R 1761:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定原理························································································································· 2

5 試験片の形状及び寸法 ······································································································· 2

6 装置及び器具 ··················································································································· 2

7 測定準備························································································································· 3

8 測定手順························································································································· 3

8.1 一般 ···························································································································· 3

8.2 試験片の固定方法 ·········································································································· 4

8.3 リーク曲線の測定 ·········································································································· 4

8.4 測定回数 ······················································································································ 4

9 測定結果の取扱い ············································································································· 4

9.1 解析手法 ······················································································································ 4

9.2 ガス透過率の平均値の計算 ······························································································ 4

10 報告 ····························································································································· 5

10.1 必須項目 ····················································································································· 5

10.2 補足項目 ····················································································································· 5

附属書A(参考)ガス透過率測定原理の詳細及び試験手順の例······················································ 6

R 1761:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1761:2016

固体酸化物形燃料電池用多孔質セラミックスの

ガス透過率測定方法

Testing method for gas permeability of porous ceramics using

solid oxide fuel cell

1

適用範囲

この規格は,固体酸化物形燃料電池に使用するガスを透過する多孔質セラミックスの室温におけるガス

透過率測定方法について規定する。この規格の多孔質セラミックスは,空気を通す空気極,反応性ガスを

通す燃料極などガス透過が可能なセル用部品であり,50〜300 μmの厚さに適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

固体酸化物形燃料電池用多孔質セラミックス

固体酸化物形燃料電池のセルに使用される空気極又は燃料極のガスが透過可能な多孔質セラミックス。

3.2

空気極

供給空気中の酸素を電気化学的に還元する電極。電解質まで酸素を通すため多孔性をもち,La0.6Sr0.4MnO3

(LSM),La0.6Sr0.4CoO3 (LSC),Sm0.5Sr0.5CoO3 (SSC),(La,Sr) (Co,Fe) O3 (LSCF) などの電子・イオン混合

伝導体が使われる。

3.3

燃料極

供給燃料ガス中の水素,一酸化炭素などを電気化学的に酸化する電極。電解質まで反応性ガスを通すた

め多孔性をもち,NiO-YSZ,NiO-ScSZなどの酸化ニッケルとセラミックスとの複合材料が使われ,固体酸

化物形燃料電池稼働時には酸化ニッケルが金属ニッケルへと還元されて用いられる。

3.4

ガス透過率

ある温度・圧力において,一定の差圧環境下,単位断面積及び単位厚さを透過するガスのモル数。

2

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

測定原理

この評価方法の原理は,固体酸化物形燃料電池用多孔質セラミックス試験片をセットしたチャンバー内

圧力を減圧し,ガスが試験片を通じてチャンバー内に流入することによってチャンバー内の圧力が変化す

る様子を測定し,チャンバー内圧力−時間曲線を得てガス透過係数を求めることによる。測定原理の詳細

は,A.1を参照する。例えばチャンバー内へのガス流入が多孔質セラミックスだけを通して生じる場合に

は,得られたチャンバー内圧力−時間曲線を解析することで,多孔質セラミックスのガス透過率を推論す

ることが可能である。

なお,原理の詳細及び測定手順を附属書Aに示す。

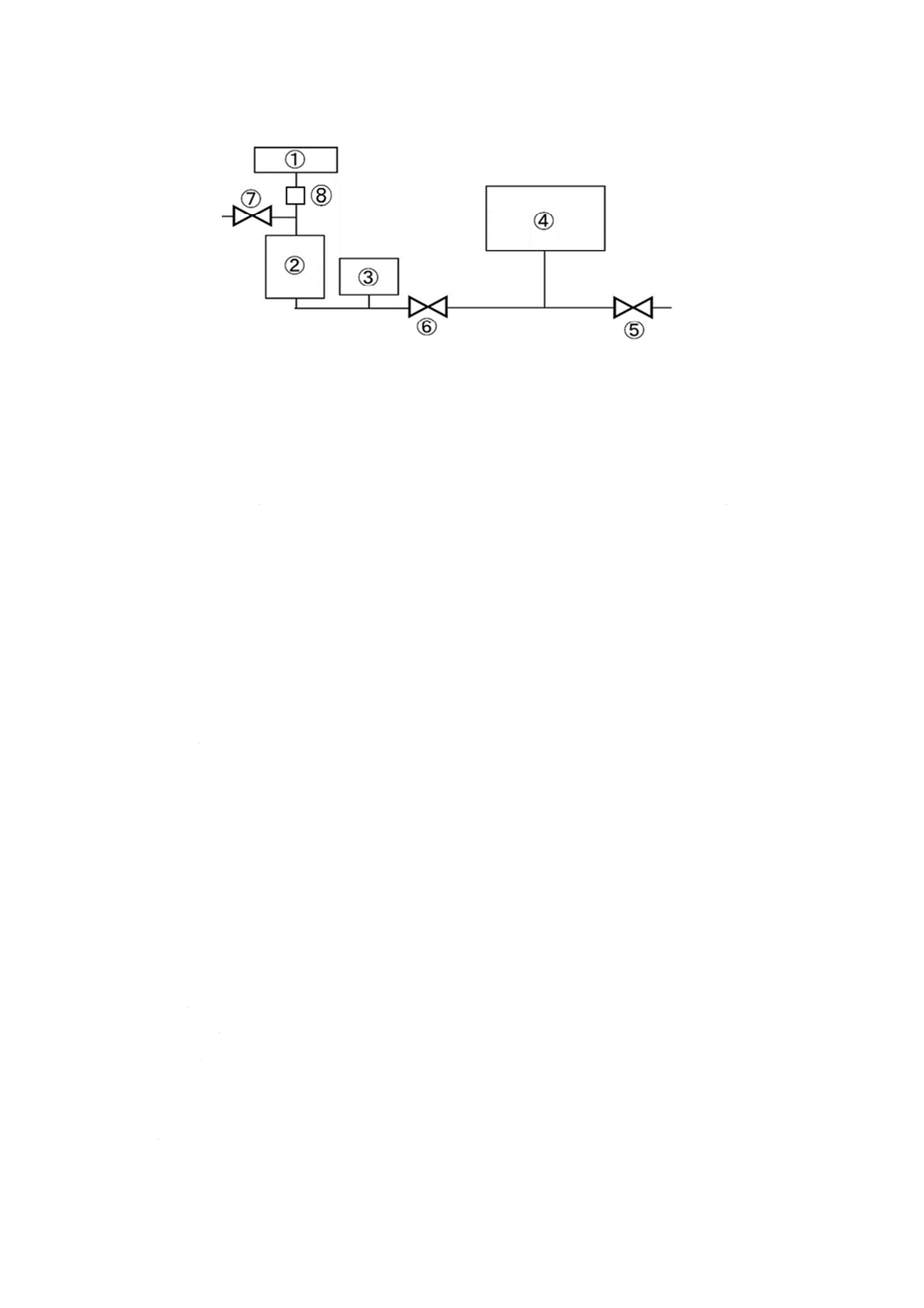

5

試験片の形状及び寸法

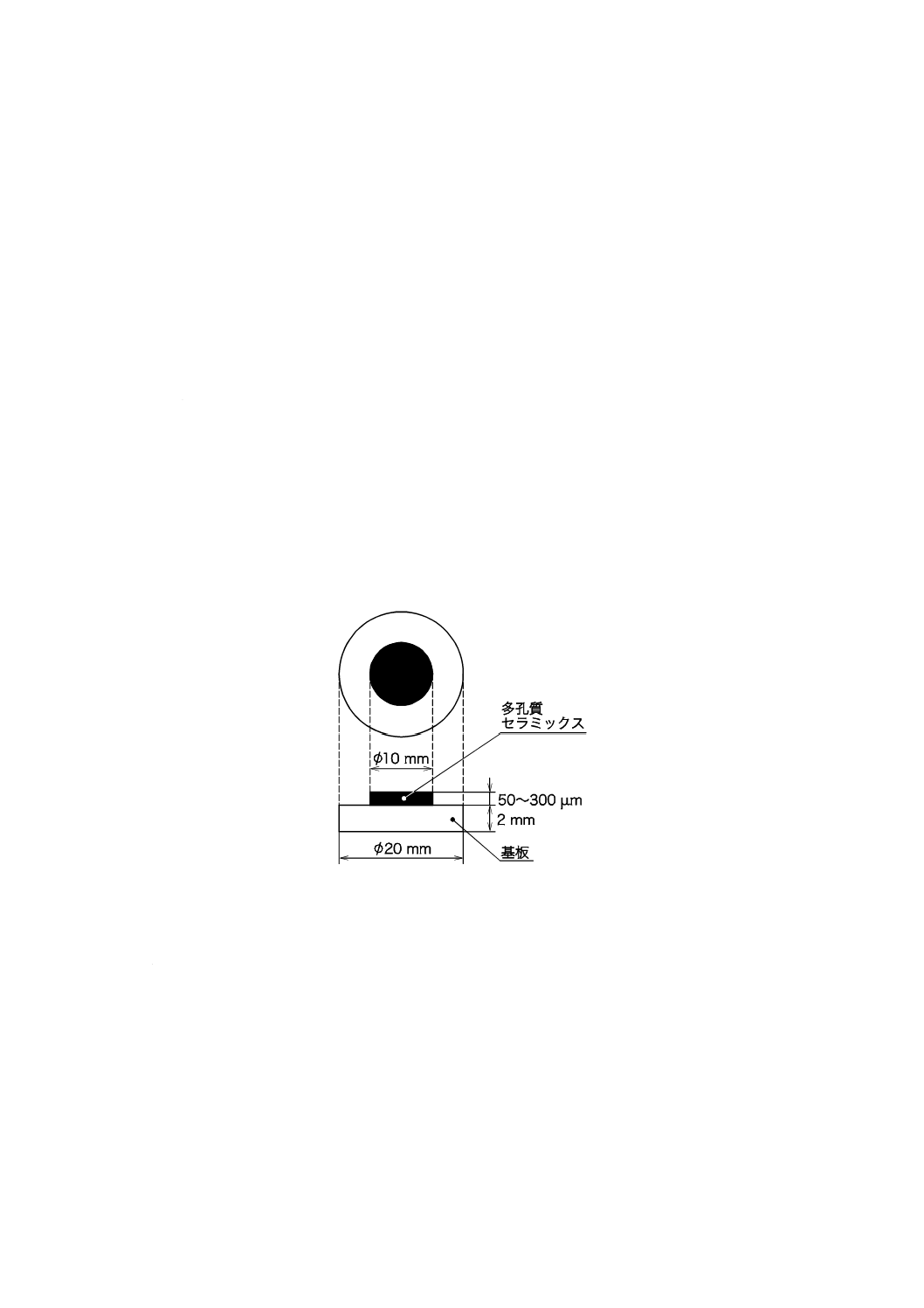

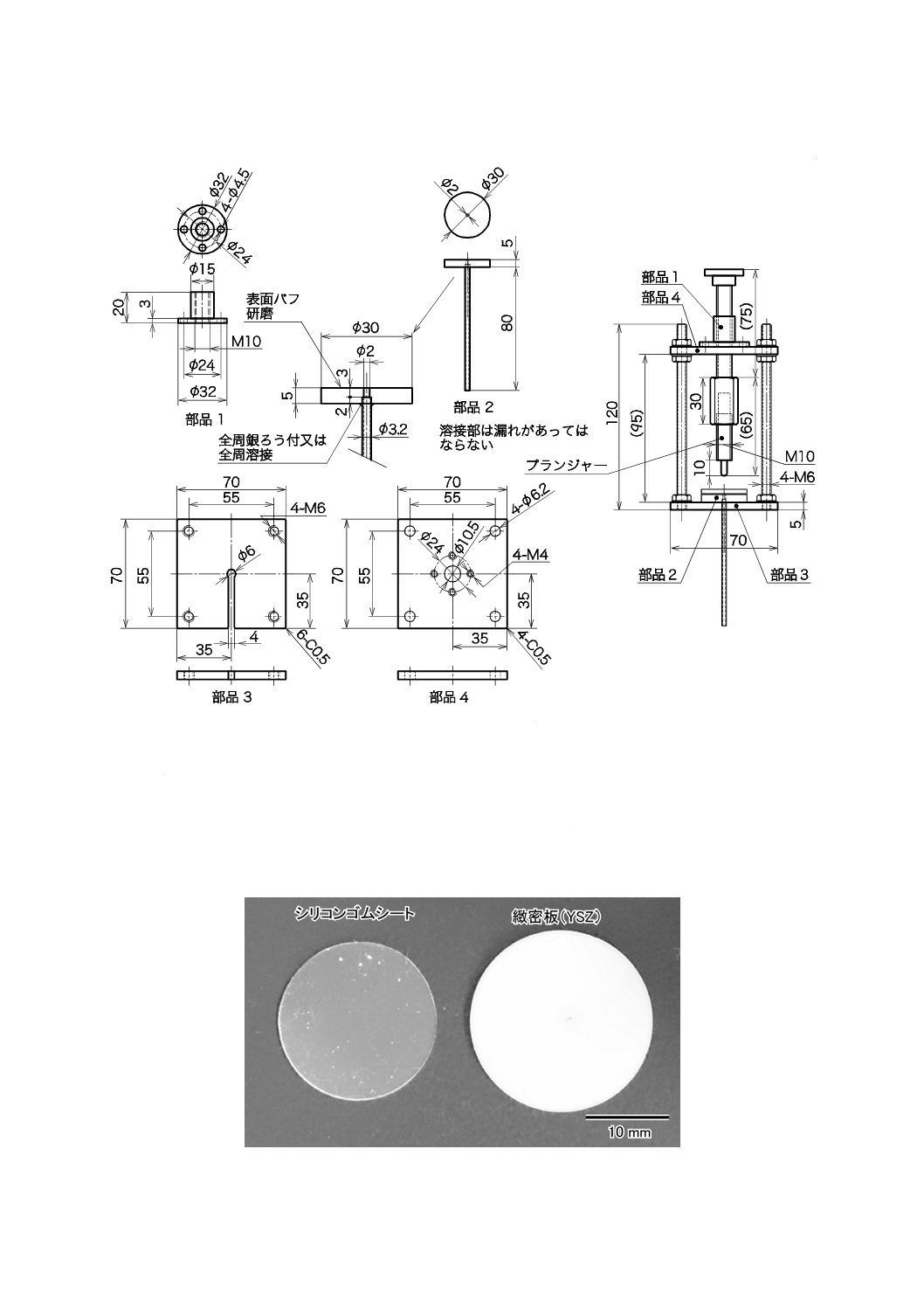

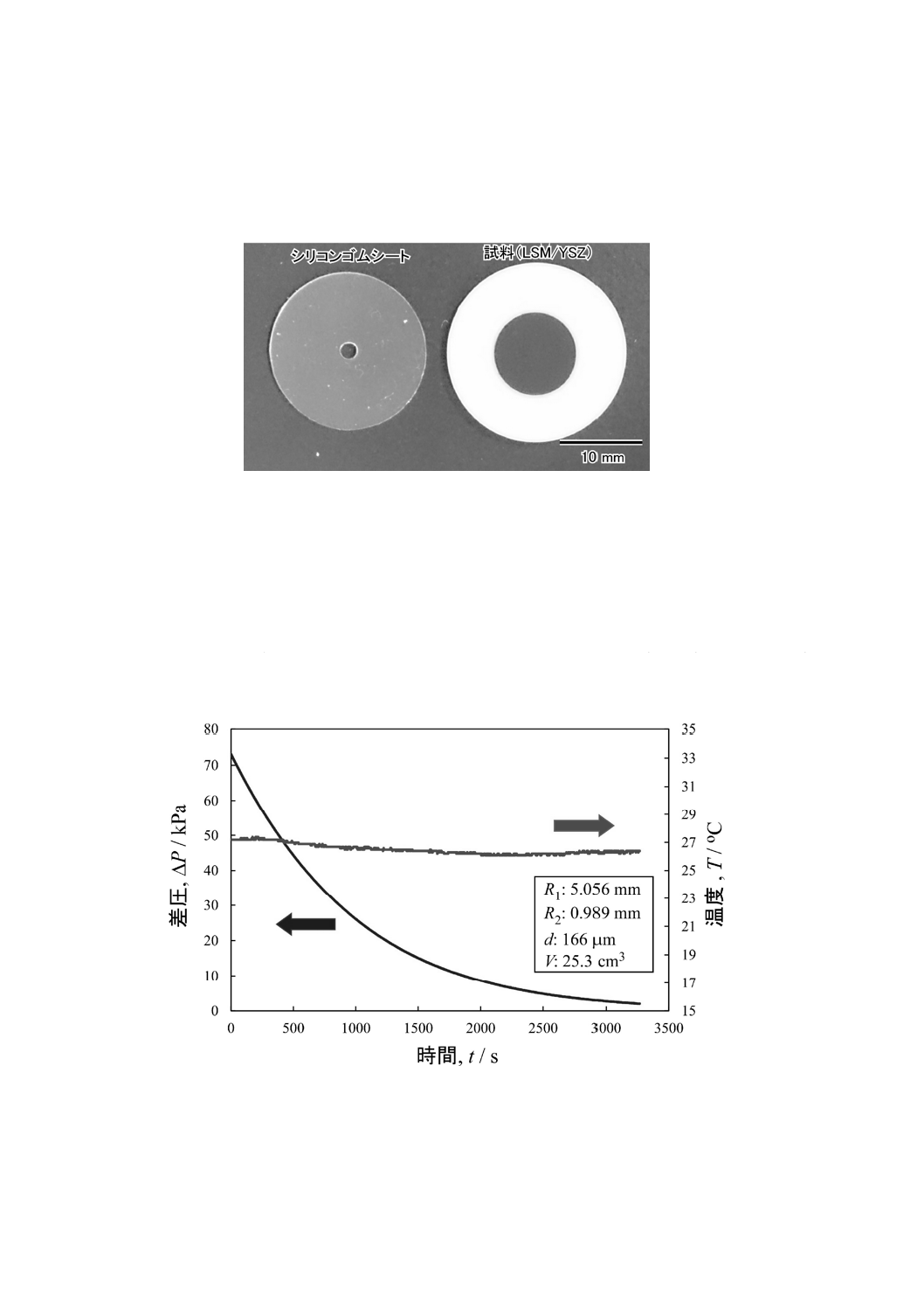

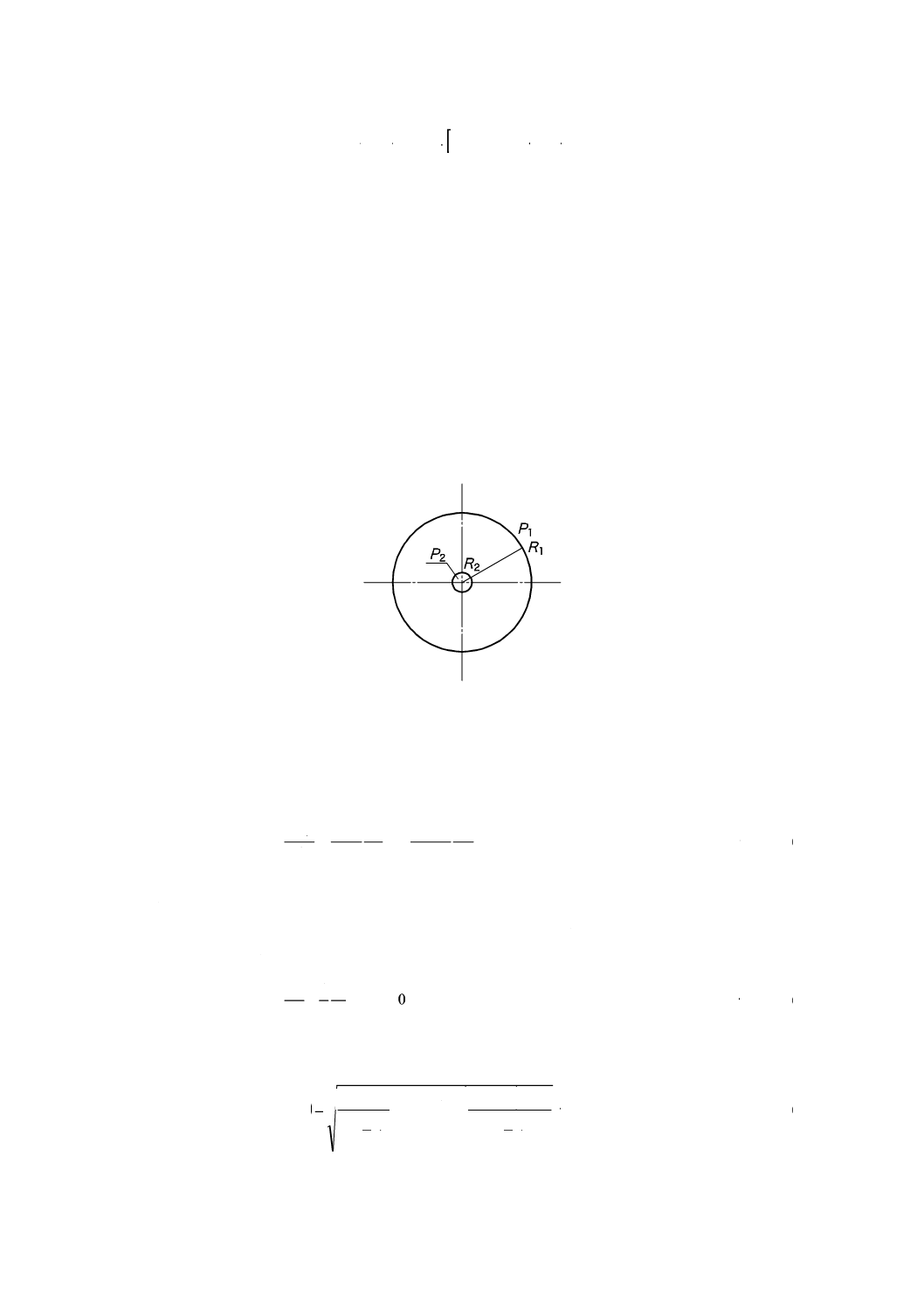

試験片の多孔質セラミックスの形状寸法は,直径10 mmの円盤状とし,図1に示す。

なお,試験片の厚さの下限は50 μmとする。これよりも薄い場合には,測定時の試験片押さえによるシ

ール材への試験片のめり込みの影響が大きくなる。試験片の厚さの上限は300 μmとする。これよりも厚

い場合には測定誤差が大きくなる。試験片の厚さのばらつき,及び平均値は報告に記載する。厚さの測定

は,例えば,接触式表面粗さ計を用いる。

試験片と一体となった基板の形状寸法は,直径20 mm,厚さ2 mmの円盤状とし,固体電解質YSZなど

緻密質でガス透過しない材料を用いる。

図1−試験片の形状・寸法

6

装置及び器具

6.1

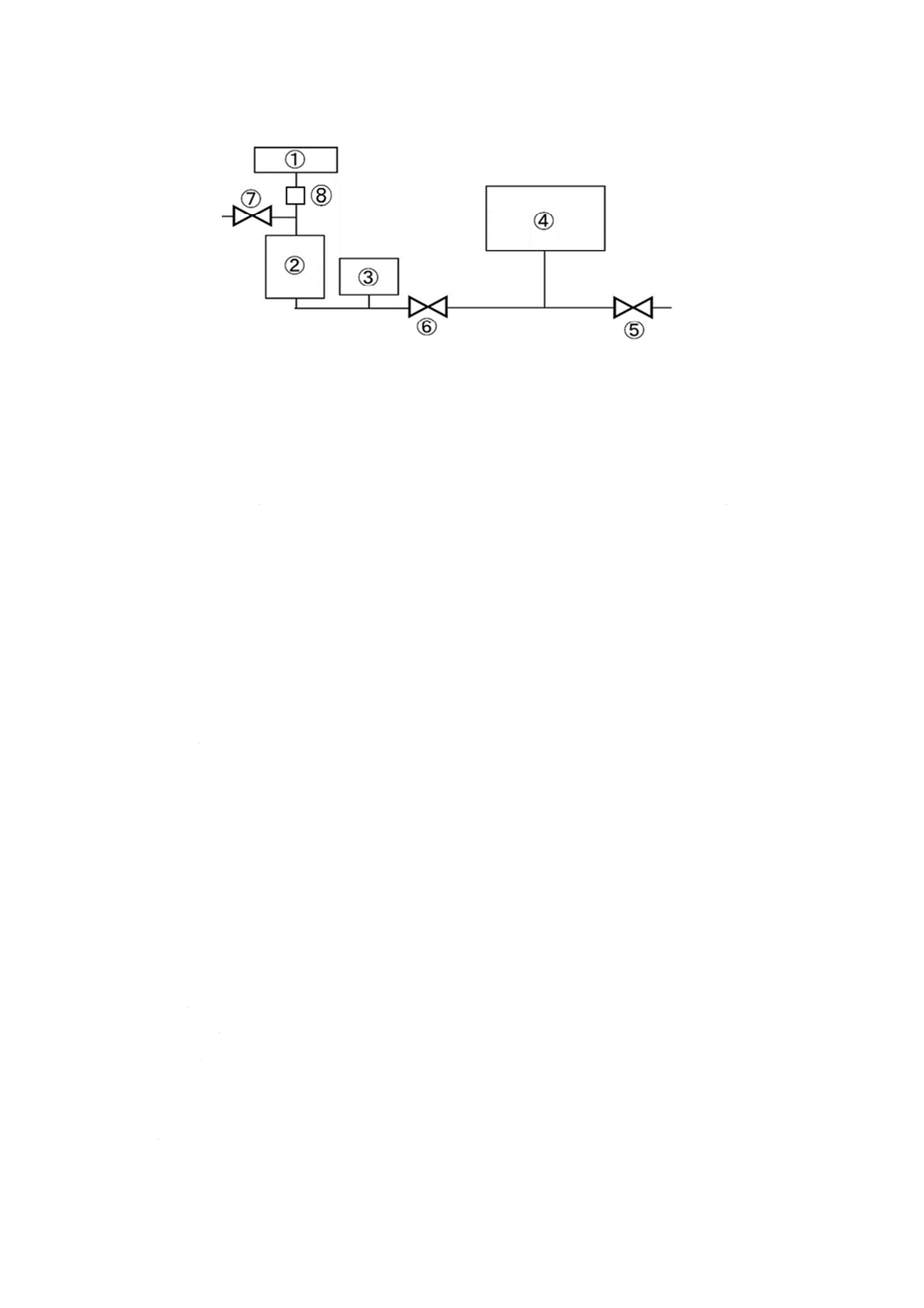

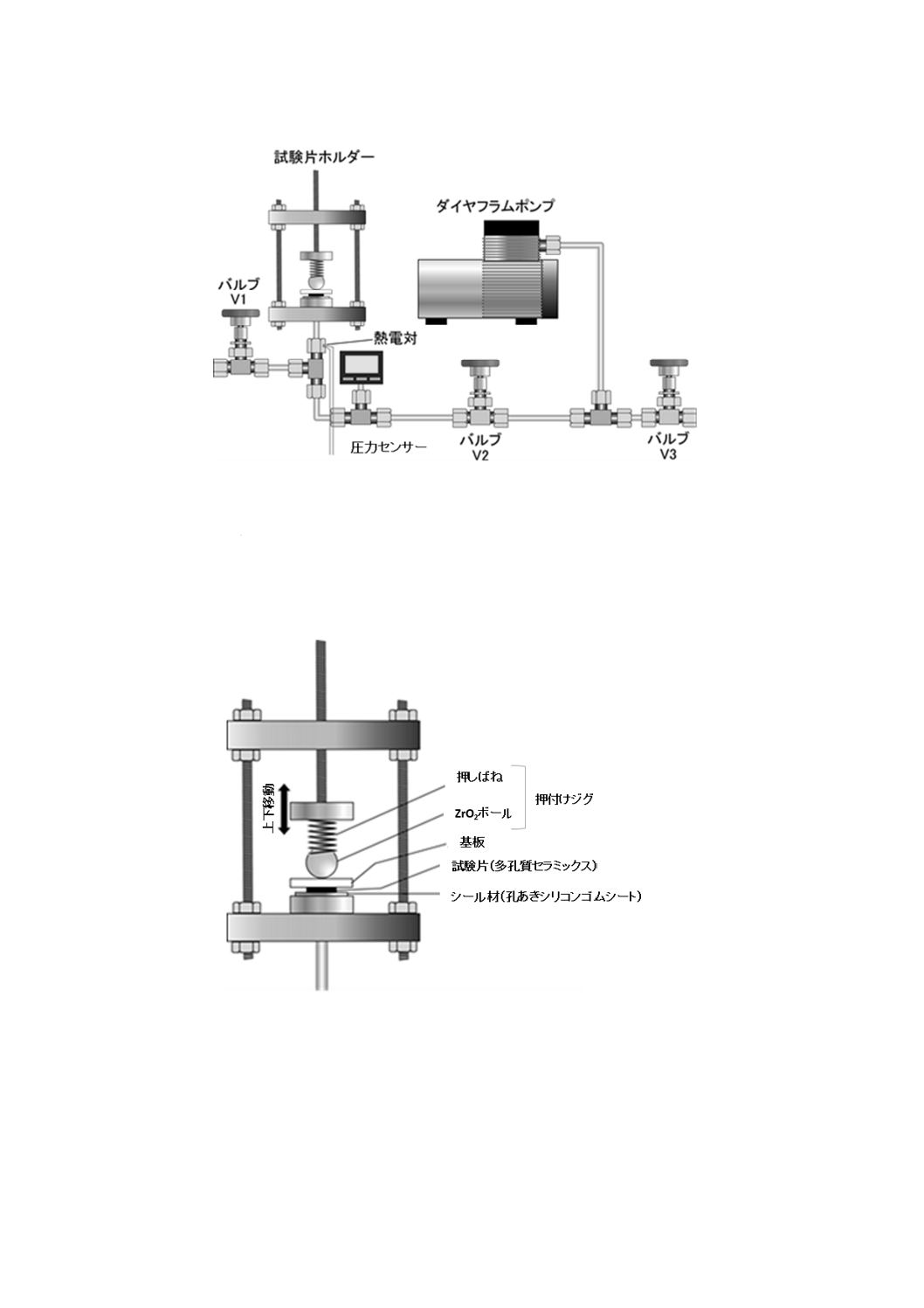

ガス透過率試験装置 装置は,試験片のガス流路を制限するシール材,チャンバー内を減圧するた

めの真空ポンプ,測定環境気圧とチャンバー内の圧力との差圧を測定する圧力センサーなどで構成される。

なお,代表的な測定装置の構成例(模式図)を図2に示す。

3

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

①試験片ホルダー及び試験片,②チャンバー,③圧力センサー,④真空ポンプ,⑤⑥⑦真空バルブ,⑧熱電対

図2−測定装置の構成例(模式図)

6.2

試験片ホルダー 試験片を固定し,ガス流路を試験片膜面内に限定するためのジグ。

なお,試験片ホルダーの代表的な構造を図A.3に示す。

6.3

圧力センサー 減圧するチャンバーに取り付け,試験片を通過するガスによる圧力変化を計測可能

なセンサー。圧力センサーは測定環境気圧からの差圧を0.1 kPa以下の読取り精度で測定可能なものとする。

なお,圧力センサーの校正は測定者が適宜行うことが望ましい。

6.4

真空ポンプ チャンバー内を減圧するのに用いるポンプで,例えば,ダイヤフラムポンプなどを用

いる。

6.5

シール材 中心に孔をもつシール材で,外径は試験片よりも大きくする必要がある。シール材/試

験片ホルダー界面でのリークがなく,試験片内を透過するガスが,試験片膜面に限定できるように選定す

る。材質は,例えば,シリコンゴムシートなどを用いる。標準の試験片寸法(箇条5参照)の場合には,

シール材中心の孔径は,約φ2 mmで,例えば,ポンチなどで形成する。

6.6

チャンバー チャンバーはシール材/試験片界面から真空バルブ(図2の⑥)までの流路で体積が

確保されているもの。材質は,ステンレス鋼製研磨管などを推奨する。

7

測定準備

この方法でガス透過率を評価する前準備として,試験片寸法の測定,シール材孔径の測定,試験機系の

ブランクテスト及びチャンバー体積の測定を行う。

a) 試験片の寸法の測定 試験片の寸法は,外径及び厚さを異なる3か所以上で測定し,その平均値を0.01

mm単位に丸めたものを用いる。

b) シール材孔径の測定 シール材孔径は異なる場所で3回以上測定し,その平均値を0.01 mm単位に丸

めたものを用いる。

c) チャンバー体積の測定 チャンバー体積はあらかじめ測定しておく。

d) 試験機系のブランクテスト 配管等の脱ガスシーズニング後,ブランクテスト(A.2.3ブランクテスト)

を行い,試験機系のリークがないことを確認する。

8

測定手順

8.1

一般

測定手順は,次による。代表的な測定手順については,A.2を参照する。

4

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

試験片の固定方法

図A.3に示すようなジグによって試験片を固定する。用いるシール材によって適宜試験片をシール材に

押し付ける圧力を検討する必要があるが,目視で変形が確認できるくらいの量とする。例えば,シリコン

ゴムシートを用いる場合には,厚さは0.5 mm程度,押し付け圧力は0.2〜0.5 MPa程度がよい。

8.3

リーク曲線の測定

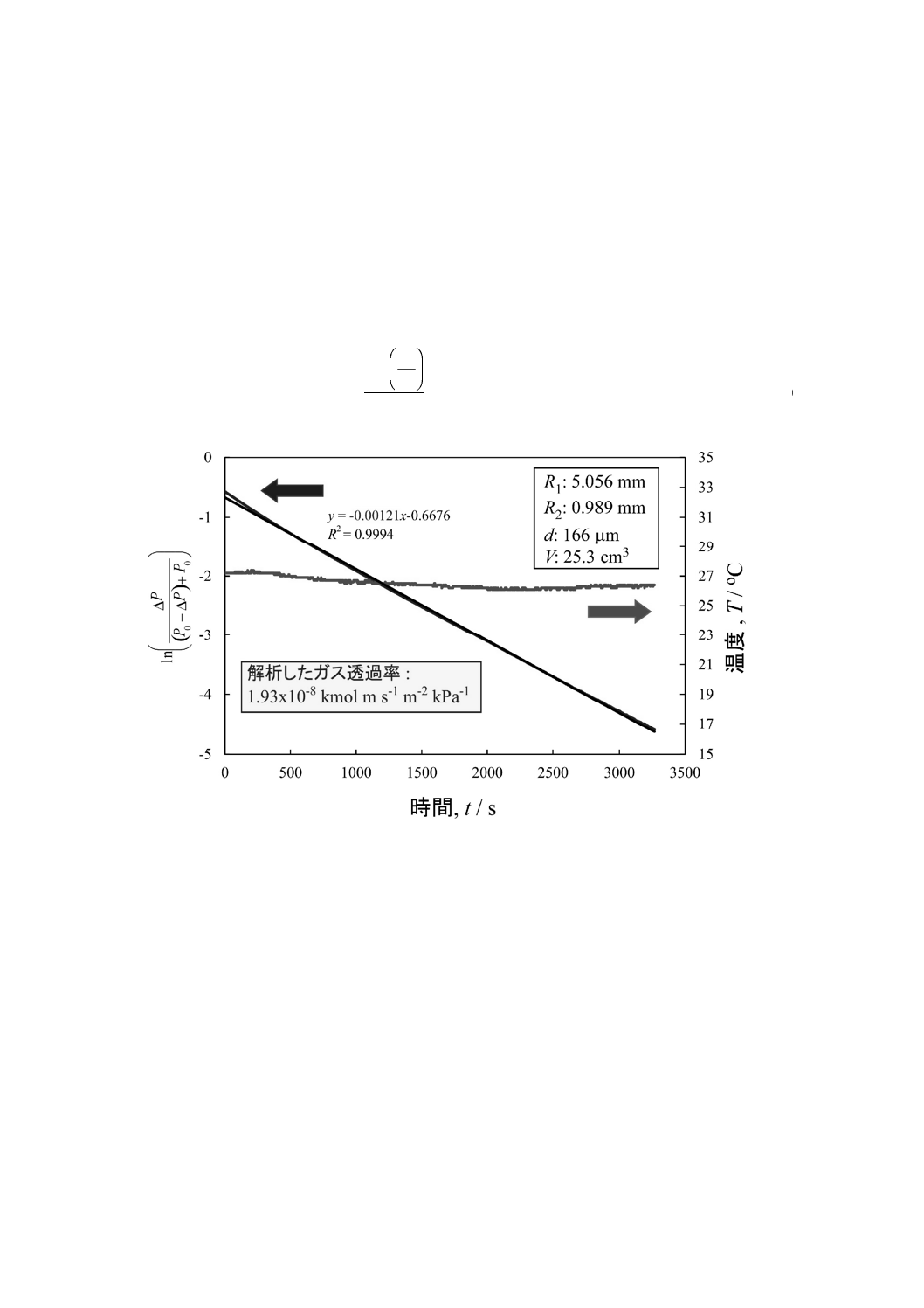

チャンバーをポンプによって初期差圧20〜80 kPa程度まで減圧し,ポンプの通じるバルブ(図2の⑥)

を閉じ,チャンバー内の圧力変化を差圧が2 kPa程度になるまで測定する。圧力変化の測定と同時に,測

定環境の温度(環境温度)を測定し,測定前後の温度の平均値を用いて解析する。記録には,例えば,デ

ータロガーを用いてサンプリングレート数秒程度で行う。

なお,試験においては,環境温度の変動が測定結果に影響を与えるため,環境温度の変動は±3 ℃以内

に制御する。

なお,測定前後の測定環境の気圧を記録し,平均値を用いて解析する。

8.4

測定回数

測定は,同一試験片を用いて3回以上測定する。繰り返し測定する際には,測定終了後,一度試験片を

シール材から外し,再びシール材へ試験片をセットして行う。

9

測定結果の取扱い

9.1

解析手法

得られたチャンバー圧力と時間との関係を,式(1)のリーク試験のモデル式を用いて,

(

)

[

]

{

}

0

0

/

ln

P

P

P

P

+

∆

−

∆

と時間との直線関係を得たのち,直線の勾配からガス透過率を算出する。

(

)

(

)

+

∆

−

∆

+

−

=

+

∆

−

∆

0

0

0

0

2

1

0

0

ln

ln

π

2

ln

P

P

P

P

t

R

R

dK

V

RT

P

P

P

P

······················ (1)

ここに,

P0: 測定前後の気圧の平均値(kPa)

ΔP: 差圧(kPa)

ΔP0: 初期差圧(kPa)

t: 経過時間(s)

K: ガス透過率(mol・m・s−1・m−2・Pa−1)

R1: 試験片(多孔質セラミックス)半径(m)

R2: シール材中心孔の半径(m)

d: 試験片(多孔質セラミックス)厚さ(m)

V: チャンバー体積(m3)

T: 測定前後の温度の平均値(K)

R: 気体定数(=8.314 4 J・K−1・mol−1=m3・Pa・K−1・mol−1)

9.2

ガス透過率の平均値の計算

ガス透過率の平均値は,個々の試験の測定値から次の式(2)によって算出し,JIS Z 8401の規定によって,

有効数字2桁に丸める。

∑

=

=

n

i

i

n

x

x

1

················································································ (2)

ここに,

x: 平均値

xi: 個々の試験の測定値

n: 個々の試験の数

5

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

報告

10.1

必須項目

ガス透過率測定の結果は,次の各項目について報告する。

a) この規格の番号

b) 試験片の材質

c) 試験片形状及び寸法

d) 試験片の測定回数及び順番

e) シール材中心孔の寸法

f)

試験機の名称及び形式

g) 試験条件(測定環境温度,測定環境気圧)

h) チャンバー内体積

i)

ガス透過率の平均値

j)

測定した差圧範囲

10.2

補足項目

ガス透過率試験の結果には,次の各項目を付け加えて報告することが望ましい。

a) 材料の製造業者及び製造年月日

b) 材料の添加物の種類及び焼結方法

c) 材料の化学成分(シール材)

d) 素材からの試験片の採取条件及び加工条件

e) 試験年月日,試験場所,及び試験者名

6

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ガス透過率測定原理の詳細及び試験手順の例

A.1 ガス透過率測定原理の詳細

A.1.1 はじめに

チャンバー内圧力−時間曲線(リーク曲線)を解析してガス透過率を測定する原理について記載する。

なお,ここで用いる変数を次のように定義する。

ΔP: 差圧(kPa)

ΔP0: 初期差圧(kPa)

P1: チャンバー外圧力(kPa)=大気圧,P0

P2: チャンバー内圧力(kPa)

t: 経過時間(s)

v: 単位時間に単位断面積を透過する気体の体積流量(m3 s−1)

µ: 気体の粘性係数(Pa s)

Kv: ダルシー則における透過係数(m2・m2)

K: ガス透過率(mol・m・s−1・m−2・Pa−1)

S: 透過断面積(m2)

d: 試験片(多孔質セラミックス)の膜厚(m)

R1: 試験片(多孔質セラミックス)半径(m)

R2: シール材中心孔の半径(シリコンゴムシート孔半径)(m)

V: チャンバー体積(m3)

T: 温度(K)

R: 気体定数(=8.314 4 J・K−1・mol−1=m3・kPa・K−1・kmol−1)

A.1.2 ガス透過率の定義

ダルシー則における気体のガス透過係数をKv,気体の粘性係数をµとすると,単位時間に透過する気体

の体積流量vはダルシー則より

dx

dP

K

dt

dV

v

μ

v

−

=

=

··································································· (A.1)

と表される。この場合のガス流量の次元は [m3・s−1] である。したがって,このときの透過係数Kvの次元

は [m2・m2] である。式(A.1)は,ある圧力勾配下で流れる気体の体積流量を記述するものである。ここで,

ある圧力P,ある温度Tの条件を考えると,単位時間に流れている気体のモル数は

dx

dP

K

RT

P

dt

dn

μ

v

−

=

··································································· (A.2)

と表される。これは,ある圧力勾配のもとで単位時間に透過する気体のモル数を表している。

ここで,Kをある圧力勾配のもとで単位時間に単位断面積を透過する気体のモル数に関するガス透過率

と定義すると,Kは

SRT

PK

K

μ

v

=

············································································ (A.3)

と表され,単位時間に単位断面積を透過する気体のモル数は

dx

dP

K

dt

dn−

=

·········································································· (A.4)

と表すことができる。このときのガス透過率の次元は

7

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[

][

]

1

2

1

1

2

1

−

−

−

−

−

−

=

kPa

m

s

m

kmol

Pa

m

s

m

mol

である。式(A.4)中のKをこの測定方法によって評価するガス透過率と定義する。

A.1.3 リーク曲線のモデル式

この測定方法にて得られるリーク曲線からガス透過率を見積もるためには,リーク曲線のモデル式が必

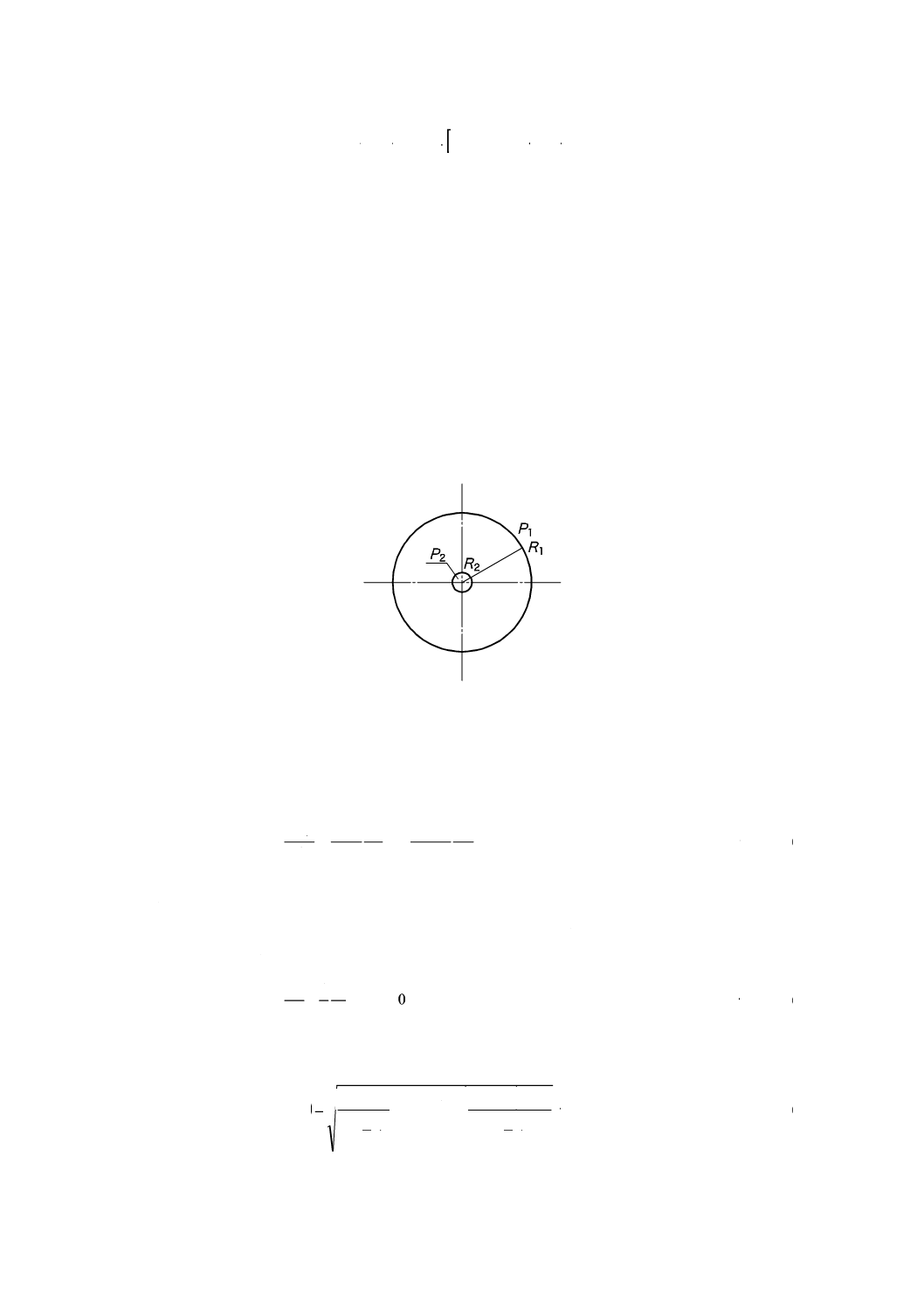

要である。そこで,ここではリーク試験における差圧変化について考える。ここで,想定しているガス透

過率測定用試験片の形状が円盤状であるため,円柱座標系の場合を考える。いま,図A.1のような円柱座

標系を考えると,チャンバー外(r=R1)の圧力をP1,チャンバー内(r=R2)の圧力をP2とすると,

P1=P0=大気圧

P2=P1−ΔP

である。

なお,ΔPは正と定義している。

図A.1−円柱座標表示

リーク試験では差圧が時間の経過とともに変化する。差圧の時間変化は,単位時間,単位透過断面積当

たりにチャンバー内から流れ出る気体のモル数を正とすると,

dr

dP

V

SRTK

dt

dn

V

SRT

dt

P

d

−

=

=

∆

····················································· (A.5)

と表すことができる。すなわち,差圧の時間変化は,チャンバー体積,透過断面積,温度,透過率及び圧

力勾配(dP / dr)に依存する。式(A.5)を積分することによって,差圧の時間変化(リーク曲線)からガス

透過率を見積もることが可能である。式(A.5)を積分するためには,多孔体内部における圧力分布を求める

必要がある。そこで,多孔体内部の圧力分布を連続の式[式(A.6)]を用いて見積もった。

(

)0

1

=

∂

∂

+

∂

vr

r

r

dt

ρ

ρ

·································································· (A.6)

ガス流れは半径方向だけとして,気体は圧縮性流体であることを考慮しながら,定常状態における連続

の式から多孔体内部の圧力分布を求めると,

()

(

)

2

1

1

2

2

2

1

2

1

2

1

2

2

2

1

ln

ln

ln

ln

R

R

R

P

P

P

r

R

R

P

P

r

P

−

−

+

−

=

······································ (A.7)

である。ある圧力分布の条件下における流れる気体のモル数は定常状態ではrのどの部分においても一定

8

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

であると考えられるので,圧力が大気圧であるr=R1における圧力勾配を用いて式(A.5)を積分すると,次

の関係式が得られる。

(

)

(

)

+

∆

−

∆

+

−

=

+

∆

−

∆

0

0

0

0

2

1

0

0

ln

ln

π

2

ln

P

P

P

P

t

R

R

dK

V

RT

P

P

P

P

··················· (A.8)

したがって,

(

)

[

]

{

}

0

0

/

ln

P

P

P

P

+

∆

−

∆

と時間の関係が直線関係であることが分かる。チャンバー体積,試験

片厚さ,試験片の外径・内径はあらかじめ測定可能であり,リーク試験中の温度も計測可能であるため,

直線の勾配からガス透過率を測定可能である。

A.2 代表的な試験手順

A.2.1 測定装置の準備

この測定試験に必要な機器・機材の代表例は,次のとおりである。

・ 試験片ホルダー(A.2.2参照)

・ シール材(シリコンゴムシート) 孔あき,孔なし各1枚

・ 熱電対 1対

・ 圧力センサー 1個

・ ダイヤフラムポンプ 1台

・ データロガー 1台

・ ベローズバルブ 3個

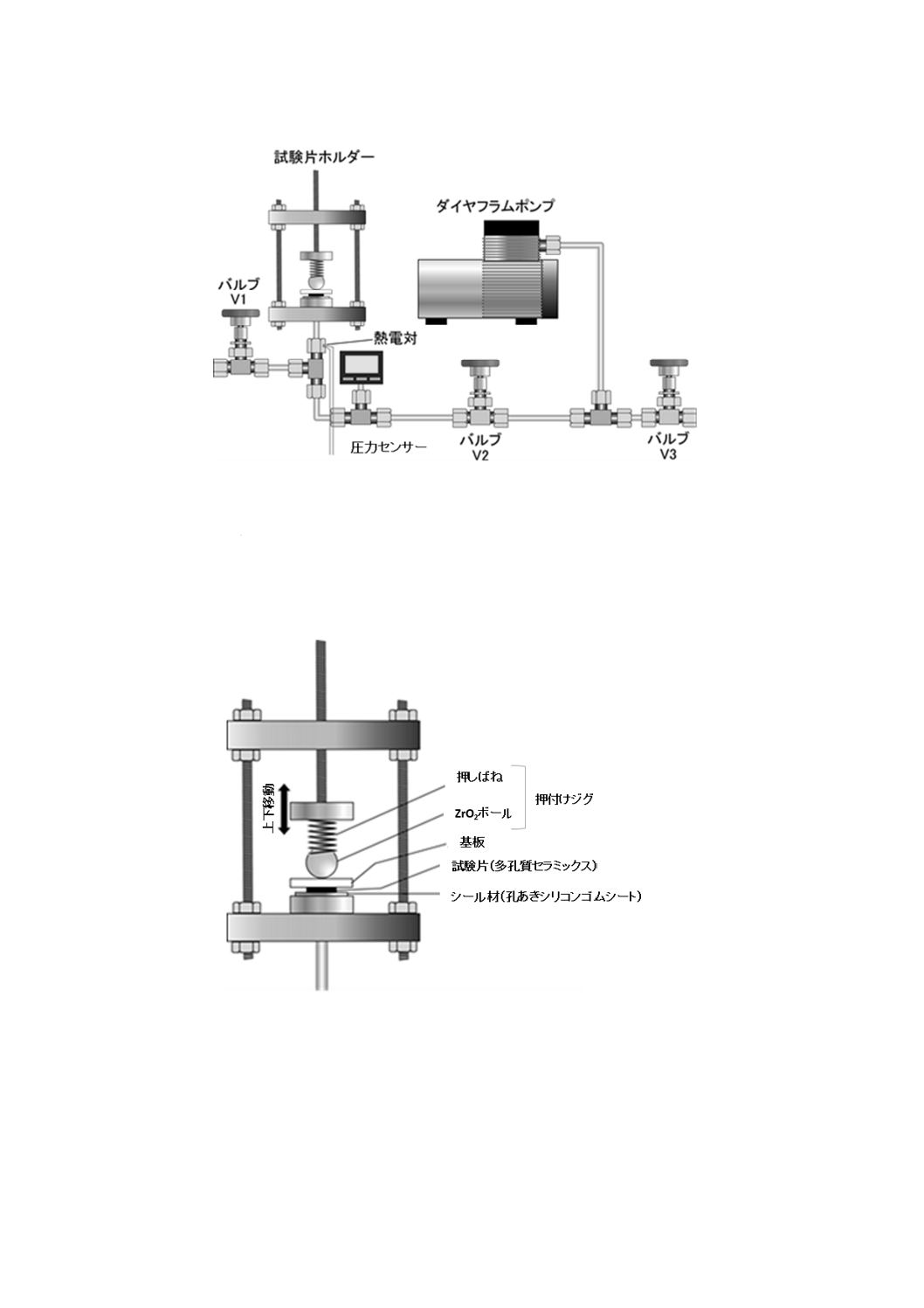

図A.2に示した外観図のように,試験片保持部分,圧力センサー,バルブ,排気用ポンプ等を組み立て

た後,圧力センサーと熱電対をデータロガーに接続する。

9

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−装置概要模式図

A.2.2 試験片ホルダーの詳細

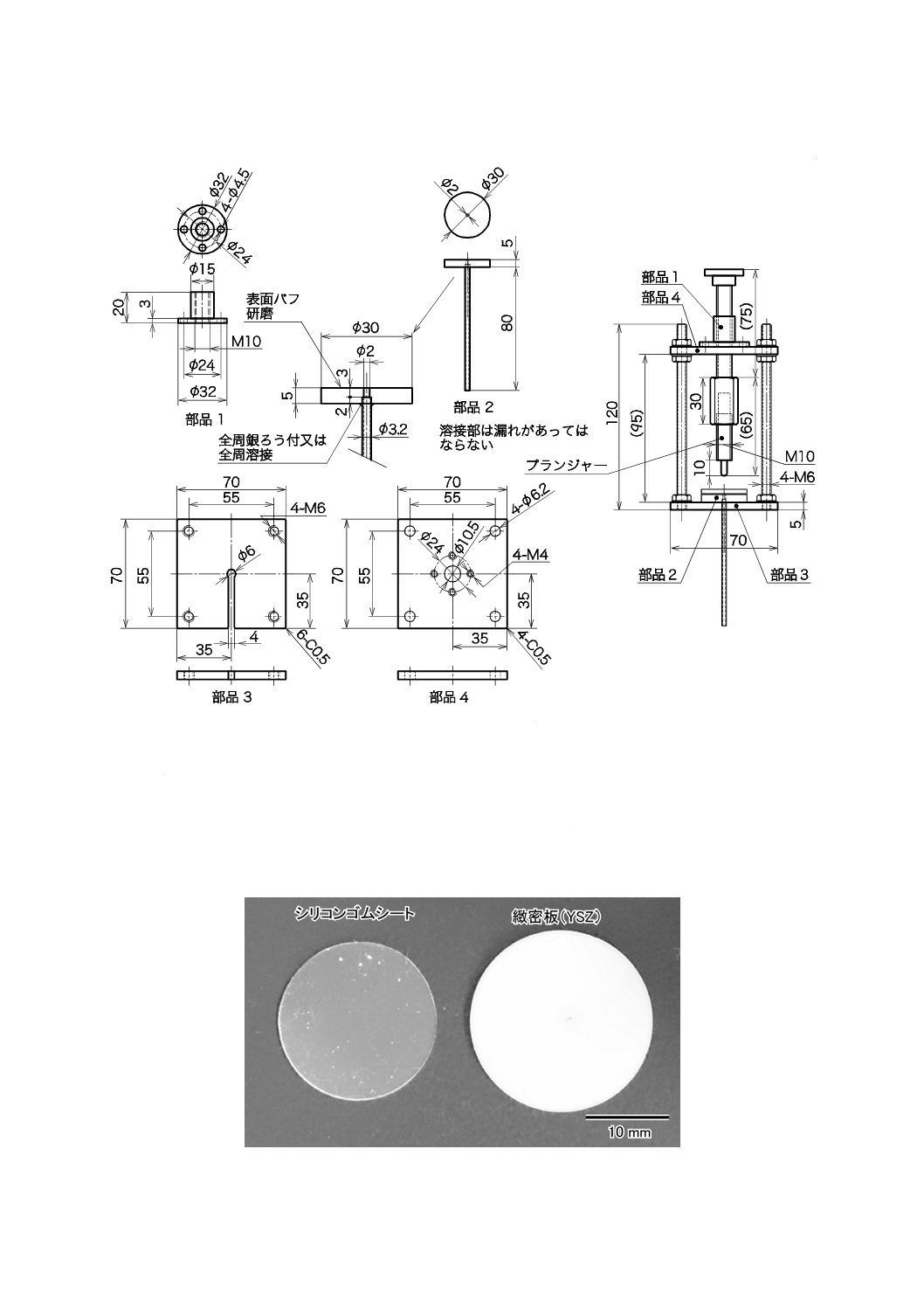

試験片を固定し,ガス流路を試験片膜面に限定するためのジグであり,代表的な試験片ホルダーの模式

図及び図面は,図A.3及び図A.4のとおりである。

図A.3−代表的な試験片ホルダーの模式図

10

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.4−代表的な試験片ホルダーの図面

A.2.3 ブランクテスト

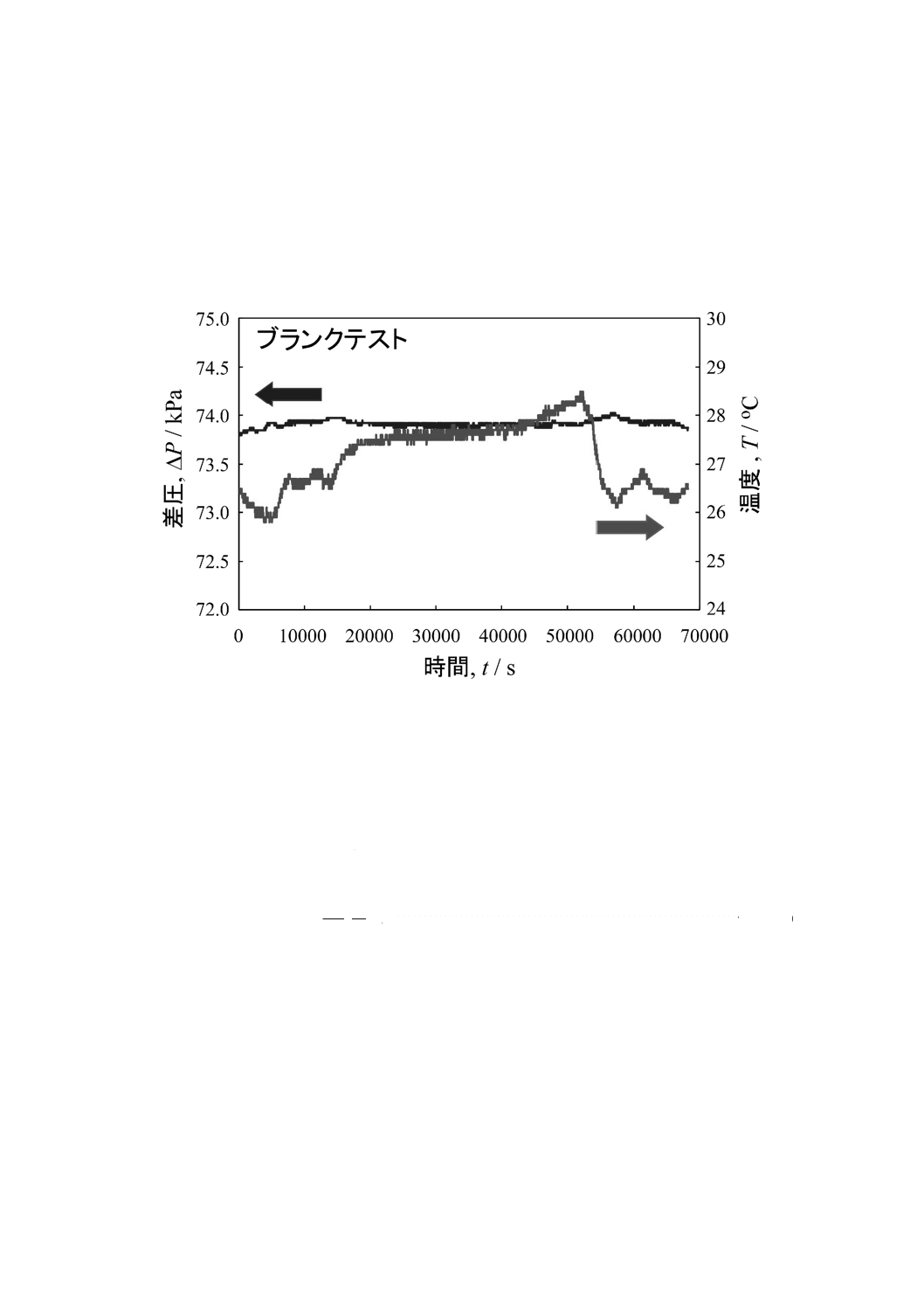

測定装置系のリーク等を確認するために,ガス透過率測定試験に先立ってブランクテストを行う。ブラ

ンクテストには,図A.5に示したような孔なしシリコンゴムシート(厚さ0.5 mm)と緻密板(多孔体なし)

とを試験片保持部にセットして行う。

図A.5−ブランクテスト用シリコンゴムシート及び緻密板

11

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

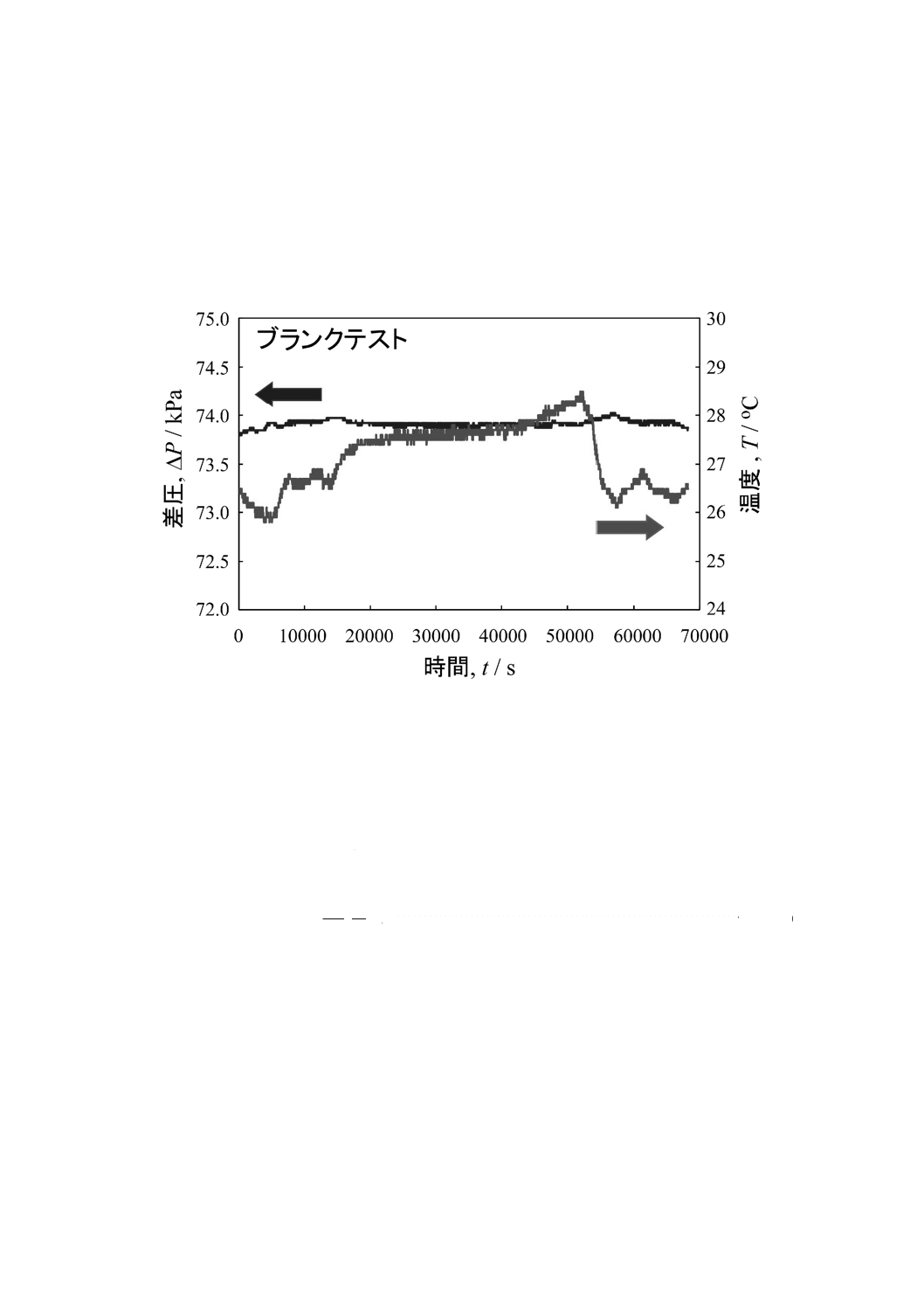

ブランクテストの実施方法は,次のとおりである。

まず,ブランクテスト用シリコンゴムシートと緻密板とを試験片保持部にセットした後,排気ポンプを

ONにし,V2バルブを開いてチャンバーを減圧する。チャンバーを減圧後,V2バルブを閉めて,差圧変

化をデータロガーで記録する。一例として行ったブランクテストの結果を図A.6に示す。図A.6では,室

温の変動によってチャンバー内の圧力が若干変化しているが,試験前後における圧力の変化はほとんどな

く,試験機系のリークは無視できることが分かった。

図A.6−ブランク測定例

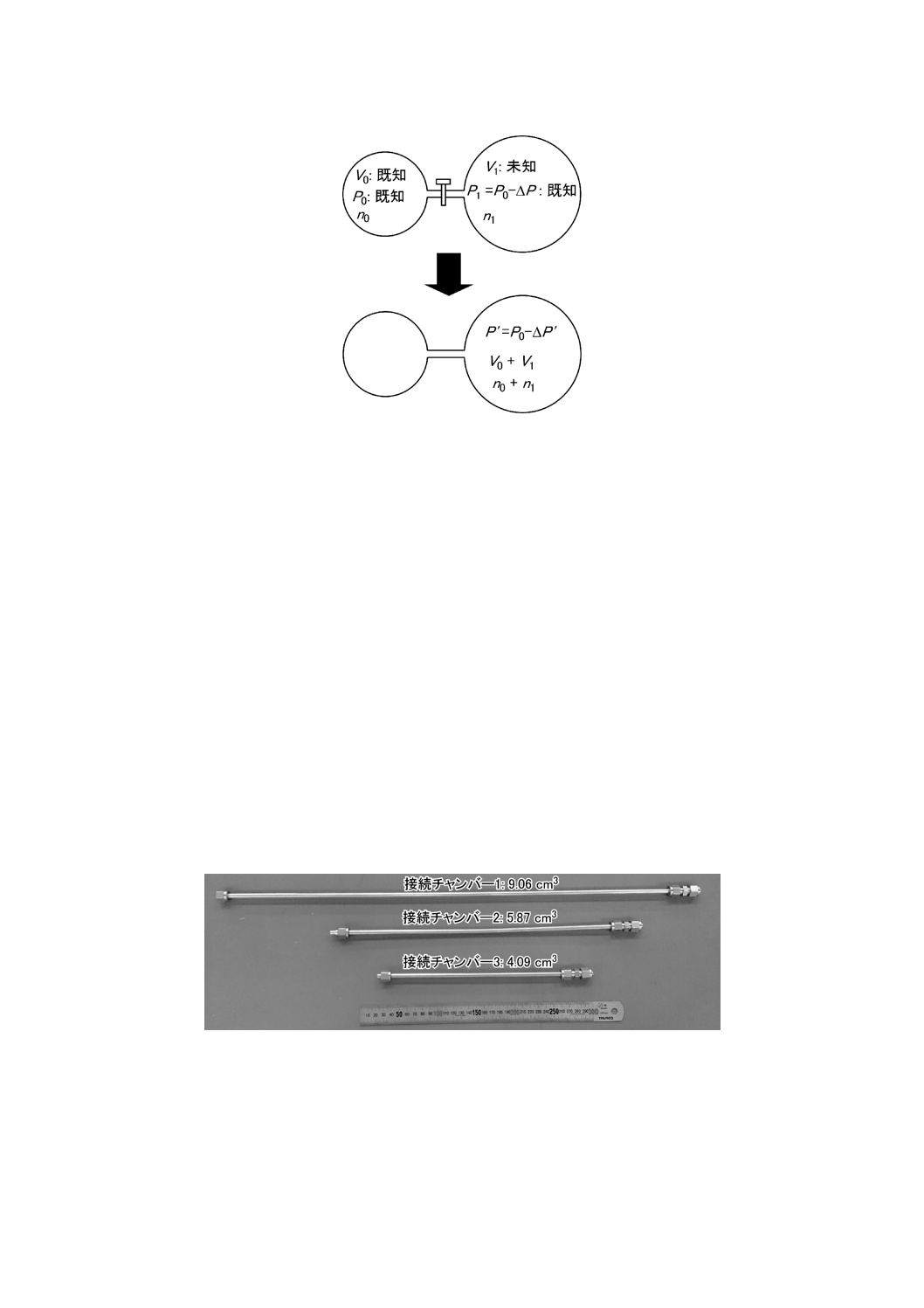

A.2.4 チャンバー体積測定

このガス透過率測定方法では,ガス透過率を測定するために試験機系のチャンバー体積を求める必要が

ある。試験機系のチャンバー体積を求める方法の一例を次に示す。

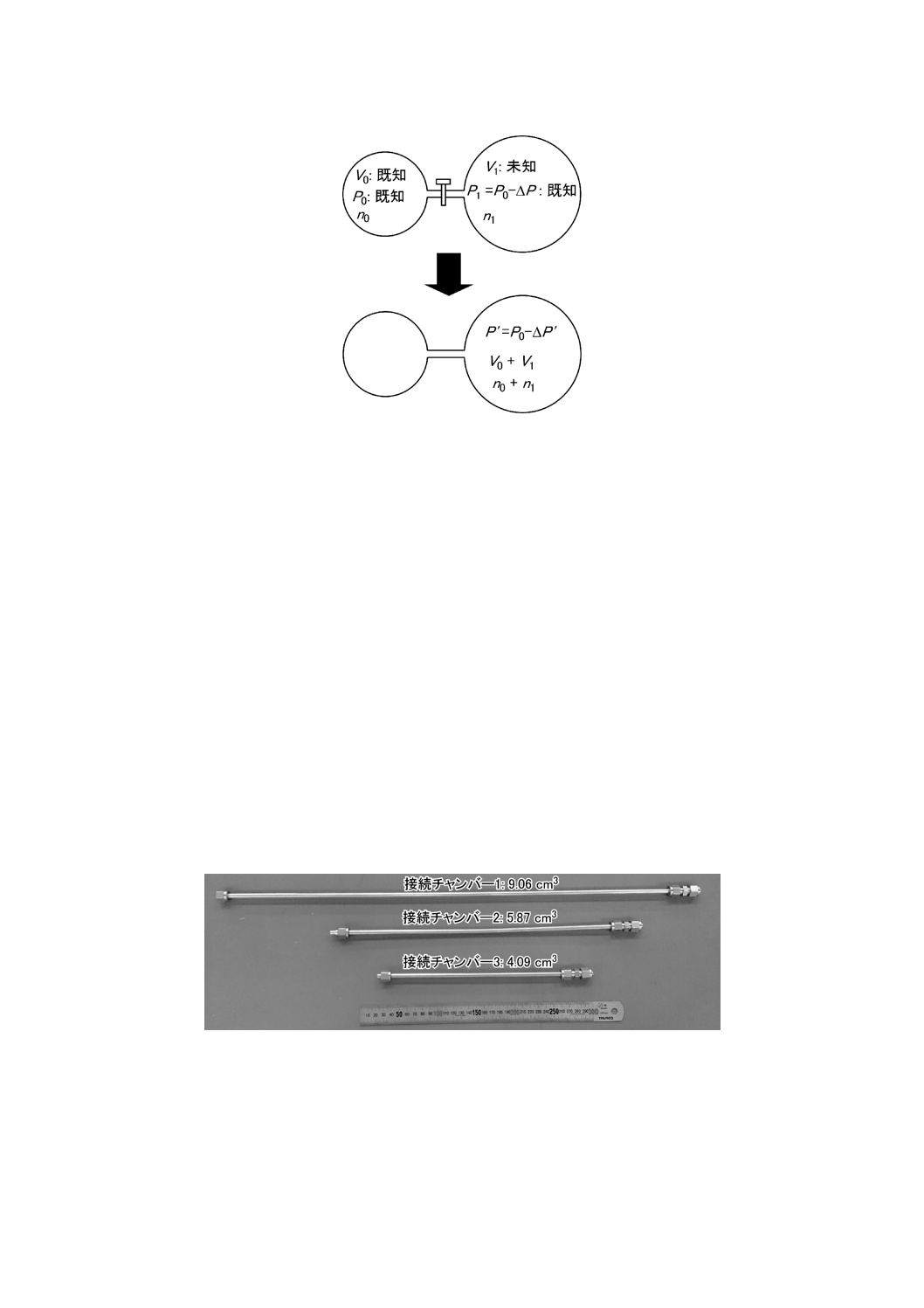

図A.7に示したように,体積(V0),圧力(P0=大気圧)が既知な容器と体積(V1)が未知,圧力(P1

=P0−ΔP)が既知の容器がバルブを介して接続されている状態を考える。バルブを開いた場合の全容器の

圧力(Pʼ=P0−ΔPʼ)は,

P

V

V

V

P

∆

+

=

∆

1

0

1

ʼ

····································································· (A.9)

で表される。したがって,種々のΔPについてΔPʼをプロットすることで直線関係が得られる。得られ

た直線の勾配とV0から未知の体積V1を見積もることが可能である。

12

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.7−体積測定原理図

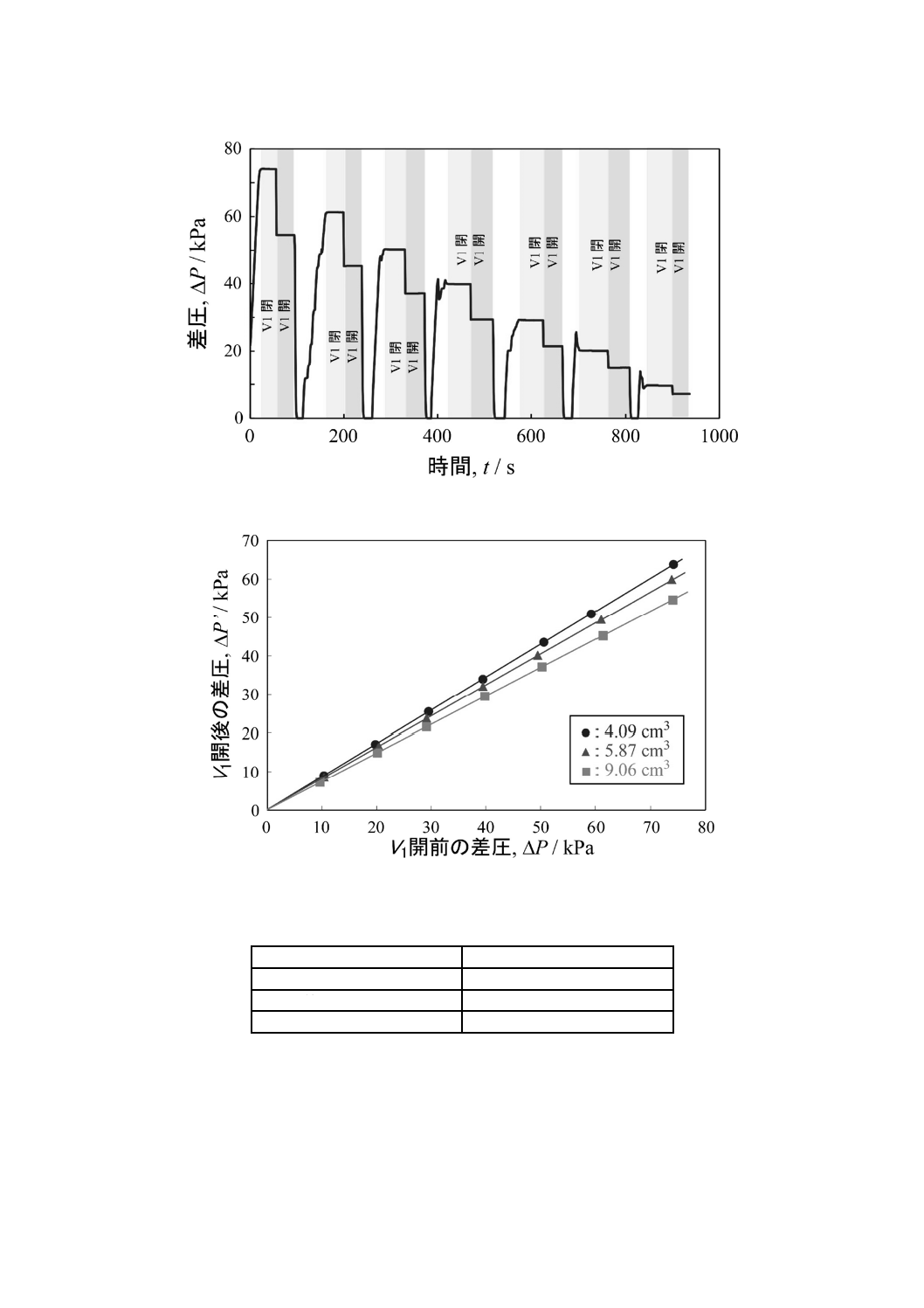

そこで次の手順にて試験機系のチャンバー体積を求めることが可能である。

まず,あらかじめ体積が分かっているチャンバーを試験機系に接続する。ここで,接続したチャンバー

体積は,チャンバー内にイオン交換水を充塡し,充塡前後の質量変化と水の密度から体積を見積もること

が可能である。図A.8はチャンバー体積を求める際に用いた体積既知のチャンバーを示したものである。

次に,既知の体積をもつチャンバーを接続した状態で,ブランクテストと同様にブランクテスト用シリ

コンゴムシートと緻密板とを試験片保持部にセットする。その後,大気圧の状態でV1バルブを開いて,

接続チャンバーを含めた試験機系内部を大気圧とする。その後,V1バルブを閉め,排気ポンプをONにし

てV2バルブを開いて,接続したチャンバーを除いた試験機系を目的の差圧まで減圧する。種々の差圧を

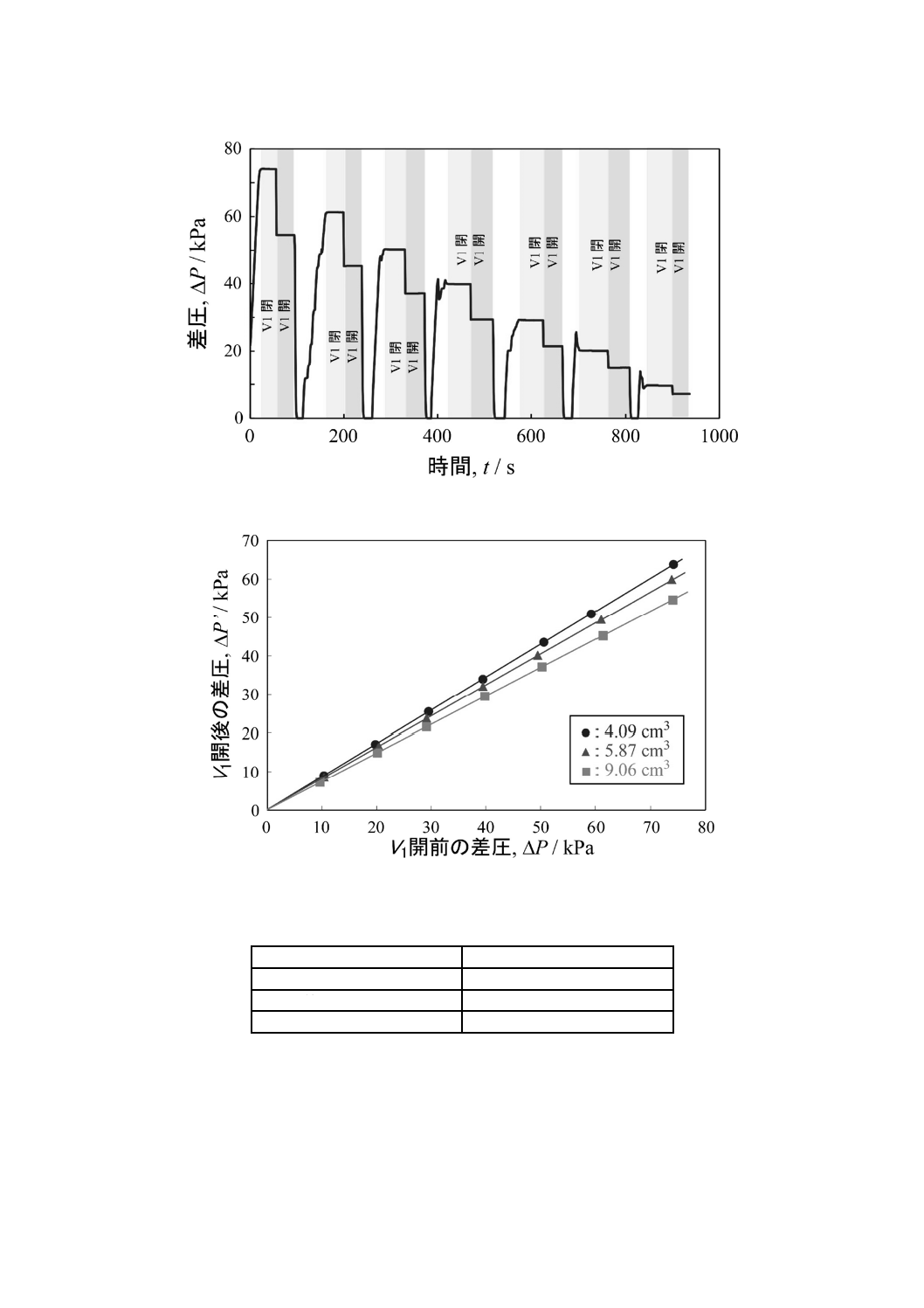

与えた状態で,V2バルブを閉めた後,V1バルブを開いた際の差圧変化を測定する。図A.9はチャンバー

体積を求める際に行った試験結果の一例で,V1を閉めたときとV1を開いたときの圧力変化を,種々の差

圧条件で行った結果を示したものである。また,図A.10は,図A.9に示したような試験を異なる体積をも

つ接続チャンバーを用いて行った結果得られた種々のΔPとΔPʼをプロットしたものである。両者の間に

は非常によい直線関係が成り立っており,直線の勾配と,接続したチャンバー体積を用いて試験機系のチ

ャンバー体積を求めることが可能である。その結果を表A.1に示す。

図A.8−体積が異なる接続チャンバーの例

13

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.9−体積測定のための差圧変化測定例

図A.10−体積測定結果

表A.1−体積測定結果から得られた体積

項目

体積V/cm3

接続チャンバー1

25.4

接続チャンバー2

25.3

接続チャンバー3

25.1

A.2.5 ガス透過率測定試験 試験片(多孔質セラミックス)を用いて,ガス透過率測定試験を行う。評価

試験に先立って行ったチャンバー体積測定に用いた接続チャンバーを外し,V1バルブを閉める。試験片の

セット方法は次のとおりである。

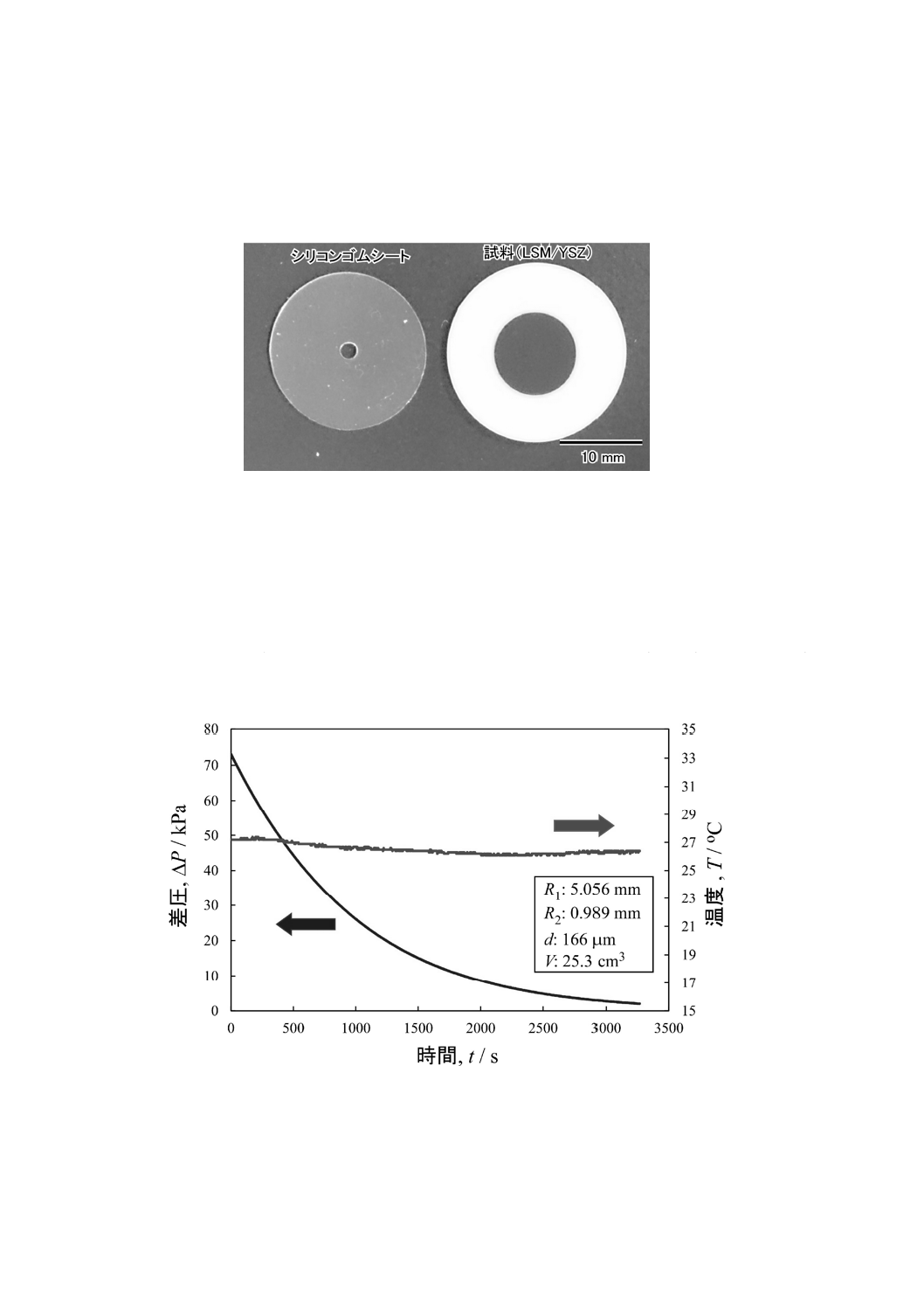

まず,試験片保持ジグに中心を合わせて孔あきシリコンゴムシートをセットする。その後,試験片(多

14

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

孔質セラミックス)がシリコンゴムシート側となるようにセット(多孔体の中心及びシリコンゴムシート

の中心をできるだけ合わせる。)する。図A.11は測定用試験片及び孔あきシリコンゴムシートの外観を示

したものである。

図A.11−測定用試験片及びシリコンゴムシート

次に,ガス透過率を評価するために,排気ポンプをON後,V2バルブを開いて,試験機系を減圧する(与

える差圧は任意であるが,与えた差圧は報告事項に明記する。)。その後,V2バルブを閉めて,データロガ

ーにてチャンバー内圧力と試験温度をデータロガーを用いて記録する。また,測定中の大気圧を測定し,

次項の解析に用いる。

なお,記録は,例えば,サンプリング間隔1 sで行う。図A.12はチャンバー内圧力変化及び試験温度を

記録した一例を示したものである。

図A.12−差圧変化測定例

15

R 1761:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

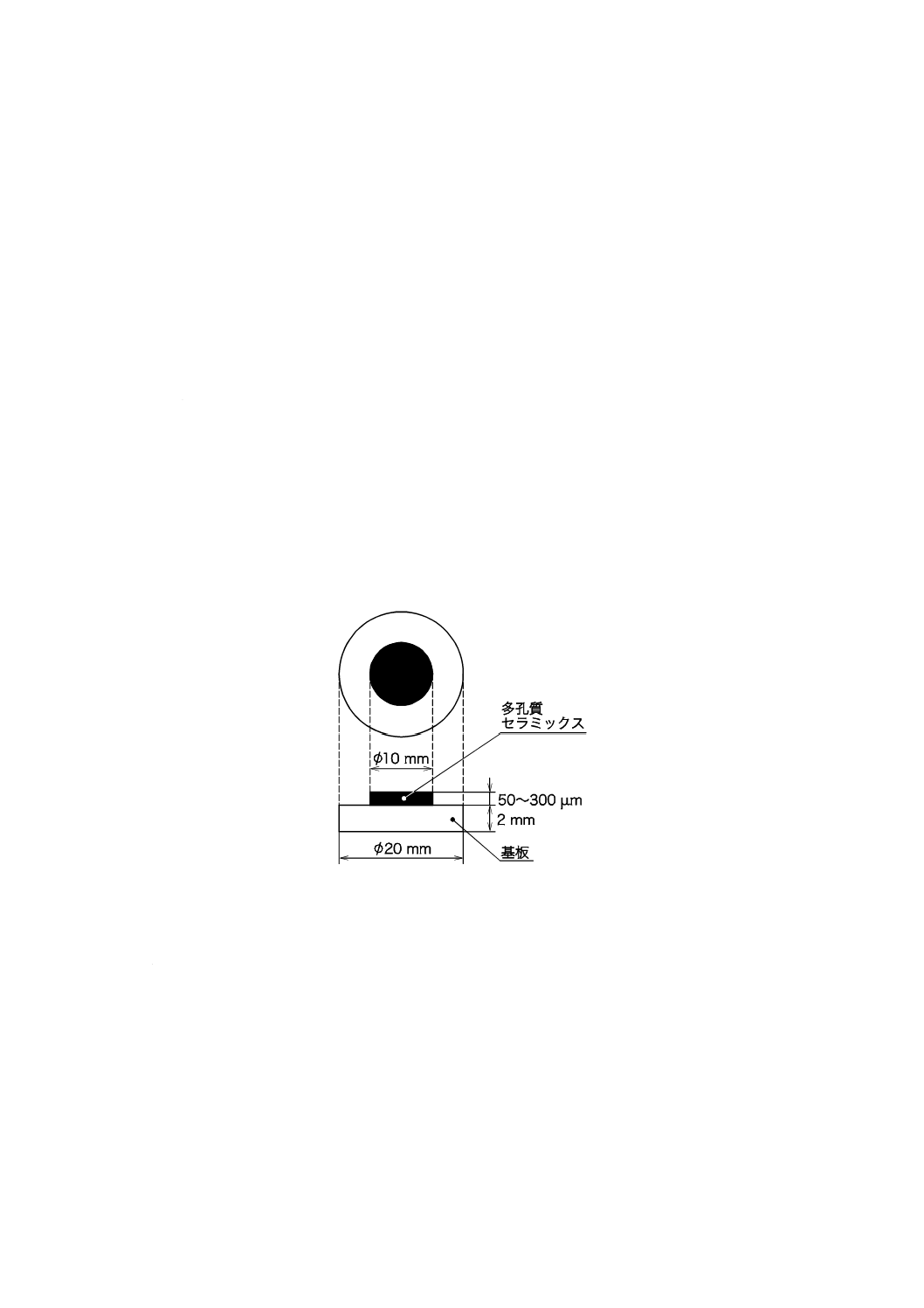

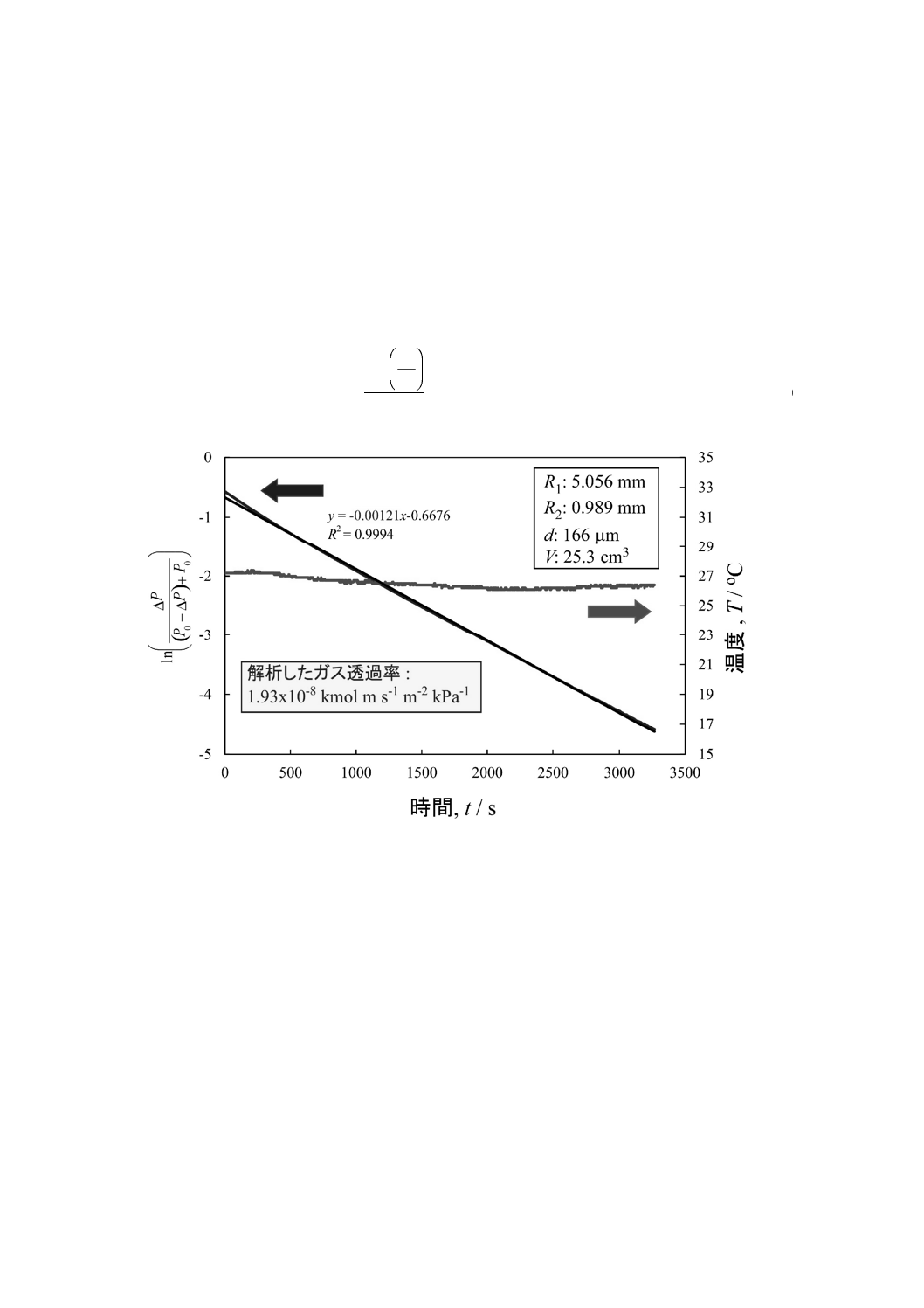

A.2.6 試験結果の解析

ガス透過率測定試験を行い,データロガーで記録した“時間(t)−差圧(ΔP)”の関係から,試験結果

を解析する。解析方法は次のとおりである。

まず,“時間(t)−差圧(ΔP)”の関係を“時間(t)−ln(ΔP/(P0−(P0−ΔP)))”の関係へ変換する。こ

こで,ΔPはチャンバー内圧力と大気圧との差圧(大気圧−チャンバー内圧力),P0は大気圧である。

次に,“時間(t)−ln(ΔP/(P0−(P0−ΔP)))”の直線関係から,最小二乗法を用いて直線の勾配を求める。

その後,式(A.10)を用いて,試験片寸法とシリコンゴムシート孔径,温度,チャンバー体積と勾配からガ

ス透過係数を求める。図A.13に解析例を示す。

dRT

R

R

V

K

π

2

ln

2

1

×

−

=傾き

······························································(A.10)

図A.13−解析例