R 1704:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験装置 ························································································································· 2

4.1 装置及び器具 ················································································································ 3

4.2 試薬 ···························································································································· 3

4.3 試験片の準備 ················································································································ 3

4.4 試験の方法 ··················································································································· 4

4.5 試験条件 ······················································································································ 4

5 試験成立条件 ··················································································································· 4

6 計算······························································································································· 5

6.1 暗条件下における試験片によるジメチルスルホキシド(DMSO)の吸着濃度 ····························· 5

6.2 明条件下における試験片によるDMSOの濃度変化 ······························································· 5

6.3 メタンスルホン酸の生成量······························································································· 5

6.4 暗条件及び明条件下でのDMSOの最終濃度の比較 ······························································· 5

7 DMSO半減時間の計算 ······································································································ 5

8 試験結果の報告 ················································································································ 5

9 試験測定例 ······················································································································ 6

R 1704:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1704:2007

ファインセラミックス−活性酸素生成能力

測定による光触媒材料の水質浄化性能試験方法

Fine ceramics (advanced ceramics, advanced technical ceramics)-

Test method for water-purification performance of photocatalytic materials

by measurement of forming ability of active oxygen

序文

光触媒は,光照射下でセルフクリーニング,防曇,抗菌,脱臭,汚染物質の除去などの機能を利用し,

近年その応用が拡大している。水中の汚染物質を浄化する水質浄化用光触媒も開発され,製品化されてい

る。そこで,その水質浄化性能を適切に評価する試験方法が求められている。この規格は,光触媒材料の

水質浄化性能試験方法について規定する。

1

適用範囲

この規格は,光触媒機能を利用して,水中の汚染物質を分解して浄化することを目的とした光触媒を,

成形又は材料表面に付着させた光触媒材料の水質浄化性能試験方法について規定する。ただし,可視光応

答形光触媒には適用しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む)を適用する。

JIS K 0114 ガスクロマトグラフ分析通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 6717-1 プラスチック−ポリメタクリル酸メチル(PMMA)成形用及び押出用材料−第1部:

呼び方のシステム及び仕様表記の基礎

JIS R 1709 ファインセラミックス−紫外線励起形光触媒試験用光源

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

光触媒

光照射下で,酸化・還元作用によって,汚染物質の分解・除去,脱臭,抗菌,セルフクリーニングなど

2

R 1704:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の諸機能を発現する物質。機能性ファインセラミックスの一種。

3.2

水質浄化

水中に含まれる汚染物質を分解することによって浄化すること。

3.3

光触媒材料

光触媒の諸機能を利用するため,塗布,含浸,練り込みなど,種々の方法によって光触媒を建築材料,

その他の材料の表面に付着させたもの。

3.4

精製水

イオン交換法によって精製された,JIS K 0557に規定するA1以上の水。

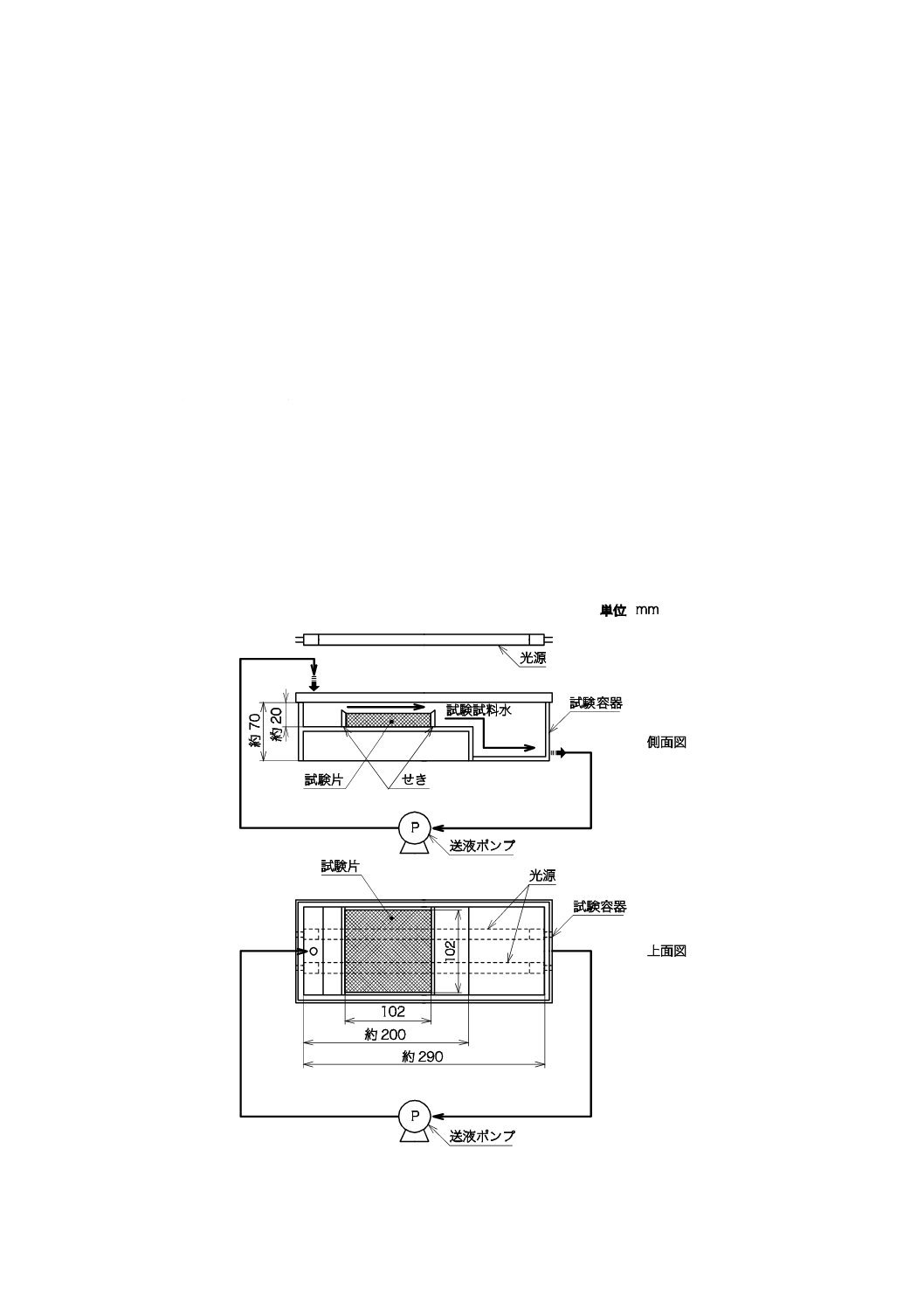

4

試験装置

試験装置は,試験片の機能発現に必要な光を照射しながら,試験試料水を連続的に供給・循環し,試験

片の水質浄化性能を評価するもので,次に示す送液ポンプ,試験容器,光源及び試験試料水測定装置で構

成する。

なお,この試験容器にはふたがないため,開放系での試験となる。

試験装置の構成例を図1に示す。

図1−試験装置の構成例

3

R 1704:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

装置及び器具

装置及び器具は,次による。

a) 試験試料水供給装置 試験容器の中で,試験試料水を所定の速度で連続的に循環するための流量制御

器及びその配管からなる。

なお,配管は,例えば,シリコーン樹脂材質のような試薬の吸着が少ない材質を使用する。また,

試験容器のチューブ接続径及びポンプの仕様に適したチューブ径を使用する。

一定量の溶液を,長時間一定速度で光照射容器内の試験片に送液,循環できる送液ポンプ。例えば,

送液チューブをローラーによって圧迫移動して送液するペリスタルティック式の構造のものとする。

b) 試験容器 平面状又は粒状の試験片を保持し,試験用試料水が供給されたときも,試験片の配列が乱

れないようにするため,試験片の配置場所の前後に,高さ1 cm以上のせきを設ける。試薬の吸着が少

なく,近紫外線の照射に耐えることができる素材を使用する。例えば,JIS K 6717-1に規定するメタ

クリル酸メチル(PMMA)樹脂素材がよい。

c) ブラックライトブルー蛍光ランプ JIS R 1709に規定するもの。

注記 一般に,UVAと呼ばれる紫外線を出すランプで351 nmにピーク放射をもつものであって,

可視光を吸収する青色ガラスを使用した紫外線蛍光ランプを使用することを推奨する。

d) 紫外光照射装置(光源) ブラックライトブルー蛍光ランプ(直管 20 W形 FL20S・BLB相当のも

の)を2本平行に取り付けたもので,ランプからの光が試験片に均一に照射され,試験片又はランプ

の位置が放射照度を調整できるような可動形とする。ランプ反射板を取り付ける場合は,紫外光劣化

の少ない材料を使用し,試験片位置で放射照度を測定できる構造とする。

e) 紫外放射照度計 JIS R 1709に規定するもの。

試験片が設置される位置で測定できるもので,良好な余弦特性をもつ受光器をもち,使用される光

源で校正されたもの,又は光触媒材料が吸収する波長範囲で一定の感度に補正されたものを使用しな

ければならない。

4.2

試薬

ジメチルスルホキシド(DMSO) 純度99.5 %(質量分率)以上のものとする。

4.3

試験片の準備

4.3.1

試験片

光触媒材料を100±2 mm角の大きさに切り取り,これを標準の大きさの試験片とする。試験片の調製に

当たっては,油などの有機物汚染,空気中の有機物吸着による汚染などに十分注意する。試験片は光触媒

材料そのものから採取することが望ましいが,光触媒材料の形状から試験片の調製が困難な場合は,同じ

原料及び加工方法で試験片を準備してもよい。また,光触媒材料を100±2 mm角に切り取ることが困難な

場合,又は粒状の材料のように板状以外の材料の場合には,試験容器(図1)の試験片設置部分に設置可

能な大きさの試験片を使用してもよい。

4.3.2

試験片の前処理方法

試験片の前処理は,次による。

a) ほこりなどの除去 試験片を扱う前は,試験片上面,下面,及び側面に清浄な空気を吹き付け,ほこ

りなどの付着物を取り除く。

b) 有機物の除去 試料面での放射照度が2.0 mW/cm2となるように調整した紫外光照射装置を使用して,

試験片に5時間以上の紫外線照射を行う。また,耐熱性のある光触媒材料で,焼成しても物理的・化

学的な変化を生じない場合は,適時,電気炉などで焼成し表面に残留している有機物を除去してもよ

4

R 1704:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

c) 水洗 試験片を精製水に2時間以上沈積した後,室温で風乾する。

なお,110 ℃を上限として,物理的・化学的な変化を生じさせない範囲で試験片を加熱乾燥させて

もよいが,恒量になることを確認する。この操作の直後に試験を実施しない場合は,デシケーターに

入れて保管する。前処理後の試験片は有機物などからの汚染を防ぐために,直接触れないようポリエ

チレン製の手袋などを着用して取り扱う。

4.4

試験の方法

試験の方法は,次による。

a) DMSO 10 mgを1 000 mLの精製水に溶解し,濃度10 mg/LのDMSO水溶液を1 000 mL調製する。調

製後,直ちに使用しないものは密栓して遮光し,5〜10 ℃の温度で保存する。調製後,1か月以上過

ぎたDMSO水溶液は,使用してはならない。

b) 図1に示す試験容器にせきを2か所設置し,せきの間に試験片を置く。試験片を入れる前に試験片上

面での放射照度が2 mW/cm2になるように,あらかじめ光源と試験片との距離を調節しておく。この

とき紫外線照度が安定していることを確認する。試験片上面からの水面の高さを一定(5 mm)にする

ために試験片の厚さに応じて,せきの高さを調節する。前後のせきの調節では対応できない場合には,

必要に応じて試験片の下に補助板を置く。

球状の試験片の場合には,試験片の取扱い及びせきの調節を容易にするため金網,アルミはく(箔)

などで作製した受け皿に入れる工夫をする。

c) 試験容器の溶液タンクにDMSO水溶液を500 mL入れ,この中から初期濃度測定試料として10 mLを

採取する。採取した試料は測定まで密栓して遮光し,5〜10 ℃の温度で保存する。

d) 流量500 mL/minで,光触媒試験片設置部分へDMSO水溶液を供給及び循環する。この循環処理は5

時間行い,1時間ごとに溶液タンクから濃度測定試料として10 mLを採取する。循環処理は光照射を

行う場合(明条件)と行わない場合(暗条件)との両方で行う。

e) 採取した試料のDMSOとメタンスルホン酸(MSA)1)との濃度を,それぞれJIS K 0114,JIS K 0127

に従って,ガスクロマトグラフ法,イオンクロマトグラフ法によって測定し2),JIS Z 8401によって

少数点以下1けたに丸める。

注1) メタンスルホン酸(MSA)は,DMSOとOHラジカルとの次の酸化分解反応によって生成す

る物質である。

a)

(CH3)2SO (DMSO) + ・OH → CH3S(O)OH(MSI) + CH3・

b)

CH3S(O)OH (MSI) + ・OH + O2 → CH3S(O)2OH(MSA) + ・OOH

c)

(CH3)2SO (DMSO) + ・OOH → CH3S(O)2OH(MSA) + ・CH3

d)

CH3S(O)2OH (MSA) + ・OH → H2SO4 + ・CH3

2) 0.1 mg/Lまでの測定精度が確保されれば,ガスクロマトグラフ法及びイオンクロマトグラフ

法以外の方法で測定してもよい。

4.5

試験条件

試験室の温度を,20〜25 ℃となるように調整する。

5

試験成立条件

明条件下においてDMSOの最終濃度が,暗条件下での濃度より小さく,かつ,DMSOの酸化分解に伴

うMSAの生成が確認できるとき,その試験は有効とみなす。

5

R 1704:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

計算

6.1

暗条件下における試験片によるジメチルスルホキシド(DMSO)の吸着濃度

暗条件下において,一定時間ごとに採取された試験溶液(DMSO)をイオンクロマトグラフ法によって

計測する。次に,初期濃度から一定時間ごとに採取された暗条件下でのDMSOの濃度を引いた値を,式(1)

によって算出し,その値を採取した時間ごとに記録する。

Cads=CD0−CD4 ·········································································· (1)

ここに, Cads: 一定時間ごとの試験片に対するDMSOの吸着濃度(mg/L)

CD0: DMSOの初期濃度(mg/L)

CD4: 一定時間ごとに採取された暗条件下でのDMSOの濃度(mg/L)

6.2

明条件下における試験片によるDMSOの濃度変化

明条件下における試験片によって酸化分解されたDMSOは,ガスクロマトグラフ法又はイオンクロマト

グラフ法によって計測し,採取した時間ごとにDMSOの濃度を求める。ただし,暗所下での吸着が認めら

れた場合,式(2)によって算出する。

CD2=CD1−Cads ·········································································· (2)

ここに,

CD2: 吸着濃度を引いた場合の明条件でのDMSOの濃度(mg/L)

CD1: 一定時間ごとに採取された明条件でのDMSOの濃度(mg/L)

6.3

メタンスルホン酸の生成量

明条件下における試験片によって分解されたDMSOの減少に伴い生成するメタンスルホン酸(MSA)

をイオンクロマトグラフ法によって計測し,採取した時間ごとにメタンスルホン酸(MSA)の濃度(CMSA)

を求める。

6.4 暗条件及び明条件下でのDMSOの最終濃度の比較

明条件下においてDMSOの最終濃度が,暗条件下での濃度より小さい[式(3)を満たす]ことを確認す

る。

CD3<CD5 ·················································································· (3)

ここに,

CD3: 明条件下でのDMSOの最終濃度(mg/L)

CD5: 暗条件下でのDMSOの最終濃度(mg/L)

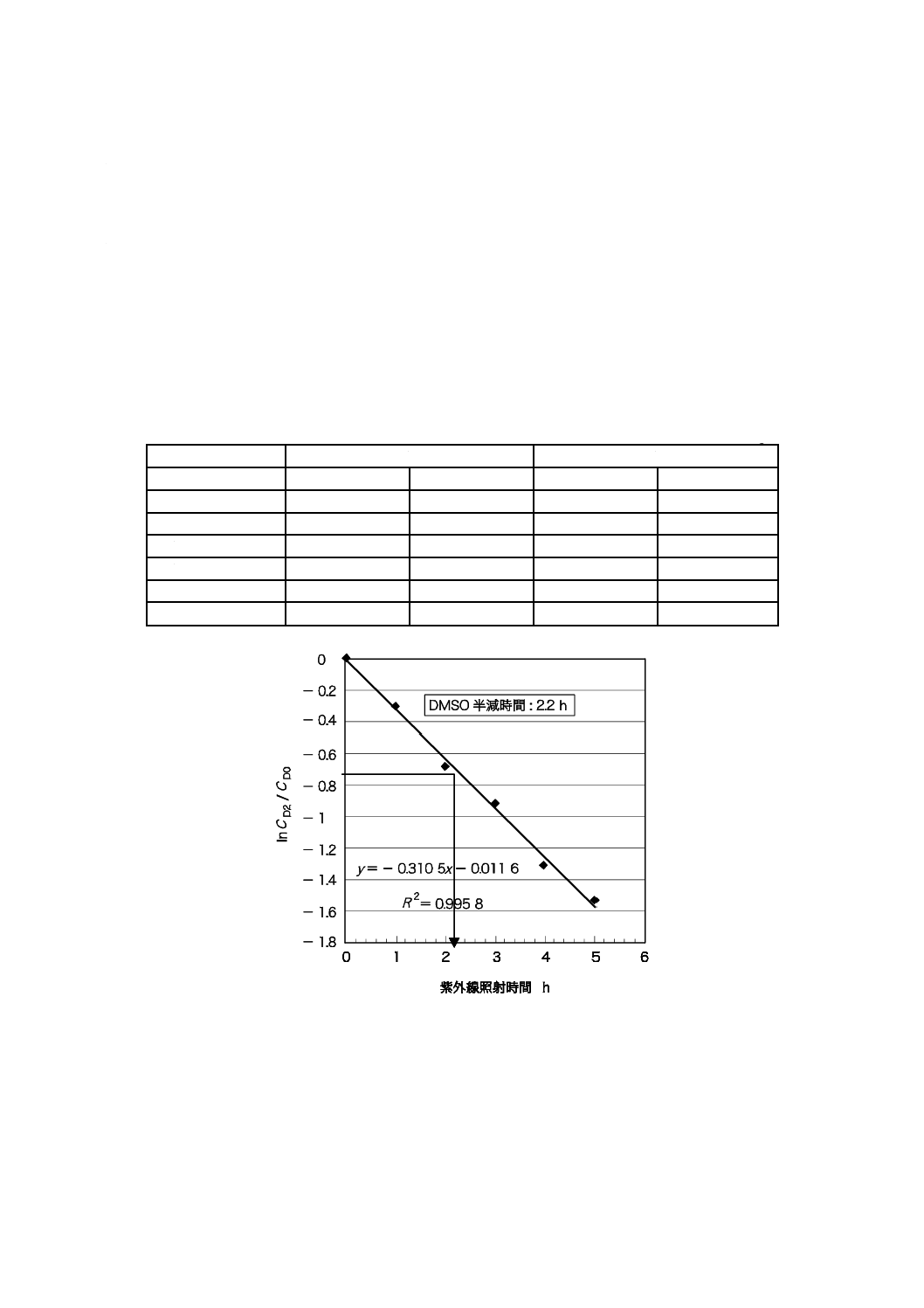

7

DMSO半減時間の計算

次の手順によって,DMSO半減時間を算出する。

グラフにCD2/CD0の対数を縦軸に,紫外線照射時間を横軸にプロットし,0時間から5時間までの6点を

最小二乗法によって原点を通る直線を求め,この近似直線からDMSO濃度が初期の50 %となる時間

(DMSO半減時間)を求める。

8

試験結果の報告

試験結果の報告は,次による。

a) この規格の規格番号

b) 使用した試薬の製造業者名及び試薬等級の種類

c) ブラックライト蛍光ランプの製造業者名,形式及びランプ数

d) 放射照度計の製造業者名及び形式

e) DMSO及びMSAの測定方法,測定装置の製造業者名並びに形式

f)

試験片の前処理方法及び前処理の紫外線照射時間

6

R 1704:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 紫外線光源から試験片上面までの距離

h) 試験室の試験開始から終了時までの温度

i)

試験室の試験開始時,試験終了時の相対湿度

j)

明条件及び暗条件でのDMSO及びMSAの濃度

k) DMSO半減時間

9

試験測定例

試験結果の例を,次に示す。

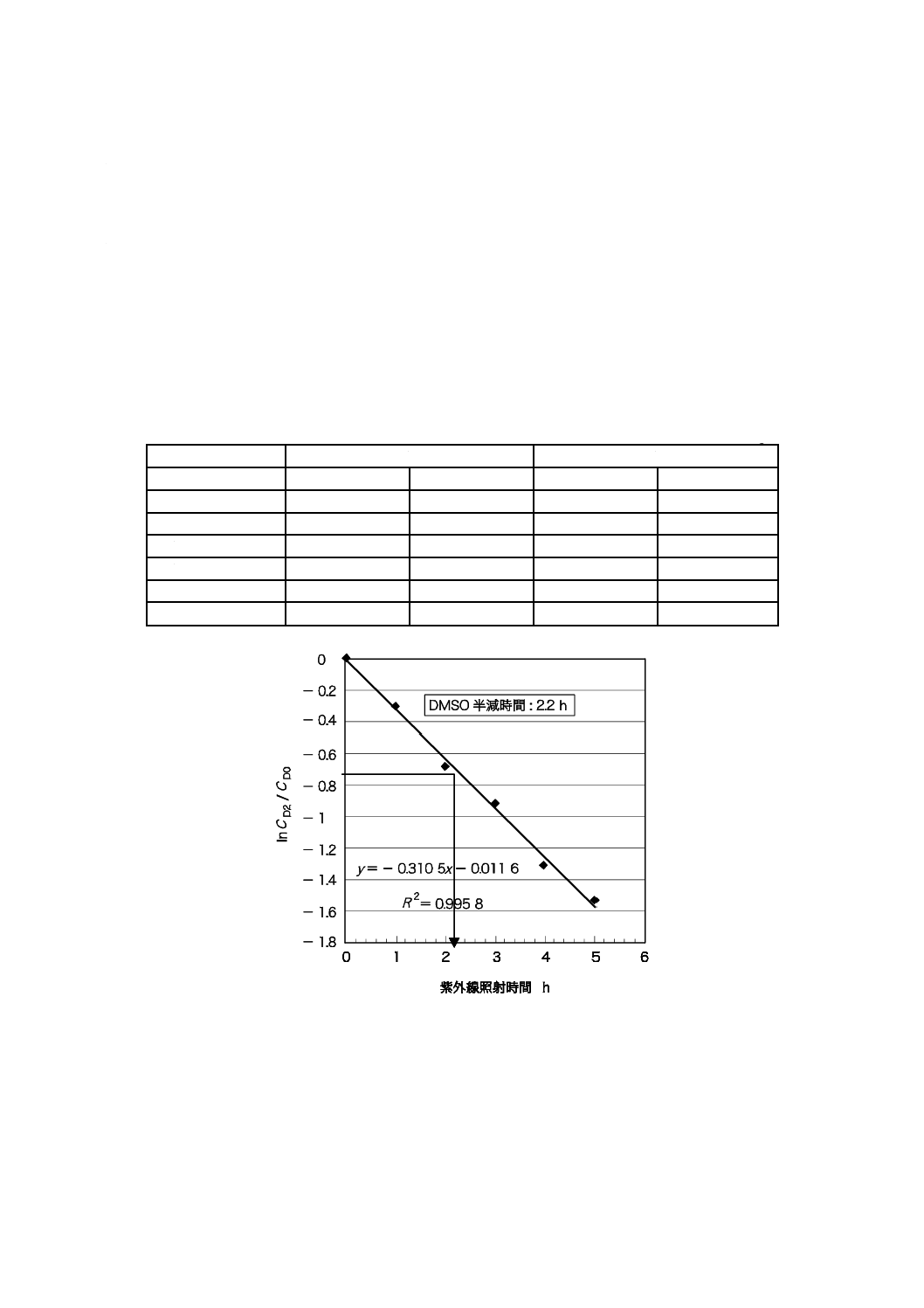

例1 光触媒試料:粒状光触媒

表1−粒状光触媒の試験結果例

単位 mg/L

明条件

暗条件

紫外線照射時間

DMSO濃度

MSA濃度

DMSO濃度

MSA濃度

0時間(初期)

9.6

0

9.6

0

1時間

7.1

2.2

9.5

0

2時間

4.9

4.5

9.5

0

3時間

3.8

6.4

9.5

0

4時間

2.6

8.4

9.5

0

5時間(最終)

2.1

9.2

9.5

0

図2−DMSO半減時間の算出

7

R 1704:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

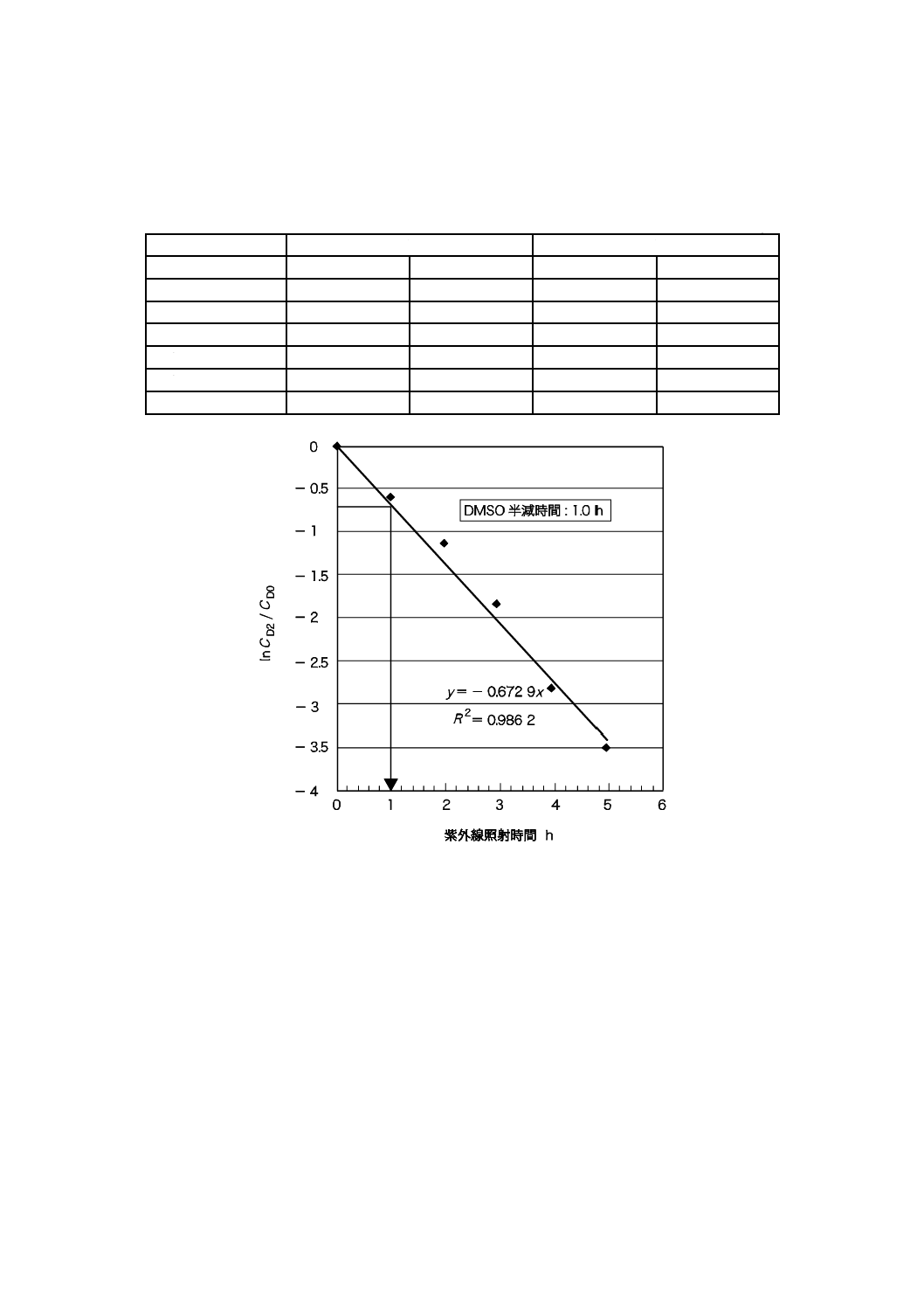

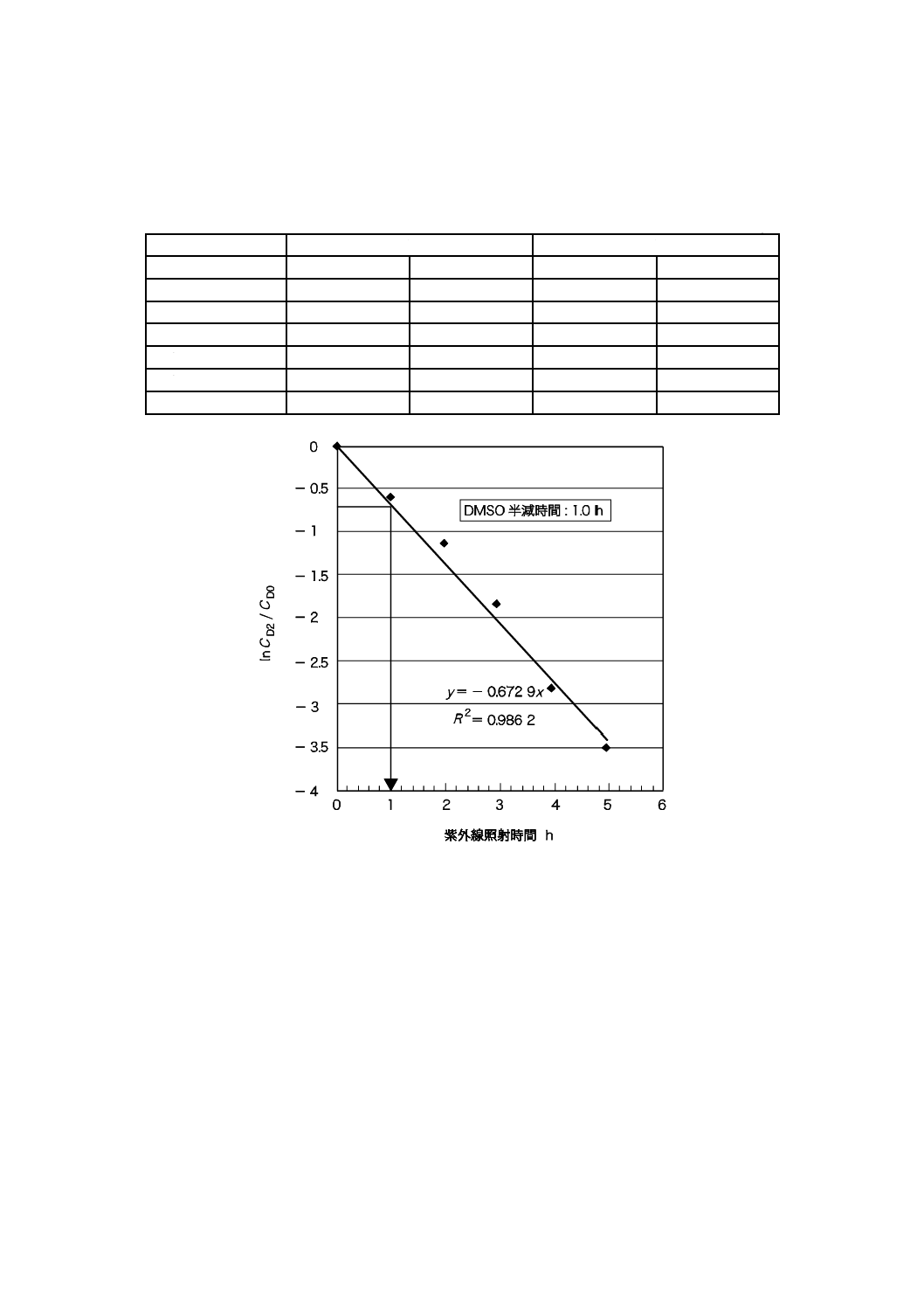

例2 光触媒試料:光触媒フィルタ(三次元セラミックフィルタ)

表2−光触媒フィルタ(三次元セラミックフィルタ)の試験結果例

単位 mg/L

明条件

暗条件

紫外線照射時間

DMSO濃度

MSA濃度

DMSO濃度

MSA濃度

0時間(初期)

9.9

0

9.9

0

1時間

5.5

3.1

9.9

0

2時間

3.2

5.6

9.9

0

3時間

1.6

8.3

9.9

0

4時間

0.6

9.5

9.9

0

5時間(最終)

0.3

9.9

9.9

0

図3−DMSO半減時間の算出