R 1691:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験装置························································································································· 2

5 試験材料························································································································· 3

5.1 試験材質 ······················································································································ 3

5.2 球形試験片 ··················································································································· 3

5.3 円板状試験片 ················································································································ 3

5.4 潤滑流体 ······················································································································ 3

6 試験方法························································································································· 3

6.1 試験片密度の算出 ·········································································································· 3

6.2 試験片の処理 ················································································································ 4

6.3 摩耗試験の準備 ············································································································· 4

6.4 摩耗試験の条件 ············································································································· 4

6.5 摩擦力などの測定及び記録 ······························································································ 4

6.6 試験後の処理 ················································································································ 4

6.7 球形試験片の摩耗痕測定 ································································································· 4

6.8 円板状試験片の摩耗痕測定 ······························································································ 4

6.9 摩耗試験回数 ················································································································ 4

7 試験結果の表し方 ············································································································· 5

7.1 球形試験片の比摩耗量 ···································································································· 5

7.2 円板状試験片の比摩耗量 ································································································· 6

7.3 摩擦係数 ······················································································································ 6

7.4 数値の丸め方 ················································································································ 6

8 報告書···························································································································· 6

R 1691:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミックス協会

(JFCA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1691:2011

ファインセラミックスのボールオンディスク法

による潤滑下の摩耗試験方法

Testing method for wear resistance of fine ceramics under lubrication

by ball-on-disc method

序文

摩耗試験を行う目的は,ファインセラミックスが実際に使用される状況をできるだけ模擬し,その環境

下での摩擦又は摩耗を評価することにある。JIS R 1613では,無潤滑,乾燥下での摩耗試験方法を規定し

ているが,ファインセラミックスはその耐食性,耐摩耗性などから,腐食性流体中,又は硬質微粒子を含

む流体中など,いわゆるプロセス潤滑下で使用される場合も多いことが予想される。

この規格は,JIS R 1613に規定する無潤滑での摩耗試験を補完し,潤滑下で相互に接触してしゅう動す

るファインセラミックス間の摩擦及び耐摩耗性を評価する方法を規定し,潤滑流体及びその供給法,予測

される微少な摩耗量の測定法などに対応するための指針を提供するものである。

1

適用範囲

この規格は,ファインセラミックスの摩耗試験のうち,ボールオンディスク法による潤滑下での摩耗試

験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 0651 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特性

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS R 1600 ファインセラミックス関連用語

JIS R 1634 ファインセラミックスの焼結体密度・開気孔率の測定方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

2

R 1691:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

摩耗(wear)

接触する物体との相対運動によって,固体材料がその表面から逐次離脱されていく現象。

3.2

潤滑(lubrication)

物体間の摩擦及び摩耗を制御する技術の総称。ここでは,そのしゅう動面に流体を供給すること。

3.3

摩耗試験(wear test)

しゅう動接触において,その摩擦及び摩耗の特性を評価するための試験。

3.4

ボールオンディスク法(ball-on-disc method)

摩耗試験方法の一つであって,回転する円板状試験片に球形試験片を一定荷重で押し付けてしゅう動さ

せる試験方法。

3.5

摩擦力(friction force)

接触する物体が相互に動く又は動き出そうとするとき,相手から受ける抵抗力。

3.6

摩擦係数(coefficient of friction)

摩擦力の荷重に対する比。

3.7

比摩耗量(specific wear rate)

摩耗による材料離脱の速度を表す量であり,単位荷重及び単位しゅう動距離当たりの体積減少で表現さ

れる。

4

試験装置

4.1

ボールオンディスク法試験機 円板状試験片を保持する円板ホルダ,それを回転させる駆動装置,

球形試験片を保持・固定する球ホルダ,それを円板状試験片に押し付ける荷重装置,摩擦力の検出装置,

潤滑流体供給装置,試験雰囲気制御装置及びその周辺装置からなり,次による。

a) 円板ホルダは,水平面内又は垂直面内で回転し,回転軸の振れは0.02 mm以下,接触部における回転

軸方向の振れは0.05 mm以下とする。

b) 回転駆動装置は,所定のしゅう動速度が得られる円板回転速度に設定でき,また,摩擦力の変動によ

る回転速度の変化が無視できるものでなければならない。回転数カウンター又は同等な測定器を付置

する。

c) 球ホルダは,球形試験片と円板状試験片との接触部で発生する摩擦力によって,球形試験片が回転及

び位置ずれしないよう確実に固定し,かつ,誘起される応力に対して高い剛性をもつものでなければ

ならない。

d) 荷重装置は,おもり,油圧又は空気圧システムによって,直接又はレバーを介し,所定の荷重を印加・

維持する。

e) 摩擦力の検出装置は,ロードセル,板ばねのひずみ測定,回転トルク計測など,任意とするが,その

挿入によって摩擦状態に影響を与えてはならない。摩擦力の測定精度は荷重の1 %以内とする。線形

3

R 1691:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

摩耗の測定器使用は任意とするが,使用する場合は,2.5 μm以上の感度をもつものとする。

f)

潤滑流体供給装置は,潤滑流体を保持し,球形試験片と円板状試験片との接触部が十分に浸されるか,

又は接触部にパイプなどによって十分な量を常時供給できるものとする。

なお,潤滑流体の温度を接触部近傍で測定できる温度計又は同等な測定器を付置する。

g) 試験雰囲気制御装置は,温度を設定値の±2 ℃,相対湿度を(50±10)%に保持できるものでなけれ

ばならない。又は試験機自体をそのように制御された室内に設置してもよい。

4.2

化学天びん 試験片質量を0.01 mgまでの精度で読み取れるものを用いる。

4.3

マイクロメータ JIS B 7502に規定する外側マイクロメータ,又はこれと同等以上の精度をもつも

のを用いる。

4.4

ノギス JIS B 7507に規定する最小読取値0.05 mmのノギス,又はこれと同等以上の精度をもつも

のを用いる。

4.5

測微顕微鏡又は走査型電子顕微鏡 摩耗痕の形状を1 μmまでの精度で読み取れるものを用いる。

4.6

表面形状測定機 JIS B 0651に規定する触針式表面粗さ測定機,又はこれと同等以上の精度をもつ

ものを用いる。

5

試験材料

5.1

試験材質

この摩耗試験方法は,5.2及び5.3の寸法・形状を満たす球形試験片及び円板状試験片を準備でき,かつ,

試験中に破損しない十分な強度をもつ各種のファインセラミックスに適用できる。通常,球形試験片及び

円板状試験片は同一材質とするが,球形試験片と円板状試験片とが異なる材質での試験も可能である。試

験片の形状・寸法,表面仕上げ,化学組成,微細構造,製造工程など,試験材に関する詳細な情報は報告

書に記載するものとする。

5.2

球形試験片

球形試験片は,直径5 mm以上の球,又は先端部を球面に加工した棒状試験片とする。試験面の表面粗

さは,JIS B 0601に規定する0.1 μmRa以下とする。

5.3

円板状試験片

円板状試験片は,直径30 mm以上のしゅう動円が得られる十分な広さの平面をもち,厚さは3 mm以上

とする。試験面の平面度及び上下面の平行度は,いずれもJIS B 0621に規定する0.02 mm以下とする。試

験面の表面粗さは,JIS B 0601に規定する0.1 μmRa以下とする。

5.4

潤滑流体

潤滑流体は,水,各種水溶液,潤滑油など,任意の液体とする。使用した潤滑流体の名称,組成,粘度

などの情報は報告書に記載するものとする。

6

試験方法

6.1

試験片密度の算出

マイクロメータ,ノギスなどによって球形試験片の直径,円板状試験片の直径,厚さなどを測定し,6.2

において測定される質量を用いて試験片密度を算出する。

なお,これと同等以上の精度をもつ密度の測定方法,例えば,JIS R 1634に規定する焼結体密度の測定

方法から求めた値を用いてもよい。

4

R 1691:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

試験片の処理

球形試験片及び円板状試験片は,高純度アセトン中で10分間以上超音波洗浄する。その際,円板状試験

片では試験面を下に向ける。洗浄された各試験片はすぐに高純度ヘキサンですすぎ,その後,120 ℃で30

分間以上乾燥させる。最終的に清浄な表面を得ることができるようであれば,アセトン及びヘキサンの代

わりにほかの溶剤又は蒸留水を使用することができる。各試験片は,試験と同様な雰囲気で試験まで保存

する。

必要な場合は,摩耗試験の直前に化学天びんで各試験片の質量を測定するものとする。

6.3

摩耗試験の準備

球形試験片及び円板状試験片をそれぞれのホルダに固定し,両者を静かに接触させる。所定の荷重を印

加し,潤滑流体を所定の方法で接触部に供給する。試験雰囲気を安定させるため,設定された条件で30

分間以上保持した後,円板を回転させて試験を開始する。

6.4

摩耗試験の条件

試験条件は試験目的,特に使用する潤滑流体の特性に対応して適切に設定し,報告書にその試験条件を

記載する。必要に応じて,次に示す標準試験条件を使用することができる。

a) 荷重 荷重は,10 Nとする。

b) しゅう動速度 しゅう動速度は,0.1 m/sとする。

なお,しゅう動円直径は30 mm以上とし,それに応じて円板回転速度を設定する。

c) しゅう動距離 しゅう動距離は,2 000 mとする。

d) 試験雰囲気 大気中,室温とする。

なお,試験中の温度変動は±2 ℃,相対湿度は(50±10)%に保持する。

6.5

摩擦力などの測定及び記録

摩耗試験中は常に摩擦力を測定し,データロガなどの記録装置によって連続的に記録する。回転周期に

よる変動を平均化する適切な方法を採用する。試験の開始前に,試験片どうしを接触させない状態で摩擦

力のゼロ点を確認する。試験中の潤滑流体の温度を接触部近傍で測定,記録するものとする。

6.6

試験後の処理

摩耗試験終了後,潤滑流体から各試験片を取り出す。必要な場合は,各試験片に6.2と同様の処理を行

った後,化学天びんによって各試験片の質量を測定する。可能であれば,試験後の潤滑流体,及び試験片

に付着した摩耗粉を一部回収し,解析用として保存する。

6.7

球形試験片の摩耗痕測定

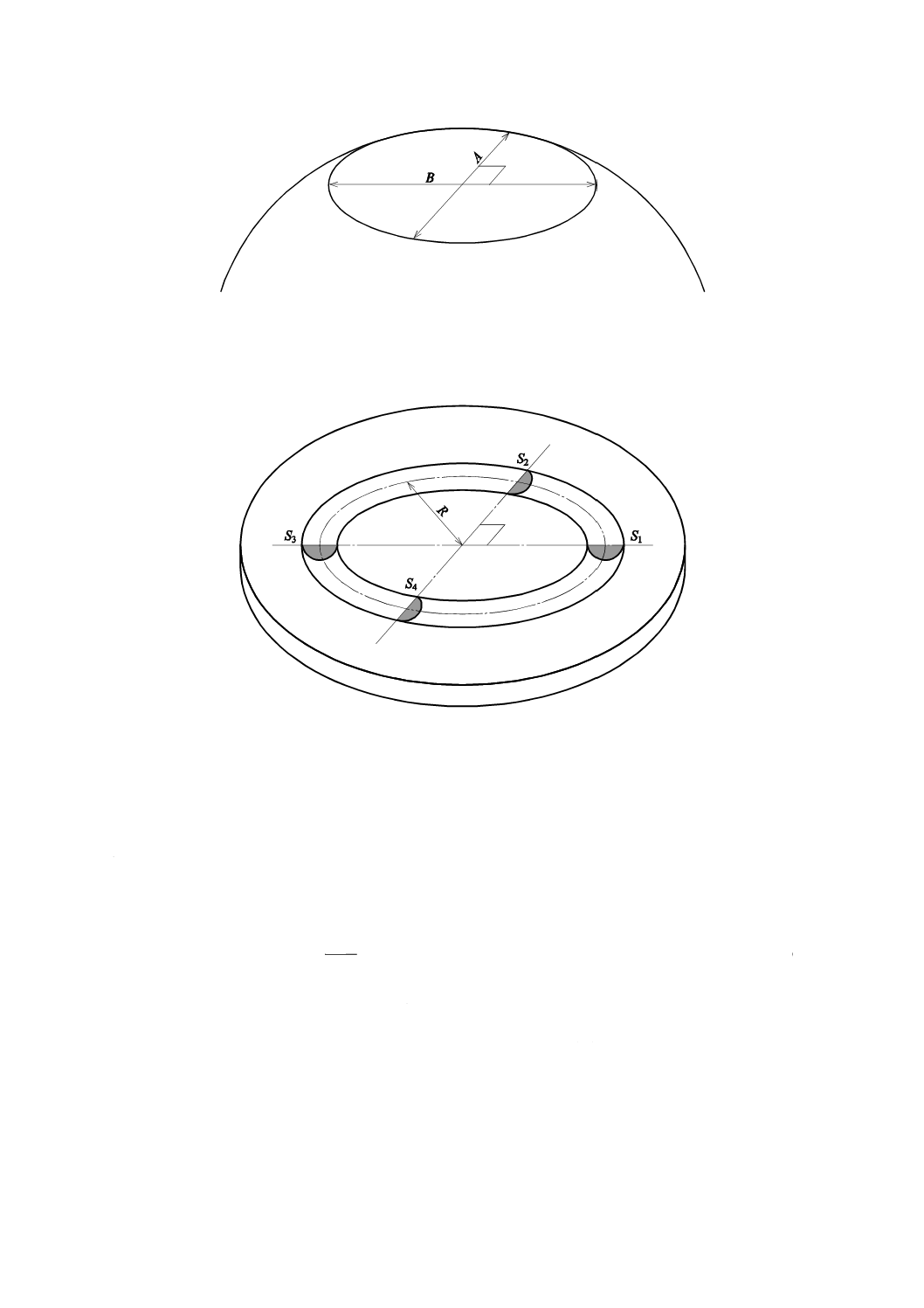

試験後の球形試験片上には,図1に示すような摩耗痕が生じる。その最短径及びそれに垂直な方向の直

径を4.5に規定する測微顕微鏡又は走査型電子顕微鏡などによって測定する。

6.8

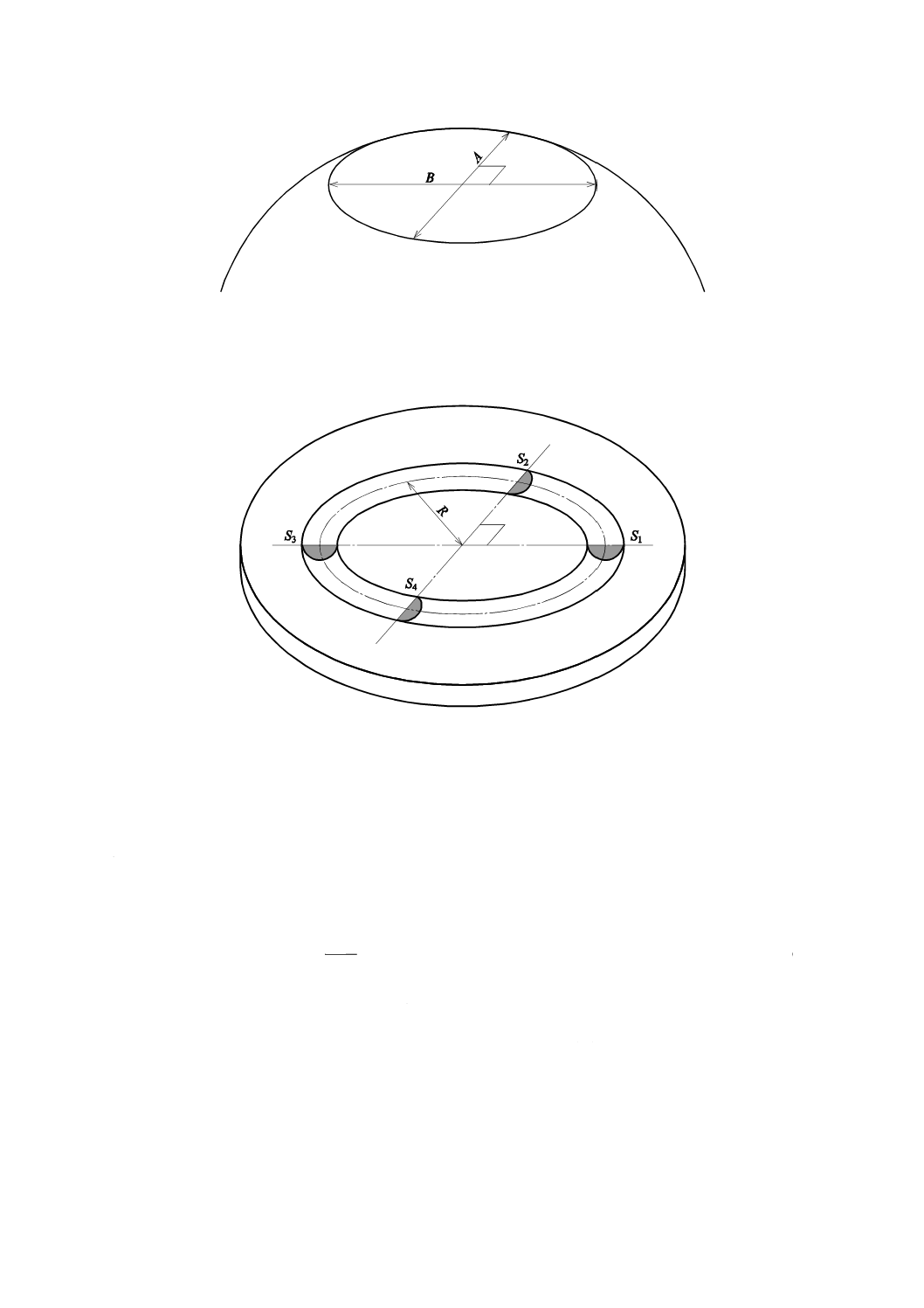

円板状試験片の摩耗痕測定

試験後の円板状試験片上には,図2に示すような摩耗によるしゅう動円が生じる。4.6に規定する表面形

状測定機などによって,その断面形状について90度おきに4か所を測定し,その摩耗痕断面積を求める。

6.9

摩耗試験回数

同一試験条件で少なくとも3回の摩耗試験を行う。

5

R 1691:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A:摩耗痕の最短径(m)

B:最短径に垂直な方向の直径(m)

図1−球形試験片上の円形摩耗痕

R :しゅう動円の半径(m)

S1〜S4 :しゅう動円の4か所における断面積(m2)

図2−円板状試験片上のしゅう動円

7

試験結果の表し方

7.1

球形試験片の比摩耗量

球形試験片の摩耗体積は,6.7で測定された摩耗痕の最短径及びそれに垂直な方向の直径から,式(1)に

よって算出する。

D

B

A

Vball

32

3

π

=

·············································································· (1)

ここに,

Vball: 球形試験片の摩耗体積(m3)

A: 摩耗痕の最短径(m)

B: 最短径に垂直な方向の直径(m)

D: 球形試験片の直径(m)

なお,この式は,摩耗痕の複雑な3次元形状を簡略化した近似式であり,円板状試験片のしゅう動円の

摩耗痕が深いなどの原因によって,摩耗痕の形状がいびつな場合(B>1.5A),この式は適用しないものと

する。表面形状測定機又は類似の装置で摩耗痕の形状を正確に測定することによって,摩耗体積を求める

ことは可能である。

6

R 1691:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

球形試験片の比摩耗量は,得られた摩耗体積から式(2)によって求める。

PL

V

W

ball

ball=

)

(s

············································································· (2)

ここに,

Ws(ball): 球形試験片の比摩耗量(m2/N)

P: 荷重(N)

L: しゅう動距離(m)

7.2

円板状試験片の比摩耗量

円板状試験片の摩耗体積は,6.8で測定された摩耗痕断面積から,式(3)によって算出する。

2

)

(

4

3

2

1

S

S

S

S

R

Vdisc

+

+

+

=π

··························································· (3)

ここに,

Vdisc: 円板状試験片の摩耗体積(m3)

R: しゅう動円の半径(m)

S1〜S4: しゅう動円の4か所における断面積(m2)

なお,S1〜S4の中で最大値と最小値との比が1.5を超えた場合,この式は適用せず,必要な場合は再試

験を行う。

円板状試験片の比摩耗量は,得られた摩耗体積から式(4)によって求める。

PL

V

W

disc

disc=

)

(s

············································································· (4)

ここに,

Ws(disc): 円板状試験片の比摩耗量(m2/N)

P: 荷重(N)

L: しゅう動距離(m)

7.3

摩擦係数

摩擦係数は,荷重及び摩擦力の平均値から式(5)によって算出する。

P

F

=

μ

····················································································· (5)

ここに,

μ: 摩擦係数

F: 摩擦力の平均値(N)

P: 荷重(N)

摩擦係数は,しゅう動距離とともに変化するのが普通であり,全しゅう動距離の最初から5〜10 %を初

期,45〜55 %を中期,90〜100 %を終期として,その期間ごとの平均値を計算する。全期間を通しての最

大及び最小の摩擦係数を求め,また,可能であれば,摩擦係数の時間経過が分かるチャートなどを報告書

に添付する。

7.4

数値の丸め方

比摩耗量及び摩擦係数は,JIS Z 8401によって有効数字2桁に丸める。

8

報告書

潤滑下の摩耗試験の報告書には,次の項目について記載する。また,e)〜k)の項目については,個々の

試験ごとに記載する。

なお,同一試験条件での代表値が必要であれば,比摩耗量についてはそれぞれの算術平均値を,また,

摩擦係数については終期の算術平均値を用いる。

a) 規格番号(JIS R 1691)

b) 試験材及び潤滑流体などに関する情報

7

R 1691:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 摩耗試験機の仕様(円板駆動方法,円板回転面の方向,荷重方法,摩擦力検出方法,潤滑方法,雰囲

気制御方法など)

d) 試験条件(荷重,しゅう動速度,しゅう動円直径,円板回転速度,しゅう動距離など)

e) 試験温度,湿度及び潤滑流体の温度,並びにそれらの変動範囲

f)

試験前の球形試験片及び円板状試験片の質量,寸法及び密度

g) 球形試験片の摩耗体積及びそれから計算した比摩耗量

h) 円板状試験片の摩耗体積及びそれから計算した比摩耗量

i)

試験の初期,中期,終期,最大及び最小の摩擦係数

j)

試験状況及び試験後の試験片に関する特記事項

k) 摩擦係数の時間経過が分かるチャートなど(可能であれば)

参考文献 JIS R 1613 ファインセラミックスのボールオンディスク法による摩耗試験方法