R 1687:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び定義 ··················································································································· 3

5 原理······························································································································· 4

6 装置······························································································································· 4

7 試験片···························································································································· 6

7.1 試験片形状 ··················································································································· 6

7.2 試験片の準備 ················································································································ 6

7.3 試験片の本数 ················································································································ 7

7.4 有効な試験 ··················································································································· 7

7.5 試験片のエンドタブ ······································································································· 7

8 試験準備························································································································· 8

8.1 引張軸方向の調整 ·········································································································· 8

8.2 加熱装置・温度測定の調整 ······························································································ 8

8.3 試験モード及び試験速度 ································································································· 8

9 試験方法························································································································· 9

9.1 試験片寸法の測定 ·········································································································· 9

9.2 試験手順 ······················································································································ 9

9.3 試験後処理 ··················································································································· 9

10 計算 ····························································································································· 9

10.1 結果の算出 ·················································································································· 9

10.2 平均値,標準偏差及び変動係数 ······················································································ 14

11 報告 ···························································································································· 14

11.1 一連の試験報告 ··········································································································· 14

11.2 個々の試験報告 ··········································································································· 17

附属書A(規定)引張軸方向調整における曲げ率の測定方法························································ 19

附属書B(参考)長繊維強化セラミックス複合材料の高温における引張応力−ひずみ挙動試験方法に

おける試験片形状推奨事項 ······························································································ 21

R 1687:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミックス協会(JFCA)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1687:2009

長繊維強化セラミックス複合材料の高温

における引張挙動試験方法

Testing method for tensile behavior of continuous fiber reinforced ceramic

matrix composites at elevated temperatures

序文

長繊維強化セラミックス複合材料(炭素繊維強化炭素複合材料を含む。)は耐熱性,軽量及び破断伸びが

通常のセラミックスより大きいといった特長から,宇宙航空,エネルギーなどの分野における適用が期待

されている。長繊維強化セラミックス複合材料は高温で使用されることが多く,材料データ及び部品設計

データとして高温における引張挙動特性が重要となる。この規格は,長繊維強化セラミックス複合材料の

高温における引張挙動について,客観的,かつ,容易に再現可能な試験方法を提供し,長繊維強化セラミ

ックス複合材料を利用する諸工業の発展に寄与することを目的として制定された。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,長繊維で強化されたセラミックス複合材料(炭素繊維強化炭素複合材料を含む。以下,長

繊維強化セラミックス複合材料という。)の高温における引張挙動試験方法について規定する。

この方法は,二次元(2D)及び三次元(3D)の長繊維で強化されたすべてのセラミックス複合材料に対

する大気中,真空中及び不活性雰囲気中における高温での引張挙動試験に適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7721 引張・圧縮試験機−力計測系の校正・検証方法

JIS B 7741 一軸試験に使用する伸び計の検証方法

JIS C 1602 熱電対

JIS C 1612 放射温度計の性能試験方法通則

JIS R 1600 ファインセラミックス関連用語

JIS R 1801 遠赤外ヒータに放射部材として用いられるセラミックスのFTIRによる分光放射率測定

方法

2

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

長繊維強化セラミックス複合材料

強化材が長繊維で,単繊維,繊維束又は織物で構成されているセラミックス複合材料。

3.2

引張軸方向のひずみ

試験片表面で測定された縦方向(引張軸方向)のひずみの平均値。

3.3

曲げひずみ

試験片表面のひずみと軸方向ひずみとの差。

3.4

破壊荷重

試験片が二つ又はそれ以上に破壊するときの荷重。

3.5

平行部

試験片中において一様最小断面積の部分。

3.6

ゲージ長

試験片中において,ひずみ又は伸びを測定する部分の長さ。

3.7

引張破壊強さ

材料が破壊するときの引張応力。

3.8

極限引張強さ

材料が耐えることができる最大引張応力。

3.9

弾性率

比例限界以下でのひずみに対する応力の比。

3.10

比例限界応力

材料のひずみに対する応力の比例関係(フックの法則)が保たれ得る最大応力。

3.11

曲げ率

軸方向ひずみ

曲げひずみ100

×

の式で求められる値。

3.12

回復弾性エネルギー又は弾性エネルギー係数

ゼロから比例限界まで弾性的に応力を加えるために要求される単位体積当たりのひずみエネルギー。

3

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13

非回復累積損傷エネルギー又はじん性率

発生応力がゼロから最終破断に至るまでに要求される単位体積当たりのひずみエネルギー。

3.14

高温

室温を超えた温度域。

3.15

均熱部

試験片中において試験温度500 ℃以下の場合は±5 ℃以内,500 ℃以上の場合は試験温度(℃)の±1 %

以内の温度範囲で一定に温度が保持されている部分。

4

記号及び定義

この規格に用いる記号及びそれらの定義は,表1による。

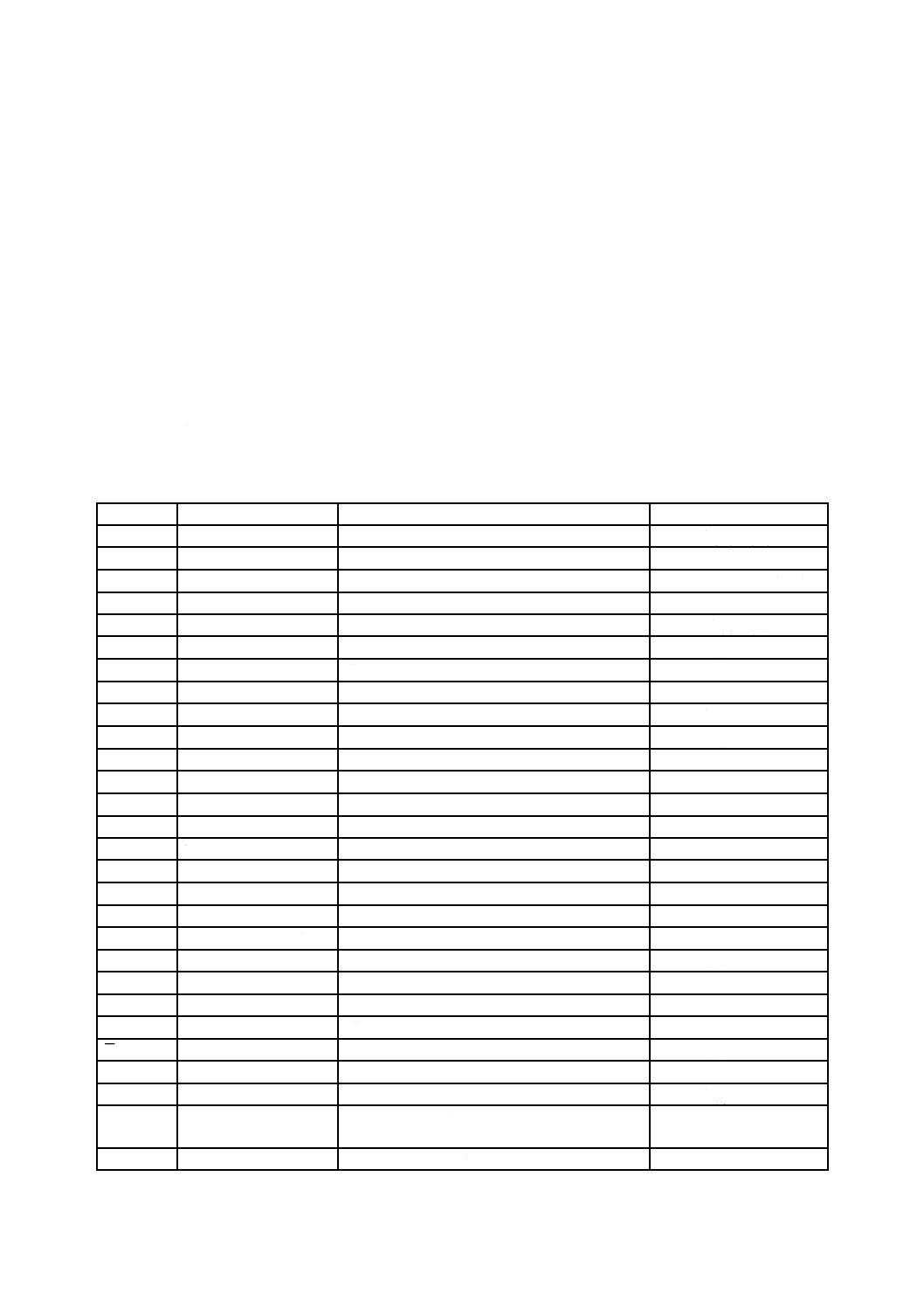

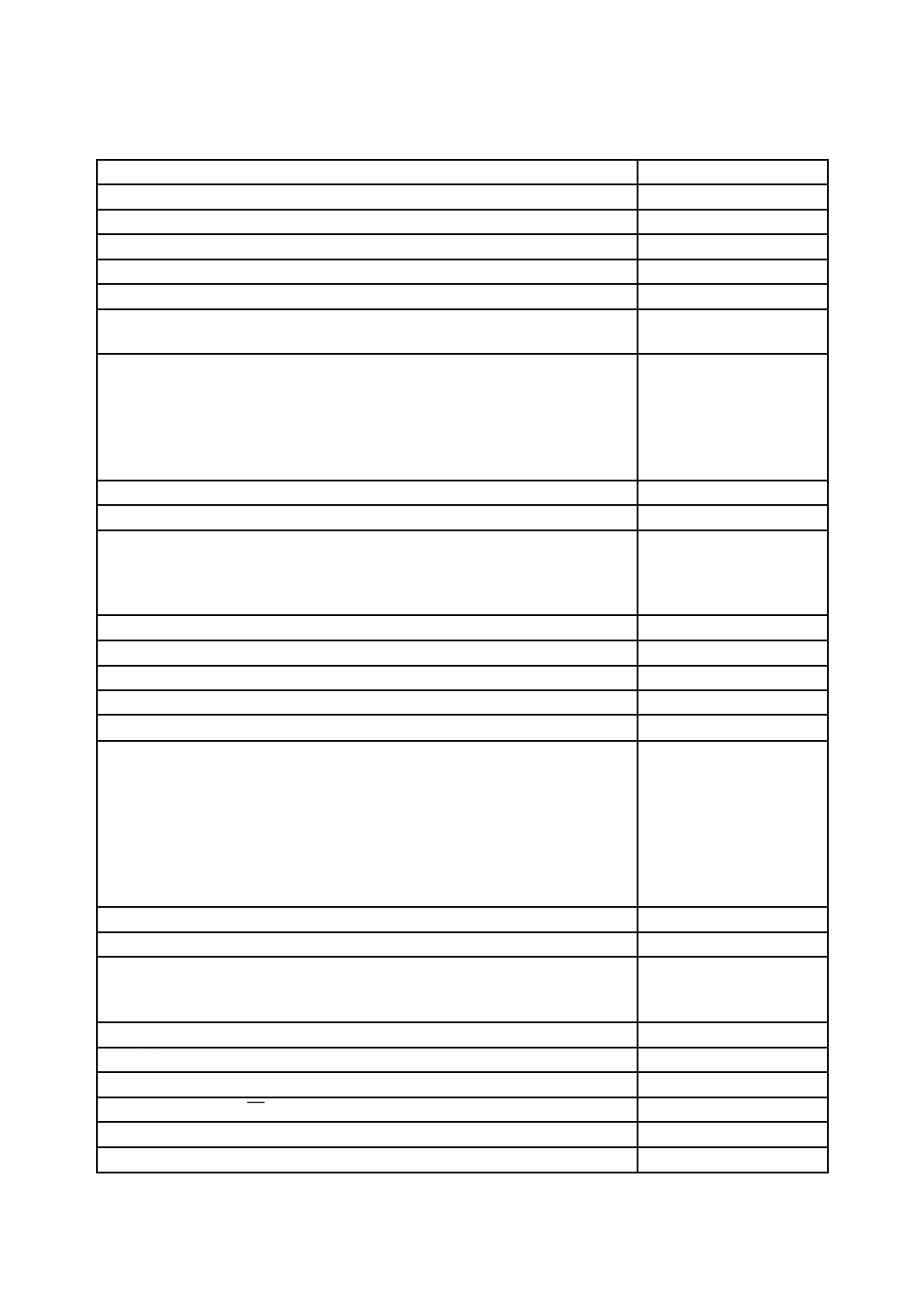

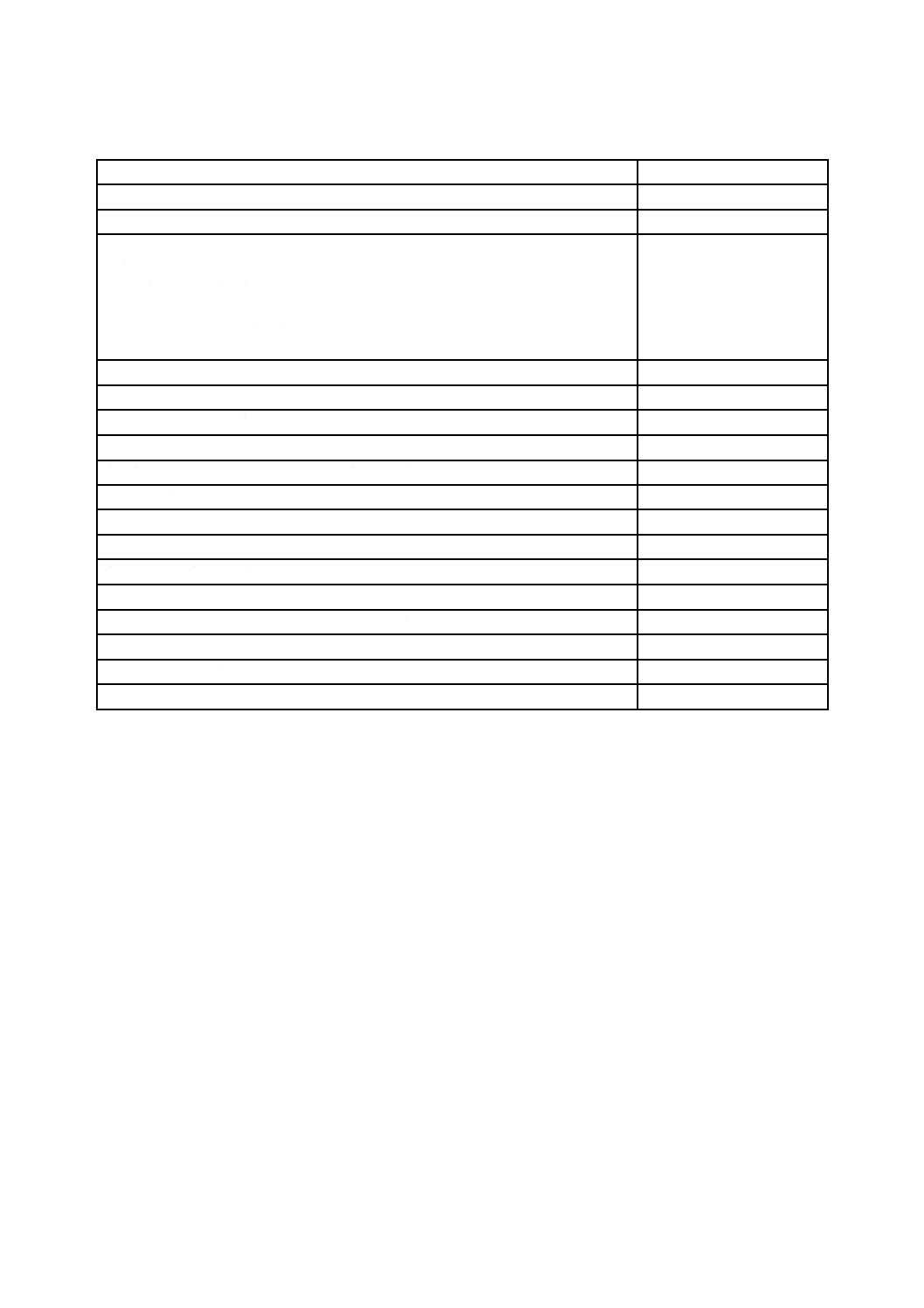

表1−記号及び定義

記号

単位

定義

参照

A

mm2

試験片の断面積

10.1.2 式(2a),(2b)

d

mm

平行部の平均厚さ

表2,表3,図3,図4

E

MPa

弾性率(ヤング率)

10.1.8 式(6),図6 a),c)

ER

J/m3

回復弾性エネルギー(弾性エネルギー)

10.1.11 式(7),図6 a),c)

ET

J/m3

非回復累積損傷エネルギー

10.1.12 式(8),(9),図6

F

N

引張荷重

10.1.2 式(1)

Ff

N

破壊荷重

10.1.6 式(5)

Fm

N

最大荷重

10.1.4 式(4)

l

mm

ある瞬間のゲージ長

10.1.3 式(3)

l0

mm

初期ゲージ長

10.1.3 式(3)

L

mm

短冊形試験片の全長

表3,図4

L1

mm

ダンベル形試験片の平行部の長さ

表2,図3

L2

mm

ダンベル形試験片の全長

表2,図3

n

l

有効な試験片本数

表4,7.3

nT

l

総試験片本数

表4

R

mm

ダンベル形試験片のR部半径

表2,図3

Rf

MPa

引張破壊強さ

10.1.6 式(5),図6

Rm

MPa

極限引張強さ

10.1.4 式(4),図6

SD

パラメーターに依存

標準偏差

10.2 式(11)

V

l

変動係数

10.2 式(12)

W

mm

短冊形試験片の平均幅

表3,図4

W1

mm

ダンベル形試験片の平行部の平均幅

表2,図3

W2

mm

ダンベル形試験片のつかみ部幅

表2,図3

X

パラメーターXに依存

平均

10.2 式(10)

Δσ/Δε

MPa

引張応力−ひずみ線図におけるこう配

10.1.8 式(6)

ε

mm/mm

引張方向のひずみ

10.1.3 式(3),図6

εf

mm/mm

引張破壊強さ (Rf) に対応するひずみ

(引張破壊ひずみ)

10.1.7,図6

εp

mm/mm

比例限界応力 (σp) に対するひずみ

10.1.10,図6 c)

4

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号及び定義(続き)

記号

単位

定義

参照

εm

mm/mm

極限引張強さ (Rm) に対応するひずみ

10.1.5,図6

σ

MPa

引張方向の応力

10.1.2 式(1),図6

σp

MPa

比例限界応力

10.1.9,図6 a),c)

5

原理

大気中,真空中又は不活性雰囲気の高温度環境のもとで,一定のひずみ速度,応力速度又はクロスヘッ

ド速度によって試験片に一軸引張荷重を負荷し,試験片が破壊するまで試験を行うことによって,引張応

力−ひずみ応答,種々の引張強さ及びそれに対応するひずみ,弾性率,並びに種々の変形エネルギーを決

定する。

6

装置

6.1

試験機 試験機は,JIS B 7721で保証されたグレード1.0のものを使用する。

6.2

試験片の装着

6.2.1

一般事項 試験機で負荷する測定荷重を試験片に伝達するために,種々の形式のグリップを使用で

きる。グリップには,一般に,直接グリップ方式及び間接グリップ方式がある。試験片の曲げひずみを低

減するため,試験片連結カップラー(ユニバーサルジョイントなど)を使用してもよい。

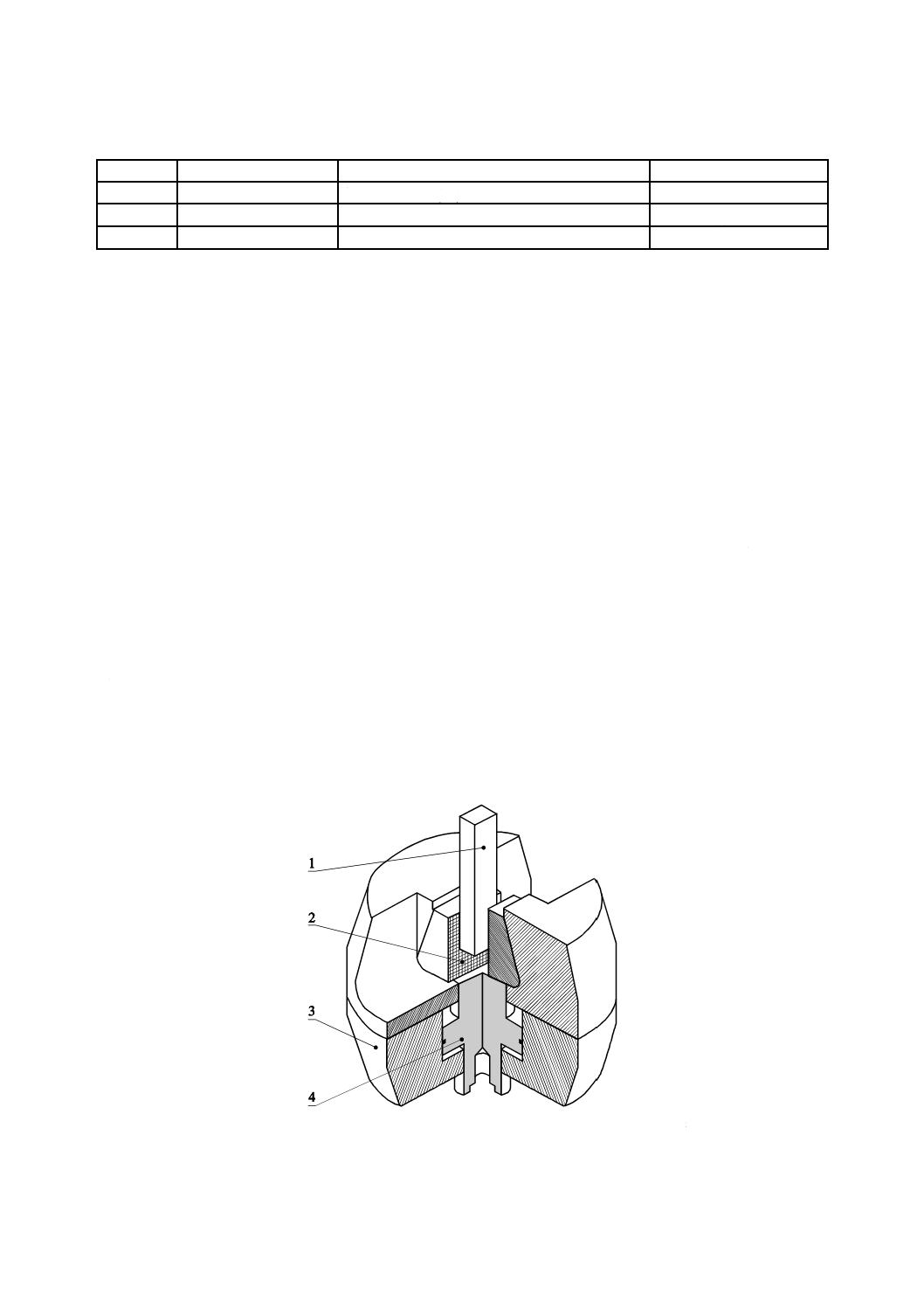

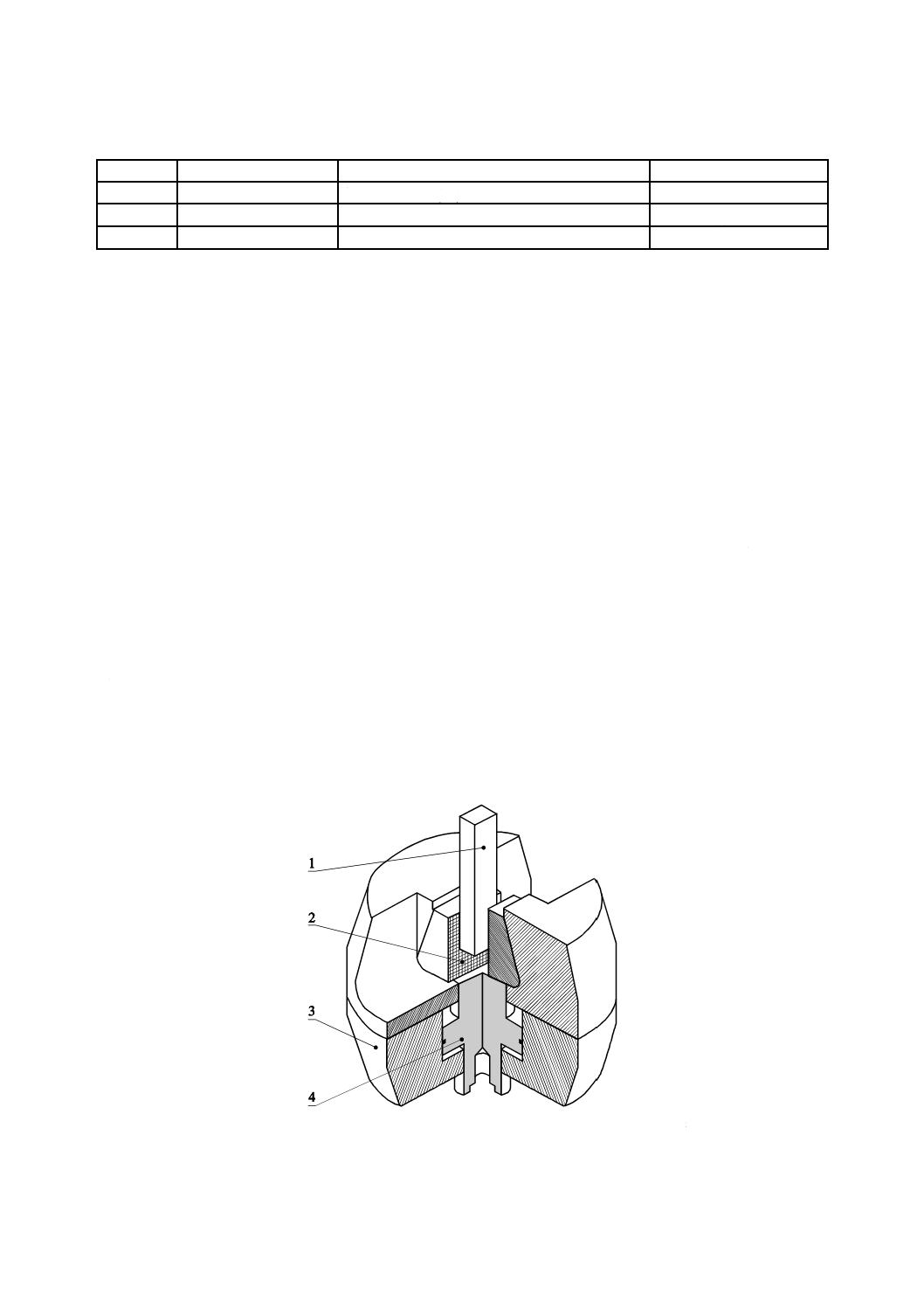

6.2.2

直接グリップ方式 直接グリップ方式では,機械式,油圧式,空気式などの方法で試験機から試験

片に力を伝達する。直接グリップ方式の例を図1に示す。

試験片のつかみ面とグリップ面との間に滑りが生じないように,試験片のつかみ部は刻み目状又はのこ

ぎり歯状などに加工されたグリップ面をもつとともに,十分な側面圧力を負荷しなければならない。

6.2.3

間接グリップ方式 間接グリップ方式では,試験機から試験片へ直接の機械的連結によって力が伝

達される。機械的連結の例として,試験片つかみ部の肩による方式(図2参照)及びつかみ部にあけた穴

にピンを差し込む方式などがある。

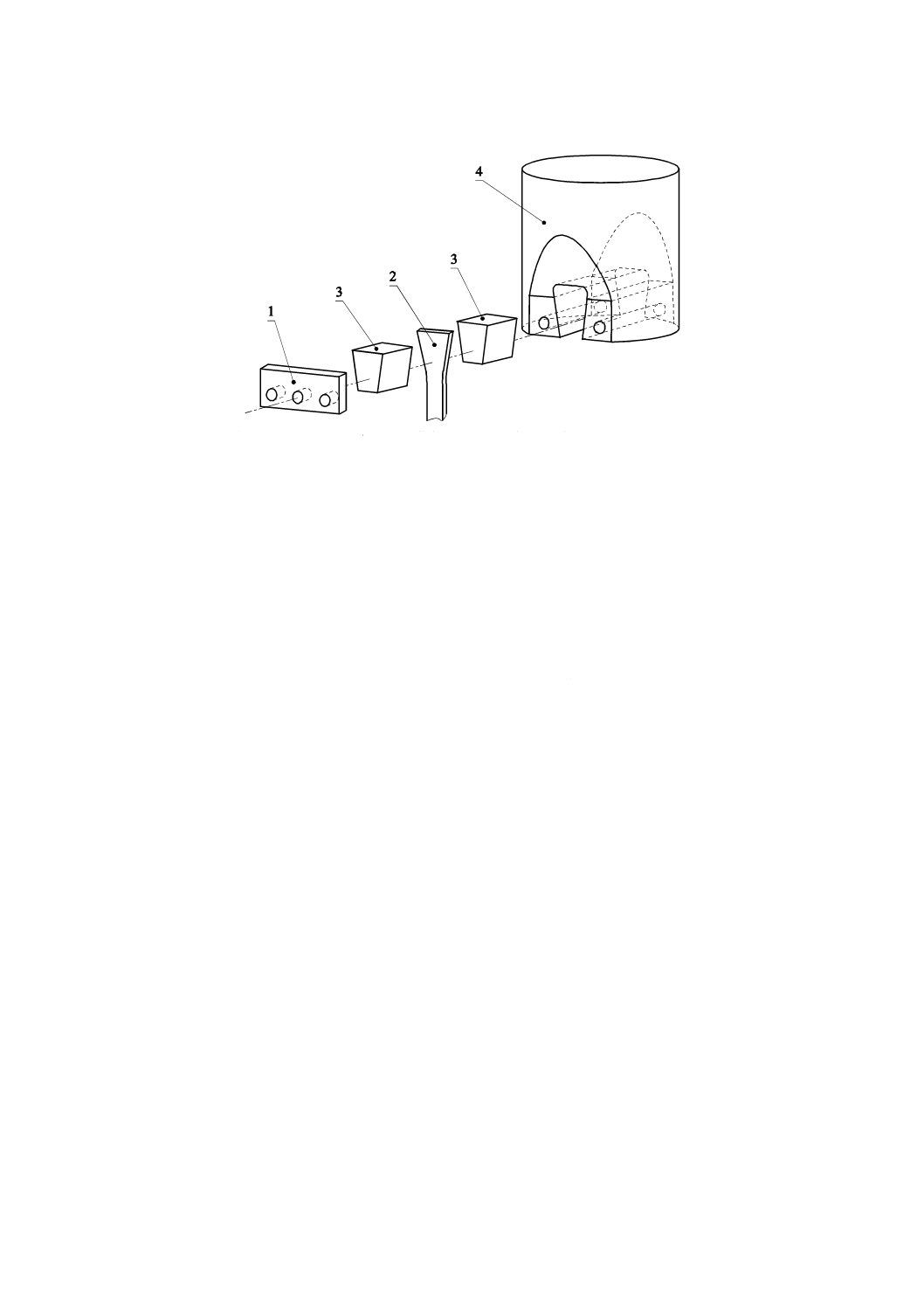

1 試験片 2 くさびつかみ 3 つかみ本体 4 つかみ機構

図1−直接グリップ方式の例

5

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 拘束板 2 試験片 3 横方向センター合わせ挿入部材 4 つかみ取付

図2−間接グリップ方式の例

6.3

ひずみ測定 長繊維強化セラミックス複合材料試験片の引張試験では,必要に応じてひずみ測定を

行う。伸び計はJIS B 7741に準じて等級1とする。伸び計のゲージ長は10 mm以上(25 mmが望ましい。)

とし,試験片平行部の中央線上に装着する。試験片と機械的に接触する方式の伸び計では,引張挙動及び

測定結果に有害な影響を生じるような損傷及び化学反応を試験片表面に与えてはならない。接触式伸び計

の装着によって,試験片に8.1で許容する以上の曲げ率を生じないことをあらかじめ確認しておく必要が

ある。

6.4

加熱装置 加熱装置は,一定の昇温速度で昇温可能な温度調節装置を備えており,試験片全体又は

一部を加熱し,試験片ゲージ部における平均温度を試験温度に対して±3 ℃以内の精度で保持できるもの

でなければならない。また,試験片ゲージ部の温度こう(勾)配(分布)が,試験温度500 ℃未満の場合

は±5 ℃以内,500 ℃以上の場合は試験温度(℃)に対して±1 %以内に保持できるものでなければなら

ない。

6.5

温度測定 加熱装置及び試験片の温度の測定には,JIS C 1602に準じた熱電対,又はJIS C 1612に

準じた放射温度計を使用する。放射温度計を使用するときには,JIS R 1801などに準拠して対象とする波

長における試験片の放射率,放射率比を測定しておく必要がある。試験片の温度を直接測定する目的で熱

電対を試験片に接触させる場合には,引張挙動及び測定結果に有害な影響を生じるような損傷及び化学反

応を試験片表面に与えるものであってはならない。

6.6

データ収集 試験中の荷重,ゲージ部の伸び・ひずみなどの時間変化を記録するために,校正され

た記録計を使用する。アナログチャート記録計又はデジタルデータ収集システムを用いて,荷重,ゲージ

部の伸び・ひずみなどの時間変化を自動記録する。記録装置は,出力ユニットも含めて,試験システムの

選択範囲において1.0 %以内の精度でなければならない。

6.7

長さ計 マイクロメータは,JIS B 7502に規定するものを使用する。一般に,長繊維強化セラミッ

クス複合材料は,表面の微視的な凹凸が大きいため,測定端が鋭いアンビル形マイクロメータよりも平た

ん(坦)な形状のアンビル形マイクロメータの方が望ましい。

6

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験片

7.1

試験片形状

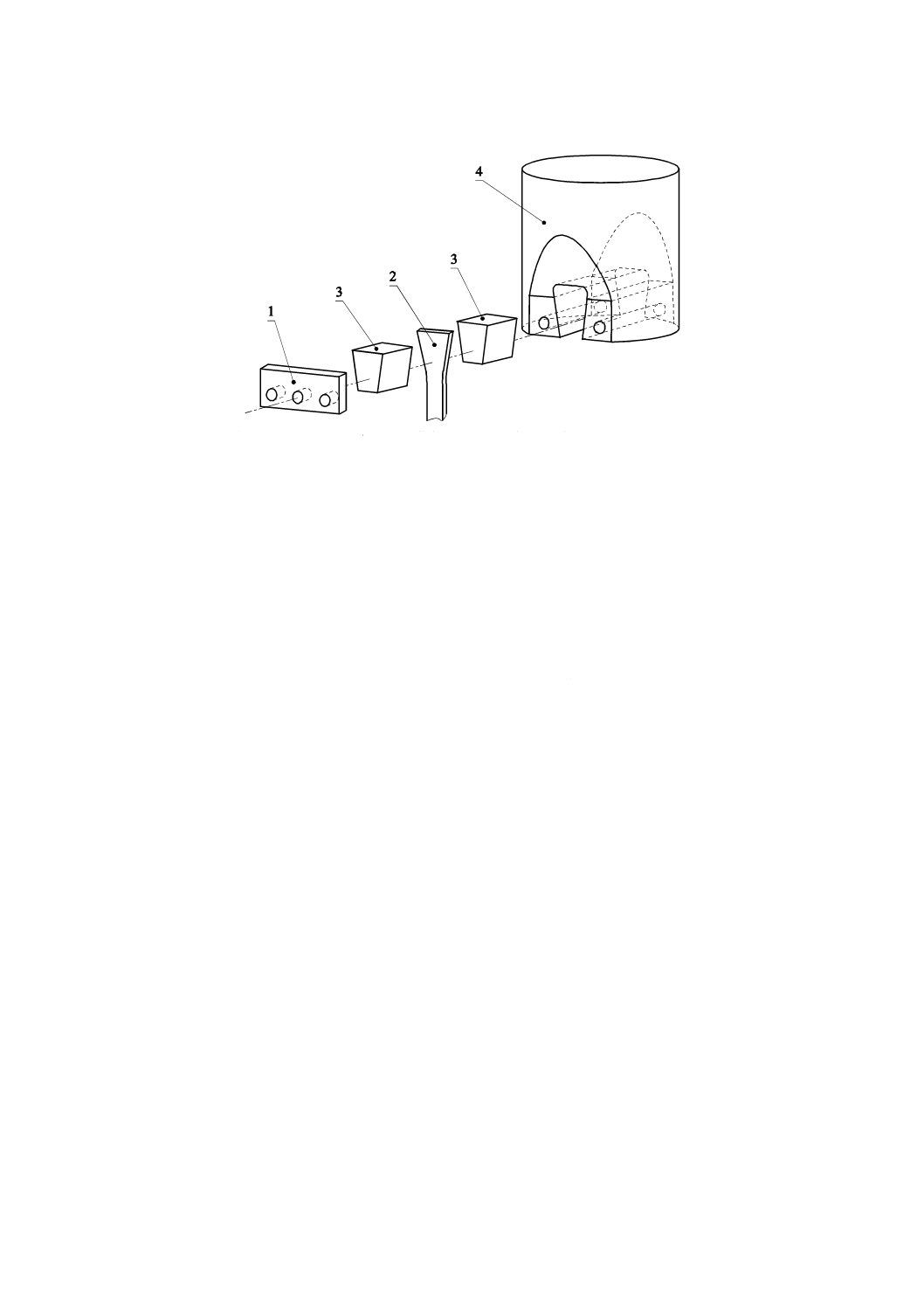

この規格では,試験目的及び試験機によって材料に応じた種々の形状の引張試験片を選択することがで

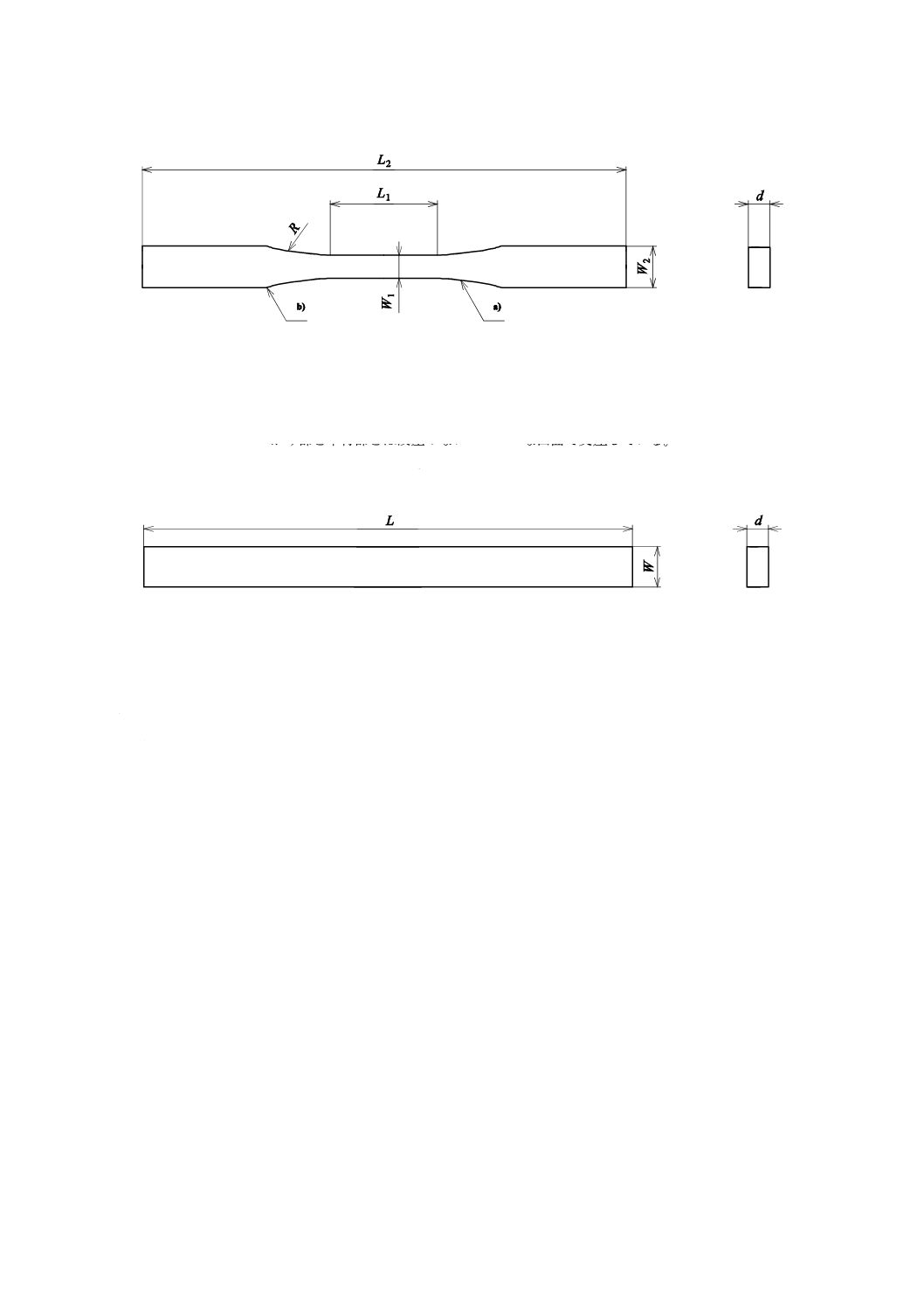

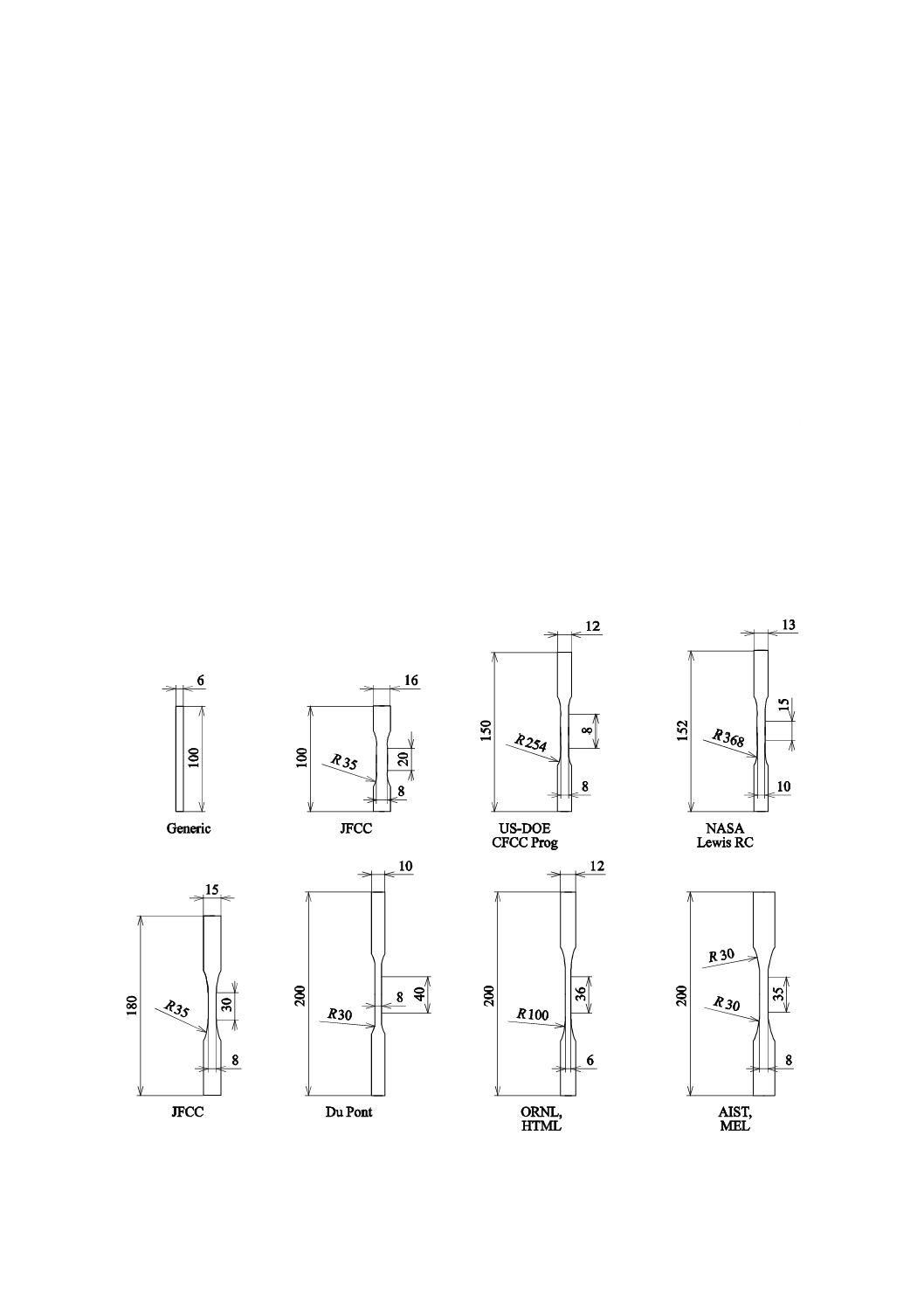

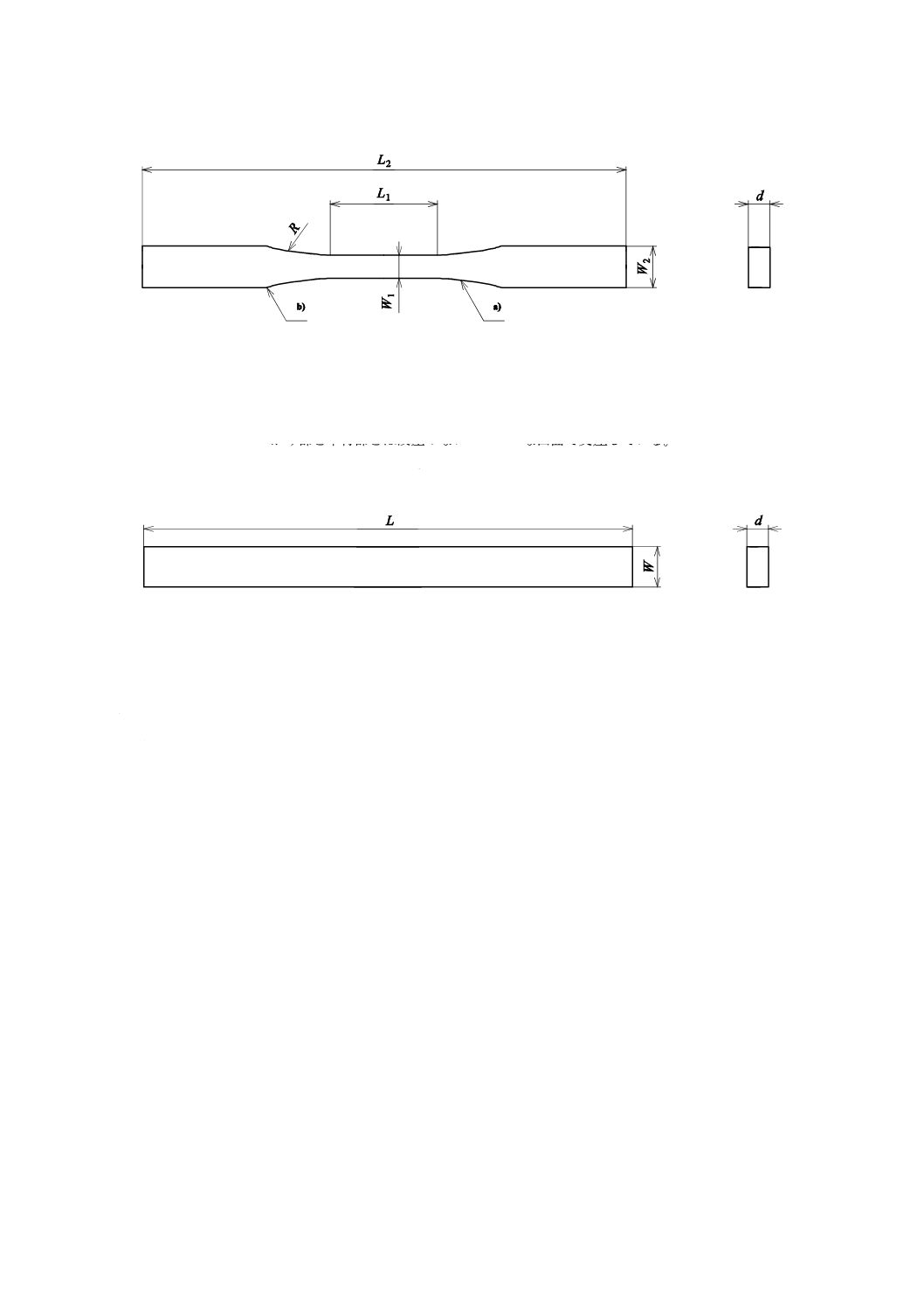

きる。一般的なダンベル形試験片の形状及び寸法を表2及び図3に,また,一般的な短冊形試験片の形状

及び寸法を表3及び図4に示す。その他,推奨する試験片形状の例を附属書Bに示す。

試験片表裏面の仕上げ状態については,未加工状態又は加工状態のいずれでもよく,試験の目的に応じ

て決定する。試験片厚さ (h) は,通常,二次元織物 (2D) の場合は繊維の積層を3層以上,三次元織物 (3D)

の場合は構造ユニットセルを二つ以上含むものとする。

7.2

試験片の準備

母板から試験片を切り出す場合には,繊維方向と試験片切り出し方向とに注意し記録する。試験片の加

工に当たっては,材料への損傷を防ぐために次の加工条件を遵守しなければならない。

a) 試験片は,できる限り試験片に損傷を与えないように注意して研削加工する。試験片の長さ方向の両

端面を除く4面の表面粗さは# 320〜800のダイヤモンドと(砥)石で仕上げた程度,又はそれ以上と

する。

b) 機械加工によって長繊維が切断され,それが強度に影響すると考えられる材料に関しては,機械加工

をしない試験片の使用も可とし,その場合はその旨を報告する。

c) 試験片の孔加工は,研削加工,切削加工などによって行う。加工するときには,孔縁部での,ばり,

かえり及びチッピングが発生しないように注意する。

表2−ダンベル形試験片の寸法

単位 mm

項目

寸法

許容値

全長 L2

≧100

±0.5

平行部の長さ L1

≧30

±0.2

厚さ d

≧2,かつ最小限 a)簡単な織物材では3層

又は,b)複雑な織物材では構造ユニットセルを2単位

±0.2

平行部幅 W1

≧5,かつ最小限 a)簡単な織物材では3繊維束

又は,b)複雑な織物材では構造ユニットセルを2単位

±0.2

つかみ部幅 W2

≧10,かつ最小限1.4×W1

±0.2

R部半径 R

≧10

±2

機械加工部の平行度

0.05

表3−短冊形試験片の寸法

単位 mm

項目

寸法

許容値

長さ L

≧100

±0.5

厚さ d

≧2,かつ最小限 a)簡単な織物材では3層

又は,b)複雑な織物材では構造ユニットセルを2単位

±0.2

幅 W

≧6,かつ最小限 a)簡単な織物材では3繊維束

又は,b)複雑な織物材では構造ユニットセルを2単位

±0.2

機械加工部の平行度

0.05

7

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L1 :平行部長さ

L2 :全長

W1 :平行部幅

W2 :つかみ部幅

d :厚さ

R :R部半径

注a) 平行部は,つかみ部へスムーズに移行

b) つかみ部と平行部とは段差のないスムーズな曲面で交差している。

図3−一般的なダンベル形試験片(表2参照)

L:長さ

W:幅

d:厚さ

図4−一般的な短冊形試験片(表3参照)

7.3

試験片の本数

有効試験本数 (n) は,少なくとも5本以上とする。

7.4

有効な試験

すべての試験条件がこの規格を満足しており,破壊が平行部かつ均熱部内で発生したことが確認された

とき,有効な試験結果が得られたものと判断する。

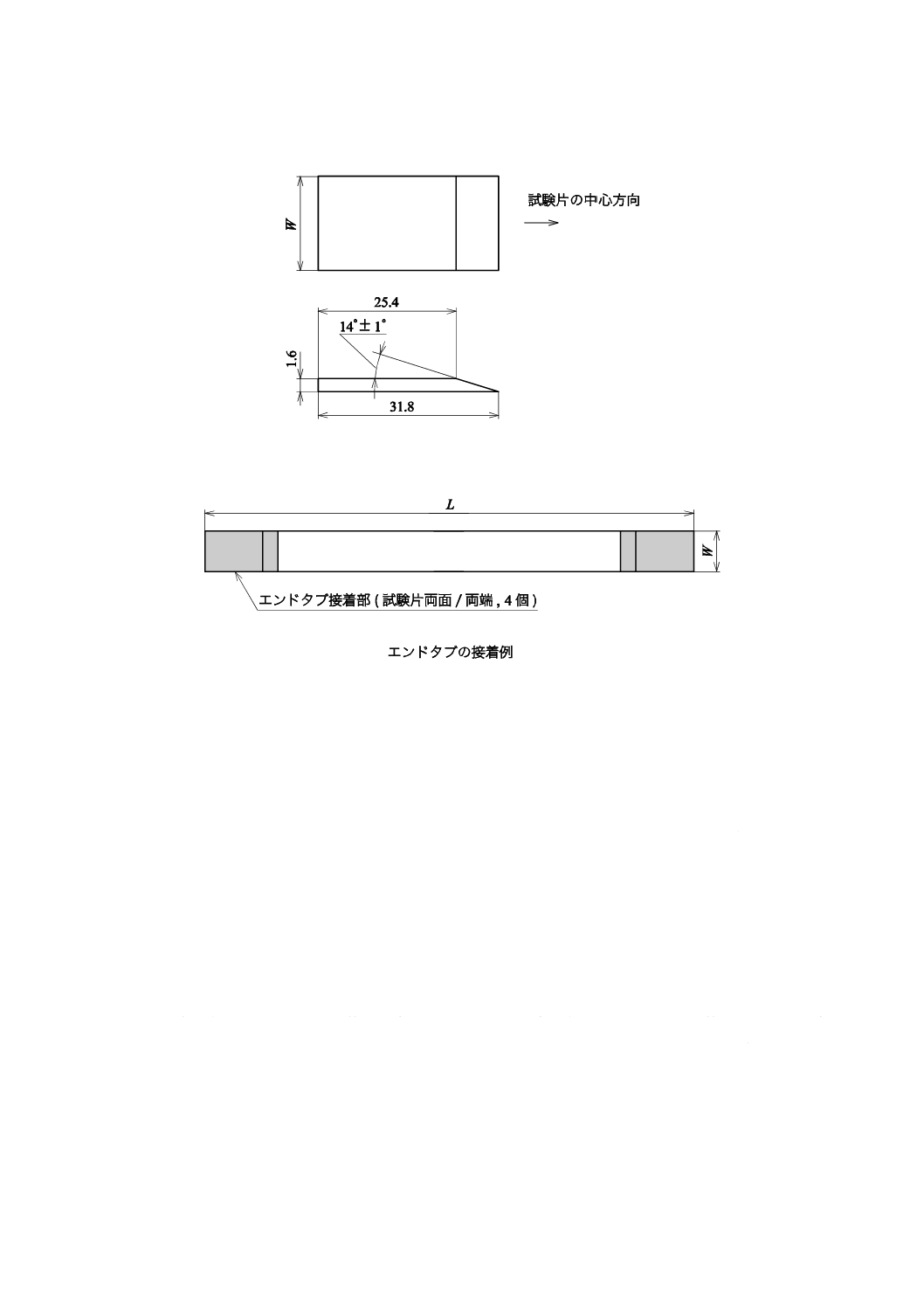

7.5

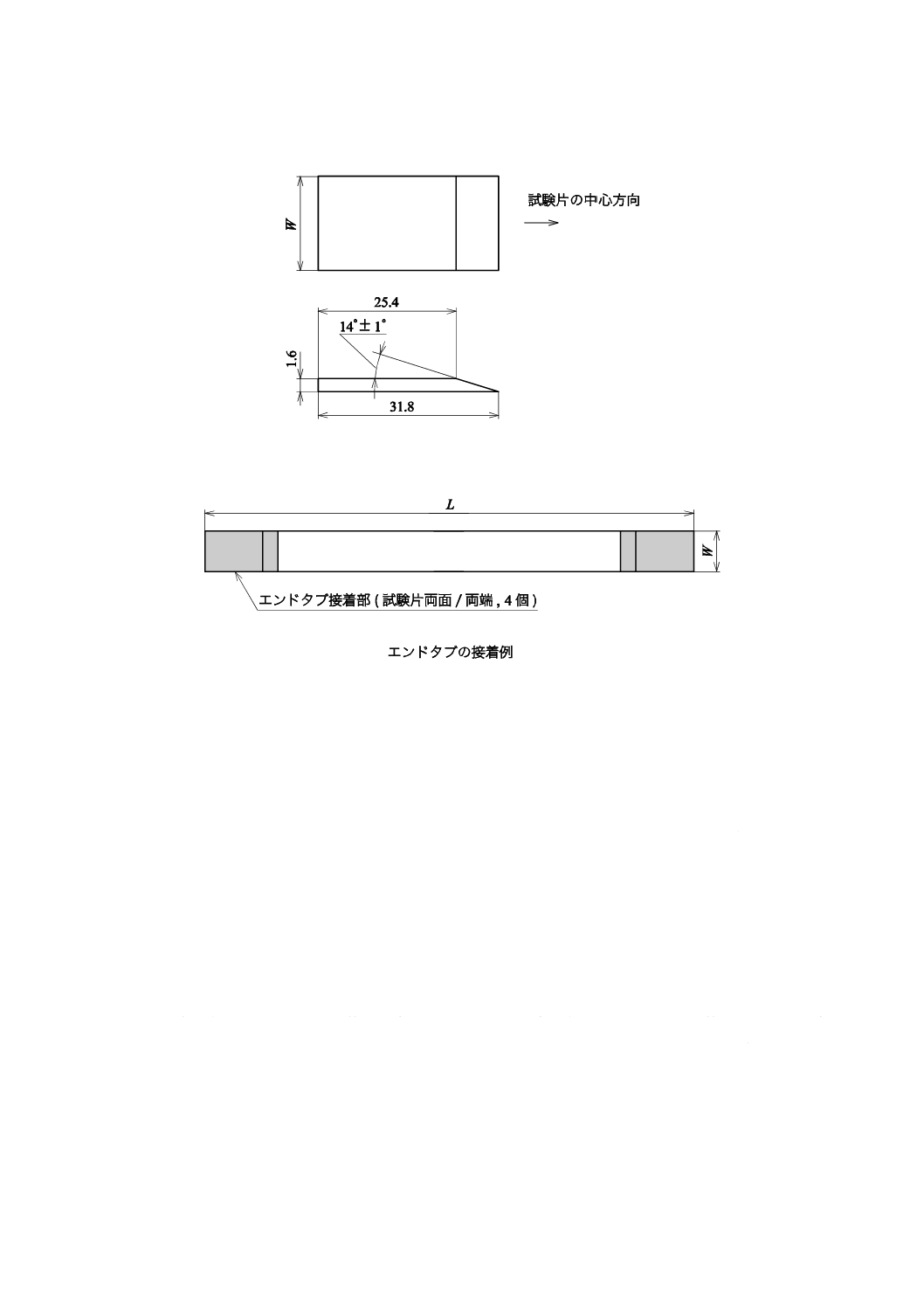

試験片のエンドタブ

グリップによる負荷方式を採用するときには,試験片の両端部に補強タブを用いるのがよい。タブ用の

推奨材料としては,銅板,アルミ板,ガラス繊維強化又は炭素繊維強化のエポキシ樹脂複合材料(0°/90°

のクロスプライなど)がある。タブ長さは30 mm以上,タブ幅は試験片と同一,タブ厚さは両側合わせて

試験片と同等程度がよい。図5に試験実績のあるタブ形状の例を示す。

8

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

W:試験片幅

注記 表面仕上げは,0.5 μmRa〜1.0 μmRa,端面仕上げは1 μmRa〜2 μmRa

図5−傾斜のついたエンドタブの例

8

試験準備

8.1

引張軸方向の調整

試験片の形状及びグリップ方式を変更した場合には,試験片に発生する曲げ成分をあらかじめ室温にお

いて測定し,曲げ率が比例限界応力の半分又は0.000 5 mm/mm(0.05 %)のひずみにおいて10 %以内で

あることを確認しておかなければならない。引張軸方向調整における曲げ率測定及び曲げ率算出法は,附

属書Aに示す方法による。

この調整作業は,試験片の形状及びグリップ方式を変更した場合には,その都度実施する。

8.2

加熱装置・温度測定の調整

試験温度で最低3本の熱電対を用いて試験片ゲージ部の中央及び両端の温度を測定する。ゲージ部各点

での温度は,試験温度500 ℃未満の場合は±5 ℃以内,500 ℃以上の場合は試験温度(℃)の±1 %以内の

温度範囲で一定に温度が保持されることを確認しておかなければならない。試験片の温度を直接測定する

代わりに温度制御装置によって間接的に測定してもよいが,温度制御装置によって間接的に試験片の温度

を測定する場合には,あらかじめ温度制御装置(加熱装置)の温度と試験片の温度との相関データを取得

し,目的試験温度に対する試験温度の再現性が,試験温度の±0.5 %以内であることを確認しておかなけ

ればならない。

8.3

試験モード及び試験速度

試験は荷重制御,変位制御,又はひずみ制御で行う。試験開始後1分間以内で破断が起こるように行う。

9

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験モード及び試験速度は報告する。

9

試験方法

9.1

試験片寸法の測定

各試験片の平行部の板厚及び幅を0.02 mmの精度で測定する。平行部の少なくとも三つの異なる断面で

寸法を計測する。引張応力の計算に用いるために,計測した寸法及び計測位置を報告する。応力の計算に

は,複数の測定寸法の平均値を用いる。

9.2

試験手順

試験手順は,次による。

a) 試験片の取付け 曲げ又はねじりが負荷されないように注意しながら,試験機に試験片を取り付ける。

試験片取付け時に予荷重(プリロード)を与える場合は,破断荷重の5 %を超えてはならない。

b) 伸び計の取付け 伸び計によってひずみを計測する場合,常温の無負荷状態で試験片の平行部に伸び

計を装着して出力のゼロバランスをとる。次に昇温・安定させた後,試験前に再度ゼロバランスをと

る。熱膨張率の大きな材料を試験する場合,常温であらかじめ熱膨張を考慮して伸び計を取り付ける。

c) 昇温 試験温度までの昇温は,試験片に熱衝撃がかからない程度の10〜30 ℃/分程度の昇温速度で

実施する。昇温時には,試験片及び試験ジグの熱膨張によって試験片に過大な負荷がかからないよう

にするため,荷重制御でゼロ荷重の状態で昇温するか,又は予荷重を負荷したまま昇温する。この場

合,予荷重は破断荷重の5 %を超えてはならない。

d) 温度保持 試験温度に到達した後に,試験片及び伸び計の温度分布が定常状態になるまで試験温度で

15〜30分間程度保持した後に,試験を開始する。ただし,この条件は,熱処理時間の影響を評価する

ときには除外する。昇温時間と保持時間とは報告する。試験温度を連続的に記録できない場合は,少

なくとも試験前後の温度は記録する。

e) 測定 伸び計のゼロバランス後,データ記録のための自動データ収集システムを立ち上げ,試験を開

始する。試験片の破断後,試験機及びデータ収集システムを停止し,負荷に対して1 %の精度で破断

荷重を記録する。試験終了後,グリップの面から試験片を注意して取り除く。破断面が互いに接触し

たり,他の物体に接触したりして破断面を損傷させないように注意する。試験片及び平行部からの飛

散物を合わせて回収する。

9.3

試験後処理

ゲージ部中心点からの破断部相対位置を計測して報告する。このとき,ゲージ部中心位置を0 mmとし

て試験片上側を正とし,下側を負とする方式を採用する。破断面が試験片軸に垂直でないときには,平均

的な破断位置を報告してよい。もし破断が,平行部以外及び均熱部以外で発生したときは,その結果は有

効な測定値としてはならない。

10 計算

10.1 結果の算出

10.1.1 一般事項

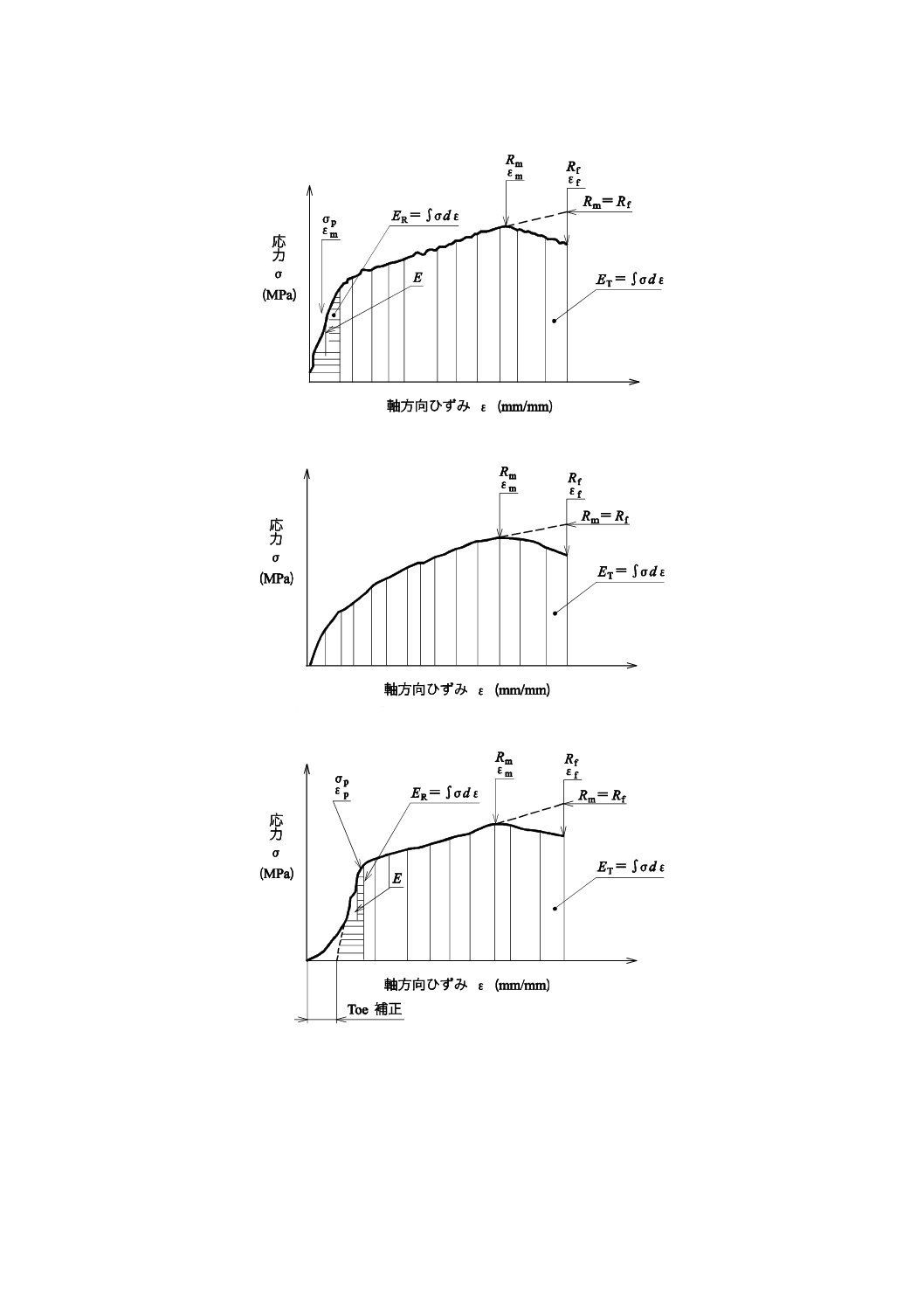

長繊維強化セラミックス複合材料は,次のように,異なる応力−ひずみ挙動を示すことがある。したが

って,試験結果の解釈に当たっては,応力−ひずみ応答の相違を考慮する必要がある。

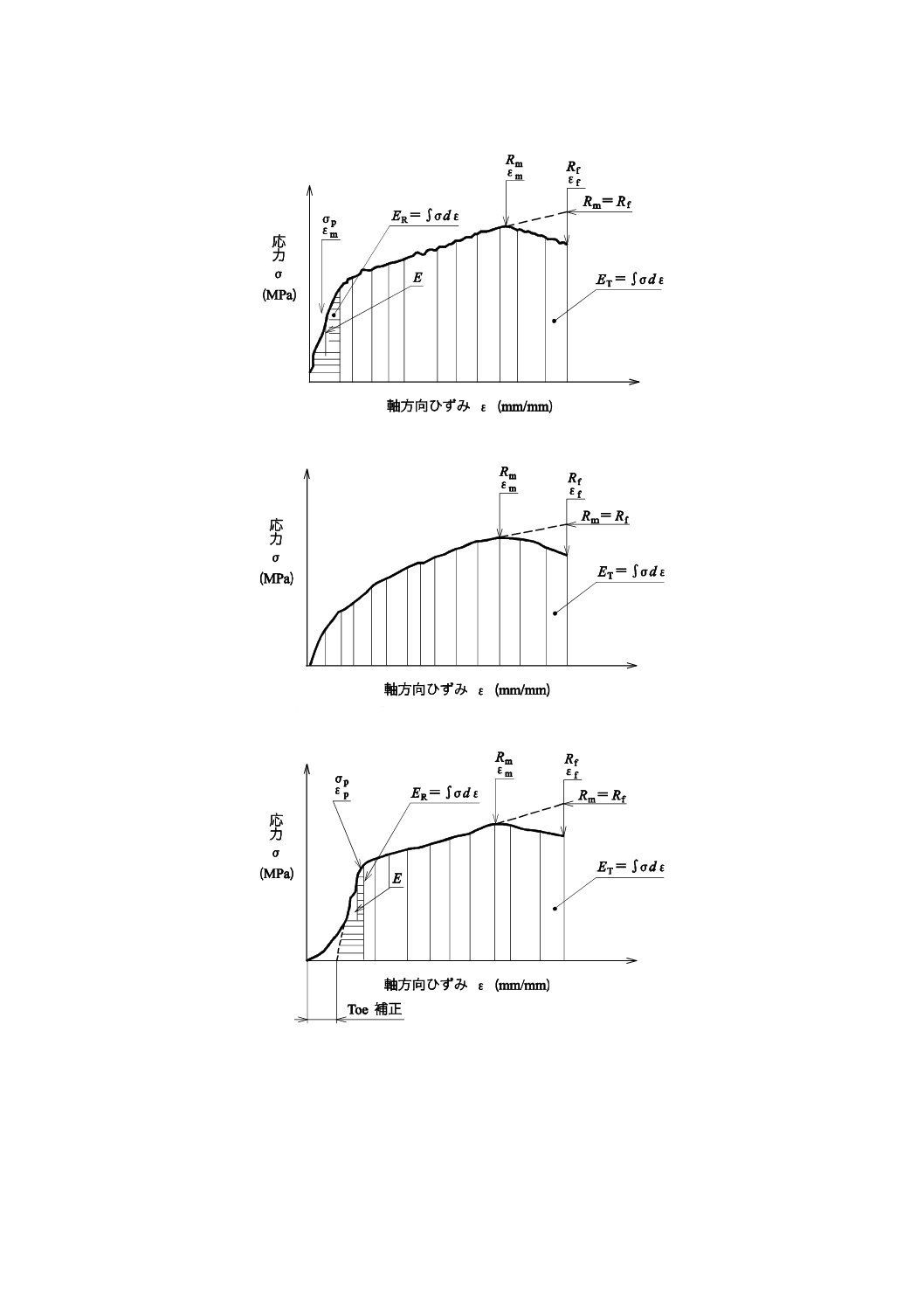

a) 応力−ひずみ曲線の初期に線形域が現れる場合[図6 a)]。

b) 応力−ひずみ曲線がいたるところで非線形を示す場合[図6 b)]。

10

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 応力−ひずみ曲線の初期に立上がり領域と線形域とが現れる場合[図6 c)]。

10.1.2 引張方向の応力

引張方向の応力を式(1)で計算する。

A

F/

σ=

·················································································· (1)

ここに,

σ: 引張方向の応力 (MPa)

F: 引張荷重 (N)

A: 試験片の断面積 (mm2)

断面積は,次の式で計算する。

d

W

A

1

=

(ダンベル形試験片の断面積の場合) ························ (2a)

Wd

A=

(短冊形試験片の断面積の場合) ····························· (2b)

ここに, W1: ダンベル形試験片平行部の平均幅 (mm)

W: 短冊形試験片の平均幅 (mm)

d: 平行部の平均厚さ (mm)

10.1.3 引張方向のひずみ

引張方向のひずみを式(3)で計算する。

(

)

0

0/

ε

l

l

l−

=

············································································· (3)

ここに,

ε: 引張方向のひずみ

l: ある瞬間のゲージ長(試験片又は伸び計のゲージ長)(mm)

l0: 初期ゲージ長 (mm)

図6 c) のように,応力−ひずみ曲線の初期に立上がり領域と線形域とが現れる場合,立上がり領域は引

張試験に伴うみかけの現象であることから,図6 c) に示すように,応力−ひずみ曲線の線形域をゼロ応力

の側に拡張してひずみ軸との交点を求めることによって,応力−ひずみ曲線を修正する(Toe補正)。この

立上がり領域分の修正ひずみは,これより大きいすべてのひずみ値からこれを差し引いて補正する。その

結果得られた応力−ひずみ曲線を,10.1.3〜10.1.12に示した各計算に使用する。ただし,この修正を行っ

た場合は,元データ及び補正された曲線の両方を報告する。

注記 応力−ひずみ曲線状のひずみの大きい領域では,次の二つの異なる挙動が現れる場合がある。

− 図6 a) 〜図6 c) の実線に示すように破壊前に応力が低下する場合。

− 図6 a) 〜図6 c) の破線に示すように破壊時まで応力の増加する場合。

11

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 応力−ひずみ曲線の初期に線形域が現れる場合

b) 応力−ひずみ曲線がいたるところで非線形を示す場合

c) 応力−ひずみ曲線の初期に立上がり領域と線形域とが現れる場合

図6−長繊維強化セラミックス複合材料における模式的な応力−ひずみ (σ−ε) 曲線

12

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1.4 極限引張強さ

極限引張強さを式(4)で計算する。

A

F

R

/

m

m=

·············································································· (4)

ここに, Rm: 極限引張強さ (MPa)

Fm: 最大荷重 (N)

10.1.5 極限引張強さに対応するひずみ(必要に応じて実施)

極限引張強さを示したときの発生ひずみ (εm) を,極限引張強さに対応するひずみとして確定する。

10.1.6 引張破壊強さ

引張破壊強さを式(5)で計算する。

A

F

R

/

f

f=

··············································································· (5)

ここに, Rf: 引張破壊強さ (MPa)

Ff: 破壊荷重 (N)

図6 a)〜図6 c) に破線で示すように,場合によってはRm=Rfとなる。

10.1.7 引張破壊ひずみ

引張破壊時に対応する工学ひずみεfを,引張破壊ひずみとして確定する。

図6 a)〜図6 c) に示すように,場合によってはεm=εfである。

10.1.8 弾性率

弾性率の計算を式(6)によって計算する。

ε

σ

∆

∆

=

E

··················································································· (6)

ここに,

E: 弾性率

Δσ/Δε: 図6 a),図6 c) に示された線形領域における応力−

ひずみ (σ−ε) 曲線の傾き

図6 b) にみられるような線形関係を全く示さない応力−ひずみ曲線を示す材料では,弾性率の定義はで

きない。

10.1.9 比例限界応力

10.1.9.1 一般事項

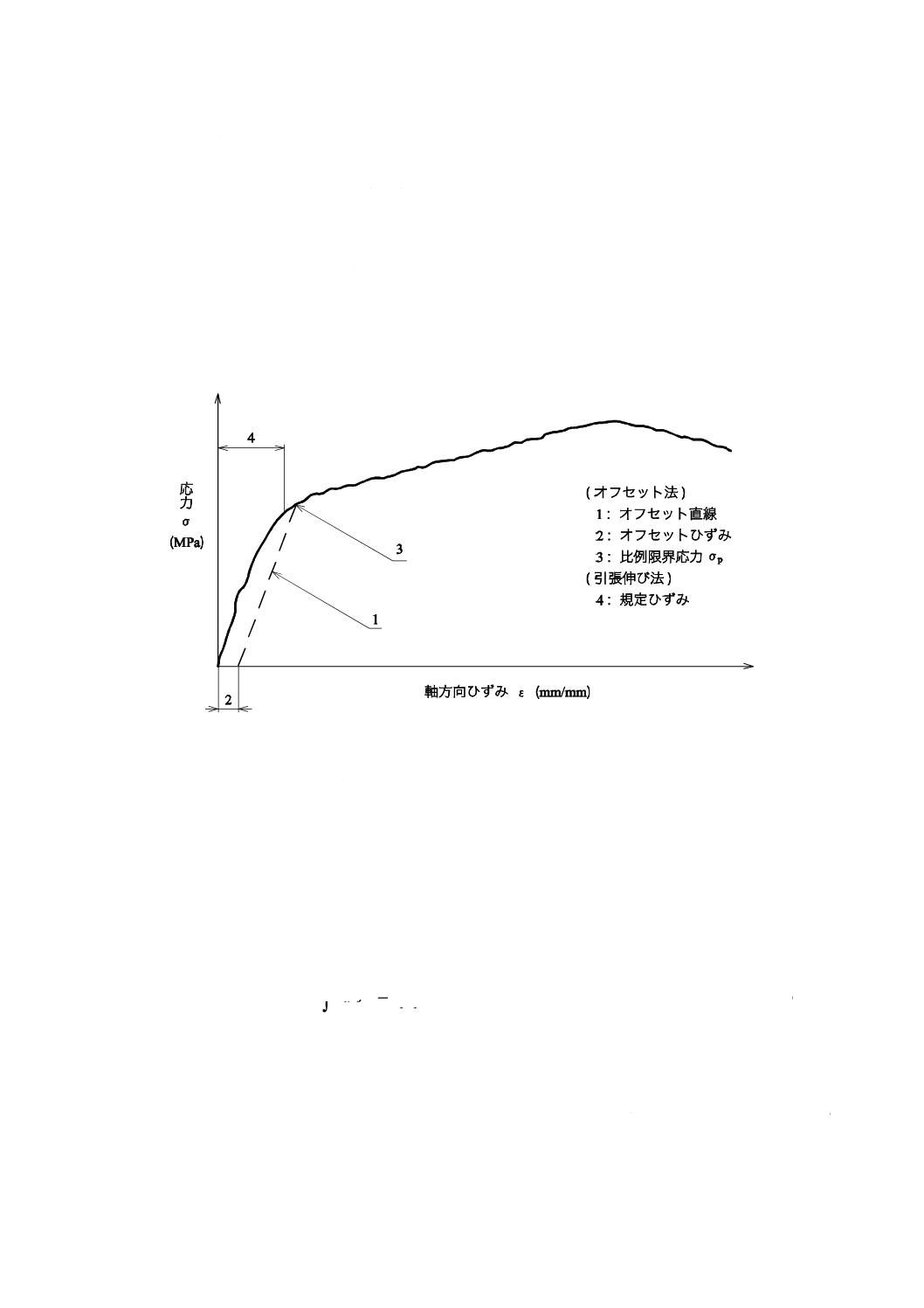

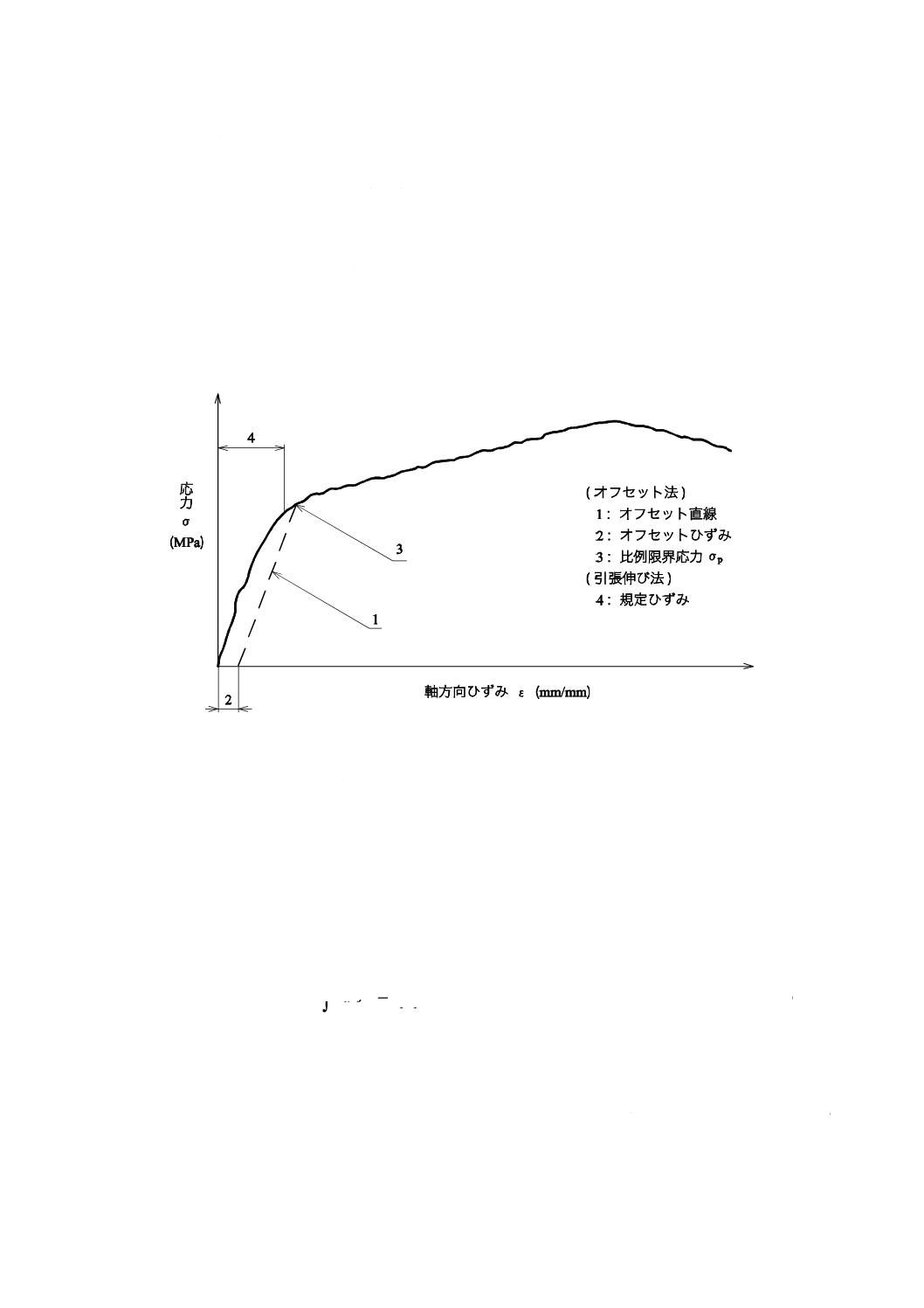

比例限界応力σpは,次の方法によって決定する(図7参照)。ただし,図6 b) のように線形領域を全く

示さない応力−ひずみ曲線では,比例限界応力σpは定義されない。

10.1.9.2 オフセット法

応力−ひずみ曲線が明りょう(瞭)な直線性を示さないような場合,弾性率を測定するために用いた応

力−ひずみ曲線の線形領域にほぼ平行に直線(1:オフセット直線)を引くことによって決定する。その直

線の軸方向ひずみ座標軸との交点のひずみ値が,オフセットひずみ (strain offset)(図7の2)である。比

例限界応力σpは,オフセット直線と応力−ひずみ曲線との交点(図7の3)として定義される応力値であ

る。

13

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1.9.3 引張伸び法

規定のひずみ(図7の4)に対応する応力−ひずみ曲線上の応力を特定し,これを比例限界応力σpとす

る。規定のひずみは,応力−ひずみ曲線の線形部分に認められる場合も認められない場合もあるが,σpを

決定した規定のひずみは一定値とし,一連のすべての試験に対してこれを記載する。

注記 ひずみ0.000 5 mm/mmは,オフセット法による規定のオフセットひずみ,又は引張伸び法によ

る規定のひずみとして,有効であったとの実績がある。

10.1.9.4 測定者による規定法 (user-defined method)

内容が明りょうに規定され,記述された方法によって,σpを決定する。その方法を報告書に記載すると

ともに,一連のすべての試験に対して適用する。

図7−比例限界応力 (σp) 測定のための測定方法

10.1.10 比例限界応力におけるひずみ(必要に応じて実施)

引張試験で測定された比例限界応力に対応するひずみとして,比例限界応力におけるひずみεpを決定す

る。

10.1.11 回復弾性エネルギー (recoverable elastic energy) 又は弾性エネルギー係数 (modulus of resilience)

(必要に応じて実施)

ERを,応力−ひずみ曲線の線形部分下部の面積として,ジュール/立方メートル (J/m3) 単位で計算す

る。又は,別法として式(7)によって概算する[図6 c) 参照]。

p

p

ε

0

R

ε

σ

2

1

ε

σ

p

≈

=∫d

E

·································································· (7)

ここに,

σp: 比例限界応力 (Pa)

εp: 比例限界応力に対するひずみ (mm/mm)

10.1.12 非回復累積損傷エネルギー (irrecoverable cumulative damage energy) 又はじん性率 (modulus of

toughness)(必要に応じて実施)

ETを,応力−ひずみ曲線の下部の全面積としてジュール/立方メートル (J/m3) 単位で計算する[図6 c)

14

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参照]。又は,別法として式(8)によって概算する。

f

m

p

ε

0

T

ε

2

σ

ε

σ

f

R

d

E

+

≈

=∫

····························································· (8)

ここに,

σp: 比例限界応力 (Pa)

Rm: 極限引張強さ (Pa)

εf: 引張破壊強さに対応するひずみ

σpが測定できず,かつ,応力−ひずみ曲線が放物線で近似できる材料のETは,式(9)によって概算する

ことができる。

f

m

ε

0

T

ε

3

2

ε

σ

f

R

d

E

≈

=∫

·································································· (9)

10.2 平均値,標準偏差及び変動係数

一連の試験ごとに,平均値,標準偏差及び変動係数を式(10),式(11)及び式(12)によって計算する。

平均値

n

X

X

n

i∑

=

=

1

i

··························································· (10)

標準偏差

(

)

1

1

2

i

−

−

=∑

=

n

X

X

SD

n

i

················································(11)

変動係数

()

X

SD

V

100

=

························································ (12)

ここに,

Xi: 測定値

n: 有効試験数

11 報告

11.1 一連の試験報告

試験報告書には,一連の試験の試験結果について次の項目を記載する。

a) 試験場所及び試験年月日

b) 規格番号(JIS R 1687を使用した旨の記載)

c) 試験に供した引張試験片の形状及び寸法。図面を添付する。タブ付きの試験片については,タブの材

質,タブの形状及び寸法並びに使用した接着剤についての詳細。

d) 使用した試験機の形式及び外観。必要ならば図面又はスケッチを添える。市販の試験機を使用した場

合は,その試験機の製造業者,商品名及び形式番号だけでよい。

e) 使用した試験片加熱炉の形式及び外観。発熱体,加熱方法,試験片温度測定方法,必要ならば図面又

はスケッチを添える。市販の試験機を使用した場合は,その試験機の製造業者,商品名及び形式番号

だけでよい。

15

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

使用したひずみ測定装置の形式,外観及び精度。必要ならば図面又はスケッチを添える。市販の伸び

計を使用した場合は,それらの製造業者,商品名及び形式番号だけでよい。

g) 試験片グリップの形式,外観及びグリップ表面の状態。必要ならば図面又はスケッチを添える。市販

のグリップを使用した場合は,そのグリップの製造業者,商品名及び形式番号だけでよい。

h) 試験片グリップと試験機とをつなぐ連結カップリングの形式及び外観。必要ならば図面又はスケッチ

を添える。市販の試験機を使用した場合は,その試験機の製造業者,商品名及び形式番号だけでよい。

i)

有効な試験(例えば,試験片の平行部かつ均熱部で破断した試験)で使用した試験片の数 (n) 及び引

張試験に供したすべての試験片の数 (nT)。

j)

試験片を構成する複合材料に関する詳細な材料データ。少なくとも,複合材料の製造年月日,強化材

及びマトリックスの種類,形態,体積率,強度・強化材の弾性率・密度などの物性及び簡単な製造方法。

市販の強化材を使用した場合は,その材料の製造業者,商品名,形式番号又はロット番号だけでよ

い。また,市販の複合材料を使用した場合も,その複合材料の製造業者,商品名,形式番号又はロッ

ト番号だけでよい。

k) 試験片を加工したときの加工方法及びすべての加工条件。

l)

試験に供する複合材料又は試験片に,熱処理,表面被覆などの予備試験処理を行った場合は,それら

の予備試験処理の目的,処理条件を含む処理方法についての詳細。

m) 試験片温度,試験片の昇温履歴及び試験温度到達後の保持時間,試験雰囲気(真空,大気,窒素,ア

ルゴンなど)並びに真空度(真空の場合)。

n) 試験モード(荷重制御,変位制御,ひずみ制御など)及びその速度(荷重の負荷速度,クロスヘッド

速度,ひずみ速度など)。ひずみ速度の単位はs−1とする。

o) 一連の引張試験の最初及び最後における試験機と試験軸との一致性を検定したときの,試験片の曲げ

率及び対応する平均ひずみ。

p) それぞれの一連の引張試験で得られた値の平均値,標準偏差及び変動係数。

q) 次の特性

1) 高温極限引張強さ,Rm

2) 高温極限引張強さに対応するひずみ,εm(測定した場合)

3) 高温引張破壊強さ,Rf

4) 高温引張破壊ひずみ,εf

5) 高温弾性率,E

6) 高温比例限界応力,σp及びその計算方法

7) 高温比例限界応力におけるひずみ,εp(測定した場合)

8) 高温回復弾性エネルギー (recoverable elastic energy) 又は弾性エネルギー係数 (modulus of resilience),

ER(測定した場合)

9) 高温非回復累積損傷エネルギー (irrecoverable cumulative damage energy) 又はじん性率 (modulus of

toughness),ET(測定した場合)

r) この規格の手法及び要件と異なる事柄。

なお,表4に,一連の試験についての報告様式の例を示す。

16

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

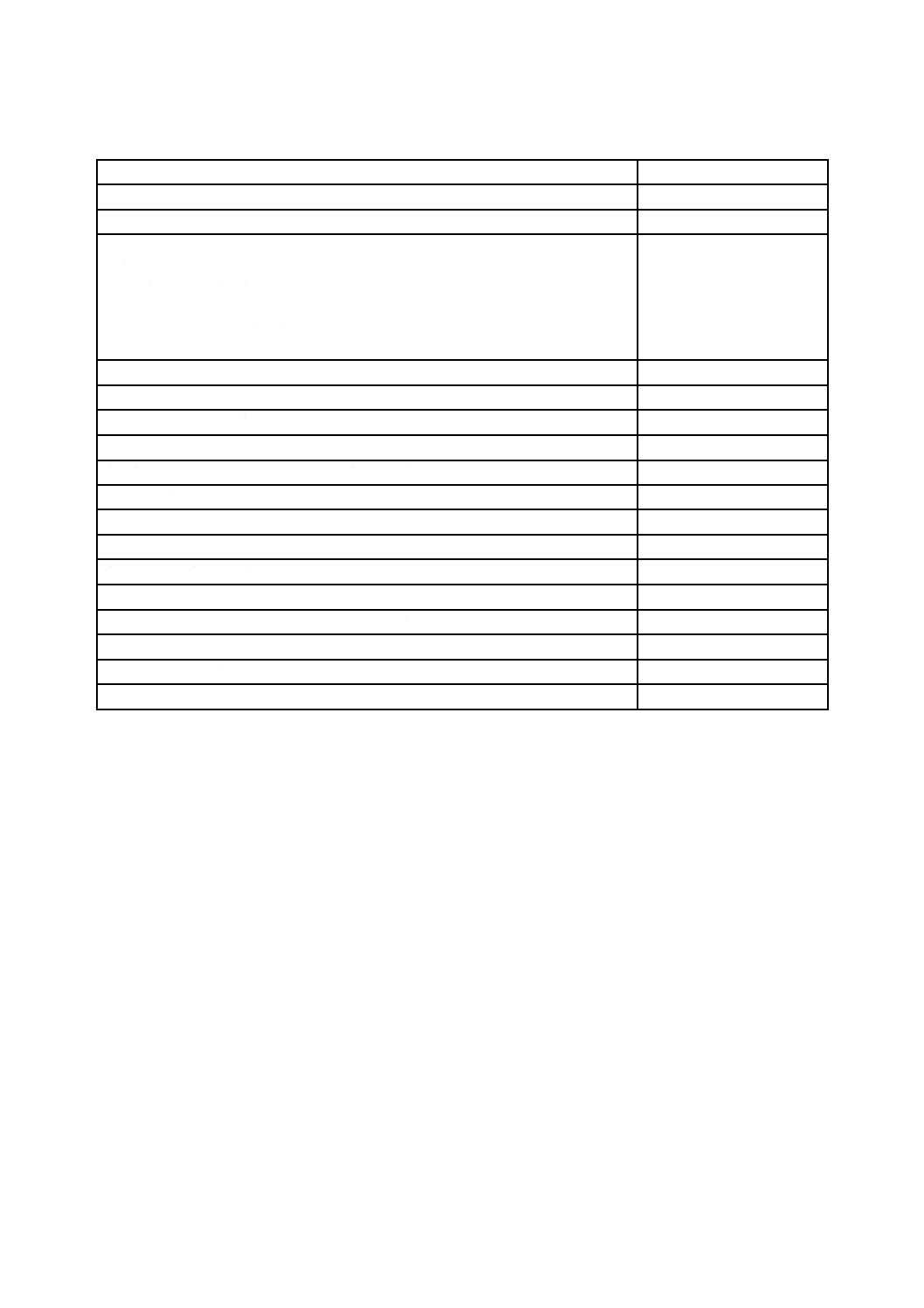

表4−一連の試験についての報告様式の例

試験 No.

試験片 No.

試験日

規格の番号

試験場所

試験者

試験片の形態(ダンベル形又は短冊形)

(図面添付)

試験片寸法

全長,L2又はL (mm)

平行部長さ,L1 (mm)

厚さ,d (mm)

平行部幅,W1又はW (mm)

つかみ部幅,W2 (mm)

タブ(もし使用した場合,図面添付,タブ材料及び接着剤などを記述)

試験機の形式及び概観(図面を添付又は製造所記載)

試験片加熱炉の形式及び概観(図面を添付又は製造所記載)

発熱体

加熱方法

試験片温度測定方法

ひずみ測定装置の形式及び概観(図面を添付又は製造所記載)

試験片グリップの形式及び概観(図面を添付又は製造所記載)

試験片連結カップラーの形式及び概観(図面を添付又は製造所記載)

有効試験片数 (n)

全試験片数 (nT)

材料データ

製造年月日(もし分かれば)

製造所(もし分かれば)

強化材の形態及び強化繊維材料(もし分かれば)

繊維体積率(もし分かれば)

かさ密度(もし分かれば)

マトリックス(もし分かれば)

界面材料(もし分かれば)

試験片加工(加工法,加工条件,試験片切り出し方向)

熱処理,コーティングその他

試験環境

試験片温度(℃)

雰囲気(真空中,空気中,窒素,その他など)

試験モード(荷重制御,変位制御,又はひずみ制御)

試験速度 [N/s,mm/s,(mm/mm)/s]

軸合わせ検定結果

平均高温極限引張強さ

m

R(MPa)

高温極限引張強さの標準偏差RmSD (MPa)

Rmに対応するひずみ,εm (mm/mm)(測定した場合)

17

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−一連の試験についての報告様式の例(続き)

εmの標準偏差,εmSD(測定した場合)

平均高温引張破壊強さ

fR(MPa)

高温引張破壊強さの標準偏差RfSD (MPa)

平均高温破壊ひずみ

fε(mm/mm)

高温引張破壊ひずみの標準偏差εfSD (mm/mm)

平均高温弾性率E(GPa)

高温弾性率の標準偏差ESD (GPa)

平均高温比例限界応力

pσ(MPa)

高温比例限界応力の標準偏差σpSD (MPa)

σpの算出方法

高温比例限界ひずみεp (mm/mm)(測定した場合)

高温比例限界ひずみ標準偏差εpSD (mm/mm)(測定した場合)

平均高温回復弾性エネルギーER (J/m3)(測定した場合)

高温回復弾性エネルギーの標準偏差ERSD (J/m3)(測定した場合)

平均高温非回復累積損傷エネルギーET (J/m3)(測定した場合)

高温非回復累積損傷エネルギーの標準偏差ETSD (J/m3)(測定した場合)

11.2 個々の試験報告

個々の試験の試験結果について,次の項目を記載する。

a) 試験片の形状及び寸法。例えば,全長,全幅,平行部の長さ,平行部の幅,つかみ部の長さ,つかみ

部の幅など(図面を添付)。単位はmmとする。

b) 試験片の長手方向で測定された平行部の平均表面粗さ。

c) 試験片の平均の断面寸法又は引張試験時に破断した箇所の断面寸法。単位はmmとする。

d) 各引張試験の応力−ひずみ曲線のプロット。

e) 高温極限引張強さ,Rm

f)

高温極限引張強さに対応するひずみ,εm(測定した場合)。

g) 高温引張破壊強さ,Rf

h) 高温引張破壊ひずみ,εf

i)

高温弾性率,E

j)

高温比例限界応力,σp及びその計算方法。

k) 高温比例限界応力におけるひずみ,εp(測定した場合)。

l)

高温回復弾性エネルギー (recoverable elastic energy) 又は高温弾性エネルギー係数 (modulus of

resilience),ER(測定した場合)。

m) 高温非回復累積損傷エネルギー (irrecoverable cumulative damage energy) 又は高温じん性率 (modulus

of toughness),ET(測定した場合)。

n) ゲージ部の中心から破断箇所までの距離。単位はmmとする(ゲージ部の中心を0として,+はそこ

から上側,−はそこから下側を示す。)。

o) この規格の手法及び要件と異なる事柄。

なお,表5に,個々の試験についての報告様式の例を示す。

18

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−個々の試験についての報告様式の例

試験 No.

試験片 No.

試験日

試験片寸法

全長,L2又はL (mm)

平行部長さ,L1 (mm)

厚さ,d (mm)

平行部幅,W1又はW (mm)

つかみ部幅,W2 (mm)

平均表面粗さ (μm)

試験片温度(℃)・雰囲気(真空中,空気中,窒素,その他など)

応力−ひずみ (σ−ε) 曲線(添付)

高温極限引張強さ,Rm (MPa)

高温極限引張ひずみ,εm (mm/mm)(測定した場合)

高温引張破壊強さ,Rf (MPa)

高温引張破壊ひずみ,εf (mm/mm)

高温弾性率,E (GPa)

高温比例限界応力,σp (MPa)

σpの算出方法

高温比例限界ひずみ,εp (mm/mm)(測定した場合)

高温回復弾性エネルギー,ER (J/m3)(測定した場合)

高温非回復累積損傷エネルギー,ET (J/m3)(測定した場合)

試験片破壊位置 (mm)

19

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

引張軸方向調整における曲げ率の測定方法

A.1 適用範囲

この附属書は,引張軸方向調整における曲げ率の測定方法を規定する。

A.2 装置

箇条6に規定した装置を用いる。

A.3 引張試験における曲げ率の計測

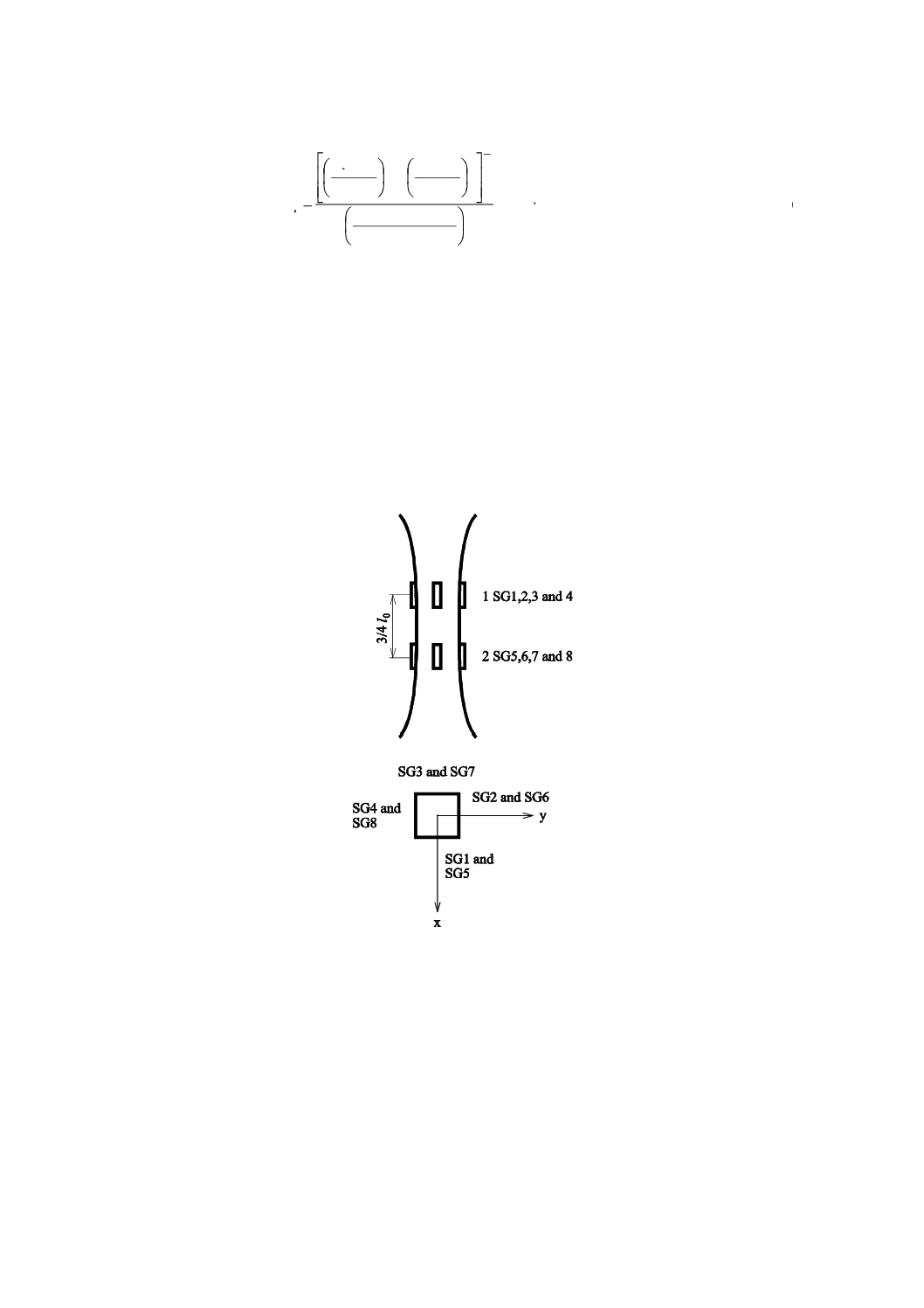

a) ダミー又は実際の試験片を用いて,図A.1に示すように,確認用の試験片のゲージ部上下2か所に4

枚ずつ合計8枚のひずみゲージを円周上に等間隔 (90°) に接着して測定する。そのときひずみゲー

ジを接着する上下2点間の距離は3/4 l0とし,ゲージ部の軸方向の中心点に対して対称でなければな

らない。

なお,このl0は試験片のゲージ部長さである。試験中のひずみ量の計測及び記録には,適切な装置

を使用する。

ひずみゲージによる検出値が,繊維をまたがったような局部的なひずみ現象による不当な影響を受

けないことを保証できない場合は,ひずみゲージは,縦方向長さは9 mm以上必要であり,12 mm以

上であることが好ましく,横方向の長さは6 mm以上が望ましい。ひずみゲージ,表面調整及び接着

剤は,対象試料に対して適切な試験ができるように選定する。

b) 試験片の上端を試験機のグリップ間に挟み,ひずみゲージのリード線を調整された測定装置に接続す

る。ひずみゲージのゼロ点を調整した後に,試験片の下端を試験機のグリップで挟む。

c) 比例限界応力を加えた場合のひずみ量の1/2又は0.000 5 mm/mmのいずれか大きな方のひずみ量を人

為的に付与するために,試験片に対して十分な荷重を負荷する。

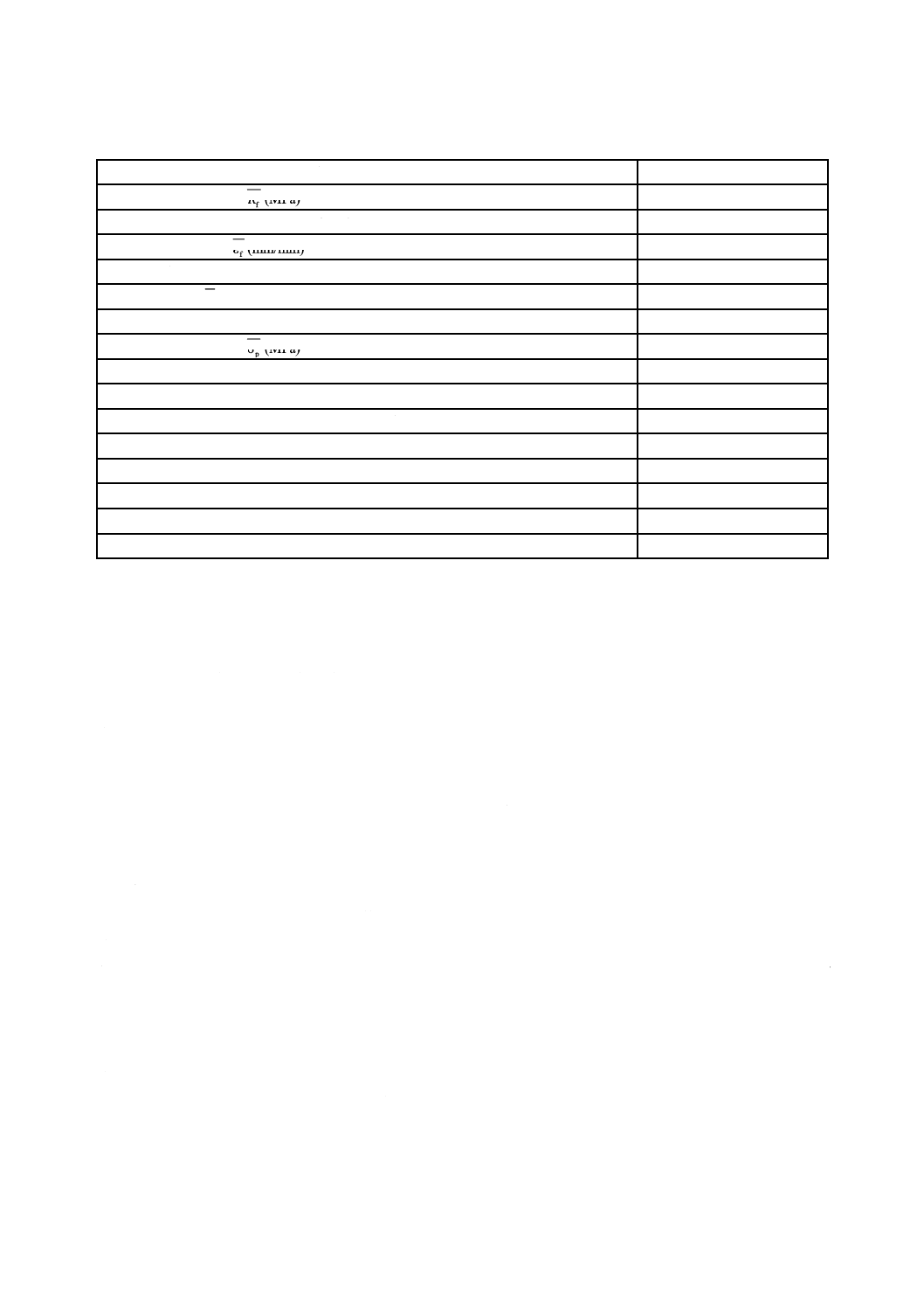

A.4 曲げ率の計算

図A.1に示す各番号のひずみゲージの値を基に,く(矩)形又は円形の断面に対して,上部及び下部の

曲げ率(それぞれBu及びBl)を,それぞれ式(A.1)及び式(A.2)を用いて計算する。ε1からε4は,ゲージ部

の上部,ε5からε8はゲージ部の下部に配置されたひずみゲージの計測値である。

100

4

ε

ε

ε

ε

2

ε

ε

2

ε

ε

4

3

2

1

2

1

2

4

2

2

3

1

×

+

+

+

−

+

−

=

u

B

·········································· (A.1)

20

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

4

ε

ε

ε

ε

2

ε

ε

2

ε

ε

8

7

6

5

2

1

2

8

6

2

7

5

×

+

+

+

−

+

−

=

lB

··········································· (A.2)

ここに,

Bu: ゲージ上部における曲率

Bl: ゲージ下部における曲率

ε1, ε2, ε3, ε4: ゲージ上部の面にセットされたひずみゲージのひずみ

値の読み

ε5, ε6, ε7, ε8: ゲージ下部の面にセットされたひずみゲージのひずみ

値の読み

注記 ひずみ計の読みの単位は (mm/mm) で,圧縮の場合は,負の符号である。

A.5 記録

Bu及びBlを記録する。

図A.1−ひずみゲージの接着位置及びナンバリングの説明

21

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

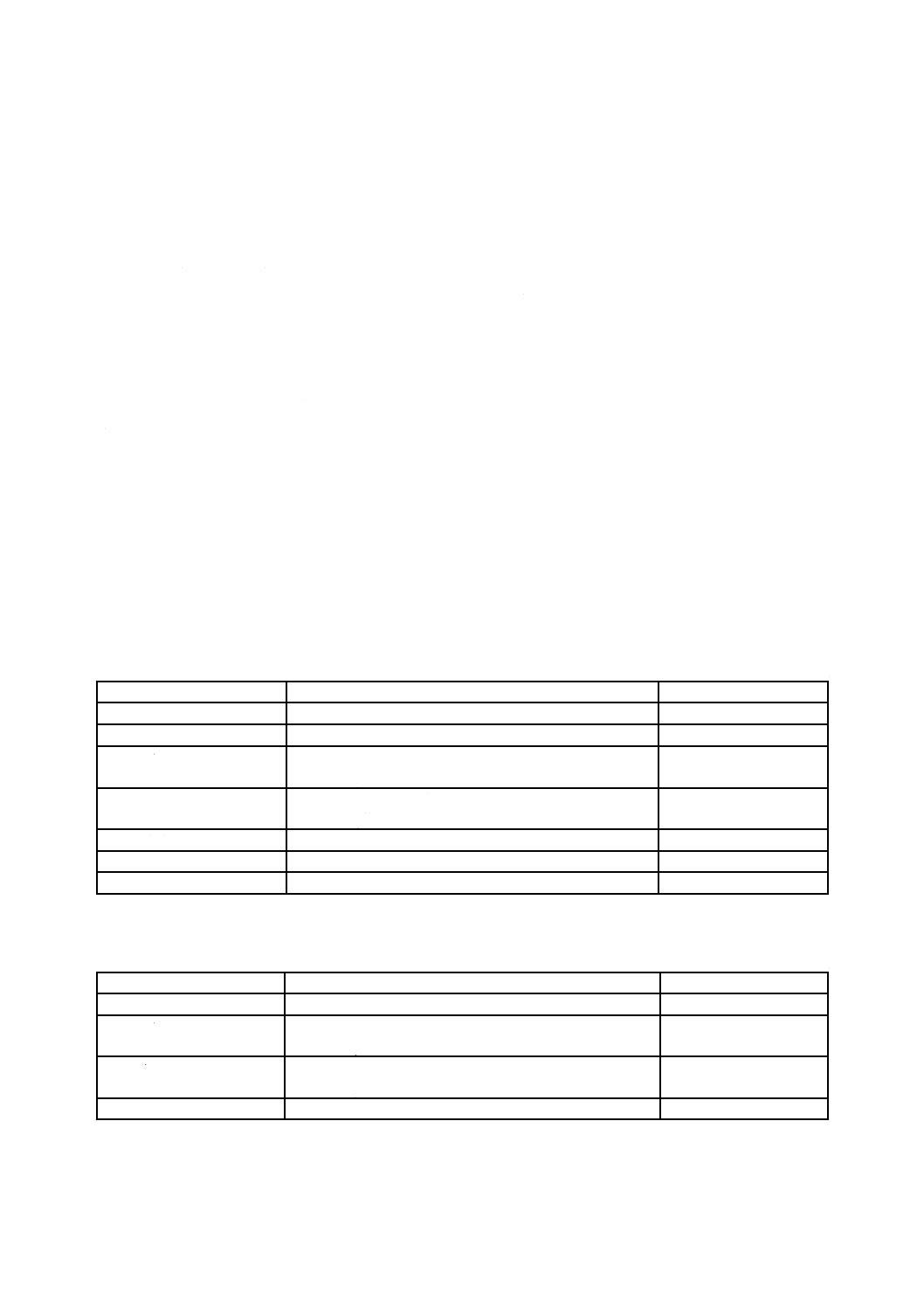

附属書B

(参考)

長繊維強化セラミックス複合材料の高温における引張応力−

ひずみ挙動試験方法における試験片形状推奨事項

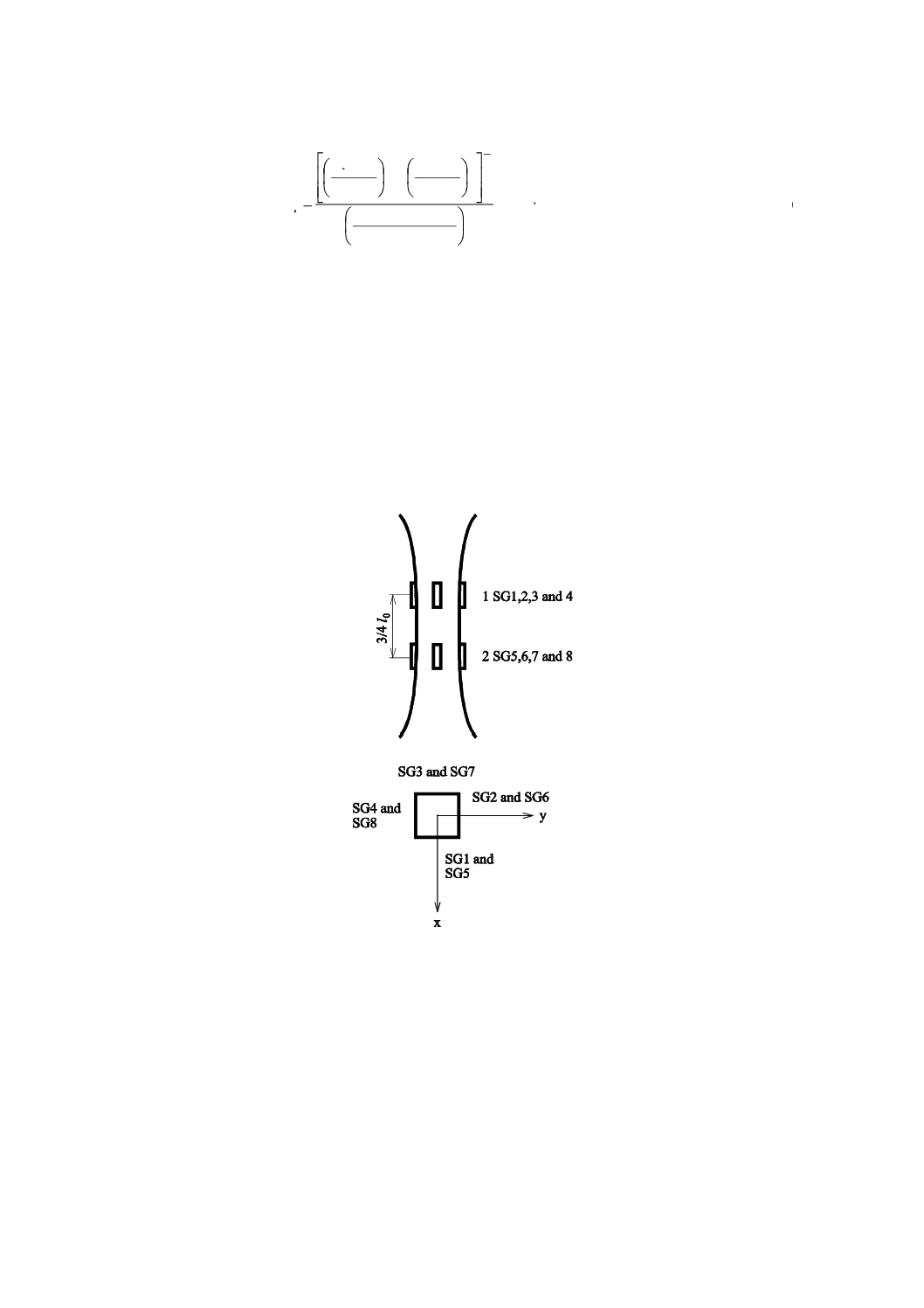

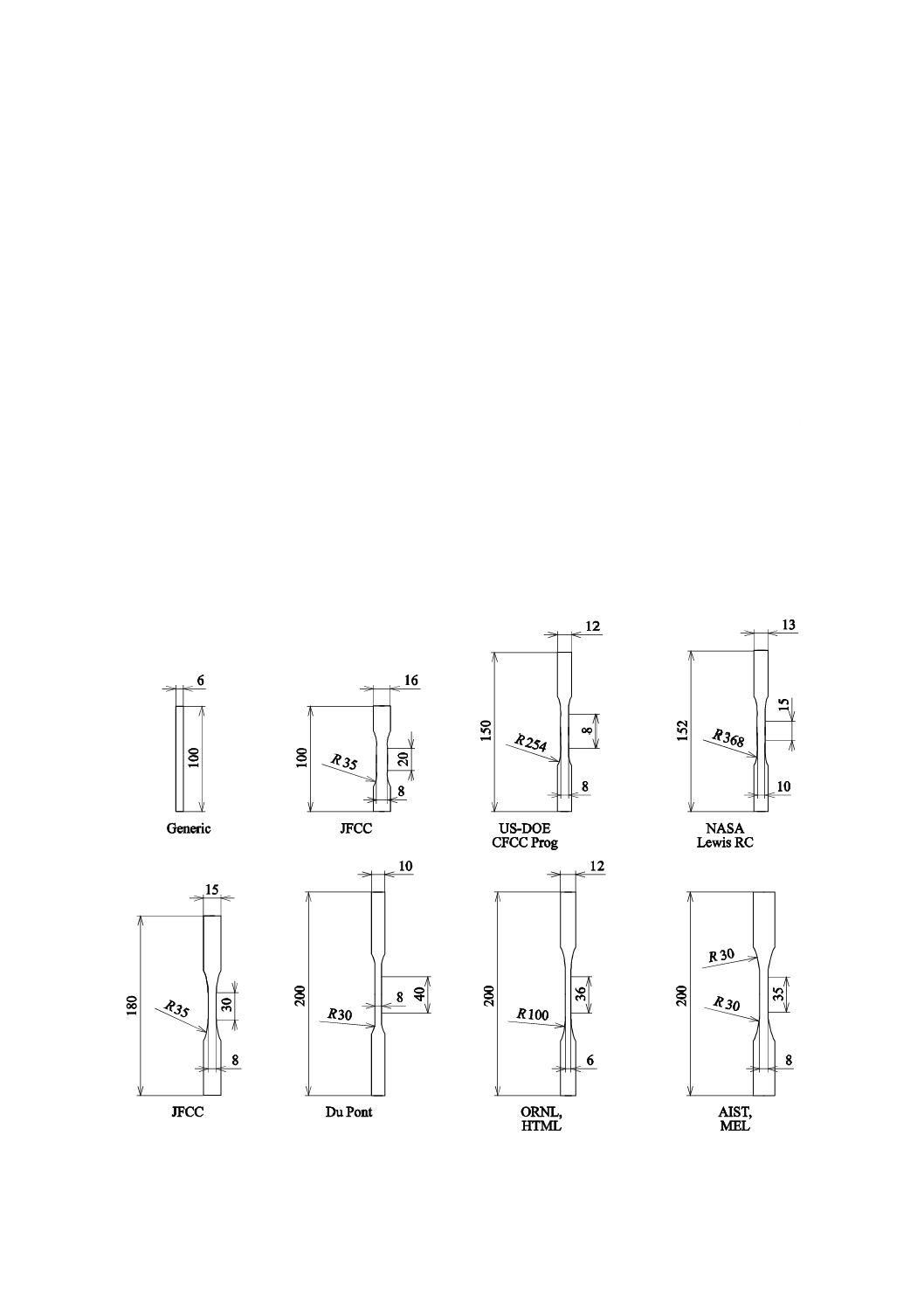

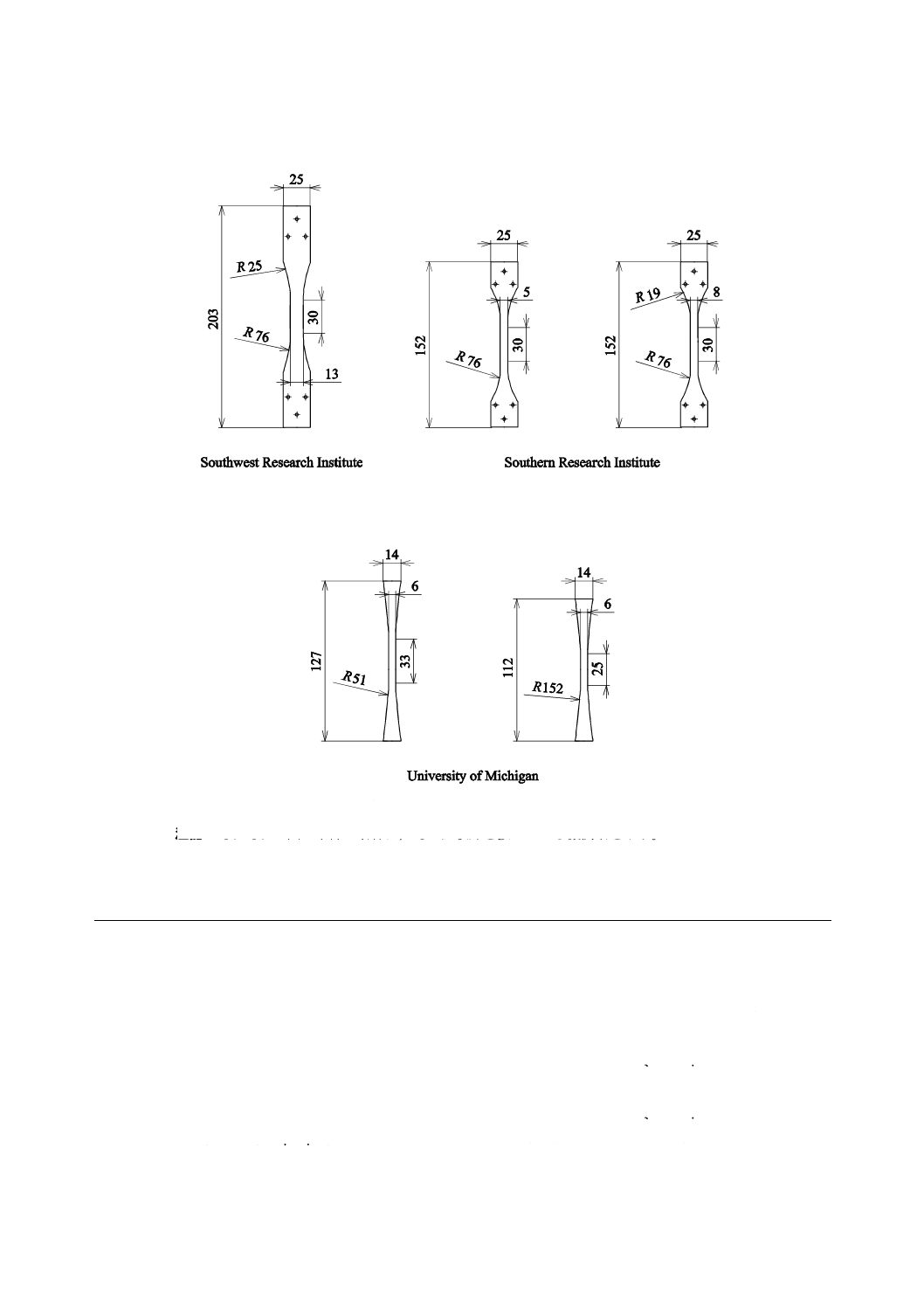

この附属書は,長繊維強化セラミックス複合材料の高温における引張応力−ひずみ挙動試験方法におけ

る試験片形状推奨事項に関する事項を記載するものであって,規定の一部ではない。

B.1

試験片形状

ダンベル形試験片においては,ゲージ部に応力が均等にかかり,ゲージ部からグリップ部への遷移領域

における応力集中を最小限に抑えるため,丸みをつけた形状にすることが好ましい。その曲率半径は30 mm

以上であることが好ましい。推奨されるダンベル形試験片の例を図B.1に示す。一次元長繊維強化セラミ

ックス複合材料又は二次元長繊維強化セラミックス複合材料において,強化繊維で構成される面が試験片

の厚さ方向に平行な試験片の場合は,ダンベル形試験片では遷移部で起こる応力集中によって生じたき裂

が引張軸方向の繊維に沿って進行し,はく(剥)離が生じる。このような場合には,短冊形状の試験片が

推奨される。次に示す試験片形状は,例であって,本来生じるべき力学的挙動が発生する試験片であれば,

これらに限定されない。

単位 mm

a) 面負荷形形状(試験片評定部だけ加熱の場合)

図B.1−引張試験片の各種形状例

22

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) ピン/面負荷形形状(試験片全体加熱の場合)

単位 mm

c) エッジ負荷形形状(試験片全体加熱の場合)

注記 それぞれの図の下部の名称は,その試験片を扱っている機関名を示す。

図B.1−引張試験片の各種形状例(続き)

参考文献 [1] ASTM C1359-96, Standard Test Method for Monotonic Tensile Strength Testing of Continuous

Fiber-Reinforced Advanced Ceramics with Solid Rectangular Cross-Section Specimens at Elevated

Temperatures

[2] ENV 658-1, Advanced technical ceramics−Mechanical properties of ceramic composites at room

temperature−Part 1: Determination of tensile properties

[3] ENV 1892, Advanced technical ceramics−Mechanical properties of ceramic composites at high

temperature under inert atmosphere−Determination of tensile properties

[4] ENV 1893, Advanced technical ceramics−Mechanical properties of ceramic composites at high

temperature in air at atmospheric pressure−Determination of tensile properties

23

R 1687:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[5] HSR/EPM-D001-93, Monotonic Tensile Testing of Ceramic Matrix, Intermetallic Matrix, and

Metal Matrix Composite Materials

[6] PEC-TS CMC 01, 常温及び高温における連続繊維強化セラミック基複合材料の引張応力

−歪み挙動のための試験方法

[7] RIMCOF-S-001-92, 先進C/C複合材料の超高温引張特性のための試験方法

[8] ASTM E1012-89, Standard Practice for Verification of Specimen Alignment Under Tensile

Loading

[9] CEN(EUR 16138), Bending in Uniaxially Loaded Tension/Compression Test Pieces

(ISBN92-826-9681-2)

[10] NPL(NPL MMS001:1995), Code of Practice for Measurement of Bending in Uniaxial Low Cycle

Fatigue Testing (ISBN 0 946754 16 0)

[11] JIS B 7507 ノギス

[12] JIS R 1606 ファインセラミックスの室温及び高温引張強さ試験方法

[13] JIS Z 8301 規格票の様式及び作成方法

[14] JIS Z 8401 数値の丸め方