R 1678:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 基本原理 ························································································································· 2

5 装置及び器具 ··················································································································· 2

5.1 試験機 ························································································································· 2

5.2 負荷ジグ ······················································································································ 2

5.3 ひずみ測定 ··················································································································· 3

5.4 データ収集システム ······································································································· 3

5.5 長さ計 ························································································································· 3

6 試験片 ···························································································································· 3

7 試験片の準備 ··················································································································· 4

7.1 試験片の加工 ················································································································ 4

7.2 試験片本数 ··················································································································· 4

8 試験温度及び湿度 ············································································································· 4

9 試験方法 ························································································································· 4

9.1 試験モード及び試験速度·································································································· 5

9.2 試験片寸法の測定 ·········································································································· 5

9.3 ひずみゲージのはり付け·································································································· 5

9.4 曲げ変形の判定 ············································································································· 5

9.5 試験片の取付け ············································································································· 5

9.6 試験手順 ······················································································································ 5

9.7 試験の有効性判断 ·········································································································· 5

10 計算 ····························································································································· 6

10.1 有孔引張強さ ··············································································································· 6

10.2 試験結果の丸め方 ········································································································· 6

10.3 試験結果の表し方 ········································································································· 6

11 報告 ····························································································································· 6

R 1678:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミック協会(JFCA)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1678:2007

長繊維強化セラミックス複合材料の常温における

有孔引張試験方法

Test method for open hole tension of continuous fiber-reinforced ceramic

matrix composites at room temperature

序文

長繊維強化セラミックス複合材料(炭素繊維強化炭素複合材料を含む。)は耐熱性,軽量,及び破断伸び

が通常のセラミックスより大きいといった特長から,宇宙航空,エネルギー等の分野における適用が大き

く期待されている。この材料では通常のセラミックスと異なり,部品をボルトなどのファスナによって結

合し,最終部品を組み立てることが多いことから,部品設計データとして有孔引張強度特性が重要となる。

この規格は,連続長繊維で強化されたセラミックス複合材料の常温における有孔引張強さについて,客観

的,かつ,容易に再現可能な試験方法を提供し,長繊維強化セラミックス複合材料を利用する諸工業の発

展に寄与することを目的として制定された。

なお,これに対応する国際規格は制定されていない。

1

適用範囲

この規格は,連続繊維で強化されたセラミックス複合材料(炭素繊維強化炭素複合材料を含む。)の常

温における有孔引張試験方法について規定する。この方法は,二次元(2D),及び三次元(xD,2 < x ≦ 3)

の連続繊維で強化されたすべてのセラミックス複合材料に対する有孔引張試験に適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7721 引張・圧縮試験機−力計測系の校正・検証方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

評定部長さ,GL

2

R 1678:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の長さから,試験片をつかむ部分(両側)の長さを減じた長さ。

3.2

初期断面積,A0

孔部を含む断面積(試験片幅と厚さの積)。

3.3

ひずみ,ε

試験片の指定した部位には(貼)り付けた,ひずみゲージによって測定されたひずみ。

3.4

最大引張荷重,Fm

引張試験において測定される引張荷重の最大値。

3.5

有孔引張強さ,Sm

最大引張荷重を初期断面積で除した値。

3.6

曲げひずみ

指定された場所における試験片表裏のひずみの差。

4

基本原理

試験片に対して引張荷重を負荷し,引張強さを求める。試験は,一定のひずみ速度,応力速度又はクロ

スヘッド速度で実施する。

5

装置及び器具

5.1

試験機

試験機は,試験片に加える荷重を測定するシステムを備えており,JIS B 7721で規定されたグレード 1

のものを使用する。

5.2

負荷ジグ

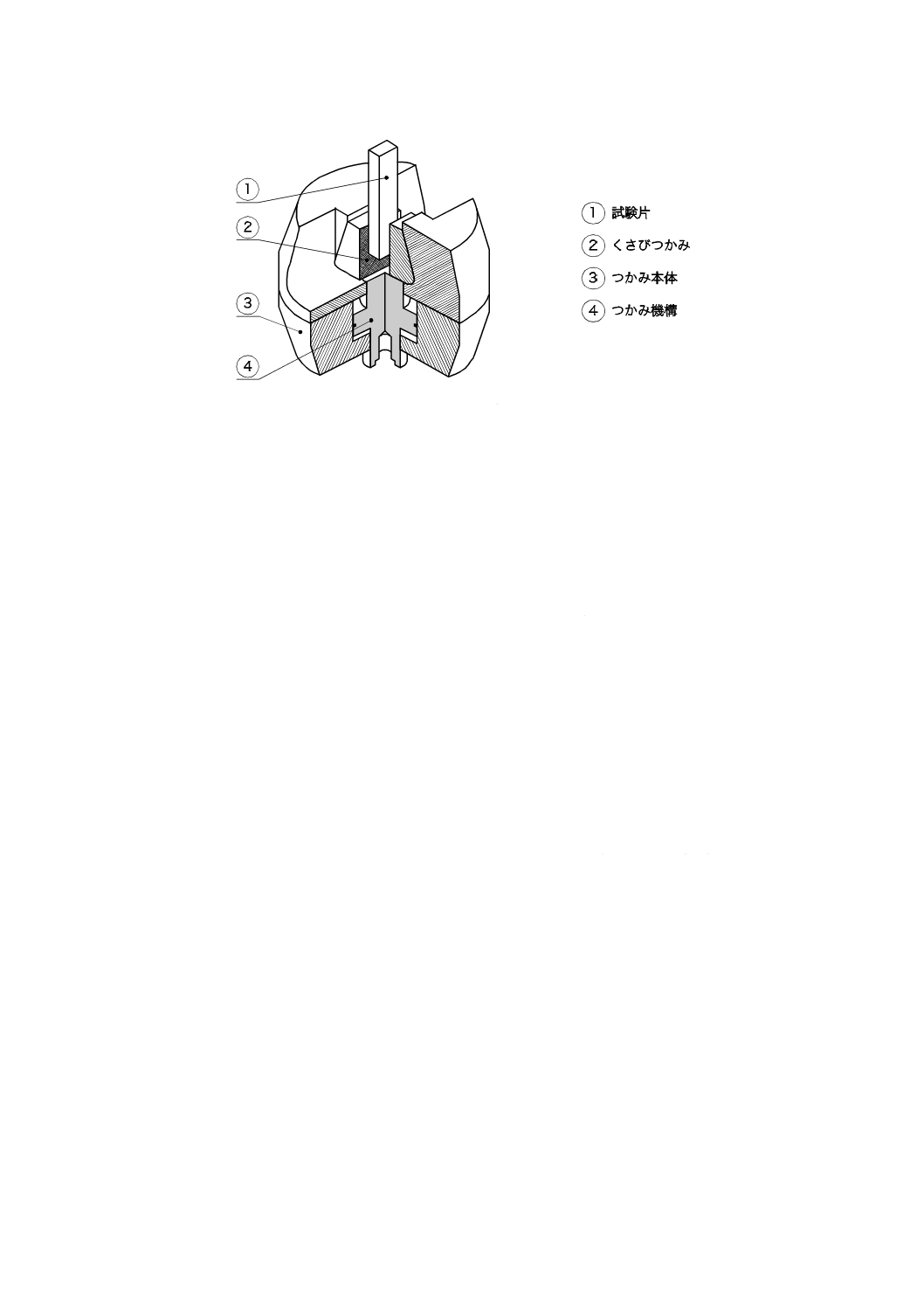

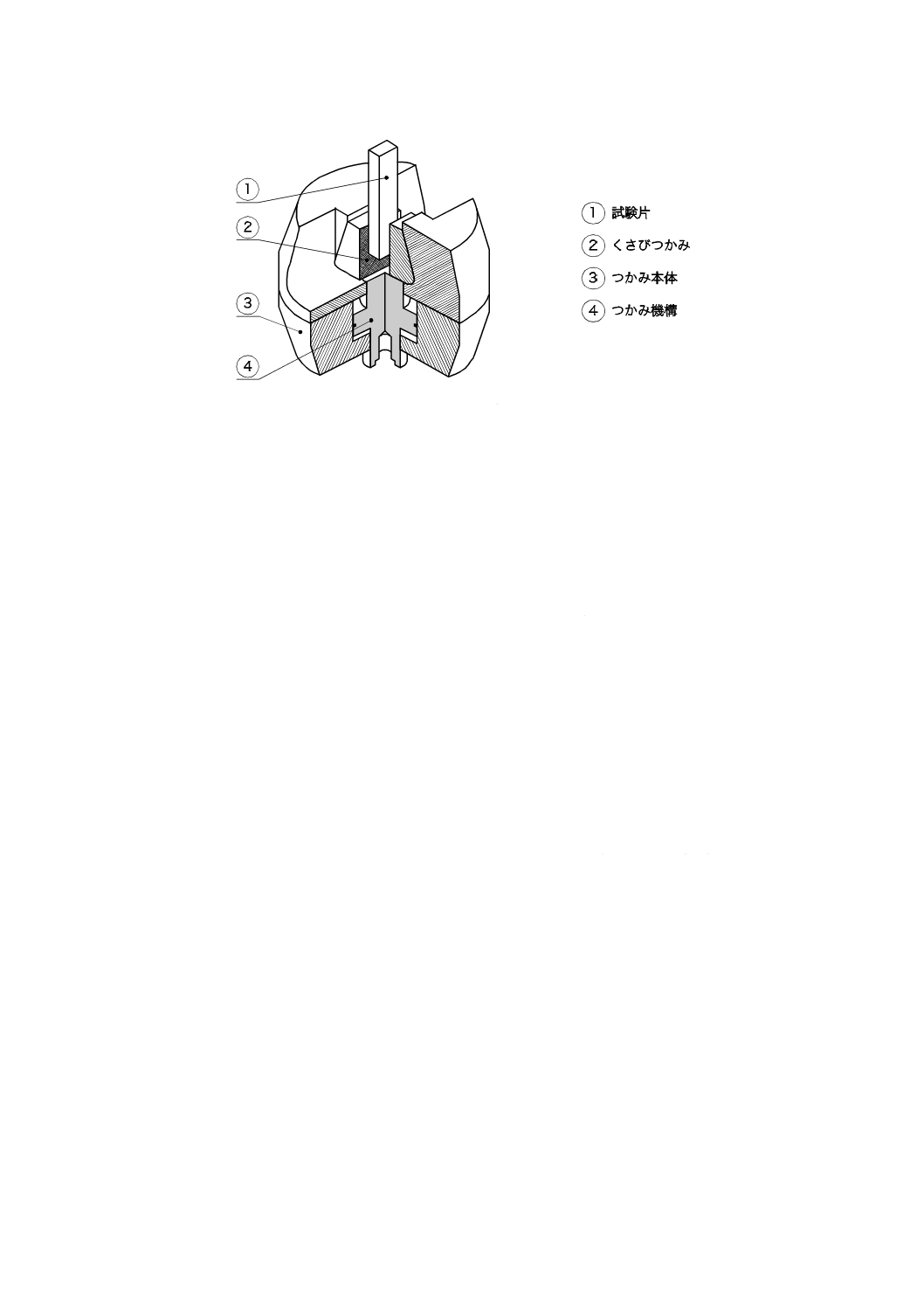

試験機で負荷する測定荷重を試験片に伝達するために,図1に示すような機械式,油圧式,空気式など

の直接グリップ方式を使用する。試験片のつかみ面とグリップ面の間に滑りが生じないように,試験片の

つかみ部は刻み目状,のこぎり歯状などに加工されたグリップ面をもつとともに,十分な側面圧力を負荷

しなければならない。試験片の曲げひずみを低減するため,試験片連結カップラー(ユニバーサルジョイ

ントなど)を使用してもよい。

3

R 1678:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−直接グリップ方式の例

5.3

ひずみ測定

試験片の軸合わせ状態を確認するために,試験片表裏のひずみをひずみゲージによって測定する。ひず

みゲージは,試験中の長手方向ひずみの測定にも使用できる。ゲージ長さは,繊維束の交差のような試験

片の表面における局所的な形状等によって影響されないものとする。また,ひずみ測定値が,試験片表面

状態及び接着剤によって影響されないように,接着前の洗浄・脱脂処理,接着剤塗布厚さなどに十分に注

意しなければならない。ゲージの長さは原則として,2D材及びxD材ともに織物構造のユニットセルが二

つ以上にかかるものとする。ひずみゲージ,表面調整及び接着剤は対象試料に対して適切な試験ができる

ように選定するのが望ましく,また,適切なひずみ記録装置を用いるのがよい。

5.4

データ収集システム

荷重・変位データを記録するために,校正された記録計を使用する。

5.5

長さ計

試験片の形状測定に使用する長さ計は,マイクロメータはJIS B 7502に規定するものを,ノギスはJIS B

7507に規定するものを使用する。

6

試験片

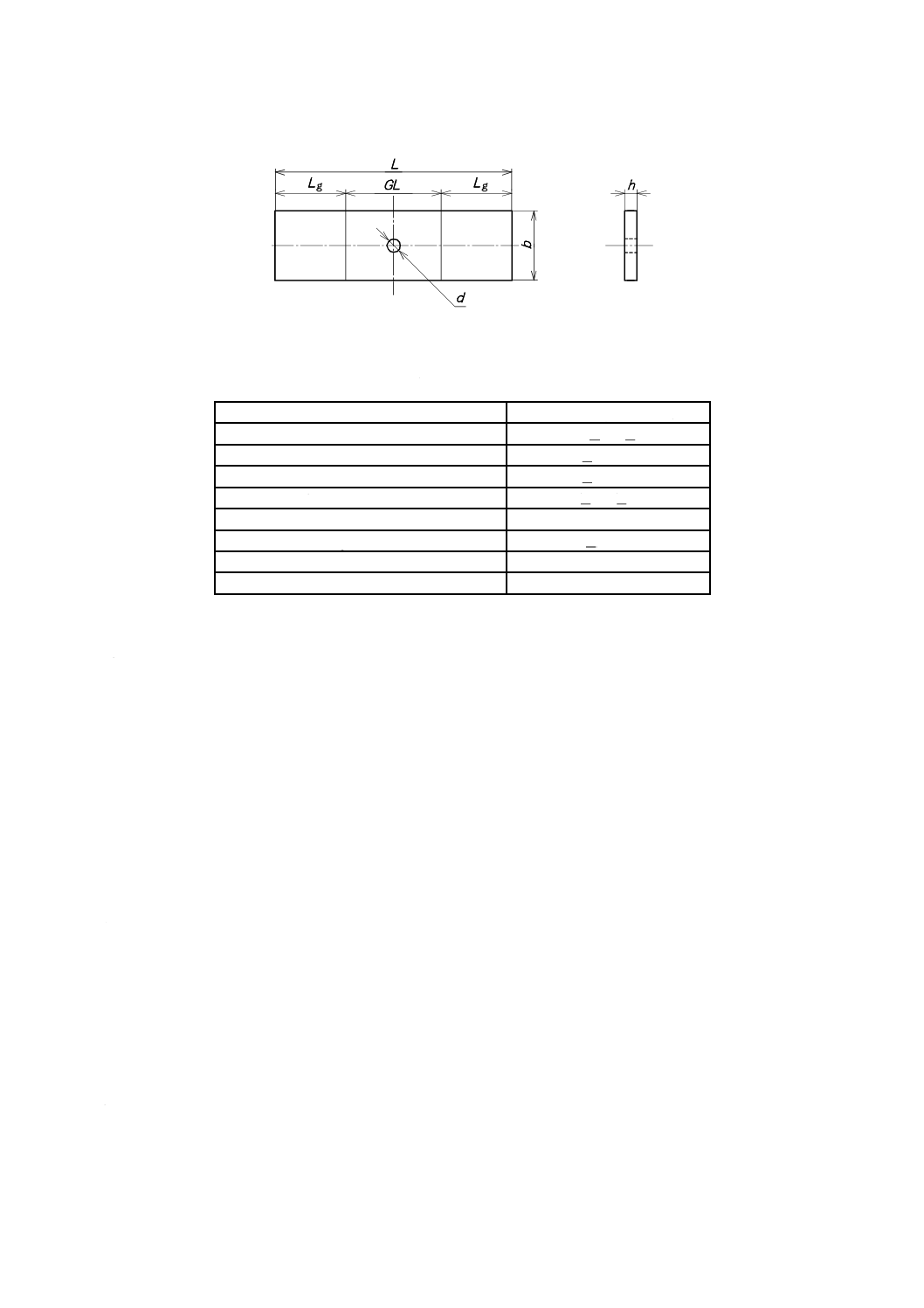

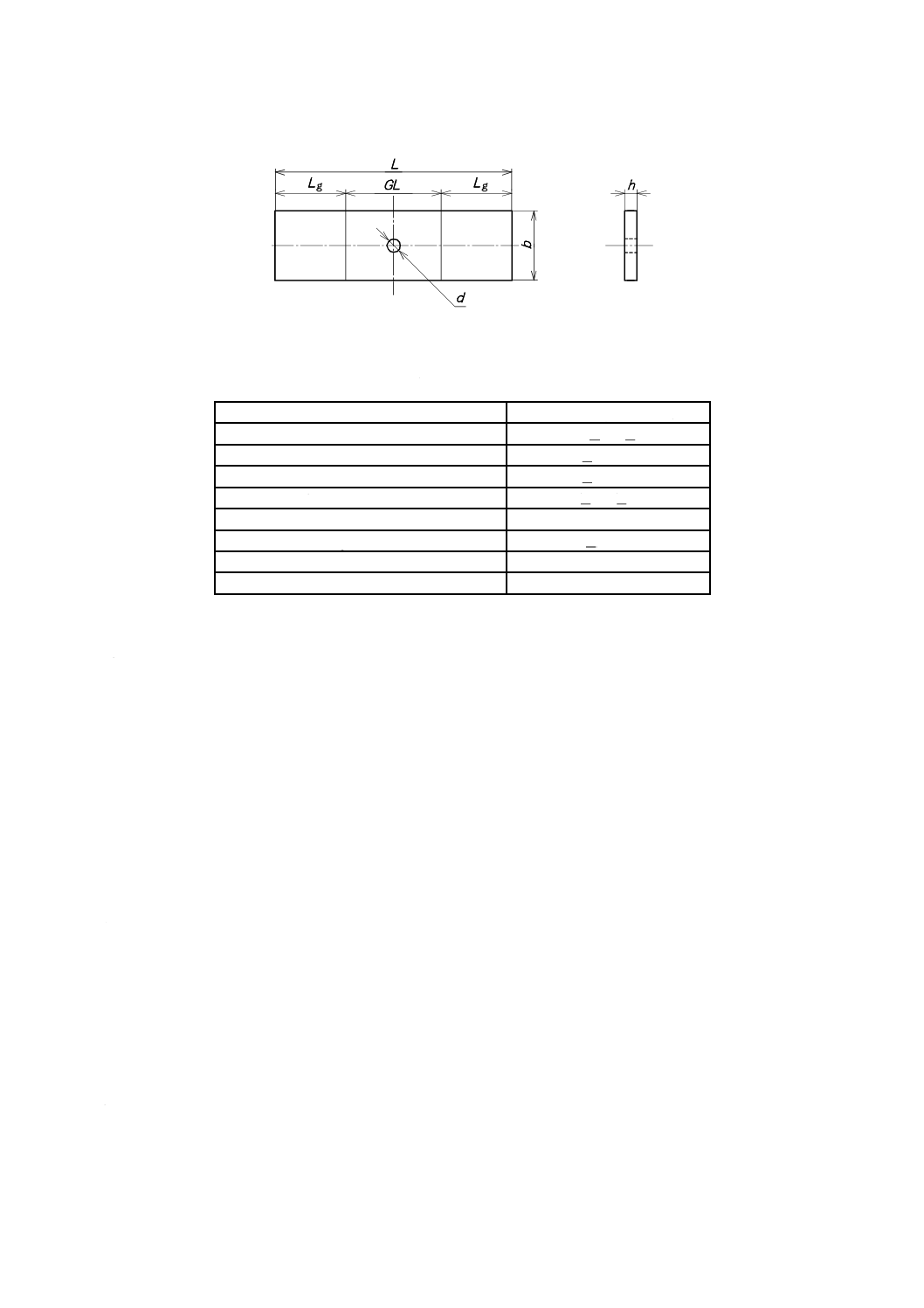

試験片形状は,図2及び表1に示すとおりとする。ここで,試験片表裏面の仕上げ状態については,未

加工状態又は加工状態のいずれでもよく,試験の目的に応じて決定する。

4

R 1678:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−有孔引張試験片の形状

表1−有孔引張試験片寸法

寸法(2D, xD) mm

孔の直径 d

6.35 ≧ d ≧ 4.0

試験片長さ L

≧ 20×d

評定部長さ GL

≧ 10×d

試験片厚さ h

6 ≧ h ≧ 1.5

試験片幅 b

6×d

つかみ部の長さ Lg

≧ 5×d

試験片幅の平行度

0.05

試験片表裏の平行度(表裏加工時だけ適用)

0.05

7

試験片の準備

7.1

試験片の加工

母板から試験片を切り出す場合には,繊維方向と試験片切り出し方向とに注意し記録する。試験片の加

工に当たっては,材料への損傷を防ぐために次の加工条件を順守しなければならない。

a) 試験片厚さ(h)は,通常,2Dの場合は繊維の積層を3層以上,xDの場合は構造ユニットセルを二つ

以上含むものとする。

b) 試験片は,できる限り試験片に損傷を与えないように注意して研削加工する。試験片の長さ方向の両

端面を除く4面の表面粗さは#320〜800のダイヤモンドと(砥)石で仕上げた程度,又はそれ以上と

する。

c) 機械加工によって長繊維が切断され,それが強度に影響すると考えられる材料に関しては,機械加工

をしない試験片の使用も可とし,その場合はその旨を報告する。

d) 試験片の孔加工は,研削加工,切削加工などで行う。加工のときには,孔縁部でのばり,かえり,及

びチッピングが発生しないように注意する。孔部の口元面取り加工は行わない。

7.2

試験片本数

9.6で要求する有効試験本数は,少なくとも5本以上とする。

8

試験温度及び湿度

試験は、JIS K 7100に規定する標準温度状態2級及び標準湿度状態2級[温度23 ℃±2 ℃及び相対湿

度(50±10) %]の室内で行う。

9

試験方法

5

R 1678:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

試験モード及び試験速度

試験の制御モードには,荷重,変位又はひずみ制御がある。最大引張荷重に達するまでに,10秒以上,

60秒以内で試験が終了するような試験速度とする。負荷速度依存性を評価するため負荷速度を変える場合

には,制御モード及び試験速度を報告する。

9.2

試験片寸法の測定

試験片中心部における断面積を求めるため,試験片の幅及び厚さを,中心から試験片長手方向に対して

両側約15 mmまでの3か所で0.01 mmの位まで測定し,平均断面積を算出する。また,孔の直径を0.01 mm

の位まで測定する。

9.3

ひずみゲージのはり付け

試験片中心部から長手方向に15 mm程度離れた位置の表裏に,試験片長手方向に平行となるようにひず

みゲージ(2枚)をはり付ける。

9.4

曲げ変形の判定

引張試験の有効性を判断するためには,試験条件において過大な曲げ変形が発生していないことを確認

する必要がある。

曲げ変形の判定については,試験片の所定の位置にはり付けたひずみゲージを用いて確認する。応力・

ひずみ関係が線形の範囲において,表と裏とのひずみの差が,以下の条件を満足すれば有効とする。

ε

ε

ε

ε

′′

+′

′′

−′

≦ 0.2 ········································································ (1)

ここに, ε′: 試験片の表側でのひずみ

ε′′: 試験片の裏側でのひずみ

上記の曲げ変形判定条件を満足しない場合には,試験ジグの軸合わせ調整又は試験片寸法精度の改善を

しなければならない。

9.5

試験片の取付け

曲げ又はねじりが負荷されないように注意しながら,指定された試験片のつかみ部長さをグリップでつ

かみ,試験機に試験片を取り付ける。試験片をつかむときに,厚さ1〜2 mm程度のアルミニウム,FRP(ガ

ラス繊維強化熱硬化性樹脂),厚紙などを試験片つかみ部に接着し,これをタブとして使用してもよい。特

に未加工状態の試験片では,これらのタブは,つかみ部の破壊防止又は試験片のアライメント調整に有効

である。

9.6

試験手順

試験は,次の手順によって行う。

− 荷重,ひずみゲージなどの零点調整を行う。

− 荷重・ひずみの記録を開始し,試験片に荷重を負荷する。

− 試験片の破断後,試験機及びデータ収集システムの作動を停止する。

− 最大引張荷重及び破断位置を記録する。

− 温度及び相対湿度を測定して報告する。

9.7

試験の有効性判断

次の場合には,得られた試験結果は無効とする。

− 試験条件が記録されていないとき。

6

R 1678:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 試験条件を満足していないとき。

− 9.4で示した曲げ変形条件を満足していないとき。

− 試験片がグリップ部で大きく滑ったとき。

− グリップ部で圧壊したとき。

− 孔周り以外の箇所で破壊したとき。

10 計算

10.1 有孔引張強さ

有孔引張強さを,次の式によって計算する。

0

m

m

A

F

S =

················································································· (2)

ここに,

Sm: 有孔引張強さ (MPa)

Fm: 最大引張荷重 (N)

A0: 初期断面積 (mm2)

10.2 試験結果の丸め方

有孔引張強さの平均値を,JIS Z 8401によって有効数字三けたに丸める。

10.3 試験結果の表し方

標準偏差及び変動係数は,次の式によって算出し,JIS Z 8401によって,有効数字二けたに丸める。

(

)

1

2

−

−

=∑n

x

x

s

······································································· (3)

100

×

=xs

CV

············································································ (4)

ここに,

x: 測定値 (MPa)

s: 標準偏差

CV: 変動係数 (%)

x: 測定値の平均値 (MPa)

n: 測定値の数

11 報告

11.1 試験結果報告書には,次の項目を記載しなければならない。

a) 試験機関の名前及び住所

b) 試験年月日,試験担当者,報告・ページに対する番号付け,顧客の名前・住所及び署名

c) 試験片の図面又は引用

d) 試験材料に関する記述

e) 試験片加工工程に関する記述

f)

試験片測定寸法

g) 試験片のセット・アップに関する記述(評定部長さ,グリップ方式,荷重方式,ひずみゲージの形式

7

R 1678:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び荷重の伝達方式)

h) ひずみ速度,応力速度又はクロスヘッド速度

i)

試験した試験片数及び有効試験数

j)

有孔引張強さに関する有効な結果,平均値及び標準偏差

k) すべての試験片の破壊位置

11.2 試験結果報告書には,次の項目についての記録を付記することが望ましい。

a) 代表的な荷重−ひずみ記録

b) その他必要な事項