R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本セラミックス協会 (CSJ)/財団

法人日本規格協会 (JSA) から団体規格 (JCRS 105-1995) を基に作成した工業標準原案を具して日本工業

規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業

規格である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録後出願に係る確認について,責任

はもたない。

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項及び分析項目 ······································································································ 1

4. 試料の採り方及び取扱い方 ································································································ 2

4.1 試料の採り方 ················································································································ 2

4.2 試料の取扱い方 ············································································································· 2

4.3 試料のはかり方 ············································································································· 2

5. 分析値のまとめ方 ············································································································ 2

5.1 分析回数 ······················································································································ 2

5.2 空試験 ························································································································· 2

5.3 分析値の表示 ················································································································ 2

5.4 分析値の検討・採択 ······································································································· 3

6. アルミニウムの定量方法 ··································································································· 3

6.1 定量方法の区分 ············································································································· 3

6.2 CyDTA−亜鉛逆滴定法 ···································································································· 3

7. 窒素の定量方法 ··············································································································· 5

7.1 定量方法の区分 ············································································································· 5

7.2 加圧酸分解−水蒸気蒸留−中和滴定法 ················································································ 5

7.3 直接分解−水蒸気蒸留−中和滴定法 ··················································································· 6

7.4 不活性ガス融解−熱伝導度法···························································································· 8

8. けい素,チタン,鉄,カルシウム,マグネシウム,バナジウム,クロム,モリブデン,

タングステン,銅,ニッケル,亜鉛,マンガン及びほう素の定量方法 ······································· 9

8.1 定量方法の区分 ············································································································· 9

8.2 加圧酸分解−ICP発光分光分析法 ····················································································· 10

9. ナトリウムの定量方法 ····································································································· 12

9.1 定量方法の区分 ············································································································ 12

9.2 加圧酸分解−フレーム光度分析法····················································································· 12

9.3 加圧酸分解−原子吸光分析法··························································································· 13

9.4 加圧酸分解−ICP発光分光分析法 ····················································································· 13

10. カリウムの定量方法 ······································································································ 14

10.1 定量方法の区分 ··········································································································· 14

10.2 加圧酸分解−フレーム光度分析法 ··················································································· 14

10.3 加圧酸分解−原子吸光分析法 ························································································· 15

10.4 加圧酸分解−ICP発光分光分析法 ··················································································· 15

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11. 酸素の定量方法············································································································· 16

11.1 定量方法の区分 ··········································································································· 16

11.2 不活性ガス融解−赤外線吸収法 ······················································································ 16

12. 炭素の定量方法 ············································································································ 17

12.1 定量方法の区分 ··········································································································· 17

12.2 燃焼(抵抗加熱)−赤外線吸収法 ··················································································· 18

12.3 燃焼(高周波加熱)−熱伝導度法 ··················································································· 19

12.4 燃焼(高周波加熱)−赤外線吸収法 ················································································ 20

13. ふっ素の定量方法 ········································································································· 20

13.1 定量方法の区分 ··········································································································· 21

13.2 熱加水分解分離−イオンクロマトグラフ法 ······································································· 21

13.3 熱加水分解分離−吸光光度分析法 ··················································································· 22

14. 塩素の定量方法 ············································································································ 23

14.1 定量方法の区分 ··········································································································· 23

14.2 熱加水分解分離−イオンクロマトグラフ法 ······································································· 23

14.3 熱加水分解分離−吸光光度分析法 ··················································································· 24

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

JIS C 0068:1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1675:2007

ファインセラミックス用窒化アルミニウム

微粉末の化学分析方法

Methods for chemical analysis of fine aluminium

nitride powders for fine ceramics

序文 窒化アルミニウム微粉末をファインセラミックス原料として使用する場合,その化学成分を知るこ

とは,ファインセラミックスの品質向上を図るうえからも特に重要である。そのための化学分析方法を日

本工業規格として作成した。

1. 適用範囲 この規格は,ファインセラミックス製造の原料として用いる窒化アルミニウム微粉末の化

学分析方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8007 高純度試薬試験方法通則

JIS R 6003 研磨材のサンプリング方法

JIS Z 8401 数値の丸め方

3. 一般事項及び分析項目 分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116,JIS K 0121,

JIS K 8001及びJIS K 8007の規定による。

なお,この規格で規定する項目は,次による。

a) アルミニウム (Al)

b) 窒素 (N)

c) けい素 (Si)

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) チタン (Ti)

e) 鉄 (Fe)

f)

カルシウム (Ca)

g) マグネシウム (Mg)

h) バナジウム (V)

i)

クロム (Cr)

j)

モリブデン (Mo)

k) タングステン (W)

l)

銅 (Cu)

m) ニッケル (Ni)

n) 亜鉛 (Zn)

o) マンガン (Mn)

p) ほう素 (B)

q) ナトリウム (Na)

r) カリウム (K)

s)

酸素 (O)

t)

炭素 (C)

u) ふっ素 (F)

v) 塩素 (Cl)

4. 試料の採り方及び取扱い方

4.1

試料の採り方 分析試料は,JIS R 6003に準じて採取する。

4.2

試料の取扱い方 分析試料約5 gを平形はかり瓶(約50 mm×30 mm)に入れ,110±5 ℃の空気浴

中で約2時間乾燥し (1),直ちにふたをしてデシケーター(乾燥剤に過塩素酸マグネシウムを使用したもの)

中で常温まで冷却し,分析用試料とする (2)。

注(1) 試料によっては,吸着しているガスなどのごく一部が残る場合もある。

(2) 冷却時間は,1時間程度を目安とする。

4.3

試料のはかり方 分析用試料のはかりとりは,化学はかりを用いて,規定された量を0.1 mgのけた

まではかる。

5. 分析値のまとめ方

5.1

分析回数 分析回数は,同一成分につき,日を変えて2回の分析を行う。ただし,機器分析による

窒素,酸素及び炭素の場合は,次による。

a) 抵抗加熱又は高周波加熱又はインパルス加熱の場合は,1日に2回の分析を行い,その平均値を1個

の分析値とする。

5.2

空試験 分析に当たっては,全操作を通じて空試験を行い,分析値を補正する。ただし,窒素の定

量方法では7.1のa) 及びb) における空試験は行わない。

5.3

分析値の表示 分析値は,はかりとった試料の質量分率%で表し,数値は,JIS Z 8401によって次の

ように丸める。

a) アルミニウム及び窒素は,小数点以下一けたとする。

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 酸素及び炭素は,小数点以下二けたとする。

c) その他の成分は,小数点以下三けたとする。

5.4

分析値の検討・採択 分析値の検討・採択は,次による。

a) 2個の分析値の差が表1に示す許容差を超えないときは,その平均値を報告値とする。

b) 2個の分析値の差が表1に示す許容差を超えるときは,更に,2回の分析を繰り返し,その差が許容差

を超えないときは,その平均値を報告値とし,許容差を超えるときは,4個の分析値のメジアンを報

告値とする。

表 1 分析値の許容差

単位 質量分率%

成分

Al

N

Si,Ti,Fe,Ca,Mg,V,Cr,Mo,W,

Cu,Ni,Zn,Mn,B,Na,K,F,Cl

O

C

許容差

0.20

0.20 (3)

0.35 (4)

0.001 (5)

0.005 (6)

0.06

0.01

注(3) 加圧酸分解又は直接分解−水蒸気蒸留−中和滴定法

(4) 不活性ガス融解−熱伝導度法

(5) 含有率0.01 %(質量分率)未満の場合

(6) 含有率0.01 %(質量分率)以上の場合

6. アルミニウムの定量方法

6.1

定量方法の区分 アルミニウムの定量方法は,シクロヘキサンジアミン四酢酸 (CyDTA)−亜鉛逆滴

定法による。この方法は,アルミニウム含有率40 %(質量分率)以上,70 %(質量分率)以下に適用する。

6.2

CyDTA−亜鉛逆滴定法

6.2.1

要旨 試料を分解容器中で硫酸を用いて加圧分解した後,過剰のCyDTAを加える。ヘキサメチレ

ンテトラミンでpHを調節した後,キシレノールオレンジを指示薬として亜鉛溶液で滴定する。

6.2.2

試薬 試薬は,次によって調製し,プラスチック製瓶に保存する。

a) 水 JIS K 0557に規定する表1のA2以上とする。

b) ヘキサメチレンテトラミン(ヘキサミン)溶液 (200 g/L)

c) CyDTA溶液(0.02 mol/L) シクロヘキサンジアミン四酢酸(水和物)7.3 gに水酸化ナトリウム溶液

(100 g/L) 16 mL及び水約300 mLを加えて加温溶解する。冷却後,水で1 000 mLに薄める。

d) 亜鉛溶液(0.02 mol/L) 調製方法及び保存方法は,JIS K 8001の4.5(滴定用溶液)の (1.3)(0.01 mol/L

亜鉛溶液)に準じる。

e) キシレノールオレンジ溶液 調製方法及び保存方法は,JIS K 8001の4.4(指示薬)の表8による。

f)

硫酸 (1+2)

g) 塩酸 (1+1)

h) 硝酸

6.2.3

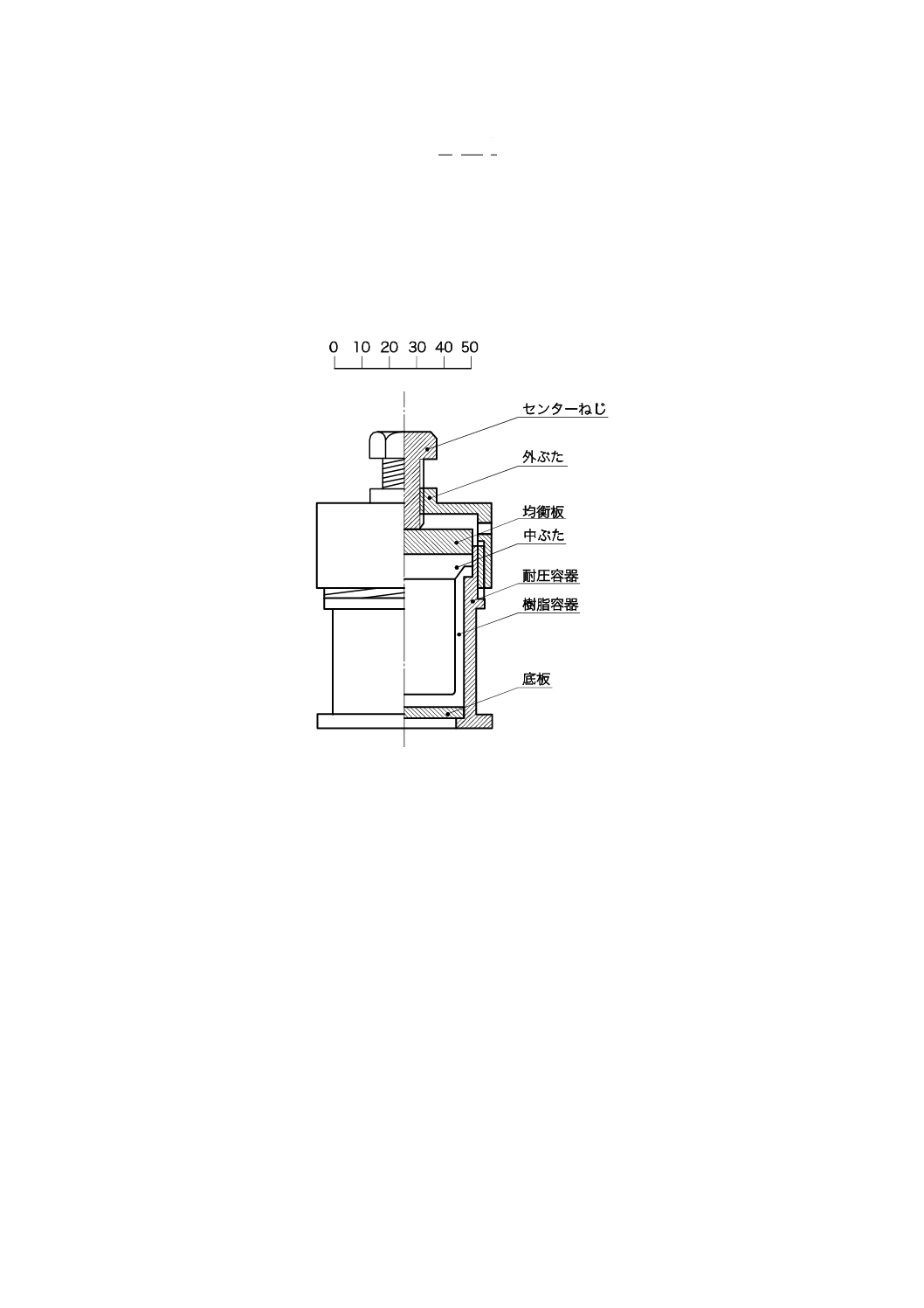

器具及び容器類 器具及び容器類は,次による。

a) 加圧分解容器 通常,付図1のものを使用する。四ふっ化エチレン樹脂製容器 (7) は,200 ℃の加熱

によって収縮,膨張など変形しないものを用いる。外ぶた及び耐圧容器は,ステンレス鋼を加工して

作製する。

注(7) 硝酸を使用した樹脂容器を用いると,窒素の定量値は低値となるので専用の容器を用いる。

b) 容器類 各種の操作に用いる容器類は,シリカガラス製品又はプラスチック製品 (8) を用いる。プラ

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スチック製の計量器は,あらかじめ検定しておく。ガラス製品は,指定した操作以外に使用しない。

容器類の洗浄及び保存は,JIS K 8007の6.(器具及び容器類の洗浄と保存)の (1),(2) 及び (3) によ

って,汚染物質を除去し,水で十分洗浄した後,水を満たして保存する。

注(8) ポリエチレン製,ポリプロピレン製,四ふっ化エチレン樹脂製などがある。

6.2.4

試料はかりとり量 試料はかりとり量は,0.75 gとする。

6.2.5

操作 操作は,次による。

a) 試料の加圧分解 (9) 試料の加圧分解は,次の手順によって行う。

1) 試料を白金るつぼ(20番)にはかりとる。

2) 白金るつぼに硫酸 (1+2) [6.2.2 f)] 15 mLを少しずつ加え,その都度よく混合して凝集粒を分散させる。

3) 白金るつぼを加圧分解容器 [6.2.3 a)] の四ふっ化エチレン樹脂製の容器中に置き,中ぶたをして耐

圧容器にセットする。

4) 耐圧容器の均衡板及びねじ付き外ぶたを閉じ,センターねじできつく締め付ける。

5) 200 ℃±5 ℃に調節した空気浴中で1夜間(16時間)加熱する。

注(9) 試料の完全分解及び損失,並びに汚染のないことが確認された場合は,加圧分解に代わり,試

料分解にマイクロ波加熱分解装置を用いてもよい。その場合,白金るつぼは使用できない。

b) 試料溶液の調製 a) の加圧分解容器を室温 (10) 近くまで冷却した後,センターねじをゆるめ,ねじ

付き外ぶた及び均衡板を除いて,中ぶたを注意して取り外す。プラスチック製 (8) ピンセットを用い

て白金るつぼを取り出し,溶液をプラスチック製 (8) ビーカー (100 mL) に移し入れる。白金るつぼ,

四ふっ化エチレン樹脂製容器及びプラスチック製 (8) ピンセットを塩酸 (1+1) [6.2.2 g)] 5 mL及び温

水で洗い (11),100 mLのプラスチック製 (8) ビーカーに水を用いて移し入れ,常温まで冷却した後,

水で標線まで薄めて試料溶液とする。

注(10) 試料によっては,室温まで冷却すると難溶性の結晶を析出する場合がある。結晶が析出した場

合は加温して溶解する。

(11) 黒色の未分解物がある場合は,6.2.5 a) の2) に少量(例えば,1 mL)の硝酸 [6.2.2 h)] を追加

して加圧分解する。この場合,この溶液は窒素定量に用いることができないので,窒素は,別

に硫酸で加圧分解した溶液を用いるか,7.1 b) の直接分解又は7.1 c)の不活性ガス融解を用いて

定量する。

c) CyDTA−亜鉛逆滴定 b) の試料溶液から20 mLを正しくガラス製全量フラスコ250 mLに採取し,水

で標線まで薄めよく振り混ぜる。次にこの溶液から,正しく50 mLをガラス製ビーカー (300 mL) に

採取し,0.02 mol/L CyDTA溶液 [6.2.2 c)] 50 mLを正しく加える。pH計を用いヘキサメチレンテトラ

ミン溶液 (200g/L) [6.2.2 b)] を加えて溶液のpHを5.5〜5.8とした後,キシレノールオレンジ溶液

[6.2.2 e)] 3,4滴を指示薬として加え,0.02 mol/L亜鉛溶液 [6.2.2 d)] で滴定し,終点近くになったら

ゆっくりと滴定する。溶液の黄色が赤に変わった点を終点とし,その使用量を求める。

6.2.6

空試験 試料を用いないで6.2.5 a) の2) からc) の操作を試料と平行して行い,空試験値を求める。

6.2.7

計算 試料中のアルミニウム含有率は,次の式によって算出する。

アルミニウム(質量分率%)=(

)

100

250

/

50

100

/

20

6

539

000

.0

1

0

×

×

×

×

×

−

m

F

V

V

ここに, V1: 6.2.5 c) で得た0.02 mol/L亜鉛溶液の使用量 (mL)

V0: 6.2.6で得た0.02 mol/L亜鉛溶液の使用量 (mL)

F: 0.02 mol/L亜鉛溶液のファクタ

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m: 6.2.4の試料はかりとり量 (g)

7. 窒素の定量方法

7.1

定量方法の区分 窒素の定量方法は,次のいずれかによる。

a) 加圧酸分解−水蒸気蒸留−中和滴定法 この方法は,窒素含有率20 %(質量分率)以上,40 %(質量

分率)以下に適用する。

b) 直接分解−水蒸気蒸留−中和滴定法 この方法は,窒素含有率20 %(質量分率)以上,40 %(質量分

率)以下に適用する。

c) 不活性ガス融解−熱伝導度法 この方法は,窒素含有率0.01 %(質量分率)以上,40 %(質量分率)

以下に適用する。

7.2

加圧酸分解−水蒸気蒸留−中和滴定法

7.2.1

要旨 試料を加圧分解容器中で硫酸を用いて加圧分解した後,蒸留フラスコに移し入れ,水酸化ナ

トリウムを加えて水蒸気蒸留を行う。水蒸気とともに留出したアンモニアを一定量のアミド硫酸と反応さ

せた後,過剰のアミド硫酸を水酸化ナトリウム溶液で滴定する。

7.2.2

試薬 試薬は,次による。

a) 水 6.2.2 a) による。

b) 水酸化ナトリウム溶液 (500 g/L)

c) 硫酸アンモニウム 硫酸アンモニウム[純度99.5 %(質量分率)以上]を110±5 ℃で3時間乾燥し

た後,デシケーター(乾燥剤に過塩素酸マグネシウムを使用したもの)中で室温まで冷却したもの。

d) 0.1 mol/Lアミド硫酸溶液 JIS K 8005に規定するアミド硫酸10.0 gを0.1 mgのけたまではかりとり,

水で溶解した後,1 000 mLのガラス製全量フラスコに水を用いて移し入れ,水で標線まで薄めてよく

振り混ぜる。この溶液のファクタは,次の式によって算出する。

100

100

3

709

.9

1

×

×

×

=

P

G

F

ここに, F1: 0.1 mol/Lアミド硫酸溶液のファクタ

G: アミド硫酸のはかりとり量 (g)

P: アミド硫酸の純度(質量分率%)

e) 0.1 mol/L水酸化ナトリウム溶液 調製方法及び保存方法は,JIS K 8001の4.5 (19.4) による。この溶

液のファクタは,次のように求める。

0.1 mol /Lアミド硫酸溶液50 mLを正しくビーカー (200 mL) に採取して水で100 mLに薄めた後,

pH計を用いて0.1 mol/L水酸化ナトリウム溶液で滴定する。pH 5.5になった点を終点とし,0.1 mol/L

水酸化ナトリウム溶液の使用量を求め,ファクタは,次の式によって算出する。

V

F

F

00

.

50

1

2

×

=

ここに, F2: 0.1 mol/L水酸化ナトリウム溶液のファクタ

F1: d) で算出した0.1 mol/Lアミド硫酸溶液のファクタ

V: 0.1 mol/L水酸化ナトリウム溶液の使用量 (mL)

7.2.3

器具及び装置類 器具及び装置類は,次による。

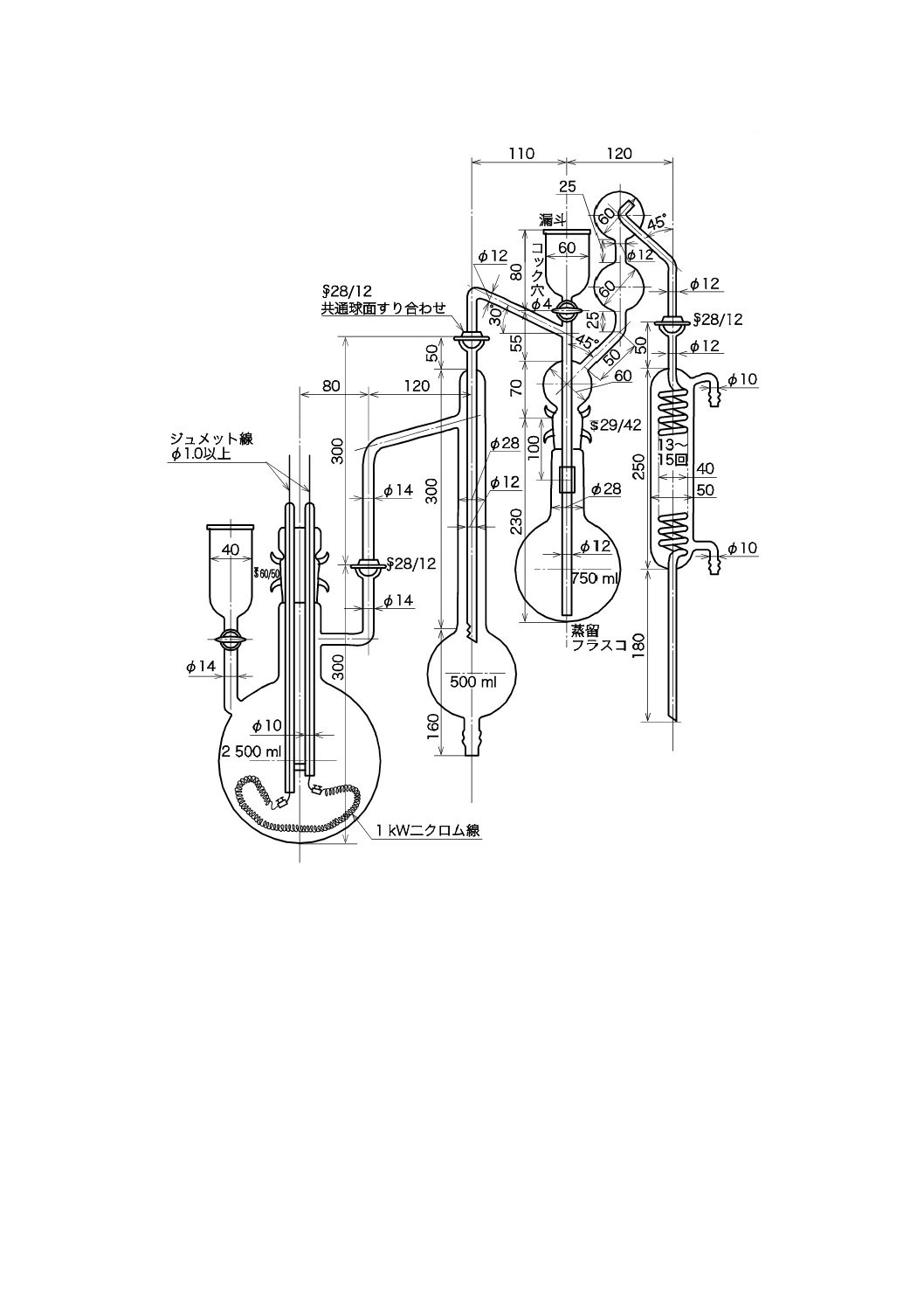

a) 水蒸気蒸留装置 水蒸気蒸留装置の一例を,付図2に示す。装置の各部は,硬質ガラスで作製する。

連結部は共通すり合わせとし,スプリング又はクランプで固定する。装置の各部は,次による。

1) 水蒸気発生フラスコ (2.5 L) コック付き漏斗,投げ込みヒーター(1 kWニクロム線付き)及び水

蒸気導出管を備えるもの。

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) トラップ 球部の下端の小管に,ピンチコックを付けたゴム管を連結するもの。水蒸気導出管の先

端部には,数個の小孔をあける。

3) 球管部 水蒸気導入管,コック付き漏斗,しぶき止めトラップなどを備えるもの。水蒸気導入管は

途中で切断し,ゴム管で接続して先端部を交換できるようにする。

4) 蒸留フラスコ 約750 mLのもの。

5) 蛇管冷却器

b) 受器 受器には,トールビーカー (300 mL) を用いる。

7.2.4

操作 定量操作は,次の手順によって行う。

a) 水蒸気蒸留の準備 6.2.5 b) で得た試料溶液から20 mLを正しく蒸留フラスコ [7.2.3 a) 4)] に採取し

た後,水蒸気蒸留装置 [7.2.3 a)] を組み立て (12),受器 [7.2.3 b)] に0.1 mol/Lアミド硫酸溶液 [7.2.2 d)]

50 mLを正しく加え,蛇管冷却器 [7.2.3 a) 5)] の先端が液中に浸るようにして固定する。蒸留フラス

コの漏斗から水酸化ナトリウム溶液 [7.2.2 b)] (500g/L) 50 mLを流し入れ,漏斗を水で洗浄しながら,

液量を約150 mLとした後,漏斗のコックを閉じる。

注(12) 新たに蒸留装置を使用するとき,又は,長期間使用していなかった場合は,蛇管冷却器に水を

流さないで2〜3時間蒸留を行って洗浄した後,使用する。

b) 水蒸気蒸留 水蒸気発生フラスコ [7.2.3 a) 1)] を加熱して水蒸気を送り (13),水蒸気蒸留を行う。受

器中の液量が約170 mLに達したとき,受器を下げて蛇管冷却器の先端を液面から離し,更に,液量

が200 mLになるまで水蒸気蒸留を続けた後,蛇管冷却器先端の外側を少量の水で洗浄する。洗液は

受器に受ける。

注(13) 水蒸気発生フラスコの水は,あらかじめトラップ下部のピンチコックを開いて,沸騰させてお

き,水蒸気を送るときは,ピンチコックを閉じ,水蒸気の凝縮した液量が毎分4.5〜5 mLにな

るようヒーターを調節しておく。

c) 滴定 留出液は,pH計を用いて0.1 mol/L水酸化ナトリウム溶液 [7.2.2 e)] で滴定し,pHが5.5にな

った点を終点とし,その使用量を求める。

7.2.5

回収率の測定 硫酸アンモニウム [7.2.2 c)] 1.210 gを,0.1 mgのけたまで白金るつぼ(20番)には

かりとり,6.2.5及び7.2.4の操作を行い,回収率は,次の式によって算出する。

100

100

/

20

0

212

.0

7

400

001

.0

)]

(

)

00

.

50

[(

2

1

×

×

×

×

×

−

×

=

G

F

V

F

R

ここに,

R: 回収率 (%)

F1: 0.1 mol/Lアミド硫酸溶液のファクタ

V: 0.1 mol/L水酸化ナトリウム溶液の使用量 (mL)

F2: 0.1 mol/L水酸化ナトリウム溶液のファクタ

G: 硫酸アンモニウムのはかりとり量 (g)

7.2.6

計算 試料中の窒素含有率は,次の式によって算出する。

窒素(質量分率%)=

100

100

/

20

/

100

7

400

001

.0

])

(

)

00

.

50

([

2

1

×

×

×

×

×

−

×

m

R

F

V

F

ここに, F1: 0.1 mol/Lアミド硫酸溶液のファクタ

V: 7.2.4 c)で得た0.1 mol/L水酸化ナトリウム溶液の使用量 (mL)

F2: 0.1 mol/L水酸化ナトリウム溶液のファクタ

R: 7.2.5の回収率 (%)

m: 6.2.4の試料はかりとり量 (g)

7.3

直接分解−水蒸気蒸留−中和滴定法

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.1

要旨 試料に水酸化ナトリウム溶液を加え,加熱分解及び水蒸気蒸留を行い,留出したアンモニア

を一定量のアミド硫酸と反応させる。過剰のアミド硫酸を水酸化ナトリウム溶液で滴定する。

7.3.2

試薬 試薬は,次による。

a) 水 6.2.2 a) による。

b) 水酸化ナトリウム溶液 (500 g/L) 7.2.2 b) による。

c) 硫酸アンモニウム[純度99.5 %(質量分率)以上] 7.2.2 c) による。

d) 0.1 mol/Lアミド硫酸溶液 7.2.2 d) による。

e) 0.1 mol/L水酸化ナトリウム溶液 7.2.2 e) による。

7.3.3

器具及び装置類 器具及び装置類は,次による。

a) 水蒸気蒸留装置 7.2.3 a) による。

1) 水蒸気発生フラスコ 7.2.3 a) 1) による。

2) トラップ 7.2.3 a) 2) による。

3) 球管部 7.2.3 a) 3) による。

4) 蒸留フラスコ 7.2.3 a) 4) による。

5) 蛇管冷却器 7.2.3 a) 5) による。

b) 受器 7.2.3 b)による。

7.3.4

試料はかりとり量 試料はかりとり量は,0.150 gとする。

7.3.5

操作 定量操作は,次の手順によって行う。

a) 試料の分解及び水蒸気蒸留 試料を乾燥した蒸留フラスコ [7.3.3 a) 4)] にはかりとり,水蒸気蒸留装

置 [7.3.3 a)] を組み立て(12),受器 [7.3.3 b)] に0.1 mol/Lアミド硫酸溶液 [7.3.2 d)] 50 mLを正しく加

え,蛇管冷却器7.3.3 a) 5) の先端が液中に浸るようにして固定する。蒸留フラスコ [7.3.3 a) 4)] の漏

斗から水酸化ナトリウム溶液 (500 g/L) [7.3.2 b)] 50 mLを流し入れ,漏斗を水で洗浄しながら,液量を

約150 mLとした後,漏斗のコックを閉じる。

b) 水蒸気蒸留 水蒸気発生フラスコ [7.3.3 a) 1)] を加熱して水蒸気を送り (13),水蒸気蒸留を行う。受

器中の液量が約170 mLに達したなら,受器を下げて蛇管冷却器の先端を液面から離し,更に,液量

が200 mLになるまで水蒸気蒸留を続けた後,蛇管冷却器先端の外側を少量の水で洗浄する。洗液は

受器に受ける。

c) 滴定 留出液は,pH計を用いて0.1 mol/L水酸化ナトリウム溶液 [7.3.2 e)] で滴定し,pHが5.5にな

った点を終点とし,その使用量を求める。

7.3.6

回収率の測定 硫酸アンモニウム [7.3.2 c)] 0.240 gを0.1 mgのけたまではかりとった後,乾燥した

蒸留フラスコ [7.3.3 a) 4)] に入れ7.3.5の操作を行い,回収率は,次の式によって算出する。

100

0

212

.0

7

400

001

0

)]

(

)

00

50

[(

2

1

×

×

×

×

−

×

=

G

.

F

V

F

.

R

ここに,

R: 回収率 (%)

F1: 0.1 mol/Lアミド硫酸溶液のファクタ

V: 0.1 mol/L水酸化ナトリウム溶液の使用量 (mL)

F2: 0.1 mol/L水酸化ナトリウム溶液のファクタ

G: 硫酸アンモニウムのはかりとり量 (g)

7.3.7

計算 試料中の窒素含有率は,次の式によって算出する。

窒素(質量分率%)=

100

100

7

400

001

0

)]

(

)

00

50

[(

2

1

×

×

×

×

−

×

m

/R

.

F

V

F

.

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, F1: 0.1 mol/Lアミド硫酸溶液のファクタ

V: 7.3.5 c) で得た0.1 mol/L水酸化ナトリウム溶液の使用量 (mL)

F2: 0.1 mol/L水酸化ナトリウム溶液のファクタ

R: 7.3.6の回収率 (%)

m: 7.3.4の試料はかりとり量 (g)

7.4

不活性ガス融解−熱伝導度法

7.4.1

要旨 黒鉛るつぼを用い,ヘリウム気流中で試料を浴金属とともにインパルス方式によって加熱融

解し,窒素を他のガスとともに抽出する。水素は水に,一酸化炭素は二酸化炭素に酸化して分離除去した

後,不活性ガスとともに熱伝導度分析計に送り,窒素による熱伝導度の変化を測定する。

7.4.2

試薬 試薬は,次による。

a) ヘリウム 99.99 %(体積分率)以上。

b) 浴金属(すず又はニッケル) 粒状又はバスケット状又はペレット。カプセルと異なる材質を用いる

こともある。

7.4.3

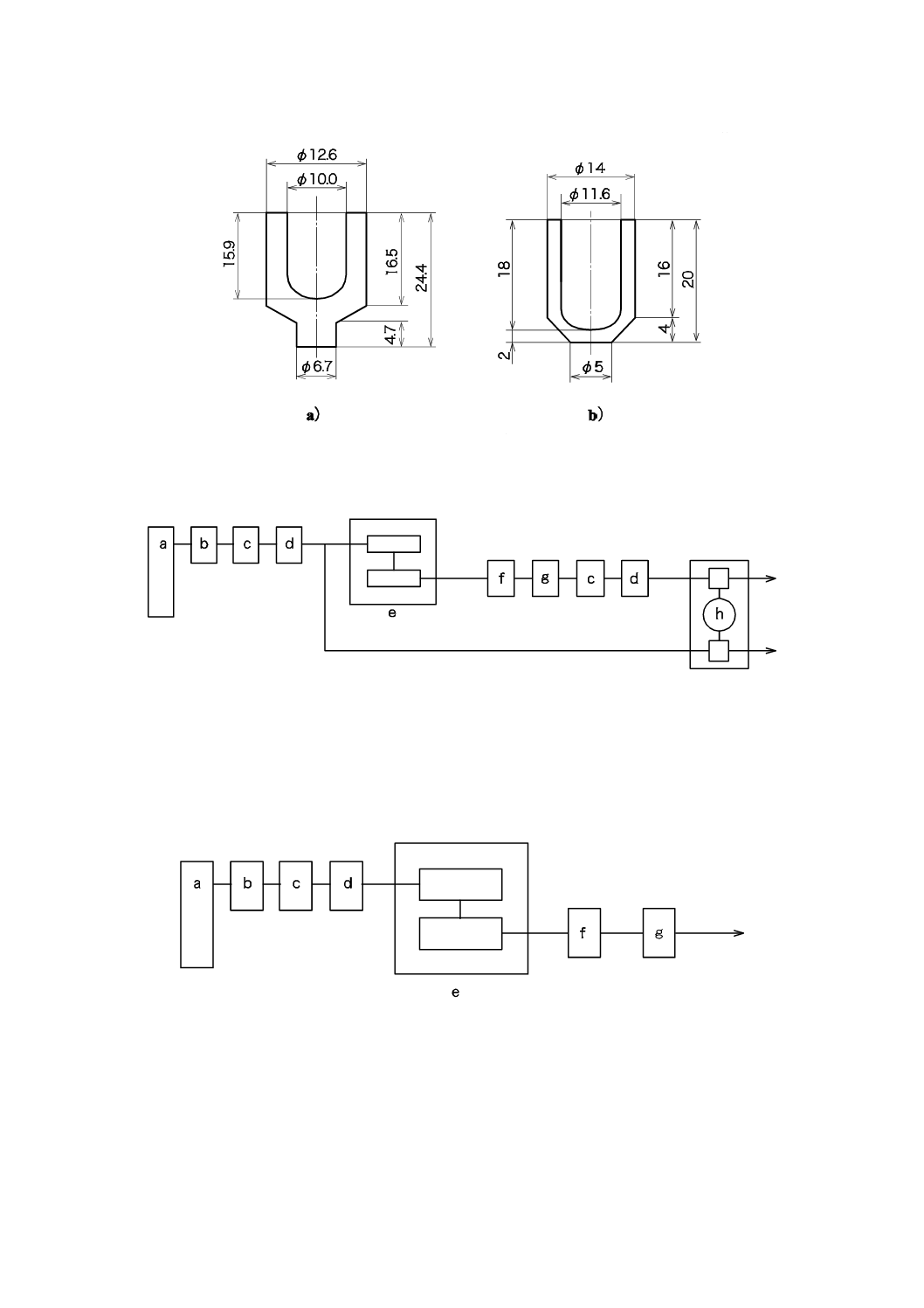

器具 器具は,次による。

a) カプセル 試料を入れるための,すず又はニッケル製の小容器。

b) 黒鉛るつぼ インパルス炉に適合するもの。その一例を付図3のa) 及びb) に示す。

c) ジグ ペンチ又は専用のプレス用工具。

7.4.4

装置 市販の窒素定量装置を用いる。不活性ガス清浄部,ガス抽出部,ガス分離部,ガス測定部な

どから構成する。装置の概念図を,付図4に示す。

a) 不活性ガス清浄部 電気炉付き脱酸素管(還元銅),二酸化炭素吸収管(ガス分析用水酸化ナトリウム

粒),脱水管(乾燥用過塩素酸マグネシウム)などで構成する。また,脱窒素管(スポンジチタン)を

用いる装置もある。

b) ガス抽出部 試料投入器,インパルス炉などで構成する。試料投入器は,試料を入れたカプセルを,

不活性ガス気流中でインパルス炉内の黒鉛るつぼへ投入することができるもの。インパルス炉は,固

定された上部水冷銅電極と上下に移動できる下部水冷銅電極との間に挟んだ黒鉛るつぼを,通電によ

り3 000 ℃付近まで昇温できるもの。

c) ガス分離部 収じん管(ガラスウール),電気炉付き酸化管(酸化銅),二酸化炭素吸収管(ガス分析

用水酸化ナトリウム粒),脱水管(乾燥用過塩素酸マグネシウム)などで構成する。

d) ガス測定部 熱伝導度分析計,その他で構成する。熱伝導度分析計は,窒素による試料セルと参照セ

ルとの間に生じる電気抵抗の差を検出する回路,直線化回路及び積分回路から構成し,窒素量に対応

する値に変換し,積分計に表示する機能をもつものとする。

7.4.5

試料はかりとり量 試料はかりとり量は,0.02〜0.04 gとする。

7.4.6

操作 定量操作は,次の手順によって行う。

a) 装置の安定化 装置 (7.4.4) の各部を所定の条件に設定し,それらが安定するまで待ち,装置の安定

化を確認 (14) する。

注(14) 装置の安定化の確認などの細かな操作は,装置の取扱説明書による。

b) 前試験 黒鉛るつぼ [7.4.3 b)] をインパルス炉の所定の位置に設置し,不活性ガスを流しながら通電

して黒鉛るつぼを脱ガス温度で所定時間加熱する。次に黒鉛るつぼをガス抽出温度で所定時間加熱し,

積算計の値を読みとる。この操作は積算計の値が安定するまで繰り返し,積算値が安定化したことを

確認する。

c) 黒鉛るつぼの脱ガス 新しい黒鉛るつぼ [7.4.3 b)] に所定量の浴金属(15)を入れ,インパルス炉の所定

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の位置に設置する。試料 (15) をカプセル [7.4.3 a)] にはかりとり,ジグ [7.4.3 c)] を用いてカプセル

の口を押しふさいで曲げて小さくし,試料投入器の所定位置に入れる。不活性ガスを流しながら,黒

鉛るつぼに通電して脱ガス温度 (16) で所定時間加熱し,黒鉛るつぼ及び浴金属の脱ガスを行う。

注(15) 浴金属及び試料の最適使用量は,装置によって異なるので,あらかじめ,窒素含有率既知の試

料を用いて求めておく。

(16) 黒鉛るつぼを加熱する温度の調節は,黒鉛るつぼに流れる電流値又は電力値によるので,あら

かじめ相関関係を求めておく。浴金属投入器のある装置では,黒鉛るつぼの脱ガス後に浴金属

を投入し,その脱ガスを行う。脱ガス温度は,ガス抽出温度よりも高く設定する。

d) 測定 試料の入ったカプセル [7.4.3 a)] を黒鉛るつぼ [7.4.3 b)] に投入する。通電してガス抽出温度

(17) にして所定時間加熱し,積算値を読みとる。

注(17) ガス抽出温度の最適値は,装置によって異なるので,あらかじめ窒素含有率既知の試料を用い

て求めておく。

7.4.7

空試験 試料を用いないで7.4.6のc) 及びd) の操作を行う。この操作を2〜5回繰り返して得た

値の平均を求める。

7.4.8

検量係数の算出 窒素含有率既知の窒化物試料(検量用試料)を用いて7.4.6のc) 及びd) の操作

を行う。この操作を数回繰り返して得た値を平均し,検量係数は,次の式によって算出 (18) する。

0

1

100

/

A

A

P

G

K

−

×

=

ここに,

K: 検量係数(g/積算値)

G: 検量用試料のはかりとり量 (g)

P: 検量用試料の窒素含有量(質量分率%)

A1: 検量用試料の積算値

A0: 空試験の積算値

7.4.9

計算 試料中の窒素含有率は,次の式によって算出 (18) する。

窒素(質量分率%)=

100

)

(

0

2

×

×

−

m

K

A

A

ここに,

A2: 7.4.6 d) で得た積算値

A0: 7.4.7で得た積算値

K: 検量係数(g/積算値)

m: 7.4.5の試料はかりとり量 (g)

注(18) 空試験値,検量係数などを自動的に記憶算出する装置もある。この場合,試料はかりとり量を

登録すると測定元素の含有率は,積算値から自動的に算出し表示する。

8. けい素,チタン,鉄,カルシウム,マグネシウム,バナジウム,クロム,モリブデン,タングステン,

銅,ニッケル,亜鉛,マンガン及びほう素の定量方法

8.1

定量方法の区分 けい素,チタン,鉄,カルシウム,マグネシウム,バナジウム,クロム,モリブ

デン,タングステン,銅,ニッケル,亜鉛,マンガン及びほう素の定量方法は加圧酸分解−誘導結合プラ

ズマ(以下,ICPという。)発光分光分析法による。この方法は,けい素,チタン,鉄,カルシウム,マグ

ネシウム,バナジウム,クロム,モリブデン,タングステン,銅,ニッケル,亜鉛,マンガン及びほう素

含有率0.001 %(質量分率)以上,0.03 %(質量分率)以下に適用する。

8.2

加圧酸分解−ICP発光分光分析法

8.2.1

要旨 6.2.5 b) で得た試料溶液を用いてICP発光分光装置に噴霧し,各元素の発光強度を測定する。

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2

試薬 試薬は,次によって調製し,プラスチック製 (8) 瓶に保存する。使用する試薬類は,該当す

る日本工業規格があるものはこれを使用し,ない場合は高純度の市販品を用いる。

a) 水 6.2.2 a) による。

b) 塩酸 (1+1,1+4)

c) 硫酸 (1+1,1+9,1+180)

d) アンモニア水 (1+1)

e) コバルト溶液 (0.5 g/100 mL) コバルト[純度99.9 %(質量分率)以上]0.500 gを石英ガラス製ビー

カーにはかりとり,石英ガラス製時計皿で覆い硫酸 (1+9) [8.2.2c)] 50 mLを加えて加熱溶解し,冷却

後100 mLのプラスチック製 (8) 全量フラスコに移し,水で標線まで薄めよく振り混ぜる。

f)

アルミニウム溶液 (4.93 g/500 mL) 塩酸 (1+4) [8.2.2b)] で洗浄したアルミニウム[純度99.999 %(質

量分率)以上]4.93 gを四ふっ化エチレン樹脂製ビーカー (500 mL) にはかりとり,四ふっ化エチレ

ン樹脂製の時計皿で覆い硫酸 (1+1) [8.2.2c)] 100 mL,水50 mL,塩酸 (1+1) [8.2.2b)] 50 mL及びコバル

ト溶液6.0 mLを加えて通風ドラフト内で加熱溶解する。冷却後500 mLのプラスチック製 (8) 全量フ

ラスコに移し,水で標線まで薄めよく振り混ぜる。

g) けい素標準液 (Si : 1 mg /mL)

h) チタン標準液 (Ti : 1 mg /mL)

i)

鉄標準液 (Fe : 1 mg /mL)

j)

カルシウム標準液 (Ca : 1 mg /mL)

k) マグネシウム標準液 (Mg : 1 mg /mL)

l)

バナジウム標準液 (V : 1 mg /mL)

m) クロム標準液 (Cr : 1 mg /mL)

n) モリブデン標準液 (Mo : 1 mg /mL)

o) タングステン標準液 (W : 1 mg /mL)

p) 銅標準液 (Cu : 1 mg /mL)

q) ニッケル標準液 (Ni : 1 mg /mL)

r) 亜鉛標準液 (Zn : 1 mg /mL)

s)

マンガン標準液 (Mn : 1 mg /mL)

t)

ほう素標準液 (B : 1 mg /mL)

参考 g) からt) については,財団法人化学物質評価研究機構 (JCSS) の認定する標準液が市販されて

いるが,これら又はこれらの同等品を用いるのがよい。

u) 混合標準溶液 (Si : 50 μg/mL,Ti : 50 μg/mL,Fe : 50 μg/mL,Ca : 50 μg/mL,Mg : 50 μg/mL,V : 50 μg/mL,

Cr : 50 μg/mL,Mo : 50 μg/mL,W : 50 μg/mL,Cu : 50 μg/mL,Ni : 50 μg/mL,Zn : 50 μg/mL,Mn : 50 μg/mL,

B : 50 μg/mL) 使用の都度,チタン標準液 [h)] 10 mL,鉄標準液 [i)] 10 mL,カルシウム標準液 [j)] 10

mL,マグネシウム標準液 [k)] 10 mL,バナジウム標準液 [l)] 10 mL,クロム標準液 [m)] 10 mL,モリ

ブデン標準液 [n)] 10 mL,タングステン標準液 [o)] 10 mL,銅標準液 [p)] 10 mL,ニッケル標準液 [q)]

10 mL,亜鉛標準液 [r)] 10 mL,マンガン標準液 [s)] 10 mL,ほう素標準液 [t)] 10 mL及び最後にけい

素標準液 [g)] 10 mLを正しく採取し200 mLのプラスチック製 (8) 全量フラスコに移し,硫酸 (1+180)

[8.2.2 c)] で標線まで薄めよく振り混ぜる。

8.2.3

操作 定量操作は,6.2.5 b) で得た試料溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に

噴霧し,例えば,次の波長で各元素の発光強度を測定する。

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Si : 251.61 nm,Ti : 334.94 nm,Fe : 259.94 nm,Ca : 393.37 nm,Mg : 279.55 nm,V : 292.40 nm,Cr : 276.65 nm,

Mo : 202.03 nm,W : 207.91 nm,Cu : 324.75 nm,Ni : 221.65 nm,Zn : 213.86 nm,Mn : 257.61 nm,B : 249.77 nm

備考 高次のスペクトル線による測定が可能な装置では,分光干渉,感度などを考慮して高次の波長

を用いるのがよい。

8.2.4

空試験 6.2.6で得た空試験溶液を用いて8.2.3に準じて操作を行い,各元素の空試験値を求める。

8.2.5

検量線の作成 100 mLのプラスチック製 (8) 全量フラスコ数個にアルミニウム溶液 [8.2.2 f)] 50

mLとアンモニア水 (1+1) [8.2.2 d)] 2.6 mLとをそれぞれに加える。次に,混合標準溶液 [8.2.2 u)] 0〜5 mL

を段階的に正しく加え,水で標線まで薄め,よく振り混ぜて検量線溶液とし,以下8.2.3に準じて操作を行

い,各元素の発光強度とその添加量との関係線を作成し,原点を通るように平行移動して検量線とする。

8.2.6

計算 8.2.3の発光強度と8.2.5の検量線とから,それぞれの元素量を求め,試料中の各元素含有率

は,次の式によって算出 (18) する。

けい素 (質量分率%)=

100

)

(

0

1

×

−

m

A

A

チタン (質量分率%)=

100

)

(

0

2

×

−

m

A

A

鉄 (質量分率%)=

100

)

(

0

3

×

−

m

A

A

カルシウム (質量分率%)=

100

)

(

0

4

×

−

m

A

A

マグネシウム(質量分率%)=

100

)

(

0

5

×

−

m

A

A

バナジウム (質量分率%)=

100

)

(

0

6

×

−

m

A

A

クロム (質量分率%)=

100

)

(

0

7

×

−

m

A

A

モリブデン (質量分率%)=

100

)

(

0

8

×

−

m

A

A

タングステン(質量分率%)=

100

)

(

0

9

×

−

m

A

A

銅 (質量分率%)=

100

)

(

0

10

×

−

m

A

A

ニッケル (質量分率%)=

100

)

(

0

11

×

−

m

A

A

亜鉛 (質量分率%)=

100

)

(

0

12

×

−

m

A

A

マンガン (質量分率%)=

100

)

(

0

13

×

−

m

A

A

ほう素 (質量分率%)=

100

)

(

0

14

×

−

m

A

A

ここに,

A1: 8.2.3のけい素量 (g)

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A2: 8.2.3のチタン量 (g)

A3: 8.2.3の鉄量 (g)

A4: 8.2.3のカルシウム量 (g)

A5: 8.2.3のマグネシウム量 (g)

A6: 8.2.3のバナジウム量 (g)

A7: 8.2.3のクロム量 (g)

A8: 8.2.3のモリブデン量 (g)

A9: 8.2.3のタングステン量 (g)

A10: 8.2.3の銅量 (g)

A11: 8.2.3のニッケル量 (g)

A12: 8.2.3の亜鉛量 (g)

A13: 8.2.3のマンガン量 (g)

A14: 8.2.3のほう素量 (g)

A0: 8.2.4の各元素量 (g)

m: 6.2.4の試料はかりとり量 (g)

9. ナトリウムの定量方法

9.1

定量方法の区分 ナトリウムの定量方法は,次のいずれかによる。

a) 加圧酸分解−フレーム光度分析法 この方法は,ナトリウム含有率0.001 %(質量分率)以上,0.03 %

(質量分率)以下に適用する。

b) 加圧酸分解−原子吸光分析法 この方法は,ナトリウム含有率0.001 %(質量分率)以上,0.03 %(質

量分率)以下に適用する。

c) 加圧酸分解−ICP発光分光分析法 この方法は,ナトリウム含有率0.001 %(質量分率)以上,0.03 %

(質量分率)以下に適用する。

9.2

加圧酸分解−フレーム光度分析法

9.2.1

要旨 6.2.5 b)で得た試料溶液を用いて,フレーム光度法でナトリウムの発光強度を測定する。

9.2.2

試薬 試薬は,次によって調製しプラスチック製 (8) 瓶に保存する。

a) 水 6.2.2 a)による。

b) アルミニウム溶液 8.2.2 f)による。

c) ナトリウム標準液 (Na : 1 mg/mL)(参考:JCSSの認定する標準液又はその同等品)

d) ナトリウム標準溶液 (Na : 50 μg/mL) 使用の都度,ナトリウム標準液c) 5 mLを正しく100 mLのプラ

スチック製 (8) 全量フラスコにとり,硫酸 (1+180) [9.2.2 f)] で標線まで薄めよく振り混ぜる。

e) 波長調整用溶液 (Na : 5 μg/mL) ナトリウム標準液c) を,水で200倍に薄める。

f)

硫酸 (1+180) 8.2.2 c) による。

g) アンモニア水 (1+1) 8.2.2 d) による。

9.2.3

操作 定量操作は,次の手順によって行う。

a) フレーム光度計の調整 波長調整用溶液 [9.2.2 e)] をフレーム中に噴霧し,波長589.0 nm付近で発光

強度が最大となるように調整する。次に水を噴霧し,メーターの指示がゼロとなるように調整する。

b) フレーム発光強度の測定 6.2.5 b) で得た試料溶液をフレーム中に噴霧し,589.0 nmにおけるナトリ

ウムの発光強度を測定する。

9.2.4

空試験 6.2.6で得た空試験溶液を用いて,9.2.3 b) に準じて操作を行い,空試験値を求める。

9.2.5

検量線の作成 100 mLのプラスチック製 (8) 全量フラスコ数個にアルミニウム溶液 [8.2.2 f)] 50

mL及びアンモニア水 (1+1) [9.2.2 g)] 2.6 mLをそれぞれに加える。次に,ナトリウム標準溶液 [9.2.2 d)] 0

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

〜5 mLを段階的に正しく加え,硫酸 (1+180) [9.2.2 f)] で標線まで薄め,よく振り混ぜ検量線用溶液とす

る。以下,9.2.3のa) 及びb) に準じて操作を行い,発光強度とナトリウムの添加量との関係線を作成し,

原点を通るように平行移動して検量線とする。

9.2.6

計算 9.2.3 b) の発光強度と9.2.5の検量線とから,ナトリウム量を求め,試料中のナトリウムの

含有率は,次の式によって算出 (18) する。

ナトリウム(質量分率%)=

100

)

(

0

15

×

−

m

A

A

ここに,

A15: 9.2.3 b) のナトリウム量 (g)

A0: 9.2.4のナトリウム量 (g)

m: 6.2.4の試料はかりとり量 (g)

9.3

加圧酸分解−原子吸光分析法

9.3.1

要旨 6.2.5 b) で得た試料溶液を用いて,原子吸光分析法でナトリウムの吸光度を測定する。

9.3.2

試薬 試薬は,次によって調製し,プラスチック製 (8) 瓶に保存する。

a) 水 6.2.2 a) による。

b) アルミニウム溶液 8.2.2 f) による。

c) ナトリウム標準液 9.2.2 c) による。

d) ナトリウム標準溶液 9.2.2 d) による。

9.3.3

操作 定量操作は,次の手順によって行う。

a) 原子吸光の測定 ナトリウムの中空陰極ランプを用いて6.2.5 b) で得た試料溶液をフレーム中に噴霧

し,ナトリウムの吸光度を測定する。

9.3.4

空試験 6.2.6の空試験溶液を用いて,9.3.3に準じて操作を行い,空試験値を求める。

9.3.5

検量線の作成 9.2.5で作製した検量線用溶液を用いて9.3.3 a) の原子吸光の測定を行い,ナトリウ

ムの吸光度と添加量との関係線を作成し,原点を通るように平行移動して検量線とする。

9.3.6

計算 9.3.3の吸光度と9.3.5の検量線とから,ナトリウム量を求め,試料中のナトリウムの含有率

は,次の式によって算出 (18) する。

ナトリウム(質量分率%)=

100

)

(

0

16

×

−

m

A

A

ここに,

A16: 9.3.3のナトリウム量 (g)

A0: 9.3.4のナトリウム量 (g)

m: 6.2.4の試料はかりとり量 (g)

9.4

加圧酸分解−ICP発光分光分析法

9.4.1

要旨 6.2.5 b) で得た試料溶液を用いて,ICP発光分光分析法でナトリウムの発光強度を測定する。

9.4.2

試薬 試薬は,次によって調製し,プラスチック製 (8) 瓶に保存する。

a) 水 6.2.2 a) による。

b) アルミニウム溶液 8.2.2 f) による。

c) ナトリウム標準溶液 9.2.2 d) による。

9.4.3

操作 6.2.5 b) で得た試料溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,例え

ば,588.95 nmでナトリウムの発光強度を測定する。

9.4.4

空試験 6.2.6の空試験溶液を用いて,9.4.3に準じて操作を行い,空試験値を求める。

9.4.5

検量線の作成 9.2.5で作製した検量線用溶液を用いて9.4.3に準じた操作を行い,ナトリウムの発

光強度と添加量との関係線を作成し,原点を通るように平行移動して検量線とする。

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.6

計算 9.4.3の発光強度と9.4.5の検量線とから,ナトリウム量を求め,試料中のナトリウムの含有

率は,次の式によって算出 (18) する。

ナトリウム(質量分率%)=

100

)

(

0

17

×

−

m

A

A

ここに,

A17: 9.4.3のナトリウム量 (g)

A0: 9.4.4のナトリウム量 (g)

m: 6.2.4の試料はかりとり量 (g)

10. カリウムの定量方法

10.1 定量方法の区分 カリウムの定量方法は,次のいずれかによる。

a) 加圧酸分解−フレーム光度分析法 この方法は,カリウム含有率0.001 %(質量分率)以上,0.03 %(質

量分率)以下に適用する。

b) 加圧酸分解−原子吸光分析法 この方法は,カリウム含有率0.001 %(質量分率)以上,0.03 %(質量

分率)以下に適用する。

c) 加圧酸分解−ICP発光分光分析法 この方法は,カリウム含有率0.001 %(質量分率)以上,0.03 %(質

量分率)以下に適用する。

10.2 加圧酸分解−フレーム光度分析法

10.2.1 要旨 6.2.5 b) で得た試料溶液を用いて,フレーム光度法でカリウムの発光強度を測定する。

10.2.2 試薬 試薬は,次によって調製しプラスチック製 (8) 瓶に保存する。

a) 水 6.2.2 a) による。

b) アルミニウム溶液 8.2.2 f) による。

c) カリウム標準液 (K : 1 mg/mL) (参考:JCSSの認定する標準液又はその同等品)

d) カリウム標準溶液 (K : 50 μg/mL) 使用の都度,カリウム標準液c) 5 mLを正しく100 mLのプラスチ

ック製 (8) 全量フラスコにとり,硫酸 (1+180) [10.2.2 f)] で標線まで薄めてよく振り混ぜる。

e) 波長調整用溶液 (K : 5 μg/mL) カリウム標準液c) を,水で200倍に薄める。

f)

硫酸 (1+180) 8.2.2 c) による。

g) アンモニア水 (1+1) 8.2.2 d) による。

10.2.3 操作 定量操作は,次の手順によって行う。

a) フレーム光度計の調整 波長調整用溶液 [10.2.2 e)] をフレーム中に噴霧し,波長766.5 nm付近で発光

強度が最大となるように調整する。次に水を噴霧し,メーターの指示がゼロとなるように調整する。

b) フレーム発光強度の測定 6.2.5 b) で得た試料溶液をフレーム中に噴霧し,766.5 nmにおけるカリウ

ムの発光強度を測定する。

10.2.4 空試験 6.2.6で得た空試験溶液を用いて,10.2.3 b) に準じて操作を行い,空試験値を求める。

10.2.5 検量線の作成 100 mLのプラスチック製 (8) 全量フラスコ数個にアルミニウム溶液 [8.2.2 f)] 50

mL及びアンモニア水 (1+1) [10.2.2 g)] 2.6 mLをそれぞれに加える。次に,カリウム標準溶液 [10.2.2 d)] 0

〜5 mLを段階的に正しく加え,硫酸 (1+180) [10.2.2 f)] で標線まで薄め,よく振り混ぜ検量線用溶液とす

る。以下,10.2.3 a) 及びb) に準じて操作を行い,発光強度とカリウム添加量との関係線を作成し,原点

を通るように平行移動して検量線とする。

10.2.6 計算 10.2.3 b) の発光強度と10.2.5の検量線とから,カリウム量を求め,試料中のカリウムの含

有率は,次の式によって算出 (18) する。

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カリウム(質量分率%)=

100

)

(

0

18

×

−

m

A

A

ここに,

A18: 10.2.3 b) のカリウムの量 (g)

A0: 10.2.4のカリウム量 (g)

m: 6.2.4の試料はかりとり量 (g)

10.3 加圧酸分解−原子吸光分析法

10.3.1 要旨 6.2.5 b) で得た試料溶液を用いて,原子吸光分析法でカリウムの吸光度を測定する。

10.3.2 試薬 試薬は,次によって調製し,プラスチック製 (8) 瓶に保存する。

a) 水 6.2.2 a) による。

b) アルミニウム溶液 8.2.2 f) による。

c) カリウム標準液 10.2.2 c) による。

d) カリウム標準溶液 10.2.2 d) による。

10.3.3 操作 定量操作は,次の手順によって行う。

a) 原子吸光の測定 カリウムの中空陰極ランプを用いて6.2.5 b) で得た試料溶液をフレーム中に噴霧し,

カリウムの吸光度を測定する。

10.3.4 空試験 6.2.6の空試験溶液を用いて,10.3.3に準じて操作を行い,空試験値を求める。

10.3.5 検量線の作成 10.2.5の検量線用溶液を用いて10.3.3に準じた操作を行い,カリウムの吸光度とカ

リウムの添加量との関係線を作成し,原点を通るように平行移動して検量線とする。

10.3.6 計算 10.3.3の吸光度と10.3.5の検量線とから,カリウム量を求め,試料中のカリウムの含有率は,

次の式によって算出 (18) する。

カリウム(質量分率%)=

100

)

(

0

19

×

−

m

A

A

ここに,

A19: 10.3.3のカリウム量 (g)

A0: 10.3.4のカリウム量 (g)

m: 6.2.4の試料はかりとり量 (g)

10.4 加圧酸分解−ICP発光分光分析法

10.4.1 要旨 6.2.5 b) で得た試料溶液を用いて,ICP発光分光分析法でカリウムの発光強度を測定する。

10.4.2 試薬 試薬は,次によって調製し,プラスチック製 (8) 瓶に保存する。

a) 水 6.2.2 a) による。

b) アルミニウム溶液 8.2.2 f) による。

c) カリウム標準溶液 10.2.2 d) による。

10.4.3 操作 定量操作は,6.2.5 b) で得た試料溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に

噴霧し,例えば,766.49 nmでカリウムの発光強度を測定する。

10.4.4 空試験 6.2.6の空試験溶液を用いて,10.4.3に準じて操作を行い,空試験値を求める。

10.4.5 検量線の作成 10.2.5の検量線用溶液を用いて10.4.3に準じた操作を行い,カリウムの発光強度と

カリウムの添加量との関係線を作成し,原点を通るように平行移動して検量線とする。

10.4.6 計算 10.4.3の発光強度と10.4.5の検量線とから,カリウム量を求め,試料中のカリウムの含有率

は,次の式によって算出 (18) する。

カリウム(質量分率%)=

100

)

(

0

20

×

−

m

A

A

ここに,

A20: 10.4.3のカリウム量 (g)

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A0: 10.4.4のカリウム量 (g)

m: 6.2.4の試料はかりとり量 (g)

11. 酸素の定量方法

11.1 定量方法の区分 酸素の定量方法は,不活性ガス融解−赤外線吸収法による。この方法は,酸素含

有率0.05 %(質量分率)以上,5 %(質量分率)以下に適用する。

11.2 不活性ガス融解−赤外線吸収法

11.2.1 要旨 試料に浴金属を加え不活性ガス気流中で,黒鉛るつぼを用いたインパルス炉によって加熱融

解し,酸素を一酸化炭素として他のガスとともに抽出する。抽出ガスはそのままか又は一酸化炭素を二酸

化炭素に酸化した後,不活性ガスとともに赤外線分析計に送り,一酸化炭素又は二酸化炭素による赤外線

吸収量の変化を測定する。一酸化炭素と二酸化炭素の両方を測定する方式もある。

11.2.2 試薬 試薬は,次による。

a) ヘリウム 99.99 %(体積分率)以上。装置によっては,窒素[99.99 %(体積分率)以上]又はアル

ゴン[99.99 %(体積分率)以上]を用いるものもある。

b) ニッケル又はすず 7.4.2 b)による。

c) 酸化イットリウム又は酸化サマリウム いずれも99.9 %(質量分率)以上。1 000 ℃以上で2時間強

熱して脱水した後,デシケーター(乾燥剤に過塩素酸マグネシウムを使用したもの)中で放冷したも

の。

11.2.3 器具 器具は,7.4.3による。

11.2.4 装置 市販の酸素定量装置を用いる。不活性ガス清浄部,ガス抽出部,ガス精製部又はガス転換部

などで構成する。その概念図を,付図5及び付図6に示す。

a) 一酸化炭素用赤外線分析計を用いる装置(付図5参照)。

1) 不活性ガス清浄部 7.4.4 a) による。

2) ガス抽出部 7.4.4 b) による。

3) ガス精製部 収じん管(ガラスウール),その他で構成する。不活性ガスに窒素を使用する場合は,

脱シアン管(ガス分析用水酸化ナトリウム粒)を追加する。

4) ガス測定部 一酸化炭素用赤外線分析計,その他で構成する。一酸化炭素用赤外分析計は,一酸化

炭素による試料セルと参照セルとの間の赤外線吸収量の差を,検出器によって電気信号として取り

出し,直線化回路及び積分回路によって酸素量に対応する値に変換し,積分計に表示させる。その

他参照セルのないものもある。

b) 二酸化炭素用赤外線分析計を用いる装置(付図6参照)。

1) 不活性ガス清浄部 a) 1) による。

2) ガス抽出部 a) 2) による。

3) ガス転換部 収じん管(ガラスウール),電気炉付き酸化管(酸化銅)などで構成する。

4) ガス測定部 二酸化炭素用赤外線分析計,その他で構成する。二酸化炭素用赤外線分析計は,二酸

化炭素による吸収量を測定するほかはa) 4) による。

11.2.5 試料はかりとり量 試料はかりとり量は,0.02〜0.04 gとする。

11.2.6 操作 定量操作は,7.4.6に準じて行う。

11.2.7 空試験 試料を用いないで7.4.7に準じて操作を行い,空試験値を求める。

11.2.8 検量係数の算出 酸化イットリウム0.010 g若しくは酸化サマリウム0.015 g又は酸素含有率既知の

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料(検量用試料)0.030 gを用いて11.2.6の操作を行う。この操作を3〜5回繰り返して得た値を平均し,

次の式によって検量係数を算出する。

a) 酸化イットリウムを用いた場合 酸化イットリウムを用いた場合は,次による。

0

1

6

212

.0

A

A

G

K

−

×

=

ここに, K: 検量係数(g/積算値)

G: 酸化イットリウムのはかりとり量 (g)

A1: 酸化イットリウムの積算値

A0: 空試験の積算値

b) 酸化サマリウムを用いた場合 酸化サマリウムを用いた場合は,次による。

0

2

6

137

.0

A

A

G

K

−

×

=

ここに, K: 検量係数(g/積算値)

G: 酸化サマリウムのはかりとり量 (g)

A2: 酸化サマリウムの積算値

A0: 空試験の積算値

c) 検量用試料を用いた場合 検量用試料を用いた場合は,次による。

0

3

100

/

A

A

P

G

K

−

×

=

ここに, K: 検量係数(g/積算値)

G: 検量用試料のはかりとり量 (g)

P: 検量用試料の酸素含有率(質量分率%)

A3: 検量用試料の積算値

A0: 空試験の積算値

11.2.9 計算 試料中の酸素含有率は,次の式によって算出 (18) する。

酸素(質量分率%)=

100

)

(

0

1

×

×

−

m

K

A

A

ここに,

A1: 11.2.6の積算値

A0: 11.2.7の積算値

K: 検量係数(g/積算値)

m: 11.2.5の試料はかりとり量 (g)

12. 炭素の定量方法

12.1 定量方法の区分 炭素の定量方法は,次のいずれかによる。

a) 燃焼(抵抗加熱)−赤外線吸収法 この方法は,炭素含有率0.01 %(質量分率)以上6 %(質量分率)

以下に適用する。

b) 燃焼(高周波加熱)−熱伝導度法 この方法は,炭素含有率0.01 %(質量分率)以上6 %(質量分率)

以下に適用する。

c) 燃焼(高周波加熱)−赤外線吸収法 この方法は,炭素含有率0.01 %(質量分率)以上6 %(質量分

率)以下に適用する。

12.2 燃焼(抵抗加熱)−赤外線吸収法

12.2.1 要旨 試料に助燃剤を加え,酸素気流中で抵抗加熱によって燃焼させ,生成した二酸化炭素及び一

酸化炭素を酸素とともに赤外線分析計に送り,赤外線吸収量の変化を測定する。

12.2.2 試薬 試薬は,次による。

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 酸素 99.9 %(体積分率)以上。

b) すず (19) 砂状のもの。

注(19) 助燃剤として満足していることを確かめている場合は,すず以外のもの又は混合物(例えば,

すず及び鉄)を用いてもよい。

c) 炭酸カルシウム 99.9 %(質量分率)以上。500〜550 ℃で2時間加熱した後,デシケーター(乾燥剤

に過塩素酸マグネシウムを使用したもの)中で常温まで冷却したもの。

12.2.3 器具 器具は,通常次による。

a) 燃焼管 装置指定の管を用いる。例えば,化学分析用磁器燃焼管CT1形 (25 mm×20 mm×700 mm)。

b) 燃焼ボート 装置指定の燃焼ボートを用いる。例えば,化学分析用磁器燃焼ボートCB1形(13.5 mm×

10 mm×80 mm)。使用時には1 350 ℃付近で空焼きしておく。

12.2.4 装置 市販の炭素定量装置を用いる。酸素精製部,試料燃焼部,燃焼ガス精製部,炭素定量部など

で構成する。その概念図を付図7に示す。

a) 酸素精製部 電気炉付き酸化管(酸化銅),二酸化炭素吸収管(ガス分析用水酸化ナトリウム粒),脱

水管(乾燥用過塩素酸マグネシウム)などで構成する。

b) 試料燃焼部 管状電気抵抗炉,燃焼管などで構成する。管状電気抵抗炉は,燃焼管の中央部100 mm

以上を,1 350 ℃付近に保つことができるもの。

c) 燃焼ガス精製部 収じん管(ガラスウール),二酸化硫黄吸収管(二酸化マンガン),電気炉付き酸化

管(酸化銅又は白金系触媒),脱水管(乾燥用過塩素酸マグネシウム)などで構成する。

d) 炭素定量部 二酸化炭素用赤外分析計,その他で構成する。二酸化炭素用赤外線分析計は,二酸化炭

素による試料セルと参照セルとの間の赤外線吸収量の差を検出器によって電気信号として取り出し,

直線化回路及び積分回路によって炭素量に対応する値に変換し,積算計に表示させる。装置によって

は,二酸化炭素及び一酸化炭素による赤外線吸収量を別々に測定し,両者の和を炭素として表示する

もの,参照セルのない二酸化炭素赤外線分析計を用いるものもある。

12.2.5 試料はかりとり量 試料はかりとり量は,0.3〜0.5 gとする。

12.2.6 操作 定量操作は,次の手順によって行う。

a) 装置の安定化 装置の電源を入れ,燃焼管 [12.2.3 a)] を1 350 ℃付近に昇温させて,炭素定量部が安

定化するのを待って,酸素を所定の圧力,流量で流し,装置の安定化(14)を確認する。

b) 試料と助燃剤との混合 試料を燃焼ボート [12.2.3 b)] にはかりとり,一様に広げ,その上をすず2 g

で一様に覆うか,すずと試料とを混合して一様に広げるか,又は,試料をすず1 gずつの間に挟む(サ

ンドイッチ状)ように広げる。

c) 試料の燃焼及び測定 燃焼管入り口の栓を開き,試料及び助燃剤の入ったボートを燃焼管の中央部に

挿入し,直ちに栓をして酸素を流す。所定時間後に積算値を読みとる。

12.2.7 空試験 試料を用いないで12.2.6に準じて操作を行い,空試験値を求める。

12.2.8 検量係数の算出 炭酸カルシウム [12.2.2 c)] 0.250 g又は炭素含有率既知の窒化物試料(検量用試

料)0.500 gを用いて,12.2.6のb) 及びc) の操作を行い,次の式によって検量係数を算出する。

a) 炭酸カルシウムを用いた場合 炭酸カルシウムを用いた場合は,次による。

0

1

0

120

.0

A

A

G

K

−

×

=

ここに,

K: 検量係数(g/積算値)

G: 炭酸カルシウムのはかりとり量 (g)

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A1: 炭酸カルシウムの積算値

A0: 空試験の積算値

b) 検量用試料を用いた場合 検量用試料を用いた場合は,次による。

0

2

100

/

A

A

P

G

K

−

×

=

ここに,

K: 検量係数(g/積算値)

G: 検量用試料のはかりとり量 (g)

P: 検量用試料の炭素含有率(質量分率%)

A2: 検量用試料の積算値

A0: 空試験の積算値

12.2.9 計算 試料中の炭素含有率は,次の式によって算出 (18) する。

炭素(質量分率%)=

100

)

(

0

3

×

×

−

m

K

A

A

ここに, A3: 12.2.6 c) の積算値

A0: 12.2.7の空試験値

K: 検量係数(g/積算値)

m: 12.2.5の試料はかりとり量 (g)

12.3 燃焼(高周波加熱)−熱伝導度法

12.3.1 要旨 試料を助燃剤とともに酸素気流中で高周波加熱によって燃焼させ,生成した二酸化炭素を捕

集管に吸着させる。次に,捕集管を加熱して放出させた二酸化炭素を酸素とともに熱伝導度分析計に送り,

熱伝導度の変化を測定する。熱伝導度に代わり赤外線吸収量の変化を測定する装置もある。

12.3.2 試薬 試薬は,12.2.2に準じる。ただし,助燃剤には,粒状の銅又はタングステン,チップ状の鉄

など,装置メーカー推奨の助燃剤を用いる。

12.3.3 器具 器具は通常,次のものを用いる。

a) 高周波燃焼るつぼ 装置指定のるつぼを用いる。例えば,化学分析用高周波燃焼るつぼFC2形 (26 mm)。

b) 受台 装置指定の受台を用いる。例えば,化学分析用高周波燃焼るつぼFCB 1形。

12.3.4 装置 市販の炭素定量装置を用いる。酸素精製部,試料燃焼部,燃焼ガス精製部,炭素定量部など

で構成する。装置の概念図を,付図8に示す。

a) 酸素精製部 12.2.4 a) による。

b) 試料燃焼部 高周波加熱炉,高周波発振器などで構成する。

c) 燃焼ガス精製部 12.2.4 c) による。

d) 炭素定量部 流路変換器,二酸化炭素捕集管(合成ゼオライト),熱伝導度分析計などで構成する。赤

外線分析計で構成する装置もある。

12.3.5 試料はかりとり量 12.2.5による。

12.3.6 操作 定量操作は,次の手順によって行う。c) 及びd) の操作が自動的に行われる装置もある。

a) 装置の安定化 電源を入れ,装置の各部を所定の条件に設定する。各部が安定するのを待って装置の

安定化の確認 (14) を行う。

b) 助燃剤の添加 試料を高周波燃焼るつぼにはかりとり,その上に銅1 g及び鉄1 g,又は銅1 g及びタ

ングステン1 gを加える。

c) 燃焼と吸着 るつぼを高周波加熱炉内に入れ炉を閉じ,酸素を所定の圧力,流量で流す。高周波加熱

炉を所定時間作動させ,燃焼ガスを捕集管に送り,二酸化炭素を捕集管に吸着させる。

d) 放出と測定 酸素流量を切り替え,捕集管を所定時間加熱して二酸化炭素を放出させ,酸素とともに

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱伝導度分析計に送り,積算値を読みとる。測定は自動的に行われる。赤外線分析計に送る装置もあ

る。

12.3.7 空試験 試料を用いないで12.3.6に準じて操作を行い,空試験値を求める。

12.3.8 検量係数の算出 12.2.8に準じて操作を行い,検量係数を算出する。

12.3.9 計算 12.2.9に準じて試料中の炭素含有率を算出 (18) する。

12.4 燃焼(高周波加熱)−赤外線吸収法

12.4.1 要旨 試料に助燃剤を加え酸素気流中で高周波加熱によって燃焼させ,生成した二酸化炭素及び一

酸化炭素を酸素とともに赤外線分析計に送り,赤外線吸収量の変化を測定する。生成した一酸化炭素を電

気炉付き酸化管(白金系触媒)で二酸化炭素に変換し,全量二酸化炭素で測定する装置もある。

12.4.2 試薬 試薬は12.2.2に準じる。ただし,助燃剤には,粒状の銅又はタングステン,チップ状の鉄な

ど,装置メーカ推奨の助燃剤を用いる。

12.4.3 器具 12.3.3による。装置指定の器具を用いる。

12.4.4 装置 12.3.4に準じ,次による。装置の概念図を,付図9に示す。

a) 酸素精製部 電気炉付き酸化管(酸化銅),二酸化炭素吸収管(ガス分析用水酸化ナトリウム粒),脱

水管(乾燥用過塩素酸マグネシウム)などで構成する。

b) 試料燃焼部 12.3.4 b) による。

c) 燃焼ガス精製部 脱水管(乾燥用過塩素酸マグネシウム),収じん管(ガラスウール),電気炉付き酸

化管(白金系触媒),三酸化硫黄吸収管(セルロース)などで構成する。

d) 炭素定量部 12.2.4 d) による。

12.4.5 試料はかりとり量 12.2.5による。

12.4.6 操作 定量操作は,次の手順によって行う。c)の操作が自動的に行われる装置もある。

a) 装置の安定化 電源を入れ,装置の各部を所定の条件に設定する。各部が安定するのを待って装置の

安定化の確認 (14) を行う。

b) 助燃剤の添加 試料を高周波燃焼るつぼにはかりとり,その上に銅1 g及び鉄1 g,又は銅1 g及びタ

ングステン1 gを加える。

c) 燃焼と測定 るつぼを高周波加熱炉内に入れ,炉に酸素を所定の圧力,流量で流す。高周波加熱炉を

所定時間作動させ,生成した二酸化炭素及び一酸化炭素を酸素とともに燃焼ガス精製部を通過させた

後,赤外線分析計に送り,所定時間後に積算値を読みとる。測定は自動的に行われる。

12.4.7 空試験 試料を用いないで12.2.7に準じて操作を行い,空試験値を求める。

12.4.8 検量係数の算出 12.2.8に準じて操作を行い,検量係数を算出する。

12.4.9 計算 12.2.9に準じて試料中の炭素含有率を算出 (18) する。

13. ふっ素の定量方法

13.1 定量方法の区分 ふっ素の定量方法は,次のいずれかによる。

a) 熱加水分解分離−イオンクロマトグラフ法 この方法は,ふっ素含有率0.001 %(質量分率)以上,

0.2 %(質量分率)以下に適用する。

b) 熱加水分解分離−吸光光度分析法 この方法は,ふっ素含有率0.003 %(質量分率)以上,0.025 %(質

量分率)以下に適用する。

13.2 熱加水分解分離−イオンクロマトグラフ法

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.2.1 要旨 試料に酸化鉄 (Ⅲ) 粉を加えて酸素及び水蒸気気流中で加熱分解し,ふっ化物をアルカリ溶

液に捕集して試料溶液を調製する。次に,イオンクロマトグラフを用いて,ふっ化物イオンを測定する。

13.2.2 試薬 試薬は,次による。

a) 水 6.2.2 a) による。

b) 酸化鉄 (Ⅲ) 粉 (20) 99.0 %(質量分率)以上。

注(20) 空試験値が高い場合は,あらかじめ熱加水分解処理を行うとよい。また,しゅう酸第二鉄を加

熱した酸化鉄 (Ⅲ) を粉にしたものを用いると,試料との混合時に混合物は,乳鉢に付着しなく

なるので操作性がよくなる。

c) 水酸化ナトリウム溶液 (0.1 g/L)

d) ふっ化物イオン標準液 (F : 1 mg/mL)(参考:JCSSの認定する標準液又はその同等品)

e) ふっ化物イオン標準溶液 (F : 0.1 mg/mL) ふっ化物イオン標準液d) を水で10倍に薄める。

f)

溶離液 装置メーカー推奨の溶離液を用いる。除去液を必要とする装置もある。

13.2.3 装置及び器具 装置及び器具は,次による。

a) 熱加水分解装置 熱加水分解装置は,管状炉,反応管,水蒸気発生器,放出管,受器などで構成する。

その一例を付図10に示す。

1) 管状炉 1 000〜1 250 ℃程度まで加熱調節できるもので,加熱部の長さ300 mm程度のもの。

2) 反応管 シリカガラス製又はムライト製(一例として,外径30 mm×内径24 mm×長さ600 mm)

で放出管と一体化したもの,若しくは放出管とすり合わせジョイントによって結合することができ

る (21) もの。

注(21) すり合わせジョイント部にリークがないことを事前に確認しておく。

3) 水蒸気発生器 1 L程度のフラスコに入れた水を95〜96 ℃に加熱して,酸素とともに水蒸気を反応

管に送入できるもの。温度計,温度調節装置,酸素用の流量調節器などを備えたもの。

4) 燃焼ボート シリカガラス製,ムライト製又は白金製のいずれかを用いる。例えば,CB-5形 (16 mm

×12 mm×80 mm)。

5) 受器 50 mLのガラス製全量フラスコ又は同等品。

b) イオンクロマトグラフ 装置は,JIS K 0127に規定するもの。測定に適したカラム及び電気伝導度検

出器を装備したもの。

13.2.4 試料はかりとり量 試料はかりとり量は,0.50 gとする。

13.2.5 操作 定量操作は,次の手順によって行う。

a) 熱加水分解装置の組み立て 50 mLのガラス製全量フラスコを受器とし,それに10 mLのプラスチッ

ク製 (8) 全量ピペットを用いて,水酸化ナトリウム溶液 (0.1 g/L) [13.2.2 c)] を採取し,放出管先端を

液面から約1/3の深さまで差し入れ装置に接続する。

b) 試料と助剤との混合 試料及び酸化鉄 (Ⅲ) 粉 (20) [13.2.2 b)] 2.0 gをはかり,めのう乳鉢に移し,均

一になるよう十分に混合する。これを燃焼ボートに移し入れ薄く均一に広げる。

c) 熱加水分解分離 燃焼ボードを1 000〜1 250 ℃に保った反応管の中央部に挿入後,直ちに (22) 水蒸

気発生器に接続して,酸素を毎分300 mL程度及び水蒸気を通じて20分間そのまま静置し,留出した

ふっ化物を吸収液に吸収させる。

注(22) 燃焼ボートを挿入後,発生するふっ化物又は塩化物の取り逃がしがないよう,直ちに接続する。

d) 試料溶液の調製 放出管を少量の水で洗い50 mLの全量フラスコを取り出す。冷却後,水で標線まで

薄めよく振り混ぜ,試料溶液とする。

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 測定 試料溶液の一部をイオンクロマトグラフに注入し,イオンクロマトグラムを記録させて,ふっ

化物イオンの信号強度(ピーク面積又はピーク高さ)を求める。

13.2.6 空試験 試料を用いないで13.2.5に準じて操作を行い,空試験値を求める。

13.2.7 検量線の作成 ふっ化物イオン標準溶液 [13.2.2 e)] 10 mL(Fとして0〜1 000 μg)を段階的に数個

の50 mLのガラス製全量フラスコに採取し,水酸化ナトリウム溶液 (0.1 g /L) [13.2.2 c)] 10 mLをプラスチ

ック製(8)全量ピペットを用いて加え,水で標線まで薄めよく振り混ぜる。以後それぞれの溶液を13.2.5 e)

に準じて操作を行い,ふっ化物イオンと信号強度との関係線を作成し,原点を通るように平行移動して検

量線とする。

13.2.8 計算 13.2.5 e)の信号強度と13.2.7の検量線とから,ふっ化物イオン量を求め,試料中のふっ素含

有率は,次の式によって算出 (18) する。

ふっ素(質量分率%)=

100

)

(

0

1

×

−

m

A

A

ここに,

A1: 13.2.5 e) のふっ化物イオン量 (g)

A0: 13.2.6のふっ化物イオン量 (g)

m: 13.2.4の試料はかりとり量 (g)

13.3 熱加水分解分離−吸光光度分析法

13.3.1 要旨 試料に酸化鉄 (Ⅲ) 粉を加えて酸素及び水蒸気気流中で加熱分解し,ふっ化物をアルカリ溶

液に捕集する。ランタン・アリザリンコンプレクソンを加えて呈色させ,吸光度を測定する。

13.3.2 試薬 試薬は,次による。

a) 水 6.2.2 a) による。

b) 酸化鉄 (Ⅲ) 粉 (20) 13.2.2 b) による。

c) 水酸化ナトリウム溶液 (0.1 g/L) 13.2.2 c) による。

d) 水酸化ナトリウム希釈溶液 (0.02 g/L) 水酸化ナトリウム溶液 (0.1 g/L) [13.3.2 c)] を水で5倍に希釈

する。

e) ランタン・アリザリンコンプレクソン[市販のランタン・アリザリンコンプレクソン試薬(ドータイ

ト試薬アルフッソン)]溶液 (2.5 g/100 mL)

f)

アセトン

g) ふっ化物イオン溶液 (5 μg/mL) ふっ化物イオン標準溶液 (0.1 mg/mL) [13.2.2 e)] を使用の都度水で

20倍に希釈する。

13.3.3 熱加水分解装置 装置は,13.2.3による。

13.3.4 試料はかりとり量 試料はかりとり量は,0.50 gとする。

13.3.5 操作 定量操作は,次の手順によって行う。

a) 試料溶液の調製 13.2.5 d) で得た試料溶液を用いる。

b) 測定 13.2.5 d) で得た試料溶液の一部(液量20 mL以下,Fとして0〜50 μg)を50 mLのガラス製全

量フラスコに採取し,ランタン・アリザリンコンプレクソン溶液 [13.3.2 e)] 5.0 mL,アセトン [13.3.2

f)] 20 mLを正確に順次加え,水で標線まで薄めよく振り混ぜる。90分間放置後,溶液の一部を吸収セ

ルにとり,620 nm付近の定めた波長で吸光度を測定する。

13.3.6 空試験 試料を用いないで,13.3.5に準じて操作を行い,空試験値を求める。

13.3.7 検量線の作成 検量線の作成は,次による。

a) 数個のガラス製全量フラスコ50 mLに水酸化ナトリウム希釈溶液 (0.02 g/L) [13.3.2 d)] を,13.3.5 b)

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の試料溶液と同じ量を採取し,次にふっ化物イオン溶液 (5 μg/mL) [13.3.2 g)] 0〜10 mL(Fとして0〜

50 μg)を段階的に正しく採取する,以下,13.3.5 b) の操作を行い,吸光度とふっ化物イオン量との関

係線を作成し,原点を通るように平行移動して検量線とする。

13.3.8 計算 13.3.5 b) の吸光度と13.3.7の検量線とから,ふっ化物イオン量を求め,試料中のふっ素含

有率は,次の式によって算出 (18) する。

ふっ素(質量分率%)=

100

)

(

0

2

×

−

m

A

A

ここに,

A2: 13.3.5 b) のふっ化物イオン量 (g)

A0: 13.3.6のふっ化物イオン量 (g)

m: 13.3.4の試料はかりとり量 (g)

14. 塩素の定量方法

14.1 定量方法の区分 塩素の定量方法は,次のいずれかによる。

a) 熱加水分解分離−イオンクロマトグラフ法 この方法は,塩素含有率0.001 %(質量分率)以上,0.2 %

(質量分率)以下に適用する。

b) 熱加水分解分離−吸光光度分析法 この方法は,塩素含有率0.001 %(質量分率)以上,0.5 %(質量

分率)以下に適用する。

14.2 熱加水分解分離−イオンクロマトグラフ法

14.2.1 要旨 試料に酸化鉄 (Ⅲ) 粉を加えて酸素及び水蒸気気流中で加熱分解し,塩化物をアルカリ溶液

に捕集して試料溶液を調製する。次いで,イオンクロマトグラフを用いて,塩化物イオンを測定する。

14.2.2 試薬 試薬は,次による。

a) 水 6.2.2 a) による。

b) 酸化鉄 (Ⅲ) 粉 (20) 99.0 %(質量分率)以上で,13.2.2 b) による。

c) 水酸化ナトリウム溶液 (0.1 g/L) 13.2.2 c) による。

d) 塩化物イオン標準液 (Cl : 1 mg /mL) (19)

e) 塩化物イオン標準溶液 (Cl : 0.1 mg /mL) 塩化物イオン標準液 [d)] を水で10倍に薄める。

f)

溶離液 13.2.2 f) による。

14.2.3 装置及び器具 装置及び器具は,次による。

a) 熱加水分解装置 13.2.3 a) による。

b) イオンクロマトグラフ 13.2.3 b) による。

14.2.4 試料はかりとり量 試料はかりとり量は,0.50 gとする。

14.2.5 操作 定量操作は,次の手順によって行う。

a) 熱加水分解装置の組み立て 13.2.5 a) による。

b) 試料と助剤との混合 13.2.5 b) による。

c) 熱加水分解分離 13.2.5 c) による。ただし,ふっ化物は塩化物と読みかえる。

d) 試料溶液の調製 13.2.5 d) による。

e) 測定 13.2.5 e) による。ただし,ふっ化物イオンは塩化物イオンと読みかえる。

14.2.6 空試験 13.2.6による。

14.2.7 検量線の作成 塩化物イオン標準溶液 [14.2.2 e)] 0〜10 mL(Clとして0〜1 000 μg)を段階的に数

個の50 mLのガラス製全量フラスコに採取し,水酸化ナトリウム溶液 (0.1 g/L) [14.2.2 c)] 10 mLをプラス

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チック製 (8) 全量ピペットを用いて加え,水で標線まで薄めよく振り混ぜる。以後それぞれの溶液を14.2.5

e) に準じて測定操作を行い,塩化物イオン量と信号強度との関係線を作成し,原点を通るように平行移動

して検量線とする。

14.2.8 計算 14.2.5 e) の信号強度と14.2.7の検量線とから塩化物イオン量を求め,試料中の塩素含有率は,

次の式によって算出 (18) する。

塩素(質量分率%)=

100

)

(

0

1

×

−

m

A

A

ここに,

A1: 14.2.5 e) の塩化物イオン量 (g)

A0: 14.2.6の塩化物イオン量 (g)

m: 14.2.4の試料はかりとり量 (g)

14.3 熱加水分解分離−吸光光度分析法

14.3.1 要旨 試料に酸化鉄 (Ⅲ) 粉を加えて酸素及び水蒸気気流中で加熱分解し,塩化物をアルカリ溶液

に捕集する。チオシアン酸第二水銀及び硫酸第二鉄アンモニウムを加えて呈色させ,吸光度を測定する。

14.3.2 試薬 試薬は,次による。

a) 水 6.2.2 a)による。

b) 酸化鉄 (Ⅲ) 粉 (20) 13.2.2 b) による。

c) 水酸化ナトリウム溶液 (0.1 g/L) 13.2.2 c) による。

d) 水酸化ナトリウム希釈溶液 (0.02 g/L) 13.3.2 d) による。

e) チオシアン酸第二水銀溶液 (0.3 g/100 mL) チオシアン酸第二水銀0.3 gをエチルアルコール[95 %

(体積分率)]に溶解して100 mLとし,ブフナー漏斗形ろ過器 (3G4) でろ過する。

f)

硫酸第二鉄アンモニウム溶液 (6 g/100 mL) 硫酸第二鉄アンモニウム6 gを硝酸 (4+9) に溶解して,

煮沸後,不溶解物があればろ過する。

g) 塩化物イオン標準溶液 (0.1 mg/mL) 14.2.2 e) による。

14.3.3 熱加水分解装置 装置は,13.2.3 a) による。

14.3.4 試料はかりとり量 試料はかりとり量は,0.50 gとする。

14.3.5 操作 定量操作は,次の手順によって行う。

a) 試料溶液の調製 14.2.5 d) で得た試料溶液を用いる。

b) 測定 13.2.5 d) で得た試料溶液の一部(液量40 mL以下,Clとして0〜2 000 μg)を50 mLのガラス

製全量フラスコに採取し,チオシアン酸第二水銀溶液 [14.3.2 e)] 5.0 mLを加えてよく振り混ぜた後,

硫酸第二鉄アンモニウム溶液 [14.3.2 f)] 2.0 mLを正しく加えて発色させ,水で標線まで薄めよく振り

混ぜる。30分間放置後,溶液の一部を吸収セルにとり,460 nm付近の定めた波長で吸光度を測定す

る。

14.3.6 空試験 試料を用いないで,14.3.5に準じて操作を行い,空試験値を求める。

14.3.7 検量線の作成 数個のガラス製全量フラスコ50 mLに水酸化ナトリウム希釈溶液 (0.02 g/L) [14.3.2

d)] を,14.3.5 b) の試料溶液と同じ量を採取し,次いで塩化物イオン標準溶液 (0.1 mg/mL) [14.3.2 g)] 0〜

20 mL(Clとして0〜2 000 μg)を段階的に正しく採取する。次に14.3.5 b) の操作を行い,吸光度と塩化

物イオン量との関係線を作成し,原点を通るように平行移動して検量線とする。

14.3.8 計算 14.3.5 b) の吸光度と14.3.7の検量線とから,塩化物イオン量を求め,試料中の塩素含有率

は,次の式によって算出 (18) する。

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塩素(質量分率%)=

100

)

(

0

2

×

−

m

A

A

ここに,

A2: 14.3.5 b) の塩化物イオン量 (g)

A0: 14.3.6の塩化物イオン量 (g)

m: 14.3.4の試料はかりとり量 (g)

単位 mm

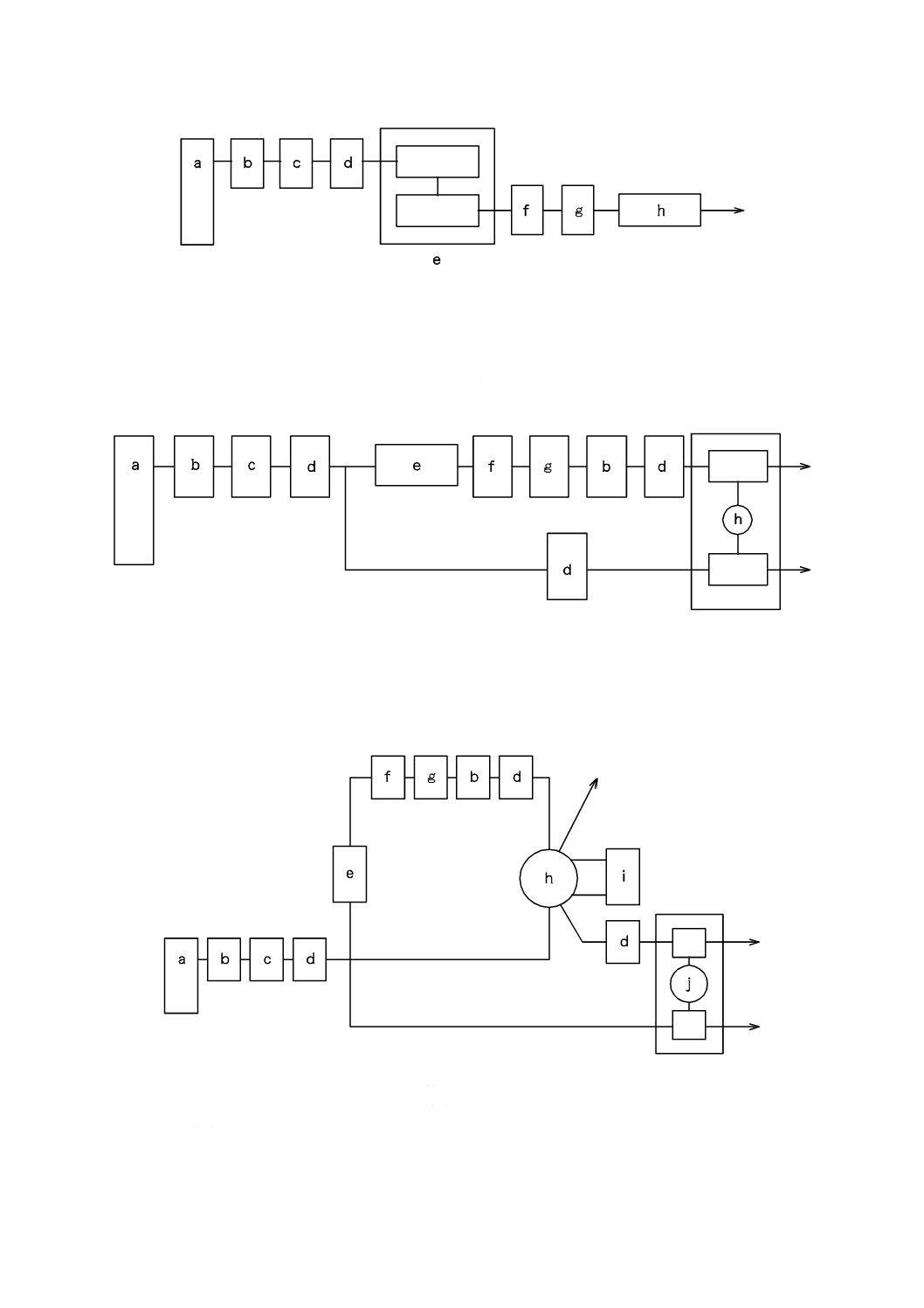

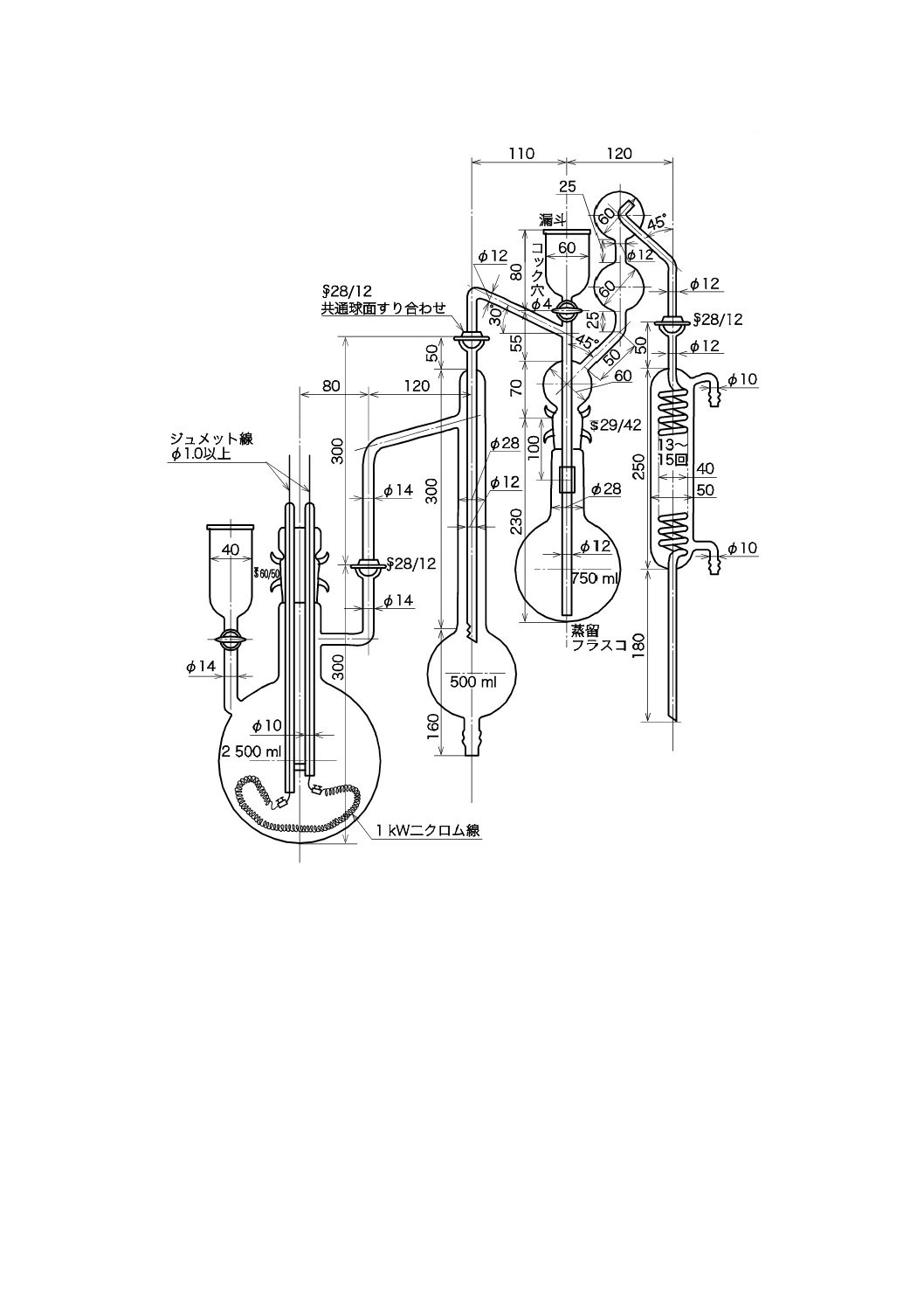

付図 1 加圧分解容器

単位 mm

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

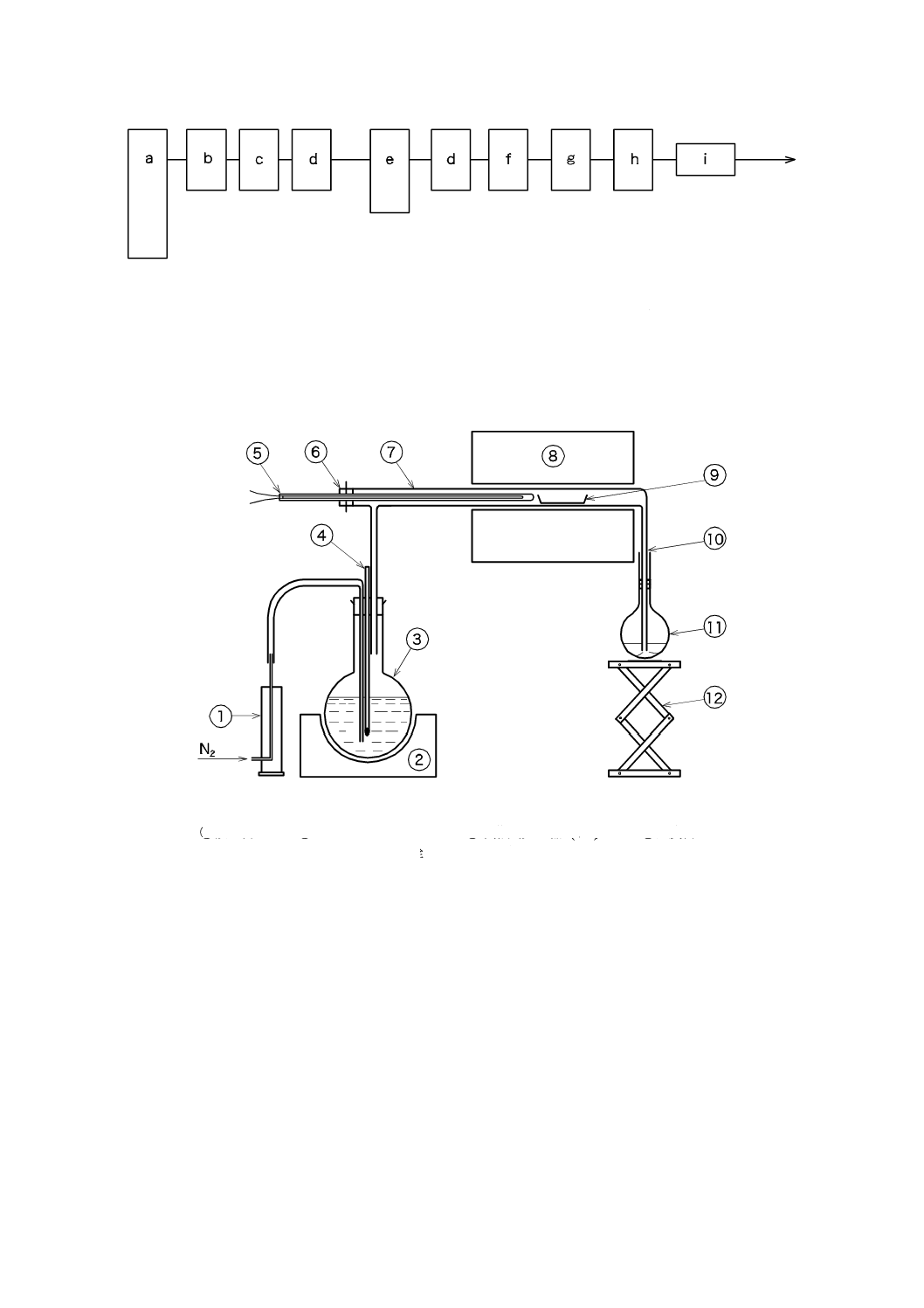

付図 2 水蒸気蒸留装置の一例

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

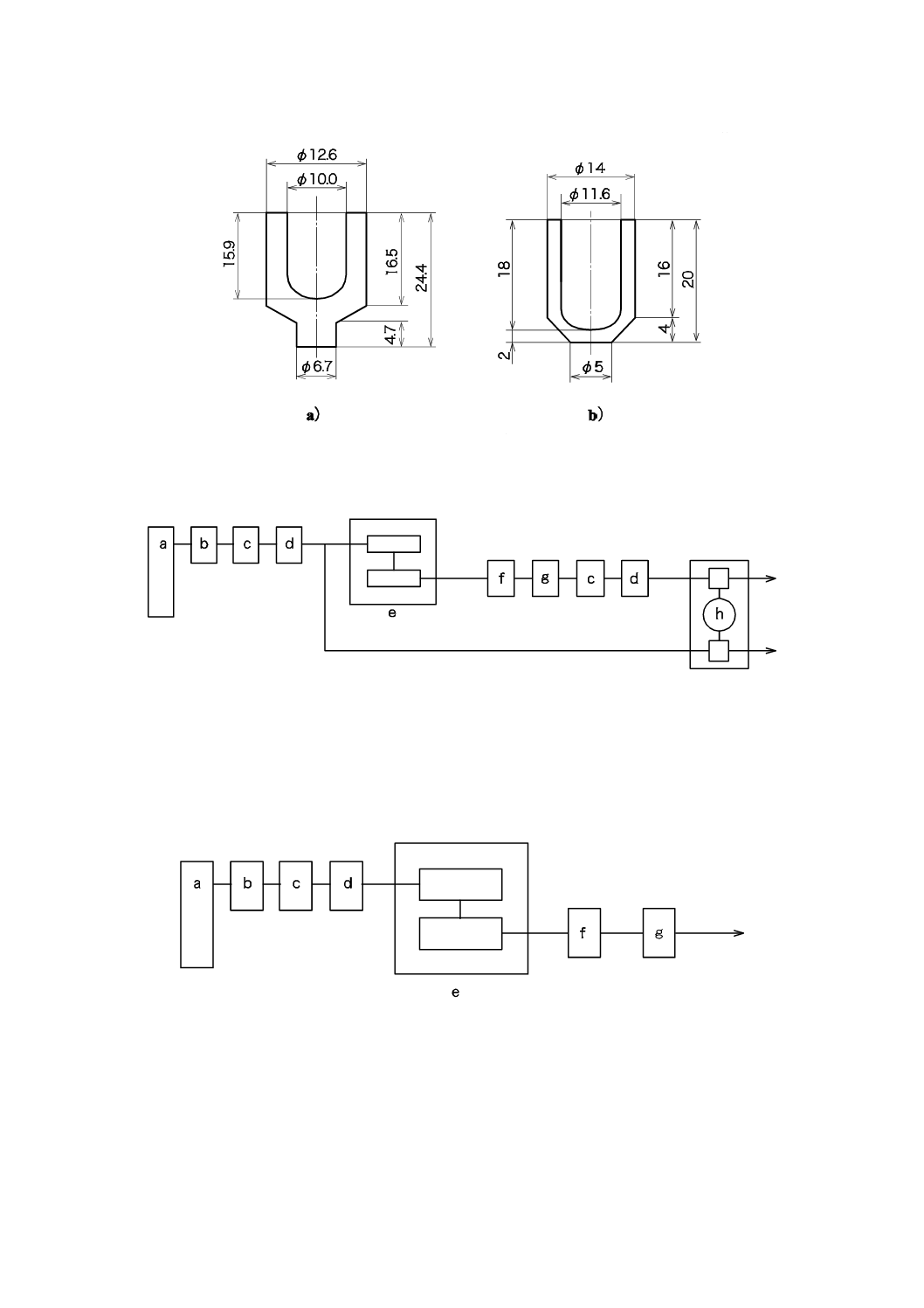

単位 mm

付図 3 黒鉛るつぼの一例

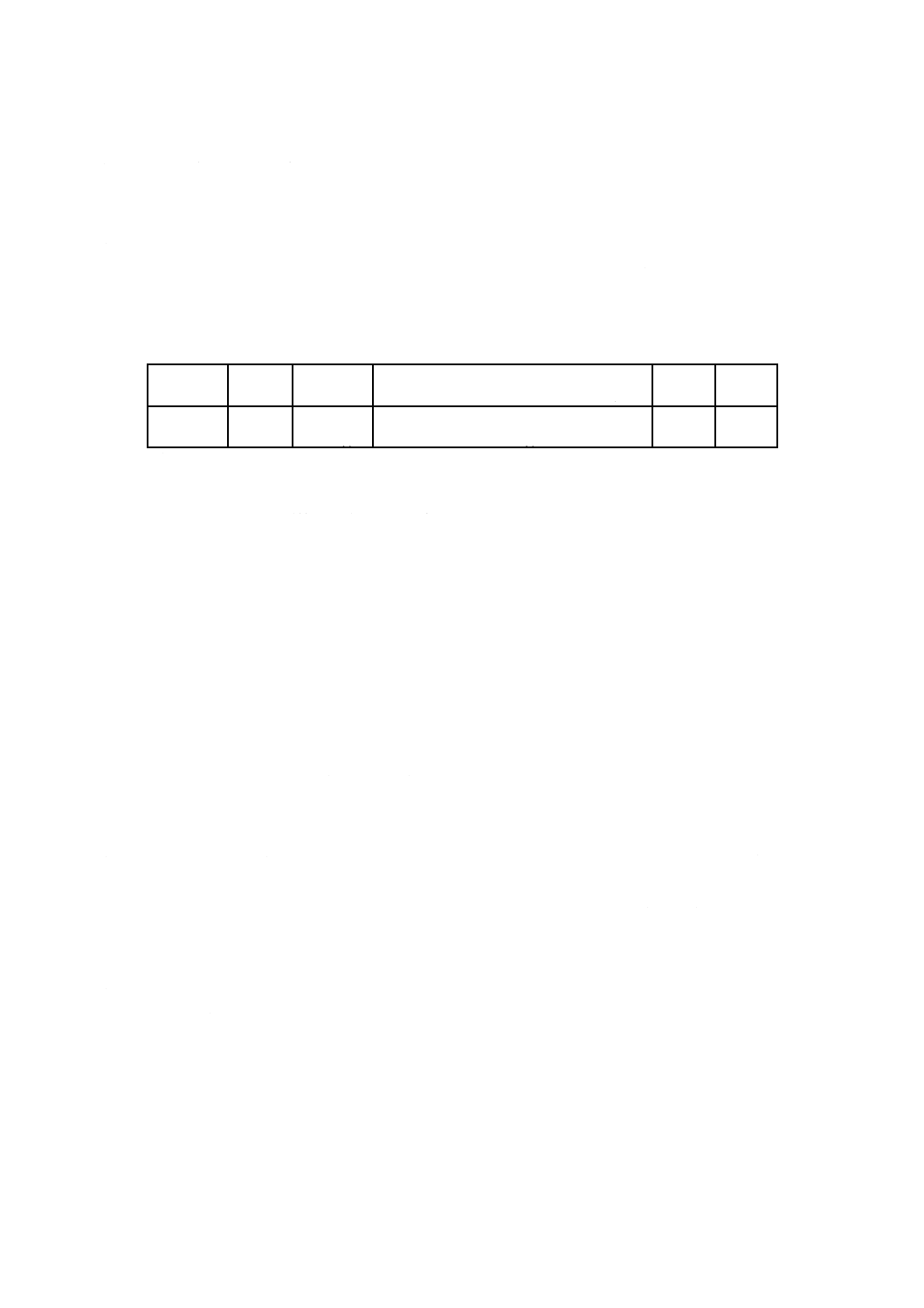

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f:収じん管

g:電気炉付き酸化管

h:熱伝導度分析計

付図 4 不活性ガス融解−熱伝導度法の概念図

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f:収じん管

g:赤外線分析計

付図 5 不活性ガス融解−赤外線吸収法の概念図

(ヘリウム−一酸化炭素法)

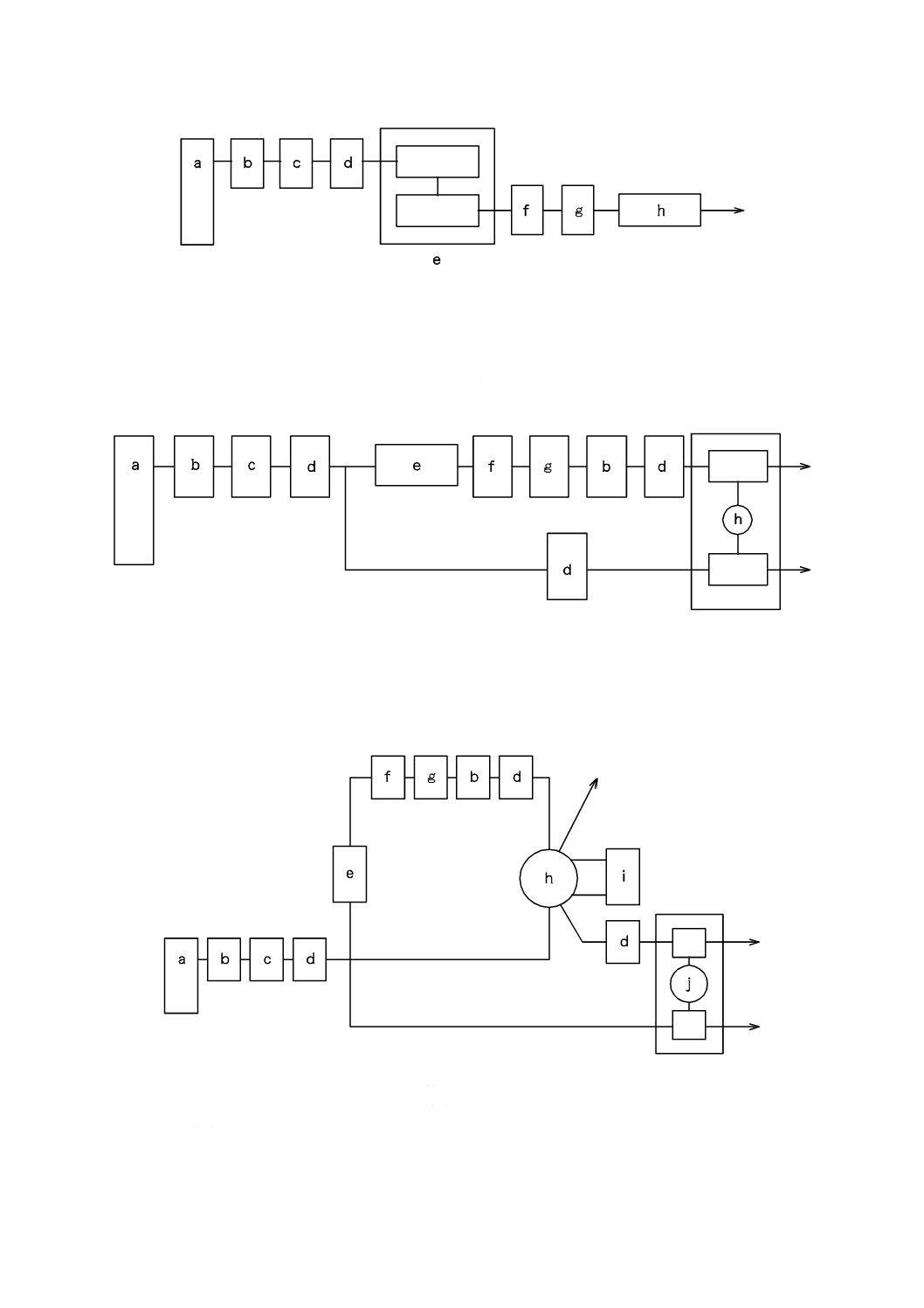

R 1675:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f:収じん管

g:電気炉付き酸化管

h:赤外線分析計

付図 6 不活性ガス融解−赤外線吸収法の概念図

(ヘリウム−二酸化炭素法)

a:酸素ボンベ

b:電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e:燃焼管

f:収じん管

g:二酸化硫黄吸収管

h:赤外線分析計

付図 7 燃焼(抵抗加熱)−赤外線吸収法の概念図

a:酸素ボンベ

b:電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e:燃焼管

f:収じん管

g:二酸化硫黄吸収管

h:流路変換器

i:二酸化炭素捕集管

j:熱伝導度分析計

付図 8 燃焼(高周波加熱)−熱伝導度法の概念図

R 1675:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a:酸素ボンベ

b:電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e:高周波加熱炉

f:収じん管

g:電気炉付き酸化管

h:三酸化硫黄吸収管

i:赤外線分析計

付図 9 燃焼(高周波加熱)−赤外線吸収法の概念図

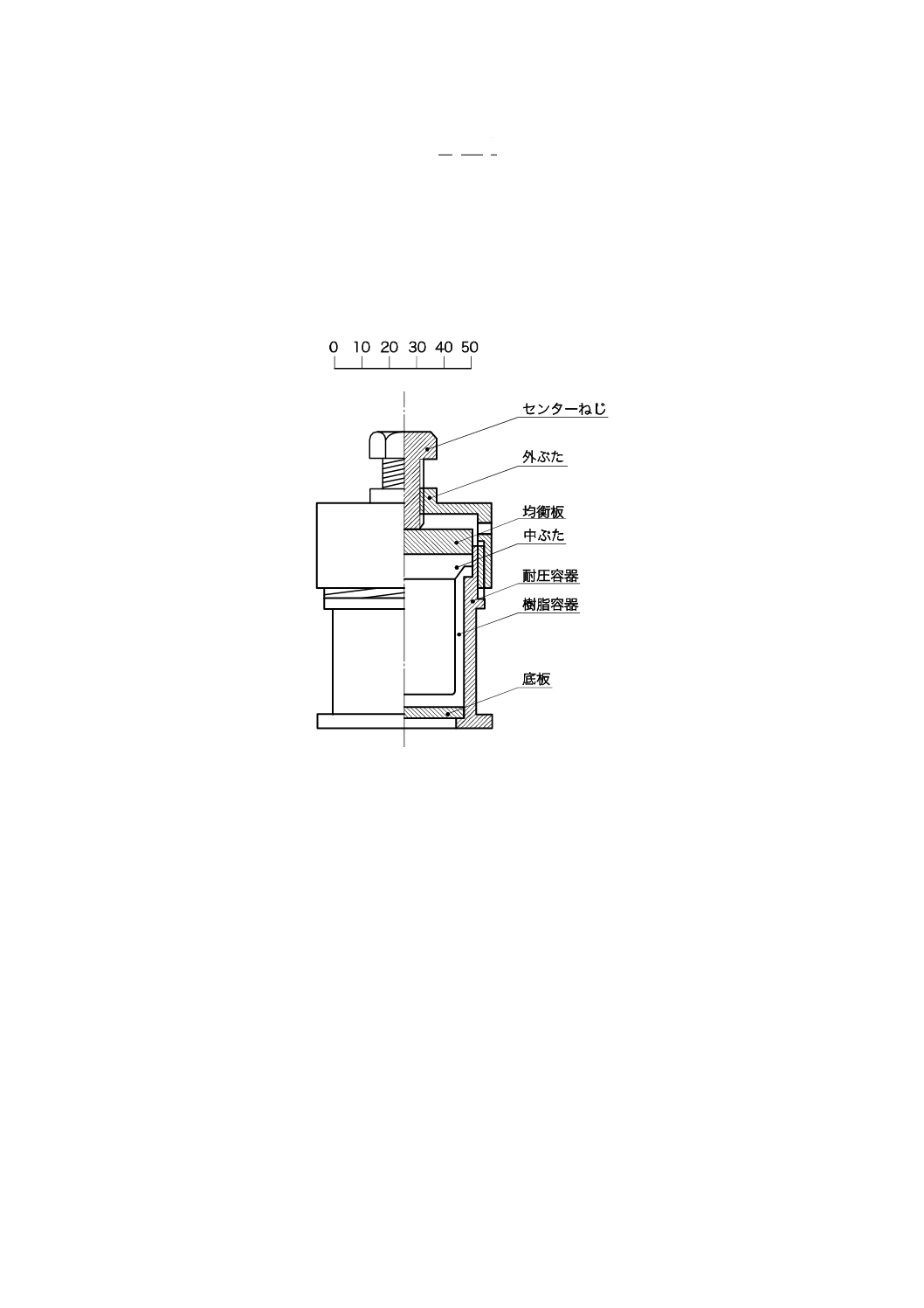

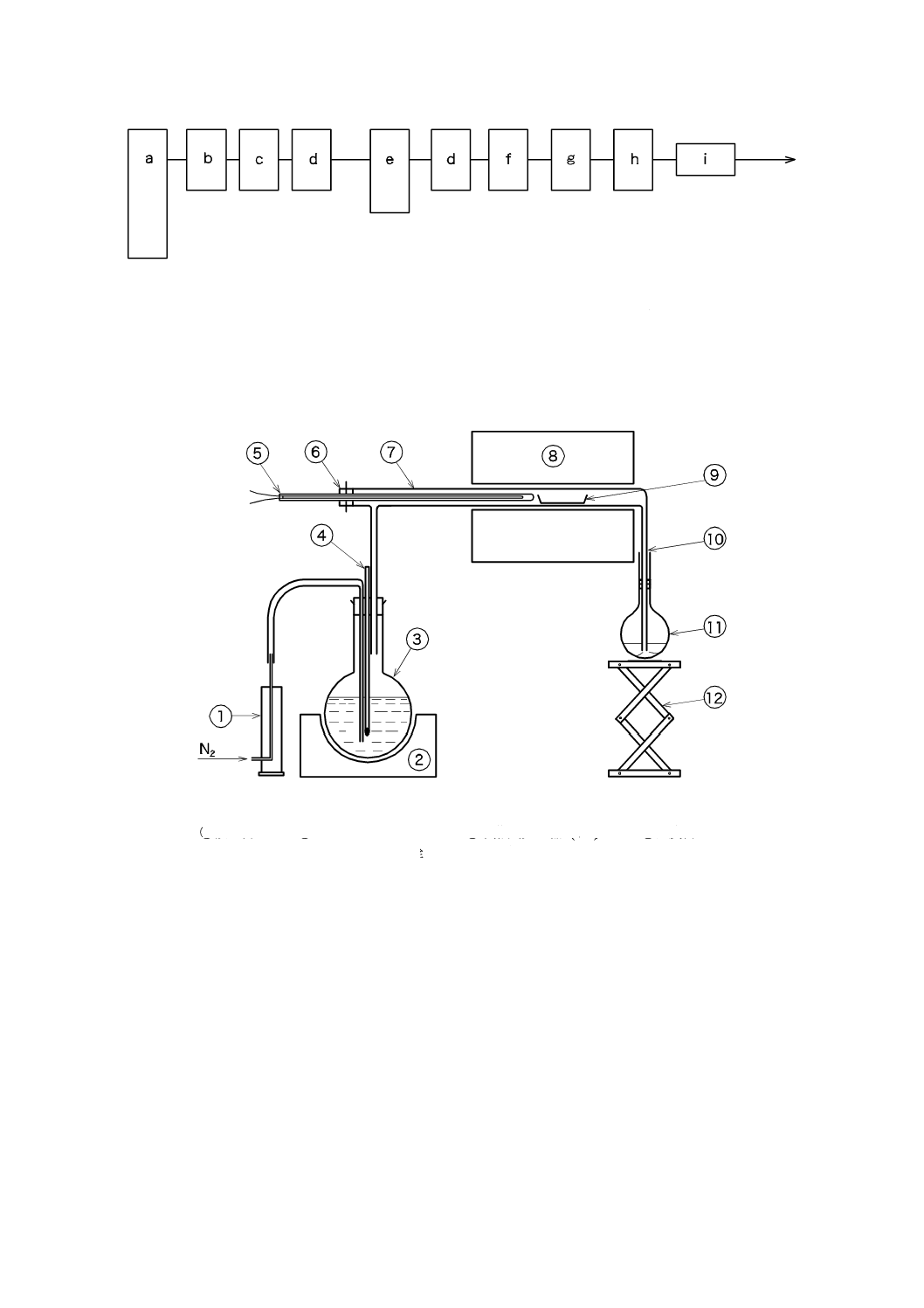

①液量計 ②ヒーター ③水蒸気発生器 (1 L) ④温度計

⑤熱電対 ⑥シリコーンゴム栓 ⑦反応管(長さ450 mm,外径24 mm)

⑧管状炉 ⑨燃焼ボート ⑩放出管(長さ200 mm,外径10 mm)

⑪受器 ⑫実験用ジャッキ

付図 10 熱加水分解装置例