R 1668:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は,出願公開後の実用

新案登録出願にかかわる確認について,責任はもたない。

R 1668:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 装置及び器具 ·················································································································· 1

4.1 試験機 ························································································································· 1

4.2 支持具 ························································································································· 2

4.3 マイクロメータ ············································································································· 2

4.4 ダイヤルゲージ ············································································································· 2

4.5 ノギス ························································································································· 2

5. 試験片 ··························································································································· 2

5.1 試験片の形状及び寸法 ···································································································· 2

5.2 試験片の数 ··················································································································· 2

6. 試験方法 ························································································································ 2

6.1 試験片の寸法の測定 ······································································································· 2

6.2 内支点間距離(内スパン)及び外支点間距離(外スパン) ····················································· 2

6.3 支持具 ························································································································· 3

6.4 クロスヘッド変位速度及び破壊荷重··················································································· 3

7. 計算 ······························································································································ 3

7.1 破壊じん性の計算 ·········································································································· 3

7.2 平均値及び標準偏差の計算 ······························································································ 3

8. 報告 ······························································································································ 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1668:2005

ファインセラミックス多孔体の破壊じん(靭)性

試験方法

Testing method for fracture toughness of porous fine ceramics

1. 適用範囲 この規格は,30〜60%の範囲の気孔率を有するファインセラミックス多孔体に対して室温

で行う破壊じん性試験方法について規定する。

備考 高温ガスフィルタ,液体の精密ろ過や限外ろ過膜の担体あるいは触媒担体,および湿度センサ

などに適用される範囲を考慮し,30〜60%の気孔率のファインセラミックス多孔体をこの試験方法での

対象材料とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)―表面性状:輪郭曲線方式―用語,定義及び表面性状パ

ラメータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロゲージ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) ファインセラミックス多孔体 フィルタ,触媒担体あるいは湿度センサなどに用いられる気孔率30〜

60%の多孔質セラミックス。

b) 支持具 4点曲げ負荷において,試験片を支点で支え,荷重点で負荷するための丸棒の2対の器具。

c) 切欠き 破壊じん性を測定するために,あらかじめ試験片に人為的に導入された溝。

4. 装置及び器具

4.1

試験機 試験機は,クロスヘッド変位速度を一定に保つことができ,最大荷重の±1%の精度で荷

重が計測できるものとする。

2

R 1668:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

支持具 試験片を支点で支え,又は試験片に荷重を加える支持具は,左右同一形状で,支持具に用

いる丸棒の長さは試験片の幅を超えるものを用いる。支持具の材質には,試験温度において弾性率

1.47x1011N/m2以上をもち,試験途中で塑性変形及び破壊がないものを用いる。支持具丸棒の直径は4.0〜

6.0mmとし,その表面粗さは JIS B 0601 に規定する0.40μmRa以下とする。

4.3

マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以

上の精度をもつものを用いる。

4.4

ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する目盛が0.01mmのダイヤルゲージ又はこ

れと同等以上の精度をもつものを用いる。

4.5

ノギス ノギスは,JIS B 7507に規定する最小読取り長さ0.05mm又はこれと同等以上の精度をもつ

ものを用いる。

5. 試験片

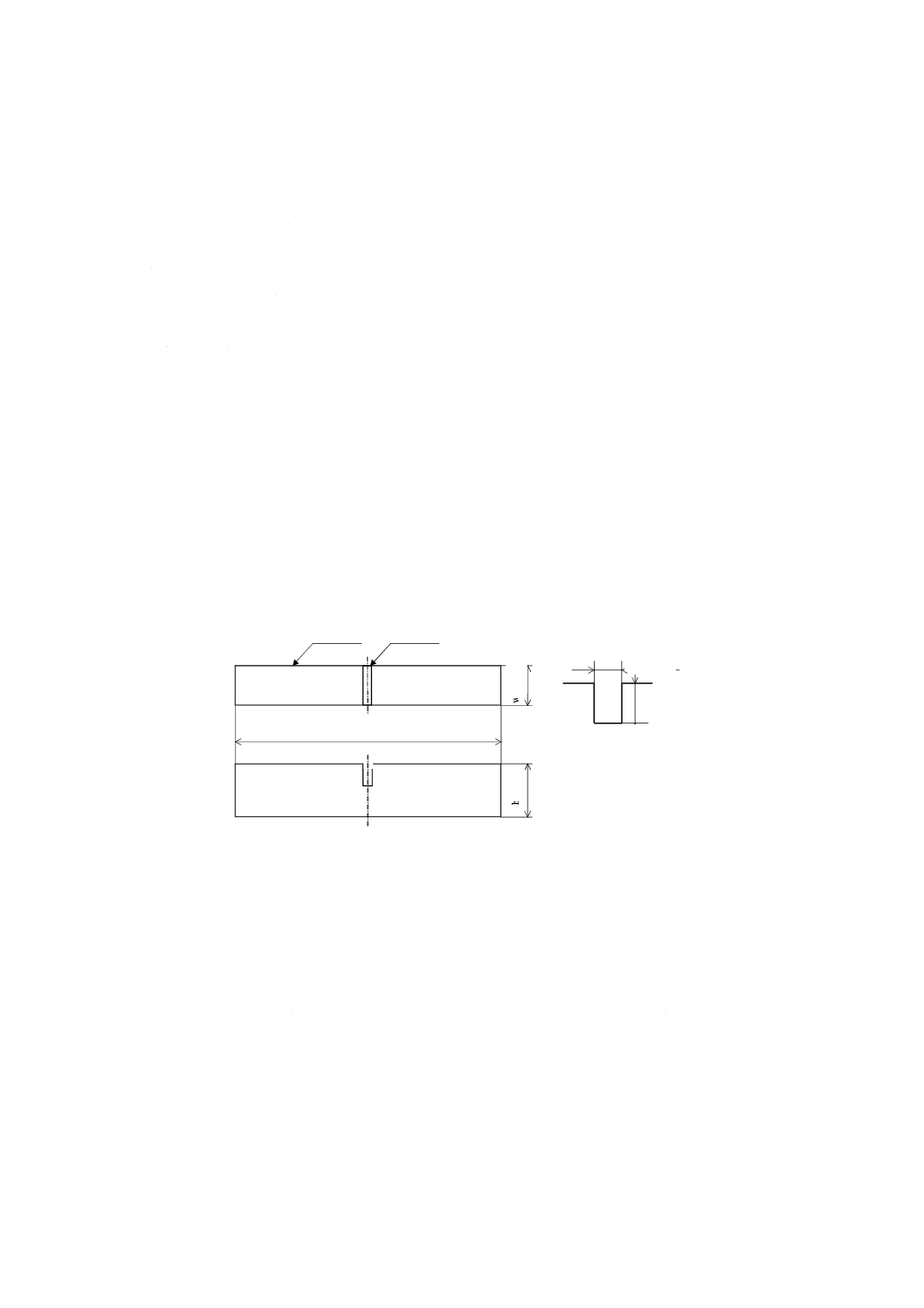

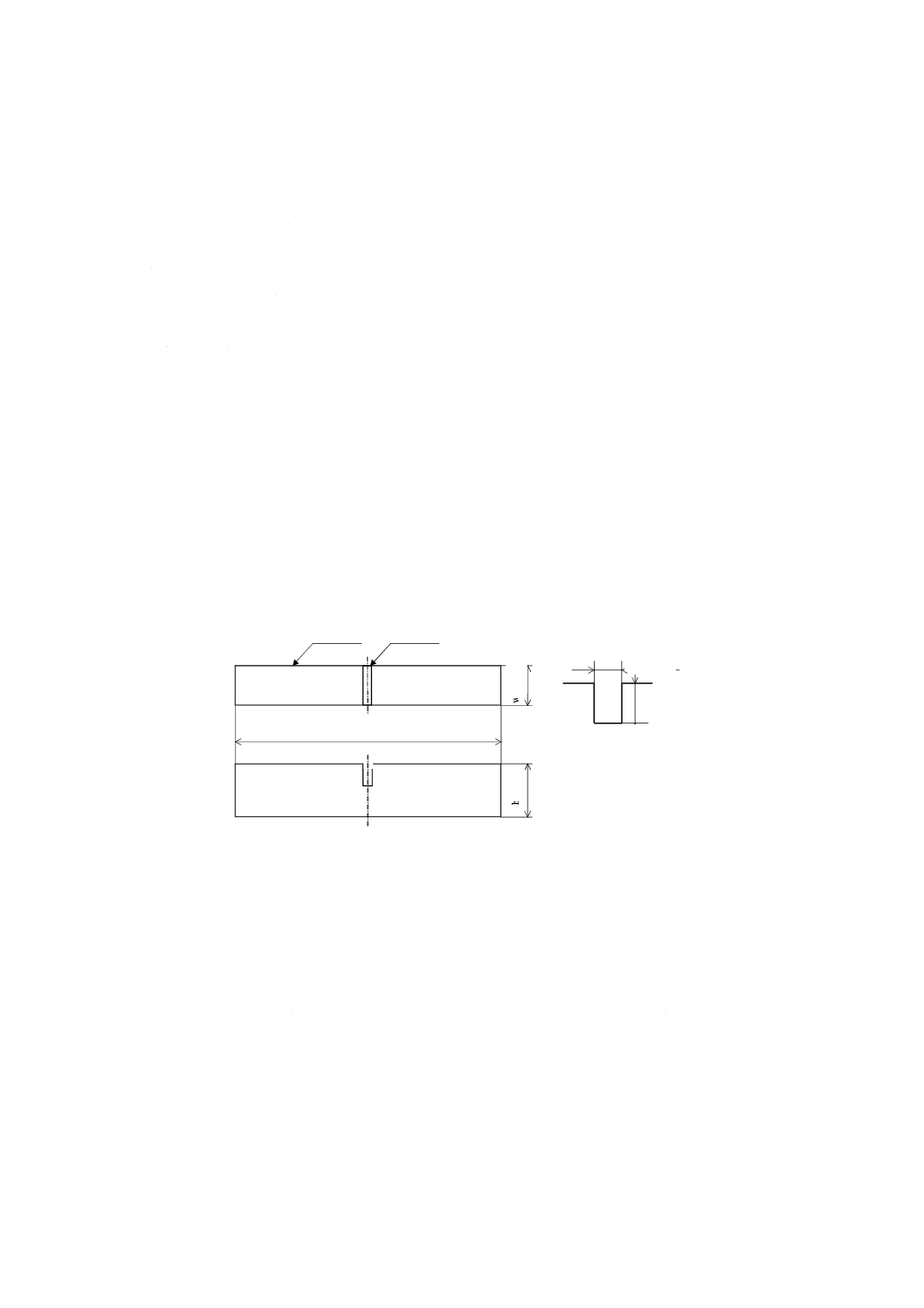

5.1

試験片の形状及び寸法 試験片の形状は,断面が長方形の角柱とする。寸法は全長70mm以上,高

さ8.0±0.1mm,幅6.0±0.1mmとする。試験片上下面の平行度は,JIS B 0621 に規定する0.02mm以下と

する。試験片は800番以上の粒度の砥石によって仕上げ加工を行う。研削加工時に用いられるワックスな

どの残留が予測される場合には,有機溶剤による洗浄,又は高温での焼き飛ばしなどを行い,除去する。

試験片中央には切欠き加工を行う。幅は0.5mm以下とし,深さは2.0mmを標準とするが,破壊荷重に

よっては0.2≦a/h≦0.4(a:切欠き深さ,h:試験片高さ)の範囲内で深さを変えてもよい。

切り欠き幅

切

り

欠

き

深

さ

70mm以上

h:

8

m

m

w:

6

m

m

試験片

切り欠き

図 1 試験片形状

5.2

試験片の数 試験片の数は10個以上とする。

6. 試験方法

6.1

試験片の寸法の測定 試験片の幅,高さ及び切欠き深さは,JIS B 7502に規定するマイクロメー

タ又はこれと同等以上の精度をもつ測定装置を用いて,あらかじめ0.01mmの精度で測定する。切欠き深

さは,試験片側面を顕微鏡で10倍以上に拡大し直接測定する。寸法が標準寸法とは異なる場合には,報告

で記述する。

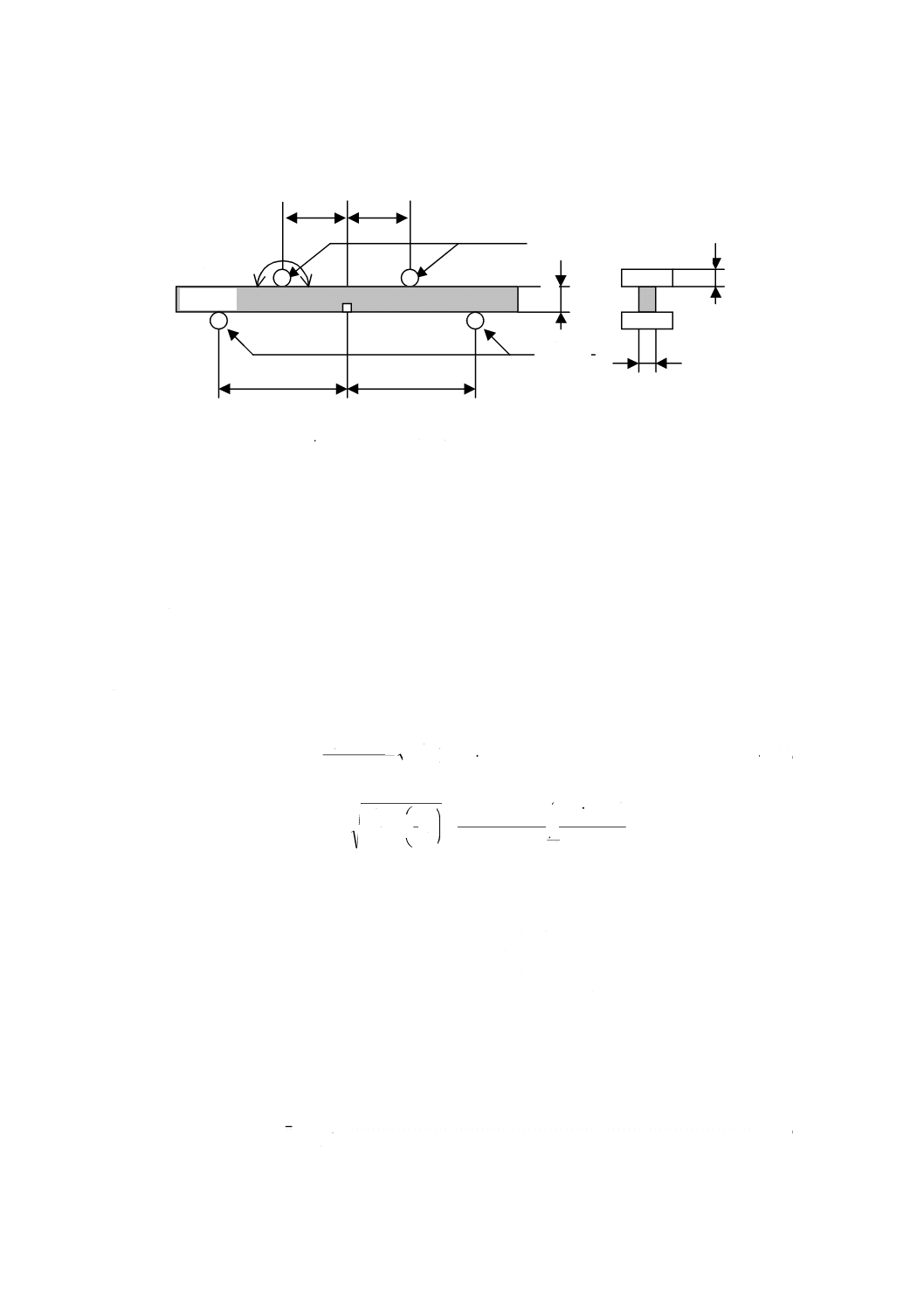

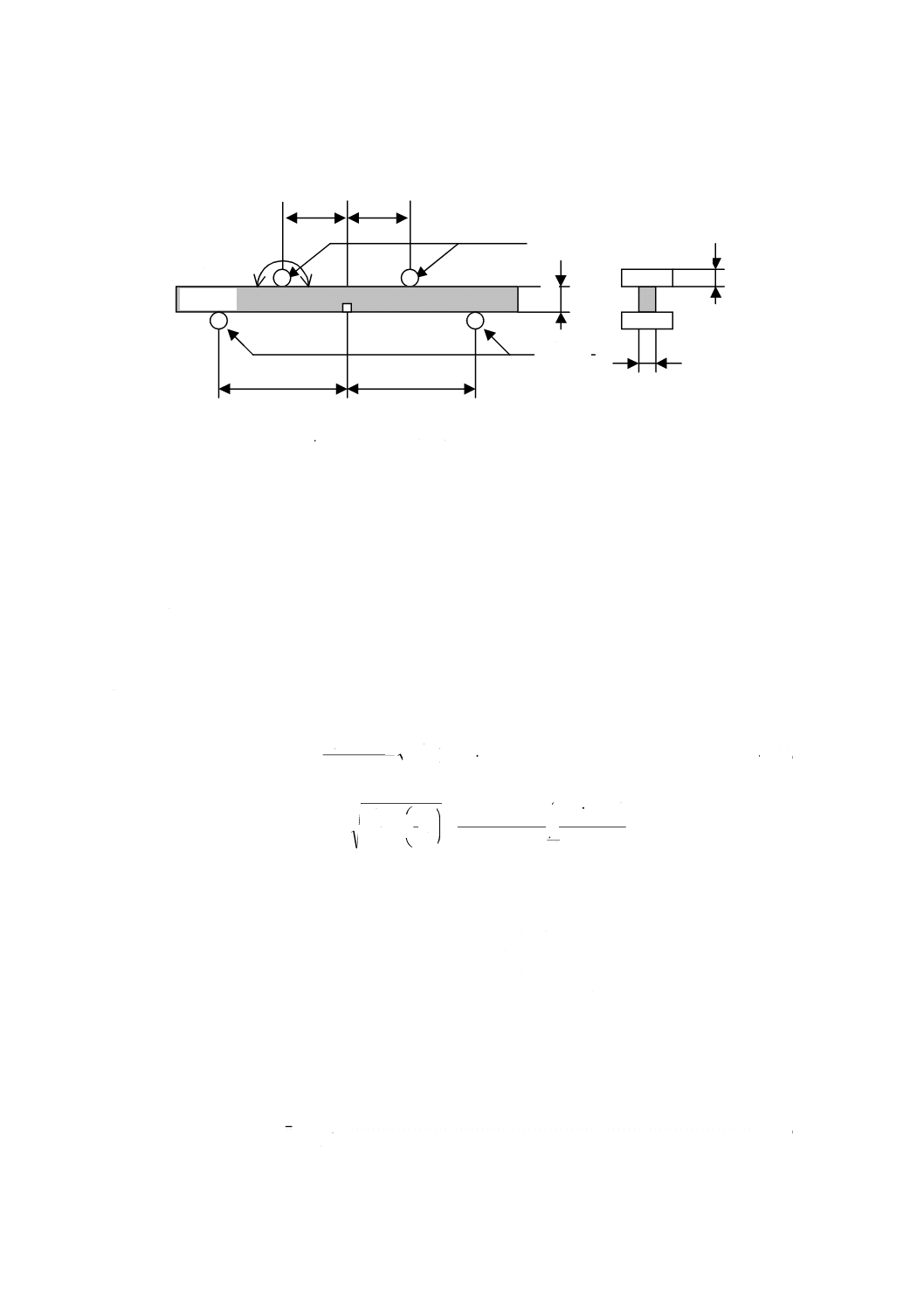

6.2

内支点間距離(内スパン)及び外支点間距離(外スパン) 内支点間距離及び外支点間距離は,図

2のとおり内支点間距離30mm,外支点間距離60mmとし,あらかじめノギスを用いて測定する。

3

R 1668:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 内支点間距離及び外支点間距離

6.3

支持具 支持具の形状は,曲げ負荷による試験片の変形を妨げないように回転できる構造のものと

する(図2参照)。

6.4

クロスヘッド変位速度及び破壊荷重 試験片にクロスヘッド変位速度0.5mm/minで荷重を負荷し,

試験片が破壊するまでの最大荷重を測定する。

7. 計算

7.1

破壊じん性の計算 破壊じん性は,個々の試験片の測定値から次の式によって算出し,JIS Z 8401

によって,有効数字3けたに丸める。

)

/

(

2

)

(

3

2

max

h

a

F

a

wh

l

L

P

KIC

π

−

=

························································· (1)

(

)

(

)

h

a

h

a

h

a

a

h

h

a

F

2

4

2

cos

sin

1

199

.0

923

.0

2

tan

2

/

π

π

π

π

−

+

×

=

ここに, KIC:破壊じん性 (MPam1/2)

Pmax:試験片が破壊するまでの最大荷重 (N)

l:内支点間距離 (mm)

L:外支点間距離 (mm)

w:試験片の幅 (mm)

h:試験片の高さ (mm)

a:試験片の切欠き深さ (mm)

F:補正係数

7.2

平均値及び標準偏差の計算 破壊じん性の平均値及び標準偏差は,式 (2)及び式 (3) によって算出

し,JIS Z 8401によって,有効数字3けたに丸める。

∑

=

=

n

l

i

i

n

x

x

················································································· (2)

回転が可能

(すべての支持具)

内支持具

外支持具

6

8

支点間距離

l:30±0.5 mm L:60±0.5 mm

φ

4

~

6

L/2

L/2

l/2

l/2

試験片

4

R 1668:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∑

=

−

−

=

n

l

i

i

n

x

x

S

1

)

(

2 ········································································ (3)

ここに,

xi:個々の試験片の破壊じん性の算出値 (MPam1/2)

x:破壊じん性の平均値 (MPam1/2)

S:破壊じん性の標準偏差 (MPam1/2)

n:試験片の個数

8. 報告 破壊じん性試験の結果は,次の各項目について報告する。

a) 材料の名称及び種類

b) 試験片形状

c) 試験機の名称及び形式

d) 試験条件(試験機容量,ロードセル容量,変位速度,温度及び湿度)

e) 試験片の個数

f)

破壊じん性の平均値

g) 破壊じん性の標準偏差

h) 試験年月日,試験場所及び試験者名

関連規格 JIS R 1601 ファインセラミックスの曲げ強さ試験方法

JIS R 1664 ファインセラミックス多孔体の曲げ強さ試験方法