R 1667:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS R 1667には,次に示す附属書がある。

附属書1(規定)等面積法

附属書2(規定)温度上昇曲線とモデル関数との偏差による評価

附属書3(規定)不均一加熱に対する補正係数の算出方法

附属書4(規定)熱損失に対する補正係数の算出方法

附属書5(規定)表面処理(黒化処理)に対する補正方法

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 長繊維強化セラミックス複合材料の熱拡散率 ········································································ 2

5. 装置及び器具 ·················································································································· 2

6. 試料 ······························································································································ 3

6.1 形状 ···························································································································· 3

6.2 厚さ ···························································································································· 3

6.3 黒化処理 ······················································································································ 3

6.4 有効熱拡散率測定のための試料の選定················································································ 3

7. 測定方法 ························································································································ 4

7.1 試料の測定 ··················································································································· 4

7.2 試料温度の測定 ············································································································· 4

7.3 温度上昇曲線の測定 ······································································································· 4

8. 熱拡散率の算出 ··············································································································· 5

9. 補正項目 ························································································································ 6

9.1 レーザ発光時間 ············································································································· 6

9.2 レーザビームによる不均一加熱 ························································································ 6

9.3 試料の熱損失 ················································································································ 6

9.4 熱放射の非線形性 ·········································································································· 6

9.5 表面処理(黒化処理) ···································································································· 7

9.6 熱膨張 ························································································································· 7

9.7 数値の丸め方 ················································································································ 7

10. 測定結果報告書 ············································································································· 7

附属書1(規定)等面積法 ······································································································ 9

附属書2(規定)温度上昇曲線とモデル関数との偏差による評価 ·················································· 10

附属書3(規定)不均一加熱に対する補正係数の算出方法 ··························································· 12

附属書4(規定)熱損失に対する補正係数の算出方法 ································································· 13

附属書5(規定)表面処理(黒化処理)に対する補正方法 ··························································· 14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1667:2005

長繊維強化セラミックス複合材料の

レーザフラッシュ法による熱拡散率測定方法

Determination of thermal diffusivity of continuous fiber-reinforced ceramic

matrix composites by the laser flash method

1. 適用範囲 この規格は,セラミックス長繊維とセラミックス母材とで構成される長繊維強化セラミッ

クス複合材料について,室温から 1 300 Kにおける熱拡散率を,レーザフラッシュ法によって測定する方

法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パ

ラメータ

JIS B 7502 マイクロメータ

JIS B 7506 ブロックゲージ

JIS R 1600 ファインセラミックス関連用語

JIS R 1611 ファインセラミックスのレーザフラッシュ法による熱拡散率・比熱容量・熱伝導率試験

方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) 有効熱拡散率 複数の相から構成され,組成,構造及び物性が位置によって異なる不均質材料におい

て,試料よりも十分小さい領域の内部が巨視的に均一であると近似され,その領域があたかも均質材

料としての熱応答を示すときに定義される熱拡散率(図2参照)。各領域の有効熱拡散率が等しい場合

には試料全体の有効熱拡散率が定義され,それは各領域の有効熱拡散率と等しい。

b) 温度上昇曲線 パルス加熱による試料裏面温度の時間変化を表示した曲線。

c) モデル関数 仮定された初期条件,境界条件下において算出される温度上昇曲線の解析解。

d) 定常温度(

0T) パルス加熱前に定常に保たれた試料温度。

e) 最高温度上昇(

m

T

∆

) 温度上昇曲線の最大値と定常温度との差。

f)

測定温度(eT) パルス加熱によって上昇した温度を考慮した場合の試料の有効温度。

g) ビオ数(Bi) 試料から外界への熱損失の大きさを表す無次元数。

h) パルス幅(

p

τ) レーザパルスエネルギーの時間変化曲線において最大値の半値以上の出力が保持さ

れる時間。

2

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

解析時間原点(0t) 温度上昇曲線から熱拡散率を算出するデータ解析におけるインパルス加熱の時刻。

j)

パルスの立ち上がり時刻(pt) レーザパルスの発光が開始する時刻。

k) パルスの重心時刻(gt) 観測されたレーザパルスエネルギーの時間軸上における重心時刻。

l)

ハーフタイム(

2/1t

) 温度上昇曲線において,解析時間原点から最高温度上昇の半分までに要する

時間。

m) 昇温領域 温度上昇曲線において温度が時間とともに増加している時間領域。

n) 降温領域 温度上昇曲線において温度が時間とともに減少している時間領域。

o) 冷却の時定数(c

τ) 温度上昇曲線の降温領域を定常温度に収束する指数関数で適合させたときの緩

和の時定数。

p) 外挿温度上昇(

ext

T

∆

) 温度上昇曲線の降温領域を定常温度に収束する指数関数で適合させたとき

の解析時間原点における指数関数の値。

q) 断熱温度上昇(T

∆) 温度上昇曲線において熱損失がない理想的な条件下での最高温度上昇。

r) 初期ノイズ 温度上昇曲線においてパルス加熱時刻近傍に観測されるスパイク状に変化する信号。

s)

トリガ信号 記録装置にパルス加熱の時刻を伝える信号。

4. 長繊維強化セラミックス複合材料の熱拡散率 長繊維強化セラミックス複合材料は,セラミックス長

繊維とセラミックスマトリックス(母材)とで構成され,構造及び物性が位置によって変化するので,材

料に対して唯一,かつ,普遍的な熱物性値は存在しない。しかしながら,このような不均質材料において

も,各相の大きさが試料の大きさより十分小さければ,試料より十分小さく,かつ,それぞれの相を平均

的に含む領域が存在し,その領域内部での平均的な熱応答を一つの数値で表すことができる。この数値を

その領域における有効熱物性値という。熱エネルギーの移動及び蓄積に関わる有効熱物性値には有効熱伝

導率及び有効熱拡散率がある。比熱容量及び密度に関しては有効値はその領域での平均値に等しい。有効

熱拡散率=有効熱伝導率/(平均比熱容量×平均密度)の関係が成立する。

この規格では,試料の大きさより十分小さい長繊維とマトリックスとの各相が試料全体に均質に分布し

ていると見なせる場合について,レーザフラッシュ法によって有効熱拡散率を測定する方法を規定する。

参考 セラミックス長繊維を含むセラミックス複合材料の熱拡散率は繊維の配向方向に依存して異方

的である。異方性に関しては繊維の配向に対応した複数の試料を測定することによって,熱拡

散率テンソルの対角成分が求められる。

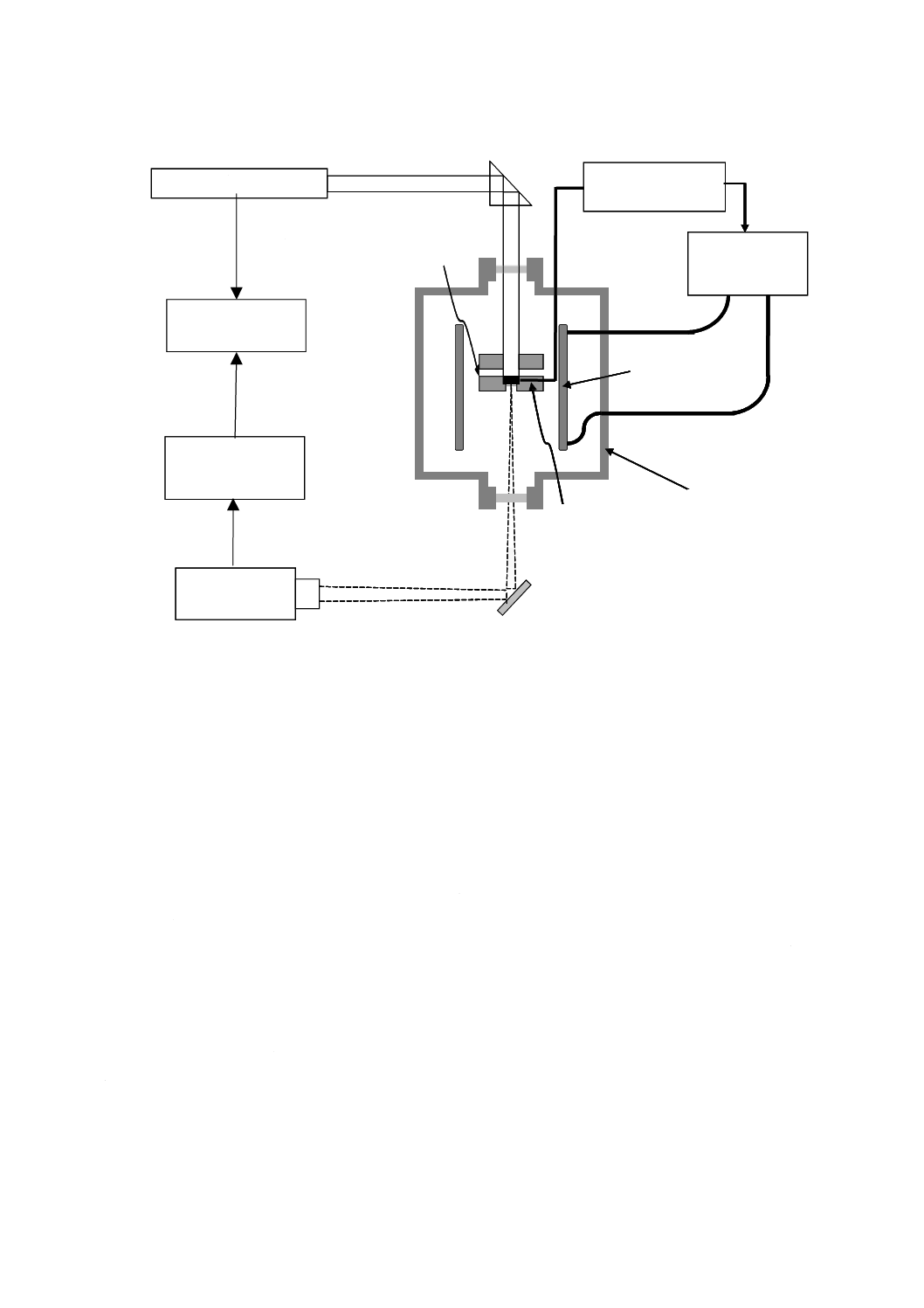

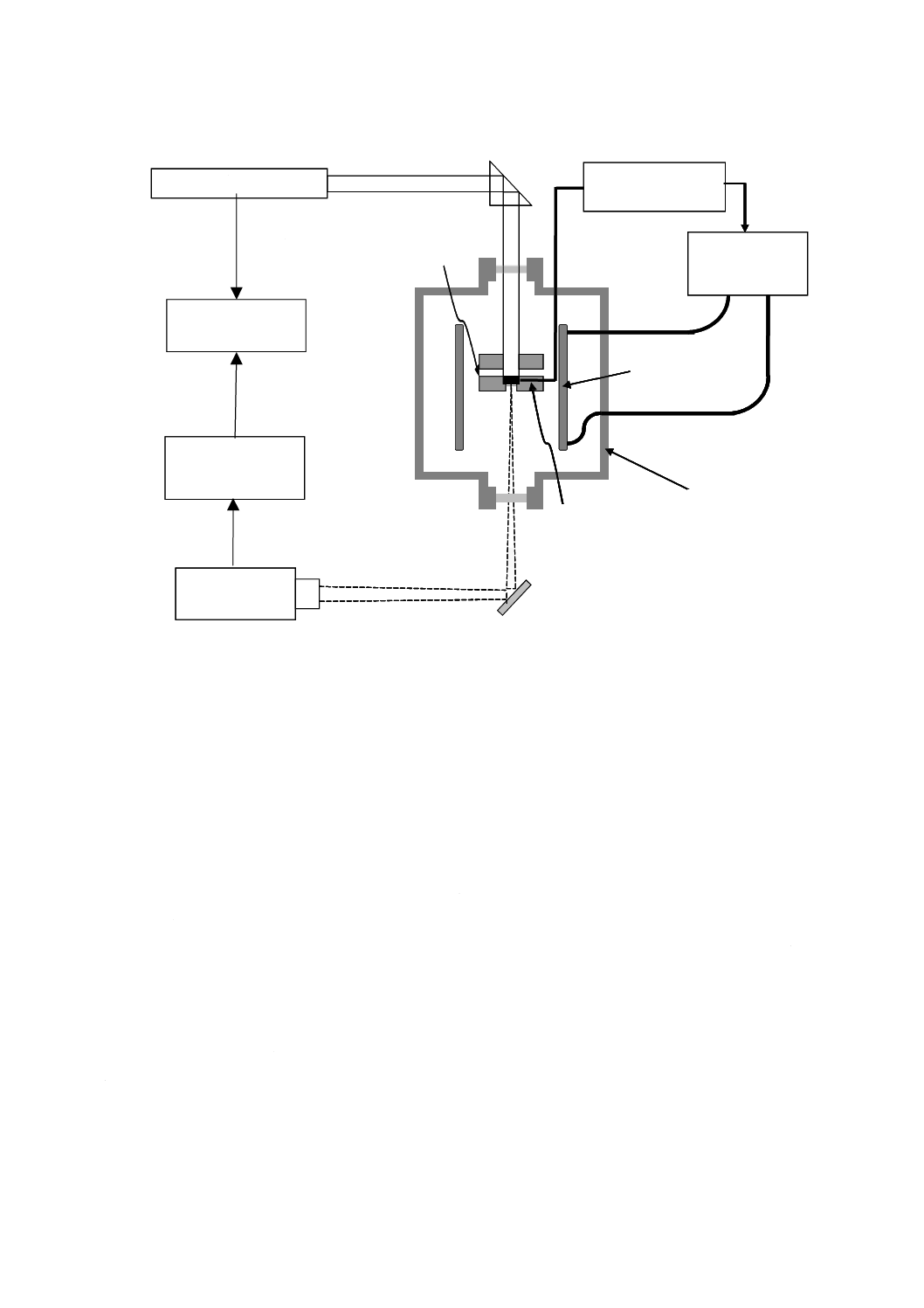

5. 装置及び器具 装置は,試料の表面に均一なレーザパルスを照射したときの試料裏面の温度上昇曲線

から熱拡散率を求めることができるものとし,図1に示すように,レーザ発光装置,接触温度計,温度応

答測定装置,測定回路,記録装置,試料容器,電気炉,温度制御装置及び試料保持具で構成する。装置の

詳細は,JIS R 1611による。

測定容器は,長繊維強化セラミックス複合材料の特徴によって,雰囲気温度が1200K以下(1)では,1Pa

以下の真空又はアルゴン雰囲気若しくは窒素雰囲気でよい。

注(1) 雰囲気温度が1200K以上では1Pa程度の真空では激しく反応することがある。また,窒素雰囲

気の1400Kでは反応する材料がある。

3

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 レーザフラッシュ法熱拡散率測定装置の構成図の例

6. 試料

6.1

形状 直径 10 mm の円板を標準とし,一般には試料内接円が試料温度測定範囲よりも大きく,試料

外接円が加熱時のエネルギー分布の均一な範囲内に収まる円板又は凸多角形の平板とする。

6.2

厚さ 表裏面の寸法偏差(2)及び表裏面の粗さは,厚さに対して0.5%以下とする(JIS B 0601参照)。

試料の厚さの下限は熱拡散率に依存し,ハーフタイムがパルス幅の3倍以上となる厚さとする。試料の厚

さの上限は(試料内接円の直径)×0.4以下とする。

注(2) 寸法偏差の定義についてはJIS B 7506を参照。

6.3

黒化処理 レーザ光を透過するか又は吸収しにくい材料に対しては,試料の被加熱面に炭素微粒子

入りスプレーの吹き付け,蒸着,スパッタリングなどによって黒化膜を薄く均一に成膜する。赤外線検出

素子の測温波長の光を透過するか又は,その波長における放射率の低い材料に対しては被測温面に同様の

処理をする。黒化膜塗布による熱拡散率への影響が無視できない場合の補正手順については,9.5 を参照。

6.4

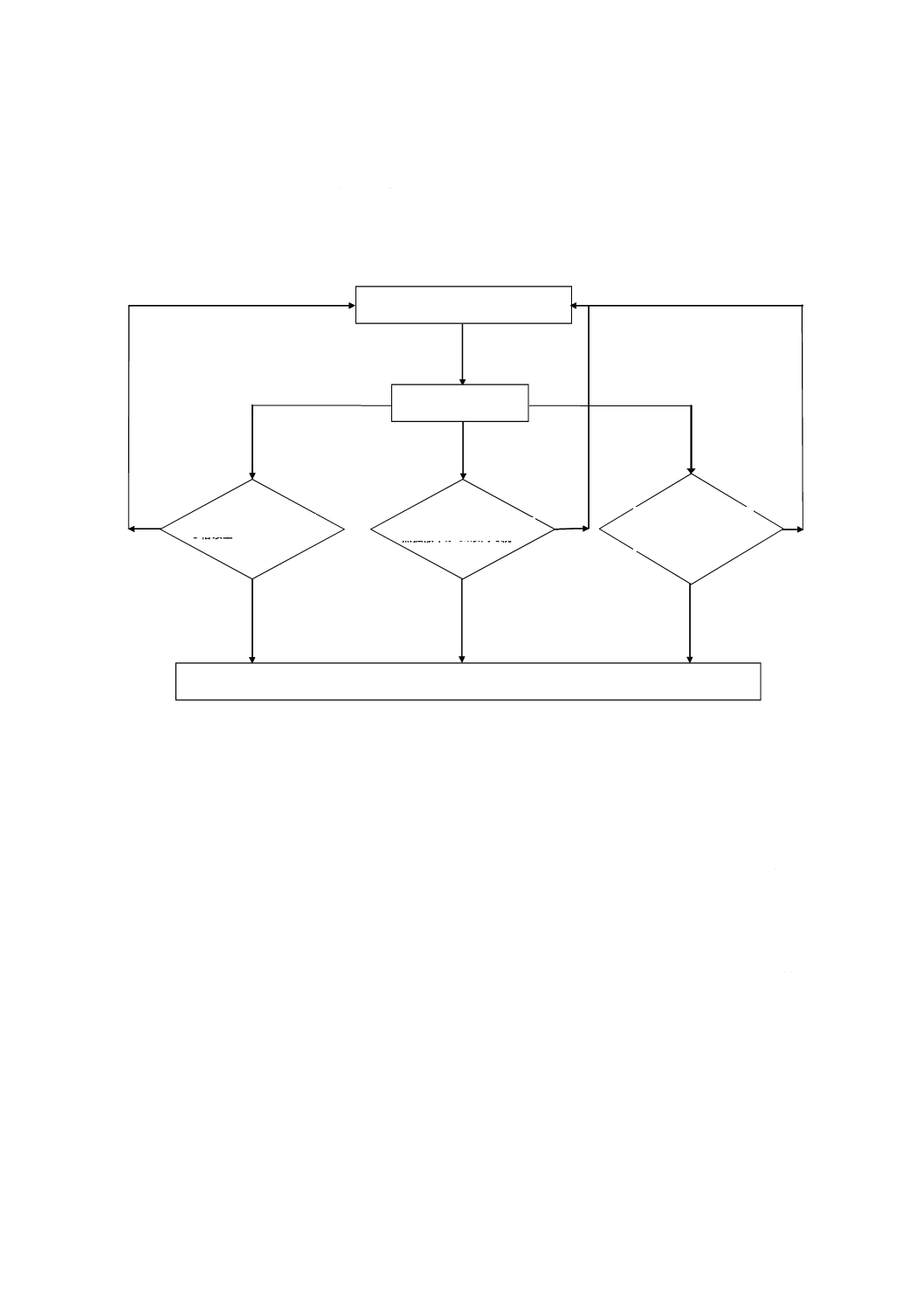

有効熱拡散率測定のための試料の選定 不均質材料であるセラミックス複合材料の有効熱拡散率を

測定するためには,次の条件のうちの少なくとも一項目を満足しなければならない(図2参照)。

a) 積層間隔及び試料厚さ 試料の厚さがセラミックス複合材料の積層間隔の8倍以上である。

b) 厚さの異なる複数試料の測定 同一ロットから同一方向に切り出した厚さの異なる3種類以上の試料

を測定し,算出された熱拡散率の最大偏差が5%以内である。ここで最も厚い試料の厚さは,最も薄

い試料の厚さの2倍以上とする。この場合の有効熱拡散率は最も厚い試料を測定して得られた値とす

電源

試料保持具

測定回路

レーザ発光装置

トリガ信号

温度応答測定装置

電気炉

測定容器

記録装置

試料裏面

温度変化

温度制御装置

接触温度計

差動増幅信号

4

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

c) 温度上昇曲線とモデル関数との偏差 最小二乗法又は等面積法によって温度上昇曲線にモデル関数を

適合させたとき,温度上昇曲線のモデル関数からの偏差の平均値が5%以下である。又は温度上昇曲

線のハーフタイムに加えて

)7.0

3.0(

≤

≤k

tk

をパーカーによる理想状態の理論曲線に適合させたと

きの熱拡散率の偏差が10%以下である。この場合にはハーフタイム法によって求めた値を有効熱拡散

率とする(附属書2参照)。

図 2 長繊維強化セラミックス複合材料の有効熱拡散率測定のための条件

7. 測定方法

7.1

試料の測定 試料の測定は,次による。

a) 試料厚さ 試料の厚さをJIS B 7502に規定する平面マイクロメータによって測定する。

b) 黒化膜厚さ 試料の片面又は両面に黒化膜を塗布した場合は,黒化膜塗布後の試料厚さをJIS B 7502

に規定する平面マイクロメータによって測定し,塗布前の厚さとの差から黒化膜の厚さを算出する。

7.2

試料温度の測定 試料温度の測定は,次による。

a) 定常温度 試料の定常温度測定は,熱電対温度計などによって行う。

所定の温度において雰囲気温度及び試料温度の変動は1分間当たり0.2K以下であり,かつ,赤外線検出

素子の出力も安定していることが望ましい。

b) 測定温度 測定温度は定常温度にレーザパルス光加熱に伴う温度上昇を加算したものとする。ただし

温度上昇が常に3Kより小さいとみなせる場合には,定常温度を測定温度としてもよい。

7.3

温度上昇曲線の測定 温度変化測定のサンプリング時間は少なくともハーフタイムの10倍まで温度

上昇曲線を記録できるように設定する。また,増幅された信号がA/D変換のフルスケールに収まるように

増幅器のゲインを調整する。その後にレーザをパルス発光させ,温度上昇曲線を記録する。

なお,定常温度の安定性などに関する情報が必要であるので,全記録時間の10%以上にわたりパルス加

長繊維強化セラミックス複合材料の有効熱拡散率

Yes

Yes

Yes

No

No

No

評価法の選択

Yes

温度上昇曲線のモデル関数

からの平均偏差が5%以下、

またはtx法による熱拡散率

間の最大偏差が10%以下

試料の厚さが積層間隔の

8倍以上

3種類以上の厚さの試料の

熱拡散率が5%以内で統一

No

セラミックス複合材料試料

5

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱以前の温度変化を記録する。

温度上昇曲線において,初期ノイズの影響はハーフタイムまでに十分減衰していなければならない。

参考 厚い試料などの測定で試料裏面温度データが小さくノイズが無視できない場合には複数回測定

し,その複数の試料裏面温度データを同一時刻ごとに積算したデータを用いて熱拡散率を算出

することによって精度改善を図ることができる(重ね打ち法)。

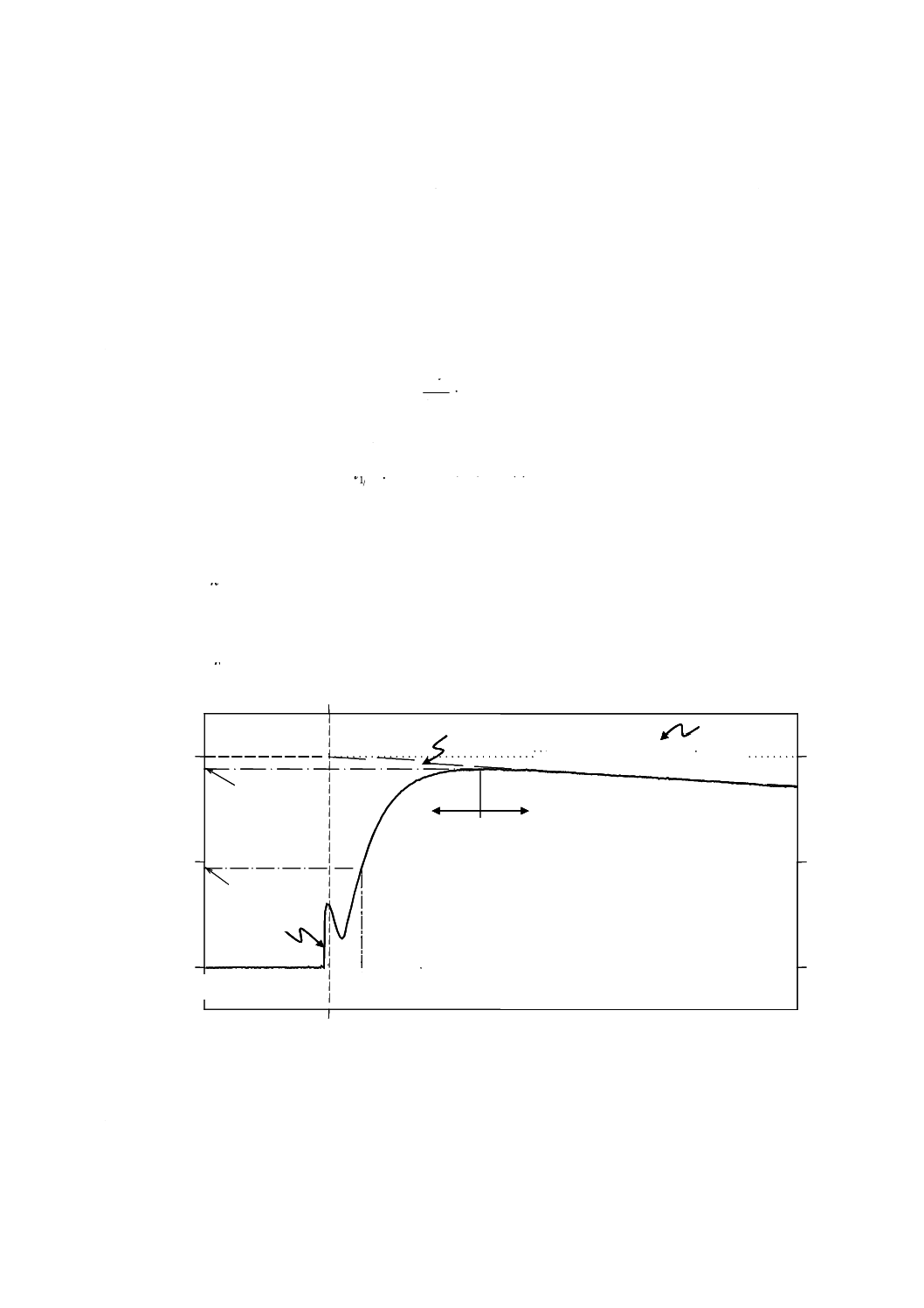

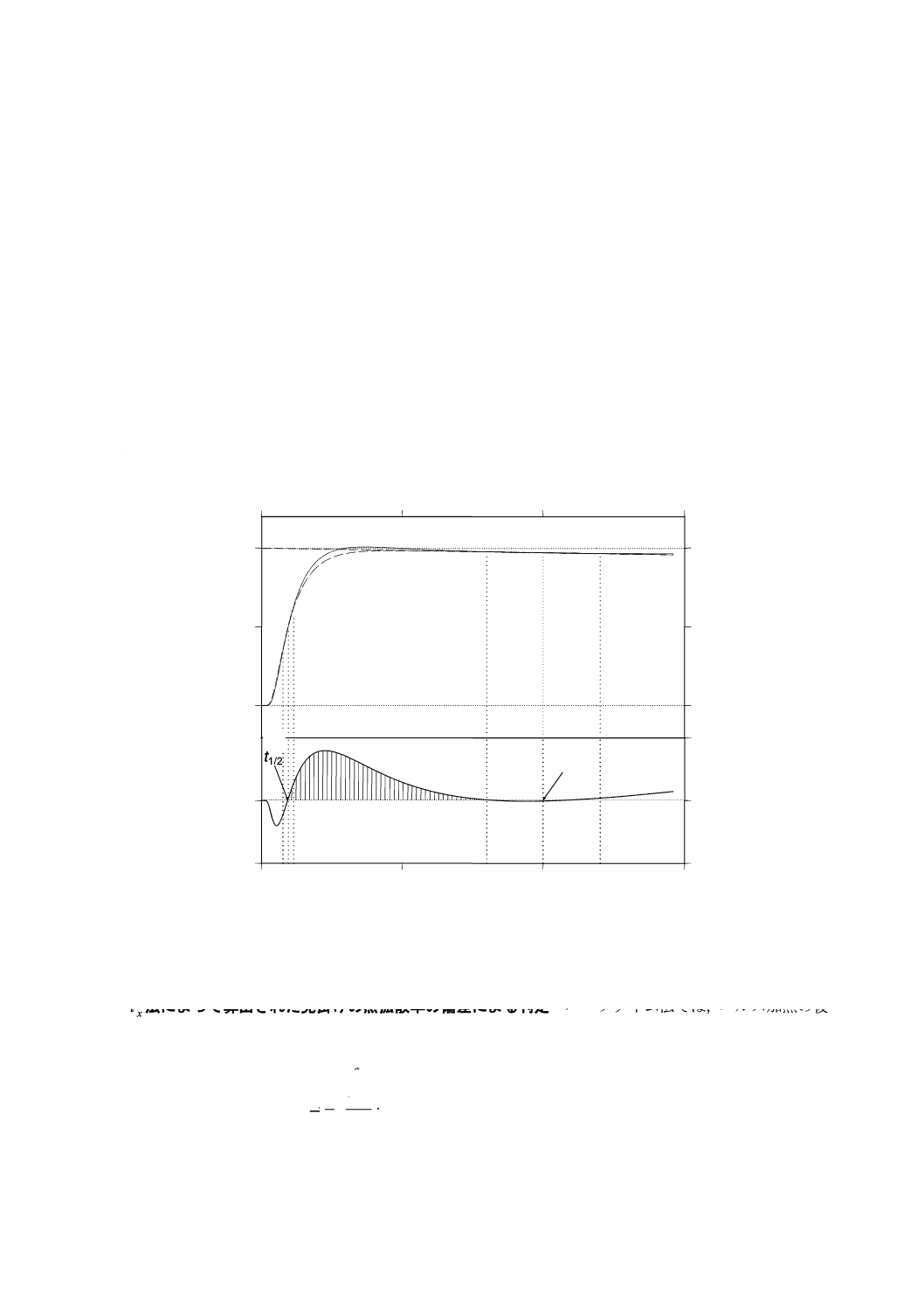

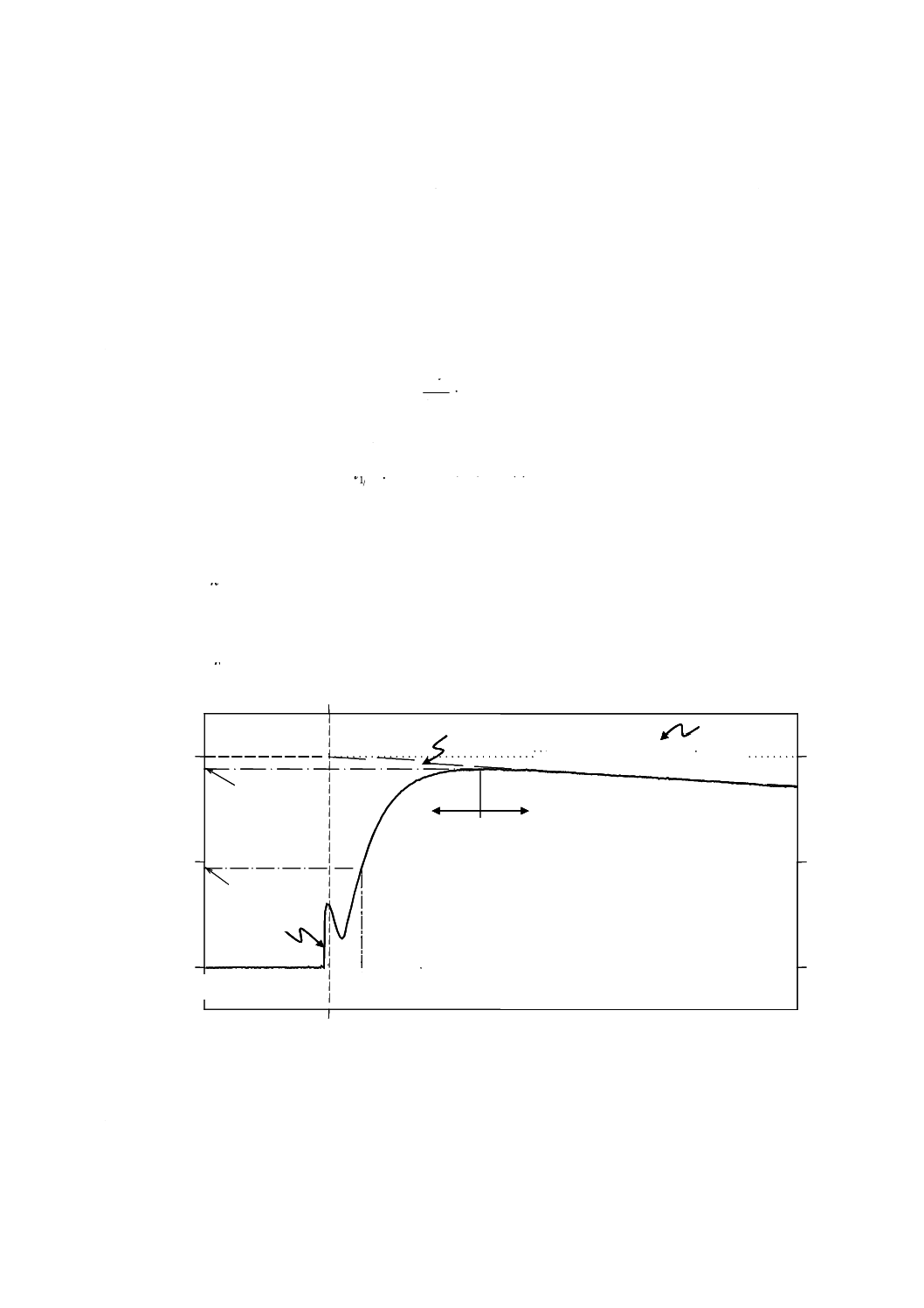

8. 熱拡散率の算出 熱拡散率は,図3に示す温度上昇曲線から次のいずれかの方法によって算出する。

備考 式中の変数,係数は式の直後に記述された定義及び図3中の表示を参照。

a)

ハーフタイム法 ハーフタイム法は,式(1)によって計算する。

α=0.1388 ×

2

/1

2

t

l

k

k

m

bc

························································· (1)

ここに,

α: 熱拡散率(m2s-1)

l: 試料の厚さ(m)

2

1t: ハーフタイム(s)

kbc: 黒化膜に対する補正係数

m

k: 測定条件に伴う補正係数

参考 室温測定及び熱損失が無視できる測定条件下においては,

nuh

mk

k=

(不均一加熱に対する補正係数)として補正することができる。補正係数については

9.参照。

加熱レーザビームが均一化された装置においては,

rhl

mk

k=

(試料からの熱損失に対する補正係数)として補正することができる。補正係数につ

いては9.参照。

図 3 レーザフラッシュ法によって観測される温度上昇曲線

b) 最小二乗法 測定において実現されている初期条件,境界条件下のモデル関数と測定された温度上昇

曲線との2乗偏差を最小とするように熱拡散率を決定する。高温域測定では,2乗偏差は熱拡散率と

時間

指数関数

温

度

上

昇

0

t1/2(ハーフタイム)

ΔTm

ΔTm/2

t=0(解析時間原点)

ΔText

ΔTextexp(-t/τc)

初期ノイズ

冷却の時定数

最高温度上昇

外挿温度上昇

昇温領域

降温領域

T0(定常温度)

時間

指数関数

温

度

上

昇

0

t1/2(ハーフタイム)

ΔTm

ΔTm/2

t=0(解析時間原点)

ΔText

ΔTextexp(-t/τc)

初期ノイズ

冷却の時定数

最高温度上昇

外挿温度上昇

昇温領域

降温領域

T0(定常温度)

6

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

放射熱損失とを表すビオ数の関数となり,2乗偏差が最小となるように熱拡散率及びビオ数を同時に

決定する。

原理的には,不均一加熱及び熱損失に対する補正を同時に行うことも可能である。

c) 等面積法 温度上昇曲線及び測定において実現している初期条件及び境界条件下のモデル関数を固定

された時間範囲(t1 <t < t2)で積分したとき,両者の値が同一になるように熱拡散率を決定する。理想

的な測定条件下ではパーカーによる理論式に対して解析を行う。室温より高い温度での測定において

は放射熱損失を考慮した理論式に対して解析を行い,附属書1によって熱拡散率及びビオ数を決定す

る。等面積法によれば,実験的なデータの質を実験的なデータ及びモデル関数の偏差から判定できる。

その評価方法は,附属書2による。

d) 対数法 対数法は,式(2)によって計算する。

α= −

h

l

kbc4

2

································································ (2)

ここに, α: 熱拡散率(m2s-1)

l: 試料の厚さ(m)

h: 温度上昇曲線の立ち上がり領域(0.3<T(t)/ΔTm<0.6)

において,ln(T(t)・t)を1/tに対してプロットした

ときに得られる直線の傾き(s)

9. 補正項目

9.1

レーザ発光時間 レーザパルスの波形信号をもとに波形の重心時刻を求め,装置の時間原点に補正

を加えることで解析時間の原点を決定する。ハーフタイムが短い試料の場合には,重心時刻を正確に求め

る必要がある。ハーフタイムが長く,かつ,レーザパルス幅がデータサンプリング時間と同じ程度であれ

ば時間原点の補正は必要ない。

9.2

レーザビームによる不均一加熱 空間的に不均一なレーザビームや試料の被加熱面の吸収率の分布

などによって試料表面が不均一にパルス加熱された場合には試料内部で1次元熱拡散が実現されず,誤差

を生じる。この場合は均一加熱を仮定したデータ解析法を適用して算出された熱拡散率に対して補正を行

う。不均一加熱に対する補正係数knuh は試料裏面温度変化曲線において,ハーフタイムに対する不均一加

熱の時定数の比γ1及び不均一加熱の相対振幅xによって求められる。その算出方法は,附属書3による。

備考1. 1.02>knuh>0.98の場合には補正は不要である。

2. 最小2乗法及び等面積法において不均一加熱を考慮したモデル関数を採用する場合には補正

は不要である。

9.3

試料の熱損失 高温測定においては試料から外界への熱損失を生じるため,熱拡散率の算出に際し

て補正を行う。熱損失に対する補正係数krhl は,温度上昇曲線においてハーフタイムに対する冷却の時定

数の比γ2 の関数として求められる。その算出方法は,附属書4による。

備考1. krhl>0.98の場合には,補正は不要である。

2. 最小2乗法及び等面積法において熱損失を考慮したモデル関数を採用する場合には,補正は

不要である。

9.4

熱放射の非線形性 温度上昇曲線を温度目盛のない放射計によって観測する場合には,分光放射輝

度変化が測定される。この場合には,パルス加熱用レーザの出力を変化させて見掛けの熱拡散率を測定し,

レーザ出力を0に外挿することによって非線形誤差を受けない熱拡散率を求めることができる。

7

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 上記の手順による外挿値は,熱拡散率の温度依存性についても補正しており,熱電対等で測定

した(パルス加熱前の)定常温度に対応する熱拡散率が求められる。

9.5

表面処理(黒化処理) 試料に黒化膜などの表面処理を施して測定する場合,表面処理による影響

が生じる。その影響が無視できない場合には,試料と表面処理材の熱特性,厚さに応じ,附属書5によっ

て補正を行う。常にkbc>1 であり,kbc<1.02の場合には補正は不要である。

9.6

熱膨張 8.a)〜8.d)の手順によって算出される熱拡散率は,室温での試料の厚さを基準とした見掛け

の熱拡散率()

T

0

α

である。測定温度での試料の厚さを基準とした熱拡散率()

T

α

が必要な場合には,次の

式によって試料の熱膨張に対する補正を行う。

()

()

T

l

l

T

T

0

2

0

α

α

=

··························································· (3)

ここに,

0l: 室温における試料の厚さ(m)

Tl: 温度Tにおける試料の厚さ(m)

9.7

数値の丸め方 測定結果は,受渡当事者間で合意したけた数まで求め,JIS Z 8401によって丸める。

10. 測定結果報告書 測定結果報告書には,必要に応じて,次の事項を記載する。

a)

試料

1) 試料の種類及び試料に関するデータ(物理,化学特性など)

2) 試料の形状及び寸法(直径及び厚さ)

b)

測定条件

1) 測定年月日及び測定機関

2) 測定装置の製造業者及び形式

3) 試料定常温度測定(熱電対の種類,熱電対と試料との位置関係)

4) 温度上昇曲線測定(赤外線検出素子の種類及び温度目盛の有無)

5) 表面処理(処理の有無,処理方法,膜の種類及び膜厚)

6) 加熱レーザ(種類,強度,パルス幅及びレーザパルスの重心と求め方)

7) 測定雰囲気(減圧が必要な場合及び真空度)

8) 測定回数(一回又は複数回測定した場合,その平均)

c)

データ処理法

1) 熱拡散率算出方法名及び算出時の条件

2) 補正[9.の補正項目に従って行った補正及びその補正係数(

m

k,

nuh

k

,

rhl

k,(lT/l0)2など)]

d)

測定結果

1) 測定値の表示

1.1) 熱拡散率

1.2) 定常温度

1.3) 測定温度

2) 測定データ

2.1) 温度上昇曲線(必要な場合には代表データについて示す。)

8

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2) ハーフタイム

e) 有効熱拡散率測定の判定基準 採用した基準を次から選択し,判定理由を記述する。

1) 積層間隔及び試料厚さ

2) 厚さの異なる複数試料の測定

3) 温度上昇曲線とモデル関数との偏差

f)

特記事項 a)〜e)以外の項目で特記する必要のある事項

1) 重ね打ち法における回数

2) この規格の規定に合致しない事項,又は受渡当事者間で協定した事項

3) その他必要とする事項

9

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

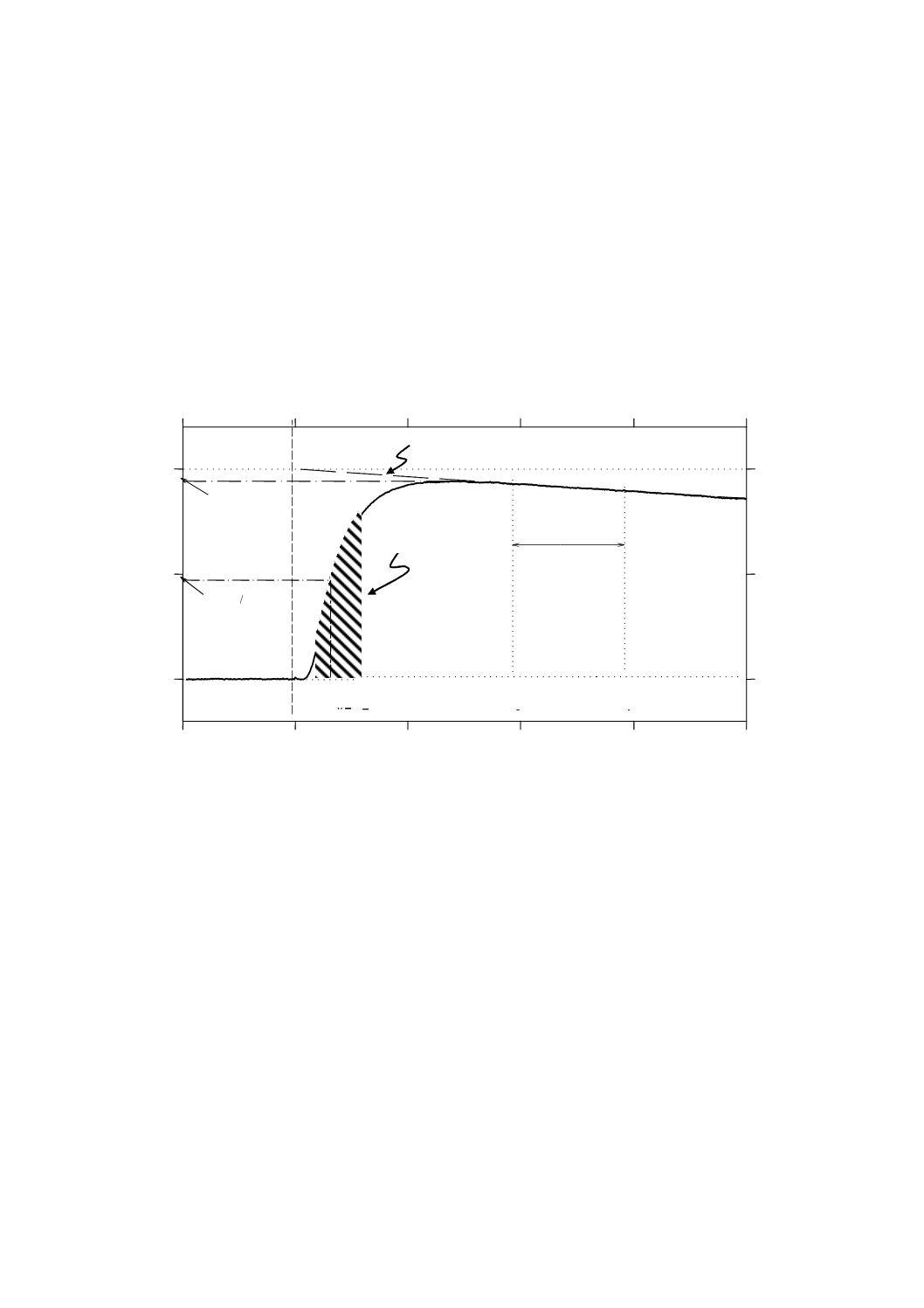

附属書1(規定)等面積法

1. 適用範囲 この附属書は,等面積法によって熱拡散率値を決定するデータ解析手順について規定する。

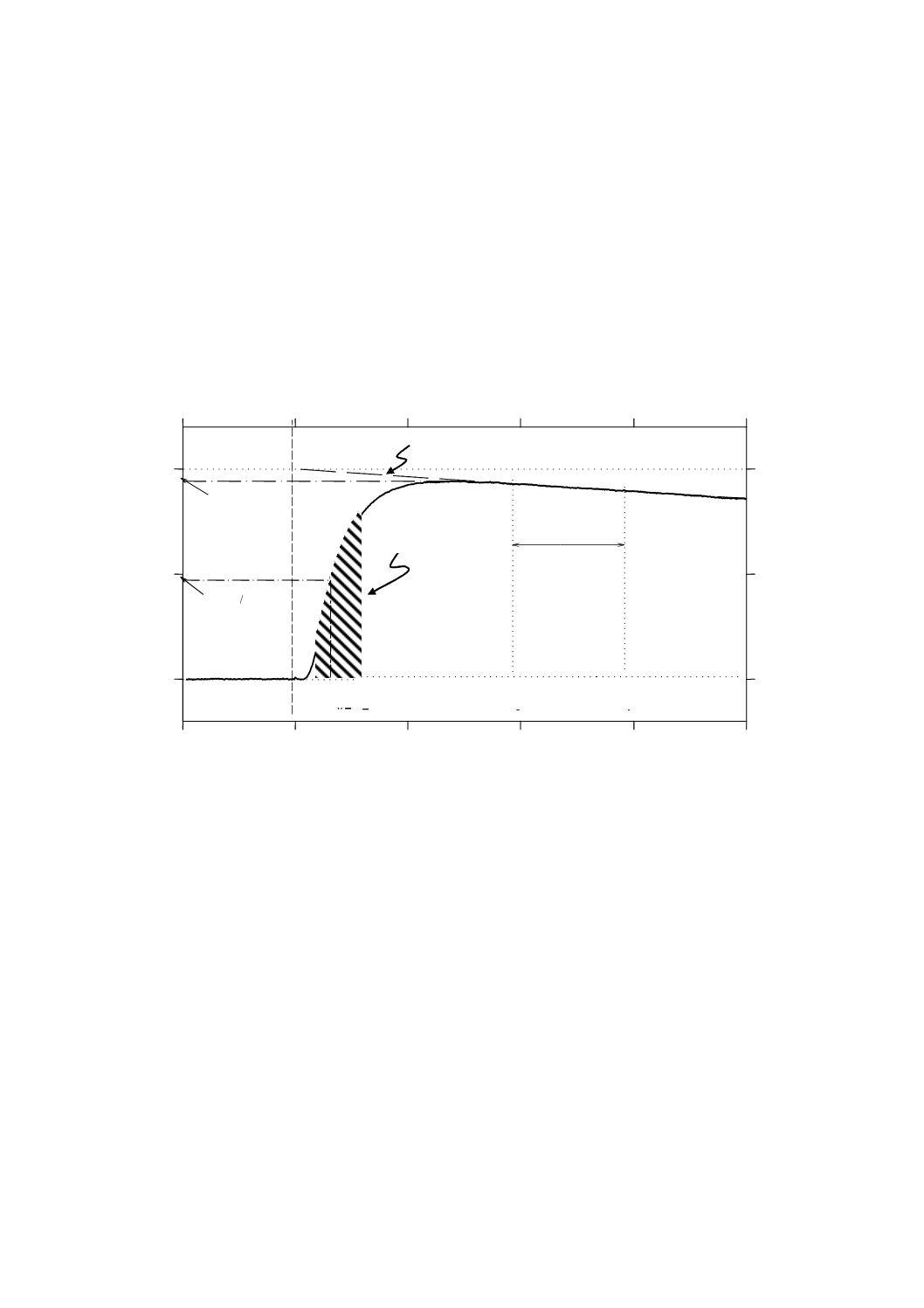

2. 等面積法の手順 等面積法によって熱拡散率値を決定するデータ解析手順を附属書1図1に示す。ま

ず,観測された温度応答曲線の降温領域に対して指数関数を最小二乗法によってフィッティングすること

によって,冷却の時定数が決定される。次いで,固定された時間範囲(t1 <t < t2)において観測された温度

上昇曲線の下の面積とモデル関数の下の面積とが等しくなるように熱拡散率とビオ数とが同時に決定され

る。

附属書1図 1 等面積法による熱拡散率算出の手順

0

0

t 1/2

m

T

∆

2

m

T

∆

t 1

t 2

t 3

t 4

時間

指数関数

最小二乗法

等面積

温

度

上

昇

10

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

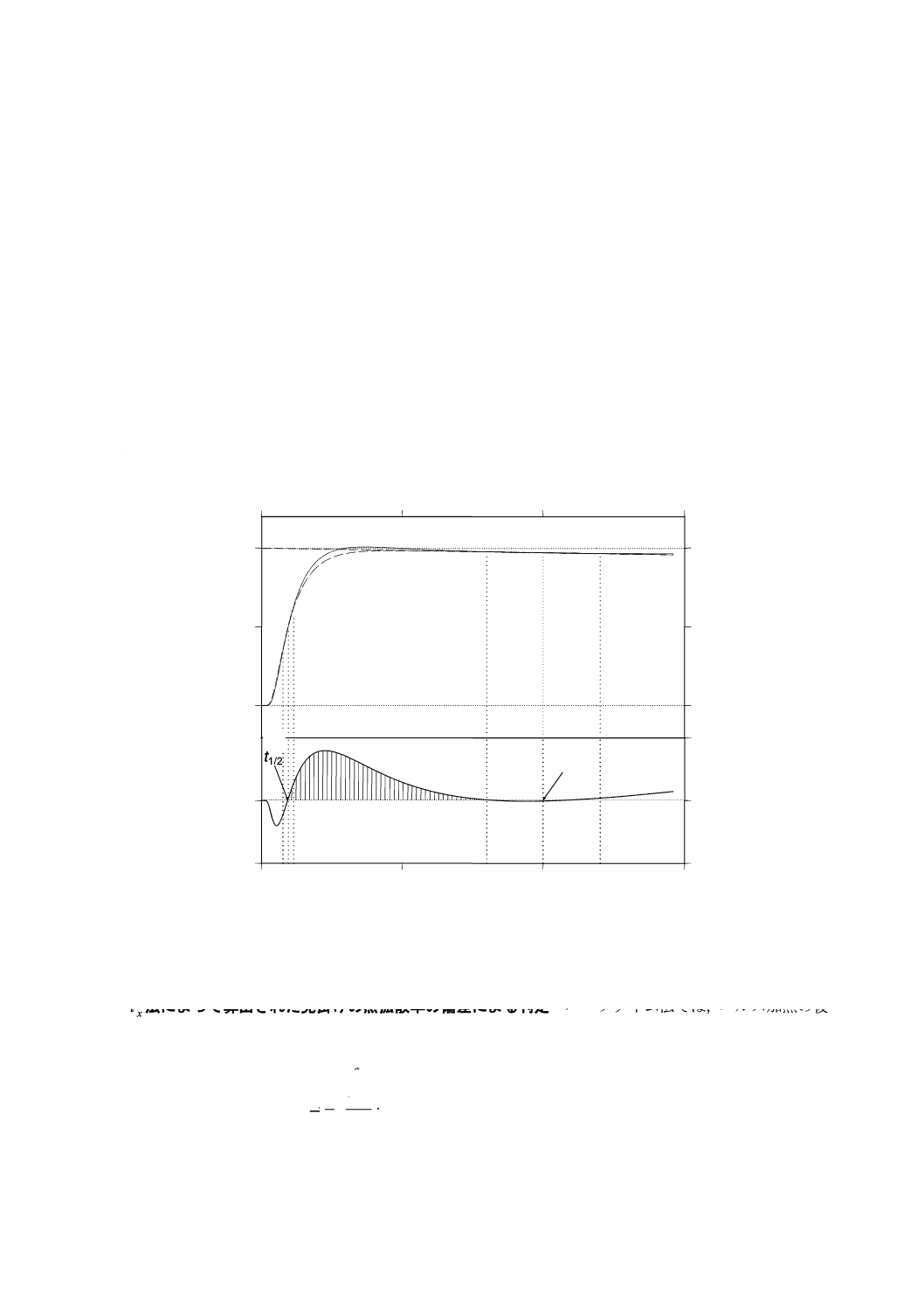

附属書2(規定)温度上昇曲線とモデル関数との偏差による評価

1. 適用範囲 この附属書は,温度上昇曲線とモデル関数との偏差による評価について規定する。

2. 平均偏差による判定 温度上昇曲線とモデル関数とが一致すれば,どの領域から熱拡散率を算出して

も単一の熱拡散率が得られるが,両者が一致しない場合には解析領域に依存して変化する見掛けの熱拡散

率が算出される。温度上昇曲線とモデル関数との偏差が小さいほど,熱拡散率算出誤差は低減されるが,

どの程度一致すればどの程度の正確さで熱拡散率が求まるのか定量的指針を与えることが重要である。実

測曲線とモデル関数との不一致の程度は附属書2図1に示すようにt1/2<t<10t1/2における両者の偏差の平

均値によって表すことができる。

平均偏差が外挿温度上昇の5%以下であるとき,有効熱拡散率が定義可能であると判定し,このときの

モデル関数の熱拡散率を有効熱拡散率とする。

附属書2図 1 温度上昇曲線のモデル関数からの偏差

3.

xt法によって算出された見掛けの熱拡散率の偏差による判定 ハーフタイム法では,パルス加熱の後

に最高温度上昇の半分の温度上昇に到達する時間から,本体の式(1)によって熱拡散率を算出するが,同様

に最高温度上昇のx倍に達する時間xtから,次の式によって熱拡散率を算出することも可能である。

x

x

x

t

l

a

2

=

α

········································································ (1)

0

1

時間, t/t1/2

0

5

10

15

-5

0

5t1/2

10t1/2

規

格

化

さ

れ

た

温

度

上

昇

偏

差

,

%

0

1

時間, t/t1/2

0

5

10

15

-5

0

5t1/2

10t1/2

規

格

化

さ

れ

た

温

度

上

昇

偏

差

,

%

11

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここで,

l: 試料の厚さ

xa: 附属書2表1に示される時間xtにおける熱拡散率算出の

ための係数

7.0,6.0

,5.0

,4.0,3.0

=

x

について計算した熱拡散率

x

αの最大偏差が10%以下のとき,有効熱拡散率が定義

可能であるとする。このときハーフタイム

2

1tにおいて算出された熱拡散率

2

1

αを有効熱拡散率として採

用する。

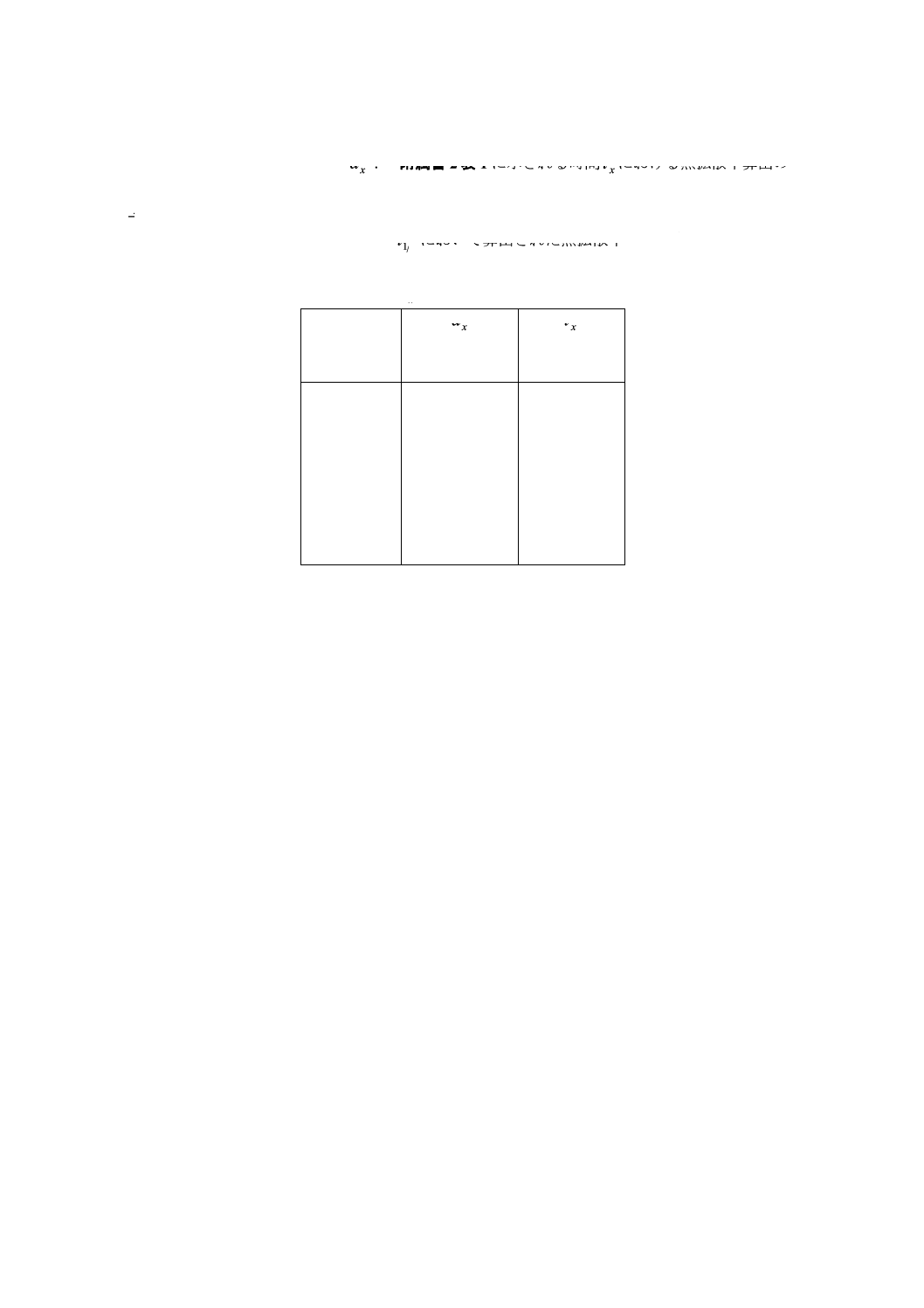

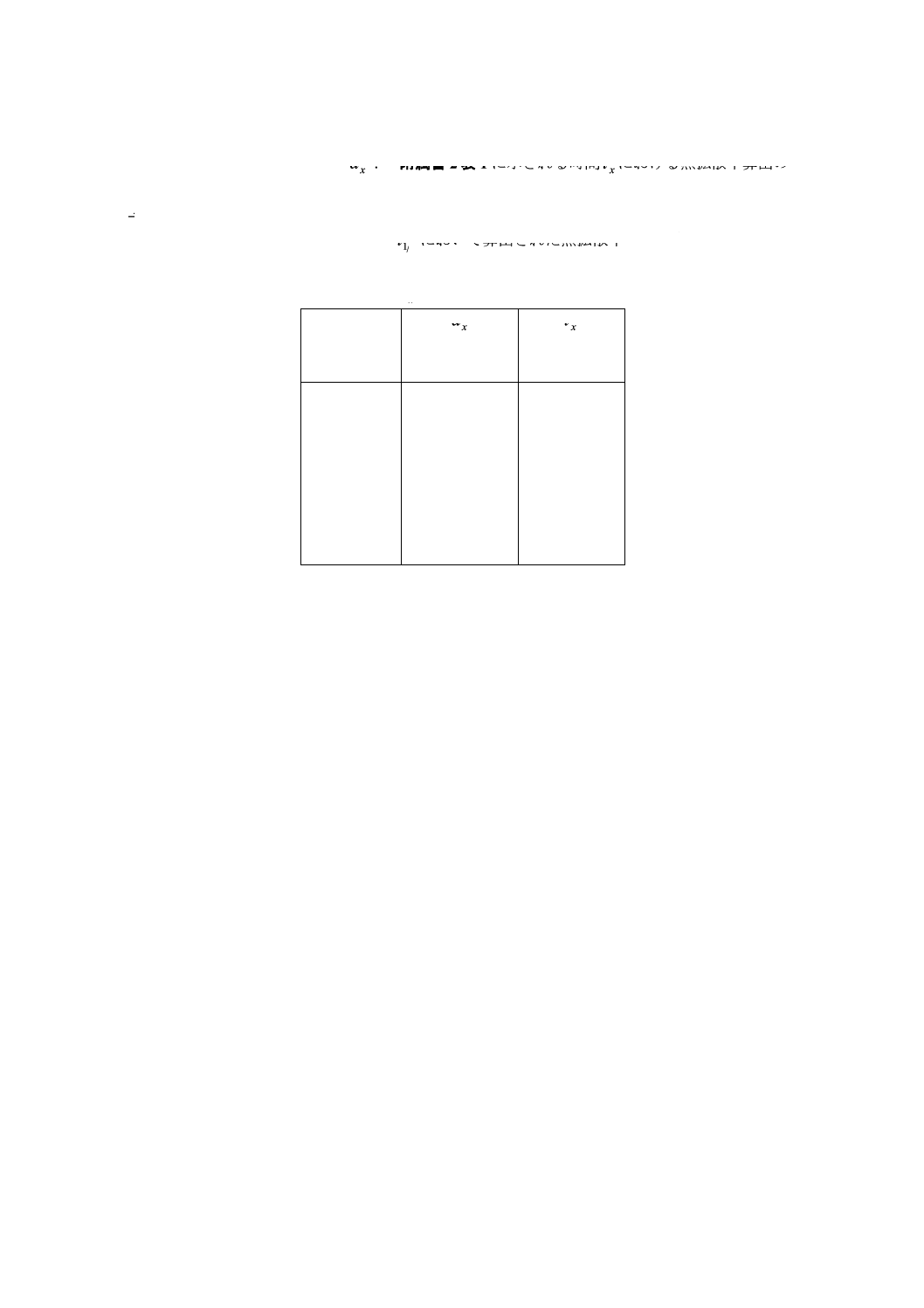

附属書2表 1 時間xtにおける熱拡散率算出のための係数

x (%)

xa

xt

10

20

30

40

50

60

70

80

90

0.0662

0.0843

0.1012

0.1190

0.1388

0.1622

0.1919

0.2332

0.3036

t0.1

t0.2

t0.3

t0.4

t1/2

t0.6

t0.7

t0.8

t0.9

12

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)不均一加熱に対する補正係数の算出方法

1. 適用範囲 この附属書は,不均一加熱に対する補正係数の算出方法について規定する。

2. 不均一加熱に対する補正係数の算出方法 試料との熱接触が小さい構造の試料ホルダに保持された

試料を真空雰囲気下の室温において観測された試料裏面温度変化曲線に対して,最小2乗法又は等面積法

によって次の式を適合させ,熱拡散の特性時間τ0 ,ハーフタイムに対する不均一加熱の時定数の比γ1 ,

及び不均一加熱の相対振幅x を求める。

+

+

∆

=

∑

∞

=1

0

2

0

1

)

(-

exp

(-1)

2

1

-

exp

1

)

(

n

n

t

n

t

x

T

t

T

τ

π

τ

γ

・

・

・

············ (1)

この試料裏面温度変化曲線に対してハーフタイム法を適用して算出したハーフタイムをt1/2 とると,不

均一加熱に対する補正係数knuh は次の式で与えられる。

0

2/1

1388

.0

τ

t

knuh=

········································································ (2)

13

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定)熱損失に対する補正係数の算出方法

1. 適用範囲 この附属書は,熱損失に対する補正係数の算出方法について規定する。

2. 熱損失に対する補正係数の算出方法 ハーフタイム法で求める熱拡散率に対する熱損失補正係数krhl

は,試料裏面温度変化曲線から得られるハーフタイム(t1/2)と冷却の時定数(τc)の比(γ2=t1/2/τc)を

用いて,次の式によって求めることができる。

4

2

4

3

2

3

2

2

2

2

1

0

γ

γ

γ

γ

a

a

a

a

a

krhl

+

+

+

+

=

21

.

20

22

.

23

86

.9

79

.2

00

.1

4

3

2

1

0

=

−

=

=

−

=

=

a

a

a

a

a

14

R 1667:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(規定)表面処理(黒化処理)に対する補正方法

1. 適用範囲 この附属書は,試料に黒化膜等の表面処理を施して測定する場合の表面処理に対する補正

方法について規定する。

2. 表面処理(黒化処理) 試料に黒化膜等の表面処理を施して測定する場合,表面処理による影響が生

じる。その影響が無視できない場合には,試料及び表面処理材の熱特性,厚さに応じた補正を行う。

試料裏面温度変化曲線の形状が均質単層試料の試料裏面温度変化の形からあまりずれていない場合には,

黒化処理に対する補正は,補正前の熱拡散率に次の式で与えられる補正係数を乗じることによって行われ

る。

r

f

r

f

r

f

bc

r

r

r

r

x

x

k

+

+

+

+

+

+

=

1

3

3

3

3

1

2

2

·················································· (1)

ここで,

bc

f

f

l

α

τ

2

=

: 表面側黒化膜の膜厚方向の熱拡散時間

α

τ

2

s

s

l

=

: 試料の厚さ方向の熱拡散時間

bc

r

r

l

α

τ

2

=

: 裏面側黒化膜の膜厚方向の熱拡散時間

lf

: 表面側黒化膜の厚さ

ls

: 試料の厚さ

lr

: 裏面側黒化膜の厚さ

αbc

: 黒化膜の熱拡散率

α

: 試料の熱拡散率

cf

: 表面側黒化膜の単位面積当たりの熱容量

cs

: 試料の単位面積当たりの熱容量

cr

: 裏面側黒化膜の単位面積当たりの熱容量

s

f

fx

τ

τ/

=

,

/

s

r

rx

τ

τ

=

s

f

f

c

c

r=

s

r

r

c

c

r=