R 1661:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミックス協会(JFCA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS R 1661には,次に示す附属書がある。

附属書1(規定)安定化ジルコニア(酸化物イオン伝導体)への電極付与方法

附属書2(規定)ベータアルミナ(ナトリウムイオン伝導体)への電極付与方法及びイオン導電率測

定方法

R 1661:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験片 ··························································································································· 2

4.1 形状及び寸法 ················································································································ 2

4.2 試験片表面の粗さ ·········································································································· 2

4.3 試験片の密度 ················································································································ 2

4.4 電極 ···························································································································· 2

4.5 試験片の数 ··················································································································· 2

5. 操作 ······························································································································ 2

5.1 試験片の断面積及び電圧端子間距離の測定 ·········································································· 2

5.2 試験場所の温度 ············································································································· 2

5.3 加熱方法 ······················································································································ 2

5.4 測定方法 ······················································································································ 2

5.5 測定装置 ······················································································································ 3

5.6 測定器 ························································································································· 3

5.7 測定用導線 ··················································································································· 4

5.8 測定準備 ······················································································································ 4

6. 測定 ······························································································································ 4

7. 導電率の計算方法 ············································································································ 4

8. 測定結果のまとめ方 ········································································································· 4

8.1 導電率 ························································································································· 4

8.2 導電率の表示方法 ·········································································································· 4

9. 報告 ······························································································································ 4

附属書1(規定)安定化ジルコニア(酸化物イオン伝導体)への電極付与方法 ································· 6

附属書2(規定)ベータアルミナ(ナトリウムイオン伝導体)への電極付与方法及びイオン導電率測定方

法 ······································································································································ 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1661:2004

ファインセラミックスイオン伝導体の

導電率測定方法

Method for conductivity measurement of ion-conductive fine ceramics

1. 適用範囲 この規格は,イオン輸率が0.99以上のファインセラミックスイオン伝導体の高温における

体積イオン導電率の測定方法について規定する。適用できる導電率の範囲は,1〜1 000 S/mとする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメー

タ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS K 8019 亜硝酸ナトリウム(試薬)

JIS K 8562 硝酸ナトリウム(試薬)

JIS R 1600 ファインセラミックス関連用語

JIS R 1601 ファインセラミックスの曲げ強さ試験方法

JIS R 1634 ファインセラミックスの焼結体密度・開気孔率の測定方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) イオン伝導 電荷担体がイオンである電気伝導。

b) 電子伝導 電荷担体が電子(又は正孔)である電気伝導。

c) イオン輸率 イオン導電率及び電子(正孔)導電率の和である全導電率に対するイオン導電率の比。

d) イオン伝導体 電気伝導が主としてイオン伝導による物質。この規格では、イオン輸率が0.99以上の

ものを指す。

なお,イオン輸率が0.5以上で定義される領域をイオン伝導領域,0.99以上で定義される領域を電

解伝導領域という。

e) 交流4端子方式 試験片に四つの電極を付与し,外側の二つを電流端子といい,交流を印加する。内

側の二つを電圧端子といい,この間に発生する交流電流を測定し,導電率を求める方法。

f)

可逆性電極 印加電流の大きさに十分追従するほど速やかに電荷担体のイオン種を試験片へ注入又は

試験片から除去することができる電極。

g) ボード線図 横軸に測定周波数の対数,縦軸にインピーダンスの絶対値の対数及び位相をプロットし

2

R 1661:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たもの。

h) 共通モード電圧 交流4端子方式の測定において,二つの電圧端子(図2のHp, Lp)と測定の基準点

(図2のLc)との間に発生する振幅及び位相を同一とする電圧(この規格の測定では,図2のLp-Lc

端子間の電圧に相当する。)。

4. 試験片

4.1

形状及び寸法 試験片は製品から切り出すか,又は別に作製した試験片を用いる。別に作製する場

合は,製品を代表できるようなもので,製品と同一条件で製造されたものでなければならない。その寸法

は,JIS R 1601で規定する形状及び寸法(4 mm×3 mm×36 mm以上)とする。りょう(稜)の丸め又は

面取りは必要としない。

4.2

試験片表面の粗さ 試験片の表面粗さは,通常,JIS B 0601に規定する0.20 μmRa以下とする。そ

れ以外の場合は報告で記述する。

4.3

試験片の密度 試験片のかさ密度は,JIS R 1634に規定する方法によって測定する。

4.4

電極 電流端子(図2のhc及びlc)は,被測定導電イオン種に対して可逆性の高い電極を用いる。

電圧端子(図2のhp及びlp)についても電流端子に準じる。電圧端子は,試験片中央部に20 mmの間隔

で作製する。電極の幅は2 mm以下で,できるだけ狭いことが望ましい。電流端子は,電圧端子からそれ

ぞれ5 mm以上離し,試験片の両端に広い面積で作製する。

備考 被測定導電イオン種に対して可逆性の高い電極を作製するためには,電極材料の選択及び付与

方法はイオン伝導体の種類によって異なる(附属書1及び附属書2参照)。

4.5

試験片の数 試験片の数は,3個以上とする。

5. 操作

5.1

試験片の断面積及び電圧端子間距離の測定 試験片寸法をJIS B 7507に規定するノギス又はJIS B

7502に規定するマイクロデータを用いて測定し,試験片の断面積を求める。電圧端子間の距離は,各電圧

端子の中央部の間隔をノギスで計測する。

5.2

試験場所の温度 試験は,通常,JIS Z 8703に規定する常温温度20±15℃で行う。

5.3

加熱方法 加熱には,試験片全体が入る均熱部をもつ電気炉を用いる。また,次の条件を満足する

ものとする。

a) 加熱時における均熱部の温度差の許容幅は,500 ℃以下では±2 ℃,1 000 ℃以下では±3 ℃の範囲

とする。

b) 加熱時において発生する電磁気ノイズの影響を十分に小さく抑える。このためには,加熱用電源とし

て直流電源を使用するか,又は交流電源を使用する場合には無誘導巻きヒータを採用するなどの配慮

をすることが望ましい。

5.4

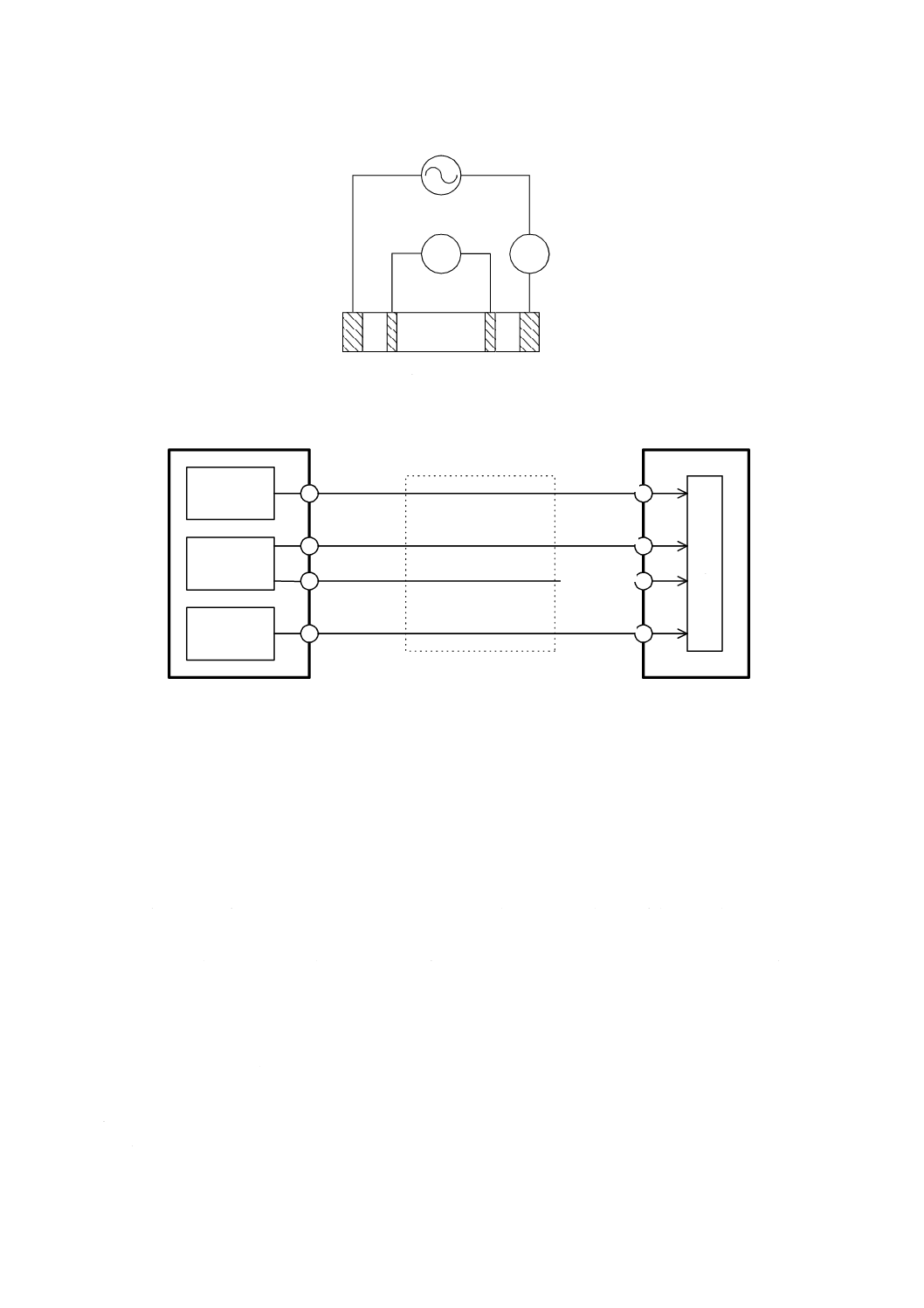

測定方法 インピーダンスの測定は,図1に示すような交流4端子方式で測定する。

3

R 1661:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A

V

電圧計

発振器

電流計

試料片

図 1 交流4端子方式

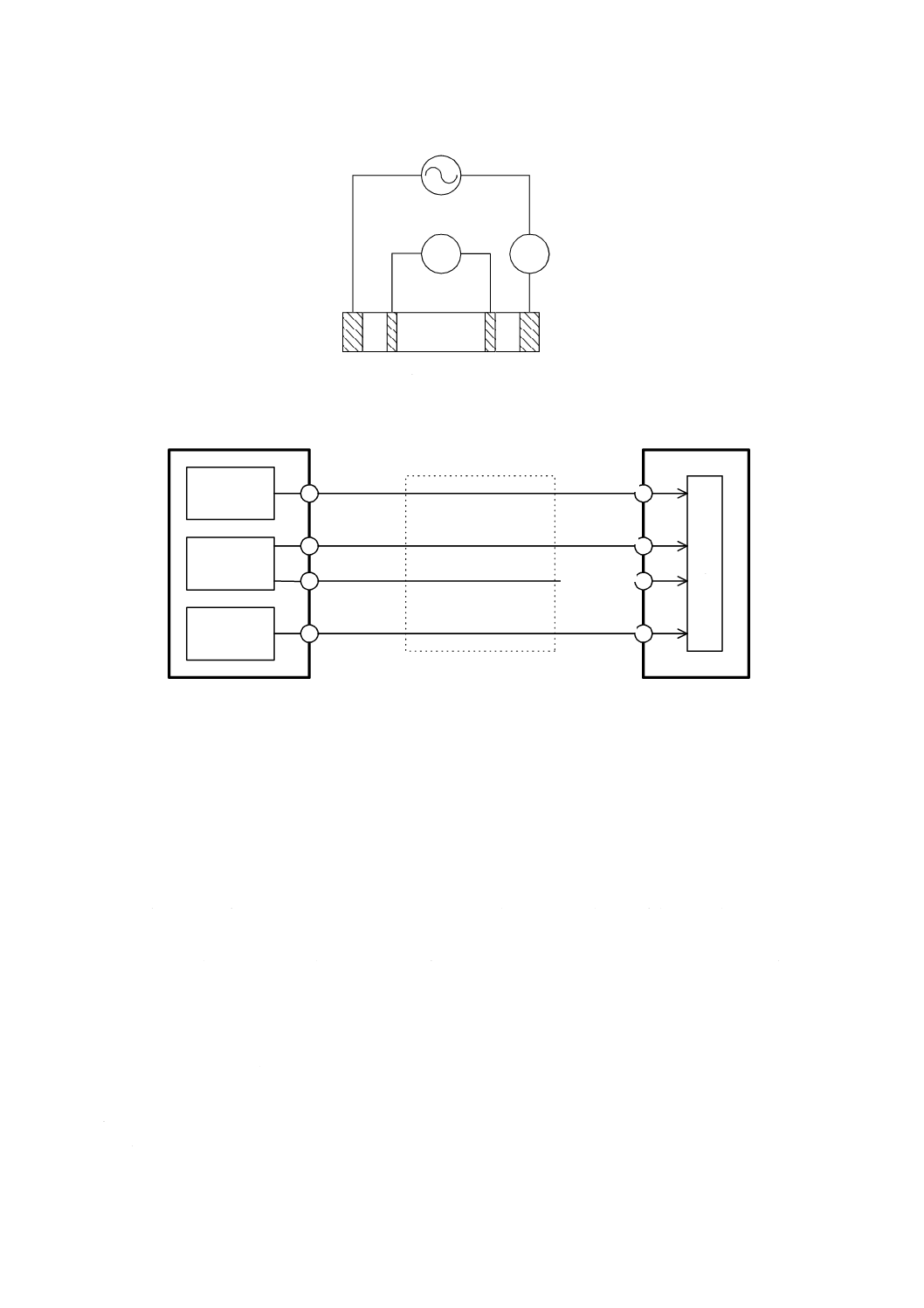

5.5

測定装置 測定装置は,図2に示すように測定用導線,測定器,電気炉などを組み合わせて使用す

る。

測定器(交流インピーダンス計)

電圧計

電流計

試

験

片

交流発振器

電気炉

Hc(電流端子)

Lc(電流端子)

Lp(電圧端子)

Hp(電圧端子)

測定用導線

hc(電流端子)

hp(電圧端子)

lp(電圧端子)

lc(電流端子)

図 2 測定装置

5.6

測定器 インピーダンスの測定には,4端子測定機能をもち,必要な測定範囲で有効数字3けた以上

を測定できる交流インピーダンス計を用いる。測定器は,所要の測定範囲において,次の条件を満足する

ものとする。

a) 測定器の電圧端子(Hp及びLp端子)の入力インピーダンスは,試験片及び電極のインピーダンスに

対して十分大きくなければならない。その入力抵抗は1 MΩ以上,及び入力容量は20 pF以下である

ことが望ましい。

b) 交流4端子測定において,発生する共通モード電圧(Lp-Lc間電圧)の測定値への影響は,十分小さ

くなければならない。その測定値への影響は1/100以下であることが望ましい。

c) 電圧端子(Hp及びLp端子)は,必要な測定電圧範囲において,動作が保証されていなければならな

い。

参考 通常の交流インピーダンス計の中には,回路の保護及び安定化のために,電圧端子の電圧動作

範囲を限定しているものがある。その場合,試験片への測定印加電圧が大きくなると,回路の

動作範囲を逸脱し,大きな測定誤差となることがある。

d) 測定器は,測定用導線による測定値への影響を補償する機能をもつことが望ましい。

e) 測定器は,インピーダンスの絶対値と位相,又は実効抵抗とリアクタンス成分とを測定できることが

望ましい。

試験片

4

R 1661:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

測定用導線 測定器と電気炉内の試験片からの電極リードとを接続する測定用導線は,外来ノイズ

及び浮遊容量の影響を受けないように,できるだけ短く接続することが望ましい。

5.8

測定準備 構成された測定装置が測定上問題がないことを,次に示す手順によって確認する。

a) 測定用導線の影響を除くために,交流インピーダンス計がもつ補償機能によって,測定用導線を含め

た補償を行う。

b) 試験片の電極形成の良否を判定するために,HcとHp端子及びLpとLc端子を,それぞれ同一電極に

接続し,試験片の各電極間のインピーダンスを測定する。それらの値が使用する測定器の電圧端子の

入力インピーダンスに対して十分小さいことを確認する。

c) 交流4端子法における共通モード電圧の影響を確認するために,図2で示すHp端子とLp端子とを試

験片の電圧端子(lp)に接続した状態で試験片のインピーダンスを測定し,得られた表示値がb)にお

ける試験片電圧端子間(hp-lp)の測定値に対して十分小さいことを確認する。

6. 測定 測定は,次による。

a) 電流端子間の電圧は500 mV以下とする。

b) 測定周波数は100 Hz〜10 kHzとし,電圧端子間のインピーダンスの絶対値(|Z|)と位相(θ)を測

定する。少なくとも約100 Hz,約1 kHz及び約10 kHzの3種類の周波数における測定が必要である。

測定インピーダンスの位相がすべてほぼゼロとなる場合のインピーダンスの絶対値を有効数字3けた

まで測定し,実測抵抗値(R)とする。

c) 試験片が試験温度に達してから適切な時間間隔で測定を行い,実測抵抗値が一定となった値を定常値

として採用する。定常値を測定できなかった場合は,温度履歴を報告に明示する。

7. 導電率の計算方法 体積イオン導電率は,次の式によって算出する。

A

R

L

×

=

σ

ここに, σ:体積イオン導電率 (S/m)

L:電圧端子間距離 (m)

R:実測抵抗値 (Ω)

A:試験片の断面積 (m2)

8. 測定結果のまとめ方

8.1

導電率 得られた導電率を平均し,JIS Z 8401によって有効数字2けたに丸める。

8.2

導電率の表示方法 導電率の表示方法は,次による。

a) 測定温度,導電率及び位相を記述する。

b) 多数の周波数での測定値を記述する場合にはボード線図を用いることが望ましい。

c) 導電率の温度変化を記述する場合には,各温度での導電率の対数を縦軸に,絶対温度の逆数を横軸に

プロットし,直線で結ぶ。

9. 報告 報告には,必要に応じて,次の事項を記録する。

a) 測定した材料の種類及び製造業者名

b) 試験片の形状及び作製方法

5

R 1661:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験片の保管状況(期間,湿度及び温度)

d) 試験室の温度及び湿度

e) 試験片の寸法,かさ密度及び試験した試験片の数

f)

電極の付与方法(材料及び作製法)

g) 測定中の試験片の温度及び試験片周辺の雰囲気

h) 測定結果(導電率及び位相)

i)

測定年月日

j)

その他特記すべき事項

k) 定常値を測定できなかった場合には,その温度履歴を示す。

6

R 1661:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)安定化ジルコニア(酸化物イオン伝導体)への

電極付与方法

1. 適用範囲 この附属書は,安定化ジルコニア(酸化物イオン伝導体)へ電極を付与する方法について

規定する。

2. 電極付与方法

2.1

電流端子 導電ペーストの塗布/焼成,スパッタリング,蒸着などの方法によって電極層を形成す

る。材料としては,白金又は銀が望ましい。電極材料は融点に配慮して選択する。金属微粒子ペーストを

用いる場合には,無機成分,特に,シリカ系フラックスを含有するものの使用は避ける。電極での酸素交

換反応の可逆性を保つために,多孔質となるように配慮する。電極形成後に電極材と同質の金属線を電極

リードとして巻き付ける。必要があれば,導電ペーストを用いて固定する。

2.2

電圧端子 2.1に準じる。

3. 報告 本体9.による。

7

R 1661:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)ベータアルミナ(ナトリウムイオン伝導体)への

電極付与方法及びイオン導電率測定方法

1. 適用範囲 この附属書は,ベータアルミナ(ナトリウムイオン伝導体)への電極付与方法及びイオン

導電率を測定する方法について規定する。

2. 試験片の前処理 試験片は吸湿分解を防ぐため,研削加工後,速やかに加熱(例えば,120 ℃で2時

間)乾燥した後,デシケーター内で冷却する。試験片は,測定まで乾燥剤を入れた密閉容器中で保管する。

3. 電極付与方法

3.1

材料 材料は,次による。

a) 亜硝酸ナトリウム JIS K 8019に規定する試薬又はこれに準じる試薬。

b) 硝酸ナトリウム JIS K 8562に規定する試薬又はこれに準じる試薬。

c) 黒鉛粉末 黒鉛粉末は発光分析などに用いられるもので,最高純度のものを使用する。粒径は,60 μm

程度が望ましい。

3.2

電流端子 電流端子として金線を電極リードとして巻き付けその後,可逆電極として,亜硝酸ナト

リウム,硝酸ナトリウム及び高純度黒鉛粉末をほぼ等量(質量)で混合し,アセトンなどを加えてスラリ

ー状にしたものを塗布する。

警告 電極材料の付与に際しては,酸化剤として知られる亜硝酸塩及び硝酸塩を使用するため,室温

以下で取り扱い,引火源が近くにないこと,衝撃・加熱を避けること,炭化水素を含まない高

純度黒鉛の使用,適切な溶媒の選択など,国際化学物質安全性カード(ICSC)(1)などを参照し

て取扱いに十分な安全上の注意を払う。

注(1) 国際化学物質安全性カード(ICSC:International Chemical Safety Cards)

国際化学物質安全性計画(IPCS/WHO,UNEP,ILO:The International Programme on Chemical

Safety)で作成している化学物質の安全性に関する情報。国立医薬品食品衛生研究所(日本語),

国際労働安全衛生情報センター/国際労働機関(英語)が提供しているものの参照が望ましい。

参考 ナトリウム以外のアルカリ金属又はアルカリ土類金属の混入は,導電率に影響を及ぼす。

3.3

電圧端子 電圧端子への電極付与には,金属微粒子の塗布及び焼付け,スパッタリング,蒸着など

の方法を用いる。電極材料としては金が望ましい。金属微粒子を用いる場合には,試験片との反応を避け

るため無機成分(ガラスなど)を含有するものの使用は避ける。また,電極材料中の不純物には注意が必

要であり,高純度なものが望ましい。

電極形成後に金線を電極リードとして巻き付ける。

4. 導電率測定

4.1

電気炉内の雰囲気 電気炉内の雰囲気は,可能な限り湿分を含まないこととする。電気炉に試験片

を挿入し,電極を安定化するため電気炉の温度を400〜450 ℃まで上昇した後,その温度で約30分保持す

る。

8

R 1661:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

測定 本体6.に基づいて測定を行う。測定温度が複数ある場合は,最高温度から開始し,順次,温

度を下げて測定を行う。電極の熱分解のおそれがあるので,450 ℃以上の加熱は避ける。

5. 報告 本体9.による。