R 1659:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミックス協会

(JFCA)/財団法人日本規格協会(JSA)から工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

R 1659:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験方法の区分及び適用方針 ····························································································· 1

5. 試験片の乾燥並びに試験温度及び湿度 ················································································· 1

5.1 試験片の乾燥 ················································································································ 1

5.2 試験温度及び湿度 ·········································································································· 2

6. 静的曲げ弾性率試験方法 ··································································································· 2

6.1 装置及び器具 ················································································································ 2

6.2 試験片 ························································································································· 3

6.3 試験方法 ······················································································································ 3

6.4 結果の計算 ··················································································································· 4

7. 動的曲げ弾性率試験方法 ··································································································· 5

7.1 装置及び器具 ················································································································ 5

7.2 試験片 ························································································································· 6

7.3 試験方法 ······················································································································ 6

7.4 結果の計算 ··················································································································· 6

8. 試験結果の表し方 ············································································································ 7

8.1 数値の丸め方 ················································································································ 7

8.2 平均値及び標準偏差 ······································································································· 7

9. 報告 ······························································································································ 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1659:2003

ファインセラミックス多孔体の弾性率試験方法

Testing methods for elastic modulus of porous fine ceramics

1. 適用範囲 この規格は,フィルタ材料,宇宙往還機断熱タイルなどの高機能性材料又は断熱材料とし

て使用されるファインセラミックス多孔体の常温における弾性率試験方法について規定する。材料の気孔

率が30 %から90 %程度のものをこの規格の対象とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7721 引張試験機―力の検証方法

JIS K 7100 プラスチック―状態調節及び試験のための標準雰囲気

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 静的曲げ弾性率 試験片に静的な曲げ荷重を加え,それによって生じる弾性変形を測定し,得られた

応力とひずみとの関係から求められる等温弾性係数。

b) 動的曲げ弾性率 試験片に強制曲げ振動を与え,その共振振動数の測定(共振法)から求められる断熱

弾性係数。

4. 試験方法の区分及び適用方針 この規格は,静的曲げ弾性率試験方法を基本とし,動的曲げ弾性率試

験方法としては,曲げ共振法を用いる。

5. 試験片の乾燥並びに試験温度及び湿度 試験時における試験片の乾燥条件,試験時の温度・湿度条件

は,次による。

5.1

試験片の乾燥

5.1.1

乾燥装置 乾燥装置は,温度を105〜120 ℃に保つことのできる電気恒温器を用いる。

5.1.2

はかり 乾燥時の質量測定には,感量5 mgでひょう量100〜200 gのもの,又はこれと同等以上の

精度をもつものを用いる。

2

R 1659:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.3

乾燥方法 試験片は,あらかじめ105〜120 ℃で恒量になるまで,乾燥する。はかりを用いて質量

を測定し,測定した質量に10 mg以上の変化が現れなければ,恒量とする。

5.2

試験温度及び湿度 試験は,JIS K 7100に規定する標準温度状態2級及び標準湿度状態2級[温度

23±2 ℃及び相対湿度(50±5) %]の室内で行う。

6. 静的曲げ弾性率試験方法

6.1

装置及び器具

6.1.1

試験機及び指針 試験機は,JIS B 7721に準じる機械式若しくは油圧式の材料試験機又は静荷重試

験機を使用する。試験機の荷重指示の精度は,真の荷重の±1 %以内まで測定可能なものとする。

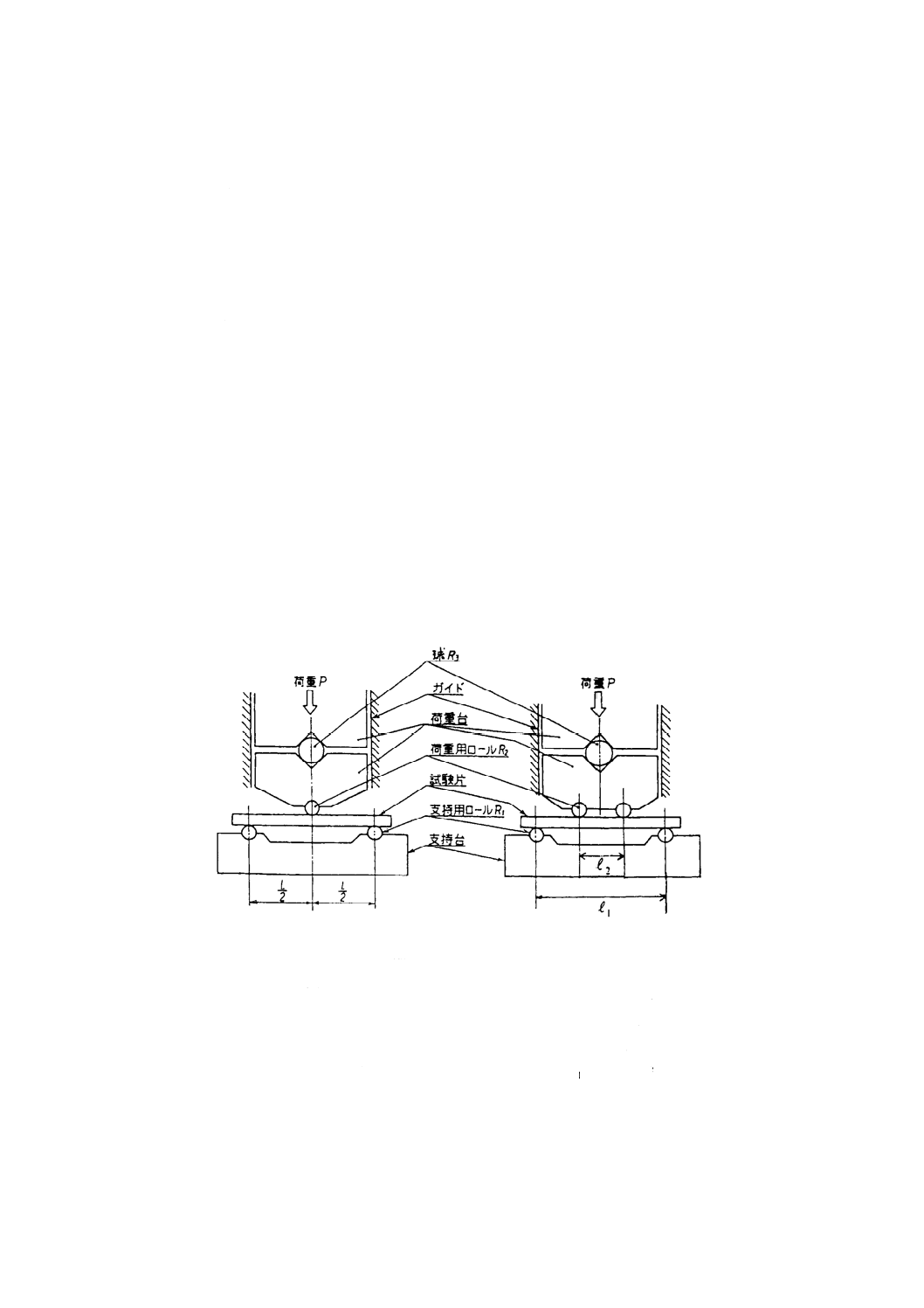

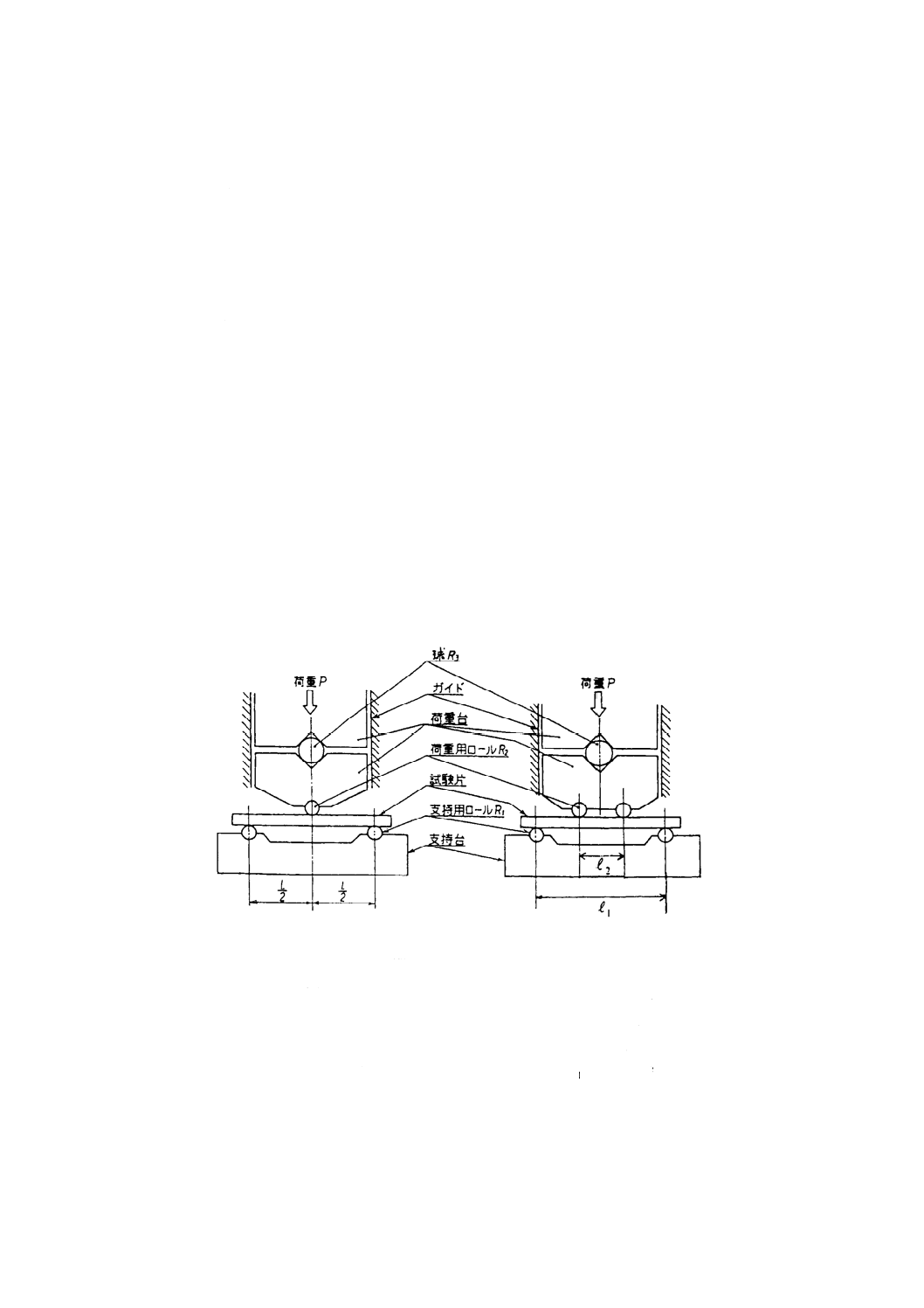

なお,試験機には,ひずみを±1 %以内の精度で指示する手段を備え,また,図1に示す3点又は4点

支持による曲げジグを附属する。ひずみの測定は,抵抗線ひずみゲージによる測定,試験片中央部の変位

の測定,及び荷重点の変位の測定のいずれによってもよい。

組織寸法が大きい材料の曲げ弾性率試験をひずみゲージによって行う場合,材料の組織寸法が6.3.5 a)

で述べる3点曲げの最大許容ひずみゲージ長(1 mm)に近い場合には,3点曲げ試験法を採用せず,4点曲げ

試験法によって試験を実施する。

6.1.2

支持具 支持具は,基本的に図1に示す構造とし,支持台,支持用ロール,荷重用ロール,荷重台

から構成される。支持用ロール及び荷重用ロールは,弾性率147 GPa以上をもち,試験中に塑性変形を生

じない材質のものとする。負荷系の剛性を極力高くすることに留意するとともに,負荷系支持具によって

試験片にねじれが発生しないように留意する。

R1:直径2.0〜3.0 mm R1:直径2.0〜3.0 mm

R2:直径0.5〜3.0 mm R2:直径0.5〜3.0 mm

l:60〜80 mm l1:60〜80 mm

l2:l1/3〜l1/2

a) 3点曲げ b) 4点曲げ

図 1 支持具の例

3

R 1659:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3

長さ計

a) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものを用いる。

b) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する目量0.01 mmのダイヤルゲージ又はこれ

と同等以上の精度をもつものを用いる。

c) ノギス ノギスは,JIS B 7507に規定する最小読取り長さ0.05 mm又はこれと同等以上の精度をもつ

ものを用いる。

6.2

試験片

6.2.1

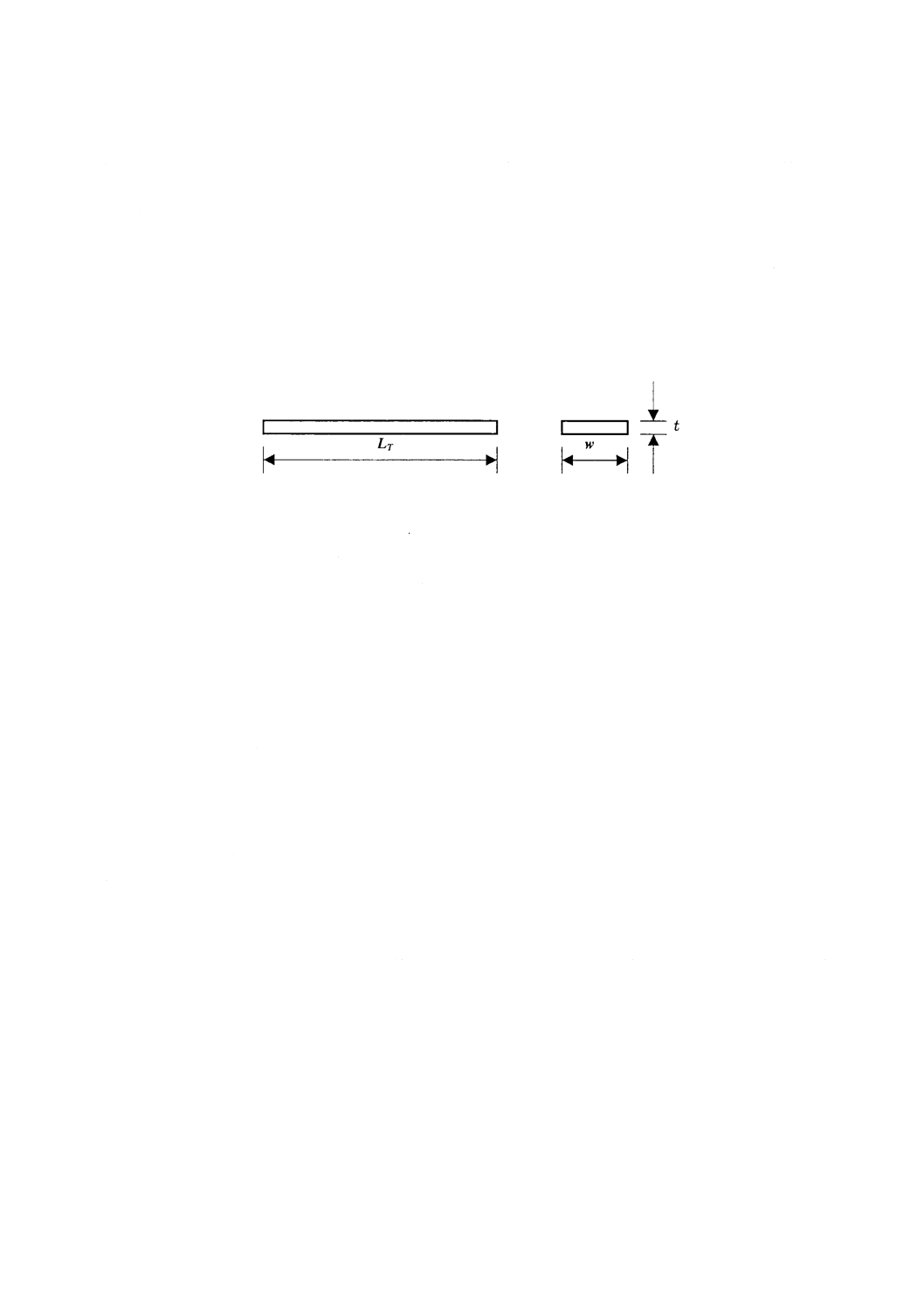

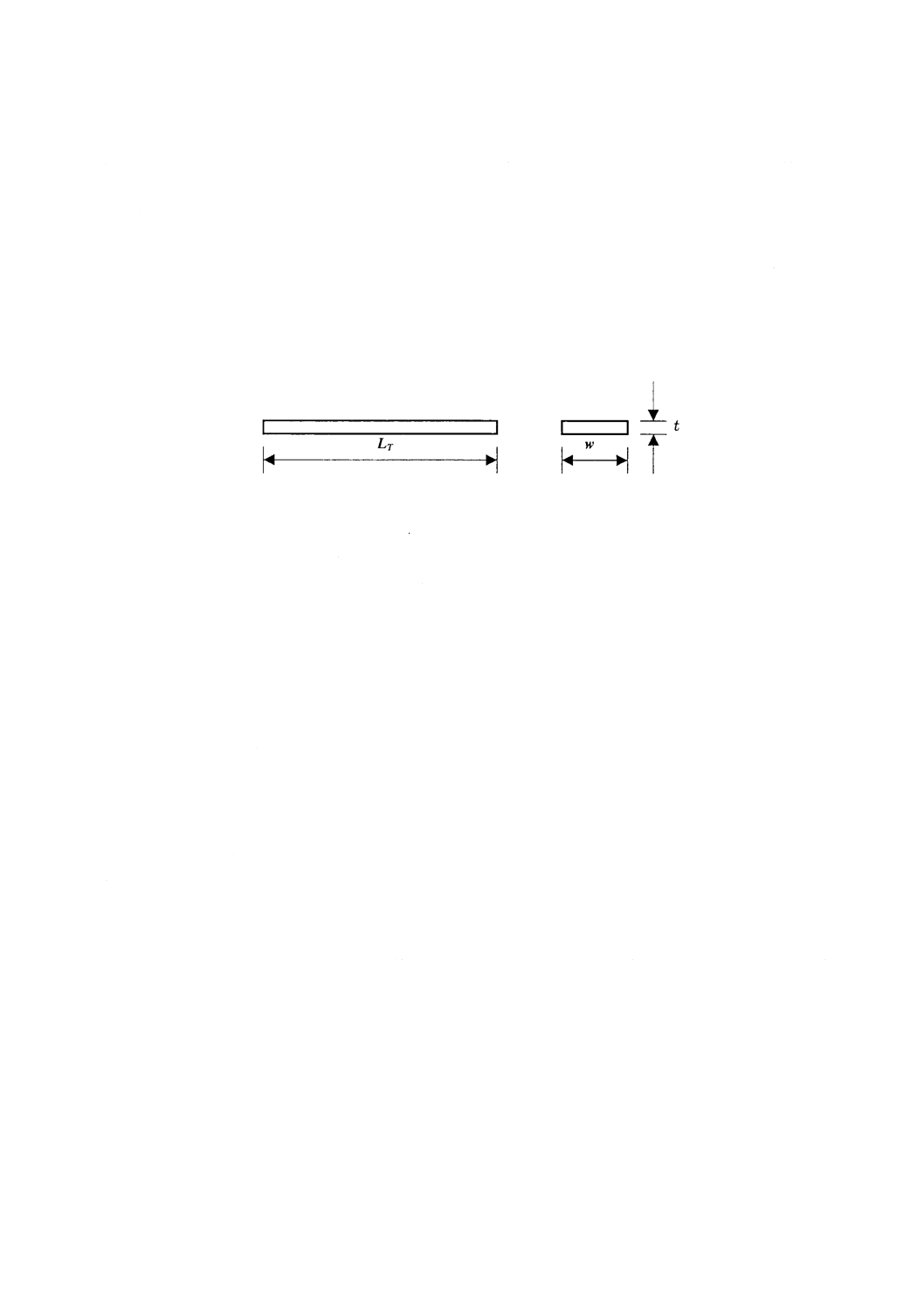

試験片の形状及び寸法 試験片の形状は,断面が長方形の角柱とし,その寸法は図2による。

全長LT:図1のl(又はl1)+6 mm以上

幅 w:15〜25 mm

厚さ t:2〜3 mm

上下面及び平行度(1):1 %以内

注(1) 平行度は,JIS B 0621による。

図 2 試験片の形状・寸法

6.2.2

試験片の数 試験片の数は,5個以上とする。

6.3

試験方法

6.3.1

試験片の乾燥方法 試験片の乾燥方法は,5.1による。

6.3.2

試験片の幅及び厚さの測定 試験片の幅及び厚さの測定は,あらかじめマイクロメータ又はダイヤ

ルゲージを用いて行う。

6.3.3

支点間距離及び荷重点間距離の測定 支持用ロール間距離及び荷重用ロール間距離は,図1によっ

て,あらかじめノギスを用いて測定する。

6.3.4

負荷方法 負荷する荷重は,予想される強さの50 %程度までの範囲とし,応力−ひずみ曲線の直

線領域における荷重を加える。材料試験機を用いる場合,クロスヘッド速度は,0.5 mm/min以下とする。

なお,測定に先立って一度これらの条件下で荷重を加え,支持具と試験片を十分になじませておく。

6.3.5

ひずみ及び変位の測定

a) 抵抗線ひずみゲージによる測定 抵抗線ひずみゲージの長さは,3点曲げの場合1 mm以下,4点曲げ

の場合8 mm以下とし,試験片下面の支持用ロール間中央(引張り側)に,長手方向に平行に,板幅の中

央に1枚貼付し,負荷中のひずみ(εs)を測定する。

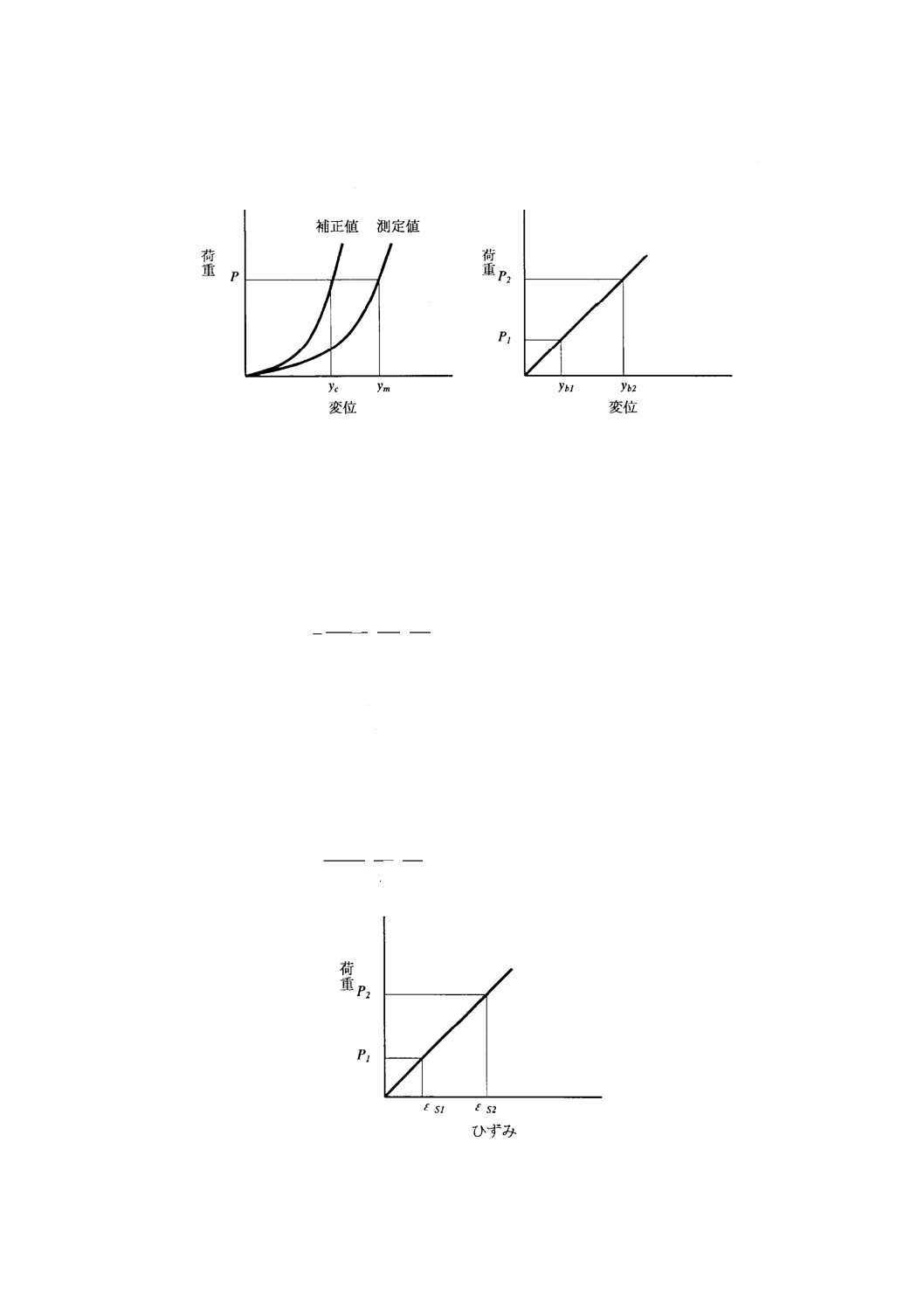

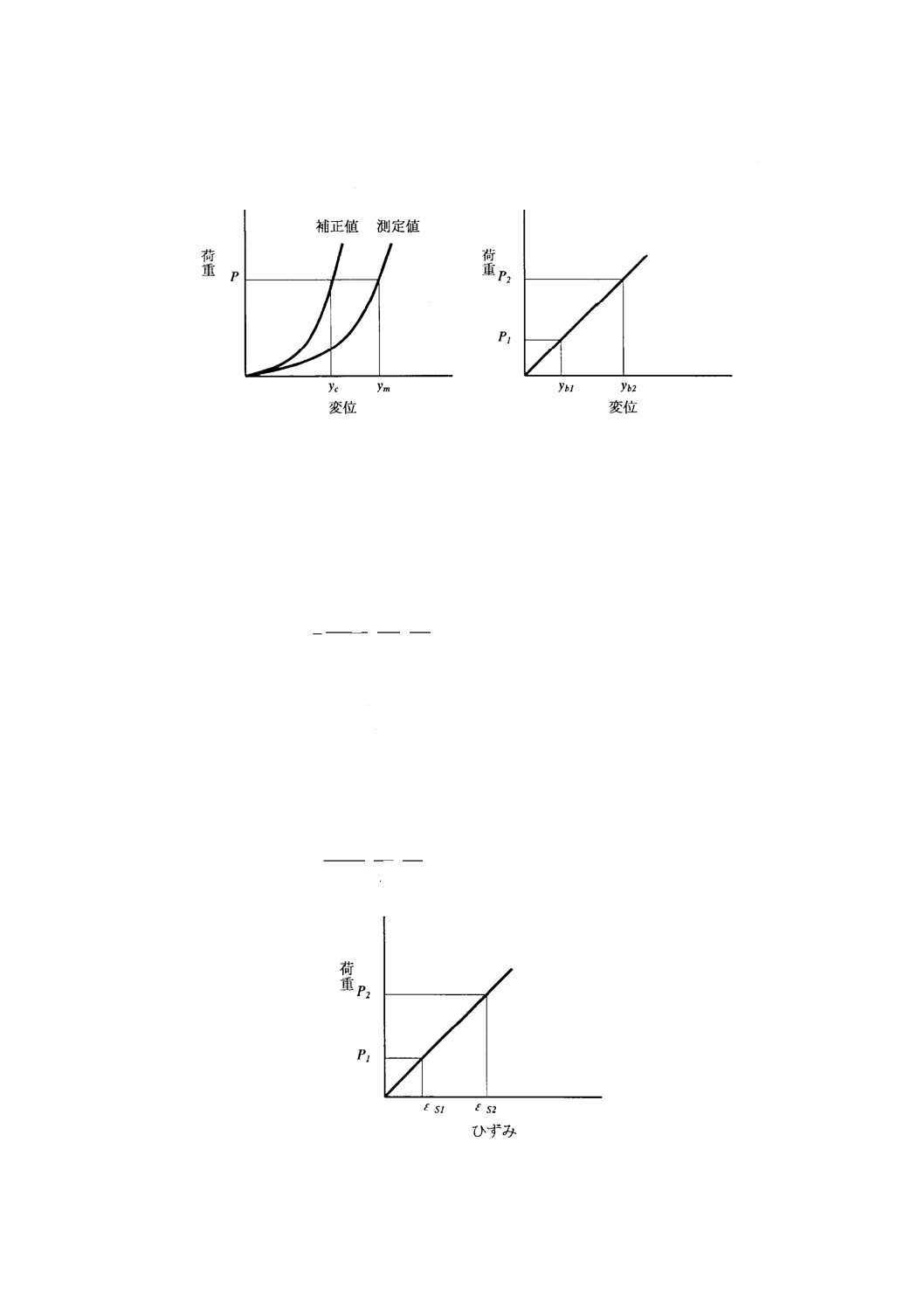

b) 荷重点の変位及び試験片中央部の変位の測定 荷重点の変位(yl)は,材料試験機のクロスヘッド移動距

離から測定する。また,試験片中央部の変位(yb)は,差動トランス(LVDT)などの変位検出器によって

最大発生変位の2%以内の精度で測定する。これらの測定を行う場合は,あらかじめ試験片と同一材

料,又はそれよりも高い弾性率をもつ材料で補正用試料を作製する。補正用試料の寸法は,試験片と

同材質のものを用いる場合,それと同じ長さ及び幅で厚さが4.6倍以上の直方体とする。他材質のも

4

R 1659:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のを用いる場合,荷重点と接触する場所は同材質のものとする。これを用いて試験片の測定と同じ荷

重域における変位(yc)を測定し,図3 a)の補正曲線を描く。この補正値を用いて,6.4.1 b)の方法で各試

験片についての測定値に対して補正しなければならない。

a) 測定値の補正方法 b) 補正後の荷重一変位線図

図 3 荷重―変位線図とその補正の仕方[6.4.1 b)の場合]

6.4

結果の計算 弾性率は,個々の試験片の測定値から次の式によつて算出する。

6.4.1

3点曲げ試験

a) 抵抗線ひずみゲージによる場合 6.3.5 a)で得られる図4のような線図を用い,次の式で弾性率を計算

する。

(

)

(

)

3

1

2

2

1

2

3

10

2

3

−

×

−

−

=

s

s

b

wt

P

P

l

E

ε

ε

ここに,

Eb3: 3点曲げによる弾性率(GPa)

P: 荷重(N)

l: 支持用ロール間距離(mm)

w: 試験片の幅(mm)

t: 試験片の厚さ(mm)

εs: 抵抗線ひずみゲージによって測定されたひずみ

b) 荷重点の変位又は試験片中央部の変位による場合 変位(yb)は,図3 a)の変位の測定値(ym)から補正値

(yc)を差し引いて求める。図3 b)の線図から次の式で弾性率を計算する。

(

)

(

)

3

1

2

3

1

2

3

3

10

4

−

×

−

−

=

b

b

b

y

y

wt

P

P

l

E

ここに, yb: 荷重点の正味の変位量(mm)

図 4 荷重―ひずみ線図

5

R 1659:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

4点曲げ試験

a) ひずみゲージによる場合(図4参照)

(

)(

)

(

)

3

1

2

2

1

2

2

1

4

10

2

3

−

×

−

−

−

=

s

s

b

ε

ε

wt

P

P

l

l

E

ここに,

Eb4: 4点曲げによる弾性率(GPa)

b) 試験片中央部のたわみ変位による場合(図3参照)

(

)

(

)

(

)

(

)

[

]

2

2

1

2

1

2

1

3

1

2

1

2

3

4

3

10

8

l

l

l

l

l

A

y

y

P

P

wt

A

E

b

b

b

−

−

−

=

×

−

−

×

=

−

ここに, yb: 試験片中央部の正味のたわみ変位量(mm)

c) 荷重点の変位による場合 (図3参照。ただし,正味の変位ylは図3 b)のybをylと読み換える。)

(

)

(

)

3

1

2

1

2

3

4

10

8

−

×

−

−

×

=

l

l

b

y

y

P

P

wt

A

E

(

)(

)

2

1

2

2

1

4

2

l

l

l

l

A

+

−

=

ここに, yl: 荷重点の正味の変位量(mm)

7. 動的曲げ弾性率試験方法

7.1

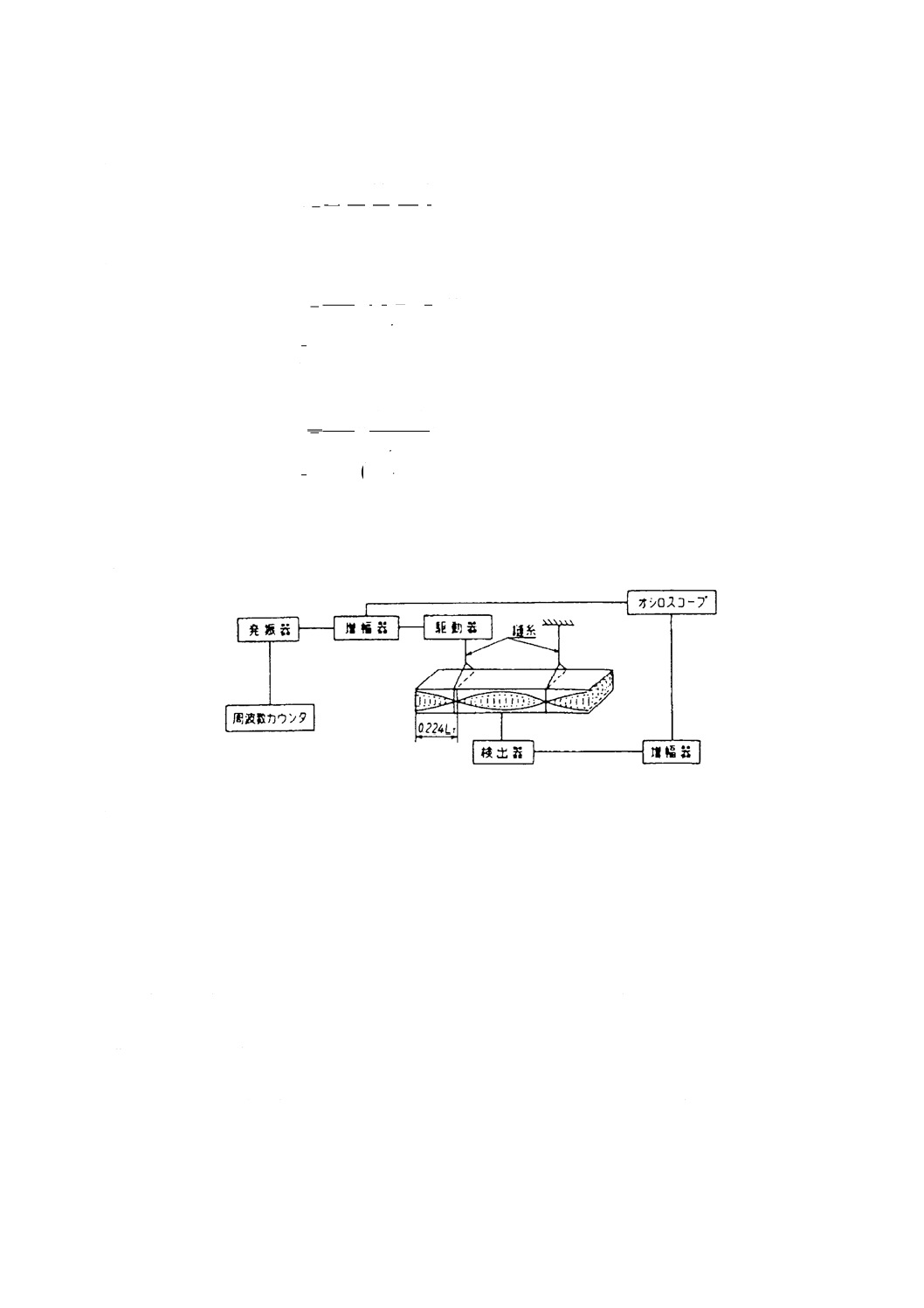

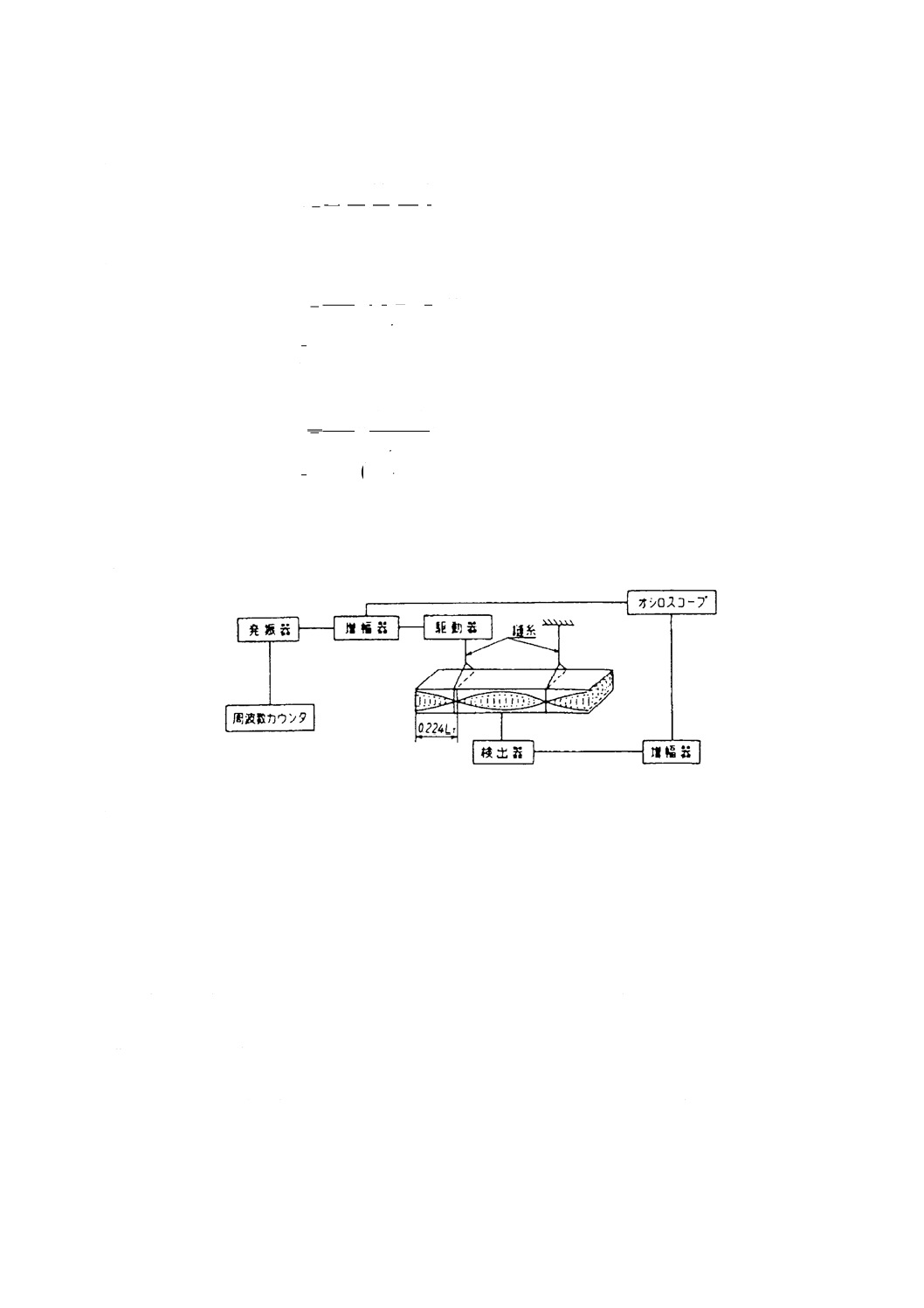

装置及び器具 試験装置は,図5に示す回路及び機器によって構成される。

図 5 曲げ共振法の装置基本構成図

a) 駆動回路 駆動回路は,振動数が可変の発振器,増幅器,駆動器及び周波数カウンタから成る。発振

器は,振動数が100〜10000 Hzの範囲で可変でき,振動数分解能を0.1 Hz以内で振動数を調整できる

ものを用いる。駆動器は,電気振動を機械振動に変換して,試験片に振動を与え得るもの,又は試験

体とジグの間に電圧をかけて試験片に振動を与え得る高圧静電駆動法とする。

b) 検出回路 検出回路は,検出器(マイクロフォン),増幅器及びオシロスコープから成る。検出器は,

試験片の振幅,振動の速度又は加速度に比例した電圧を発生するものである。

c) 試験片の支持具 支持具は,基本的に試験片が拘束されないで振動できる構造とし,支持具を含めた

測定系の固有振動が,使用する振動数の範囲外にあるようにしなければならない。

d) 長さ計

1) マイクロメータ マイクロメータは,JIS B 7502に規定するマイクロメータ又はこれと同等以上の

精度をもつものを用いる。

2) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する0.01 mm目盛のダイヤルゲージ又はこ

れと同等以上の精度をもつものを用いる。

3) ノギス ノギスは,JIS B 7507に規定する最小読取り長さ0.05 mm又はこれと同等以上の精度をも

6

R 1659:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つものを用いる。

7.2

試験片 試験片は,次による。

a) 試験片の形状及び寸法 試験片は,全長(LT)40 mm以上,幅(w)5 mm以上,厚さ(t)1.0 mm以上の長方

体とし,試験片の長さ/厚さ比(LT/t)は,20以上とする(例えば,LT=100 mm,w=20 mm,t=2 mm)。

ただし,上下面及び幅の平行度は,それぞれ厚さ(t)及び幅(w)の1.0 %以下とする。幾何偏差はJIS B

0621による。

b) 試験片の数 試験片の数は,5個以上とする。

7.3

試験方法 試験方法は,次による。

a) 試験片の乾燥方法 試験片の乾燥方法は,5.1による。

b) 試験片の質量及び寸法の測定 試験片の質量は,±0.2 %以内の精度で測定しなければならない。試

験片の寸法測定は,7.1.d)による。長さの測定は,ノギスを用いて0.05 mmの精度で測定する。厚さ及

び幅はマイクロメータ又はダイヤルゲージを用いて各々5か所測定し,その平均値をもって厚さ及び

幅とする。

c) 試験片の表面処理 高圧静電駆動法で導電性のない材料を測定する場合は,試験片表面に導電性をも

たせるために,カーボンスプレー,カーボン蒸着,金蒸着などを施す。セラミックス多孔体の場合,

減衰が激しいため,金蒸着施工(〜200 mm)が望ましい。

d) 試験片の支持方法 試験片は,自由な曲げ振動をするときに,あまり拘束されないで振動できるよう

に2本の糸(2)によってつり下げて支持する。例えば,図5に示す右側の振動の節(右端面から0.224 LT)

を糸で支持し,更に駆動側においては,スピーカのコーン部に接着した糸によって試験片の左側の振

動の節(左端面から0.224 LT)の近傍,外側で試験片を支持する。

注(2) 普通の裁縫用の糸でもよいが,なるべく細目のねじれなどのないものが好ましい。金属製細線

を用いるときは試験片と同一形状の金属試験片を押しつけて,細線と試験片が沿うようにする。

e) 一次共振振動数の測定 駆動力は,図5に示すように,つり下げ糸を通じて試験片の上下面に直角に

加える。検出は,図5に示すように,試験片中央直下に設置した検出器(マイクロフォン)によって行

う。発振器の振動数を徐々に変え,これに応じて試験片が振動するように駆動力を加えながら,増幅

された検出器の出力を観察する。オシロスコープに明確な最大の振幅を生じ,かつ,振動の節を測定

し(3),図5に示すような一次共振曲げ振動であることを確かめたとき,その振動数を曲げ振動の一次

共振振動数とする。

注(3) 振動の節や腹の位置を確かめるためには,検出器を試験片の長さ方向に移動させてオシロスコ

ープの振幅を測定すればよい。また,リサージュ図形が節の前後で位相が変わることをオシロ

スコープによって確かめてもよい。

7.4

結果の計算 弾性率は,個々の試験片の測定値から次の式によって算出する。

9

2

3

2

10

59

.6

1

5

946

.0

−

×

+

×

×

×

=

T

T

R

L

t

t

L

w

f

M

E

ここに, ER: 曲げ共振法による弾性率(GPa)

M: 試験片の質量(kg)

f: 曲げ共振の一次共振振動数(Hz)

LT: 試験片の全長(mm)

t: 試験片の厚さ(mm)

w: 試験片の幅(mm)

7

R 1659:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 試験結果の表し方

8.1

数値の丸め方 試験の結果は,規定の数値より1けた下の位まで求め,JIS Z 8401によって丸める。

8.2

平均値及び標準偏差 平均値及び標準偏差は,次の式によって求める。

なお,平均値は,有効数字を3けたまで求め,標準偏差は,有効数字2けたまで求める。

n

x

x

n

i

i

∑

=

=

1

(GPa)

(

)

1

1

2

−

−

=∑

=

n

x

x

s

n

i

i

(GPa)

ここに,

x: 平均値

xi: 個々の測定値

s: 標準偏差

n: 測定数

9. 報告 弾性率試験の結果は,次の各項目について報告する。

a) 試験方法及び試験条件[静的曲げ弾性率,動的曲げ弾性率(曲げ共振法)の別。静的曲げ弾性率の場合に

は,3点曲げ・4点曲げの別,支持用ロール間距離などの支持・負荷に関する寸法,弾性率の計算に関

して,ひずみ/変位のどちら(又は両方)を用いたか,について記載する。動的曲げ弾性率(曲げ共振法)

の場合には,糸又は線材の種類及び太さ,試験片の表面処理の種類を記載する。]

b) 試験片の形状及び寸法

c) 試験片の個数

d) 試験温度

e) 弾性率の平均値

f)

標準偏差