R 1658:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験片···························································································································· 3

5 試験機···························································································································· 4

5.1 試験機の構造 ················································································································ 4

5.2 負荷精度 ······················································································································ 4

5.3 支持具 ························································································································· 4

5.4 高温炉 ························································································································· 4

5.5 温度測定装置 ················································································································ 5

6 試験方法 ························································································································· 6

6.1 試験温度 ······················································································································ 6

6.2 雰囲気 ························································································································· 6

6.3 負荷応力波形 ················································································································ 6

6.4 負荷方法 ······················································································································ 6

6.5 温度測定 ······················································································································ 6

6.6 打切り繰返し数 ············································································································· 7

6.7 試験片の再使用の禁止 ···································································································· 7

7 試験結果の取扱い ············································································································· 7

7.1 最大応力 ······················································································································ 7

7.2 破断繰返し数 ················································································································ 8

7.3 S-Nプロット図 ·············································································································· 8

8 報告······························································································································· 8

R 1658:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ファ

インセラミックス協会 (JFCA) から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 1658 : 2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1658:2008

ファインセラミックスの高温曲げ疲労試験方法

Testing method for bending fatigue of fine ceramics at elevated temperature

1

適用範囲

この規格は,ファインセラミックスの高温における4点曲げ疲労試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS C 1602 熱電対

JIS R 1601 ファインセラミックスの室温曲げ強さ試験方法

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

疲労試験

試験片に繰返し応力を負荷し,破断までの繰返し数を測定する試験。

3.2

高温

試験片がクリープ変形及び顕著な化学変化を伴わずに疲労試験を実施できる室温を超えた温度域。

3.3

4点曲げ応力

試験片を一定距離に配置された2支点上に置き,支点間の中央から左右等しい距離にある2点に分けて

荷重を加えた場合に試験片に発生する応力の最大値。

3.4

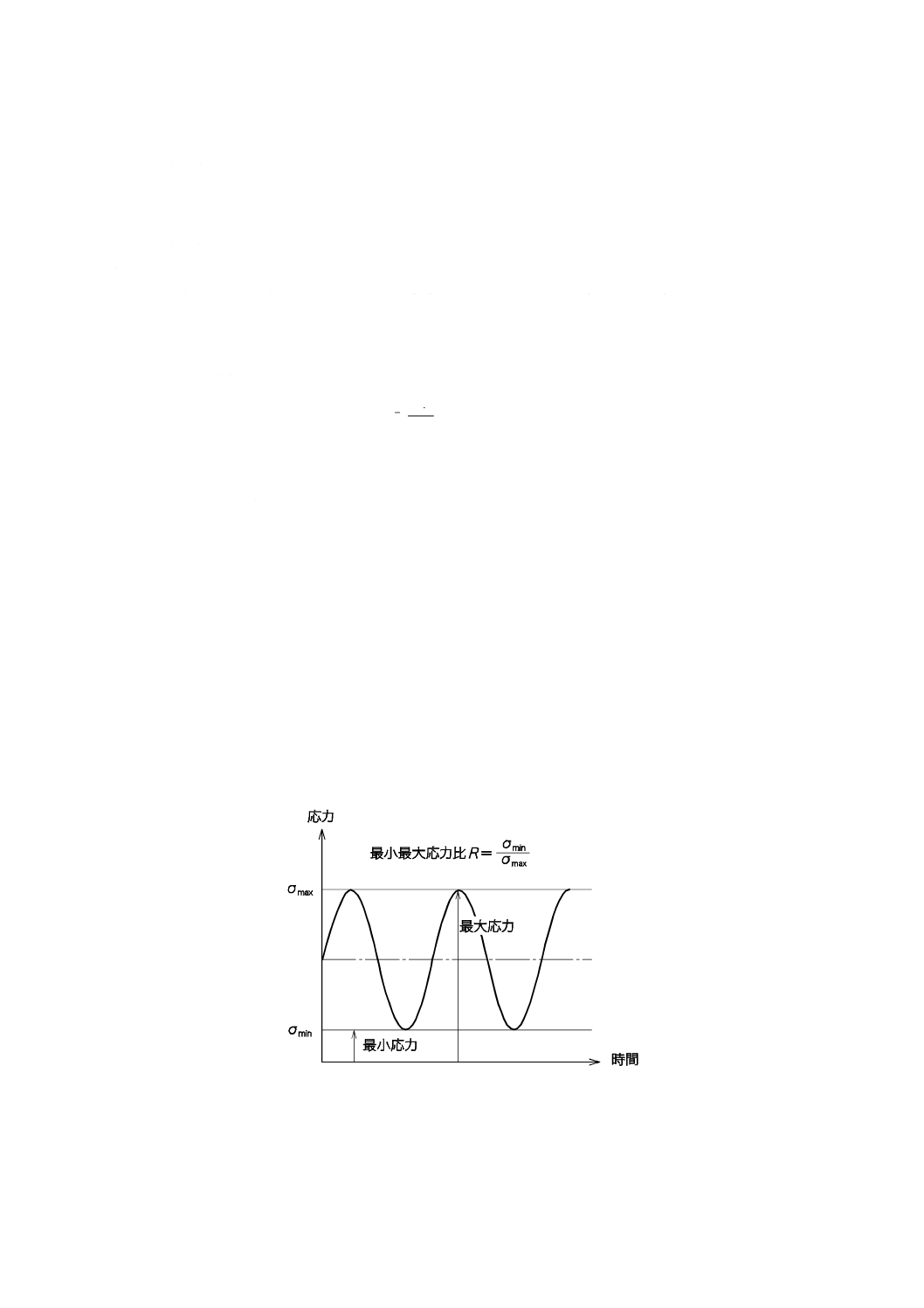

繰返し応力

一定の極大値と極小値との間を単純に,かつ,周期的に変動する応力(図1参照)。

2

R 1658:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

最大応力 (σmax)

繰返し応力の代数的最大値(図1参照)。

3.6

最小応力 (σmin)

繰返し応力の代数的最小値(図1参照)。

注記 最大応力及び最小応力は,符号を考慮に入れて,引張・圧縮応力の場合には引張応力を正,圧

縮応力を負にとる。

3.7

最小最大応力比 (R)

最小応力の最大応力に対する代数比。

max

min

σ

σ

=

R

3.8

繰返し数 (n)

疲労試験中の応力の繰返しの数。

3.9

破断繰返し数 (N)

疲労破壊を生じるまでの応力の繰返しの数。

3.10

破断寿命 (T)

疲労破壊を生じるまでの負荷時間。

3.11

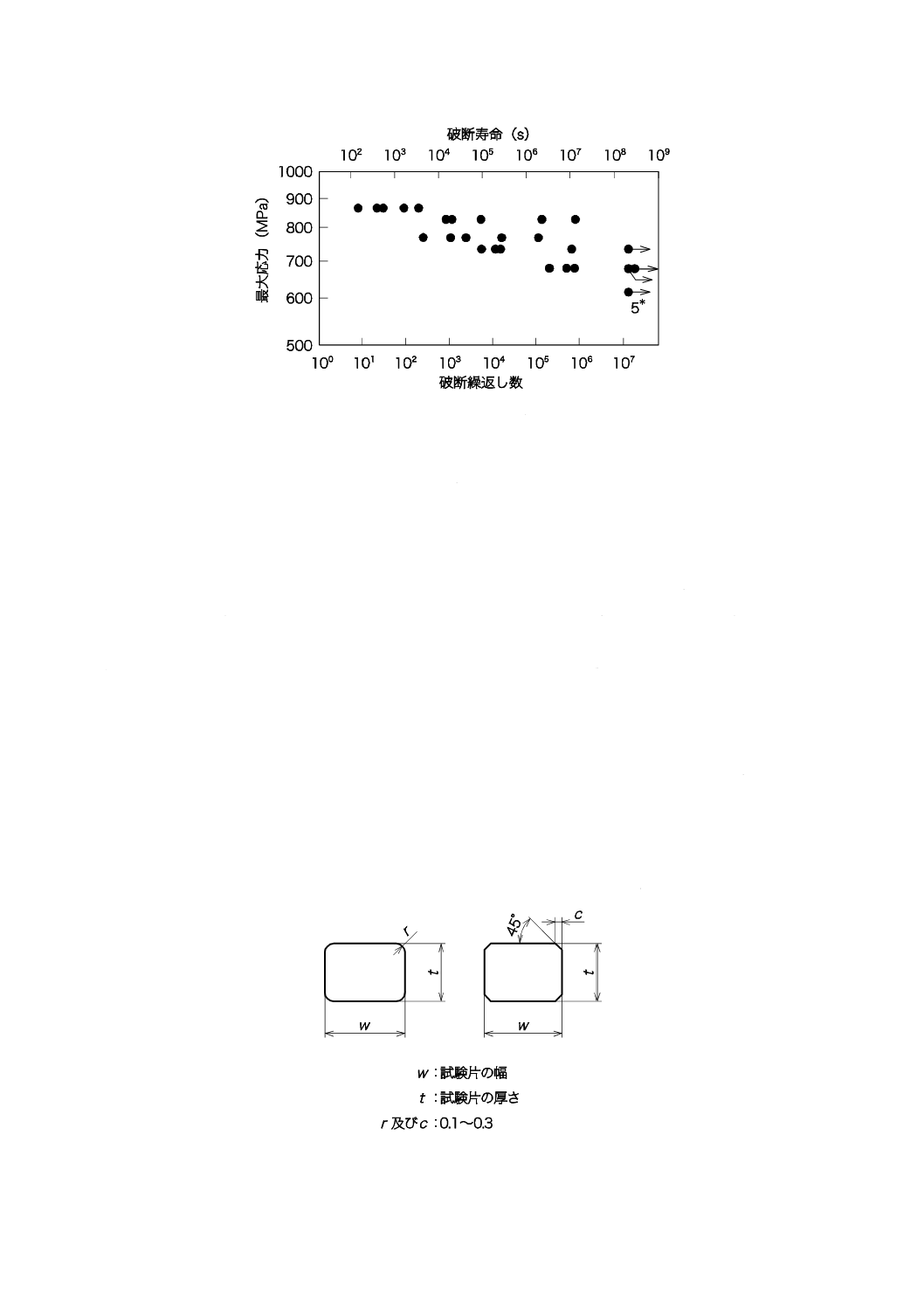

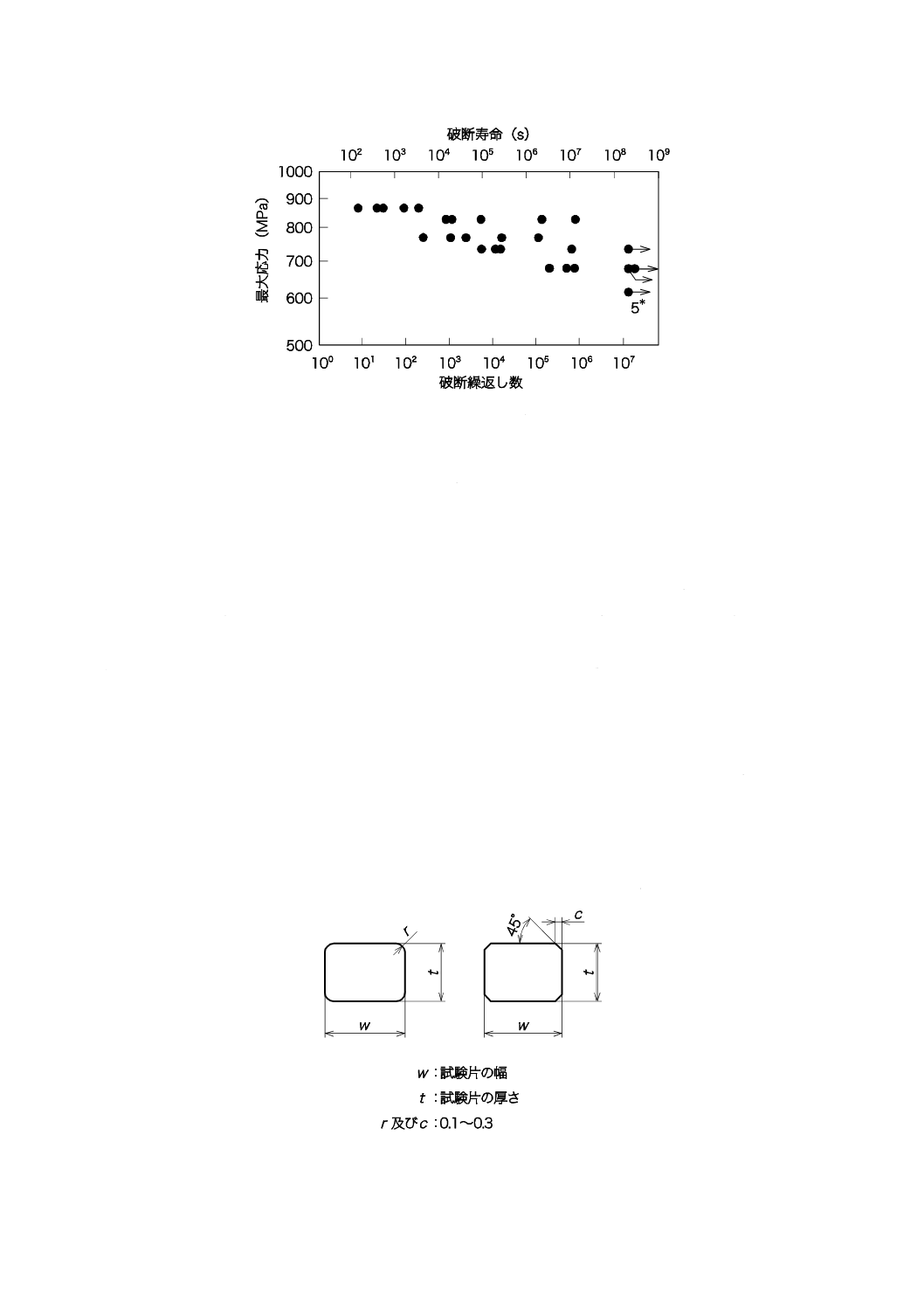

S-Nプロット図

縦軸に最大応力,横軸に破断繰返し数(破壊せずに試験を終了した場合の繰返し数を含む。)をとって疲

労試験結果を図示したもの。図2にその例を示す。

図1−繰返し応力の例(正弦波の場合)

3

R 1658:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注* 図中の“5”はプロットが重なった場合のデータ数を表す。図中の場合は

打ち切り繰返し数まで破断しなかった試験片が5本あった場合

図2−S-Nプロット図の例

4

試験片

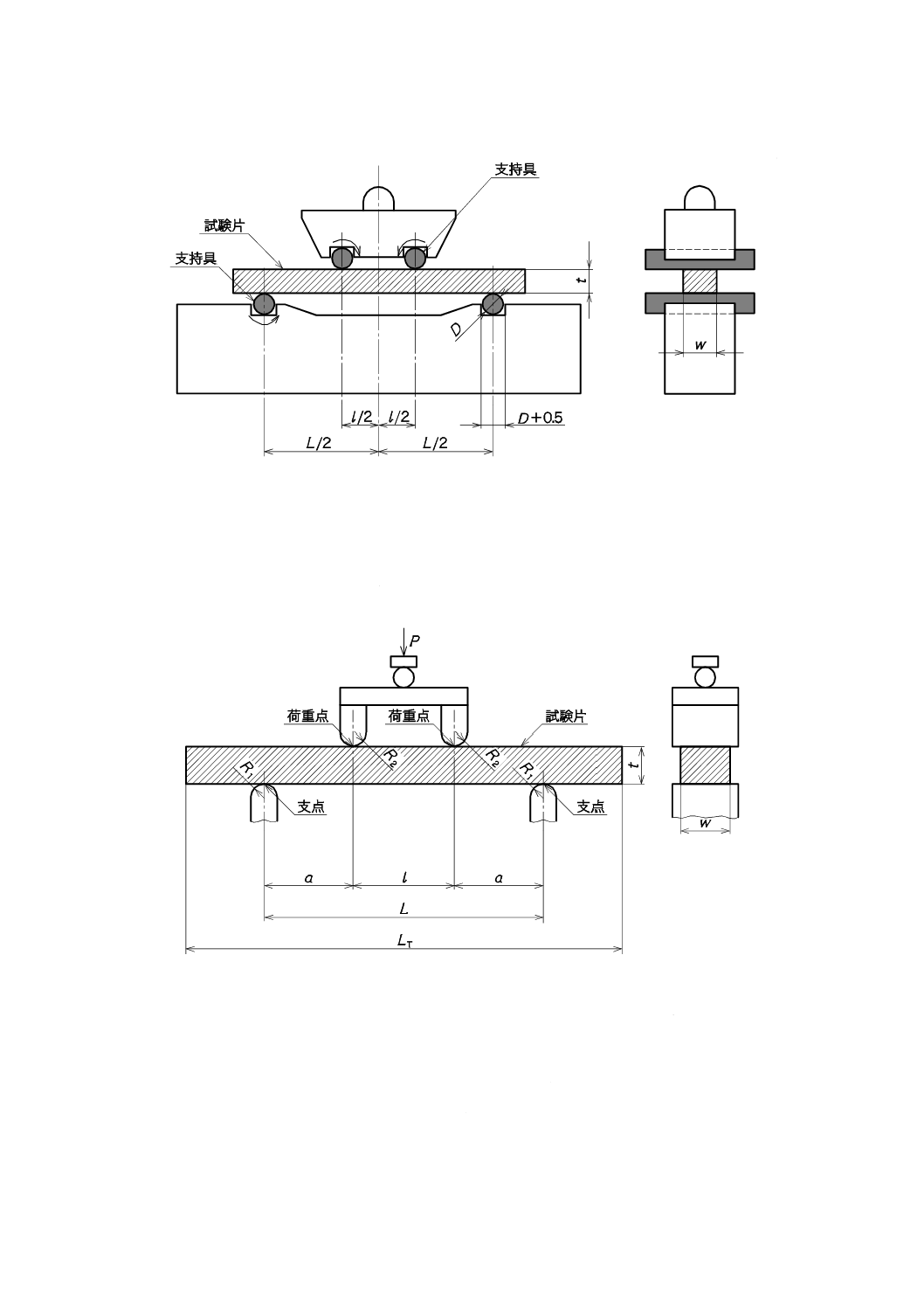

試験片は,次による。

a) 試験片の形状は,断面が長方形の角柱とする。その標準寸法は,全長36 mm以上45 mm未満,幅4.0

±0.1 mm,厚さ3.0±0.1 mm(標準試験片Ⅰ),又は全長45 mm以上,幅4.0±0.1 mm,厚さ3.0±0.1 mm

(標準試験片Ⅱ)とする。

b) 試験片上下面の平行度は,JIS B 0621に規定する0.02 mm以下,表面粗さはJIS B 0601に規定する0.20

μmRa以下とする。

c) 試験片長手方向の四つのコーナー部は,図3のようにりょう(稜)を丸めるか,又は面取りをし,そ

の加工は破壊源となり得る損傷を与えないようにていねいに行う。

d) 試験片の幅及び厚さは,JIS B 7502に規定するマイクロメータ又はこれと同等以上の精度をもつ測定

装置を用いて,あらかじめ0.01 mmの精度で測定する。寸法が標準寸法とは異なる場合には,箇条8

の報告で記載する。

単位 mm

図3−試験片のりょうの丸め又は面取り

4

R 1658:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験機

5.1

試験機の構造 試験機は,試験片に繰返し応力を与えることができ,かつ,繰返し曲げ応力以外の

力及びモーメントが作用しない構造のものでなければならない。試験機は,最大荷重及び最小荷重を測定

又は指示でき,かつ,試験片が破断するまでの繰返し数が求められる装置でなければならない。試験機に

は,停電その他の理由によって試験機又は高温炉が停止したときに,試験機を停止させ,かつ,自動的に

再起動することを防止する機構を備えることが望ましい。

5.2

負荷精度 試験機は,所定の繰返し曲げ応力に調整後から試験片が破断するまでの間,試験片に加

わる最大応力の変動を設定値の±1 %以内に,最小最大応力比の変動を設定値の±5 %以内に維持できるも

のでなければならない。

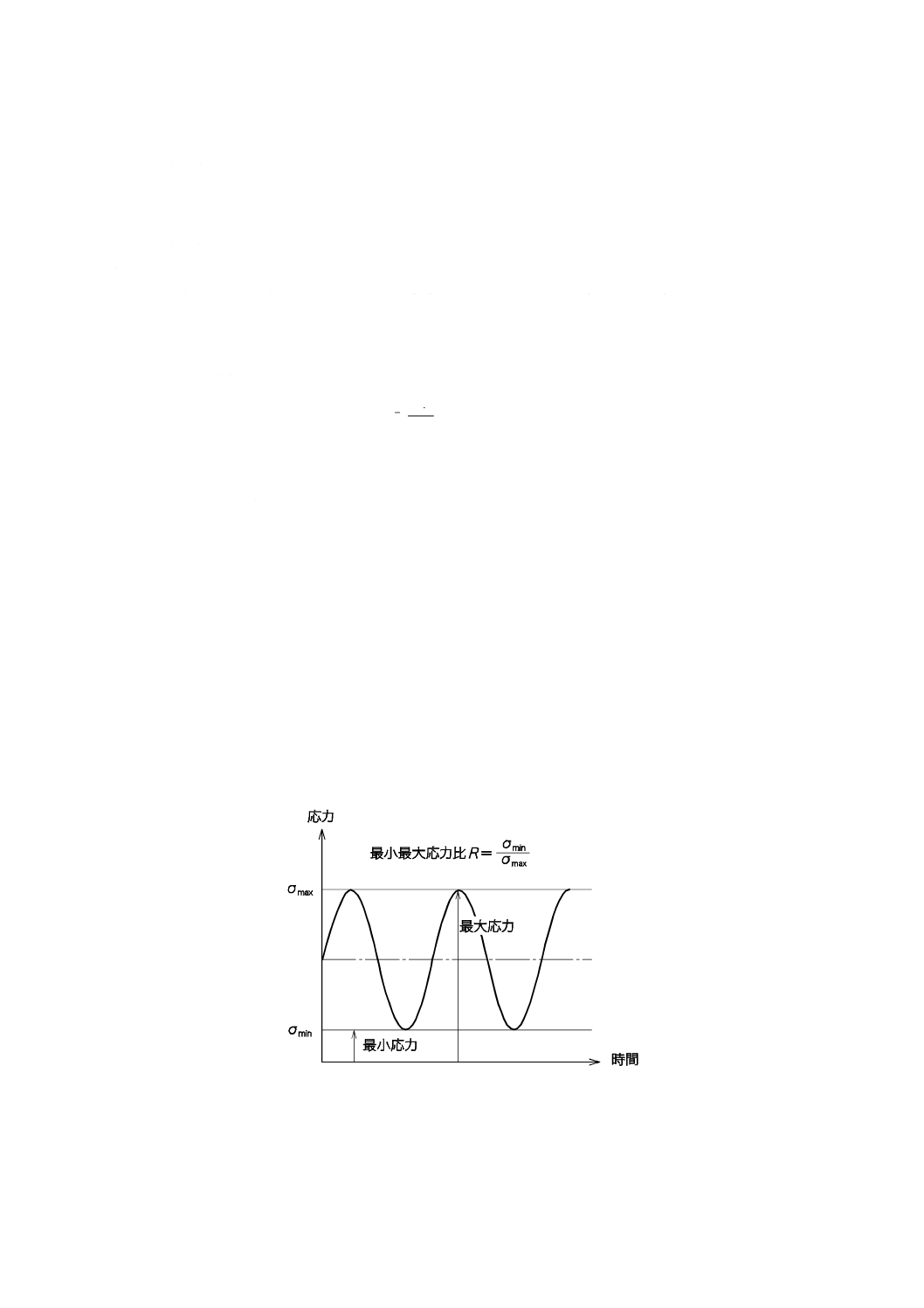

5.3

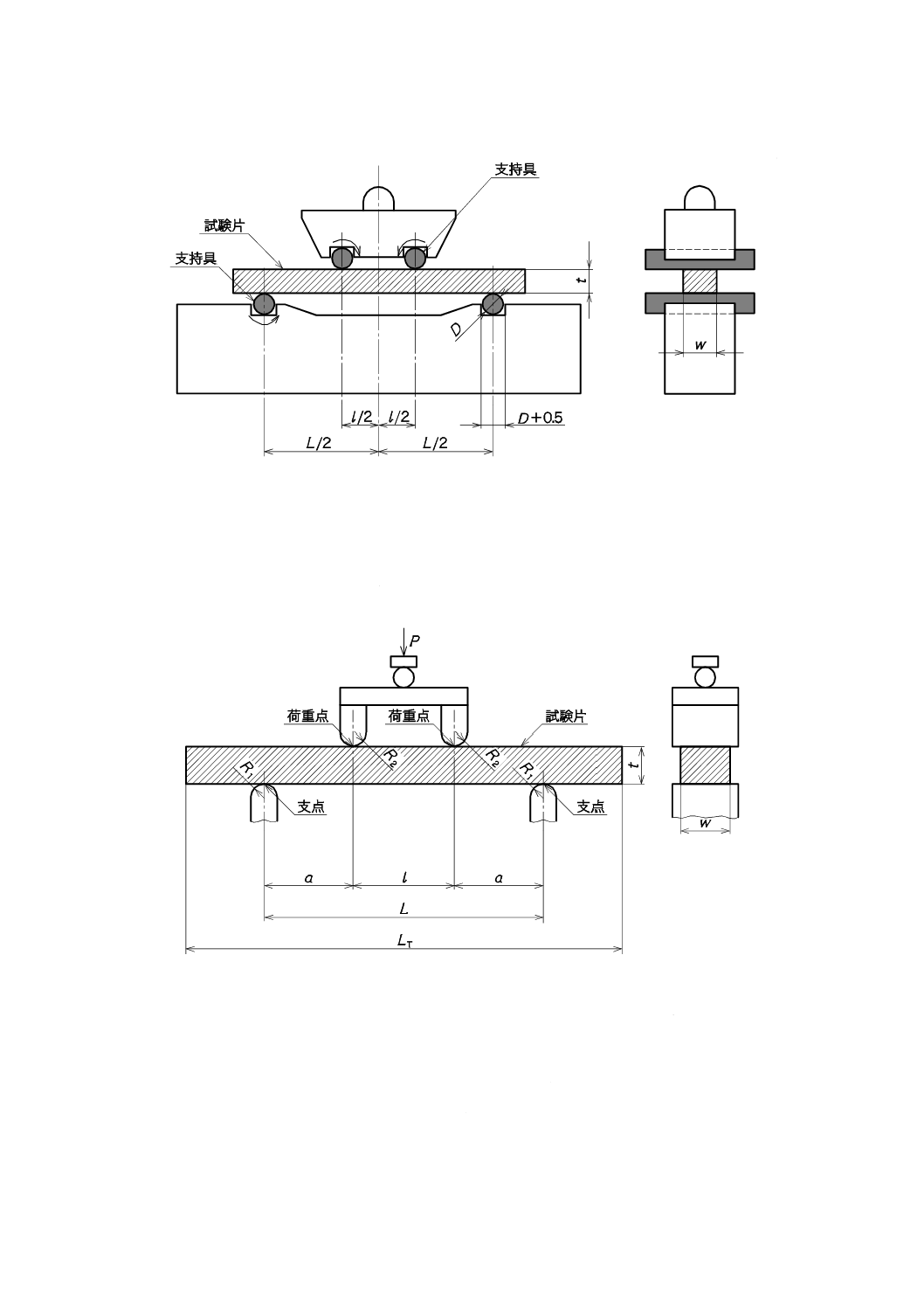

支持具 支持具は,次による。

a) 試験ジグの中で,試験片を支点で支えるとともに,荷重を加える部分である支持具は,左右同一形状

で,試験片の幅を超える長さをもつものを用いる。

b) 支持具の材質には,弾性率1.47×1011 N/m2以上をもち,試験途中で塑性変形及び破壊がなく,試験片

とゆ(癒)着及び化学反応を生じないものを用いる。

c) 支持具の形状は,曲げ負荷による試験片の変形を妨げないように,回転できる円柱状のものとする回

転形[図4a)]が望ましい。

d) 支持具先端の曲率半径は2.0〜3.0 mm(ピン形状の場合は直径4.0〜6.0 mm)とし,その表面粗さはJIS

B 0601に規定する0.40 μmRa以下とする。

e) 回転できる支持具を用いる測定では,試験途中で支持具と試験片との位置関係が変動しないように,

ジグ本体に支持具のガイドを設けるなどの対策を講じることが望ましい。

5.4

高温炉 高温炉は,所定の昇温速度で試験温度に昇温できるものでなければならない。また,所定

の均熱時間を経た後,支持具の内部支点間に入る部分において,試験片の温度分布が,温度測定装置によ

る計測値で試験温度の±0.5 %以内に保てるものでなければならない。さらに,試験片温度の時間変動量が,

温度測定装置による計測値で試験温度の±0.5 %以内となるように自動制御できるものでなければならな

い。

5

R 1658:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

標準試験片に対する支点間距離

試験片幅 W=4.0±0.1

標準試験片Ⅰ l : 10±0.5, L : 30±0.5

試験片厚さ t=3.0±0.1

標準試験片Ⅱ l : 20±0.5, L : 40±0.5

支持具の直径 D : 4〜6

a) 回転形4点曲げ試験ジグ

標準試験片に対する支点間距離

試験片幅 W=4.0±0.1

標準試験片Ⅰ l=10±0.5,L=30±0.5

試験片厚さ t=3.0±0.1

標準試験片Ⅱ l=20±0.5,L=40±0.5

支持具の曲率半径 R1:2〜3,R2:2〜3

b) 固定形4点曲げ試験ジグ

図4−曲げ疲労試験用試験ジグの構造(形状は一例を示す)

5.5

温度測定装置 温度測定装置は,計測器と熱電対とで構成し,次による。

6

R 1658:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 計測器 計測器は,測定精度が定格値の±0.5 %で,JIS Z 8704に規定するB級測定方式の精度を満

足するものとする。

b) 熱電対 熱電対は,次による。

1) 温度測定は,JIS C 1602によって検定した熱電対で行う。

2) 熱電対の測温接点は,最大応力が負荷される部分の試験片表面(図4において外部支持具が接する

試験片引張面側の内部支点間に入る部分)と熱的によく接触し,かつ,炉壁からの放射熱を避ける

ように適切に遮へいしなければならない。

c) 熱電対以外の温度計を使用するときは,熱電対による場合と同程度又はそれ以上の精度のものでなけ

ればならない。

6

試験方法

6.1

試験温度

一連の試験は,同一温度下で次によって行う。

a) 昇温 所定の温度に至るまでに試験片及びジグが熱衝撃によって損傷を受けない速度で昇温する。昇

温過程において,試験片温度が試験温度を0.5 %以上超えてはならない。

b) 均熱時間 試験片を熱平衡にするため,昇温後負荷を開始するまでに均熱時間を置くが,この均熱時

間は通常10〜30分間とし,この時間内に負荷前の最終温度調節を行う。

c) 温度保持 疲労試験開始後は,試験片温度を表示温度の±0.5 %以内に保持する。

6.2

雰囲気

一連の試験は,同一雰囲気下で行う。

6.3

負荷応力波形

標準的な応力波形は,周波数20 Hz,最小最大応力比R=0.1の正弦波とする。それ以外の場合には,箇

条8の報告で記載する。

一連の試験は,同一の応力波形で行う。

6.4

負荷方法

負荷方法は,次による。

a) 標準試験片Ⅰに対する4点曲げ負荷の外部支点間距離Lは30±0.5 mm,内部支点間距離lは10±0.5

mmとする。また,標準試験片Ⅱに対する4点曲げ負荷の外部支点間距離Lは40±0.5 mm,内部支点

間距離lは20±0.5 mmとする(図4参照)。

注記 標準試験片以外を用いて疲労試験を行う場合には,4点曲げにおける外部支点間距離と内部

支点間距離との差を試験片の厚さで除した数値が,5以上であることが望ましい。

b) 試験片は,試験途中で移動することがないように試験機に取り付けなければならない。

c) 昇温過程などにおいては,試験片の移動を防止する,熱膨張などによる位置のずれを自動的に修正す

るなどの目的で,設定荷重の10 %程度の荷重を加え続けてもよい。

d) 負荷の開始から所定の繰返し曲げ応力に調整し終わるまでの繰返し数は,なるべく少なくしなければ

ならない。このとき,調整中の応力が所定の最大応力を1 %以上超えてはならない。

e) 試験は,同一試験片について開始から終了まで休止することなく行うものとする。

f)

疲労試験は,異なる3種類以上の最大応力で,各3本以上の試験片で実施することが望ましい。

6.5

温度測定

温度測定は,連続的に行うか,又は温度の変化が観察できる程度に十分に頻繁な回数行い,昇温過程を

7

R 1658:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

含めて全試験期間中にわたって記録する。

6.6

打切り繰返し数

特に指定された場合を除き,繰返し数が107まで試験して破断しなかった場合には,試験を打切ること

ができる。

6.7

試験片の再使用の禁止

破断しなかった試験片を含め,疲労試験を行った試験片は,未使用材としての特性評価に再使用しては

ならない。

注記 疲労試験における推奨試験手順 疲労試験における最大応力及び試験片数があらかじめ受渡当

事者間で取り決められていない場合には,次の手順で試験を実施してもよい。

a) 曲げ強さの測定 疲労試験における応力水準の基準値を得るために,疲労試験に先立ち,

試験片の曲げ強さを測定する。曲げ強さ測定には,疲労試験片と同一材質・同一形状の試

験片を用い,疲労試験と同一の負荷方法で求める。曲げ強さ測定におけるクロスヘッド速

度は,0.5 mm/minとする。曲げ強さは,個々の試験片の測定値から,JIS R 1601に規定す

る式によって算出する。

b) 疲労試験における応力水準 疲労試験における最大応力は,上記a)によって求めた曲げ強

さの算術平均値を参考に決定する。疲労試験は,最大応力が高い条件から開始し,同一応

力において3本以上の試験片についての寿命を測定することが望ましい。同一応力におけ

るすべての試験片が適切な試験打切り繰返し数まで破壊しない場合には,それ以下の応力

値での疲労試験は行わなくてもよい。最大応力と寿命との関係を調べる場合には,少なく

とも3水準以上の試験応力で破壊を起こす試験片が存在することが望ましい。

c) 試験片ごとの手順

1) 試験片を支持具に設置する。

2) 荷重制御で所定の平均荷重の10 %程度まで荷重を加える。

3) 昇温する。

4) 設定温度で10〜30分間保持する。この間に温度の微調整を行う。

5) 振幅0で所定の平均応力値まで荷重を増加させる。

6) 荷重振幅を徐々に増加させ,所定の値に達したときから繰返し数を計測し始める。

7

試験結果の取扱い

7.1

最大応力

最大応力は,個々の試験片の測定値から次の計算式によって算出し,JIS Z 8401によって,有効数字3

けたに丸める。

(

)

2

max

max

2

3

wt

l

L

P

−

=

σ

ここに,

σmax: 最大応力 (MPa)

Pmax: 最大荷重 (N)

l: 内部支点間距離 (mm)

L: 外部支点間距離 (mm)

w: 試験片の幅 (mm)

t: 試験片の厚さ (mm)

8

R 1658:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

破断繰返し数

繰返し数は,試験片への負荷が所定の試験応力に達したときから数え始めるものとし,その後に負荷応

力の微調整を行った場合には,その期間の繰返し数も破断繰返し数の中に含めて数える。試験結果の繰返

し数は,例えば,2.34×106のように10nの倍数で表し,有効数字3けたに丸める。

7.3

S-Nプロット図

S-Nプロット図は,縦軸に最大応力又は最大応力の対数値を,横軸に破断繰返し数の対数値をとって描

く。寿命を時間表示する場合には,横軸下側に破断繰返し数を,横軸上側に破断寿命を目盛る。破断しな

かった試験片に対する試験結果を表す点には,右向きの矢印を付ける(図2参照)。

注記 S-Nプロット図で,2点以上の表示が重なる場合には点の数を明記するか,又は破断しなかった

場合は点の数だけの矢印を記載する。

なお,矢印が標線と重なる場合には,上方又は下方に引き出して明らかになるように記載す

る。

8

報告

8.1

疲労試験の結果は,次の各項目について報告する。

a) この規格番号

b) 材料の名称及び種類

c) 試験片寸法(標準試験片Ⅰ,標準試験片Ⅱ,その他の別。その他の場合は,寸法も記載)

d) 試験機の名称及び形式

e) 支持具の形式(固定形,回転形の別)

f)

試験条件(負荷方法,負荷波形,負荷周波数,最小最大応力比,雰囲気及び試験温度)

g) 各試験片の寸法及び試験結果(最大応力及び破断繰返し数)の一覧表

h) S-Nプロット図

i)

試験年月日,試験場所及び試験者名

8.2

疲労試験の結果には,次の項目を付け加えて報告することが望ましい。

a) 材料の製造業者名及び製造年月日

b) 材料の添加物の種類及び焼結方法

c) 素材からの試験片の採取条件及び加工条件(試験片の熱処理を行った場合にはその条件を含む。)

d) 昇温速度,保持時間などの試験条件

e) 材料の化学成分

f)

曲げ強さ,弾性率,破壊じん(靱)性値などの材料の機械的性質

参考文献 JIS R 1604 ファインセラミックスの高温曲げ強さ試験方法

JIS R 1621 ファインセラミックスの室温曲げ疲労試験方法