R 1649 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1649 : 2002

ファインセラミックス用アルミナ微粉末の

化学分析方法

Methods for chemical analysis of aluminium oxide powders for fine ceramics

序文 ファインセラミックス用アルミナ微粉末を原料として使う場合に,その化学成分を知ることが必要

となる。化学分析方法を規定することで.その原料の化学成分に対する理解と使用の能率化が図られる。

そのため,最近の化学分析手法を取り入れて,今回の規格を制定した。

1. 適用範囲 この規格は,ファインセラミックスの原料として用いるアルミナ微粉末の化学分析方法に

ついて規定する。

2. 引用規格 次に掲げる規格は.この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6201 化学分析用白金るつぼ

JIS K 0050 化学分析方法通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS R 3503 化学分析用ガラス器具

JIS R 6003 研磨材のサンプリング方法

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3. 一般事項 分析方法に共通な一般事項は,JIS K 0050,JIS K 0116,JIS K 0121,JIS K 0127及びJIS K

0557の規定による。

4. 分析項目 ファインセラミックス用アルミナ微粉末の分析項目は,次による。

a)

強熱減量

(LOI)

b)

酸化けい素 (IV)

(SiO2)

c)

酸化鉄 (III)

(Fe2O3)

d)

酸化チタン (IV)

(TiO2)

2

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e)

酸化カルシウム

(CaO)

f)

酸化マグネシウム

(MgO)

g)

酸化ナトリウム

(Na2O)

h)

酸化カリウム

(K2O)

i)

酸化クロム (III)

(Cr2O3)

j)

酸化マンガン (II)

(MnO)

k)

酸化バナジウム (V)

(V2O5)

l)

酸化ジルコニウム

(ZrO2)

m)

三酸化硫黄

(SO3)

5. 試料の採り方及び取扱い方

5.1

試料の採り方 分析試料のサンプリング及び調製方法は,JIS R 6003の規定に準じて行う。

5.2

試料の乾燥及び保存

5.2.1

原理 分析試料を110℃で乾燥し,デシケータ中に保存する。

5.2.2

器具及び装置 通常の装置及び器具と次に示すもの。

a) 乾燥器 110±3℃を調節維持可能なもの。

b) デシケータ 乾燥剤に過塩素酸マグネシウムを使用したもの。

5.2.3

操作 試料の乾燥方法及び保存は,次による。

分析試料(5.1)約10gをJIS R 3503に規定した平形はかり瓶 (60×30mm) に薄く広げ,ふたを開き,110

±3℃の乾燥器[5.2.2a)]中で2時間乾燥した後,ふたを閉じ,デシケータ[5.2.2b)]中で放冷して保存する(参

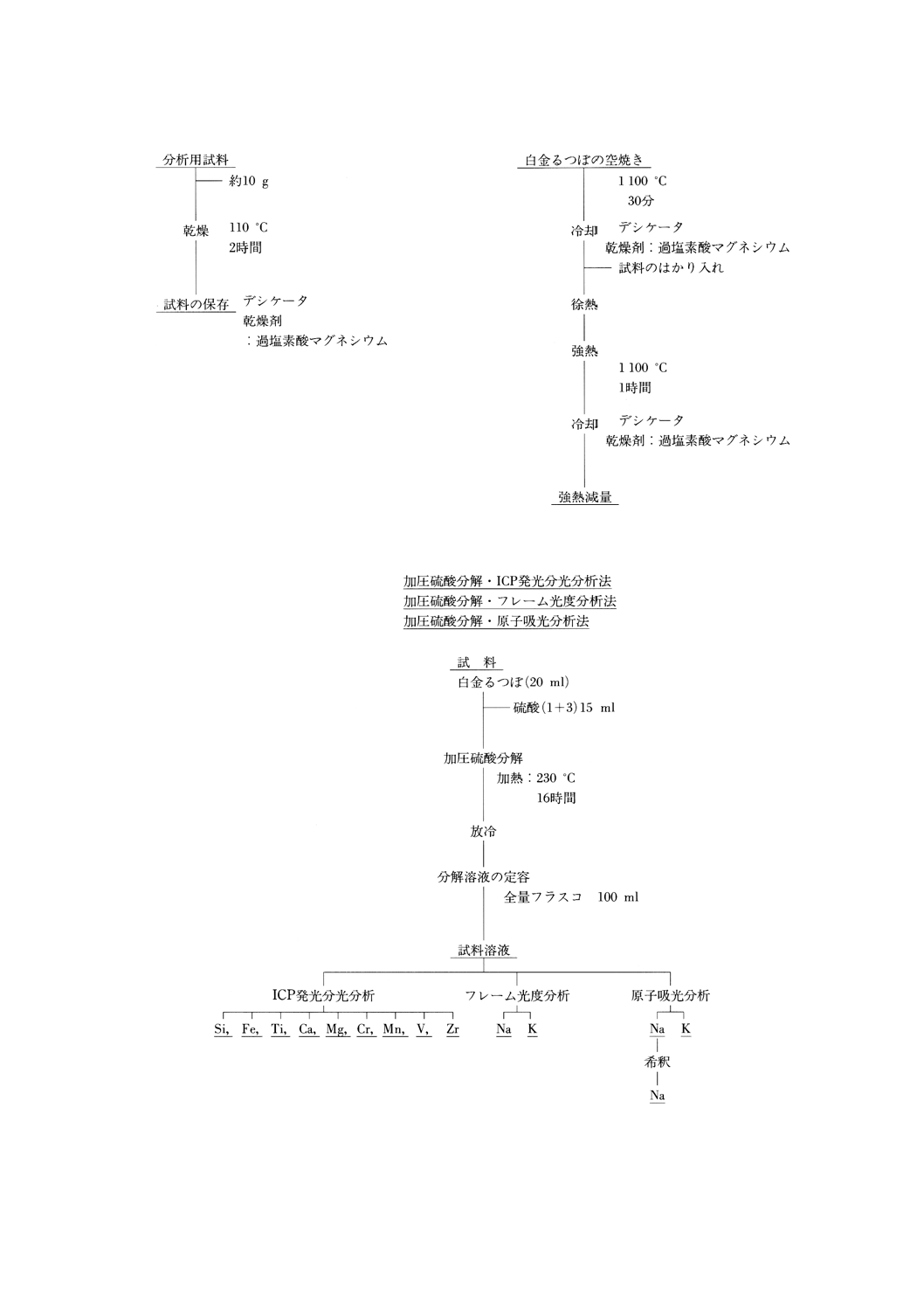

考付図1参照)。

5.3

試料のはかり方 試料(5.2.3)のはかり取りには,化学はかりを用いる。

6. 分析値のまとめ方

6.1

分析回数 分析は,日を変えて2回行う。

6.2

空試験 分析に当たっては,全操作を通じて空試験を行い,測定値を補正する。

6.3

分析値の表示 分析値は,試料(5.2.3)の質量百分率で表し,JIS Z 8401によって,次のように丸める。

a) 強熱減量及び標準品の酸化ナトリウム 小数点以下第2位。

1) 低ソーダ品及び標準品 小数点以下第3位。

2) 高純度品 小数点以下第4位。

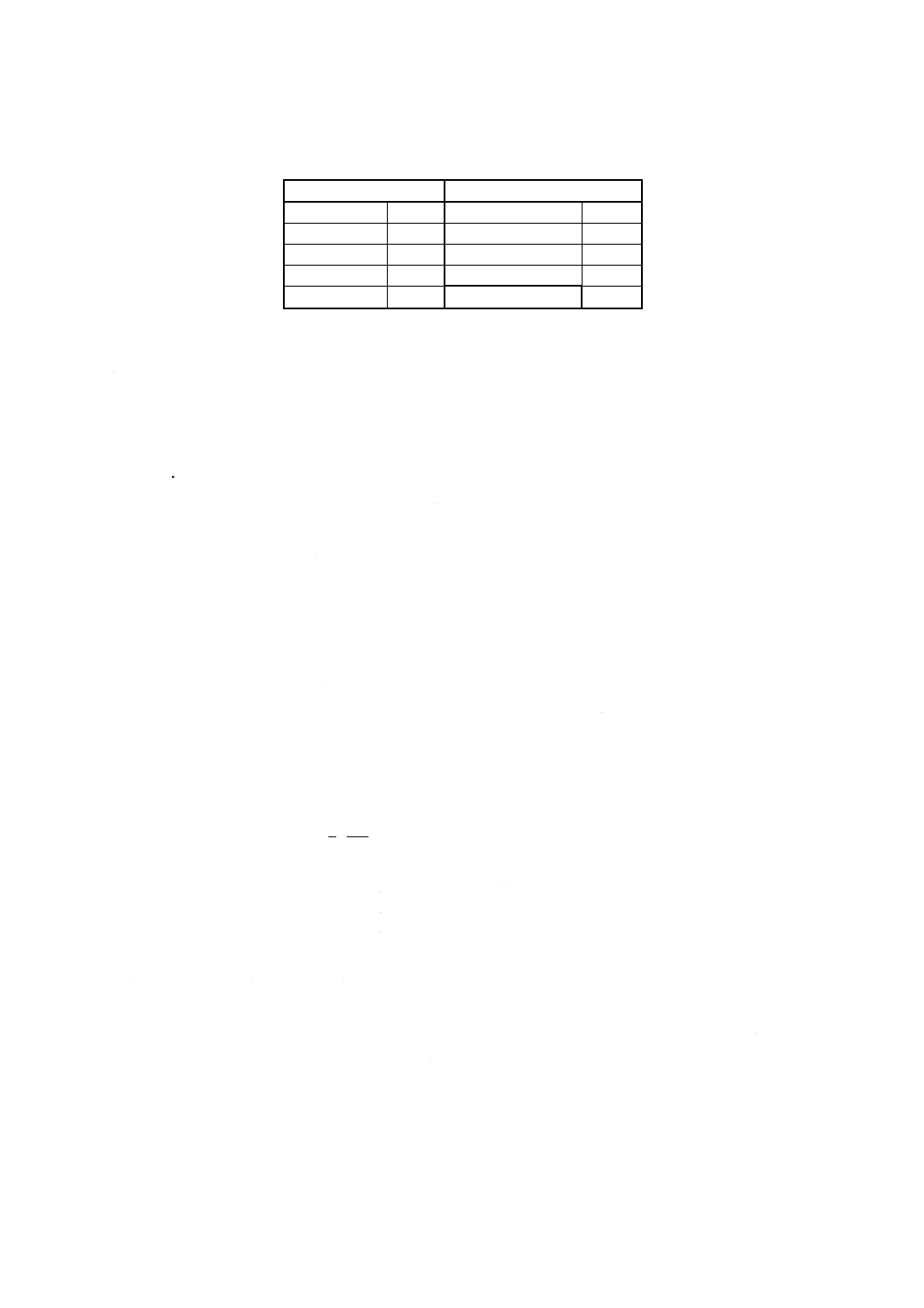

6.4

分析値の検討・採択 分析値の検討・選択は,JIS Z 8402-6に準じ,次による。

a) 2個の分析値の差が表1の許容差を超えないときは,その平均を報告値とする。

b) 2個の分析値の差が表1の許容差を超えるときは,更に2回の分析を繰り返す。

その差が許容差を超えないときは,その平均値を報告値とする。

その差が許容差を超えるときは,4個の分析値のメジアンを報告値とする。

3

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

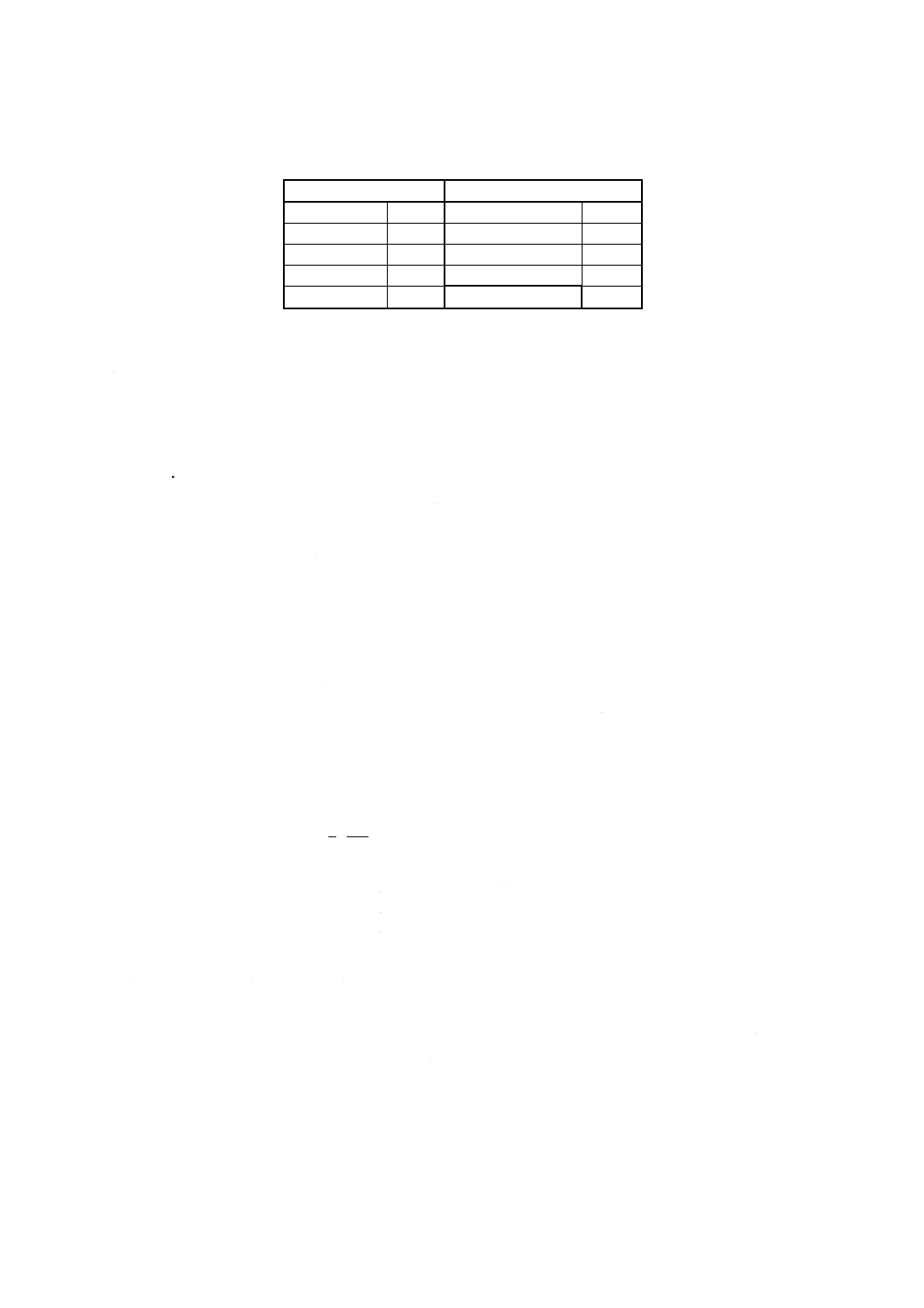

表1 分析値の許容差

単位 mass%

強熱減量

強熱減量以外の成分

成分範囲

許容差

成分範囲

許容差

0.00〜0.1以内 0.03

0.000 1〜0.001以内 0.000 2

0.1 〜0.5以内 0.05

0.001 〜0.01 以内 0.002

0.05〜1.0以内 0.1

0.01 〜0.1 以内 0.01

1.0 〜2.0以内 0.1

0.1 〜1.0 以内 0.1

7. 強熱減量の定量方法

7.1

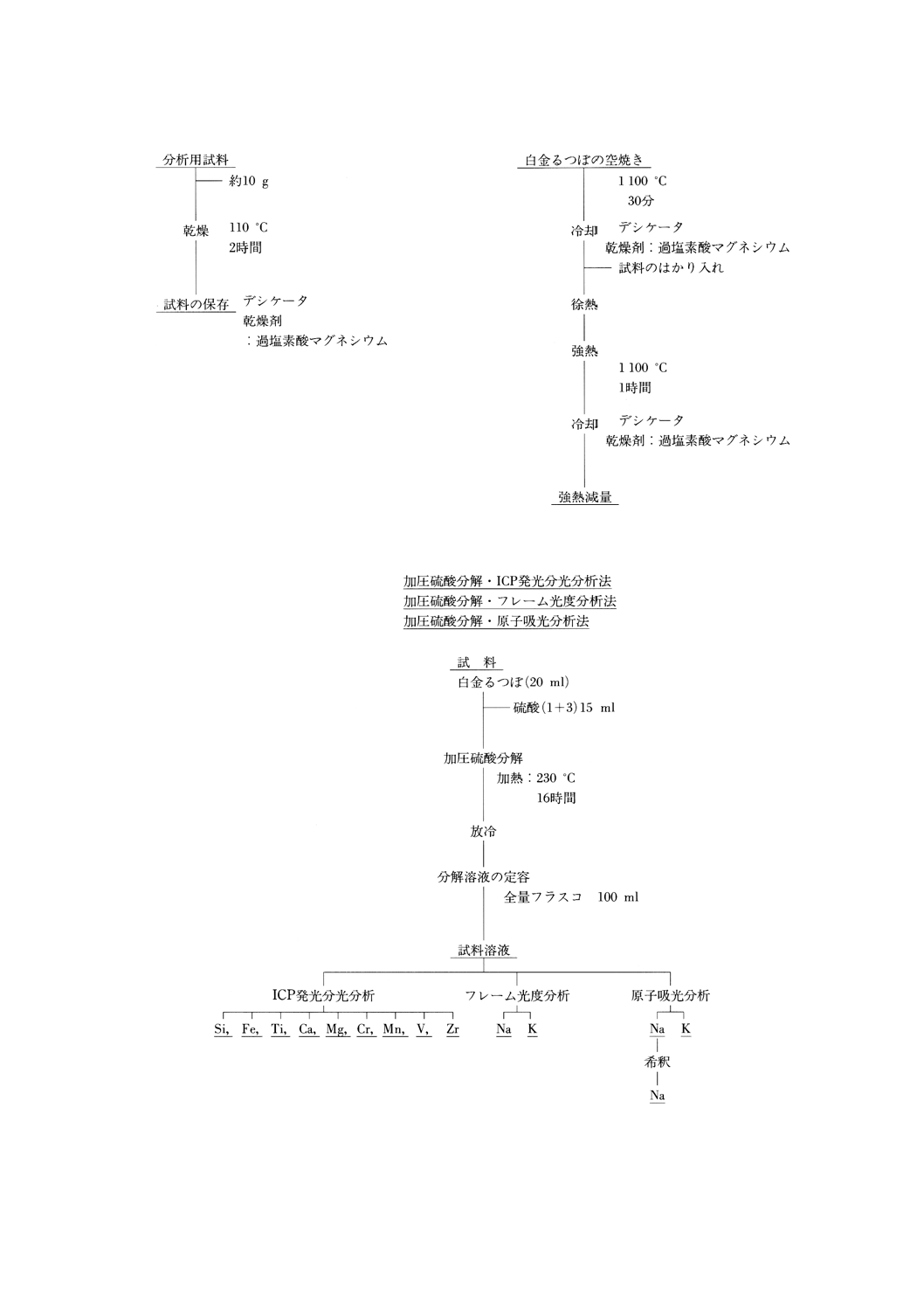

定量方法 強熱減量の定量方法は,重量分析法による(参考付図2参照)。

7.2

重量分析法

7.2.1

原理 試料を1 100℃で強熱したときの減量をはかる。

7.2.2

装置及び器具 通常の装置及び器具と,次に示すもの。

a) 電気炉 1 100±25℃を調節維持可能なもの。

b) 白金るつぼ,ふた付き (30ml) 例えば,JIS H 6201に規定した30番。

c) デシケータ 5.2.2b)を用いる。

7.2.3

試料のはかり取り量 試料(5.2.3)のはかり取り量は,1.00gを0.1mgのけたまではかり取る。

7.2.4

操作 定量操作は,次の手順によって行う。

a) 白金るつぼ[7.2.2b)]ふた付きを1 100±25℃の電気炉[7.2.2a)]中で30分間強熱し,デシケータ[7.2.2c)]

中で常温まで放冷した後,質量をはかる。

b) 白金るつぼに試料(5.2.3)を入れ,ふたをして質量をはかる。

c) ふたを半開にして白金るつぼを電気炉[7.2.2a)]に入れ,最初は低温で加熱し,次第に温度を高め,約1

000℃でふたをはずし,1 100±25℃で1時間強熱する。ふたをしてデシケータ[7.2.2c)]中に入れ,室温

まで放冷した後,質量をはかる。

備考 高温時の電気炉操作には,防護面及び防護手袋などを装着して行う。

7.2.5

計算 試料中の強熱減量は,次の式によって算出する。

100

LOI

0

1

2

1

×

m

m

m

m

−

−

=

ここに, LOI: 強熱減量 (mass%)

m0: 7.2.4a)で得た質量 (g)

m1: 7.2.4b)で得た質量 (g)

m2: 7.2.4c)で得た質量 (g)

8. 酸化けい素 (IV),酸化鉄 (III),酸化チタン (IV),酸化カルシウム,酸化マグネシウム,酸化クロム (III),

酸化マンガン (II),酸化バナジウム (V) 及び酸化ジルコニウムの定量方法

8.1

方法の区分 酸化けい素 (IV),酸化鉄 (III),酸化チタン (IV),酸化カルシウム,酸化マグネシウム,

酸化クロム (III),酸化マンガン (II),酸化バナジウム (V) 及び酸化ジルコニウムの定量方法は,加圧硫酸

分解・高周波誘導結合プラズマ発光分光分析法(以下,ICP発光分光分析法という。)による(参考付図3

参照)。

8.2

加圧硫酸分解・ICP発光分光分析法

4

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.1

原理 試料に硫酸を加え加圧分解容器中で加熱して溶解し試料溶液を調製する。その溶液をICP

発光分光分析装置のアルゴンプラズマ中に噴霧し,各元素の発光強度を測定する。

8.2.2

試薬 試薬(1)は,次によって調製し,ポリエチレン製瓶に保存する。また標準液(2)は,トレーサブ

ルなものを使用する。

注(1) この規格で使用する試薬は,最高純度の市販品とする。

(2) 市販Jcss付きのトレーサブルな標準液とする。

a) 水 JIS K 0557の表1による種別A3又はそれ以上の水質を用いる。

いずれの場合もあらかじめ空試験を行い,使用の適否を確認する。

b) 硫酸 (1+1,1+3,1+9,1+180)

備考 硫酸 (1+1,1+3,1+9,1+180) 調製時に発熱するので,冷却しながら注意して行う。

c) 塩酸 (1+1,1+4)

d) コバルト溶液 (0.5g/100ml) コバルト(99.9mass%以上)0.500gを石英ガラス製ビーカに取り,硫酸 (1

+9) [8.2.2b)]50mlを加え,石英ガラス製時計皿でふたをし加熱して溶解する。冷却後,ポリエチレン

製全量フラスコ100mlに移し入れ,水で標線まで薄め,振り混ぜて調製する。

e) アルミニウム溶液 塩酸 (1+4) [8.2.2c)]で洗浄したアルミニウム(99.999mass%以上)5.30gを四ふっ

化エチレン樹脂製ビーカ (500ml) に取り硫酸 (1+1) [8.2.2b)]70ml,水[8.2.2a)]約150ml,塩酸 (1+1)

[8.2.2c)]30ml及びコバルト溶液[8.2.2d)]6.0mlを順に加え,四ふっ化エチレン樹脂製時計皿でふたをし,

静かに加熱して溶解する。冷却後,ポリエチレン製全量フラスコ500mlに移し入れ,水で標線まで薄

め,振り混ぜて調製する。

f)

けい素標準液 (1.0mgSi/ml) (2)

g) チタン標準液 (1.0mgTi/ml) (2)

h) 鉄標準液 (1.0mgFe/ml) (2)

i)

カルシウム標準液 (1.0mgCa/ml) (2)

j)

マグネシウム標準液 (1.0mgMg/ml) (2)

k) クロム標準液 (1.0mgCr/ml) (2)

l)

マンガン標準液 (1.0mgMn/ml) (2)

m) バナジウム標準液 (1.0mgV/ml) (2)

n) ジルコニウム標準液 (1.0mgZr/ml) (2)

o) 混合標準溶液 (I) (Fe50,Ti50,Ca100,Mg50,Mn50,Cr50,V50,Zr50,Si200μg/ml) 使用の都度,

鉄標準液[8.2.2h)]5ml,チタン標準液[8.2.2g)]5ml,カルシウム標準液[8.2.2i)]10ml,マグネシウム標準液

[8.2.2j)]5ml,クロム標準液[8.2.2k)]5ml,マンガン標準液[8.2.2l)]5ml,バナジウム標準液[8.2.2m)]5ml,

ジルコニウム標準液[8.2.2n)]5ml及びけい素標準液[8.2.2f)]20mlの順にポリエチレン製全量フラスコ

100mlに正しく採取し,硫酸 (1+180) [8.2.2b)]で標線まで薄め,振り混ぜて調製する。

p) 混合標準溶液 (II) (Fe0.5,Ti0.5,Ca1,Mg0.5,Mn0.5,Cr0.5,V0.5,Zr0.5,Si2μg/ml) 使用の都度,

混合標準溶液 (I) [8.2.2o)]5mlをポリエチレン製全量フラスコ500mlに正しく採取し,硫酸 (1+180)

[8.2.2b)]で標線まで薄め,振り混ぜて調製する。

8.2.3

装置及び器具 通常の装置及び器具は,次による。

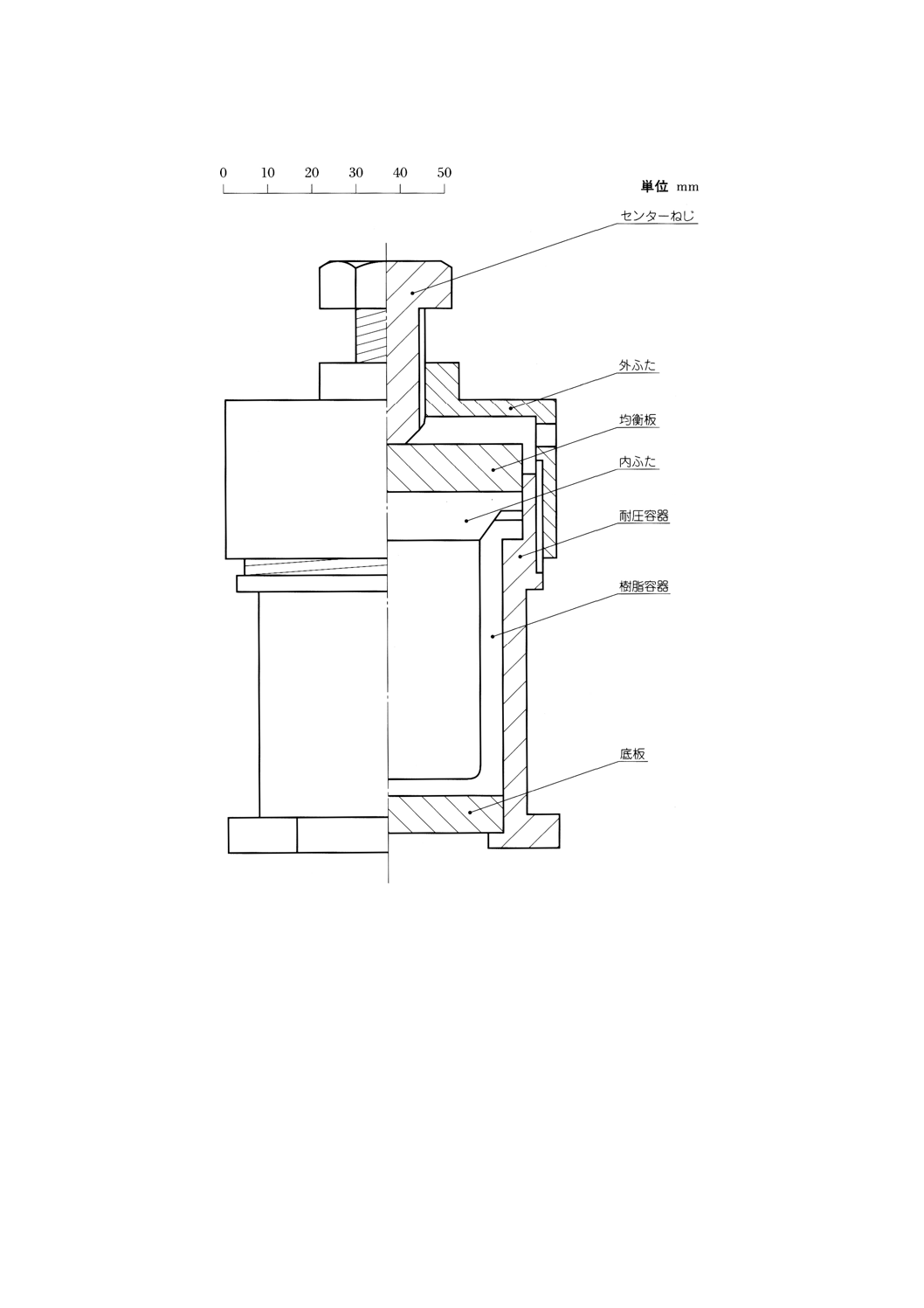

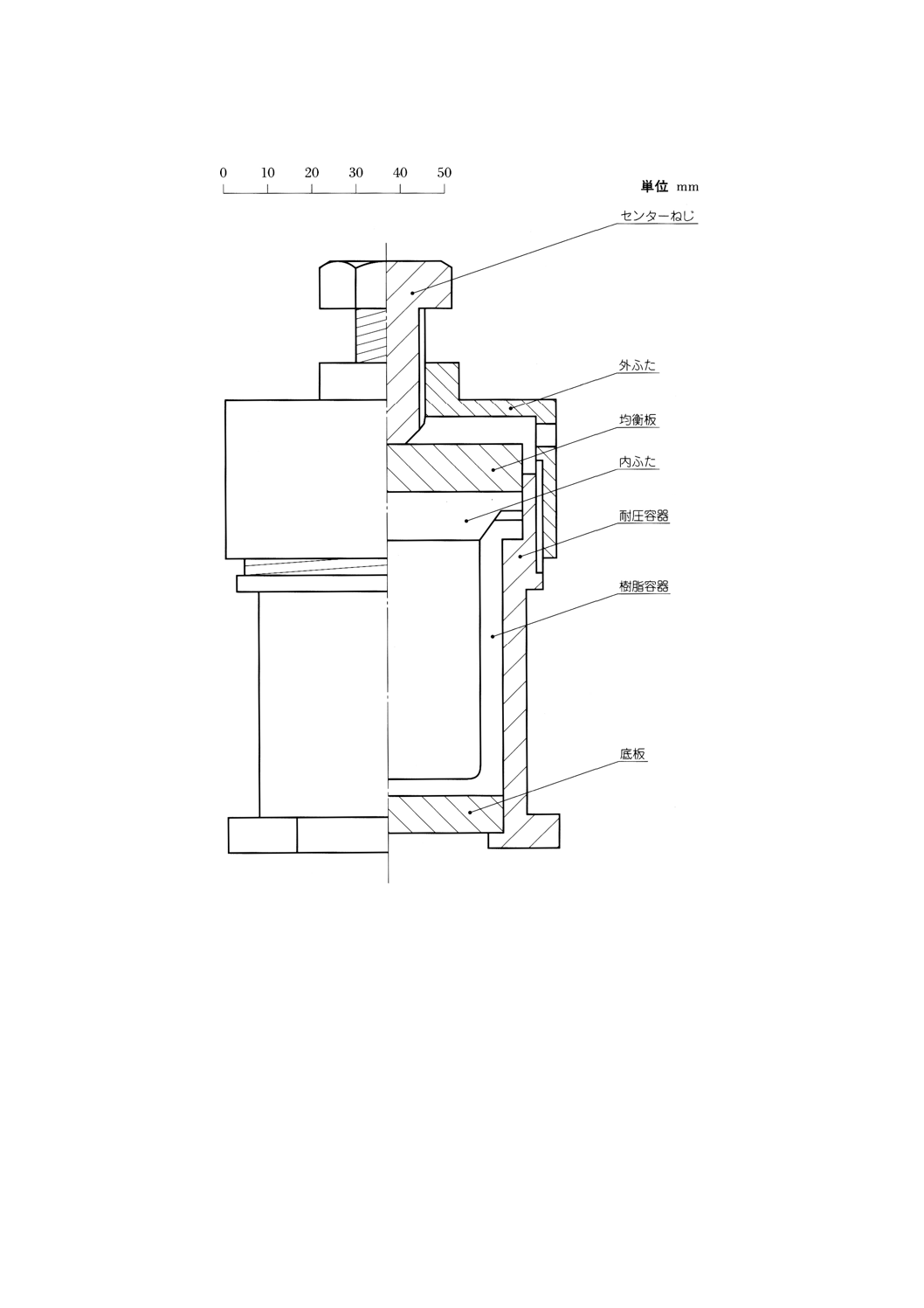

a) 加圧分解容器 付図1のものを標準とする。外筒はステンレス製で,内筒の四ふっ化エチレン樹脂製

容器は,230℃の加熱によって変形しないもの。

b) 容器類 各種の操作に用いる容器類は,石英製ガラス又はポリエチレン製品を使用する。ポリエチレ

5

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ン製及びポリプロピレン製の計量器は,あらかじめ検定しておく。

ポリエチレン製及びポリプロピレン製品の洗浄には,塩酸並びにふっ化水素酸で,石英ガラス製品

には,塩酸で洗浄して汚染物質を除去し,水で十分に洗浄した後,水を満たしておく。ガラス製品は

使用しない。

c) ICP発光分光分析装置 高塩濃度用ネブライザーを備えたもの。必要であれば高塩濃度用トーチも備

える。

d) 乾燥器 230℃±3℃を調節維持可能なもの。

8.2.4

試料のはかり取り量 試料(5.2.3)のはかり取り量は,1.00gを0.1mgのけたまではかり取る。

8.2.5

操作 定量操作は,次の手順によって行う。

a) 高純度品

1) 試料溶液の調製 試料(5.2.3)を白金るつぼ (20ml) (JIS H 6201に規定した20番)にはかり取り,

硫酸 (1+3) [8.2.2b)]15mlを加え試料とよく混合してから,硬質プラスチック製ピンセットを用いて

樹脂製容器内に置く。中ふた(蓋)をして耐圧容器に入れ,均衡板及びねじ付き外ふたをして,セ

ンターねじを締める。230±3℃に調節した乾燥器[8.2.3d)]に入れ1夜間(約16時間)加熱して試料

を溶解する。冷却後,センターねじを緩め,ねじ付き外ふた及び均衡板を除き,注意して中ふたを

取り外す。硬質プラスチック製ピンセットを用いて白金るつぼを取り出し,溶液をポリエチレン製

ビーカ (100ml) に移す。白金るつぼ並びにピンセットを硫酸 (1+180) [8.2.2b)]及び水で洗う。溶液

をポリエチレン製全量フラスコ100mlに移し入れ,硫酸 (1+180) [8.2.2b)]で標線まで薄め,振り混

ぜる。

2) ICP発光強度の測定 試料溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧し(3),例えば,

表2の波長(4)で各元素の発光強度を測定する。

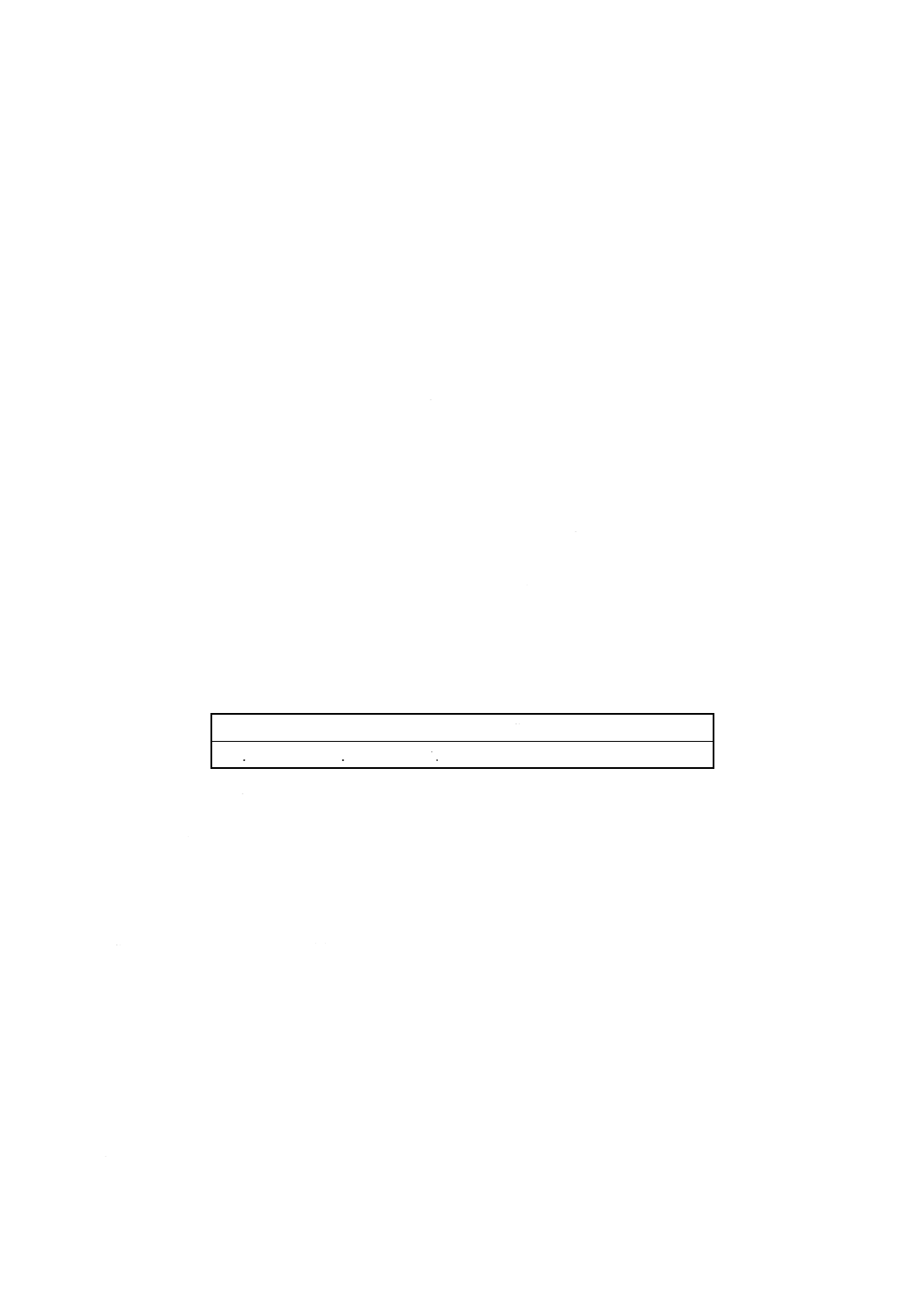

表2 測定波長の一例

Si : 251.61nm, Ti : 334.94nm, Fe : 259.94nm, Ca : 393.37nm, Mg : 279.55nm,

Mn : 257.61nm, Cr : 267.72nm, V : 292.40nm, Zr : 343.82nm

注(3) 噴霧室及びトーチは,あらかじめ清浄にしておく。

(4) 高次のスペクトル線による測定が可能な装置では,分光干渉及び感度な

どを考慮して高次の波長を用いるとよい。

b) 低ソーダ品

1) 試料溶液 8.2.5a)の1)を用いる。

2) ICP発光強度の測定 8.2.5a)の2)による。

c) 標準品

1) 試料溶液 8.2.5a)の1)を用いる。

2) ICP発光強度の測定 8.2.5a)の2)による。

8.2.6 空試験 試料を用いないで8.2.5a)の1)によって空試験溶液を調製し,8.2.5a)の2)によって測定する。

8.2.7

検量線の作成

a) 高純度品 ポリエチレン製全量フラスコ100mlの数個にアルミニウム溶液[8.2.2e)]50mlを全量ピペッ

トを用いて採取する。次いで混合標準溶液 (II) [8.2.2p)]から0〜10mlを正しく段階的に加え,硫酸 (1

+180) [8.2.2b)]で標線まで薄め,振り混ぜて検量線用溶液とする。以降[8.2.5a)の2)]と同様に操作を行

い,各元素の発光強度とそれら添加量との関係線を作成して,検量線とする。

b) 低ソーダ品 8.2.7a)による。ただし,検量線用溶液の調製は,混合標準溶液 (II) [8.2.2p)]の代わりに混

6

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合標準溶液 (I) [8.2.2o)]から0〜5mlを用いる。

c) 標準品 8.2.7b)による。

8.2.8

計算

a) 高純度品 8.2.5a)の2)で得た発光強度と8.2.7a)で得た検量線とから,各元素の量を求め,試料中の各

成分の含有率を,次の式によって算出する。

b) 低ソーダ品 8.2.5b)の2)で得た発光強度と8.2.7b)で得た検量線とから,各元素の量を求め,試料中の

各成分の含有率を,次の式によって算出する。

c) 標準品 8.2.5c)の2)で得た発光強度と8.2.7c)で得た検量線とから,各元素の量を求め,試料中の各成

分の含有率を,次の式によって算出する。

(

)

100

139

.2

SiO

0

1

2

×

×

m

A

A−

=

(

)

100

430

.1

O

Fe

0

1

2

2

×

×

m

A

A−

=

(

)

100

668

.1

TiO

0

3

2

×

×

m

A

A−

=

(

)

100

399

.1

CaO

0

4

×

×

m

A

A−

=

(

)

100

658

.1

MgO

0

5

×

×

m

A

A−

=

(

)

100

462

.1

O

Cr

0

6

3

2

×

×

m

A

A−

=

(

)

100

291

.1

MnO

0

7

×

×

m

A

A−

=

(

)

100

785

.1

O

V

0

8

5

2

×

×

m

A

A−

=

(

)

100

351

.1

ZrO

0

9

2

×

×

m

A

A−

=

ここに,

SiO2: 酸化けい素 (IV) の含有率 (mass%)

Fe2O3: 酸化鉄 (III) の含有率 (mass%)

TiO2: 酸化チタン (IV) の含有率 (mass%)

CaO: 酸化カルシウムの含有率 (mass%)

MgO: 酸化マグネシウムの含有率 (mass%)

Cr2O3: 酸化クロム (III) の含有率 (mass%)

MnO: 酸化マンガン (II) の含有率 (mass%)

V2O5: 酸化バナジウム (V) の含有率 (mass%)

ZrO2: 酸化ジルコニウムの含有率 (mass%)

A1: 試料溶液に含まれるけい素の検出量 (g)

A2: 試料溶液に含まれる鉄の検出量 (g)

A3: 試料溶液に含まれるチタンの検出量 (g)

A4: 試料溶液に含まれるカルシウムの検出量 (g)

A5: 試料溶液に含まれるマグネシウムの検出量 (g)

A6: 試料溶液に含まれるクロムの検出量 (g)

A7: 試料溶液に含まれるマンガンの検出量 (g)

A8: 試料溶液に含まれるバナジウムの検出量 (g)

7

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A9: 試料溶液に含まれるジルコニウムの検出量 (g)

A0: 空試験溶液に含まれる各元素の検出量 (g)

m: 8.2.4ではかり取った試料の質量 (g)

9. 酸化ナトリウム及び酸化カリウムの定量方法

9.1

方法の区分 酸化ナトリウム及び酸化カリウムの定量方法は,次による。

a) 高純度品 加圧硫酸分解・フレーム光度分析法(5)による。

注(5) 十分な定量精度が得られれば,原子吸光分析法を用いてもよい。

b) 低ソーダ品及び標準品 加圧硫酸分解・原子吸光分析法(6)による。

注(6) 十分な定量精度が得られれば,ICP発光分光分析法を用いてもよい。

9.2

加圧硫酸分解・フレーム光度分析法

9.2.1

原理 8.2.5a)の1)で調製した試料溶液を用い,その溶液をフレーム光度分析装置の空気・アセチレ

ンフレーム中に噴霧し,ナトリウム及びカリウムの発光強度を測定する。

9.2.2

試薬 試薬(1)は,次による。

a) 水 8.2.2a)を用いる。

b) 硫酸 (1+180) 8.2.2b)を用いる。

c) アルミニウム溶液 8.2.2e)を用いる。

d) ナトリウム標準液 (1.0mgNa/ml) (2)

e) カリウム標準液 (1.0mgK/ml) (2)

f)

混合標準溶液 (III) (Na200,K50μg/ml) 使用の都度,ナトリウム標準液[9.2.2d)]20ml及びカリウム標

準液[9.2.2e)]5mlを全量ピペットを用いてポリエチレン製フラスコ100mlに採取し,水で標線まで薄め,

振り混ぜて調製する。

g) 混合標準溶液 (IV) (Na20,K5μg/ml) 使用の都度,混合標準溶液 (III) [9.2.2f)]10mlを全量ピペットを

用いてポリエチレン製全量フラスコ100mlに採取し,水で標線まで薄め,振り混ぜて調製する。

h) 混合標準溶液 (V) (Na2,K0.5μg/ml) 使用の都度,混合標準溶液 (IV) [9.2.2g)]10mlを全量ピペット

を用いてポリエチレン製全量フラスコ100mlに採取し,水で標線まで薄め,振り混ぜて調製する。

i)

波長調整用溶液 (Na5,K5μg/ml) ナトリウム標準液[9.2.2d)]及びカリウム標準液[9.2.2e)]を,水で200

倍に薄め,かき混ぜて調製する。

9.2.3

装置及び器具 通常の装置及び器具は,次による。

a) フレーム光度分析装置 十分な定量精度が得られるもの。

9.2.4

操作 定量操作は,次の手順によって行う。

a) 高純度品

1) 試料溶液 8.2.5a)の1)を用いる。

2) フレーム光度分析装置の調整 波長調整用溶液[9.2.2i)]を空気・アセチレンフレーム中に噴霧(7)して,

波長589.0nm及び波長766.5nm付近で発光強度が最大になるように調整する。

注(7) 噴霧室及びバーナーは,あらかじめ清浄にしておく。

3) フレーム発光強度の測定 試料溶液[8.2.5a)の1)]をフレーム光度分析装置の空気,アセチレンフレ

ーム中に噴霧し,9.2.4a)の2)で定めた波長589.0nm及び波長766.5nmにおける発光強度を測定する。

9.2.5

空試験 8.2.6で調整した空試験溶液を用いて,9.2.4a)の3)によって測定する。

8

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.6

検量線の作成 アルミニウム溶液[8.2.2e)]50mlを全量ピペットを用いてポリエチレン製全量フラ

スコ100ml数個に採取し,混合標準溶液 (V) [9.2.2h)]から,0〜15mlを段階的に正しく加え,硫酸 (1+180)

[9.2.2b)]で標線まで薄め振り混ぜて,検量線溶液とする。以降[9.2.4a)の3)]と同様に操作を行い,ナトリウ

ム及びカリウムの発光強度とそれら添加量との関係線を作成して,検量線とする。

9.2.7

計算 9.2.4a)の3)で得た発光強度と9.2.6で得た検量線とからナトリウム又はカリウムの量を求め,

試料中の各成分の含有率を,次の式によって算出する。

(

)

100

348

.1

O

Na

0

10

2

×

×

m

A

A−

=

(

)

100

205

.1

O

K

0

11

2

×

×

m

A

A−

=

ここに, Na2O: 酸化ナトリウムの含有率 (mass%)

K2O: 酸化カリウムの含有率 (mass%)

A10: 試料溶液に含まれるナトリウムの検出量 (g)

A11: 試料溶液に含まれるカリウムの検出量 (g)

A0: 空試験溶液に含まれるナトリウム又はカリウムの検出量

(g)

m: 8.2.4ではかり取った試料の質量 (g)

9.3

加圧硫酸分解・原子吸光分析法

9.3.1 原理 8.2.5a)の1)で調整した試料溶液を原子吸光分析装置の空気・アセチレンフレーム中に噴霧し,

ナトリウム及びカリウムの吸光度を測定する。

9.3.2

試薬 試薬(1)は,次による。

a) 水 8.2.2a)を用いる。

b) 硫酸 (1+180) 8.2.2b)を用いる。

c) アルミニウム溶液 8.2.2e)を用いる。

d) 混合標準溶液 (IV) (Na20,K5μg/ml) 9.2.2g)を用いる。

e) 混合標準溶液 (V) (Na2,K0.5μg/ml) 9.2.2h)を用いる。

9.3.3

装置及び器具 通常の装置及び器具は,次による。

a) 原子吸光分析装置

9.3.4

操作 定量操作は,次の手順によって行う。

a) 低ソーダ品

1) 試料溶液の調整 8.2.5b)の1)の試料溶液を用いる。ただし,酸化ナトリウムの定量には,試料溶液

20mlを全量ピペットを用いてポリエチレン製全量フラスコ100mlに採取し,硫酸 (1+180) [9.3.2b)]

で標線まで薄め,振り混ぜる。

2) 吸光度の測定 水でゼロ点を調整した原子吸光光度計の空気・アセチレンフレーム中に試料溶液を

噴霧し,波長589.0nm及び波長766.5nmにおける吸光度を測定する。

b) 標準品

1) 試料溶液の調整 8.2.5c)の1)の試料溶液を用いる。ただし,酸化ナトリウムの定量には,試料溶液

10mlを全量ピペットを用いてポリエチレン製全量フラスコ100mlに採取し,硫酸 (1+180) [9.3.2b)]

で標線まで薄め,振り混ぜる。

2) 吸光度の測定 9.3.4a)の2)による。

9

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.5

空試験

a) 低ソーダ品 9.3.4a)の1)及び9.3.4a)の2)による。

b) 標準品 9.3.4b)の1)及び9.3.4b)の2)による。

9.3.6

ナトリウムの検量線の作成

a) 低ソーダ品 アルミニウム溶液[9.3.2c)]10mlを全量ピペットを用いてポリエチレン製全量フラスコ

100ml数個に採取し,混合標準溶液 (IV) [9.3.2d)]から,0〜8mlを段階的に正しく加え,硫酸 (1+180)

[9.3.2b)]で標線まで薄め振り混ぜて,検量線用溶液とする。以降[9.3.4a)の2)]と同様に操作を行い,ナ

トリウムの吸光度と添加量との関係線を作成して,検量線とする。

b) 標準品 アルミニウム溶液[9.3.2c)]5mlを全量ピペットを用いてポリエチレン製全量フラスコ100ml

数個に採取し,混合標準溶液 (IV) [9.3.2d)]から,0〜20mlを段階的に正しく加え,硫酸 (1+180)

[9.3.2b)]で標線まで薄め振り混ぜて,検量線用溶液とする。以降[9.3.4a)の2)]と同様に操作を行い,ナ

トリウムの吸光度と添加量との関係線を作成して,検量線とする。

9.3.7

カリウムの検量線の作成 アルミニウム溶液[9.3.2c)]50mlを全量ピペットを用いてポリエチレン

製全量フラスコ100ml数個に採取し,混合標準溶液 (IV) [9.3.2d)]から,0〜10mlを段階的に正しく加え,

硫酸 (1+180) [9.3.2b)]で標線まで薄め振り混ぜて,検量線用溶液とする。以降[9.3.4a)の2)]と同様に操作

を行い,カリウムの吸光度と添加量との関係線を作成して,検量線とする。

9.3.8

計算

a) 酸化ナトリウム

1) 低ソーダ品 9.3.4a)の2)で得た吸光度と9.3.6a)で得た検量線とから,ナトリウムの量を求め,試料

中の酸化ナトリウムの含有率を,次の式によって算出する。

2) 標準品 9.3.4b)の2)で得た吸光度と9.3.6b)で得た検量線とから,ナトリウムの量を求め,試料中の

酸化ナトリウムの含有率を,次の式によって算出する。

(

)

100

/

100

348

.1

O

Na

0

10

2

×

×

×

m

V

A

A−

=

ここに, Na2O: 酸化ナトリウムの含有率 (mass%)

A10: 試料溶液に含まれるナトリウムの検出量 (g)

A0: 空試験溶液に含まれるナトリウムの検出量 (g)

V: 9.3.4a)又はb)で採取した試料溶液の量 (ml)

m: 8.2.4ではかり取った試料の質量 (g)

b) 酸化カリウム

1) 低ソーダ品及び標準品 9.3.4b)の2)で得た吸光度と9.3.6のb)で得た検量線とから,カリウムの量

を求め,試料中の酸化カリウムの含有率を,次の式によって算出する。

(

)

100

205

.1

O

K

0

11

2

×

×

m

A

A−

=

ここに,

K2O: 酸化カリウムの含有率 (mass%)

A11: 試料溶液に含まれるカリウムの検出量 (g)

A0: 空試験溶液に含まれるカリウムの検出量 (g)

m: 8.2.4ではかり取った試料の質量 (g)

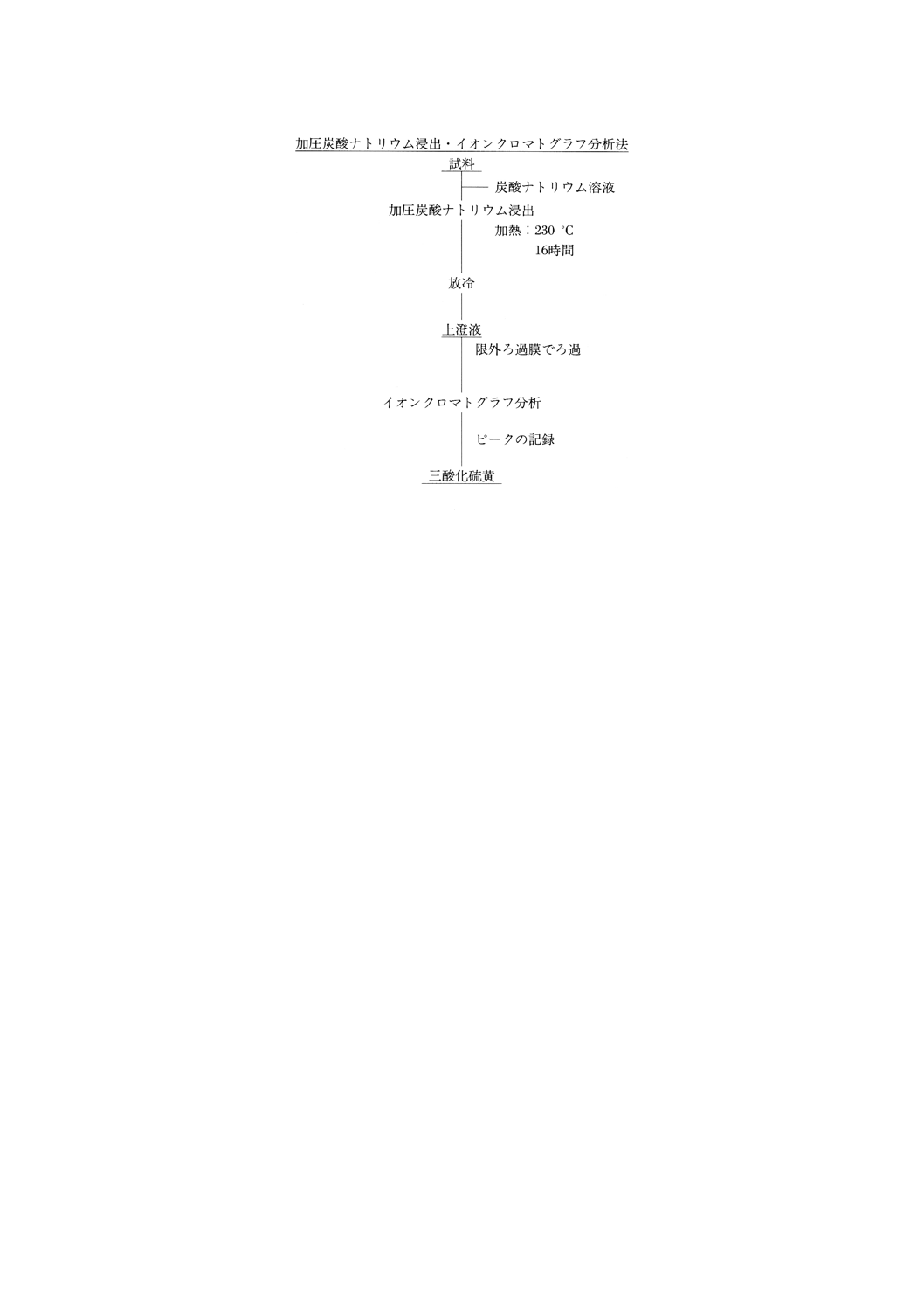

10. 三酸化硫黄の定量方法

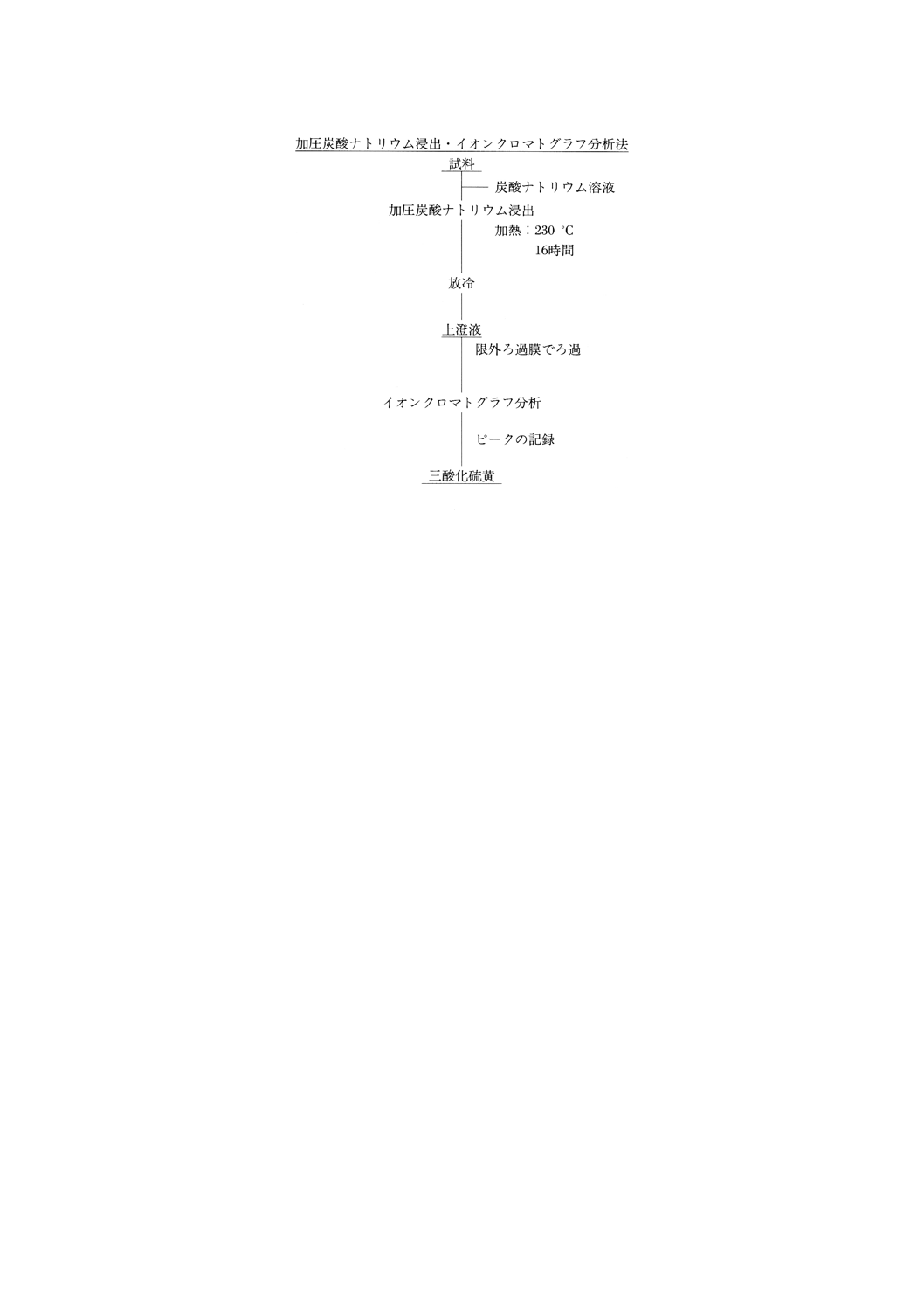

10.1 定量方法 三酸化硫黄の定量方法は,加圧炭酸ナトリウム浸出・イオンクロマトグラフ分析法によ

る(参考付図4参照)。

10

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 加圧炭酸ナトリウム浸出・イオンクロマトグラフ分析法

10.2.1 原理 試料に炭酸ナトリウム溶液を加え,加圧分解容器中で加熱して浸出させ試料溶液を調製する。

その溶液をイオンクロマトグラフ分析装置に注入して,硫酸イオンを測定する。

10.2.2 試薬 試薬(1)は,次による。

a) 水 8.2.2a)を用いる。

b) 炭酸ナトリウム溶液 (20g/l) 炭酸ナトリウム(8)20gをポリエチレン製ビーカ (500ml) に取り,適量

の水に溶かしてから,ポリエチレン製全量フラスコ1 000mlに移し入れ,水で標線まで薄め,振り混

ぜて調整する。

注(8) 炭酸ナトリウムは,硫酸塩が0.001mass%以下のものを用いる。

c) 溶離液(9) 例えば,炭酸水素ナトリウム溶液 (4mmol/l) と炭酸ナトリウム溶液 (4mmol/l) との等容を

振り混ぜて調整する。

注(9) メーカー及び機種により異なるため,取扱説明書による。

d) 除去液(9) 例えば,ドデシベルベンゼンスルホン酸溶液 (50mmol/l)

e) 三酸化硫黄標準溶液 (0.10mgSO3/ml) 800±20℃の電気炉[10.2.3d)]中で1時間強熱した後,デシケー

タ[10.2.3b)]中で放冷した硫酸カリウム2.177gを適量の水に溶かし,ポリエチレン製全量フラスコ

1000mlに移し入れ,水で標線まで薄め,振り混ぜる。使用の都度水で正しく10倍に薄めて調整する。

10.2.3 装置及び器具 通常の装置及び器具は,次による。

a) 加圧分解容器 8.2.3a)を用いる。

b) デシケータ 5.2.2b)を用いる。

c) イオンクロマトグラフ分析装置 分離カラム,除去システム,検出器及び記録計JIS K 0127の4.1か

ら構成され,硫酸イオンを検出できる装置。

d) 電気炉 800±20℃を調整維持可能なもの。

e) 乾燥器 5.2.2a)を用いる。

f)

限外ろ過膜及び加圧器具

10.2.4 試料のはかり取り量 試料(5.2.3)のはかり取り量は,3.00gを0.1mgのけたまではかり取る。

10.2.5 操作 定量操作は,次の手順によって行う。

a) 試料溶液の調整 試料(5.2.3)を加圧分解容器[10.2.3a)]の樹脂製内筒容器にはかり取り,炭酸ナトリウ

ム溶液[10.2.2b)]1ml及び水20mlを正確に加え,以降8.2.5a)の1)と同様に操作を行い,230±3℃の乾

燥器[10.2.3e)]中で1夜間(約16時間)加熱して硫酸塩を浸出させる。冷却した後,8.2.5a)の1)に準じ

て開封し中ふたを取り出し,上澄液を試料溶液とする。

b) イオンクロマトグラフ分析装置の準備 イオンクロマトグラフ分析装置[10.2.3c)]の取扱説明書に従っ

て装置を作動させ,あらかじめ分離カラム溶離液[10.2.2c)]を,除去システムには除去液[10.2.2d)]を,

指定量流して準備する。

c) 測定 試料溶液[10.2.5a)]を限外ろ過膜[10.2.3f)]を用してろ過する。そのろ液をシリンジを用いてイオ

ンクロマトグラフ分析装置[10.2.3c)]に注入して硫酸イオンを記録し,そのピーク面積を測定する。

10.2.6 空試験 試料を用いないで,10.2.5a)及び10.2.5c)の操作を行う。

10.2.7 検量線の作成 三酸化硫黄標準溶液[10.2.2e)]から,0〜4mlをポリエチレン全量フラスコ100ml数

個に正しく採取し,水で標線まで薄め,振り混ぜて検量線用溶液とする。検量線用溶液を用いて[10.2.5c)]

と同様に操作し,ピーク面積と三酸化硫黄の添加量との関係線を作成して,検量線とする。

11

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.8 計算 10.2.5c)で得たピーク面積と10.2.7で得た検量線とから,三酸化硫黄の量を求め,試料中の

三酸化硫黄の含有率を,次の式によって算出する。

(

)

100

21

SO

0

12

3

×

×

m

A

A−

=

ここに, SO3: 三酸化硫黄の含有率 (mass%)

A12: 試料溶液に含まれる三酸化硫黄の濃度 (g/ml)

A0: 空試験溶液に含まれる三酸化硫黄の濃度 (g/ml)

21: 試料溶液の体積 (ml)

m: 10.2.4ではかり取った試料の質量 (g)

12

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考付図1 加圧分解容器

13

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考付図1 試料の乾燥方法

参考付図2 強熱減量の定量方法

参考付図3 Si,Fe,Ti,Ca,Mg,Na,K,Cr,Mn,V,Zrの定量方法

14

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考付図4 三酸化硫黄の定量方法

15

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 1649 原案作成委員会 構成表

氏名

所属

(委員長)

岡 田 清

東京工業大学工学部

伊 藤 敏

通商産業省生活産業局ファインセラミックス室

大 嶋 清 治

工業技術院標準部材料規格課

上 蓑 義 則

工業技術院名古屋工業技術研究所

矢 島 祥 行

科学技術庁無機材質研究所

黒 木 勝 也

財団法人日本規格協会技術部

柳 沢 雅 明

財団法人ファインセラミックスセンター

(幹事)

船 戸 已知雄

前・サンパウロ州技術研究所

多 田 格 三

元・東芝

布 施 美智雄

前・セイミ化学

高 竜 麿

昭和電工株式会社総合研究所分析物性センター

榎 貴 志

日本軽金属株式会社清水工場品質保証部

野 網 靖 雄

住友化学工業株式会社基礎化学品研究所

林 勝

株式会社東芝研究開発センター環境技術研究所

長 峰 義 展

東芝セラミックス株式会社開発研究所

和 泉 光 治

鳴海製陶株式会社技術部

渡 辺 光 義

日本ガイシ株式会社研究開発本部

水 谷 浩

日本特殊陶業株式会社総合研究所測定室

(事務局)

鈴 木 由 郎

社団法人日本セラミックス協会

分科会委員

(主査)

船 戸 己知雄

前・サンパウロ州技術研究所

柳 沢 雅 明

財団法人ファインセラミックスセンター

多 田 格 三

元・東芝

布 施 美智雄

前・セイミ化学

高 竜 麿

昭和電工株式会社総合研究所分析物性センター

榎 貴 志

日本軽金属株式会社清水工場品質保証部

野 網 靖 雄

住友化学工業株式会社基礎化学研究所

林 勝

株式会社東芝研究開発センター環境技術研究所

長 峰 義 展

東芝セラミックス株式会社開発研究所

和 泉 光 治

鳴海製陶株式会社技術部

渡 辺 光 義

日本ガイシ株式会社開発研究本部

水 谷 浩

日本特殊陶業株式会社総合研究所測定室

(文責 船戸 已知雄)

16

R 1649 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業標準調査会標準部会 窯業技術専門委員会 構成表

氏名

所属

(委員会長)

松 尾 陽太郎

東京工業大学大学院理工学研究科

(副委員会長)

植 松 敬 三

長岡技術科学大学

(委員)

井 田 全 彦

板硝子協会

小 田 喜 一

独立行政法人産業技術総合研究所

黒 木 俊 之

東邦テナックス株式会社三島事業所

阪 井 博 明

日本ガイシ株式会社中央研究所

佐 々 正

石川島播磨重工業株式会社技術開発本部

長 恵 祥

株式会社大林組総合企画室

松 尾 晃

品川白煉瓦株式会社技術グループ

松 田 邦 男

川崎製鉄株式会社技術総括部

山 川 正 行

株式会社マグ製造部