R 1648 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1648 : 2002

ファインセラミックスの熱衝撃試験方法

Testing method for thermal shock resistance of fine ceramics

1. 適用範囲 この規格は,耐熱性の要求される構造材料として使用される場合のファインセラミックス

の耐熱衝撃性を評価するための試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS) −表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 1602 熱電対

JIS R 1600 ファインセラミックス関連用語

JIS R 1601 ファインセラミックスの曲げ強さ試験方法

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) 熱衝撃 急激な加熱又は冷却によって,材料中に激しい温度変化が生じて,衝撃的な熱応力が生じる

現象。

b) 熱衝撃温度差 材料が熱衝撃を受けるときの材料の温度と周囲の温度の差。

c) き裂発生温度差 あるき裂発生確率に対応する熱衝撃温度差。

d) 臨界温度差 材料に熱衝撃を与えたときに材料が所定の確率で耐えられる最大の温度差。

e) 残存曲げ強さ 熱衝撃試験した後の未破断試験片の曲げ強さ。

f)

急冷温度差 試験片を電気炉内で均一加熱した温度と急冷液との温度差。

g) 最大許容温度差 試験片に熱衝撃を加えたとき,試験片が熱破断又は微細クラックを生じない最大の

急冷温度差。

h) 精密法 き裂発生温度差に基づく臨界温度差による耐熱衝撃性の評価。

i)

相対法 残存曲げ強さによる耐熱衝撃性の相対評価。

4. 試験装置及び器具 試験装置及び器具は,次による。

4.1

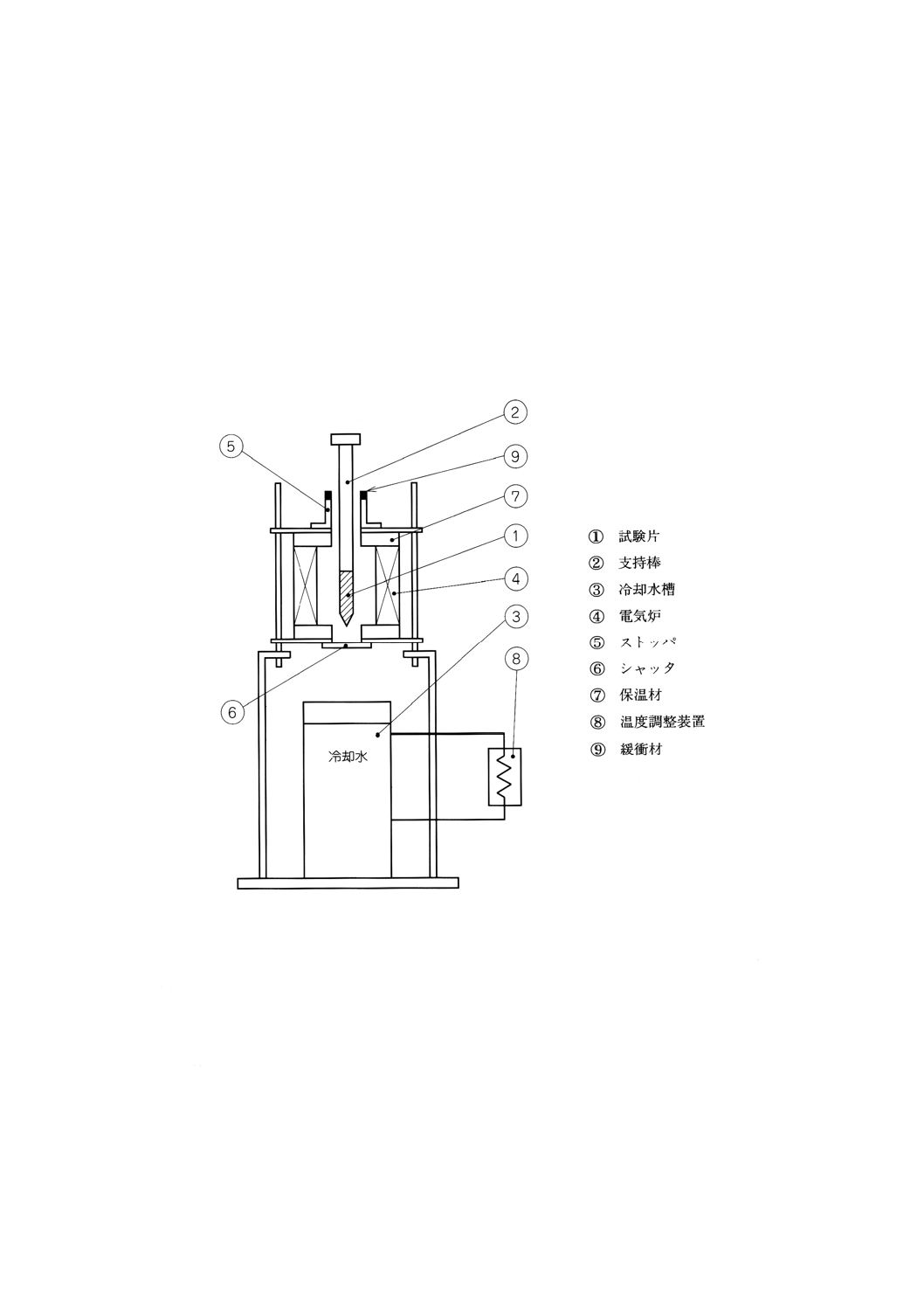

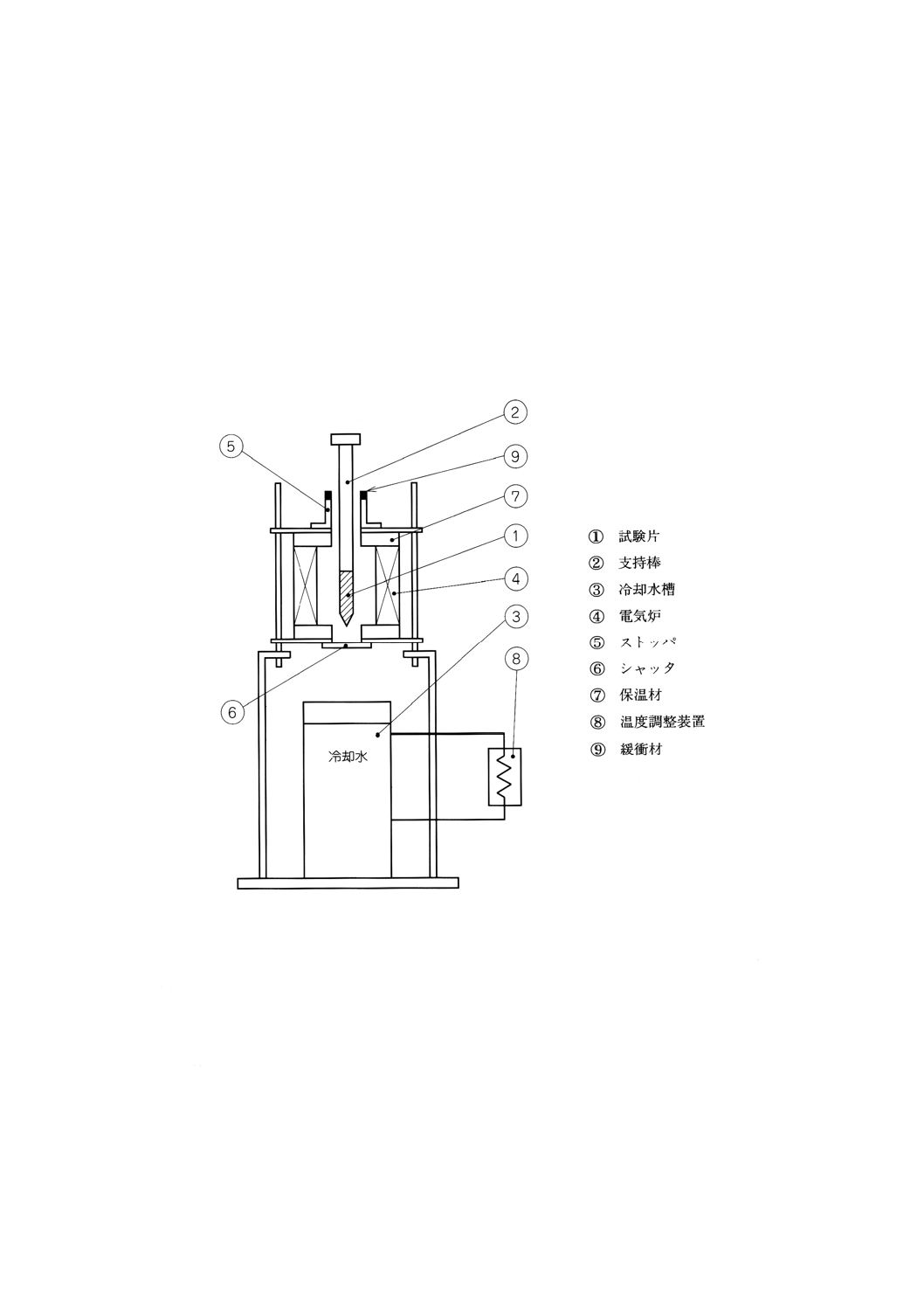

試験装置 試験装置は,試験片落下形の水中急冷法による熱衝撃試験装置とし,図1に一例を示す。

a) 装置 試験片の加熱装置は,電気炉を用いる。複数の試験片を同時に昇温する場合は,試験片の設定

2

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

位置の温度が一様である装置とする。

b) 試験片の落下装置 落下装置は,試験片が支持棒に保持された状態で,水面から600mmの高さから

水中に自由落下させ,水中の所定の位置に停止できる装置とする。水中における試験片の姿勢が常に

同一となるように保持できること,及び水中で停止するときの試験片への衝撃を少なくするための緩

衝材などを取り付ける。相対法の場合だけ水面からの高さは規定しないが,報告に評価高さを明記す

る。

c) 冷却水槽 水槽は,上下で温度差がつかないよう配慮する。

d) 温度測定装置 電気炉内の試験片の温度測定及び電気炉制御に用いる温度測定装置は,精密法では,

試験片と同一材質,かつ同一寸法のダミー試験片内に温度センサ(熱電対など)を埋め込んだものと

する。相対法では,試験片にできるだけ近い位置で熱電対などによって温度測定する。

図1 熱衝撃試験装置の一例

4.2

試験器具

a) ノギス ノギスは,JIS B 7507に規定する最小読取長さ0.05mm又はこれと同等以上の精度をもつも

のを用いる。

b) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものを用いる。

c) 熱電対 熱電対は,JIS C 1602に規定する0.4級のK熱電対又はこれと同等以上の精度をもつものを

用いる。

4.3

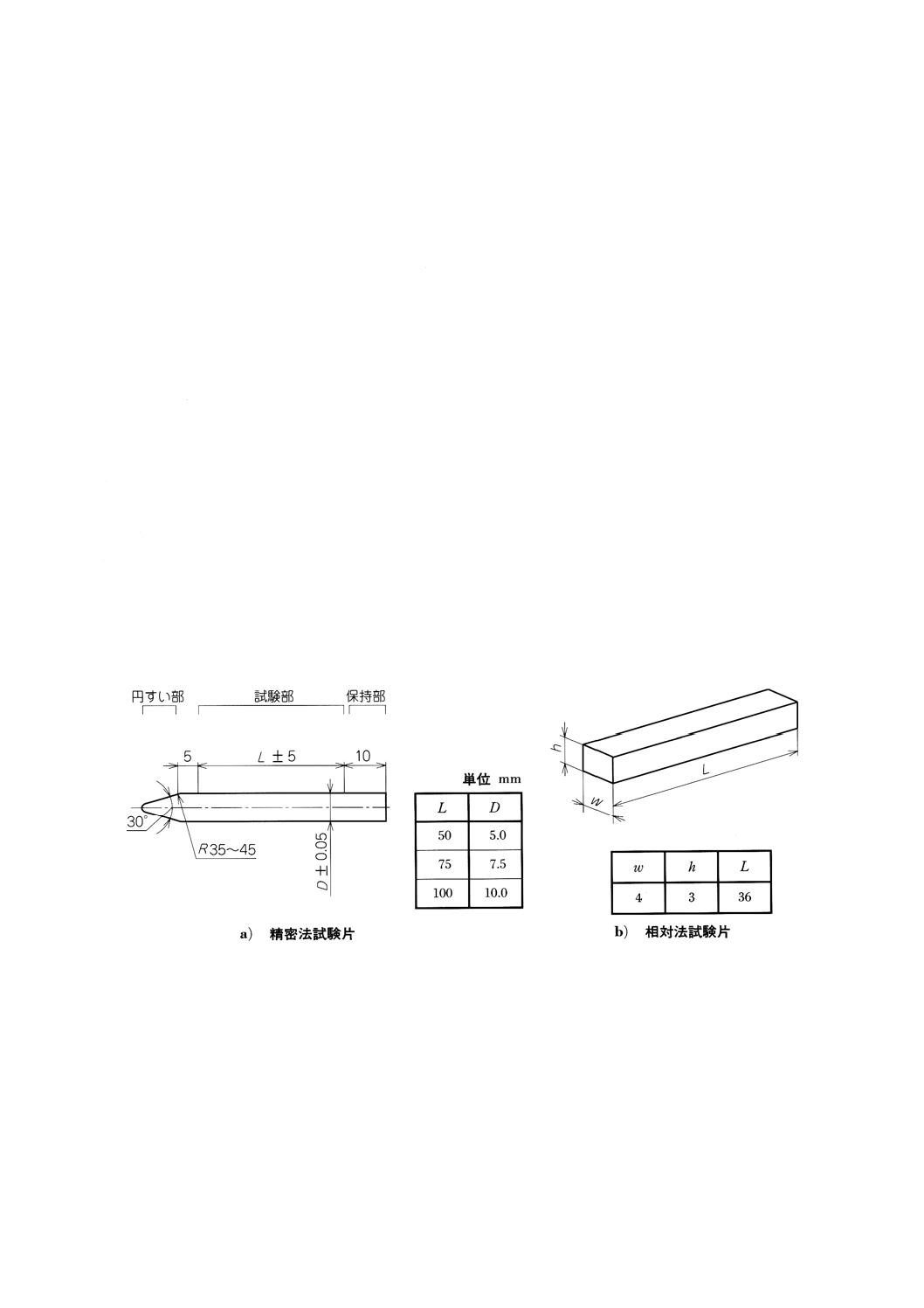

試験片 試験片は,精密法と相対法とによって試験片形状・寸法を変え,次による。

a) 形状・寸法 試験片は製品から切り出すか,又は別に作製した試験片を用いる。別に作製する場合は,

3

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片は製品を代表できるようなもので,製品と同一条件で製造されたものでなければならない。精

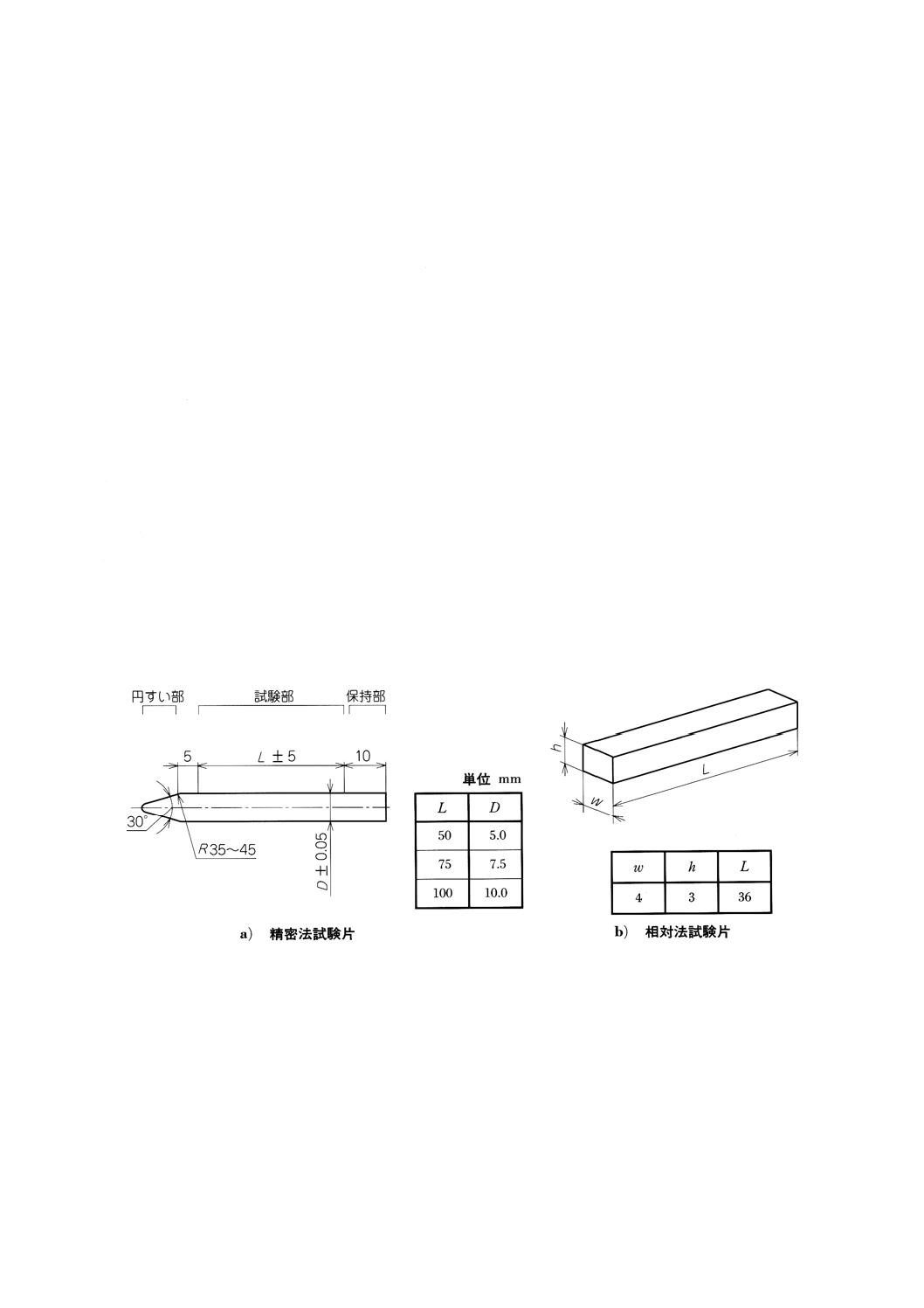

密法の場合の試験片形状は,先端部に円すい形をもつ円柱とする。その寸法は,図2a)による。円す

い部は,別に作製し接合して使用してもよい。ただし,この場合でも試験部に有意な影響がないよう

にする。試験片の標準寸法はL=75mm,D=7.5mmとする。

なお,耐熱衝撃性の高い材料の場合はL=100mm,D=10.0mm,低い材料の場合はL=50mm,D=

5.0mmの寸法を用いてもよい。相対法の場合の試験片形状は,長方形断面の角柱とする。その寸法は,

JIS R 1601に準拠し,図2b)による。

なお,耐熱衝撃性の低い材料の場合は,試験片の寸法は幅w=4±0.1mm,高さh=3±0.1mmの長方

形断面で,長さL=40〜50mmを標準とするが,高い場合は幅w>4mm,高さh>3mmとし,長さL

>50mmとしてもよい。

なお,製品から切り出した試料が寸法制約などで上記寸法が取れな場合,評価する試験片が同形状,

同寸法であれば,この限りではない。試験片の全りょう(稜)の丸め,又は面取りは,0.1〜0.3mmと

する。

b) 表面粗さ 表面粗さは,試験部をJIS B 0601に規定する0.20μmRa以下とする。

なお,精密法における試験片円すい部は,0.40μmRa以下とし,円すい部の先端は丸く滑らかに仕上

げる。

c) 熱処理 研削後,熱処理によって加工などの影響を除去する。

d) 試験片の本数 試験片の本数は,精密法及び相対法のいずれの試験とも,一温度条件に対して5本以

上とし,精密法の場合,臨界温度差近傍と考えられる温度条件に対しては10本とする。

なお,複数試験片に相互作用がない場合は,1本の支持棒に同時に取り付け一温度条件で評価して

もよい。

図2 試験片の形状

5. 試験方法 試験方法は,精密法と相対法とによって,次による。

精密法は理想的に近い状態でファインセラミックスに熱衝撃を加えることによって,ファインセラミッ

クスの耐熱衝撃性を臨界温度差として定量的に求めるものである。この方法は,熱衝撃を受ける製品の耐

熱衝撃性設計に適用することを想定して,精密に試験を行うための方法である。一方,相対法はJIS R 1601

に規定する曲げ試験片を用いることによって,主に2種類以上の材料の耐熱衝撃性を相対的に比較するた

めの試験方法である。したがって,得られた残存曲げ強さなどの値を製品の耐熱衝撃性設計に用いること

4

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はしない。

5.1

試験片の寸法測定 試験部の直径D又は幅w,高さhは,あらかじめノギス又はマイクロメータを

用いて測定する。

5.2

試験片のき裂の有無の検査 熱衝撃試験前にJIS Z 2343-1に規定する浸透探傷試験又はこれと同等

以上の方法で,き裂のないことを確認する。熱衝撃試験後には,同様の試験方法でき裂の有無を検査し判

別する。

5.3

精密法による熱衝撃試験方法 精密法による熱衝撃試験方法は,次による。

5.3.1

試験方法 冷却媒体である水の温度を20±3℃に保つ。支持棒に保持された試験片を加熱装置内に

セットした後に,約10℃/分の昇温速度で試験温度まで加熱する。その後,15分以上試験温度に保持した

後に,支持棒に保持された試験片を冷却水槽中に自由落下させ冷却する。

試験片の落下高さは試験片先端から水面までを約600mmとし,水中を600mm以上とする。

5.3.2

臨界温度差領域の推定方法 予備の試験片を用いて,き裂の発生しない熱衝撃温度差∆Tpから段階

的に毎回適切に増大させながら,5.2の検査によってき裂の発生が認められるまで5.3.1の試験を繰り返し

行い,き裂の発生する熱衝撃温度差∆Tpiを求める。この予備試験を3本以上の試験片で行い,き裂の発生

する各熱衝撃温度差の算術平均値∆Tpmを求める。予備試験で求めた∆Tpmを熱衝撃温度差∆Tiとして,10本

の試験片を用いて5.3.1の試験を行い,5.4.1の式(1)によってき裂発生確率Pciを求める。

5.3.3

試験温度差及び試験片本数 5.3.2でき裂が発生した試験片の本数Nciに応じて,

Nci=5〜7の場合は (∆Ti+δ∆T) と (∆Ti−δ∆T)

Nci≦4の場合は (∆Ti+δ∆T) と (∆Ti+2δ∆T)

Nci≧8の場合は (∆Ti−δ∆T) と (∆Ti−2δ∆T)

の熱衝撃温度差で,それぞれ5本以上の試験片を用いて5.3.1の試験を行い,各熱衝撃試験温度差∆Tiでの

き裂発生確率Pciを5.4.1の式(1)によって求める。

なお,熱衝撃温度差の増減幅δ∆Tは,材種によって異なる。例えば、予備試験における∆Tpiの最大値∆Tpimax

と最小値∆Tpiminを基にδ∆T= (∆Tpimax−∆Tpimin) /2を目安として設定するとよい。

5.4

臨界温度差の推定 臨界温度差の推定は,次による。

5.4.1

き裂発生確率 各熱衝撃温度差∆Tiにおけるき裂発生確率を,メディアンランク法に基づき式(1)で

定義する。

4.0

3.0

+

−

=

s

ci

ci

N

N

P

··········································································· (1)

ここに, Pci: ∆Tiにおけるき裂発生確率

Nci: き裂の発生した試験片の数

Ns: ∆Tiで用いた試験片の数

5.4.2

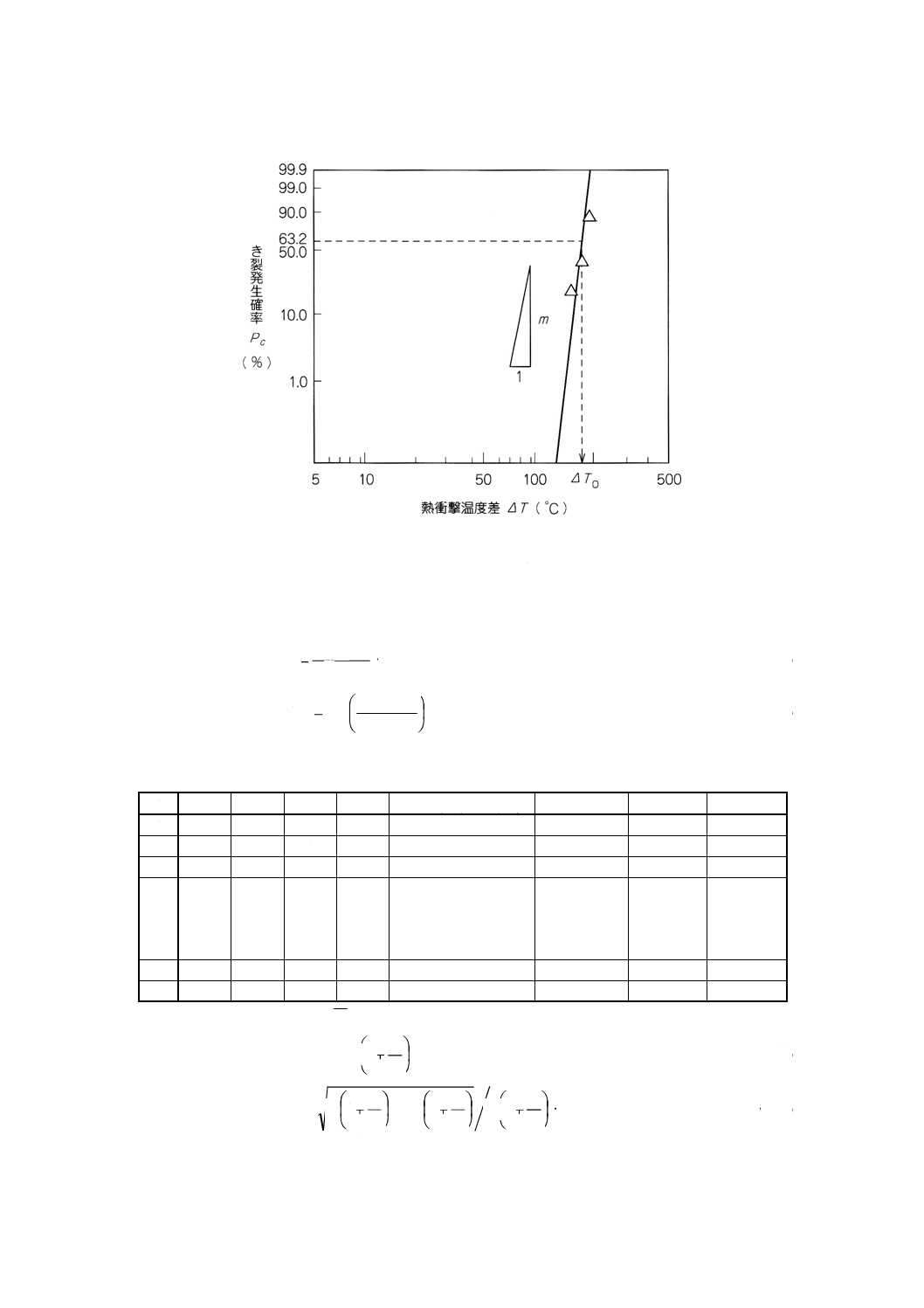

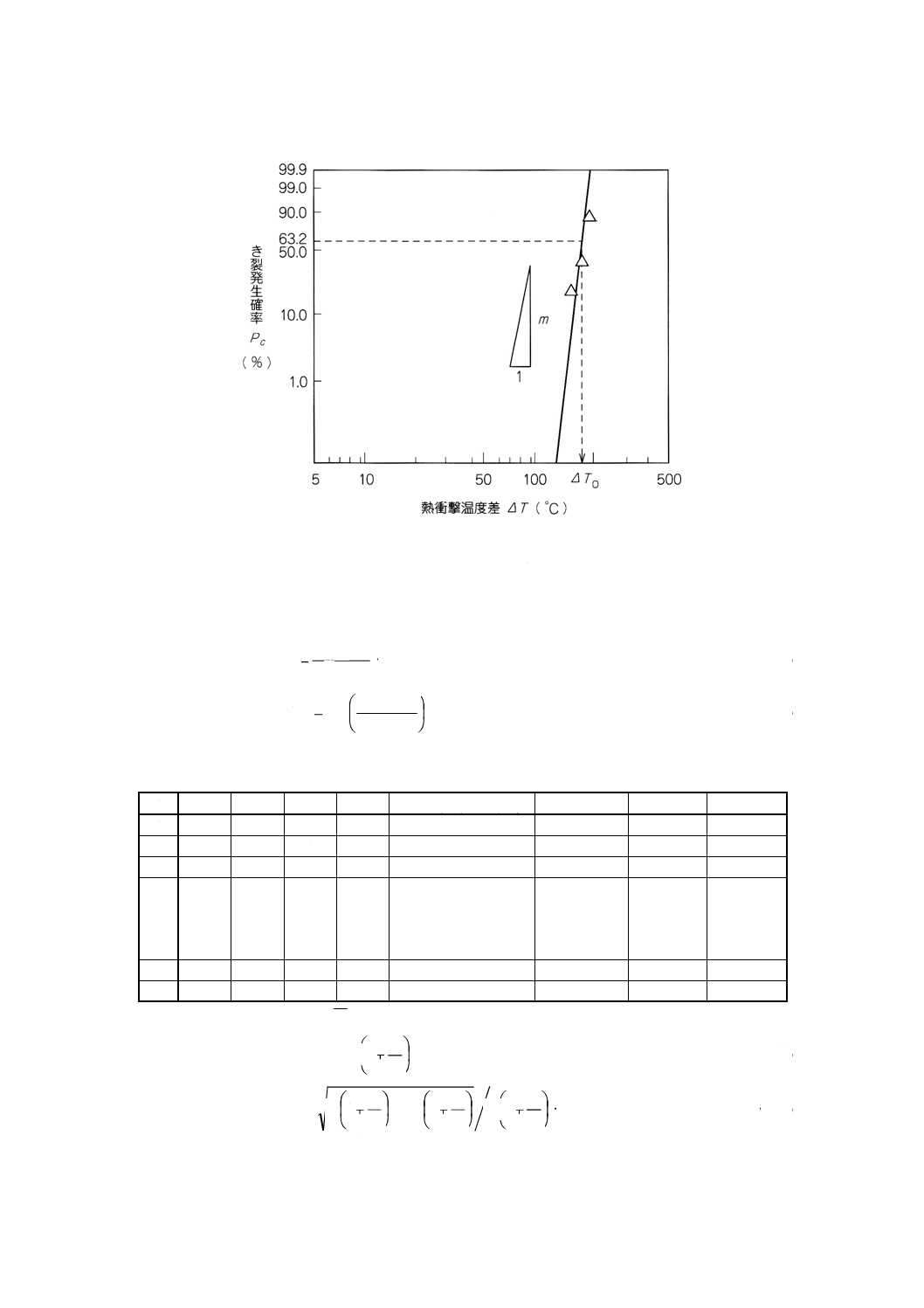

ワイブル係数及び尺度母数 5.3.2で得られた3組のデータ (∆Ti,Pci) を図3のようにワイブル確

率紙にプロットし,これを直線回帰して,き裂発生確率が0.632 (=63.2%) における熱衝撃温度差を求める。

これが尺度母数∆T0で,回帰直線の傾きがワイブル係数mである。ここで,回帰直線は式(2)で表される。

−

−

=

m

c

ΔT

ΔT

P

0

exp

1

······························································· (2)

ここに, Pc:き裂発生率,m:ワイブル係数,∆T0:尺度母数

5

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 ファインセラミックスの耐熱衝撃性評価のための

尺度母数∆T0決定方法(ワイブル分布図)

また,最小二乗法による直線回帰では,mと∆T0は,表1の最下欄のそれぞれの合計値A,B,C,Dを

用いて式(3)及び(4)で計算することができる。

nC

B

nD

AB

m

−

−

=

2

············································································ (3)

−

−

=

nD

AB

BD

AC

ΔT

exp

0

································································· (4)

ここに, n:熱衝撃試験温度差条件の数

表1 ワイブル係数m及び尺度母数∆T0を求める表(一例)

i

∆Ti

Ns

Nci

Pci

Yi=ln {ln (1−Pci)−1}

Xi=ln∆Ti

Xi2

XiYi

1

170

10

5

0.45

−0.514

5.136

26.376

−2.642

2

150

5

1

0.13

−1.971

5.011

25.106

−9.878

3

180

5

5

0.87

0.713

5.193

26.967

3.703

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

n

計

A

B

C

D

5.4.3

臨界温度差 臨界温度差

c

T

Δと変動係数Cνは,式(5)及び式(6)で計算する。

+

=

m

Γ

ΔT

T

Δc

1

1

0

···································································· (5)

+

+

−

+

=

m

Γ

m

Γ

m

Γ

Cν

1

1

1

1

2

1

2

·········································· (6)

ここに, Γ (・) :ガンマ関数,なお,ガンマ関数の近似式は,次による。

6

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Γ (1+x) ≒1−0.574 864 6x+0.951 236 3x2−0.699 858 8x3

+0.424 554 9x4−0.101 067 8x5 (0≦x≦1)

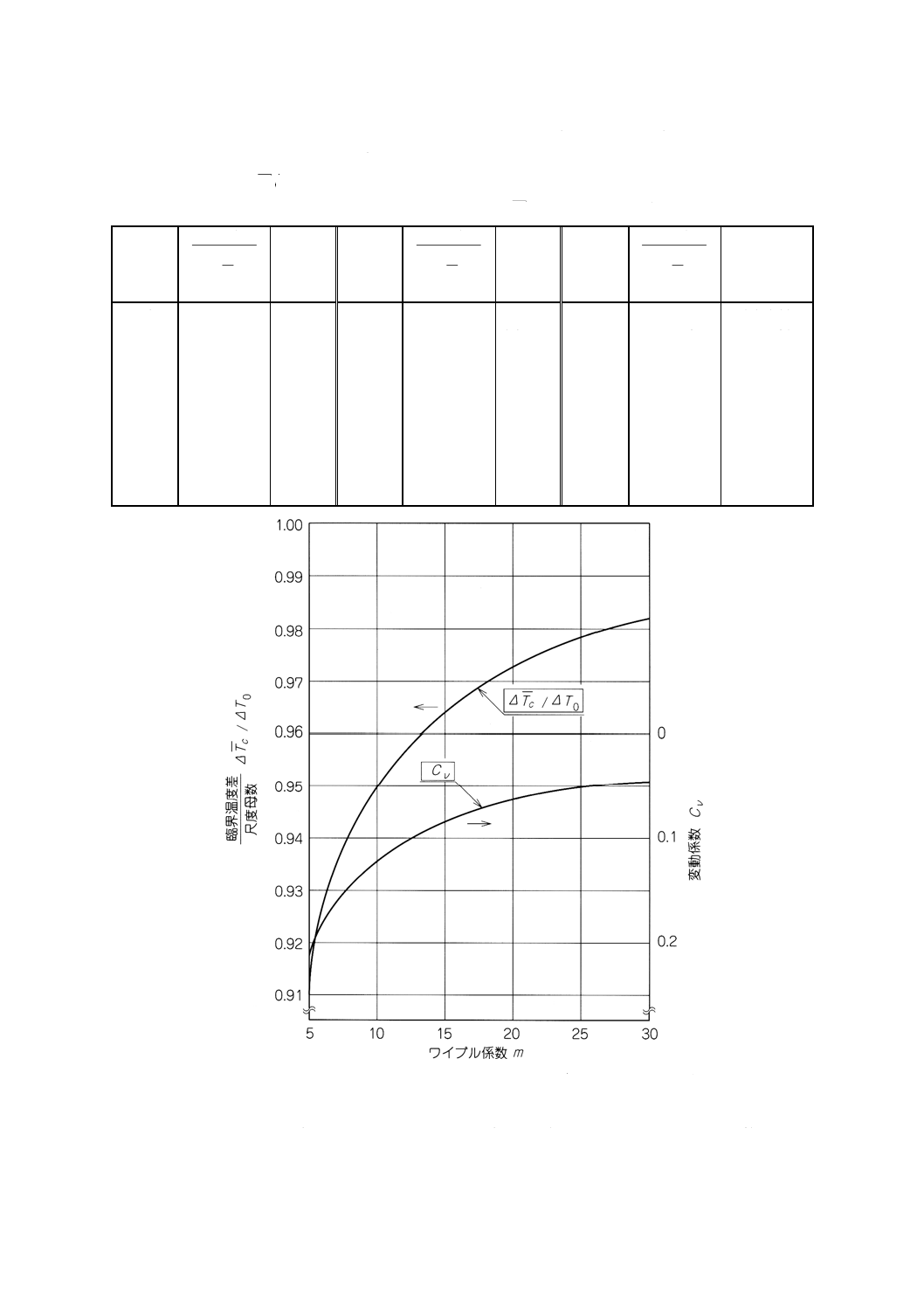

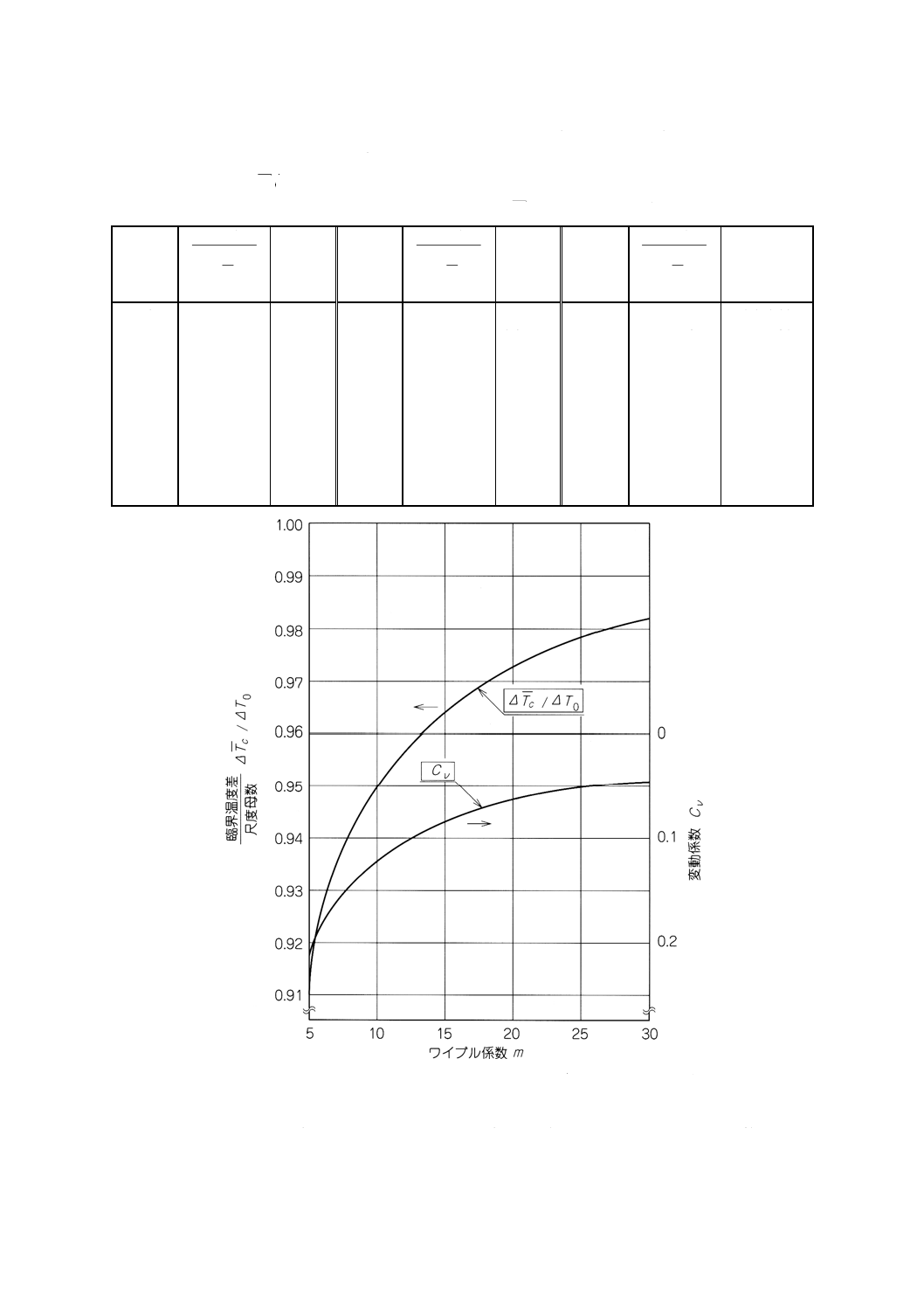

式(5)と式(6)のmと

0

ΔT

T

Δc

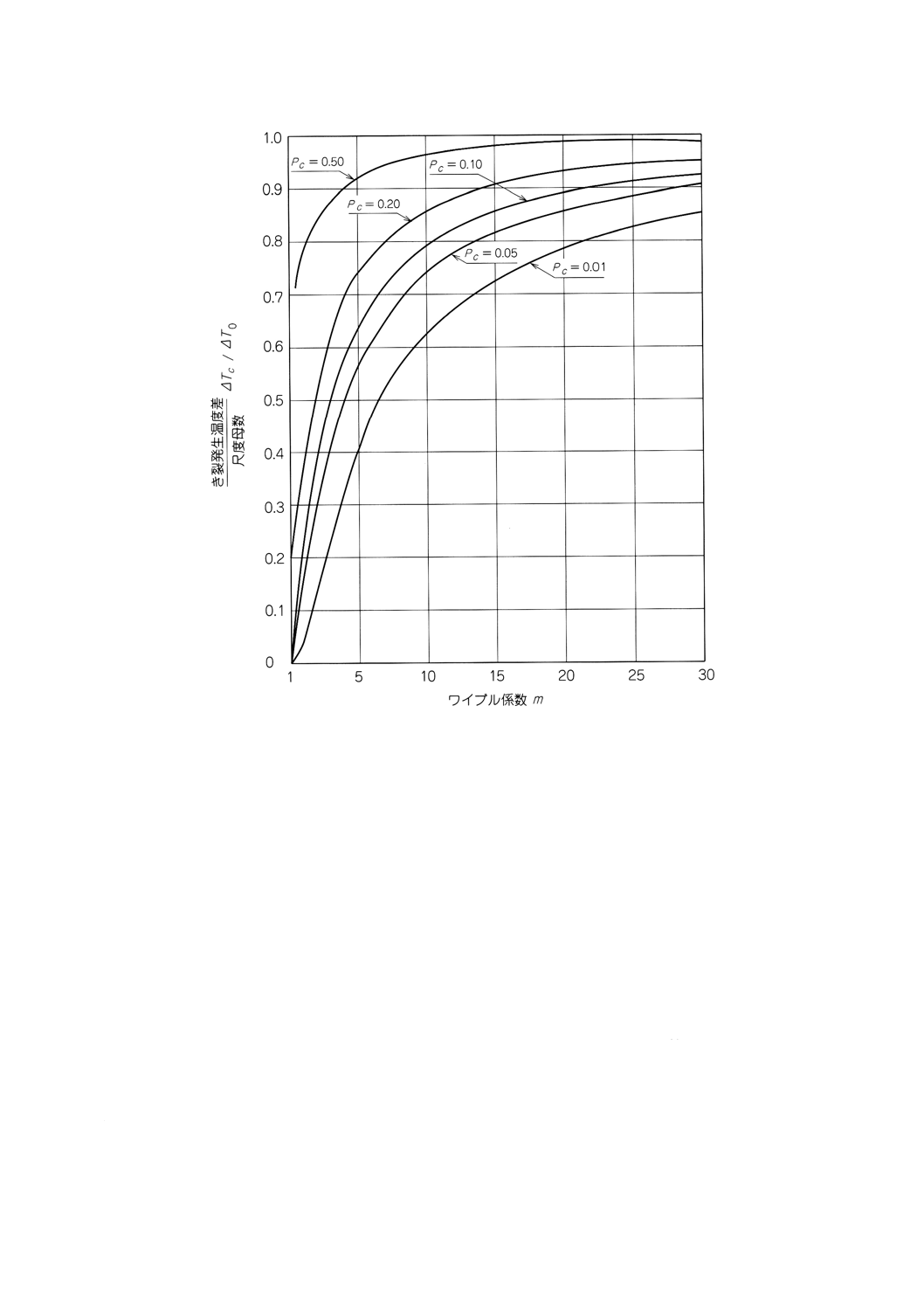

及びCνの関係を表2及び図4に示す。

表2 ワイブル係数mに対応する臨界温度差

c

T

Δ/尺度母数∆T0及び変動係数Cν

ワイブル

係数

m

尺度母数

臨界温度差

0

ΔT

T

Δc

変動係数

Cν

ワイブル

係数

m

尺度母数

臨界温度差

0

ΔT

T

Δc

変動係数

Cν

ワイブル

係数

m

尺度母数

臨界温度差

0

ΔT

T

Δc

変動係数

Cν

5.0

0.918 1

0.223 85

15.0

0.965 7

0.080 58

25.0

0.978 5

0.050 10

6.0

0.927 7

0.188 93

16.0

0.967 6

0.075 88

26.0

0.979 3

0.048 31

7.0

0.935 4

0.163 70

17.0

0.969 3

0.071 72

27.0

0.980 0

0.046 64

8.0

0.941 7

0.144 58

18.0

0.970 9

0.068 01

28.0

0.980 7

0.045 09

9.0

0.947 0

0.129 58

19.0

0.972 3

0.064 67

29.0

0.981 3

0.043 64

10.0

0.951 4

0.117 48

20.0

0.973 6

0.061 66

30.0

0.981 9

0.042 29

11.0

0.955 1

0.107 52

21.0

0.974 7

0.058 92

12.0

0.958 3

0.099 16

22.0

0.975 8

0.056 43

13.0

0.961 1

0.092 05

23.0

0.976 7

0.054 15

14.0

0.963 5

0.085 92

24.0

0.977 7

0.052 04

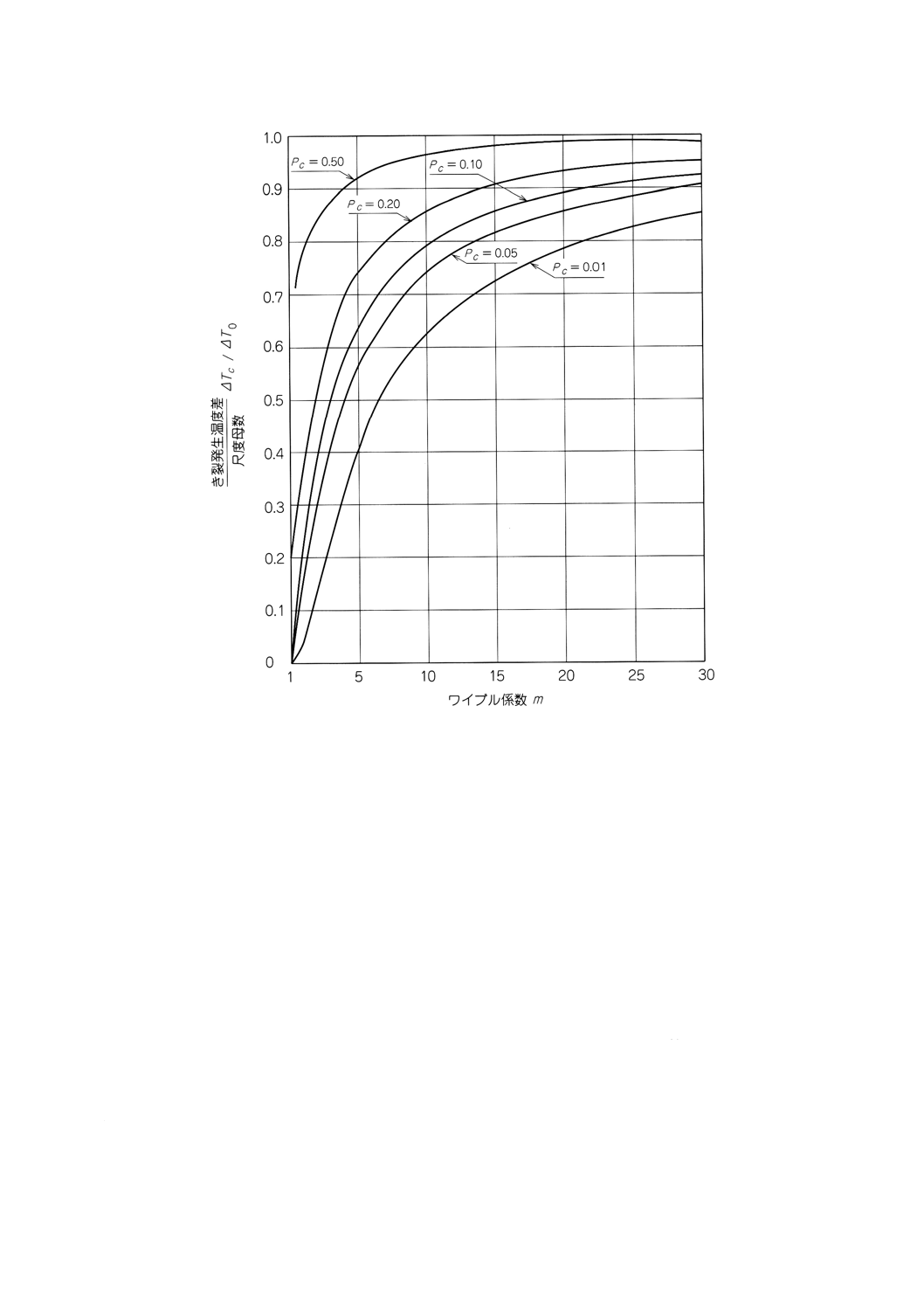

図4 ワイブル係数mに対応する臨界温度差

c

T

Δ/尺度母数∆T0及び

変動係数Cνの関係(表2の図示)

5.4.4

き裂発生温度差 き裂発生確率Pcに対応するき裂発生温度差∆Tcは,式(7)によって計算する。

∆Tc=∆T0 [ln (1−Pc)−1]1/m ····························································· (7)

7

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

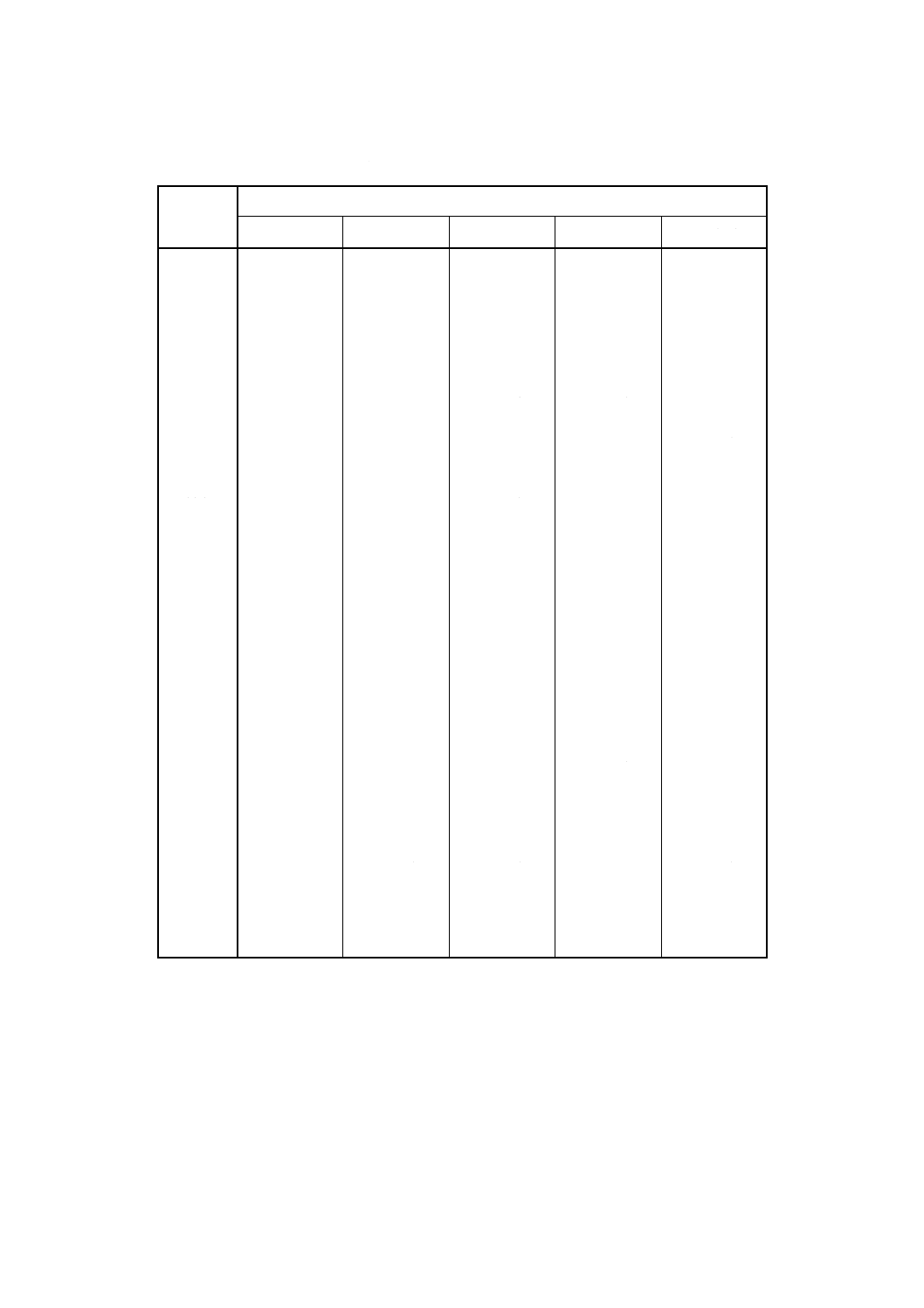

き裂発生確率Pcが0.01〜0.50における式(7)の∆Tc/∆T0を表3及び図5に示す。

表3 き裂発生確率Pc及びワイブル係数mに対応するき裂発生温度差∆Tc/尺度母数∆T0の関係

ワイブル

係数

m

き裂発生確率

Pc=0.01

Pc=0.05

Pc=0.10

Pc=0.20

Pc=0.50

1.0

0.010 1

0.051 3

0.105 4

0.223 1

0.693 1

2.0

0.100 3

0.226 5

0.324 5

0.472 4

0.832 6

3.0

0.215 8

0.371 6

0.472 3

0.606 5

0.885 0

4.0

0.316 6

0.475 9

0.569 7

0.687 3

0.912 4

5.0

0.398 5

0.552 1

0.637 6

0.740 8

0.929 3

6.0

0.464 5

0.609 6

0.687 2

0.778 8

0.940 7

7.0

0.518 3

0.654 2

0.725 1

0.807 1

0.949 0

8.0

0.562 7

0.689 9

0.754 8

0.829 0

0.955 2

9.0

0.599 8

0.718 9

0.778 8

0.846 5

0.960 1

10.0

0.631 3

0.743 0

0.798 5

0.860 7

0.964 0

11.0

0.658 2

0.763 4

0.815 0

0.872 5

0.967 2

12.0

0.681 6

0.780 7

0.829 0

0.882 5

0.969 9

13.0

0.702 0

0.795 7

0.841 0

0.891 0

0.972 2

14.0

0.719 9

0.808 8

0.851 5

0.898 4

0.974 2

15.0

0.725 9

0.820 4

0.860 7

0.904 8

0.975 9

16.0

0.750 1

0.830 6

0.868 8

0.910 5

0.977 4

17.0

0.762 9

0.839 7

0.876 0

0.915 5

0.978 7

18.0

0.774 5

0.847 9

0.882 5

0.920 0

0.979 8

19.0

0.785 0

0.855 3

0.888 3

0.924 1

0.980 9

20.0

0.794 5

0.862 0

0.893 6

0.927 7

0.981 8

21.0

0.803 3

0.868 1

0.898 4

0.931 1

0.982 7

22.0

0.811 3

0.873 7

0.902 8

0.934 1

0.983 5

23.0

0.818 7

0.878 9

0.906 8

0.936 9

0.984 2

24.0

0.825 6

0.883 6

0.910 5

0.939 4

0.984 8

25.0

0.831 9

0.888 0

0.913 9

0.941 8

0.985 4

26.0

0.837 8

0.892 0

0.917 1

0.943 9

0.986 0

27.0

0.843 3

0.895 8

0.920 0

0.946 0

0.986 5

28.0

0.848 5

0.899 0

0.922 8

0.947 8

0.987 0

29.0

0.853 3

0.902 7

0.925 3

0.949 6

0.987 4

30.0

0.857 8

0.905 7

0.927 7

0.951 2

0.987 9

8

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 き裂発生確率Pc及びワイブル係数mに対応する

き裂発生温度差∆Tc/尺度母数∆T0の関係(表3の図示)

5.5

相対法による熱衝撃試験方法 相対法による熱衝撃試験方法は,次による。

5.5.1

試験方法

a) 熱衝撃の印加 冷却媒体である水の温度を20±3℃に保つ。支持棒に保持された試験片を加熱装置内

の均熱帯に引き上げてセットした後に,約10〜30℃/分の昇温速度で試験温度まで加熱する。その後,

所定の温度で30分保持した後に,支持棒に保持された試験片を垂直に保ちながら冷却水槽中に自由落

下させ急冷する。試験片の落下高さは試験片先端から水面までを約300mm,水中を300mm以上とす

るのが望ましい。水中で5〜10秒間冷却後,試験片を取り出す。

b) 耐熱衝撃温度差推定のための予備試験方法 3本以上の試験片 (i=1,2,3,…,n) を用いて,熱衝

撃温度差の推定値 (∆Tcm) を求める。き裂の発生しない熱衝撃温度差∆Tpから段階的に毎回適切に増大

させながら,5.2の検査によって全試験片にき裂の発生が認められるまで5.5.1a)の試験を繰り返して

行い,各試験片のき裂の発生する熱衝撃温度差∆Tpiを求める。∆Tpiの算術平均値, (∆Tp1+∆Tp2+∆Tp3

+…+∆Tpn) /nを∆Tpmとする。試験片にき裂の発生が認められない場合は,試験片の高さを高くして

同様の実験を行う。

c) 耐熱衝撃温度差を求めるための熱衝撃の印加 毎回新たに試験片を用意し,予備試験を参考にき裂の

発生しない適切な熱衝撃温度差∆Tpから段階的に毎回適切な温度δ∆Tpだけ増加させながら,5.5.1b)の

9

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

予備試験によって求めた熱衝撃温度差∆Tpmを超え,すべての試験片にき裂が発生する熱衝撃温度差ま

で,各温度差ごとに5本以上の試験片に熱衝撃を印加する。

5.5.2

残存曲げ強さの測定 5.5.1c)の方法で熱衝撃を与えた試験片の中の熱衝撃破断しなかったものを

使用する。き裂の多い方の面を引張り面として,JIS R 1601に準じて,4点曲げ試験又は3点曲げ試験を

行い,熱衝撃試験後の残存曲げ強さを測定する。

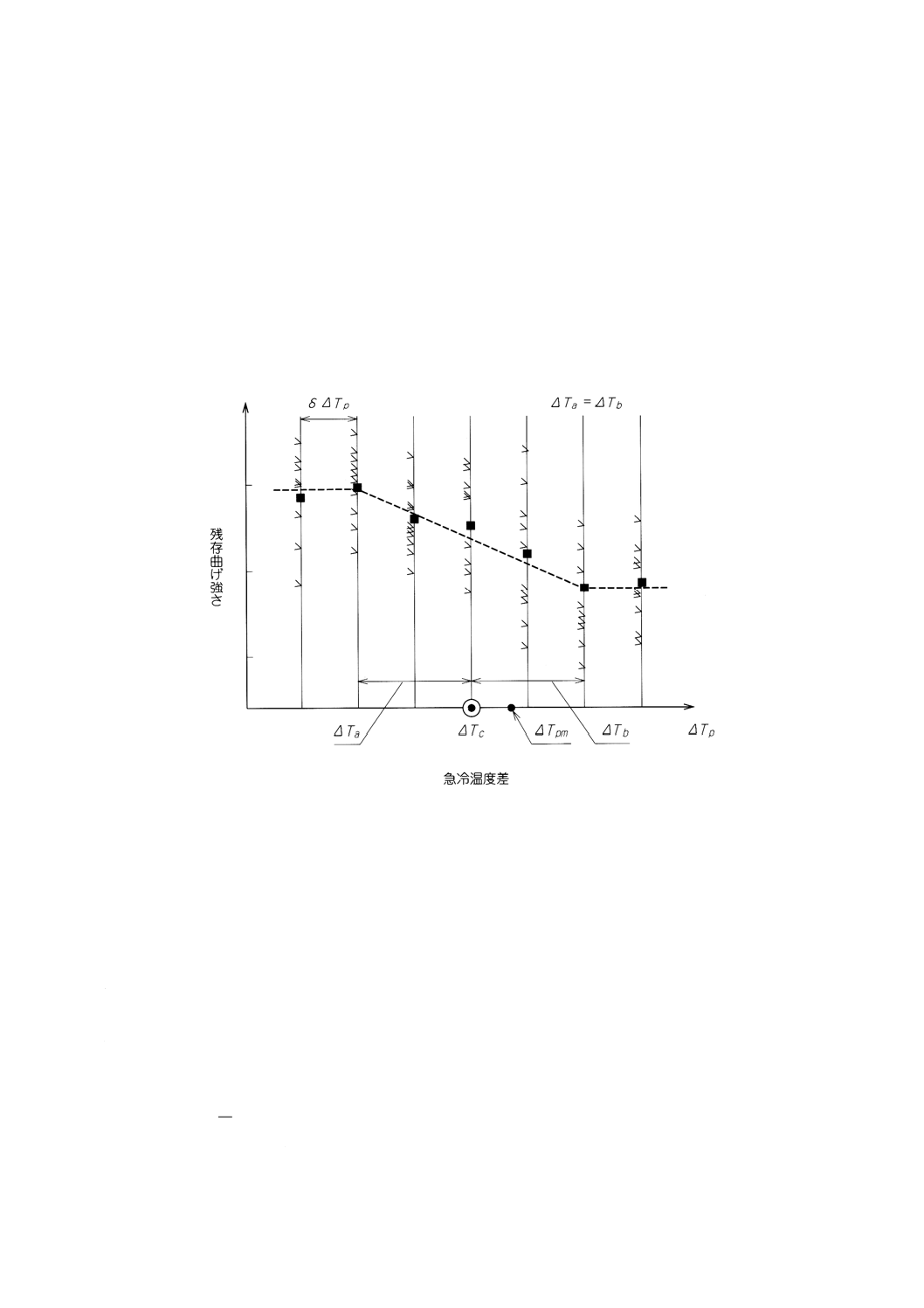

5.5.3

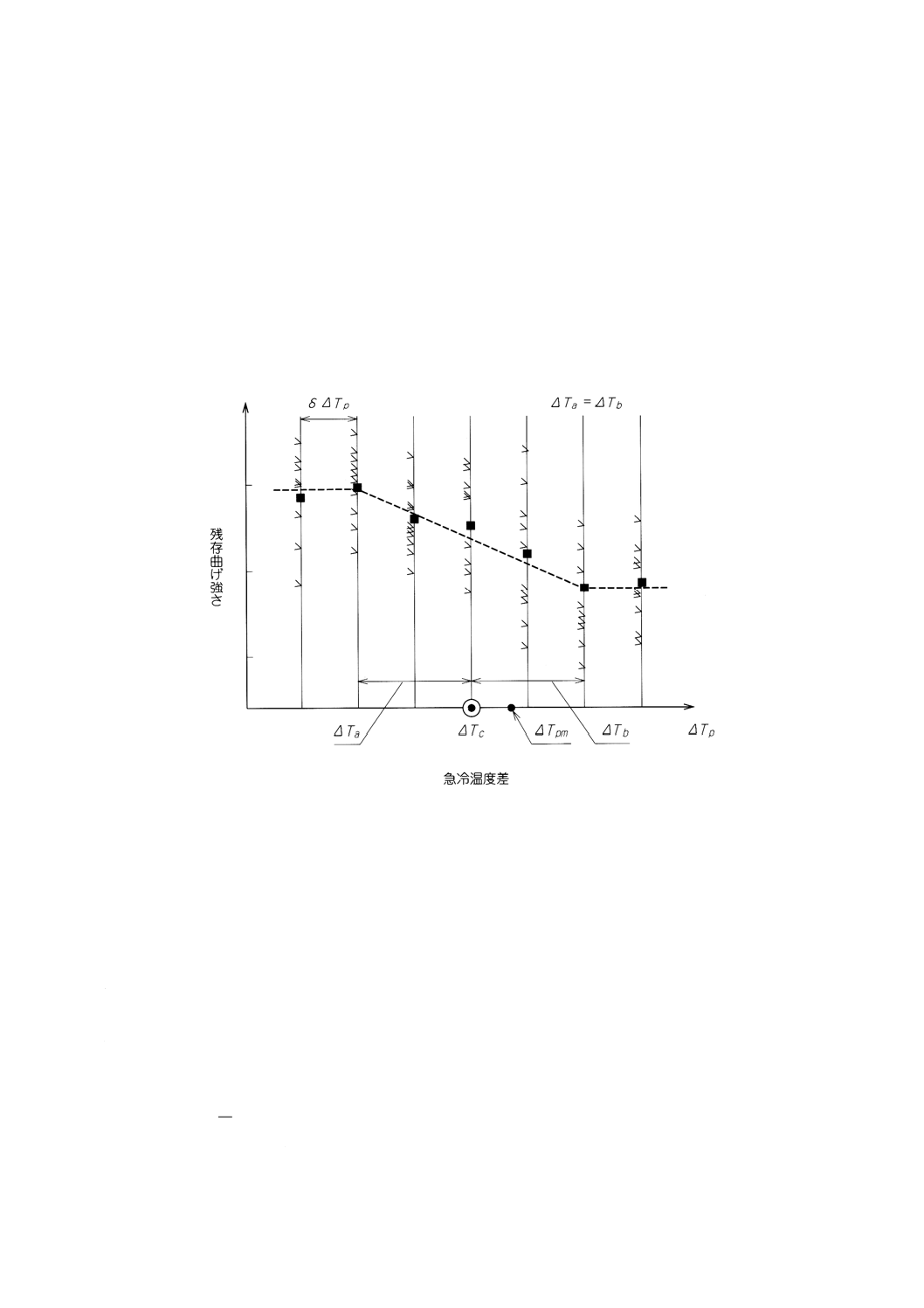

耐熱衝撃性の評価 耐熱衝撃性を最大許容温度差∆Tcによって次のように求める。試験結果に対し

て横軸に急冷温度差∆T,縦軸に残存曲げ強さ及びその平均を図6のように作図し,残存曲げ強さの平均値

が急激に減少する前後の急冷温度差の平均値を最大許容温度差∆Tcとして決定する。残存曲げ強さの平均

値が緩やかに低下する場合,強度低下の認められない温度差の最大値とすべての試験片にき裂が発生した

温度差の平均値を∆Tcとする。

図6 残存曲げ強さと急冷温度差の関係

5.5.4

き裂発生状況 き裂が試験片の長手方向に平行に,又は下部支点近傍に入った場合,強度低下が生

じないことがあるので,き裂の発生状況は熱衝撃試験後の試験片側面のき裂を写真によって示すことが望

ましい。写真は∆Tcを決定した温度に最も近い2点の温度差∆Tの試験片だけとする。

6. 報告 熱衝撃試験の結果は,精密法と相対法によって,次の項目について報告する。

6.1

精密法 精密法は,次による。

a) 試験方法(精密法と相対法の区別)

b) 試験条件(落下高さ,冷却水槽の大きさ,試験片の冷却水面までの落下深さ,試験片温度測定位置)

c) 試験片の材質,形状,寸法及び表面粗さ

d) 熱衝撃温度差とき裂発生確率のワイブル分布図

e) 各熱衝撃温度差における試験片の総数とき裂の発生した試験片の数

f)

臨界温度差

c

T

Δ,変動係数Cν,尺度母数∆T0及びワイブル係数m

g) き裂発生確率Pc=0.1 (10%) におけるき裂発生温度差∆Tc

10

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

相対法 相対法は,a)〜f)の項目について報告する。

なお,必要に応じてg)も報告する。

a) 試験方法(精密法と相対法の区別)

b) 試験条件(落下高さ,冷却水槽の大きさ,試験片の冷却水面までの落下深さ,試験片温度測定位置)

c) 試験片の材質,形状,寸法,表面粗さ及び面取りの大きさ

d) 各熱衝撃温度差における試験片の総数と,き裂の発生した試験片の数

e) 各熱衝撃温度差における残存曲げ強さ,平均曲げ強さ及び曲げ試験の種類

f)

最大許容温度差∆Tc

g) 熱衝撃試験後のクラックの入った面及びその側面の写真

11

R 1648 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 1648(ファインセラミックスの熱衝撃試験方法)

原案作成委員会 構成表

氏名

所属

(委員長)

○ 渋 谷 寿 一

東京工業大学

○ 岩 田 宇 一

財団法人電力中央研究所

○ 本 田 整

岡野バルブ製造株式会社

○ 春 木 仁 朗

関西電力株式会社

○ 山 本 力

日本ガイシ株式会社

○ 岡 部 永 年

愛媛大学

○ 黒 崎 晏 夫

電気通信大学

○ 佐久間 俊 雄

財団法人電力中央研究所

○ 小 川 光 恵

財団法人ファインセラミックスセンター

○ 梶 正 己

京セラ株式会社

○ 松 山 豊 和

東芝セラミックス株式会社

小 林 禧 夫

埼玉大学

西 田 俊 彦

京都工芸繊維大学

東 田 豊

財団法人ファインセラミックスセンター

中 山 明

京セラ株式会社

平 井 隆 己

日本ガイシ株式会社

大 林 和 重

日本特殊陶業株式会社

加賀田 博 司

松下電器産業株式会社

高 木 斉

株式会社村田製作所

安 田 栄 一

東京工業大学

宮 原 薫

石川島播磨重工業株式会社

石 川 敏 弘

宇部興産株式会社

大 石 学 株式会社東レリサーチセンター

野 尻 邦 夫

三菱重工業株式会社

太 田 健 一

大阪大学

宇佐見 初 彦

名城大学

阪 口 修 司

名古屋工業技術研究所

福 原 幹 夫

東芝タンガロイ株式会社

鈴 木 孝

株式会社レスカ

石 川 隆 司

航空宇宙技術研究所

武 田 展 雄

東京大学

八 田 博 志

宇宙科学研究所

守 屋 勝 義

石川島播磨重工業株式会社

渋 谷 昌 樹

宇部興産株式会社

亀 田 常 治

株式会社東芝

梅 澤 正 信

日本カーボン株式会社

○ 戸 井 朗 人

通商産業省生活産業局

○ 八 田 勲

通商産業省工業技術院

○ 橋 本 進

財団法人日本規格協会

○ 菅 野 隆 志

ファインセラミックス国際標準化推進協議会

○ 渡 辺 一 志

社団法人日本ファインセラミックス協会

(事務局)

○ 高 橋 孝

社団法人日本ファインセラミックス協会

備考 ○印は小委員会委員を兼ねる。

(文責 原案作成小委員会)