R 1645 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は,出願公開後の実用新案

登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1645 : 2002

ファインセラミックスの

噴流エロージョン試験方法

Testing method for jet water erosion of fine ceramics

1. 適用範囲 この規格は,高温・高圧の水又は水蒸気の中で使用されるファインセラミックスの二相噴

流によるエロージョンに対する耐久性を評価するための試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS) −表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 2141 電気絶縁用セラミック材料試験方法

JIS R 1600 ファインセラミックス関連用語

JIS R 2205 耐火れんがの見掛気孔率・吸水率・比重の測定方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) 噴流エロージョン 高温・高圧水をノズルから噴射し,ノズル直下にセットした試験片に二相噴流を

衝突させたときに生じるエロージョン現象。

b) 二相噴流 熱水の中に水蒸気が混合して二相となっている噴流。熱水は,通常,液滴となっている。

4. 試験装置及び器具 試験装置及び器具は,次による。

4.1

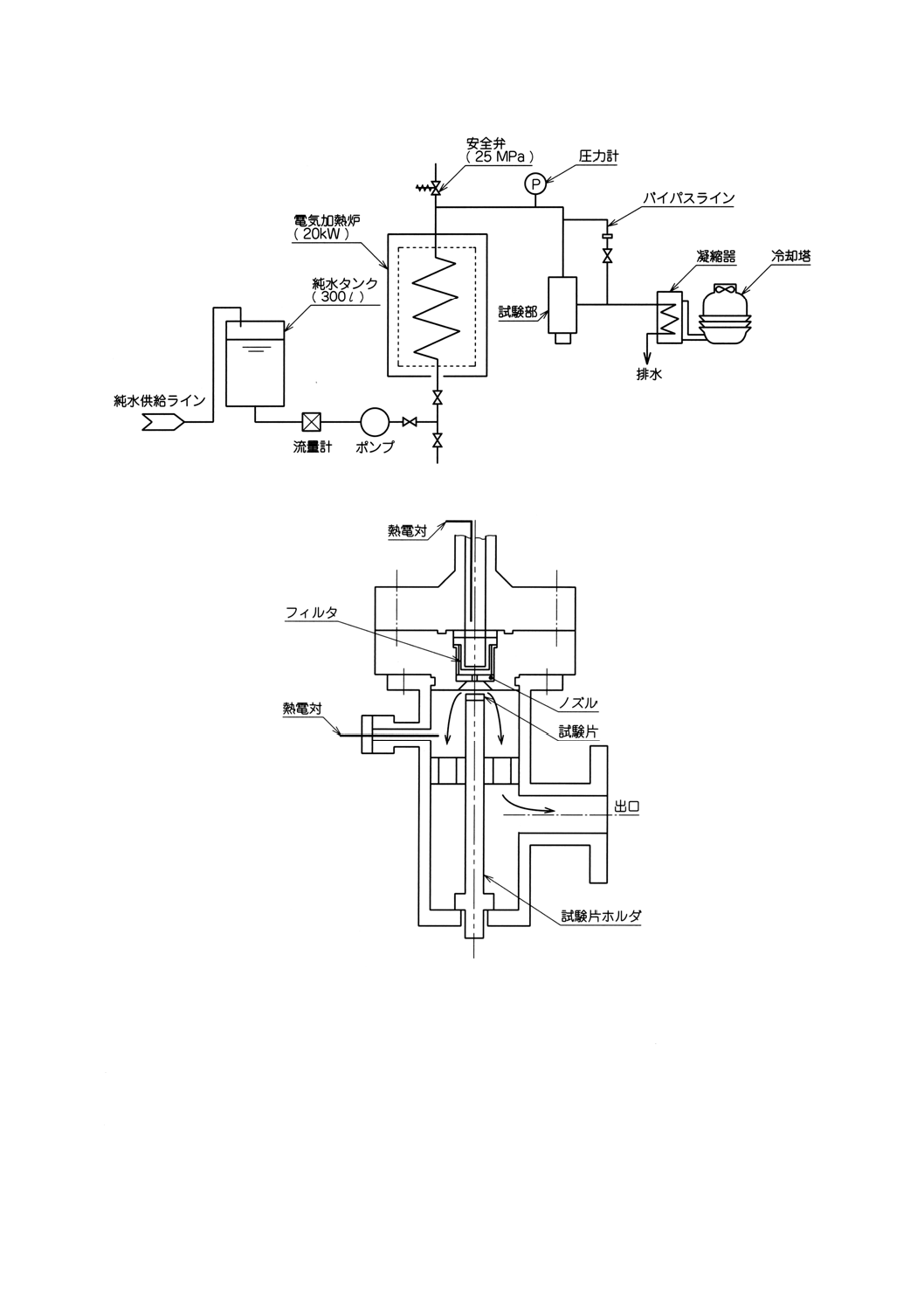

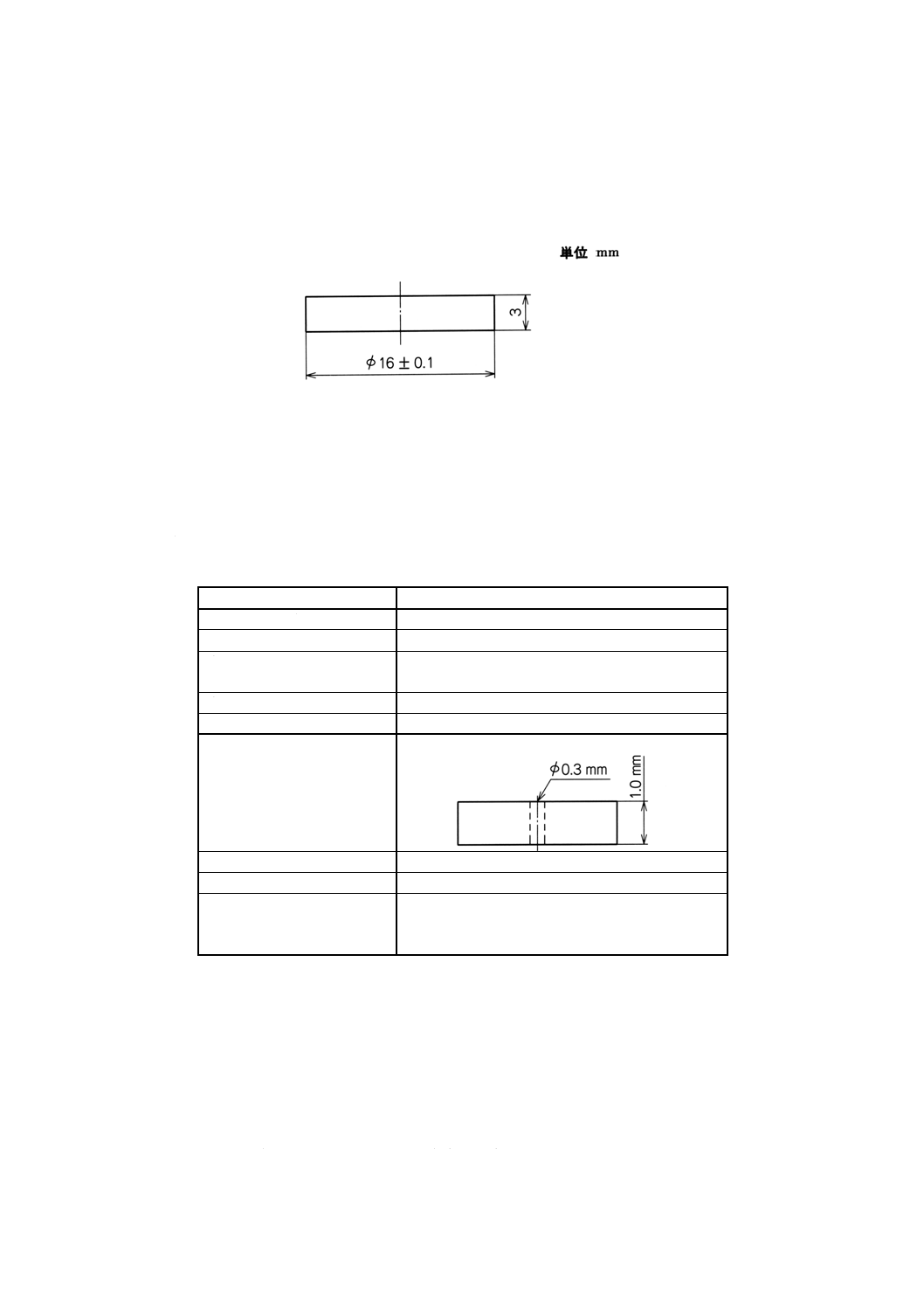

試験装置 試験装置は,高温・高圧の二相噴流を発生させて試験片に衝突させる噴流エロージョン

装置を用いる。試験装置の概略図の一例を,図1及び図2に示す。

2

R 1645 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 噴流エロージョン試験装置の一例

図2 試験部詳細の一例

4.2

測定器具

a) ノギス JIS B 7507に規定する最小読取り長さ0.05mm,又はこれ以上の精度をもつものを用いる。

b) マイクロメータ JIS B 7502に規定するマイクロメータ,又はこれと同等以上の精度をもつものを用

いる。

c) 乾燥器 温度を105〜120℃に保つことができる電気恒温槽を用いる。

d) 化学天びん 最大ひょう量100〜200gで,感度0.1mg又はこれと同等以上の精度をもつものを用いる。

3

R 1645 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験片 試験片は,次による。

5.1

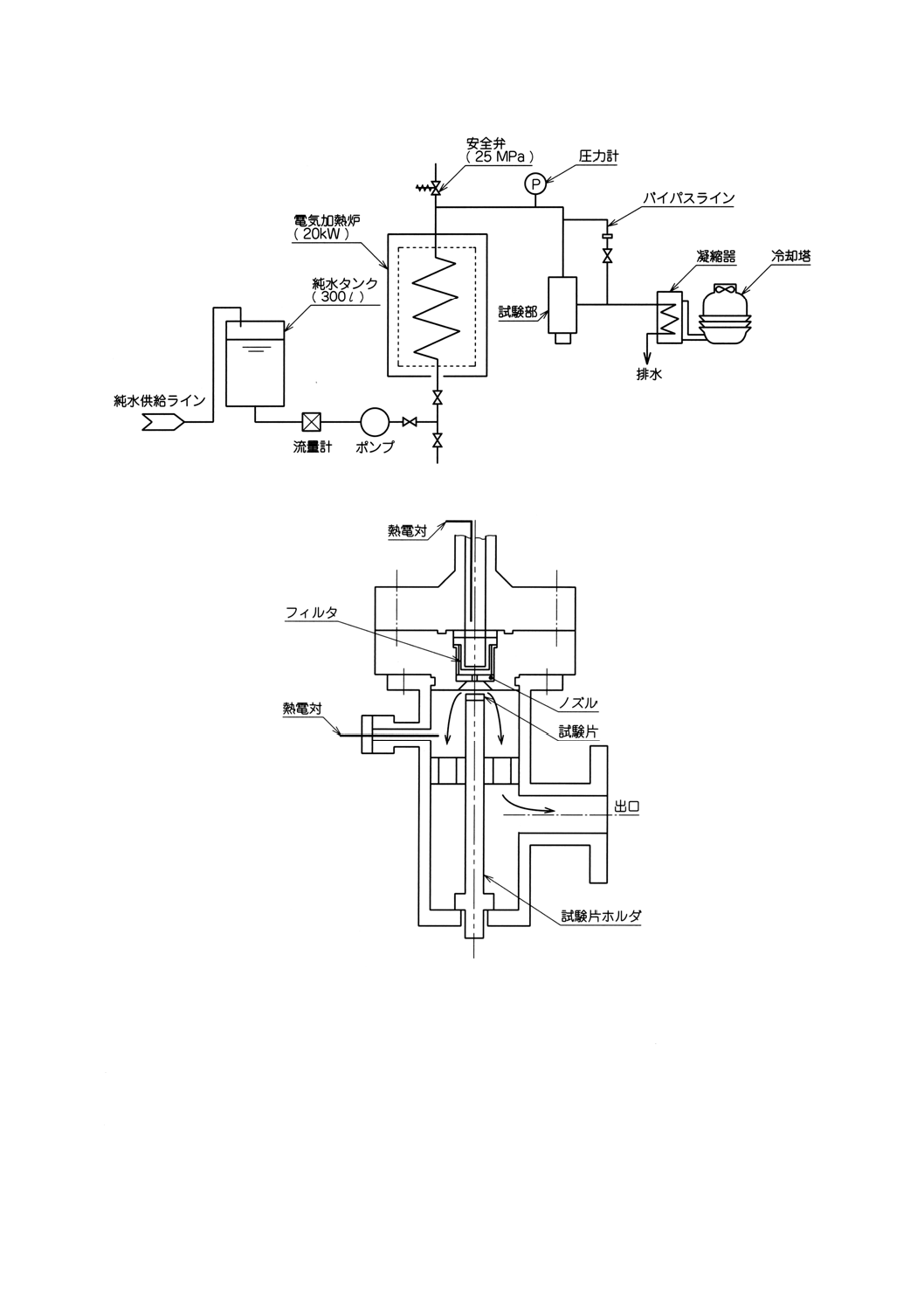

試験片の形状及び寸法 試験片は,製品から切り出すか,又は別に作製する。別に作製する場合に

は,試験片は製品を代表できるようなもので,製品と同一条件で製造したものでなければならない。

試験片の形状及び寸法は,図3に示す円板形とし,上面又は下面を評価面とする。

図3 試験片の一例

5.2

試験片の表面粗さ 試験片の表面粗さは,JIS B 0601に規定する0.20μmRa以下とする。

5.3

試験片の数 試験片の数は,2個以上とする。

6. 試験方法 試験方法は,次による。

6.1

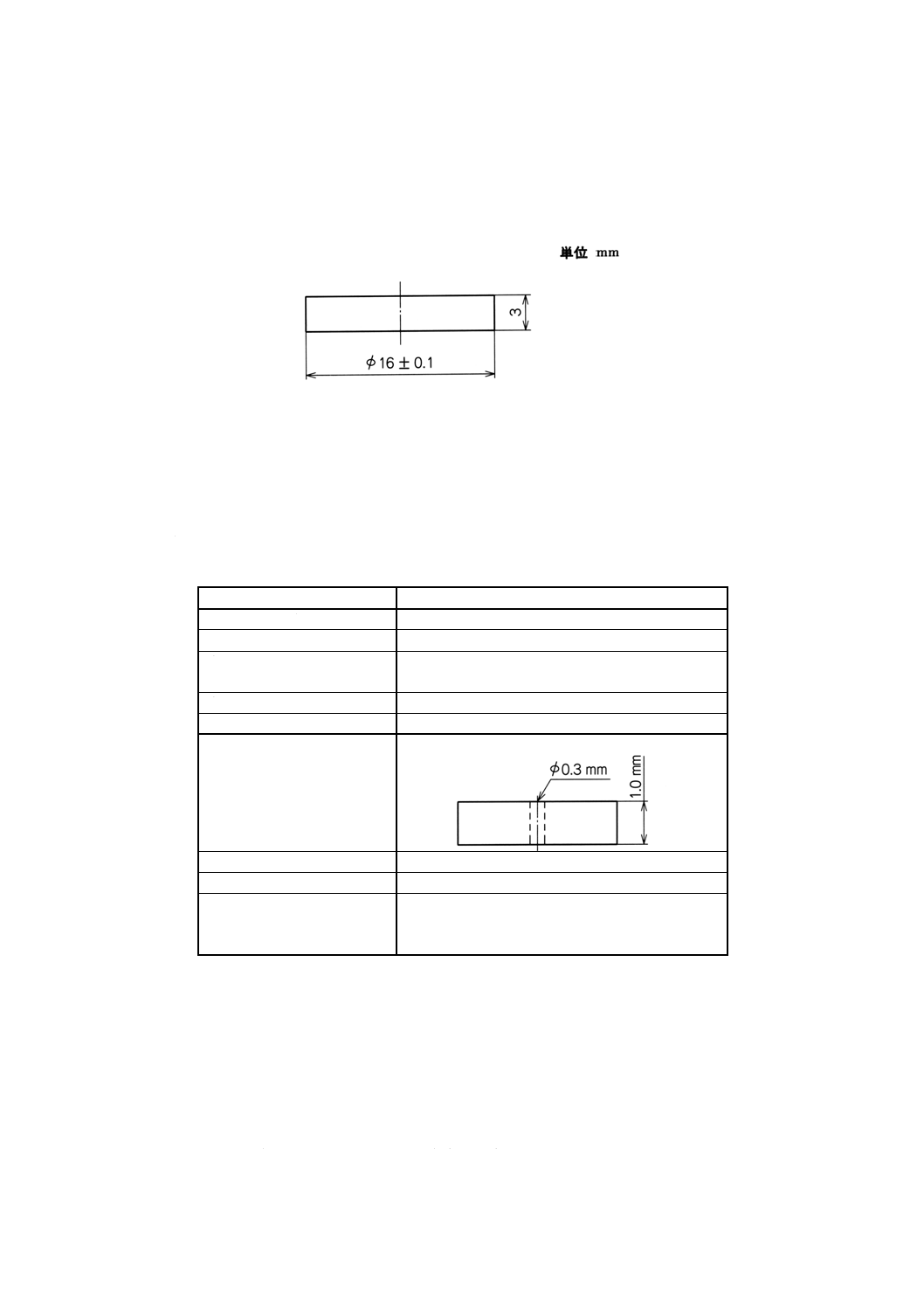

試験条件 試験条件は,表1によって設定する。

表1 噴流エロージョン試験条件

項目

条件

ノズル入口温度

200±5℃

ノズル入口圧力

17±0.5MPa

噴流の流量

許容差が測定流量に対し±1.5%以内の流量計にて

測定

噴流の衝突角度

試験片評価面に対して直角

ノズルから試験片までの距離 10mm

ノズル形状

φ0.3mm×1.0mm

水質

純水(脱イオン水)

時間

48時間とし,必要に応じ,時間を延長する。

ノズルの交換

上記ノズル入口温度に対して,流量一定のもとでノ

ズル入口圧力が維持できなくなった時点でノズル

を交換する。

6.2

試験片の寸法の測定 試験片の寸法は,あらかじめマイクロメータ又はノギスを用いて測定する。

6.3

試験片の質量の測定 試験の前後においてJIS C 2141によって,次の順序に従って試験片の質量を

測定する。

a) 試験片をアセトン等で脱脂洗浄する。

b) 試験の前後に,105〜120℃に調整した恒温槽中で試験片を1時間乾燥し,デシケータに入れて室温に

達するまで放冷した後,天びんを使用して試験片の乾燥質量を測定する。

6.4

試験片のかさ密度の測定 試験片のかさ密度は,試験片の体積と質量を使用して求めるか,又はJIS

R 2205によって次の順序に従って試験片のかさ密度を決定する。

4

R 1645 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 飽水試験片の水中質量及び飽水試験片の質量を測定する。

b) 次の式から,かさ密度を求める。

ω

ρ

ρ

×

2

3

1

M

M

M

s

−

=

ここに,

ρs: かさ密度 (g/cm3)

M1: 乾燥質量 (g)

M2: 飽水試験片の水中質量 (g)

M3: 飽水試験片の質量 (g)

ρω: 水の密度 (g/cm3)

備考 飽水試験片とは,乾燥質量をひょう量した後,煮沸槽の水面下に沈め,3時間以上煮沸し,室

温まで冷却した試験片。

6.5

試験片の取付け方法 試験片は,試験片ホルダに接着又は機械的方法によって固定する。

7. 計算 損傷質量及び損傷体積は,次の式によって算出し,JIS Z 8401によって有効数字3けたに丸め

る。

7.1

損傷質量の計算

Md=Mo−Mt

ここに, Md: 損傷質量 (mg)

Mo: 試験前の試験片質量 (mg)

Mt: t時間後の試験片質量 (mg)

7.2

時間当たりの損傷質量

t

M

m

d

=

ここに, m: 1時間当たりの損傷質量 (mg/h)

t: 試験時間 (h)

7.3

時間当たりの損傷体積

s

m

ρ

υ=

ここに,

υ: 1時間当たりの損傷体積 (mm3/h)

ρs: 試験片のかさ密度 (g/cm3)

8. 報告 噴流エロージョン試験結果は,a)〜g)の項目について報告する。

なお,必要に応じてh)〜k)も報告する。

a) 試験装置

b) 試験条件 試験条件が表1と相違する項目があるときは,その理由も示す。

c) 試験片の材質,形状,寸法,表面粗さ及びかさ密度

d) 試験片の数

e) 損傷質量

f)

時間当たりの損傷質量

g) 時間当たりの損傷体積

h) 損傷面の損傷形態

i)

損傷面の表面粗さ

5

R 1645 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

損傷面の電子顕微鏡写真

k) 試験片素材の製法

JIS R 1645(ファインセラミックスの噴流エロージョン試験方法)

原案作成委員会 構成表

氏名

所属

(委員長)

○ 渋 谷 寿 一

東京工業大学

○ 岩 田 宇 一

財団法人電力中央研究所

○ 本 田 整

岡野バルブ製造株式会社

○ 春 木 仁 朗

関西電力株式会社

○ 山 本 力

日本ガイシ株式会社

○ 岡 部 永 年

愛媛大学

○ 黒 崎 晏 夫

電気通信大学

○ 佐久間 俊 雄

財団法人電力中央研究所

○ 小 川 光 恵

財団法人ファインセラミックスセンター

○ 梶 正 己

京セラ株式会社

○ 松 山 豊 和

東芝セラミックス株式会社

小 林 禧 夫

埼玉大学

西 田 俊 彦

京都工芸繊維大学

東 田 豊

財団法人ファインセラミックスセンター

中 山 明

京セラ株式会社

平 井 隆 己

日本ガイシ株式会社

大 林 和 重

日本特殊陶業株式会社

加賀田 博 司

松下電器産業株式会社

高 木 斉

株式会社村田製作所

安 田 栄 一

東京工業大学

宮 原 薫

石川島播磨重工業株式会社

石 川 敏 弘

宇部興産株式会社

大 石 学

株式会社東レリサーチセンター

野 尻 邦 夫

三菱重工業株式会社

太 田 健 一

大阪大学

宇佐見 初 彦

名城大学

阪 口 修 司

名古屋工業技術研究所

福 原 幹 夫

東芝タンガロイ株式会社

鈴 木 孝

株式会社レスカ

石 川 隆 司

航空宇宙技術研究所

武 田 展 雄

東京大学

八 田 博 志

宇宙科学研究所

守 屋 勝 義

石川島播磨重工業株式会社

渋 谷 昌 樹

宇部興産株式会社

亀 田 常 治

株式会社東芝

梅 澤 正 信

日本カーボン株式会社

○ 戸 井 朗 人

通商産業省生活産業局

○ 八 田 勲

通商産業省工業技術院

○ 橋 本 進

財団法人日本規格協会

○ 菅 野 隆 志

ファインセラミックス国際標準化推進協議会

○ 渡 辺 一 志

社団法人日本ファインセラミックス協会

(事務局)

○ 高 橋 孝

社団法人日本ファインセラミックス協会

備考 ○印は,小委員会委員を兼ねる。

(文責 原案作成小委員会)