R 1636 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は,出願公開後の実用新案

登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1636 : 1998

ファインセラミックス薄膜の膜厚試験方法

−触針式表面粗さ計による測定方法

Test method for thickness of fine ceramic thin films

−Film thickness by contact probe profilometer

1. 適用範囲 この規格は,ファインセラミックス薄膜の膜厚を,触針式表面粗さ計によって試験する方

法について規定する。適用できる膜厚の範囲は,10〜10 000nmとする。

備考 この規格は,ファインセラミックス薄膜(ITO膜,SnO2膜など)が基材(ガラス基板など)に

被覆されている場合,基材に被覆されていない部分と被覆されている部分で,境界部に明りょ

うな段差が形成されている場合には適用できるが,境界が不明りょうである場合には適用でき

ない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0651 触針式表面粗さ測定器

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

ISO 3274 Geometrical Product Specifications (GPS) −Surface texture : Profile method−Nominal

characteristics of contact (stylus) instruments

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次のとおりとする。

a) ファインセラミックス薄膜 基材表面に薄く被覆(コーティング)された,ファインセラミックスの

被膜。材質例として,酸化物,炭化物,窒化物などがあり,被覆方法の例としては,真空蒸着,スパ

ッタリング,CVDなどがある。

b) ITO インジウムすず酸化物 (Indium Tin Oxide)。ガラス基材に薄膜状にコーティングされ透明導電膜

として広く実用化されている。代表的なファインセラミックス薄膜の一種。

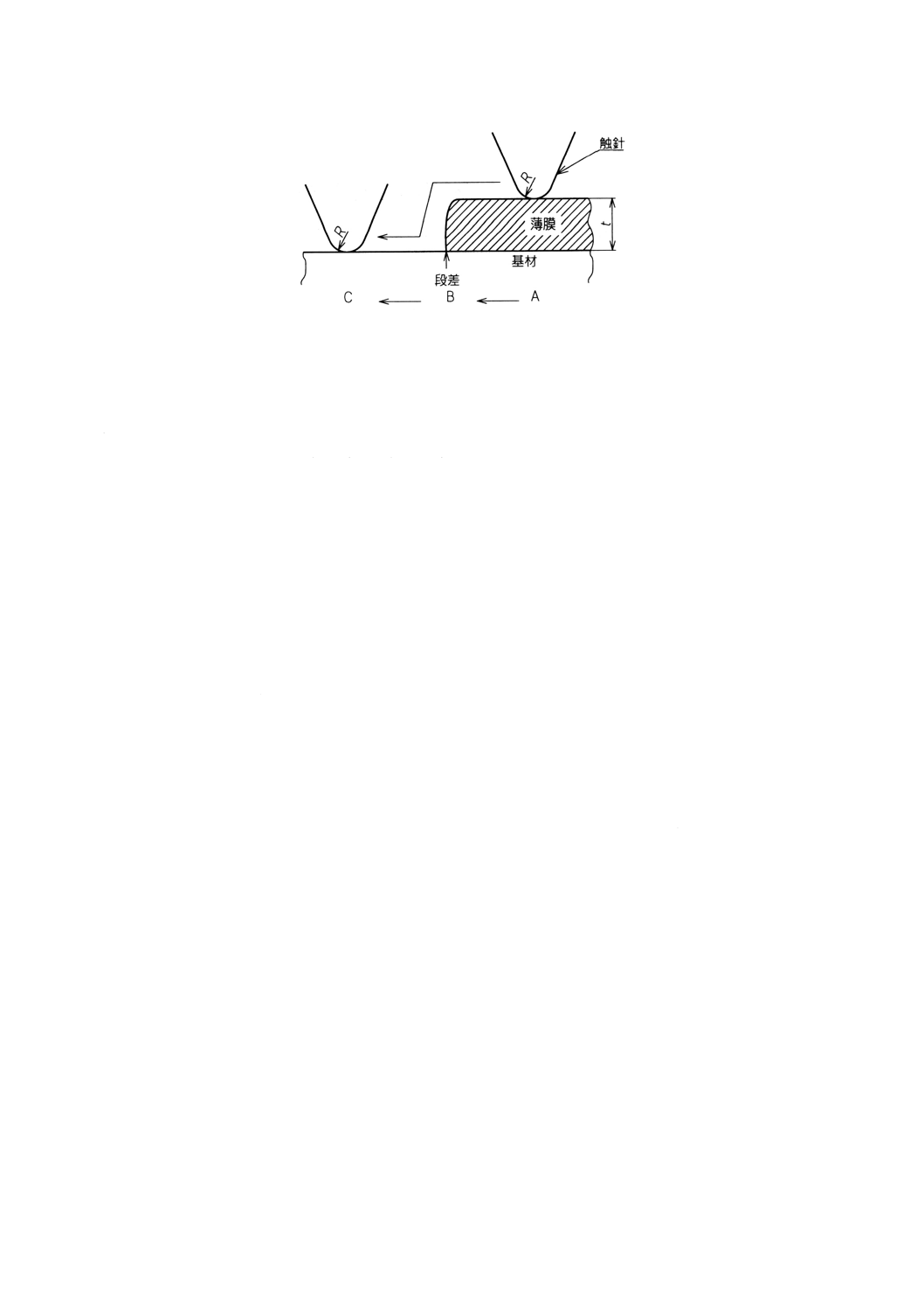

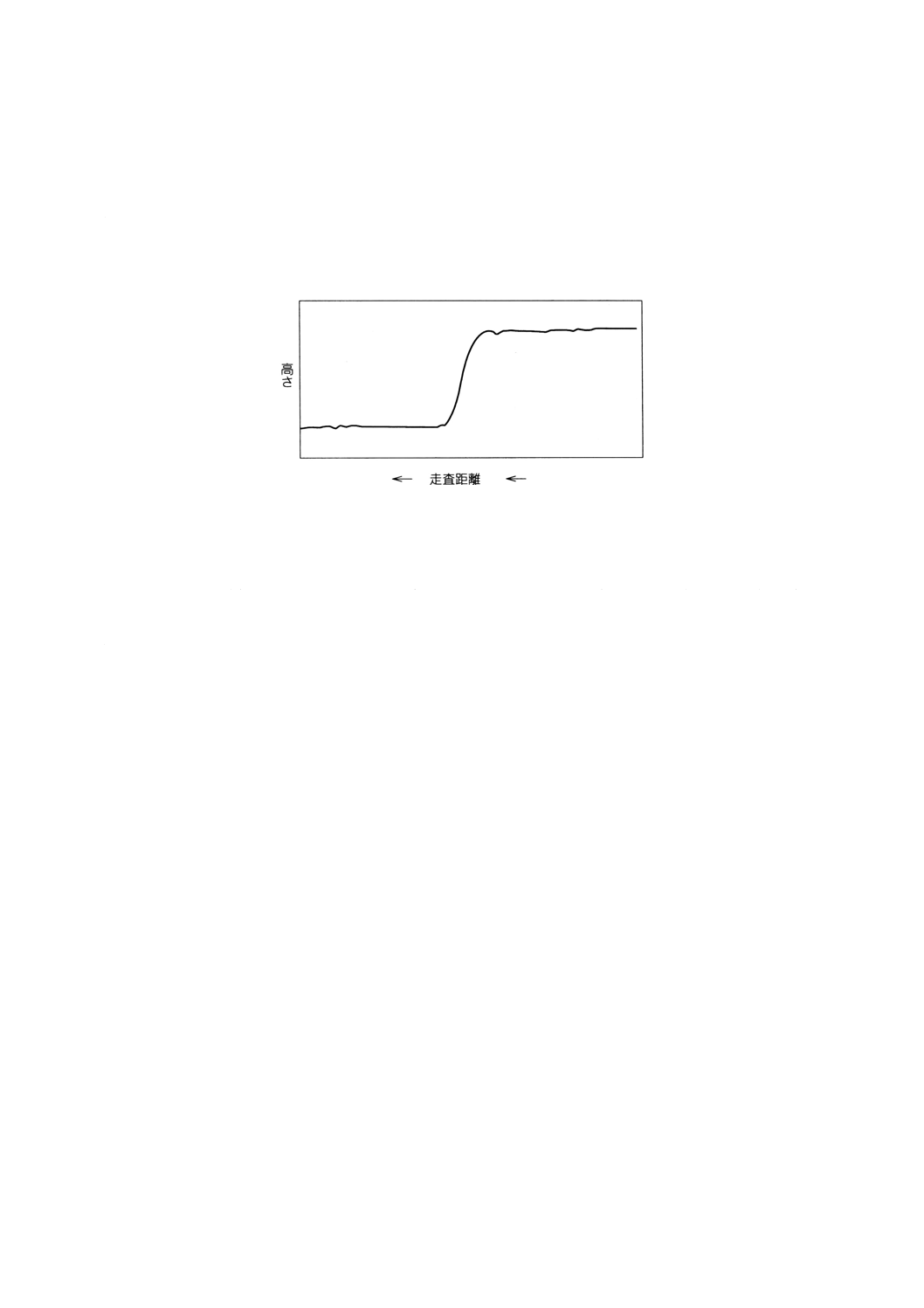

4. 測定の原理 触針式表面粗さ計による測定の原理は,図1に示すように試験片の,基材に被覆されて

いない部分と被覆されている部分で形成された境界部の段差部 (B) を,触針によってA→B→Cと走査し,

そのプロファイルにおける高さの差から膜厚 (t) を求める。

2

R 1636 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 触針式表面粗さ計による測定の原理

5. 試験環境 試験は,試験結果に影響を及ぼさないように,特に機械的振動の少ない環境の下で行う。

6. 装置・器具

6.1

触針式表面粗さ測定器 触針式表面粗さ測定器は,JIS B 0651又はISO 3274で規定される触針式表

面粗さ測定器を使用する。

6.2

触針 触針の先端のスタイラスチップは,JIS B 0651によって,ダイヤモンド製で,球状の先端を

もつ円すい形で,その頂角は60°又は90°とする。その半径は,2μm,5μm,10μm及び12.5μmのいずれ

かとする。

6.3

標準試料 校正用の標準試料は,各種の段差のものがあるので,測定用の試験片の予想膜厚にでき

るだけ近いものを選択する。

7. 試験片

7.1

試験片の形状及び寸法 試験片は,板状のもので,基本的には触針式表面粗さ計の試料台上に安定

して設置できる寸法であればよい。

備考 基材は,平たん(坦)であって,ガラス板の場合は,厚さが0.5mm以上のものが,剛性が高く

望ましい。また,測定時の取扱い性からは約50×50mm程度の寸法が望ましい。

7.2

試験片の作製 試験片には,ファインセラミックス薄膜が形成された大形の板から機械加工によっ

て切り出すか,又はあらかじめ試験片寸法に加工した基材にファインセラミックス薄膜を形成させたもの

を使用する。複数個ロットの膜厚を評価する場合は,代表的な試験片を選定する。試験片の測定面にほこ

り(埃),他の粒子,油膜などの異物がある場合は洗浄などによって除去する。次に,被覆された薄膜の一

部を,マスク(カバー)し,化学的なエッチング処理などによって非マスク部の薄膜を除去し,段差を形

成する。

備考1. 化学的なエッチング処理による段差の場合,エッジにだれがなく,また,エッチング残さが

ないことを確認することが望ましい。

2. 薄膜の被覆時に基材の一部にマスクをして,非被覆部を形成する方法もあるが,マスクによ

って段差部の形成に影響の出る場合があるため,望ましくない。

7.3

試験片の数 試験片の数は,3個以上とする。

8. 操作

3

R 1636 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

装置の校正 測定に先立ち,膜厚測定用標準試料の測定によって測定装置の精度を確認する。装置

の誤差が標準膜厚の±5%より大きい場合は,誤差が±5%になるよう装置の整備を行う。

8.2

試験方法 膜厚の試験は,次の設定条件で行うものとする。

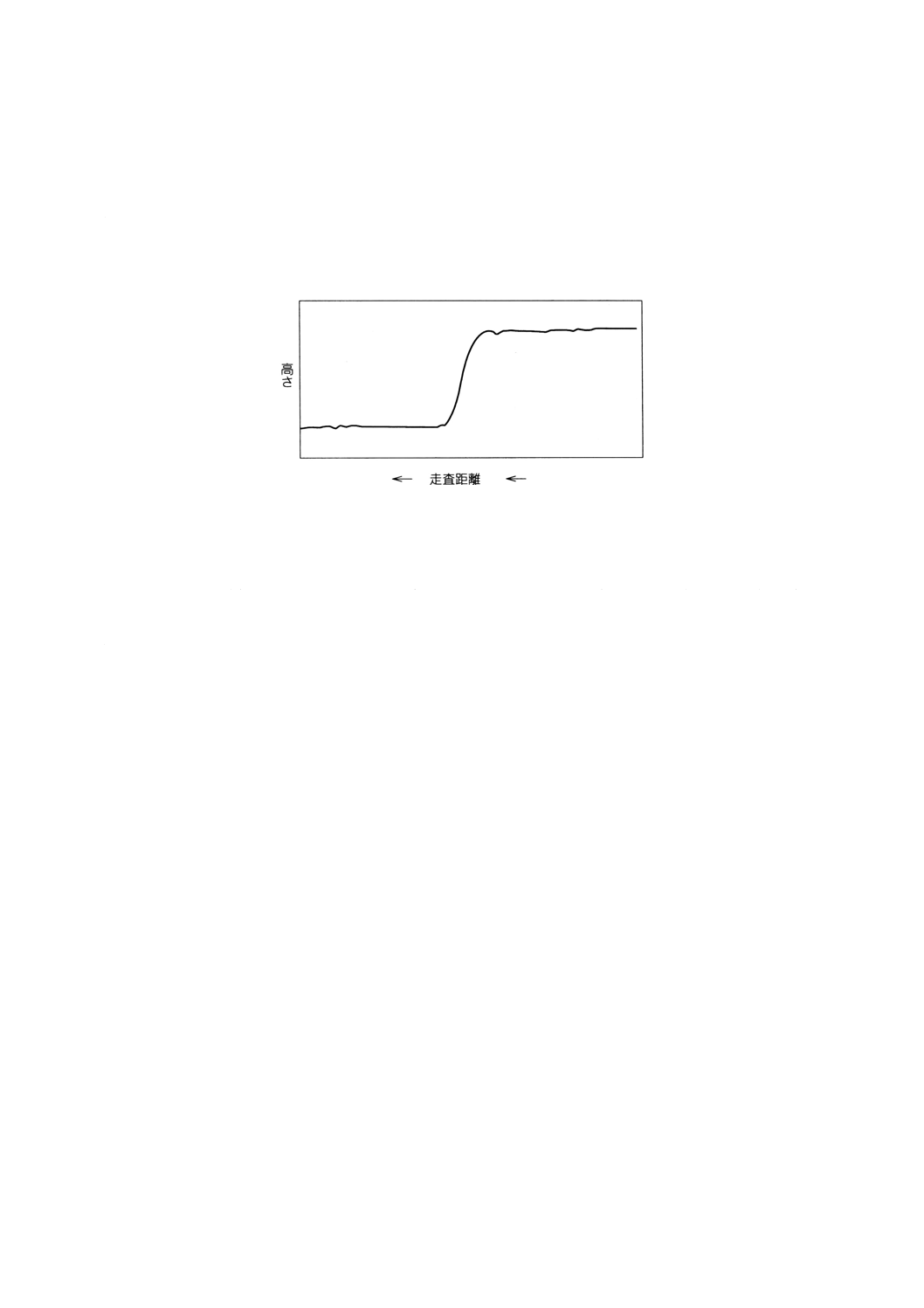

a) 試験倍率(縦倍率,横倍率) 縦倍率は,5万倍〜50万倍,横倍率は,500倍程度を基準とするが,

自動倍率の装置の場合は,プロファイルが図2のように,測定が容易にできる大きさにCRT画面など

に表示されればよいものとする。

図2 段差のプロファイル

b) 測定長さ 測定長さは,段差を挟んで0.5〜3mmとする。

備考 測定長さ(スタイラスを走査する長さ)は,膜厚及び倍率によって異なるが,余りに短い場合

は,段差付近の不規則な凹凸を測定することになり,また,余りに長い(5mm以上)場合は,

基板の反りが測定値に重なる場合があり,いずれの場合にも測定誤差の原因になる。

c) スタイラスの針圧 スタイラスチップ針圧の範囲は,0.05〜0.3mNの範囲とする。

備考 針圧は,被膜や基材に損傷を与えないように,できるだけ小さい荷重が望ましい。しかし,針

圧が小さな場合,外部の振動を拾ったり,いわゆる針飛びが起きやすくなるので注意を要する。

d) 試験片の固定方法 試験片は,わずかな外的要因によっては,容易には動かないように固定する。風

や振動の影響を極力出さないようにするために,試験片の端部に適切な大きさのおもし(文鎮など)

を載せるか,粘土で固定することが望ましい。

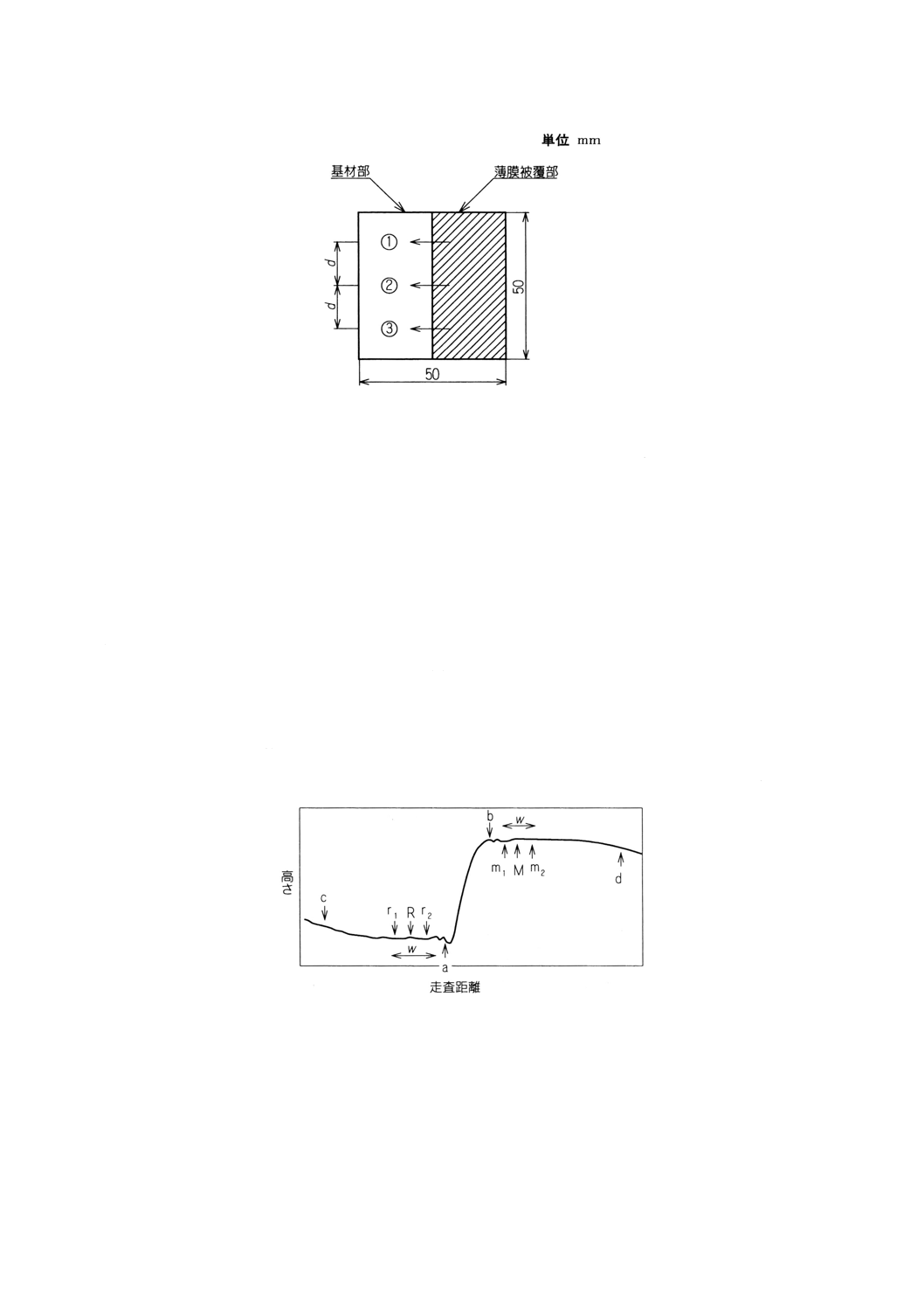

8.3

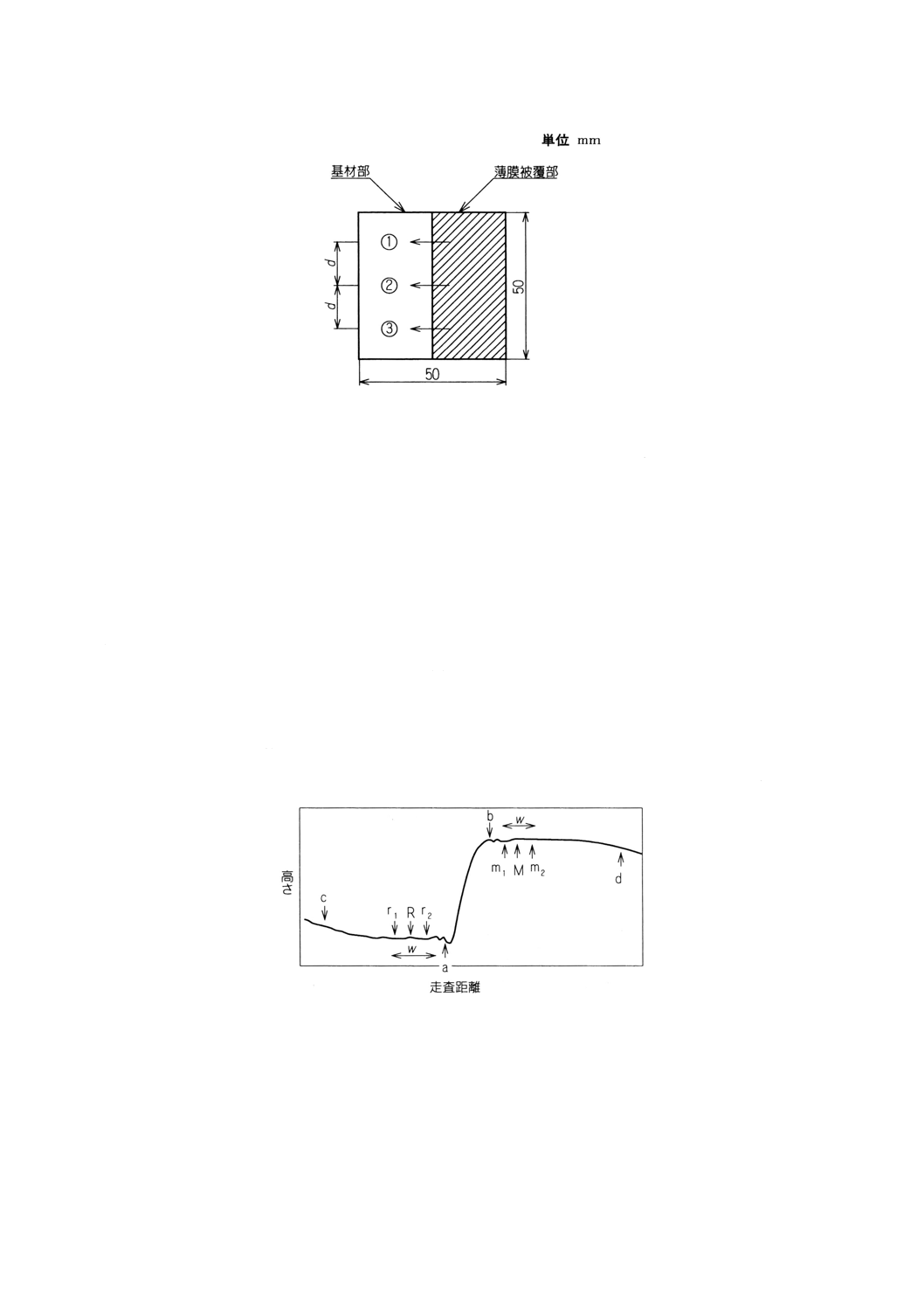

試験位置と試験方向 試験位置は,図3に示す①から③の3か所で,②を試験片の中央部とし,①

及び③は,試験片をおよそ3等分した間隔を空けた位置とする。CRT画面などで段差部を観察しながら触

針を降ろす。触針は,試験片の段差の線に対して直角方向に,必ず薄膜被覆部から,基材部(被覆なし部)

の方向に走査する。

4

R 1636 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 膜厚の試験位置及び試験方向

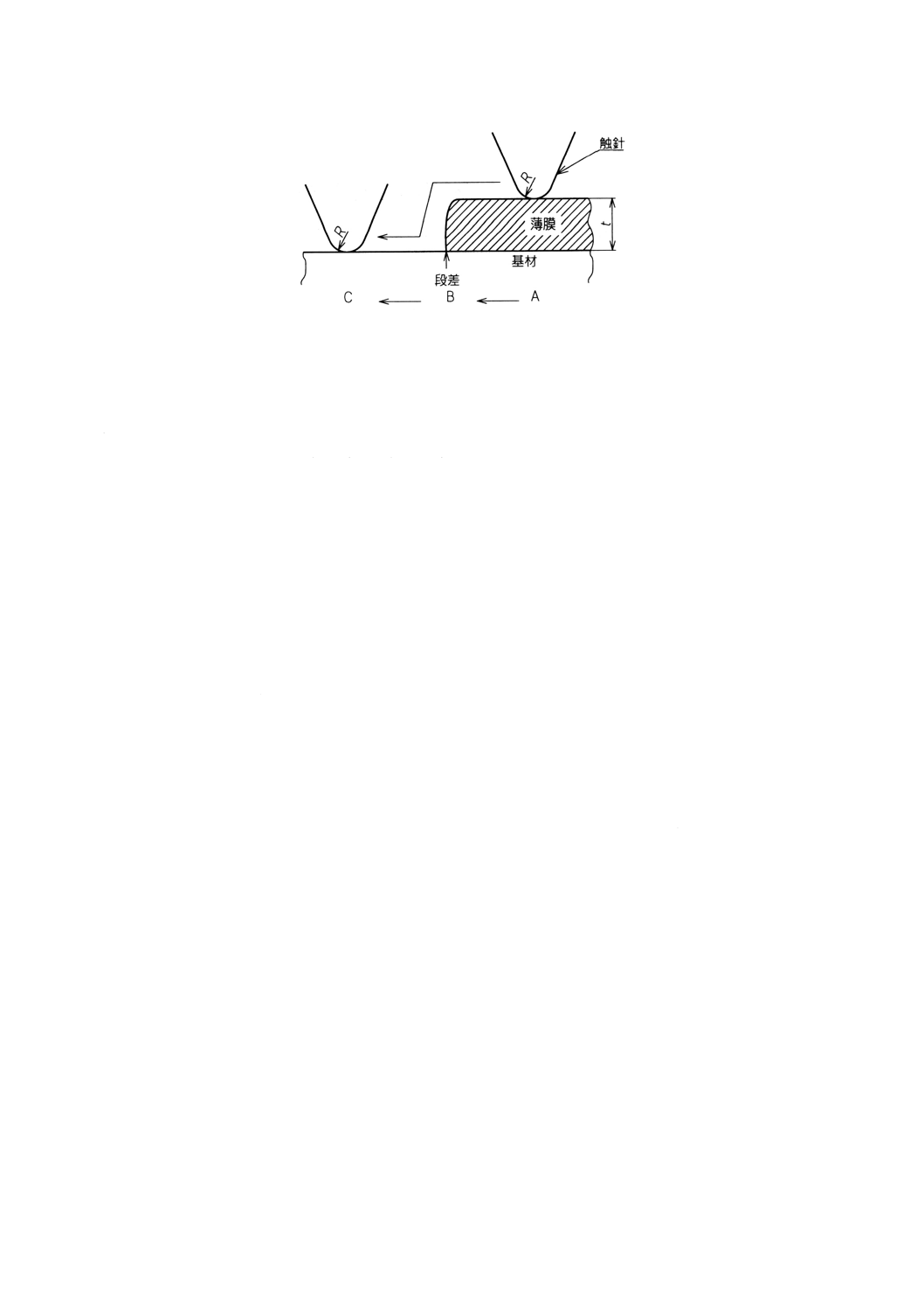

9. 計算 図4に示すCRT画面などに表示されたプロファイル又はチャートに描かれたプロファイルにお

いて,段差の両側に各々基準点 (R) と測定点 (M) を,カーソルの位置を移動させながら目視で決定する。

備考 R及びMの位置の決め方によって測定値に誤差が生じるので注意を要する。すなわち,プロフ

ァイルで示された段差のすぐ近傍には,エッチングなどのばらつきなどによって小さな凹凸(図

4のa,b部)が生じやすいので,このような場所は避け,平たんな箇所を選ぶ。また,段差か

ら余りに離れ過ぎると,プロファイルに基板全体のひずみ(図4のc,d部)などが含まれてく

る場合があるので,注意を要する。

a) 計算方法(その1) 決定したRの高さとMの高さの差を,直接に計算し,膜厚とする。

b) 計算方法(その2) R付近で,一定間隔 (w) をおいて,代表的な2点(r1とr2)を決める。また,

M付近でも同様に一定間隔 (w) をおいて,代表的な2点(m1とm2)を決める。r1とr2の間の高さの

測定の平均値を計算しybとする。同様にm1とm2の間の高さの測定の平均値を計算しyhとする。膜厚

tは,次の式(1)で計算する。

t=yh−yb ·················································································· (1)

図4 膜厚の計算方法

10. 試験結果のまとめ方

10.1 膜厚 膜厚は,標準測定の場合,1個の試験片から3個の膜厚が測定されるので,3個以上の試験片

からは9個以上の膜厚が算出される。この9個以上の膜厚を平均し,JIS Z 8401によって,有効数字3け

たに丸める。

5

R 1636 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 標準偏差 標準偏差を必要とするときは,次の式(2)によって算出し,JIS Z 8401によって,有効数

字2けたに丸める。

(

)

1

2

−

′

−

=∑nx

x

s

················································································ (2)

ここに,

s: 標準偏差

x: 個々の測定値

x': 測定値の平均値

n: 測定値の数

11. 報告 報告には,次の事項を記録する。

a) 試験した機関,部署名

b) 試験した年月日,測定者名

c) 基準とした標準試料名

d) 試験した材料の種類,等級,製造方法及び製造業者名

e) 試験片の構造及び作製方法

f)

試験室の温度及び湿度

g) 試験片の寸法,試験位置及び試験した試験片の数

h) 試験条件(針圧,触針半径,試験倍率,測定長さ)

i)

試験結果(プロファイル及び計算方法を含む。)

j)

その他特記すべき事項

6

R 1636 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 1636(ファインセラミックス薄膜の膜厚試験方法−触針式表面粗さ計による測定方法)

原案作成委員会 構成表

氏名

所属

(委員長)

○ 長 友 隆 男

芝浦工業大学

○ 一ノ瀬 昇

早稲田大学

○ 合 田 拓 司

日本板硝子テクノリサーチ株式会社

○ 和 田 明 生

日本分光株式会社

○ 樋 口 勝 敏

株式会社東芝

○ 柴 田 憲一郎

住友電気工業株式会社

安 田 榮 一

東京工業大学

大 司 達 樹

工業技術院名古屋工業技術研究所

水 野 峰 男

財団法人ファインセラミックスセンター

中 筋 善 淳

日本ガイシ株式会社

塩 貝 達 也

日本セメント株式会社

横 井 正 顕

東伸工業株式会社

梶 正 己

京セラ株式会社

西 川 友 三

京都工芸繊維大学(名誉教授)

坂井田 喜 久

財団法人ファインセラミックスセンター

宮 原 薫

石川島播磨重工業株式会社

浦 島 和 浩

日本特殊陶業株式会社

中 村 雅 彦

京都工芸繊維大学

香 取 茂 美

旭硝子株式会社

菅 原 義 弘

財団法人ファインセラミックスセンター

上 原 剛

積水化学工業株式会社

青 柳 貞 夫

日本電子株式会社

後 藤 真知夫

日立計測エンジニアリング株式会社

高 橋 実

名古屋工業大学

田 中 謙 次

株式会社村田製作所

堀 田 禎

財団法人ファインセラミックスセンター

松 尾 康 史

日本特殊陶業株式会社

村 岡 孝 敏

株式会社島津製作所

白仁田 昭

品川白煉瓦株式会社

○ 伊 藤 敏

通商産業省生活産業局

○ 大 嶋 清 治

工業技術院標準部

○ 加 山 英 男

財団法人日本規格協会

○ 菅 野 隆 志

ファインセラミックス国際標準化推進協議会

○ 岡 田 宏

社団法人日本ファインセラミックス協会

(事務局)

○ 杉 本 克 晶

社団法人日本ファインセラミックス協会

備考 ○印は小委員会委員を兼ねる。

文責 原案作成小委員会