R 1632:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 装置及び器具 ··················································································································· 2

5 試験片···························································································································· 4

6 試験方法························································································································· 7

6.1 支点間距離及び荷重点間距離 ··························································································· 7

6.2 雰囲気 ························································································································· 7

6.3 加熱方法 ······················································································································ 7

6.4 負荷方法 ······················································································································ 7

6.5 温度及び破断時間の測定方法 ··························································································· 7

6.6 試験温度及び負荷応力の設定 ··························································································· 8

6.7 試験片の再使用 ············································································································· 8

7 試験結果の取扱い ············································································································· 8

7.1 負荷応力の計算 ············································································································· 8

7.2 負荷応力−破断時間図 ···································································································· 9

8 報告書···························································································································· 9

8.1 必す(須)事項 ············································································································· 9

8.2 推奨事項 ····················································································································· 10

R 1632:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ファ

インセラミックス協会(JFCA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS R 1632:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1632:2010

ファインセラミックスの定荷重曲げ破断試験方法

Test methods for static bending fatigue of fine ceramics

1

適用範囲

この規格は,大気中で行うファインセラミックスの3点曲げ及び4点曲げによる定荷重曲げ破断試験方

法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS C 1602 熱電対

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

定荷重曲げ破断試験

試験片に一定の曲げ応力を加えたときの,試験片が破断するまでの時間を測定し,試験片の寿命を予測

するための試験。

3.2

3点曲げ応力

試験片を一定距離に配置された2支点上に置き,支点間の中央の一点に荷重を加えた場合に試験片に発

生する応力の最大値。

3.3

4点曲げ応力

試験片を一定距離に配置された2支点上に置き,支点間の中央から左右等しい距離にある2点に分けて

2

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

荷重を加えた場合に試験片に発生する応力の最大値。

3.4

負荷応力

定荷重曲げ破断試験開始時に,試験片に加える一定の曲げ応力。

3.5

試験ジグ

定荷重曲げ破断試験において,試験片を保持し,かつ,試験片に荷重を加えるための器具。

3.6

支持具

試験片を支点で支え,又は試験片に荷重を加える器具で,丸棒又は先端が一定の曲率をもつナイフエッ

ジ状のもの。

3.7

破断時間

定荷重曲げ破断試験の開始後から試験片が破断するまでの負荷時間。

3.8

打ち切り時間

一定時間内に破断せず,試験を終了した場合の負荷時間。

3.9

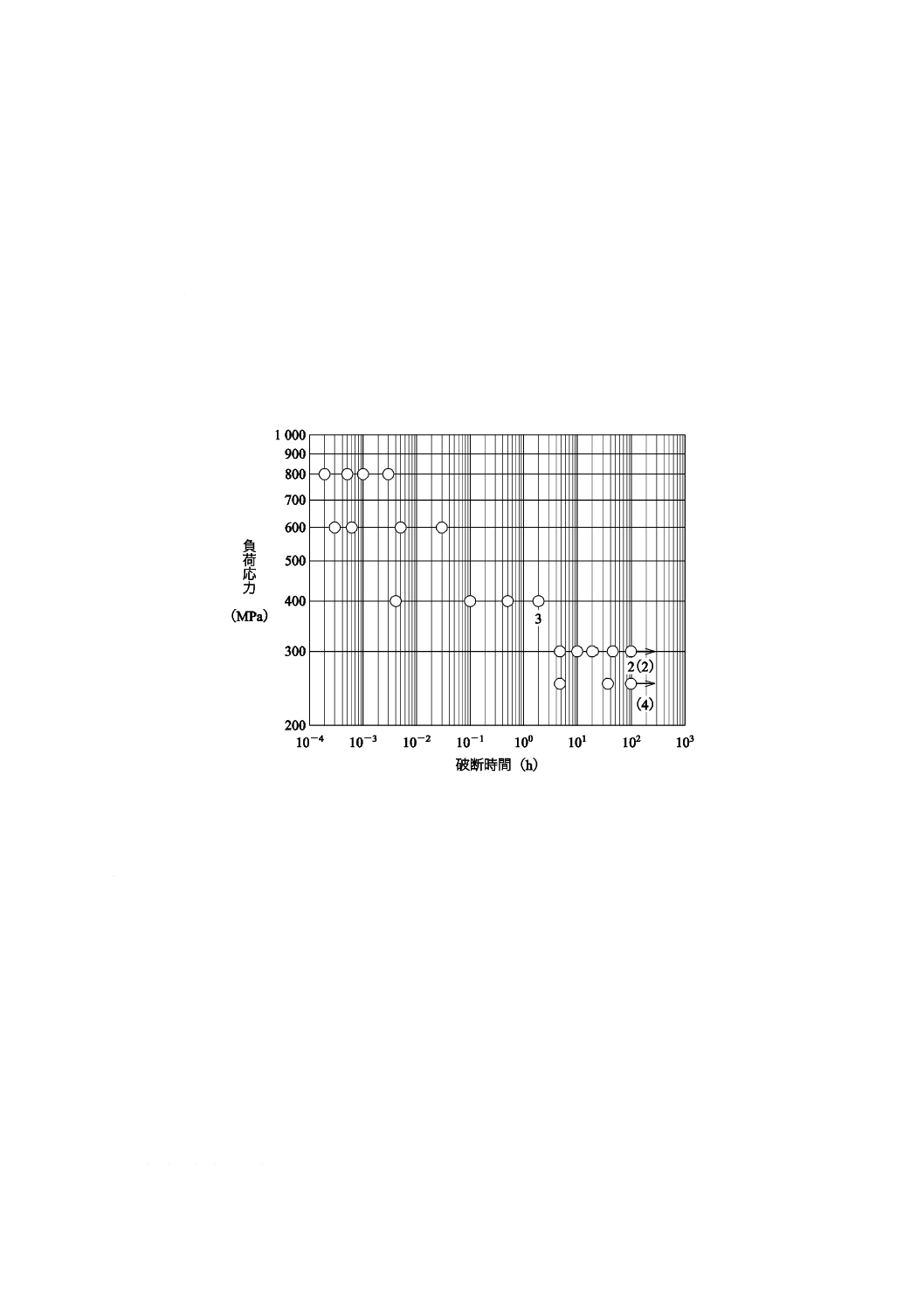

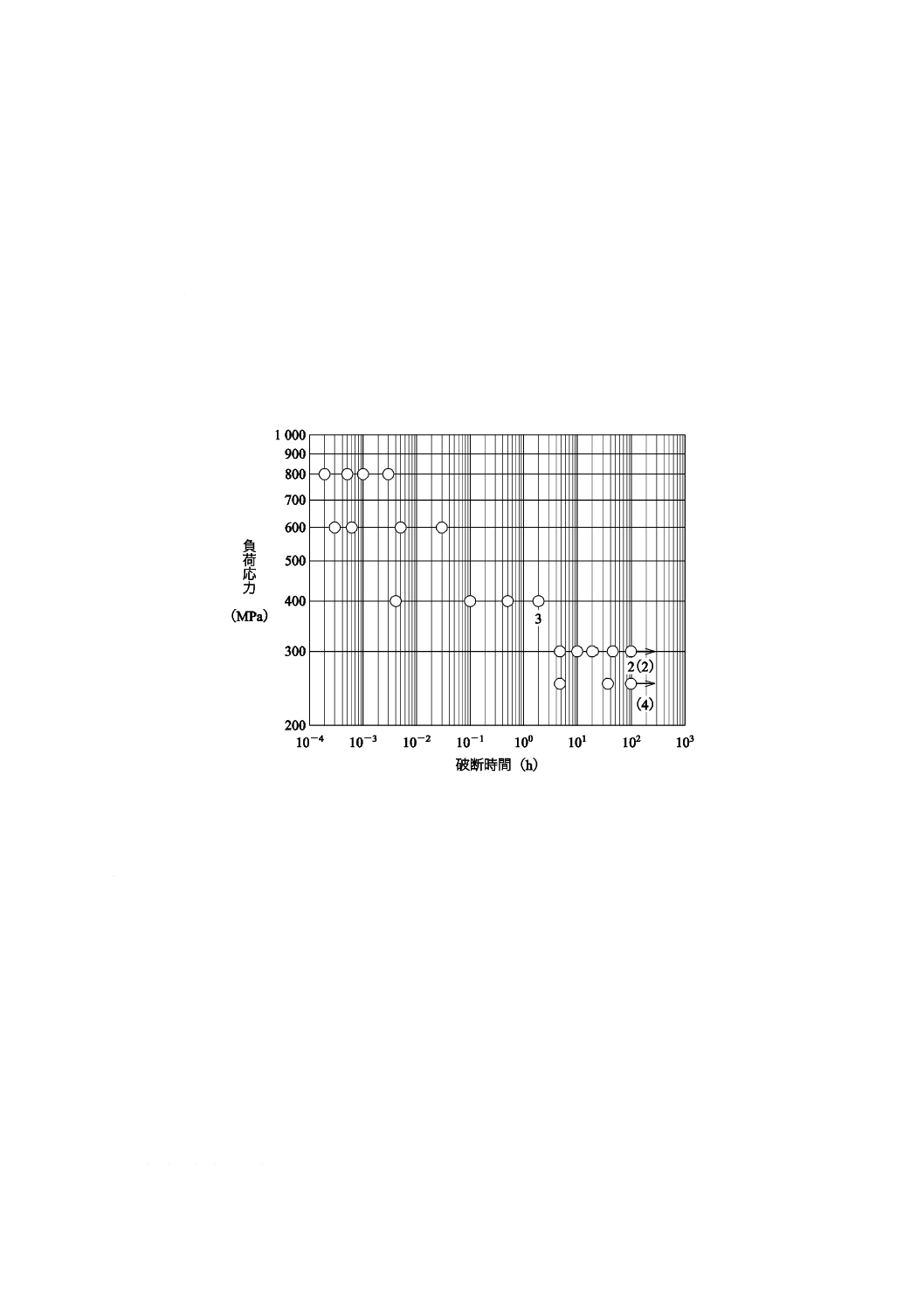

負荷応力−破断時間図

縦軸に負荷応力,横軸に破断時間(破断せずに試験を終了した場合の打ち切り時間を含む。)をとって定

荷重曲げ破断試験結果を図示したもの。

4

装置及び器具

4.1

試験装置 試験装置は,次による。

a) 試験装置は,その荷重容量の5 %〜100 %の範囲で,±0.5 %の荷重精度をもたなければならない。

b) 試験装置は,外部からの振動及び衝撃の影響を受けないように据え付けなければならない。

c) 試験装置は,モータ駆動による電気機械式又は油圧駆動式のもの,おもりによる直接荷重式又は単て

こ荷重式のものなどが好ましく,荷重の中心軸がずれることなく,円滑に負荷できる機構でなければ

ならない。また,試験時の荷重変動が±1 %の範囲で制御可能なものでなければならない。

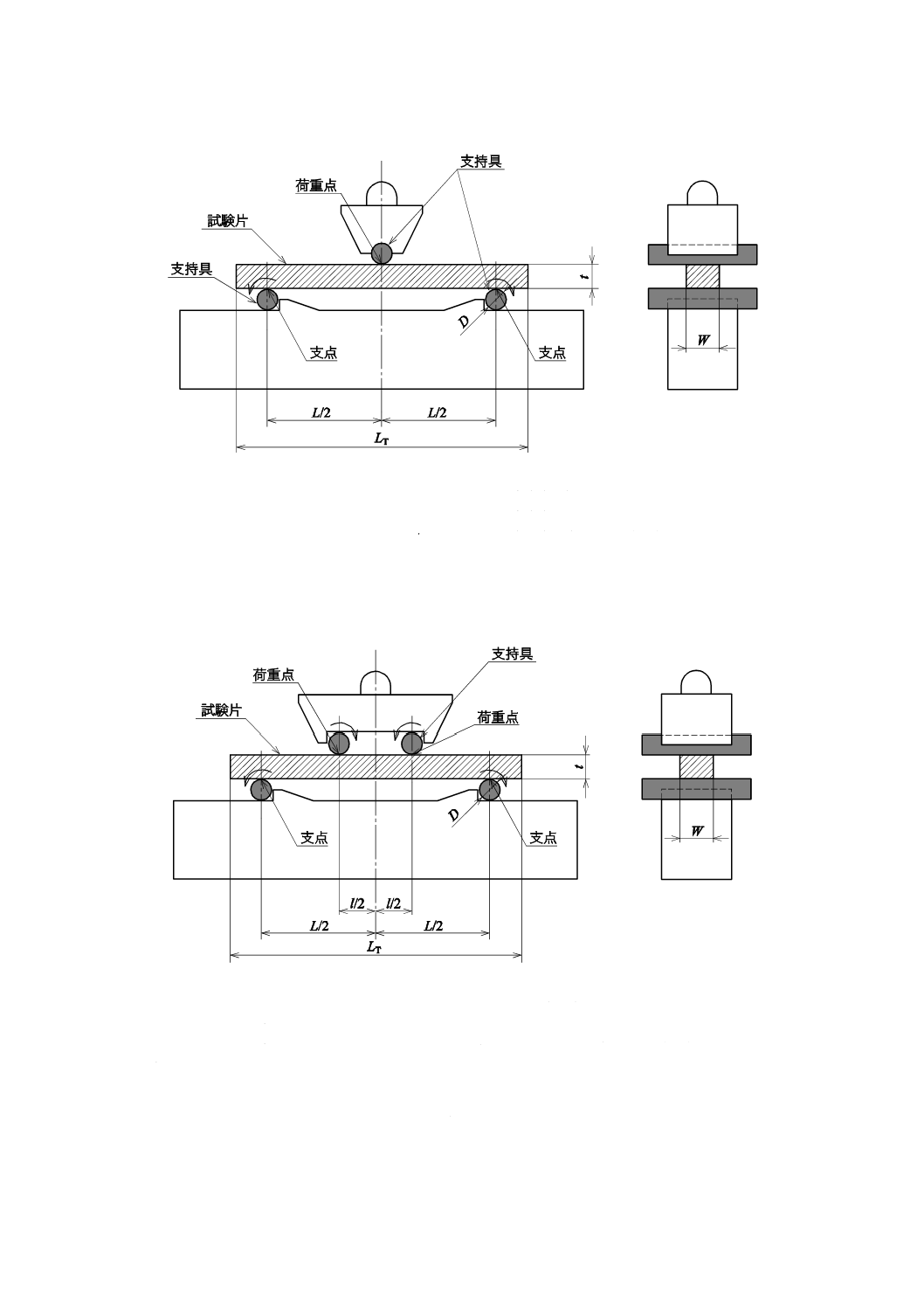

4.2

試験ジグ 試験ジグは,3点曲げ用と4点曲げ用(図1参照)とに区分し,更に,使用する試験片(箇

条5及び図2参照)によって外部支点間距離Lを30 mmと40 mmとに区分し,4種類の構造の試験ジグと

する(表1参照)。

3

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

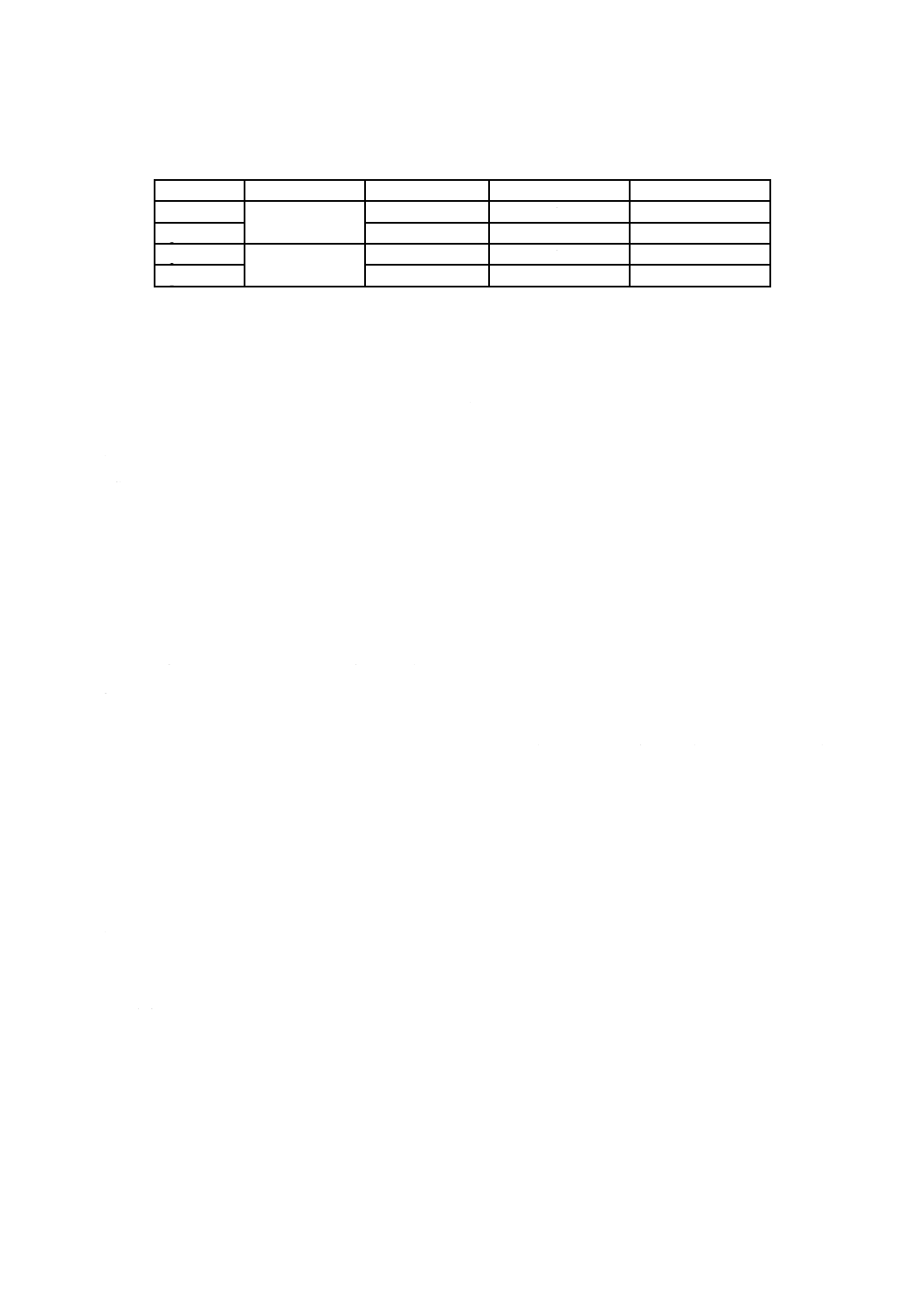

表1−試験ジグ,曲げ方式,試験片及び支点間距離

単位 mm

試験ジグ名

曲げ方式

試験片

外部支点間距離

内部支点間距離

3p-30

3点曲げ方式

標準試験片I

30±0.5

−

3p-40

標準試験片II

40±0.5

−

4p-30/10

4点曲げ方式

標準試験片I

30±0.5

10±0.5

4p-40/20

標準試験片II

40±0.5

20±0.5

4.3

加熱装置 加熱装置は,温度制御装置を備えた加熱炉を用い,試験中常に試験片全体にわたり,指

示温度の±0.5 %の温度範囲で一様かつ一定に加熱することができるものでなければならない。

4.4

温度測定装置 温度測定装置は,次による。

a) 測定器 測定器は,測定精度が定格値の±0.5 %で,JIS Z 8704に規定するB級測定方式の精度を満足

するものとする。

b) 熱電対 熱電対は,次による。

1) 測定温度は,JIS C 1602に規定する熱電対で行う。

2) 熱電対の測温接点は,試験片の表面と熱的によく接触し,炉壁からの放射熱を避けるように適切に

遮へいしなければならない。

3) 熱電対以外の温度計を使用する場合は,熱電対による場合と同等又はそれ以上の精度のものでなけ

ればならない。

4.5

支持具 支持具は,次による。

a) 支点及び荷重点における支持具は,試験温度において弾性率147 GPa以上をもち,試験中に塑性変形

及び破壊がなく,試験片との付着又は化学反応を生じにくい材質のものとする。

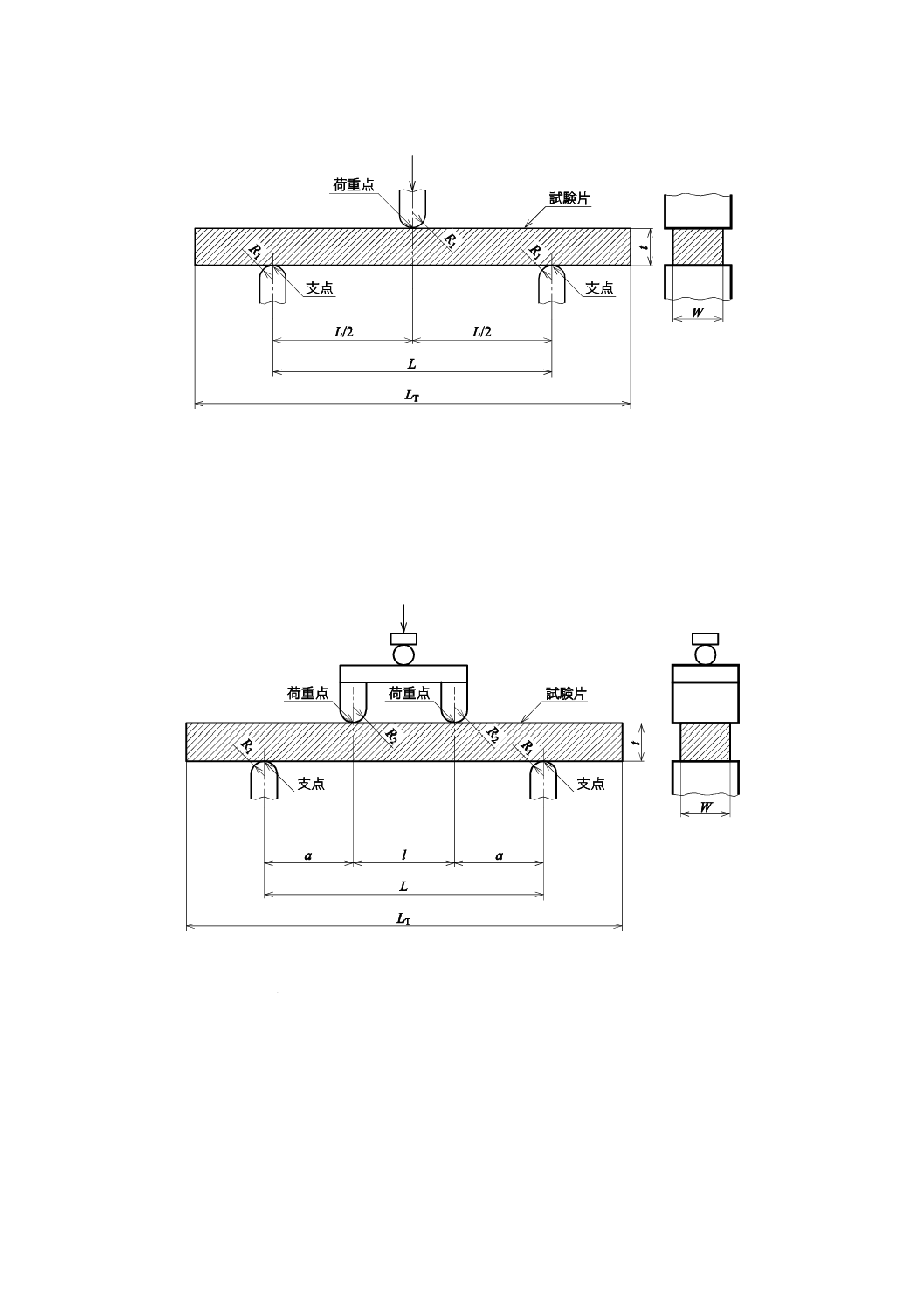

b) 支点及び荷重点における支持具の形状は,曲げ負荷による試験片の変形を妨げないように,測定中に

回転可能な円柱状の回転形[図1 a) 及び図1 b)]とするのが望ましい。

c) 試験片と接する支持具先端の曲率半径は,2.0 mm〜3.0 mm(ピン形状の場合は,直径4.0 mm〜6.0 mm)

とし,その先端表面の粗さは,JIS B 0601に規定する0.4 μmRa以下とする。回転可能な構造をもつ支

持具を用いる場合には,試験片と支持具との間に発生する摩擦力を緩和するためにだけ支持具が回

転・移動する構造とし,測定途中で支持具の位置が大きく変動しない構造とする必要がある。支持具

が固定され回転しない場合には,得られる測定値は,実際の材料強度よりも理論的に高くなるため,

注意が必要である。

なお,支持具が回転可能な構造をもつか否かを8.1 f) で記載する。

d) 支持具は左右同一形状とし,試験片幅方向の支持具の長さは,試験片の幅(W)より大きくなければ

ならない。

4.6

マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以

上の精度をもつものを用いる。

4.7

ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定するダイヤルゲージ又はこれと同等以上の

精度をもつものを用いる。

4.8

ノギス ノギスは,JIS B 7507に規定する最小読取値0.05 mmのノギス又はこれと同等以上の精度

をもつものを用いる。

4

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験片

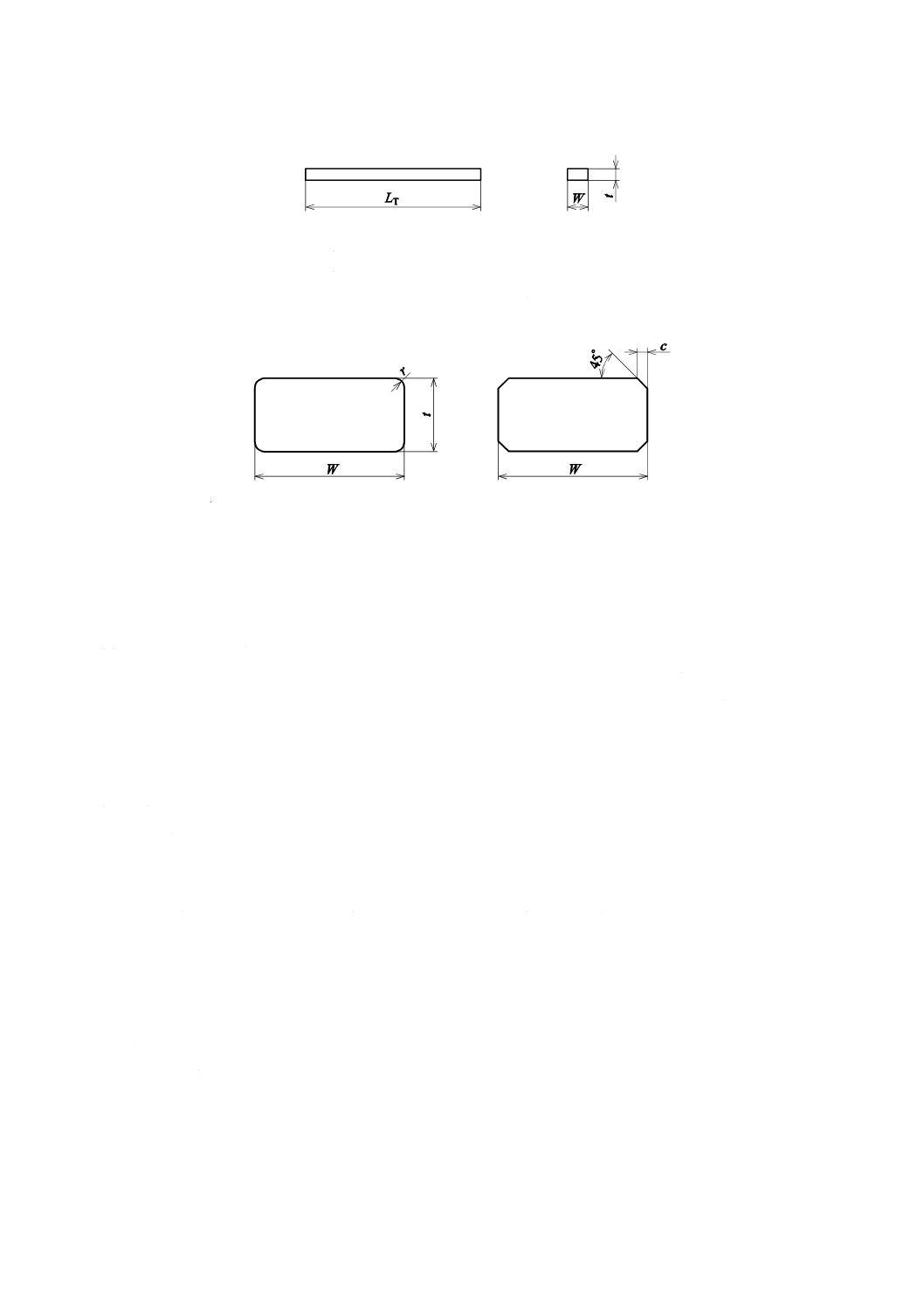

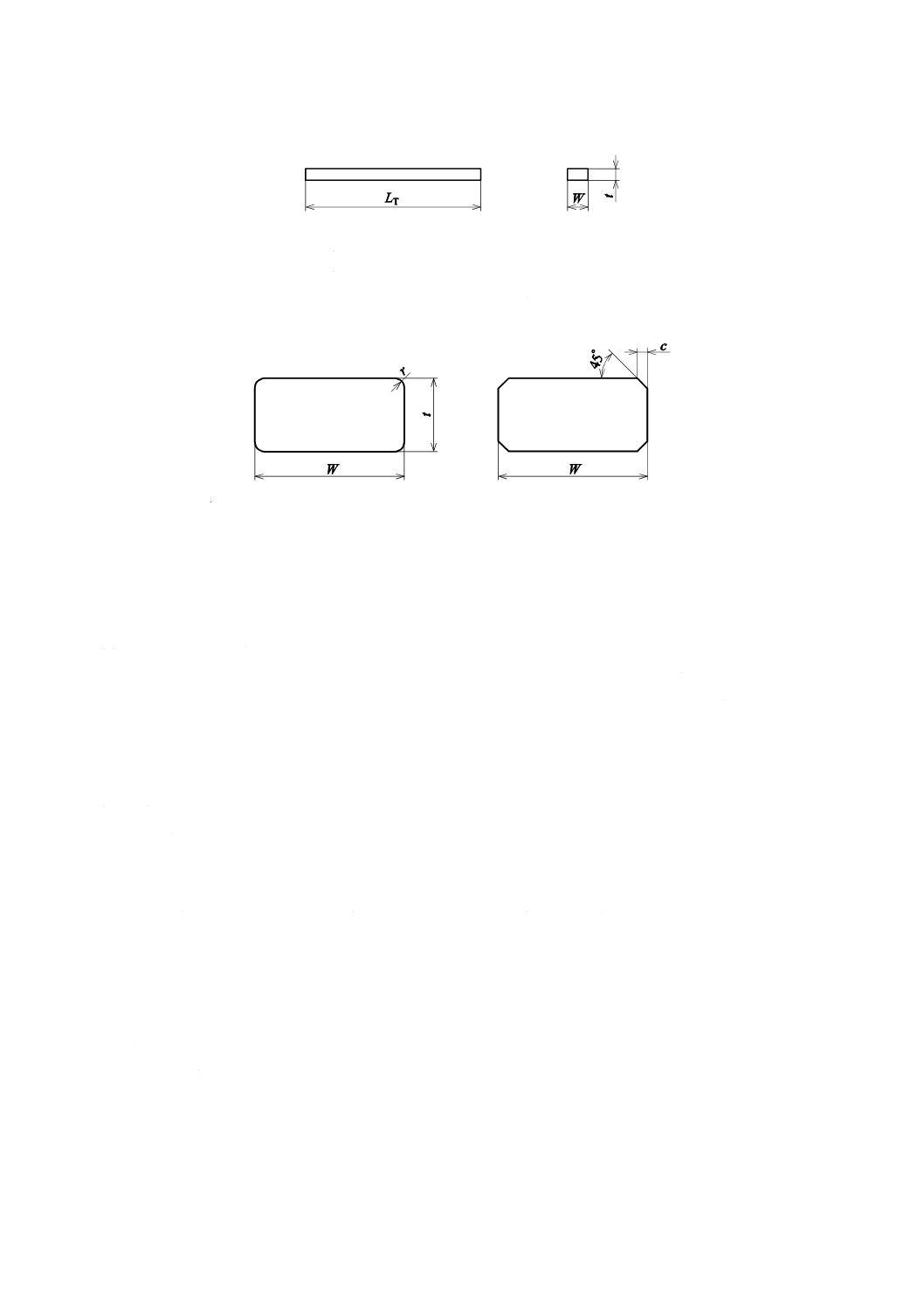

試験片の形状は,断面が長方形の角柱とする。その標準寸法は,全長(LT)36 mm以上45 mm未満,幅

(W)4.0 mm±0.1 mm,厚さ(t)3.0 mm±0.1 mm(標準試験片I),又は全長(LT)45 mm以上,幅(W)

4.0 mm±0.1 mm,厚さ(t)3.0 mm±0.1 mm(標準試験片II)とする。図2に試験片の形状及び寸法を示す。

JIS B 0621に規定する試験片上下面の平行度は,0.02 mm以下,表面粗さは,JIS B 0601に規定する0.2 μmRa

以下とし,図3に示すとおり,少なくとも曲げ応力を受ける面のりょう(稜)を丸めるか,又は面取りを

する。試験片の幅及び厚さは,JIS B 7502に規定する外側マイクロメータ,JIS B 7503に規定するダイヤ

ルゲージ又はこれと同等以上の精度をもつ測定装置を用いて,あらかじめ0.01 mmの精度で測定する。寸

法が標準寸法と異なる場合は,報告書に記載する。

なお,試験片の数は特に規定しないが,報告書に記載する。

5

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

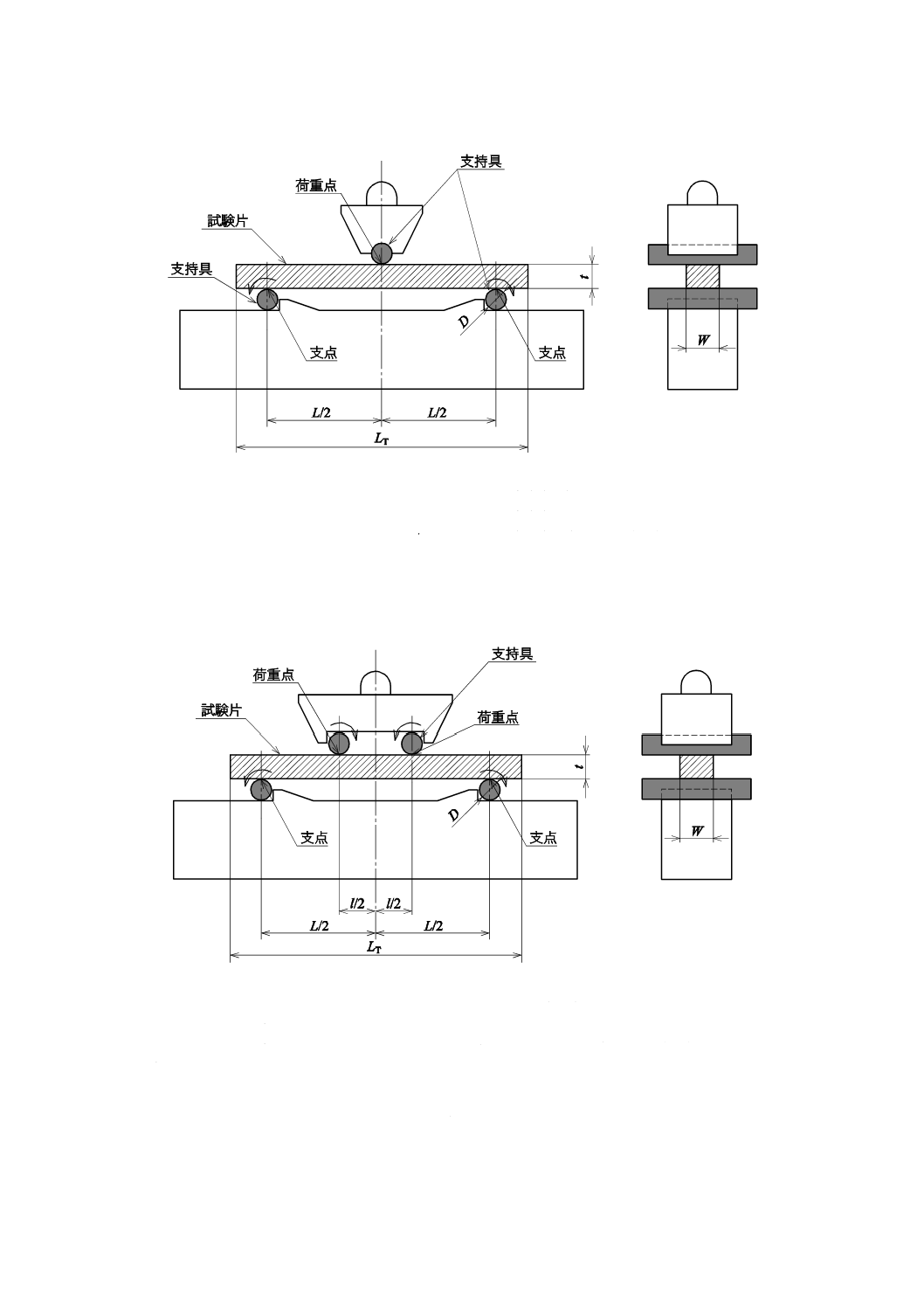

標準試験片に対する支点間距離

試験片の幅

W =4.0 mm±0.1 mm

標準試験片I

L=30 mm±0.5 mm

試験片の厚さ t =3.0 mm±0.1 mm

標準試験片II L=40 mm±0.5 mm

試験片の全長 LT(mm)

支持具の直径 D=4.0 mm〜6.0 mm

a) 回転形3点曲げ試験ジグ

標準試験片に対する支点間距離

試験片の幅

W =4.0 mm±0.1 mm

標準試験片I

l=10 mm±0.5 mm,L=30 mm±0.5 mm

試験片の厚さ t =3.0 mm±0.1 mm

標準試験片II l=20 mm±0.5 mm,L=40 mm±0.5 mm

試験片の全長 LT (mm)

支持具の直径 D=4.0 mm〜6.0 mm

b) 回転形4点曲げ試験ジグ

図1−曲げ試験用試験ジグの構造(形状は一例を示す)

6

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

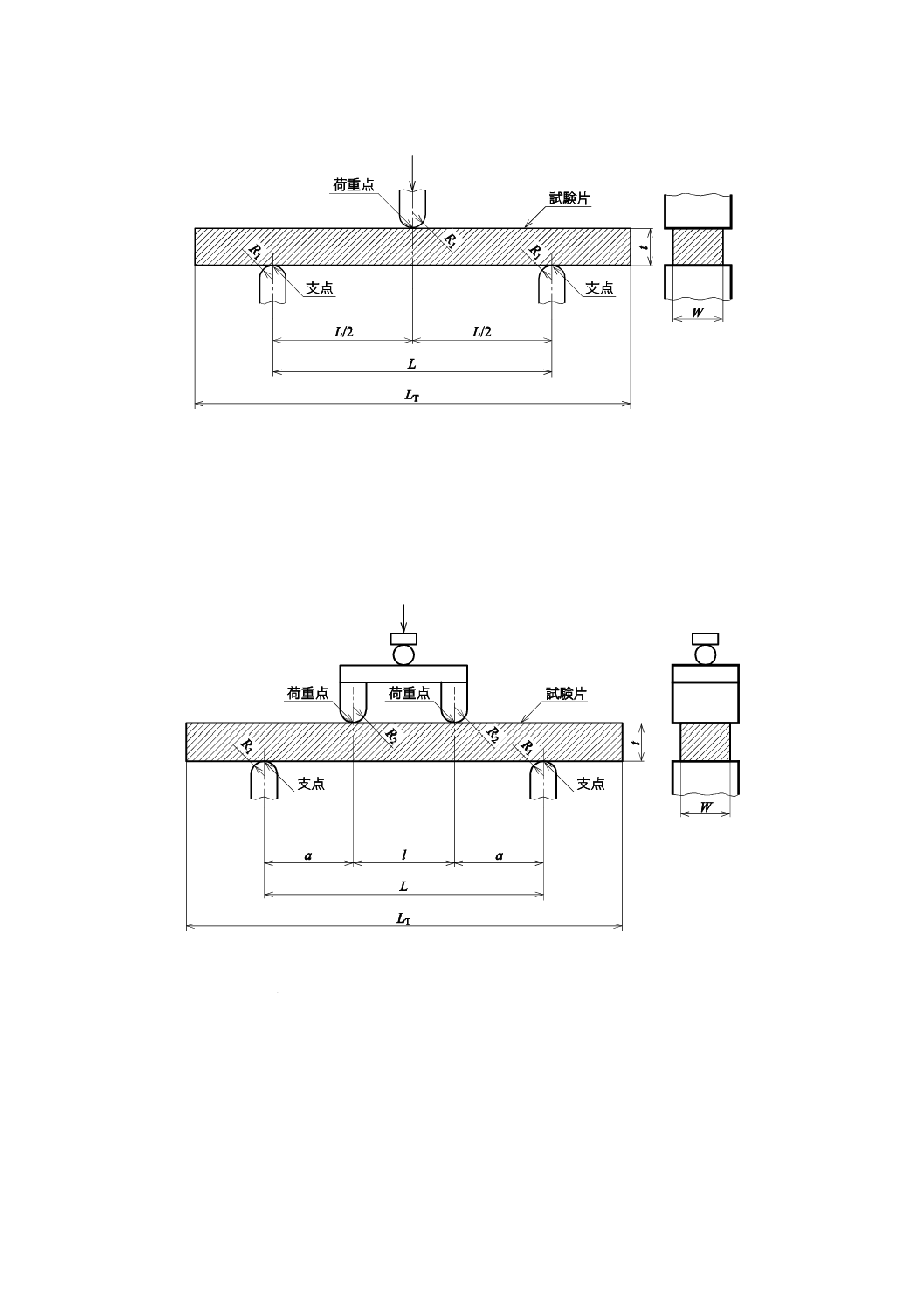

標準試験片に対する支点間距離

試験片の幅

W =4.0 mm±0.1 mm

標準試験片I

L =30 mm±0.5 mm

試験片の厚さ t =3.0 mm±0.1 mm

標準試験片II

L =40 mm±0.5 mm

試験片の全長 LT (mm)

支持具の曲率半径 R1 =2.0 mm〜3.0 mm

c) 固定形3点曲げ試験ジグ

標準試験片に対する支点間距離

試験片の幅 W =4.0 mm±0.1 mm

標準試験片I l=10 mm±0.5 mm,L=30 mm±0.5 mm a=10±0.5 mm 試験片の厚さ t =3.0 mm±0.1 mm

標準試験片II l=20 mm±0.5 mm,L=40 mm±0.5 mm a=10±0.5 mm 試験片の全長 LT (mm)

支持具先端の曲率半径 R1及びR2=2.0 mm〜3.0 mm

d) 固定形4点曲げ試験ジグ

図1−曲げ試験用試験ジグの構造(形状は一例を示す)(続き)

7

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全長(LT) :36 mm以上45 mm未満(標準試験片I),45 mm以上(標準試験片II)

幅 (W) :4.0 mm±0.1 mm

厚さ (t) :3.0 mm±0.1 mm

図2−試験片の形状及び寸法

W

:試験片の幅(mm)

t

:試験片の厚さ(mm)

r及びc :0.1 mm〜0.3 mm

図3−試験片のりょう(稜)の丸め又は面取り

6

試験方法

6.1

支点間距離及び荷重点間距離

支点間距離及び荷重点間距離は,図1のとおりとし,あらかじめJIS B 7507に規定するノギス,又はこ

れと同等以上の精度をもつ測定装置を用いて測定する。標準試験片Iを用いた定荷重曲げ破断試験は,3

点曲げによる場合は外部支点間距離Lを30 mm±0.5 mmとし,4点曲げによる場合は外部支点間距離Lを

30 mm±0.5 mm,内部支点間距離lを10 mm±0.5 mmとする。また,標準試験片IIに対する定荷重曲げ破

断試験は,3点曲げによる場合は外部支点間距離Lを40 mm±0.5 mmとし,4点曲げによる場合は外部支

点間距離Lを40 mm±0.5 mm,内部支点間距離lを20 mm±0.5 mmとする。

6.2

雰囲気

測定の雰囲気は,大気とする。

6.3

加熱方法

所定の温度に至るまで試験片及び支持具が熱衝撃によって破壊しない条件で昇温する。

なお,昇温後は,試験片全体が所定の温度に達するまで,10分〜30分間保持し,この時間内に負荷前の

最終温度制御を行う。昇温時間及び均熱化のための保持時間は,報告書に記載する。

6.4

負荷方法

試験温度に達した後,できるだけ速やかに荷重をかける。ただし,負荷速度は試験片が衝撃荷重を受け

ない条件とする。

6.5

温度及び破断時間の測定方法

6.5.1

試験片の温度測定

試験片の温度測定は,連続的な記録を行うか,又は十分な回数の測定を行い,全試験期間中の試験片の

温度条件が満足されなければならない。

8

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2

破断時間の測定

破断時間は,同一温度及び同一荷重の下で試験を行ったときの破断に至るまでの時間で評価する。

6.5.3

打ち切り時間

特に指定された場合を除き,定荷重曲げ破断試験の開始後100時間を経過しても破断しなかった場合に

は,試験を打ち切ることができる。

6.6

試験温度及び負荷応力の設定

破断時間が0時間以上100時間以内に分布するような負荷応力及び温度条件を,少なくとも一つ以上選

ぶ。また,一つの温度条件で,三つ以上の負荷応力の下で試験を行うことが望ましい。

注記 定荷重曲げ破断試験における試験温度及び負荷応力条件の設定は,次に示す手順で行うのがよ

い。

a) 温度−曲げ強さ関係図の作成 定荷重曲げ破断試験と同一形状の試験片を用い,同一の曲

げ負荷条件の下で,室温及び室温より高い数点の温度における曲げ強さを測定する。各試

験温度における測定値から,JIS R 1601及びJIS R 1604に規定する式によって曲げ強さを

算出し,温度−曲げ強さ関係図を作る。

b) 定荷重曲げ破断試験における負荷応力 各試験温度における負荷応力は,次のように設定

する。まず,温度−曲げ強さ関係図から試験温度の曲げ強さを求め,曲げ強さの75 %に相

当する負荷応力で定荷重曲げ破断試験を実施する。次に,この条件での破断時間とばらつ

きに基づいて,負荷応力水準を上下に5 %〜10 %程度変化させた試験を行う。負荷応力−

破断時間図における測定点が適度に分散するように負荷応力は3水準以上選択する。同一

負荷応力における試験は,3本以上行うことが望ましい。

なお,同一負荷応力におけるすべての試験片が打ち切り時間まで破断しない場合は,そ

れ以下の負荷応力水準を選択する必要はない。

6.7

試験片の再使用

一度試験を行った試験片は,再使用してはならない。

7

試験結果の取扱い

7.1

負荷応力の計算

負荷応力は,個々の試験片の測定値から次の計算式によって算出し,JIS Z 8401の規定によって,有効

数字3けたに丸める。

3点曲げ試験の場合

2

2

3

Wt

PL

=

σ

4点曲げ試験の場合

(

)

2

2

3

Wt

l

L

P

−

=

σ

ここに,

σ: 負荷応力(MPa)

P: 負荷荷重(N)

l: 内部支点間距離(mm)

L: 外部支点間距離(mm)

W: 試験片の幅(mm)

t: 試験片の厚さ(mm)

9

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

負荷応力−破断時間図

負荷応力−破断時間図は,縦軸に負荷応力の常用対数値を,横軸に破断時間の常用対数値をとって描く。

破断しなかった試験片は,負荷応力と打ち切り時間との座標点をプロットし,試験結果を表す点には,右

向きの矢印を付ける。負荷応力−破断時間図の例を,図4に示す。

注記 負荷応力−破断時間図で,2点以上の表示が重なる場合には,次に示すように点の数を明記す

るのがよい。

− 破断した試験片は,座標点の下に点の数を明記する。

− 破断しなかった試験片は,矢印の下に括弧付きの数字で点の数を明記する。ただし,破断した

試験片と破断しなかった試験片との座標点が重なる場合は,破断した試験片の数を座標点の下

に明記し,破断しなかった試験片の数は矢印の下に括弧付きの数字で点の数を明記する。

図4−負荷応力−破断時間図の例

8

報告書

8.1

必す(須)事項

定荷重曲げ破断試験の結果は,次の項目について記述する。

a) 規格番号

b) 試験片材質

c) 試験片の数

d) 試験片の形状及び寸法

e) 試験片の表面粗さ

f)

支持具の形式(回転形又は固定形の別)

g) 試験条件

1) 試験温度,昇温速度及び均熱化のための保持時間

2) 負荷応力

3) 各試験条件での試験回数

10

R 1632:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 試験結果

1) 試験結果(試験温度,負荷応力及び破断時間)の一覧表

2) 各試験温度ごとの負荷応力−破断時間図

3) 破断した試験片については,その破面写真。破断しなかった試験片については,試験後の変形状態

を示す写真

8.2

推奨事項

定荷重曲げ破断試験の結果には,次の各項目を付け加えて報告することが望ましい。

a) 試験片材質の製造業者名及び製造年月日

b) 試験片材質の添加物及び焼成方法

c) 試験片材質の化学成分

d) 試験片の採取条件及び加工条件

e) 曲げ強さ,弾性率,破壊じん性値などの機械的性質

f)

気温,湿度,雰囲気などの試験環境条件

g) 試験年月日,試験場所及び試験者名

参考文献 JIS R 1601 ファインセラミックスの室温曲げ強さ試験方法

JIS R 1604 ファインセラミックスの高温曲げ強さ試験方法