R 1624:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 装置及び器具 ··················································································································· 2

5 試験片···························································································································· 4

5.1 試験片の作製 ················································································································ 4

5.2 試験片の種類 ················································································································ 4

5.3 試験片の断面形状 ·········································································································· 5

5.4 試験片の寸法 ················································································································ 5

5.5 試験片のりょう(稜)の丸め又は面取り············································································· 5

5.6 試験片の表面粗さ ·········································································································· 6

5.7 試験片の数 ··················································································································· 6

6 試験方法························································································································· 6

6.1 試験片の寸法の測定 ······································································································· 6

6.2 支点間距離及び荷重点間距離 ··························································································· 6

6.3 試験片の取付け ············································································································· 6

6.4 雰囲気,昇温,保持時間及び温度測定················································································ 6

6.5 クロスヘッド変位速度及び破断荷重··················································································· 6

6.6 破壊起点,破壊径路及び破面 ··························································································· 6

7 計算······························································································································· 6

7.1 接合の曲げ強さの計算 ···································································································· 6

7.2 接合の曲げ強さの平均値と標準偏差の計算 ·········································································· 7

8 報告書···························································································································· 7

R 1624:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ファ

インセラミックス協会(JFCA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS R 1624:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

R 1624:2010

ファインセラミックス接合の曲げ強さ試験方法

Testing method for bending strength of fine ceramic joint

1

適用範囲

この規格は,機械部品,構造物などの高強度材料として使用されるファインセラミックス接合の室温及

び高温における曲げ強さ試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS R 1600 ファインセラミックス関連用語

JIS R 1601 ファインセラミックスの室温曲げ強さ試験方法

JIS R 1604 ファインセラミックスの高温曲げ強さ試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

ファインセラミックス接合

ファインセラミックスと金属又はファインセラミックスどうしの接合継手又は接合体(ろう付け,拡散

接合,接着などによる接合界面を含む。)。

3.2

接合の曲げ強さ

荷重点間に接合界面をもつ試験片の4点曲げ負荷によって,試験片が破断するまでの最大荷重から算出

される公称曲げ応力。

3.3

支持具

4点曲げ負荷において,試験片を支点で支え,荷重点で負荷するための丸棒又は先端が一定の曲率半径

2

R 1624:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をもつナイフエッジ状の2対の器具。

3.4

高温

室温を超えた温度域で,接合の曲げ強さの低下が測定可能な範囲を超えない温度域。

4

装置及び器具

4.1

試験機 試験機は,クロスヘッド変位速度を一定に保つことができ,最大荷重の±1 %以下の精度で

荷重が計測できるものとする。

4.2

支持具 4点曲げ負荷の支点及び荷重点における支持具は,JIS R 1601及びJIS R 1604に規定する

弾性率147 GPa以上をもち,試験中に塑性変形及び破壊しない材質のものとする。支持具先端の曲率半径

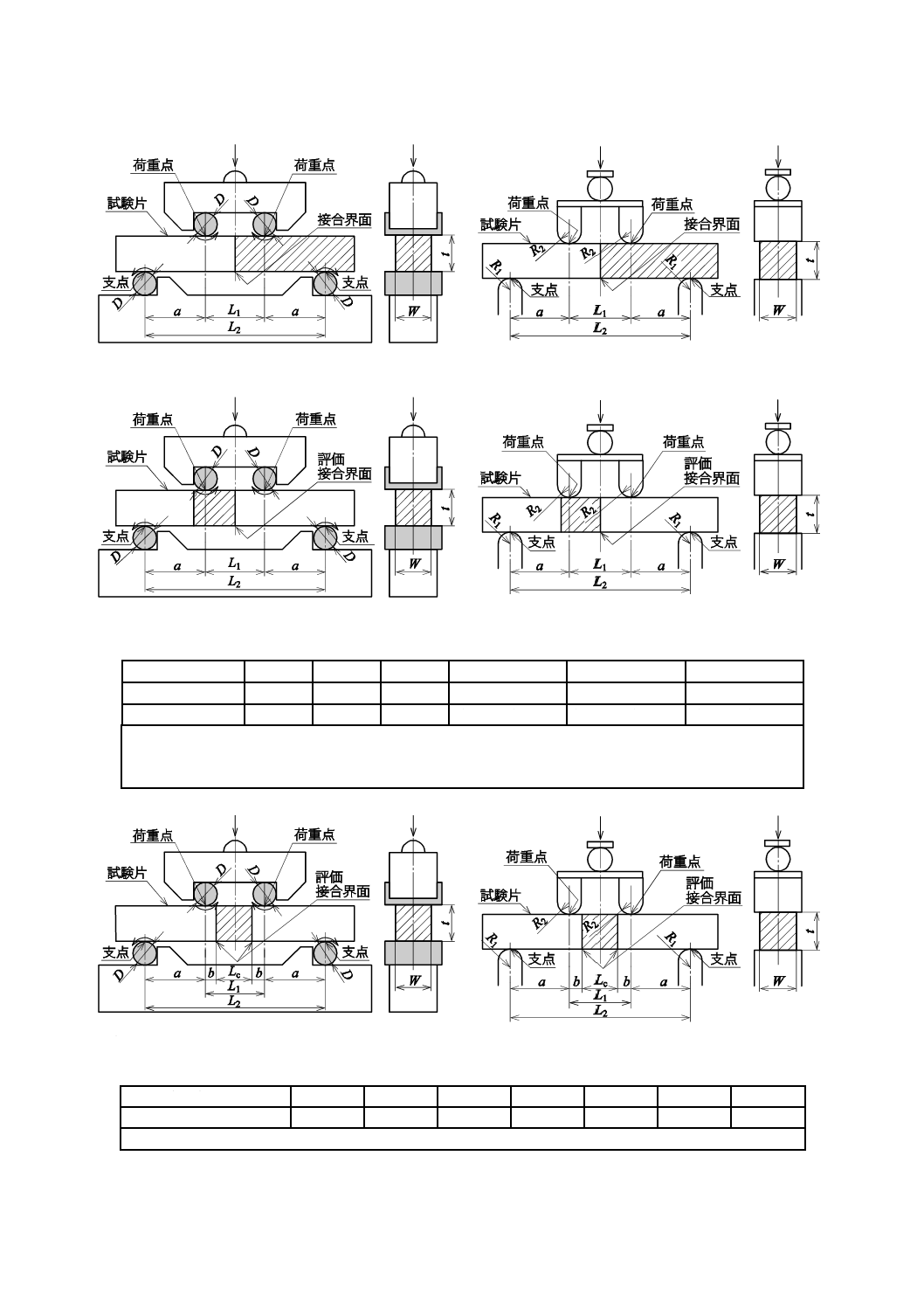

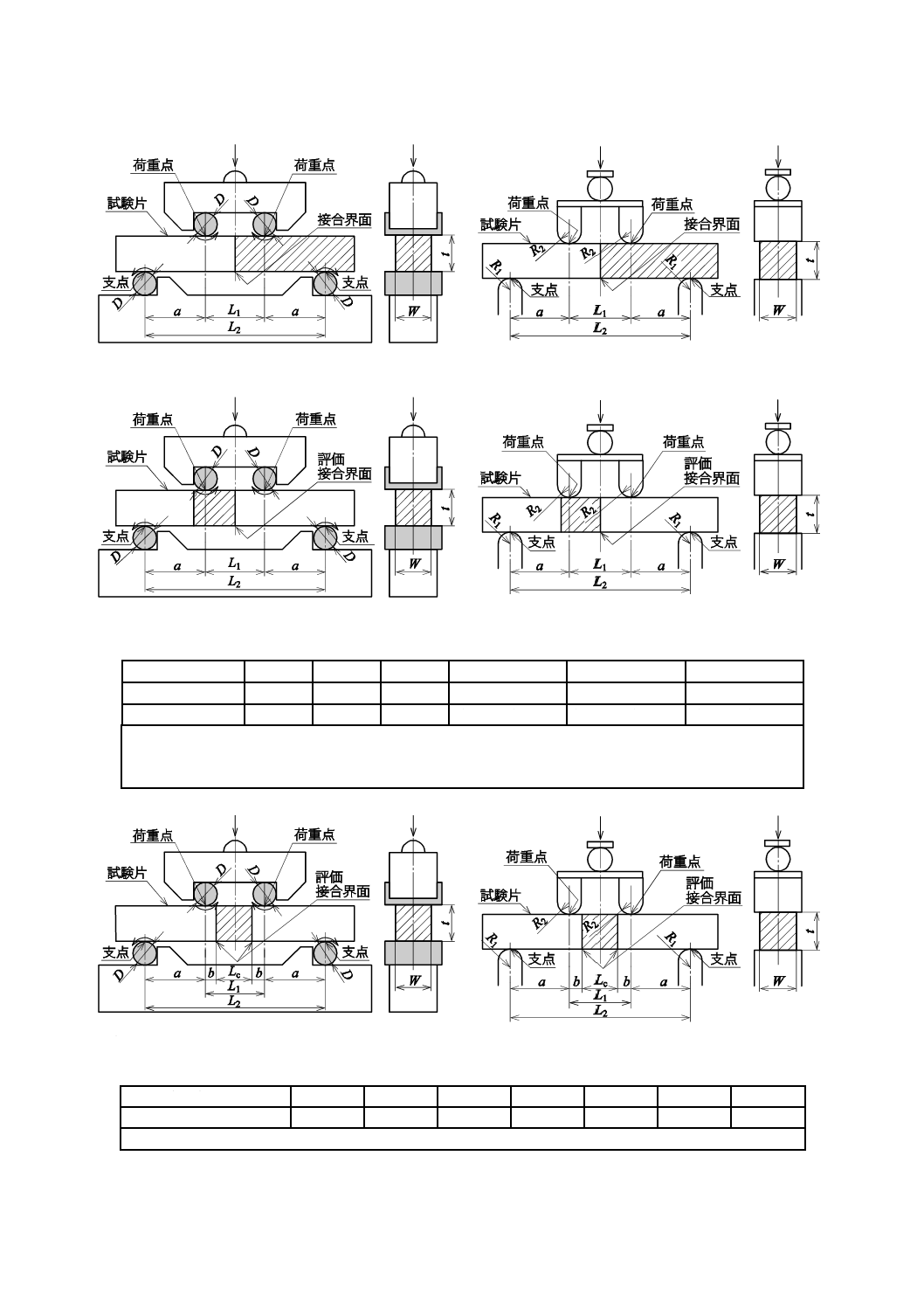

R1及びR2(丸棒の場合は直径D)は,支持具及び試験片の種類によって図1 a)〜図1 f) によるものとし,

支持具先端の表面粗さは,JIS B 0601に規定する0.4 μmRa以下とする。

支点及び荷重点それぞれの1対の支持具は,左右同一形状で,丸棒又はナイフエッジの長さは,試験片

の幅以上とする。回転可能な構造をもつ支持具を用いる試験ジグの場合には,試験片と支持具との間に発

生する摩擦力を緩和するためにだけ支持具が回転・移動する構造とし,測定途中で支持具の位置が大きく

変動しない構造とする必要がある。支持具が固定され回転しない場合には,得られる測定値は実際の強度

よりも理論的に高くなるため,注意が必要である。

なお,支持具が回転可能な構造をもつか否かを箇条8 e) で記載する。

3

R 1624:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

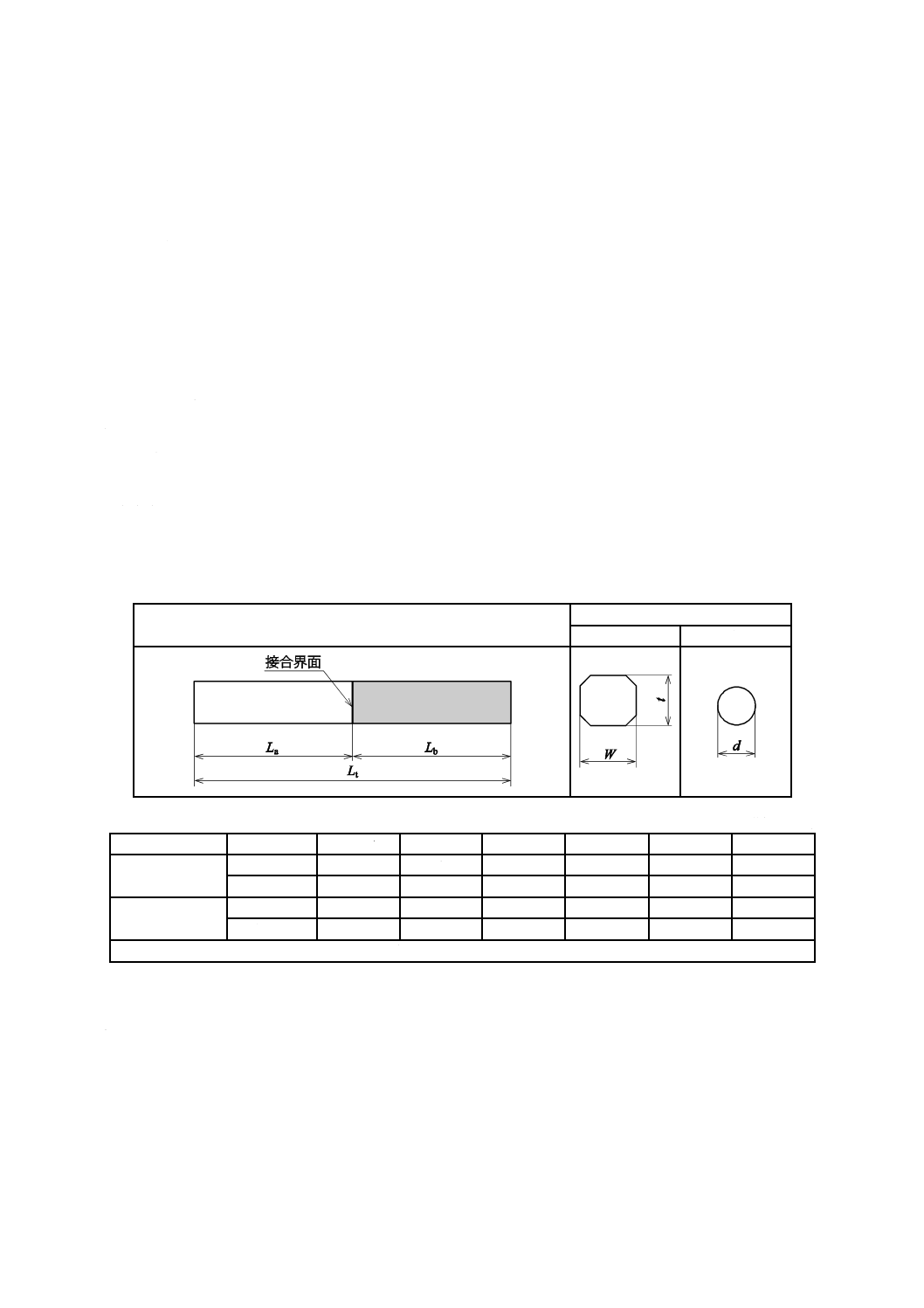

a) A号試験片(回転形支持具)

b) A号試験片(固定形支持具)

c) B号試験片(評価接合界面1個,回転形支持具)

d) B号試験片(評価接合界面1個,固定形支持具)

単位 mm

試験片の種類

R1

R2

D

L1

L2

a

推奨試験片

2.0〜3.0

2.0〜3.0

4.0〜6.0

10±0.5

30±0.5

10±0.5

その他の試験片

2.0〜3.0

2.0〜3.0

4.0〜6.0 (1.5〜3.5)t±0.5 (4.5〜10.5)t±0.5 (1.5〜3.5)t±0.5

その他の試験片の断面寸法が推奨試験片以下の場合,推奨試験片の値とする。

その他の試験片の場合,公差を除く図面寸法でL1=a,L2=3L1とする。

tは,図2及び図3による。

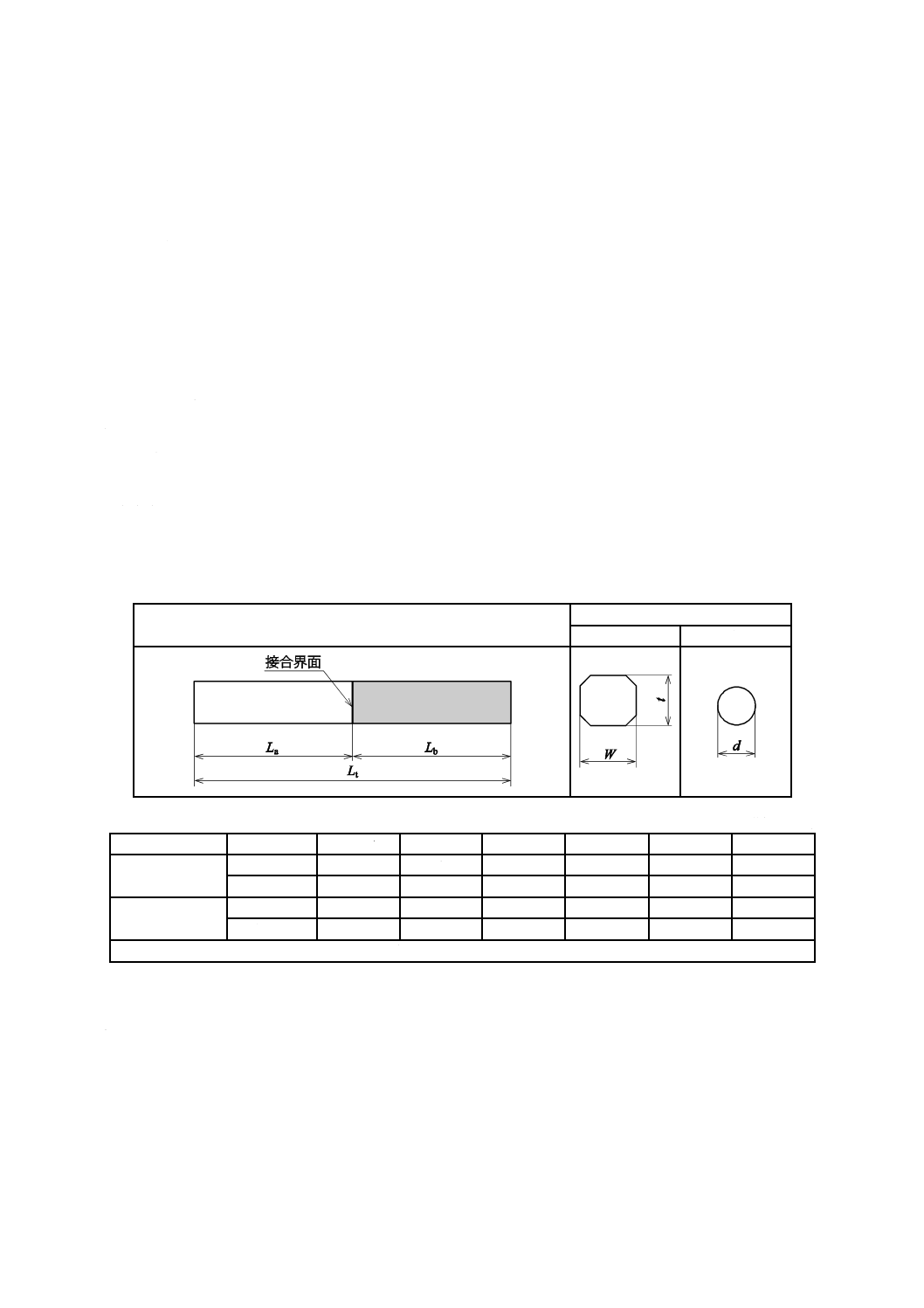

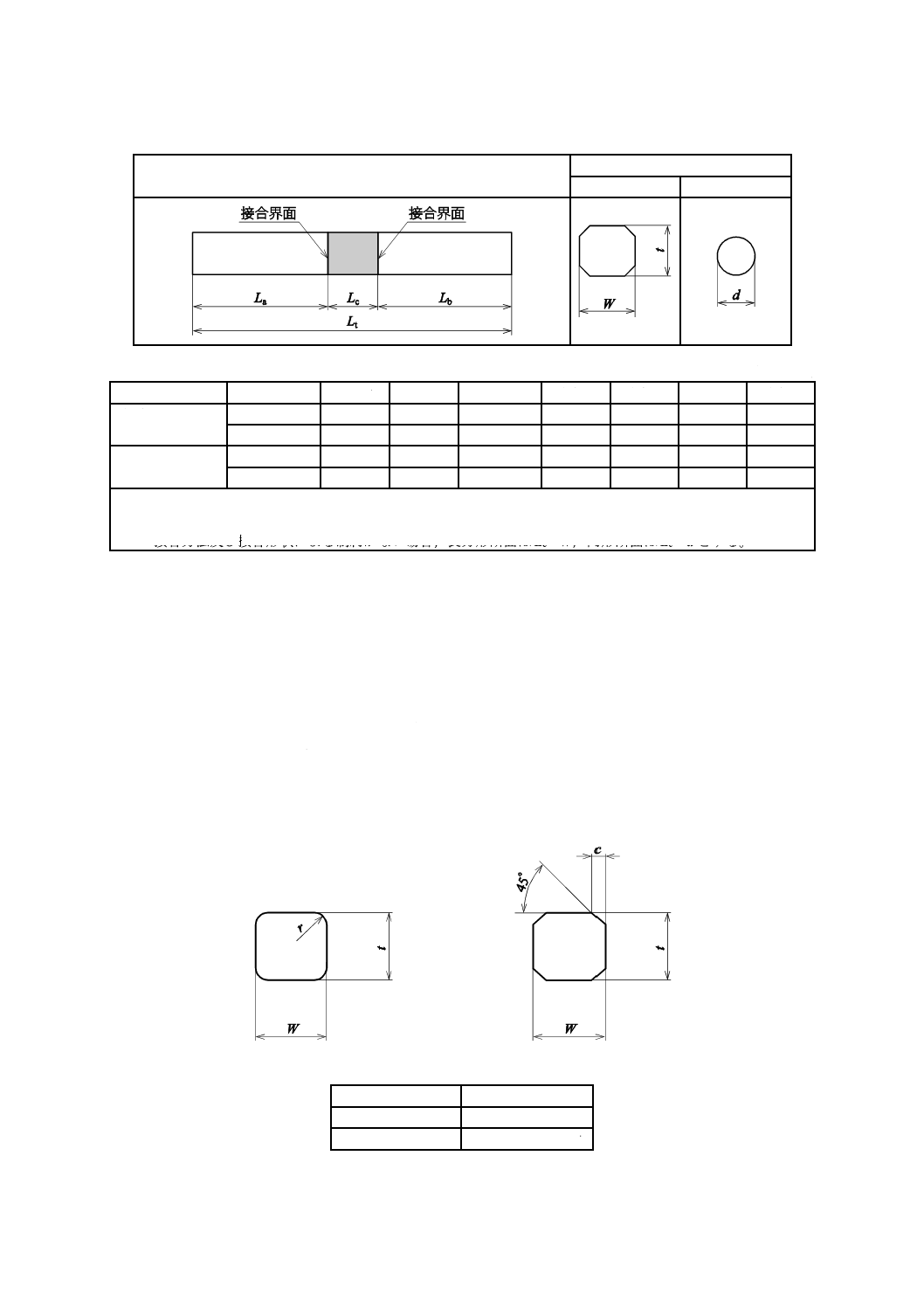

e) B号試験片(評価接合界面2個,回転形支持具)

f) B号試験片(評価接合界面2個,固定形支持具)

単位 mm

試験片の種類

R1

R2

D

L1

L2

a

b

推奨試験片

2.0〜3.0

2.0〜3.0

4.0〜6.0

10±0.5

30±0.5

10±0.5

2±0.5

その他の試験片の場合,公差を除く図面寸法でLc<L1,b≧2 mm,L1=Lc+2b=a,L2=3L1とする。

図1−支持具及び試験片の取付け

4

R 1624:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以

上の精度をもつものを用いる。

4.4

ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する目量0.01 mmのダイヤルゲージ又はこ

れと同等以上の精度をもつものを用いる。

4.5

ノギス ノギスは,JIS B 7507に規定する最小読取値0.05 mmのノギス又はこれと同等以上の精度

をもつものを用いる。

4.6

高温炉 高温炉は,JIS R 1604に規定するものを用いる。

5

試験片

5.1

試験片の作製

試験片の作製は,次のいずれかによる。

a) 接合体から複数試験片を切り出し,外周面を仕上加工する。

b) ほぼ試験片形状に近いものを接合し,外周面を仕上加工する。

5.2

試験片の種類

試験片の種類は,次による。

a) A号試験片 この試験片は1個の接合界面をもつもので,形状及び寸法は図2による。

通常,接合界面が試験片の中央部において,長手方向に垂直に位置するように作製する。

試験片側面

試験片断面

長方形断面

円形断面

単位 mm

試験片の種類

試験片断面

幅W

高さt

直径d

長さLa

長さLb

長さLt

推奨試験片

長方形断面

6.0±0.1

6.0±0.1

−

18以上

18以上

36以上

円形断面

−

−

φ6.0±0.1

18以上

18以上

36以上

その他の試験片 長方形断面

W±0.1

t±0.1

−

3W以上

3W以上

6W以上

円形断面

−

−

d±0.1

3d以上

3d以上

6d以上

JIS B 0621に規定する試験片上下面の平行度は,0.02 mm以下とする。

図2−A号試験片

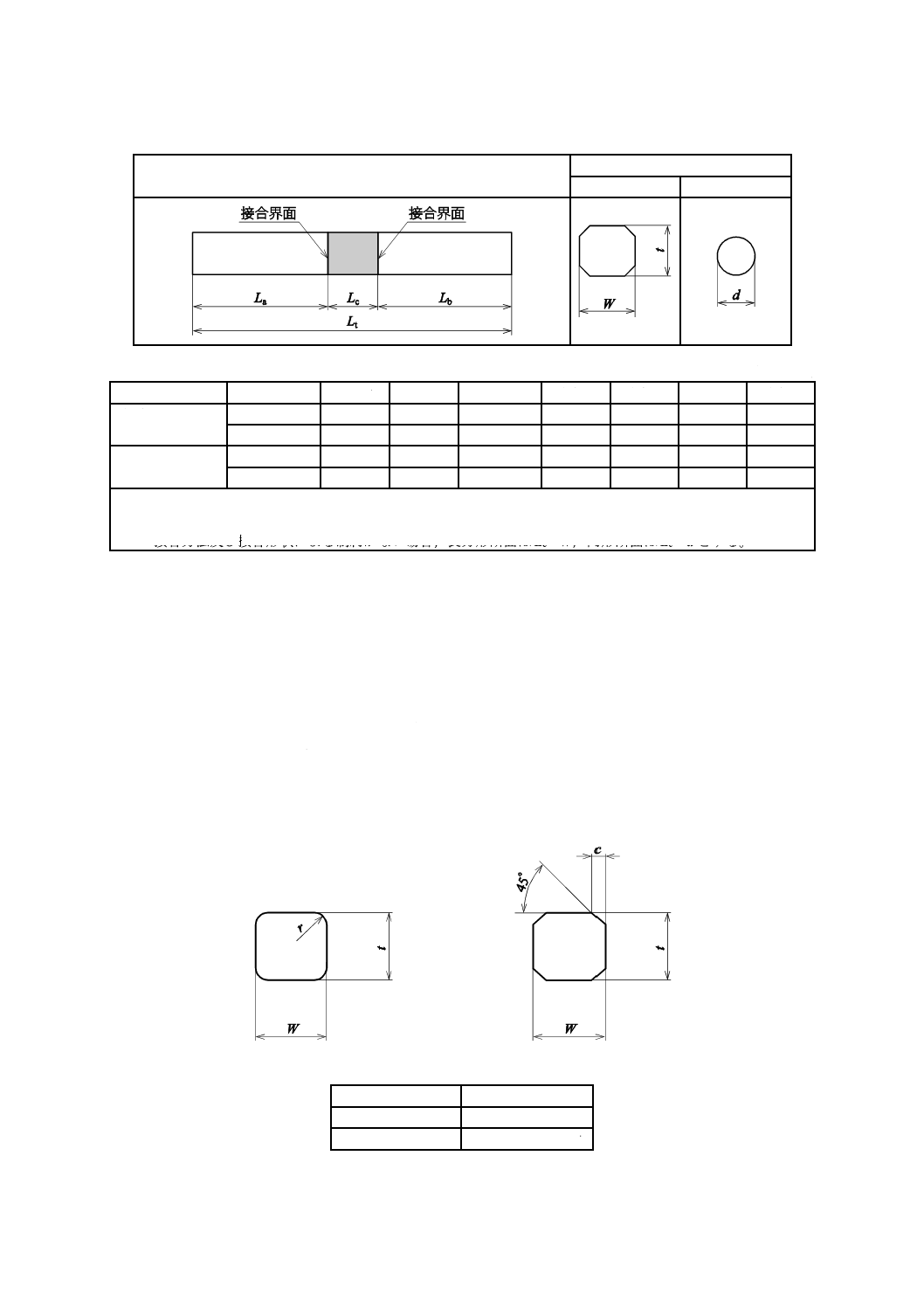

b) B号試験片 この試験片は2個以上の接合界面をもつもので,接合界面が2個の場合の形状及び寸法

は図3による。接合界面が2個の場合,目的に応じて金属−セラミックス−金属接合又はセラミック

ス−金属−セラミックス接合のいずれを採用してもよい。接合界面が2個以上の場合もこれに準じる。

通常,評価対象の接合界面が試験片の中央部において,長手方向に垂直に位置するように作製する。

5

R 1624:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片側面

試験片断面

長方形断面

円形断面

単位 mm

試験片の種類

試験片断面

幅W

高さt

直径d

長さLa

長さLb

長さLc

長さLt

推奨試験片

長方形断面

6.0±0.1

6.0±0.1

−

18以上

18以上

a)

36以上

円形断面

−

−

φ6.0±0.1

18以上

18以上

a)

36以上

その他の試験片

長方形断面

W±0.1

t±0.1

−

3W以上

3W以上

b)

6W以上

円形断面

−

−

d±0.1

3d以上

3d以上

b)

6d以上

JIS B 0621に規定する試験片上下面の平行度は,0.02 mm以下とする。

注a) 接合方法及び接合形状による制約がない場合,Lcは6 mmとする。

b) 接合方法及び接合形状による制約がない場合,長方形断面はLc=W,円形断面はLc=dとする。

図3−B号試験片

5.3

試験片の断面形状

試験片の断面形状は,長方形又は円形とする。

5.4

試験片の寸法

試験片の断面寸法は,任意とする。長方形断面試験片の幅は,高さに等しいか,高さ以上とする。推奨

試験片寸法は長方形断面が6 mm×6 mm,円形断面がφ6 mmとする。試験片の長さは幅又は直径の6倍以

上とする。荷重点間距離及び支点間距離は断面寸法に従い,図1による。

5.5

試験片のりょう(稜)の丸め又は面取り

長方形断面試験片のりょうの丸め又は面取りは,図4による。

単位 mm

試験片の種類

r及びc

推奨試験片

0.2〜0.4

その他の試験片

(0.03〜0.07)W

図4−長方形断面試験片のりょうの丸め又は面取り

6

R 1624:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

試験片の表面粗さ

長方形断面試験片の上下面の表面粗さは,通常,JIS B 0601に規定する0.2 μmRa以下とする。最終仕上

げ方向は,試験片の長手方向とする。円形断面試験片の表面粗さは,長方形断面試験片に準じる。ただし,

最終仕上げ方向は,試験片の円周方向とする。それ以外の場合には報告書に記載する。

5.7

試験片の数

試験片の数は,10個以上とする。

6

試験方法

6.1

試験片の寸法の測定

試験片の幅及び高さ,又は直径の測定は,あらかじめJIS B 7502に規定するマイクロメータ又はJIS B

7503に規定するダイヤルゲージを用いて行う。

6.2

支点間距離及び荷重点間距離

4点曲げ負荷の支点間距離及び荷重点間距離は,図1による。あらかじめJIS B 7507に規定するノギス

を用いて測定する。

6.3

試験片の取付け

試験片の取付けは,図1による。評価対象の接合界面が荷重点間の中央に位置するように,支持具に取

り付ける。接合界面が2個の場合,図1 e) 及び図1 f) に示すように,接合界面が荷重点の中央から左右対

称に位置するように,支持具を取り付けてもよい。この場合には,個々の接合界面の破断・未破断を報告

書に記載する。

6.4

雰囲気,昇温,保持時間及び温度測定

雰囲気,昇温,保持時間及び温度測定は,JIS R 1604の規定による。

6.5

クロスヘッド変位速度及び破断荷重

試験片の荷重点にクロスヘッド変位速度0.5 mm/minで4点曲げ負荷し,試験片が破断するまでの最大荷

重を測定する。

6.6

破壊起点,破壊径路及び破面

破壊起点,破壊径路及び破面を調査し,評価対象の接合界面の破断・未破断を特定する。

7

計算

7.1

接合の曲げ強さの計算

接合の曲げ強さは,個々の試験片の測定値から式(1)又は式(2)によって算出し,JIS Z 8401の規定によっ

て有効数字を3けたに丸める。

長方形断面試験片の場合

2

1

2

B

2

)

(

3

Wt

L

L

P

−

=

σ

········································································ (1)

円形断面試験片の場合

3

1

2

B

)

(

8

d

L

L

P

π

σ

−

=

········································································ (2)

ここに,

σ B: 接合の曲げ強さ(MPa)

P: 試験片が破断するまでの最大荷重(N)

L1: 荷重点間距離(mm)

7

R 1624:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L2: 支点間距離(mm)

W: 試験片の幅(mm)

t: 試験片の高さ(mm)

d: 試験片の直径(mm)

π: 円周率(3.142)

7.2

接合の曲げ強さの平均値と標準偏差の計算

接合の曲げ強さの平均値と標準偏差は,式(3)及び式(4)によって算出し,JIS Z 8401の規定によって有効

数字を3けたに丸める。

n

x

x

n

i

i

∑

=1

=

················································································ (3)

1

)

(

2

1

−

−

∑

=

n

x

x

S

n

i

i

=

······································································ (4)

ここに,

xi: 個々の試験片の接合の曲げ強さの算出値(MPa)

x: 接合の曲げ強さの平均値(MPa)

S: 標準偏差(MPa)

n: 試験片の個数

8

報告書

曲げ強さ試験の結果は,次の項目について記載する。

a) この規格番号

b) 試験片の作製方法及び切出し位置

c) 試験片の種類,断面形状及び寸法

d) 試験機及びロードセルの容量

e) 支持具の形式(回転形又は固定形の別)

f)

試験条件(変位速度,雰囲気,温度,昇温及び保持時間)

g) 試験片の表面粗さ

h) 試験片の個数

i)

接合の曲げ強さ(平均値)

j)

標準偏差

k) 破壊起点,破壊径路及び破面(接合界面が2個以上の場合は,個々の接合界面の破断・未破断)