R 1611:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 4

5 熱拡散率測定 ··················································································································· 5

5.1 装置及び器具 ················································································································ 5

5.2 試料 ···························································································································· 6

5.3 測定方法 ······················································································································ 7

5.4 計算 ···························································································································· 8

6 比熱容量測定 ·················································································································· 10

6.1 一般事項 ····················································································································· 10

6.2 フラッシュ法 ··············································································································· 10

6.3 示差走査熱量法(Differential Scanning Calorimetry,DSC) ·················································· 16

6.4 文献値 ························································································································ 16

7 熱伝導率測定 ·················································································································· 16

7.1 一般事項 ····················································································································· 16

7.2 測定方法 ····················································································································· 16

7.3 計算 ··························································································································· 16

8 数値の丸め方 ·················································································································· 16

9 報告書··························································································································· 16

附属書A(参考)フラッシュ法による熱拡散率測定の原理 ·························································· 18

附属書B(参考)補正に関する推奨事項··················································································· 19

附属書C(参考)等面積法による熱拡散率の算出方法 ································································ 22

附属書D(参考)発光装置の特性評価方法 ··············································································· 24

附属書E(参考)熱拡散率の標準物質及び推奨値 ······································································· 25

附属書JA(参考)測定条件に依存しない熱拡散率を求める方法 ··················································· 26

附属書JB(参考)標準試料による測定装置の健全性確認及び校正並びに測定結果の補正 ·················· 28

附属書JC(参考)黒化処理の影響の評価方法 ··········································································· 31

附属書JD(参考)熱拡散率の不確かさ評価 ·············································································· 33

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 37

R 1611:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ファ

インセラミックス協会(JFCA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS R 1611:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

R 1611:2010

ファインセラミックスのフラッシュ法による

熱拡散率・比熱容量・熱伝導率の測定方法

Measurement methods of thermal diffusivity, specific heat capacity, and

thermal conductivity for fine ceramics by flash method

序文

この規格は,2005年に第1版として発行されたISO 18755を基とし,測定技術の進歩を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。また,附属書JA〜附属書JDは対応国際規格には

ない事項である。

1

適用範囲

この規格は,気孔率が10 %以下で均一なファインセラミックスのフラッシュ法による室温から1 700 K

までの熱拡散率,室温から1 000 Kまでの比熱容量及び室温から1 000 Kまでの熱伝導率の測定方法につい

て規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18755:2005,Fine ceramics (advanced ceramics, advanced technical ceramics)−Determination of

thermal diffusivity of monolithic ceramics by laser flash method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7502 マイクロメータ

注記 対応国際規格:ISO 3611,Micrometer callipers for external measurement(NEQ)

JIS C 1602 熱電対

JIS R 1600 ファインセラミックス関連用語

JIS R 1634 ファインセラミックスの焼結体密度・開気孔率の測定方法

JIS R 1672 長繊維強化セラミックス複合材料の示差走査熱量法による比熱容量測定方法

JIS Z 8401 数値の丸め方

2

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO/IEC Guide 98-3 Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

パルス幅,τp

パルス光エネルギーの時間変化曲線において最大値の半値以上の出力が保持される時間。

3.2

パルス光の均一性

パルス光の照射方向に垂直な面内の強度分布の均一性。

3.3

温度上昇曲線

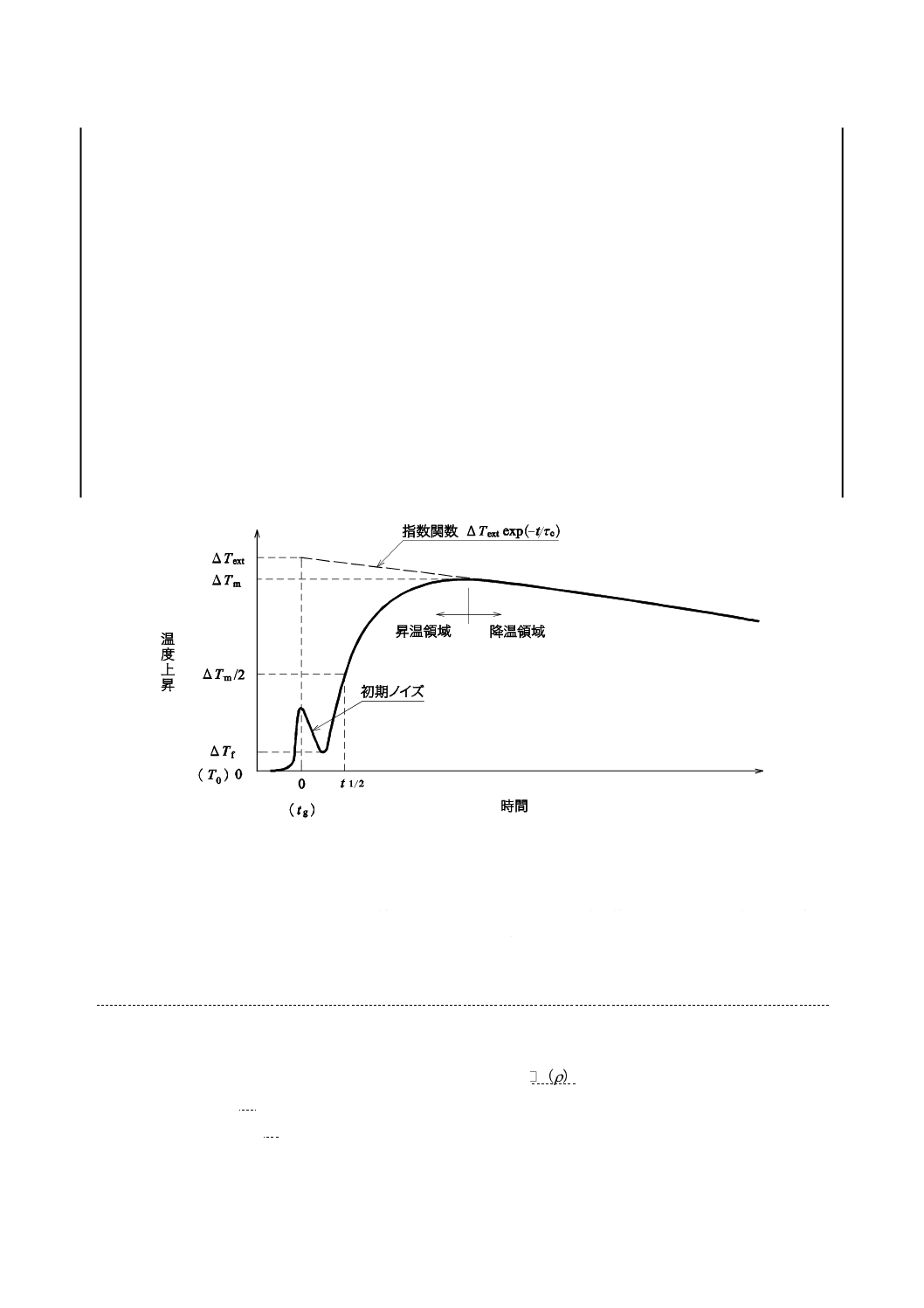

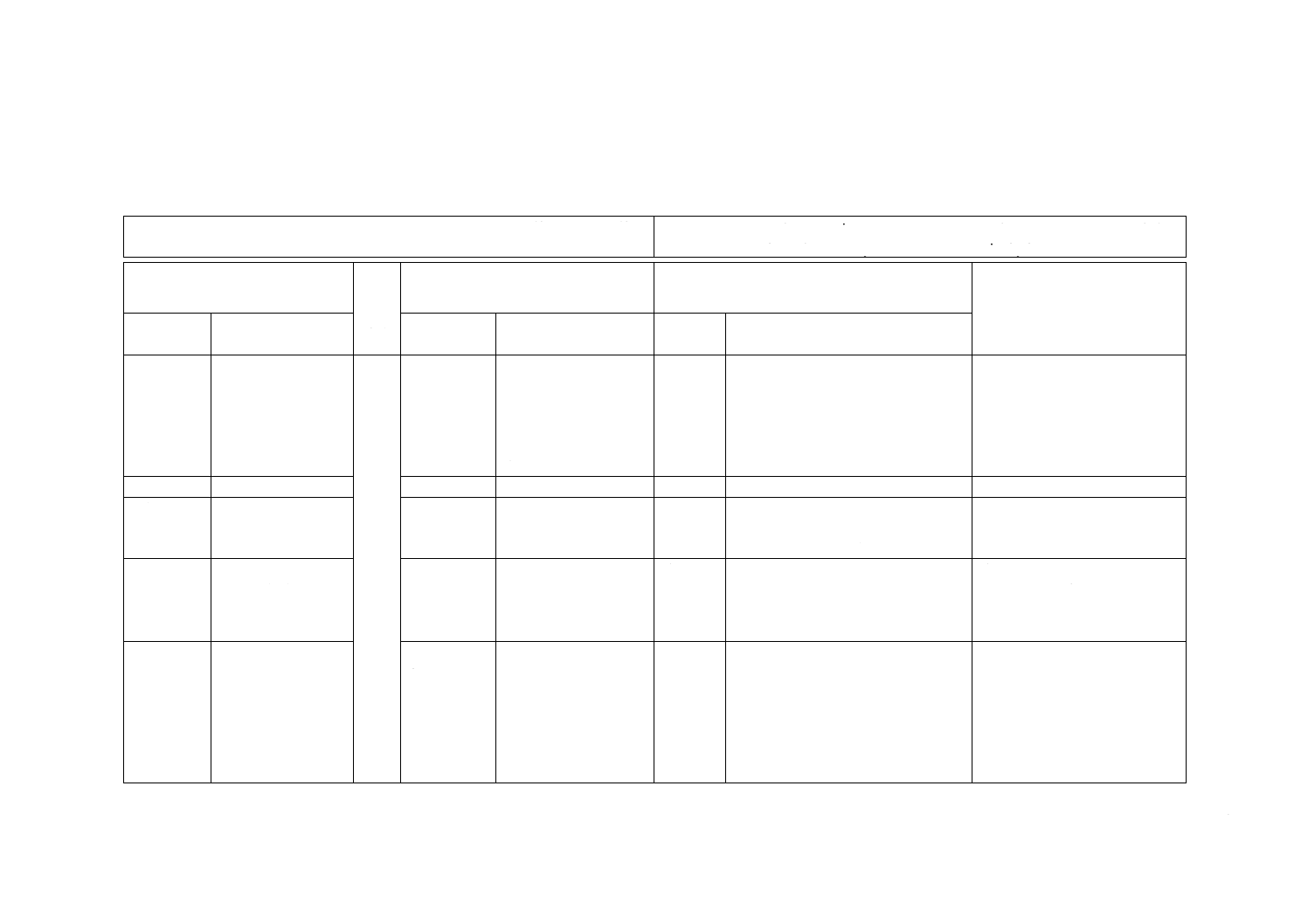

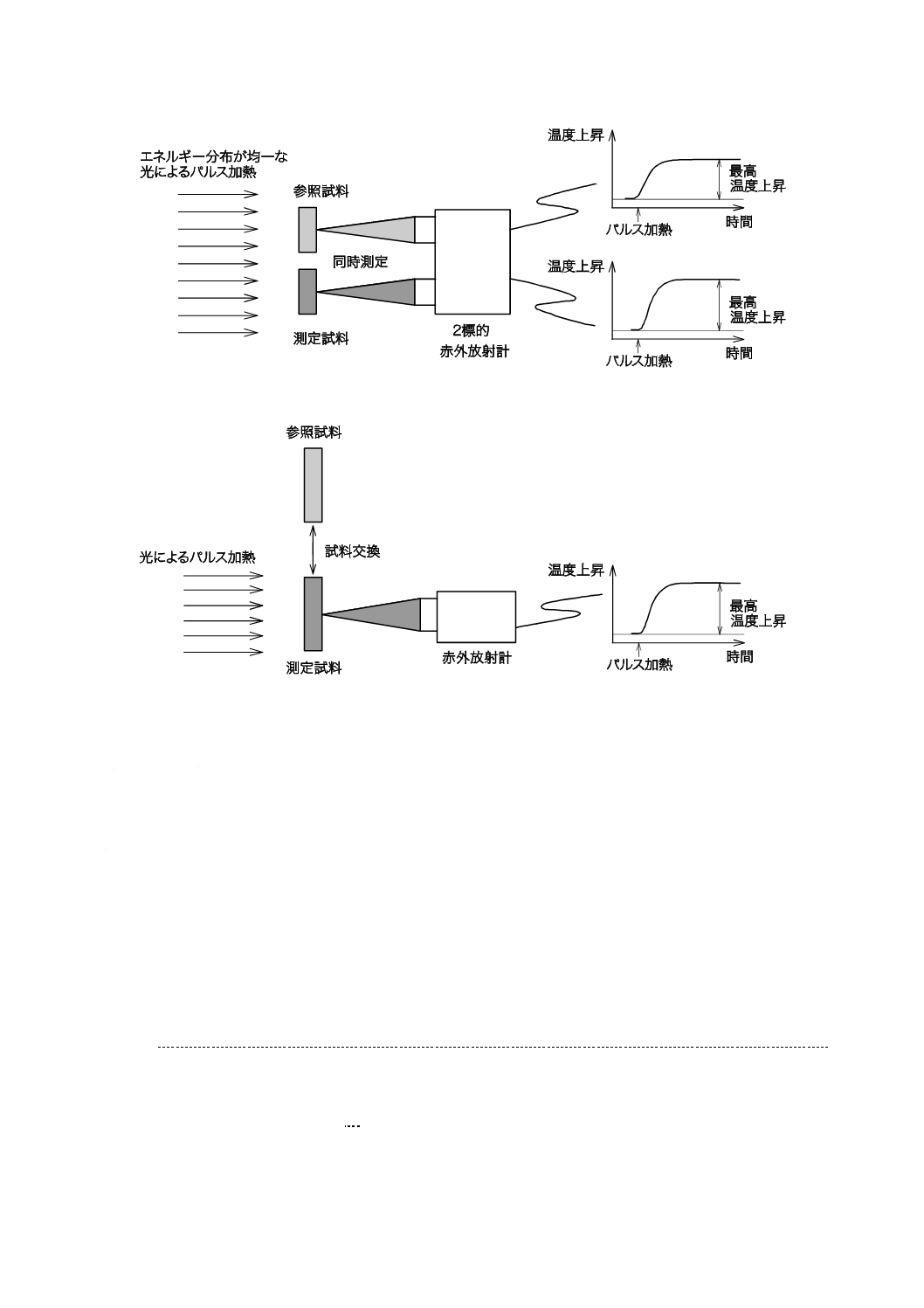

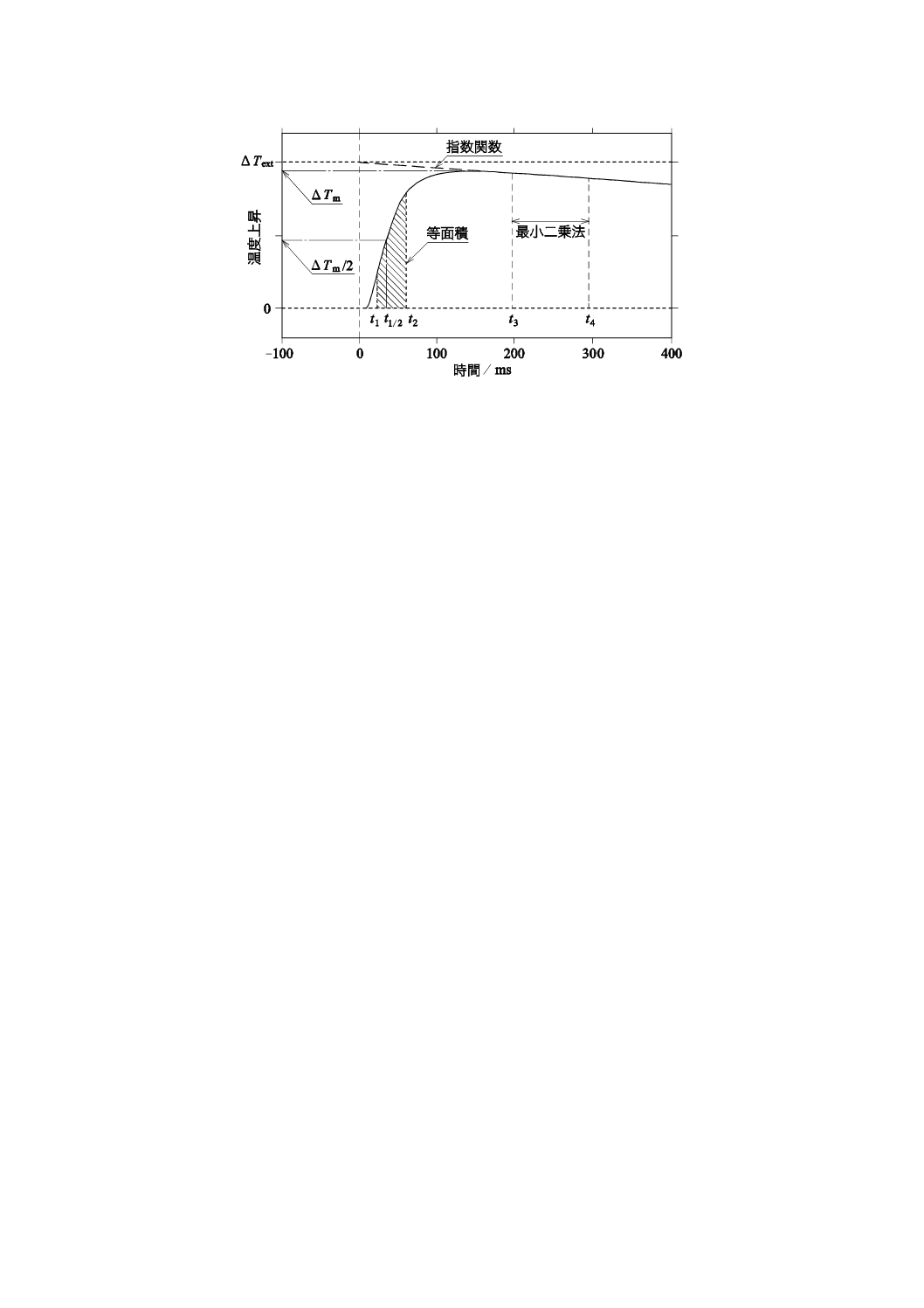

パルス加熱による試料裏面温度の時間変化を表示した曲線(図1参照)。

3.4

定常温度,T0

パルス加熱前に定常状態に保たれた試料温度。

3.5

最高温度上昇,ΔTm

温度上昇曲線の最大値と定常温度との差。

3.6

測定温度,Te

パルス加熱によって上昇した温度を考慮したときの,試料の実効的温度。

3.7

解析時間原点,t0

温度上昇曲線から熱拡散率を算出するデータ解析においてインパルス加熱を対応させる時刻。

3.8

パルスの立ち上がり時刻,tp

パルス光の発光が開始する時刻。

3.9

パルスの重心時刻,tg

観測されたパルス光エネルギーの時間軸上における重心。

3.10

熱拡散の特性時間,τ0

厚さdかつ熱拡散率αの平板状試料の表面から裏面まで熱が拡散するときτ0=d 2/αによって定義される

時間。

3.11

ハーフタイム,t1/2

温度上昇曲線において解析時間原点から最高温度上昇の1/2まで上昇するのに要する時間。

3

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

昇温領域

温度上昇曲線において温度が時間とともに増加している時間領域。

3.13

降温領域

温度上昇曲線において温度が時間とともに減少している時間領域。

3.14

冷却の時定数,τc

温度上昇曲線の降温領域を定常温度に収束する指数関数で適合させたときの緩和の時定数。

3.15

外挿温度上昇,ΔText

温度上昇曲線の降温領域を定常温度まで冷却する指数関数で適合させたときに指数関数を解析時間原点

まで外挿した値。

3.16

断熱温度上昇,ΔT0

温度上昇曲線において試料からの熱損失がない理想的な条件下での最高温度上昇。

3.17

初期ノイズ

温度上昇曲線においてパルス加熱時刻を中心として観測されるスパイク状に変化する信号。

3.18

異常光による信号変動,ΔTf

試料表面で吸収されずに透過及び散乱されたパルス光の信号によって生じる温度上昇曲線の変動。

3.19

トリガ信号

記録装置にパルス加熱の時刻を伝える信号。

3.20

ビオ数,Y

試料から外界への熱損失の大きさを表す無次元数。

3.21

熱容量

試料など物体の温度を1 K上昇させるのに必要な熱量(J/K)。

3.22

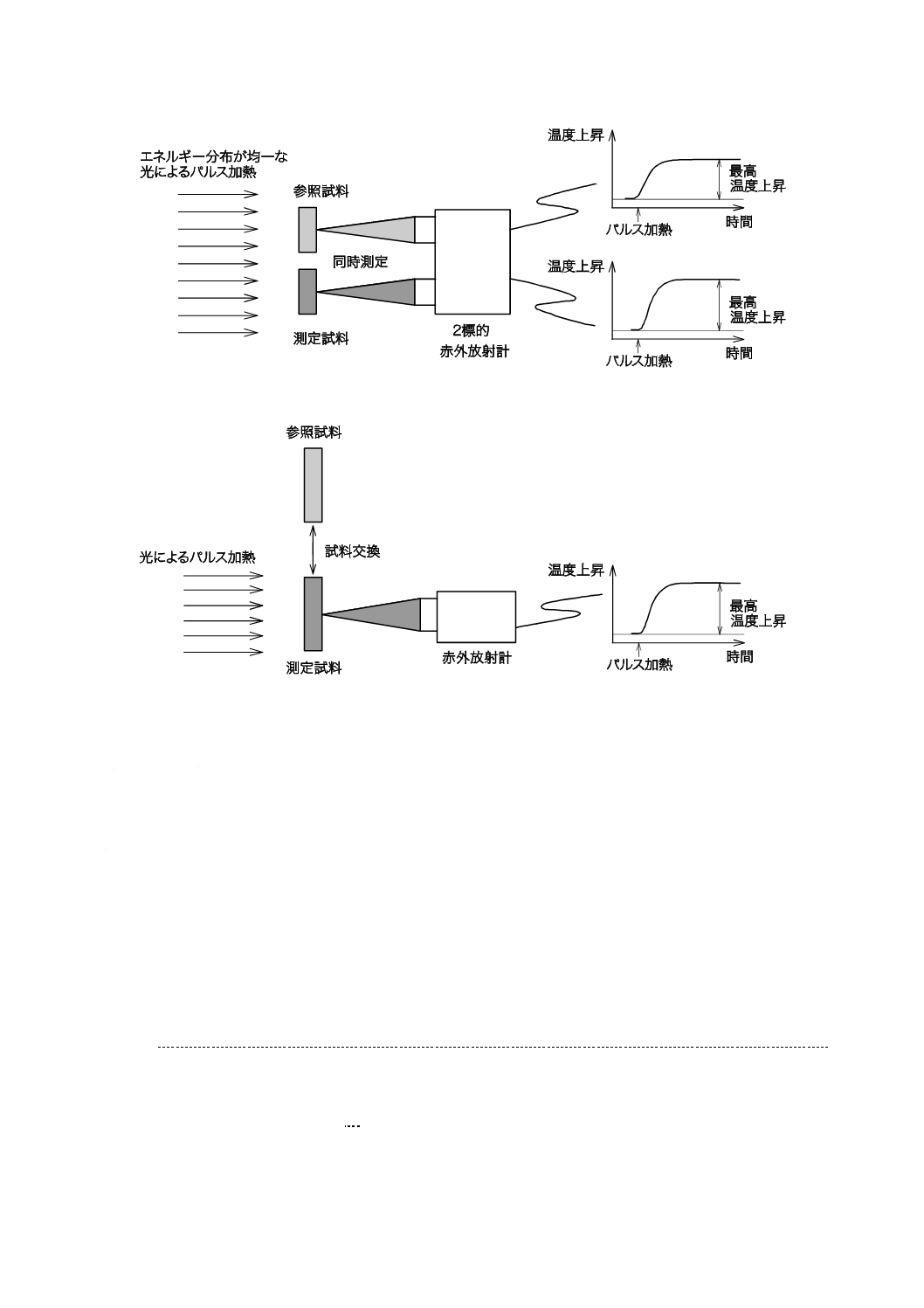

示差方式

フラッシュ法において参照試料及び測定試料の2個の試料を近接して設置し,測定温度に設定した状態

で同時にパルス加熱して試料裏面温度変化を同時に測定し,その測定結果を比較することによって設定温

度における測定試料の熱容量及び比熱容量を求める測定方式。

3.23

試料交換方式

フラッシュ法において参照試料及び測定試料の2個の試料に対して,それぞれ1個ずつ,試料温度が室

温から高温までの範囲で必要に応じて一連の測定を行い,2個の試料の同一温度での測定結果又は1個の

4

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料の室温と高温での測定結果を比較することによって測定試料の熱容量及び比熱容量を求める測定方式。

3.24

熱拡散率標準試料

熱拡散率測定装置の測定可能範囲の確認と熱拡散率値の補正を行うことを目的として,熱拡散率が値付

けられた試料。国立標準研究所などの公的機関によって供給される熱拡散率標準物質,熱拡散率推奨値の

与えられた純物質などが用いられる(附属書E参照)。

3.25

(比)熱容量参照試料

比熱容量及び質量(又は熱容量)が既知である試料。フラッシュ法の比較測定によって比熱容量(又は

熱容量)を求めるときに使用する。国立標準研究所などの公的機関によって供給される(比)熱容量標準

物質,比熱容量推奨値の与えられた純物質などが用いられる。

3.26

寸法差幅

任意の位置における試料の厚さの最大値と最小値との差。

図1−フラッシュ法によって観測される温度上昇曲線

4

原理

熱拡散率は,平板状試料の表面を空間的に均一なパルス光によって瞬間的に加熱し,試料裏面の温度上

昇を観測するフラッシュ法によって,観測した温度上昇曲線から求める。

比熱容量は,加熱パルス光に対して同一の吸収率をもち放射測温波長における分光放射率が同一で,熱

容量が既知の参照試料及び測定試料のパルス加熱時の断熱温度上昇の比から測定試料の熱容量を算出する

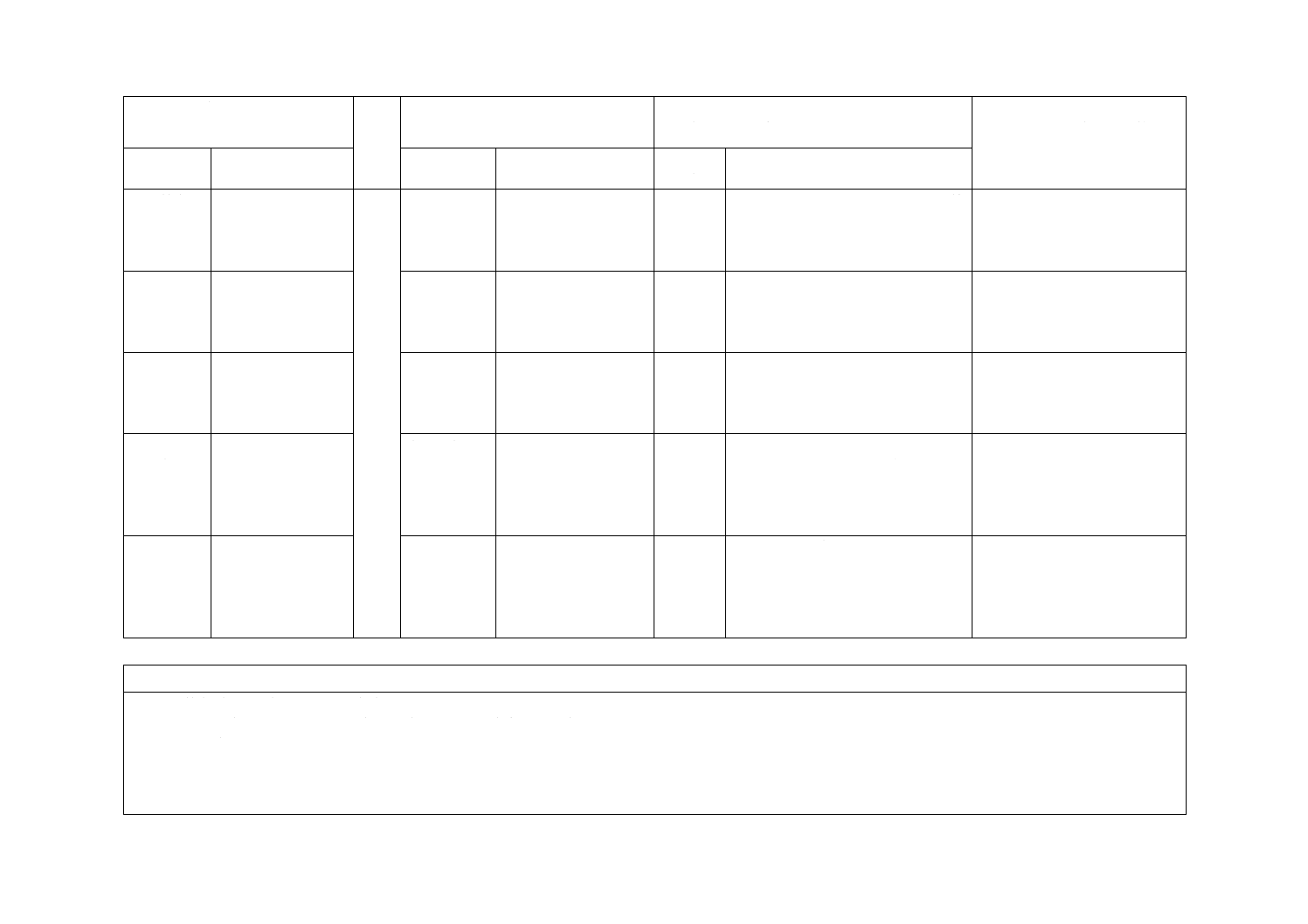

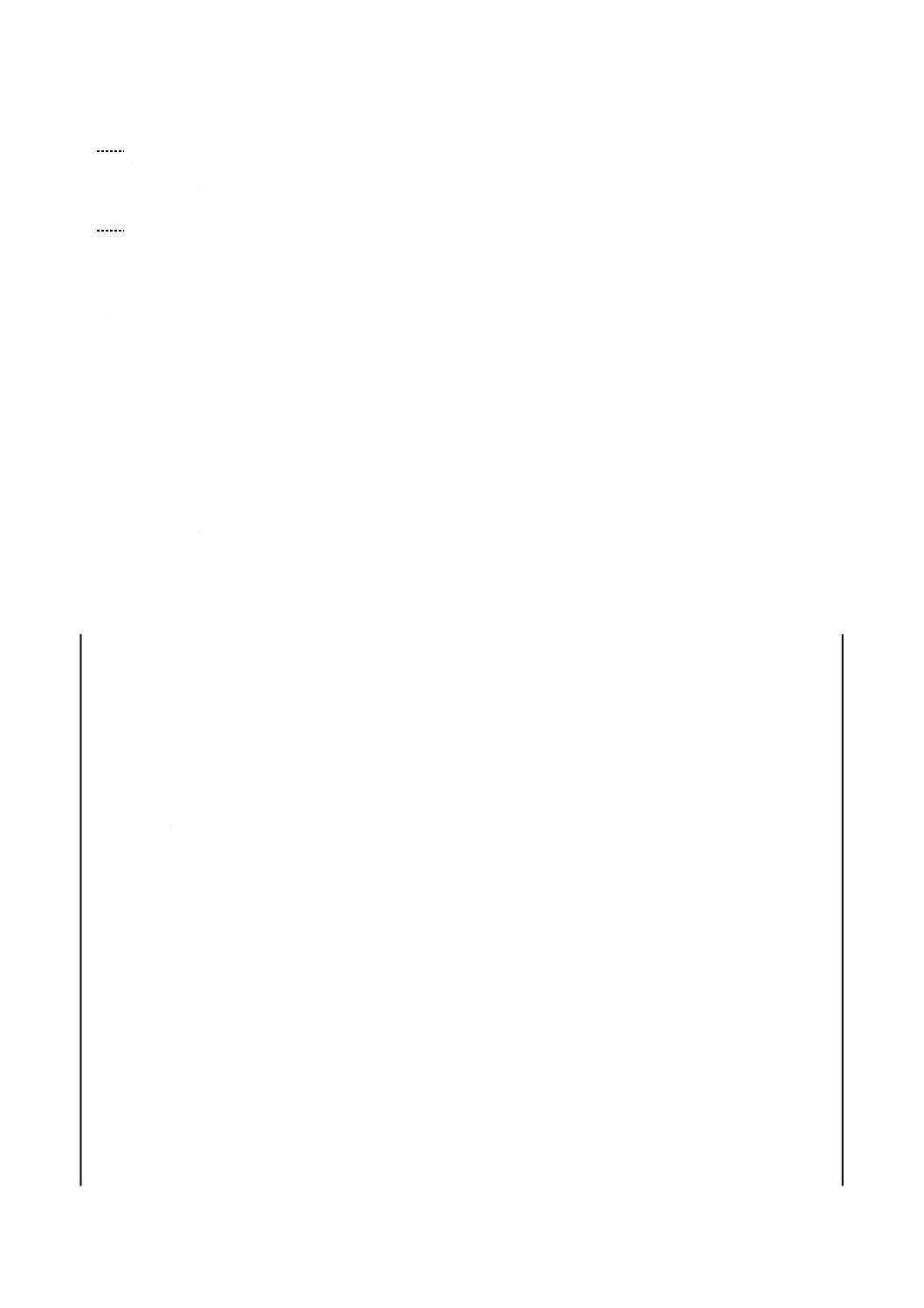

比較測定によって求める。比較測定は,示差方式フラッシュ法(図2参照)又は試料交換方式フラッシュ

法(図3参照)によって行う。

熱伝導率(λ)は,熱拡散率(α),比熱容量(c),かさ密度

ρ)との積λ=αcρとして求める。

比熱容量は,JIS R 1672の示差走査熱量法(DSC法)などによって測定するか文献値を用いてもよい。

また,かさ密度は,JIS R 1634などによって求めてもよい。

5

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−フラッシュ法において2試料を近接して同時に測定する配置例(示差方式)

図3−フラッシュ法において試料を交換して測定する配置例(試料交換方式)

5

熱拡散率測定

5.1

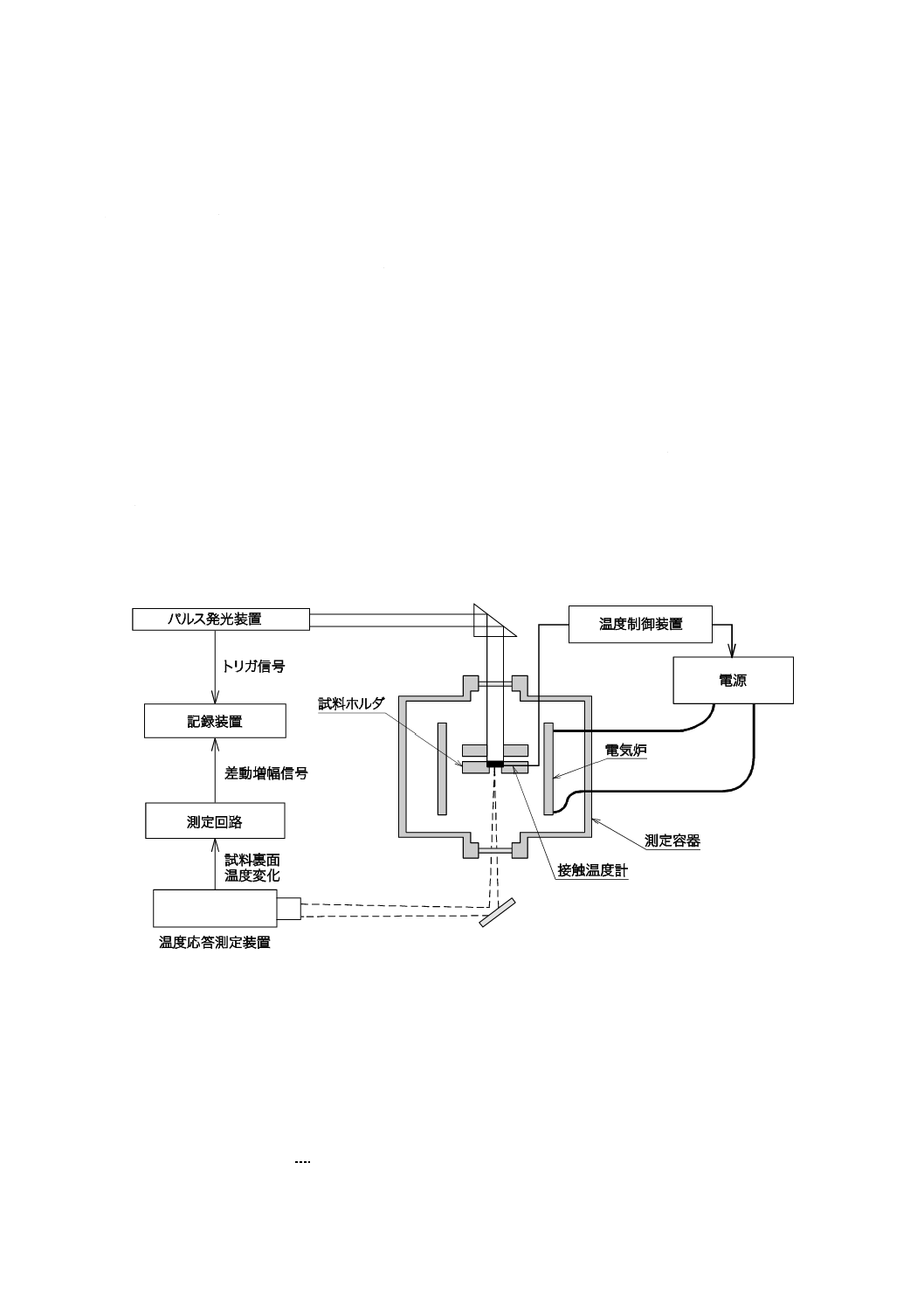

装置及び器具

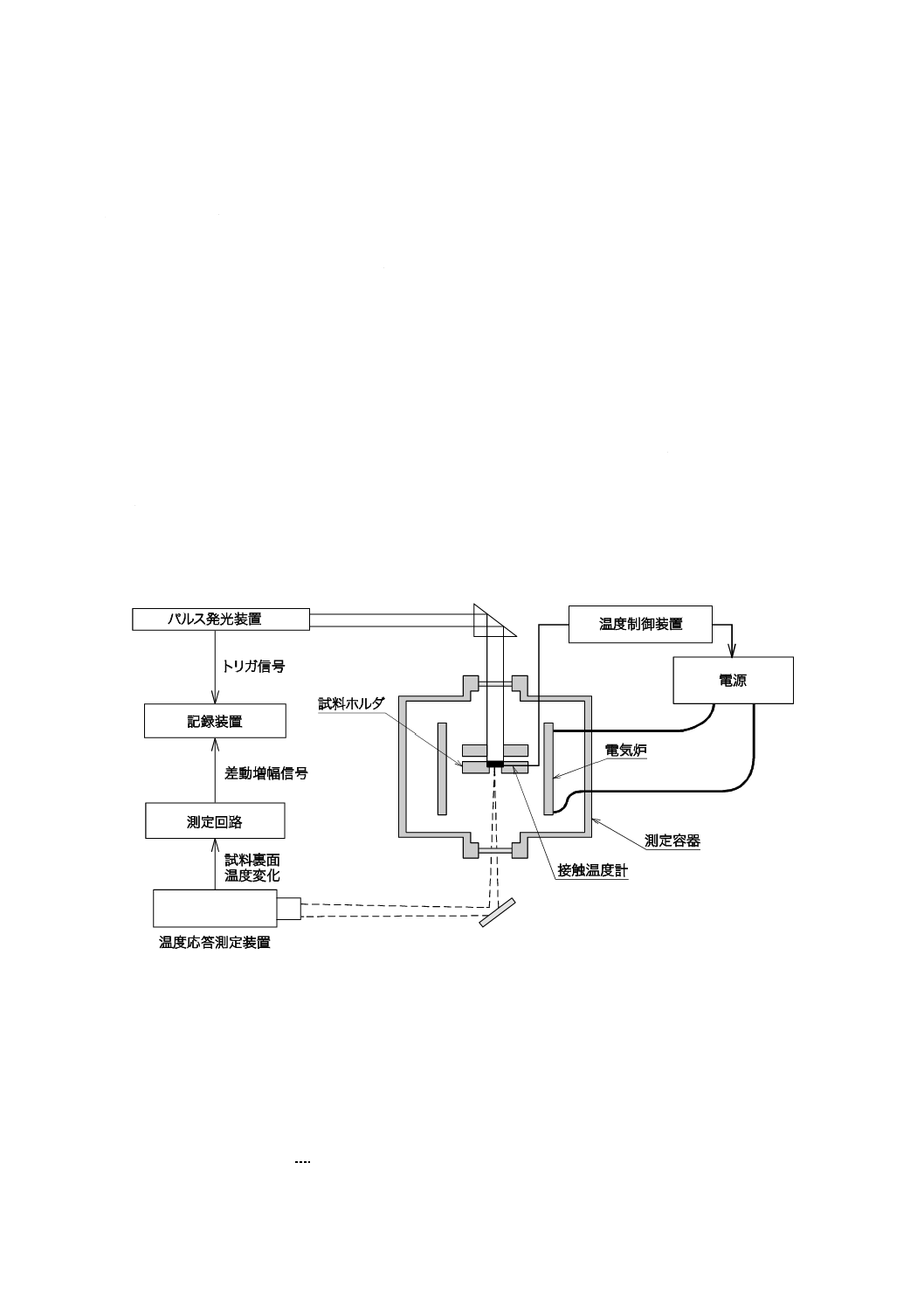

装置及び器具は,試料の表面にパルス光を照射したときの試料裏面の温度上昇曲線から熱拡散率を求め

るもので,次の要素をもつものとする(図4参照)。

a) 試料ホルダ 試料をパルス光の入射方向に対して垂直に保持できるとともに,側面及び裏面への散乱

光が極力少ないもの。試料からの熱伝導損失が極力少ない構造とする。

b) 温度測定装置 温度測定装置は,次による。

1) 温度応答測定装置 熱拡散率測定の温度上昇曲線を測定する装置で赤外放射計を用いる。赤外放射

計は,10 kHz以上の応答性をもつものとし,その出力は必要に応じて温度換算できるものとする。

測定値は,試料側面からの熱損失の影響を避け,試料裏面の中央付近で一次元の熱拡散現象が成立

する領域を求める。

注記 ISO 18755では,赤外放射計が観測する領域の大きさを,円板試料では半径を直径とする

円,凸多角形の平板試料では内接円の半径を直径とする円よりも小さい領域とすることが

望ましいとしている。

2) 接触温度計 測定温度は,JIS C 1602に規定する熱電対で測定する。熱電対は,試料又は試料直近

の試料ホルダに接触させ,温度応答測定装置による温度上昇曲線の測定を妨害しない位置に設置す

る。

6

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) パルス加熱装置 試料近傍で直径10 mm以上のビーム径と,パルス幅(τp)が0.1〜1 msのパルス光

を発光できるパルス発光装置(パルスレーザ又はフラッシュランプ)及び光学系で構成される。

注記 パルス光のエネルギー分布の均一化のために光ファイバの使用が有効である。

d) 測定容器及び電気炉 測定容器及び電気炉は,次による。

1) 測定容器 高温での測定に際して,試料等が酸化等の化学反応を起こさないよう,また,対流熱損

失を抑制するために,測定容器は真空中での測定が可能な気密性が高い構造とする。さらに,不活

性気体雰囲気下での測定が可能な構造としてもよい。試料等の化学反応及び対流熱損失の影響を考

慮する必要がない測定(例えば,比較的低い温度での測定)に際しては,気密性が高くなくてもよ

い。

2) 電気炉及び温度制御装置 電気炉は試料を測定温度まで加熱できる性能及び耐熱性をもち,試料温

度の設定が可能な温度制御装置を備えているものとする。温度を保持する際の安定性は,温度応答

測定装置の出力が変動しないことで確認する(0.01 K/s以下に相当)。

e) 測定回路及び記録装置 測定回路は10 kHz以上の応答性をもち,温度上昇曲線を自動記録できるもの

とする。AD変換の分解能は10 bit以上で,ハーフタイムの1/100よりも短いサンプリング時間で1 000

点以上を記録できるものがよい。

f)

熱拡散率標準試料 熱拡散率測定装置の測定可能範囲の確認と熱拡散率値の補正を行うことを目的と

して,熱拡散率が値付けられた試料(附属書E参照)。

図4−フラッシュ法測定装置の例

5.2

試料

5.2.1

形状

試料の内接円及び外接円の直径が4〜15 mmの円板又は凸多角形の平板で,試料外接円がパルス光の照

射領域の範囲内である形状とする。試料の厚さは,0.5 mm以上5 mm以下でハーフタイムが5τp以上とす

る。表裏面の寸法差幅は,厚さに対して1 %以下,表裏面の粗さは,0.40 μmRa以下とする。

なお,粗さの定義は,JIS B 0601による。

7

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 試料外接円は,パルス光のエネルギー分布が均一な範囲内であることが望ましい。

注記2 試料内接円は,赤外放射計の試料裏面における観測視野よりも広いことが望ましい。

5.2.2

表面処理

表面処理は,次による。

a) 非透光性試料 パルス光を吸収しにくい表面(試料のパルス光の照射面)と温度応答測定装置の観測

波長に対して放射率が低い裏面(測定面)には,炭素微粒子入りスプレーなどの吹き付け,蒸着,ス

パッタリングなどによって黒化膜を薄く均一に成膜することが望ましい。

b) 透光性試料 試料の表裏面にa)と同様の表面処理をする。表面処理後も透光性が無視できない試料に

ついては,∆Tf/∆Tmが0.05以下になるように金などの金属膜を蒸着してからa)を行う。

c) 表面処理の影響の評価 表面処理(黒化処理)が測定に及ぼす影響の評価は,附属書JCに基づいて

行うことが望ましい。

5.3

測定方法

5.3.1

熱拡散率標準試料の測定1)

熱損失,パルス光の不均一性などの装置の特性を評価するために,標準試料の測定を行う。必要に応じ

て補正値を求める(附属書JB参照)。

標準試料は,試料と同様の形状の円板又は凸多角形の平板を用いる。厚さの異なる数個の試料を用いる

ことが望ましい。標準試料の温度上昇曲線の測定は,5.3.3の手順で行う。

注1) 装置の特性が変化しないと判断される場合は,前回と同じ結果で代用することができる。

5.3.2

パルス光強度の時間変化の重心測定

温度上昇曲線の解析において,解析時間原点にパルス光の波形から求めた重心時刻を用いる場合は,附

属書Dを参考にパルス光の波形を測定し,パルスの重心時刻(tg)を求める。パルス幅(τp)がハーフタ

イム(t1/2)の1 %よりも長い場合は,tgを解析時間原点に用いることが望ましい。

パルス光を重心時刻のデルタ関数で近似せず,発光強度の時間変化を考慮した理論式を用いて温度上昇

曲線を解析してもよい。

5.3.3

試料の測定

試料の測定は,次の手順によって行う。

a) 試料の厚さ測定 試料の厚さをJIS B 7502に規定するマイクロメータによって,1 μm単位まで測定す

る。

b) 表面処理 5.2.2によって表面処理を行う。

c) 雰囲気の調整 測定温度範囲において試料が化学的な変化を受けない雰囲気にする。

d) 試料温度の制御 所定の温度において,試料の温度変動が時間100 t1/2当たり0.2 K以下になるように

制御する。

e) 定常温度の測定 試料の定常温度(T0)を,接触温度計によって測定する。

f)

温度上昇曲線の測定 次の手順で温度上昇曲線を測定する。

1) パルス加熱 試料の∆Tmが3 Kを超えない強度で,パルス光を照射する。

注記 ∆Tmが3 Kを超えないかどうかの評価は,細い熱電対(直径0.15 mm以下)を試料には(貼)

り付けて確認する方法がある。

2) 記録 少なくともハーフタイムの10倍に達するまで温度応答測定装置によって測定される温度上

昇曲線を記録する。

なお,パルス加熱以前の定常温度の安定性などに関する情報が必要であるので,パルス加熱以前

8

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の温度変化は,全測定時間の10 %以上記録する。

3) 測定温度の決定2) 測定温度(Te)をT0+∆Tmとして決定する。ただし,T0はパルス加熱直前の試

料の定常温度。

厚い試料などの測定で,信号が小さくノイズの影響が無視できない場合には,複数回測定した温

度上昇曲線を同一時刻ごとに積算することによって,SN比の改善を図ってもよい(重ね打ち法)。

注2) パルス加熱強度を変化させた測定から測定条件に依存しない熱拡散率を求める(附属書JA

参照)場合は,定常温度(T0)を測定温度とすることができる。また,熱拡散率の温度依

存性が既知で,定常温度における熱拡散率と測定温度における熱拡散率との差が1 %以下

と判断される場合も,定常温度(T0)を測定温度とすることができる。

5.4

計算

5.4.1

熱拡散率の算出方法

熱拡散率は,次のいずれかの方法によって算出する。いずれの式においてもdは黒化膜のない状態での

試料の厚さである。

a) ハーフタイム法 熱拡散率を式(1)によって算出する。

2

/1

2

m

bc

8

138

.0

t

d

k

k

×

=

α

································································· (1)

ここに,

α: 熱拡散率(m2/s)

kbc: 黒化処理に対する補正係数(附属書JC参照)

km: 測定条件に伴う補正係数(附属書B参照)

d: 試料の厚さ(m)

t1/2: ハーフタイム(s)

室温測定及び熱損失が無視できる測定条件下においては,km=knuh(附属書B参照)とし,パルス光

が均一化された装置においては,km=krhl(附属書B参照)とすることができる。

b) 最小二乗法 熱拡散率を式(2)によって算出する。

lsf

bcα

α

×

=k

············································································· (2)

ここに,

α: 熱拡散率(m2/s)

kbc: 黒化処理に対する補正係数(附属書JC参照)

αlsf: 温度上昇曲線と理論式とを用いて2乗偏差を構成したとき,

この2乗偏差を最小とする熱拡散率(m2s−1)

高温測定では,2乗偏差は熱拡散率及び放射損失を表すビオ数(Y)の関数となるので,2乗偏差を

最小とする熱拡散率及びビオ数を決定する方法が有効である。

この算出方法では,理論式で考慮することによって,不均一加熱及び熱損失に対する補正を同時に

行うことが可能である。また,パルス光の波形(強度の時間依存性)を考慮した理論式を適用するこ

とで,有限パルス幅の影響を補正した熱拡散率を算出することができる。

注記 この算出方法は,ISO 18755では,Annex C (informative)に記載されている。

c) 等面積法 熱拡散率を式(3)によって算出する。

areal

bcα

α

×

=k

············································································ (3)

ここに,

α: 熱拡散率(m2/s)

kbc: 黒化処理に対する補正係数(附属書JC参照)

αareal: 温度上昇曲線及びその測定において実現されている初期条

件,境界条件下の理論曲線を設定された時間範囲(t1<t<t2)

で積分したとき,両者の値が同一になるように決定した熱拡

散率(m2/s)(附属書C参照)

9

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

理想的な測定条件下ではParkerらによる理論式(附属書A参照)に対して解析を行う。室温より高

い温度での測定においては放射熱損失を考慮した理論式に対して解析を行い,熱拡散率及びビオ数

(Y)を決定する(附属書C参照)。

注記 この算出方法は,ISO 18755では,Annex C (informative)に記載されている。

5.4.2

補正項目

補正項目は次による。

a) パルス光の発光時間 パルス光の強度波形信号を基に波形の重心時刻を求め,装置の時間原点に補正

を加えることで解析時間の原点を決定する。ハーフタイム(t1/2)が100 τpよりも短い試料の場合には,

重心時刻を正確に求める必要がある。ハーフタイムが長く,かつ,パルス幅がデータサンプリング時

間と同じ程度であれば時間原点の補正は必要ない。

b) 不均一加熱 空間的に不均一なパルス光,試料の被加熱面の吸収率の分布などによって試料表面が不

均一に加熱された場合には,試料内部で1次元熱拡散が実現されず,不確かさが生じる。この場合は,

不均一加熱に対する補正係数(knuh)は,試料の温度上昇曲線において,ハーフタイムに対する不均一

加熱の時定数の比及び不均一加熱の相対振幅によって求められる。その算出方法は,附属書Bを参照。

注記1 0.98<knuh<1.02の場合には,補正は不要である。

注記2 最小二乗法及び等面積法において,不均一加熱を考慮したモデル関数を採用する場合には,

補正は不要である。

c) 試料の熱損失 高温における測定では,試料から外界への熱損失が生じるため,熱拡散率の算出に際

して補正を行う。熱損失に対する補正係数(krhl)は,温度上昇曲線において,ハーフタイムに対する

冷却の時定数の比の関数として求められる。その算出方法は,附属書Bを参照。

注記1 0.98<krhlの場合には,補正は不要である。

注記2 最小二乗法及び等面積法において,熱損失を考慮したモデル関数を採用する場合には,補

正は不要である。

d) 熱放射の非線形性 温度上昇曲線を,温度目盛のない赤外放射計によって観測する場合には,分光放

射輝度変化が観測される。この場合には,パルス加熱用光源の出力を変化させて見掛けの熱拡散率を

測定し,出力をゼロに外挿することによって非線形性の影響を受けない熱拡散率を求めることができ

る(附属書JA参照)。

e) 表面処理 試料に黒化膜などを塗布する表面処理をして測定を行う場合,表面処理による影響が生じ

る。その影響を無視できない場合には,附属書JCによって補正を行う。常にkbc>1であり,kbc<1.05

の場合には補正は不要である。

f)

熱膨張 5.4.1で算出される熱拡散率は,室温での試料の厚さを基準とした見掛けの熱拡散率[α0(T)]

である。測定温度での試料の厚さを基準とした熱拡散率[α (T)]が必要な場合には,式(4)によって試

料の熱膨張に対する補正を行う。

()

()

T

d

d

T

0

2

0

T

α

α

×

=

·································································· (4)

ここに,

d0: 室温における試料厚さ(m)

dT: 温度Tにおける試料厚さ(m)

10

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

比熱容量測定

6.1

一般事項

熱容量及び比熱容量は,フラッシュ法又は示差走査熱量法(DSC)のいずれかの方法によって求めるか,

又は文献値を使用する。比熱容量は,試料の熱容量を試料の質量で除することによって算出する。

6.2

フラッシュ法

6.2.1

示差方式

示差方式フラッシュ法では,図2に示すように測定試料と熱容量既知の参照試料とを近接して設置し,

測定試料及び参照試料に空間的に均一なパルス光を同時に照射し,両者の温度上昇比及び参照試料の熱容

量から,測定試料の熱容量を求める。

示差方式は,次による。

a) 装置及び器具 装置及び器具は,試料の表面にパルス光を照射したときの試料裏面の温度上昇曲線(図

1参照)を利用して比熱容量を測定するためのもので,次の要素をもつものとする。

1) 試料ホルダ 5.1 a)と同様なもので試料を2個隣接して設置できるもの。

2) 温度測定装置

2.1) 温度応答測定装置 比熱容量測定の温度上昇曲線及び測定温度は,2標的(赤外)放射計によって

測定する。2標的(赤外)放射計3)は,各センサ(受光素子)が,標的としている試料と隣接して

設置した試料の温度上昇の影響を反映せず,独立に標的試料を観測できるものがよい。

注3) 測定を行う温度領域全般において,2標的放射計は,同一材料,同一寸法の試料を測定

試料及び参照試料として測定したときに,二つのセンサが観測する温度上昇が等しくな

る。すなわち,∆Tの比が1:1になることを事前に確認したものを使用するとよい。

2.2) 接触温度計 測定温度を測定する接触温度計は,5.1 b) 2)と同様なもの。

3) パルス加熱装置 5.1 c)と同様なもの。

4) 測定容器及び電気炉 5.1 d)と同様なもの。

5) 測定回路及び記録装置 5.1 e)と同様なもの。

6) (比)熱容量参照試料 比熱容量及び質量(又は熱容量)が既知である試料。国立標準研究所など

の公的機関によって供給される(比)熱容量標準物質,比熱容量推奨値の与えられた純物質などが

用いられる。測定する試料と同程度の熱拡散時間及び熱容量を示す試料を使用する。

注記 トレーサビリティが確立している試料,信頼できる値が文献等で報告されている材料を用

いたものが望ましい。熱拡散率の標準試料(附属書E参照)には,比熱容量の値を文献等

から入手できるものもあり,その場合は比熱容量の参照試料としても利用できる。

b) 試料 試料の形状は,内接円及び外接円の直径が5 mm程度の円板又は凸多角形の平板で,厚さは4 mm

以下とする。

測定試料及び参照試料は,パルス加熱及び温度応答測定がなされる面の形状が同じものを用いる。

試料の表面処理は,5.2.2と同様に行う。このとき,測定試料及び参照試料は,同時に同じ表面処理

を行うことが望ましい4)。

注4) 示差方式による比熱容量測定では,測定試料と参照試料の表面でのパルス光の吸収量(面積

及び吸収率)及び温度応答を測定する面の放射率が等しいことを仮定している。

c) 測定方法

1) 試料などの質量測定 試料の質量を0.1 mg単位まで測定する。

2) 雰囲気の調整 5.3.3の熱拡散率測定の場合と同様にする。

11

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試料温度の制御 5.3.3の熱拡散率測定の場合と同様にする。

4) 定常温度の測定 5.3.3の熱拡散率測定の場合と同様にする。

5) 温度上昇曲線の測定 次の手順で温度上昇曲線を測定する。

5.1) パルス加熱 試料の∆Tmが10 Kを超えない強度でパルス光を照射する。

5.2) 記録 5.3.3の熱拡散率測定の場合と同様にする。

5.3) 測定温度の決定 測定温度(Te)を,T0+∆Tm/2として決定する。ここで,T0はパルス加熱直前の

試料の定常温度である。

6) 断熱温度上昇の算出 熱拡散率測定と同時に最小二乗法又は等面積法を用いて温度上昇曲線を解析

して,断熱温度上昇(∆T0)を求める。

d) 計算 比熱容量の算出は,次による。

参照試料と測定試料との表裏面の分光放射率が一定であるとき,

s

m

s

m

C

T

T

C

×

∆

∆

=

··········································································· (5)

ここに,

Cm: 測定試料の熱容量(J/K)

Cs: 参照試料の熱容量(J/K)

∆Tm: 測定試料をパルス加熱したときの断熱温度上昇(K)

∆Ts: 参照試料をパルス加熱したときの断熱温度上昇(K)

測定試料の比熱容量は,

m

m

m

M

C

c=

············································································· (6)

ここに,

cm: 測定試料の比熱容量[J/(kg・K)]

Mm: 測定試料の質量(kg)

6.2.2

試料交換方式

試料交換方式フラッシュ法では,図3に示すように熱容量既知の参照試料と測定試料それぞれについて,

フラッシュ法によって温度上昇曲線を観測し,両者の温度上昇比及び参照試料の熱容量から,測定試料の

熱容量を求める。試料交換方式には,次の二通りがある。

a) 試料交換方式(1) 参照試料と測定試料の温度上昇曲線をそれぞれ測定して,測定試料の比熱容量を求

める方法。

b) 試料交換方式(2) 参照試料と受光板を用いて試料が吸収するパルス光の熱量を求め,その吸収熱量及

び測定した参照試料と測定試料の温度上昇曲線から,測定試料の比熱容量を求める方法。

6.2.2.1

試料交換方式(1)

試料交換方式(1)は,次による。

a) 装置及び器具 装置及び器具は,試料をパルス加熱したときの試料裏面の温度上昇曲線(図1参照)

を利用して比熱容量を測定するためのもので,次の要素をもつものとする。

1) 試料ホルダ 5.1 a)と同様なもの。

2) 温度測定装置

2.1) 温度応答測定装置 5.1 b) 1)と同様なもの。

2.2) 接触温度計 5.1 b) 2)と同様なもの。

3) パルス加熱装置 5.1 c)と同様なもの。

4) 測定容器及び電気炉 5.1 d)と同様なもの。

5) 測定回路及び記録装置 5.1 e)と同様なもの。

6) (比)熱容量参照試料 比熱容量と質量(又は熱容量)が既知である試料。

12

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料 試料の形状は,内接円及び外接円の直径が5〜15 mmの円板又は凸多角形の平板で,厚さは4 mm

以下とする。

測定試料と参照試料は,パルス加熱及び温度応答測定がなされる面の形状が同じものを用いる。

試料の表面処理は,5.2.2と同様に行う。このとき,測定試料と参照試料は,同時に同じ表面処理を

行うことが望ましい5)。

注5) 試料交換方式(1)による比熱容量測定では,測定試料と参照試料の表面でのパルス光の吸収量

(面積と吸収率)及び温度応答を測定する面の放射率が等しいことを仮定している。

c) 測定方法

1) 試料などの質量測定 試料の質量を0.1 mg単位まで測定する。

2) 雰囲気の調整 5.3.3の熱拡散率測定の場合と同様にする。

3) 試料温度の制御 5.3.3の熱拡散率測定の場合と同様にする。

4) 定常温度の測定 5.3.3の熱拡散率測定の場合と同様にする。

5) 温度上昇曲線の測定 次の手順で温度上昇曲線を測定する。

5.1) パルス加熱 試料の∆Tmが10 Kを超えない強度でパルス光を照射する。

5.2) 記録 5.3.3の熱拡散率測定の場合と同様に記録する。

5.3) 測定温度の決定 測定温度(Te)を,T0+∆Tm/2として決定する。ここで,T0はパルス加熱直前の

試料の定常温度である。

6) 断熱温度上昇の算出 熱拡散率測定と同時に最小二乗法又は等面積法を用いて温度上昇曲線を解析

して,断熱温度上昇(∆T0)を求める。

d) 計算 比熱容量の算出は,6.2.1 d)による。

6.2.2.2

試料交換方式(2)

試料交換方式(2)は,次による。

a) 装置及び器具 装置及び器具は,試料をパルス加熱したときの試料裏面の温度上昇曲線(図1参照)

を利用して比熱容量を測定するためのもので,次の要素をもつものとする。

1) 試料ホルダ 5.1 a)と同様なもの。

2) 温度測定装置

2.1) 温度応答測定装置 比熱容量測定の温度上昇曲線を測定する温度応答測定装置は,赤外放射計又

は接触温度計とする。

2.2) 接触温度計 測定温度を測定する接触温度計は,線径が0.1 mm以下の熱電対とする。

3) 加熱光強度測定装置 パルス光をハーフミラーで一定比に分割し,相対強度qを測定できるもの。

4) パルス加熱装置 5.1 c)と同様なもの。

5) 測定容器及び電気炉 5.1 d)と同様なもの。

6) 測定回路及び記録装置 5.1 e)と同様なもの。

7) 受光板 グラッシーカーボン,黒化処理したアルミニウムなど,比熱容量が既知の試料を使用する。

8) (比)熱容量参照試料 比熱容量と質量(又は熱容量)が既知である試料6)。

注6) 高純度の材料による試料が扱いやすい。例えば,α-アルミナ,ニッケルなど(純度99.9 %

以上)。また,トレーサビリティが確立している試料,信頼できる値が文献等で報告されて

いる材料が望ましい。

注記 熱拡散率の標準試料(附属書E参照)には,比熱容量の値を文献等から参照できるものが

あり,その場合は比熱容量の参照試料としても利用できる。

13

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料 試料の内接円及び外接円の直径が8〜10 mmの円板又は凸多角形の平板で,厚さは4 mm以下

とする。試料単独の熱容量が受光板などを含む全試料の熱容量に対して70 %以下にならないことが望

ましい。

c) 測定方法

1) 共通事項 次の事項は,2)及び3)において共通する。

1.1) 試料などの質量測定 試料,受光板,接着剤などの質量を0.1 mg単位まで測定する。

1.2) 熱電対の接着

1.2.1) 位置 熱拡散率との同時測定では赤外放射計の観測領域と重ならない。

1.2.2) 接着 熱電対の試料への接着は,次のいずれかの方法による。

1.2.2.1) 一対の熱電対の先端を0.5〜1 mmの間隔で平行に並べ,先端部を少量の導電性ペーストで接着

する。

1.2.2.2) 一対の熱電対の先端を溶接し,少量の接着剤で試料に接着する。

1.3) 雰囲気の調整 5.3.3の熱拡散率測定の場合と同様にする。

1.4) 試料温度の制御 5.3.3の熱拡散率測定の場合と同様にする。

1.5) 定常温度の測定 5.3.3の熱拡散率測定の場合と同様にする。

1.6) 温度上昇曲線の測定 次の手順で温度上昇曲線を測定する。

1.6.1) パルス加熱 試料の∆T0が10 Kを超えない強度でパルス光を照射する。

1.6.2) 記録 100 t1/2秒間又は10秒間以上にわたって,パルス加熱前後の温度上昇曲線を,パルス加熱

後に試料温度が指数関数的に減衰する降温領域まで記録する7)。また,加熱光の相対強度(q)

を記録する。

注7) 降温領域は,少なくとも5 s以上あることが望ましい。

1.6.3) 測定温度の決定 測定温度(Te)を,T0+∆Tm/2として決定する。ここで,T0はパルス加熱直前

の試料の温度である。

1.7) 断熱温度上昇の算出 温度上昇曲線を解析し,指数関数を用いて,解析時間原点(t0)まで温度上

昇曲線の降温領域を外挿して外挿温度上昇(∆Text)を求める。断熱温度上昇(∆T0)を外挿温度上

昇(∆Text)で近似する。

2) 吸収熱量の測定 パルス光の試料への吸収熱量は,次の手順によって求める。

2.1) 参照試料を準備し,1.2)によって熱電対を接着する。

2.2) 参照試料表面にシリコングリースを微量塗布し,受光板を密着させる。

2.3) パルス光を照射し,加熱光の相対強度(q)を測定する8)。

2.4) 温度上昇曲線から1.7)によって∆Textを求める。

2.5) 次の式(7)によって吸収熱量(Q)を計算する。

(

)

ext

3

3

2

2

1

1

T

m

c

m

c

m

c

Q

∆

×

+

+

=

······················································· (7)

ここに,

c1: 温度T(K)における参照試料の比熱容量[J/(kg・K)]

c2: 温度T(K)における受光板の比熱容量[J/(kg・K)]

c3: 温度T(K)における接着剤の比熱容量[J/(kg・K)]

m1: 参照試料の質量(kg)

m2: 受光板の質量(kg)

m3: 接着剤の質量(kg)

2.6) Q=a+b×qとし,定数a及びbを求める。

注8) 測定時間中,パルス光の強度の変動が3 %以内で一定,又は吸収熱量(Q)を求める測定

14

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の際に用いたパルス加熱強度の値の範囲内ならば2度目以降の2.3)の測定及び2.6)の操作

は省略できる。

注記1 吸収熱量を求める測定では,一定強度のパルス加熱の繰返し測定でもよいが,加熱強

度を数段階変化させた測定から吸収熱量を求める方法がある。

注記2 α-アルミナ及び関連物質の比熱容量の値を表1及び表2に示す。

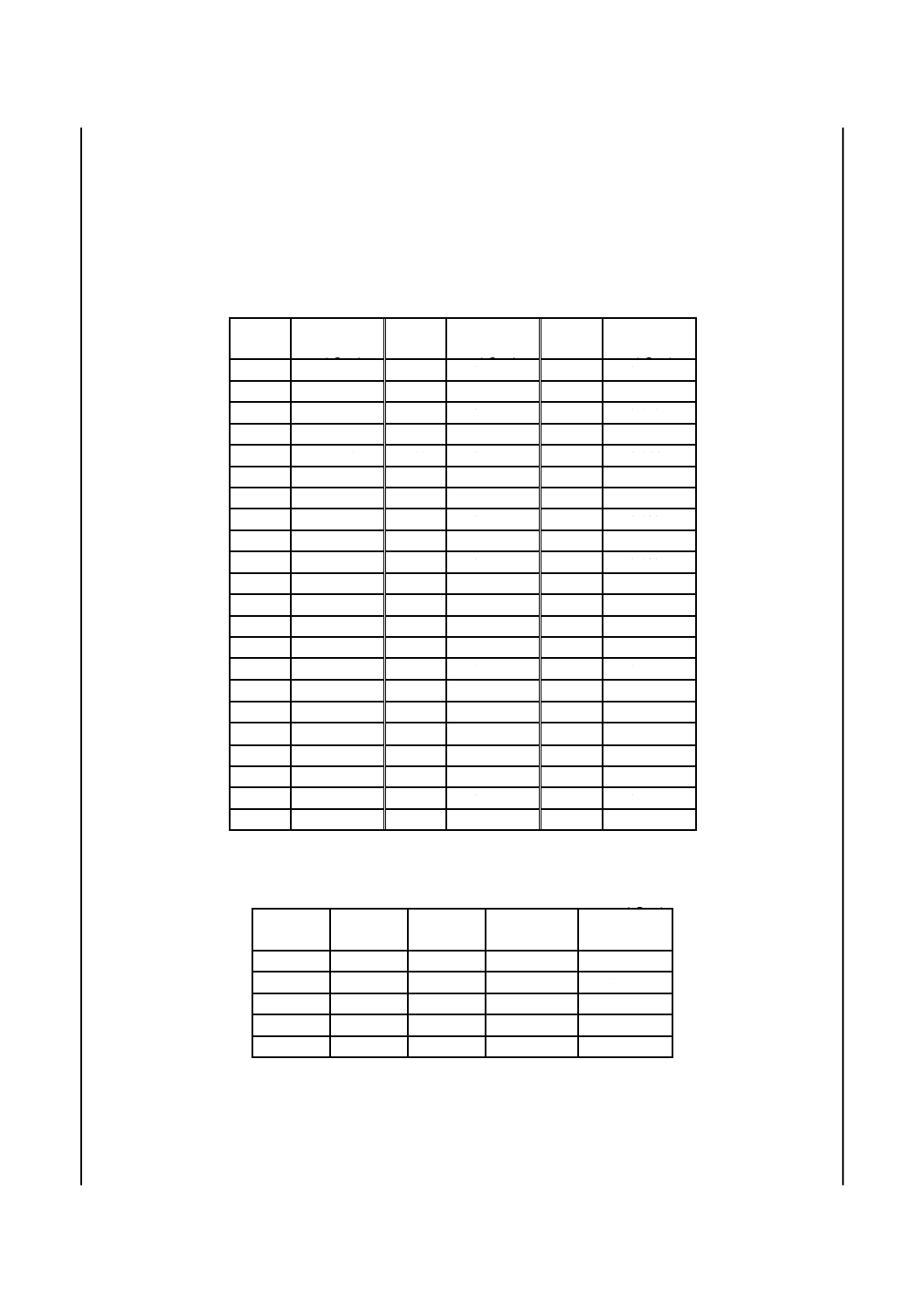

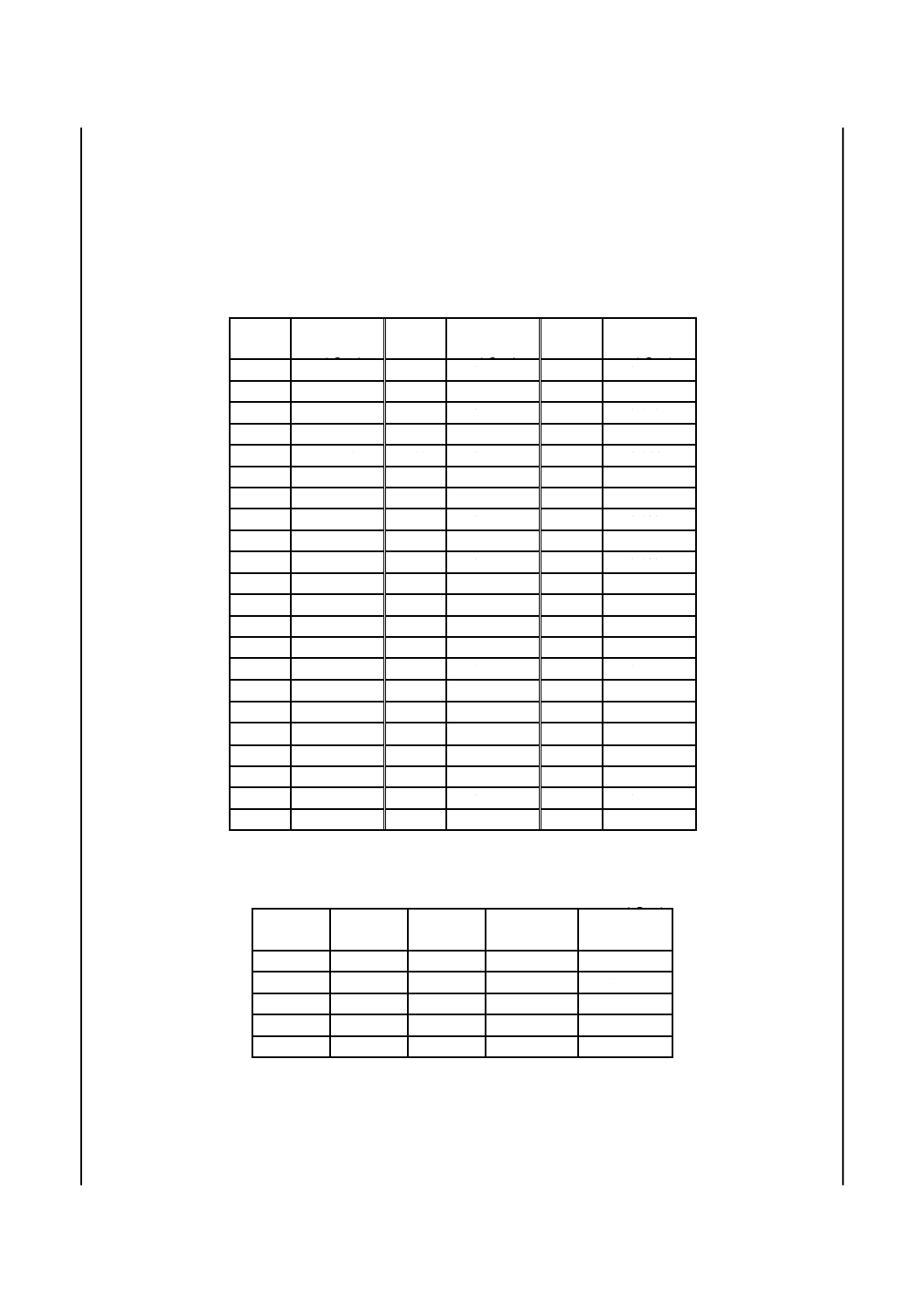

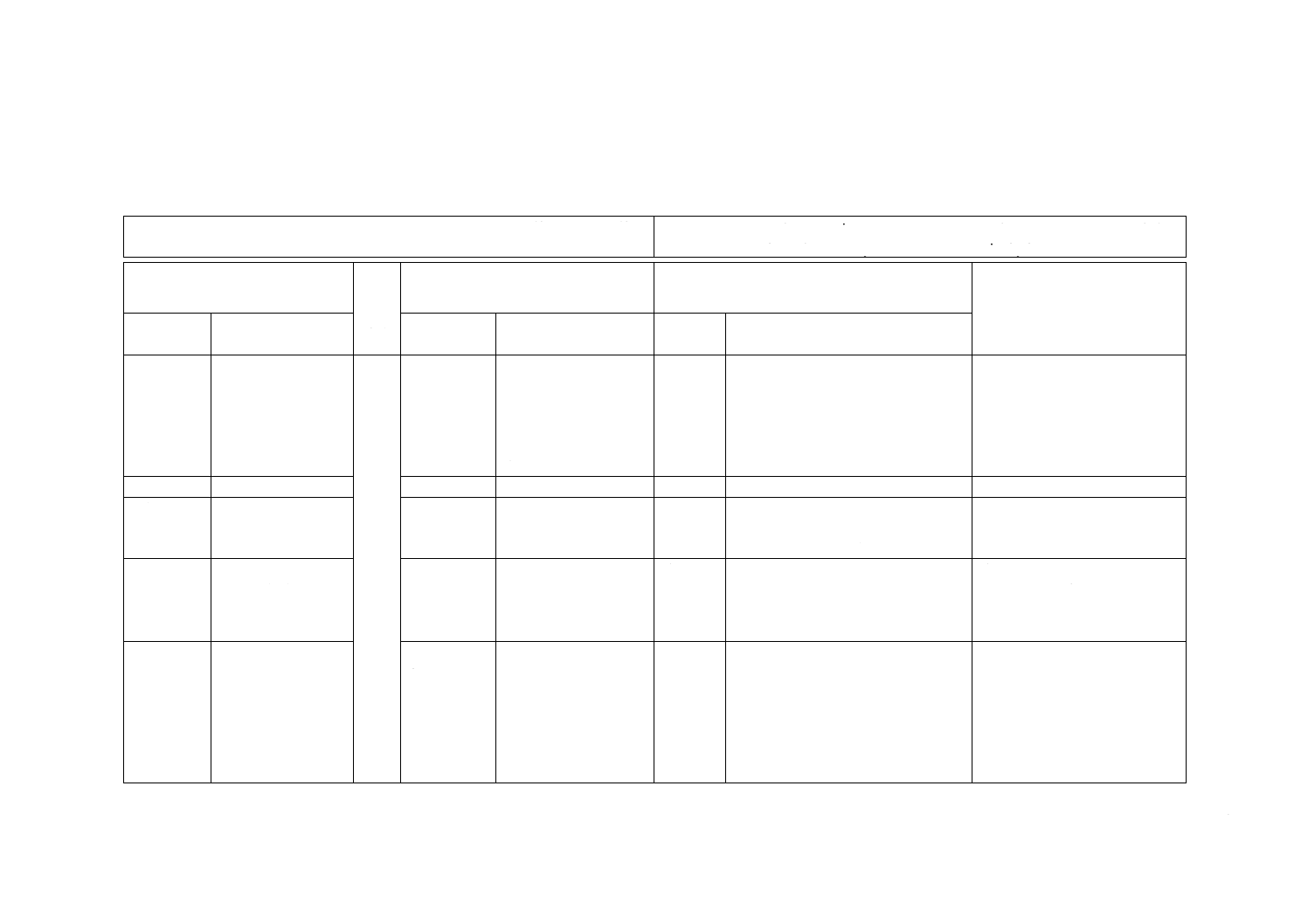

表1−α-アルミナの比熱容量

温度

K

比熱容量

J/(kg・K)

温度

K

比熱容量

J/(kg・K)

温度

K

比熱容量

J/(kg・K)

250

657.6

470

1 016.0

690

1 143.0

260

684.5

480

1 024.7

700

1 146.7

270

710.1

490

1 033.0

720

1 153.7

280

734.2

500

1 040.8

740

1 160.4

290

757.1

510

1 048.4

760

1 166.7

300

778.8

520

1 055.6

780

1 172.6

310

799.4

530

1 062.6

800

1 178.3

320

818.8

540

1 069.2

820

1 183.7

330

837.2

550

1 075.6

840

1 188.8

340

854.8

560

1 081.6

860

1 193.7

350

871.3

570

1 087.5

880

1 198.5

360

887.1

580

1 093.1

900

1 203.0

370

902.0

590

1 098.6

920

1 207.4

380

916.1

600

1 103.8

940

1 211.7

390

929.5

610

1 108.8

960

1 215.9

400

942.3

620

1 113.6

980

1 219.8

410

954.4

630

1 118.2

1000

1 223.7

420

966.0

640

1 122.7

1020

1 227.5

430

977.0

650

1 127.0

1040

1 231.2

440

987.5

660

1 131.3

1060

1 234.8

450

997.5

670

1 135.3

1080

1 238.3

460

1007.0

680

1 139.2

1100

1 241.7

表2−関連物質の比熱容量

単位 J/(kg・K)

温度(K)

Al

Ni

グラッシー

カーボン

シリコン

グリース

270

881

427

633

1 460

280

889

434

663

1 480

290

896

440

692

1 500

300

904

447

721

1 520

310

−

−

750

1 540

3) 室温での比熱容量測定 室温における試料の比熱容量は,次の手順によって求める。

3.1) 測定 2)に準じて,加熱光相対強度(q)及び外挿温度上昇(∆Text)を求める。ここで,受光板及

び接着剤は,参照試料の場合と同じものを用いる。

15

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2) 計算 試料の室温における比熱容量は,次の手順によって求める。

3.2.1) 吸収熱量の計算

q

b

a

Q

×

+

=

············································································· (8)

ここに,

Q: 吸収熱量(J)

a: 6.2.2.2 c) 2.6)で求めた値

b: 6.2.2.2 c) 2.6)で求めた値

3.2.2) 比熱容量の計算

+

−

∆

=

3

3

2

2

0

R

1

m

c

m

c

T

Q

m

c

·························································· (9)

ここに,

cR: 試料の室温における比熱容量[J/(kg・K)]

m: 試料単独の質量(kg)

c2: 受光板の比熱容量[J/(kg・K)]

c3: 接着剤の比熱容量[J/(kg・K)]

m2: 受光板の質量(kg)

m3: 試料測定時の接着剤の質量(kg)

4) 高温における比熱容量測定 高温における比熱容量は,次の手順によって求める。

4.1) 1.2)によって,試料に熱電対を接着する9)。

4.2) 試料表面に受光膜を塗布する10)。

4.3) 測定温度の範囲で試料に化学的影響を与えない雰囲気にする。

4.4) 室温で,加熱光相対強度(q)及び外挿温度上昇(∆Text)を測定する。

4.5) 試料を所定の温度まで加熱し,試料の温度が安定してから,パルス加熱前の温度T0を測定する。

4.6) 所定の温度で,2)によって,加熱光相対強度(q)及び外挿温度上昇(∆Text)を測定する。

注9) 4.1)と4.2)の操作を逆にしてもよい。

10) 受光膜には炭素が望ましい。炭素塗膜がはく離又は試料と反応するときは金属蒸着後に

炭素を塗布することが有効である(5.2.2の表面処理を参照)。また,塗布後,真空中又

は不活性ガス中で1 000 Kまで熱処理することも塗膜の安定化に有効である。他の受光

膜を使用するときは参照試料を用いて加熱光の吸収率が測定温度範囲で変化しないこと

を確認する必要がある。

4.7) 計算 測定温度(Te)での比熱容量は,次の手順によって求める。

4.7.1) 室温の外挿温度上昇(∆Text)と相対強度(q)との関係定数の計算

4.4)の測定結果及び次の式によって,外挿温度上昇(∆Text)と相対強度(q)との関係定数u

及びvを求める。

q

v

u

T

×

+

=

∆ext

········································································ (10)

4.7.2) 測定温度での相対強度(qT)に対応した室温での外挿温度上昇(∆Text. R)の計算11)

T

R.

ext

q

v

u

T

×

+

=

∆

······································································(11)

ここに,

∆Text. R: qTに対応した室温での外挿温度上昇(K)

qT: 式(10)における相対強度

注11) パルス光の強度変動が測定時間当たり3 %以内ならば,u+v×qを室温での外挿温度上昇

の平均値で置き換えることができる。

4.7.3) 比熱容量の計算12)

R

T.

ext

R.

ext

c

T

T

c

×

∆

∆

=

········································································· (12)

16

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

c: 比熱容量[J/(kg・K)]

cR: 式(9)で求めた室温での比熱容量[J/(kg・K)]

∆Text. T: 測定温度での外挿温度上昇(K)

注12) 同一温度近傍で,3回以上測定し,平均化をすることが望ましい。

6.3

示差走査熱量法(Differential Scanning Calorimetry,DSC)

JIS R 1672に準じて測定する。

6.4

文献値

国家標準又は国際標準に基づき値付けられた測定装置によるSIトレーサブルな測定データ又は

ISO/IEC Guide 98-3に基づいて不確かさが評価されたデータを使用することが望ましい。文献値を用いる

場合はその出典を明らかにする。

7

熱伝導率測定

7.1

一般事項

熱伝導率は,箇条5で測定した熱拡散率及び箇条6で求めた比熱容量,別途測定したかさ密度から求め

る。

この三つの物性値を求める測定では,適用できる試料形状が異なる。

1個の同一試料で三つの物性値を評価する場合,試料形状が大きい測定方法から順番に,試料を加工し

ながら各測定を行う。この手順によって得られる熱伝導率は,その試料自身の熱伝導率である。

材料の均質性によるばらつきの範囲で三つの物性値を評価する場合,同じ材料の近い部分から,各測定

方法に適用した形状の試料を用意し,それぞれ測定する。材料の不均質性を考慮して,それぞれの測定用

に複数個の試料を用いることが望ましい。この手順によって得られる熱伝導率は,その材料の熱伝導率の

代表値である。

7.2

測定方法

a) 熱拡散率 熱拡散率の測定は,箇条5による。

b) 比熱容量 比熱容量の測定は,箇条6による。

c) かさ密度 熱拡散率の測定は,JIS R 1634などによる。

7.3

計算

熱伝導率は,次の式によって求める。

ρ

α

λ

×

×

=

c

··········································································· (13)

ここに,

λ: 熱伝導率[W/(K・m)]

α: 熱拡散率の実測値(m2/s)

c: 比熱容量[J/(kg・K)]

ρ: 試料のかさ密度(kg/m3)

注記 かさ密度の値は,熱膨張が顕著でなければ室温の値を用いることができる。

8

数値の丸め方

数値の丸め方は,JIS Z 8401の規定によって行い,有効数字3けたまで求める。

9

報告書

報告書には,次の項目を記載する。

なお,受渡当事者間で記載不要との合意が得られた項目については,報告書への記載を省略することが

17

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できる。

a) 規格番号(この規格の番号)

b) 試料

1) 試料の種類及びその試料に関するデータ(物理特性,化学特性など)

2) 試料形状及び寸法(直径及び厚さ)

3) 試料の質量(比熱容量の場合)

c) 測定条件

1) 測定年月日及び測定機関

2) 測定装置の製造業者及び形式

3) 比熱容量測定時の方式(示差方式・試料交換方式)

4) 試料定常温度測定(熱電対の種類,熱電対と試料との位置関係など)

5) 試料裏面温度変化測定(赤外線検出素子の種類,温度目盛の有無など)

6) 表面処理(黒化処理の有無,処理方法,膜の種類,膜厚など)

7) 加熱光(加熱光の種類・強度・パルス幅,パルス光の重心,その求め方など)

8) 測定雰囲気(減圧が必要な場合,真空度など)

9) 測定回数

d) データ処理法

1) 熱拡散率算出方法名(ハーフタイム法,最小二乗法又は等面積法)

2) 算出時の条件[補正項の種類,補正量及び各種補正係数(km,kbc,knuh,krhlなど)]

3) 熱伝導率算出時のかさ密度及び熱膨張補正の有無

4) 熱伝導率算出時に比熱容量のデータが文献値を含む場合はデータの範囲及び出典

e) 測定結果

1) 測定値の表示

1.1) 熱拡散率,比熱容量及び熱伝導率

1.2) 定常温度

1.3) 測定温度

2) 測定データ

2.1) 温度上昇曲線(必要な場合に又は代表データについて示す。)

2.2) ハーフタイム

f)

特記事項 その他特記する必要のある事項

1) 不確かさ

注記 熱拡散率の測定の不確かさ評価は,附属書JDを参照。

2) 重ね打ち法における回数

3) この規格の規定に合致しない事項又は受渡当事者間で協定した事項

4) その他必要とする事項

18

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

フラッシュ法による熱拡散率測定の原理

A.1 理想条件

フラッシュ法による熱拡散率測定の解析解は,次の条件の下,Parkerらによって与えられている。

a) パルス幅が,熱拡散時間と比べて十分短く無視できるほど短い。

b) 試料の表面がパルス光によって均一に加熱される。

c) 試料は光によるパルス加熱後の測定中に断熱状態である。

d) 試料は異方性がなく均質である。

e) 試料はパルス光及びふく(輻)射に対して透過性がない。

これらの条件が満たされるとき,1次元の熱拡散現象となり,試料裏面の温度変化は,次の式で表され

る。

()

()

()

−

−

+

∆

=

∑

∞

=1

0

2

0

exp

1

2

1

n

n

t

n

T

t

T

τ

π

······································ (A.1)

ここに, ∆T0=Q/C: 断熱温度上昇(K)

Q: 試料に与えられた総エネルギー(J)

C: 試料の熱容量(J/K)

τ0=d 2/α: 試料の熱拡散の特性時間(s)

α: 試料の熱拡散率(m2/s)

19

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

補正に関する推奨事項

B.1

有限パルス幅の影響に対する補正

熱拡散率の算出において,パルス幅が温度上昇曲線のハーフタイムよりも十分に短い場合は,パルス加

熱は,加熱光のエネルギー重心にあるDiracのデルタ関数で近似できる。よく使われる方法として,デー

タ解析の原点をパルス光の波形の重心に設定する方法を挙げる。パルス光の重心は,次の方法のいずれか

の方法で得たパルス光の波形から決定することができる。これ以外の方法によって補正係数を算出した場

合にはその算出方法について報告しなければならない。

a) リアルタイム法 パルス光の強度の時間変化を,応答速度10 μs以上の検出器で観測する。

b) 積算法 熱拡散時間が3 μsよりも短い金属はく(箔)を用意し,その温度上昇曲線を測定する。金属

はくの温度上昇曲線は,パルス光の積算エネルギーに比例するため,パルス加熱パワーの時間変化は,

温度上昇曲線の微分として導出することができる。

パルス加熱パワーの時間変化をI(t)とし,パルス光がt=0で立ち上がるとすると,その重心(tg)は,次

の式で計算できる。ただし,I(0)=I(t∞)=0とする。

()

()

∫

∫

∞

∞

=

0

0

g

dt

t

I

dt

t

tI

t

········································································ (B.1)

B.2

不均一加熱に対する補正係数

不均一加熱に対する補正係数の求め方には種々の方法がある。ここでは,その中で軸対称なエネルギー

分布を示す不均一加熱に対して,比較的適用が容易な方法について規定する。これ以外の方法によって補

正係数を算出した場合にはその算出方法について報告しなければならない。

試料との熱接触が小さい構造の試料ホルダに真空中で保持された試料の室温において測定された温度上

昇曲線に対して,最小二乗法又は等面積法によって次の式(B.2)を適合させ,不均一加熱の相対振幅(χ),

熱拡散の特性時間(τ0),及びτ0に対する不均一加熱の時定数(τnuh)の比γnuh=τnuh/ τ0を求める。

()

−

−

+

×

−

×

+

×

∆

=

∑

∞

=1

0

2

0

nuh

0

exp

)1

(

2

1

exp

1

)(

n

n

t

n

t

T

t

T

τ

π

τ

γ

χ

······ (B.2)

ここに,

T: パルス加熱後,時間t経過時における試料裏面の温度上昇(K)

ΔT0: 断熱温度上昇,温度上昇曲線において試料からの熱損失がな

いなどの理想的な条件下での最高温度上昇(K)

測定された温度上昇曲線に対してハーフタイム法を適用して算出したハーフタイムをt1/2とすると,不

均一加熱に対する補正係数(knuh)は,次の式(B.3)で与えられる。

0

2/1

nuh

8

138

.0

τ

t

k

=

······································································ (B.3)

B.3

熱損失に対する補正係数

熱損失に対する補正係数(krhl)の求め方には種々の方法がある。ここでは,その中で比較的適用が容易

な方法について規定する。これ以外の方法によって補正係数を算出した場合には,その算出方法について

20

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

報告しなければならない。

a) 冷却の時定数から求める補正係数(1) ハーフタイム法で求める熱拡散率に対する熱損失補正係数krhl

は,温度上昇曲線から得られるハーフタイム(t1/2)と冷却の時定数(τc)との比(γrhl=t1/2/τc)を用い

て,次の式によって算出する。

4

rhl

4

3

rhl

3

2

rhl

2

rhl

1

0

rhl

γ

γ

γ

γ

a

a

a

a

a

k

+

+

+

+

=

········································ (B.4)

ここに, α0 = 1.00

α1 =−2.79

α2 = 9.86

α3 =−23.22

α4 = 20.21

b) 冷却の時定数から求める補正係数(2) 測定温度が高温になるほど,また試料の熱伝導率が小さく,試

料表面の放射率が大きくなるほど試料からの熱損失は大きくなる。熱損失の補正は熱拡散方程式の理

論解に基づいて評価する必要があるが,具体的な評価方法は多数提案されている。補正係数(krhl)の

求め方として,回帰分析法以外の方法として,次の方法の使用が望ましい。

m

7

6

5

4

3

2

rhl

2

T

T

n

Hn

Gn

Fn

En

Dn

Cn

Bn

A

k

∆

∆

×

=

+

+

+

+

+

+

+

=

···························· (B.5)

∆T=∆T10(10 t1/2における温度上昇)に対して,

A: 0.394 99

B: 1.203 01

C: −2.060 77

D: 2.042 96

E: −0.965 65

F: 0.173 47

G: 0

H: 0

∆T=∆T5(5 t1/2における温度上昇)に対して,

A: −0.747 29

B: 8.927 44

C: −28.656 31

D: 49.634 25

E: −49.030 07

F: 27.787 76

G: −8.414 14

H: 1.055 79

c) 冷却の時定数から求める補正係数(3) このアルゴリズムでは,補正係数(krhl)が次の式(B.6)で与えら

れる1)。

(

)

(

)1

1

1

c

2

/1

1

1

rhl

−

×

+

−

=

τ

t

A

B

k

·················································· (B.6)

L≦0.4のとき

A1: 96/(1+L)

B1: 0.084

0.4<L≦1.0のとき

A1: 89[1+1.24(1−L)−2.70(1−L)2]

B1: 0.08[1−1.13(1−L)+2.01(1−L)2]

L>1.0のとき

A1: 89

B1: 0.080

ここに,

τc: 図1の温度上昇曲線が指数関数exp(−t/τc)に比例し

て減少する時間領域の冷却の次定数(s)

L: d/r

21

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d: 試料の厚さ(m)

r: 試料の半径,試料が真円でないときは試料の面積と

同じ面積をもつ円の半径(m)

注1) パルス光の不均一性が無視できない場合は,径方向の熱損失を考慮した式(B.6)が推奨される。

温度上昇曲線の終端から少なくとも10 t1/2以上にわたって指数関数exp(−t/τc)に比例する関数

の回帰分析から,τcを求めると,式(B.6)から補正係数(krhl)が決定される。

22

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

等面積法による熱拡散率の算出方法

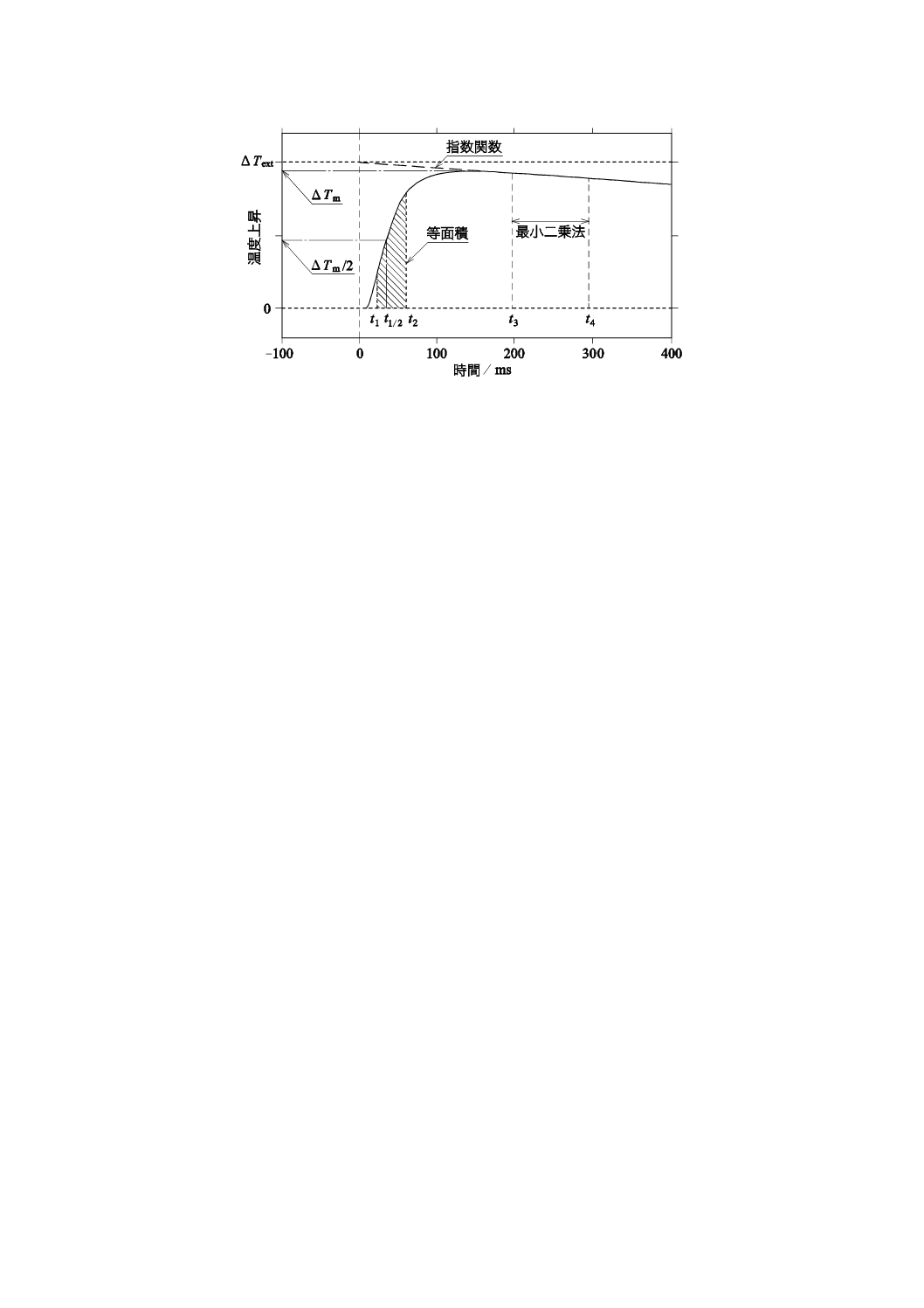

C.1 等面積法による熱拡散率の算出

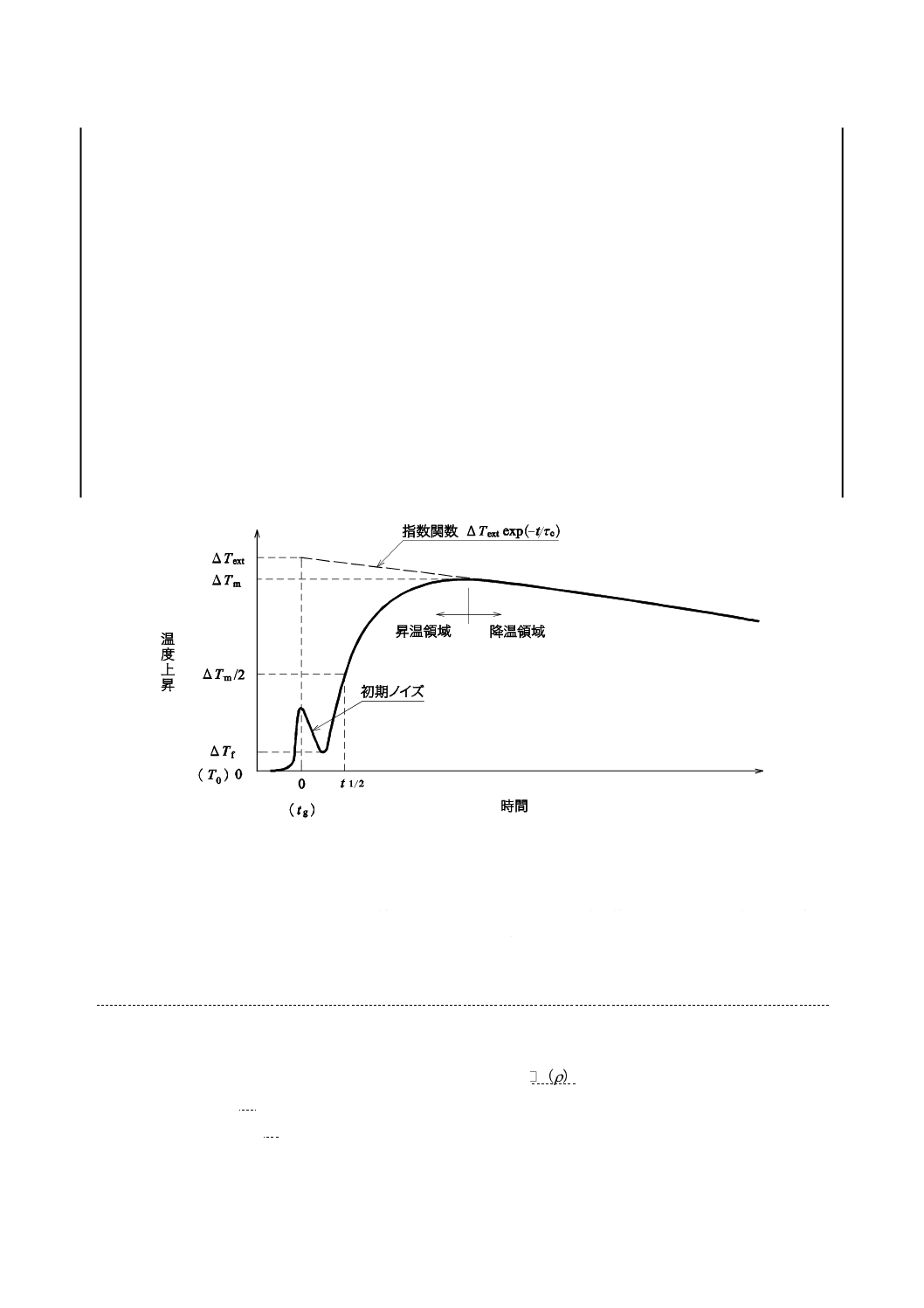

等面積法による熱拡散率の算出では,図C.1に示すように,最初に温度上昇曲線の降温領域に対して,

最小二乗法によって定常温度に収束する指数関数をフィットさせて冷却の時定数を決定する。

次いで,固定された時間範囲(t1<t<t2)において,観測された温度上昇曲線の下側の面積とモデル関数

の下側の面積とが等しくなるとき次の式(C.1)から熱拡散率(α)を決定する。

試料裏面温度の時間変化を表すモデル関数[T(t)]は,式(C.1)によって表される。

()

∑

∞

=

×

−

×

×

∆

=

0

0

2

m

m

0

exp

m

t

X

A

T

t

T

τ ············································ (C.1)

()

(

)1

2

2

m

2

m

m

2

1

2

−

+

+

×

−

=

Y

Y

X

X

A

m

················································ (C.2)

(

)

440

1

11

12

1

)

2(

2

2/1

0

Y

Y

Y

X

+

−

=

················································ (C.3)

(

)

(

)

(

)

(

)

(

)

(

)1

3

16

80

3

2

16

4

2

4

5

7

3

3

5

3

2

m

≧

m

Y

m

m

Y

m

m

m

Y

m

Y

m

X

+

−

+

−

+

−

+

=

π

π

π

π

π

π

π

··················· (C.4)

ここに,

τ0=d 2/α: 試料の厚さ方向の熱拡散の特性時間(s)

d: 試料の厚さ(m)

α=λ/(cρ): 試料の熱拡散率(m2/s)

λ: 試料の熱伝導率[W/(m・K)]

c: 試料の比熱容量[J/(kg・K)]

ρ: 試料のかさ密度(kg/m)

∆T0=Q/(cρd): 熱損失がない場合の温度上昇である断熱温度上昇

(K)

Q: 試料が単位面積当たりに吸収する熱量(J)

Y: ビオ数(試料の熱損失を表す無次元数)

試料の側面からの熱損失が無視でき,試料の表裏面

からの熱損失が支配的な場合にY=Kd/λ

K: 試料と外界との熱伝達係数

23

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−等面積法による熱拡散率算出の原理図

24

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

発光装置の特性評価方法

D.1 測定に使用する装置のパルス光の均一性,加熱光の発光時間及び加熱光強度の特性評価

測定に使用する装置のパルス光の均一性,その発光時間及び強度の特性評価は,それぞれ次による。

a) 均一性 均一性は,パルス光の空間エネルギー分布を赤外CCDカメラで定量的に測定することによ

って確認できる。簡便法として,感光紙又は黒色紙の熱吸収による変色を観察することで定性的に確

認できるが,加熱光強度が強い場合には飽和して分布情報が得られない場合があるので,フィルタな

どで弱める必要がある。

b) 発光時間 パルス光の発光時間は光検出素子を用いて計測する。光源を発光させ,光検出素子を用い

て計測し,信号強度の時間変化のデータに基づいて描かれるパルス波形から重心時刻を求め,解析時

間原点とする。

c) 加熱光強度 試料表面に照射される光の強度は,試料と同一径の開口の絞りを通した後,パワーメー

タで計測するか又は表面を黒化した比熱容量が既知の試料の温度上昇から算定する。温度上昇は,熱

電対を試料裏面に接着するか又は温度校正された赤外放射温度計によって測定する。

25

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

熱拡散率の標準物質及び推奨値

E.1

標準物質候補材料

近年では,国家標準研究機関などのしかるべき機関から,信頼性の高い標準物質が供給されている。2009

年現在で入手可能な熱拡散率標準物質には,次のものがある。

a) 等方性黒鉛:NMIJ 2)

b) ガラスセラミックス(パイロセラム):IRMM 3)

c) アルミナ:JFCC 4)

a)は,NMIJがSI単位へのトレーサビリティを考慮してレーザフラッシュ法によって値付けした標準物

質である。b)は,IRMMが供給している認証標準物質で,GHP法及びレーザフラッシュ法の測定結果を基

に値付けされたものである。c)は,JFCCがレーザフラッシュ法による値付けを行って供給している標準物

質である。

なお,NIST 5)の熱伝導率標準物質(等方性黒鉛,電解鉄)も,(熱拡散率)=(熱伝導率)/(比熱容量)・

(密度)の関係から熱拡散率に換算して代用することが可能である。

注2) NMIJ(National Metrology Institute of Japan):独立行政法人産業技術総合研究所 計量標準総合セ

ンター

3) IRMM(Institute for Reference Materials and Measurements):欧州標準物質計測研究所

4) JFCC(Japan Fine Ceramics Center):財団法人ファインセラミックスセンター

5) NIST(National Institute of Standard and Technology):米国国立標準技術研究所

E.2

推奨値

幾つかの主要な固体の熱物性の推奨値が,CODATA 6)の熱物性に関するタスクグループから提示されて

いる。熱拡散率を算出するための熱物性値(熱伝導率,比熱容量及び熱膨張率のセット)は,銅について

だけ与えられている。参考文献と300 Kにおける密度から算出した熱拡散率を,残留抵抗比(RRR)につ

いて整理したものを表E.1に示す。

表E.1−銅の熱拡散率の推奨値

単位 10−4 m2s−1

温度(K)

RRR=30

RRR=100

RRR=300

RRR=1 000

RRR=3 000

300

1.164

1.197

1.206

1.209

1.212

400

1.135

1.159

1.165

1.168

1.168

500

1.111

1.129

1.135

1.138

1.138

600

1.091

1.106

1.112

1.112

1.112

700

1.071

1.083

1.089

1.089

1.089

800

1.054

1.063

1.069

1.069

1.069

900

1.036

1.045

1.048

1.048

1.048

1000

1.017

1.023

1.026

1.026

1.029

1100

0.994

1.002

1.002

1.005

1.005

1200

0.968

0.974

0.977

0.977

0.977

注6) CODATA(Comittee on Data for Science and Technology):科学技術データ委員会

26

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

測定条件に依存しない熱拡散率を求める方法

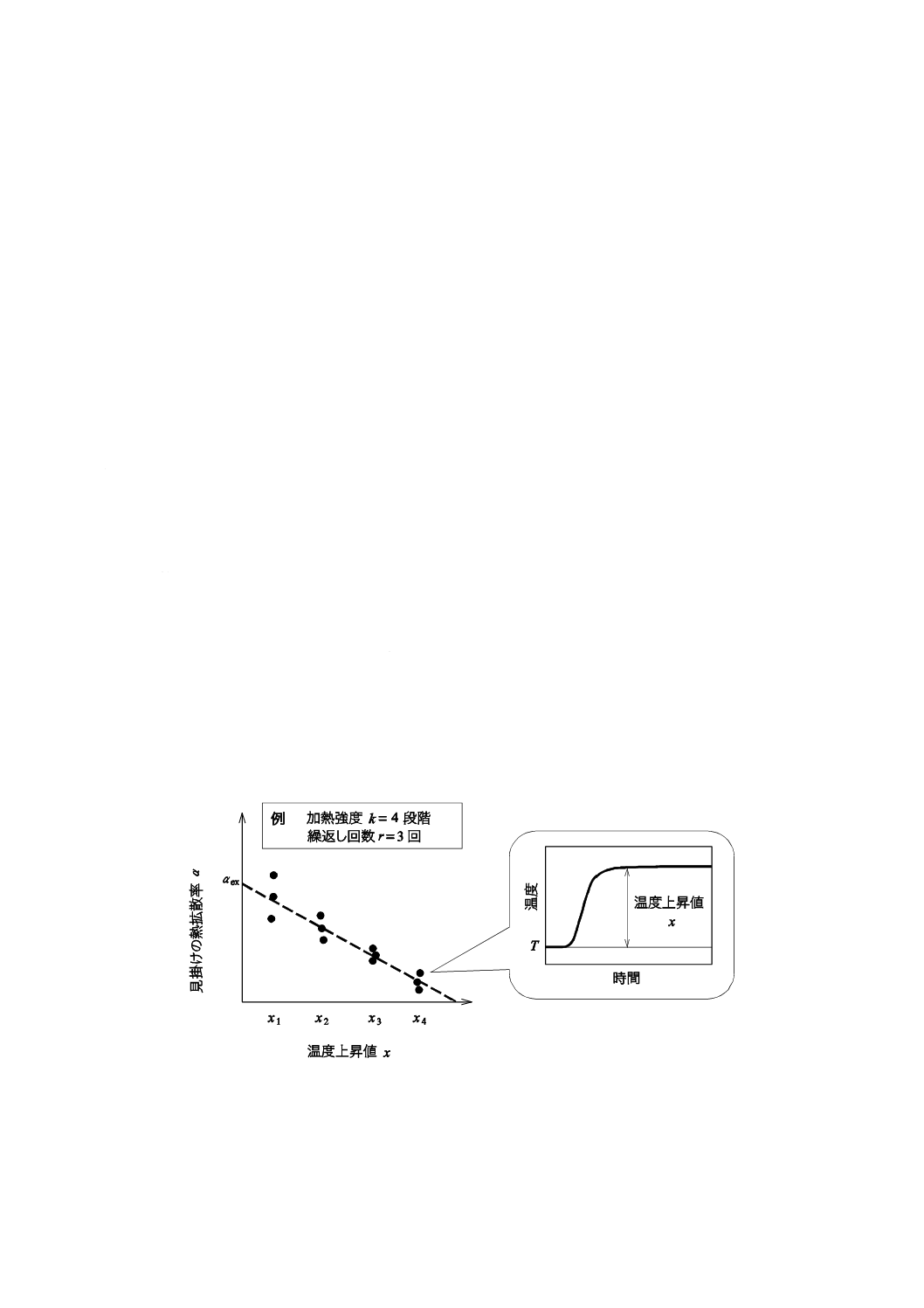

熱拡散率は,温度に依存する物性値であり,フラッシュ法においては,熱拡散時間と試料厚さで表され

る。すなわち,温度,時間,長さの組立量であり,インヒレントな(測定条件に依存しない,材料固有の)

値である。

ファインセラミックスの熱拡散率は,温度依存性が金属などに比べると強い。フラッシュ法では,試料

をパルス加熱し,温度上昇を伴って測定が行われる。測定における温度上昇の影響を考慮し,厳密な熱拡

散率を得る必要がある場合,次の方法が有効である。

a) 5.3.1の記載のとおり,測定試料は1個だけではなく,厚さの異なる数個を同一材料から用意すること

が望ましい。

b) 各試料を,ある一定温度Tにおいて,パルス加熱強度をk段階(k≧4)変化させて,測定を行う。測

定は,各強度でr回(r≧2)繰り返して行う。

c) パルス加熱強度i(i=1,2…,k)で繰返し測定j回目(j=1,…,r)に得られた温度上昇曲線から熱

拡散率(αij)と温度上昇値(xi)(温度上昇曲線の最高温度上昇又は熱損失を考慮した外挿温度上昇)

を計算する。ここで得られる熱拡散率は,測定条件(主に,パルス加熱強度)に依存した見掛けの熱

拡散率である。

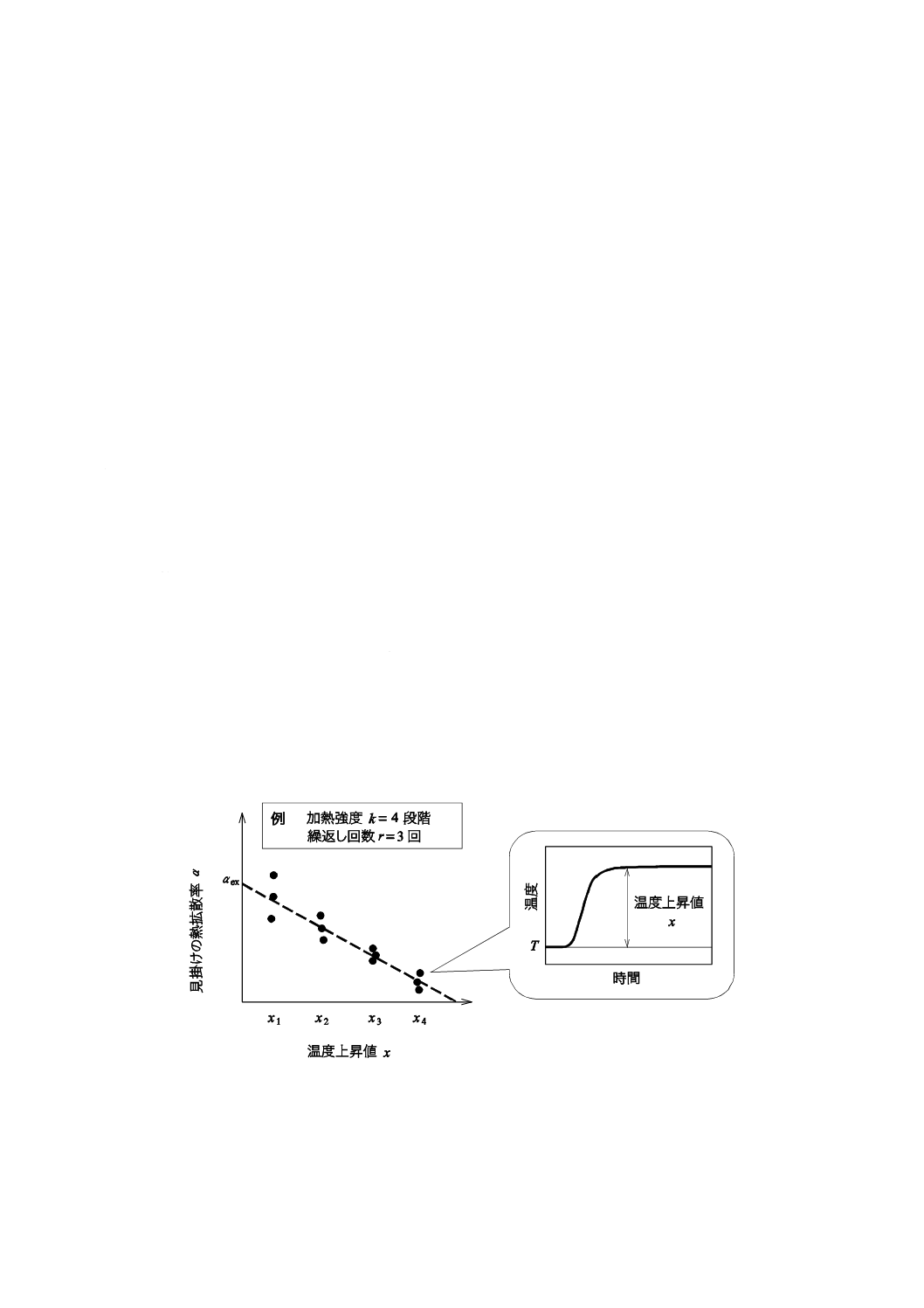

d) 見掛けの熱拡散率の値を,図JA.1のように,温度上昇値に対してプロットし,1次の回帰曲線を求め

る。関係式から,プロットのゼロ外挿値(αex),すなわち1次式の切片を求める。

このゼロ外挿値は,温度上昇を伴わない測定によって求められる熱拡散率と考えることができる。した

がって,温度Tにおけるインヒレントな熱拡散率は,ゼロ外挿値(αex)として定義することができる。見

掛けの熱拡散率と温度上昇値との関係式は,簡単には1次の回帰曲線で近似してよいが,受光素子の応答

の非線形性などの影響によって,明らかに1次式ではない場合は,適当な関数を選択することができる。

図JA.1−見掛けの熱拡散率のパルス加熱強度依存性の例。

横軸の温度上昇値は,パルス加熱強度に依存する。

見掛けの熱拡散率のパルス加熱強度依存性からゼロ外挿値のを求める計算式を,次に示す。

27

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

パルス加熱強度k段階,各パルス加熱強度でr回の繰返し測定による見掛けの熱拡散率αij(i=1,2,…,

k,j=1,2,…,r)を用いて1次の回帰分析を行うものとする。

見掛けの熱拡散率[α(x)]が,温度上昇値xに対して得られたとすると,1次の回帰曲線は次の式となる。

()

(

)

x

x

b

x

−

+

=α

α

·································································· (JA.1)

ここに,

x: 温度上昇値のx平均値

()

∑

=

x

kr

α

α

1

: 見掛けの熱拡散率α(x)の平均値

(

)(

)

(

)

∑

∑∑

−

−

−

=

i

i

j

x

x

r

x

x

b

i

ij

i

α

α

:

見掛けの熱拡散率の温度上昇値依存性の

傾き。ただし,i=1,2,…,k,j=1,…,

r

ゼロ外挿値として得られる熱拡散率(αex)は,

()

x

b

−

=

=

α

α

α

0

ex

································································· (JA.2)

回帰曲線と測定値との残差の2乗和は,

()

[

]2

ij

α∑

−

=

ij

x

S

α

α

································································· (JA.3)

残差の標準偏差の平方根が実験標準偏差(Vα)となり,

2

α

−

=

kr

S

V

α

········································································ (JA.4)

温度上昇値の不確かさを無視すると,この回帰分析における切片(αex)の不確かさは,次の式で表され

る。

(

)

(

)

−

+

=

∑

i

x

x

r

x

kr

V

u

2

i

2

α

ex

1

α

················································ (JA.5)

28

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

標準試料による測定装置の健全性確認及び校正並びに測定結果の補正

JB.1

一般事項

この方法による熱拡散率測定において,信頼性の高い測定結果を得るためには,標準試料を用いた測定

可能範囲の確認及び補正が有効となる。

JB.2

装置の信頼できる測定範囲(厚さ及び熱拡散時間の範囲)の確認

材料の熱拡散率は,材料固有の物性値であり,材料の形状及び測定条件には依存しない。このことを利

用して,その測定装置で信頼できる測定が成り立つ範囲を検討することが可能である。検討の手順は,次

による。

a) 5.3.1の記載のとおり,厚さの異なる数個の同一材料の標準試料(熱拡散率がα0)を用意する(例えば,

直径10 mmの円板試料で,厚さ1.0 mm,1.4 mm,2.0 mm,2.8 mm,4.0 mmを各2枚。)。標準試料は,

不確かさが既知[U(包含係数k=2)]である標準物質の利用が望ましい。又は純度の高い金属,セラ

ミックスなどがデータブック及び文献で多数報告され,物性値が既知とされている材料を用いてもよ

い(この場合,熱拡散率は文献値を採用,不確かさは常識の範囲で推定。)。

b) 室温において,a)の各試料の熱拡散率(αm)を測定する。熱拡散率は,附属書JAの方法で求めるこ

とが望ましい。附属書JAの方法を用いた場合,繰返し測定のばらつき(sre)は,式(JA.5)のu(αex)で

ある。附属書JAの方法を用いない場合は,繰返し測定のばらつきとして,その試料について繰返し

測定したときの測定結果の標準偏差をsreとする。

c) 測定結果がα0±[(U/2)2+sre2]1/2になる厚さの範囲7)を確認する。また,その厚さの試料を測定した際の

熱拡散時間の範囲を求める。

注7) c)で得られた,熱拡散率α0±[(U/2)2+sre2]1/2を示す試料厚さの範囲が,熱拡散率(α0)の材料を

測定するときに,その装置で信頼して測定できる試料厚さの範囲であると判断する。また,

α0と求めた試料厚さの範囲に対応する熱拡散時間(又は,ハーフタイム,サンプリング時間)

の範囲が,その測定装置で信頼して測定できる熱拡散時間の範囲であるといえる。

熱拡散率がα0±[(U/2)2+sre2]1/2の範囲に入る結果が得られた場合は,同測定条件では測定装置で信頼して

測定できることを意味しており,補正は不要である。

熱拡散率がα0±[(U/2)2+sre2]1/2の範囲から外れる結果を得た場合は,確認のための再測定を行う。熱拡散

率が試料厚さ及び測定条件に対してα0±[(U/2)2+sre2]1/2の範囲から系統的に外れることが再現するようであ

れば,JB.3の方法による補正を行うことが望ましい。

なお,[(U/2)2+sre2]1/2≧0.3×α0であるときは,補正することも困難であり,この条件での測定は信頼性に

問題があると判断する。

JB.3

測定装置の校正及び測定結果の補正

標準試料に値付けされている熱拡散率の値と,その標準試料を実際に測定して得られた熱拡散率を比較

することで,測定装置の校正及び測定結果の補正が可能である。

a) 温度範囲TL≦T≦THでの補正 必要な温度領域TL≦T≦THにおいて標準試料の熱拡散率を測定し,補

29

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

正値を求める。1個以上の標準試料について,必要な温度領域TL≦T≦THの中で3点以上の温度にお

いて測定することが望ましい(室温においてだけ必要な場合は,室温だけでもよい。)。特に,より高

度若しくは広範囲で校正又は補正を行うときには,1個の試料について2回以上の昇温サイクルにお

ける測定及び,同材料で厚さの異なる複数個の試料についての測定の結果を用いることが好ましい。

特に,測定試料と同程度の厚さ及び熱拡散時間の標準試料を含むことが望ましい。次に,手順を示す。

1) 標準試料を温度範囲TL≦T≦THでM点(M≧3)測定し,得られた測定値αm(T)と標準試料の値〔標

準値[α0(T)]〕の偏差 ()

()

()

T

T

T

0

m

α

α

α

−

=

∆

····························································· (JB.1)

を求める。

偏差∆αが,±[(U/2)2+sre2]1/2以下である場合は,補正は不要である。

2) 温度範囲TL≦T≦THのM点の値を用いて,熱拡散率の偏差∆αを温度Tの2次式

()

2

cT

bT

a

T

+

+

=

∆α

······························································· (JB.2)

と仮定して,回帰分析で式(JB.2)の定数a,b,cを求める。

3) この測定装置で測定される温度Tm(TL≦T≦TH)における熱拡散率[αm(Tm)]は,式(JB.2)にT=Tm

を代入した∆α(Tm)を用いて補正され,補正後の熱拡散率[αmc(Tm)]は,

()

()

()

m

m

m

m

mc

T

T

T

α

α

α

∆

−

=

························································ (JB.3)

と得られる。

この補正は,標準試料とほぼ同じ熱拡散率の値と温度依存性を示す測定試料に対して,温度領域

TL≦T≦THで有効となる。

b) 室温における補正(熱拡散時間τL≦τ≦τHの範囲に対する補正) フラッシュ法において,直接的に測

定される量は,温度上昇曲線から算出される熱拡散時間である。よって,熱拡散率ではなく熱拡散時

間を補正するという考え方ができる。ここでは,温度上昇曲線が主に測定装置の不十分な応答速度の

影響を受ける場合を想定して,室温TRTにおける熱拡散時間の補正値を求める手順を示す。

5.3.1の記載のとおり,同一材料で厚さの異なるN個(N≧3)の標準試料[熱拡散率 (α0)]を用意

する。

1) 室温TRTにおける厚さ(d)の標準試料を測定し,得られた測定値(αm)から熱拡散時間(τm)は,

m

2

m

α

τ

d

=

·············································································· (JB.4)

で得られる。この測定値に対して,標準試料に値付けられている熱拡散率と標準試料の厚さとから,

標準値としての熱拡散時間(τ0)は,

0

2

0

α

τ

d

=

··············································································· (JB.5)

で算出される。

2) 横軸τmに対して縦軸にτ0をプロットする。τ0=τmの関係が成り立つ場合(範囲)は,補正は不要で

ある。主に測定装置の不十分な応答速度によって温度上昇曲線に影響がある場合には,τmに対する

τ0のプロットがτ0=τmの直線からずれる。この偏差を∆τとすると,

0

mτ

τ

τ

−

=

∆

······································································· (JB.6)

3) 1)の温度に対する偏差式を求めた手順と同様に,τmに対する熱拡散時間の偏差式∆τ (τm)を求める。

2

m

m

m)

(

τ

τ

τ

τ

g

f

e

+

+

=

∆

··························································· (JB.7)

30

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これが,熱拡散時間の補正値となる。

4) よって,測定される熱拡散時間(τm)は,補正後は

()

m

m

mc

τ

τ

τ

τ

∆

−

=

··································································· (JB.8)

と表される。ここで,補正後の熱拡散時間をτmcとする。

この補正は,補正の偏差式を求める際に用いた熱拡散時間の値の範囲τL≦τ≦τHに対して有効である。

31

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

黒化処理の影響の評価方法

JC.1

黒化処理を必要としない材料(黒鉛など)を標準試料及び測定試料に用いる場合

測定結果への黒化処理の影響の有無は,黒化処理を必要としない材料を用いて調べることができる。そ

の手順は次による。

a) 黒化処理をしない状態で標準試料又は測定試料の熱拡散率を測定する。

b) その試料に対して黒化処理を行い,再度同様に測定を行う。

c) 黒化処理の前後で,熱拡散率(又は観測されるハーフタイム)の相違が5 %以下であれば,その黒化

膜の測定への影響は無視できると判断してよい。

注記 黒化処理は,5.2.2によって行う。

JC.2

黒化処理を必要とする材料を標準試料又は測定試料に用いる場合

測定結果への黒化処理の影響の有無は,黒化処理を必要とする材料についても,次の手順によって調べ

ることができる。

はじめに,試料に1回目の黒化処理を行い,熱拡散率を測定する。

次に,2回目の黒化処理を1回目同様の方法及び塗布量で重ねて施し,再度熱拡散率測定を行う。

2回目の黒化処理の前後で,熱拡散率(又は観測されるハーフタイム)の相違が5 %以下であれば,1回

の黒化処理による黒化膜の測定への影響は無視できると判断してよい。

JC.3

黒化処理の影響の定量的評価

黒化処理は,測定試料の熱拡散時間に応じて影響の度合いが異なる。そのため,黒化処理の影響を評価

したい試料と同程度のハーフタイムを示す試料で評価を行う必要がある。あらかじめ,数種類の熱拡散率

の材料の厚さの異なる試料を用いて評価しておくとよい。

評価の手順は,次による。

a) 黒化処理の再現性 試料に1回目の黒化処理を行い,前後の塗布量(重量と厚さで評価する。)と熱拡

散率とを測定する。

塗布した黒化膜を除去後,再度黒化処理をし,同様に塗布量及び熱拡散率を測定する。

これをm回繰り返して得られた結果から,黒化処理の再現性によるばらつきを標準偏差sBrとして

評価する。

b) 黒化処理の許容範囲(黒化処理についての補正が不要な範囲の特定) 黒化処理を1回目からn回目

まで重ねて塗布しながら,それぞれの前後での黒化膜の塗布量(重量及び厚さで評価する。)と熱拡散

率とを測定する。黒化処理を重ねて黒化膜が厚くなるにつれて,重量及び厚さは増加し,熱拡散率は

減少する傾向となる。

熱拡散率及びハーフタイムが,この評価に使用する試料がJC.1に示した黒化処理を必要としない材

料の場合は,黒化処理前の値,JC.2に示した黒化処理を必要とする材料の場合は1回目の黒化処理後

の値と比較して,熱拡散率が5 %以上減少しない黒化の範囲(塗布量の重量及び厚さ)を求める。

この結果から,測定結果に影響を無視することができる黒化処理の範囲を見積もることができる。

32

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 表面処理(黒化処理)に対する補正係数 黒化処理を行って測定する場合で,黒化処理の影響が無視

できないときは,補正を行う。

黒化処理の影響に対する補正係数の求め方には様々なものがある。補正を行った場合には,その算

出方法について,報告すべきである。

ここでは,比較的容易な補正係数を求める方法を紹介する。

標準試料を用意する。JC.1の標準試料の場合,黒化を行わない状態で熱拡散率を測定しα0であった

とする。JC.2の標準試料の場合は,できるだけ少量の黒化処理を1回行った試料とする。

次に,評価したい黒化処理と同等の黒化処理を,その標準試料に施し,熱拡散率(αbc)を測定する。

このとき,表面処理(黒化処理)に対する補正係数(kbc)は,次の式で得られる。

bc

0

bc

α

α

=

k

············································································· (JC.1)

ただし,0.95<kbc<1.05であるときは,kbc=1として補正は行わない8)。

注8) a)の黒化処理の再現性評価の実施例では,繰返し測定の再現性も含めて±5 %程度であるとい

う実験結果が得られているため。

b)に準じて黒化処理を重ねて熱拡散率の変化を調べる際,塗布量(回数,厚さ変化,重量変化など)

に対する熱拡散率の変化と式(JC.1)から,系統的に補正係数を求めることができる。

33

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

熱拡散率の不確かさ評価

JD.1

熱拡散率の不確かさの考え方

熱拡散率は,温度に依存する物性値であり,フラッシュ法においては,試料厚さと熱拡散時間で表され

る。すなわち,長さ,時間及び温度の組立量である。よって,熱拡散率測定は,長さ,時間,温度それぞ

れの測定に関連する部分に分けて不確かさ要因を検討し,それらを合成して不確かさを評価することがで

きる。

フラッシュ法の測定では,放射計で観測した厚さdの試料の温度上昇曲線から熱拡散率α(熱拡散時間τ)

を測定し,そのときの測定温度Teは熱電対で測定するので,熱拡散率測定の不確かさ(厚さ及び熱拡散時

間算出の不確かさ)と温度測定の不確かさとを,それぞれ分けて評価するとよい。

熱拡散率の不確かさ評価の手順は次のとおりである。

a) 熱拡散率測定の合成標準不確かさ:uc(α)

1) 標準試料による補正を行う場合 標準試料による補正は,熱損失,不均一加熱などに起因する誤差

を総合的に補正する効果があると考える。よって,標準試料による補正を行う場合は,時間に関す

る不確かさを標準試料による補正の不確かさに置き換えることができる。

()

()

(

)

∆

+

×

=

2

2

RM

2

2

2

2

2

c

2

α

α

α

α

u

d

d

u

u

······································ (JD.1) 9)

ここに,

u(d): 試料厚さの不確かさ

uRM(∆α): 標準試料による補正の不確かさ

注9) 熱拡散率測定の合成標準不確かさは,相対値で求める(各不確かさ要因は,対応する量の

値で除して相対値とする。)。熱拡散率が厚さの2乗に比例することから,式(JD.1)の第1項

は,係数2が掛けられている。

2) 標準試料による補正を行わない場合 標準試料による補正を行わない場合は,時間に関する不確か

さとして,温度上昇曲線の解析の不確かさ,有限パルス幅による不確かさ,熱損失効果,不均一加

熱の効果などの関連する各種不確かさ要因をそれぞれ評価する必要がある。

()

()

()

∑

=

+

×

=

X

n

u

d

d

u

u

1

2

2

n

2

2

2

2

2

c

2

τ

τ

α

α

·······································(JD.2) 10)

ここに,

u(d): 試料厚さの不確かさ

un(τ): 温度上昇曲線から算出した熱拡散時間の各種不確かさ。例

えば,温度上昇曲線の解析の不確かさ,有限パルス幅によ

る不確かさ,熱損失効果,不均一加熱の効果,黒化処理の

影響など。

注10) 熱拡散率測定の合成標準不確かさは,相対値で求める(各不確かさ要因は,対応する量の

値で除して相対値とする。)。熱拡散率が厚さの2乗に比例することから,式(JD.2)の第1

項は,係数2が掛けられている。

b) 温度測定の合成標準不確かさ:uc(Te) 拡張不確かさ[uc(Te)]は,次の式による。

()

(

)

(

)

∆

+

=

2

e

e

2

2

e

TC

2

2

e

e

2

c

T

T

u

T

T

u

T

T

u

··············································· (JD.3)

34

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

u(TTC): 温度計の指示温度TTCの不確かさ

u(∆Te): 測定温度Teの不安定性

c) 熱拡散率の拡張不確かさ:U 拡張不確かさ[U(α)]は,包含係数(k)を用いて,

()

()

α

α

cu

k

U

×

=

····································································· (JD.4)

である。

この規格では,±U(α)が95 %信頼区間を示すものとし,包含係数k=2を用いるものとする。

この不確かさを用いると,測定結果は,“温度Te[拡張不確かさkuc(Te)]における熱拡散率がα[拡

張不確かさU(α)]”と述べることができる。

d) 熱拡散率の温度依存性が既知の場合の合成標準不確かさ及び拡張不確かさ 熱拡散率の温度依存性

が既知の場合,試料温度測定の不確かさは,次の式で熱拡散率の不確かさと合成して,uc'(α)にまとめ

ることができる。

()

()

()

()

×

+

=

=

T

u

dT

T

d

u

'

u

T

T

c

0

,

2

2

c

α

α

α

·········································· (JD.5)

拡張不確かさU'(α)は,包含係数kを用いて

()

()

α

α

'

u

k

U

c

'

×

=

···································································· (JD.6)

である。この規格では,±U'(α)が95 %信頼区間を示すものとし,包含係数k=2を用いるものとす

る。測定結果は,“温度Teにおける熱拡散率がα[拡張不確かさU'(α)]”と述べることができる。

JD.2

不確かさ要因の算出

a) 試料厚さの不確かさ:u(d) 試料厚さの測定では,試料と測定器の接触部が球状又は試料の平面より

も十分に面積が小さい測定器を用いることが望ましい。

1試料についてq箇所(例えば,円板は上・下・左・右・中央,角板は四隅・中央の5点)で厚さ

を測定し,測定値Lp(p=1,2,…,q)の平均値(d)は,

q

L

d

q

p∑

=

=

1

p

············································································ (JD.7)

を試料厚さとする。q点の測定値の標準偏差(sd)は,

(

)

1

1

2

p

2

d

−

−

=∑

=

q

d

L

s

q

p

··································································· (JD.8)

よって,1試料内の厚さのばらつきに起因する不確かさは,簡単には,

()

q

s

d

u

d

=

············································································ (JD.9)

である。厳密には,試料厚さを測定する測定器の長さ測定の不確かさ[u(L)]を考慮して,試料厚さ

の不確かさ[u(d)]は,次の式で表される。

()

()

()

L

u

d

u

d

u

2

2

2

+

=

····························································· (JD.10)

測定器の長さ測定の不確かさ[u(L)]は,測定器の校正証明書及びカタログの値が使用できる。又

は,ブロックゲージなどを用いた測定器の校正・補正によって求めた値を用いる。

b) 標準試料による補正の不確かさ:uRM(∆α) 標準試料による補正は,附属書JBによる。α又はτの補正

35

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値算出における回帰分析の不確かさu(∆α)又はu(∆τ)は,統計学的に求めることができる。補正値のこ

の不確かさには,繰返し測定の不確かさ(再現性),熱拡散時間に関する不確かさ(温度上昇曲線の解

析の不確かさ,有限パルス幅による不確かさ,熱損失効果,不均一加熱の効果など)が含まれる。

補正の不確かさは,標準試料の値の不確かさ[U(k=2)]も考慮して,

(

)

(

)

2

2

2

RM

2

+

∆

=

∆

U

u

u

α

α

····················································· (JD.11)

c) 時間に関する不確かさ:un(τ) 時間に関する不確かさは,温度上昇曲線から求める熱拡散時間の不確

かさである。

()

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

+

∆

+

∆

+

∆

+

∆

+

∆

+

∆

+

∆

+

∆

=

∑

=

2

2

tAD

2

2

tIR

2

2

bc

2

2

inh

2

2

nuh

2

2

rhl

2

2

0

t

2

2

ana

1

2

2

n

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

u

u

u

u

u

u

u

u

u

X

n

················· (JD.12)

この不確かさに含まれる代表的な不確かさ要因を次に挙げる。

1) 温度上昇曲線の解析に起因する熱拡散時間の不確かさ:uana(∆τ)

2) 有限のパルス幅に起因する熱拡散時間の不確かさ:ut0(∆τ)

3) 熱損失に起因する熱拡散時間の不確かさ:urhl(∆τ)

4) 不均一加熱に起因する熱拡散時間の不確かさ:unuh(∆τ)

5) インヒレントな熱拡散率算出の不確かさ:uinh(∆τ)

6) 黒化処理に起因する熱拡散時間の不確かさ:ubc(∆τ)

7) 赤外放射計の応答速度に起因する熱拡散時間の不確かさ:utIR(∆τ)

8) データ収録時のA/D変換の応答速度に起因する熱拡散時間の不確かさ:utAD(∆τ)

d) 試料温度測定に用いる熱電対の不確かさ:u(∆TTC) 試料温度を測定するときに使用する熱電対(以下,

測定用熱電対という。)の指示値の不確かさは,温度定点等で校正された熱電対(以下,参照熱電対と

いう。)を基準として,測定用熱電対及び試料の設置位置間の温度こう(勾)配も含めて比較校正で求

めることができる。比較校正を行うことが難しい場合は,カタログ値又は仕様書の値を参考にして不

確かさを推測する。その場合は,熱電対及び試料設置位置間の温度こう配を別途考慮する必要がある。

比較校正を行う場合について,具体的な手順を次に示す。

測定試料と同形状の温度測定用試料を用意する。温度測定用試料に参照熱電対を溶接,又は温度測

定用試料に穴をあけて中心部に埋め込み,温度測定用試料と標準熱電対とが接触した状態とする。こ

れを試料ホルダに設置し,測定用熱電対が指示する温度TMと参照熱電対が指示する温度TRを測定す

る。厳密には,熱電対が示す熱起電力を測定して,熱起電力についての補正値及び不確かさを求めて

から,温度に換算する。

簡便には,指示温度の比較でよい。熱拡散率を測定する温度範囲全域にわたって,i点で測定を行う

(i≧4を推奨)。比較測定の結果から温度の補正値とその不確かさとを求める。

R

M

TC

T

T

T

−

=

∆

···································································· (JD.13)

i点の∆TTCと温度Tとの関係について2次曲線などで回帰分析して∆TTC(T)を求め,試料温度測定用

熱電対の指示値を補正する。回帰分析で得られた∆TTC(T)に対する∆TTCのばらつきが,不確かさとなる。

∆TTC(T)の不確かさは,統計的に求めることができるが,複雑で難しい。非常に粗い近似として,∆TTC

36

R 1611:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の∆TTC(T)からの偏差の2乗和の平方根を(i−1)で除した値と仮定する。

e) 測定時の温度の不確かさ:u(∆Te) 測定時の試料温度の不安定性∆Teと考える。繰返し測定及びパルス

加熱強度依存性の測定を行ったときは,一連の測定の最初から終了までの間の測定温度(Te)の最低

値と最高値との差とする。

参考文献 W. J. Parker, R. J. Jenkins, C. P. Butler, G. L. Abott, Flash Method of Determining Thermal Diffusivity,

Heat Capacity, and Thermal Conductivity, J. Appl., Phys., 32 (1961) pp.1679-1684

G. K. White, M. L. Minges, Thermophysical Properties of Some Key Solids: An Update, Int. J.

Thermophysics, 18 (1997) pp.1269-1327

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

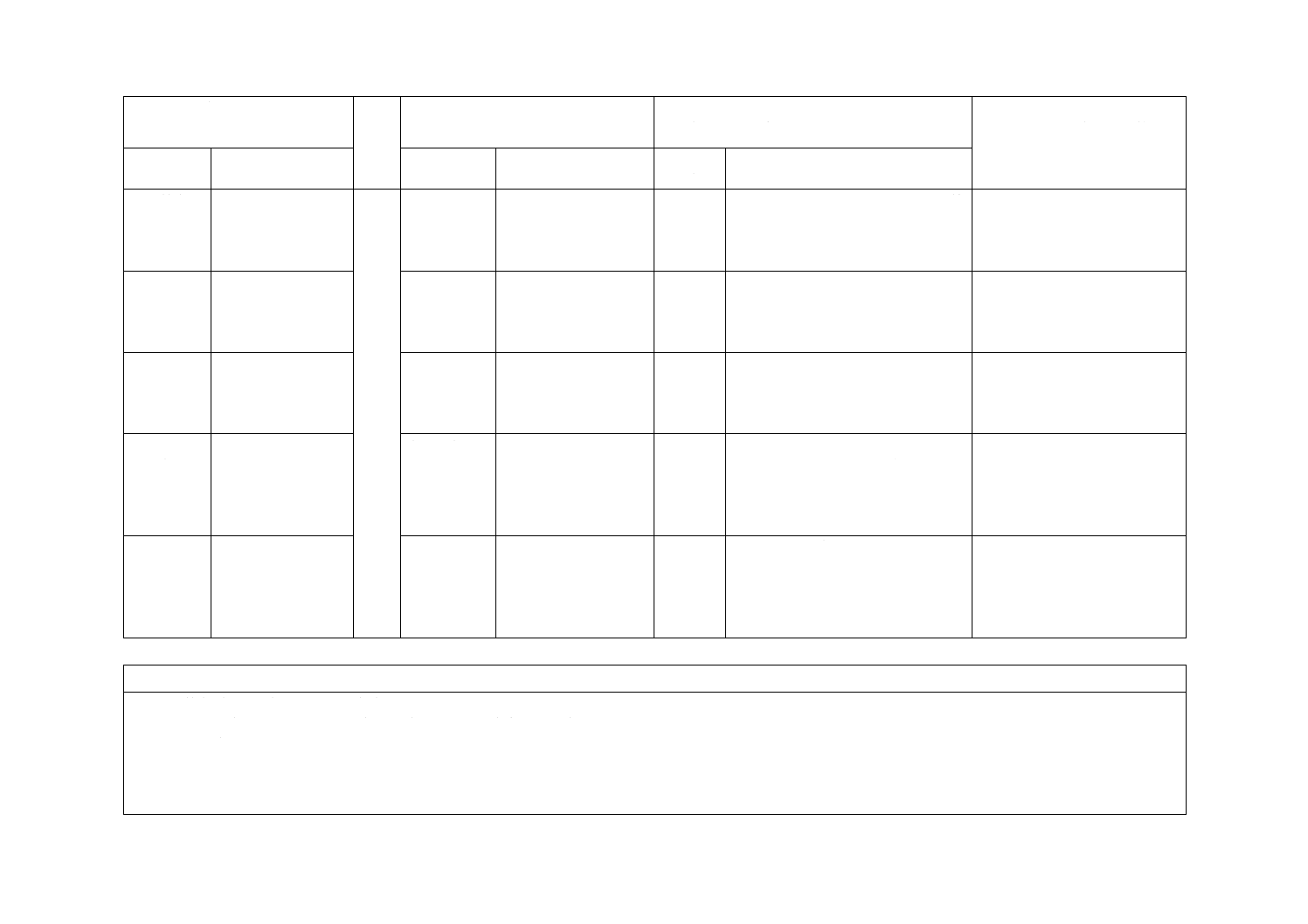

附属書JE

(参考)

JISと対応国際規格との対比表

JIS R 1611:2010 ファインセラミックスのフラッシュ法による熱拡散率・比熱容

量・熱伝導率の測定方法

ISO 18755:2005 Fine ceramics (advanced ceramics, advanced technical ceramics)−

Determination of thermal diffusivity of monolithic ceramics by laser flash method

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 気孔率10 %以下の

セラミックスにつ

いて,フラッシュ法

による熱拡散率測

定,比熱容量測定及

び熱伝導率を規定

1

気孔率10 %以下のセ

ラミックスについてレ

ーザフラッシュ法によ

る室温〜1 700 Kの熱

拡散率の測定方法を規

定

変更

追加

JISでは,レーザフラッシュ法をよ

り適用範囲の広いフラッシュ法に変

更したが,技術的差異はない。

JISでは,室温〜1 000 Kの比熱容量

及び熱伝導率の測定方法の規定をユ

ーザニーズによって追加している。

−

追加規定は,対応国際規格の次

回見直しに提案する。

2 引用規格

3 用語及び

定義

3

JISとほぼ同じ

追加

JISでは,適用範囲を追加している

ため,この規格で必要な用語の定義

を追加。実質的な技術的差異はない。

−

4 原理

熱拡散率,比熱容量

及び熱伝導率の測

定原理を規定

Annex A

(informative)

JISとほぼ同じ

追加

国際規格では,Annex (informative)で

熱拡散率測定原理を記載。JISでは,

比熱容量及び熱伝導率の測定原理を

追加している。

追加規定は,対応国際規格の次

回見直しに提案する。

5 熱拡散率

測定

熱拡散率の算出方

法を規定

7

Annex C

JISとほぼ同じ

追加

削除

JISでは,5.4で,ハーフタイム法,

最小二乗法及び等面積法を規定し,

JISとして必要な規定(JISの引用な

ど)を追加。

5.4で,国内で実質的に使われていな

い非線形性最小二乗法と対数法を削

除

ユーザニーズによって,追加及

び削除した(技術的差異なし)。

2

R

1

6

11

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 比熱容量

測定

比熱容量測定方法

を規定

−

−

追加

JISでは,フラッシュ法による比熱

容量の測定方法の規定を追加してい

る。

ユーザニーズによって,比熱容

量測定の規定を追加した。

追加は,対応国際規格の次回見

直しに提案する。

7 熱伝導率

測定

熱伝導率測定方法

を規定

−

−

追加

JISでは,熱伝導率測定の規定を追

加している。

ユーザニーズによって,熱伝導

率測定の規定を追加した。

追加は,対応国際規格の次回見

直しに提案する。

8 数値の丸

め方

測定結果の有効数

字を規定

−

−

追加

JISでは,測定結果の有効数字を規

定している。

ユーザニーズによって追加し

た。

追加は,対応国際規格の次回見

直しに提案する。

附属書A

(参考)〜

附属書E

(参考)

Annex A

(informative)

〜Annex H

(informative)

JISとほぼ同じ

削除

追加

JISでは,国内では使用されてない

内容を削除。実質的な技術的差異は

ない。

標準物質に関する最新の情報を反映

して内容を追加。

−

附属書JA

(参考)〜

附属書JD

(参考)

−

−

追加

JISでは,最新の研究結果を反映し

て,測定条件に依存しない熱拡散率

を求める方法,標準物質による校正,

黒化処理の影響の評価方法及び不確

かさ評価についての記載を追加。

ユーザニーズによって追加し

た。

JISと国際規格との対応の程度の全体評価:ISO 18755:2005,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

R

1

6

11

:

2

0

1

0