2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1606-1995

ファインセラミックスの

室温及び高温引張強さ試験方法

Testing methods for tensile strength of fine ceramics at

room and elevated temperature

1. 適用範囲 この規格は,機械部品,構造材料などの高強度材料として使用されるファインセラミック

スの室温及び高温における引張強さ試験方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 0601 表面粗さ−定義及び表示

JIS B 7721 引張試験機

JIS C 1602 熱電対

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) 引張応力 試験片に加えられた引張荷重を試験片のゲージ部の元の断面積で除した値 (Pa)。

(2) 引張強さ 引張試験中において試験片に加わる最大引張応力 (Pa)。

(3) 最大引張荷重 引張試験中に試験片に加わった最大荷重 (N)。

(4) ゲージ部 試験片の中央部にある同一断面をもつ平行部。この部分からの破壊をもって引張強さを測

定する。

(5) 保持部 試験片の端部で,引張試験機の保持装置に保持される部分。

(6) 保持装置 引張試験において,試験片の端部を保持し試験片に一軸方向の荷重を加える装置。

(7) 曲げひずみ成分 引張試験において,荷重の中心軸がずれることによって,試験片ゲージ部に発生す

る曲げひずみを平均ひずみで除して求めた百分率 (%)。

(8) ひずみ量 試験片に一軸方向の引張荷重を加えたとき,試験片ゲージ部に発生する引張ひずみ。

(9) ひずみゲージ ひずみ量の測定に用いるはく(箔)ひずみゲージ。

(10) 肩部の半径 ゲージ部に応力を均一に分散させるため,ゲージ部と保持部との間に設ける円弧部分の

半径。

3. 試験片 試験片は,次による。

(1) 試験片の形状は,原則としてゲージ部が円形断面で,ゲージ部の長さは30mmとし,その直径は6mm

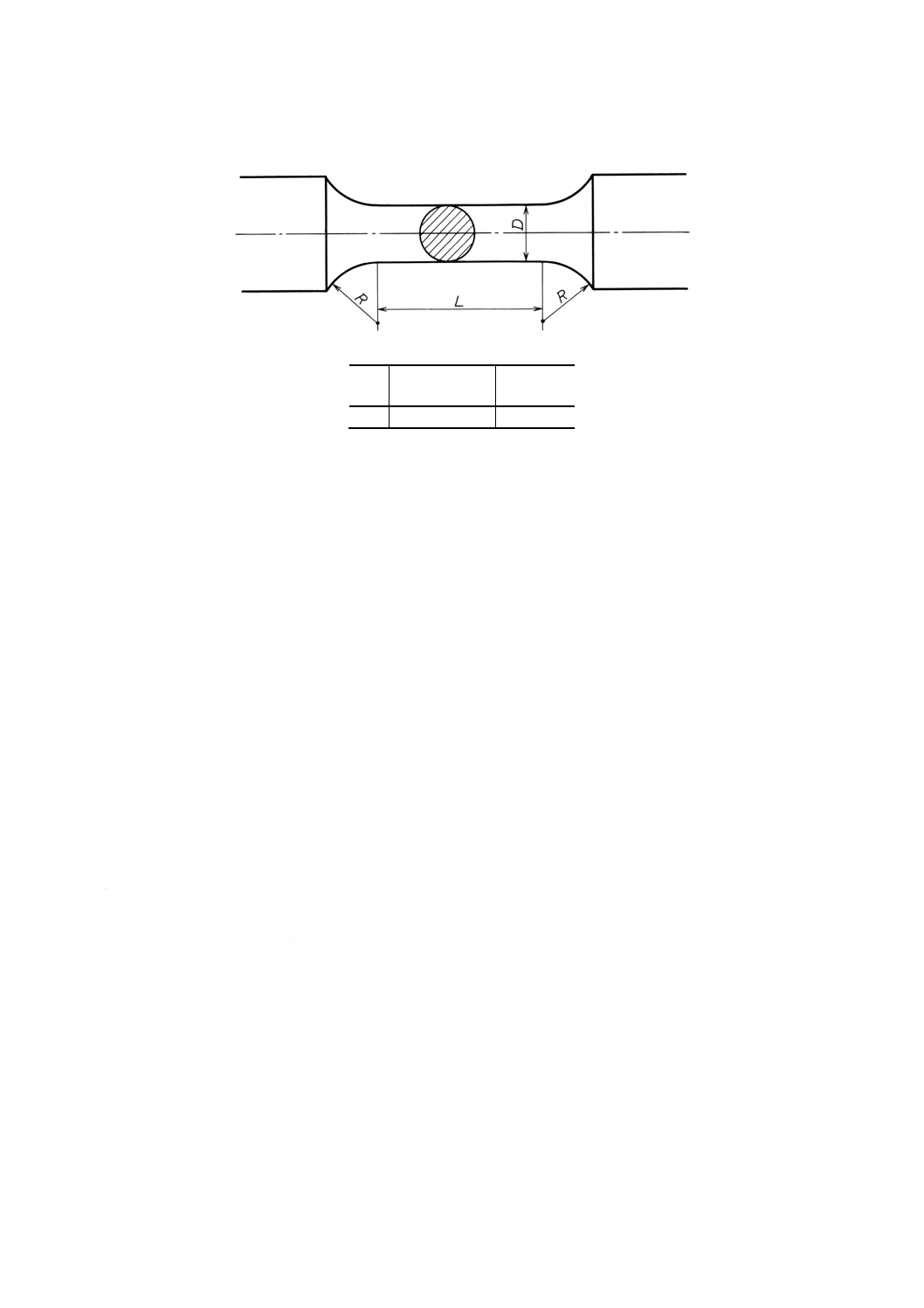

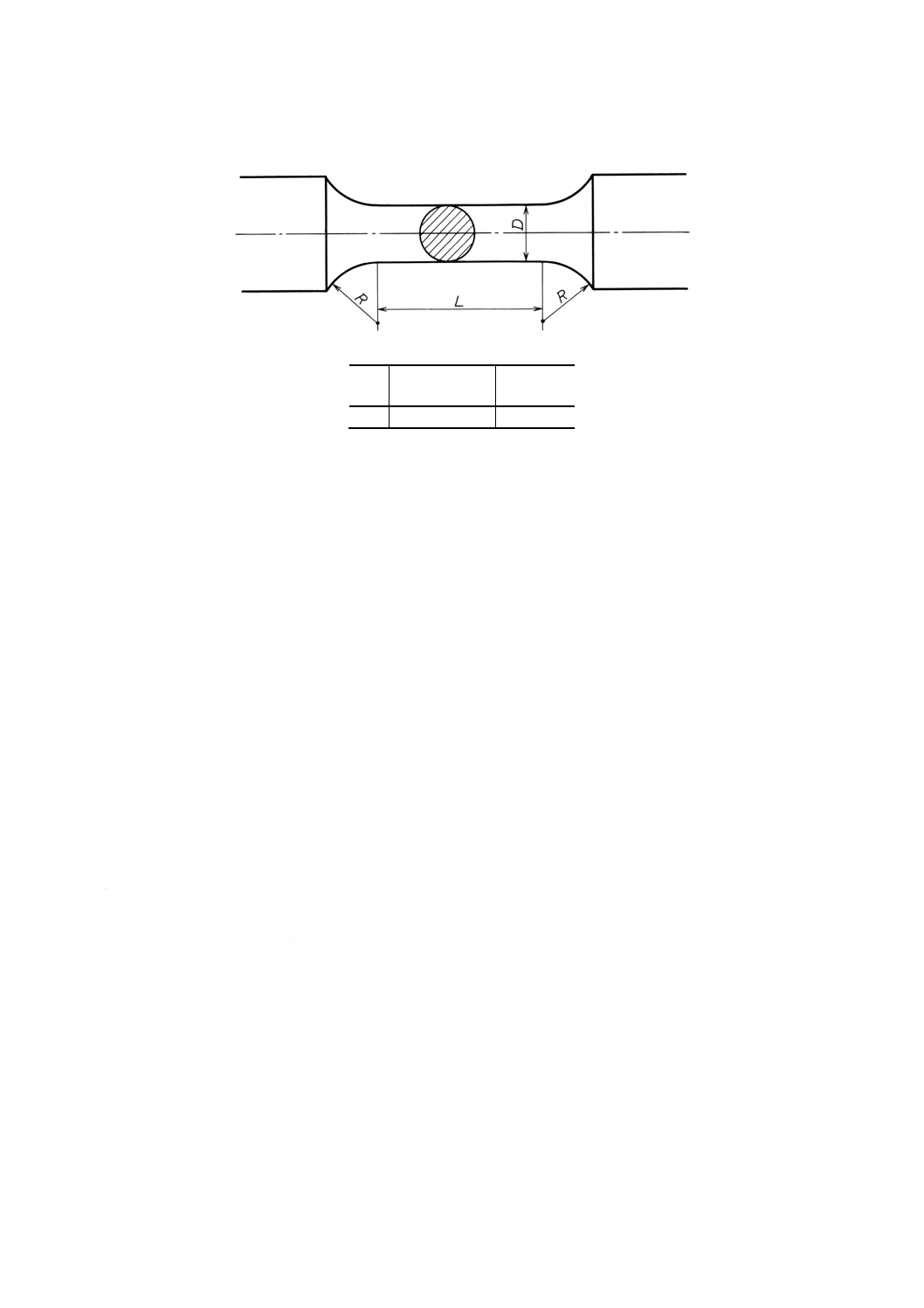

とする。肩部の半径は30mm以上が望ましい。この試験片の形状及び寸法を図1に示す。

2

R 1606-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験片の形状及び寸法

単位mm

直径

D

ゲージ部の長さ

L

肩部の半径

R

6

30

30以上

(2) 円形断面の試験片で,(1)の寸法以外の試験片を用いるときは,ゲージ部の長さと直径との比は5倍以

上が望ましい。

(3) 試験片の円形断面は各部一様で,ゲージ部の直径に対する寸法公差は±0.5%以下とする。

(4) 試験片ゲージ部の表面粗さは,JIS B 0601に規定する0.40μmRaとする。それ以外の場合には報告で記

述する。

(5) 試験片ゲージ部の研削方向は,引張荷重が加わる軸方向に対して,平行及び垂直のいずれでもよいが,

報告で記述する。

(6) 研削加工きずを治ゆ(癒)する目的で熱処理を施した場合は,その熱処理温度,保持時間,雰囲気,

工程などについて,報告で記述する。

(7) 試験片の数は,5個以上でなければならない。保持部などで破壊があったときは,その分の試験片を

追加する。

(8) 円形断面の試験片を採取することができない場合は,板状試験片を使用しても差し支えないが,報告

で記述する。

4. 試験装置

4.1

引張試験機 引張試験機は,次による。

(1) 引張試験に用いる試験機は,JIS B 7721に準じる。

(2) 試験機は,その荷重容量の5〜100%の範囲で,±1%の荷重指示精度をもたなければならない。

4.2

加熱装置 試験片の加熱には,温度調節装置を備えた加熱炉を用い,試験中常に試験片のゲージ部

の全範囲にわたり,指示温度の±0.5%の温度範囲内で一様かつ一定に加熱することができるものでなけれ

ばならない。

4.3

温度測定装置 温度測定装置は,計測器と熱電対とから成り,次による。

(1) 計測器 計測器は,測定精度が定格値の±0.5%で,JIS Z 8704に定められたB級測定方式の精度を満

足するものとする。

(2) 熱電対

(a) 温度測定は,JIS C 1602によって検定した熱電対で行う。

(b) 熱電対の測温接点は,試験片の表面と熱的によく接触し,炉壁からの放射熱を避けるように適当に

遮へいしなければならない。

3

R 1606-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 熱電対以外の温度計を使用するときは,熱電対による場合と同程度又はそれ以上の精度のものでなけ

ればならない。

4.4

保持装置

4.4.1

保持装置は,試験温度において,試験中に塑性変形及び破壊がなく,試験片と接着しない材質のも

のでなければならない。

4.4.2

保持装置は,試験中,試験片を試験機の作動中心線上に保持できるものであると同時に,試験片ゲ

ージ部に加わる曲げひずみ成分を10%以下に抑える構造のものでなければならない。

4.5

ひずみ測定装置 ひずみ測定装置は,計測器とひずみゲージとから成り,次による。

(1) 計測器 計測器は,静ひずみ計又は動ひずみ計のいずれを用いてもよい。ただし,測定値が記録でき

る構造のものでなければならない。

また,3点以上の測定箇所を同時に計測できるものでなければならない。

(2) ひずみゲージ

(a) ひずみゲージは,引張ひずみを測定するのに適した形式のものを用い,試験片の曲率に適した寸法

のものを用いなければならない。

(b) ひずみゲージの測定軸と試験片の軸は,5°以上のずれがあってはならない。

5. 試験方法

5.1

軸合せ方法 試験片を引張試験機に装着した後,破壊荷重の21以下の荷重範囲で軸合せを行わなけれ

ばならない。試験片のゲージ部中央同一円周上に,3枚又は4枚のひずみゲージを等間隔に接着する。試

験片に破断荷重の21以下の荷重範囲内で荷重を加え,連続的又は断続的にひずみ量を測定し,次の式によ

って曲げひずみ成分を評価する。この方法で軸合せを行い,偏心による曲げひずみ成分を平均ひずみの10%

以下に抑えなければならない。

100

2ave

min

max

×

−

=

ε

ε

ε

B

ここに,

B: 曲げひずみ成分 (%)

εmax: 試験片ゲージ部の最大ひずみ量

εmin: 試験片ゲージ部の最小ひずみ量

εave: 試験片ゲージ部の平均ひずみ量

5.2

室温引張試験方法 5.1の方法で軸合せ完了後,クロスヘッド速度0.5mm/minの荷重を加え,試験片

が破断するまでの最大荷重及び破断荷重を記録する。クロスヘッド速度を0.5mm/min以外で行う場合は報

告書に記載する。

5.3

高温引張試験方法 試験片を引張試験機に装着した後,5.1の方法で軸合せを行う。軸合せを完了後,

破断荷重の51以下の荷重に除荷した後,5.4の方法で試験片を加熱する。室温で合わせた試験片の軸が,高

温でも保持できるように,引張試験機を制御しなければならない。試験温度で所定の時間保持した後,ク

ロスヘッド速度0.5mm/minで荷重を加え,試験片が破断するまでの最大荷重及び破断荷重を記録する。ク

ロスヘッド速度を0.5mm/min以外で行う場合は報告で記載する。

5.4

加熱方法 試験片を熱平衡にするため昇温後に均熱時間をおくが,この均熱時間は原則として10〜

30分間とし,この時間内に負荷前の最終温度調節を行う。昇温時間及び均熱時間は記録する。

5.5

雰囲気 高温測定における雰囲気は,大気中,窒素ガス中又はその他試験片及び保持装置に影響を

及ぼさない雰囲気中で行い,報告書に記載する。

4

R 1606-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 計算

6.1

引張強さの計算 引張強さは,個々の試験片の測定値から次の式によって算出し,JIS Z 8401によ

って有効数字を3けたに丸める。

2

max

4

D

P

π

σγ=

ここに,

σγ: 引張強さ (Pa)

Pmax: 試験片に加わった最大引張荷重 (N)

π: 円周率

D: 試験片ゲージ部の直径 (m)

6.2

標準偏差の計算

1

)

(

2

−

−

Σ

=

n

x

x

S

ここに,

S: 標準偏差 (Pa)

n: 試験片の個数

x: 試験片個々の引張強さの計算値 (Pa)

x: 引張強さの平均値 (Pa)

7. 報告

7.1

試験結果報告書には,次の項目を記載しなければならない。

(1) 試験片の材質

(2) 試験片の形状及び寸法

(3) 試験片の加工条件

(a) ゲージ部の表面粗さ

(b) 研削方向

(c) 熱処理の有無及び熱処理条件

(4) 試験条件

(a) 試験温度及び雰囲気

(b) クロスヘッド速度

(5) 試験結果

(a) 試験片の個数

(b) 引張強さの平均値

(c) 標準偏差

(d) 曲げひずみ成分

7.2

試験結果報告書には,次の項目についての記録を付記することが望ましい。

(1) 試験片の材質

(a) 製造業者名

(b) 種類又は記号

(c) 化学成分

(2) 材料の室温における機械的性質

(3) 試験機の形式及び保持装置の構造

(4) 加熱装置の形式及び温度測定方式

5

R 1606-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 試験条件

(a) 昇温速度

(b) 保持時間

(c) ひずみ量の測定点数

(d) 他の特別な条件

(6) ワイブル係数

(7) 荷重−ひずみ曲線又は荷重−時間曲線

(8) 破壊位置及び破壊源

原案作成委員会 構成表

氏名

所属

(委員長)

奥 田 博

財団法人ファインセラミックスセンター

宗 内 誠 人

通商産業省生活産業局

細 川 幹 夫

工業技術院標準部

西 川 友 三

京都工芸繊維大学工芸学部

松 末 勝 利

科学技術庁航空宇宙技術研究所

佐 々 正

石川島播磨重工業株式会社技術研究所

桝 田 昌 明

日本ガイシ株式会社第一研究所

小 梶 彰

京セラ株式会社総合研究所

藤 井 利 光

新日本製鐵株式会社第一技術研究所

高 橋 秀 雄

旭硝子株式会社研究開発部

神 谷 信 雄

株式会社豊田中央研究所

多 島 容

日本特殊陶業株式会社研究部

塩 田 政 利

社団法人日本ファインセラミックス協会

(事務局)

岩 永 寛

社団法人日本ファインセラミックス協会