2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R1201-1991

陶管

Clay pipes

1. 適用範囲 この規格は,陶製円形管(以下,管という。)について規定する。

備考1. この規格の引用規格を次に示す。

JIS K 6301 加硫ゴム物理試験方法

JIS K 7114 プラスチックの耐薬品性試験方法

JIS R 2203 耐火れんがのそりの測定方法

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考値である。

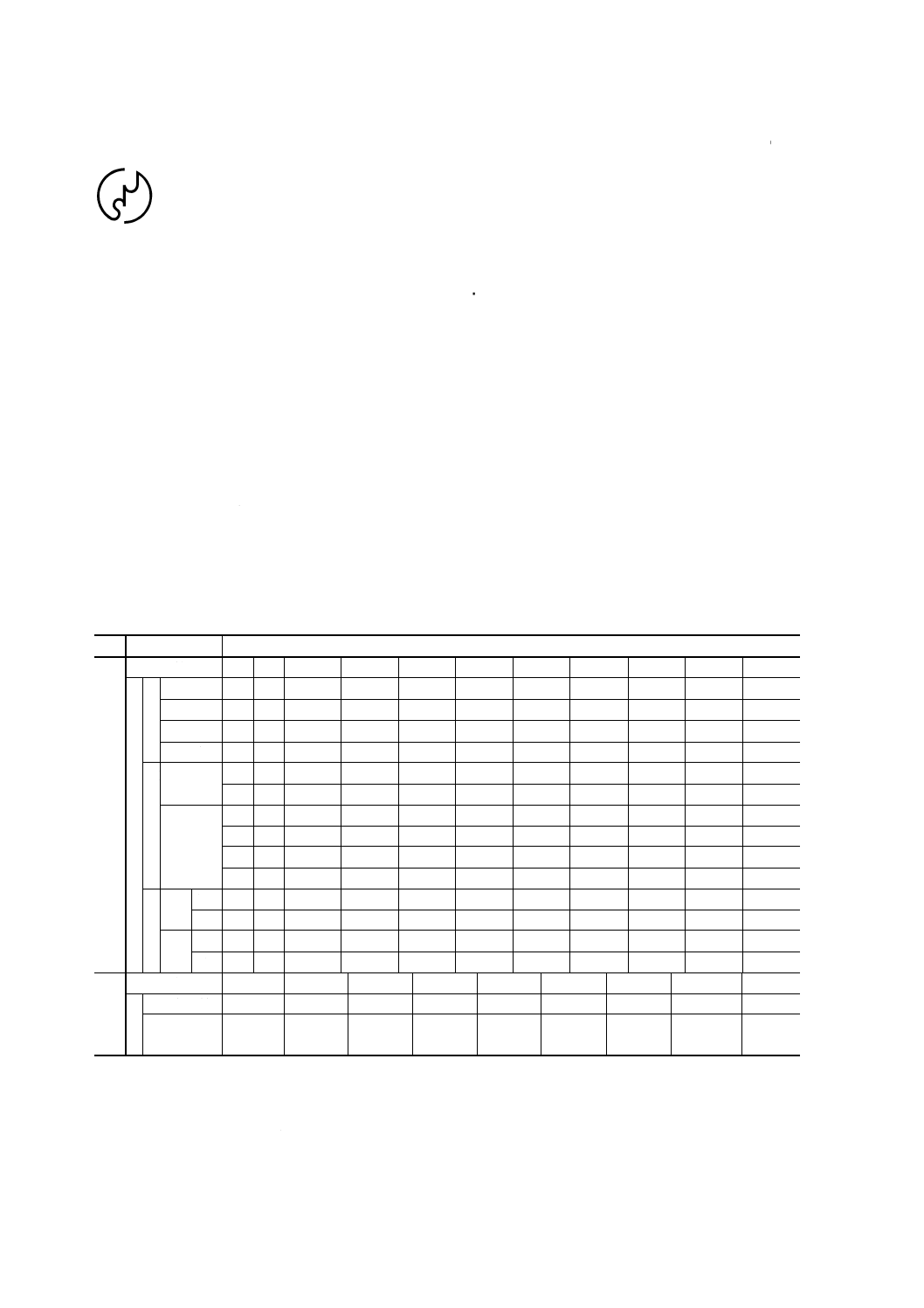

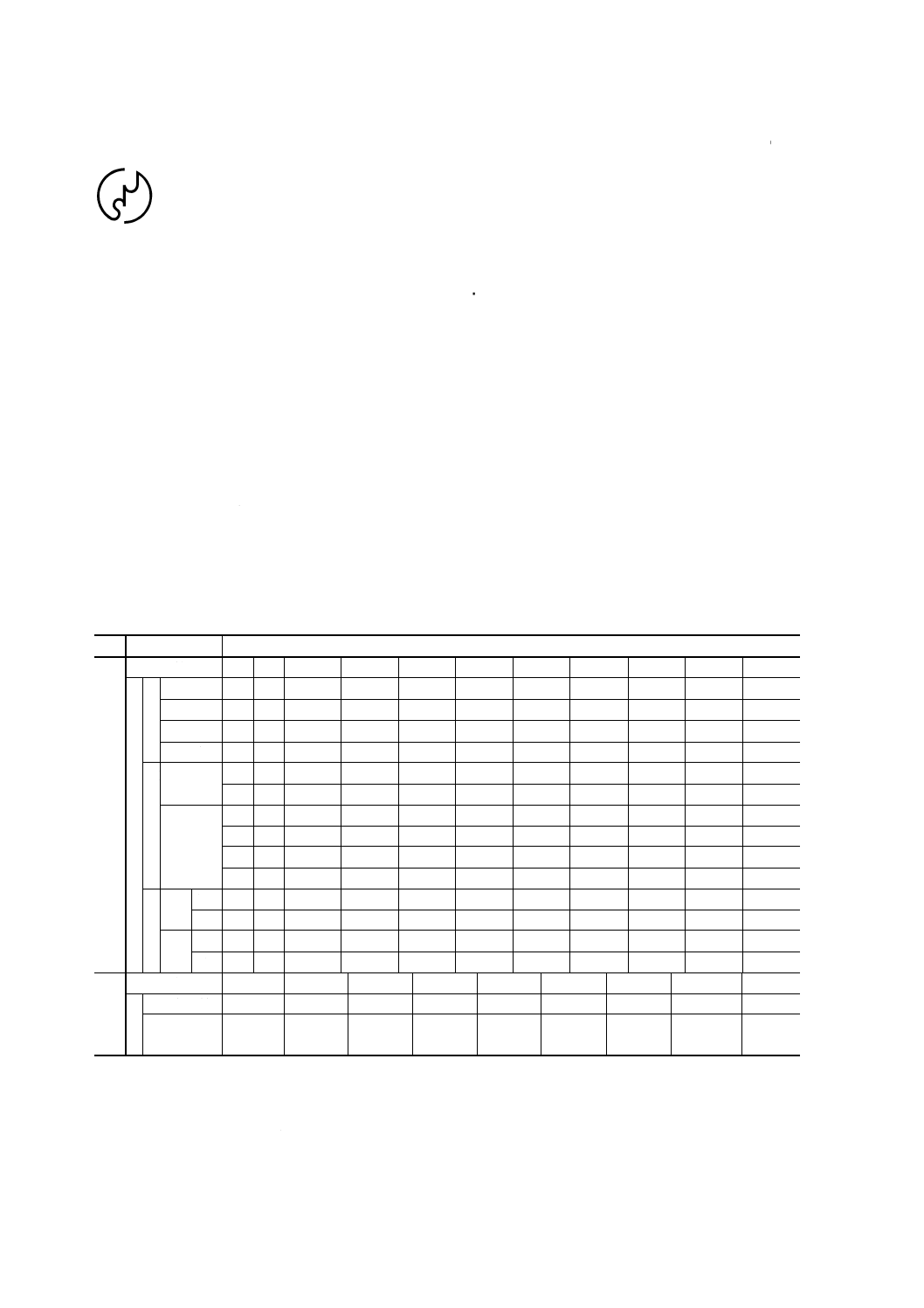

2. 種類 管の種類はI類及びII類に分類し,更に形状によって表1のように区分する。

表1

種類

形状

呼び径

I類

直管

100 125

150

200

250

300

350

400

450

500

600

異

形

管

曲

管

30度

100 125

150

200

45度

100 125

150

200

60度

100 125

150

200

90度

100 125

150

200

枝

付

管

60度

200-150 250-150 300-150 350-150 400-150 450-150 500-150 600-150

250-200 300-200 350-200 400-200 450-200 500-200 600-200

90度

150-100 200-100 250-100

150-125 200-125 250-125

200-150 250-150 300-150 350-150 400-150 450-150 500-150 600-150

250-200 300-200 350-200 400-200 450-200 500-200 600-200

支

管

60度 甲*

150

200

乙*

150

200

90度 甲* 100 125

150

200

乙*

150

200

II類

直管

50

60

75

100

125

150

180

230

300

異

形

管

90度曲管

50

60

75

100

125

150

180

230

300

90度枝付管 50-50

60-60

75-75

100-100

125-125

150-150 180-180

230-230

300-300

注*

甲及び乙の区別は,図10及び図11のとおりとする。

備考 枝付管の左側の数値は本管部,右側の数値は枝管部を示す。

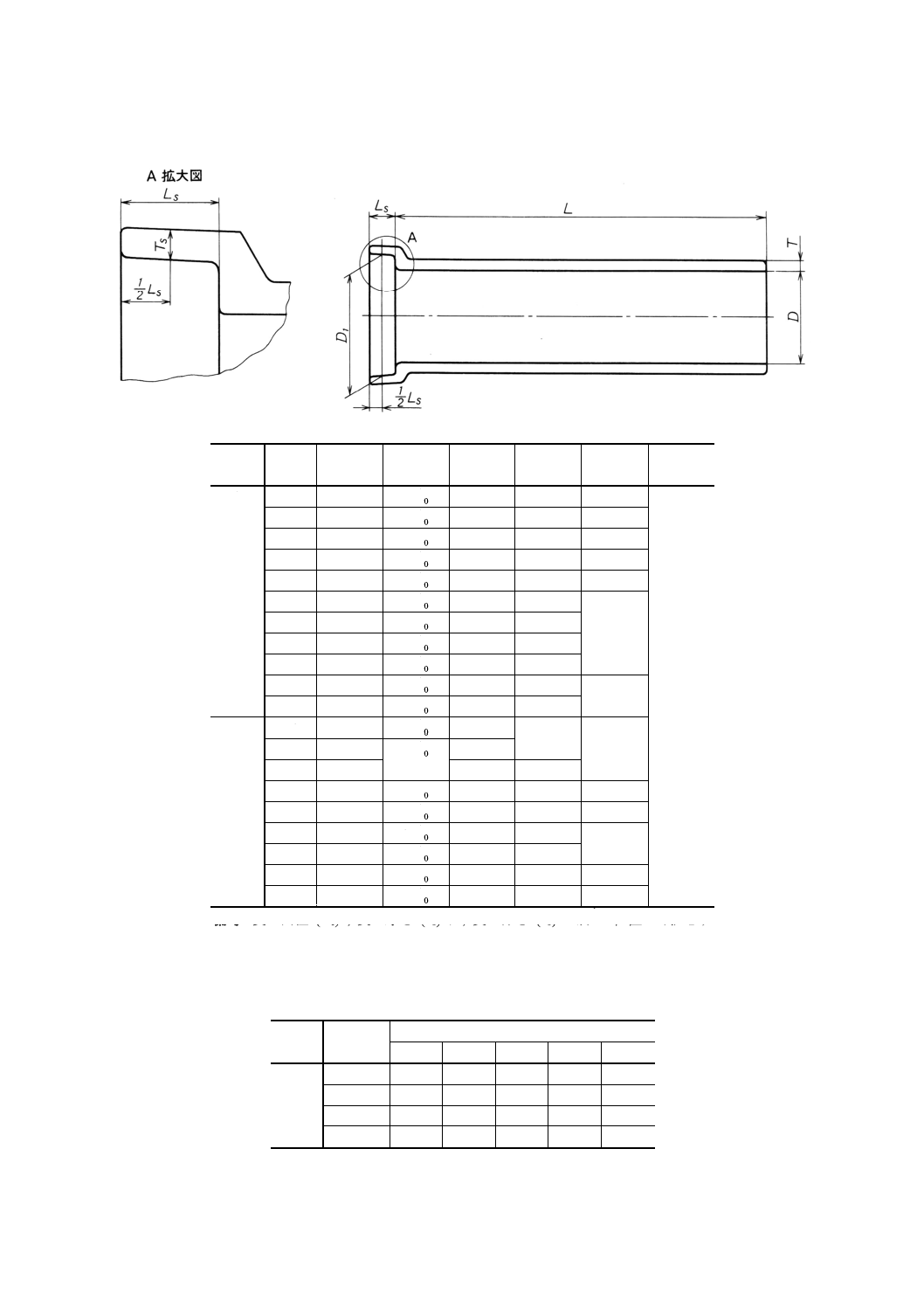

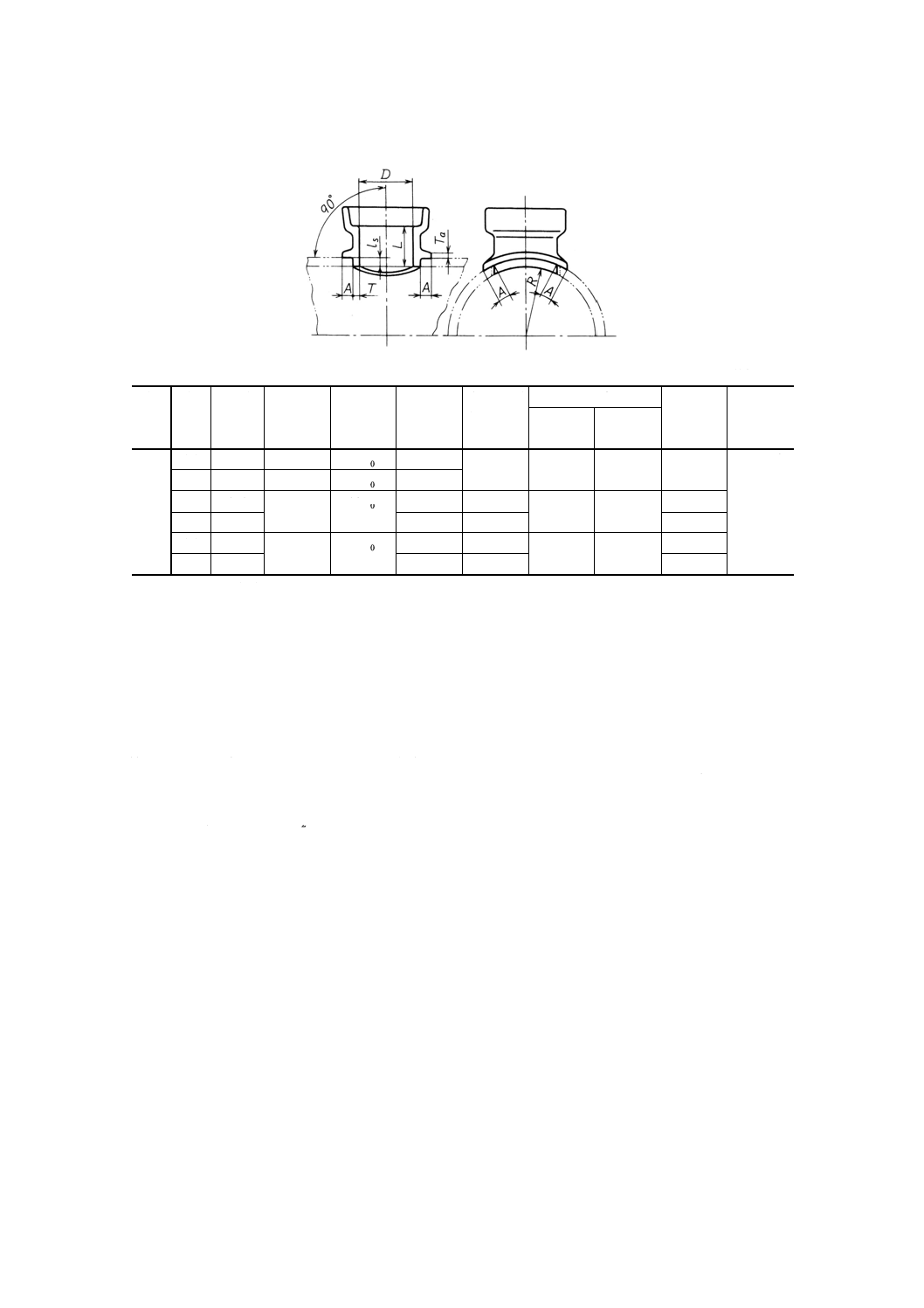

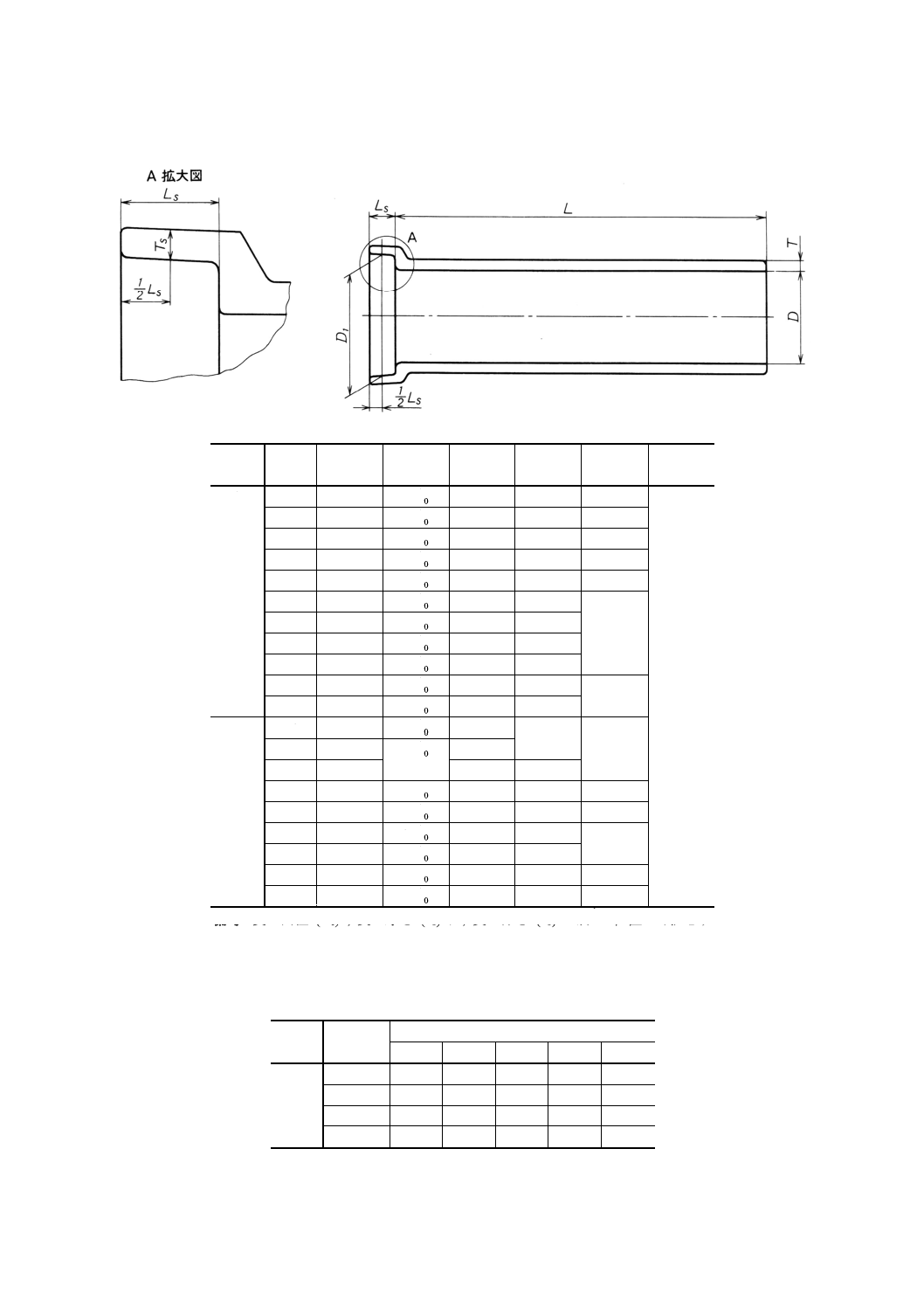

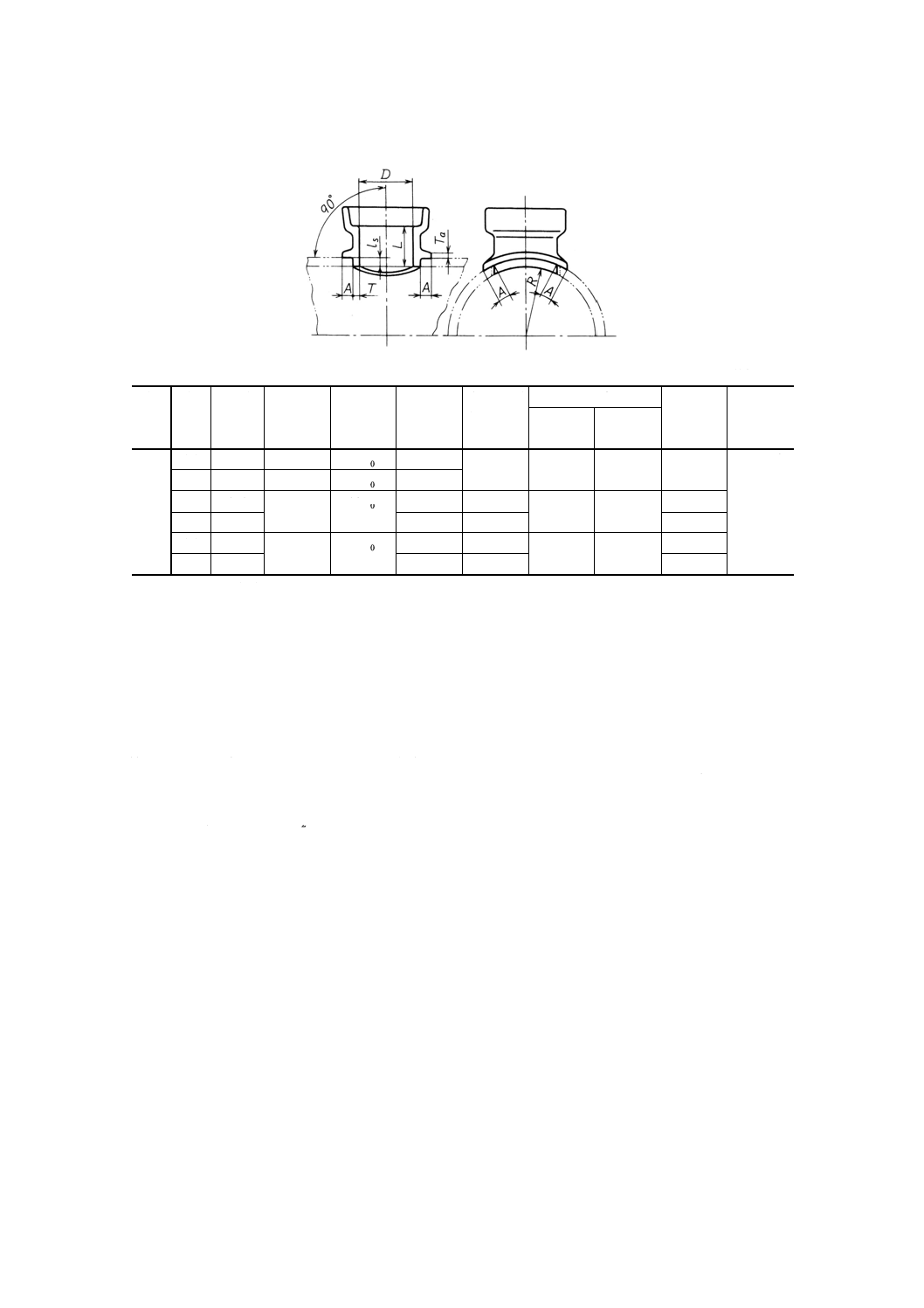

3. 形状,寸法,反り及び角度 形状,寸法,反り及び角度は,図1〜11のとおりとする。

2

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 直管

単位 mm

種類

呼び径

内径

D

厚さ

T

受口内径

D1

受口厚さ

Ts

受口深さ

Ls

反り

mm/m

I類

100

100± 3

16

02

+

155± 8

15±2

50±5

4以下

125

125± 4

18

02

+

175± 9

17±2

55±5

150

150± 4

19

02

+

215±10

18±2

60±5

200

200± 5

23

02

+

280±13

22±3

65±5

250

250± 6

26

03

+

340±15

25±3

70±5

300

300± 7

29

03

+

400±18

28±3

75±5

350

350± 8

32

03

+

460±20

32±4

400

400± 9

35

04

+

520±25

35±4

450

450±10

38

04

+

585±30

38±4

500

500±11

41

05

+

650±35

41±5

85±5

600

600±12

44

06

+

780±40

44±6

II類

50

50± 2

9

02

+

80± 5

8±2

30±5

60

60± 3

10

02

+

93± 5

75

75± 3

108± 5

9±2

100

100± 4

13

02

+

143± 8

12±3

45±5

125

125± 5

14

02

+

172± 9

13±3

50±5

150

150± 5

15

02

+

200±10

14±3

55±5

180

180± 6

16

02

+

236±13

15±3

230

230± 8

20

02

+

298±15

18±3

65±5

300

300± 9

21

02

+

374±18

19±3

75±5

備考 受口内径 (D1) ,受口厚さ (Ts) は,受口深さ (Ls) の約21の位置の寸法とす

る。

反りは有効長比とする。

有効長は表2及び表3に示す。

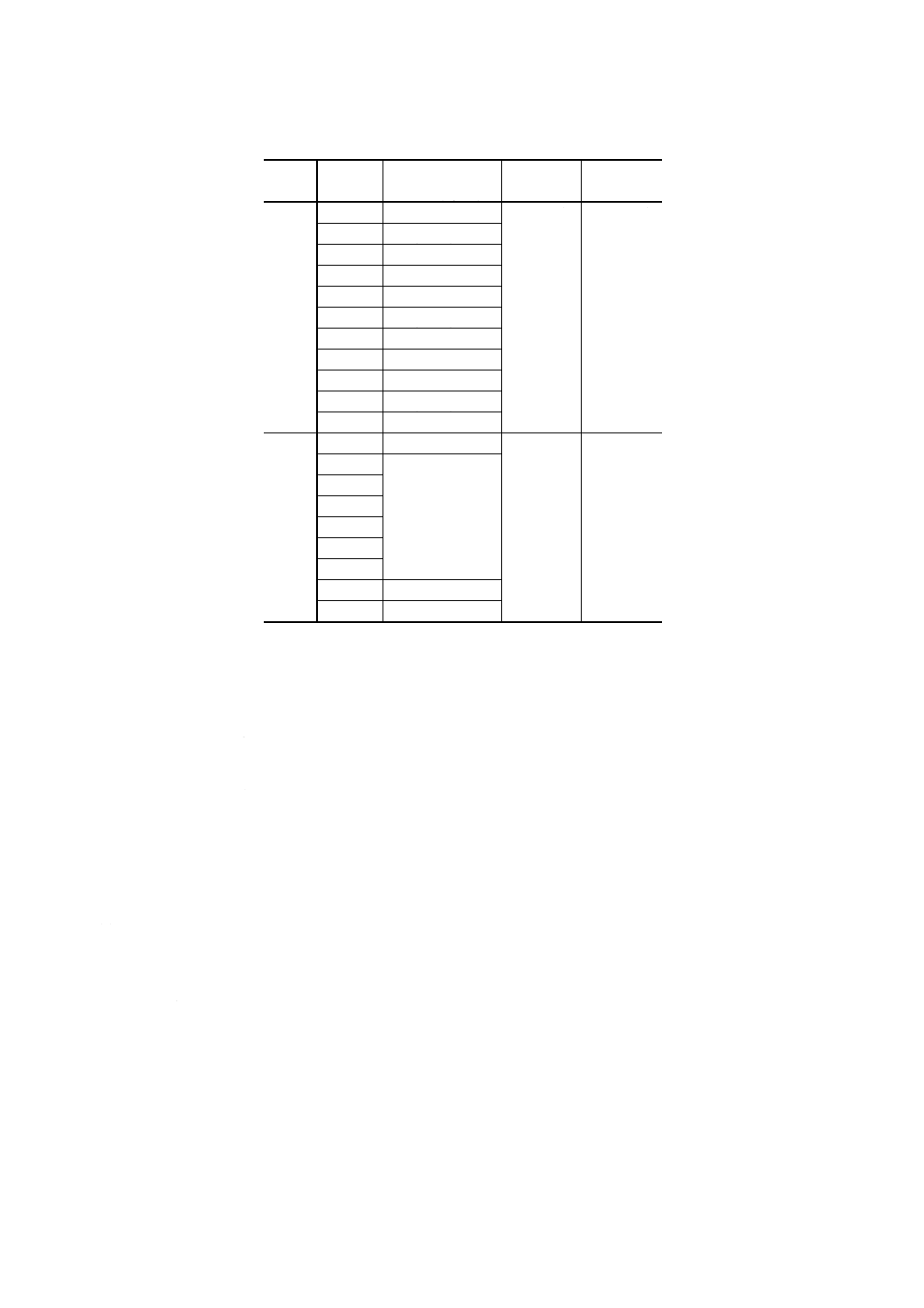

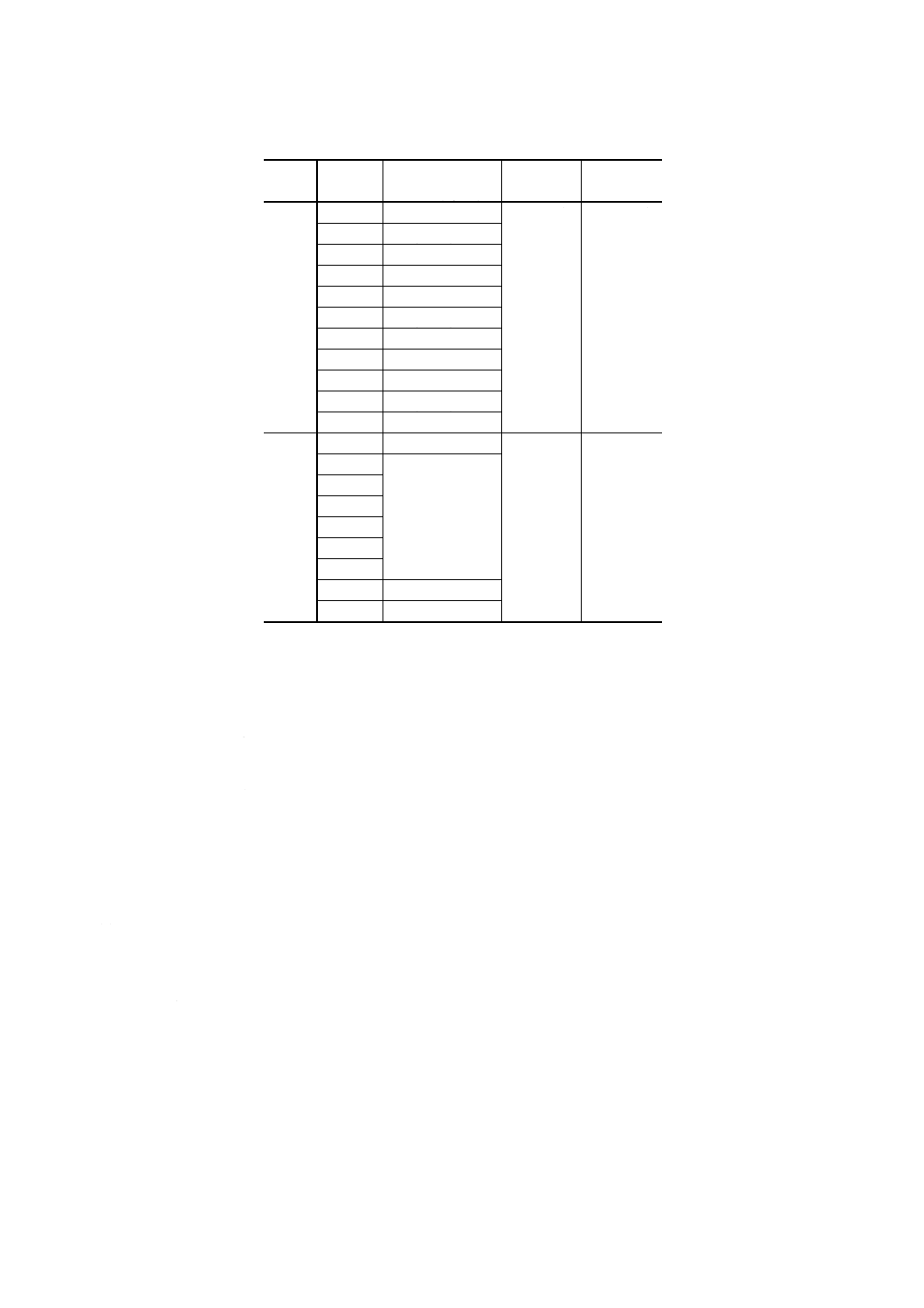

表2

種類

呼び径

有効長L

660

750

1 000

1 500

2 000

I類

100

○

○

−

−

−

125, 150

○

○

○

−

−

200

○

○

○

○

−

250〜600

−

−

○

○

○

備考 有効長Lの許容差は,−1〜+2%とする。

3

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3

種類

呼び径

有効長L

450

600

II類

50〜75

○

−

100〜300

−

○

備考 有効長Lの許容差は,−2〜+2%とする。

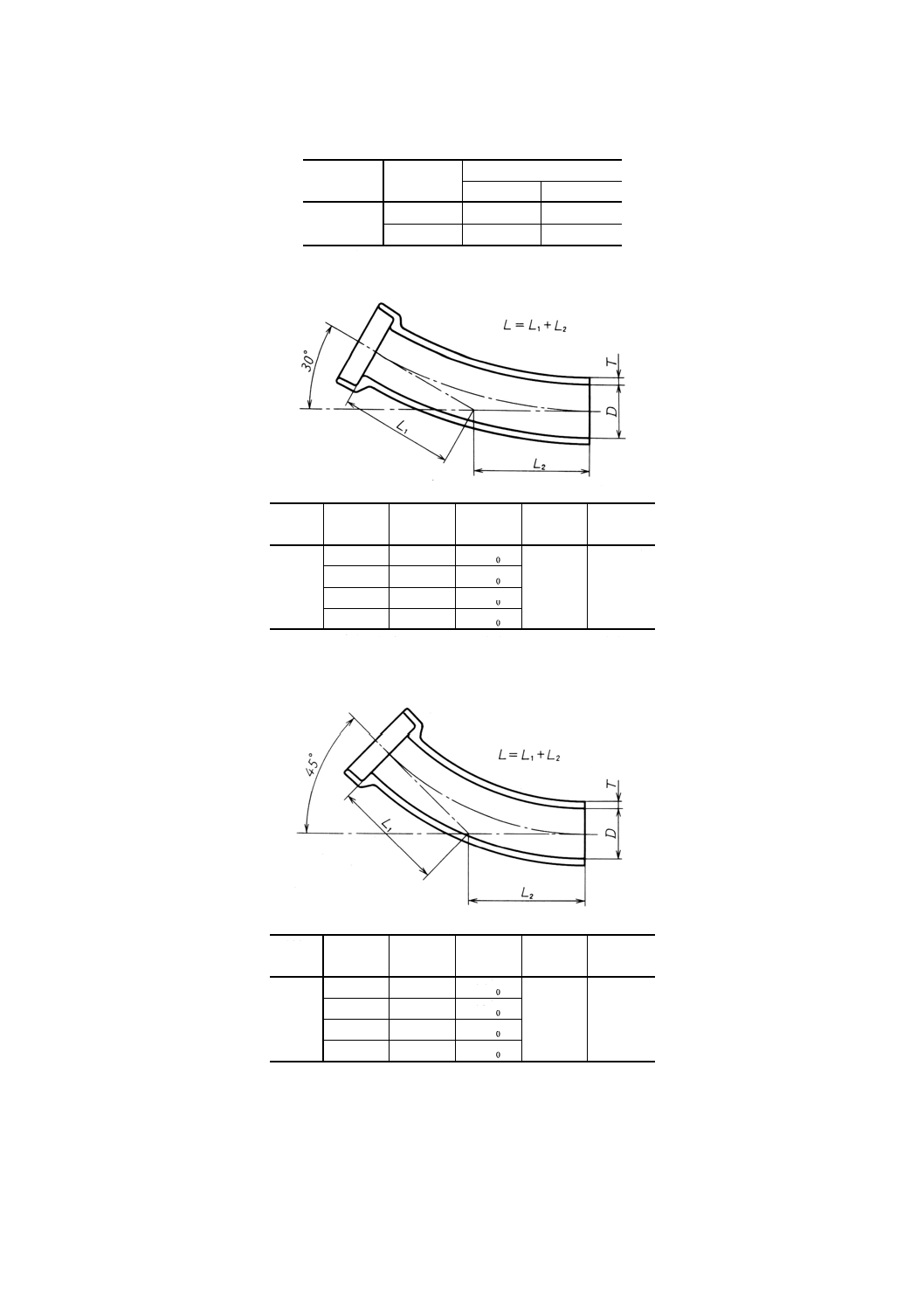

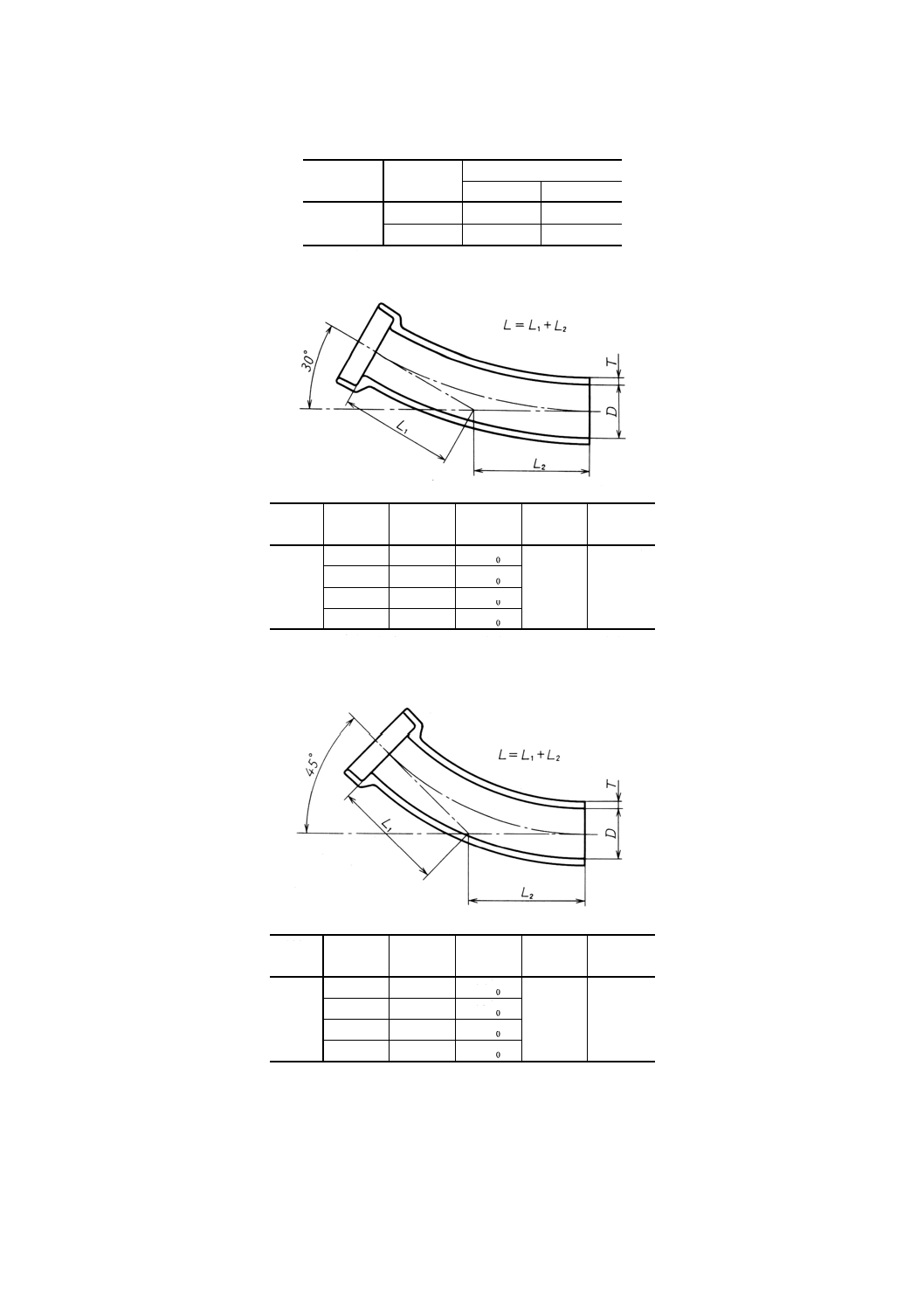

図2 I類30度曲管

単位 mm

種類

呼び径

内径

D

厚さ

T

長さ

L

角度

I類

100

100±3

16

03

+

500±20 30±5度

125

125±4

18

03

+

150

150±4

19

03

+

200

200±5

23

03

+

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,

図1 直管のI類の同じ呼び径の寸法とする。

図3 I類45度曲管

単位 mm

種類

呼び径

内径

D

厚さ

T

長さ

L

角度

I類

100

100±3

16

03

+

500±20 45±5度

125

125±4

18

03

+

150

150±4

19

03

+

200

200±5

23

03

+

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,

図1 直管のI類の同じ呼び径の寸法とする。

4

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

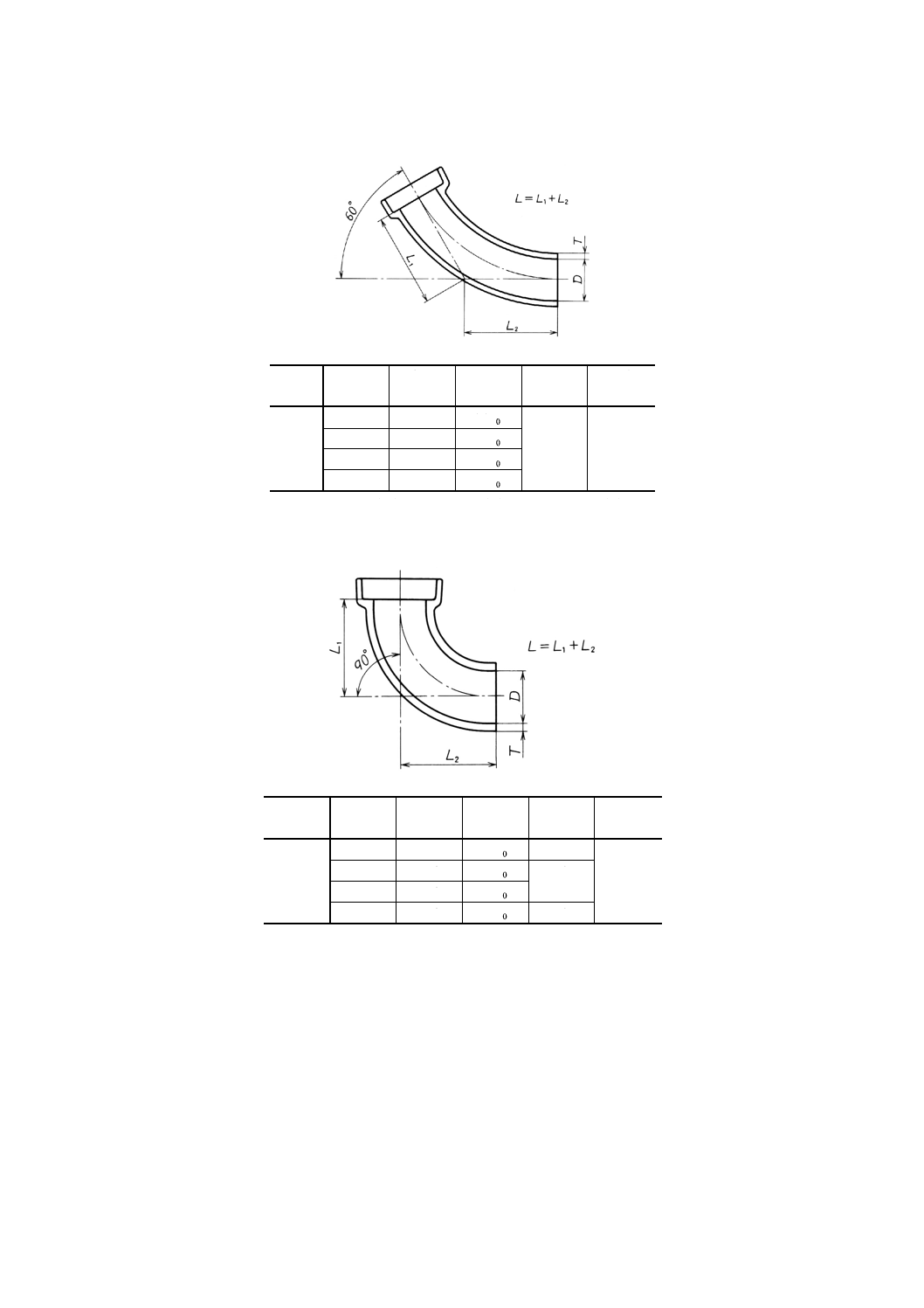

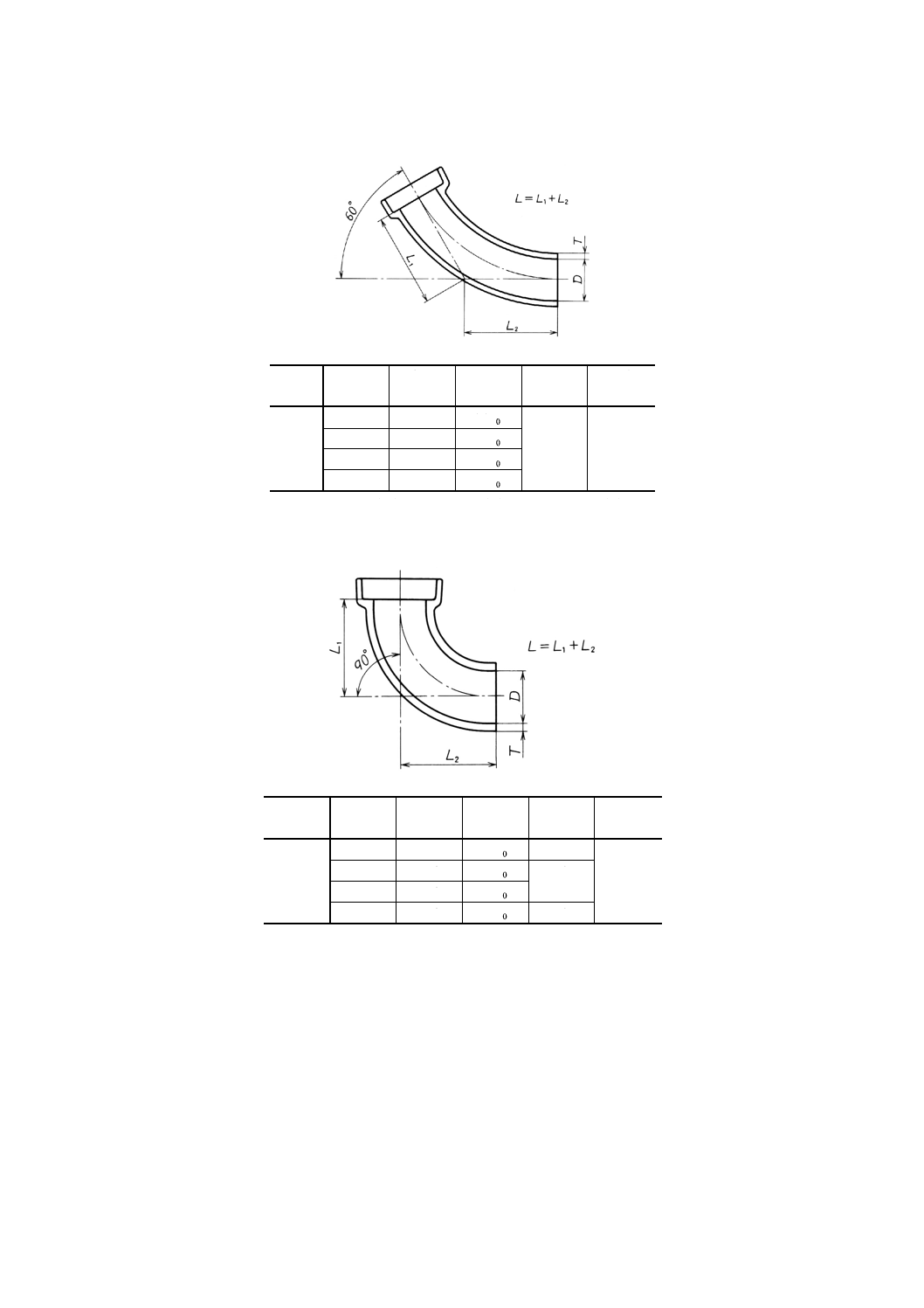

図4 I類60度曲管

単位 mm

種類

呼び径

内径

D

厚さ

T

長さ

L

角度

I類

100

100±3

16

03

+

500±20 60±5度

125

125±4

18

03

+

150

150±4

19

03

+

200

200±5

23

03

+

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,

図1 直管のI類の同じ呼び径の寸法とする。

図5 I類90度曲管

単位 mm

種類

呼び径

内径

D

厚さ

T

長さ

L

角度

I類

100

100±3

16

03

+

500±20 90±5度

125

125±4

18

03

+

550±22

150

150±4

19

03

+

200

200±5

23

03

+

600±24

備考

受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls)

は,図1 直管のI類の同じ呼び径の寸法とする。

5

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 II類90度曲管

単位 mm

種類

呼び径

内径

D

厚さ

T

長さ

L

角度

II類

50

50±2

9

02

+

130±7

90±5度

60

60±3

10

02

+

140±7

75

75±3

160±8

100

100±4

13

02

+

220±11

125

125±5

14

02

+

260±13

150

150±5

15

02

+

300±15

180

180±6

16

02

+

330±17

230

230±8

20

02

+

450±23

300

300±9

21

02

+

560±28

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,図

1 直管のII類の同じ呼び径の寸法とする。

6

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

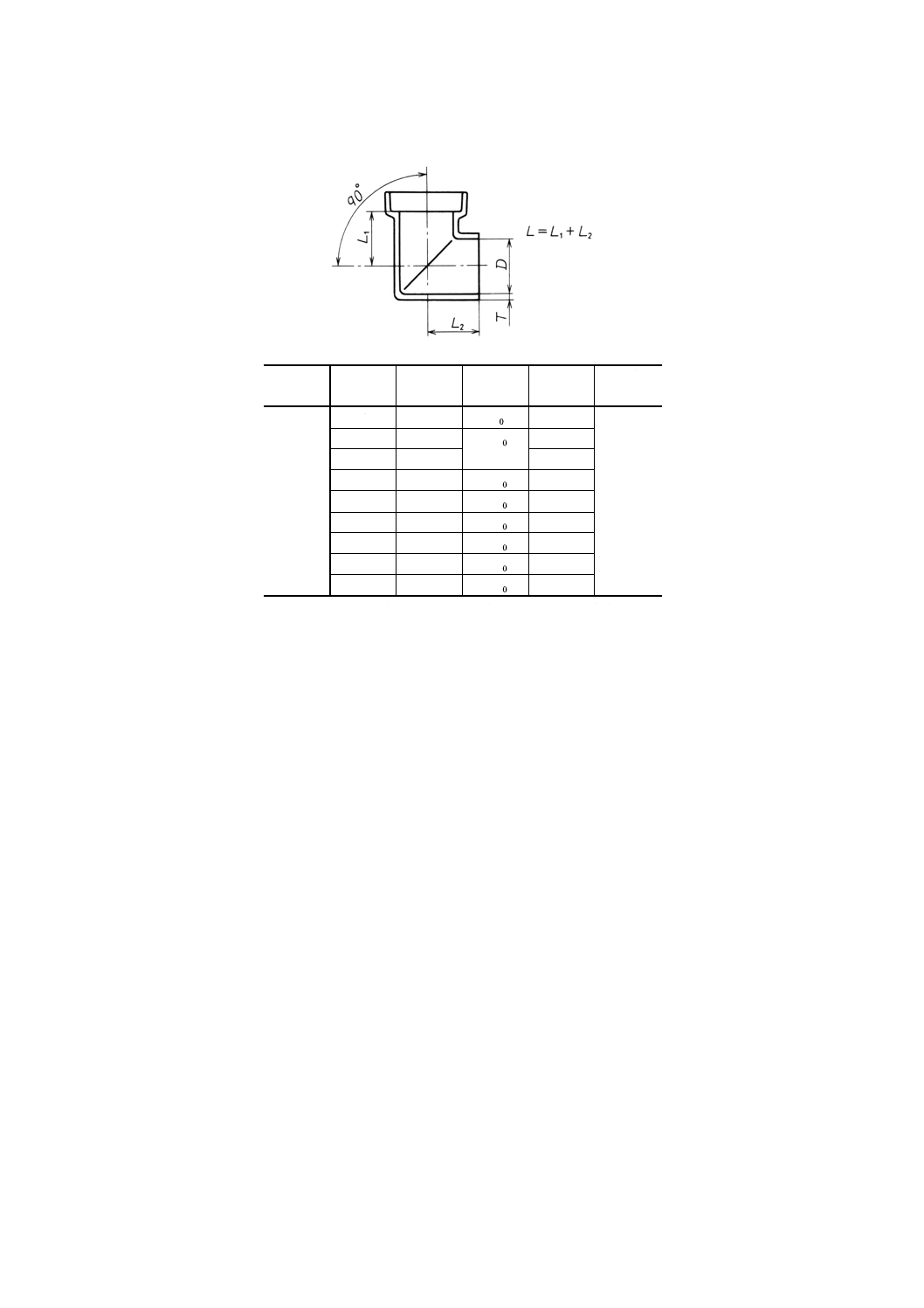

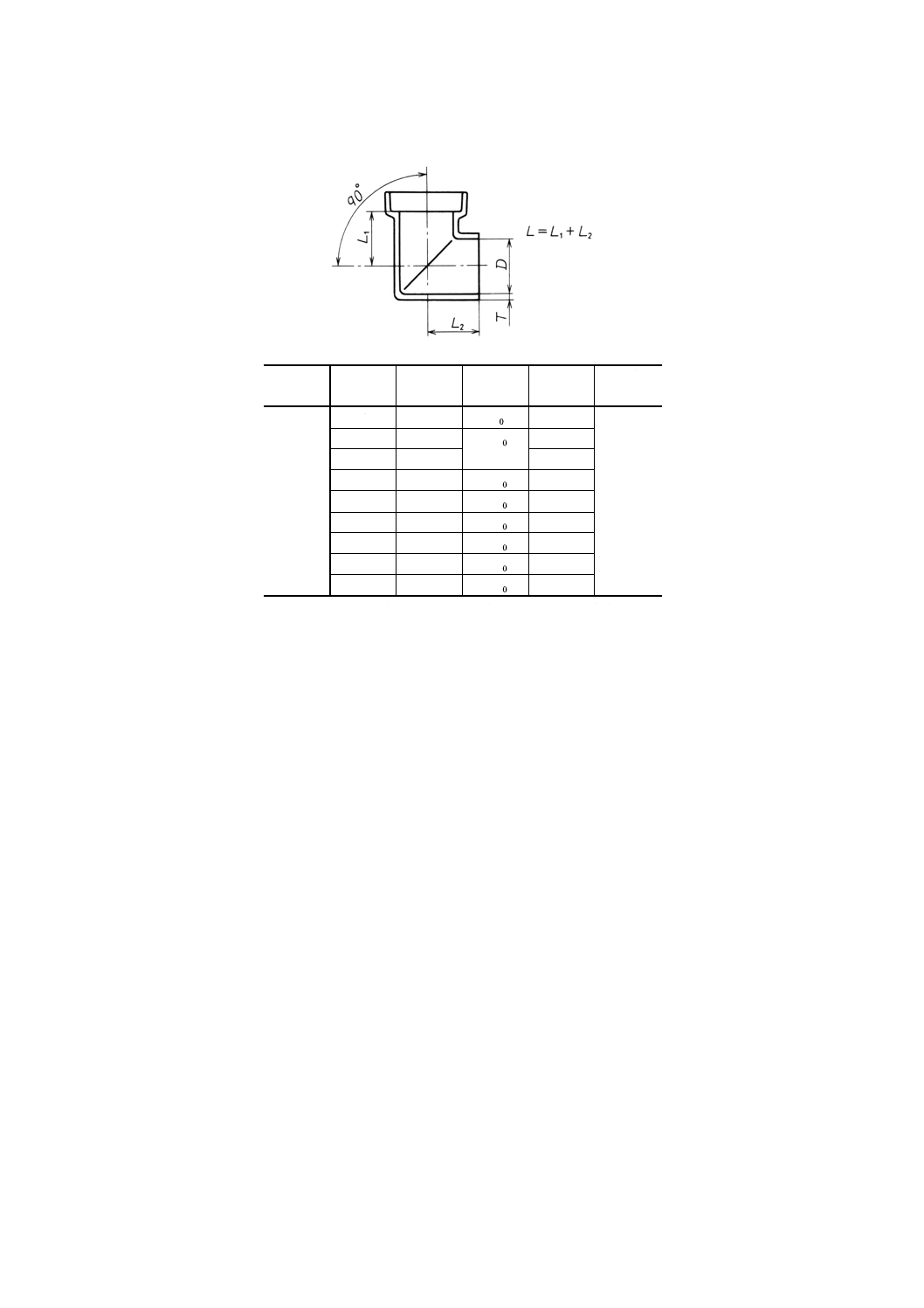

図7 I類60度枝付管

単位 mm

種類

呼び径

本管部

枝管部

枝心までの

距離

B

角度

内径

D

有効長

L

反り

mm/m

内径

d

厚さ

t

有効長

l

I類

200-150

200±5

500

5

10

−

+

1 000

1020

−

+

6以下

150+5

19

03

+

145±22

210±15

710±45

60±5度

250-150

250±6

150±23

250-200

200±6

23

03

+

170±26

300-150

300±7

150±5

19

03

+

150±23

300-200

200±6

23

03

+

175±26

350-150

350±8

150±5

19

03

+

160±24

350-200

200±6

23

03

+

180±27

400-150

400±9

150±5

19

03

+

160±24

400-200

200±6

23

03

+

180±27

450-150

450±10

150±5

19

03

+

165±25

450-200

200±6

23

03

+

185±28

500-150

500±11

150±5

19

03

+

170±26

500-200

200±6

23

03

+

190±29

600-150

600±12

150±5

19

03

+

180±27

600-200

200±6

23

03

+

200±30

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,図1 直管のI類の同じ呼び径の寸法とする。反りは

有効長比とする。

7

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

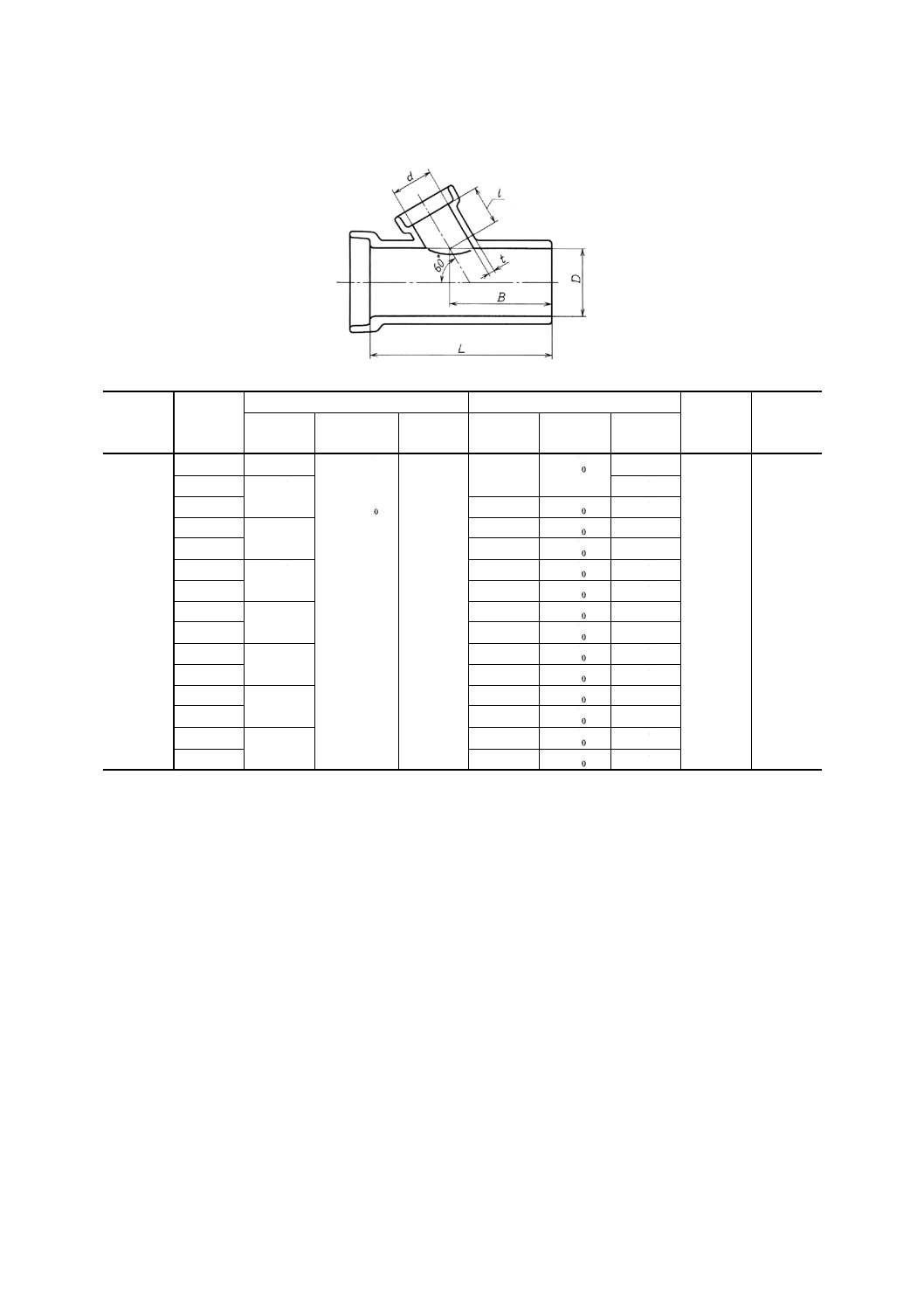

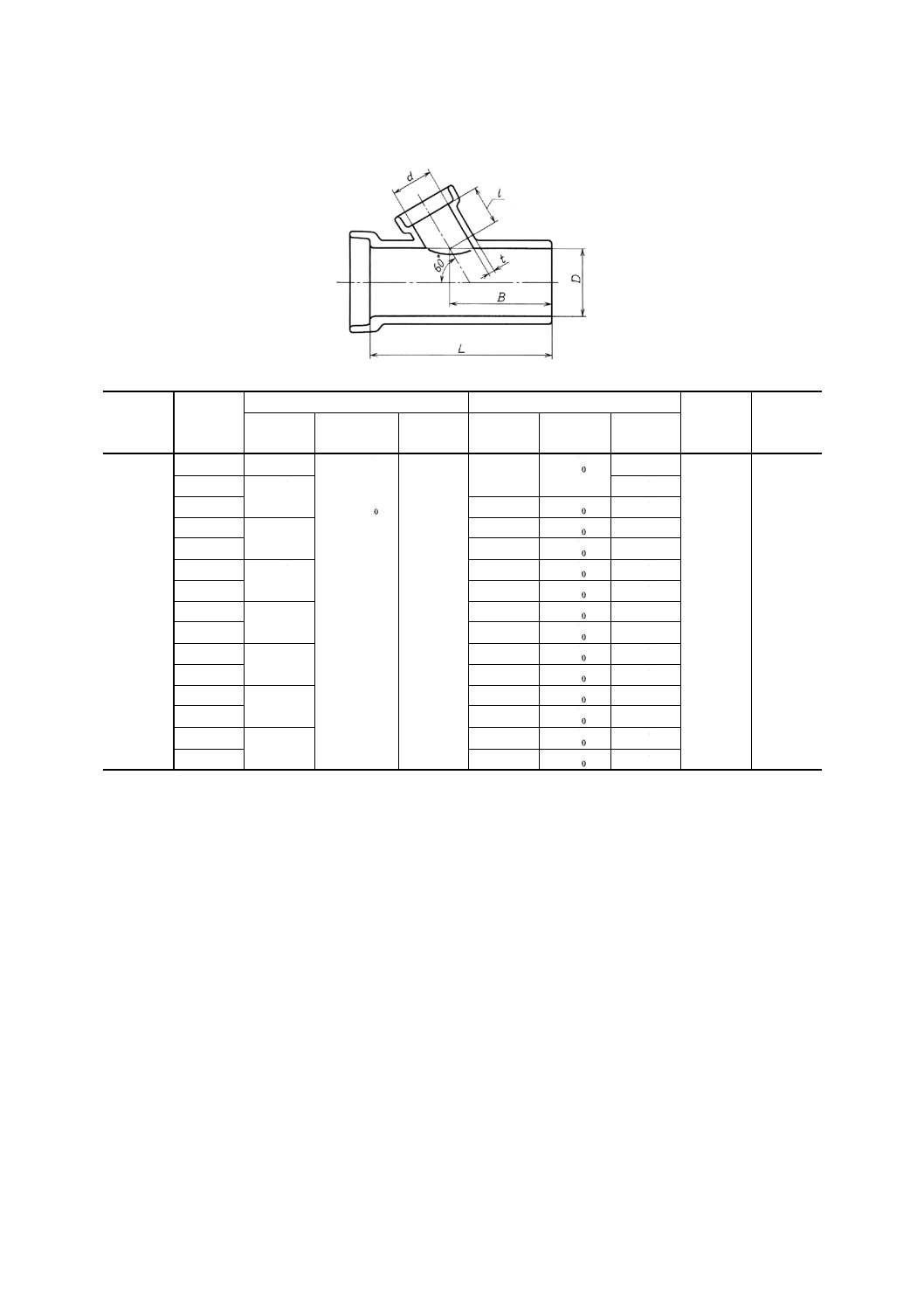

図8 I類90度枝付管

単位 mm

種類

呼び径

本管部

枝管部

枝心までの

距離

B

角度

内径

D

有効長

L

反り

mm/m

内径

d

厚さ

t

有効長

l

I類

150-100

150±4

500

5

10

−

+

1 000

1020

−

+

6以下

100±4

16

03

+

65±10

270±15

770±45

90±5度

150-125

125±5

18

03

+

200-100

200±5

100±4

16

03

+

200-125

125±5

18

03

+

200-150

150±5

19

03

+

70±11

250-100

250±6

100±4

16

03

+

65±10

250-125

125±5

18

03

+

250-150

150±5

19

03

+

75±11

250-200

200±6

23

03

+

80±12

300-150

300±7

150±5

19

03

+

75±11

300-200

200±6

23

03

+

80±12

350-150

350±8

150±5

19

03

+

350-200

200±6

23

03

+

85±13

400-150

400±9

150±5

19

03

+

400-200

200±6

23

03

+

90±14

450-150

450±10

150±5

19

03

+

450-200

200±6

23

03

+

500-150

500±11

150±5

19

03

+

95±14

500-200

200±6

23

03

+

110±17

600-150

600±12

150±5

19

03

+

100±15

600-200

200±6

23

03

+

130±20

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,図1 直管のI類の同じ呼び径の寸法とする。反りは

有効長比とする。

8

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

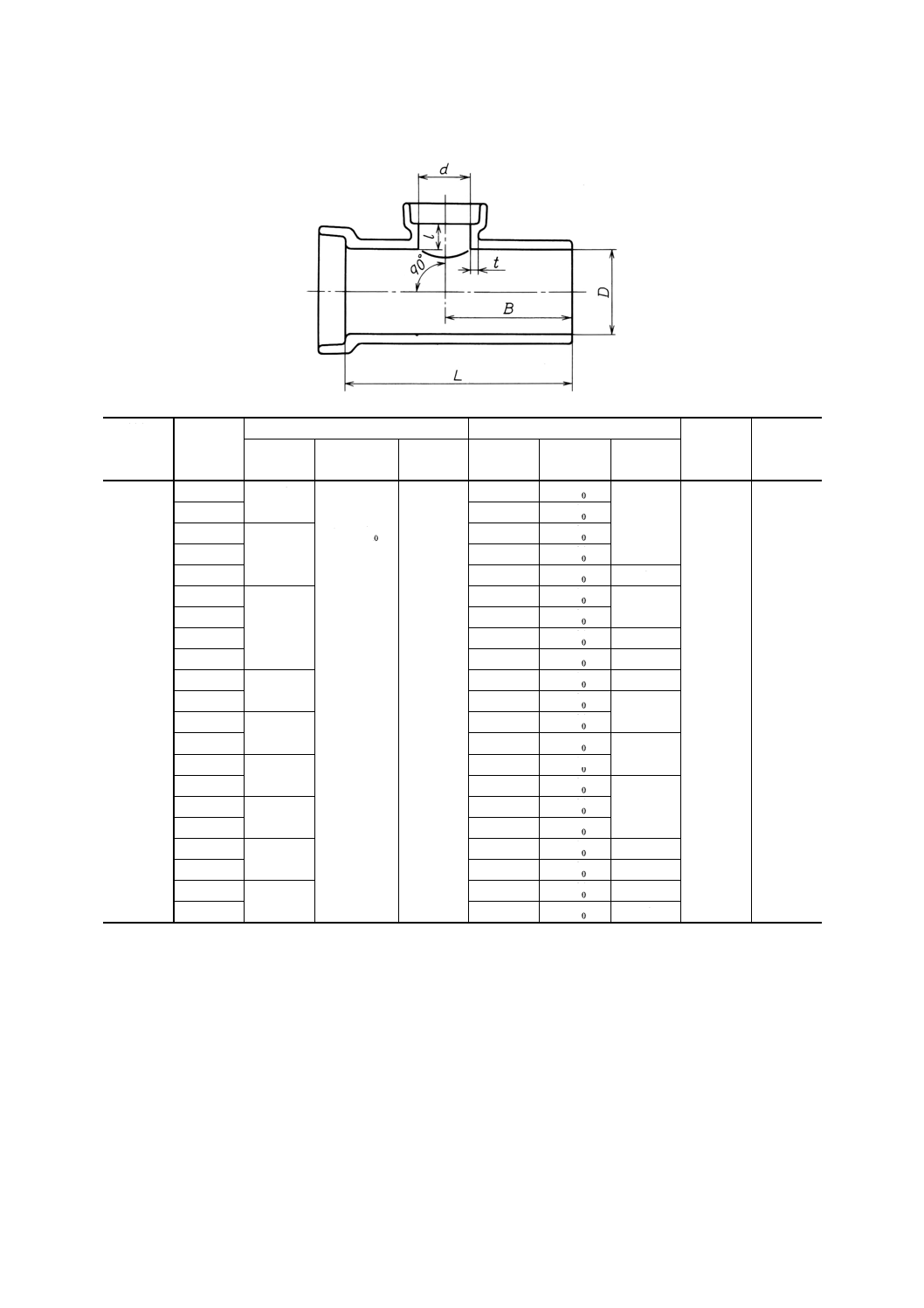

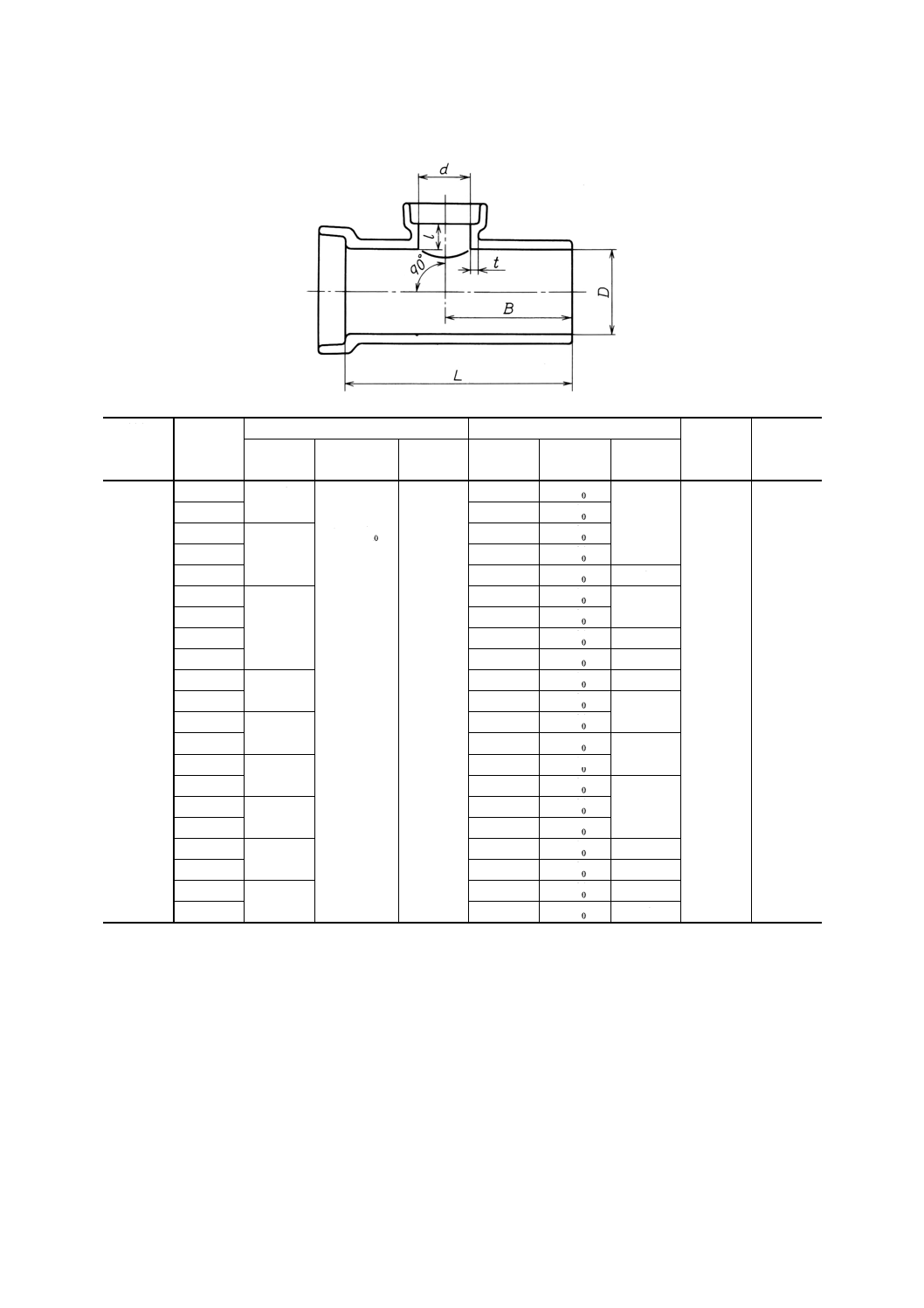

図9 II類90度枝付管

単位 mm

種類

呼び径

本管部

枝管部

枝心まで

の距離

B

角度

内径

D

有効長

L

反り

mm/m

内径

d

有効長

l

II類

50-50

50±2

130±4

8以下

50±2

30±10

75±4

90±5度

60-60

60±3

160±5

60±3

35±10

85±5

75-75

75±3

170±6

75±3

100±5

100-100

100±4

270±8

100±4

40±10

160±8

125-125

125±5

290±9

125±5

60±10

170±9

150-150

150±5

330±10

150±5

190±9

180-180

180±6

360±11

180±6

205±12

230-230

230±8

450±14

230±8

80±10

255±13

300-300

300±9

600±18

300±9

110±10 340±17

備考 厚さ (T) ,受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,図1 直管のII類の同

じ呼び径の寸法とする。反りは有効長比とする。

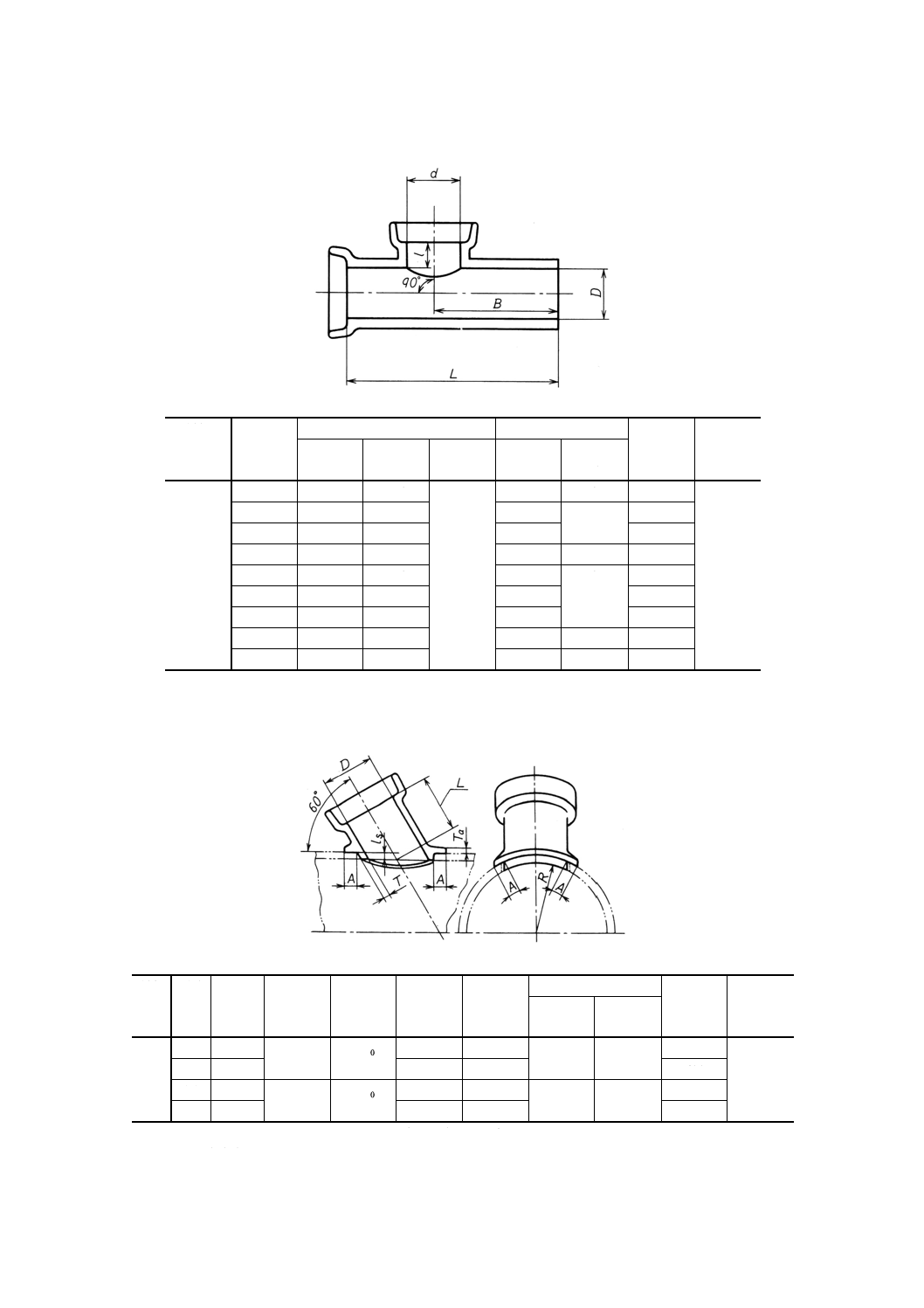

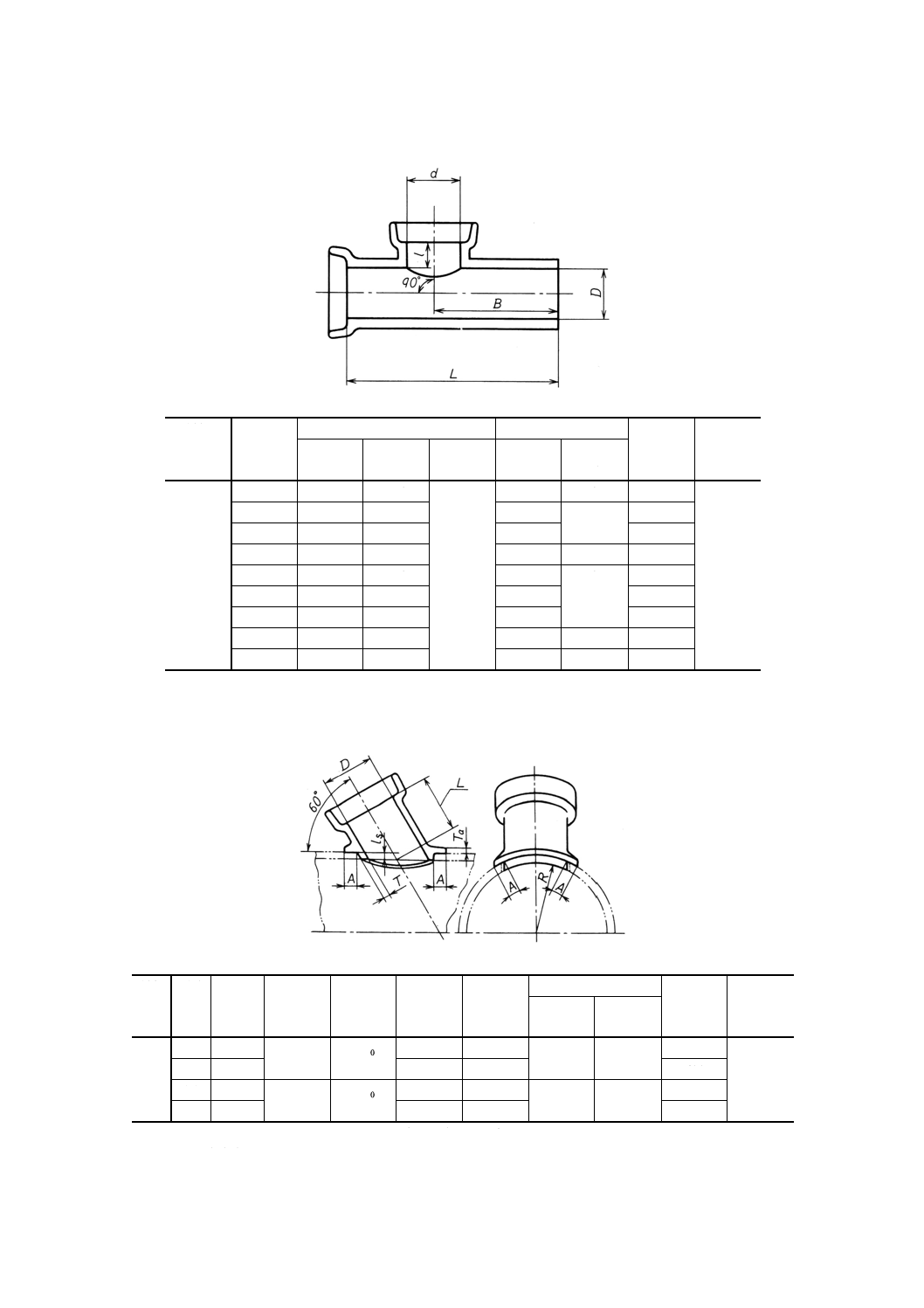

図10 I類60度支管

単位 mm

種類 形状 呼び径

内径

D

厚さ

T

有効長

L

差入れ長

さ

ls

つば

R

角度

幅A

厚さTa

I類

甲

150

150±4

19

03

+

170±14

25±5

30以上

10以上

200

60±5度

乙

150

180±15

35±5

600

甲

200

200±5

23

03

+

200±16

25±5

35以上

12以上

200

乙

200

210±17

35±5

600

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,図1 直管のI類の同じ呼び径の寸法とし,R

は標準寸法である。

9

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 I類90度支管

単位 mm

種類 形状 呼び径

内径

D

厚さ

T

有効長

L

差入れ長

さ

ls

つば

R

角度

幅A

厚さTa

I類

甲

100

100±3

16

03

+

110±9

25±5

25以上

9以上

150

90±5度

甲

125

125±4

18

03

+

120±10

甲

150

150±4

19

03

+

120±10

25±5

30以上

10以上

200

乙

150

130±11

35±5

600

甲

200

200±5

23

03

+

150±12

25±5

35以上

12以上

200

乙

200

160±13

35±5

600

備考 受口内径 (D1) ,受口厚さ (Ts) 及び受口深さ (Ls) は,図1 直管のI類の同じ呼び径の寸法とし,R

は標準寸法である。

4. 品質

4.1

外観 外観は,6.1によって試験し,次の各項目に適合しなければならない。

(1) 管の断面は,実用上支障のない円で,かつ,厚さは均等で,その両端は管軸に対して実用上支障ない

直角であること。

(2) 管はよく焼き締まったもので,実用上有害なひび,欠け,きずなどがないこと。

(3) 受口及び差し口のひび,欠け又はきずの深さは,それぞれ受口及び差し口の厚さの2

1

より浅く,かつ,

その長さは,受口深さの21以下であること。

4.2

性能 性能は,6.3〜6.5によって試験し,表4の規定に適合しなければならない。

10

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4

種類

呼び径

外圧強さ

kN/m {kgf/m}

吸水率

%

耐酸度

%

I類

100

26 {2 650} 以上

9.0以下

0.25以下

125

27 {2 750} 以上

150

28 {2 860} 以上

200

30 {3 060} 以上

250

32 {3 270} 以上

300

34 {3 470} 以上

350

36 {3 670} 以上

400

38 {3 880} 以上

450

40 {4 080} 以上

500

42 {4 290} 以上

600

44 {4 490} 以上

II類

50

9 { 920} 以上

10.0以下

−

60

13 {1 330} 以上

75

100

125

150

180

230

14 {1 430} 以上

300

15 {1 530} 以上

5. ジョイント材料 管の継手に用いる圧縮ジョイントの材料は,附属書に規定するものを用いなければ

ならない。

6. 試験方法 試験方法は,次のとおりとする。

6.1

形状及び外観 形状及び外観は,目視及び木づち(槌)による打音によって調べる。

6.2

寸法,反り及び角度 寸法,反り及び角度の測定は,次のとおりとする。

(1) 寸法は,1mmの単位まで正確に測定できる寸法測定器又は限界ゲージを用いて測定する。

(2) 反りは,JIS R 2203に準じて,有効長の部分の反りをすき間ゲージ又は限界ゲージを用いて測定する。

(3) 角度は,1度の単位まで正確に測定できる角度測定器又は限界ゲージを用いて測定する。

6.3

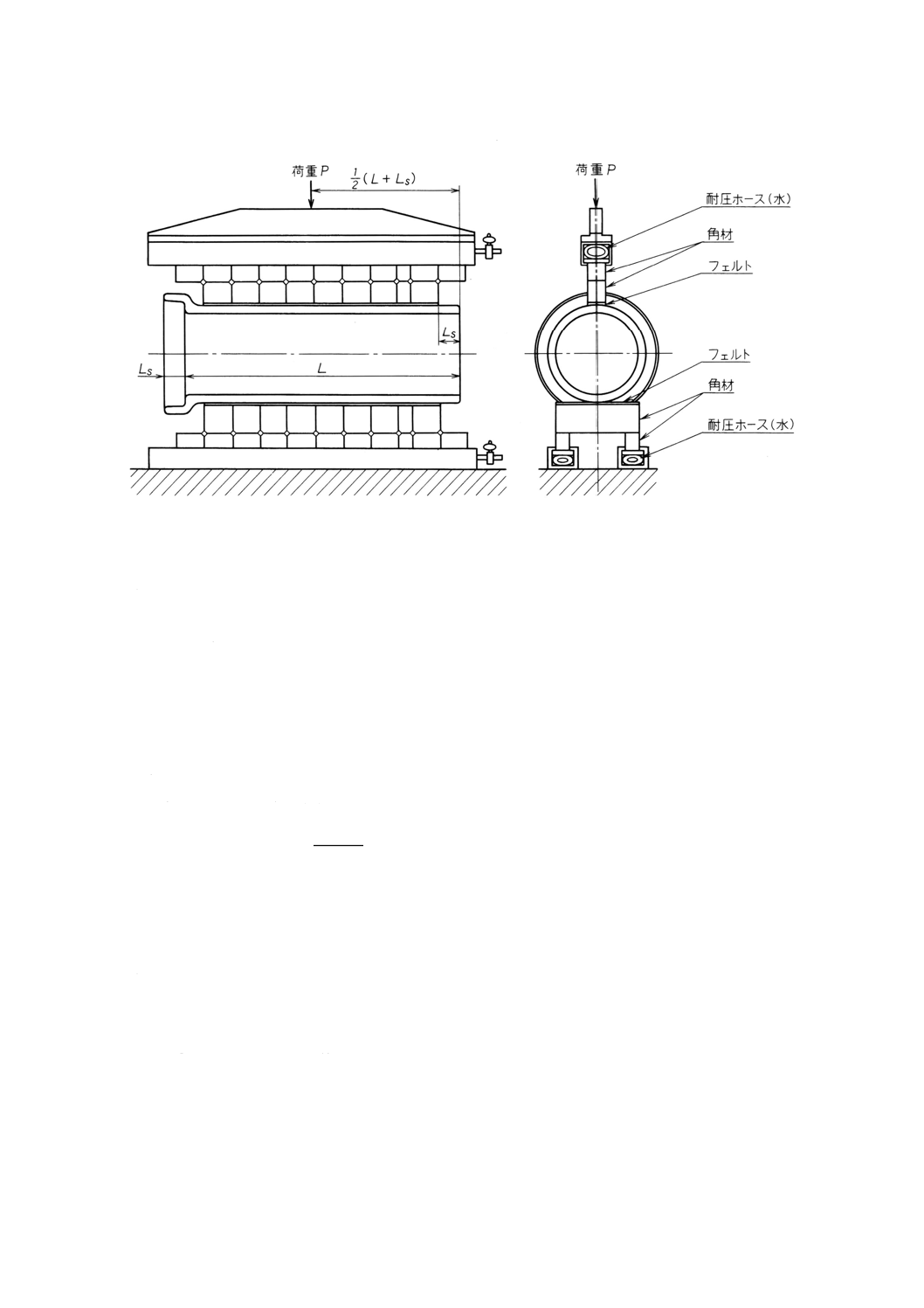

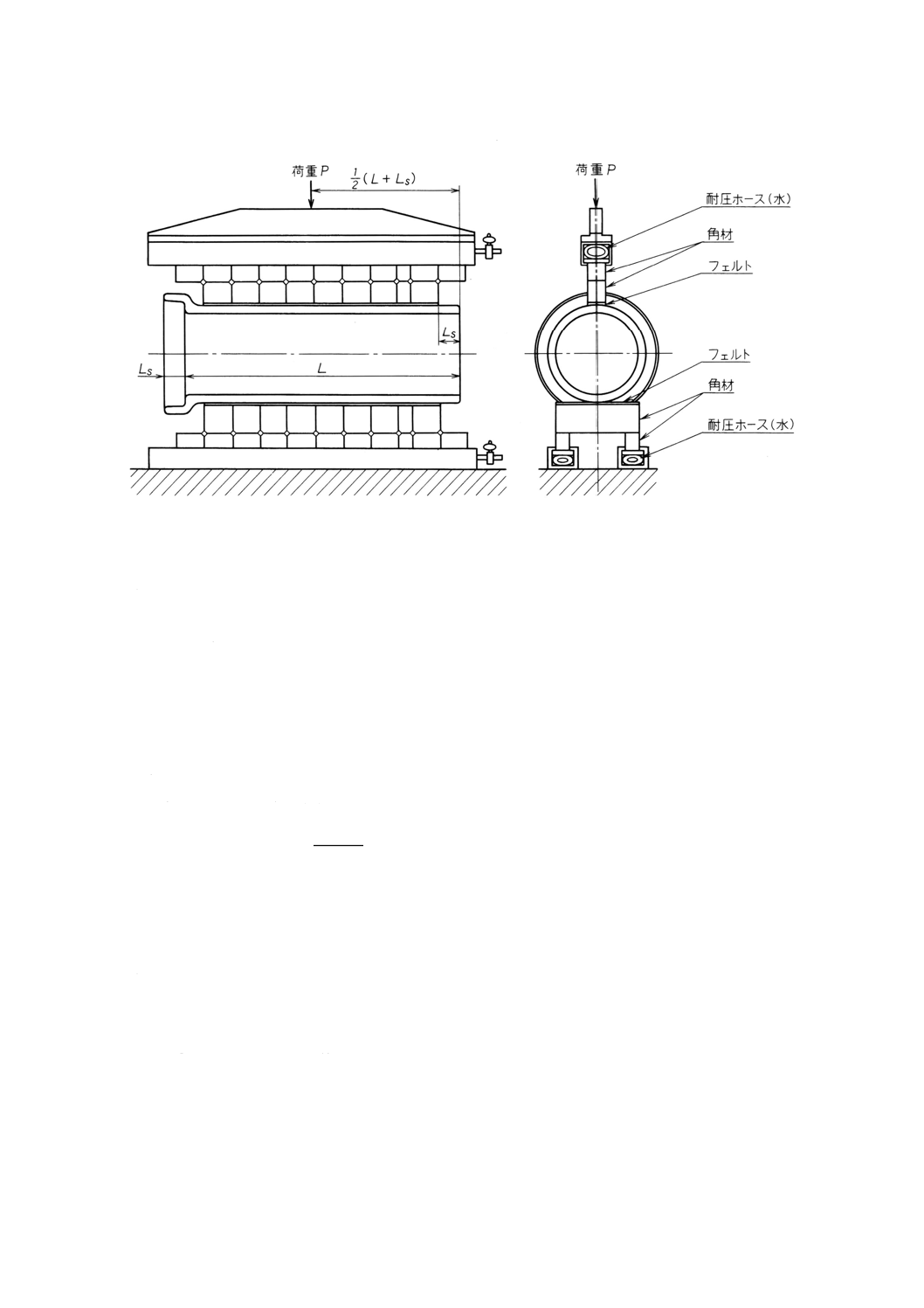

外圧試験 外圧試験は,次のとおりとする。

(1) 管を横に置き,加圧が均一に行われるように,上下にそれぞれに水を充満させた耐圧ホース(1),角材

及び厚さ約20mmのフェルトを図12のように当てる。

注(1) 耐圧ホースは,1.96MPa {20kgf/cm2} 以上の圧力に耐え,直径40〜50mmの内面ゴム引き,帆布

製のものを用いる。

11

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 外圧試験方法

(2) 加圧速度は,毎秒490〜588N {50〜60kgf} とする。

6.4

吸水試験 吸水試験は,次のとおりとする。

(1) 管から,片面が約50cm2の表面積をもつ,四角の試験片をとる。ただし,試験片の側面は,すべて破

砕面となるようにする。

(2) 試験片を105〜120℃の空気浴で約2時間保ち,その質量をはかり(2),次に約1時間同様に乾燥して質

量をはかる(2)。この操作を繰り返して恒量に達したときの試験片の質量を乾燥質量とする。

注(2) 感量0.5gのはかりを使用する。

(3) この試験片を室温の水中に浸し,3時間以上煮沸した後,そのまま室温で放冷してから試験片を水中

から取り出し,湿布(3)で手早く表面の水分を拭き取り,直ちにその質量をはかる(2)。この試験片の質

量を飽水質量とする。

注(3) 湿布は綿製で,よく水に湿した後,固く絞ったものを使用する。

(4) 次の式によって吸水率A (%) を算出し,小数点以下1けたに丸める。

100

0

0

1

×

−

m

m

m

A=

ここに, m0: 試験片の乾燥質量 (g)

m1: 試験片の飽水質量 (g)

6.5

耐酸試験 耐酸試験は,次のとおりとする。

(1) 管から,片面が約30cm2の表面積をもつ,四角の試験片をとる。ただし,試験片の側面は,すべて破

砕面となるようにする。

(2) 試験片を150℃以上の空気浴で約2時間保ち,その質量をはかる(4)。この操作を繰り返して恒量に達

したときの試験片の質量を乾燥質量とする。

注(4) 感量0.01gのはかりを使用する。

(3) この試験片を約1モルの塩酸500mlに浸し,15±5℃で48時間以上放置してから,蒸留水で洗浄した

後,500mlの蒸留水で約30分間煮沸する。更に別の蒸留水で約30分間煮沸した後,150℃以上の空気

浴で乾燥し,その質量をはかる(4)。この操作を繰り返して恒量に達したときの試験片の質量を,試験

片の処理後の乾燥質量とする。

12

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 次の式によって耐酸度(質量減少率)B (%) を算出し,小数点以下2けたに丸める。

100

2

3

2

×

−

m

m

m

B=

ここに, m2: 試験片の乾燥質量 (g)

m3: 試験片の処理後の乾燥質量 (g)

備考 吸着した酸が煮沸洗浄によっても洗い出されないことがあり,そのため処理後の乾燥質量が処

理前の乾燥質量より増える場合がある。この場合は減量は0とする。

7. 検査

7.1

検査項目 検査項目は,形状,寸法,反り,角度,外観,外圧強さ,吸水及び耐酸について行う。

7.2

検査方法 検査方法は,検査項目によって全数検査と抜取検査に分けて行う。

7.3

全数検査 全数検査は,形状,外観及び内径について行う。

(1) 形状,外観の検査は,6.1の試験方法によって行い,3.の形状及び4.1に適合したものを合格とする。

(2) 内径寸法の検査は,6.2の試験方法の限界ゲージによって行い,3.の寸法に適合したものを合格とする。

7.4

抜取検査 抜取検査は,寸法,反り,角度,外圧強さ,吸水及び耐酸について行う。

(1) 寸法,反り及び角度の検査は,呼び径ごとに一組の管から1本の供試管を抜き取り,6.2の試験方法に

よって行い,3.の寸法,反り及び角度に適合すればその組を合格とする。

(2) 外圧強さの検査は,代表的な呼び径について一組の管から1本の供試管を抜き取り,6.3の試験方法に

よって行い,4.2に適合すればその組を合格とする。

(3) 吸水の検査は,代表的な呼び径について一組の管から1本の供試管を抜き取り,6.4の試験方法によっ

て行い,4.2に適合すればその組を合格とする。

(4) 耐酸の検査は,代表的な呼び径について一組の管から1本の供試管を抜き取り,6.5の試験方法によっ

て行い,4.2に適合すればその組を合格とする。

7.5

再検査 7.4の検査に合格しないときは,不合格となった検査項目について再検査を行うことができ

る。

(1) 寸法,反り及び角度は,その組の全数について検査を行い,3.に適合するものを合格とする。

(2) 外圧強さ,吸水及び耐酸は,その組から,さらに2本の供試管を抜き取って検査を行い,2本とも合

格すれば,不合格管を除いたその組全部を合格とする。

8. 表示 管には次の事項を刻印又は押印によって,管体外面に表示しなければならない。

(1) 呼び径,曲管の角度及び支管の形状

(2) 製造業者名又はその略号

(3) 製造年月日又はその略号

13

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 陶管用圧縮ジョイント材料

1. 適用範囲 この附属書は,陶管の継手に用いる圧縮ジョイントの材料について規定する。

備考 圧縮ジョイントとは,ポリウレタン樹脂又は合成ゴムの弾力を利用して接合部の止水性を保持

するジョイントをいう。

2. 種類 圧縮ジョイント材料は,ポリウレタン樹脂又は合成ゴムの2種類とする。

3. 材質 使用される材料は,耐薬品性及びその他の耐久性の十分にあるものでなければならない。

(1) ポリウレタン樹脂の品質は,附属書表1に適合するものとする。

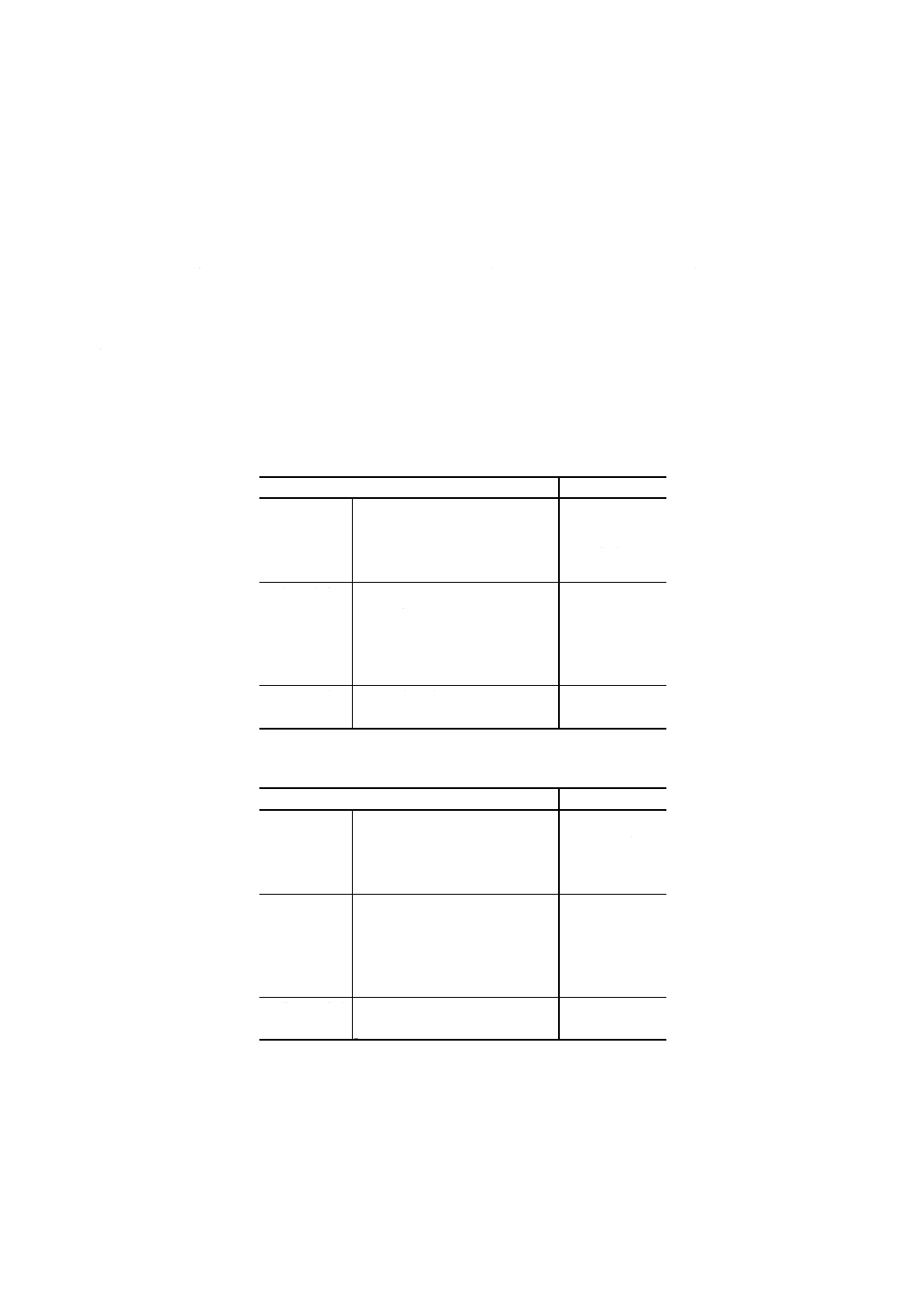

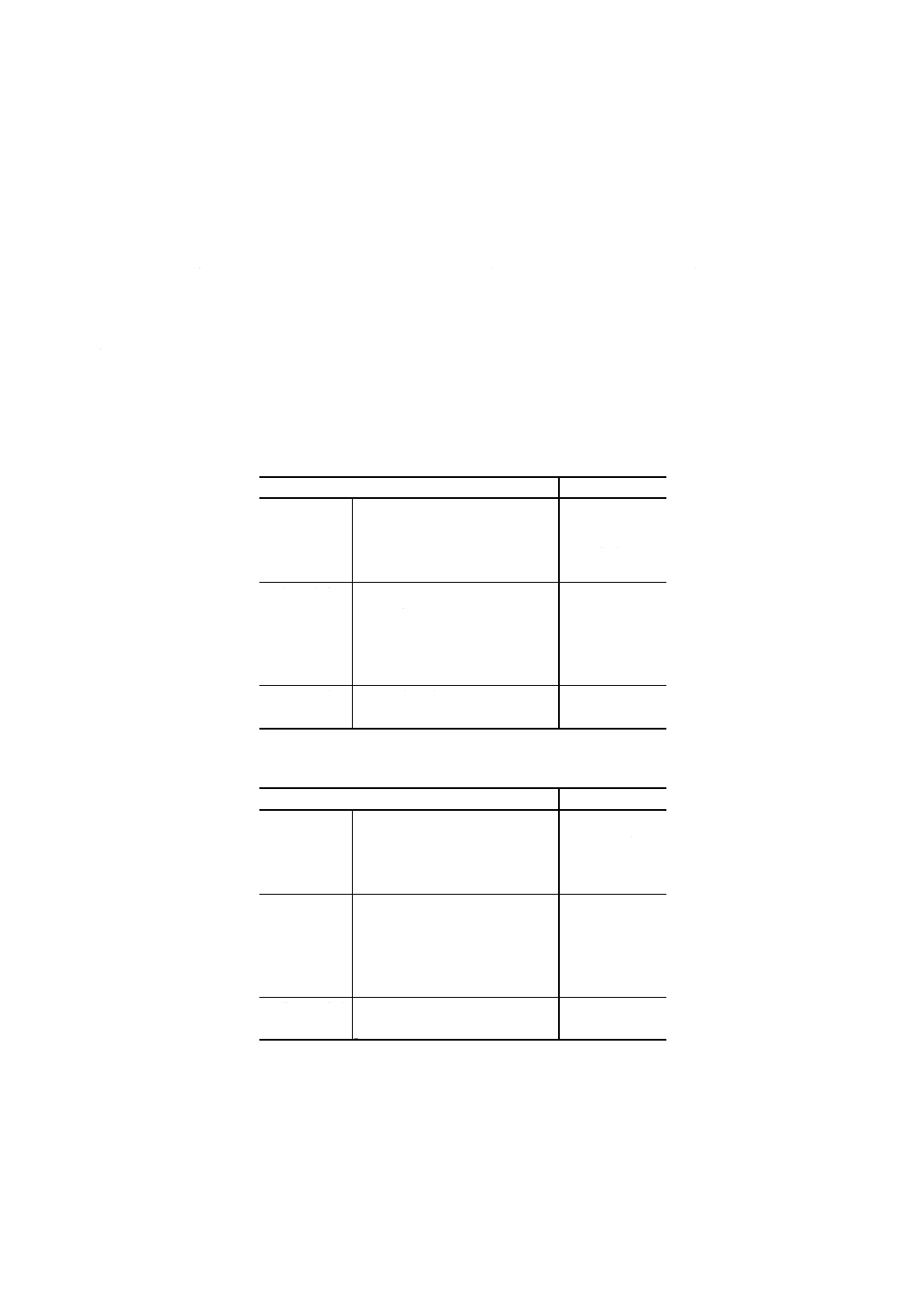

附属書表1

試験項目

品質

基礎物性試験 硬さHs(JIS A形)

47±5

伸び %

200以上

引張強さMPa {kgf/cm2}

1.96 {20} 以上

圧縮永久ひずみ %

30以下

老化試験

硬さの変化率Hs(JIS A形)

10以下

伸びの変化率 %

+50

−20

引張強さ変化率 %

+30

−15

耐薬品性試験 pH 4の質量変化率 %

±5

pH 10の質量変化率 %

±5

(2) 合成ゴムの品質は,附属書表2に適合するものとする。

附属書表2

試験項目

品質

基礎物性試験 硬さHs(JIS A 形)

53±7

伸び%

400以上

引張強さMPa {kgf/cm2}

8.82 {90} 以上

圧縮永久ひずみ%

30以下

老化試験

硬さの変化率Hs(JIS A形)

7以下

伸びの変化率%

+10

−30

引張強さ変化率%

0

−25

耐薬品性試験 pH 4の質量変化率%

±5

pH 10の質量変化率%

±5

4. 試験方法 試験方法は,次のとおりとする。

(1) 基礎物性試験は,JIS K 6301による。

なお,硬さ試験は5.2(スプリング式硬さ試験)のA形によって,伸び,引張強さの試験は3.(引

張試験)によって,圧縮永久ひずみ試験は10.(圧縮永久ひずみ試験)による。

14

R1201-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 老化試験は,JIS K 6301の6.(老化試験)による。

(3) 耐薬品性試験は,JIS K 7114による。ただし,使用する試薬は日本工業規格に規定するものを用い,

pH 4の試験には硫酸又は塩酸を,pH 10の試験には水酸化ナトリウムの水溶液を使用する。

窯業部会 陶管専門委員会 構成表

氏名

所属

(委員会長)

永 田 伸 之

日本大学生産工学部

村 上 建

建設省都市局下水道部

鳥 居 高 夫

愛知県常滑窯業技術センター

長 田 直 俊

通商産業省生活産業局

細 川 幹 夫

工業技術院標準部

権 田 昭 蔵

日本クレイパイプ株式会社

藤 田 美喜雄

株式会社ノリタケカンパニーリミテドセラミック事業本部

田 中 正 二

ジャニス工業株式会社

鈴 木 正 幸

山加製陶株式会社

秋 場 知

全国陶管工業組合

松 下 行 雄

社団法人日本下水道協会

武 見 英 雄

東京都下水道局管路建設部

井 深 弘

横浜市下水道局建設部

松 川 匡 利

名古屋市下水道局建設部

三 河 幹 夫

京都市下水道局建設部

西 村 善 雄

大阪市下水道局建設部

(事務局)

吉 村 大 輔

工業技術院標準部繊維化学規格課

小志田 憲 一

工業技術院標準部繊維化学規格課

原案作成委員会 構成表

氏名

所属

(委員長)

権 田 昭 蔵

日本クレイパイプ株式会社

田 中 正 二

ジャニス工業株式会社

鈴 木 正 幸

山加製陶株式会社

高 瀬 昌 弘

高瀬製陶株式会社

滝 田 憲之介

有限会社滝田陶管

森 和 信

有限会社森組陶管製造所

栗 原 正 孝

株式会社ノリタケカンパニーリミテド

水 野 修

ジャニス工業株式会社

後 藤 幹 雄

日本クレイパイプ株式会社

(事務局)

秋 場 知

全国陶管工業組合