R 0303:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本セラ

ミックス協会 (CSJ)/財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 0303 : 0000は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS R 0303には,次に示す附属書がある。

附属書1(規定) 余熱ボイラーの熱勘定

附属書2(参考) 各種ガス及びクリンカー並びにキルンダストの平均比熱

附属書3(参考) 放散損失熱の測定方法

R 0303:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 基準 ······························································································································ 1

5. 設備に関する記録及び測定事項 ·························································································· 2

5.1 設備に関する記録 ·········································································································· 2

5.2 測定事項 ······················································································································ 2

6. 測定方法 ························································································································ 3

6.1 クリンカーの生産量,組成,石灰飽和度及び温度 ································································· 3

6.2 乾原料から発生する排ガス量(水蒸気量及び二酸化炭素量) ·················································· 3

6.3 原料使用量,水分,温度及び低発熱量 ················································································ 4

6.4 燃料の組成,発熱量及び使用量························································································· 5

6.5 燃焼用空気の容量及び温度 ······························································································ 5

6.6 プレヒーター排ガスの容量,温度,静圧,組成及び空気比 ····················································· 5

6.7 キルン排ガスの容量,温度,静圧,組成及び空気比 ······························································ 5

6.8 クーラー排ガス量及び温度 ······························································································ 5

6.9 プレヒーター又はキルン出口における飛散ダスト量 ······························································ 6

6.10 クーラー排気における飛散ダスト量 ················································································· 6

7. 熱勘定の項目及び計算方法 ································································································ 6

8. 熱勘定記録の様式 ··········································································································· 19

附属書1(規定) 余熱ボイラーの熱勘定 ················································································ 24

附属書2(参考) 各種ガス及びクリンカー並びにキルンダストの平均比熱 ··································· 32

附属書3(参考) 放散損失熱の測定方法 ················································································ 34

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 0303:2004

セメント工業用窯炉の熱勘定方式

Heat balancing of cement rotary kiln

1. 適用範囲 この規格は,ポルトランドセメントクリンカーを製造する窯炉[ロータリーキルン(以下,

キルンという。)及びその附属設備]の熱勘定方式について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8222 陸用ボイラ−熱勘定方式

JIS K 2249 原油及び石油製品−密度試験方法及び密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2272 原油及び石油製品−灰分及び硫酸灰分試験方法

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2279 原油及び石油製品−発熱量試験方法及び計算による推定方法

JIS K 2541 原油及び石油製品−硫黄分試験方法

JIS M 8813 石炭類及びコークス類−元素分析方法

JIS M 8814 石炭類及びコークス類−発熱量測定方法

JIS R 5202 ポルトランドセメントの化学分析方法

JIS Z 8808 排ガス中のダスト濃度の測定方法

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 排ガス ダストを含まないガス。

b) 排気 ダストを含むガス。

c) クーラー抽気 クーラーで熱交換された空気のうち,仮焼炉用燃焼空気,原料乾燥用空気などの目的

でクーラー外部に取り出されたもの。

4. 基準 基準は,次による。

a) 熱勘定は,キルンの正常運転時における連続24時間以上の運転実績によって行う。

b) 熱勘定は,ポルトランドセメントクリンカー(以下,クリンカーという。)1 t当たりについて行う。

c) 熱勘定の基準温度は,外気温度とする。

d) 燃料の発熱量は,使用時における低発熱量を用いる。

e) 熱量の単位として用いられるジュール (J) とカロリー (cal) との間には,次の関係があり,この規格

ではこの関係を使用する。 1 (cal) = 4.186 05 (J)

2

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 設備に関する記録及び測定事項

5.1

設備に関する記録 設備に関する記録は,次による。

a) 工場名及びその所在地

b) キルン番号

c) 製造様式 (1)

d) キルンシェルの内径及び全長

e) キルンシェルの有効内容積 (2)

f)

使用燃料の種類

g) バーナーの形式

h) クーラーの形式及び大きさ (3)

i)

サスペンションプレヒーターの形式及びサイクロンの段数と各段の直径

j)

仮焼炉の形式,基数,大きさ(内径及び高さ)及び有効内容積 (2)

k) 履歴 (4)

注(1) 余熱ボイラー,サスペンションプレヒーター及び仮焼装置の有無。

(2) れんがを張らないときの内容積とする。ただし,多筒式クーラーの場合は,落口の中心までの

内容積とする。

(3) エアクエンチングクーラーの場合は,グレートの大きさ(有効長さ及び幅),多筒式クーラーの

場合は,各筒の大きさ(径及び長さ)及び本数。

(4) 建設及び改造の年月日並びに改造の概要。

5.2

測定事項 測定事項は,次による。

a) 測定期間(年月日,時刻)及び測定者名

b) 天候,気圧,風速,外気温度及び外気湿度

c) クリンカーの生産量

d) クリンカーの組成及び石灰飽和度

e) クリンカーのクーラー入口及び出口の温度

f)

乾原料から発生する排ガス量(水蒸気量及び二酸化炭素量)

g) 原料の使用量,水分,温度及び低発熱量

h) 燃料の種類,銘柄,組成(使用時)(5),発熱量,温度及び使用量

i)

燃焼用の一次空気及び二次空気の容量及び温度並びに一次空気の静圧

j)

仮焼炉用流動化空気の容量,温度及び静圧

k) プレヒーター出口の排ガスの容量,温度,静圧,組成及び空気比

l)

キルン排ガスの容量,温度,静圧,組成及び空気比

m) エアクエンチングクーラーの冷却空気,クーラー排気筒における排気の容量及び温度

n) プレヒーター出口(プレヒーターがない場合はキルン出口)における飛散ダストの質量及び温度

o) クーラー排気における飛散ダストの質量及び温度

注(5) 燃料の組成 (%) における構成物は,使用燃料によって次のとおりとする。ただし,括弧内は,

元素分析を行った場合だけ記載する。

1) 重油の場合

水分,灰分,硫黄,(炭素),(水素),(酸素)及び(窒素)

2) 石炭の場合

湿分,水分,灰分,揮発分,固定炭素,燃焼性硫黄,(炭素),(水素),(酸素)

及び(窒素)

3

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) タイヤの場合

(炭素),(水素),(窒素)及び(硫黄)

4) プラスチックの場合 (炭素),(水素),(酸素)及び(窒素)

6. 測定方法

6.1

クリンカーの生産量,組成,石灰飽和度及び温度 クリンカーの生産量,組成,石灰飽和度及び温

度の測定は,次による。

a) 生産量は実測する。ただし,送入乾原料の量及びプレヒーター又はキルン出口における飛散ダスト量

から計算によって求めてもよい。

b) 組成及び石灰飽和度は,次によって求める。

1) 組成は,JIS R 5202による。

2) 石灰飽和度L. S. D. は,クリンカーの組成から,次の式によって求める。

2

2

3

2

3

(CaO)

. . .

2.8(SiO)1.2(AlO)0.65(FeO)

LSD=

+

+

ここに, (CaO): クリンカー中の酸化カルシウム (%)

(SiO2): クリンカー中の二酸化けい素 (%)

(Al2O3): クリンカー中の酸化アルミニウム (%)

(Fe2O3): クリンカー中の酸化第二鉄 (%)

c) 温度は,クーラーの入口及び出口になるべく近い位置で測定する。

6.2

乾原料から発生する排ガス量(水蒸気量及び二酸化炭素量) クリンカー1 kg当たりの乾原料から

発生する排ガス量は,クリンカーの組成から,次の式によって求める。

a) クリンカー中の酸化アルミニウム (A12O3) がカオリンからくるものと仮定すれば,カオリンの量

(Ka) (kg) は,

2

3

2

3

(AlO)

(AlO)

258

(Ka)

2.53

102

100

100

=

×

=

×

となり,これから発生する水蒸気の質量及び容量[

2

HO

m

(kg) 及び

2

HO

V

(m3N)]は,次の式によって

求める。

2

2

3

2

3

HO

(AlO)

(AlO)

36

0.353

102

100

100

m=

×

=

×

2

2

3

2

3

HO

(AlO)

(AlO)

44.8

0.439

102

100

100

V=

×

=

×

b) クリンカー中の酸化カルシウム (CaO) 及び酸化マグネシウム (MgO) が炭酸カルシウム (CaCO3)

(kg) 及び炭酸マグネシウム (MgCO3) (kg) からくるものと仮定すれば,炭酸カルシウム及び炭酸マグ

ネシウムの量は,

3

100

(CaO)

(CaO)

(CaCO)

1.79

56

100

100

=

×

=

×

3

84

(MgO)

(MgO)

(MgCO)

2.10

40

100

100

=

×

=

×

となり,これから発生する二酸化炭素の質量及び容量[

2

CO

m

(kg) 及び

2

CO

V

(m3N)]は,次の式によ

って求める。

2

CO

44

(CaO)

44

(MgO)

56

100

40

100

m=

×

+

×

4

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(CaO)

(MgO)

0.786

1.10

100

100

=

×

+

×

2

CO

22.4

(CaO)

22.4

(MgO)

56

100

40

100

V=

×

+

×

(CaO)

(MgO)

0.400

0.560

100

100

=

×

+

×

ここに, (CaO): クリンカー中の酸化カルシウム (%)

(MgO): クリンカー中の酸化マグネシウム (%)

備考1. 代替原料の主成分が,CaO,Al2O3又はMgOで構成されている場合には,次の式で代替原料

からくる分を差し引いた値によって計算を行う。

a) (CaO) が石灰石と代替原料からくる割合Rは,次の式によって求める。

1

1

2

2

C

m

RC

m

×

=

×

ここに, C1: 石灰石中の酸化カルシウムの量 (%)

C2: 代替原料中の酸化カルシウムの量 (%)

m1: 原料中の石灰石の配合割合 (%)

m2: 原料中の代替原料の配合割合 (%)

b) 石灰石からくる酸化カルシウム [CaO] の量 (%) は,a) の式から次の式によって求める。

[CaO](CaO)1RR

=

×+

ここに, (CaO): クリンカー中の酸化カルシウムの量 (%)

c) 粘土からくる酸化アルミニウム [Al2O3] の量 (%) は,a) の式から次の式によって求め

る。

2

3

2

3

2

1

[AlO] (AlO)

(CaO)

1

A

R C

=

−

×

×

+

ここに,

A: 代替原料中の酸化アルミニウムの量 (%)

(Al2O3): クリンカー中の酸化アルミニウムの量 (%)

(CaO): クリンカー中の酸化カルシウムの量 (%)

d) 粘土からくる酸化マグネシウム [MgO] の量 (%) は,a) の式から次の式によって求める。

2

1

[MgO](MgO)

(CaO)

1

M

R C

=

−

×

×

+

ここに,

M: 代替原料中の酸化マグネシウムの量 (%)

(MgO): クリンカー中の酸化マグネシウムの量 (%)

(CaO): クリンカー中の酸化カルシウムの量 (%)

2. 燃料中の灰分による成分補正は,代替原料に準じて行う。

3. m3Nは,気体の標準状態0 ℃,101.3 kPaにおける体積の単位を示す。

6.3

原料使用量,水分,温度及び低発熱量 原料使用量,水分,温度及び低発熱量の測定は,次による。

a) 乾原料の使用量 クリンカー1 kg当たりから発生する排ガス量が6.2によって (

2

HO

m

+

2

CO

m

) (kg) と

なるから,クリンカー1 kg当たりの乾原料の使用量mm (kg) は,次の式によって求める。

2

2

m

HO

CO

1.0(

)

m

m

m

=+

+

b) 原料の水分及び温度 キルンの入口,サスペンションプレヒーターの入口から試料を採取して測定す

る。

5

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 原料の低発熱量 原料に可燃物を含む場合の低発熱量は,6.4に準じて測定する。

6.4

燃料の組成,発熱量及び使用量 燃料の組成,発熱量及び使用量の測定は,次による。

a) 組成の試験方法は,次の日本工業規格による。

なお,石炭の試料は,吹込みになるべく近い位置から採取する。

− JIS K 2251

− JIS K 2272

− JIS K 2275

− JIS K 2541

− JIS M 8813

b) 発熱量の測定方法は,次の日本工業規格による。

− JIS K 2279

− JIS M 8814

c) 使用量

1) 重油の使用量は,容積式流量計又はタンクで容量を測定し,その密度 (6) をもって質量に換算する。

2) 石炭の使用量は,吹込み時の状態の質量で表す。

注(6) 重油の密度は,JIS K 2249による。

6.5

燃焼用空気の容量及び温度 燃焼用空気の容量及び温度の測定は,次による。

a) 容量

1) 一次空気量,仮焼炉用流動化空気量及び仮焼炉用クーラー抽気量は,オリフィス,ベンチュリー管

又はピトー管などで測定する。

2) 二次空気量は,燃料の組成及び使用量並びにキルン排ガスの組成から計算によって求めた総量と一

次空気量との差から求める。

b) 温度

1) 一次空気の温度は,燃料を混ぜる前に測定する。

2) 二次空気の温度は,できるだけ吸引式高温計を用いる。

6.6

プレヒーター排ガスの容量,温度,静圧,組成及び空気比 プレヒーター排ガスの容量,温度,静

圧,組成及び空気比の測定は,次による。

a) 容量は,原料及び燃料の使用量,組成及びプレヒーター排ガスの組成から求める。

b) 温度及び静圧は,プレヒーターの出口に近い位置で測定する。

c) 組成は,試料をなるべくプレヒーターの出口に近い位置で採取し,オルザット分析器などによって分

析する。

d) 空気比は,排ガスの組成から計算によって求める。

6.7

キルン排ガスの容量,温度,静圧,組成及び空気比 キルン排ガスの容量,温度,静圧,組成及び

空気比は,キルンの出口において6.6に準じて測定する。

6.8

クーラー排ガス量及び温度 クーラー排ガス量及び温度は,6.5の一次空気量に準じて測定する。

6.9 プレヒーター又はキルン出口における飛散ダスト量 プレヒーターの出口における飛散ダスト量は,

プレヒーター出口に近い位置でJIS Z 8808による含じん量測定結果と6.6で求めるプレヒーター排ガス量

とから計算によって求める。プレヒーターのないキルンのキルン出口における飛散ダスト量は,ボイラー

ダスト量及び集じんダスト量を測定し,クリンカー1 kg当たりに換算する。

6

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.10 クーラー排気における飛散ダスト量 クーラー排気における飛散ダスト量は,排気出口に近い位置

でJIS Z 8808による含じん量測定結果と6.8で求めるクーラー排ガス量とから計算によって求める。

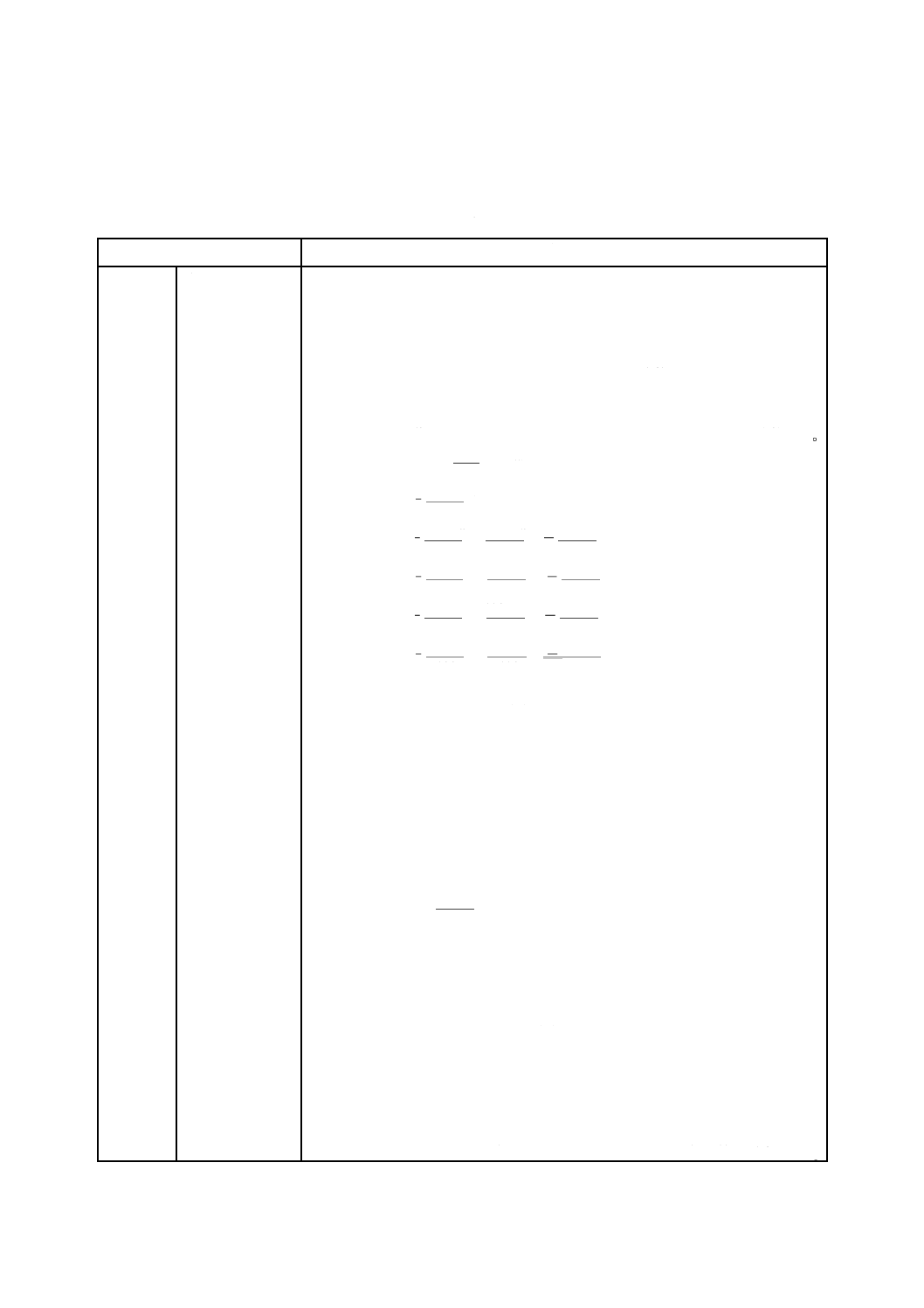

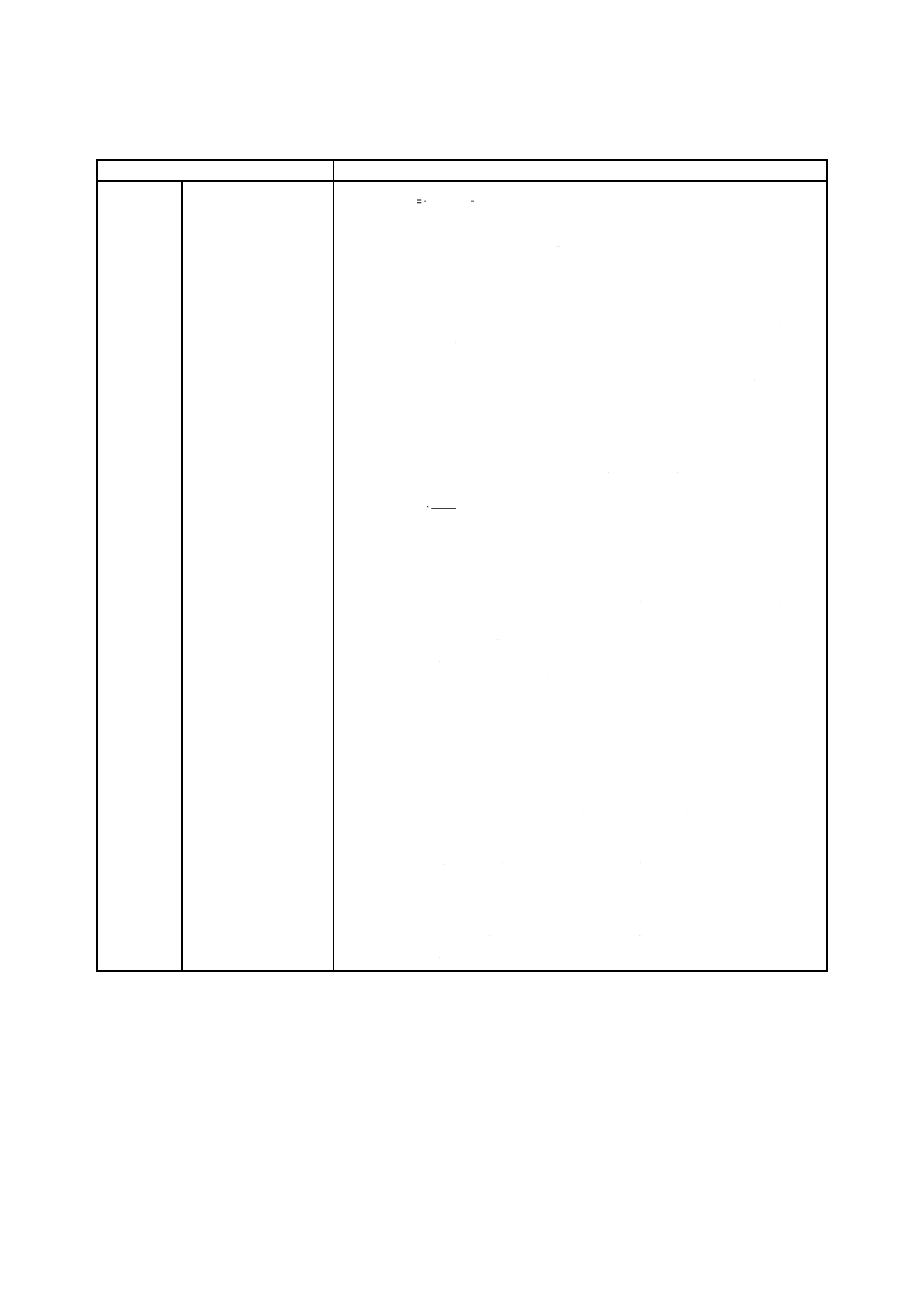

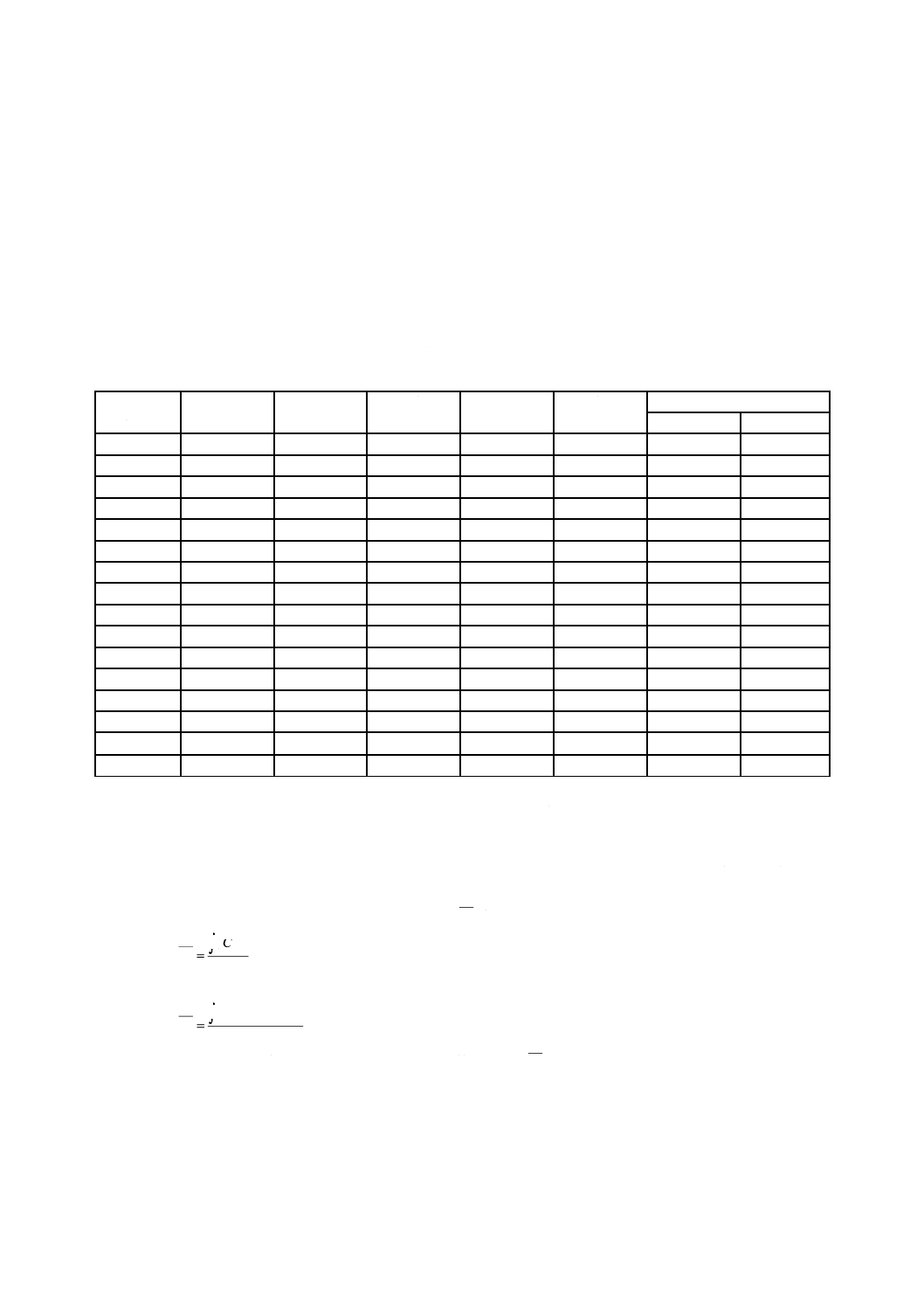

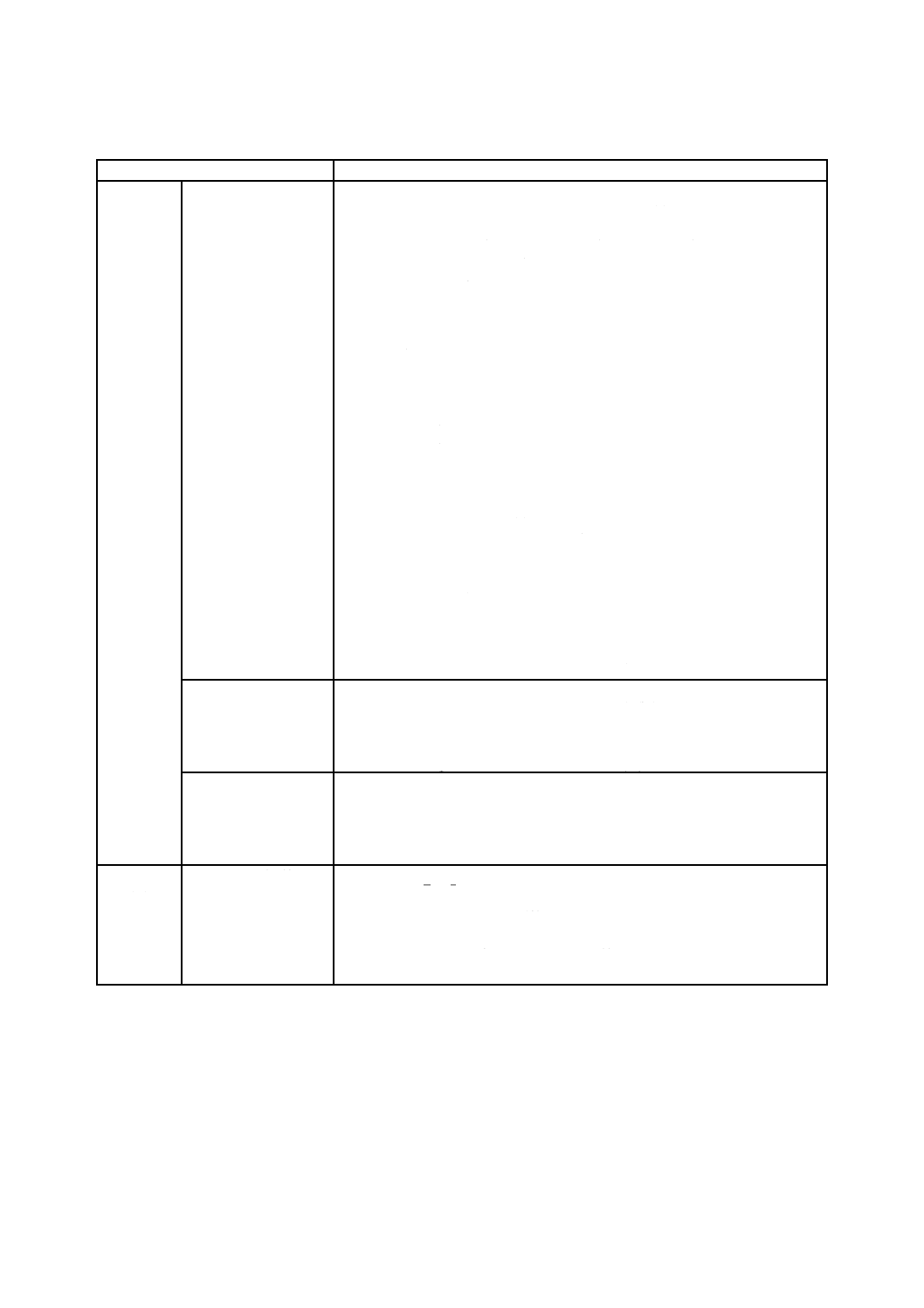

7. 熱勘定の項目及び計算方法 熱勘定は,表1〜表2の左欄の項目について,それぞれ同表の右欄の方

法で行う。この計算は,便宣上クリンカー1 kg当たりについて行うが,表示の際には,この数値に103を

乗じて,クリンカー1 t当たりとして表示する。

なお,計算に用いる平均比熱は,附属書2表1及び附属書2表2による。また,余熱ボイラーの熱勘定

については,附属書1によって行う。

7

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) キルン

表 1

項目

計算方法

1. 入熱

Q1(kJ)

a) 燃料の燃焼

熱

Qa (kJ)

Qa=mf×HL

ここに,mf :クリンカー1 kg当たりの燃料使用量 (kg)

HL :燃料の低発熱量 (kJ/kg)

備考1. 新サスペンション式(以下,NSPという。)の場合,キルン及び仮焼

炉それぞれについて求める。

2. 燃料の組成及び発熱量を使用時ベースに換算する方式。

a) 組成

全水分w (%),灰分a (%),炭素c (%),水素h (%),燃焼性硫

黄s (%),窒素n (%) 及び酸素o (%) は,次の式によって換算する。

2

2

1

100

100

w

ww

w

−

=+

×

2

1

100

100

w

a

a

−

=

×

1

2

0

0

100

100

100

100

100

100

w

w

w

c

c

c

−

−

−

=

×

=

1

2

0

0

100

100

100

100

100

100

w

w

w

h

h

h

−

−

−

=

×

=

1

2

0

0

100

100

100

100

100

100

w

w

w

s

s

s

−

−

−

=

×

=

1

2

0

0

100

100

100

100

100

100

w

w

w

n

n

n

−

−

−

=

×

=

(

)

100

o

wachsn

=

−+++++

ここに,w2 :湿分 (%)

w1 :工業分析(恒湿ベース)による水分 (%)

a1 :工業分析(恒湿ベース)による灰分 (%)

c0 :元素分析(無水ベース)による炭素 (%)

h0 :元素分析(無水ベース)による水素 (%)

s0 :元素分析(無水ベース)による燃焼性硫黄 (%)

n0 :元素分析(無水ベース)による窒素 (%)

b) 発熱量

高発熱量Hh (kJ) 及び低発熱量HL (kJ) は,次の式に

よって換算する。

2

h

o

100

100

w

H

H

−

=

HL=Hh−25.1 (9h+w)

ここに,Ho :高発熱量(恒湿ベース)(kJ/kg)

w2 :湿分 (%)

h :水素 (%)

w :全水分 (%)

3. 重油の場合は,湿分w2 (%) を0とし,使用時燃料の組成及び高発熱

量は,試料による測定値をそのまま用いる。

4. 重油の元素分析を行わない場合は,炭素86 %,水素12 %とする。

5. タイヤを燃料の一部に使用した場合,使用時の組成及び高発熱量は,

試料による測定値をそのまま用いる。

なお元素分析を行わない場合は,次の値を使用してもよい。

炭素68.8 %,水素5.9 %,窒素0.3 %,硫黄1.2 %,低発熱量30 350 kJ/kg

8

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

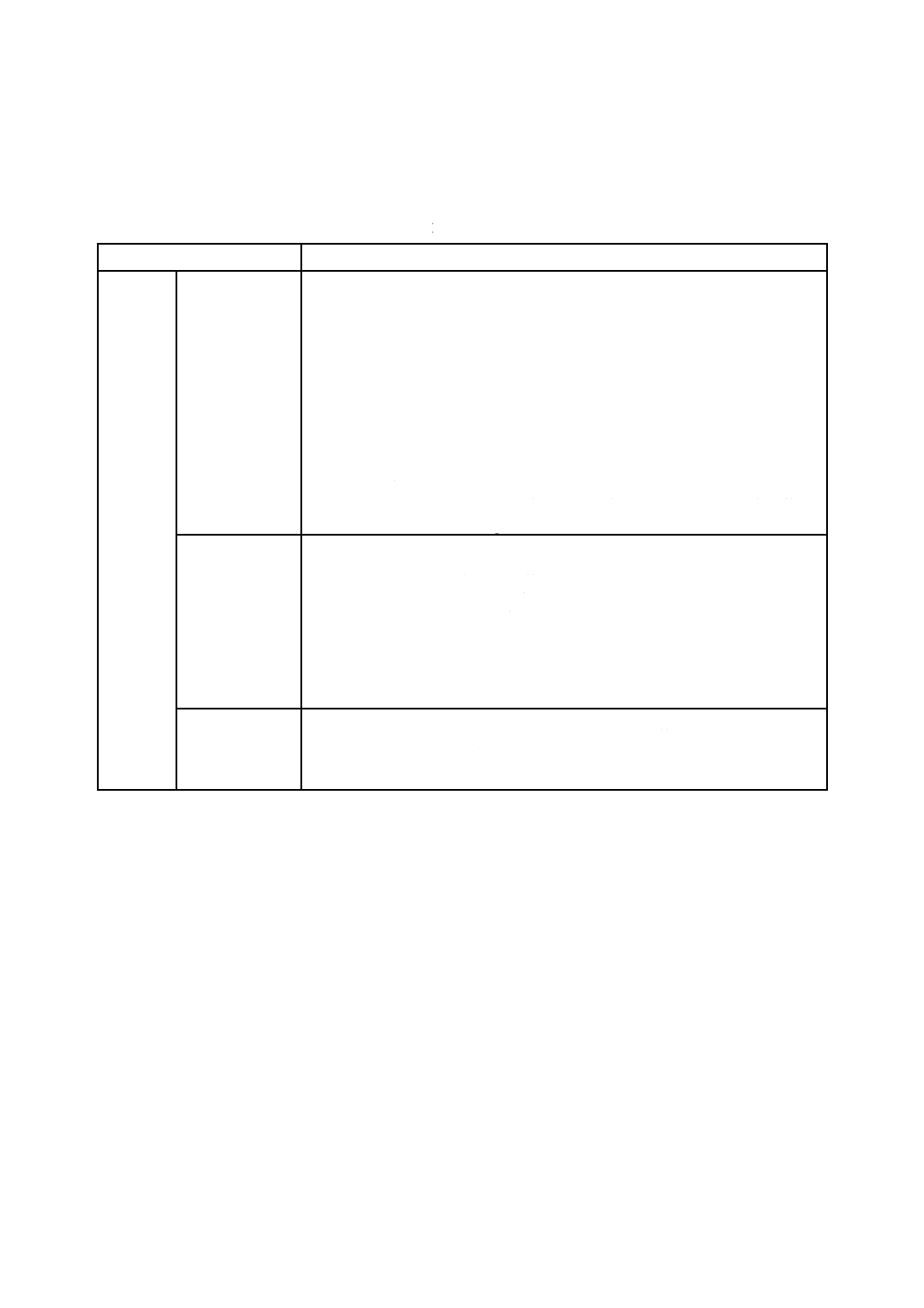

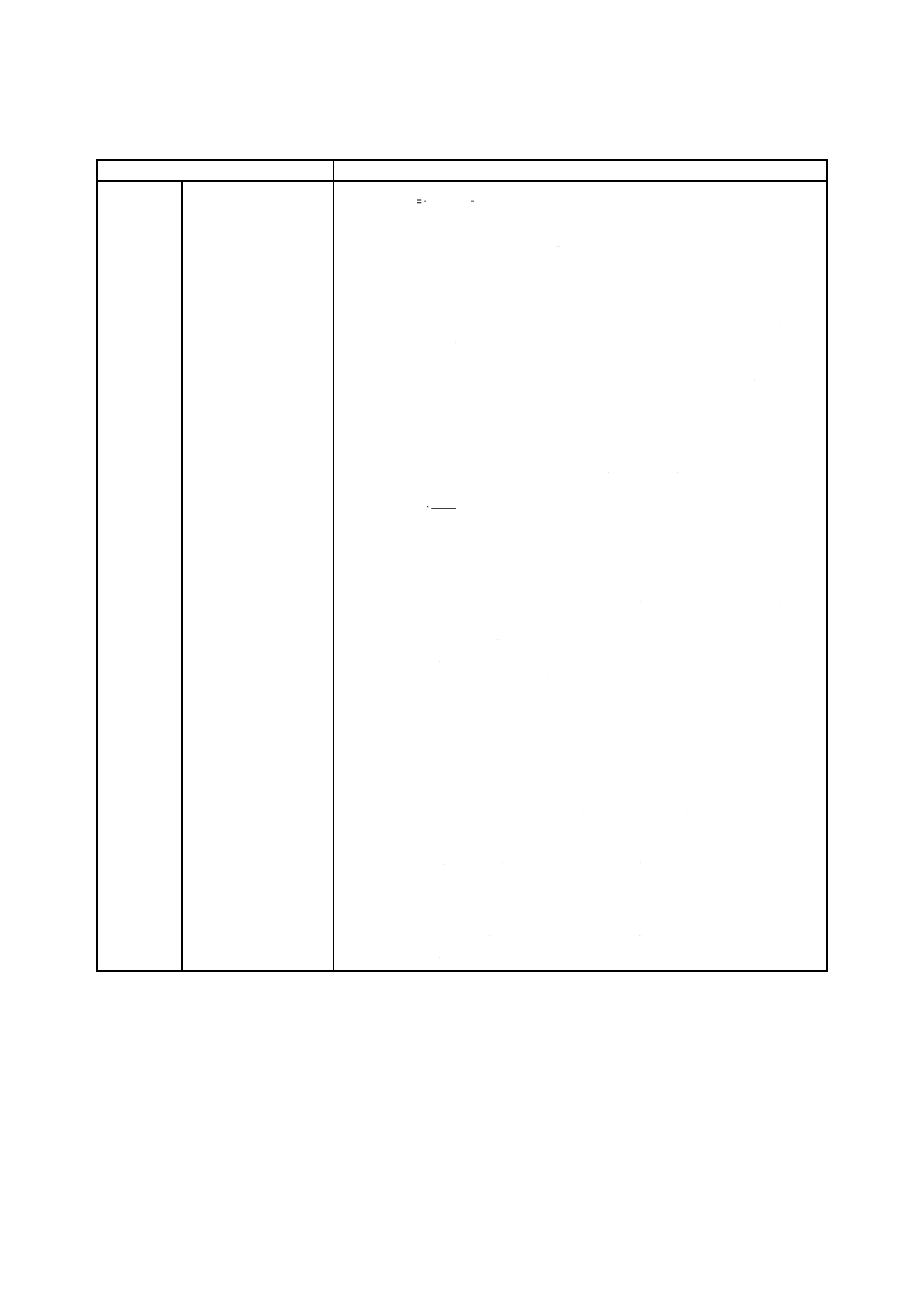

表 1 (続き)

項目

計算方法

1. 入熱

Q1(kJ)

a) 燃料の燃焼

熱

Qa (kJ)

6. プラスチックを燃料の一部に使用した場合,使用時の組成及び高発熱

量は,試料による測定値をそのまま用いる。

なお元素分析を行わない場合は,次の値を使用してもよい。(プラ

スチックの構成比によって加重平均する)

a) ポリエチレン

炭素85.7 %,水素14.3 %,酸素0.0 %,窒素0.0 %,低発熱量

46 050 kJ/kg

b) ポリプロピレン

炭素85.7 %,水素14.3 %,酸素0.0 %,窒素0.0 %,低発熱量

43 950 kJ/kg

c) ポリエチレンテレフタレート

炭素62.5 %,水素4.2 %,酸素33.3 %,窒素0.0 %,低発熱量

23 020 kJ/kg

b) 燃料の顕熱

Qb (kJ)

Qb=mf×Cf× (tf−t)

ここに,mf :クリンカー1 kg当たりの燃料使用量 (kg)

Cf :燃料の平均比熱 (kJ/kg℃)

tf :燃料の温度 (℃)

t

:外気温度 (℃)

備考1. Cfは重油の場合1.88 kJ/kg℃,石炭の場合は1.05 kJ/kg℃,ポリエチレ

ン及びポリエチレンテレフタレートの場合は2.30 kJ/kg℃,ポリプロ

ピレンの場合は1.93 kJ/kg℃とする。

2. NSPの場合,キルン及び仮焼炉それぞれについて求める。

c) 原料の燃焼

熱

Qc (kJ)

Qc=mm×HmL

ここに,mm :クリンカー1 kg当たりの乾原料の質量 (kg)(6.3によって求

める。)

HmL :原料の低発熱量 (kJ/kg)

9

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 (続き)

項目

計算方法

1. 入熱

Q1(kJ)

d) 原料の顕熱

Qd (kJ)

1) 乾原料の顕熱Qd1 (kJ)

Qd1=mm×Cm× (tm−t)

ここに,mm :クリンカー1 kg当たりの乾原料の質量 (kg)[6.3によって求

める。]

Cm :原料の平均比熱 (kJ/kg℃)

tm :プレヒーター入口又はキルン入口の原料の温度 (℃)

t

:外気温度 (℃)

備考 Cmは0.84 kJ/kg℃とする。

2) 原料中の水分の顕熱Qd2 (kJ)

Qd2=4.186 05×mr (tm−t)

ここに,mr :クリンカー1 kg当たりの原料中の水分量 (kg)

tm :プレヒーター入口又はキルン入口の原料の温度 (℃)

t

:外気温度 (℃)

備考1. mrは,次の式によって求める。

a) ダストを添加しないものについて,水分を測定した場合,

m

m

r

m

100

m

w

m

w

×

=

−

b) ダストを添加したものについて,水分を測定した場合,

m

m

r

m

(1

)

'

'

100

'

m

d

w

m

w

×+×

=

−

ここに,mm :クリンカー1 kg当たりの乾原料の質量 (kg)

wm :プレヒーター入口又はキルン入口におけるダストを添加しな

い原料の水分 (%)

wm' :プレヒーター入口又はキルン入口におけるダストを添加した

原料の水分 (%)

d :ダスト添加率(乾原料に対するダスト量の比)

2. 原料中の水分が少ない場合には,省略してもよい。

3) 原料の顕熱Qd (kJ)

Qd=Qd1+Qd2

ここに,Qd1 :乾原料の顕熱 (kJ)

Qd2 :原料中の水分の顕熱 (kJ)

e) 一次空気の

顕熱

Qe (kJ)

Qe=A1×Ca× (ta1−t)

ここに,A1 :クリンカー1 kg当たりの予熱一次空気の量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ta1 :空気の予熱温度 (℃)

t

:外気温度 (℃)

備考1. この熱は,一次空気をキルン及びクーラー以外のもので予熱した場合

にだけ計上する。

2. 一次空気をキルン及びクーラーで予熱した場合には,表1の3. とし

て計上する。

3. NSPの場合,キルン及び仮焼炉それぞれについて求める。

f)

クーラー冷

却空気の顕

熱

Qf (kJ)

Qf=Ac×Ca× (tac−t)

ここに,Ac :クリンカー1 kg当たりの冷却空気の量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

tac :空気の予熱温度 (℃)

t :外気温度 (℃)

備考1. この熱は,冷却空気をキルン及びクーラー以外のもので予熱した場合

にだけ計上する。

2. 冷却空気をキルン及びクーラーで予熱した場合には,表1の3. とし

て計上する。

10

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 (続き)

項目

計算方法

1. 入熱

Q1 (kJ)

g) 全入熱

Q1 (kJ)

Q1=Qa+Qb+Qc+Qd+Qe+Qf

ここに,Qa :燃料の燃焼熱 (kJ)

Qb :燃料の顕熱 (kJ)

Qc :原料の燃焼熱 (kJ)

Qd :原料の顕熱 (kJ)

Qe :一次空気の顕熱 (kJ)

Qf :クーラー冷却空気の顕熱 (kJ)

2. 出熱

Q2 (kJ)

a) クリンカー

焼成用熱

Qg (kJ)

1) 乾原料を900 ℃まで加熱するのに要する顕熱Qg1 (kJ)

Qg1=mm×Cm×900

ここに,mm :クリンカー1 kg当たりの乾原料の質量 (kg)

Cm :原料の平均比熱 (kJ/kg℃)

備考1. 代替原料を用いない場合の原料の平均比熱は1.105 kJ/kg℃とし,代替

原料を用いた場合の平均比熱は,それぞれの平均比熱とその配合割合

から求める。

なお,スラグの平均比熱は,1.017 kJ/kg℃とする。

2. この計算では,常温を基準にした場合と0 ℃を基準にした場合とで

は,ほとんど変わりないので0 ℃基準で行う。

2) 炭酸カルシウム,炭酸マグネシウム及びカオリンを分解するのに要する熱

Qg2 (kJ)

Qg2=1 674× (CaCO3) +1 172× (MgCO3) +933× (Ka)

=2 989× (CaO) +2 461× (MgO)+2 361× (Al2O3)

ここに,(CaCO3) :クリンカー1 kg当たりの炭酸カルシウムの質量 (kg)

(MgCO3) :クリンカー1 kg当たりの炭酸マグネシウムの質量 (kg)

(Ka) :クリンカー1 kg当たりのカオリンの質量 (kg)

(CaO) :クリンカー1 kg当たりの酸化カルシウムの質量 (kg)

(MgO) :クリンカー1 kg当たりの酸化マグネシウムの質量 (kg)

(Al2O3) :クリンカー1 kg当たりの酸化アルミニウムの質量 (kg)

備考 代替原料を使用した場合には,6.2によって求める。

3) 分解した原料を900 ℃から1 450 ℃まで加熱するのに要する熱Qg3 (kJ)

Qg3=1.109×1 450−0.980×900=726 kJ

備考 900 ℃から1 450 ℃までにおいては、比熱はクリンカーの平均比熱と同

一とみなし,また,分解原料量は,クリンカー量と同量とみなす。

4) クリンカー生成熱Qg4 (kJ)

Qg4=418.6 kJ

参考 この数値は,Nackenの文献から求めた。

11

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 (続き)

項目

計算方法

2. 出熱

Q2 (kJ)

a) クリンカー

焼成用熱

Qg (kJ)

5) 900 ℃で分解した二酸化炭素及び水蒸気の顕熱Qg5 (kJ)

Qg5= (VCO2×CCO2+VH2O×CH2O) ×3 768

=783× (CaO) +1 097× (MgO) +666×(Al2O3)

ここに,VCO2 :クリンカー1 kg当たりの原料から発生した二酸化炭素量

(m3N)

VH2O :クリンカー1 kg当たりの原料から発生した水蒸気量 (m3N)

CCO2 :二酸化炭素の平均比熱 (kJ/m3N℃)

CH2O :水蒸気の平均比熱 (kJ/m3N℃)

(CaO) :クリンカー1 kg当たりの酸化カルシウム量 (kg)

(MgO) :クリンカー1 kg当たりの酸化マグネシウム量 (kg)

(Al2O3)

:クリンカー1 kg当たりの酸化アルミニウム量

(kg)

備考 VCO2及びVH2Oは6.2によって,(CaO), (MgO) 及び (Al2O3) は6.1 b) に

よって求める。

6) 1 450 ℃においてクリンカーの保有する顕熱Qg6 (kJ)

Qg6=1.109×1 450=1 608 kJ

備考 クリンカーの1 450 ℃における平均比熱は,1.109 kJ/kg℃とする。

7) クリンカー焼成用熱Qg (kJ)

Qg=Qg1+Qg2+Qg3−Qg4−Qg5−Qg6

ここに,Qg1 :乾原料を900 ℃まで加熱するのに要する顕熱 (kJ)

Qg2 :炭酸カルシウム,炭酸マグネシウム及びカオリンを分解する

のに要する熱 (kJ)

Qg3 :分解した原料を900 ℃から1 450 ℃まで加熱するのに要する

熱 (kJ)

Qg4 :クリンカー生成熱 (kJ)

Qg5 :900 ℃で分解した二酸化炭素及び水蒸気の顕熱 (kJ)

Qg6 :1 450 ℃においてクリンカーの保有する顕熱 (kJ)

備考1. 原料に粘土を使用した場合のクリンカー焼成用熱Qg (kJ)は,次の式に

よって算出してもよい。

Qg=Qg1+2 206× (CaO) +1 365× (MgO) +1 695× (Al2O3) −1

302

また,Qg1については,

mm=1+0.353× (Al2O3)+0.786× (CaO) +1.10× (MgO)

Cm=1.105 (kJ/kg℃) とすれば,

Qg1=996+352× (Al2O3) +783× (CaO) +1093× (MgO)

したがってQgは,

Qg=2 047× (Al2O3)+2 989× (CaO)+2 457× (MgO) −306

計算例 クリンカー1 kg当たりの焼成用熱クリンカーの組成を次

のとおりとすると,

(Al2O3) =5.2 %

(CaO) =65.8 % の場合

(MgO) =1.3 %

Qg= (106+1 967+32−306) =1 799kJ

代替原料を使用した場合は,6.2によって求める。

2. クリンカーの生成反応は非常に複雑であり,例えば,CaCO3について

いえば

CaCO3→CaO+CO2+α1

CaO+Al2O3, SiO2, Fe2O3→クリンカー鉱物+α2

の反応過程が考えられ,各温度での反応熱α1, α2を算出し,その平

均反応熱をとるべきであるが,クリンカー生成反応の複雑さを考慮し

て,便宜的に900 ℃の反応熱で求めた。

12

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 (続き)

項目

計算方法

2. 出熱

Q2 (kJ)

b) クーラーに

入る

クリンカー

の顕熱

Qh (kJ)

Qh=CcL× (tcL1−t)

ここに,CcL :クリンカーの平均比熱 (kJ/kg℃)

tcL1 :クーラー入口におけるクリンカーの温度 (℃)

t

:外気温度 (℃)

備考 Qhは,出熱の合計には加えない。

c) クリンカー

のもち去る

顕熱

Qi (kJ)

Qi=CcL× (tcL2−t)

ここに,CcL :クリンカーの平均比熱 (kJ/kg℃)

tcL2 :クーラー出口におけるクリンカーの温度 (℃)

t

:外気温度 (℃)

d) クーラー排

気のもち去

る顕熱

Qj (kJ)

1) クーラ排ガスのもち去る顕熱Qj1 (kJ)

Qj1=As×Ca× (ts−t)

ここに,As :クリンカー1 kg当たりのクーラー排ガス量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ts :クーラー排気温度 (℃)

t

:外気温度 (℃)

備考 エアクエンチングクーラーから排気筒に排気した空気の一部を一次空

気,クーラー冷却空気の予熱などに使用した場合には,その熱量を差し

引く。

2) クーラー排気中のダストのもち去る顕熱Qj2 (kJ)

Qj2=me×Cd× (ts−t)

ここに,Cd :ダストのtsにおける平均比熱 (kJ/kg℃)

me :クーラー排気中のダスト量 (kg/kgクリンカー)

ts :クーラー排気温度 (℃)

t

:外気温度 (℃)

3) クーラー排気のもち去る顕熱Qj (kJ)

Qj=Qj1+Qj2

ここに,Qj1 :クーラー排ガスの持ち去る顕熱 (kJ)

Qj2 :クーラー排気中のダストの持ち去る顕熱 (kJ)

e) 原料中の水

分の蒸発熱

Qk (kJ)

Qk=mr×r

ここに,mr :クリンカー1 kg当たりの原料中の水分量 (kg)[表1の1.d) に

よって求める。]

r :外気温度における水の蒸発熱 (kJ/kg)

備考 外気温度における水の蒸発熱は,次の式によって求める。

r=2499−2.30t

ただし,小数点以下は丸める。

ここに,t:外気温度 (℃)

13

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 (続き)

項目

計算方法

2. 出熱

Q2 (kJ)

f) プレヒーター

又はキルン排

ガスのもち去

る顕熱

QL (kJ)

1) 原料から発生した水蒸気の顕熱QL1 (kJ)

QL1

2

2

r

HO

HO

g

22.4

(

)

(

)

18

mm

C

t

t

+

−

=

×

×

×

ここに,mr

:クリンカー1 kg当たりの原料中の水分量 (kg)

ダストを添加したものについて水分を測定した場合には,

mr'を用いる。[表1の1.d) によって求める。]

mH2O :カオリンから発生した水蒸気量 (kg)[6.2 a) によって求め

る。]

CH2O :水蒸気の平均比熱 (kJ/m3N℃)

tg

:プレヒーター又はキルン排ガス温度 (℃)

t

:外気温度 (℃)

2) 原料から発生した二酸化炭素の顕熱QL2 (kJ)

QL2=VCO2×CCO2× (tg−t)

ここに,VCO2 :クリンカー1 kg当たりの原料から発生した二酸化炭素量

(m3N)[6.2 b) によって求める。]

CCO2 :二酸化炭素の平均比熱 (kJ/m3N℃)

tg

:キルン又はプレヒーター排ガス温度 (℃)

t

:外気温度 (℃)

3) 燃焼ガスの顕熱QL3 (kJ)

QL3=[Go×CG+Ao× (m−1) ×Ca] ×mf× (tg−t)

ここに,Go :燃料1 kg当たりの理論燃焼ガス量 (m3N)

CG :燃焼ガスの平均比熱 (kJ/m3N℃)

Ao :燃料1 kg当たりの燃料用理論空気量 (m3N)

m :空気比

Ca :空気の平均比熱 (kJ/m3N℃)

mf :クリンカー1 kg当たりの燃料使用量 (kg)

tg :キルン又はプレヒーター排ガス温度 (℃)

t

:外気温度 (℃)

備考 燃料1 kg当たりの理論燃焼ガス量Go(m3N/kg燃料),空気比m及び燃

焼用理論空気量Ao(m3N/kg燃料)の計算方法

o

o

1

(10.21)

[1.87

11.2

0.7

1.24

0.8]

100

G

A

c

h

s

w

n

= −

+

+

+

+

+

×

o

1

8.89

26.7

3.33

100

o

A

c

h

s

=

+

−

+

8

×

2

2

2

(

)

(

)3.76[(

)0.5(

)]

N

m

N

O

CO

=

−

−

ここに,w :使用時の燃料の全水分 (%)

c :使用時の燃料の炭素 (%)

h :使用時の燃料の水素 (%)

s :使用時の燃料の燃焼性硫黄 (%)

n :使用時の燃料の窒素 (%)

o :使用時の燃料の酸素 (%)

(N2) :乾き排ガス中の窒素の容量 (%)

(O2) :乾き排ガス中の酸素の容量 (%)

(CO) :乾き排ガス中の一酸化炭素の容量 (%)

燃料の低発熱量HL (kJ/kg) から理論燃焼ガス量Go(m3N/kg燃料)及

び燃焼用理論空気量Ao(m3N/kg燃料)を求める場合は,簡易的に次の

式によってもよい。

14

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 (続き)

項目

計算方法

2. 出熱

Q2 (kJ)

f) プレヒーター

又はキルン排

ガスのもち去

る顕熱

QL (kJ)

a) 重油の場合

L

o

15.75(

1100)

4.18605

2.18

10000

H

G=

−

−

L

o

12.38(

1100)

4.18605

10000

H

A=

−

b) 石炭の場合

L

o

0.905(

550)

4.18605

1.17

1000

H

G=

+

+

L

o

1.01(

550)

4.18605

1000

H

A

+

=

4) プレヒーター又はキルン排ガスの持ち去る顕熱QL (kJ)

QL=QL1+QL2+QL3

ここに,QL1 :原料から発生した水蒸気の顕熱 (kJ)

QL2 :原料から発生した二酸化炭素の顕熱 (kJ)

QL3 :燃焼ガスの顕熱 (kJ)

g) ダストのもち

去る顕熱

Qm (kJ)

Qm=md×Cd× (tg−t)

ここに,md :キルン又はプレヒーター出口における飛散ダスト量(kg/kgク

リンカー)

Cd :ダストのtgにおける平均比熱 (kJ/kg℃)

tg :キルン又はプレヒーター排ガス温度 (℃)

t :外気温度 (℃)

h) 放射その他

の損失熱

Qn (kJ)

Qn=Q1− (Qg+Qi+Qj+Qk+QL+Qm)

ここに,Q1 :キルンへの全入熱 (kJ)

Qg :クリンカー焼成用熱 (kJ)

Qi :クリンカーの持ち去る顕熱 (kJ)

Qj :クーラー排気の持ち去る顕熱 (kJ)

Qk :原料中の水分の蒸発熱 (kJ)

QL :プレヒーター又はキルン排ガスのもち去る顕熱 (kJ)

Qm :ダストのもち去る顕熱 (kJ)

備考1. 排ガスの未燃損失は,ほとんど認められないので熱勘定表から除外し

たが,測定結果表には,COの項を一応残したので,もし未燃損失が

ある場合には,この項に含める。

放散損失熱量の測定方法については附属書3参照。

2. クーラー及びプレヒーター部での水冷壁の水のもち去る顕熱,プレヒ

ーター及びクーラーでの散水による損失熱などは,必要に応じて独立

した項目として計算する。

i)

全出熱

Q2 (kJ)

Q2=Qg+Qi+Qj+Qk+QL+Qm+Qn

ここに,Qg :クリンカー焼成用熱 (kJ)

Qi :クリンカーのもち去る顕熱 (kJ)

Qj :クーラー排気のもち去る顕熱 (kJ)

Qk :原料中の水分の蒸発熱 (kJ)

QL :プレヒーター又はキルン排ガスのもち去る顕熱 (kJ)

Qm :ダストのもち去る顕熱 (kJ)

Qn :放射その他の損失熱 (kJ)

15

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 (続き)

項目

計算方法

3. 循環熱

Q3 (kJ)

a) 一次空気によ

る回収熱

Qo (kJ)

Qo=A1×Ca× (ta1−t)

ここに,A1 :クリンカー1 kg当たりの一次空気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ta1 :一次空気の予熱温度 (℃)

t :外気温度 (℃)

備考1. この計算は,一次空気にキルン及びクーラーの余熱を利用したときだ

け行う。

2. NSPの場合,キルン及び仮焼炉それぞれについて求める。

b) キルン二次空

気及び仮焼炉

用クーラー抽

気による回収

熱

Qp (kJ)

1) キルン二次空気による回収熱Qpk (kJ)

Qpk=A2×Ca× (ta2−t)

ここに,A2 :クリンカー1 kg当たりの二次空気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ta2 :二次空気の予熱温度 (℃)

t :外気温度 (℃)

2) 仮焼炉用クーラー抽気による回収熱Qpc (kJ)

Qpc=A3×Ca× (ta3−t)

ここに,A3 :クリンカー1 kg当たりのクーラー抽気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ta3 :クーラー抽気温度 (℃)

t :外気温度 (℃)

3) キルン二次空気及び仮焼炉用クーラー抽気による回収熱Qp (kJ)

Qp=Qpk+Qpc

ここに,Qpk

:キルン二次空気による回収熱 (kJ)

Qpc :仮焼炉用クーラー抽気による回収熱 (kJ)

c) クーラー冷却

空気による回

収熱

Qq (kJ)

Qq=Ac×Ca× (tac−t)

ここに,Ac :クリンカー1 kg当たりの冷却空気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

tac :クーラー冷却空気の温度 (℃)

t :外気温度 (℃)

備考 この計算は,クーラー冷却空気にキルン及びクーラーの余熱を利用した

ときだけ行う。

4. 熱効率

η (%)

焼成効率

ηp (%)

g

d

p

a

c

100

QQ

QQ

η

−

=

×

+

ここに,Qa :燃料の燃焼熱 (kJ)

Qc :原料の燃焼熱 (kJ)

Qd :原料の顕熱 (kJ)

Qg :クリンカー焼成用熱 (kJ)

16

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

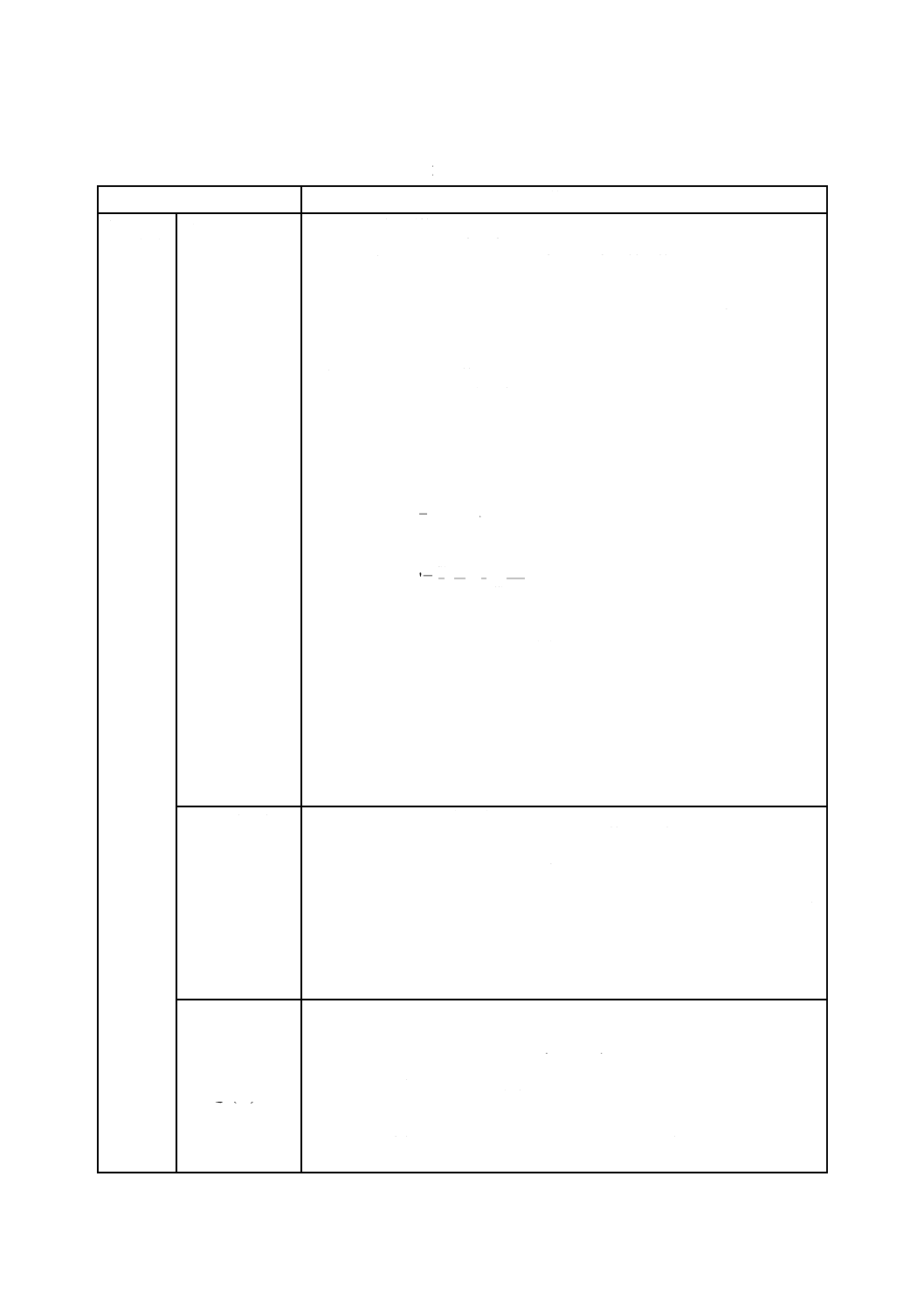

b) クーラー

表 2

項目

計算方法

1. 入熱

Q4 (kJ)

a) クーラーに入

るクリンカー

の顕熱

Qh (kJ)

Qh=CcL× (tcL1−t)

ここに,CcL

:クリンカーの平均比熱 (kJ/kg℃)

tcL1 :クーラー入口におけるクリンカーの温度 (℃)

t :外気温度 (℃)

b) クーラー冷却

空気の顕熱

Qf (kJ)

Qf=Ac×Ca× (tac−t)

ここに,Ac :クリンカー1 kg当たりの冷却空気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

tac :空気の予熱温度 (℃)

t :外気温度 (℃)

備考1. この熱は,冷却空気をキルン及びクーラー以外のもので予熱した場合

にだけ計上する。

2. 冷却空気をキルン及びクーラーで予熱した場合には,循環熱として計

上する。

c) 全入熱

Q4 (kJ)

Q4=Qh+Qf

ここに,Qh :クーラーに入るクリンカーの顕熱 (kJ)

Qf :クーラー冷却空気の顕熱 (kJ)

2. 出熱

Q5 (kJ)

a) キルン二次空

気及び仮焼炉

用クーラー抽

気による顕熱

Qp (kJ)

1) キルン二次空気による顕熱Qpk (kJ)

Qpk=A2×Ca× (ta2−t)

ここに,A2 :クリンカー1 kg当たりの二次空気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ta2 :二次空気の予熱温度 (℃)

t :外気温度 (℃)

2) 仮焼炉用クーラー抽気による顕熱Qpc (kJ)

Qpc=A3×Ca× (ta3−t)

ここに,A3 :クリンカー1 kg当たりのクーラー抽気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ta3 :クーラー抽気温度 (℃)

t :外気温度 (℃)

3) キルン二次空気及び仮焼炉用クーラー抽気による顕熱Qp (kJ)

Qp=Qpk+Qpc

ここに,Qpk :キルン二次空気による顕熱 (kJ)

Qpc :仮焼炉用クーラー抽気による顕熱 (kJ)

b) クリンカーの

持ち去る顕熱

Qi (kJ)

Qi=CcL× (tcL2−t)

ここに,CcL

:クリンカーの平均比熱 (kJ/kg℃)

tcL2 :クーラー出口におけるクリンカーの温度 (℃)

t :外気温度 (℃)

17

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

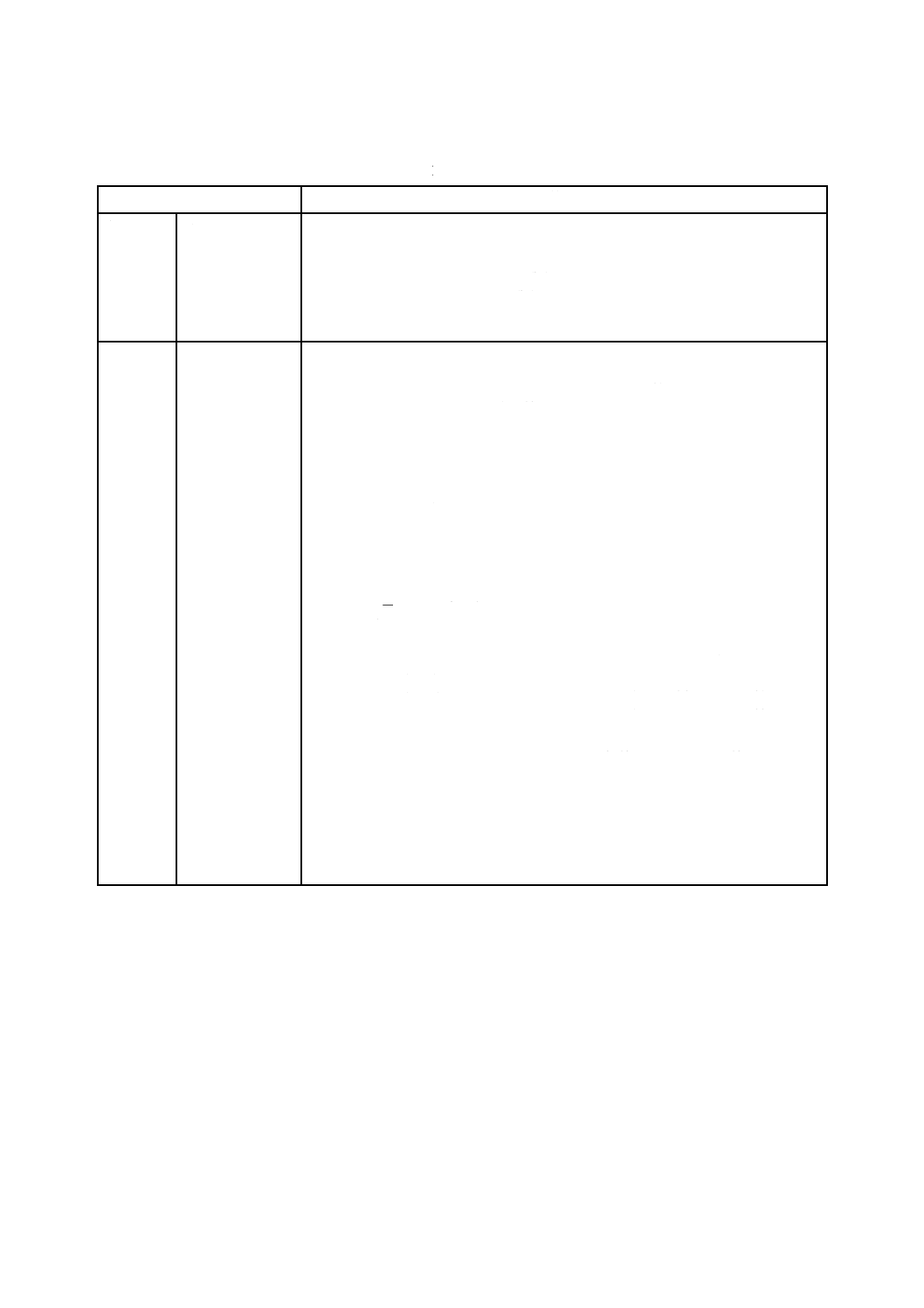

表 2 (続き)

項目

計算方法

2. 出熱

Q5 (kJ)

c) クーラー排気

のもち去る顕

熱

Qj (kJ)

1) クーラー排ガスのもち去る顕熱Qj1 (kJ)

Qj1=As×Ca× (ts−t)

ここに,As :クリンカー1 kg当たりのクーラー排気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ts :クーラー排気温度 (℃)

t :外気温度 (℃)

2) クーラー排気中のダストのもち去る顕熱Qj2 (kJ)

Qj2=me×Cd× (ts−t)

ここに,me :クーラー排気中のダスト量(kg/kgクリンカー)

Cd :ダストのtsにおける平均比熱 (kJ/kg℃)

ts :クーラー排気温度 (℃)

t :外気温度 (℃)

3) クーラー排気のもち去る顕熱Qj (kJ)

Qj=Qj1+Qj2

ここに,Qj1 :クーラー排ガスのもち去る顕熱 (kJ)

Qj2 :クーラー排気中のダストのもち去る顕熱 (kJ)

d) 仮焼炉以外の

クーラー抽気

のもち去る顕

熱

Qw (kJ)

Qw=A4×Ca× (ta4−t)

ここに,A4 :クリンカー1 kg当たりの仮焼炉以外のクーラー抽気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

ta4 :仮焼炉以外のクーラー抽気温度 (℃)

t :外気温度 (℃)

備考 ここでいう仮焼炉以外のクーラー抽気には,原料乾燥などに利用した場

合のクーラー排気も含む。

e) 放射その他の

損失熱

Qx (kJ)

Qx=Q4−(Qp+Qi+Qj+Qw)

ここに,Q4 :クーラーへの全入熱 (kJ)

Qp :キルン二次空気及び仮焼炉用クーラー抽気による顕熱 (kJ)

Qi :クリンカーのもち去る顕熱 (kJ)

Qj :クーラー排気のもち去る顕熱 (kJ)

Qw :仮焼炉以外のクーラー抽気のもち去る顕熱 (kJ)

備考1. クーラー水冷壁の水のもち去る顕熱,クーラーでの散水による損失熱

などは,必要に応じて独立した項目として計算する。

2. 放射その他の損失熱の概数が求められる場合は,その数字を代用して

もよい。

f) 全出熱

Q5 (kJ)

Q5=Qp+Qi+Qj+Qw+Qx

ここに,Qp :キルン二次空気及び仮焼炉用クーラー抽気による顕熱 (kJ)

Qi :クリンカーのもち去る顕熱 (kJ)

Qj :クーラー排気のもち去る顕熱 (kJ)

Qw :仮焼炉以外のクーラー抽気のもち去る顕熱 (kJ)

Qx :放射その他の損失熱 (kJ)

3. 循環熱

Q6 (kJ)

クーラー冷却空気

による回収熱

Qq (kJ)

Qq=Ac×Ca× (tac−t)

ここに,Ac :クリンカー1 kg当たりの冷却空気量 (m3N)

Ca :空気の平均比熱 (kJ/m3N℃)

tac :クーラー冷却空気の温度 (℃)

t :外気温度 (℃)

備考 この計算は,クーラー冷却空気にキルン及びクーラーの余熱を利用した

ときだけ行う。

18

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 (続き)

項目

計算方法

4. 二次空

気による

回収効率

ηc (%)

二次空気による回

収効率

ηc (%)

p

c

h

f

100

Q

QQ

η=

×

+

ここに,Qh :クーラーに入るクリンカーの顕熱 (kJ)

Qf :クーラー冷却空気の顕熱 (kJ)

Qp :キルン二次空気及び仮焼炉用クーラー抽気による顕熱 (kJ)

備考 キルン二次空気及び仮焼炉用クーラー抽気による顕熱は,表2の2.a) に

よって求めるが,空気量及び温度を正確に測定することは,一般に難し

い。放射その他の損失熱の概数が求められる場合は,次の式によって回

収効率を求めることができる。

(

)

(

)

{

}

(

)

h

f

i

j

w

x

c

h

f

100

QQ

QQQ

Q

QQ

η

+

−

++

+

=

×

+

19

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

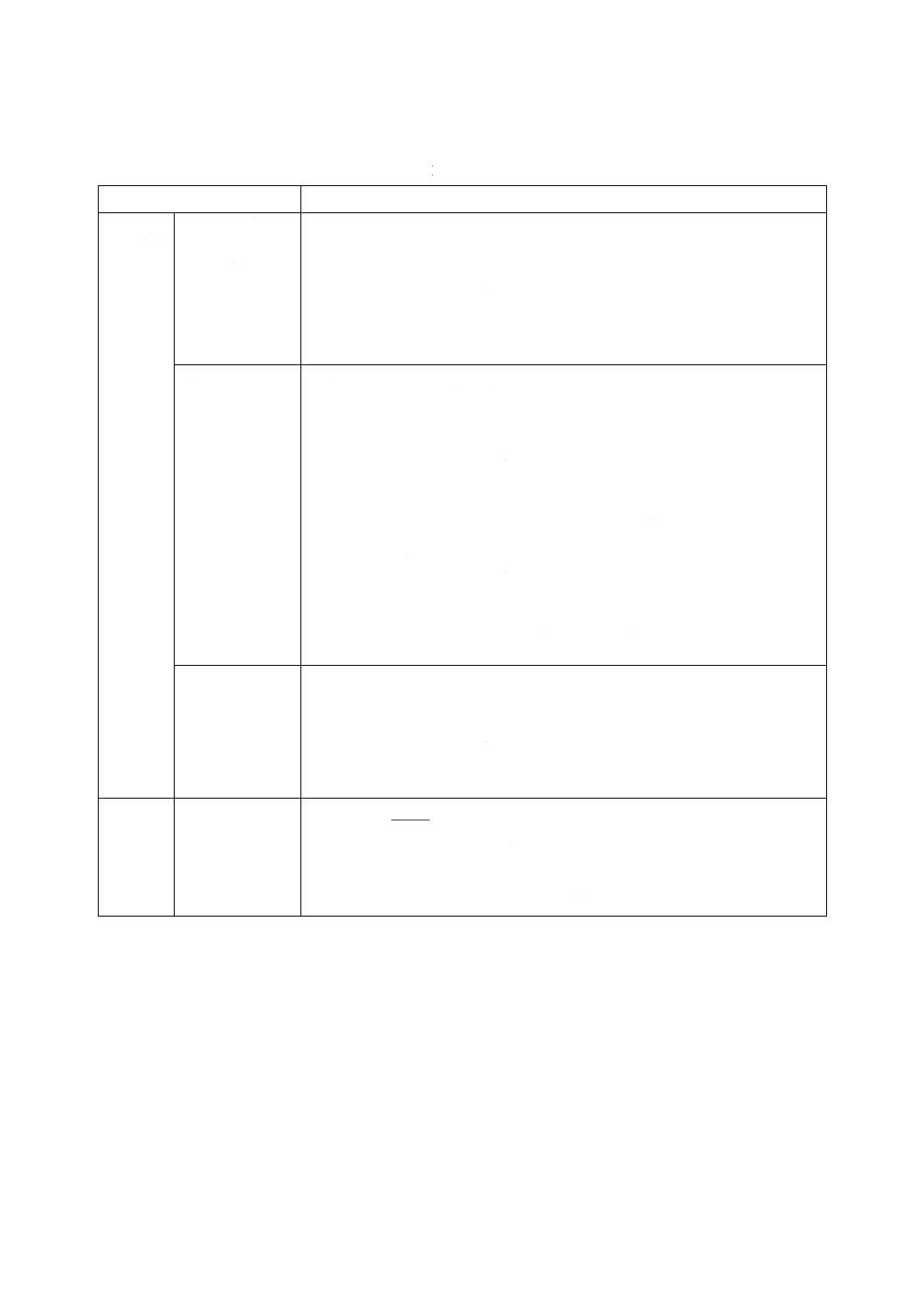

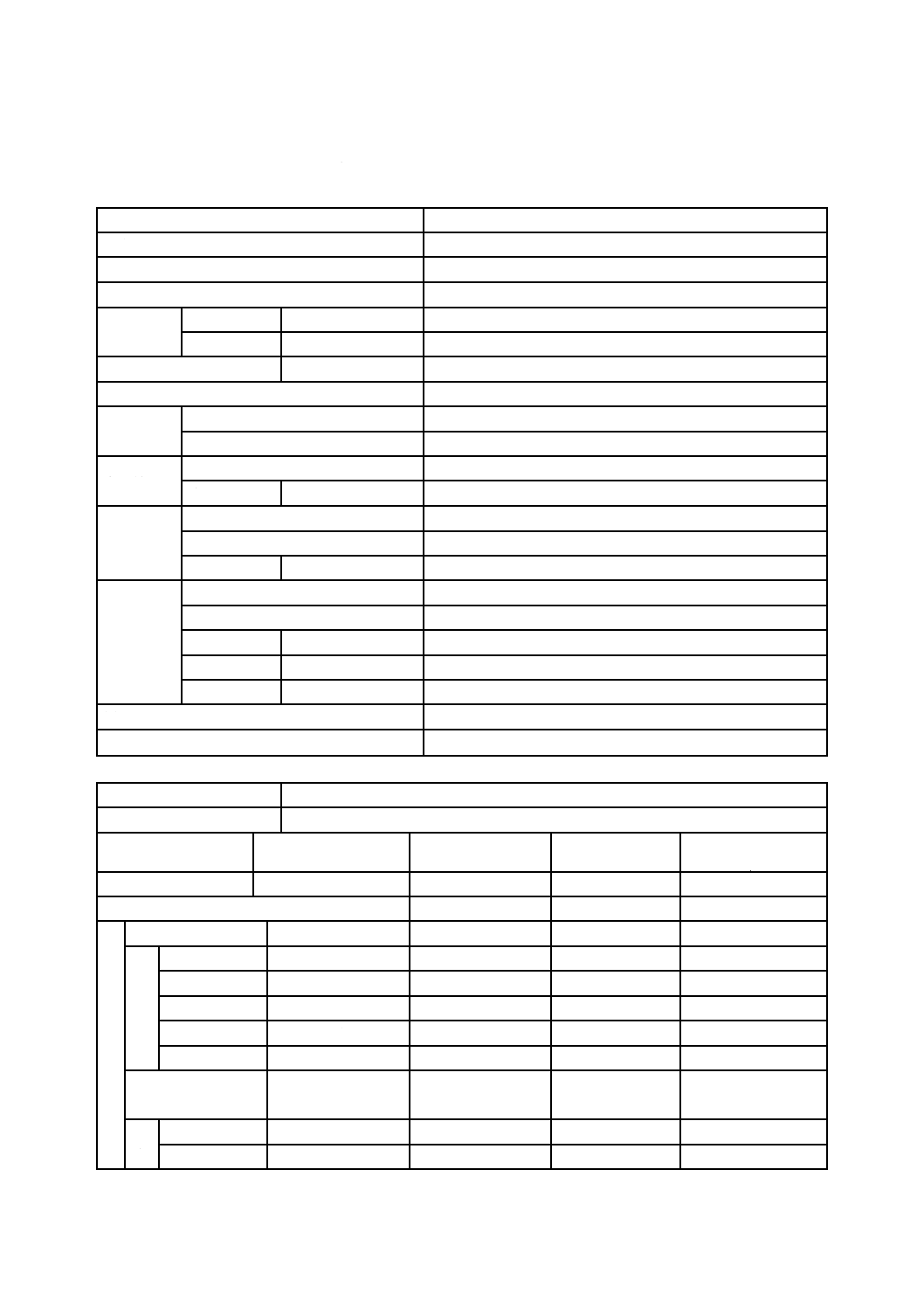

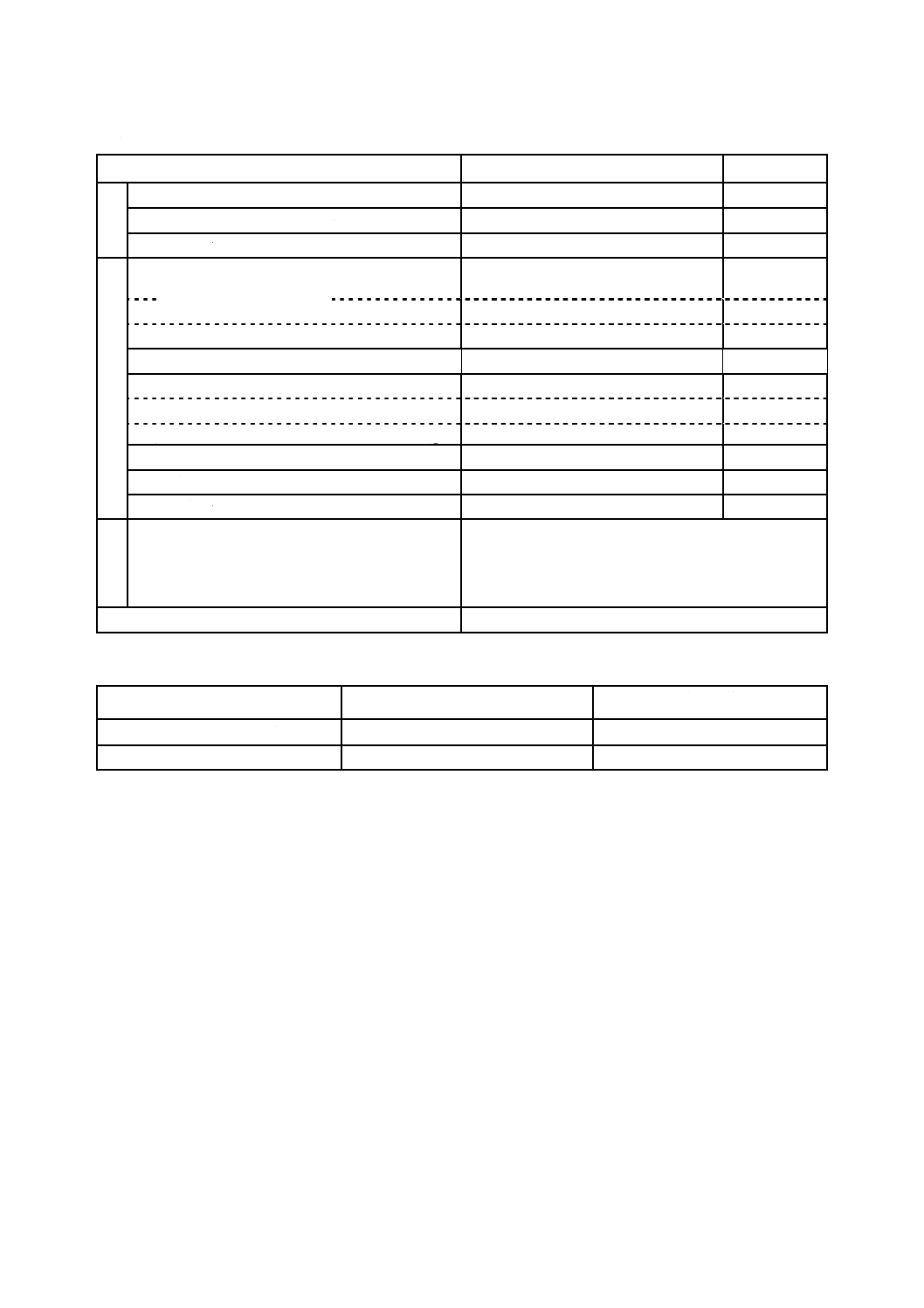

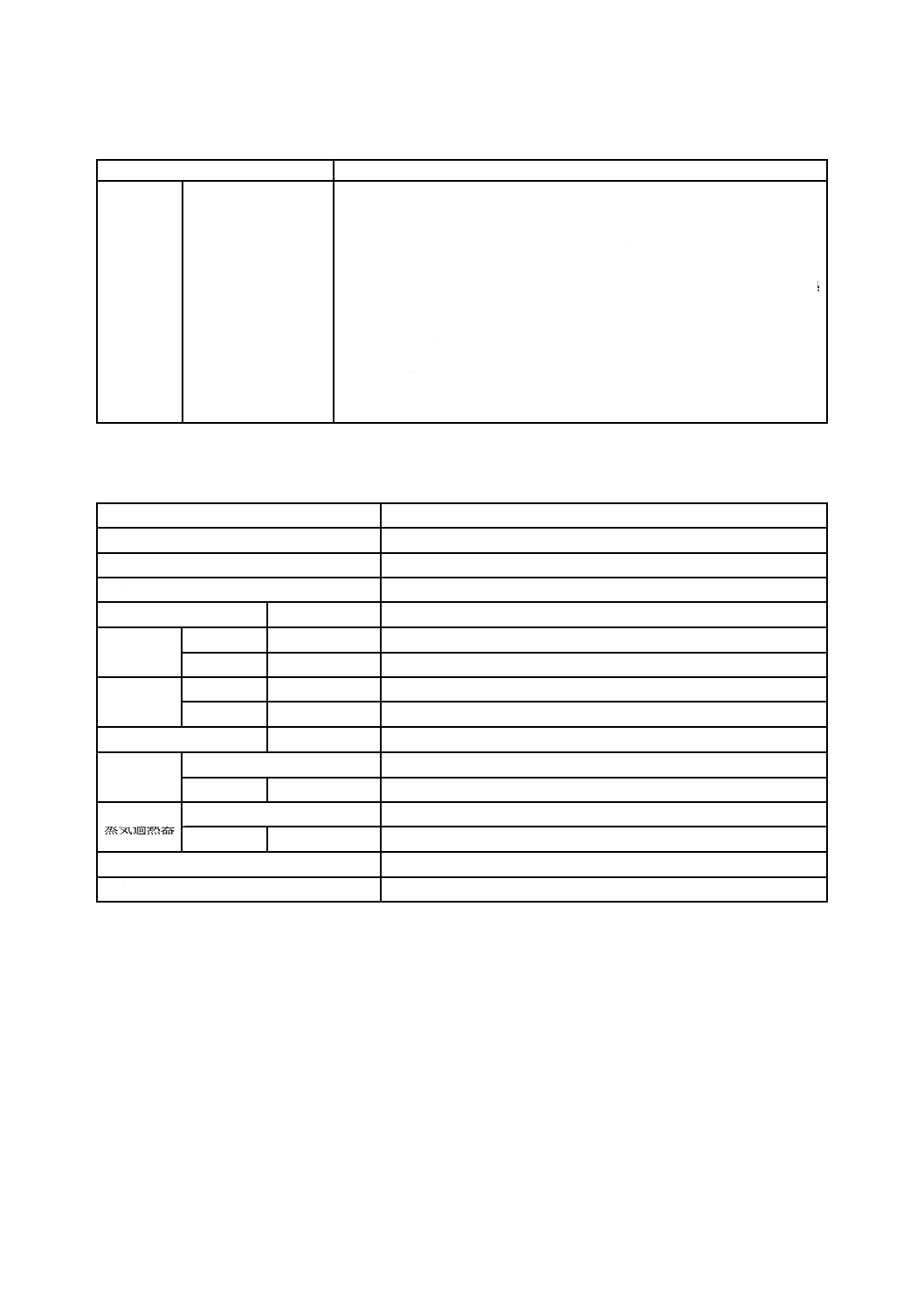

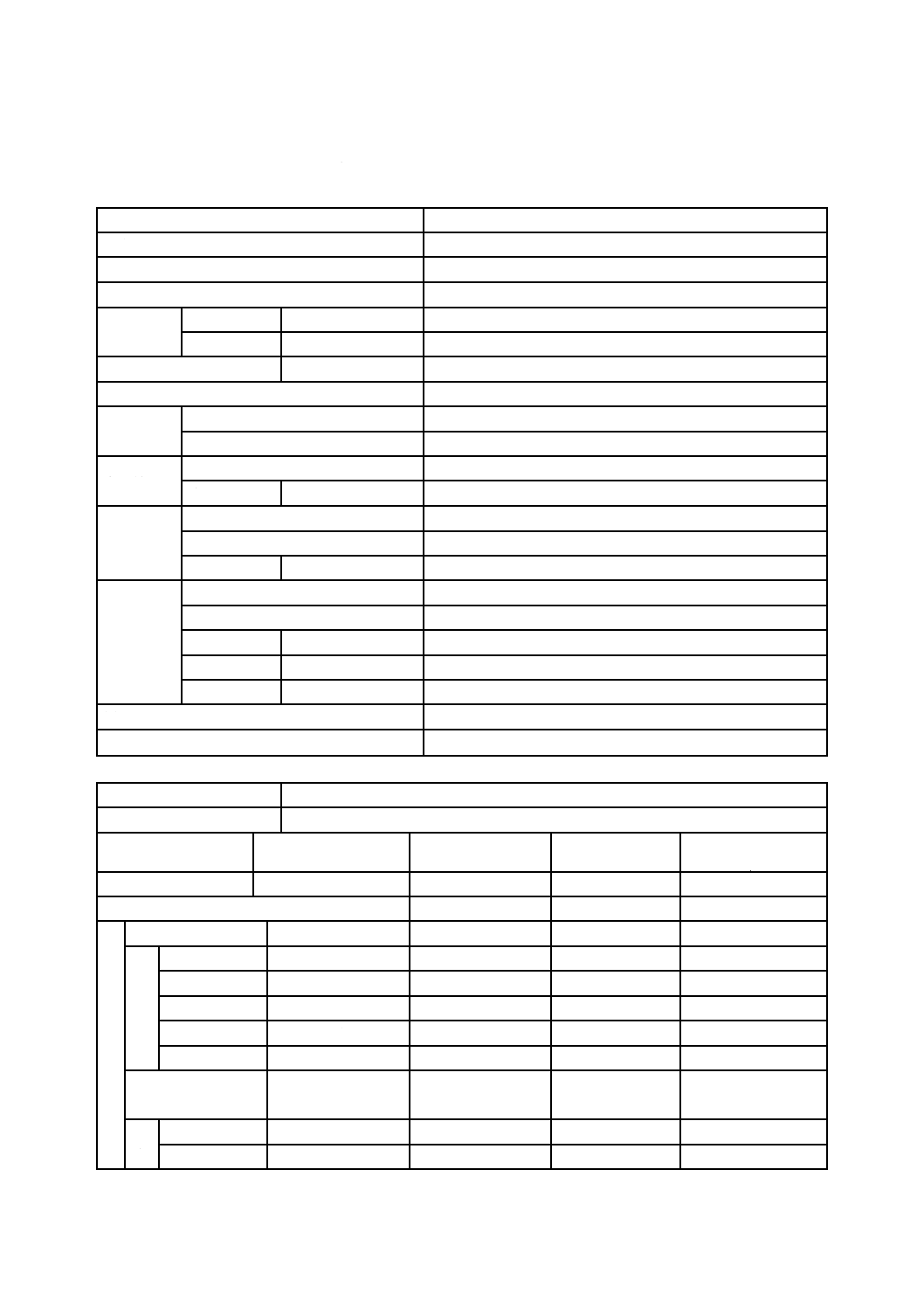

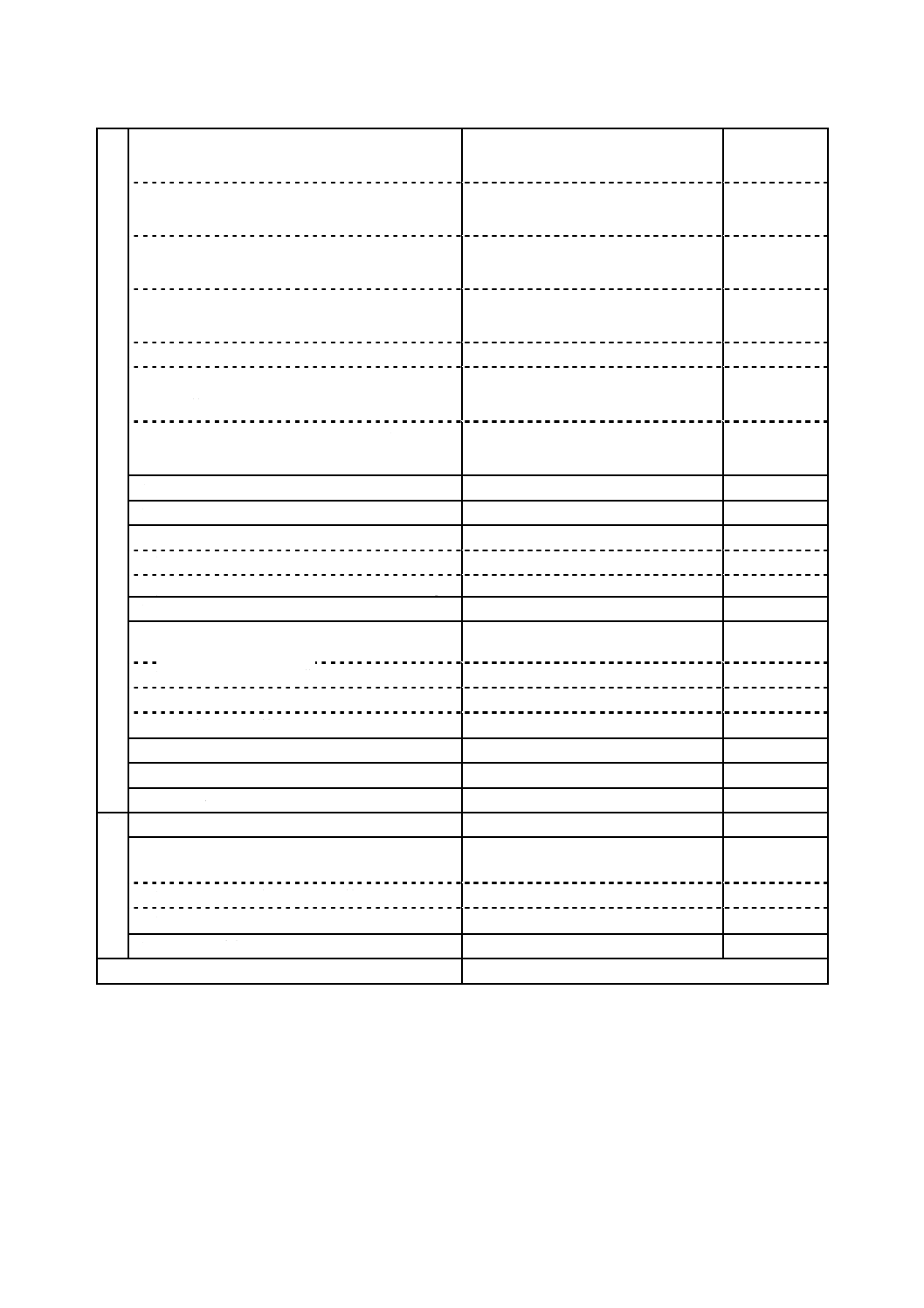

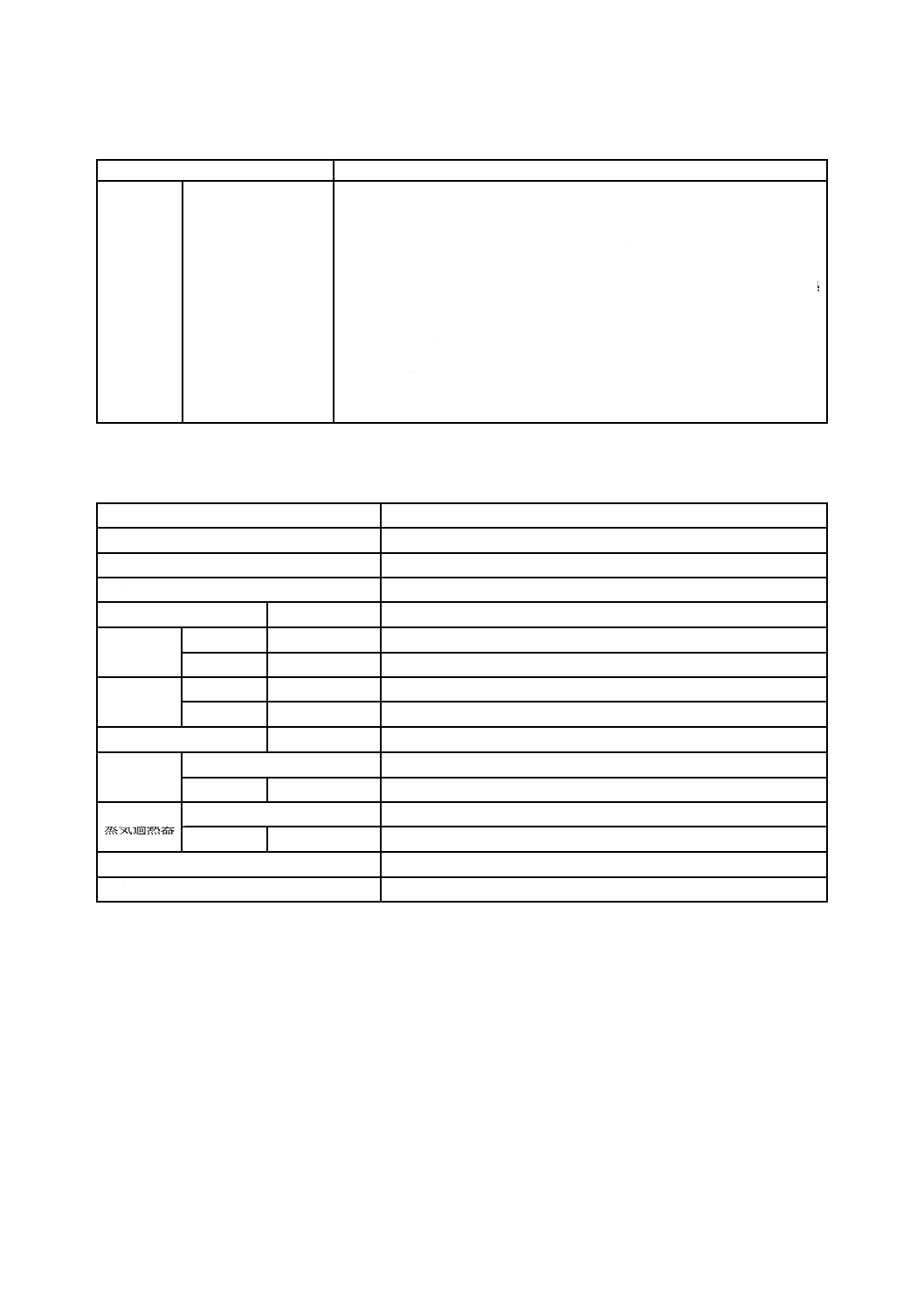

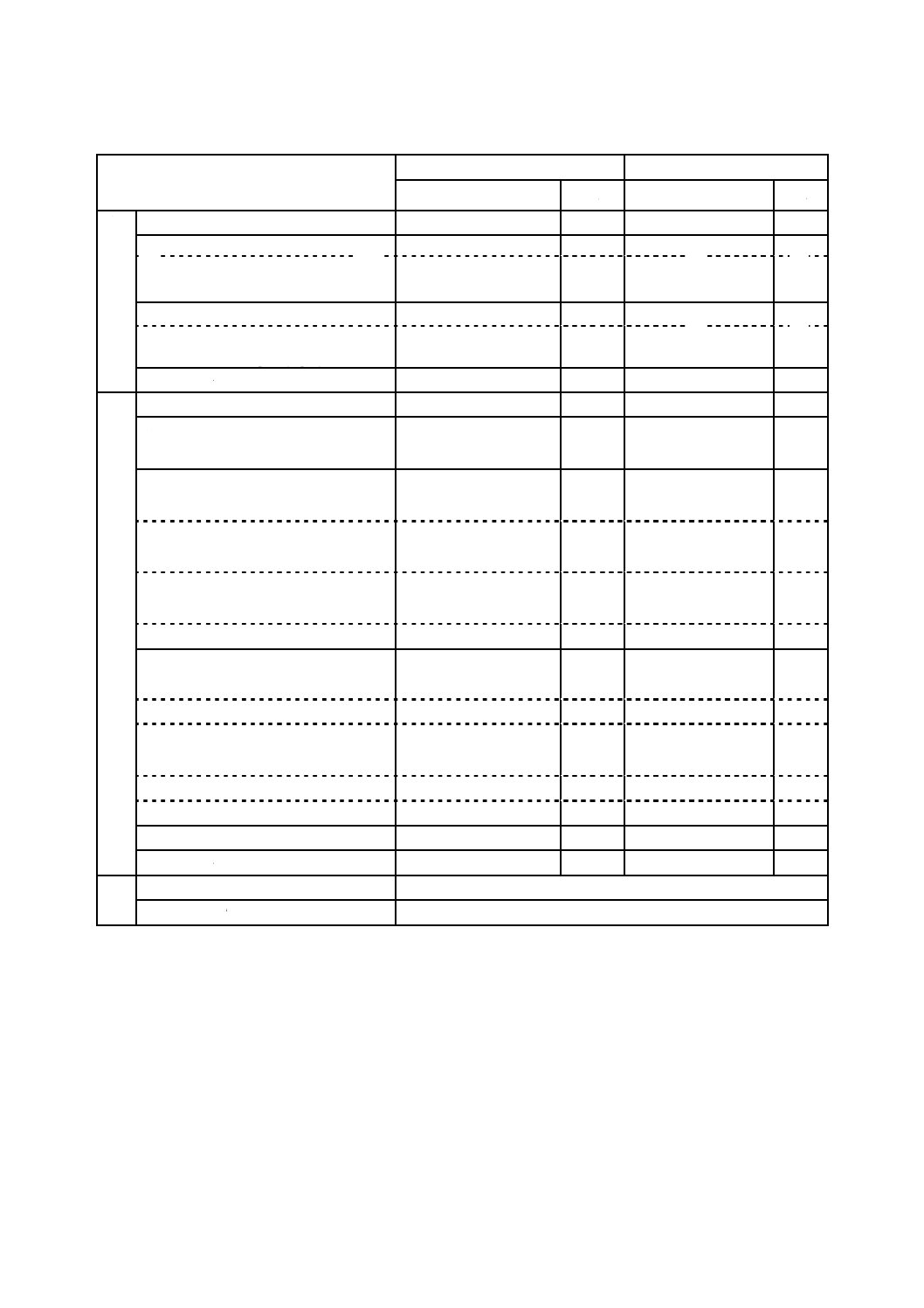

8. 熱勘定記録の様式 4. による事項及び6. によって行った熱勘定は,次の様式によって記録する。

a) 設備概要

工場名

所在地

キルン番号

製造様式

キルンシェ

ル

内径

m

全長

m

(シェル内)有効内容積

m3

使用燃料の種類

バーナーの

形式

キルン

仮焼炉

クーラー

形式

大きさ

m

サスペンシ

ョンプレヒ

ーター

形式

サイクロン段数

各段の直径

m

仮焼炉

形式

基数

内径

m

高さ

m

有効内容積

m3

履歴

備考

b) 測定事項

測定期間(年月日,時刻)

( 時間)

測定者名

天候

気圧

Pa

風速

m/s

外気温度

℃

外気湿度(相対湿度)

%

項目

測定値

測定回数

備考

ク

リ

ン

カ

ー

生産量

t/h

組

成

SiO2

%

Al2O3

%

Fe2O3

%

CaO

%

MgO

%

石灰飽和度

(L. S. D.)

温

度

クーラー入口

℃

クーラー出口

℃

20

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

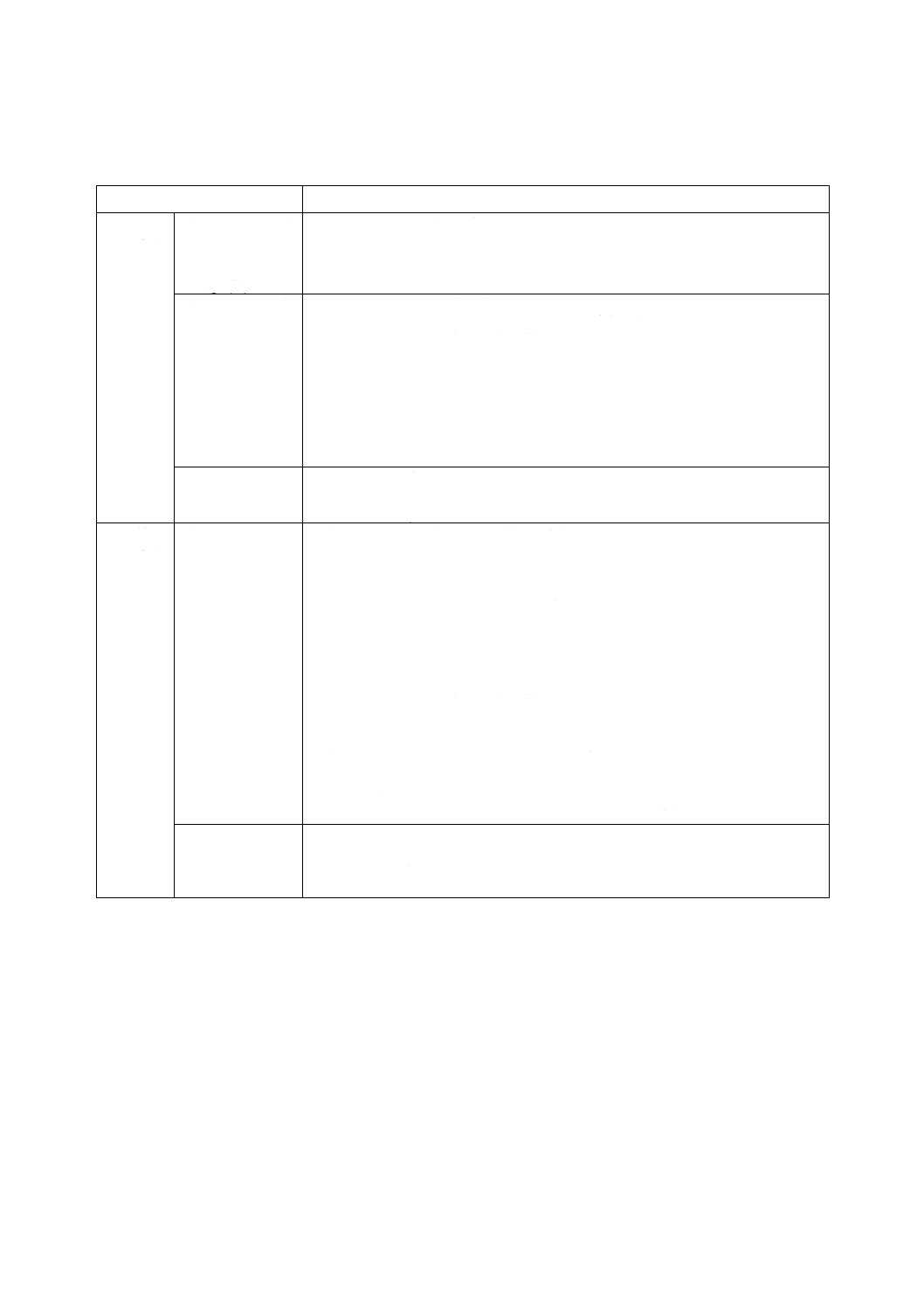

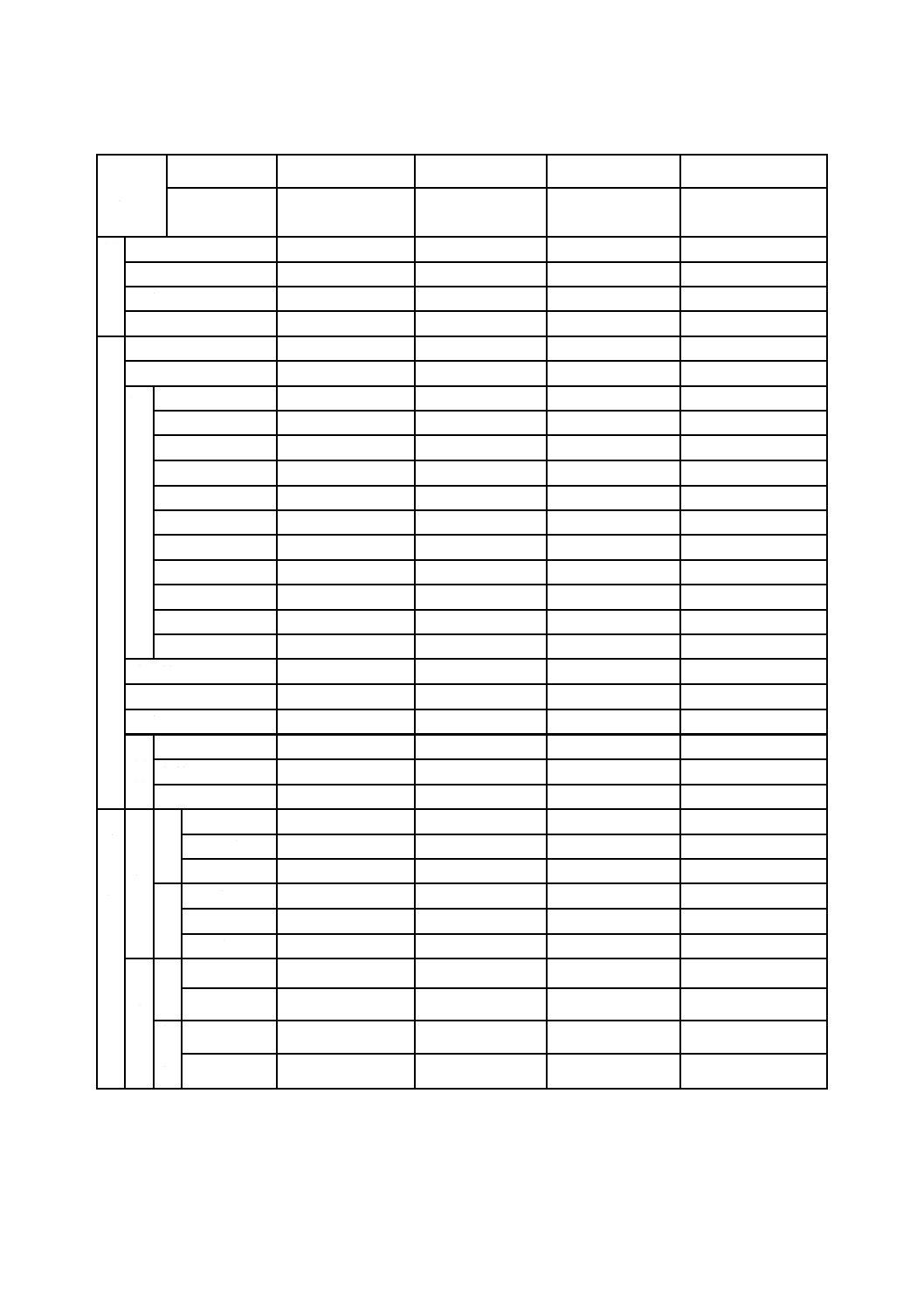

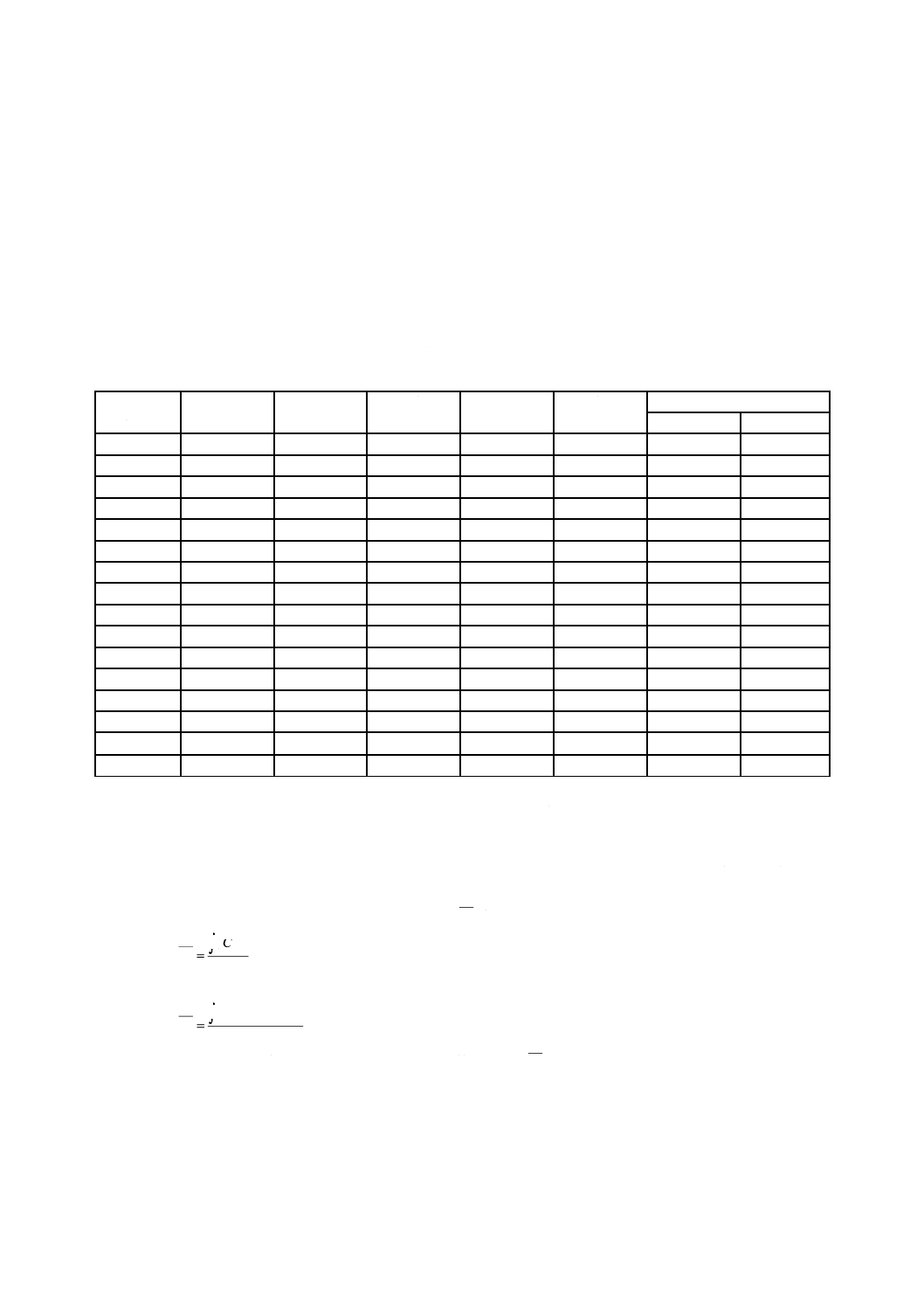

乾原料か

ら発生す

る排ガス

量

水蒸気量

m3N/tクリンカー

二酸化炭素量

m3N/tクリンカー

原

料

使用量

kg/tクリンカー

水分

%

温度

℃

低発熱量

kJ/kg

燃

料

種類

銘柄

組

成

(

使

用

時

)

%

%

%

%

%

%

%

%

%

%

%

高発熱量

kJ/kg

低発熱量

kJ/kg

温度

℃

使

用

量

キルン

kg/tクリンカー

仮焼炉

kg/tクリンカー

計

kg/tクリンカー

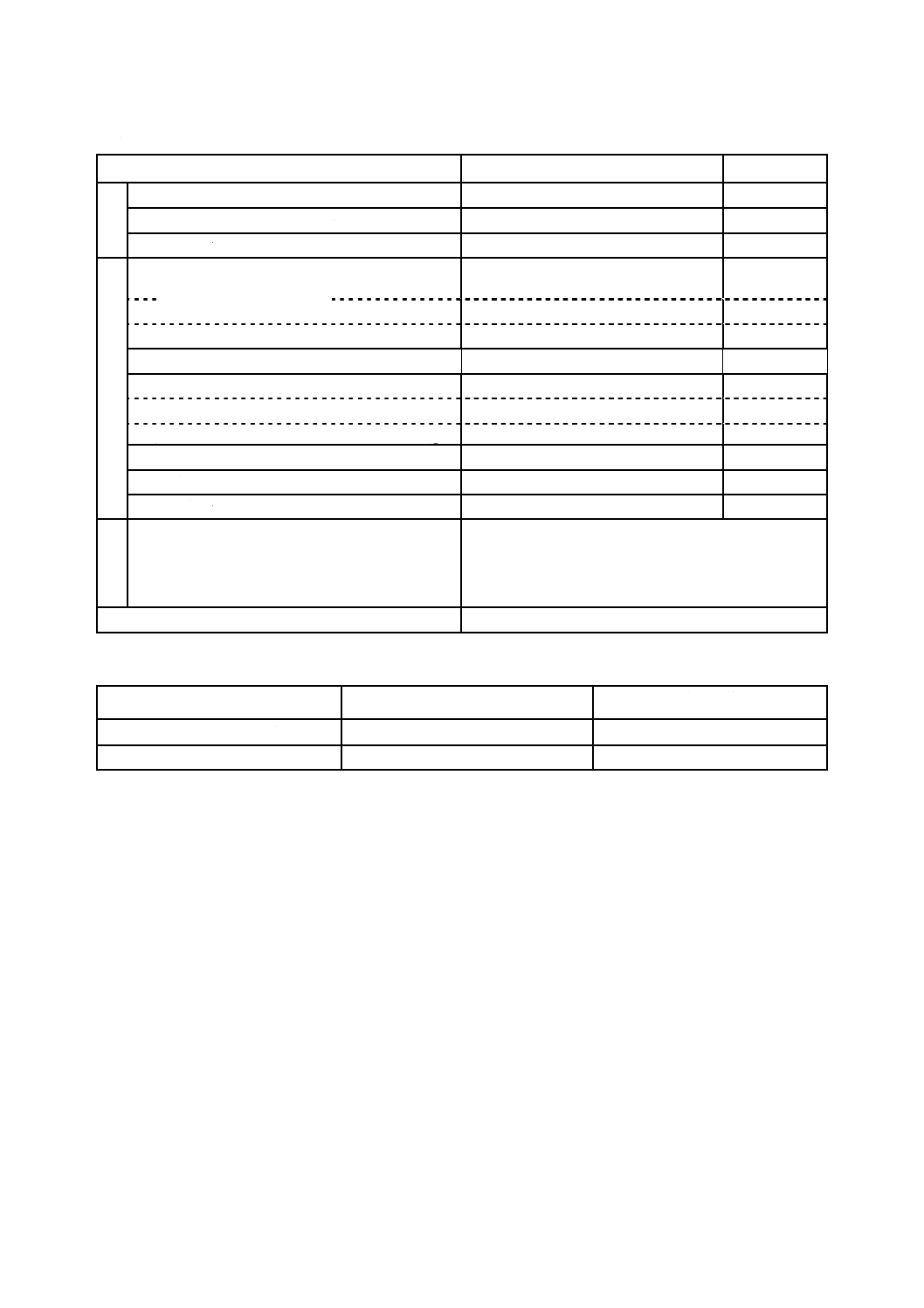

燃

焼

用

空

気

一

次

空

気

キ

ル

ン

容量

m3N/tクリンカー

温度

℃

静圧

Pa

仮

焼

炉

容量

m3N/tクリンカー

温度

℃

静圧

Pa

二

次

空

気

キ

ル

ン

容量

m3N/tクリンカー

温度

℃

仮

焼

炉

容量

m3N/tクリンカー

温度

℃

21

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

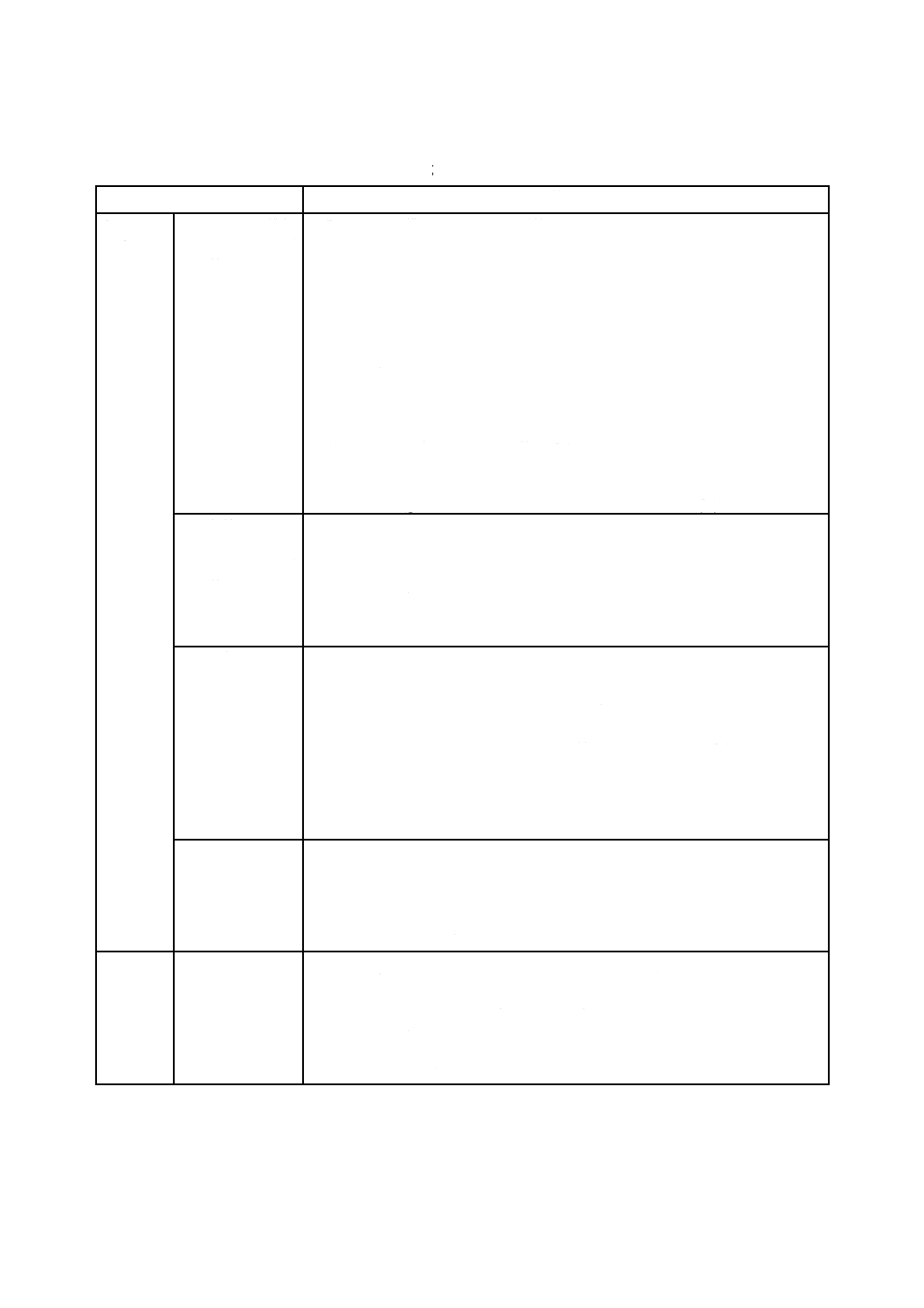

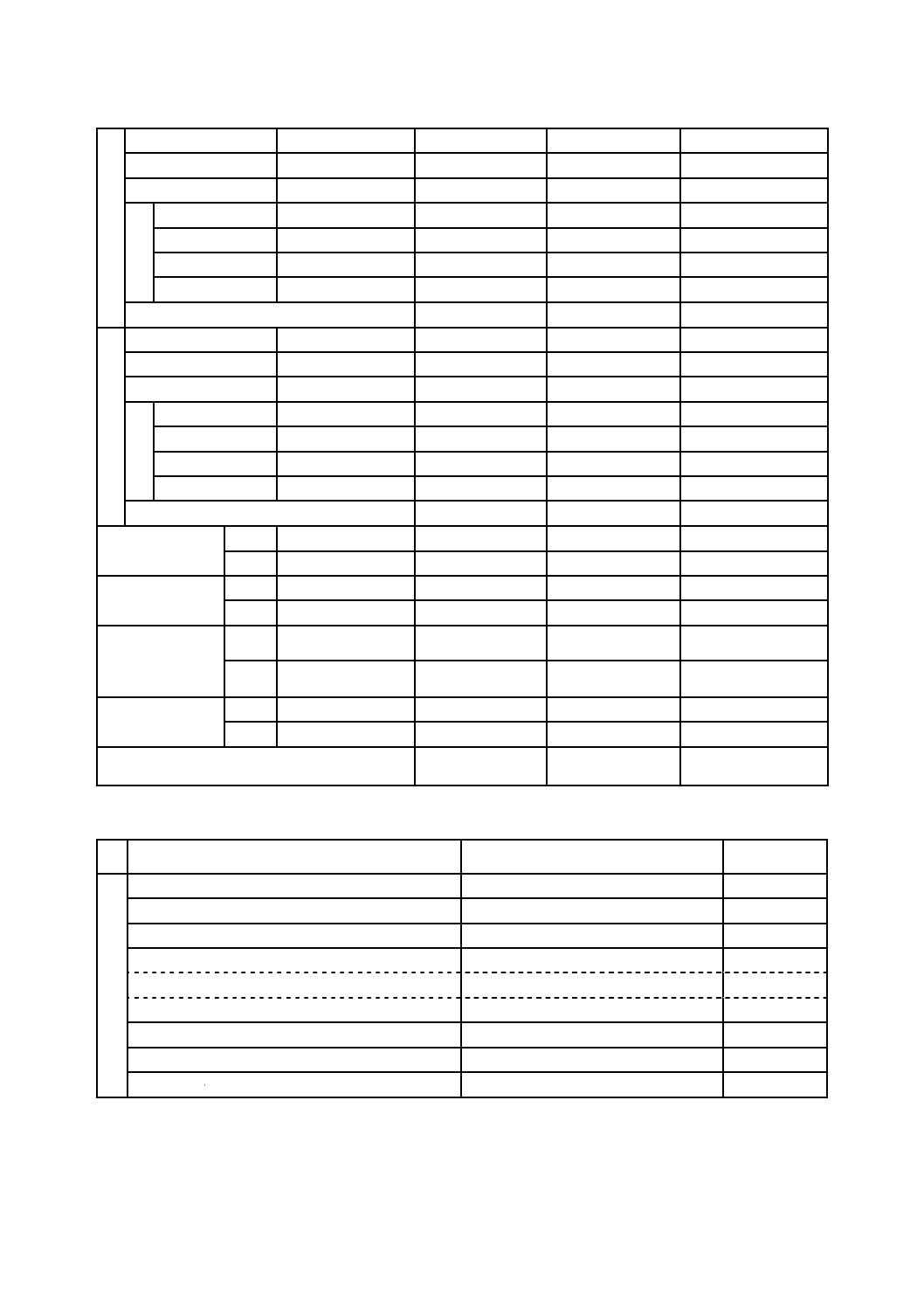

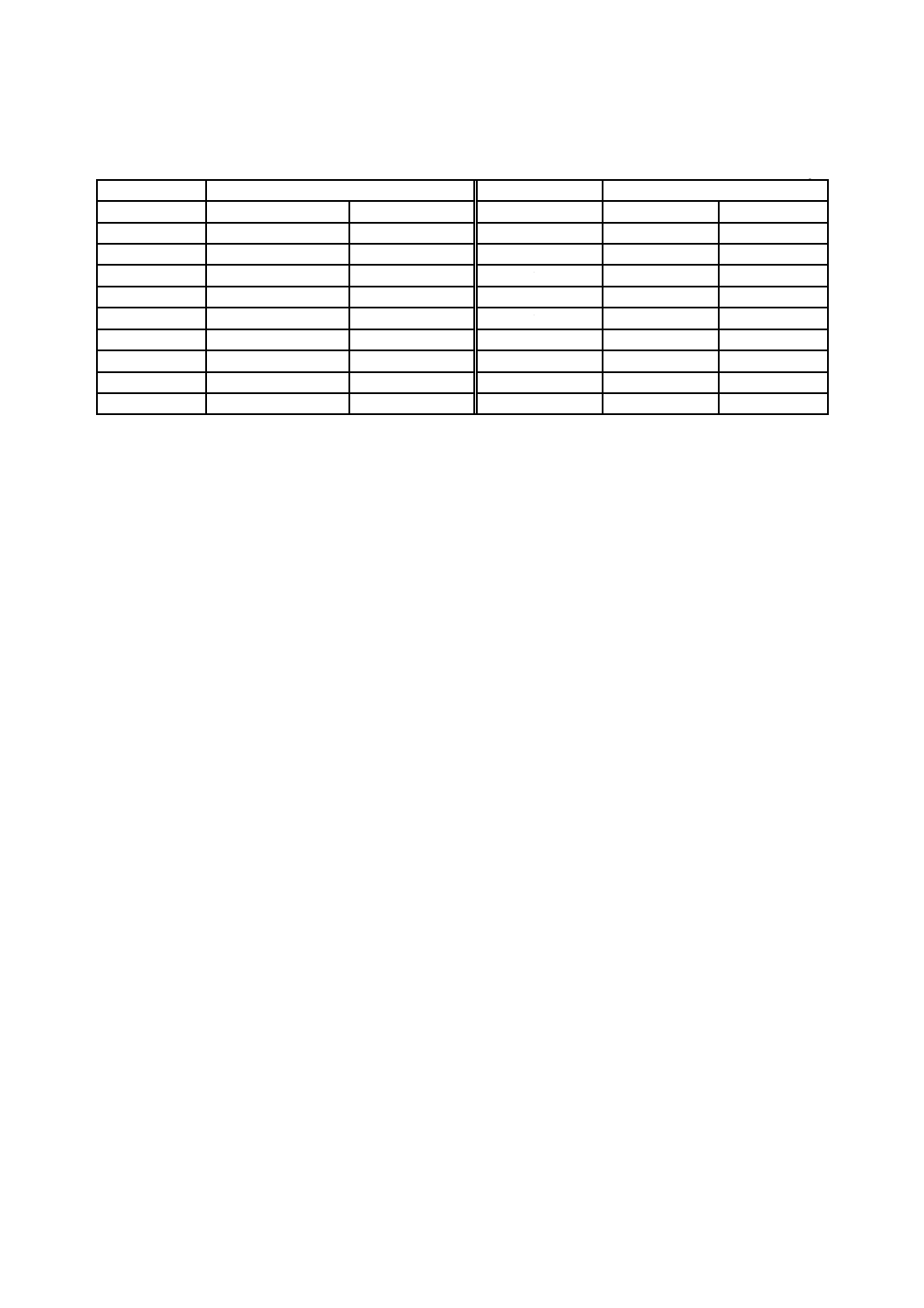

プ

レ

ヒ

ー

タ

ー

出

口

の

排

ガ

ス

容量

m3N/tクリンカー

温度

℃

静圧

Pa

組

成

CO2

%

O2

%

CO

%

N2

%

空気比

キ

ル

ン

排

ガ

ス

容量

m3N/tクリンカー

温度

℃

静圧

Pa

組

成

CO2

%

O2

%

CO

%

N2

%

空気比

クーラー冷却空気

容量

m3N/tクリンカー

温度

℃

クーラー排気

容量

m3N/tクリンカー

温度

℃

プレヒーター出口

又はキルン出口に

おける飛散ダスト

質量

t/tクリンカー

温度

℃

クーラー排気にお

ける飛散ダスト

質量

t/tクリンカー

温度

℃

備考

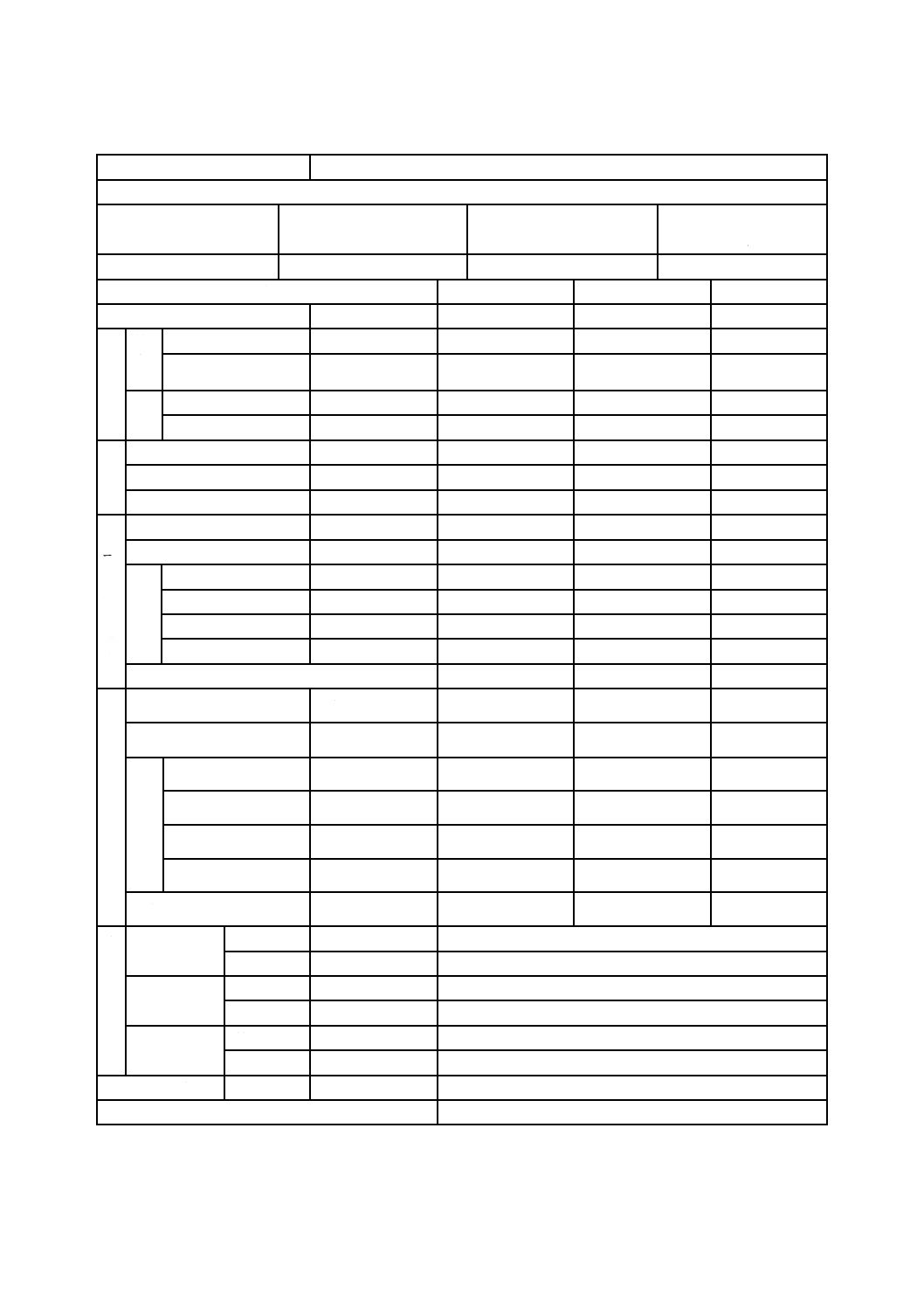

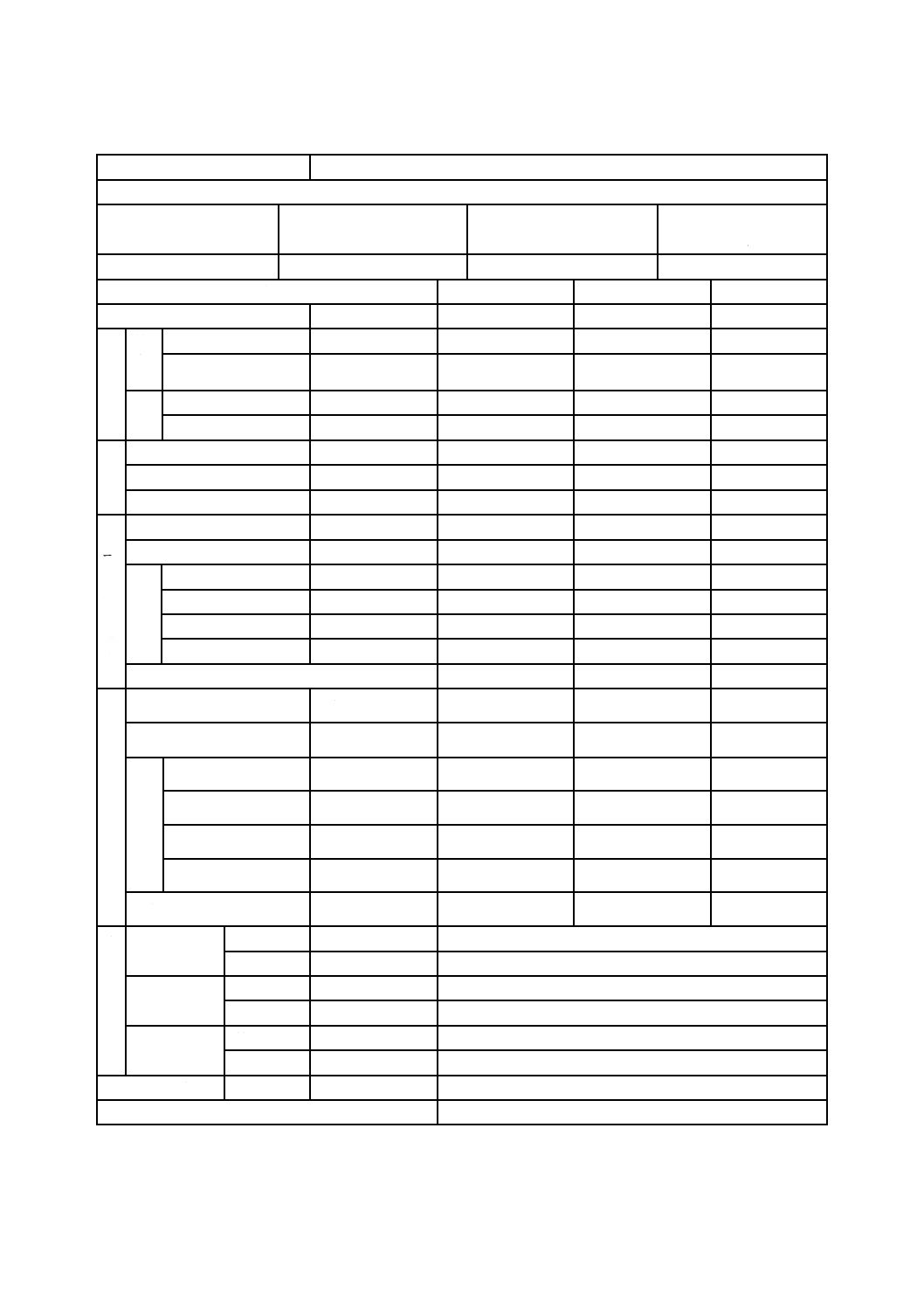

c) 熱勘定表

1) キルン

項目

103 kJ/tクリンカー

%

入

熱

Q1

a) 燃料の燃焼熱Qa

b) 燃料の顕熱Qb

c) 原料の燃焼熱Qc

d) 原料の顕熱Qd(=Qd1+Qd2)

1) 乾原料の顕熱Qd1

2) 原料中の水分の顕熱Qd2

e) 一次空気の顕熱Qe

f) クーラー冷却空気の顕熱Qf

合計

22

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

出

熱

Q2

a) クリンカー焼成用熱

Qg (=Qg1+Qg2+Qg3−Qg4−Qg5−Qg6)

1) 乾原料を900 ℃まで加熱するのに要する顕

熱Qg1

2) 炭酸カルシウム,炭酸マグネシウム及びカオ

リンを分解するのに要する熱Qg2

3) 分解した原料を900 ℃から1 450 ℃まで加

熱するのに要する熱Qg3

4) クリンカー生成熱Qg4

5) 900 ℃で分解した二酸化炭素及び水蒸気の

顕熱Qg5

6) 1 450 ℃においてクリンカーの保有する顕熱

Qg6

b) (クーラーに入るクリンカーの顕熱Qh)

( )

( )

c) クリンカーのもち去る顕熱Qi

d) クーラー排気のもち去る顕熱Qj(=Qj1+Qj2)

1) クーラー排ガスのもち去る顕熱Qj1

2) クーラー排気中のダストのもち去る顕熱Qj2

e) 原料中の水分の蒸発熱Qk

f) プレヒーター又はキルン排ガスのもち去る顕

熱QL(=QL1+QL2+QL3)

1) 原料から発生した水蒸気の顕熱QL1

2) 原料から発生した二酸化炭素の顕熱QL2

3) 燃焼ガスの顕熱QL3

g) ダストのもち去る顕熱Qm

h) 放射その他の損失熱Qn

合計

循

環

熱

Q3

a) 一次空気による回収熱Qo

b) キルン二次空気及び仮焼炉用クーラー抽気に

よる回収熱Qp(=Qpk+Qpc)

1) キルン二次空気による回収熱Qpk

2) 仮焼炉用クーラー抽気による回収熱Qpc

c) クーラー冷却空気による回収熱Qq

焼成効率ηp

%

備考 括弧内の数値は,合計に加えない。

23

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

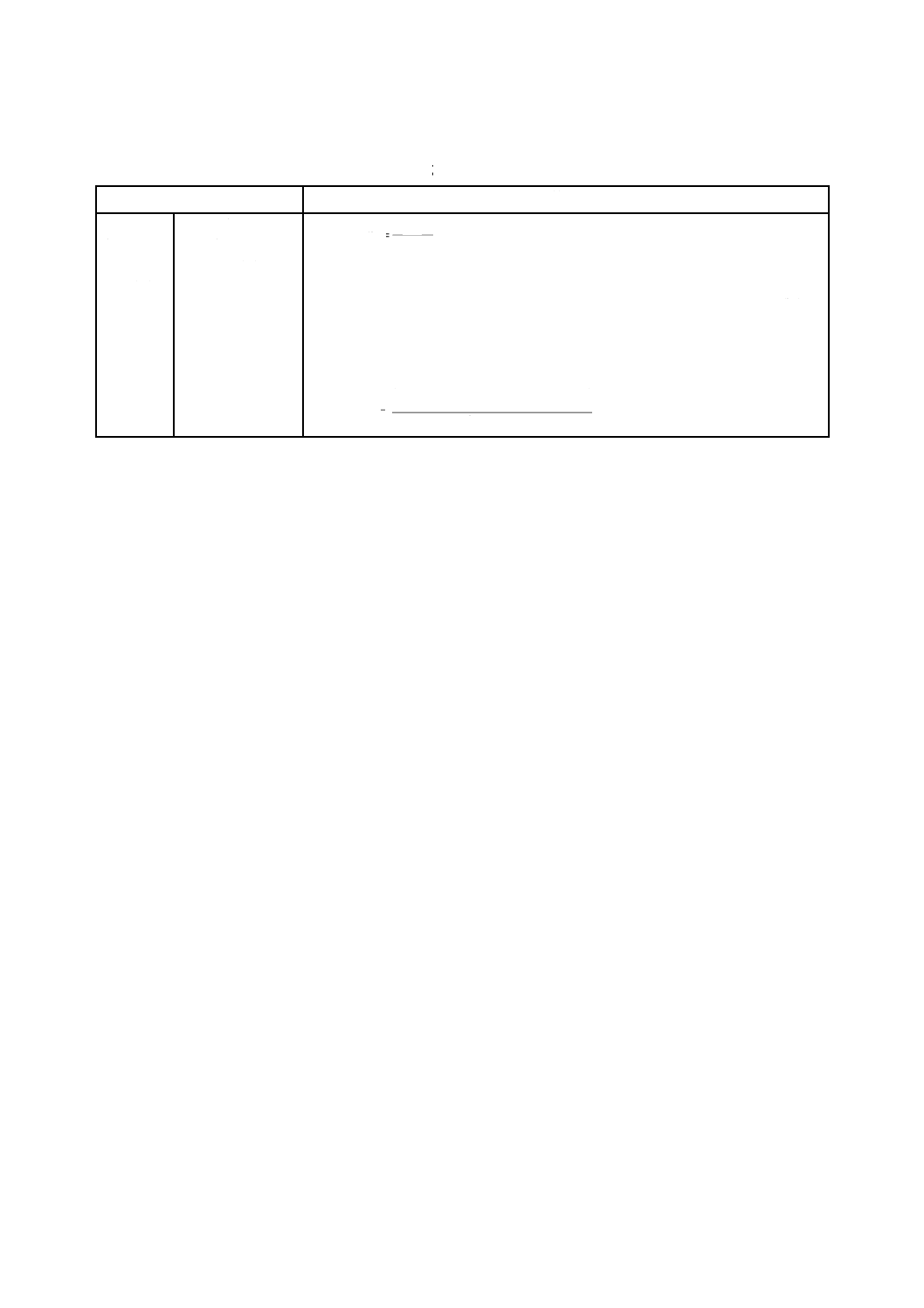

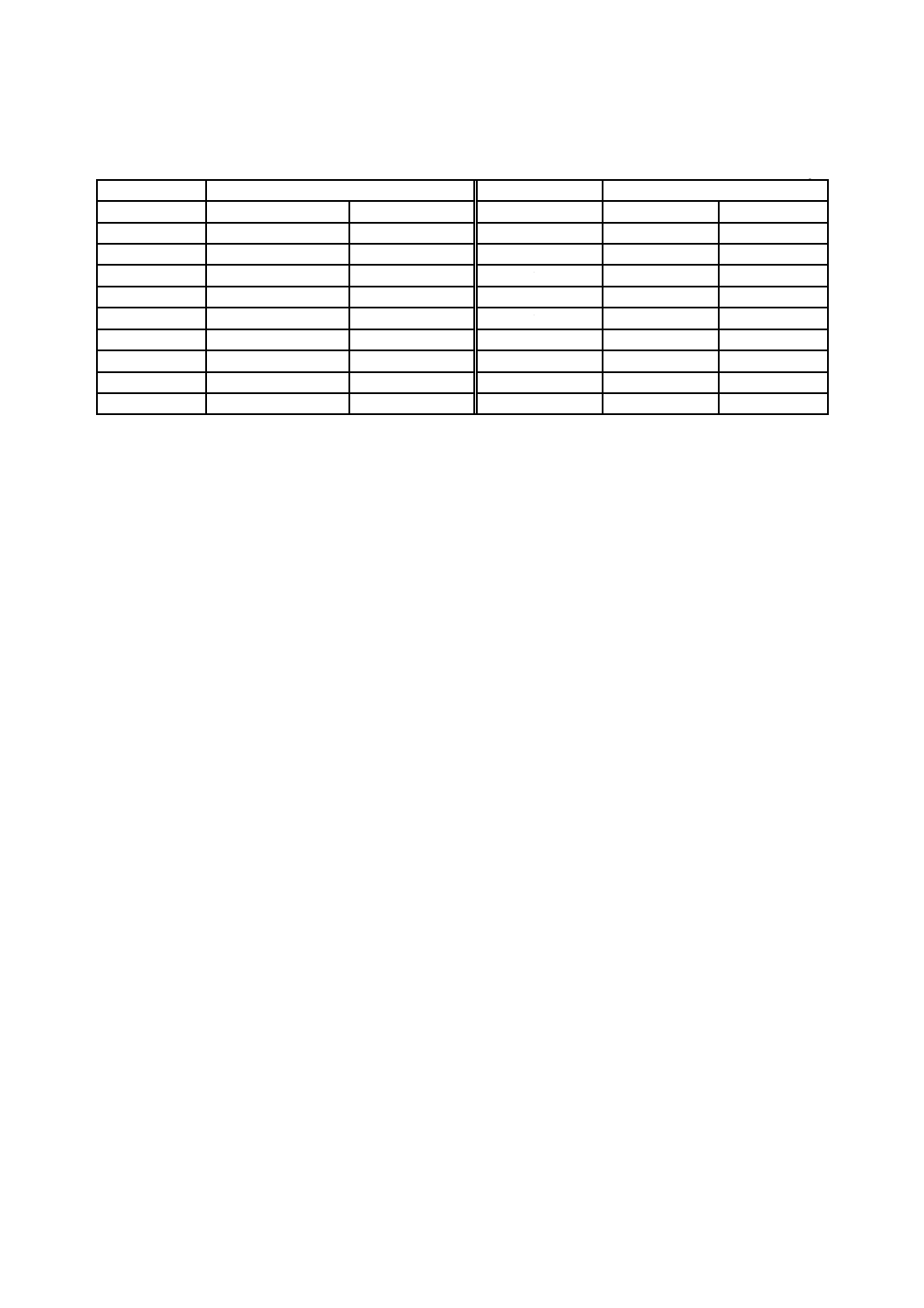

2) クーラー

項目

103kJ/tクリンカー

%

入

熱

Q4

a) クーラーに入るクリンカーの顕熱Qh

b) クーラー冷却空気の顕熱Qf

合計

出

熱

Q5

a) キルン二次空気及び仮焼炉用クーラー抽気に

よる顕熱Qp(=Qpk+Qpc)

1) キルン二次空気による顕熱Qpk

2) 仮焼炉用クーラー抽気による顕熱Qpc

b) クリンカーのもち去る顕熱Qi

c) クーラー排気のもち去る顕熱Qj(=Qj1+Qj2)

1) クーラー排ガスのもち去る顕熱Qj1

2) クーラー排気中のダストのもち去る顕熱Qj2

d) 仮焼炉以外のクーラー抽気のもち去る顕熱Qw

e) 放射その他の損失熱Qx

合計

循

環

熱

Q6

クーラー冷却空気による回収熱Qq

二次空気による回収効率ηc

%

2)

3) 排ガス利用の有無

項目

利用の有無

利用目的

プレヒーター又はキルン排気

クーラー排気

24

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 余熱ボイラーの熱勘定

1. 適用範囲 この附属書(規定)は,余熱ボイラーの熱勘定について規定する。

2. 設備に関する記録及び測定事項

2.1

設備に関する記録 余熱ボイラーの記録は,次による。

a) 工場名及びその所在地

b) ボイラー番号

c) 形式

d) 最大連続蒸発量

e) 蒸気圧力(最高使用及び常用)

f)

蒸気温度(最高使用及び常用)

g) ボイラー伝熱面積

h) エコノマイザーの形式及び伝熱面積

i)

蒸気過熱器の形式及び伝熱面積

j)

履歴

2.2

測定事項 余熱ボイラーの測定事項は,次による。

a) 測定期間(年月日,時刻)及び測定者名

b) 天候,気圧,外気温度及び外気湿度

c) 余熱ボイラーの負荷率 (1)

d) 給水の量及びエコノマイザー入口並びに出口における給水の温度

e) 発生蒸気の蒸発量,圧力及び過熱蒸気温度

f)

ボイラー入口及びエコノマイザー出口の排ガスの容量,温度,組成及び空気比

g) キルン出口とボイラー入口間(ダストチャンバー)及びボイラー入口とエコノマイザー出口間(ボイ

ラー)で捕集されたダスト量(二つ合わせたものをボイラーダスト量という。)及びそれぞれの平均温

度

h) コットレル内で捕集されたコットレルダスト量

注(1) 負荷率Fは,次の式によって求める。

(%)

100

b

F

a

=×

ここに, a: 最大連続蒸発量 (t/h)

b: 実際蒸発量 (t/h)

3. 測定方法 余熱ボイラーについては,キルンからの排熱がボイラーによって回収される割合を考える

場合と,ボイラーそれ自身の熱効率を求める場合とがある。前者は,キルン出口の余排熱に対する割合で

あり,後者は,ボイラー入口の供給熱に対する割合である。前者をキルン排熱回収率とし,後者をボイラ

ー効率とする。

3.1

給水の量及び温度 給水の量及び温度の測定は,次による。

25

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 量は,流量計又はタンクで測定する。

b) 温度は,エコノマイザーの入口と出口(ボイラーヘの入口)で測定する。

3.2

発生蒸気の蒸発量,圧力及び過熱蒸気温度 発生蒸気の蒸発量,圧力及び過熱蒸気温度の測定は,

次のとおりとする。

a) 蒸発量は,通常給水量をもって表す。

なお,給水量の補正を行う場合は,JIS B 8222に準じて行い,蒸気流量計による値は,参考値とす

る。

b) 圧力及び過熱蒸気温度は,蒸気過熱器の出口に近い位置で測定する。蒸気過熱器のない場合は,ボイ

ラー胴で測定する。

3.3

排ガスの容量,温度,組成及び空気比 排ガスの容量,温度,組成及び空気比の測定は,次による。

a) 容量は,キルン出口のガス量とエコノマイザー出口におけるガスの組成から計算によって求める。

b) 温度は,エコノマイザー出口で測定する。

c) 組成は,試料をエコノマイザー出口で採取し,測定する。

なお,分析方法は本体6.6による。

d) 空気比は,排ガスの組成から計算によって求める。

3.4

ボイラー入口の排ガスの容量,温度,組成及び空気比 ボイラー入口の排ガスの容量,温度,組成

及び空気比の測定は,次による。

a) 容量は,キルン出口のガス量とボイラー入口におけるガスの組成とから計算によって求める。

b) 温度は,ボイラー入口で測定する。

c) 組成は,試料をボイラー入口で採取し,測定する。

なお,分析方法は本体6.6による。

d) 空気比は,排ガスの組成から計算によって求める。

3.5

ダストチャンバー内及びボイラー内で捕集されたダスト量とその平均温度 キルン出口とボイラー

入口間(ダストチャンバー)及びボイラー入口とエコノマイザー出口間(ボイラー)で捕集されたダスト

量をそれぞれ測定し,クリンカー1 kg当たりに換算する。同時にそれぞれの平均温度を測定する。ただし,

キルン排熱回収率だけを求める場合には,キルン出口とエコノマイザー出口間で捕集された全ダスト量に

ついて測定すればよい。

4. 熱勘定の項目及び計算方法 熱勘定は,附属書1表1の左欄の項目について,それぞれ同表の右欄の

方法で行う。この計算は,便宣上クリンカー1 kg当たりについて行うが,表示の際にはこの数値に103を

乗じて,クリンカー1t当たりとして表示する。

附属書1表 1

項目

計算方法

1. 入熱

Q7 (kJ)

a) 給水の顕熱

Qo (kJ)

Qo=ms×Cw× (tw1−t)

ここに,ms :クリンカー1 kg当たりの蒸発量 (kg)

Cw :水の平均比熱 (kJ/kg℃)

tw1 :エコノマイザー入口の給水温度 (℃)

t :外気温度 (℃)

b) キルン排ガスの

もち込む顕熱

Qp (kJ)

Qp=QL

ここに,QL :キルン排ガスのもち去る顕熱 (kJ)

[本体表1の2.f) によって求める。]

26

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表 1 (続き)

項目

計算方法

1. 入熱

Q7 (kJ)

c) ダストのもち込

む顕熱

Qq (kJ)

Qq=Qm

ここに,Qm :ダストのもち去る顕熱 (kJ)[本体表1の2.g) によっ

て求める。]

d) 全入熱

Q7 (kJ)

Q7=Qo+Qp+Qq

ここに,Qo :給水の顕熱 (kJ)

Qp :キルン排ガスのもち込む顕熱 (kJ)

Qq :ダストのもち込む顕熱 (kJ)

2. 出熱

Q8 (kJ)

a) 発生蒸気の保有

熱

Qr (kJ)

Qr=ms× (i−i')

ここに,ms :クリンカー1 kg当たりの蒸発量 (kg)

i :発生蒸気のエンタルピー (kJ/kg)

i' :外気温度の水のエンタルピー (kJ/kg)

b) エコノマイザー

で回収した熱

Qs (kJ)

Qs=ms×Cw× (tw2−tw1)

ここに,ms :クリンカー1 kg当たりの蒸発量 (kg)

Cw :水の平均比熱 (kJ/kg℃)

tw2 :エコノマイザー出口の給水温度 (℃)

tw1 :エコノマイザー入口の給水温度 (℃)

備考 Qsは,出熱の合計に加えない。

c) エコノマイザー

出口の排ガスの

もち去る顕熱

Qt (kJ)

1) 原料から発生した水蒸気の顕熱Qt1(kJ)

2

2

t1

r

HO

HO

g

22.4

(

)

('

)

18

Q

mm

C

t

t

=

×

+

×

×

−

ここに,mr :クリンカー1 kg当たりの原料中の水分 (kg)。また,ダ

ストを添加したものについて水分を測定した場合は,

mr'を用いる。[本体表1の1.d) によって求める。]

mH2O :カオリンから生成した水蒸気量 (kg)[本体6.2 a) によ

って求める。]

CH2O :水蒸気の平均比熱 (kJ/m3N℃)

tg' :エコノマイザー出口の排ガス温度 (℃)

t

:外気温度 (℃)

2) 原料から発生した二酸化炭素の顕熱Qt2 (kJ)

Qt2=VCO2×CCO2× (tg'−t)

ここに,VCO2 :クリンカー1 kg当たりの原料から発生した二酸化炭素

量(m3N)[本体6.2 b) によって求める。]

CCO2 :二酸化炭素の平均比熱 (kJ/m3N℃)

tg' :エコノマイザー出口の排ガス温度 (℃)

t

:外気温度 (℃)

3) 燃焼ガスの顕熱Qt3 (kJ)

Qt3= [Go×CG+Ao× (m'−1) ×Ca] ×mf× (tg'−t)

ここに,Go :燃料1 kgあたりの論理燃焼ガス量 (m3N)

CG :燃焼ガスの平均比熱 (kJ/m3N℃)

Ao :燃料1 kg当たりの理論空気量 (m3N)

m'

:エコノマイザー出口の空気比

Ca :空気の比熱 (kJ/m3N℃)

mf :クリンカー1 kg当たりの燃料消費量 (kg)

tg' :エコノマイザー出口の排ガス温度 (℃)

t :外気温度 (℃)

4) エコノマイザー出口の排ガスのもち去る顕熱Qt (kJ)

Qt=Qt1+Qt2+Qt3

ここに,Qt1:原料から発生した水蒸気の顕熱 (kJ)

Qt2 :原料から発生した二酸化炭素の顕熱 (kJ)

Qt3 :燃焼ガスの顕熱 (kJ)

27

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表 1 (続き)

項目

計算方法

2. 出熱

Q8 (kJ)

d) ダストのもち去

る顕熱

Qu (kJ)

1) ボイラーダストの顕熱Qu1 (kJ)

Qu1=Cdc× (tdc−t) ×md1c+Cdb× (tdb−t) ×md1b

ここに,Cdc :ダストチャンバーダストの平均比熱 (kJ/kg℃)

tdc :ダストチャンバーダストの平均温度 (℃)

t

:外気温度 (℃)

md1c :ダストチャンバーダスト量 (kg/kgクリンカー)

Cdb :ボイラー室ダストの平均比熱 (kJ/kg℃)

tdb :ボイラー室ダストの平均温度 (℃)

md1b :ボイラー室ダスト量 (kg/kgクリンカー)

ただし,3.b) を求めない場合は,ダストチャンバーダスト量とボイラ

ー室ダスト量とを別個に計算する必要はなく次の式によって求める。

Qu1=Cd× (td−t) ×md1

ここに,Cd :ダストの平均比熱 (kJ/kg℃)

td :ダストの平均温度 (℃)

t

:外気温度 (℃)

md1 :ボイラーダスト量 (kg/kgクリンカー)

(md1=md1c+md1b)

2) コットレルダストの顕熱Qu2 (kJ)

Qu2=Cd× (tg'−t) ×md2

ここに,Cd :ダストの平均比熱 (kJ/kg℃)

tg' :エコノマイザー出口の排ガス温度 (℃)

t

:外気温度 (℃)

md2 :コットレルダスト量 (kg/kgクリンカー)

3) ダストのもち去る顕熱Qu (kJ)

Qu=Qu1+Qu2

ここに,Qu1 :ボイラーダストの顕熱 (kJ)

Qu2 :コットレルダストの顕熱 (kJ)

e) 放射その他の損

失熱

Qv (kJ)

Qv=Q7− (Qr+Qt+Qu)

ここに,Q7 :余熱ボイラーへの全入熱 (kJ)

Qr :発生蒸気の保有熱 (kJ)

Qt :エコノマイザー出口の排ガスのもち去る顕熱 (kJ)

Qu :ダストのもち去る顕熱 (kJ)

f) 全出熱

Q8 (kJ)

Q8=Qr+Qt+Qu+Qv

ここに,Qr :発生蒸気の保有熱 (kJ)

Qt :エコノマイザーの出口の排ガスのもち去る顕熱 (kJ)

Qu :ダストのもち去る顕熱 (kJ)

Qv :放射その他の損失熱 (kJ)

3. 熱効率

η (%)

a) キルン排熱回収

率

ηc (%)

r

o

c

p

q

100

QQ

QQ

η

−

=

×

+

ここに,Qo :給水の顕熱 (kJ)

Qp :キルン排ガスのもち込む顕熱 (kJ)

Qq :ダストのもち込む顕熱 (kJ)

Qr :発生蒸気の保有熱 (kJ)

28

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表 1 (続き)

項目

計算方法

3. 熱効率

η (%)

b) ボイラー効率

ηb (%)

r

o

p

q

100

'

'

QQ

Q

Q

η=

b

−

×

−

ここに,Qr :発生蒸気の保有熱 (kJ)

Qo :給水の顕熱 (kJ)

Qp' :ボイラー入口における排ガスのもち込む顕熱 (kJ)

Qq' :ボイラー入口におけるダストのもち込む顕熱 (kJ)

ただし,Qp',Qq'は,備考1. 及び備考2. によって求める。

備考1. ボイラー入口における排ガスのもち込む顕熱Qp'(kJ)[1. b) に準

じて求める。]

Qp'=Qj'

ここに,Qj' :ボイラー入口のキルン排ガスのもち去る顕熱 (kJ)

Qj'=Qj1'+Qj2'+Qj3'

ここに,Qj1' :ボイラー入口の原料から発生した水蒸気の顕熱(kJ)

Qj2' :ボイラー入口の原料から発生した二酸化炭素の顕熱(kJ)

Qj3' :ボイラー入口の燃焼ガスの顕熱(kJ)

Qj1',Qj2'及びQj3'はそれぞれ次の式によって求める。

2

2

j1

r

HO

HO

b

22.4

'

(

)

(

)

18

Q

mm

C

t

t

=

×

+

×

× −

ここに,mr :クリンカー1 kg当たりの原料中の水分(kg)

ダストを添加したものについて,水分を測定した場合

には,mr'を用いる。[本体表1の1.d) によって求め

る。]

mH2O :カオリンから発生した水蒸気量 (kg)[本体6.2 a) によ

って求める。]

CH2O :水蒸気の平均比熱 (kJ/m3N℃)

tb

:ボイラー入口の排ガス温度 (℃)

t

:外気温度 (℃)

Qj2'=VCO2×CCO2× (tb−t)

ここに,VCO2 :クリンカー1 kg当たりの原料から発生した二酸化炭素

量(m3N)[本体6.2 b) によって求める。]

CCO2 :二酸化炭素の平均比熱 (kJ/m3N℃)

tb

:ボイラー入口の排ガス温度 (℃)

t

:外気温度 (℃)

Qj3'= [Go×CG+Ao× (mʼʼ−1) ×Ca] ×mf× (tb−t)

ここに,Go :燃料1 kg当たりの理論燃焼ガス量 (m3N)

CG :燃焼ガスの平均比熱 (kJ/m3N℃)

Ao :燃料1 kg当たりの理論空気量 (m3N)

mʼʼ :ボイラー入口の空気比

Ca :空気の平均比熱 (kJ/m3N℃)

mf :クリンカー1 kg当たりの燃料使用量 (kg)

tb

:ボイラー入口の排ガス温度 (℃)

t

:外気温度 (℃)

29

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表 1 (続き)

項目

計算方法

3. 熱効率

η (%)

b) ボイラー効率

ηb (%)

2. ボイラー入口におけるダストのもち込む顕熱Qq' (kJ)[1. c) に

準じて求める。]

Qq'=Qu'

ここに,Qu' :ボイラー入口におけるダストのもち去る顕熱 (kJ)

Qu'=Cb× (tb−t) ×md'

ここに,Cb :ボイラー入口ガス温度におけるダストの平均比熱

(kJ/kg℃)

tb

:ボイラー入口の排ガス温度 (℃)

t

:外気温度 (℃)

md' :ボイラー入口の飛散ダスト量(kg/kgクリンカー)

md'=md−md1c

ここに,md :キルン出口の飛散ダスト量(kg/kgクリンカー)

md1c :ダストチャンバーダスト量(kg/kgクリンカー)

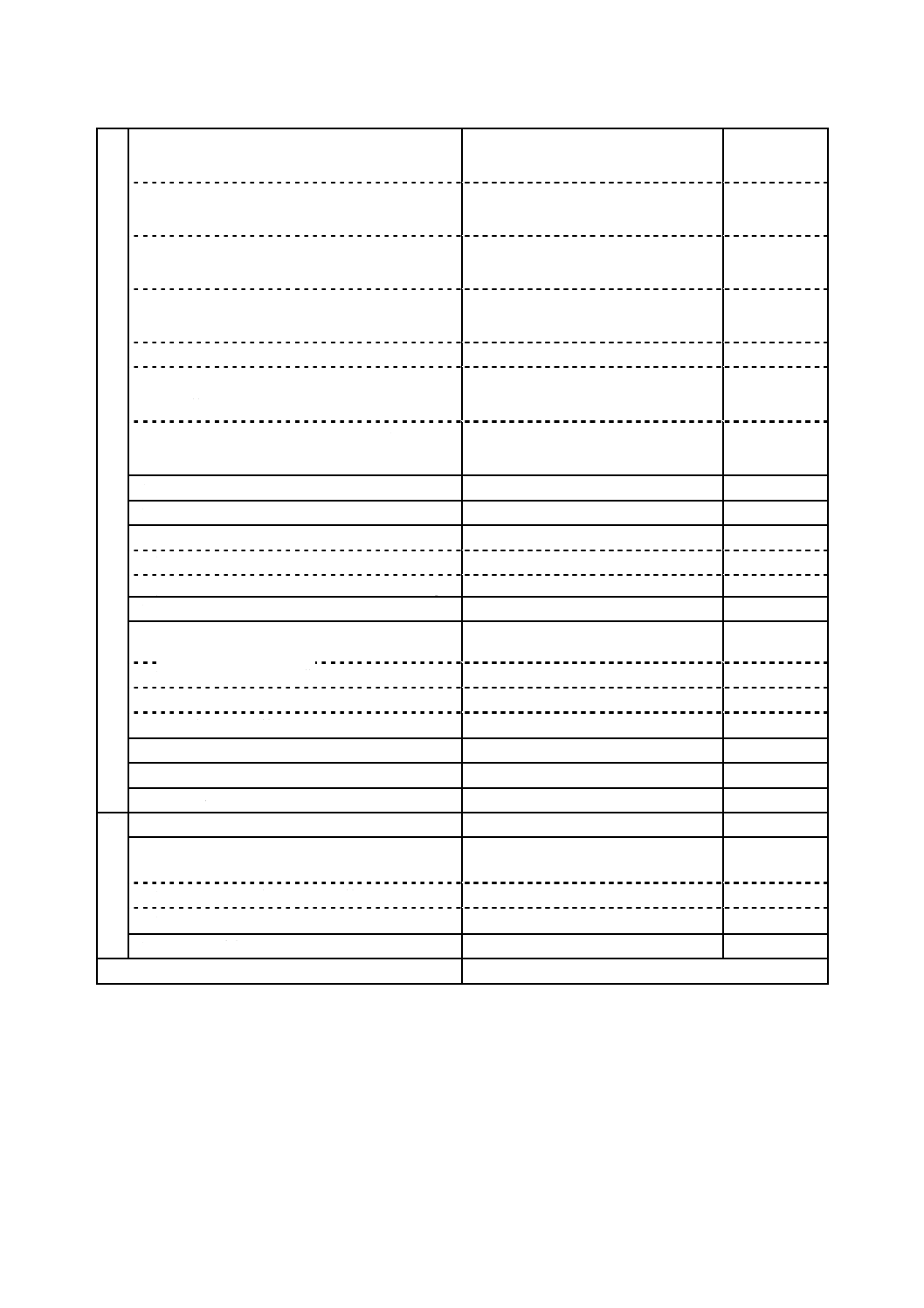

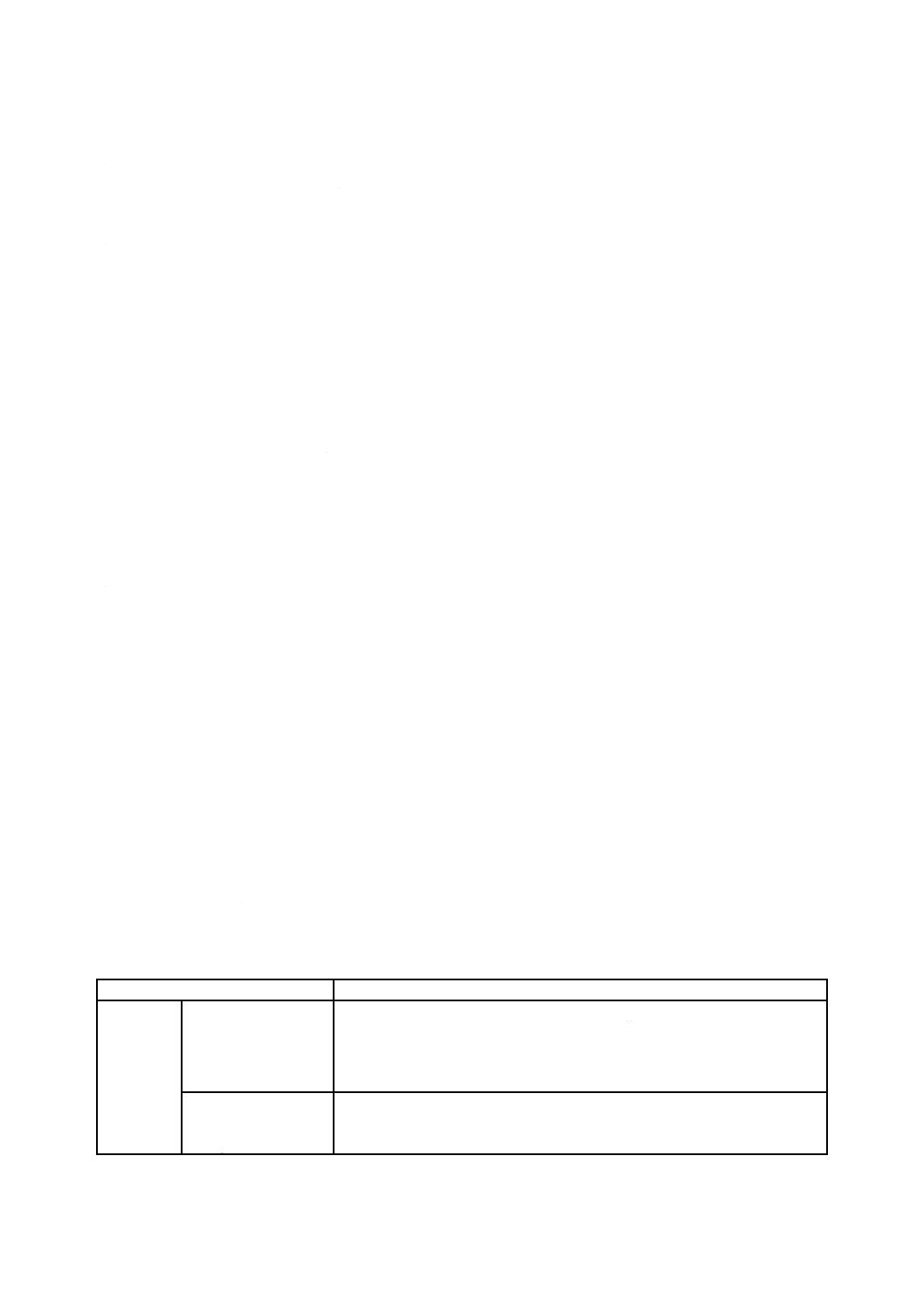

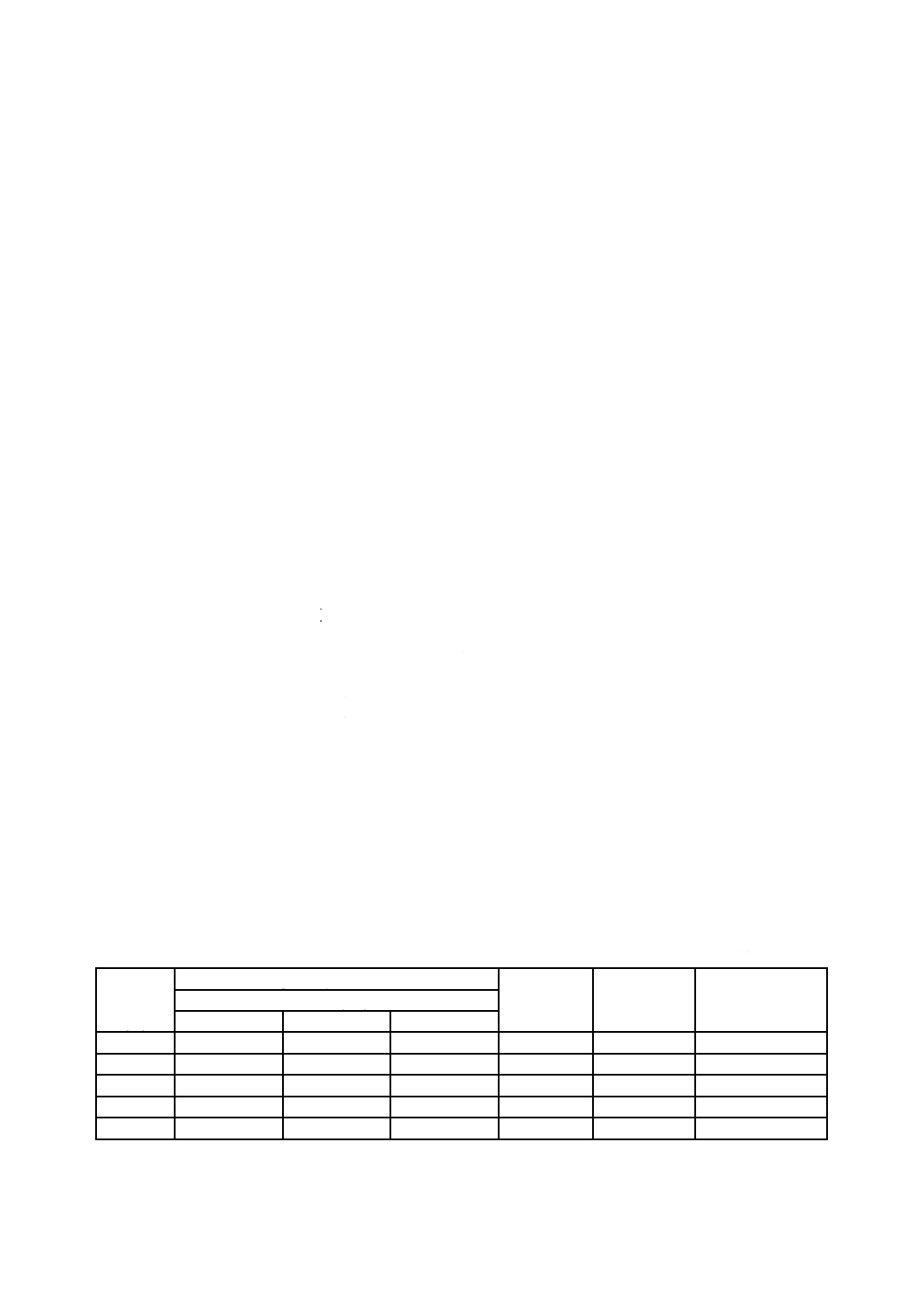

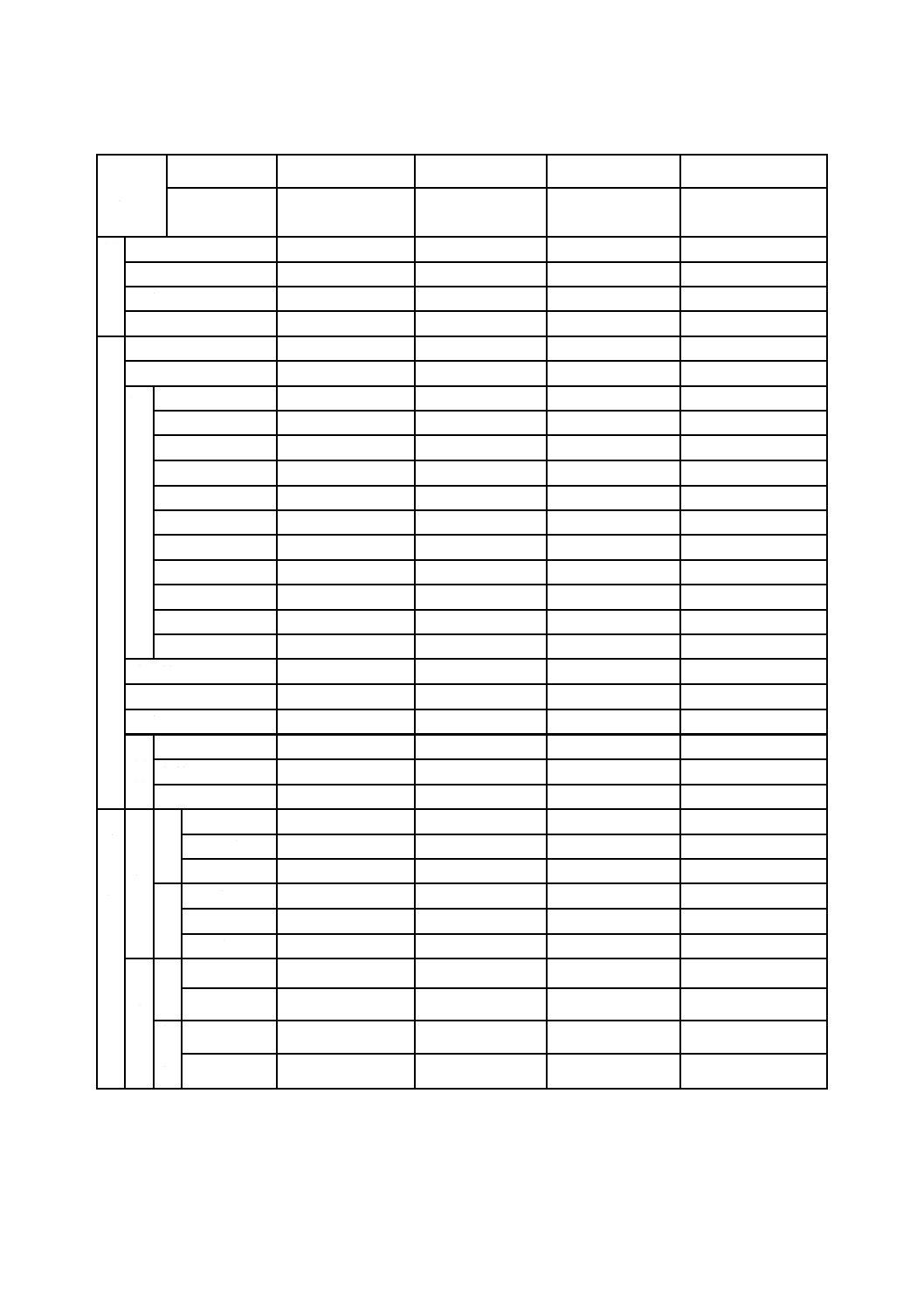

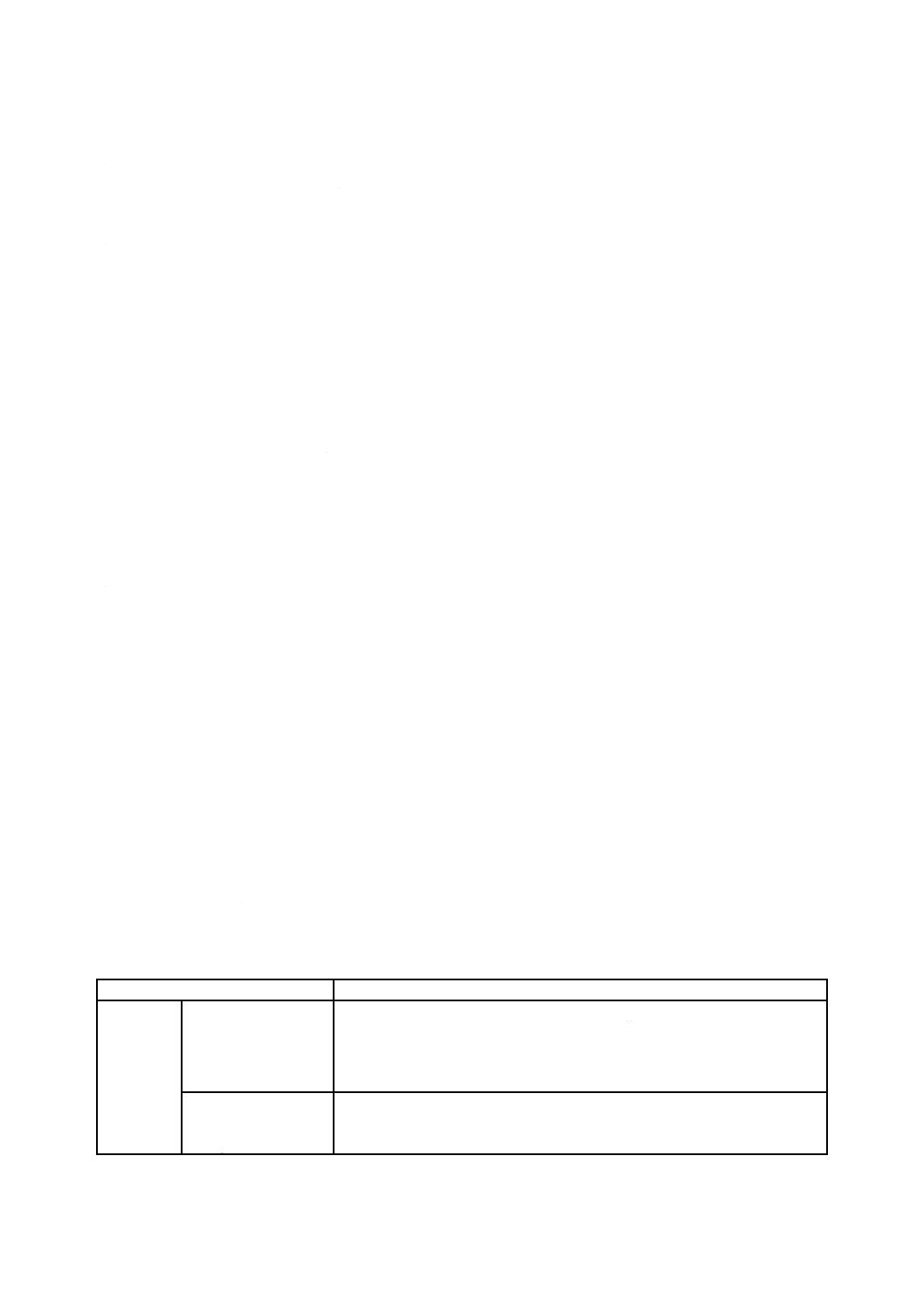

5. 熱勘定記録の様式 1. による事項及び3. によって行った熱勘定は,次の様式によって記録する。

a) 設備概要

工場名

所在地

ボイラー番号

形式

最大連続蒸発量

t/h

蒸気圧力

最高使用

Pa

常用

Pa

蒸気温度

最高使用

℃

常用

℃

ボイラー伝熱面積

m2

エコノマイ

ザー

形式

伝熱面積

m2

蒸気過熱器 形式

伝熱面積

m2

履歴

備考

30

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 測定事項

測定期間(年月日,時刻)

( 時間)

測定者名

天候

気圧

外気温度

外気温度(相対湿度)

Pa

℃

%

項目

測定値

測定回数

備考

負荷率

%

給

水

給

水

量

1時間当たり

kg/h

クリンカー1t当たり

kg/tクリンカー

温

度

エコノマイザー入口

℃

エコノマイザー出口

℃

発

生

蒸

気

蒸発量

kg/tクリンカー

圧力

Pa

過熱蒸気温度

℃

ボ

イ

ラ

ー

入

口

の

排

ガ

ス

容量

m3N/tクリンカー

温度

℃

組

成

CO2

%

O2

%

CO

%

N2

%

空気比

エ

コ

ノ

マ

イ

ザ

ー

出

口

の

排

ガ

ス

容量

m3N/tクリンカー

温度

℃

組

成

CO2

%

O2

%

CO

%

N2

%

空気比

ボ

イ

ラ

ー

ダ

ス

ト

ダストチャ

ンバー

質量

t/tクリンカー

温度

℃

ボイラー室

質量

t/tクリンカー

温度

℃

合計

質量

t/tクリンカー

温度

℃

コットレルダスト 質量

t/tクリンカー

備考

31

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 熱勘定表

項目

キルン排熱熱勘定

ボイラー熱勘定

103 kJ/tクリンカー

%

103 kJ/tクリンカー

%

入

熱

Q7

a) 給水の顕熱 Qo

b) キルン排ガスのもち込む顕熱 Qp

−

−

ボイラー入口における排ガスのも

ち込む顕熱 Qp' (=Qj')

−

−

c) ダストのもち込む顕熱 Qq

−

−

ボイラー入口におけるダストのも

ち込む顕熱 Qq' (=Qu')

−

−

合計

出

熱

Q8

a) 発生蒸気の保有熱 Qr

b) (エコノマイザーで回収した熱)

Qs

( )

( )

( )

( )

c) エコノマイザー出口の排ガスのも

ち去る顕熱 Qt (=Qt1+Qt2+Qt3)

1) 原料から発生した水蒸気の顕熱

Qt1

2) 原料から発生した二酸化炭素の

顕熱Qt2

3) 燃焼ガスの顕熱Qt3

d) ダストのもち去る顕熱

Qu (=Qu1+Qu2)

1) ボイラーダストの顕熱Qu1

ダストチャンバーダストの

顕熱

−

−

ボイラー室ダストの顕熱

2) コットレルダストの顕熱Qu2

e) 放射その他の損失熱 Qv

合計

熱率

効η

キルン排熱回収率 ηc

%

ボイラー効率 ηb

%

備考 括弧内の数値は,合計に加えない。

32

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

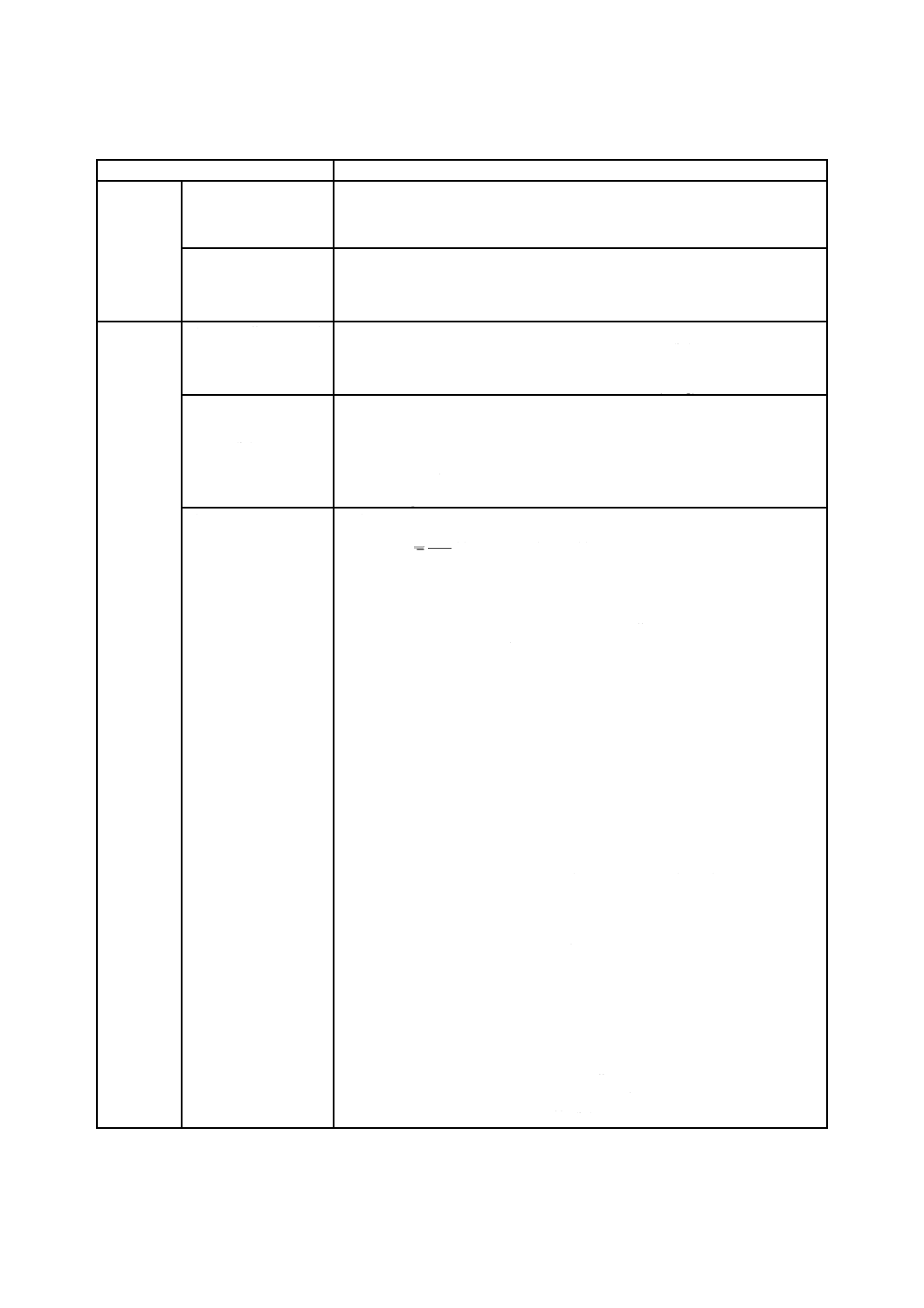

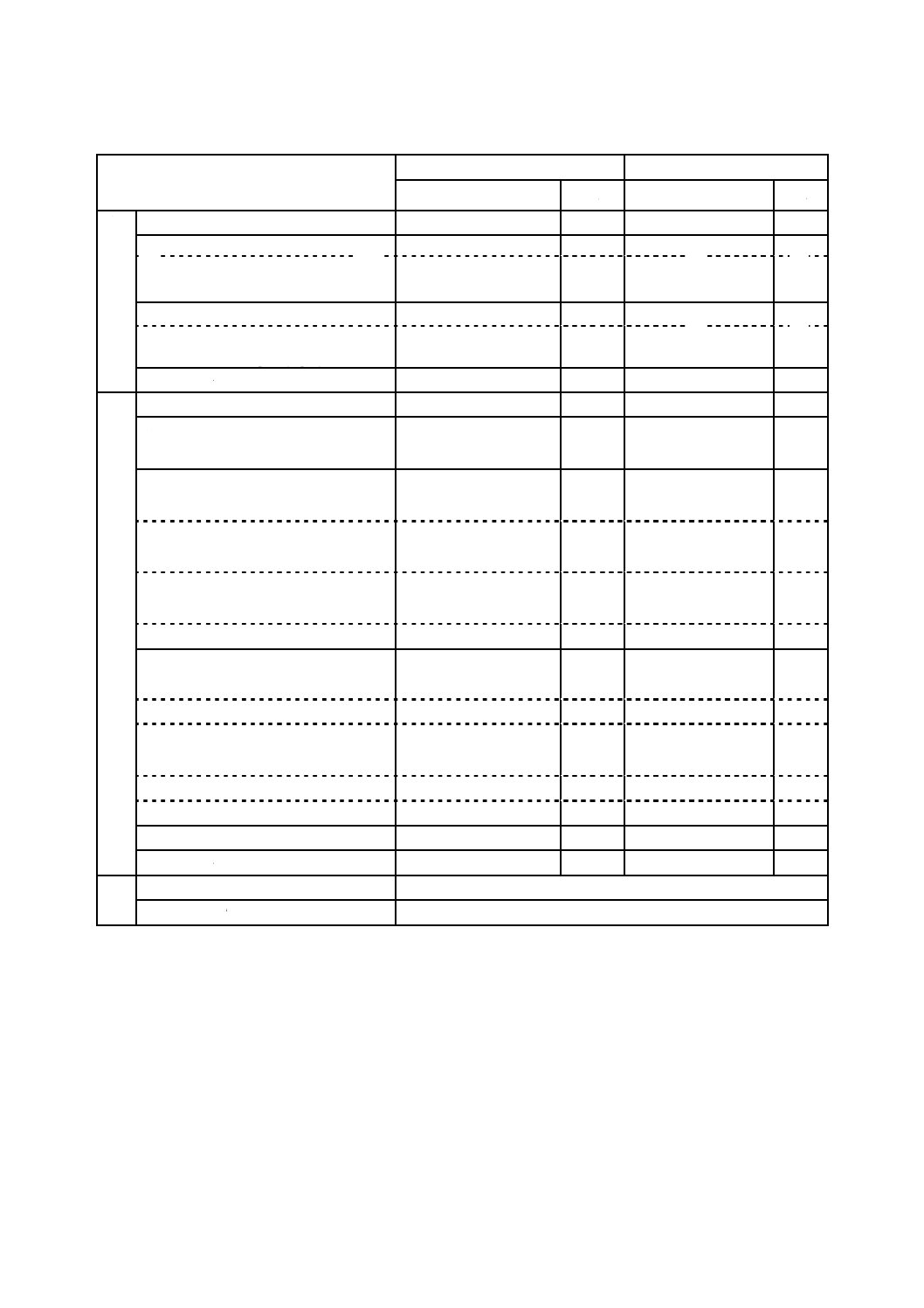

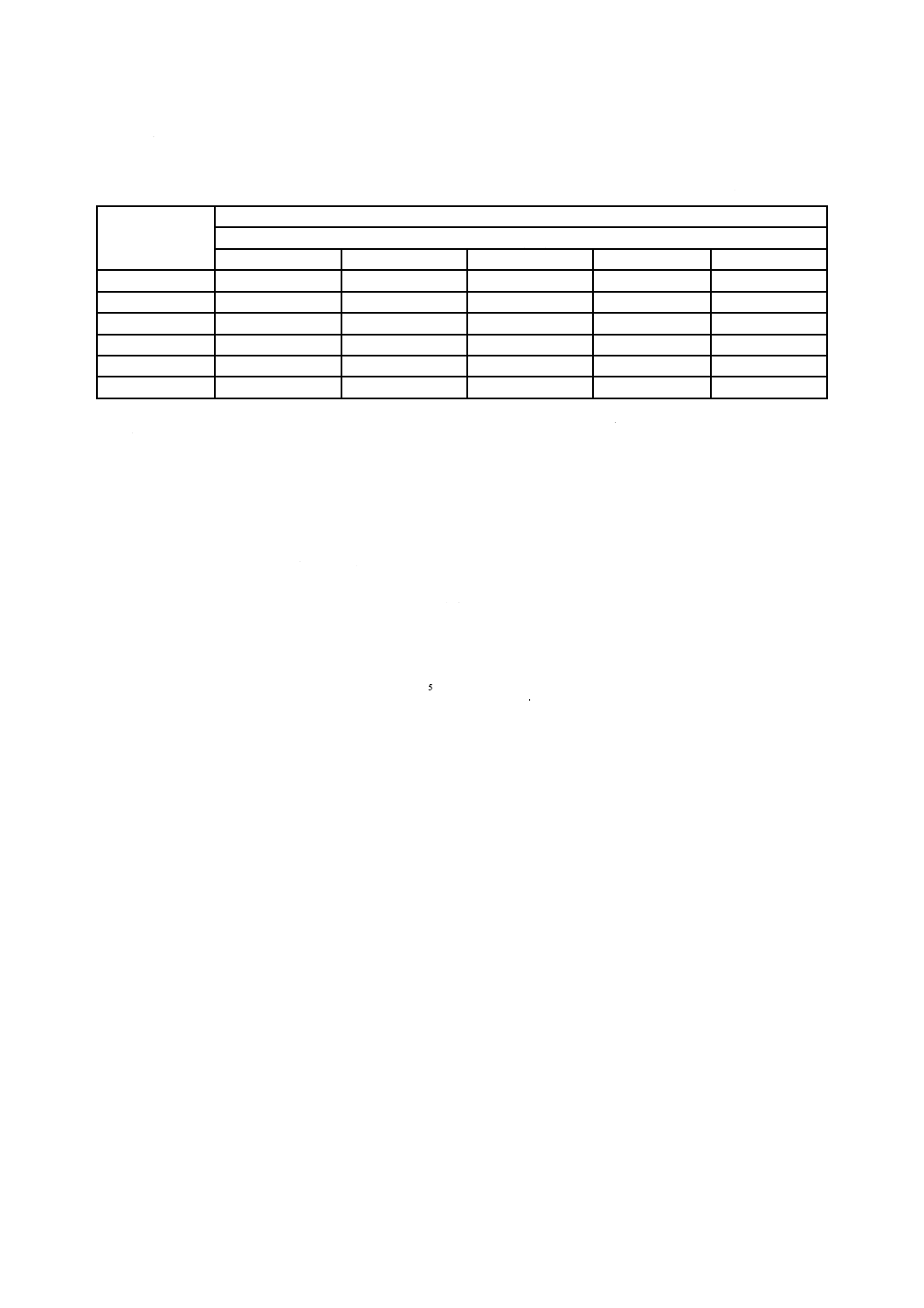

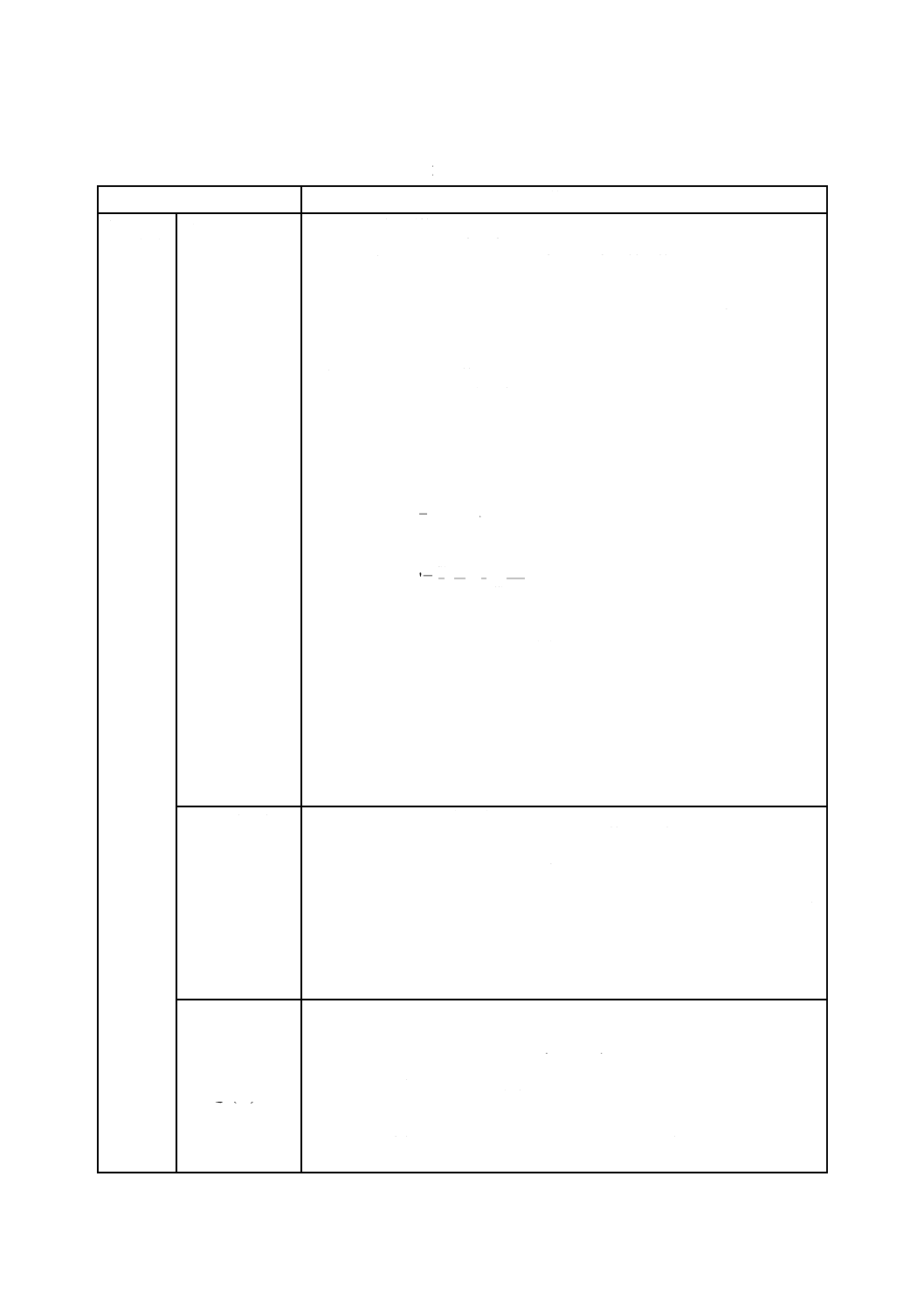

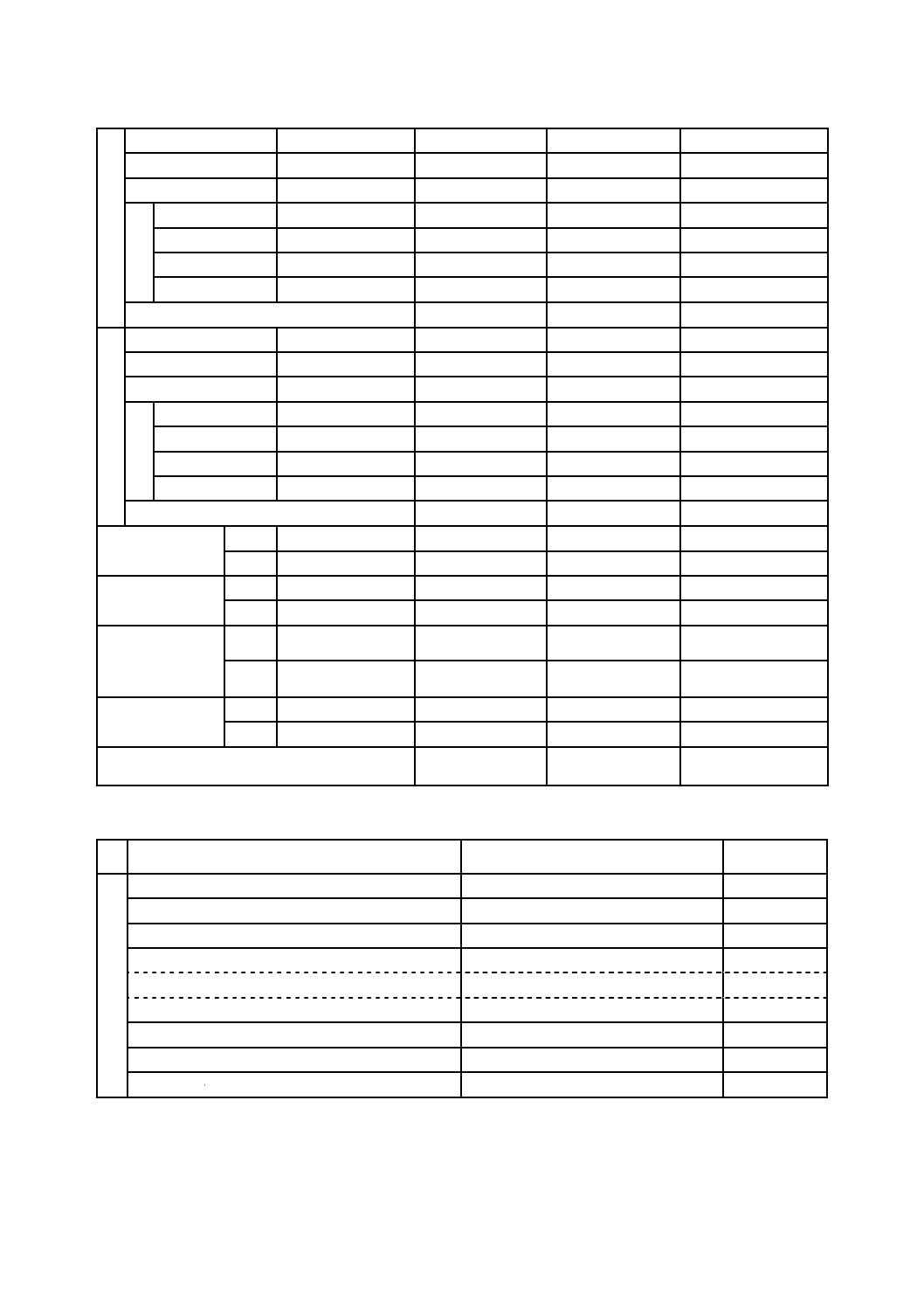

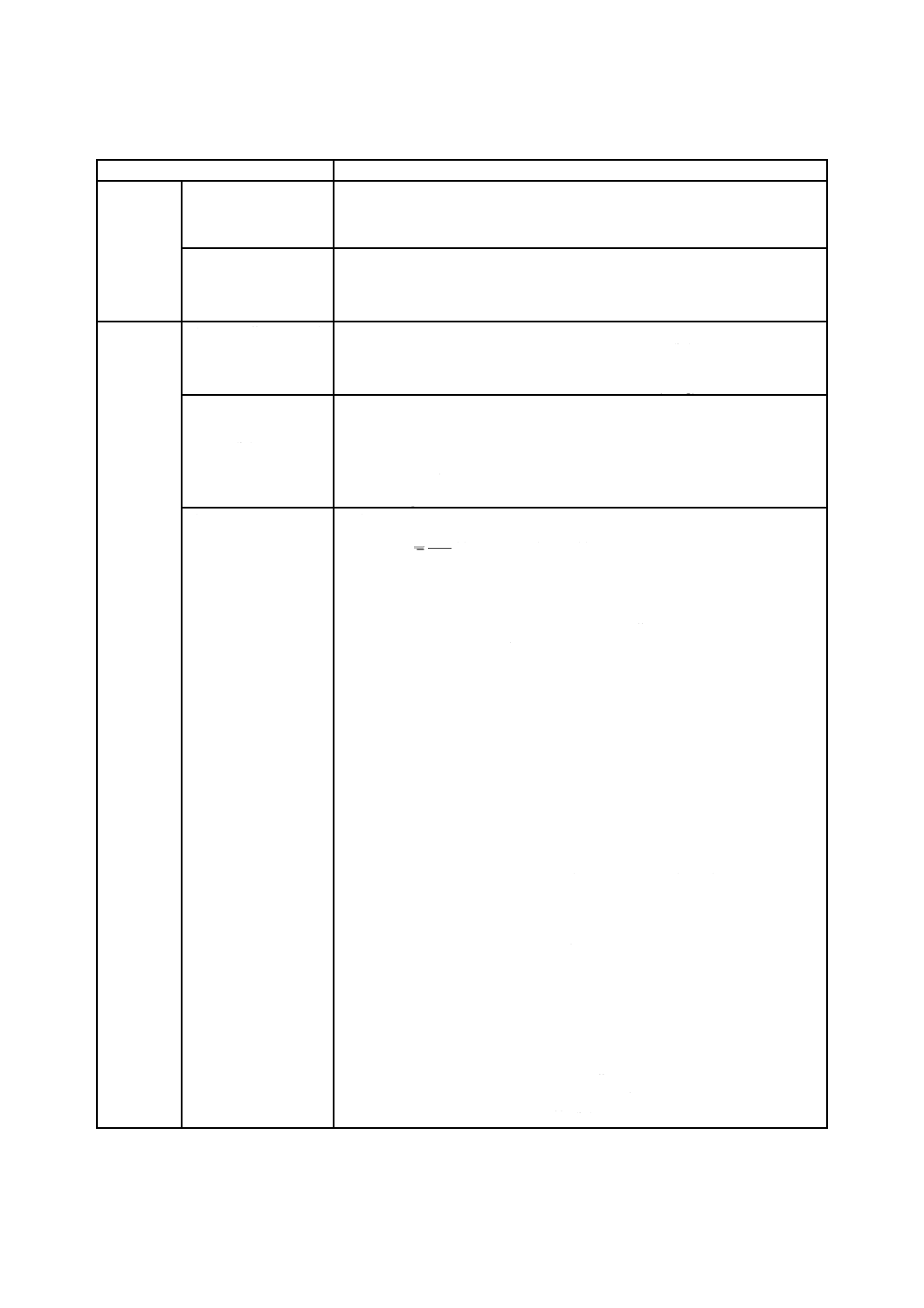

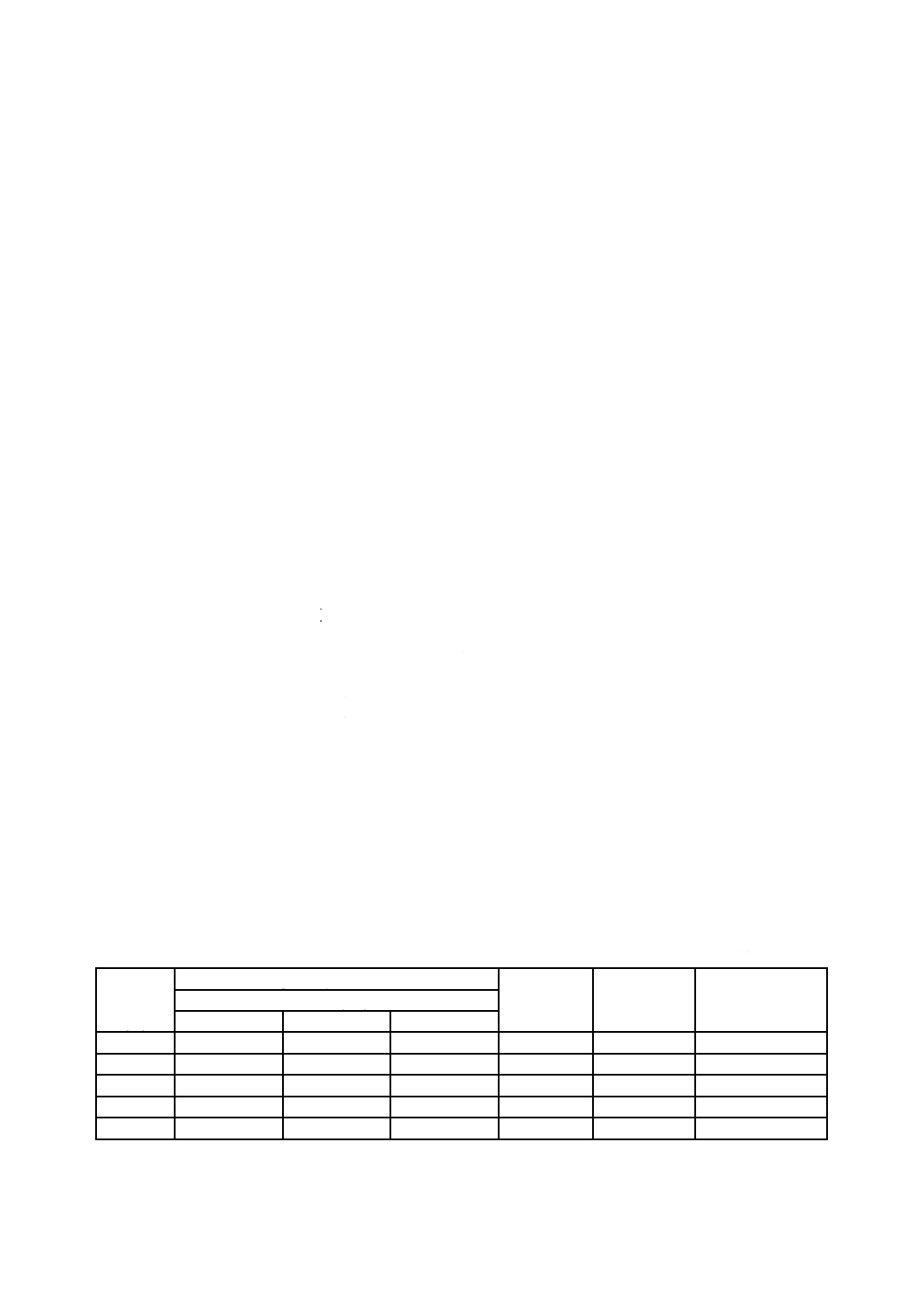

附属書2(参考) 各種ガス及びクリンカー並びにキルンダストの平均比熱

序文 この附属書は,本体及び附属書1(規定)に関連する事柄を補足するもので,規定の一部ではない。

1. 各種ガス及びクリンカー並びにキルンダストの平均比熱を,それぞれ附属書2表1及び附属書2表2

に示す。

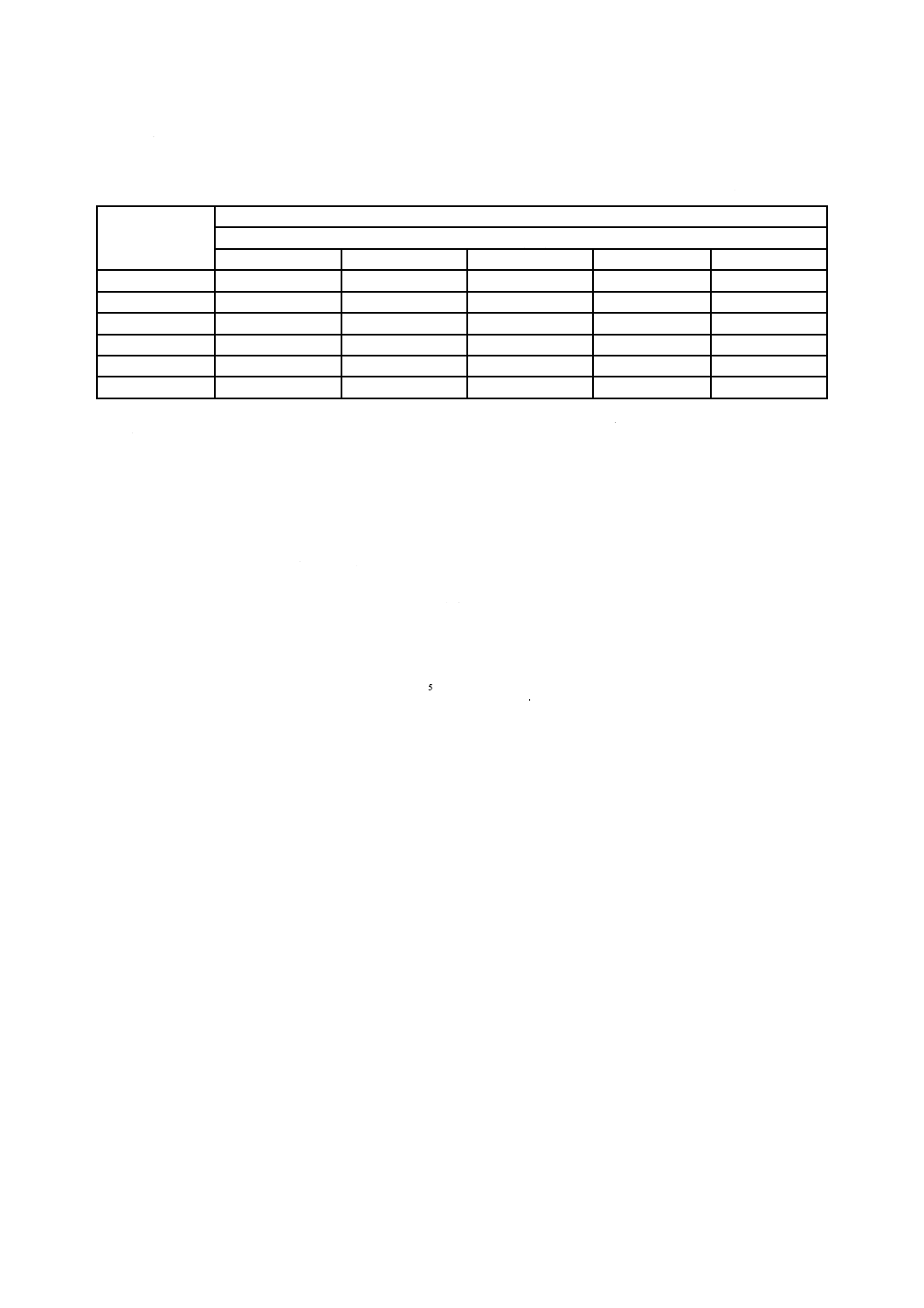

附属書2表 1 各種ガスの平均定圧比熱(0 ℃基準)

単位 kJ/m3N℃

温度

t (℃)

CO2

H2O

空気

CO

空気中

N2

燃焼ガス

重油

石炭

0

1.619

1.490

1.301

1.301

1.297

1.364

1.364

100

1.720

1.502

1.305

1.305

1.301

1.385

1.385

200

1.807

1.519

1.310

1.310

1.301

1.397

1.402

300

1.883

1.540

1.318

1.318

1.310

1.414

1.422

400

1.954

1.561

1.331

1.331

1.318

1.435

1.443

500

2.017

1.586

1.343

1.343

1.331

1.456

1.464

600

2.067

1.611

1.356

1.360

1.339

1.473

1.481

700

2.117

1.636

1.372

1.372

1.356

1.494

1.506

800

2.159

1.661

1.385

1.389

1.368

1.510

1.523

900

2.197

1.686

1.397

1.402

1.377

1.527

1.536

1 000

2.230

1.715

1.410

1.414

1.389

1.544

1.556

1 200

2.289

1.766

1.435

1.439

1.418

1.582

1.590

1 400

2.335

1.816

1.456

1.460

1.439

1.607

1.619

1 600

2.377

1.862

1.473

1.477

1.456

1.632

1.640

1 800

2.410

1.904

1.490

1.494

1.473

1.653

1.661

2 000

2.439

1.946

1.502

1.506

1.481

1.669

1.678

備考1. この表のCO2,H2O,空気,CO及びN2の平均定圧比熱の出所は,W.Heiligenstaedt:Wärmetechnishe Rechnungen

für Industrieöfen, 4 Auflage, Stahleisen-Bücher Band 2, p.58 (1966)である。

この表に示すN2の平均定圧比熱は純粋のN2の平均定圧比熱ではなく,空気中からO2を除いた残り(Ar

などを含む。)の平均定圧比熱である。

燃焼ガスの平均定圧比熱は,重油については,C=86 %,H=12 %とし,m=1.0の場合を,石炭につい

てはw:2 %,a:14 %,c:70 %,h:5 %,o:2 %,n:2 %,燃料比1.25として計算したものである。

2. 0 ℃基準の平均比熱表を使用した場合,平均比熱

p

Cは,

p

0

p

dt

tC

C

t

=∫

であるから,外気温度 (tR) 基準の熱勘定をとる場合は,

R

p

p

0

0

p

R

dt

dt

t

t

C

C

C

tt

=∫

∫

−

−

を使用しなければならない。しかし,ここでは簡略のため

p

C0 ℃基準を使用する。

33

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

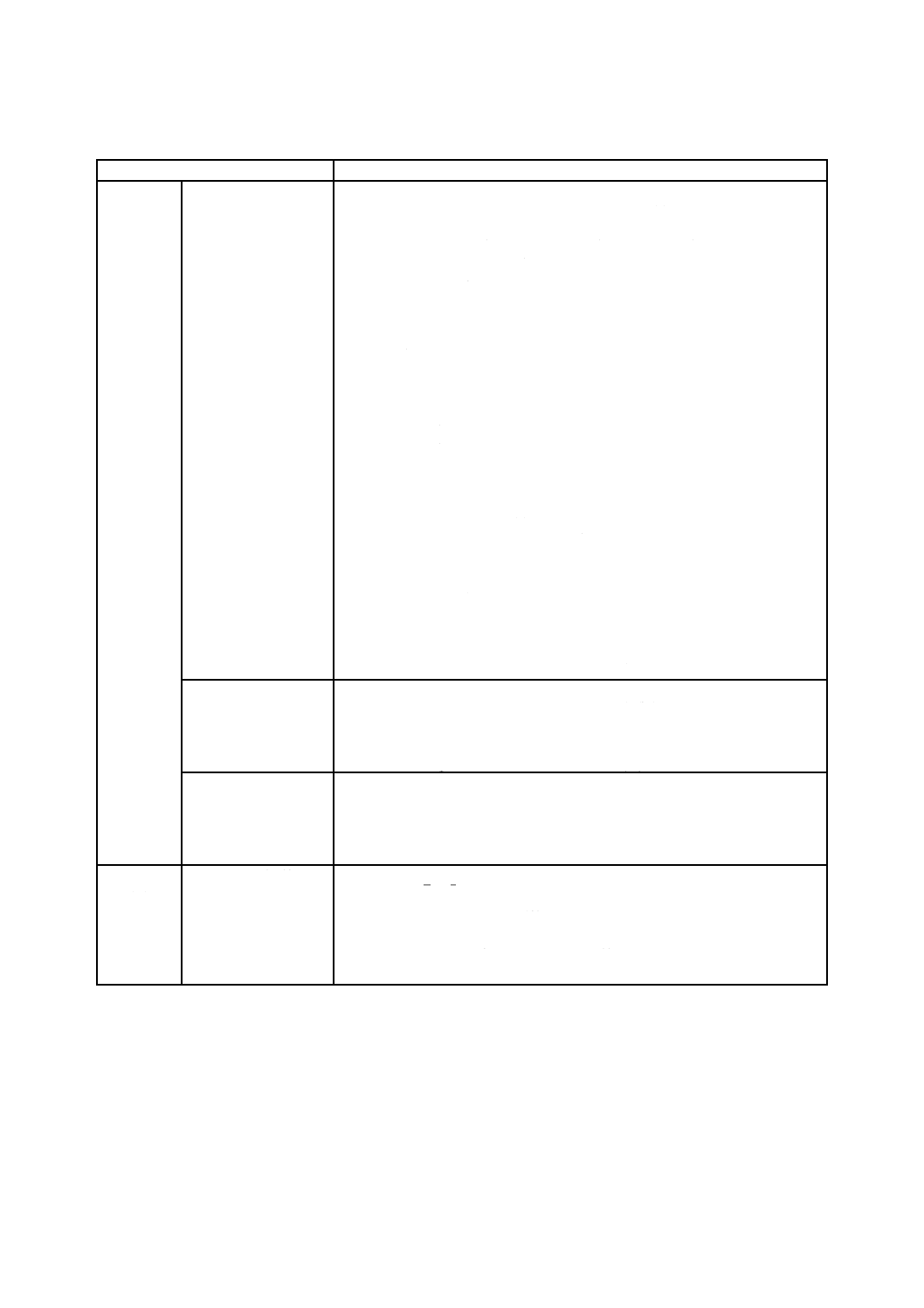

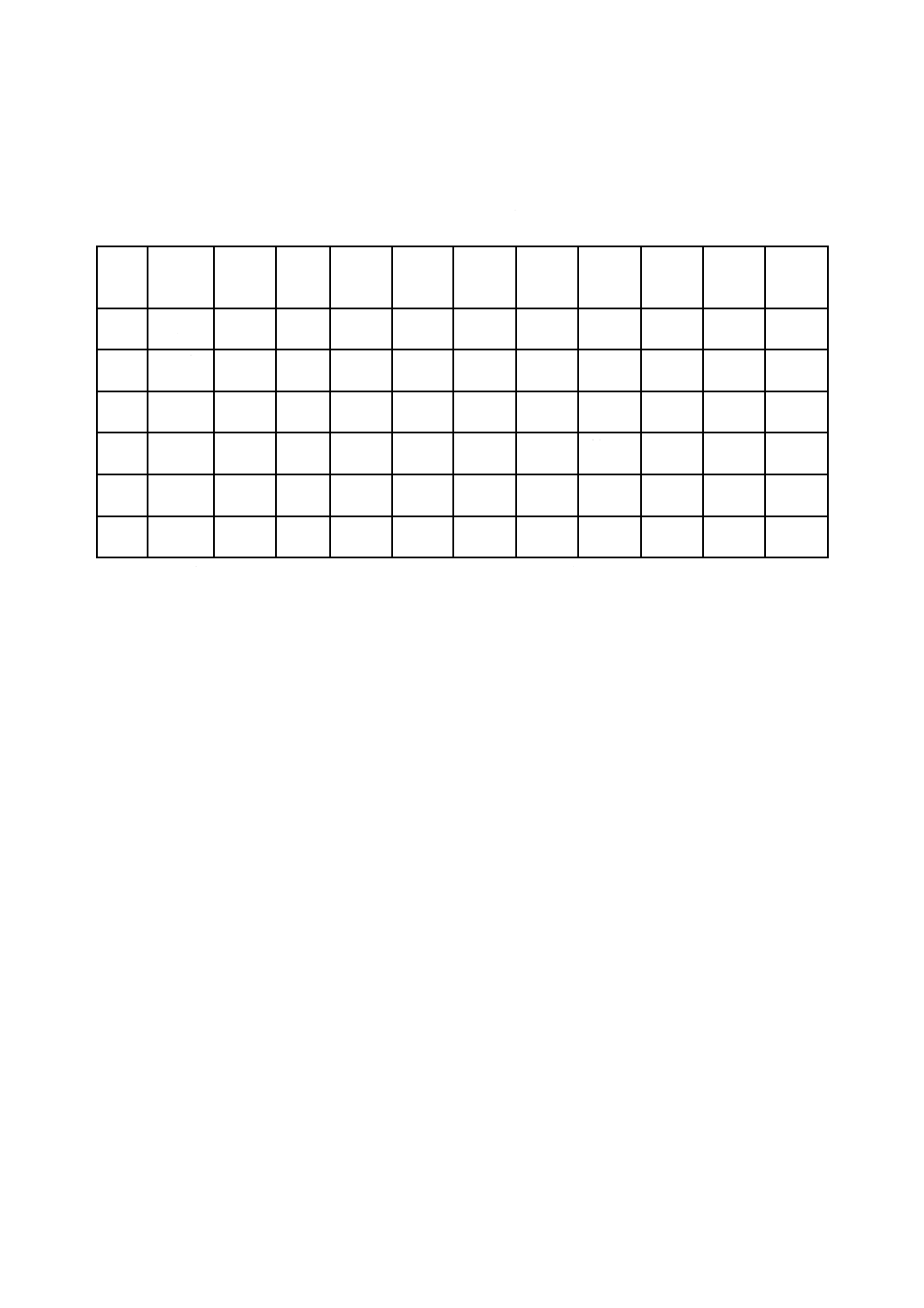

附属書2表 2 クリンカー及びキルンダストの平均比熱

単位 kJ/kg℃

温度

平均比熱

温度

平均比熱

℃

クリンカー

キルンダスト

℃

クリンカー

キルンダスト

0

0.737

800

0.971

1.00

20

0.737

900

0.980

1.05

100

0.783

0.84

1 000

0.992

1.05

200

0.825

0.88

1 100

1.009

300

0.862

0.88

1 200

1.034

400

0.896

0.92

1 300

1.059

500

0.917

0.96

1 400

1.093

600

0.938

0.96

1 500

1.122

700

0.954

1.00

参考1. クリンカーの平均比熱は,H.E. Schwiete: T.I.Z.1932.N.22から引用した。

1 200 ℃以上の平均比熱は溶融熱を含む。

2. ダストの平均比熱は,ダストの通常の成分から概算した。

34

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 放散損失熱の測定方法

序文 この附属書は,本体及び附属書1(規定)に関連する事柄を補足するもので,規定の一部ではない。

1. 目的 従来,熱勘定を行う場合,シエル損失熱は入熱の差から雑損失熱の一部として取り扱われてい

るにすぎないが,その値はキルン操作による雑損失熱を含むために非常に差がある。ここに,シエル損失

熱の概数が求められるならば,本当の意味の雑損失熱が求められ,そこに操作上の不備,又は測定上の不

備などの欠陥の有無を予想することができ,熱勘定を行う意義が認められるようになると考えられる。放

散熱量を測定する方法としては,最近進歩の著しい熱流計を用いて直接測定した方が便利であり,精度も

期待できるが,熱流計で測定できない場所もあるので,放射表面温度計を使った放散熱量の測定方法を示

す。これらの方法は,セメント協会発行,燃料専門委員会報告T-8“ロータリーキルンのシエル熱損失に

関する調査”から抜粋した。

2. 内容検討

a) キルンからの放射熱,対流熱について

キルンのシエルからの放散熱についての一般式は,次の式で示される。

(

)

Q

Fαtt

=∑

s

a

・ −

ここに, Q: 1時間当たりの全放熱量 (kJ/h)

F: セクションごとの表面積 (m2)

α: 表面からの熱伝達係数 (kJ/m2h℃)

ts: シエルの表面温度 (℃)

ta: 外気温度 (℃)

このαの値は,対流伝達係数と放射伝熱係数との合計であるが,その値は,文献によってかなり差異が

ある。

附属書3表1は,W. Anselmによる “Die Warmerechnung bei Brennöfen für Zement, Kalk, Magnesit und

Dolomit” に記載された熱伝達係数図から読んだ値である。

また,旧ソ連のU.I. Deshko, M.B. Kreumer, T.A. Ogarkova著の“セメント工場の回転窯の熱工学的試験”中

のシエル熱損失の記述ではαの近似式α=3.5+0.062tsを挙げている。この式による計算値を附属書3表1

の最後の欄に掲げた。

附属書3表 1 キルンシエルの熱伝達係数

単位 kJ/m2h℃

シエル

Anselm-Spalovskyによる熱伝達係数

NPL

Nusselt

α=3.5+0.062ts

による値

温度

風速 (m/s)

(℃)

0

2

4

100

29.3

49.0

60.7

40.2

36.8

40.6

150

40.6

54.4

69.1

58.6

55.7

53.6

200

52.7

64.5

79.5

67.0

62.8

66.6

250

67.0

77.9

92.1

80.4

74.1

79.5

300

79.5

90.8

104.7

93.3

86.2

92.5

附属書3表2に同書に記載されている他の値を掲げたが,この値は,風速による影響を非常に大きくと

35

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

っている。

附属書3表 2 風速,シエル温度及び熱伝達係数

単位 kJ/m2h℃

シエル

温度差

(℃)

風速m/sにおける熱伝達係数

風速(m/s)

0

2

4

6

8

40

35.2

75.4

96.3

113.9

129.8

50

37.7

81.2

99.2

116.8

133.1

100

50.2

92.1

114.7

132.3

148.2

150

62.8

105.9

130.6

148.2

165.0

200

75.4

121.0

146.5

−

−

250

88.3

−

−

−

−

H.H. Spiers編の “Technical Data on Fuel, 6th ed. (British National Committee, World Power Conference 1961)”

に放射熱と対流熱を求める式として次の式が与えられている。

放射損失熱

Hr=ε σ T 4 (kJ/m2h) ··································································· (1)

ここに, ε: 放射率

σ: Stefan−Boltzmann常数2.1×10−7

T: 絶対温度 (K) (273+t ℃)

対流損失熱

(

)54

c

s

6.95

H

C

tt

=×

× −

(kJ/m2h) ···················································· (2)

ここに, t: 放熱体の表面温度 (℃)

ts: 外気温度 (℃)

C: 対流損失常数(表面の状態による)

垂直な面still−airの場合 C=1.0

1 m以上の水平円筒の場合 C=1.2

これらを基に,放射表面温度計を用いて,キルンシエルの放散熱量を測定する目的で,セメント協会で

調査を行った。その結果次のことが判明した。

1) シエル温度を測定するためには,シエルの放射率を測定する必要があるが,調査の結果ε=0.85が妥

当である。

2) 使用する放射表面温度計の放射率を考慮することが必要である。例えば,ε=0.92の放射物体を測定

したときに,真の温度を示すように設定された放射表面温度計を用いた場合,シエルからの実際の

放射熱に相当する温度を示すので,シエルの放射率に無関係に,その指示温度と,ε=0.92から,式

(1) とによって放射熱量が計算できる。しかし真の表面温度は,シエルの放射率によって指示温度

とは異なるので,対流熱量は,次によって真の温度を求めた上で,式 (2) に代入しなければならな

い。

今,放射物体の放射率=ε1,真表面温度tk (℃),ε2で目盛られている温度計の指示温度t (℃) とす

ると,εと放射熱量との関係は,

36

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Qtk×ε1=Qt×ε2

ただし,Qtk,Qtは真温度tk及びt,ε=1.0における放射熱量とする。

したがって,Qt=A・εσ (T 4−Ts 4) から,真温度と指示温度との関係は,

4

4

4

4

1

k

S

2

S

(

)

(

)

T

T

T

T

ε

ε

=

−

= −

1

4

4

4

4

2

k

s

1

(

)

T

T

T

T

ε

ε

∴

s

=

−

+

となる。

b) 計算例

条件:放射表面温度計の設定値

ε1=0.92

シエルの放射率

ε2=0.85

対流損失常数

C=1.2

温度計指示

t=250 (℃) T=523 (K)

外気温度

ts=20 (℃) Ts=293 (K)

1) 放射損失熱量

(

)

(

)

(

)

{

}

4

4

7

r

0.92

2.110

523

293

1000

H

−

×

×

×

−

=

2

13.03(kJ/mh)

=

2) 対流損失熱量

真温度

{

}

1

4

4

4

4

k

0.92(523)

(293)

(293)

0.85

T=

−

+

=532.4 (K)

(

)5

4

c

1.26.95

532.4293

1000

H

×

×

−

=

=7.85 (kJ/m2h)

3) 全放散損失熱量

H=Hr+Hc=20.88 (kJ/m2h)

3. 測定及び計算方法

a) キルン表面温度の測定は,放射表面温度計による。

b) シエルの放射率 ε=0.85とする。

c) 外気温度は20 ℃とし,温度補正を行わない。

以上の条件によって,2. b) にならって,500 ℃までの放散損失熱量を求めたのが附属書3表3である。

附属書3表3から実測したシエル表面温度から全放散損失熱量を求めることができる。

37

R 0303:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3表 3 シエルからの放散損失熱量

計算条件:外気温度20 ℃,無風,放射表面温度計ε=0.92,

キルンシエルのε=0.85,対流損失乗数C=1.2

単位 kJ/m2h

計器

指示

温度

0

10

20

30

40

50

60

70

80

90

0

kJ/m2h

⊿/℃

0

368

780

1 314

1 854

2 420

3 056

3 696

36.8

41.2

53.4

54.0

56.6

63.6

64.0

70.8

100

kJ/m2h

4 404

5 153

5 923

6 748

7 627

8 569

9 494

10 520

11 574

12 680

⊿/℃

74.9

77.0

82.5

87.9

94.2

92.5

102.6

105.4

110.6

117.6

200

kJ/m2h

13 856 15 087

16 388

17 724

19 130

20 591

22 119

23 706

25 401

27 180

⊿/℃

123.1

130.1

133.6

140.6

146.1

152.8

158.7

169.5

177.9

179.2

300

kJ/m2h

28 972 30 851

32 844

34 920

37 026

39 274

41 609

44 029

46 557

49 165

⊿/℃

187.9

199.3

207.6

210.6

224.8

233.5

242.0

252.8

260.8

275.5

400

kJ/m2h

51 920 54 737

57 671

60 727

63 896

67 203

70 585

74 101

77 714

81 544

⊿/℃

281.7

293.4

305.6

316.9

330.7

338.2

351.6

361.3

383.0

393.1

500

kJ/m2h

⊿/℃

85 475

406.5

89 540

備考 実際の計算においては,10位以下を丸めて使用する。したがって,⊿の値も丸めて使用して十分である。