Q 9027:2018

(1)

目 次

ページ

0 序文······························································································································· 1

0.1 一般 ···························································································································· 1

0.2 他の規格との一貫性 ······································································································· 1

0.3 JIS Q 9001とJIS Q 9004との関係 ····················································································· 1

0.4 他のマネジメントシステムとの両立性················································································ 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 プロセス保証の進め方 ······································································································· 4

4.1 生産及び提供におけるプロセス保証の構成要素 ···································································· 4

4.2 標準化の進め方 ············································································································· 5

4.3 工程能力の調査及び改善の進め方······················································································ 6

4.4 トラブル予測及び未然防止の進め方·················································································· 11

4.5 検査・確認の進め方 ······································································································ 16

4.6 工程異常への対応の進め方 ····························································································· 19

5 プロセス保証のためのツール ····························································································· 22

5.1 工程能力指数 ··············································································································· 22

5.2 プロセスFMEA ············································································································ 25

5.3 保証の網(QAネットワーク) ························································································ 29

附属書A(参考)品質保証におけるプロセス保証の役割 ····························································· 33

附属書B(参考)標準化 ······································································································· 35

附属書C(参考)工程能力の調査及び改善 ··············································································· 36

附属書D(参考)トラブル予測及び未然防止 ············································································ 37

附属書E(参考)検査・確認 ································································································· 38

附属書F(参考)工程異常への対応 ························································································· 39

Q 9027:2018

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本品質管理学会(JSQC)及

び一般財団法人日本規格協会(JSA)から団体規格(JSQC-Std 21-001:2015)を基に作成した工業標準原案

を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が

制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Q 9027:2018

マネジメントシステムのパフォーマンス改善−

プロセス保証の指針

Performance improvements of management systems-

Guideline for Quality Ensurance by Process

0 序文

0.1

一般

製品及びサービスによって顧客に価値を提供するには,顧客にとって魅力的な製品及びサービスを企画

及び設計し,それを確実に生産及び提供する必要がある。このため,企画及び設計においては,潜在的な

ものも含め,顧客のニーズを的確に把握して要求を明確化し,それらを具現化する仕様に変換することが

肝要となる。これに対して生産及び提供では,このように企画及び設計で決めた仕様を確実に実現するプ

ロセスを確立し,決められたとおり実施することが肝要となる。これらの実現に際して重要な考え方が“品

質をプロセスで作り込む”であり,そのための具体的な活動がプロセス保証である。品質保証におけるプ

ロセス保証の役割を附属書Aに示す。

この規格は,生産及び提供において,“品質をプロセスで作り込む”を狙いとするプロセス保証を効果的

に実施するために,組織が何をするべきかの指針をまとめたものである。

なお,対応国際規格は現時点で制定されていない。

0.2

他の規格との一貫性

この規格は,プロセス保証を対象としており,独立して使用することを意図して作成しているが,マネ

ジメントシステムのパフォーマンス改善に関する次の一連の規格と整合性のある規格として相互に補完し

て使用することもできる。

− 方針管理を対象とするJIS Q 9023

− 日常管理を対象とするJIS Q 9026

− 改善活動を対象とするJIS Q 9024

− 企画及び設計のプロセス保証で用いられる品質機能展開を対象とするJIS Q 9025

この規格は,JIS Q 9005に規定された品質マネジメントに関する支援技法として使用することを想定し

て作成している。

0.3

JIS Q 9001とJIS Q 9004との関係

この規格は,組織がJIS Q 9001及びJIS Q 9004に基づくマネジメントシステムを,効果的かつ効率的に

運営管理するための支援技法として使用されることを想定して作成されている。

0.4

他のマネジメントシステムとの両立性

この規格は,環境マネジメント,労働安全衛生マネジメント,財務マネジメントなどのマネジメントシ

ステムに関する固有な支援技法として作成してはいないが,関連するマネジメントシステムのパフォーマ

ンス改善を支援する技法として組織が使用することができる。

2

Q 9027:2018

1

適用範囲

この規格は,品質管理の主要な活動である生産及び提供のプロセス保証に関して,その基本的な考え方

及び進め方についての指針を示す。ここでの生産及び提供とは,製品及びサービスを実現するためのプロ

セスの計画及び設計に基づいて行われる,生産及び提供準備,生産及び提供,販売,提供,クレーム処理,

廃棄などの一連の段階を指す。この規格は,組織の規模及び業種にかかわらず適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Q 9000 品質マネジメントシステム−基本及び用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Q 9000によるほか,次による。

3.1

品質保証

顧客及び社会のニーズを満たすことを確実にし,確認し,実証するために,組織が行う体系的活動。

注記1 “確実にする”とは,顧客及び社会のニーズを把握し,それに合った製品及びサービスを企

画及び設計し,これを提供できるプロセスを確立する活動を指す。

注記2 “確認する”とは,顧客及び社会のニーズが満たされているかどうかを継続的に評価及び把

握し,満たされていない場合には迅速な応急対策及び/又は再発防止対策を取る活動を指す。

注記3 “実証する”とは,どのようなニーズを満たすのかを顧客及び社会との約束として明文化し,

それが守られていることを証拠で示し,信頼感及び安心感を与える活動を指す。

注記4 この定義の目的の部分“顧客及び社会のニーズを満たすこと”を品質保証という場合がある。

3.2

プロセス

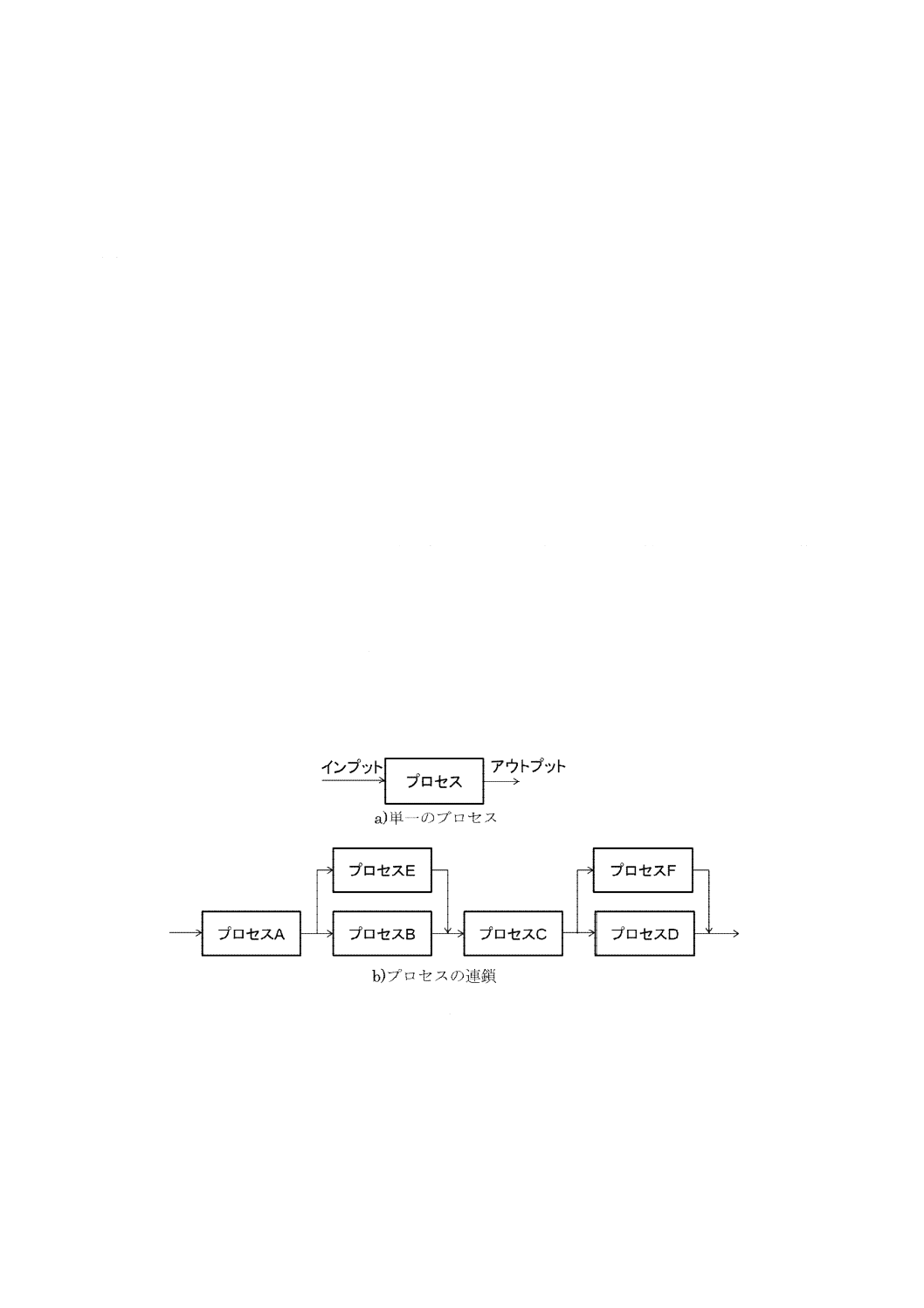

インプットをアウトプットに変換する,相互に関連する又は相互に作用する一連の活動。

注記1 インプット及びアウトプットには,ハードウェア,ソフトウェア,サービス,情報,エネル

ギーなどが含まれる。

注記2 プロセスと同じ意味の用語として工程がある。この規格では,工程ではなくプロセスを原則

として用いる。これは,製品及びサービスの広い範囲に適用でき,様々な分野になじみやす

いという理由による。ただし,工程能力指数のように技術用語として確立しているものは工

程を用いる。

3.3

プロセス保証

プロセスのアウトプットが要求される基準を満たすことを確実にする一連の活動。

注記 プロセス保証は,品質のプロセスでの作り込みを意図しており,これを具現化するべく,決め

られた手順及びやり方どおりに行うことで,プロセスの最終アウトプットを目的及び基準どお

りになるようにするための一連の活動からなる。

3

Q 9027:2018

3.4

標準

<物体,方法,考え方など>関係する組織又は人の間で利益又は利便が公正に得られるように統一及び

単純化を図る目的で定めた取決め。

注記1 対象としては,物体,性能,能力,配置,状態,動作,手順,方法,手続き,責任,義務,

権限,考え方,概念などがある。

注記2 標準を文書化したものを標準書という。

注記3 一般に,標準のうち,製品及びサービス,プロセス又はシステムに関する技術的事項につい

て定めた取決めを規格という。また,主として組織又は業務の内容,手順,手続き及び方法

に関する事項について定めた取決めを規定という。

3.5

標準

<測定>測定に普遍性を与えるために定めた基準として用いる量の大きさを表す方法又はもの。

注記 例えば,質量の単位の基準となるキログラム原器,温度目盛の基準となる国際実用温度目盛を

実現するための温度定点及び標準白金抵抗温度計,濃度の基準となる標準物質,硬さ目盛の基

準となる標準硬さ試験機及び標準圧子,色の官能検査に用いる色見本など。

3.6

標準化

効果的かつ効率的な組織運営を目的として,共通に,かつ,繰り返して使用するための取決めを定めて

活用する活動。

3.7

工程能力

プロセスが,要求事項に対してばらつきの小さい製品及びサービスを提供することができる程度。

注記 工程能力を定量的に表した指数は,工程能力指数と呼ばれる。

3.8

未然防止

活動及び作業の実施に伴って発生すると予想される問題をあらかじめ計画段階で洗い出し,それに対す

る対策を講じておく活動。

注記 未然防止のためには,過去に発生した問題を収集及び整理し,その背後にある共通性を明らか

にすること,これらの共通性を活用し,類似の問題の発生を予測することが有効である。

3.9

検査

製品及びサービスの一つ以上の特性値に対して,測定,試験,ゲージ合わせ,見本との照合などを行っ

て,規定要求事項に適合しているかどうかを判定する行為。

注記1 検査には,製品の一つ一つに対して行うものと,複数の製品のまとまり(ロット)に対して

行うものとがある。

注記2 規定要求事項とは,例えば文書などで,明示されている要求事項である。

注記3 検査という用語は,第三者が行う活動に限定して使用される場合がある。この規格では,担

当者が自分のプロセス内で行う検査,及び設備などを用いて自動的に行う検査を含んでいる

ことを明示するために,“検査・確認”と記載している。

4

Q 9027:2018

3.10

不適合

製品及びサービス,プロセス又はシステムが,規定要求事項を満たしていないこと。

3.11

工程異常

プロセスが管理状態にないこと。

注記 管理状態とは,技術的及び経済的に好ましい水準で時系列的に安定している状態をいう。

4

プロセス保証の進め方

4.1

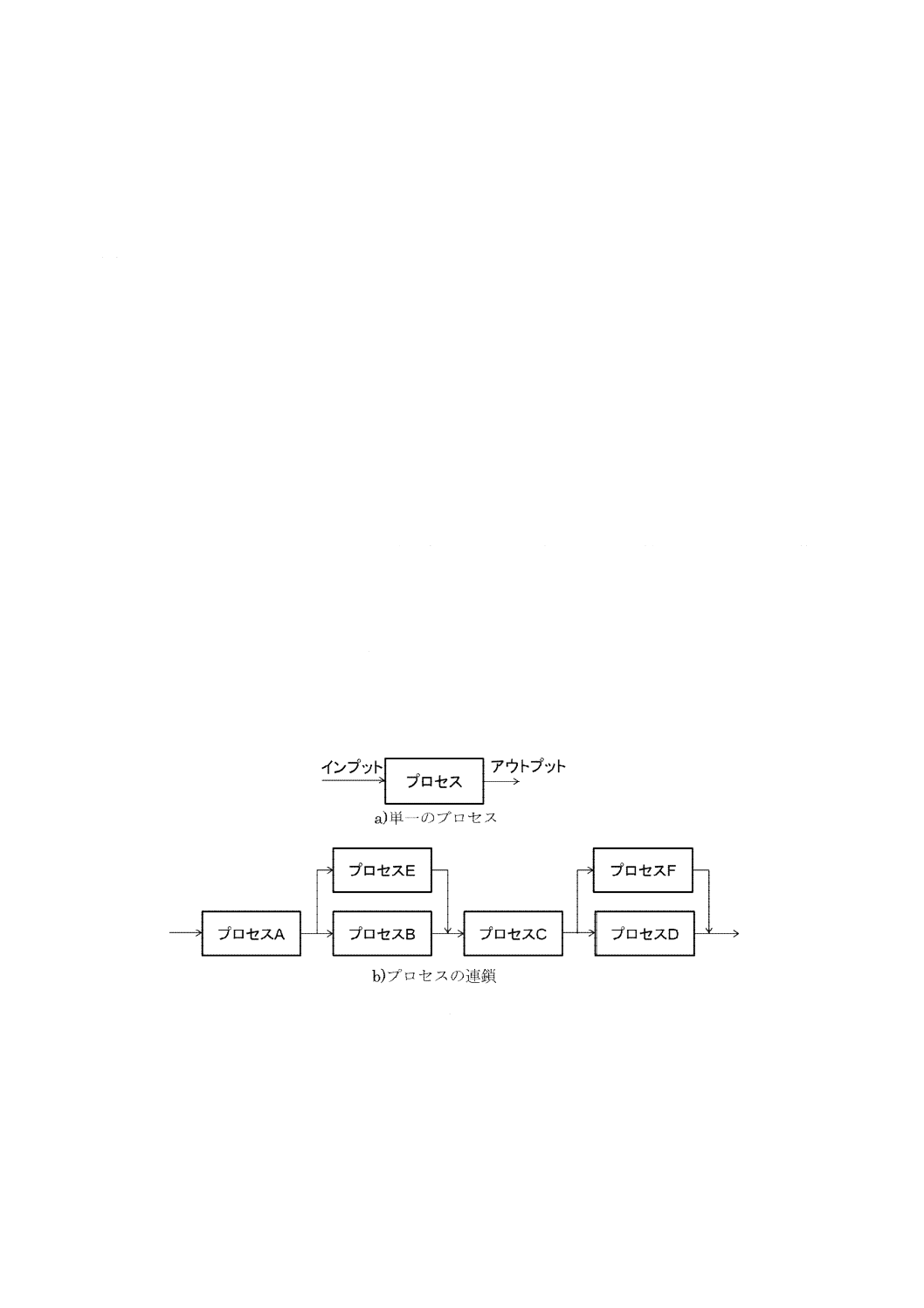

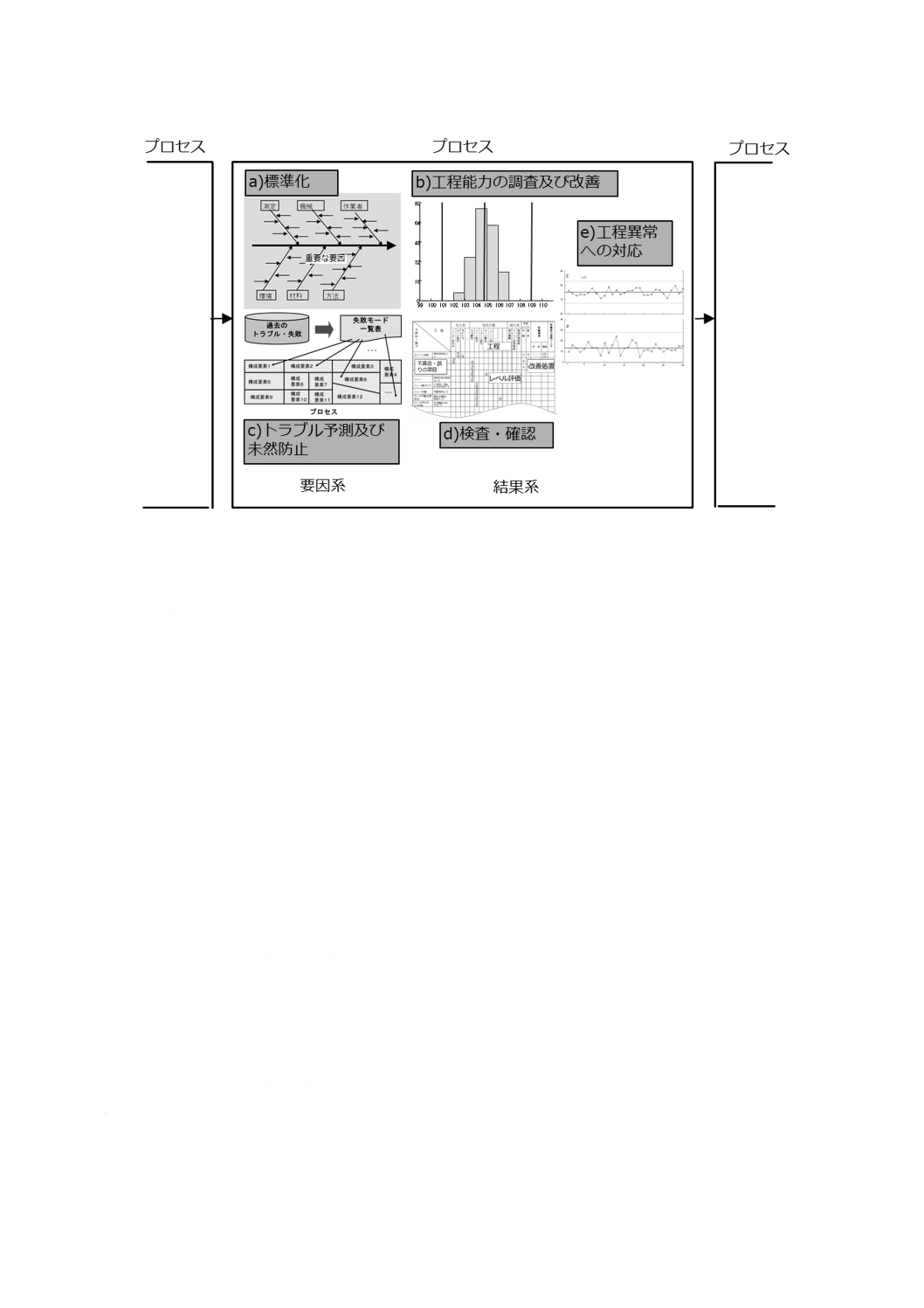

生産及び提供におけるプロセス保証の構成要素

生産及び提供では,設計どおりの製品及びサービスの実現が目的となる。生産及び提供において,この

目的を効果的かつ効率的に達成するためには,プロセス保証として,次の五つを行うとよい。

a) 標準化:プロセスを定義し,重要要因を洗い出し,標準化する。これによって,プロセスの安定性を

確保する。標準化の概念及びプロセス保証における役割を参考として附属書Bに示す。

b) 工程能力の調査及び改善:プロセスに要求を満たす能力がどの程度あるかという,プロセスの質的な

側面を評価する。必要に応じて,評価結果に基づきプロセスの能力を改善する。工程能力の調査及び

改善の概念及びプロセス保証における役割を参考として附属書Cに示す。

c) トラブル予測及び未然防止:プロセスの実施段階において,どのようなトラブルが起きるのかを予測

する。予測したトラブルのうちの容認できないものについてあらかじめ対策をとり,それらの発生を

未然に防ぐ。トラブル予測及び未然防止の概念並びにプロセス保証における役割を参考として附属書

Dに示す。

d) 検査・確認:a)〜c)の結果にもかかわらず発生すると考えられる不適合に対し,検査・確認を実施す

る。

なお,不適合を発見するだけでなく,不適合が確かに発生していないことを確認する意味合いで検

査・確認することもある。検査・確認の概念及びプロセス保証における役割を参考として附属書Eに

示す。

e) 工程異常への対応:プロセスが安定した状態を規定し,その状態からの外れをプロセスの異常として

検出し,それに対する処置をとる。工程異常への対応の概念及びプロセス保証における役割を参考と

して附属書Fに示す。

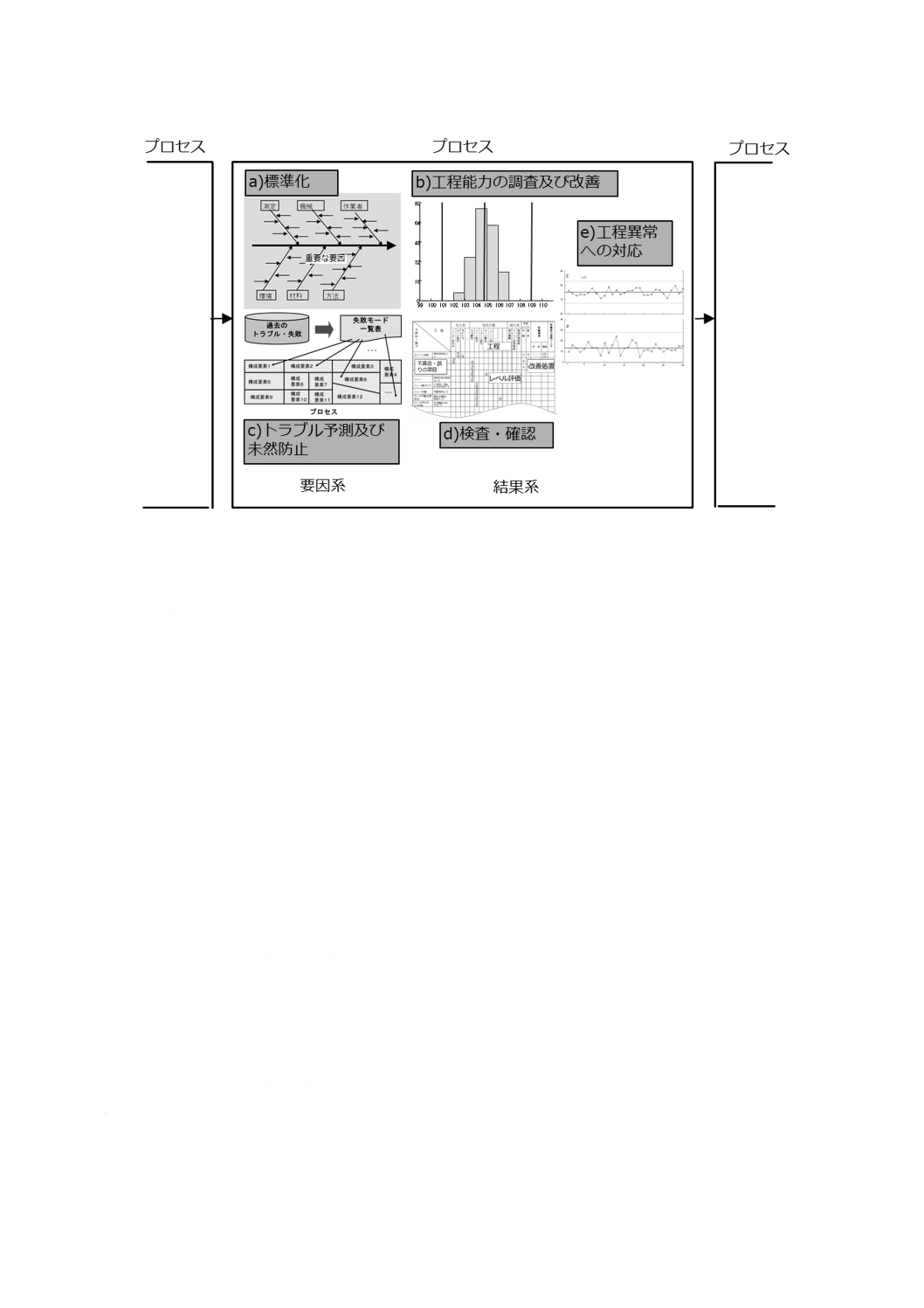

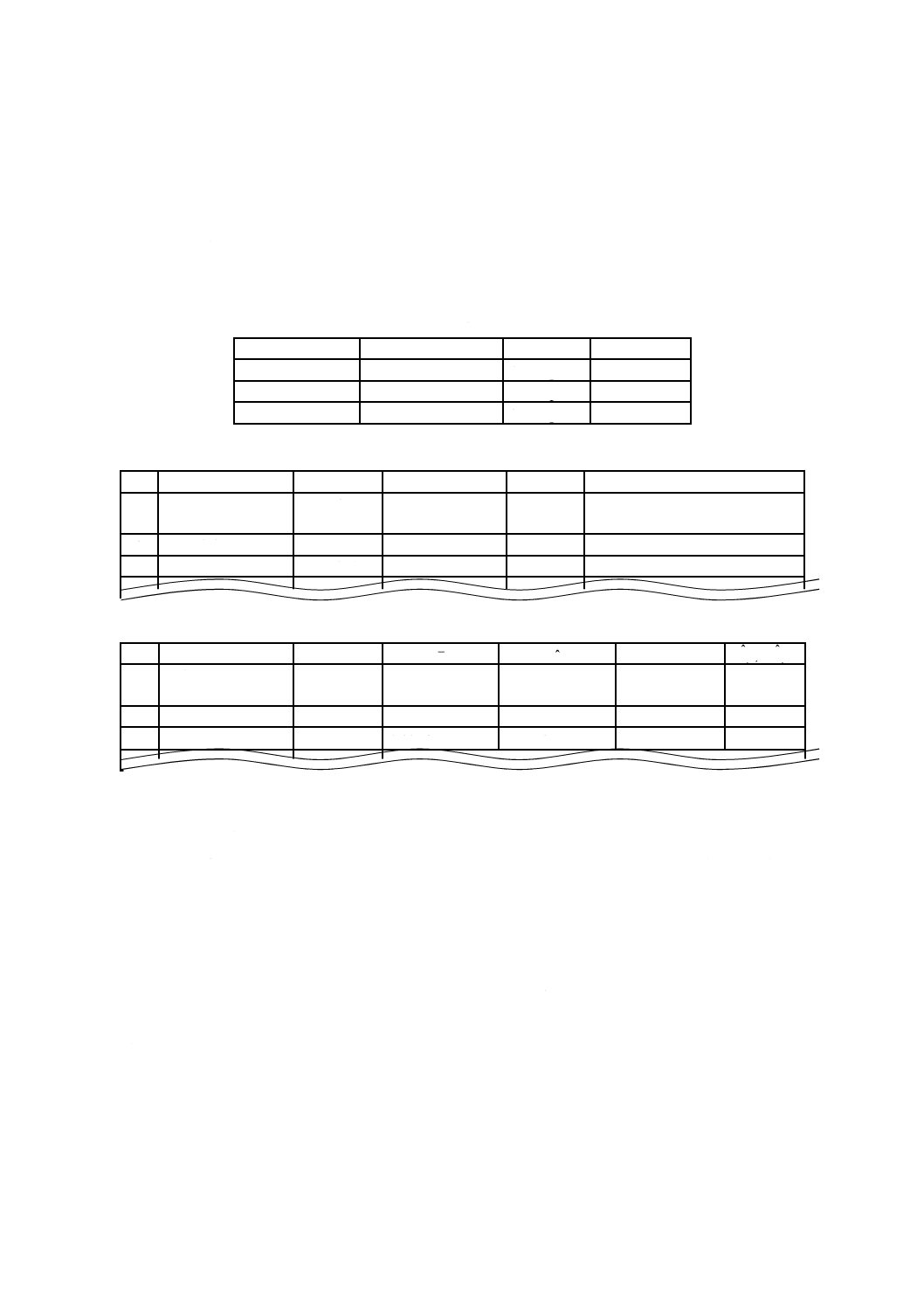

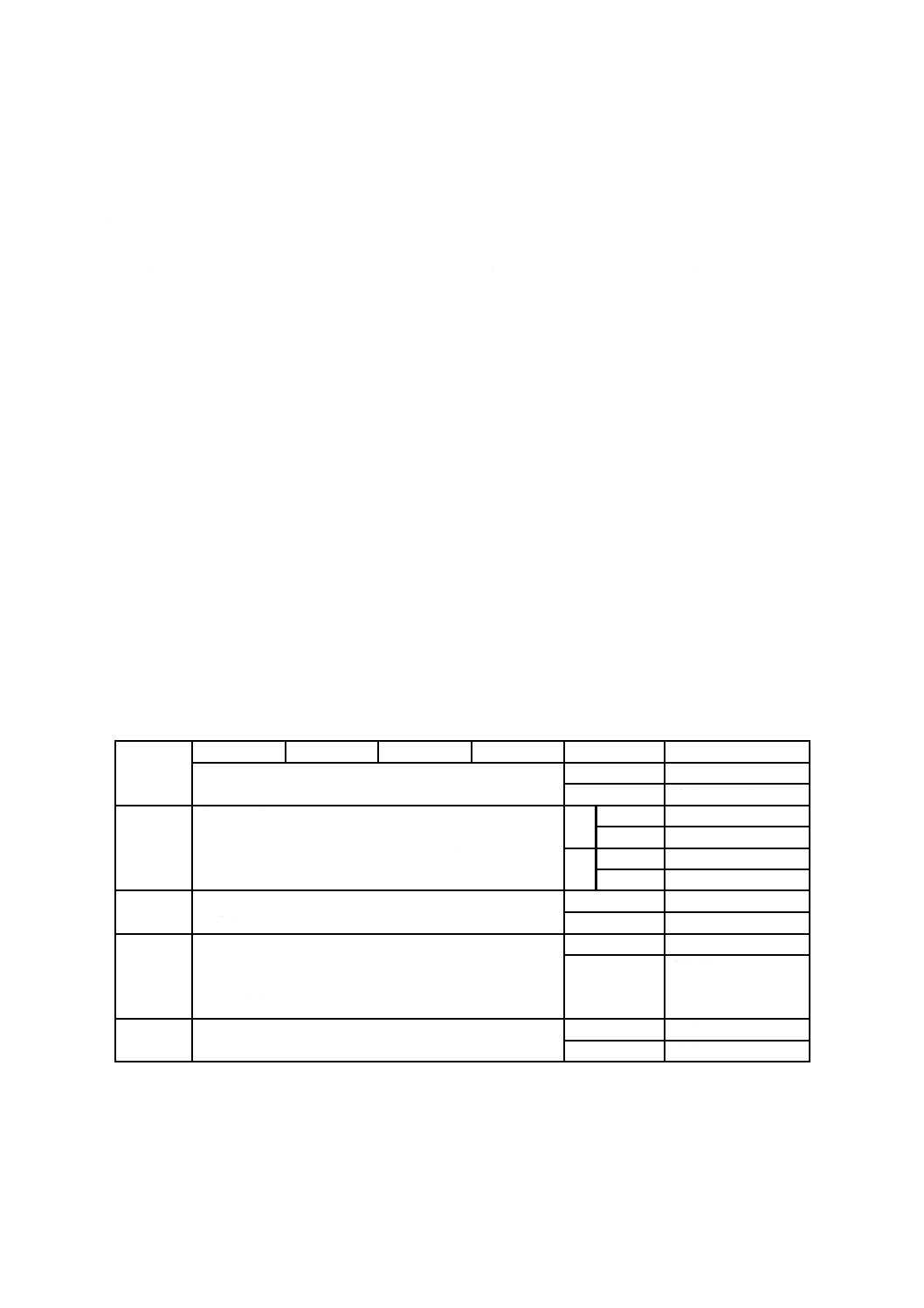

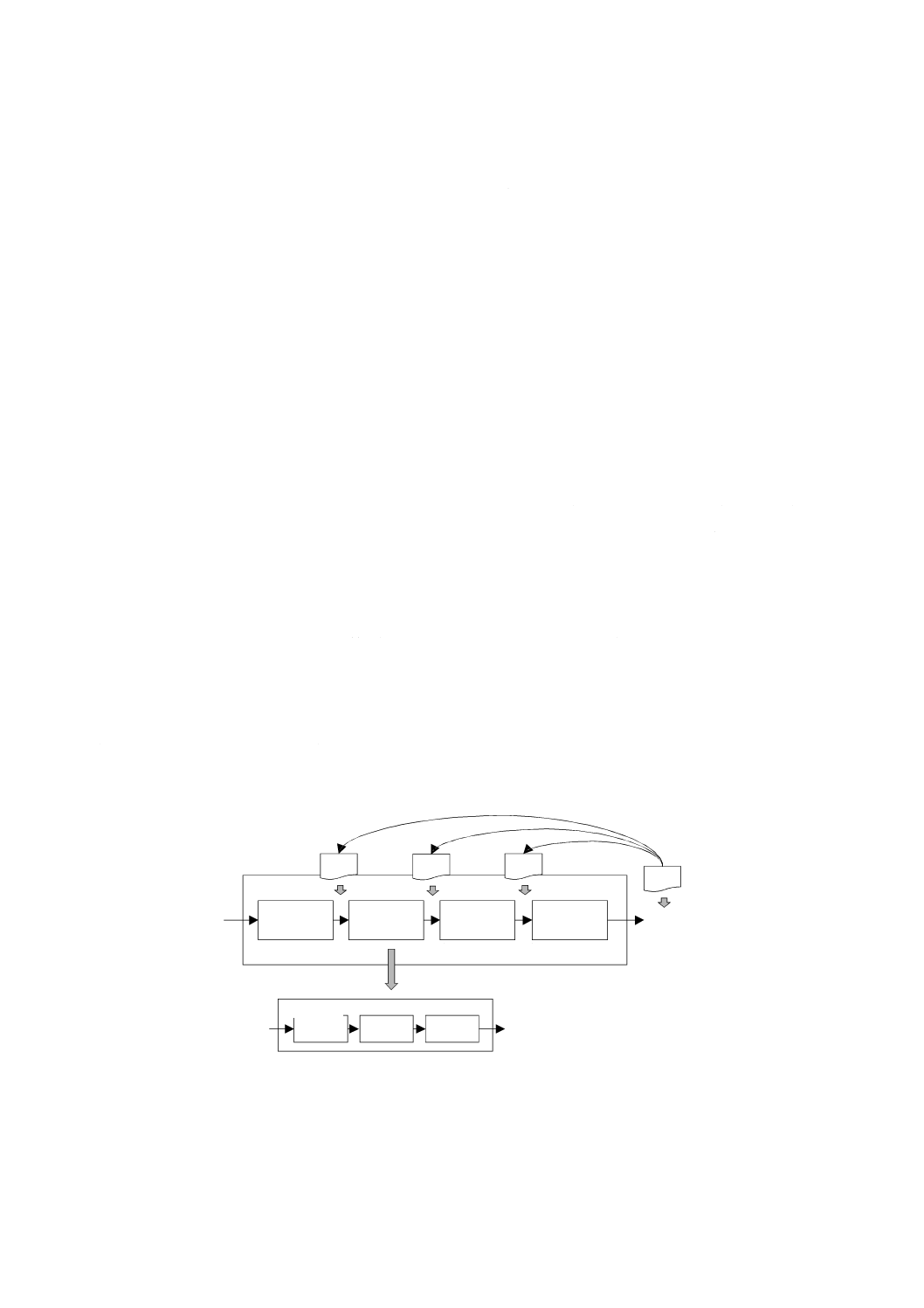

これらの概要をまとめたものを,図1に示す。プロセス保証の質が向上していくと,無駄な検査・確認

が減り,設計どおりの製品及びサービスが確実に実現できるようになる。これが,生産及び提供のプロセ

ス保証の目指すところである。

なお,生産及び提供のプロセス保証を効果的かつ効率的に行うためには,製品及びサービスの設計,並

びに生産及び提供プロセスの計画及び設計の段階からa)〜e)を行うことが必要である。

5

Q 9027:2018

図1−プロセス保証の構成要素

4.2

標準化の進め方

4.2.1

標準化の要点

標準化においては,プロセスが何かを定義し,一定に保つべき要因を洗い出すことが第一段階となる。

プロセスを大まかに定義していたのでは,望ましい結果を得るために一定に保つべき要因の洗い出しが困

難になる。そのため,プロセスを細分化して定義し,プロセスの相互関係及び連鎖(インプットからアウ

トプットへのつながり)を明確にした上で,それぞれのプロセスについて抑えるべき要因を洗い出すとよ

い。次に,それぞれの要因がアウトプットに与える影響を評価した上で,最終的に保証すべきアウトプッ

トと細分化したプロセスとの相互関係及び連鎖を踏まえて,洗い出したそれぞれの要因ごとに,アウトプ

ットが好ましくなるように,水準及び管理方法を決めるとよい。

さらに,プロセスが安定しているかどうかを確認するために,それぞれのプロセスで保証すべきアウト

プットを明確にするとよい。その上で,それぞれのアウトプットに関する判定方法及び基準を明確にする

とよい。

4.2.2

標準化の手順

標準化は,次のa)及びb)に従って進めるとよい。

a) プロセスの明確化(4.2.3参照)

1) 対象とする業務について,プロセスの流れ,連なりなどを表すプロセスフローを明確にする。

2) プロセスフローにおける個々のプロセスについて,アウトプット及びその基準並びにインプットを

明確にする。

3) 個々のプロセスについて,インプットをアウトプットに変換するための方法,人,設備,技術ノウ

ハウなどの必要な経営資源を明確にする。

b) プロセスの標準化

1) プロセスのアウトプットに対する重要な要因を特定し,アウトプットが対応する基準を満たすよう

に要因について条件を設定する。

6

Q 9027:2018

2) 要因に対して設定した条件を実現する方法を検討し,作業の手順を標準として分かりやすくまとめ

る。

3) 関係者に標準を周知し,標準に従うために必要な教育及び訓練を行う。

4) 標準の遵守を徹底するとともに,意図しないエラーを防止するためにエラープルーフ化を行う。

5) 定期的な見直し又は問題が発生した場合の解析に基づき,標準を改訂する。

6) 人,部品,材料,設備などの変化点を明確にし,工程異常の発生を未然に防ぐとともに,発生した

工程異常に対する応急処置及び再発防止を行う。

上記のb)の詳細については,JIS Q 9026を参照するとよい。

4.2.3

プロセスの明確化

プロセスを明確にするために,次の手順に従うとよい。

a) 最終のアウトプットに対する要求事項を整理し,それが満たすべき基準(特性値,規格値など)を明

確にする。

b) プロセスをより小さいサブプロセスに分解する。分解に当たっては,関係する作業者,設備,部品,

材料,方法,環境などの共通性,標準書の適用範囲などを考慮するとよい。分解した各サブプロセス

については,インプット及びアウトプットを明確にする。IE(Industrial Engineering),WBS(Work

Breakdown Structure)などの方法を使うとよい。また,分解した結果は,工程図,業務フロー図,プロ

セスマップ,アローダイアグラムなどの図を用いて表すとよい。

c) 最終のアウトプットと各サブプロセスのアウトプットとの関係を整理し,最終のアウトプットに対す

る基準を基に,各サブプロセスのアウトプットが満たすべき基準を明確にする。これには,品質機能

展開などを活用するとよい。品質機能展開については,JIS Q 9025を参照するとよい。

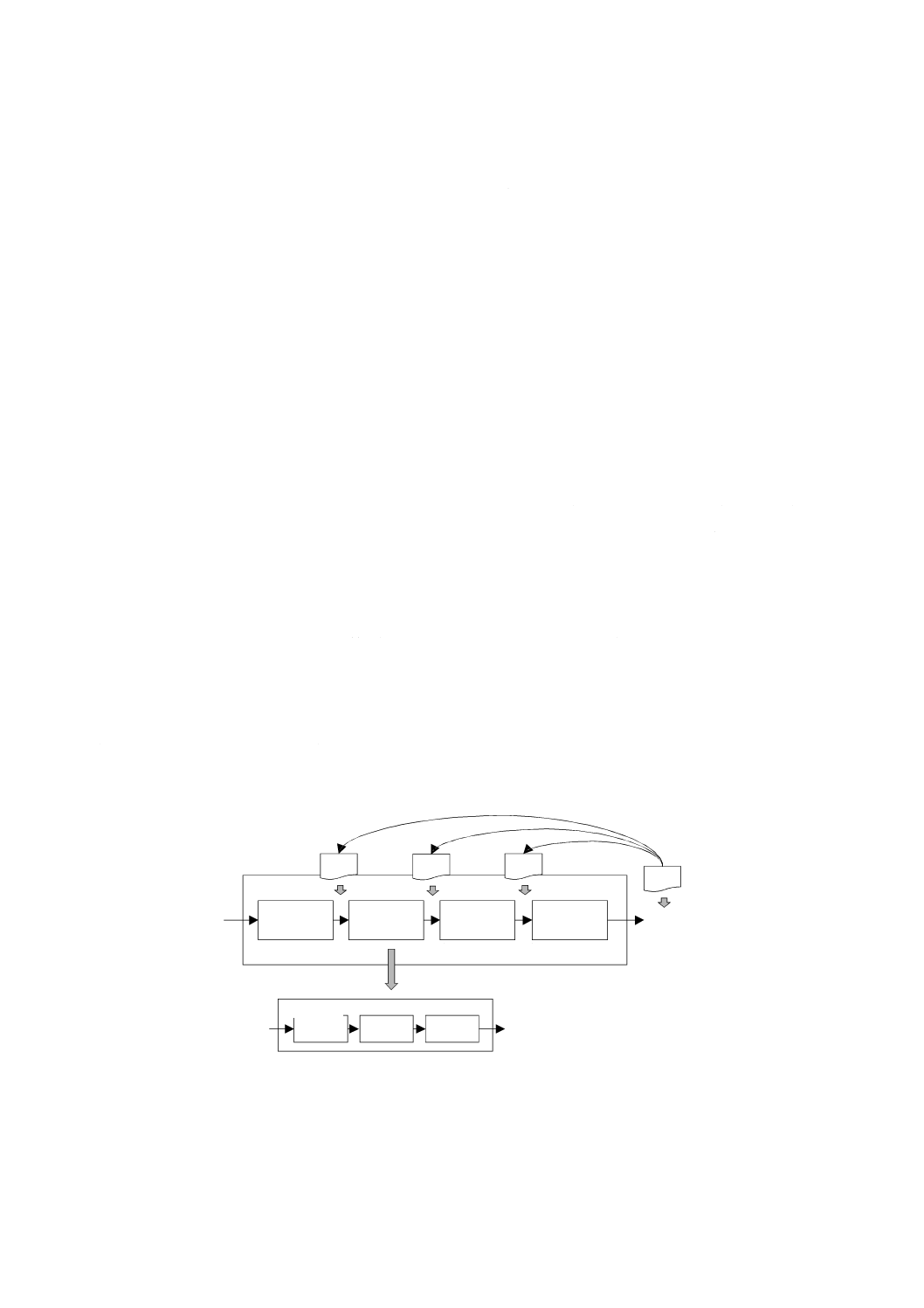

分解したサブプロセスが大きすぎると,プロセス保証が効果的に進められない。このような場合には,

当該のサブプロセスに対してb),及びc)を適用し,更に細かいサブプロセスへ分解する。これを再帰的に

繰り返し,必要な大きさまで分解できたところで終了する(図2参照)。これによって,最終のアウトプ

ットが基準を満たすための全ての活動,対応する要求事項,及び必要な管理を明確にできる。

プロセス

サブプロセス1

サブプロセス2

・・・

サブプロセスp

最終

アウトプット

基準

アウトプット

アウトプット

アウトプット

基準

基準

基準

サブプロセス2

・・・

・・・

・・・

図2−プロセスの分解の概要

4.3

工程能力の調査及び改善の進め方

4.3.1

工程能力の調査及び改善の要点

工程能力の調査では,ばらつきを評価するのに適切なデータを収集することが第一段階になる。ばらつ

7

Q 9027:2018

きには,標準が守られている場合のばらつきと,守られていない場合のばらつきとがある。工程能力調査

で評価すべきなのは,標準が守られている場合のばらつきである。そのばらつきを評価できるように,適

切に群分けしたデータを適切な期間収集し,分析するとよい。

アウトプットのばらつきが十分小さいかどうか,アウトプットが望ましい水準にあるかどうかは,アウ

トプットの分布と規格とを比較することよって確認できる。このためには,指数化が有益である。

プロセス保証のためには,プロセス設計において工程能力を確保することが重要である。そのためには,

検討中のプロセスの工程能力調査結果とともに,過去の工程能力調査結果もプロセス設計で活用するとよ

い。

工程能力が不十分な場合には,プロセス設計を見直す。プロセスの条件と工程能力との関係が不明確な

場合には,技術的な検討を中核として実験などによって,最適な条件を求めるとよい。

4.3.2

工程能力調査の手順

品質特性が連続量の場合の工程能力の調査は,一般に次のように進めるとよい。

a) データを集める。

現在の操業条件の下で操業を行い,品質特性値のデータをとる。データ数はなるべく多い方が望ま

しいが,分布形を把握する必要があるため,最低でも50は必要である。できれば100以上がよい。

サンプリング間隔は,知りたい変動要因が何であるかによって適切に定める。例えば,作業者間の

ばらつきも知りたいのであれば,複数の作業者を含むデータを収集する,段取替えの違いを知りたい

のであれば,段取替えを含むようにサンプリング間隔を設定する。重要なのは,定めたサンプリング

方法でどの要因のばらつきが入っているかを分かるようにしておくことである。

調査が長期間にわたると,標準及び基準からの逸脱に起因する変動,並びに標準及び基準に定めら

れていない条件の通常の範囲を超える変化に起因する変動が混入する可能性があるので,これらの無

視し得ない変動要因が混入しないような短期間で実施するとよい。

b)

R

X− 管理図を作成する。

群分けを行い,プロセス(工程)が安定状態(標準及び基準からの逸脱,並びに標準及び基準に定

められていない条件の通常の範囲を超える変化がない状態)にあるかどうかを確認する。群の数は,

25以上あることが望ましい。

プロセスが安定状態にない場合,工程能力を求めてはいけないわけではない。しかし,安定状態に

ない場合は,群ごとに異なる分布で推移している状態であり,単一でない分布から6 σ を求めること

は適切ではない。その場合には,プロセスを安定状態に近づけることを先に行う。

c) ヒストグラムを描き,工程能力を計算する。

ヒストグラムを描き,分布形に異常があるかどうかを検討する。二山形,外れ値などの異常を示し

ているようであれば,その原因を先に突き止める必要がある。分布形に特に異常がなく,正規分布と

みなせる場合には,μの推定値であるxと,工程能力を表すσ の推定値を次の式で計算する。

s

=

σˆ

ただし,sは全てのデータから求めた標準偏差であり,また,σ の推定値として,次の式を用いても

よい。

2

ˆ

d

R

=

σ

ここで,d2は管理図で用いる係数であり,

σ

=

2d

R

E

となる値である。これは不可避原因によるば

8

Q 9027:2018

らつきを示したもので,プロセスを徹底的に管理し群間変動がなくなった場合のばらつきとみなすこ

とができる。この値は,達成可能な工程能力の目安となる。これに対し,σ の推定値として

s

=

σˆ

を用

いた場合,現状で達成できる工程能力を表している。

なお,生産準備段階では,比較的短期間において標準を遵守した状態でデータを収集するため,時

系列的な変動を考慮する必要性があまりないので,sを用いて工程能力を表すとよい。

4.3.3

工程能力指数の概要

工程能力は,規格値,及び規格幅と比較した工程能力指数によって評価するとよい。一般に,品質特性

値が正規分布に従う場合には,表1に示す工程能力指数を用いるとよい。

なお,上限規格値を

U

S,下限規格値を

L

Sで表す。

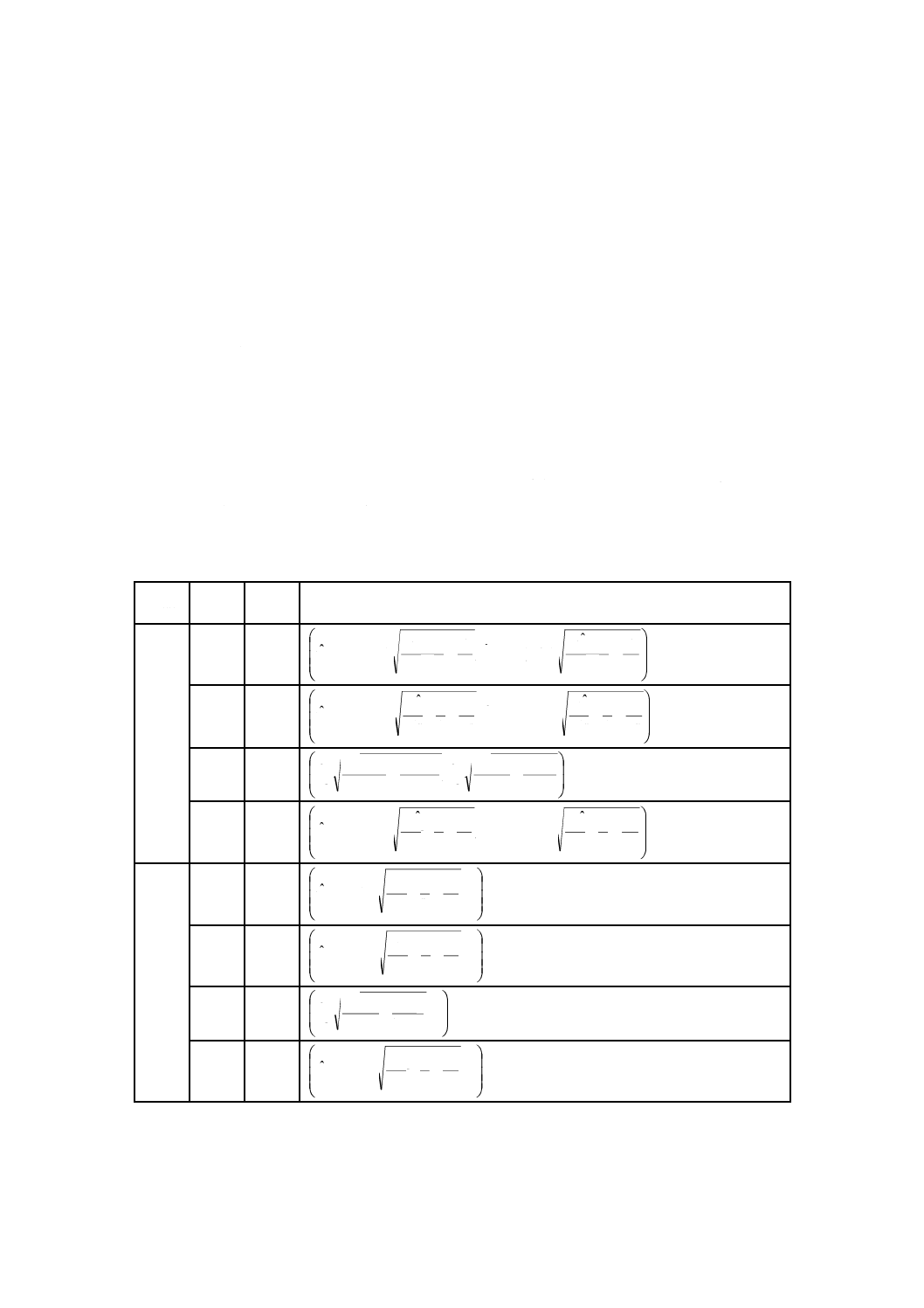

表1−基本的な工程能力指数

規格

偏り

工程能力指数の定義

データから推定

下限

L

Sだけ

−

σ

μ

3

L

pL

S

C

−

=

σˆ

3

ˆ

L

pL

S

x

C

−

=

上限

U

Sだけ

−

σ

μ

3

−

=

U

pU

S

C

σˆ

3

ˆ

x

S

C

U

pU

−

=

両側

L

S,

U

S

考慮

なし

σ

6

L

U

p

S

S

C

−

=

σˆ

6

ˆ

L

U

p

S

S

C

−

=

両側

L

S,

U

S

考慮

あり

(

)

(

)

p

pL

pU

pk

C

k

C

C

C

−

=

=

1

,

min

(

)

(

)

p

pL

pU

pk

C

k

C

C

C

ˆ

1

ˆ,

ˆ

min

ˆ

−

=

=

ただし,

d

M

k

/

−

=μ

,

d

M

x

k

/

ˆ

−

=

,

(

)2

/

L

U

S

S

M

+

=

,

(

)2

/

L

U

S

S

d

−

=

工程能力指数は,不良率と密接な関係がある。例えば,両側規格で,品質特性値が正規分布(

)

2

,σ

μ

N

に

従い,平均と規格の中心とが一致している場合には,

1

=

p

C

のとき,±3 σ の中に99.7 %の製品が入るので,

不良率は0.27 %である。同様に,

p

Cが1.33及び1.67のときには,不良率はそれぞれ63 ppm及び0.57 ppm

となる。

工程能力の一般的な評価基準としては,表2を用いるとよい。工程能力指数PCIが1.33を超える場合は

工程能力が十分であり,それ以下の場合は不足しているとみなす。

なお,工程能力指数の総称として,JISと同様にPCI(Process Capability Index)と表記する。

表2−工程能力の一般的な評価基準

PCI≧1.33

工程能力は十分である

1.00≦PCI<1.33

工程能力はやや不足している

PCI<1.00

工程能力は不足している

注記1 工程能力指数PCI=1.33は,工程能力が6 σ であるのに対し,規格幅が8 σ 分ある状態で

あり,規格の両側に1 σ の余裕をみていることになる。

注記2 部品産業など,より低い不良率が求められる場合には,更に1 σ 余裕を見て,10/6=1.67

を超えている場合が良好とする基準も使われている。

注記3 この評価基準は絶対的なものではなく,1.33などの基準値は,要求される不良率によっ

て適宜変更する必要がある。

9

Q 9027:2018

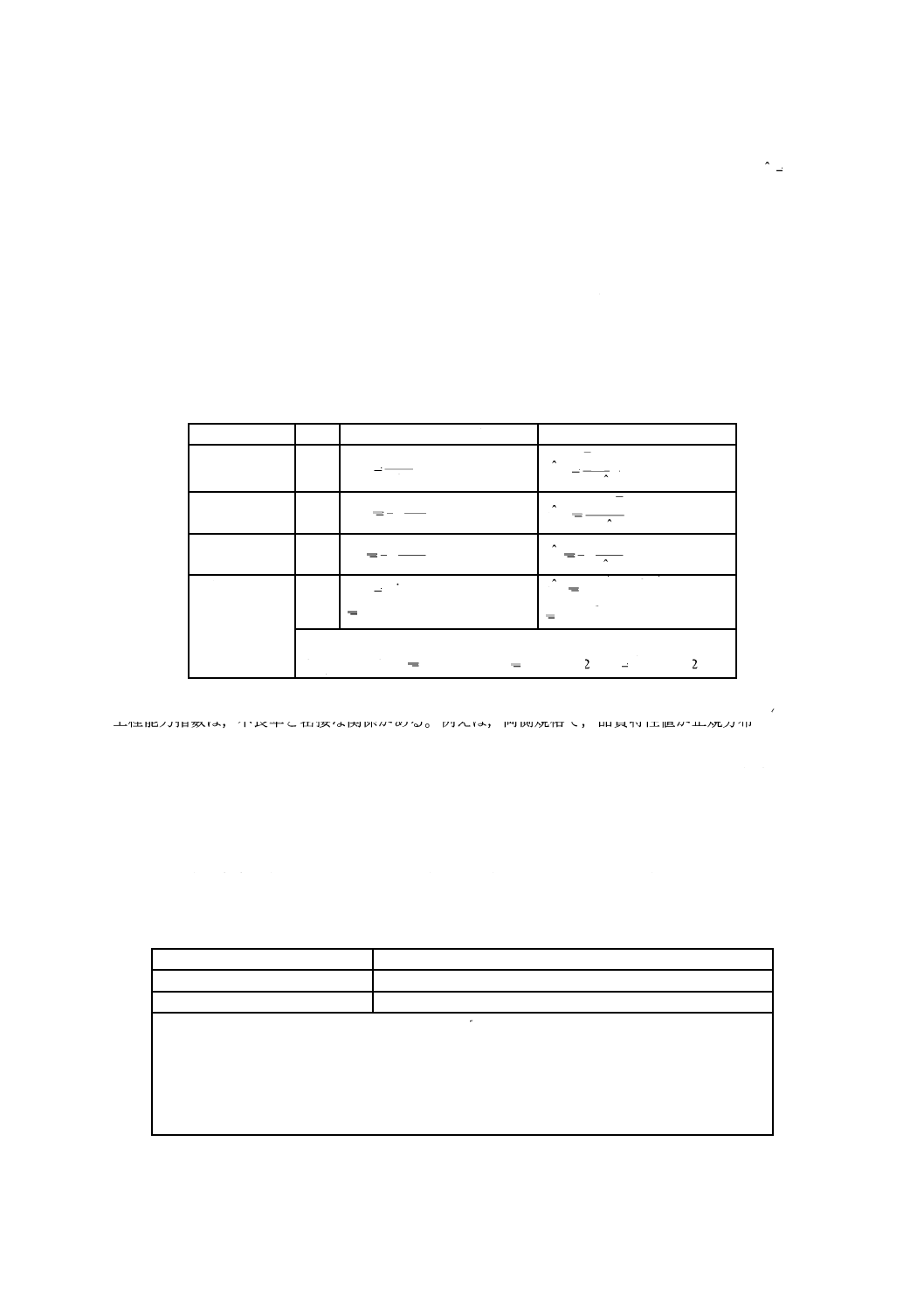

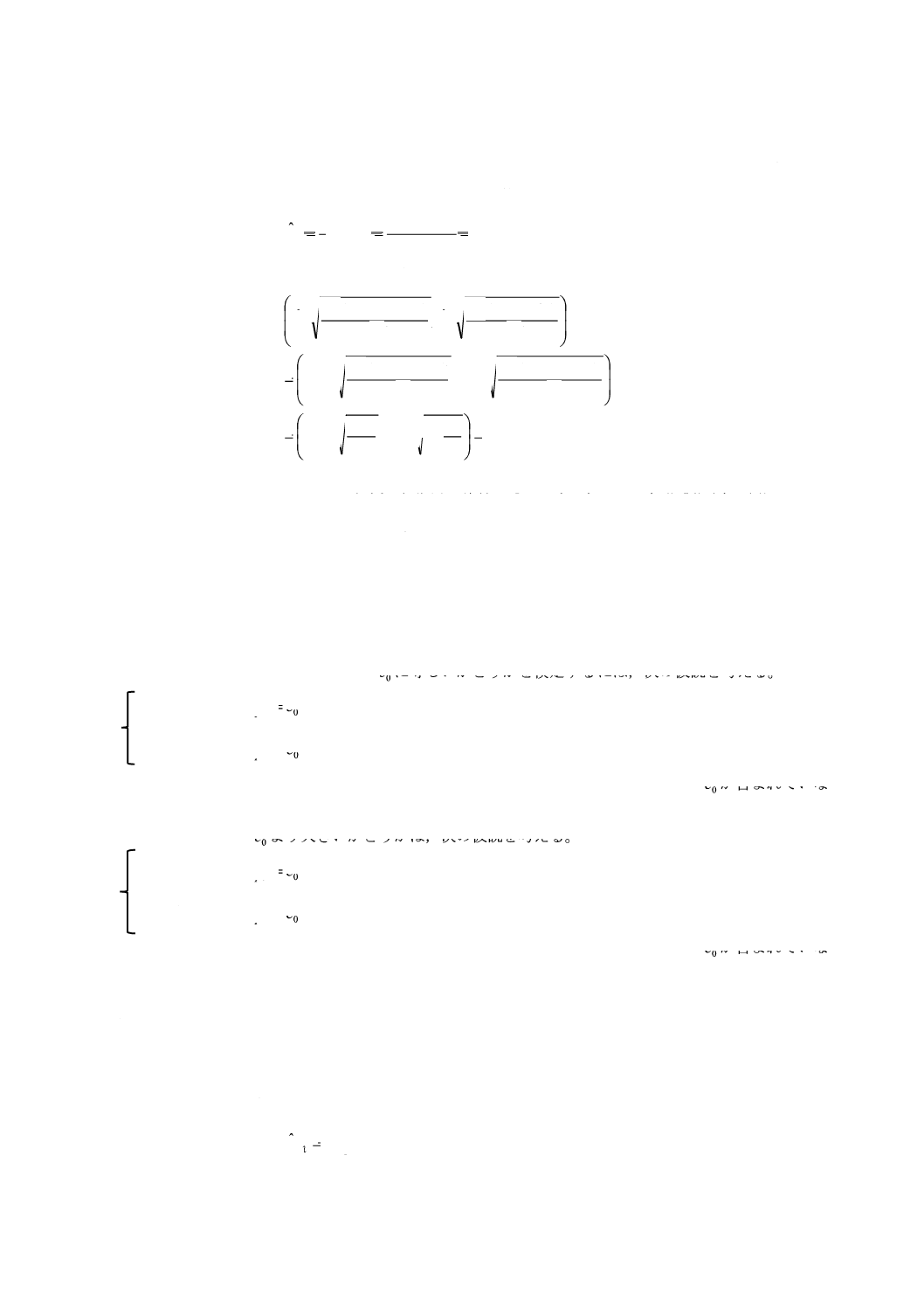

両側規格の場合は

p

Cˆと

pk

Cˆとの両方を算出してみるとよい。図3に示すように,

p

Cˆ及び

pk

Cˆ

の値並び

にその値の差によって,平均値に問題があるのか,ばらつきに問題があるのか,又は両方に問題があるの

かが分かる。

図3−

pk

pC

C

ˆ

ˆ,

の値と対応する問題(両側規格の場合)

誤組付け,きずの数など,元々計数値でしか表すことのできない品質特性の場合は,不良率又は欠点数

そのもので工程能力を求めるとよい。不良率は,既に規格値と比較した結果であるから,平均不良率が計

量値の場合の工程能力指数に相当する。欠点数の場合は,単位当たり平均欠点数又は単位当たり平均欠点

数で工程能力を表し,規格値,目標値などがあれば,それらとの大小関係で工程能力のありなしを判定す

る。

4.3.4

工程能力情報の活用

工程能力情報の活用には,次のようなものがある。

a) 工程能力一覧表 工程能力の調査結果を一覧表として整理したものを,工程能力一覧表と呼ぶ。この

一覧表には,次のような情報を含め,工程能力のふかん(俯瞰)及び可視化に役立てるとよい。

− プロセス名

− 生産及び提供の方法及び条件

− 製品名及びサービス名

− 品質特性値

− 調査実施時期

− 調査方法,条件(測定方法,サンプリング方法,材料,作業者など)

53

.1

67

.1

100

=

=

=

s

x

n

59

.1

06

.0

100

=

=

=

s

x

n

70

.0

99

.1

100

=

=

=

s

x

n

33

.1

ˆ

ˆ

<

<

p

pkC

C

33

.1

ˆ

ˆ

<

≈

p

pkC

C

p

pk

C

C

ˆ

33

.1

ˆ

<

<

3

−

=

L

S

3

=

U

S

3

=

U

S

3

=

U

S

3

−

=

L

S

3

−

=

L

S

29

.0

ˆ

65

.0

ˆ

=

=

pk

p

C

C

62

.0

ˆ

63

.0

ˆ

=

=

pk

p

C

C

48

.0

ˆ

43

.1

ˆ

=

=

pk

p

C

C

a) 平均,ばらつきともに悪い

b) ばらつきが悪い

c) 平均が悪い

10

Q 9027:2018

− サンプル数

− σ の推定値

− 工程能力指数

工程能力一覧表の例を表3に示す。表3上段が加工条件であり,中段が測定条件である。この条件

下での工程能力が下段にまとめられている。

表3−工程能力一覧表の例

加工条件

工程

工具

回転数

加工しろ

第1工程

切削工具SKH-51

1 000 rpm

0.88±0.02

第2工程

といし WA 120H

3 300 rpm

0.03

第3工程

といし WA 60K

3 300 rpm

0.02

測定条件

No.

測定項目

規格

測定器

測定単位

備考

1

切欠厚み

2.28 +0

−0.08

マイクロメータ

0.005

n=120

2

切欠寸法

51.5±0.1

ダイヤルゲージ

0.01

n=120

3

中央部振れ

0.04以下

ダイヤルゲージ

0.001

n=33 1ドレッシング間を測定

工程能力

No.

測定項目

規格

x

σˆ

6σˆ,(3σˆ)

p

Cˆ,

pk

Cˆ

1

切欠厚み

2.28 +0

−0.08

2.255

0.007

0.044

1.70

2

切欠寸法

51.5±0.1

51.550

0.019

0.114

1.76

3

中央部振れ

0.04以下

0.007 2

0.002 3

(0.006 9)

4.75

注記

出典:中條武志,山田秀編著(2006):“TQMの基本”,日科技連出版社,p.83を基に作成

b) 製品及びサービス設計での活用 工程能力は,プロセスを安定状態にすることで達成可能な水準を表

しており,製品及びサービスの設計の際に,定めようとしている規格値が現行の技術的及び経済的な

水準で達成できるかどうかに対する情報を提供する。このため,製品及びサービスの設計において規

格値及び公差を設定するときには,製品及びサービスの機能及び性能の側面だけから考えるのでなく,

工程能力の情報も活用するとよい。定めようとしている規格値では工程能力が確保されないが,機能

及び性能面の要求が強く,規格値を広げられない場合は,そのプロセスをネックプロセスと捉え,早

期に実現方法の検討に取り組むとよい。一方,規格幅を広げることができないか,という検討も必要

であり,その場合は工程能力を考慮して水準幅を決め,実験で機能及び性能面に問題がないか確認を

行うとよい。

故障モード影響解析(FMEA:Failure Mode and Effects Analysis)を利用して設計のトラブル予測を

行う場合には,重要度評価における発生頻度の評価に工程能力を考慮するとよい。トラブルに関連す

るプロセスについての特性の工程能力が低い場合は,そのトラブルの発生頻度が高くなる可能性が高

い。また,デザインレビュー(Design Review)のチェックリストに工程能力に関するチェック項目を

11

Q 9027:2018

入れておくことも重要である。

製品及びサービスの試作,評価などで実験による確認を行う場合,水準幅は工程能力を基に決定す

る。問題を早期発見するために,現状の工程能力よりもやや広い範囲で水準を設定して確認しておく

とよい。

c) プロセスの計画及び設計での活用 プロセスの計画及び設計段階において,実現方法の検討,並びに

設備及び治工具の選定を行うときには,先の工程能力一覧表を参考にして,工程能力が確保できるよ

うにするとよい。あらかじめ,工程能力が不足することが予測されるプロセスについては,早期に実

現方法の検討及び改善を行う。

製品及びサービスの生産及び提供前の試作及び評価において工程能力調査を行い,工程能力の確認

を行うとよい。工程能力が不足するプロセスについては,プロセス改善によって工程能力を向上させ

るか,検査・確認の計画に対処方法を反映させる,規格値の見直しを行うなどのアクションをとる。

4.3.5

工程能力の改善

生産及び提供段階においては,日常管理及び検査・確認でとられたデータ又は工程能力調査を目的とし

てとったデータによって定期的に工程能力を把握し,工程能力指数が1.33を下回っているプロセスは改善

する必要がある。これには,改善の手順,QC七つ道具などを活用するとよい。改善の手順及びQC七つ

道具については,JIS Q 9024を参照するとよい。

4.4

トラブル予測及び未然防止の進め方

4.4.1

トラブル予測及び未然防止の要点

様々なトラブルを横断的に眺めてみると,“同じようなトラブルを別の場所で起こしている”場合が多い。

このため,過去に発生したトラブルの事例を多数集め,そこから共通するトラブルの型(パターン)を抽

出及び整理することができる。これを検討中のプロセスに適用することによって,起こり得るトラブルを

系統的に洗い出し,トラブル予測における漏れを減少させるとよい。共通するトラブルの型は,“不具合モ

ード”と呼ばれる(トラブルの内容によって,故障モード,エラーモード,失敗モードなどと呼ばれるこ

ともある。)。また,不具合モードをプロセスに適用する場合,プロセスをより細かい構成要素に分けてお

くとよい。これは,プロセスを大きく捉えていると見方が荒くなり,漏れが生じるためである。さらに,

洗い出したトラブルについては,全てを対策の対象とするのは現実的でない。このため,QCDES(Quality,

Cost, Delivery, Environment, Safety)などに与える影響を評価し,対策が必要かどうかを判断するとよい。

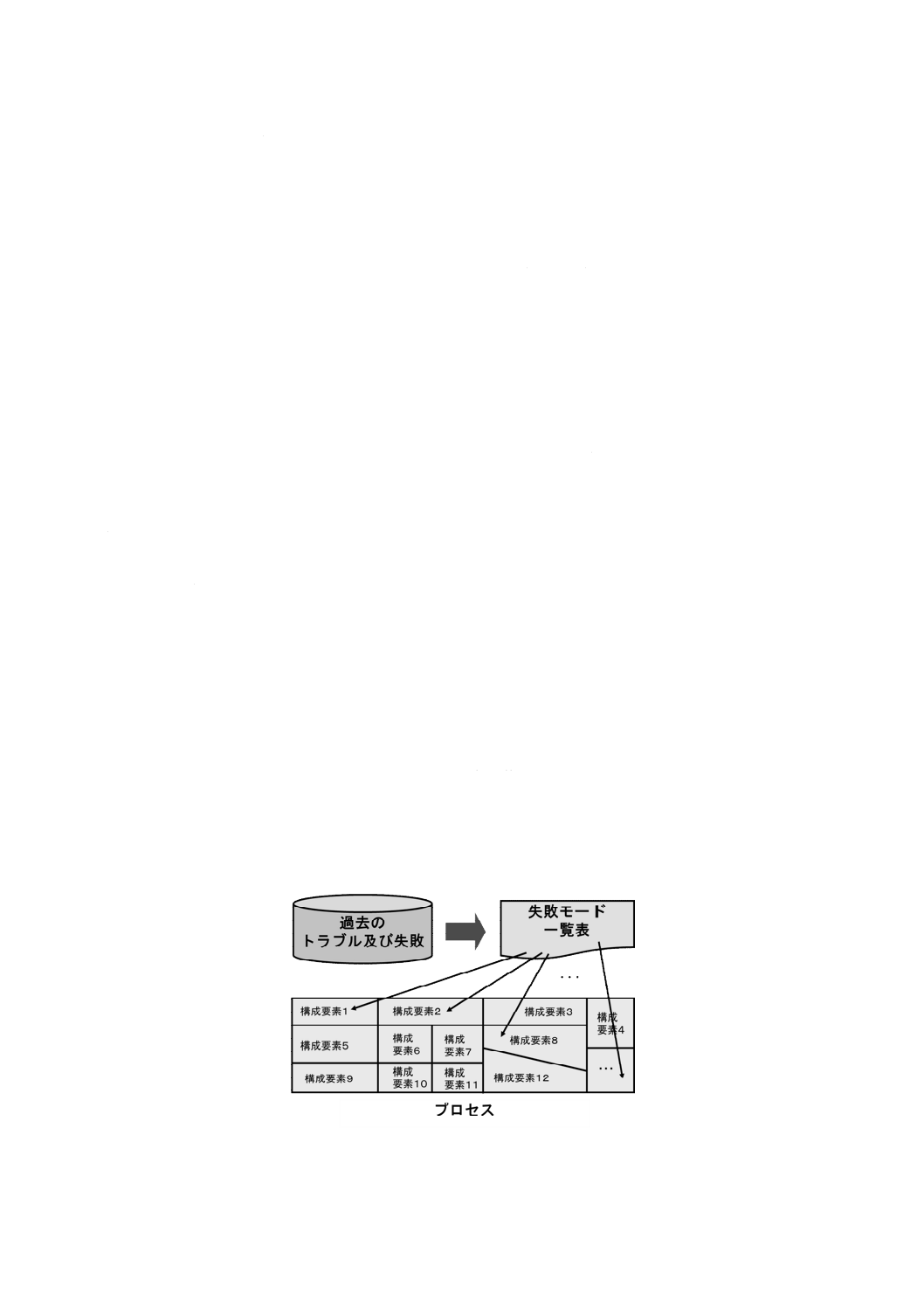

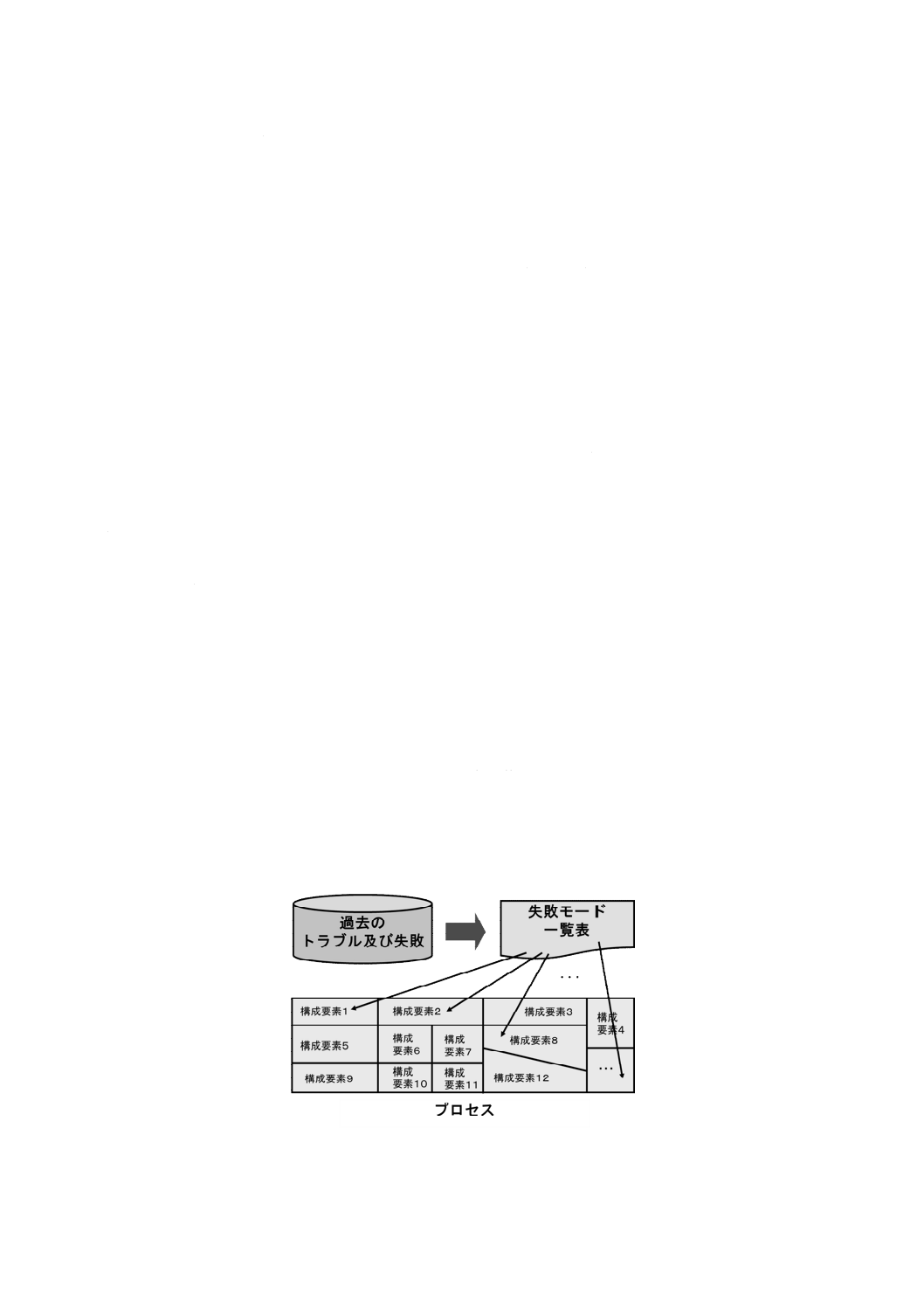

これらのことを行うための代表的な手法に,FMEAがある。図4にトラブル予測の基本的な方法を示す。

図4−トラブル予測の基本的な方法

12

Q 9027:2018

予測したトラブルのうち,対策が必要と判断したものについては,具体的な対策を立案し,実施する必

要がある。予測したトラブルの多くは類似のプロセスにおいて経験済みのものであり,有効な対策が既に

存在している場合が多い。このため,対策の立案に当たっては,過去の有効な対策を発想チェックリスト

(対策案を考えるヒントをリスト化したもの),対策データベース(事例集)などとして整理し,これを活

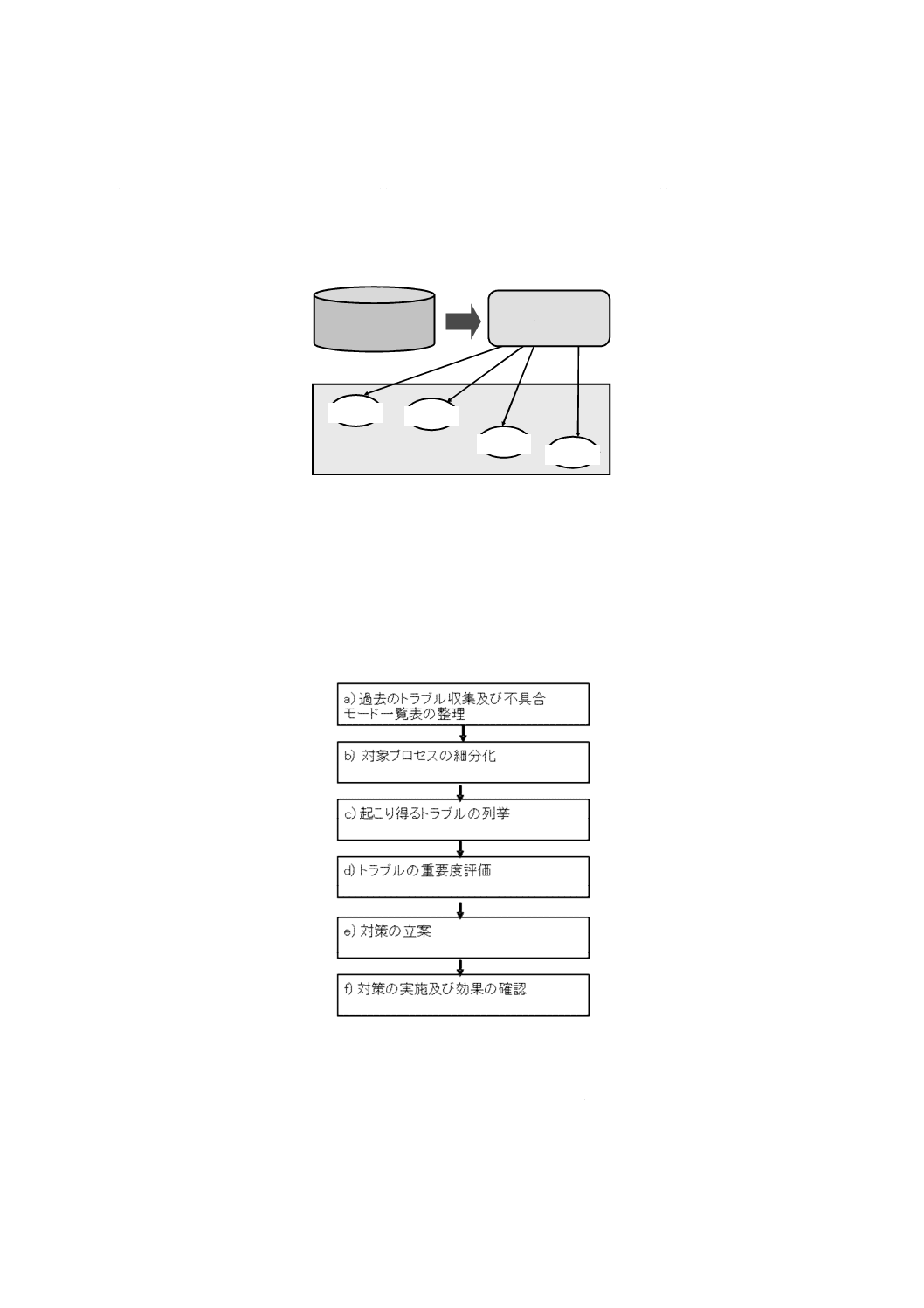

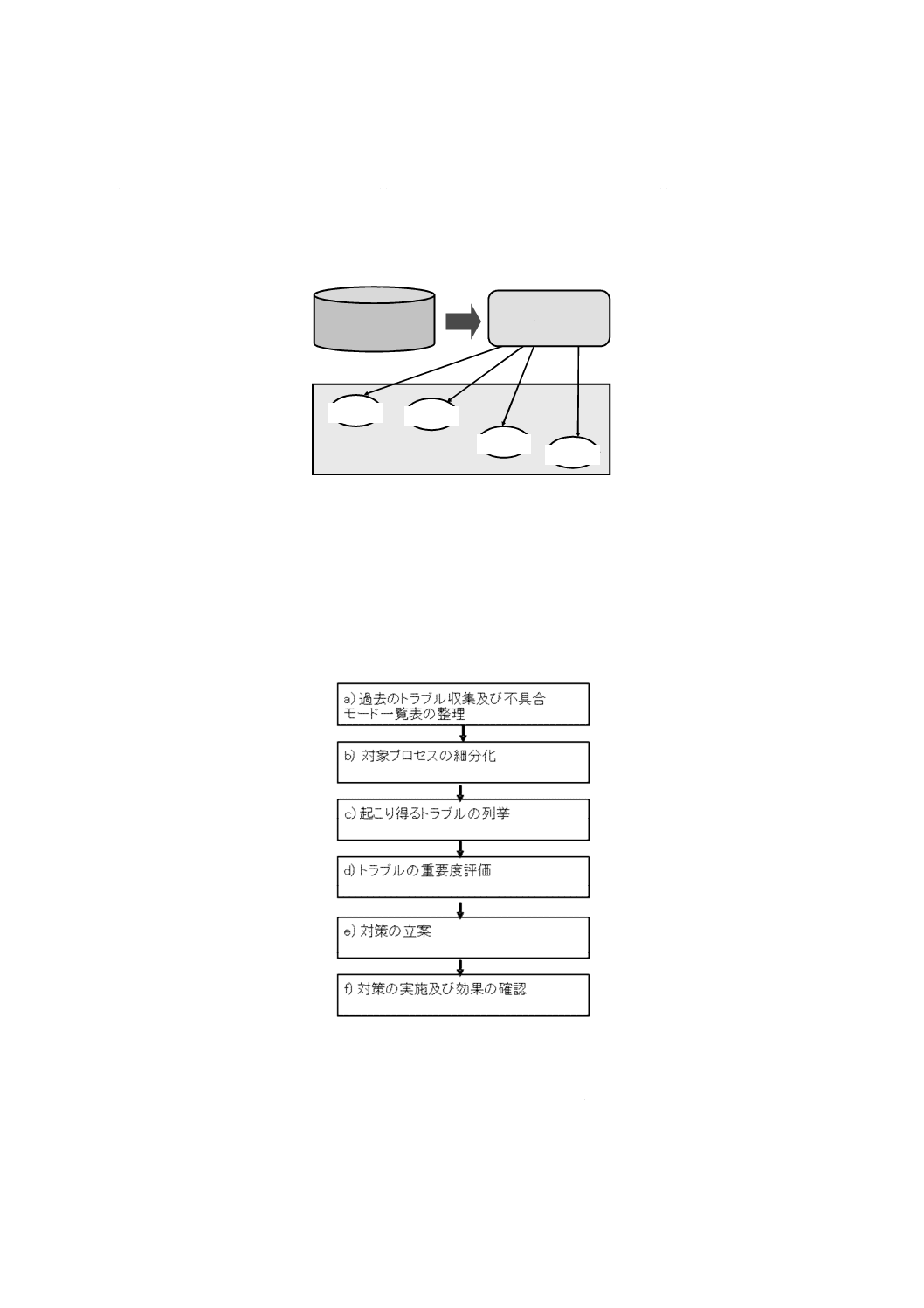

用するとよい。図5に未然防止における対策の基本的な方法を示す。

過去の

有効な対策

プロセス

・・・

発想チェックリスト

対策データベース

トラブル

トラブル

トラブル

トラブル

図5−未然防止における対策の基本的な方法

4.4.2

トラブル予測及び未然防止の手順

プロセスで起こり得るトラブルを予測し,未然防止を図るには図6に示す手順に従うとよい。

なお,実際に行う場合には,5.2で述べるプロセスFMEAを用いるとよい。

図6−トラブル予測及び未然防止の手順

a) 過去のトラブルの収集及び不具合モード一覧表の整理 検討の対象となっているプロセス(又はその

構成要素である作業,設備など)で起こり得るトラブルを洗い出す事前準備として,過去のトラブル

[5M1E(Man, Machine, Material, Method, Measurement, Environment)]の標準及び基準からの逸脱,変

13

Q 9027:2018

化又はその影響の事例を収集し,その類似性に基づいて不具合モード一覧表に整理する。

不具合モードは,どのような種類のトラブルを予測したいかによって異なってよい。例えば,プロ

セスを大まかに捉えて,その機能の不具合,すなわち,インプットをアウトプットに変換する働きに

おけるトラブルを予測したい場合には,仕様に対する規格外れ(寸法不良,精度不良など),動作不良,

きず,外観不良,欠品,異品混入などが不具合モードとなる。また,人の意図しないエラーを予測し

たい場合には,抜け,回数の間違い,順序の間違い,実施時間の間違い,不要な作業の実施,選び間

違い,数え間違い,危険の見落とし,位置の間違い,方向の間違い,量の間違い,保持の間違い,不

正確な動作,不確実な保持,不十分な回避などが不具合モードとなる(これは,エラーモードと呼ば

れることもある。)。さらに,設備の故障を予測したい場合には,変形,亀裂,腐食,弾性不安定,摩

耗,表面きず,表面あれ,緩み,がた,脱落,固着,焼損,異物,汚損,漏れ,にじみ,浸食,変質,

開放,短絡,ドリフトなどが不具合モードとなる(これは,故障モードと呼ばれることもある。)。

不具合モード一覧表を作る場合には,なるべく多くの過去のトラブルの事例を集めるとよい。数が

少ない場合には,トラブルに至る前に発見できたもの,日頃の仕事の中で気になっていることなども

含める。次に,集めた事例を横断的に見て“共通する”ところを探す。一つのトラブルの事例は,原

因から始まって多様な経緯を経て,不適合,クレーム,事故などの結果に至る多くの情報を含んでい

るので,これらの情報を区別することが必要である。上流の原因に近いところ,及び下流の結果に近

いところは,様々な事象が含まれているのが普通である。原因から結果の途中の段階で,共通性の高

いところに着目するとよい。

なお,不具合モードは典型的な型なので,一つのトラブルが一つのモードに分類できなければなら

ないというものではない。

b) 対象プロセスの細分化 検討の対象となっているプロセス,又はその構成要素である作業,設備など

を細分化する。プロセス全体を大まかに捉えて検討する場合には,どのようなインプットをどのよう

なアウトプットに変換しているのかという点からプロセスを眺め,要素工程に分解する。例えば,切

削工程では,作業者によるワーク(被加工物)取付け,自動運転加工,ワーク取外し,外観チェック

などに分ける。他方,プロセスの構成要素である作業を検討の対象とする場合には,部品を選ぶ,工

具を取る,締め付ける,スイッチを入れるなど,要素作業に分解する。また,設備を検討の対象とす

る場合には,設備を構成するコンポーネント及び部品に分解する。

どのくらいの大きさに分解するかで,次のc)の起こり得るトラブルの列挙における手間及び見逃し

の可能性が左右される。細かく分解する方が見逃しは少なくなるが,手間は増える。このため,重要

なところは細かく分解し,そうでないところは粗く分解するといった工夫を行うとよい。また,最初

から細かく分解しようとすると,どのくらいの大きさに分解するとよいのか分からず,必要以上に細

かく分解してしまう場合が多い。全体を大まかに3〜5の要素に分け,その上でそれぞれを更に細かく

分けるとよい。

c) 起こり得るトラブルの列挙 要素プロセス(又は要素作業若しくはコンポーネント及び部品)ごとに,

a)で整理した不具合モード一覧表を当てはめ,起こりそうなトラブルを列挙する。不具合モードを一

つ一つ見ていき,当該の要素プロセスで起こりそうなものがあれば,当該の要素プロセスに合った具

体的な表現に直して列挙する。一つの不具合モードを基に複数の起こり得る不具合を列挙してもよい。

可能性のあるものをなるべく多く列挙するとよい。挙げた不具合のうち,対策の必要のないものは次

のd)で振り落とされるが,列挙し損なうとd)の評価も行わないため,漏れが発生することになる。

意図しないエラーについては,スケジュールが遅れていたとき,計画が変更になった場合などに発

14

Q 9027:2018

生しやすい。また,故障は,何らかの負荷が加わった場合に進行及び発生しやすい。さらに,特定の

作業者(例えば,新人,応援作業者など)で発生しやすいエラー,特定の部品及び材料で発生しやす

い故障などもある。このため,不具合モードと合わせて,これらが発生しやすいプロセスの状況及び

構成要素を併記しておくと不具合の可能性に気付きやすくなる。

d) トラブルの重要度評価 列挙した不具合について対策が必要かどうか,重要度評価を行う。発生頻度

が高く,発生した場合の影響が致命的で,発生してから影響が生じるまで検出できない可能性が高い

ものは,対策をとるとよい。このため,通常,重要度評価は,“発生度”,“影響度”,“検出度”などを

10段階又は4,5段階でランク付けし,それらの積を計算し,スコアとするとよい。

発生度,検出度などのランク付けは,主観的な評価とならないようあらかじめ基準を明らかにして

おくとよい。例えば,発生度については,発生頻度が○○以下の場合は1,発生頻度が○○〜△△の

場合は2などと決めておけばよい。これらの基準については,一覧表にまとめておくとよい。また,

過去に発生した不具合に関する情報をデータベース化し,具体的な条件を指定することで発生度など

を容易に推定できるようにしておくのも役立つ。

発生度を評価するためには,それぞれの不具合の原因及び発生のメカニズムを理解しておくとよい。

また,影響度を評価するためには,何を影響として考えているのかを明らかにしておくとよい。さら

に,検出度の評価には,現状計画している(行っている)検査・確認方法などが影響する。このため,

発生度,検出度などのランク付けに当たっては,あらかじめ,原因及び発生メカニズム,影響並びに

管理方法を把握しておくとよい。

なお,列挙した不具合全てについて,これらの詳細を検討するのは工数がかかるため,発生度,検

出度などのランク付けを粗く行って重要度スコアを算出し,重要度スコアの高いものについて詳細な

検討を行ってより正確な重要度を求めてもよい。

複数の不具合が重なって大きな影響を生じることもある。複数の不具合の相乗効果が予想される場

合には,発生度が高い不具合を取り上げ,故障の木解析(FTA:Fault Tree Analysis)などの手法を用

いてその影響を評価するとよい。

e) 対策の立案 重要度スコアが大きいなど,対策が必要と判断した不具合については,対策を立案する。

対策を立案する場合には,はじめから一つの対策に絞って検討を行うよりも,なるべく多くの対策を

系統的に考え,その中から適切なものを選ぶとよい。系統図,過去の有効な対策をまとめた対策発想

チェックリスト,対策データベースなどを活用するとよい。

対策の立案には,同種の不具合を発生させないためのプロセスの改善,より大がかりなプロセスの

改善など,様々な視点から立案するとよい。

立案した対策については,各々の対策の有効度,費用,継続の容易性などの評価項目を決めた上で,

各々をランク付けし,その結果に基づいてどの対策を実施するかを決めるとよい。対策を決める過程

が関係者にとって目に見えるものになり,納得を得られやすくなる。対策評価マトリックスなどの手

法を活用するとよい。

f)

対策の実施と効果の確認 未然防止の対策は,多岐にわたるため,実施の担当者,日程などの計画を

立て,漏れが発生しないように行うとよい。

効果を定量的に把握するのに長い期間を要したり,対策を行わなかった場合との比較ができなかっ

たりする場合も多い。実施に先立ち,対策を実施した場合に各々の不具合の発生度,影響度及び検出

度がどう改善されるかを見積もり,重要度スコアを計算し直すとよい。これによって,対策を行った

場合と対策を行わなかった場合との比較を行うことができる。

15

Q 9027:2018

一定期間経ったら,実際に発生したトラブルの情報を集め,効果を確認する。また,発生したトラ

ブルが,b)で細分化したどの要素プロセス,要素作業,又はコンポーネント及び部品で発生したもの

か,当該のトラブルに対応する不具合をc)で列挙していたかどうか,d)でどのように評価され,e)で

どのように対策が立案されたかを見直す。これによって,a)〜e)のレベルアップを図ることができる。

4.4.3

トラブル予測及び未然防止の実施範囲及び粒度

トラブル予測及び未然防止は,できる限り広い範囲及び細かい粒度(詳しさ)で行うとよい。しかし,

範囲を広くするほど,粒度を細かくするほど,検討に必要な工数は増える。このため,対象とするプロセ

スの範囲を限定し,適切な粒度を選ぶとよい。

上流から下流までの特定の範囲のプロセスを取り上げた場合,当該範囲の外で起因となる事象が起こり,

その影響が当該範囲で現れるようなトラブルの扱いに注意が必要となる。起因となる事象(5M1Eの標準

及び基準からの逸脱又は変化)が多く発生すると思われるプロセスに範囲を限定した上で,範囲外のプロ

セスに起因するものについては,外から提供される部品及び材料,設備などの不足,並びに標準及び基準

からの逸脱又は変化として補助的に取り扱うとよい。

プロセスを構成要素に分解すると,人,設備,部品,材料,環境条件など(5M1E)に分けることができ

る。一般に,要素の種類によって,どのようなトラブルを予測しなければならないかが変わる。例えば,

人については,知識及び技能不足による行動,意図しないエラー及び意図的な不遵守を予測することが求

められる。他方,設備,部品,材料などについては,故障及び劣化,仕様からの逸脱などを予測する必要

がある。このため,種類の異なる要素ごとに検討を行う方がトラブル予測の漏れは少なくなるが,逆に検

討に多くの工数を要する。また,異なる種類の構成要素の間のインターフェイスで発生する問題を見逃す

恐れがある。したがって,異なる種類の要素をまとめて扱ったトラブル予測を大まかな粒度で行い,その

上で,トラブルの可能性が高い構成要素を個別に取り上げて,より詳細な粒度での検討を行うとよい。具

体的には,それぞれのプロセスが果たしている機能,例えば,部品Aを塗装すること,部品Bを組み立て

ること,に着目して,そこで起こり得るトラブルを予測する。その上で,当該のプロセスで行われている

重要な作業については,意図しないエラー,意図的な不遵守などの人の行動に起因するトラブルの予測を

より詳細に行う。また,当該のプロセスで使われている重要な設備についても,劣化又は故障に起因する

トラブルの予測をより詳細に行うとよい。

4.4.4

デザインレビューによるトラブル予測及び未然防止

プロセスで発生するトラブルを予測し,未然防止を図る場合の最も基本的な形は,プロセスの計画及び

設計を担当する人が,トラブルの可能性がないか,プロセスの計画及び設計を見直すことである。しかし,

担当者個人の経験及び知識には限界がある。また,自分が行った計画及び設計について第三者の視点から

見直すことは必ずしも容易でない。このため,デザインレビューを行うとよい。

一般に,デザインレビューとは,計画及び設計の適切な段階で,必要な知見をもった実務者及び専門家

が集まって計画及び設計を見直し,担当者が気付いていない問題を指摘するとともに,次の段階に進めて

よいかどうかを確認及び決定するための会合である。デザインレビューは,製品及びサービスの企画及び

設計だけでなく,プロセスの計画及び設計でも活用される。デザインレビューは,委員長,メンバー(複

数),計画及び設計担当者,書記などで行うとよい。担当者は,計画及び設計内容に関する資料をメンバー

に事前に配布し,メンバーは配布された資料を事前に検討しておく。その上で,会合においては,まず担

当者が計画及び設計の内容について説明を行い,メンバーが気付いた問題を指摘する。指摘された問題は

議事録にまとめ,次の会合などの適切な時点で処置されたかどうかフォローする。担当者は,必要な関係

者及び部門と協議し,指摘された問題に対する対策を検討する。1回の会合は2時間程度とするとよい。

16

Q 9027:2018

デザインレビューを行う場合には,次の点に注意するとよい。

− 一度に全てを行おうとせず,構想,基本,詳細などの段階に分けて行う。また,検討の対象となるプ

ロセスについて,必要に応じて,全体のプロセスフロー,個々の設備,作業などの検討を行う。

− 問題点をできるだけ多く指摘してもらうための会合と,次の段階に進めてよいかどうかを判定するた

めの会合とを分けて行う。

− 各デザインレビューの目的及び対象範囲を明確にしておく。また,当該の目的及び対象範囲に合った

メンバーを選ぶ。

− トラブルの発生の可能性が高い部分(新規性の高い部分,既存の計画及び設計から変更した部分など),

QCDESへの影響が大きい部分などを特定し,重点を絞って行う。

− 3D画像,シミュレータなど,計画及び設計の内容を分かりやすく可視化するためのツールを活用する。

また,試作用のプロセス及び類似のプロセスがある場合には,その近くの場所で行い,必要に応じて

現場を確認する。

− 計画及び設計内容に関する資料だけではトラブルの可能性に気付きにくい。FMEAなど,トラブル予

測のための手法を活用する。

− 検討すべき事項をチェックシートにまとめて活用することで,検討の漏れを防ぐ。

4.5

検査・確認の進め方

4.5.1

検査・確認の要点

検査・確認を適切に計画及び実施するために,次の事項を明らかにしておくとよい。

− 発見すべき典型的な不適合

− 当該の不適合を効果的かつ効率的に発見するための方法

“発見すべき典型的な不適合”を明らかにするためには,“4.4 トラブル予測及び未然防止の進め方”

に基づくデータ及び検討結果が役に立つ。また,不適合の発生頻度,並びに顧客及び後工程への影響を見

積もることも重要となる。このためには,生産及び提供プロセスの構造及び性質,運用条件に関する情報,

顧客及び後工程の使用条件及び利用条件に関する情報などが必要である。

“不適合を効果的かつ効率的に発見するための方法”については,プロセス中のどこで検査・確認を行

うか,どのような対象のどのような特性を測定するか,測定方法,合格判定基準などを決めるとよい。候

補となり得るものを系統的に列挙した上で,検査・確認に必要となる費用,検査・確認で発見できる可能

性などを考慮して,最適なものを選ぶとよい。また,これらの検討の結果を一覧表にまとめ,顧客及び後

工程に対する保証の度合いを評価するとよい。このための具体的な手法としては,“保証の網(QAネット

ワーク)”が役立つ(5.3参照)。

4.5.2

検査・確認の設計

検査・確認の第一の目的は,標準化,工程能力の調査及び改善,トラブルの予測及び未然防止などを行

ったにもかかわらず不適合が発生する可能性がある場合に,典型的な不適合がないかどうかを製品及びサ

ービスを顧客及び後工程に引き渡す前に確認し,不適合を含んだ製品及びサービスを顧客及び後工程に提

供することによる損失を防止することである。検査・確認における最も重要な活動は,これらの目的を効

果的かつ効率的に達成できる検査・確認を設計することである。

有限の回数の検査・確認によって規定要求事項どおりであることを示すのは不可能である。検査・確認

で分かるのは典型的な不適合が含まれていないことである。したがって,検査・確認を設計するに当たっ

ては,まず,どのような不適合を発見しようとするのかを明らかにしておくとよい。

検査・確認はその行われる段階によって,作業の中で自動的に行われる検査・確認,担当者による確認

17

Q 9027:2018

(自主検査・確認),工程間検査,最終検査などに分かれる。また,一つ一つの製品及びサービスを対象と

して全数検査・確認を行う場合もあれば,ひとまとまりの製品及びサービス(ロット)を対象とする場合

もある。さらに,狙いとする不適合を確実に発見できる特性を,必要な精度及び信頼性をもった測定方法

を用いて検査・確認し,合理的な合否判定を行う必要がある。検査・確認の設計においては,プロセスの

どのポイントにおいて,どのような対象のどのような特性を,どのような方法で測定し,どう判定するか

を決めるとよい。

検査・確認の有効性は,起こり得る不適合をどれだけ確実に検出できるかによって評価できる。不適合

ごとに,当該の不適合を含んだ製品及びサービスが顧客及び後工程に提供される可能性を評価し,保証度

が定められた水準以上であることを確認するとよい。

最後に,このような過程を経て計画した検査・確認が確実に実施できる体制を確立し,検査・確認で発

見した又は後工程に流出した不適合についての情報を用いて検査・確認の評価及び見直しを行い,継続的

に改善していくとよい。

4.5.3

検査・確認で発見すべき不適合の決定

それぞれのプロセスで発生する不適合は多種多様であるが,それらを横断的に眺めると,傾向があるこ

とに気付く。例えば,刻印を行うプロセスでは,刻印なし又は刻印内容の間違い(例えば,番号間違い,

日付間違いなど)がほとんどである。また,ビス留めを行うプロセスでは,ビスなし,ビス異品,ビス浮

き,ねじ潰れなどが典型的な不適合である。さらに,数値データをインプットする作業では,インプット

の抜け,インプットした数値の間違い,インプット欄の間違いなどが圧倒的に多い。したがって,それぞ

れのプロセスにおける過去に発生した不適合を収集及び整理することで,当該のプロセスで発生する可能

性の高い不適合を予想するとよい。

新規のプロセスの場合には,利用できる過去の情報がないことになるが,全てが全く新しいプロセスは

少なく,多くは従来のプロセスを組み合わせたものとみなせる。したがって,刻印,ビス留め,組付け,

データ入力などの要素となるプロセスについて,過去に発生した不適合を整理することで,発生する不適

合の大部分を予想することが可能である。

発生する可能性のある不適合を列挙したら,それぞれの不適合について次の項目を評価し,検査・確認

で発見すべき不適合を決める。

− 発生頻度

− 不適合を含む製品及びサービスを顧客及び後工程に提供した場合の影響の大きさ

一般には,生産及び提供プロセスを設計する際に作成したプロセスFMEAにこれらの情報がまとめられ

ているので,これを活用するとよい。発生頻度が高く,顧客及び後工程への影響が大きい不適合が検査・

確認で発見すべき不適合となる。

4.5.4

検査・確認のポイント,項目,測定方法などの決定

発見すべき不適合が決まったら,検査・確認ポイント(プロセスのどこで検査・確認を行うか。)と検査・

確認項目(どのような対象のどのような特性を測定及び確認するか。)を決める。このためには,まず,候

補となる検査・確認ポイント及び検査・確認項目を列挙するとよい。一般には,当該の不適合が発生する

プロセス及びそれに引き続く全てのプロセスが検査・確認ポイントの候補となる。また,検査・確認項目

については,不適合を含んだものと含まないものとの差を考え,これを検出するためには何を測定・確認

すればよいかを考えることで候補が得られる。

候補として得られた検査・確認ポイント及び検査・確認項目について次の事項を明らかにする。

− 検査・確認に要するコスト

18

Q 9027:2018

− 検査・確認によって当該の不適合を発見できる可能性(検出力)

− 発見した不適合を処置するのに必要な費用

検査・確認は他の作業と異なり,それ自体が価値を生み出すものではない。検査・確認を行って不適合

が見つからなかったとすれば,その検査・確認は無駄だったことになる。したがって,検出力の高い,コ

ストの低い検査・確認が良い検査・確認となる。検査・確認コストを低減するためには,プロセスの上流

において,個々のものを個別に検査・確認をするよりも出来上がったものをまとめて検査・確認するとよ

いが,そうするとプロセスのばらつき又は他の不適合によって,当該の不適合が隠される可能性が高くな

る。また,不適合を発見した場合の処置費用は,一般に後ろのプロセスになるに従って大きくなる。これ

らを考慮して,最適な検査・確認ポイント及び検査・確認項目を選定するとよい。

特定の検査・確認ポイント及び検査・確認項目を行うべきかどうかは,不適合の発生頻度をp,不適合

を顧客及び後工程に流出した場合の損失金額A(円),1製品及び1サービス当たりの検査・確認コストB

(円),検査・確認で不適合と判定された場合の処置費用C(円)とすると次の式によって判定できる。

p≧B/(A−C)

上の式の条件が成り立っている場合には,当該の検査・確認を行うとよい。他方,候補となる全ての検

査・確認ポイント及び検査・確認項目について,この条件が満たされていない場合には,検査・確認を行

うことが合理的でなくなる。新たな検査・確認技術の開発を早急に進めるとよい。

検査・確認項目を決めたら,その測定方法を定める必要がある。測定方法は,発見すべき不適合がある

場合とない場合との差を検出できる精度をもち,信頼性のあるものを選ぶ。十分な精度がない場合には,

複数回繰り返して測定し,その平均値を用いればよい。必要な精度(標準偏差)をD0,測定方法の精度を

Dとすると次の式が必要な繰返し数となる。

n=(D/D0)2

また,発見すべき不適合がひとまとまりの製品及びサービス(ロット)に対して共通して生じると考え

られる場合には,当該のまとまりの中から代表となる製品及びサービスを選んで測定を行うことも有効で

ある。さらに,測定方法は,計量値によるもの,計数値によるものがある。計量値の方が計数値に比べて

情報量が多く,一般には少ない数の測定で必要な情報が得られる。他方,計量値を得るためには,計数値

を得るよりも工数がかかる場合が多い。これらのことを考慮して,適切な測定方法を選ぶとよい。

検査・確認の実施に当たっては,他の作業と同様,必要な標準化を行う。特に,人の感性に依存する検

査・確認を行う場合には,限度見本を用意した上で,要員の訓練及び評価を行い,評価結果に基づく要員

の認定を行うとよい。また,検査・確認プロセスにおいて起こり得るトラブルを予測し,未然防止対策を

行っておくとよい。

4.5.5

保証度の評価

最終的に選んだ検査・確認ポイント,検査・確認項目,測定方法などについては,保証の網(5.3参照)

などを用いて一覧表にまとめておくとよい。この場合,プロセスの標準化,工程能力の評価及び改善,ト

ラブル予測及び未然防止などの発生防止対策,並びに検査・確認による流出防止対策を合わせて総合的に

評価し,顧客及び後工程に発見すべき不適合を含んだ製品及びサービスが提供される可能性が一定以下に

押さえ込まれていることを確認するとよい。この可能性を保証度と呼ぶ。

保証度の評価を行う場合には,発見すべき不適合ごとに,それぞれのプロセスで行われている発生防止

対策の有効性,及び流出防止対策の有効性を4段階又は5段階で評価を行い,これらを総合して保証度を

求める。厳密な評価を行うことは難しいが,それぞれの段階の定義を示す文章及び事例を組織として定め

ておくことで,人による評価のばらつきを押さえることができる。

19

Q 9027:2018

4.5.6

設計した検査・確認の評価及び改善

検査・確認については,狙いとする不適合を計画どおり発見できているかどうか,及び不要な検査・確

認を行っていないかどうかについて,定期的に見直し,改善を図るとよい。このためには,プロセスの各

段階における不適合の発生状況,それらの不適合を設定した検査・確認ポイントで検出できている割合な

どを総合的に整理し,改善の必要な検査・確認プロセスを明らかにする必要がある。

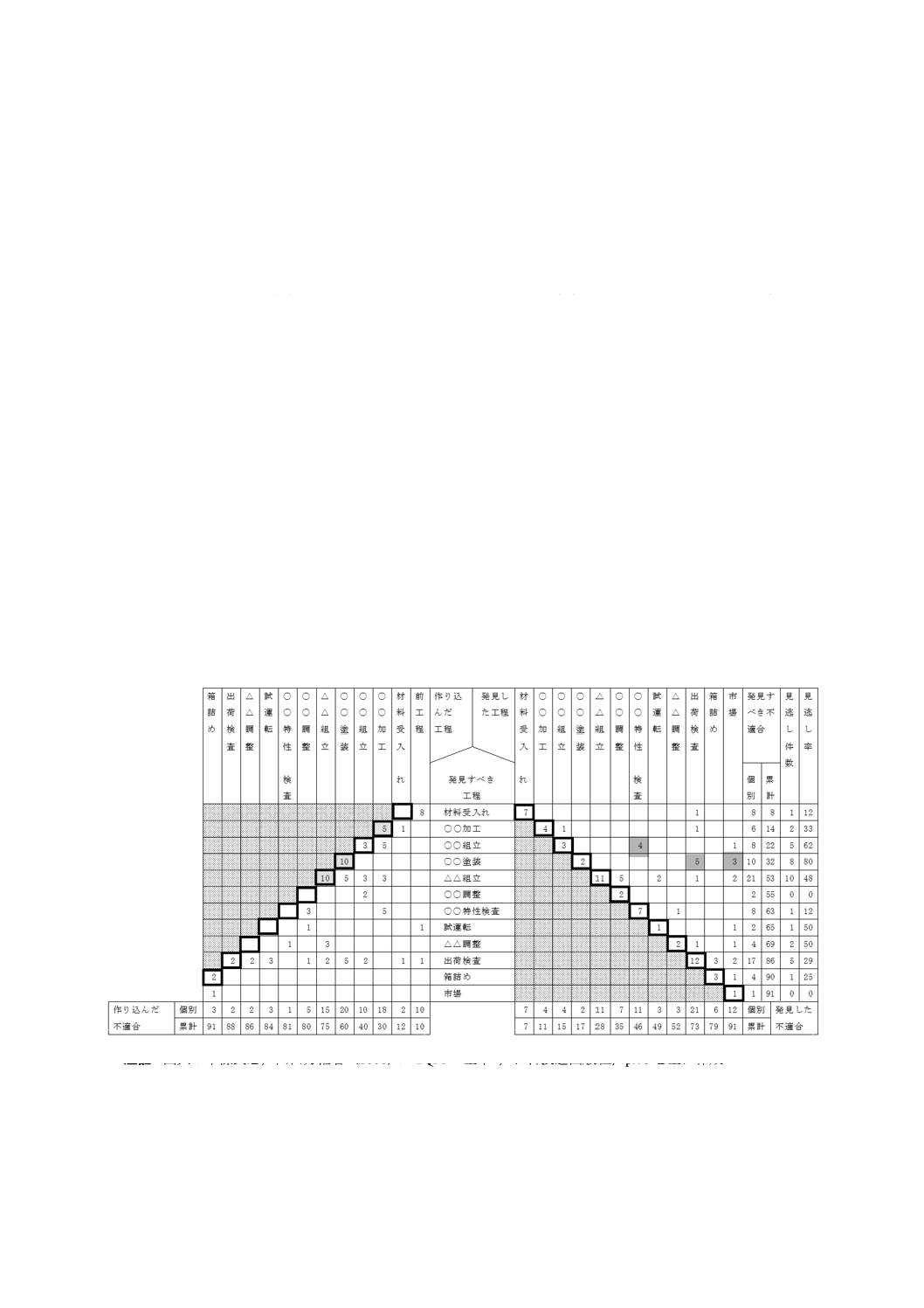

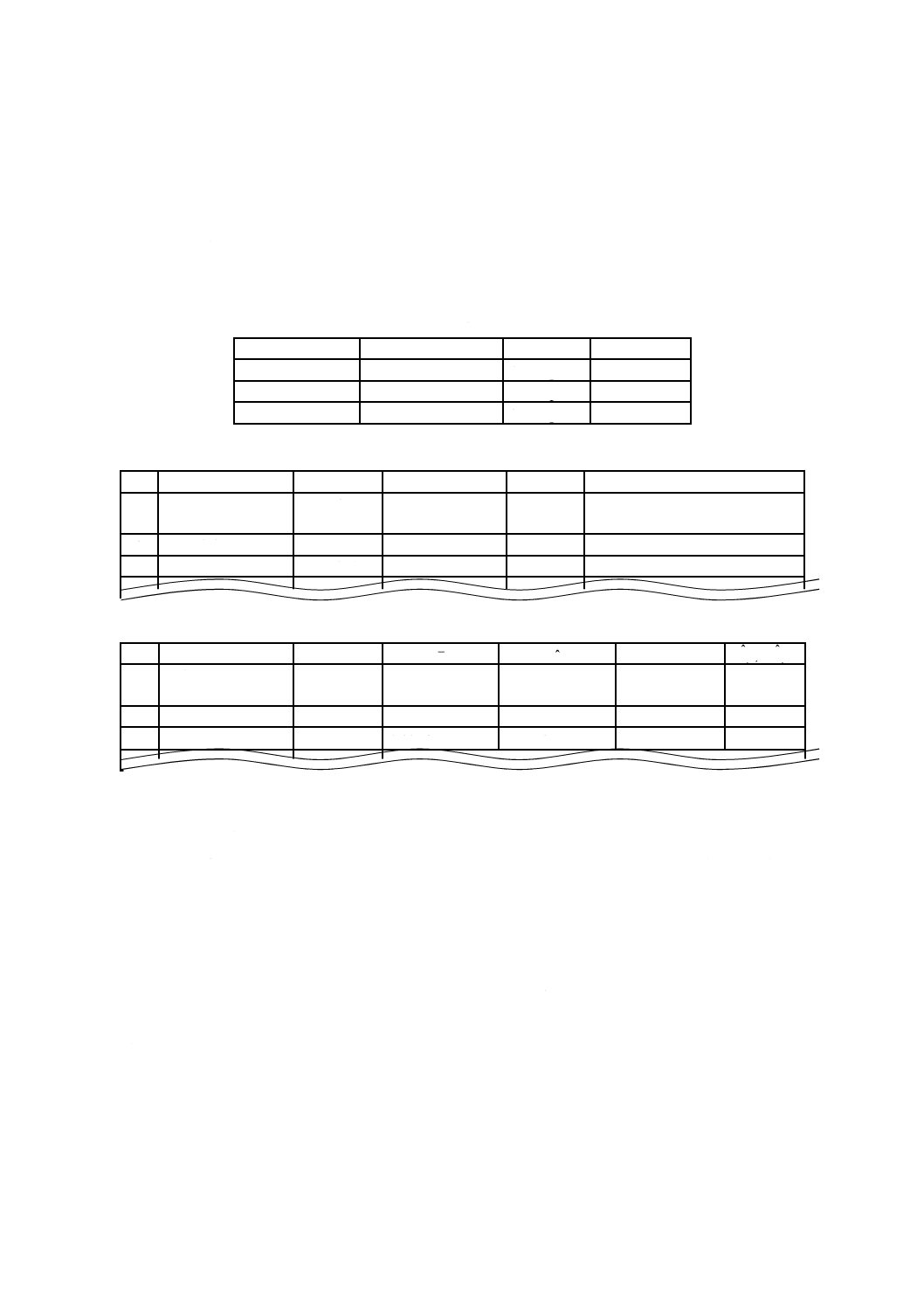

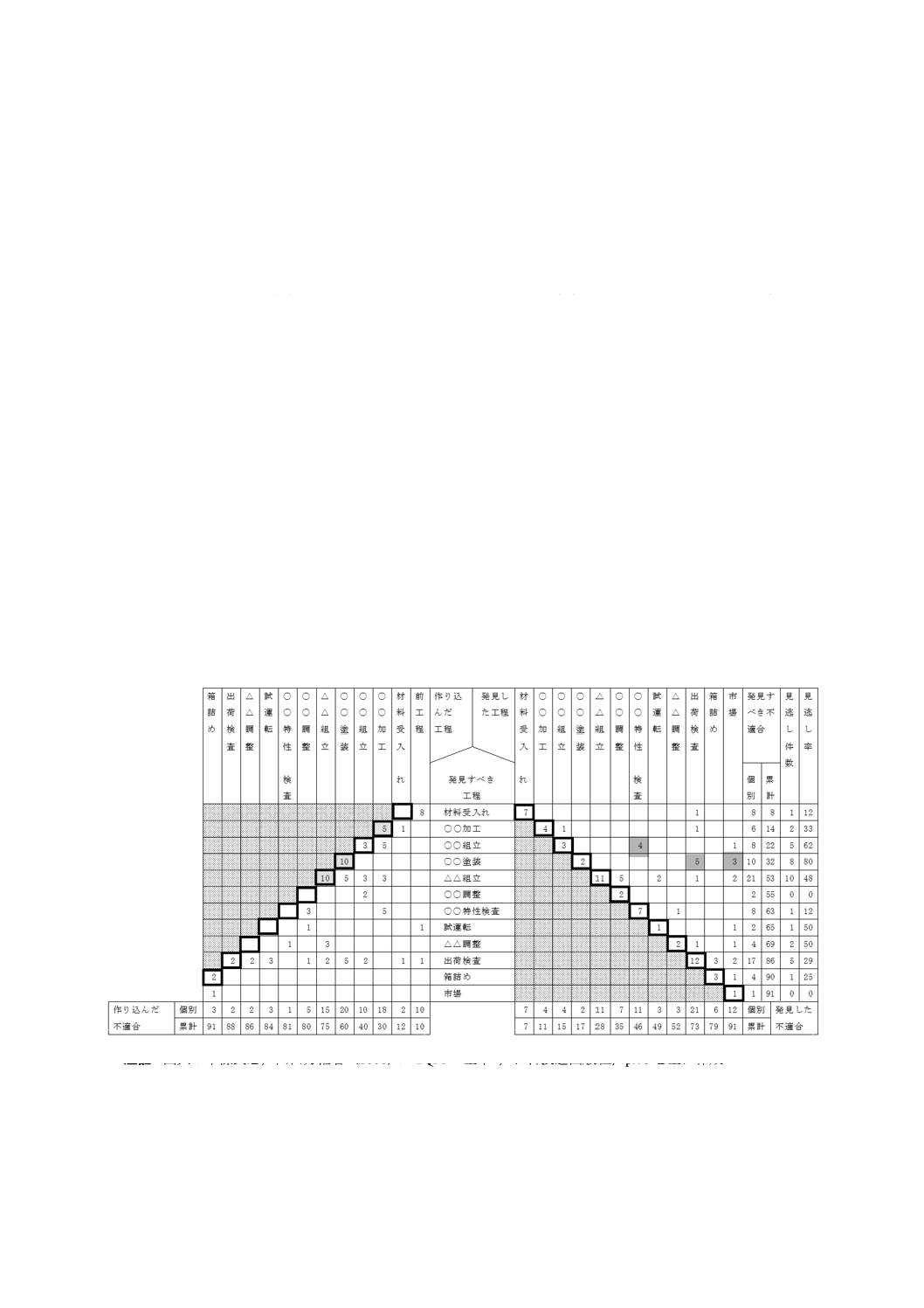

表4に,T型マトリックスを用いて検査・確認プロセスの評価を行った例を示す。この表では,“不適合

を作り込んだ工程”,“不適合を発見すべき工程”,及び“実際に不適合を発見した工程”の三つを軸とする

マトリックスを用意した上で,検査,顧客及び後工程で発見された不適合一件一件を分析し,該当する欄

にその数(又は損失金額)を集計する。この表を見ることによって,次の事項が明らかとなり,改善すべ

き検査・確認プロセスを絞り込むことができる。

− 不適合を多く作り込んでいる,言い換えれば検査の必要性が高いプロセス

− 不適合を発見するための検査・確認の技術が確立できていないプロセス

− 検査・確認の管理が不十分,言い換えれば検査・確認の検出力が十分でないプロセス

例えば,表4では,○○塗装,○○加工,△△組立などで検査・確認の必要性が高いことが分かる。ま

た,このうち,○○加工及び△△組立については,検査・確認の技術が確立できていないことが分かる。

さらに,○○塗装,○○組立などにおいて,検査・確認の検出力が十分でないことが分かる。

改善すべき検査・確認プロセスを絞り込んだら,そのプロセスで本来発見すべきであるにもかかわらず

見逃している不適合一件一件を分析し,発見すべき不適合,検査・確認ポイント,検査・確認項目,測定

方法などの決定のどこが悪いのかを明らかにし,必要な改善を行う。

表4−T型マトリックスを用いた検査・確認プロセスの評価の例

注記 出典:中條武志,山田秀編著(2006):“TQMの基本”,日科技連出版社,p.78を基に作成

4.6

工程異常への対応の進め方

4.6.1

工程異常への対応の要点

工程異常への対応のためには,工程異常の発生が一目で分かるような検出方法を検討し,発生時には即

20

Q 9027:2018

座に応急処置をとり,その後,再発防止をとる体制を作るとよい。

工程異常の検出については,どのような工程異常が起こり得るのかを検討し,それが適切に検出できる

ように管理項目及びその管理水準を決め,グラフなどを用いて視覚化するとよい。

また,応急処置においては,工程異常の影響が他に及ばないように処置をとることが要点となる。応急

処置の後,再発防止を検討する。そのときの要点は,設定された標準どおりに実践されているかどうか,

標準の設定が適切であるかどうかなどである。また,発生した工程異常のタイプ(突発型,傾向型,周期

型など)に関する情報を適切に活用することも要点となる。

工程異常の検出及び工程異常に対する処置は,日常的に実施するべき事項であるので,日常的な業務(朝

礼,引継ぎ,業務打合せなど)の中に適切に取り込むとよい。

4.6.2

工程異常の検出及び処置の手順

工程異常の検出及び処置は,次に従って進めるとよい。

a) 管理項目及び管理水準の設定並びに異常の見える化

1) プロセス及びその標準化の状況を考え,起こり得る異常及びその特性(発生頻度,異常パターンな

ど)を明確にする。

2) 異常を効果的かつ効率的に検出するための管理項目,管理水準,管理の間隔及び頻度を決める。

3) 管理項目に影響を与える要因を明確にし,必要に応じて,それらが定められた範囲に保たれている

ことを確認するための点検項目を定める。

4) 管理項目,管理水準,管理の間隔及び頻度,点検項目並びに異常の検出及び処置に責任をもつ担当

者などをQC工程表又は管理項目一覧表を用いてまとめ,組織として明確にする。

5) 異常の発生が関係者の間で速やかに共有される工夫を行う。

b) 異常の検出及び共有,並びにその応急処置

1) 管理項目を用いて異常を検出する(管理図などの活用)。管理項目だけでなく,作業担当者のいつも

と違うという気付きについても積極的に活用する。

2) 異常を先取りするために,プロセスで発生する変化を明確にし,それらによる異常が発生していな

いかを確認する(4.6.3参照)。

3) 異常の発生を関係者の間で共有する。

4) 作業の中止,影響が及ぶ範囲の特定,該当する製品及びサービスの識別などを含め,発生した異常

に対する必要な応急処置を取る。

c) 異常の原因追究及び再発防止

1) 異常の発生時期及び時刻に関する情報,異常の形などを活用し,異常の発生原因を追究する。

2) 異常の根本原因を追究し,類似の原因による異常が発生することを防ぐ。

上記のa)〜c)の詳細については,JIS Q 9026を参照するとよい。

4.6.3

異常の先取り

どんなに標準化を行っても,プロセスのインプット,経営資源及び作業の手順に関する条件を完全に一

定にすることは不可能であり,部品及び材料ロットの切替え,設備の保全,人の交替などの様々な変化が

生じる。このため,プロセスにおいてはこれらの変化に伴って異常が発生する可能性がある。他方,管理

項目又は作業担当者の気付きによって異常を検出することは重要であるが,品質保証の目的からするとど

うしても後追いとなる。このため,プロセスにおける部品,材料,人,設備などの変化が発生する時点を

明確にし,特別の注意を払って監視することによって,異常をいち早く検出し,必要な処置を行うことが

有効である。このような管理は,変化点管理と呼ばれることもある。具体的な手順は,次のとおりである。

21

Q 9027:2018

a) 各プロセスにおけるインプット,経営資源及び作業の手順について起こり得る変化を明確にする。

5M1Eを用いて洗い出すとよい。また,過去の異常をどのような変化によって引き起こされたものか

という視点から整理し,これに基づいて検討すると効果的である。

b) プロセスで発生する変化に関する情報(いつ,どこで,どのような変化が発生するか。)を職場の見や

すい場所に掲示し,関係者の間で共有できるようにする。例えば,それぞれの工程を担当している作

業者が誰か,欠勤対応で臨時に作業を担当する作業者の状況などを,白板とマグネットを使って表示

するなど。

c) 各変化がプロセスに影響を与えないようにするための行動,及び万一影響が生じた場合にそれを検出

し迅速に対応するための行動をあらかじめ定め,実行する。例えば,監督者が作業の状況を確認に行

く,定期点検後の製品及びサービスについて重点的に検査・確認を行うなど。

d) 変化に伴う影響が生じていると判断した場合には,直ちに必要な応急処置を行う。例えば,作業を中

止するなど。

4.6.4

工程異常報告書の活用

設計どおりの製品及びサービスを生産及び提供するためには,プロセスで異常が検出された場合,当該

の異常によって生じた不適合品が後工程に流出しないようにするための応急処置を行うこと,及び異常に

関する情報をその再発防止のために有効に活用するとよい。しかし,様々なプロセスで不規則に発生する

異常に対してこれらのことを確実に行うのは容易でない。

工程異常報告書は,発生した異常に対する応急処置及び再発防止を漏れなく行う上で役に立つ。工程異

常報告書の例を表5に示す。異常が1件発生するごとに工程異常報告書を1枚発行し,応急処置及び再発

防止の進捗に応じてその内容を記録し,品質保証に責任をもつ部門が,当該の異常に対する必要な処置が

完了するまでフォローするというのが基本的な使い方である。

表5−工程異常報告書の例

現象

製品名

△△△△

工程名

部品受入

管理項目

納入不良率

8月の納入不良率が0.2 %となり,管理限界0.15 %を超え

た。

発生日時

xx年8月31日

発見者

検査課 山本

原因調査

新規納入者○○社より納入部品A3815においてXX寸法

不良が多発したため。○○社においてコストダウンのた

め治工具の改良を行ったが,品質確認を怠っていた。

1

いつ

xx年9月15日

誰が

購買課 佐藤

2

いつ

誰が

応急対策

○○社に治工具の改良を指示。それまでは全数選別して

出荷させる。

いつ

xx年9月16日

誰が

購買課 佐藤

再発防止

対策

納入者が重要度B以上の設備・治工具を変更する場合,

あらかじめ通知させるようにする。納入者に工程変更を

行った場合の品質確認体制を確立するように義務付け,

監査で実施状況を確認する。

いつ

xx年10月15日

誰が

品証課 田中

効果確認

部品A3815の納入不良率は0 %となった。納入不良率は

0.08 %で安定状態となった。

いつ

xx年11月30日

誰が

検査課 山本

出典:中條武志,山田秀編著(2006):“TQMの基本”,日科技連出版社,p.165を基に作成

工程異常報告書の運用に当たっては,次の事項を考慮するとよい。

− 異常と不適合とを明確に区別する。

22

Q 9027:2018

− 発行した工程異常報告書を一覧にし,検出した異常に対する応急処置及び再発防止の進捗が分かる仕

組みを確立する。

− 異常の重要度を分類し(例えば,重,中,軽など),重要度の高いものは1件ごとに再発防止を検討し,

重要度の低いものは一定期間ごとに標準化,5M1Eなどの視点からまとめて分析を行い,再発防止に

役立てる。

5

プロセス保証のためのツール

5.1

工程能力指数

5.1.1

品質特性値が正規分布に従う場合の統計的推測

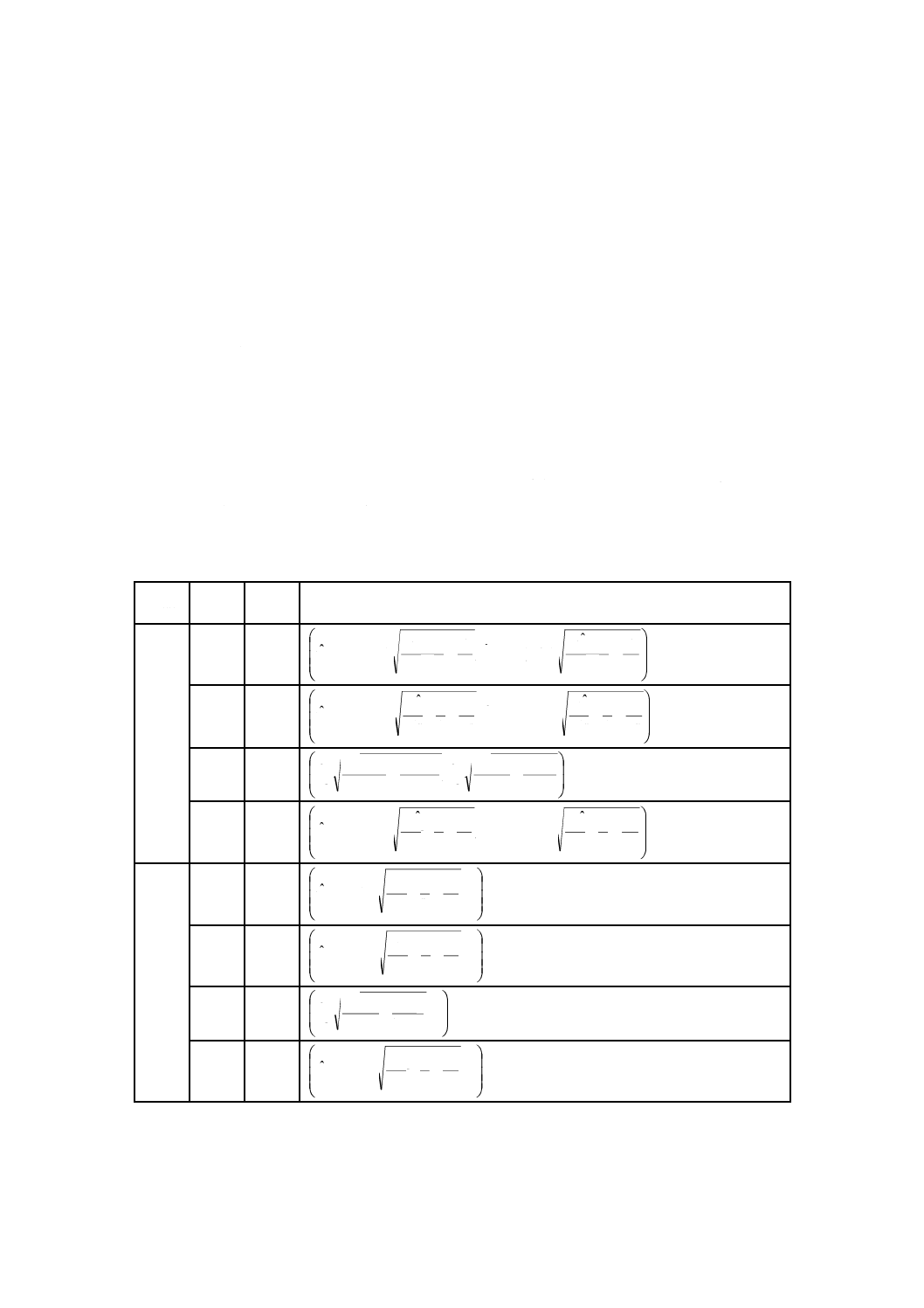

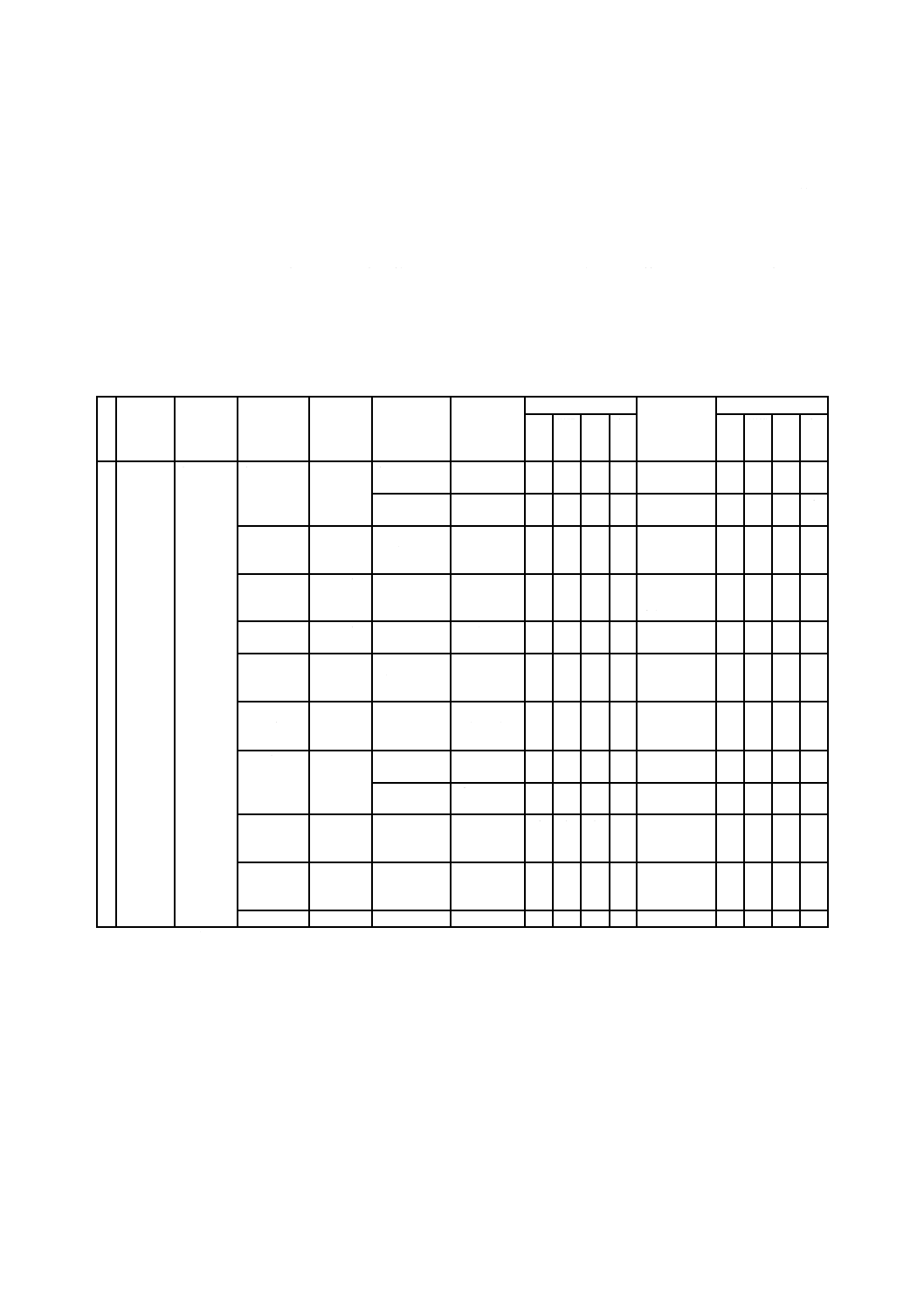

a) 工程能力指数の信頼区間 工程能力指数は,最低でも50,できれば100以上のデータから求めるのが

基本である。しかし,例えば破壊試験などデータ収集が困難であり,データ数が10程度などあまり大

きくないときは,表6に示す工程能力指数の信頼区間を求め,その下限で工程能力の評価を行うとよ

い。

なお,nはデータ数,u(α/2)は,標準正規分布

)

1,0(

2

N

の上側α/2×100 %点,

)2

/

;1

(

2

α

χ

−

n

は自由度

n−1の

2

χ分布の上側α/2×100 %点である。

表6−工程能力指数の信頼区間

信頼

区間

規格

対象

信頼率(1−α)の信頼区間

両側

下限

だけ

pL

C

+

−

+

+

−

−

n

n

C

u

C

n

n

C

u

C

pL

pL

pL

pL

9

1

)1

(2

ˆ

)2/

(

ˆ,

9

1

)1

(2

ˆ

)2/

(

ˆ

2

2

α

α

上限

だけ

pU

C

+

−

+

+

−

−

n

n

C

u

C

n

n

C

u

C

pU

pU

pU

pU

9

1

)1

(2

ˆ

)2/

(

ˆ,

9

1

)1

(2

ˆ

)2/

(

ˆ

2

2

α

α

両側

p

C

−

−

−

−

−

1

)2/

;1

(

ˆ,

1

)2/

1;1

(

ˆ

2

2

n

n

C

n

n

C

p

p

α

χ

α

χ

両側

pk

C

+

−

+

+

−

−

n

n

C

u

C

n

n

C

u

C

pk

pk

pk

pk

9

1

)1

(2

ˆ

)2/

(

ˆ,

9

1

)1

(2

ˆ

)2/

(

ˆ

2

2

α

α

片側

下限

だけ

pL

C

∞

+

−

−

,

9

1

)1

(2

ˆ

)

(

ˆ

2

n

n

C

u

C

pL

pL

α

上限

だけ

pU

C

∞

+

−

−

,

9

1

)1

(2

ˆ

)

(

ˆ

2

n

n

C

u

C

pU

pU

α

両側

p

C

∞

−

−

−

,

1

)

1;1

(

ˆ

2

n

n

Cp

α

χ

両側

pk

C

∞

+

−

−

,

9

1

)1

(2

ˆ

)

(

ˆ

2

n

n

C

u

C

pk

pk

α

b) 工程能力指数の信頼区間の計算例 ある切削工程において,切削精度(指数)に関するn=10のデー

タをランダムに収集したところ,

23

Q 9027:2018

46.2,44.8,45.7,43.5,43.0,48.2,47.0,45.6,44.1,41.9

となった[データの出典 永田,棟近(2011)]。この指数に関する下限規格

L

Sは35.0,上限規格

U

Sは

50.0である。これらの数値を基に,工程能力指数を計算すると

301

.1

922

.1

6

0.

35

0.

50

ˆ

6

ˆ

=

×

−

=

−

=

σ

L

U

p

S

S

C

となる。一方,表6において

p

Cの両側信頼区間を求めると

(

)

891

.1,

713

.0

9

02

.

19

301

.1,

9

70

.2

301

.1

1

10

)

025

.0;1

10

(

301

.1,

1

10

)

975

.0;1

10

(

301

.1

1

)2/

;1

(

ˆ,

1

)2/

1;1

(

ˆ

2

2

2

2

=

=

−

−

−

−

=

−

−

−

−

−

χ

χ

α

χ

α

χ

n

n

C

n

n

C

p

p

となる。すなわち,

p

Cˆではある程度工程能力が確保できるように見えるが,信頼区間の下限が0.713

であり不十分な可能性もある。これは,データ数が10と十分でないために,信頼区間の幅が広くなっ

ているという理由による。このようにデータ数が十分でない場合には,信頼区間を求めて安全側の解

釈をするとよい。

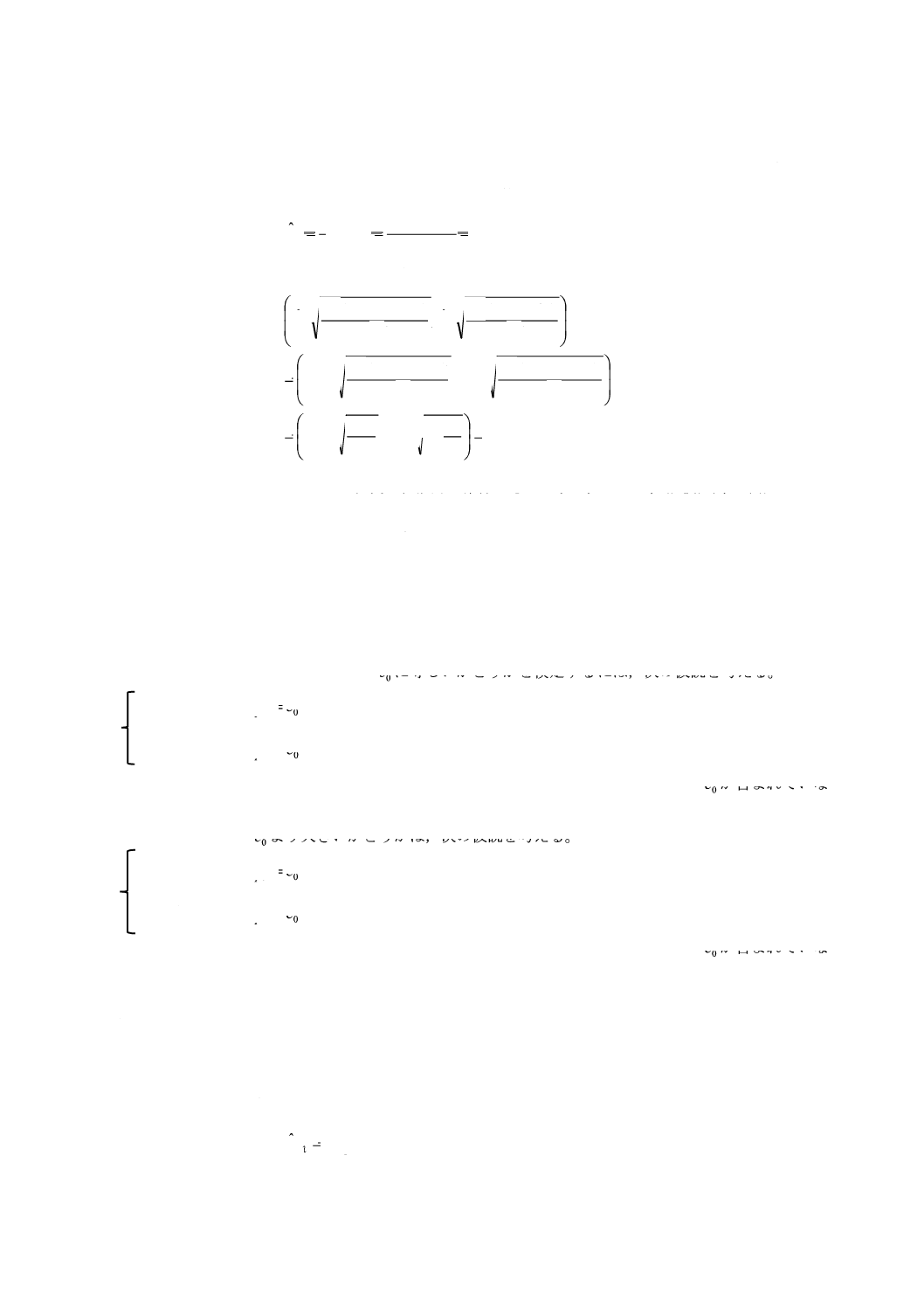

c) 工程能力指数の変化についての検定 工程能力に有意な変化があったかどうか,指定した値よりも大

きい値となっているかどうかなどを確かめるためには,工程能力指数の検定を行うとよい。以下では,

pU

Cの場合で説明する。他の指数の場合も,同様に考えることができる。

工程能力指数が,ある指定した値

0cに等しいかどうかを検定するには,次の仮説を考える。

帰無仮説H0:

0c

CpU=

対立仮説H1:

0c

CpU≠

有意水準αで検定する場合,表6で示した信頼率100(1−α) %の両側信頼区間に

0cが含まれていな

ければ,有意と判定して帰無仮説を棄却する。

ある指定した値

0cより大きいかどうかは,次の仮説を考える。

帰無仮説H0:

0c

CpU=

対立仮説H1:

0c

CpU>

有意水準αで検定する場合,表6で示した信頼率100(1−α) %の片側信頼区間に

0cが含まれていな

ければ,有意と判定して帰無仮説を棄却する(詳細な手順は,参考文献[2]を参照)。

5.1.2

品質特性が正規分布に従わない場合の工程能力指数

多くの品質特性値は正規分布に従うが,品質特性値によっては正規分布に従わないものがある。例えば,

平面度,同軸度,表面粗さなどの非負の数値で表される特性値は,右に裾を引いた分布となることがある。

正規分布に従わない品質特性値の場合には,次の工程能力指数を用いるとよい。

a) 上限規格がある場合

pU

p

C

C

ˆ

ˆ

λ

λ=

24

Q 9027:2018

3

3

2

3

ˆ

ˆ

3

3

9

ˆ

ˆ

18

ˆ

κ

κ

κ

λ

pU

pU

C

C

−

+

+

=

(

)0

ˆ

,0

ˆ

3≠

≠κ

pU

C

ここに,

3ˆκは標本わい(歪)度で

(

)

3

1

3

3ˆ

ns

x

x

n

i

i

∑

=

−

=

κ

である。

b) 下限規格がある場合

pL

p

C

C

ˆ

ˆ

λ

λ=

3

3

2

3

ˆ

ˆ

3

3

9

ˆ

ˆ

18

ˆ

κ

κ

κ

λ

pL

pL

C

C

−

+

−

=

(

)0

ˆ

,0

ˆ

3≠

≠κ

pL

C

λ は,正規分布の場合の工程の能力指数と値が等しい場合に,不良率が等しくなるように補正する

ための補正係数である。判断基準は,

p

Cˆと同様でよい。

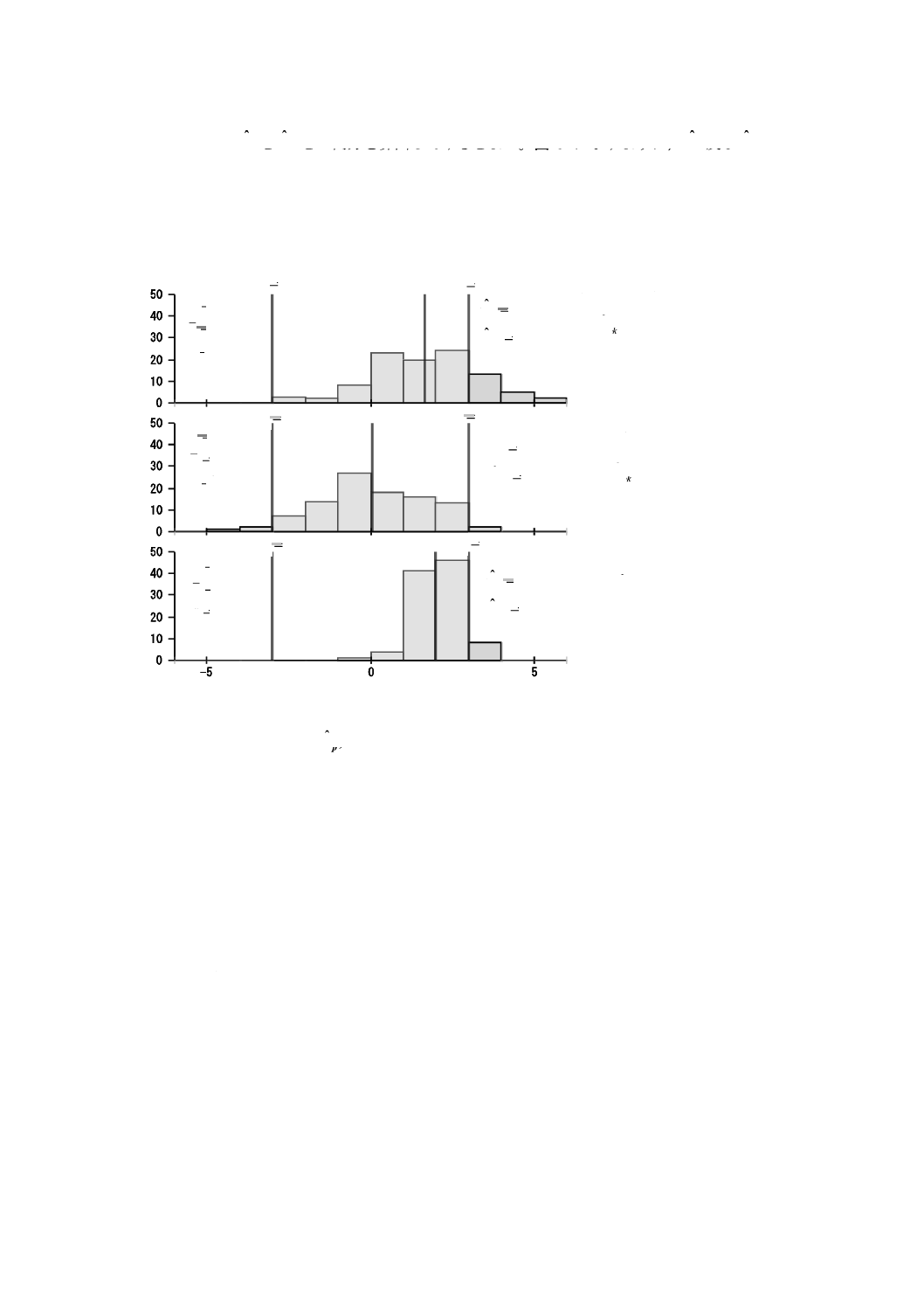

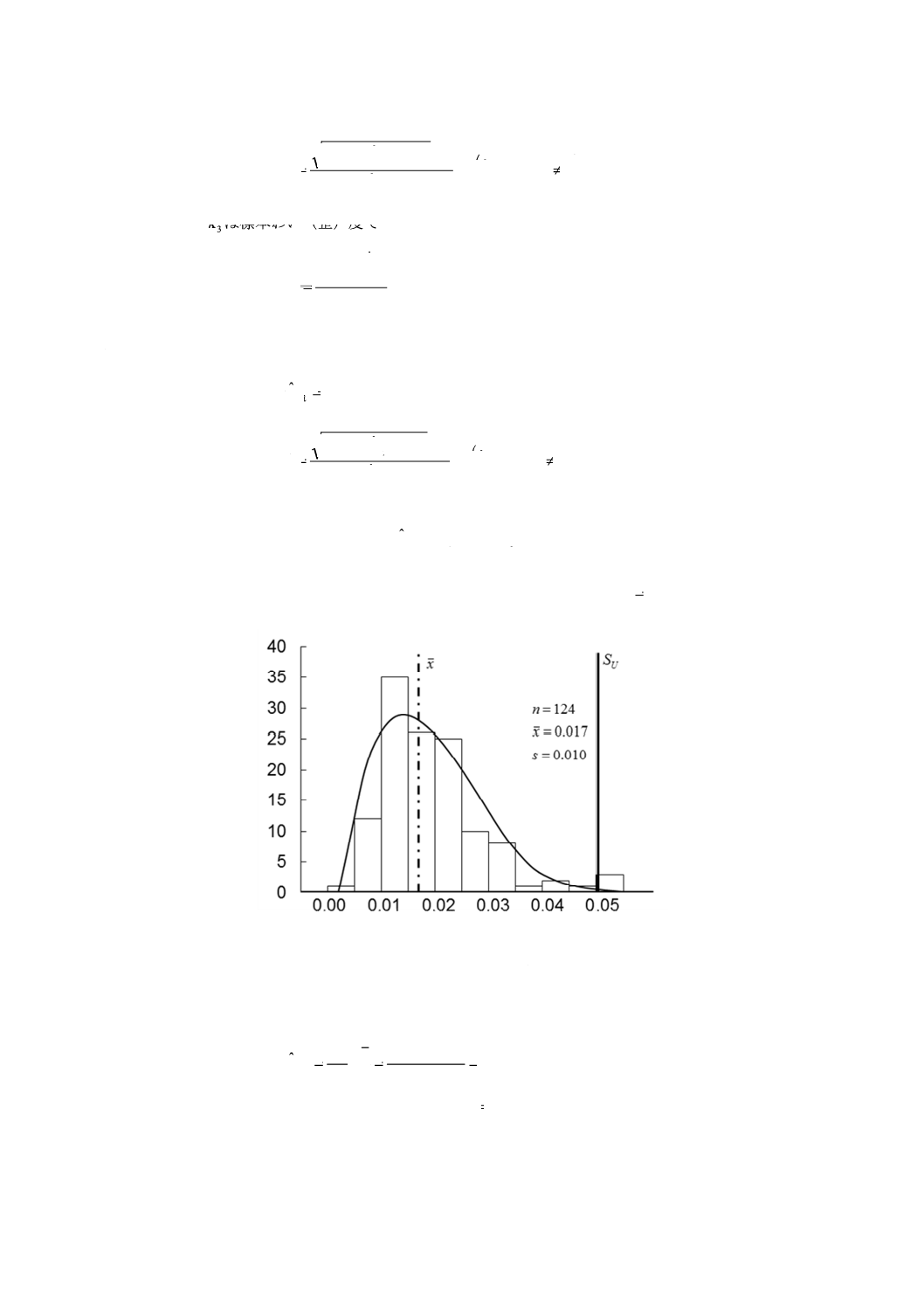

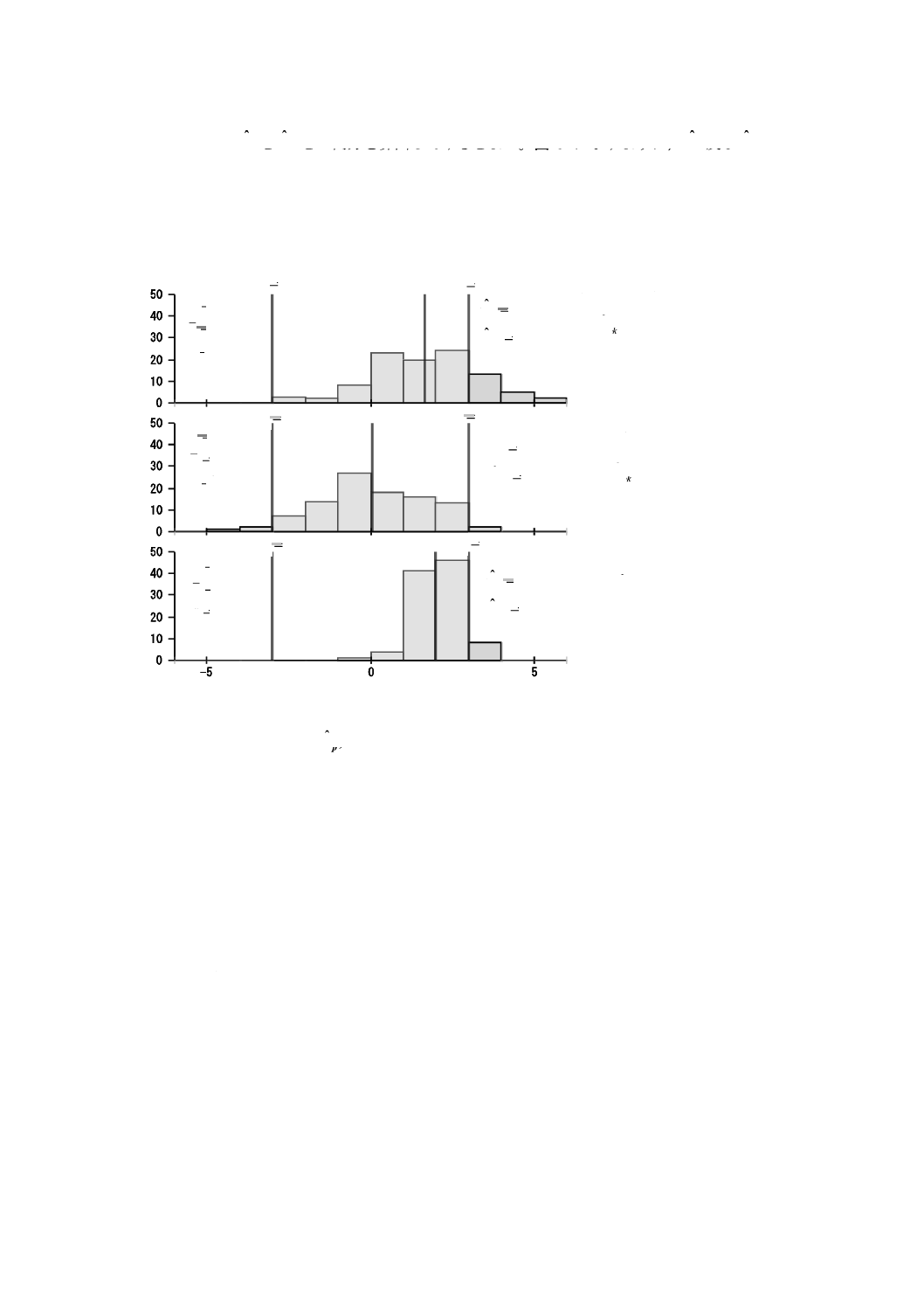

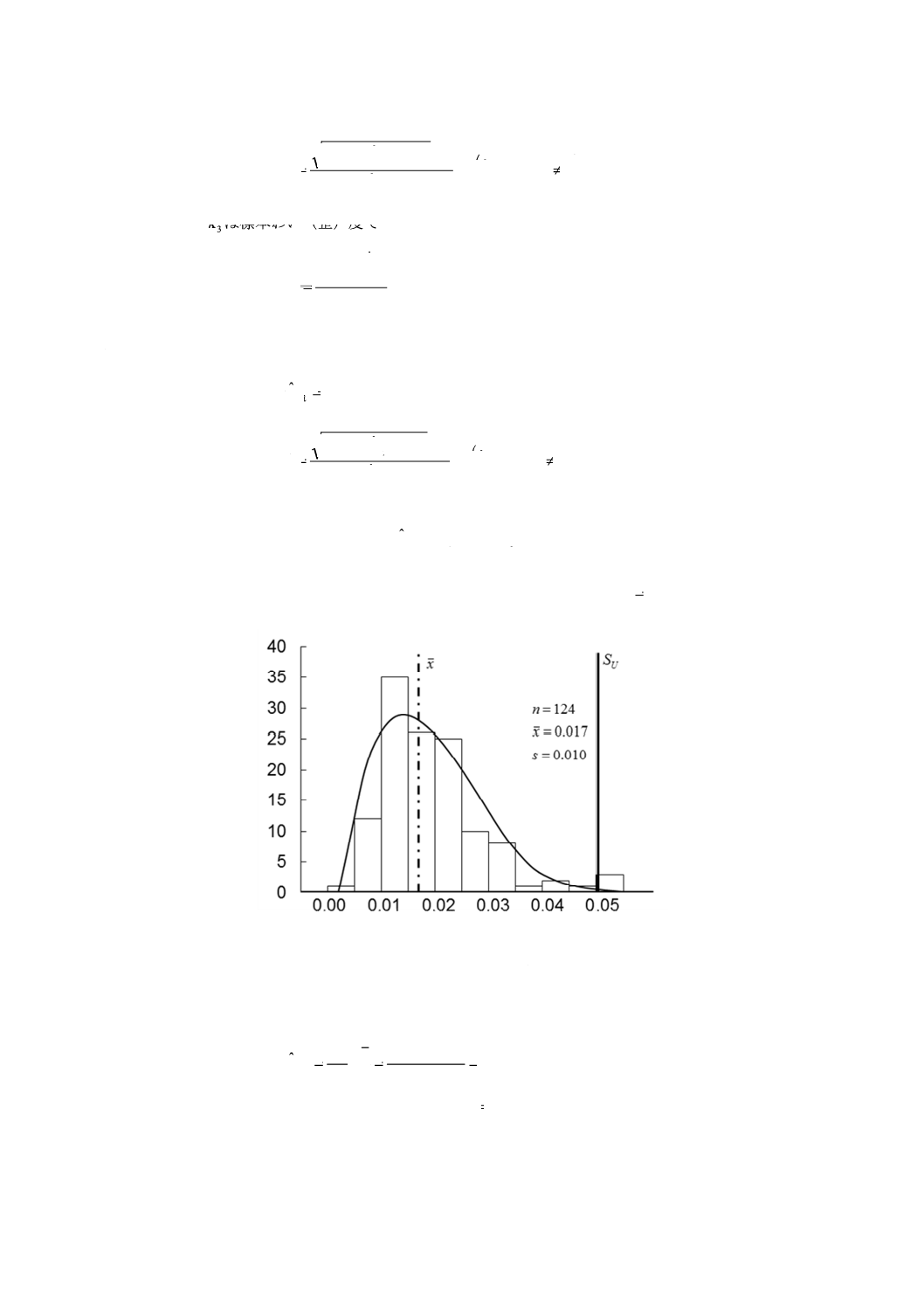

ある工程から得られたn=124の同軸度(一致すべき中心軸のずれの程度)のデータについて,基本

統計量とともにヒストグラムを図7に示す。この製品の上限規格は,

05

.0

=

U

S

(mm)である。

出典:永田靖,棟近雅彦(2011):“工程能力指数−実践方法とその理論−”,日本規格協会,p. 102

図7−同軸度のヒストグラム

このデータから,上限規格に基づく工程能力指数を求めると,

10

.1

010

.0

3

017

.0

05

.0

ˆ

3

ˆ

=

×

−

=

×

−

=

σ

x

S

C

U

pU

となる。また,標本わい(歪)度を計算すると

32

.1

ˆ3=

κ

となる。これを用いると,

25

Q 9027:2018

705

.0

32

.1

10

.1

3

3

9

32

.1

10

.1

18

32

.1

ˆ

ˆ

3

3

9

ˆ

ˆ

18

ˆ

2

3

3

2

3

=

×

×

−

+

×

×

−

=

−

+

+

=

κ

κ

κ

λ

pU

pU

C

C

であり,品質特性が正規分布に従わない場合の工程能力指数は

78

.0

10

.1

705

.0

ˆ

ˆ

=

×

=

=

pU

p

C

C

λ

λ

となる。分布がゆが(歪)んでいることを考慮せずに工程能力数を求めると

10

.1

ˆ

=

pU

C

となり,ある

程度確保できているように見えるが,ゆが(歪)んでいることを考慮して工程能力指数を求めると

78

.0

ˆ

=

λ

p

C

であり,改善が必要なことが分かる。

5.1.3

工程パフォーマンス指数,工程変動指数

プロセスが安定状態にある場合,σ の推定値として,全てのデータから計算した標準偏差sを用いても,

管理図における群ごとの範囲の平均から求めた

2

/d

R

を用いても,工程能力指数の値にそれほどの違いは

ない。しかし,安定状態にない場合は,群ごとに異なる分布からサンプリングしたデータに基づいてsを

計算することになるので,

2

/d

R

よりも大きい値となる。

季節変動など長期の変動をも考慮して工程能力を評価したい場合には,この変動を含む長期間のデータ

を収集し,全てのデータから計算した標準偏差sによって工程能力指数を求めるとよい。このsを用いて

計算した工程能力指数を工程パフォーマンス指数又は工程変動指数と呼ぶ。計算式は,次のとおりであり,

pL

Cˆ

,

pU

Cˆ

,

p

Cˆ,

pk

Cˆ

におけるσˆにsを代入したものである。

a) 下限規格値だけがある場合

s

S

x

P

L

pL

3

−

=

b) 上限規格値だけがある場合

s

x

S

P

U

pU

3

−

=

c) 両側規格の場合

s

S

S

P

L

U

p

6

−

=

pk

P=min(

pU

P,

pL

P)

5.1.4

機械能力指数

生産機械の設計生産,製造を行う場合には,作業者,材料,作業方法などのばらつきを取り除いた機械

そのものがもっている工程能力を評価したい場合がある。1台の生産機械だけ(例えば,旋盤1台)に固

定して工程能力を求めた場合,それを機械能力と呼ぶ。また,それを評価する工程能力指数を機械能力指

数と呼ぶ。機械能力指数は,

pL

Cˆ

,

pU

Cˆ

,

p

Cˆ及び

pk

Cˆ

と全く同じで,σ の推定値に1台の機械からサンプ

リングしたデータで推定した値を用いる。その機械が固有にもつばらつきを知ることが重要なので,作業

者,材料及び作業方法を固定し,これらのばらつきがなるべく入らないようにしてデータをとる必要があ

る。

5.2

プロセスFMEA

5.2.1

プロセスFMEAとは

FMEAは,もともと,製品の設計段階において,市場に出した後の故障を予測するために用いられてい

た手法である。これが,プロセスの設計にも活用されるようになった。前者は設計FMEA(Design FMEA,

26

Q 9027:2018

略してDFMEAという。),後者はプロセスFMEA(Process FMEA,略してPFMEAという。)と呼ばれる。

DFMEAでは製品の企画及び設計が対象となるのに対して,PFMEAではプロセスの計画及び設計が対象と

なる。

PFMEAといっても様々なものがある。主なものは,a) プロセス全体を大まかに捉え,どのようなイン

プットをどのようなアウトプットに変換しているのかという点に着目し,要素プロセスに分解し,起こり

得る変換の不具合を列挙する工程FMEA,b) 作業を検討の対象とし,要素作業に分解し,起こり得る意図

しないエラー及び意図的な不遵守を列挙する作業FMEA,c) 設備を検討の対象とし,コンポーネント及び

部品に分解し,起こり得る故障を列挙する設備FMEAなどがある。表7〜表9に工程FMEA,作業FMEA

及び設備FMEAの例を示す。

5.2.2

プロセスFMEAの作成手順

工程FMEAの具体的な手順及び適用上の注意点は,次による。

a) ワークシートの準備 工程FMEAはあらかじめ準備したワークシート(工程FMEA表ともいう。)を

用いて実施するとよい。ワークシートには,次の項目を含める。

1) 工程名

2) 工程の機能

3) 不具合

4) 不具合の影響

5) 不具合の原因又はメカニズム

6) 管理方法(現状又は原案)

7) 重要度評価(通常,不具合の発生度,影響度及び検出度の3項目並びに重要度スコアに区分する。)

8) 対策

9) 対策後の重要度評価

b) 工程の細分化及び機能の明確化 検討対象のプロセスを要素工程(インプットをアウトプットに変換

するひとまとまりの機能をもつプロセス)に分解し,“工程名”の欄に記入する。工程図(工程フロー

図又はQC工程表とも呼ばれる。)を利用するとよい。また,それぞれの工程の機能を“工程の機能”

の欄に記入する。

c) 起こり得る不具合の列挙 過去の不具合を整理した不具合モード(欠品,異品混入,外観不良である

きず及び汚れ,形状及び寸法不良である位置ずれ,長さなど)(“欠品”,“誤品”,“位置ずれ”,“かみ

込み”,“破れ”,“形状不良”,“異物混入”など)を要素工程ごとに当てはめ,起こり得る不具合を“不

具合”の欄に列挙する。一つの要素工程に対して,複数の不具合が列挙されるのが普通である。

d) 不具合の重要度評価 個々の不具合について,それが与える後工程並びに製品及びサービスへの影響

を考え,“不具合の影響”の欄に記入する。また,該当の不具合の原因又はメカニズムを直接又は間接

を問わず推測し,“不具合の原因/メカニズム”の欄に記入する。さらに,該当の不具合及びその原因

又はメカニズムに関連する現状又は原案の検査・確認方法及び管理方法を確認し,“管理方法(現状/

原案)”の欄に記入する。その上で,あらかじめ定めた重要度評価表(表10参照)を用いて,個々の

不具合(又は個々の原因及びメカニズム)の発生度(a),影響度(b)及び検出度(c)を判定し,そ

の積によって重要度スコア(S)を求める。

S=a×b×c

重要度評価表を5段階で作っている場合には,5×5×5=125が最も危険な不具合であり,対策が必

要なことが分かる。重要度スコアは,危険優先指数(RPN:Risk Priority Number)とも呼ばれる。

27

Q 9027:2018

e) 対策の考案 重要度スコアが高い不具合について,スコアを下げることのできる対策を考案する。全

ての不具合について,対策をするわけではない。あらかじめ,対策の必要なスコアの下限値を設けて

おくとよい。この下限値は,過去,重大な問題となった不具合のスコアを目安とするとよい。対策が

決まったら,その対策を行ったときの重要度スコアを試算する。試算結果が,満足できるスコア(対

策の必要なスコアの下限値以下)であれば,担当部門,実施スケジュールなどを決定する。満足でき

るスコアに至らない場合には,再度対策を検討する。どうしても有効な対策が得られない場合には,

対策が行われていないことを明確にした上で将来の課題とする場合もある。一定期間後のトラブルの

発生状況を把握し,効果を確認する。

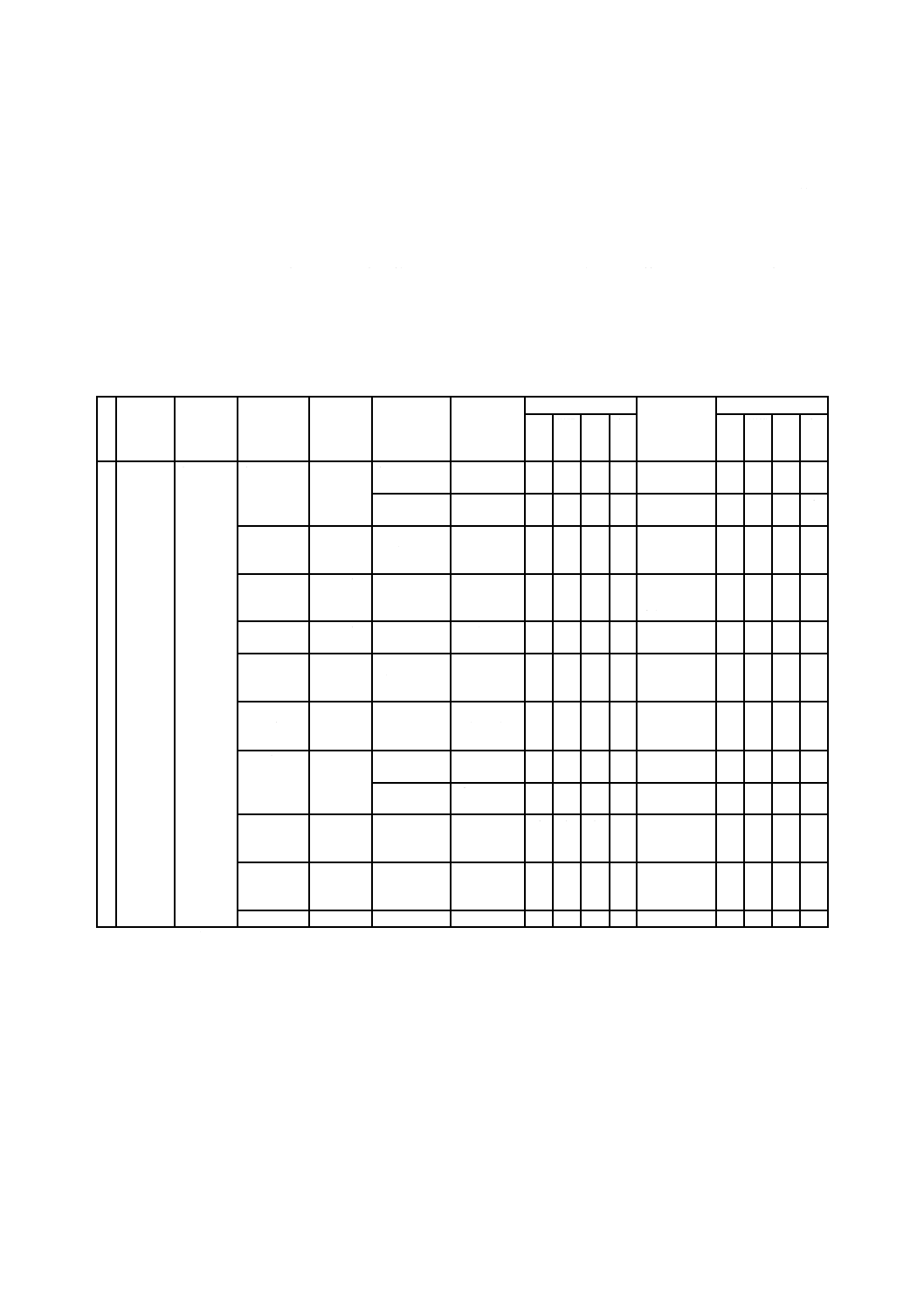

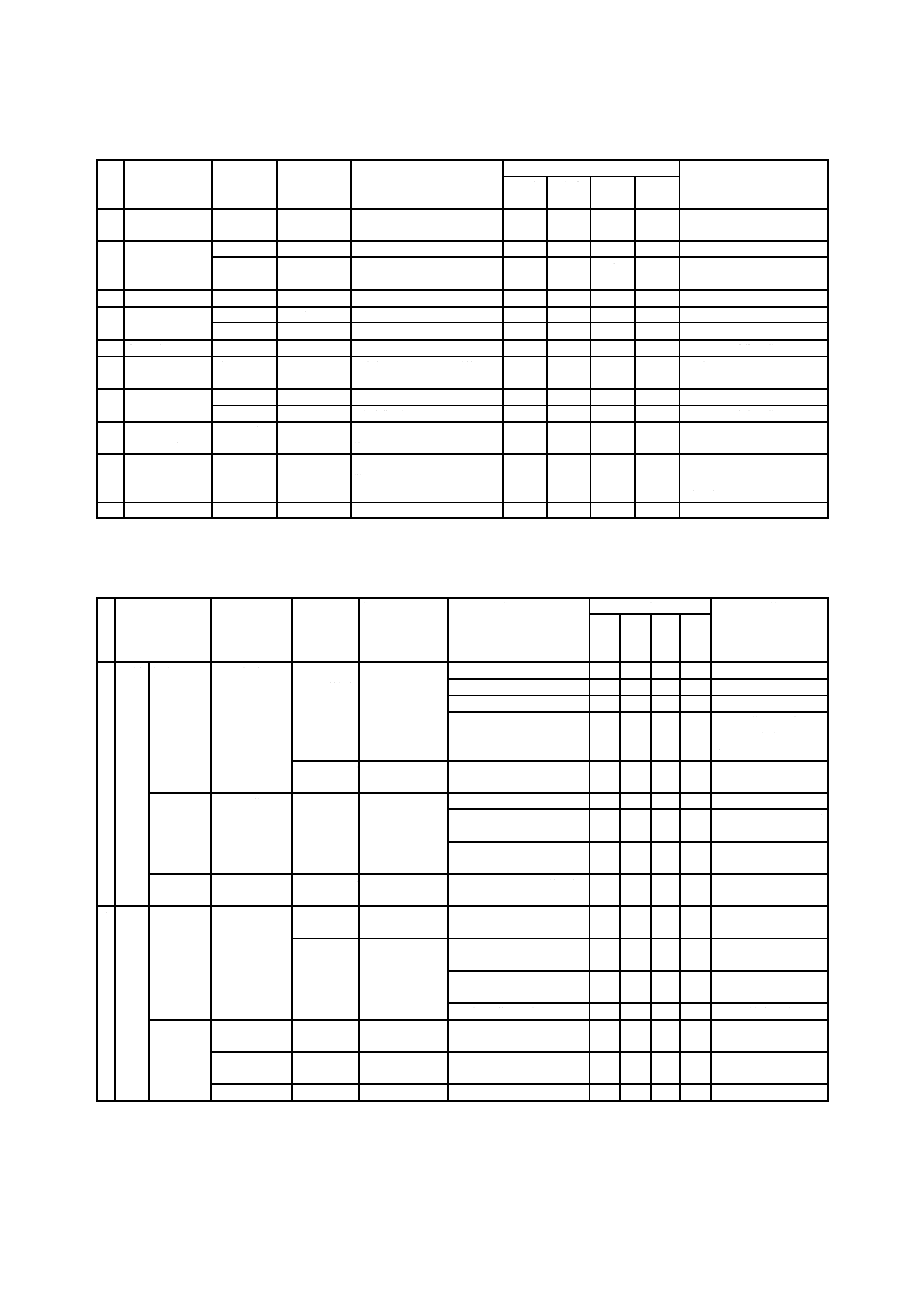

表7−工程FMEAの例(一部)

工

程

No.

工程名

工程の機能

不具合

不具合の影響

不具合の原因

/メカニズム

管理方法

(現状/原案)

重要度評価

対策

対策後の重要度評価

発生

度

影響

度

検出

度

重要

度ス

コア

発生

度

影響

度

検出

度

重要

度ス

コア

1 インシュレ

ーション(絶

縁材)組付

インシュレー

ションとコイ

ルの組付

インシュレーシ

ョン欠品

アース発生

インシュレーショ

ン吸着ミス

自動欠品チェッ

カー

2

3

1

6

(実施せず)

手作業時の脱落

目視チェック

3

3

2

18 検査機による全数

耐圧チェック

3

3

1

9

インシュレーシ

ョン位置ずれ

アース発生

インシュレーショ

ン吸着力低下

目視チェック

4

3

2

24 吸着圧の引上げ,

検査機による全数

耐圧チェック

2

3

1

6

インシュレーシ

ョンかみ込み

アース発生

インシュレーショ

ン吸着力低下

目視チェック

4

3

2

24 吸着圧の引上げ,

検査機による全数

耐圧チェック

2

3

1

6

インシュレーシ

ョン破れ

アース発生

インシュレーショ

ンガイド部の破損

抜き取りチェッ

ク(1回/日)

1

3

2

6

(実施せず)

インシュレーシ

ョン全長不良

アース発生

送りローラーのす

べり

抜き取りチェッ

ク(2回/日),定

期清掃

1

3

2

6

(実施せず)

インシュレーシ

ョン曲げ寸法不

良

アース発生

成型ローラーの磨

耗

抜き取りチェッ

ク(3回/日)

1

3

2

6

(実施せず)

コイル欠品

性能不良

チェックミス

自動欠品チェッ

カー

2

3

1

6

(実施せず)

手作業時の脱落

目視チェック

3

3

2

18 検査機による全数

耐圧チェック

3

3

1

9

インシュレーシ

ョン,コイル挿

入不良

コア変形,チ

ャックユニッ

ト破損

セットの位置ずれ 基準位置マーキ

ング

4

3

1

12 全数チェック

異物混入

アース,レアシ

ョート,レア

オープン

部品付着による

部品洗浄

2

3

4

24 検査機による全数

耐圧チェック,レ

ア検査

2

3

1

6

‥‥

‥‥

‥‥

‥‥

出典:日本品質管理学会編(2009):“新版 品質保証ガイドブック”,日科技連出版社,p.113を基に作成

28

Q 9027:2018

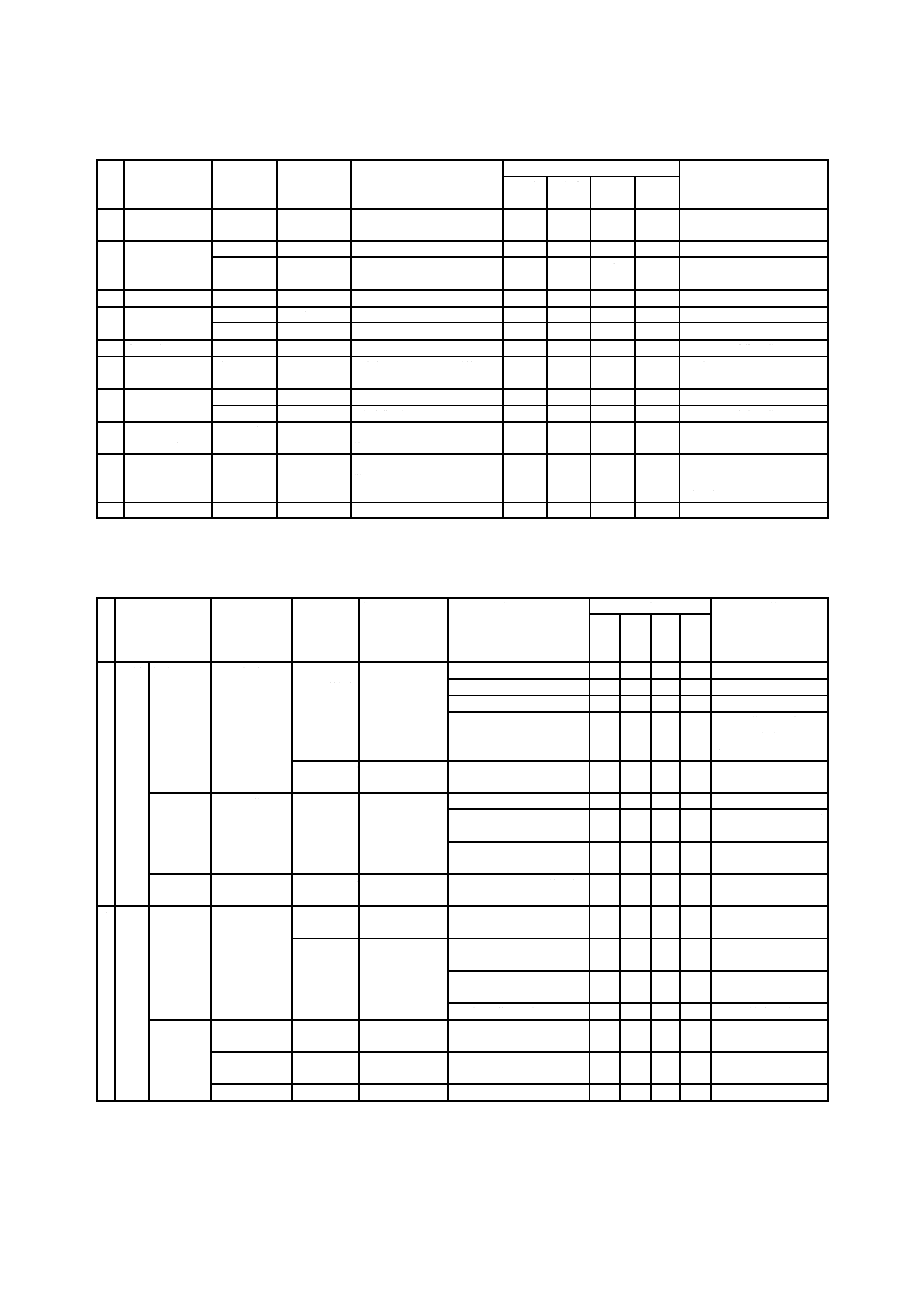

表8−作業FMEAの例(一部)

No.

要素作業

不具合

不具合の影響

不具合の発生原因

重要度評価

対策

発生度

影響度

検出度

重要度

スコア

1

部品Aを本体に仮置

きする

位置の間違い Aの緩み

類似作業の繰返し

2

3

1

6

(実施せず)

2

部品箱からねじを

取る

取り忘れ

A欠品

類似作業の繰返し

1

3

2

6

(実施せず)

選び間違い

Aの緩み

種類不明確,標準書との対応が複雑

2

3

4

24

該当品番のねじ箱(整列フィード)

に表示ランプを付ける。

3

良否を確認する

見逃し

外観不良

付随的作業,動作を伴わない

2

2

3

12

(実施せず)

4

部品箱からスプリ

ングを取る

取り忘れ

Aの緩み

類似作業の繰返し,付随的作業

4

3

3

36

左手でスプリングを取る。

選び間違い

Aの緩み

種類不明確,標準書との対応が複雑

2

3

4

24

部品箱の層別

5

良否を確認する

確認忘れ

外観不良

付随的作業,動作を伴わない

2

2

3

12

(実施せず)

6

ねじにスプリング

を入れる

挿入忘れ

Aの緩み

実施結果が見にくい,付随的作業

4

3

3

36

作業者から,ねじとスプリングがよ

く見えるように鏡を設置する。

7

ねじで部品Aを本体

に仮組みする

仮組み忘れ

A欠品

類似作業の繰返し

1

3

2

6

(実施せず)

位置の間違い Aの作動不良

類似作業の繰返し

1

3

2

6

(実施せず)

8

電気ドライバーの

トルクを設定する

設定の間違い Aの緩み

やったりやらなかったりする,付随

的作業

2

3

3

18

(実施せず)

9

電気ドライバーで

本締めする

トルク不足

Aの緩み

実施結果が外観で不明,類似作業の

繰返し

4

3

4

48

所定の時間内に,トルク管理値に達

すると作業完了ランプが発光する

ようにする。

・・・

・・・

・・・

・・・

出典:中條武志(2010):“人に起因するトラブル・事故の未然防止とRCA”,日本規格協会,p.87を基に作成

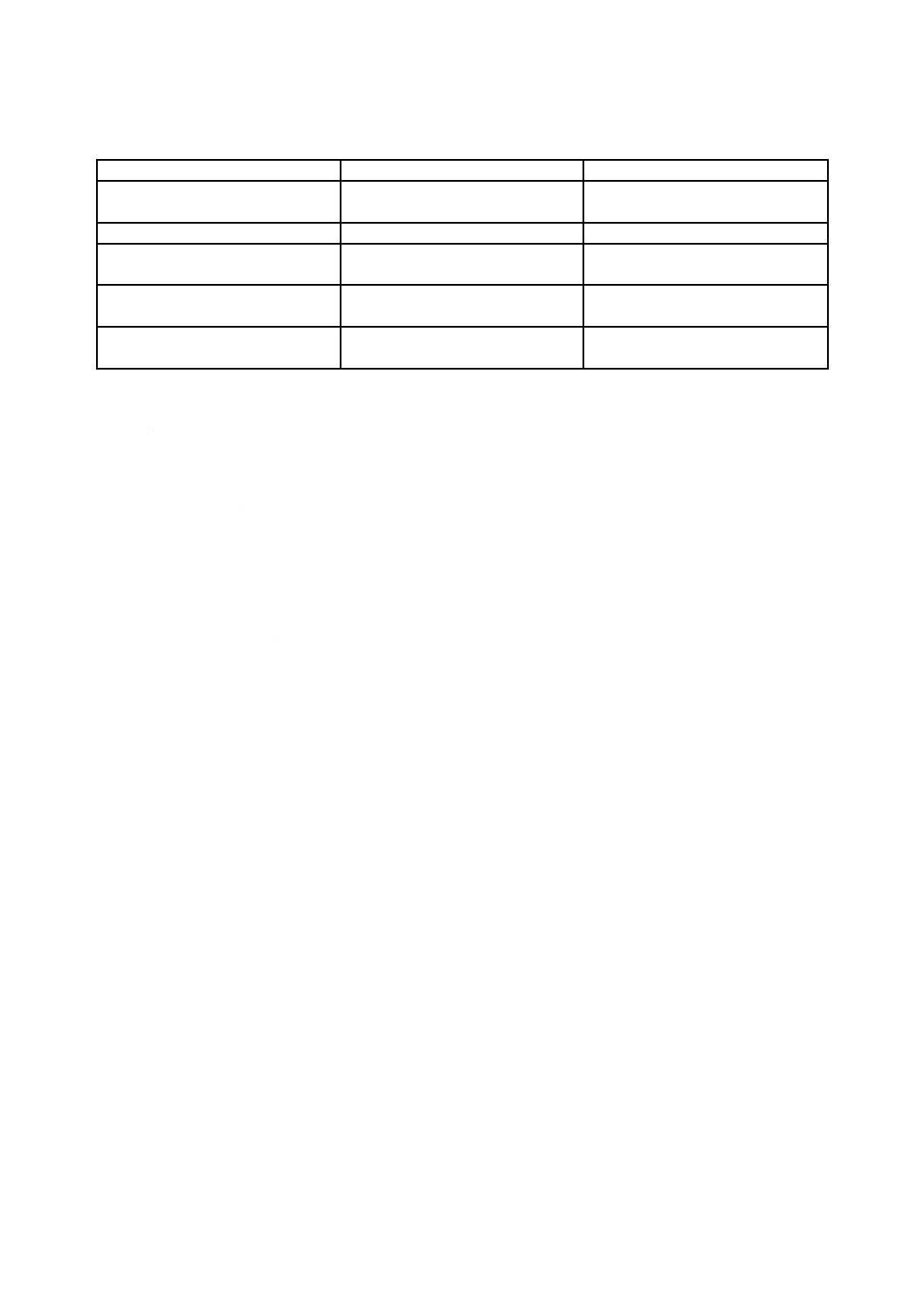

表9−設備FMEAの例(一部)

No.

部位

機能

不具合

製品や工程への影響

不具合の発生原因

重要度評価

対策

発生

度

影響

度

検出

度

重要

度ス

コア

1 駆動部 搬送チェーン

搬送

搬送速度のば

らつき(遅れ)

ワーク満載/ワーク

切れの発生

モータのトルク不足

3

3

1

9

モータ定格容量の見直し

チェーンのたるみ,緩みがある

4

3

1

12

定ピッチ検出機講の追加

PLC のスキャンタイムがある

2

2

1

4

(実施せず)

異物のかみ込み

1

3

1

3

(物的対策せず)整備マニ

ュアルに清掃点検の項目を

追記

ワークのがた/

落下

不適合品(きず)の

発生

パレットとチェーンの位置決め

精度が悪い

4

3

1

12

パレット脚部の形状見直し

モータ

駆動

駆動停止

ライン稼働率の低下 断線

2

3

1

6

(実施せず)

トルク低下

3

3

1

9

出力センサー/出力計の高

精度化

ギヤの摩耗

2

2

1

4

(物的対策せず)AE によ

る常時監視を長期的に検討

パレット

ワーク保持

ワークのがた/

落下

不適合品の発生

パレットとチェーンの位置決め

精度が悪い

4

3

1

12

パレット脚部の形状見直し

2 加工部

移載部

ワークの移し替え ワーク落下

不適合品の発生

移載アームのがた

3

3

1

9

移載アームのティーチング

見直し

ワークの位置

決め不良

不適合品の発生

移載アームのがた

3

3

1

9

移載アームのティーチング

見直し

ワークとパレットの位置決め精

度が悪い

3

3

1

9

ワークとパレット間の寸法

公差の見直し

段取換えの情報ラグ

2

1

1

2

(実施せず)

加工部

ワーク保持

加工不良

不適合品の発生

ワークの位置決め不良

4

3

1

12

位置決めセンサーの位置見

直し

ツールチェンジ 加工不良

不適合品の発生

ツールチェンジャーの作動不良

4

3

1

12

ツールチェンジャーの位置

決め/回転速度の見直し

‥‥

‥‥

‥‥

‥‥

29

Q 9027:2018

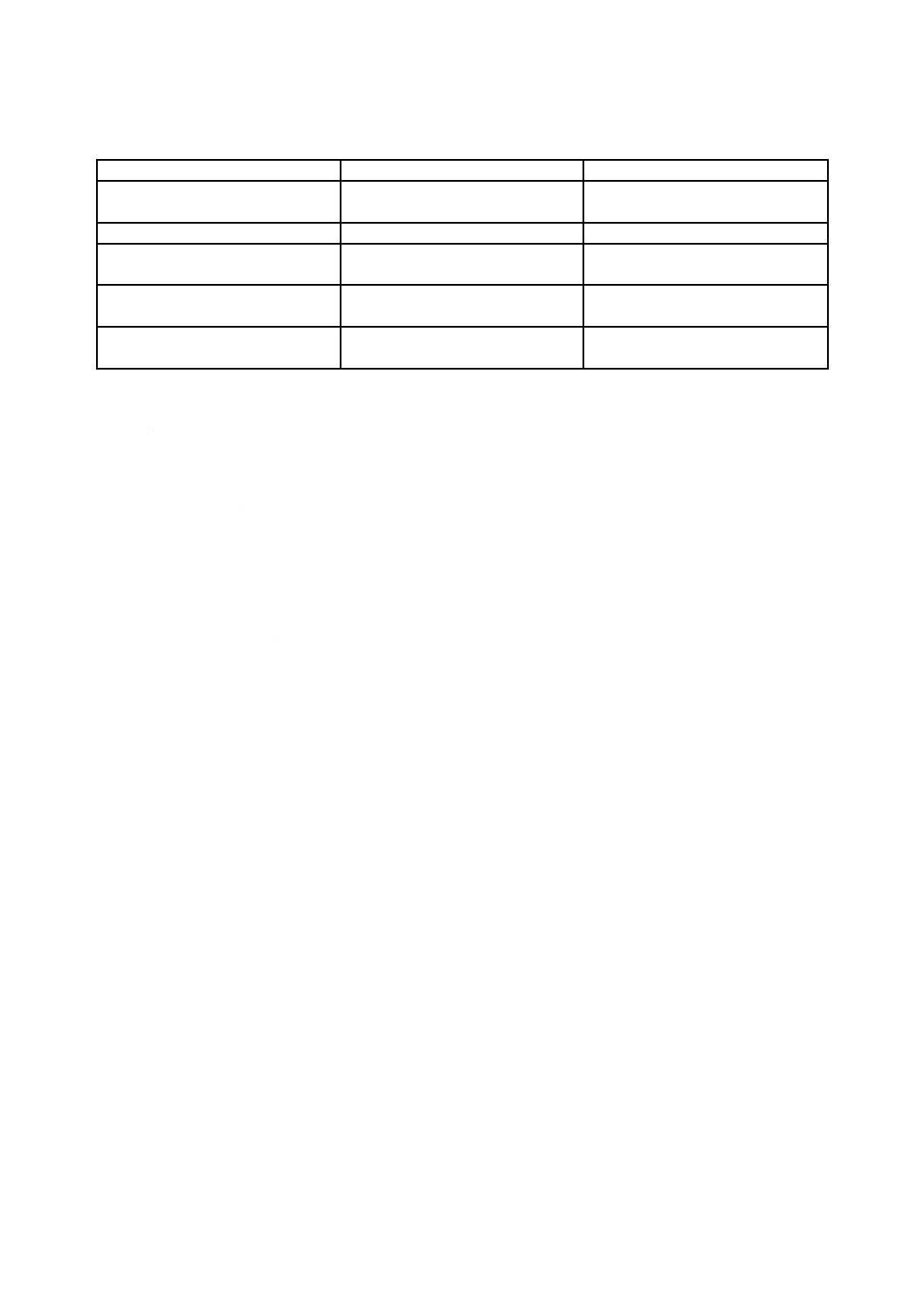

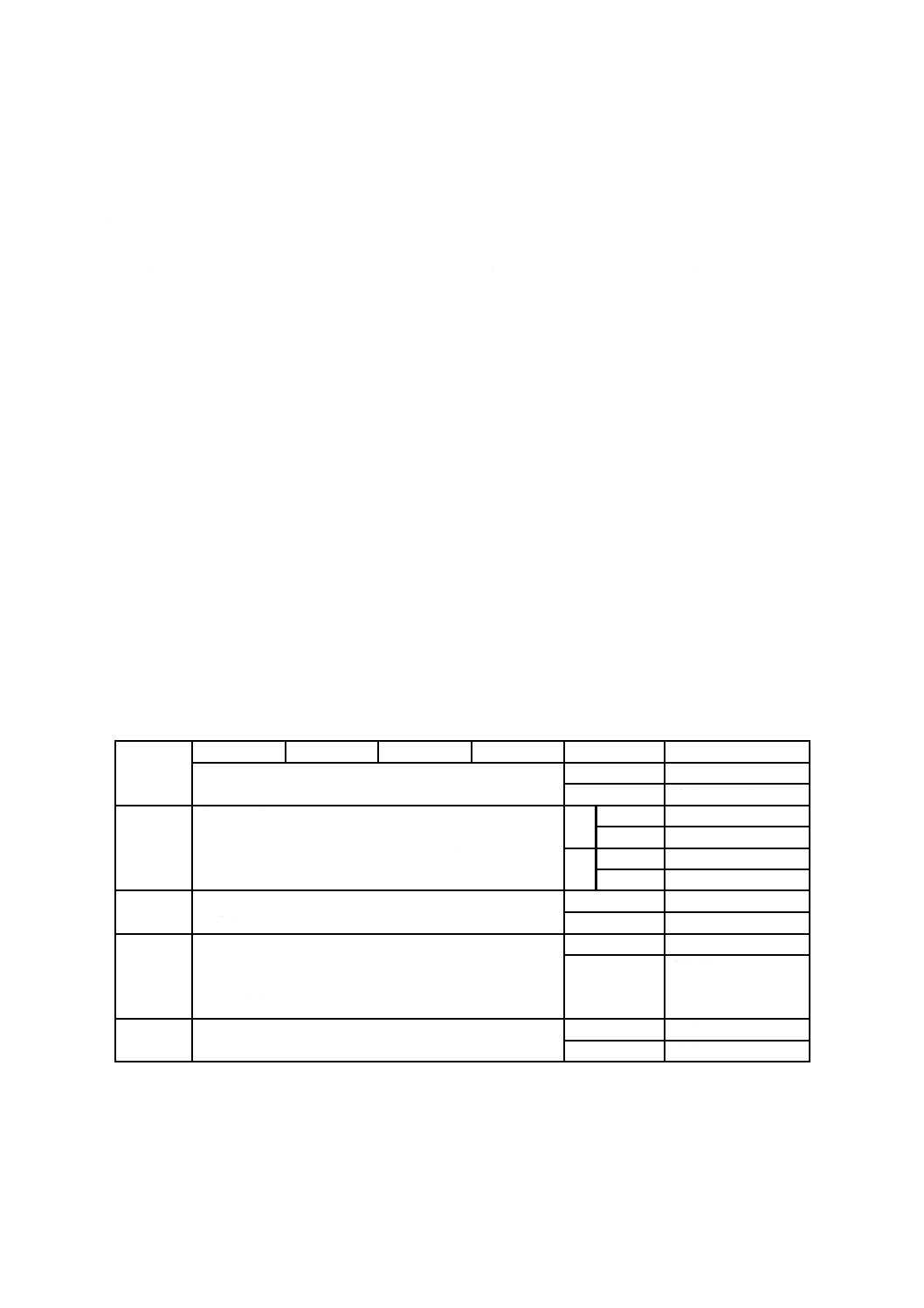

表10−重要度評価表(5段階)の例

発生度

影響度

検出度

1

1件/年 未満

1

規格外であるが,性能には影響

がほとんどない

1

自工程で検出される

2

1件/年 以上,3件/年未満

2

性能低下がややある

2

最終工程までに検出される

3

3件/年 以上

3

性能低下が苦情となる

3

最終工程又は出荷検査で検出さ

れる

4

1件/月 以上

4

火災,人身事故につながるよう

な影響がある

4

出荷先で検出される

5

類似品で過去に数件発生してい

る

5

火災,人身事故となる

5

市場でしか検出されない

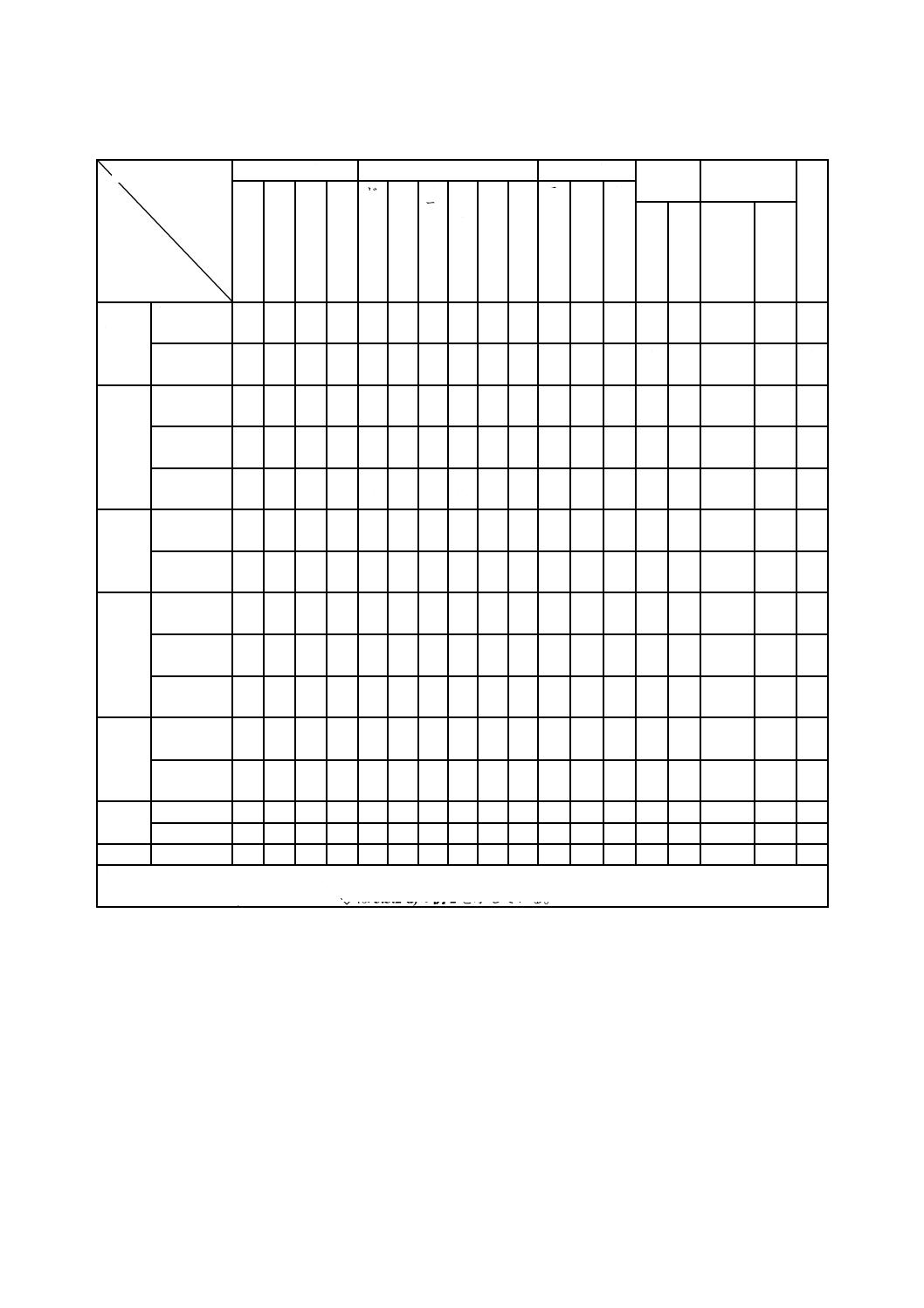

5.3

保証の網(QAネットワーク)

5.3.1

保証の網とは

保証の網(QAネットワーク)とは,縦軸に発見すべき不適合(又は不具合),横軸にプロセスを取って

マトリックスを作り,表中の対応するセルに,発生防止及び流出防止の観点からどのような対策が取られ

ているか,それらの有効性(発生防止水準,流出防止水準)を記入するとともに,それぞれの不適合につ

いての重要度,目標とする保証度,及びマトリックスから求めた現在の保証度を示した表である。表11

に例を示す。

保証の網を作成すると,それぞれの不適合の発生防止及び流出防止に関して重要なプロセスが明確にな

る。また,総合的な保証度を改善するために,どのプロセスに対して処置をとるべきなのかが分かる。プ

ロセス保証の仕組みを一覧表でまとめることで,プロセス全体を見渡した系統的な検討が可能となると同

時に,他の人のレビューも受けやすくなる。さらに,顧客及び後工程で問題が発生した場合にも,検討の

どこに問題があったのかを追跡できるため,その対応を迅速に行うことができるとともに,プロセス保証

の仕組みをレベルアップするのに役立つ。

30

Q 9027:2018

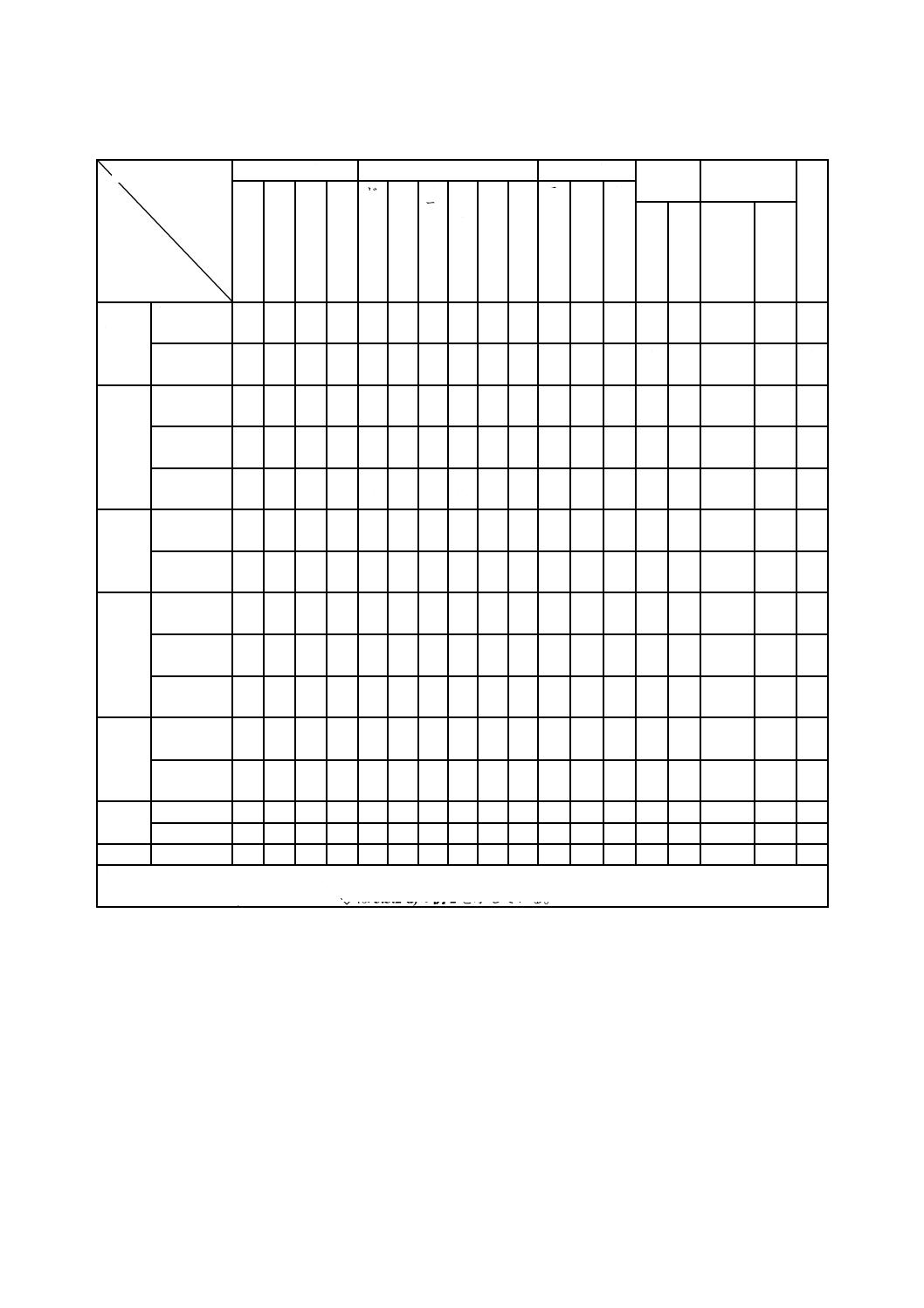

表11−保証の網の例

プロセス

発見すべき

不適合

仕入れ先

社内

納入先

パ

ッ

キ

ン

貼

合

せ

ネ

ー

ム

刻

印

チ

ェ

ッ

ク

ド

ア

組

付

リ

レ

ー

組

付

フ

ラ

ン

ジ

組

付

ケ

ー

ス

勘

合

受

入

検

査

エ

ン

ジ

ン

性

能

検

査

車

両

出

荷

検

査

目

標

現

状

内容

期限

ケース

刻印

刻印なし

②

◇

2

◇

2

A

B センサ

ー設置

1/20

A

刻印違い

②

◇

2

◇

2

A

B センサ

ー設置

1/20

A

…

…

②

◇

2

◇

2

B

B

…

①

◇

1

…

1/15

…

②

◇

2

◇

2

リレー 誤品

①

◇

2

動作不良

②

◇

2

リレー

締付

ビス

ビス欠品

①

◇

2

ビス浮き

①

◇

2

ねじ潰れ

①

◇

2

リレー

とコネ

クタの

結合部

勘合不良

①

◇

2

◇

2

ツメロック

不良

①

◇

2

…

…

…

注記1 各セルの上段は対応する不適合の発生防止水準を,下段は流出防止水準を示している。

注記2 ①②は5.3.2 c) の例1を,◇

1◇

2は5.3.2 d)の例2を示している。

出典:日本品質管理学会編(2009):“新版 品質保証ガイドブック”,日科技連出版社,p.408を基に作成

5.3.2

保証の網の作成手順

a) 発見すべき不適合の列挙 製品及びサービスに対して,発見すべき不適合を列挙する。これらは,製

品及びサービスの性質,設計FMEA及びプロセスFMEAの実施結果,過去の不具合を参考に列挙す

るとよい。ここで重要な点は,漏れなく発見すべき不適合を列挙することであり,過去の不具合をそ

のまま活用するだけでは不十分な場合が多い。また,その不適合が製品及びサービスのどのような品

質に影響するのか,当該の品質が顧客及び後工程にとってどのくらい重要なのかを考え,それぞれの

不適合についてA,B,Cなどの重要度を明確にしておくとよい。

b) プロセスの列挙 対象となる製品及びサービスについて,その生産及び提供プロセスを列挙する。こ

31

Q 9027:2018

れらは,プロセスフロー図(工程図),QC工程表などと整合させるとよい。

c) 発生防止水準の評価 それぞれの発見すべき不適合について,それが発生するプロセスにおける発生

防止水準を評価する。この場合,ヒューマンエラー及び設備の故障の可能性をできる限り排除すると

よい。また,工程能力調査の結果として工程能力が不十分である場合,勘,こつなど,一部分の熟練

した作業者の技能で発生防止がなされている場合などは改善が必要である。発生防止水準の例として

は,次のようなものがある。

例1

①:エラープルーフが行われておりヒューマンエラー防止対策が十分である。また,設備の故障も

即座に発見できる体制となっている。

②:一部の人に依存する作業があるが,標準化を徹底するなどの発生防止策を適切に行っている。

③:工程能力は1.33以上あるが,人による作業の割合が大きく,ヒューマンエラーなどの人に起因

するトラブルの発生の可能性が高い。

④:工程能力が低い。経験若しくは勘,又は標準化されていない技能によって発生を防止している。

d) 流出防止水準の評価 それぞれの発見すべき不適合について,発生プロセス以降の引き続くプロセス

での流出防止水準を評価する。設備によって不適合を発見するための適切な検査・確認項目が正確に

測定され,それに基づいて正確な合否判定がなされることが理想である。これに対して,検査・確認

が熟練した作業者にしかできない状況,並びに検査・確認設備の精度及び信頼性が十分でない場合に

は改善をするとよい。流出防止水準の例としては,次のようなものがある。

例2

◇

1:設備で不適合を確実に検出できる。また,その設備も適切に管理している。

◇

2:一部の人による検査・確認を行っているが,標準化の徹底などの流出防止策を適切に行ってい

る。

◇

3:人に依存する検査・確認の割合が大きい。例えば,目視又は聴覚による検査・確認である。

◇

4:経験若しくは勘,又は標準化されていない技能によって流出を防止している。検査・確認設備

の精度及び信頼性が十分でなく,流出の可能性がある。

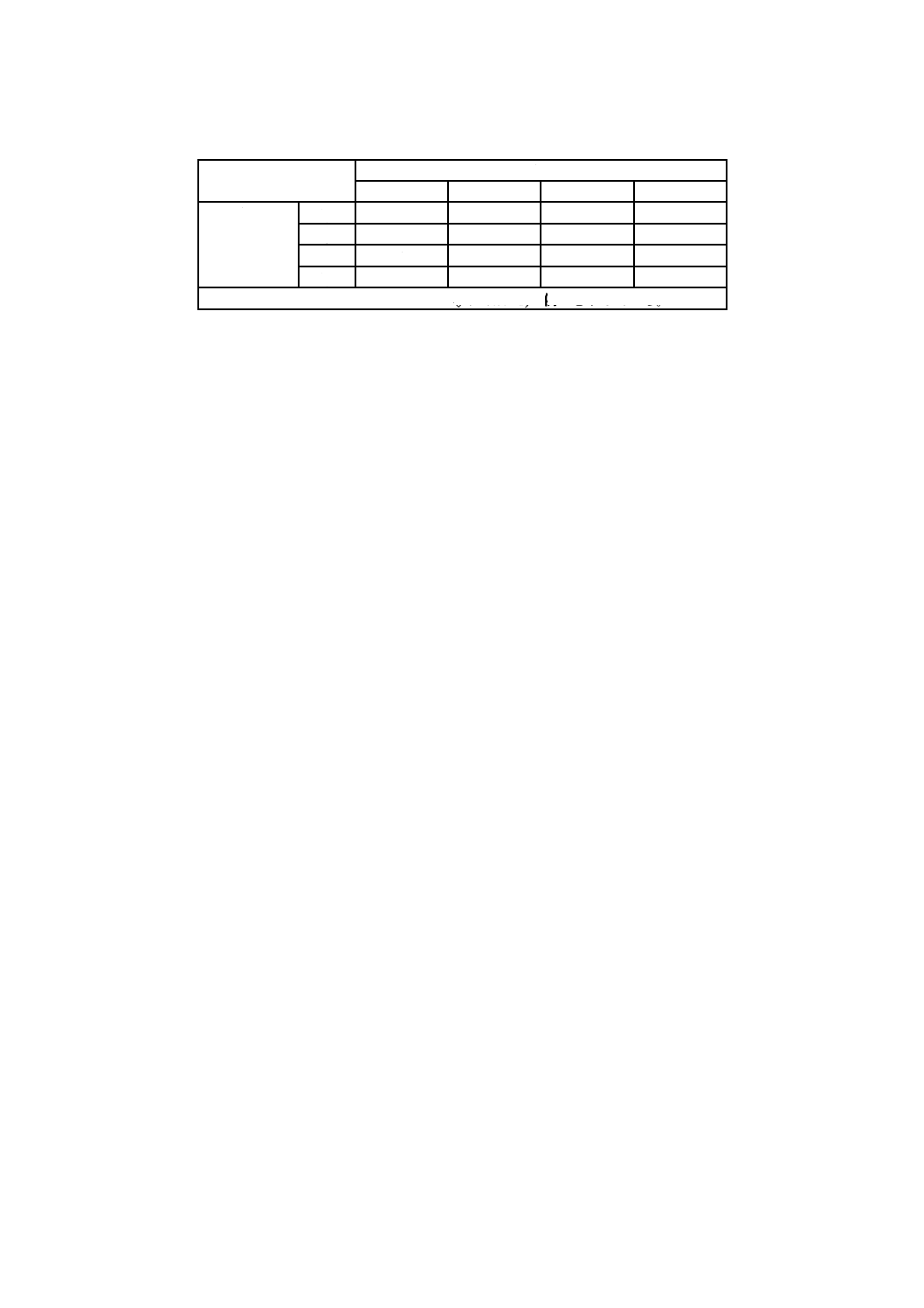

e) 保証度の評価 先に求めた“発生防止水準”及び“流出防止水準”を総合的に評価し,それぞれの不

適合に対する保証水準を評価する。例えば,発生防止水準が①で,流出防止水準が◇

1だとすると,そ

の不適合の保証水準は十分と考えられる。これに対して,発生防止水準が②,流出防止水準が◇

3だと

すると,不適合が発生し流出する可能性がある。これらを総合的に考慮する。表12に,保証度の評価

の例を示す。この表において,Aと評価された不適合については,最終的に顧客及び後工程に当該の

不適合をもった製品及びサービスが提供されることはないが,Dと評価された不適合については,当

該の不適合をもった製品及びサービスが顧客及び後工程に提供される可能性が高い。このような不適

合については,プロセス改善による発生防止水準の向上,検査・確認方法,検査・確認設備の充実な

どによる流出防止水準の向上をするとよい。

32

Q 9027:2018

表12−発生防止水準及び流出防止水準に基づく保証度の評価の例

発生防止水準

①

②

③

④

流出防止水準

◇

1

A

A

A

B

◇

2

A

B

C

D

◇

3

A

C

D

D

◇

4

B

D

D

D

注記 ①〜④は5.3.2 c)の例1を,◇

1〜◇

4は5.3.2 d)の例2を示している。

33

Q 9027:2018

附属書A

(参考)

品質保証におけるプロセス保証の役割

A.1 品質保証及びプロセス保証

品質保証とは,“顧客及び社会のニーズを満たすことを確実にし,確認し,実証するために,組織が行う

体系的活動”である。品質保証において満たすべき“ニーズ”には,顧客及び社会が明示的又は暗示的に

示したものに加え,顧客及び社会自身が明確には認識していない,潜在しているものも含まれる。

製品及びサービスは,図A.1に示すように多くのプロセスを経て実現される。ここでいうプロセスとは,

“インプットをアウトプットに変換する,相互に関連する又は相互に作用する一連の活動”である。最終

の製品及びサービスに対する検査・確認だけで,ニーズを満たすことを保証する(確実にし,確認し,実

証する)のは不可能である。これによって保証できるのは,測定した点がニーズを満たすことだけであり,

その近傍の結果がどうなっているのかは,プロセスに関する情報なしには保証できない。しかし,プロセ

スを適切に管理することで,測定した点だけでなく近傍の結果についても製品及びサービスがニーズを満

たすことを保証できる。

プロセス保証とは,決められた手順及びやり方どおりに行えば,プロセスの最終アウトプットが目的及

び基準どおりになるための一連の活動である。これには,プロセスについて,部品,材料,情報などのイ

ンプット,人,設備,技術ノウハウなどの経営資源,及び作業の手順に関する条件を規定し,そのとおり

に実施できるように教育及び訓練した上で,プロセスを実施し,得られたアウトプットを検査・確認し,

必要に応じて処置を行う一連の活動が含まれる。

プロセス保証を有効に働かせるためには,プロセスをより細かく分解した上で,それぞれのプロセスに

対してこれらの活動を適用し,プロセス保証の連鎖を実現する必要がある。

図A.1−プロセスの概要

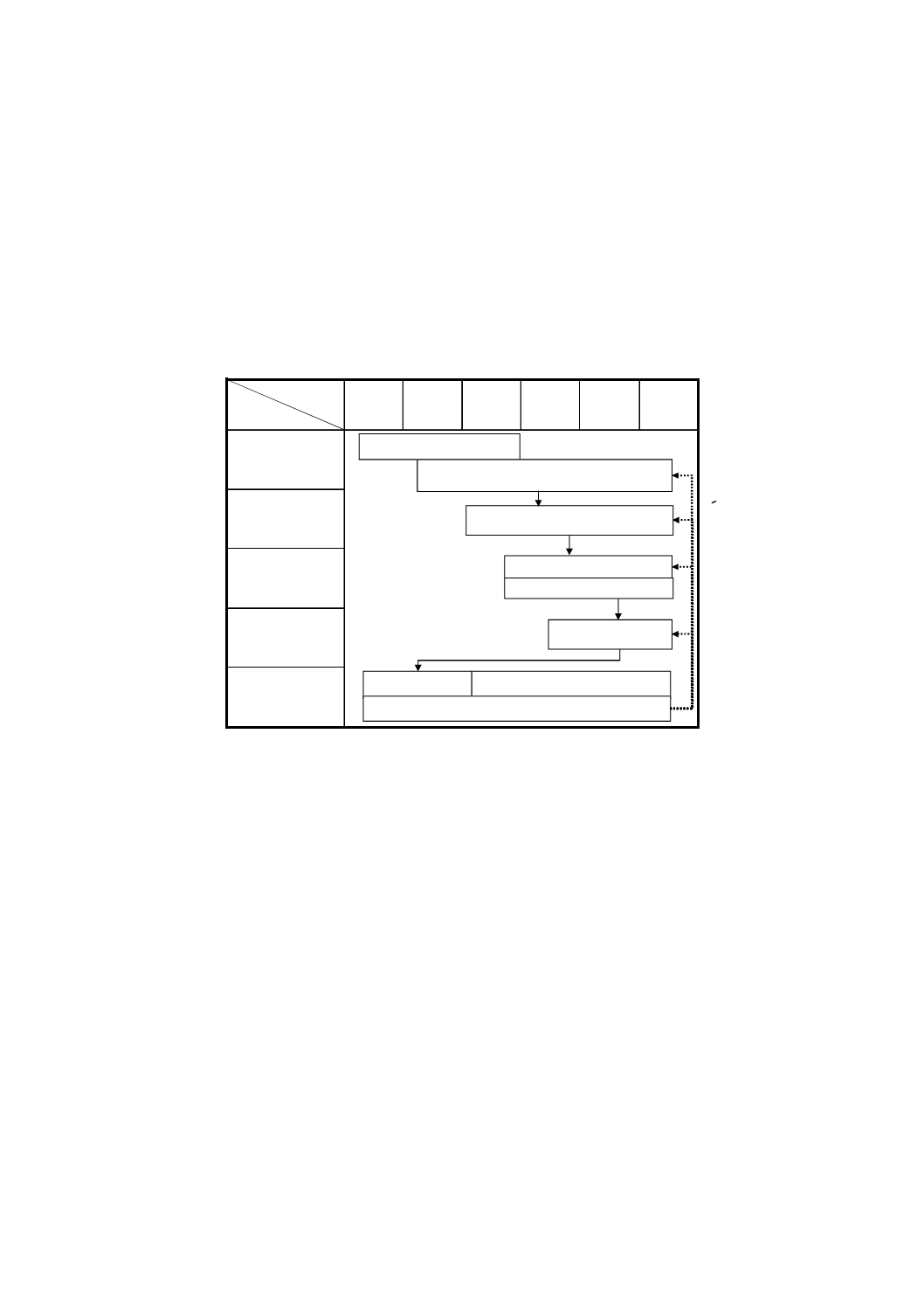

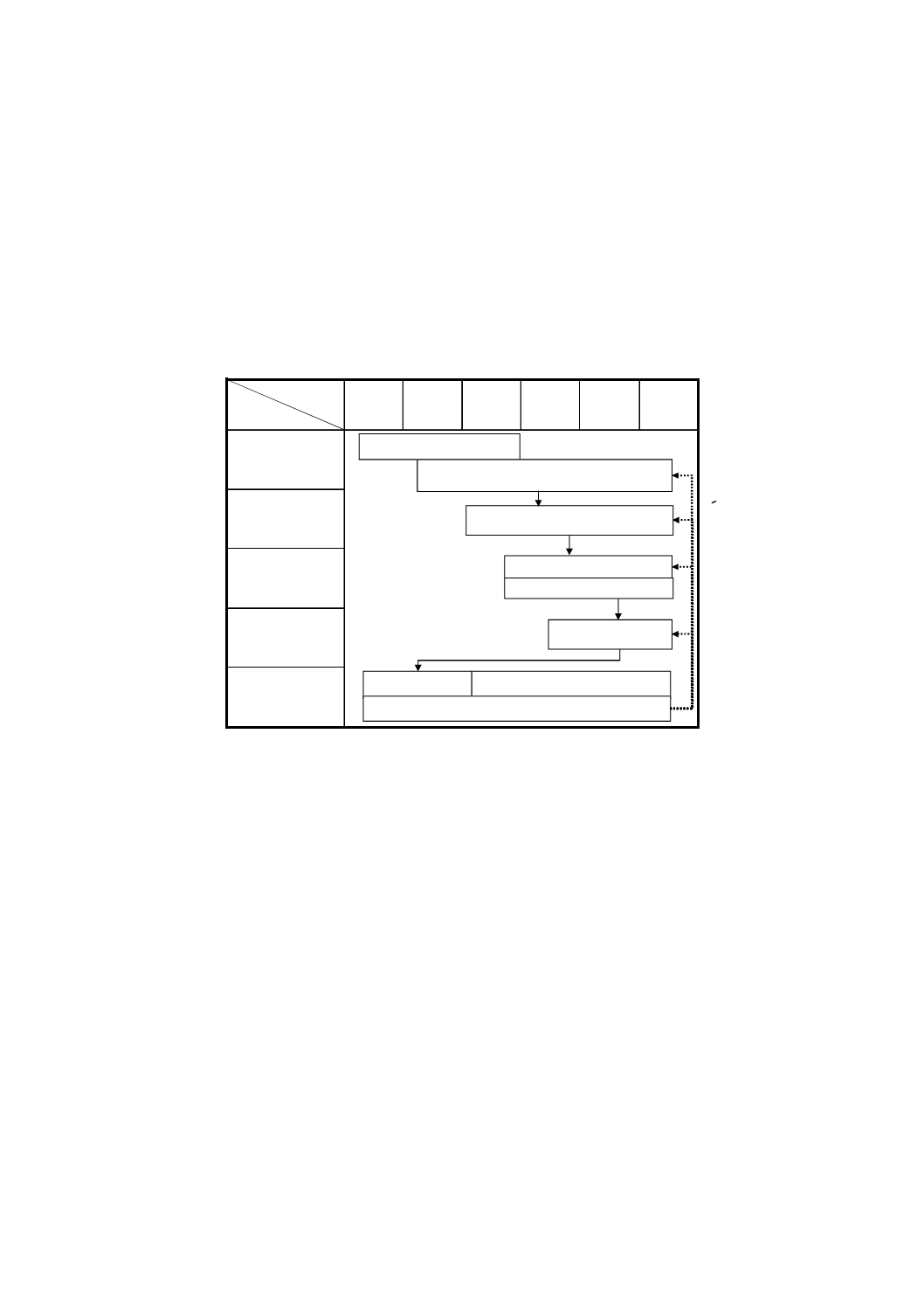

A.2 品質保証体系

顧客のニーズを満たす製品及びサービスを提供するためには,a) 顧客のニーズを的確に把握し,これ

を製品及びサービスの企画及び設計に反映させるとともに,b) 設計どおりの製品及びサービスを生産及

び提供する必要がある。このためには,市場調査及び企画から生産及び提供,販売,アフターサービス,

34

Q 9027:2018

回収,再利用及び廃棄までの一連の活動について,プロセス保証が確実に実践されることが重要である。

複数の活動を横断する一貫したプロセス保証を行うためには,組織のそれぞれの部門が果たすべき役割

を明確にし,それに沿った活動が確実に行われるようにする必要がある。それぞれの部門が何をすべきか

を明確にするために,製品及びサービスの提供に関わる全てのプロセスを品質保証体系図にまとめるとよ

い。品質保証体系図では,時系列的な段階を縦軸に,部門を横軸にとり,どの段階にどの部門が関わり,

活動及び意思決定がされるかを四角形で,情報及び物の流れを矢線で表す。品質保証体系図の簡略化した

例を図A.2に示す。品質保証体系図によって,時系列的な視点から実施すべき活動及び意思決定並びにそ

れに関わる部門が分かり,組織として実施すべきこと及びそのつながりがふかん(俯瞰)できる。

製

造

保

証

品

質

部門

プロセス

営

業

設

計

技

術

生

産

お

客

様

市場調査・企画

製品設計

工程設計・生産準備

生産(検査も含む)

提供(販売・

アフターサービス)

初期流動管理

(フ

ィ

ー

ド

バ

ッ

ク

)

市場調査

商品企画

製品設計/開発試作

工程設計・生産準備

量産試作

生産

販売

クレーム・苦情の処理/再発防止

出典:日本品質管理学会編(2009):“新版 品質保証ガイドブック”,日科技連出版社,p.27を基に作成

図A.2−品質保証体系図を簡略化した例

35

Q 9027:2018

附属書B

(参考)

標準化

B.1

標準化とは

標準化とは,“効果的かつ効率的な組織運営を目的として,共通に,かつ,繰り返して使用するための取

決めを定めて活用する活動”を指す。プロセス保証において,標準化は,プロセスが標準で定められてい

るとおりに運用できるようにし,アウトプットを安定させるための役割をもつ。標準化は,プロセスの

5M1Eなど多岐にわたる要因の中で,アウトプットの安定に影響するものを対象とする。標準化により,

安定したアウトプットが得られるだけでなく,実施すべき業務の明確化,プロセス間の相互理解の向上,

無駄な探索の排除による生産性向上などの価値も生まれる。

標準は作成しただけでは不十分で,それが遵守できるように教育及び訓練し,意図しないエラーに対す

るエラープルーフ化などを合わせて行うことが重要となる。また,社内標準化においては,本当に必要な

標準を必要な範囲で作成することで,その実質的な活用が可能となる。類似の標準を重複して作成するこ

とは,資源の無駄になるばかりか,標準類を軽視するきっかけになりかねないので,避けなければならな

い。さらに標準がある時点で有効であっても,時間の経過とともにその有効性が失われる場合もある。こ

のため,業務環境に応じて見直し,維持及び改訂する必要がある。

B.2

プロセス保証における標準化の役割

プロセス保証のためには,プロセスのアウトプットが安定していて,かつ,好ましい水準にある必要が

ある。プロセスのアウトプットを安定させるためには,まず作業,設備,材料などのプロセスの要因に関

する条件を一定に保つ必要があり,これらを標準化するとよい。その上で,プロセスのアウトプットが安

定しているかどうかを確認する。安定していない場合には,遵守が容易な標準への改訂,再教育,訓練の

実施などによって標準化を徹底する。他方,アウトプットが望ましい水準にあるかどうかの評価及びその

改善は,“4.3 工程能力の調査及び改善の進め方”に従い実施する。

36

Q 9027:2018

附属書C

(参考)

工程能力の調査及び改善

C.1 工程能力の調査及び改善とは

プロセス保証に欠かせないのが,該当するプロセスのアウトプットがどの程度ばらつきが少なく要求事

項を満足できるかに関するプロセスの評価である。工程能力とは,プロセスが均一な製品及びサービスを

提供することができる程度であり,プロセスの質的能力である。工程能力は,製品品質のばらつきの大き

さで表される。

工程能力の調査とは,品質保証上重要な品質特性を選定した上で,プロセスから製品及びサービスをサ

ンプリングして品質特性を計測し,工程能力を明らかにすることである。これには,工程能力を規格など

の要求事項と対比して,十分な能力があるかどうかの評価を含む。この評価は,工程能力指数を用いて行

うのが一般的である。

工程能力の調査結果は,製品設計及び工程設計のための基礎資料を与える。また,工程改善の必要性,

発生すると考えられる不適合に対する検査・確認の必要性及び妥当性などを検討するのに用いられる。

C.2 プロセス保証における工程能力の調査及び改善の役割

プロセス保証のためには,作業,設備,材料などのプロセスの要因に関する条件の標準化を行い,プロ

セスのアウトプットの安定化を図る必要がある。しかし,アウトプットが安定していても,例えば,慢性

的な不良が発生している状況のように,要求事項を満たしているとは限らない。このため,アウトプット

のばらつきを要求事項と対比し,望ましい水準にあるかどうかを判定するとともに,必要に応じて改善す

る必要がある。

37

Q 9027:2018

附属書D

(参考)

トラブル予測及び未然防止

D.1 トラブル予測及び未然防止とは

工程能力は,プロセスが計画どおり実施されているときのものであり,計画どおりに活動が行われない

場合には,工程能力の評価結果どおりにはならない。

トラブル予測とは,プロセスにおける5M1Eの標準及び基準からの逸脱,並びに標準及び基準に定めら

れていない部分の変化の可能性を洗い出し,それらに伴う影響を評価する活動である。

なお,洗い出し評価するべきものとしては,人の意図しないエラー及び意図的な不遵守,設備の劣化及

び故障,部品及び材料の仕様からの逸脱,並びにそれらによって引き起こされる不適合品,クレーム,事

故の発生などがある。また,未然防止とは,トラブル予測を行い,これに基づき容認できないトラブルの

可能性又は影響をゼロ又はミニマムに抑えるための対策を立案し,実施することである。

D.2 プロセス保証におけるトラブル予測及び未然防止の役割

プロセス保証の基本は,狙いどおりの結果が継続的に得られるプロセスを確立することである。このた

めには,次の三つの活動が必要になる。

a) 問題の発生したプロセスにおける原因の除去(個別の再発防止)

b) 他のプロセスにおける類似原因の除去(水平展開及び横展開)

c) プロセスの計画及び設計に関する仕組みの改善

例えば,材料の投入ミスに対して,その材料の置場及び投入指示書を改善するのはa)である。これに対

し,その他の置場又は指示書についても見直して問題があれば改善するのはb)であり,更に踏み込んで,

置場を設計する仕組み,及び指示書を作成する仕組みに作業実施時のミスに対する事前検討のステップを

追加するのはc)である。

技術が未成熟なときには,特定の技術的な原因によって問題が発生するため,a)に取り組むことが重要

である。しかし,技術が成熟すると,個々の技術的な原因による問題の発生頻度は極めて低くなる反面,

類似原因による問題が広範囲にわたって散発的に発生するようになる。このため,プロセス保証としてb)

及びc)に力を入れることが必要となる。トラブル予測及び未然防止は,b)及びc)に組織的に取り組むため

の活動である。

トラブル予測及び未然防止に組織的に取り組む場合,そのための場を適切に設定する必要がある。最も

重要なのは,プロセスの計画及び設計段階でのデザインレビューである。ただし,プロセスの計画及び設

計は段階的に詳細化されるのが普通であり,デザインレビューもこれに応じて段階的に設定するとよい。

プロセスにおいて実施する作業の詳細については,製品及びサービスの生産及び提供段階に入ってから検

討される場合が多い。さらに,作業内容のうち,実施ごとに異なる部分については,作業を行う直前に関

係者が集まって行う実施前確認会議,危険予知活動などとして行う場合もある。

38

Q 9027:2018

附属書E

(参考)

検査・確認

E.1

検査・確認とは

検査・確認とは,測定,試験,ゲージ合わせ又は見本との照合などを行って,規定要求事項に適合して

いるかどうかを判定すること,及び不適合が確かに発生していないことを確認することを意味する。検査・

確認というと,生産及び提供と独立した人が行うものと捉えている人が少なくない。しかし,作業の中に

組み込まれた自動的な検査(要求事項に適合していないと作業ができないなど)のように,生産及び提供

に携わる人が,自分の行った作業の結果をその場で確認すること,及び設備によってプロセスのアウトプ

ットと基準値との比較確認を行っていることも検査・確認に含めるとよい。

検査・確認の本来の目的は,“正しいこと”,すなわち規定要求事項に適合していることを確認すること

である。ただし,有限の検査・確認回数では“正しいこと”を確認できない。例えば,入力Xに応じて出

力Y=5X+3を出すソフトウェアを考える。検査・確認の対象となる製品及びサービスがどのような生産

及び提供プロセスを経て得られたものかに関する情報が全くなければ,X=1.0でこのソフトウェアが要求

事項に適合していることを確認したからといって,X=1.1で正しい結果が得られると期待する合理的な根

拠はなく,無限回の確認が必要ということになる。検査・確認では,上記の問題を回避するために,“発見

すべき典型的な不適合”を考え,その不適合がないことを確認する。

E.2

プロセス保証における検査・確認の役割

検査・確認は,発見すべき典型的な不適合の範囲を限定するほど,効果的かつ効率的になる。これは,

不要な検査・確認を省略すること,及び的を絞った検査・確認を行うことが可能になるためである。した

がって,効果的かつ効率的な検査・確認を行うためには,プロセスの標準化,工程能力の調査及び改善,

トラブル予測及び未然防止などを徹底して行うとよい。これらを徹底することで,アウトプットについて

予測可能なプロセスが得られ,検査・確認の工数を大幅に削減することができる。逆に,最後に検査・確

認を行うという理由で生産及び提供のプロセスをおろそ(疎)かにすると検査・確認のための膨大な工数

がかかることになり,有限の検査・確認工数しか利用できない状況では数多くの見逃しが発生することに

なる。

検査・確認は理想的にはゼロにするのがよいが,これではプロセスの標準化,工程能力の調査及び改善,

並びにトラブル予測及び未然防止のための情報が得られない。狙いどおりのアウトプットが得られていな

いことを積極的に見つけて,これらの活動のレベルアップを図る必要がある。この場合,実施したプロセ

スの結果がなるべく早く,他のプロセスと切り離して得られることが重要であり,それぞれのプロセスご

とにそのプロセスが狙いどおりのアウトプットを生み出せているかどうかを確認できることが理想となる。

39

Q 9027:2018

附属書F

(参考)

工程異常への対応

F.1

工程異常とは

4.2〜4.5の適切な実践によって,プロセスが管理状態になる。しかし,一たび管理状態になったプロセ

スでも,5M1Eの標準及び基準からの逸脱,並びに標準及び基準に定められていない部分の変化によって

異常が発生する場合がある。これに対処するために,管理図などによって異常を発見する方法を設定する。

そして,工程異常があった場合には,即座に応急処置をするとともに,報告書にまとめて共有し,再発防

止を図る。その際,異常の原因は複数の部門にまたがる場合もあるので,関連すると思われる部門に送付

するなどの工夫が必要である。

F.2

プロセス保証における工程異常への対応の役割

プロセス保証を効果的かつ効率的に行うためには,標準化,工程能力の調査及び改善,トラブル予測及

び未然防止などが重要である。しかし,これらを完全に実施することは現実的に困難である。このため,

工程異常が発生する場合がある。工程異常の発生は,プロセスにおいて決められた状態から何らかの逸脱

又は変化によって生じるからである。工程異常が発生すると,プロセスのアウトプットが望ましい状態で

あることが確保できず,プロセス保証ができていないことになる。このため,プロセス保証のためには,

工程異常への対応を考える必要がある。

参考文献

[1] JIS Q 9001 品質マネジメントシステム−要求事項

[2] JIS Q 9004 組織の持続的成功のための運営管理−品質マネジメントアプローチ

[3] JIS Q 9005 品質マネジメントシステム−持続的成功の指針

[4] JIS Q 9023 マネジメントシステムのパフォーマンス改善−方針管理の指針

[5] JIS Q 9024 マネジメントシステムのパフォーマンス改善−継続的改善の手順及び技法の指針

[6] JIS Q 9025 マネジメントシステムのパフォーマンス改善−品質機能展開の指針

[7] JIS Q 9026 マネジメントシステムのパフォーマンス改善−日常管理の指針

[8] JSQC-Std 00-001 品質管理用語,一般社団法人日本品質管理学会

[9] 日本品質管理学会編(2009):“新版 品質保証ガイドブック”,日科技連出版社

[10] 永田靖,棟近雅彦(2011):“工程能力指数−実践方法とその理論−”,一般財団法人日本規格協会

[11] 中條武志,山田秀編著(2006):“TQMの基本”,日科技連出版社

[12] 中條武志(2010):“人に起因するトラブル・事故の未然防止とRCA”,一般財団法人日本規格協会