Q 9025:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

JIS Q 9025には,次に示す附属書がある。

附属書1(参考)品質機能展開の手順

附属書2(参考)要求品質展開表の例

附属書3(参考)品質特性展開表の例

附属書4(参考)品質表の例

附属書5(参考)企画品質設定表の例

附属書6(参考)重要度変換の例

附属書7(参考)QA表の例

附属書8(参考)QC工程表の例

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

0. 序文 ······························································································································ 1

1. 適用範囲 ························································································································ 2

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

3.1 品質機能展開に関する用語······························································································· 3

3.2 品質表に関する用語 ······································································································· 3

4. 基本概念 ························································································································ 4

4.1 一般 ···························································································································· 4

4.2 品質マネジメントにおける品質機能展開 ············································································· 4

4.3 品質機能展開の原理 ······································································································· 5

5. 品質表 ··························································································································· 5

5.1 一般 ···························································································································· 5

5.2 展開表及び二元表 ·········································································································· 5

5.3 品質表の構成 ················································································································ 6

5.4 品質表の作成手順 ·········································································································· 7

6. 品質機能展開 ·················································································································· 8

6.1 一般 ···························································································································· 8

6.2 品質展開 ······················································································································ 9

6.3 技術展開 ····················································································································· 10

6.4 コスト展開 ·················································································································· 12

6.5 信頼性展開 ·················································································································· 14

6.6 業務機能展開 ··············································································································· 15

7. 適用の手引 ···················································································································· 16

7.1 目的 ··························································································································· 16

7.2 目的に応じたフレーム ··································································································· 16

7.3 設計審査における活用 ··································································································· 16

8. 組織への導入及び活用 ····································································································· 17

8.1 品質機能展開の導入 ······································································································ 17

8.2 チーム編成 ·················································································································· 17

8.3 情報技術を活用した品質機能展開····················································································· 17

8.4 情報の構成 ·················································································································· 17

9. 関連手法 ······················································································································· 18

9.1 一般 ··························································································································· 18

9.2 品質展開の関連手法 ······································································································ 18

9.3 技術展開の関連手法 ······································································································ 18

Q 9025:2003 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.4 コスト展開の関連手法 ··································································································· 19

9.5 信頼性展開の関連手法 ··································································································· 19

9.6 業務機能展開の関連手法 ································································································ 19

附属書1(参考)品質機能展開の手順 ······················································································ 20

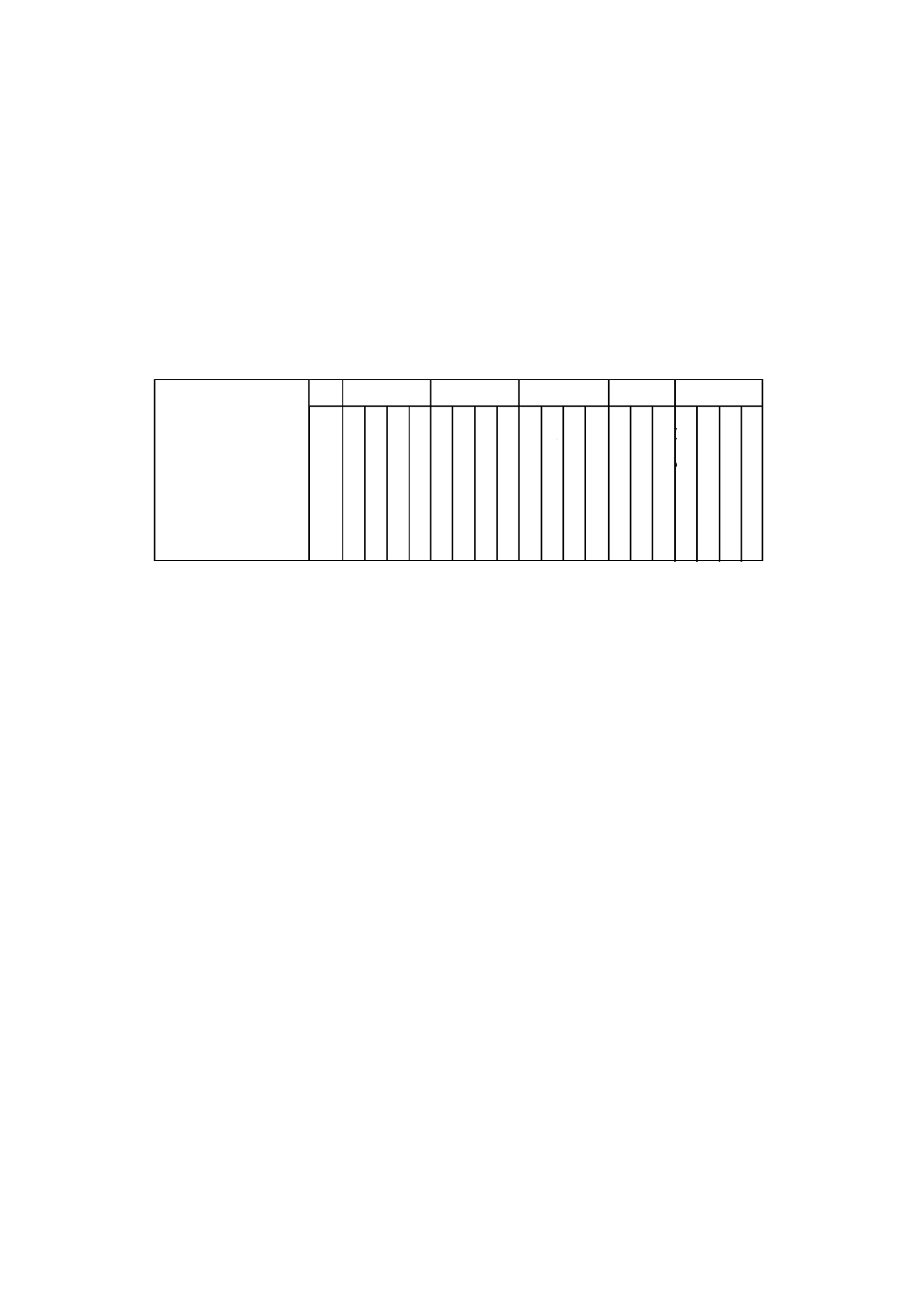

附属書2(参考)要求品質展開表の例 ······················································································ 22

附属書3(参考)品質特性展開表の例 ······················································································ 23

附属書4(参考)品質表の例 ·································································································· 24

附属書5(参考)企画品質設定表の例 ······················································································ 25

附属書6(参考)重要度変換の例 ···························································································· 26

附属書7(参考)QA表の例 ··································································································· 27

附属書8(参考)QC工程表の例 ····························································································· 28

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Q 9025:2003

マネジメントシステムのパフォーマンス改善−

品質機能展開の指針

Performance improvement of management systems−

Guidelines for quality function deployment

0. 序文

0.1

一般 組織がその使命を果たし,競争優位を維持して持続可能な成長を実現するためには,組織の

提供する製品の価値に対して顧客及びその他の利害関係者の満足を得ることによって,存在意義を高める

ことが不可欠である。そのために,組織は,環境の変化に俊敏に適応し,効果的かつ効率的に組織の総合

的なパフォーマンスを改善し,顧客及びその他の利害関係者のニーズ及び及び期待に応えて,高い顧客価

値を創造していくことが必要である。

顧客要求の多様化,競合製品の増加によりよって,差別化された新製品の重要性が高まっている。一方

製品品質が確保されていることは,もはや当然のこととして受け止められている。したがって,現在の開

発では,機能,性能,デザインなどを考慮した新製品開発及びそこでの品質を含めた価値保証の両面が必

す(須)となっている。

両者において共通なのは,出発点が市場の要求を把握することである。しかしながら,開発におけるリ

ードタイムの短縮が求められている現在では,時として設計・開発において技術的観点からだけの検討が

優先され,市場の要求が満たされない恐れおそれもある。したがって,顧客重視の製品開発を効果的かつ

効率的に実施するための方法論の重要性が増大している。

環境の変化に俊敏に適応し,顧客及びその他の利害関係者のニーズ及び及び期待を適切に捉えとらえ製

品を実現していく方法論は,次のような事項に影響を与える。

− 顧客要求事項

− 品質,コスト,サイクルタイムの同時改善

− 収益,市場占有率のようなパフォーマンス改善

− 部分最適にとどまらない,マネジメントシステム全体の最適化

0.2

他の規格との一貫性 この規格は,JIS Q 9023(マネジメントシステムのパフォーマンス改善−方針

によるマネジメントの指針)及びJIS Q 9024(マネジメントシステムのパフォーマンス改善−継続的改善

の手順及び技法の指針)と独立して使用することを意図して作成されているが,整合性のある規格として

相互に補完して使用することもできる。また,この規格は,TR Q 0005(クォリティマネジメントシステ

ム−持続可能な成長の指針)に記述された事項に関する支援技法としても使用されることを考慮して作成

されている。

2

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.3

JIS Q 9000ファミリーとの関係 この規格は,組織がJIS Q 9001(品質マネジメントシステム−要

求事項)及びJIS Q 9004(品質マネジメントシステム−パフォーマンス改善の指針)に基づくマネジメン

トシステムを効果的かつ効率的に運営管理するための支援技法として使用されることを考慮している。ま

た,この規格は,JIS Q 9000ファミリー規格で採用されている品質マネジメントの原則を考慮に入れて作

成されている。

0.4

他のマネジメントシステムとの両立性 この規格は,環境マネジメント,労働安全衛生マネジメン

ト,財務マネジメント,リスクマネジメントなどのマネジメントシステムに関する固有な支援技法として

開発されてはいないが,関連するマネジメントシステムのパフォーマンス改善を支援する技法として組織

が使用することも可能である。また,この規格は,環境適合設計などの分野に使用することも可能である。

1. 適用範囲 この規格は,組織のマネジメントシステムのパフォーマンスを効果的かつ効率的に改善し

ていくための支援技法として,品質機能展開に関する指針を定めた規格であり,顧客の声を製品の品質特

性,構成要素,プロセスの要素に至るまで展開して実現する方法を提供している。更にさらに,製品品質

を確保するために,重要となる業務また又は職能を明確化する方法を提供している。この規格は,次のよ

うな事項を必要とする組織が利用できることを意図している。

新製品開発の観点からは,次の事項がある。

− 開発する新製品に対する,顧客の声を明確化し,一覧できる形式で整理できる。

− 市場からの要求を実現するための設計の諸要素を明確にできる。

− 開発製品で重点を置く要求品質及び品質特性を定量的に把握できる。

− 企画・開発段階において,製品の設計品質を定められる。

− 開発上ボトルネックとなる技術を早期に見出し,その解決策を検討できる。

− 品質,コスト,生産性,信頼性などのトータルな視点から新製品開発プロセスのマネジメントを捉と

らえることができる。

次に,品質保証の観点からは,次の事項がある。

− 顧客に対して保証すべき項目を明確にし,一覧できる形式で整理できる。

− 保証すべき要求を実現するために重要となる,製品品質特性や製品の機能,サブシステム,部品を定

量的に把握できる。

− 企画・開発段階において,QA(Quality Assurance)表やQC(Quality Control)工程表を作成し,製造

上のポイントを明確にして,量産段階における品質トラブルを未然に防ぐことができる。

この規格は,業種,形態及び規模,並びに提供する製品を問わず,組織のマネジメントシステムにおけ

るパフォーマンス改善を目指して,品質設計,環境適合設計などの分野に品質機能展開を効果的かつ効率

的に実施しようとしている,あらゆる組織に適用することを意図している。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,記載の年の版だけがこの規格を構成するものであって,その後の改正版・追補には

適用しない。

JIS Q 9000:2000 品質マネジメントシステム−基本及び用語

3. 定義 この規格で用いる主な用語の定義は,JIS Q 9000の3.(定義)によるほか,次による。

この規格には,JIS Q 9000 : 2000 に規定されている定義及び用語,並びに次の定義及び用語を適用する。

3

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定義又は参考の中で用いた用語で,この規格の3.に定義されている用語は太字で示し,その後の丸括弧

内にその用語の項目番号を示した。JIS Q 9000に定義されている用語は太字で示し,その後の丸括弧内に

JIS Q 9000と示した。この太字で示した用語は,その用語の定義の全文と置き換えることができる。

この規格の全体にわたって,“製品”という用語が使われた場合には,“サービス”のこともあわせて意

味する。

3.1

品質機能展開に関する用語

3.1.1

変換(transformation) 要素を,次元の異なる要素に,対応関係をつけて置きき換える操作。

3.1.2

展開(deployment) 要素を,順次変換(3.1.2)の繰り返しによって,必要とする特性を定める操

作。

3.1.3

展開表(deployment table) 要素を階層的に分析した結果を,系統的に表示した表。

3.1.4

二元表(matrix) 二つの展開表(3.1.3)を組み合わせてそれぞれの展開表(3.1.3)に含まれる項

目の対応関係を表示した表。

3.1.5

対応強度 二元表(3.1.4)における対応関係の強さ。

参考 例えば,◎,○,△で対応関係を示し,◎,○,△に対して,3:2:1,5:3:1,4:2:1な

どの数値化が用いられる。

3.1.6

品質機能展開(quality function deployment:QFD) 製品(JIS Q 9000)に対する品質目標(JIS Q

9000)を実現するために,様々な変換(3.1.1)及び展開(3.1.2)を用いる方法論。QFDと略記することがあ

る。

参考 “品質展開(3.1.7)”,“技術展開(3.1.8)”,“コスト展開(3.1.9)”,“信頼性展開(3.1.10)”及び

“業務機能展開(3.1.11)”の総称。

3.1.7

品質展開(quality deployment) 要求品質(3.1.13)を品質特性(JIS Q 9000)に変換(3.1.1)し,

製品(JIS Q 9000)の設計品質(3.2.5)を定め,各機能部品,個々の構成部品の品質,及び工程の要素に

展開(3.1.2)する方法。

3.1.8

技術展開(engineering deployment) 設計品質(3.2.5)を実現する機能が,現状考えられる機構

で達成できるか検討し,ボトルネック技術(3.2.14)を抽出する方法。また,企業が保有する技術自体を展

開することを技術展開と呼ぶことがある。

3.1.9

コスト展開(cost deployment) 目標コストを要求品質(3.1.13)又は機能に応じて配分すること

によって,コスト低減又はコスト上の問題点を抽出する方法。

3.1.10 信頼性展開(reliability deployment) 要求品質(3.1.13)に対し,信頼性上の保証項目を明確化す

る方法。

参考 品質展開(3.1.7)がポジティブな要求品質(3.1.13)の展開(3.1.2)であるのに対して,ネガティブな故

障などの予防に関して信頼性手法を活用し,設計段階でこの故障を予防する。

3.1.11 業務機能展開(job function deployment) 品質(JIS Q 9000)を形成する業務を階層的に分析し

て明確化する方法。

3.1.12 顧客の声(voice of customer) 顧客(JIS Q 9000)の,製品(JIS Q 9000)に対する要求事項(JIS

Q 9000)。

参考1. 顧客の声(3.1.12)を原始情報と呼ぶことがある。

2. 顧客の声(3.1.12)を収集する方法には,一般的な面接調査を始め,アンケート調査,顧客行

動調査,意見カードの活用,社内情報の活用,業界ニュースの利用などがある。

4

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.13 要求品質(required quality) 製品(JIS Q 9000)に対する要求事項(JIS Q 9000)の中で,品質

(JIS Q 9000)に関するもの。

3.1.14 ボトルネック技術(bottle neck engineering:BNE) 製品(JIS Q 9000)を開発・改善する上で,

解決しておかなければならない,決め手となる技術。

BNEと略記することがある。

3.1.15 QA表(quality assurance table) 設計が意図する品質保証上のポイントを製造部門に伝達するた

めの表。

3.2

品質表に関する用語

3.2.1

要求品質展開表(required quality deployment table) 要求品質(3.1.13)を階層構造で表した展開

表(3.1.3)。

参考 要求品質(3.1.13)を,親和図法などによってグルーピングして,展開表(3.1.3)の形に整理し

て作成する。

3.2.2

品質特性展開表(quality characteristic deployment table) 品質特性(JIS Q 9000)を階層構造で

表した展開表(3.1.3)。

参考 要求品質(3.1.13)を品質特性(JIS Q 9000)に変換(3.1.1)してグルーピングし,展開表(3.1.3)

の形に整理して作成する。

3.2.3

品質表(quality table) 要求品質展開表(3.2.1)と品質特性展開表(3.2.2)とによる二元表(3.1.4)。

参考1. 顧客の声(3.1.12)を言語表現によって体系化し,これと品質特性(JIS Q 9000)との関連を

表示し,要求品質(3.1.13)を実現する品質設計に用いる。

2. 品質表が定める範囲には,要求品質展開表と品質特性展開表との二元表だけを指す場合と,

これに品質企画企画品質設定表,設計品質設定表,品質特性関連分析を付加したものを指す

場合との二通りがある。

3.2.4

企画品質(quality of planning) 要求品質(3.1.13)に対する品質目標(JIS Q 9000)。

参考 品質表(3.2.3)を用いて,要求品質重要度,競合者の要求品質(3.1.13)に対する充足度も調査

して設定する。

3.2.5

設計品質(quality of design) 品質特性(JIS Q 9000)に対する品質目標(JIS Q 9000)。

3.2.6

レベルアップ率(ratio of level-up) 要求品質(3.1.13)について,企画品質(3.2.4)の現状の充

足レベルに対する比。

参考 企画品質(3.2.4)のレベルを組織(JIS Q 9000)の充足レベルで除して得られる尺度で,要求

品質(3.1.13)に対するレベルをどれだけ向上させるかを表す。

3.2.7

セールスポイント(selling point) 企画品質(3.2.4)を設定するときに,要求品質(3.1.13)の中

で販売の重点とするもの。

3.2.8

絶対ウェイト(unadjusted weight) 要求品質重要度,レベルアップ率(3.2.6)及びセールスポイ

ント(3.2.7)の積。

3.2.9

要求品質ウェイト(adjusted weight of required quality) 絶対ウェイト(3.2.8)の合計値に対する

各要求品質(3.1.13)の絶対ウェイト(3.2.8)の割合。

参考 要求品質重要度に方針を加味し,全体を100としたときの各要求品質(3.1.13)の重要度を示す。

3.2.10 品質特性ウェイト(quality characteristic weight)

要求品質ウェイト(3.2.9)を,品質表(3.2.3)の対応関係を用いて変換(3.1.1)して得られる値。

5

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 基本概念

4.1

一般 顧客満足を高めるために,組織は提供する製品に対する顧客のニーズ及び期待を把握し,製

品設計に反映させる必要がある。同時に,予期し得る品質問題の解決策を検討しておくことは,新製品開

発において重要である。品質機能展開によるアプローチは,製品の企画から製造までのプロセスに一貫性

を持たせ,顧客のニーズ及び期待を満たす製品設計の指針を与える。また,これを実現する製品の構成要

素,及び製造プロセスの望まれる結果を製品の企画・設計段階で明確にできる。このアプローチは設計的

アプローチであり,従来の解析的アプローチとは異なる源流からのアプローチである。

4.2

品質マネジメントにおける品質機能展開 新製品開発プロセスに対する品質機能展開の適用は,次

の事項に基づく。

a) 顧客重視 組織の目標を継続的に達成するためには,提供する製品の顧客満足を確保することが必要

である。

b) 人々の参画 すべての関係する組織からの参画によって,新製品に望まれる姿を検討することが可能

である。

c) 技術課題の早期抽出 顧客のニーズ及び期待を実現する際の技術課題を,開発早期に明確にする。こ

れらの改善案及び代替案を検討することが可能である。また,技術課題を,開発早期に明確にするこ

とによって,課題を源流管理することも可能である。

d) 開発管理 開発のリードタイムを短縮するために,コンカレントな開発プロセスの実現が可能である。

e) 確実な品質保証 顧客のニーズ及び期待を確実に実現するために,一貫したプロセスを構築し,運用

することができる。

f)

多面からの評価 品質の確保を基盤として,コスト,技術,信頼性の側面から,製品開発プロセスを

検討し,評価することが可能である。また,環境配慮の側面への適応も可能である。

4.3

品質機能展開の原理 品質機能展開は各種展開表を二元表として組み合わせ,この連鎖を用いて品

質の検討をする。これらの二元表は次の原理に基づいて作成される。

a) 展開の原理 抽出された項目の系統表示によって,構成要素の構造を把握する側面と,ユーザ顧客の

要求を実現するための情報を企画から生産プロセスへと一貫して展開する側面がある。

b) 細分化・統合化の原理 例えば,製品に対する顧客のニーズ及び期待とこれを実現するための設計要

素をそれぞれ分離して検討し,新たな発見を促す側面と,これらを二元表の形式で結合し,両者の因

果関係を明確にする側面がある。

c) 多元化・可視化の原理 得られた情報を二元的に検討する側面と,作成された二元表によりよって,

情報共有を行う側面がある。

d) 全体化・部分化の原理 作成された二元表の全体から,重要となる要素を抽出する側面と,重要要素

を部分的にとらえて具体化し,全体とのバランスを考慮する側面がある。

e) 変換の原理 各種の二元表を組み合わせることによって,顧客の要求及び期待に関する情報を製品の

品質特性やその構成部品へと伝達する仕組みを作ることが可能となる。

5. 品質表

5.1

一般 品質表は,要求品質展開表と品質特性展開表との二元表によって,企画品質を設定して重点

を置くべき要求品質を定め,これを実現するための品質特性を明確にし,製品の設計品質を定めることを

目的とした二元表である。これに品質企画企画品質設定表,設計品質設定表,品質特性関連分析を付加し

たものを品質表ということも呼ぶことがある。

6

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 5.3参照

5.2

展開表及び二元表

5.2.1

展開表 市場調査などによって得られた要求品質の全体を把握し,その構造化を行ったものが,要

求品質展開表である。通常は系統表示によって整理されることが多く,系統の上位項目から順に一次要求

品質,二次要求品質,三次要求品質…と呼ばれる。このように整理された要求品質の全体を,要求品質展

開表という。

展開表は,要求品質に限ったものではなく,親和図法によってグルーピングされた結果を系統表示した

ものである。したがって,品質特性を系統表示したものを,品質特性展開表と呼び,機能を系統表示した

ものは,機能展開表と呼ばれる。

品質機能展開の適用にあたって当たっては,展開表の形式で項目を表すのか,一覧表の形式で項目を表

すのかを検討しなければならない。得られた項目の数が膨大であり,かつ,その構造を把握する必要があ

るならば,展開表を作成する必要がある。これに対し,階層構造で表す必要性がない場合には,展開表の

作成を省略してもよい。あくまでも明確にすべき内容及びその目的が重要となる。

5.2.2

二元表 品質機能展開における二元表は,変換の原理[4.3 e)参照]との関連性が大きい。例えば,

要求品質展開表と品質特性展開表との二元表では,顧客の世界を表す要求品質と技術の世界を表す品質特

性との橋渡しを二元表が担っている。単なる対応を見るだけでなく,別次元の情報を多次元の情報に連鎖

させているのである。

品質機能展開では,その適用目的に応じて様々の二元表を作成する。特に情報の連鎖を意識した二元表

の構成を考慮することが重要である。二元表の構成方法と他の二元表への連鎖とを,十分に検討しなけれ

ば,組織の目的に応じた品質機能展開を実施するのは困難である。

5.2.3

重要度の変換法 例えば,要求品質展開表と品質特性展開表との二元表を作成した場合,開発製品

において重要視すべき要求品質又は品質特性を明確にすることが必要である。そのためには,要求品質に

示された項目に対する重要度合の評価を定量化しなければならない。次に,定量化された数値を二元表の

対応関係に従って,品質特性展開表中の項目の重要度に変換する必要がある。ここで,数値の変換方法は

次の事項による方法がある。

a) 独立配点法 一方の展開表中の要素に対して得られた数値と対応関係を数値化した値との積を求め,

他方の展開表中の要素に数値を変換する方法。

b) 比例配分法 一方の展開表中の要素に対して得られた数値を,対応関係を数値化した値に比例して配

分し,他方の展開表中の要素に数値を変換する方法。例えば,要求品質展開表と品質特性展開表との

二元表を例に考える。独立配点法では,二元表中の対応関係に直接要求品質ウェイトが掛け合わされ

るので,特に重要な品質特性が明確になる。その反面,算出した品質特性ウェイトの合計は,要求品

質ウェイトの合計と一致しないため,再度品質特性ウェイトを百分率に変換する必要がある。

比例配分法では,要求品質ウェイトを二元表の対応関係で比例配分されるため変換された品質特性

ウェイトが百分率として扱える。その反面,対応関係バランスによって,品質特性が過小評価された

り,逆に過大評価されたりする可能性もある。

いずれの方法もメリットとデメリットがあるため,どちらのいずれの変換方法を採用するかを検討

する必要がある。また,両者の方法によって変換を行い,結果の差異を検討することも大切である。

5.3

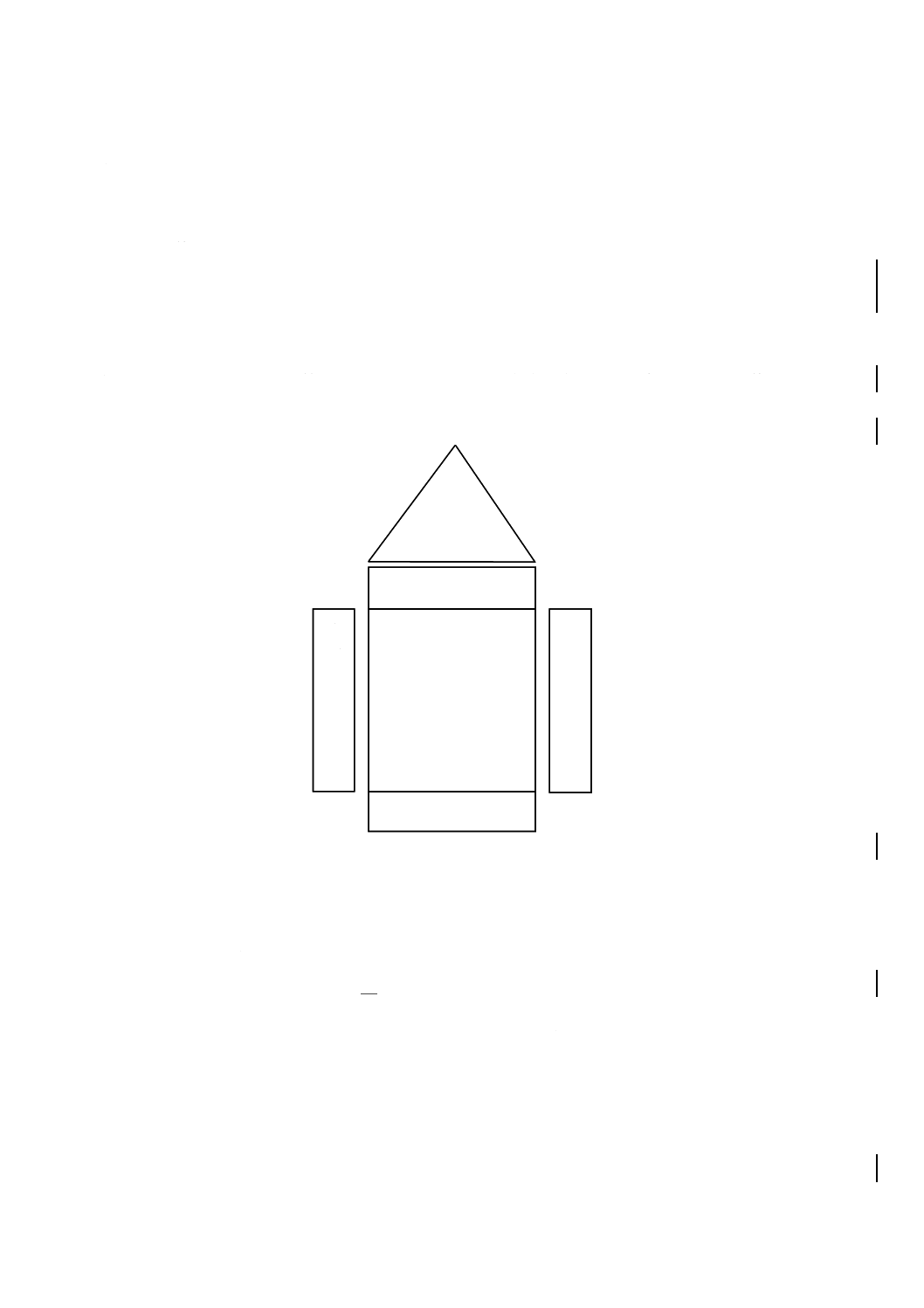

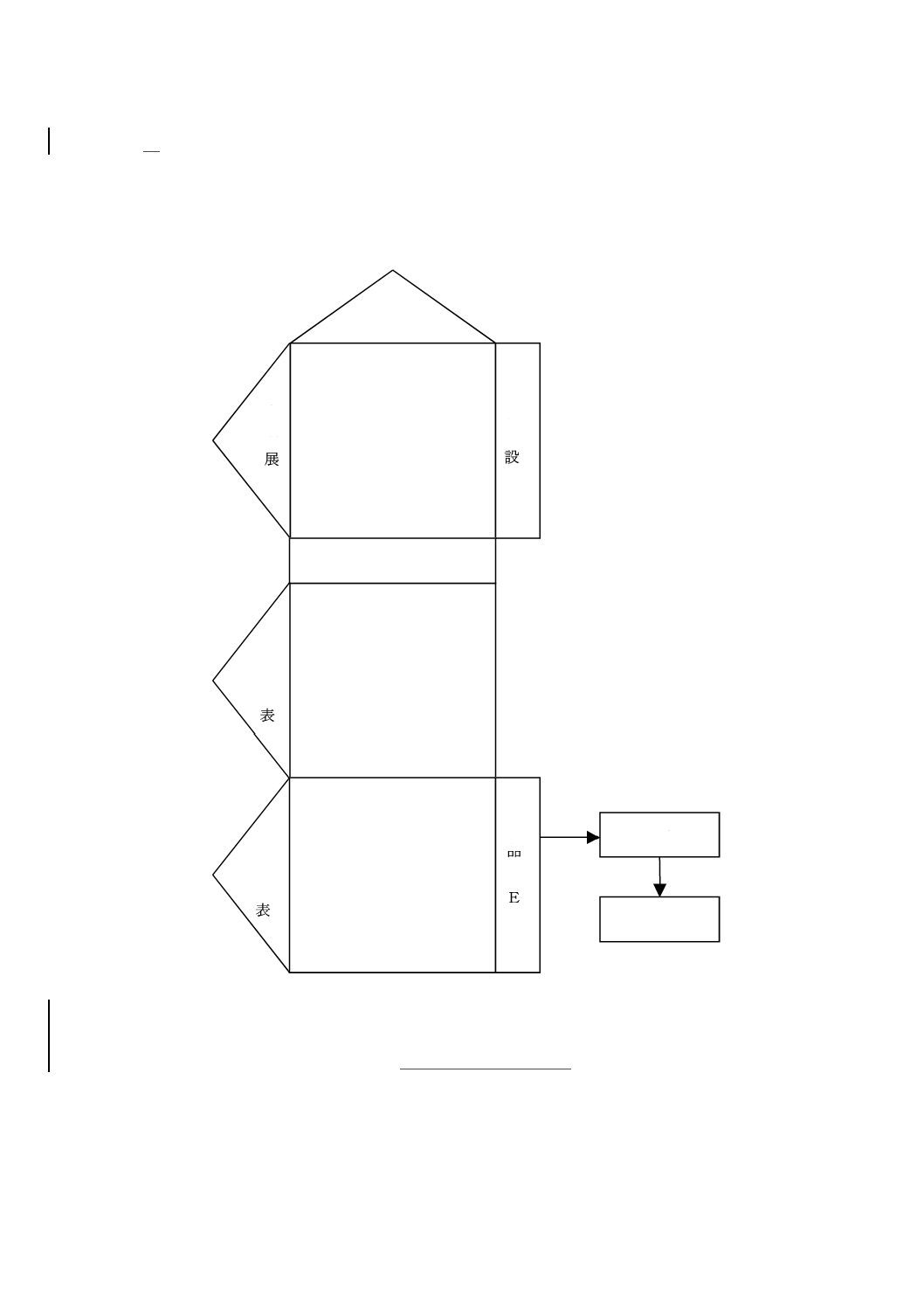

品質表の構成 品質表は基本的には,次の3つ三つの表から構成される。

a) 要求品質展開表 顧客のニーズ及び期待の全体を把握するために作成することを目的とする。目的に

応じて展開表の形を採用する。特に列挙される項目数が多い場合には,展開表として整理し,表現の

7

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レベル合わせを行うとよい。

b) 品質特性展開表 要求品質を実現するための設計要素を抽出し,重要となる要素を明確にするために

作成される。ここでも目的や列挙される項目数に応じて展開表形式を採用するか否かを検討する。

c) 二元表 要求品質と品質特性との関連を明確にし,併せて品質特性に漏れなどがないかを検討するこ

とを目的とする。

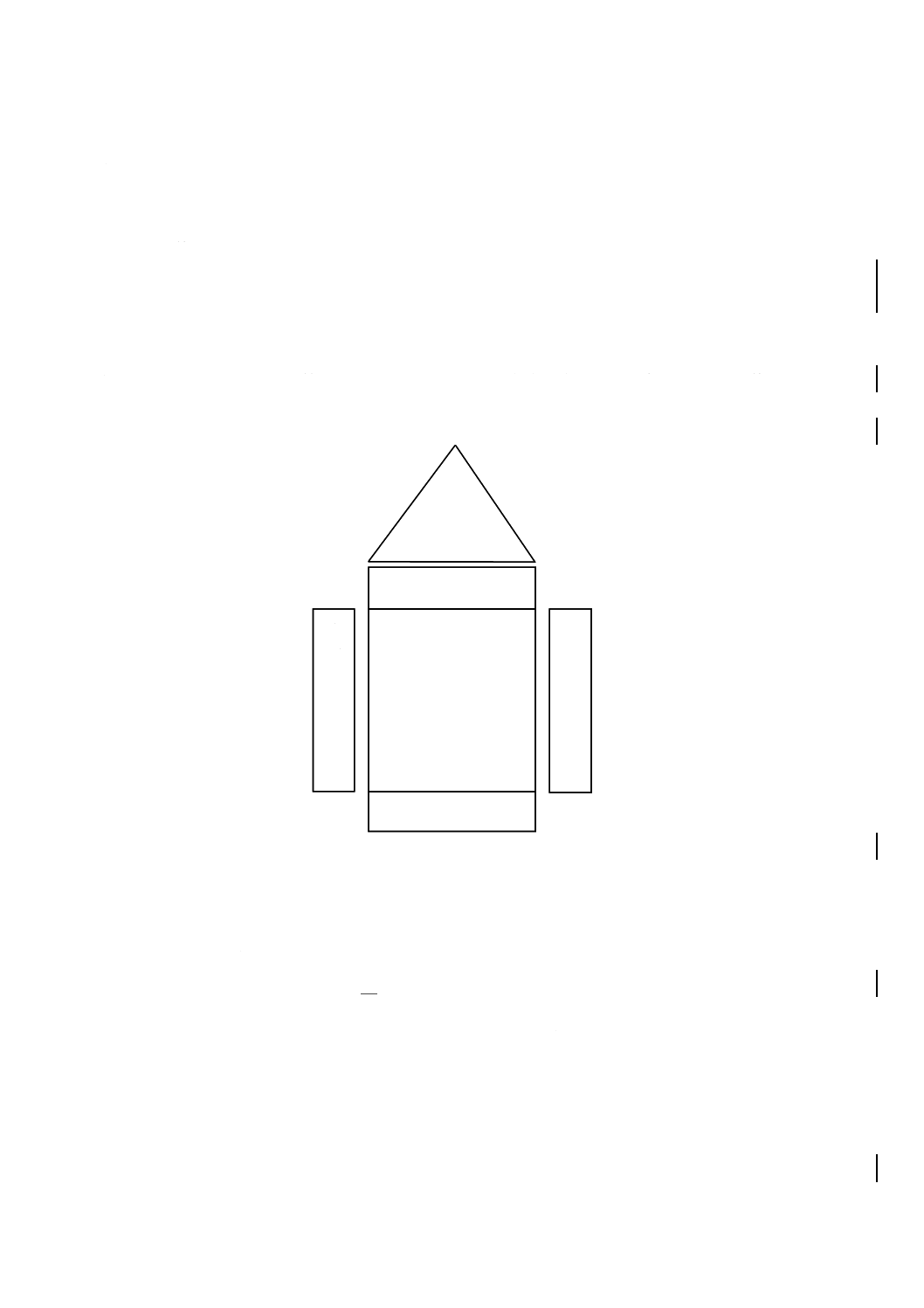

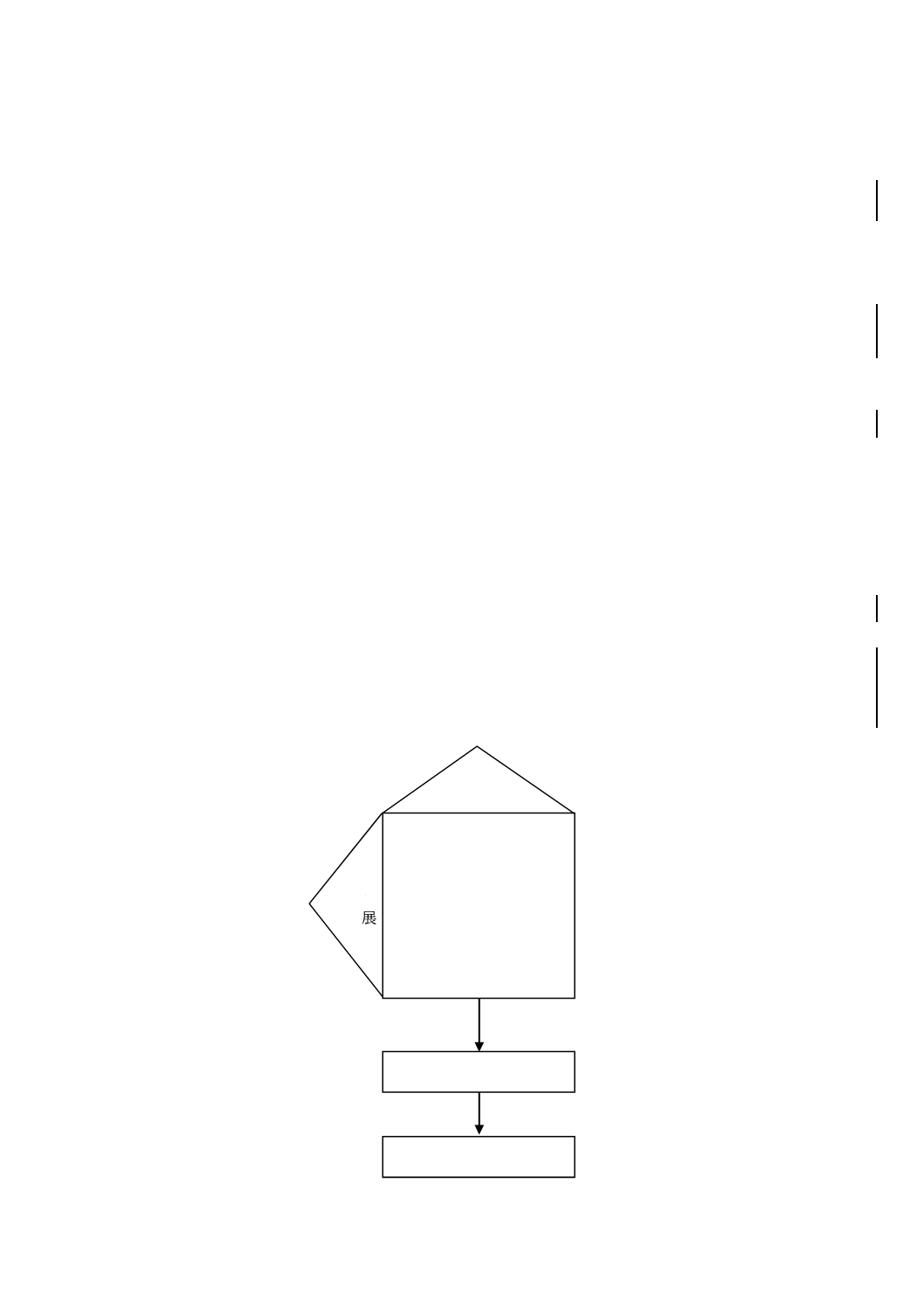

図5.11に示すように次の表を加えて構成されることがある。

d) 品質企画企画品質設定表 重点指向によりよって着目すべき要求品質を,明確にすることを目的とす

る。構成内容は品質表の利用目的に応じて様々である。要求に対する重要度や技術的達成難易度,競

合他社のレベルなどを項目として設定する。

e) 設計品質設定表 重要品質特性に対して設計上のねら(狙)い値などを設定することを目的とする。

必要に応じて他社製品の規格などを項目として設け,比較分析も実施する。

f)

品質特性関連表 品質特性間の関連を分析することを目的とする。品質特性間には相乗効果を有する

もつ場合と,背反効果を有するもつ場合とがある。設計品質を設定する際には,これらの情報も加味

しておくことも重要である。

図 1 品質表の構成

5.4

品質表の作成手順

5.4.1

要求品質及び企画品質

a) “顧客の声”の収集 面接調査や,アンケート調査などを実施して,製品に対する顧客要求を収集す

る。

b) 要求品質への変換 収集された“顧客の声”を要求品質に変換する。

参考 “顧客の声”から,直接要求品質への変換が困難な場合には,“顧客の声”変換シートを用いて,

要求項目に変換し,その後要求品質に再度変換する手順を実施するとよい。

c) 要求品質展開表の作成 収集された要求品質項目を親和図法によってグルーピングし,階層構造で表

す。

d) 要求品質重要度の算出 各要求品質に対する顧客の要求の程度を,アンケート調査などによって把握

f)品質特性

関連表

a)

b)品質特性展開表

c)二元表

d)

e)設計品質設定表

企

画

品

質

設

定

表

要

求

品

質

展

開

表

f)品質特性

関連表

a)

b)品質特性展開表

c)二元表

d)

e)設計品質設定表

企

画

品

質

設

定

表

要

求

品

質

展

開

表

8

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

e) 比較分析の実施 各要求品質に対する現状の自社レベルや競合他社製品のレベルを調査する。

f)

企画品質の設定 自社の充足レベル及び他社の充足レベルを勘案し,目標とするレベルを企画品質レ

ベルとして設定する。

g) レベルアップ率の算出 企画品質レベル÷自社充足レベルの式を用いて値を算出する次の式を用いて

レベルアップ率を算出する。

B

A

L=

ここに,

L: レベルアップ率

A: 企画品質レベル

B: 自社充足レベル

h) セールスポイントの設定 得られた要求品質の中で,セールスポイントとなりうる項目を選定する。

i)

絶対ウェイト及び要求品質ウェイトの算出 要求品質重要度及び企画品質レベル,レベルアップ率,

セールスポイントから絶対ウェイト及び要求品質ウェイトを算出する。

5.4.2

品質表及び設計品質

a) 品質特性をの抽出する。 各要求品質の評価の対象となる品質特性を抽出する。

b) 品質特性展開表をの作成する。 得られた品質特性項目を親和図法によってグルーピングし,階層構

造で表す。

c) 要求品質展開表と品質特性展開表との二元表をの作成する。 要求品質展開表と品質特性展開表との

対応を見るための二元表を作成する。

d) 対応関係をの記入する。 ◎,○,△の記号を用いて二元表に対応関係を記入する。

e) ウェイトの変換を行う。 独立配点法又は比例配分法を用いて,要求品質ウェイトを品質特性ウェイ

トに変換する。

参考 ウェイトの変換には,要求品質重要度を変換する方法と要求品質ウェイトを変換する方法の二

通りがある。

f)

比較分析をの実施する。 品質特性に対する自社製品の値や競合他社製品の値を調査する。

g) 設計品質をの設定する。 新規に製造の目標とする設計品質の値を設定する。

6. 品質機能展開

6.1

一般 新製品開発では,製品に対する評価を品質,コスト,技術,信頼性などの視点から行い,目

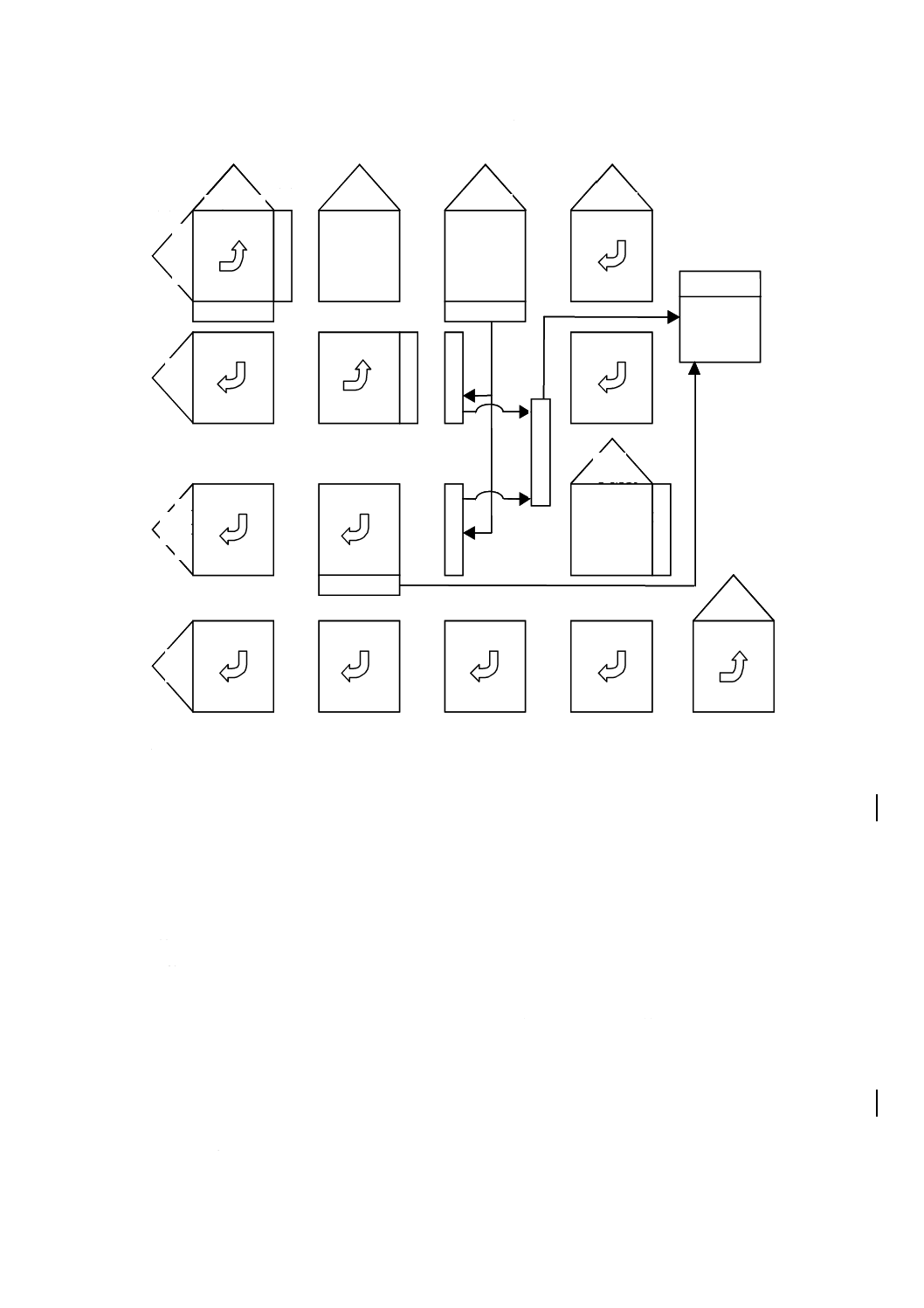

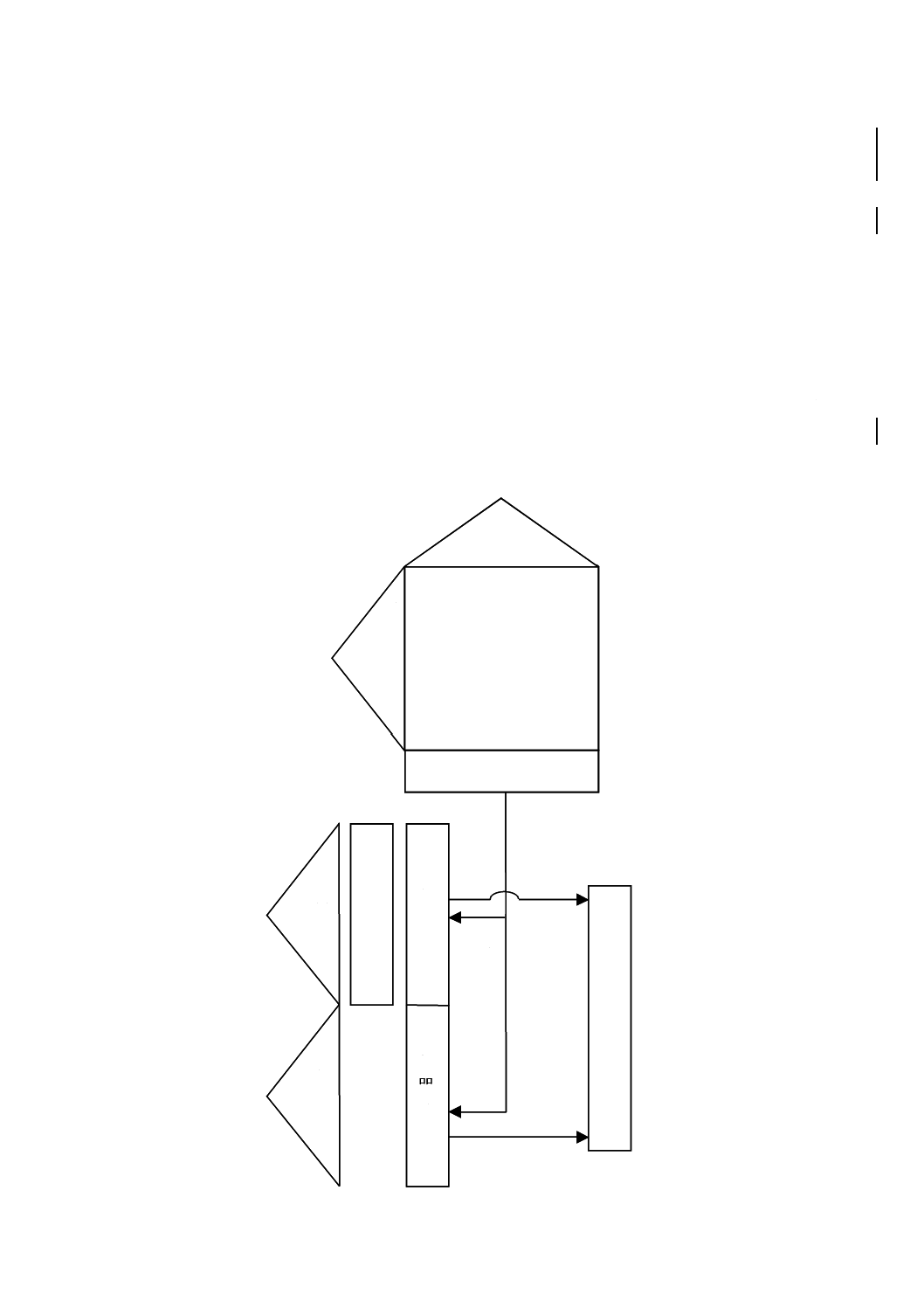

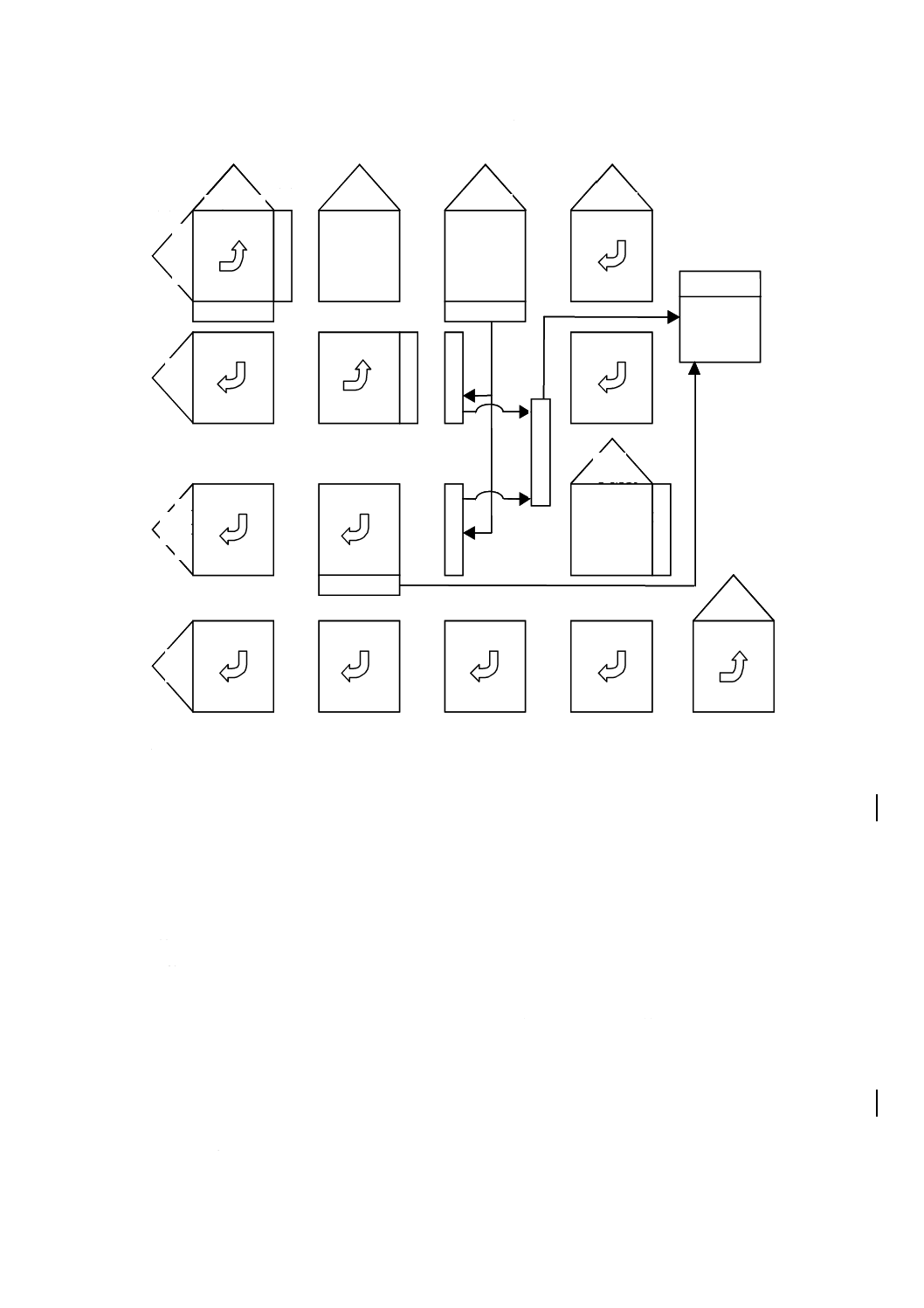

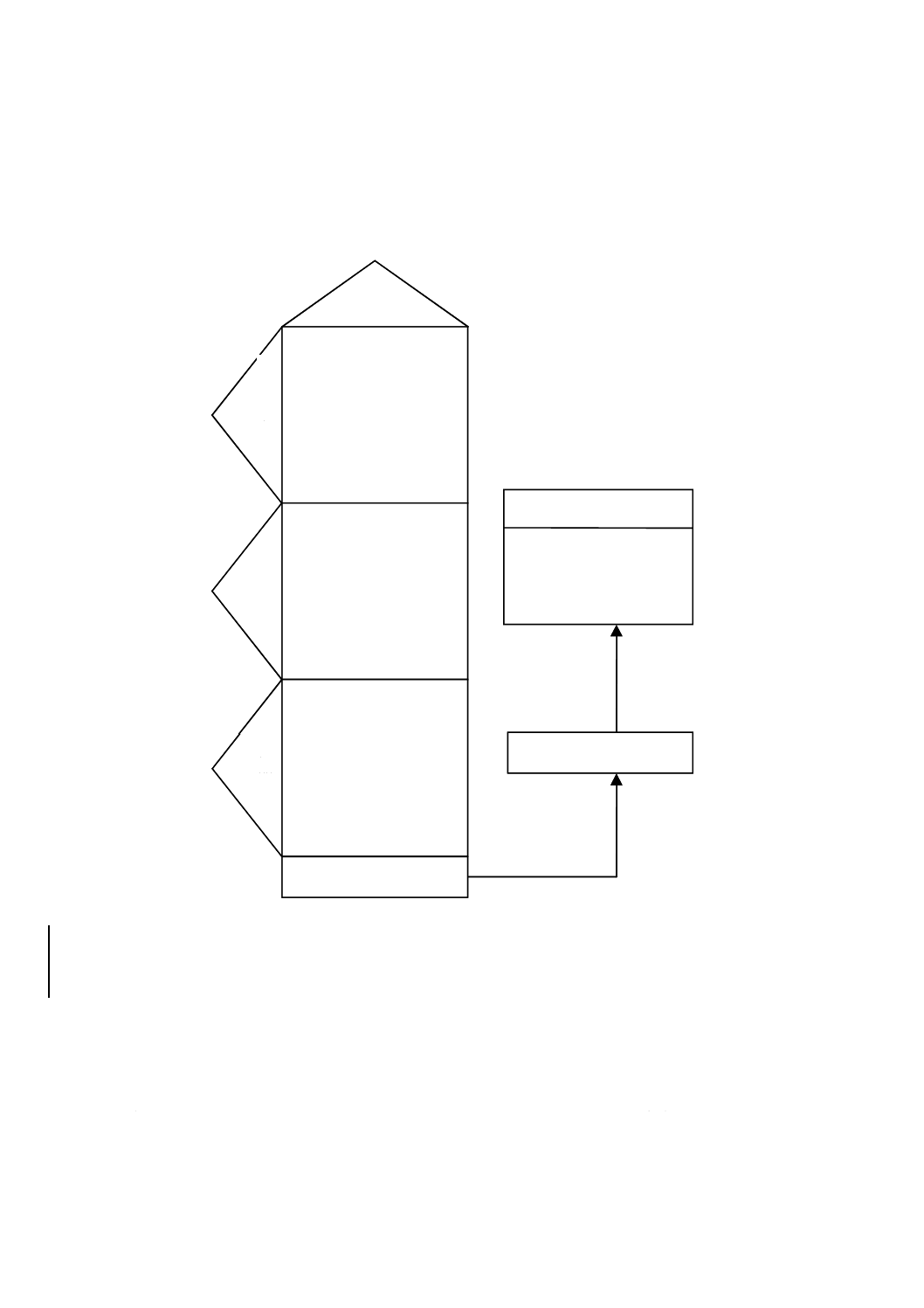

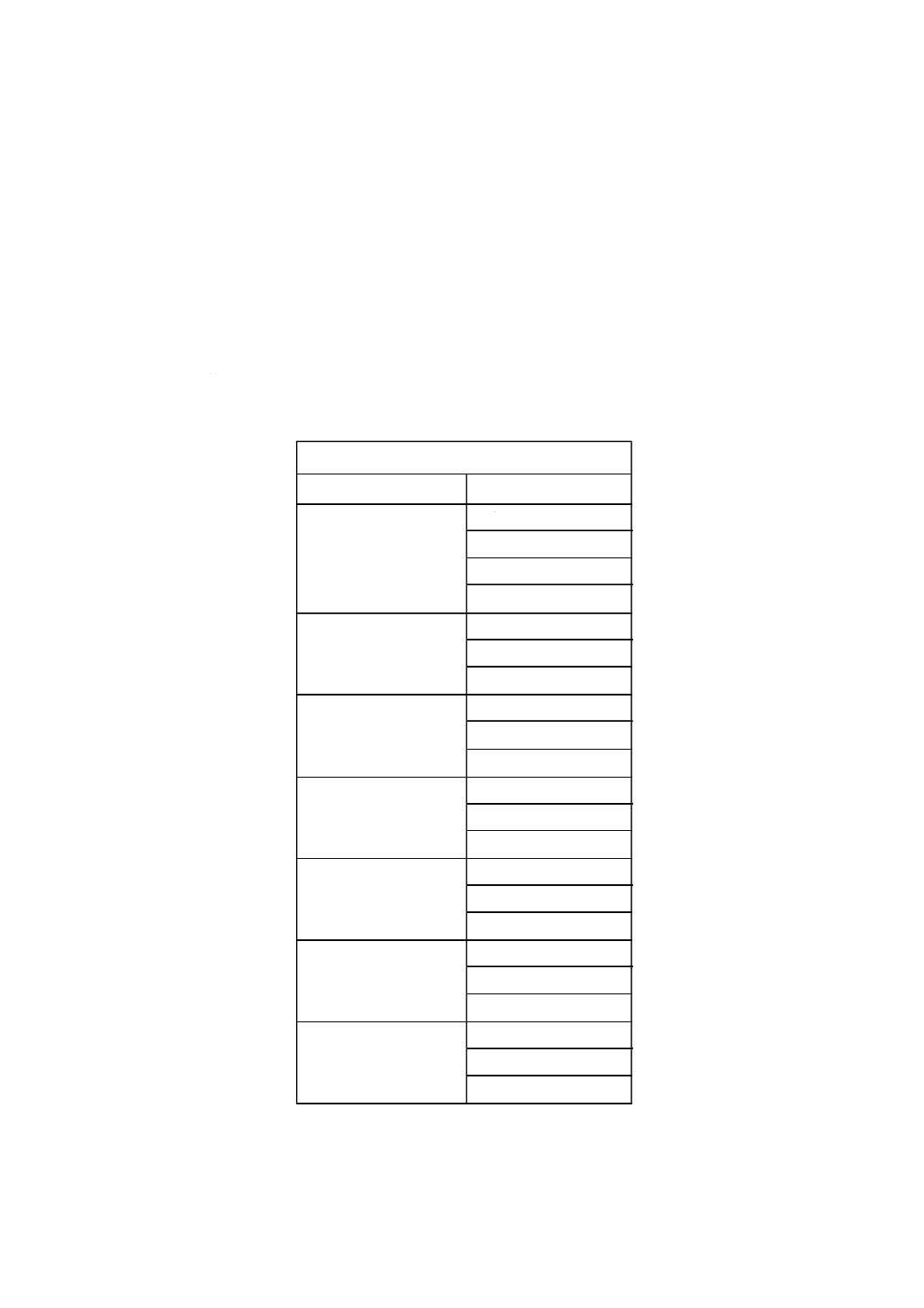

標を達成するために,開発プロセスを運営管理する必要がある。品質機能展開は,図6.12に示すように,

品質展開,技術展開,コスト展開,信頼性展開,及び業務機能展開で構成される。品質機能展開を実施す

る目的に応じて,多面的に必要な二元表を明確にするとよい。以下ここでは各展開の目的と構成を記述し,

その作成手順については附属書1で説明する。

9

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 三角形は項目が展開されており,系統図のように階層化されていることを示している。

(2) 矢印は変換の方向を示し,要求品質が品質特性へと変換されていることを示している。

(3) 四角形は二元表の周辺に付属附属する表で,企画品質設定表や各種のウェイト表などを示して

いる。

(4) この二元表の表側は機能展開表であるが,表頭は品質特性展開表であることを示している。

(5) この二元表の表頭は機構展開表であるが,表側は要求品質展開表であることを示している。

図 2 品質機能展開の全体構想図

6.2

品質展開

6.2.1

目的 品質展開は,製品に対する顧客の声から変換された要求品質に着目し,これを実現するため

のシステム構成を検討するために実施される。製品の設計品質を定めるためには,製品に対する顧客の要

求を把握する必要がある。さらには,実現すべきシステムの姿,及び工程上の管理項目に至るまで,情報

を展開する必要がある。品質展開の実施によって,顧客の要求に基づいて一貫性のある開発プロセスが構

築される。

6.2.2

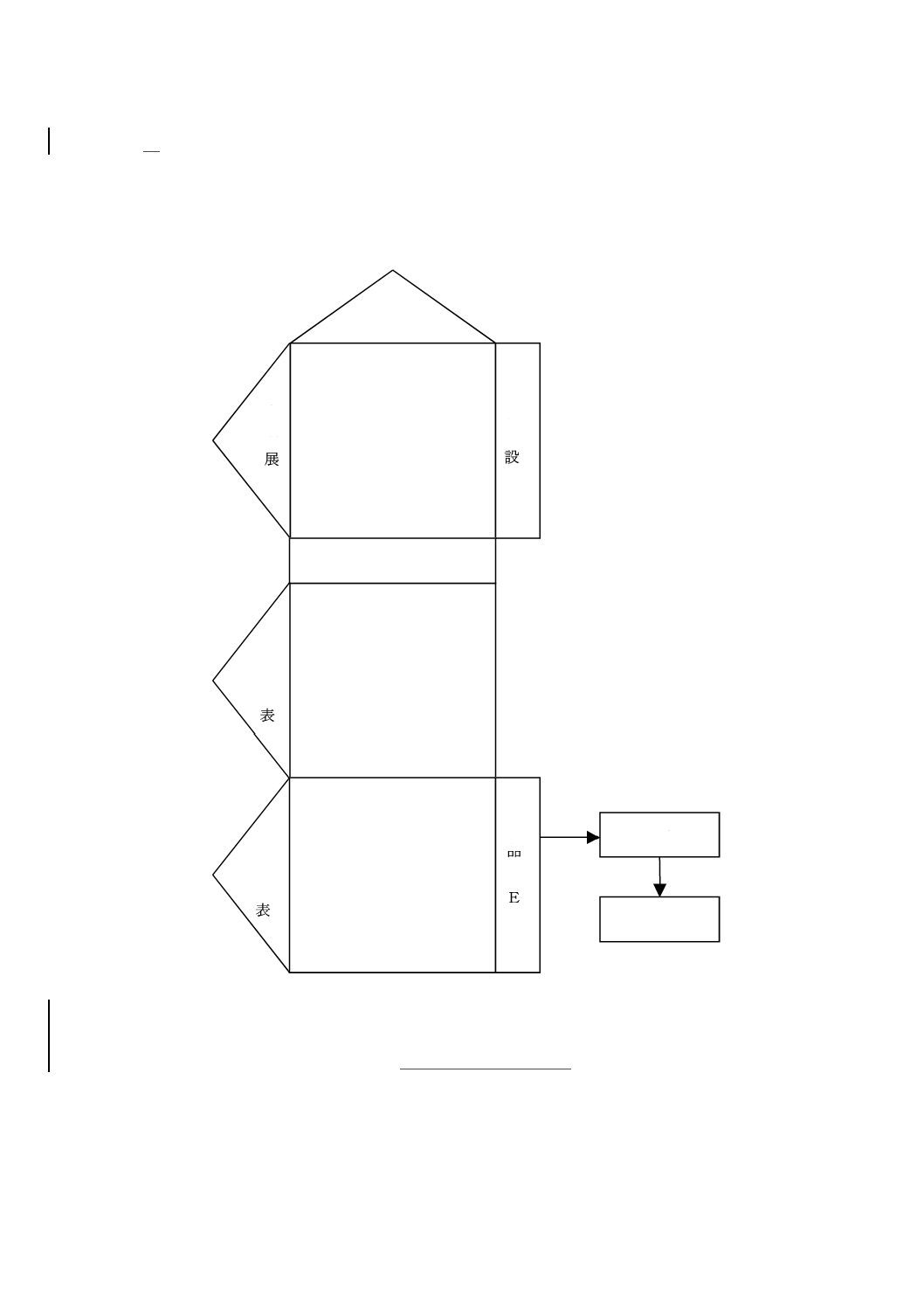

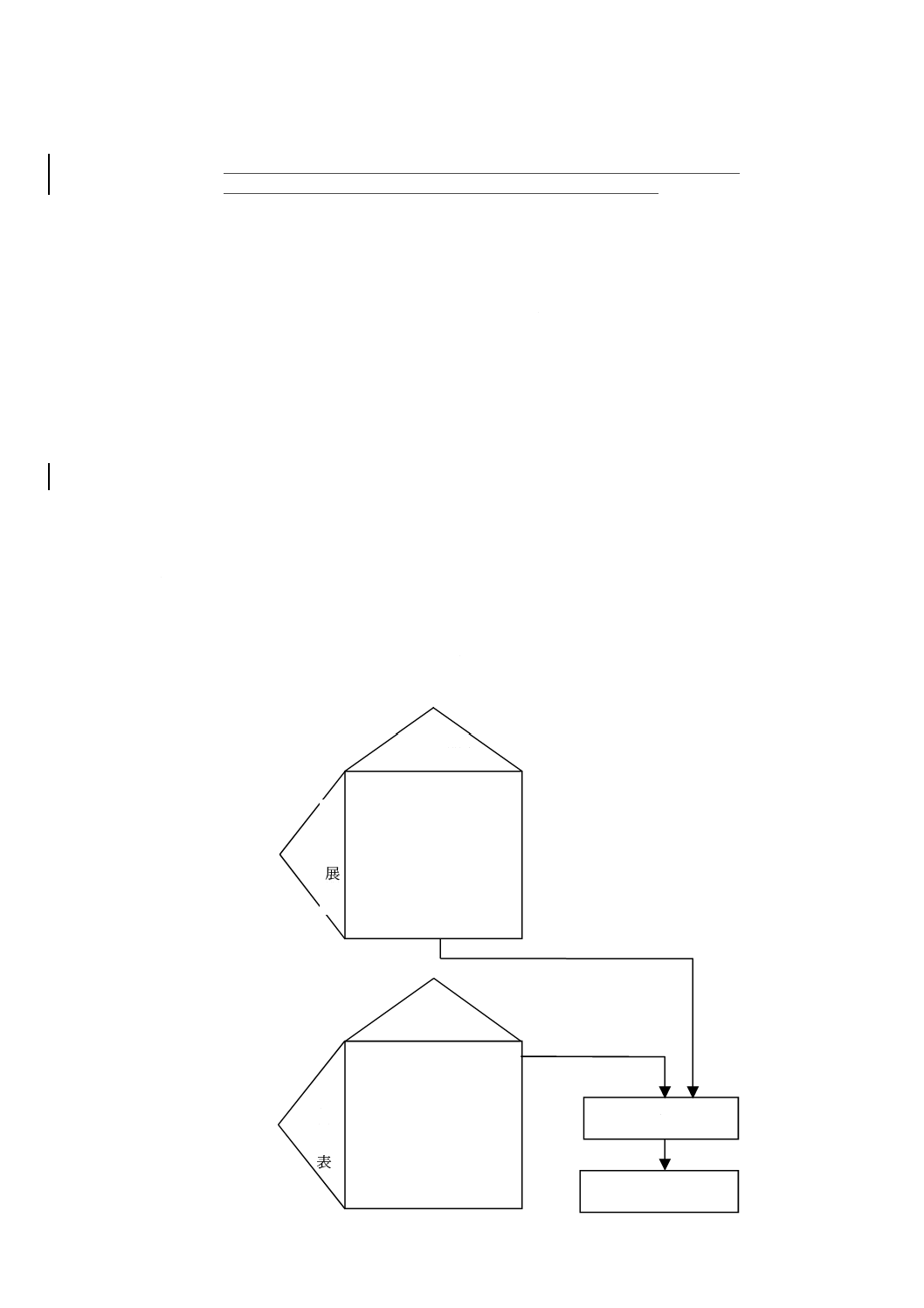

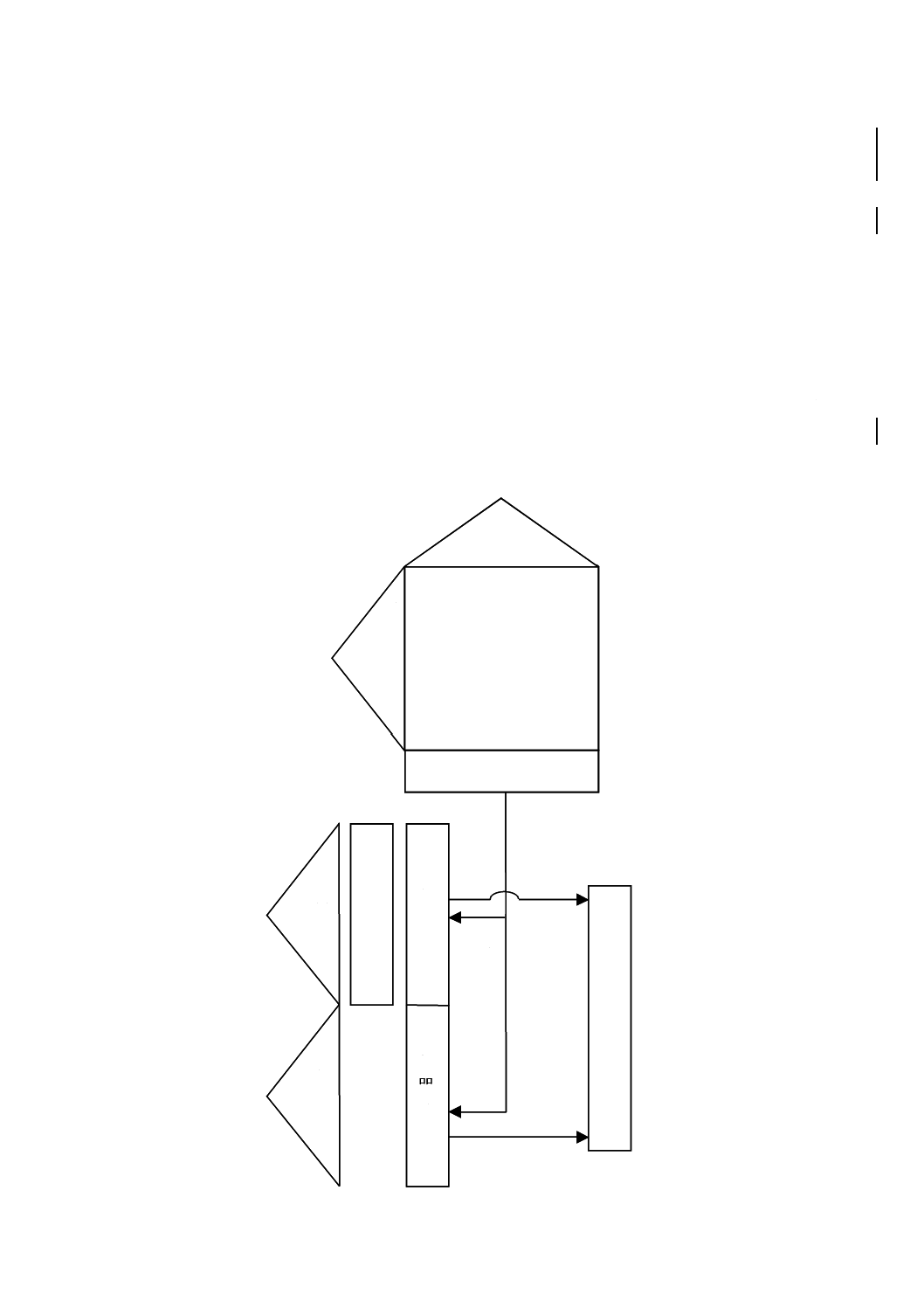

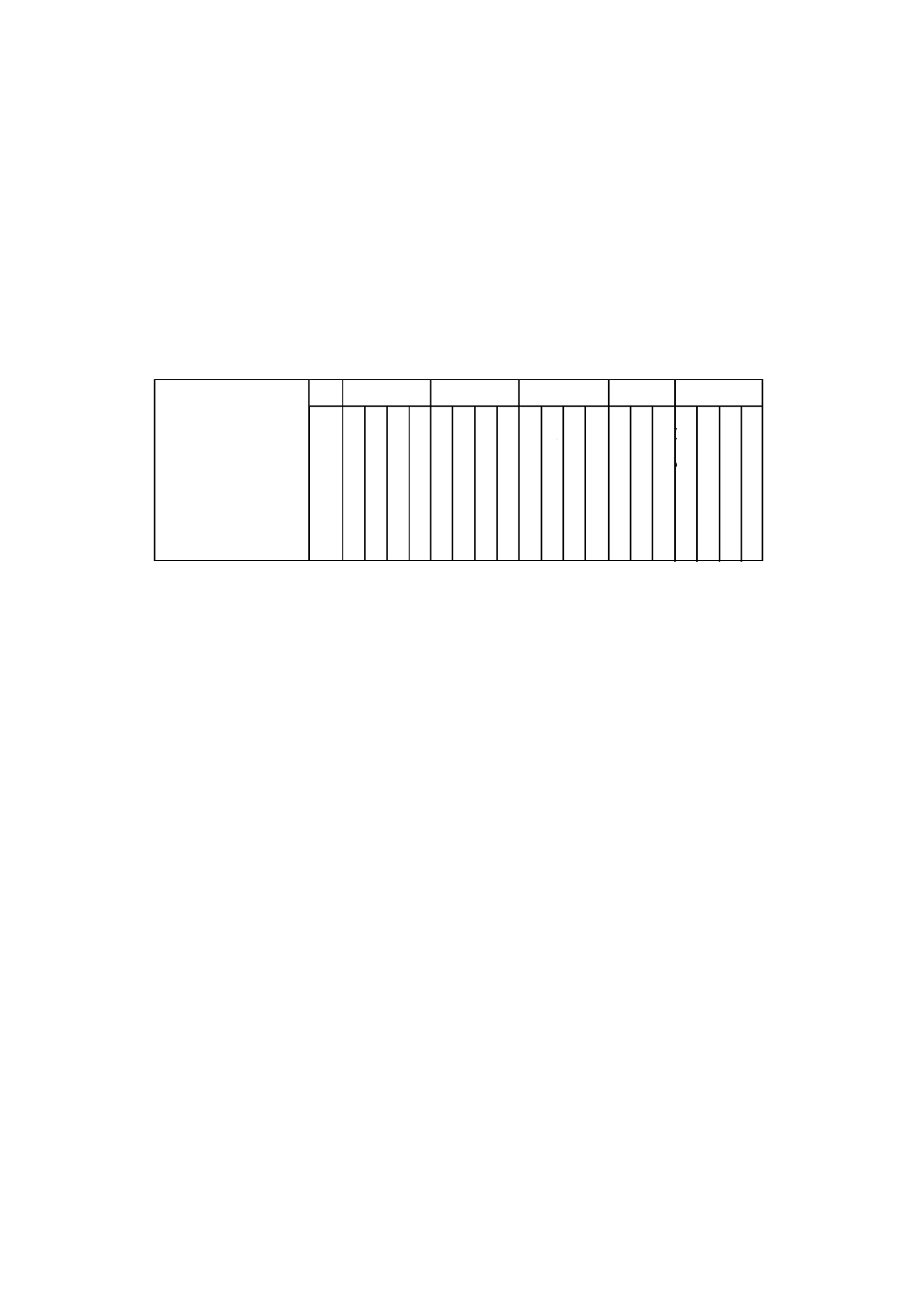

構成 品質展開は,図6.23に示すように,要求品質展開表,品質特性展開表,機能展開表,部品

展開表,及びこれらの二元表と企画品質設定表,設計品質設定表などによって構成される。

品質展開では,製品に求められる要求品質及び品質特性を品質表によって明確にし,設計品質を定める。

FT表

品質特性

機構

品質展開

技術展開

コスト展開

信頼性展開

コスト

機

能

コ

ス

ト

企

画

品

質

部

品

コ

ス

ト

要

求

品

質

機

能

ユ

ニ

ッ

ト

部

品

設計品質

機構BNE

技

術

機

能

ウ

ェ

イ

ト

F

M

E

A

目標原価

部品

FM表

業務

コ

ス

ト

B

N

E

BNE登録

レビュー

ド・デンド

ログラム

(1)

(2)

(3)

(5)

(4)

FT表

品質特性

機構

品質展開

技術展開

コスト展開

信頼性展開

コスト

機

能

コ

ス

ト

企

画

品

質

部

品

コ

ス

ト

要

求

品

質

機

能

ユ

ニ

ッ

ト

部

品

設計品質

機構BNE

技

術

機

能

ウ

ェ

イ

ト

F

M

E

A

目標原価

部品

FM表

業務

コ

ス

ト

B

N

E

BNE登録

レビュー

ド・デンド

ログラム

(1)

(2)

(3)

(5)

(4)

10

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,品質特性展開表と機能展開表との二元表,又は機能展開表とサブシステム展開表との二元表から

重要サブシステムを定める。最終的に部品展開表,工程展開表,QA表・QC工程表へと情報を伝達し,製

造プロセスで製品品質を確保するためのポイントを明確にする。

品質展開では,顧客の要求品質を実現するためのプロセスを構築することが主目的であるため,各種展

開表の連鎖方法は目的に応じて検討しなければならない。

備考 *はウェイトの展開方向を表す。例えば,要求品質*品質特性展開表と記述されて

いるものは,要求品質ウェイトを品質特性ウェイトに展開することを表す。

図 3 品質展開の構成図(例)

6.3

技術展開

要

求

品

質展

開

表

品質特性展開表

機

能

展

開表

企

画

品

質設

定

表

設計品質設定表

部

品

展

開表

部

品

F

ME

A

要求品質

*

品質特性

展開表

品質特性

*

機能

展開表

品質特性

*

部品

展開表

QA表

QC工程表

11

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1

目的 技術展開は,品質表で定めた企画品質や設計品質を実現するために,ボトルネックとなる技

術を明確にすることを目的としている。ボトルネックとしては,製品の品質面,コスト面,信頼性面での

阻害要因が考えられるが,これらの阻害要因を解決するために必要な技術を抽出する。抽出したボトルネ

ック技術を登録・解決する仕組みを社内に構築し,全社の技術力を結集してこの解決にあたる。

開発初期の段階でボトルネック技術を抽出し,これを解決することによって同期的な製品開発が可能と

なる。

6.3.2

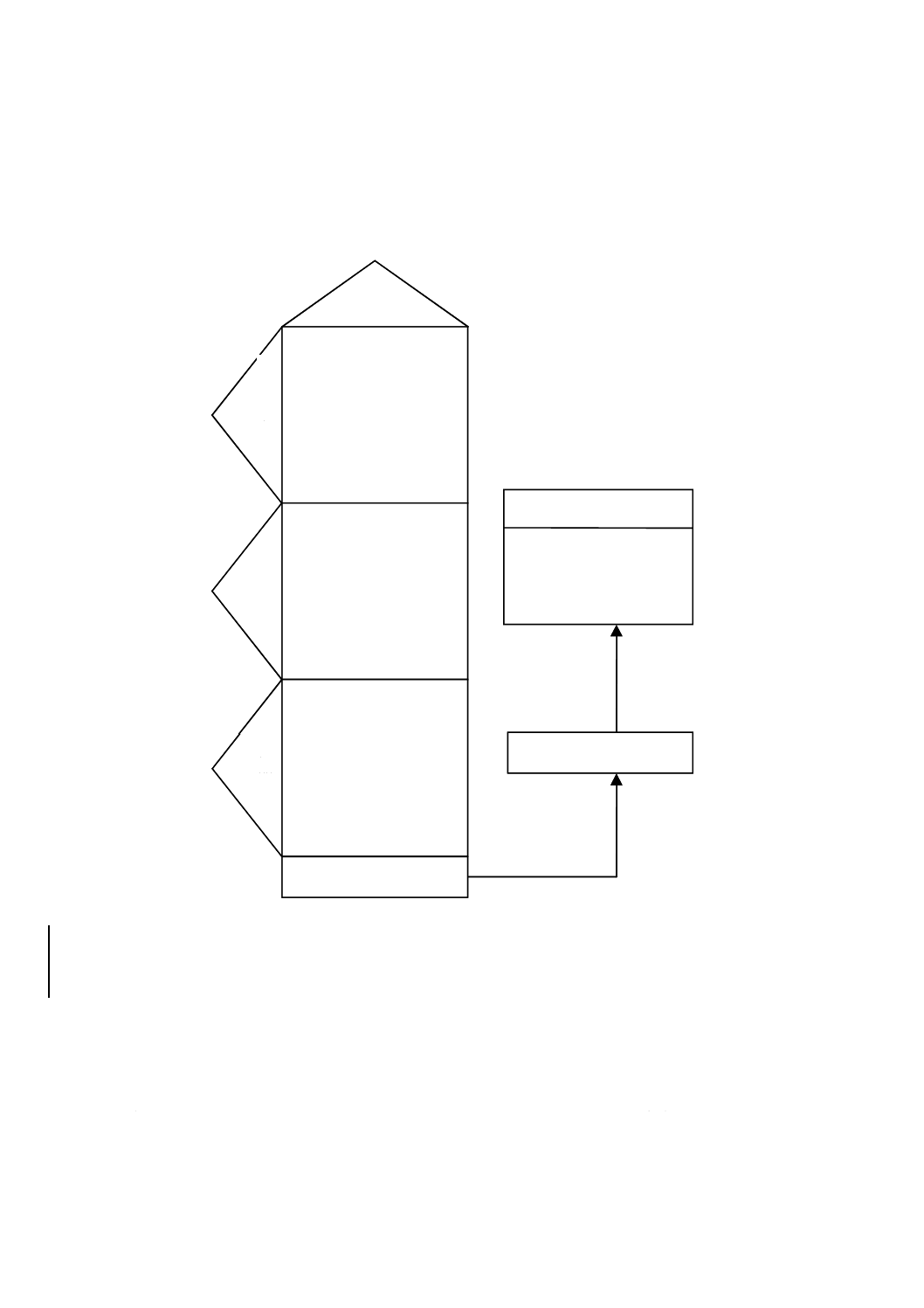

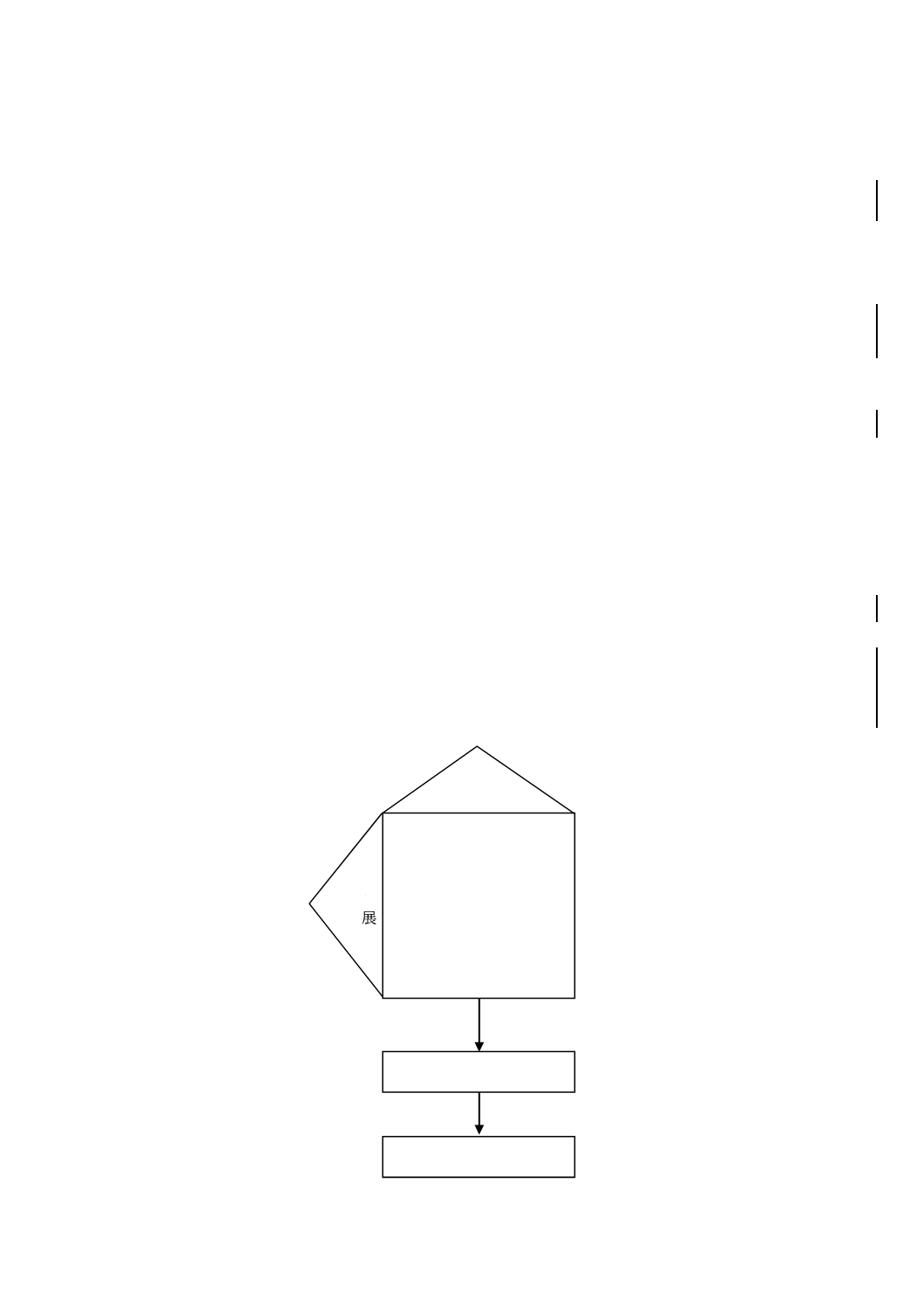

構成 技術展開は,図6.34に示すように,機構展開表と要求品質展開表,機能展開表,部品展開

表,技術展開表などとの二元表によって構成される。

一般的な技術展開では,品質表の作成から製品に求められる要求品質,及び品質特性を明確にした後に,

機能展開表,機構展開表,サブシステム展開表,部品展開表へとウェイトを変換させて重要部品を定める。

さらに,組織内に保有する技術を展開表で表した技術展開表との二元表を作成し,現状の技術レベルで

は実現することのできない技術上の課題項目を定める。これがボトルネック技術である。明確にされたボ

トルネック技術を解決するために,レビュードデンドログラム[(9.3 b)参照])が用いられる。

ボトルネック技術の抽出にあたって当たっては,機能展開表の作成段階でボトルネック技術を検討する

か,機構展開表の作成段階でボトルネック技術を検討するかなど,開発・設計のどの段階での検討かとい

う側面と,品質面のボトルネック技術であるか,コスト面のボトルネック技術であるかなど,いくつか幾

つかの側面がある。

したがって,技術展開の実施については,これらの側面を十分に検討した上で品質展開,コスト展開,

信頼性展開との関連を検討すべきである。

12

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 *はウェイトの展開方向を表す。例えば,要求品質*機構展開表と記述されている

ものは要求品質ウェイトを機構ウェイトに展開することを表す。

図 4 技術展開の構成図(例)

6.4

コスト展開

6.4.1

目的 製品に望まれる適正利益を確保するためには,品質及び信頼性が確保された製品を,目標期

間内に目標コスト内で開発しなければならない。品質機能展開では,品質表で設定された設計品質と,こ

れを実現するための機構及び部品レベルで目標コストを配分し,コスト検討を実施する。特に,配分され

た目標コストで製品の実現が困難な場合はボトルネック技術として登録し,技術展開との併用から解決案

を検討する。

要

求

品

質

展

開

表

機構展開表

機

能

展

開

表

機能

*

機構展開表

要求品質

*

機構

展開表

部

品

展

開

表

機構

*

部品展開表

機構BNE

BNE登録

BNE解決:

レビュード・

デンドログラムなど

要

求

品

質

展

開

表

機構展開表

機

能

展

開

表

機能

*

機構展開表

要求品質

*

機構

展開表

部

品

展

開

表

機構

*

部品展開表

機構BNE

BNE登録

BNE解決:

レビュード・

デンドログラムなど

13

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

構成 コスト展開は,図6.45に示すように,目標コストの算出に必要なコスト展開表と要求品質

展開表,機能展開表,部品展開表の各要素のウェイト表や及びコスト表によって構成される。

コスト展開では目標コストを各種二元表で得られたウェイトに比例配分し,コスト検討を実施する。し

たがって,コスト検討を実施する段階に応じてその展開法は異なる。例えば,品質表の作成から得られた

品質特性ウェイトに目標コストを配分して得られた品質特性コストは原価企画を実施する際に有用である

し,機能展開表と機構展開表との二元表から得られた機構ウェイトに目標コストを配分すれば,機構レベ

ルでの原価を明確にできる。また,部品展開表まで展開を実施し,部品ウェイトを算出しておけば部品コ

ストを求めることが可能となり,実際の部品コストとの差を検討できる。差の大きい部品はコスト上のボ

トルネックとなり,これを解決すべき技術を検討しなければならない。

コスト展開では,コスト検討を行うための展開表を定め,目標コストを展開表の各要素のウェイトに配

分し,コスト見積りを行う。定められたコストでの実現が困難な場合は,ボトルネックとして登録し,解

決案及び代替案を検討しなければならない。

目標原価企画

要

求

品

質

展

開

表

機

能

展

開

表

部

品

展

開

表

コスト展開表

要求品質

*

コスト

展開表

機

能

コ

ス

ト

表

部

品

コ

ス

ト

表

配

分

コ

ス

ト

B

N

E

機

能

ウ

エ

イ

ト

表

抽出

抽出

目標原価企画

要

求

品

質

展

開

表

機

能

展

開

表

部

品

展

開

表

コスト展開表

要求品質

*

コスト

展開表

機

能

コ

ス

ト

表

部

品

コ

ス

ト

表

配

分

コ

ス

ト

B

N

E

機

能

ウ

エ

イ

ト

表

抽出

抽出

14

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 *はウェイトの展開方向を表す。例えば,要求品質*コスト展開表と記述されてい

るものは要求品質ウェイトをコストウェイトに展開することを表す。

図 5 コスト展開の構成図(例)

6.5

信頼性展開

6.5.1

目的 品質表において整理される要求品質は,顧客の潜在的なニーズ及び期待に代表されるプラス

側の要求の抽出に主眼が置かれる。したがって,製品の信頼性に代表されるマイナス面を回避する要求が

見落とされてしまう可能性がある。信頼性展開は,製品で保証すべき項目を明確にし,これらの故障に着

目して信頼性の確保について考える。品質表で設定された設計品質や,これを実現するサブシステム,部

品を明確にし,FTA(fault tree analysis)及びFMEA(failure mode and effects analysis)を用いながら信頼性

の検討を行うことを目的とする。

6.5.2

構成 信頼性展開は,図6.56に示すように,FT展開表,部品FM表(部品の故障モードの一覧表),

要求品質展開表とFT展開表との二元表,部品展開表と部品FM表との二元表などによって構成される。

信頼性展開では,要求品質展開表によって,製品に対する顧客の要求を整理した後に,製品の保証項目

を明確にする。この保証項目をトップ事象としてFTAを実施し,故障発生のメカニズムを樹形図で表した

表をFT(fault tree)展開表とする。要求品質展開表とFT展開表との二元表から重要故障モードを抽出し,

これをユニット部品展開表及び部品展開表へと展開し,最終的にFMEA表の作成から製品の故障を事前に

検討する。

製品に対する要求はプラス面及びマイナス面が存在し,両者を無視することはできない。信頼性展開で

は,マイナス面の品質を設計段階で解決することを目的として,信頼性の観点から検討が行われる。

要

求

品

質展

開

表

FT展開表

要求品質

*

FT

展開表

部

品

展

開表

部品FM

*

部品展開表

部品FM表

FMEA表

重要部品

15

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 *はウェイトの展開方向を表す。例えば,要求品質*FT展開表と記述され

ているものは要求品質ウェイトをFTウェイトに展開することを表す。

図 6 信頼性展開の構成図(例)

6.6

業務機能展開

6.6.1

目的 組織が顧客に提供する製品や及びサービスの品質構成要素を品質展開によって明確にして

も,そのねら(狙)いとする品質を実現するための業務との関係を明らかにしておかなければ具現化され

ない。品質機能展開を実施するということは,品質展開だけではなく業務機能展開をも実施することであ

り,両者を実施して初めて効果的かつ効率的に組織の総合的なパフォーマンスが改善される。

6.6.2

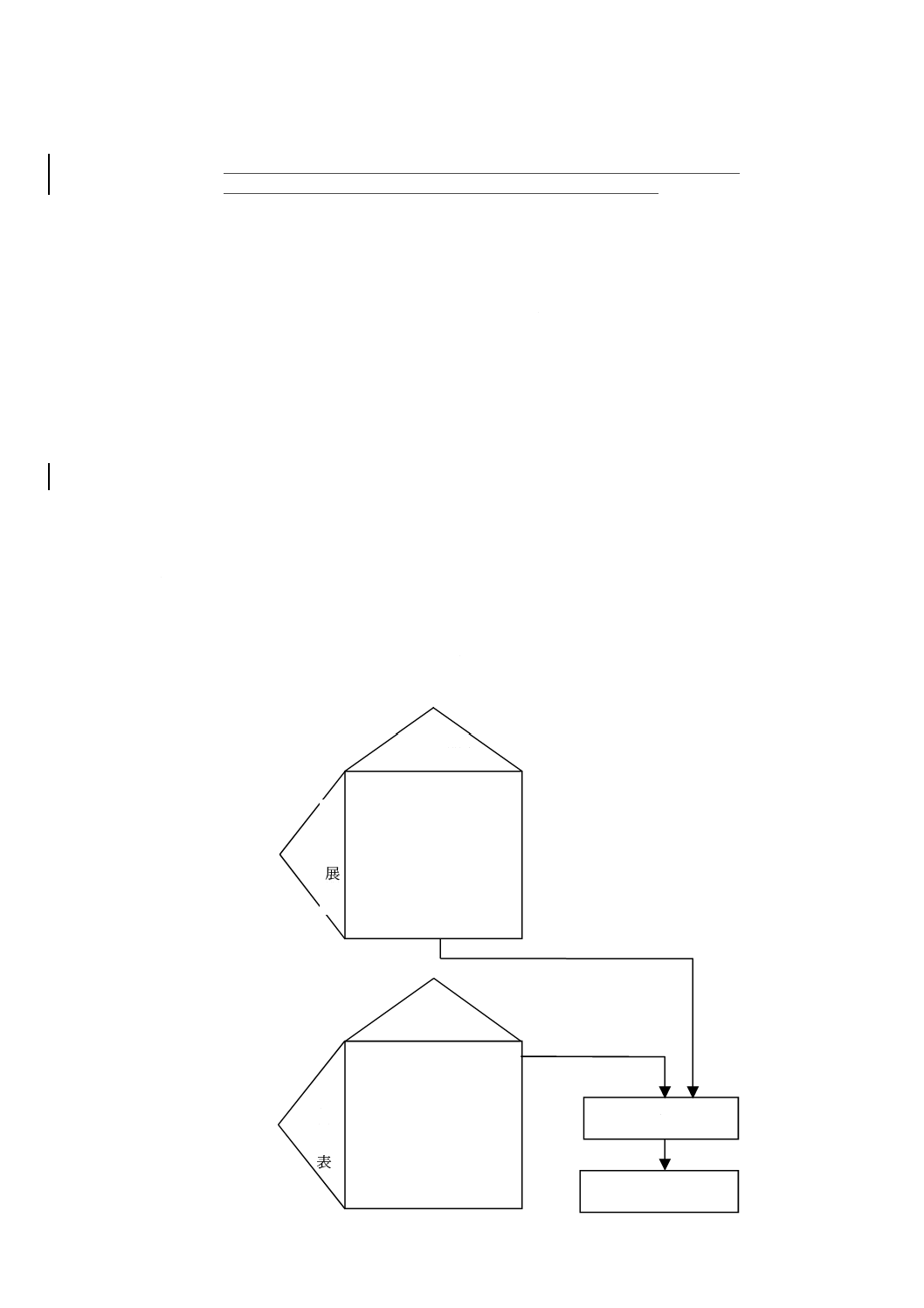

構成 業務機能展開は,図6.67に示すように,業務機能展開表,保証項目展開表,品質保証活動

一覧表,品質保証体系図などによって構成されるが,業務機能展開表をどのように使用するかは業務機能

展開を実施する目的によってさまざまな使われ方がある。

業務機能展開自体は,業務を機能表現によって記述し,抽象的な表現の業務を具体的な業務へ展開する

だけのことである。この結果を展開表にまとめることによって業務の詳細が明らかになる。業務機能展開

と品質展開とを有機的に結合するためには,組織が保有している技術を展開した技術展開表が用いられる。

製品品質を確保するためには,業務機能展開表と製品品質保証項目展開表との二元表によって,品質保

証すべき保証項目を確保する業務の存在の有無を確認することになる。さらに,業務機能展開表から得ら

れる品質保証上の業務について,関連部署と製品開発からアフターサービスまでのステップとを対比させ

た品質保証体系図や,業務機能と保証項目とを関連させた品質保証活動一覧表が作成される。この業務機

能展開からプロセスの順序及び相互関係を明確にすることによって,クォリティマネジメントシステムの

プロセスネットワークが構築できる。

保証項目展開表

業務機能

*

保証項目

展開表

業

務

機

能展

開

表

品質保証活動一覧表

品質保証体系図

16

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 *はウェイトの展開方向を表す。例えば,業務機能*保証項目展開表と記述されて

いるものは業務機能ウェイトを保証項目ウェイトに展開することを表す。

図 7 業務機能展開の構成図(例)

7. 適用の手引

7.1

目的 品質機能展開の目的は,新製品開発及び品質保証の二側面を,設計段階で体系的に明確化す

ることにある。品質機能展開の導入目的を分類すると,次の事項がある。

a) 設計品質の設定,及び情報の展開

b) 開発初期トラブルの低減,及び設計変更の低減

c) 市場情報の収集及び蓄積

d) 企画・開発段階におけるQA表・QC工程表の作成

組織が目的を達成するためには,製品の品質,コスト,信頼性,固有技術を総合的な視点から捉とらえ

て運営管理することが必要であり,品質機能展開の導入目的を明確にする必要がある。そのためには次の

事項を検討すべきである。

a) 品質機能展開を導入することによる成果

b) 成果を実現するために必要となる展開表

c) 二元表の構成,及び情報の展開方法

7.2

目的に応じたフレーム 品質機能展開を効率よく実施するには,これを適用する業種や業態に応じ

て,必要とする展開表や二元表の組み合わせ組合せを事前に検討しなければならない。品質機能展開の適

用対象別に次の事項を考慮することが望ましい。

a) 既存製品組立 新製品開発又は品質保証によって,二元表の構成が変化する。前者は,品質表の作成

だけで十分な情報を得ることができる場合もある。後者は,QA表及びQC工程表への展開が必要で

ある。

b) サービス 無形財を対象としているため,業務機能との関連を意識した二元表の展開を考慮しなけれ

ばならない。

c) ソフトウェア ソフトウェアに対する顧客要求は非常にあいまい(曖昧)であることが多い。顧客に

よるソフトウェアの利用目的から基本機能を明確にし,顧客要求との対応を検討すべきである。

d) 生産財 生産財が製造する製品の品質と,生産財自体の品質との関連性を二元表で表現し,QC工程

表への展開を考慮すべきである。

e) コンセプト立案 要求品質を実現するための具体的な方策を抽出していくことに主眼が置かれる。方

策の抽出にあたって当たっては,発想法などを取り入れ,アイデアをイメージ図で表現する工夫を考

慮すべきである。

f)

部品 確実な品質保証を目的とした品質機能展開の適用が重要である。部品の品質特性と最終製品の

品質特性との関連を考慮した二元表の作成,QC工程表への展開を留意すべきである。

g) 環境適合設計 環境影響を考慮した製品設計が重視される。要求品質,品質特性,QC工程表などで

環境面への影響を評価すべきである。

17

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

設計審査における活用 新製品の開発プロセスにおけるいくつ幾つかの段階では,設計審査が実施

される。企画・構想段階での設計審査,試作図面作成段階での設計審査,試作終了段階での設計審査の各々

は,品質機能展開との関連が深い。

a) 企画・構想段階の設計審査における品質機能展開 この段階では,新製品に対する市場情報と開発方

針との適合度合や,これらが開発製品にどのように反映されているかの構想を審査する。特に,品質

面に関する市場情報について,要求品質展開表は顧客の要求を展開表として一覧できる形式に整理さ

れているため,審査時の情報共有に有用である。また,品質表をこの段階で用意しておくことによっ

て,顧客要求を具体的に実現するための製品品質特性が明確となり,製品イメージを描きやすくする

と共ともに,設計段階に適切な情報を伝達する役割を果たす。

b) 試作図面作成段階の設計審査における品質機能展開 作成された試作図面の妥当性を審査するのが,

目的である。当然のことながら,作成された図面に対して市場情報をどのように反映させているのか,

製造上ボトルネックとなる技術や部品があるかないか,予想される製品不具合があるかないかなどを

品質機能展開の各種展開表から検証することが可能である。特に,過去に作成した品質表から得られ

る情報を最大限に利用すれば,品質上のトラブルなどを未然に防止した設計を行うことができる。近

年では,環境に対して十分な配慮を行う新製品開発が求められている。要求品質や品質特性で環境面

をどのように配慮するかを検証することも重要である。

c) 量産試作終了段階の設計審査における品質機能展開 量産段階への移行を円滑にするために,製造上

のトラブルを未然に防止しておくことが求められる。特に,QA表及びQC工程表を量産段階で初め

て作成するのでは,予防処置という観点から好ましくない。製品の品質特性に対する設計品質が定ま

れば,これらの情報をサブシステム,部品,工程に伝達することが可能である。重要となる要求品質

を実現するための重要となる部品及び製造工程が事前に定まれば,ここで保証すべき品質特性及び管

理項目を明確にすることが可能である。品質機能展開は,これら全般に寄与する方法である。

8. 組織への導入及び活用

8.1

品質機能展開の導入 品質機能展開の組織への導入にあたって当たっては,経営者の理解が重要で

ある。品質表の作成にはそれなり相応の工数を要するため,経営者の理解がなければ,円滑な作業を進め

ることが困難である。

品質機能展開の導入については,特定の部門だけの実施より,組織全体の取り組みの方が効果的,かつ,

効率的である。部門間の情報伝達を円滑にしてスピードを向上させるには,各部門が持つもつ情報を可視

化して共有する必要がある。この場合も,品質機能展開による二元表は,効果的,かつ,効率的である。

組織全体の品質保証体系図の中に品質機能展開をどのように位置付けるかを検討していくことも大切であ

る。

8.2

チーム編成 品質機能展開は,設計段階での品質保証を目的としているため,部門横断チームを編

成して導入するとよい。導入の際のチーム編成は,品質保証部門などが中心となり,営業部門,企画部門,

設計・開発部門,生産技術部門,製造部門などのさまざまな立場の人で構成するとよい。

活動の進展に伴ってチームメンバーは,営業部門中心から,生産技術部門中心,さらに更に,製造部門

中心と変化することもあるが,常に設計の意図を製造に伝達する考え方を一貫して通すべきである。

18

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

情報技術を活用した品質機能展開 環境変化に対する俊敏な対応が求められているが,この要求に

応えるためには品質機能展開による品質情報のネットワーク・システムを構築することが急務である。さ

まざま様々な新素材及び新技術の開発が進む中で,顧客要求の変化に瞬時に対応し,確実な品質保証を実

現するには,情報の蓄積及び検索が瞬時に行えるシステムを構築することが必要である。

このシステムに蓄積される情報は,設計者が確実な設計を行えるような,正確で適時性のある情報でな

ければならない。製造工程においてQC工程表に規定され収集されている管理特性及び工程能力について

の同期化された情報でなければならない。さらに,これらの情報間の関連が把握された上での情報である

ことが要求される。

8.4

情報の構成 品質機能展開に必要な又はそれによって生成される情報には,次の事項がある。

a) 顧客の声 要求品質展開表に蓄積される市場の情報。

b) 技術的特性 品質特性展開表に蓄積される製品品質の特性情報。

c) 製品機能 機能展開表に蓄積される製品や及びサービスの基本的なはたらき働きや付随的なはたらき

働きに関する情報。

d) 使用素材 素材展開表に蓄積される使用する素材に関する情報。

e) 構成部品 ユニット・部品展開表に蓄積される構成部品の品質特性や機能,工程能力などの情報。

f)

機構 機構展開表に蓄積される製品のメカニズム情報。

g) シーズ シーズ展開表に蓄積される新技術や,新素材などのシーズ情報。

h) 技術 技術展開表に蓄積される保有技術情報。

i)

ボトルネック技術 ボトルネック技術登録システムに蓄積される情報。

j)

コスト コスト展開表に蓄積される現状コストや目標コストなどのコストに関する情報。

k) 故障モード FMEA表に蓄積される製品の故障モード情報。

l)

工法 工法展開表に蓄積される製造方法に関する情報。

m) 計測方法 計測機器展開表に蓄積される製品計測に関する情報。

n) 業務機能 業務機能展開表に蓄積される職務情報。

o) 保証項目 保証項目展開表に蓄積される顧客に保証すべき項目に関する情報。

これらの情報はコンカレント開発においてはリアルタイムに更新され活用すべき情報であり,品質機能

展開を導入することによりよって迅速に整備される。

9. 関連手法

9.1

一般 品質機能展開を実施する局面において,関連する手法が存在する場合には,これを併用する

ことが望ましい。品質機能展開を実施することによって期待される効果を導くことが,組織において最重

要である。品質機能展開と各種関連手法を有機的に結合することによって,マネジメントシステムの最適

化に影響を与える。

9.2

品質展開の関連手法 品質展開に関連する主たる手法には,次の事項がある。

a) アンケート調査 製品に対するニーズ及び期待を収集するために用いられる。具体的な調査方法とし

ては,アンケート調査法,面接調査法などがある。また,クレーム情報,意見カード,社内情報,業

界ニュース,他社製品カタログなども情報収集に活用可能である。

b) 実験計画法 品質特性に設定された設計品質を確保するために,ボトルネックとなる技術を明確にす

る。これらの技術と工程要因の因果関係を明確にし,最適解を求める手法である。

c) 品質工学 実験計画法を発展させ,設計のシステムを構築するために体系化された手法。

19

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 製品企画の手法 品質管理とマーケティングの各種手法を融合し,商品企画のための方法を体系的に

整理したもの。

参考 インタビュー調査,アンケート調査,ポジショニング分析,アイデア発想法,アイデア選択法,

コンジョイント分析及び品質表からなり,商品企画七つ道具と呼ばれることがある。

e) 多変量解析 主成分分析ならびに並びに数量化理論Ⅲ類などが主として用いられる。作成された品質

表の妥当性の検討や,ポジショニング分析の実施において用いられる。

9.3

技術展開の関連手法 技術展開に関連する主たる手法には,次の事項がある。

a) 構想案の比較 抽出されたボトルネックを解決するための手段は,必ずしも一つではない。複数の改

善案や代替案を準備し,設計審査などで多くの視点から評価することが重要である。また,次項に示

すレビュードデンドログラムと関連させてもよい[9.3 b)参照]。

b) レビュードデンドログラム(reviewed dendrogram) 開発製品に設定された構想を実現するために,

質問と回答を系統的に表しながら評価を行う方法。ボトルネック技術の抽出にも利用することが可能

である。

9.4

コスト展開の関連手法 コスト展開に関連する主たる手法には,次の事項がある。

a) 原価企画 コスト展開における目標原価の設定で用いられる方法。

b) バランストスコアカード 顧客の視点,業務プロセスの視点,学習・成長の視点,財務の視点から戦

略の立案と評価方法を明確にする方法。原価企画設定と併用することによって,戦略的な製品の位置

付けを明確にすることが可能である。この財務の視点における戦略目標から目標原価の設定に展開し

ていくことが考えられる。

9.5

信頼性展開の関連手法 信頼性展開に関連する主たる手法には,次の事項がある。

a) FTA(fault tree analysis) 品質表から明確にされた製品の保証項目に対し,その故障現象を解析する

際に用いられる方法。信頼性展開ではFTA図の作成によってFT表が作成される。

b) FMEA(failure mode and effect analysis) 信頼性展開の実施によって重要と判断される部品について,

故障モードとその影響度合を解析し,改善策を見いだすために使用される方法。

c) 設計審査 製品開発プロセスの各段階で,多面的な視点から評価を実施する方法。実施にあたり当た

り,作成された品質表を用いることによって,情報の表出と共有が可能となる。

9.6

業務機能展開の関連手法 業務機能展開に関連する主たる手法には,次の事項がある。

a) VA(value analysis),VE(value engineering) 価値分析,価値工学の機能定義の考え方を業務に適

用して業務機能を定義する。この機能定義では機能を“名詞+動詞”で表現する。

b) 品質保証体系図 製品企画から販売,アフターサービスにいたるまでの開発ステップを縦軸にとり,

品質保証に関連する設計,製造,販売,品質管理などの部門を横軸にとって,製品が企画されてから

ユーザ顧客に使用されるまでのステップのどの段階でどの部門が品質保証に関する活動を行うのかを

示した体系図。

c) 品質保証活動一覧表 製品企画から販売サービスにいたる全ステッブで,品質保証に関係がある業務

について定められた品質保証責任者が,それぞれの保証項目を保証することによりよって,品質保証

に関する会社方針および及び諸計画を達成するための体系的活動を一覧表にしたもの。

20

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)品質機能展開の手順

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

次に示す品質機能展開の手順は一般的に実施される内容を列挙したものである。必ずしもすべてのステ

ップを実施する必要はない。品質機能展開実施の目的に応じて選択するとよい。

1. 品質展開に基づくサブシステム及び工程展開(QA表,QC工程表)

a) 品質表を作成する(本体の5.参照)。

b) サブシステム展開表を作成する。

c) ユニット部品展開表を作成する。

d) 部品展開表を作成する。

e) 品質特性展開表とサブシステム展開表との二元表を作成する。

f)

サブシステム展開表とユニット部品展開表との二元表を作成する。

g) ユニット部品展開表と部品展開表との二元表を作成する。

h) 工程展開表を作成する。

i)

品質特性展開表と工程展開表との二元表を作成する。

j)

工程要因展開表を作成する。

k) 工程展開表と工程要因展開表との二元表を作成する。

l)

QA表及びQC工程表を作成する。

2. コスト展開

a) 目標原価を設定する。

b) 機能展開表を作成する。

c) 品質特性展開表を作成する。

d) 機構展開表を作成する。

e) 部品展開表を作成する。

f)

機能展開表と品質特性展開表の二元表を作成する。

g) 機能展開表と機構展開表の二元表を作成する。

h) 機構展開表と部品展開表の二元表を作成する。

i)

品質特性ウェイトを機能ウェイト,機構ウェイト,部品ウェイトに変換する。

j)

原価検討を行うべき展開表において,目標原価を各ウェイトで配分する。

k) 配分された原価でボトルネックとなる項目を抽出し,改善案及び代替案を検討する。

3. 技術展開

a) 技術的にボトルネックとなる項目を抽出する際の視点を明確にする。

b) 各種展開表で,ボトルネックとなる部品,技術を抽出する。

c) 抽出されたボトルネックの改善案及び代替案を検討する。

21

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 信頼性展開

a) 要求品質展開表を作成する。

b) 品質特性展開表を作成する。

c) 要求品質展開表と品質特性展開表との二元表を作成する。

d) 重要要求品質,重要品質特性から製品の保証項目を抽出する。

e) 保証項目に対するFTAを実施する。

f)

作成したFTA図をFT表に表す。

g) FT表とユニット展開表との二元表を作成する。

h) FT表と部品展開表との二元表を作成する。

i)

信頼性の検討目的に応じて,工程FMEA又は部品FMEAを実施し,信頼性確保においてボトルネッ

クとなる項目を明確にして,改善案及び代替案を検討する。

5. マネジメントシステムとしての品質機能展開

a) 品質を保証するための業務機能を抽出する。

b) 業務機能展開表を作成する。

c) 製品品質保証項目を抽出する。

d) 業務機能展開表と製品品質保証項目との二元表を作成する。

e) 品質保証活動一覧表及び品質保証体系図を作成する。

22

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

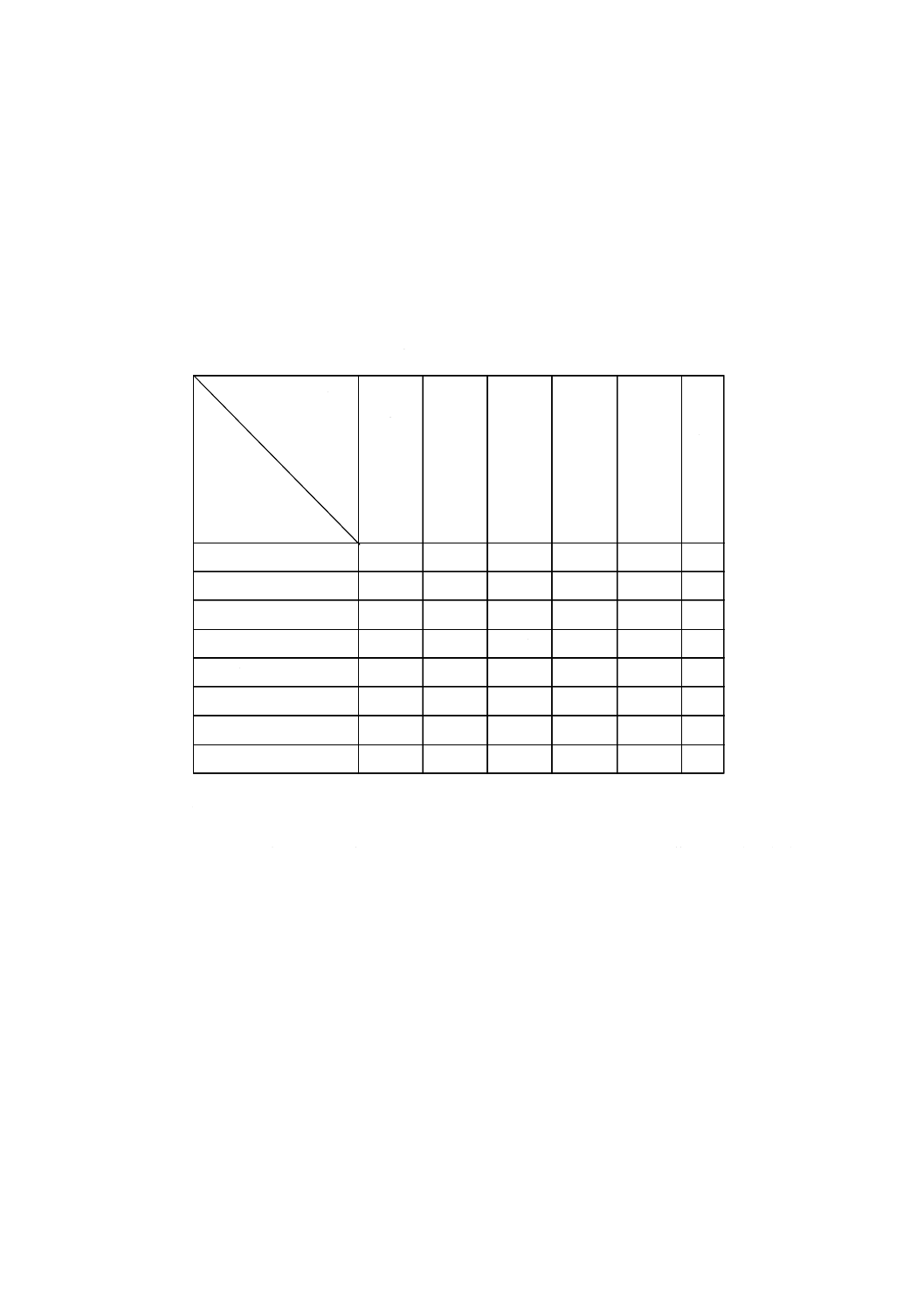

附属書2(参考)要求品質展開表の例

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

ゲーム機の要求品質展開表の例を次に示す。これは,市場が対象製品に対して要求している品質を展開

した表である。抽象的な要求品質が具体的な要求品質へと展開されており,1次の要求品質から次数の数

字が増えるごとに具体的な要求品質となる。一般的には3次項目のレベルまで展開されるが,何次まで展

開すべきかは目的による。

附属書2表 1 ゲーム機の要求品質展開表の例

要求品質展開表

1次

使いたくなる

ソフトがいい

長く楽しめる

頑丈である

使いやすい

高性能である

操作しやすい

2次

ロードが早い

面白い

会話できる

体感できる

デザインが良い

どのソフトも使える

ソフトが多く入る

ソフトが作れる

多人数で楽しめる

若者が好む

長く使える

水に強い

ほこり(埃)に強い

熱に強い

接続しやすい

コードがない

持ち運べる

音質がよい

画像がきれい

簡単にセーブできる

ボタンが押しやすい

片手で操作できる

要求品質展開表

1次

使いたくなる

ソフトがいい

長く楽しめる

頑丈である

使いやすい

高性能である

操作しやすい

2次

ロードが早い

面白い

会話できる

体感できる

デザインが良い

どのソフトも使える

ソフトが多く入る

ソフトが作れる

多人数で楽しめる

若者が好む

長く使える

水に強い

ほこり(埃)に強い

熱に強い

接続しやすい

コードがない

持ち運べる

音質がよい

画像がきれい

簡単にセーブできる

ボタンが押しやすい

片手で操作できる

23

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

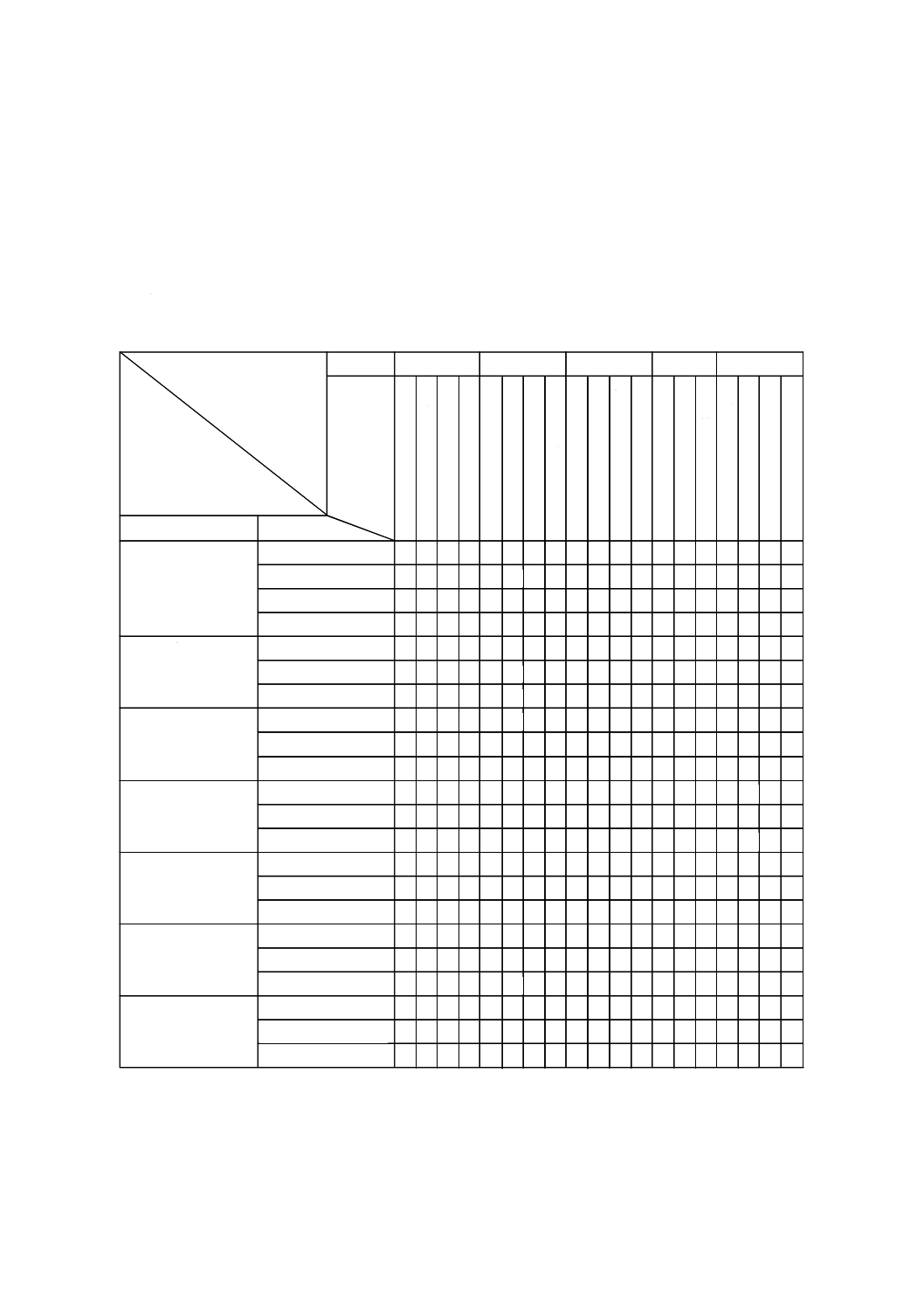

附属書3(参考)品質特性展開表の例

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

ゲーム機の品質特性展開表の例を次に示す。この品質特性展開表では,対象製品に対する技術的な特性

が展開されている。抽象的な品質特性から具体的な品質特性へと展開されている。

附属書3表 1 ゲーム機の品質特性展開表の例

1次

操作性

ソフト充実度

形状寸法

質量

話題性

品質特性展開表

2次

附

属

品

質

量

接

続

時

間

メ

モ

リ

容

量

C

P

U

速

度

携

帯

性

ソ

フ

ト

互

換

度

ソ

フ

ト

拡

張

性

キ

ャ

ラ

ク

タ

充

実

度

ソ

フ

ト

多

様

性

本

体

厚

さ

外

形

寸

法

操

作

部

寸

法

開

口

部

寸

法

本

体

質

量

操

作

部

質

量

意

匠

性

安

全

性

注

目

度

リ

ア

ル

度

1次

操作性

ソフト充実度

形状寸法

質量

話題性

品質特性展開表

2次

附

属

品

質

量

接

続

時

間

メ

モ

リ

容

量

C

P

U

速

度

携

帯

性

ソ

フ

ト

互

換

度

ソ

フ

ト

拡

張

性

キ

ャ

ラ

ク

タ

充

実

度

ソ

フ

ト

多

様

性

本

体

厚

さ

外

形

寸

法

操

作

部

寸

法

開

口

部

寸

法

本

体

質

量

操

作

部

質

量

意

匠

性

安

全

性

注

目

度

リ

ア

ル

度

24

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

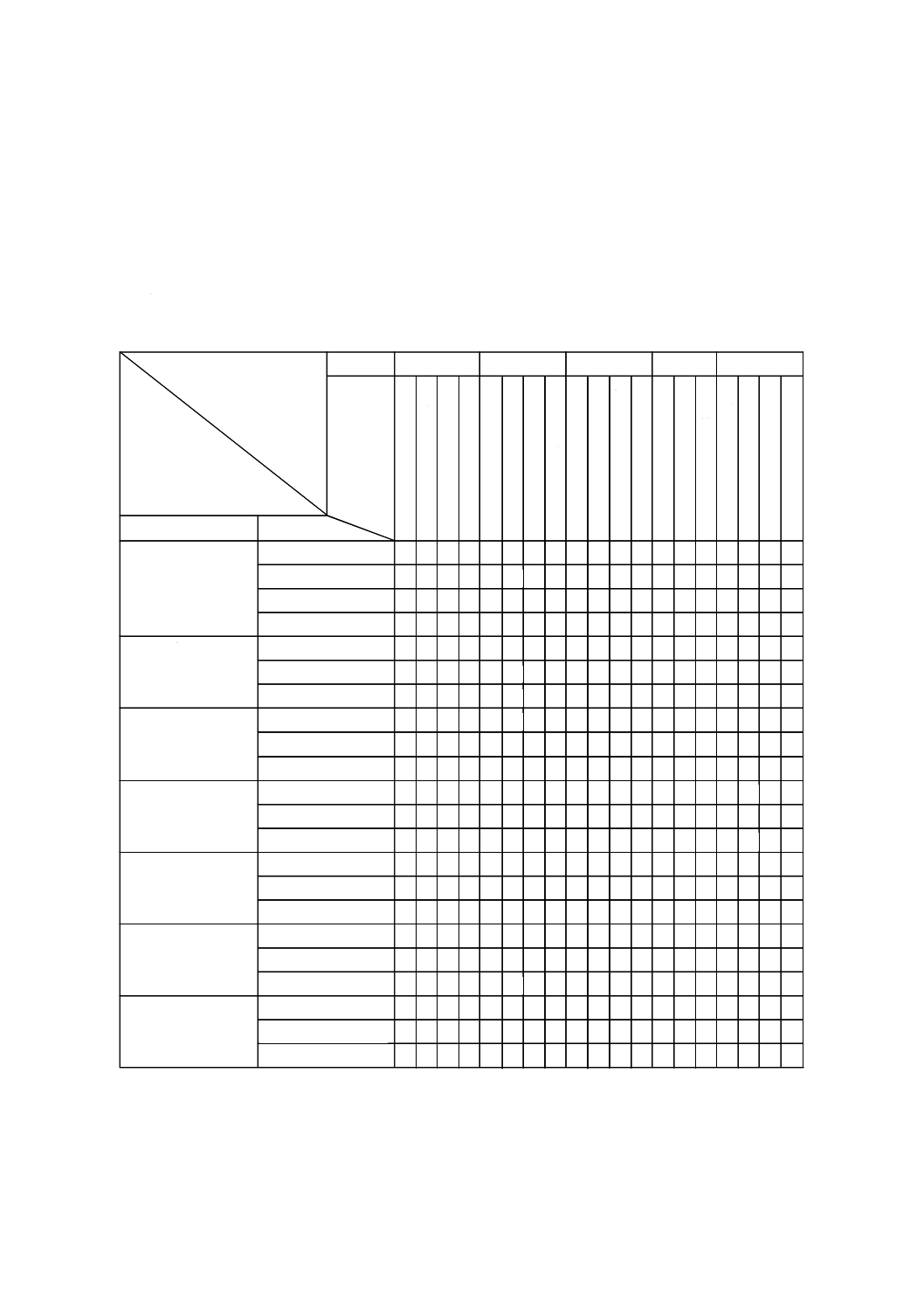

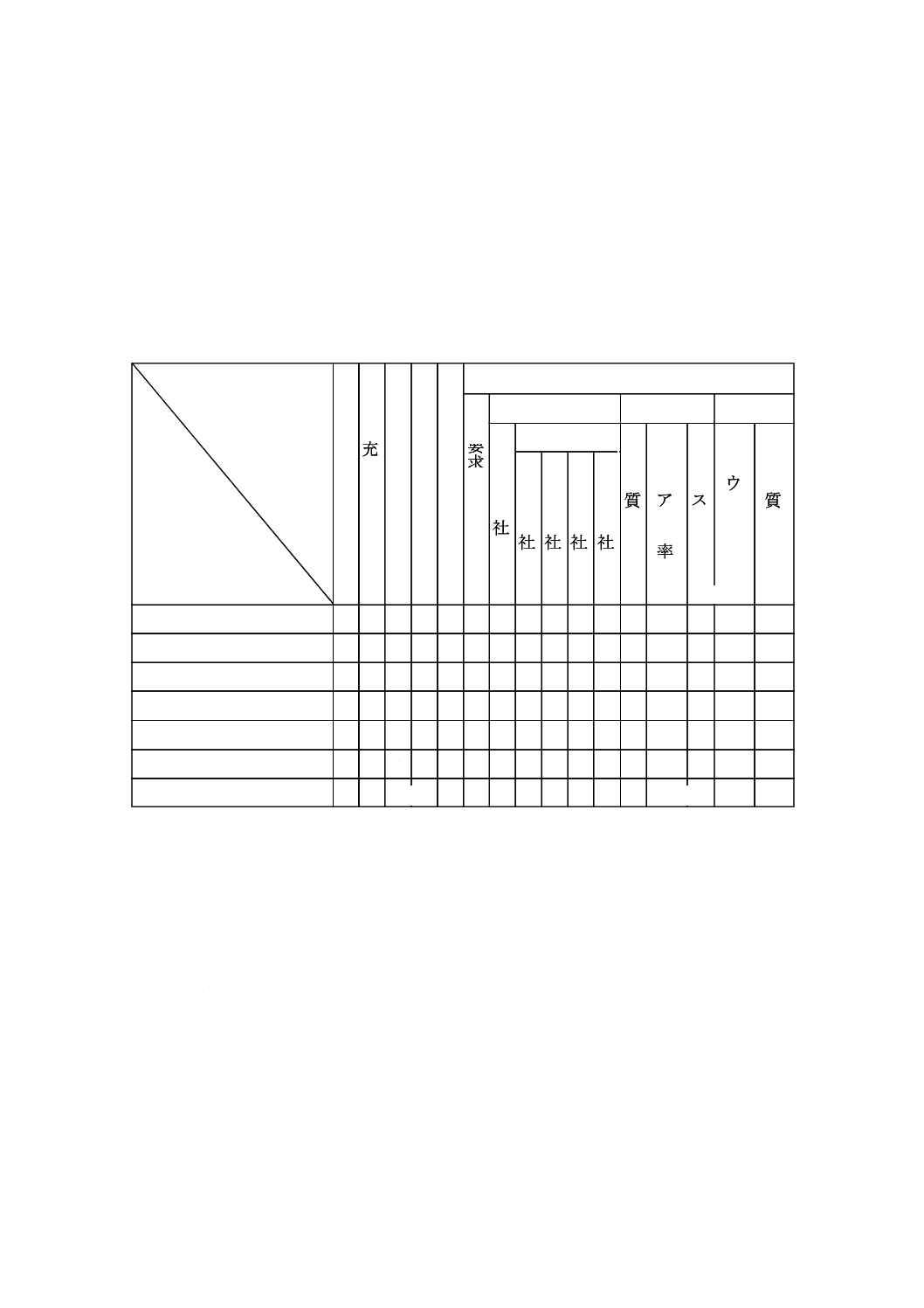

附属書4(参考)品質表の例

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

ゲーム機の品質表の例を次に示す。一般的に品質表は要求品質展開表と品質特性展開表との二元表であ

り,要求品質と品質特性との対応関係が示される。

附属書4表 1 ゲーム機の品質表の例

1次

操作性

ソフト充実度

形状寸法

質量

話題性

品質特性展開表

要求品質展開表

2次

接

続

時

間

メ

モ

リ

容

量

C

P

U

速

度

携

帯

性

ソ

フ

ト

互

換

度

ソ

フ

ト

拡

張

性

キ

ャ

ラ

ク

タ

充

実

度

ソ

フ

ト

多

様

性

本

体

厚

さ

外

形

寸

法

操

作

部

寸

法

開

口

部

寸

法

本

体

質

量

操

作

部

質

量

附

属

品

質

量

意

匠

性

安

全

性

注

目

度

リ

ア

ル

度

1次

2次

使いたくなる

ソフトがいい

長く楽しめる

頑丈である

使いやすい

高性能である

操作しやすい

面白い

会話できる

体感できる

デザインが良い

どのソフトも使える

ソフトが多く入る

ソフトが作れる

多人数で楽しめる

若者が好む

長く使える

水に強い

ほこり(埃)に強い

熱に強い

接続しやすい

コードがない

持ち運べる

音質がよい

ロードが早い

画像がきれい

簡単にセーブできる

ボタンが押しやすい

片手で操作できる

○◎

○

○○

○

○

○

○

◎

◎

◎

○

◎

◎○

○

○

○◎

○

◎

○

◎

◎○

○

◎

○

○

◎

○

◎

◎

○

○

○

○

◎

○○

◎

◎

◎

◎

○

○

○

○

○○

○

◎

○

◎

○○

1次

操作性

ソフト充実度

形状寸法

質量

話題性

品質特性展開表

要求品質展開表

2次

接

続

時

間

メ

モ

リ

容

量

C

P

U

速

度

携

帯

性

ソ

フ

ト

互

換

度

ソ

フ

ト

拡

張

性

キ

ャ

ラ

ク

タ

充

実

度

ソ

フ

ト

多

様

性

本

体

厚

さ

外

形

寸

法

操

作

部

寸

法

開

口

部

寸

法

本

体

質

量

操

作

部

質

量

附

属

品

質

量

意

匠

性

安

全

性

注

目

度

リ

ア

ル

度

1次

2次

使いたくなる

ソフトがいい

長く楽しめる

頑丈である

使いやすい

高性能である

操作しやすい

面白い

会話できる

体感できる

デザインが良い

どのソフトも使える

ソフトが多く入る

ソフトが作れる

多人数で楽しめる

若者が好む

長く使える

水に強い

ほこり(埃)に強い

熱に強い

接続しやすい

コードがない

持ち運べる

音質がよい

ロードが早い

画像がきれい

簡単にセーブできる

ボタンが押しやすい

片手で操作できる

○◎

○

○○

○

○

○

○

◎

◎

◎

○

◎

◎○

○

○

○◎

○

◎

○

◎

◎○

○

◎

○

○

◎

○

◎

◎

○

○

○

○

◎

○○

◎

◎

◎

◎

○

○

○

○

○○

○

◎

○

◎

○○

25

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

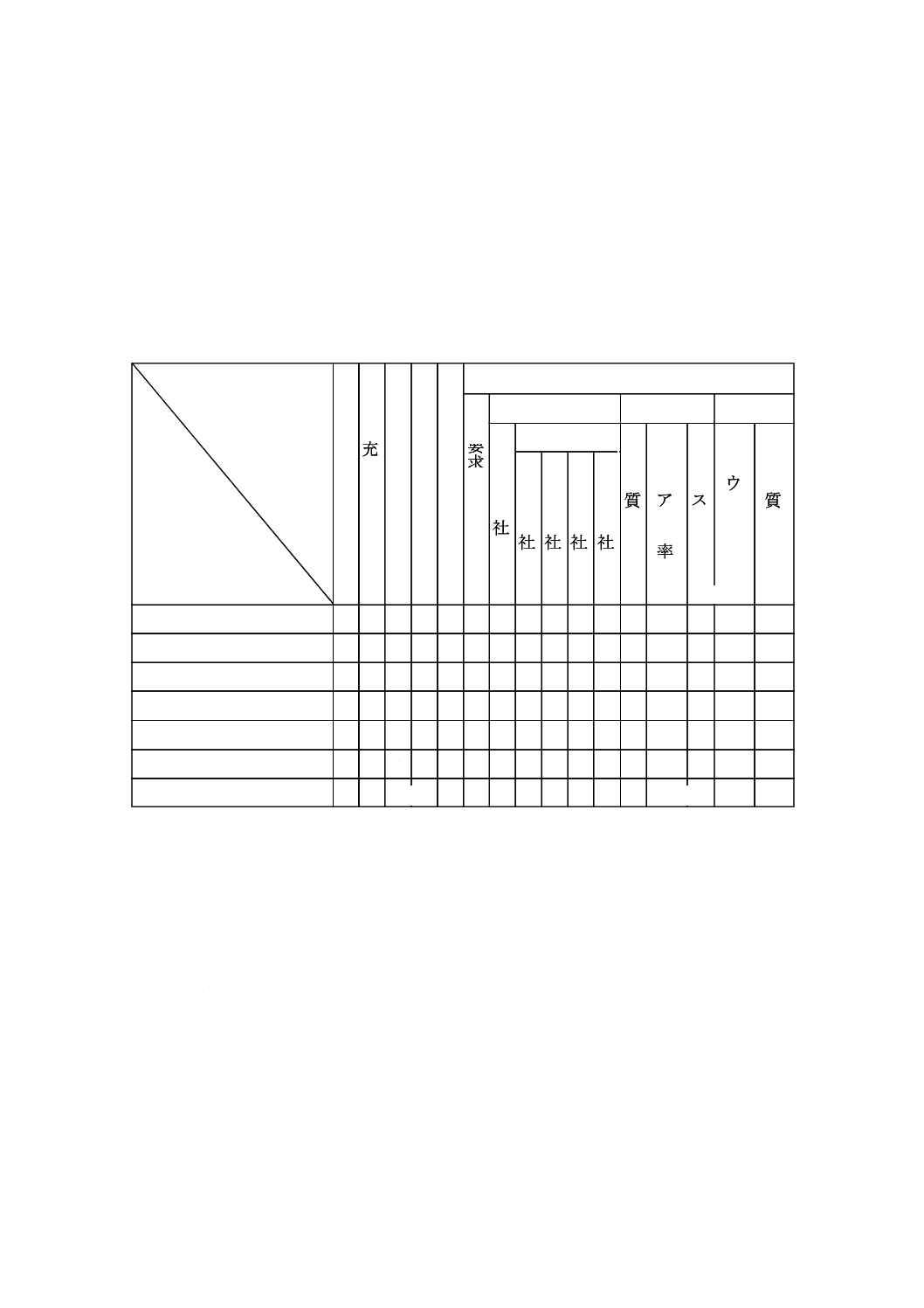

附属書5(参考)企画品質設定表の例

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

ゲーム機の企画品質設定表の例をその作成手順とともに次に示す。

附属書5表 1 ゲーム機の企画品質設定表の例

注(1) 各要求品質に対する重要度を5段階評価などによって市場調査し,要求品質重要度とする。

(2) 各要求品質に対する自社・他社の充足度についても市場調査し比較分析を行う。

(3) 要求品質重要度と自社・他社の充足度を勘案して企画品質を5段階評価などで設定する。

(4) 企画品質のレベルを現状の自社の充足レベルで除してレベルアップ率とする。

(5) 企画品質が充足できたときにセールスポイントとなると考えられる要求品質に印を付ける。

(6) (絶対ウェイト)=(要求品質重要度)×(レベルアップ率)×(セールスポイント)

ここで,セールスポイントは◎:1.5,○:1.2とする。

(7) 絶対ウェイトの百分率を要求品質ウェイトとする。

なお,要求品質ウェイトは設定した企画品質を加味した要求品質の重要度である。

使いたくなる

ソフトがいい

長く楽しめる

頑丈である

使いやすい

高性能である

操作しやすい

○◎

○◎3

3

3

4

4

3

31.00

◎

○4

3

4

4

4

4

41.33

○△

○◎5

5

5

3

4

5

51.00

◎

2

3

4

2

3

5

31.00

◎○

◎

5

4

3

4

3

4

51.25 ◎

◎

△

3

4

3

4

3

4

41.00

○

◎○

4

4

5

3

3

3

51.25 ○

セ

ー

ルス

ポ

イ

ン

ト

企画品質設定表

比較分析(2)

企画

ウェイト

他社

操

作

性

ソ

フ

ト充

実

度

形

状

寸

法

質

量

話

題

性要求

品

質

重

要

度

自

社P 社N 社D 社M 社

企

画

品質

レ

ベ

ルア

ッ

プ率

絶

対ウ

ェ

イ

ト

要

求

品質

ウ

ェ

イ

ト

要求品質

一覧表

品質特性

一覧表

(1)

(3)(4)(5)(6)

(7)

使いたくなる

ソフトがいい

長く楽しめる

頑丈である

使いやすい

高性能である

操作しやすい

○◎

○◎3

3

3

4

4

3

31.00

◎

○4

3

4

4

4

4

41.33

○△

○◎5

5

5

3

4

5

51.00

◎

2

3

4

2

3

5

31.00

◎○

◎

5

4

3

4

3

4

51.25 ◎

◎

△

3

4

3

4

3

4

41.00

○

◎○

4

4

5

3

3

3

51.25 ○

セ

ー

ルス

ポ

イ

ン

ト

企画品質設定表

比較分析(2)

企画

ウェイト

他社

操

作

性

ソ

フ

ト充

実

度

形

状

寸

法

質

量

話

題

性要求

品

質

重

要

度

自

社P 社N 社D 社M 社

企

画

品質

レ

ベ

ルア

ッ

プ率

絶

対ウ

ェ

イ

ト

要

求

品質

ウ

ェ

イ

ト

要求品質

一覧表

品質特性

一覧表

(1)

(3)(4)(5)(6)

(7)

26

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(参考)重要度変換の例

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

ゲーム機の一次項目同士の二元表において要求品質重要度を品質特性重要度に変換した例を,次に示す。

附属書6表 1 ゲーム機の重要度変換の例

注(1) 要求品質重要度と対応関係を数量化した値の積を求めて,品質特性重要度に変換する。

この例では◎を5,○を3,△を1と数量化して変換している。

この方法は独立配点法と称されているが,比例配分法などもある[本体の5.2.3 a),b)参照]。

操

作

性

ソ

フ

ト

充

実

度

形

状

寸

法

質

量

話

題

性

要

求

品

質

重

要

度

使いたくなる

○/9◎/15

○/9◎/15

3

ソフトがいい

◎/20

○/12

4

長く楽しめる

○/15△/5

○/15◎/25

5

頑丈である

◎/10

2

使いやすい

◎/25○/15

◎/25

5

高性能である

◎/15

△/3

3

操作しやすい

○/12

◎/20○/12

4

品質特性重要度(1)

76

55

33

61

52

要求品質

一覧表

品質特性一覧表

操

作

性

ソ

フ

ト

充

実

度

形

状

寸

法

質

量

話

題

性

要

求

品

質

重

要

度

使いたくなる

○/9◎/15

○/9◎/15

3

ソフトがいい

◎/20

○/12

4

長く楽しめる

○/15△/5

○/15◎/25

5

頑丈である

◎/10

2

使いやすい

◎/25○/15

◎/25

5

高性能である

◎/15

△/3

3

操作しやすい

○/12

◎/20○/12

4

品質特性重要度(1)

76

55

33

61

52

要求品質

一覧表

品質特性一覧表

28

Q 9025:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

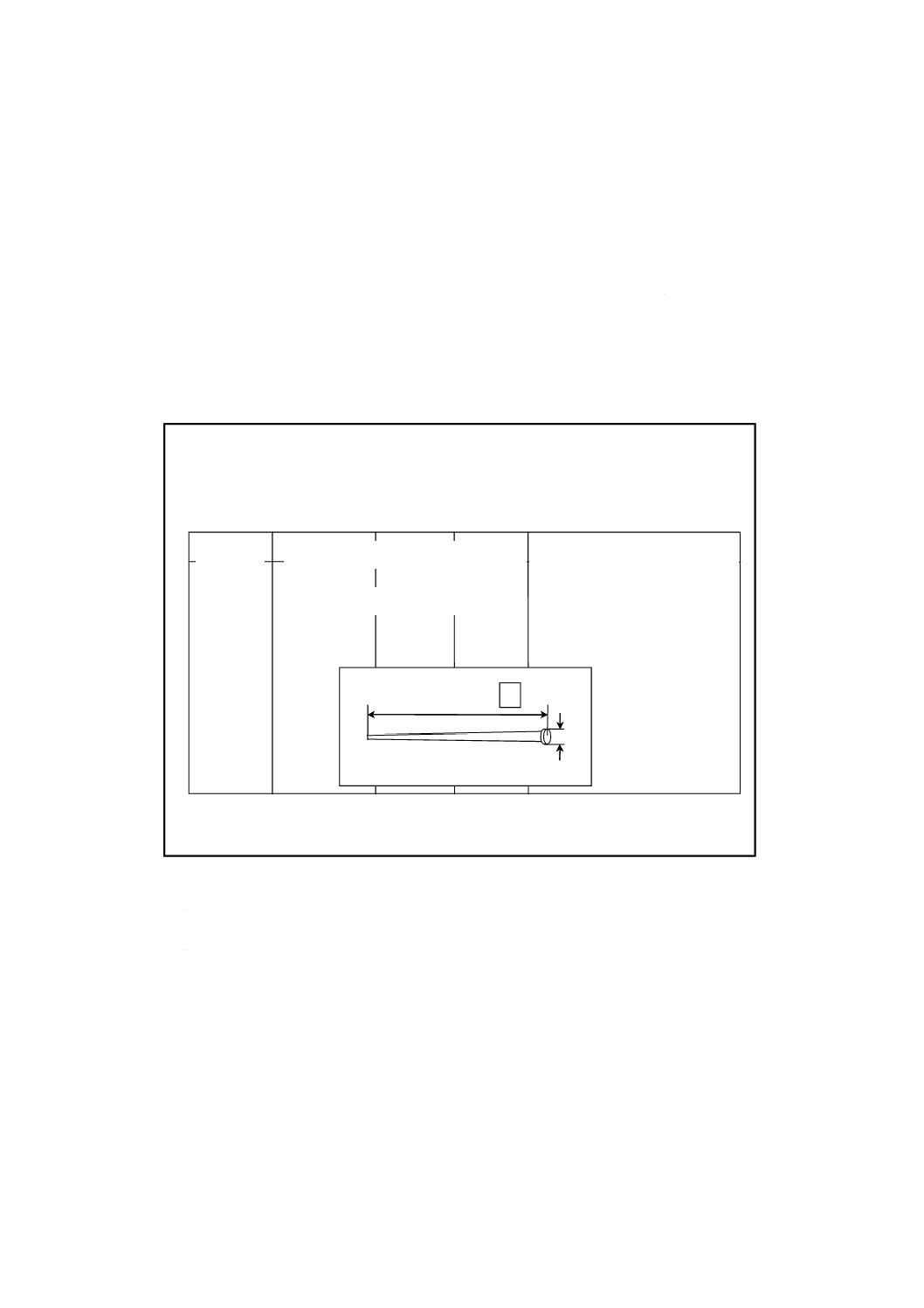

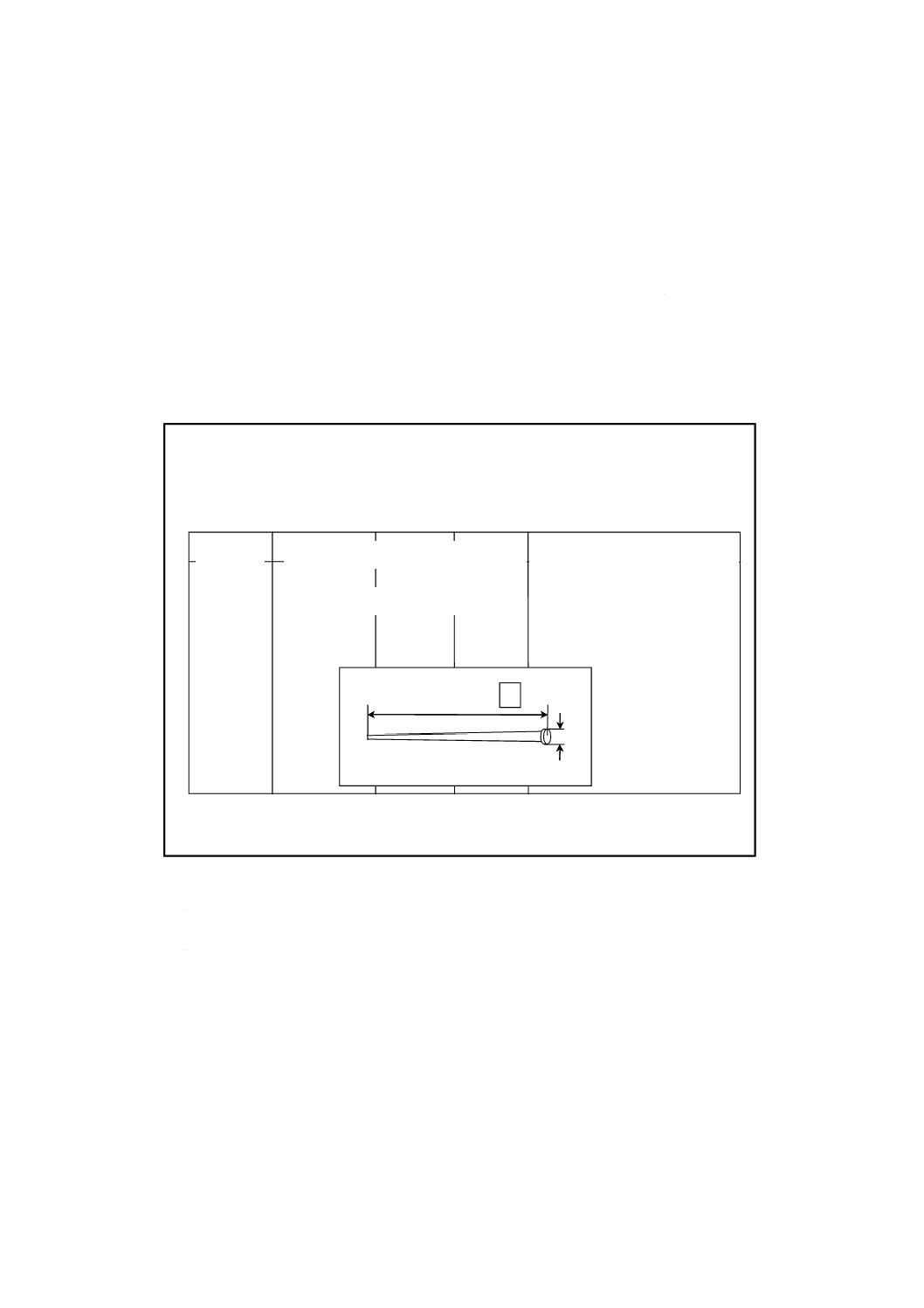

附属書7(参考)QA表の例

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

100円ライターのしん(芯)についてのQA表の例を次に示す。100円ライターに内蔵されているしん(芯)

は炎の安定に影響する部品で,液化ガスを気化部に誘導する働きを持っている。小形の100円ライターを

企画したが,全体の長さを短くしたため,しん(芯)の長さの精度が重要特性となった。これを設計段階

で製造に伝達するために作成されたQA表である。

附属書7表 1 100円ライターのしん(芯)についてのQA表の例

注(1) 部品名は“芯”であり,部品名の欄に芯と記入する。

(2) 品質特性は“芯長さ”となる。

なお,製品の品質特性は“炎安定性”である。

(3) 許容値は30.0±2.0 mmである。

(4) 許容値達成の必要理由は“製品の高さ55 mmを実現し,かつ炎安定性を確保するため”と

記入する。

参考 部品などの場合には,QA表に図面を添付するか,略図を描いてポイントを示す方法も有

効である。

QA表の例

部品名

品質特性許容値期待値許容値達成の必要理由

30.0±2.0mm

芯長さ

製品の高さ55mmを

実現し,かつ炎安定性

を確保するため

30.0±2.0

F

芯

(1)

(2)

(3)

(4)

QA表の例

部品名

品質特性許容値期待値許容値達成の必要理由

30.0±2.0mm

芯長さ

製品の高さ55mmを

実現し,かつ炎安定性

を確保するため

30.0±2.0

F

芯

(1)

(2)

(3)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

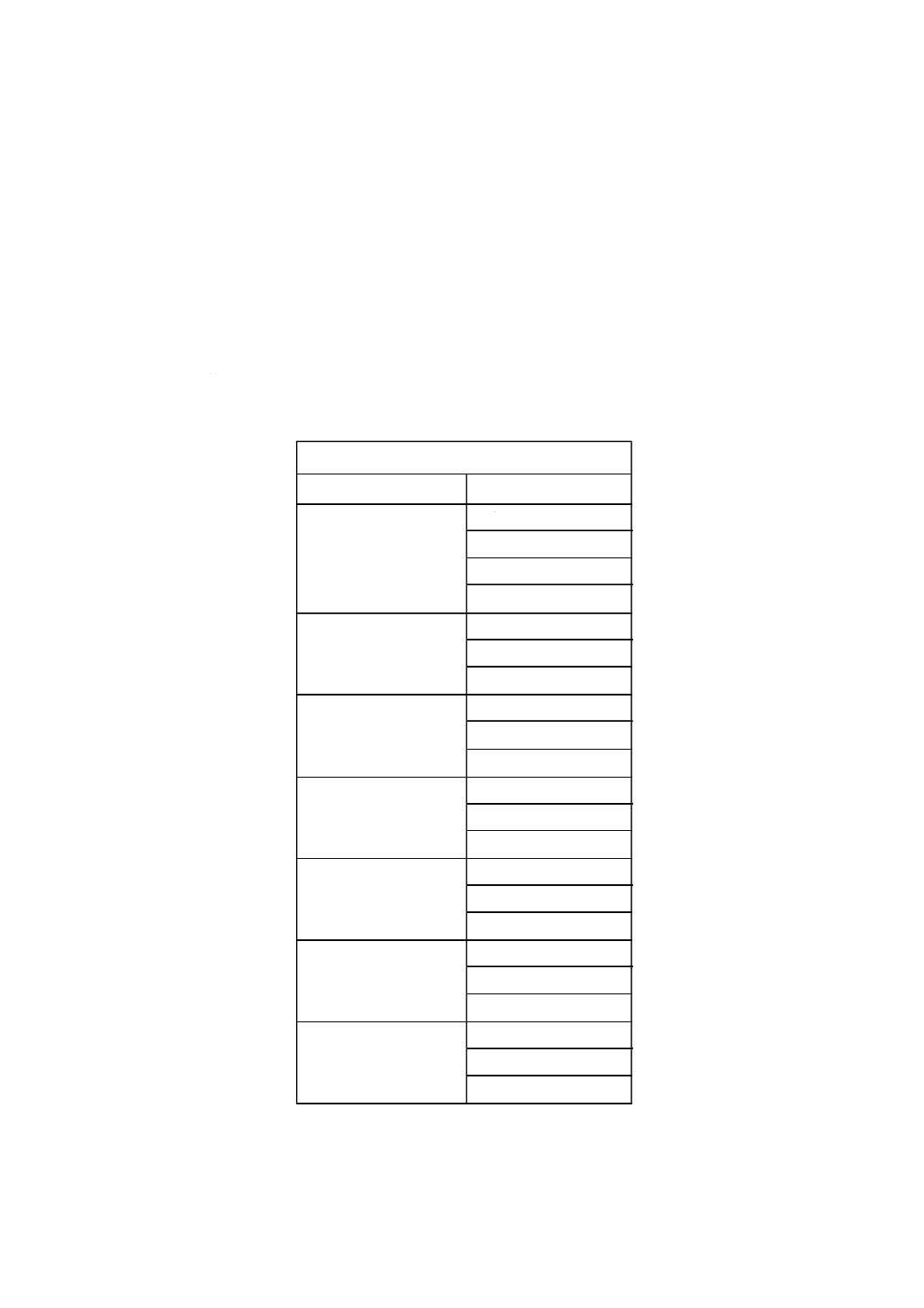

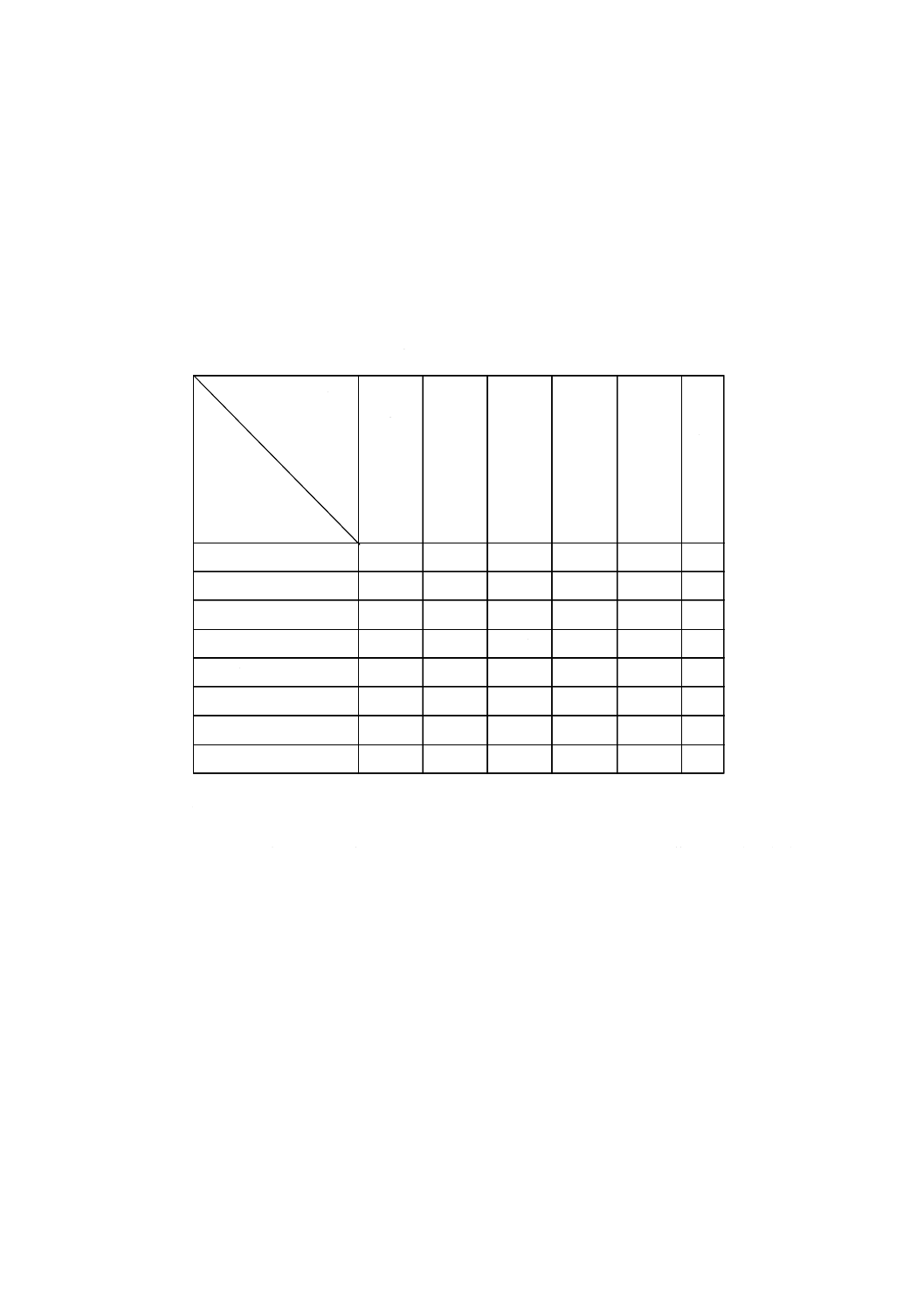

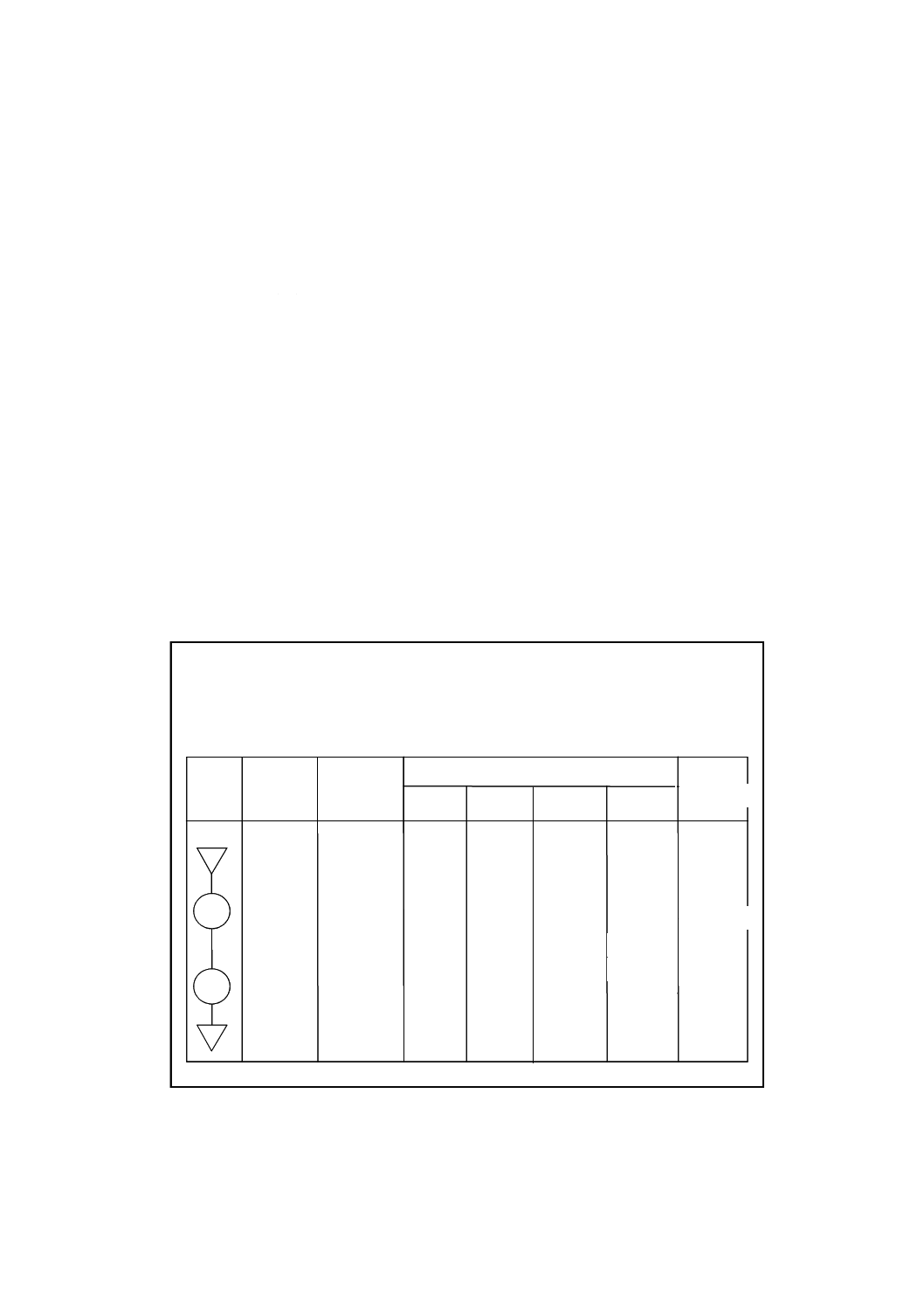

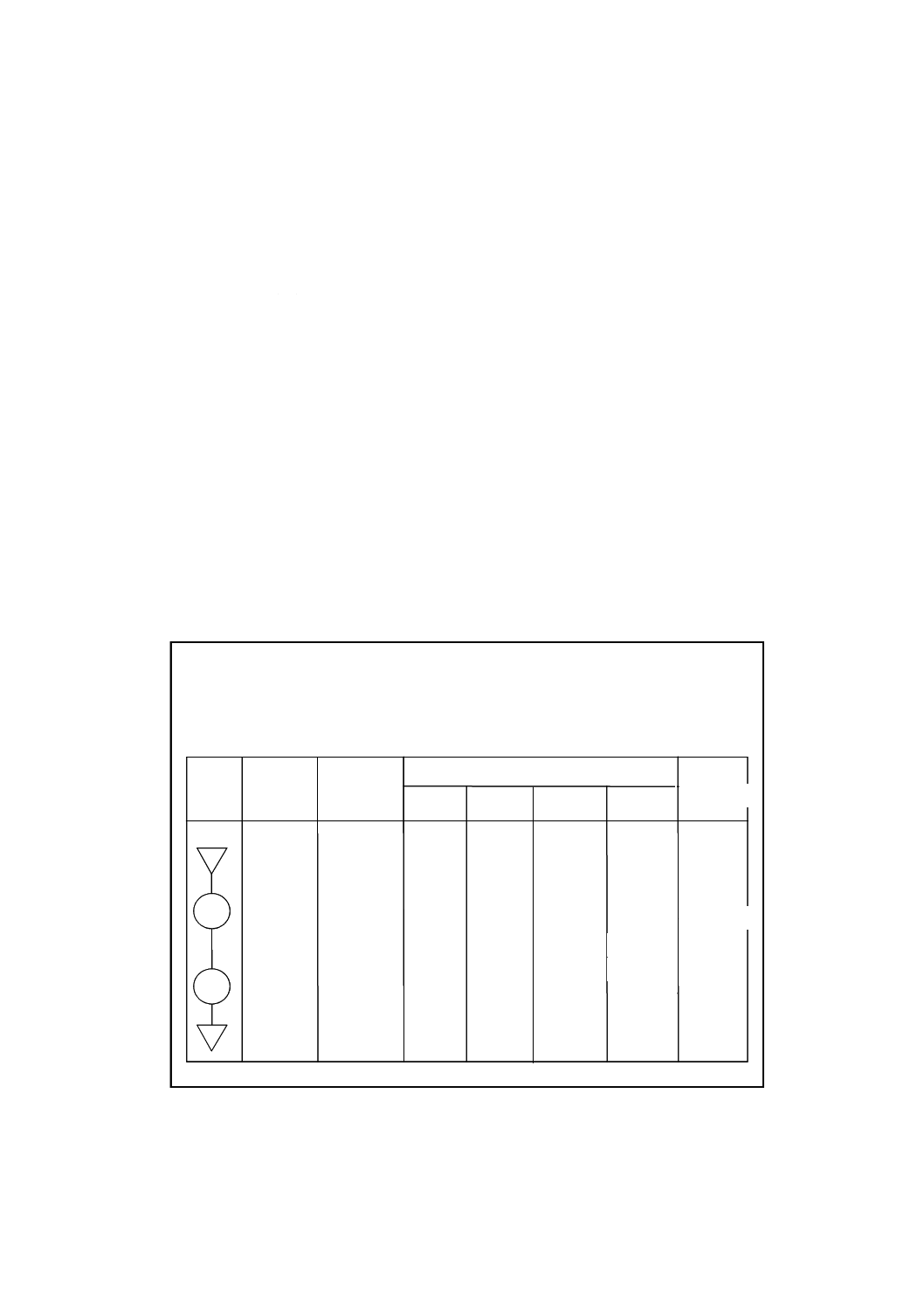

附属書8(参考)QC工程表の例

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

100円ライターのしん(芯)についてのQC工程表の例を次に示す。

しん(芯)の製造工程は簡単であり,射出成形してばりを取るだけの工程である。ただし,“芯長さ”と

いう品質特性は,100円ライターの品質特性である炎安定性を確保するために重要である。“芯長さ”は射

出成形工程における射出成形機の設定条件である“背圧”と金型での“保持時間”を制御することによっ

てコントロールできることがわかっている。そこで,結果系の品質特性である“芯長さ”に対して,原因

系の点検項目として“背圧”と“保持時間”をQC工程表に盛り込んでいる。

“芯長さ”は重要な特性であるため,しばらくの間は検査員がノギスで測定し,管理図に書いて管理す

ることにした。工程が安定し,工程能力も十分と判断された場合には,抜取間隔を長くするか,管理を作

業者に移転するなどして,いずれは無検査でも大丈夫な状態にする予定である。“背圧”と“保持時間”は,

作業の開始時に作業者が設定条件を確認し,チェックシートに結果を記録することにした。

このQC工程表を生産準備段階で現場に配備し,問題がなければ本生産に移行し,生産が開始されてか

らQC工程表の改善を図ることにする。

附属書8表 1 100円ライターのしん(芯)についてのQC工程表の例

QC工程表の例

工程名

管理項目

管理方法

担当者

時期

測定方法

記録

関連資料

工程図

ペレット

射出成形

ばり取り

1

2

芯長さ

平面度

(点検項目)

(背

圧)

(保持時間)

検査員

作業者

作業者

検査員

1/50

開始時

開始時

ノギス

管理図

チェックシート

チェックシート

目視

チェックシート

検査標準

QC工程表の例

工程名

管理項目

管理方法

担当者

時期

測定方法

記録

関連資料

工程図

ペレット

射出成形

ばり取り

1

2

芯長さ

平面度

(点検項目)

(背

圧)

(保持時間)

検査員

作業者

作業者

検査員

1/50

開始時

開始時

ノギス

管理図

チェックシート

チェックシート

目視

チェックシート

検査標準