P 8227:2008 (ISO 15361:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

5.1 引張強さ試験機 ············································································································· 2

5.2 試験用手すき機 ············································································································· 4

5.3 吸取紙,コーチウェイト及びプレス機 ················································································ 4

5.4 試験片裁断に用いる装置 ································································································· 4

5.5 浸せき皿,実験用噴霧機又は試験片を湿らすために適したその他の装置 ··································· 4

5.6 スポンジローラ ············································································································· 4

5.7 サンプルインサータ ······································································································· 4

5.8 型枠 ···························································································································· 4

5.9 各種試験機器 ················································································································ 4

5.10 離解機 ························································································································ 4

5.11 繊維に機械処理を加える装置 ·························································································· 4

6 試料の採取 ······················································································································ 5

7 試験片の調製 ··················································································································· 5

7.1 一般 ···························································································································· 5

7.2 試料の前処理 ················································································································ 5

7.3 乾燥又は再湿潤状態の試験片の調製 ··················································································· 5

7.4 試験片の再湿潤法 ·········································································································· 5

7.5 未乾燥の試験片の調製 ···································································································· 6

8 操作······························································································································· 6

8.1 校正 ···························································································································· 6

8.2 試験 ···························································································································· 7

8.3 標準試料 ······················································································································ 7

9 試験結果の表し方 ············································································································· 8

9.1 結果報告 ······················································································································ 8

9.2 ゼロスパン引張強さ ······································································································· 8

9.3 比ゼロスパン引張強さ ···································································································· 8

10 精度 ····························································································································· 8

11 報告 ····························································································································· 9

附属書A(規定)高速ミキサ ································································································· 10

P 8227:2008 (ISO 15361:2000) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

参考文献 ···························································································································· 11

P 8227:2008 (ISO 15361:2000)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,紙パルプ技術協会(JAPAN TAPPI)及び財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

P 8227:2008 (ISO 15361:2000)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

P 8227:2008

(ISO 15361:2000)

パルプ−湿潤又は乾燥状態における

ゼロスパン引張強さの試験方法

Pulps-Determination of zero-span tensile strength, wet or dry

序文

この規格は,2000年に第1版として発行されたISO 15361を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,試験用手すき紙(以下,“シート”という。)のゼロスパン引張強さの試験方法について規

定する。この規格は,古紙パルプを含むすべての種類のパルプについて適用する。シートは,乾燥,再湿

潤又は未乾燥のいずれの状態でも測定できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15361:2000,Pulps−Determination of zero-span tensile strength, wet or dry (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS P 8111 紙,板紙及びパルプ−調湿及び試験のための標準状態

注記 対応国際規格:ISO 187, Paper, board and pulps−Standard atmosphere for conditioning and testing

and procedure for monitoring the atmosphere and conditioning of samples (MOD)

JIS P 8113 紙及び板紙−引張特性の試験方法−第2部:定速伸張法

注記 対応国際規格:ISO 1924-2, Paper and board−Determination of tensile properties−Part 2:Constant

rate of elongation method (IDT)

JIS P 8124 紙及び板紙−坪量測定方法

注記 対応国際規格:ISO 536, Paper and board−Determination of grammage (MOD)

JIS P 8127 紙及び板紙−水分試験方法−乾燥器による方法

注記 対応国際規格:ISO 287, Paper and board−Determination of moisture content−Oven-drying

method (MOD)

JIS P 8201 製紙用パルプの試料採取方法

注記 対応国際規格:ISO 7213, Pulps−Sampling for testing (MOD)

2

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS P 8220 パルプ−離解方法

注記 対応国際規格:ISO 5263, Pulps−Laboratory wet disintegration (MOD)

JIS P 8221-1 パルプ−こう解方法−第1部:ビーター法

注記 対応国際規格:ISO 5264-1, Pulps−Laboratory beating−Part 1:Valley beater method (MOD)

JIS P 8221-2 パルプ−こう解方法−第2部:PFIミル法

注記 対応国際規格:ISO 5264-2:1979, Pulps−Laboratory beating−Part 2:PFI mill method (MOD)

JIS P 8222 パルプ−試験用手すき紙の調製方法

注記 対応国際規格:ISO 5269-1:1979, Pulps−Preparation of laboratory sheets for physical testing−Part

1:Conventional sheet-former method (MOD)

ISO 5269-2 Pulps−Preparation of laboratory sheets for physical testing−Part 2:Rapid-Köthen method

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

引張強さ (tensile strength)

JIS P 8113に規定した条件下で引張試験を行ったときに,破断前の試験片の単位幅当たりにかかる最大

の荷重。

3.2

ゼロスパン (zero-span)

試験片を挟むつかみ具の最小距離。つかみ具をゼロスパンに調整した状態では,つかみ具間に光線を当

てても遮られる。

3.3

ゼロスパン引張強さ (zero-span tensile strength)

この規格に規定した条件下でつかみ具間をゼロスパンにし,適切な試験機で測定した引張強さ。

3.4

比ゼロスパン引張強さ (zero-span tensile index)

ゼロスパン引張強さを坪量で除した値。

注記 調湿後坪量又は絶乾坪量のどちらについても計算に使用してよい。

4

原理

パルプ懸濁液からシート又は湿潤状態の試験片を調製する。それらは湿潤(すなわち未乾燥の状態),乾

燥(調湿)又は再湿潤のいずれの状態でも試験できる。試験機のつかみ具間をゼロスパンにした状態で試

験片を挟み,破断するまで引っ張る。破断するまでにかかる最大の荷重を測定し,ゼロスパン引張強さを

計算する。

5

装置

5.1

引張強さ試験機 引張強さ試験機は,次による。

5.1.1

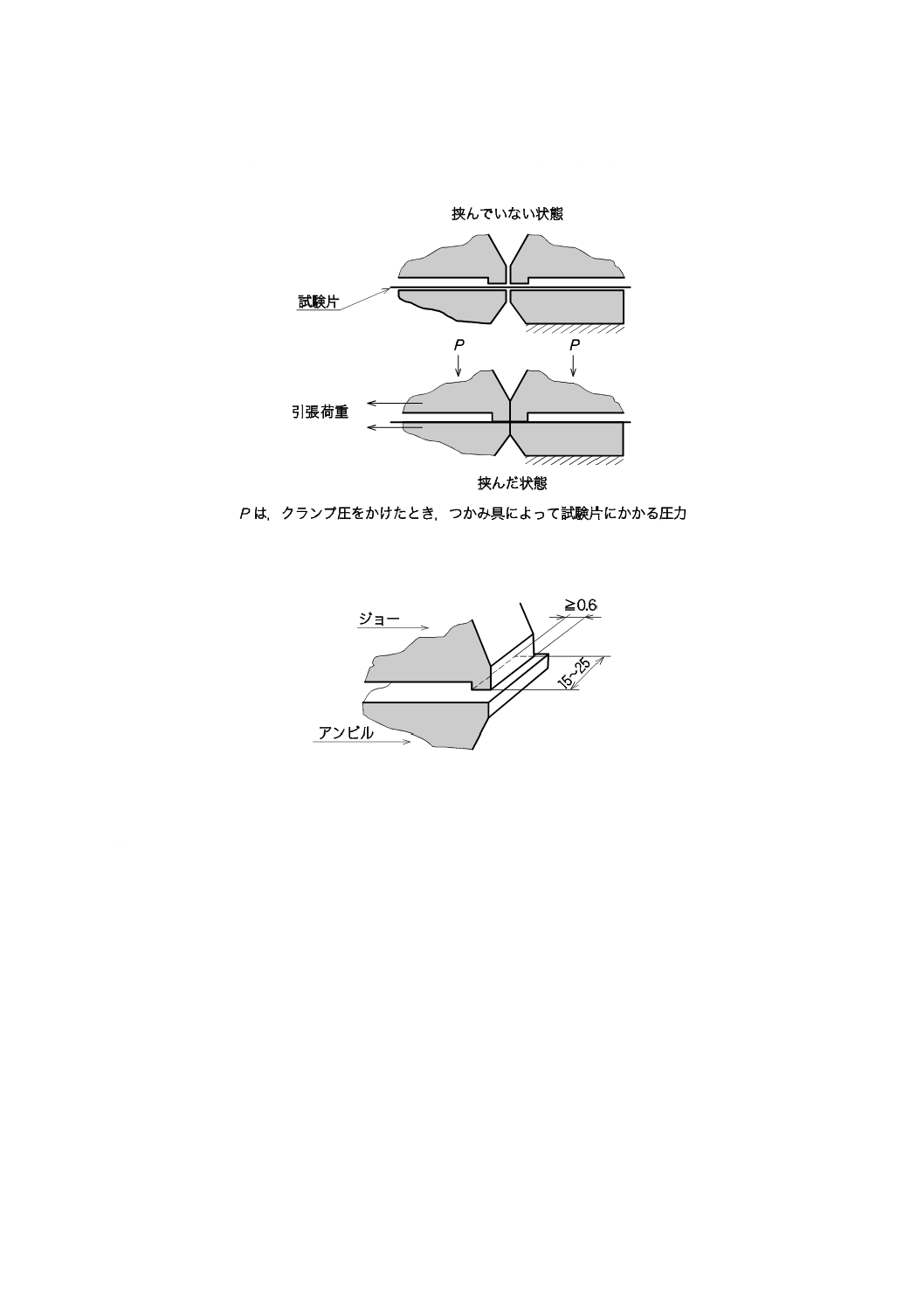

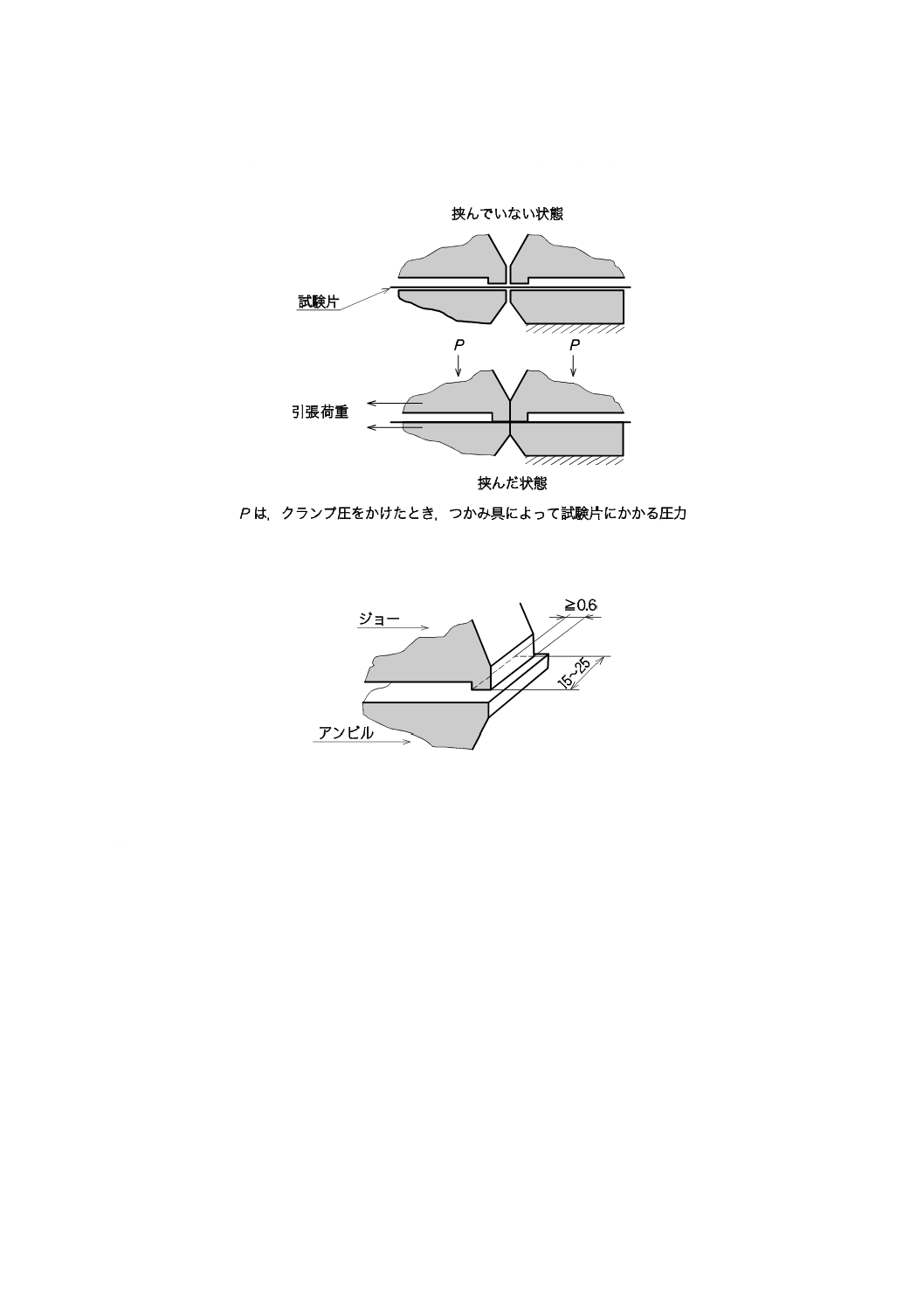

クランプ装置 クランプ装置は,試験片を固定するための一対のつかみ具からなる(図1参照)。

それぞれのつかみ具において,下側のつかみ具は平らであり,アンビルと呼ぶこともある。上側のつかみ

具(以下,“ジョー”という。)は,下側と似ているが,先端部の全幅にわたり長さが0.6 mm以上の突起

3

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部がある。ジョーの幅は,15 mm〜25 mmの間にあれば特に制限はないが,0.01 mm単位で把握する必要

がある。それぞれのジョーの幅の許容差は,±0.01 mmとする(図2参照)。

図1−ゼロスパン引張強さ試験機に必す(須)の機構

単位 mm

図2−規定に適合するつかみ具

つかみ具には,試験片にクランプ圧を加えるための機構がなければならない。クランプ圧は,つかみ具

の全幅において0.1 %以内で均一であるものとする。クランプ圧は,250 kPa〜1 000 kPaで変えることが

できるものとする。

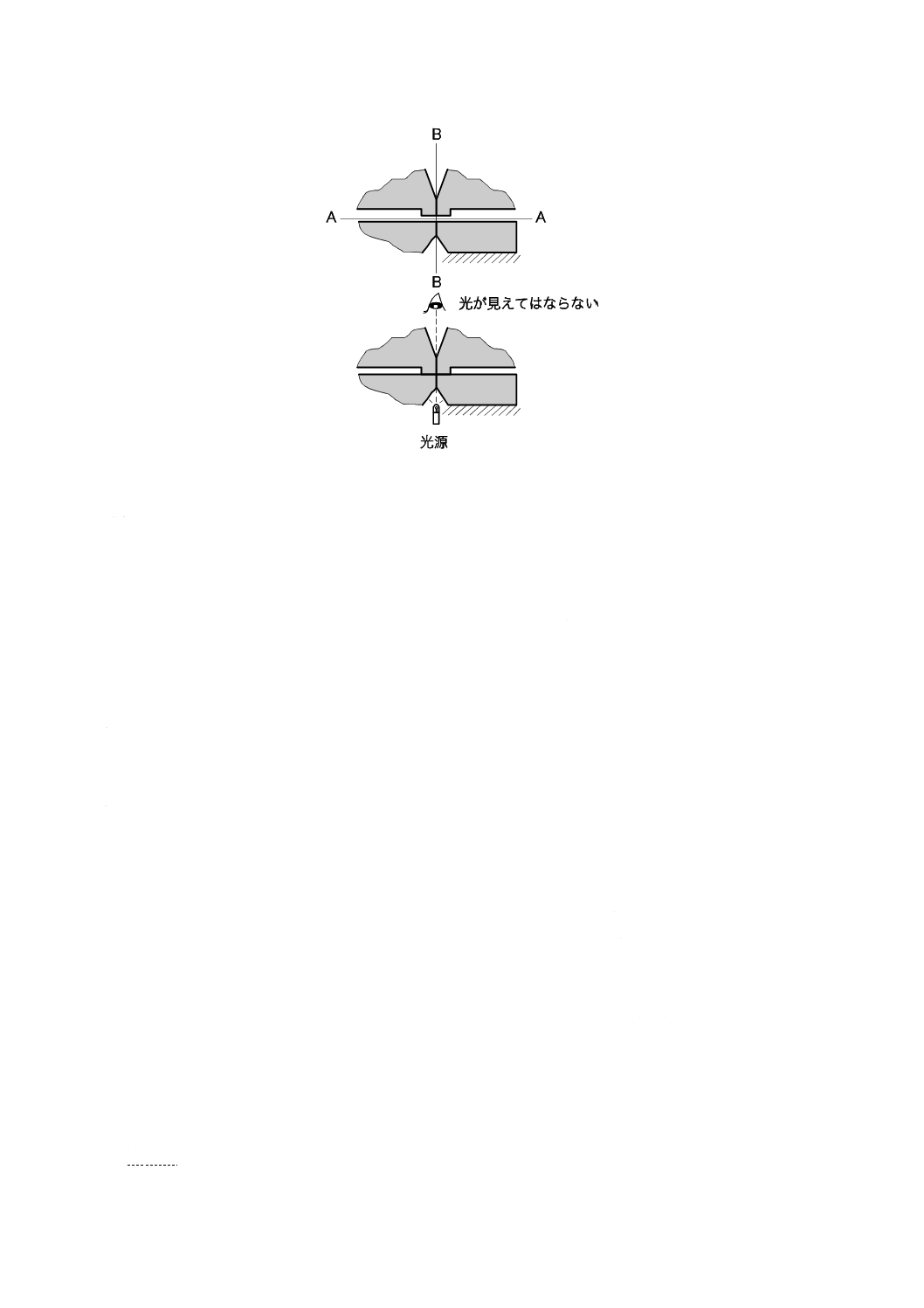

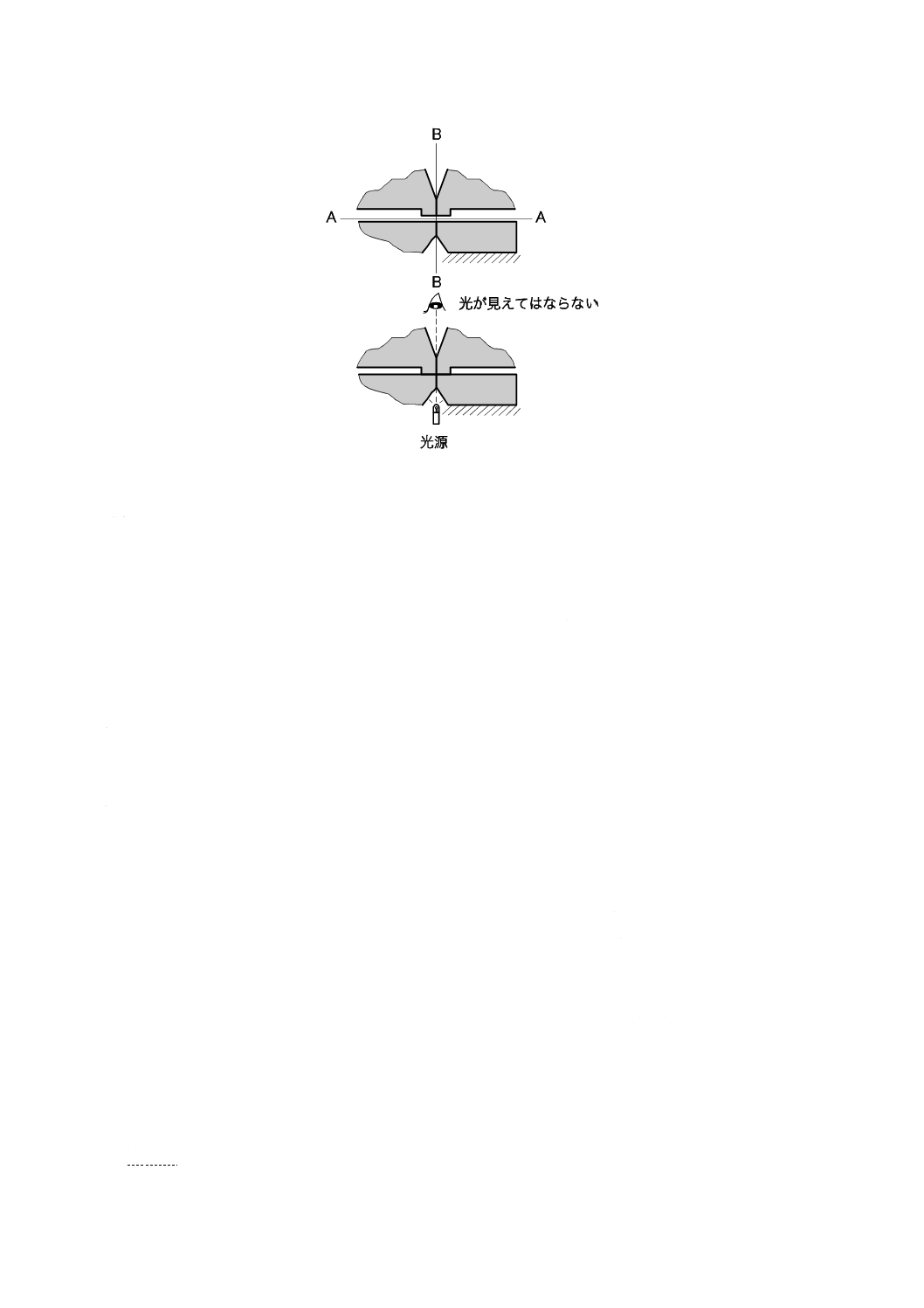

つかみ具は,水平方向A及び垂直方向Bの2方向とも,一直線上になければならない(図3参照)。試

験片がない状態でつかみ具を閉じたときに,二つのつかみ具の間に照射した光が反対側に漏れてはならな

い。つかみ具の位置調整は,通常,試験機の製造業者が行い,使用者は調整しない。ただし,測定中に1

本又はそれ以上の本数の繊維がつかみ具に付着することがあり,つかみ具の間に照射した光が反対側に漏

れることがある。このときは,8.1.2の手順に従う。

4

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−つかみ具の位置調整

5.1.2

つかみ具間の繊維集合体に水平方向に引張荷重をかける方法及び破断時の荷重の測定方法 つか

み具間の繊維集合体に水平方向に引張荷重をかける方法及び破断時の荷重の測定方法は,次による。

荷重は,一方のつかみ具がもう一方から離れる方向にジョーの幅10 mm当たり毎秒25 N±2 Nで増加す

るようにかける。測定の精度は,引張強さ試験機の測定範囲全域で±0.5 %とする。

5.2

試験用手すき機 試験用手すき機は,均一で配向していない絶乾坪量60 g/m2±3 g/m2のシートを調

製できるものとする。

5.3

吸取紙,コーチウェイト及びプレス機 シート又は試験片を調製するときに用いる吸取紙,コーチ

ウェイト及びプレス機は,用いる手すき機の規格で規定したもの(JIS P 8222又はISO 5269-2参照)とす

る。

5.4

試験片裁断に用いる装置

5.5

浸せき皿,実験用噴霧機又は試験片を湿らすために適したその他の装置 これらは,測定前に試験

片を湿らすときにだけ必要である。

5.6

スポンジローラ スポンジローラは,湿らせた試験片から余分な水を取り除くために用いる。スポ

ンジローラの代わりとして,表面が滑らかで,かつ,平らであり,更に表面に明らかな欠陥がない直方体

のスポンジでもよい。これらは,試験片を再湿潤するときに必要である。

5.7

サンプルインサータ サンプルインサータは,ステンレス鋼又は非腐食性の素材でできており,0.5

mm以下の厚さのものとする。これは,湿らせた試験片をクランプ装置に挿入するために用いてもよい。

5.8

型枠 ステンレス鋼又は非腐食性の素材でできており,未乾燥の試験片を調製するために用いる。

寸法は,7.3に規定した試験片の寸法を参照。

5.9

各種試験機器 未乾燥試料の坪量を測定するための機器(JIS P 8124を参照)。

5.10 離解機 JIS P 8220に規定したもの。これは,乾燥パルプ又はセミドライパルプを試験するときにだ

け必要である。

5.11 繊維に機械処理を加える装置 繊維のカール又はキンクを減らすために,必要ならば,ビーター(JIS

P 8221-1),PFIミル(JIS P 8221-2),附属書Aに規定する高速ミキサなどを用いる。

注記1 カールとは,繊維が連続して湾曲している状態。

5

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 キンクとは,繊維が折れ曲がった状態。

6

試料の採取

試験結果をロットとしてのパルプ品質とするときは,JIS P 8201によって試料を採取する。

7

試験片の調製

7.1

一般

この試験方法には,シート状の配向していない繊維の集合体が必要である。試料がシート状でも,7.3

に適合するときを除いては,パルプスラリーに戻し,配向していないシートにしなければならない。必要

ならば,シートの調製前に繊維のカール又はキンクをなくすための処理を行ってもよい。行った処理につ

いては,結果とともに報告する。

7.2

試料の前処理

乾燥パルプ又はセミドライパルプは,JIS P 8220によって離解する。必要なときは,パルプスラリーに

ついても同様に離解処理を行ってもよい。

パルプスラリーから,シートを調製するために必要な量のパルプをはかりとる。パルプの必要量は,シ

ート調製方法によって異なる。

パルプスラリーの濃度が,次の手順で必要な濃度よりも高いときは,水を加えて希釈する。

工場製パルプ又は実験室で混合・ニーダー処理したパルプの繊維は,変形(カール又はキンク)してい

るときがある。このような変形は,ゼロスパン引張強さの測定値に影響する。変形を取り除く必要がある

ときは,JIS P 8220によってパルプを水で浸せきし,必要ならば離解した後,機械処理を加える。繊維

の変形を取り除き,ゼロスパン引張強さを最大とするための処理の例として,15分間のビーター (JIS

P 8221-1) 処理,3 000 回転のPFIミル (JIS P 8221-2) 処理,又は附属書Aに規定した高速ミキサによる,

スラリー濃度0.2 %で5分間の処理がある。他の方法による処理も可能である。

7.3

乾燥又は再湿潤状態の試験片の調製

JIS P 8222又はISO 5269-2に規定した方法などによって,均一で配向していない坪量60 g/m2±3 g/m2の

シートを調製する。

JIS P 8124によってシートの坪量を測定する。

乾燥状態のパルプを測定するときは,シートをJIS P 8111によって調湿する。

試験片は,ジョーの幅よりも少なくとも2 mm広く,両方のジョーの突起部の合計長さよりも少なくと

も1.2 mm長くシートから切り出す。試験片の長さは,試験機によるが,25 mm〜50 mmとする。

7.4

試験片の再湿潤法

7.4.1

一般事項

試験片を十分に水で湿らせ,その後,絶乾率が20 %〜50 %になるように水を取り除くことが重要であ

る。これは,7.4.2若しくは7.4.3に示した方法,又はこれに準じた試験片をきず付けない方法によって行

う。

7.4.2

噴霧法

試験片をあらかじめ湿らせたスポンジ(5.6参照)の上に置き,実験用噴霧機を使用して23 ℃±5 ℃の

蒸留水又はイオン交換水を試験片の全体が湿るまで吹き付ける。試験片の外観によって,全体が完全に湿

ったことを判定する。試験片の絶乾率が20 %〜50 %になるまで,余剰水分を別のスポンジ又はスポンジ

ローラを用いて取り除く。以後の手順は,8.2.1による。

6

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 絶乾率を20 %〜50 %にする方法について事前に実験することは有益である。この範囲でのお

およその絶乾率は,迅速に水分を測定できる何らかの方法,又はJIS P 8203(パルプ−絶乾率

の試験方法)によって確認して差し支えない。

7.4.3

浸せき法

試験片を23 ℃±5 ℃の蒸留水又はイオン交換水で浸せきする。通常,試験片はすぐに湿るが,完全に

湿るまでに一定時間かかるときもある。試験片の外観によって,全体が完全に湿ったことを判定する。そ

れぞれの試料について必要な浸せき時間を確認し,報告書に記載する。あらかじめ湿らせたスポンジの上

に試験片を載せ,絶乾率が20 %〜50 %になるまで余剰水分を別のスポンジ又はスポンジローラを用いて

取り除く(7.4.2参照)。以後の手順は,8.2.1による。

7.5

未乾燥の試験片の調製

7.5.1

一般事項

試験片は,7.5.2及び7.5.3又は7.5.4に規定した内容を変更した,JIS P 8222又はISO 5269-2に規定した

装置及び手順によって調製する。また,均一で配向していない,絶乾率20 %〜50 %で絶乾坪量60 g/m2

±3 g/m2の試験片を調製できる手すき機を用いてもよい。調製の詳細な方法は,用いた装置及び手順によ

って異なる。シートの調製をJIS P 8222若しくはISO 5269-2の方法によって手動で行うか,又は他の手動

手すき機で行うときは,用いる手すき機の手順に合わせる必要はあるが,7.5.2〜7.5.4に規定した手順が有

用な手引きとなる。この細分箇条に従ってシートを調製できるのであれば,自動手すき機も使用可能であ

るが,このときは7.5.2〜7.5.4の手順は適用しないか,又は適切な変更を行い適用する。

7.5.2

シートの調製

型枠 (5.8) を手すき機 (5.2) のワイヤー上に置く。シートの調製は,JIS P 8222若しくはISO 5269-2に

規定した装置及び手順によるか,又は均一で配向していない前記坪量のシートを調製できるその他の手す

き機による。

7.5.3

コーチング

型枠を丁寧に取り外す。2枚の吸取紙 (5.3) を試験片の上に載せる。吸取紙の上にコーチウェイト (5.3)

を置き,試験片を吸取紙に十分に密着させた後,コーチウェイトを外す。手すき機 (5.2) から試験片を吸

取紙と一緒にはがす。

7.5.4

プレス

試験片と接していない吸取紙をはがし,試験片のワイヤー面に載せる。これによって試験片は,2枚の

吸取紙に挟まれたサンドイッチ状になる。両面の吸取紙の上に更に吸取紙を何枚か重ね,プレス機 (5.3)

に入れる。一定の加圧速度で,25秒間で410 kPa±10 kPaまで加圧する。この圧力で2分間保持する。何

枚かの試験片を積み重ねたものを1回でプレスしてもよい。試験片の両面に重ねる吸取紙の枚数は,2分

間のプレスの後に絶乾率が20 %〜50 %になるよう調整する。

8

操作

8.1

校正

ゼロスパン引張強さ試験機の校正は,試験機の製造業者の指示どおりに行う。

8.1.1

引張強さ試験機の指示値

製造業者の指示がないときは,相対誤差±0.5 %の校正済みの力計を用いて引張強さ試験機の指示値が

正しいかを確認する。測定可能範囲内の少なくとも6点で校正する。力計の公称値と指示値との誤差は,

1 %以内であることが望ましい。

7

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.2

垂直調整

つかみ具をゼロスパンの位置で閉じたとき(5.1.1参照),垂直な面が図3の面Bに一致していることを,

光が全く漏れていないことによって確認する。また,つかみ具の間に1枚のアルミホイルを挿入し,ジョ

ーを閉じた後,アルミホイルに付いた跡を顕微鏡で確認する方法もある。このような垂直調整は,試験機

の製造業者によって実施済みであるが,ジョーの先端に小さな繊維片が付着すると,光が通過してしまう

ことがある。このような繊維片は,筆記用紙又はカード若しくはファイルに用いる厚い紙を挿入し,ジョ

ーを何度か開閉することで取り除くことができるときもある。また,ジョーの先端を例えば綿棒のような

糸くずの出ないもので軽くふく方法もある。ジョーの先端を倍率の低い拡大鏡で観察することによって,

繊維片を確認し,容易に取り除くことができる。これらの手順に従って,ジョーの先端に繊維片がないこ

とが拡大鏡で確認できているにもかかわらず,図3の面Bの垂直調整ができないときは,原因調査の方法

について取扱説明書を調べるか,又は試験機の製造業者に問い合わせる。

8.1.3

クランプ圧

最適クランプ圧を次に示す方法で決める。クランプ圧250 kPa〜1 000 kPaの範囲において,150 kPaの間

隔でゼロスパン引張強さを測定し,最適クランプ圧を決める。クランプ圧を上げていくとゼロスパン引張

強さは上昇し,その後,一定値に達するが,更にクランプ圧を上げると繊維の破壊が起こるため,ゼロス

パン引張強さは低下する。最適クランプ圧は,ゼロスパン引張強さが最大となるときのクランプ圧である。

多くの場合,ゼロスパン引張強さは,クランプ圧が450 kPaから650 kPaくらいの間ではほとんど変化しな

いので,550 kPa付近を最適クランプ圧とするのがよい。

8.2

試験

8.2.1

試験片の挿入

試験片を試験機のジョーの間に置く(5.1.1参照)。必要なときは,試験機に応じてサンプルインサータ

(5.7) を用いる。サンプルインサータは,再湿潤又は未乾燥の試験片を挿入するときに便利である。このと

きは,次の手順で行うとよい。

サンプルインサータを,試験片の長辺がサンプルインサータの1辺と合うようにして,ぬれた試験片の

上で軽く押さえつける。このとき,測定する部分に手を触れないように注意する。スポンジ(5.6参照)か

らサンプルインサータをゆっくりと持ち上げると,試験片は,サンプルインサータに付着している。試験

片が過剰に水を含んでいるとサンプルインサータに強く付着するので,試験機へ挿入するときに試験片が

損傷してしまうことがある。このためぬれた試験片をスポンジからはがした後にサンプルインサータに載

せるか,又は直接,試験機に挿入してもよい。ぬれた試験片はきず付きやすいため,慎重に取り扱わなけ

ればならない。

ゼロスパン引張強さ試験機のジョーを閉じる。

8.2.2

測定

少なくとも10回測定する。

測定を開始し,試験片が破断したときの荷重 (ZB) を記録する。

8.2.3

絶乾率及び坪量

測定終了後,直ちにJIS P 8127によって湿潤状態の試験片の絶乾率を求め,絶乾坪量を計算する。試験

片の代表的なパルプ繊維の平衡水分値から調湿後 (23 ℃,50 %r.h.) の坪量を計算する。例えば,平衡水

分5 %のパルプ繊維の調湿坪量は,絶乾坪量に1.05を乗じ,7 %のときは1.07を乗じる。

8.3

標準試料

試験機の日常管理のため標準パルプ又は標準紙によって測定を行う。標準試料に適したパルプは,カナ

8

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ダ紙パルプ研究所 (The Pulp and Paper Research Institute of Canada)及び米国国立標準技術研究所 [National

Institute of Standards and Technology (USA)]から入手可能である。測定者は,内部用として標準パルプ又は標

準紙を定めて使用してよい。

9

試験結果の表し方

9.1

結果報告

試験片の状態別[乾燥(調湿),再湿潤又は湿潤(未乾燥)]に結果を報告する。

9.2

ゼロスパン引張強さ

それぞれの試験片のゼロスパン引張強さは,次の式から求める。

b

Z

Z

B

T=

ここに, ZT: ゼロスパン引張強さ (kN/m)

ZB: ゼロスパン引張荷重 (kN)

b: 試験機のジョーの幅 (m)

ゼロスパン引張強さの平均値を有効数字3けたで報告する。また,標準偏差も求める。

ゼロスパン引張荷重の平均値及び標準偏差を求めた後,試験機のジョーの幅で除してもよい。

9.3

比ゼロスパン引張強さ

比ゼロスパン引張強さは,次の式によって求める。

計算には,絶乾又は調湿いずれの坪量を用いてもよいが,計算に用いた坪量は結果報告に記録する。

比ゼロスパン引張強さを有効数字3けたで報告する。必要なときは,標準偏差も求める。

G

Z

Z

T

I=

ここに,

ZI: 比ゼロスパン引張強さ (kN・m/g)

G: 絶乾又は調湿後坪量 (g/m2)

10 精度

ASTM(American Society for Testing and Materials)が発行した精度試験報告によれば,同一の試験所におい

て湿潤状態でのゼロスパン引張強さを98回測定した。この試験は,漂白広葉樹パルプ,漂白針葉樹パルプ

及び中性亜硫酸塩法セミケミカルパルプの試料を対象とした。測定値は,6.0 kN/m〜8.8 kN/mの範囲であ

った。

前記報告では,3か所の試験所において乾燥状態でのゼロスパン引張強さを種々のパルプ試料について

30点以上測定した。測定値は,7.5 kN/m〜9.5 kN/mの範囲であった。

これらの試験結果から算出した変動係数を,表1に示す。

表1−変動係数

特性

変動係数 %

(試験所内)

変動係数 %

(試験所間)

湿潤ゼロスパン引張強さ

(平均値 7.5 kN/m)

1.5

−

乾燥ゼロスパン引張強さ

(平均値 8.8 kN/m)

1.0

1.8

9

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 報告

報告には,次の事項を記録する。

a) 規格名称又は規格番号

b) 試験年月日及び試験場所

c) 試料の種類及び名称

d) シートの絶乾坪量又は調湿坪量

e) 使用した試験用手すき機及びシート調製法

f)

試験片の状態[湿潤,乾燥(調湿)又は再湿潤]

g) 浸せき時間(浸せきしたとき)

h) 機械的処理方法(処理したとき)

i)

ゼロスパン引張強さ

j)

比ゼロスパン引張強さ及び計算に用いた坪量(絶乾坪量又は調湿坪量)

k) ゼロスパン引張強さの標準偏差

l)

8.1.3で定めたクランプ圧

m) 規定した手順から逸脱した事項又は測定結果に影響を及ぼすと思われる事項

10

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

高速ミキサ

序文

この附属書は,5.11に規定する繊維に機械処理を加える装置について規定する。

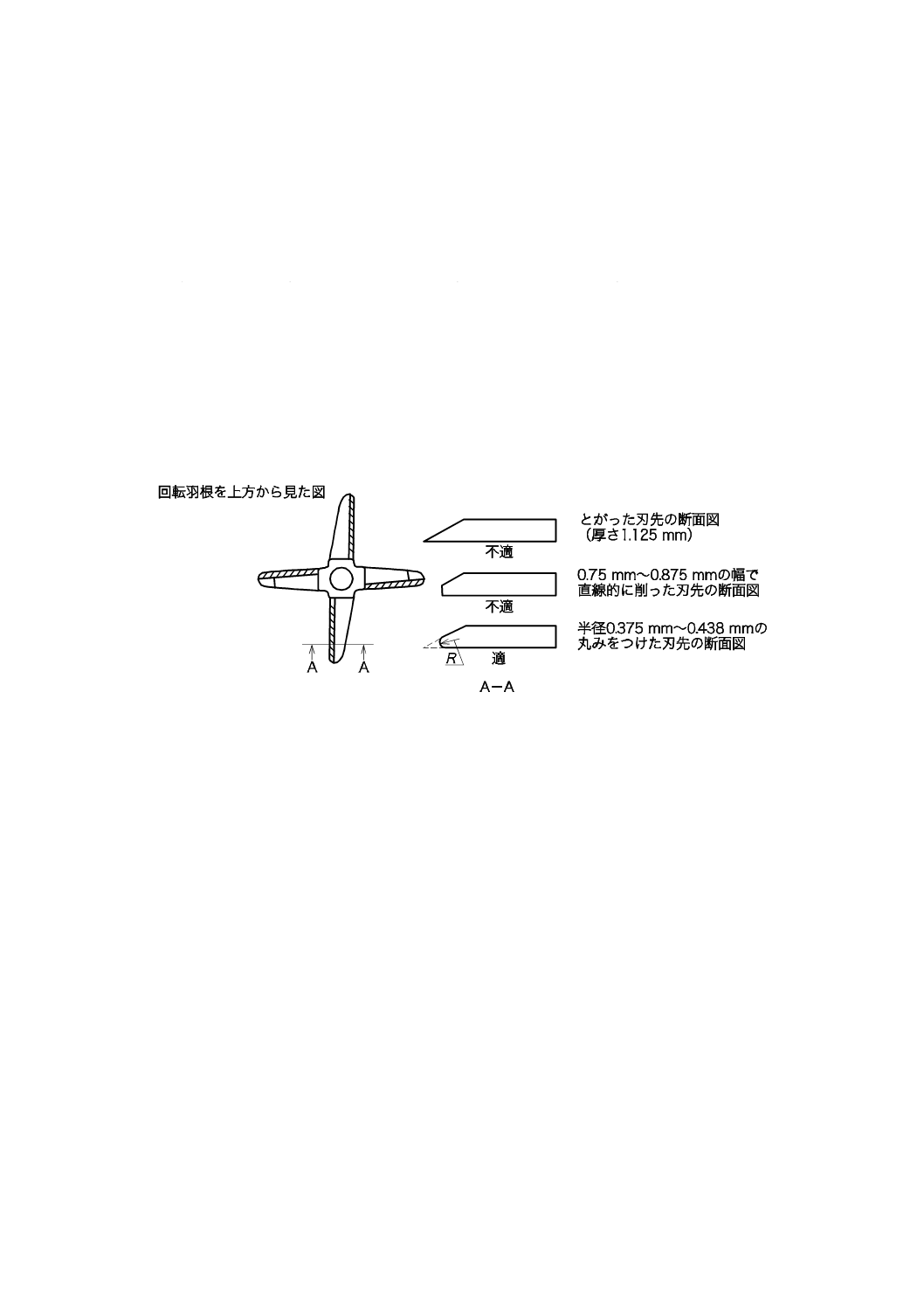

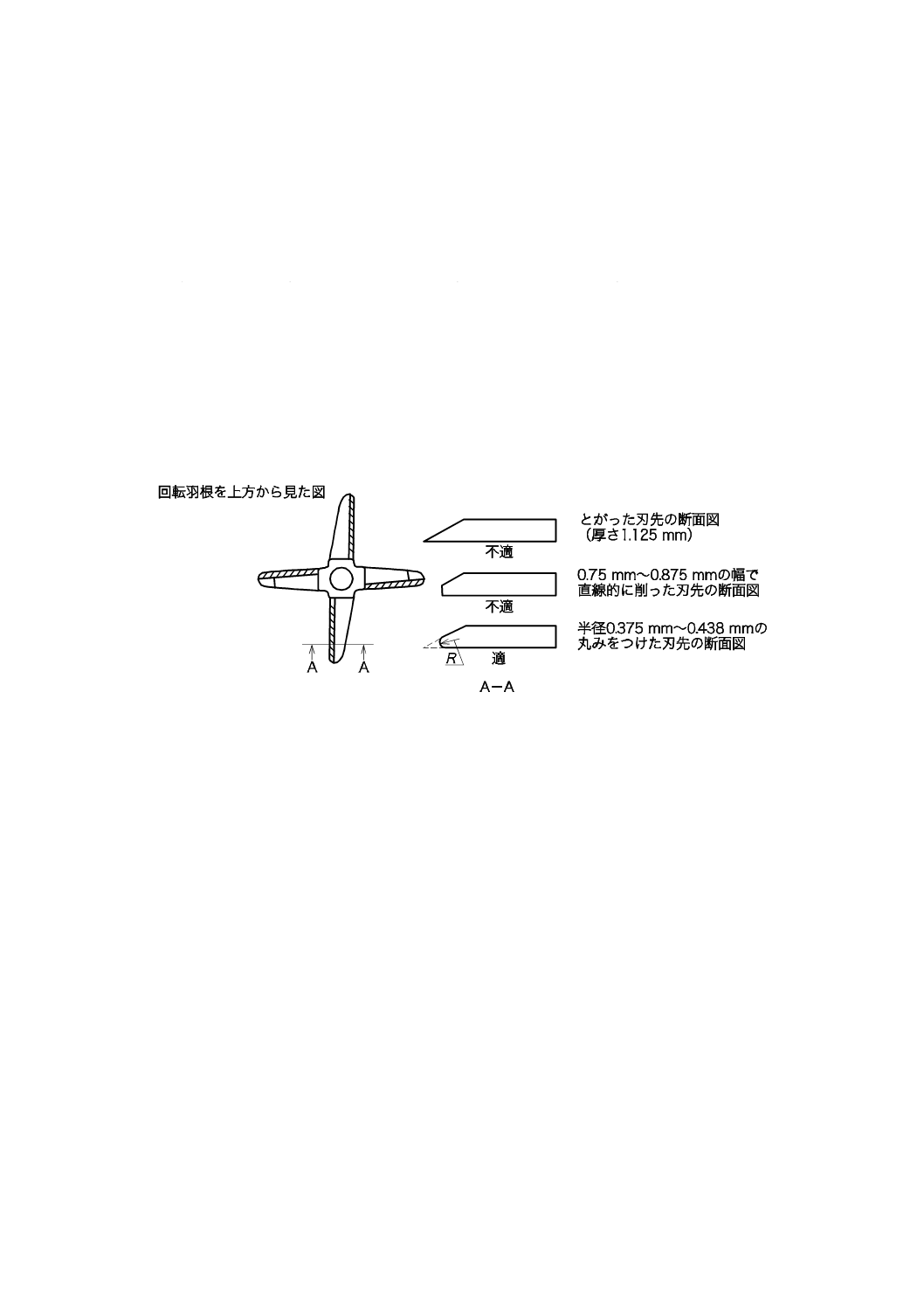

パルプ繊維の変形を取り除く装置の一つとして,実験用高速ミキサがある。ミキサの刃は,図A.1に示

すように丸みをつける。

ミキシング容器は,円筒形で回転羽根に適合したもので,容積は1 Lとする。回転羽根は,モータ駆動

で,少なくとも毎分16 000 回の回転速度とする。

ミキサの刃の先端の丸みは,半径1.65 mm〜1.78 mmとする。

図A.1−ミキサの刃の基本的形状

11

P 8227:2008 (ISO 15361:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] SETH, R.S., Zero-span Tensile Strength of Papermaking Fibres. To be presented at the Pulp and Paper

Technical Association of Canada 85th Annual Meeting, Montreal, Quebec, Canada, January 25-29, 1999.

[2] SETH, R.S. and BEN CHAN, Measuring Fibre Strength of Papermaking Pulps. To be presented at the Pulp and

Paper Technical Association of Canada Pacific Coast/Western Branches Joint Conference, Whistler, British

Columbia, Canada, May 19-22, 1999.

[3] GURNAGUL, N. and PAGE, D.H., The difference between dry and rewetted zero-span tensile strength of paper.

Tappi J. 72, vol. 12. 1989, p. 164.

[4] COWAN, W.F., Zero-/Short-Span Tensile Testing Can Determine Basic Paper Properties. Pulp Paper 60, 5, 1986,

pp. 84-86.

[5] COWAN, W.F., Testing Pulp Quality; Alternative to Conventional Laboratory Evaluation. Tappi J. 77, vol. 10.

1994, pp. 77-81.

[6] COWAN, W.F., Comparing Wet Zero-Span Tensile Testing with Conventional Laboratory Pulp Evaluation.

1994 Process and Product Quality Conference: Proceeding (TAPPI), pp. 47-50.

[7] MOHLIN, U., DAHLBOM, J., HORNATOWSKA, J., Fiber Deformation and Sheets Strength. Tappi J. 79, vol.

6. 1996, pp. 105-111.

[8] MOHLIN, U. and ALFREDSSON, C., Fiber Deformation and its Implications in Pulp Characterization. 24th

EUCEPA Conf., Stockholm, 1990, Pulp Technol. and Energy, pp. 207-221.

[9] MOHLIN, U. and MILLER, J., Industrial Referring-Effects of Refining Conditions on Fiber Properties. 3rd Int.

Referring Conf., 1995, Session 1: Research and Theory, paper No. 4 (Pira International).

[10] MOHLIN, U. and MILLER, J., Influence of Industrial Beating on Fiber Swelling and Fiber Shape. Eur. Pulp

Week 4th Int. Conf. New Avail. Tech. Current Trends, Bologna, 1992, vol. 2, Pap. Control, pp. 274-283.

[11] KROTSKA, P. and HANUS, J., Description of Paper Aging by Zero-Span Tensile Strength. Cellulose Chem.

Technol. 22, 6, 1988, pp. 633-645.

[12] EL-HOSSEINY, F. and BENNETT, K., Analysis of the Zero-Span Tensile Strength of Paper. J. Pulp Paper Sci.

11, 4, 1985, pp. 121-127.

[13] FUHRMANN, A., Li, X.-L. and RAUTONEN, R., Effects of ECF and TCF Bleaching Sequences on the

Properties of Softwood Kraft Pulp. J. Pulp Paper Sci. 23, 10, 1997, pp. 487-493.

[14] FUHRMANN, A., MALINEN, R., RAUTONEN, R., HAUSALO, T. and SÅGFORS, P-E., Influence of

Ozonation Parameters on Delignification and Cellulose Depolymerization. 8th Int. Symp. On Wood and Pulping

Chem., Helsinki, 1995, pp. 1334-1337.

[15] MARTIN, B. and WALMSLEY, M.R.W., Wet-End Runnability Optimization Through Zero-/Short-Span Tensile

Testing. Appita J. 45, 4, 1992, pp. 246-250.

[16] JIS P 8203 パルプ−絶乾率の試験方法