P 8129 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS P 8129 : 1994は改正され,この規格に置き換えられる。今回の改正

では,対応国際規格ISO 3783 : 1980, Paper and board−Determination of resistance to picking−Accelerating

speed method using the IGT tester (Electric model) との整合化を行った。

JIS P 8129には,次に示す附属書がある。

附属書(規定) 紙及び板紙−紙むけ試験方法−振子式IGT試験機による加速印刷法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

P 8129 : 1998

紙及び板紙−紙むけ試験方法−

電気式IGT試験機による加速印刷法

Paper and board−Determination of resistance to picking−

Accelerating speed method using the IGT tester (Electric model)

序文 この規格は,1980年に第1版として発行されたISO 3783 : 1980, Paper and board−Determination of

resistance to picking−Accelerating speed method using the IGT tester (Electric model) を基に,対応する部分に

ついては技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定されてい

ない規定内容(前処置にJIS P 8111を追加,従来JISの試験方法を附属書として追加)を日本工業規格と

して追加した。

なお,この規格で点線の下線を施してある箇所及び附属書は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,主として平版印刷又は活版印刷に使用する紙及び板紙の紙むけを試験する方

法について規定する。

備考1. 紙むけ試験方法は,本体に規定した電気式IGT試験機による加速印刷法によれない場合には,

附属書(規定)に規定した振子式IGT試験機による加速印刷法による。

2. この規格の対応国際規格を,次に示す。

ISO 3783 : 1980 Paper and board−Determination of resistance to picking−Accelerating speed

method using the IGT tester (Electric model)

3. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって参

考として併記したものである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS P 0001 紙・板紙及びパルプ用語

JIS P 8110 試験用紙採取方法

備考 ISO 186 : 1985 Paper and board−Sampling to determine average qualityが,この規格と対応し

ている。

JIS P 8111 紙,板紙及びパルプ−調湿及び試験のための標準状態

ISO 187 Paper, board and pulps−Standard atmosphere for conditioning and testing and procedure for

monitoring the atmosphere and conditioning of samples

3. 定義 この規格で用いる主な用語の定義は,JIS P 0001によるほか,次による。

2

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

紙むけ (picking) 印刷中に紙及び板紙の表面がはがれ及び/又は膨れること。これは紙又は板紙

に,その結合力より大きな引張力がかかったときに起こる。

参考 塗工紙の場合,塗工層又は繊維が完全に又は一部がはがれや膨れとなる。

非塗工紙の場合,繊維又は繊維の集合体が脱離したはがれとなる。特に板紙の場合,表面の

膨れを表層はく離と呼ぶ。

3.2

紙むけ速度 (picking velocity) 印刷した紙又は板紙の表面で紙むけが始まったときの印刷速度。

4. 試験方法の概要 紙又は板紙に,標準タックグレードインキ又はそれと同等品を用いて,一定の圧力

で印刷速度を上げながら印刷し,紙むけが始まったときの最低速度を,紙又は板紙の紙むけの尺度とする。

5. 装置

5.1

IGT試験機 試験機は,インキ供給装置及び電気式印刷装置から構成する。インキ供給装置(イン

キ練り機)は,印刷ディスクに必要な厚さのインキ層を形成させる。電気式印刷装置の印圧は,スプリン

グ荷重を変えることによって調整する。

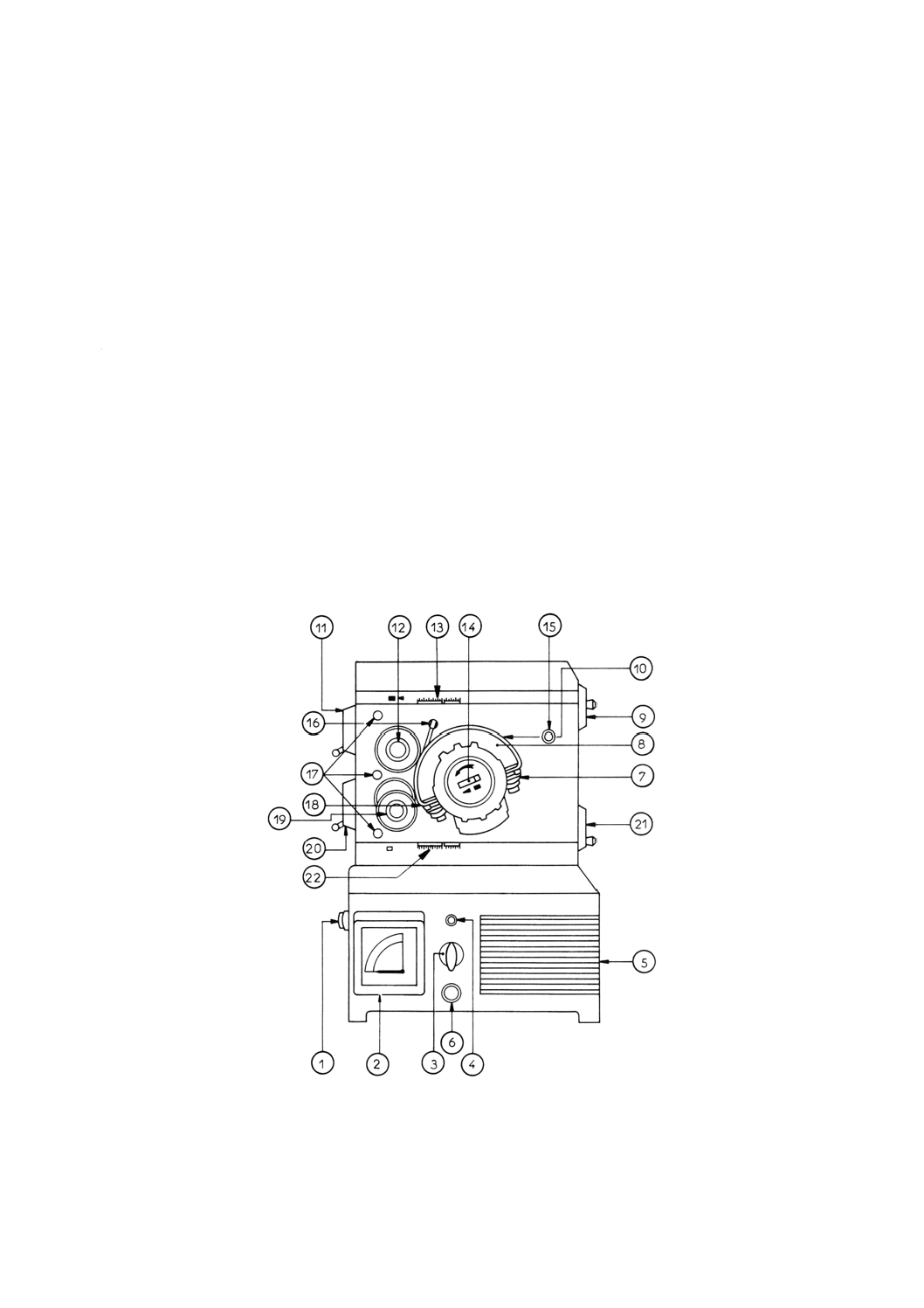

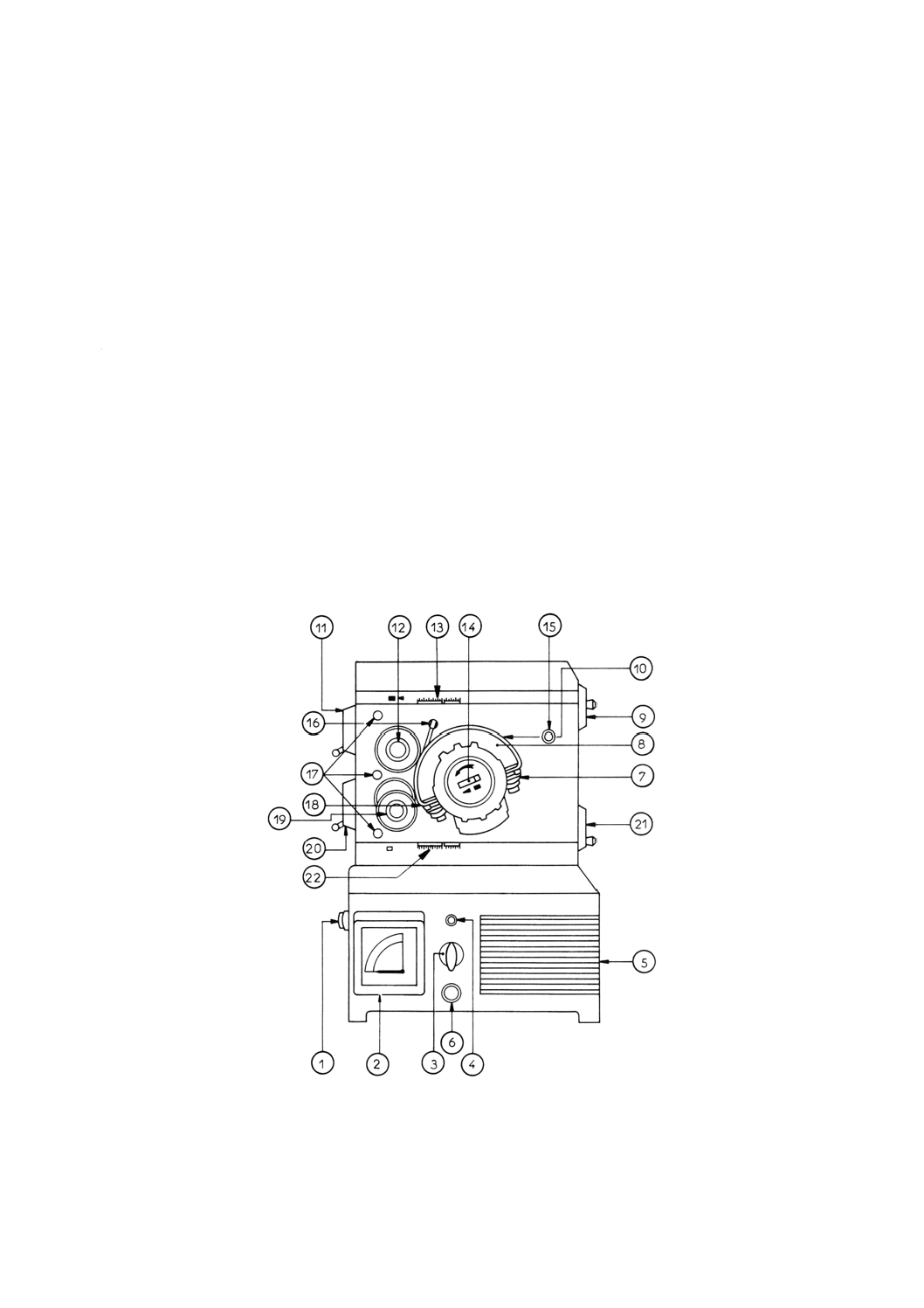

装置の例を,参考付図1及び参考付図2に示す。

参考 IGT試験機には,主に制御部の位置について細かな変更を施したものがある。参考付図1及び

参考付図2は,それぞれ対応国際規格のAnnex A及びAnnex Bに対応する。

5.1.1

印刷装置 印刷装置は,半径85mmのセクタから構成する。セクタは胴ばり材で覆い,それに試験

片を取り付ける。

参考 紙むけ試験に用いるのは半円形のうち,角度で約150度の部分である。

セクタは,平滑な金属製の印刷ディスクに対して加速しながら回転する。直径65mm,幅10mmの印刷

ディスクは,345±10N/cm {35±1kgf/cm} に調整した圧力で試験片を加圧する。

参考 セクタと印刷ディスクを回転させる取付軸との距離は,正確に調整する必要がある。できれば

試験機メーカーに相談したほうがよい。

試験に必要な増速設定は,セクタが開始位置にあるときしか調整できない。最初は,調節スイッチを低

速側にしておく。最高速度4m/sまでは速度調節ノブによって調整できる。

試験片の各位置について,対応する印刷速度を把握しておくことが望ましい。

参考 試験片上の印刷開始点からの距離と印刷速度との関係を示す図(印刷速度線図)は,装置に附

属している。

5.1.2

インキ供給装置(インキ練り機) インキ供給用の分配ローラには,ポリウレタン製を用いる。印

刷ディスク上には厚さ7.6±0.6μmの均一なインキ層を形成させる。このためには,通常,1mlのインキを

分配ローラに着肉すればよい。

参考 印刷ディスク上のインキ層の厚さは,インキ着肉前後の印刷ディスクをひょう量して求めたイ

ンキ量,及びインキの比重によって計算する。

5.2

標準タックグレードインキ又はそれと同等品

5.3

胴ばり材 胴ばり材の厚さは,1.5±0.1mmとする。

5.4

インキ量測定装置

a) 質量約60gを最小目盛0.1mgでひょう量できる天びん。

b) 0.01mlの目盛付きインキピペット。

3

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験片の採取 試験片の採取は,JIS P 8110による。

7. 前処置 前処置は,JIS P 8111又はISO 187に従って行う。

8. 試験片の調製 試験用紙から表裏及び縦横に10枚ずつ試験片を採る。試験片の大きさは,長さ350mm,

幅35mmとする。試験片を採取した後でも表裏及び縦横が判別できるような印を付けておく。試験片の半

数はすき出し方向で試験し,半数はその逆の方向で試験する。

9. 試験機の調整

9.1

胴ばり材の伸展 胴ばり材の伸展は,次による。

− セクタの左右に付いている小さい方のねじを反時計回りにできるだけ回す。

− セクタ左側の押えを開き,胴ばり材ののり付けした縁をできるだけ押し込む。胴ばり材がセクタに

対して一直線になっていることを確認し,のり付けした胴ばり材の縁を大きい方のねじで締め付け

る。

− 胴ばり材を時計方向に手で伸展する。

− セクタ右側の押えを開き,胴ばり材のもう一方の縁を二つのくわえの間にできるだけ押し込む。

− 大きいねじを回して押えを締め付ける。

− 小さいねじを交互に時計回りに回す。

参考 胴ばり材は,損傷したり,すり減ったりしたら交換する。

9.2

印圧の調整 印圧の調整は,次による。

− 印刷中,印刷ディスクが正しく調整されているかどうかを,セクタと取付軸との間隔で確認する。

− 胴ばり材に密着するように,試験片をセクタに取り付ける。

上部印刷ディスクリフタを時計回りにできるだけ回す。

− インキが付いていない印刷ディスクを取付軸に取り付ける。

− セクタを開始位置まで回す。

− 上部印刷ディスクリフタを反時計回りにできるだけ回す。

− 装置右側の上部に付いている印圧調整装置を回して,上部印圧目盛を345±10N/cm {35±1kgf/cm}

に調整する。

10. 操作

10.1 試験条件 測定は,すべて前処置と同じ環境条件下で行う。試験機及び試験片が試験する温度にな

っていることを確認する。

10.2 試験片の固定 セクタの左側にある試料押えを押し開き,試験片を取付口に差し込む。セクタと一

直線になるようにセクタ上に試験片を沿わせる。右側の押えを押し開き,試験片の端を折り畳んで差し込

む。試験片をセクタ上で引き伸ばす必要はない。

10.3 印刷ディスクの準備 インキ練り装置に適当量のインキを供給し,8分間以上分散させる。その後,

印刷ディスクを取付軸に取り付け,90秒以上かけてインキを着肉する。

参考 IGT試験機に附属しているバックローラを用いてもよい。

10.4 試験 試験は,次による。

− 選択ピンを加速にセットし,選択スイッチを低速の位置にセットする。

4

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 上部印刷ディスクリフタを時計回りにできるだけ回し,インキを着肉した印刷ディスクを取付軸に

かちっと音がする位置まで差し込む。試験片を取り付けたセクタをスタート位置まで回転する。そ

のとき,装置前面にあるランプが点灯する。

− 上部印刷ディスクリフタを反時計回りにできるだけ回す。

− ブラシをセクタ上の試験片に接触するまで回す。

− 装置前面のモータ始動ボタンを右手で押す。このボタンを押したままにして,装置の左側にあるセ

クタ始動ボタンを素早く左手で押す。セクタが回転して印刷している間は,両ボタンを押したまま

にしておく。

− セクタが停止したら,試験片を試料押えから外す。

参考 必要であれば,印刷時の最高速度(例えば1, 2, 3又は4m/s)について,当事者間で合意してお

くことが望ましい。

11. 紙むけの判定及び測定

11.1 最初の静止状態で接触部分の中央に印を付け,印刷開始点を明らかにしておく(接触部分は,試験

片を帯状に横切る約5mm間隔の濃い線が境界となっている。)。

11.2 紙むけの開始点は,印刷方向に斜めの照明を当て,必要であれば適切な倍率(例えば5倍)で拡大

して観察したとき,平滑な印刷面の乱れが,最初に目視できる場所とする。

参考 主要な紙むけ部分から20mm以上離れた孤立した紙むけ箇所は,紙むけ開始点としないほうが

よい。そのような孤立した紙むけが試験片に幾つか生じたときは,その旨を報告に記載するこ

とが望ましい。

通常の紙むけは試験片をまっすぐにして観察するのが最良であるが,板紙の表層はく離の場

合は,印刷面を内側に湾曲させた試験片を拡大しないで観察するとよい。何度も湾曲させると

表層はく離を生じるので,湾曲は一回だけにすることが望ましい。

湾曲させるには曲率が55mmの特殊なジグを用いると便利である。

紙片上のごく小さな紙むけを見のがすおそれがあるので,印刷ディスク上のかすの状況を観

察することが望ましい。印刷した試験片は,できるだけ早く観察するのがよい。

11.3 印刷した試験片は,印刷速度線図の水平軸に合わせて並べるか,又は速度−距離目盛を用いる。印

刷開始点が,目盛のゼロ点と一致していることを確認する。

11.4 速度図の縦軸又は目盛から紙むけ速度を読み取る。

参考 紙むけ開始点が,印刷開始点から20mm以内のときは,通常,正確な値は得られない。この場

合は最高印刷速度を下げて再試験する。

11.5 紙むけの状態を記録する。

12. 次の試験の準備 印刷ディスクを低沸点溶剤,例えば沸点60〜100℃の石油エーテルをしみ込ませた

布で洗浄し,きれいな布でふき取る。

備考 次の試験を行う前に,印刷ディスクが試験条件の温度に戻るようにする。

次の試験についても,10.及び11.の操作を繰り返す。

試験を10回実施したら,インキ供給機のインキを洗い落とし,再度インキを供給する。新しいインキは,

溶剤を完全に除去してから供給する。

10回以上の試験を短時間で継続する場合は,インキ供給機に新しいインキを適量(10回の試験につき,

5

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

通常,約0.16ml)供給してインキ層を正しい厚さに保つようにする。

13. 報告 報告には,必要に応じて次の事項を記録する。

a) 規格名称又は規格番号,及びJIS又はISO規格の区分。

b) 試験片の種類及び名称。

c) 使用した試験機の名称及び形式。

d) 試験年月日及び試験場所。

e) 試験用紙の前処置条件(温度及び相対湿度)。

f)

使用インキ。

g) 印刷最高速度。

h) 試験片の表裏,縦横別の平均紙むけ速度 (mm/s),50mm/s単位に丸める。

i)

標準偏差。

j)

紙むけ状態の観察結果(孤立した紙むけを生じた試験片の状況を含む。)。

k) この規格に規定していない操作,例えば,試験片数の不足,結果に影響を及ぼしたとみられる事項な

ど(例えば,11.4参照)。

板紙の場合は,以下の項目を報告してもよい。

l)

平均表層はく離速度,0.5m/s単位に丸める。

m) 表層はく離速度の標準偏差。

①

セクタスタートボタン 先に⑥を押し,⑮が点灯しているときしか作動しない。

②

速度計

③

メインスイッチ兼速度選択スイッチ このスイッチには,次の三つの位置がある。

L−定速1.7m/sまで及び加速4m/sまで。

6

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H−定速5m/sまで。

O−この位置で,試験機の電源が切れる。

④

パイロットランプ スイッチ③がL又はHのとき点灯する。

⑤

速度調節(ロックボタン付き)

⑥

モータ始動ボタン ランプ④が点灯しているときに,このボタンを押すとモータが始動する。

⑦

胴ばり材押え及び試料押え 胴ばり材を押えで固定し,試料片を試料押えで固定する。

⑧

セクタ(加圧)

⑨

上部印刷ディスクの印圧調整装置

⑩

胴ばり材

⑪ 上部印刷ディスクリフタ このリフタによって印刷ディスクをセクタから分離することができる。

また,上部印刷ディスク取付軸とセクタの間隔を調整できる。

⑫

上部印刷ディスク取付軸

⑬

上部印刷ディスクの印圧目盛

⑭

定速,加速選択ピン

⑮

パイロットランプ セクタがスタート位置にあるときだけ点灯する。

⑯

ブラシ(取り外し可能)

⑰

附属品取付用の穴

⑱

⑦参照

⑲,⑳,◯

21及び◯

22 それぞれ⑫,⑪,⑨,⑬と対応するもの。下部印刷ディスク操作時に用いる。ただ

し,紙むけ試験には使用しない。

参考付図1 電気式IGT試験機の一例

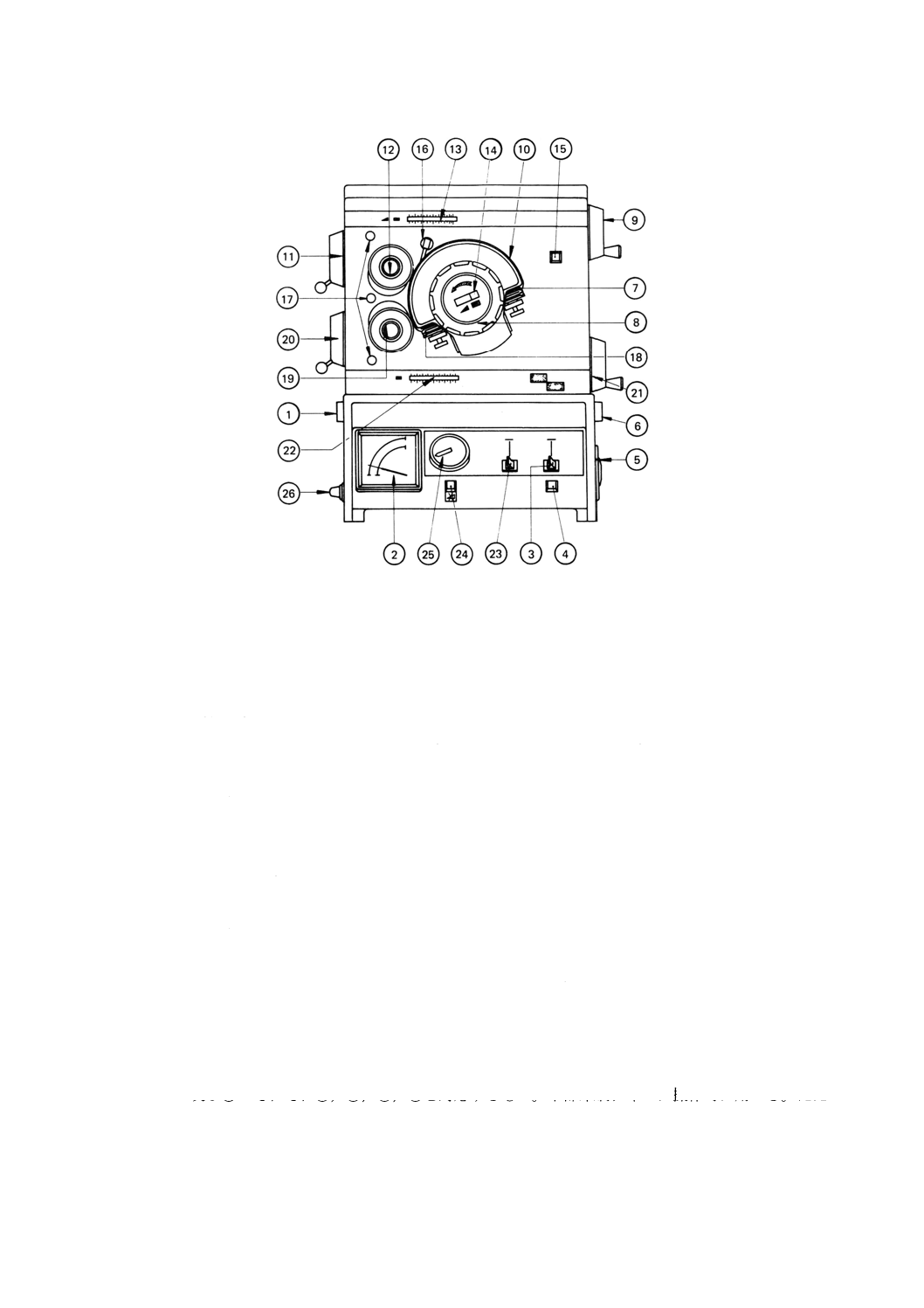

1977年形電気式IGT試験機を使用するときは,この規格の一部を以下のように改める。

a) 5.1.1に次の規定を追加する。

“最高速度は,速度調節を高速側にセットすることによって,7m/sまで上げてもよい。”

b) 10.4に規定した“装置前面のモータ始動ボタン”を“装置側面の始動ボタン”と改める。

c) 10.4の参考で“1, 2, 3又は4m/s”を“1, 2, 3, 4, 5, 6又は7m/s”とする。

7

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

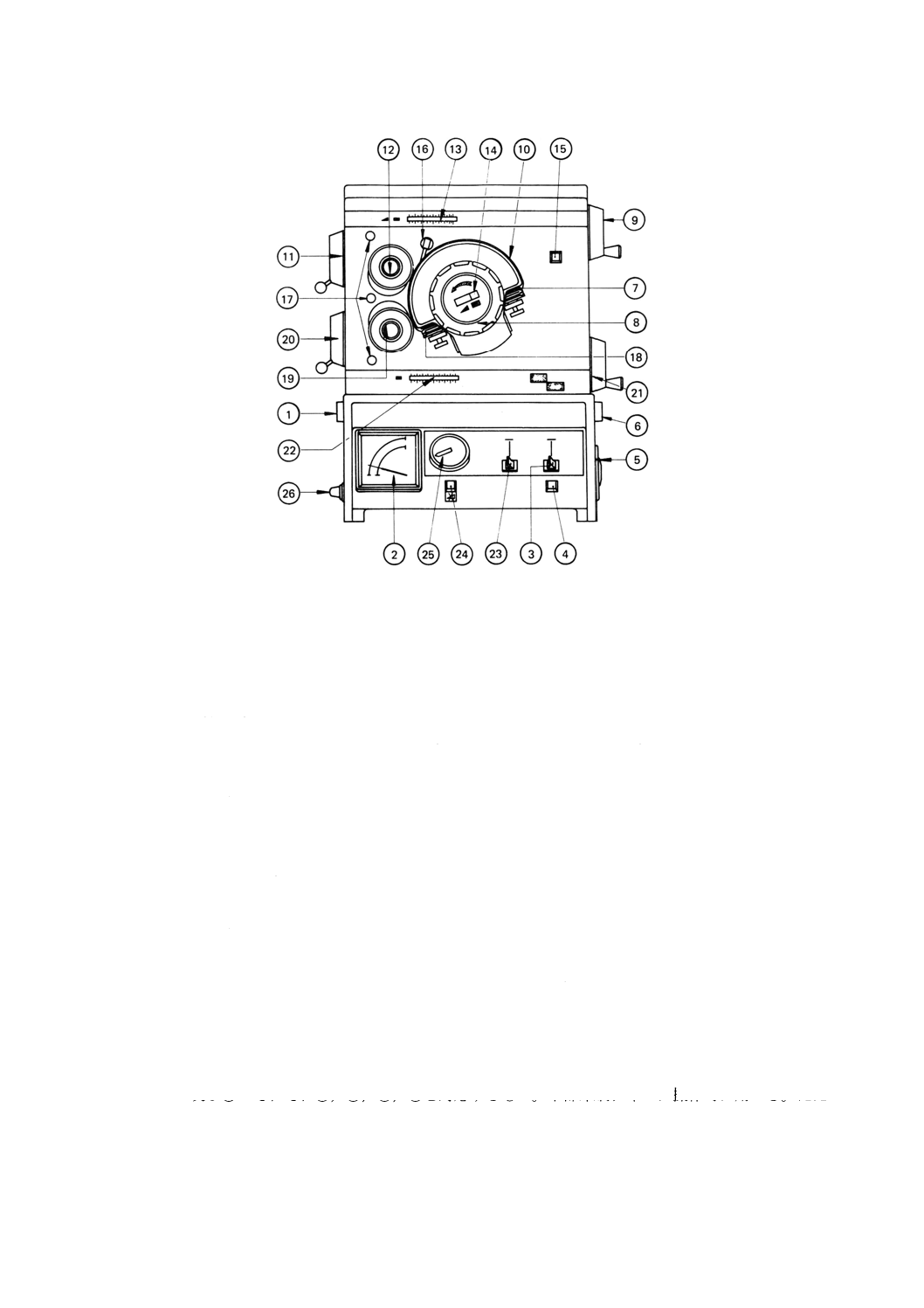

①

セクタスタートボタン 先に⑥を押し,⑮が点灯しているときしか作動しない。

②

速度計

③

メインスイッチ

④

パイロットランプ スイッチ③が“ON”のとき点灯する。

⑤

速度調節(ロックボタン付き)

⑥

モータ始動ボタン ランプ④が点灯しているときこのボタンを押すと,モータが始動する。

⑦

胴ばり材押え及び試料押え 胴ばり材を押えで固定し,試験片を試料押えで固定する。

⑧

セクタ(加圧シリンダ)

⑨

上部印刷ディスクの印圧調整装置

⑩

胴ばり材

⑪ 上部印刷ディスクリフタ このリフタによって印刷ディスクをセクタから分離することができる。

また,上部印刷ディスク取付軸とセクタの間隔を調整することができる。

⑫

上部印刷ディスク取付軸

⑬

上部印刷ディスクの印圧目盛り

⑭

定速,加速選択ピン

⑮

パイロットランプ セクタがスタート位置にあるときだけ点灯する。

⑯

ブラシ(取り外し可能)

⑰

附属品取付用の穴

⑱

⑦参照

⑲,⑳,◯

21及び◯

22 それぞれ⑫,⑪,⑨,⑬と対応するもの。下部印刷ディスク操作時に用いる。ただ

し,紙むけ試験には適用しない。

◯

23

速度選択スイッチ 加速に選択されている場合,“low”位置で最高4m/s,“high”位置で最高7m/s

まで加速できる。

8

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

◯

24

パイロットランプ 断続印刷が選択されているとき点灯する。紙むけ試験には使用しない。

◯

25

断続印刷試験用タイマ 紙むけ試験には使用しない。

◯

26

フューズ

参考付図2 1977年形電気式IGT試験機の一例

9

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 紙及び板紙−紙むけ試験方法−振子式IGT試験機

による加速印刷法

1. 適用範囲 この附属書は,主として平版印刷又は活版印刷に使用する紙及び板紙の紙むけを試験する

方法(振子式IGT試験機による加速印刷法)について規定する。

2. 試験方法の概要 紙又は板紙に,標準タックグレードインキ又はそれと同等品を用いて,一定の圧力

で印刷速度を上げながら印刷し,紙むけが始まったときの最低速度を,紙又は板紙の紙むけの尺度とする。

3. 装置

3.1

インキ練り機 直径60mm,長さ144mmのポリウレタンローラ,50min−1 {50rpm} で駆動される直

径94mm,長さ144mmの鋼製ローラ,直径107mm,長さ155mmの鋼製しゅう(摺)動ローラの3本のロ

ーラ及び印刷ディスク保持軸から成る。

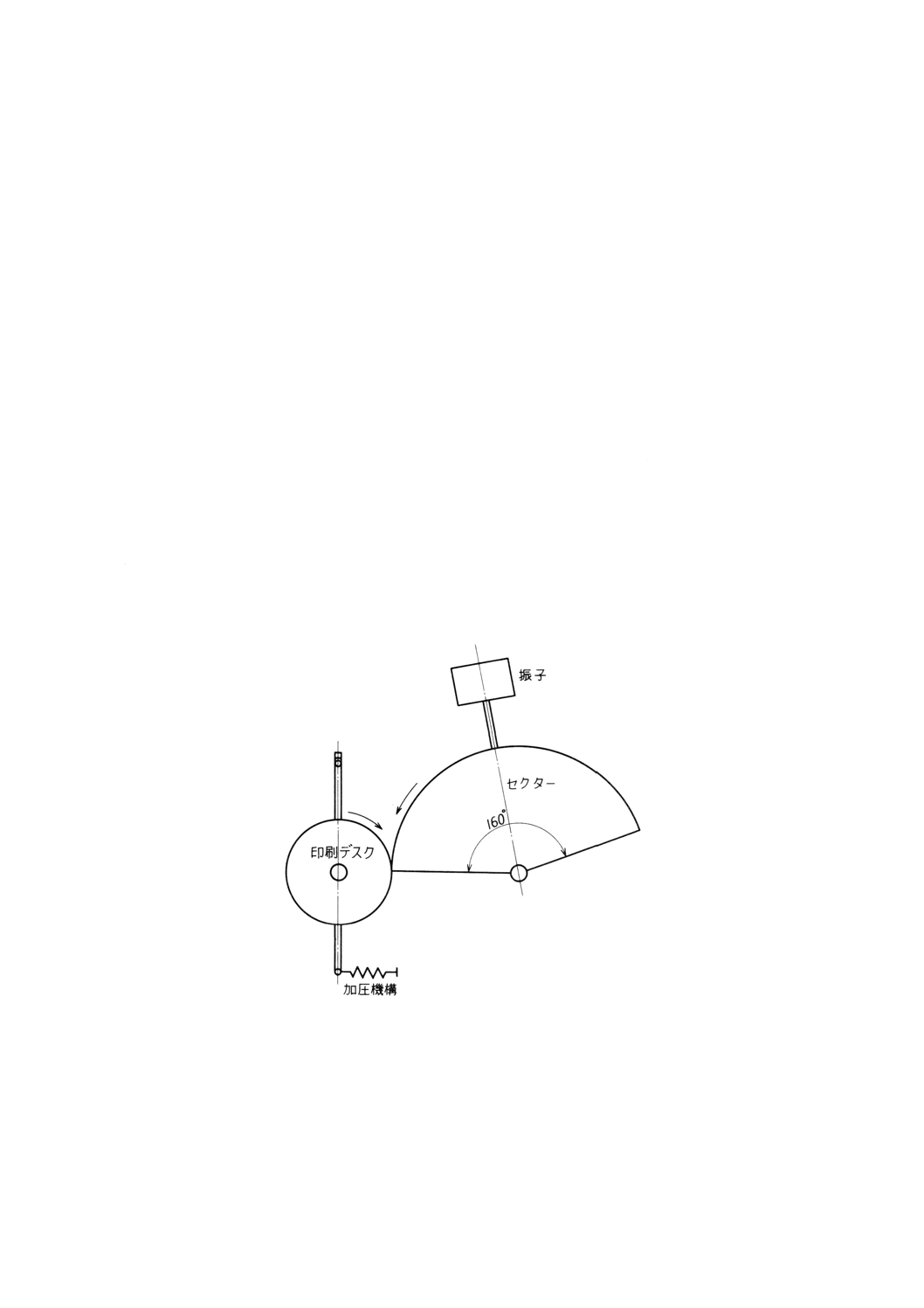

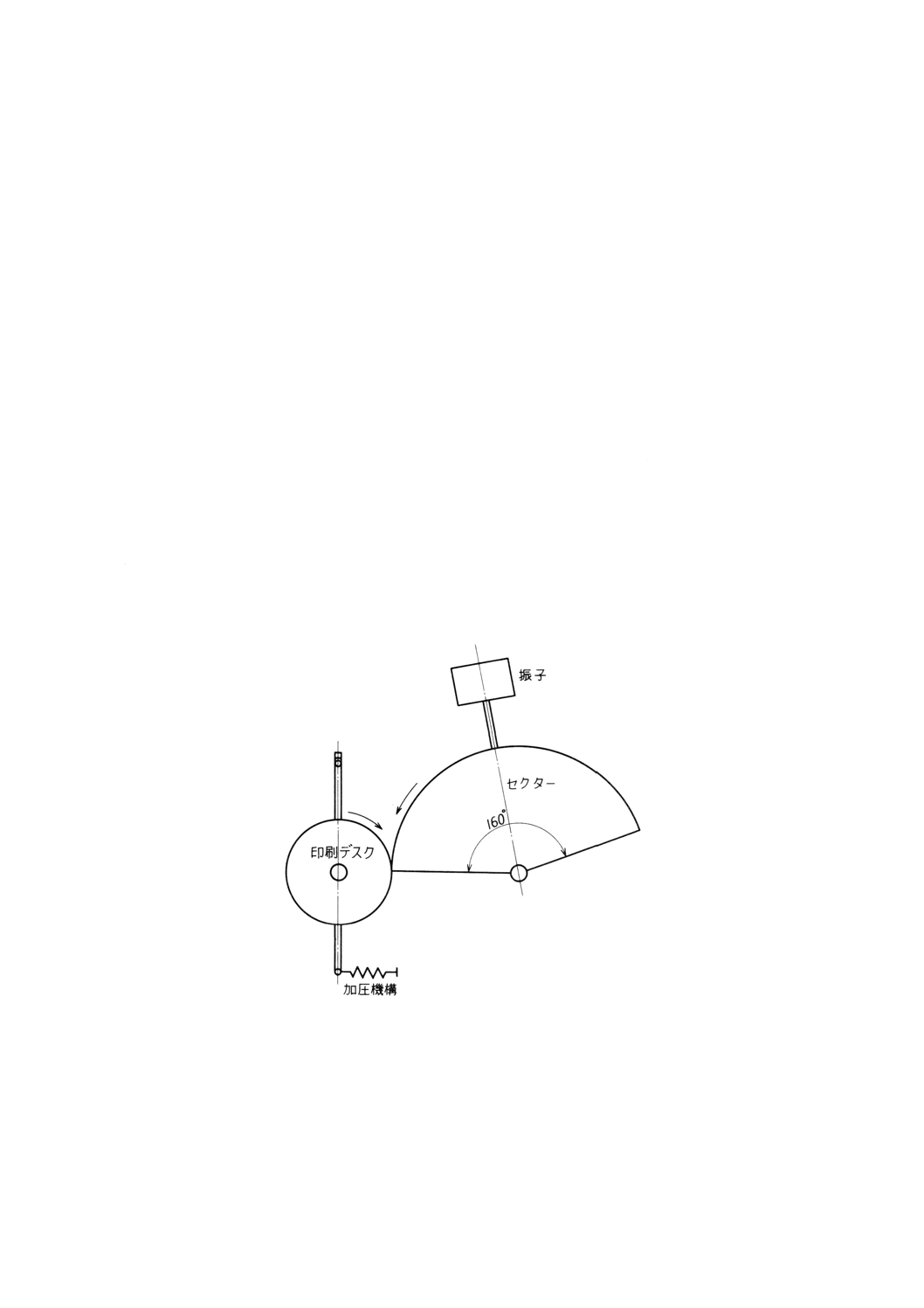

3.2

印刷機(附属書図1参照) 取り外し可能で,直径65mm,幅10mmのアルミニウム又は鋼製の印

刷ディスク,試験片を取り付ける半径85mm,幅22mm,160°のセクタ,セクタの回転機構,加圧機構,

及び印圧調整機構から成る。

セクタ回転機構には振子式及びスプリング加速式があり,そのいずれかを使用する。

附属書図1 印刷機

3.3

インキピペット 容量2mlで,0.01mlの精度で計量できるもの。

3.4

ストップウォッチ

3.5

インキベら

3.6

胴ばり材 幅22mm,長さ305mmの平滑な紙(例えば,上質紙など)を重ねて,6.1に規定する方

法で圧し固めた後の厚さが1.5±0.1mmのもの。

10

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

印刷速度線図又はスケール 印刷機に附属しているもので,印刷開始点からの距離と印刷速度との

関係を示すもの。

4. 材料

4.1

インキ 標準タックグレードインキ又は同等品

4.2

清潔な柔らかい布

4.3

沸点60〜100℃の石油エーテル 装置の清掃に使用する。

5. 試験片 試験片は,JIS P 8111又はISO 187に規定する方法によって前処置された試験用紙から幅

20mm,長さ250〜270mmの大きさのものを4枚以上採る。紙の表裏,縦横の各々について試験する場合

は,それぞれについて試験片を用意する。試験片は,折れ,われ,しわなどの異常のないものを用い,試

験面は手で汚さないようにする。

6. 操作

6.1

準備 試験は,JIS P 8111又はISO 187の条件に一致する大気中で行う。印刷装置及びインキ練り機

は,厚さ6mm程度のゴムマット(ショア硬さ85度程度)を敷いた水平で振動のない台上に置く。

印刷ディスクを印刷機の取付軸に取り付け,かつ,セクタの印刷面に胴ばり材を取り付け,736N/cm {75

kgf/cm} の印圧で10回以上空印刷し,胴ばり材を十分に固める。胴ばり材に,ずれ,しわなどがないこと

を確かめる。

セクタに余剰の試験片を取り付けてから開始の位置にセットし,加圧を345±10N/cm {35±1kgf/cm} に

調整する。その後,空印刷し,試験片に,ずれ,しわがないことを確かめてから解放する。

セクタ回転機構の条件及びインキは,予備試験によって決める。

6.2

インキ練り 分配ローラのちり,油などを石油エーテルで清掃する。清掃後,石油エーテルが完全

に蒸発した後,インキ1mlをピペットで正確にポリウレタンローラに供給し,インキベらで延展する。

次に,ローラを8分間回転させて(この間ポリウレタンローラの左右を2〜3回反転することが望ましい。)

インキを練り,均一に分散させる。印刷ディスクをインキ練り機のディスク保持軸に取り付けた後,45秒

間ポリウレタンローラに接触させ,印刷ディスクにインキを着肉させる。

着肉後は,できるだけ早く印刷を行う。

6.3

印刷 試験片の一端をセクタのつかみにくわえさせ,胴ばり材の上に取り付ける。セクタを開始の

位置に置く。次に,着肉した印刷ディスクを,インキ練り機から取り出し,印刷機の取付軸に差し込む。

加圧機構を操作して加圧し,セクタの止め金を外して回転させ,印刷する。

なお,印刷ディスクをインキ練り機から取り出した後の操作は,できるだけ迅速に行う。

印刷後,印刷ディスク及び試験片を印刷機から外し,印刷ディスクを清掃する。

6.4

インキの補給 最初のインキ供給量で,インキ練り機から4個の印刷ディスクの着肉が可能である。

さらに,連続して着肉させる場合は0.065mlのインキを補充し,8分間練ることによって4個の印刷ディ

スクに着肉することができる。

参考 インキの補充は2回まで可能である。

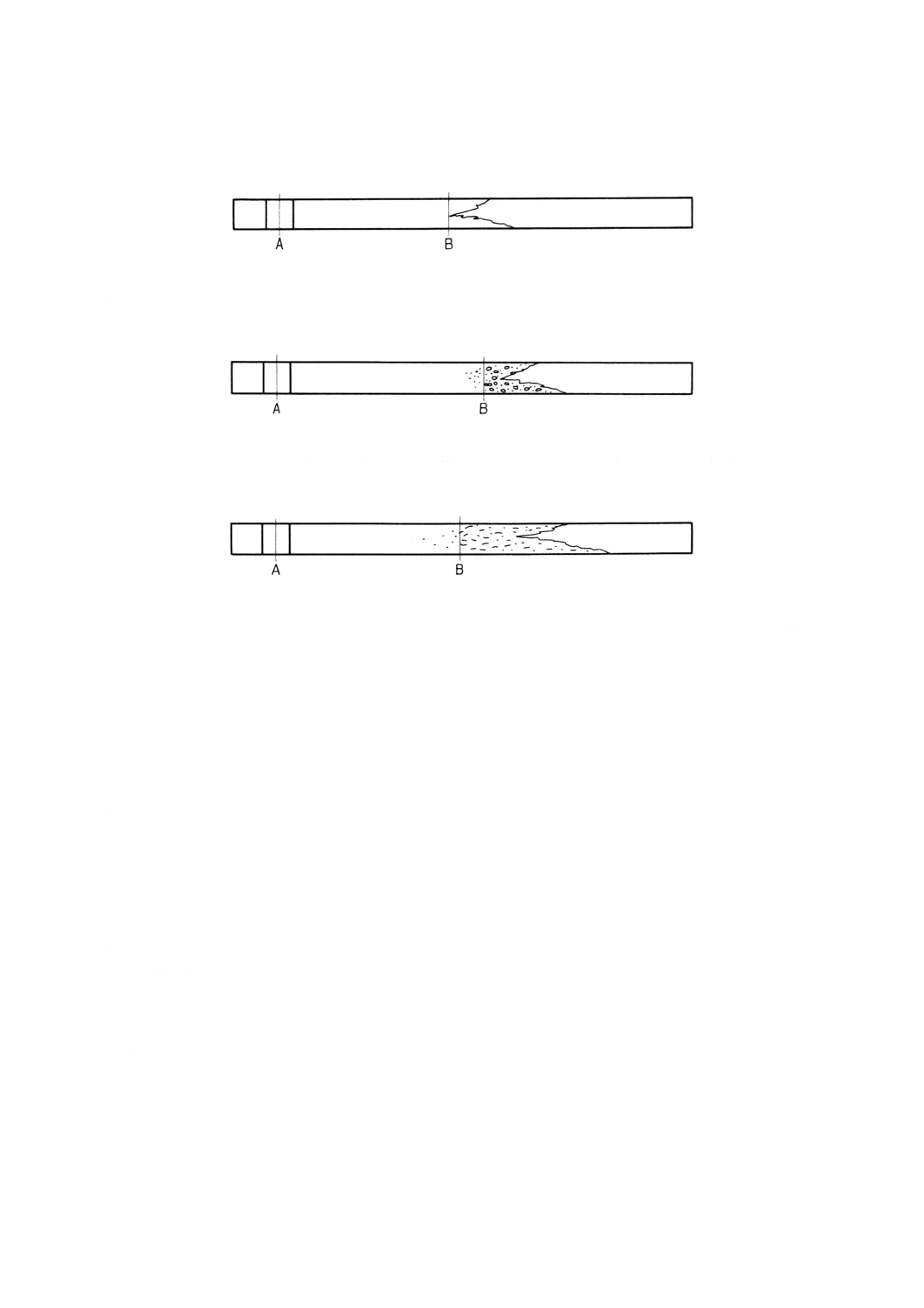

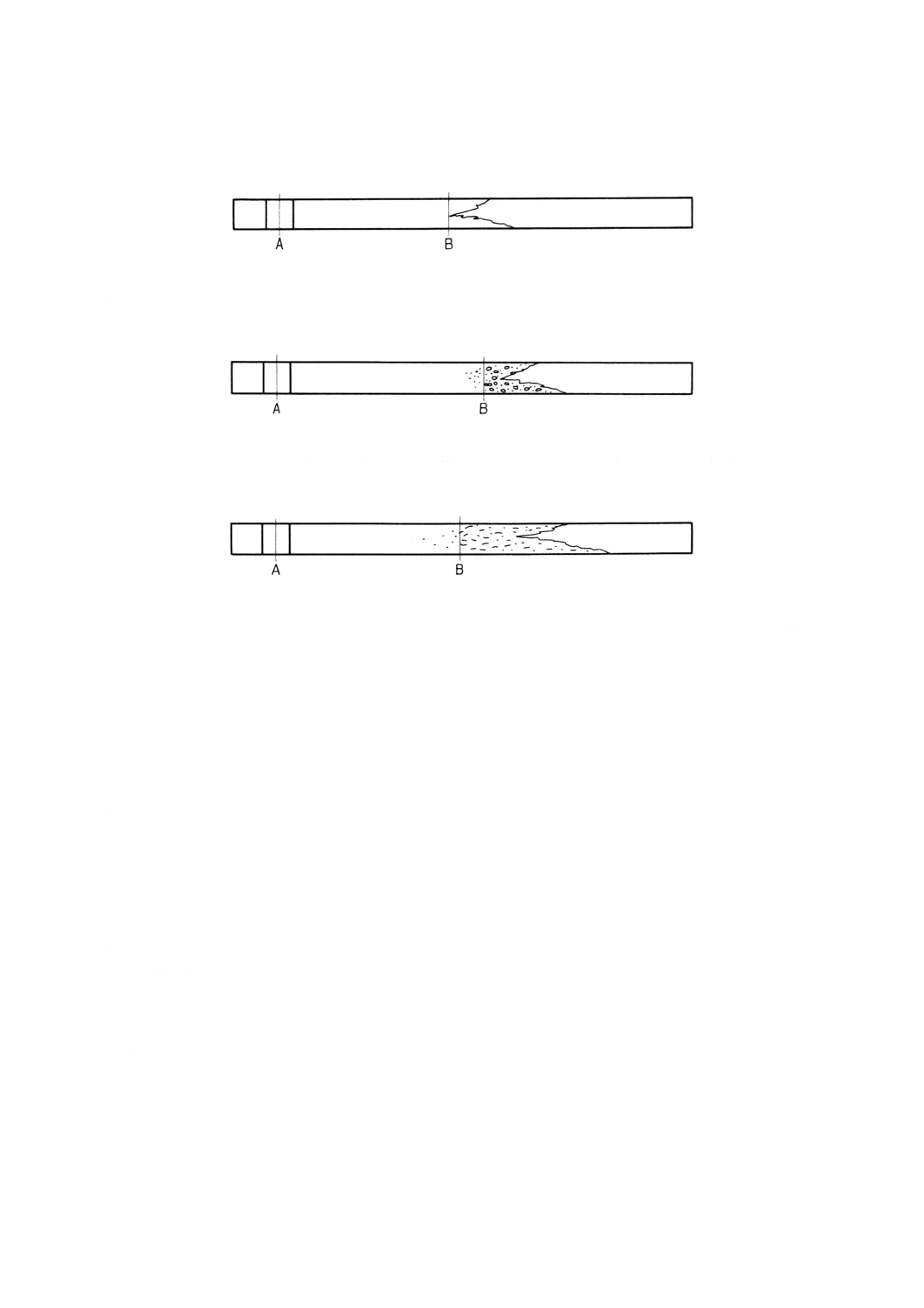

7. 紙むけの判定及び測定 印刷した試験片の印刷表面を約15度の角度の明るい光源下で肉眼判定を行

い,次の条件で紙むけなどの開始点 (B) を定める。

11

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 表面が確実にはがれている所の先端(附属書図2参照)

附属書図2

b) 表面が部分的に浮いている場合,及び繊維又は塗工層に不連続的なはがれが生じている場合は,肉眼

で見える大きさ(径0.2mm以上)のものが発生している先端(附属書図3参照)

附属書図3

c) 毛羽立ちが生じている場合,及び細かく断続的にむけが生じている場合は,ある程度群をなしている

と判断される先端(附属書図4参照)

附属書図4

印刷ディスクとセクタのニップによって,試験片に付けられたインキマークの中心を印刷開始点 (A) と

し,A点からB点までの距離を印刷速度線図又はスケールと合わせ,紙むけ開始点 (B) の印刷速度 (cm/s)

を求める。

8. 報告 報告には,必要に応じて次の項目を記録する。

a) 規格名称又は規格番号,及びJIS又はISO規格の区分。

b) 試験片の種類及び名称。

c) 使用した試験機の名称及び形式。

d) 試験年月日及び試験場所。

e) 試験用紙の前処置条件(温度及び相対湿度)。

f)

使用インキ。

g) 印刷最高速度。

h) 試験片の表裏,縦横別の平均紙むけ速度 (mm/s),50mm/s単位に丸める。

i)

標準偏差。

j)

紙むけ状態の観察結果(孤立した紙むけを生じた試験片の状況を含む。)。

k) この規格に規定していない操作,例えば,試験片数の不足,結果に影響を及ぼしたとみられる事項な

ど。

参考 この試験結果は,インキの粘弾性の変化に支配されるので,一連の試験の値は,他の一連の試

験の値と必ずしも一致しない。したがって,紙むけ強さが既知の試験片を同時に試験して比較

したほうがよい。

12

P 8129 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

尾 鍋 史 彦

東京大学

(副委員長)

飯 田 清 昭

紙パルプ技術協会

(委員)

生 田 章 一

通商産業省生活産業局

○ 宮 崎 正 浩

工業技術院標準部

○ 橋 本 繁 晴

財団法人日本規格協会

○ 岡 山 隆 之

東京農工大学

堀 定 男

日本製紙連合会

吉 田 芳 夫

王子製紙株式会社

内 藤 勉

日本製紙株式会社

高 柳 充 夫

王子製紙株式会社

原 啓 志

三島製紙株式会社

外 山 孝 治

三菱製紙株式会社

○ 佐久間 雅 義

北越製紙株式会社

大豆生田 章

大日本印刷株式会社

細 村 弘 義

富士ゼロックス株式会社

○ 熊 谷 健

熊谷理機工業株式会社

○ 水 谷 壽

株式会社東洋精機製作所

○ 内 田 久*

十條リサーチ株式会社

○ 大 石 哲 久*

紙パルプ技術協会

紙パルプ試験規格委員会第3分科会 構成表

氏名

所属

(第3分科会長)

高 柳 充 夫

王子製紙株式会社

(委員)

品 川 俊 一

通商産業省物質工学工業技術研究所

長 田 高 穂

王子製紙株式会社

茂 木 一 真

株式会社巴川製紙所(平成9年3月31日まで)

上 山 雅 文

株式会社巴川製紙所(平成9年4月1日から)

田 口 秀 敏

日本板紙株式会社

折 坂 滋

大昭和製紙株式会社

安 田 強

日本製紙株式会社

船 江 晴 芳

三菱製紙株式会社

JIS原案作成委員会の○印の委員

(*印は,事務局兼務を示す。)