P 8126:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

6 試料の採取 ······················································································································ 4

7 調湿······························································································································· 4

8 試験片の調製 ··················································································································· 4

9 操作······························································································································· 4

10 計算 ····························································································································· 5

11 報告書 ·························································································································· 5

附属書A(参考)精度 ··········································································································· 7

参考文献 ····························································································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

P 8126:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,紙パルプ技術協会

(JAPAN TAPPI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS P 8126:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

P 8126:2015

紙及び板紙−圧縮強さ試験方法−

リングクラッシュ法

Paper and board-Determination of compressive strength-

Ring crush method

序文

この規格は,2011年に第2版として発行されたISO 12192を基に,対応する部分については対応国際規

格を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,紙及び板紙,特に,段ボール及び包装箱の製造に使用される,板紙切断面の垂直方向の圧

縮強さ(リングクラッシュ強さ)を測定する試験方法について規定する。この規格は,厚さ0.100 mm〜0.580

mmの全ての紙及び板紙に適用する。0.280 mm未満の厚さをもつ紙及び板紙の場合,測定値には,純粋な

圧縮のほか,座屈破壊の影響が含まれることがある。

注記1 0.580 mmを超える厚い紙及び板紙については,円筒内で試験片を曲げることで生じるゆがみ

によって,試験結果に影響が及ぶことがある[5][6]。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12192:2011,Paper and board−Determination of compressive strength−Ring crush method

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS P 0001 紙・板紙及びパルプ用語

JIS P 8110 紙及び板紙−平均品質を測定するためのサンプリング方法

注記 対応国際規格:ISO 186,Paper and board−Sampling to determine average quality(IDT)

JIS P 8111 紙,板紙及びパルプ−調湿及び試験のための標準状態

注記 対応国際規格:ISO 187,Paper,board and pulps−Standard atmosphere for conditioning and testing

and procedure for monitoring the atmosphere and conditioning of samples(MOD)

JIS P 8118 紙及び板紙−厚さ,密度及び比容積の試験方法

2

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 534,Paper and board−Determination of thickness,density and specific volume

(MOD)

JIS P 8124 紙及び板紙−坪量の測定方法

ISO 13820,Paper, board and corrugated fibreboard−Description and calibration of compression-testing

equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS P 0001によるほか,次による。

3.1

ISO圧縮強さ(compressive strength)

紙又は板紙の試験片が,圧縮破壊を受けるまで耐え得る,単位長さ当たりの最大圧縮力。

注記 ISO圧縮強さは,キロニュートン毎メートル(kN/m)で表す。

3.2

ISOリングクラッシュ圧縮強さ(ring crush resistance)

円筒状(リング状)に曲げた細長い試験片が,この規格で定義された条件下で,端部が損傷することな

く耐え得る,単位長さ当たりの最大圧縮力。

注記 ISOリングクラッシュ圧縮強さは,キロニュートン毎メートル(kN/m)で表す。

3.3

比ISOリングクラッシュ圧縮強さ(ring-crush-resistance index)

ISOリングクラッシュ圧縮強さを,坪量で除した値。

注記 比ISOリングクラッシュ圧縮強さは,キロニュートンメートル毎グラム(kNm/g)で表す。

4

原理

細長い帯状の紙又は板紙の試験片をリング状に巻いて,平行な上下圧縮板の間に挟み,圧縮破壊させた

ときの最大圧縮力を測定する。

ISOリングクラッシュ圧縮強さは,最大圧縮力と試験片の長さとから計算する。

5

装置

5.1

打抜切断器 打抜切断器は,汚れ及び不ぞろいがなく,平行かつ真っすぐな切断面をもつ試験片を,

規定の寸法に,正確に切断できるもの。その他の切断器も,“同等”の試験結果が得られる場合は,使用し

てもよい。

5.2

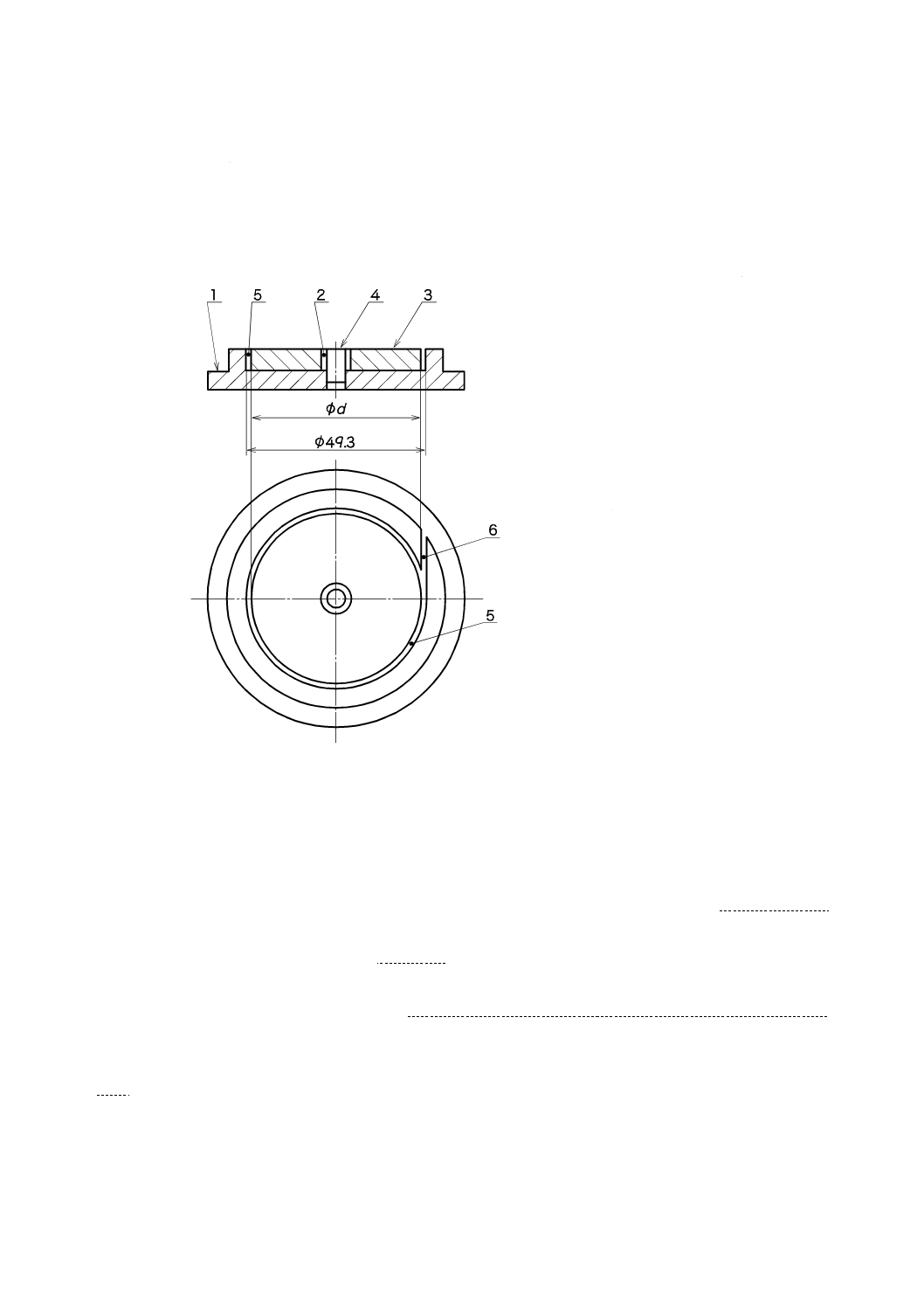

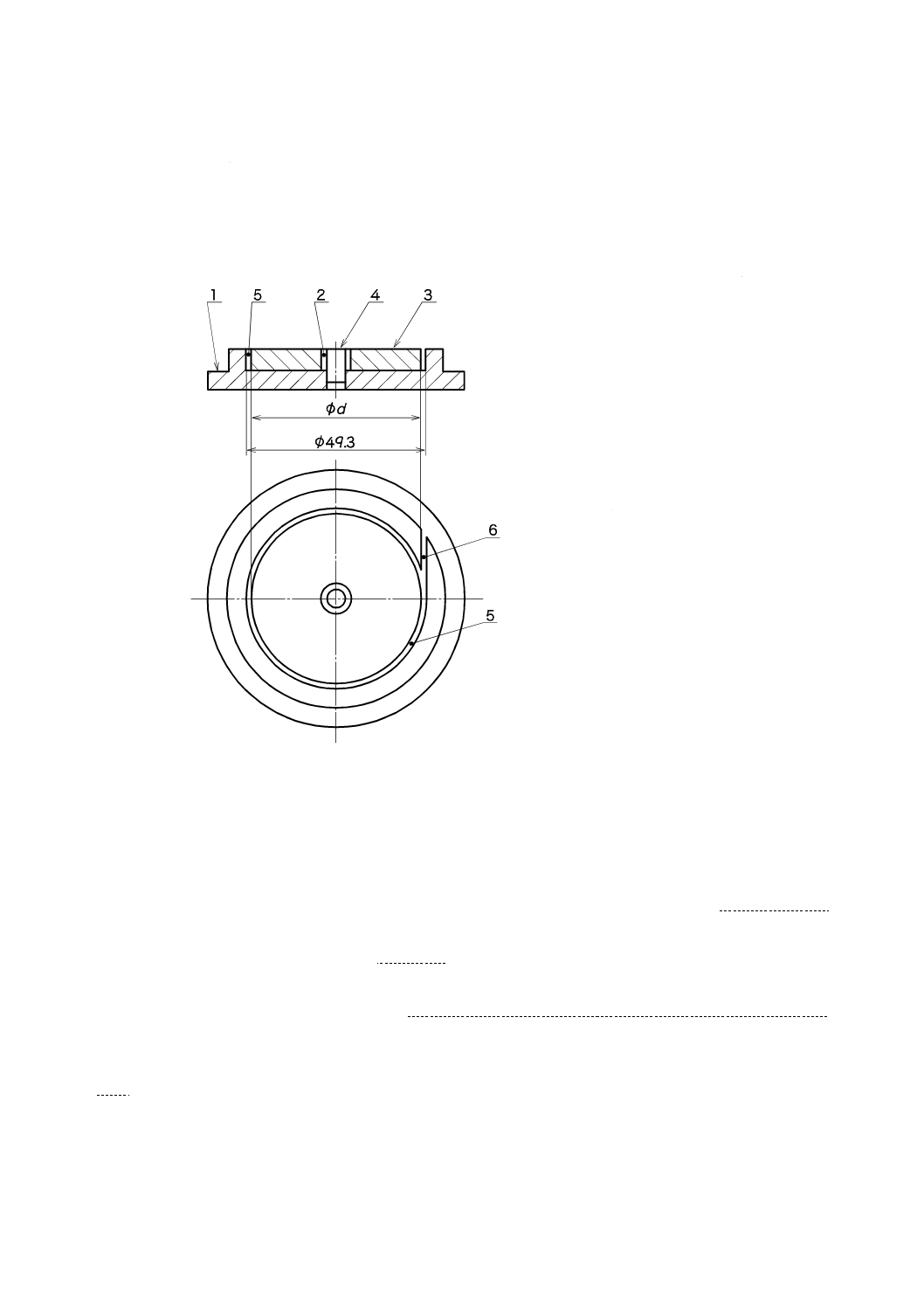

試験片支持具(図1参照) 試験片支持具は,円筒形の凹部をもつブロック(外枠)と,取外しがで

きるディスク(内枠)とからなり,ブロックにディスクを取り付けることによって,円形の溝を形成する。

ブロックの凹部は,内径49.30 mm±0.05 mm,深さ6.35 mm±0.25 mmで,凹部底のブロック底面に対す

る平行度は,0.01 mm以下とする。ディスクの厚さは,6.35 mm±0.25 mmとする。様々な厚さの試験片に

適応するため,異なる直径のディスクを準備するのが望ましい。ディスクの端とブロックの円筒形凹部の

壁面とが形成する溝の幅は,試験に用いる試験片の厚さの,150 %以上175 %以下に調節する。試験片の厚

さに応じて溝幅を調節するための推奨ディスクの直径を表1に示す。

センターピンは,ブロックの円筒形凹部の中心に正確にくるものとする。一例を図1に示す。ピンは,

ブロックの底から引っ込んでおり,底面から飛び出してはならない。それぞれのディスクは,中央にピン

3

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よりも僅かに大きな径の差込み孔が開いており,ブロックの中心に正確に取り付けることによって,均一

な幅の円形溝を形成する。

ブロックの円筒形凹部の底面と壁面との接触部は,直角でなければならない。この点で,直角が確保で

きない場合,試験片を底面に対し垂直に保持できないため,誤った結果が生じる。

単位 mm

1 ブロック(外枠)

2 ディスクとの隙間

3 ディスク(内枠)

4 センターピン

5 試験片支持円形溝

6 試験片差込み溝

d:ディスクの直径

図1−試験片支持具の一例

試験片差込み溝は,ブロック端部から円筒形凹部に対して接線方向に切り込んでおり,溝幅は1.27 mm

以下とする。差込み溝は,右又は左向きに切り込んだものとする。

5.3

圧縮試験機 試験機は,ISO 13820に規定するもので,加圧板の下部が水平に固定され,上部は上下

に移動できる加圧板をもち,その表面は,100 mmに対して0.025 mm以下の平行度をもつ堅ろうな構造と

し,水平方向に0.05 mm以上の動きを生じないものとする。

加圧部分は,可動加圧板を毎分12.5 mm±2.5 mmの一定の速度で移動させることができる構造とし,試

験片の圧潰時最大圧縮力を1 N以下の精度で,指示又は記録できる装置をもつものとする。

試験機は,ISO 13820に従い校正を行う。平行度の測定は,専用ダイヤルゲージなどを用いて,上下の

加圧板の中央及び周辺について行う。また,加圧した状態で平行度を測定する場合には,加圧板の中央に,

加圧に対して適切な弾性変形を生じる支柱を立て,圧力を加えながら周辺の平行度を測定する。平行度が

0.05 mmを超える場合は修正する。平行度を修正する方法として,平行度修正ジグなどを用いる。

5.4

綿又はプラスチック製の手袋 手袋は,試験片の調製及び器具へ挿入するときに使用する。

4

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試料の採取

ロットを評価するための試験を行う場合は,JIS P 8110に規定する方法によって,試料を採取する。そ

れ以外の場合は,試料を代表するように試験片を採取する。

7

調湿

試料は,JIS P 8111に規定する方法によって調湿し,試験片の調製及び試験操作を通して,調湿雰囲気

で保持する。

8

試験片の調製

比ISOリングクラッシュ圧縮強さを計算する場合,試料の坪量は,JIS P 8124に規定する方法によって

測定する。

試験片の厚さは,JIS P 8118に規定する方法によって測定する。

試験片は,試料の調湿と同じ雰囲気中で調製する。手による汚染,特に,水分は,試験結果に影響を与

えるため,試料の調製及び試験操作を通して,手袋を着用することが望ましい。

試験片の寸法は,幅12.7 mm±0.1 mm,長さ152.4 mm

5.20

−

mmとし,測定結果に影響を与える,しわ,

折れ,及びその他明らかな欠点がないものを,試料から一度に切り取る。試験片の切断面は,裂け目,さ

さくれなどがなく,真っすぐできれいであり,平行度は0.015 mm以下とする。

特に指定がない限り,試験片は縦方向及び横方向で,少なくとも,各10枚採取する。長辺が抄紙方向に

対して直角な試験片は,縦方向圧縮強さの測定に,抄紙方向に対し平行な試験片は,横方向圧縮強さの測

定に使用する。

繊維構成が表裏で異なっているすき合せ板紙で,箱の外側に使用される場合は,外側となる面を打抜切

断器の押刃側に向け,少なくとも,10枚切り取る。

表裏が判別できない紙及び板紙の場合又は箱の外側に使用されるかどうかが不明な場合,同じ面を打抜

切断器の押刃側に向け,少なくとも,10枚切り取る。

注記 打抜切断器は,試験片の長辺方向の切口が不ぞろいになりやすく,短辺方向は,カールしやす

い傾向がある。試験片のカールの内側がディスク側に向いた場合は,ディスクを持ち上げてし

まうので,測定誤差の原因になりやすい。

9

操作

試験片支持具に,試験片の厚さに適合した直径のディスク(5.2)を取り付ける。ディスクは,ディスク

と支持具との間の溝幅が,試験片が抵抗なく挿入できる十分な幅をもち,試験片の平均厚さの175 %を超

えないように選ばなければならない。表1に,試験片の厚さごとの推奨ディスク直径の指針を示す。

試験片を差込み溝に慎重に挿入し,試験片の両端合わせ目が,差込み溝から離れた位置にくるまで支持

具に徐々に挿入する。試験片支持具に,試験片の打抜切断器で押刃側とした面の半数が内側を向き,残り

の半数が外側に向くように試験片を配置する。このとき,ディスクが浮き上がらないように,更に試験片

の下端が内枠の下に挟まれたり,試験片が浮き上がった状態にならないように,注意して挿入する。

支持具を,圧縮試験機(5.3)の下部圧縮板の中央に置く。必要があれば,支持具を常に同じ位置に置く

ための,位置決め用のマーク又はブロックを取り付けておく。測定の際,試験片両端の合わせ目が,常に,

右又は左側の同じ位置にくるよう支持具を置く。試験片が圧潰するまで試験機を運転し,圧潰したときの

最大圧縮力重を,ニュートン単位で記録する。

5

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この操作を,残りの試験片で繰り返す。

注記 紙又は板紙は水分に非常に敏感であるため,この規格の試験において,試験所間の測定結果の

差異は,水分に関する知見で説明できる場合がある。

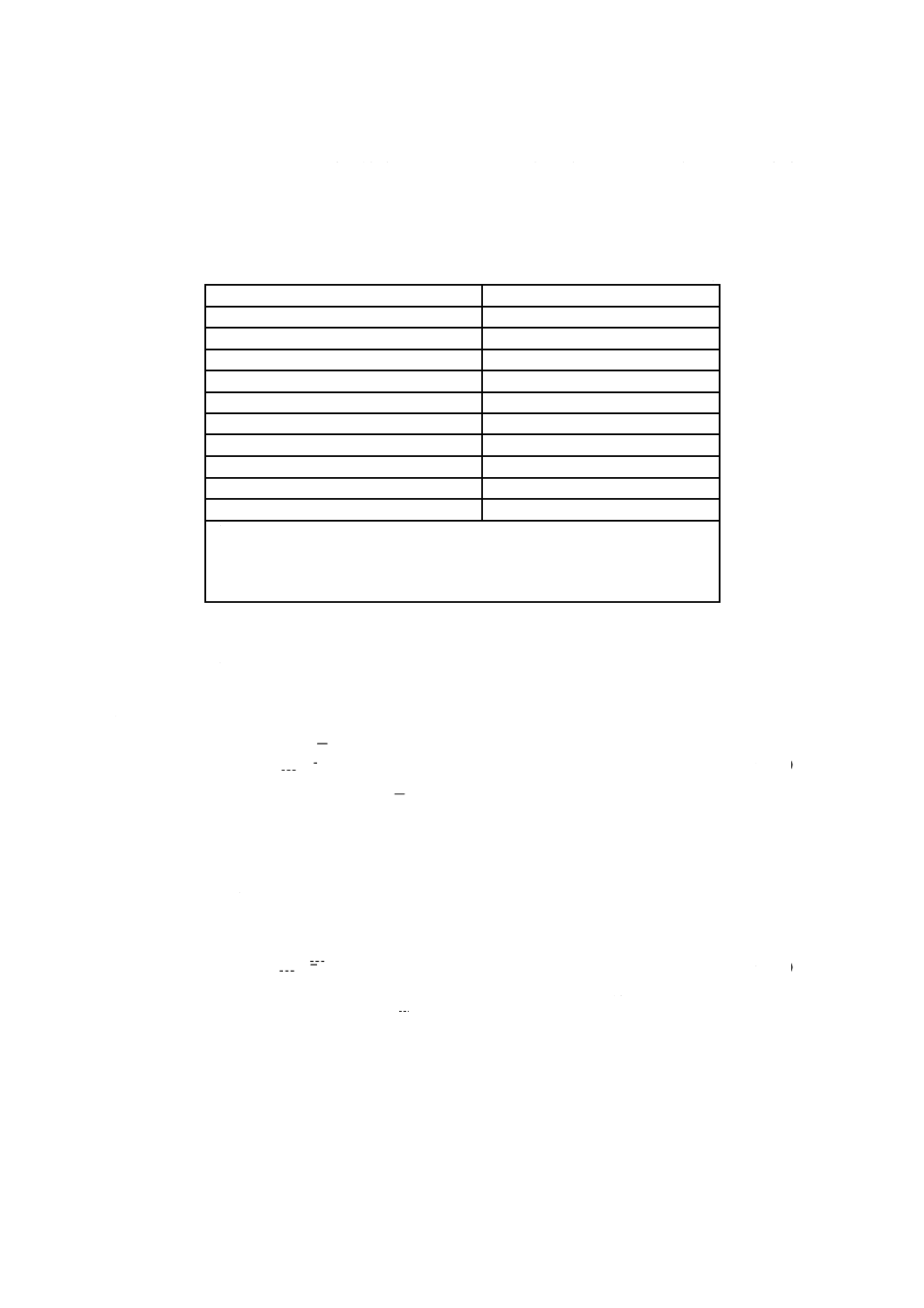

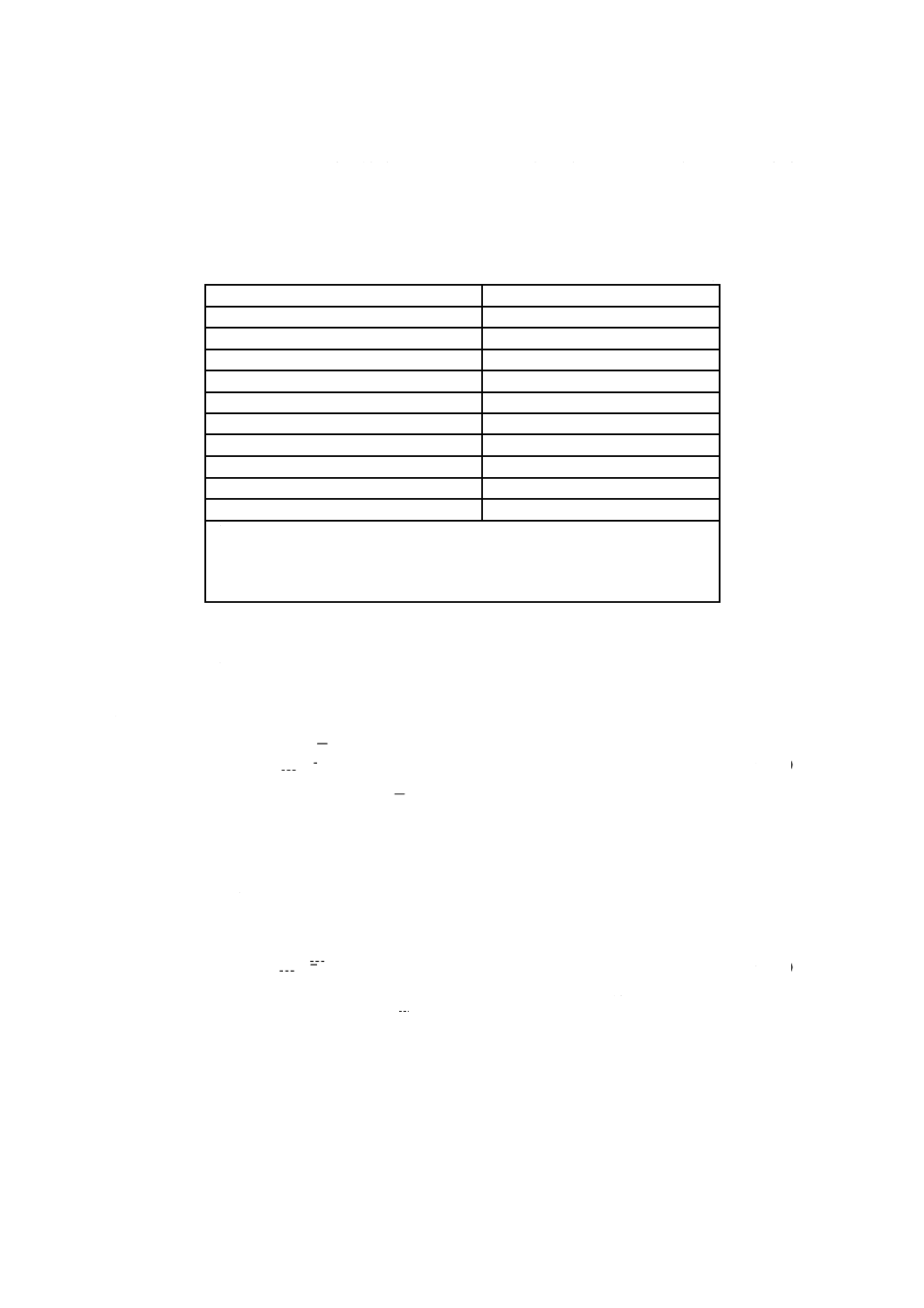

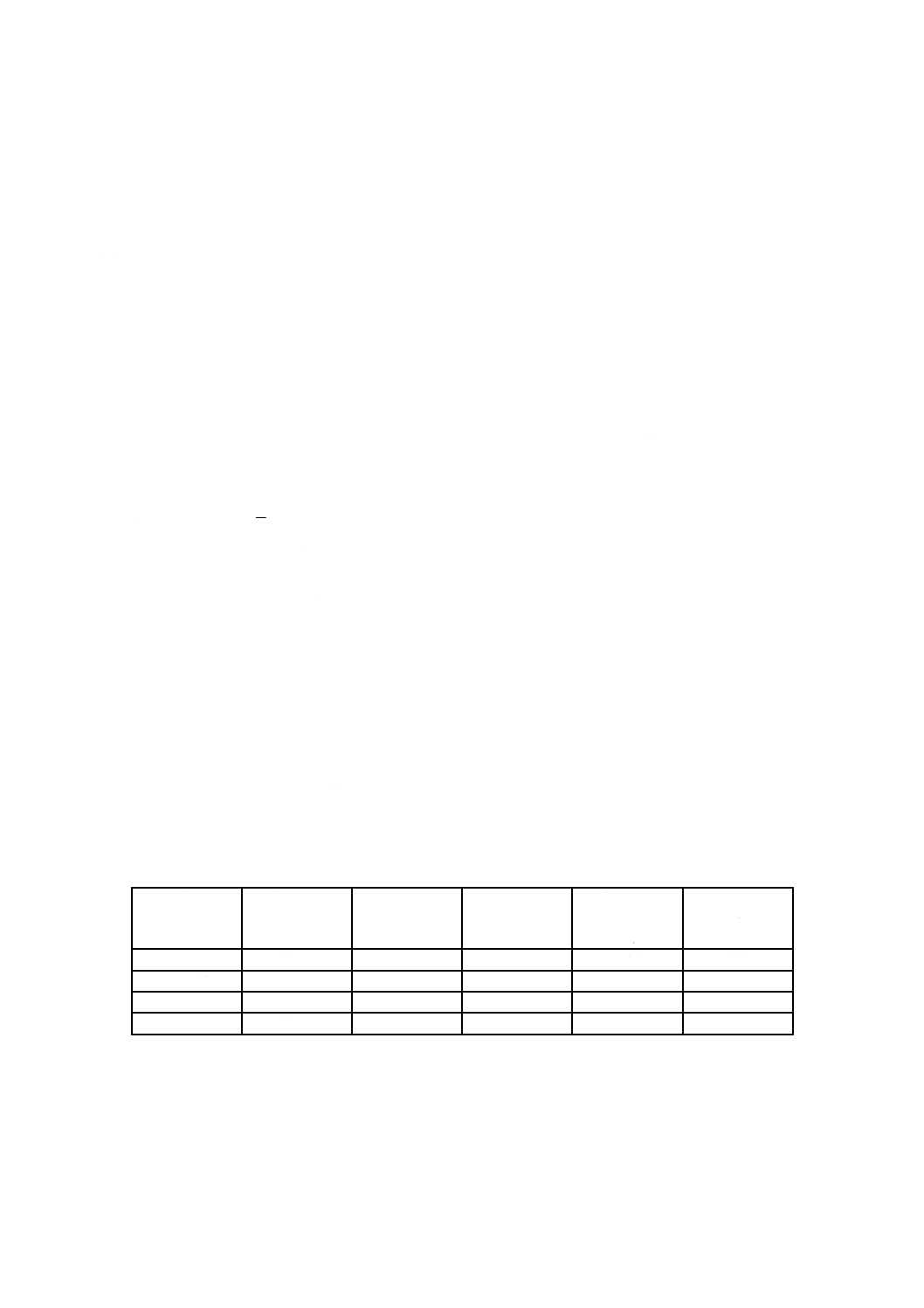

表1−試験片の厚さ及び推奨ディスクの直径

単位 mm

試験片の厚さa)

推奨ディスクの直径(d±0.05)

0.100〜0.140

48.90

0.141〜0.170

48.80

0.171〜0.200

48.70

0.201〜0.230

48.60

0.231〜0.280

48.50

0.281〜0.320

48.40

0.321〜0.370

48.20

0.371〜0.420

48.00

0.421〜0.500

47.80

0.501〜0.580

47.60

注a) 上記は,ディスク直径の推奨範囲である。5.2で規定した175 %は,支配

的な要因となる。しかし,より小さい許容差でディスクが製作できる場合

は,175 %は大きすぎる可能性があるため,次に溝幅が狭いディスクを使

用する。

10

計算

10.1

ISOリングクラッシュ圧縮強さ

縦及び横方向のそれぞれについて,式(1)によって,平均ISOリングクラッシュ圧縮強さX(kN/m)を

計算する。

···················································································· (1)

ここに,

F: 平均最大圧縮力(N)

l : 試験片の長さ(mm)

ISOリングクラッシュ圧縮強さ(kN/m)を,縦及び横方向それぞれについて,有効数字3桁で報告する。

さらに,標準偏差も計算し,報告する。

10.2

比ISOリングクラッシュ圧縮強さ

必要な場合には,式(2)によって,比ISOリングクラッシュ圧縮強さY(kNm/g)を計算する。

···················································································· (2)

ここに,

X: ISOリングクラッシュ圧縮強さ(kN/m)

g: 試験用紙の坪量(g/m2)

比ISOリングクラッシュ圧縮強さを,有効数字3桁で報告する。

11

報告書

報告書には,必要に応じて,次の事項を記載する。

a) 規格名称又は規格番号

g

X

Y=

l

F

X=

6

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験年月日及び試験場所

c) 試験材料の種類及び名称

d) 調湿条件

e) 使用した切断器及び試験機の名称及び形式

f)

試験片の厚さ及び試験片支持具で使用したディスクの直径

g) 試験片の方向(縦又は横)及び試験回数

h) 各方向での平均ISO圧縮強さ(kN/m)

i)

各方向での標準偏差(kN/m)

j)

必要な場合には,各方向での比ISOリングクラッシュ圧縮強さ(kNm/g)

k) この規格で規定した操作から逸脱した事項,又は測定結果に影響すると考えられる事項

7

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

精度

A.1 一般

精度データは,5.3に記載した圧縮試験機を使用して試験を実施した国際的機関から入手できる。

繰返し許容差及び再現性の許容差は,同様の試験条件下で,同様の試料に対して実施した二つの試験結

果を比較した場合,20例のうち,19例で期待される最大偏差の推定値である。これらの推定値は,異なる

試料又は異なる試験条件の場合,有効ではない。これらの計算は,ISO/TR 24498[2]及びTAPPI Test method

T1200 sp-07[3]によって実施した。

表A.1及び表A.3に記載した繰返し精度の標準偏差は,“プールした”繰返し精度の標準偏差,すなわち,

参加した試験所で得た,標準偏差の二乗平均平方根を求めたものである。この算出方法は,従来のJIS Z

8402-1[1]における繰返し精度の定義とは異なるものである。

繰返し許容差及び再現許容差は,繰返し精度及び再現性の標準偏差に2.77を乗じて算出する。

注記 2.77=1.962,試験結果が正規分布に従い,かつ,標準偏差sが多くの試験によって得られた

ものであることを条件とする。

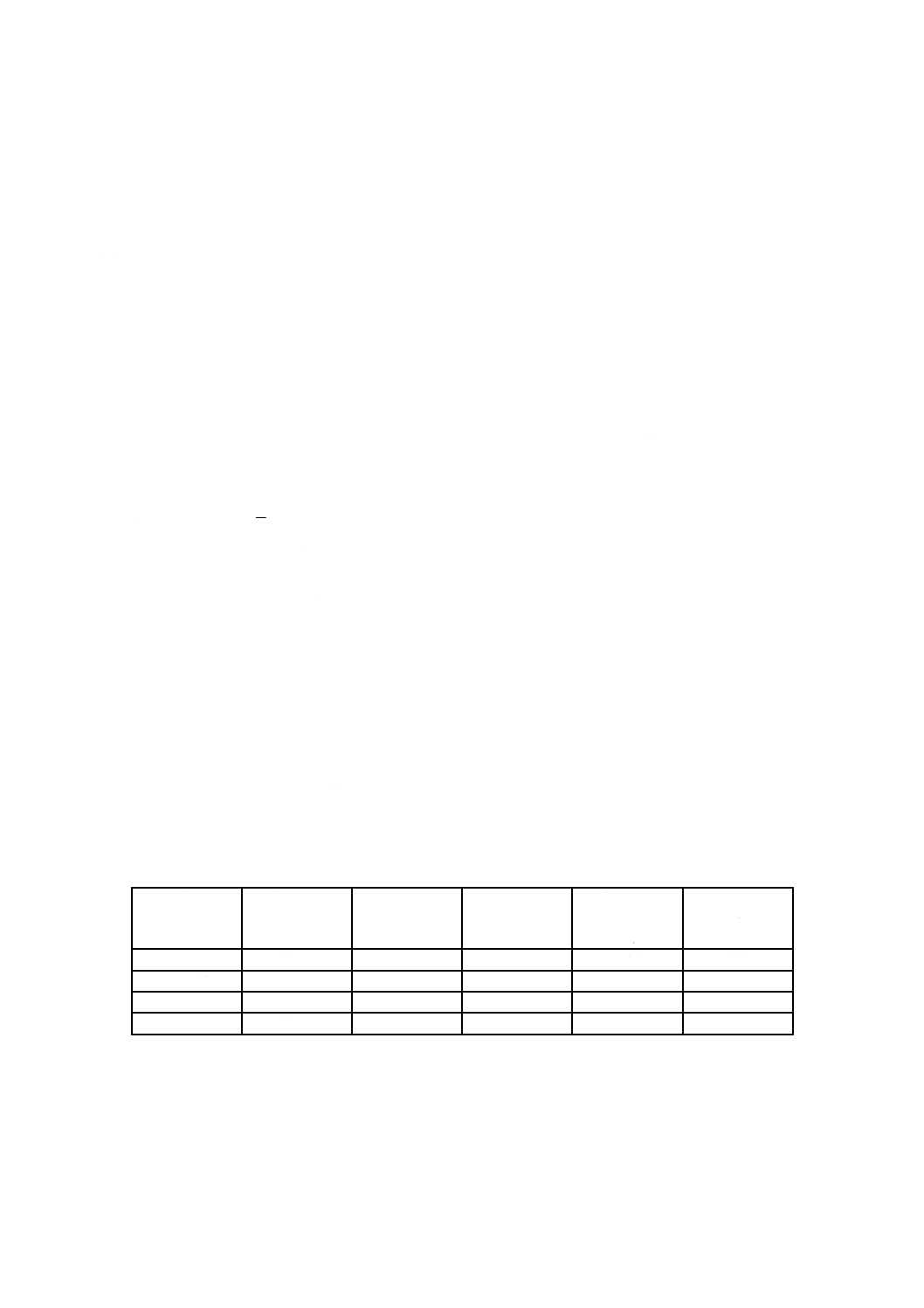

A.2 TAPPI-CTSによる精度データ

表A.1及び表A.2に示す繰返し精度及び再現性の数値は,2006年に実施されたCTS Containerboard

Interlaboratry Programで得られた試験結果に基づくものである。データは,12週にわたり,36 lb(約175 g/m2)

のライナ及び69 lb(約335 g/m2)のライナで試験した結果,並びに24週にわたり,26 lb(約126 g/m2)

の中芯及び42 lb(約205 g/m2)のライナで試験した結果である。

精度の数値は,一つの試験結果当たり10回の測定,及び1試験所当たり一つの試験結果を基に算出する。

各週ごとに,ライナの精度を約60(57〜68)の試験所の結果によって計算し,及び中芯の精度を約20(20

〜25)の試験所の結果によって計算する。TAPPI標準調湿条件で,プラテン式機器を使用して測定した試

験所のデータだけを計算に用いた。

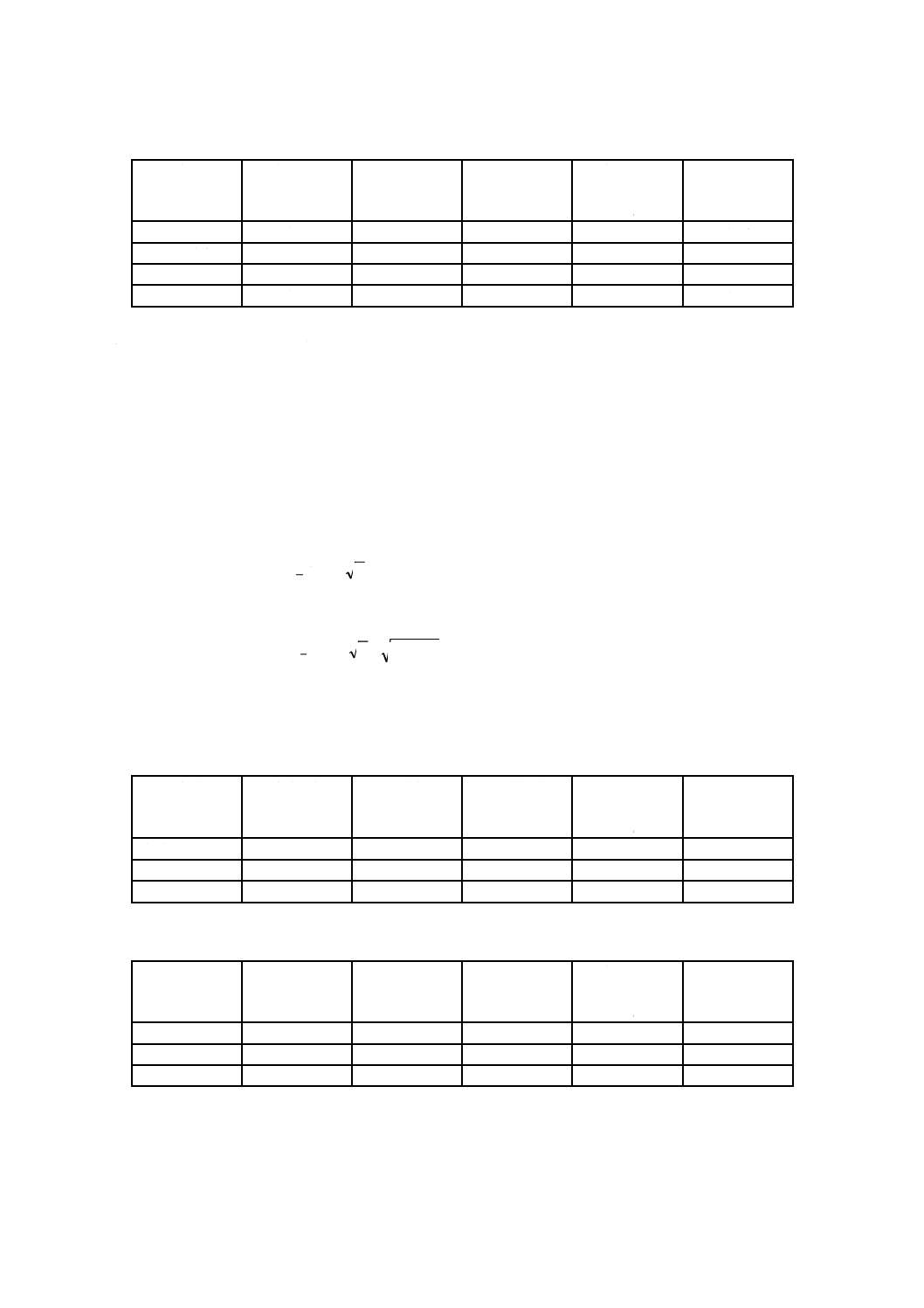

表A.1−TAPPI-CTSによる試験方法の繰返し精度の推定値

試料

試験所数

平均値

kN/m

標準偏差

sr

kN/m

変動係数

CV, r

%

繰返し許容差

r

kN/m

26 lb中芯

約20

1.18

0.06

5.30

0.17

36 lbライナ

約60

2.20

0.10

4.64

0.28

42 lbライナ

約60

3.12

0.10

3.19

0.28

69 lbライナ

約60

4.71

0.14

2.95

0.39

8

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−TAPPI-CTSによる試験方法の再現性の推定値

試料

試験所数

平均値

kN/m

標準偏差

sR

kN/m

変動係数

CV, R

%

再現性許容差

R

kN/m

26 lb中芯

約20

1.18

0.27

22.5

0.74

36 lbライナ

約60

2.20

0.37

16.7

1.02

42 lbライナ

約60

3.12

0.47

15.1

1.31

69 lbライナ

約60

4.71

0.64

13.6

1.77

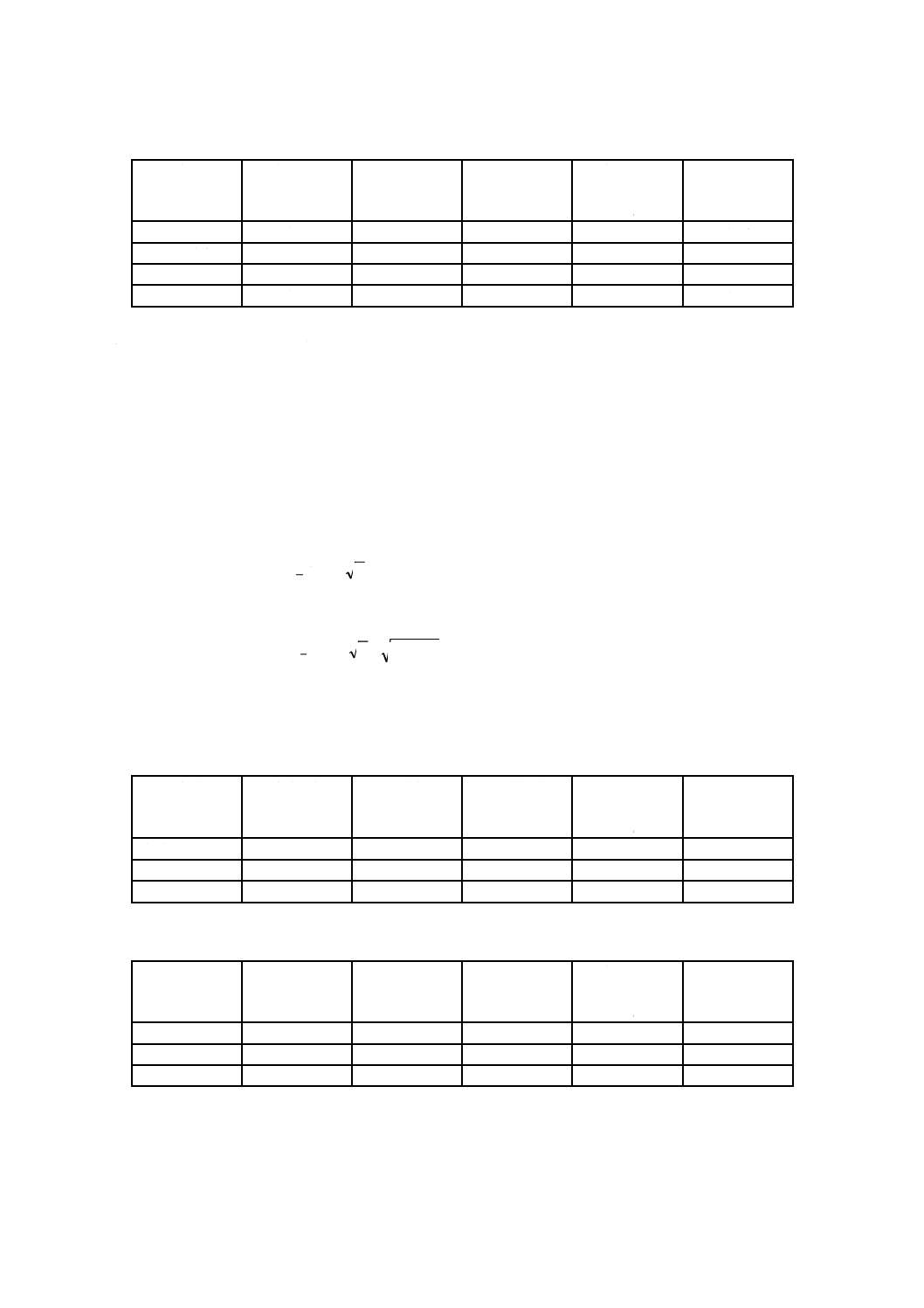

A.3 CEPI-CTSによる精度データ

CEPI-CTS programによる,繰返し精度及び再現性の推定値(表A.3及び表A.4参照)は,2008年に実施

した,ラウンドロビン試験に基づく。15の試験所が参加し,3種の異なる試料を試験した。各試料につい

て,13又は14試験所の精度計算を含んでいる。TAPPI-CTSデータと同様に,繰返し許容差及び再現性許

容差は,測定値の絶対値に依存しており,強度の高い紙(高測定値)では,僅かに低い変動を示す。

CEPI-CTSによるデータを使用する場合,繰返し許容差及び再現性許容差のデータを再計算する必要が

ある。

繰返し許容差rは,次の式によって計算する。

W

2

96

.1

s

r

×

×

=

再現性許容差Rは,次の式によって計算する。

2

L

2

W

2

96

.1

s

s

R

+

×

×

=

ここに,

sW: 試験所内の標準偏差

sL: 試験所間の標準偏差

表A.3−CEPI-CTSによる試験方法の繰返し精度の推定値

試料

試験所数

平均値

kN/m

標準偏差

sr

kN/m

変動係数

CV, r

%

繰返し許容差

r

kN/m

水準1

14

0.81

0.05

5.61

0.13

水準2

13

2.01

0.09

4.51

0.25

水準3

13

3.34

0.15

4.37

0.41

表A.4−CEPI-CTSによる試験方法の再現性の推定値

試料

試験所数

平均値

kN/m

標準偏差

sR

kN/m

変動係数

CV, R

%

再現性許容差

R

kN/m

水準1

14

0.81

0.12

14.7

0.33

水準2

13

2.01

0.25

12.7

0.70

水準3

13

3.34

0.41

12.4

1.15

9

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

注記 対応国際規格:ISO 5725-1,Accuracy (trueness and precision) of measurement methods and results

−Part 1: General principles and definitions(IDT)

[2] ISO/TR 24498,Paper, board and pulps−Estimation of uncertainty for test methods

[3] TAPPI Test method T 1200 sp-07, Interlaboratory evaluation of test methods to determine TAPPI repeatability

and reproducibility

[4] DAHL, C.B.Jr., Limited Range of Ring Crush Test, TAPPI J., Vol.68, No.10, 1985, pp. 108-109

[5] Effect of specimen dimensions on edgewise compression tests of linerboard and corrugating medium, Parts1

and 2, Testing Compression Reports 82 and 83, Institute of Paper Chemistry, Project 1108-4, March 23rd, 1966

[6] FELLERS, C. and DONNER, B.C., Edgewise compression strength of paper, in Handbook of Physical Testing

of Paper, Vol.1, Chapter 9, Marcel Dekker Inc., 2nd edition

[7] FRANK, B., Ring Crush and Short Span Compression for Predicting Edgewise Compressive Strength, TAPPI J.,

Vol.2, No.11, 2003, p 12

[8] KONING, J.W., A short column crush test of corrugated paperboard, TAPPI J., Vol.47, No.3, 1964, p 134

[9] SMITH, J.H., A discussion of the ring crush test. Southern Pulp& Paper Manufacture, August 11, 1958

[10] STORA TEKNIK, SE-661 00 SÄFFLE, Sweden−PM 223/189 TKS 1989-02-06, Study−A comparison

between different compression testers and cutting devices used in BILLERUD comparative testing

10

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

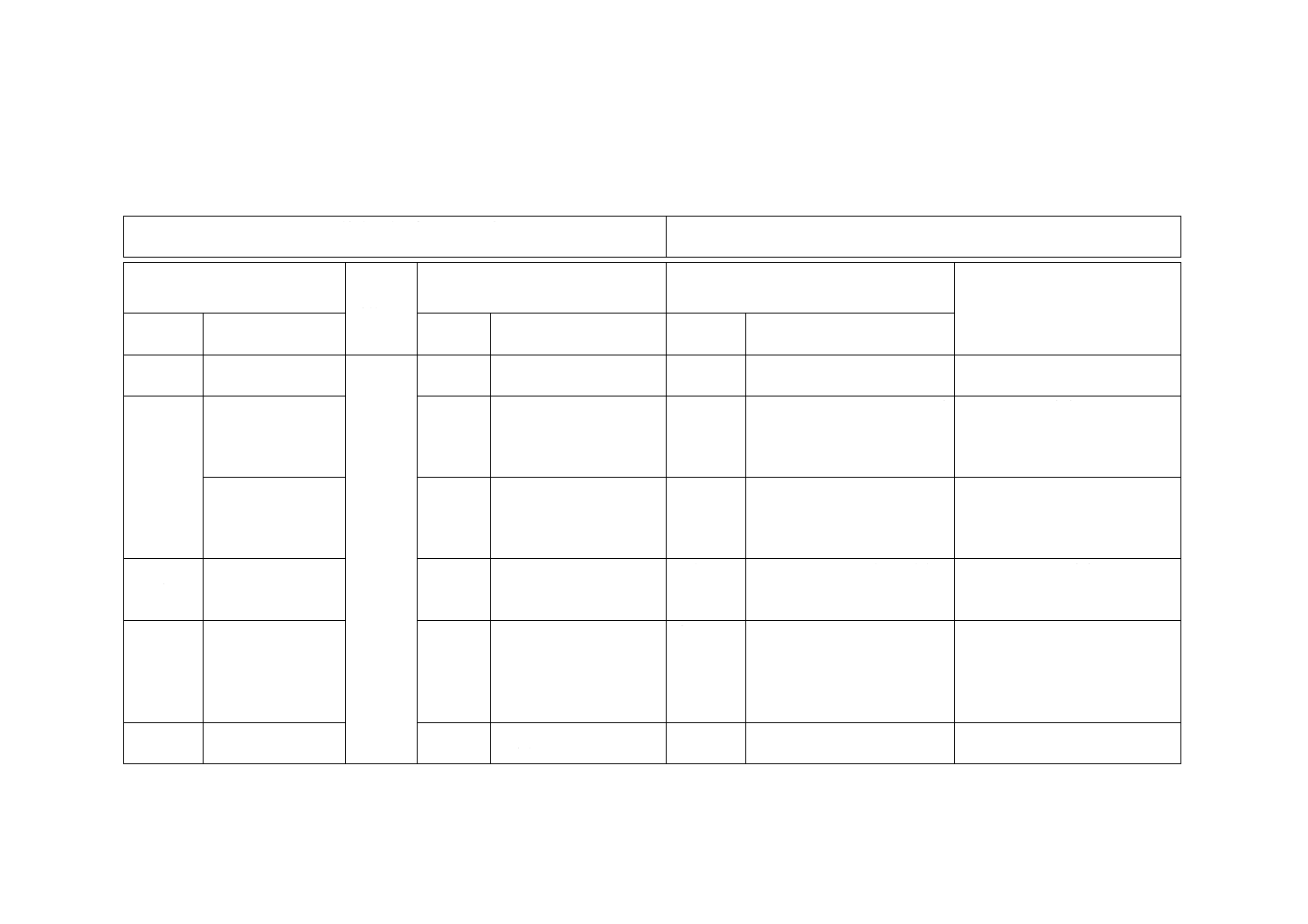

附属書JA

(参考)

JISと対応国際規格との対比表

JIS P 8126:2015 紙及び板紙−圧縮強さ試験方法−リングクラッシュ法

ISO 12192:2011,Paper and board−Determination of compressive strength−Ring

crush method

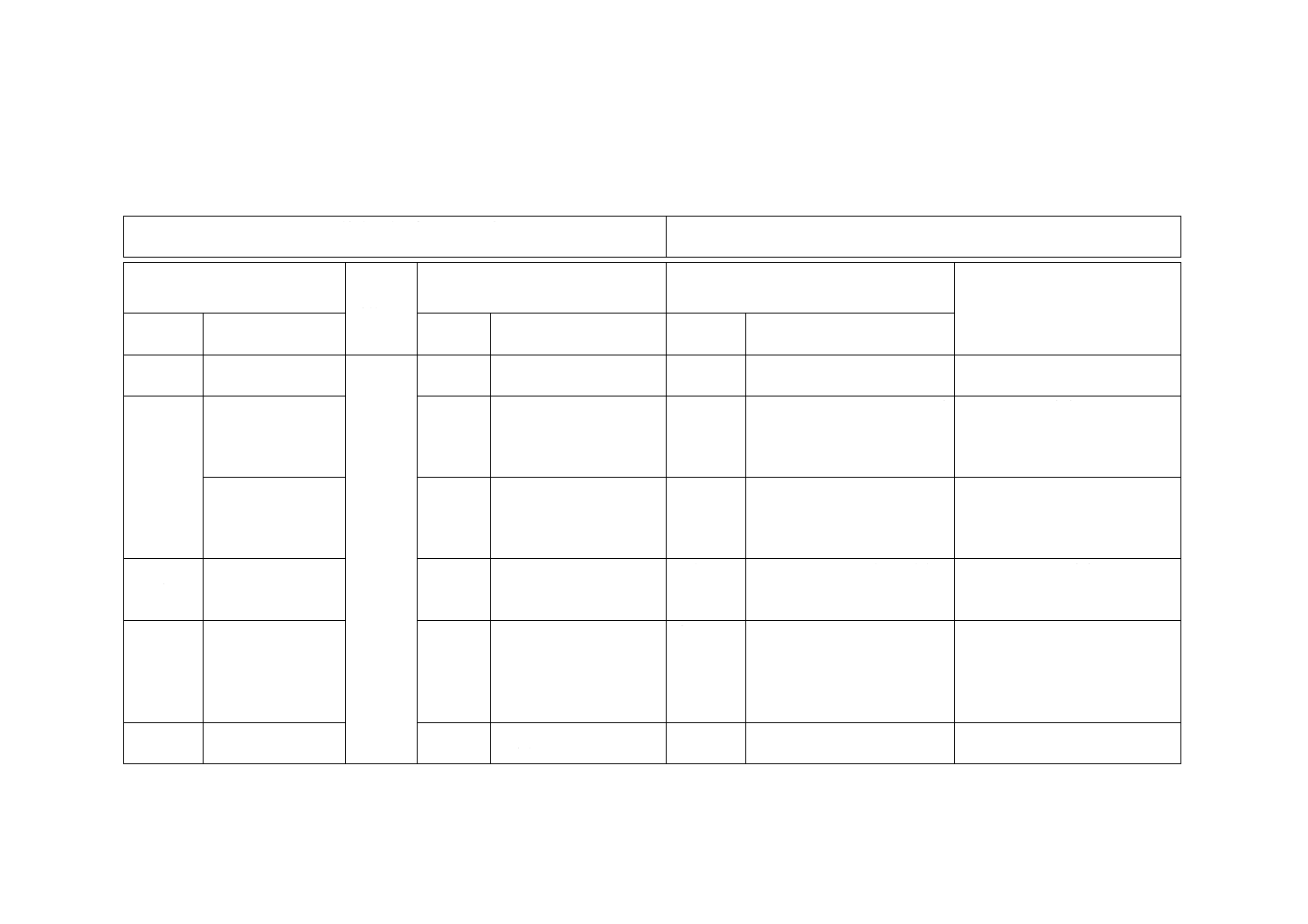

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

厚さについて規定

1

JISとほぼ同じ

変更

厚さの単位をμmからmmに変

更した。

JIS P 8118に従って,厚さの単位

をmmとした。技術的差異はない。

5 装置

5.1 打抜切断器

5.1

JISとほぼ同じ

削除

ISO規格から一例として挙げ

られている“ダブルナイフカッ

タ”の記載を削除し,他の切断

機を使用してもよいとした。

我が国では,ダブルナイフカッタ

はほとんど使用されていないこ

とによる。

5.3 圧縮試験機

5.3

引用規格ISO 13820によ

る

追加

ISO 13820の内容を記載し,参

考として,ISO 13820に記載さ

れていない平行度の検査及び

校正方法を記載した。

技術的差異はない。

8 試験片

の調製

8

坪量の測定方法,厚さの

測定方法を記載

削除

測定法の記載を削除し,箇条9

に移した。

測定法は操作の箇条に記載すべ

きである。次回のISO見直し時に

提案する。

9 操作

坪量及び厚さの測

定方法について規

定

9

−

測定結果の精度が最大限

要求される場合には,支

持具への試験片の自動供

給装置を使用する

追加

削除

箇条8に記載の事項。

我が国では試験片自動供給装

置は導入されていないため,削

除した。

国内事情による。

11 報告書

11 h)

試験片自動供給装置使用

の有無

削除

箇条9と同じ

箇条9と同じ

2

P

8

1

2

6

:

2

0

1

5

11

P 8126:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 12192:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

P

8

1

2

6

:

2

0

1

5