M 8817-1984

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 一般事項 ························································································································ 1

2.1 試料 ···························································································································· 1

2.2 計量器 ························································································································· 1

2.2.1 はかり及び分銅 ··········································································································· 1

2.2.2 量器 ·························································································································· 1

2.2.3 温度計 ······················································································································· 1

2.3 試薬及び水 ··················································································································· 1

2.4 分析結果の表し方 ·········································································································· 1

2.4.1 測定値のベース ··········································································································· 1

2.4.2 測定値及び報告値 ········································································································ 1

2.5 許容差 ························································································································· 2

3. 全硫黄の定量方法 ············································································································ 2

4. 硫酸塩硫黄の定量方法 ······································································································ 2

4.1 方法の区分 ··················································································································· 2

4.2 要旨 ···························································································································· 2

4.3 装置及び器具 ················································································································ 2

4.4 試薬 ···························································································································· 2

4.5 試料はかり取り量 ·········································································································· 3

4.6 操作 ···························································································································· 3

4.7 計算 ···························································································································· 4

4.8 分析回数 ······················································································································ 4

4.9 許容差 ························································································································· 4

4.10 報告 ··························································································································· 4

5. 黄鉄鉱硫黄の定量方法 ······································································································ 4

5.1 方法の区分 ··················································································································· 4

5.2 酸化法 ························································································································· 4

5.2.1 要旨 ·························································································································· 5

5.2.2 器具 ·························································································································· 5

5.2.3 試薬 ·························································································································· 5

5.2.4 試料はかり取り量 ········································································································ 5

5.2.5 操作 ·························································································································· 5

5.2.6 計算 ·························································································································· 6

5.2.7 分析回数 ···················································································································· 7

5.2.8 許容差 ······················································································································· 7

M 8817-1984 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

5.2.9 報告 ·························································································································· 7

5.3 還元法 ························································································································· 7

5.3.1 要旨 ·························································································································· 7

5.3.2 装置及び器具 ·············································································································· 7

5.3.3 試薬 ·························································································································· 7

5.3.4 試料はかり取り量 ········································································································ 8

5.3.5 操作 ·························································································································· 8

5.3.6 計算 ·························································································································· 8

5.3.7 分析回数 ···················································································································· 9

5.3.8 許容差 ······················································································································· 9

5.3.9 報告 ·························································································································· 9

6. 有機硫黄算出方法 ············································································································ 9

参考 硫酸塩硫黄の定量方法(滴定法) ·················································································· 11

1. 要旨 ····························································································································· 11

2. 器具 ····························································································································· 11

3. 試薬 ····························································································································· 11

4. 試料はかり取り量 ··········································································································· 12

5. 操作 ····························································································································· 12

6. 計算 ····························································································································· 13

7. 分析回数 ······················································································································· 13

8. 許容差 ·························································································································· 13

9. 報告 ····························································································································· 13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8817-1984

石炭類の形態別硫黄の定量方法

Methods for Determination of Forms of Sulfur in Coal

1. 適用範囲 この規格は,石炭類の形態別硫黄分析方法について規定する。この規格において形態別硫

黄分析とは,全硫黄,硫酸塩硫黄,黄鉄鉱硫黄を定量し,併せて有機硫黄を算出することをいう。

引用規格,対応国際規格及び関連規格:9ページに示す。

2. 一般事項

2.1

試料 JIS M 8811(石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法)の4.6

に規定する気乾試料の調製方法により調製した気乾試料を用いる。

備考 気乾試料は密栓して保管すれば,少なくとも7日間ぐらいは水分がほとんど変化しないから,

各成分の分析の際に,毎回気乾試料水分を定量する必要はない。

2.2

計量器

2.2.1

はかり及び分銅 質量をはかる場合には,JIS M 8810(石炭類及びコークス類のサンプリング,分

析並びに測定方法の通則)の2.1に規定するはかり及び分銅を使用する。

2.2.2

量器 液体の体積をはかる場合には,JIS M 8810の2.2に規定する化学用体積計を使用する。

2.2.3

温度計 温度をはかる場合には,JIS M 8810の2.3に規定する温度計を使用する。

2.3

試薬及び水 各項目において,特に規定するもの以外は,JIS K 0050(化学分析方法通則)に規定す

るものを用いる。

2.4

分析結果の表し方

2.4.1

測定値のベース ベースの表し方は,次による。

(1) 分析結果は,全硫黄,硫酸塩硫黄,黄鉄鉱硫黄及び有機硫黄の4成分を無水ベースによって表示する。

無水ベースに換算するための水分は,JIS M 8812(石炭類及びコークス類の工業分析方法)の3.2.7,

3.3.8又は3.4.8の平均値(小数第2位)を用いる。

(2) 必要に応じて分析結果は,他のベースに換算して表示することもできる。この場合は換算したベース

の略号を付記しなければならない。換算方法及び略号は,JIS M 8810の7.に規定する分析結果及び測

定結果の表し方並びにJIS M 8810の8.に規定するベース換算方法による。

2.4.2

測定値及び報告値 表し方は,次による。

(1) 同一分析所において2回繰り返して行って得た個々の値を測定値という。これらの差が表2の許容差

以内ならば,その平均値を求めて報告値とする。

(2) 測定値及び報告値は,JIS Z 8401(数値の丸め方)によって表1に示すけたに丸める。

2

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

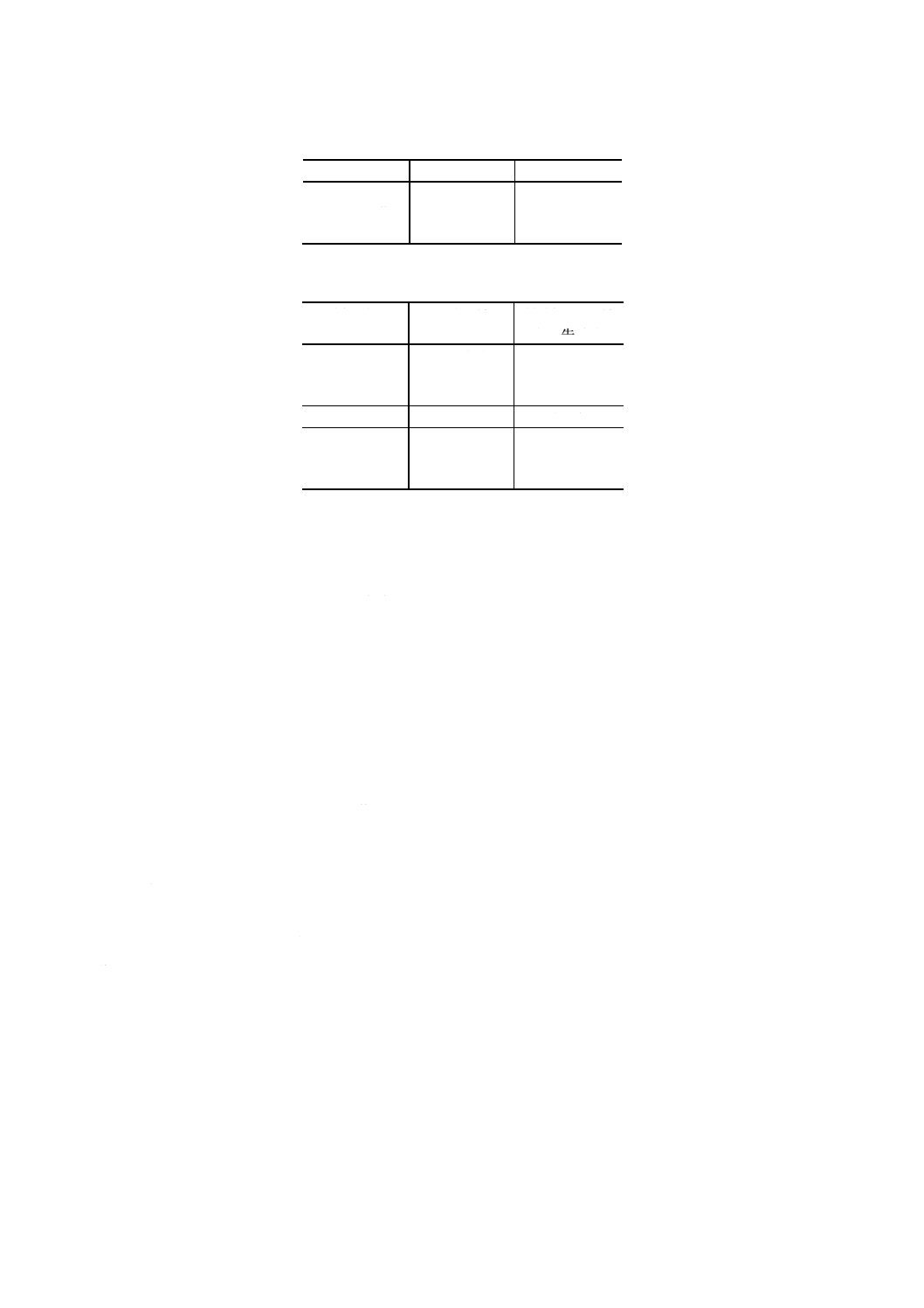

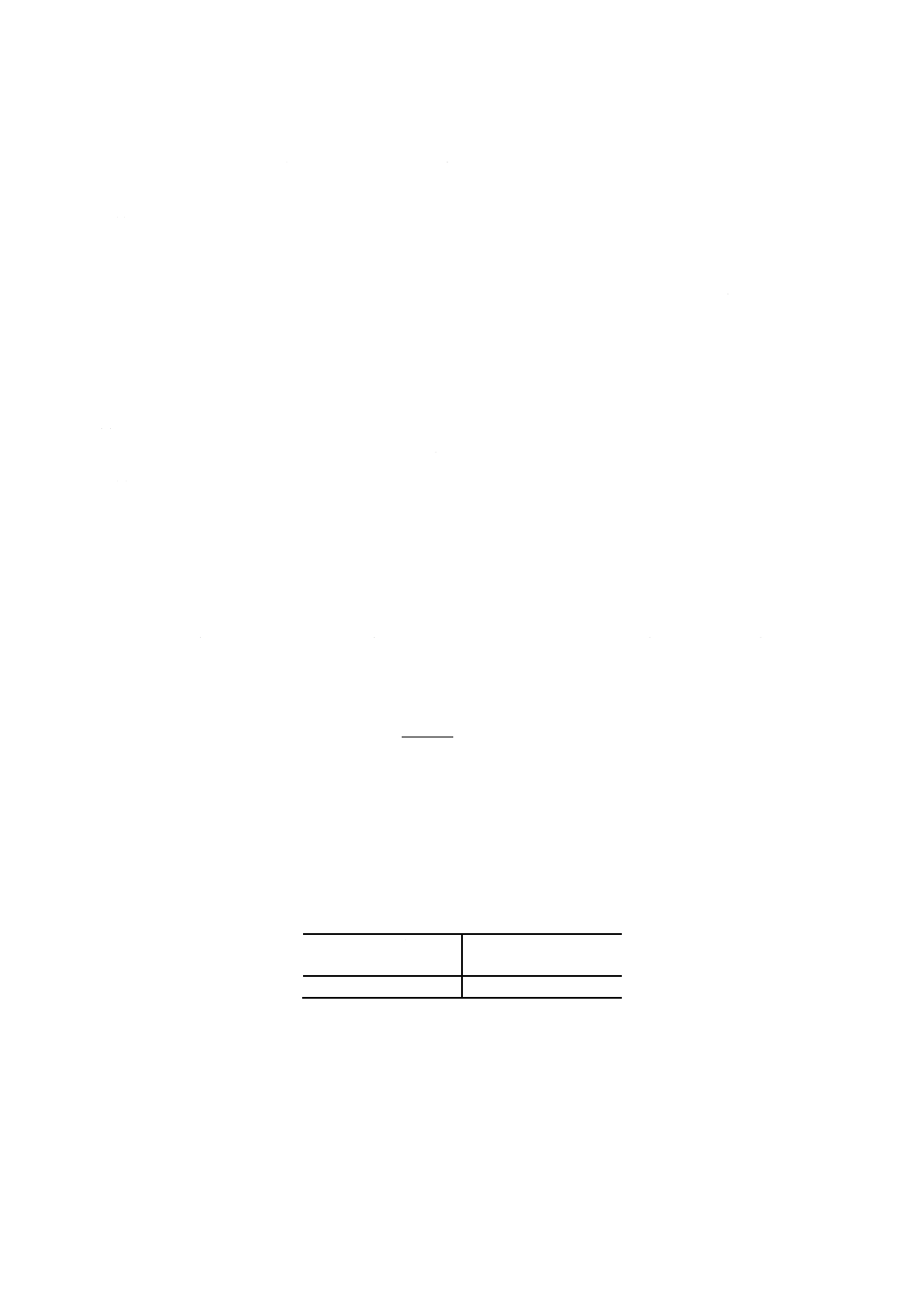

表1 測定値及び報告値のけた数

分析項目

測定値

報告値

全硫黄

硫酸塩硫黄

小数第2位

小数第1位

黄鉄鉱硫黄

2.5

許容差 許容差は,表2のとおりとする。

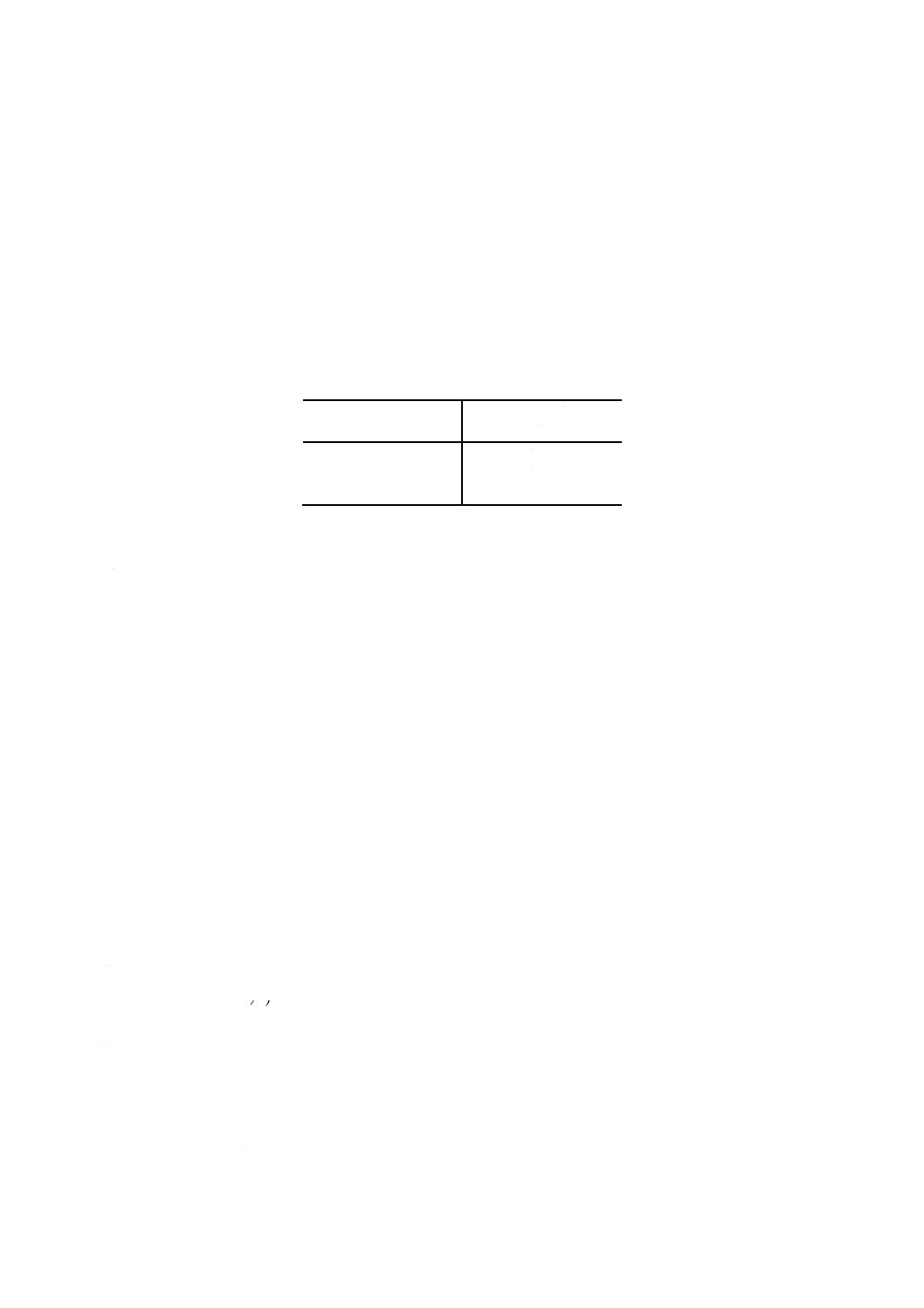

表2 許容差

分析項目

区分 %

異分析所間 %

(報 告 値)

1.0以下

0.07

全硫黄

1.1〜2.0

0.12

2.1以上

0.17

硫酸塩硫黄

−

(0.03)

0.5以下

(0.10)

黄鉄鉱硫黄

0.6〜1.4

(0.15)

1.5以上

(測定値の10%)

備考1. 同一分析所内許容差(測定値)は,各方

法の許容差の項に規定する。

2. 硫酸塩硫黄及び黄鉄鉱硫黄の異分析所間

の許容差は参考値とする。

参考 硫酸塩硫黄及び黄鉄鉱硫黄の異分析所間の

許容差はISO 157と一致している。

3. 全硫黄の定量方法 全硫黄の定量は,エシュカ法又は燃焼容量法のいずれかの方法で行うものとし,

その方法はJIS M 8813(石炭類及びコークス類の元素分析方法)の3.1に規定するエシュカ法又は3.2に

規定する燃焼容量法による。ただし燃焼容量法による場合は,すべてJIS M 8813の3.2.8の備考に示す方

法による塩素量の補正を行うこととする。

4. 硫酸塩硫黄の定量方法

4.1

方法の区分 石炭中の硫酸塩硫黄の定量方法は,重量法による。

参考 滴定法による硫酸塩硫黄の定量方法は,参考として本体の後に記載する。

4.2

要旨 試料中の硫酸塩硫黄を塩酸で抽出し,アンモニアを加えて鉄の沈殿を除去した後、塩酸酸性

とし,塩化バリウムを滴加して,硫酸バリウムの沈殿を生成させ,重量法で定量する。

4.3

装置及び器具 装置及び器具は,次のとおりとする。

(1) 電気炉 800±25℃に調節でき,均熱帯の広いものが望ましい。

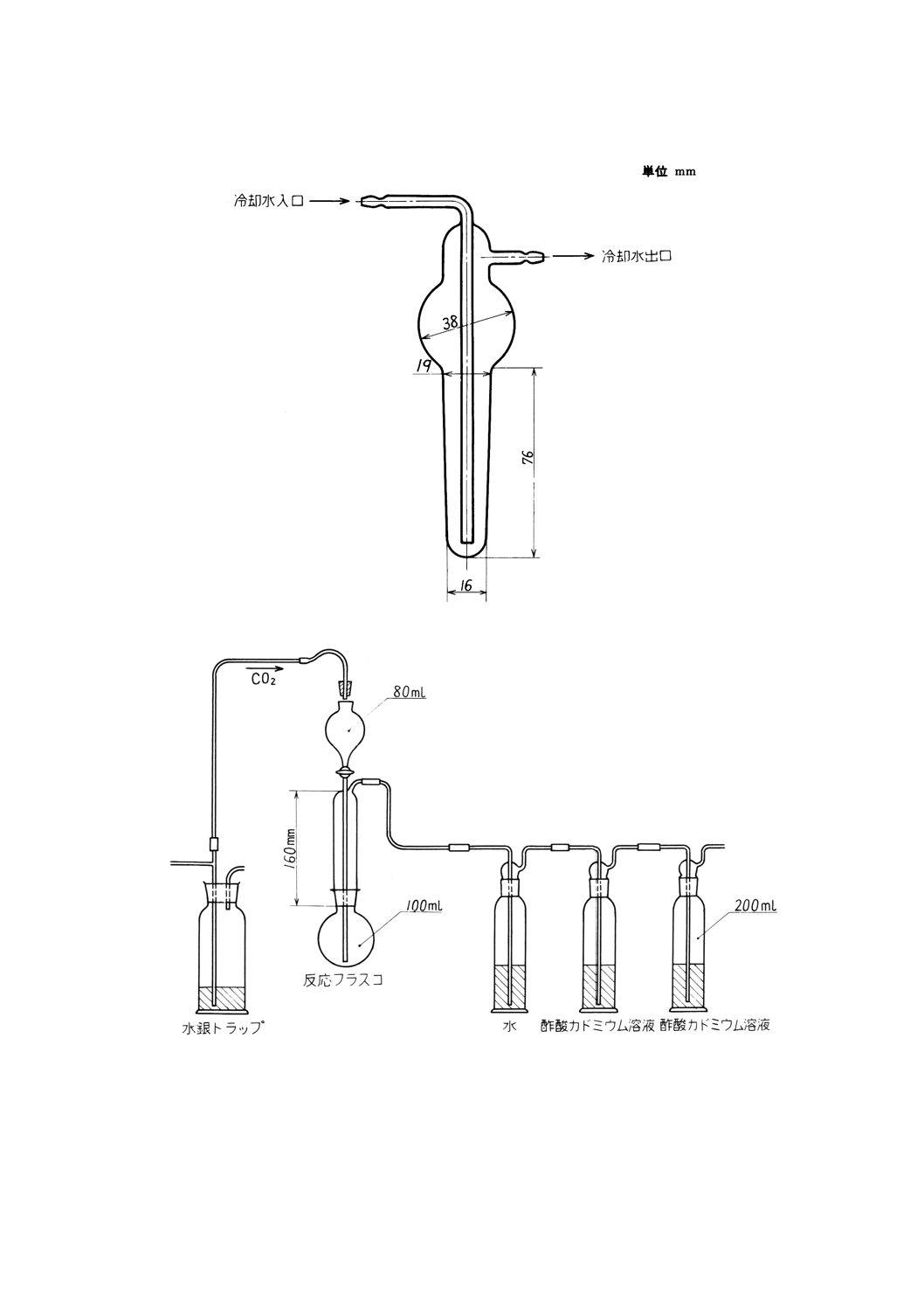

(2) コールドフィンガー冷却器(付図1参照)

4.4

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (2+3) 塩酸420mlを水で1lに薄める。

(3) 塩酸 (1+23) 塩酸42mlを水で1lに薄める。

(4) 臭素水 臭素の飽和水溶液

(5) アンモニア水

(6) 洗浄水 塩化アンモニウム10gを水500mlに溶解し,メチルオレンジに対して弱アルカリ性となるま

3

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

でアンモニア水を滴加する。

(7) 標準硫酸塩溶液 硫酸カリウム0.600 0gを水で溶解し,1lに薄める。この溶液10mlは硫酸バリウム

0.008 0gに相当する。

(8) 8.5%塩化バリウム溶液 塩化バリウム (BaCl2・2H2O) 100gを水に溶かして1lとしたものを,12時間以

上放置後ろ過して使用する。

(9) 0.1%メチルオレンジ溶液 メチルオレンジ0.1gを水に溶かして100mlとする。

(10) 2%硝酸銀溶液 硝酸銀2gを水に溶かして100mlとし,褐色瓶に入れて保存する。

4.5

試料はかり取り量 試料は0.2mm以下に粉砕した気乾試料5gを0.1mgまではかり取る。

4.6

操作 定量操作は,次の手順によって行う。

(1) 硫酸塩硫黄の抽出 試料をはかり取り,コニカルビーカー (300ml) に移す。塩酸 (2+3) 50mlを加え,

冷却器(付図1参照)を取り付け,30分間ホットプレート上で煮沸する。塩酸 (1+23) で冷却器を洗

浄した後,ビーカー (500ml) にろ紙(5種A)を用いてろ過する。ろ紙上の残さは塩酸 (1+23) で6

回,全量20mlで洗浄する。ろ液と洗液を合わせ,溶液中の硫酸塩硫黄を定量する。残さ炭は酸化法

による黄鉄鉱硫黄の定量用として保存する。酸化法による黄鉄鉱硫黄の定量に別個の試料を用いる場

合は,残さ炭を廃棄する。

(2) 鉄の除去 (1)の溶液に臭素水1mlを加え,時計皿でふたをして5分間煮沸し,鉄の酸化を完全にする

とともに,過剰の臭素を追い出す。次に絶えず振り混ぜながら,わずかに過剰になるまで,アンモニ

ア水を徐々に加えて鉄を沈殿させ,更に5ml加える。ビーカーを時計皿でふたをして1分間煮沸後,

ろ紙(5種A)を用いて鉄の沈殿をろ過し,ろ液をビーカー (500ml) に集める。沈殿を4〜5回温洗浄

水で洗浄し,洗液はろ液に合わせて硫黄の定量用に,また沈殿は元のビーカーと共に,黄鉄鉱硫黄を

酸化法で定量する場合の黄鉄鉱に由来しない鉄の沈殿として保管する。しかし,硫酸塩硫黄定量後,

黄鉄鉱硫黄を還元法で定量する場合は,沈殿を廃棄する。

(3) 硫酸バリウム沈殿生成前の準備 鉄の沈殿除去後の溶液に2〜3滴のメチルオレンジ指示薬を加え,変

色するまで注意して塩酸を加え,更に塩酸1mlを過剰に加える。溶液に水を加えて全容を250mlとす

る。

(4) 硫酸バリウム沈殿の生成

(a) 標準硫酸塩溶液10mlを加え,時計皿でふたをして煮沸するまで加熱した後,加熱を弱めて,わず

かに沸騰する程度にする。

(b) 熱溶液の中心に,塩化バリウム溶液10mlをピペット(1)から加える。その間ビーカー内容物は回転

させる。

注(1) 10mlホールピペットを用いれば,10mlは約30秒で流下する。

(5) 硫酸バリウム沈殿の熟成 液温が沸点よりわずかに低くなる程度に(例えば温浴上で)30〜60分間加

熱を継続する。又は室温で12時間以上静置する。

(6) 硫酸バリウム沈殿のろ過

(a) ろ紙(5種C)を用いてろ過する(2)。

注(2) ろ過に際して,水流ポンプなどで引いたりする場合は十分にろ紙の補強を行わないと,しばし

ば沈殿を損失する。

(b) 沈殿は傾斜法によって洗う。すなわち,熟成の終わった沈殿は静置し,上澄み液ができたら,静か

に液分だけをビーカーからろ紙上に流しだす。そしてまた,ビーカーを静置し,上澄み液だけを流

し出す。この操作を繰り返す。

4

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) ビーカーに残った沈殿は,温水を少量加えてかき混ぜた後静置し,再び上澄み液を傾斜してろ過す

る。この操作を数回繰り返した後,初めて沈殿をろ紙上に移す。

(d) ろ紙上に移すには,温水少量を加え,ときどき混ぜながら沈殿と液分とを共に流し出す。

(e) ビーカーの内壁に温水を吹き付けて沈殿をできるだけ洗い落とし,ろ紙の底に向かって流下させる。

なお,水でぬらしたゴム帽付ガラス棒でビーカーの内壁やかくはん棒に付いた沈殿をこすり落と

してろ過するとよい。

(f) 上の(c)〜(e)の操作に使う温水は,250mlを超えてはいけない。洗液20mlが硫酸銀溶液によって乳

白色を呈しなくなるまで洗浄する(3)。

注(3) 温水250ml以内で塩素イオンのなくなるように効果的な洗浄を行わなければならない。傾斜法

もその一方法であるが,例えば漏斗中に洗液が入っているのに,その上に新しい洗液を注ぐの

は,洗浄効果が悪い。

(7) 沈殿の強熱

(a) あらかじめ強熱して恒量にしてあるるつぼに,ぬれたろ紙を移す。

(b) 800±25℃に保ってあるよく換気する電気炉の前部の低温の位置(4)に,ごくわずかにふたをずらして

るつぼを入れ,ろ紙が炭化したらふたを取り,次第に炉の中心の方へるつぼを移動させてゆき,800

±25℃で15分間加熱する。

注(4) 急激に燃えて硫酸バリウムが損失するのを防ぐため,最初はなるべく低温部に挿入する。なお,

適当な耐火板があれば,るつぼを載せて一緒に電気炉内に入れるとよい。

(8) 硫酸バリウムのひょう量 恒量になった硫酸バリウムは,デシケーター中で放冷し,質量をはかる。

(9) 空試験 試料を使わずに(1)〜(8)と全く同様の操作を2回以上行う。その平均値をもって空試験値とす

る。

4.7

計算 硫酸塩硫黄含有率は,次の式によって算出する。

74

.

13

(%)

2

1

×

−

=

m

m

m

硫酸塩硫黄

ここに,

m: 試料はかり取り量 (g)

m1: 本定量で求めた硫酸バリウムの質量 (g)

m2: 空試験で求めた硫酸バリウムの質量 (g)

4.8

分析回数 この操作は同一分析所において2回繰り返して行う。2回の結果の差が許容差を超える場

合は,JIS M 8810の9.に規定する許容差適用方法による。

4.9

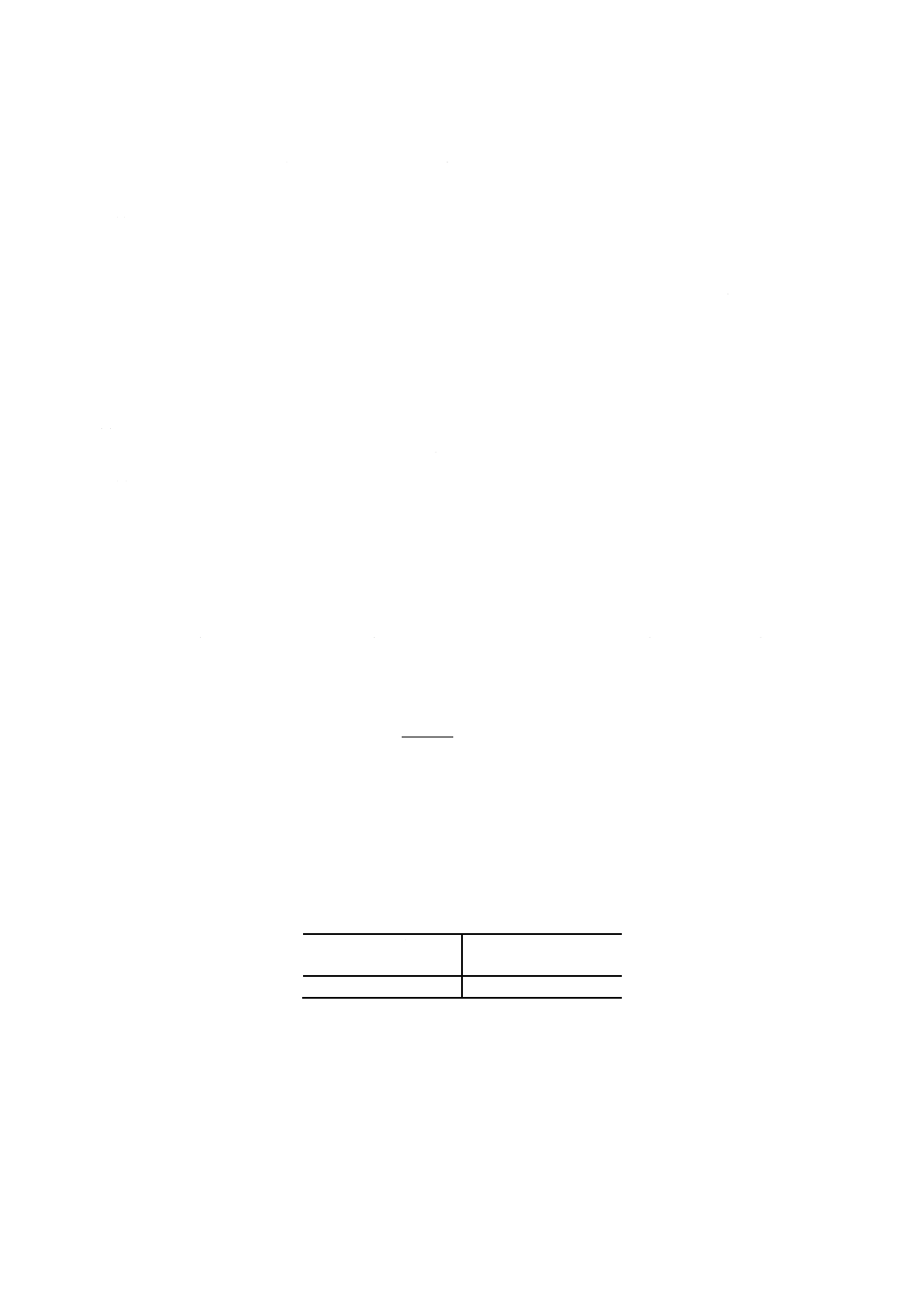

許容差 重量法による硫酸塩硫黄の許容差は,表3のとおりとする。

表3 重量法による硫酸塩硫黄の許容差

成 分

同一分析所内 %

(測定値)

硫酸塩硫黄

0.22

4.10 報告 2回の結果の差が許容差以内ならば,その2回の平均値を求め,小数第1位に丸めて報告する。

5. 黄鉄鉱硫黄の定量方法

5.1

方法の区分 石炭中の黄鉄鉱硫黄の定量方法は,酸化法か,還元法のいずれかによる。酸化法は黄

鉄鉱の状態で結合している鉄量を塩化第一すずで還元し,重クロム酸カリウム滴定法で求める。還元法は

黄鉄鉱の硫黄を硫化水素とし,酢酸カドミウムに吸収させた後,よう素滴定法で求める。

5.2

酸化法

5

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1

要旨 試料中の黄鉄鉱硫黄を硝酸で抽出し,アンモニア水を加えて鉄などの水酸化物を分離する。

沈殿を塩酸に溶解し,塩化第一すずで還元し,過剰の第一すずを塩化第二水銀で酸化し,酸濃度を調節し,

ジフェニルアミンスルホン酸ナトリウムを指示薬として重クロム酸カリウム標準溶液を用いて滴定し,こ

の鉄と結合している硫黄量を計算によって間接的に求める。

5.2.2

器具 器具は,コールドフィンガー冷却器とする(付図1参照)。

5.2.3

試薬 試薬は,次による。

(1) 硝酸 (1+7) 硝酸125mlを水で1lに薄める。

(2) 過酸化水素水 (30%)

(3) アンモニア水

(4) 混酸 硫酸150mlを水約500ml中に入れながらよくかき混ぜ,りん酸150mlを加え,水で全量を1l

とする。

(5) 洗浄水 塩化アンモニウム10gを水500mlに溶解し,メチルオレンジに対して弱アルカリ性となるま

でアンモニア水を滴加する。

(6) 塩化第一すず溶液 塩酸200mlをビーカー (1l) に入れ,水溶上で加熱しながら塩化第一すず (SnCl2・

2H2O) 100gを少量ずつ加えて溶解し,冷却後水で薄めて1lとする。この溶液には少量の粒状すずを加

え,褐色瓶に入れて保存する。

(7) 塩化第二水銀溶液(飽和,約5

V

W%)

(8) N/30重クロム酸カリウム標準溶液 (1.635g K2Cr2O7/l) 結晶重クロム酸カリウム(容量分析用標準試

薬)1.635gを正しくビーカー (300ml) にはかり取り,水約100mlに溶解し,1lのメスフラスコに移し

水で標線まで薄める。この場合は標準試薬に表示されている純度をそのままN/30に対する力価として

用い,標定は行わない。

(9) N/30硫酸第一鉄アンモニウム標準溶液 硫酸第一鉄アンモニウム [Fe (NH4) 2 (SO4) 2・6H2O] 13gをは

かり取り,硫酸 (1+1) 30ml及び水約700mlを加え,かき混ぜて溶解し,更に水を加えて全量を1lと

する。

(10) ジフェニルアミンスルホン酸ナトリウム溶液 (0.2

V

W%) 褐色瓶に入れて保存する。この試薬は,ジ

フェニルアミンスルホン酸バリウムを用いてもよい。

5.2.4

試料はかり取り量 試料は,0.2mm以下に粉砕した気乾試料約1gを0.1mgまではかり取る。又は

硫酸塩硫黄の定量に用いた塩酸抽出残さ炭を使用する。

5.2.5

操作 定量操作は,次の手順によって行う。

(1) 黄鉄鉱硫黄の抽出 試料をはかり取り,又は塩酸抽出残さ炭をコニカルビーカー (300ml) に移す。硝

酸 (1+7) 50mlを加え,冷却器(付図1参照)を取り付け,30分間ホットプレート上で煮沸する。硝

酸 (1+7) で冷却器を洗浄した後,ビーカー (500ml) にろ紙(5種A)を用いてろ過する。ろ紙上の

残さは硝酸 (1+7) で6回全量20mlを使用して洗浄後廃棄し,ろ液と洗液を合わせ,黄鉄鉱硫黄を測

定するための鉄の定量に用いる。

(2) 鉄の分離 石炭の分解によって生成した着色物質を破壊するために,過酸化水素水2mlを加え5分間

煮沸する(5)。煮沸後熱源から降ろし,たえず振り混ぜながらアンモニア水を滴加し,わずかに過剰に

加えて鉄を沈殿させ,更に過剰に5ml加える。加熱し2〜3分間煮沸した後熱源から降ろし,沈殿の

沈降するのを待ってろ紙(5種A)を用いてろ過し,温洗浄水で4〜5回洗浄する。

注(5) 亜れき青炭及び褐炭類を硝酸で煮沸すると,石炭化度の低い石炭ほど有機物が多く溶液に溶解

し,過酸化水素の添加だけでは分解しない。この場合は溶液を蒸発乾固し,濃硫酸2mlを加え

6

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て硫酸の白煙が生じるまで加熱し,有機物を分解する。

(3) 鉄の定量

(a) ろ紙を漏斗に付けたまま沈殿の大部分をもとのビーカーに洗い落とし,ビーカーを漏斗下に受け,

ろ紙上から熱塩酸 (1+3) 30mlを注ぎ,残留する水酸化物を溶解し,次に温塩酸 (1+9) で4又は5

回,最後に温水で酸の消失するまで洗浄する。ろ紙は捨てる。ビーカーを加熱し,水酸化物を溶解

した後,必要ならば溶液を約100mlまで濃縮する。

(b) 上記の溶液に塩酸10mlを加え,約80℃以上に加熱し,塩化第一すず溶液を滴加しながら振り混ぜ,

黄色が薄れてきたら注意して1滴加えるごとによく振り混ぜ,黄色が消失した後過剰に1滴だけ加

え,ビーカー内壁を水で洗浄し,流水中で室温以下となるまで冷却する。

(c) これに塩化第二水銀溶液10mlを一度に加え,すぐに振り混ぜた後,3〜5分間放置する。これに混

酸30mlを加え水で約300mlに薄め,指示薬としてジフェニルアミンスルホン酸ナトリウム溶液2

〜3滴を加え,これをN/30重クロム酸カリウム標準溶液を用いて滴定し,紫色になった点を終点と

する。

(4) 空試験は,次のように行う(6)。

(2)までの操作は試料と同様に操作する。これに塩酸10mlを加え,約80℃以上に加熱し,塩化第一

すず溶液を1滴加え,ビーカー内壁を水で洗浄して流水中で室温以下となるまで冷却する。これに塩

化第二水銀溶液10mlを加えてすぐ振り混ぜ,3〜5分間放置する。これに混酸30ml及びN/30硫酸第

一鉄アンモニウム溶液10mlを正しく加え,水で約30mlに薄め,指示薬としてジフェニルアミンスル

ホン酸ナトリウム溶液2又は3滴を加え,これをN/30重クロム酸カリウム標準溶液を用いて滴定する。

別のビーカー (500ml) に混酸30mlとN/30硫酸第一鉄アンモニウム溶液10mlを正しく取り,水で

300mlに薄め滴定する。

空試験溶液に消費されたN/30重クロム酸カリウム標準溶液の液量からN/30硫酸第一鉄アンモニウ

ム溶液だけに消費されたN/30重クロム酸カリウム標準溶液の消費量を差し引いて空試験値とする。

注(6) 空試験溶液中の鉄量が微量のときは,重クロム酸カリウムを過剰に添加してもジフェニルアミ

ンスルホン酸による発色が速やかに起こらないので,過大の空試験値になりやすい。第一鉄イ

オンを共存させると発色が速やかになる。

(5) 黄鉄鉱に由来しない鉄の定量 硫酸塩硫黄の定量における塩酸抽出残さ炭を用いずに,別個の試料を

はかり取って,黄鉄鉱硫黄を酸化法で定量する場合には,黄鉄鉱に由来しない硫黄を補正する必要が

あり,黄鉄鉱に由来しない鉄は,4.6(2)で分離した鉄の沈殿を(3)(a)及び(b)と同様の操作によって定量

する。

5.2.6

計算

(1) 塩酸抽出残さ炭について測定を行っ場合,黄鉄鉱硫黄含有率は,次の式によって算出する。

黄鉄鉱硫黄 (%) = (V1−V2) N×6.412/m

ここに,

V1: 5.2.5(3)における重クロム酸カリウム標準溶液消費量 (ml)

V2: 5.2.5(4)により求めた空試験値液量 (ml)

N: 小数点以下4けたで表示した重クロム酸カリウム標準溶液

の規定度

m: 硫酸塩硫黄の定量の際の試料はかり取り量 (g)

(2) 別個の試料について測定を行った場合,黄鉄鉱硫黄含有率は,次の式によって算出する。

412

.6

(%)

2

4

3

1

2

1

×

×

−

−

−

=

N

m

V

V

m

V

V

黄鉄鉱硫黄

7

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

V1: 5.2.5(3)における重クロム酸カリウム標準溶液消費量 (ml)

V2: 5.2.5(4)により求めた空試験値液量 (ml)

V3: 5.2.5(5)における重クロム酸カリウム標準溶液消費量 (ml)

V4: 5.2.5(5)の場合の操作における空試験値液量 (ml)

N: 小数点以下4けたで表示した重クロム酸カリウム標準溶液

の規定度

m1: 硝酸で抽出される試料のはかり取り量 (g)

m2: 塩酸で抽出される試料のはかり取り量 (g)

5.2.7

分析回数 この操作は同一分析所において2回繰り返して行う。2回の結果の差が許容差を超える

場合は,JIS M 8810の9.に規定する許容差適用方法による。

5.2.8

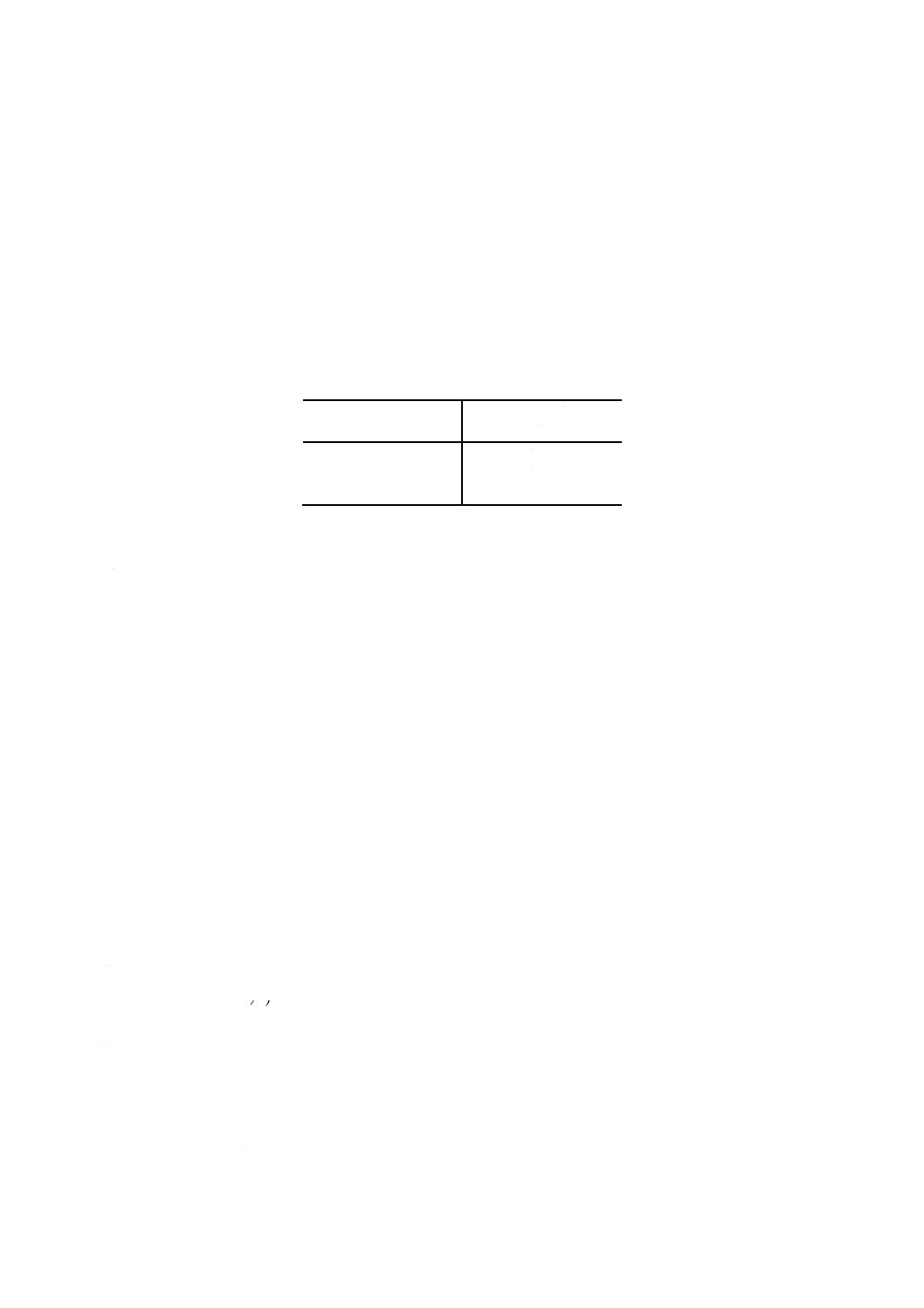

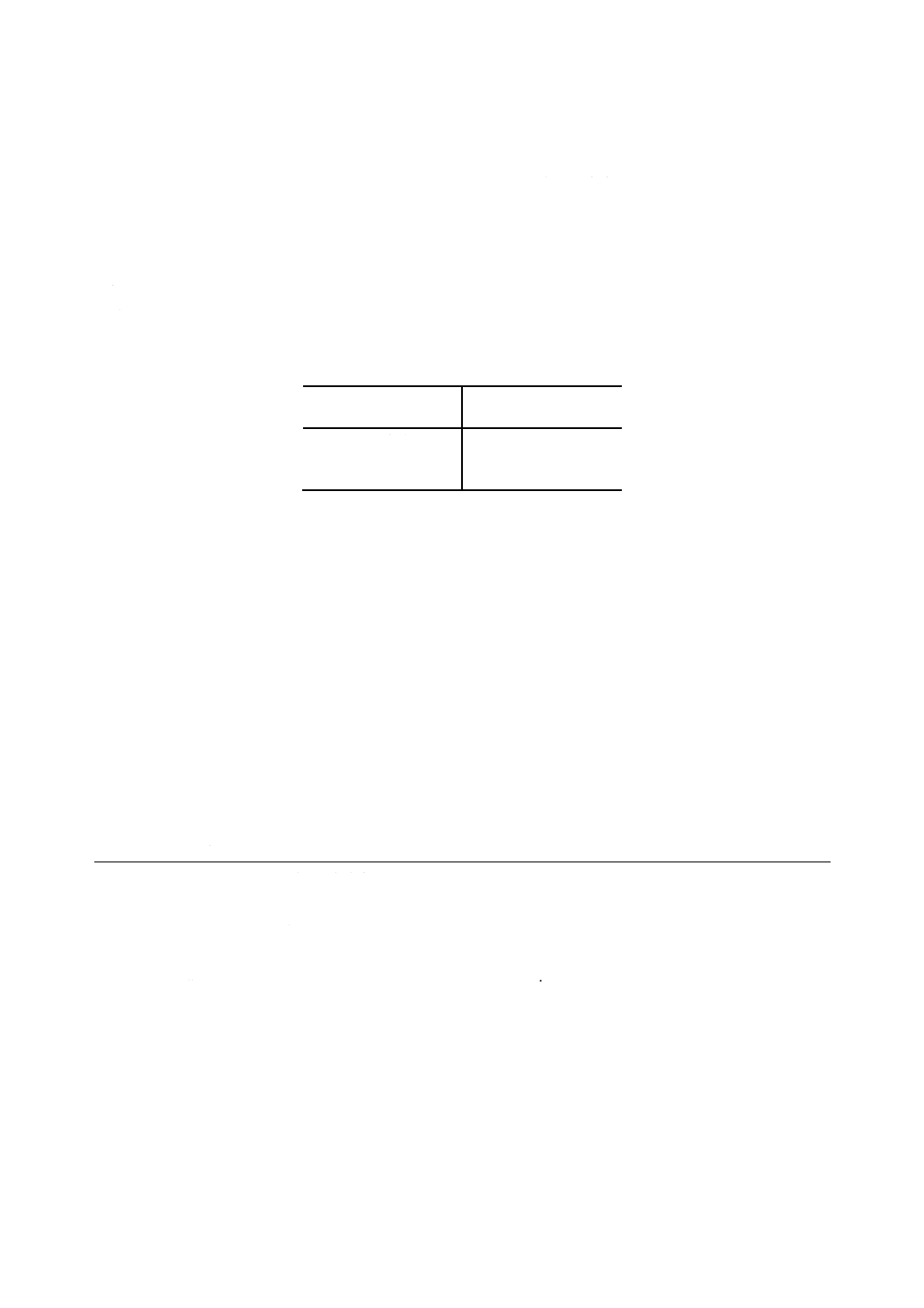

許容差 酸化法による黄鉄鉱硫黄の許容差は,表4のとおりとする。

表4 酸化法による黄鉄鉱硫黄の許容差

黄鉄鉱硫黄 %

同一分析所内 %

(測定値)

0.5以下

0.05

0.6〜1.4

0.07

1.5以上

測定値の5%

5.2.9

報告 2回の結果の差が許容差以内ならば,その2回の平均値を求め,小数第1位に丸めて報告す

る。

5.3

還元法

5.3.1

要旨 石炭を微粉砕して,黄鉄鉱の粒子を単体分離し,発生機の水素と反応させて,硫黄を還元し

て硫化水素とし,酢酸カドミウム溶液に吸収させる。これによう素溶液を加えて,過剰のよう素をチオ硫

酸ナトリウム溶液で逆滴定する。

5.3.2

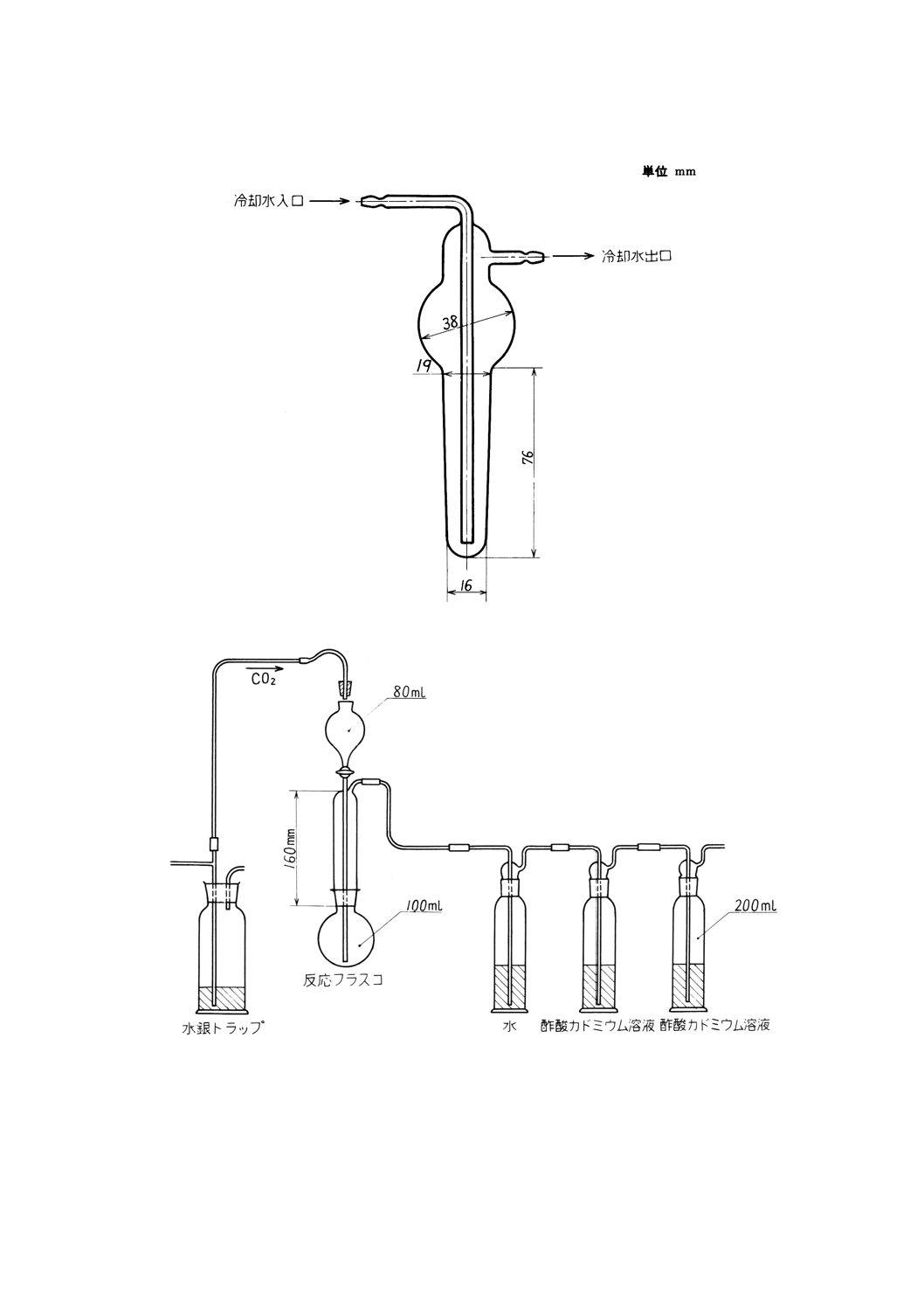

装置及び器具 装置は,次のものから成る(付図2参照)。

(1) 反応フラスコ 容量100mlの丸底フラスコ。共通すり合わせテーパーは24/30のもの。

(2) ガス導入管 下端に反応フラスコを取り付けるための共通すり合わせテーパー24/30をもつ太いガ

ラス管で,上端に滴加漏斗が封じ込めてあり(滴加漏斗の下端は,取り付けた反応フラスコの底部よ

り約5mm程度まで到達する。),また,ガス抜き管が付いている。

(3) 水銀安全トラップ

(4) 洗浄瓶 塩酸ガス吸収用で80〜100mlの蒸留水を入れた内容積200ml程度のもの。

(5) 吸収瓶 硫化水素吸収用で80〜100mlの酢酸カドミウム溶液を入れた内容積200ml程度のもの2本。

(6) 炭酸ガスボンベ及び減圧弁。

5.3.3

試薬 試薬は,次による。

(1) 金属クロム(粉末)

(2) 金属亜鉛(粒状3〜4mm)

(3) エタノール (95%

V

V)

(4) 塩酸

(5) 塩酸 (1+0.9) 塩酸525mlを水で1lに薄める。

(6) 4.3%酢酸カドミウム溶液 酢酸カドミウム溶液 [(CH3-COO)2Cd・2H2O] 50gを水に溶解し,氷酢酸10ml

を加え,水で1lに薄める。

(7) N/10チオ硫酸ナトリウム溶液 チオ硫酸ナトリウム(5水塩)約26g及び炭酸ナトリウム(無水)0.2g

をとり,炭酸を含まない水に溶かして約1lとし,これにイソアミルアルコール約10mlを加え,よく

8

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

振り混ぜて2日間放置する。

標定 N/10よう素酸カリウム溶液(標定用)25mlをピペットを用いて共栓付三角フラスコ (300ml)

にとり,よう化カリウム2g及び硫酸 (1+5) 5mlを加え,直ちに栓をして静かに振り混ぜ,暗所に5

分間放置した後水100mlを加え,遊離したよう素をこの溶液で滴定する。液の黄色が薄くなってから

指示薬としてでんぷん溶液3mlを加え,よう素でんぷんの青が消えるまで滴定を続ける。

別に同一条件で空試験を行って補正したml数 (x) から次式によってファクター (f ) を算出する。

x

f

25

=

(8) N/10よう素酸カリウム溶液(標定用) よう素酸カリウム(標準試薬)を120〜140℃で2時間乾燥し,

硫酸デシケーター中で放冷したのち,よう素酸カリウム100%に対し,0.891 7gを正しくはかり,水に

溶かしてメスフラスコ250mlに入れ,水を標線まで加える。

(9) N/10よう素溶液 よう素約13gをよう化カリウム40gを含む水約250mlの溶液で溶解し,水で約1l

に薄め,塩酸3滴を加え,褐色瓶に入れて暗所に保存する。この溶液25mlをN/10チオ硫酸ナトリウ

ム溶液で標定する(指示薬:でんぷん溶液,ただし,溶液が微黄色になってから加える。)。

(10) でんぷん溶液 でんぷん(可溶性)1gを水約10mlと混ぜ,ついで熱水100ml中によくかき混ぜなが

ら加え,約1分間煮沸した後冷却静置し,その上澄み液を用いる。この溶液は使用の都度調製する。

5.3.4

試料はかり取り量 試料は0.02mm以下に粉砕(7)した気乾試料0.5gを0.1mgまではかり取る。

注(7) 乳鉢,自動乳鉢,粉砕用振動ミルなどいずれの方法で破砕を行ってもよいが,この分析法は黄

鉄鉱を濃塩酸で分解すると同時に発生機の水素による接触的な還元で硫化水素を生成させる反

応であるので,規定の粒度以下に試料を粉砕することが,重要である。乳鉢,自動乳鉢の場合,

試料に少量のエタノール (5ml) を加えて,注意深く粉砕することにより,規定粒度の石炭試料

を調製することができる。

5.3.5

操作 定量操作は,次の手順によって行う。

(1) 黄鉄鉱硫黄の還元 試料をはかり取り,反応フラスコ (100ml) に移す。エタノール3〜5ml,金属亜

鉛15g,金属クロム0.1gを加え,振り混ぜてのり状になるまで混合する。装置に反応フラスコを取り

付け,炭酸ガスボンベに接続した滴加漏斗に,3mlのエタノールと70mlの塩酸を入れる。滴加漏斗の

栓を開き,フラスコに約5mlの酸を加えて1〜2分間栓を閉じ,2価のクロムイオンを形成させた後,

再び栓を開いて,引き続いて残りの酸を10分間かけて加える。酸を入れ終わったら滴加漏斗の栓を閉

じる。

(2) 硫化水素の吸収 水素の発生が終わったら滴加漏斗の栓を開いて,15〜20分間炭酸ガスを流し,すべ

ての硫化水素をカドミウム溶液の入った吸収瓶中に追い出す。

(3) 滴定 硫化カドミウムの黄色い沈殿を含む吸収瓶に(8),十分過剰になるように一定量のよう素溶液を

加え,更に塩酸 (1+0.9) 20mlを加え,沈殿が溶解するまでかくはんする。吸収瓶の内容物をコニカル

ビーカー又は三角フラスコに移し,水で吸収瓶を洗浄し,その洗液も合わせる。黄褐色の溶液中の過

剰のよう素をチオ硫酸ナトリウム溶液で滴定する。液の黄色が薄くなってから,指示薬としてでんぷ

ん溶液3mlを加え,よう素でんぷんの青が消えるまで滴定を続ける。

注(8) 酢酸カドミウム溶液を入れた2本目の吸収瓶は,多量の硫化水素が発生した場合,1本目の吸収

瓶だけでは吸収しきれない可能性があるために必要である。2本目の吸収瓶の溶液中に濁りがあ

る時は,これを1本目の吸収瓶の溶液に合わせる。

5.3.6

計算 黄鉄鉱硫黄含有率は,次の式によって算出する。

9

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

黄鉄鉱硫黄 (%) = (V1N1−V2N2) ×1.6/m

ここに,

V1: よう素溶液の添加量 (ml)

V2: チオ硫酸ナトリウム溶液の滴定量 (ml)

N1: 小数点以下4けたで表示したよう素溶液の規定度

N2: 小数点以下4けたで表示したチオ硫酸ナトリウム溶液の規

定度

m: 試料のはかり取り量 (g)

5.3.7

分析回数 この操作は同一分析所において2回繰り返して行う。2回の結果の差が許容差を超える

場合は,JIS M 8810の9.に規定する許容差適用方法による。

5.3.8

許容差 還元法による黄鉄鉱硫黄の許容差は,表5のとおりとする。

表5 還元法による黄鉄鉱硫黄の許容差

黄鉄鉱硫黄 %

同一分析所内 %

(測定値)

0.5以下

0.05

0.6〜1.4

0.07

1.5以上

測定値の5%

5.3.9

報告 2回の結果の差が許容差以内ならば,その2回の平均値を求め,小数第1位に丸めて報告す

る。

6. 有機硫黄算出方法 有機硫黄含有率は,次の式によって算出する。

有機硫黄 (%) =全硫黄 (%) −[硫酸塩硫黄 (%) +黄鉄鉱硫黄 (%)]

引用規格:

JIS K 0050 化学分析方法通則

JIS M 8810 石炭類及びコークス類のサンプリング,分析並びに測定方法の通則

JIS M 8811 石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法

JIS M 8812 石炭類及びコークス類の工業分析方法

JIS M 8813 石炭類及びコークス類の元素分析方法

JIS Z 8401 数値の丸め方

対応国際規格:

ISO 157 Hard coal−Determination of forms of sulphur

関連規格:JIS K 0102 工場排水試験方法

JIS K 8006 試薬の含量試験中滴定に関する基本事項

JIS M 8815 石炭灰及びコークス灰の分析方法

JIS P 3801 ろ紙(化学分析用)

ASTM D 2492 Standard test method for forms of sulfur in coal

10

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 コールドフィンガー冷却器

付図2 還元法による黄鉄鉱硫黄の定量装置

11

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 硫酸塩硫黄の定量方法(滴定法)

1. 要旨 試料中の硫酸塩硫黄を塩酸で抽出し,陽イオン交換樹脂を用いて,溶液中の陽イオンを除去し

た後,クロム酸バリウムの一定量を加えて,硫酸イオンとクロム酸イオンを置換し,これによう化カリウ

ムを加えて,遊離するよう素を酢酸ナトリウム緩衝液の存在下で,チオ硫酸ナトリウム溶液で滴定する。

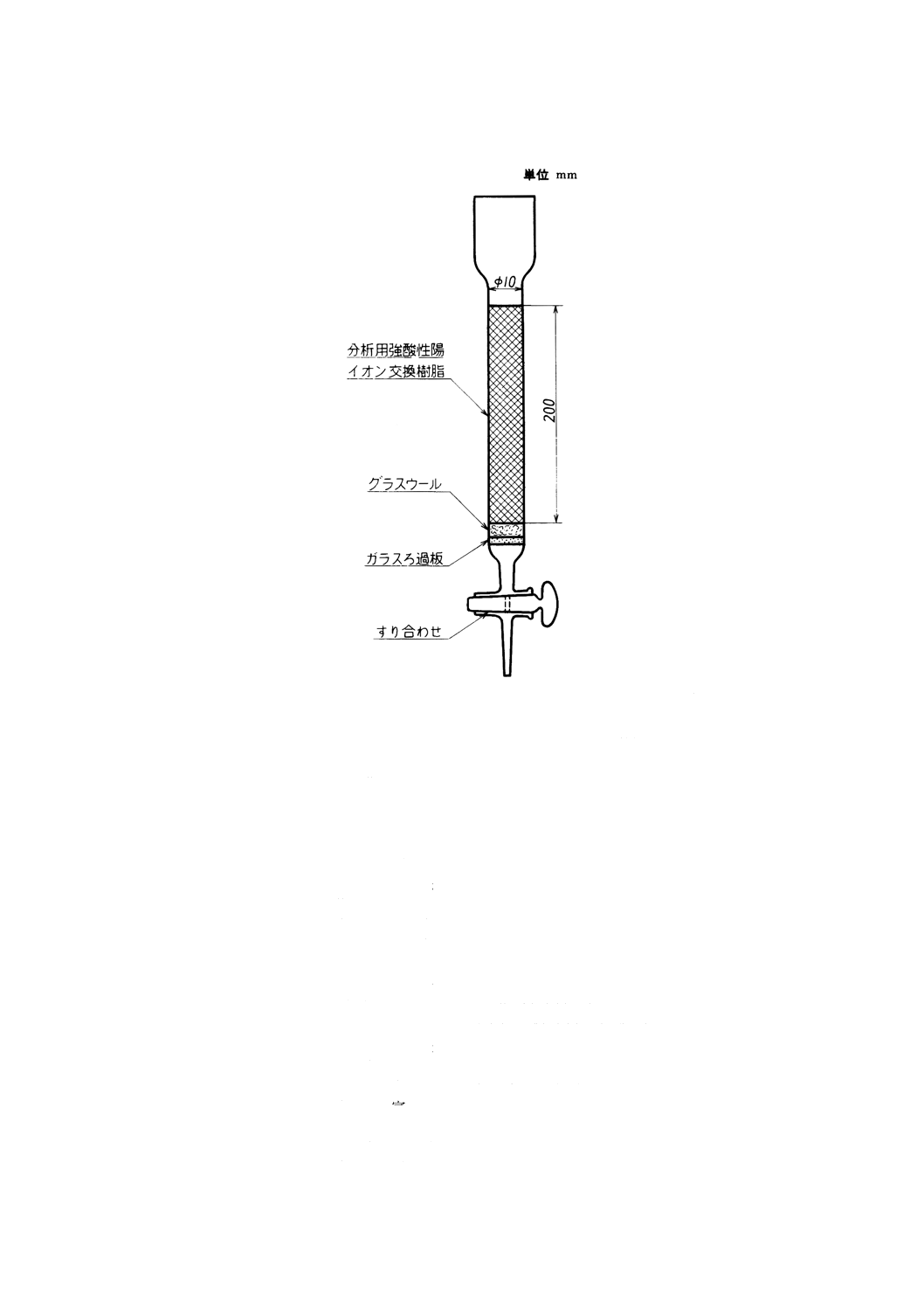

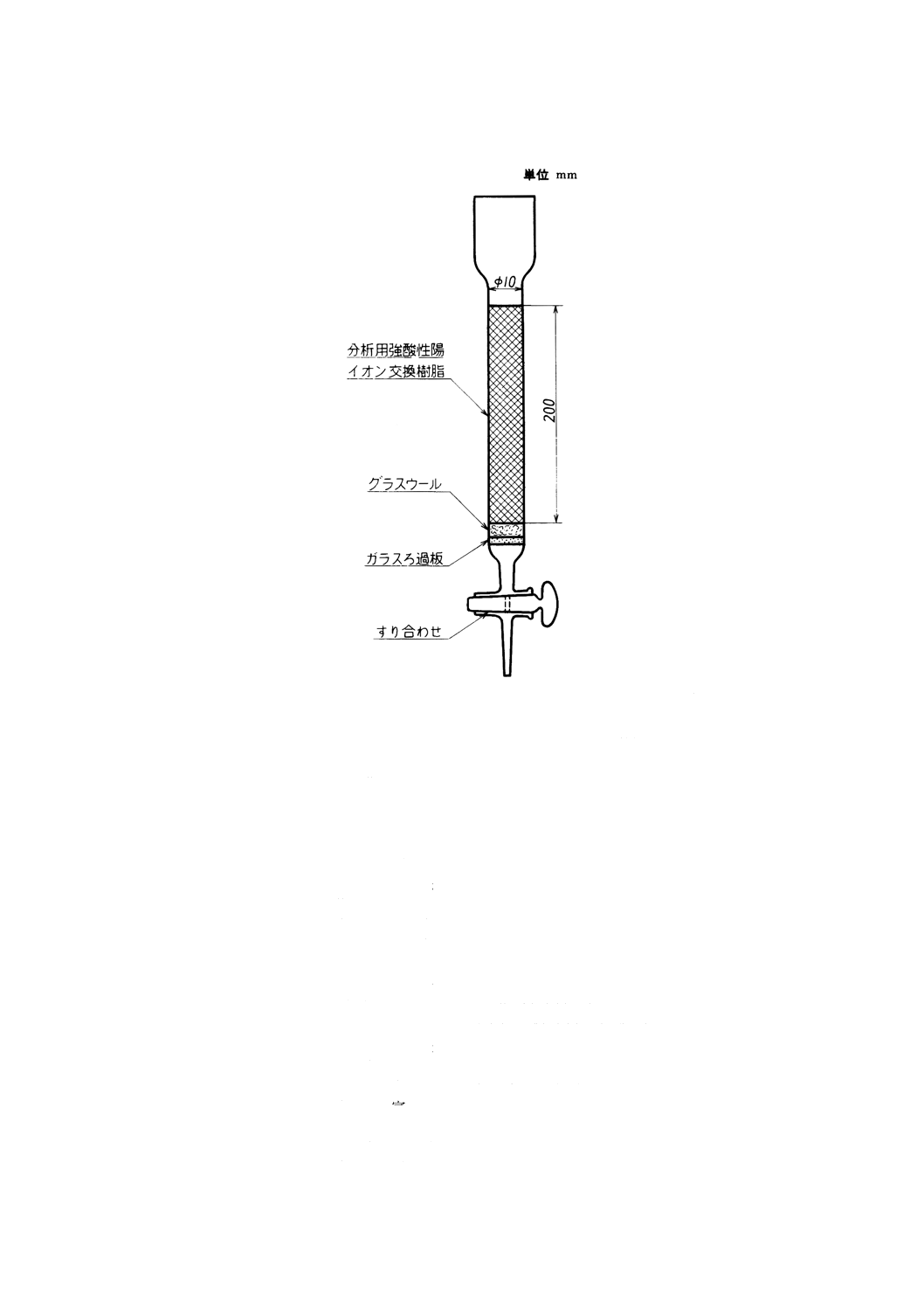

2. 器具 器具は,次のとおりとする。

(1) コールドフィンガー冷却器 (本体付図1参照)

(2) 陽イオン交換器 (参考付図参照)

ガラスのカラムは,長さ200±20mm,内径20〜25mmで35±5gの強酸性陽イオン交換樹脂を含む

もの。直線流速は40mm/分に調節する。

3. 試薬 試薬は,次による。

(1) 分析用強酸性陽イオン交換樹脂 粒度0.5〜1.5mm

(2) 塩酸

(3) 塩酸 (2+3) 塩酸420mlを水で1lに薄める。

(4) 塩酸 (2+23) 塩酸42mlを水で1lに薄める。

(5) 過酸化水素水 30%

(6) 8%水酸化ナトリウム溶液 水酸化ナトリウム80gを水1lに溶解する。

(7) 3%クロム酸バリウム溶液 精製したクロム酸バリウム(1)3.0gに水10mlと60%過塩素酸10mlを加え,

加熱して完全に溶解した後,水で100mlに薄め,ろ紙(5種C)を用いてろ過して,ポリエチレンの

瓶に保存する。使用前一晩放置する。

注(1) クロム酸バリウムの精製 クロム酸カリウム8gを水約800mlに溶かし,70〜80℃に温める。こ

れに塩化バリウム(2水塩)10gを約100mlに溶かして温めた溶液を,上澄み液の黄色がほとん

どなくなるまで徐々に滴加してクロム酸バリウムの沈殿を作る。この沈殿を温水約500mlで2〜

3回傾斜法により洗浄したのち,更にこの沈殿を冷水で2〜3回遠心分離し洗浄する。次に,これ

に塩酸 (1+5) 100mlを加え,温めて溶かし(不溶性物質があればろ過する。),水を加えて約700ml

とし,70〜80℃に温め,アンモニア水 (1+6) (約110ml)をブロムチモールブルーの変色点(母

液の一部で試験)まで徐々に加えてクロム酸バリウムを再沈殿させる。この沈殿を前と同様に

操作してよく洗浄する。これを105〜110℃で約1時間乾燥してから,めのう乳鉢で解砕し,広口

試薬瓶に入れて保存する。

(8) 13.6%酢酸ナトリウム溶液 無水酢酸ナトリウム136g又は酢酸ナトリウム3水塩225gを水で溶解し,

1lに薄める。

(9) 9%酢酸ナトリウム溶液 無水酢酸ナトリウム9g又は酢酸ナトリウム3水塩15gを水で溶解し,1lに

薄める。

(10) アンモニア溶液 (1+1) この溶液は炭酸塩を除くために酸化カルシウム上に保存する。

(11) 標準硫酸塩溶液 硫酸カリウム0.600 0gを水で溶解し,1lに薄める。この溶液10mlはN/10チオ硫酸

ナトリウム溶液1.033mlに相当する。

12

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(12) よう化カリウム

(13) N/10チオ硫酸ナトリウム溶液 チオ硫酸ナトリウム(5水温)約26g及び炭酸ナトリウム(無水)0.2g

をとり,炭酸を含まない水に溶かして約1lとし,これにイソアミルアルコール約10mlを加え,よく

振り混ぜて2日間放置する。

標定 N/10よう素酸カリウム溶液(標定用)25mlをピペットを用いて共栓付三角フラスコ (300ml)

にとり,よう化カリウム2g及び硫酸 (1+5) を加え,直ちに栓をして静かに振り混ぜ,暗所に5分間

放置した後水100mlを加え,遊離したよう素をこの溶液で滴定する。液の黄色が薄くなってから指示

薬としてでんぷん溶液3mlを加え,よう素でんぷんの青が消えるまで滴定を続ける。

別に同一条件で空試験を行って補正したml数 (x) から,次式によってファクター (f) を算出する。

x

f

25

=

(14) N/10よう素酸カリウム溶液(標定用) よう素酸カリウム(標準試薬)を120〜140℃で2時間乾燥し,

硫酸デシケーター中で放冷したのち,KI03100%に対し0.891 7gを正しくはかり,水に溶かしてメスフ

ラスコ250mlに入れ,水を標線まで加える。

(15) メチルレッド−メチレンブルー混合指示薬溶液 次の2溶液を使用前に等量ずつ混合する。この混合

液は必ず褐色瓶に入れて保存し,1週間以上経過したものは使用してはならない。

(a) 0.125gのメチルレッドを100mlのエチルアルコール (95%

V

V) に溶解する。褐色瓶に保存する。

(b) 0.083gのメチレンブルーを100mlのエチルアルコール (95%

V

V) に溶解する。褐色瓶に保存する。

(16) フェノールレッド指示薬溶液 0.1gのフェノールレッドを20mlのエチルアルコール (95%

V

V) に溶解

し,水で100mlに薄める。

(17) でんぷん溶液 でんぷん(溶性)1gを水約100mlと混ぜ,ついで熱水100ml中によくかき混ぜながら

加え,約1分間煮沸したのち冷却静置し,その上澄み液を用いる。この溶液は使用の都度調製する。

4. 試料はかり取り量 試料は,0.2mm以下に粉砕した気乾試料5gを0.1mgまではかり取る。

5. 操作 定量操作は,次の手順によって行う。

(1) 硫酸塩硫黄の抽出 試料をはかり取り,コニカルビーカー (300ml) に移す。塩酸 (2+3) 50mlを加え,

冷却器(本体付図1参照)を取り付け,30分間ホットプレート上で煮沸する。塩酸 (1+23) で冷却器

を洗浄した後,ビーカー (500ml) にろ紙(5種A)を用いてろ過する。ろ紙上の残さは塩酸 (1+23) で

6回,全量20mlで洗浄する。ろ液と洗液を合わせ,溶液中の硫酸塩硫黄を定量する。残さ炭は酸化法

による黄鉄鉱硫黄の定量用として保存する。酸化法による黄鉄鉱硫黄の定量に別個の試料を用いる場

合は,残さ炭を廃棄する。

(2) 陽イオンの除去 (1)の溶液に過酸化水素水1滴を加え,蒸発乾固する。残さを塩酸で湿らし,30ml

の水を加えて煮沸し,冷却後,陽イオン交換器でろ過する。ろ過速度は40mm/分に調節し,ろ過後

イオン交換器は,60〜70mlの水で洗浄し,ろ液と洗液は合わせる。

(3) 硫酸イオンとクロム酸イオンの置換 陽イオン除去後の溶液に,標準硫酸溶液10mlをピペットで加

えた後煮沸し,熱溶液に混合指示薬溶液又はフェノールレッド指示薬溶液を2又は3滴加え,アルカ

リ性となるまで水酸化ナトリウム溶液を滴加する。次に熱溶液をかくはんしながら,クロム酸バリウ

ム溶液10mlをピペットから加え,2〜3分間煮沸後13.6%酢酸ナトリウム溶液10mlを加える。更に2

〜3分間煮沸し,明らかにアルカリ性になるまで,注意してアンモニア水 (1+1) を加える。なお,過

13

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

剰のアンモニアがなくなるまで煮沸した後,20分間冷却する。ビーカー (500ml) にろ紙(5種C)を

用いてろ過する。ろ紙上の残さは1回につき10mlの9%酢酸ナトリウム溶液を用いて2回洗浄する。

(4) 滴定 ろ液と洗液を合わせ,これに,よう化カリウム1〜2gを加えて溶解した後,塩酸5mlを加える。

5分間静置後遊離したよう素をチオ硫酸ナトリウム溶液で滴定する。液の黄色が薄くなってから,指

示薬としてでんぷん溶液3mlを加え,よう素でんぷんの青が消えるまで滴定を続ける。

(5) 空試験 試料を使わずに,(1)〜(4)と全く同様の操作を2回以上行う。その平均値をもって空試験値と

する。

6. 計算 硫酸塩硫黄含有率は,次の式によって算出する。

硫酸塩硫黄 (%) = (V1−V2) N×1.069/m

ここに,

V1: (4)におけるチオ硫酸ナトリウム溶液消費量 (ml)

V2: (5)により求めた空試験値液量 (ml)

N: 小数点以下4けたで表示したチオ硫酸ナトリウム溶液の規定度

m: 試料のはかり取り量 (g)

7. 分析回数 この操作は,同一分析所において2回繰り返して行う。2回の結果の差が許容差を超える

場合は,JIS M 8810の9.に規定する許容差適用方法による。

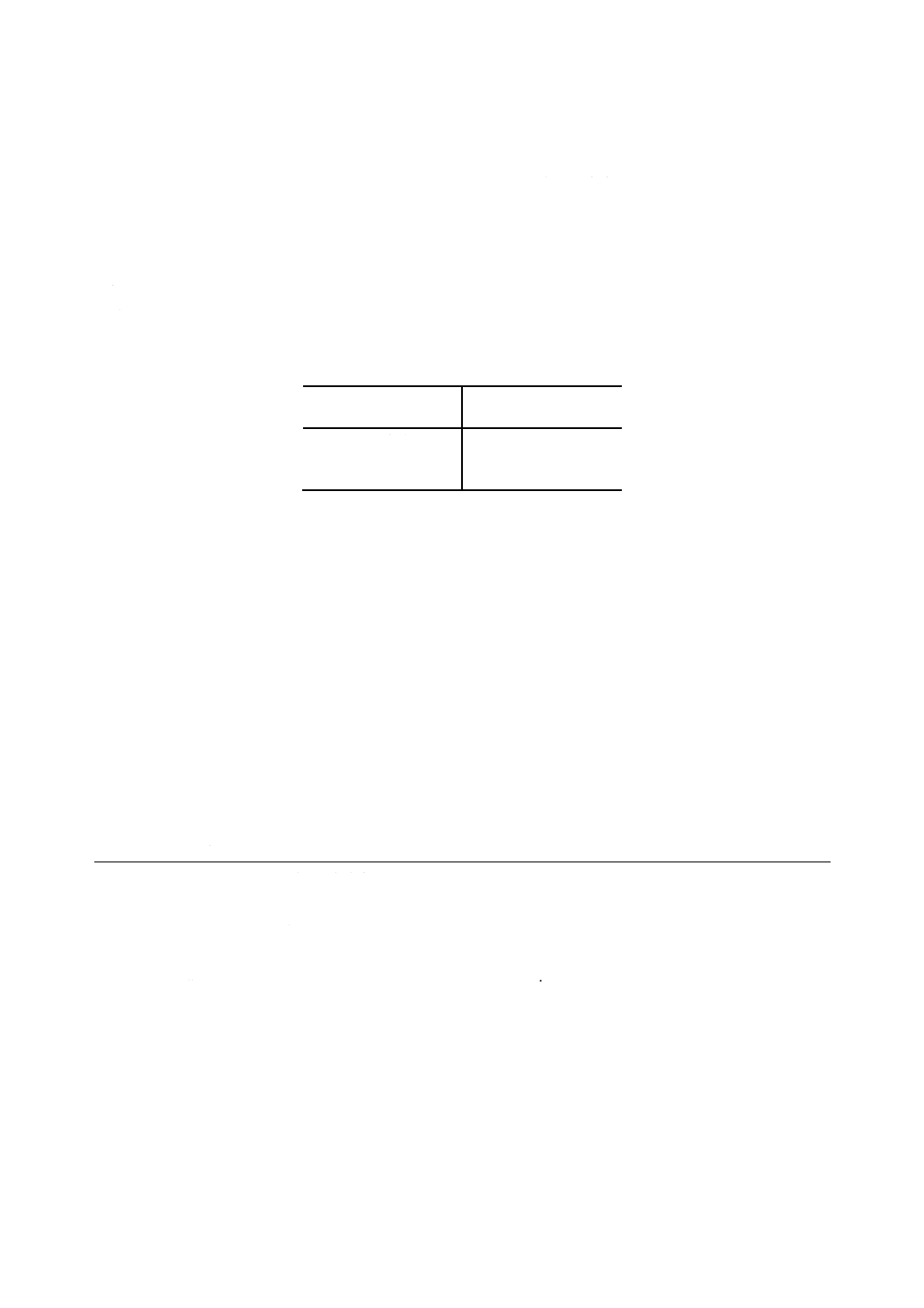

8. 許容差 滴定法による硫酸塩硫黄の許容差は,参考表のとおりとする。

参考表 滴定法による硫酸塩硫黄の許容差

成分

同一分析所内 %

(測定値)

硫酸塩硫黄

0.02

9. 報告 2回の結果の差が許容差以内ならば,その2回の平均値を求め,小数第1位に丸めて報告する。

14

M 8817-1984

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考付図 陽イオン交換器の一例

資源エネルギー部会 石炭・コークス及びその分析試験方法専門委員会 構成表

氏名

所属

(委員会長)

木 村 英 雄

工業技術院公害資源研究所資源第1部

安 藤 勝 良

資源エネルギー庁石炭部

井 上 外志雄

東京大学工学部

大 沢 祥 拡

財団法人石炭技術研究所第二研究部

高 田 勝 行

社団法人燃料協会

野 口 順 路

財団法人日本科学技術連盟

卯 木 稔

工業技術院標準部

佐々木 象二郎

大阪ガス株式会社総合研究所

大 橋 脩 作

日本石炭協会技術部

石 原 武 彦

三菱化成工業株式会社第一事業本部炭素事業部

松 野 昌 平

東京ガス株式会社技術研究所

小 島 武

三菱鉱業セメント株式会社大宮研究所

西 田 清 二

関西熱化学株式会社研究所

角 南 好 彦

住友金属工業株式会社中央技術研究所

宮 津 隆

日本鋼管株式会社技術研究所

青 木 茂 雄

川崎製鐵株式会社技術管理部

平 本 克 房

新日本製鐵株式会社資源調査部

宮 間 宣 幸

社団法人日本鉄鋼連盟原料部

五十嵐 喜八郎

電源開発株式会社火力部

(事務局)

時 山 聖 司

工業技術院標準部材料規格課

宮 崎 正 治

工業技術院標準部材料規格課