M 8815-1976

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 総則 ······························································································································ 1

1.1 適用範囲 ······················································································································ 1

1.2 分析項目 ······················································································································ 1

1.3 一般事項 ······················································································································ 1

1.4 分析回数 ······················································································································ 1

1.5 空試験 ························································································································· 1

1.6 分析結果の表し方 ·········································································································· 1

1.7 許容差適用方法 ············································································································· 2

2. 試料の採り方及び扱い方 ··································································································· 3

2.1 第1類の灰の原試料 ······································································································· 3

2.2 第1類の灰の灰化条件····································································································· 4

2.3 第2類の灰の原試料 ······································································································· 4

2.4 第2類の灰の灰化条件····································································································· 4

2.5 分析用試料の調製方法····································································································· 4

3. 第2類の灰の全水分の定量 ································································································ 4

4. 未燃物の定量 ·················································································································· 4

5. 二酸化けい素の定量方法 ··································································································· 5

5.1 方法の区分 ··················································································································· 5

5.2 要旨 ···························································································································· 5

5.3 試薬 ···························································································································· 5

5.4 試料はかり取り量 ·········································································································· 5

5.5 操作 ···························································································································· 5

5.6 計算 ···························································································································· 6

6. 酸化第二鉄の定量方法 ······································································································ 6

6.1 方法の区分 ··················································································································· 6

6.2 要旨 ···························································································································· 6

6.3 試薬 ···························································································································· 6

6.4 試料はかり取り量 ·········································································································· 7

6.5 操作 ···························································································································· 7

6.6 計算 ···························································································································· 8

7. 酸化アルミニウムの定量方法 ····························································································· 9

7.1 方法の区分 ··················································································································· 9

7.2 要旨 ···························································································································· 9

7.3 試薬 ···························································································································· 9

7.4 試料はかり取り量 ·········································································································· 9

M 8815-1976 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.5 操作 ···························································································································· 9

7.6 計算 ··························································································································· 10

8. 酸化カルシウムの定量方法 ······························································································· 11

8.1 方法の区分 ·················································································································· 11

8.2 要旨 ··························································································································· 11

8.3 試薬 ··························································································································· 11

8.4 試料はかり取り量 ········································································································· 11

8.5 操作 ··························································································································· 11

8.6 計算 ··························································································································· 12

9. 酸化マゲネシウムの定量方法 ···························································································· 12

9.1 方法の区分 ·················································································································· 12

9.2 要旨 ··························································································································· 12

9.3 試薬 ··························································································································· 12

9.4 試料はかり取り量 ········································································································· 12

9.5 操作 ··························································································································· 12

9.6 計算 ··························································································································· 13

10. 三酸化硫黄の定量方法···································································································· 13

10.1 方法の区分 ················································································································· 13

10.2 要旨 ·························································································································· 13

10.3 試薬 ·························································································································· 13

10.4 試料はかり取り量 ········································································································ 13

10.5 操作 ·························································································································· 13

10.6 計算 ·························································································································· 14

11. 五酸化りんの定量方法 ···································································································· 15

11.1 方法の区分 ················································································································· 15

11.2 モリブデン青吸光光度法 ······························································································· 15

11.3 りんバナドモリブデン黄吸光光度法 ················································································ 18

11.4 容量法 ······················································································································· 20

参考法

1. 酸化マンガンの定量方法 ·································································································· 24

2. 二酸化チタンの定量方法 ·································································································· 25

3. 五酸化バナジウムの定量方法 ···························································································· 26

4. 酸化ナトリウム及び酸化カリウムの定量方法 ······································································· 27

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8815-1976

石炭灰及びコークス灰の分析方法

Methods for Analysis of Coal Ash and Coke Ash

1. 総則

1.1

適用範囲 この規格は,石炭類の灰(以下,石炭灰という。)及びコークス類の灰(以下,コークス

灰という。)の分析方法について規定する。

この規格における石炭灰又はコークス灰とは,次の第1類の灰及び第2類の灰とする。

(1) 第1類の灰 石炭類及びコークス類の気乾試料をJIS M 8812(石炭類及びコークス類の工業分析方法)

の3.に規定した灰化条件によって灰化した灰。

(2) 第2類の灰 燃焼機器において石炭類又はコークス類の燃焼によって生じた灰。

1.2

分析項目 この規格で規定する分析項目は,次のとおりとする。

(1) 第2類の灰の全水分

(2) 第2類の灰の未燃物

(3) 二酸化けい素

(4) 酸化第二鉄

(5) 酸化アルミニウム

(6) 酸化カルシウム

(7) 酸化マグネシウム

(8) 三酸化硫黄

(9) 五酸化りん

備考 酸化マンガン,二酸化チタン,五酸化バナジウム,酸化ナトリウム及び酸化カリウムの分析方

法は,参考法として規定する。

1.3

一般事項 分析方法に共通な一般事項は,特記しない限りJIS K 0050(化学分析通則)による。

また,吸光光度分析法及び原子吸光分析法に共通な一般事項は,それぞれJIS K 0115(吸光光度分析方

法通則)及びJIS K 0121(原子吸光分析方法通則)による。

1.4

分析回数

1.4.1

第2類の灰の全水分は,3.に記載する方法によって2回繰り返して定量する。

1.4.2

未燃物含有率は,4.に記載する方法によって2回繰り返して定量する。

1.4.3

二酸化けい素,酸化第二鉄,酸化アルミニウム,酸化カルシウム,酸化マグネシウム,三酸化硫黄

及び五酸化りんの含有率は,2.5によって調製した分析用試料を用いて2回繰り返して定量する。

1.5

空試験 1.4.3に記した7項目の定量に当たっては,全操作を通じて空試験を行い,含有率を補正し

なければならない。

1.6

分析結果の表し方

2

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.6.1

2回定量して得られた個々の値を測定値と称し,これらの差が表2〜表5の同一分析所内許容差未

満のとき,その平均値を求めて報告値とする。

1.6.2

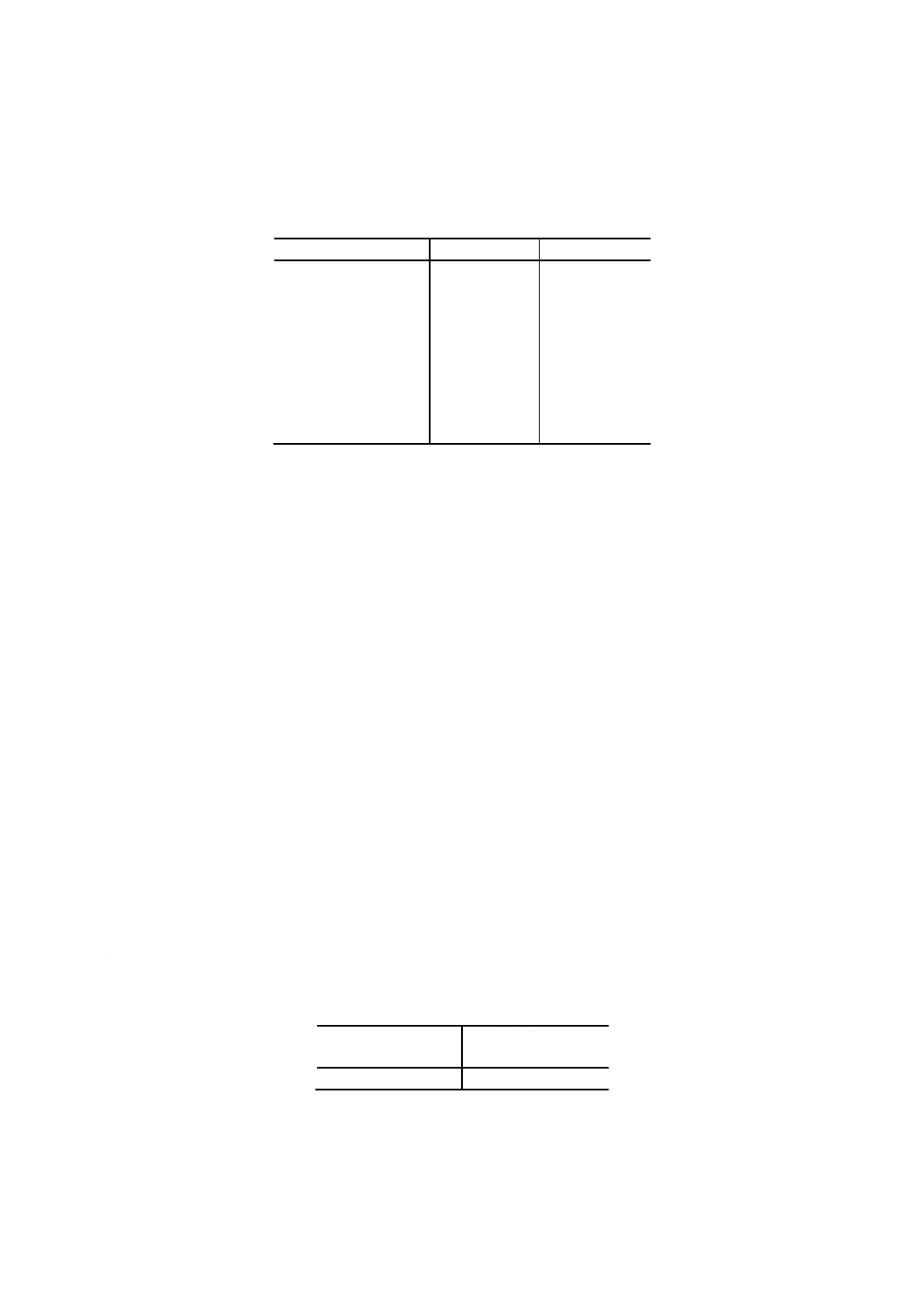

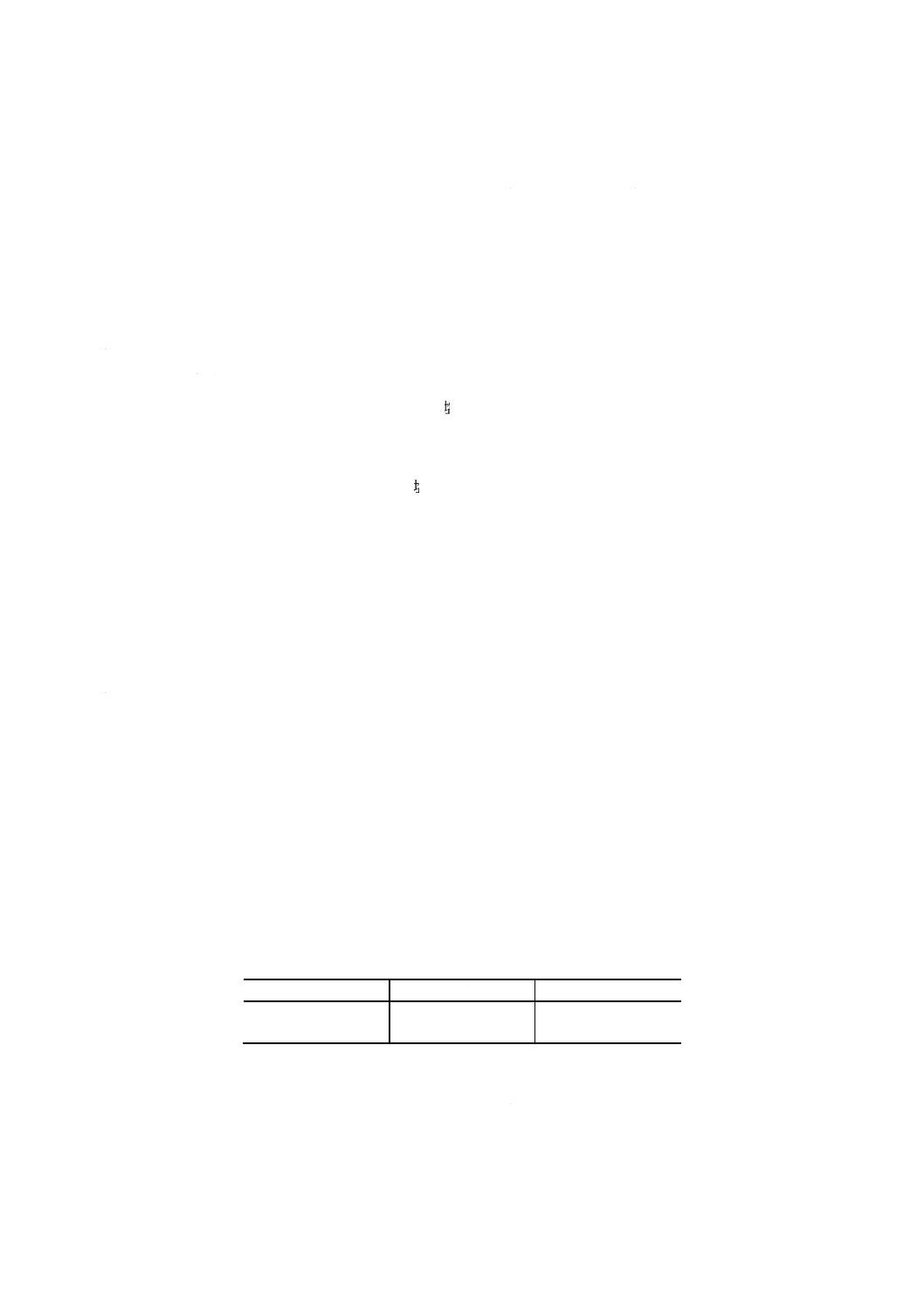

測定値及び報告値は,JIS Z 8401(数値の丸め方)によって表1に示すけたに丸める。

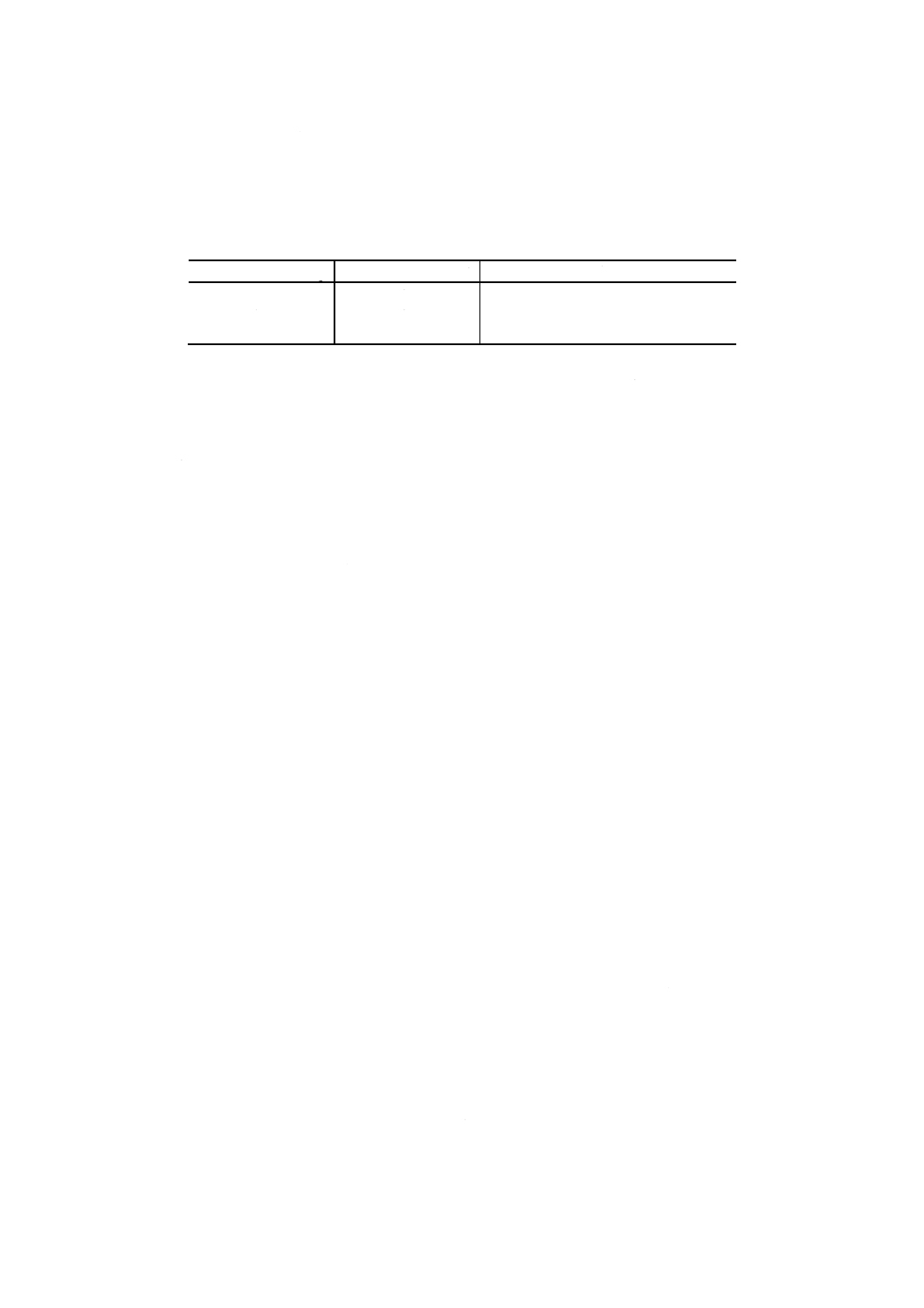

表1

分析項目

測定値

報告値

第2類の灰の全水分

小数第2位

小数第1位

第2類の灰の未燃物

小数第2位

小数第1位

二酸化けい素

小数第2位

小数第1位

酸化第二鉄

小数第2位

小数第2位

酸化アルミニウム

小数第2位

小数第2位

酸化カルシウム

小数第2位

小数第2位

酸化マグネシウム

小数第2位

小数第2位

三酸化硫黄

小数第2位

小数第2位

五酸化りん

小数第3位

小数第2位

1.6.3

分析結果の表示のベース ベースの表し方は,次のとおりとする。

(1) 第2類の灰の全水分は,到着ベース百分率(大口試料採取時の試料に対する百分率)で表す。

(2) 未燃物含有率は,4.に記載する手順によって無水ベース百分率又は到着ベース百分率で表す。

未燃物含有率を表示するときには,ベース名を付記しなければならない。

(3) 二酸化けい素,酸化第二鉄,酸化アルミニウム,酸化カルシウム,酸化マグネシウム,三酸化硫黄及

び五酸化りんの含有率は,分析用試料に対する百分率で表す(1)。

注(1) すなわち無水無未燃物ベースで表示する。

1.7

許容差適用方法

1.7.1

適用方法 2回繰り返して行った測定値の差が1.7.2の許容差を超えるときは,あらためて初めか

ら操作をやり直す。ただし,全水分簡易測定方法によるとき,許容差を超えた場合には繰り返しができな

いから,その平均値を報告値とし,二つの測定値の差を付記する。

備考1. 2個の測定値又は報告値が二つの区分にまたがるときには,2個の測定値の平均値(小数第1

位)又は2個の報告値の平均値の該当する区分の許容差を適用する。

2. 表3における異分析所間許容差は,2分析所がそれぞれ同一の分析方法を採用した場合に適

用される。例えば,りんの分析において1分析所が容量法を,1分析所が吸光光度法を採用

した場合には,それぞれの方法の所間許容差は,いずれも適用できない。

1.7.2

許容差 許容差は,次のとおりとする。

(1) 第2類の灰の全水分はJIS M 8810(石炭類及びコークス類についてのサンプリング,分析並びに測定

方法の通則)の9.2.1に準じる。

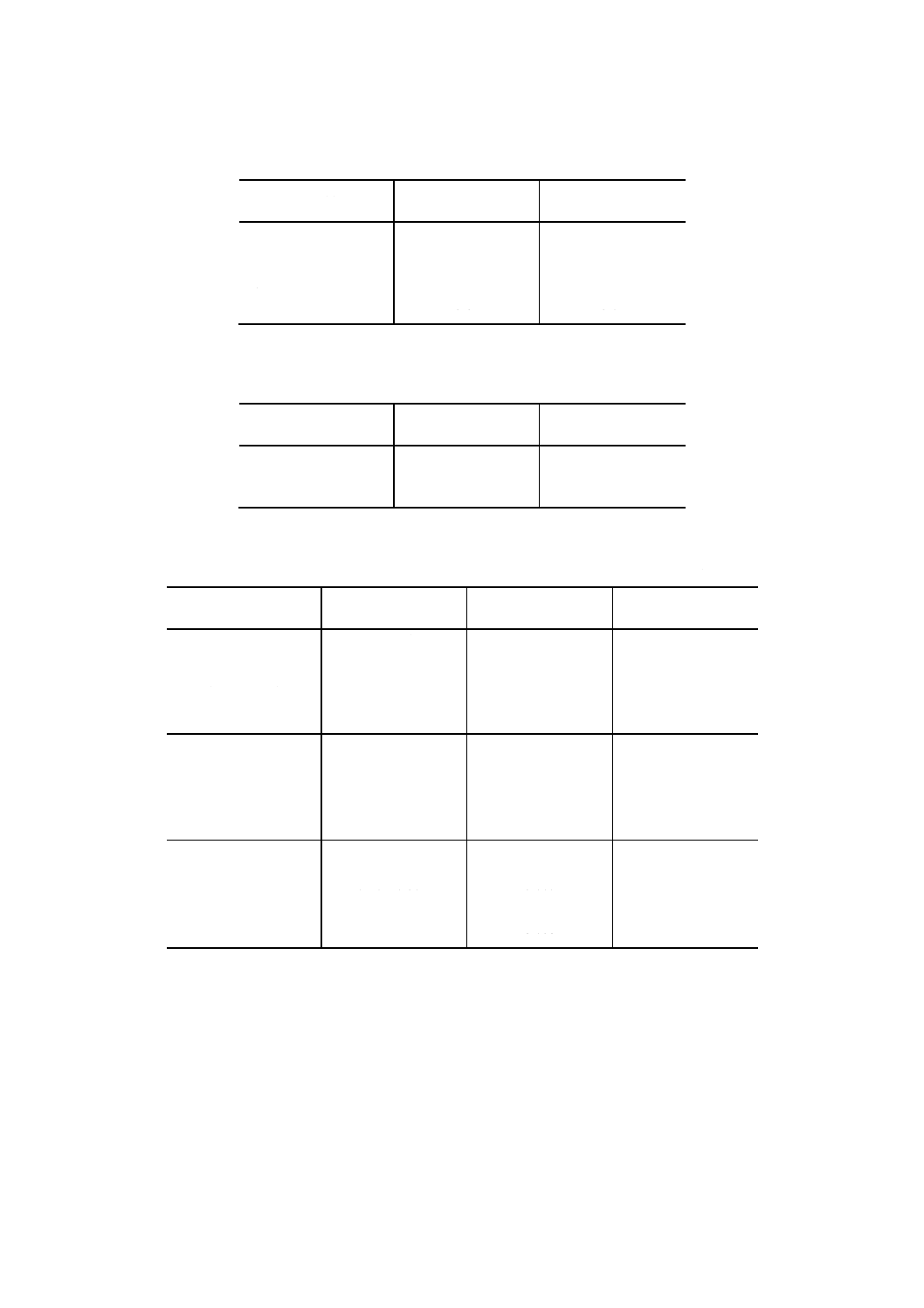

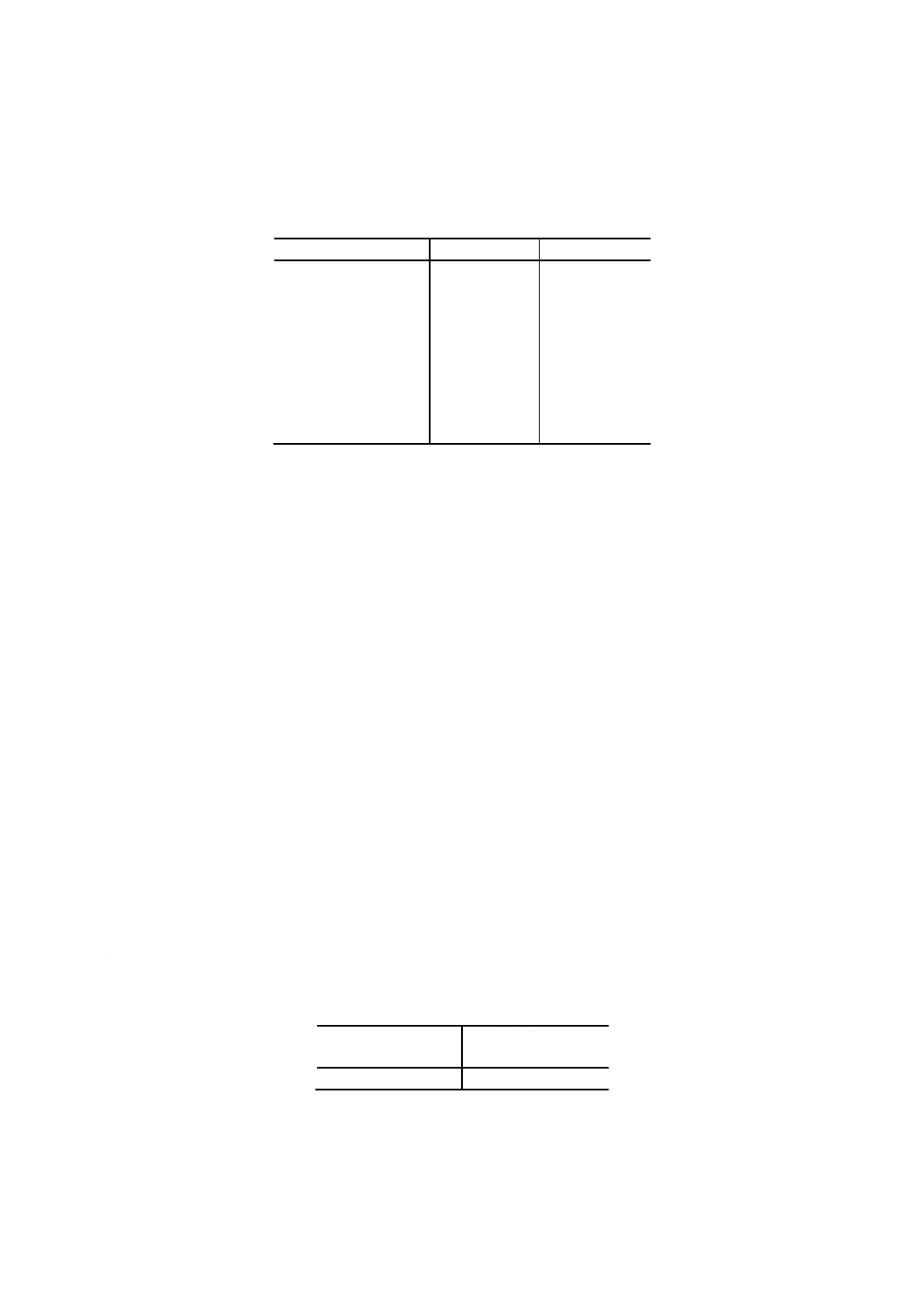

(2) 未燃物含有率(無水ベース)は,表2による。

表2 許容差

単位 %

同一分析所内

(測定値)

異分析所間

(報告値)

0.40

0.8

(3) 二酸化けい素,酸化第二鉄,酸化アルミニウム,酸化カルシウム及び酸化マグネシウムは,表3によ

る。

3

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 許容差

単位 %

項 目

同一分析所内

(測定値)

異分析所間

(報告値)

二酸化けい素

0.85

1.15

酸化第二鉄

0.35

0.95

酸化アルミニウム

0.50

1.10

酸化カルシウム

0.25

0.60

酸化マグネシウム

0.15

0.15

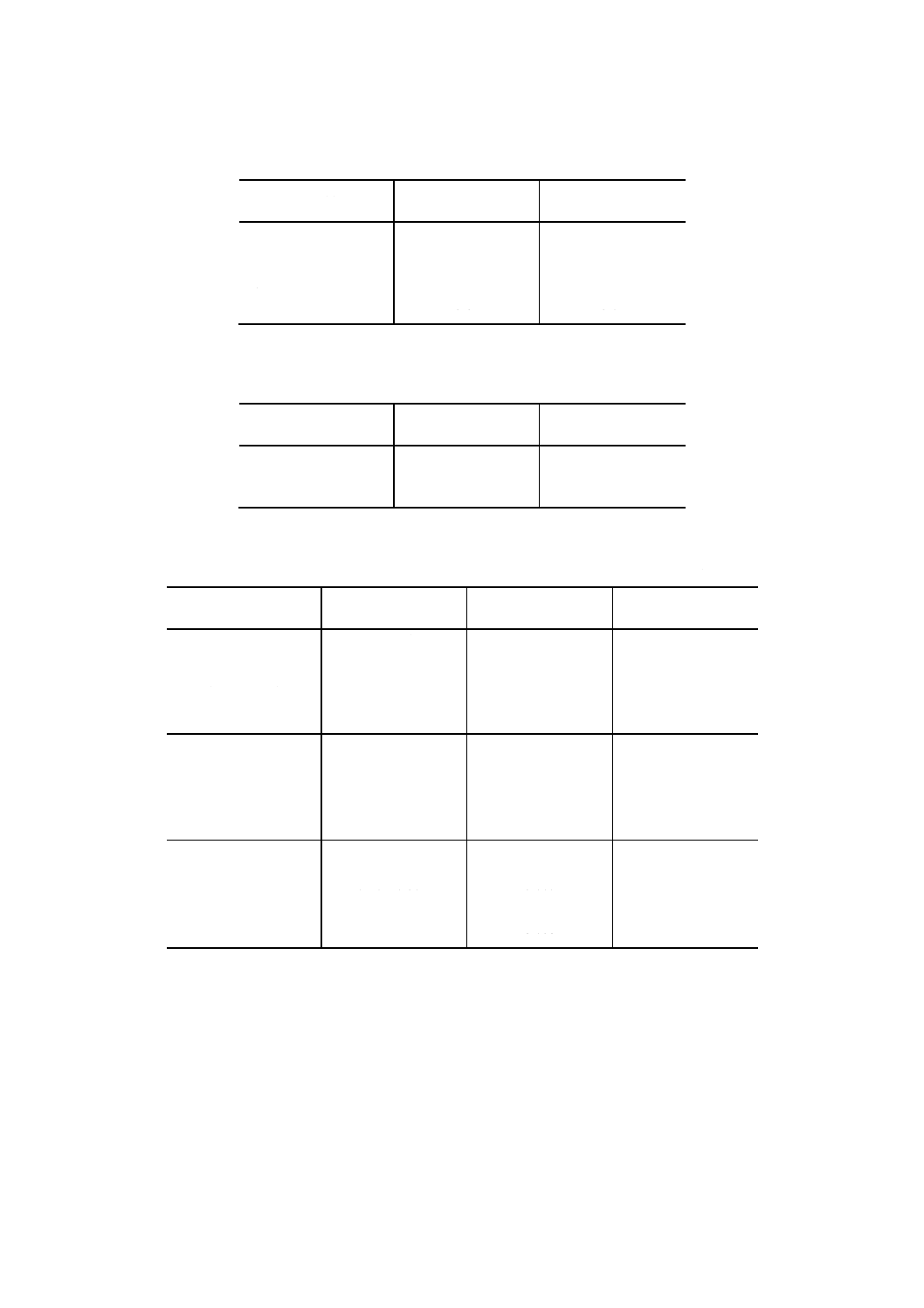

(4) 三酸化硫黄は,表4による。

表4 許容差

単位 %

区分 %

同一分析所内

(測定値)

異分析所間

(報告値)

2.50以下

0.10

0.15

2.51〜4.00

0.20

0.30

4.01以上

0.25

0.40

(5) 五酸化りんは,表5による。

表5 許容差

単位 %

定量方法

区分

同一分析所内

(測定値)

異分析所間

(報告値)

モリブデン青吸光光度法

(略号:MB)

0.20以下

0.020

0.04

0.21〜0.50

0.050

0.07

0.51〜1.00

0.070

0.07

1.01〜1.50

0.070

0.15

1.51以上

0.130

0.16

バナドモリブデン黄

吸光光度法

(略号:VY)

0.20以下

0.020

0.02

0.21〜0.50

0.050

0.10

0.51〜1.00

0.050

0.10

1.01〜1.50

0.090

0.10

1.51以上

0.110

0.49

容量法

(略号:VO)

0.20以下

0.020

0.07

0.21〜0.50

0.040

0.24

0.51〜1.00

0.110

0.24

1.01〜1.50

0.110

0.27

1.51以上

0.110

0.27

引用規格:30ページに示す。

2. 試料の採り方及び扱い方

2.1

第1類の灰の原試料 第1類の灰の原試料とは,石炭類又はコークス類のロットから,JIS M 8811

(石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法)の4.によって調製した気乾試

料である。

備考 石炭類の場合には恒湿試料にしても差し支えない。

4

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2

第1類の灰の灰化条件 第1類の灰の灰化試料は,2.1によって調製した原試料をJIS M 8812の3.

に規定した灰化条件によって灰化して作る。灰の量は,定量すべき各成分の試料はかり取り量を参考にし

て決める。

備考 特に三酸化硫黄の定量に用いる灰の調製方法は分析値に著しい影響があるので,JIS M 8813(石

炭類及びコークス類の元素分析方法)の3.に規定された灰化条件,すなわち,

(1) 試料層の厚さ(0.1g/cm2以下)

(2) 通風

(3) 昇温速度(室温から500℃まで1時間,500℃から815℃まで30〜60分)

(4) 815℃における加熱時間(要すれば再強熱操作を行って完全灰化を確認する。)

などの規定を極めて厳密に守る必要がある。ただし,その他の成分の定量に用いる灰の調製に

当たっては,それほど厳密に規定を守る必要はない。

2.3

第2類の灰の原試料 第2類の灰の原試料とは,第2類の灰のロットから原則としてJIS M 8811に

準拠して採取し,250μm以下の粒度に調製した試料である。ただし,大口試料が湿潤している場合には,

調製前にあらかじめ150℃以下で粉砕に支障のない程度に乾燥する。

2.4

第2類の灰の灰化条件 第2類の灰の灰化試料は,2.3によって調製した原試料を2.2に準拠して灰

化して作る。

2.5

分析用試料の調製方法 2.2又は2.4によって調製した灰化試料は,特殊鋼製粉砕機又はめのう乳ば

ちなどを用いて,鉄などの異物が混入しないようにして,指頭に感じなくなるまで(約74μm以下に)微

粉砕する。これを磁器ざら又は白金ざらに入れ,815±10℃に加熱したマッフル炉に入れて30分以上(1)加

熱する。径約50mmの平形はかりびんに移し(2),ふたをしてデシケーター中で常温まで放冷する(3)。

注(1) その間白金線などでかき混ぜ,未燃物が残らないようにしなければならない。未燃物が残って

いるかどうかは,灰を少量の水又はアルコールで湿すことによって判別できる。未燃物がある

ときは黒点が認められる。

(2) もし試料がはかりびんに移される前に室温まで冷却していたならば,はかりびんに入れた試料

を107±2℃で1時間乾燥した後,はかりびんにふたをしてデシケーターに入れる。

(3) 調製後48時間以上経過した分析用試料を使用する場合には,107±2℃で1時間乾燥して使用し

なければならない。

3. 第2類の灰の全水分の定量 もし第2類の灰が湿潤していて,その全水分を知る必要のある場合には,

JIS M 8811の5.(全水分測定方法)に準拠して定量する。このようにして求めた全水分Ww (%) は,到着

ベースで表示する。

4. 未燃物の定量 第2類の灰には,しばしば未燃物が含まれる。未燃物含有率は,次の手順によって求

める。

2.3によって調製した第2類の灰の原試料について,JIS M 8812の3.3.2(コークス類の場合)の操作に

より815℃に加熱したときの減量百分率L (%) を定量するとともに,同規格の2.(水分定量方法)によっ

てその水分Wh (%) を定量し,次の式(1),式(2)のいずれかにより未燃物含有率を算出する。未燃物含有率

は無水ベース又は到着ベースで表示し,ベース名を必ず付記する。

(1) 未燃物含有率(無水ベース換算値)

5

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h

h

W

W

L

−

)

−

)=(

(

未燃物無水

100

100

%

×

············································ (1)

(2) 未燃物含有率(到着ベース換算値)

100

100

%

%

w

W

−

)

(

)=未燃物

(

未燃物

無水

到

×

h

w

h

W

W

W

L

−

−

−

=

100

100

)

(

×

················································ (2)

ただし,

Ww: 3.に記載した方法によって求めた第2類の灰の全水分 (%)

5. 二酸化けい素の定量方法

5.1

方法の区分 石炭灰及びコークス灰中の二酸化けい素の定量方法は,重量法による。

5.2

要旨 試料を炭酸ナトリウムで融解し,融成物を塩酸に溶解し,過塩素酸処理をして,けい酸を脱

水し,ろ過して沈殿は保存する。ろ液中のけい酸を回収して主沈殿に合わせ,強熱灰化して無水けい酸と

し,これにふっ化水素酸と硫酸とを加えて二酸化けい素を揮散させ,その減量を求める。

5.3

試薬 試薬は,次による。

(1) 塩酸 (1+4) (1+10)

(2) 過塩素酸

(3) ふっ化水素酸

(4) 硫酸 (1+1)

(5) 無水炭酸ナトリウム

5.4

試料はかり取り量 試料は,0.250gを0.1mgまではかり取る。

5.5

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取り白金るつぼ(25番)に移す。これに無水炭酸ナトリウム5gを加え,よく混和する。

これを900〜1000℃に加熱,融解し,ときどきかるくるつぼを振り混ぜ,とけ落ちてから30〜40分間

融解を続ける。熱源から降ろし,冷却した後ビーカー (500ml) に入れ塩酸 (1+4) 70mlを加え,融成

物を溶解する。るつぼを水で洗浄して取り除き,過塩素酸50mlを加える。

(2) これを徐々に加熱(1)し,かすかに白煙が発生し始めたならば時計ざらでふたをし,引き続き加熱し,

濃厚な過塩素酸の蒸気を発生させ,ビーカー内が透明となり,更にビーカー壁を伝わって逆流する程

度の加熱を約15分間続けた後冷却する。

(3) 塩酸 (1+4) 50mlを加え,直ちにろ紙(5種A)を用いてろ過する。ビーカー内壁は,ゴム管付きガラ

ス棒を用いて付着物をこすり落とし,全量をろ紙上に移す。初めに温塩酸 (1+10) を用いて2〜3回,

次に温水で洗液に酸が消失するまで洗浄し,更に2〜3回洗浄する。沈殿はろ紙と共に白金るつぼ(25

番)に保存する。ろ液及び洗液は,ビーカー (500ml) に受ける。

(4) ビーカーは加熱し,(2)と同様の操作により,ろ液に漏れたけい酸を脱水する。これに塩酸 (1+4) 50ml

を加え,ろ紙(5種C)を用いて(3)と同様の操作を行い,脱水されたけい酸を回収し,沈殿はろ紙と

共に先に保存した主沈殿の入っている白金るつぼに入れる。ろ液及び洗液は,酸化第二鉄,酸化アル

ミニウム,酸化カルシウム及び酸化マグネシウムの定量に供する必要があれば保存する。

(5) 沈殿の入った白金るつぼは徐々に加熱し炭化した後1000〜1100℃で恒量となるまで強熱する。デシケ

ータ中で冷却して不純二酸化けい素を含む白金るつぼの質量をはかる。次に,るつぼ内に硫酸 (1+1)

6

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を滴加して残さを湿し,ふっ化水素酸約5mlを加え,飛散しないように注意して加熱し,二酸化けい

素及び硫酸を揮散させる。この白金るつぼを1000〜1100℃で強熱して恒量とし,デシケーター中で冷

却した後,白金るつぼの質量をはかる。

5.6

計算 二酸化けい素含有率を,次の式によって算出する。

100

%

2

1

×

W

w

w−

)=

二酸化けい素(

ここに

w1: 不純二酸化けい素の入っている白金るつぼの質量 (g)

w2: 不純物の残っている白金るつぼの質量 (g)

W: 試料はかり取り量 (g)

注(1) 試料の種類によっては加熱時に突沸飛散することがあるから,火加減には十分に注意する。

備考1. 二酸化けい素の定量に高度の正確さの必要がないときは,(4)の操作を省き,漏れたけい酸量

を無視するか,又は,経験的に漏れたけい酸量の近似値を把握し,これを主二酸化けい素含

有率に補正値として加えてもよい。このように(4)の操作を省略するときは(3)に用いるろ紙を

5種Cとする。

2. ドラフトの構造に木質部があるときは,過塩素酸を用いてはいけない。そのときは,硫酸 (1

+1) を過塩素酸の使用量の約半量用いる。ただし,硫酸を用いてけい酸の脱水を行った液か

らは,酸化カルシウム,酸化マグネシウムの定量はできない。

6. 酸化第二鉄の定量方法

6.1

方法の区分 石炭灰及びコークス灰中の酸化第二鉄の定量方法は,塩化第一すず還元重クロム酸カ

リウム滴定法による。

6.2

要旨 試料を硝酸,ふっ化水素酸及び硫酸で分解し,ピロ硫酸カリウムで融解する。融成物を塩酸

に溶解し,アンモニア水で鉄などの水酸化物を分離する。沈殿を塩酸に溶解し,塩化第一すずで還元し,

過剰の第一すずを塩化第二水銀で酸化し,酸濃度を調節して,ジフェニルアミンスルホン酸ナトリウムを

指示薬として重クロム酸カリウム標準溶液を用いて滴定する。

6.3

試薬 試薬は,次による。

(1) 塩酸 (1+3),(1+9)

(2) 硝酸

(3) ふっ化水素酸

(4) 硫酸 (1+1)

(5) 混酸 硫酸150mlを水約500ml中に入れながら良くかき混ぜ,りん酸150mlを加え,水で全量1000ml

とする。

(6) アンモニア水 (1+1)

(7) 洗浄水 塩化アンモニウム10gを水500mlに溶解し,メチルレッドに対して弱アルカリ性となるまで

アンモニア水を滴加する。

(8) ピロ硫酸カリウム この試薬は,ナトリウム塩を用いてもよい。

(9) 塩化第一すず溶液 塩酸200mlをビーカー (1000ml) に入れ,水浴上で加熱しながら塩化第一すず

(SnCl2・2H2O) 100gを少量ずつ加えて溶解し,冷却後水でうすめて1000mlとする。この溶液には少量

の粒状すずを加え,かっ色びんに入れて保存する。

(10) 塩化第二水銀溶液(飽和,約5

V

W%)

7

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(11) N/30重クロム酸カリウム標準溶液 (1.635gK2Cr2O7/l) 結晶重クロム酸カリウム(容量分析用標準試

薬)1.635gを正しくビーカー (300ml) にはかり取り,水約100mlに溶解し,1000mlのメスフラスコ

に移し水で標線までうすめる。この場合は標準試薬に表示されている純度をそのままN/30に対する力

価として用い,標定は行わない。

(12) N/30硫酸第一鉄アンモニウム標準溶液 硫酸第一鉄アンモニウム [Fe (NH4) 2 (SO4) 2・6H2O] 13gをは

かり取り,硫酸 (1+1) 30ml及び水約700mlを加え,かき混ぜて溶解し,更に水を加えて全量を1000ml

とする。

(13) メチルレッド溶液 メチルレッド0.20gをエチルアルコール (95

V

v%) 90mlに溶解し,水で全量を

100mlとする。

(14)ジフェニルアミンスルホン酸ナトリウム溶液 (0.2

V

W%) かっ色びんに入れて保存する。この試薬は,

バリウム塩を用いてもよい。

6.4

試料はかり取り量 試料は,0.250gを0.1mgまではかり取る。

6.5

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取り白金るつぼ(25番)に移す。これにふっ化水素酸15mlと硝酸5mlを加え,突沸し

ないように火加減に注意し,ときどき白金線でかき混ぜ,徐々に分解する。液量が5ml以下になれば,

硫酸 (1+1) 2mlを加え,引き続き徐々に加熱し(1),硫酸白煙を発生させ,白煙の発生が終了するまで

加熱を続ける。

(2) これにピロ硫酸カリウム5gを加え,初めは徐々に加熱し,次第に温度を高め,赤熱状態で融解する。

冷却後るつぼをビーカー (200ml) に入れ,塩酸 (1+9) 約70mlを入れて徐々に加熱し,融成物を溶解

する。るつぼは水で洗浄して取り除く(2)。これに硝酸2〜3滴を加えて加熱し,1〜2分間煮沸した後

熱源から降ろし,数分間放冷する。

(3) これに指示薬としてメチルレッド溶液2〜3滴を加え,アンモニア水 (1+1) を滴加しながらかき混ぜ,

微紅色が消失した後1〜2滴過剰に加える。加熱し2〜3分間煮沸した後熱源から降ろし,沈殿の沈降

するのを待ってろ紙(5種A)を用いてろ過し,温洗浄水で4〜5回洗浄する(3)。ろ紙を漏斗に付けた

まま沈殿の大部分を元のビーカーに洗い落とし,ビーカーを漏斗下に受け,ろ紙上から熱塩酸 (1+3)

30mlを注ぎ,残留する水酸化物を溶解し,次に温塩酸 (1+9) で4〜5回,最後に温水で酸の消失する

まで洗浄する。ろ紙は捨てる。ビーカーを加熱し,水酸化物を溶解した後,室温になるまで冷却し,

これを250mlのメスフラスコ中に移し,水で標線までうすめる。

(4) これから100mlを分取してビーカー (500ml) に入れる。塩酸10mlを加え,約80℃以上に加熱し,塩

化第一すず溶液を滴加しながら振り混ぜ,黄色がうすれてきたならば注意して1滴加えるごとに良く

振り混ぜ,黄色が消失した後過剰に1滴だけ加え,ビーカー内壁を水で洗浄し,流水中で室温以下と

なるまで冷却する。

(5) これに塩化第二水銀溶液10mlを一度に加え,すぐ振り混ぜた後,3〜5分間放置する。これに混酸30ml

を加え水で約300mlにうすめ,指示薬としてジフェニルアミンスルホン酸ナトリウム溶液2〜3滴を

加え,これをN/30重クロム酸カリウム標準溶液を用いて滴定し,紫色となった点を終点とする。

(6) 空試験は,次のように行う(4)。

(3)までの操作は試料と同様に操作する。これから100mlを分取してビーカー (500ml) に入れる。こ

れに塩酸10mlを加え,約80℃以上に加熱し,塩化第一すず溶液を1滴加え,ビーカー内壁を水で洗

浄して流水中で室温以下となるまで冷却する。これに塩化第二水銀溶液10mlを加えてすぐ振り混ぜ,

3〜5分間放置する。これに混酸30ml及びN/30硫酸第一鉄アンモニウム溶液10mlを正しく加え,水

8

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で約300mlにうすめ,指示薬としてジフェニルアミンスルホン酸ナトリウム溶液2〜3滴を加え,以

下(5)と同様に滴定する。別のビーカー (500ml) に混酸30mlとN/30硫酸第一鉄アンモニウム溶液10ml

を正しく取り,水で300mlにうすめ,同様にして滴定する。

空試験溶液に消費されたN/30重クロム酸カリウム標準溶液の液量からN/30硫酸第一鉄アンモニウ

ム溶液だけに消費されたN/30重クロム酸カリウム標準溶液の消費量を差し引いて空試験値とする。

6.6

計算 酸化第二鉄含有率を,次の式によって算出する。

100

4297

.1

001862

.0

%

2

1

×

×

×

×

L

W

V

V

)

−

(

)=

酸化第二鉄(

ここに

V1: (5)におけるN/30重クロム酸カリウム標準溶液消費量 (ml)

V2: (6)により求められた空試験値液量 (ml)

W: 試料はかり取り量 (g)

L: 分取率,ここでは100ml

注(1) 試料の性質によって突沸飛散することがあるので,火加減には十分に注意する。

(2) このときの試料溶液は透明であることが必要である。もし濁りがあるときは,初めからやり直

す。試料の特性によって1回の融解により濁りが出ることが既知であるときは,ピロ硫酸塩の

融解が終わった後冷却し,るつぼ内に硫酸 (1+1) 1mlを加え,これを徐々に加熱し,次第に温

度を高めて再融解するのがよい。

(3) このときのろ液及び洗液は酸化カルシウム,酸化マグネシウムの定量に用いることができる。

ただし,このときは,8.酸化カルシウムの定量方法8.5(2)により再沈殿操作をする。

(4) 空試験溶液中の鉄量が微量のときは,重クロム酸カリウムの過剰によってもジフェニルアミン

スルホン酸による発色が速やかに起こらないので過大の空試験値となりやすい。第一鉄イオン

を共存させると発色が速やかになる。

備考1. 試料原液に二酸化けい素定量時の5.5(4)のろ液及び洗液を用いてもよい。そのとき,酸化カル

シウム,酸化マグネシウムの定量と関連させるときは,次のように行う。

ふっ化水素酸処理により,二酸化けい素定量の終わった白金るつぼ内に,ピロ硫酸ナトリ

ウム約1gを加え,徐々に加熱融解した後冷却し,るつぼ内に水約15mlと塩酸数滴を加え,

徐々に加熱して融成物を溶解しておく。二酸化けい素定量時のろ液及び洗液はビーカー

(500ml) に受け加熱し,過塩素酸の白煙を発生させ,塩類が析出するまで濃縮する。冷却後

水約100mlを加え,塩類を溶解し,これにるつぼ内の融成物溶解液を加え試料原液とする。

酸化カルシウム,酸化マグネシウムの定量と関連不要のときは,二酸化けい素定量時のろ液

及び洗液の濃縮は不要であり,単に白金るつぼ内の残さを融解して主液に合わせるだけでよ

い。

2. オイル・コークス配合の灰のようにバナジウムを含む試料では,次のように操作する。

試料を(1)〜(3)のように処理し,これから100mlの試料溶液を分取し,ビーカー (500ml) に

入れる。これを加熱濃縮し,液量約30mlとする。しばらく冷却した後,アンモニア水 (1+

1) を滴加して,やや多量の水酸化物を生成させ,次に塩酸 (1+1) を滴加しながらかき混ぜ,

液がわずかに濁る程度の微酸性とし,過剰に10ml加える。これに熱水を加えて液量約100ml

(5)とし,これに塩化第一すず溶液を滴加しながら良く振り混ぜ,黄色がうすれてきたならば

1滴加えるごとに良くかき混ぜ,黄色が消失した後1滴だけ(6)過剰に加える。ビーカー内壁

を水で洗浄し,流水中で室温以下となるまで冷却する。以下(5)によって操作する。

9

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(5) このときの塩酸濃度は0.4〜0.6Nとなるように,液量及び塩酸 (1+1) の添加量を調節する。

(6) 塩化第一すず溶液の過剰添加量が1滴を超えるとバナジウムが一部3価に還元され正誤差の原

因となる。

7. 酸化アルミニウムの定量方法

7.1

方法の区分 石炭灰及びコークス灰中の酸化アルミニウムの定量方法は,EDTA添加亜鉛逆滴定法

による。

7.2

要旨 試料をふっ化水素酸,硝酸及び硫酸で分解し,ピロ硫酸カリウムで融解する。融成物を塩酸

に溶解し,酢酸及びアンモニア水でpHを調節し,DDTCとクロロホルムで重金属を抽出除去する。これ

にEDTA標準溶液の一定量を加え,EDTA−アルミニウム錯塩を生成させ,過剰のEDTAを亜鉛標準溶液

で逆滴定する。

7.3

試薬 試薬は,次による。

(1) 塩酸 (1+9)

(2) 硝酸

(3) ふっ化水素酸

(4) 硫酸 (1+1)

(5) 酢酸 (1+1)

(6) アンモニア水 (1+1)

(7) ピロ硫酸カリウム この試薬は,ナトリウム塩でもよい。

(8) ジエチルジチオカルバミン酸ナトリウム (DDTC) 溶液 (5

V

W%) この溶液は,使用の都度調製する。

(9) クロロホルム

(10) M/100亜鉛標準溶液 金属亜鉛(定量分析用標準試薬)0.6537g(純度100%として)をはかり取り,

ビーカー (300ml) に入れ時計ざらで覆い,塩酸 (1+1) 10mlを加えて溶解し,酢酸5mlを加え,アン

モニア水を滴加しながらかき混ぜ,pH6.0±0.2とする。常温まで冷却した後,1000mlのメスフラスコ

に移し,水で標線までうすめる。もし,金属亜鉛の表面が酸化している恐れのあるときは,塩酸 (1

+1),水,アセトンの順に洗浄し,110℃で約5分間乾燥した後,はかり取る。

(11) M/100エチレンジアミン四酢酸二ナトリウム (EDTA) 標準溶液 エチレンジアミン四酢酸二ナトリ

ウム(2水塩)3.72gをはかり取り,水に溶解して全量1000mlとする。この溶液の標定は次のように

行う。M/100EDTA標準溶液25mlをビーカー (300ml) に分取し,これに酢酸 (1+1) 10ml,水約50ml

を加え,アンモニア水 (1+1) を用い,pH6.0±0.2に調節する。これに指示薬としてキシレノールオ

レンジ溶液2〜3滴を加え,これをM/100亜鉛標準溶液で滴定し,微紅色に変わった点を終点とする。

次の式によって,この標準溶液のM/100に対する力価を算出する。

F=V1/V2

ここに

F: M/100EDTA標準溶液のM/100に対する力価

V1: M/100亜鉛標準溶液の使用量 (ml)

V2: M/100EDTA標準溶液の分取量 (ml)

(12) キシレノールオレンジ溶液 (0.1

V

W%)

7.4

試料はかり取り量 試料は,0.250gを0.1mgまではかり取る。

7.5

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取り白金るつぼ(25番)に移す。これにふっ化水素酸約15ml,硝酸5mlを加え,突沸

10

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しないように火加減に注意し,ときどき白金線でかき混ぜ,徐々に分解する。液量が5ml以下になれ

ば硫酸 (1+1) 2mlを加え,引き続き徐々に加熱し(1)硫酸白煙を発生させ,白煙の発生が終了するまで

加熱を続ける。

(2) これにピロ硫酸カリウム5gを加え初めは徐々に加熱し,次第に温度を高め赤熱状態で融解する。冷却

後るつぼをビーカー (200ml) に入れ,塩酸 (1+9) 約70mlを入れ徐々に加熱し,融成物を溶解する。

るつぼは水で洗浄して取り除く(2)。これに硝酸2〜3滴を加えて加熱し,1〜2分間煮沸した後,熱源

から降ろし,室温まで冷却する。

(3) これを250mlのメスフラスコに移し,水で標線までうすめる。これからその25mlを分取し,ビーカ

ー (100ml) に入れ,これに酢酸 (1+1) 10mlを加え,アンモニア水でpH2.8〜3.0とする。

(4) これを分液漏斗 (200〜300ml) に入れ,クロロホルム20mlを加えておき,次にDDTC溶液を20ml加

え,5秒以内(3)に振り混ぜを始め,約1分間激しく振り混ぜた後静置し,下層の有機層を取り出して

捨てる。分液漏斗内にクロロホルム約5mlを加え,液表面に浮遊している汚れた有機層を捕集沈降さ

せ,取り出して捨てる。更に,分液漏斗内にクロロホルム20mlとDDTC溶液10mlを加え,5秒以内

(3)に振り混ぜを始め,約1分間振り混ぜた後静置し,有機層を取り出して捨てる。分液漏斗内にクロ

ロホルム約5mlを加え,液表面に浮遊する有機層を捕集沈降させ,取り出して捨てる。最後に分液漏

斗内にクロロホルム約2mlを加え,コックの毛細管内の汚れたクロロホルムを清浄なクロロホルムと

置換する。

(5) 水層をビーカー (300ml) に取り出し,少量の水で漏斗内を洗浄してビーカー内と合わせる。これに

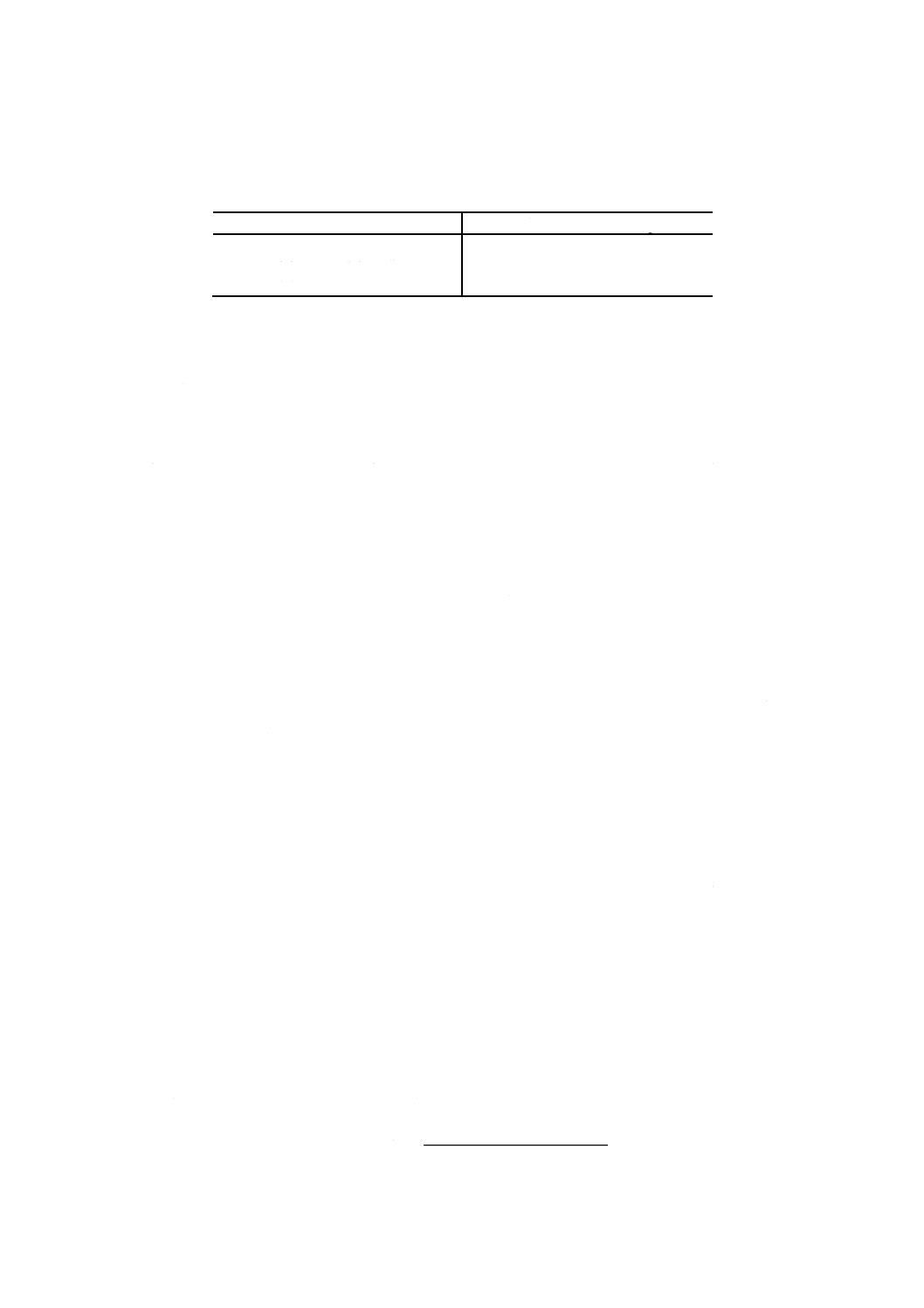

M/100EDTA標準溶液を表6の区分により加える(4)。

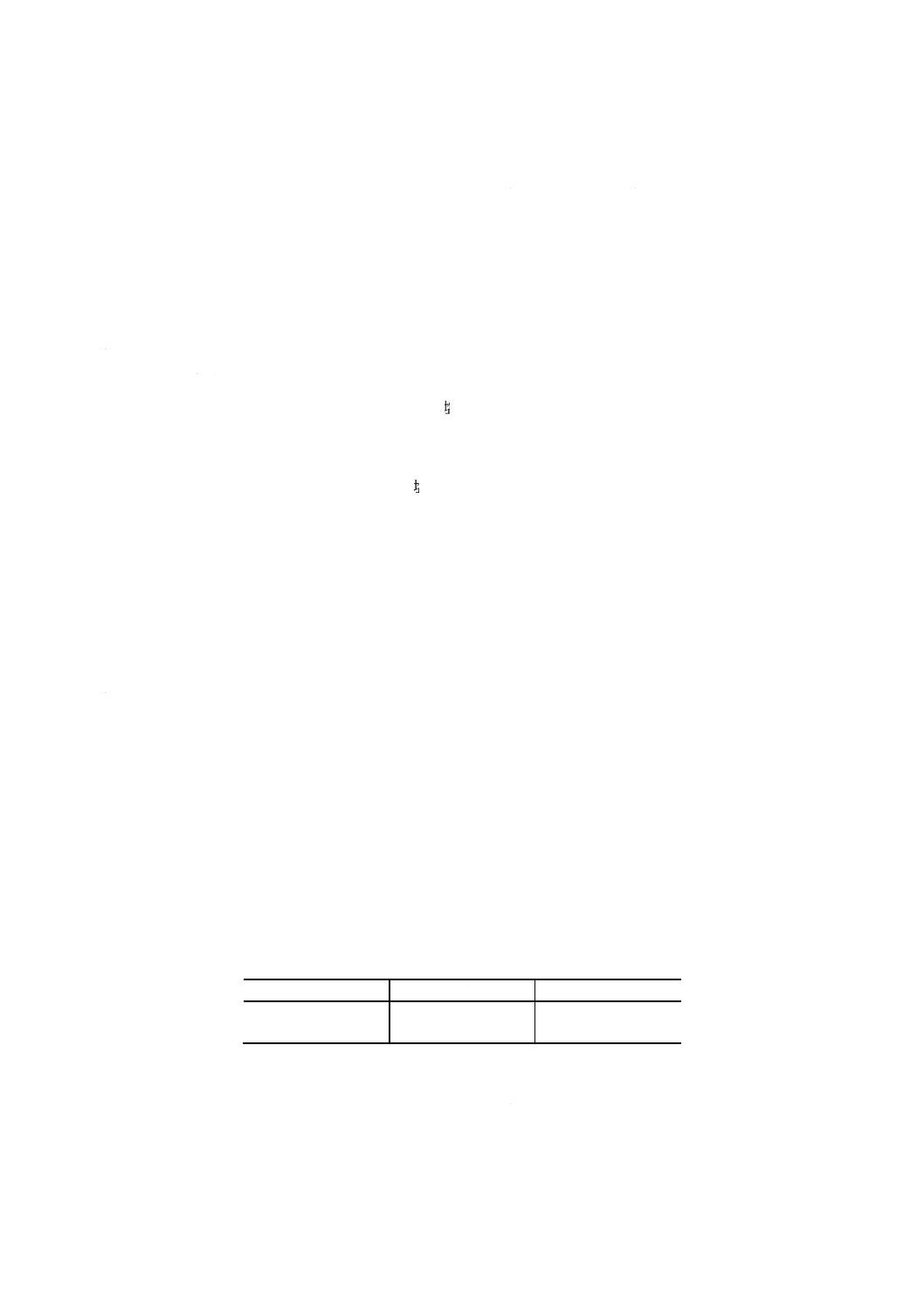

表6

酸化アルミニウム含有率

%

M/100EDTA標準溶液添加量

ml

30未満

25

30以上40未満

35

40以上

計算当量の1.5倍以上

これを加熱し,約10分間煮沸した後熱源から降ろし,アンモニア水 (1+1) 10mlを加え,流水中で

室温以下となるまで冷却する。塩酸 (1+9) によりpHを6.0±0.2に調節する。

(6) これに指示薬としてキシレノールオレンジ溶液2〜3滴を加え,M/100亜鉛標準溶液で滴定し,最後の

1滴で微紅色に変わった点を終点とする。

7.6

計算 酸化アルミニウム含有率を,次の式によって算出する。

100

000510

.0

(

%

2

1

×

×

×

×

L

W

V

F

V

)

−

)=

酸化アルミニウム(

ここに

V1: M/100EDTA標準溶液添加量 (ml)

V2: M/100亜鉛標準溶液の使用量 (ml)

F: M/100EDTA標準溶液のM/100に対する力価

W: 試料はかり取り量 (g)

L: 分取率,ここでは25ml

注(1) 試料の性質により突沸飛散することがあるので火加減に注意する。

(2) このときの試料溶液は透明であることが必要である。もし濁りがあるときは初めからやり直す。

試料の特性により1回の融解により濁りが出ることが既知であるときは,ピロ硫酸塩の融解が

終わった後冷却し,るつぼ内に硫酸 (1+1) 1mlを加え,これを徐々に加熱し,次第に温度を高

めて再融解するのがよい。

11

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) DDTC溶液を加えてから放置すると,DDTCの分解が早いので抽出効率が低下する。

(4) アルミニウムEDTAの錯塩が完成するためには,EDTAはアルミニウム当量の1.4倍以上の存在

が必要である。酸化アルミニウム含有率が未知のときは,EDTA標準溶液を多目に加えておく

のがよい。

備考1. 試料原液として酸化第二鉄定量方法6.5(3)の溶液を用いることができる。

2. 二酸化けい素,酸化第二鉄,酸化アルミニウム,酸化カルシウム及び酸化マグネシウムの連

続定量をするときは酸化第二鉄定量方法の備考1.の操作により調製された試料原液を用い,

この溶液について酸化第二鉄定量方法6.5(3)の操作を行い,更に6.5(3)の操作を繰り返して水

酸化物の再沈殿を行い,得られた溶液を酸化アルミニウム定量に供する。

8. 酸化カルシウムの定量方法

8.1

方法の区分 石炭灰及びコークス灰中の酸化カルシウム定量方法は,EDTA滴定法による。

8.2

要旨 二酸化けい素定量時のろ液及び洗液を集め,これに二酸化けい素定量後の残さをピロ硫酸ナ

トリウムで融解し,塩酸に溶解した溶液を合わせ,アンモニア水で鉄,アルミニウムなどを水酸化物とし

て沈殿し,ろ別する。溶液のpHを調節し,水酸化マグネシウムを沈殿させ,シアン化カリウムにより妨

害成分をマスクしてNN指示薬を用い,EDTA標準溶液で滴定する。

8.3

試薬 試薬は,二酸化けい素定量に用いるものを除き,次による。

(1) 塩酸

(2) 水酸化カリウム溶液 (28

V

W%)

(3) アンモニア水 (1+1)

(4) ピロ硫酸ナトリウム

(5) 洗浄液 塩化アンモニウム約10gを水約500mlに溶解し,アンモニア水を滴加して弱アルカリ性とす

る。

(6) M/100エチレンジアミン四酢酸二ナトリウム (EDTA) 標準溶液 酸化アルミニウム定量方法7.3(11)

による。

(7) メチルレッド溶液 メチルレッド0.20gをエチルアルコール (95V

v%) 90mlに溶解し,水で全量を

100mlとする。

(8) NN指示薬 1−(2−ヒドロキシ−4−スルホ−1−ナフチルアゾ)−2−ヒドロキシ−3−ナフトエ酸

を硝酸カリウムで100倍にうすめ,すり混ぜる。

(9) シアン化カリウム溶液 (20

V

W%)

8.4

試料はかり取り量 試料は,0.250gを0.1mgまではかり取る。

8.5

操作 定量操作は,次の手順によって行う。

(1) 二酸化けい素定量方法の5.5(1)〜(5)までの操作を行い,(4)におけるろ液及び洗液はビーカー (500ml)

に受けて加熱濃縮し,過塩素酸の白煙を発生させ,塩類が析出するまで濃縮して主液とする。5.5(5)

によるふっ化水素酸処理を行った白金るつぼ内にピロ硫酸ナトリウム約1gを加え,徐々に加熱融解し

た後冷却し,るつぼ内に水約15ml,塩酸数滴を加え徐々に加熱し,融成物を溶解する。これを濃縮し

た主液に合わせ,水約100mlを加えて塩類を溶解する。

(2) これに指示薬としてメチルレッド溶液1〜2滴を加え,アンモニア水 (1+1) を滴加してかき混ぜ,指

示薬の紅色が黄色に変わった後更に2〜3滴加える。加熱し2〜3分間おだやかに煮沸した後熱源から

降ろし,沈殿の沈降するのを待ってろ紙(5種A)を用いてろ過し,温洗浄液でビーカー内を1回,

12

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ろ紙上を1回洗浄する。ろ液及び洗液はビーカー (500ml) に受ける。沈殿は漏斗にろ紙を付けたまま

少量の水で沈殿の大部分を元のビーカーに洗い落とし,塩酸 (1+3) 5mlを加え,加熱して水酸化物を

溶解する。水を加えて液量約50mlとし,メチルレッド溶液1〜2滴を加え,アンモニア水 (1+1) を

滴加してかき混ぜ,指示薬の紅色が黄色に変わった後過剰に2〜3滴加える。加熱し2〜3分間煮沸し

た後熱源から降ろし,沈殿の沈降するのを待って先のろ紙でろ過し,温洗浄液で3〜4回洗浄する。ろ

液及び洗液は先のビーカーに受ける。沈殿は酸化第二鉄及び酸化アルミニウムの定量の必要があると

きのほかは捨てる。

溶液は,必要あれば濃縮・冷却の操作を加え,250mlのメスフラスコに移し,水で標線までうすめ

る。

(3) これから100mlを分取してビーカー (300ml) に入れる。これに水酸化カリウム溶液を加えpH12.5〜

13.5とし,水酸化マグネシウムを沈殿させる。シアン化カリウム溶液5mlを加え約5分間放置した後,

NN指示薬0.05〜0.1gを加え,紅色を呈させる。これをM/100EDTA標準溶液で滴定し,最後の1滴で

微紅色が消失し青色となった点を終点とする。

8.6

計算 酸化カルシウム含有率を,次の式によって算出する。

100

0005608

.0

%

×

×

×

×

L

W

F

V

)=

酸化カルシウム(

ここに

V: M/100EDTA標準溶液の使用量 (ml)

F: M/100EDTA標準溶液のM/100に対する力価

W: 試料はかり取り量 (g)

L: 分液率,ここでは100ml

備考 オイルコークス配合のコークス灰のようにバナジウムを含む試料では8.5(3)のシアン化カリウ

ム溶液を加えた後,過酸化水素水 (30%) 1滴を加えバナジウムをマスクして滴定する。過酸化

水素によりNN指示薬の分解が速やかであるからEDTAによる滴定は速やかに行う。

9. 酸化マゲネシウムの定量方法

9.1

方法の区分 石炭灰及びコークス灰の酸化マグネシウムの定量は,EDTA間接滴定法による。

9.2

要旨 二酸化けい素定量時のろ液及び洗液を集め,これに二酸化けい素定量後の残さをピロ硫酸ナ

トリウムで融解し,塩酸に溶解した溶液を合わせ,アンモニア水で鉄,アルミニウムなどを水酸化物とし

てろ別する。

ろ洗液を一定液量とし,その溶液から2個分取し,1個はpHを調節して水酸化マグネシウムを沈殿させ,

シアン化カリウムにより妨害成分をマスクし,NN指示薬を用いEDTA標準溶液によって酸化カルシウム

を定量する。他の1個は,アンモニア水によりpHを調節し,シアン化カリウムにより妨害成分をマスク

し,エリオクロムブラックTを指示薬として酸化カルシウムと酸化マグネシウムの合量をEDTA標準溶液

で滴定し,この合量滴定値から酸化カルシウム滴定値を差引いて酸化マグネシウムとする。

9.3

試薬 試薬は,二酸化けい素及び酸化カルシウムの定量に用いるものを除き,次による。

(1) アンモニア水

(2) エリオクロムブラックT (EBT) 溶液 調製方法は,JIS K 8006の3.による。

9.4

試料はかり取り量 試料は,0.250gを0.1mgまではかり取る。

9.5

操作 定量操作は,次の手順によって行う。

(1) 酸化カルシウム定量方法の8.5(3)までの操作により,酸化カルシウム滴定に要したM/100EDTA標準溶

13

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

液の使用量を求める。

(2) 同じく8.5(2)のメスフラスコ内の残液から100mlを分取してビーカー (300ml) に入れる。これにアン

モニア水を加え,pH9.5〜10.5に調節し,シアン化カリウム溶液5mlを加えて振り混ぜ2〜3分間放置

する。これに指示薬としてEBT溶液を2〜3滴加え,これをM/100EDTA標準溶液で滴定し,最後の1

滴で微紅色が消失し青色となった点を終点とする。

9.6

計算 酸化マグネシウム含有率を,次の式によって算出する。

100

0004032

.0

)

%

2

1

×

×

×

×

L

W

F

V

V−

(

)=

酸化マグネシウム(

ここに

V1: 9.5(2)におけるM/100EDTA標準溶液の消費量 (ml)

V2: 9.5(1)におけるM/100EDTA標準溶液の消費量 (ml)

F: M/100EDTA標準溶液のM/100に対する力価

W: 試料はかり取り量 (g)

L: 分液率,ここでは100ml

備考 オイルコークス配合のコークス灰のようにバナジウムを含む試料では9.5(2)の操作において

EBT溶液を加える前に過酸化水素水 (30%) 1滴を加えバナジウムをマスクするとよい。過酸化

水素によってNN指示薬の分解が速やかであるからEDTAによる滴定は速やかに行う。

10. 三酸化硫黄の定量方法

10.1 方法の区分 石炭灰及びコークス灰中の三酸化硫黄定量方法は,重量法による。

備考 少数の試料を迅速に分析したいときにはJIS M 8813の4.2(燃焼容量法)によってもよい。

10.2 要旨 試料中の硫黄を塩酸で抽出し,塩化バリウムを加えて硫酸バリウムの沈殿を生成させ,重量

法で定量する。

10.3 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+3)

(3) アンモニア水 (1+1)

(4) 塩化バリウム溶液 (8.5

V

W%)

(5) メチルオレンジ溶液 (0.1

V

W%)

(6) 硝酸銀溶液 (2

V

W%)

10.4 試料はかり取り量 試料は,約0.2〜0.5gを0.1mgまではかり取る。

10.5 操作 定量操作は,次の手順によって行う。

(1) 硫黄の抽出 試料をはかり取りビーカー (500ml) に移す。塩酸 (1+3) 20mlを加えて時計ざらで覆い,

15〜20分間静かに煮沸した後ろ過し,ろ液と洗液を合わせ,約150mlとする。

(2) 硫酸バリウム沈殿生成前の準備 2〜3滴のメチルオレンジ指示薬を加え,変色するまで注意してアン

モニア水 (1+1) を加えて(1)中和する(2)。塩酸を1ml過剰に加える。溶液に水を加えて全容を250ml

とする。

(3) 硫酸バリウム沈殿の生成

(a) ふたをしたビーカーを加熱し,溶液が沸騰したら加熱を弱めて,わずかに沸騰する程度にする。

(b) 熱溶液の中心に塩化バリウム温溶液 (8.5

V

W%) 約10mlをピペット(3)から加える。その間ビーカー

内容物は回転させる。

(4) 硫酸バリウム沈殿の熟成 液温が沸点よりわずかに低くなる程度に(例えば温浴上で)1時間加熱を

14

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

継続する。又は室温で12時間以上静置する。

(5) 硫酸バリウム沈殿のろ過

(a) JIS P 3801〔ろ紙(化学分析用)〕の5種Cを用いてろ過する(4)。

(b) 沈殿は,傾斜法によって洗う。すなわち,熟成の終わった沈殿は静置し,上澄み液ができたら,静

かに液分だけをろ紙上にその八分目を超えないように流出させる。そしてまた,ビーカーを静置し,

上澄み液だけを流し出す。この操作を繰り返す。

(c) ビーカーに残った沈殿は,温水を少量加えてかき混ぜた後静置し,再び上澄み液を傾斜してろ過す

る。この操作を数回繰り返した後,初めて沈殿をろ紙上に移す。

(d) ろ紙上に移すには,洗浄水少量を加え,ときどきかき混ぜながら沈殿と液分とを共に流し出す。

(e) 器壁に洗浄水を吹き付けて沈殿をできるだけ洗い落とし,ろ紙の底に向かって流下させる。なお,

水で湿したゴム帽付ガラス棒で器壁やかくはん棒に付いた沈殿をこすり落としてろ過するとよい。

(f) 上の(c)〜(e)の操作に使う洗浄水は,250mlを超えてはいけない。洗液20mlが硝酸銀溶液 (2

V

W%) に

よって乳白色を呈しなくなるまで温水で洗浄する(5)。

(6) 沈殿の強熱

(a) あらかじめ強熱して恒量にしてあるるつぼに,ぬれたろ紙を移す。

(b) 700〜800℃に保ってある良く換気する電気炉の前部の低温の位置(6)に,ごくわずかにふたをずらし

てるつぼを入れ,ろ紙が炭化したらふたを取り,次第に炉の中心の方へるつぼを移動させてゆき,

700〜800℃の位置で20分間加熱する。

(7) 沈殿の質量 恒量になった硫酸バリウムは,デシケーター中で放冷し,質量を正確にはかる。

(8) 空試験 試料を使わずに,(1)〜(7)と全く同様の操作を2回以上行う。その平均値をもって空試験値と

する。

10.6 計算 三酸化硫黄含有率は,次の式によって算出する。

31

.

34

%

2

1

×

W

w

w−

)=

三酸化硫黄(

ここに

W: 試料はかり取り量 (g)

w1: 本定量で求められた硫酸バリウムの質量 (g)

w2: 空試験で求められた硫酸バリウムの質量 (g)

注(1) 中和点に達するには,少量のアンモニア水の添加でよいから,ピペット又はビュレットなどで

添加するのがよい。

(2) もしこのとき不溶性の沈殿が生じたならば,1〜2滴(それ以上はいけない。)の塩酸を加えて,

沈殿を再溶解する。

(3) 10mlホールピペットを用いれば,10mlは約30秒で流下する。

(4) ろ過に際して,水流ポンプなどで引いたりする場合は十分にろ紙の補強を行わないと,しばし

ば沈殿を損失する。

(5) 洗浄水250ml以内で塩素イオンのなくなるように効果的な洗浄を行わなければならない。傾斜

法もその一方法であるが,例えば漏斗中に洗液が入っているのに,その上に新しい洗液を注ぐ

のは,洗浄効果が悪い。

(6) 急激に燃えて硫酸バリウムが損失するのを防ぐため,最初はなるべく低温部にそう入する。

なお適当な耐火板があれば,るつぼを載せて一緒に電気炉内に入れるとよい。

15

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 五酸化りんの定量方法

11.1 方法の区分 石炭灰及びコークス灰中の五酸化りんの定量方法は,次のいずれかによるものとし,

報告値に定量方法の略号を付記する。各方法は,りん含有率の定量全般に適用する。

(1) モリブデン青吸光光度法

(2) りんバナドモリブデン黄吸光光度法

(3) 容量法

11.2 モリブデン青吸光光度法(略号:MB)

11.2.1 要旨 試料を硝酸,ふっ化水素酸及び過塩素酸で分解し,不溶解残さをろ過し,ろ液は主液として

保存する。不溶解残さは,ピロ硫酸カリウムで融解し,融成物を塩酸に溶解後,りんをりん酸鉄として回

収し,これを主液に合わせる。鉄などを亜硫酸ナトリウムで還元した後,りんをモリブデン酸アンモニウ

ム及び硫酸ヒドラジンでモリブデン青として吸光度を測定する。

11.2.2 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1),(2+100)

(3) 硝酸

(4) 過塩素酸

(5) 過塩素酸 (1+1)

(6) ふっ化水素酸

(7) アンモニア水

(8) 亜硫酸ナトリウム溶液 (5

V

W%)

(9) 炭酸ナトリウム(無水塩) 備考2.に使用する。

(10) 炭酸ナトリウム溶液 (2

V

W%) 備考2.に使用する。

(11) ピロ硫酸カリウム

(12) 混合試薬溶液

A液: 結晶モリブデン酸アンモニウム [(NH4) 6Mo7O24・4H2O] 20gを温水約100mlに溶解し,これ

に硫酸 (1+1) 600mlを加えて冷却し,水で1000mlにうすめる。

B液: 硫酸ヒドラジン1.5gを水に溶解し,水で1000mlにうすめる。

上記2溶液を使用の都度A液25ml,B液10ml,水65mlの割合で混合する。

(13) 標準五酸化りん溶液 りん酸一ナトリウム (NaH2PO4・2H2O) を110℃で恒量となるまで乾燥し,デシ

ケーター中で常温まで冷却したもの0.338gを正確にはかり取り,水に溶解し正しく1000mlにうすめ,

原液 (200μgP2O5/ml) とする。この原液50mlを500mlのメスフラスコに分取し,水で標線までうすめ,

標準五酸化りん溶液 (20μgP2O5/ml) とする。この溶液の標定は,次のように行う。

三角フラスコ (300ml) 2個を用意し,第一のフラスコに原液10ml (2mgP2O5) を分取し,更に電解鉄

2.000gをはかり取る。第二のフラスコには,電解鉄2.000gをはかり取る。

第一のフラスコには硝酸20mlと水10mlを,第二のフラスコには硝酸20mlと水20mlを加え,それ

ぞれ加熱分解して酸化窒素などを駆除した後,直ちに過マンガン酸カリウム溶液を少量ずつ数回加え,

これを煮沸してわずかにニ酸化マンガンの沈殿を生じさせるようにする。次に硫酸第一鉄アンモニウ

ムの小結晶を少しずつ加えて振り混ぜ,二酸化マンガンの沈殿を還元分解した後,煮沸して過剰の第

一鉄を酸化する。以下11.4.4(3)以降の操作に従って処理し,標準五酸化りん溶液1mlに含まれる五酸

化りん量を,次の式によって求める。

16

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f= (V1−V2) ×0.000309

ここに

f: 標準五酸化りん溶液1mlに含まれる五酸化りん量 (g)

V1: 第一のフラスコ中の五酸化りん定量に消費したN/10水酸化

ナトリウム標準溶液の量 (ml)

V2: 第二のフラスコ中の五酸化りん定量に消費したN/10水酸化

ナトリウム標準溶液の量 (ml)

(14) 脱りん塩化第ニ鉄溶液 電解鉄0.300gをビーカー (300ml) にはかり取り,塩酸10mlを加え,時計ざ

らで覆い,静かに加熱溶解し,硝酸3mlを加えて鉄を酸化した後,過塩素酸5mlを加えて加熱蒸発し

て,十分に白煙を発生させてから冷却し,塩酸 (10+6) 20mlを用いて試料溶液を分液漏斗 (100ml) に

洗い移す。これにメチルイソブチルケトン20mlを加えて約1分間激しく振り混ぜ,静置して2層に

分離した後下層を捨て,分液漏斗に水20mlを加えて約1分間激しく振り混ぜ,静置した後,下層を

ビーカー (300ml) に移す。更に,水5mlを分液漏斗に加えて,同様にして下層を同じビーカーに集め

る。しばらく煮沸した後硝酸5ml,過塩素酸10mlを加え,加熱蒸発し,濃厚な白煙が出始めたら冷却

し,塩酸10mlを加えて加熱溶解し,数滴の硝酸を加えて酸化し,煮沸した後冷却し,水で正しく100ml

にうすめる。この溶液は空試験値を一定にするため正確に10mlを添加しなければならない。

11.2.3 試料はかり取り量 試料は,0.20gを0.1mgまではかり取る。

11.2.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取って白金ざら (80ml) に移し,硝酸10ml,ふっ化水素酸5ml及び過塩素酸10mlを加

えて加熱分解し,引き続き加熱蒸発を続け,濃厚な白煙を十分に発生させる。熱源から降ろし冷却後,

これに温水約50mlを加え,加熱して可溶性塩を溶解し,ろ紙(5種B)とろ紙パルプを用いて不溶解

残さをろ過し,温水で十分に洗浄し,ろ液及び洗液をビーカー (300ml) に集め,主液として保存する。

(2) 不溶解残さをろ紙と共に白金るつぼ(20番)に移し,乾燥後強熱灰化し,冷却した後これにピロ硫酸

カリウム約1gを加え,初めは徐々に加熱し,次第に温度を上げて暗赤熱状にし,強熱残さを融解する。

冷却後,ビーカー (300ml) に移し,塩酸約5mlを含む温水約30mlを用いて融成物を溶解する。これ

に脱りん塩化第二鉄溶液10mlを正確に加え,振り混ぜながらアンモニア水を少量ずつ滴加して,沈

殿の生成が終わり微アルカリ性となったら添加をやめ,約2分間静かに煮沸した後,熱源から降ろし

静置し,りん酸鉄及び水酸化鉄などの沈殿を沈降させる。この沈殿をろ紙(5種A)を用いてろ過し,

温水で洗浄する。このときのろ液及び洗液は捨てる。ろ紙上から温塩酸 (1+1) 約10mlを注いで沈殿

を溶解し,温塩酸 (2+100) で洗浄し,(1)で得た主液に合わせ,ビーカー (300ml) に移し,加熱蒸発

して濃厚な白煙を十分に発生させる。熱源から降ろして冷却し,これに温水約50mlを加え,加熱し

て可溶性塩を溶解する。もしこのとき不溶解残さを認めたときは,ろ紙(5種B)を用いてろ過し,

温水で十分に洗浄する。このときの不溶解残さは捨てる。ろ液及び洗液は100mlのメスフラスコに移

し,常温まで冷却した後,水で標線までうすめる。

(3) この溶液から,五酸化りん含有率に応じて原則として表7に従って一定量を分取し,100mlのメスフ

ラスコ(1)に移し,これに過塩素酸 (1+1) 2mlと亜硫酸ナトリウム溶液5mlを加えて振り混ぜ,溶液の

色が変化しなくなるまで鉄を還元する(2)。これに混合試薬溶液25mlを加えて煮沸水浴中で10分間加

熱する。これを常温まで冷却した後,水で標線までうすめる。

(4) この溶液の一部を光度計の吸収セル (10mm)(3)に取り,水を対照液として,660nm又は825nm付近に

おける吸光度(4)を測定する。

(5) あらかじめ作成してある検量線に(4)で得た試料溶液の吸光度をそう入して,五酸化りん含有率を求め

る。

17

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7

五酸化りん含有率 %

分取率 ml/ml

0.25 未満

20/100

0.2 以上 1.0 未満

10/100

1.0 以上

5/100

11.2.5 検量線の作成 標準五酸化りん溶液0〜15mlを段階的に分取して,それぞれ100mlのメスフラス

コに移し入れ,水を加えて液量を約20mlに調節する。これに過塩素酸 (1+1) 2mlと亜硫酸ナトリウム溶

液5mlを加え,良く振り混ぜ,これに混合試薬溶液25mlを加えて煮沸水浴中で10分間加熱する。これを

常温まで冷却した後,水で標線までうすめる。この溶液の一部を光度計の吸収セル (10mm) に取り,水を

対照液として660nm又は825nm付近における吸光度を測定する。この吸光度と五酸化りん量との関係線

を作成して検量線とする。

注(1) 新しいメスフラスコを使用するときは,水を入れて煮沸水浴中に約10分間投入した後,流水で

冷却する。この操作を数回繰り返し,容積変化がわずかになってから使用する。

(2) しばらく振り混ぜて鉄が完全に還元しないときは,煮沸水浴中に浸してしばらく加温するとよ

い。

(3) 使用する光度計の種類により,20mmの吸収セルを使用してもよい。

(4) モリブデン青の最大吸収は,820〜830nm付近にあるが,ろ光板光度計を使用するときは660nm,

700nm又は730nm付近のフィルターのうち,いずれを用いてもよい。

備考1. 二酸化けい素定量後のろ洗液及び残さから,五酸化りんを定量することができる。この場合

は,次のように操作する。

5.5(3)で得たろ液及び洗液を主液として保存し,5.5(5)で得た白金るつぼ内の残さを不溶解

残さとし,11.2.4(2)以降の操作に従って,五酸化りんを定量する。ただし,この場合は試料

はかり取り量が異なるので,五酸化りん含有率を検量線から求める場合に注意しなければな

らない。

2. 試料中に二酸化チタンを30mg以上含む場合は,次のように操作する。

試料をはかり取って白金るつぼ(30番)に移し,硝酸10mlを加え,これにふっ化水素酸

5mlを徐々に滴加して加熱分解する。分解後,熱板上で蒸発乾固させ,冷却する。これに無

水炭酸ナトリウム約3gを加え,初めは徐々に加熱し,次第に温度を上げて十分に融解する。

冷却後るつぼのままビーカー (300ml) に移し,温水約100mlを加えて静かにかき混ぜ,融成

物をるつぼから離し,るつぼは水で洗浄して取り出す。この溶液を加熱してしばらく煮沸し,

可溶性塩を溶解した後,ろ紙(5種B)を用いて,不溶解残さをろ過し,温炭酸ナトリウム

溶液で十分に洗浄する。このときの残さは捨てる。ろ液及び洗液はビーカー (500ml) に移し,

これに塩酸を加えて酸性とし,炭酸塩を分解する。

これに脱りん塩化第二鉄溶液10mlを正確に加え,溶液を振り混ぜながらアンモニア水を少

量ずつ滴加して,沈殿の生成が終わり,微アルカリ性となったら添加をやめ,約2分間静か

に煮沸した後,熱源から降ろし,りん酸鉄及び水酸化鉄などの沈殿を沈降させる。この沈殿

をろ紙(5種A)を用いてろ過し,温水で洗い,ろ液及び洗液は捨てる。ろ紙上から温塩酸 (1

+1) 約10mlを注いで沈殿を溶解し,温水で洗い,溶液をビーカー (300ml) に入れ,時計ざ

らで覆い,過塩素酸10mlを加え,加熱蒸発して濃厚な白煙を十分に発生させる。熱源から

降ろし,しばらく放冷し,温水約50mlを加え,加熱して可溶性塩を溶解する。これを100ml

18

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のメスフラスコに洗い移し,常温まで冷却した後,水で標線までうすめる。以下11.2.4(3)以

降の操作に従って五酸化りん含有率を求める。

11.3 りんバナドモリブデン黄吸光光度法(略号:VY)

11.3.1 要旨 試料を硝酸,ふっ化水素酸及び過塩素酸で分解し,不溶解残さをろ過し,ろ液は主液として

保存する。不溶解残さはピロ硫酸カリウムで融解し,融成物を塩酸に溶解後,りんをりん酸鉄として回収

し,これを主液に合わせる。これにモリブデン酸アンモニウム及びメタバナジン酸アンモニウムを加えて,

生成したりんバナドモリブデン黄の吸光度を測定する。

11.3.2 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1),(2+100)

(3) 硝酸

(4) 過塩素酸

(5) 過塩素酸 (1+1)

(6) ふっ化水素酸

(7) アンモニア水

(8) 炭酸ナトリウム(無水塩) 備考2.に使用する。

(9) 炭酸ナトリウム溶液 (2

V

W%) 備考2.に使用する。

(10) ピロ硫酸カリウム

(11) 混合試薬溶液

A液: 結晶モリブデン酸アンモニウム [(NH4) 6Mo7O24・4H2O] 40gを水に溶解し,水で1000mlに

うすめる。

B液: メタバナジン酸アンモニウム2gを過塩素酸 (1+3) で溶解し,過塩素酸 (1+3) で1000ml

にうすめる。

上記2溶液を使用の都度,等量ずつ混合する。

(12) 脱りん塩化第二鉄溶液 11.2.2(14)による。

(13) 標準五酸化りん溶液 11.2.2(13)による。

11.3.3 試料はかり取り量 試料は,0.50gを0.1mgまではかり取る。

11.3.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取って白金ざら (80ml) に移し,硝酸15ml及びふっ化水素酸5mlを加えて加熱分解する。

これに過塩素酸10mlを加えて引き続き加熱を続け,濃厚な白煙を発生させ,液量が約3mlになるま

で濃縮する(1)。熱源から降ろして冷却し,これに温水50mlを加えて加熱し,可溶性塩を溶解し,ろ

紙(5種B)とろ紙パルプを用いて不溶解残さをろ過し,温水で十分に洗浄する。ろ液及び洗液をビ

ーカー (300ml) に集め,主液として保存する。

(2) 不溶解残さをろ紙と共に白金るつぼ(20番)に移し,乾燥灰化し,冷却した後,これにピロ硫酸カリ

ウム約1gを加え,初めは徐々に加熱し,次第に温度を上げて暗赤熱状にし,強熱残さを融解する。冷

却後,ビーカー (300ml) に移し,塩酸約5mlを含む温水約30mlを用いて融成物を溶解する。これに

脱りん塩化第二鉄溶液10mlを正確に加え,振り混ぜながらアンモニア水を少量ずつ滴加して,沈殿

の生成が終わり微アルカリ性となったら添加をやめ,約2分間静かに煮沸した後,熱源から降ろして

静置し,りん酸鉄及び水酸化鉄などの沈殿を沈降させる。この沈殿をろ紙(5種A)を用いてろ過し,

温水で洗浄する。このときのろ液及び洗液は捨てる。ろ紙上から温塩酸 (1+1) 約10mlを注いで沈殿

19

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を溶解し,温塩酸 (2+100) で洗浄し,(1)で得た主液に合わせる。これを加熱して濃厚な白煙を発生

させ,液量が約3mlになるまで濃縮する。熱源から降ろして冷却し,温水約50mlを加えて加熱し,

可溶性塩を溶解する。これを水で250mlのメスフラスコに洗い移し,常温まで冷却した後,水で標線

までうすめる。

(3) この溶液から50mlを分取し,100mlのメスフラスコに移し,これに過塩素酸 (1+1) 3mlを加え,液

温を20〜30℃に調節し,混合試薬溶液10mlを加え,水で標線までうすめ,約10分間放置する。

(4) この溶液の一部を光度計の吸収セル (10mm)(2)に取り,430nm付近における吸光度を測定する。

(5) あらかじめ作成してある検量線に(4)で得た試料溶液の吸光度をそう入して,五酸化りん含有率を求め

る。

11.3.5 検量線の作成 標準五酸化りん溶液0〜25mlを段階的にビーカー (100ml) に分取し,これに過塩

素酸10mlを加え,熱板上で加熱し濃厚な白煙を発生させ,約3mlになるまで濃縮する。熱源から降ろし

て冷却し,水で250mlのメスフラスコに洗い移し,水で標線までうすめる。以下11.3.4(3)及び(4)に従って

操作し吸光度を測定する。この吸光度と五酸化りん量との関係線を作成して検量線とする。ただし,吸光

度を測定するための放置時間を約20分間(3)とする。

注(1) このとき濃縮し過ぎると,塩類が白金ざらに焼き付いて,温水を加え加熱しても,溶解しなく

なる恐れがあるので注意しなければならない。これを防止するには白煙が発生し始めたら時計

ざらで覆って濃縮するとよい。

(2) 使用する光度計の種類により,20mmの吸収セルを使用してもよい。

(3) 試料溶液では約10分間で最大発色に達するが,標準五酸化りん溶液だけで鉄が共存しないとき

は約10分間では発色が不十分であるので,約20分間放置する必要がある。

備考1. 二酸化けい素定量後のろ液,洗液及び残さから,五酸化りんを定量することができる。この

場合には,次のように操作する。

5.5(3)で得たろ液及び洗液を主液として保存し,5.5(5)で得た白金るつぼ内の残さを不溶解

残さとし,11.3.4(2)以降の操作に従って,五酸化りんを定量する。

ただし,この場合は,試料はかり取り量が異なるので,五酸化りん含有率を検量線から求

める場合に注意しなければならない。

2. 試料中に,二酸化チタンを多量に含む場合は,次のように操作する。

試料をはかり取って白金るつぼ(30番)に移し,硝酸10mlを加えふっ化水素酸5mlを徐々

に滴加して加熱分解する。分解後熱板上で蒸発乾固させ,冷却後,これに炭酸ナトリウム(無

水塩)約3gを加え,初めは徐々に加熱し,次第に温度を上げて十分に融解する。冷却後るつ

ぼのままビーカー (300ml) に移し,温水約100mlを加えて静かにかき混ぜ,融成物をるつぼ

から離し,るつぼは水で洗浄して取り出す。この溶液を加熱して,しばらく煮沸し,可溶性

塩を溶解した後,ろ紙(5種B)を用いて不溶解残さをろ過し,炭酸ナトリウム溶液で十分

に洗浄する。このときの残さは捨てる。ろ液及び洗液は,ビーカー (500ml) に移し,これに

塩酸を加えて酸性とし,炭酸塩を分解する。

これに脱りん塩化第二鉄溶液10mlを正確に加え,溶液を振り混ぜながらアンモニア水を少

量ずつ滴加して,沈殿の生成が終わり,微アルカリ性となったら添加をやめ,約2分間静か

に煮沸した後,熱源から降ろし,りん酸鉄及び水酸化鉄などの沈殿を沈降させる。この沈殿

をろ紙(5種A)を用いてろ過し,温水で洗い,ろ液及び洗液は捨てる。ろ紙上から温塩酸 (1

+1) 約10mlを注いで沈殿を溶解し,温水で洗い,溶液をビーカー (300ml) に入れ,時計ざ

20

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らで覆い,過塩素酸10mlを加え,加熱蒸発して濃厚な白煙を発生させ,液量が約3mlにな

るまで濃縮する。熱源から降ろし,しばらく放冷した後,温水約50mlを加え,加熱して可

溶性塩を溶解する。これを水で250mlのメスフラスコに洗い移し,常温まで冷却した後水で

標線までうすめる。以下11.3.4(3)以降の操作に従って五酸化りん含有率を求める。

11.4 容量法(略号:VO)

11.4.1 要旨 試料を硝酸,ふっ化水素酸及び過塩素酸で分解し,不溶解残さをろ過し,ろ液は主液として

保存する。不溶解残さはピロ硫酸カリウムで融解し,融成物を塩酸に溶解後りんをりん酸鉄として回収し,

これを主液に合わせる。これをアンモニア水で中和し,硝酸及び硝酸アンモニウムの適量を含有させ,モ

リブデン酸アンモニウムでりんモリブデン酸アンモニウムを沈殿させる。この沈殿を水酸化ナトリウム標

準溶液の少過剰に溶解させ,過剰の水酸化ナトリウムを硝酸標準溶液で滴定する。

11.4.2 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1)

(3) 硝酸

(4) 硝酸 (2+100)

(5) 硝酸 (2+10000) 硝酸 (2+100) を水で100倍にうすめて使用する。

(6) 過塩素酸

(7) ふっ化水素酸

(8) 亜硫酸水 (6V

v%) 備考3.に使用する。

(9) アンモニア水

(10) 硝酸アンモニウム

(11) 硝酸カリウム溶液 (1

V

W%)

(12) ピロ硫酸カリウム

(13) 炭酸ナトリウム(無水塩) 備考2.に使用する。

(14) 炭酸ナトリウム溶液 (2

V

W%) 備考2.に使用する。

(15) モリブデン酸アンモニウム溶液 結晶モリブデン酸アンモニウム [(NH4) 6Mo7O24・4H2O] の細粉40g

を,温水300ml及びアンモニア水80mlに溶解し,冷却後これを少量ずつ硝酸 (1+1) 600ml中に注加

する。この際硝酸 (1+1) は,たえずかき混ぜることが必要である。

(16) 塩化第ニ鉄溶液 りん含有率の極めて少ない電解鉄0.300gを塩酸10mlに加熱溶解し,硝酸数滴を加

えて酸化し,煮沸した後冷却し,水で正しく100mlにうすめる。この溶液は,空試験値を一定にする

ため,使用に際し,正確に10mlを添加しなければならない。

(17) N/10水酸化ナトリウム標準溶液 (4.000gNaOH/l) 調製及び標定方法は,JIS K 8006(試薬の含量試

験中滴定に関する基本事項)の2.(14)による。

(18) N/10硝酸標準溶液 硝酸6.5mlを水を用いてうすめ,1000mlとする。この溶液の標定は,次のように

行う。

11.4.2(17)で調製したN/10水酸化ナトリウム標準溶液25mlを分取し,フェノールフタレインを指示

薬としてこの溶液で滴定し,N/10に対する力価を求める。

(19) チオシアン酸アンモニウム溶液 (10

V

W%)

(20) フェノールフタレイン溶液 (0.1

V

W%) 調製方法は,JIS K 8006の3.による。

21

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

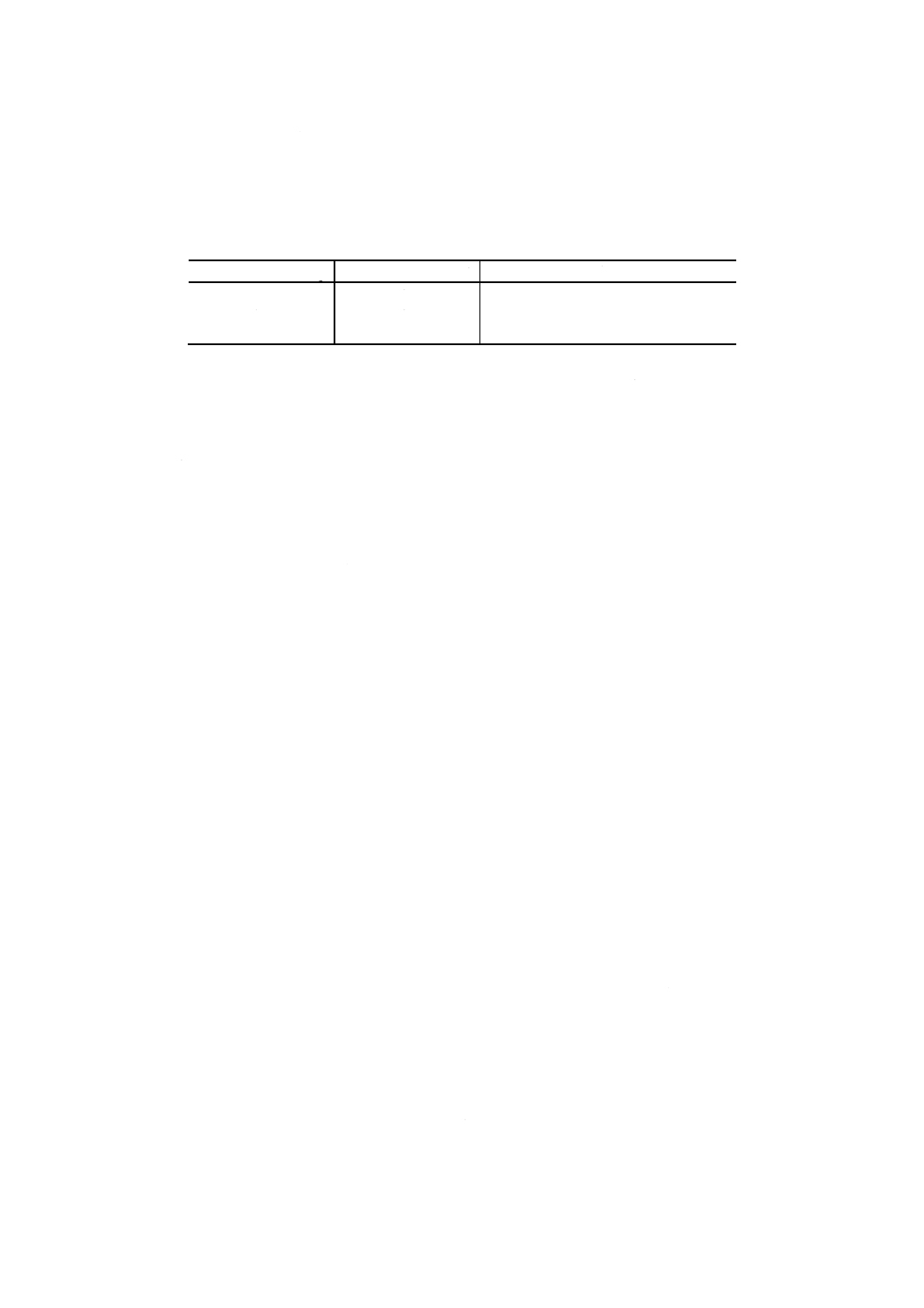

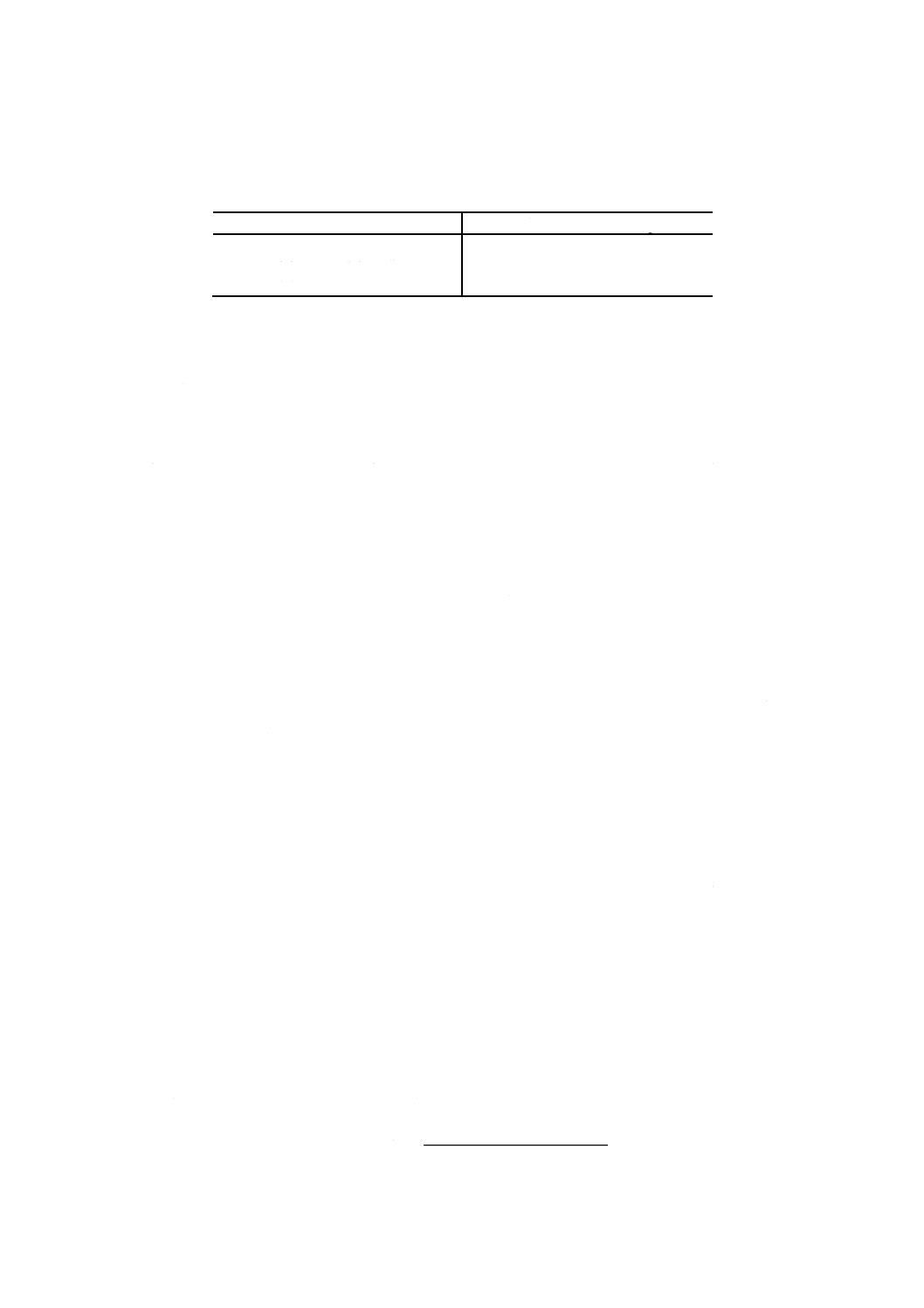

11.4.3 試料はかり取り量 試料は五酸化りん含有率に応じ,原則として表8に従って0.1mgまではかり取

る。

表8

五酸化りん含有率 %

試料はかり取り量 g

0.2 未満

1.0

0.2 以上 1.0 未満

0.5

1.0 以上

0.2

11.4.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取って白金ざら (80ml) に移し,硝酸を表9に従って加え,更にふっ化水素酸5ml及び

過塩素酸10mlを加えて加熱分解し,引き続き加熱蒸発を続け,濃厚な白煙を十分に発生させる。熱

源から降ろし,冷却後,これに温水50mlを加え,加熱して可溶性塩を溶解し,ろ紙(5種B)とろ紙

パルプを用いて不溶解残さをろ過し,温硝酸 (2+100) で洗液に鉄イオンの反応(1)がなくなるまで洗

浄し,ろ液及び洗液をビーカー (300ml) に集め,主液として保存する。

(2) 不溶解残さをろ紙と共に白金るつぼ(20番)に移し,乾燥後強熱灰化する。これを冷却した後,これ

にピロ硫酸カリウム約1gを加え,初めは徐々に加熱し,次第に温度を上げて暗赤熱状にし,強熱残さ

を融解する。冷却後,ビーカー (300ml) に移し,塩酸約5mlを含む温水約30mlを用いて融成物を溶

解する。これに塩化第ニ鉄溶液10mlを正確に加え,振り混ぜながらアンモニア水を少量ずつ加えて,

沈殿の生成が終わり,微アルカリ性となったら添加をやめ,約2分間静かに煮沸した後,熱源から降

ろして静置し,りん酸鉄及び水酸化鉄などの沈殿を沈降させる。この沈殿をろ紙(5種A)を用いて

ろ過し,温水で洗浄する。このときのろ液及び洗液は捨てる。ろ紙上から温塩酸 (1+1) 約10mlを注

いで沈殿を溶解し,(1)で得た主液に合わせ,ビーカー (300ml) に移し,加熱濃縮して,濃厚な白煙が

器壁を伝わって逆流する状態で約3分間加熱を続ける。熱源から降ろして冷却後,これに温水約50ml

を加え,静かに振り混ぜて可溶性塩を溶解する。これを三角フラスコ (500ml) に少量の水で洗い移し,

液量を約60mlに調節し,常温まで冷却する。

(3) これにアンモニア水を滴加して水酸化鉄の沈殿が一度生成し,消えないでわずかに残るようになるま

で中和し,直ちに硝酸5mlを加えて水酸化鉄を溶解し,更に硝酸アンモニウム約3gを添加し,振り

混ぜて溶解し,水を加えて液量を約100mlとする。

(4) この溶液にモリブデン酸アンモニウム溶液100mlを加え,50℃の水浴中に浸して溶液を約50℃に加温

した後,フラスコを取り出し,せんをして3分間激しく振り混ぜた後常温で30〜60分間静置し,りん

モリブデン酸アンモニウムの沈殿を生成沈降させる。この沈殿をろ紙(6種,9cm)(1)でろ別し,フラ

スコ及び沈殿を硝酸 (2+100) で洗液に鉄イオンの反応(2)がなくなるまで洗い,次に硝酸 (2+10000)

でフラスコ内部を3回,沈殿を5回洗い,更に硝酸カリウム溶液でフラスコ内部を2回,沈殿を1回

洗浄する。このときのろ液及び洗液は捨てる。

(5) 沈殿をろ紙と共に元のフラスコに移し,二酸化炭素ガスを含まない水50mlを加え,強く振り混ぜて

ろ紙を十分に破壊した後,これにN/10水酸化ナトリウム標準溶液の少過剰を正しく加えて,十分に振

り混ぜて沈殿を溶解する。これにフェノールフタレイン溶液3〜4滴を指示薬として加え,N/10硝酸

標準溶液で滴定し,最後の1滴で赤色が消失する点を終点とする。

11.4.5 計算 りん含有率を,次の式によって算出する。

100

000309

.0

%

2

2

1

1

×

×

×

×

W

F

V

F

V

)

−

(

)=

五酸化りん(

22

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに

V1: N/10水酸化ナトリウム標準溶液の使用量 (ml)

V2: N/10硝酸標準溶液の使用量 (ml)

F1: N/10水酸化ナトリウム標準溶液のN/10に対する力価

F2: N/10硝酸標準溶液のN/10に対する力価

W: 試料はかり取り量 (g)

表9

試料はかり取り量 g

添加する硝酸量 ml

適用

1.0

15

五酸化りん含有率0.2%未満

0.5

15

五酸化りん含有率0.2%以上 1.0%未満

0.2

10

五酸化りん含有率1.0%以上

注(1) りんモリブデン酸アンモニウムの沈殿をろ過する際,ろ紙の代わりにろ紙パルプを用いてもよ

い。ろ紙パルプは,ろ紙(2種)を小さく切ってフラスコに入れ,適当量の水を加えて強く振り

混ぜ,よく破壊して使用する。

(2) 洗液の1〜2滴を点滴板にとり,チオシアン酸アンモニウム溶液を滴加して,鉄イオンを検出す

る。

備考1. 二酸化けい素定量後のろ洗液及び残さから五酸化りんを定量することができる。この場合は,

次のように操作する。

5.5(3)で得たろ液及び洗液を主液として保存し,5.5(5)で得た白金るつぼ内の残さを不溶解

残さとし,11.4.4(2)以降の操作に従って,五酸化りんを定量する。

2. 試料中に二酸化チタンを30mg以上含む場合は,次のように操作する。

試料0.5gを0.1mgのけたまではかり取って白金るつぼ(30番)に移し,硝酸10mlを加え,

ふっ化水素酸5mlを徐々に滴加して加熱分解し,分解後熱板上で蒸発乾固する。冷却後,こ

れに炭酸ナトリウム(無水塩)約3gを加え,初めは徐々に加熱し,次第に温度を上げて十分

に融解する。冷却後白金るつぼのままビーカー (300ml) に移し,温水約100mlを加えて静か

にかき混ぜ,融成物をるつぼから離し,白金るつぼを洗浄して取り出す。このビーカーを加

熱煮沸して可溶性塩を溶解した後,ろ紙(5種B)を用いて不溶解残さをろ過し,炭酸ナト

リウム溶液で十分に洗浄する。このときの残さは捨てる。ろ液及び洗液をビーカー (300ml)

に移し,これに塩酸を加えて酸性として炭酸塩を分解する。

これに塩化第二鉄溶液10mlを正確に加え,振り混ぜながらアンモニア水を少量ずつ加えて,

沈殿の生成が終わり,微アルカリ性となったら添加をやめ,約2分間静かに煮沸した後熱源

から降ろして静置し,りん酸鉄及び水酸化鉄などの沈殿を沈降させる。この沈殿をろ紙(5

種A)を用いてろ過し,温水で洗浄する。このときのろ液及び洗液は捨てる。ろ紙上から温

塩酸 (1+1) 約10mlを注いで,沈殿を溶解し,温水で洗い,溶液をビーカー (300ml) に入れ,

時計ざらで覆い,過塩素酸10ml及び硝酸数滴を加え,加熱蒸発し,濃厚な過塩素酸白煙が

ビーカー壁を伝わって逆流する状態を10分間以上続ける。熱源から降ろして冷却後,温水約

50mlを加え,静かに振り混ぜて可溶性塩を溶解する。このとき残さを認めたならば,ろ紙(5

種B)を用いてろ過し,温硝酸 (2+100) で洗液に鉄イオン反応が認められなくなるまで洗

浄する。このときの残さは捨てる。溶液を三角フラスコ (500ml) に洗い移し,液量を約60ml

に調節し,常温まで冷却する。以下11.4.4(3)以降の操作に従って五酸化りんを定量する。

3. 試料中に五酸化バナジウムを4mg以上含む場合は,次のように操作する。

11.4.4(1)〜(3)に従って試料を処理した後,この溶液を約40℃に加熱し,亜硫酸水10mlを

23

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加え,振り混ぜてバナジウムを還元した後,30℃以下に冷却し,30℃のモリブデン酸アンモ

ニウム溶液80mlを加え,約5分間十分に振り混ぜた後20〜30℃で1夜間静置し,りんモリ

ブデン酸アンモニウムの沈殿を沈降させる。この沈殿をろ紙(6種,9cm)でろ過し,フラス

コ及び沈殿を硝酸 (2+100) で洗液に鉄イオン反応が認められなくなるまで洗い,次に硝酸

(2+10000) でフラスコ内部を3回,沈殿を5回洗い,更に硝酸カリウム溶液でフラスコ内部

を2回,沈殿を1回洗浄する。以下11.4.4(5)以降の操作に従って五酸化りんを定量する。

24

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考法

1. 酸化マンガンの定量方法

2. 二酸化チタンの定量方法

3. 五酸化バナジウムの定量方法

4. 酸化ナトリウム及び酸化カリウムの定量方法

1. 酸化マンガンの定量方法

1.1

適用範囲 この規格は,コークス灰中の酸化マンガン定量方法について規定する。

1.2

一般事項 分析方法に共通な一般事項は,本文の1.3による。

1.3

定量方法の区分 コークス灰中の酸化マンガン定量方法は,過よう素酸ナトリウム酸化吸光光度法

による。

1.4

定量方法

1.4.1

要旨 試料を硝酸,ふっ化水素酸及び過塩素酸で分解し,過塩素酸の白煙を発生させた後,水で可

溶性塩を溶解してろ過する。硫酸とりん酸の混酸で酸濃度を調節し,過よう素酸ナトリウムでマンガンを

過マンガン酸に酸化して,その吸光度を測定する。

1.4.2

試薬 試薬は,次による。

(1) 硝酸

(2) 過塩素酸

(3) ふっ化水素酸

(4) 過酸化水素水 (3%)

(5) 混酸(硫酸10,りん酸15,水75)

(6) 過よう素酸ナトリウム溶液 (5

V

W%)

(7) 亜硝酸ナトリウム溶液 (10

V

W%)

(8) 尿素溶液 (10

V

W%)

(9) 標準酸化マンガン溶液 金属マンガン(純度99.95%以上)0.775gをビーカー (300ml) にはかり取り,

硝酸10ml,硫酸 (1+1) 20mlを加えて分解し,加熱蒸発して濃厚な硫酸白煙を約10分間発生させる。

冷却後,水約100mlを加えて溶解し,冷却後,水で正確に1000mlにうすめて標準原液 (1mgMnO/ml) と

する。

この標準原液の一部を水で正確に10倍にうすめて標準酸化マンガン溶液とする (0.1mgMnO/ml)。

1.4.3

試料はかり取り量 試料は,1.0gを1mgまではかり取る。

1.4.4

操作 定量操作は,次の手順によって行う。

(1) 試料を白金ざら (100ml) にはかり取り,硝酸20ml,ふっ化水素酸約10mlを加え,煮沸しない程度に

加熱し,ときどき静かに振り混ぜながら分解する。これに過塩素酸15mlを加え,加熱蒸発を続け,

過塩素酸の白煙が出始めたら温度を上げ (200〜250℃),濃厚な白煙を約10分間発生させる。

(2) 冷却後,水約50mlと数滴の過酸化水素水を加え,時計ざらで覆い,加熱して可溶性塩を溶解し,煮

沸して過剰の過酸化水素を分解する。ろ紙(5種B)を用いてろ過し,温水で洗液に酸が消失するま

で洗浄する。ろ液及び洗液はビーカー (200ml) に集め,約80mlまで加熱蒸発させ,冷却後,100ml

のメスフラスコに移し,水で正確に標線までうすめる。

25

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) この溶液から,酸化マンガン含有率0.2%未満のときは50ml,0.2%以上のときは20mlを分取してビー

カー (300ml) に移し,混酸30mlを加えて加熱蒸発するか,又は水を加えて液量を約60mlにする。過

よう素酸ナトリウム溶液10mlを加え,時計ざらで覆い,加熱して溶液に過マンガン酸の赤紫色が生

じてから少なくとも5分間,溶液がちょうど煮沸する程度に加熱する。溶液を流水中で冷却し,尿素

溶液10mlを加えた後,100mlのメスフラスコに移し,水で正確に標線までうすめる。

(4) この溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液として波長530nm付近の吸光度を測

定する。次に残っているメスフラスコ中の溶液に亜硝酸ナトリウム溶液を1滴ずつ加え,振り混ぜて

過マンガン酸の赤紫色を消失させ,直ちにその一部を光度計の吸収セル (10mm) に取り,前と同じ条

件で吸光度を測定する。

(5) (4)で測定した試料溶液の吸光度を1.4.5で作成した検量線にそう入して各々の酸化マンガン量を求め,

その差から試料中の酸化マンガン含有率を求める。

1.4.5

検量線の作成 標準酸化マンガン溶液0〜20mlを段階的に分取してそれぞれビーカー (300ml) に

移し,混酸30mlを加え,水で約60mlにうすめる。以下3.4.4(3)の過よう素酸ナトリウム溶液添加以降の

操作に従って吸光度と酸化マンガン量との関係線を求めて検量線とする。

2. 二酸化チタンの定量方法

2.1

適用範囲 この規格は,コークス灰中の二酸化チタン定量方法について規定する。

2.2

一般事項 分析方法に共通な一般事項は,本文の1.3による。

2.3

定量方法の区分 コークス灰中のニ酸化チタン定量方法は,ジアンチピリルメタン吸光光度法によ

る。

2.4

定量方法

2.4.1

要旨 試料を過酸化ナトリウムで融解し,融成物を水と塩酸で抽出した後,溶液の一定量を分取し,

アスコルビン酸で鉄などを還元した後塩酸濃度を調節して,ジアンチピリルメタンでチタンを発色させ吸

光度を測定する。

2.4.2

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1)

(3) 過酸化水素水 (30%)

(4) 過酸化ナトリウム

(5) ジアンチピリルメタン溶液 (1.5

V

W%) ジアンチピリルメタン15gに水約300ml及び硫酸 (1+1)

30mlを加えて溶解し,水で1000mlにうすめる。不溶解残さがあればろ過してかっ色びんに保存する。

(6) アスコルビン酸溶液 (10

V

W%) この溶液は長期間の保存に耐えないので使用の都度,新しく調製す

る。

(7) 標準二酸化チタン溶液 (40μgTiO2/ml) ニ酸化チタン(99%以上)0.2000gを白金るつぼ(30番)に

はかり取り,ピロ硫酸カリウム5gを加えて融解する。冷却後,白金るつぼをビーカー (300ml) に入

れ,硫酸 (1+9) 50mlを加え,加熱して融解物を溶解し,白金るつぼを硫酸 (1+9) で洗って取り出す。

冷却後,1000mlのメスフラスコに移し,硫酸 (1+9) で標線までうすめて原液 (200μgTiO2/ml) とする。

原液から一定量を分取し,硫酸 (1+9) で正しく5倍にうすめて標準二酸化チタン溶液 (40μgTiO2/ml)

とする。

2.4.3

試料はかり取り量 試料は,0.5gを0.1mgまではかり取る。

26

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.4.4

操作 定量操作は,次の手順によって行う。

(1) 試料をアルミナるつぼ (30ml) にはかり取り,過酸化ナトリウム5gを加えて混合し,少量の過酸化ナ

トリウムで表面を覆い加熱して融解する。放冷後,融成物はるつぼと共にビーカー (200ml) に入れ,

温水40ml及び塩酸20mlを徐々に加えて抽出し,るつぼを少量の温水で洗って取り出す。

(2) この溶液を加熱して煮沸させ,過酸化水素を分解する。溶液が透明にならないときは過酸化水素水1

〜2滴を添加し煮沸する。冷却後200mlのメスフラスコに移し入れ,水で標線までうすめる。

(3) この溶液から二酸化チタンの量が15〜300μgになるように分取し,50mlのメスフラスコに移し入れ,

アスコルビン酸溶液8mlを加えて振り混ぜ,第ニ鉄などを還元する。次に塩酸 (1+1) 8ml及びジアン

チピリルメタン溶液20mlを加え,水で標線までうすめる。

(4) 約20分間以上放置した後,溶液の一部を吸収セル (10mm) に移し,水を対照液として波長385nm付

近の吸光度を測定する。

(5) (4)で得た吸光度を2.4.5で作成した検量線にそう入して二酸化チタン含有率を求める。

2.4.5

検量線の作成 標準二酸化チタン溶液1〜8mlを段階的に50mlのメスフラスコにそれぞれ分取し,

塩酸 (1+1) 8ml及びジアンチピリルメタン溶液20mlを加え,水で標線までうすめて,以下2.4.4(4)の手順

に従って操作し,吸光度を測定する。得られた吸光度と二酸化チタン量との関係線を求めて検量線とする。

3. 五酸化バナジウムの定量方法

3.1

適用範囲 この規格は,コークス灰中の五酸化バナジウム定量方法について規定する。

3.2

一般事項 分析方法に共通な一般事項は,本文の1.3による。

3.3

定量方法の区分 コークス灰中の五酸化バナジウム定量方法は,N−ベンゾイルフェニルヒドロキシ

ルアミン (N-BPHA) 吸光光度法による。

3.4

定量方法

3.4.1

要旨 試料を塩酸で分解し,硝酸及び過塩素酸で処理し,白煙を発生させる。可溶性塩類を溶解し,

過酸化水素で重クロム酸を還元後,不溶解残さをろ過し,ろ液は主液として保存する。不溶解残さは強熱

後灰化し,ふっ化水素酸処理を行い,ピロ硫酸ナトリウムで融解し,融成物を主液で溶解する。溶液中の

マンガンの影響を過塩素酸銅で防止した後,バナジウムを過マンガン酸カリウムで酸化し,N-BPHAを加

え,過剰の過マンガン酸を塩酸で還元した後,発色したバナジウム錯体をクロロホルム層に抽出し,吸光

度を測定する。

3.4.2

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (2+1)

(3) 硝酸

(4) 過塩素酸

(5) ふっ化水素酸

(6) 硫酸 (1+1)

(7) 過酸化水素水 (1+9)

(8) 過マンガン酸カリウム溶液 (0.3

V

W%)

(9) ピロ硫酸ナトリウム

(10) 過塩素酸銅溶液 (10mgCu/ml) 電解銅1gを硝酸に溶解し,過塩素酸20mlを加えて加熱し,約10分

間白煙を発生させ,冷却後水で溶解し100mlにうすめる。

27

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(11) N−ベンゾイルフェニルヒドロキシルアミン (N-BPHA) −クロロホルム溶液 (0.067

V

W%) N−ベ

ンゾイルフェニルヒドロキシルアミン0.2gをクロロホルム300mlに溶解して,かっ色びん中に保存す

る。この試薬は,数箇月間は変化しない。

(12) 標準五酸化バナジウム溶液 (10μgV2O5/ml) メタバナジン酸アンモニウム0.643gをビーカー (500ml)

にはかり取り,硫酸 (1+1) 10ml及び温水約200mlに溶解し,冷却後水で500mlのメスフラスコに洗

い移し標線までうすめ,原液 (1mgV2O5/ml) とする。この原液から一定量を取り,正確に水で100倍

にうすめて標準五酸化バナジウム溶液とする。

3.4.3

試料はかり取り量 試料は,1.0gを0.1mgまではかり取る。

3.4.4

操作 定量操作は,次の手順によって行う。

(1) 試料をビーカー (300ml) にはかり取り,時計ざらで覆い,塩酸30mlを加えて徐々に加熱分解する。

これに硝酸5ml及び過塩素酸20mlを加え,加熱蒸発を続けて濃厚な白煙が発生し,ビーカーの内部

が透明になってから約5分間加熱を続ける。放冷後温水約30mlを加え,加熱して可溶性塩を溶解し,

これに過酸化水素水 (1+9) を滴加してクロムを還元した後加熱し,約2分間煮沸して過剰の過酸化

水素を分解する。ろ紙(5種B)とろ紙パルプを用いて不溶解残さをろ過し,温水で5〜7回洗浄して,

ろ液及び洗液をビーカー (300ml) に集め,主液として保存する。

(2) 不溶解残さはろ紙と共に白金るつぼ(30番)に移し,乾燥後強熱灰化した後冷却し,強熱残さを硫酸

(1+1) で湿し,ふっ化水素酸約5mlを加え,静かに加熱して二酸化けい素及び硫酸を揮散させる。放

冷後ピロ硫酸ナトリウム約3gを加え,初めは徐々に加熱して,次第に温度を高めて暗赤熱状とし,残

さを融解する。放冷後,白金るつぼを(1)で得た主液の入っているビーカーに入れ,静かに加熱して融

成物を溶解した後,白金るつぼを温水で洗って取り出す。この溶液を加熱蒸発して液量を約70mlと

し,常温まで冷却した後,水で100mlのメスフラスコに洗い移し,水で標線までうすめる。

(3) この溶液から五酸化バナジウム含有率に応じて,10〜20mlを分液漏斗 (200ml) に分取し,過塩素酸

銅溶液1mlを加え,振り混ぜながら過マンガン酸カリウム溶液を注意して滴加し,溶液が微紅色を呈

してから更に1滴過剰に加え,約1分間静置してバナジウムを完全に酸化する。次にN−BPHA−ク

ロロホルム溶液を正確に15ml加えた後,試料分取量と等量の塩酸 (2+1) を加え,直ちに振り混ぜて

過剰の過マンガン酸を還元し,約30秒間振り混ぜた後静置する。

(4) 溶液が二層に分離した後下層の有機層を乾燥ろ紙(5種A)を用いてろ過し,初めのろ液は捨てた後

その一部を吸収セル (10mm) に取り,クロロホルムを対照液として波長530nm付近の吸光度を測定す

る。

(5) (4)で得た吸光度を3.4.5で作成した検量線にそう入して,五酸化バナジウム含有率を求める。

3.4.5

検量線の作成 標準五酸化バナジウム溶液0〜10mlを分液漏斗 (200ml) に段階的に正確に取り,

水を加えて20mlとし,以下3.4.4(3)の過塩素酸銅溶液を加える操作から3.4.4(4)までに従って操作し,吸光

度を測定する。得られた吸光度と五酸化バナジウム量との関係線を求めて検量線とする。

4. 酸化ナトリウム及び酸化カリウムの定量方法

4.1

適用範囲 この規格は,コークス灰中の酸化ナトリウム及び酸化カリウム定量方法について規定す

る。

4.2

一般事項 分析方法に共通な一般事項は,本文の1.3による。

4.3

定量方法の区分 コークス灰中の酸化ナトリウム及び酸化カリウム定量方法は,次による。

(1) 炎光光度法

28

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 原子吸光分析法

4.4

炎光光度法

4.4.1

要旨 試料を白金ざらを用いて塩酸及びふっ化水素酸で分解し,過塩素酸白煙処理をする。冷却後

塩酸を加えて塩類を溶解し,メチルイソブチルケトンを用いて大部分の鉄を抽出除去し,アンモニア水で

弱アルカリ性として,鉄,アルミニウム及びチタンなどを沈殿させ,更にしゅう酸アンモニウムを加えて

カルシウムを沈殿させ,一定量にうすめる。乾燥ろ紙を用いてろ過し,その一部を炎光光度計を用いて輝

度を測定する。

4.4.2

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1),(10+6)

(3) 硝酸

(4) 過塩素酸

(5) ふっ化水素酸

(6) アンモニア水 (1+1)

(7) しゅう酸アンモニウム溶液(飽和)

(8) メチルイソブチルケトン (MIBK)

(9) 標準酸化ナトリウム溶液 (200μgNa2O/ml) 塩化ナトリウム(容量分析用標準試薬)をあらかじめ

110℃で乾燥,恒量とし,その0.3772gをはかり取り,水に溶解し,水で正しく1000mlにうすめ,ポ

リエチレン製びんに移し貯蔵する。

(10) 標準酸化カリウム溶液 (400μgK2O/ml) 塩化カリウム(試薬特級)をあらかじめ110℃で乾燥,恒量

とし,その0.6336gをはかり取り,水に溶解し,水で正しく1000mlにうすめ,ポリエチレン製びんに

移し貯蔵する。

4.4.3

試料はかり取り量 試料は,0.2gを0.1mgまではかり取る。

4.4.4

操作 定量操作は,次の手順によって行う。

(1) 試料を白金ざら(150番)にはかり取り,塩酸15mlを加えて加熱分解し,更にふっ化水素酸10mlを

加え,引き続き試料をよく分解する。次に過塩素酸10mlを加えて加熱し,過塩素酸白煙を発生させ,

ふっ化水素酸を完全に揮散させ,鉄などを酸化する。

(2) 冷却後塩酸 (10+6) で塩類を溶解し,分液漏斗 (300ml) に塩酸 (10+6) を用いて洗い移す。これに

試料溶液とほぼ等量のMIBKを加えて,約1分間激しく振り混ぜ,静置後下層の水層液を石英ビーカ

ー (200ml) に取り出す。更に塩酸 (10+6) 約10mlを分液漏斗に加え抽出操作を繰り返し,静置後,

下層の水層液を石英ビーカーに移す。上層の有機層は捨てる。

(3) 石英ビーカーに集めた塩酸溶液に硝酸5mlを加え,加熱して過塩素酸白煙が発生した後,更に加熱を

続け乾固する。更に加熱を続けて完全に過塩素酸を揮散させる。

(4) 冷却後,塩酸 (1+1) 5mlを加え,静かに加熱して内容物を分解し,アンモニア水 (1+1) を加えて中

和し,過剰に5mlを加え,更にしゅう酸アンモニウム溶液10mlを加え,約3分間煮沸して沈殿を生

成させる。冷却後100mlのメスフラスコに洗い移し,水で標線までうすめる。

(5) 乾燥ろ紙(5種B)を用いてビーカー (100ml) にろ過し,ろ液の一部を炎光用のセルに移し,炎光光

度計により,ナトリウム波長589nm付近及びカリウム波長768nm付近の輝度を測定する。

(6) (5)で得た輝度を4.4.5で作成した検量線にそう入して,酸化ナトリウム及び酸化カリウムの含有率を

求める。

29

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.5

検量線の作成 ナトリウム及びカリウムを含まない鉄0.050gを白金ざらにはかり取り,これに標

準酸化ナトリウム溶液及び標準酸化カリウム溶液0〜10mlを段階的に加え,4.4.4(1)〜(5)の手順に従って操

作し,輝度と酸化ナトリウム及び酸化カリウム量との関係線を作成して検量線とする。

4.5

原子吸光分析法

4.5.1

要旨 試料を白金ざらを用いて,塩酸及びふっ化水素酸で処理分解し,過塩素酸を加えて塩類を溶

解し,一定量にうすめる。この溶液の一部を原子吸光光度計を用いて吸光度を測定する。

4.5.2

試薬 試薬は,次による。

(1) 塩酸

(2) 過塩素酸

(3) ふっ化水素酸

(4) 標準酸化ナトリウム溶液 (200μgNa2O/ml) 塩化ナトリウム(容量分析用標準試薬)をあらかじめ

110℃で乾燥,恒量とし,その0.3772gをはかり取り,水に溶解し,水で正しく1000mlにうすめ,ポ

リエチレン製びんに移し,たくわえる。

(5) 標準酸化カリウム溶液 (400μgK2O/ml) 塩化カリウム(試薬特級)をあらかじめ110℃で乾燥恒量と

し,その0.6336gをはかり取り,水に溶解し,水で正しく1000mlにうすめ,ポリエチレン製びんに移

し,たくわえる。

4.5.3

試料はかり取り量 試料は,0.2gを0.1mgまではかり取る。

4.5.4

操作 定量操作は,次の手順によって行う。

(1) 試料を白金ざら(150番)にはかり取り,塩酸15mlを加えて加熱分解し,更にふっ化水素酸10mlを

加え,引き続き試料を良く分解する。次に過塩素酸10mlを加えて加熱蒸発し,乾固直前まで濃縮す

る。

(2) 冷却後過塩素酸10ml及び水10mlを加え,加熱して塩類を溶解する。冷却後,水を用いて100mlのメ

スフラスコに移し入れ,水で標線までうすめる。

(3) 原子吸光光度計を用いて,この溶液から酸化ナトリウム及び酸化カリウムの吸光度を測定し,並行し

て測定して求めた検量線により,各々の含有率を求める。

(4) 測定操作は参考表1によってフレーム及び分析線を定めた後,ランプ電流値,分光器のスリット幅,

可燃ガス及び助燃ガスの圧力と流量を設定する。次にフレーム中を透過する光束位置を調節した後,

各装置を定められた測定手順によって測定を行い,試料溶液の吸光度を求める。読みとりは記録計又

はメーターによるが,感度が不足の場合は目盛拡大装置を使用するか,装置内に内蔵されている感度

調節装置により調整する。反対に感度が必要以上に高い場合は,光束角度の調節などにより測定感度

を減ずる。

参考表1 測定条件

成分

分析線nm

使用フレーム

酸化ナトリウム

589.0

空気−アセチレン

酸化カリウム

766.5

空気−アセチレン

4.5.5

検量線の作成 ナトリウム及びカリウムを含まない鉄0.050gを数個の白金ざらにはかり取り,過

塩素酸10mlを加えて加熱分解し,冷却後100mlのメスフラスコに移し入れて,これに標準酸化ナトリウ

ム溶液及び標準酸化カリウム溶液を段階的に加え,水で標線までうすめ,各成分の含有量範囲に相当する

濃度の合成溶液を調製する。溶液の一部を原子吸光光度計を用いて各成分の吸光度を測定し,各成分量と

の関係線を作成して検量線とする。

30

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格:

JIS K 0050 化学分析通則

JIS K 0115 吸光光度分析方法通則

JIS K 0121 原子吸光分析方法通則

JIS K 8006 試薬の含量試験中滴定に関する基本事項

JIS M 8810 石炭類及びコークス類についてのサンプリング,分析並びに測定方法通則

JIS M 8811 石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法

JIS M 8812 石炭類及びコークス類の工業分析方法

JIS M 8813 石炭類及びコークス類の元素分析方法

JIS P 3801 ろ紙(化学分析用)

JIS Z 8401 数値の丸め方

原案作成委員会 構成表(五十音順)

◎ 石 川 馨

東京大学工学部

荒 川 三千夫

住友金属工業株式会社

石 井 裕 徳

三菱鉱業株式会社

猪 熊 繁 夫

新日本製鉄株式会社

今 泉 兼 道

川鉄化学株式会社

大 槻 孝

新日本製鉄株式会社

小野寺 政 昭

新日本製鉄株式会社

小 泉 盈 哉

小川精機株式会社

佐 藤 卓 三

新日本製鉄株式会社

鈴 木 好 道

日本鋼管株式会社

高 橋 梅太郎

海外貨物検査株式会社

塚 田 暢 一

社団法人日本海事検定協会

寺 元 俊 一

三井鉱山株式会社

○ 似 鳥 次 郎

工業技術院公害資源研究所

浜 田 武 俊

三菱化成工業株式会社

藤 森 利 美

東京大学工学部

古 川 徳 保

新日本製鉄株式会社

樋 口 修一郎

東京瓦斯株式会社

星 沢 欣 二

財団法人電力中央研究所

三 浦 登

新日本製鉄株式会社

宮 津 隆

日本鋼管株式会社

目 羅 平 蔵

川鉄化学株式会社

(事務局)

野 口 順 路

財団法人日本科学技術連盟

新 井 紀 弘

財団法人日本科学技術連盟

注 ◎印:サンプリング研究会幹事長 ○印:分析小委員会委員長

31

M 8815-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉱山部会 石炭・コークスの分析試験方法専門委員会 構成表(昭和48年2月1日制定のとき)

氏名

所属

(委員会長)

石 川 馨

東京大学

金 松 正 世

日本大学

木 村 英 雄

工業技術院公害資源研究所

似 鳥 次 郎

工業技術院公害資源研究所

高 橋 梅太郎

海外貨物検査株式会社

金 子 通 雄

日本海事検定協会

佐 藤 春 三

石炭技術研究所

溝 口 祐 夫

三井鉱山株式会社

渡 辺 浩 康

三菱鉱業株式会社

野 口 信 彦

東京電力株式会社技術研究所

大 塚 唯 男

電力中央研究所

佐 藤 卓 三

新日本製鉄株式会社

青 木 茂 雄

川崎製鉄株式会社

宮 津 隆

日本鋼管株式会社

高 橋 盛 夫

東京瓦斯株式会社

池 尻 平三郎

三菱化成工業株式会社

岡 田 吉 夫

丸紅飯田株式会社

折 戸 常 司

三井物産株式会社

田 中 亮 介

三菱商事株式会社

佐 藤 審 也

日本石炭協会

石 川 悌 男

日本コークス協会

小 泉 盈 哉

小川精機株式会社

野 口 順 路

日本科学技術連盟

(関係者)

寺 元 俊 一

三井鉱山株式会社

黒 沼 利 之

株式会社吉田製作所

(事務局)

石 井 清 次

工業技術院標準部材料規格課

細 井 敏 明

工業技術院標準部材料規格課

(事務局)

石 井 清 次

工業技術院標準部材料規格課(昭和51年2月1日改正のとき)

土 居 修 身

工業技術院標準部材料規格課(昭和51年2月1日改正のとき)