M 8813:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人石炭利用

総合センター(CCUJ)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8813:1994は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 333:1996,Coal−Determination of

nitrogen−Semi-micro Kjeldahl methodを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS M 8813には,次に示す附属書がある。

附属書1(規定)炭素及び水素の定量方法

附属書2(規定)全硫黄の定量方法

附属書3(規定)灰中の硫黄の定量方法

附属書4(規定)窒素の定量方法

附属書5(規定)酸素含有率の算出方法

附属書6(規定)りんの定量方法

附属書7(規定)炭酸塩の形の二酸化炭素の定量方法

附属書8(参考)炭素及び水素の定量方法(リービッヒ改良法)

附属書9(参考)直接酸素定量方法

附属書10(参考)窒素の定量方法(セミミクロケルダール改良法)

附属書11(参考)JISと対応する国際規格との対比表

M 8813:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 一般事項 ························································································································ 2

4.1 試料 ···························································································································· 2

4.2 計量器 ························································································································· 3

4.3 試薬及び水 ··················································································································· 3

4.4 分析結果の表し方 ·········································································································· 3

4.5 許容差 ························································································································· 3

5. 炭素及び水素の定量方法 ··································································································· 3

6. 全硫黄の定量方法 ············································································································ 4

7. 灰中の硫黄の定量方法 ······································································································ 4

8. 炭素及び水素の定量方法 ··································································································· 4

9. りんの定量方法 ··············································································································· 4

10. 酸素の定量方法 ············································································································· 4

11. 炭素塩の二酸化炭素の定量方法 ························································································· 4

附属書1(規定)炭素及び水素の定量方法 ················································································· 6

附属書2(規定)全硫黄の定量方法 ························································································· 14

附属書3(規定)灰中の硫黄の定量方法 ··················································································· 24

附属書4(規定)窒素の定量方法 ···························································································· 27

附属書5(規定)酸素含有率の算出方法 ··················································································· 36

附属書6(規定)りんの定量方法 ···························································································· 37

附属書7(規定)炭酸塩の形の二酸化炭素の定量方法 ································································· 42

附属書8(参考)炭素及び水素の定量方法(リービッヒ改良法) ·················································· 46

附属書9(参考)直接酸素定量方法 ························································································· 52

附属書10(参考)窒素の定量方法(セミミクロケルダール改良法) ·············································· 60

附属書11(参考)JISと対応する国際規格との対比表 ································································· 63

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8813:2004

石炭類及びコークス類−元素分析方法

Coal and coke−Determination of constituents

序文 この規格は,ISO 333:1996,Coal−Determination of nitrogen−Semi-micro Kjeldahl method,ISO 334:

1992,Solid mineral fuels−Determination of total sulfur−Eschka methodを翻訳し,技術的内容を変更して作成

した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書11に示す。

1. 適用範囲 この規格は,石炭類(以下,石炭という。)及びコークス類(以下,コークスという。)の

成分分析方法について規定する。この規格において成分分析とは,炭素,水素,全硫黄,灰中の硫黄,窒

素,りん,酸素及び石炭類の二酸化炭素(炭酸塩として)の定量方法をいう。

備考1. 木炭及び練炭類の分析にこれを適用することができる。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 333:1996,Coal−Determination of nitrogen−Semi-micro Kjeldahl method (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6202 化学分析用白金皿

JIS H 6203 化学分析用白金ボート

JIS K 1101 酸素

JIS K 8001 試薬試験方法通則

JIS K 8085 アンモニア水(試薬)

JIS K 8116 塩化アンモニウム(試薬)

JIS K 8155 塩化バリウム二水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8228 過塩素酸マグネシウム(試薬)

JIS K 8230 過酸化水素(試薬)

JIS K 8383 スクロース(試薬)

JIS K 8422 酸化銅(II)(試薬)

JIS K 8432 酸化マグネシウム(試薬)

JIS K 8550 硝酸銀(試薬)

2

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8574 水酸化カリウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8598 セレン(試薬)

JIS K 8603 ソーダ石灰(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8893 メチルオレンジ(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8962 硫酸カリウム(試薬)

JIS M 0104 石炭利用技術用語

JIS M 8810 石炭類及びコークス類−サンプリング,分析並びに試験方法の通則

JIS M 8811 石炭類及びコークス類−サンプリング及び試料調製方法

JIS M 8812 石炭類及びコークス類−工業分析法

JIS M 8815 石炭灰及びコークス灰の分析方法

JIS P 3801 ろ紙(化学分析用)

JIS R 1301 化学分析用磁器るつぼ

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 1307 化学分析用磁器燃焼管

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間精度

JIS Z 8402-4 測定方法及び測定結果の精確さ(真度及び精度)−第4部:標準測定方法の真度を求め

るための基本的方法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用

的な使い方

3. 定義 この規格で用いる主な用語の定義は,JIS M 0104,JIS Z 8402-1〜-4及びJIS Z 8402-6による。

4. 一般事項

4.1

試料

4.1.1

石炭の場合 JIS M 8811によって調製した気乾試料を用いる(JIS M 8812の5.参照)。

4.1.2

コークスの場合 JIS M 8811によって調製した気乾試料を用いる。この場合は,同時に気乾試料水

分を測定する必要はない。

4.1.3

灰の場合 JIS M 8815に規定する第1類の灰又は第2類の灰を用いる。

備考1. 気乾試料は密栓して保管すれば,7日間ぐらいは水分がほとんど変化しないため,各成分の

分析の際に,毎回気乾試料水分を測定する必要はない。

3

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 第1類の灰 石炭類及びコークス類の気乾試料の適量を,JIS M 8812の6.(灰分定量方法)

によって灰化 (1) した灰。第1類の灰は,めのう乳鉢で指頭に感じなくなるまで(約75 μm

以下)微粉砕し,更に815±10 ℃で30分間再強熱した後,デシケータ中に保存する。

3. 第2類の灰 燃焼機器において石炭類又はコークス類の燃焼によって生成した灰。第2類の

灰は,めのう乳鉢で指頭に感じなくなるまで微粉砕し,更に完全に灰化してもよい。ただし,

その旨を明記しなければならない。

注(1) 試料の灰化時に,試料層の厚さ,電気炉の通風度及び昇温速度は,JIS M 8812の6.の規定

を厳守しなければならない。特に,硫黄分及びカルシウム分の多い石炭試料の場合には,

JIS M 8812の6.の規定が守られていないと灰化の過程で灰中に固定される硫黄分の量が著

しく多くなることがあるので注意しなければならない。

4.2

計量器

4.2.1

はかり及び分銅 質量を測定する場合には,JIS M 8810に規定するはかり及び分銅を使用する。

4.2.2

体積計 液体の体積を測定する場合には,JIS M 8810に規定する化学用体積計を使用する。

4.2.3

温度計 温度を測定する場合には,JIS M 8810に規定する温度計を使用する。

4.3

試薬及び水 試薬及び水は,各項目において特に規定するもの以外は,JIS M 8810に規定するもの

を使用する。

なお,毒性の強い試薬及び引火性,爆発性の高い試薬などを使用する場合には,取扱い及び処理に十分

に注意する。

4.4

分析結果の表し方

4.4.1

測定値及び報告値のベース ベースの表し方は,次による。

a) 元素分析結果は,灰分 (2),炭素,水素,酸素,硫黄 (3) 及び窒素の6成分を無水ベースによって表示

する。ただし,次の成分は,それぞれ,次のベースによって,上記6成分とは別に表示する。

全硫黄及びりん……… 石炭の場合には気乾ベース又は無水ベース (4),コークスの場合には,無水ベ

ース (4)

灰中の硫黄………無水ベース (4)

石炭類の炭酸塩の形の二酸化炭素………無水ベース (4)

注(2) この灰分の数値は,JIS M 8812の6.によって得た数値を無水ベース (4) に換算したものである。

(3) 石炭類及びコークス類中の硫黄分は,複雑な形で存在するので全硫黄分として定量する方法を

附属書2に規定している。また,特定の方法で石炭類及びコークス類試料を灰化した試料で,

灰中の硫黄分を定量する方法を附属書3に規定している[注(1) 参照]。

(4) 無水ベースに換算するための水分は,JIS M 8812の5.2.8(報告値),5.3.9(報告値)又は5.4.9

(報告値)の平均値(小数点以下2けた)を用いる。

b) 必要に応じて上記の各ベースは,他のベースに換算して表示することもできる。この場合には,換算

したベースの略号を付記しなければならない。

換算方法及び略号は,JIS M 8810の8.(分析・試験結果の表し方)及び9.(ベース換算方法)によ

る。

4.4.2

結果の表示 結果の表し方は,JIS M 8810の8.による。

4.5

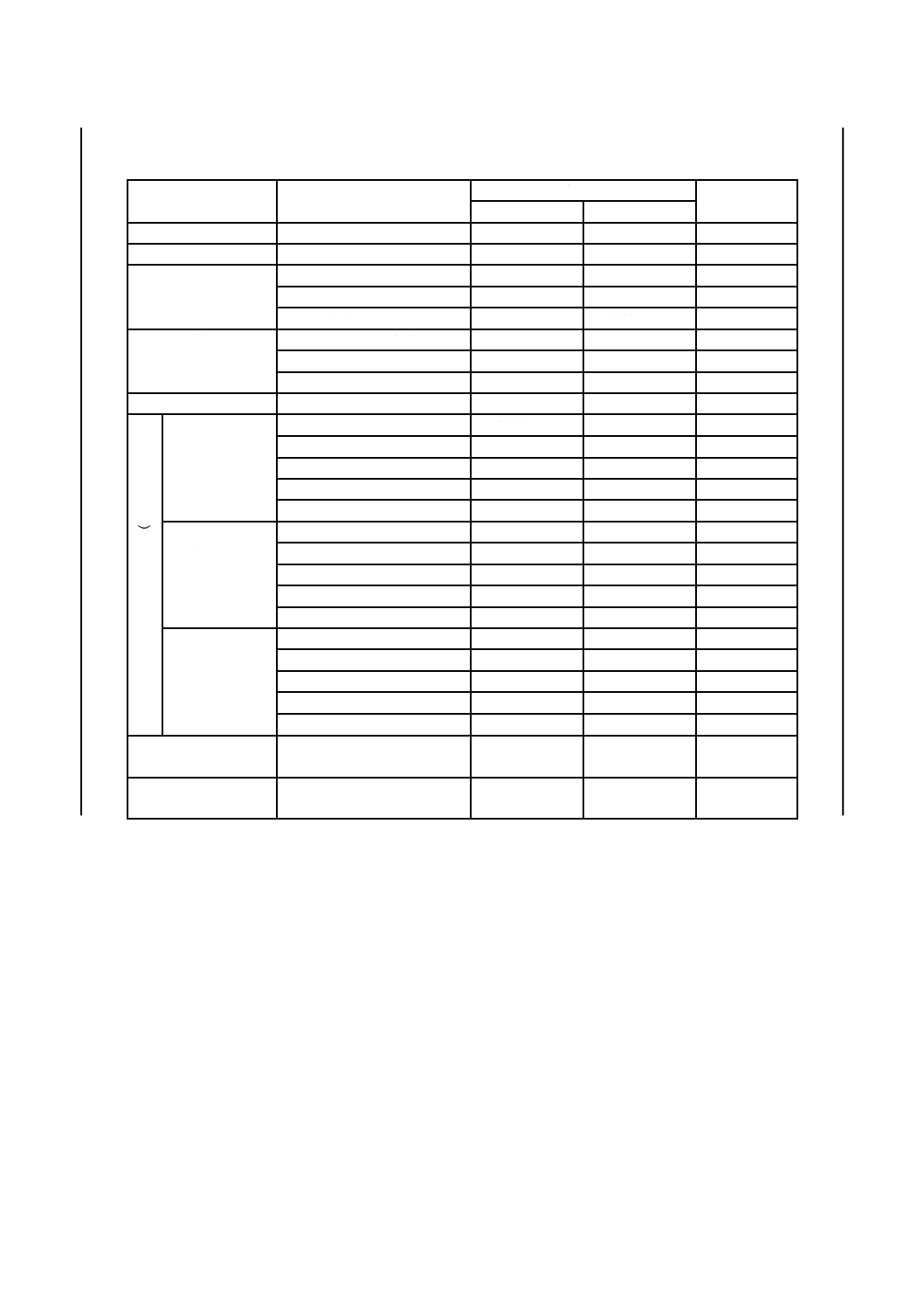

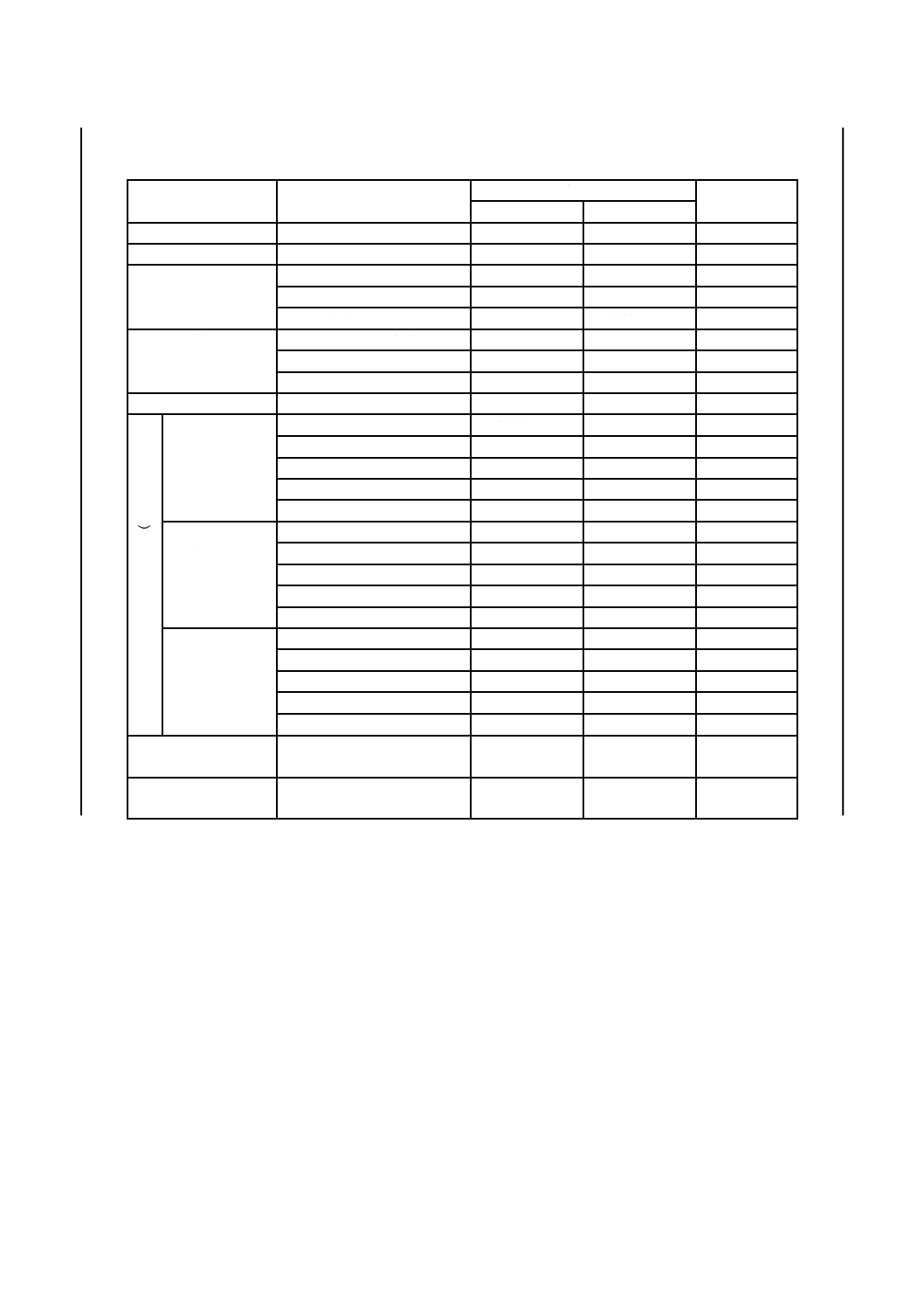

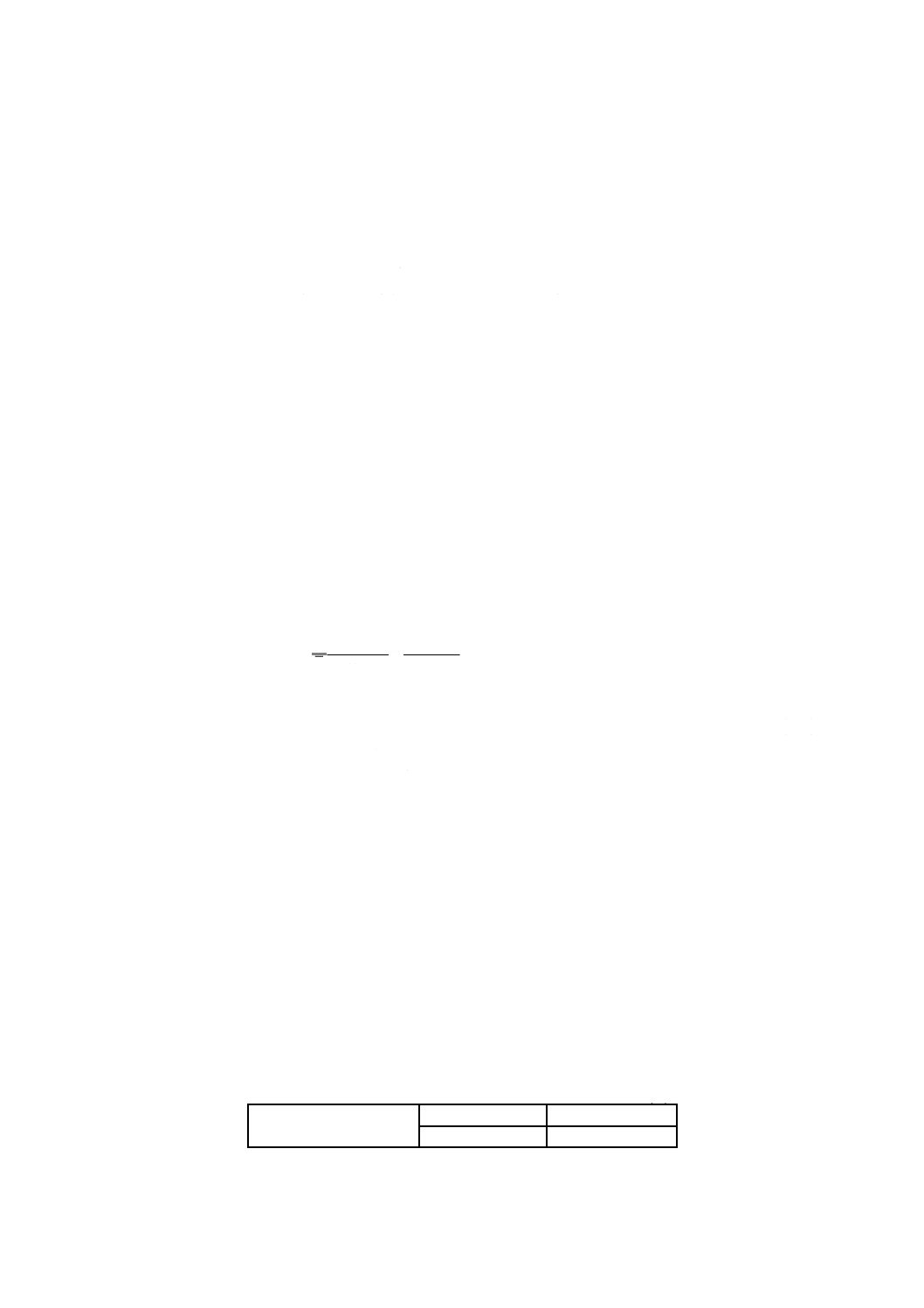

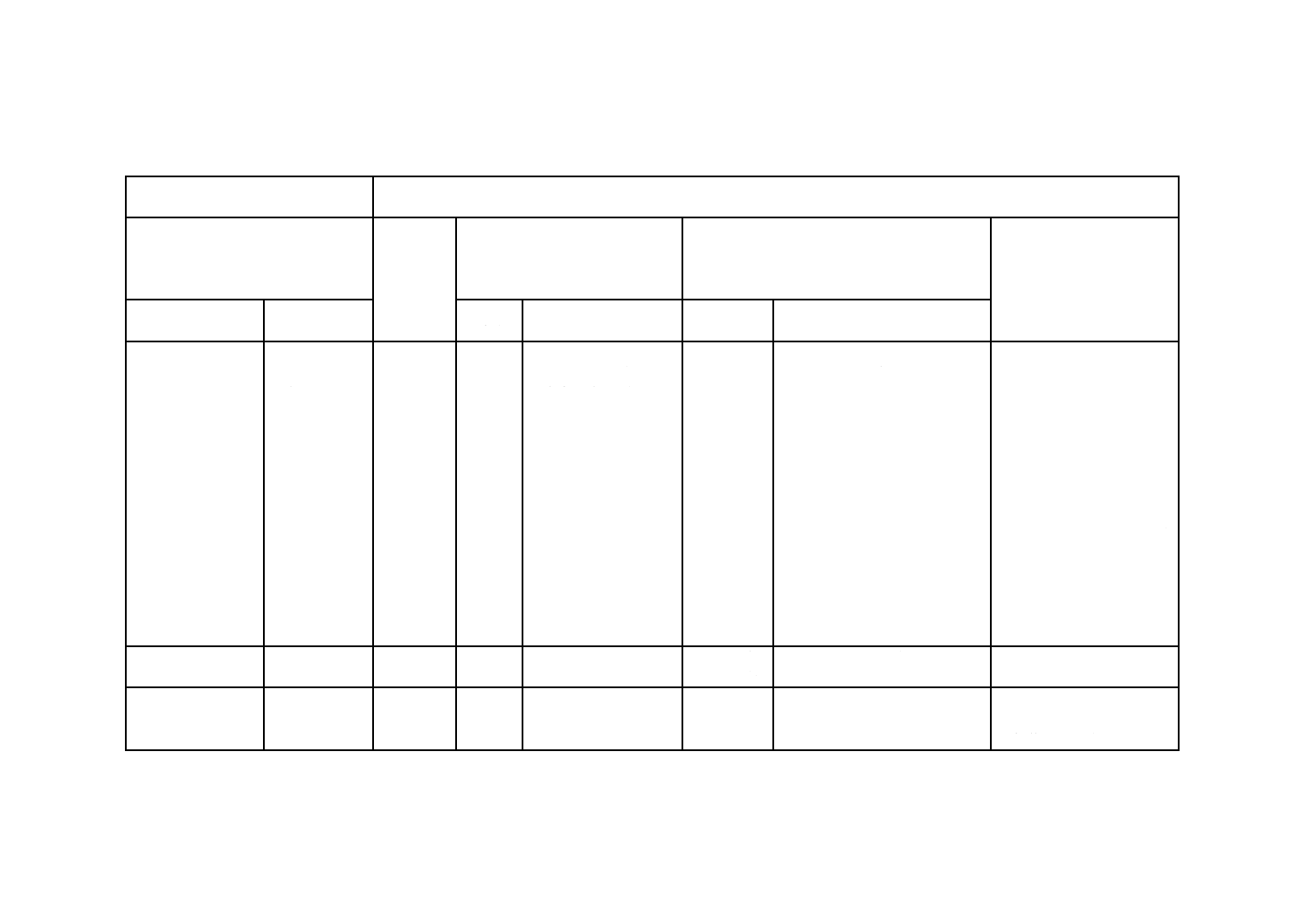

許容差 元素分析方法の室内許容差及び室間許容差を,表1に示す。

5. 炭素及び水素の定量方法 附属書1による。

4

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 リービッヒ改良法による炭素及び水素の定量法を附属書8に示す。

6. 全硫黄の定量方法 附属書2による。

7. 灰中の硫黄の定量方法 附属書3による。

8. 炭素及び水素の定量方法 附属書4による。

参考 セミミクロケルダール法による窒素の定量法を附属書10に示す。

9. りんの定量方法 附属書6による。

10. 酸素の定量方法 附属書5による。

参考 直接酸素定量法を附属書9に示す。

11. 炭素塩の二酸化炭素の定量方法 附属書7による。

5

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

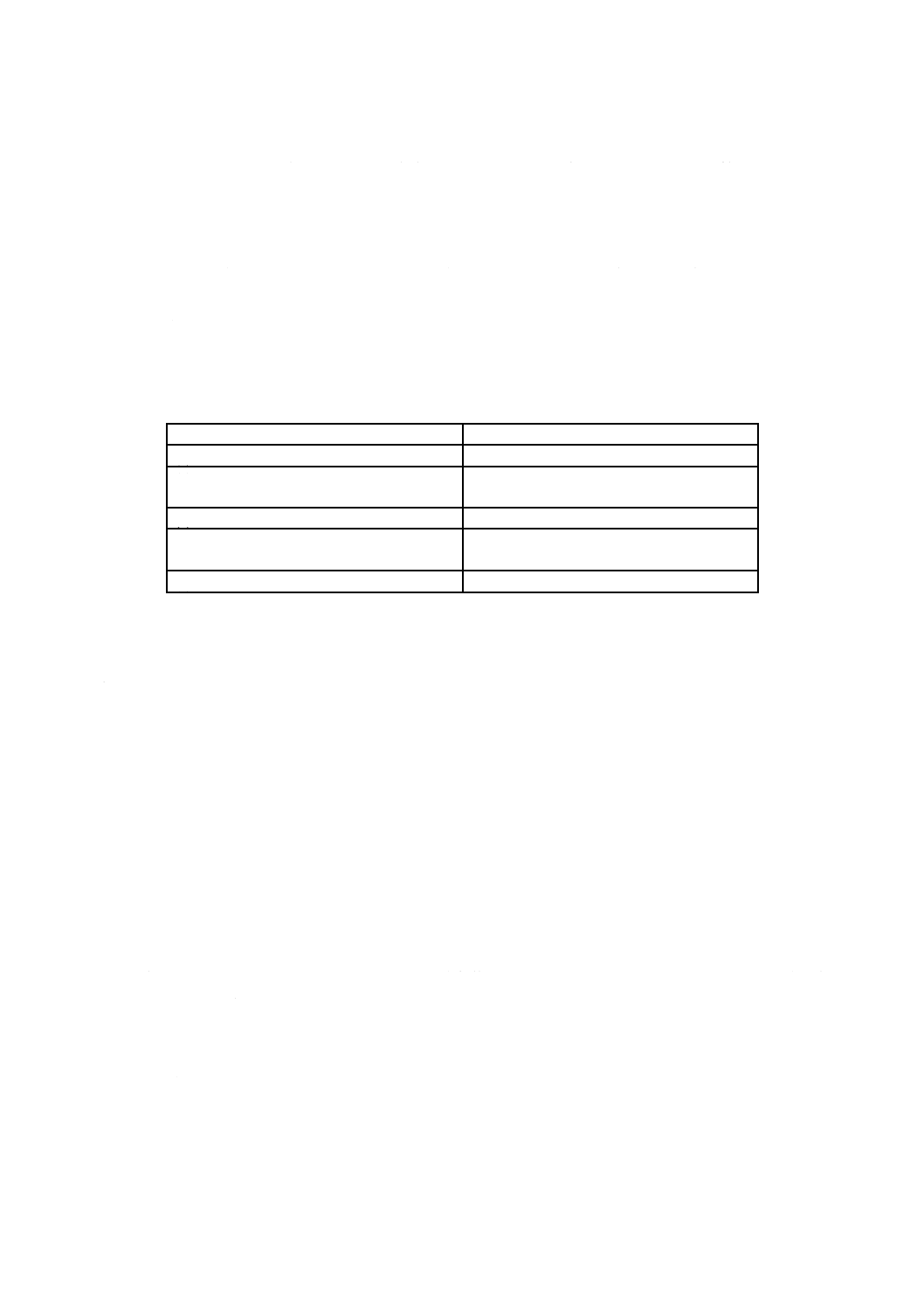

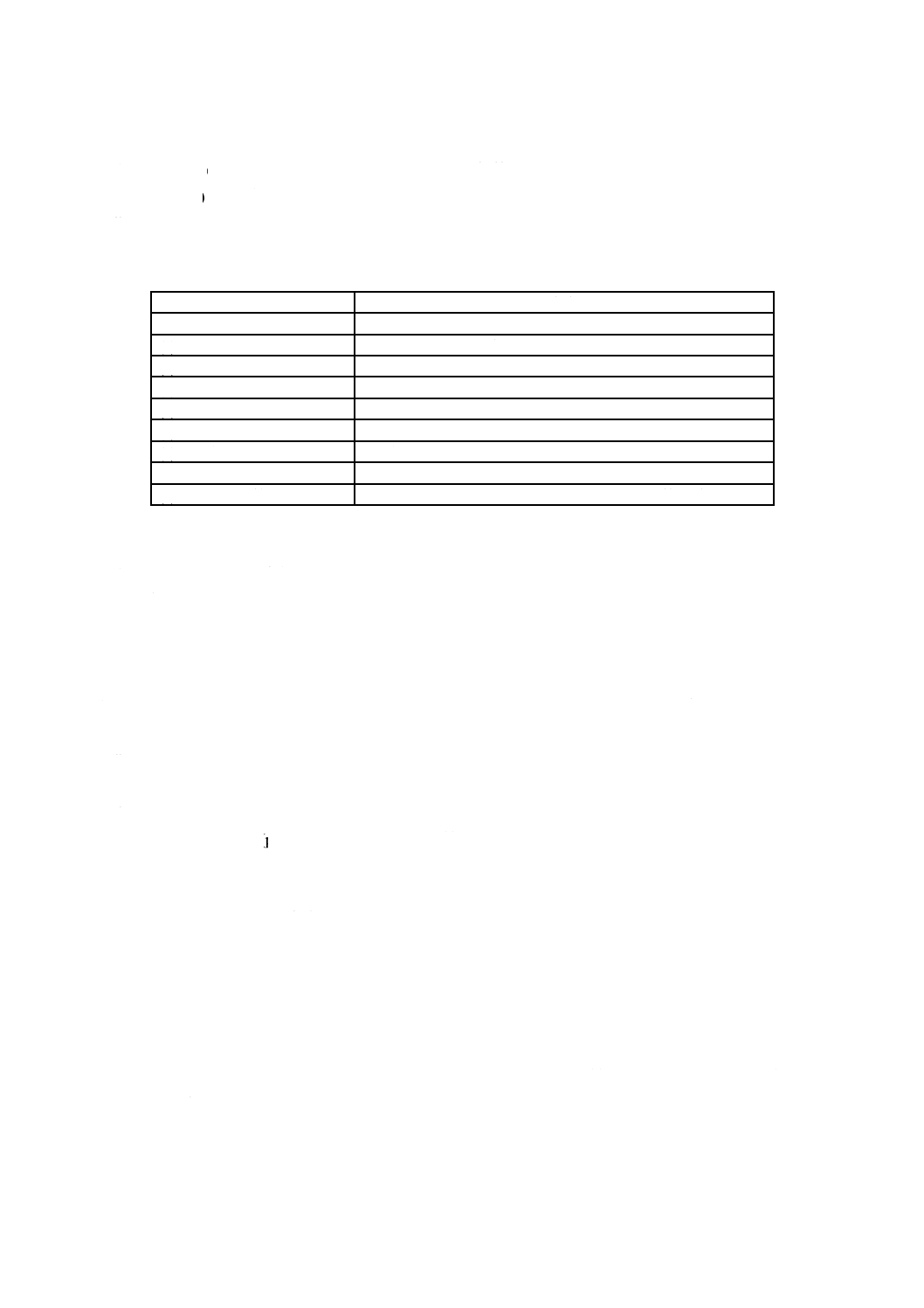

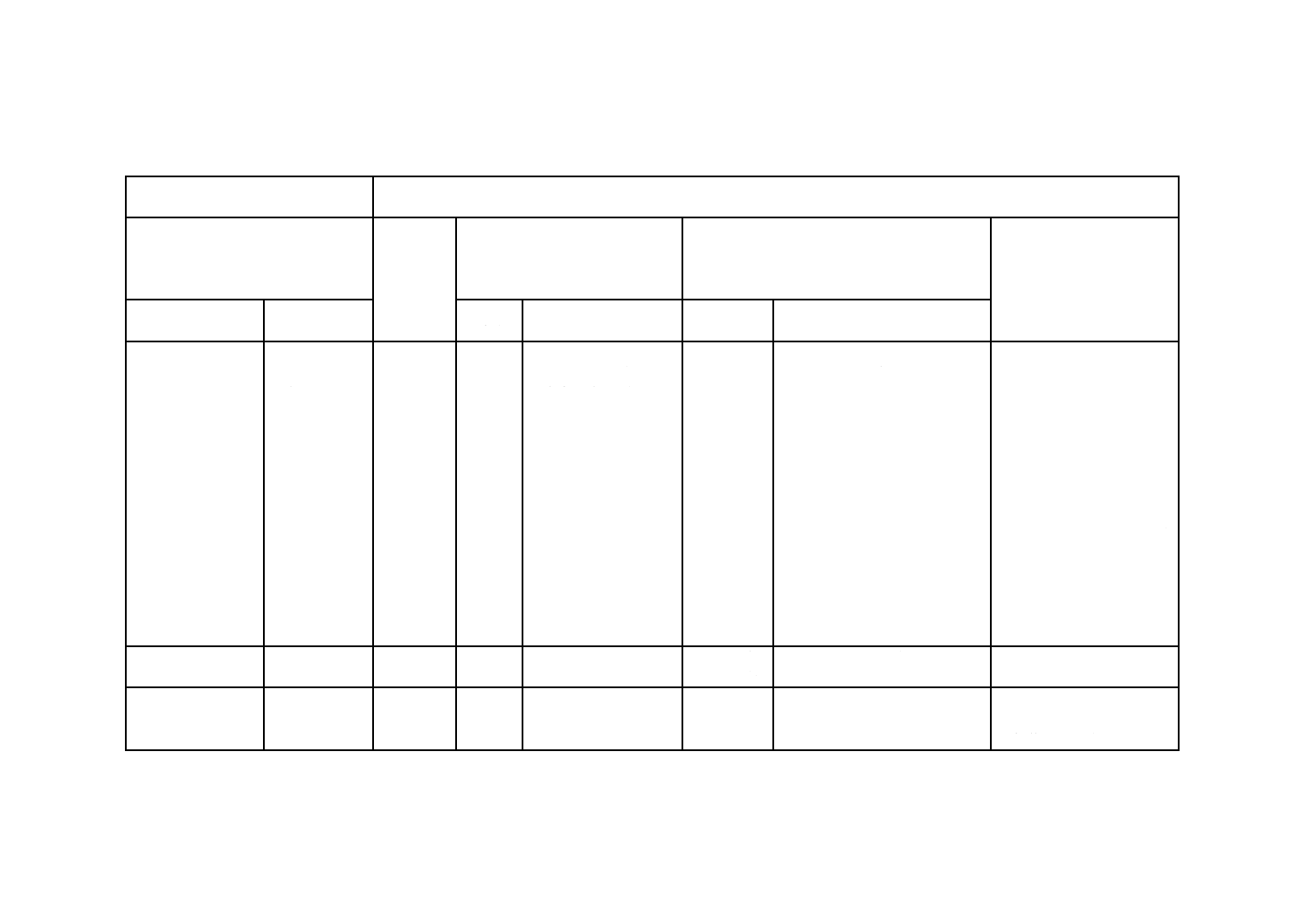

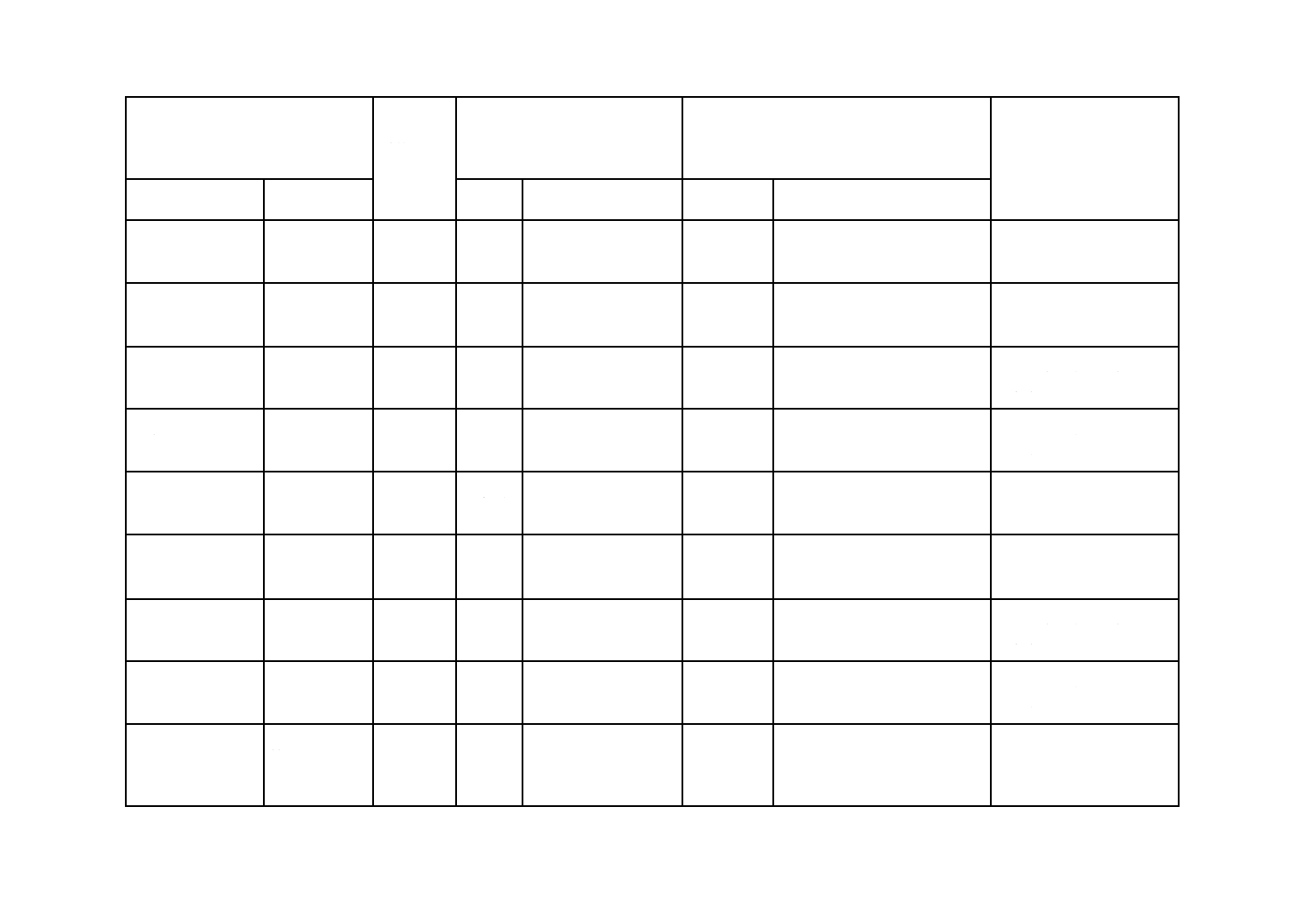

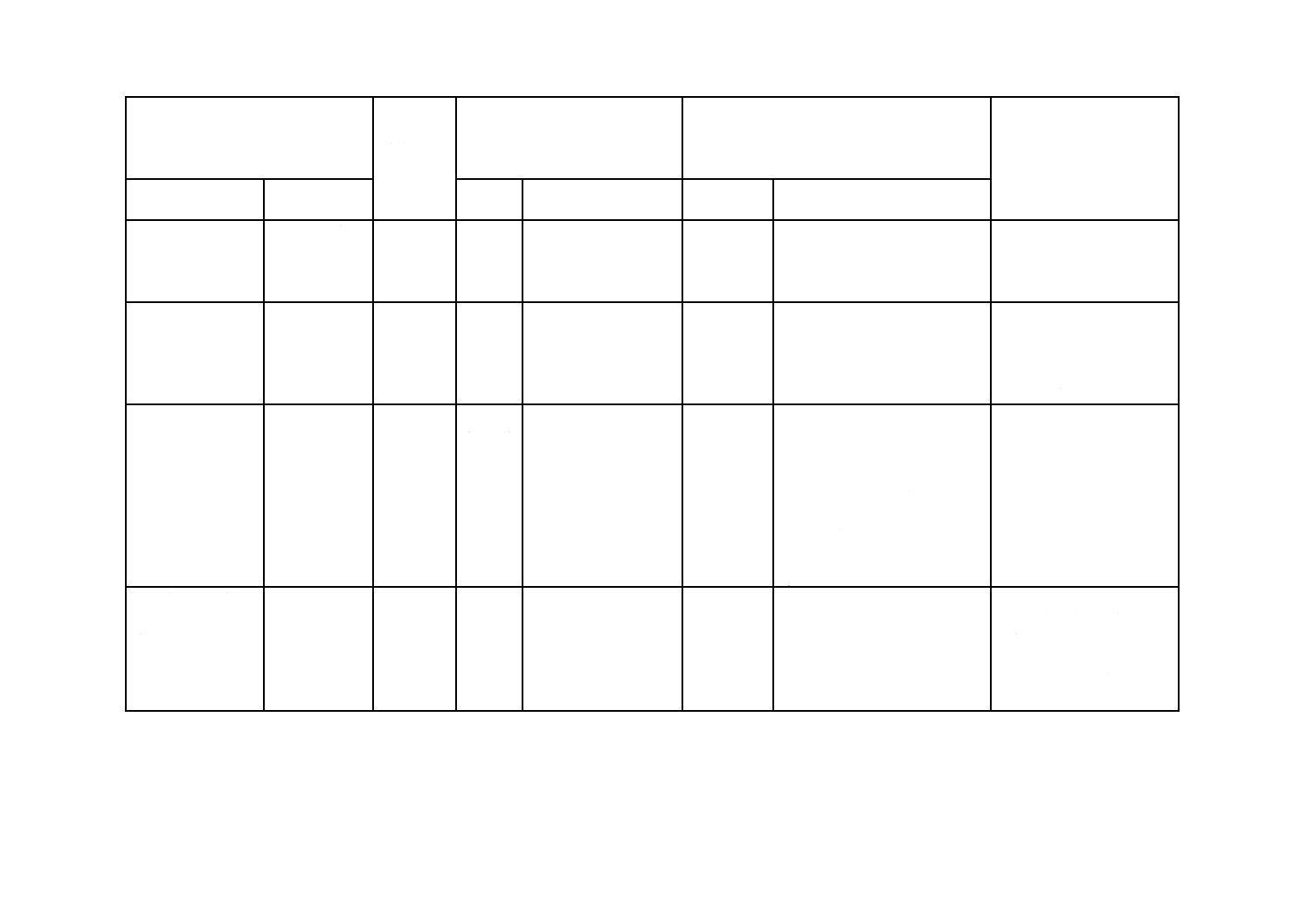

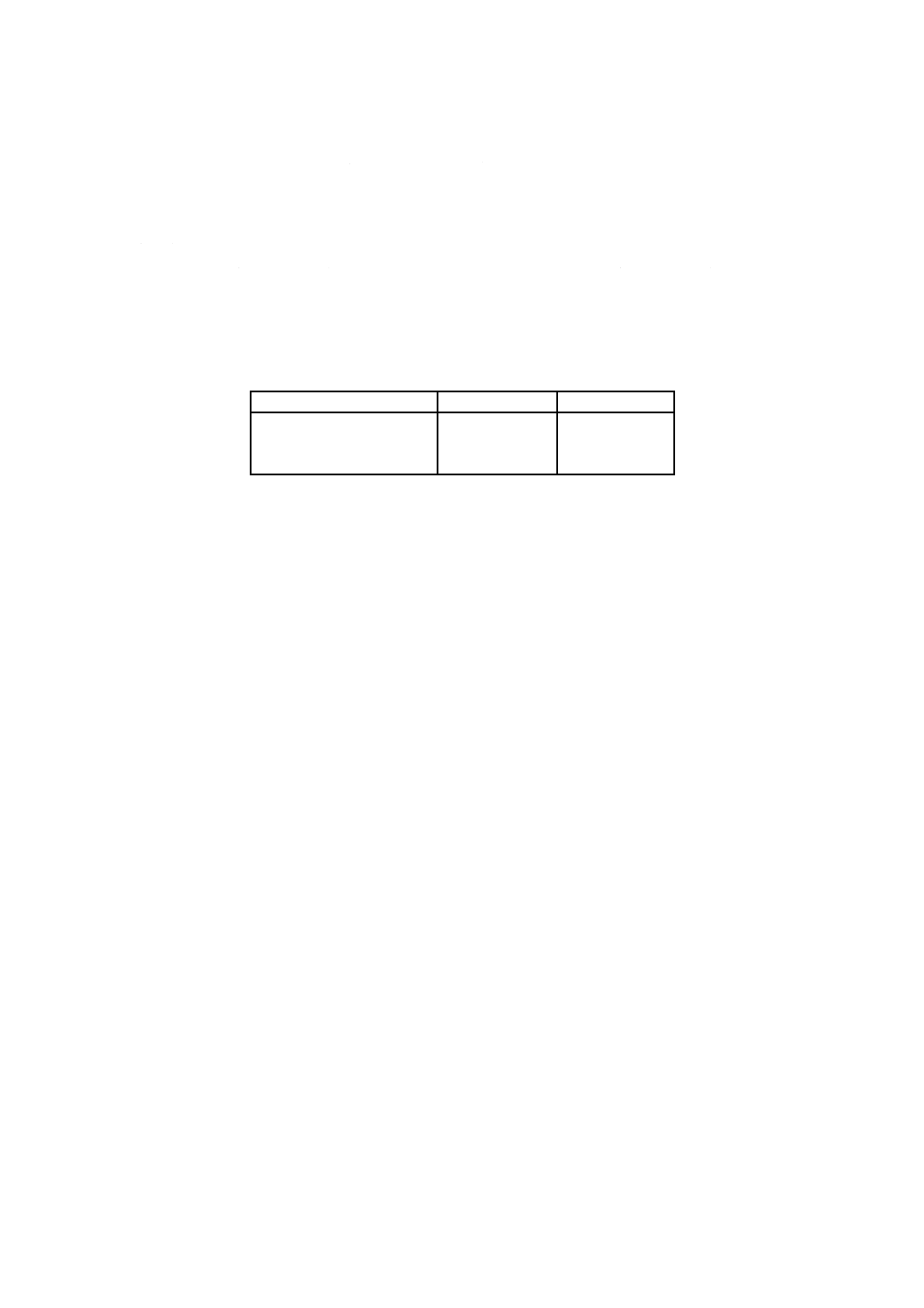

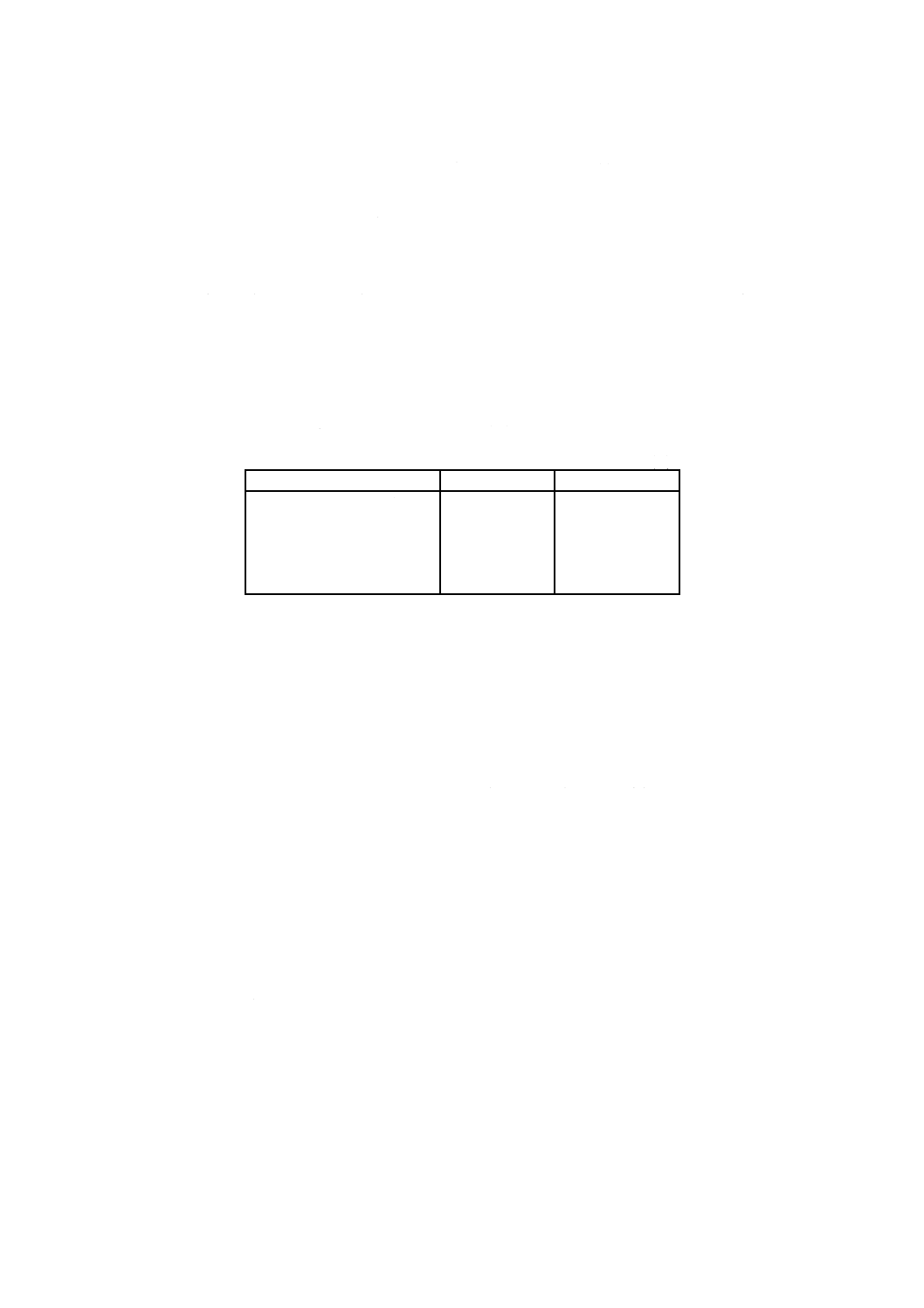

表1 元素分析方法の許容差

単位 質量分率 (%)

成分(適用する分析方

法の附属書)

区分

室内許容差

室間許容差

n=2

n=3

炭素(附属書1)

−

0.3

0.4

1.5

水素(附属書1)

−

0.15

0.18

0.70

全硫黄

(附属書2)

1.00以下

0.04

0.05

0.07

1.00を超え2.00以下

0.07

0.08

0.12

2.00を超えるもの

0.10

0.12

0.17

灰中の硫黄

(附属書3)

1.00以下

0.04

0.05

0.07

1.00を超え2.00以下

0.07

0.08

0.12

2.00を超えるもの

0.10

0.12

0.17

窒素(附属書4)

−

0.05

0.06

0.1

り

ん

(

附

属

書

6)

モリブデン青吸

光光度法

0.100以下

0.010

0.012

0.020

0.100を超え0.200以下

0.030

0.036

0.030

0.200を超え0.400以下

0.030

0.036

0.030

0.400を超え0.600以下

0.030

0.036

0.070

0.600を超えるもの

0.060

0.072

0.070

りんバナドモリ

ブデン黄吸光光

度法

0.100以下

0.010

0.012

0.010

0.100を超え0.200以下

0.030

0.036

0.050

0.200を超え0.400以下

0.030

0.036

0.050

0.400を超え0.600以下

0.030

0.036

0.050

0.600を超えるもの

0.060

0.072

0.220

滴定法

0.100以下

0.010

0.012

0.030

0.100を超え0.200以下

0.030

0.036

0.110

0.200を超え0.400以下

0.030

0.036

0.110

0.400を超え0.600以下

0.030

0.036

0.120

0.600を超えるもの

0.060

0.072

0.120

二酸化炭素

(附属書7)

−

0.06

0.07

0.10

酸素(附属書9)

(参考)

−

0.30

0.36

−

6

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)炭素及び水素の定量方法

1. 方法の区分 炭素及び水素の定量は,次のいずれかの方法で行う。

a) リービッヒ法

b) シェフィールド高温法

2. リービッヒ法

2.1

要旨 試料を低速の酸素気流中で約800 ℃に加熱して燃焼させ,生成する二酸化炭素及び水蒸気を

それぞれ吸収剤に吸収させて,その増量を測定する。

2.2

試薬 試薬は,次による。

a) 硫酸 JIS K 8951に規定するもの。

b) 水酸化カリウム又は水酸化ナトリウム JIS K 8574に規定する水酸化カリウム又はJIS K 8576に規定

する水酸化ナトリウム。

c) 銅網巻 網目約500 μm,径15〜20 mm(燃焼管の内壁に適合しなければならない。)

d) 酸素 JIS K 1101に規定するもの(電解法で作ったものは適切でない。)。

e) 酸化銅 (II) JIS K 8422に規定する小棒状,小管状又は粒状のもの(分析用)

f)

過塩素酸マグネシウム(分析用)JIS K 8228に規定する過塩素酸マグネシウム(元素分析用)

g) 二酸化炭素吸収剤 (1) 粒径1〜3 mmのもの(分析用)

注(1) 溶融している水酸化ナトリウムに,けい酸マグネシウムを主成分とした担体を混合し冷却した

後,粉砕・整粒したものを用いるとよい。

h) クロム酸鉛 (II) 粒状のもの

i)

スクロース JIS K 8383に規定するもの。

2.3

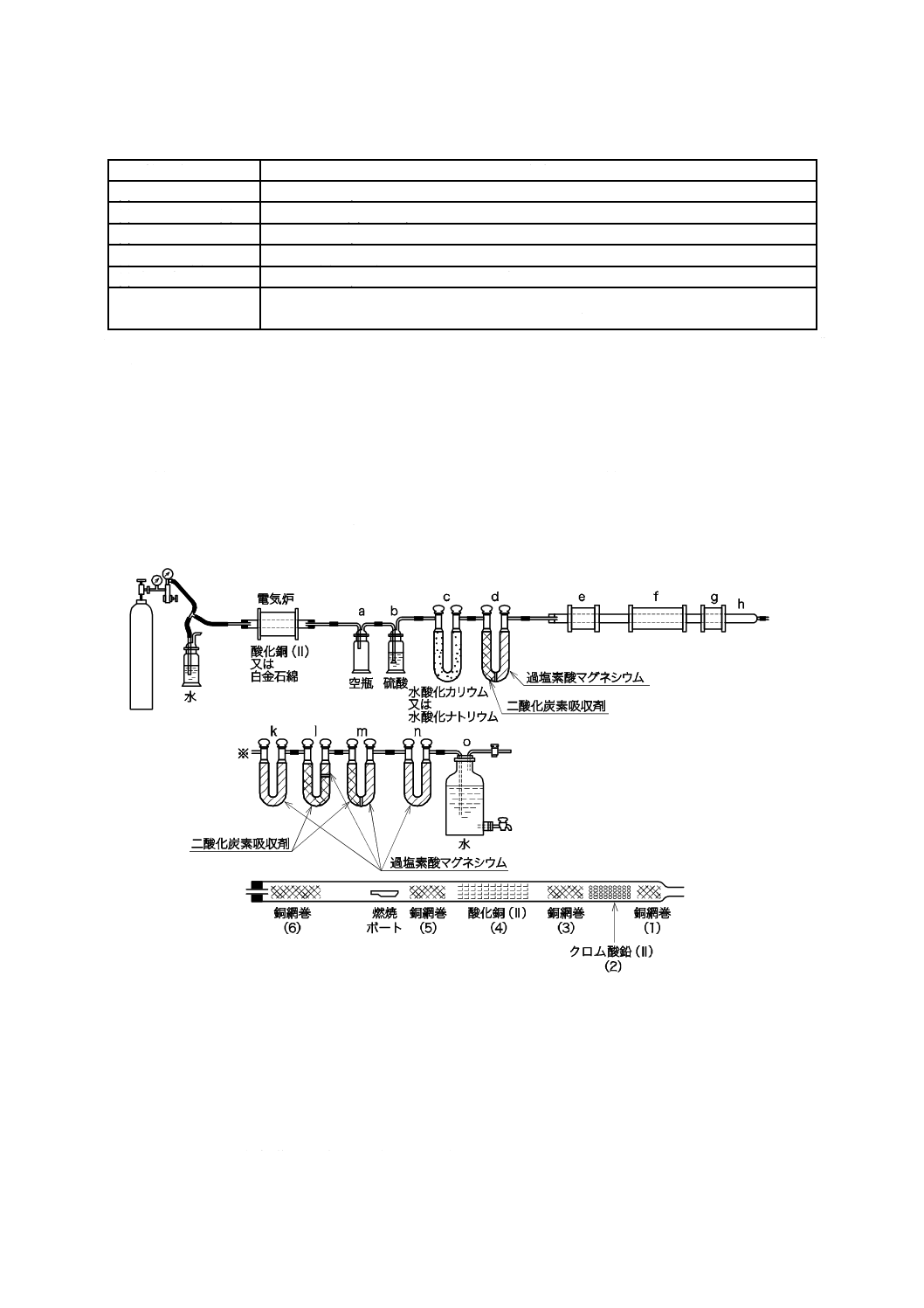

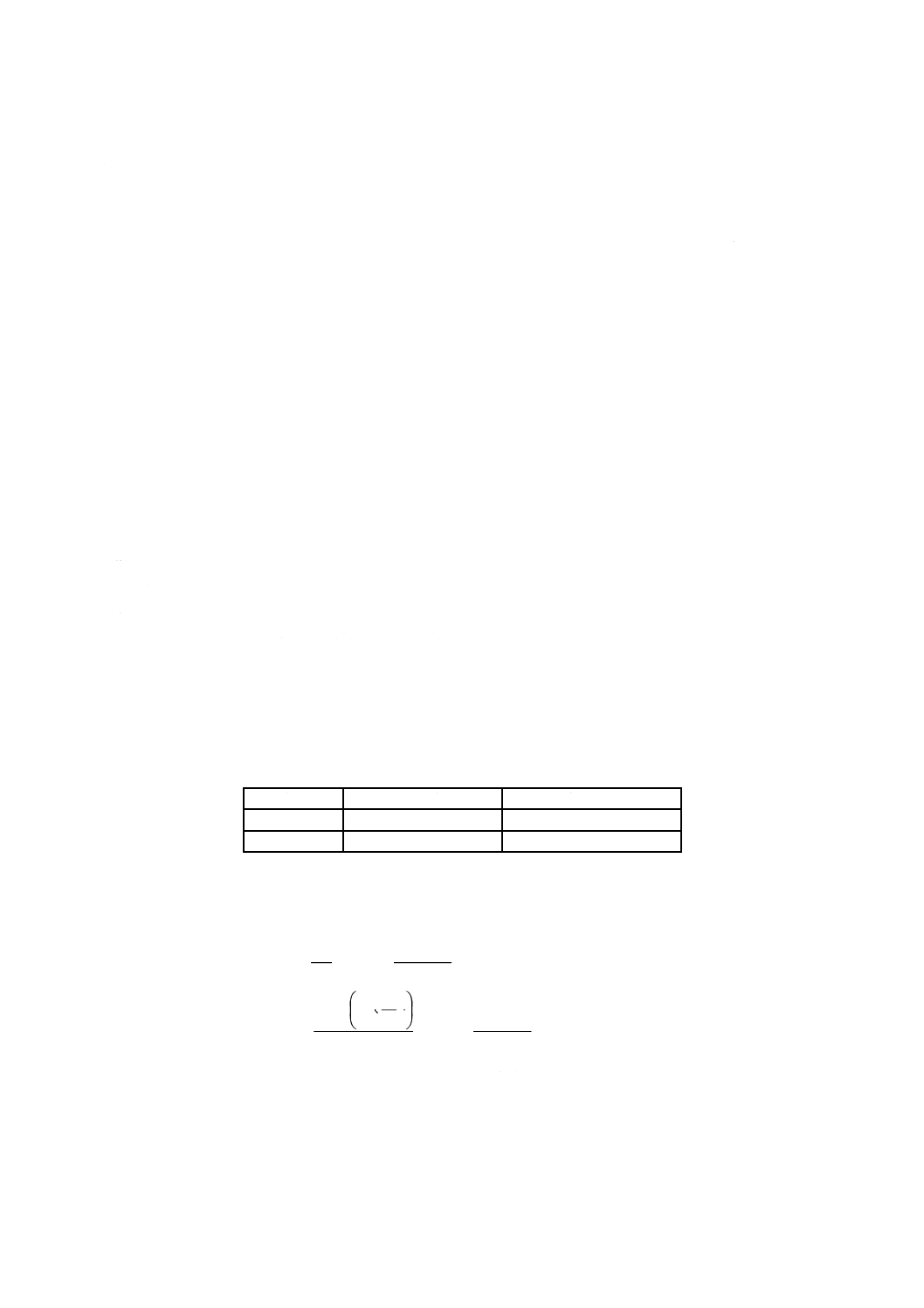

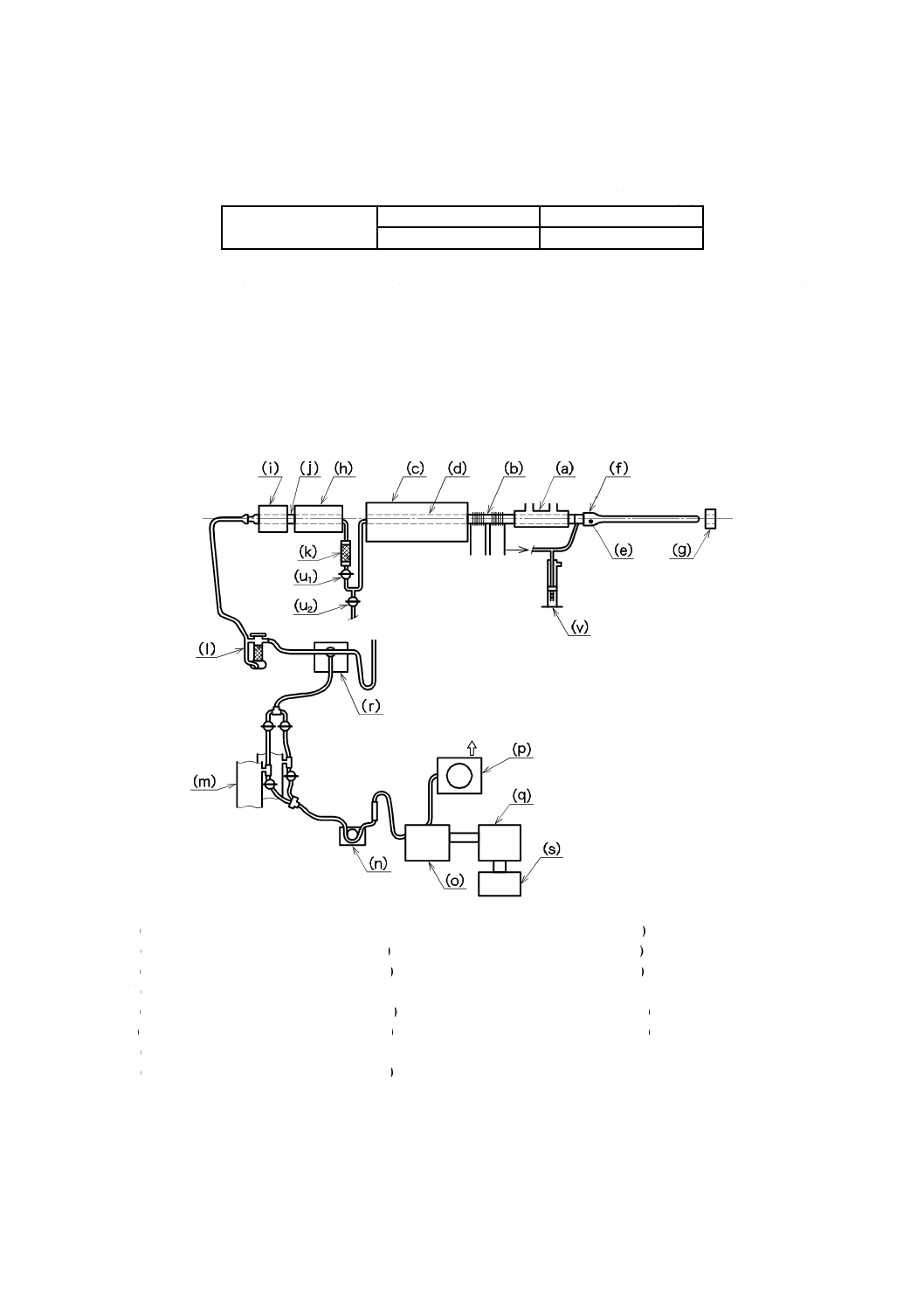

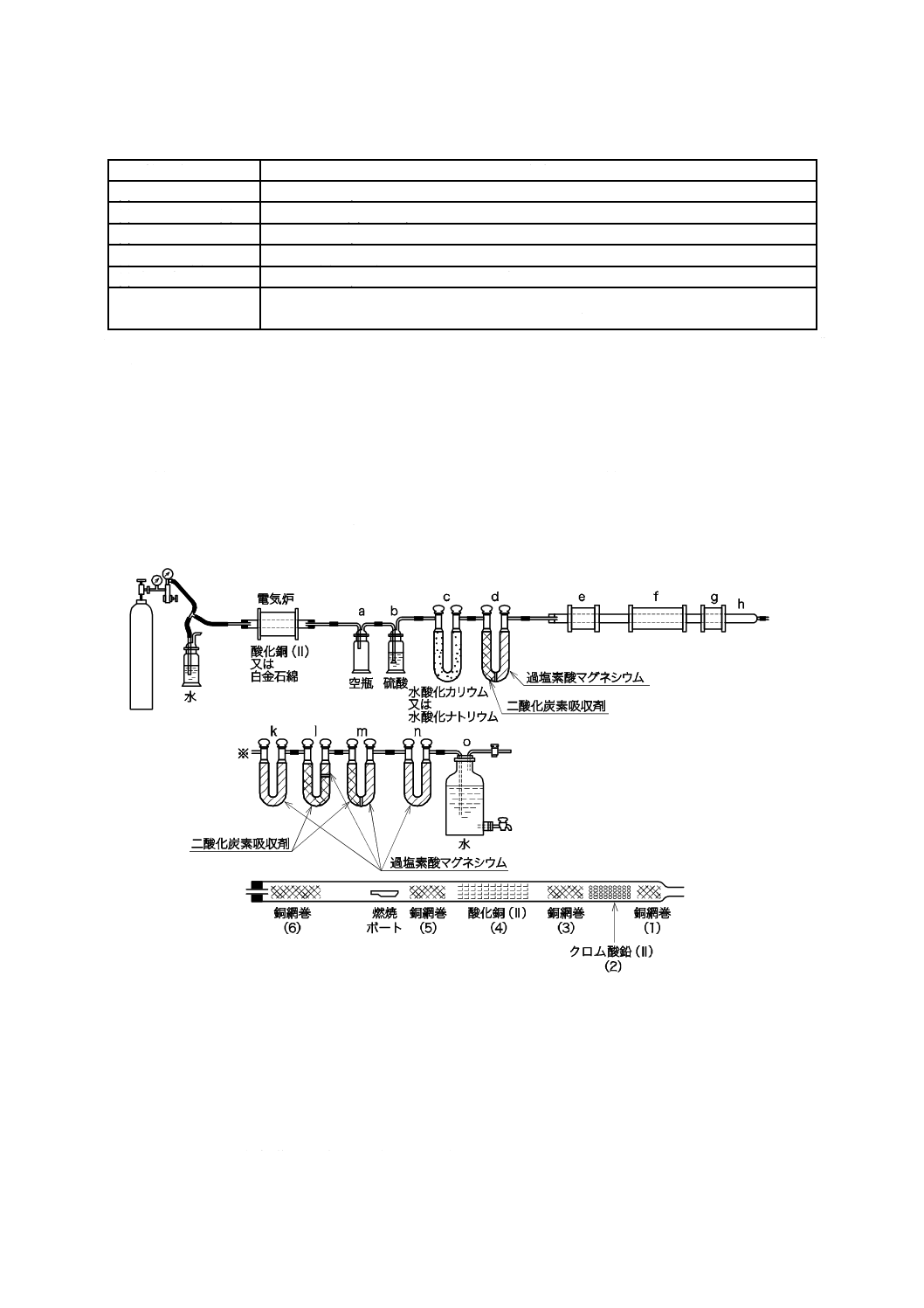

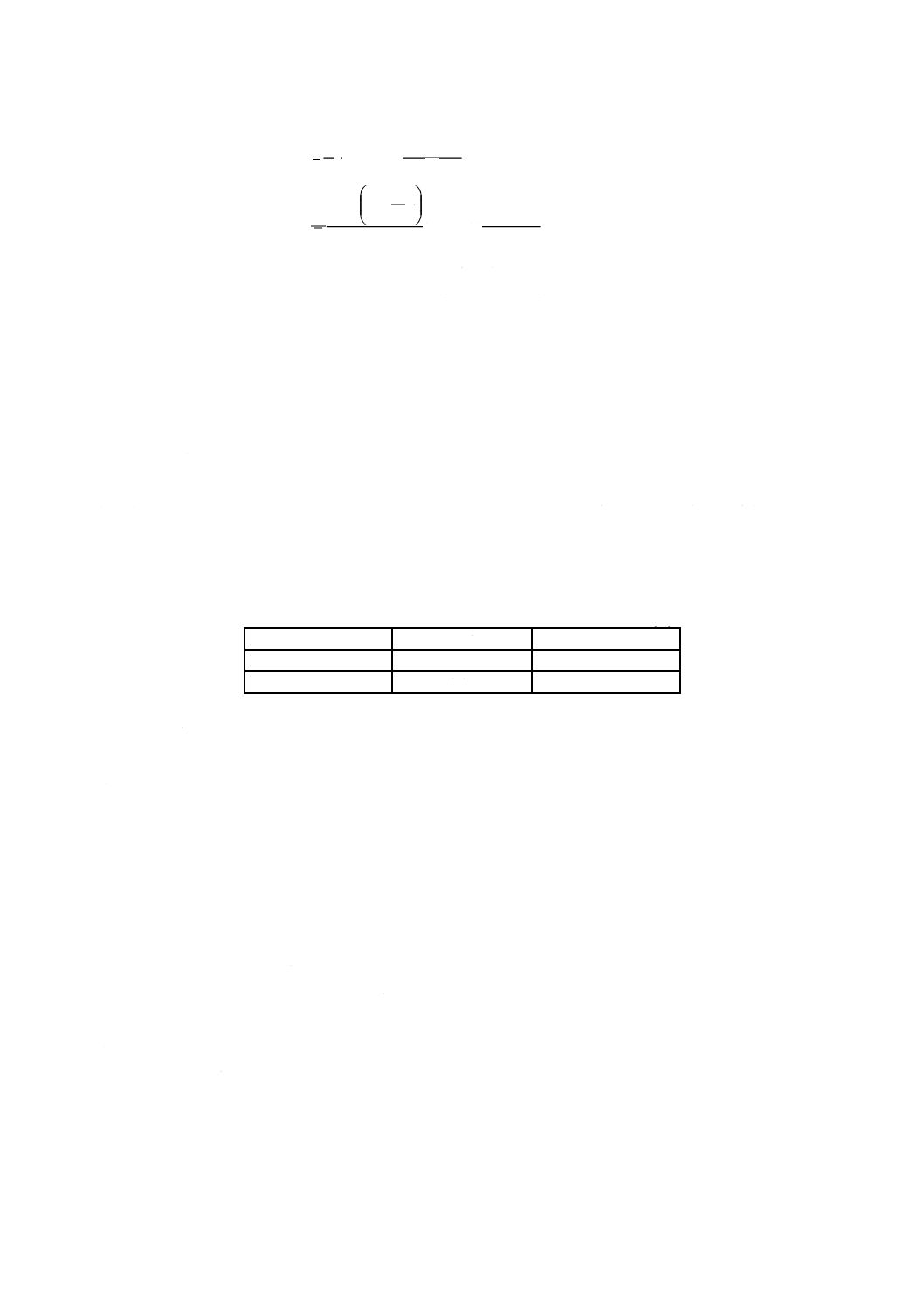

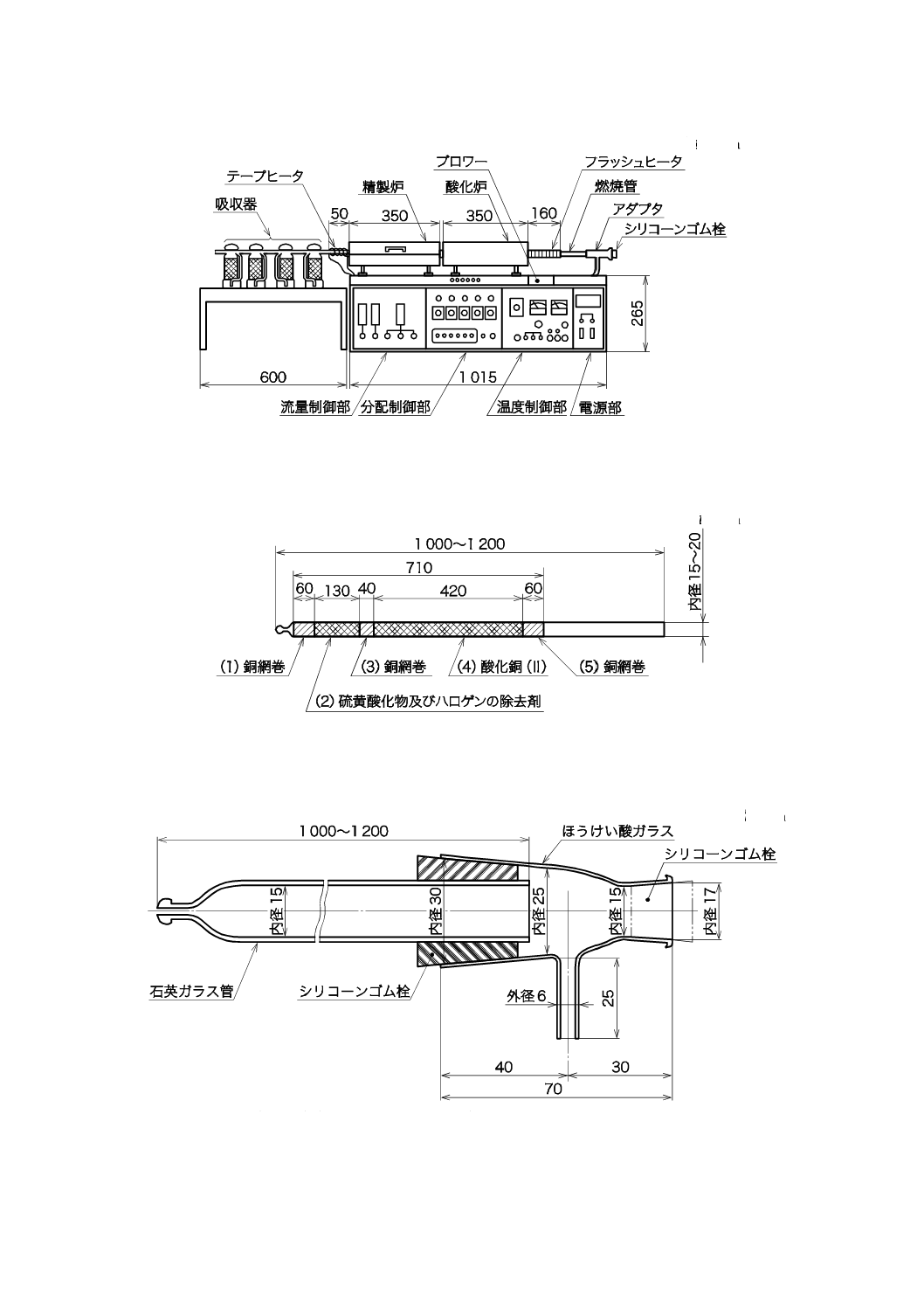

装置及び装置の準備 装置(附属書1図1参照)及びその準備を,次に示す。

a) 酸素清浄装置 この装置は,酸素を清浄にするために,空瓶 (a),硫酸を入れた瓶 (b),水酸化カリウ

ム又は水酸化ナトリウムを詰めた管又は塔 (c),ガス入口側に二酸化炭素吸収剤[2.2 g)]及びガス出

口側に過塩素酸マグネシウム[2.2 f)]を詰めた管又は塔 (d) を順次連結したもの。

備考 酸素中に可燃性ガスを含む場合には,赤熱した白金細管(約800 ℃)若しくは酸化銅 (II)[2.2

e)](約300 ℃)又は白金石綿(約800 ℃)を充てんして赤熱した石英ガラス管を清浄装置の

前に設置する。

b) 燃焼装置 燃焼炉 (e,f,g) は,燃焼管中の試料を800±20 ℃に,酸化銅 (II) を800±20 ℃に,及

びクロム酸鉛 (II)[2.2 h)]を500±20 ℃に加熱する電気炉からなり,加熱温度はそれぞれ単独に調節

できるもの。

燃焼管 (h) は,内径15〜20 mm,長さ約1 000 mmのほうけい酸ガラス-1又は透明石英ガラス製で

あって,その一端を引き延ばしたもの又はガラス管付きゴム栓をしたもの。管中に,次の諸物質を附

属書1表1に従って順次詰めて,他の一端にガラス管付きゴム栓をする。

ゴム栓の代わりにガラスすり合わせ継手を用いてもよい。

7

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

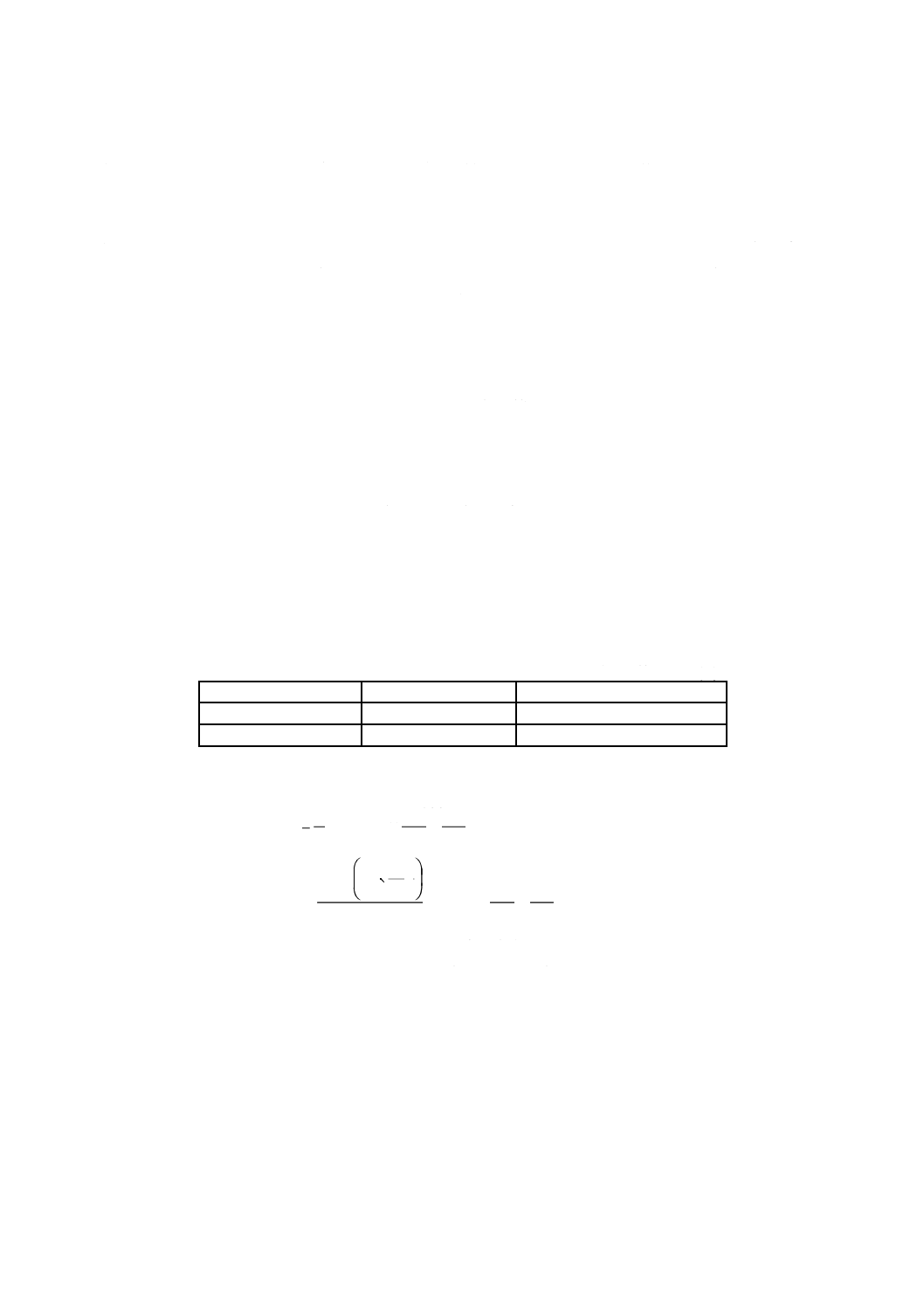

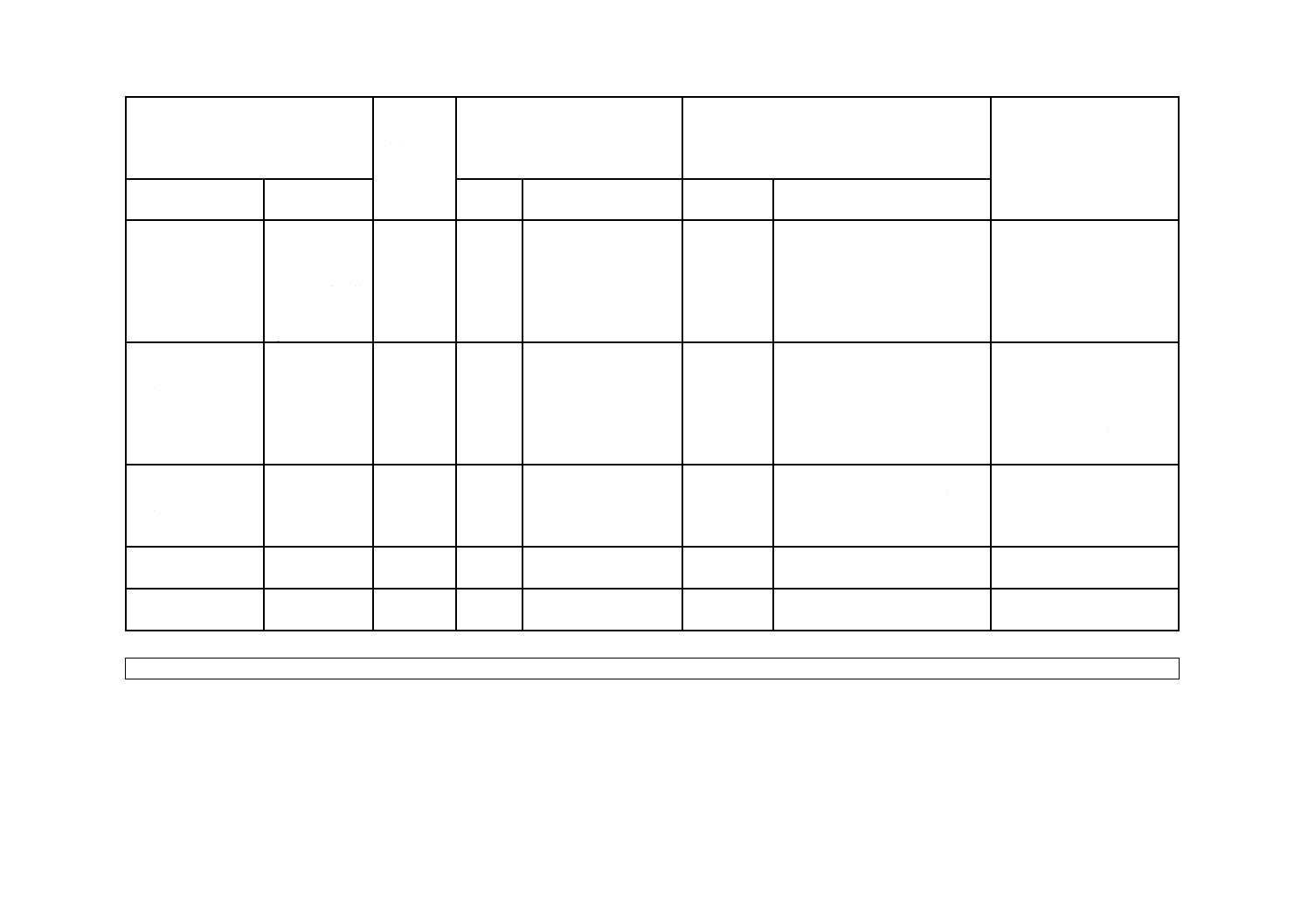

附属書1表 1 燃焼管充てん物(附属書1図1参照)

燃焼管の詰め物

注意事項

(1) 銅網巻

銅網巻[2.2 c)]を約20 mmの長さに詰める。

(2) クロム酸鉛 (II)

クロム酸鉛 (II)[2.2 h)]を約100 mmの長さに詰める。

(3) 銅網巻

銅網巻[2.2 c)]を約20 mmの長さに詰める。

(4) 酸化銅 (II)

酸化銅 (II)[2.2 e)]をあらかじめ赤熱して300〜400 mmの長さに詰める。

(5) 銅網巻

銅網巻[2.2 c)]を約20 mmの長さに詰める。

(6) 銅網巻

その一端を曲げて引き出すのに便利なようにした銅線をしんとして,その外側に銅網を

巻いて,その長さを約100 mmとし,あらかじめ酸化したもの。

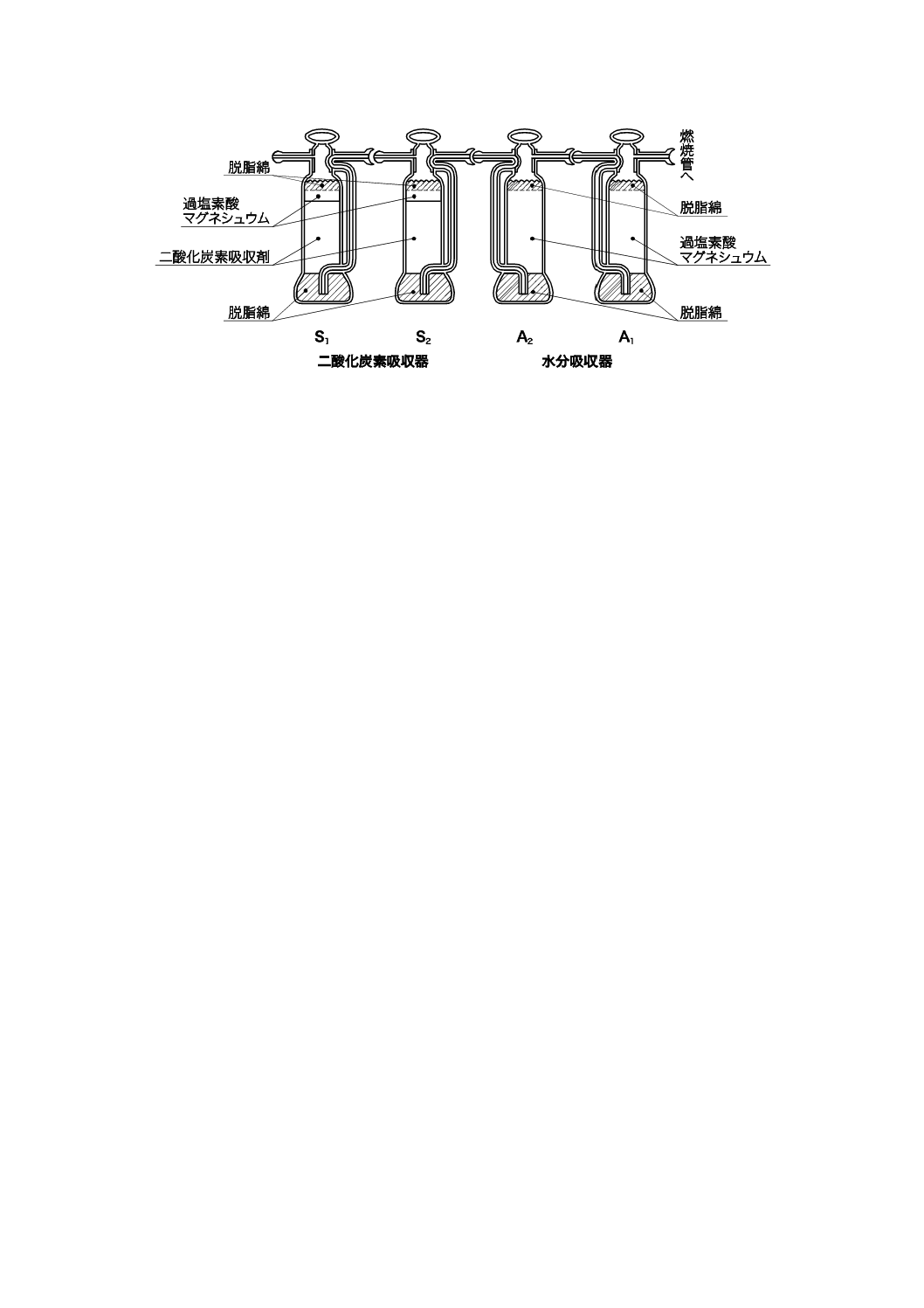

c) 吸収装置 燃焼管から出る燃焼ガスを吸収するために,水分吸収器 (k),二酸化炭素吸収器 (l),保護

管(m及びn)及び吸収装置 (o) を順次連結したもの。

水分吸収器 (k) は,U字管などに過塩素酸マグネシウムを詰めたもの,二酸化炭素吸収器 (l) は,

ガス入口側に二酸化炭素吸収剤及びガス出口側に少量の過塩素酸マグネシウムを詰めたもの,保護管

(m) は,ガス入口側に二酸化炭素吸収剤を,ガス出口側に過塩素酸マグネシウムを詰めたもの,保護

管 (n) は,過塩素酸マグネシウムを詰めたものであって,吸収装置 (o) は,燃焼管から出てきた燃焼

ガスを吸収装置に吸引するためのものである。

d) 燃焼ボート JIS R 1306又はJIS H 6203に規定するもの。

備考 この図は各部の連結の要領を示すもので,各器具の形状は一例を示したものである。

附属書1図 1 炭素及び水素定量装置(リービッヒ法)

2.4

試料のはかりとり量 試料は,約0.2 gを0.1 mgまではかりとる。

2.5

操作(附属書1図1参照)

安全上の警告 燃焼操作においては,高温に加熱された容器の取扱いは必ずるつぼはさみなどを用いてや

けどをしないように注意する。また,過剰の酸素排気の取扱いに留意して火災発生の防止に努める。

2.5.1

予備操作 予備操作は,次の手順によって行う。

※

8

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 装置の点検 測定前に装置を点検し,各接続部及び吸収器が完全に気密であることを確かめる。

b) 加熱 酸素[2.2 d)]を毎分30〜40 mlで流しながら燃焼管を熱して酸化銅 (II) を800±20 ℃に,ク

ロム酸鉛 (II) を500±20 ℃にし,そのまま2時間流す。

c) 吸収器増減量の測定 水分吸収器 (k),二酸化炭素吸収器 (l) 及び保護管 (m) を取り外し,放冷した

後,その質量を0.1 mgまではかって,それぞれ吸収器の質量増減を求め,その値が0.5 mg未満とな

るまで,b) 及びc) の操作を繰り返す(2)。

注(2) 吸収器を恒量にする操作は,その日の第1回目の測定だけに必要で,2回目以後は行う必要は

ない。

2.5.2

本操作 本操作は,次の手順によって行う。

a) 試料のはかりとり はかりとった試料 (2.4) を,質量既知の燃焼ボートに移し,これを共栓付きひょ

う量管中に入れる。

b) 吸収器の取付け ガス清浄装置を通した酸素を流しながら,あらかじめ酸化銅 (II) を800±20 ℃に,

クロム酸鉛 (II) を500±20 ℃に加熱しておき,両吸収器の質量を0.1 mgまではかった後,燃焼管に

取り付ける。

c) 試料の挿入 試料を入れた燃焼ボートを,共栓付きひょう量管中から取り出して燃焼管の測定位置に

迅速に挿入する。次に,やや離して銅網巻を入れ,燃焼管をガス洗浄装置に取り付ける。

d) 燃焼 装置を取り付けた後,再び酸素を流し,硫酸入り洗浄瓶 (b) の泡を観察して酸素の流量を調節

し,上記の銅網巻から加熱する。次に燃焼ボートを酸素の送入側から徐々に加熱して水分を揮散させ,

揮発成分の燃焼程度に注意しながら,次第に燃焼ボートの加熱を酸化銅 (II) 側に進めて,試料を完全

に燃焼させる。最終加熱温度は800±20 ℃とし,加熱時間は1〜1.5時間とする。

燃焼管の先端に集まった水分は注意して温め,すべて水分吸収器に送る。

e) 吸収器増量の測定 炉 (e) の加熱を止め,更に同流量で酸素を0.5〜1時間流した後,両吸収器を取り

外す。その両端を気密にして清浄な布でぬぐい,室温まで冷却して,両吸収器の質量を0.1 mgまでは

かり,それぞれの増量を求める。

2.5.3

スクロースによる検討 スクロース[2.2 i)]約0.2 gを0.1 mgまではかりとり,2.5.2のa)〜e) と

同様の操作を行い,2.6の式で炭素及び水素を算出し,2.8の許容差を超えない2回の測定の平均値と理論

組成値との差が附属書1表2の値を超えるときは,装置及び操作を再検討しなければならない。

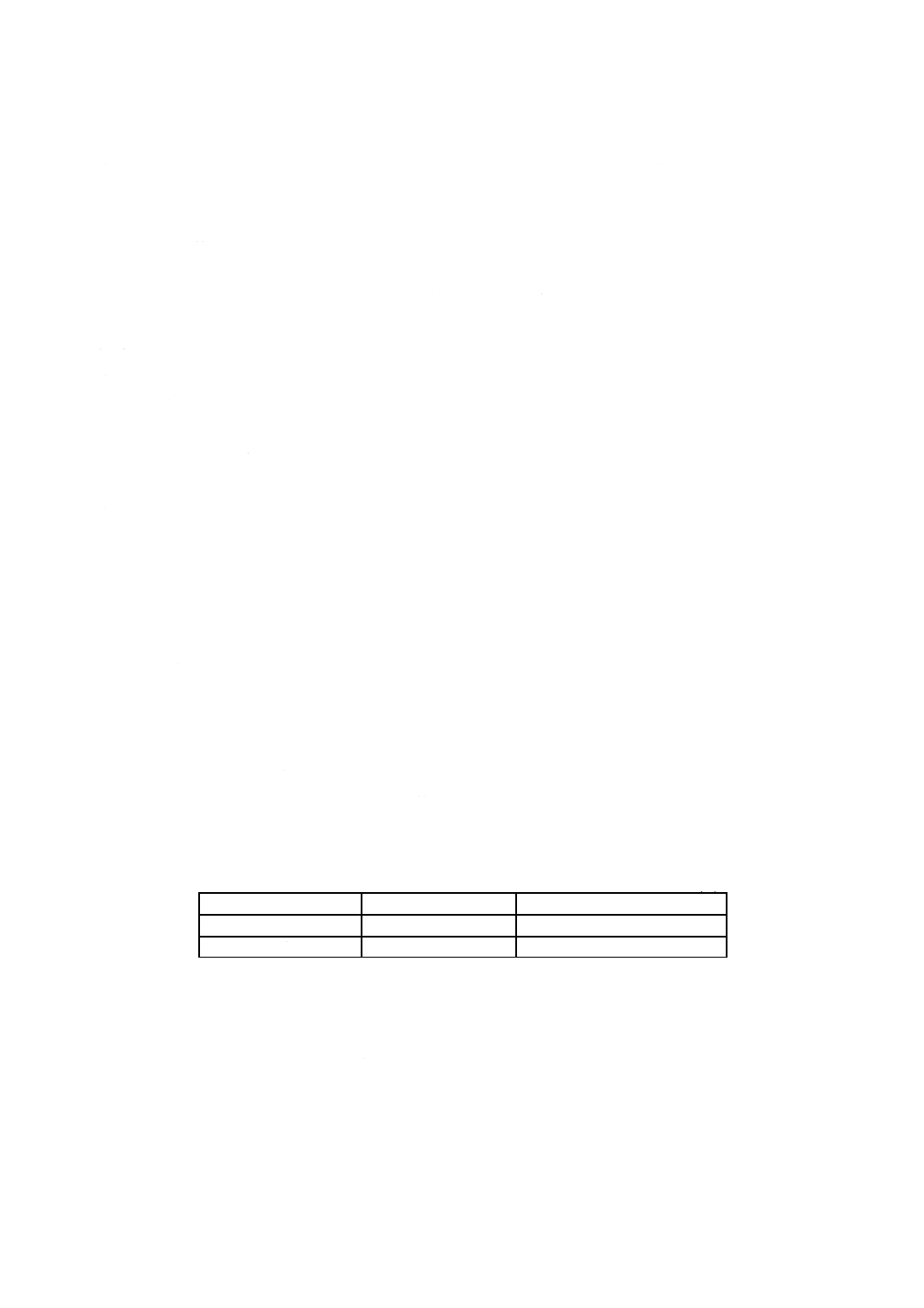

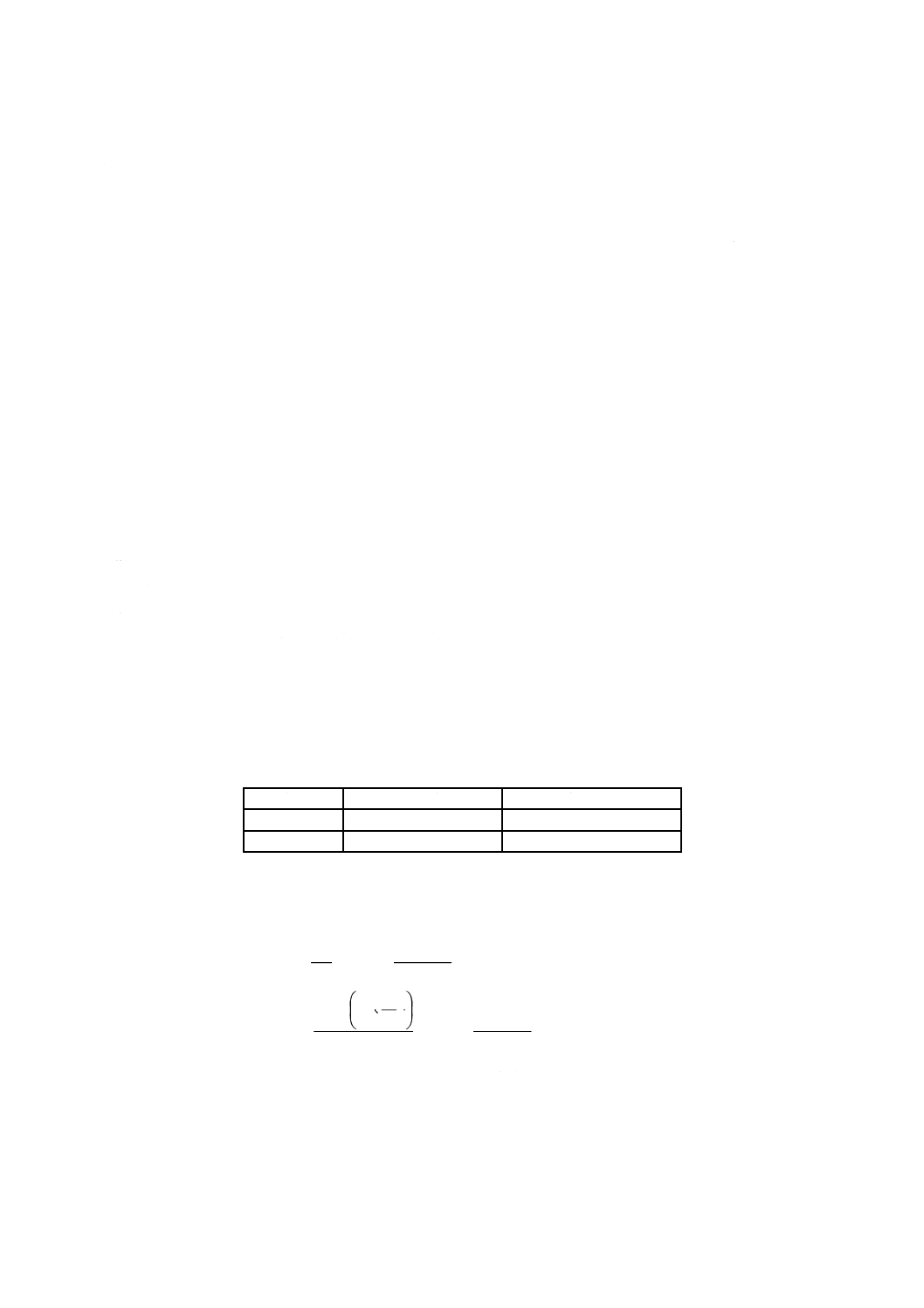

附属書1表 2 スクロース理論組成値及び許容差

単位 質量分率 (%)

成分

理論組成値

理論組成値との許容差

炭素

42.1

±0.2

水素

6.48

±0.10

備考1. 燃焼管の詰物を詰め変えたときには,必ず空焼きを行わなければならな

い。

2. 水分吸収器 (k) 及び二酸化炭素吸収器 (l) の質量をはかる際に保護管

(m) の質量をはかって,その質量に変化のないことを確かめる。

2.6

測定値の算出 炭素及び水素の含有率は,次の式によって求めた数値を,炭素は小数点以下1けた

に,水素は小数点以下2けたに丸めて算出する。

9

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s

s

s

M

m

M

m

m

H

M

m

m

C

−

×

×

×

−

=

−

×

×

=

100

100

19

.

11

100

100

100

29

.

27

2

1

ここに,

C: 試料中の炭素含有率[質量分率 (%)]

m1: 二酸化炭素吸収器の増量 (g)

m: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

H: 試料中の水素含有率[質量分率 (%)]

m2: 水分吸収器の増量 (g)

2.7

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書1表3の許

容差 (n=2) 以内の場合には,その2個の平均値を2.9に従って処理する。もし,2回の測定値の差が許容

差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容差

(n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,それ

ぞれ2.9に従って処理する。

2.8

許容差 この方法の許容差を,附属書1表3に示す。

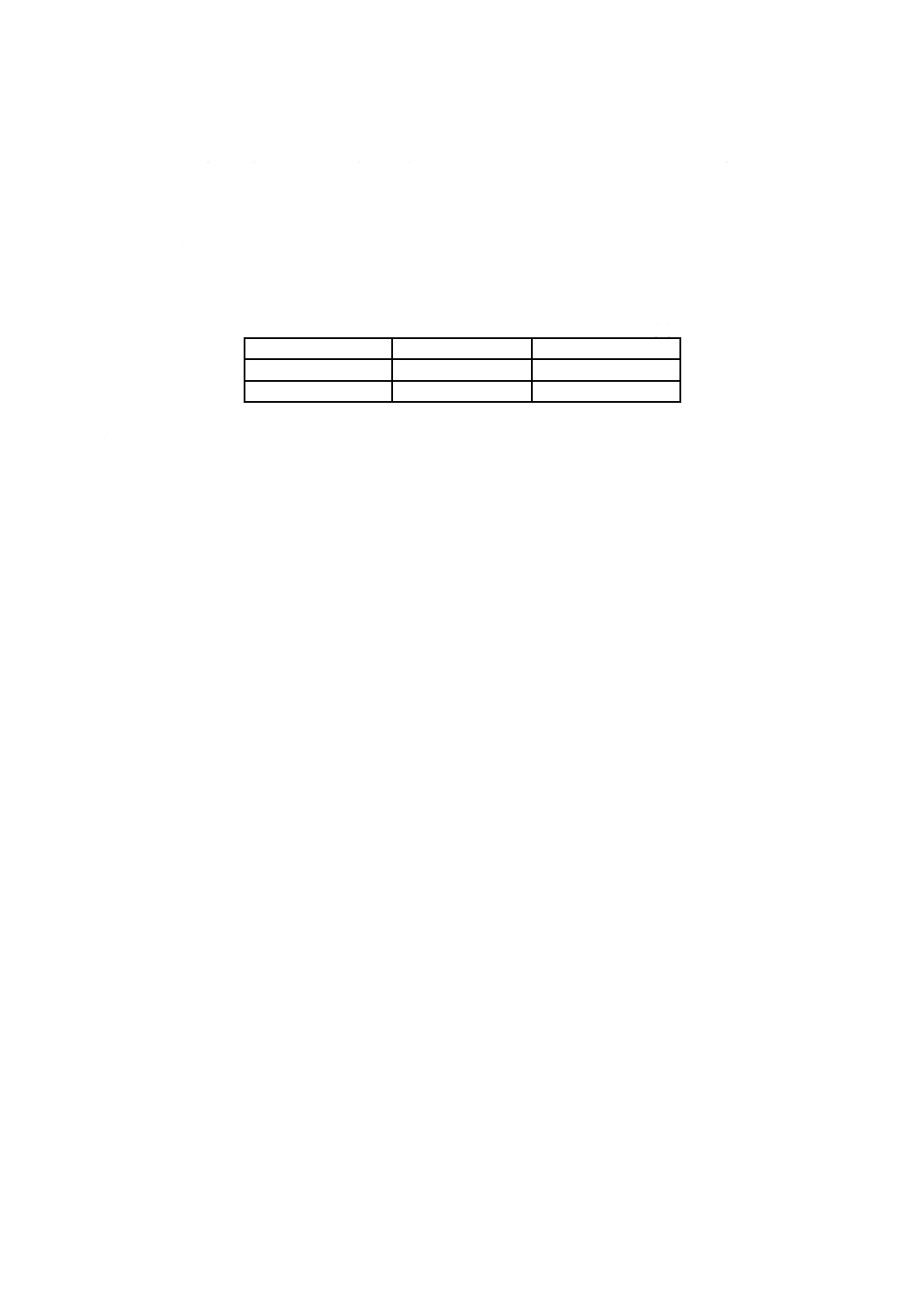

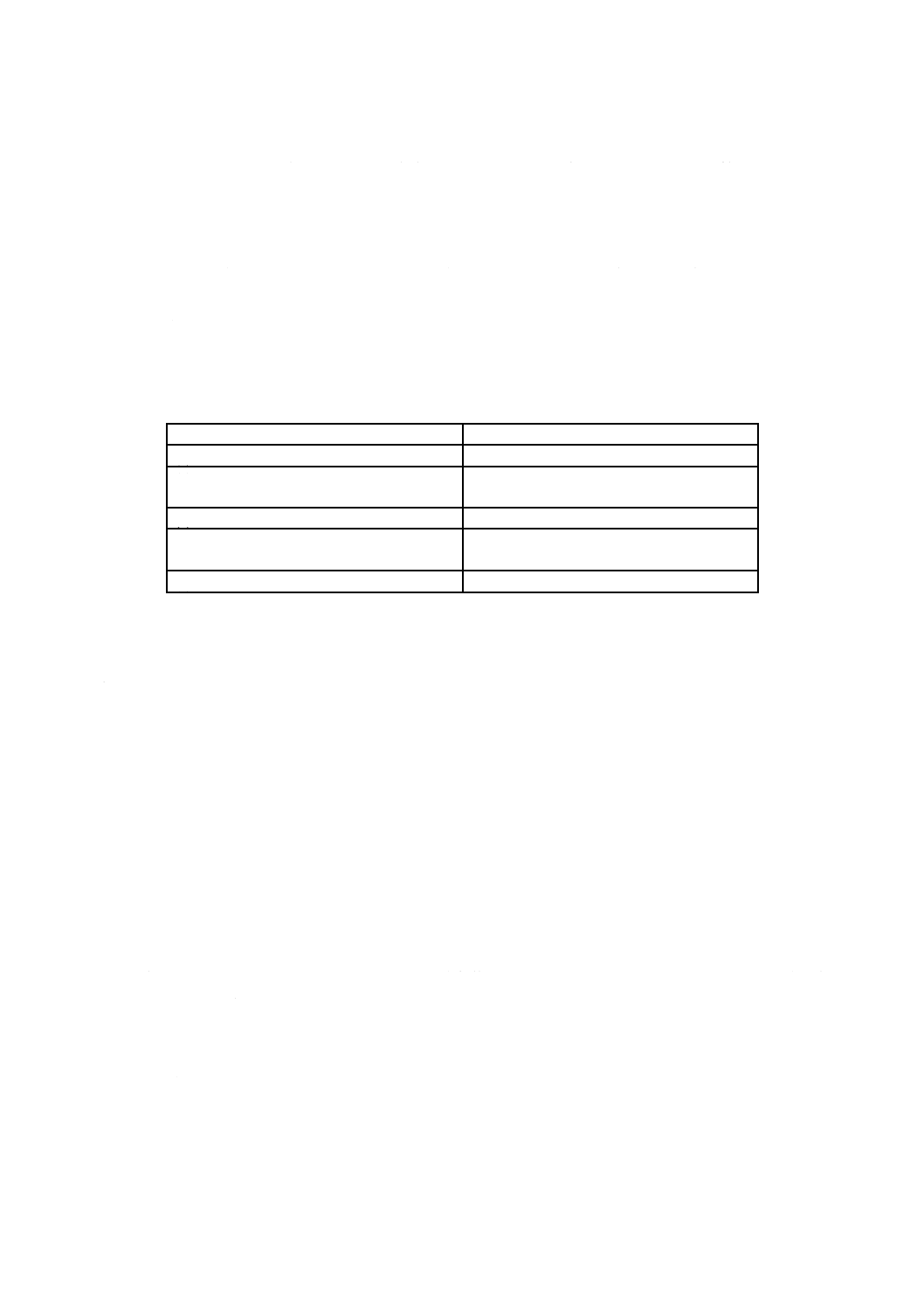

附属書1表 3 炭素及び水素定量法(リービッヒ法)の許容差

単位 質量分率 (%)

成分

n=2

n=3

炭素

0.3

0.4

水素

0.15

0.18

2.9

報告値 炭素及び水素含有率は,次の手順によって表示する。

a) 炭素の含有率は,平均値の場合には,その数値を小数点以下1けたに丸めて表示し,中央値の場合に

は小数点以下1けたのまま表示する。

b) 水素の含有率は,平均値の場合には,その数値を小数点以下2けたに丸めて表示し,中央値の場合に

は,小数点以下2けたのまま表示する。

3. シェフィールド高温法

3.1

要旨 試料を比較的高速の酸素気流中で約1 350 ℃に加熱して燃焼させ,生成する二酸化炭素及び

水蒸気をそれぞれ吸収剤に吸収させて,その増量を測定する。

3.2

試薬 試薬は,次による。

a) 硫酸 JIS K 8951に規定するもの。

b) 水酸化カリウム又は水酸化ナトリウム JIS K 8574に規定する水酸化カリウム又はJIS K 8576に規定

する水酸化ナトリウム。

c) 銀網巻 網目710〜590 μm,長さ約100 mm,径約24 mm(燃焼管の内径に適合していなければならな

い。)の銀網巻の中心に径約2 mmの銀心線を入れ,一端をかぎ状にしたもの。

使用前に沸騰水を入れたビーカー中で5分間,次に,JIS K 8085に規定するアンモニア水を入れた

広口瓶中で2分間よく振って洗浄し,最後に沸騰水で再び洗浄し,約200 ℃の乾燥器中で十分に乾燥

する。

10

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この操作は,試料量0.1 gの場合,約10回の測定ごとに行わなければならない。

d) 酸素(電解法で作ったものは適切でない。) JIS K 1101に規定するもの。

e) 過塩素酸マグネシウム(分析用) JIS K 8228に規定する過塩素酸マグネシウム(元素分析用)

f)

硫酸カルシウム(無水物)

g) 二酸化炭素吸収剤(1) 粒径1〜3 mmのもの(分析用)。

h) スクロース JIS K 8383に規定するもの。

3.3

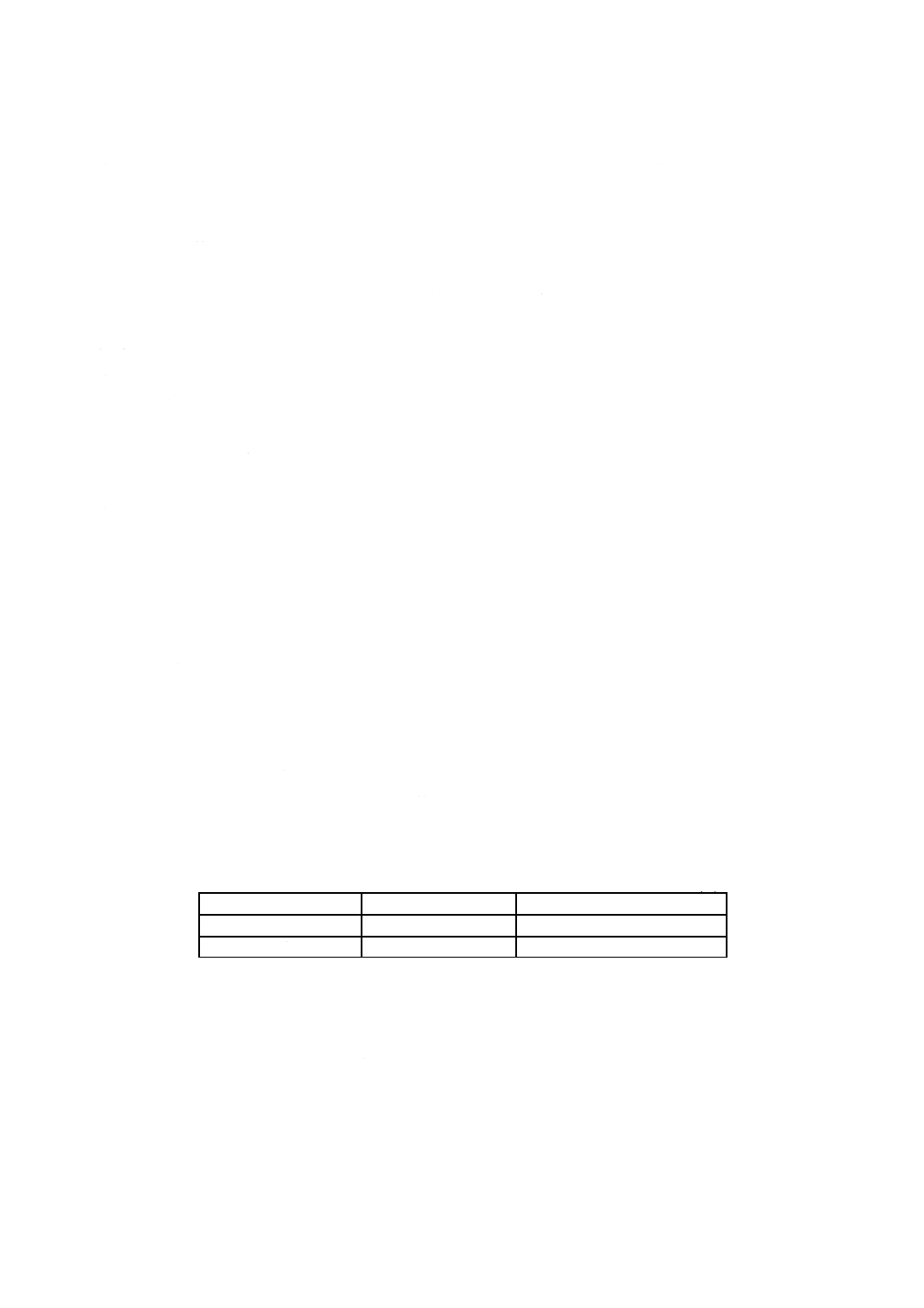

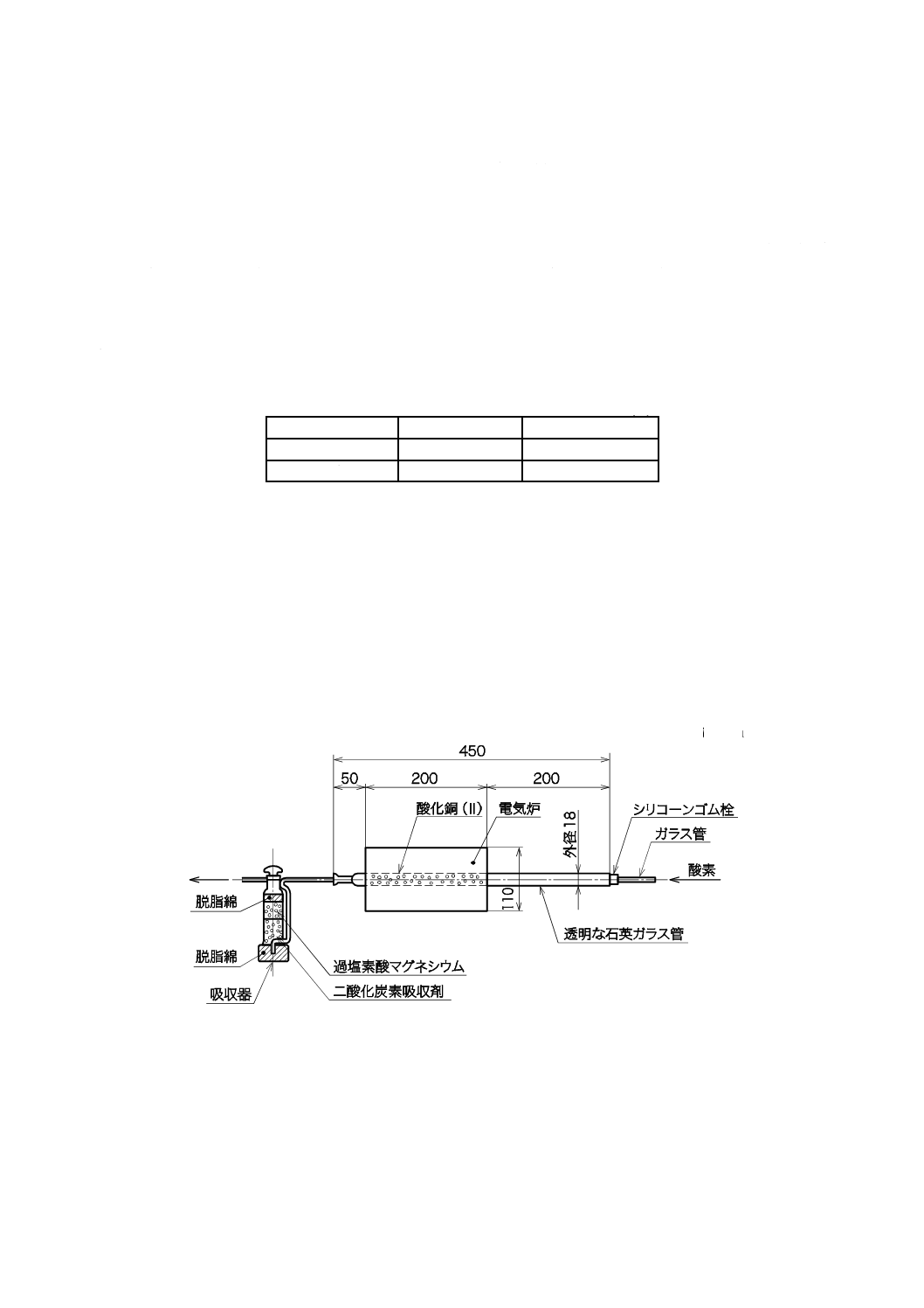

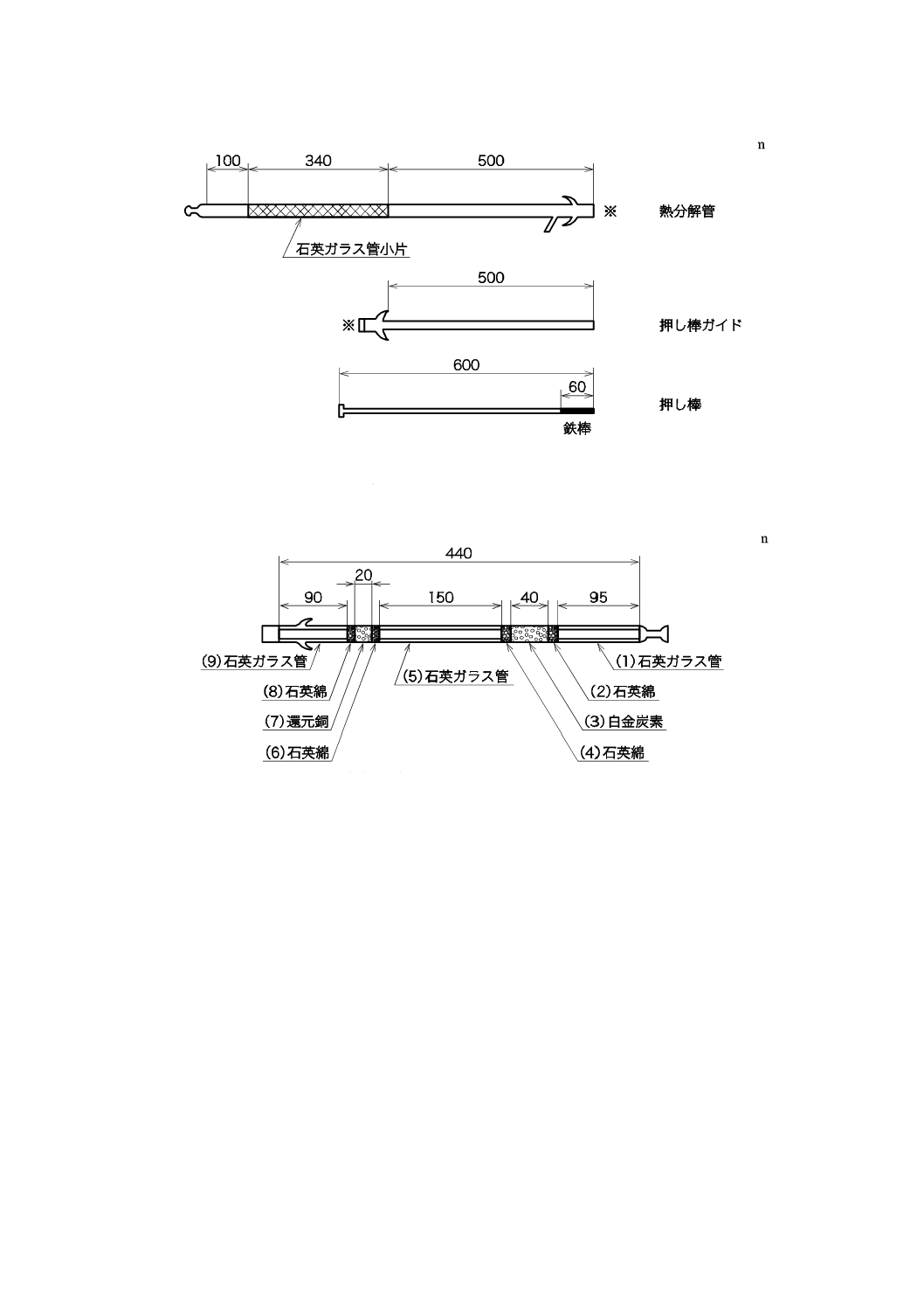

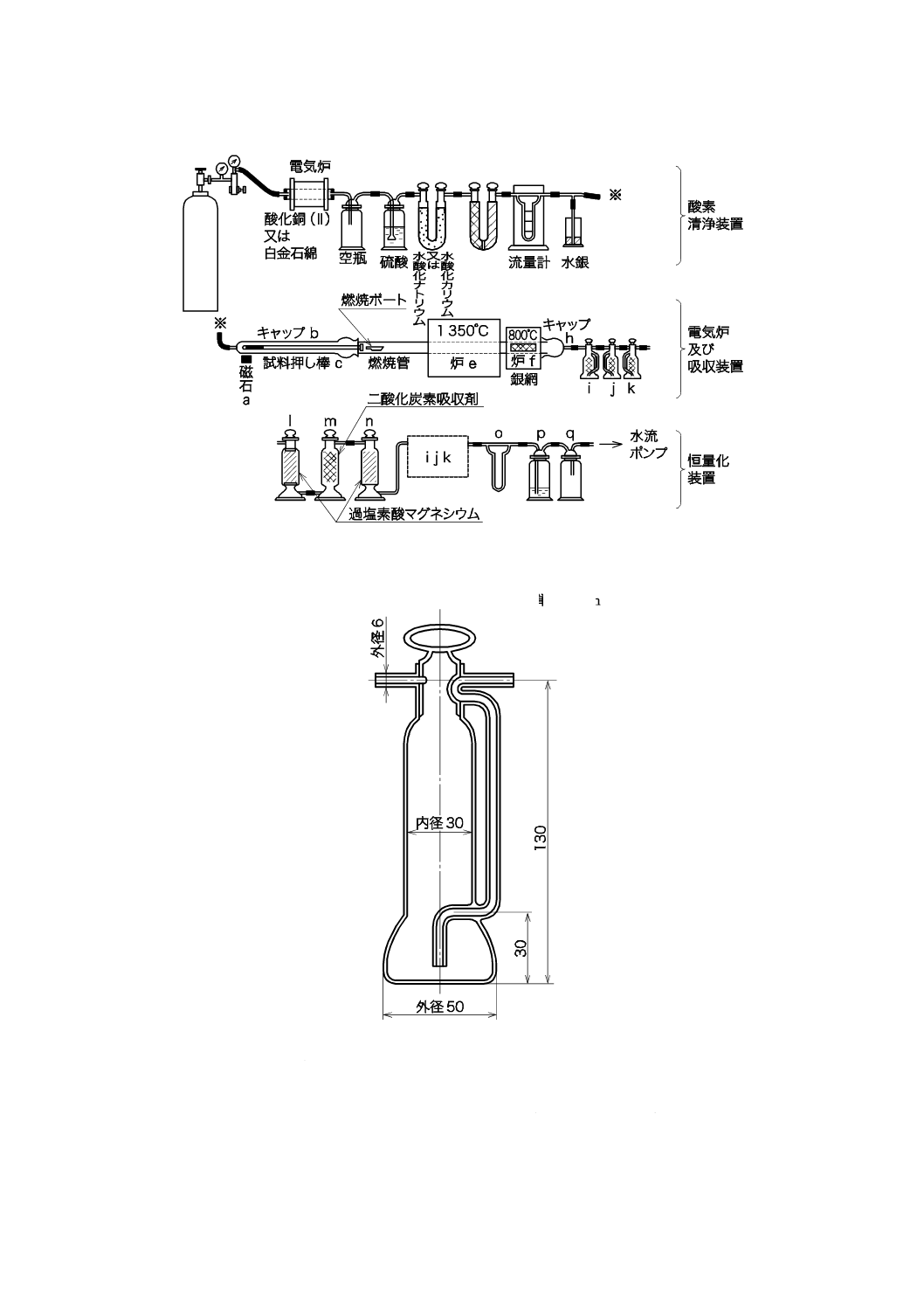

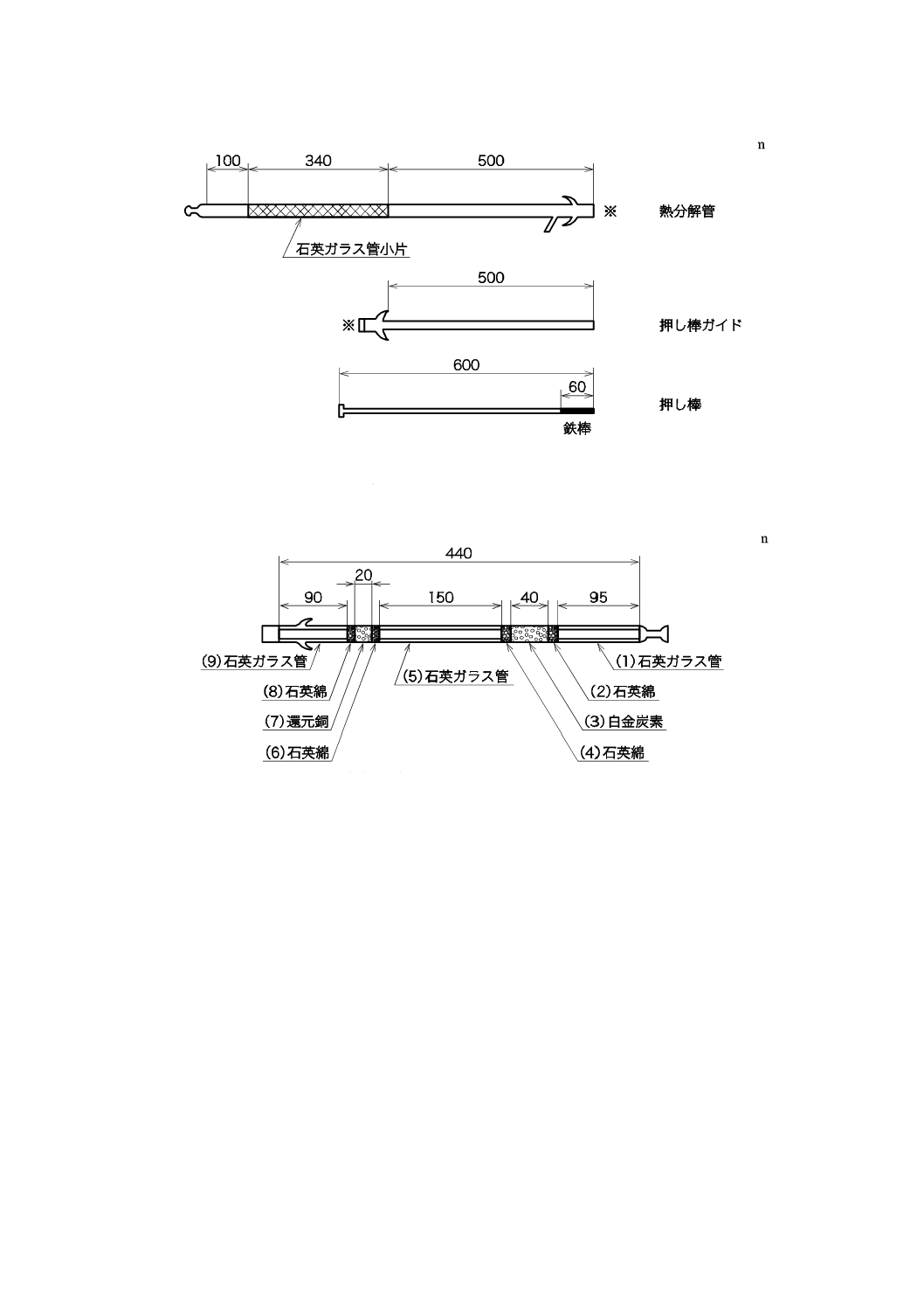

装置 装置(附属書1図2.1及び附属書1図2.2参照)を,次に示す。

3.3.1

酸素清浄装置 2.3のリービッヒ法の装置とほぼ同様のもの。ただし,ガス流量が多いから,各試

薬量を増加し,可燃性ガス除去装置は必ず設置しなければならない。

3.3.2

燃焼装置

a) 電気炉 電気炉 (e) は,炭化けい素又は白金発熱体を使用し,試料を約1 350 ℃に加熱でき,電気炉

(f) は銀網巻を約800 ℃に加熱でき,かつ,それぞれ単独に炉温が調節できるもの。

b) 燃焼管 JIS R 1307に規定する1種又は2種 (30×24×750〜800 mm) の両端に,それぞれほうけい酸

ガラス製キャップをすり合わせたもの。

c) 試料押し棒 外径5〜7 mm,長さ約480 mmの不透明石英ガラス管の一端に少量の鉄片を封じ込み,

他端を押しつぶして外径10〜15 mmの円盤状としたもの。

d) 磁石 ボートを押し込むことのできる程度の,強力な永久磁石又は電磁石。

e) 燃焼ボート JIS R 1306に規定する1種(16×12×80 mm)のもの。使用前に必ず空焼きしなければ

ならない。

備考 ボートをマッフル炉に入れ,炉ふたを少し開けて通電し,約1 350 ℃に昇温したら,更に1時

間放置し,炉ふたを閉じて通電を止め,1夜放冷した後,デシケータ中に保存しておく。もし,

a) の電気炉 (e) を用いて空焼きするときは,酸素を流しながら徐々に最高温度部に押し込み,

20分間放置した後,引き出し,放冷する。

3.3.3

吸収装置 燃焼管から出る燃焼ガスを吸収するために,水分吸収器 (i),二酸化炭素吸収器 (j) 及

び保護管 (k) を順次連結したもの。

水分吸収器は過塩素酸マグネシウム[3.2 e)]を詰めたもの,二酸化炭素吸収器はガス入口側に二酸化炭

素吸収剤[3.2 g)]及びガス出口側に少量の過塩素酸マグネシウムを詰めたもの,保護管はガス入口側に二

酸化炭素吸収剤を,出口側に過塩素酸マグネシウムを当量ずつ詰めたものである。

3.3.4

恒量化装置 この装置は,水分吸収器,二酸化炭素吸収器及び水分吸収器を順次連結したもの。

水分吸収器は過塩素酸マグネシウムを詰めたもの,また,二酸化炭素吸収器は二酸化炭素吸収剤を詰め

たものである。

11

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この図は各部の連結の要領を示すもので,各器具の形状は一例を示したものである。

附属書1図 2.1 炭素及び水素定量装置(シェフィールド高温法)

単位 mm

附属書1図 2.2 炭素及び水素定量用吸収器(シェフィールド高温法)

3.4

試料のはかりとり量 試料は,0.1〜0.5 gを0.1 mgまではかりとる。

3.5

操作

安全上の警告 燃焼操作においては,高温に加熱した容器の取扱いは必ずるつぼはさみなどを用いてやけ

どをしないように注意する。また,過剰の酸素排気の取扱いに留意して火災発生の防止に努める。

3.5.1

予備操作 予備操作は,次の手順によって行う。

12

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 装置の点検 測定前に装置を点検し,各接続部及び吸収器が完全に気密であることを確かめる。

b) 加熱 酸素を毎分10 mlで流しながら,電気炉 (e) を約1 350 ℃に,炉 (f) を約800 ℃に昇温する。

その後,吸収装置を取り外し,質量を0.1 mgまではかって再び取り付け,酸素を毎分300 mlで10分

間流す。

c) 恒量化 吸収装置を取り外し,直ちに恒量化装置に取り付けて,毎分200 mlで10分間空気を流す。

その後,コックを閉じ,放冷した後,質量を0.1 mgまではかって各吸収器の質量増減を求め,その値

が0.5 mg未満となるまで,b) 及びc) の操作を繰り返す。

3.5.2

本操作 本操作は,次の手順によって行う。

a) 試料のはかりとり及び挿入 準備が完了したら,はかりとった試料 (3.4) を質量既知の燃焼ボートに

移し,キャップ (b) を取り外して燃焼管末端に挿入し,再びキャップを取り付ける。

b) 燃焼 酸素を毎分300 mlで流しながら,磁石 (a) で押し棒 (c) を移動して,燃焼ボートを350〜400 ℃

の位置に押し込み,通常5分間,試料によっては5〜10分間,この位置に保持して揮発成分を完全に

燃焼させる。次に,試料を1 350 ℃の位置に移動して,更に5〜8分間燃焼させる。

c) 恒量化 吸収装置を取り外し,直ちに恒量化装置に取り付けて,毎分200 mlで10分間空気を通す。

冷却後質量を0.1 mgまではかって,各吸収器の増量を求める。

3.5.3

スクロースによる検討 スクロース[3.2 h)]約0.2 gを0.1 mgまではかりとり,硫酸カルシウム

[3.2 f)]0.01〜0.02 gを加えてよく混合し,3.5.2のa)〜c) と同様の操作を行い,3.6の式で炭素及び水素

を算出し,3.8の許容差を超えない2回の測定の平均値と理論組成値との差が附属書1表4の値を超える

ときは,装置及び操作を再検討しなければならない。

附属書1表 4 スクロース理論組成値及び許容差

単位 質量分率 (%)

成分

理論組成値

理論組成値との許容差

炭素

42.1

±0.2

水素

6.48

±0.10

3.6

測定値の算出 炭素及び水素の含有率は,次の式によって求めた数値を,炭素は小数点以下1けた

に,水素は小数点以下2けたに丸めて算出する。

s

s

2

s

1

100

100

19

.

11

100

100

100

29

.

27

M

m

M

m

m

H

M

m

m

C

−

×

×

×

−

=

−

×

×

=

ここに,

C: 試料中の炭素含有率[質量分率 (%)]

m1: 二酸化炭素吸収器の増量 (g)

m: 試料のはかりとり量 (g)

Ms: 試料中の水分質量分率 (%)

H: 試料中の水素含有率[質量分率 (%)]

m2: 水分吸収器の増量 (g)

13

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書1表5の許

容差 (n=2) 以内の場合には,その2個の平均値を3.9に従って処理する。もし,2回の測定値の差が許容

差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容差

(n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,それ

ぞれ3.9に従って処理する。

3.8

許容差 許容差を,附属書1表5に示す。

附属書1表 5 炭素及び水素定量方法(シェフィールド高温法)の許容差

単位 質量分率 (%)

成分

n=2

n=3

炭素

0.3

0.4

水素

0.15

0.18

3.9

報告値 炭素及び水素の含有率は,次の手順によって表示する。

a) 炭素の含有率は,平均値の場合には,その数値を小数点以下1けたに丸めて表示し,中央値の場合に

は小数点以下1けたのまま表示する。

b) 水素の含有率は,平均値の場合には,その数値を小数点以下2けたに丸めて表示し,中央値の場合に

は小数点以下2けたのまま表示する。

14

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)全硫黄の定量方法

1. 方法の区分 全硫黄の定量は,次のいずれかの方法による。

a) エシュカ法

b) 高温燃焼法

2. エシュカ法

2.1

要旨 試料をエシュカ合剤とともに空気中で加熱し,試料中の全硫黄を硫酸塩として固定した後,

硫酸バリウムの沈殿として質量を測定する。

2.2

試薬 試薬は,次による。

a) 塩酸 JIS K 8180に規定するもの。

b) アンモニア水 JIS K 8085に規定するもの。

c) 塩化バリウム溶液 (85 g/L) JIS K 8155に規定する塩化バリウム二水和物100 gを水に溶かして1 000

mlとし,12時間以上放置した後,ろ過して使用する。

d) 硝酸銀溶液 (20 g/L) JIS K 8550に規定する硝酸銀を用いて調製し,褐色瓶に入れて保存する。

e) エシュカ合剤 JIS K 8432に規定する酸化マグネシウム (1) 2とJIS K 8625に規定する炭酸ナトリウ

ム(2) 1とを十分に混合したもので,密栓をして保存する。

注(1) 酸化マグネシウムは,貯蔵中に空気中の水と二酸化炭素とを吸収して塩基性炭酸マグネシウム

になりやすいので,エシュカ合剤を作る前に,約550 ℃で加熱してから使用する。

なお,ここで用いる酸化マグネシウムは,かさ密度0.13 g/ml以下のものが望ましい。

(2) エシュカ合剤を作る前に,約700 ℃で加熱してから使用する。

f)

メチルオレンジ溶液 (1 g/L) JIS K 8893に規定するメチルオレンジ0.1gを熱水100mlに溶かす。

2.3

装置及び器具 装置及び器具を,次に示す。

2.3.1

電気炉 後部に通風筒を付けた換気良好な電気炉で,800±25 ℃に調節でき,均熱帯 (3) の広いも

の。

注(3) 試料を加熱酸化するときと全く同じ状態で温度分布を測定した場合,800±25 ℃に保つことが

できる範囲をいう。

2.3.2

容器

a) 試料加熱容器 JIS H 6202に規定する白金皿(35番)。JIS R 1301に規定する磁器るつぼ(B形30 ml)

を用いてもよい (4)。

b) 硫酸バリウム強熱用るつぼ JIS R 1301に規定する磁器るつぼ(A形15 ml)。

注(4) 磁器るつぼは,炭酸ナトリウム及び試料の灰分によって侵され,2,3回で使用不能となり,し

かも空試験値が大きくなるので,白金皿の方が望ましい。

2.4

試料のはかりとり量 試料は,約1 gを0.1 mgまではかりとる。

2.5

操作

2.5.1

試料の準備 試料の準備操作は,次の手順によって行う。

a) 試料加熱容器[2.3.2 a)]の底をエシュカ合剤[2.2 e)]約0.5 gで均一に覆う。

b) はかりとった試料 (2.4) を,蒸発皿又はその他の適切な容器に移し入れ,エシュカ合剤約2.5 gを加え

15

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てよく混合し,試料加熱容器[2.3.2 a)]中に移して平らにならす。

c) 次に,エシュカ合剤約1 gでその上を覆う。

2.5.2

加熱酸化 加熱酸化操作は,次の手順によって行う。

a) 2.5.1によって準備した容器を室温にしてある電気炉 (2.3.1) 中に入れる。

b) 空気がよく通るように炉の扉を少し開けて,最初の揮発成分が徐々に揮散するように1時間かけて,

800 ℃に昇温する。

c) 800±25 ℃で1.5時間加熱する。

2.5.3

硫酸塩の抽出 硫酸塩の抽出操作は,次の手順によって行う。

a) 加熱した混合物を水25〜30 ml入れたビーカー (500 ml) に,できるだけ移す。

b) 試料加熱容器を温水約100 mlでよく洗浄し,洗液を先のビーカー内容物に加える。

c) ビーカーを時計皿で覆い,溶解を促進するためビーカーの内容物を温めながら,注意して固形物の大

部分が溶解するだけの量の塩酸(通常14〜17 mlが必要)を加える。

d) 約5分間煮沸して二酸化炭素を追い出す。

e) JIS P 3801に規定するろ紙5種Bでろ過し,ろ液をビーカー (500 ml) に受ける。ろ紙と残さを,温水

約20 mlずつを用いて4回洗浄する。

2.5.4 硫酸バリウムの沈殿生成前の準備 硫酸バリウム沈殿生成前の準備操作は,次の手順によって行う。

a) ろ液と洗液を合わせて,指示薬としてメチルオレンジ溶液2,3滴を加え,注意してだいだい色に変色

するまでアンモニア水を加えて (5) 中和する (6)。

b) 塩酸1 mlを加える。

c) 溶液に水を加えて全体積を約250 mlとする。

注(5) 通常,少量のアンモニア水の添加で中和点に達するので,ピペット又はビュレットを用いるの

がよい。

(6) もし,このとき不溶性の沈殿が生じたならば,塩酸1,2滴(それ以上の添加は不可)を加えて,

沈殿を再溶解する。

2.5.5

硫酸バリウム沈殿の生成 硫酸バリウム沈殿の生成操作は,次の手順によって行う。

a) ビーカーを時計皿で覆い,加熱し,溶液が沸騰したら加熱を弱めて,わずかに沸騰が起こる程度にす

る。

b) 熱溶液の中心に塩化バリウム温溶液[2.2 c)]約10 mlをピペット (7) でかきまぜながら加える。

注(7) 全量ピペット10 mlを用いれば,10 mlは約30秒間で流下する。

2.5.6

硫酸バリウム沈殿の熟成 ろ液が沸点よりわずかに低くなる程度に,温浴上で1時間加熱を継続す

るか,又は室温で12時間以上静置する。

2.5.7

硫酸バリウム沈殿のろ過 硫酸バリウム沈殿のろ過操作は,次の手順によって行う。

a) JIS P 3801に規定するろ紙(5種C)を用いてろ過する (8)。

b) 沈殿は,傾斜法によって洗う。すなわち,熟成の終わった沈殿を静置し,上澄み液ができたら,静か

に液分だけをビーカーからろ紙上に流し出す。また,ビーカーを静置し,上澄み液だけを流し出す。

この操作を繰り返す。

c) ビーカーに残った沈殿は,温水少量を加えてかき混ぜた後,静置し,再び上澄み液を傾斜してろ過す

る。この操作を数回繰り返した後,初めて沈殿をろ紙上に移す。

d) ろ紙上に移すには,温水少量を加え,ときどき混ぜながら沈殿と液分とを共に流し出す。

e) ビーカーの内壁に温水を吹き付けて沈殿をできるだけ洗い落とし,ろ紙の底に向かって流下させる。

16

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,水でぬらしたポリスマン(ゴム管付きガラス棒)でビーカーの内壁及びポリスマンに付いた

沈殿をこすり落としてろ過するとよい。

f)

c)〜e) の手順に使う温水は,250 mlを超えてはならない。洗液20 mlが硝酸銀溶液[2.2 d)]によって

乳白色を呈しなくなるまで温水で洗浄する (9)。

注(8) ろ過に際して,水流ポンプなどで引いたりする場合には十分にろ紙の補強を行わないと,しば

しば沈殿を損失する。

(9) 温水250 ml以内で塩化物イオンがなくなるように,効果的な洗浄を行わなければならない。例

えば,傾斜法もその一方法であるが,漏斗中に洗液が入っているのに,その上に新しい洗液を

注ぐのは,洗浄効果が悪い。

2.5.8

沈殿の強熱 沈殿の強熱操作は,次の手順によって行う。

a) あらかじめ強熱して恒量にしてあるるつぼに,ぬれたろ紙を移す。

b) 約800 ℃に保ってある電気炉の前部の低温の位置に (10),ごくわずかにふたをずらしてるつぼを入れ,

ろ紙が灰化したらふたを取り,次第に炉の中心の方へるつぼを移動させていき,約800 ℃で20分間

加熱する。

注(10) ろ紙が急激に燃えて硫酸バリウムが損失するのを防ぐため,最初はなるべく低温部に挿入する。

なお,適切な耐火板があれば,るつぼを載せて一緒に電気炉内に入れる。

2.5.9

沈殿の質量測定 恒量になった硫酸バリウムは,デシケータ中で放冷し,質量を0.1 mgまではか

る。

2.6

空試験 試料を使わずに,2.5.1〜2.5.9と全く同様の操作を2回以上行う。その平均値をもって空試

験値とする。

備考 硫酸バリウム沈殿の質量を求めるために,ろ紙の代わりに,JIS R 3503に規定するるつぼ形ガ

ラスろ過器 (1G4) を用いてもよい。この場合には,沈殿をろ過した後,ろ過器を約200 ℃で

加熱,恒量にして,放冷して質量をはかる。ガラスろ過器を用いるときには,あらかじめ硫酸

バリウムの沈殿をろ過し,沈殿が漏れないことを確かめなければならない。

なお,ガラスろ過器の目に詰まった硫酸バリウムは,エチレンジアミン四酢酸四ナトリウム

溶液(0.1 mol/L)の熱溶液を吸引ろ過すれば,溶解して除去できる。

2.7

測定値の算出 全硫黄の含有率は,次の式によって求めた数値を小数点以下2けたに丸めて算出す

る。

a) 気乾ベースで表す場合

74

.

13

2

1

×

−

=

m

m

m

S

b) 無水ベースで表す場合

s

2

1

100

100

74

.

13

M

m

m

m

S

−

×

×

−

=

ここに,

S: 試料中の全硫黄含有率[質量分率 (%)]

m1: 本操作で得た硫酸バリウムの質量 (g)

m2: 空試験で得た硫酸バリウムの質量 (g)

m: 試料はかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

2.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書2表1の許

容差 (n=2) 以内の場合には,その2個の平均値を2.10に従って処理する。

17

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もし,2回の測定値の差が許容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の

範囲(最大値−最小値)が許容差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場

合にはその3個の中央値を,それぞれ2.10に従って処理する。

2.9

許容差 この方法の許容差を,附属書2表1に示す。

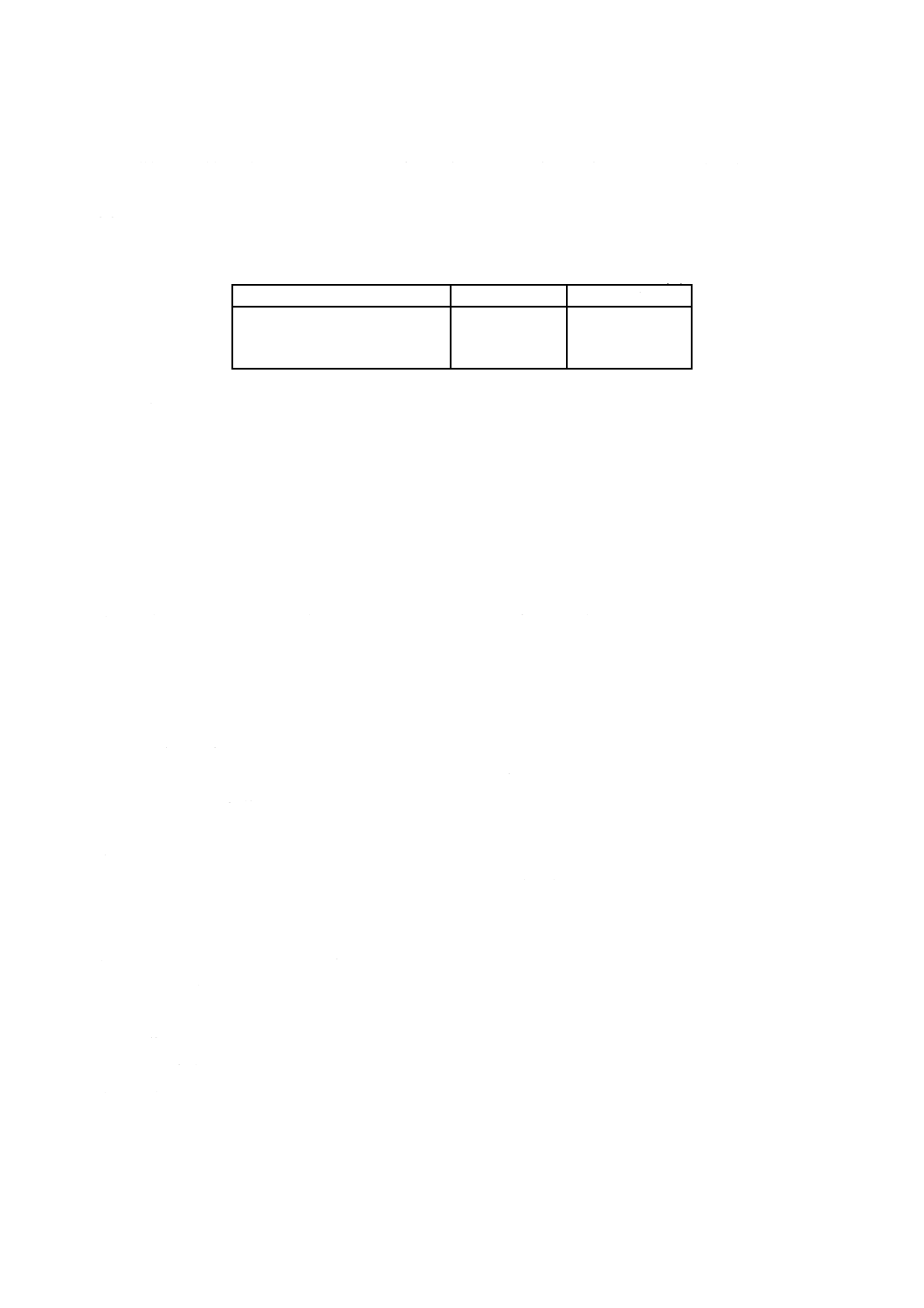

附属書2表 1 エシュカ法による全硫黄定量方法の許容差

単位 質量分率 (%)

全硫黄含有率区分

n=2

n=3

1.00以下

1.00を超え2.00以下

2.00を超えるもの

0.04

0.07

0.10

0.05

0.08

0.12

2.10 報告値 全硫黄の含有率は,平均値の場合にはその数値を小数点以下2けたに丸めて表示し,中央

値の場合には小数点以下2けたのまま表示する。

3. 高温燃焼法

3.1

要旨 試料を酸素気流中で約1 350 ℃に加熱し,全硫黄を酸化して気化し,これを過酸化水素水で

捕集した後,水酸化ナトリウム標準液で滴定する。

3.2

試薬 試薬は,次による。

a) 過酸化水素水 JIS K 8230に規定する過酸化水素 35 mlを水で1 000 mlに薄めたもので褐色瓶中に保

存する。

b) 水酸化ナトリウム又は水酸化カリウム JIS K 8574に規定する水酸化ナトリウム又はJIS K 8576に規

定する水酸化ナトリウム

c) 酸素

d) シリカゲル JIS Z 0701に規定する包装用シリカゲル乾燥剤A形1種。

e) 過マンガン酸-硫酸溶液 過マンガン酸カリウム溶液 (50 g/L) 10 mlについて硫酸 (1+1) 1 mlの割合

で混合した溶液。

f)

二(シアン化)酸化二水銀 (II) 溶液(飽和)(塩素の補正を行うときにだけ必要) 二(シアン化)

酸化二水銀 (II) 約7 gを水500 mlに溶解し,振り混ぜた後ろ過し,微アルカリ性になるまで0.01 mol/L

硫酸を加えたもので褐色瓶に保存する。この溶液は,4日以上経過したものを用いてはならない。

g) 0.1 mol/L又は0.05 mol/L水酸化ナトリウム標準液

1) 0.1 mol/L水酸化ナトリウム標準液 JIS K 8001の4.5(19.4)による。

2) 0.05 mol/L水酸化ナトリウム標準液 JIS K 8001の4.5(19.5)による。

h) メチルレッド・メチレンブルー混合液 JIS K 8001の4.4(指示薬)による。

i)

スクロース JIS K 8383に規定するもの。

3.3

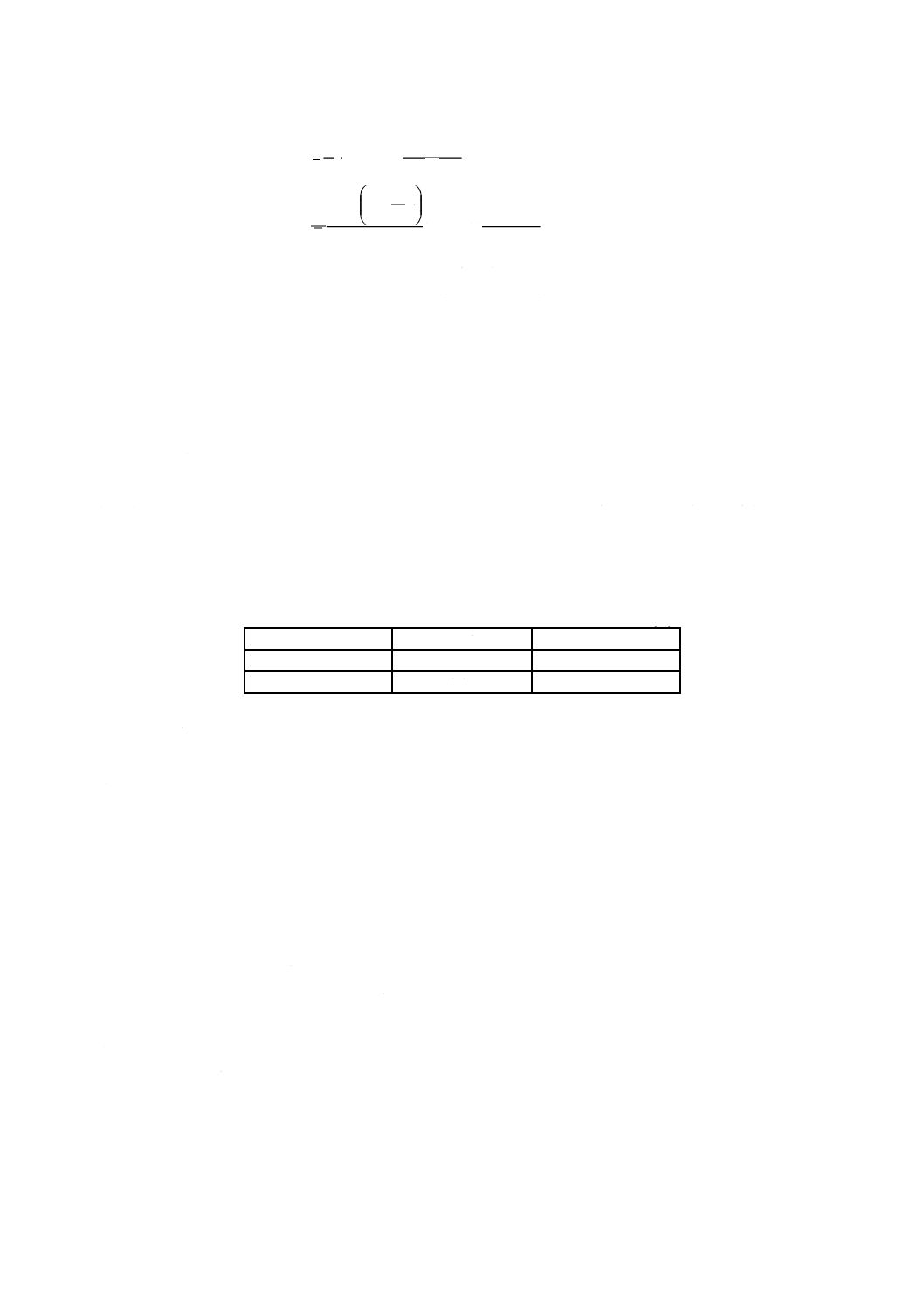

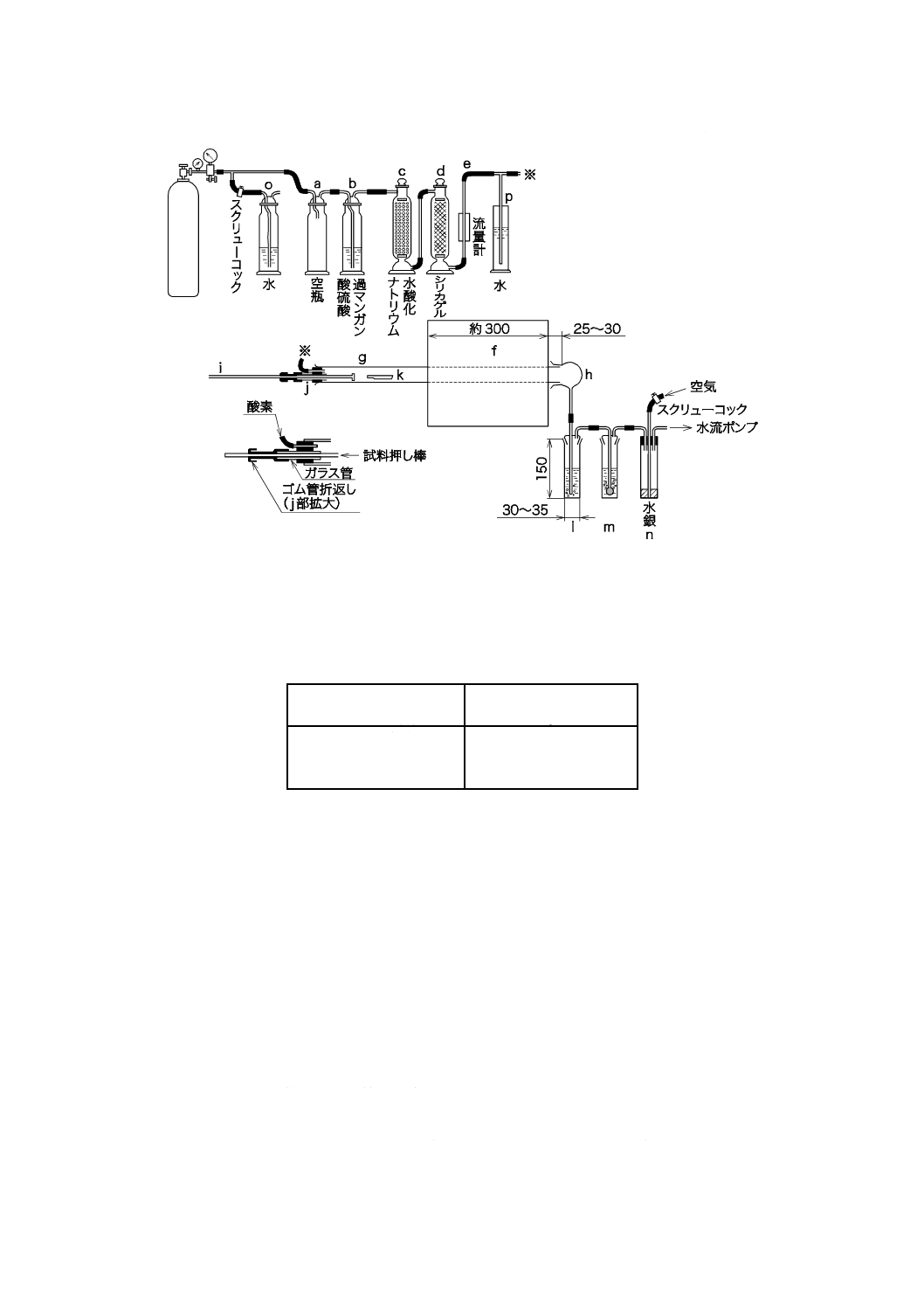

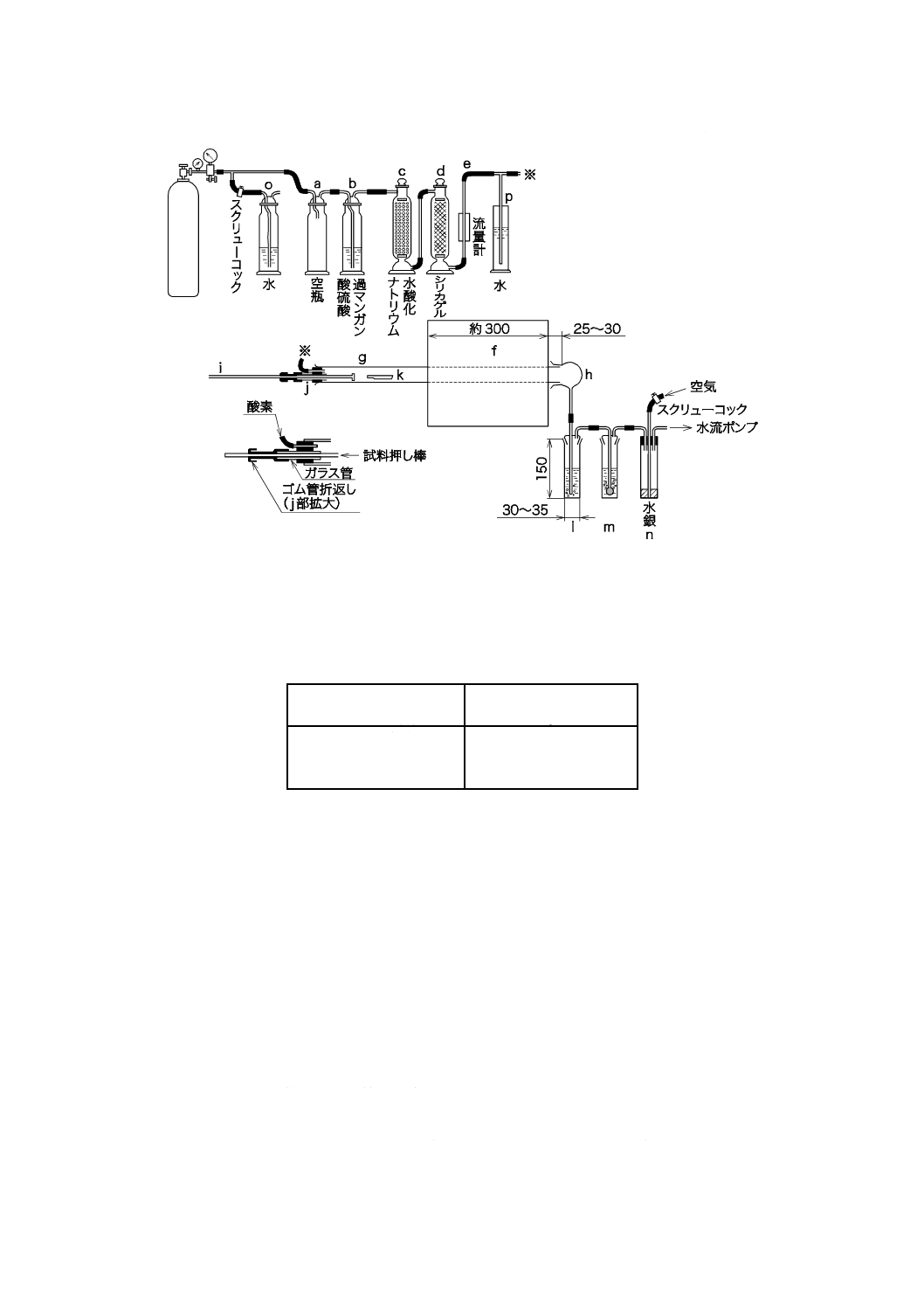

装置及び器具 装置及び器具を,次に示す(附属書2図1参照)。

3.3.1

酸素清浄装置 酸素清浄装置(11)は,次による。

注(11) 測定値に影響を与えるような不純物が含まれていない酸素を用いる場合には,酸素清浄装置を

省略してもよい。

a) 空瓶 (a) JIS R 3503に規定するガス洗浄瓶。

b) 過マンガン酸-硫酸溶液[3.2 e)]を入れた瓶 (b) JIS R 3503に規定するガス洗浄瓶。

c) 水酸化ナトリウム又は水酸化カリウム[3.2 b)]を入れた管又は塔 (c) JIS R 3503に規定するガス洗

18

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浄塔50 mm。

d) シリカゲル[3.2 d)]を入れた塔 (d) JIS R 3503に規定するガス洗浄塔50 mm。

e) 流量計 (e) 浮遊式又はオリフィス・マノメータ式流量計。

f)

安全装置 (o,p) JIS R 3503に規定するガス洗浄瓶 (o) 及びJIS R 3505に規定するメスシリンダー

100 ml (p)。

(o) は酸素ボンベと空き瓶 (a) の間に, (p) は流量計 (e) と燃焼管 (g) の間に,それぞれT字管を

介して取り付け,いずれも水を入れる。

3.3.2

燃焼装置 燃焼装置は,次による。

a) 燃焼炉 (f) 長さ約300 mmの管状電気炉で,試料を約1 350 ℃に加熱できるもの。発熱体は,例えば,

次の寸法のものが適切である。

発熱部 径8 mm,長さ200 mm又は250 mm

柄部 径15 mm,長さ85 mm

b) 燃焼管 (g) JIS R 1307に規定する2種又は1種 (30×24×600 mm) の一端に,ほうけい酸ガラス製

キャップをすり合わせたもの。すり合わせの部分の長さは,約20 mm以上なければならない。キャッ

プ側の燃焼管末端が炉壁から25〜30 mm突き出るように,燃焼管を炉 (f) に固定し,管内最高温

度を約1 350 ℃に昇温し,酸素を毎分500 mlで流したとき,キャップ球部中心の温度は,300 ℃以上

でなければならない。

c) 試料押し棒 (i) 外形5〜7 mmの不透明石英ガラス管の一端を封じて渦巻状に巻くか,又は押しつぶ

して径約15 mmの円盤状とした全長が約500 mmのもの。

これをゴム栓 (j) に通してあるガラス管に挿入し,気密に前後に動かせるようにゴム管で封じる。

d) 燃焼用ボート (k) JIS R 1306に規定する1種 (16×12×80 mm) のもの。使用前に必ず空焼きしなけ

ればならない。

備考1. 附属書2図1の装置の代わりに (d) に規定されている磁石を用いて試料を押し込む構造のも

のを採用してもよい。

2. ボートをマッフル炉に入れ,炉ふたを少し開けて加熱し,約1 350 ℃に昇温したら,更に1

時間放置し,炉ふたを閉じて加熱を止め,1夜放冷した後,デシケータ中に保存しておく。

もし,炉 (f) を用いて空焼きするときは,酸素を流しながら徐々に最高温度部に押し込み,

20分間放置した後引き出し,放冷する。

3.3.3

吸収装置 この装置は,燃焼生成ガス中の硫黄酸化物を捕集するために,次の器具を順次,連結し

たもの。

a) 吸収瓶 (l) 径30〜35 mm,高さ約150 mmの円筒形。

b) ろ過用ガラス板付吸収瓶 (m) a)と同寸法で,内部にJIS R 3503に規定するガラスろ過板(又は球)

のG2(径約15 mm)を付けたもの。

c) 少量の水銀を入れたガス流量調節器 (n) 径30 mm,高さ150 mm程度の円筒形。

d) 水流ポンプ

なお,(l) と (m) は,それぞれ二組以上準備する方がよい。

備考 c) 及びd) は省略しても差し支えない。

3.3.4

滴定器具 容量10 ml,細分0.02 ml又は容量25 ml,細分0.05 mlのセミミクロビュレット。

単位 mm

19

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考 この図は各部の連結の要領を示すもので,各器具の形状は一例を示したものである。

附属書2図 1 全硫黄定量装置(高温燃焼法)

3.4

試料のはかりとり量 試料は,試料の硫黄含有率に応じて,附属書2表2のように1〜0.25 gを0.1 mg

まではかりとる。

附属書2表 2 試料のはかりとり量

硫黄含有率

質量分率 (%)

試料のはかりとり量

g

0.5以下

0.5を超え3.0以下

3.0を超えるもの

1

0.5

0.25

3.5

操作

安全上の警告 燃焼操作においては,高温に加熱した容器の取扱いは必ずるつぼはさみなどを用いてやけ

どをしないように注意する。また,過剰の酸素排気の取扱いに留意して火災発生の防止に努める。

この試験方法では,塩素の補正を行う場合,二(シアン化)酸化二水銀を用いる。この場合,環境公害上

に問題を生じるので,イオン電極法又はイオンクロマトグラフ法によって塩化物を定量することが望まし

い。

3.5.1

予備操作 予備操作は,次の手順によって行う。

a) 装置の点検 測定前に装置を点検し,各接続部,特にガラスキャップのすり合わせ部が,完全に気密

であることを確かめる (12)。

注(12) 炭素及び水素定量方法(リービッヒ法)に用いられるマリオット瓶などを用いればよい。

b) 燃焼装置の準備 燃焼管中央部の管内温度が約1 350 ℃になるように炉 (f) を昇温した後,酸素を毎

分50 mlで流しながら燃焼管内の温度分布を測定する。

350〜400 ℃の位置及び最高温部に試料を押し込むことができるように,押し棒 (i) に印を付けてお

く。

20

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 吸収液の準備 過酸化水素[3.2 a)]80 mlを自動ピペット又はメスシリンダーではかりとり,吸収瓶

2個にそれぞれ半量ずつ入れ,メチルレッド・メチレンブルー混合溶液[3.2 h)]4,5滴を指示薬とし

て,各瓶に加える。

備考 このとき0.1 mol/L又は0.05 mol/L水酸化ナトリウム標準液であらかじめ中和しておいてもよ

い。この場合は,空試験の際に中和した吸収液を用いる。

d) 酸素流量の調節 附属書2図1のように全装置を連結し,酸素を毎分500 mlで流したとき,少量の空

気がガス流量調節器 (n) を通して吸引されるように,調節器及び水流ポンプを調節した後,酸素の送

入を止め,ゴム栓 (j) を外す。

3.5.2

本操作 本操作は,次の手順によって行う。

a) 試料のはかりとり はかりとった試料 (3.4) を,燃焼ボート[3.3.2 d)]の中心部に入れる。

b) ボートの挿入及び予熱 ボートを燃焼管末端に挿入し,ゴム栓 (j) をはめて,酸素を毎分500 mlで流

す。次に,押し棒 (i) でボートを押し込み,正確に350〜400 ℃の位置に5分間 (13) 保持する。

注(13) 高揮発分炭,低温乾留コークスなど,飛散損失を起こすか又は不完全燃焼を起こしやすい試料

の場合には,予熱時間を5〜10分間延長するなど,予熱条件を検討する必要がある。

c) 最高温度加熱 再び押し棒 (i) でボートを最高温部(約1 350 ℃)に押し込み,押し棒は直ちに最初

の位置まで引き戻して,10分間以上放置する。この間,酸素流量を毎分800 mlに増加するとがよい。

d) ボートの引き出し 燃焼が終了した後,吸収装置を取り外し,酸素の送入を止めて,ボートを引き出

す。

備考 赤熱したボートを引き出すとき,燃焼管末端に長く放置すると,次回の燃焼時にゴム栓 (j) が

焼けて誤差を生じることがあるから注意しなければならない。

e) 洗浄 ガラスろ過板付き吸収瓶 (m) を0.1 mol/L水酸化ナトリウム標準液でほぼ中和 (14) した後,吸

収瓶 (m) をキャップ (h) に取り付け,吸収液を2,3回押し上げて (15),キャップ脚部を洗浄する。

もし,必要ならば,直ちに新しい吸収瓶 (l) 及び吸収瓶 (m) を連結して,次回の燃焼を行うことがで

きる。

注(14) 中和点(無色)をやや越えて薄緑色としてもよい。この中和操作は省略してもよいが,その場

合は十分に洗浄しなければならない。

(15) 2連球などを用いればよい。

備考 規定の装置では,キャップ内部は高温に保たれ,硫黄酸化物の付着による誤差は通常無視し得

る程度であるから,キャップ球部を洗浄する必要はない。ただし,キャップ球部が曇ってきた

ら,取り外して洗浄する。

f)

滴定 吸収瓶 (l),(m) の内容物を三角フラスコ (300 ml) に洗い移して,0.1 mol/L又は0.05 mol/L水

酸化ナトリウム標準液で滴定し,うすい赤紫からほぼ無色になった点 (pH=5.4) を終点とする。さら

に,1滴を加えると緑に変わるので,終点が確かめられる。

備考 滴定には,自動滴定装置を用いてもよい。

3.6

空試験 スクロース [3.2 i)] 約0.2 gを0.1 mgまではかりとり,3.5.2のa)〜f) と全く同様の操作を

行う。この空試験は,一連 (16) の測定の開始時と終了時に必ず行い,その平均値をもって空試験値とする。

注(16) 通常は,1日に行う測定の回数を意味する。

備考 試料の硫黄含有率が約1質量分率 (%) 以下の場合には,附属書2図1の形式の吸収瓶 (l),(m)

の代わりに,三角フラスコ形吸収瓶(容量100 mlでガラスろ過板を付けないもの)2個を連結

して用いてもよい。ただし,吸収液量は各瓶共約90 mlとする。この場合には,ガス流量調節

21

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

器 (n) 及び水流ポンプを使用する必要はなく,かつ,燃焼が終了した後,吸収液を別のビーカ

ーに移し換えることなく,そのまま滴定する。

3.7

測定値の算出 全硫黄の含有率は,次の式によって求めた数値を小数点以下2けたに丸めて算出す

る。

a) 気乾ベースで表す場合

3

160

.0

)

(

1

2

1

×

×

−

=

m

F

V

V

S

又は,

16

080

.0

)

(

2

4

3

×

×

−

=

m

F

V

V

S

b) 無水ベースで表す場合

s

1

2

1

100

100

3

160

.0

)

(

M

m

F

V

V

S

−

×

×

×

−

=

又は,

s

2

4

3

100

100

16

080

.0

)

(

M

m

F

V

V

S

−

×

×

×

−

=

ここに,

S: 試料中の全硫黄含有率[質量分率 (%)]

V1: 本操作で得た0.1 mol/L水酸化ナトリウム標準液使用量 (ml)

V2: 空試験で得た0.1 mol/L水酸化ナトリウム標準液使用量 (ml)

F1: 0.1 mol/L水酸化ナトリウム標準液のファクター

m: 試料のはかりとり量 (g)

V3: 本操作で得た0.05 mol/L水酸化ナトリウム標準液使用量 (ml)

V4: 空試験で得た0.05 mol/L水酸化ナトリウム標準液使用量(ml)

F2: 0.05 mol/L水酸化ナトリウム標準液のファクター

Ms: 試料中の水分[質量分率 (%)]

3.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書2表3の許

容差 (n=2) 以内の場合には,その2個の平均値を3.10に従って処理する。もし,2回の測定値の差が許

容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容

差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,そ

れぞれ3.10に従って処理する。

3.9

許容差 この方法の許容差を,附属書2表3に示す。

附属書2表 3 高温燃焼法による全硫黄定量方法の許容差

単位 質量分率 (%)

全硫黄含有率の区分

n=2

n=3

1.00以下

1.00を超え2.00以下

2.00を超えるもの

0.04

0.07

0.10

0.05

0.08

0.12

3.10 報告値 全硫黄の報告値は,平均値の場合にはその数値を小数点以下2けたに丸めて表示し,中央

値の場合には小数点以下2けたのまま表示する。

備考 試料の塩素含有率が高いと思われる場合 (17) には,次の操作によって塩素含有率を測定して補

22

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

正する。3.5.2 f)の操作を終了した後,二(シアン化)酸化二水銀 (II) 溶液(飽和)[3.2 f)]20 ml

を加え(18),0.02 mol/L硫酸で滴定し,全硫黄含有率を次の式によって算出する。

なお,過酸化水素水には,塩素が含まれている場合が多いから,必ず同量の過酸化水素水に

ついて空試験を行わなければならない。

塩素含有率は,次の式によって求めた数値を小数点以下2けたに丸めて無水ベースで算出す

る。

s

3

6

5

100

100

071

.0

)

(

M

m

F

V

V

Cl

−

×

×

×

−

=

ここに,

Cl: 試料中の塩素含有率[質量分率 (%)]

V5: 0.01 mol/L硫酸の使用量 (ml)

V6: 空試験で得た0.01 mol/L硫酸の使用量 (ml)

F3: 0.01 mol/L硫酸の使用量 (ml) のファクター

m: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

a) 気乾ベースで表す場合

3

160

.0

5

)

(

)

(

3

6

5

1

2

1

×

×

−

−

×

−

=

m

F

V

V

F

V

V

S

又は,

16

080

.0

5.2

)

(

)

(

3

6

5

2

4

3

×

×

−

−

×

−

=

m

F

V

V

F

V

V

S

b) 無水ベースで表す場合

s

3

6

5

1

2

1

100

100

3

160

.0

5

)

(

)

(

M

m

F

V

V

F

V

V

S

−

×

×

×

−

−

×

−

=

又は,

s

3

6

5

2

4

3

100

100

16

080

.0

5.2

)

(

)

(

M

m

F

V

V

F

V

V

S

−

×

×

×

−

−

×

−

=

ここに,

S: 試料中の全硫黄含有率[質量分率 (%)]

V1: 本操作で得た0.1 mol/L水酸化ナトリウム標準液使用量 (ml)

V2: 空試験で得た0.1 mol/L水酸化ナトリウム標準液使用量 (ml)

F1: 0.1 mol/L水酸化ナトリウム標準溶液のファクター

V3: 本操作で得た0.05 mol/L水酸化ナトリウム標準液使用量 (ml)

V4: 空試験で得た0.05 mol/L水酸化ナトリウム標準液使用量(ml)

F2: 0.05 mol/L水酸化ナトリウム標準液のファクター

V5: 0.01 mol/L硫酸の使用量 (ml)

V6: 空試験で得た0.01 mol/L硫酸の使用量 (ml)

F3: 0.01 mol/L硫酸の使用量 (ml) のファクター

23

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

注(17) 塩素含有率の高い石炭又は不明の石炭の場合には,この操作を行う必要がある。

ただし,日本炭の塩素含有率は通常微量であるから,塩素の補正の必要がほとんどない。

(18) 二(シアン化)酸化二水銀 (II) を使用すると,環境公害上に問題を生じるので,その使用を止

めて,イオン電極法又はイオンクロマトグラフ法によって塩化物を定量して,補正するのがよ

い。

24

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)灰中の硫黄の定量方法

1. 方法の区分 灰中の硫黄定量は,次のいずれかの方法によって行う。

a) 重量法

b) 高温燃焼法

2. 重量法

2.1

要旨 第1類の灰又は第2類の灰中の硫黄含有率を重量法によって測定する。

2.2

試薬 試薬は,次による。

a) 塩酸 JIS K 8180に規定するもの。

b) 塩酸 (1+3) a)の塩酸を用いて調製するもの。

c) アンモニア水 (1+1) JIS K 8085に規定するアンモニア水を用いて調製する。

d) 塩化バリウム溶液 (85 g/L) JIS K 8155に規定する塩化バリウム二水和物100 gを水に溶かして水で

1 000 mlとし,12時間以上放置した後,JIS P 3801に規定するろ紙5種Bでろ過して使用する。

e) 硝酸銀溶液 (20 g/L) JIS K 8550に規定する硝酸銀を用いて調製し,褐色瓶に入れて保存する。

f)

メチルオレンジ溶液 (1 g/L) JIS K 8893に規定するメチルオレンジ0.1gを熱水100mlに溶かす。

2.3

装置及び器具 装置及び器具を,次に示す。

a) 電気炉 附属書2の2.3.1を準用する。

b) るつぼ JIS R 1301に規定する磁器るつぼ(A形15 ml)。

2.4

試料のはかりとり量 本体4.1.3に規定する試料0.2〜0.5 gを,0.1 mgまではかりとる。

2.5

操作 操作は,次の手順によって行う。

a) 試料のはかりとり はかりとった試料 (2.4) を,ビーカー (500 ml) に移す。

b) 硫酸塩の抽出 塩酸 (1+3) 20 mlを加え時計皿で覆い,15〜20分間静かに煮沸した後,JIS P 3801に

規定するろ紙5種Bでろ過し,温水約130 mlで洗浄し,ろ液と洗液の合量を約150 mlとする。

c) 硫酸バリウム沈殿生成前の準備 メチルオレンジ溶液[2.2 f)]2,3滴を指示薬として加え,変色する

まで注意してアンモニア水 (1+1) を加える。その後,塩酸1 mlを過剰に加える。溶液に水を加えて

全体積を約250 mlとする。

d) 以下,附属書2の2.5.5〜2.5.9に準じて操作する。

2.6

空試験 試料を使わないで,2.5のa)〜d) と全く同様の操作を2回以上行う。その平均値をもって

空試験値とする。

2.7

測定値の算出 灰中の硫黄含有率は,次の式によって求めた数値を小数点以下2けたに丸めて算出

する。

74

.

13

2

1

A

×

−

=

m

m

m

S

ここに, SA: 灰中の硫黄含有率[質量分率 (%)]

m1: 本操作で得た硫酸バリウムの質量 (g)

m2: 空試験で得た硫酸バリウムの質量 (g)

m: 試料はかりとり量 (g)

25

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が,附属書3表1

の許容差 (n=2) 以内の場合には,その2個の平均値を2.10に従って処理する。もし,2回の測定値の差

が許容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が

許容差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,

それぞれ2.10に従って処理する。

2.9

許容差 この方法の許容差を,附属書3表1に示す。

附属書3表 1 灰中の硫黄定量方法(重量法)の許容差

単位 質量分率 (%)

全硫黄含有率の区分

n=2

n=3

1.00以下

1.00を超え2.00以下

2.00を超えるもの

0.04

0.07

0.10

0.05

0.08

0.12

2.10 報告値 灰中の硫黄含有率は,平均値の場合にはその数値を小数点以下2けたに丸めて表示し,中

央値の場合には小数点以下2けたのまま表示する。

3. 高温燃焼法

3.1

要旨 第1類の灰又は第2類の灰中の硫黄含有率を高温燃焼法によって測定する。

3.2

試薬 附属書2の3.2に準じる。

3.3

装置及び器具 附属書2の3.3に準じる。

3.4

試料のはかりとり量 本体4.1.3に規定する試料0.2〜0.5 gを,0.1 mgまではかりとる。

3.5

操作

安全上の警告 燃焼操作においては,高温に加熱された容器の取扱いは必ずるつぼはさみなどを用いてや

けどをしないように注意する。また,過剰の酸素排気の取扱いに留意して火災発生の防止に努める。

3.5.1

予備操作 予備操作は,附属書2の3.5.1の手順に準じる。

3.5.2

本操作 本操作は,附属書2の3.5.2の手順に準じる。ただし,予熱操作は省略する。

3.6

空試験 空試験は,附属書2の3.6の手順に準じる。

3.7

測定値の算出 灰中の硫黄含有率は,次の式によって求めた数値を小数点以下2けたに丸めて算出

する。

3

160

.0

)

(

1

2

1

A

×

×

−

=

m

f

V

V

S

又は,

16

080

.0

)

(

2

4

3

A

×

×

−

=

m

f

V

V

S

ここに, SA: 灰中の硫黄含有率[質量分率 (%)]

V1: 本操作で得た0.1 mol/L水酸化ナトリウム標準液使用量 (ml)

V2: 空試験で得た0.1 mol/L水酸化ナトリウム標準液使用量 (ml)

f1: 0.1 mol/L水酸化ナトリウム標準液のファクター

m: 試料のはかりとり量 (g)

V3: 本操作で得た0.05 mol/L水酸化ナトリウム標準液使用量 (ml)

26

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V4: 空試験で得た0.05 mol/L水酸化ナトリウム標準液の使用量 (ml)

f2: 0.05 mol/L水酸化ナトリウム標準液のファクター

3.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書3表2の許

容差 (n=2) 以内の場合には,その2個の平均値を3.10に従って処理する。もし,2回の測定値の差が許

容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容

差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,そ

れぞれ3.10に従って処理する。

3.9

許容差 この方法の許容差を,附属書3表2に示す。

附属書3表 2 灰中の硫黄定量方法(高温燃焼法)の許容差

単位 質量分率 (%)

全硫黄含有率の区分

n=2

n=3

1.00以下

1.00を超え2.00以下

2.00を超えるもの

0.04

0.07

0.10

0.05

0.08

0.12

3.10 報告値 灰中の硫黄含有率は,平均値の場合にはその数値を小数点以下2けたに丸めて表示し,中

央値の場合には小数点以下2けたのまま表示する。

27

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定)窒素の定量方法

1. 方法の区分 窒素の定量は,次のいずれかによる。

a) 石炭の場合

1) セミミクロケルダール法

b) コークスの場合

1) セミミクロガス化法

2) セミミクロケルダール法

備考 コークスの場合には,セミミクロケルダール法では低値が得られることがあるのでセミミクロ

ガス化法による方が望ましい。

2. セミミクロケルダール法

2.1

要旨 試料に混合触媒と硫酸とを加えて湿式分解し,分解した溶液にアルカリ混合溶液を加えて水

蒸気蒸留し,生成したアンモニアをほう酸飽和溶液に捕集した後,これを硫酸標準溶液又は塩酸標準溶液

で滴定する。

2.2

試薬 試薬は,次による。

警告 試薬の中には,毒性や腐食性のあるものがあるので,その取扱いに注意する。

a) 硫酸 JIS K 8951に規定するもの。

b) ほう酸溶液(飽和) JIS K 8863に規定するほう酸60 gを熱水1 000 mlに溶かし,放冷した後,3日

間放置し,その上澄み液を用いる。

c) 混合触媒 JIS K 8962に規定する硫酸カリウム,JIS K 8598に規定するセレン及び酸化バナジウム

(V) を質量比90:2:5に混合し,めのう乳鉢で微粉砕したもの。

d) アルカリ混合溶液 水酸化ナトリウム溶液 (400 g/L)(JIS K 8576に規定する水酸化ナトリウム40 g

を水に溶かして100 mlとする。) 及び硫化ナトリウム溶液 (400 g/L) (JIS K 8576に規定する硫化ナ

トリウム九水和物123.1 gを水に溶かして100 mlとする。)を容量比12:1に混合したもの。

e) 0.005 mol/L硫酸又は0.01 mol/L塩酸標準溶液

1) 0.005 mol/L硫酸

[調製] JIS K 8001の4.5(滴定用溶液)(26) 硫酸 (26.1) 0.05 mol/L硫酸50.0 mlを分取して全量フ

ラスコ500 mlに移し入れ,水で標線まで薄める。

[標定] この場合,標定は行わず0.05 mol/L硫酸のファクターを使用する。

2) 0.01 mol/L塩酸

[調製] JIS K 8001の4.5(5)(5.1) 1 mol/L塩酸50.0 mlを分取して全量フラスコ500 mlに移し入れ,

水で標線まで薄める。

[標定] この場合,標定は行わず0.1 mol/L塩酸のファクターを使用する。

f)

メチルレッド・メチレンブルー混合溶液 JIS K 8001の4.4(指示薬)による。

g) スクロース JIS K 8383に規定するもの。

2.3

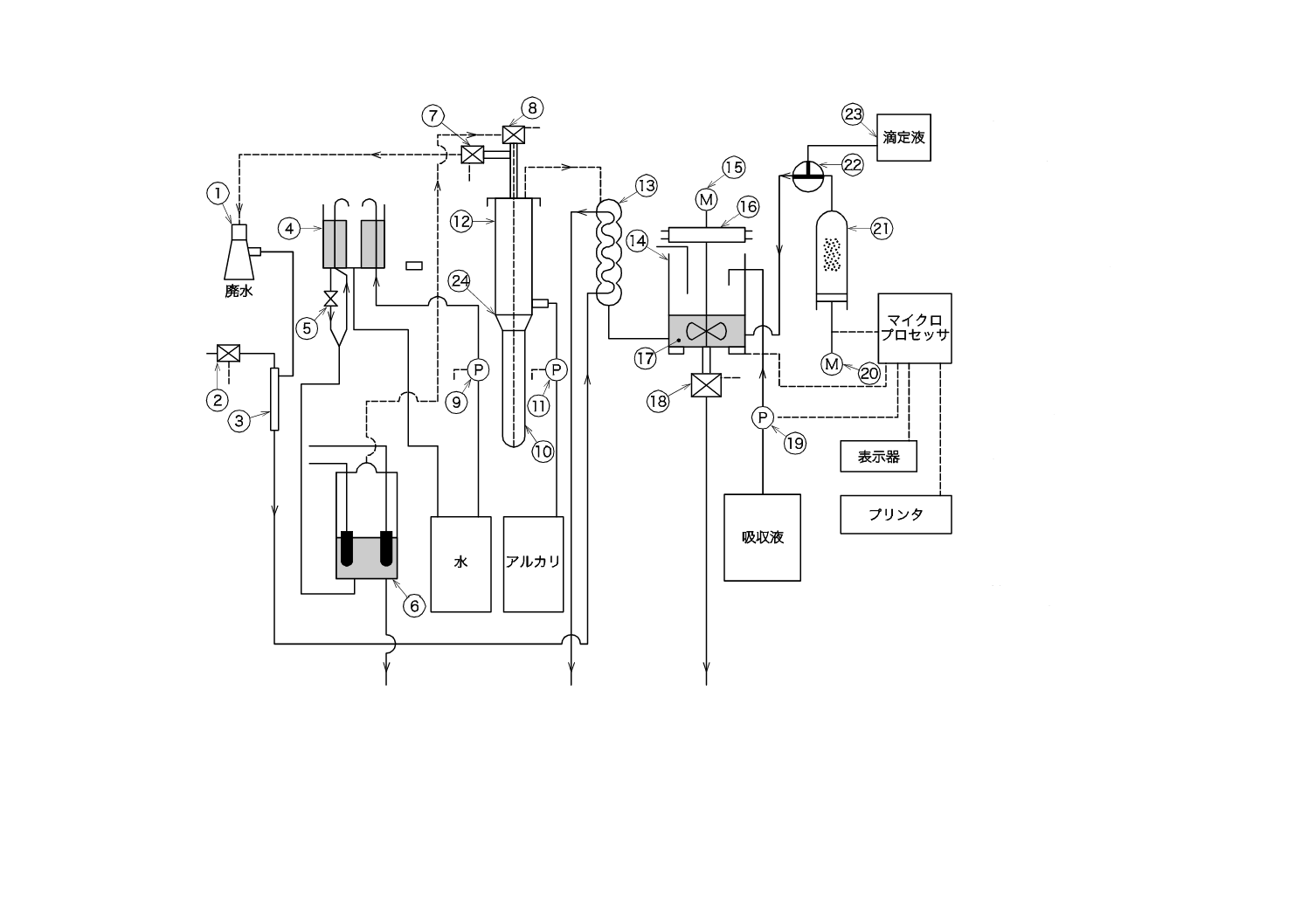

装置及び器具 装置及び器具は,次のものを使用する(附属書4図1,附属書4図2及び附属書4

図3参照)。

28

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 体積計 液体の体積を測定する場合には,JIS M 8810に規定する化学用体積計のほか,ISO規格に規

定されている化学用体積計でA級の要求事項に適合するものも使用できる。

参考 次のような国際規格がある。

ISO 385-1:1984 Laboratory glassware−Burettes−Part 1 : General requirements

ISO 648:1977 Laboratory glassware−One-mark pipettes

ISO 1042:1983 Laboratory glassware−One-mark volumetric flasks

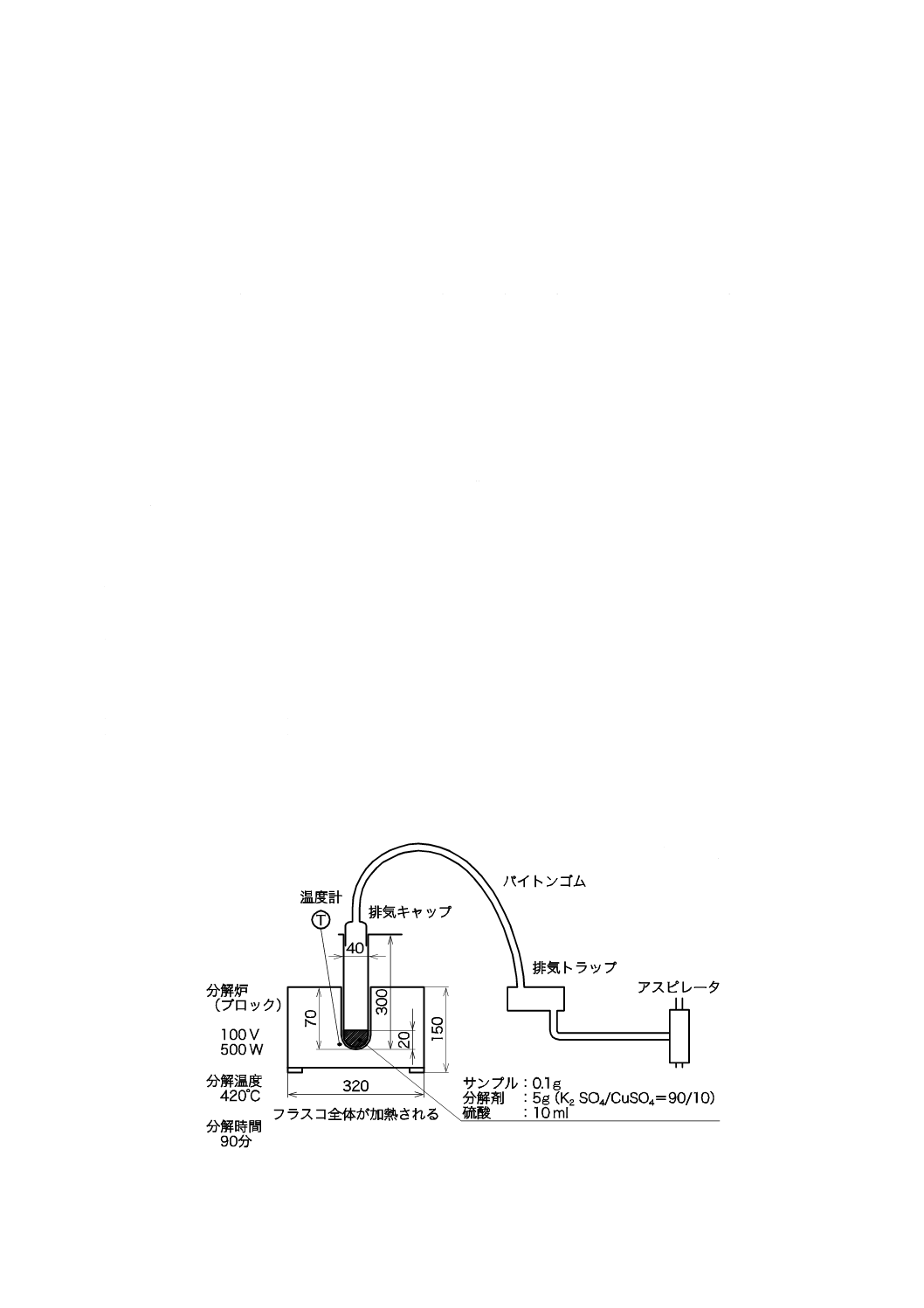

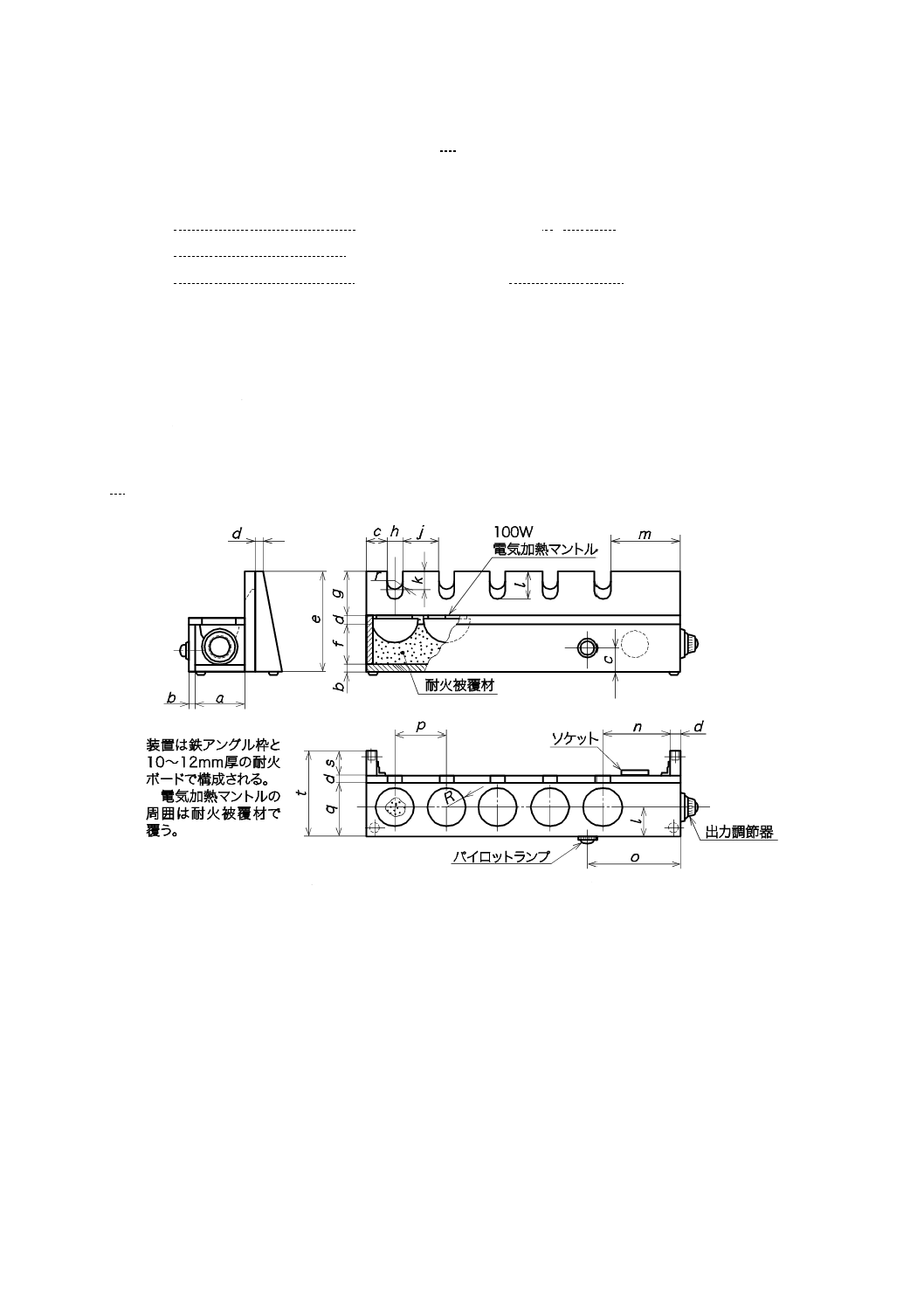

b) 試料分解用電気ヒータ ケルダール分解に十分必要な加熱温度が得られる電気容量をもつもので,適

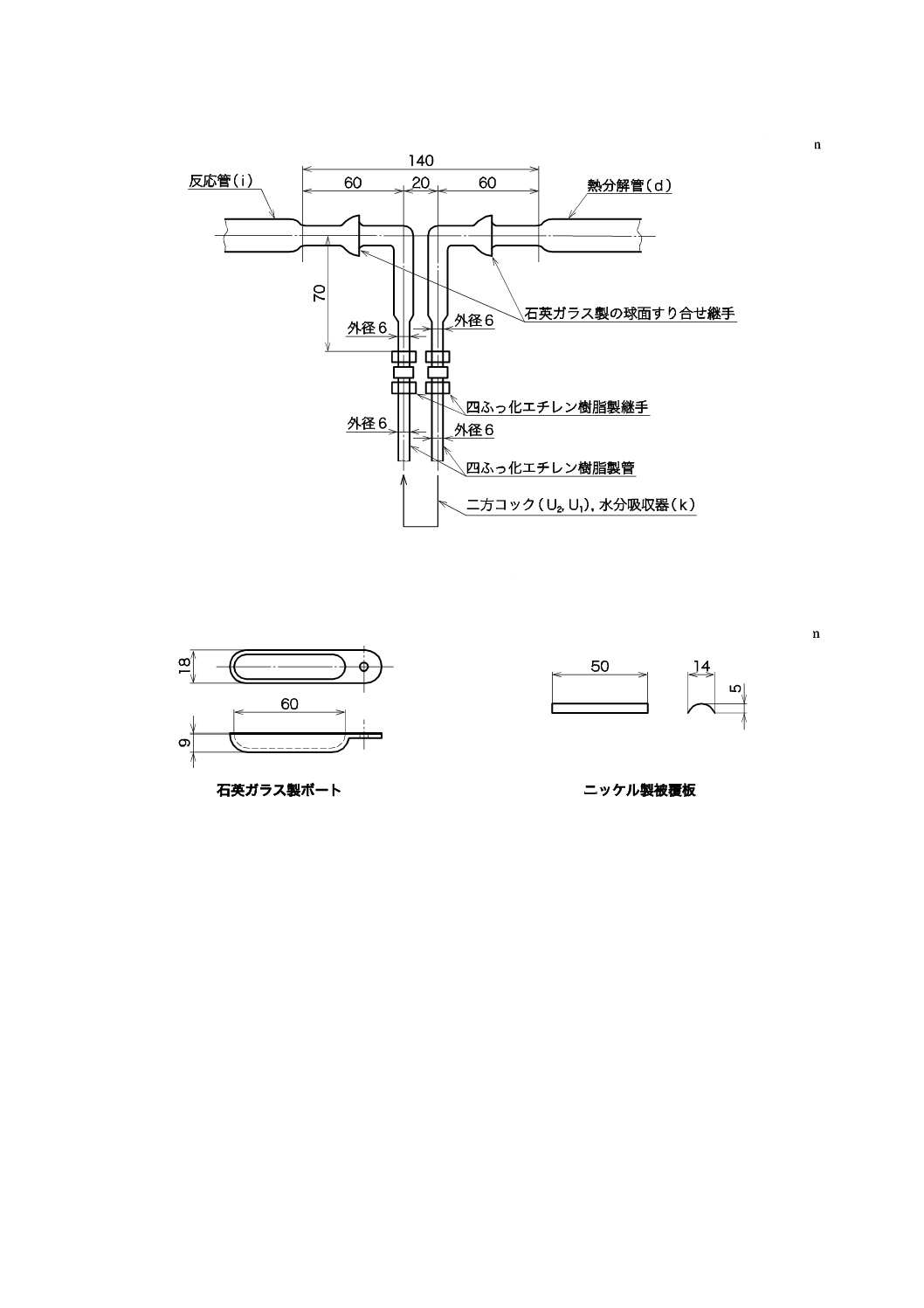

切な装置を附属書4図1に示す。

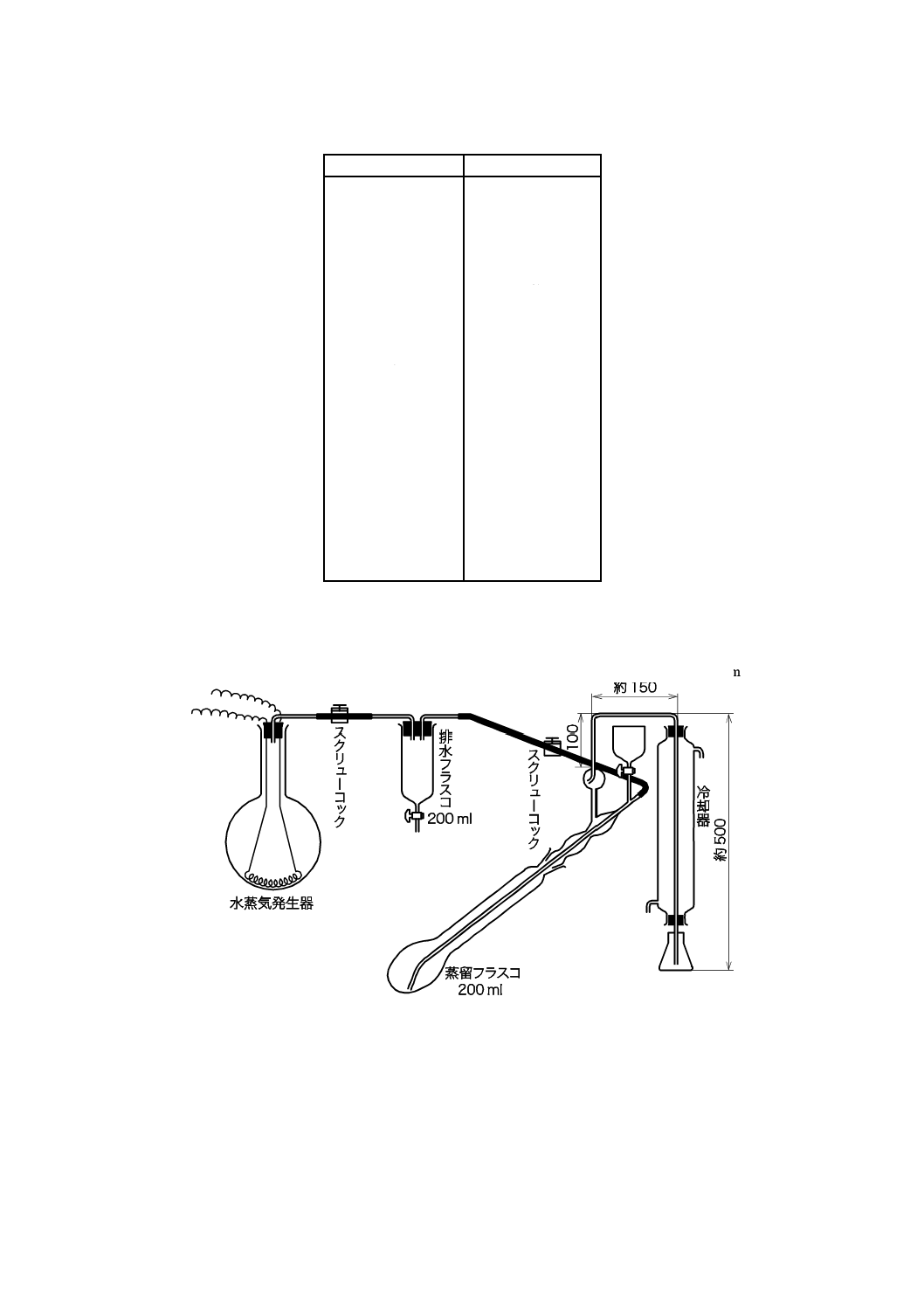

c) 水蒸気蒸留装置 水蒸気発生装置,蒸留フラスコ (150〜200 ml) 及びリービッヒ冷却器(長さ300〜

400 mm)を連結したもの。蒸留フラスコ及び冷却器管内は,アルカリが溶出しないほうけい酸ガラス

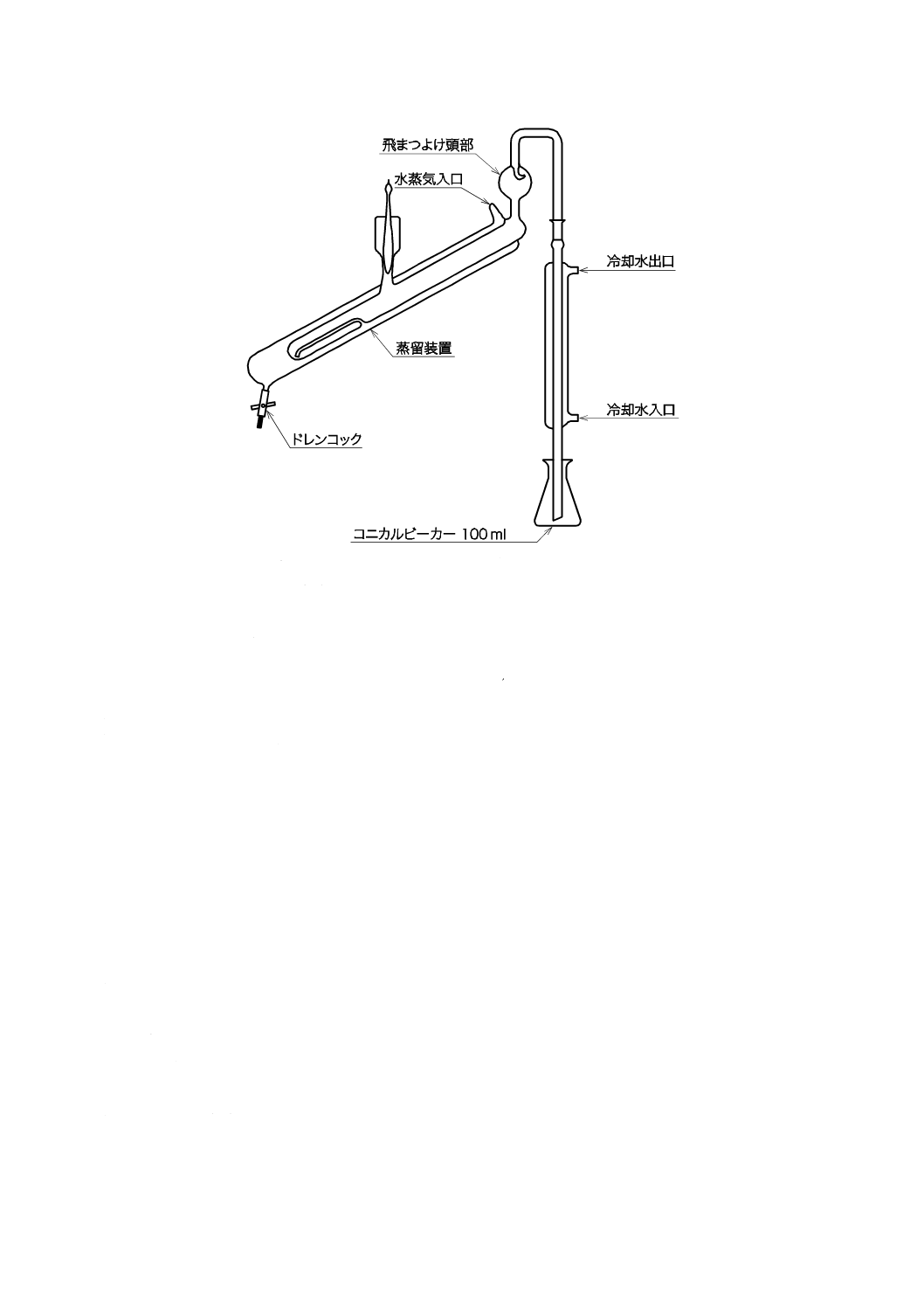

又は石英ガラス製でなければならない。適切な装置を,附属書4図2及び附属書4図3に示す。

d) ケルダールフラスコ (50 ml) JIS R 3503に規定するもの。

e) 受器

f)

自動滴定装置 適切な自動滴定装置を使用すれば,指示薬を使用しなくてよい。

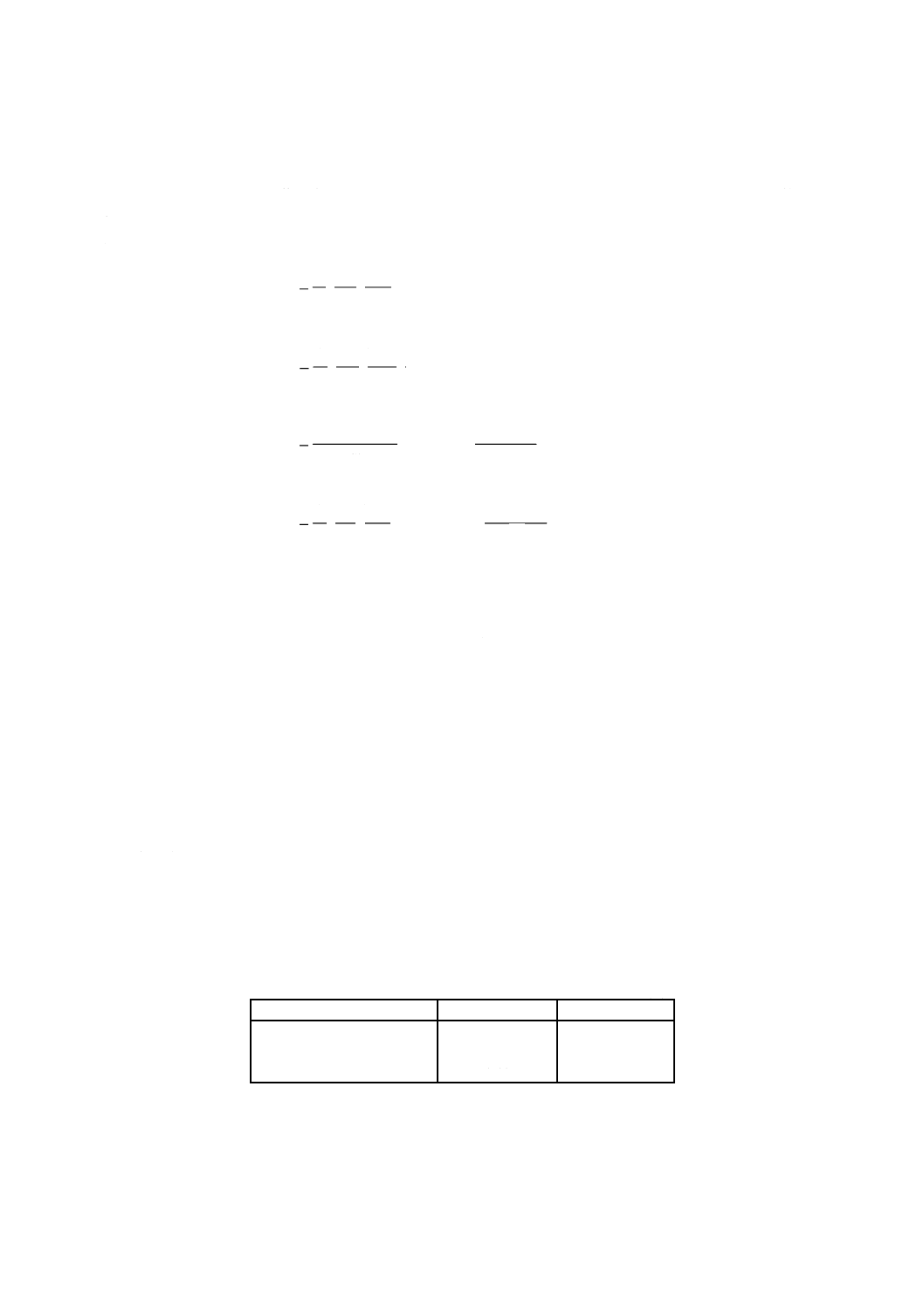

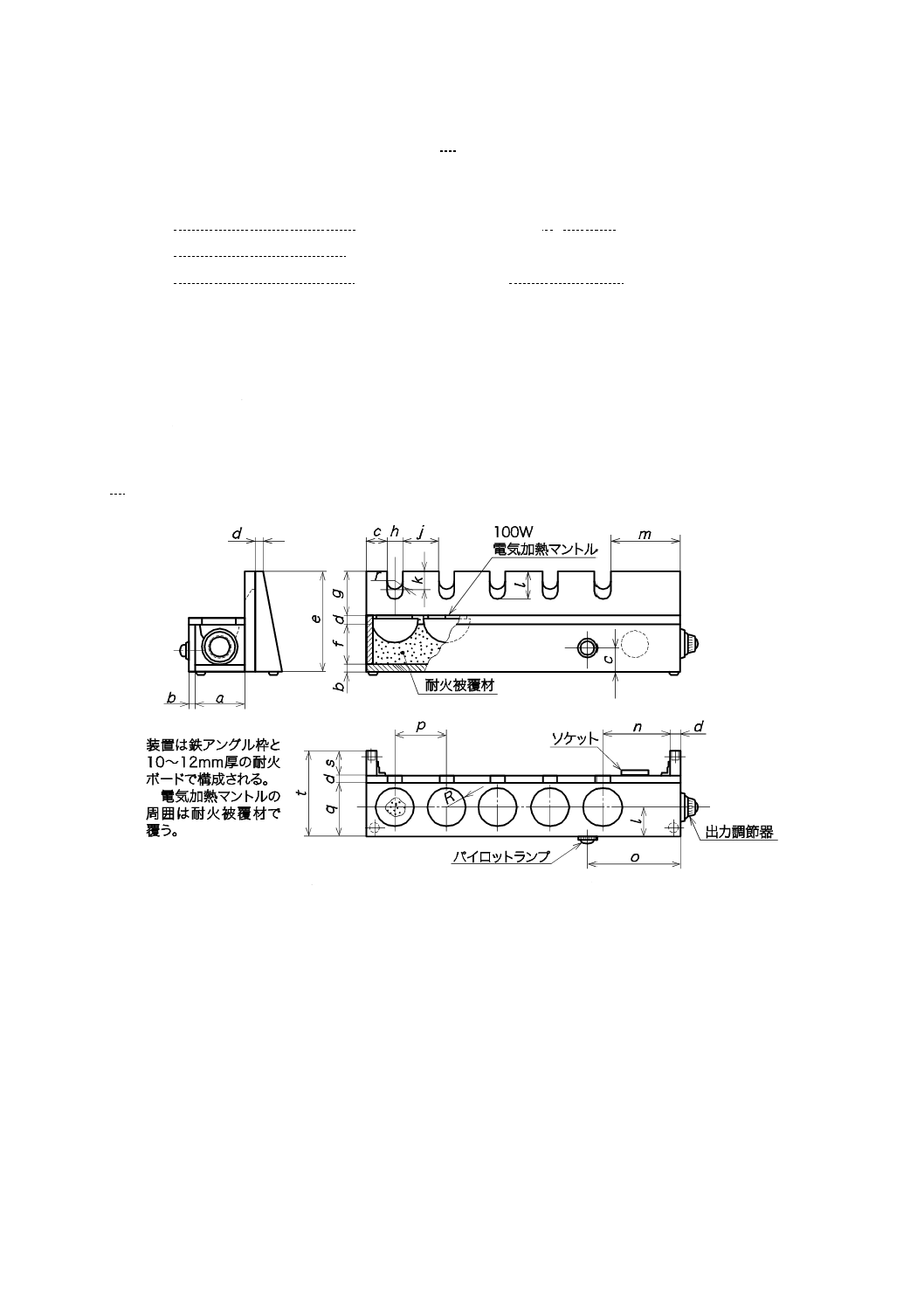

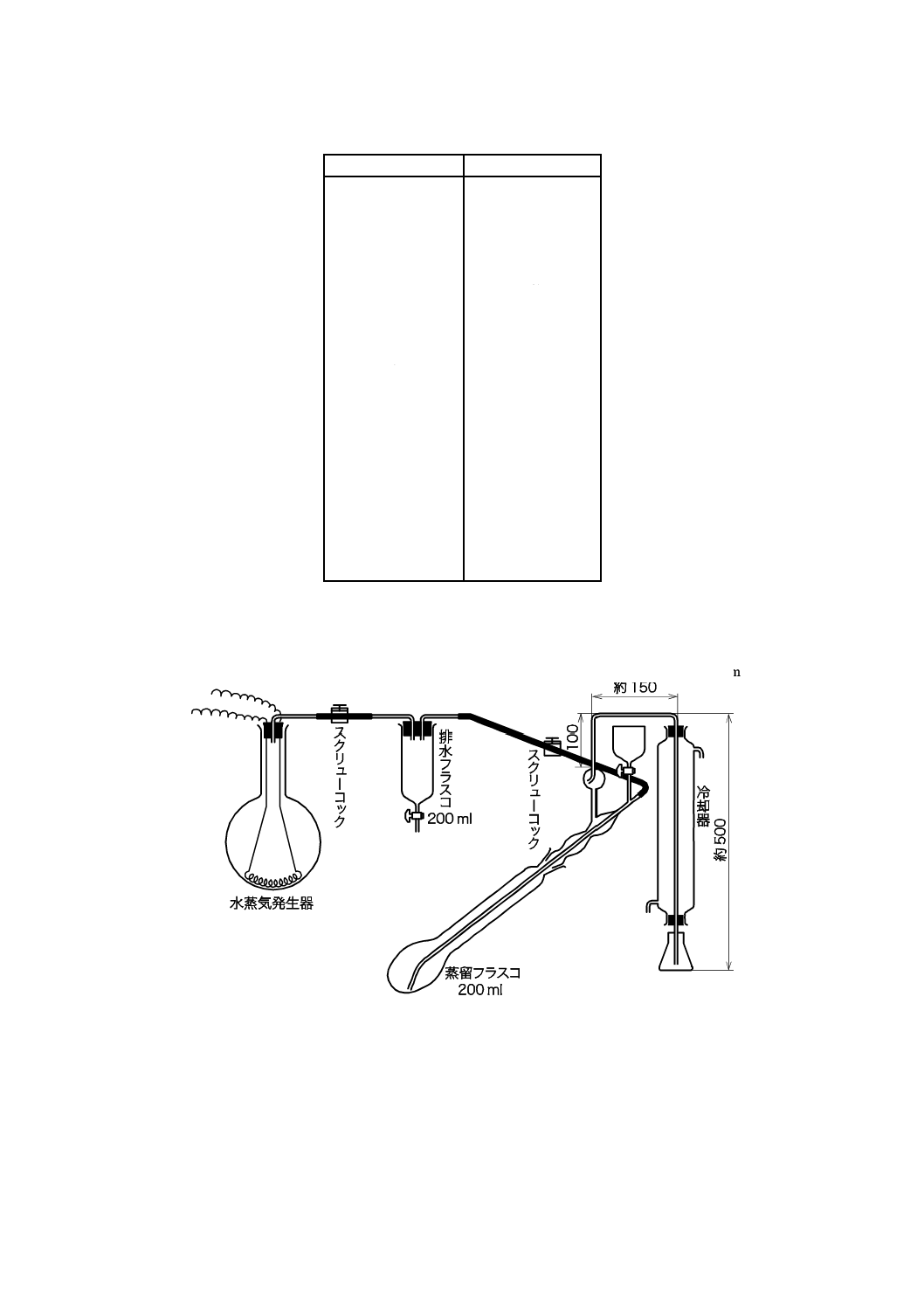

附属書4図 1 電気加熱分解装置(セミミクロケルダール法)の一例

29

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

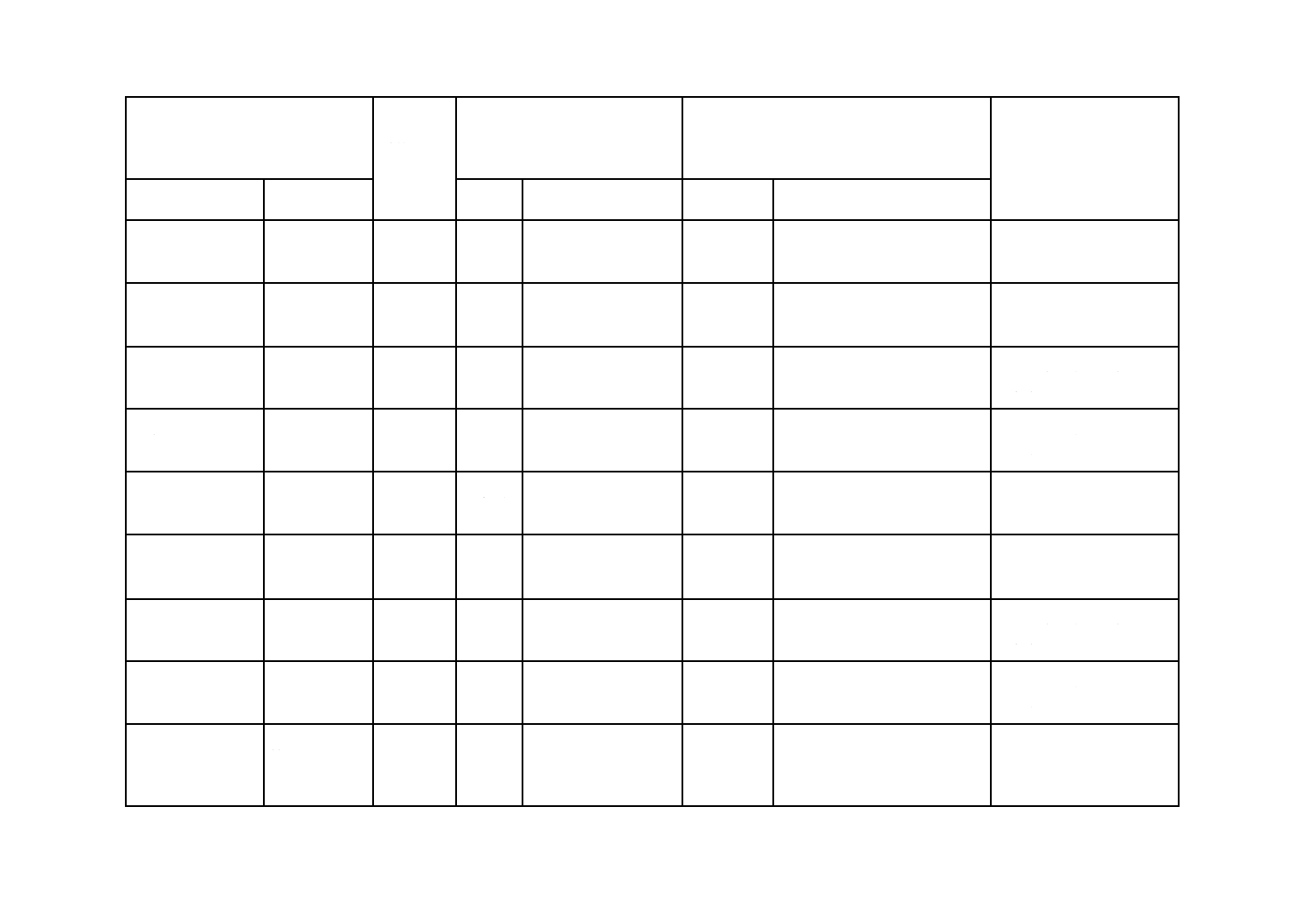

寸法

mm*

a

73

b

9.5

c

31.8

d

12.7

e

152

f

60

g

69

h

19

j

57

k

28.5

l

44.5

m

98

n

95

o

130

p

76

q

82

r

9.5

R

28.5

s

38

t

133

注*

これらの寸法は四捨五入してある。

附属書4図 1 電気加熱分解装置(セミミクロケルダール法)の一例(続き)

単位 mm

備考 この図は各部の連結の要領を示すもので,各器具の形状・寸法は一例を示したもの

である。

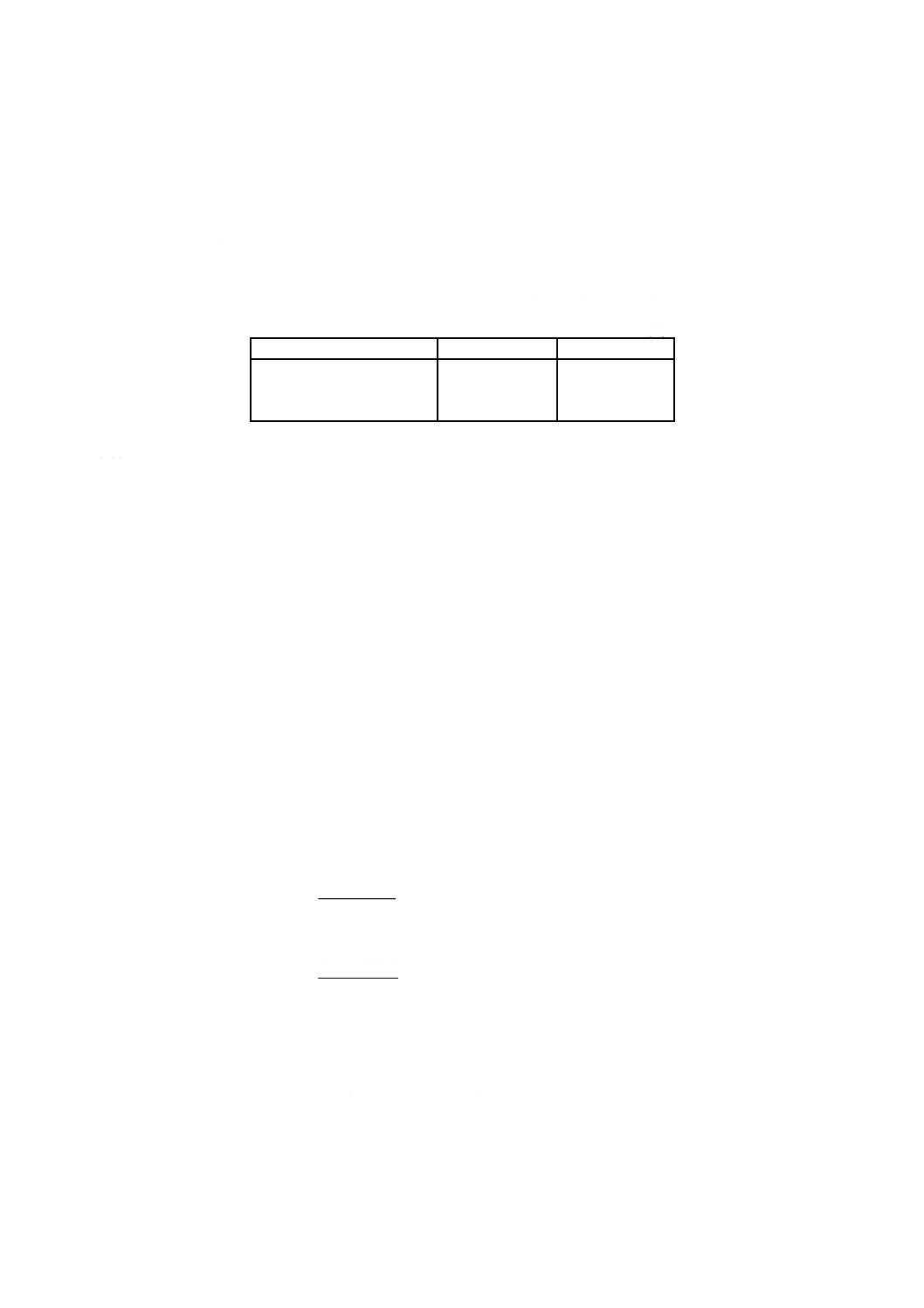

附属書4図 2 窒素定量(セミミクロケルダール法)用水蒸気蒸留装置の例1

30

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

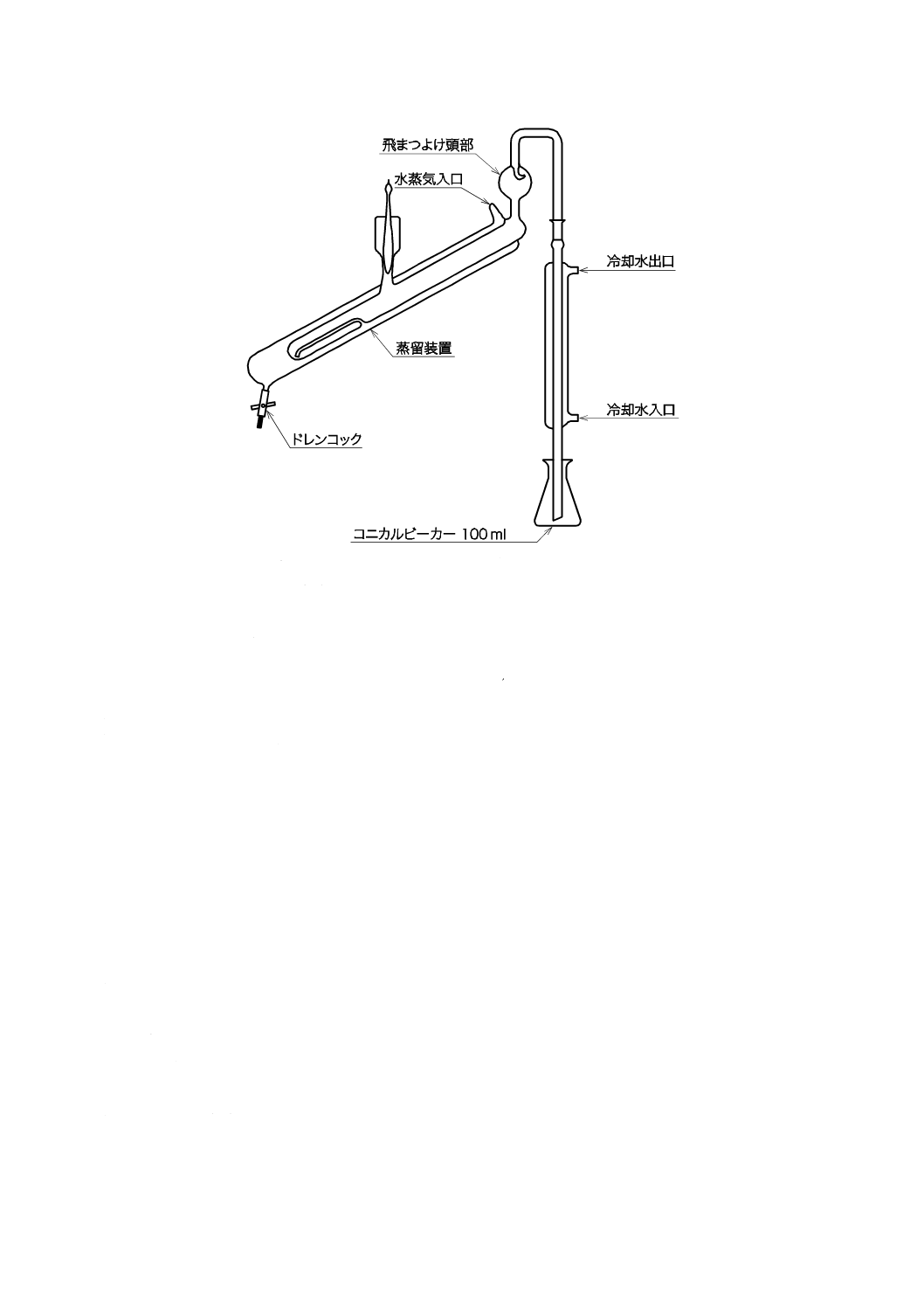

附属書4図 3 窒素定量(セミミクロケルダール法)用水蒸気蒸留装置の例2

2.4

試料のはかりとり量 試料は,約0.1 gを0.1 mgのけたまではかりとる。

2.5

操作

2.5.1

試料の準備 試料の準備は,次の手順によって行う。

a) はかりとった試料 (2.4) をケルダールフラスコ (50 ml) に移し入れる。

b) 混合触媒[2.2 c)]2 gをケルダールフラスコに加え,振り混ぜて混合する。

c) 硫酸4 mlを加え,再び振り混ぜて混合する。

2.5.2

加熱分解 加熱分解は,次の手順によって行う。

a) ケルダールフラスコの首部が水準線と約60度の角度をなすように傾けて,試料分解用電気ヒータ[2.3

b)]に載せる。

b) ヒータに通電し,30分間加熱する (1)。

注(1) 室温から約10分間で,フラスコ内容物が透明化するように調節する。発泡の著しい試料の場合

には,穏やかに加熱し,発泡の終わった後,所定の加熱を行う。

なお,特にコークス又は高灰分の石炭類など,分解の困難な場合には,加熱時間を延長しな

ければならない。通常,透明化した後,20分間加熱すれば十分である。

2.5.3

蒸留装置の準備 (2) 蒸留装置の準備は,次の手順によって行う。

a) 水蒸気蒸留装置[2.3 c)]を連結し,蒸留フラスコ内に水蒸気を通し,30分間後に水蒸気を止める。

b) 蒸留フラスコ内容物を排出する。

注(2) この操作は,一連の蒸留の最初に行うだけでよい。次回からは連続して次の2.5.4に示す蒸留を

行うことができる。

2.5.4

蒸留 蒸留は,次の手順によって行う。

a) アルカリ混合溶液[2.2 d)]20 mlを注入し,注入口を水で洗浄する。

b) ビュレット又はピペットを用いて2 mlのほう酸溶液(飽和)[2.2 b)]を受器に注ぐ。

c) 受器の位置を調節して,冷却器の末端がほう酸溶液(飽和)の液面下にくるようにする。

31

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 分解が終了したケルダールフラスコの内容物に水10 ml加えて,蒸留フラスコに注入する。

e) ケルダールフラスコを水数mlで洗浄し,注入口に注ぐ。

f)

注入口を洗浄し,栓を閉じる。

g) 水蒸気を通し,流出量が毎分2〜3 mlになるように水蒸気発生量を調節する (3)(4)。

h) 水蒸気が冷却器に入り始めてから9分間後に受器を下げて,冷却器の末端を液面から離す。

i)

さらに,1分間蒸留を続ける。

j)

放冷した後,末端を水で洗浄する。

注(3) 水蒸気発生装置を電気加熱式とし,電圧調整器などを使用すれば負荷電圧を容易に調節でき

る。

(4) 附属書4図2の装置を使用するときは,蒸留フラスコをバーナー又は電気ヒータで加熱しな

ければならない。

2.5.5

滴定 受器内の溶液に,指示薬としてメチルレッド・メチレンブルー混合溶液[2.2 f)]を2,3滴

加え,0.005 mol/L硫酸又は0.01 mol/L塩酸で滴定し,緑からほぼ無色になった点 (pH=5.4) を終点とする。

さらに,1滴を加えると赤紫に変わるので,終点が確かめられる。

備考 この滴定には,自動滴定装置を用いてもよい。

2.6

空試験 スクロース[2.2 g)]0.1 gを0.1 mgのけたまではかりとり,2.5と全く同様の操作を行う。

この空試験は,一連の測定ごとに1回行う。

2.7

測定値の算出 窒素の含有率は,次の式によって求めた数値を小数点以下2けたに丸めて算出する。

s

2

1

100

100

014

.0

)

(

M

m

F

V

V

N

−

×

×

×

−

=

ここに,

N: 試料中の窒素含有率[質量分率 (%)]

V1: 試料について2.2.5で得た0.005 mol/L硫酸又は0.01 mol/L塩酸

の使用量 (ml)

V2: 空試験で得た0.005 mol/L硫酸又は0.01 mol/L塩酸の使用量

(ml)

F: 0.005 mol/L硫酸又は0.01 mol/L塩酸の使用量 (ml) のファク

ター

m: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

2.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書4表1の許

容差 (n=2) 以内の場合には,その2個の平均値を2.10に従って処理する。もし,2回の測定値の差が許

容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容

差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,そ

れぞれ2.10に従って処理する。

2.9

許容差 この方法の許容差を,次に示す。

a) 室内許容差 室内許容差を,附属書4表1に示す。

附属書4表 1 窒素定量方法(セミミクロケルダール法)の室内許容差

単位 質量分率 (%)

室内許容差

n=2

n=3

0.05

0.06

32

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 室間再現許容差 二つの異なる分析室において,同一分析試料をそれぞれ再現条件で2回分析し,得

られた結果の平均値の差は,質量分率0.1 %を超えてはならない。

2.10 報告値 窒素の含有率は,平均値の場合にはその数値を小数点以下2けたに丸めて表示し,中央値

の場合には小数点以下2けたのまま表示する。

3. セミミクロガス化法

3.1

要旨 コークス試料を水蒸気気流中で加熱,分解して気化し,生成するアンモニアをほう酸溶液(飽

和)に捕集した後,これを硫酸で滴定する。

3.2

試薬 試薬は,次による。

a) ほう酸溶液(飽和) 2.2 b) による。

b) 水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム200 gを水800 mlに溶解したもの。

c) アンモニア水(0.01 mol/L) JIS K 8116に規定する塩化アンモニウム0.535 gを水30 mlに溶かし,

水酸化ナトリウム溶液を加えて水蒸気蒸留を行い,発生したアンモニアをのほう酸溶液(飽和)10 ml

で捕集し,これを水で1 000 mlに薄めたもの。

d) ヘリウム 純度99.8 %以上のもの。

e) ソーダ石灰(粉末) JIS K 8603に規定するソーダ石灰を磁器製乳鉢で微粉砕したもの。

f)

活性アルミナ 中性で細孔径約9 nmのもの。

g) 石英綿 径1〜5 μmのもの。

h) 黒鉛粉末(発光分光分析電極用)

i)

0.005 mol/L硫酸 2.2 e) による。

j)

メチルレッド・メチレンブルー混合溶液 2.2 f) による。

3.3

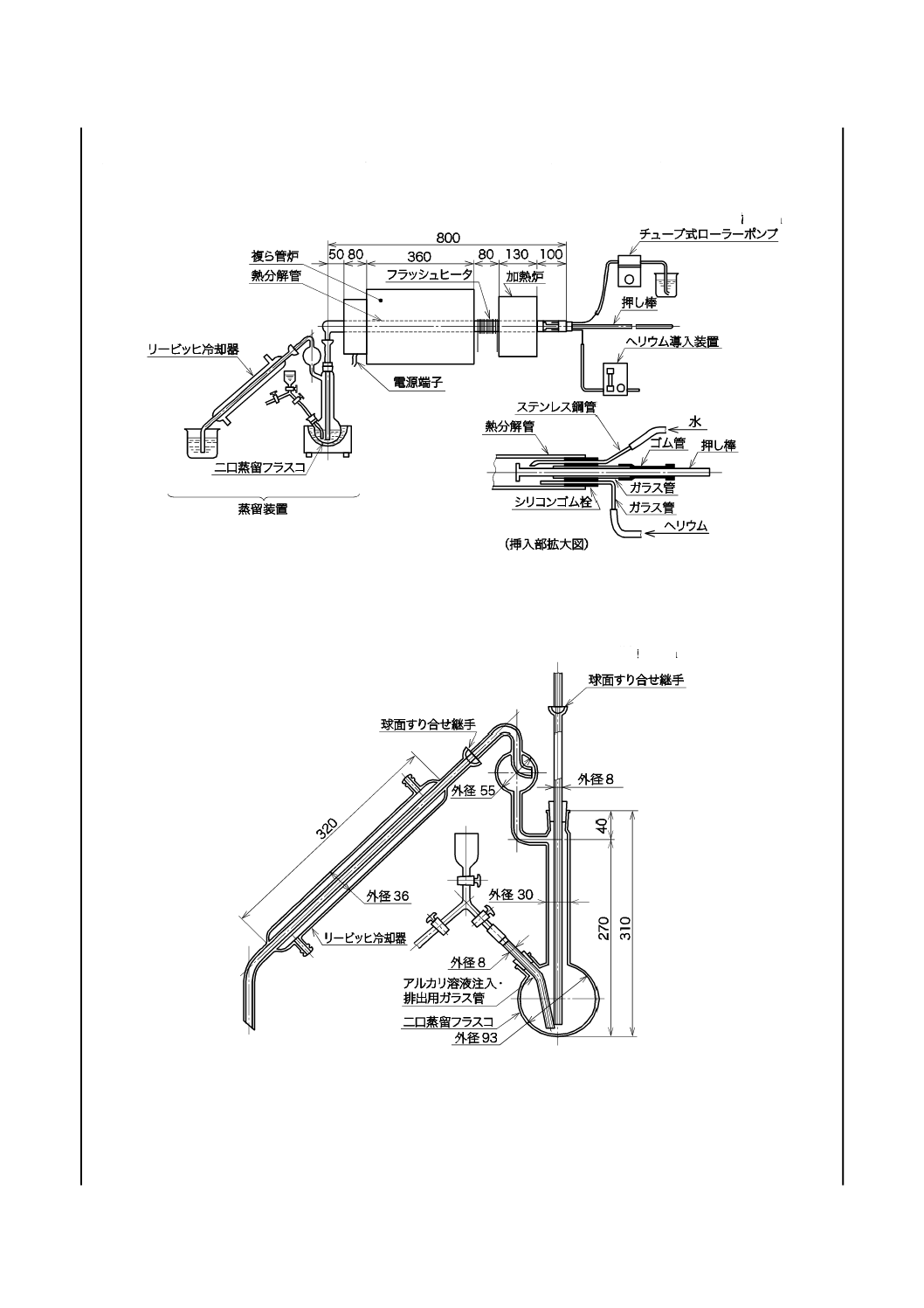

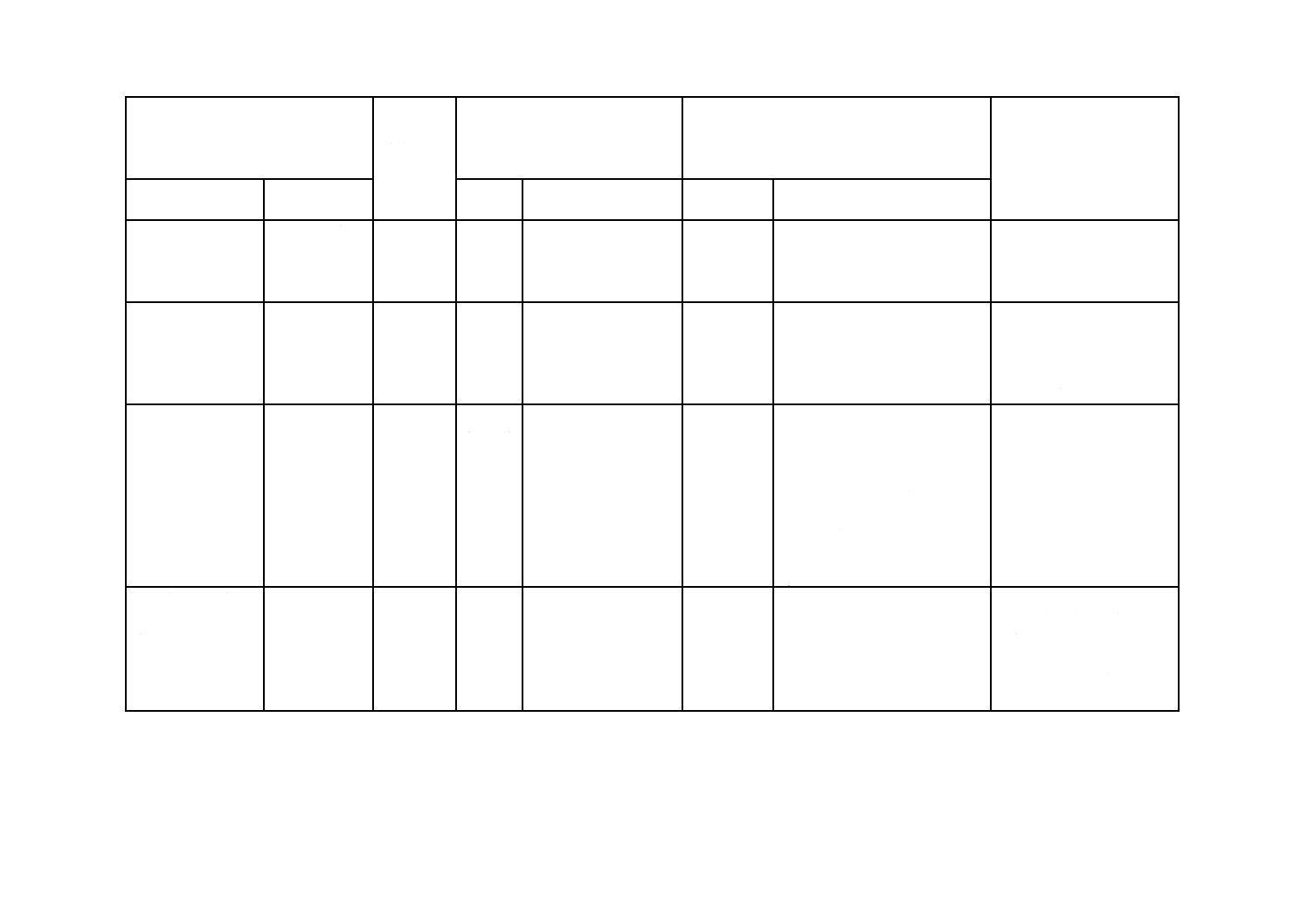

装置及び器具 装置及び器具を,次に示す(附属書4図4,附属書4図5参照)。

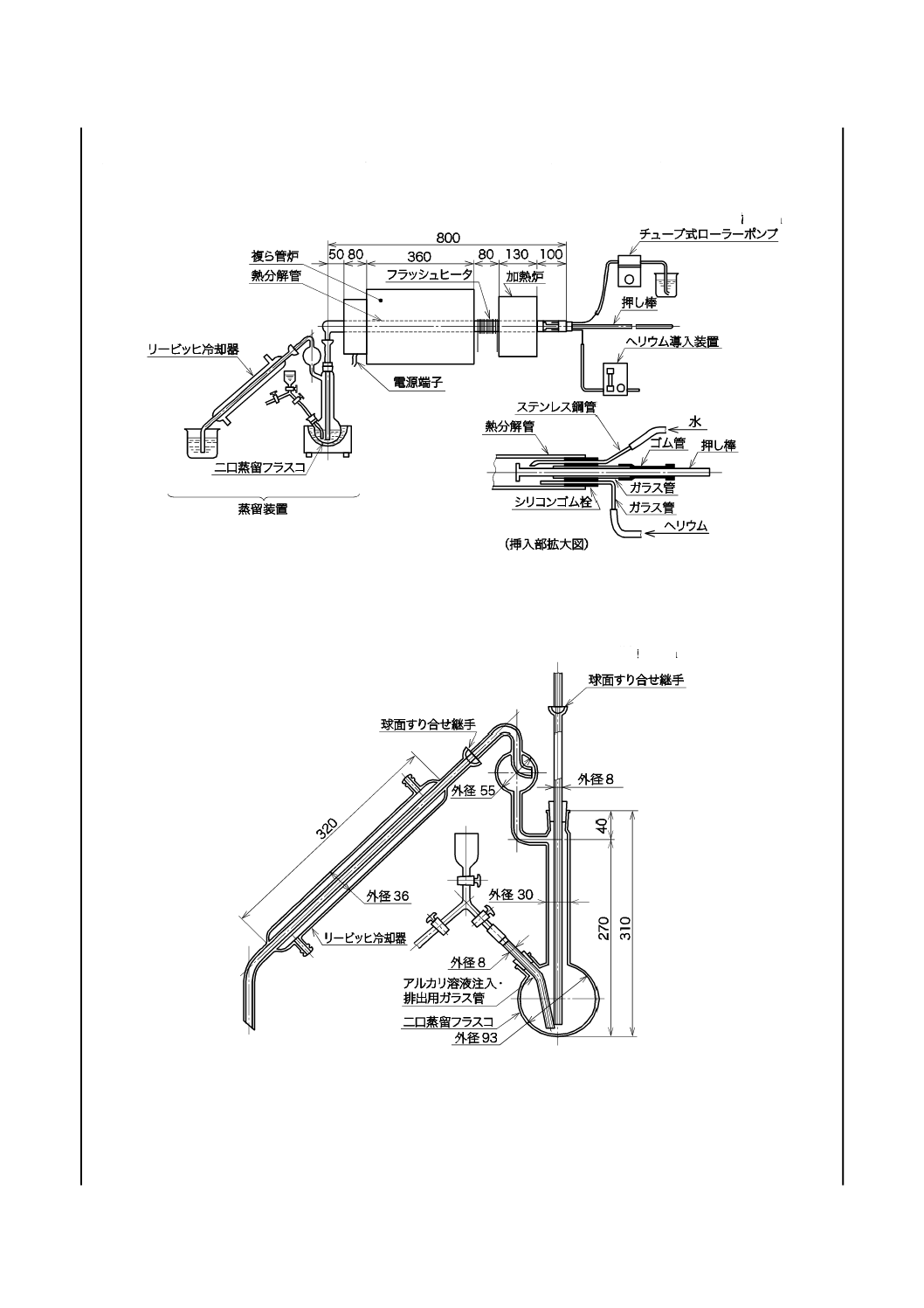

a) 試料ガス化装置 試料ガス化装置は,次の各部からなり炉の温度は,それぞれ単独に調節できるもの

(附属書4図4参照)。

1) 加熱炉 水蒸気発生用で450 ℃程度に昇温できるもの。

2) フラッシュヒータ (5) 熱分解の間,試料を約800 ℃まで急速加熱できるもの。

3) 複ら管炉 (5) 試料の熱分解用で約1 000 ℃に保持できるもの。

注(5) 複ら管炉は炭化けい素のスパイラル管状発熱体によって加熱する炉で(附属書4図4参照),片

側にだけ電源端子がある。フラッシュヒータの発熱コイルは,複ら管炉との間にすき間がない

ように取り付ける。

4) 熱分解管 内径約30 mm,長さ約800 mmの石英ガラス管であって,その一端に,蒸留装置が連結

できる外径約8 mm,長さ約80 mmの石英ガラス管を融着し,他の一端に,水及びヘリウムの導入

管並びに試料押し棒が挿入できるガラス管付きのシリコーンゴム栓を取り付けたもの。

b) チューブ式ローラーポンプ 毎分2〜3 mlの水を安定して供給できるもの。

c) ヘリウム導入装置 ニードル弁付きの流量計 (500 ml/min) と電磁弁付きの開閉装置を備えたもの。

d) 試料押し棒 外径約7 mmの石英ガラス管の先端に径約20 mmの石英円盤を取り付けた,全長約650

mmのもの。これをシリコーンゴム栓に通してあるガラス管に挿入し,気密な状態で前後に動かせる

ようにゴム管で封じる。

e) 蒸留装置(附属書4図5参照)アルカリ溶液の注入・排出ができる二口蒸留フラスコ (300 ml) 及びリ

ービッヒ冷却器(長さ300〜400 mm)を連結したもの。蒸留フラスコ及び冷却器は,アルカリが溶出

33

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しないほうけい酸ガラス製でなければならない。

f)

ガス化用ボート JIS R 1306に規定する1種 (16×12×80 mm) のもの。使用前に必ず空焼きしておく。

g) 石英ガラスボート 25×15×130 mmで,ガス化用ボートを載せることができるもの。

単位 mm

備考 この図は各部の連結の要領を示すもので,各器具の形状・寸法は一例を示したものである。

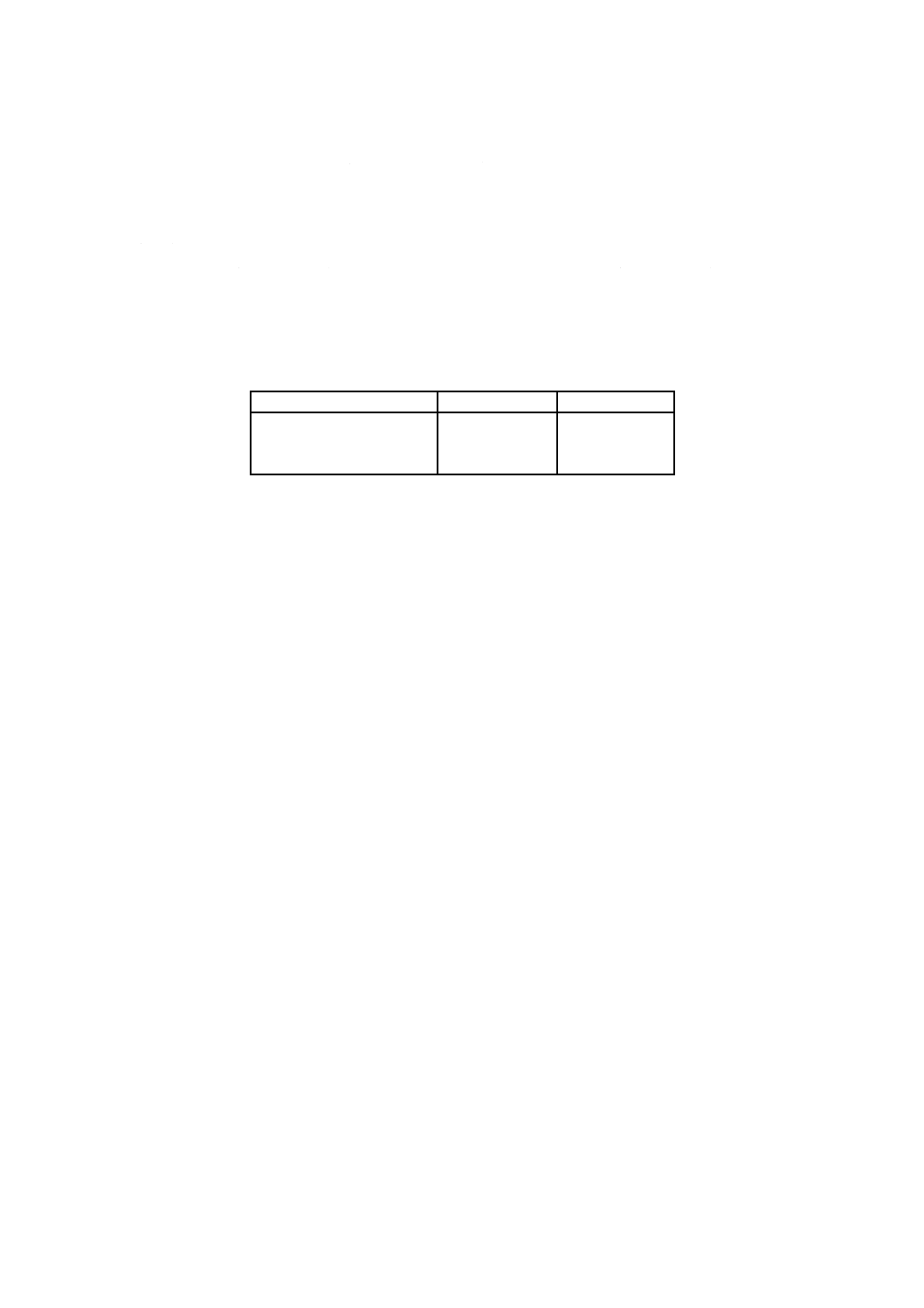

附属書4図 4 窒素定量装置(セミミクロガス化法)

単位 mm

備考

この図は各部の連結の要領を示すもので,各器具の形状・寸法は一例を示したものである。

附属書4図 5 窒素定量(セミミクロガス化法)用蒸留装置

3.4

試料のはかりとり量 試料は,約0.1 gを0.1 mgまではかりとる。

34

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

操作

3.5.1

試料の準備 試料の準備は,次による。

a) はかりとった試料 (3.4) を,ガス化用ボート[3.3 f)]に移す。

b) 粉末ソーダ石灰[3.2 e)]約1 gを加え,よく混合してボート上に均一に広げる。

c) 次に活性アルミナ[3.2 f)]約2 gでその上を覆う。さらに,石英綿[3.2 g)]約0.1 gで被覆する。

3.5.2

装置の準備 装置の準備は,次による。

a) 測定前に装置を点検し,各接続部及び熱分解管が完全に気密であることを確かめる。

b) 複ら管炉を1 000 ℃に,また,水蒸気発生用加熱炉を約450 ℃に昇温する。所定の温度に到達した後,

水とヘリウム[3.2 d)]をそれぞれ毎分2.5 ml及び50 mlで10分間導入する。

c) 蒸留装置の蒸留フラスコに,水酸化ナトリウム溶液[3.2 b)]150 mlを注入し,約125 ℃に保温する。

d) 全量ピペットを用いて,ほう酸溶液(飽和)[3.2 a)]2 mlとアンモニア水(約0.01 mol/L)[3.2 c)]2 ml

を受器に注ぎ,受器を蒸留装置の冷却器の出口に取り付け,これを水で冷却する。

3.5.3

本操作 本操作は,次の手順によって行う。

a) 試料の挿入 試料を載せたガス化用ボートを,石英ガラスボート[3.3 g)]に載せて熱分解管の入り口

部に挿入し,シリコンゴム栓をする。次に,水とヘリウム[3.2 d)]をそれぞれ毎分2.5 ml及び50 ml

で導入し,この状態に2分間保持する (6)。

注(6) 水蒸気発生用加熱炉の出口に,水の細い流れが認められるまで待つ。

b) 試料の予熱 水とヘリウムの導入を行ったまま,石英ガラスボートを押し棒でフラッシュヒータ部ま

で挿入し,押し棒は直ちに,最初の位置まで引き戻す。ボート挿入部の温度が2〜3分間で約800 ℃

に到達するように,フラッシュヒータ部に通電し,10分間保持して,試料中の揮発成分を分解除去す

る。

参考 フラッシュヒータ部の通電には,例えば,800 Wの発熱コイルでは約70 Vの電圧が必要である。

c) 最高温度加熱 フラッシュヒータ部の通電を中止した後,再び押し棒で石英ガラスボートを複ら管内

の1 000 ℃の部分に挿入して,押し棒は直ちに,最初の位置まで引き戻し,20分間放置する。この間,

水とヘリウムの導入を続け,ガス化操作を完了する。

d) 石英ガラスボートの引き出し 蒸留装置の冷却器の出口の受器を取り外す。水の導入だけを中止して

熱分解管入り口のシリコンゴムを外し,石英ガラスボートを引き出して,直ちにシリコーンゴム栓を

する。この際,ガス化用ボート内の試料が完全に分解していることを確かめる。

e) 装置の洗浄 次回の測定操作のために,蒸留装置の出口に空のビーカを置き,水とヘリウムをそれぞ

れ毎分2.5 ml及び50 ml程度導入し,装置の洗浄を10分間行う。

f)

滴定 受器内の溶液に,指示薬としてメチルレッド・メチレンブルー混合溶液[3.2 j)]2〜4滴を加え,

0.005 mol/L硫酸で滴定し,溶液の色が緑からほぼ無色になった点 (pH=5.4) を終点とする。さらに,

1滴を加えると赤紫に変わるので,終点が確かめられる。

備考 測定は,自動測定装置を用いてもよい。

3.6

空試験 黒鉛粉末[3.2 h)]約0.1 gを0.1 mgまではかりとり,3.5.1 b)〜3.5.3と全く同様の操作を行

う。この空試験は,一連の測定ごとに1回行えばよい。

3.7

測定値の算出 窒素含有率は,次の式によって求めた数値を小数点以下2けたに丸めて算出する。

s

2

1

100

100

014

.0

)

(

M

m

f

V

V

N

−

×

×

×

−

=

ここに,

N: 試料中の窒素含有率[質量分率 (%)]

35

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V1: 本操作で得た0.005 mol/L硫酸 (ml)

V2: 空試験で得た0.005 mol/L硫酸 (ml)

f: 0.005 mol/L硫酸のファクター

m: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

3.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書4表2の許

容差 (n=2) 以内の場合には,その2個の平均値を3.10に従って処理する。もし,2回の測定値の差が許

容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容

差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,そ

れぞれ3.10に従って処理する。

3.9

許容差 この方法の許容差を,附属書4表2に示す。

附属書4表 2 窒素定量方法(セミミクロガス化法)の許容差

単位 質量分率 (%)

室内許容差

n=2

n=3

0.05

0.06

3.10 報告値 窒素含有率は,平均値の場合にはその数値を小数点以下2けたに丸めて表示し,中央値の

場合には小数点以下2けたのまま表示する。

36

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(規定)酸素含有率の算出方法

酸素の無水試料に対する質量分率 (%) は,次の式によって算出する。

×

−

+

+

+

+

−

=

100

100

A

T

A

S

S

A

N

H

C

O

ここに,

O: 試料中の酸素含有率[質量分率 (%)]

C: 試料中の炭素含有率[質量分率 (%)]

H: 試料中の水素含有率[質量分率 (%)]

N: 試料中の窒素含有率[質量分率 (%)]

A: 試料中の灰分[質量分率 (%)]

ST: 試料中の全硫黄含有率[質量分率 (%)]

SA: 灰中の硫黄含有率[質量分率 (%)]

備考 C〜SAは,すべて無水ベースによる報告値を用いる。

37

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(規定)りんの定量方法

1. 方法の区分 りんの定量は,次のいずれかの方法で行う。

a) モリブデン青吸光光度法

b) りんバナドモリブデン黄吸光光度法

c) 滴定法

2. モリブデン青吸光光度法

2.1

要旨 試料を灰化し,硝酸,ふっ化水素酸及び過塩素酸で分解し,不溶解残さをろ過し,ろ液は主

液として保存する。不溶解残さは二硫酸カリウムで融解し,融成物を塩酸に溶解した後,りんをりん酸鉄

として回収し,主液に合わせる。鉄などを亜硫酸ナトリウムで還元した後,これに七モリブデン酸六アン

モニウム及び硫酸ヒドラジニウムを加えてモリブデン青として,その吸光度を測定する。

2.2

試薬 試薬は,JIS M 8815による。

2.3

灰化装置 灰化装置は,JIS M 8812の6.(灰分定量方法)に規定するもの。

2.4

試料のはかりとり量 JIS M 8815による。ただし,試料は灰化試料を用いる。

2.5

操作

2.5.1

試料の灰化 試料の灰化は,次の手順によって行う。

a) 灰化試料として少なくとも3 g以上になるように,試料の適量をJIS M 8812の6.によって灰化する。

b) めのう乳鉢を用いて指頭に感じられなくなるまで微粉砕する。

c) さらに,815±10 ℃で30分間再強熱した後,デシケータ中に保存する。

d) また,既に灰化された試料の場合は,めのう乳鉢を用いて指頭に感じられなくなるまで微粉砕し,更

に完全に灰化してもよい。ただし,その旨を明記する。

2.5.2

本操作 本操作は,JIS M 8815による。

2.6

検量線の作成 JIS M 8815による。

2.7

測定値の算出 石炭類又はコークス類中のりんの含有率は,次の式によって求めた数値を小数点以

下3けたに丸めて算出する。

a) 気乾ベースで表す場合

100

1

AA

P

P

×

=

b) 無水ベースで表す場合

100

2

A

A

P

P

×

=

ここに,

P: 試料中のりん含有率[質量分率 (%)]

PA: 灰中のりん含有率[質量分率 (%)]

次の式によって小数点以下3けたに丸めて算出する。

100

100

4

436

.0

1

A

×

×

×

=

B

m

m

P

38

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m1: 分取した試料溶液中の酸化りん (V) の質量 (g)

m: 灰化試料のはかりとり量 (g)

B: 試料溶液の分取率 (%)

A1: 試料中の灰分[気乾ベース質量分率 (%)]

A2: 試料中の灰分[無水ベース質量分率 (%)]

2.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書6表1の許

容差 (n=2) 以内の場合には,その2個の平均値を2.10に従って処理する。もし,2回の測定値の差が許

容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容

差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,そ

れぞれ2.10に従って処理する。

2.9

許容差 この方法の許容差を,附属書6表1に示す。

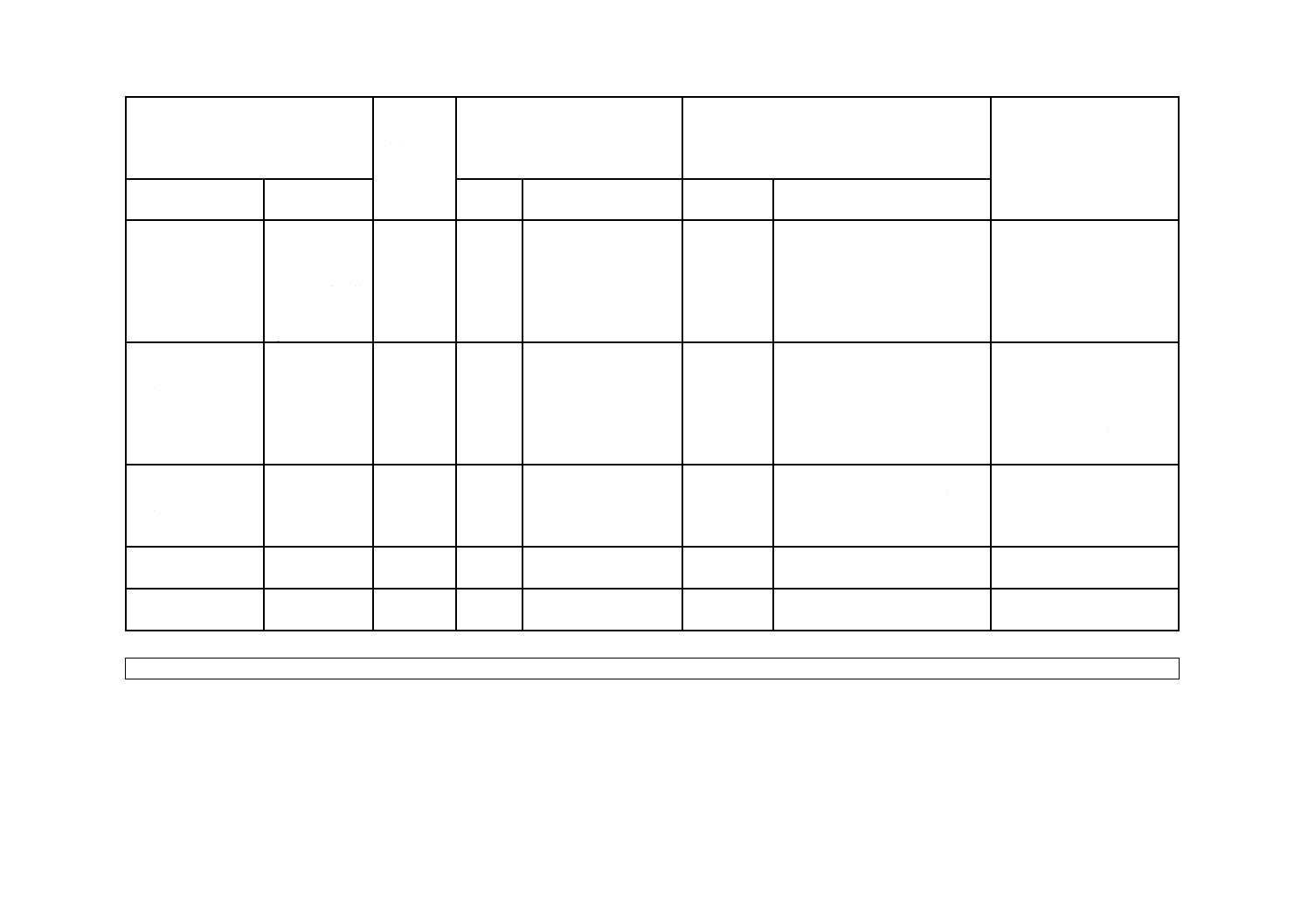

附属書6表 1 りん定量方法(モリブデン青吸光光度法)の許容差

単位 質量分率 (%)

りん含有率の区分

n=2

n=3

0.100以下

0.100を超え0.200以下

0.200を超え0.400以下

0.400を超え0.600以下

0.600を超えるもの

0.010

0.030

0.030

0.030

0.060

0.012

0.036

0.036

0.036

0.072

2.10 報告値 りんの含有率は,平均値の場合にはその数値を小数点以下3けたに丸めて表示し,中央値

の場合には小数点以下3けたのまま表示する。

備考 はかりとった灰化試料中に酸化チタン (IV) を30 mg[灰化試料0.2 gに対してTiO2として15

質量分率 (%) に相当]以上含む場合には,JIS M 8815の附属書7(規定)りん酸定量方法2.4

によって操作する。ただし,試料は灰化試料を用いる。

3. りんバナドモリブデン黄吸光光度法

3.1

要旨 試料を灰化し,硝酸,ふっ化水素酸及び過塩素酸で分解し,不溶解残さをろ過し,ろ液は主

液として保存する。不溶解残さは二硫酸カリウムで融解し,融成物を塩酸に解した後,りんをりん酸鉄と

して回収し,主液に合わせる。これに七モリブデン酸六アンモニウム及びバナジン酸アンモニウムを加え

てりんバナドモリブデン黄として,その吸光度を測定する。

3.2

試薬 JIS M 8815による。

3.3

灰化装置 装置は,JIS M 8812の6.に規定するもの。

3.4

試料のはかりとり量 JIS M 8815による。ただし,試料は灰化試料を用いる。

3.5

操作

3.5.1

試料の灰化 試料の灰化は,2.5.1による。

3.5.2

本操作 本操作は,JIS M 8815による。

3.6

検量線の作成 JIS M 8815による。

3.7

測定値の算出 石炭類又はコークス類中のりん含有率は,次の式によって求めた数値を小数点以下3

けたに丸めて算出する。

a) 気乾ベースで表す場合

39

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

A

A

P

P

×

=

b) 無水ベースで表す場合

100

2

A

A

P

P

×

=

ここに,

P: 試料中のりん含有率[質量分率 (%)]

PA: 灰中のりん含有率[質量分率 (%)]

次の式によって小数点以下3けたに丸めて算出する。

100

100

4

436

.0

1

A

×

×

×

=

B

m

m

P

m1: 分取した試料溶液中の酸化りん (V) の質量 (g)

m: 灰化試料のはかりとり量 (g)

B: 試料溶液の分取率 (%)

A1: 試料中の灰分[気乾ベース質量分率 (%)]

A2: 試料中の灰分[無水ベース質量分率 (%)]

3.8

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書6表2の許

容差 (n=2) 以内の場合には,その2個の平均値を3.10に従って処理する。もし,2回の測定値の差が許

容差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容

差 (n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,そ

れぞれ3.10に従って処理する。

3.9

許容差 この方法の許容差を,附属書6表2に示す。

附属書6表 2 りん定量方法(りんバナドモリブデン黄吸光光度法)の許容差

単位 質量分率 (%)

りん含有率の区分

n=2

n=3

0.100以下

0.100を超え0.200以下

0.200を超え0.400以下

0.400を超え0.600以下

0.600を超えるもの

0.010

0.030

0.030

0.030

0.060

0.012

0.036

0.036

0.036

0.072

3.10 報告値 りんの含有率は,平均値の場合にはその数値を小数点以下3けたに丸めて表示し,中央値

の場合には小数点以下3けたのまま表示する。

備考 はかりとった灰化試料中に酸化チタン (IV) を30 mg[灰化試料0.2 gに対してTiO2として15

質量分率 (%) に相当]以上含む場合には,JIS M 8815の附属書7(規定)りん定量法3.4によ

って操作する。ただし,試料は灰化試料を用いる。

4. 滴定法

4.1

要旨 試料を灰化し,硝酸,ふっ化水素酸及び過塩素酸で分解し,不溶解残さをろ過し,ろ液は主

液として保存する。不溶解残さは二硫酸カリウムで融解し,融成物を塩酸に溶解し主液に合わせる。りん

をりん酸鉄として分離し硝酸に溶解する。アンモニア水を用いて水酸化物の沈殿を作り,沈殿は硝酸に溶

解後,十二ホスホモリブデン酸三アンモニウム(ドデカモリブドりん酸三アンモニウム)として沈殿させ

40

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。この沈殿を水酸化ナトリウム標準液に溶かし,過剰の水酸化ナトリウムを硝酸で滴定する。

4.2

試薬 JIS M 8815による。

4.3

灰化装置 灰化装置は,JIS M 8812の6.に規定するもの。

4.4

試料のはかりとり量 JIS M 8815による。ただし,試料は灰化試料を用いる。

4.5

操作

4.5.1

試料の灰化 試料の灰化は,2.5.1による。

4.5.2

本操作 本操作は,JIS M 8815による。ただし,試料は灰化試料を用いる。

4.6

測定値の算出 石炭類又はコークス類中のりん含有率は,次の式によって求めた小数点以下3けた

に丸めて算出する。

a) 気乾ベースで表す場合

100

1

A

A

P

P

×

=

b) 無水ベースで表す場合

100

2

AA

P

P

×

=

ここに,

P: 試料中のりん含有率[質量分率 (%)]

PA: 灰中のりん含有率[質量分率 (%)]

次の式によって小数点以下3けたに丸めて算出する。

100

7

134

000

.0

)

(

2

2

1

1

A

×

×

×

−

×

=

m

f

V

f

V

P

V1: 0.1 mol/L水酸化ナトリウム標準液の使用量 (ml)

f1: 0.1 mol/L水酸化ナトリウム標準液のファクター

V2: 0.1 mol/L硝酸使用量 (ml)

f2: 0.1 mol/L硝酸のファクター

m: 灰化試料のはかりとり量 (g)

A1: 試料中の灰分[気乾ベース質量分率 (%)]

A2: 試料中の灰分[無水ベース質量分率 (%)]

4.7

分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書6表3の許

容差 (n=2) 以内の場合には,その2個の平均値を4.9に従って処理する。もし,2回の測定値の差が許容

差 (n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容差

(n=3) 以内の場合にはその3個の平均値を,許容差 (n=3) を超える場合にはその3個の中央値を,それ

ぞれ4.9に従って処理する。

4.8

許容差 この方法の許容差を,附属書6表3に示す。

附属書6表 3 りん定量方法(滴定法)の許容差

単位 質量分率 (%)

りん含有率の区分

n=2

n=3

0.100以下

0.100を超え0.200以下

0.200を超え0.400以下

0.400を超え0.600以下

0.600を超えるもの

0.010

0.030

0.030

0.030

0.060

0.012

0.036

0.036

0.036

0.072

41

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9

報告値 りんの含有率は,平均値の場合にはその数値を小数点以下3けたに丸めて表示し,中央値

の場合には小数点以下3けたのまま表示する。

備考1. はかりとった灰化試料中に酸化チタン (IV) を30 mg[灰化試料0.5 gに対してTiO2として6

質量分率 (%) に相当]以上含む場合には,JIS M 8815の11.4(容量法)の備考2.によって

操作する。ただし,試料は灰化試料を用いる。

2. はかりとった灰化試料中に酸化バナジウム (V) を4 mg[灰化試料0.5 gに対してV2O5と

して0.8質量分率 (%) に相当]以上含む場合には,JIS M 8815の11.4(容量法)の備考3.

によって操作する。ただし,試料は灰化試料を用いる。

42

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

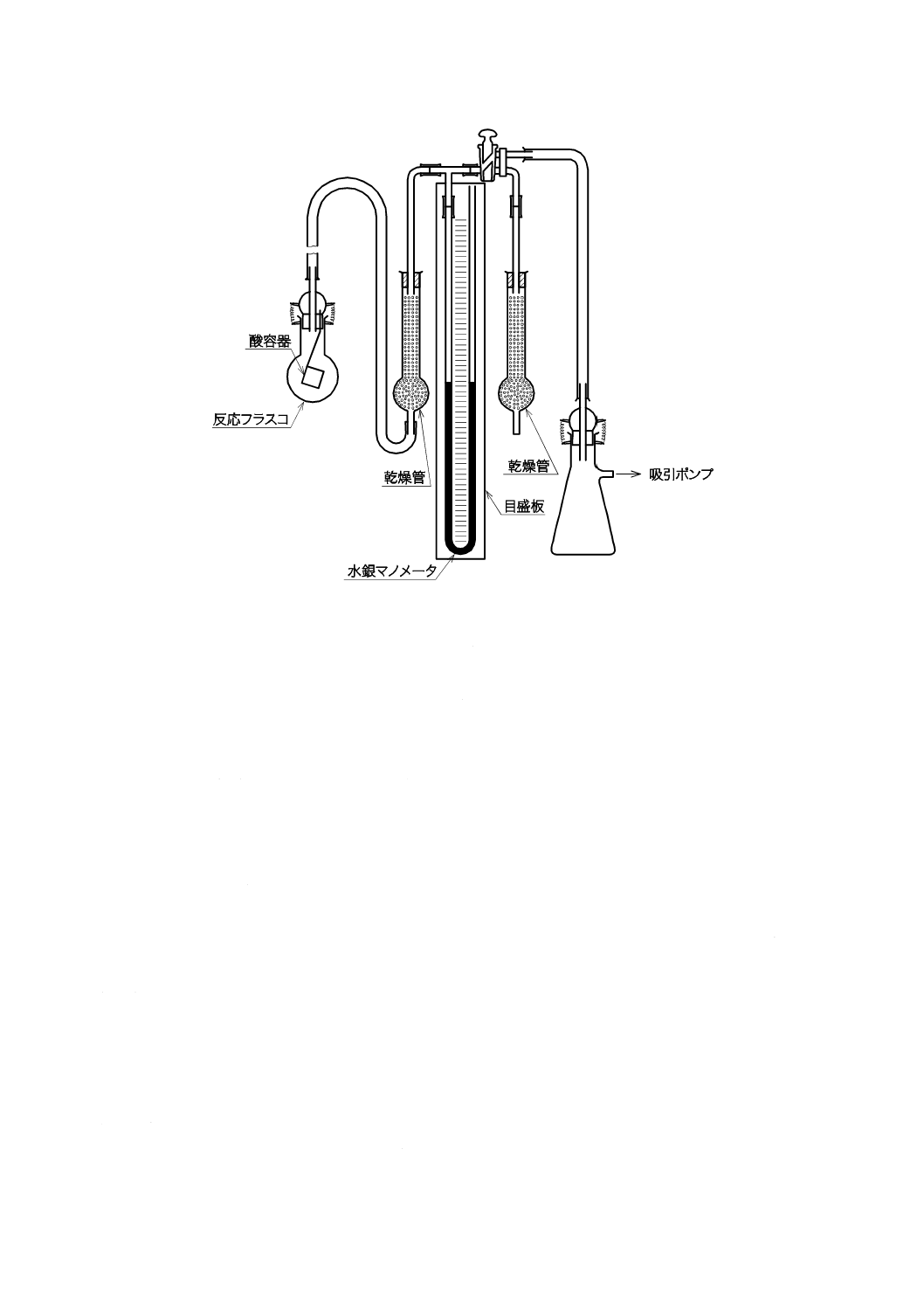

附属書7(規定)炭酸塩の形の二酸化炭素の定量方法

1. 要旨 試料を減圧した密閉容器中で塩酸と反応させ,生成する二酸化炭素による圧力の上昇を測定す

る。

2. 試薬 試薬は,次による。

a) 塩酸 (1+1) JIS K 8180に規定する塩酸50 mlを水50 mlで薄めたもの。1回に100 mlずつ調製する。

これに界面活性剤0.5 mlを添加する。

b) 炭酸ナトリウム JIS K 8625に規定するもの。

c) 過塩素酸マグネシウム JIS K 8228に規定する過塩素酸マグネシウム乾燥用。

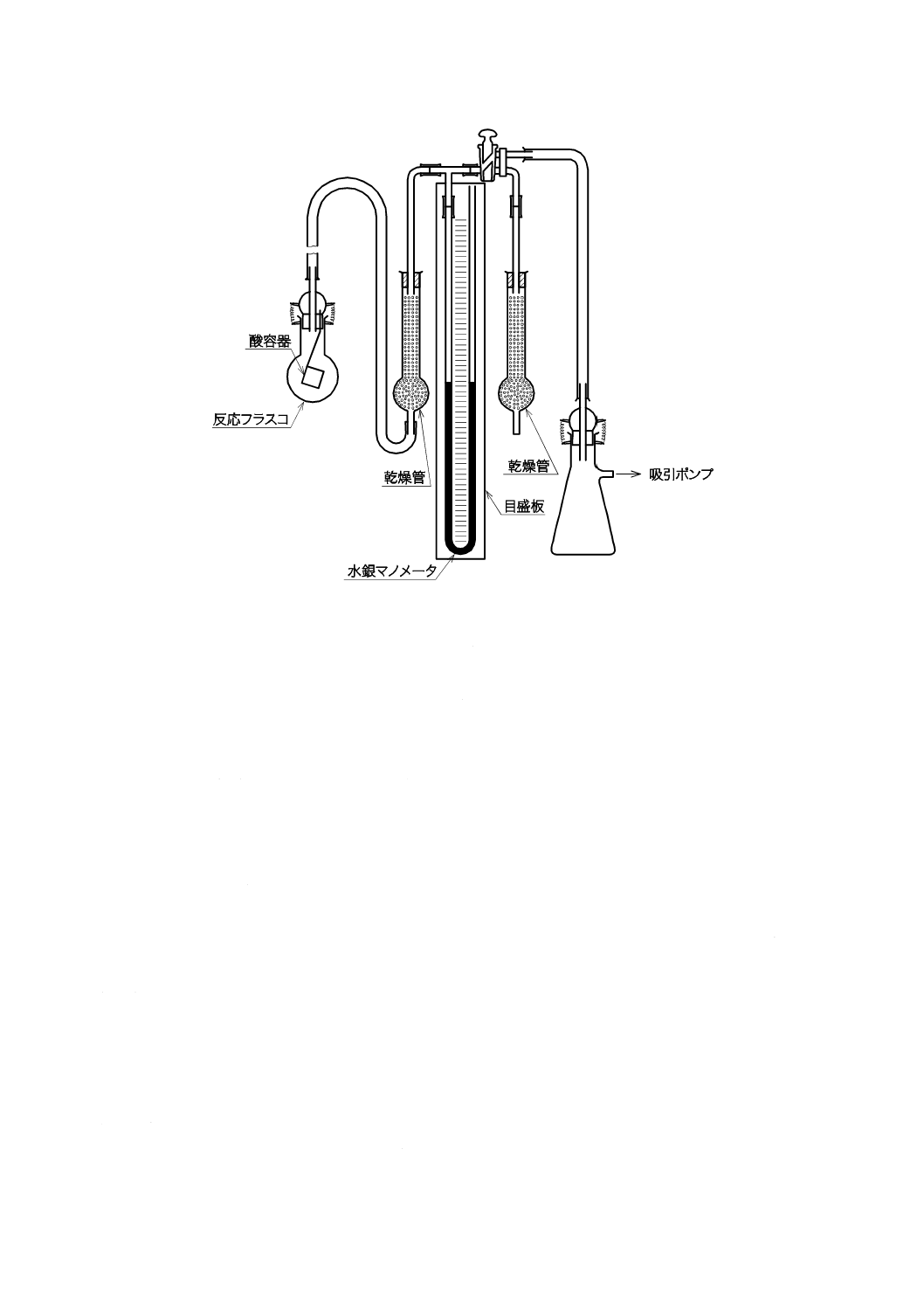

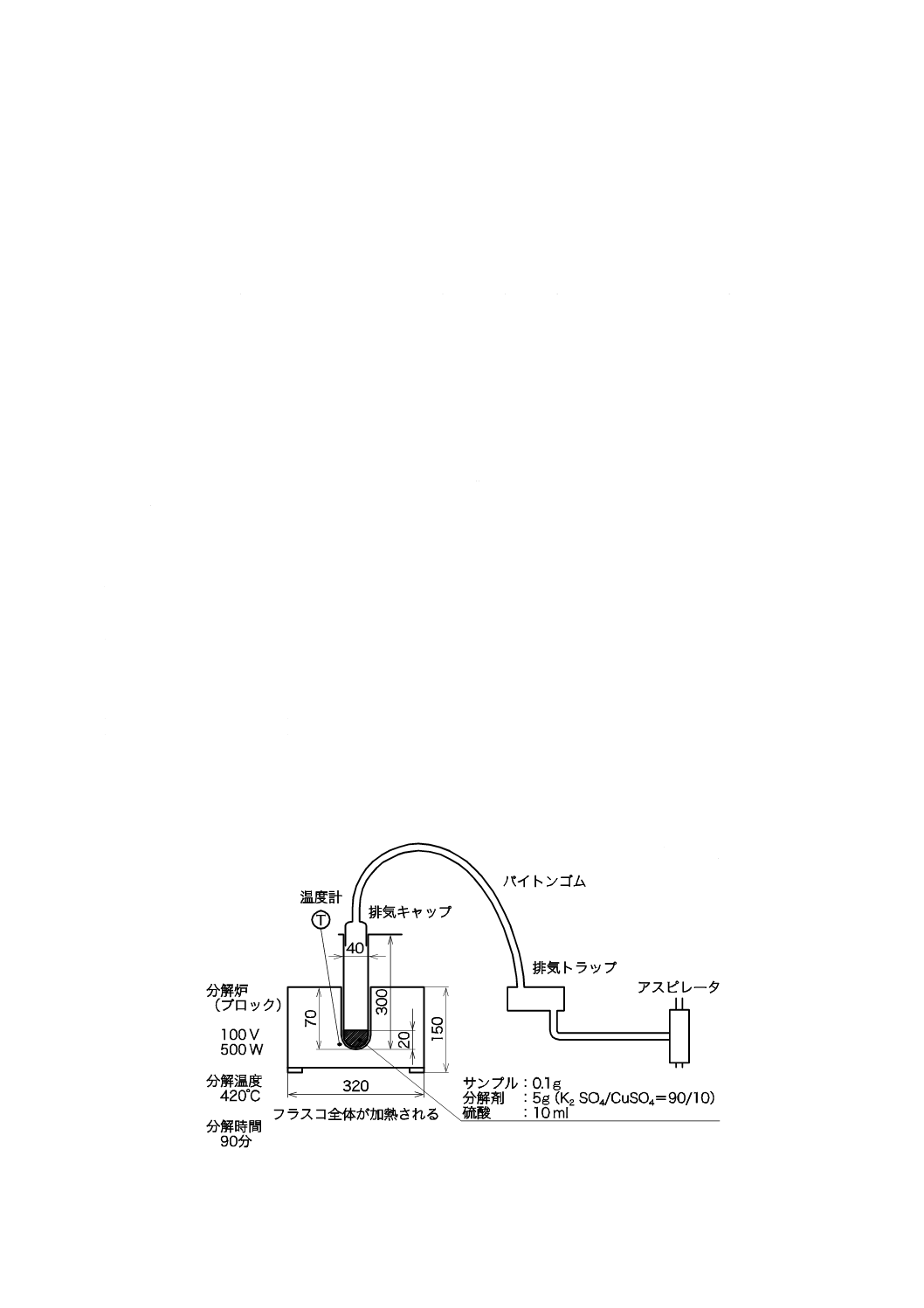

3. 装置 装置は,次の各部からなる(附属書7図1参照)。

3.1

反応フラスコ 広口丸底フラスコ50〜100 mlで,排出管を取り付けるためのガラスすり合わせ継手

を備えたもの。

3.2

酸容器 円筒形のポリエチレン容器約15 mlで,反応フラスコの口を通過できるもの (1)。

3.3

乾燥管 径約20 mm,長さ約150 mmの,球状部のある乾燥管で,過塩素酸マグネシウムを詰めた

もの。

3.4

水銀マノメータ 長さ約600 mm,内径約3 mmのガラス製U字管に水銀を入れたもので,左右の液

面の差が1 mmまで読み取れるもの。

3.5

油浴 反応フラスコを約90 ℃に加熱できるもの (2)。

上記の装置及び器具の接続に耐圧管を用い,附属書7図1に示すように組み立て,適切な支持枠に止め

る。反応フラスコは金属製の支持具に挟み,横に動かすことができるようにする。

注(1) これは,すり合わせ継手につって支持してもよいし,試料の上に置くようにしたものでもよい。

(2) 電熱器又はミクロバーナを用いてもよいが,油浴の方が温度の制御が容易である。

43

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この図は各部の連結の要領を示すもので,各器具の形状は一例を示し

たものである。

附属書7図 1 二酸化炭素定量装置

4. 試料のはかりとり量 試料は,約5 gを0.1 mgまではかりとる。

5. 操作

5.1

本操作 本操作は,次の手順によって行う。

a) 反応フラスコを装置から取り外す。

b) はかりとった試料 (4.) を,反応フラスコ (3.1) に入れる。

c) 塩酸 (1+1)[2 a)]10 mlを酸容器 (3.2) 入れ,これを反応フラスコ内に挿入し,試料の上につって支

持するか,又は試料の上に置く。

d) 反応フラスコを附属書7図1のように取り付ける。

e) 水銀マノメータ (3.4) の両液面の差が400 mmになるように反応フラスコを減圧し,一定の温度 (3) に

保った水を入れた恒温水槽又はビーカーに7分間,反応フラスコを浸す。

f)

e) の手順の間,終わりの4分間に,水銀マノメータの両液面の差の減少は,1 mm以内でなければな

らない (4)。

g) 酸容器を傾けて試料の上に塩酸 (1+1)[2 a)]を注ぎ,反応フラスコを振って,内容物を十分に混合

する。

h) 反応フラスコを約90 ℃に保った油浴 (3.5) で3分間加熱する。

i)

反応フラスコをe) の手順と同じ温度 (3) の水を入れた恒温水槽又はビーカーに9分間浸す。その後,

直ちに水銀マノメータの両液面の差を読み取り,e) の手順の液面差からの変化量を求める。

44

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

i)の手順で試料から生成する二酸化炭素の圧力が過大で,水銀マノメータが正圧を示すようならば,

試料の量を減らして測定をやり直す。この場合には,試料の量を減らした分に相当する体積量の水 (5)

を酸容器に加えなければならない (6)。

k) 反応フラスコを取り外す。

注(3) 室温よりやや高い程度の温度で,装置の校正を含めた一連の測定の間は同じ温度とする。

(4) 水銀マノメータの両液面の差の減少が1 mmを超えたときは,装置が気密でないことを示すも

のである。この場合は,装置全体の再点検をしなければならない。

(5) 試料約5 gは,水約4 mlの体積に相当する。

(6) 明らかに硫化水素の臭気がする場合には,硫化水素を除いてから測定をやり直す必要がある。

5.2

装置の校正 装置の校正は,一連の測定ごとに,次による (7)。

a) 炭酸ナトリウム0.12 gを0.1 mgまではかりとり,反応フラスコ内に入れる。

b) 水4 mlと塩酸 (1+1)[2 a)]10 mlとを酸容器にはかりとり,これを反応フラスコに挿入し,試料の

上につって支持するか,又は試料の上に置く。

c) 5.1 d)以下と同様の操作を行い,このときの水銀マノメータの液面差の変化量と恒温水槽(ビーカー)

内の温度を記録する。

注(7) 装置のどこか一部を取り替えたときは,必ず校正をやり直す必要がある。

6. 測定値の算出 炭酸塩の形の二酸化炭素含有率は,次の式によって求めた数値を小数点以下2けたに

丸めて算出する。

s

0

1

2

100

100

98

.4

M

ΔP

m

ΔP

CO

−

×

×

×

=

ここに, CO2: 試料中の二酸化炭素含有率[質量分率 (%)]

∆P1: 試料を測定したときの水銀マノメータの液面の変化量 (mm)

m: 試料のはかりとり量 (g)

∆P0: 炭酸ナトリウム0.12 gを測定したときの水銀マノメータの液

面の変化量 (mm)

Ms: 試料中の水分[質量分率 (%)]

7. 分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書7表1の許

容差 (n=2) 以内の場合には,その2個の平均値を9.に従って処理する。もし,2回の測定値の差が許容差

(n=2) を超える場合には,更に1回分析を追加する。3回の測定値の範囲(最大値−最小値)が許容差 (n

=3) 以内の場合には,その3個の平均値を,許容差 (n=3) を超える場合には,その3個の中央値を,そ

れぞれ9.に従って処理する。

8. 許容差 この方法の許容差を,附属書7表1に示す。

附属書7表 1 二酸化炭素定量方法の許容差

単位 質量分率 (%)

二酸化炭素

n=2

n=3

0.06

0.07

45

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 報告値 炭酸塩の形の二酸化炭素含有率は,平均値の場合にはその数値を小数点以下2けたに丸めて

表示し,中央値の場合には小数点以下2けたのまま表示する。

46

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書8(参考)炭素及び水素の定量方法(リービッヒ改良法)

序文 この附属書は,附属書1に関連する事柄を補足するもので,規定の一部ではない。

1. 適用範囲 この方法は,石炭類及びコークス類の炭素及び水素を定量する場合に適用する。

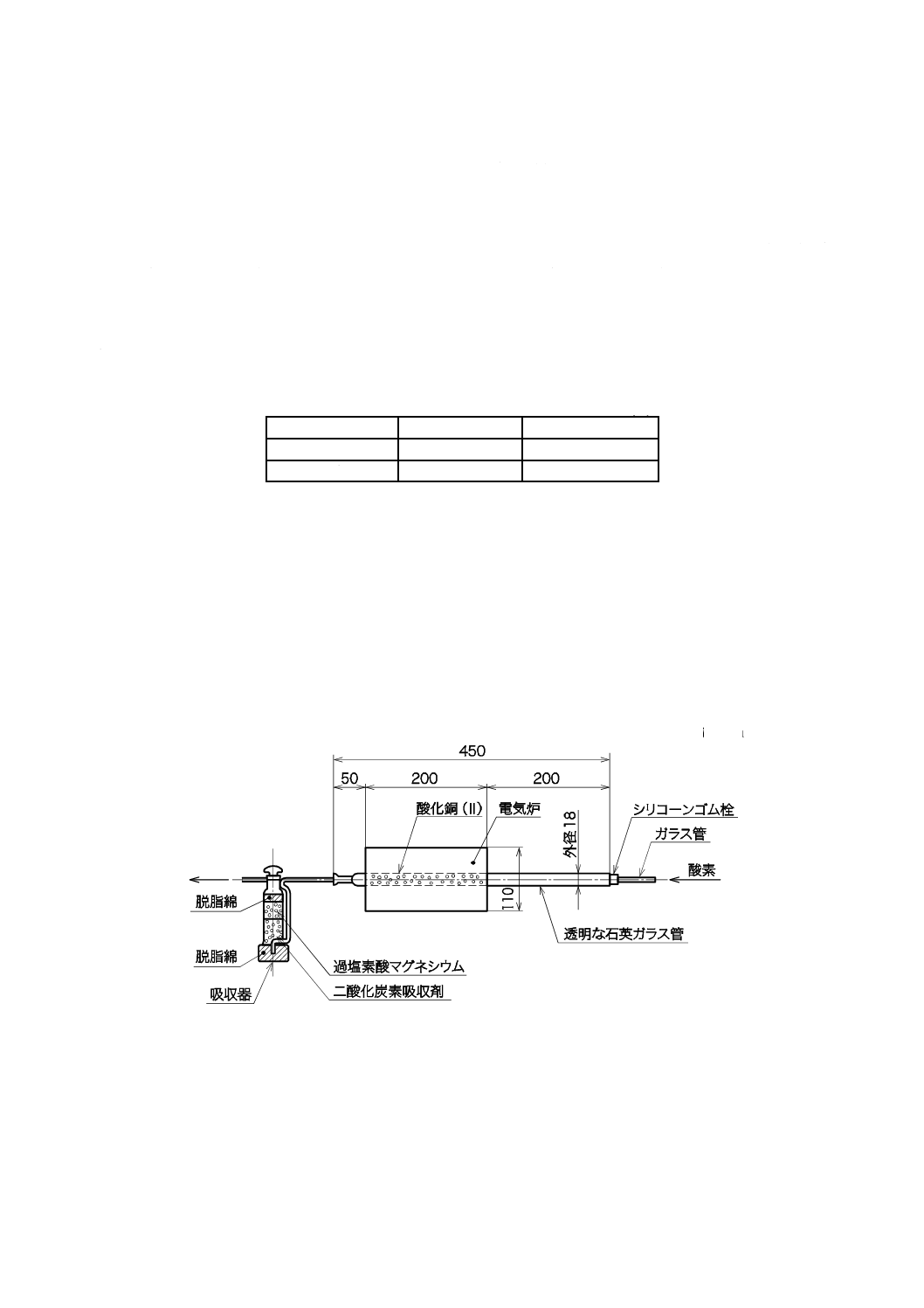

2. 要旨 試料をヘリウム気流中で急速加熱し,生成する揮発成分を加熱した酸化銅 (II) で酸化し,残留

物を比較的高速の酸素気流中で燃焼させ,生成する二酸化炭素及び水蒸気をそれぞれの吸収剤に吸収させ,

その増量を測定する。

3. 試薬 試薬は,次による。

a) ヘリウム 99.8 %以上のもの。

b) 純酸素(99.95 %以上)のもの。

c) 酸素 JIS K 1101に規定するもの。

d) 銅網巻 網目2〜3 mmのもの。

e) 酸化銅 (II) JIS K 8422に規定する酸化銅 (Ⅱ)の小棒状,小管状又は粒状のもの。

f)

硫黄酸化物及びハロゲンの除去剤 (1) 活性酸化コバルトと銀粒(粒径0.5〜0.8 mm)とを質量比10:

1で十分に混合したもの(分析用)。

g) 過塩素酸マグネシウム JIS K 8228に規定する元素分析用

h) 二酸化炭素吸収剤 (2) 粒径1〜3 mmのもの。

i)

スクロース JIS K 8383に規定するもの。

注(1) バナジン酸銀と酸化ジルコニウム (IV) とを混合したもの及び銀網を用いてもよい。

(2) 溶融している水酸化ナトリウムに,けい酸マグネシウムを主成分とした担体を混合して放冷し

た後,粉砕,整粒したものを用いるとよい。

4. 装置及び装置の準備 装置及び装置の準備は,次による。

a) 酸素清浄装置(附属書8図1参照) 可燃性ガスを除去できるもの。

b) 燃焼装置(附属書8図2〜4参照) 燃焼炉は,試料を急速加熱するフラッシュヒータ部(約850 ℃ま

で昇温),燃焼管中に酸化銅 (II)[3.e)] を詰めた部分を加熱する酸化炉 (800±20 ℃),酸化銅 (II)

[3.e)],硫黄酸化物及びハロゲンの除去剤[3.f)]を詰めた部分を加熱する精製炉 (500±20 ℃) から

なり,加熱温度はそれぞれ単独に調節できるもの。

燃焼管は,内径15〜20 mm,長さ1 000〜1 200 mmの透明な石英ガラス製で,その一端を引き延ば

し,他の一端に,ヘリウム及び純酸素(99.95 %以上)を導入する切替え分配制御部が接続できるアダ

プタを付けたもの。管中には,充てん物を附属書8表1に従って順次詰める。

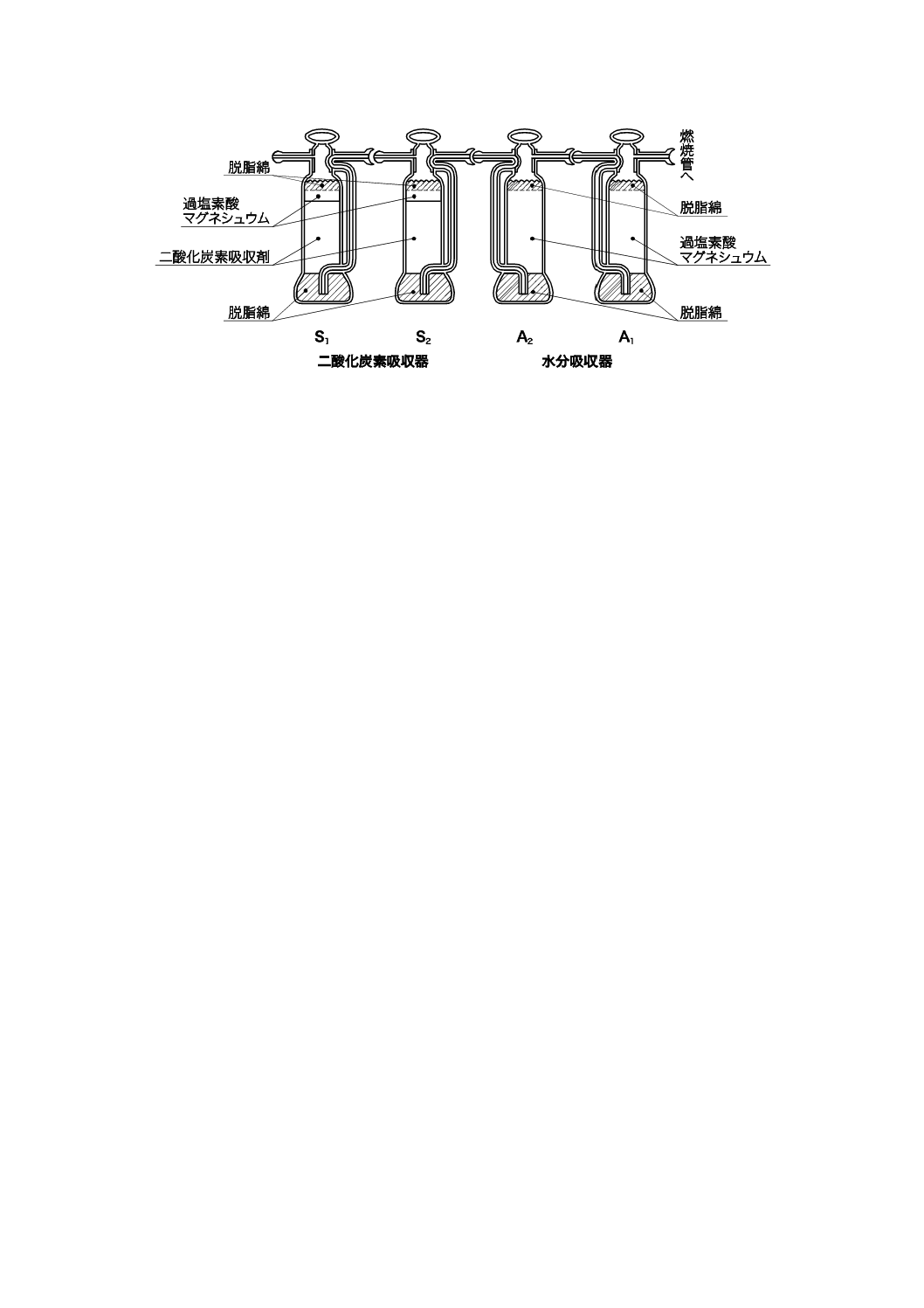

c) 吸収装置(附属書8図5参照) 燃焼管から出る燃焼ガスを吸収するために,水分吸収器,二酸化炭素

吸収器を順次連結したもの。吸収器には,附属書1図2.2に規定するシェフィールド高温法のものを

用いる。

水分測定用には過塩素酸マグネシウムを詰めた吸収器を2本連結し,次に,二酸化炭素測定用には

47

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

二酸化炭素吸収剤を詰め,その上に10 mm以上の過塩素酸マグネシウムを詰めた吸収器を2本連結し

て使用する。吸収器は合計4本を順次連結して使用するが,測定用にはいずれも燃焼管側の1本を用

いる。

d) 恒量化用酸素導入装置 水分吸収器,二酸化炭素吸収器の質量増加を測定する前に,各吸収器の恒量

化操作を行うためのもの。酸素ボンベの圧力調節器の出口に,電磁弁で作動するニードル弁付き流量

計のあるガス導入装置を付け,その出口側に除湿用のシリカゲルと過塩素酸マグネシウムとを詰めた

吸収器を接続する。

e) 燃焼ボート 9×5×80 mmの石英ガラス製又は白金製のもの。

f)

ニッケルボート 厚さ0.5 mmで10×7×250 mmに成形したもの。測定時に石英ガラス製ボート又は

白金ボートを載せて使用する。

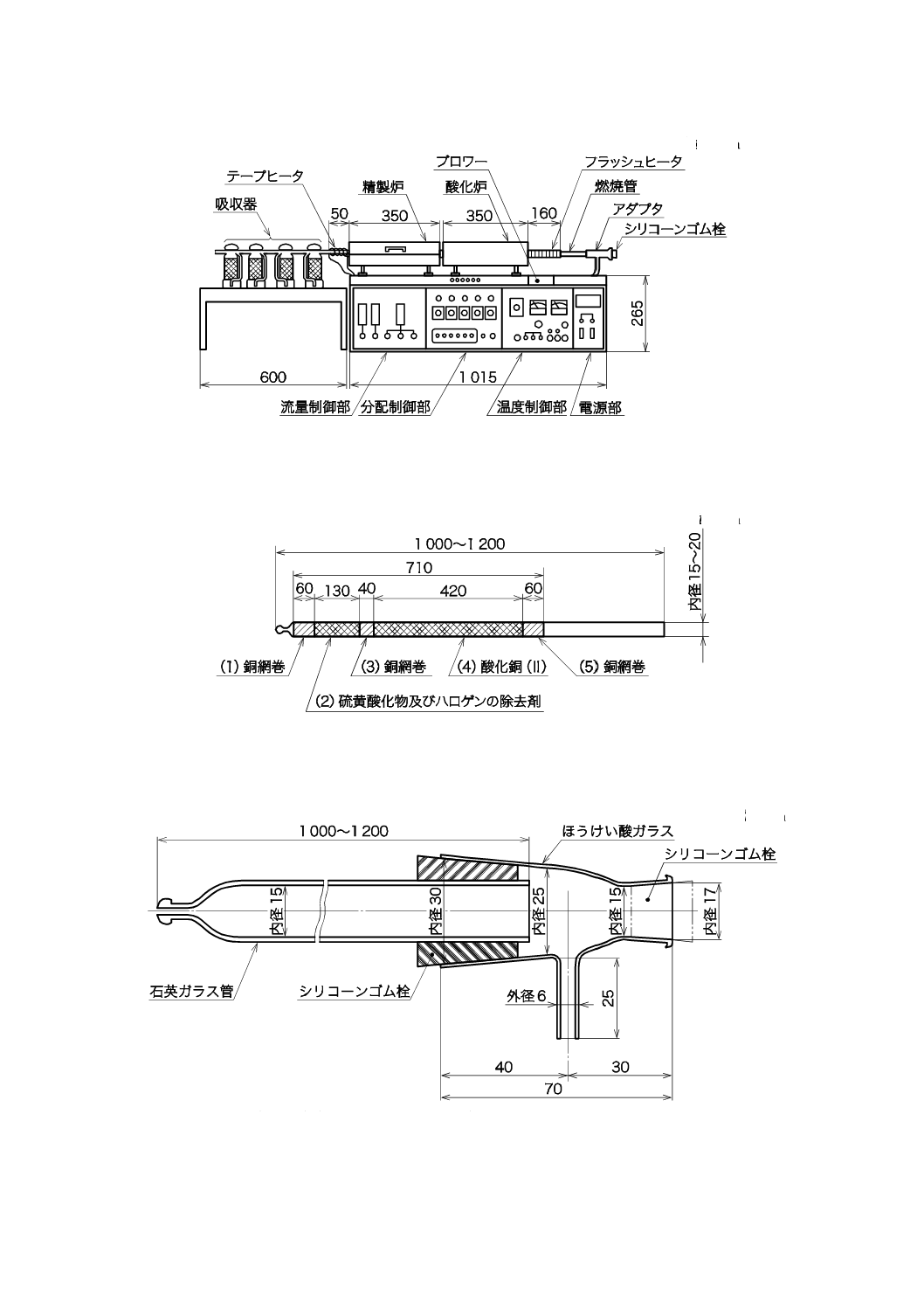

附属書8表 1 燃焼管充てん物(附属書8図3参照)

充てん物

注意事項

(1) 銅網巻

銅網巻を約60 mmの長さに詰める。

(2) 硫黄酸化物及びハロゲンの除去剤

硫黄酸化物及びハロゲンの除去剤を,約130

mmの長さに詰める。

(3) 銅網巻

銅網巻を約40 mmの長さに詰める。

(4) 酸化銅 (II)

あらかじめ赤熱処理した酸化銅 (II) を,約

420 mmの長さに詰める。

(5) 銅網巻

銅網巻を約60 mmの長さに詰める。

5. 試料のはかりとり量 試料は,約0.2 gを0.1 mgまではかりとる。

6. 操作(附属書8図1〜5参照)

安全上の警告 燃焼操作においては,高温に加熱された容器の取扱いは必ずるつぼはさみなどを用いてや

けどをしないように注意する。また,過剰の酸素排気の取扱いに留意して火災発生の防止に努める。

6.1

予備操作 予備操作は,次による。

a) 装置の点検 測定前に装置を点検し,各接続部及び吸収器が完全に気密であることを確かめる。

b) 加熱 ヘリウムを毎分50 mlで流しながら加熱して,酸化炉を800±20 ℃,精製炉を500±20 ℃に昇

温し,そのまま1時間保持する。

c) 吸収器の恒量化操作 水分吸収器2本 (A1),(A2) と二酸化炭素吸収器2本 (S1),(S2) の計4本連結

して,燃焼管に取り付け,試料を用いないで本操作と同一条件でヘリウム及び純酸素(99.95 %以上)

を流した後,連結した吸収器を燃焼管から取り外し,次に,恒量化用酸素導入装置から酸素を毎分200

mlで15分間流して,吸収器の恒量化を行う。

各吸収器のコックを閉じ,直ちに恒量化用酸素導入装置から取り外し,水分吸収器 (A1),二酸化炭

素吸収器 (S1) を放冷した後,0.1 mgまで質量をはかって,各吸収器の質量増減を求め,その値が0.5

mg以下となるまで操作を繰り返す (3)。

注(3) 吸収器を恒量にする操作は,その日の第1回目の実験だけに必要で,2回目以降は行う必要は

ない。

6.2

本操作 本操作は,次による。

a) 試料のはかりとり はかりとった試料[5.]を,質量既知の燃焼ボート[4. e)]に移し入れる。

b) 吸収器の取付け あらかじめ恒量化操作を行った水分吸収器2本と二酸化炭素吸収器2本とを連結し

48

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て燃焼管を取り付け,各吸収器のコックを開く。

c) 試料の挿入 試料を移し入れた燃焼ボートをニッケルボート[4. f)]に載せ,迅速にフラッシュヒー

タの位置に挿入した後,入り口にシリコンゴム栓をして,ヘリウムを流す。

d) 燃焼

1) 試料挿入時に少量混入した空気を排除するために,ヘリウムを毎分100 mlで1分間流す。

2) 引き続きヘリウムを毎分100 mlで流しながら,試料をフラッシュヒータで2分間加熱し,約850 ℃

まで昇温させ,精製した試料中の揮発成分を酸化銅 (II)[3.e)]の加熱領域に導入する。

3) 分配機器によって純酸素(99.95 %以上)気流に切り替え,まず毎分200 mlで8分間流し,残留物

を燃焼させると同時に,揮発成分のために還元されて銅になっている部分を酸化して酸化銅 (II)

[3.e)]にする。

4) 純酸素を毎分300 mlで4分間流し,燃焼を完了させる。

5) 最後に,ヘリウムを毎分50 mlで4分間流し,燃焼管内の残留ガスを追い出すとともに冷却用ブロ

ワーを作動させて,フラッシュヒータの冷却を行う。

備考 上記の測定操作は,ヘリウム置換,酸素導入,燃焼,冷却などの各段階ごとに,プログラムコ

ントロールすることによって全自動化が可能である。

e) 吸収器増量の測定

1) 燃焼操作が終了した後,全吸収装置を取り外し,直ちに恒量化用酸素導入装置に連結して,酸素を

毎分200 mlで15分間流し,吸収器の恒量化を行う。

2) 各吸収器を恒量化用酸素導入装置から取り外し,各吸収器のコックを閉じ,放冷した後,質量を0.1

mgまではかって,各吸収器 (A1) 及び (S1) の増量を求める。

6.3

スクロースによる検討 スクロース[3. i)]約0.2 gを0.1 mgまではかりとり,6.2と同様の操作を

行い,7.の式で炭素及び水素を算出し,9.の許容差を超えない2回の測定値の平均値と理論組成値との差

が附属書8表2の値を超えるときは,装置及び操作を再検討しなければならない。

附属書8表 2 スクロース理論組成値及び許容差

単位 質量分率(%)

成分

理論組成値

理論組成値との許容差

炭素

42.1

±0.2

水素

6.48

±0.10

7. 測定値の算出 炭素及び水素の含有率は,次の式によって求めた数値を,炭素は小数点以下1けた,

水素は小数点以下2けたに丸めて算出する。

s

s

m

s

m

100

100

19

.

11

100

100

100

29

.

27

M

m

M

m

H

H

M

m

C

C

−

×

×

×

×

=

−

×

×

=

ここに,

C: 試料中の炭素含有率[質量分率 (%)]

Cm: 二酸化炭素吸収器の増量 (g)

m: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

49

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H: 試料中の水素含有率[質量分率 (%)]

Hm: 水分吸収器の増量 (g)

8. 分析回数 分析は,同一分析室において2回繰り返して行う。2回の測定値の差が附属書8表3の許

容差 (n=2) 以内の場合には,その2個の平均値を10.に従って処理する。もし,2個の測定値の差が許容

差を超える場合には,更に1回分を追加する。3回の測定値の範囲(最大値−最小値)が許容差 (n=3) 以

内の場合には,その3個の平均値を,許容差 (n=3) を超える場合には,その3個の中央値を,それぞれ

10.に従って処理する。

9. 許容差 この方法の許容差を,附属書8表3に示す。

附属書8表3 許容差

単位 質量分率 (%)

成分

n=2

n=3

炭素

0.3

0.4

水素

0.15

0.18

10. 報告値 炭素及び水素の報告値は,次の手順によって表示する。

a) 炭素の報告値は,平均値の場合には,その数値を小数点以下1けたに丸めて表示し,中央値の場合に

は,小数点以下1けたのまま表示する。

b) 水素の報告値は,平均値の場合には,その数値を小数点以下2けたに丸めて表示し,中央値の場合に

は,小数点以下2けたのまま表示する。

11. その他 この附属書8で参照した規格は,次による。

JIS M 8810,JIS M 8811,JIS M 8812,JIS Z 8401,JIS Z 8402-1〜-4,JIS Z 8402-6

単位 mm

備考 この図は,各部の連結の要領を示すもので,各器具の形状・寸法は一例を示したもの

である。

附属書8図 1 酸素清浄装置

50

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考 自動化装置の一例を示したものである。

附属書8図 2 炭素及び水素定量装置(リービッヒ改良法)

単位 mm

備考 この図は,寸法の例を示したものである。

附属書8図 3 燃焼管の充てん物

単位 mm

備考 この図は,各部の連結の要領を示すもので,各器具の形状・寸法は一例を示したものである。

附属書8図 4 燃焼管及びアダプタ

51

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この図は,各部の連結の要領を示すもので,形状は一例を示したものである。

附属書8図 5 炭素及び水素定量用吸収装置

52

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書9(参考)直接酸素定量方法

序文 この附属書は附属書5の規定に関連する事柄を補足するもので,規定の一部ではない。ただし,こ

の方法は,ISO 1994:1976,Hard coal−Determination of oxygen contentに準じたものである。

1. 適用範囲 この方法は,石炭類及びコークス類の酸素を直接定量する場合に適用する。

2. 要旨 試料をヘリウム気流中で急速加熱し,残留物が酸素を含まない炭化物になるような条件で熱分

解する。生成する揮発成分を充てん層で熱分解し,分解ガス中の二酸化炭素は加熱した白金炭素によって

一酸化炭素に還元し,ガス中の一酸化炭素の濃度をガスクロマトグラフ分析によって測定する。

3. 試薬 試薬は次による。

a) ヘリウム 99.8 %以上のもの。

b) 白金炭素 白金含量50 %のもの(分析用)。

c) 還元銅 多孔質で粒径0.3〜0.8 mmのもの(分析用)。

d) 過塩素酸マグネシウム JIS K 8228に規定する過塩素酸マグネシウムの元素分析用。

e) 二酸化炭素吸収剤 (1) 粒径1〜3 mmのもの(分析用)。

注(1) 溶融している水酸化ナトリウムに,けい酸マグネシウムを主成分とした担体を混合し,冷却し

た後,粉砕し整粒したものを用いるとよい。

f)

粒状活性炭 粒径0.15〜0.25 mmで細孔径約1.5 nmのもの(ガスクロマトグラフ分析用)。

g) アントラセン(分析用)

h) アントラキノン(分析用)

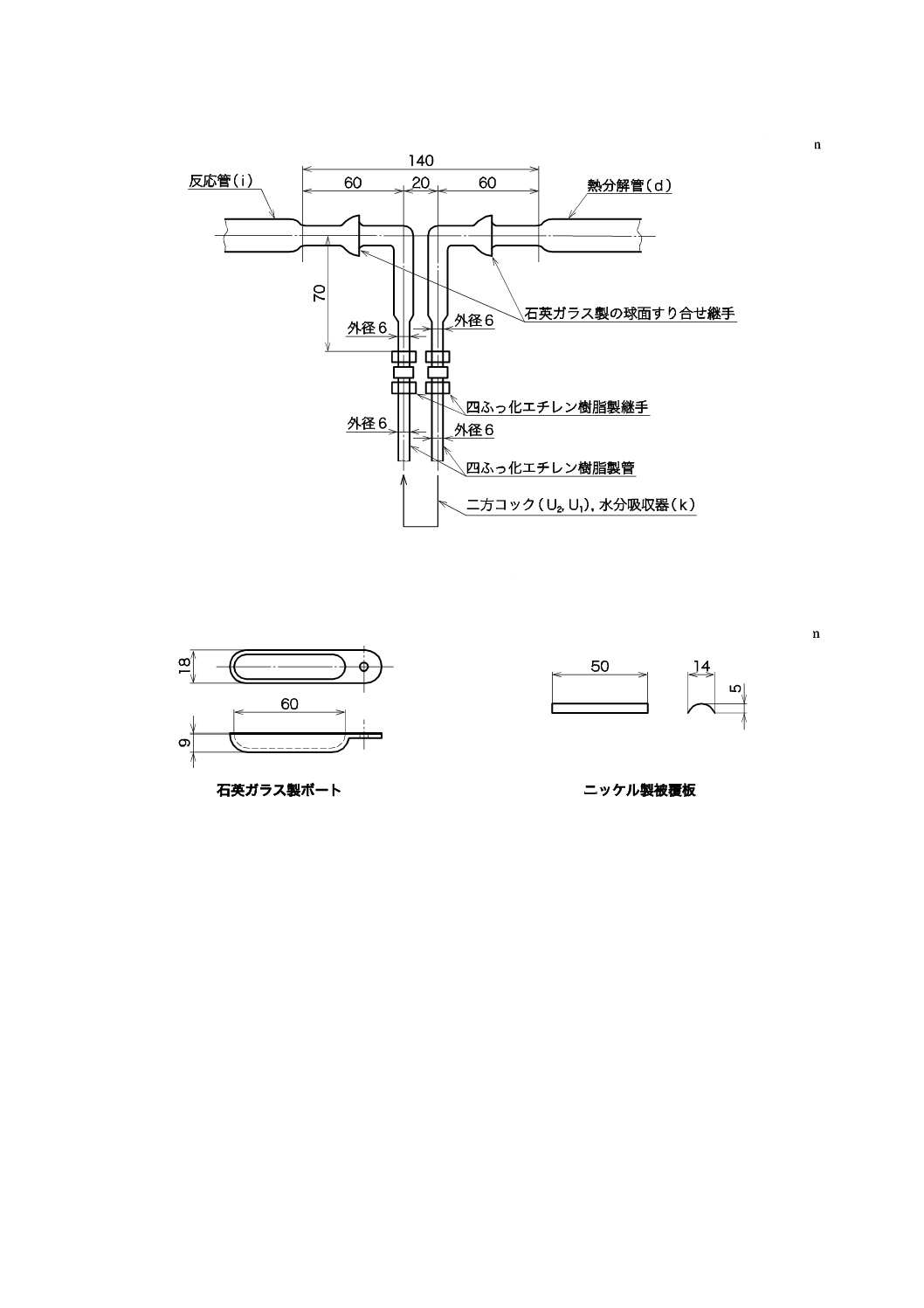

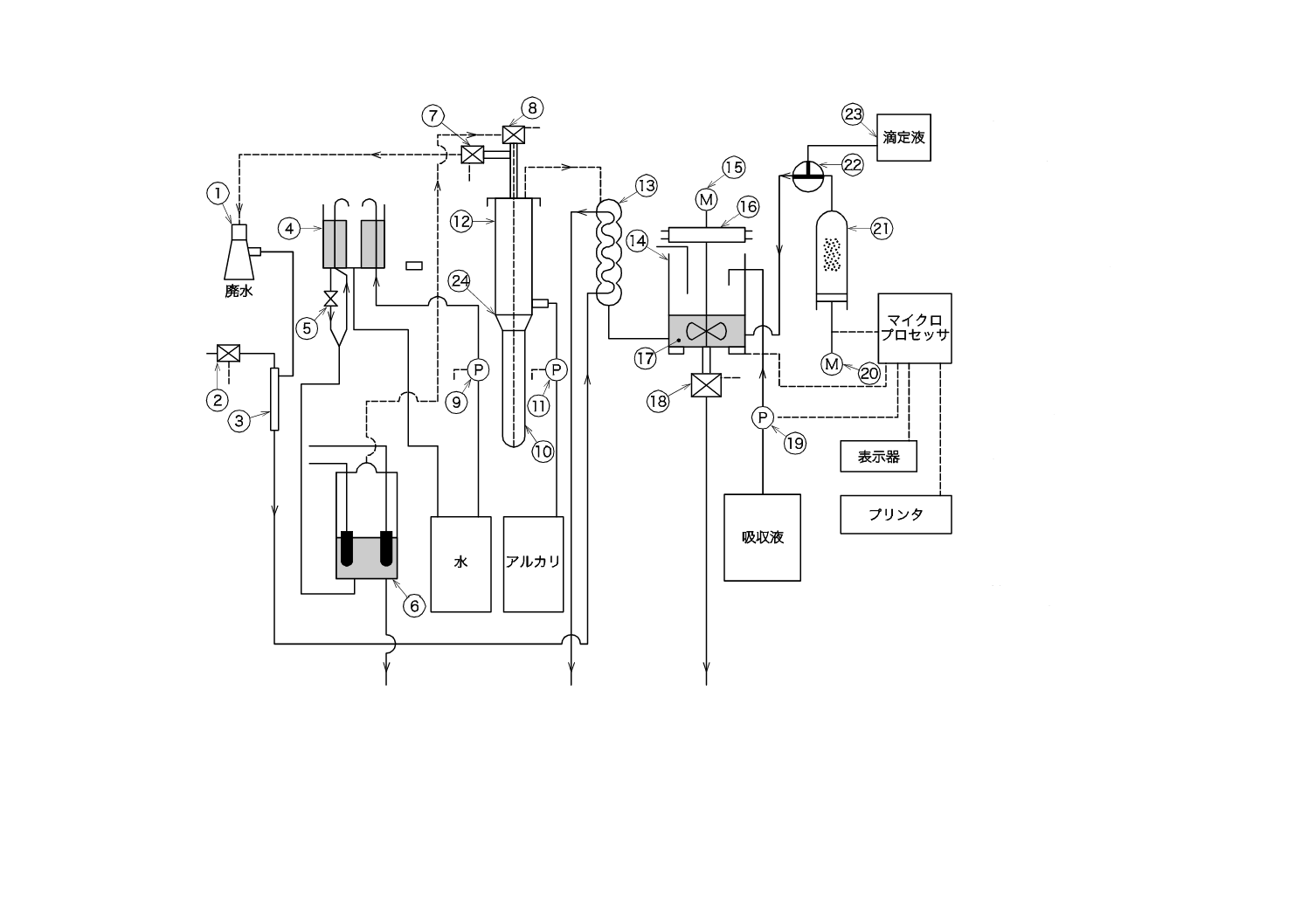

4. 装置及び装置の準備 装置及びその準備は,附属書9図1〜5に従って,次による。

a) 水分除去用加熱管(a) 石英ガラス製の二重管で,熱媒体としてポリエチレングリコール400を入れ,

130±5 ℃に加熱し,反応管内を110 ℃に保持できるもの。

b) 熱分解装置 次の各部分からなる。

1) フラッシュヒータ(b) 熱分解管内の試料を500〜850 ℃に急速加熱できるもの。

2) 熱分解炉(c) 電源端子は附属書9図1の左側にだけ存在し,炉内を通る,熱分解管中の石英ガラス

管の小片(外径,長さともに6 mm)を詰めた部分を1 100±20 ℃に保持できるもの。

3) 熱分解管(d) 内径20〜21 mm,長さ940〜950 mmの透明な石英ガラス管であって,入り口から500

〜840 mmの部分に石英ガラス管の小片を詰め,その両端に保持用として孔を開け石英板を石英ガ

ラス管に融着したもの。

4) 押し棒(e) 石英ガラス管の先端に石英の円板を融着させ,末端には移動用の鉄棒を接着したもの。

5) 押し棒ガイド(f) 押し棒を移動させるための中空管であって一端を閉じたもの。熱分解管 (d) とは,

すり合わせによって接合する。

6) ソレノイド型電磁石(g) コイルの中空の箇所を押し棒ガイド (f) 内の押し棒の鉄の部分に当てて,

押し棒を移動できるもの。

53

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 還元装置 次の各部分からなる。

1) 還元炉(h) 反応管中の白金炭素を900±20 ℃に加熱保持できるもの。

2) 還元炉(i) 反応管中の還元鋼を500±20 ℃に加熱保持できるもの。

3) 反応管(j) 内径15〜16 mm,長さ440 mmの透明な石英ガラス管であって,管中に,充てん物を附

属書9表1に従って順次詰めたもの。

附属書9表 1 反応管充てん物(附属書9図3参照)

充てん物

注意事項

(1) 石英ガラス管

外径14〜15 mm,長さ約95 mmの石英ガラス管を挿入する。

(2) 石英綿

少量の石英綿を白金炭素保持のために軽く詰める。

(3) 白金炭素

白金炭素を約40 mmの長さに詰める。

(4) 石英綿

少量の石英綿を白金炭素保持のために軽く詰める。

(5) 石英ガラス管

外径14〜15 mm,長さ約150 mmの石英ガラス管を挿入する。

(6) 石英綿

少量の石英綿を還元銅保持のために軽く詰める。

(7) 還元銅

還元銅を約20 mmの長さに詰める。

(8) 石英綿

少量の石英綿を還元銅保持のために軽く詰める。

(9) 石英ガラス管

外径14〜15 mm,長さ50〜90 mmの石英ガラス管を挿入する。

d) 吸収器 吸収器は試料ボートを熱分解中に挿入する際,試料及びボートに付着した水分を除去する水

分吸収器 (k) と反応管から出る分解生成ガス中の酸性物質を除去する酸性物質吸収器 (l) からなる。

1) 水分吸収器 (k) 内径13 mm,長さ約150 mmのガラス管に過塩素酸マグネシウムを詰めたもの。

2) 酸性物質吸収器 (l) 附属書1図2.2に規定するシェフィールド高温法の吸収器に炭酸ガス吸収剤を

詰めたもの。

e) 石英ガラス製ボート(附属書9図5参照) 18×9×60 mmのもの。使用時にはニッケル製被覆板で

ボート内の試料を被覆する。

f)

ニッケル製被覆板(附属書9図5参照) 厚さ0.2〜0.3 mmで14×5×50 mmに成形したもの。

g) ガス採取装置 次の各部分からなる。

1) 試料採取袋 (m) 分解ガス捕集用で内容積5 Lのもの。

2) チュービングポンプ (n) 毎分250〜350 mlの流量で吸引できるもの。

3) 自動試料ガス採取装置 (o) 試料ガス2 mlを採取できる計量管を備えたもの。

4) 湿式ガスメータ (p) 大指針1回転500 ml,最小目盛1 mlであって,温度計及び圧力計付きのもの。

h) ガスクロマトグラフ (q) 一酸化炭素の検出測定ができるもの。

5. 試料のはかりとり量 試料は,約0.2 gを0.1 mgまではかりとる。

6. 操作 (附属書9図1参照)

6.1

予備操作 予備操作は,次の手順によって行う。

a) 装置の点検 測定前に装置を点検し,各接続部及び吸収器が完全に気密であることを確かめる。

なお,熱分解管内に炭素の析出量が多いと認められるときは,6.4に従って除去する。

b) 装置の昇温 ヘリウムを毎分50 mlで流しながら,水分除去用加熱管 (a) を130±5 ℃,熱分解炉 (c)

を1 100±20 ℃,還元炉 (h) を900±20 ℃,還元炉 (i) を500±20 ℃に昇温する。

c) 焼き操作 6.4の析出炭素の除去操作を行ったときはアントラセンを用い,6.3の空試験値を求める際

の備考と同じ操作で捨て焼きをしてから,次の測定に移る。

54

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 装置内のガス置換 測定を開始する前に,装置内の空気をヘリウムで置換する。試料を挿入せず,系

内にヘリウムを毎分200 ml流し,これを試料ガス採取用の試料採取袋に2〜3 L捕集する。

引き続いて,ヘリウム流量を毎分100 mlとし,ガス分岐管 (r) のコックを切り替えて,ヘリウムは

外へ放出する。一方,試料採取袋内のガスは,チュービングポンプで完全に排出して,装置系内のガ

スの置換を終える。

6.2

本操作 本操作は,次の手順によって行う。

a) 試料のはかりとり はかりとった試料 (2) を石英ガラスボートに移す。

注(2) 分析前に試料を広げて,室内の大気と平衡にさせておく。

備考 酸素の測定値を無水ベースに換算するため,このとき同時に水分測定用の試料をはかりとり,

JIS M 8812によって水分を測定する。

b) 試料の乾燥 試料をはかりとった石英ガラスボートを107±2 ℃に昇温してある乾燥器に入れ,1時間

加熱して水分を除去した後,デシケータに移す。

c) 装置内のガス置換と付着水分の除去 石英ガラスボート内の乾燥試料をニッケル製被覆板で覆い,熱

分解管 (d) の入り口部に挿入する。押し棒ガイド (f) を熱分解管に取り付け,ソレノイド型電磁石 (g)

を用いて,押し棒ガイド内の押し棒 (e) によって,石英ガラスボートを水分除去用加熱管 (a) 内に移

動する。この際,ガス分岐管 (r) は開放の状態に保つ。

入り口からヘリウムを毎分100 mlで10分間流して,挿入時に試料及び石英ガラスボートに付着し

た水分を除去するとともに,挿入時に混入した空気を排除し,熱分解管 (d) 及び反応管 (j) 内のガス

置換を行う。

d) 熱分解 ガス分岐管 (r) をヘリウム置換を行った試料採取袋の導入口に経路を切り替える。

ソレノイド型電磁石と押し棒で,石英ガラスボートをフラッシュヒータが取り付けてある部分に移

動し,試料を2段階に分けて急速加熱する。

第1段階は,ヘリウムを毎分100 mlで流しながら,2〜3分間で500 ℃まで昇温し,更に2〜3分間

同温度に保持する。第2段階は,ヘリウムを毎分200 mlに切り替え,2分間で500〜800 ℃に昇温し,

8分間同温度に保持する。

熱分解ガスを還元炉 (i) 内の反応管 (j) 中の還元銅充てん層と酸性物質吸収器 (l) を経由して試料

採取袋に導く。

ヘリウムを毎分100 mlで5分間流して,装置系内の残留ガスを追い出す。その間に冷却用ブロワー

を作動させて,フラッシュヒータの冷却を行う。

この際の流出ガスもすべて試料採取袋 (m) に導き捕集する。

備考 2段階の加熱分解操作で生成する揮発成分及び分解生成物は,ヘリウムと一緒に熱分解炉 (c)

内の熱分解管 (d) 中の石英ガラス管小片の充てん層を通り,十分に熱分解される。熱分解ガス

は還元炉 (h) 内の反応管 (j) 中の白金炭素の充てん層を通って,この過程でガス中の二酸化炭

素は一酸化炭素に還元される。

e) 試料ガス (3) の分析 試料ガス約3 Lを試料採取袋 (m) に導入し,20秒間後に,チュービングポン

プ (n) によって毎分250〜350 mlで湿式ガスメータ (p) に導き,捕集した試料ガスの体積を求める。

この操作の過程で,自動試料ガス採取装置 (o) によって一定の間隔 (4) ごとに分析用の試料ガス2

mlを試料ガス用計量管に採取し,大気圧に平衡になった後,あらかじめ最適条件に設定したガスクロ

マトグラフに導き,一酸化炭素のクロマトグラムのピークの高さ (mm) 又はピーク面積を求める。

注(3) 試料採取袋に捕集した熱分解ガス及びヘリウムの全量を均一に拡散し混合した気体をいう。

55

M 8813:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) ガスクロマトグラフ分析は,1試料ガスにつき4,5回測定できるように採取間隔を調節する。

備考1. ガスクロマトグラフ分析設定条件の一例を,次に示す。

カラム用管:ステンレス鋼,内径3 mm,長さ1 000 mm

カラム充てん剤:3. f) による。

カラム槽温度:60 ℃

キャリヤーガス:ヘリウム,100 ml/mim

試料量:12 ml

検出器:熱伝導度検出器

検出器温度:60 ℃

検出器電流値:40 mA

この設定条件では,一酸化炭素の保持時間は2分間以内となる。

2. ガスクロマトグラムピークの高さ (mm) を求める代わりに,クロマトグラムのピーク面積を

用いてもよい。

6.3

空試験 アントラセン約0.2 gを0.1 mgまではかりとり,6.2 c)〜e) と同様の操作 (5) を行い,空試

験値(熱分解ガス中の一酸化炭素のガスクロマトグラムピークの高さmm又はピーク面積)を求める。

注(5) 空試験におけるアントラセン及び校正用のアントラキノンの熱分解では,第1段階は,350 ℃

までの昇温とする。

備考 6.4による炭素の燃焼除去操作を行った後では,この空試験値はやや高値を示すので,1回目の

データは採用せず,2回目のデータを採用する。

6.4

析出炭素の除去操作 熱分解管 (d) 中の石英ガラス管小片充てん層に析出した炭素の燃焼除去をす

るために,二方コック (u1) を閉じ,白金炭素充てん層のある反応管 (j) への経路は閉鎖し,押し棒ガイド

(f) を取り外して熱分解管 (d) を大気に開放し,二方コック (u2) を開き,ここから水流ポンプで10分間

吸引し,熱分解管 (d) 中の石英ガラス管小片充てん層に空気を流して,析出炭素を燃焼する。

備考 熱分解炉 (c) 内の熱分解管 (d) の入口部は温度が低いので,水流ポンプによる吸引時に,フラ

ッシュヒータ加熱部を約850 ℃に加熱して,この部分に析出した炭素も燃焼させる。

7. アントラキノンによる校正方法 アントラキノン約0.2 gを0.1 mgまではかり,6.2 c)〜e) と同様の操

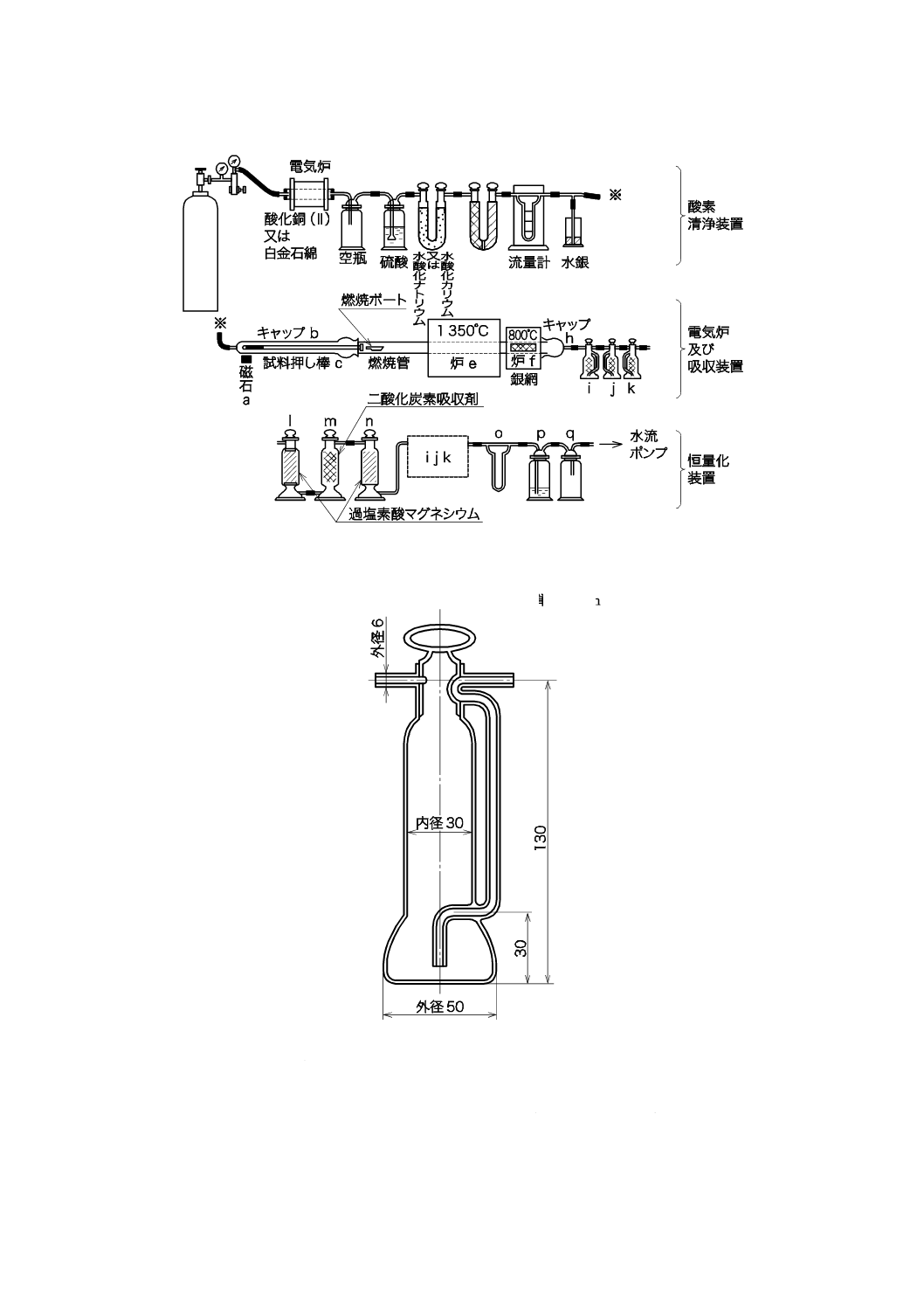

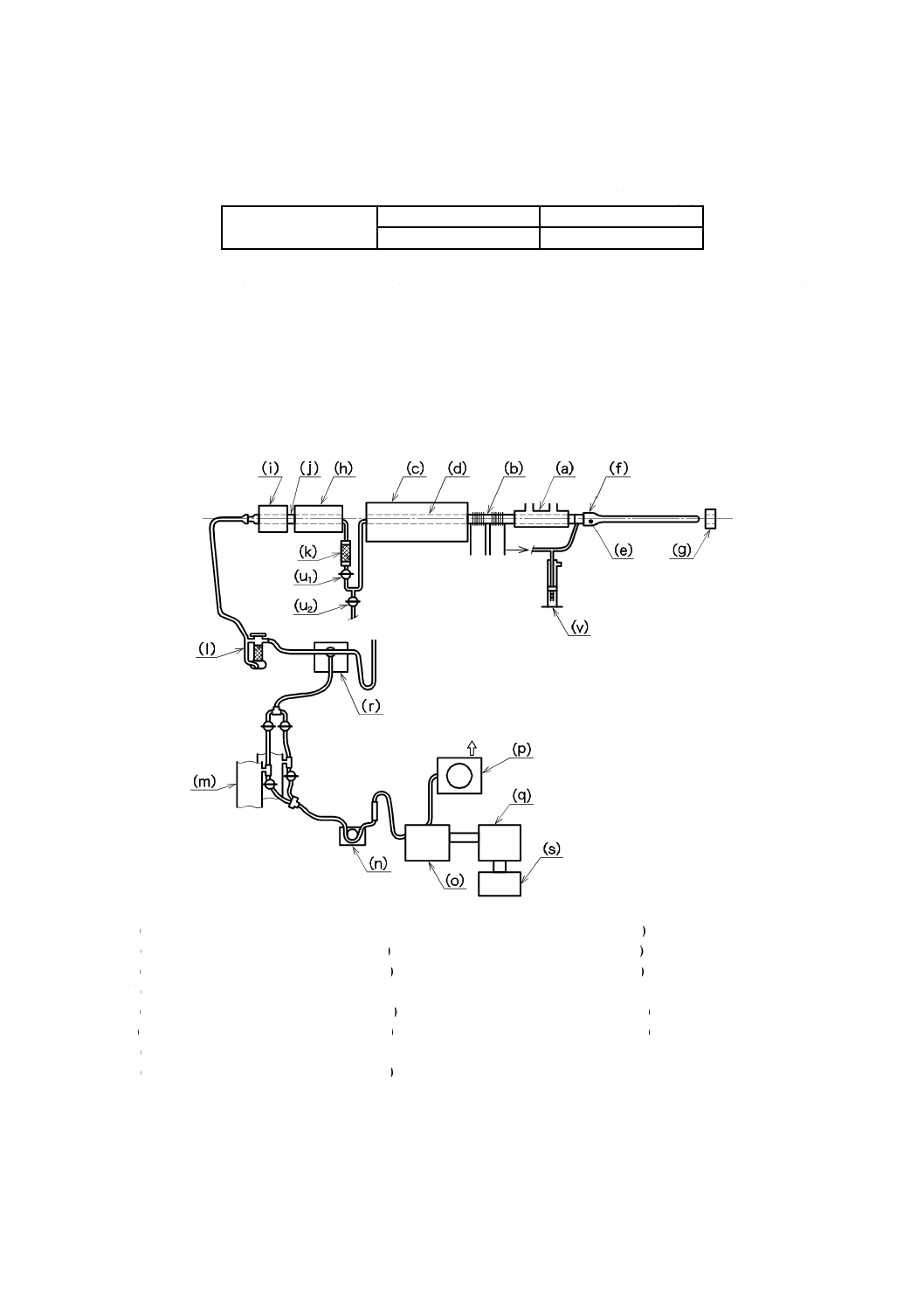

作 (5) を行い,測定値(熱分解ガス中の一酸化炭素のガスクロマトグラムのピークの高さmm又はピーク