M 8721:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 サンプリング及び試験試料の調製並びに測定試料の調製 ·························································· 2

5.1 サンプリング及び試験試料の調製······················································································ 2

5.2 測定試料の調製 ············································································································· 2

6 ブレーン空気透過装置 ······································································································· 3

6.1 一般 ···························································································································· 3

6.2 仕様 ···························································································································· 3

7 試験方法························································································································· 4

7.1 装置の校正 ··················································································································· 4

7.2 ペレットフィードを用いた透過性試験················································································ 6

8 結果の表記 ······················································································································ 7

8.1 ブレーン比表面積(BSA)の計算 ······················································································ 7

8.2 試験結果の再現性及び採用 ······························································································ 8

9 試験報告························································································································· 8

10 検証 ····························································································································· 9

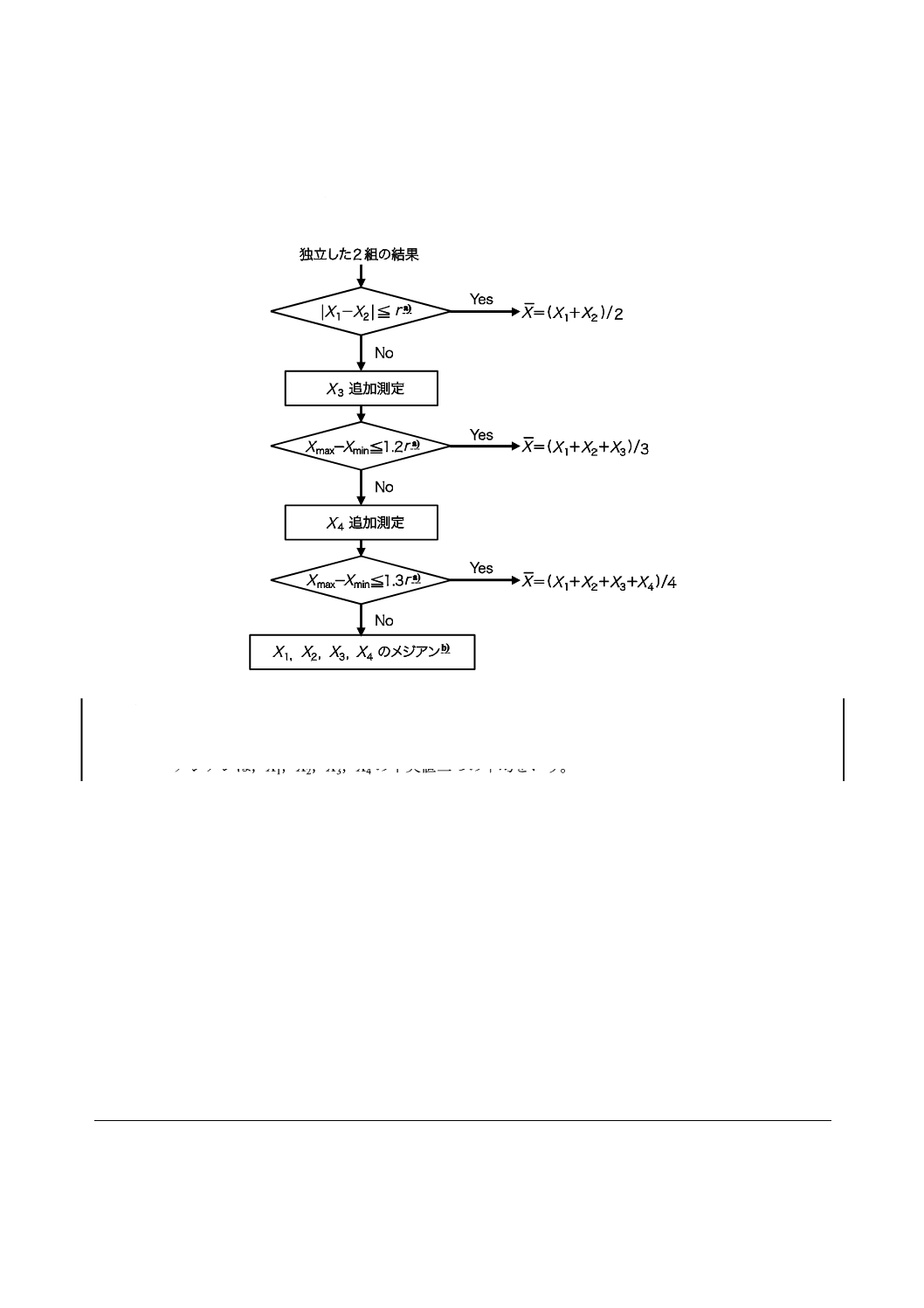

附属書A(規定)試験結果採用のためのフローチャート ····························································· 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

M 8721:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄鋼連盟(JISF)から,産

業標準原案を添えて日本産業規格を制定すべきとの申出があり,日本産業標準調査会の審議を経て,経済

産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

M 8721:2020

鉄鉱石−比表面積の測定−

空気透過装置を用いた試験方法

Iron ores-Determination of specific surface area-

Test method using air-permeability apparatus (Blaine)

序文

この規格は,2018年に第1版として発行されたISO 21283を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,手動のブレーン空気透過装置を用いた,比表面積による鉄鉱石の細かさの測定方法につい

て規定する。この方法は,比表面積が400 cm2/g〜3 300 cm2/gのペレットフィードに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 21283:2018,Iron ores−Determination of specific surface area−Test method using air-

permeability apparatus (Blaine)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS M 8700 鉄鉱石及び還元鉄−用語

注記 対応国際規格:ISO 11323,Iron ore and direct reduced iron−Vocabulary

JIS M 8702 鉄鉱石−サンプリング及び試料調製方法

注記 対応国際規格:ISO 3082,Iron ores−Sampling and sample preparation procedures

JIS M 8717 鉄鉱石−密度試験方法

JIS P 3801 ろ紙(化学分析用)

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS M 8700による。

2

M 8721:2020

3.1

ブレーン比表面積,BSA(blaine surface area)

単位質量当たりのペレットフィード粒子の全表面積。

注記 通常,平方センチメートル毎グラム(cm2/g)で表す。

3.2

ペレットフィード(pellet feed)

ペレット製造に取引される粉鉱石。

注記 通常,0.150 mm未満の粉鉱石を少なくとも80 %含んでいる。

3.3

骨格密度(skeleton density)

試料の質量と,閉気孔(存在する場合)の体積を含み,開気孔及び充塡試料内の粒子間の空隙を除いた

試料の体積との比で,粉砕しない試料を用いて,JIS M 8717の箇条6(試験方法)の方法で測定したもの。

3.4

充塡層の空隙率(bed porosity)

充塡層のかさ容積に対する空隙の体積との比。

4

原理

既知の空隙率をもつ圧縮された測定試料層を通して周囲の空気を吸引し,測定試料を通過する空気の流

速に基づき,ペレットフィードのブレーン比表面積を求める。

5

サンプリング及び試験試料の調製並びに測定試料の調製

5.1

サンプリング及び試験試料の調製

ロットのサンプリング及び試験試料の調製は,JIS M 8702による。

105 ℃±5 ℃で恒量1)になるまでオーブンで乾燥し,次に室温まで冷却した乾燥試料を,少なくとも200

g用意する。

注1) 恒量とは,試料の質量を1時間ごとに測定し,その2回の測定値の差が,乾燥前の測定試料の

質量の0.05 %以下に達した場合をいう。

5.2

測定試料の調製

目開き1.0 mm又はそれに最も近いふるい(篩)によって全ての試験試料をほぐし,大きさが1.0 mm未

満の,分割した試験試料を約50 g作る。さらに,目開き0.150 mmのふるいでほぐし,ふるい上の試料と

ふるい下の試料とを混合し,均質化する。JIS M 8702で推奨されている手動二分器のような手動で縮分す

る方法を使用して分割した試験試料を作製してもよい。

各々の測定試料の質量は,7.2.1の式(5)に従って計算する。試験試料から少なくとも四つの測定試料を採

取する。非磁性のへらを使用して数個のインクリメントを作り,それぞれの質量を0.01 gの桁まではかる。

注記 細粒試料では,輸送中に自己凝集し,これを乾燥するとやや硬い玉になるため,ふるいによる

ほぐしの作業が行われる。

3

M 8721:2020

6

ブレーン空気透過装置

6.1

一般

ブレーン比表面積を求める試験(以下,比表面積試験という。)に用いるブレーン空気透過装置及び器具

は,次で構成する。

a) オーブン,工具,安全装置などの一般試験機器

b) 透過セル(以下,セルという。)

c) 有孔金属板

d) プランジャ

e) マノメータ

f)

ろ紙

g) ストップウォッチ

h) ノギス

i)

ひょう(秤)量器

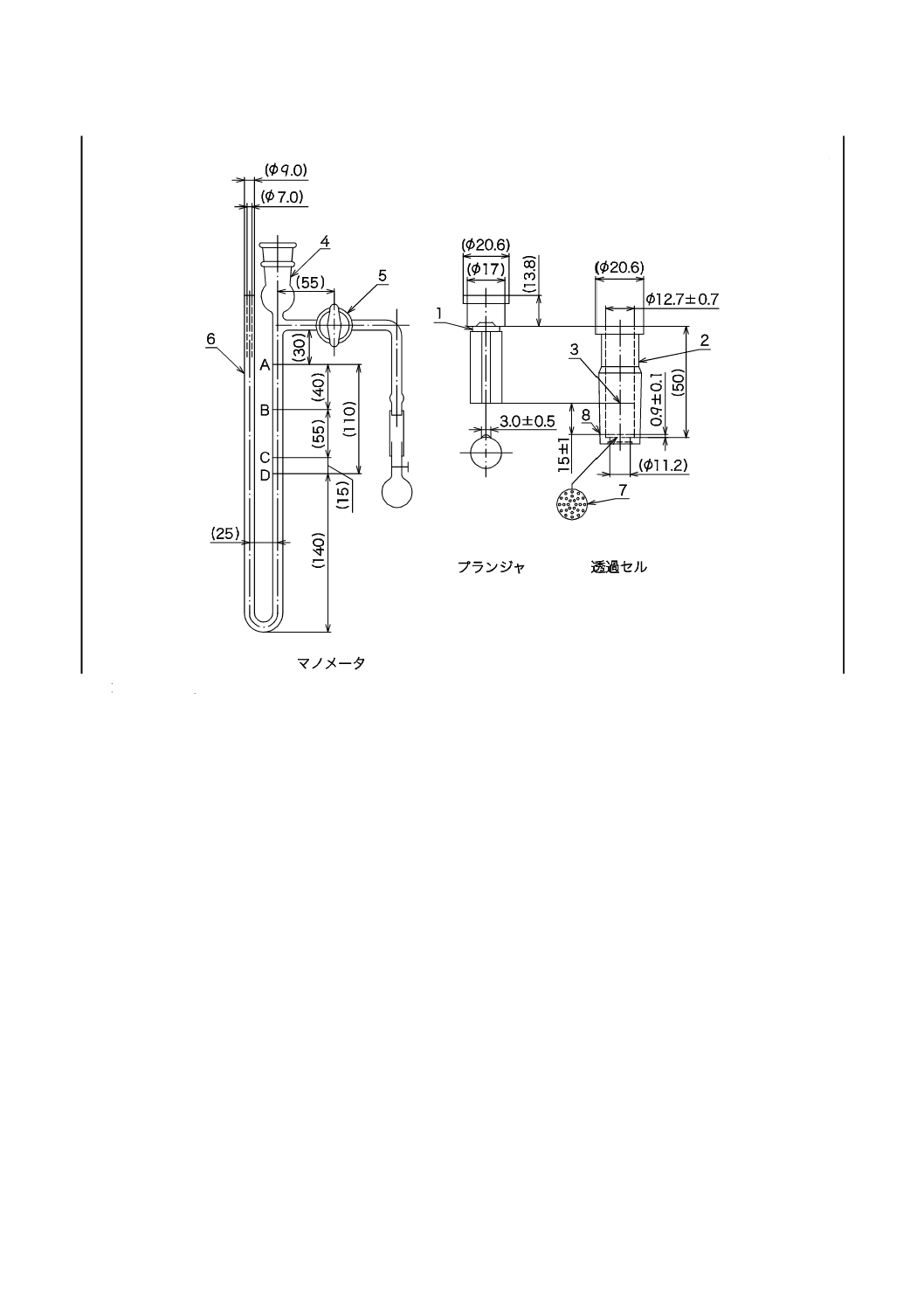

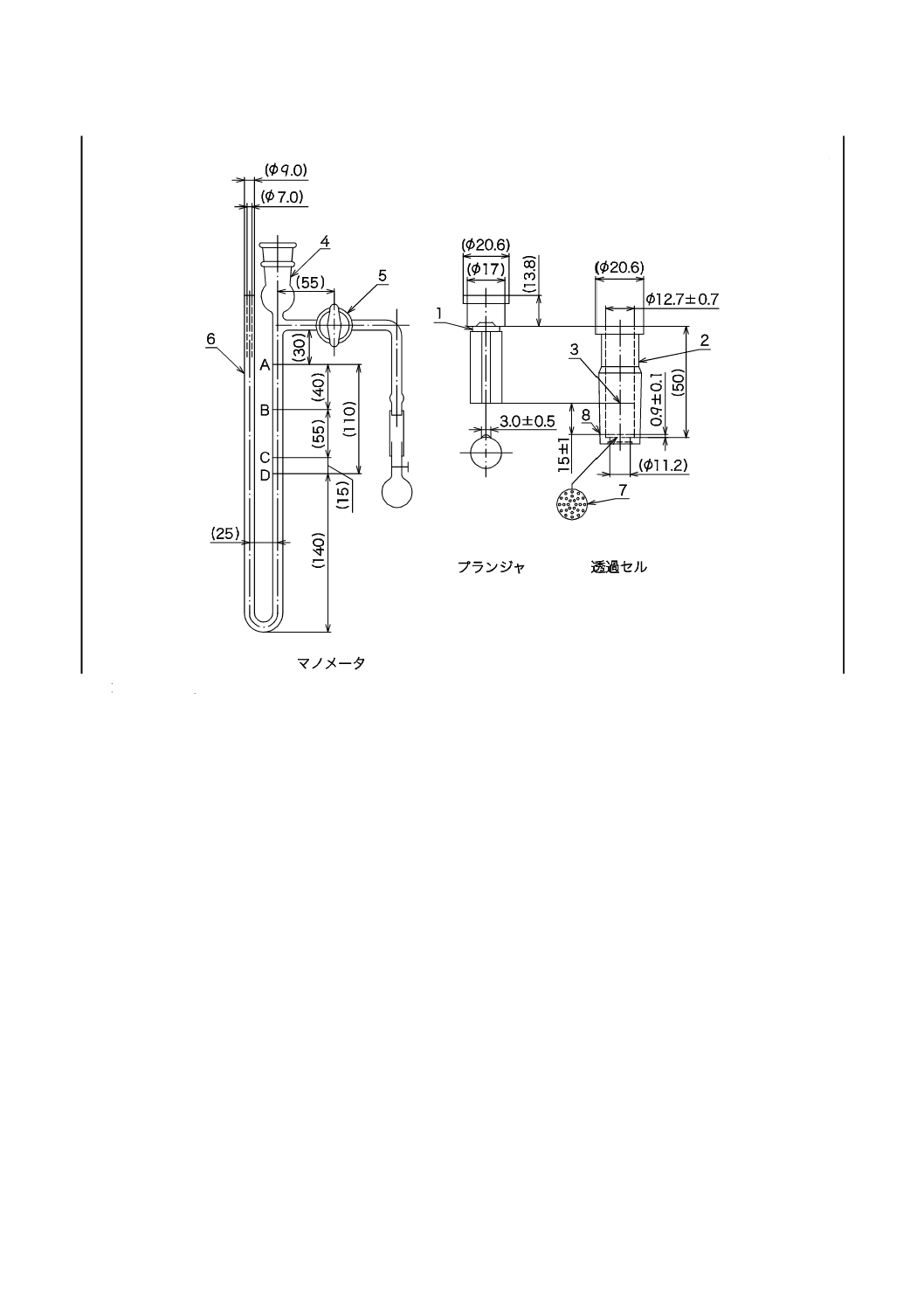

ブレーン空気透過装置の例を,図1に示す。

6.2

仕様

6.2.1

セル 内径が12.7 mm±0.7 mmの耐腐食性金属製のチューブとする。有孔金属板(6.2.2)を支持

するための0.5 mm〜1.0 mmの幅の棚は,チューブの上端部から55 mm±10 mmの距離に上部表面をもち,

チューブの内面にしっかりと固定する。セルの内面は,磨き仕上げとし,セルとマノメータとは,すり合

わせ仕上げで密接させる。チューブの上端部は,突き出したつば(鍔)をもち,外部からマノメータに密

着させる。

6.2.2

有孔金属板 厚さ0.9 mm±0.1 mmで,セルの内径よりも0.5 mm以下の小さな径をもち,25個〜

40個の直径1.0 mm±0.2 mmの穴が均等に配置された耐腐食性金属製の板とする。セルの棚内面と有孔金

属板表面とを密着させる。有孔金属板の下になる面には印を付ける。

6.2.3

プランジャ セルの内径よりも0.1 mm小さな径をもち,側面に3.0 mm±0.5 mmの空気抜きの溝

をもち,上端につばのある耐腐食性金属製の真っ直ぐな円柱とする。プランジャをセルに設置し,つばの

下面からのプランジャの長さは,充塡層の高さを15 mm±1 mmに作ることができる長さとする。

6.2.4

マノメータ 外径が9 mmで,垂直に取り付けられた,透明なガラス製のU字管とする。一方のア

ームには,マノメータの底から250 mm〜305 mmの位置に側面取出し口をもち,そのマノメータアームの

側面取出し口から55 mmの位置に気密バルブ又はクランプを備え付ける。このアームには,管の周囲に四

つの中間線を刻む。最下の中間線(D標線)は,側面取出し口の125 mm〜145 mm下方に設ける。D標線

の上部,15 mm±1 mmの位置にC標線,70 mm±1 mmの位置にB標線,及び110 mm±1 mmの位置にA

標線を設ける。

マノメータは,低粘性,低密度かつ異物のない,不揮発性,非腐食性及び非吸湿性の液体(例えば,ジ

ブチルフタレート,軽質鉱油。以下,マノメータ液という。)でD標線まで満たす。マノメータ液は,着

色して用いてもよい。マノメータから空気を抜いて,ゴム球を取り付けたフレキシブルチューブを,側面

取出し口の自由端に接続して吸引し,油液面を持ち上げる。マノメータのもう一方のアームに,シリンジ

(注入器)などの加圧装置を接続し,油液面を持ち上げてもよい。

6.2.5

ろ紙 JIS P 3801に規定する5種Aとし,セルの内径と同じ径をもつ円形で,かつ,滑らかな縁の

もの。

6.2.6

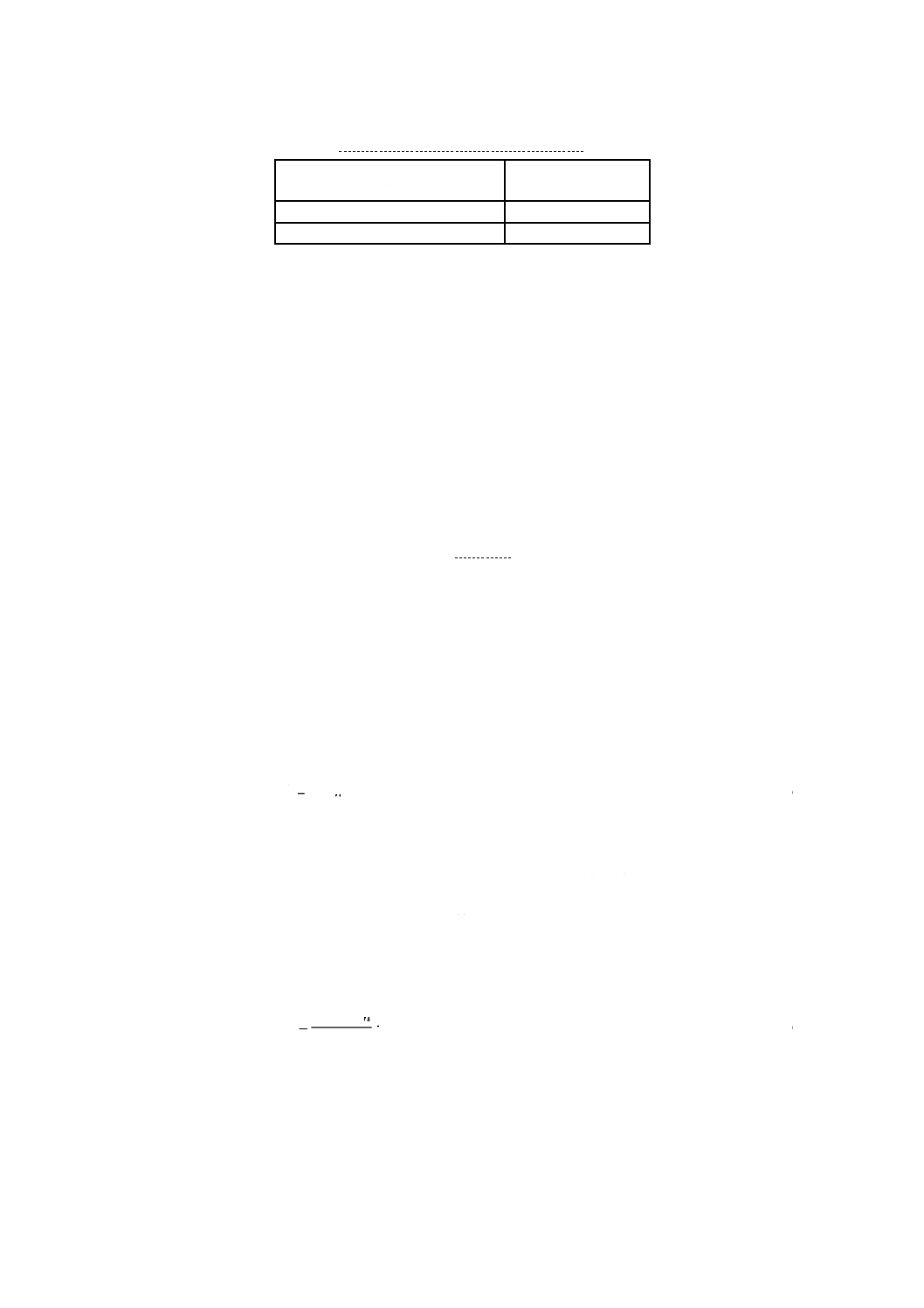

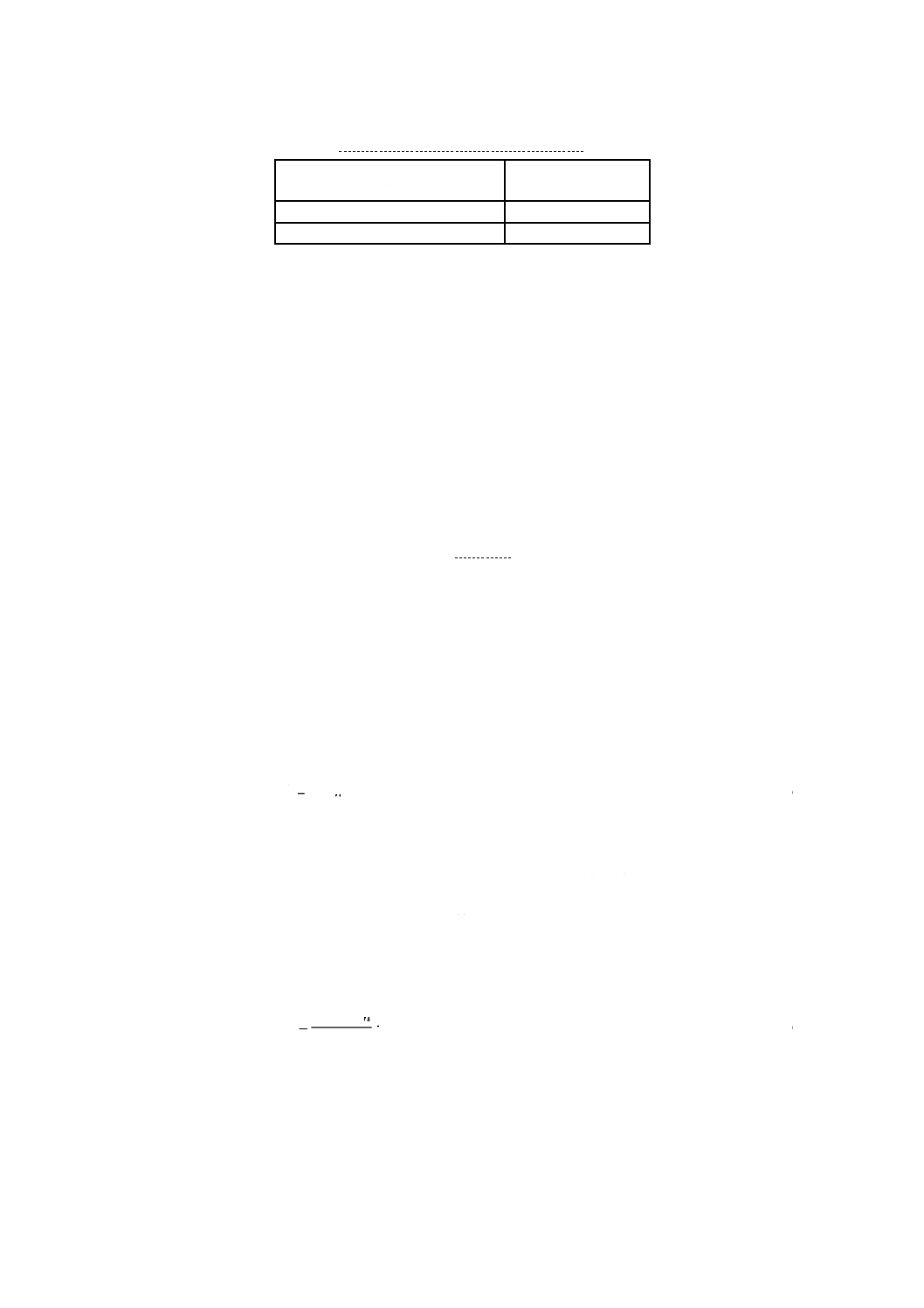

ストップウォッチ 表1の精度をもち,0.5秒まで測定できるもの。

4

M 8721:2020

表1−ストップウォッチの測定精度

測定時間(t)

(s)

精度

≦60

0.5 s

60<t≦300

1 %

6.2.7

ひょう量器 最小目盛が0.001 g以下のもの。

6.2.8

温度計 最小目盛が0.5 ℃以下のもの。

6.2.9

じょうご プラスチック製又はガラス製で,セルに適合し,かつ,測定試料の漏出を防止できる寸

法のもの。

6.2.10

ノギス(又はマイクロメータ) セル寸法を0.01 mmまで測定できるもの。

7

試験方法

7.1

装置の校正

7.1.1

一般事項

空気透過装置の定数K1は,式(4)によって,あらかじめ骨格密度,空隙率及び比表面積が分かっている

標準物質を用いて決定する。この試験は,室温(18 ℃〜34 ℃)で実施する。

校正では,初めに測定試料が詰められたセルの容積を測定する。

7.1.2

セル容積の測定

セルの容積は,ノギス(又はマイクロメータ)を用いて測定する。空のセルで,有孔金属板上に置いた

2枚のろ紙の上面とセルの縁との間の高さを0.01 mmの桁まで5か所測定し,平均値(h1)を求める。

プランジャのシリンダボディーの長さを0.01 mmの桁まで5か所測定し,平均値(h2)を求める。この

長さ(h2)は,プランジャのつばの底面とセルの上面とを接触させたとき,試験時に圧縮された測定試料

によって占められないセルの高さと同じである。

試験時に圧縮された測定試料によって占められる高さ(h)を,式(1)によって0.01 mmの桁まで求める。

2

1h

h

h

−

=

················································································ (1)

ここに,

h: 圧縮された測定試料によって占められる高さ(cm)

h1: 有孔金属板上に置いた2枚のろ紙の上面とセルの縁との

間の高さ(cm)

h2: プランジャのシリンダボディーの長さ(cm)。これは,

圧縮された測定試料によって占められないセルの高さ

に等しい。

空のセルの内径を0.01 mmの桁まで5か所測定し,平均値(d)を求める。

圧縮された試料の(かさ)容積を,式(2)によって0.005 cm3まで求める。

4

π

2h

d

V

×

×

=

············································································ (2)

ここに,

V: 圧縮充塡層の(かさ)容積(cm3)

π: 3.141 6(円周率,小数点以下4桁)

d: セルの内径の平均値(cm)

h: 圧縮された測定試料によって占められる高さ(cm)

5

M 8721:2020

7.1.3

標準物質の測定試料量の決定

比表面積試験用の標準物質として,普通ポルトランドセメントの標準物質2)(以下,RMという。)を使

用する。

注2) JIS R 5201:2015の8.1.2 a)のブレーン空気透過装置の標準化試験に用いる比表面積試験用標準

物質(普通ポルトランドセメント:骨格密度ρ=3.15 g/cm3,空隙率εs=0.500±0.005)などがあ

る(参考文献参照)。

校正試験には,空隙率0.500をもつRM充塡層を作製することが必要であり,また,そのRMの質量を,

式(3)によって算出する。

(

)

s

RM

RM

1ε

ρ

−

=

V

m

····································································· (3)

ここに,

mRM: RM試料の質量(g)

ρRM: RM試料の骨格密度(g/cm3)

V: 7.1.2において測定された圧縮充塡層の(かさ)容積(cm3)

εs: RM充塡層の空隙率:0.500

7.1.4

RM充塡層の調製

有孔金属板の印を付けた面を下にしてセルの棚の上に置く。ろ紙を有孔金属板の上に置き,セルの内径

よりも少し細い径のロッドで密着させる。7.1.3に従って計算された質量を0.001 gの桁まではかりとり,

セルに入れる。RM充塡層が平らになるようにセルの側面を軽くたたく。ろ紙をRM充塡層の上面に置い

て,プランジャのつばがセルの上面に接触するまでプランジャで軽く押さえる。プランジャをゆっくりと

少しだけ引き抜き,およそ90度回転して,再び押してから,ゆっくりと引き抜く。測定ごとに新しいろ紙

に取り換える。

7.1.5

装置定数K1の決定

セルとマノメータチューブの気密性が保たれていることを確認しながら,調製されたRM充塡層に衝撃

を与えないように注意してマノメータチューブへセルを取り付ける。

液面がA標線に到達するまで,マノメータU字管の一方から,ゴム球を用いてゆっくりと排気する。次

に,しっかりとバルブを閉じて,液柱を低下させる。マノメータのもう一方のアームに,シリンジ(注入

器)などの加圧装置を接続し,油液面を持ち上げてもよい。

液面がB標線に到達したときにストップウォッチをスタートさせ,C標線に到達するまでの降下時間を

0.5秒まで正確に測定し,試験時の温度(℃)とともに記録する。

少なくとも(同じ圧縮充塡層で)3回到達時間を測定し,算術平均を求める。他に2回RM充塡層を調

製し,7.1.4及び7.1.5に示す手順を繰り返す。3回の結果についての平均時間を求める。

注記1 セルとマノメータとの密着部及びコックには,空気が漏れないようにワセリンなどが塗布さ

れている。接続の有効性は,マノメータにセルを取り付けて栓をし,マノメータを部分吸引

し,バルブを閉じることで確かめられる。圧力の連続的な降下がみられるときは,系にリー

クがあることを示している。

装置定数K1は,式(4)によって算出する。

(

)

s

3

s

s

s

s

s

1

1

K

T

S

×

×

−

×

×

=

ε

η

ε

ρ

···························································· (4)

ここに,

K1: RMに対する特定のブレーン装置に関する定数

Ss: RMの比表面積(cm2/g)

6

M 8721:2020

ρs: RMの骨格密度(g/cm3)

εs: RM充塡層の空隙率

ηs: 試験温度における空気の粘性係数(µPa・s)

(表2を参照)

Ts: マノメータの管内を液柱が降下する時間(s)

ここで,結果はJIS Z 8401の規則Aによって小数点以下3桁まで求める。

装置の校正は,次の場合に行う。

− プランジャ又はセルの摩耗を補正するための定期校正

− マノメータ液が減少した場合

− 試験に用いるろ紙の種類又は品質に変化があった場合

注記2 RMの定期的な校正間における機器の確認測定のための正確な基準として,予備試料が準備

されている。

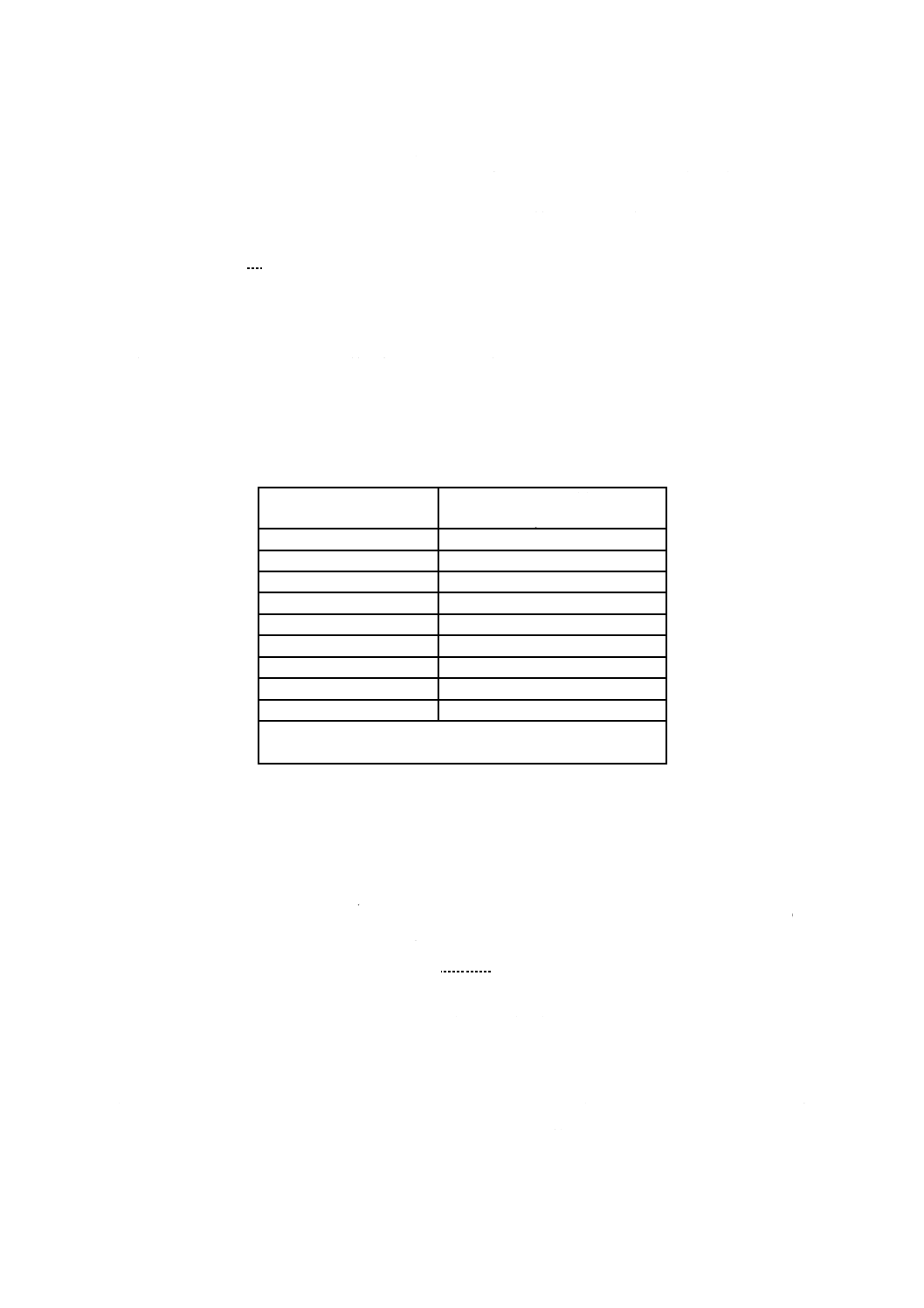

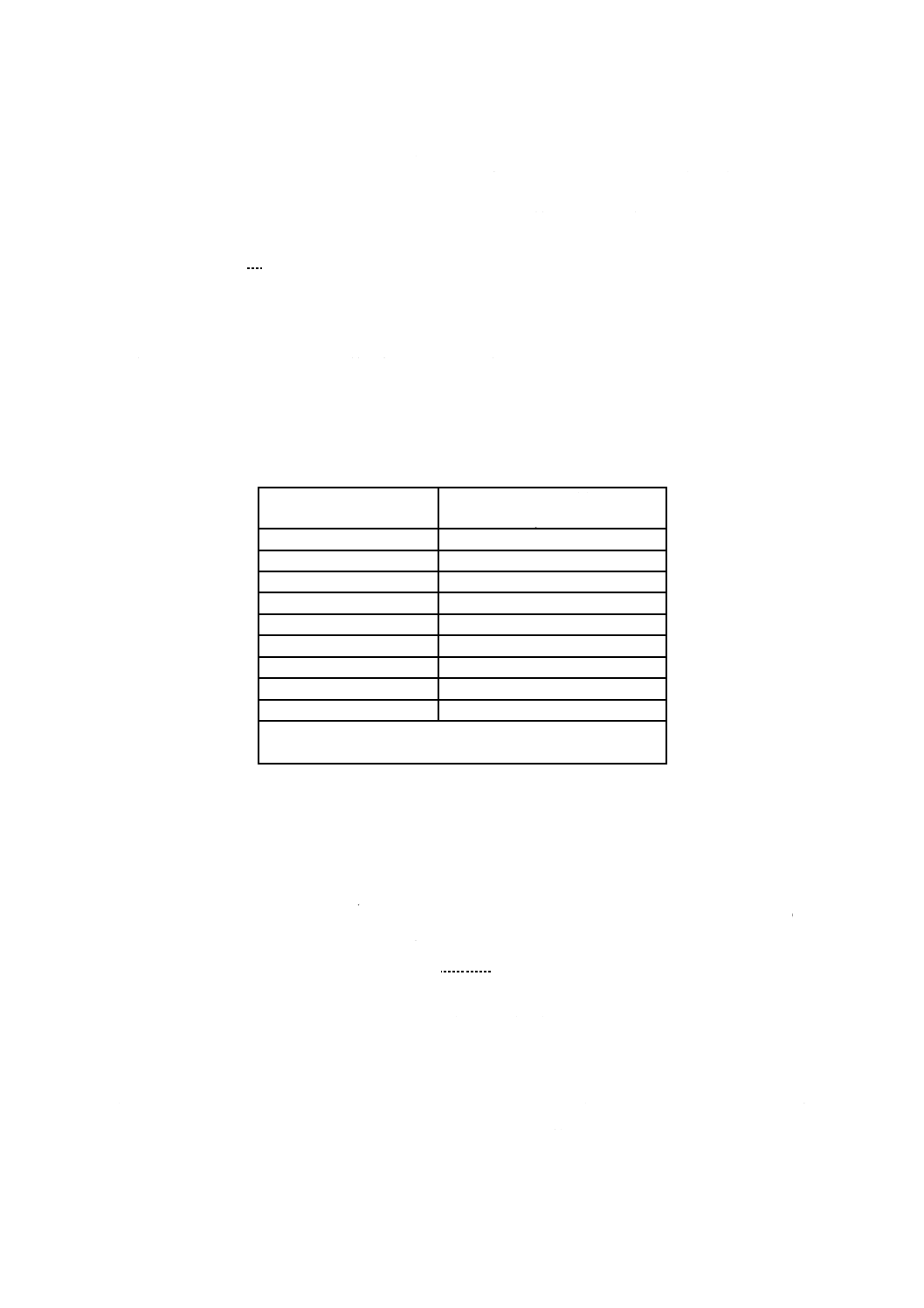

表2−各温度における空気の粘性

室温

°C

空気の粘性(η)a)

µPa・s

18

17.98

20

18.08

22

18.18

24

18.28

26

18.37

28

18.47

30

18.57

32

18.67

34

18.76

注a) この表に示された室温の間の温度の空気の粘性は,内挿

して求める。

7.2

ペレットフィードを用いた透過性試験

7.2.1

測定試料の質量

空隙率約0.500のペレットフィードの充塡層を作製するための試験に用いられる測定試料の質量は,式

(5)によって算出する。

(

)

ε

ρ

−

=

1

Fe

Fe

V

m

········································································ (5)

ここに,

mFe: 測定試料の質量(g)

ρFe: JIS M 8717の箇条6によって測定したペレットフィード

試料の骨格密度(g/cm3)

V: 7.1.2に従って調製し,圧縮された測定試料充塡層の(か

さ)容積(cm3)

ε: 測定試料充塡層の空隙率

7.2.2

測定試料充塡層の調製

有孔金属板の印を付けた面を下にしてセルの棚の上に置く。ろ紙を有孔金属板の上に置き,セルの内径

よりも少し細い径のロッドを用いて密着させる。7.2.1に従って計算された測定試料の質量を0.001 gの桁

まではかりとり,セルに入れる。充塡層が平らになるようにセルの側面を軽くたたく。ろ紙を充塡層の上

7

M 8721:2020

面に置いて,プランジャのつばがセルの上面に接触するまでプランジャで軽く押さえる。プランジャをゆ

っくりと少しだけ引き抜き,およそ90度回転して,再び押してから,ゆっくりと引き抜く。測定ごとに新

しいろ紙に取り換える。

圧力がなくなったときに充塡層が緩んだり,プランジャがセルの上端から跳ね返ることを避けるために,

(入れる試料の)質量及びプランジャを引き抜く際の親指の(圧)力を調整する。

プランジャのつばが圧縮しなくてもセルの上端に接触する場合は,測定試料の空隙率が0.500よりも小

さいため,測定試料の質量を増やす。逆に,充塡層を圧縮してもつばの底面がセルの上端に接触しない場

合は,測定試料の空隙率が0.500よりも大きいため,測定試料の量を減らす。

測定試料の量の増減は,空隙率を0.01ずつ増加又は減少させて,7.2.1及び7.2.2に示す手順を繰り返し,

RM充塡層の調製時と同程度の力で押さえたときに,プランジャのつばがセル上面に接触するまで,この

操作を繰り返す。

測定試料充塡層の調製が完了したときに,使用した試料の空隙率の値を算出して記録する。

注記 RM充塡層の調製時の圧縮度と測定試料充塡層の調製時の圧縮度とが同程度になることが重要

である。

7.2.3

透過試験

気密(性)を保っている連結が得られていることを確認しながら,調製された充塡層に衝撃を与えない

ように注意して,マノメータチューブへセルを取り付ける。

液面がA標線に到達するまで,マノメータU字管の一方から,ゴム球を用いてゆっくりと排気する。次

に,しっかりとバルブを閉じ,液柱を低下させる。

液面がB標線に到達したときにストップウォッチをスタートさせ,C標線に到達するまでの降下時間を

0.5秒まで正確に測定し,試験時の温度(℃)とともに記録する。

少なくとも(同じ圧縮充塡層で),3回の到達時間を測定し,算術平均を求める。

注記 連結の有効性は,マノメータにセルを取り付けて栓をし,マノメータを部分吸引し,バルブを

閉じることで確かめられる。圧力の連続的な降下がみられるときは,系にリークがあることを

示している。セルとマノメータとの密着部及びコックには,空気が漏れないようにワセリンな

どが塗布されている。

8

結果の表記

8.1

ブレーン比表面積(BSA)の計算

8.1.1

装置定数K1を用いる場合

ブレーン比表面積は,式(6)によって算出する。

(

)

η

ε

ρ

ε

×

−

×

×

×

=

1

K

Fe

3

1

T

BSA

································································ (6)

ここに,

BSA: 測定試料のブレーン比表面積(cm2/g)

K1: 式(4)によって得られた装置定数

Τ: マノメータの管内を液柱が降下する時間(s)

η: 測定試料の試験時における温度での空気の粘性(µPa・s)

(表2参照)

ε: 測定試料充塡層の空隙率(この場合,測定試料充塡層の

調製完了時に記録した値)

8

M 8721:2020

ρFe: JIS M 8717の箇条6によって測定したペレットフィード

試料の骨格密度(g/cm3)

結果は,JIS Z 8401の規則Aによって,整数とする。

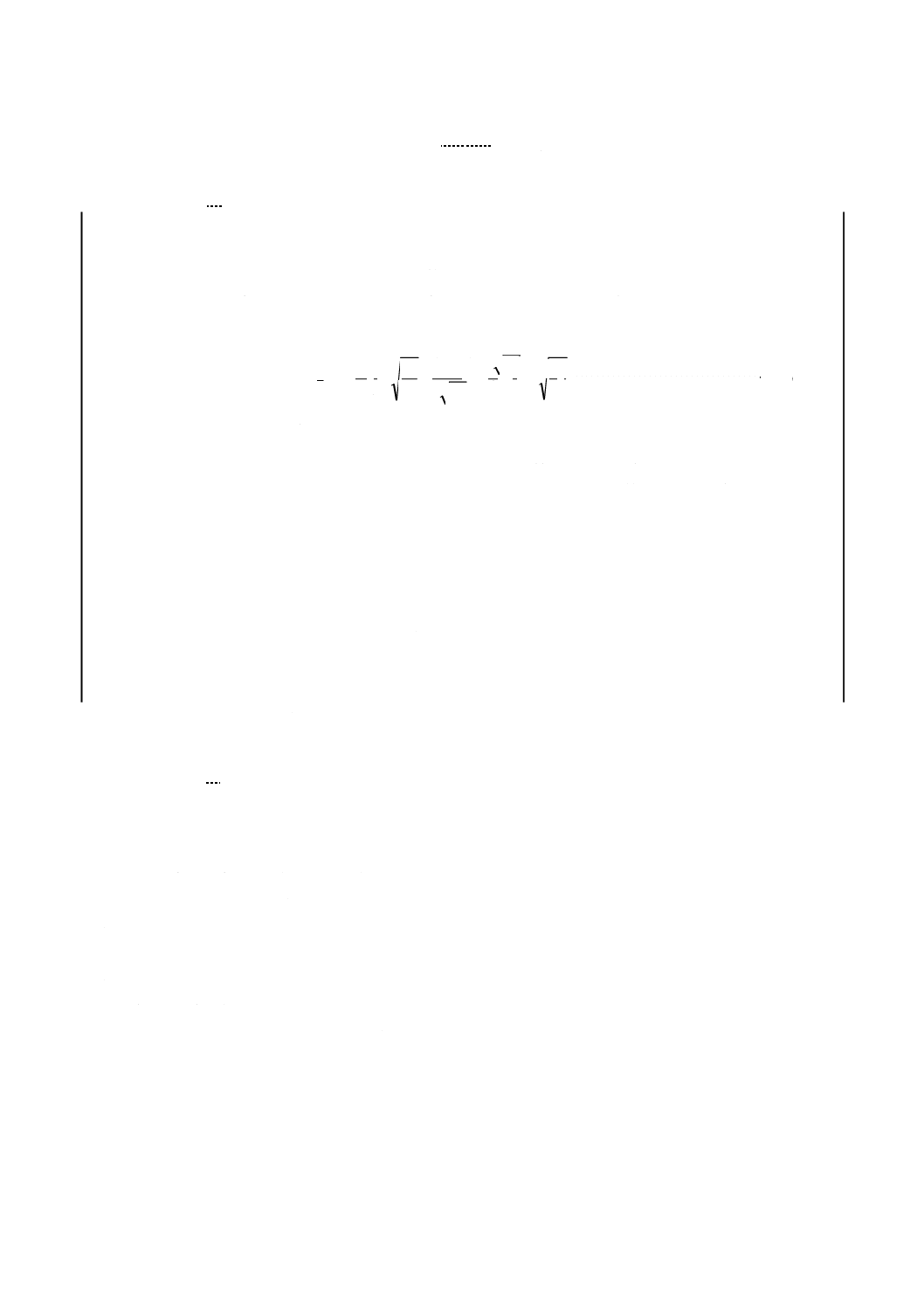

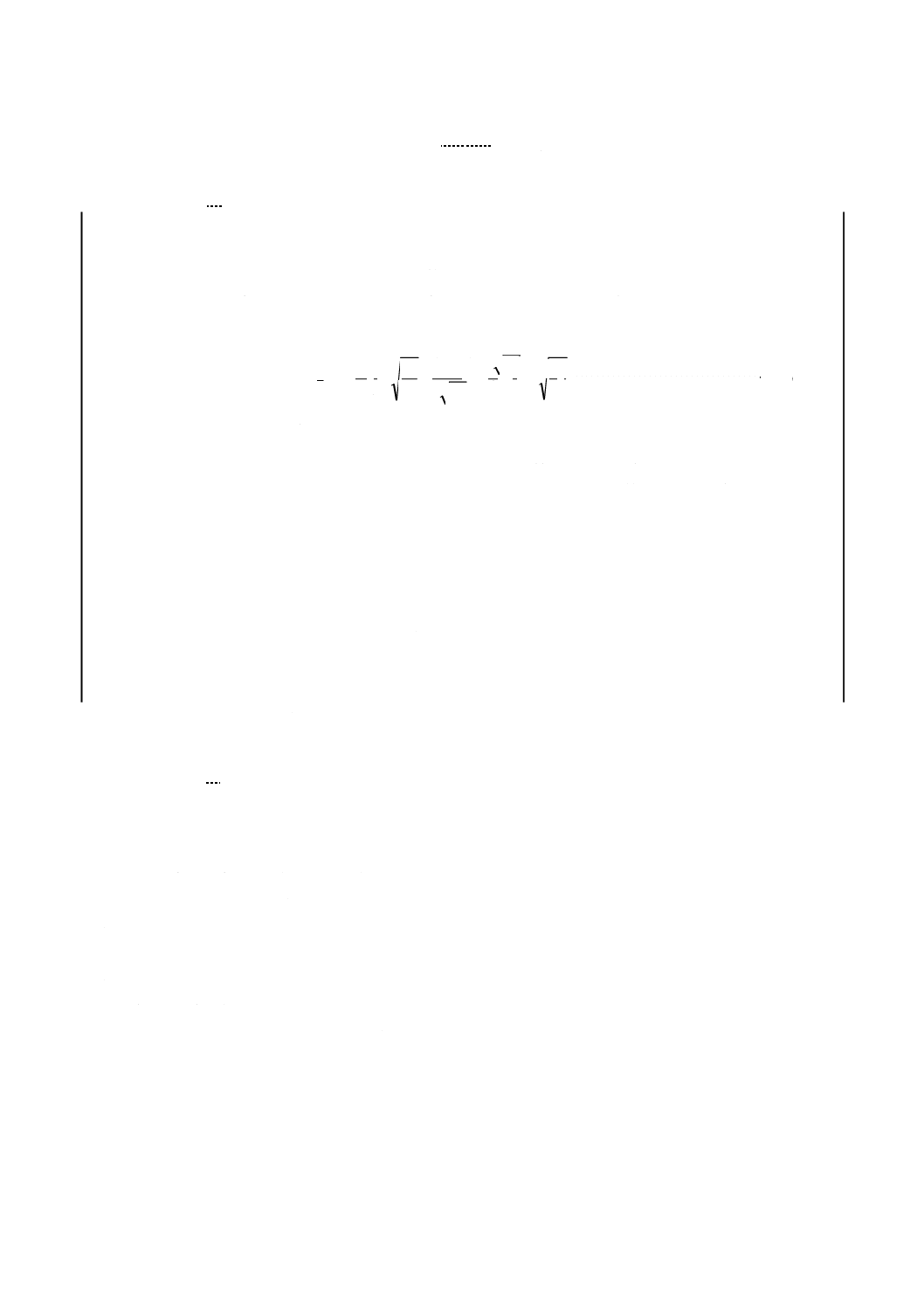

8.1.2

装置の校正の必要がない場合

装置の校正の必要がない場合は,7.1.5で使用したRMのSs,ρs及びεs測定時のηs並びに測定されたTs

を用いて,ブレーン比表面積は,式(7)によって算出してもよい。

なお,測定時の温度が標準物質の試験時の温度と3 ℃以上の差がない場合は,ηはηsと等しいとしても

よい。

(

)(

)

η

η

ε

ε

ε

ε

ρ

ρ

s

3

3

s

s

s

Fe

s

s

1

1

×

−

×

−

×

×

×

=

T

T

S

BSA

······································ (7)

ここに,

BSA: 測定試料のブレーン比表面積(cm2/g)

Ss: RMの比表面積(cm2/g)

Τ: マノメータの管内を液柱が降下する時間(s)

Ts: RM充塡層でマノメータの管内を液柱が降下する時間

(s)

ε: 測定試料充塡層の空隙率(この場合,測定試料充塡層の

調製完了時に記録した値)

εs: RM充塡層の空隙率

ρFe: ペレットフィード試料の骨格密度(g/cm3)

ρs: RMの骨格密度(g/cm3)

η: RMの試験温度における空気の粘性(µPa・s)(表2参照)

ηs: 測定試料の試験温度における空気の粘性(µPa・s)

結果は,JIS Z 8401の規則Aによって,整数とする。

8.2

試験結果の再現性及び採用

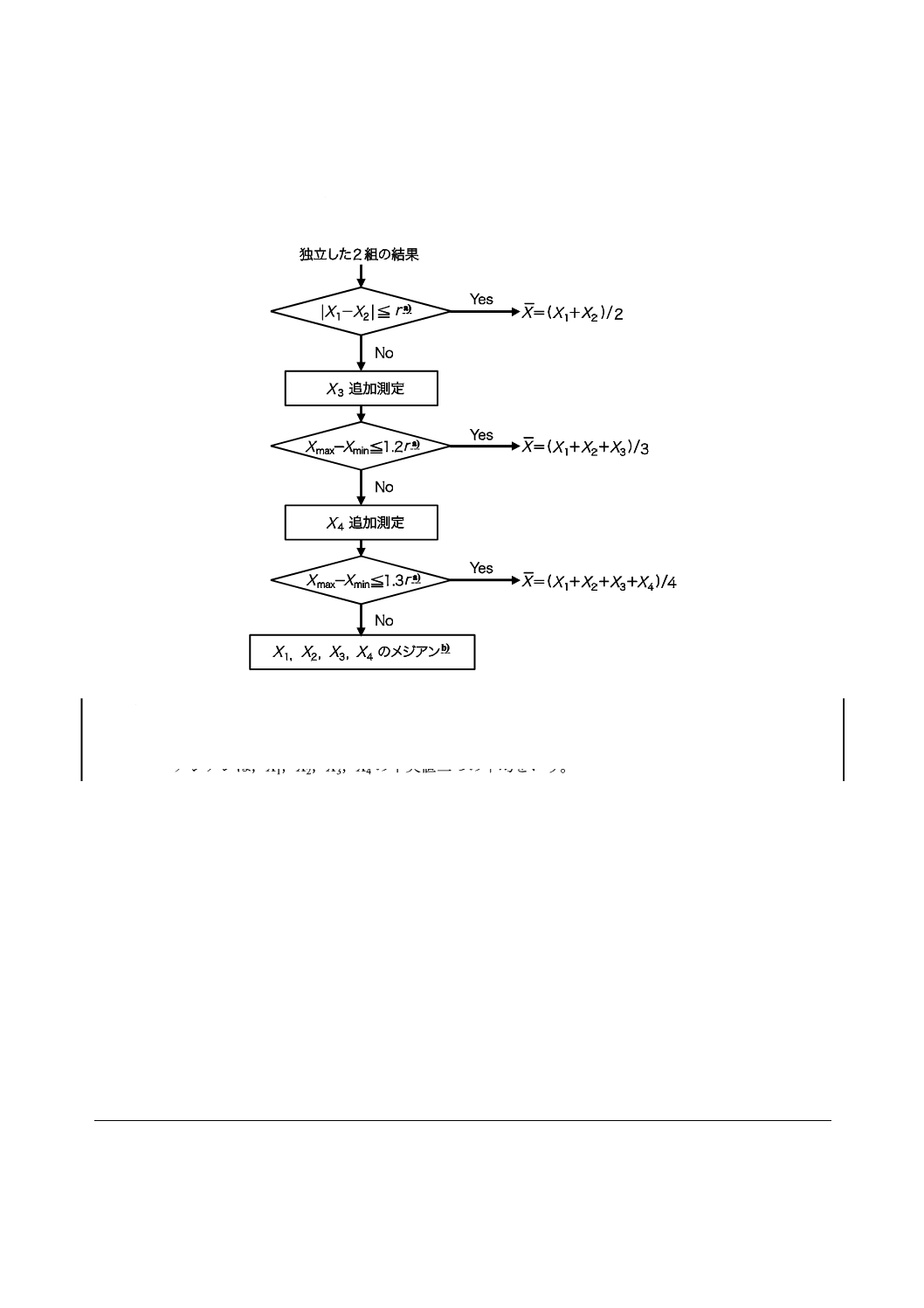

試験は,附属書Aに示す手順に従い,繰返し精度r=30 cm2/gを用いて,少なくとも2回実施する。

結果は,JIS Z 8401の規則Aによって,整数第1位を丸めて報告する。

9

試験報告

試験報告には,次の情報を含める。

a) この規格の規格番号(JIS M 8721)

b) 試料の識別に必要な詳細事項

c) 試験所の名称

d) 試験実施日

e) 試験報告日

f)

試験責任者の署名

g) 結果に影響を与える可能性のある事象,並びに規格に定められていない又は考慮する必要がある試験

操作及び試験条件の詳細

h) ブレーン比表面積(BSA)

i)

用いたRMに関する情報

9

M 8721:2020

10

検証

装置の定期点検は,試験の信頼性を保証するために非常に重要である。その頻度は,試験所で決定する。

点検は,次の装置について行わなければならない。

− セルの体積

− はかり

− 温度計

− ストップウォッチ

試験所内の標準物質を作製して,定期的に試験の繰返し精度を確認することが望ましい。

検証活動の適切な記録を保存しなければならない。

10

M 8721:2020

単位 mm

1 プランジャ

2 セル

3 ろ紙

4 セルの底部に適合する19/38の標準勾配をもった雌継手

5 気密バルブ又はクランプ

6 ガラス管

7 有孔金属板(穴数25個〜40個 穴径1.0 mm±0.2 mm)

8 マノメータの上部に適合する19/38の標準勾配をもった雄継手

“( )”は,参考値を示す。

図1−ブレーン空気透過装置の例(概略図)

11

M 8721:2020

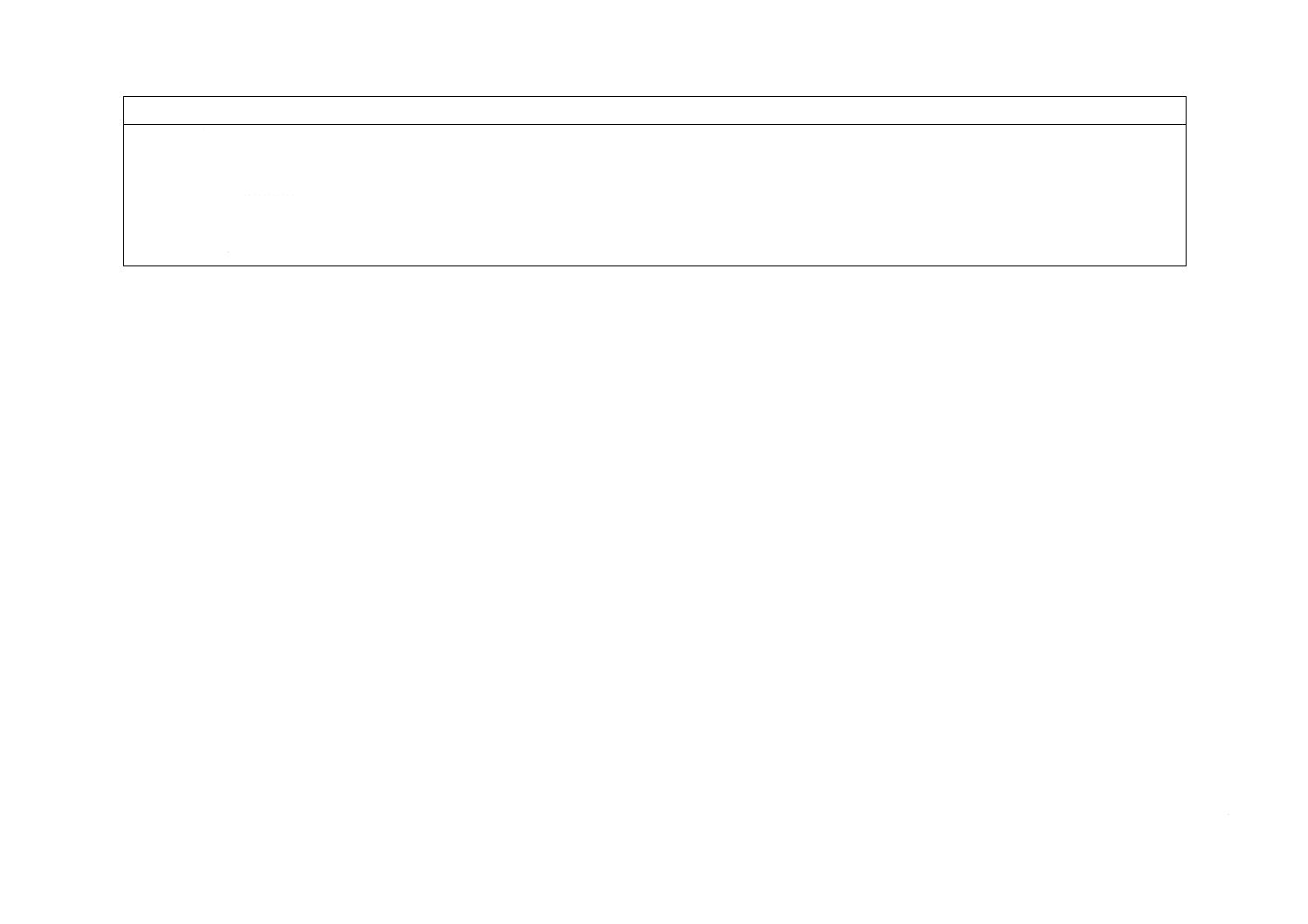

附属書A

(規定)

試験結果採用のためのフローチャート

注記 X1〜X4は,同じ圧縮充塡層で,3回の到達時間を測定し,算術平均から求めたBSAの値。

注a) rは,8.2参照。

b) メジアンは,X1,X2,X3,X4の中央値二つの平均をいう。

参考文献 JIS R 5201:2015 セメントの物理試験方法

12

M 8721:2020

附属書JA

(参考)

JISと対応国際規格との対比表

JIS M 8721:2020 鉄鉱石−比表面積の測定−空気透過装置を用いた試験方法

ISO 21283:2018,Iron ores−Determination of specific surface area−Test method using

air-permeability apparatus (Blaine)

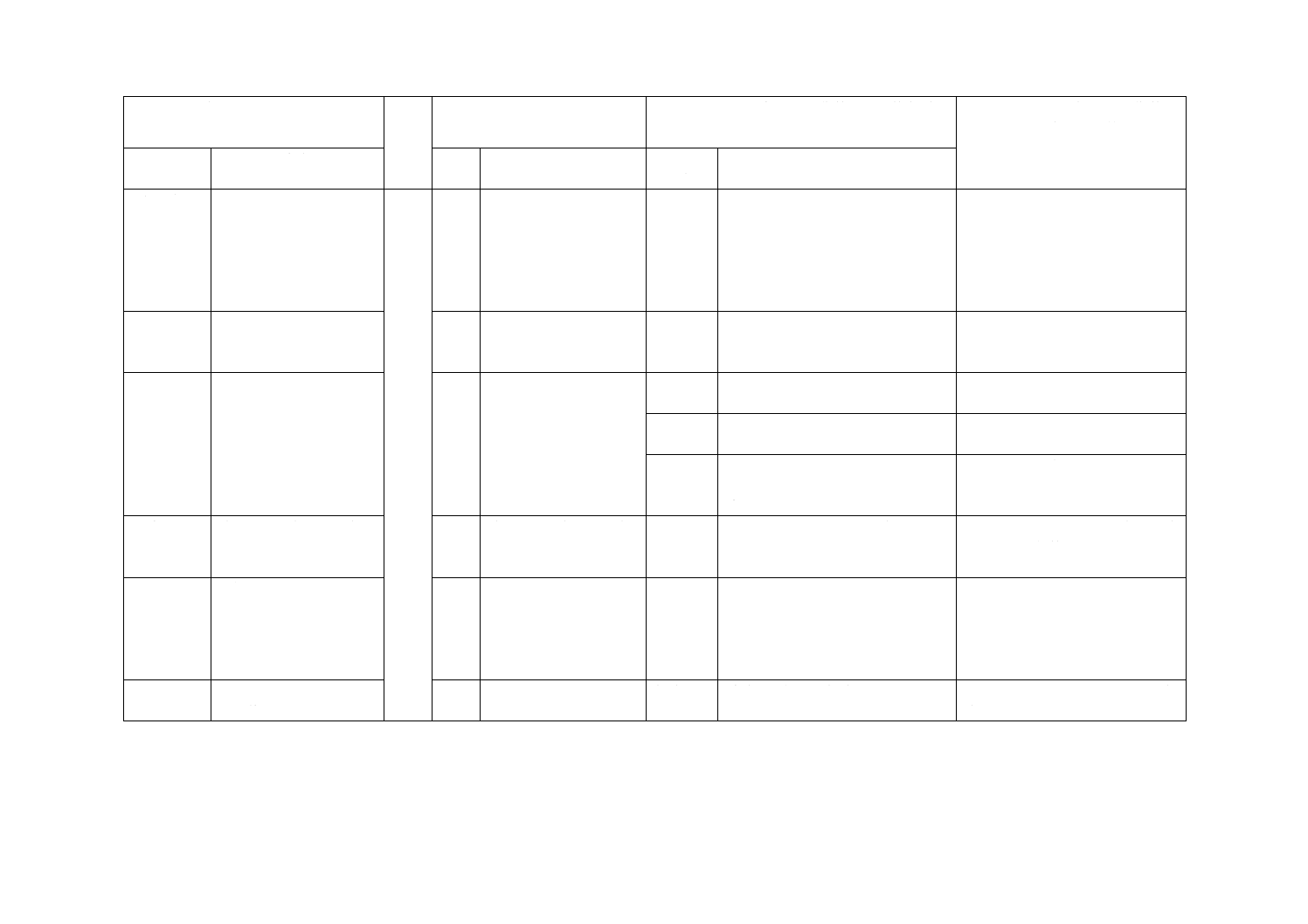

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 比表面積の適用範囲を

400 cm2/g〜3 300 cm2/gに

規定。

1

比表面積の適用範囲を

400 cm2/g〜2 500 cm2/g

に規定。

変更

JISでは,ペレットフィードのより

細粒範囲まで対象とできるように

含めている。

ISO規格改正時に,範囲の拡大を

提案していく。

2 引用規格

2

3 用語及び

定義

3

追加

骨格密度の定義に,“粉砕しない試

料を用いて,JIS M 8717の箇条6

の方法で測定したもの。”を追加し

ている。

我が国で用いられている定義を追

加した。技術的差異はない。ISO

規格のskeleton densityは,粉体工

学で一般的に用いられている“粒

子密度”ではなく,JISで用いら

れている“骨格密度”を採用した

が,同じ意味である。

4 原理

4

一致

5 サンプリ

ング及び試

験試料の調

製並びに測

定試料の調

製

5

JISとほぼ同じ

変更

ISO規格では,乾燥試料を300 g以

上用意すると規定しているが,JIS

では,200 g以上に変更している。

我が国で用いられている条件に変

更した。技術的差異はない。

6 ブレーン

空気透過装

置

JISでは,セメントに用

いている,JIS R 5201の

装置に合わせている。

6

ISO規格独自の装置を

規定。

変更

基本的な機能に差はないが,寸法が

少し異なっている。

得られる数値に差はなく,各国の

使用装置を規定とする。

2

M

8

7

2

1

:

2

0

2

0

13

M 8721:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.1 一般

図1に装置の例を記載。

6

図1にISO規格独自の

装置の例を記載。

変更

JISでは,JIS R 5201の装置例に変

更している。

得られる数値に差はなく,各国の

使用装置を規定とする。

6.2.1 セル

セルの仕様を規定。

6.2.1

JISとほぼ同じ

変更

セルの内径及び許容差を変更して

いる。

我が国で用いられている仕様に変

更した。技術的差異はない。

6.2.2 有孔

金属板

有孔金属板の仕様を規

定。

6.2.2

JISとほぼ同じ

変更

内径の小さな径,並びに穴の最小個

数及び直径を変更している。

同上

6.2.3 プラ

ンジャ

プランジャの仕様を規

定。

6.2.3

JISとほぼ同じ

変更

側面にある空気抜きの溝の径の許

容差を変更している。

同上

6.2.4 マノ

メータ

マノメータの仕様を規

定。

6.2.4

JISとほぼ同じ

追加

管の周囲の四つの中間線に名称を

付与した。

マノメータ溶液に,ジブチルフタレ

ートを追加し,着色して用いてもよ

いこととした。

同上

6.2.5 ろ紙

ろ紙の仕様を規定。

6.2.5

JISとほぼ同じ

変更

ろ紙の種類をJIS P 3801に規定す

る5種Aに変更している。

同上

6.2.6 スト

ップウォッ

チ

ストップウォッチの精度

を規定。

6.2.6

表に精度を規定。

追加

表1に題名を追加している。

ISO規格改正時に,表の題名の追

加を提案していく。

7.1.1 一般

事項

装置の校正の一般事項を

規定。

7.1.1

JISとほぼ同じ

追加

室温の範囲を追加している。

技術的差異はない。

7.1.2 セル

容積の測定

ノギスでの測定。

7.1.2

ノギスでの測定に加え

て,水銀を用いたセル容

積の測定を規定。

削除

水銀は危険物質として使用が禁止

されているので,水銀を用いた測定

方法を削除している。

ISO規格改正時に,水銀を用いた

セル容積の測定の削除を提案して

いく。

7.1.3 標準

物質の測定

試料量の決

定

標準物質の試料及び測定

試料量を規定。

7.1.3

−

追加

普通ポルトランドセメントの標準

物質を使用するという規定を追加

ている。

なお,ISO規格では,標準物質を

規定していないが,実際はJISと同

じ普通ポルトランドセメントの標

準物質を使用している。

ISO規格改正時に,規定追加を提

案していく。

2

M

8

7

2

1

:

2

0

2

0

14

M 8721:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.1.5 装置

定数K1の

決定

装置定数K1の決定方法

を規定。

7.1.5

JISとほぼ同じ

追加

“マノメータのもう一方のアーム

に,シリンジ(注入器)などの加圧

装置を接続し,油液面を持ち上げて

もよい。”を追加している。

“結果は,JIS 8401の規則Aによ

って丸める。”を追加している。

我が国で用いられている方法を追

加した。技術的差異はない。

7.2.2 測定

試料充塡層

の調製

測定試料充塡層の調製方

法を規定。

7.2.2

測定試料の充塡層の調

製

追加

充塡層の調製操作の詳細を追加し

ている。

ISO規格改正時に,規定追加を提

案していく。

7.2.3 透過

試験

透過試験方法を規定。

7.2.3

JISとほぼ同じ

削除

シリンジによって油柱を持ち上げ

る場合の試験手順を削除している。

JISでは,シリンジを用いない。

追加

管の周囲の中間線に付与した名称

を用いて記載した。

我が国で用いられている仕様に変

更した。

追加

C標線に到達するまでの降下時間

を0.5秒まで正確に測定することを

追加している。

JIS R 5201に合わせた。

8 結果の表

記

結果の表記方法を規定。

8

結果の表記方法を規定。 追加

8.1及び8.2において,“結果は,JIS

8401の規則Aによって丸める。”を

追加している。

我が国で用いられている方法を追

加した。技術的差異はない。

8.1.2 装置

の校正の必

要がない場

合

計算方法を2種類規定。

−

−

追加

ISO規格では,装置定数K1を用い

る方法だけを規定しているが,JIS

では,JIS R 5201と同じ“装置の校

正の必要がない場合”の計算方法”

を追加している。

ISO規格改正時に,規定追加を提

案していく。

9 試験報告 試験報告に記載する情報

を記載。

9

JISとほぼ同じ

削除

試験所の住所を削除している。

我が国では,必須ではないため削

除している。

2

M

8

7

2

1

:

2

0

2

0

15

M 8721:2020

JISと国際規格との対応の程度の全体評価:ISO 21283:2018,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

M

8

7

2

1

:

2

0

2

0