M 8715

:

2009

(

1

)

目 次

ページ

序文

···································································································································

1

1

適用範囲

·························································································································

1

2

引用規格

·························································································································

1

3

用語及び定義

···················································································································

1

4

原理

·······························································································································

2

5

サンプリング,試験試料及び測定試料の調製

·········································································

2

5.1

サンプリング及び試験試料の調製

······················································································

2

5.2

測定試料の調製

·············································································································

2

6

装置

·······························································································································

2

7

試験条件

·························································································································

5

7.1

一般

····························································································································

5

7.2

還元ガス

······················································································································

5

7.3

加熱ガス及び冷却ガス

····································································································

5

7.4

測定試料の温度

·············································································································

5

8

操作

·······························································································································

5

8.1

試験数の決定

················································································································

5

8.2

還元前体積の測定

··········································································································

5

8.3

還元

····························································································································

6

8.4

還元後体積の測定

··········································································································

6

9

結果の表示

······················································································································

6

9.1

膨れ指数

(

V

FS

)

の計算

·······································································································

6

9.2

室内許容差及び試験結果の採用

························································································

6

10

試験結果の報告

··············································································································

6

11

検証

·····························································································································

7

附属書

A

(規定)試験結果採用のためのフローシート

·································································

8

附属書

B

(規定)鉄鉱石ペレット(測定試料)の体積測定方法

······················································

9

附属書

JA

(参考)膨れ試験方法-簡便法

·················································································

17

附属書

JB

(参考)

JIS

と対応する国際規格との対比表

································································

20

M 8715

:

2009

(

2

)

まえがき

この規格は,工業標準化法第

14

条によって準用する第

12

条第

1

項の規定に基づき,社団法人日本鉄鋼

連盟

(JISF)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS M 8715

:2000

は改正され,

この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

日本工業規格

JIS

M

8715

:

2009

鉄鉱石ペレット-膨れ試験方法

Iron ore pellets

-

Determination of free-swelling index

序文

この規格は,

2007

年に第

2

版として発行された

ISO 4698

を基に作成した日本工業規格であるが,技術的内

容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一覧表

にその説明を付けて,

附属書

JB

に示す。

1

適用範囲

この規格は,鉄鉱石ペレット(以下,ペレットという。

)を高炉の還元帯を模した条件下の自由系状態で還

元することによって生じる体積増加を測定し,膨れ指数を求める方法について規定する。この規格は,焼成ペ

レット(

hot-bonded pellets

)に対して適用する。

注記

この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4698

:2007

,

Iron ore pellets for blast furnace feedstocks

-

Determination of the free-swelling index

(MOD)

なお,対応の程度を表す記号

(MOD)

は,

ISO/IEC Guide 21

に基づき,修正していることを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの引用

規格は,その最新版(追補を含む。

)を適用する。

JIS K 2203

灯油

JIS M 8700

鉄鉱石及び還元鉄-用語

注記

対応国際規格:

ISO 11323

,

Iron ore and direct reduced iron

-

Vocabulary (MOD)

JIS Z 8401

数値の丸め方

JIS Z 8801-2

試験用ふるい-第

2

部:金属製板ふるい

ISO 10836

,

Iron ores

-

Method of sampling and sample preparation for physical testing

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。それ以外の用語及び定義は,

JIS M 8700

による。

3.1

膨れ

(free-swelling)

自由系状態下の還元で生じるペレットの体積増加。

2

M 8715

:

2009

3.2

膨れ指数

(free-swelling index)

自由系状態での還元によって生じたペレットの体積増加分を,還元前後のペレットの体積差から算出し,体

積分率(%)で表示したもの。

注記

自由系状態とは,測定試料が非拘束状態のまま試験台に置かれた状態をいう。

4

原理

一酸化炭素と窒素とで構成する還元ガスを使用し,自由系状態にて

900

℃で

60

分間等温還元したペレット

の還元前後の体積を測定することによって,ペレットの還元による膨れを測定する。この体積測定は,体積測

定装置を使用して室温で行う。

膨れ指数は,二つの体積差から算出し,体積分率

(%)

で表示される。

5

サンプリング,試験試料及び測定試料の調製

5.1

サンプリング及び試験試料の調製

ロットのサンプリング及び試験試料の調製方法は

,

ISO 10836

1

)

による。

注

1

)

現在,この規格を

JIS M 8702

に統合するよう規格改正作業中である。

ペレットの粒度範囲は,-

12.5 mm

+

10.0 mm

とする。

試験試料は,ふるい分けによって,乾燥基準で,かつ,所定の粒度範囲に調製したものを少なくとも

1 kg

採

取する。

試験試料を

105

℃±

5

℃で恒量になるまで乾燥し,

その後

,

測定試料調製のため,

室温になるまで冷却する。

注記

恒量とは,

1

時間ごとの連続した測定試料の測定値間の差が,乾燥前測定試料の質量の

0.05 %

以下

に達した場合をいう。

5.2

測定試料の調製

5.1

で調製した試験試料から,無作為に

1

個が完全なペレット

18

粒からなる測定試料を

4

個採取する。

6

装置

6.1

試験装置

膨れ試験に用いる装置及び設備は,次による。

a)

乾燥器,器具類,タイマー,安全具など一般試験設備

b)

還元反応管

c)

測定試料保持具

d)

電気炉

e)

ガス供給システム

f)

体積測定装置

g)

試験用ふるい

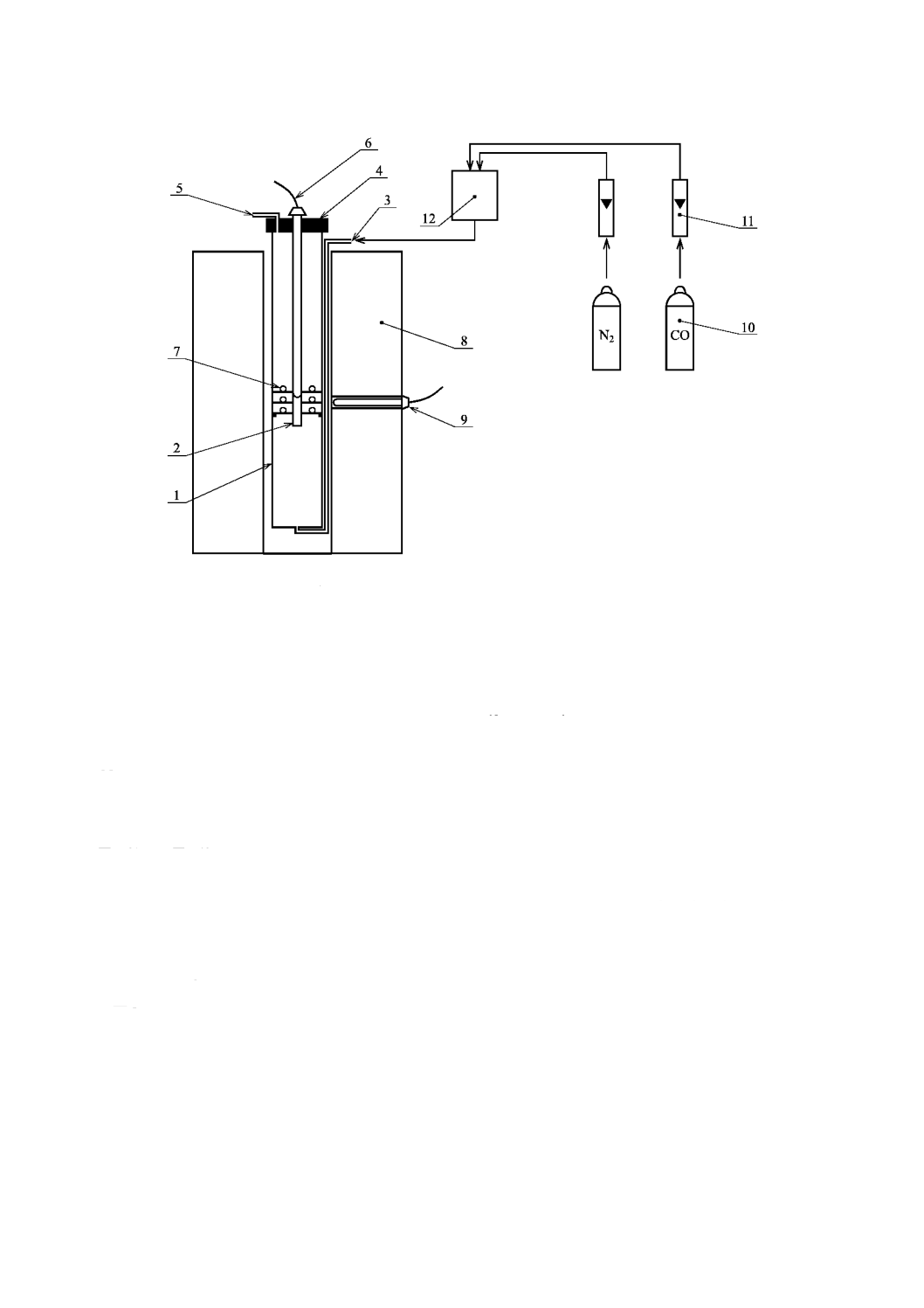

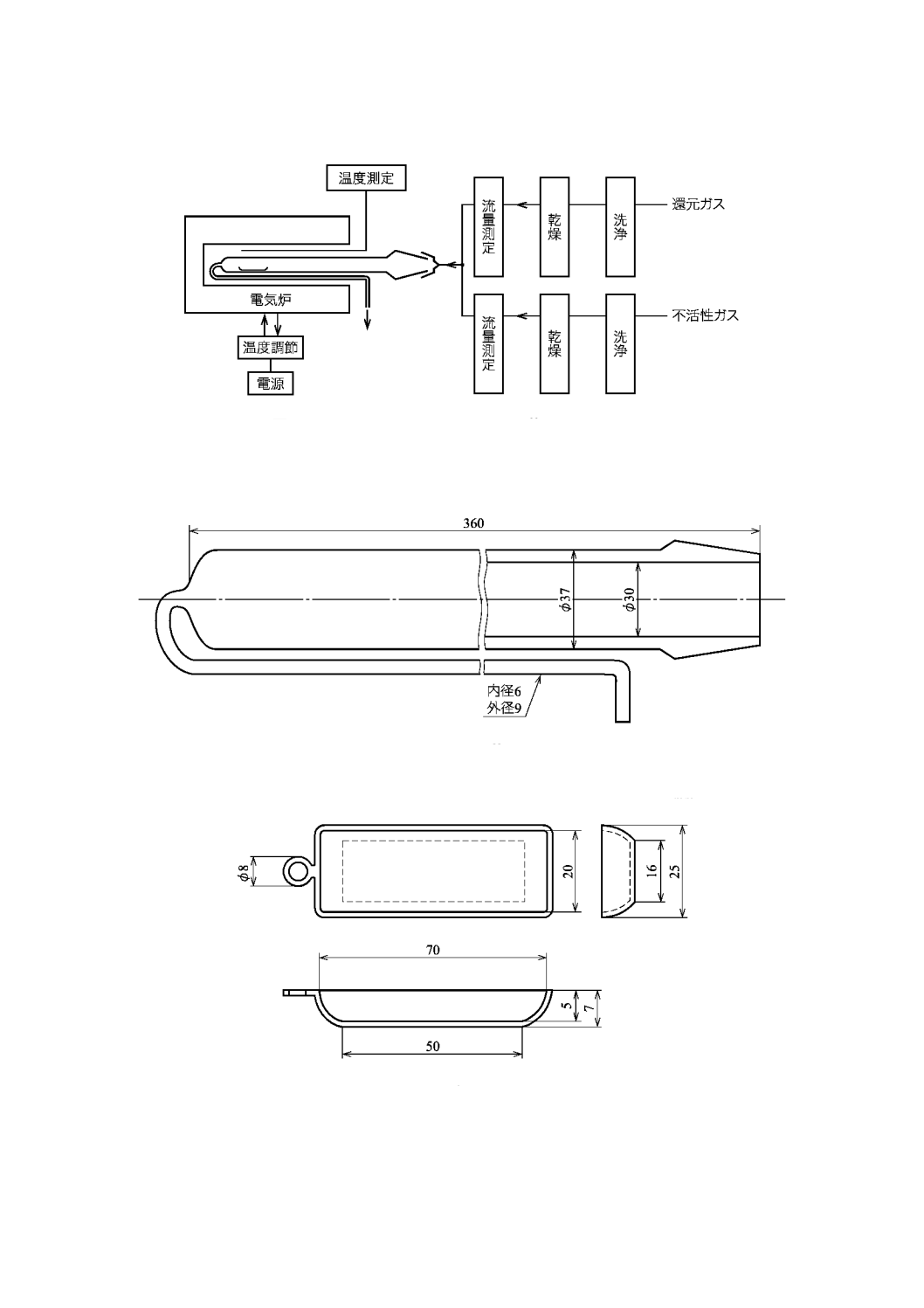

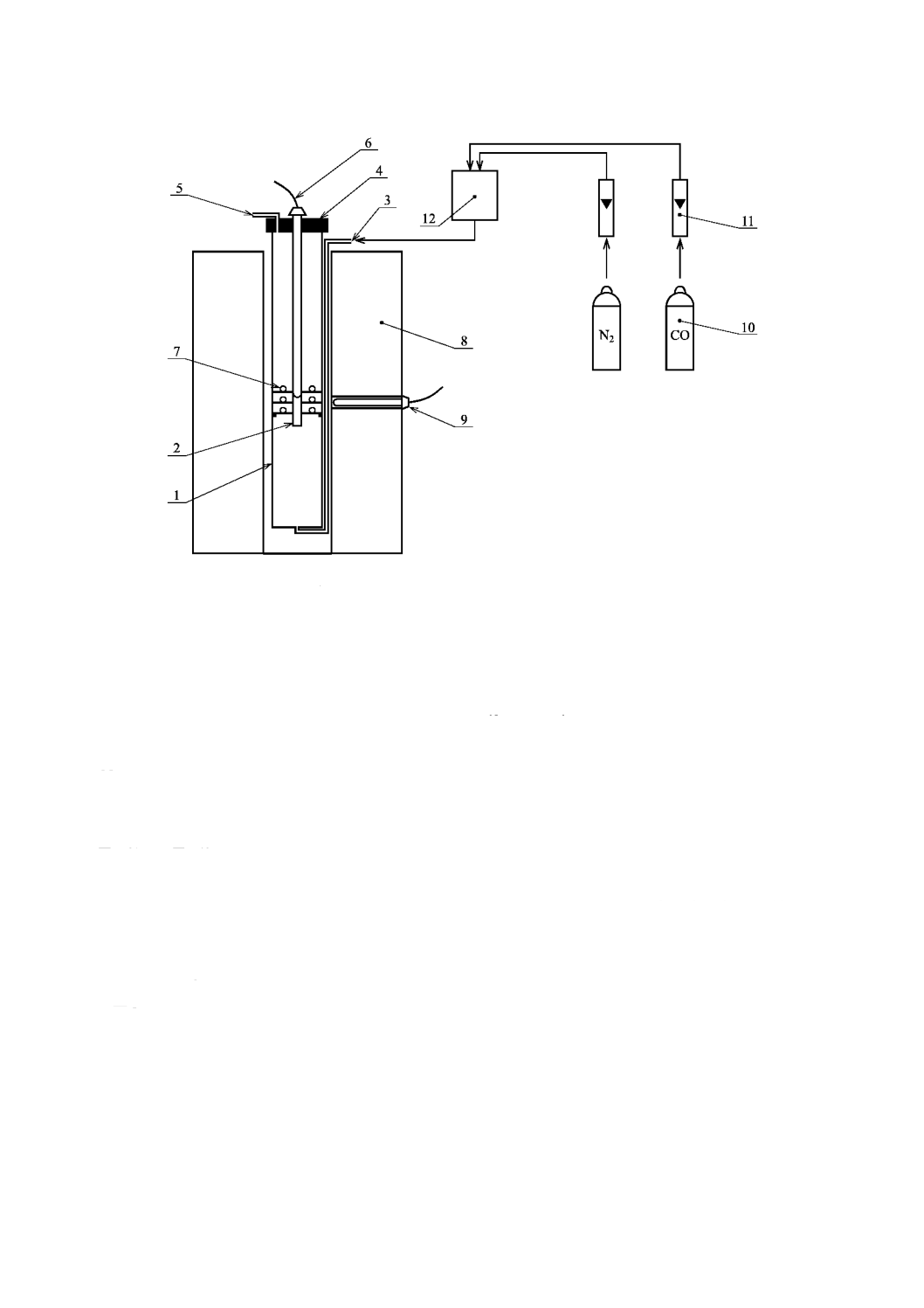

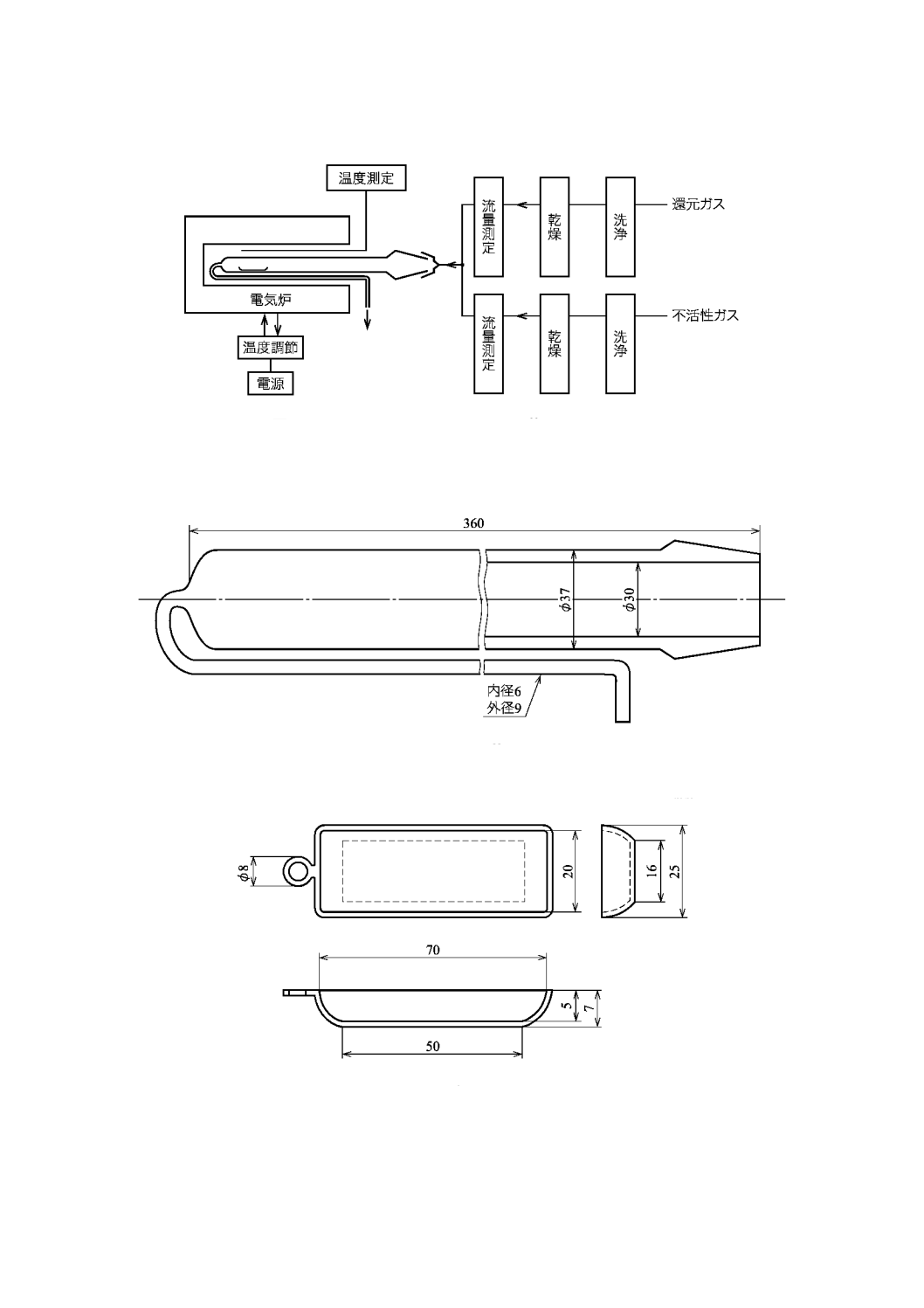

図

1

に,膨れ試験方法還元試験装置の例を示す。

3

M 8715

:

2009

1

還元反応管壁

7

測定試料

2

測定試料保持具

8

電気炉

3

ガス入口

9

炉温調整用熱電対

4

ふた

10

ガスボンベ

5

ガス出口

11

ガス流量計

6

還元温度測定用熱電対

12

混合器

図

1

-

膨れ試験方法還元試験装置の例(概念図)

6.2

還元反応管

還元反応管は,スケールを発生せず,

900

℃以上の高温に耐え,熱変形をしない耐熱性の

ある鋼板製で内径

75 mm

±

1 mm

の円筒形とする。

6.3

測定試料保持具

900

℃を超える温度に耐え,スケールが発生しない金網かごを用いる。ペレットを各

層

6

粒で

3

層,計

18

粒を収納できる空間をもつものとする。金網かごに代わって三つの目皿をそれぞれ平行に

一定の間隔で配し,それらの目皿の中央部に管を溶接して取り付けてもよい。その管は,上部に熱電対を測定

試料の中央部まで挿入できる開口部があり,下部は閉じる。測定試料保持具も,

900

℃以上の高温に耐え,ス

ケールを発生せず,熱変形をしない耐熱性のものとする。目皿の厚みは,

4 mm

とし,その径は,還元反応管

の内径より

1 mm

小さいものとする。目皿の孔径は,

2 mm

~

3 mm

とし,隣接する孔と孔との中心間距離は,

4

mm

~

5 mm

とする。

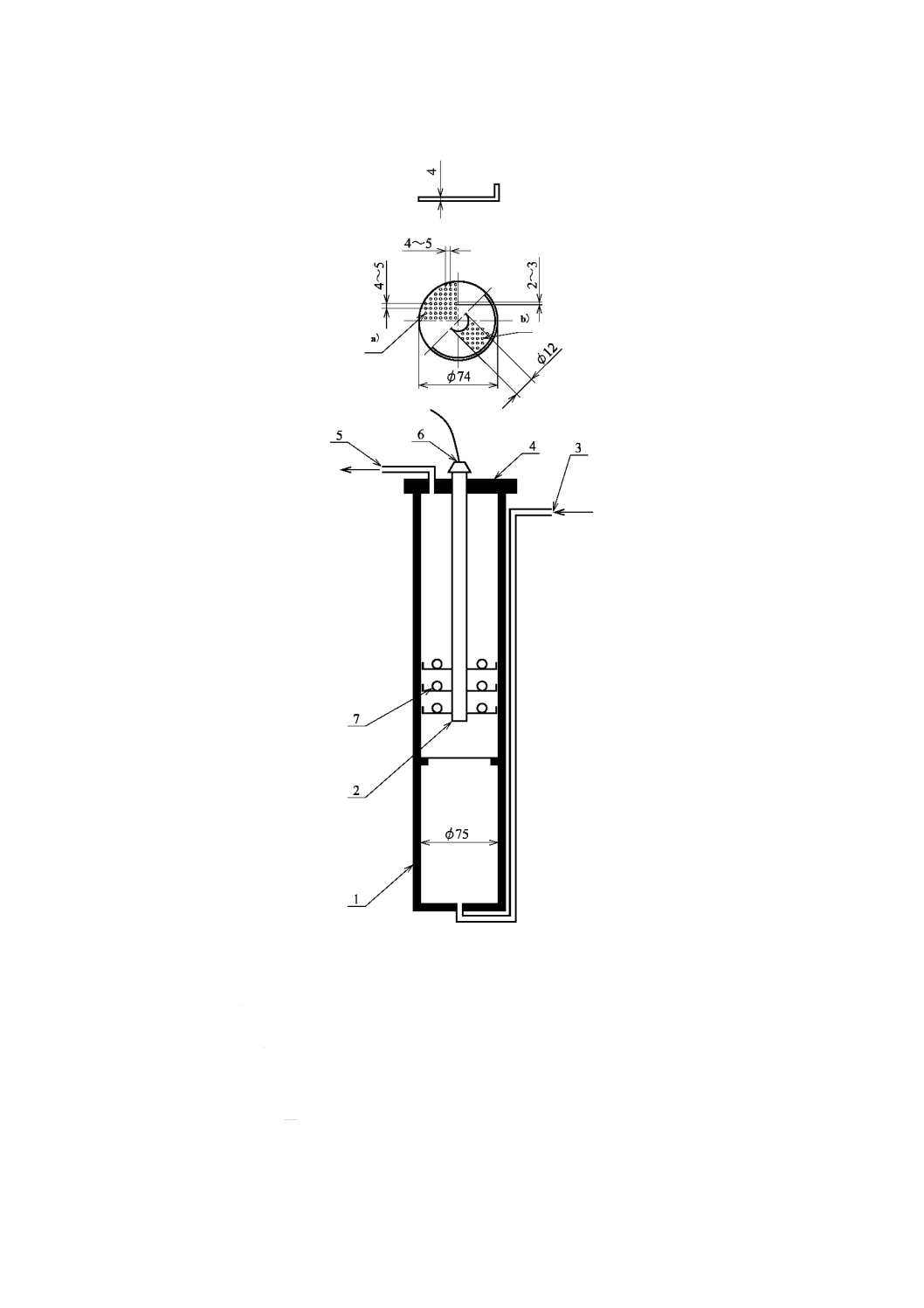

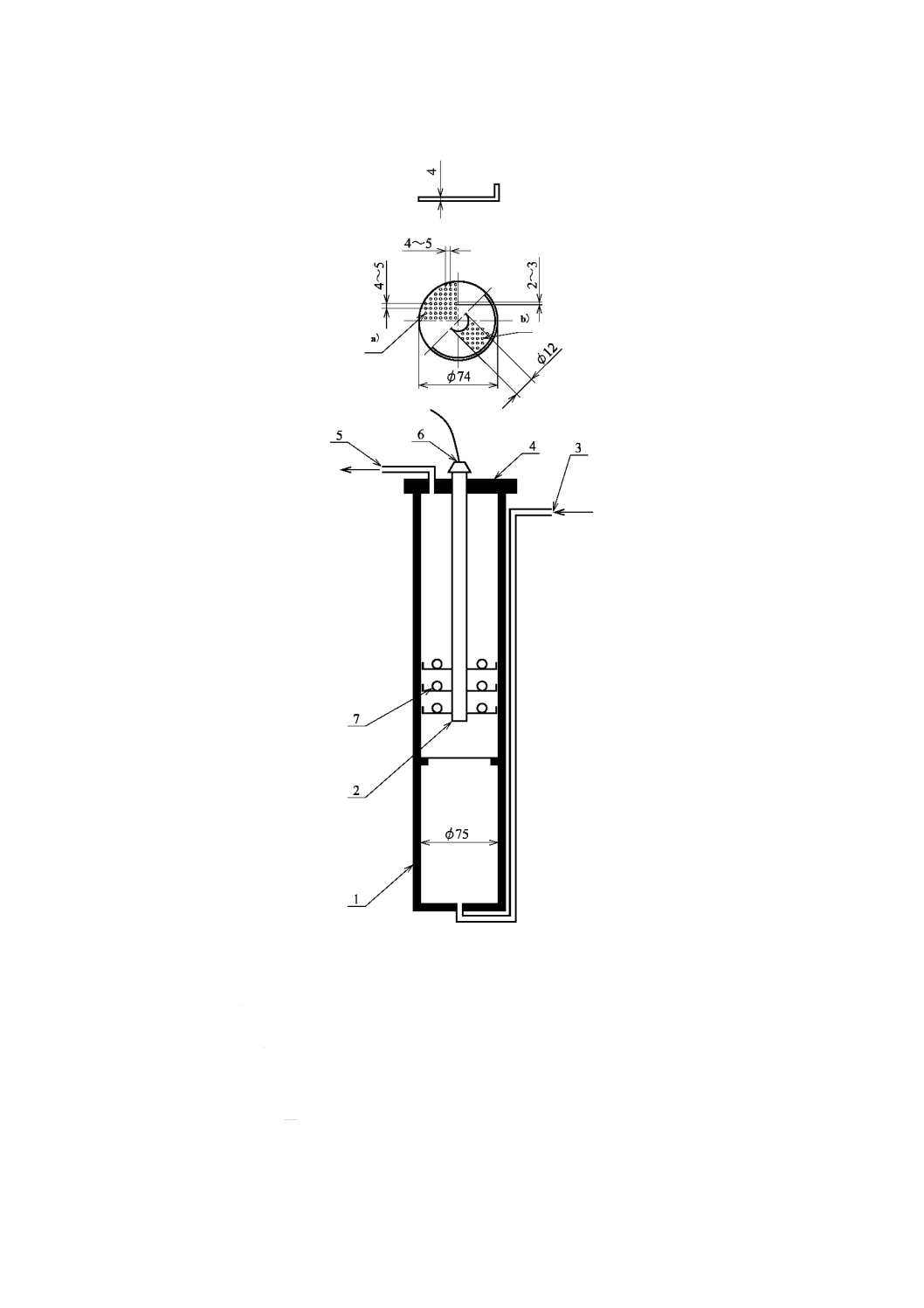

図

2

に測定試料保持具を備えた還元反応管の例を示す。

4

M 8715

:

2009

単位

mm

1

還元反応管壁

2

測定試料保持具

3

ガス入口

4

ふた

5

ガス出口

6

熱電対挿入口

7

測定試料

注記

箇条

6

で規定していない寸法は,参考値である。

注

a)

金網かごを測定試料保持具に使用した場合の目皿の模式図

b)

3

層の測定試料保持具の場合の目皿の模式図

図

2

-

測定試料保持具付き還元反応管の例(概念図)

5

M 8715

:

2009

6.4

電気炉

還元反応管に送るガス及び測定試料の全部を

900

℃±

10

℃の恒温に保持するのに十分な加熱容

量をもつ電気炉を用いる。

6.5

ガス供給システム

ガスを供給し,流量を制御できるものとする。

6.6

体積測定装置

0.2 mL

の精度で測定試料の体積が測定できる体積測定装置を用いる。

附属書

B

に体積測定装置の例を示す。

6.7

試験用ふるい

JIS Z 8801-2

に規定する公称目開き

10 mm

及び

12.5 mm

の角孔板ふるいを用いる。

7

試験条件

7.1

一般

使用するガスの体積及び流量は,温度

0

℃,圧力

1 013.25 hPa

2)

の標準状態を基準とする。

注

2)

1 013.25 hPa

=

101.325 kPa

=

0.101 325 MPa

=

1 atm

7.2

還元ガス

7.2.1

ガス組成

還元ガスの組成は,次による。

CO 30.0

%±

0.5

%(体積分率)

N

2

70.0

%±

0.5

%(体積分率)

7.2.2

純度

還元ガス中の不純物は,次の量を超えてはならない。

H

2

0.2

%(体積分率)

CO

2

0.2

%(体積分率)

O

2

0.1

%(体積分率)

H

2

O 0.2

%(体積分率)

7.2.3

還元ガスの流量

還元期間中の還元ガスの流量は,

15 L/min

±

1 L/min

を維持する。

7.3

加熱ガス及び冷却ガス

不活性ガス(窒素)は,加熱及び冷却ガスとして使用し,その不純物は

0.1

%(体積分率)を超えてはなら

ない。

窒素の流量は,測定試料が

900

℃に達するまで約

10 L/min

を,

900

℃の等温期間中は

15 L/min

±

1 L/min

を

それぞれ維持する。測定試料の冷却時の流量は,約

5 L/min

を維持する。

7.4

測定試料の温度

還元ガスは,測定試料に導入する前に予熱し,還元期間中,測定試料の温度を

900

℃±

10

℃に保持する。

8

操作

8.1

試験数の決定

4

個の測定試料のうち

2

個を無作為に選び,一組

2

個の試験を行う。その試験結果を

附属書

A

によって判定

し,必要な場合,

4

個まで試験を行う。

8.2

還元前体積の測定

附属書

B

に規定する体積測定方法の一つによって,

0.2 mL

の精度で還元前の測定試料(

V

0

)の体積を測定す

る。

6

M 8715

:

2009

8.3

還元

測定試料保持具(

6.3

)の

3

層に測定試料のペレットをそれぞれ

6

個置き,還元反応管(

6.2

)に測定試料保持具

を挿入する。還元反応管の上部を密閉する。熱電対を接続し,測定試料の中央にその先端を据える。

還元反応管を電気炉(

6.4

)に装入する。

ガス供給システム(

6.5

)を接続する。

窒素を約

10 L/min

の流量で測定試料に流し加熱する。

測定試料の温度が

900

℃に達したら

15 L/min

±

1 L/min

に流量を増やす。測定試料が

900

℃±

10

℃に到達後,

15

分間その温度に保持する。

警告

一酸化炭素及び一酸化炭素を含む還元ガスは有毒であり,そのため危険である。したがって,試験

はよく換気される場所,又は換気フードの下で実施されなければならない。国の安全基準(

Safety code

)に

基づいて作業者の安全が確保されるよう予防措置を講じなければならない。

窒素を還元ガスに置換し,還元ガスを

15 L/min

±

1 L/min

の流量で還元反応管に流し,測定試料を

60

分間還

元する。

なお,幾つかのペレットは

60

分間よりも短い還元時間でもかなり大きな膨れを示す。そのため,適切と認

められる場合には,短い還元時間(例えば,

40

分間)で代替してもよい。

60

分間の還元の後,還元ガスを窒素に切り換え,約

5 L/min

の流量を流しながら測定試料が室温(

50

℃以下)

になるまで冷却する。

8.4

還元後体積の測定

還元反応管から還元された測定試料を取り出し,その全体積(

V

1

) を直ちに

V

0

の測定に使用した体積測定法

と同じ方法によってはかり,記録する。

9

結果の表示

9.1

膨れ指数

(

V

FS

)

の計算

次の式を用い,膨れ指数(

V

FS

)[%(体積分率)]を算出する。

100

0

0

1

FS

×

−

=

V

V

V

V

ここに,

V

0

: 還元前の測定試料の体積

(mL)

V

1

: 還元後の測定試料の体積

(mL)

膨れ指数は,

JIS Z 8401

によって小数点以下

1

けたに丸めて表示する。

9.2

室内許容差及び試験結果の採用

室内許容差(

r

)は,

3.0

[%(体積分率)

]とする。その室内許容差を用いて

附属書

A

に従って試験結果の

採用の可否を判定する。判定結果を小数点

1

けたに丸めて計算し,報告する。この場合,

JIS Z 8401

の規則

A

又は規則

B

のいずれを選択するかは,受渡当事者間の協定による。

10

試験結果の報告

試験結果の報告には,次の事項を記載しなければならない。

a)

この規格の規格番号

b)

試料の確認に必要な全事項

c)

試験場所名及びその所在地

d)

試験日

e)

報告書作成日

7

M 8715

:

2009

f)

試験責任者の署名

g)

結果に影響をもつ可能性のあるできごとだけでなく,この規格に規定のない又は任意とみなされている操

作及び試験条件の詳細

h)

膨れ指数

(

V

FS

)

i)

還元時間(

60

分間でない場合)

j)

使用した体積測定方法

11

検証

試験装置の定期点検は,試験結果の信頼性を高める上で重要である。点検の頻度は,それぞれの試験所で決

定する事項である。

点検は,次の装置・設備について行わなければならない。

-

還元反応管

-

温度調整機器及び測温計

-

ガス流量計

-

ガスの純度

-

記録システム

-

タイマー

-

体積測定装置

所内標準試料を用意し,それを使用して定期的に試験の室内許容差を確認しておくことが望ましい。

検証活動の記録は,適切に維持保管しておかなければならない。

参考文献

JIS M 8702

鉄鉱石-サンプリング及び試料調製方法

8

M 8715

:

2009

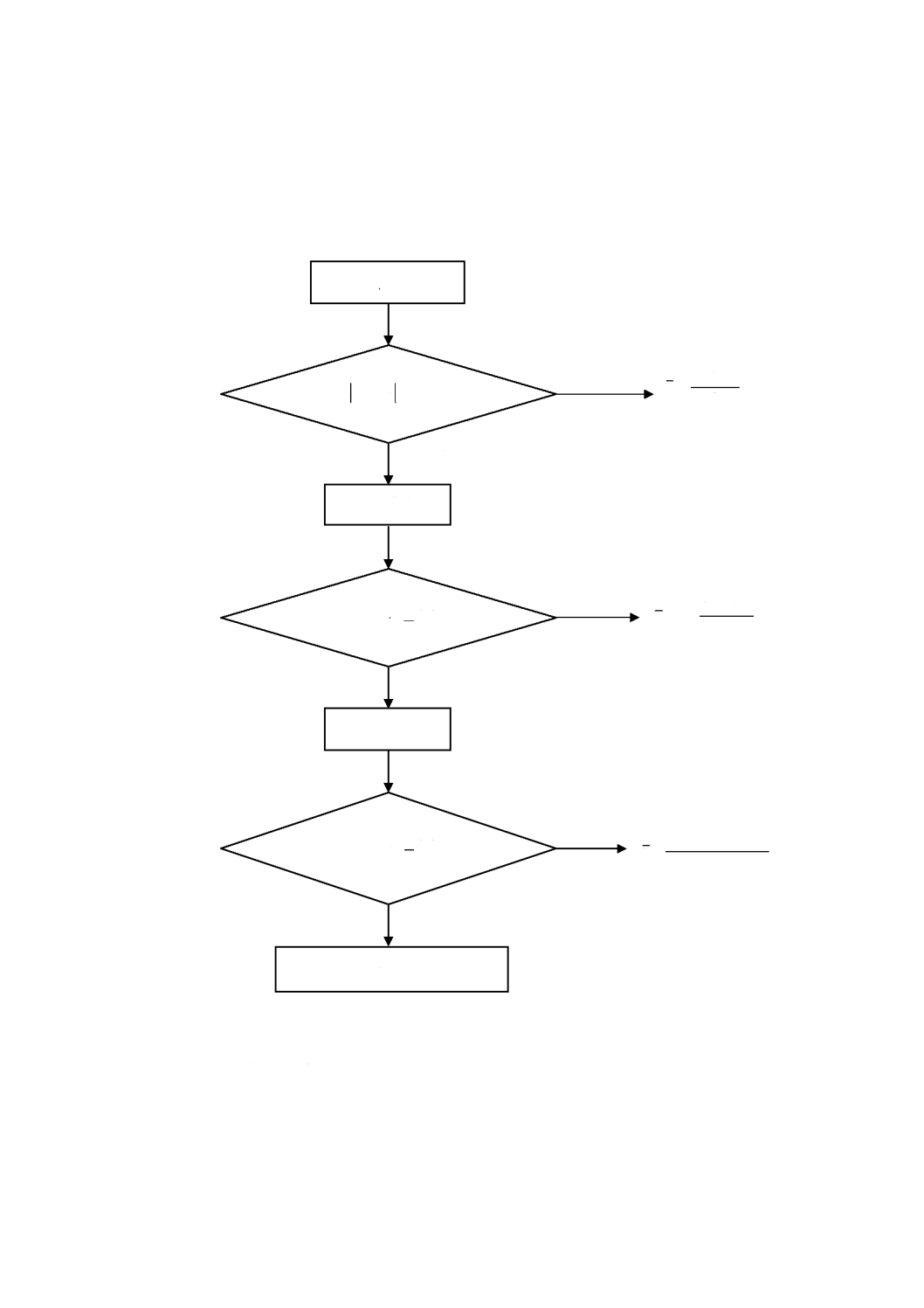

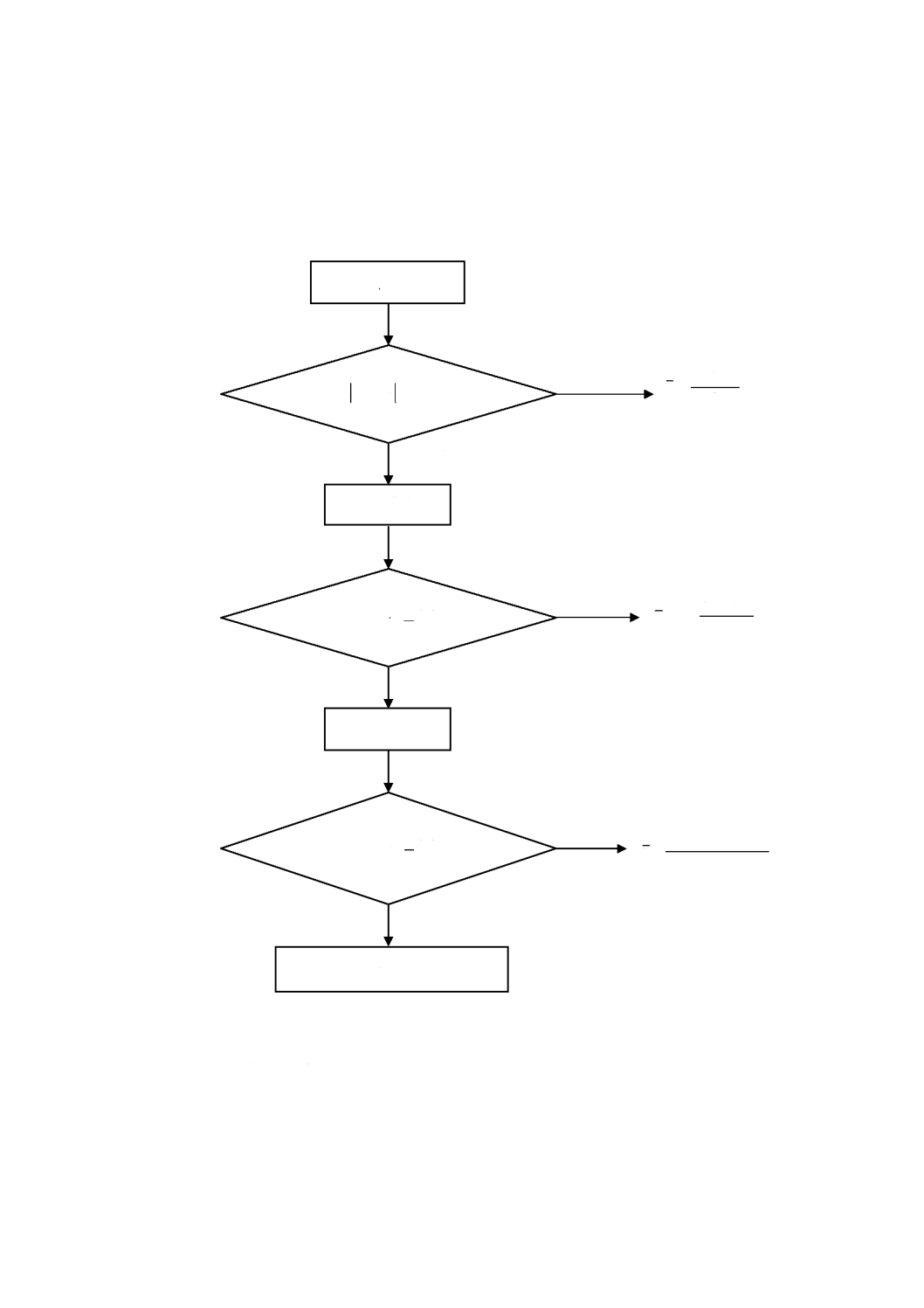

附属書

A

(規定)

試験結果採用のためのフローシート

r

の値は,

9.2

による。

注記

メディアンは,

x

1

,

x

2

,

x

3

,

x

4

の中央値二つの平均をいう。

x

1

,

x

2

を実施

r

x

x

≦

2

1

−

(

)

2

2

1

x

x

x

+

=

x

3

を実施

x

4

を実施

r

x

x

2

.

1

min

max

≦

−

r

x

x

3

.

1

min

max

≦

−

x

1

,

x

2

,

x

3

,

x

4

のメディアン

(

)

4

4

3

2

1

x

x

x

x

x

+

+

+

=

(

)

3

3

2

1

x

x

x

x

+

+

=

はい

はい

はい

いいえ

いいえ

いいえ

9

M 8715

:

2009

附属書

B

(規定)

鉄鉱石ペレット(測定試料)の体積測定方法

この附属書は,焼成した鉄鉱石ペレット(測定試料)の体積測定を行う四つの方法について規定する。

注記

環境側面から,水銀の使用は問題がある。そのため水銀を使用した体積測定法は勧めない。体積測

定法としては,オレイン酸ナトリウム・ケロシン体積測定法(

B.2

)

,又は水浸せき法(

B.4

)の使

用が望ましい。

B.1

水銀体積測定法

(Mercury volumetric method)

B.1.1

原理

測定試料を水銀中に浸したときに水銀を押しのけることによって生じる水銀の体積変化から,測定試料の体

積を測定する。

B.1.2

装置

水銀体積測定法の体積測定装置の例を,

図

B.1

に示す。

B.1.3

測定試料の調製

測定試料を乾燥器を用いて

105

℃±

5

℃で恒量になるまで乾燥し,その後,室温まで冷却する。

B.1.4

操作

B.1.4.1

体積測定装置の設定

体積測定装置の設定は,次による。

a)

装置に空の測定試料保持具を取り付ける。

b)

プランジャのハンドルを駆動し,水銀の上表面が測定管のゼロマークに達するまで上昇させる。

c)

水銀が測定管のゼロマークに達したら,それ以上水銀レベルが上昇しないようにハンドルをストッパで固

定する。

d)

水銀が測定管のゼロマークに達したとき,ストッパがプランジャの動きを完全に防止していることを確認

する。

e)

コンテナに水銀を戻す。

B.1.4.2

体積の測定

体積測定装置の設定が完了したら,体積の測定を次の手順によって行う。

a)

18

粒のペレットからなる測定試料を用意する。装置から測定試料保持具を外し,測定試料保持具に測定試

料を入れ,測定試料保持具を体積測定装置内に戻し,固定する。プランジャのハンドルを回し,水銀レベ

ルを上昇させ,固定ストッパによってハンドルが止まるまで回す。

b)

測定管の数字(測定試料の体積)を読み取る。同じ値が得られることを確認するまで測定を繰り返す。

c)

体積測定後,プランジャのハンドルを逆に回し,水銀が測定試料からコンテナに流れ落ちたことを認めた

後,水銀がまだ測定試料に残っていないかよく確認する。

d)

確認後,測定試料保持具を取り外し,測定試料を注意深く取り出し皿の中に置く。

e)

水銀がペレットに付着していないことを確認するため一粒一粒ペレットを点検し,他の皿に移し替える。

最初の皿に残っている水銀は,コンテナに戻す。

f)

測定終了後,こぼれている水銀がないか,装置の周辺を注意深く点検を行う。こぼれた水銀は,使用済み

10

M 8715

:

2009

水銀回収容器に回収する。

1

測定管(目盛

0.1 mL

)

2

測定試料保持具

3

測定試料

4

装置内測定試料固定器具

5

O

リング

6

測定試料保持具-測定管クランプ

7

水銀用コンテナ

8

可動プランジャ

9

プランジャ可動用ハンドル及びギアボックス

10

ストッパ

図

B.1

-

水銀体積測定法の体積測定装置の例

B.2

オレイン酸ナトリウム・ケロシン体積測定法

(Oleate –kerosine volumetric method)

B.2.1

原理

18

粒のペレットからなる測定試料をオレイン酸ナトリウム水溶液に浸した後,灯油に浸し,その表面にオレ

イン酸ナトリウム水溶液の安定した疎水性皮膜を作り,その測定試料の空気中における質量及び水中における

見掛質量を求め,それらの差を水の密度で除して測定試料の体積を求める。

B.2.2

試験液

試験液には,次の水及び試薬を用いる。必要に応じて,水及び試薬は,すべて新たに用意する。

B.2.2.1

水

蒸留水又はイオン交換水を用いる。

B.2.2.2

オレイン酸ナトリウム水溶液

オレイン酸ナトリウム

(C

17

H

33

COONa)

の水溶液(

0.1 mol/L

)を用いる。

B.2.2.3

灯油(ケロシン)

JIS K 2203

に規定する

1

号を用いる。

B.2.3

装置及び器具

装置及び器具は,次による。

B.2.3.1

試験液浸せき用容器

容器は,測定試料を入れたかごを自由に動かせるように設計し,ガラス製など

の,オレイン酸ナトリウム水溶液及び灯油に反応しない材質のものを用いる。試験液浸せき用容器は,オレイ

ン酸ナトリウム水溶液用及び灯油用をそれぞれ準備する。

B.2.3.2

試験液浸せき用試料かご

かごは,測定試料をオレイン酸ナトリウム水溶液及び灯油に浸すために用

いる。かごは

,

オレイン酸ナトリウム水溶液及び灯油で変質しない材質のもので,かつ,測定試料が

2

層,又は

3

層に積み重ねられるものを用いる。かごは,オレイン酸ナトリウム水溶液用及び灯油用をそれぞれ準備する。

11

M 8715

:

2009

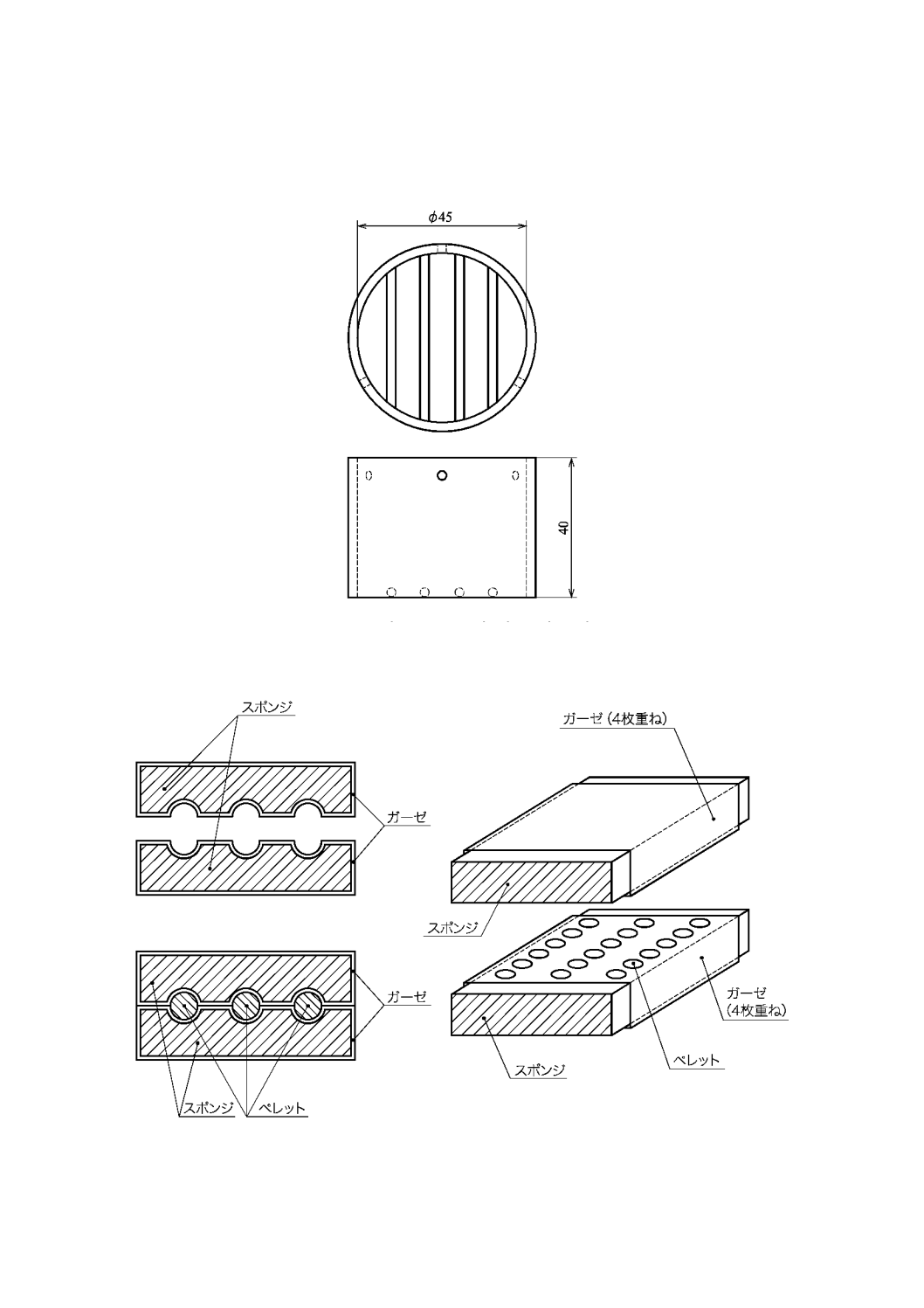

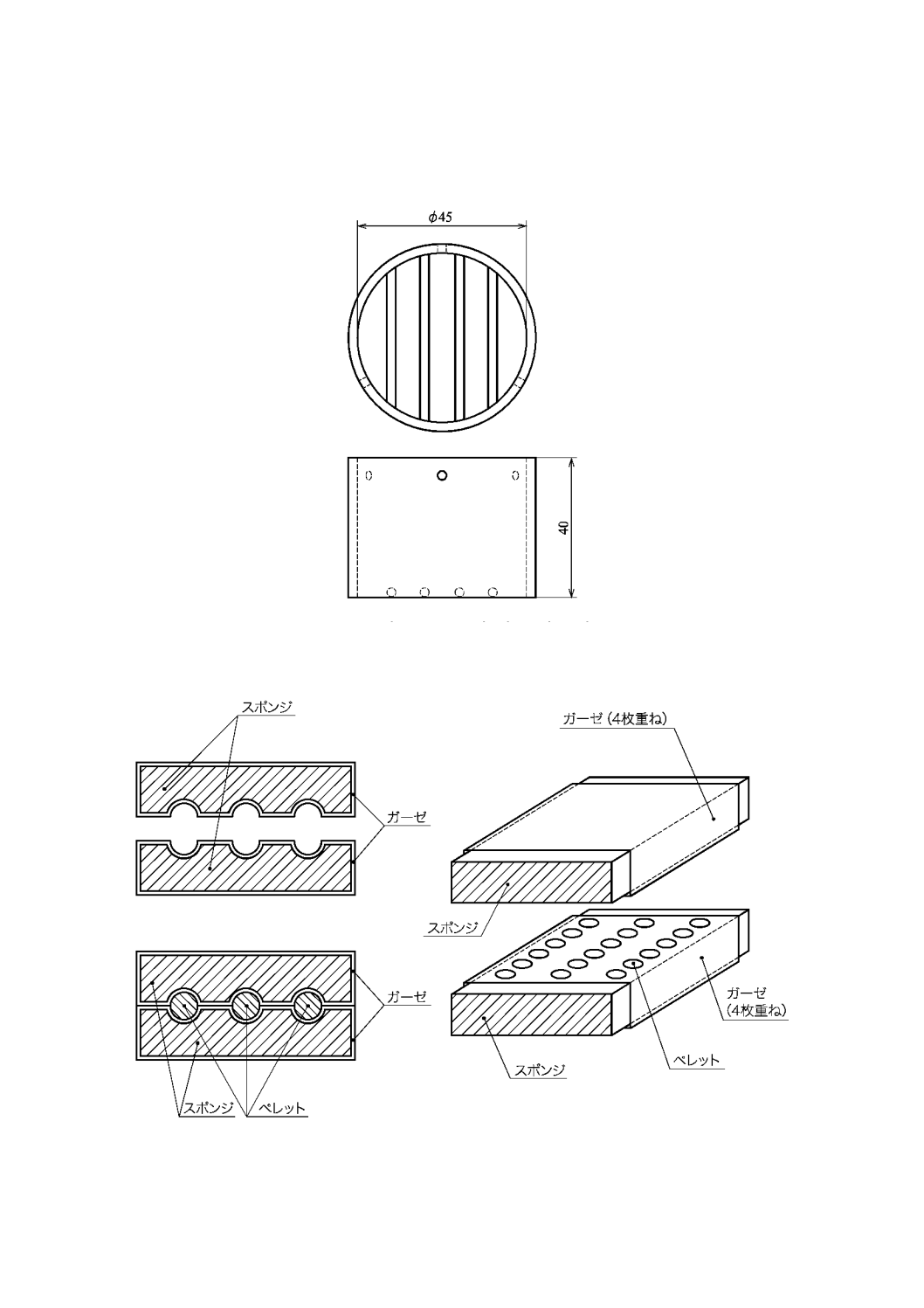

B.2.3.3

測定用試料かご

水中に浸す間,測定試料を保持するかごとする。かご自体も気泡が付着しにくい材

質のものを用いる(

図

B.2

参照)

。

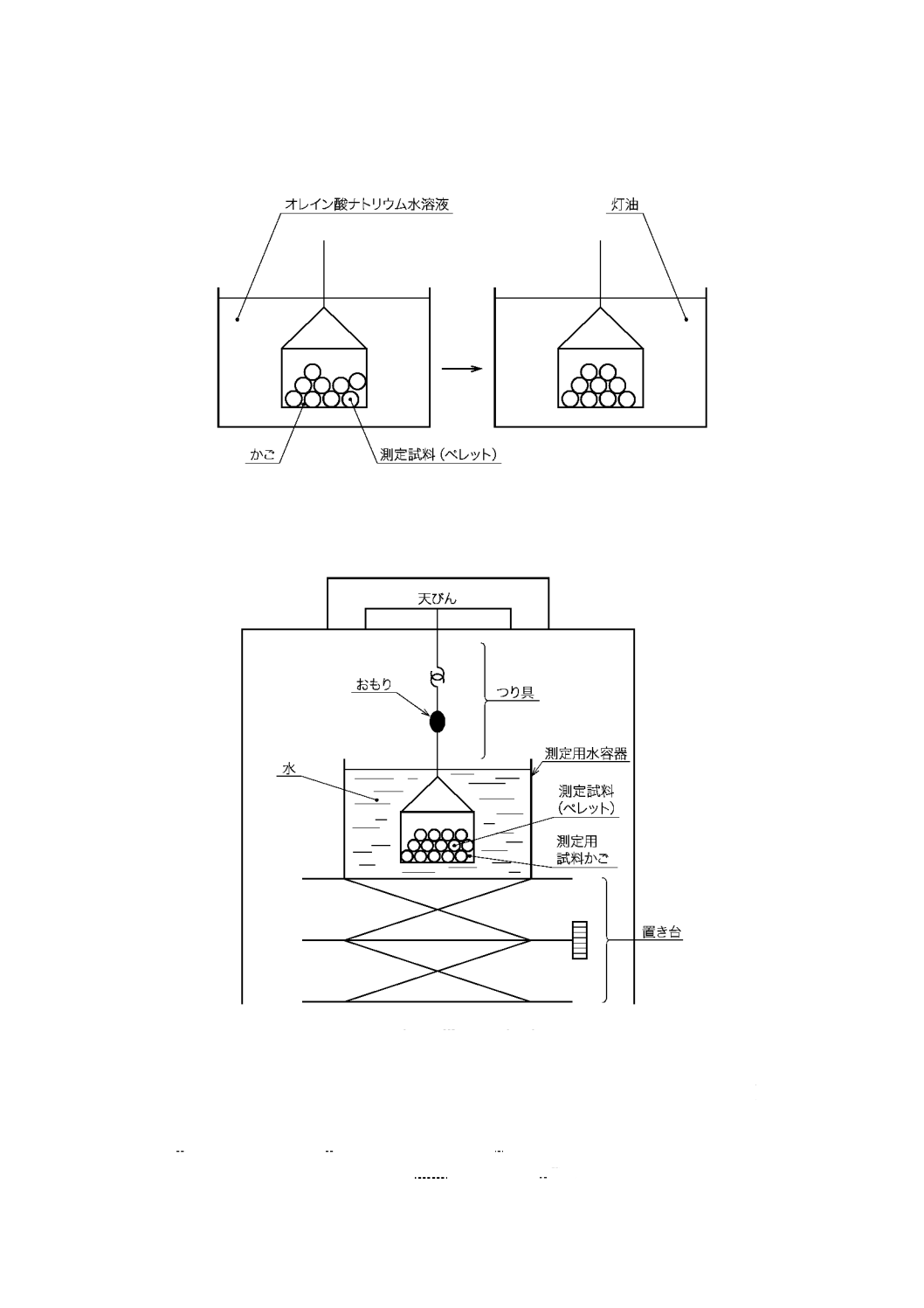

B.2.3.4

吸湿パック容器

スポンジとガーゼで構成し,ガーゼ面でオレイン酸ナトリウム水溶液,又は灯油に

浸した後の測定試料表面に付着した泡など過剰なものをふき取るために用いる。ガーゼは,

4

枚重ねとする。

吸湿パック容器は,オレイン酸ナトリウム水溶液用及び灯油用をそれぞれ準備する(

図

B.3

参照)

。

B.2.3.5

はかり

一目量が

0.001 g

のはかり及び天びんを用いる。

B.2.3.6

つり具

測定用試料かごを天びんにつるしながら水中に浸せきするためのもので,釣糸(直径約

0.3

mm

)を使用する。

注記

かごを安定させるために,天びんより質量の大きいおもり付きのものを用いるとよい。

B.2.3.7

測定用水容器

水中で試料及びかごの見掛質量を測定するとき,水面の高さが大きく変化しないよう

な大きさで底が平たんなものを用いる。

B.2.3.8

測定用水容器の置き台

置き台は,木製,又は鋼製のものを用いる。

注記

静電気の影響を避けるため,アクリル樹脂などのプラスチック製のものは用いないほうがよい。

B.2.3.9

温度計

一目量が

0.5

℃以下のものを用いる。

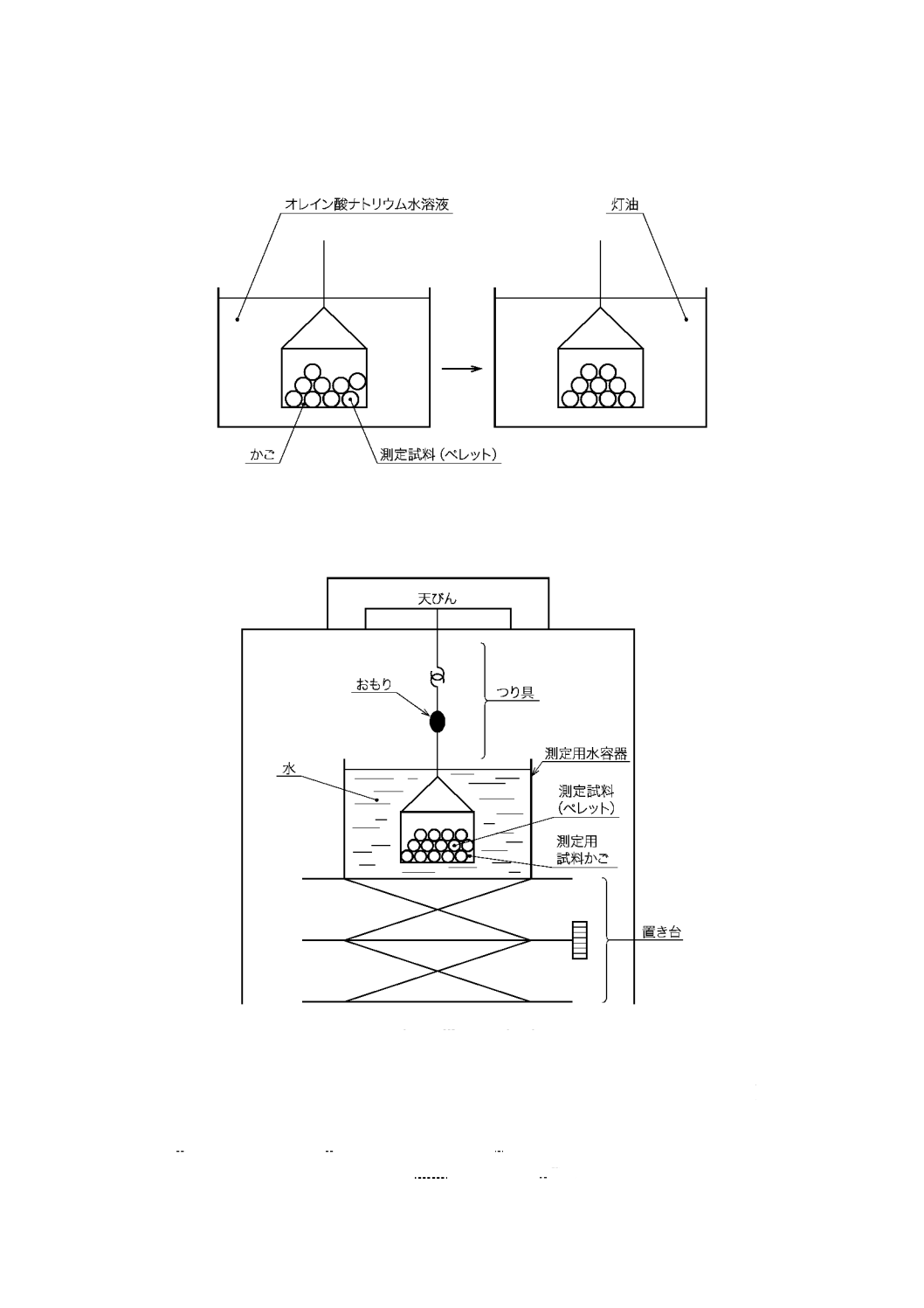

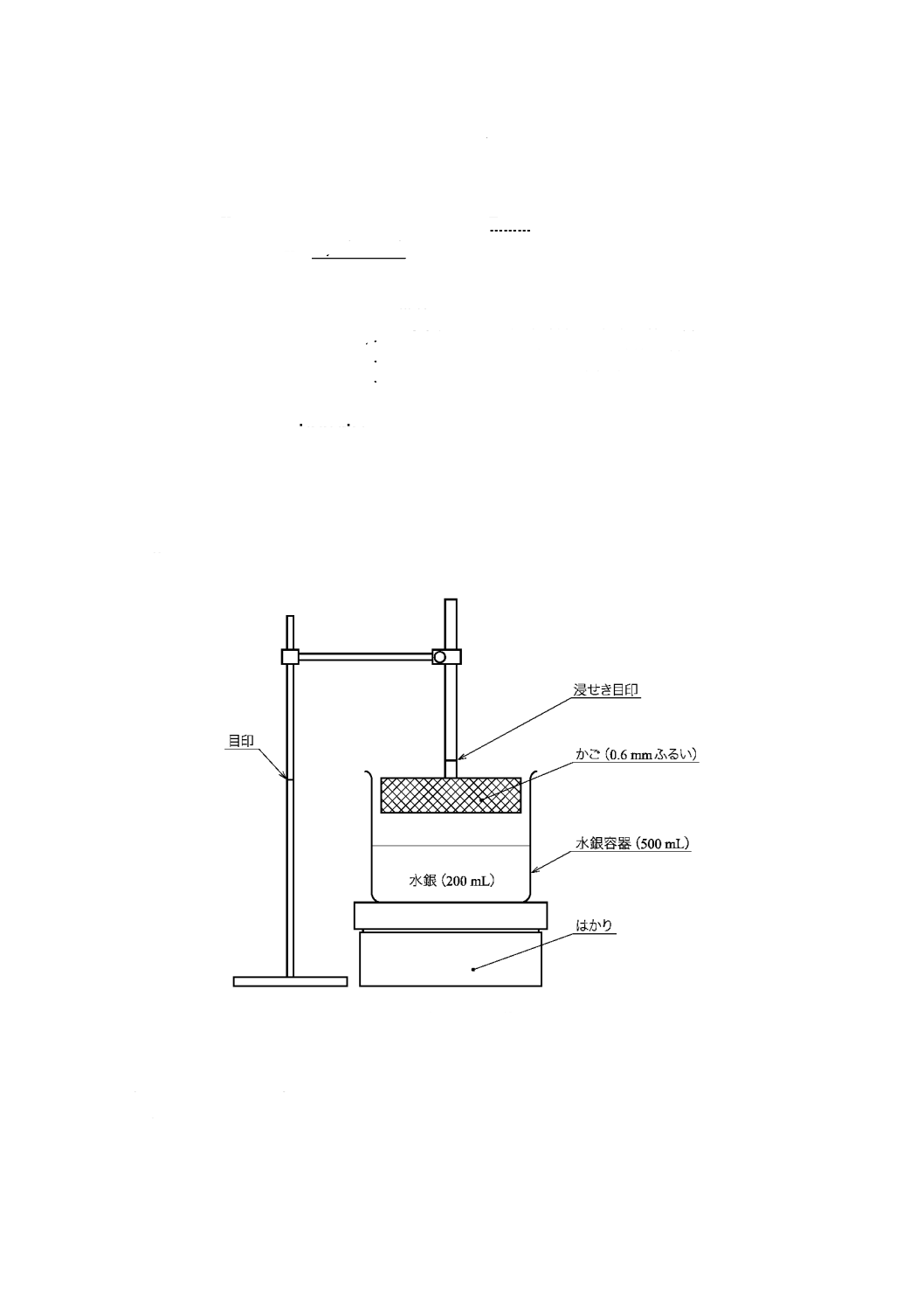

B.2.4

操作

測定操作は,次の手順による。

a)

測定試料を試験液浸せき用試料かご(

B.2.3.2

)に入れ,そのかごをオレイン酸ナトリウム水溶液

(

B.2.2.2

)

に

30

分間浸す(

図

B.4

の左図参照)

。かごを引き上げる直前に,測定試料に付着している空気の泡を取り

除くため,かごを繰り返し振る。

b)

オレイン酸ナトリウム水溶液から測定試料を取り出し,オレイン酸ナトリウム水溶液用吸湿パック容器

(

B.2.3.4

)にそれぞれの測定試料を分けて入れ,測定試料に付着しているオレイン酸ナトリウムの泡を除く

ため,約

10

秒間軽く押さえる。次に,測定試料を垂直方向に約

90

度回転させてガーゼの新しい面を用い

て,測定試料の全表面から気泡を除くため,再び

10

秒間容器を軽く押さえる。

c) b)

の操作を終えた測定試料を直ちに灯油浸せき用試料かご(

B.2.3.2

)に入れ,灯油に

10

秒間浸す(

図

B.4

の右図参照)

。

d)

灯油に浸した後の測定試料は,吸湿パック容器に入れ,

b)

と同じ操作を行い,灯油の泡をガーゼで除く。

e)

測定試料を

3

分間放置した後,測定試料の空気中の質量

(

m

2

)

を測定する。

測定試料の空気中の質量を小数点以下

3

けたまで求める。

f)

直ちに測定用試料かご(

B.2.3.3

)に測定試料を入れ,天びんにつるし,水中に浸す。そのとき,かごを揺

すって測定試料の表面に付着している気泡を除去し,

1

分間浸した後,かご込み測定試料が水中に沈んで

いる状態の見掛質量

(

m

1

)

を小数点以下

3

けたまではかる(

図

B.5

参照)

。

注記

測定用試料かごは,気泡が付着しないように,あらかじめ水中に浸せきして水になじませておく

とよい。

12

M 8715

:

2009

単位

mm

図

B.2

-

試験液浸せき用及び測定用試料かごの例

図

B.3

-

オレイン酸ナトリウム水溶液用及び灯油用吸湿パック容器の例

13

M 8715

:

2009

図

B.4

-

オレイン酸ナトリウム水溶液及び灯油の浸せきの例

図

B.5

-

水中見掛質量測定法概要図

g)

測定試料を取り除いた測定用試料かごをつり下げ,水中に浸す。水に浸されたかごの見掛質量

(

m

3

)

を小数

点以下

3

けたまで求める。

注記

この操作で得られる

m

3

の見掛質量を天びんの

0

点にしておき,

g)

の操作で直接,測定試料の水

中の見掛質量を測定し,この値を

B.2.5

の式中の

(

m

1

-

m

3

)

としてもよい。

14

M 8715

:

2009

h)

用いた水の温度を測定し,その温度における水の密度

(

ρ

1

)

を物理定数表から有効数字

4

けたまで求める。

B.2.5

体積の計算

測定試料の体積

V

(

mL

)は,次の式によって算出し,

JIS Z 8401

によって小数点以下

3

けたに丸める。

1

3

1

2

)

(

ρ

m

m

m

V

−

−

=

ここに,

m

1

:

B.2.4

f)

における試薬浸せき用試料かごと測定試料の水中の見

掛質量

(g)

m

2

:

B.2.4 e)

における測定試料の空気中の質量

(g)

m

3

:

B.2.4 g)

におけるかごの水中の見掛質量

(g)

ρ

1

: 測定温度における水の密度

(g/mL)

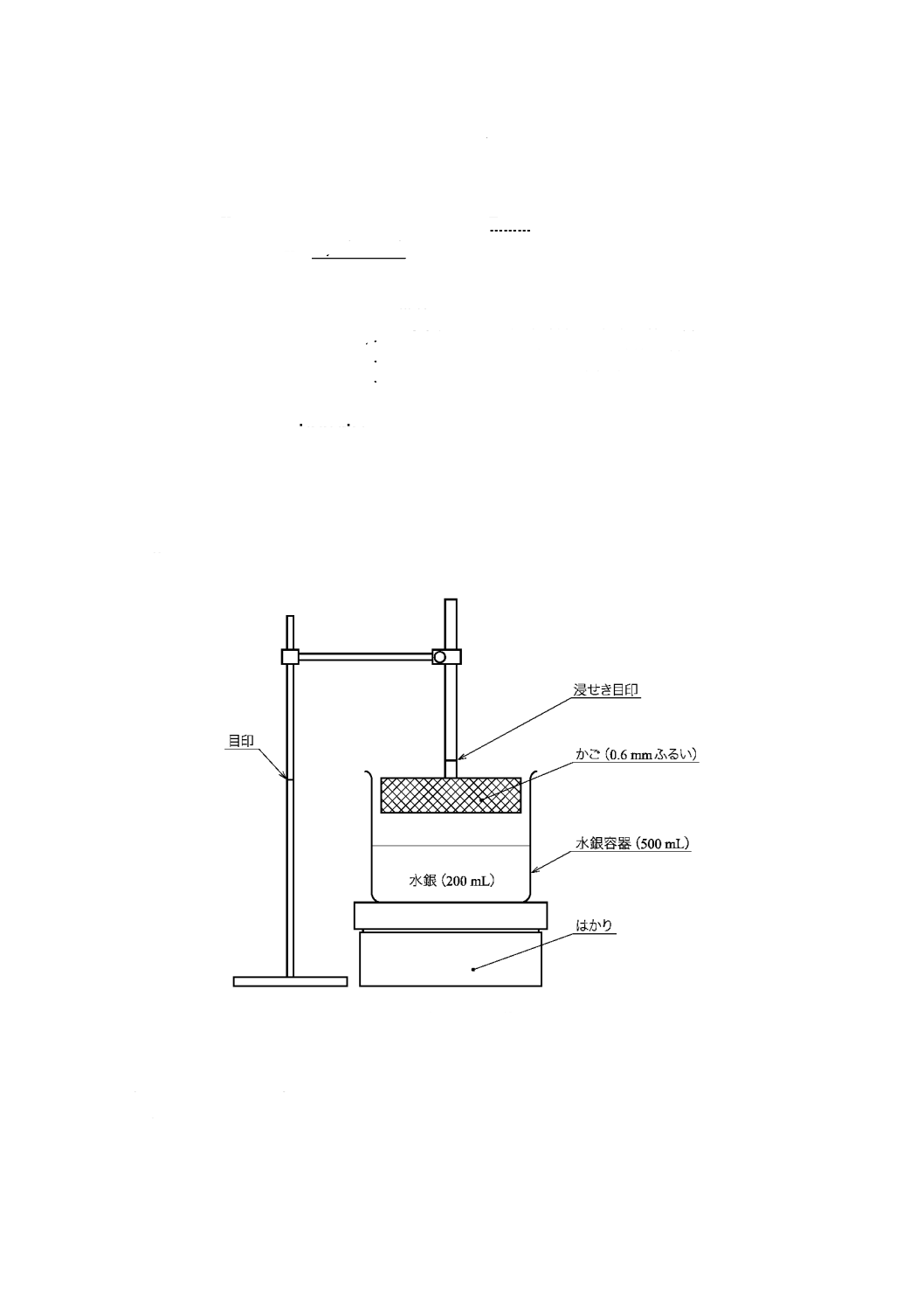

B.3

水銀浸せき法

(Mercury immersion method)

B.3.1

測定原理

水銀中に浸した測定試料によって置換された水銀の質量を,水銀密度で除することによって測定試料の体積

を求める。置換された水銀の質量は,はかりによって測定されるが,これは,測定試料の質量と水銀中に測定

試料を押し込むために必要とされる浮力との和に等しい。

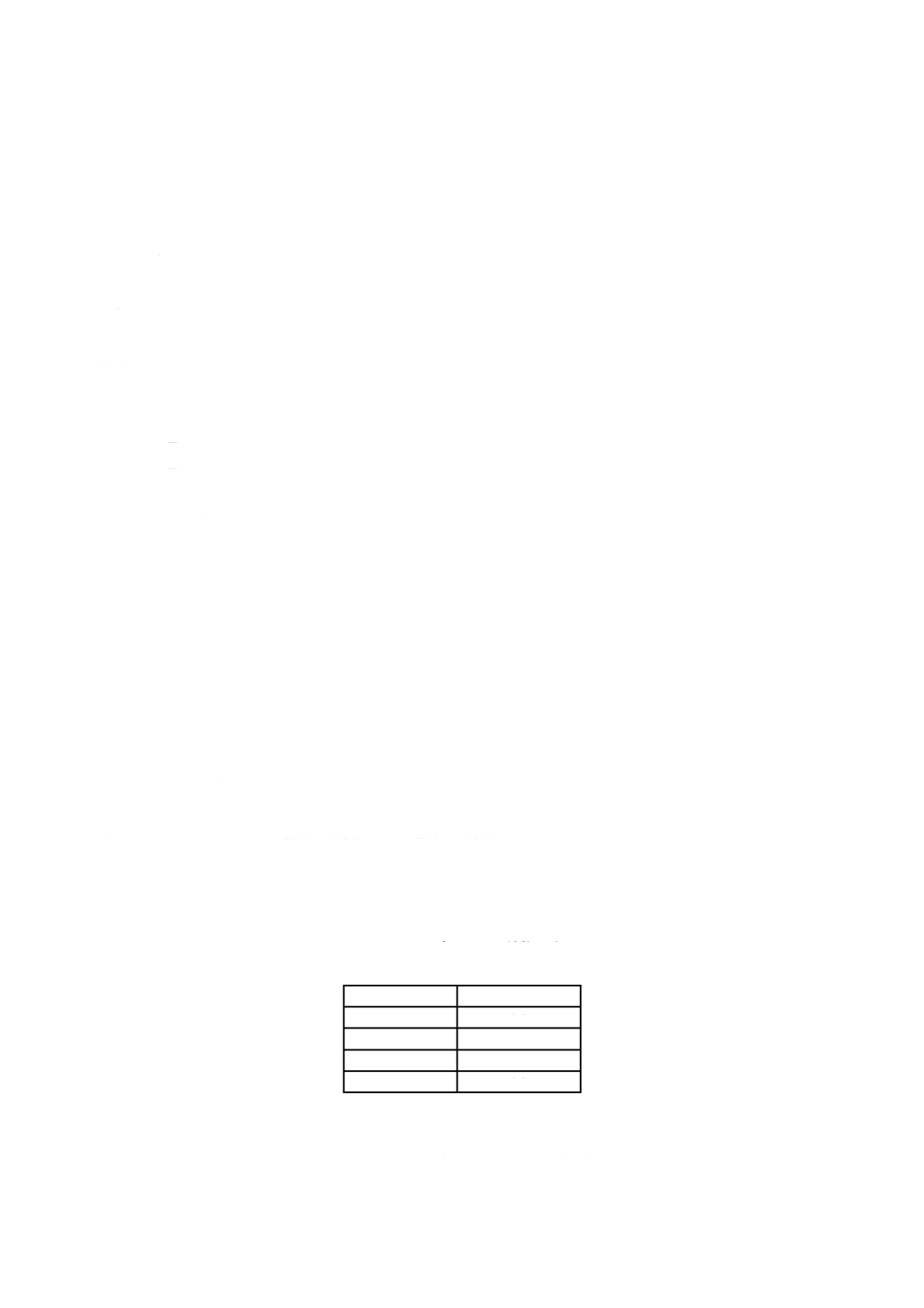

B.3.2

装置

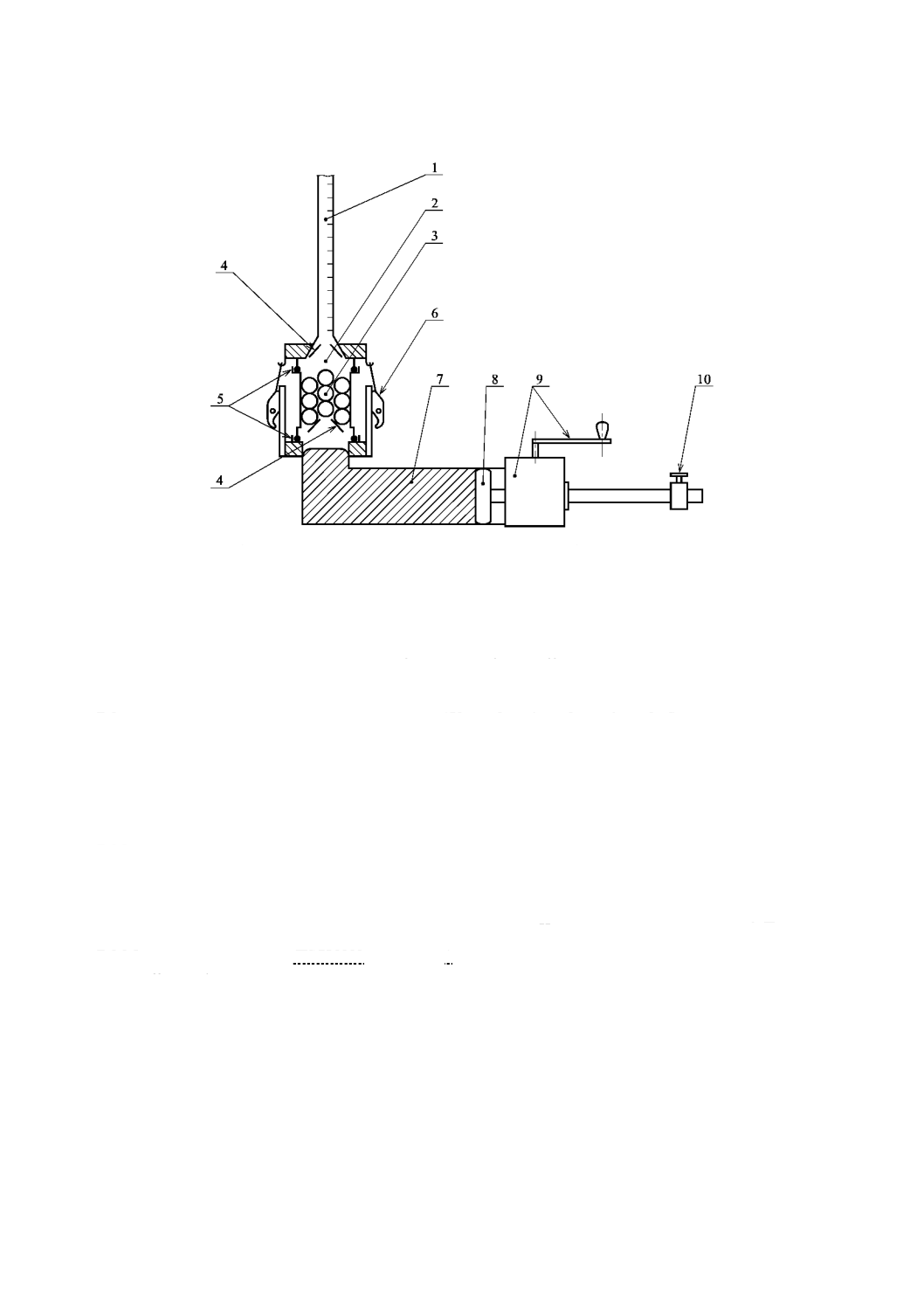

水銀浸せき法の装置の一例を,

図

B.6

に示す。

図

B.6

-

水銀浸せき法装置の例

B.3.3

測定試料の準備

測定試料を

110

℃で,

8

時間乾燥する。

B.3.4

操作

500 mL

の水銀容器に,

200 mL

の水銀を加える。

15

M 8715

:

2009

18

粒のペレットからなる測定試料の質量をはかって記録する。

はかりの上に水銀容器を載せ,リングスタンドのクランプを緩めて,かごを水銀によって覆われる高さまで

上下させる。水銀中に浸すかごの位置を決め,リングスタンドに目印を付ける。目印は,次の操作で使用する

設定基準として使う。

a)

目印までかごを浸し,その状態でのかご,水銀及び水銀容器の合計質量をはかり記録する。この風袋質量

分をはかりの目盛がゼロになるように調整する。その後,水銀容器からかごを取り出す。かごに水銀が残

らないよう注意深く行う(再びはかりのゼロ調整はしない)

。

b)

水銀上面に測定試料を載せ,かごをかぶせる。目印の位置までかごを下げ,測定試料を水銀に浸す。その

ときのはかりの指示値

(

m

4

)

をはかり記録する。

c)

操作

b)

で測定された全質量を水銀の密度で除して,測定試料の体積を求める。

B.3.5

計算

測定試料の

V

(

mL

)

を,次の式によって算出する。

ρ

2

4

m

V

=

ここに,

m

4

: 測定試料を水銀に浸したときのはかりの指示値

(g)

ρ

2

: 測定が行われたときの温度における水銀の密度

(g/mL)

B.4

水浸せき法

(

Water immersion method

)

B.4.1

原理

ペレットの開孔に水をしみ込ませた測定試料の大気中及び水中での質量の差を,水の密度で除して測定試料

の体積を求める。

B.4.2

水

水は,蒸留水又はイオン交換水を用いる。

B.4.3

装置及び器具

装置及び器具は,次による。

B.4.3.1

測定用試料かご

測定用試料かごは,水に浸す測定試料を保持するために用いる。気泡が付着しない

材質のものを用いる(

図

B.2

参照)

。

B.4.3.2

つり具

水中にかごをつるすためのもので,直径約

0.3 mm

の釣糸を使用する。

B.4.3.3

測定用水容器

測定試料を水中に浸したとき,水面の高さが大きく変化しないような大きさのものを

用いる。

B.4.3.4

測定用水容器の置き台

置き台は,木製,又は鋼製のものを用いる。

注記

静電気の影響を避けるため,アクリル樹脂などのプラスチック製のものは用いないほうがよい。

B.4.3.5

吸湿パック容器

表面がガーゼで覆われた一対のスポンジで構成する。ガーゼは,

4

枚重ねにして用

いる(

図

B.3

参照)

。

B.4.3.6

はかり

一目量が

0.001 g

のはかり及び天びんを用いる。

B.4.3.7

温度計

一目量が

0.5

℃以下のものを用いる。

B.4.4

操作

18

個のペレットからなる測定試料を入れた測定用試料かご(

B.4.3.1

)を水中に浸す。そのとき,かごを揺す

って気泡を除去する。

20

分間水中に浸した後,かご込み測定試料の水中での見掛質量

(

m

1

)

をはかり,小数点

以下

3

けたまで記録する。

16

M 8715

:

2009

かごから測定試料を取り出す。

取り出した測定試料を,吸湿パック容器(

B.4.3.5

)にそれぞれ分けて入れ,測定試料に付着している水分を

吸収するため,軽く押さえる。ガーゼを交換した後,同じ操作を繰り返す。

注記

使っていないガーゼ面を使う。

吸湿パック容器から取り出した後,直ちに測定試料

(

m

2

)

の質量を記録する。

測定試料を除いたかごを再び水中に浸し,かごの水中の見掛質量

(

m

3

)

を小数点以下

3

けたまで求める。

測定用水容器中の水の温度をはかり,その温度における水の密度

(

ρ

1

)

を物理定数表から求める。有効けた

数は,

4

けたとする。

注記

ISO

4698

では,

ρ

1

を小数点以下

4

けた

(four decimal places)

で丸めるとしている。

B.4.5

計算

測定試料の体積

V

(mL)

は,次の式によって算出し,

JIS Z 8401

によって小数点以下

3

けたに丸める。

1

3

1

2

)

(

ρ

m

m

m

V

−

−

=

ここに,

m

1

: かご及び測定試料の水中の見掛質量

(g)

m

2

: 水に浸した後の測定試料の空気中の質量

(g)

m

3

: かごの水中の見掛質量

(g)

ρ

1

: 測定温度における水の密度

(g/mL)

17

M 8715

:

2009

附属書

JA

(参考)

膨れ試験方法-簡便法

JA.1

適用

この方法は,還元時の鉄鉱石ペレット(以下,ペレットという。

)の膨れ指数を簡便に求める膨れ試験方法

である。

JA.2

引用規格

この試験方法は,次の規格を引用している。

JIS M 8719

鉄鉱石ペレット-体積測定方法

JIS Z 8401

数値の丸め方

JIS Z 8801-2

試験用ふるい-第

2

部:金属製板ふるい

JA.3

用語及び定義

この試験方法で用いる主な用語及び定義は,次による。

JA.3.1

膨れ指数

自由系状態での還元によって生じたペレットの体積増加分を,体積分率

(%)

で表示したもの。

JA.4

概要

体積を測定したペレットを,還元反応管内で,

900

℃で

60

分間還元ガスで還元した後,再び体積を測定し

て,還元前後の体積差から膨れ指数を算出する。

JA.5

使用するガス

使用するガスは,次による。

a)

還元ガス

一酸化炭素

30 %

±

0.5 %

,窒素

70 %

±

0.5 %

(いずれも体積分率)の混合ガスとする。還元ガ

ス中に許容される不純物の量は,

表

JA.1

による。

なお,この試験に用いるガスの体積及び流量は,

0

˚

C

,

1

気圧の標準状態における体積及び流量を示す。

表

JA.1

-

還元ガス中の不純物許容量

単位

体積分率(%)

不純物

最大許容量

水素

0.2

二酸化炭素

0.2

酸素

0.1

水分

0.2

b)

不活性ガス

アルゴン又は窒素。

JA.6

装置及び器具

装置及び器具は,次による(

図

JA.1

~

図

JA.3

参照)

。

18

M 8715

:

2009

JA.6.1

電気炉

電気炉は,内径約

50 mm

の横形とし,

900

℃の設定温度において還元反応管内で幅

100 mm

以上の

900

℃±

10

℃の恒温帯が得られるものを用いる。

JA.6.2

還元反応管

還元反応管は,内径約

30 mm

の石英製のものを用いる(

図

JA.2

参照)

。

JA.6.3

ボート

ボートは,内のりで幅約

20 mm

,長さ約

70 mm

,高さ約

5 mm

の石英製のものを用いる(

図

JA.3

参照)

。

JA.6.4

乾燥器

温度を

105

℃±

5

℃に調整できるものを用いる。

JA.7

測定試料

1

回の測定試料は,

105

℃±

5

℃に保った乾燥器中で,

120

分間以上乾燥した粒度が

5 mm

以上のペレット

1)

3

粒とする。

注

1)

JIS Z 8801-2

に規定する公称目開き

5 mm

の角孔板ふるいでふるい分けて,ふるいに残るものを使

用する。ただし,測定試料にクラックがある場合は,体積測定値の誤差となるので取り除く。

JA.8

操作

試験操作は,次の手順による。

a)

附属書

B

又は

JIS M 8719

のいずれかの方法によって測定試料の体積

(

V

1

)

を

1

粒ずつ測定する。

b)

体積を測定した測定試料

3

粒を,

10 mm

以上の間隔をおいてボートに載せ,還元反応管に挿入する

2)

。

注

2)

ボートは,電気炉の恒温帯に位置するように注意しなければならない。

c)

還元反応管にキャップをかぶせ,ガス回路に接続する。

d)

不活性ガスで還元反応管を置換した後,同ガスを通しながら

900

℃に昇温し,

30

分間保持する。

このときの不活性ガスの流量は,

200 mL/min

とする。

e)

30

分間保持した後,

直ちに不活性ガスを還元ガスに切り替える。

還元ガスの流量は

500 mL/min

とし,

900

℃

で

60

分間還元する。

f)

還元終了後,直ちに還元ガスを不活性ガスに切り替え,

200 mL/min

の不活性ガスを通しながら常温まで冷

却した後,測定試料を取り出す。

a)

と同じ体積測定方法によって測定試料の体積

(

V

2

)

を

1

粒ずつ測定す

る。

JA.9

計算

測定試料

1

粒ずつの膨れ指数

(

Δ

V

)

[%(体積分率)

]は,次の式によって小数点以下

2

けたまで算出する。

100

1

1

2

×

−

=

Δ

V

V

V

V

ここに,

V

1

: 還元前の試料ペレットの体積

(mL)

V

2

: 還元後の試料ペレットの体積

(mL)

JA.10

試験回数

試験は,

JA.8

の操作を

2

回実施する。

JA.11

結果の表示

2

回の操作で得られた測定試料

6

粒の膨れ指数の平均値を求め,

JIS Z 8401

によって小数点以下

1

けたに丸

めて表示する。

19

M 8715

:

2009

なお,最大値及び最小値も付記する。

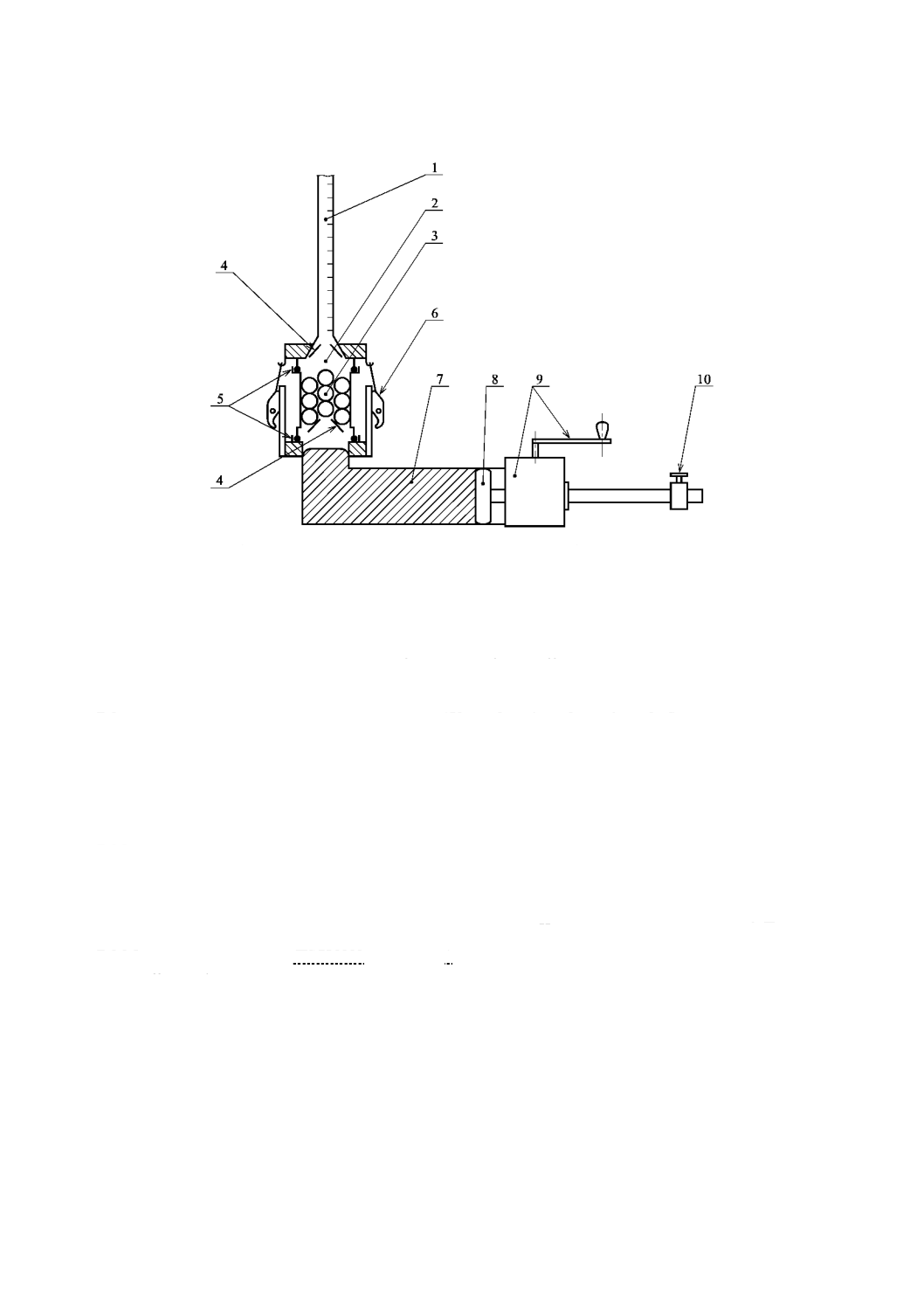

図

JA.1

-

膨れ試験方法(簡便法)還元装置系統図(例)

単位

mm

図

JA.2

-

還元反応管(例)

単位

mm

図

JA.3

-

ボート(例)

附属書

JB

(参考)

JIS

と対応する国際規格との対比表

JIS M 8715

: 2009

鉄鉱石ペレット-膨れ試験方法

ISO 4698

:2007

Iron ore pellets for blast furnace feedstocks

-

Determination of the

free-swelling index

(Ⅰ)

JIS

の規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

1

適 用 範

囲

焼 成 し た ペ レ ッ ト

の 自 由 系 状 態 で の

還 元 に お い て 生 じ

る 膨 れ 指 数 を 測 定

す る 方 法 に つ い て

規定

1

一致

2

引 用 規

格

3

用 語 及

び定義

3.1

膨れ

3.2

膨れ指数

3

用語は,

ISO 11323

を引用

する。

追加

JIS

では規格に用語を規定して

いるが,

ISO

は用語規格の

ISO

11323

を引用している。

定義した用語の内容は全く同じで

ある。

4

原理

膨 れ 試 験 の 原 理 に

ついて規定

4

一致

5

サ ン プ

リング,試

験 試 料 及

び 測 定 試

料の調製

5.1

サンプリング及

び試験試料の調製

5.2

測定試料の調製

5.1

5.2

一致

20

M 87

15

:

200

9

(Ⅰ)

JIS

の規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

6

装置

6.1

試験装置

6.2

還元反応管

6.3

測定試料保持具

6.4

電気炉

6.5

ガス供給システ

ム

6.6

体積測定装置

6.7

試験用ふるい

6.1

6.2

6.3

6.4

6.5

6.6

6.1

及び

6.7

を除いて,

JIS

に同じ。

追加

JIS

では,試験用ふるいを直接

規定しているが,

ISO

では,サ

ンプリング及び試料調製規格

を引用している。

技術的内容は同じである。

7

試 験 条

件

7.1

一般

7.2

還元ガス

7.3

加熱ガス及び冷

却ガス

7.4

測定試料の温度

7.1

7.2

7.3

7.4

一致

8

操作

8.1

試験数の決定

8.2

還元前体積の測

定

8.3

還元

8.4

還元後体積の測

定

8.1

8.2

8.3

ISO

の

8.2

(還元)では

,

還元前体積の測定も併せ

て記載している。

変更

ISO

規格の

8.2

を分けた方が作

業手順から見ると分かりやす

いため,

JIS

では

8.2

と

8.3

と

に分けて記載した。

技術的内容は同じである。

9

結 果 の

表示

9.1

膨れ指数の計算

9.2

室内許容差及び

試験結果の採用

9.1

9.2

JIS

にほぼ同じ。

変更

数値の丸め方について,

JIS

で

は

JIS Z 8401

を引用している。

技術的内容は同じである。

10

試験結

果の報告

試 験 結 果 の 報 告 内

容について規定

10

一致

11

検証

日 常 の 試 験 設 備 の

検 証 方 法 に つ い て

規定

11

一致

附属書

A

(規定)

試 験 結 果 採 用 の た

めのフローシート

附属書

A

一致

21

M 87

15

:

200

9

(Ⅰ)

JIS

の規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

附属書

B

(規定)

鉄 鉱 石 ペ レ ッ ト の

体積測定方法

B.1

水銀体積測定法

B.2

オレイン酸ナト

リウム・ケロシン体

積測定法

B.3

水銀浸せき法

B.4

水浸せき法

附属書

B

JIS

に同じ。ただし,

B.2

の作業手順が

ISO

規格と

若干異なる。

変更

B.2

の還元後の体積測定手順が

JIS

と

ISO

規格とで若干異なる

が,どちらの作業手順でも測定

結果に差はない。

技術的内容は同じである。

附属書

JA

(参考)

膨 れ 試 験 方 法 - 簡

便法

-

-

追加

JIS

と国際規格との対応の程度の全体評価:

ISO 4698

:

2007

,

MOD

注記

1

箇条ごとの評価欄の用語の意味は,次による。

- 一致………………

技術的差異がない。

- 追加………………

国際規格にない規定項目又は規定内容を追加している。

- 変更………………

国際規格の規定内容を変更している。

注記

2

JIS

と国際規格との対応の程度の全体評価欄の記号の意味は,次による。

-

MOD

……………

国際規格を修正している。

22

M 87

15

:

200

9