M 8713

:

2009

(

1

)

目 次

ページ

序文

···································································································································

1

1

適用範囲

·························································································································

1

2

引用規格

·························································································································

1

3

用語及び定義

···················································································································

2

4

原理

·······························································································································

2

5

サンプリング,試験試料及び測定試料の調製

·········································································

2

5.1

サンプリング及び試験試料の調製

······················································································

2

5.2

測定試料の調製

·············································································································

2

6

装置

·······························································································································

3

7

試験条件

·························································································································

3

7.1

一般

····························································································································

3

7.2

還元ガス

······················································································································

3

7.3

加熱ガス及び冷却ガス

····································································································

4

7.4

測定試料の温度

·············································································································

4

8

操作

·······························································································································

4

8.1

試験数の決定

················································································································

4

8.2

化学分析

······················································································································

4

8.3

還元

····························································································································

4

9

結果の表示

······················································································································

5

9.1

到達

JIS

還元率

(

R

180

)

の計算

···························································································

5

9.2

室内許容差及び試験結果の採用

·························································································

5

10

試験結果の報告

··············································································································

6

11

検証

·····························································································································

6

附属書

A

(

規定

)

試験結果採用のためのフローシート

··································································

9

附属書

B

(

参考

)

還元率計算式の導出方法

················································································

10

附属書

C

(

参考

)

鉄鉱石

-

還元速度試験方法

············································································

12

附属書

D

(

参考

)

還元速度計算式の導出方法

············································································

20

附属書

JA

(

参考

)

JIS

と対応する国際規格との対比表

································································

22

M 8713

:

2009

(

2

)

まえがき

この規格は,工業標準化法第

14

条によって準用する第

12

条第

1

項の規定に基づき,社団法人日本鉄鋼

連盟

(JISF)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS M 8713

:2000

は改正され,

この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

日本工業規格

JIS

M

8713

:

2009

鉄鉱石

-

被還元性試験方法

Iron ores

-

Determination of reducibility by the final degree of reduction index

序文

この規格は,

2007

年に第

3

版として発行された

ISO 7215

を基に作成した日本工業規格であるが,技術

的内容を変更して作成した日本工業規格であり,

附属書

A

及び

附属書

B

は,

ISO 7215

の

附属書

A

及び

附

属書

B

にそれぞれ対応している。

また,

附属書

C

は,

2007

年に第

3

版として発行された

ISO 4695

(Iron ores for blast furnace feedstocks

-

Determination of the reducibility by the rate of reduction index)

を翻訳したものである。

ISO 7215

が,被還元性

を還元率で評価するのに対し,

ISO 4695

は,被還元性を還元速度で評価する試験方法である。

ISO 4695

の

附属書

B

は,この規格の

附属書

D

とした。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,

附属書

JA

に示す。

1

適用範囲

この規格は,高炉の還元帯を模した条件下で還元を行うことによって天然鉄鉱石塊鉱石(以下,塊鉱石

という。)及び塊成鉱[焼成ペレット(以下,ペレットという。)及び焼結鉱]の被還元性を還元率で評価

する試験方法について規定する。

注記

この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7215

:2007

,

Iron ores for blast furnace feedstocks

-

Determination of the reducibility by the final

degree of reduction index (MOD)

なお,対応の程度を表す記号

(MOD)

は,

ISO/IEC Guide 21

に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。

)を適用する。

JIS M 8212

鉄鉱石-全鉄定量方法

注記

対応国際規格:

ISO 9507

, Iron ores

-

Determination of total iron content

-

Titanium (III) chloride

reduction methods (MOD)

JIS M 8213

鉄鉱石-酸可溶性鉄

(II)

定量方法

注記

対応国際規格:

ISO 9035

, Iron ores

-

Determination of acid-soluble iron (II) content

-

Titrimetric

method (MOD)

JIS M 8700

鉄鉱石及び還元鉄-用語

2

M 8713

:

2009

注記

対応国際規格:

ISO 11323

, Iron ore and direct reduced iron

-

Vocabulary (MOD)

JIS Z 8401

数値の丸め方

JIS Z 8801-2

試験用ふるい-第

2

部:金属製板ふるい

ISO 10836

Iron ores

-

Method of sampling and sample preparation for physical testing

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。それ以外の用語及び定義は,

JIS M 8700

による。

3.1

被還元性

(

reducibility

)

塊鉱石,又は塊成鉱中の,鉄と結合した酸素が規定時間中に還元剤によって除去される難易度。

3.2

還元率

(

degree of reduction

)

鉄酸化物から規定の還元時間を経過したときに除去されている酸素の割合。還元前の鉄と結合した酸素

に対する除去された酸素の比率。質量分率

(%)

で表す。

3.3

到達

JIS

還元率

(

relative reducibility

)

,

(

R

180

)

高炉用原料に適用し,規定の還元時間

180

分後に得られる還元率。質量分率

(%)

で表す。

注記

一般にいう還元率と区別するために,到達

JIS

還元率とした。

4

原理

高炉の還元帯の固定層状態を模すために,容器に入れて天びんにつるした測定試料を,一酸化炭素及び

窒素の混合ガスを用いて

900

℃で

180

分間等温還元する。還元率は,還元前測定試料中に鉄と結合してい

た酸素の質量に対する還元によって除去された酸素の質量の比率として求める。

注記

鉄と結合していた酸素の質量は,還元前測定試料を分析して求めた全鉄及び鉄

(II)

の含有量から

計算して求める(

附属書

B

参照)。

5

サンプリング,試験試料及び測定試料の調製

5.1

サンプリング及び試験試料の調製

ロットのサンプリング並びに試験試料の採取及び調製方法は,

ISO 10836

1

)

による。

注

1

)

現在,この規格を

JIS M 8702

に統合するよう規格改正作業中である。

-

ペレットの粒度範囲は,-

12.5 mm

+

10 mm

とする。

-

焼結鉱及び塊鉱石の粒度範囲は,-

22.4 mm

+

19 mm

とする。ただし,受渡当事者間の協定によって

粒度範囲を-

20 mm

+

18 mm

としてもよい。

試験試料は,乾燥基準で,かつ,所定の粒度範囲に調製したものを,少なくとも

2.5 kg

採取する。

試験試料を乾燥器を用いて,

105

℃±

5

℃で恒量になるまで乾燥し,その後,測定試料調製のため室温

になるまで冷却する。試験試料は,試験のときまでデシケータ中に保管する。

注記

恒量とは,

1

時間ごとの連続した測定試料の測定値間の差が,乾燥前測定試料の質量の

0.05 %

以下に達した場合をいう。

5.2

測定試料の調製

5.1

で調製した試験試料から,無作為に

1

個が約

500 g

[

500 g

±

1

粒子

(g)

]からなる測定試料を

5

個(還

3

M 8713

:

2009

元試験用

4

個及び分析試験用

1

個)採取する。

注記

測定試料を採取するために,二分器など,

JIS M 8702

に規定する手動による縮分方法を適用し

てもよい。

6

装置

6.1

還元試験装置

還元試験に用いる装置及び設備は,次による。

a

)

乾燥器,工具,タイマー,安全具など一般試験設備

b

)

還元反応管

c

)

電気炉。還元試験中に測定試料の質量減少を常時読み取ることができる天びん

(Balance)

を備えたもの。

d

)

ガス供給システム

e

)

はかり

(Weighing device)

f

)

試験用ふるい

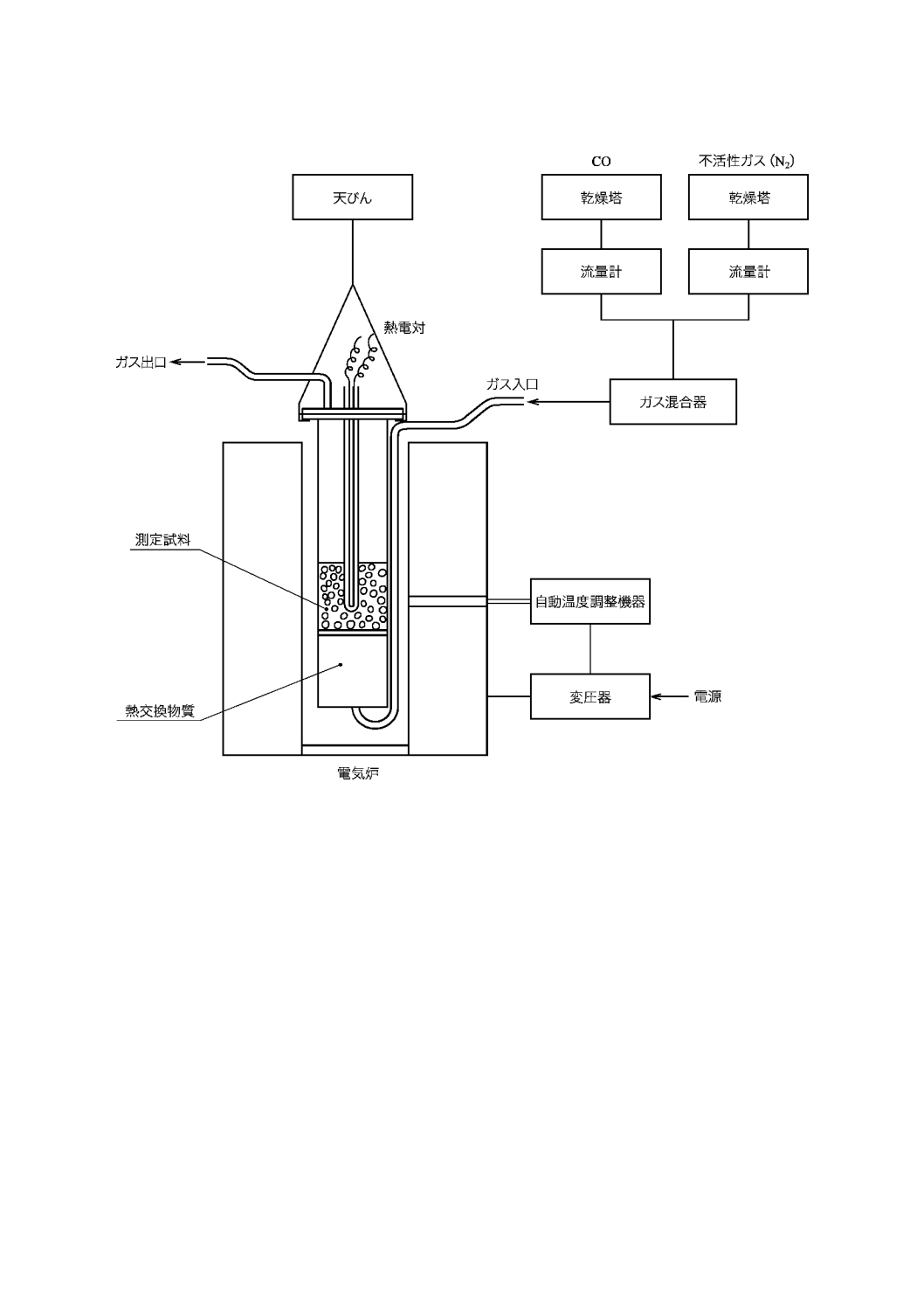

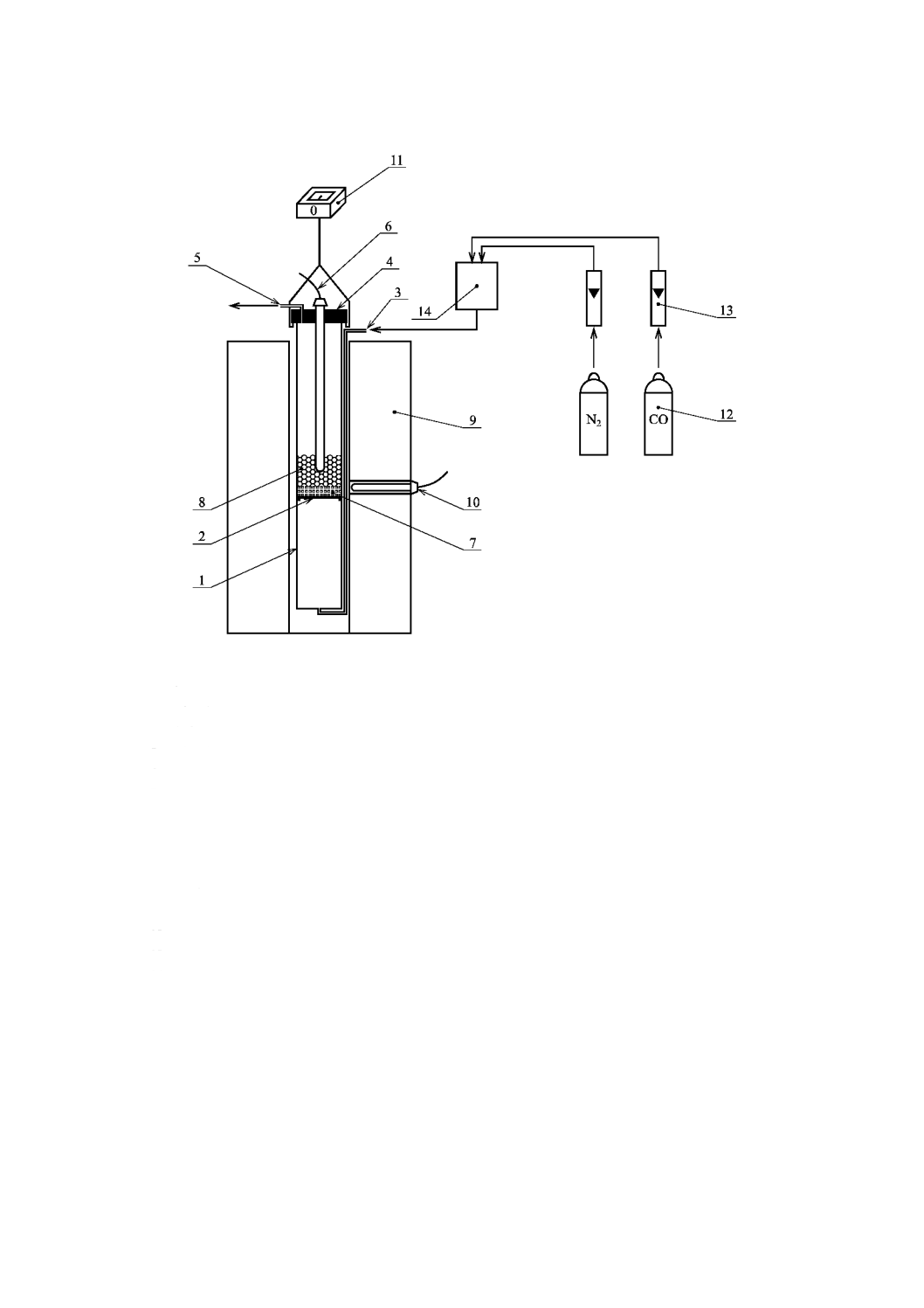

図

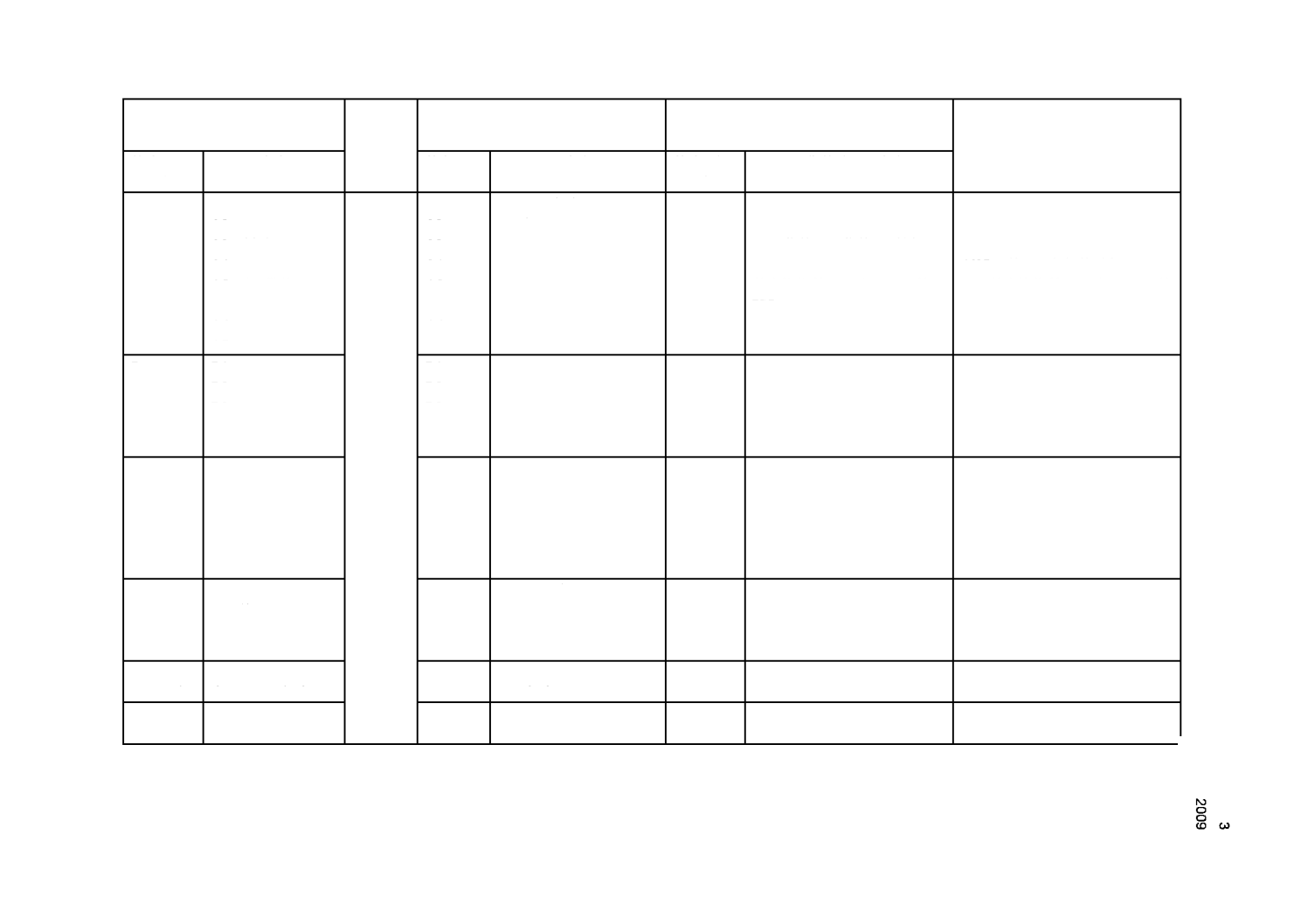

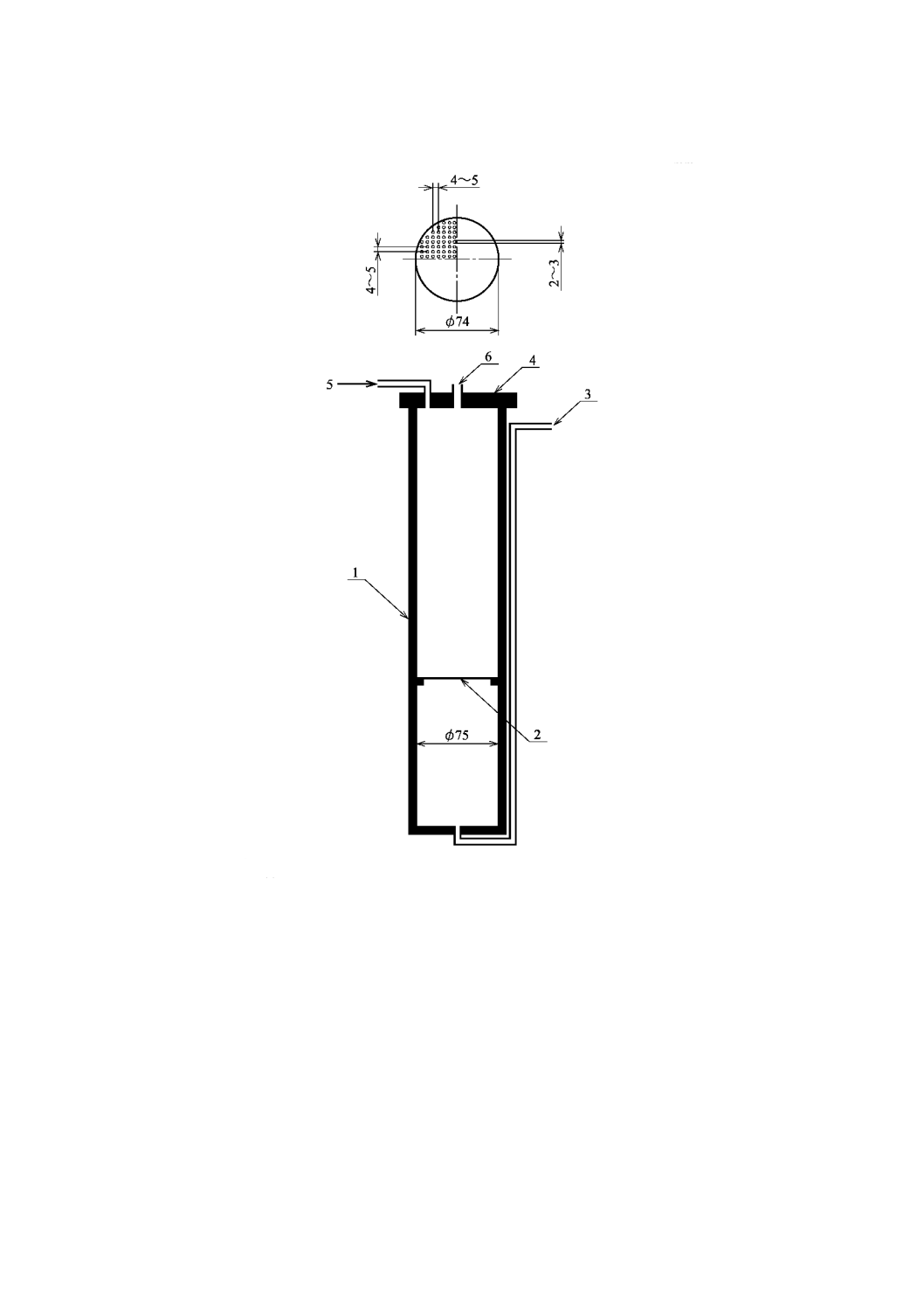

1

に還元試験装置の概要図を示す。

6.2

還元反応管

還元反応管は,

900

℃以上の高温に耐え,スケールを発生せず,熱変形をしない耐熱性

のある鋼板製で,内径

75 mm

±

1 mm

の円筒形とする。測定試料を保持し,かつ,ガスの流れを均一に保

つためにスケールの発生のない,

900

℃以上の高温に耐える,取り外し可能な目皿を,還元反応管に挿入

する。目皿は,厚みが

4 mm

で還元反応管の内径よりも径が

1 mm

小さいものとする。目皿の孔径は,

2 mm

~

3 mm

とし,隣接する孔と孔との中心間距離は,

4 mm

~

5 mm

とする。また,ガスを予熱するために還元

反応管の目皿の下に,

100 mm

の深さに置かれた熱交換物質,例えば,アルミナボールを置くとよい。

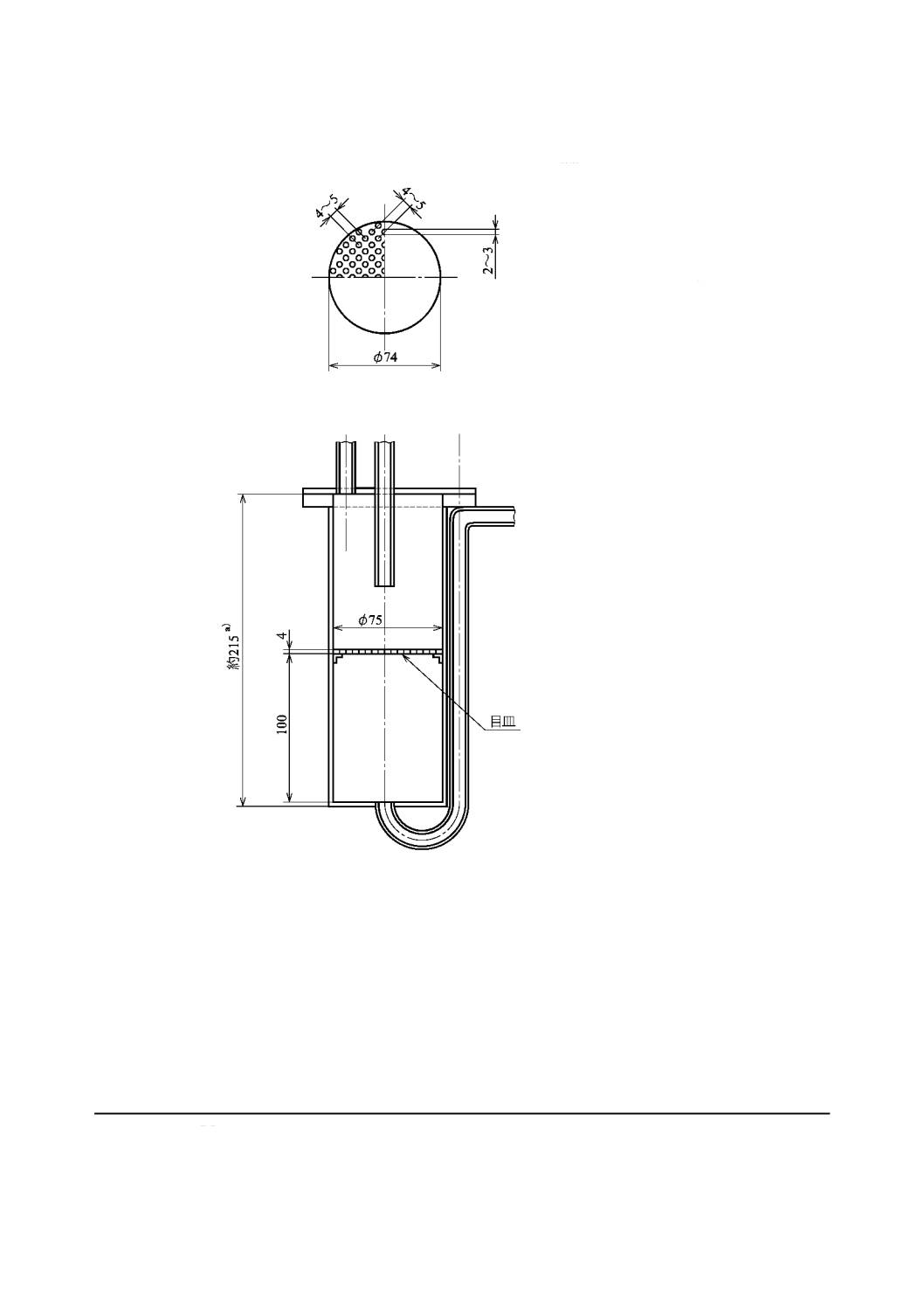

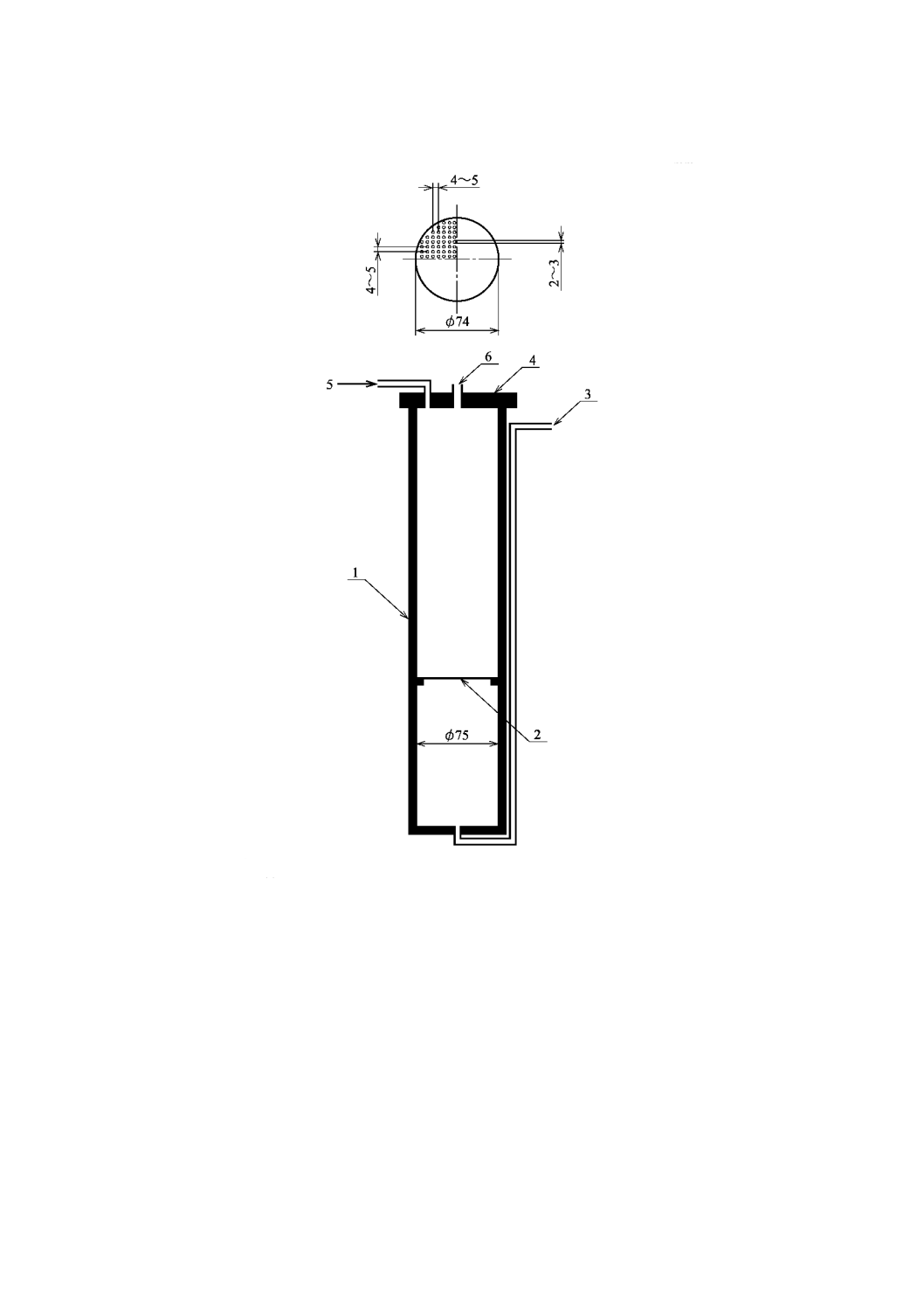

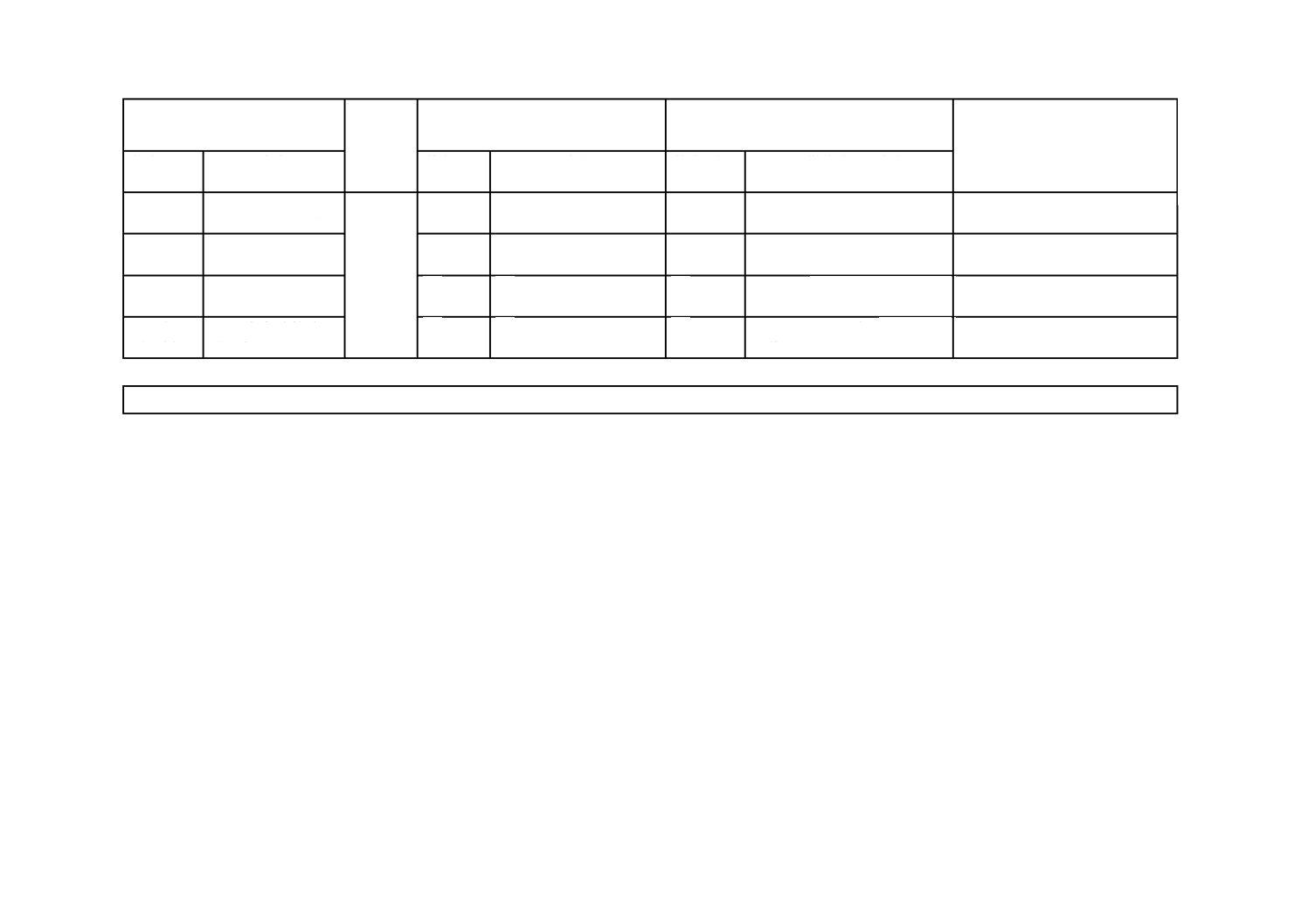

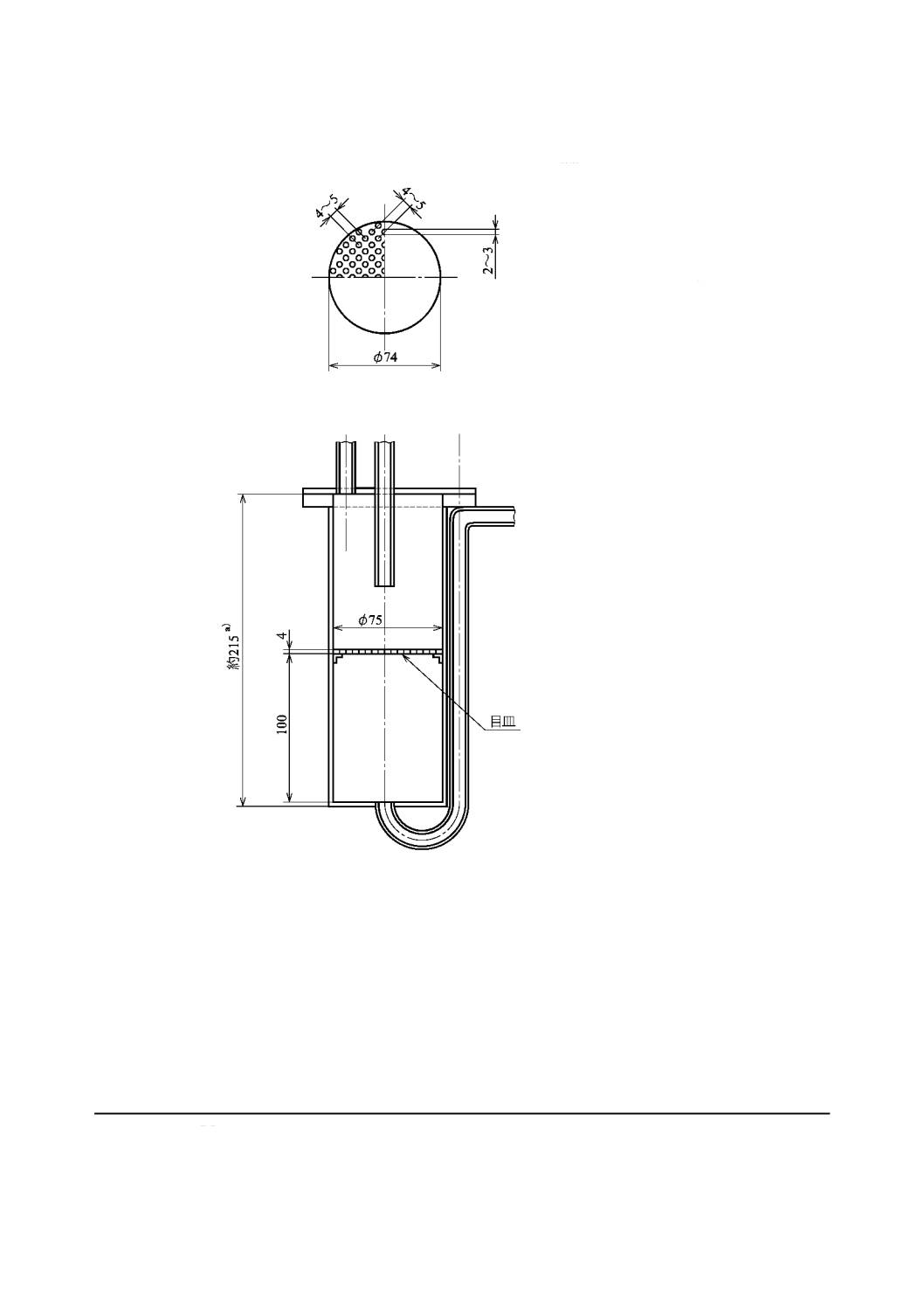

図

2

に還元反応管の概要図を示す。

6.3

電気炉

電気炉(以下,炉という。)は,還元反応管に送られるガス及び測定試料の全体を

900

℃±

10

℃に保持できる炉とする。

6.4

天びん

測定試料を入れた還元反応管の質量を測定でき,一目量が

0.5 g

のもの。天びんは,還元反

応管を適切につり下げ・保持できるものとする。

6.5

ガス供給システム

ガスを供給し,流量を制御できるものとする。ガス供給部と還元反応管との接

続は,還元反応による測定試料の質量の減少量測定に影響を及ぼさないように接触しない形状のものとす

る。

6.6

はかり

一目量が

1 g

で測定試料を測定できるもの。

6.7

試験用ふるい

JIS Z 8801-2

に規定する公称目開き

10 mm

,

12.5 mm

,

16 mm

,

22.4 mm

などの角孔

板ふるい,及び

19 mm

の角孔板ふるい。

7

試験条件

7.1

一般

使用するガスの体積及び流量は,温度

0

℃,圧力

1 013.25 hPa

2

)

の標準状態を基準とする。

注

2

)

1 013.25

hPa

=

101.325 kPa

=

0.101 325 MPa

=

1 atm

7.2

還元ガス

7.2.1

ガス組成

還元ガスの組成は,次による。

CO 30

%

±

1.0 %

(体積分率)

N

2

70 %

±

1.0 %

(体積分率)

4

M 8713

:

2009

7.2.2

純度

還元ガス中の不純物は,次の量を超えてはならない。

H

2

0.2

%

(体積分率)

CO

2

0.2 %

(体積分率)

O

2

0.1 %

(体積分率)

H

2

O

0.2 %

(体積分率)

7.2.3

還元ガスの流量

還元期間中の還元ガスの流量は,

15 L/min

±

0.5 L/min

を維持する。

7.3

加熱ガス及び冷却ガス

還元前の加熱時及び還元後の冷却時に使用する不活性ガス(窒素)中の酸素濃度は,

0.1 %

(体積分率)

を超えてはならない。

窒素の流量は,測定試料が

900

℃に達するまで

5 L/min

を,

900

℃の等温期間中は

15 L/min

をそれぞれ

保持する。

7.4

測定試料の温度

還元ガスは,測定試料に導入する前に予熱し,還元期間中,測定試料の温度を

900

℃±

10

℃に保持す

る。

8

操作

8.1

試験数の決定

4

個の測定試料のうち

2

個を無作為に選び,一組

2

個の試験を行う。その試験結果を

附属書

A

によって

判定し,必要な場合,

4

個まで試験を行う。

8.2

化学分析

5.2

によって調製した測定試料のうち

1

個を無作為に選び,その測定試料を用いて

JIS M 8213

に従って

鉄

(II)

の含有率

w

1

[質量分率

(%)

]を,

JIS M 8212

に従って全鉄の含有率

w

2

[質量分率

(%)

]をそれぞれ定

量する。

8.3

還元

5.2

によって調製した測定試料のうち

1

個を無作為に選び,その質量

(

m

0

)

をはかり

(

6.6

)

によって

1 g

のけ

たまではかって記録する。測定試料を還元反応管

(

6.2

)

に装入し,その上表面を平らにする。

還元反応管の上部を密閉する。熱電対を接続し,測定試料の中央にその先端を据える。

還元反応管を電気炉

(

6.3

)

に装入し,それを天びん

(

6.4

)

からつり下げるか,支持して炉の中央に据える。

そのとき,還元反応管が,炉の壁及び加熱部分に接触しないよう注意する。

ガス供給システム

(

6.5

)

を接続する。

窒素を

5 L/min

の流量で測定試料に流し加熱する。測定試料の温度が

900

℃に達したら

15 L/min

に流量

を増やし,そのまま測定試料を

900

℃±

10

℃に

30

分間保持する。

警告

一酸化炭素及び一酸化炭素を含む還元ガスは有毒であり,そのため危険である。したがって,試験

はよく換気される場所,又は換気フードの下で実施されなければならない。国の安全基準

(Safety code)

に基

づいて,作業者の安全が確保されるよう予防措置を講じなければならない。

測定試料の質量

(

m

1

)

を測定した後,直ちに窒素を還元ガスに置換し

15 L/min

±

0.5 L/min

の流量で還元す

5

M 8713

:

2009

る。

180

分の還元後,測定試料の質量

(

m

2

)

を測定し,電気炉の電源を切る。次に安全のため,再び窒素を約

5 L/min

流して還元反応管内の還元ガスと置換し,測定試料が

100

℃以下になるまで更に窒素で冷却する。

注記

1

還元曲線が必要な場合は,還元開始後

60

分間は

10

分ごとに,その後は

15

分ごとに測定試料

の質量を測定し,記録しておく。

注記

2

塊鉱石の場合は,熱割れを少なくするため,測定試料の温度を

60

分以上かけて

900

℃に上

げる。

9

結果の表示

9.1

到達

JIS

還元率

(

R

180

)

の計算

180

分の還元で得られる到達

JIS

還元率

(

R

180

)

[質量分率

(%)

]は,次の式

(1)

によって小数点以下

1

けた

まで算出する

3

)

。

(

)

4

1

2

0

2

1

180

10

111

.

0

430

.

0

×

−

−

=

w

w

m

m

m

R

·············································· (1)

ここに,

m

0

: はかり採った測定試料の質量

(g)

m

1

: 還元開始直前の測定試料の質量

(g)

m

2

: 還元開始

180

分後の測定試料の質量

(g)

w

1

: 還元前測定試料の酸化鉄

(II)

の含有率[質量分率

(%)

]で,

JIS M 8213

によって定量した鉄

(II)

の含有率[質量分率

(%)

]に酸化物換算係数

FeO/Fe(II)=1.286

を乗じて算出

w

2

: 還元前測定試料中の全鉄の含有率[質量分率

(%)

]。

JIS M

8212

によって定量

注

3

)

式の導出は,

附属書

B

参照。

9.2

室内許容差及び試験結果の採用

表

1

で与えられた室内許容差を用いて

附属書

A

に従い,結果の採用の可否を判定する。一組

2

個の試験

結果の差が許容差内の場合は,試験を終え,許容差を超えた場合は,

附属書

A

に従って

4

回まで試験を行

う。到達

JIS

還元率

(

R

180

)

は,すべての算出値の算術平均によって求め,

JIS Z 8401

によって整数に丸めて

報告する。この場合,

JIS Z 8401

の規則

A

又は規則

B

のいずれを選択するかは,受渡当事者間の協定によ

る。

6

M 8713

:

2009

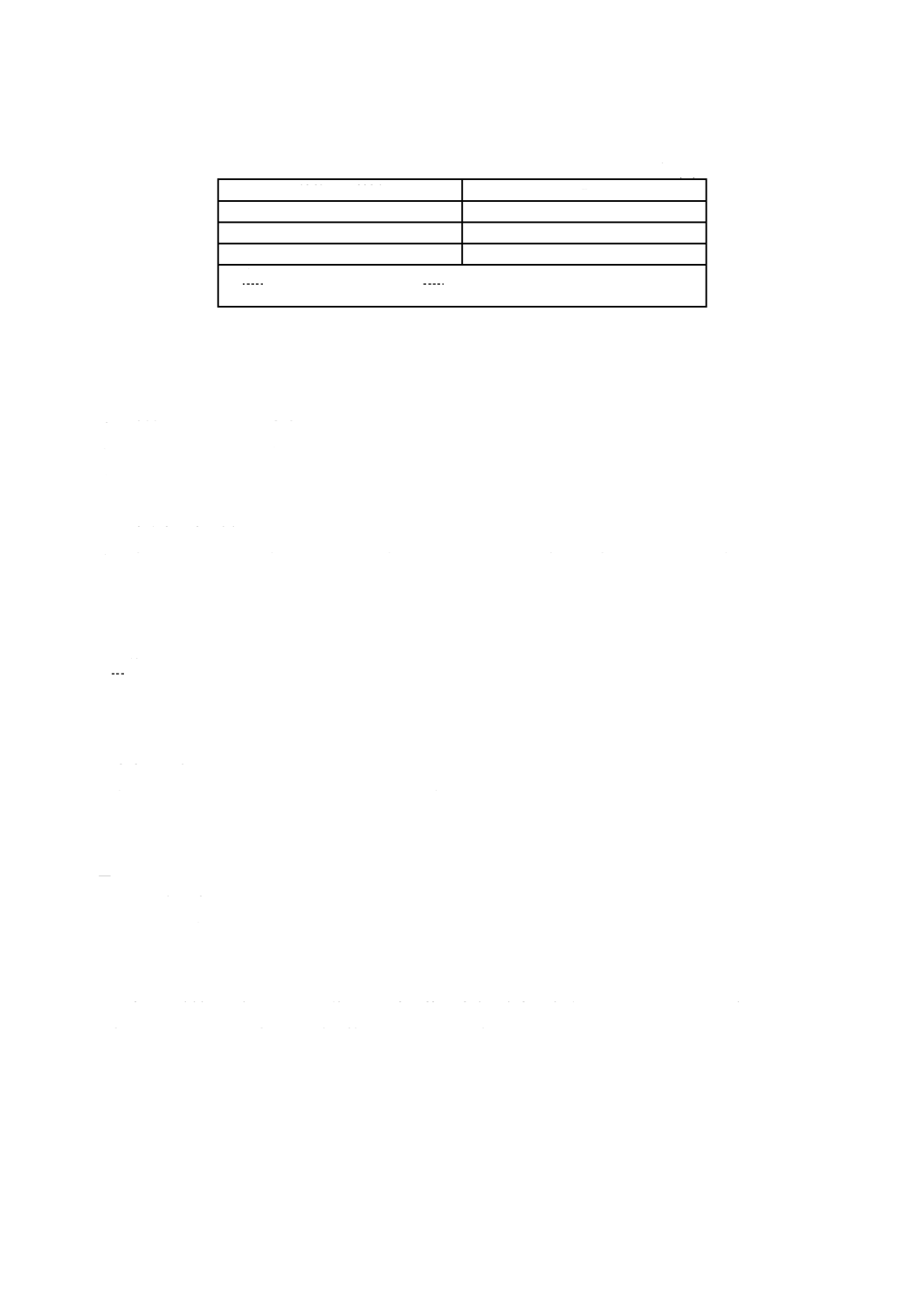

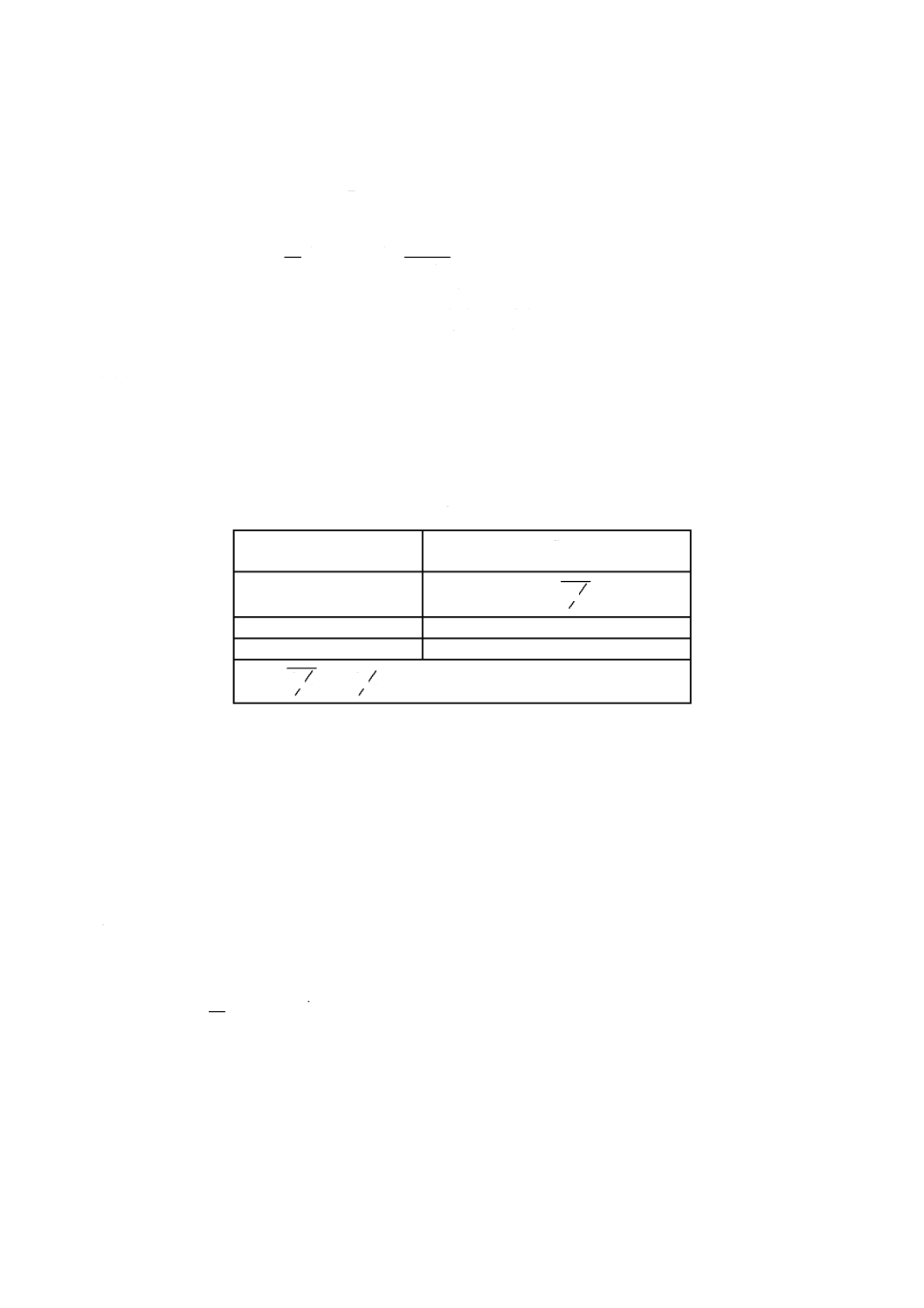

表

1

-

室内許容差

(

r

)

単位

質量分率

(%)

鉄鉱石の種類

r

ペレット

3.0

焼結鉱

5.0

塊鉱石

-

a

)

注

a

)

塊鉱石は,

ISO

規格では

5.0

としている。一般に塊鉱石は,固有の均

質性が鉄鉱石によって異なるので,その許容差は決めなくてもよい。

10

試験結果の報告

試験結果の報告には,次の事項を記載しなければならない。

a

)

この規格の規格番号

b

)

試料の確認に必要な全事項

c

)

試験所名及びその所在地

d

)

試験日

e

)

報告書作成日

f

)

試験責任者の署名

g

)

結果に影響をもつ可能性のあるできごとだけでなく,この規格に規定のない,又は任意とみなされて

いる操作及び試験条件の詳細

h

)

到達

JIS

還元率

(

R

180

)

i

)

還元前の測定試料中の全鉄及び鉄

(II)

の含有率[質量分率

(%)

]

j

)

使用したふるい

11

検証

試験装置の定期点検は,試験結果の信頼性を高める上で重要である。点検の頻度は,それぞれの試験所

で決定する事項である。

点検は,次の装置・設備について行わなければならない。

-

はかり及び天びん

-

還元反応管

-

温度調整機器及び測温計

-

ガス流量計

-

ガスの純度

-

記録計

-

タイマー

所内標準試料を用意し,それを使用して定期的に試験の室内許容差を確認しておくことが望ましい。

検証活動の記録は,適切に維持保管しておかなければならない。

7

M 8713

:

2009

図

1

-

還元試験装置の概要図

8

M 8713

:

2009

単位

mm

注

a

)

この値は,

6.2

には規定のない参考値である。

図

2

-

還元反応管の概要図

参考文献

JIS M 8702

鉄鉱石-サンプリング及び試料調製方法

目皿

孔の直径

2 mm

~

3 mm

孔の間隔

4 mm

~

5 mm

目皿の厚さ

4 mm

9

M 8713

:

2009

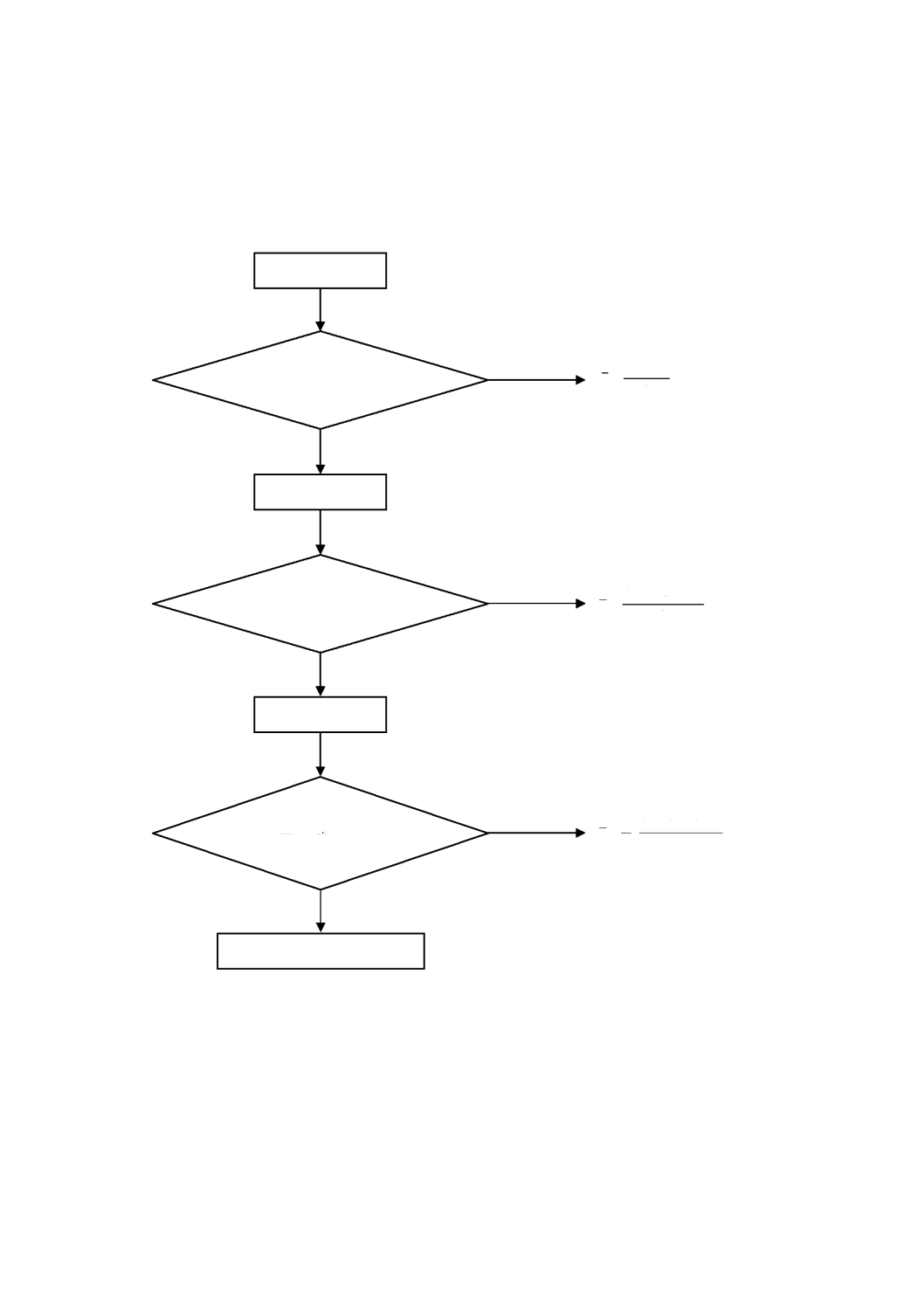

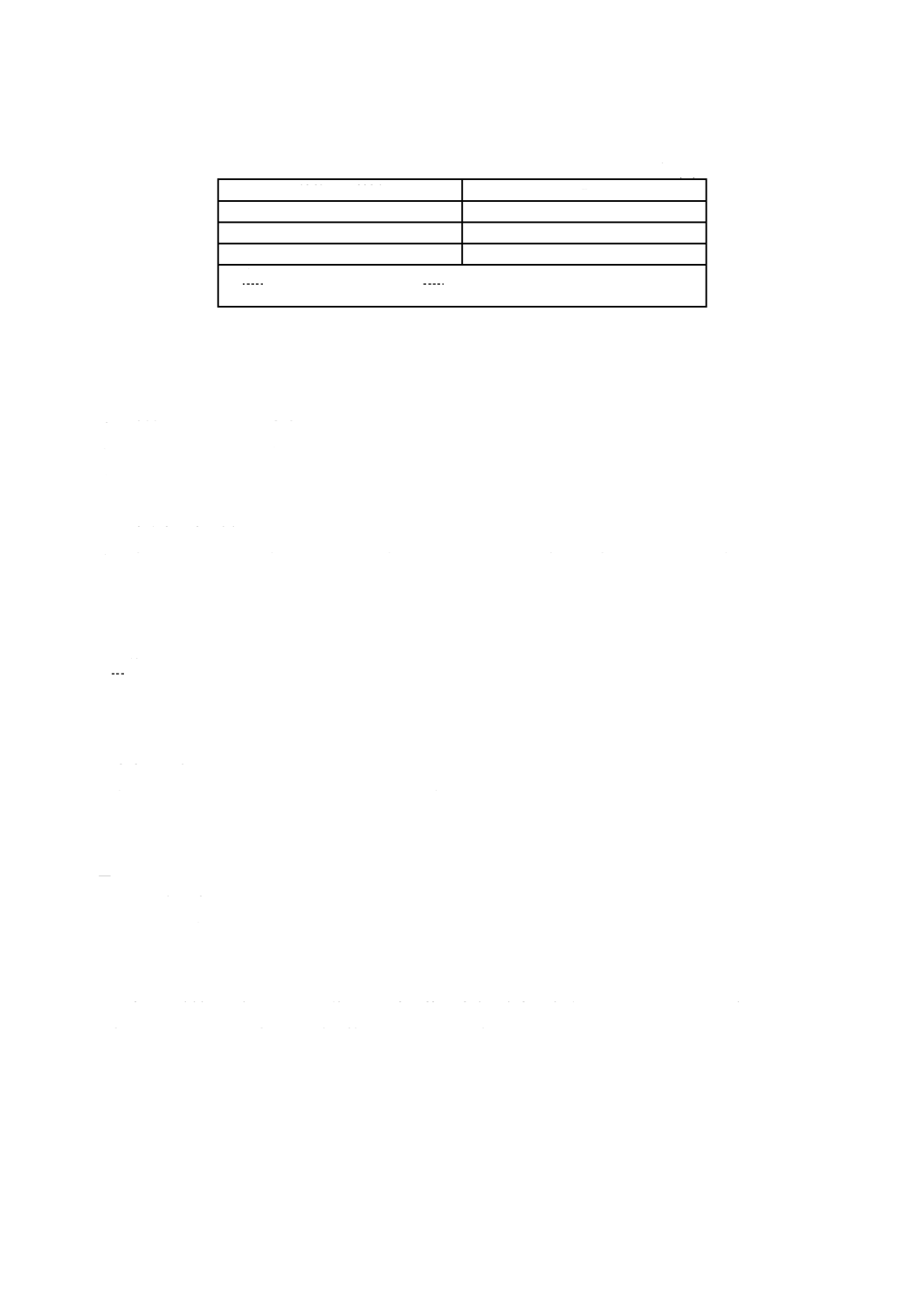

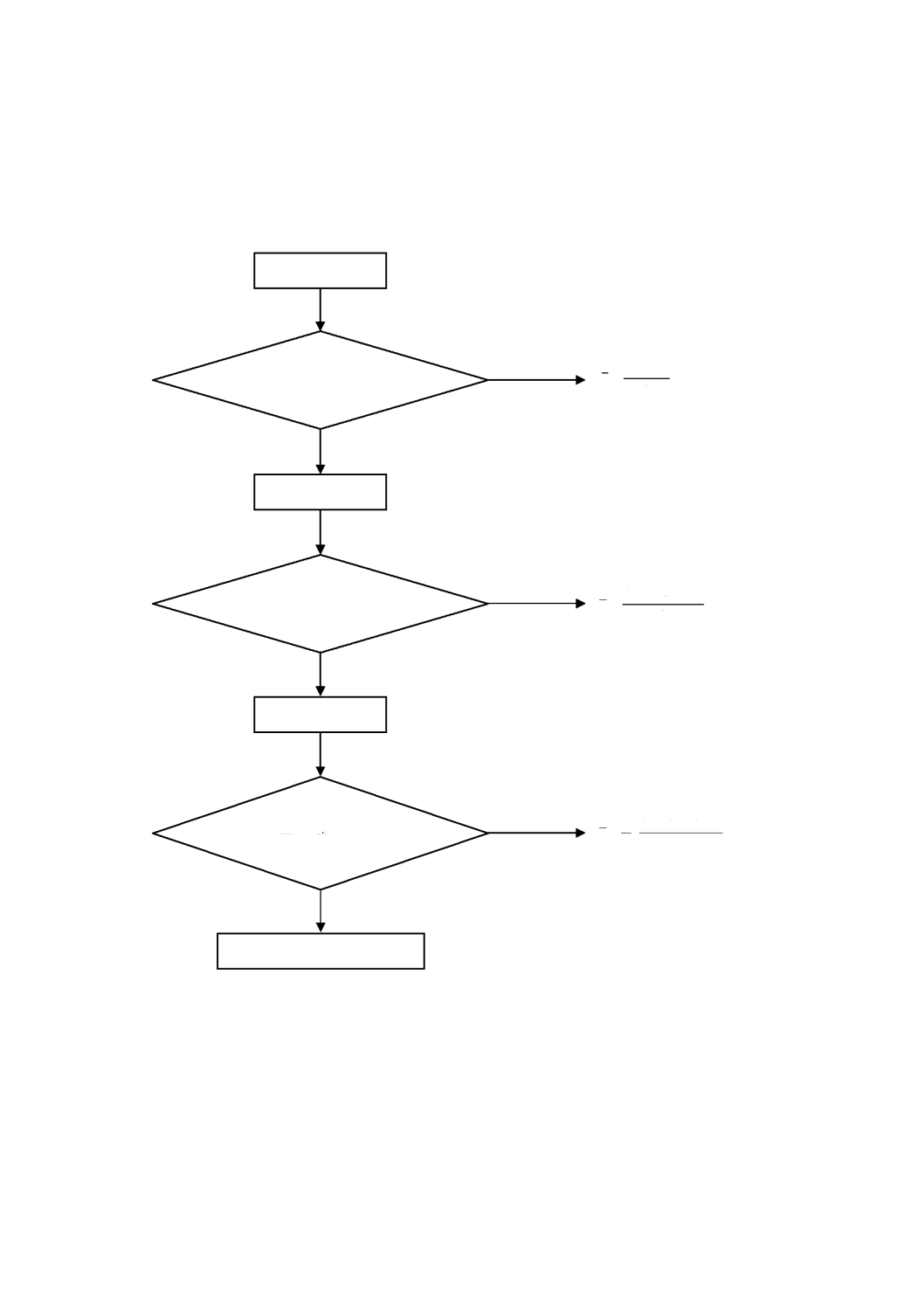

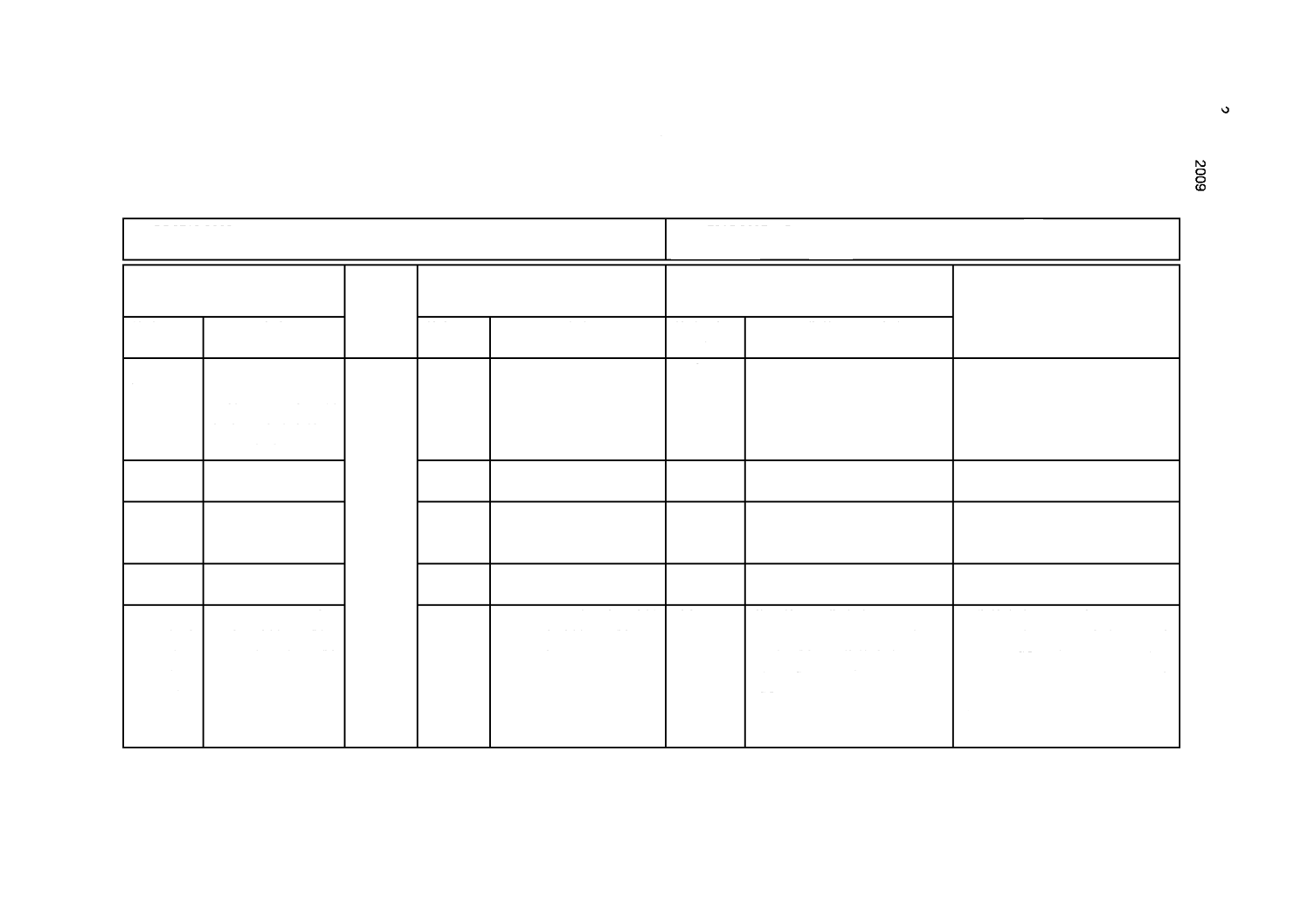

附属書

A

(

規定

)

試験結果採用のためのフローシート

r

の値は,

表

1

による。

注記

メディアンは,

x

1

,

x

2

,

x

3

,

x

4

の中央値二つの平均をいう。

x

1

,

x

2

を実施

(

)

2

2

1

x

x

x

+

=

(

)

4

4

3

2

1

x

x

x

x

x

+

+

+

=

(

)

3

3

2

1

x

x

x

x

+

+

=

いいえ

|

x

1

-

x

2

|≦

r

x

3

を実施

x

max

-

x

min

≦

1.2

r

x

4

を実施

x

max

-

x

min

≦

1.3

r

x

1

,

x

2

,

x

3

,

x

4

のメディアン

いいえ

いいえ

はい

はい

はい

10

M 8713

:

2009

附属書

B

(

参考

)

還元率計算式の導出方法

B.1

基本計算式

9.1

の到達

JIS

還元率

(

R

180

)

[質量分率

(%)

]は,次の基礎式

(B.1)

から求めることができる。

100

3

f

180

×

=

m

m

R

······································································· (B.1)

ここに,

m

f

:

180

分間の還元で除去された酸素の質量

(g)

m

3

: 還元前に鉄と結合していた酸素の質量

(g)

B.2

計算式の導出

一般に,鉄鉱石中に含まれる鉄酸化物は,赤鉄鉱(ヘマタイト:

Fe

2

O

3

),磁鉄鉱(マグネタイト:

FeO

・

Fe

2

O

3

)及び酸化鉄

(II)

(ウスタイト:

FeO

)である。

式

(B.1)

中の

m

3

は,還元前測定試料中の

Fe

2

O

3

及び

FeO

の質量から求めることができる。したがって,

化学分析によって全鉄

w

2

及び酸化鉄

(II)

w

1

の含有率が分かれば,

m

3

は,次の式

(B.2)

によって算出できる。

5

4

3

m

m

m

+

=

100

1

2

3

O

1

Fe

O

3

0

×

×

+

=

M

A

w

A

A

w

m

··············································· (B.2)

ここに,

m

4

: 還元前測定試料中に

Fe

2

O

3

として存在する酸素の質量

(g)

m

5

: 還元前測定試料中に

FeO

として存在する酸素の質量

(g)

m

0

: はかり採った測定試料の質量

(g)

w

1

: 還元前測定試料の酸化鉄

(II)

の含有率[質量分率

(%)

]

w

3

: 還元前測定試料中に

Fe

2

O

3

として存在する鉄の含有率

[質量分率

(%)

]

A

O

: 酸素の原子量

(16.00)

A

Fe

: 鉄の原子量

(55.85)

M

: 酸化鉄

(II)

の分子量

(71.85)

ところで,

2

1

f

m

m

m

−

=

,

1

Fe

2

3

w

M

A

w

w

×

−

=

である。

ここで,

m

1

,

m

2

,

w

1

及び

w

2

は,

9.1

と同一である。後者の式を式

(B.2)

に代入し,

m

3

を求める。その

m

3

及び前者の式を式

(B.1)

に代入すれば,到達

JIS

還元率

(

R

180

)

は,次の式となり,式

(1)

が導かれる。

11

M 8713

:

2009

(

)

100

1

2

3

100

1

O

Fe

O

1

Fe

2

0

2

1

180

×

+

−

×

−

=

w

M

A

A

A

w

M

A

w

m

m

m

R

4

1

1

2

0

2

1

10

85

.

71

00

.

16

70

.

111

00

.

48

85

.

71

85

.

55

×

+

−

−

=

w

w

w

m

m

m

(

)

4

1

2

0

2

1

10

111

.

0

430

.

0

×

−

−

=

w

w

m

m

m

12

M 8713

:

2009

附属書

C

(

参考

)

鉄鉱石

-

還元速度試験方法

警告

この規格は,危険な材料,作業及び装置を含む可能性がある。しかし,この規格は,規格の使用に

付随する安全事項に関するすべてを扱うことを意図したものではない。この規格の使用に先立ち,適切な

予防措置及び健康対策を講じること,使用に先立ち規制を設けることなどは,規格使用者の責任において

実施されるべきものである。

序文

この附属書は,

2007

年に第

3

版として発行された

ISO 4695

を翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格の附属書である。被還元性を求める還元試験には,還元率による

試験方法と還元速度による試験方法とがある。日本では,一般に前者が使用されているため,本体に前者

を規定し,後者については,

附属書

C

に参考として,紹介するにとどめた。

この

附属書

C

には,更に次に示す附属書がある。

附属書

A

(規定)試験結果採用のためのフローシート

1

)

附属書

D

(参考)還元速度計算式の導出方法

注

1

)

ここでいう

附属書

A

は,この規格の

附属書

A

と同一である。

この附属書は,本体に関連する事項を補足するもので,規定の一部ではない。

C.1

適用範囲

この規格は,高炉の還元帯を模した条件下で還元を行い,天然鉄鉱石塊鉱石(以下,塊鉱石という。)及

び塊成鉱[焼成ペレット(以下,ペレットという。)及び焼結鉱]の被還元性を還元速度で評価する試験方

法について規定する。

C.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。

)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

ISO 2597-1

:2006, Iron ores

-

Determination of total iron content

-

Part 1:Titrimetric method after tin(II)

chloride reduction

ISO 3082

:2000, Iron ores

-

Sampling and sample preparation procedures

2

)

ISO 9035

:1989, Iron ores

-

Determination of acid-soluble iron (II) content

-

Titrimetric method

ISO 9507

:1990, Iron ores

-

Determination of total iron content

-

Titanium (III) chloride reduction methods

ISO 11323

:2002, Iron ore and direct reduced iron

-

Vocabulary

注

2

)

現在,

ISO 10836

(Iron ores

-

Method of sampling and sample preparation for physical testing)

をこ

の規格に統合するように規格改正作業中である。

13

M 8713

:

2009

C.3

用語及び定義

この

附属書

C

で用いる主な用語及び定義は,

ISO 11323

による。

C.4

原理

規定の粒度範囲の測定試料を固定層として一酸化炭素及び窒素で構成する還元ガスによって,

950

℃で

等温還元する。還元率が

65 %

に達するまで,測定試料の質量の減少量を規定の時間間隔で測定する。酸素

と鉄との原子比が

0.9

のときの還元速度を計算によって求める(

附属書

D

参照)

。

C.5

サンプリング,試験試料及び測定試料の調製

C.5.1

サンプリング及び試験試料の調製

ロットのサンプリング及び試験試料の調製方法は,

ISO 3082

による。

ペレット,焼結鉱及び塊鉱石の粒度範囲は,-

12.5 mm

+

10 mm

とする。

試験試料は,乾燥基準で,かつ,所定の粒度範囲に調製したものを,少なくとも

2.5 kg

採取する。

試験試料を乾燥器を用いて,

105

℃±

5

℃で恒量になるまで乾燥し,その後,測定試料調製のため室温に

なるまで冷却する。

注記

恒量とは,

1

時間ごとの連続した測定試料の測定値間の差が,乾燥前測定試料の質量の

0.05 %

以下に達した場合をいう。

C.5.2

測定試料の調製

試験試料を,無作為に取り出して測定試料とする。測定試料は,それぞれが約

500 g

[

500 g

±

1

粒子

(g)

]

の少なくとも

5

個(還元試験用

4

個及び分析試験用

1

個)を作製し,その質量

(

m

0

)

を

1 g

のけたまではか

って記録する。

注記

測定試料を調製するために,二分器など,

ISO 3082

に推奨する手動による縮分方法を適用して

もよい。

C.6

装置

C.6.1

還元試験装置

還元試験に用いる装置及び設備は,次による。

a

)

乾燥器,工具,タイマー,安全具など一般試験設備

b

)

還元反応管

c

)

電気炉。還元試験中に測定試料の質量減少を常時読み取ることができる天びんを備えたもの。

d

)

ガス供給システム

e

)

はかり

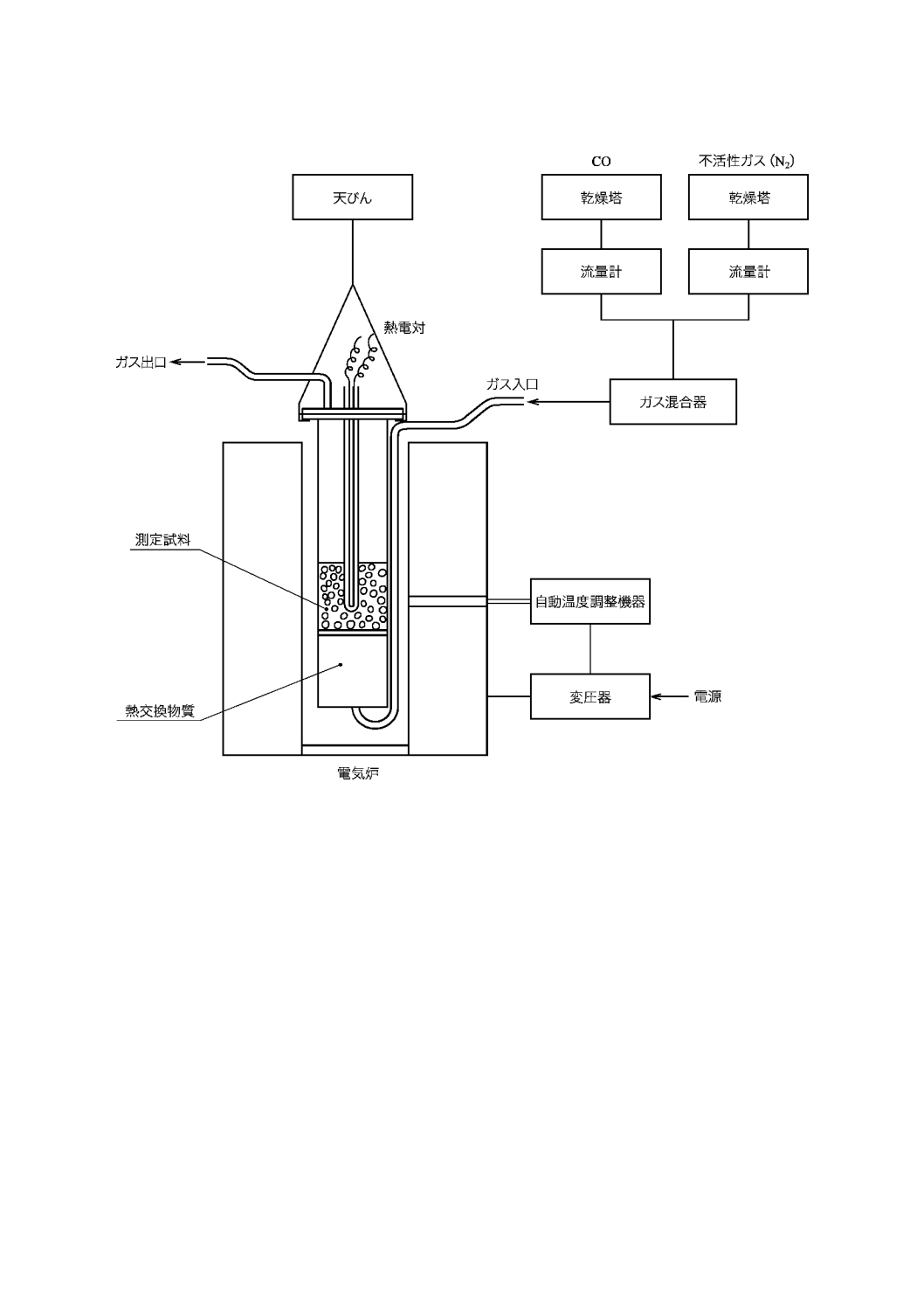

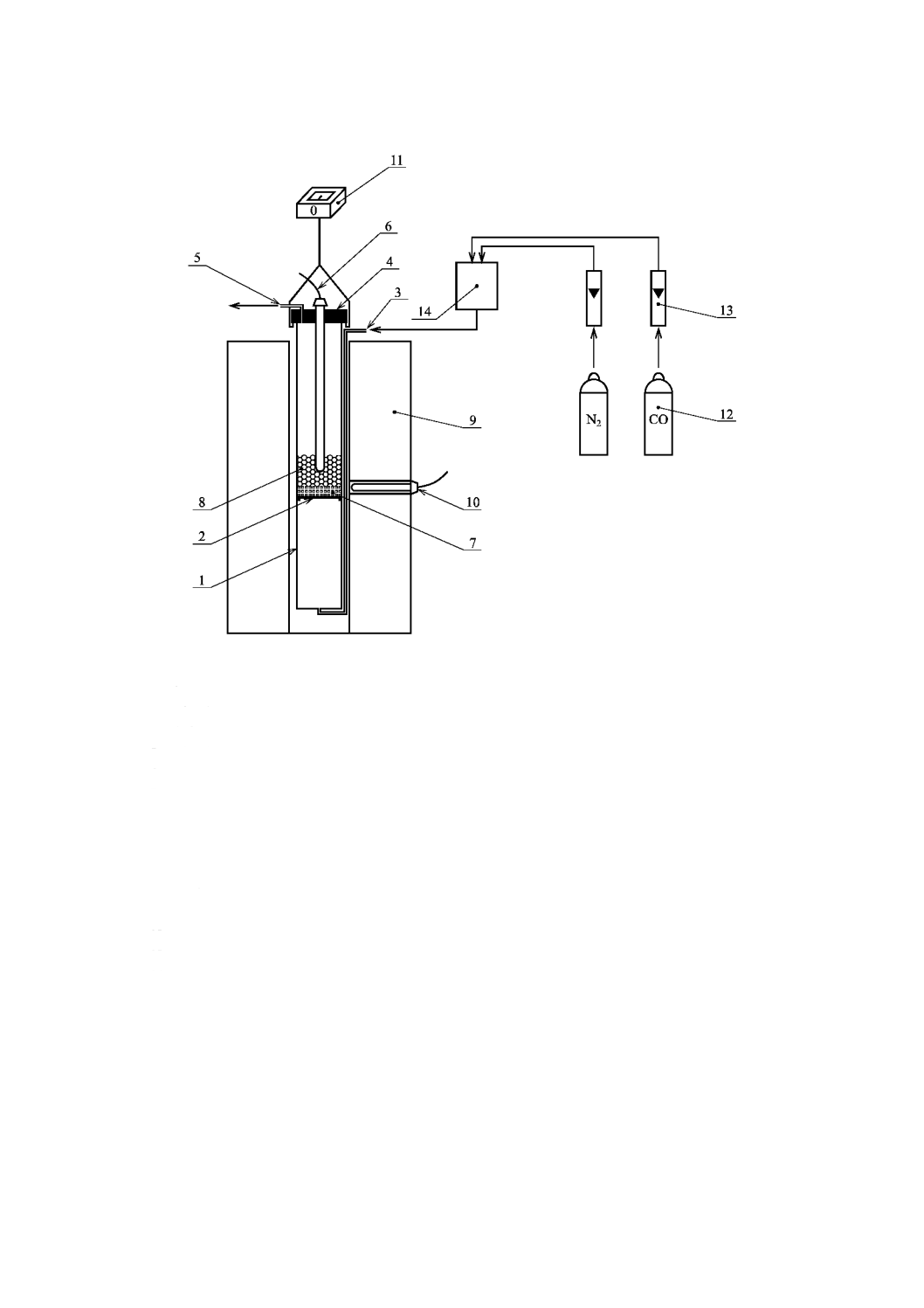

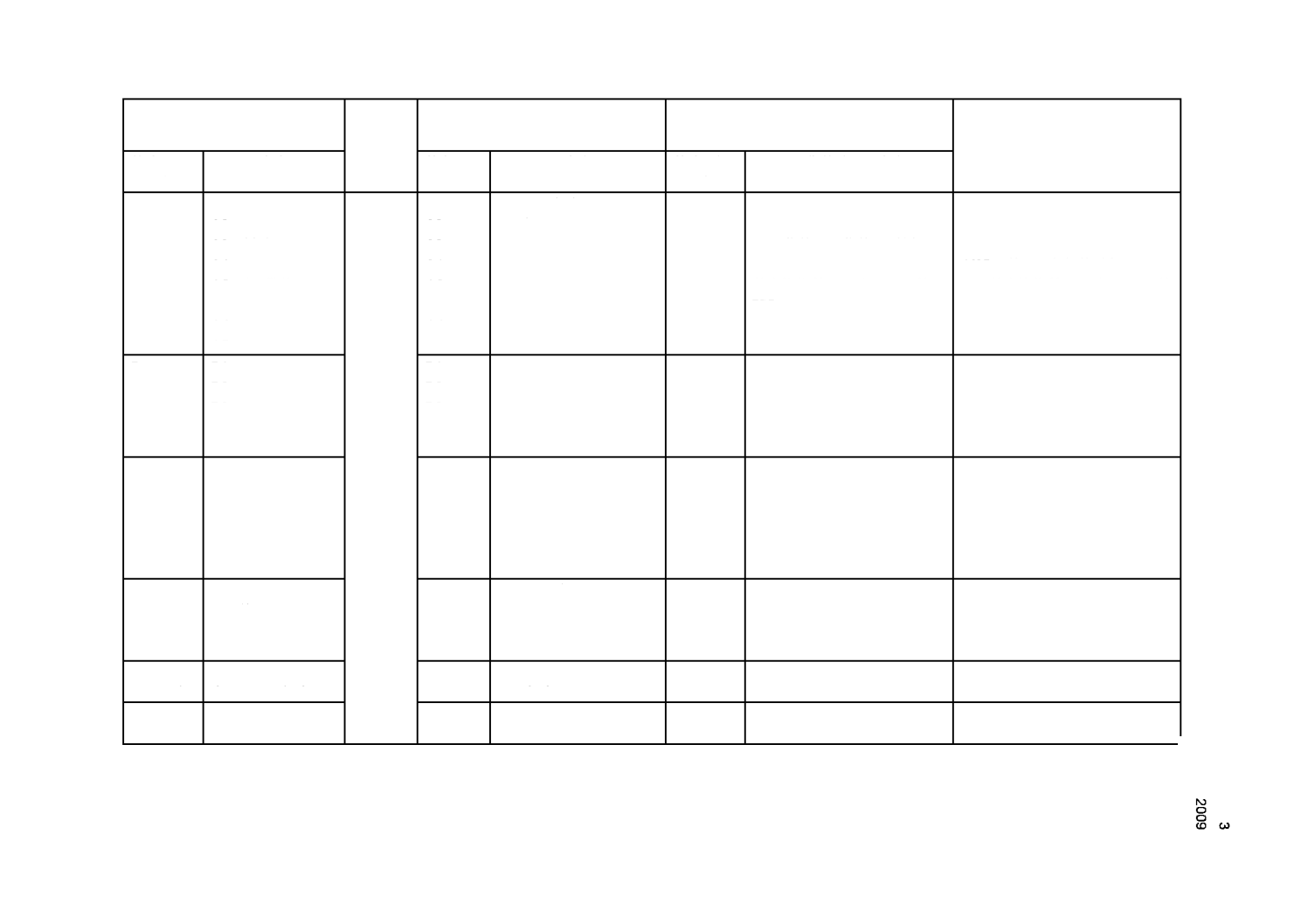

図

C.1

に試験装置の一例を示す。

C.6.2

還元反応管

還元反応管は,

950

℃以上の高温に耐え,スケールを発生せず,熱変形をしない耐熱

性のある鋼板製で内径

75 mm

±

1 mm

の円筒形とする。測定試料を保持し,かつ,ガスの均一流を確保す

るために,スケールの発生のない

950

℃以上の高温に耐える,取り外し可能な目皿を,還元反応管に挿入

する。目皿は厚みが

4 mm

で,径が還元反応管の内径よりも

1 mm

小さいものとする。目皿の孔径は,

2 mm

~

3 mm

とし,隣接する孔と孔との中心間距離は,

4 mm

~

5 mm

とする。

図

C.2

に還元反応管の一例を示す。

C.6.3

電気炉

電気炉(以下,炉という。)は,還元反応管に送られるガスだけでなく測定試料の全体を,

950

℃±

10

℃に保持できる炉とする。

14

M 8713

:

2009

C.6.4

天びん

測定試料を入れた還元反応管の質量が測定でき,一目量が

1 g

のもの。天びんは,還元反

応管装置一式を適切につり下げ・保持できるものとする。

C.6.5

ガス供給システム

ガス供給システムは,ガスを供給し,流量を制御できるもので,還元反応によ

る測定試料の質量減少の測定に影響を与えないようにガス供給システムは,還元反応管と接触しない形状

とする。

C.6.6

はかり

一目量が

1 g

で測定試料を測定できるもの。

C.7

試験条件

C.7.1

一般

使用するガスの容積及び流量は,温度

0

℃,圧力

1 013.25 hPa

3

)

の標準状態を基準とする。

注

3

)

1 013.25

hPa

=

101.325 kPa

=

0.101 325 MPa

=

1 atm

C.7.2

還元ガス

C.7.2.1

ガス組成

還元ガスの組成は,次による。

CO 40

%

±

0.5 %

(体積分率)

N

2

60

%

±

0.5 %

(体積分率)

C.7.2.2

純度

還元ガス中の不純物は,次の量を超えてはならない。

H

2

0.2

%

(体積分率)

CO

2

0.2

%

(体積分率)

O

2

0.1

%

(体積分率)

H

2

O 0.2

%

(体積分率)

C.7.2.3

流速

還元期間中の還元ガスの流速は,全期間を通して

50 L/min

±

0.5 L/min

を維持する。

C.7.3

加熱ガス及び冷却ガス

不活性ガス(窒素)は,加熱及び冷却ガスとして使用し,その不純物は

0.1 %

(体積分率)を超えては

ならない。

窒素の流量は,測定試料が

950

℃に達するまで

25 L/min

を,

950

℃の等温期間中は

50 L/min

をそれぞ

れ維持する。

C.7.4

測定試料の温度

還元ガスは,測定試料に導入する前に予熱され,還元期間中,測定試料の温度を

950

℃±

10

℃に保持

する。

C.8

操作

C.8.1

試験数の決定

附属書

A

によって必要とする回数の試験を行う。

C.8.2

化学分析

C.5.2

によって調製した測定試料のうち

1

個を無作為に選び,その測定試料を用いて

ISO 9035

に従って

酸化鉄

(II)

の含有率

w

1

[質量分率

(%)

]を,

ISO 2597-1

,又は

ISO 9507

に従って全鉄の含有率

w

2

[質量分

率

(%)

]をそれぞれ定量する。

15

M 8713

:

2009

C.8.3

還元

C.5.2

によって調製された測定試料のうち

1

個を無作為に選び,その質量

(

m

0

)

を記録する。測定試料を還

元反応管

(

C.6.2

)

に装入し,その上表面を平らにする。

注記

ガスの流れをより均一にするため,目皿と測定試料との間に径が

10.0 mm

~

12.0 mm

のアルミ

ナボールなどの磁器製ペレットを

2

層に置いてもよい。

還元反応管の上部を密閉する。熱電対を接続し,測定試料の中央にその先端を据える。

還元反応管を電気炉

(

C.6.3

)

に装入し,それを天びんからつり下げるか,支持して炉の中央に据える。そ

のとき,還元反応管が,炉の壁及び加熱部分に接触しないよう注意する。

ガス供給システム

(

C.6.5

)

を接続する。

窒素を

25 L/min

の流量で測定試料に流し加熱する。測定試料の温度が

950

℃に達したら

50 L/min

に流量

を増やし,測定試料を

950

℃±

10

℃に

15

分間保持する。

警告

一酸化炭素及び一酸化炭素を含む還元ガスは有毒であり,そのため危険である。したがって,

試験はよく換気される場所,又は換気フードの下で実施されなければならない。国の安全基準(

Safety

code)

に基づいて作業者の安全が確保されるよう予防措置を講じなければならない。

測定試料の質量

(

m

1

)

を測定した後,直ちに窒素を還元ガスに置換し,

50 L/min

±

0.5 L/min

の流量で還元

する。測定試料の質量

(

m

t

)

を最初の

15

分間は少なくとも

3

分ごとに,その後は

10

分ごとに記録する。

酸化鉄

(III)

を基準にした還元開始

t

分後の還元率

R

t

(%)

を,次の式

(C.1)

によって算出する。

100

100

0.430

430

.

0

111

.

0

2

0

1

2

1

×

×

×

−

+

=

w

m

m

m

w

w

R

t

t

·································· (C.1)

ここに,

m

0

:

はかり採った測定試料の質量

(g)

m

1

:

還元開始直前の測定試料の質量

(g)

m

t

:

還元開始

t

分後の測定試料の質量

(g)

w

1

:

還元前測定試料の酸化鉄

(II)

の含有率[質量分率

(%)

]で,

ISO

9035

によって定量された鉄

(II)

の質量分率

(%)

に酸化物換

算係数

FeO/Fe(II)

=

1.286

を乗じて算出

w

2

:

ISO 2597-1

又は

ISO 9507

によって定量された還元前測定試料

中の全鉄の含有率[質量分率

(%)

]

還元率が

65 %

に達したら,電気炉の電源を切り,還元ガスを停止する。還元操作開始後

4

時間で還元率

が

65 %

に達しなかった場合は,還元操作を停止してもよい。次に,窒素を約

5 L/min

で

5

分以上流し,還

元反応管内の還元ガスと置換する。

C.9

結果の表示

C.9.1

還元速度

)

9

.

0

Fe

/

O

(

=

dt

dR

の計算

時間

t

に対する還元率

R

t

をプロットし,還元曲線を作成する。

還元曲線から還元率が

30 %

及び

60 %

になる時間

(min)

を読み取る。

酸素と鉄との原子比が

0.9

4

)

のときの還元速度

(%/min)

は,次の式

(C.2)

5

)

によって求める。

(

)

30

60

6

.

33

9

.

0

Fe

/

O

t

t

dt

dR

−

=

=

························································· (C.2)

ここに,

t

30

: 還元率が

30 %

に達するまでに要する時間

(min)

t

60

: 還元率が

60 %

に達するまでに要する時間

(min)

33.6

: 定数

16

M 8713

:

2009

計算は,小数点以下

2

けたまで求める。

注

4

)

この測定試料中の酸素と鉄との原子比の

0.9

は,還元率

40 %

と同義である。

5

)

式

(C.2)

の導出は,

附属書

D

参照。

注記

還元率

60 %

が達成できない場合には,次の式

(C.3)

によって,更に低い値を用いてもよい。

(

)

30

9

.

0

Fe

/

O

t

t

k

dt

dR

y

−

=

=

························································· (C.3)

ここに,

t

y

: 還元率が

y

%

に達するのに要する時間

(min)

k

:

y

に依存した定数

y

=

50 %

の場合,

k

=

20.2

y

=

55 %

の場合,

k

=

26.5

C.9.2

室内許容差及び試験結果の採用

表

C.1

で与えられた室内許容差を用いて

附属書

A

に従い,結果の採用の可否を判定する。一組

2

個の試

験結果の差が許容差内の場合は,試験を終え,許容差を超えた場合は,

附属書

A

に従って

4

回まで試験を

行う。全部の結果の算術平均値を求め,小数点

2

けたに丸めて表示する。

表

C.1

-

室内許容差

(

r

)

鉄鉱石の種類

r

%/min

ペレット

0.07

×

dt

dR

焼結鉱

0.17

塊鉱石

0.10

注記

dt

dR

は,

dt

dR

の平均値である。

C.10

試験結果の報告

試験結果の報告には,次の事項を記載しなければならない。

a

)

この規格の番号

b

)

試料の確認に必要な全事項

c

)

試験所名及びその所在地

d

)

試験日

e

)

報告書作成日

f

)

試験責任者の署名

g

)

結果に影響をもつ可能性のあるできごとだけでなく,この規格に規定のない又は任意とみなされてい

る操作及び試験条件の詳細

h

)

還元速度:

(

)

9

.

0

Fe

/

O

=

dt

dR

i

)

還元前の測定試料中の全鉄及び鉄

(II)

の質量分率

(%)

j

)

必要ならば測定試料質量の経時変化(還元曲線)

C.11

検証

試験装置の定期点検は,試験結果の信頼性を高める上で重要である。点検の頻度は,それぞれの試験所

17

M 8713

:

2009

で決定する事項である。

点検は,次の装置・設備について行わなければならない。

-

はかり及び天びん

-

還元反応管

-

温度調整機器及び測温計

-

ガス流量計

-

ガスの純度

-

記録計

-

タイマー

所内標準試料を用意し,それを使用して定期的に試験の室内許容差を確認しておくことが望ましい。

検証活動の記録は,適切に維持保管しておかなければならない。

18

M 8713

:

2009

還元反応管

1

還元反応管

2

目皿

3

ガス入口

4

ふた

5

ガス出口

6

還元温度測定用熱電対

7

磁器製ボール層

8

測定試料

炉

9

電気炉

10

炉温調整用熱電対

11

天びん

ガス供給システム

12

ガスボンベ

13

ガス用流量計

14

ガス混合器

図

C.1

-

試験装置の例

(

概念図

)

19

M 8713

:

2009

単位

mm

1

還元反応管

2

目皿

3

ガス入口

4

ふた

5

ガス出口

6

熱電対用開口部

注記

C.6

に規定していない寸法は,参考値である。

図

C.2

-

還元反応管の例

(

概念図

)

20

M 8713

:

2009

附属書

D

(

参考

)

還元速度計算式の導出方法

還元率

(degree of reduction)

は,酸化鉄から酸素が取り除かれた程度を示し,一般に次の式

(D.1)

のよう

に定義される。

いた酸素

酸化鉄として存在して

た酸素

酸化鉄から取り除かれ

還元率

=

··································· (D.1)

ほとんどの鉄鉱石類は,幾らかのマグネタイト

(Fe

3

O

4

)

,ウスタイト

(FeO)

及び金属鉄を含有するが,

C.8.3

の式は,すべての鉄酸化物は,ヘマタイト

(Fe

2

O

3

)

として存在するとの仮定のもとに導かれている。

したがって還元率は,還元中の測定試料の質量の減少に,元の測定試料の理論的酸素量(すべての鉄が

Fe

2

O

3

として存在するとした場合)と測定試料中の実際の酸素の

Fe

2

O

3

,

Fe

3

O

4

及び

FeO

の量に基づく真の酸素量

との差を加えて次の式

(D.2)

から算出する。

100

7

.

111

48

100

100

7

.

111

48

85

.

71

8

2

0

1

2

0

1

0

×

×

×

−

+

×

×

×

=

w

m

m

m

w

m

w

m

R

t

t

······························ (D.2)

C.9.1

の式は,鉄鉱石からの酸素除去速度は,存在する酸素の濃度の一次反応であるという前提のもとに

導出されている。

V

O

k

dt

dO

×

=

−

········································································ (D.3)

100

total

O

dR

dO

×

−

=

···································································· (D.4)

100

1

total

V

R

O

O

−

=

······································································· (D.5)

ここに,

O

v

: 残存している酸素量

O

total

: (

Fe

2

O

3

として)鉄と結合している全酸素量

R

: 還元率

式

(D.3)

,式

(D.4)

及び式

(D.5)

から還元速度の式

(D.6)

が導かれる。

100

100

1

×

−

×

=

R

k

dt

dR

···························································· (D.6)

式

(D.6)

を積分して次の式

(D.7)

を導出する。

C

kt

R

+

−

=

−

434

.

0

100

1

log

10

····················································· (D.7)

ここで,

C

は定数である。

したがって,

R

が

30 %

~

60 %

の間の場合には,

k

は次の式

(D.8)

から求めることができる。

(

)

(

)

(

)

30

60

30

60

10

10

56

.

0

434

.

0

100

/

30

1

log

100

/

60

1

log

t

t

t

t

k

−

=

−

−

+

−

−

=

·························· (D.8)

ヘマタイトの場合,酸素と鉄との原子比が

0.9

ということは,還元率

40 %

と同義であるため,

R

=

40 %

とし,式

(D.8)

を式

(D.6)

に代入すると,

dR

/

dt

(O/Fe

=

0.9)

の値は,次の式

(D.9)

によって算出できる。

21

M 8713

:

2009

(

)

30

60

6

.

33

0.9

Fe

/

O

t

t

dt

dR

−

=

=

························································· (D.9)

22

M 8713

:

2009

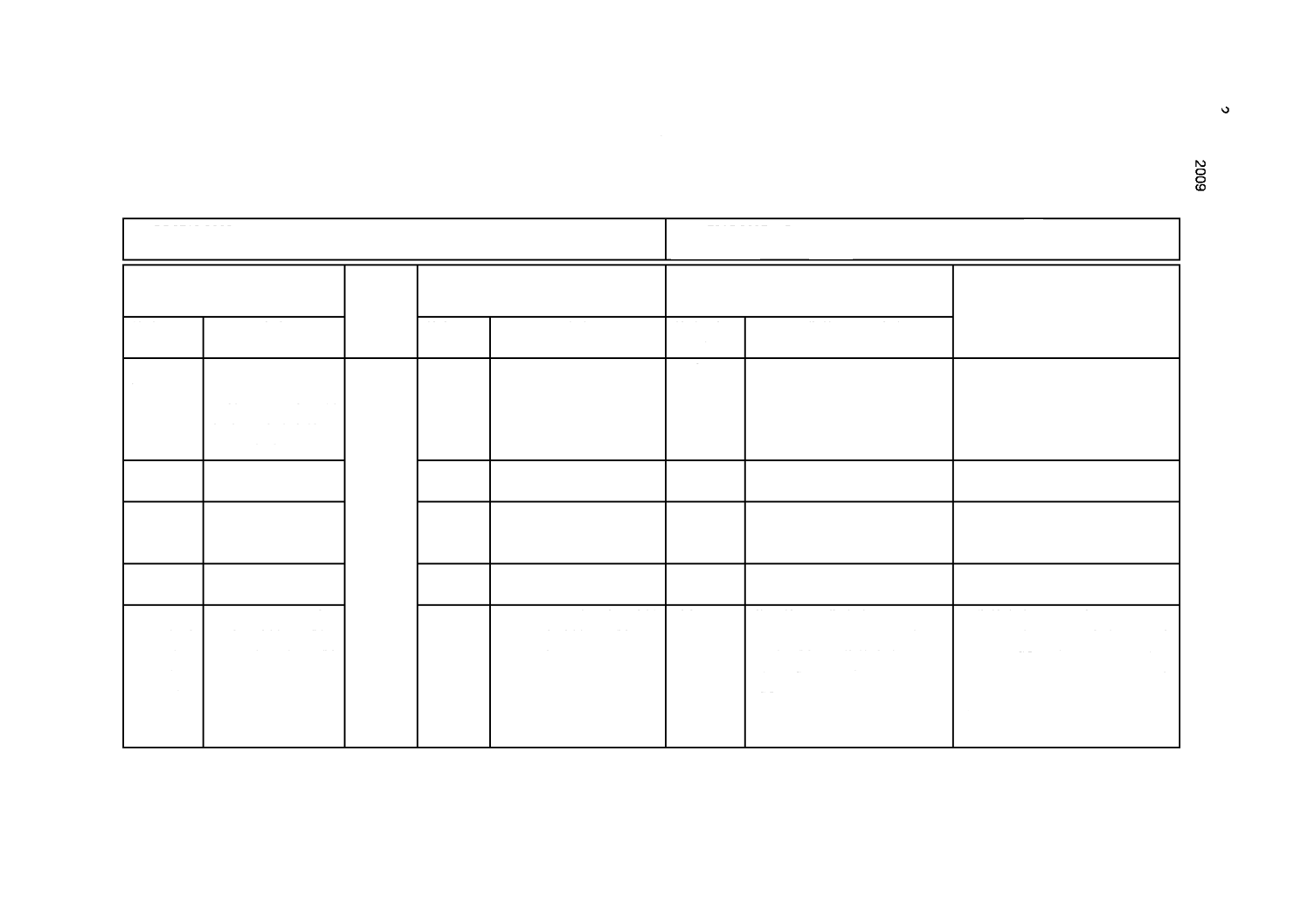

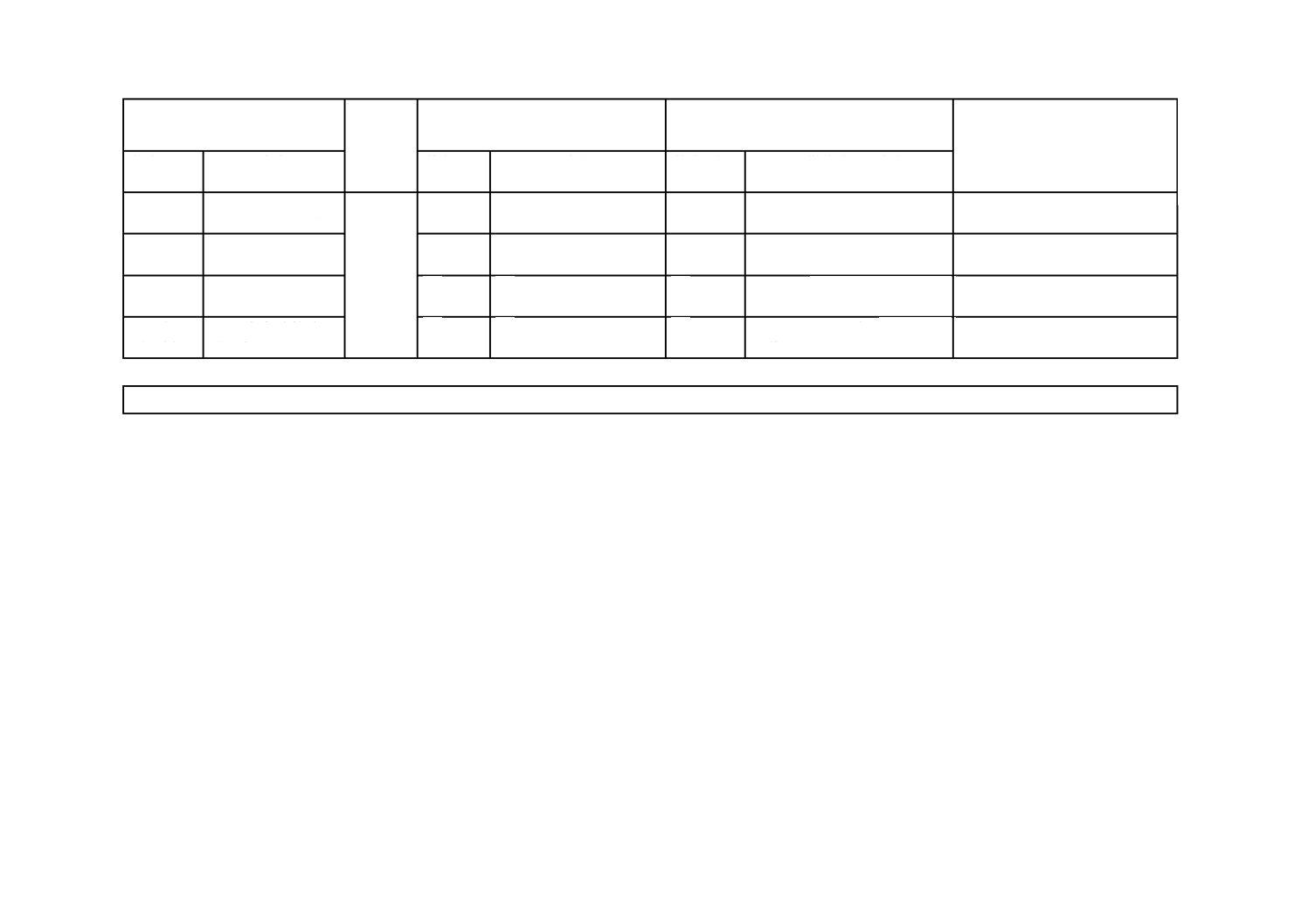

附属書

JA

(

参考

)

JIS

と対応する国際規格との対比表

JIS M 8713

:2009

鉄鉱石-被還元性試験方法

ISO 7215

:2007

Iron ores for blast furnace feedstocks

-

Determination of the

reducibility by the final degree of reduction index

(

Ⅰ

)

JIS

の規定

(

Ⅱ

)

国際規格

番号

(

Ⅲ

)

国際規格の規定

(

Ⅳ

)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(

Ⅴ

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

1

適 用 範

囲

天 然 鉄 鉱 石 塊 鉱 石

及 び 塊 成 鉱 の 被 還

元 性 を 還 元 率 で 評

価 す る 試 験 方 法 に

ついて規定

1

一致

2

引 用 規

格

3

用 語 及

び定義

3.1

被還元性

3.2

還元率

3.3

到達

JIS

還元率

3

用語の定義は

ISO 11323

を引用

追加

JIS

では規格に用語を規定して

いるが,

ISO

規格は用語規格の

ISO 11323

を引用。

定義した用語の内容は全く同じ

である。

4

原理

還 元 率 法 の 原 理 を

記載

4

還元率法の原理を記載

追加

JIS

では分かりやすくするため

に注記を追加した。

技術的内容は同じである。

5

サ ン プ

リング,試

験 試 料 及

び 測 定 試

料の調製

5.1

サンプリング及

び試験試料の調製

5.2

測定試料の調製

5.1

5.2

サンプリング,試験試料

及び測定試料の調製につ

いて規定

追加

基本的な技術内容は同じであ

る。ただし,サンプリング及び

試料調製の具体的内容につい

て,

JIS

では規定しているが,

ISO

規格はサンプリング及び

試料調製規格を引用している。

技術的内容は,ほぼ同じ。

ただし,塊鉱石及び焼結鉱の粒度

範囲が

ISO

規格は-

20 mm

+

18

mm

に対し,

JIS

では-

22.4 mm

+

19 mm

と異なるが,

ISO

規格の粒

度範囲を受渡当事者間の協定で

採用してもよいこととした。

22

M 87

13

:

200

9

23

M 8713

:

2009

(

Ⅰ

)

JIS

の規定

(

Ⅱ

)

国際規格

番号

(

Ⅲ

)

国際規格の規定

(

Ⅳ

)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(

Ⅴ

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

6

装置

6.1

還元試験装置

6.2

還元反応管

6.3

電気炉

6.4

天びん

6.5

ガス供給システ

ム

6.6

はかり

6.7

試験用ふるい

6.1

6.2

6.3

6.4

6.5

6.6

6.1

,

6.2

及び

6.7

を除いて

JIS

と同じ。

変更

試験用ふるいについて

JIS

で

は規格に取り上げているが,

ISO

規格では規格を引用して

いる。ただし,内容に差はない。

熱交換物質の配置は,

JIS

法と

ISO

規格とでは異なる。

ISO

規格は,

JIS

法を元に作成し

た規格であるが,規格の様式統一

の名目で還元反応管の設備を

ISO

4695

に統一した経緯がある。しか

し,熱交換物質の配置は,

JIS

法

の方が望ましいため,

JIS

法を採

用するよう提案する。

7

試 験 条

件

7.1

一般

7.2

還元ガス

7.3

加熱ガス及び冷

却ガス

7.4

測定試料の温度

7.1

7.2

7.3

7.4

JIS

とほぼ同じ。

追加

JIS

では,窒素ガスの酸素濃度

を追加しただけであり,技術的

内容を変更するものではない。

技術的内容は同じである。

8

操作

8.1

試験数の決定

8.2

化学分析

8.3

還元

8.1

8.2

8.3

JIS

に同じ。ただし,図

1

,

図

2

が

ISO 7215

:2007

と異

なる。(

ISO 7215

:1995

に

同じ)

変更

対応する

ISO

規格は,

JIS

を基

礎として作成したものであり,

もともとの

JIS

の図

1

及び図

2

をそのまま採用した。

ISO

規格の改正に当たり,もとも

と規格にあった還元反応管の目

皿の下に

100 mm

の深さに熱交換

物質を置く規定が抜けてしまっ

た。重要であるため,

ISO

に元に

戻すよう提案する。

9

結 果 の

表示

9.1

到達

JIS

還元率

の計算

9.2

室内許容差及び

試験結果の採用

9.1

9.2

JIS

とほぼ同じ。

変更

JIS

では,数値の丸め方に

JIS Z

8401

を引用している。

技術的内容はほぼ同じ。

10

試験結

果の報告

試 験 結 果 の 報 告 内

容について規定

10

試験結果の報告内容につ

いて規定

追加

JIS

では使用したふるいを記載

するようにしている。

実際の作業内容は変わらない。

11

検証

日 常 の 試 験 設 備 の

検証について規定

11

一致

23

M 87

13

:

200

9

24

M 8713

:

2009

(

Ⅰ

)

JIS

の規定

(

Ⅱ

)

国際規格

番号

(

Ⅲ

)

国際規格の規定

(

Ⅳ

)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(

Ⅴ

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

附属書

A

(規定)

試 験 結 果 採 用 の た

めのフローシート

附属書

A

一致

附属書

B

(参考)

還 元 率 計 算 式 の 導

出方法

附属書

B

一致

附属書

C

(参考)

鉄 鉱 石 - 還 元 速 度

試験方法

-

-

-

ISO 4695

を翻訳し,記載した。

附属書

D

(参考)

還 元 速 度 計 算 式 の

導出方法

-

-

-

ISO 4695

の附属書

B

を翻訳し,

記載した。

JIS

と国際規格との対応の程度の全体評価:

ISO 7215

:

2007

,

MOD

注記

1

箇条ごとの評価欄の用語の意味は,次による。

- 一致

·················

技術的差異がない。

- 追加

·················

国際規格にない規定項目又は規定内容を追加している。

- 変更

·················

国際規格の規定内容を変更している。

注記

2

JIS

と国際規格との対応の程度の全体評価欄の記号の意味は,次による。

-

MOD ·················

国際規格を修正している。

24

M 87

13

:

200

9