M 8712

:

2009

(

1

)

目 次

ページ

序文

···································································································································

1

1

適用範囲

·························································································································

1

2

引用規格

·························································································································

1

3

用語及び定義

···················································································································

2

4

原理

·······························································································································

2

5

サンプリング,試験試料及び測定試料の調製

·········································································

2

5.1

サンプリング及び試験試料の調製

······················································································

2

5.2

測定試料の調製

·············································································································

2

6

装置

·······························································································································

3

7

操作

·······························································································································

3

7.1

試験数の決定

················································································································

3

7.2

回転試験

······················································································································

3

7.3

ふるい分け

···················································································································

4

8

結果の表示

······················································································································

4

8.1

回転強度指数及び摩耗強度指数

························································································

4

8.2

室内許容差及び試験結果の採用

························································································

4

9

試験結果の報告

················································································································

5

10

検証

·····························································································································

5

附属書

A

(規定)試験結果採用のためのフローシート

·································································

7

附属書

JA

(参考)操作概要図

·································································································

8

附属書

JB

(参考)

JIS

と対応する国際規格との対比表

·································································

9

M 8712

:

2009

(

2

)

まえがき

この規格は,工業標準化法第

14

条によって準用する第

12

条第

1

項の規定に基づき,社団法人日本鉄鋼

連盟

(JISF)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,

JIS M 8712

:2000

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

日本工業規格

JIS

M

8712

:

2009

鉄鉱石-回転強度試験方法

Iron ores

-

Determination of tumble strength

序文

この規格は,

2007

年に第

4

版として発行された

ISO 3271

を基に作成した日本工業規格であるが,技術

的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,

附属書

JB

に示す。

1

適用範囲

この規格は,回転強度指数及び摩耗強度指数によって鉄鉱石の回転強度(衝撃及び摩耗による粉化・崩

壊に対する抵抗)を評価するための試験方法について規定する。

この方法は,天然鉄鉱石塊鉱石(以下,塊鉱石という。)及び塊成鉱[焼成ペレット(以下,ペレットと

いう。)及び焼結鉱]に適用する。

注記

1

この規格では,ホットブリケットアイアンは対象としない。ホットブリケットアイアンの回

転強度試験は,

ISO 15967

,

Direct reduced iron

-

Determination of the tumble and abrasion indices

of hot briquetted iron (HBI)

で扱っている。

注記

2

この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3271

:2007

,

Iron ores for blast furnace and direct reduction feedstocks

-

Determination of the

tumble and abrasion indices (MOD)

なお,対応の程度を表す記号

(MOD)

は,

ISO/IEC Guide 21

に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。

)を適用する。

JIS M 8700

鉄鉱石及び還元鉄-用語

注記

対応国際規格:

ISO 11323

,

Iron ore and direct reduced iron

-

Vocabulary (MOD)

JIS M 8702

鉄鉱石-サンプリング及び試料調製方法

注記

対応国際規格:

ISO 3082

,

Iron ores

-

Sampling and sample preparation procedures (MOD)

JIS M 8706

鉄鉱石及び還元鉄-ふるい分けによる粒度分布の測定方法

注記

ISO 4701

,

Iron ores and direct reduced iron

-

Determination of size distribution by sieving (MOD)

JIS Z 8401

数値の丸め方

JIS Z 8801-1

試験用ふるい-第

1

部:金属製網ふるい

2

M 8712

:

2009

注記

対応国際規格:

ISO 3310-1

,

Test sieves

-

Technical requirements and testing

-

Part 1: Test sieves of

metal wire cloth (MOD)

JIS Z 8801-2

試験用ふるい-第

2

部:金属製板ふるい

注記

対応国際規格:

ISO 3310-2

,

Test sieves

-

Technical requirements and testing

-

Part 2: Test sieves of

perforated metal plate (MOD)

ISO 10836

Iron ores

-

Method of sampling and sample preparation for physical testing

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。それ以外の用語及び定義は,

JIS M 8700

による。

3.1

回転強度

(tumble strength)

回転ドラムによる回転試験

(tumble test)

を実施した場合における塊鉱石及び塊成鉱の衝撃及び摩耗に

よる粉化・崩壊に対する抵抗の度合い。

3.2

回転強度指数

(tumble index

:

TI)

塊鉱石及び塊成鉱の衝撃及び摩耗による粉化・崩壊に対する抵抗を表す強度指数で記号は

TI

を用い,粒

度が+

6.3 mm

の試験後測定試料の試験前測定試料に対する質量分率

(

%

)

で表す。

3.3

摩耗強度指数

(abrasion index

:

AI)

塊鉱石及び塊成鉱の摩耗による粉化・崩壊に対する抵抗の度合い。

AI

という記号を用い,粒度が-

500

μ

m

の試験後測定試料の試験前測定試料に対する質量分率

(

%

)

で表す。

4

原理

15 kg

の測定試料を回転ドラム(内径

1 000 mm

,内のり

500 mm

)を用いて

25

回転/分±

1

回転/分の

速度で計

200

回,回転させる。回転後の測定試料を目開き

6.3 mm

及び

500

μ

m

のふるいでふるい分け,粒

度ごとに質量を測定し,回転強度指数及び摩耗強度指数をそれぞれ算出する。

5

サンプリング,試験試料及び測定試料の調製

5.1

サンプリング及び試験試料の調製

ロットのサンプリング並びに試験試料の採取及び調製方法は,

ISO 10836

1)

による。

注

1)

現在,この規格を

JIS M 8702

に統合するよう規格改正作業中である。

-

ペレットの粒度範囲は,-

40 mm

+

6.3 mm

とする。

-

焼結鉱及び塊鉱石の粒度範囲は,-

40 mm

+

10 mm

とする。

試験試料は,乾燥基準で,かつ,所定の粒度範囲に調製したものを,少なくとも

60 kg

採取する。

試験試料を

105

℃±

5

℃で恒量になるまで乾燥し,その後,測定試料調製のため,室温になるまで冷却

する。

注記

恒量とは,

1

時間ごとの連続した測定試料の測定値間の差が,乾燥前測定試料の質量の

0.05

%

以下に達した場合をいう。

5.2

測定試料の調製

測定試料は,

JIS M 8702

に規定する縮分方法によって試験試料から採取する。

3

M 8712

:

2009

-

ペレットは,それぞれ

1

個が

15 kg

±

0.15 kg

からなる測定試料を

4

個採取する。

-

焼結鉱及び塊鉱石は,-

40 mm

+

10 mm

の粒度の少なくとも

60 kg

とする。この試験試料を目開き

25

mm

,

16 mm

及び

10 mm

のふるいで四つの粒度区分にふるい分ける。三つのふるいの上に残った各粒

度区分の質量を記録し,それぞれの質量の比率に応じた量を採り,

1

個が

15 kg

±

0.15 kg

からなる測定

試料を

4

個再調製する。

6

装置

6.1

試験装置

回転強度試験に用いる装置及び設備は,次による。

a)

乾燥器,工具,安全装置など一般試験設備

b)

回転ドラム及び回転装置

c)

試験用ふるい

d)

はかり

6.2

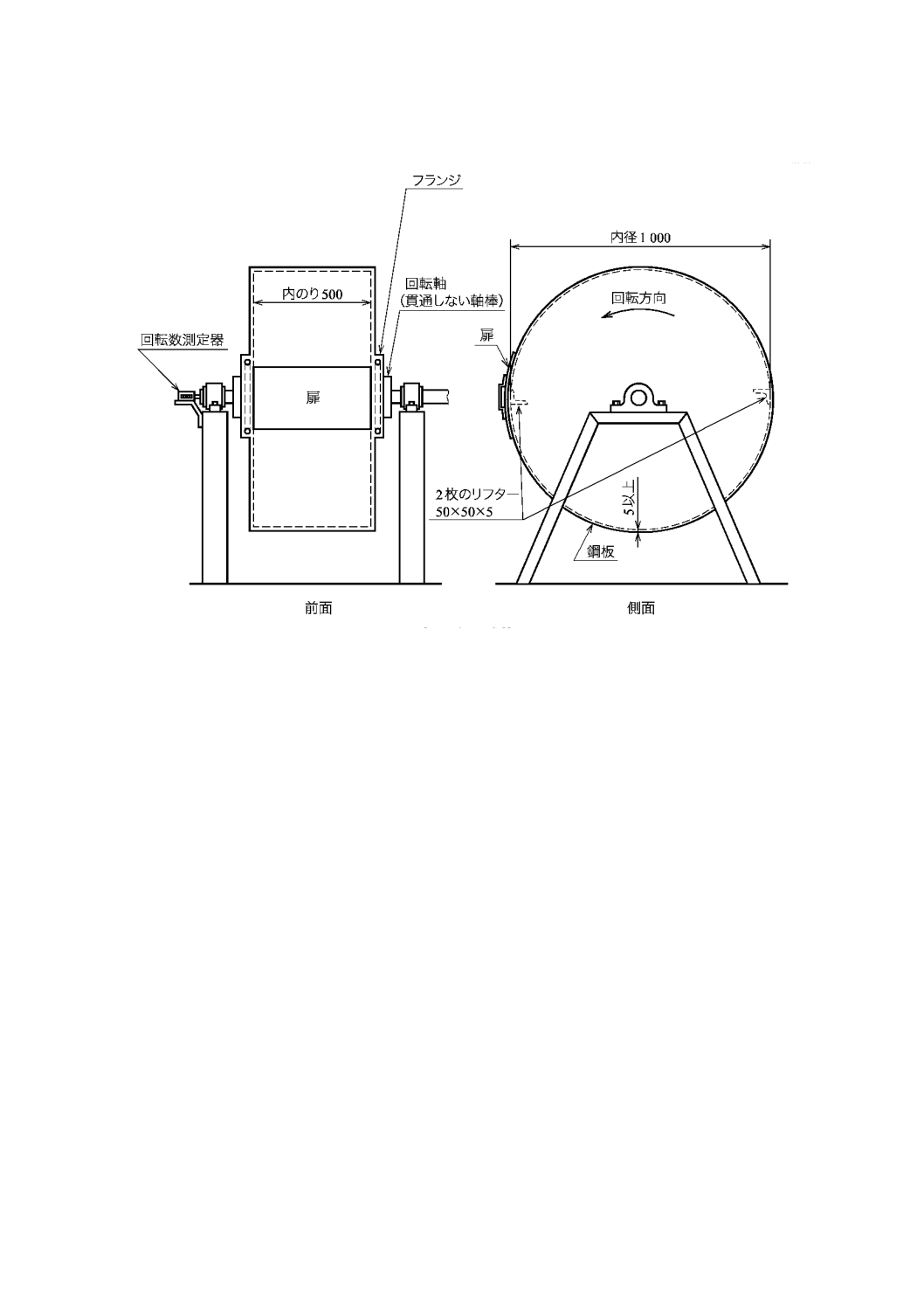

回転ドラム

回転ドラムは,厚さ

5 mm

以上の鋼板製で,内径

1 000 mm

,内のり

500 mm

の円筒形

とする。ドラムの鋼板は,摩耗して一部でも厚さが

3 mm

以下に減少した場合は交換する。

断面形状が

50

×

50

×

5

,長さ

500 mm

(ドラムの内のりに等しい。

)の等辺山形鋼のリフター

2

枚をドラ

ムの内側に,リフターとドラムとの間に測定試料がたい積しないように,長手方向に溶接で固定する。リ

フターは,それぞれ

180

°反対側に取り付ける。リフターは,それぞれドラムの回転軸を指すように固定

し,ドラムへの取付面は回転方向と反対に向け,測定試料をもち上げやすいように取り付ける。リフター

の高さが摩耗によって一部でも

47 mm

以下に減少した場合は交換する。

測定試料入出用の扉は,ドラムの内面が滑らかに保つように取り付け,測定試料の損失を防ぐために緊

密に固定し,密閉できる構造とする。ドラムにフランジを溶接し,そのフランジに回転軸を取り付ける。

ドラムの回転は,回転軸を滑らかに回転させることによって行う。

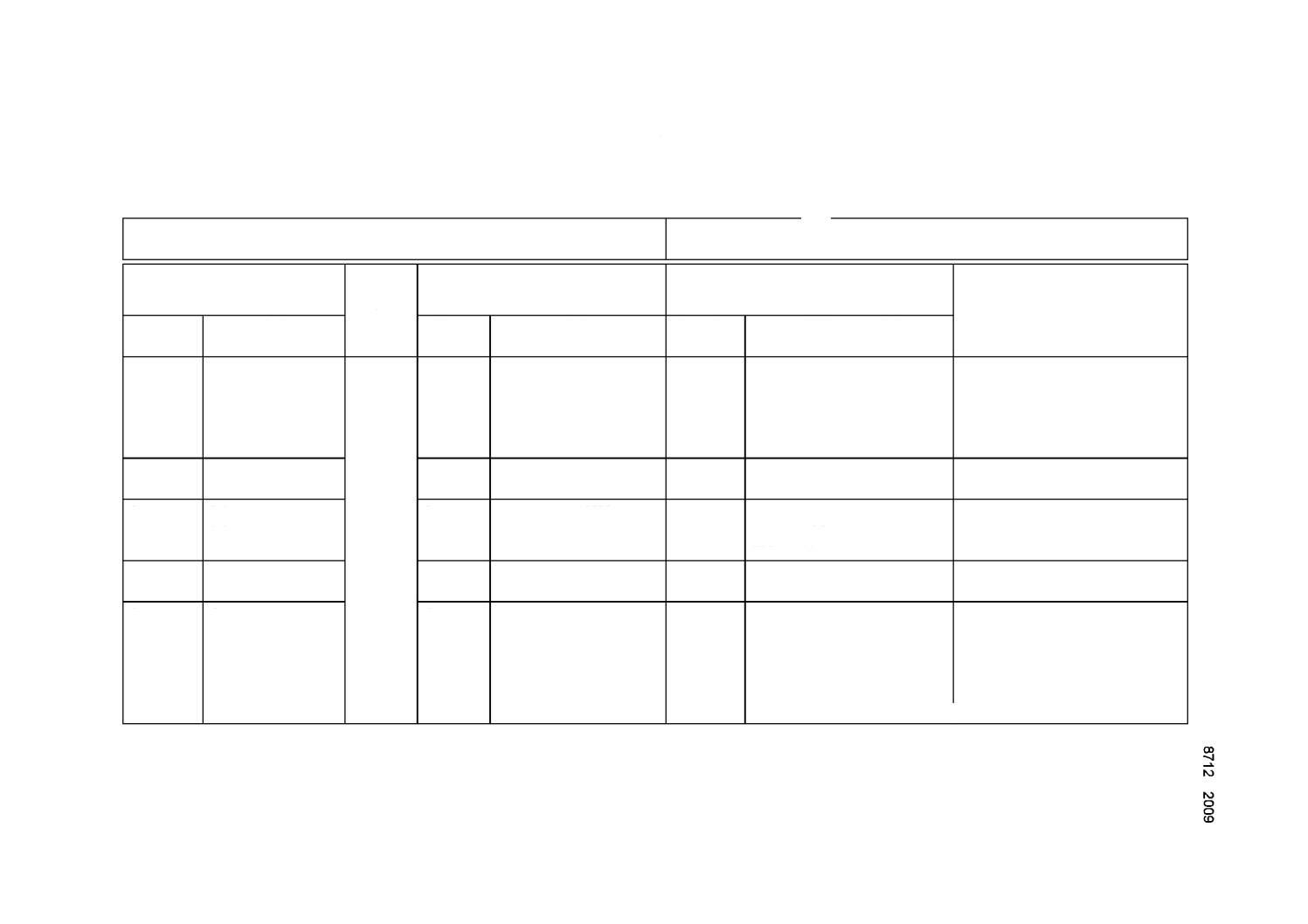

図

1

に回転強度試験装置の例を示す。

6.3

回転装置

回転ドラムの回転装置は,

1

回転以内に設定回転速度に達し,安定して

25

回転/分±

1

回

転/分の回転が可能で,かつ,停止させるときは,

1

回転以内に停止できるものとする。

回転装置は,回転数測定器及び設定回転数でドラムを停止させることができる自動装置を備えるものと

する。

6.4

試験用ふるい

試料調製用及びふるい分け用のふるいは,

JIS Z 8801-1

及び

JIS Z 8801-2

に適合した

試験用ふるいで,次の目開きをもつふるいとする。

公称目開き:

40 mm

,

25 mm

,

16 mm

,

10 mm

,

6.3 mm

(以上,角孔)及び

500

μ

m

(網ふるい)

なお,ふるい分け作業を容易にするために,公称目開き

8 mm

,

2 mm

,

1 mm

などのふるい(いずれも角

孔板ふるい)を使用してもよい。

6.5

はかり

ひょう量が測定試料の質量に近いはかりで,一目量がひょう量の

1/1 000

以下のもの。

7

操作

7.1

試験数の決定

4

個の測定試料のうち

2

個を無作為に選び,一組

2

個の試験を行う。その試験結果を

附属書

A

によって

判定し,必要な場合,

4

個まで試験を行う。

7.2

回転試験

5.2

によって調製した測定試料のうちの

1

個を無作為に選び,その質量

(

m

0

)

を記録した後,

回転ドラム

(

6.2

)

4

M 8712

:

2009

に装入する。

回転ドラムのふたを固く閉じた後,回転ドラムを

25

回転/分±

1

回転/分で

200

回転させる。

回転ドラムの回転を停止後,ほこりを静めるため少なくとも

2

分間ふたを閉じたまま静置する。

警告

回転ドラムの回転は,騒音を発生するため,作業者の聴力を守るための予防(耳栓など)が必要

である。

回転ドラムからの粉鉱のロスを防止するためにパテ,塑像用粘土

(modelling clay)

などを使用して密閉す

ることが望ましい。

7.3

ふるい分け

回転後の測定試料を注意深く回転ドラムから全量取り出し,

JIS M 8706

に従って公称目開き

6.3 mm

及

び

500

μ

m

のふるいを含む四つのふるいを適切に組み合わせて用い,手動で

1

分間ふるい,ふるい上

6.3 mm

(

m

1

)

及びふるい下

500

μ

m (

m

2

)

にふるい分けする。ふるい分けの間に生じるロスは,ふるい下

500

μ

m

とみ

なす。

注記

1

附属書

JA

を参照。

注記

2

ふるいには,過大な荷重がかからないように

JIS M 8706

の

4.7

(ふるい装入量)及び

附属書

C

の規定値を守ることが望ましい。

質量減少の許容限度は,試験後の各粒度区分の質量総計と,試験前測定試料の質量との差が試験前測定

試料質量の

1.0

%を超えてはならない。

1.0

%を超えたときは,その試験結果は採用しない。

8

結果の表示

8.1

回転強度指数及び摩耗強度指数

回転強度指数

(TI)

及び摩耗強度指数

(AI)

は,いずれも質量分率

(

%

)

で表し,次の式によって算出する。

100

TI

0

1

×

m

m

=

100

)

(

AI

0

2

1

0

×

m

m

m

m

+

-

=

ここに,

m

0

:

試験に供された測定試料の質量

(g)

m

1

:

試験後の+

6.3 mm

の測定試料の質量

(g)

m

2

:

試験後の-

6.3 mm

+

500

μ

m

の測定試料の質量

(g)

計算結果は,小数点以下

1

けたまで求める。

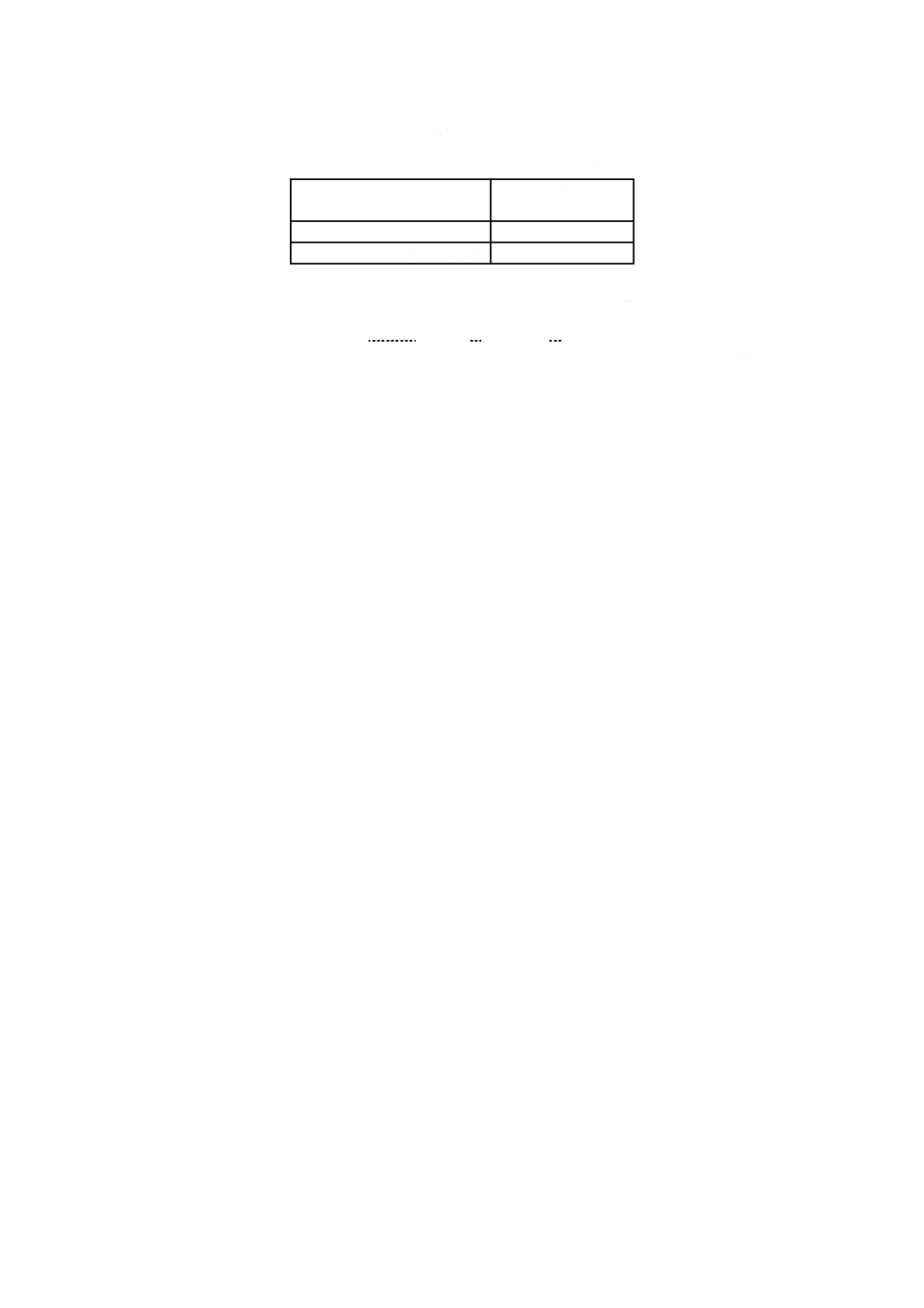

8.2

室内許容差及び試験結果の採用

表

1

の室内許容差を用いて,

附属書

A

に従って試験結果の採用の可否を判定する。

試験場所及び試験装置が同一の場合,一組

2

個の試験結果の差は,

表

1

の値を超えてはならない。

5

M 8712

:

2009

表

1

-

室内許容差

(

r

)

単位

質量分率(%)

回転強度

r

(絶対値)

回転強度指数

TI (

+

6.3 mm)

1.4

摩耗強度指数

AI (

-

500

μ

m)

0.8

一組

2

個の結果の差が室内許容差以内ならば,結果の平均値を求め,

JIS Z 8401

によって小数点以下

1

けたに丸めて表示する。この場合,

JIS Z 8401

の規則

A

又は規則

B

のいずれを選択するかは,受渡当事者

間の協定による。室内許容差を超えた場合には,

附属書

A

のフローシートによって,更に

1

回,又は

2

回

の試験を行う。

9

試験結果の報告

試験結果の報告には,次の情報を記載しなければならない。

a)

この規格の規格番号

b)

試料の確認に必要な全事項

c)

試験所名及びその所在地

d)

試験日

e)

報告書作成日

f)

試験責任者の署名

g)

結果に影響をもつ可能性のあるできごとだけでなく,この規格に規定のない,又は任意とみなされて

いる操作及び試験条件の詳細(例えば,使用した保護ふるい,ふるい分け方法,試験中の試料の減少

質量など)

h)

回転強度指数

(TI)

,摩耗強度指数

(AI)

i)

使用したふるいの種類

10

検証

試験装置の定期点検は,試験結果の信頼性を高める上で重要である。点検の頻度は,それぞれの試験所

で決定する事項である。

点検は,次の装置・設備について行わなければならない。

-

ふるい

-

はかり

-

回転ドラム

-

ドラム回転装置

所内標準試料を用意し,それを使用して定期的に試験の室内許容差を確認しておくことが望ましい。

検証活動の記録は,適切に維持保管しておかなければならない。

6

M 8712

:

2009

単位

mm

図

1

-

回転強度試験装置の例

7

M 8712

:

2009

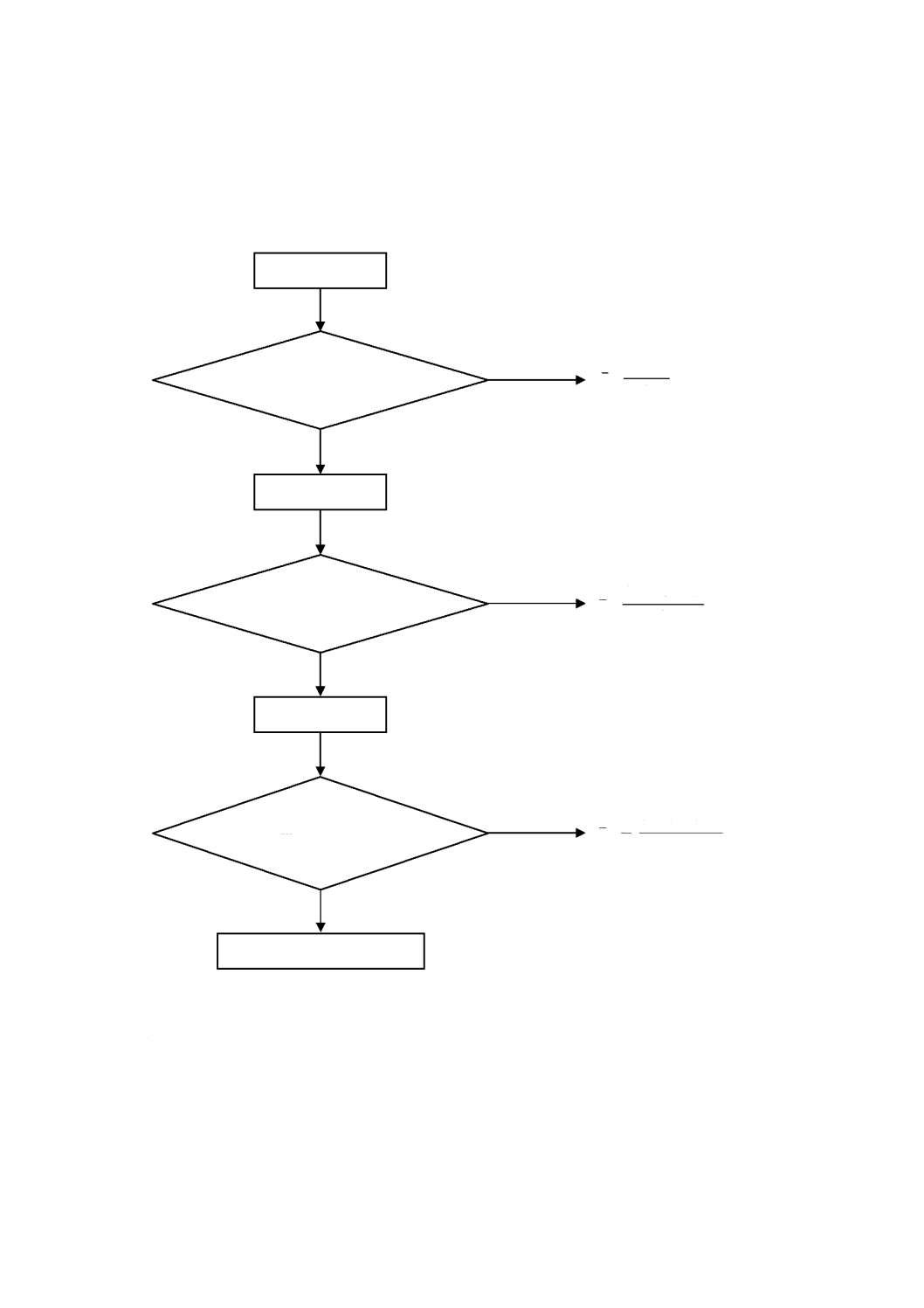

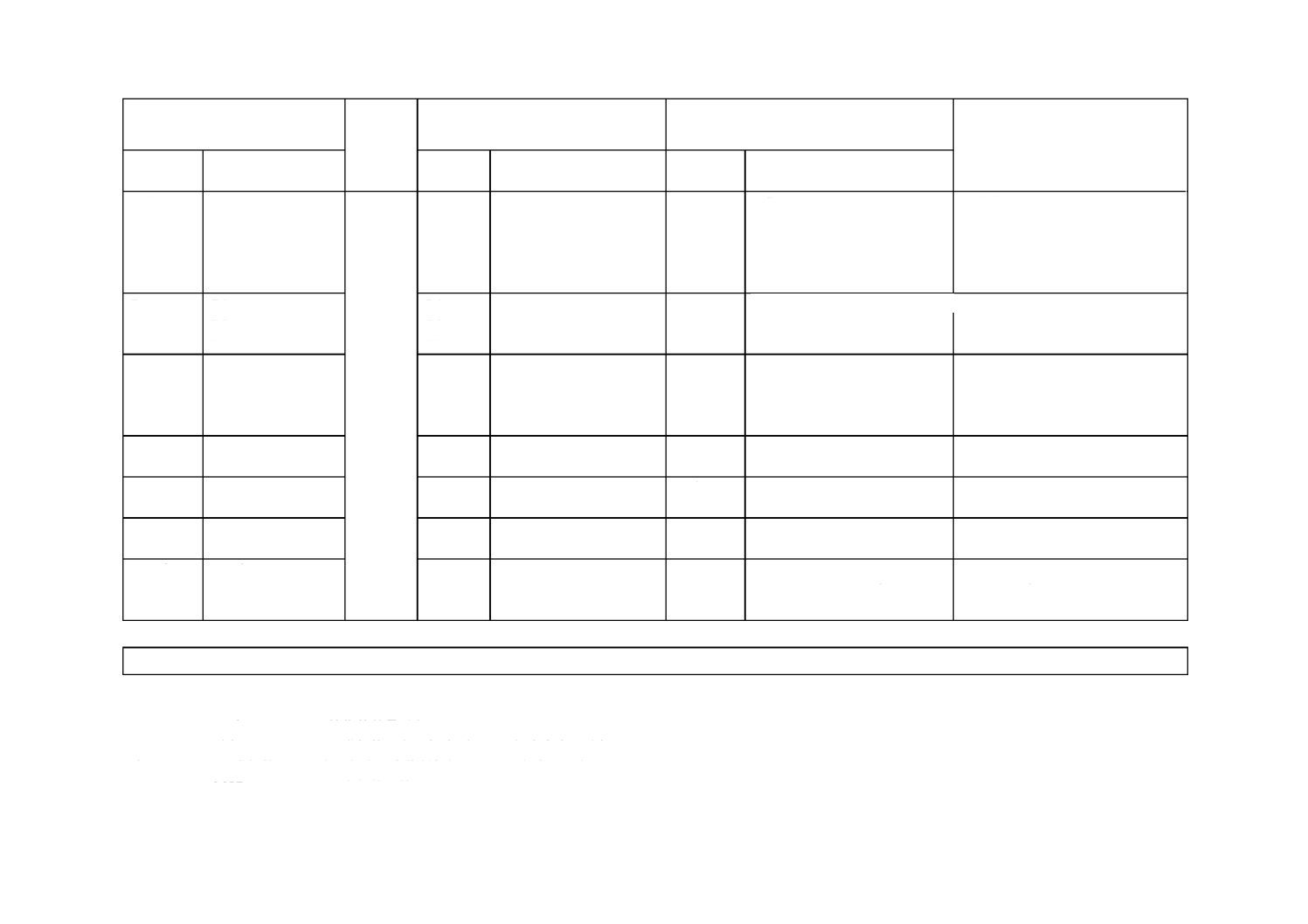

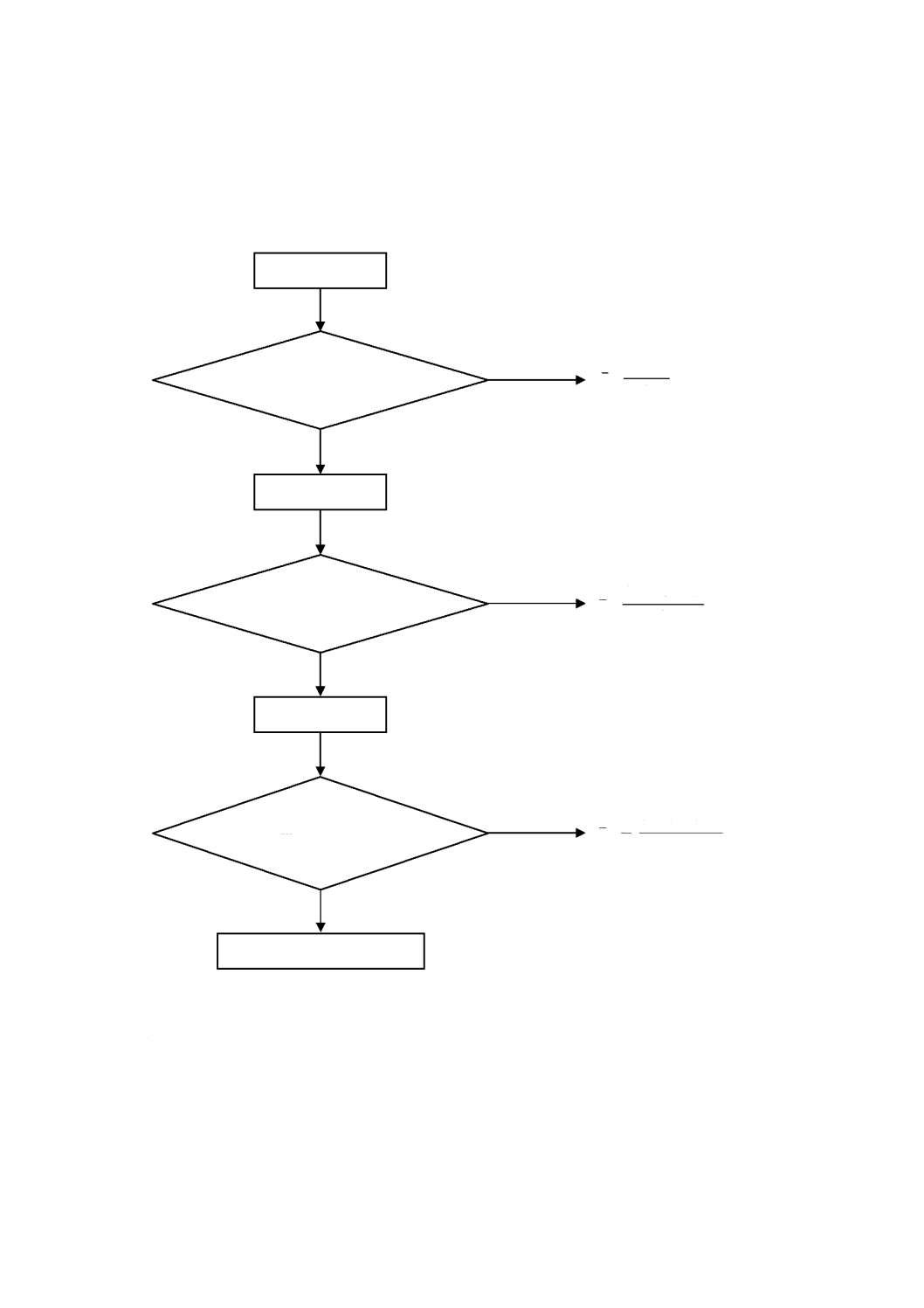

附属書

A

(規定)

試験結果採用のためのフローシート

r

の値は,

表

1

による。

注記

メディアンは,

x

1

,

x

2

,

x

3

,

x

4

の中央値二つの平均をいう。

x

1

,

x

2

を実施

(

)

2

2

1

x

x

x

+

=

(

)

4

4

3

2

1

x

x

x

x

x

+

+

+

=

(

)

3

3

2

1

x

x

x

x

+

+

=

いいえ

|

x

1

-

x

2

|≦

r

x

3

を実施

x

max

-

x

min

≦

1.2

r

x

4

を実施

x

max

-

x

min

≦

1.3

r

x

1

,

x

2

,

x

3

,

x

4

のメディアン

いいえ

いいえ

はい

はい

はい

8

M 8712

:

2009

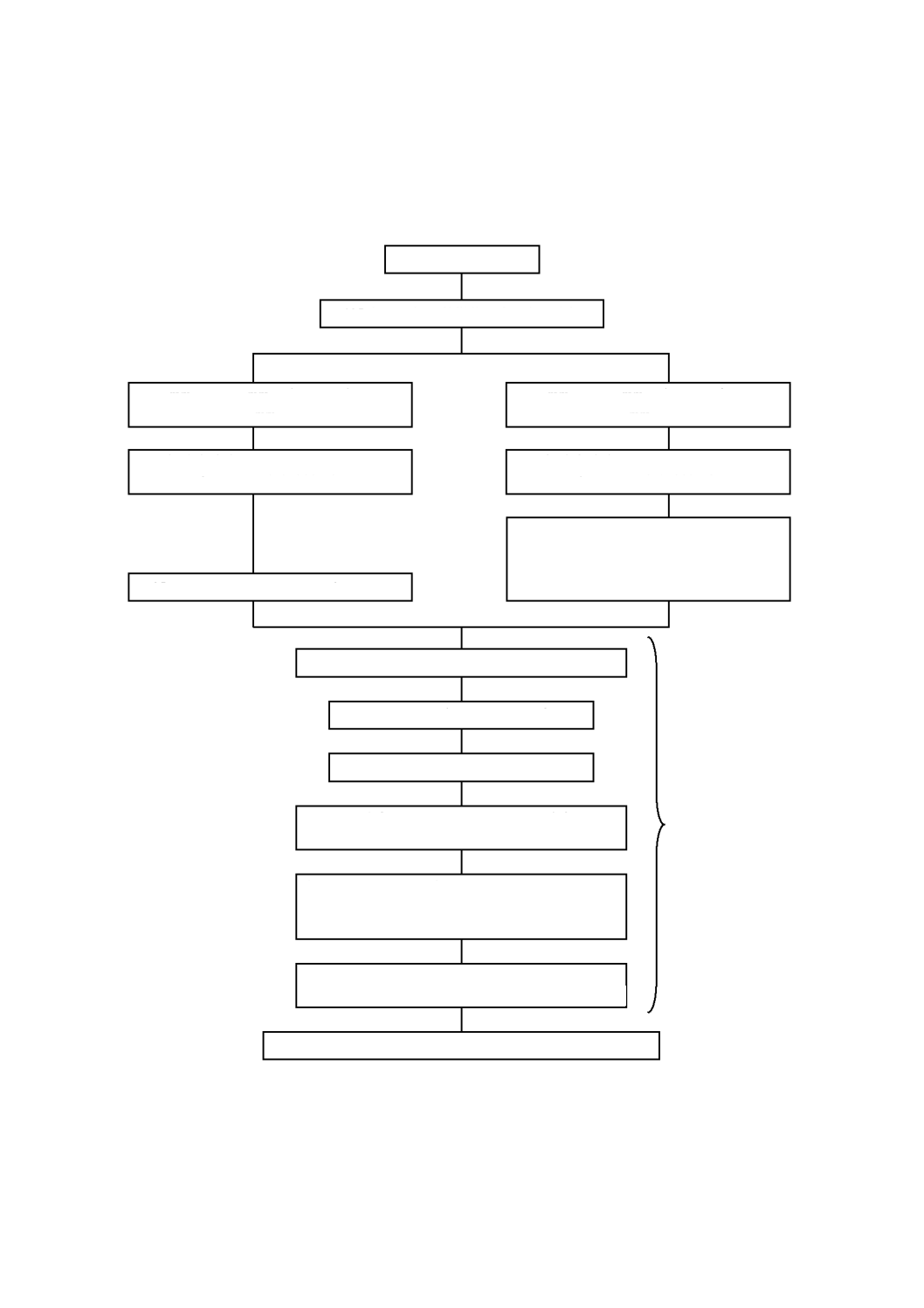

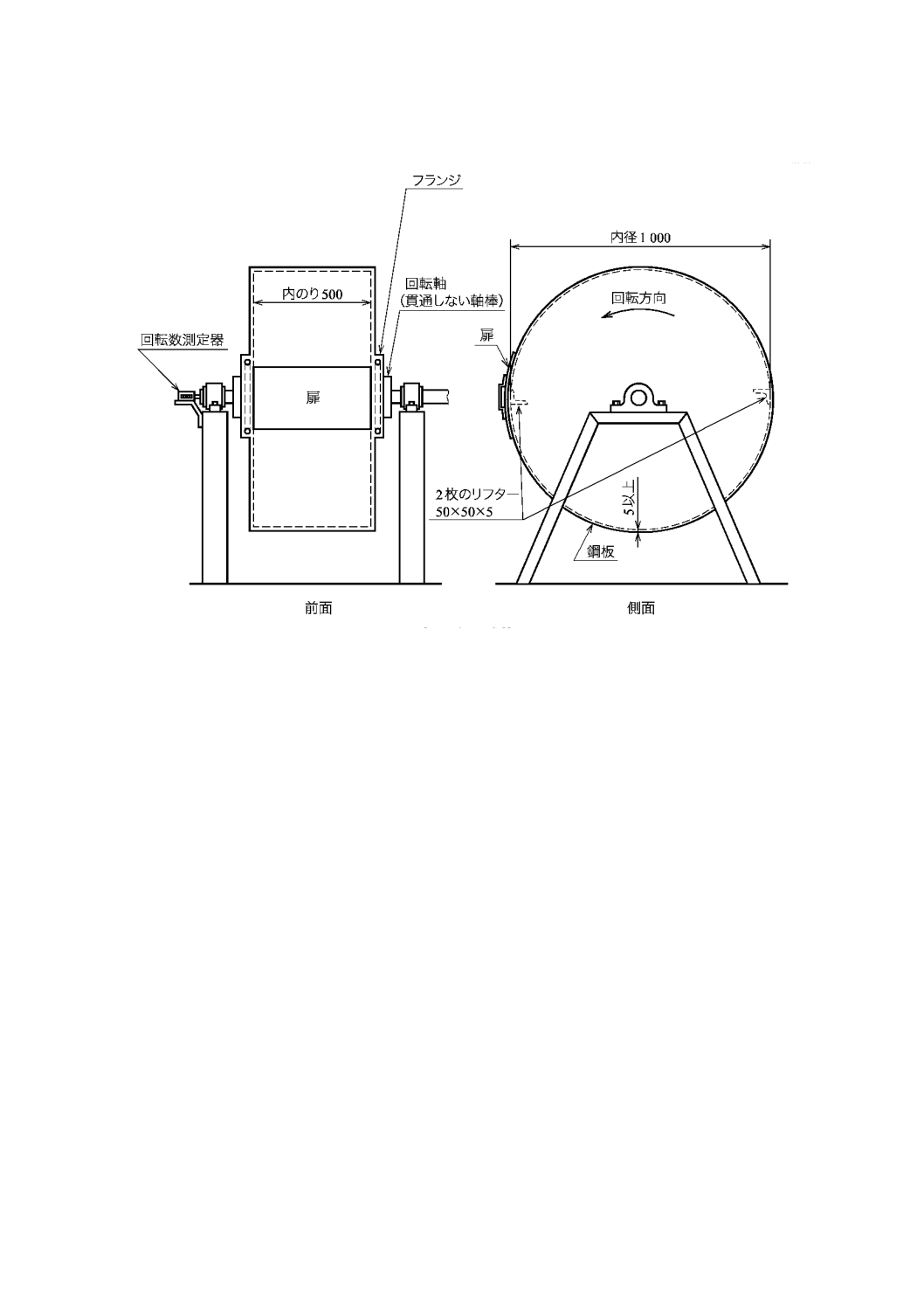

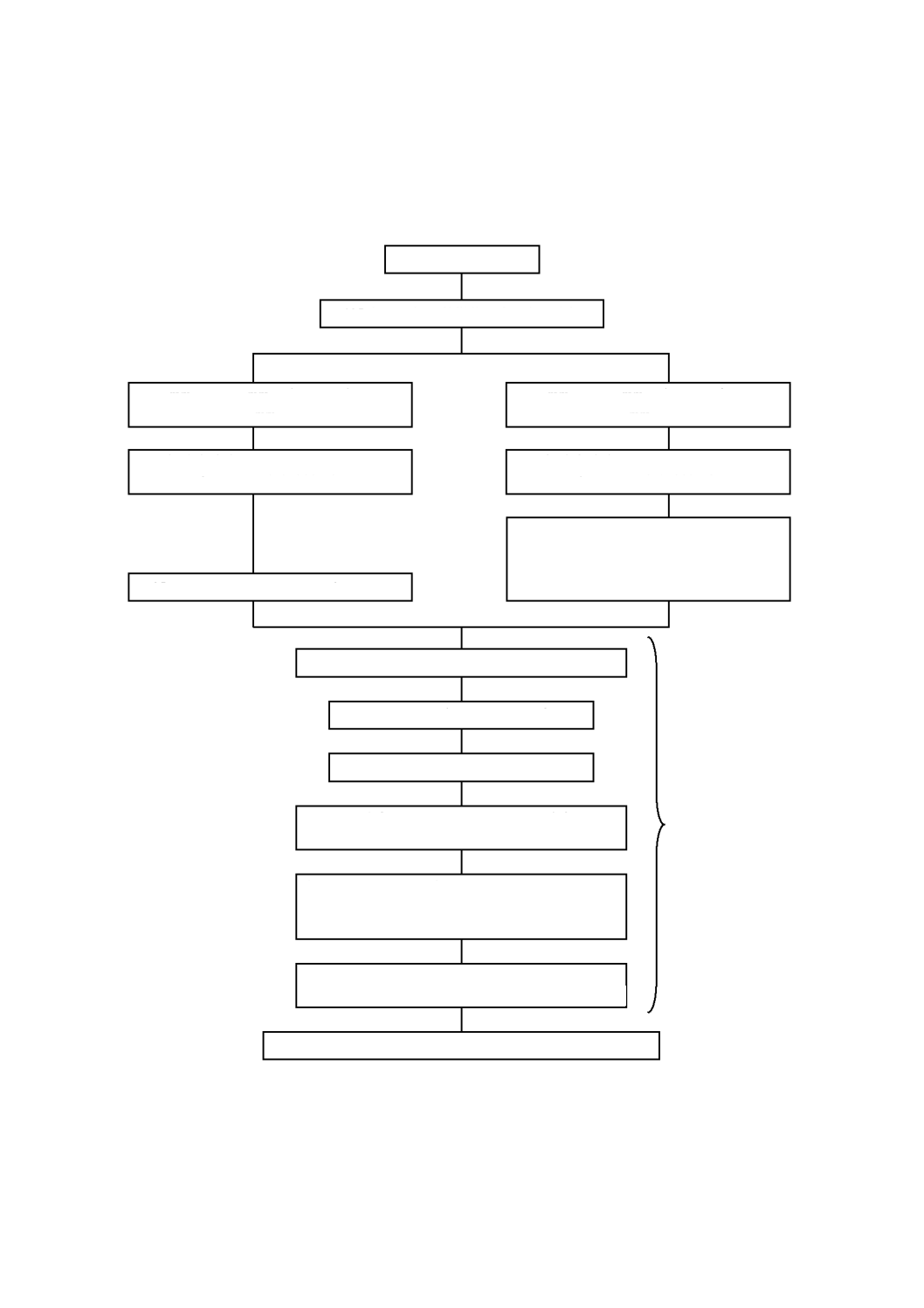

附属書

JA

(参考)

操作概要図

注記

過負荷を防ぐための保護ふるいを使用してもよい(

7.3

の

注記

2

参照)

。

回転強度試験試料

105

℃±

5

℃に乾燥後,室温まで冷却

40 mm

及び

6.3 mm

のふるいでふるい,

+

40 mm

,-

6.3 mm

を棄却

40 mm

及び

10 mm

のふるいでふるい,

+

40 mm

,-

10 mm

を棄却

回転強度試験用に-

40 mm

+

6.3 mm

から

60 kg

以上の試験試料を採取

回転強度試験用に-

40 mm

+

10 mm

から

60 kg

以上の試験試料を採取

粒度区分-

40 mm

+

25 mm

,-

25 mm

+

16

mm

,及び-

16 mm

+

10 mm

からそれぞれの

比率に応じた量を採り,

15 kg

±

0.15 kg

の測

定試料を

4

個調製

15 kg

±

0.15 kg

の測定試料を

4

個調製

測定試料を回転ドラムに入れ,扉を固く閉める。

全測定試料をドラムから取り出す。

(

25

±

1

)回転/分で

200

回転

(

10 mm

又は

8 mm

),

6.3 mm

,

(

2 mm

又は

1 mm

)

及び

500

μ

m

のふるいでふるう。

回転強度指数(%

,

+

6.3 mm

)及び摩耗強度指数

(%

,

-

500

μ

m

)を小数点以下

1

けたまで計算する。

+

6.3 mm

,-

6.3 mm

+

500

μ

m

及び-

500

μ

m

の試料

の質量をはかる。測定試料の損失は,試験前質量の

1.0

%を超えてはならない。

試験を

2

回行う。

試験の処理は,

附属書

A

に従う。

ペレット 焼結鉱及び塊鉱石

採択値の平均値を計算し,小数点以下

1

けたに丸める。

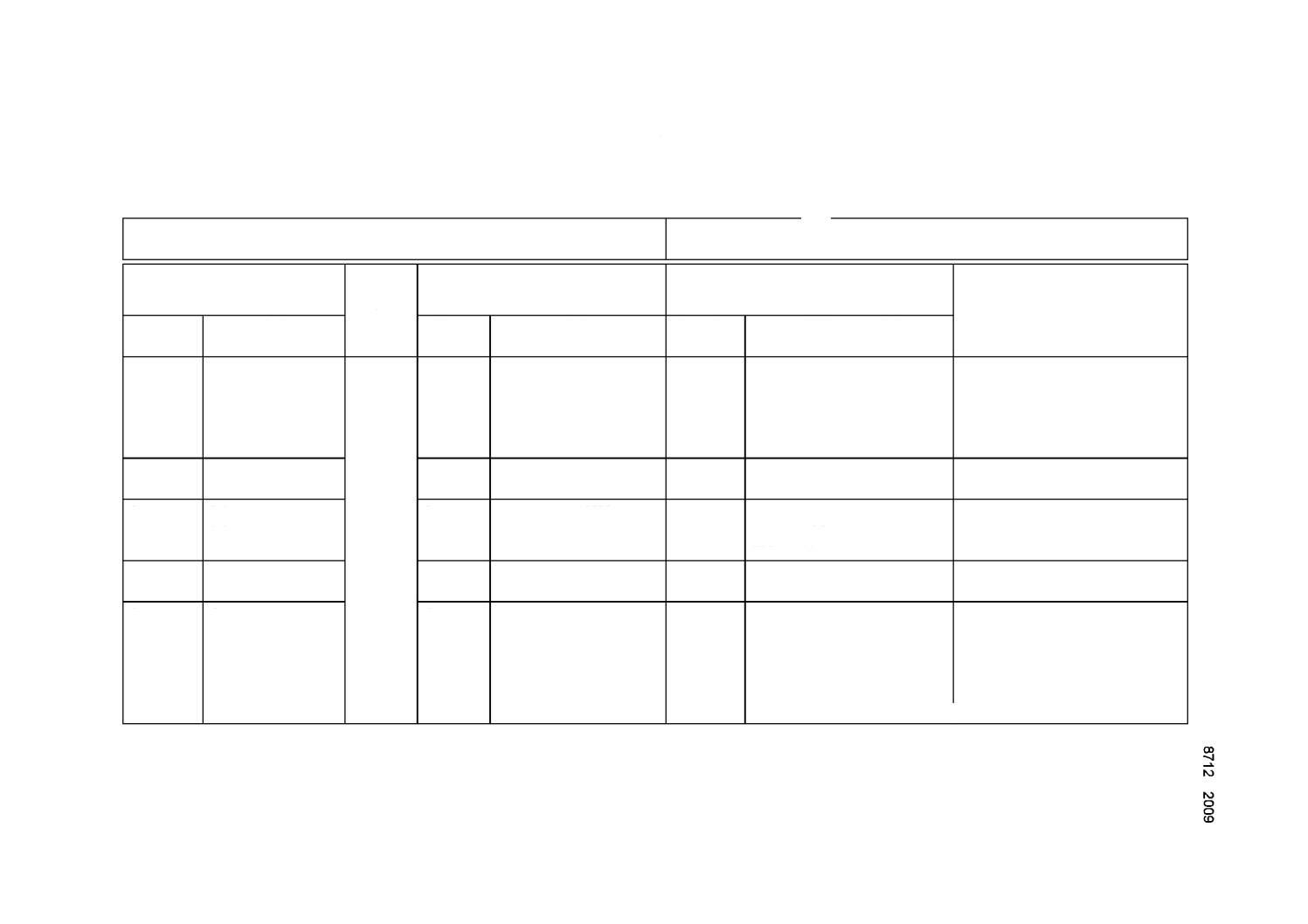

附属書

JB

(参考)

JIS

と対応する国際規格との対比表

JIS M 8712

:2009

鉄鉱石-回転強度試験方法

ISO 3271

:2007

Iron ores for blast furnace and direct reduction feedstocks

-

Determination of the tumble and abrasion indices

(Ⅰ)

JIS

の規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

1

適用範

囲

試 験 方 法 に つ い て

規定。天然鉄鉱石塊

鉱石及び塊成鉱(焼

成 ペ レ ッ ト 及 び 焼

結鉱)に適用する。

1

一致

2

引用規

格

3

用語及

び定義

3.1

回転強度

3.2

回転強度指数

3.3

摩耗強度指数

3

用語は,

ISO 11323

を引用

している。

追加

JIS

では規格に用語を規定して

いるが,

ISO

規格は用語規格の

ISO 11323

を引用している。

定義した用語の内容は全く同じで

ある。

4

原理

回 転 強 度 試 験 方 法

の原理を規定

4

一致

5

サンプ

リング,試

験試料及

び測定試

料の調製

5.1

サンプリング及

び 試 験 試 料 の

調製

5.2

測定試料の調製

5.1

5.2

サンプリング,試料調製

及び測定試料の調製につ

いて規定

追加

基本的な技術内容は同じであ

る。ただし,サンプリング及び

試料調製の具体的内容につい

て,

JIS

では規定しているが,

ISO

規格は,サンプリング及び

試料調製規格を引用している。

技術的内容は同じ。

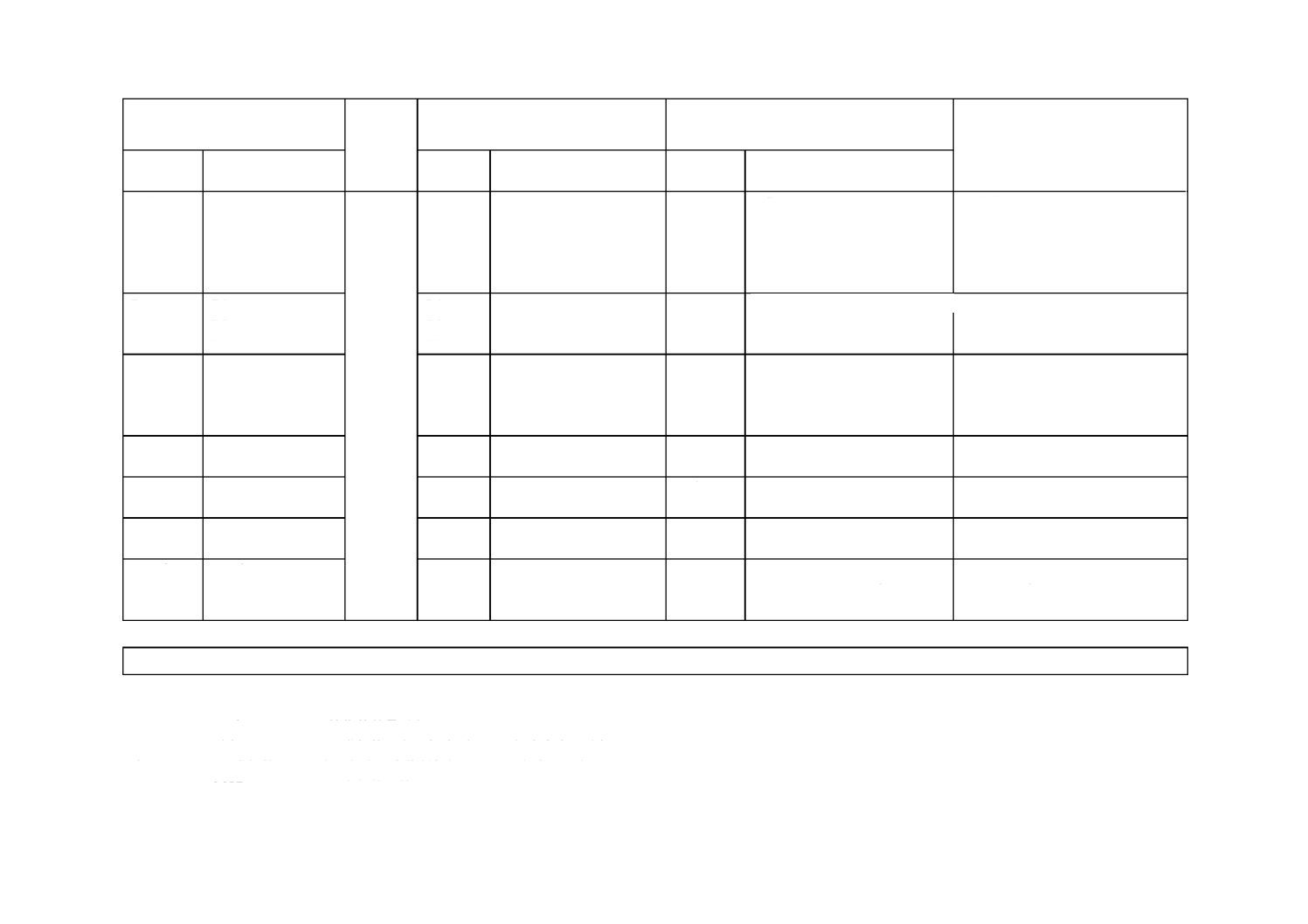

9

M 87

12

:

200

9

(Ⅰ)

JIS

の規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)

JIS

と国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇 条 番 号

及び名称

内容

箇条番号

内容

箇 条 ご と

の評価

技術的差異の内容

6

装置

6.1

試験装置

6.2

回転ドラム

6.3

回転装置

6.4

試験用ふるい

6.5

はかり

6.1

6.2

6.3

6.4

6.5

回転強度試験に使用する

設備について規定してい

る。

追加

JIS

では,試験用ふるいについ

て具体的に規定している。

ISO

規格は,規格を引用するにとど

めている。

技術的内容はほぼ同じ。

7

操作

7.1

試験数の決定

7.2

回転試験

7.3

ふるい分け

7.1

7.2

7.3

試験の操作方法について

規定している。

追加

ふるいについて注記している。 技術的内容はほぼ同じである。

8

結果の

表示

8.1

回転強度指数及

び摩耗強度指数

8.2

室内許容差及び

試験結果の採用

8.1

8.2

回転強度及び摩耗強度指

数の算出方法及び結果の

判定方法について規定し

ている。

追加

JIS

では,数値の丸め方に

JIS Z

8401

を引用している。

技術的内容はほぼ同じである。

9

試験結

果の報告

試 験 結 果 の 報 告 内

容について規定

9

一致

10

検証

日 常 の 試 験 設 備 の

検証について規定

10

一致

附属書

A

(規定)

試 験 結 果 採 用 の た

めのフローシート

附属書

A

一致

附属書

JA

(参考)

操作概要図

-

-

追加

JIS

では,試験の操作手順につ

いて附属書

JA

(参考)で説明

している。

具体的な内容は,

ISO

規格の規定

内容とほぼ同じ。

JIS

と国際規格との対応の程度の全体評価:

ISO 3271

:

2007

,

MOD

注記

1

箇条ごとの評価欄の用語の意味は,次による。

- 一致

·················

技術的差異がない。

- 追加

·················

国際規格にない規定項目又は規定内容を追加している。

注記

2

JIS

と国際規格との対応の程度の全体評価欄の記号の意味は,次による。

-

MOD ·················

国際規格を修正している。

10

M 87

12

:

200

9