M 8711

:

2011

(

1

)

目 次

ページ

序文

···································································································································

1

1

適用範囲

·························································································································

1

2

引用規格

·························································································································

1

3

用語及び定義

···················································································································

1

4

原理

·······························································································································

1

5

サンプリング

,

試験試料及び測定試料の調製

·········································································

2

5.1

サンプリング及び試験試料の調製

······················································································

2

5.2

測定試料の調製

·············································································································

2

6

装置

·······························································································································

2

6.1

一般事項

······················································································································

2

6.2

落下強度試験装置

··········································································································

2

6.3

試験用ふるい

················································································································

2

6.4

はかり

·························································································································

2

7

操作

·······························································································································

3

7.1

試験数の決定

················································································································

3

7.2

落下操作

······················································································································

3

7.3

ふるい分け

···················································································································

3

8

結果の表示

······················································································································

4

8.1

落下強度指数

················································································································

4

8.2

室内許容差及び試験結果の採用

························································································

4

9

試験結果の報告

················································································································

4

10

検証

·····························································································································

5

附属書

A

(規定)試験結果採用のためのフローシート

·································································

6

M 8711

:

2011

(

2

)

まえがき

この規格は,工業標準化法第

14

条によって準用する第

12

条第

1

項の規定に基づき,社団法人日本鉄鋼

連盟(

JISF

)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,

JIS M 8711

:1993

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格

JIS

M

8711

:

2011

鉄鉱石焼結鉱-落下強度試験方法

Iron ore sinter-Determination of shatter strength

序文

この規格は,

1965

年に制定され,その後

5

回の改正を経て今日に至っている。前回の改正は

1993

年に

行われたが,今回は

2007

年に完了した

ISO

鉄鉱石物理試験規格の規格票の様式統一に対応するために改

正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,鉄鉱石焼結鉱(以下,焼結鉱という。)の落下強度を評価するための試験方法について規定

する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。

)を適用する。

JIS M 8700

鉄鉱石及び還元鉄-用語

JIS M 8702

鉄鉱石-サンプリング及び試料調製方法

JIS M 8706

鉄鉱石及び還元鉄-ふるい分けによる粒度分布の測定方法

JIS Z 8401

数値の丸め方

JIS Z 8801-2

試験用ふるい-第

2

部:金属製板ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,

JIS M

8700

によるほか,次による。

3.1

落下強度指数

(

shatter index

:

SI

)

焼結鉱の落下による粉化・崩壊に対する抵抗を表す強度。-

50

+

10 mm

の焼結鉱を

2 m

の高さから

4

回

落下させた後,粒度が+

10 mm

の測定試料質量の試験前測定試料質量に対する質量分率(

%

)で表す。

4

原理

規定粒度(-

50

+

10 mm

),規定質量(

20 kg

±

0.20 kg

)の焼結鉱を,試験箱に入れて,

2 m

の高さから鋼

製台に落下させた後,目開き

10 mm

のふるいでこの試料をふるい分け,粒度が+

10 mm

の測定試料質量の

試験前測定試料質量に対する質量分率を求め,落下強度指数とする。

2

M 8711

:

2011

5

サンプリング

,

試験試料及び測定試料の調製

5.1

サンプリング及び試験試料の調製

ロットからのサンプリング及び試験試料の採取及び調製は,

JIS M 8702

の

10.8.2

(試験試料の調製)に

おける試料

A2

を用い,焼結鉱の粒度範囲は,-

50

+

10 mm

とする。

試験試料は,乾燥基準で,かつ,所定の粒度範囲に調製したものを,少なくとも

80 kg

採取する。

試験試料を

105

℃±

5

℃で恒量になるまで乾燥し,その後,測定試料調製のため,室温になるまで冷却

する。

注記

恒量とは

1

時間ごとの連続した測定試料の測定値間の差が,乾燥前測定試料の質量の

0.05 %

以

下に達した場合をいう。

5.2

測定試料の調製

JIS M 8702

による縮分方法によって試験試料からそれぞれ

1

個が

20 kg

±

0.20 kg

からなる測定試料を

4

個採取する。

6

装置

6.1

一般事項

落下強度試験に用いる装置及び設備は,次による。

a)

乾燥器,工具,安全装置など試験設備全般

b)

落下強度試験装置

c)

試験用ふるい

d)

はかり

6.2

落下強度試験装置

落下強度試験装置は,

6.2.1

~

6.2.3

から構成する。

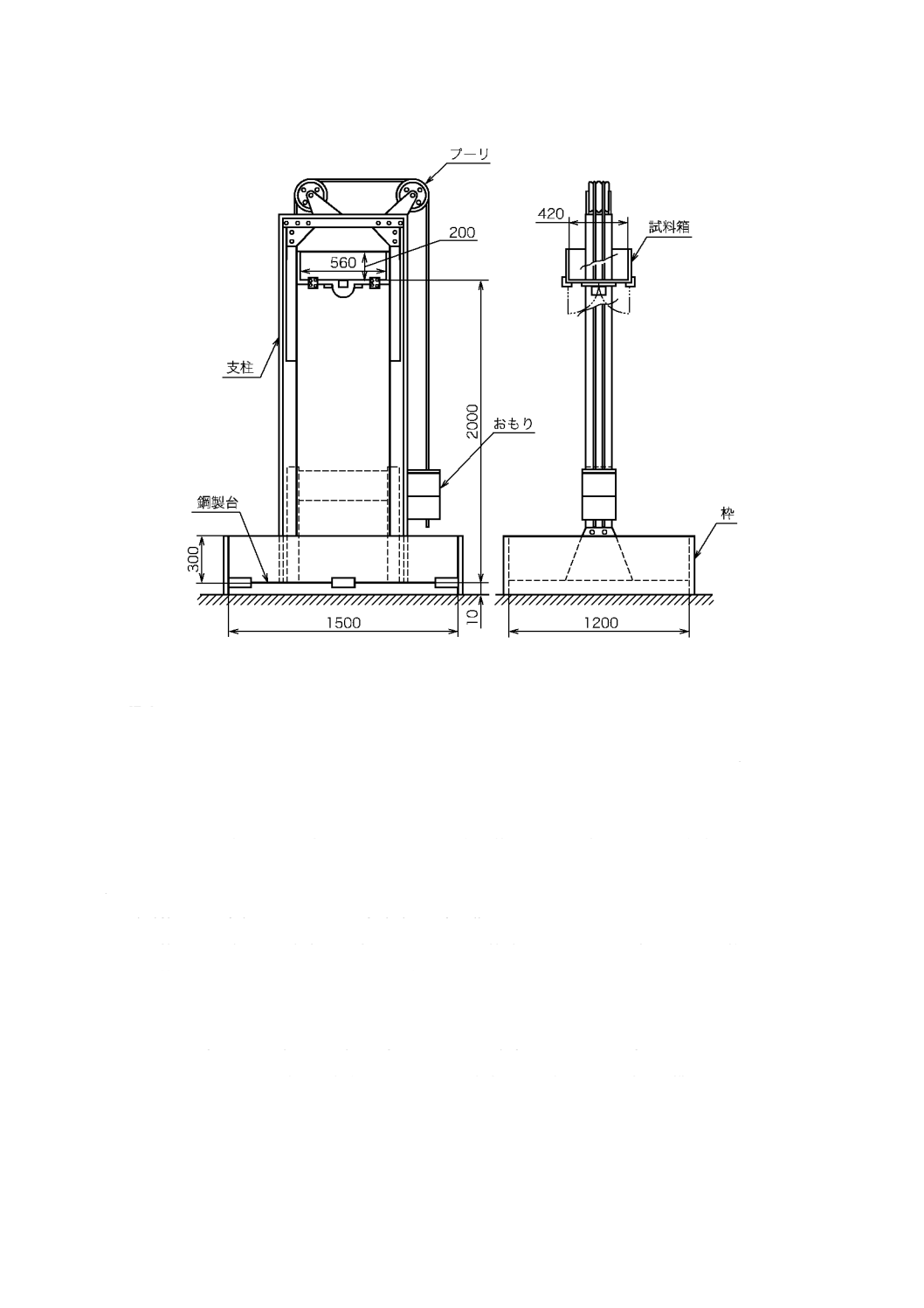

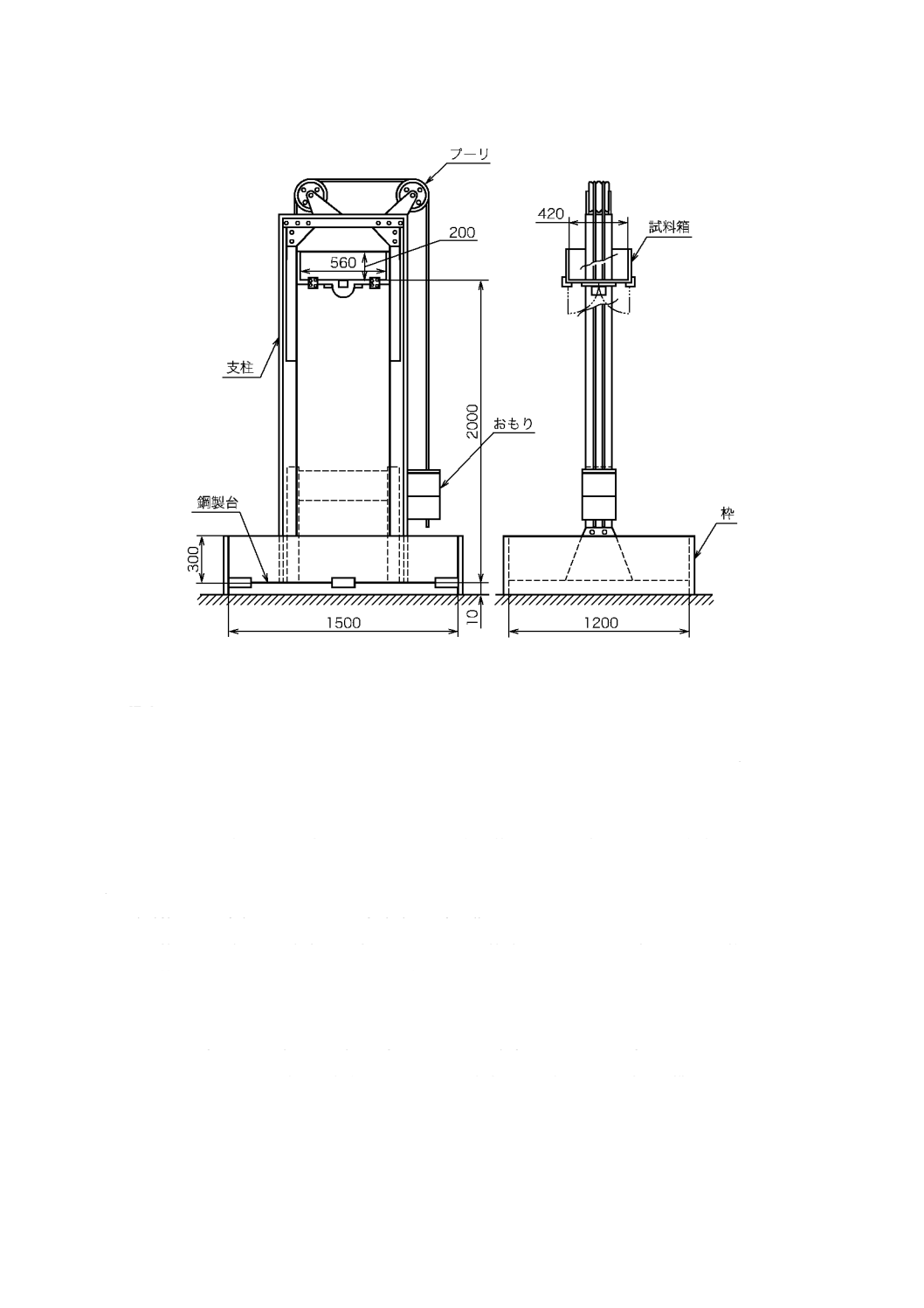

図

1

に落下強度試験装置(一例)を示す。

6.2.1

試料箱

試料箱は,幅

420 mm

×長さ

560 mm

×深さ

200 mm

の大きさの鋼板製とする。箱の底は,ちょうつがい

を付けた

2

枚の扉とし,これを止め金具で固定し,外部からの操作で扉が容易に開く構造のものとする。

6.2.2

鋼製台

鋼製台は,厚さ

10 mm

以上,幅

1 200 mm

×長さ

1 500 mm

の鋼板製とし,その外側に高さ

300 mm

の枠

を取り付けたものとする。

6.2.3

つり上げ落下装置

鋼製台に試料箱を支える

2

本の支柱を立て,試料箱を

2.0 m

(試料箱の底まで)の高さにつり上げ,ま

た,任意の高さに下げることができるように巻揚げ機,又はプーリとおもりとを取り付けたものとする。

6.3

試験用ふるい

試料調製用及びふるい分け用のふるいは,

JIS Z 8801-2

に適合した試験用ふるいで,

次の目開きをもつ

角孔板ふるいとする。

公称目開き:

50 mm

,

10 mm

6.4

はかり

ひょう量が測定試料の質量に近いはかりで,一目量がひょう量の

1/1 000

以下のもの。

3

M 8711

:

2011

単位

mm

図

1

-

落下強度試験装置(一例)

7

操作

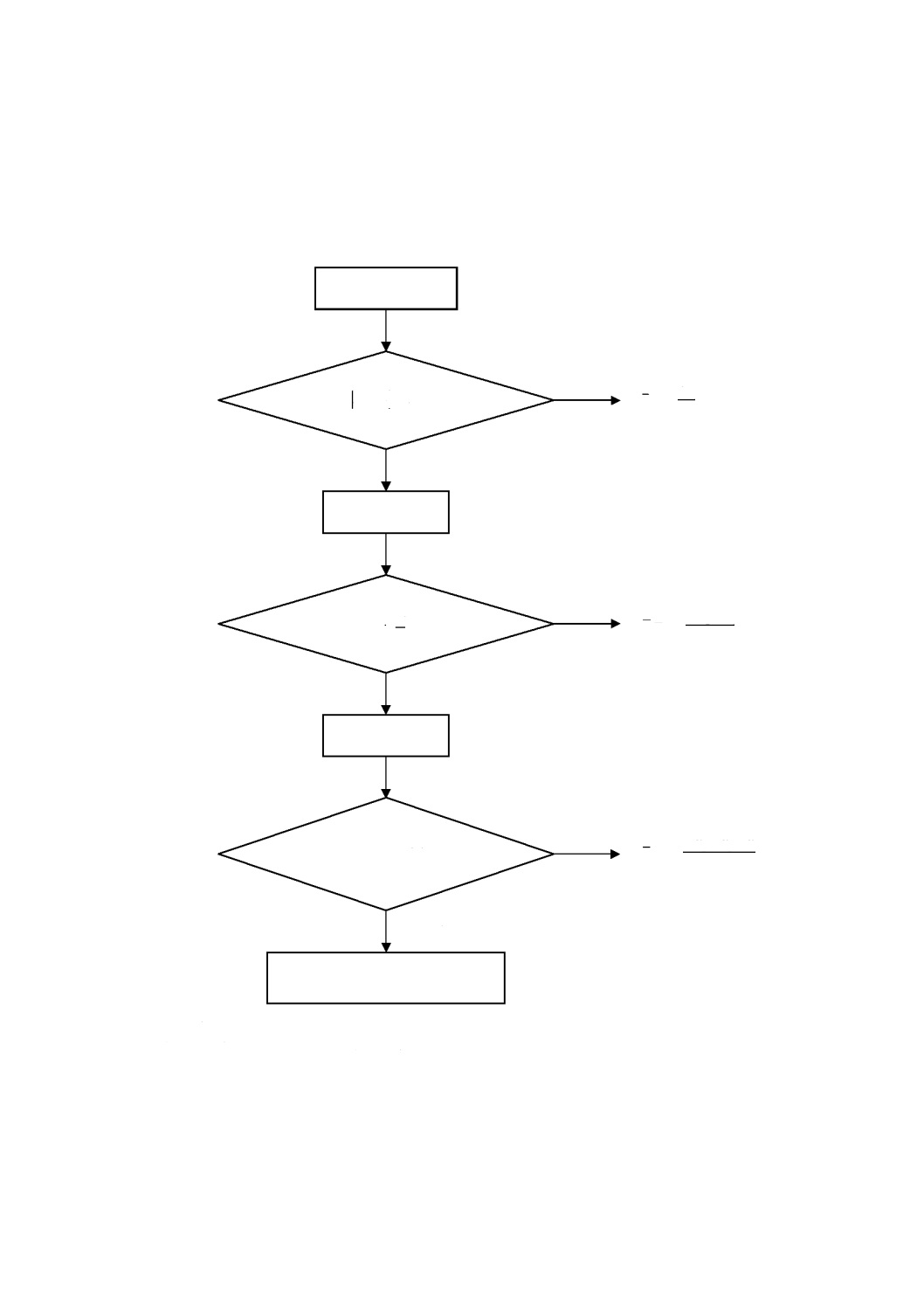

7.1

試験数の決定

4

個の測定試料のうち

2

個を無作為に選び一組

2

個の試験を行う。その試験結果を

附属書

A

によって判

定し,必要な場合,

4

個まで試験を行う。

7.2

落下操作

a)

5.2

によって調製された測定試料のうちの

1

個を無作為に選び,測定試料の質量(

m

0

)をはかり採り,

これを試料箱に静かに入れて表面を平らにならす。

b)

測定試料の入った試料箱を鋼製台の定位置から

2.0 m

(試料箱の底まで)の高さまで引き上げる。

c)

試料箱の底を速やかに開いて,測定試料を一度に落下させる。

d)

試料箱の底の扉を閉じ,鋼製台の適切な位置まで下げ鋼製台に落下した測定試料を試料箱に装入する。

e)

試料箱を再び,

2.0 m

の高さまで引き上げる。

f)

落下操作を,合計

4

回繰り返す。

警告

この規格に基づいて試験を行う者は,この試験室の作業に精通していることを前提とする。こ

の規格は,その使用に関連して起こるすべての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

7.3

ふるい分け

a)

測定試料を公称目開き

10 mm

及び

50 mm

のふるいを用いてふるう。

4

M 8711

:

2011

b)

ふるい上及びふるい下の測定試料を,別の容器に入れ,それぞれの質量を測定する。

c)

各粒度別の質量の総計が,試験前の質量に対して

2.0 %

以上の損失を示したときは,その試験は不合

格とし,改めて

7.2

以後の試験を行う。

なお,

JIS M 8706

の

5.2

(ふるい分け装置)の条件に合致する機械式ふるいを使用してもよい。

8

結果の表示

8.1

落下強度指数

落下強度指数(

SI

)は,質量分率(

%

)で表し,次の式によって算出する。

100

0

1

×

m

m

SI

=

ここに,

m

0

: 試験前の測定試料質量(

kg

)

m

1

: 試験後の+

10 mm

の測定試料質量(

kg

)

計算結果は,小数点以下

2

けたまで求める。

8.2

室内許容差及び試験結果の採用

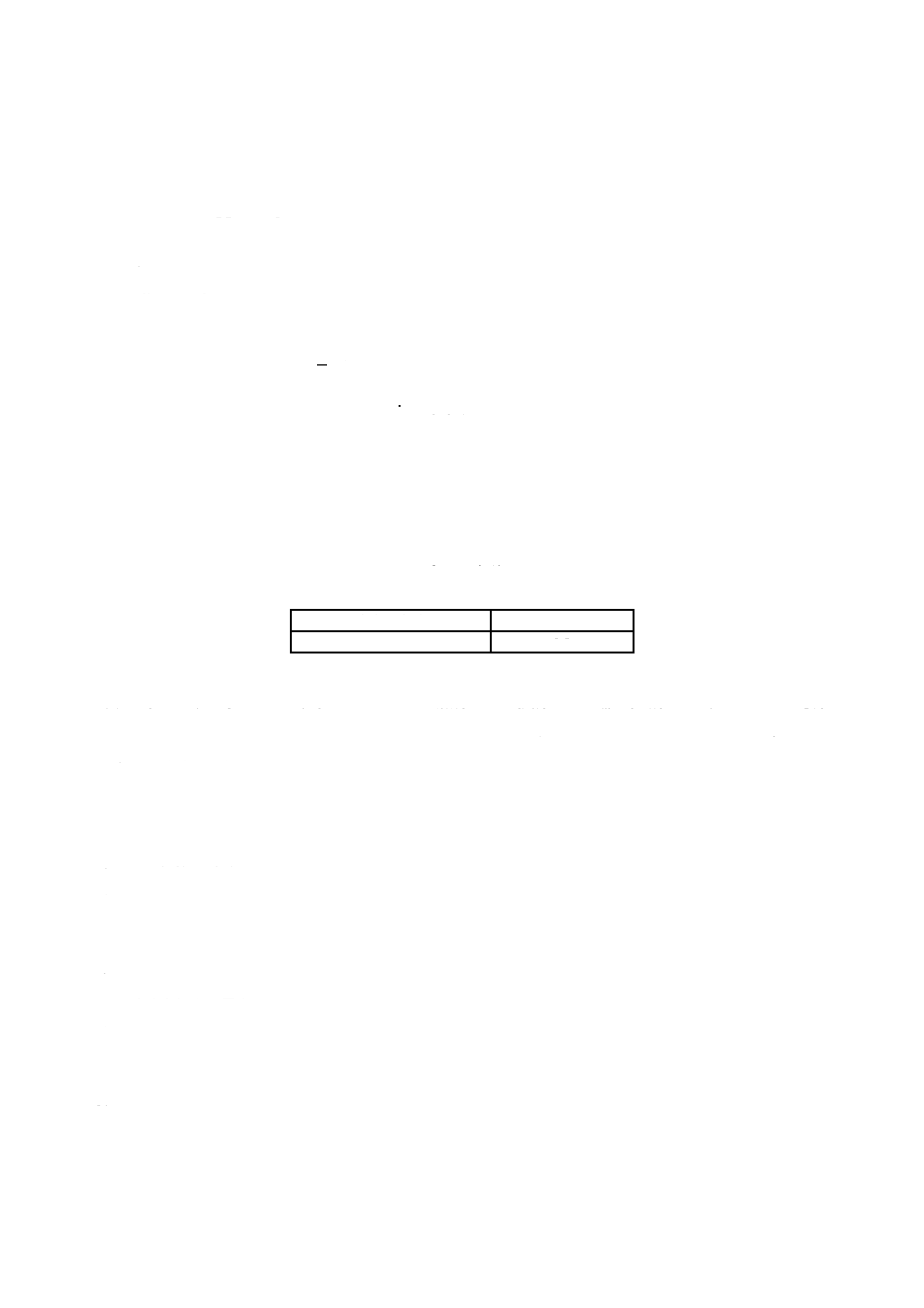

表

1

の室内許容差を用いて

附属書

A

に従い,試験結果の採用の可否を判定する。

試験場所,試験装置が同一の場合,一組

2

個の試験結果の許容差は,

表

1

の値とする。

表

1

-

室内許容差(

r

)

単位

質量分率(

%

)

室内許容差

r

落下強度指数

SI

(+

10 mm

)

3.8

一組

2

個の結果の差が室内許容差以内の場合,結果の平均値を求め,

JIS Z 8401

によって小数点以下

1

けたに丸めて表示する。このとき,

JIS Z 8401

の規則

A

又は規則

B

のいずれを選択して丸めるかは,受渡

当事者間の協定による。室内許容差を超えた場合には,

附属書

A

のフローシートによって,更に

1

回,又

は

2

回の試験を行う。

9

試験結果の報告

試験結果の報告には,次の情報を記載しなければならない。

a)

この規格の番号

b)

試料の確認に必要な全事項

c)

試験所名及びその所在地

d)

試験日

e)

報告書作成日

f)

試験責任者の署名

g)

結果に影響をもつ可能性のある事項だけでなく,この規格に規定されていない,又は任意とみなされ

ている操作及び試験条件の詳細(例えば,使用した保護ふるい,ふるい分け方法,試験中の試料の減

少質量など)

h)

落下強度指数(

SI

)

i)

使用したふるいの種類

5

M 8711

:

2011

10

検証

試験装置の定期点検は,試験結果の信頼性を高める上で重要である。点検の頻度は,それぞれの試験所

で決定する事項である。

次の項目の状態を,点検しなければならない。

-

ふるい

-

はかり

-

試料箱

-

鋼製台

-

つり上げ落下装置

定期的に試験の室内許容差を確認しておくことを推奨する。

検証活動の記録は,適切に維持保管されなければならない。