M 8702:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 サンプリング及び試料調製の一般要件 ·················································································· 3

4.1 基本要求事項 ················································································································ 3

4.2 サンプリング計画の確立 ································································································· 4

4.3 システムの検証 ············································································································· 4

5 サンプリング及び試料調製の基本事項 ·················································································· 5

5.1 偏りの低減 ··················································································································· 5

5.1.1 一般 ·························································································································· 5

5.1.2 試料粉化の低減 ··········································································································· 5

5.1.3 インクリメントの採取 ·································································································· 5

5.1.4 インクリメントの質量 ·································································································· 6

5.2 総合精度 ······················································································································ 7

5.3 品位変動 ······················································································································ 8

5.4 サンプリング精度及び一次インクリメント個数 ···································································· 9

5.4.1 質量基準サンプリング ·································································································· 9

5.4.2 時間基準サンプリング ································································································· 10

5.5 試料調製精度及び総合精度 ····························································································· 10

5.5.1 一般 ························································································································· 10

5.5.2 大口試料の調製及び測定 ······························································································ 10

5.5.3 小口試料の調製及び測定 ······························································································ 10

5.5.4 各インクリメントの調製及び測定 ·················································································· 11

6 サンプリング方法 ············································································································ 11

6.1 質量基準サンプリング ··································································································· 11

6.1.1 インクリメント質量 ···································································································· 11

6.1.2 品位変動 ··················································································································· 12

6.1.3 一次インクリメント個数 ······························································································ 12

6.1.4 採取間隔 ··················································································································· 12

6.1.5 インクリメントの採取方法 ··························································································· 12

6.2 時間基準サンプリング ··································································································· 13

6.2.1 インクリメント質量 ···································································································· 13

6.2.2 品位変動 ··················································································································· 13

6.2.3 一次インクリメント個数 ······························································································ 13

M 8702:2019 目次

(2)

ページ

6.2.4 採取間隔 ··················································································································· 13

6.2.5 インクリメントの採取方法 ··························································································· 13

6.3 固定質量間隔又は固定時間間隔内での層別ランダムサンプリング ··········································· 13

6.3.1 一般事項 ··················································································································· 13

6.3.2 固定質量間隔 ············································································································· 14

6.3.3 固定時間間隔 ············································································································· 14

7 鉱石流からの試料採取 ······································································································ 14

7.1 一般事項 ····················································································································· 14

7.2 運転の安全 ·················································································································· 14

7.3 サンプリング装置の堅ろう性 ·························································································· 14

7.4 サンプリングシステムの機能 ·························································································· 15

7.5 一次サンプラ ··············································································································· 15

7.5.1 設置場所 ··················································································································· 15

7.5.2 一次サンプラの形式 ···································································································· 15

7.5.3 一次サンプラの一般的設計事項 ····················································································· 17

7.5.4 一次サンプラのカッタの開口間隔 ·················································································· 17

7.5.5 一次サンプラのカッタ速度 ··························································································· 18

7.6 二次及びそれ以降のサンプラ ·························································································· 18

7.7 オンライン試料調製 ······································································································ 18

7.7.1 試料調製装置の配置 ···································································································· 18

7.7.2 粉砕機 ······················································································································ 19

7.7.3 縮分機 ······················································································································ 19

7.7.4 乾燥機 ······················································································································ 21

7.8 精度及び偏りの確認 ······································································································ 21

7.9 清掃及び保守 ··············································································································· 21

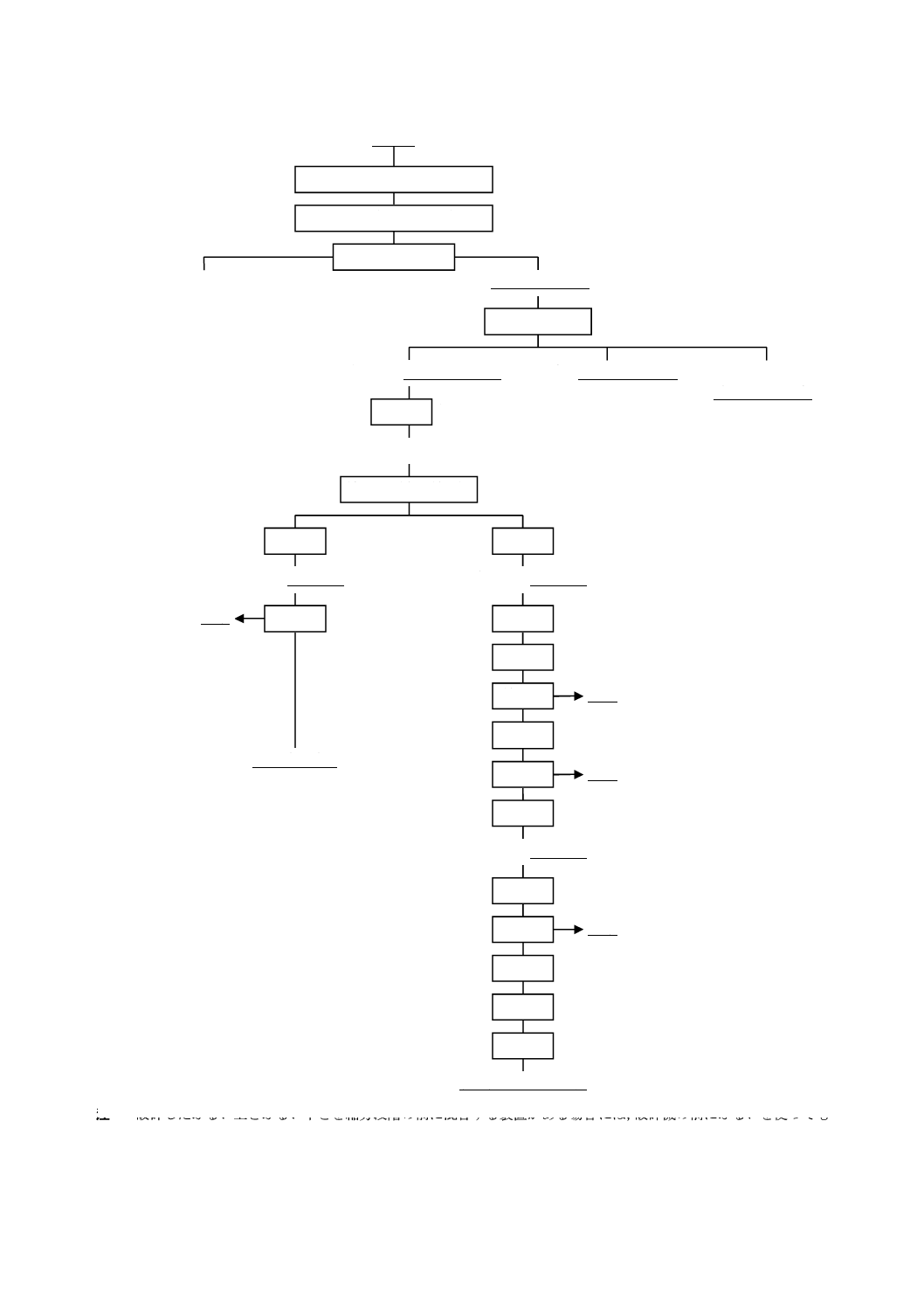

7.10 フローシートの例 ········································································································ 21

8 静止状態での試料採取 ······································································································ 24

8.1 一般 ··························································································································· 24

8.2 貨車からの試料採取 ······································································································ 24

8.2.1 一般 ························································································································· 24

8.2.2 試料採取器 ················································································································ 24

8.2.3 一次インクリメント個数 ······························································································ 24

8.2.4 試料採取方法 ············································································································· 25

8.3 船倉,貯鉱場及び貯鉱槽からの試料採取············································································ 25

9 停止ベルトからの参照試料採取 ·························································································· 25

10 試料調製 ······················································································································ 26

10.1 基本事項 ···················································································································· 26

10.1.1 一般························································································································ 26

10.1.2 乾燥························································································································ 27

M 8702:2019

(3)

ページ

10.1.3 破砕及び粉砕 ············································································································ 27

10.1.4 混合························································································································ 27

10.1.5 縮分························································································································ 28

10.1.6 縮分試料の質量 ········································································································· 28

10.1.7 試料の兼用及び重用 ··································································································· 31

10.2 小口試料又は大口試料の調製方法 ··················································································· 31

10.2.1 一般························································································································ 31

10.2.2 質量基準サンプリングの場合 ······················································································· 31

10.2.3 時間基準サンプリングの場合 ······················································································· 32

10.2.4 水分試験用試料についての特別な手順 ··········································································· 33

10.3 機械式縮分方法 ··········································································································· 33

10.3.1 機械によるインクリメント縮分方法 ·············································································· 33

10.3.2 機械による他の縮分方法 ····························································································· 34

10.4 手動による縮分方法 ····································································································· 34

10.4.1 一般························································································································ 34

10.4.2 手動によるインクリメント縮分方法 ·············································································· 34

10.4.3 手動ストリップによる縮分方法 ···················································································· 36

10.4.4 手動二分器による縮分方法 ·························································································· 38

10.5 化学分析試験室試料の調製 ···························································································· 39

10.5.1 質量及び粒度 ············································································································ 39

10.5.2 最大粒度250 μmへの調製 ··························································································· 41

10.5.3 最終調製 ·················································································································· 41

10.5.4 最大粒度100 μm又は160 μmへの粉砕 ·········································································· 42

10.5.5 化学分析試験室試料の配布 ·························································································· 42

10.6 水分試験試料の調製 ····································································································· 42

10.7 粒度試験試料の調製 ····································································································· 43

10.8 物理試験試料の調製 ····································································································· 43

10.8.1 試料調製方法の選定 ··································································································· 43

10.8.2 各試験試料の調製 ······································································································ 44

10.8.3 保管試料 ·················································································································· 53

11 試料の包装及び表示 ······································································································· 53

12 ロットの特性の平均品位の決定 ························································································ 54

12.1 化学成分 ···················································································································· 54

12.2 粒度 ·························································································································· 54

12.3 水分 ·························································································································· 54

12.4 物理試験 ···················································································································· 54

12.5 表示の桁数 ················································································································· 54

12.6 複数港で分割荷揚げする場合 ························································································· 54

附属書A(参考)機械式サンプリング設備の検査 ······································································ 55

M 8702:2019 目次

M 8702:2019 目次

(4)

ページ

附属書B(規定)インクリメント個数の計算············································································· 61

附属書C(参考)参照試料採取の代替方法 ··············································································· 63

附属書D(規定)機械式インクリメント縮分以外の機械式縮分方式による粒度用試料の縮分後最小質量の

計算手順 ······················································································································ 66

附属書E(規定)二分器 ······································································································· 68

附属書JA(規定)鉄鉱石の品位変動調査方法及び品位変動区分決定方法 ······································· 70

附属書JB(参考)構成インクリメント数の異なる小口試料からインクリメント縮分によって大口試料を調

製する方法 ··················································································································· 73

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 75

M 8702:2019

(5)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8702:2016は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

M 8702:2019

鉄鉱石−サンプリング及び試料調製方法

Iron ores-Sampling and sample preparation procedures

序文

この規格は,2017年に第5版として発行されたISO 3082を基とし,技術的内容を一部変更して作成し

た日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,鉄鉱石(以下,鉱石という。)のロットの化学成分,水分及び粒度分布並びにその他の物理

特性(ISO 3852の方法2のかさ密度を除く。)及び冶金特性を測定するため,搬送中のロットからの機械

式サンプリング,手動式サンプリング及び試料調製における次の事項について規定する。

a) 基礎理論

b) サンプリング及び試料調製の基本原則

c) サンプリングシステムの設計,据付け及び操作の基本必要事項

これらの事項は,機械式サンプリング装置を設置可能な又は手動サンプリングを安全に実施できるベル

トコンベヤ及びその他の荷役設備を用いた,ロットの積込み及び荷揚げの両方の場合に適用する。鉱石は,

天然の鉄鉱石又は処理鉄鉱石(例えば,精鉱,及びペレット又は焼結鉱のような塊成鉱)にかかわらず,

全ての鉄鉱石を含む。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3082:2017,Iron ores−Sampling and sample preparation procedures(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS M 8700 鉄鉱石及び還元鉄−用語

注記 対応国際規格:ISO 11323,Iron ore and direct reduced iron−Vocabulary

JIS M 8704 鉄鉱石−ロットの質量及び品質特性値の決定方法

JIS M 8705 鉄鉱石−ロットの水分決定方法

注記 対応国際規格:ISO 3087,Iron ores−Determination of the moisture content of a lot

JIS M 8706 鉄鉱石及び還元鉄−ふるい分けによる粒度分布の測定方法

2

M 8702:2019

注記 対応国際規格:ISO 4701,Iron ores and direct reduced iron−Determination of size distribution by

sieving

JIS M 8707 鉄鉱石−品位変動評価実験方法

注記 対応国際規格:ISO 3084,Iron ores−Experimental methods for evaluation of quality variation

JIS M 8708 鉄鉱石−サンプリング,試料調製及び測定の精度を確認する実験方法

注記 対応国際規格:ISO 3085,Iron ores−Experimental methods for checking the precision of sampling,

sample preparation and measurement

JIS M 8709 鉄鉱石−サンプリングの偏りを調査する実験方法

注記 対応国際規格:ISO 3086,Iron ores−Experimental methods for checking the bias of sampling

JIS M 8712 鉄鉱石−回転強度試験方法

注記 対応国際規格:ISO 3271,Iron ores for blast furnace and direct reduction feedstocks−Determination

of the tumble and abrasion indices

JIS M 8713 鉄鉱石−被還元性試験方法

注記 対応国際規格:ISO 7215,Iron ores for blast furnace feedstocks−Determination of the reducibility

by the final degree of reduction index

JIS M 8715 鉄鉱石ペレット−膨れ試験方法

注記 対応国際規格:ISO 4698,Iron ore pellets for blast furnace feedstocks−Determination of the

free-swelling index

JIS M 8718 鉄鉱石ペレット−圧かい強度試験方法

注記 対応国際規格:ISO 4700,Iron ore pellets for blast furnace and direct reduction feedstocks−

Determination of the crushing strength

JIS M 8720 鉄鉱石−低温還元粉化試験方法

注記 対応国際規格:ISO 4696-2,Iron ores for blast furnace feedstocks−Determination of low-

temperature reduction-disintegration indices by static method−Part 2: Reduction with CO and N2

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of

metal wire cloth

JIS Z 8801-2 試験用ふるい−第2部:金属製板ふるい

注記 対応国際規格:ISO 3310-2,Test sieves−Technical requirements and testing−Part 2: Test sieves of

perforated metal plate

ISO 3852,Iron ores for blast furnace and direct reduction feedstocks−Determination of bulk density

ISO 4695,Iron ores for blast furnace feedstocks−Determination of the reducibility by the rate of reduction

index

ISO 4696-1,Iron ores for blast furnace feedstocks−Determination of low-temperature reduction-disintegration

indices by static method−Part 1: Reduction with CO, CO2, H2 and N2

ISO 7992,Iron ores for blast furnace feedstocks−Determination of reduction under load

ISO 8371,Iron ores for blast furnace feedstocks−Determination of the decrepitation index

ISO 11256,Iron ore pellets for shaft direct-reduction feedstocks−Determination of the clustering index

ISO 11257,Iron ores for shaft direct-reduction feedstocks−Determination of the low-temperature reduction-

disintegration index and degree of metallization

3

M 8702:2019

ISO 11258,Iron ores for shaft direct-reduction feedstocks−Determination of the reducibility index, final

degree of reduction and degree of metallization

ISO 13930,Iron ores for blast furnace feedstocks−Determination of low-temperature reduction-disintegration

indices by dynamic method

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS M 8700によるほか,次による。

3.1

層別サンプリング(stratified sampling)

層の規定する位置から適切な比率でインクリメントを採取する,ロットのサンプリング。

注記 層の例としては,生産期間(荷役時間,例えば,5分間)などの時間基準,生産質量(荷役量,

例えば,1 000 t)などの量基準,又は船倉,貨車,容器,トラックなどの空間基準がある。

4

サンプリング及び試料調製の一般要件

4.1

基本要求事項

正しいサンプリング計画の基本要求事項は,分析のための試料が,ロットの全ての部分から等しい機会

で選ばれることである。この基本要求事項が守られない場合には,真度及び精度がかなり低下する。不正

確なサンプリング計画では,ロットの代表試料を信頼して得ることはできない。

上記の要求事項を満足する最適な試料採取位置は,コンベヤベルトの乗換え点である。ここでは,代表

試料を得るために,鉱石流の全流幅を規則的な間隔で手際よく切り取ることができる。

動いているコンベヤ上から,クロスベルト(ハンマ)サンプラを用いてサンプリングを行うのは,鉱石

流の断面を完全に採取することができないため認められない。ロットの全ての部分が等しい機会でサンプ

リングされないからである。クロスベルトサンプラの妥当性確認の試験では,落下流サンプリング及び停

止ベルトサンプリングと比較して著しい偏りが示されている。

船,貯鉱場,コンテナ及び貯鉱槽からの静置ロットサンプリングは,サンプリング用具が底まで届かず,

鉱石の全断面を抽出することができないため認められない。ロットの全ての部分が等しい機会でサンプリ

ングされないからである。唯一の効果的な方法は,鉱石を船,貯鉱場,コンテナ若しくは貯鉱槽に,又は

それらから搬送するときにベルトコンベヤの終端又はコンベヤベルトの乗換え点からサンプリングするこ

とである。

例えば,トラック又は貨車などの静止した状態からのサンプリングは,サンプリングのために選んだ地

点で鉱石の全層を貫通し,鉱石の全断面を抽出できるスピア[やり(槍)]形サンプラ又はオーガ[きり(錐)]

形サンプラのようなサンプリング器具を用い,最大粒度が1 mm未満の鉱石に対してだけ許される。

サンプリングは,品質又は数量の周期的変動による偏りのおそれがない場合は,質量基準(6.1)又は時

間基準(6.2)のいずれかによる系統的サンプリングによって行う。偏りを生じるおそれのある周期的変動

がある場合は,固定した質量又は時間間隔内で層別ランダムサンプリングを行う(6.3参照)。

サンプリング及び試料調製方法は,サンプリング計画,及び偏りを減少させ,許容総合精度を得るのに

必要な手順によって決まる。

水分用試料は,できる限り速やかに処理し,測定試料を調製後,直ちに測定する。直ちに測定できない

ときは,水分の変化が生じないように不浸透性の気密容器に入れ,空間をできるだけ少なくして保管しな

ければならないが,あまり時間的猶予をおくことなく調製するのが望ましい。

4

M 8702:2019

4.2

サンプリング計画の確立

サンプリング計画を立てる手順は,次による。

a) 採取するロットを明確にする。

b) 最大粒度を確かめる。

c) 試料の採取場所及びインクリメントの採取方法を決める。

d) 最大粒度,鉱石荷役設備及び試料採取装置を考慮してインクリメントの質量を決める。

e) 要求精度を指定する。

f)

JIS M 8707によってロットの品位変動(σW)の区分を確かめる。それが不可能な場合の区分は,5.3

に規定する変動“大”とする。

g) 系統又は層別ランダムサンプリングによって,ロットから採取すべき一次インクリメントの最小必要

個数(n1)を決める。

h) 質量基準サンプリングにおいてはトン単位,時間基準サンプリングにおいては分単位で,サンプリン

グ間隔を決める。

i)

質量基準サンプリングの場合には,ほぼ一定質量のインクリメントを採取し,時間基準サンプリング

の場合には,サンプリング時の鉱石流量に比例した質量のインクリメントを採取する。ロットの荷役

が全部終わるまで,h) で決めた間隔でインクリメントを採取する。

j)

試料を兼用するか,又は重用するかを決める。

k) 必要に応じ,インクリメントをまとめて大口試料又は小口試料にする方法を決める。

l)

縮分,粉砕,混合及び乾燥を含めて試料調製方法を確立する。

m) 粒度用試料及び一部の物理試験用試料を除いて,必要に応じ試料を粉砕する。

n) 水分用試料を除いて,必要に応じ試料を乾燥する。

o) 最大粒度に見合う縮分後,試料の最小質量に従い,質量基準サンプリングの場合には,定量又は比例

縮分,時間基準サンプリングの場合には,比例縮分によって試料を縮分する。

p) 試験試料を調製する。

大口試料又は小口試料から物理試験用試料を調製する場合の質量には,特に注意が必要である(10.1.6.3

参照)。大口試料又は小口試料の質量が物理試験用試料の調製に必要な量より少ない場合,インクリメント

個数及び/又は質量を増やして必要量を確保する。この場合,優先順位として,インクリメント個数を増

やすほうが望ましい。

4.3

システムの検証

停止ベルトサンプリングは,JIS M 8709に規定された方法で機械式及び手動サンプリング方法に偏りの

ないことを検証するための,比較試料を採取する基準方法である。偏り試験を実施する前にまず,サンプ

リング及び試料調製システムが,この規格に規定する設計の原理に正しく一致しているかどうか検査しな

ければならない。検査は,また,積込み,荷揚げ又はリクレーミングの操作のときに,インクリメントを

採取する段階で品質に周期的変動が生じるかどうかの試験も含める。これらの周期的変動が生じる品質に

は,粒度分布及び水分のような特性を含めることができる。周期的変動があるときは,変動の低減の実現

性を決めるために,変動の原因を調査しなければならない。これが不可能な場合は,層別ランダムサンプ

リング(6.3)を行わなければならない。

適切な設備点検の要領及びチェックリストの例を,附属書Aに示す。これを用いることによって,サン

プリングシステム又は試料調製システムにある重大な欠陥が直ちに明確になり,高い費用を必要とする偏

5

M 8702:2019

り試験を避けることができる。このため,サンプリングシステムは,運転が正しく行われているかの定期

的な検証が実施できるように設計し,建設しなければならない。

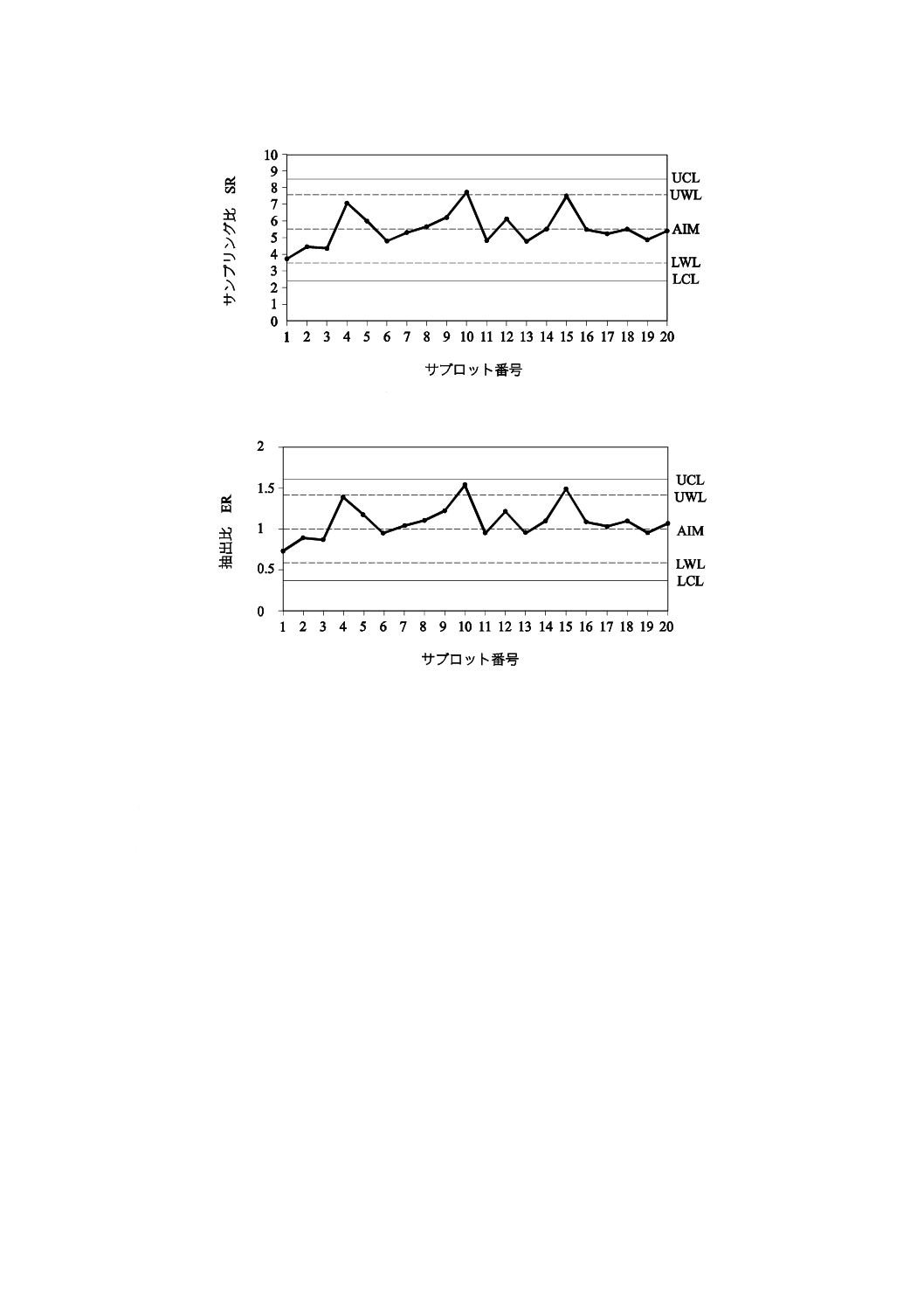

品位変動及び精度の定期的チェックは,品位変動をモニターし,サンプリング,試料調製及び分析の精

度を検証するために,JIS M 8707及びJIS M 8708に従って行わなければならない。これは,特に,新規

の鉱石の取扱い,新しいサンプリングシステムの設置又は既存のシステムに重要な変更を加えたときに重

要である。

5

サンプリング及び試料調製の基本事項

5.1

偏りの低減

5.1.1

一般

サンプリング及び試料調製においては,偏りの低減が極めて重要である。精度は,より多くのインクリ

メントを採取すること又は測定を繰り返すことによって改善されるが,偏りは,反復測定によって減少さ

せることはできない。したがって,偏りの低減は,精度の改善よりも重要で,できればなくすことが望ま

しい。偏りの原因は,試料のこぼれ,異物混入及びインクリメントの不正確な抽出を含めて,サンプリン

グ及び試料調製システムの正確な設計によって,最初から完全に排除できるものがあるが,水分の変化,

粒度試験のときのダスト損失,粒子の粉化などの要因は低減させることはできても完全に排除することは

できない。

5.1.2

試料粉化の低減

粒度分布測定での偏りを低減するには,粒度測定用試料の粉化の低減が肝要である。粒度測定のために

試料の粉化を防止するには,鉱石の自由落下距離を最小にすることが重要である。

5.1.3

インクリメントの採取

インクリメントは,粒度,質量及び密度に関係なく,ロットの全ての部分が,選ばれる機会が等しくな

るような方法で,分析の最終試料を採取することが重要である。この要求が満たされないと,偏りが容易

に生じる。このためサンプリング及び試料調製システムは,次の設計要求事項を満たすように設計しなけ

ればならない。

a) 搬送中の鉱石流からサンプリングする場合,鉱石流の全断面を採取しなければならない(7.5参照)。

b) サンプルカッタの開口部の幅は,鉱石の最大粒度の少なくとも3倍,又は一次サンプリングでは30 mm

若しくはそれ以降の工程では10 mmの,いずれか大きい方でなければならない(7.5.4及び7.6参照)。

c) サンプルカッタの速度は,カッタ幅が粒度に応じて拡大できない限り,0.6 m/sを超えてはならない

(7.5.5参照)。

d) サンプルカッタは,一定の速度で鉱石流の中を移動しなければならず(7.5.3参照),カッタの両縁は,

移動の開始前及び終了後の停止位置において鉱石流から離れていなければならない。

e) サンプルカッタの先端は,直進形サンプラでは平行,旋回形カッタでは放射状でなければならず(7.5.3

参照),摩耗してもその形状を保持しなければならない。

f)

水分の変化,ダスト損失及び試料中への異物混入は,避けなければならない。

g) 鉱石の粉化を低減し,粒度分布の偏りを最小にするために,自由落下距離をできる限り小さくしなけ

ればならない。

h) 一次カッタは,その地点以降の粉化の影響を低減するために,積込み又は荷役の地点にできるだけ近

い場所に位置しなければならない。

i)

貨車積みの最大粒度が1 mm未満の鉱石をサンプリングする場合は,全層を抽出しなければならない

6

M 8702:2019

(8.2参照)。

サンプリングシステムは,サンプリングする鉱石の最大粒度及び流量に適応するように設計しなければ

ならない。サンプリング及び試料調製システムの詳細な設計要求事項は,箇条7〜箇条10に規定する。

5.1.4

インクリメントの質量

5.1.4.1

一般

偏りのない試料を得るために必要なインクリメントの質量は,代表的なサンプリングの状態について計

算することができる[式(1)〜式(3)参照]。計算した質量と実際のインクリメントの質量との比較は,サン

プリングシステムの設計及び運転のチェックに有用である。有意な差がある場合は,その原因を特定し,

問題点の是正処置をとらなければならない。

5.1.4.2

落下流サンプリングのインクリメントの質量

カッタ形一次サンプラを用いて鉱石流からコンベヤベルトの落口において,機械的に又は手動で採取さ

れるインクリメントの質量[m1(kg)]は,次の式(1)による。

C

1

1

6.3v

ql

m=

··············································································· (1)

ここに,

q: コンベヤベルト上の鉱石流量(t/h)

l1: 一次サンプラのカッタ幅(m)

3.6: m1を求めるための単位の換算係数

vC: 一次サンプラのカッタ速度(m/s)

偏りを避けながら採取することのできるインクリメントの最小質量は,7.5.4で規定するカッタの最小幅

及び7.5.5で規定するカッタの最大速度によって決まる。

5.1.4.3

停止ベルトサンプリングのインクリメント質量

停止ベルトから手動で採取されるインクリメントの質量[m1(kg)]は,コンベヤ上の鉱石の全断面の

質量に等しく,次の式(2)による。

B

2

1

6.3v

ql

m=

··············································································· (2)

ここに,

q: コンベヤベルト上の鉱石流量(t/h)

l2: コンベヤベルトから採取される鉱石の横断面の流れ方向の長

さ(m)

3.6: m1を求めるための単位の換算係数

vB: コンベヤベルトの速度(m/s)

偏りを避けながら採取することのできるインクリメントの最小質量は,コンベヤから採取される鉱石の

最小の長さ,すなわち,3dによって決まる。ここに,dは鉱石の最大粒度(mm)で,一次カッタの採取

試料では,最小30 mm,それ以降の工程では,最小10 mmとする。

5.1.4.4

スピア形サンプラ又はオーガ形サンプラによる手動サンプリングのインクリメント質量

ロットの貨車からスピア形サンプラ又はオーガ形サンプラを用いて採取されるインクリメントの質量

[m1(kg)]は,次の式(3)による。

000

4

π

2

3

1

L

l

m

ρ

=

············································································· (3)

ここに,

ρ: 鉱石(最大粒度1 mm未満)のかさ密度(t/m3)

l3: スピア形サンプラ又はオーガ形サンプラの直径(mm)

7

M 8702:2019

L: 貨車中の鉱石の深さ(m)

4 000: m1を求めるための単位の換算係数

偏りを避けながら採取することのできるインクリメントの最小質量は,スピア形サンプラ又はオーガ形

サンプラの最小直径,すなわち,30 mmによって決まる。

このインクリメント抽出方法は,最大粒度1 mm未満の鉱石のサンプリングだけに適用できる。

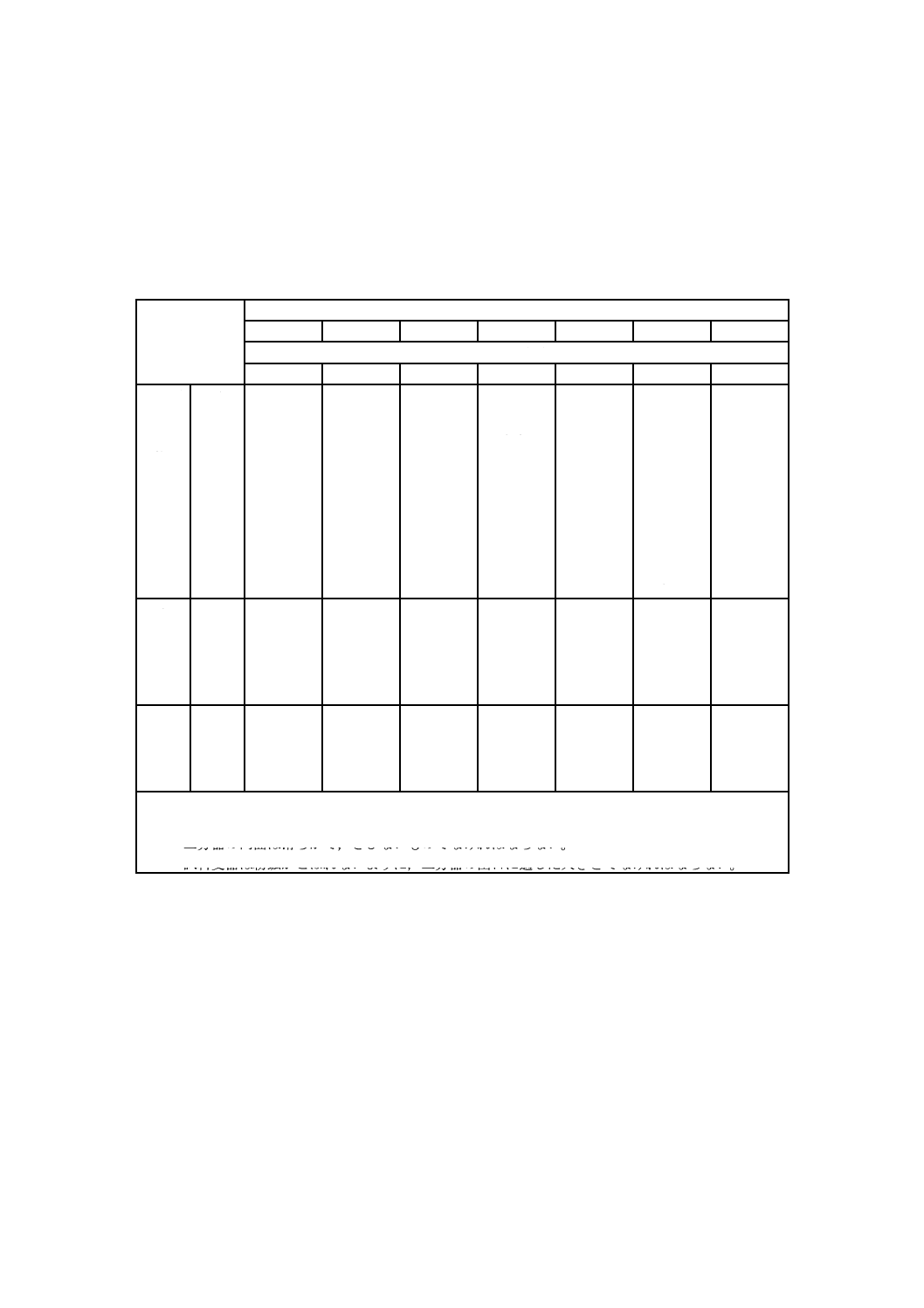

5.2

総合精度

この規格は,ロットの全鉄分,シリカ分,アルミナ分,りん分,水分及び粒度区分の値に対して,信頼

率95 %で表1の総合精度(βSPM)を達成できるように設計されている。

必要があれば,より高い精度を採用してもよい。精度は,JIS M 8708による。

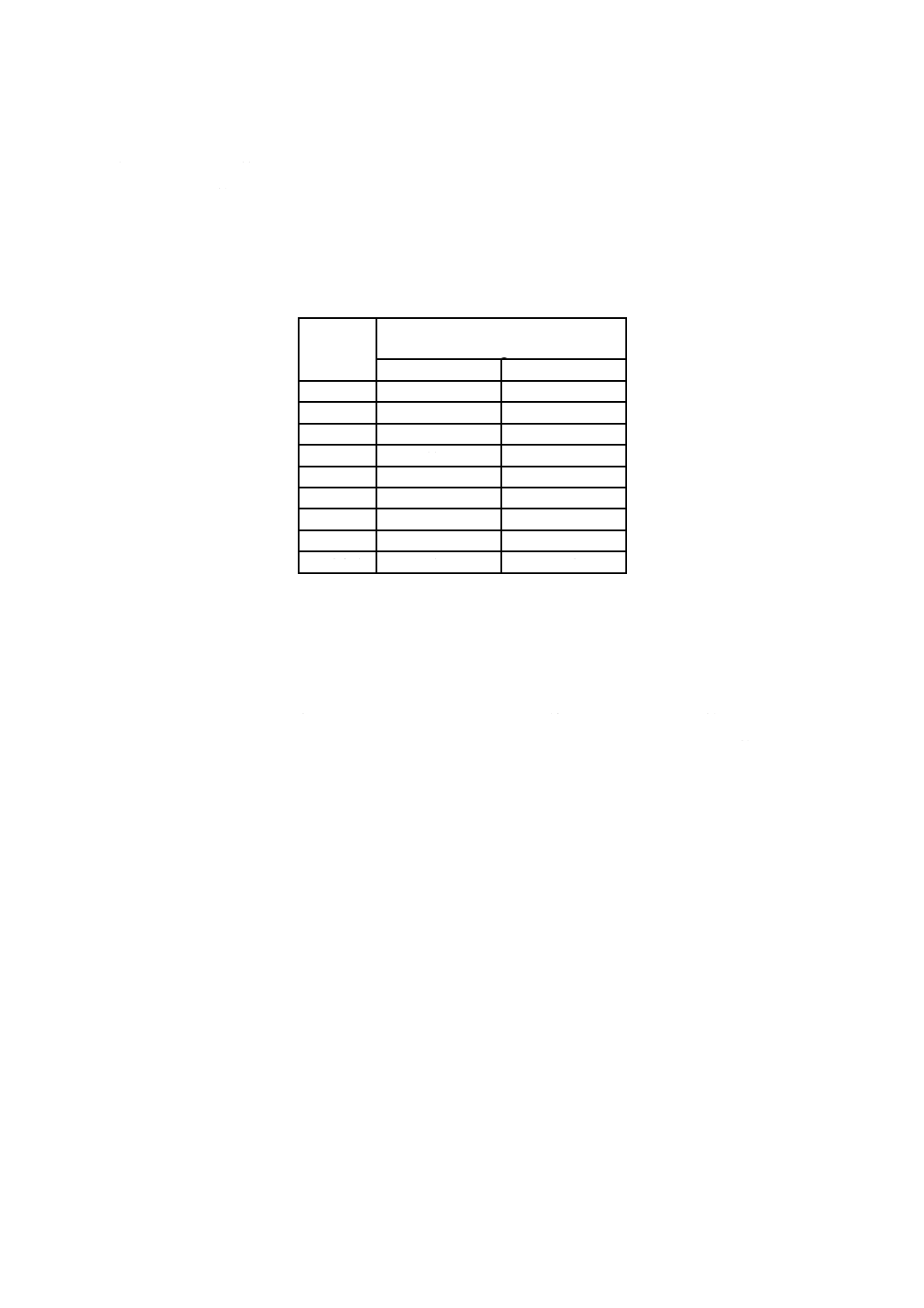

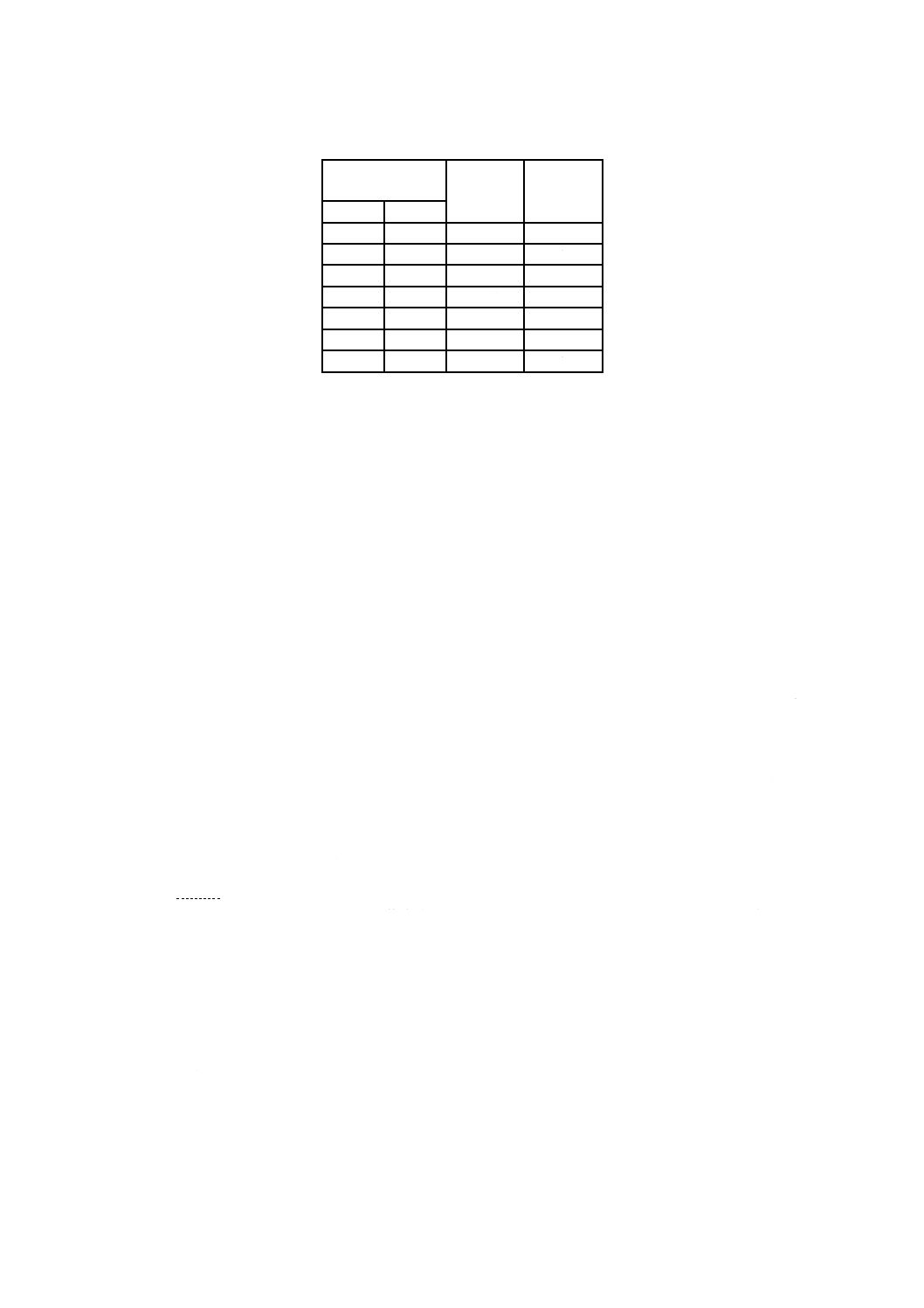

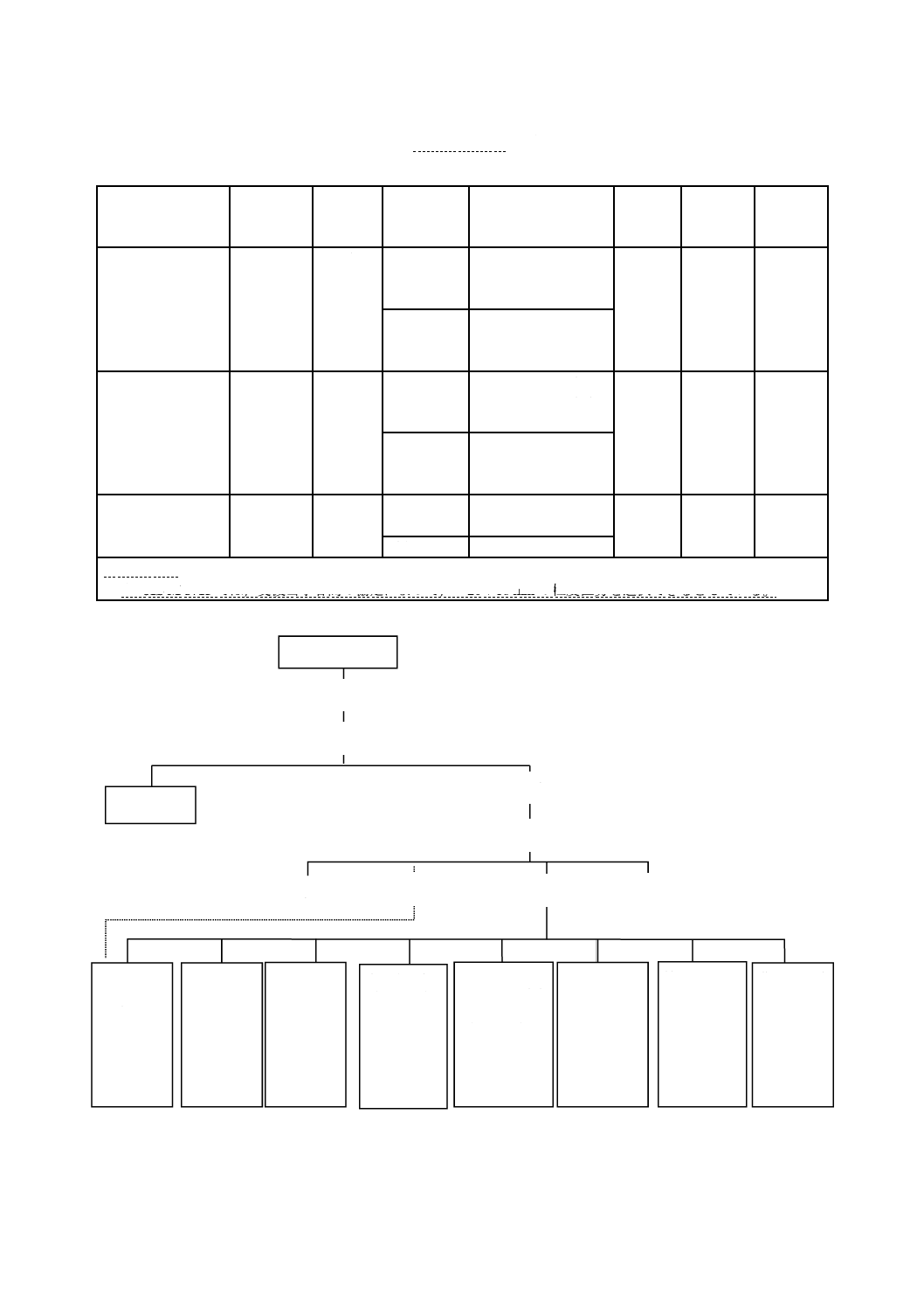

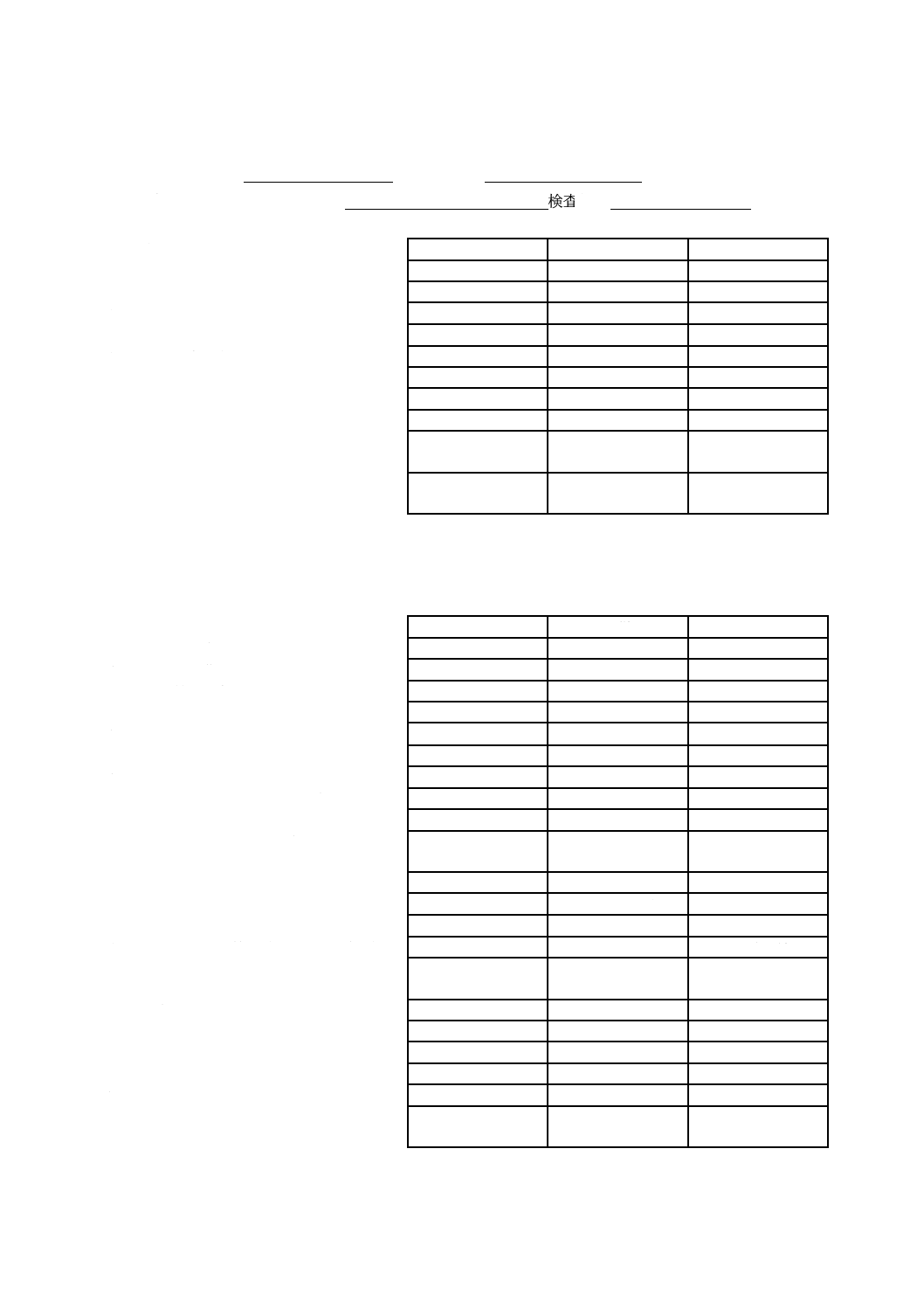

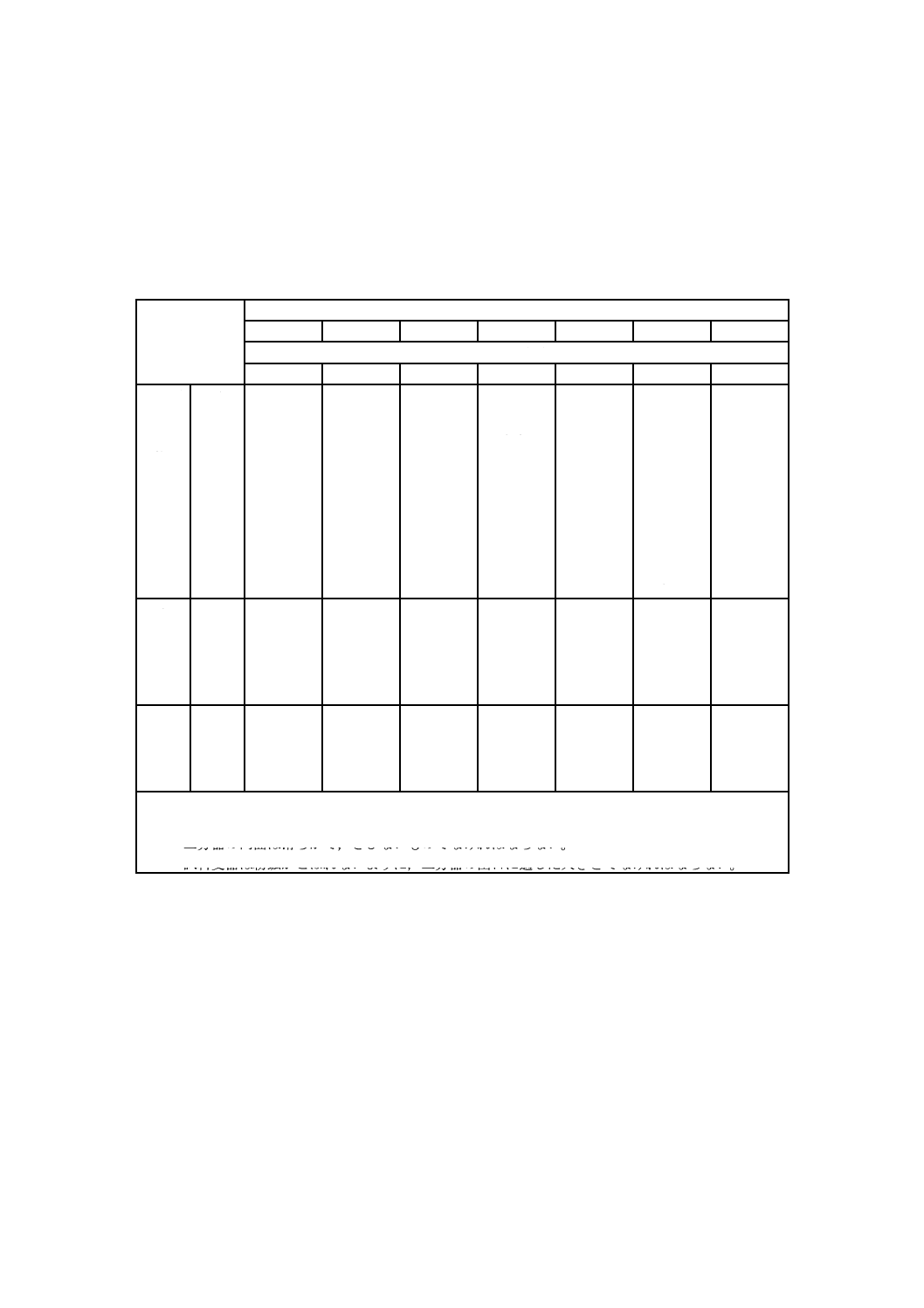

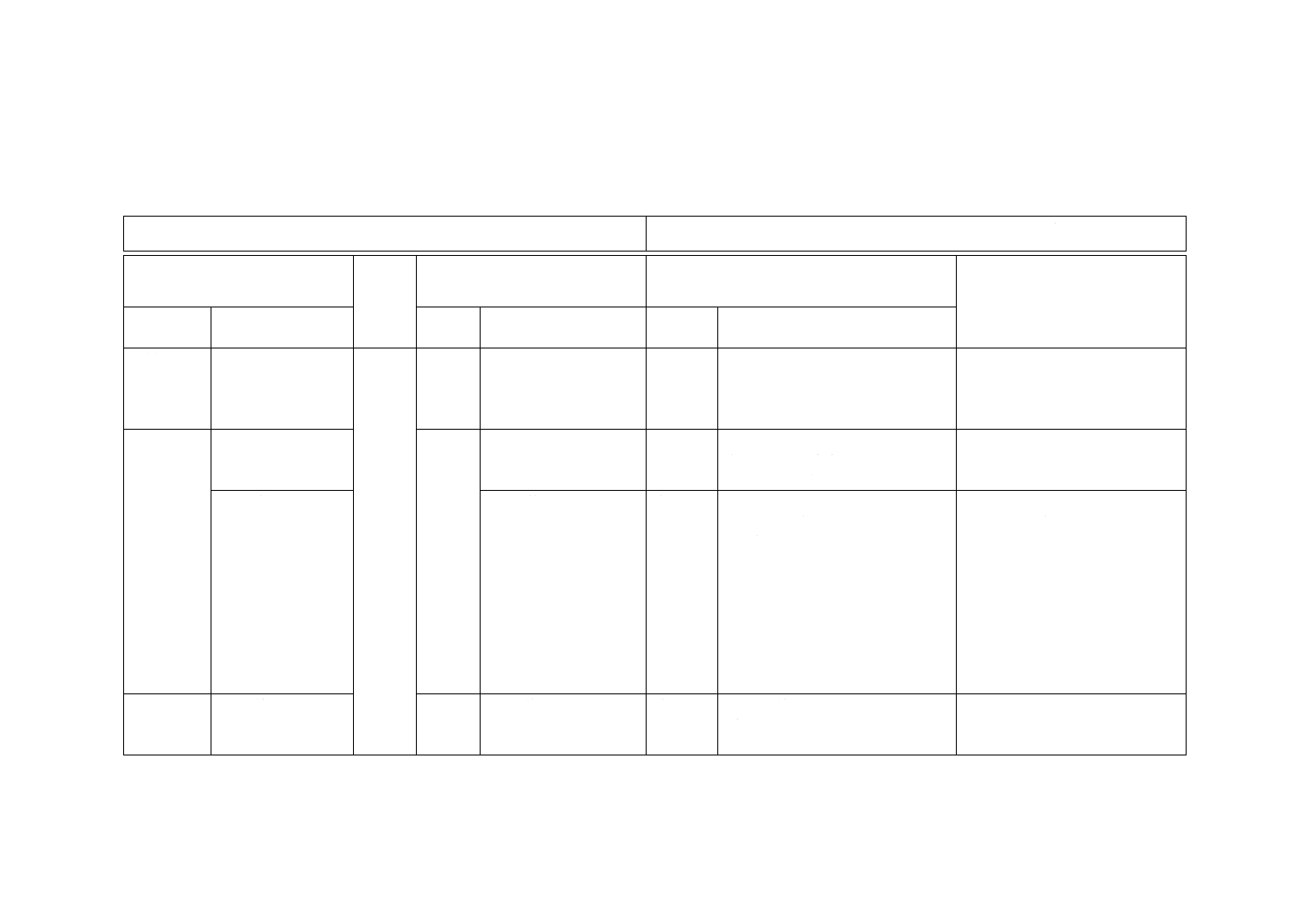

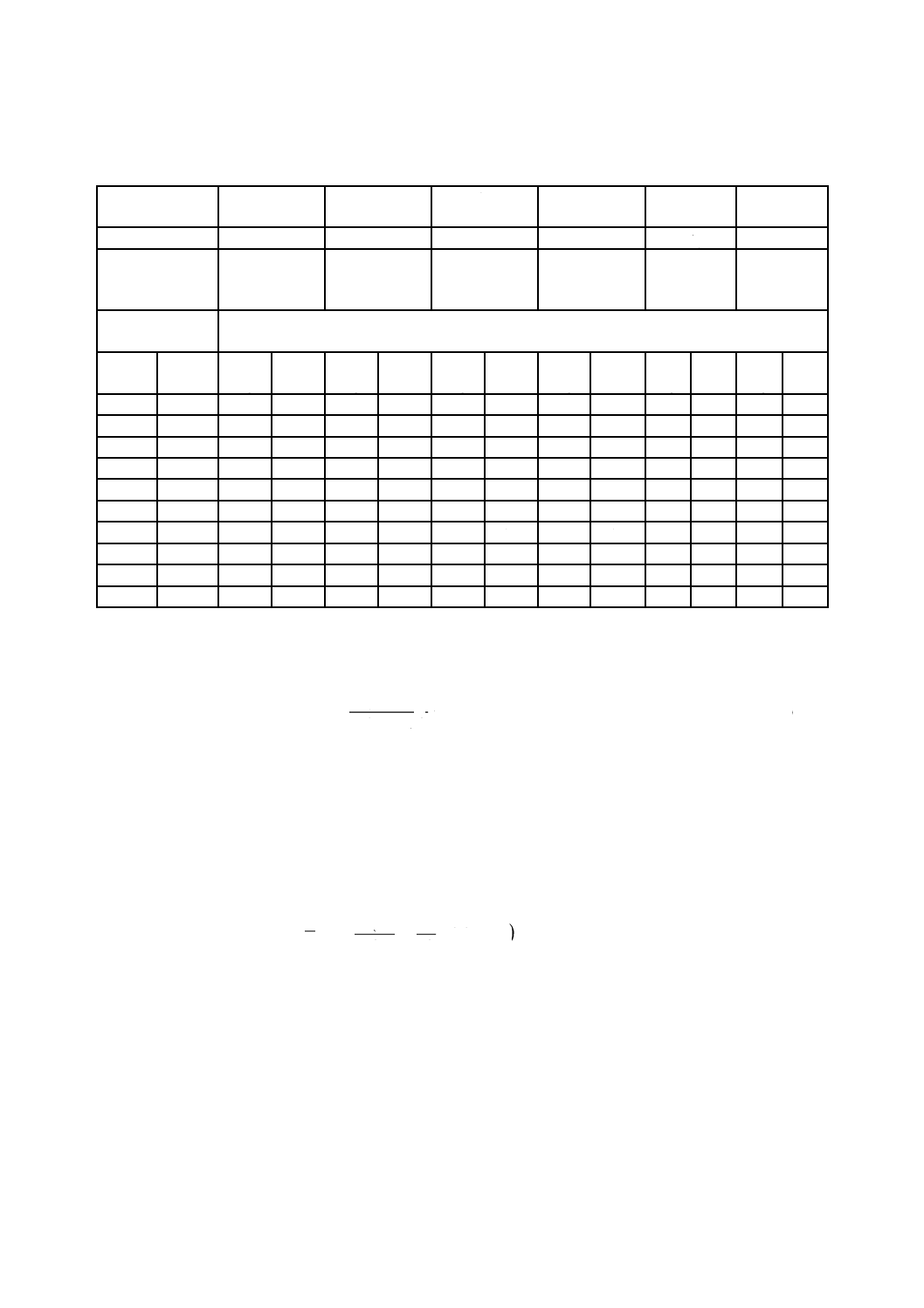

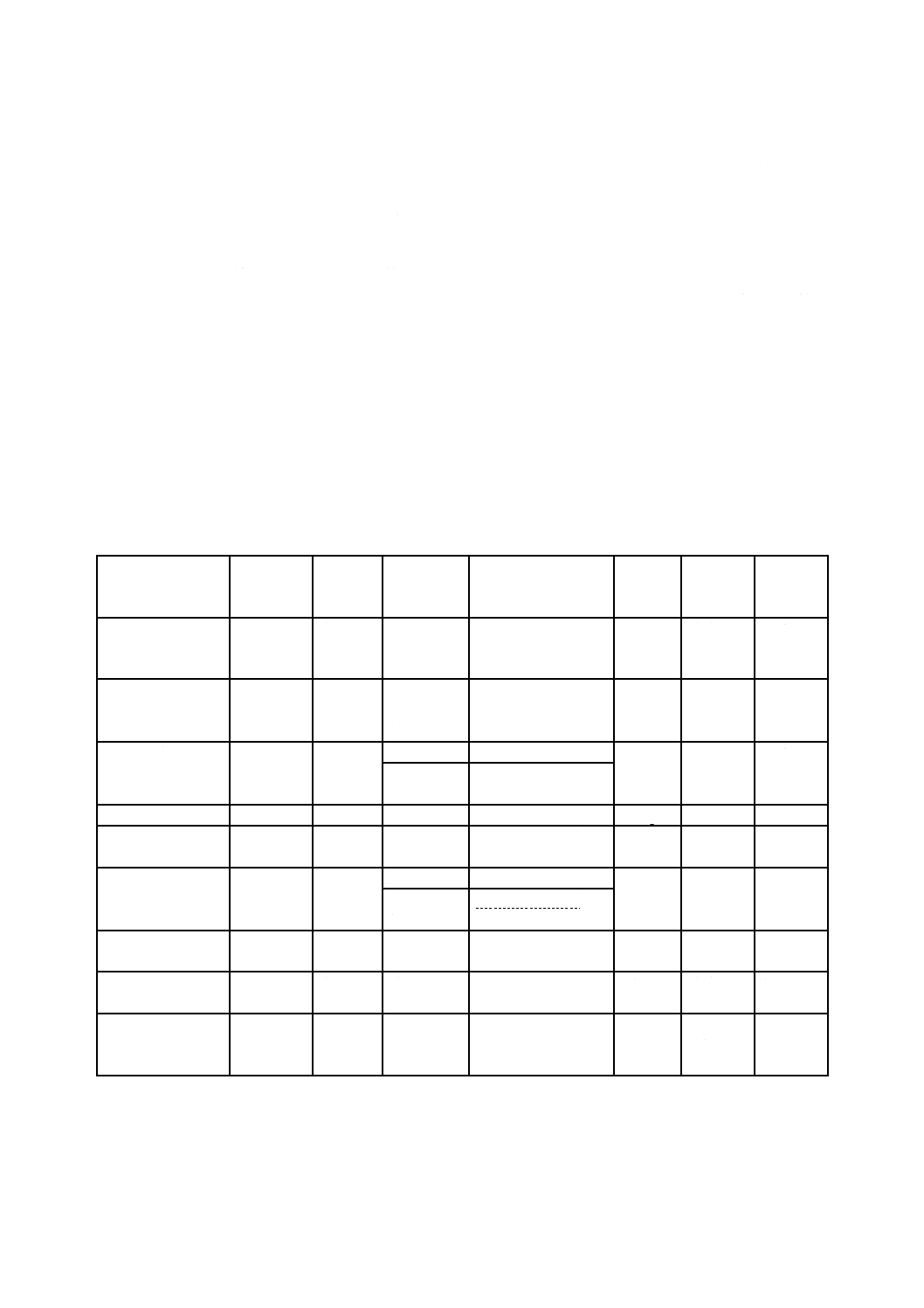

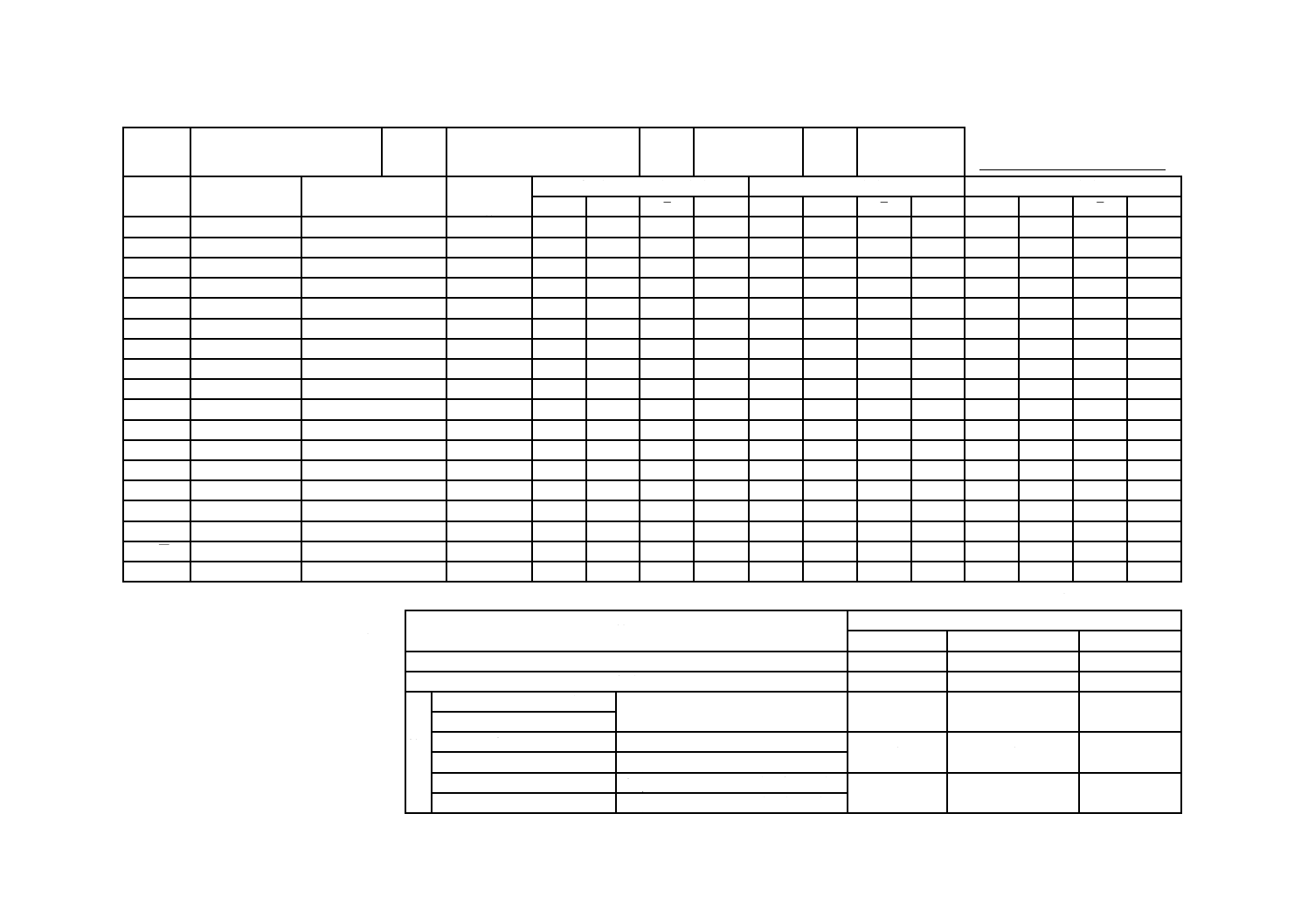

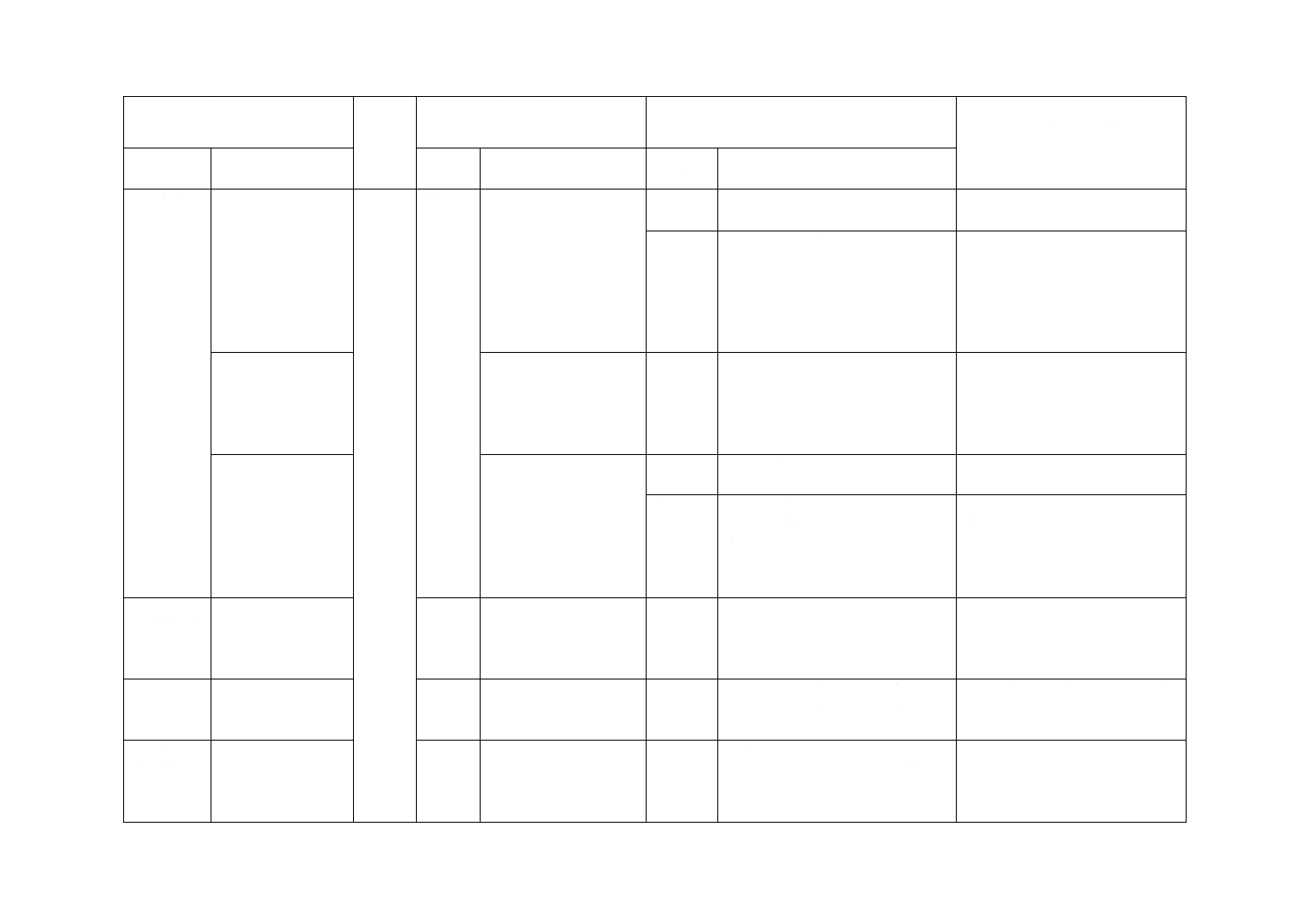

表1−総合精度(βSPM)

単位 質量分率(%)

品質特性

総合精度(βSPM)

ロット質量

(t)

340 000

超

270 000

超

340 000

以下

210 000

超

270 000

以下

150 000

超

210 000

以下

100 000

超

150 000

以下

70 000

超

100 000

以下

45 000

超

70 000

以下

30 000

超

45 000

以下

15 000

超

30 000

以下

15 000

以下

全鉄分

0.33

0.34

0.35

0.37

0.38

0.40

0.42

0.45

0.49

0.55

シリカ分a)

0.33

0.34

0.35

0.37

0.38

0.40

0.42

0.45

0.49

0.55

アルミナ分a)

0.10

0.11

0.12

0.12

0.13

0.14

0.15

0.16

0.18

0.20

りん分a)

0.005 7 0.005 8 0.005 9 0.006 3 0.006 5 0.006 8 0.007 2 0.007 7 0.008 4 0.009 4

水分

0.33

0.34

0.35

0.37

0.38

0.40

0.42

0.45

0.49

0.55

粒

度

最大粒度

200 mmの鉱石

−10 mm区分

(平均20 %)

3.3

3.4

3.5

3.6

3.7

3.9

4.0

4.2

4.4

5.0

最大粒度

50 mmの鉱石

−31.5+6.3 mm

整粒鉱石

−6.3 mm区分

(平均10 %)

1.65

1.7

1.75

1.8

1.85

1.95

2.0

2.1

2.2

2.5

焼結用粉鉱

+6.3 mm区分

(平均10 %)

ペレット用粉鉱 −45 μm区分

(平均70 %)

ペレット

−6.3 mm区分

(平均5 %)

0.66

0.68

0.70

0.72

0.74

0.78

0.80

0.84

0.88

1.00

注a) シリカ分,アルミナ分及びりん分の総合精度は,参考値である。

注記 表1以外の物理特性及び冶金特性は,鉱石の輸送工程及び還元工程での状態を示しており,こ

の規格では総合精度については規定していない。

総合精度(βSPM)は式(4)〜式(6)に示すように,サンプリング,試料調製及び測定の標準偏差を合成した

もので,サンプリング,試料調製及び測定の総合標準偏差(σSPM)の2倍であり,質量分率(%)で表示

する。

2

M

2

P

2

S

SPM

σ

σ

σ

σ

+

+

=

······························································· (4)

8

M 8702:2019

2

M

2

P

2

S

SPM

SPM

2

2

σ

σ

σ

σ

β

+

+

=

=

·················································· (5)

1

W

S

n

σ

σ=

················································································· (6)

ここに,

σS: サンプリングの標準偏差

σP: 試料調製の標準偏差

σM: 測定の標準偏差

σW: 鉱石の品位変動

n1: 一次インクリメント個数

式(4),式(5)及び式(6)は,層別サンプリングの理論に基づいている(詳細は,附属書B参照)。ロットか

ら採取する一次インクリメント個数は,所要のサンプリング精度及び採取する鉱石の品位変動によって変

わる。したがって,一次インクリメント個数の決定に当たっては,次の事項を明確にしなければならない。

a) 所要のサンプリング精度,βS

b) 採取する鉱石の品位変動,σW

オンラインの試料調製が試料調製場所から離れたサンプリングプラント内で行われる場合は,サンプリ

ングと試料調製との区別が不明確になる。オンライン試料調製の精度は,サンプリング精度又は試料調製

精度のいずれかに含まれる。いずれの精度に入るかは,一次サンプリング精度から二次サンプリング精度

及び三次サンプリング精度の分離ができるかによる。

試料調製は,いずれの場合でも次工程への代表試料を選別する作業なので,サンプリング作業を含んで

いることになる。

最も厳密な解析は,サンプリングの標準偏差を各サンプリング段階で分解することで,式(4)は次の式(7)

になる。

2

M

2

P

2

3

S

2

2

S

2

1

S

SPM

σ

σ

σ

σ

σ

σ

+

+

+

+

=

············································· (7)

ここに, σS1: 一次サンプリングの標準偏差

σS2: 二次サンプリングの標準偏差

σS3: 三次サンプリングの標準偏差

この解析方法を用いて,各サンプリング段階の精度が別々に測定されて適正化されることによって,最

適なサンプリング及び試料調製システムが得られる。

5.3

品位変動

品位変動(σW)は,ロットの不均質さを表す値であり,系統サンプリングを質量基準で行う場合には,

層内インクリメントの品質特性の標準偏差である。品位変動を決めるために選ぶ特性値は,全鉄分,シリ

カ分,アルミナ分,りん分,水分及び粒度である。

σWは,それぞれの鉱石の種類ごと又は銘柄ごと,及び通常の稼働状態における荷役設備ごとにJIS M

8707による実験によって求めなければならない。鉱石の品位変動の大きさは,表2の3種類に区分する。

時間基準サンプリングの場合は,コンベヤベルト上の鉱石流量が均一ならば,質量基準サンプリングの場

合と同様にJIS M 8707を適用することができる。

品位変動の大きさが不明の鉱石に対しては,速やかにJIS M 8707に従って実験を行い,品位変動区分を

決定しなければならない。この場合,品位変動区分は,次による。

9

M 8702:2019

a) 当該鉱石又は類似の鉱石に対して,品位変動区分の情報がない場合は,区分を“大”とする。

b) 品位変動区分の情報がある場合は,最初の区分として,類似の鉱石の区分を適用する。

化学成分,水分,粒度用試料などを別々に採取する場合には,特性値ごとの品位変動区分を適用する。

表2以外の,物理特性及び冶金特性用の試料を別々に採取する場合には,区分“大”を適用する。

試料を一つ以上の品位特性値を測定するために用いる場合は,それらの品位特性の中の最も大きな品位

変動区分を適用する。

品位変動区分の決定方法は,附属書JAによる。

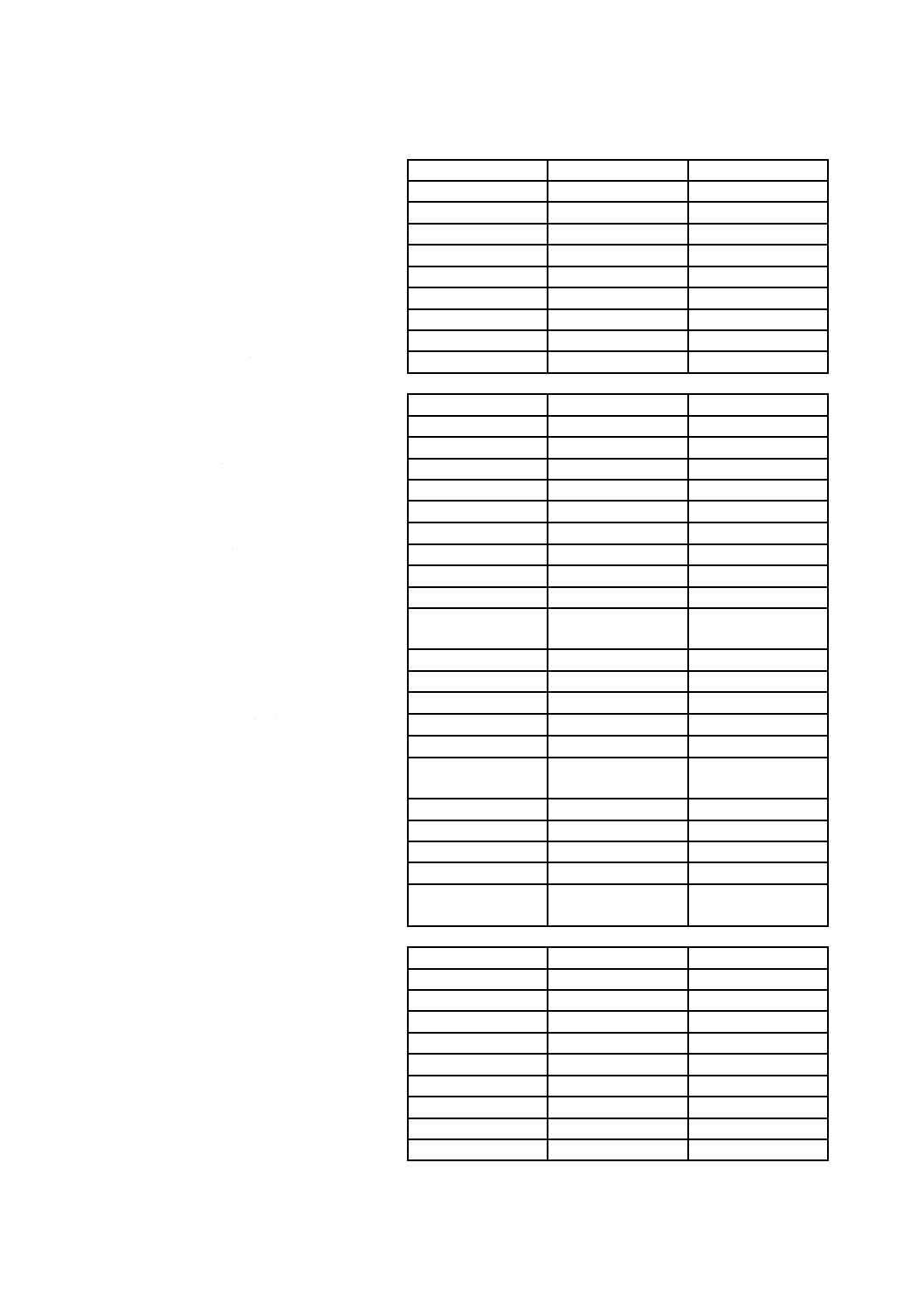

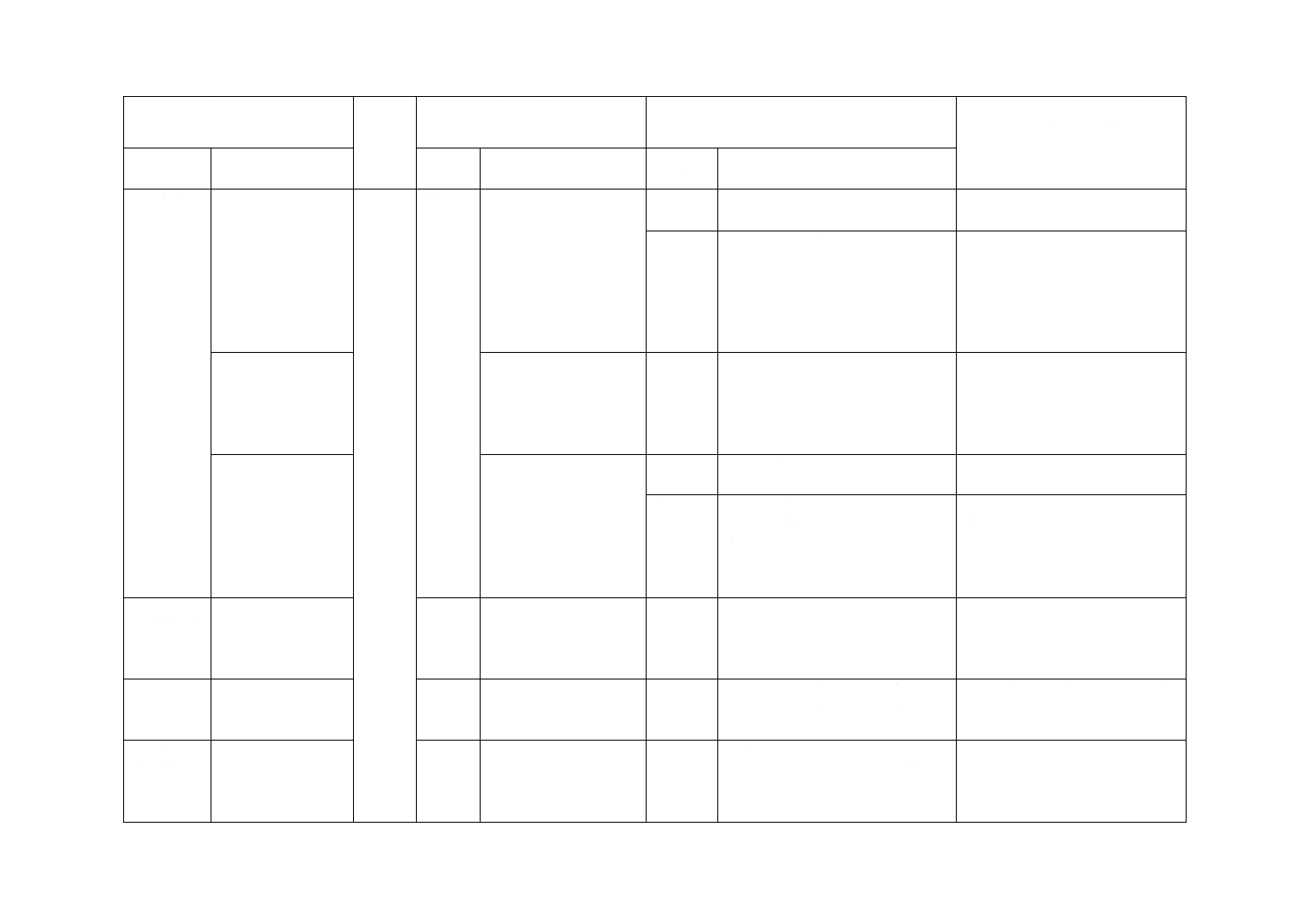

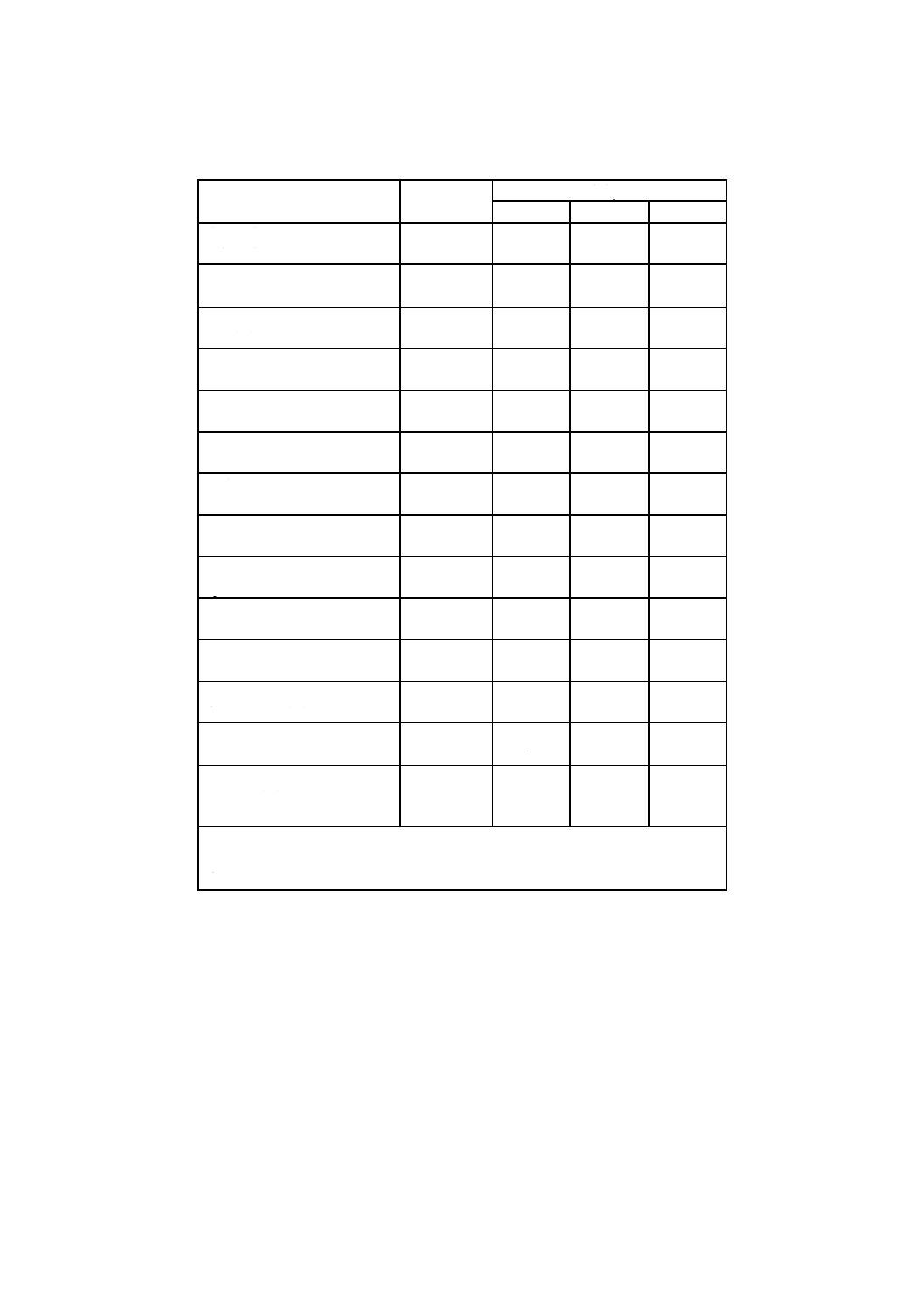

表2−品位変動(σW)の大きさの分類

単位 質量分率(%)

品質特性

品位変動(σW)区分

大

中

小

全鉄分

σW≧2.0

2.0> σW≧1.5

σW<1.5

シリカ分

σW≧2.0

2.0> σW≧1.5

σW<1.5

アルミナ分

σW≧0.6

0.6> σW≧0.4

σW<0.4

りん分

σW≧0.015

0.015> σW≧0.011

σW<0.011

水分

σW≧2.0

2.0> σW≧1.5

σW<1.5

粒

度

最大粒度200 mmの

鉱石

−10 mm区分(平均20 %) σW≧10

10> σW≧7.5

σW<7.5

最大粒度50 mmの鉱石

−31.5+6.3 mm整粒

鉱石

−6.3 mm区分(平均10 %) σW≧5

5> σW≧3.75

σW<3.75

焼結用粉鉱

+6.3 mm区分(平均10 %)

ペレット用粉鉱

−45 μm区分(平均70 %) σW≧3

3> σW≧2.25

σW<2.25

ペレット

−6.3 mm区分(平均5 %)

5.4

サンプリング精度及び一次インクリメント個数

5.4.1

質量基準サンプリング

品位変動(σW)の値が既知の場合は,一次インクリメント個数(n1)は,所要のサンプリング精度(βS)

を用いて,式(8)で求める。

2

S

W

1

2 βσ

=

n

············································································· (8)

これは,一次インクリメント個数を決定する望ましい方法である。ただし,σWの値を表2の“大”,“中”

又は“小”として区分する場合,表3に示すサンプリング精度(βS)を満たすために必要なインクリメン

トの最小必要個数は,表3から求めることができる。理論的背景は,附属書Bによる。表3では,精度に

対しサンプリング費用など経済性の観点からロットの大きさが小さくなるに従って,所要の精度を緩和し

ている。

品位変動区分が“大”の鉱石で,小ロットにおいて式(8)で規定するインクリメント個数を確保できない

場合は,受渡当事者間の協定によって,採取可能な最大のインクリメント個数を採取する。ただし,小口

試料の数及び測定回数を増やすことによってサンプリングの精度の低下分を補償し,必要な総合精度

10

M 8702:2019

(βSPM)を満足するよう努めなければならない。

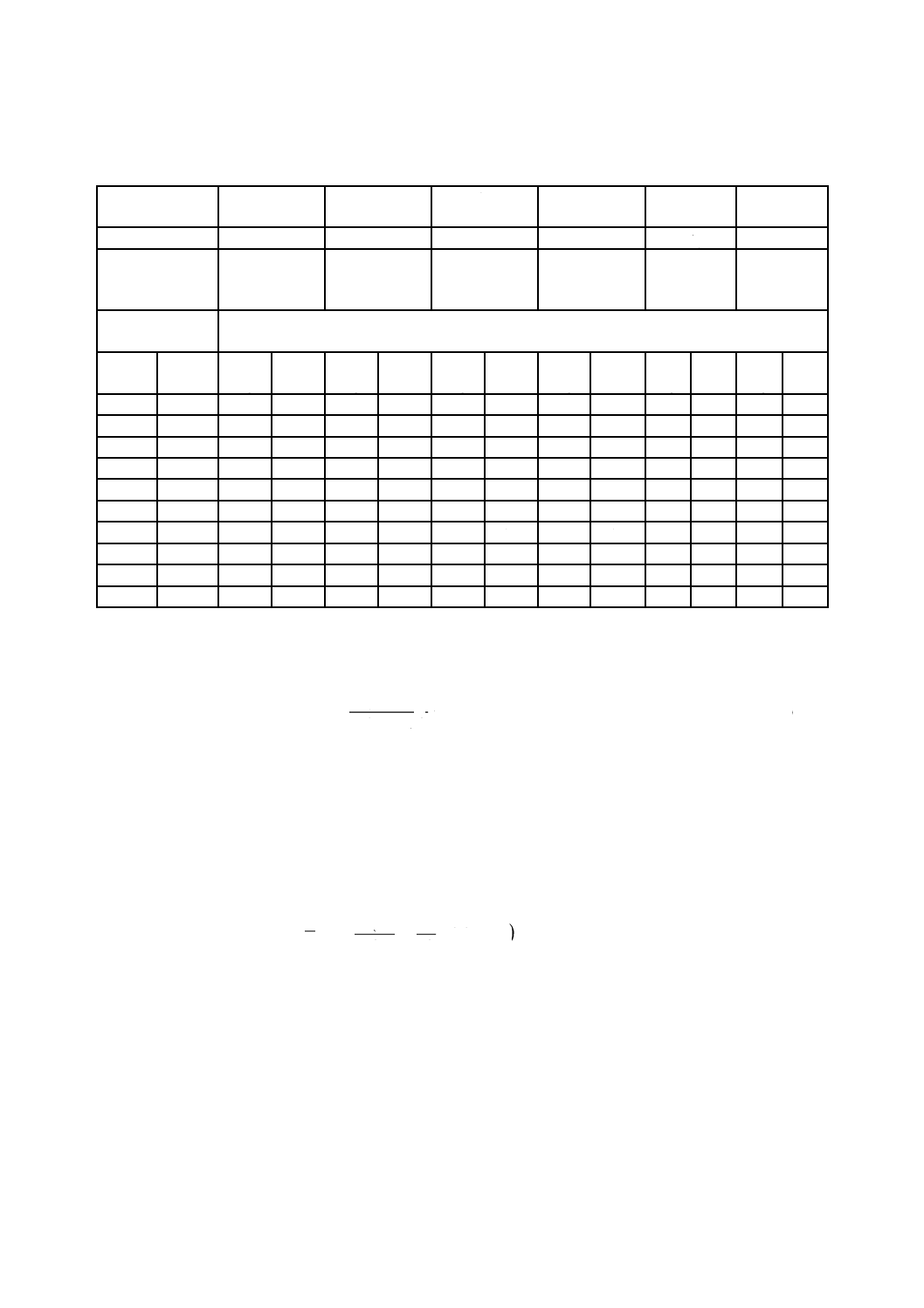

表3−サンプリング精度(βS)を満足させるのに必要なインクリメントの最小必要個数[n1 a)]の例

ロットの質量

(1 000 t)

サンプリング精度(βS)

質量分率(%)

一次インクリメント個数

(n1)

超

以下 全鉄分,

シリカ分

又は水分

アル

ミナ

分

りん分 最大粒度

200 mm又は50

mmの鉱石の

−10 mm区分

−30+6.3 mm整

粒鉱石の−6.3

mm区分,焼結

用粉鉱の+6.3

mm区分

ペレット用

粉鉱の−45

μm区分,ペ

レットの

−6.3 mm区

分

品位変動区分

大

中

小

340

270

210

150

100

70

45

30

15

−

−

340

270

210

150

100

70

45

30

15

0.30

0.31

0.32

0.34

0.35

0.37

0.39

0.42

0.45

0.50

0.08

0.09

0.09

0.10

0.10

0.11

0.11

0.12

0.13

0.14

0.003 7

0.003 9

0.004 1

0.004 2

0.004 4

0.004 5

0.004 9

0.005 2

0.005 7

0.006 2

1.49

1.55

1.61

1.69

1.77

1.86

1.98

2.11

2.28

2.50

0.75

0.77

0.80

0.84

0.88

0.92

0.98

1.05

1.13

1.24

0.45

0.47

0.48

0.51

0.53

0.56

0.59

0.63

0.68

0.75

280

260

240

220

200

180

160

140

120

100

140

130

120

110

100

90

80

70

60

50

70

65

60

55

50

45

40

35

30

25

注a) サンプリング精度を変えるために,n1の値を変えてもよい。例えば,n1を2倍にするとβSは

71

.0

2

/1

=

倍よ

くなり,n1を半分にするとβSは

4.1

2=

倍悪くなる。

5.4.2

時間基準サンプリング

一次インクリメントの最小必要個数は,式(8)によるが,表3を用いてもよい。その他の要領は,5.4.1

に準じる。

5.5

試料調製精度及び総合精度

5.5.1

一般

試料調製精度は,調製方法の選択に左右される。しかし,試料調製をまずインクリメントごと又は小口

試料ごとにある適切な段階まで行い,その後に大口試料にまとめると精度は向上する。

粒度測定及びそれ以外の物理試験の試料の調製・測定精度(βPM)は,鉱石の種類ごとにそれぞれ表5

及び表6に規定する数値以内とする。βPMの測定は,JIS M 8708の方法1及び方法2による。

縮分及び測定を大口試料ごと,小口試料ごと又はインクリメントごとに行う場合,総合標準偏差(σSPM)

は,5.5.2〜5.5.4による。

5.5.2

大口試料の調製及び測定

全インクリメントを集めてロットの大口試料を調製し,大口試料についてn2回測定した場合,総合標準

偏差は式(9)による。

2

2

M

2

P

2

S

2

SPM

n

σ

σ

σ

σ

+

+

=

······························································· (9)

ここに,

σP: 大口試料から試験試料を調製する調製標準偏差

5.5.3

小口試料の調製及び測定

同じ数のインクリメント個数からなる小口試料n3個を調製し,小口試料ごとにn2回測定した場合,総合

標準偏差は式(10)による。

11

M 8702:2019

3

2

2

M

2

P

2

S

2

SPM

)

/

(

n

n

σ

σ

σ

σ

+

+

=

······················································ (10)

ここに,

σP: 小口試料から試験試料を調製する調製標準偏差

さらに,上記n3個の小口試料を別々に調製し,適切な段階(例えば,10 mm以下)でまとめて大口試料

を作り,この大口試料についてn2回測定した場合,総合標準偏差は式(11)による。

2

2

M

2

2

P

3

2

1

P

2

S

2

SPM

n

n

σ

σ

σ

σ

σ

+

+

+

=

····················································(11)

ここに, σP1: 大口試料に集める前の各小口試料の調製標準偏差

σP2: 大口試料から試験試料を調製する調製標準偏差

5.5.4

各インクリメントの調製及び測定

インクリメントごとにn2回測定した場合,総合標準偏差は式(12)による。

1

2

2

M

2

P

2

S

2

SPM

)

/

(

n

n

σ

σ

σ

σ

+

+

=

······················································ (12)

ここに,

σP: インクリメントから試験試料を調製する調製標準偏差

n1: 一次インクリメント個数

さらに,全てのインクリメントを別々に調製し,適切な段階(例えば,10 mm以下)でインクリメント

をまとめて大口試料を作り,この大口試料についてn2回測定した場合,総合標準偏差は式(13)による。

2

2

M

2

2

P

1

2

1

P

2

S

2

SPM

n

n

σ

σ

σ

σ

σ

+

+

+

=

··················································· (13)

ここに, σP1: 大口試料に集める前の各インクリメントの調製標準偏差

σP2: 大口試料から試験試料を調製する調製標準偏差

注記 各試料調製段階は,それぞれ独自の変動があるので,全変動は各段階の変動より大きくなる。

これらの試料調製段階でより多量の試料を採ることが望ましく,これに伴うコストの増加は,

通常,あまり大きくならない。このことは,試料調製計画を最も効果的にしようとするときに

考慮する必要がある。

6

サンプリング方法

6.1

質量基準サンプリング

6.1.1

インクリメント質量

インクリメントは,“ほぼ一定の質量”で採取しなければならない。すなわち,インクリメントの質量は,

変動係数(CV)で20 %未満でなければならない。変動係数は,インクリメントの質量の平均値(m)に

対する標準偏差(σmass)の比と定義され,式(14)によって百分率で表す。

m

CV

mass

100σ

=

········································································ (14)

注記 変動係数には,相対標準偏差(RSD)を使用することがある。

例えば,インクリメントの平均質量が100 kgであるときは,インクリメントの95 %が60 kg〜140 kgの

間で変化し,平均が100 kgでなければならない。

したがって,試料の採取方法又は採取した試料を計量し,縮分する方法のいずれかによって,インクリ

メントの質量がほぼ一定になるような対策を講じなければならない。

12

M 8702:2019

一定質量のインクリメントを得るために,次の手段の一つ以上をとらなければならない。

a) ベルト上の鉱石流量に比例してインクリメントごとにカッタ速度を変更することが可能な,可変速カ

ッタの採用。

b) 鉱石流量の変動を低減するための,サンプリング場所に至るまでのコンベヤベルト上の鉱石流量の制

御。

c) 一定でない質量のインクリメントを捨て,直ちに一次サンプラを再起動させる装置の設置。

インクリメントの質量のばらつきが変動係数で20 %以上の場合には,インクリメントごとに縮分して

(縮分基準に基づく),品質特性を測定しなければならない。代わりに,各インクリメントを縮分の適切な

段階でほぼ一定質量に縮分し,これらを集めて小口試料又は大口試料にまとめてもよい(10.2.2.1参照)。

6.1.2

品位変動

品位変動は,JIS M 8707に従って実験によって求めるのがよい。

6.1.3

一次インクリメント個数

一次インクリメント個数は,5.4.1による。

6.1.4

採取間隔

インクリメントの採取質量間隔[∆m(t)]は,式(15)による。

1

L

n

m

m≦

∆

·············································································· (15)

ここに,

mL: ロットの質量(t)

n1: 5.4.1の一次インクリメント個数

すなわち,インクリメントの採取質量間隔(∆m)は,少なくとも5.4.1の一次インクリメントの最小必

要個数を確保するため,式(15)の右辺による計算値以下でなければならない。

6.1.5

インクリメントの採取方法

各インクリメントは,鉱石の全流幅を採取するために,サンプラによって1度に1動作,又は1サイク

ルで採取する。鉱石粒子の粉化をできるだけ少なくして,粒度分布の偏りを最小にするために,インクリ

メントの自由落下距離をできる限り小さくしなければならない。

注記1 1サイクルには,鉱石の流れを切る往復採取を含む。

注記2 停止ベルトサンプリングで,鉱石の流れの全流幅を採取することもできる。

最初のインクリメントの採取時期は,荷役開始後の最初の採取質量間隔内で,ランダムに決めた質量を

荷役した時点とする。

それ以降は,ロットの荷役が終わるまで,6.1.4で決めた一定質量間隔でインクリメントを採取する。

試料の質量が,試験(粒度試験,物理試験など)に必要な質量より少ないときは,採取するインクリメ

ント個数及び/又は質量を増やさなければならない。

カッタは次の2種類とし,いずれも一次サンプラとして用いてもよい。

a) ロットの荷役期間中,採取速度が一定の定速カッタ。

b) 試料採取時のカッタ速度は一定であるが,コンベヤベルト上の鉱石流量に従ってインクリメントごと

に,その速度を調節可能な可変速カッタ。

サンプリングは,荷役設備にできるだけ近い場所,できれば計量地点の直前又は直後で行う。

13

M 8702:2019

6.2

時間基準サンプリング

6.2.1

インクリメント質量

インクリメントの質量は,試料採取時の鉱石流量に比例しなければならない。

試験試料を各インクリメント又は小口試料から調製するときは,ロットの品質特性の加重平均を求める

ために各インクリメント又は小口試料の質量を量っておくか,又は試料が代表する鉱石の質量を,加重平

均を得るために用いてもよい。

6.2.2

品位変動

鉱石流量の変動が,変動係数で20 %未満の場合は,JIS M 8707を用いて品位変動の近似値を求める。

6.2.3

一次インクリメント個数

一次インクリメント個数は,5.4.2による。

6.2.4

採取間隔

インクリメントの採取時間間隔[∆t(min)]は,式(16)による。

1

max

L

60

n

q

m

t≦

∆

············································································ (16)

ここに,

60: ∆tを求めるための単位の換算係数

mL: ロットの質量(t)

qmax: コンベヤベルト上の鉱石の最大流量(t/h)

n1: 5.4.2の一次インクリメント個数

すなわち,インクリメントの採取時間間隔(∆t)は,5.4.2の一次インクリメントの最小必要個数を確保

するため,式(16)の右辺による計算値以下でなければならない。

6.2.5

インクリメントの採取方法

各インクリメントは,鉱石の全流幅を採取するために,サンプラによって1度に1動作,又は1サイク

ルで採取する。鉱石粒子の粉化をできるだけ少なくして,粒度分布の偏りを最小にするために,インクリ

メントの自由落下距離をできる限り小さくしなければならない。

注記1 1サイクルには,鉱石の流れを切る往復採取を含む。

注記2 停止ベルトサンプリングで,鉱石の流れの全流幅を採取することもできる。

最初のインクリメントの採取時期は,荷役開始後の最初の採取時間間隔内でランダムに決める。

それ以降は,ロットの荷役が終わるまで,6.2.4の一定時間間隔でインクリメントを採取する。

試料の質量が,試験(粒度試験,物理試験など)に必要な質量より少ないときは,採取時間間隔を短く

する。

ロットの荷役期間中,採取速度が一定のカッタを一次サンプラとして用いる。

サンプリングは,荷役設備にできるだけ近い場所,できれば計量地点の直前又は直後で行う。

6.3

固定質量間隔又は固定時間間隔内での層別ランダムサンプリング

6.3.1

一般事項

サンプリングは,質量基準(6.1)又は時間基準(6.2)による系統サンプリングによって行う。しかし,

計画された採取間隔の倍数とほぼ等しい周期で質的又は量的に周期的変動が生じるときには,固定質量間

隔又は固定時間間隔内での層別ランダムサンプリングを行うのがよい。

層別ランダムサンプリングの性質上,連続したインクリメントを空間的に又は時間的に接近して採取す

ることがあるので,サンプリングシステムは,二つのインクリメントを連続してすばやく取り扱うように

設計しなければならない。

14

M 8702:2019

6.3.2

固定質量間隔

固定質量間隔内での層別ランダムサンプリングは,質量間隔をセットした場合に,その質量間隔内で1

個の一次インクリメントをランダムに採取するようにサンプルカッタをプログラムする。ただし,それ以

外は6.1の規定による。

プログラムは,乱数発生器を用いて行う。乱数発生器は,6.1.4で決定した所定の質量間隔内で質量乱数

を与えることができるもので,発生した質量数に対応する質量でサンプルカッタを動かすことができる。

6.3.3

固定時間間隔

固定時間間隔内での層別ランダムサンプリングは,時間間隔をセットした場合に,その時間間隔内で1

個の一次インクリメントをランダムに採取するようにサンプルカッタをプログラムする。ただし,それ以

外は6.2の規定による。

プログラムは,乱数発生器を用いて行う。乱数発生器は,6.2.4で決定した所定の時間間隔内で時間乱数

を与えることができるもので,発生した時間数に対応する時間でサンプルカッタを動かすことができる。

7

鉱石流からの試料採取

7.1

一般事項

ここでは,鉱石流からの試料採取及び試料調製システムの設計及び操業の指針として,基本的要求事項

及び代表的な例を記載する。これらの要求事項は,システムの運転及び維持の間だけでなく,設計及び工

事の初期段階から考慮しなければならない。

鉱石流の幅の一部だけを採取するサンプルカッタは,設計的に不備であり,代表試料を得ることができ

ず,有意な誤差が生じるおそれがあるため,この規格では,鉱石流の全流幅から試料を採取するサンプル

カッタを用いる。

サンプリングシステムを一貫した設備として建設又は運転することは重要なことではない。主要なユニ

ット,又はユニットの組合せは機械運転し,いずれかの段階で手動運転と組み合わせて,試料採取及び試

料調製システムを形成してもよい。手動サンプルカッタは,7.2の安全性を考慮すれば使用できる。

サンプリングシステムは,インクリメントの質量,インクリメント個数,質量基準,時間基準の採取間

隔及び層別ランダムサンプリングを規定した箇条5及び箇条6の要求事項に従って運転する。

ロットからの試料採取及び試料調製の全工程にわたり,常に試料採取調製装置を監視するのが望ましい。

装置の故障又は装置が機能しない場合は,直ちに手動方法に切り換える。

注記 手動によって採取した試料は,機械によって採取した試料とは別に処理するのがよい。

積地でのサンプリングの後及び揚地でのサンプリングの前に,品質が変化しないように注意しなければ

ならない。発じん防止のために積荷に散水した場合及びロットから水を排出した場合は,JIS M 8705によ

って水分の補正をしなければならない。

7.2

運転の安全

サンプリングシステムの設計及び建設の初期段階から,運転者の安全については十分考慮し,各地方自

治体又は国家の安全規則に従わなければならない。

コンベヤベルトの速度が速い場合,又は荷役流量が多い場合の試料採取は,機械式サンプラによるのが

望ましい。停止ベルトサンプリング以外の手動による試料採取は,サンプリング作業者にとって危険であ

る。

7.3

サンプリング装置の堅ろう性

試料採取及び調製装置は,それぞれの条件の下で所要の機能を常に発揮できるよう堅ろうに設計建設す

15

M 8702:2019

る。

装置の故障又は特別な鉱石(例えば,著しく粘着する鉱石)に対して,装置が不適切な場合には,代替

のサンプリング方法を適用できるようにしておくのが望ましい。例えば,手動による試料調製ができるよ

うに,一次サンプラで採取したインクリメントを,あらかじめ準備した装置(短いコンベヤ,コンクリー

トパッド又は受入れトラック)でバイパスさせてもよい。

機械式サンプリングシステムは,故障が発生したとき,装置の修理ができるように,その主要部分を別々

に運転できるように設置しておくのが望ましい。

7.4

サンプリングシステムの機能

試料採取及び調製システムの設計に当たっては,次の事項を考慮しなければならない。

a) 鉱石の種類,品質特性並びに試料採取及び試料調製の所要精度。

b) 偏りを生じないことなど。

インクリメントの質量及び個数は,規定精度及び試験の必要質量を満足させるために,それぞれ5.1.4

及び5.4による。

粒度用試料は,粉砕前に採取する。

箇条4の一般手順を満たす場合は,インクリメントを重用してもよい。粒度試験に供した試料を他の特

性の試験に用いる場合は,各粒度区分の試料を十分に混合した後に調製する。

装置は,日常作業と併行して確認実験を行うことができるように設計しなければならない。試料採取装

置は,JIS M 8707による品位変動の決定及びJIS M 8708によるサンプリングの精度のチェックのために

インクリメントを交互に集め,対の試料A及び試料Bを作る機能をもつことが望ましい。

JIS M 8708によってサンプリングの精度をチェックするには,一次サンプラは,ロットから少なくとも

n1個の2倍のインクリメントを採取できるようにすることが望ましい。これらの設計の主要点が満たされ

ている場合,サンプリングの精度は,通常のサンプリング作業の一部としてJIS M 8708に従って,日常的

に測定することが望ましい。

7.5

一次サンプラ

7.5.1

設置場所

一次サンプラは,ロットの全量から試料を採取できる場所に設置する。サンプラは,計量器の直前又は

直後で,荷役設備に最も近い箇所に設置するのがよい。

7.5.2

一次サンプラの形式

サンプラには,形式及び作動の方法が異なる幾つかの種類がある。最も広く採用されているのは,コン

ベヤベルトの落口に設置され,鉱石の全流幅を一定の速度で横切りながらインクリメントを採取するよう

に組み立てられたカッタ形一次サンプラである。

インクリメントは,機械式サンプルカッタを用いて落口から採取するのが望ましいが,鉱石の流量が非

常に少ない場合は手動式カッタを用いてもよい(7.2参照)。

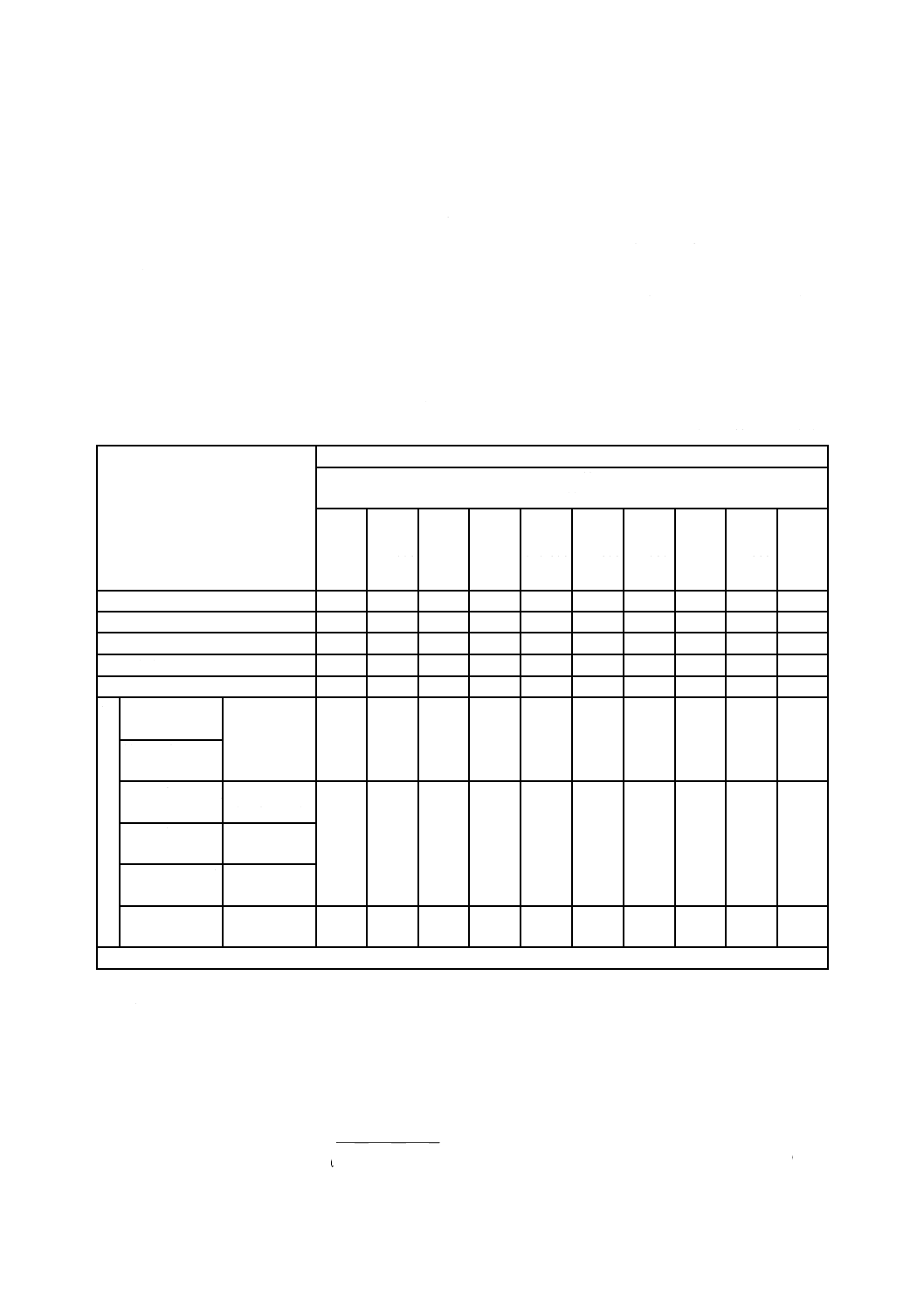

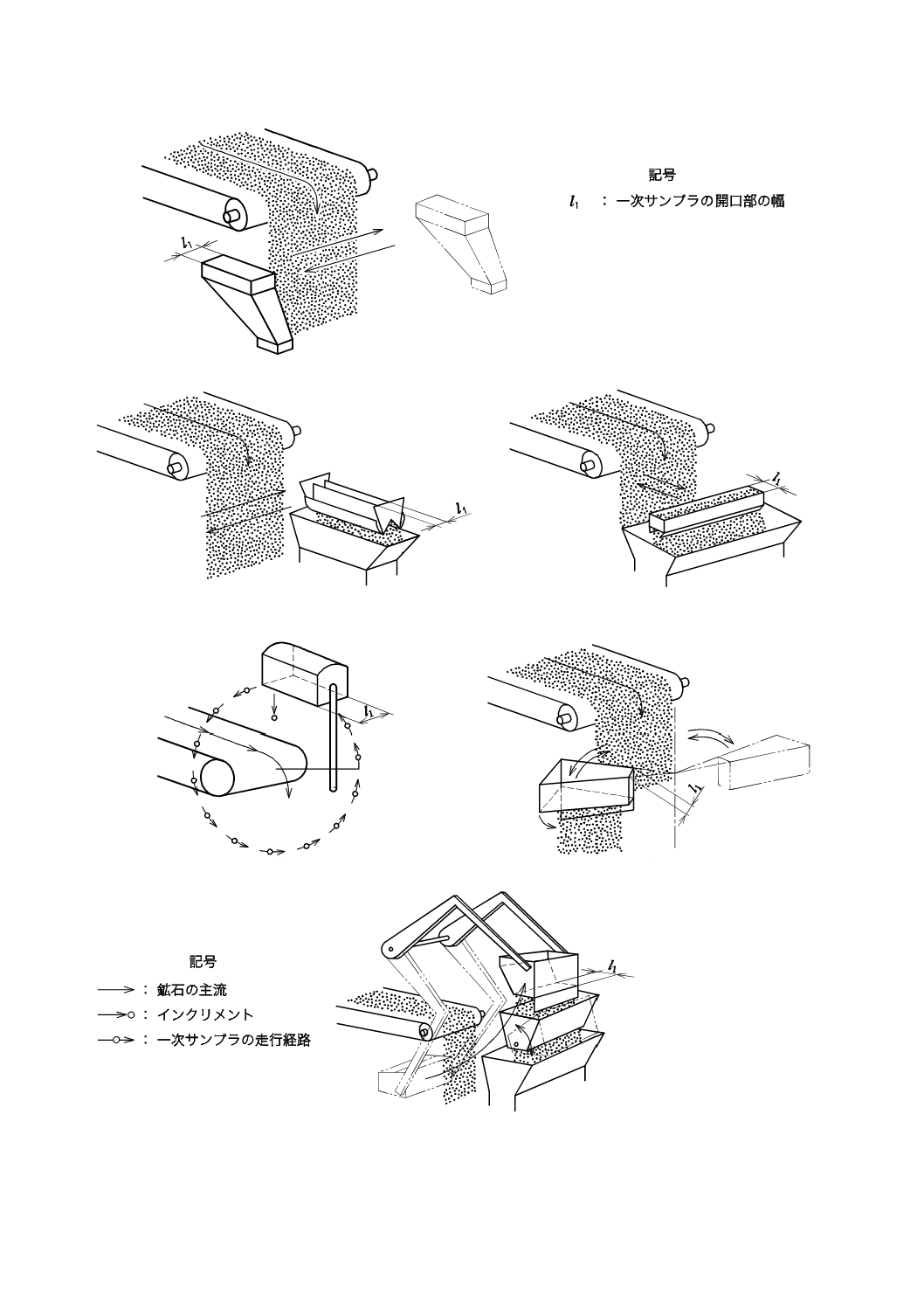

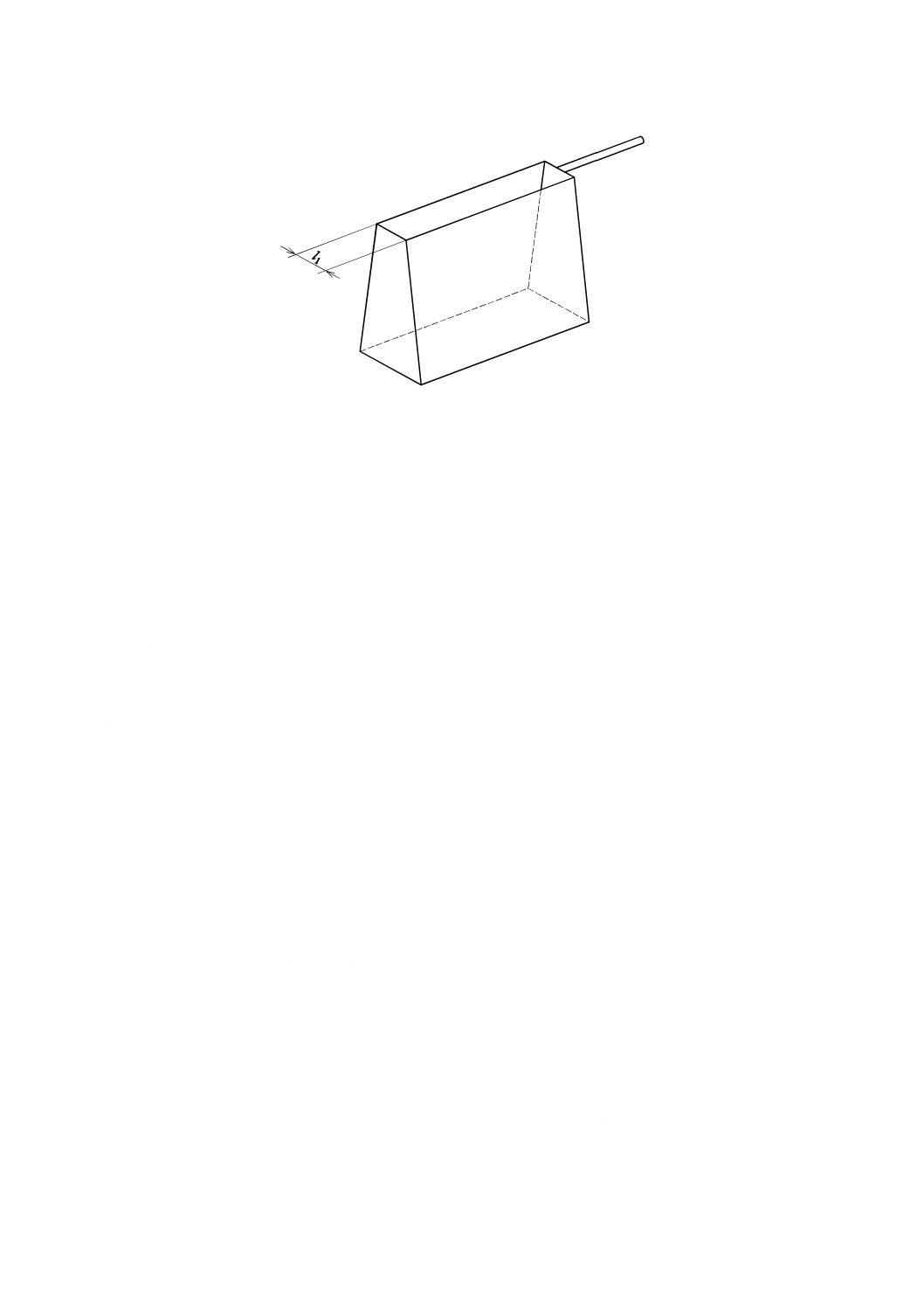

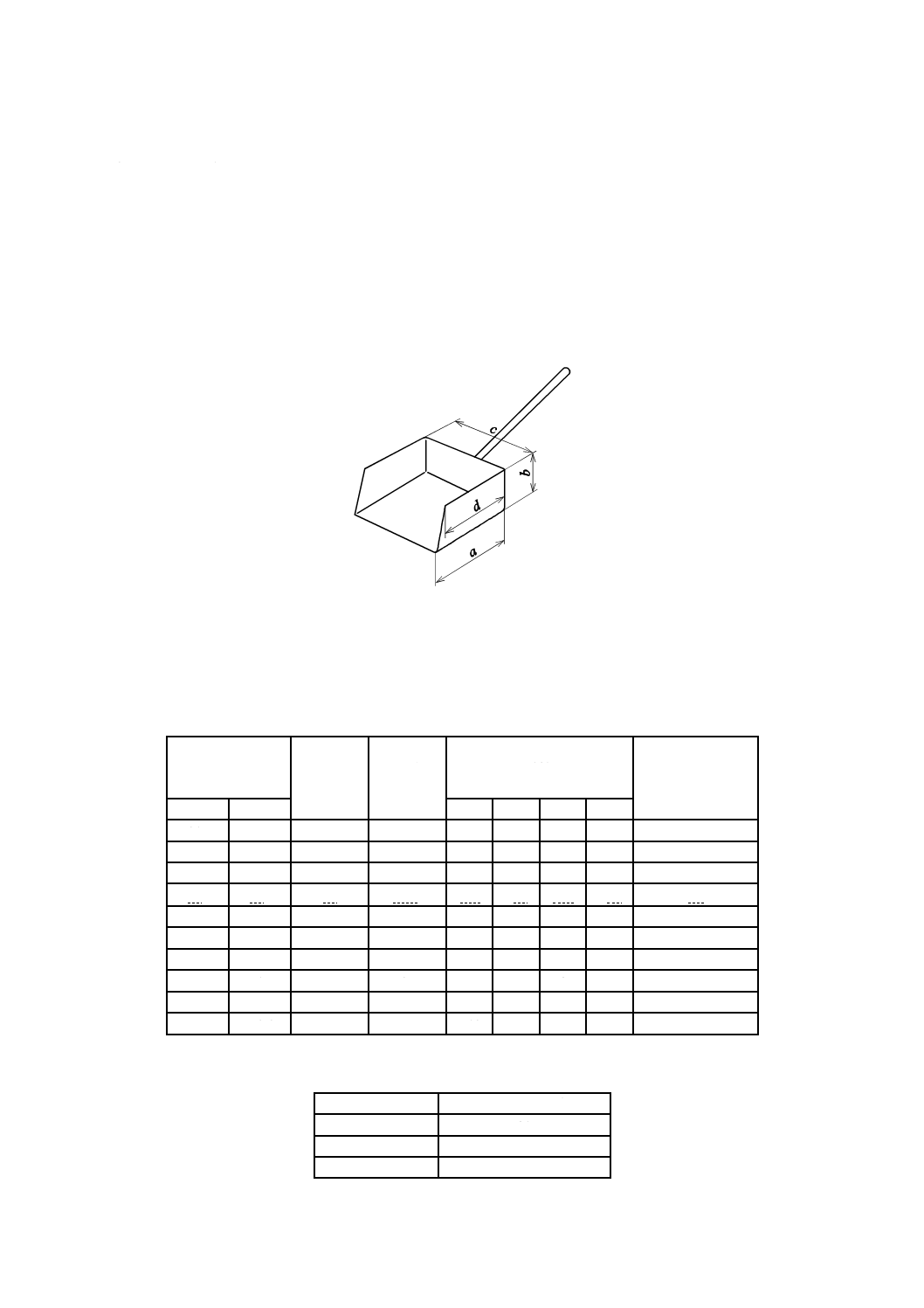

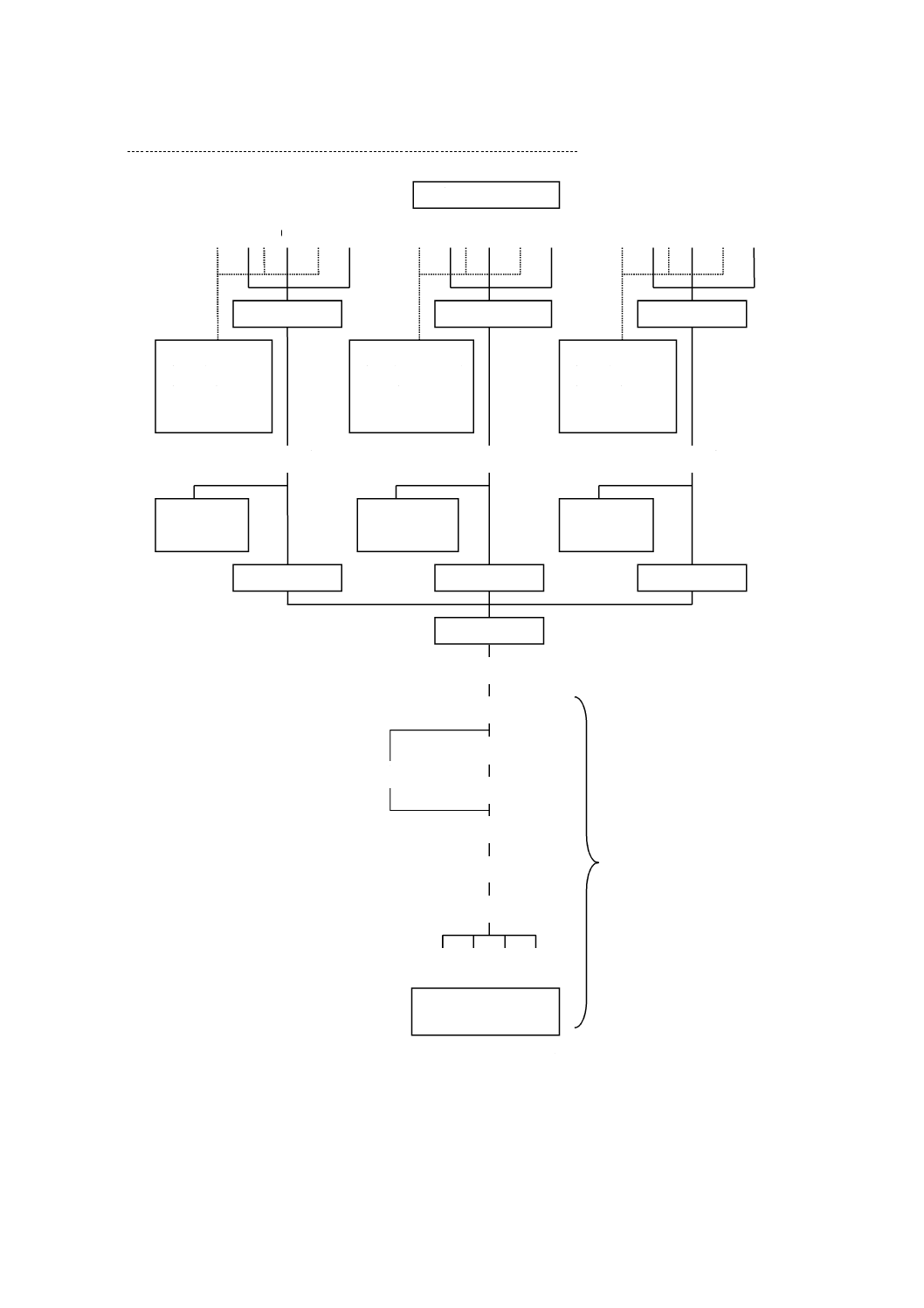

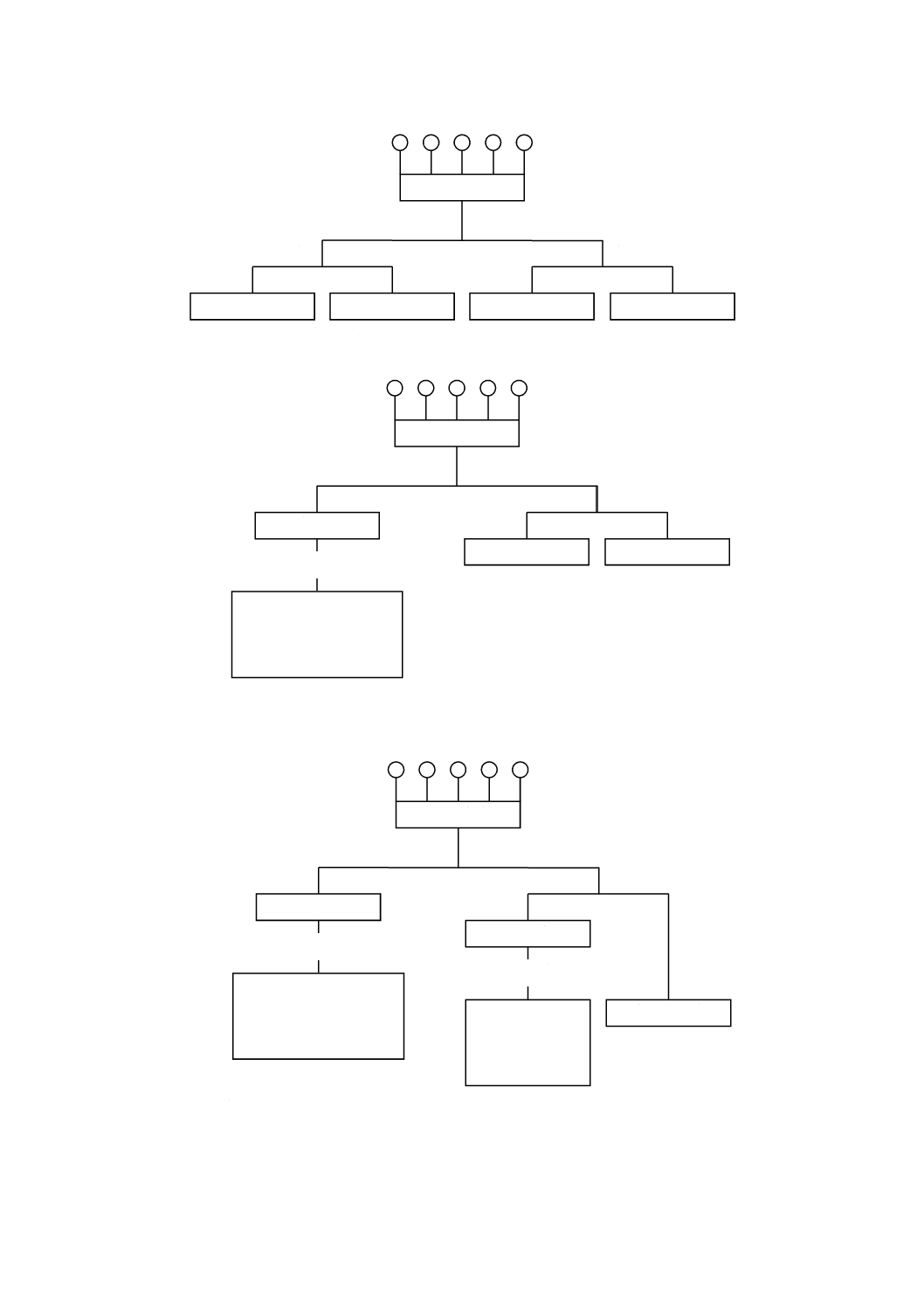

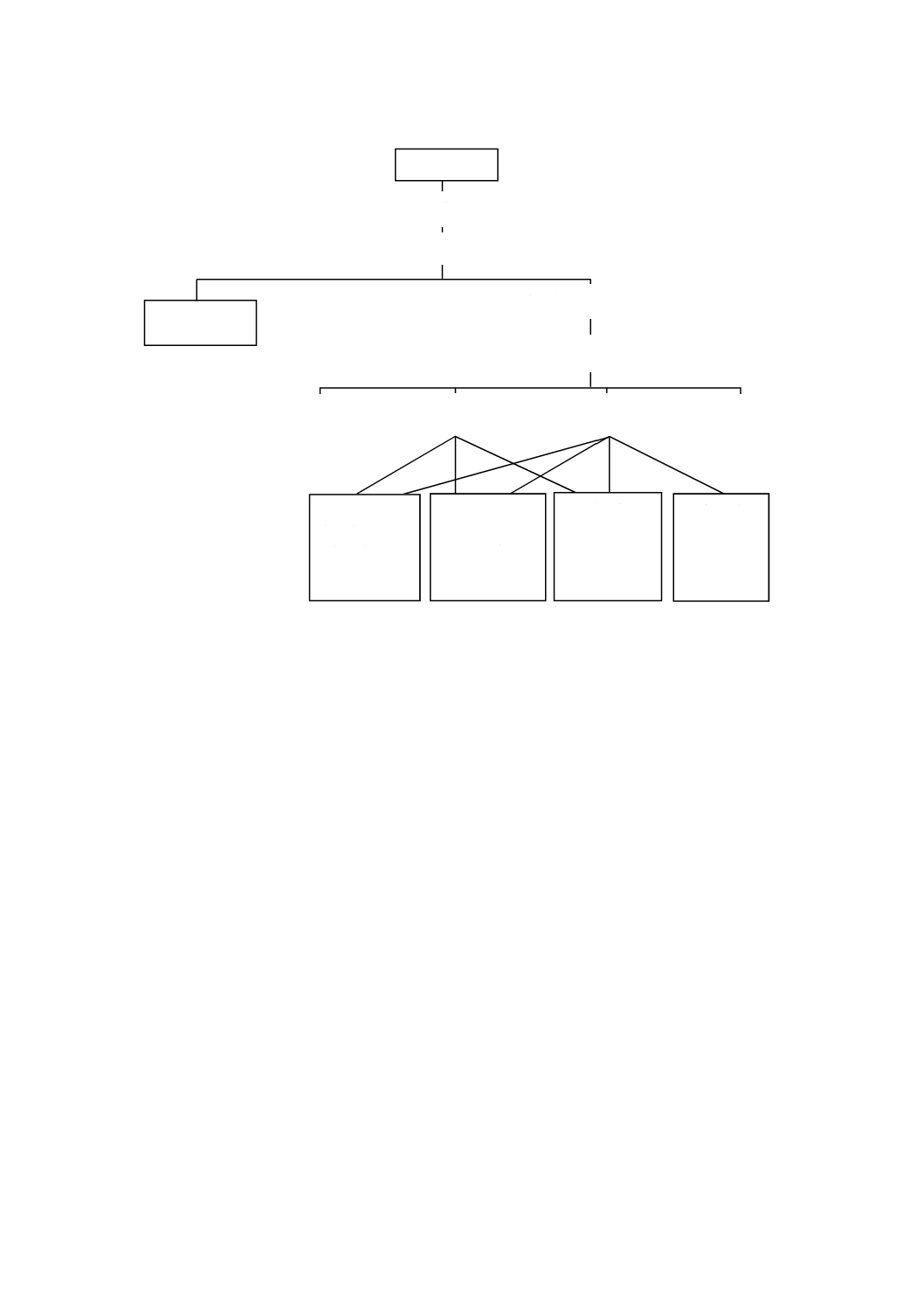

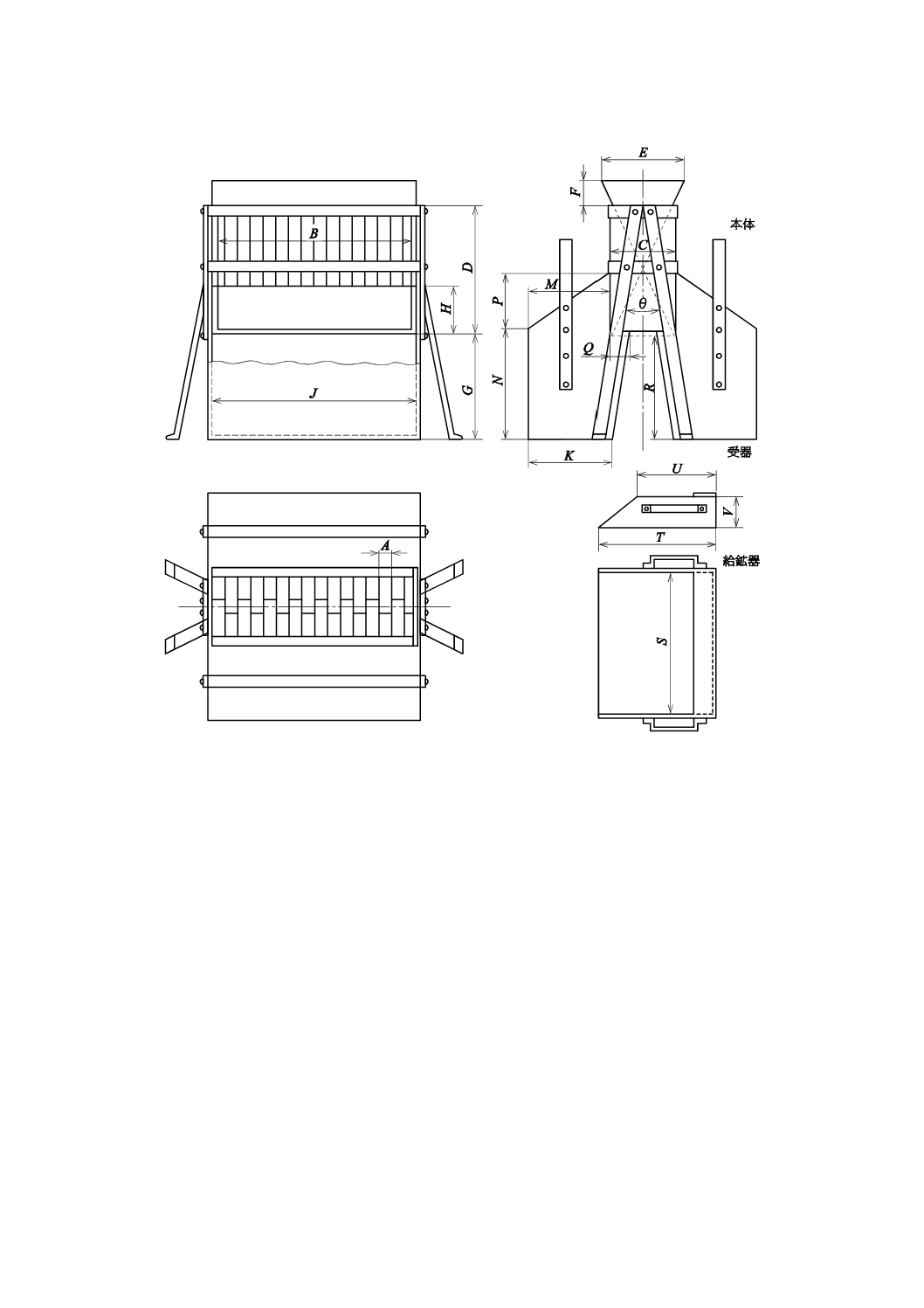

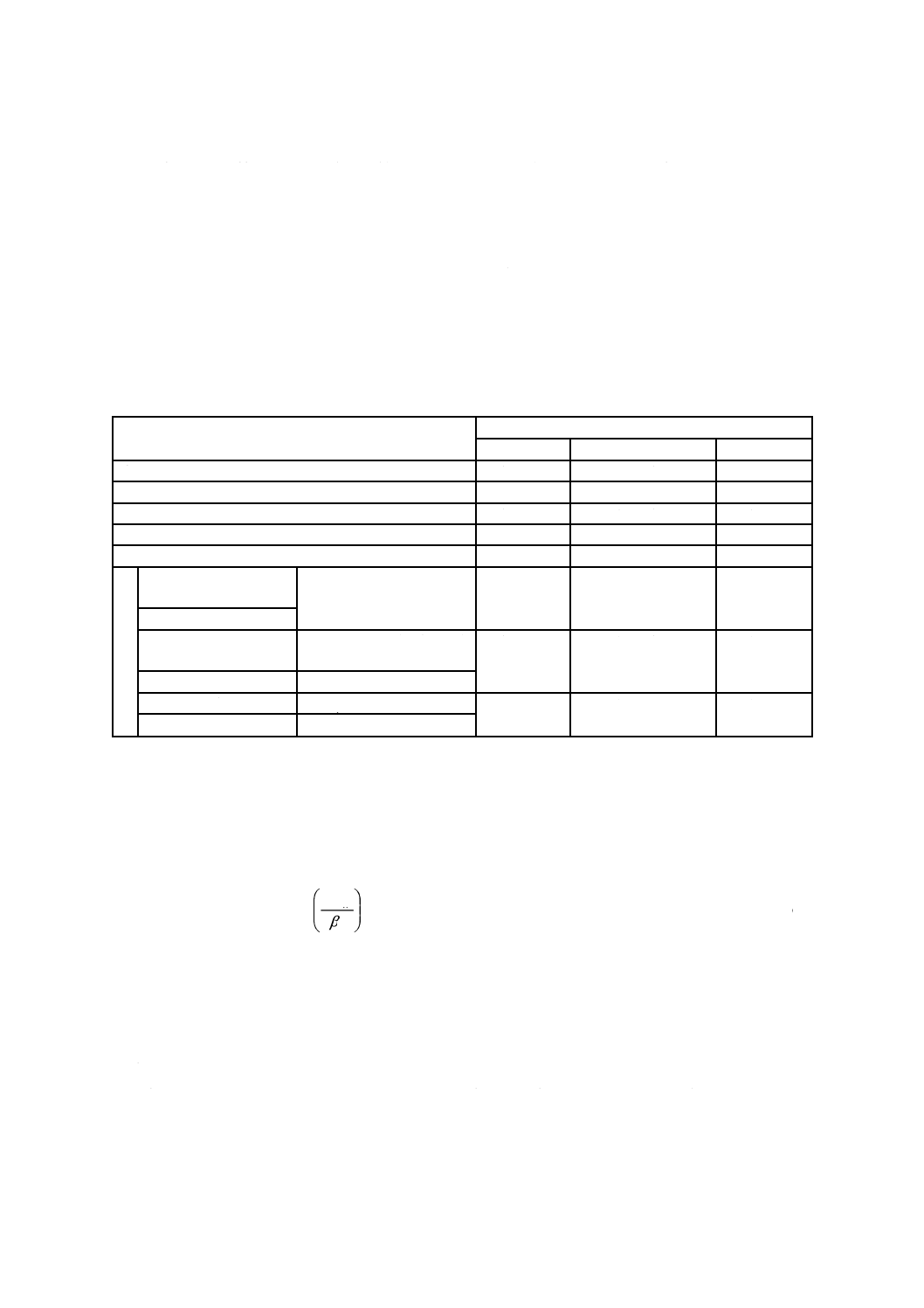

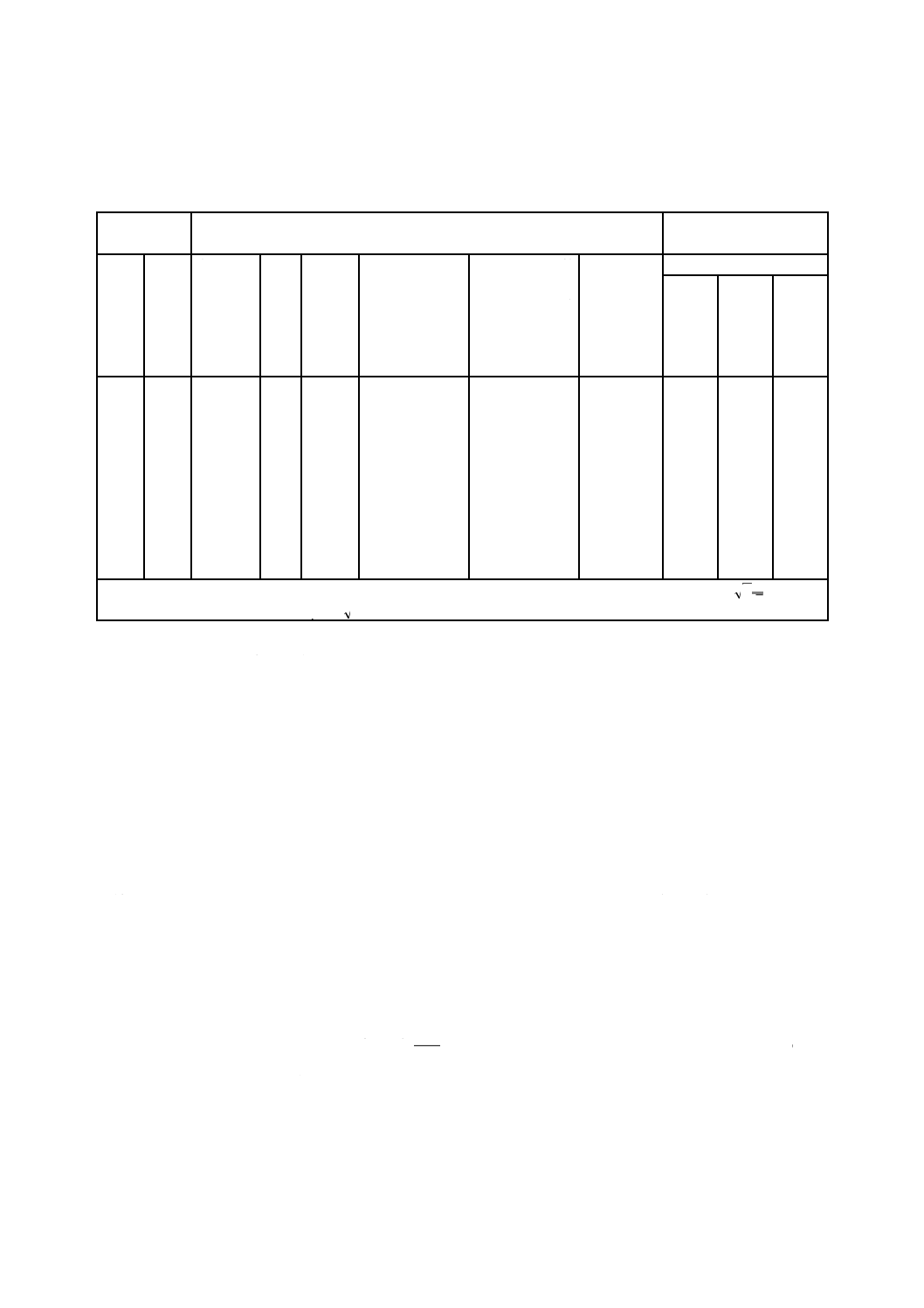

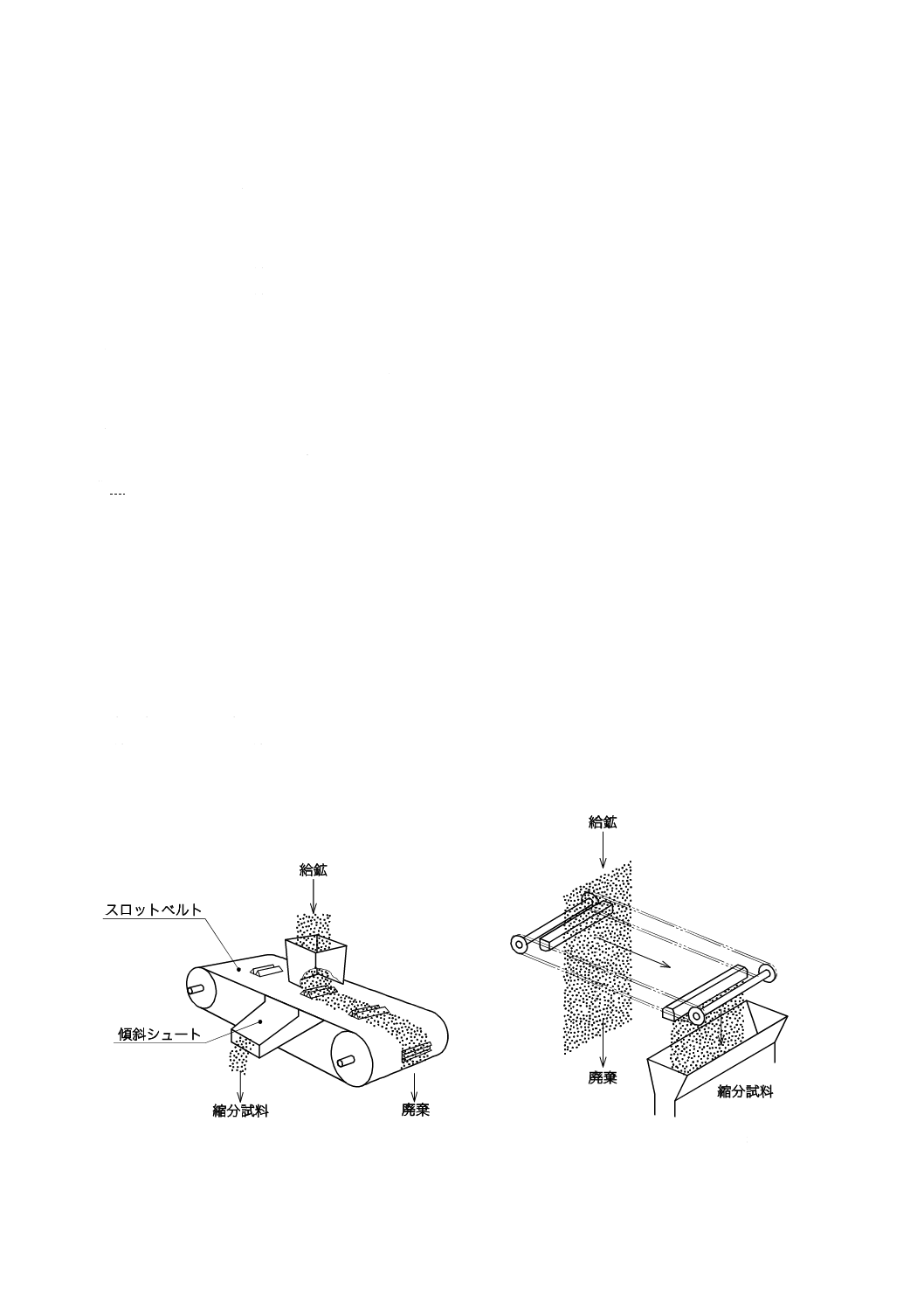

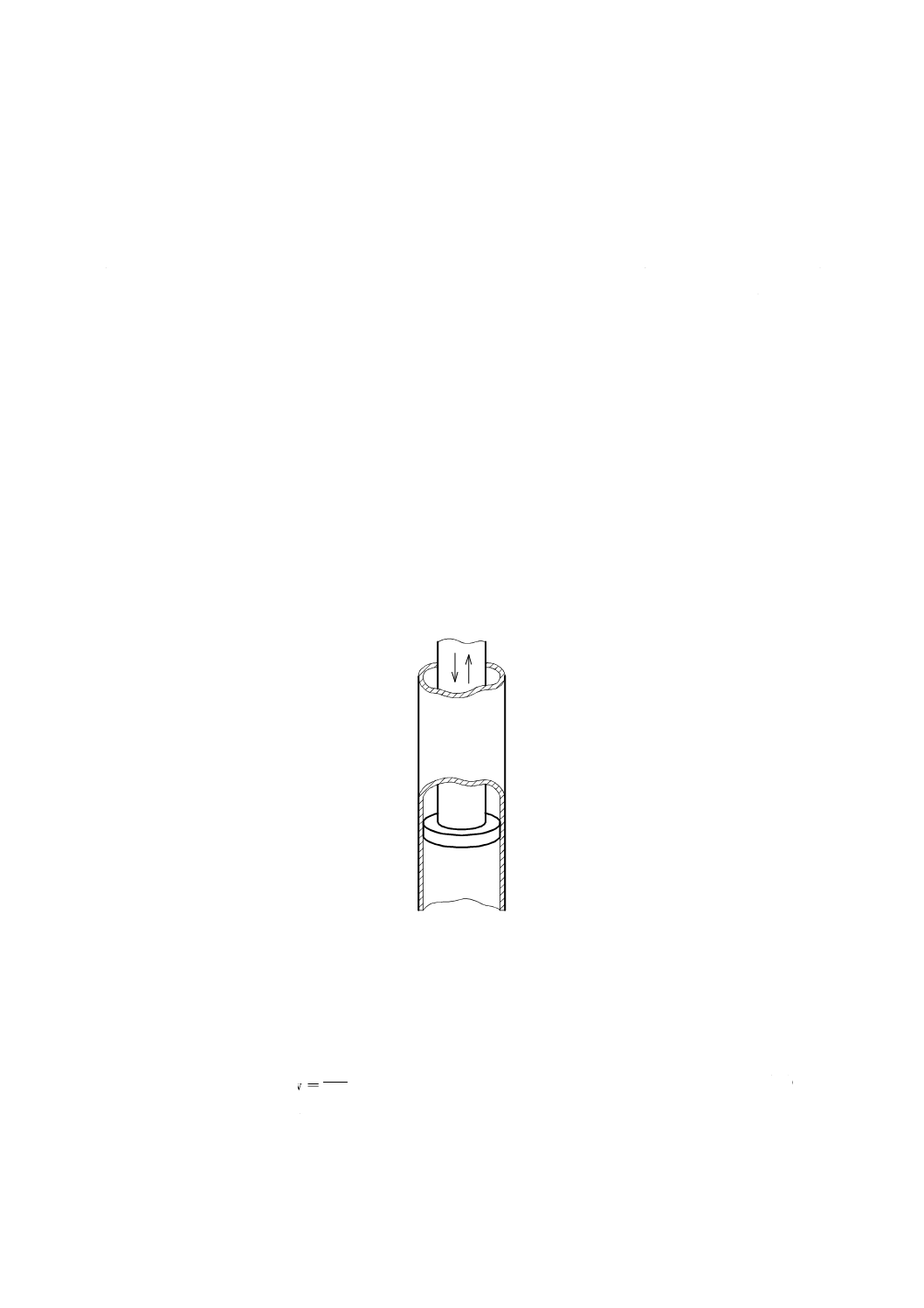

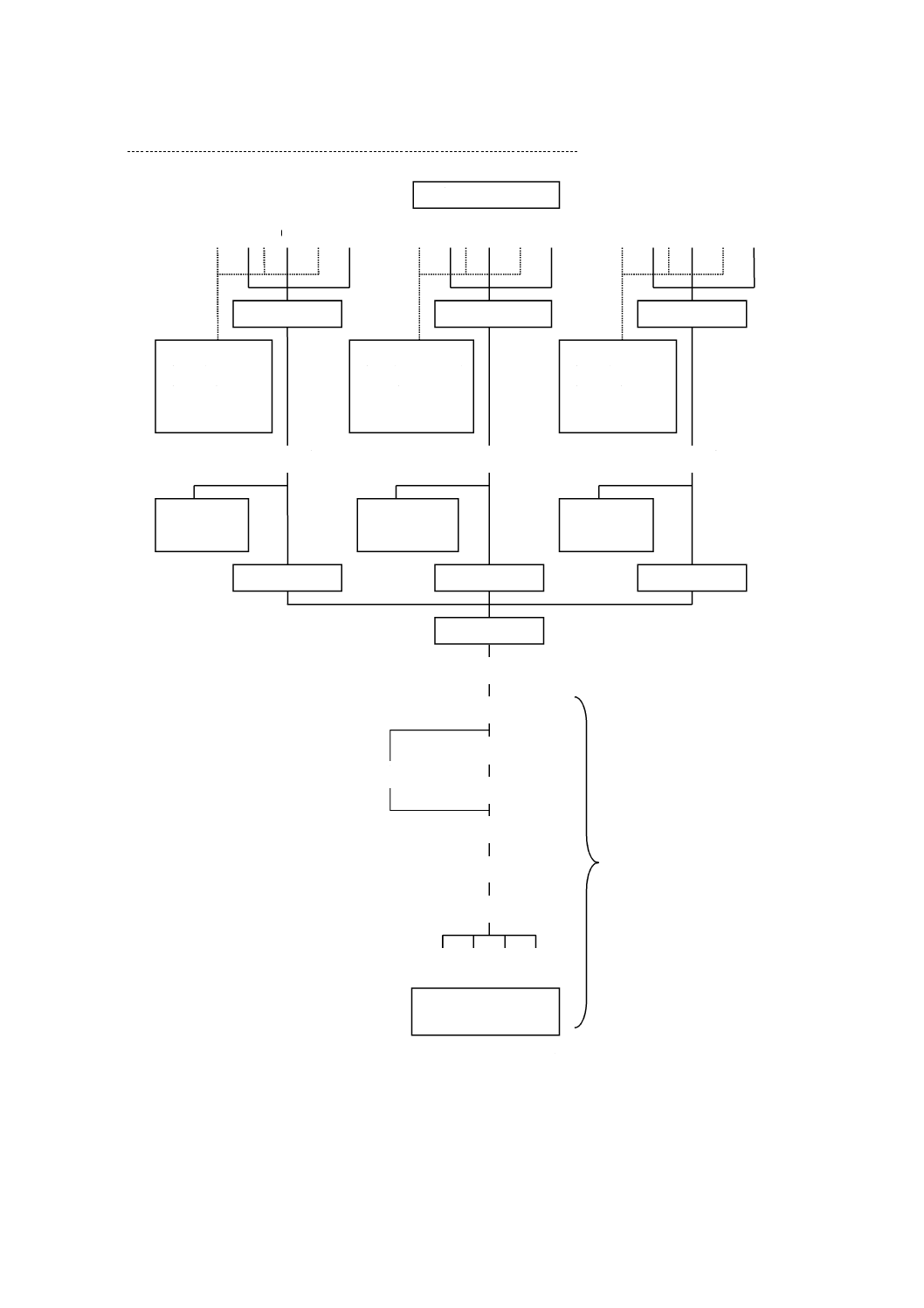

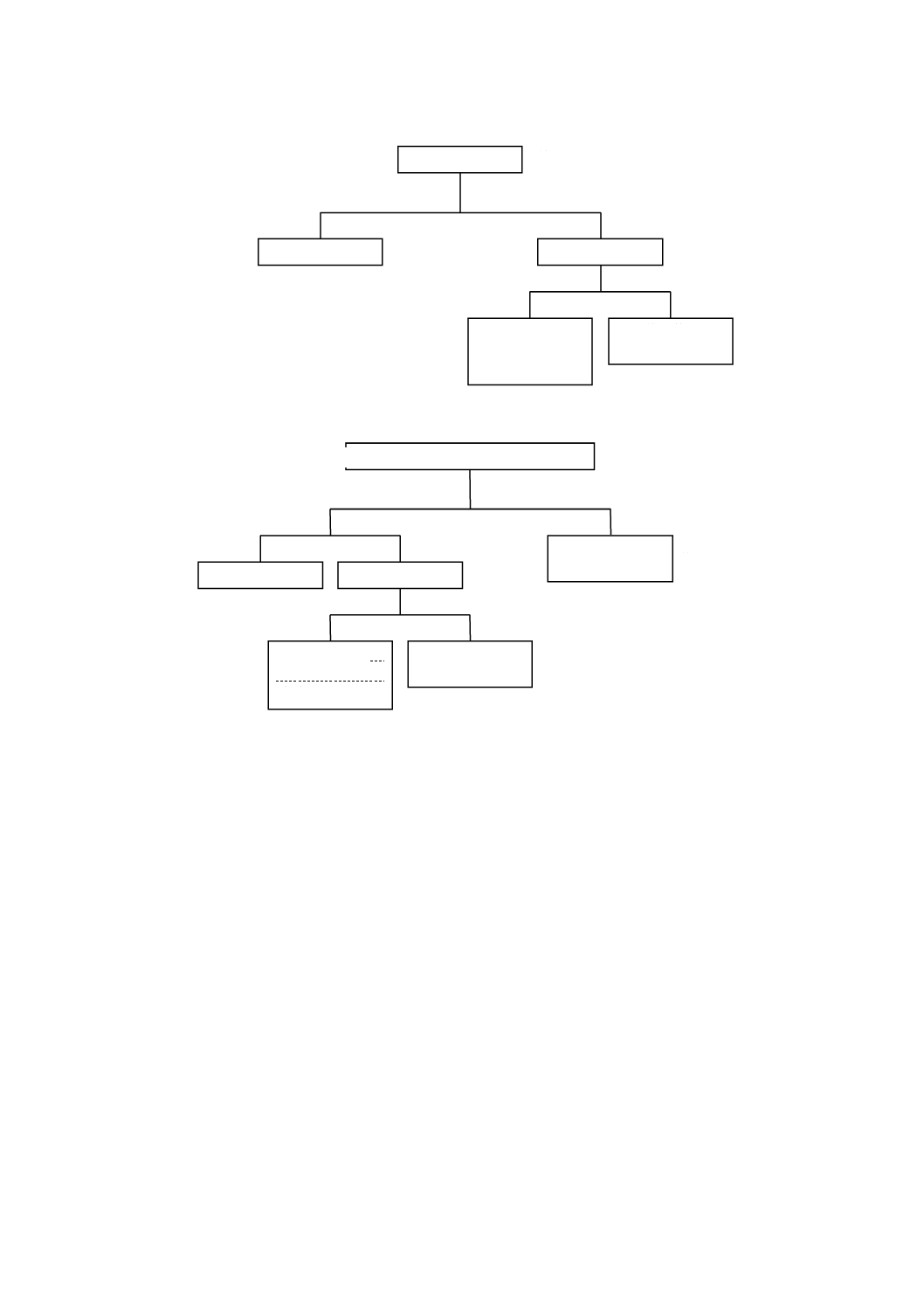

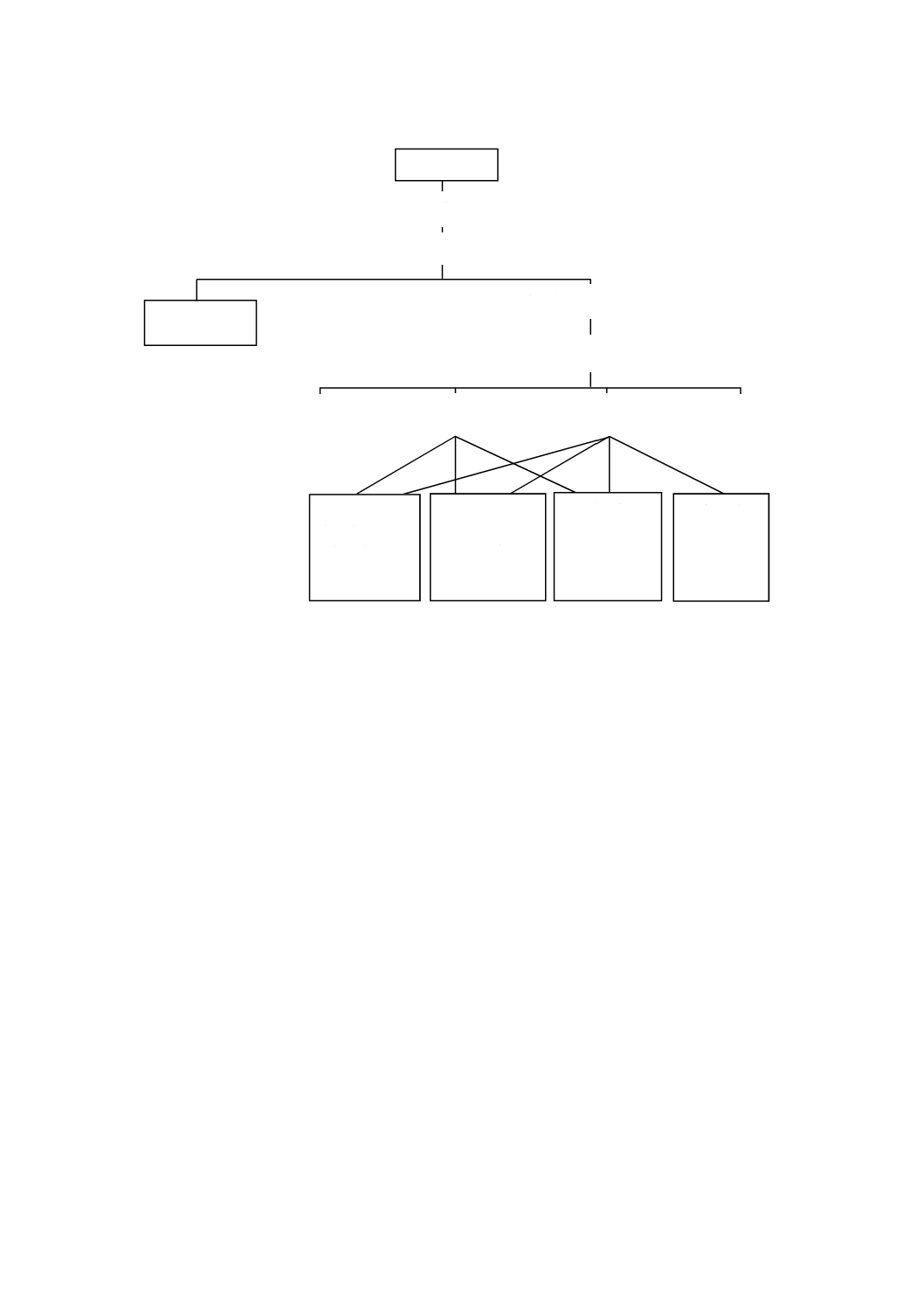

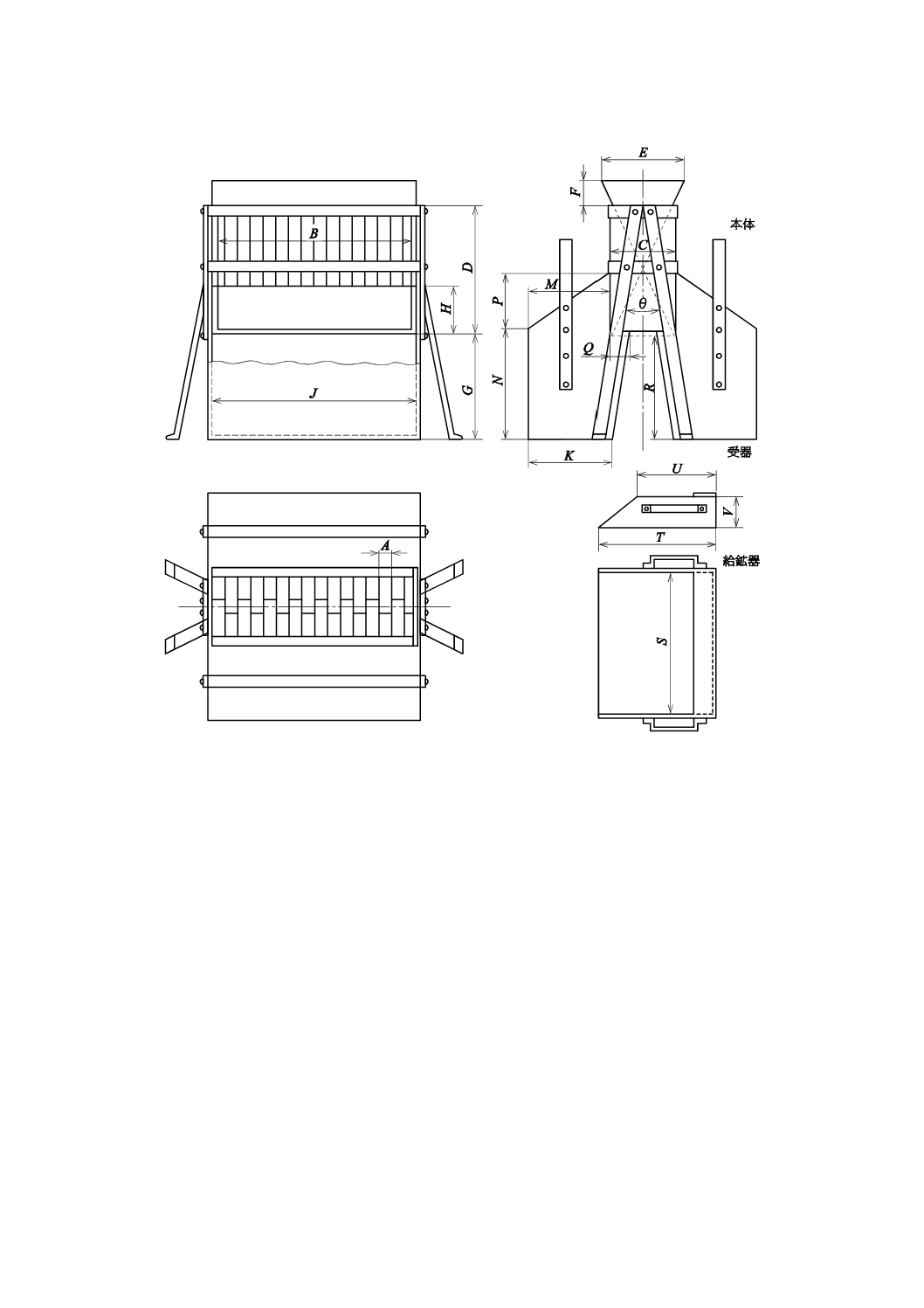

機械式カッタ形サンプラの例を図1に,手動式サンプルカッタの例を図2に示す。

16

M 8702:2019

a) カッタシュート形

b.1)

b.2)

b) カッタバケット形

c.1)

c.2)

c.3)

c) スイングアーム形

図1−機械式カッタ形サンプラの例

17

M 8702:2019

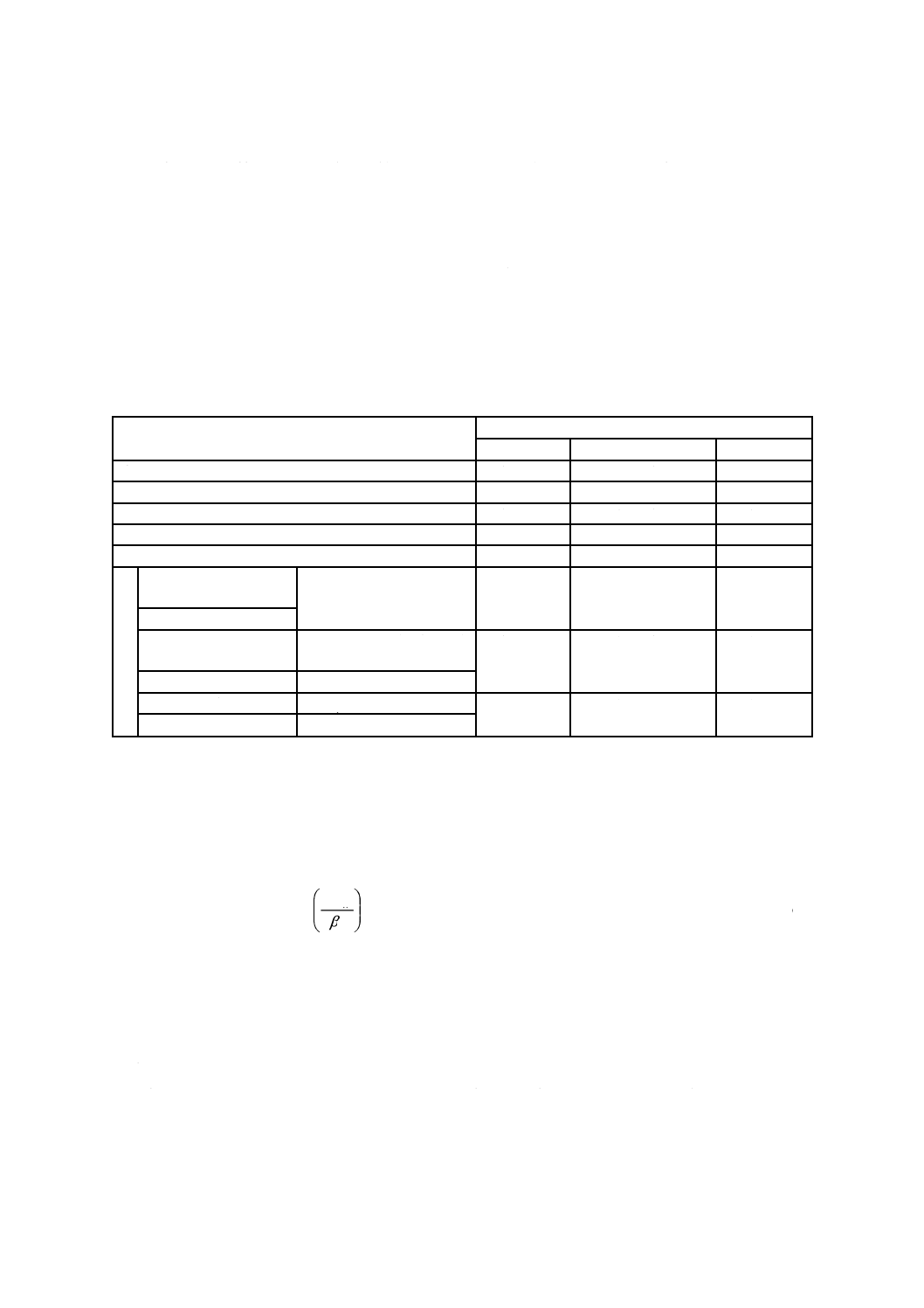

図2−手動式サンプルカッタの例

7.5.3

一次サンプラの一般的設計事項

一次サンプラは,偏りが生じないように,次の設計基準を満たさなければならない。

a) 試料があふれたり,こぼれたりせず,また,微粉の損失があってはならない。

b) 最大流量のときに,サンプルカッタを通る試料の流れを妨げてはならない。

c) バケット形カッタでは,鉱石の最大流量のときに,採取したインクリメントの全量を収容できる十分

な大きさでなければならない。

d) サンプラは,自浄式のもので,サンプルカッタ中に試料が詰まったり,残ったりしてはならない。

e) 汚染又はサンプルカッタへの試料以外のものの混入があってはならない。

f)

インクリメントを採取している間に,試料の品質が変化してはならない。例えば,粒度用試料につい

ては粉化,又は水分用試料については水分の変化が起きてはならない。

g) サンプルカッタは,その前縁及び後縁が鉱石流を横切る1動作において,鉱石の全流幅を採取できな

ければならない。

h) サンプルカッタは,鉱石の流れに垂直な面,又は平均軌跡に対して直交するような円弧に沿って流れ

を切ることができなければならない。

i)

サンプルカッタは,鉱石の流れのいずれの点においても,±5 %以上逸脱しない一定の速度で走行す

ることができなければならない。

j)

カッタの開口部の形状は,流れのいずれの点においても,±5 %以上逸脱しない同じ時間で流れを横

断することができなければならない。例えば,直線走行カッタは並行縁を,また,扇形カッタは,扇

形縁をもたなければならない。

k) カッタの開口面は,垂直又は垂直に近いものであってはならない。

機械式サンプリングシステムのチェックリストの一例を,表A.1に示す。

7.5.4

一次サンプラのカッタの開口間隔

一次サンプラのカッタの開口部の幅(図1及び図2のl1)は,最大粒度の3倍以上又は30 mmのいずれ

か大きい方とする。ただし,ある種の鉱石(例えば,粘着鉱石)の場合は,開口部の幅が最大粒度の3倍

以上あっても詰まりを起こし,偏りを生じるおそれがある。このような場合には,偏りが生じないように,

カッタの開口部の幅を広げなければならない。

18

M 8702:2019

7.5.5

一次サンプラのカッタ速度

6.1.5及び6.2.5に規定する一次サンプラのカッタは,インクリメントを採取している間は±5 %を超えな

い一定の速度で走行するように設計しなければならない。

カッタの速度は,機械式サンプリングシステムを設計する上で最も重要なパラメータの一つである。速

すぎるカッタ速度は,次の害がある。

a) 大きな粒子をカッタの外へそらせることによる試料の偏り。

b) 粒子のカッタ内への跳返りによる試料の偏り,及び過剰の空気の乱れによるダストの偏り。

c) 衝撃荷重の問題及び鉱石流をカットする間の,一定速度の維持の困難性。

P. Gy 1) が行った落下流カッタの実験は,粒度分布が非常に狭く,ベルト上に少量載っている非均質鉱石

流のサンプリングの場合,カッタ速度が0.6 m/sを超えるか,又はカッタ開口部幅が鉱石の最大粒度の3

倍未満の場合に有意な偏りを生じたことを示している。

この事実に基づいて,カッタ幅(l1)が鉱石の最大粒度の3倍に等しいカッタは,有意な偏りが生じな

いように,カッタ速度は0.6 m/sを超えてはならない。

有効カッタ幅(l1)が最大粒度(d)の3倍を超えるカッタは,式(17)に従って最大カッタ速度(vc)を増

加させることができるが,最大値は1.5 m/sとする。

d

l

v

3

1

3.0

1

c

+

=

······································································· (17)

規定する最大カッタ速度を超える場合は,JIS M 8709に従って実験を行い,有意な偏りがないことを確

めて適用してよい。

注1) P. Gy, Sampling of particulate materials−Theory and practice. Amsterdam: Elsevier, 1982.

7.6

二次及びそれ以降のサンプラ

二次及びそれ以降のサンプラの設計・運転に対する要求事項は,一次サンプラに対する7.5.2〜7.5.5の規

定と同じとする。

サンプルカッタの開口部の幅は,最大粒度の3倍以上又は10 mmのいずれか大きい方とする。

7.7

オンライン試料調製

7.7.1

試料調製装置の配置

試料調製装置は,箇条10によってインクリメント,小口試料又は大口試料を調製できるように設計する。

一次インクリメントの処理装置は,一次試料採取場所から粒度試験装置又は粒度若しくはその他の物理

特性用試料の調製装置に至るまで,試料の粉化が起きないように十分注意して設計する。乗継ぎ箇所の数

及びその落差は,できるだけ小さくする。

試料採取及び試料調製装置は,一体化するか,又は別々にしてもよい。一体化した場合は,試料調製装

置は,同一特性についての連続2個のインクリメントの採取時間間隔より短い時間内でインクリメントを

処理できなければならない。

試料調製装置は,試料を所定の粒度に粉砕することができ,更に偏りなく試料を所要の質量に縮分でき

なければならない。

粉砕及び縮分の装置は,試料が激しい空気流にさらされないように遮断する。また,微粉及び水分の損

失を防ぐため,装置内を循環する空気をできるだけ少なくする。

試料調製装置に,最大粒度160 μm又は100 μmへの粉砕装置を組み込めない場合は,この段階の粉砕操

作を別に分けて行ってもよい。

19

M 8702:2019

7.7.2

粉砕機

破砕,磨砕又は微粉砕の各段階で所定の最大粒度の試料を得るためには,装置を調節して,ふるい上に

質量分率で5 %より多い試料が残らないようにしなければならない。

7.7.3

縮分機

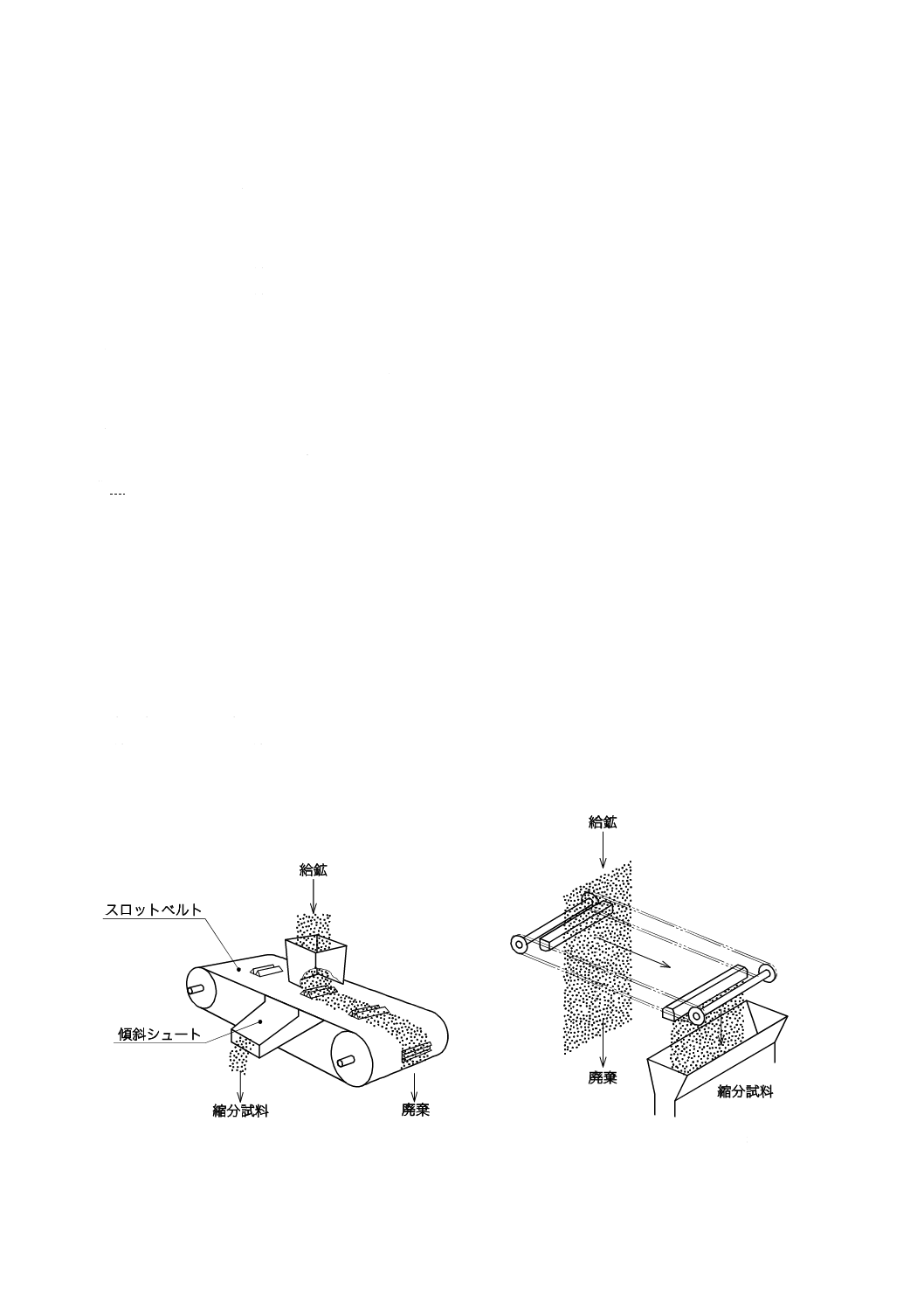

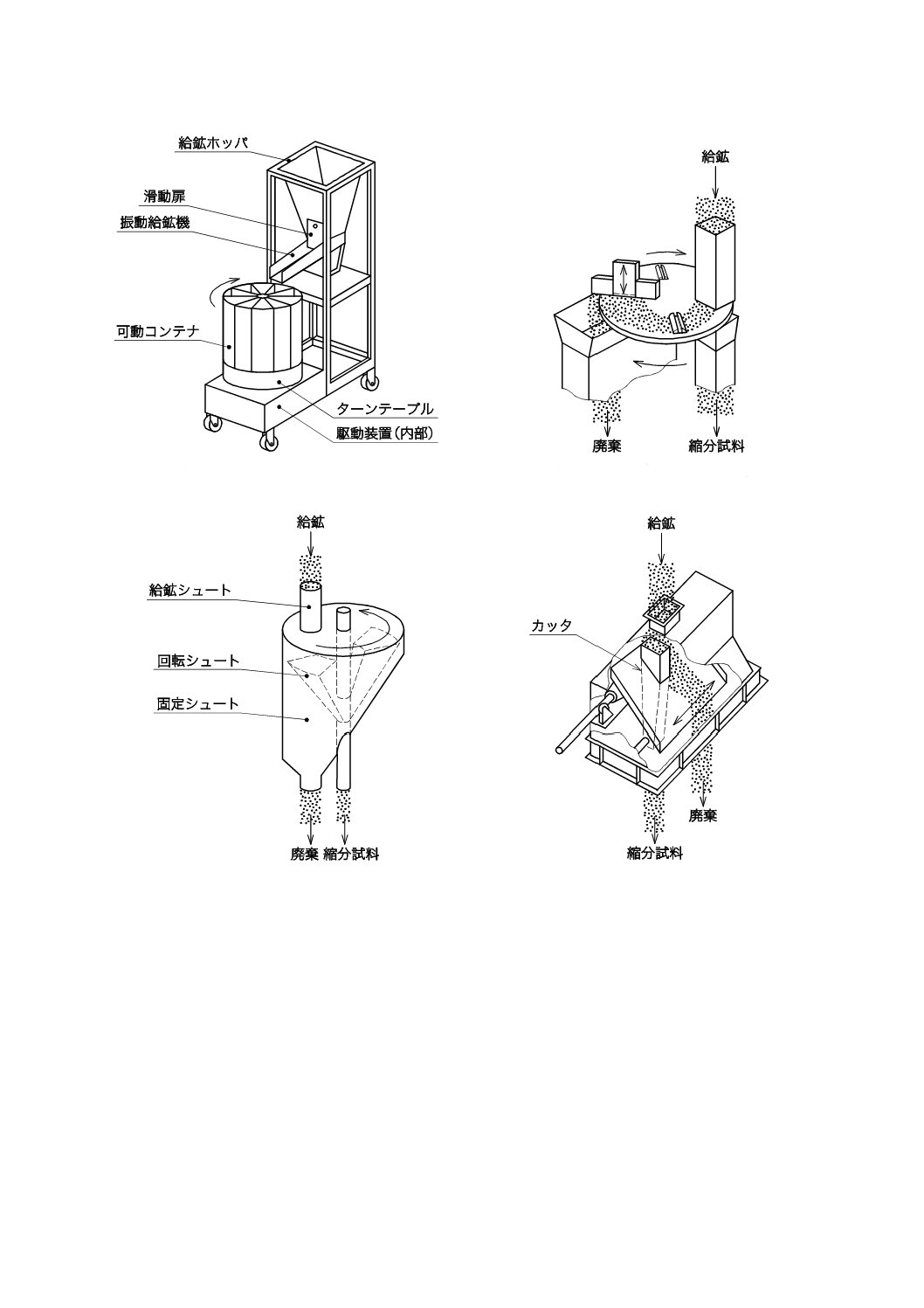

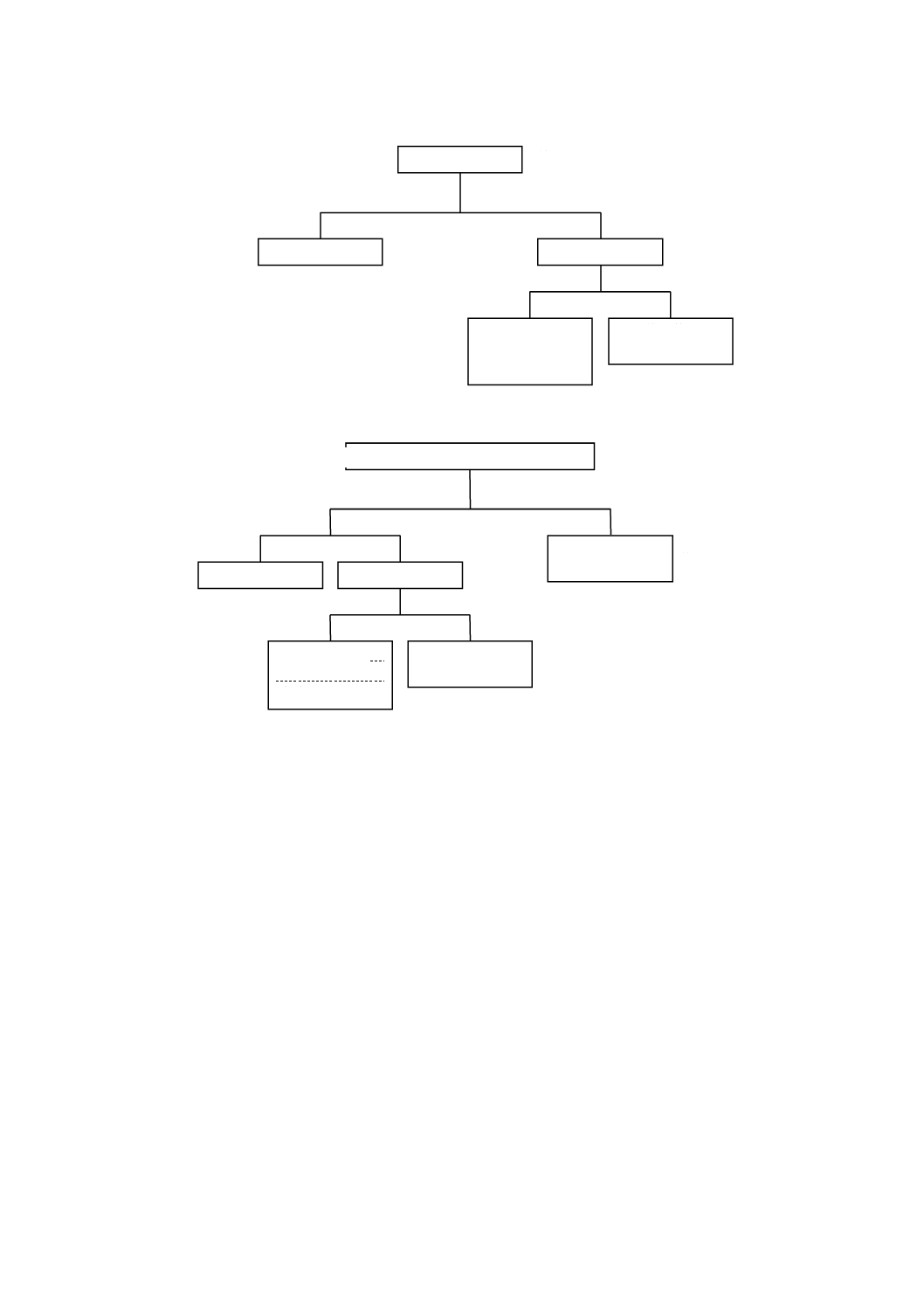

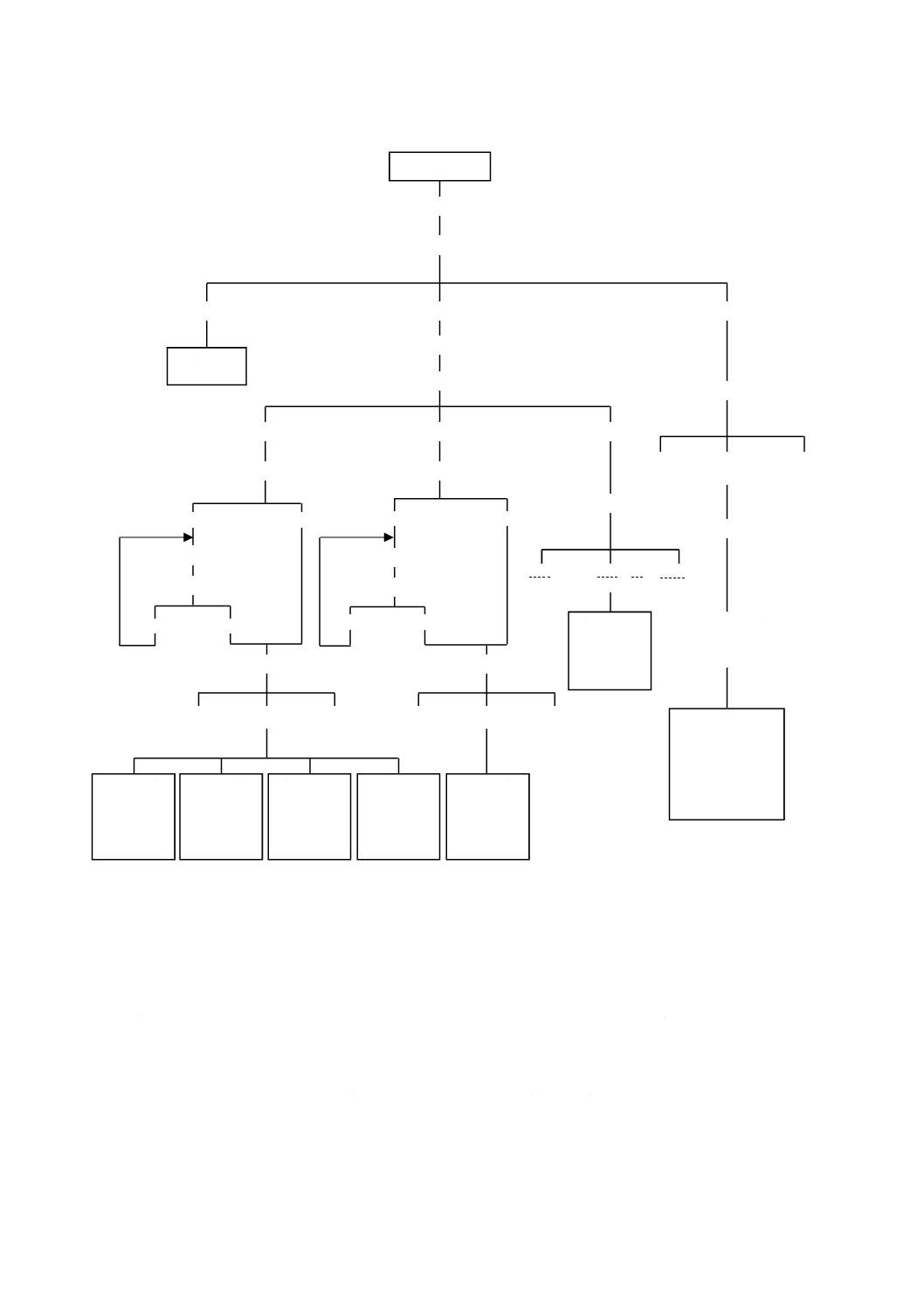

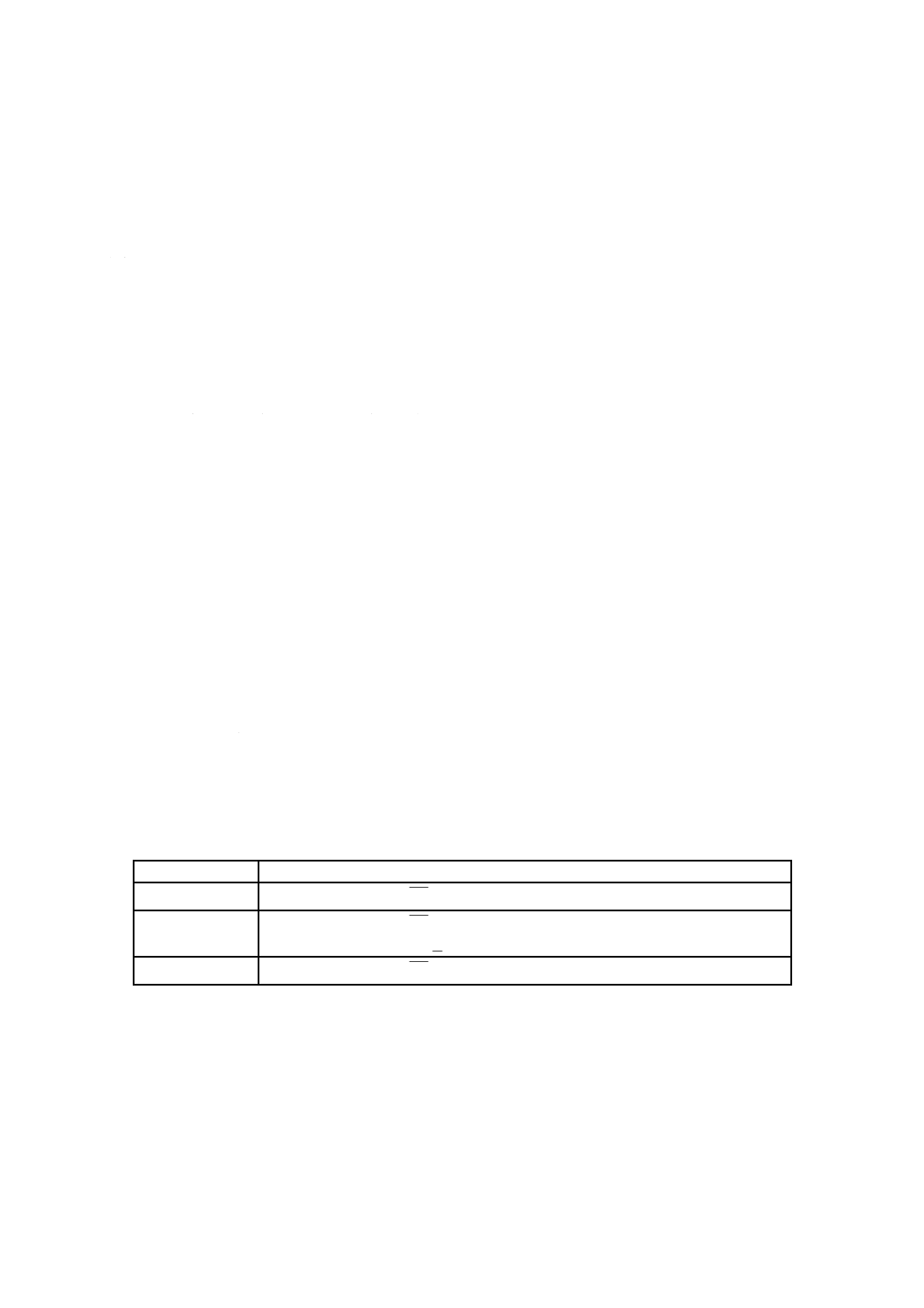

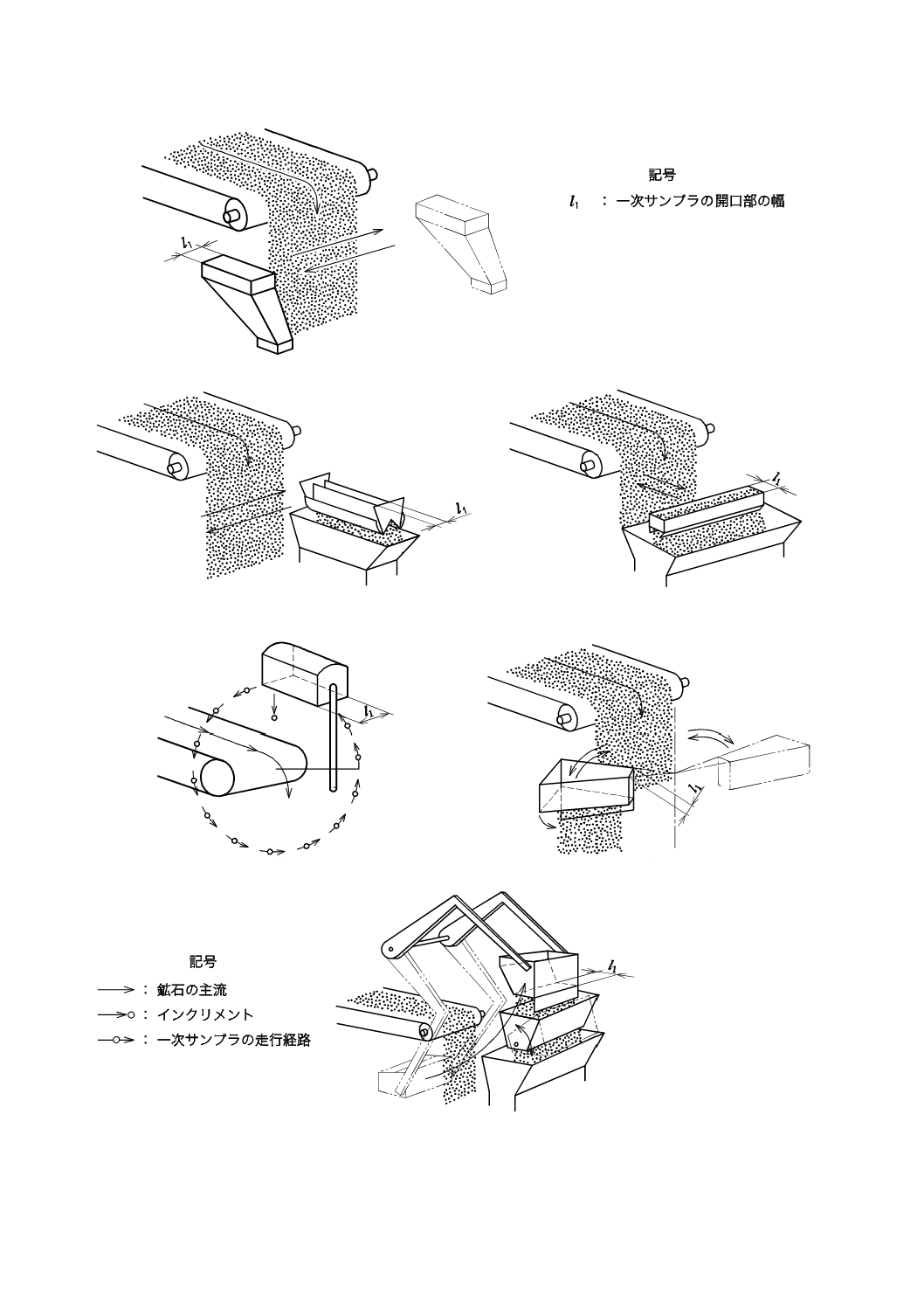

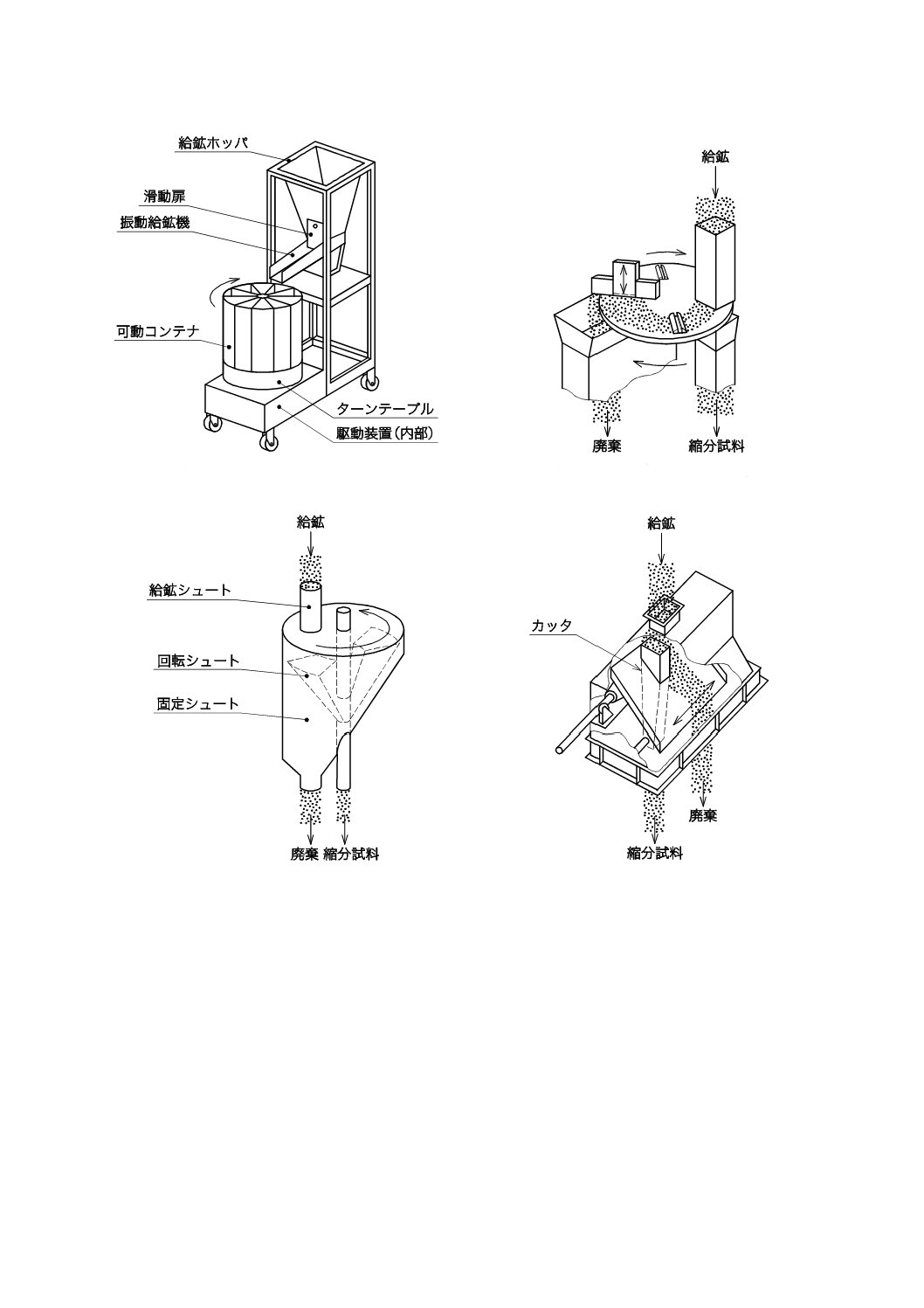

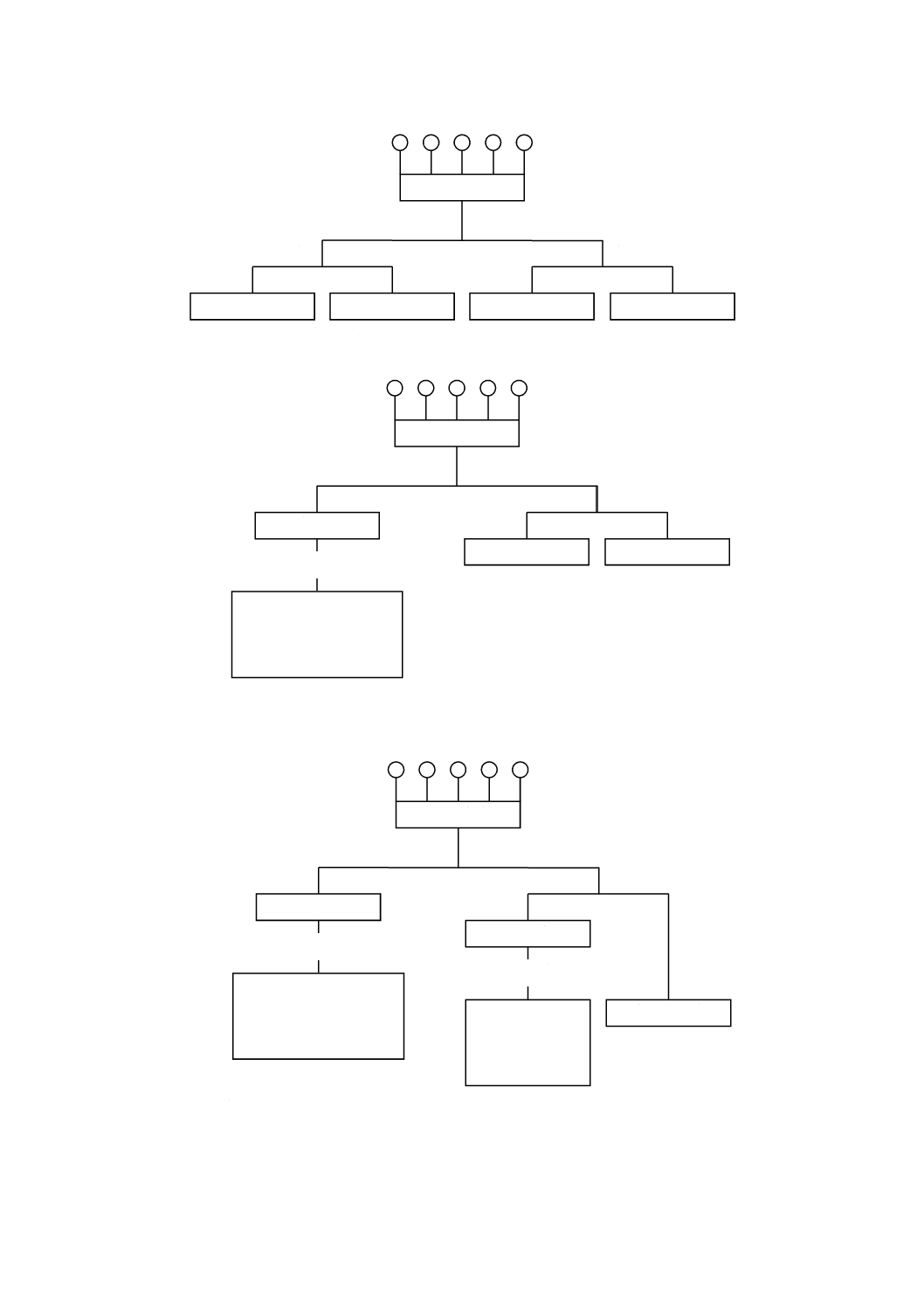

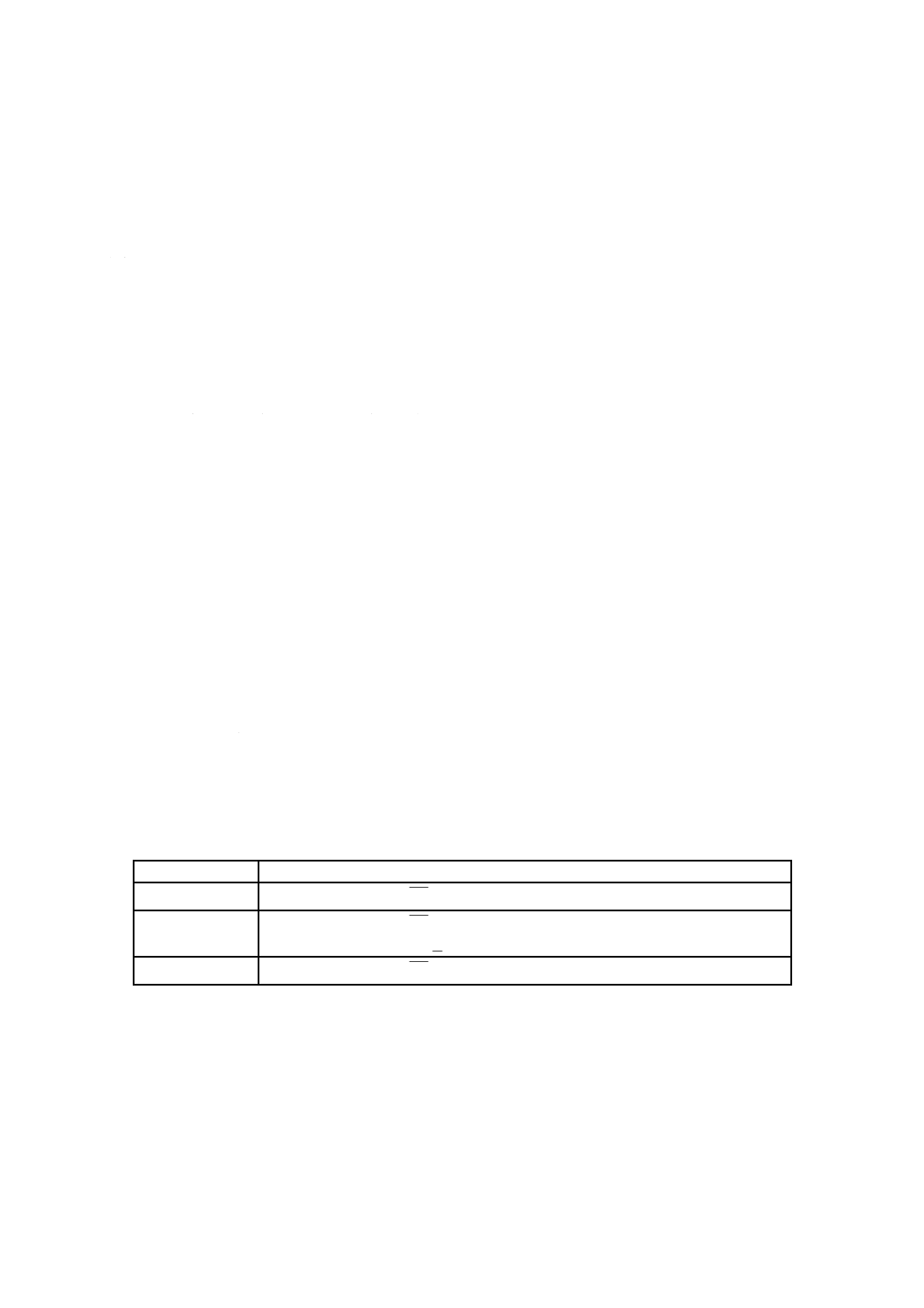

縮分機の例を,次に示す。

a) カッタシュート形縮分機[構造は,図1 a) の一次サンプラと同じ]

b) スロットベルト形縮分機[図3 a) 参照]

c) チェーンバケット形縮分機[図3 b) 参照]

d) ロータリコンテナ形縮分機[図3 c) 参照]

e) ロータリプレート形縮分機[図3 d) 参照]

f)

ロータリカッタ形縮分機[図3 e) 参照]

g) シュート形縮分機[図3 f) 参照]

h) スナイダ形縮分機[図3 g) 参照]

i)

メカニカルチャージリッフル

偏りが生じないように,縮分機はランダムスタートとする。この場合のカッタの作動は,乱数発生器に

よってフィーダの作動と連動させるのがよい。乱数発生器の作る乱数の時間範囲を,採取時間間隔と等し

くすれば,最初の採取時間間隔内でのカット(インクリメント)は,均等な確率で採取することになる。

定量縮分に用いる乱数発生器には,特別な設計上の注意が必要である。それは,縮分するインクリメン

ト又は小口試料ごとの採取間隔が異なるため,タイマの乱数選択装置の作動時間範囲を各縮分試料ごとに

制御された採取間隔に合致するように,手動又は自動的に調整しなければならないためである。

このような要求事項に合致しないときは,偏りを最小にするために,規定最小カット数よりもかなり多

い数を採らなければならない。

縮分の各段階では,縮分機に定量給鉱する装置を付けることが望ましい。カッタ幅は,7.5.4の規定に従

い,カッタ速度は一定とする(7.5.3及び7.5.5参照)。

a) スロットベルト形縮分機

b) チェーンバケット形縮分機

図3−縮分機の例

20

M 8702:2019

c) ロータリコンテナ形縮分機

d) ロータリプレート形縮分機

e) ロータリカッタ形縮分機

f) シュート形縮分機

図3−縮分機の例(続き)

21

M 8702:2019

g) スナイダ形縮分機

図3−縮分機の例(続き)

7.7.4

乾燥機

乾燥機は,水分用試料を調製した後,化学分析用試料調製を支障なく行うために使用してもよい。乾燥

は,化学的品質の変化が起こらないように105 ℃以下の温度で行う。また,乾燥による微粉の損失など,

他の原因による偏りが生じないように注意しなければならない。

7.8

精度及び偏りの確認

試料採取調製装置を新たに設置した場合,装置の主要部分を改造した場合,又は従来扱ったことのない

新しい種類の鉱石を採取する場合は,装置全体及び必要があれば各段階についても,精度及び偏りの確認

をする実験(JIS M 8708及びJIS M 8709)を行わなければならない。

設備の異常を確認する目視点検を,日常の運転の間に定期的に行う。目視点検の結果に問題があるとき,

又は変化のおそれがあると判断されたときは,偏り試験を実施するのが望ましい。装置は,5.4及び5.5の

規定よりもよい試料採取及び試料調製の精度を達成しなければならない。

サンプリング装置の偏りは,箇条9による停止コンベヤからのサンプリングと比較して確認する。この

場合,品質特性として粒度を用いるのがよい。

7.9

清掃及び保守

サンプリング装置は,検査,十分な清掃,修理又は確認実験が容易にできるように,全ての箇所に容易

に立ち入ることができるのが望ましい。

一つのロットのサンプリングが終了したときは,装置の主要部分を新鮮な水,乾燥した油気がない圧縮

空気又は真空掃除器によって清掃する。

試料を採取する鉱石の種類が変わったときは,対象となるロットから十分な量の鉱石を採り,装置の全

系統に流し,汚染を起こすおそれがあるものを除去する。

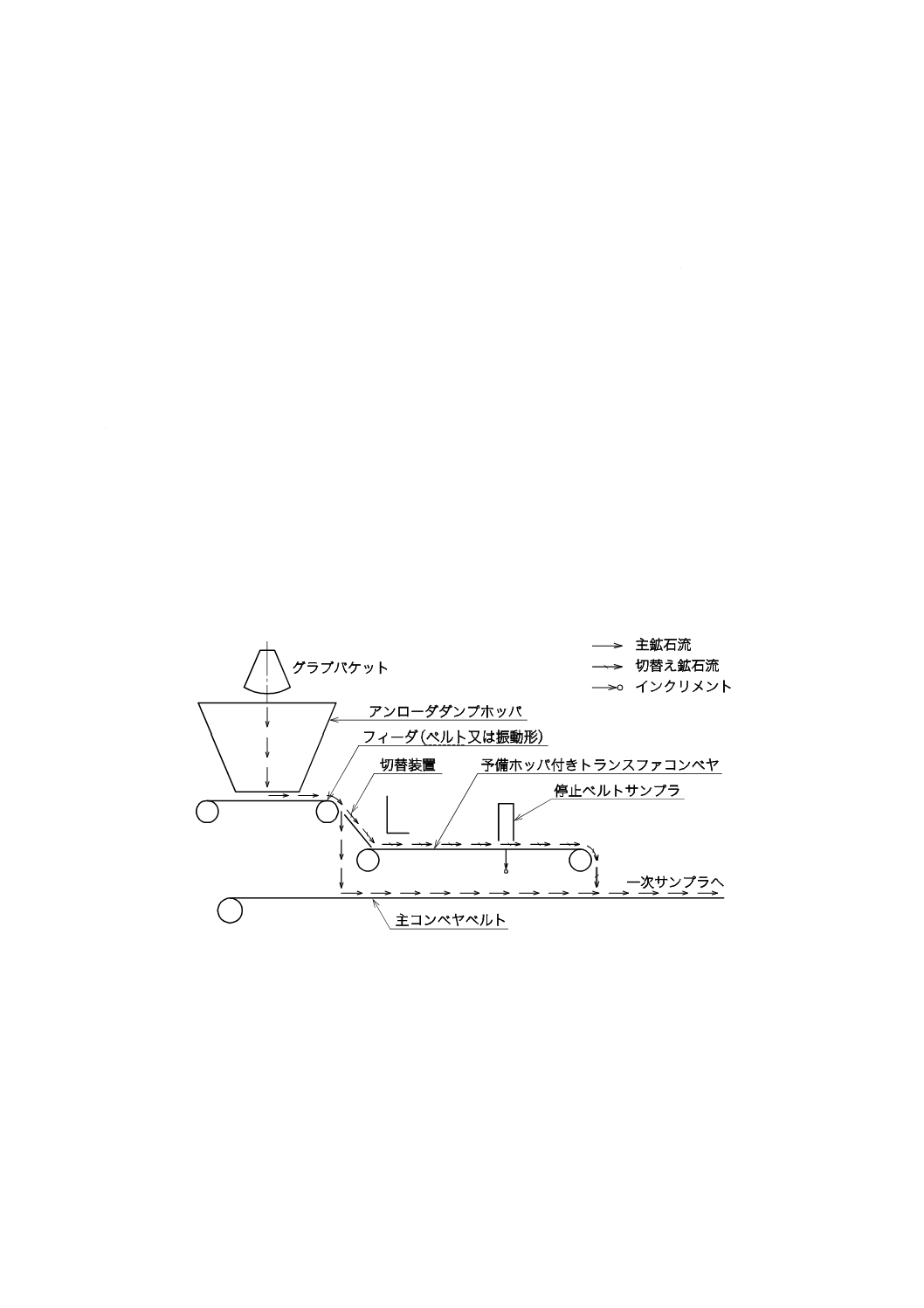

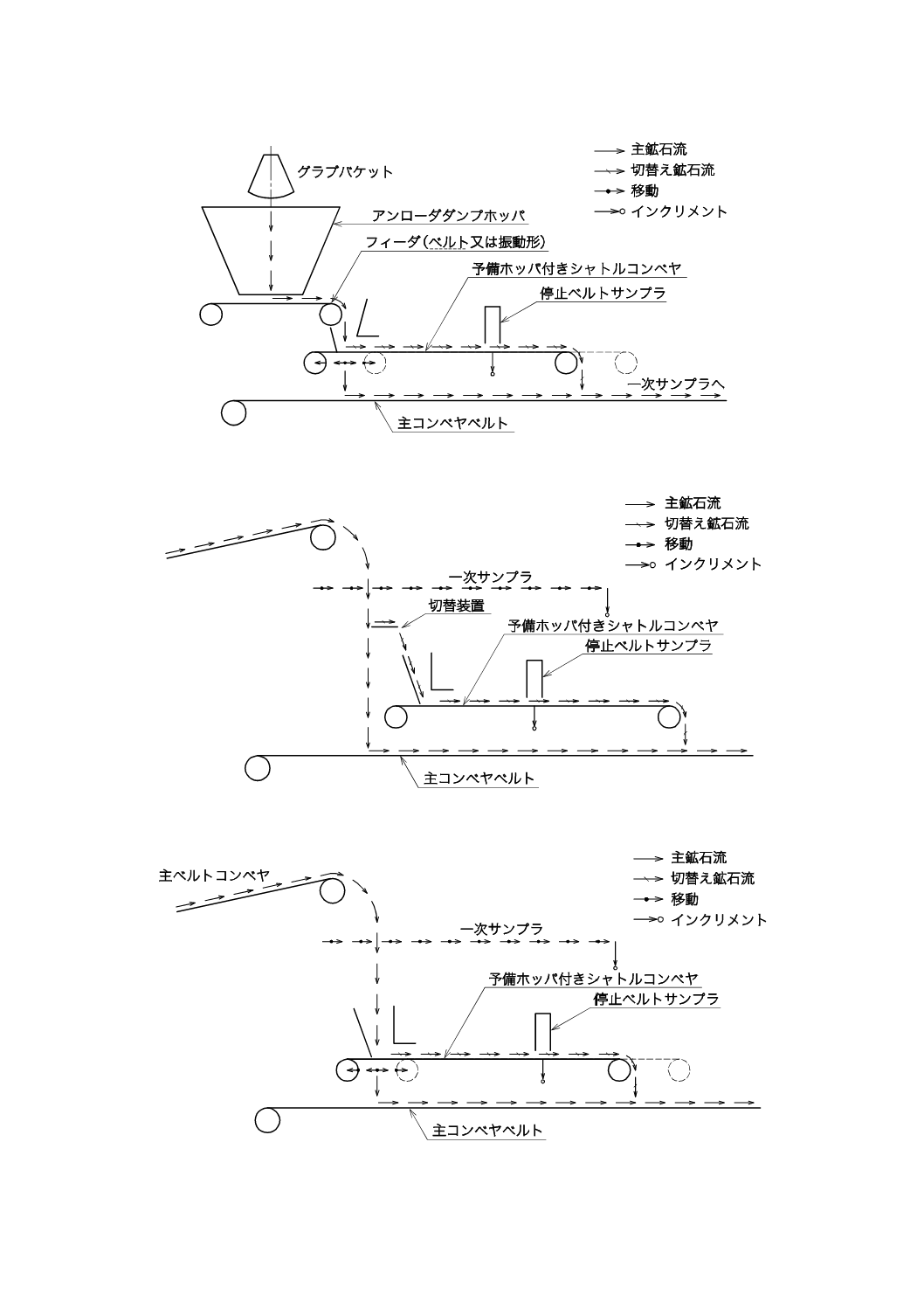

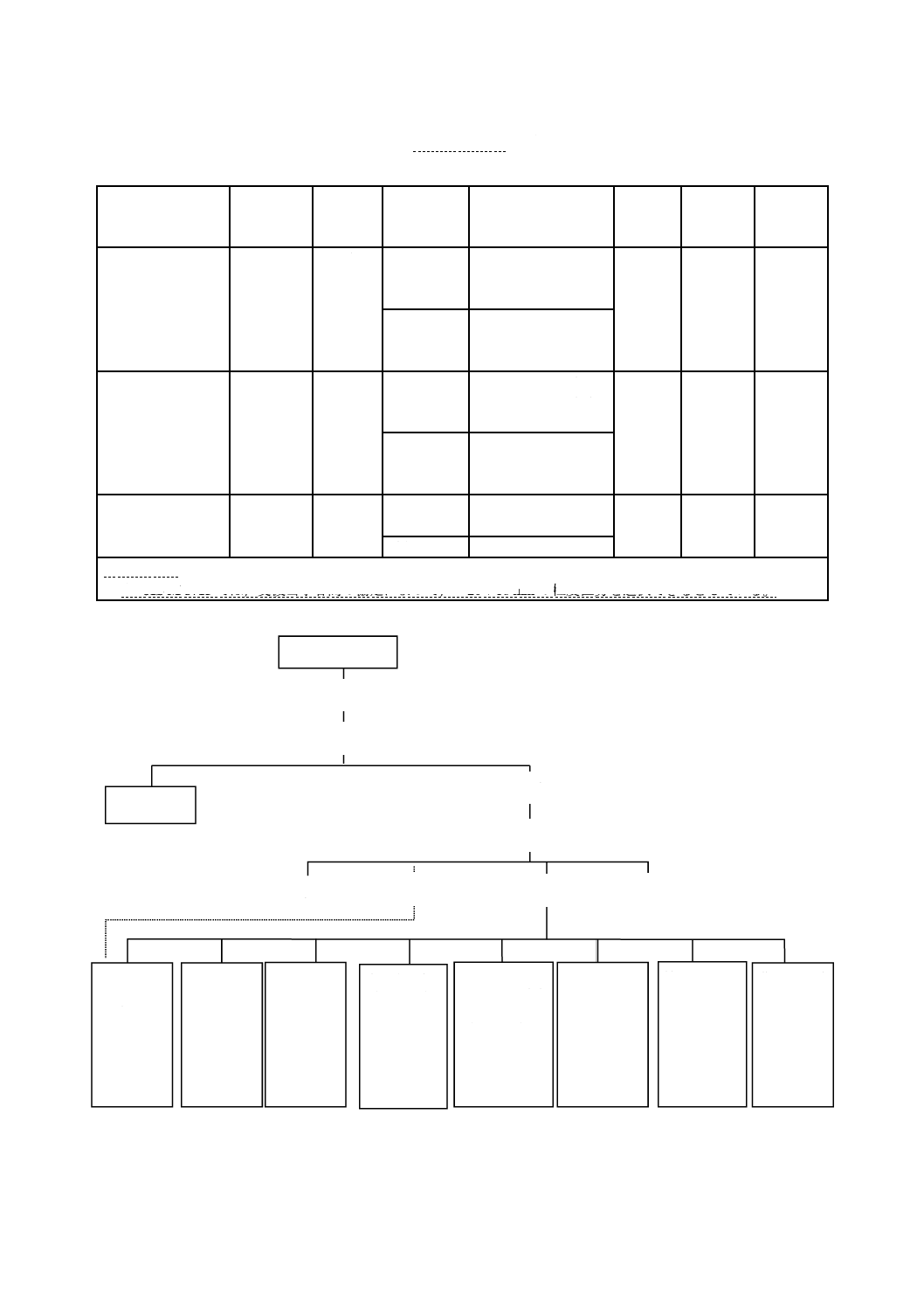

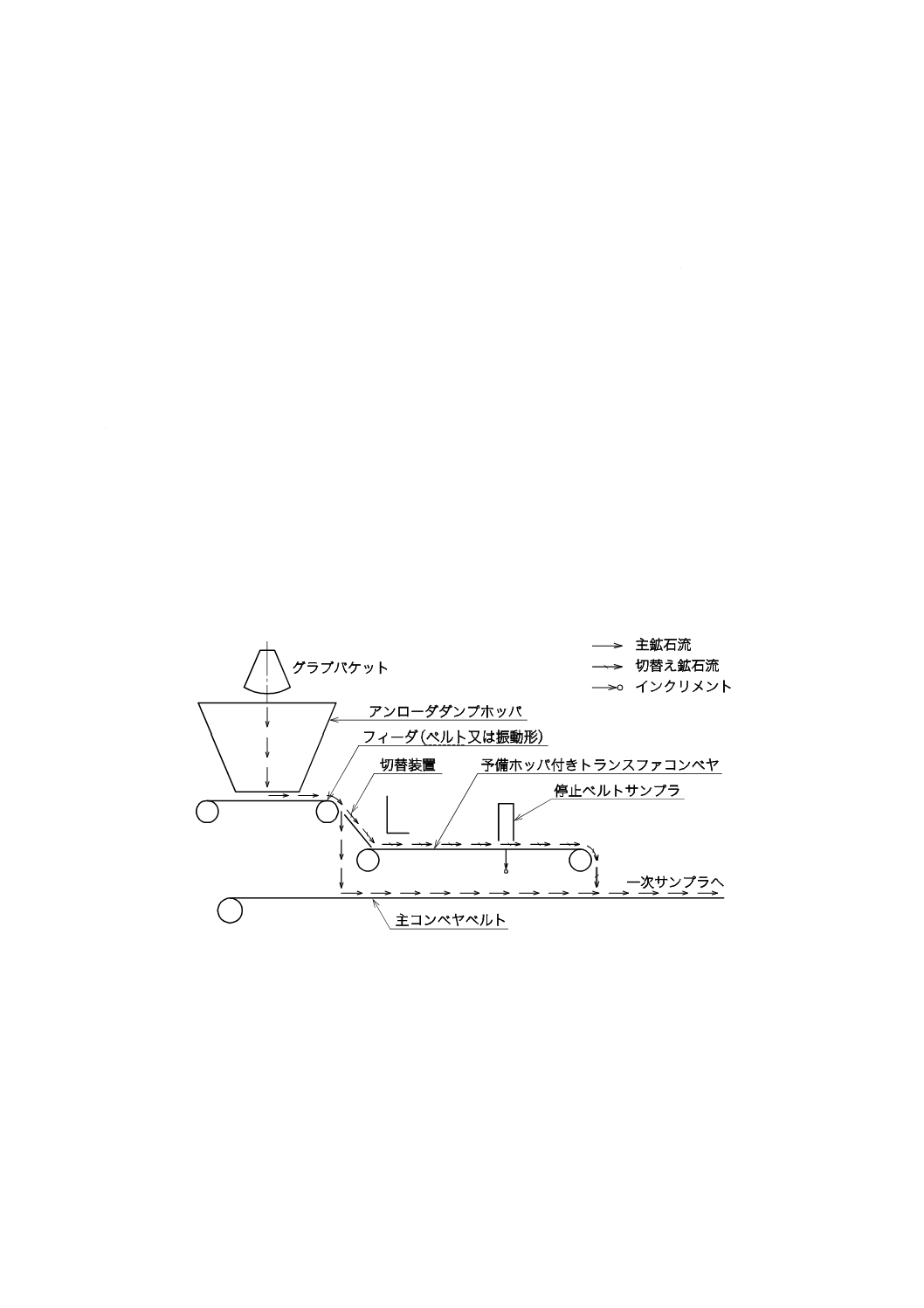

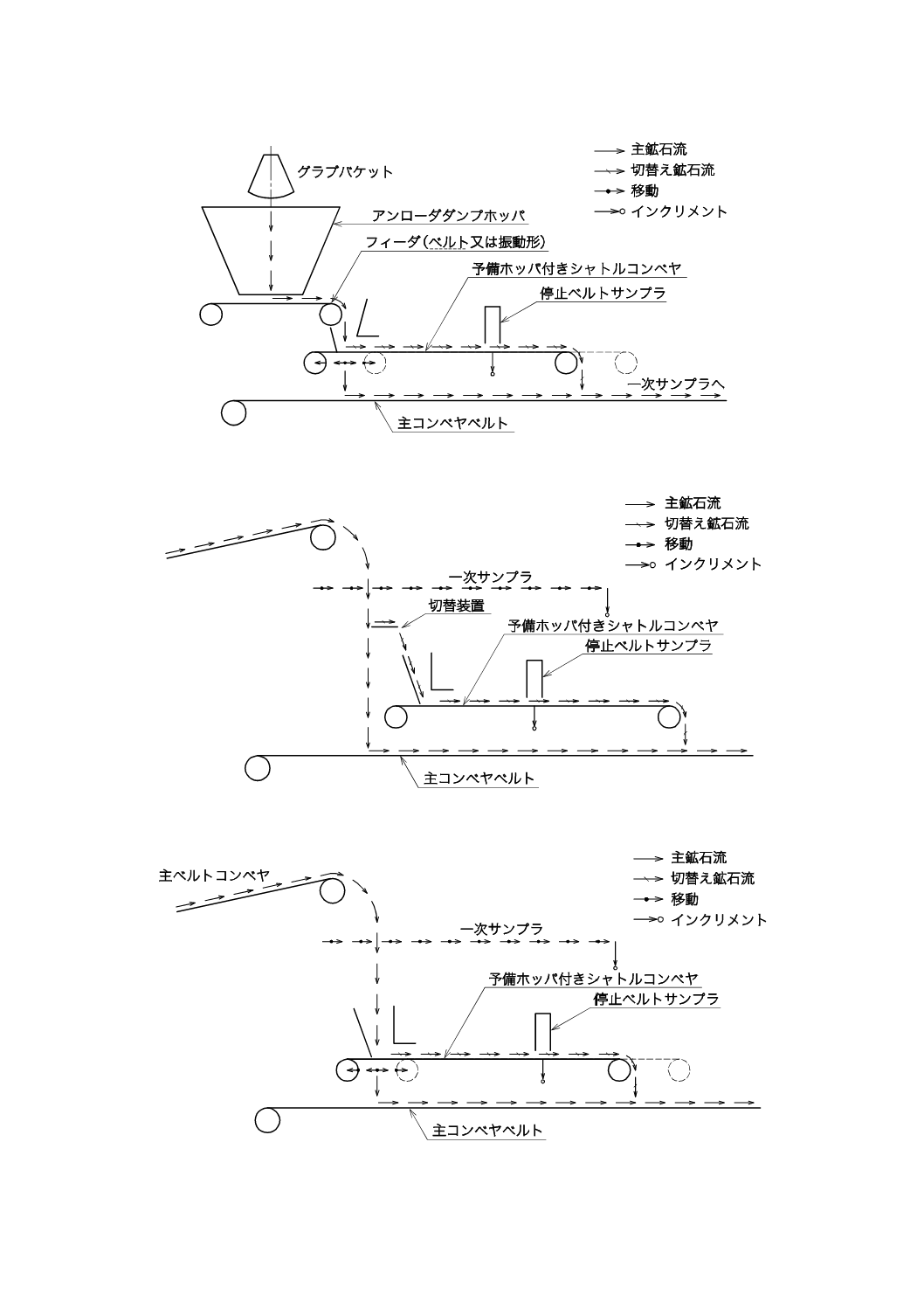

7.10

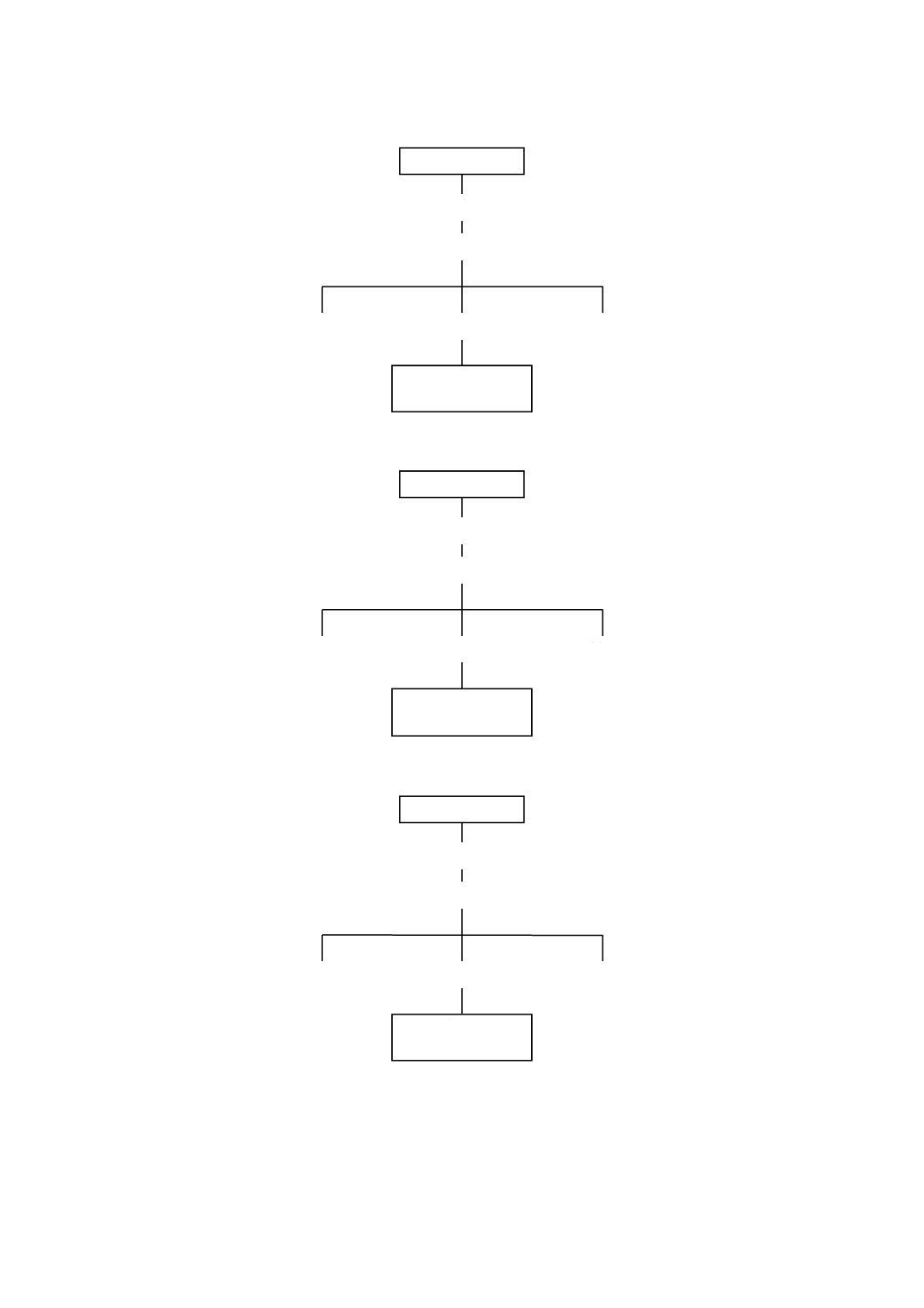

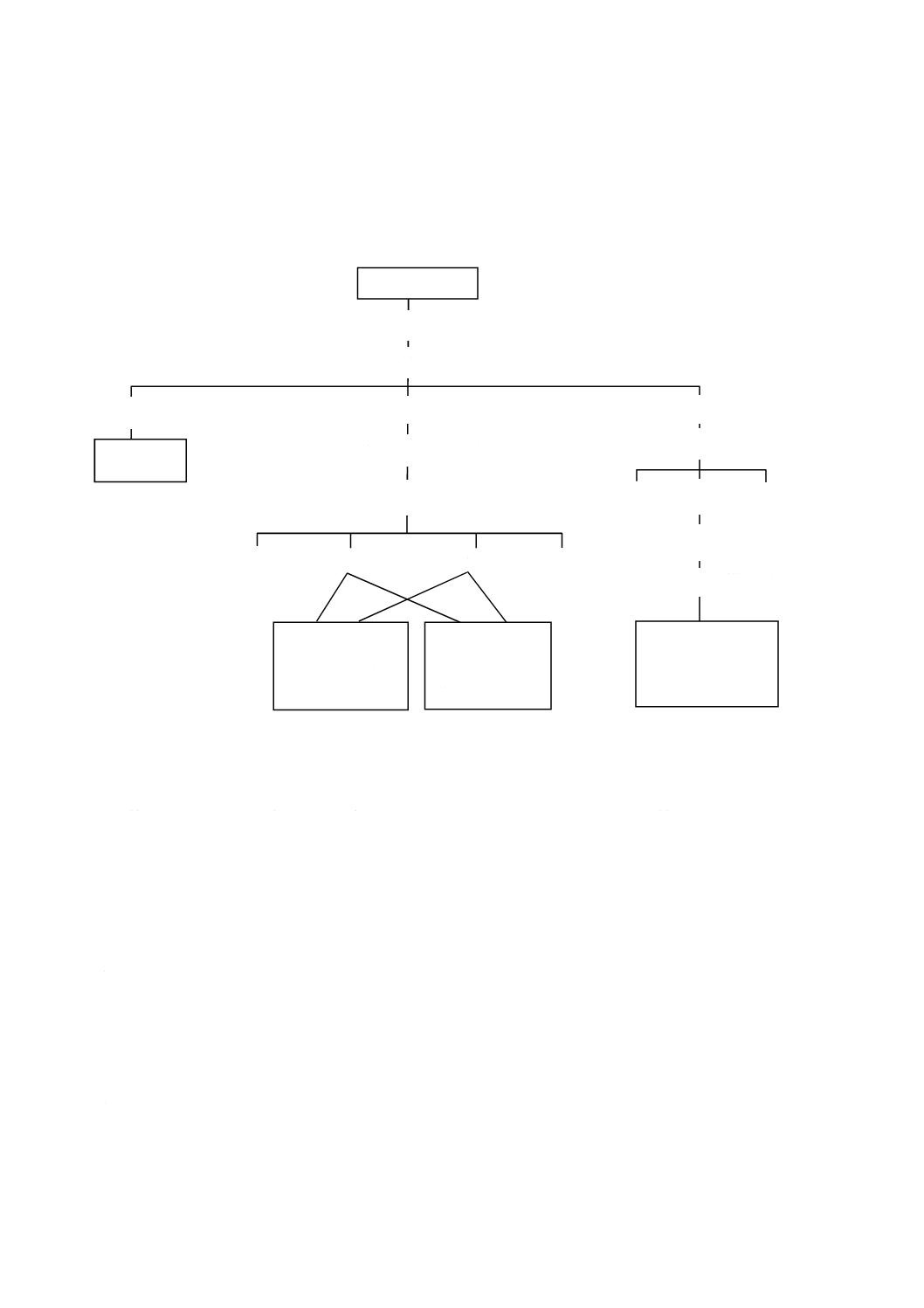

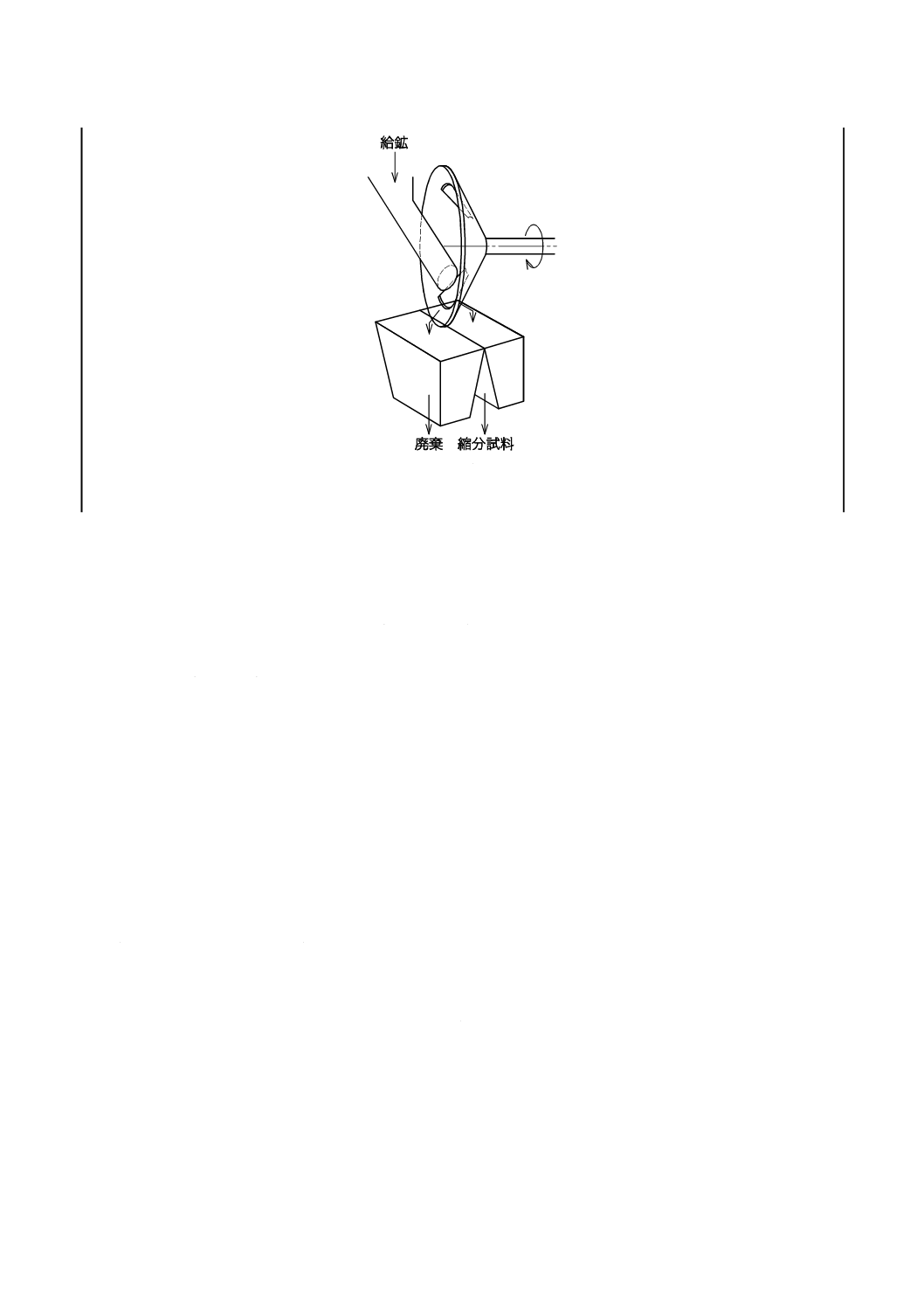

フローシートの例

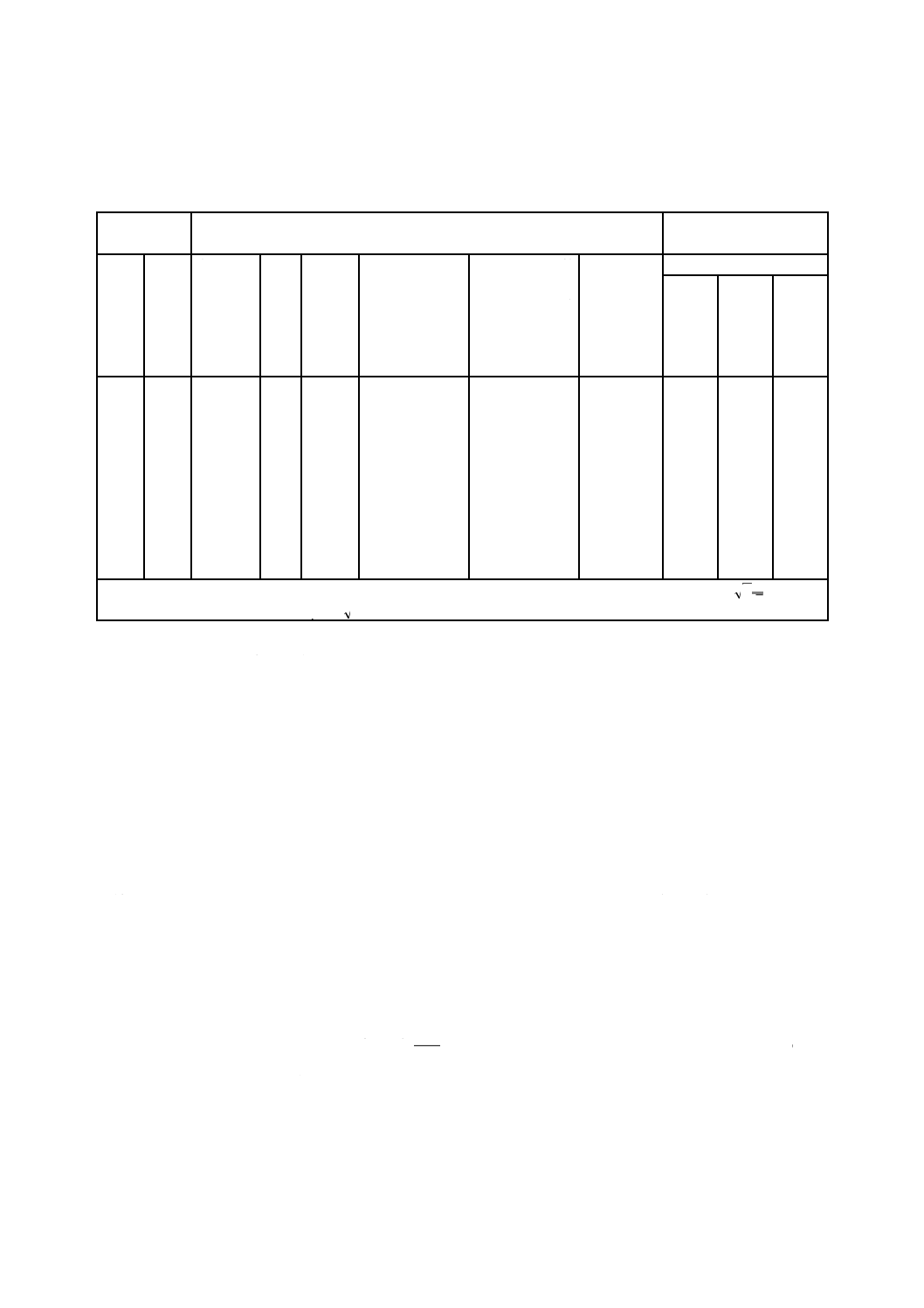

試料採取調製装置は,種類が多く,画一的なフローシートを示すことは困難であるが,新たに設置する

場合の参考として,フローシートの例を図4に示す。図4のフローシートは,次の条件に基づいた例であ

る。

22

M 8702:2019

a) 質量基準サンプリング

b) 定速一次サンプラ

c) インクリメントの質量の変動係数は20 %未満

d) インクリメントの定量縮分

e) 粒度試験試料,水分試験試料及び化学分析用試料を別々に調製

23

M 8702:2019

注a) 破砕したふるい上とふるい下とを縮分段階の前に混合する装置がある場合には,破砕機の前にふるいを使っても

よい。

図4−試料の採取及び試料の調製のフローシートの一例

ロット

物理試験用

インクリメント

粒度用インクリメント

水分・化学分析用インクリメント

メインコンベヤベルト

流量計(又はタイマ)

定速一次サンプラ

廃棄又はインクリメントの保管

インクリメント

切替ダンパ

a)

破砕機

−22.4 mm又は−10 mm

縮分機(定量縮分)

ホッパ

ホッパ

化学分析用小口試料

水分用小口試料

縮分機

廃棄

乾燥機

破砕機

縮分機

廃棄

粉砕機

縮分機

廃棄

ホッパ

化学分析用大口試料

水分試験試料

粉砕機

縮分機

廃棄

(必要に応じ)

乾燥機

微粉砕

分配器

化学分析試験室試料

24

M 8702:2019

8

静止状態での試料採取

8.1

一般

偏りを避けるためには,鉱石の全ての部分が等しい機会で選ばれ,分析最終試料の一部となるようにイ

ンクリメントをロットから抽出することが重要である。したがって,ロット全体から等しく試料採取する

ことの可能な,鉱石流からの試料採取が,ロットの品質特性値を決めるための代表試料を得る方法として

適している。静止ロットの試料採取は,鉱石の底まで完全なインクリメントを抽出することができる場合

だけ行うことができる。これは,スピア形サンプラ又はオーガ形サンプラによって可能となる場合がある。

しかし,サンプリングショベルでは不可能であり,使用は推奨されない。

8.2

貨車からの試料採取

8.2.1

一般

最大粒度が1 mm未満の鉱石の貨車からの静置法による試料採取は,試料採取地点で粉鉱の底まで試料

採取器が貫通し,粉鉱の全断面が抽出できる場合に限って,スピア形サンプラ又はオーガ形サンプラを用

いて行うことができる。さらに,信頼できる方法は,貨車から又は貨車へ鉱石を移動するときのコンベヤ

ベルトから試料を採取する方法である。貨車からの粗粒鉱石のサンプリングには,スピア形サンプラ又は

オーガ形サンプラを用いてはならない。

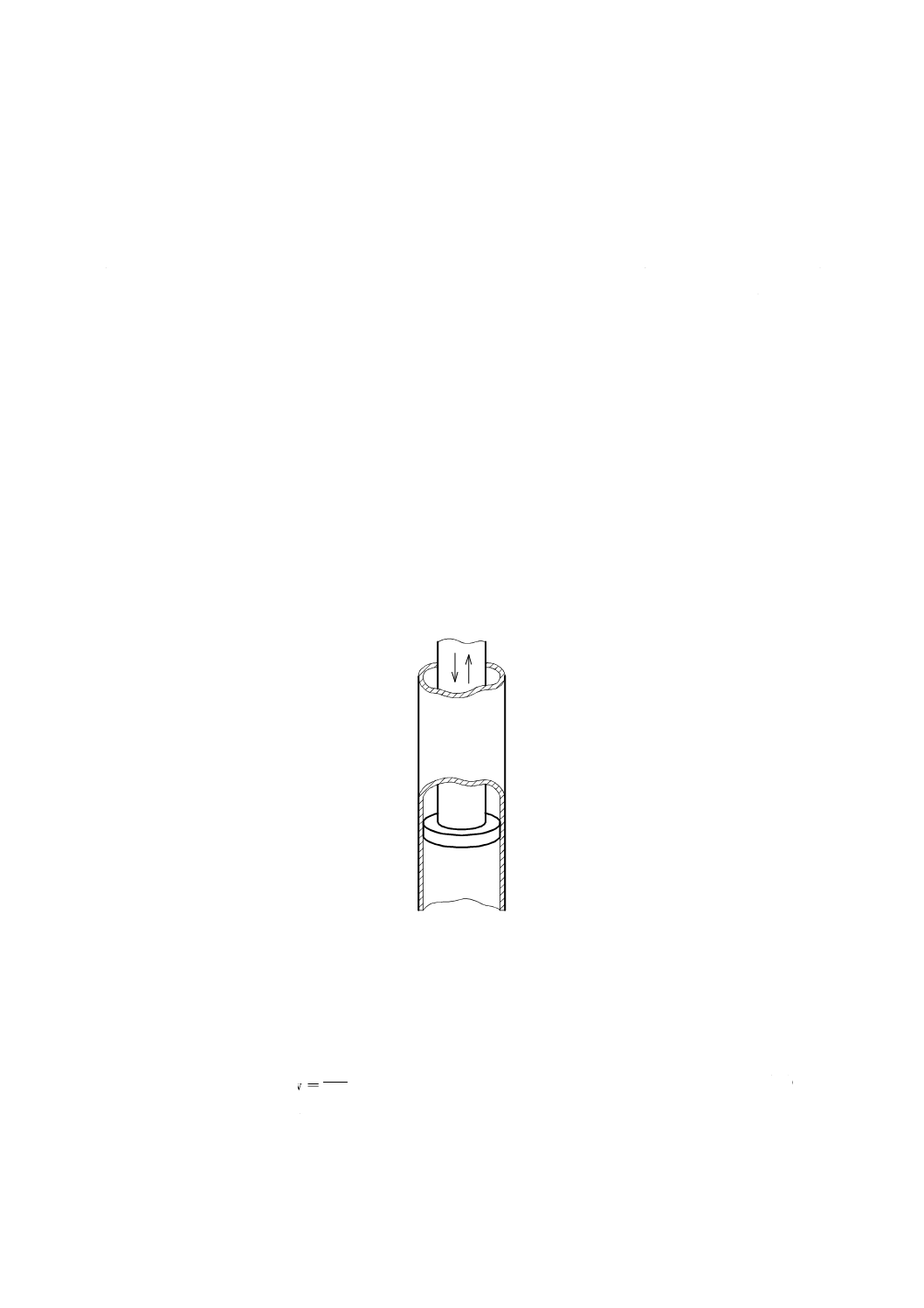

8.2.2

試料採取器

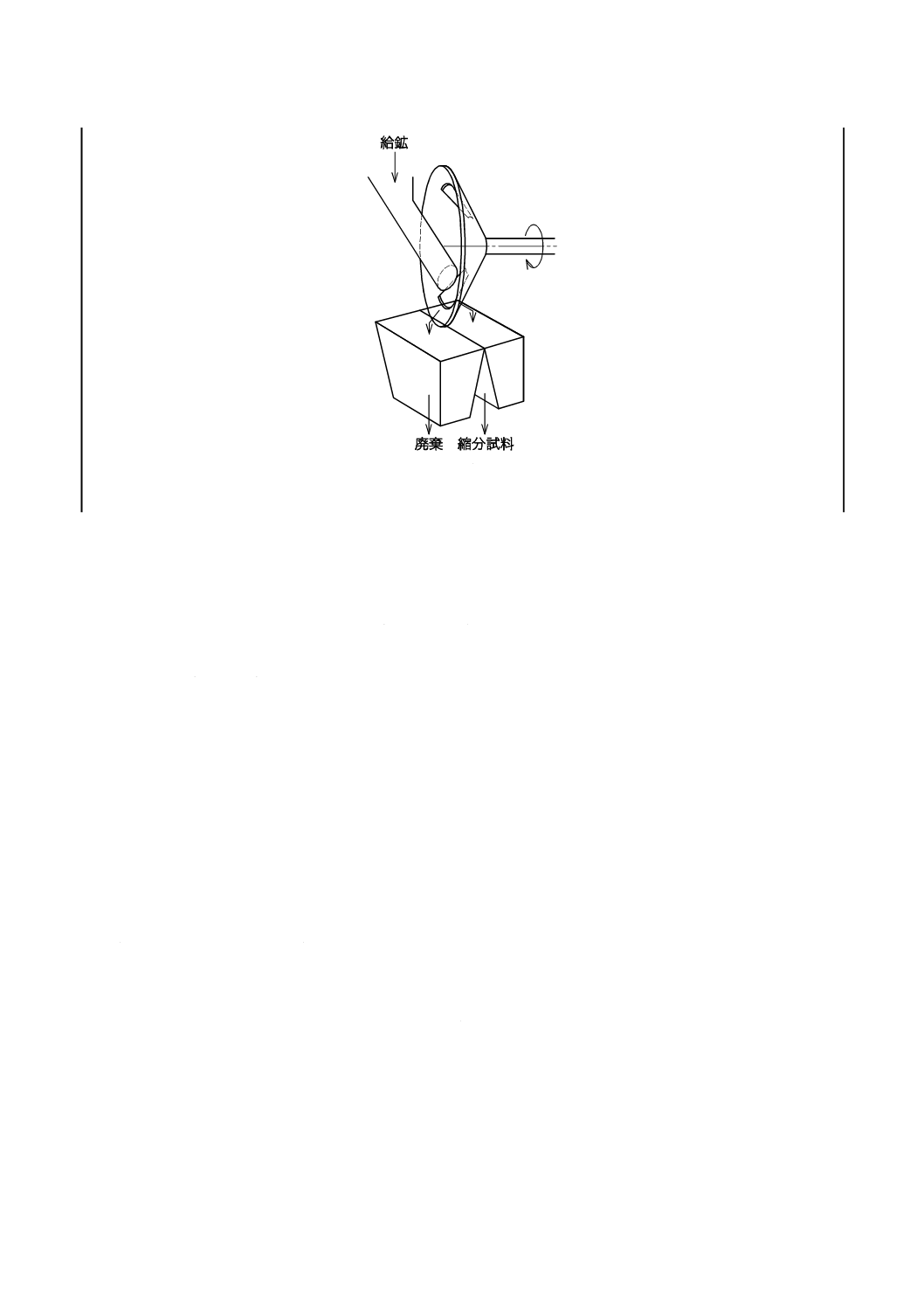

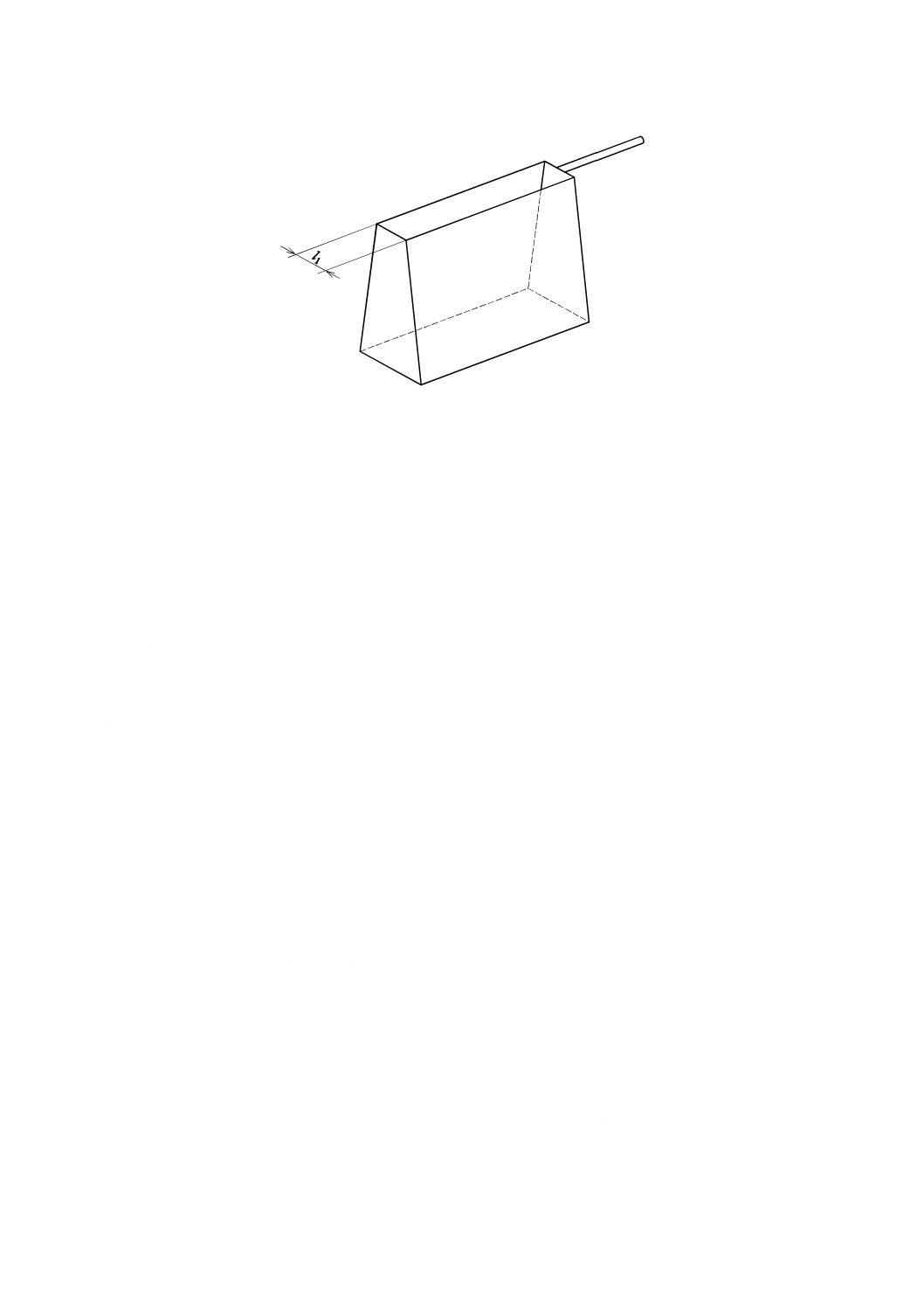

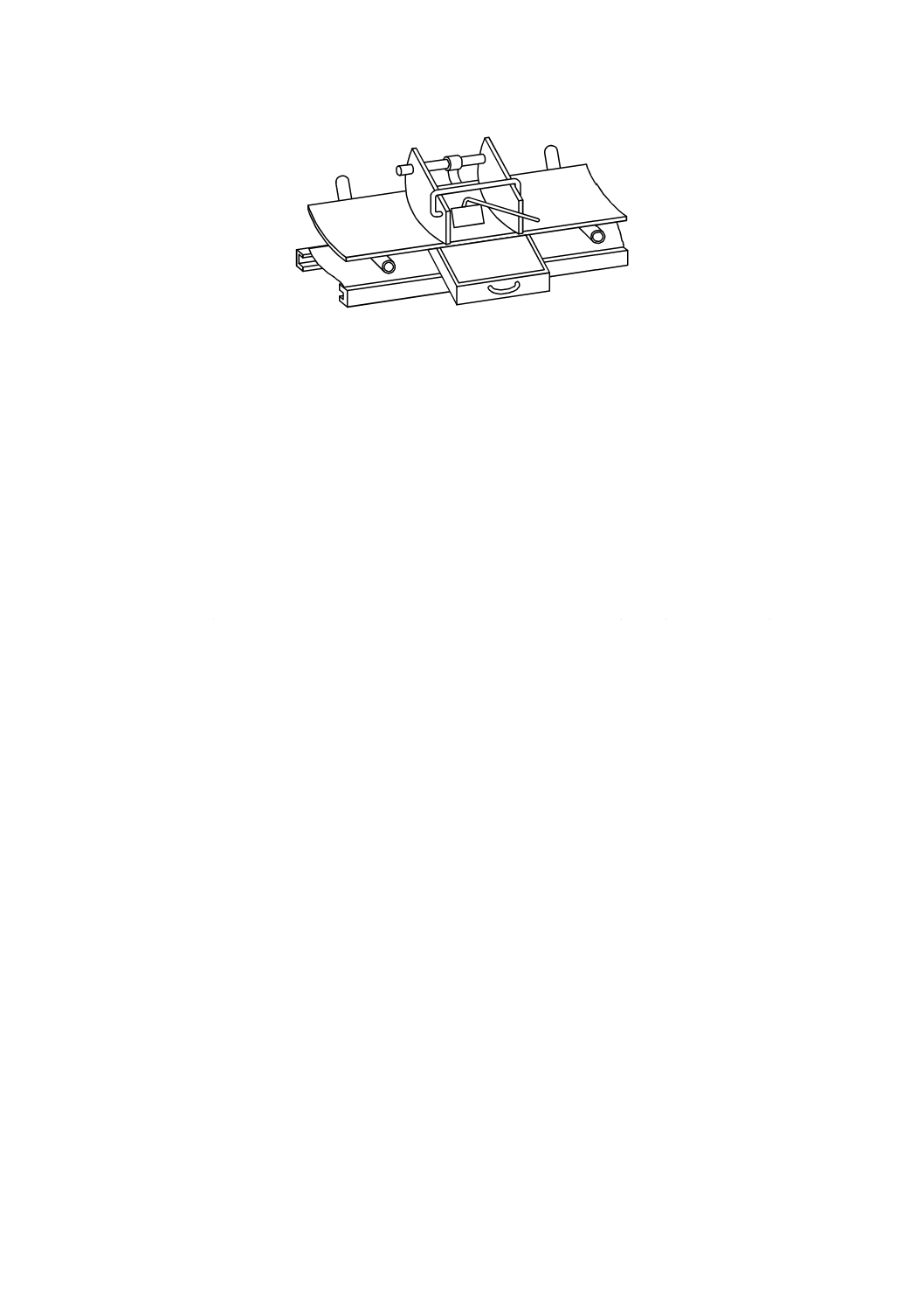

インクリメントを抽出するスピア形サンプラ(図5参照)又はオーガ形サンプラの最小内径は,30 mm

とする。

図5−最大粒度が1 mm未満の鉱石サンプリング用スピア形サンプラの例

8.2.3

一次インクリメント個数

一次インクリメント個数は,5.4による。ロットを構成する各貨車から採取するインクリメント個数(nW)

は,式(18)による。

T

N

n

n

1

W≧

·············································································· (18)

ここに,

n1: 5.4によって採取する一次インクリメント個数

NT: ロットを構成する貨車の数

式(18)から得られるnWの値は,整数値に切り上げる。

25

M 8702:2019

8.2.4

試料採取方法

貨車から採取するインクリメントは,インクリメントが鉱石のほぼ一定質量を代表するように,貨車の

中の鉱石表面をできるだけ等分に分けた地点からスピア形サンプラ又はオーガ形サンプラを用いて採取す

る。各インクリメントは,代表試料が抽出できるように貨車の底まで垂直に全量採取することが重要であ

る。この条件に合致しない場合は,試料採取方法はこの規格に適合しない。

注記 スピア形サンプラを用いるときは,容器内での内部摩擦抵抗によって,垂直な柱状試料の全量

が採れないことがあることに注意する必要がある。

8.3

船倉,貯鉱場及び貯鉱槽からの試料採取

船倉,貯鉱場及び貯鉱槽の静置サンプリングは,試料採取器が底まで達せず,鉱石の全断面を抽出する

ことができないため,行ってはならない。ロットの全ての部分が試料採取の等しい機会をもたないためで

ある。船倉,貯鉱場又は貯鉱槽の表面又は側面からだけの試料採取は,特にロットが数箇所の切羽の鉱石

を含む場合には,代表性を認めることができない。例えば,高さ10 mの貯鉱場から2 mの長さのスピア

形サンプラを用いてインクリメントを採取する場合,得られた試料は貯鉱場の表面の厚さ2 mの殻の鉱石

を代表するだけである。最も実際的で有効な方法は,鉱石を船倉,貯鉱場若しくは貯鉱槽に又はそれらか

ら搬送する間にコンベヤから,箇条7によって試料を採取することである。

9

停止ベルトからの参照試料採取

停止ベルトからの試料採取は,試料採取方法の偏りを検証するときの参照試料を得るための認容された

方法である。しかし,水分測定用試料の場合は,コンベヤから参照試料を採取するときに水分の損失がな

いように特別に注意する必要がある。

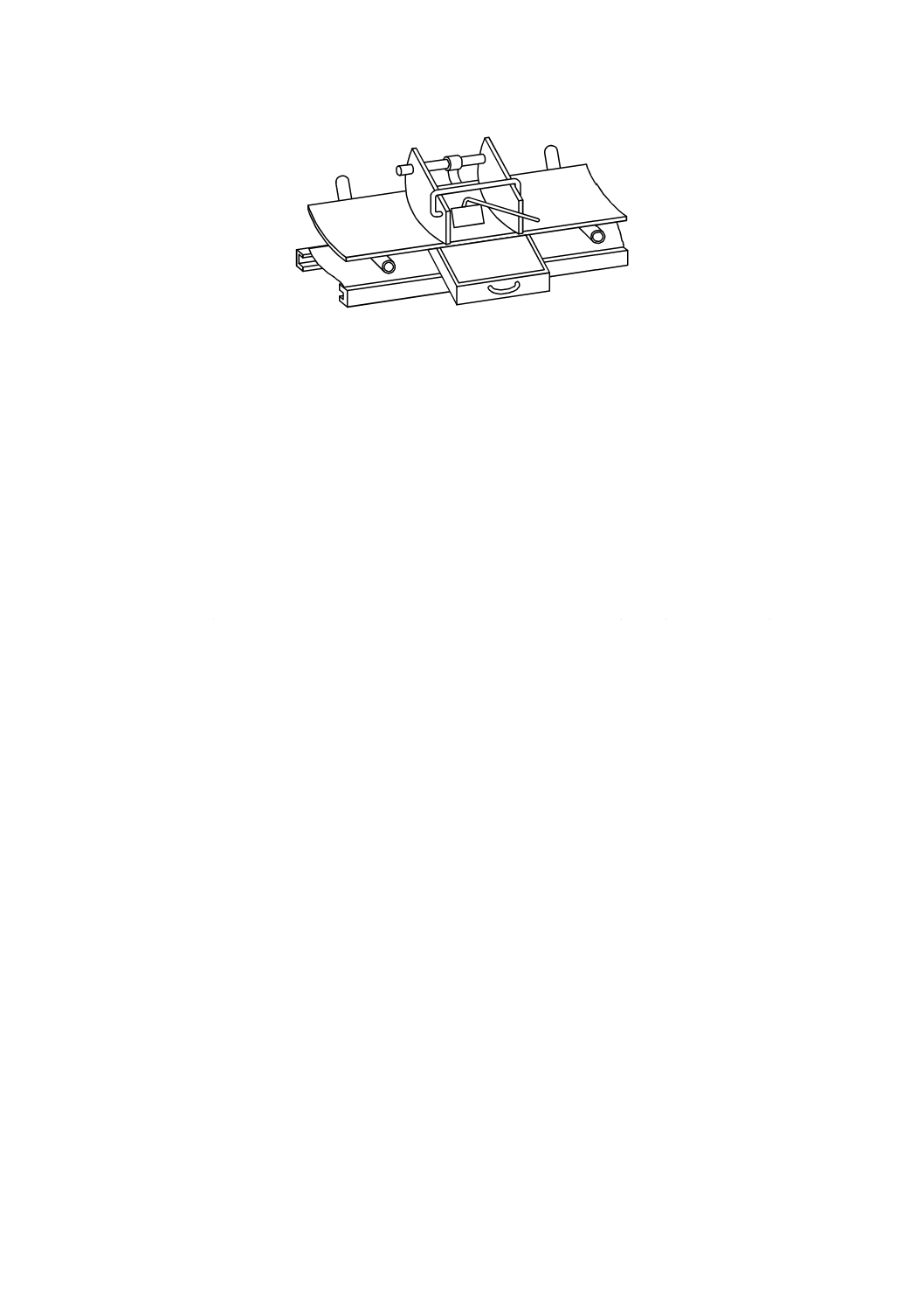

停止ベルトからの試料採取方法は,次による。

a) 4.2に従って試料採取のパラメータを決める。

b) 6.1.4又は6.2.4に従って,決められた質量間隔又は時間間隔でベルトを停止する。

c) 各停止時に,鉱石の最大粒度の3倍又は30 mmのいずれか大きい最小内部寸法の,適切な形状のサン

プリング枠(図6参照)を停止ベルトの上に鉱石の全流幅を横切って置き,鉱石の中に挿入する。

d) サンプリング枠の挿入のときに妨げとなる粒子は,枠の左側にかかった鉱石はインクリメントに含め,

枠の右側にかかった鉱石はインクリメントから除外することが望ましい。

e) サンプリング枠の中の鉱石は,水分の損失を最小にするため可能な限り短時間で,ベルトの上の全鉱

石粒子を適切な容器に1インクリメントごとに掃き入れる。

f)

インクリメントごとに対の比較が必要な場合は,インクリメントを分けて保管する。

g) ロットの品質が必要な場合は,インクリメントを10.2に従って小口試料又は大口試料にまとめる。

h) インクリメント,小口試料又は大口試料は,箇条11によるラベルを貼付した容器に入れて保管する。

停止ベルト方法の使用が実際的でない場合は,附属書Cに記載する方法の一つを使用してもよい。

26

M 8702:2019

図6−停止ベルト上で用いるサンプリング枠の例

10

試料調製

10.1

基本事項

10.1.1

一般

試料調製は,乾燥(必要な場合),粉砕,混合及び縮分の一連の操作からなる幾つかの段階を経て行う。

試料調製は,異物混入又は試料以外の物質の混入がなく,しかも品質が変化しない方法で行う。特に水

分用試料は,水分が変化しないよう吸湿性のない容器に入れ,密封して保管する。

試料調製の工程中に生じる有意な誤差を除くため,定期的に精度及び偏りの確認実験を行う。

試験試料段階での試料調製は,各インクリメント,インクリメントを集めた小口試料又は小口試料若し

くはインクリメントを集めた大口試料について行う。

大口試料は,全てのインクリメント又は小口試料を,採取したまま又は縮分の適切な段階まで個々に調

製した後にこれらを集めて作る。

小口試料は,二つ以上のインクリメントを採取したまま,又は縮分の適切な段階まで個々に調製した後

にこれらを集めて作る。

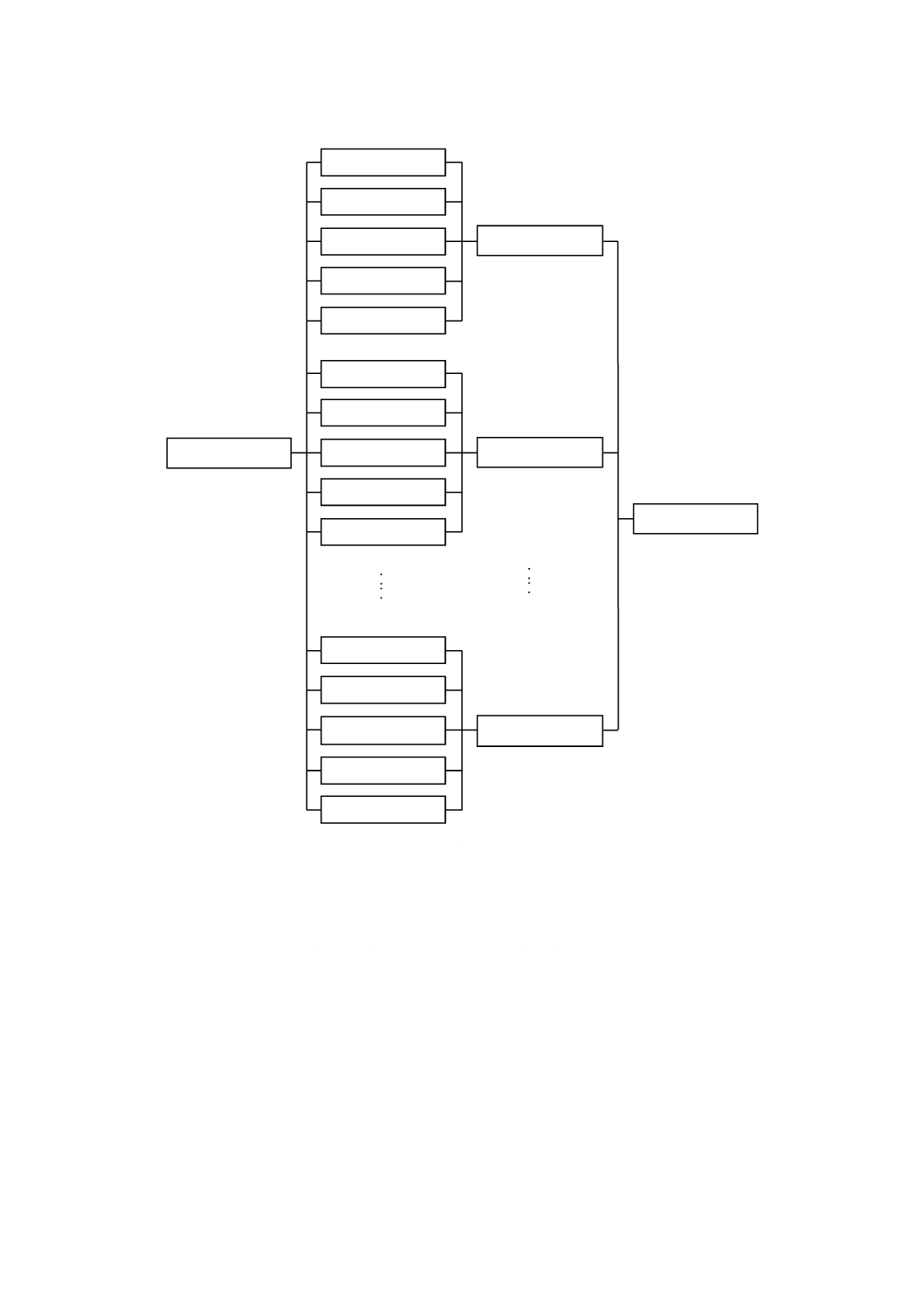

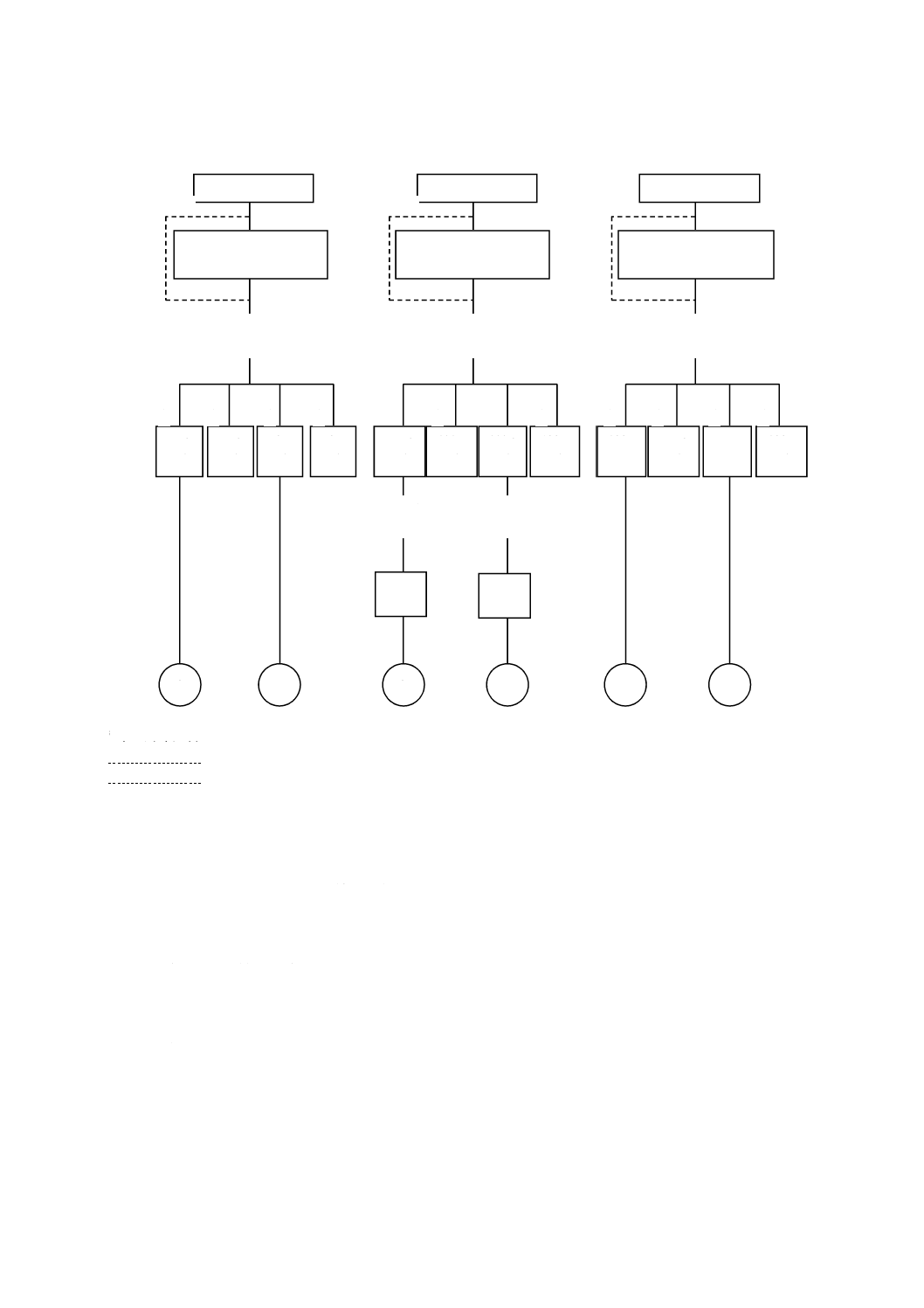

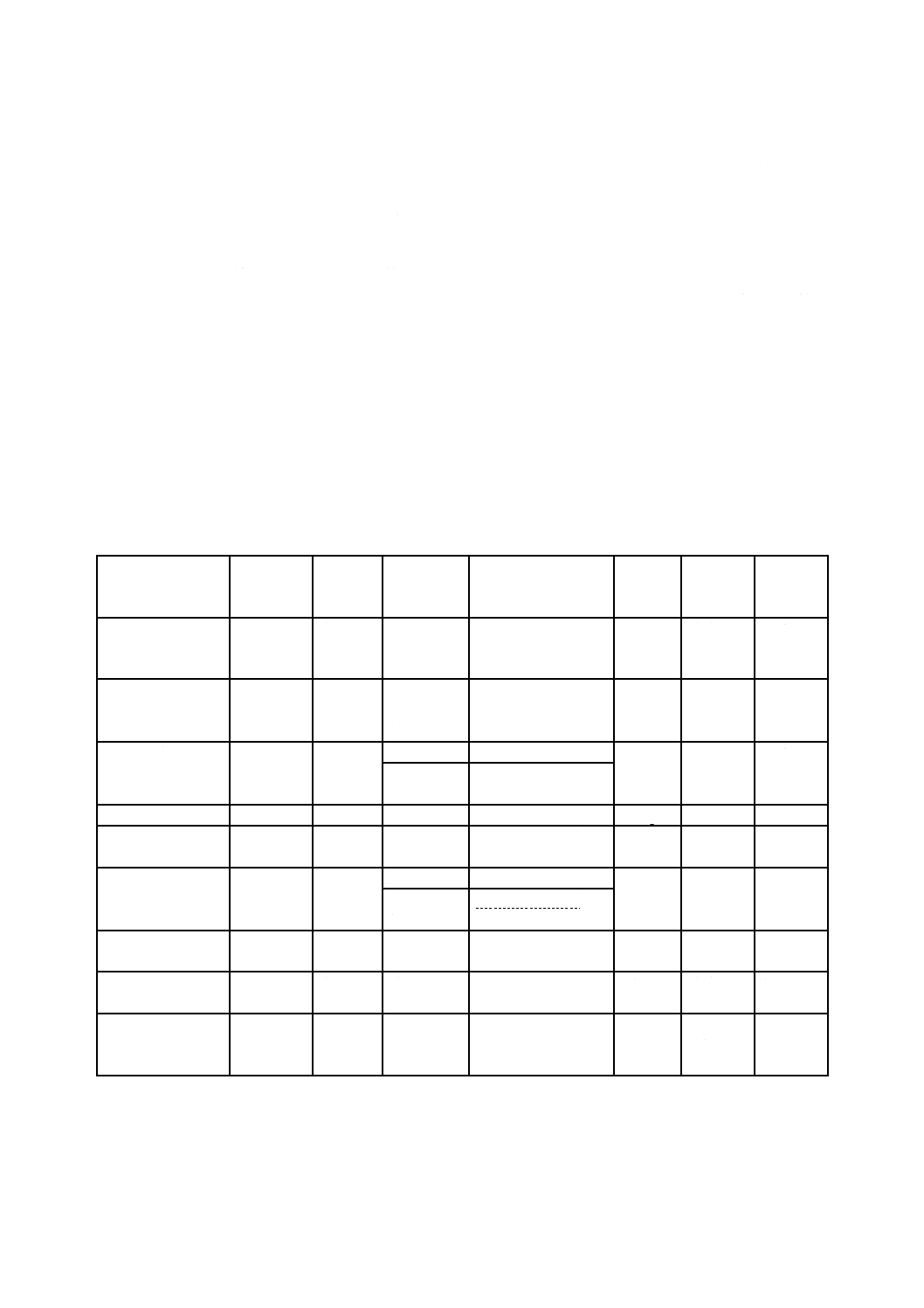

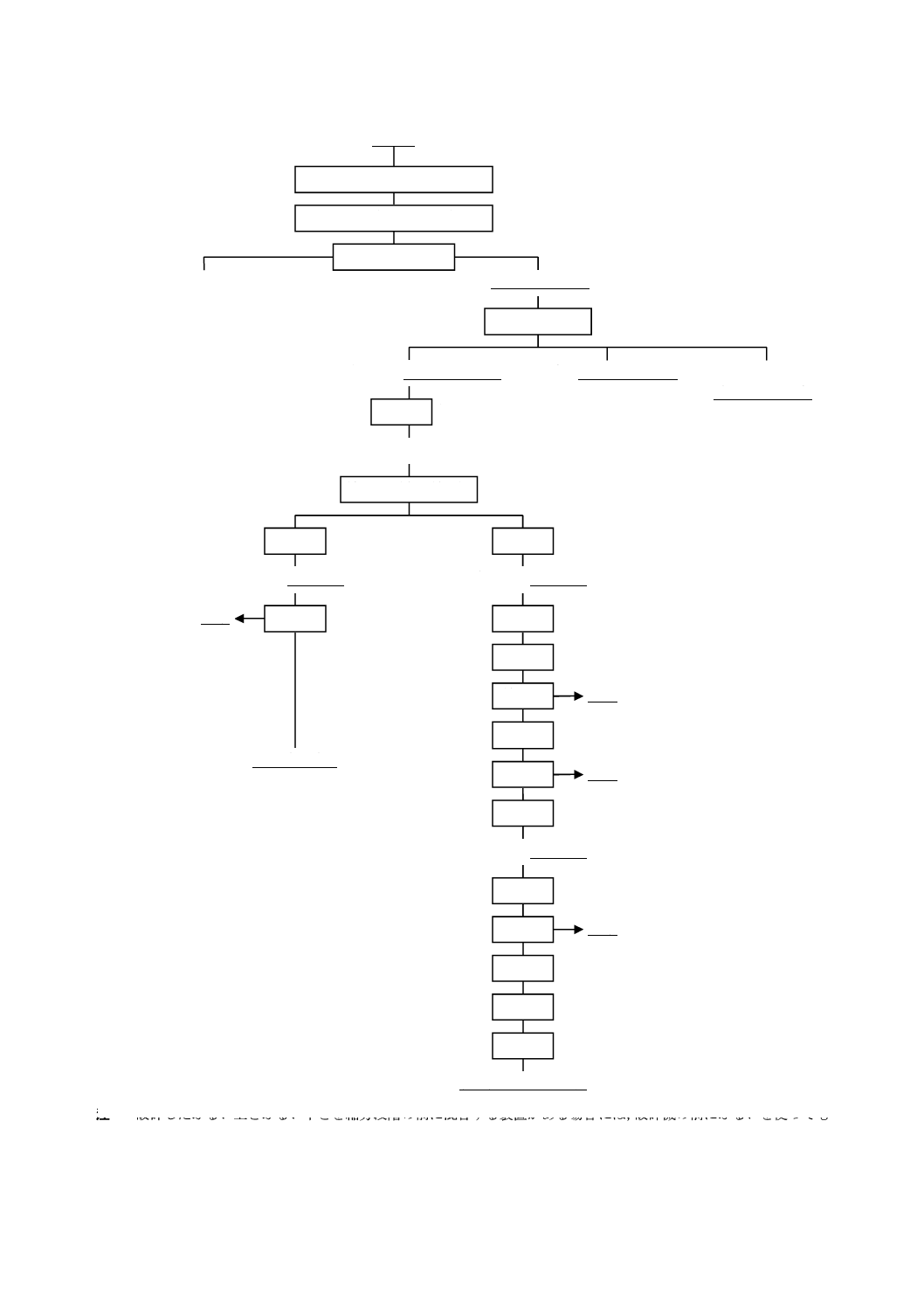

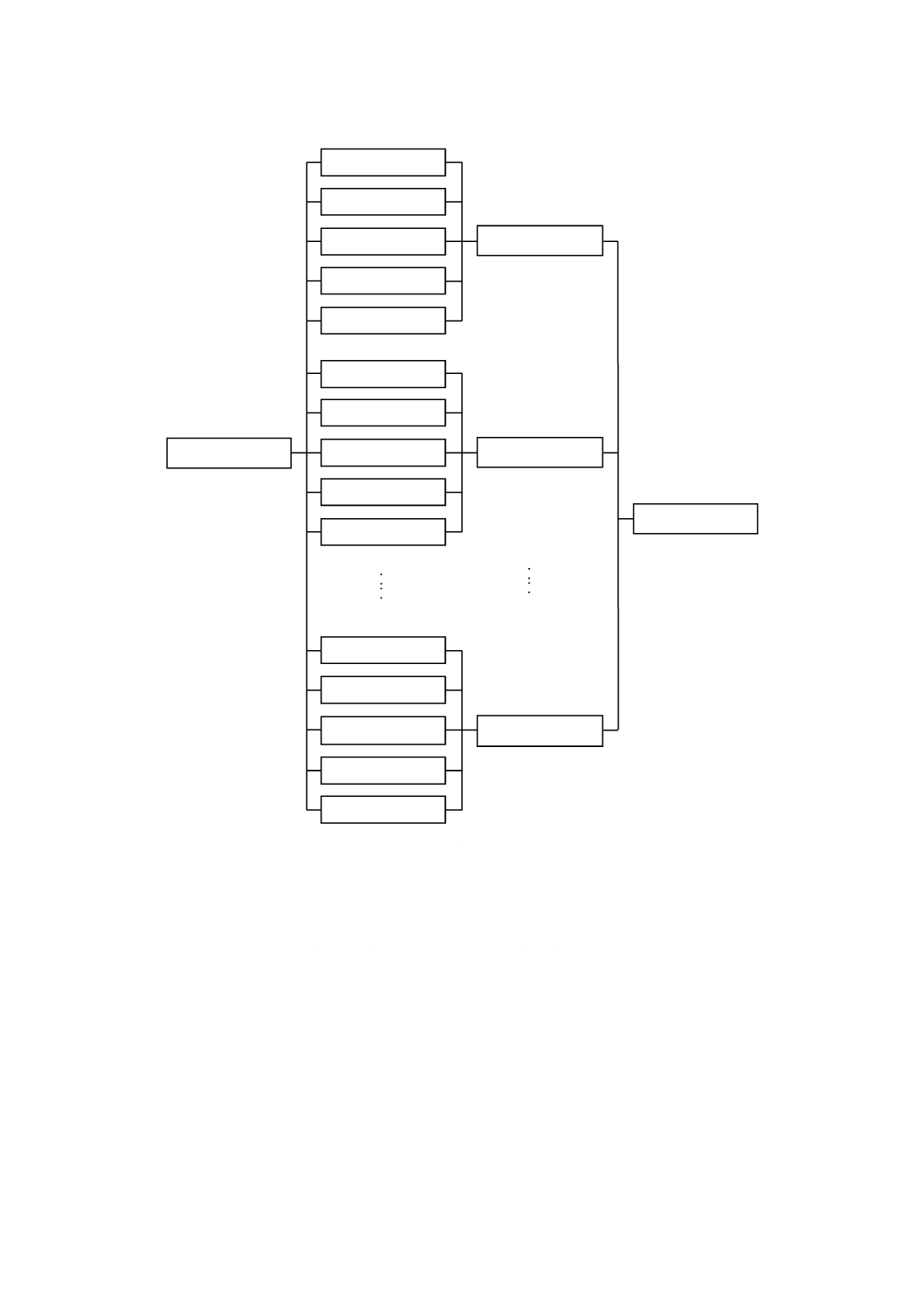

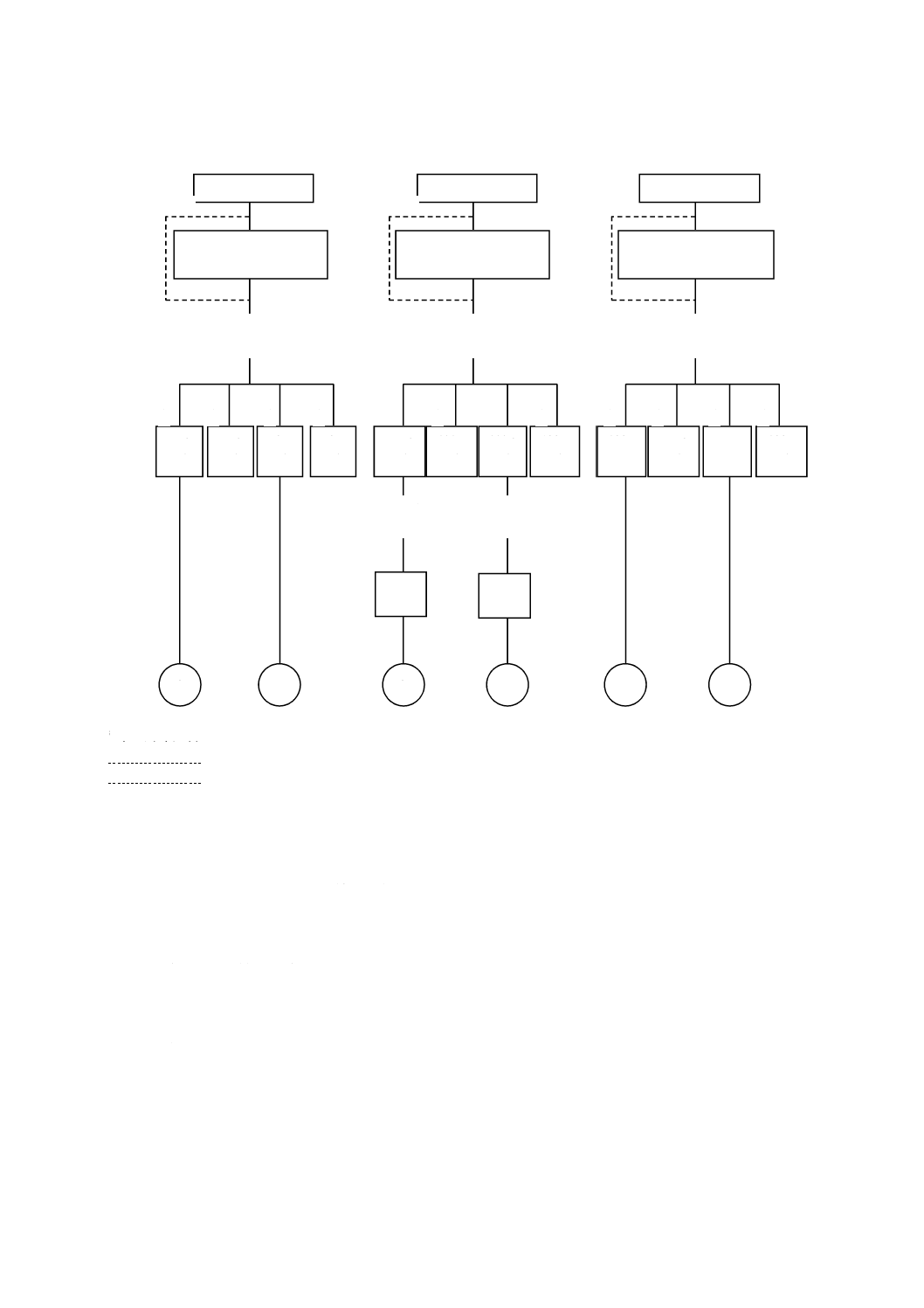

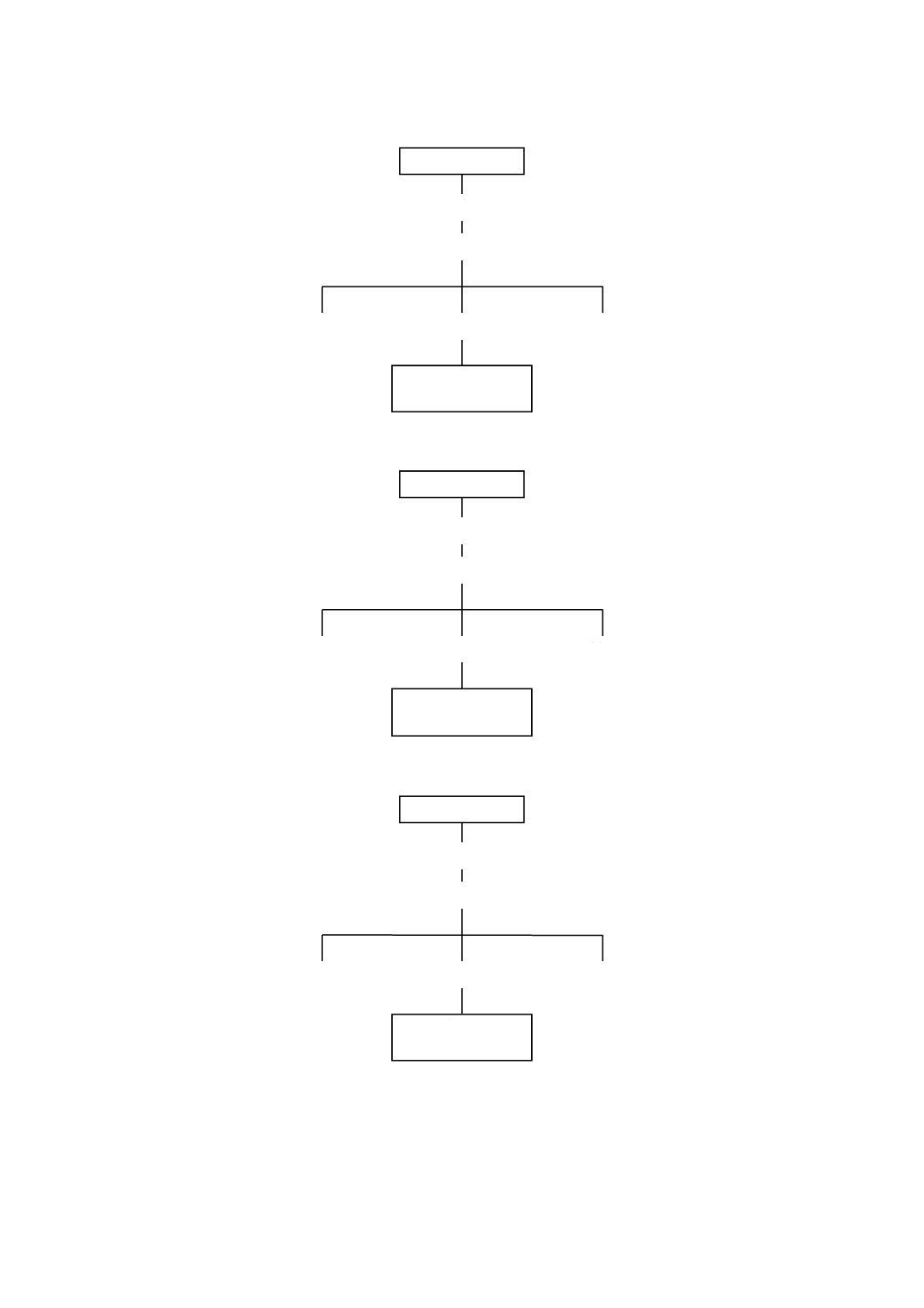

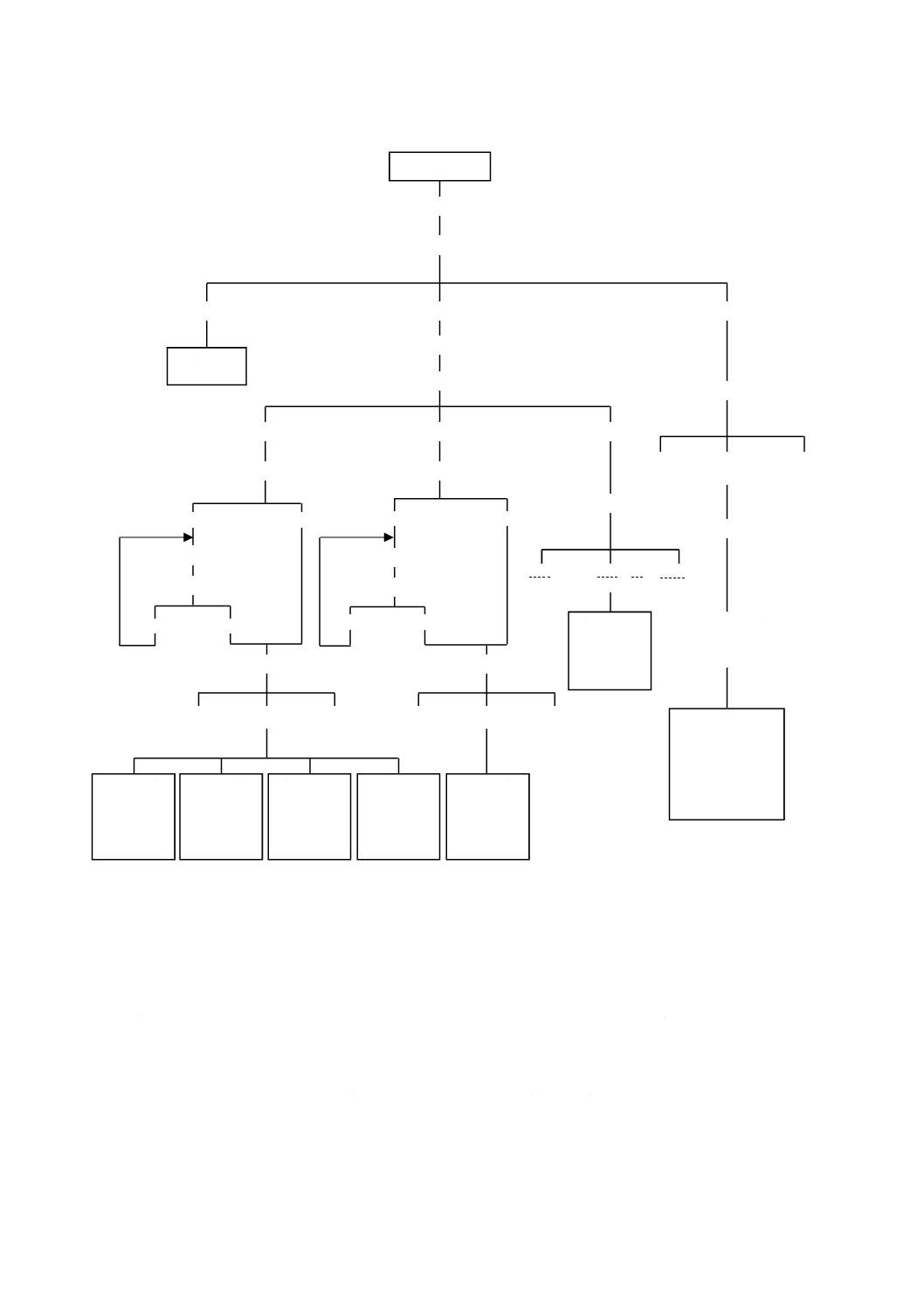

インクリメントから小口試料にする試料調製及び小口試料から大口試料にする試料調製の方法の一例を

図7に示す。

27

M 8702:2019

図7−小口試料及び大口試料の調製の例

10.1.2

乾燥

試料が,過度に湿っていたり,粘着性を帯びていて試料調製ができない場合は,支障なく調製ができる

ように105 ℃以下で乾燥する(水分用試料については10.6を参照)。

10.1.3

破砕及び粉砕

破砕及び粉砕は,鉱石の粒度及び硬さに適した破砕機及び粉砕機を用いて行う。また,使用前に同一銘

柄の鉱石によって,共洗いする。

10.1.4

混合

混合方法及び鉱石特性によるが,試料を十分によく混合することによって,より一層均一化し,縮分誤

差を小さくすることができる。混合は,複数の採取元からの試料を混合する場合に,特に重要である。た

だし,偏析を助長する逆効果の場合もあるので,できれば試料調製の計画段階で混合操作の必要がないよ

うにするのが望ましい。

…

…

ロット

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

インクリメント

最初の小口試料

2番目の小口試料

最後の小口試料

大口試料

…

…

28

M 8702:2019

水分用試料の混合は,水分の損失を招き,偏りの原因となるので,水分用試料は縮分の前に混合しては

ならない。

適切な混合方法の例として次のものがある。

a) Vミキサのような機械式ミキサ。

b) リッフル,又はできればロータリ縮分機に続けて3回試料を通し,各パス後に各部分を再度まとめる

方法。ただし,ダストロスは,最小にしなければならない。

注記 円すいパイルの形成及び再形成のような手動混合方法は,逆効果を生じやすく,粒度などの

偏析を増大させやすい。

10.1.5

縮分

10.1.5.1 一般

縮分は,必要に応じて,適切な粒度まで粉砕した試料について,その質量を減らすために行う。規定の

試料調製精度を得るため,次の事項を考慮する。

a) 縮分する試料の最大粒度。

b) 測定する特性ごとに規定した縮分後の試料の最小質量(10.1.6参照)。

10.1.5.2 縮分方法

縮分は,次の方法のうちのいずれか一つの方法によるか,又は複数の方法を併用して行う。

a) 機械によるインクリメント縮分方法(10.3.1参照)

b) その他の機械による縮分方法(例えば,メカニカルチャージリッフル)(10.3.2参照)

c) 手動による縮分方法(10.4参照)

10.1.5.3 縮分の方式

幾つかのインクリメント又は小口試料を別々に調製し,これらを集めて小口試料又は大口試料にすると

き,インクリメント又は小口試料の縮分は,定量縮分又は比例縮分のいずれかによる。その場合の条件は,

10.2.2及び10.2.3による。

10.1.5.4 縮分機の形式

容認できる機械式縮分機の形式は,次による(10.3.2参照)。

カッタシュート,スロットベルト,チェーンバケット,ロータリコンテナ,ロータリプレート,ロータ

リカッタシュート,スナイダ及びメカニカルチャージリッフル

10.1.6

縮分試料の質量

10.1.6.1 水分試験用試料及び化学分析用試料の縮分

10.1.6.1.1 大口試料の縮分

以後の分析のために大口試料を縮分する場合,縮分後の最小質量[mS(kg)]は,P. Gyの式[7.5.5の注1)

参照]を基にした式(19)による。

2

D

5.2

S

32

000

.0

σ

d

m=

···································································· (19)

ここに, 0.000 32: mSを求めるための単位の換算係数

d: 試料の最大粒度(mm)

σD: 鉄分の試料縮分の標準偏差で,その縮分段階での試料調製

の標準偏差(σP)の主要成分

大口試料は,試料の最大粒度に対して破砕して粒度を小さくしない限りは,式(19)で求めた質量から更

に縮分してはならない。最小縮分質量は,化学分析試験室試料の調製の要求を満たす500 gとする(10.5

29

M 8702:2019

参照)。水分試験用試料の調製は,10.6による。

全鉄分について,質量分率で0.1 %及び0.05 %の縮分標準偏差が得られるように,代表的な最大粒度に

ついて式(19)で計算した縮分後の大口試料の最小質量の例を,表4に示す。ただし,大口試料を化学分析

及び水分測定に使用する場合は,試料の質量の追加が必要である。縮分標準偏差σDは各縮分段階に適用し,

分散は選んだ縮分方法について加算される。

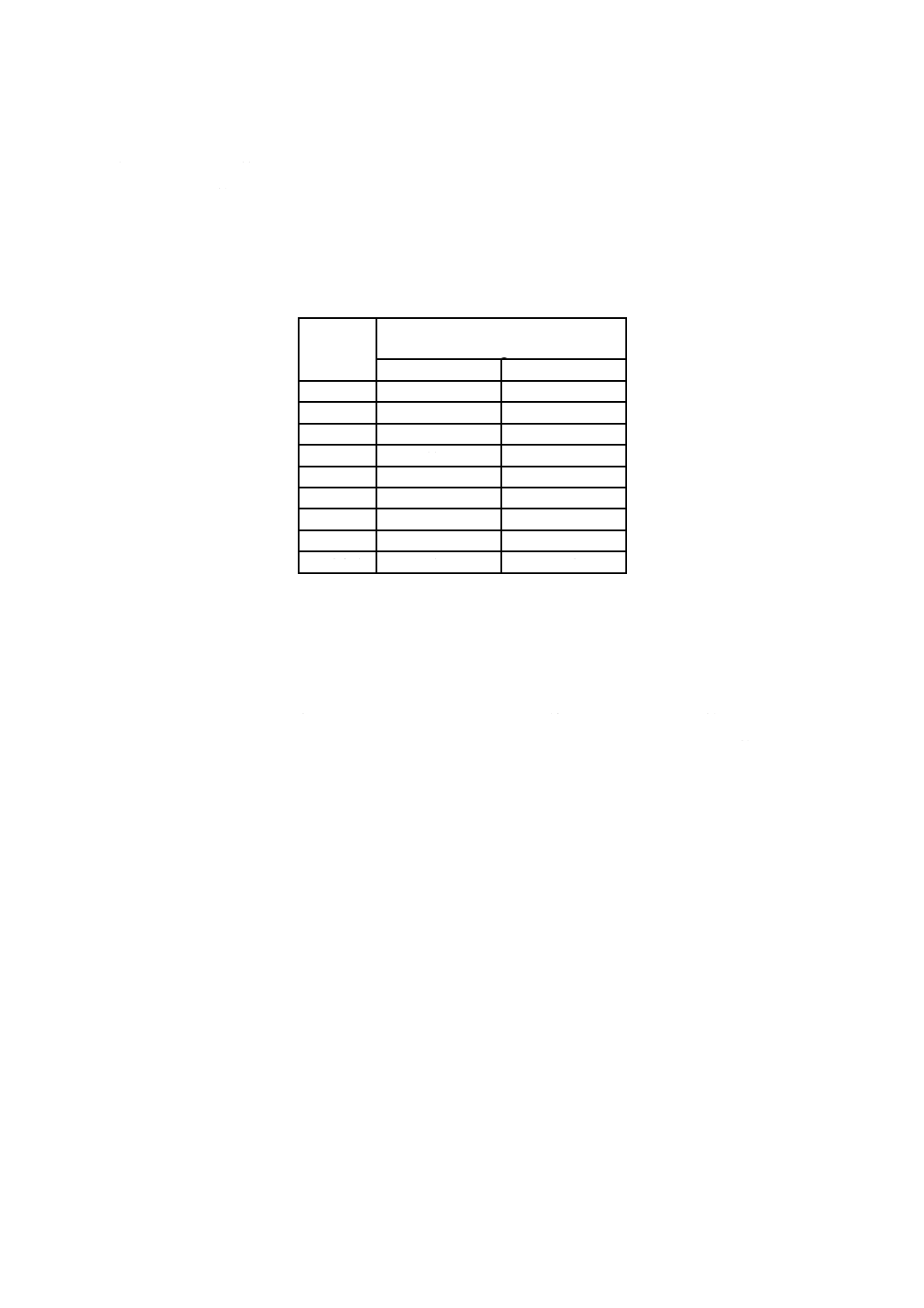

表4−水分試験用試料及び/又は化学分析用試料の縮分後大口試料の最小質量の例

最大粒度

mm

縮分後大口試料の最小質量

kg

σD=0.1 % Fe

σD=0.05 % Fe

40

325

1 300

31.5

180

710

22.4

75

300

10

10

40

6.3

3.2

13

2.8

0.5

1.7

1.4

0.5

0.5

0.500

0.5

0.5

0.250

0.5

0.5

10.1.6.1.2 インクリメント又は小口試料の縮分

インクリメント又は小口試料を縮分する場合は,累積質量が,式(19)又は表4で求めた縮分大口試料の

最小質量より小さくならないように縮分する。しかし,インクリメント又は小口試料の分析の総合精度は,

正しく調製された大口試料の分析の総合精度より劣る。これは,小口試料を構成するインクリメント個数

が大口試料のインクリメント個数より少なく,小口試料の質量が縮分された大口試料の最小質量より少な

いことによる。縮分標準偏差σDは,各縮分段階に適用し,分散は選んだ縮分方法について加算される。

10.1.6.2 粒度用試料の縮分

10.1.6.2.1 一般

粒度用試料の縮分は,表5に従って行う。粒度区分の含有率について,表5と相違があるときは,表5

に規定する最小質量は,式(20)によって変更する。

鉄鉱石の種類及び粒度規定について表5と相違があるときは,附属書Dによって最小試料質量を決める。

10.1.6.2.2 大口試料の縮分

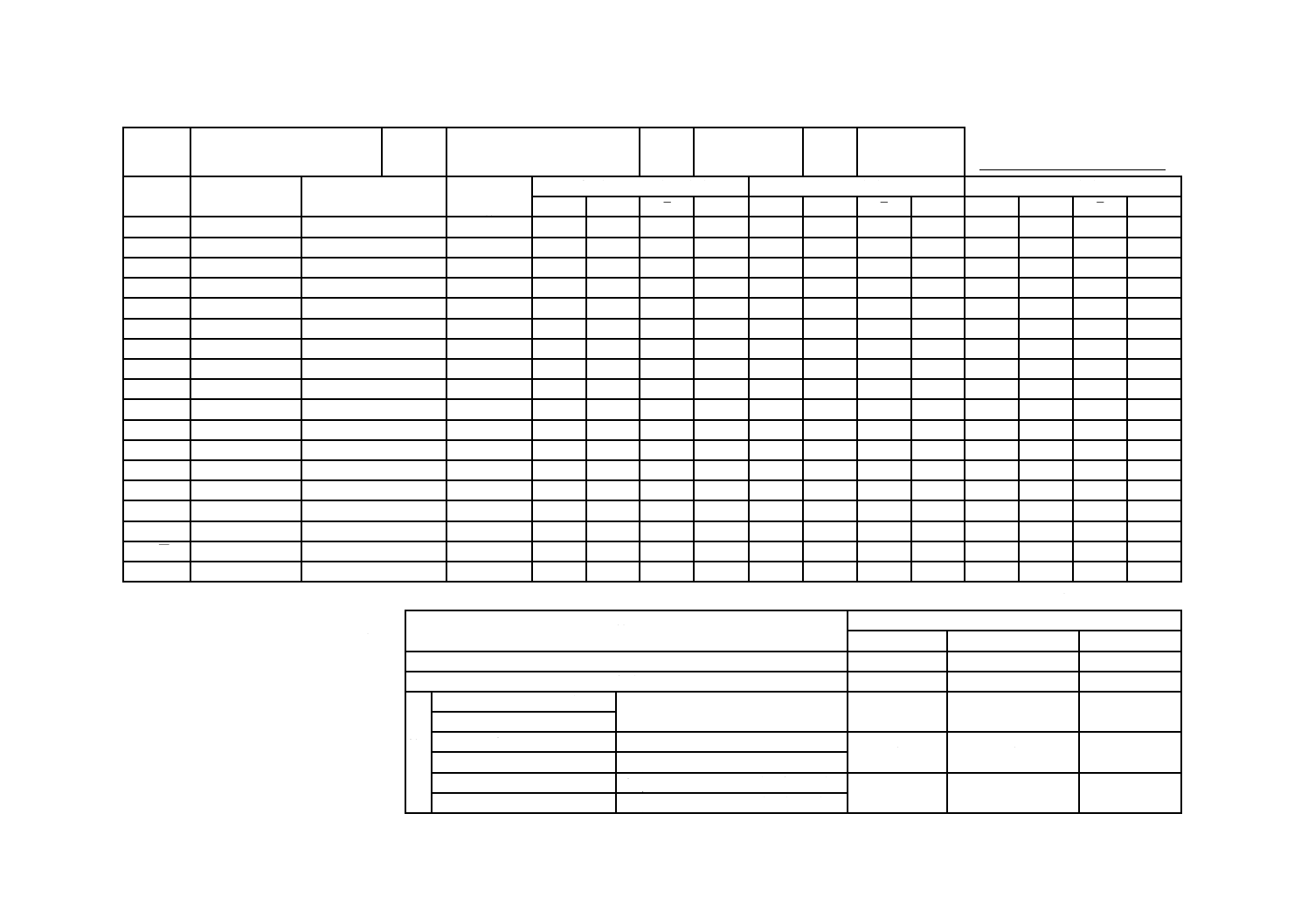

大口試料を縮分する場合は,表5に規定する最小質量より小さく縮分してはならない。

粒度用試料の縮分においては,偏りが生じやすく,縮分のとき十分に注意しなければならない。最大粒

度200 mmの鉱石を縮分する場合は,粒度偏析に起因する問題が生じるので,手動縮分をしないほうがよ

い。

30

M 8702:2019

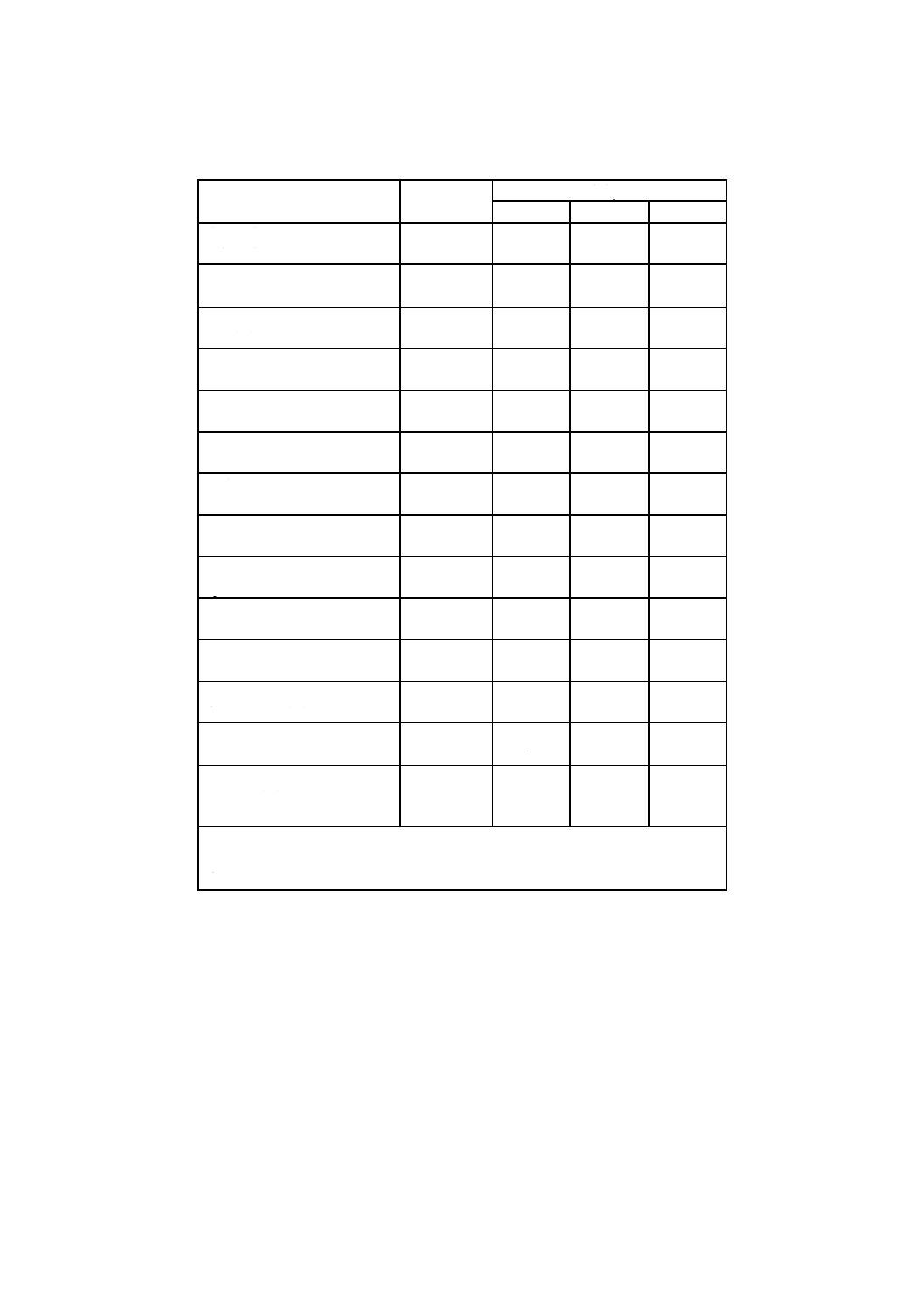

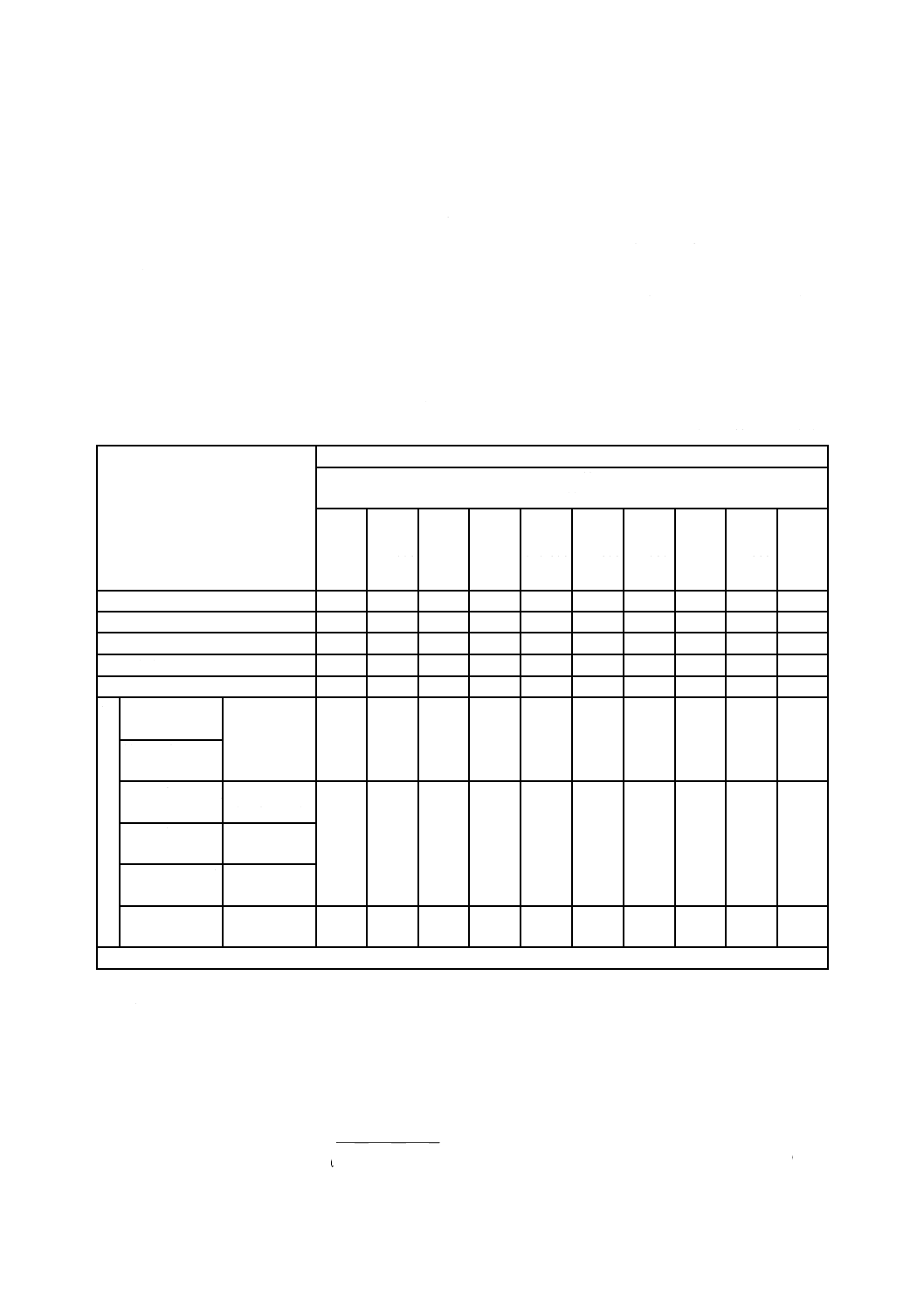

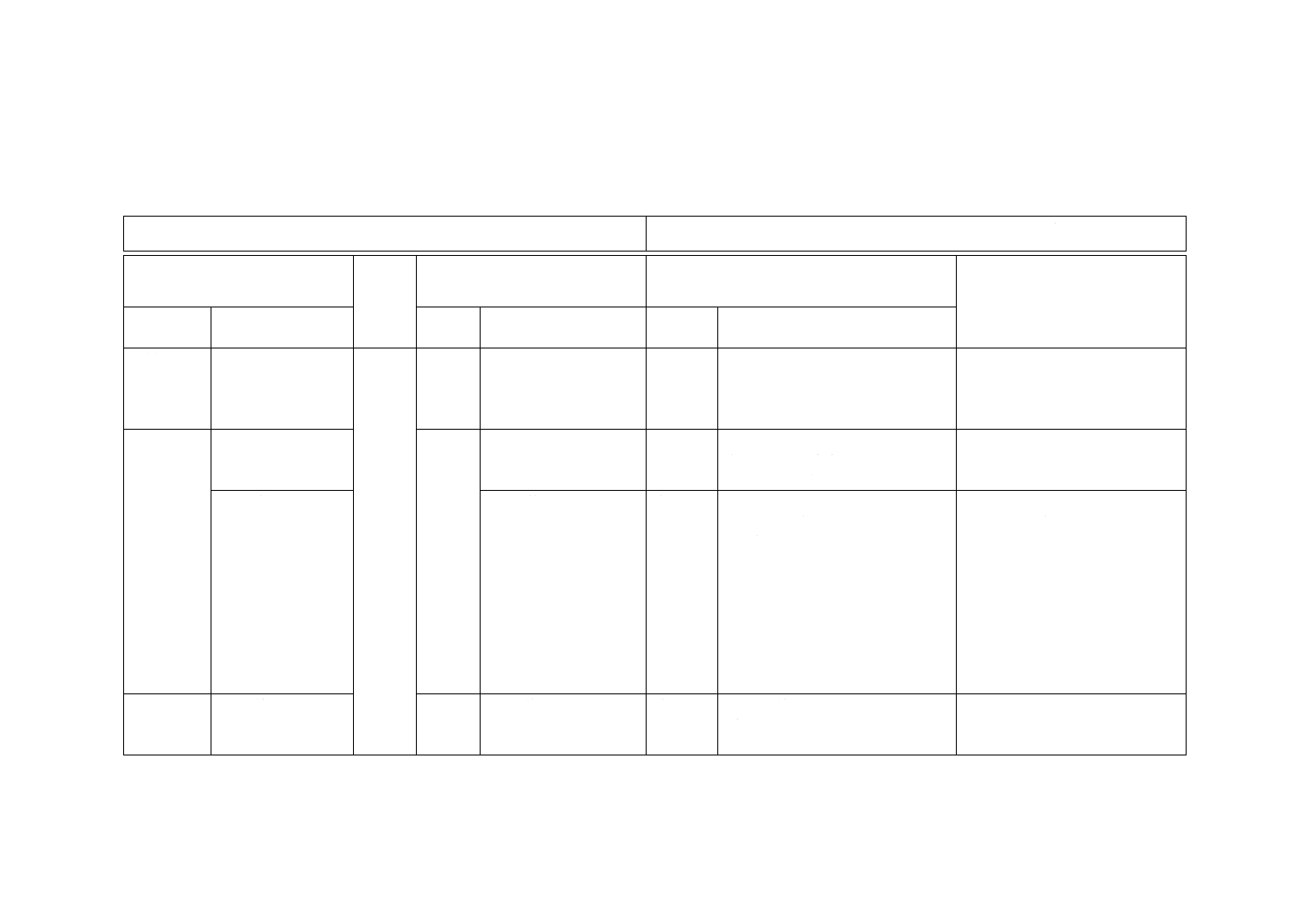

表5−機械による,インクリメント縮分以外の縮分方法(10.3.2参照)における

粒度用の縮分後大口試料の最小質量の例

鉱石の種類

最大粒度

200 mmの鉱石

最大粒度

50 mmの鉱石

−31.5+6.3 mm

整粒鉱

焼結用粉鉱

ペレット用

粉鉱

ペレット

規定粒度区分

−10 mm

−10 mm

−6.3 mm

+6.3 mm

−45 μm

−6.3 mm

粒度区分の

平均含有率

質量分率(%)

20

20

10

10

70

5

ロットの大きさ

t

縮分後大口試料の最小質量m3(kg),及び縮分測定精度βPM[質量分率(%)]

超

以下

m3

(kg)

βPM

(%)

m3

(kg)

βPM

(%)

m3

(kg)

βPM

(%)

m3

(kg)

βPM

(%)

m3

(kg)

βPM

(%)

m3

(kg)

βPM

(%)

340 000

−

1 100

3.0

270

2.9

120

1.5

8.0

1.5

0.5

1.6

250

0.50

270 000 340 000

1 080

3.0

250

3.0

120

1.5

8.0

1.5

0.5

1.6

250

0.50

210 000 270 000 1 010

3.1

230

3.1

110

1.6

7.0

1.6

0.5

1.7

240

0.51

150 000 210 000

950

3.2

220

3.2

110

1.6

7.0

1.6

0.5

1.7

240

0.51

100 000 150 000

890

3.3

210

3.3

110

1.6

7.0

1.6

0.5

1.8

230

0.52

70 000 100 000

840

3.4

190

3.4

95

1.7

6.0

1.7

0.5

1.9

215

0.54

45 000

70 000

790

3.5

180

3.5

95

1.7

6.0

1.7

0.5

1.9

215

0.54

30 000

45 000

750

3.6

170

3.6

85

1.8

5.0

1.8

0.5

2.0

210

0.55

15 000

30 000

670

3.8

150

3.8

75

1.9

5.0

1.9

0.5

2.1

210

0.55

−

15 000

530

4.3

120

4.3

60

2.2

4.0

2.2

0.5

2.4

145

0.66

粒度区分の実際の含有率が表5の規定と著しく異なる場合は,表5に規定する最小質量(m3)を,二項

式に基づく式(20)によって計算し,m3又はm4の大きい方の値を用いる。

)

100

(

)

100

(

0

0

3

4

P

P

P

P

m

m

−

−

=

×

······························································· (20)

ここに,

m4: 縮分後大口試料の修正した最小質量(kg)

m3: 表5に規定する縮分後大口試料の最小質量(kg)

P: 表5に示す規定粒度区分の平均含有率より著しく異なる値

[質量分率(%)]

P0: 表5に示す規定粒度区分の平均含有率[質量分率(%)]

例えば,最大粒度200 mmの鉱石の40 000 tのロットに対して−10 mmふるい下区分の質量分率が約50 %

の場合,縮分後の大口試料の最小質量は,次のように修正する。

()

kg

175

1

)

20

100

(

20

)

50

100

(

50

750

4

≈

×

−

−

=

m

10.1.6.2.3 インクリメントごと又は小口試料ごとに縮分を行う場合

インクリメント又は小口試料を縮分する場合は,累積質量が,式(20)又は表5で求めた縮分試料の最小

質量より小さくならないように縮分する。インクリメント又は小口試料の粒度試験の総合精度は,正しく

調製された大口試料の粒度試験の総合精度より劣る。これは,小口試料を構成するインクリメント個数が

大口試料のインクリメント個数より少なく,小口試料の質量が縮分された大口試料の最小質量より少ない

ことによる。粒度区分の質量分率が表5の平均含有率の値と異なる場合は,表の最小質量を式(20)によっ

て修正する。

10.1.6.3 物理試験用試料の縮分

31

M 8702:2019

物理試験試料の最小質量は,対象とする物理特性及び冶金特性並びにその試験方法によって異なる。一

般に,かさ密度試験用試料を除いて,物理試験試料は500 kg以上必要である。ISO 3852の方法1でのかさ

密度試験を行う場合は,物理試験試料の質量は,600 kg以上でなければならない。

物理特性及び冶金特性の試験における試料の調製・測定精度(βPM)は,表6の値を満たさなければなら

ない。

10.1.7

試料の兼用及び重用

ロットから採取した試料は,幾つかの特性を決定するために必要な基準を満足すれば,水分用,粒度用,

化学分析用及び物理試験用の試料を得るために兼用又は重用してもよい(詳細は,図13参照)。

10.2

小口試料又は大口試料の調製方法

10.2.1

一般

特性を測定するための条件によって,ロットのための大口試料にまとめるか,ロットの別々の部分のた

めの小口試料にまとめる。さらに,試料調製についての要求条件によるが,初めに小口試料を作り,次に

大口試料にまとめることが必要な場合もある。

10.2.2

質量基準サンプリングの場合

10.2.2.1 インクリメントから小口試料又は大口試料を調製する方法

インクリメント質量の変動係数が20 %未満の場合,採取したままのインクリメント又は適切な段階まで

定量縮分若しくは比例縮分によって別々に調製したインクリメントを集めて,小口試料又は大口試料にし

てもよい。

しかし,インクリメント質量の変動係数が20 %以上の場合,採取したままのインクリメントを集めて,

小口試料又は大口試料にしてはならない。ある段階であらかじめ定量縮分によって個々に調製したインク

リメントは,次の適切な段階で小口試料又は大口試料にまとめてもよい。このようにする代わりに,各イ

ンクリメントごとに品質測定を行う試験試料を調製してもよい。

10.2.2.2 小口試料からの大口試料の調製方法

10.2.2.1によって調製した小口試料は,まとめて大口試料にしてもよい。

各小口試料を縮分して大口試料にまとめる場合の縮分は,次による。

a) 小口試料が同数のインクリメントからなっている場合は,定量又は比例縮分を適用する。

b) 小口試料が異なる数のインクリメントからなっている場合は,比例縮分だけを適用する。

注記 比例縮分は,機械式で行うのが一般的であるが,手動インクリメント縮分による方法例を附

属書JBに示す。

32

M 8702:2019

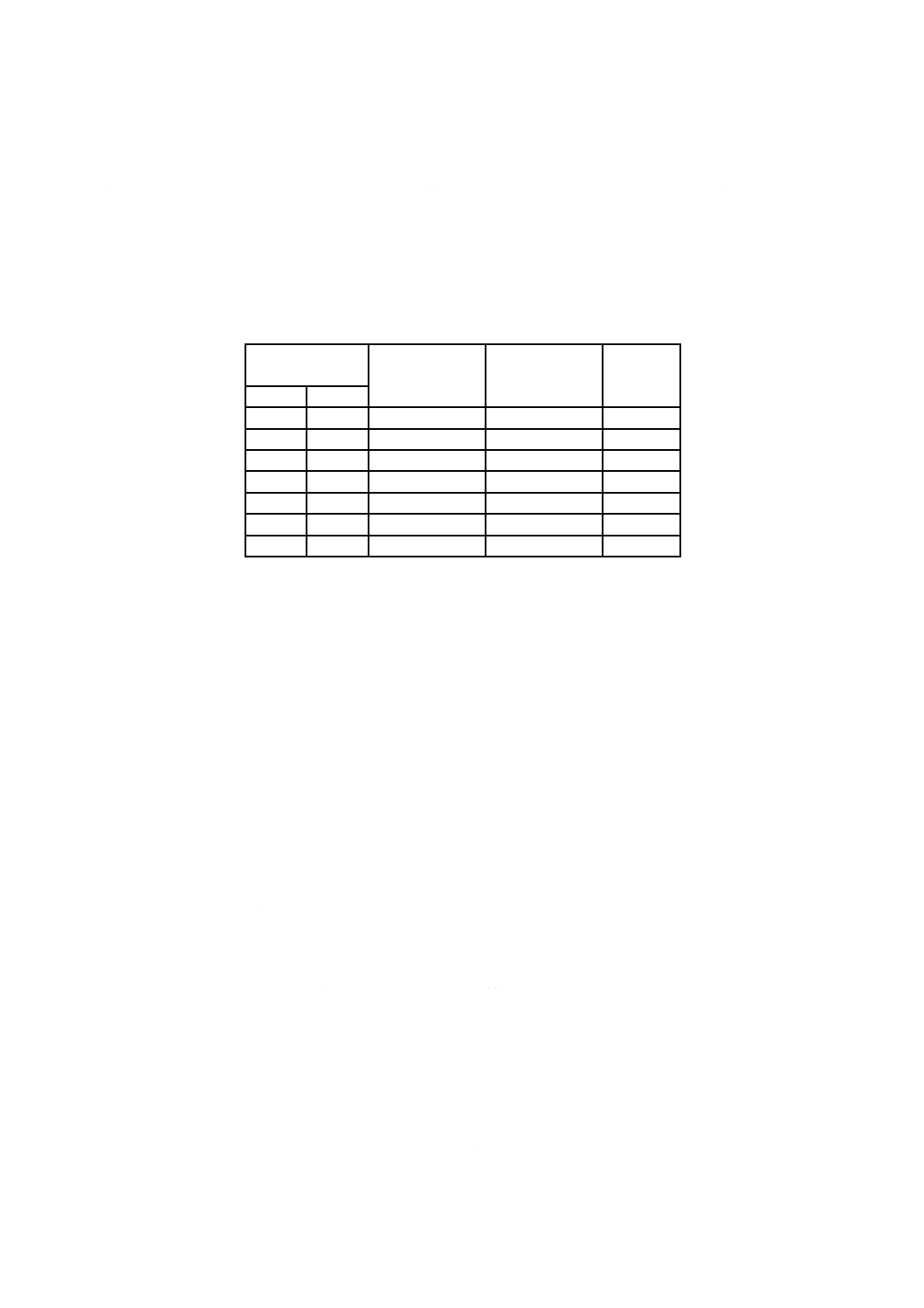

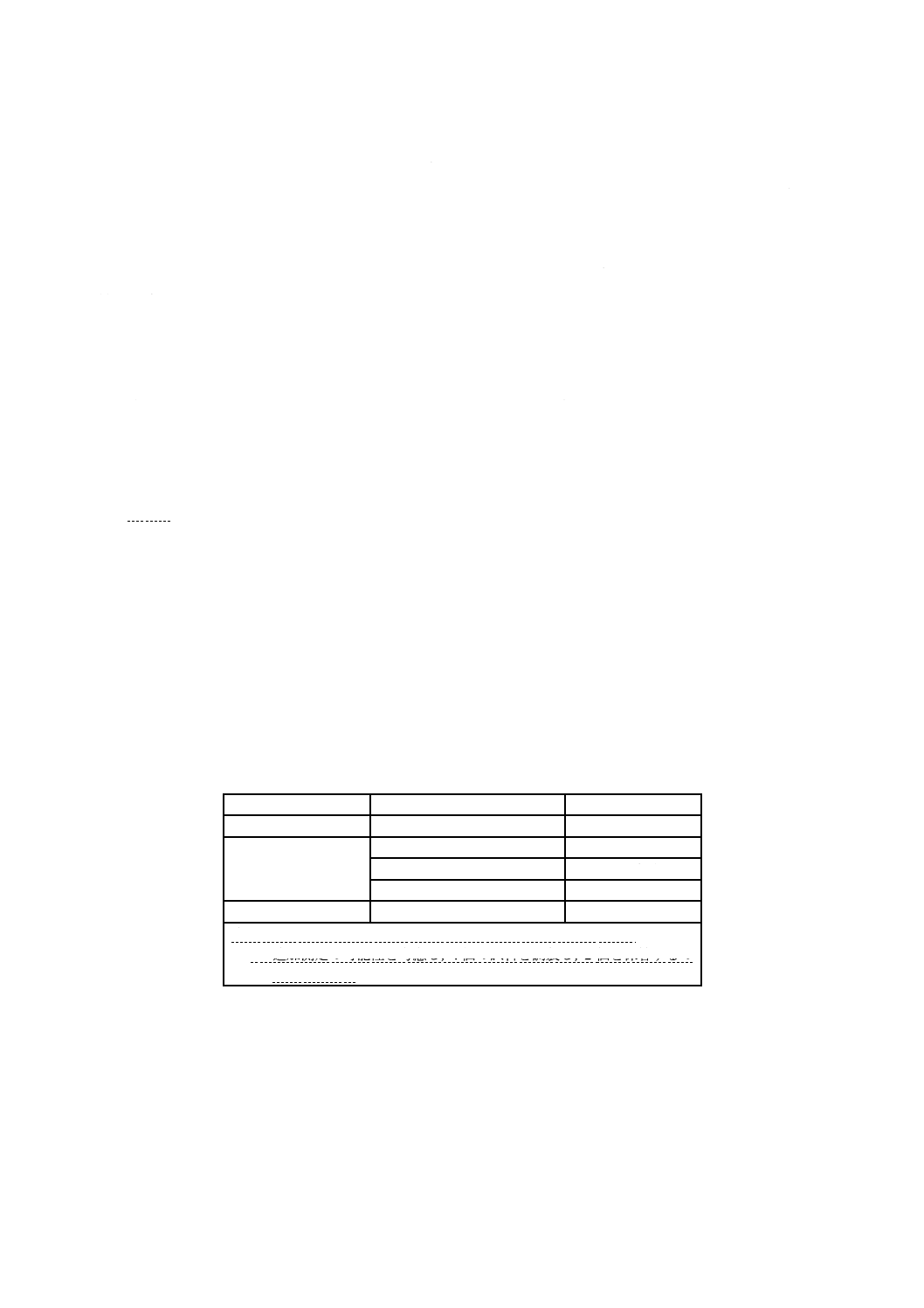

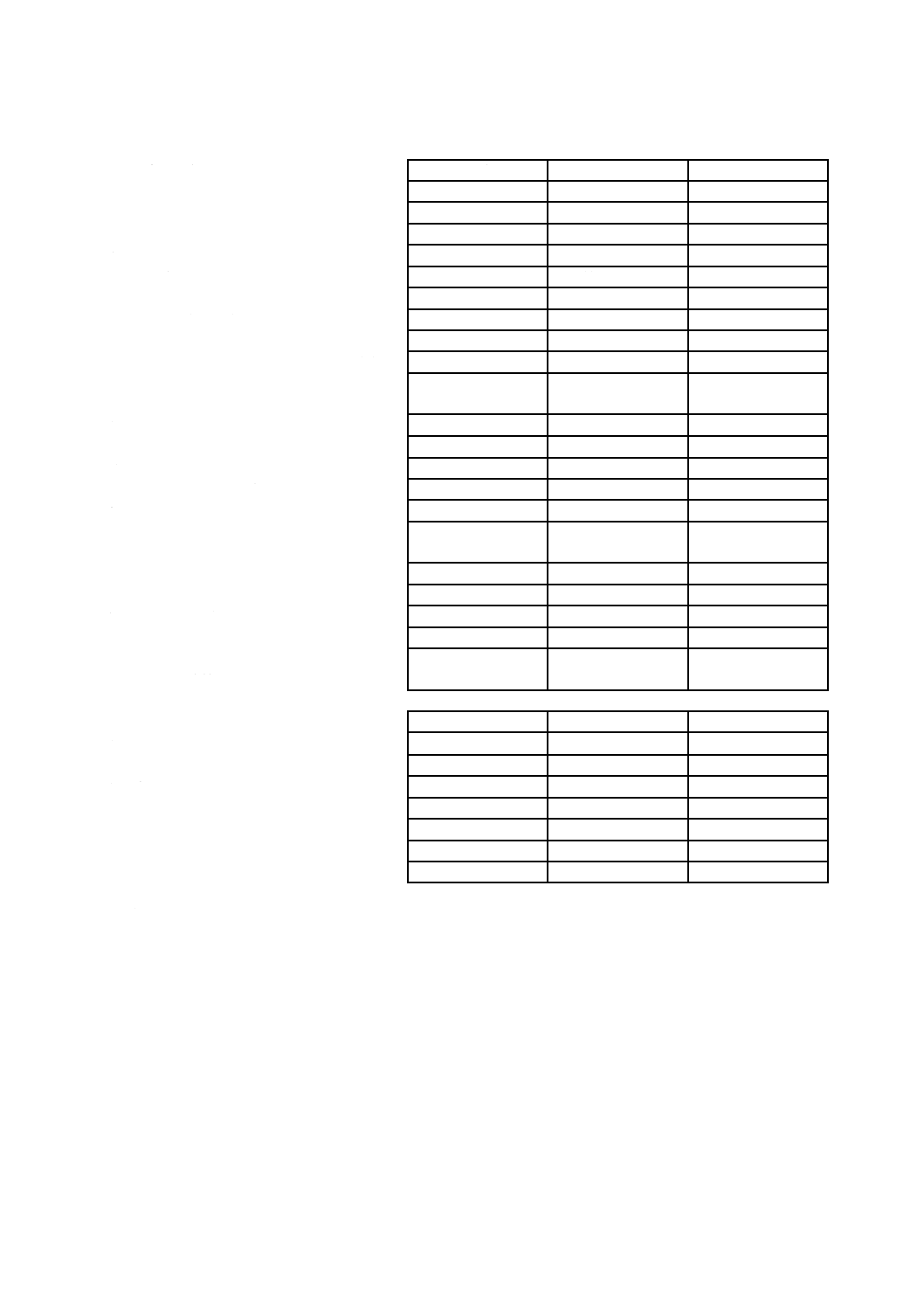

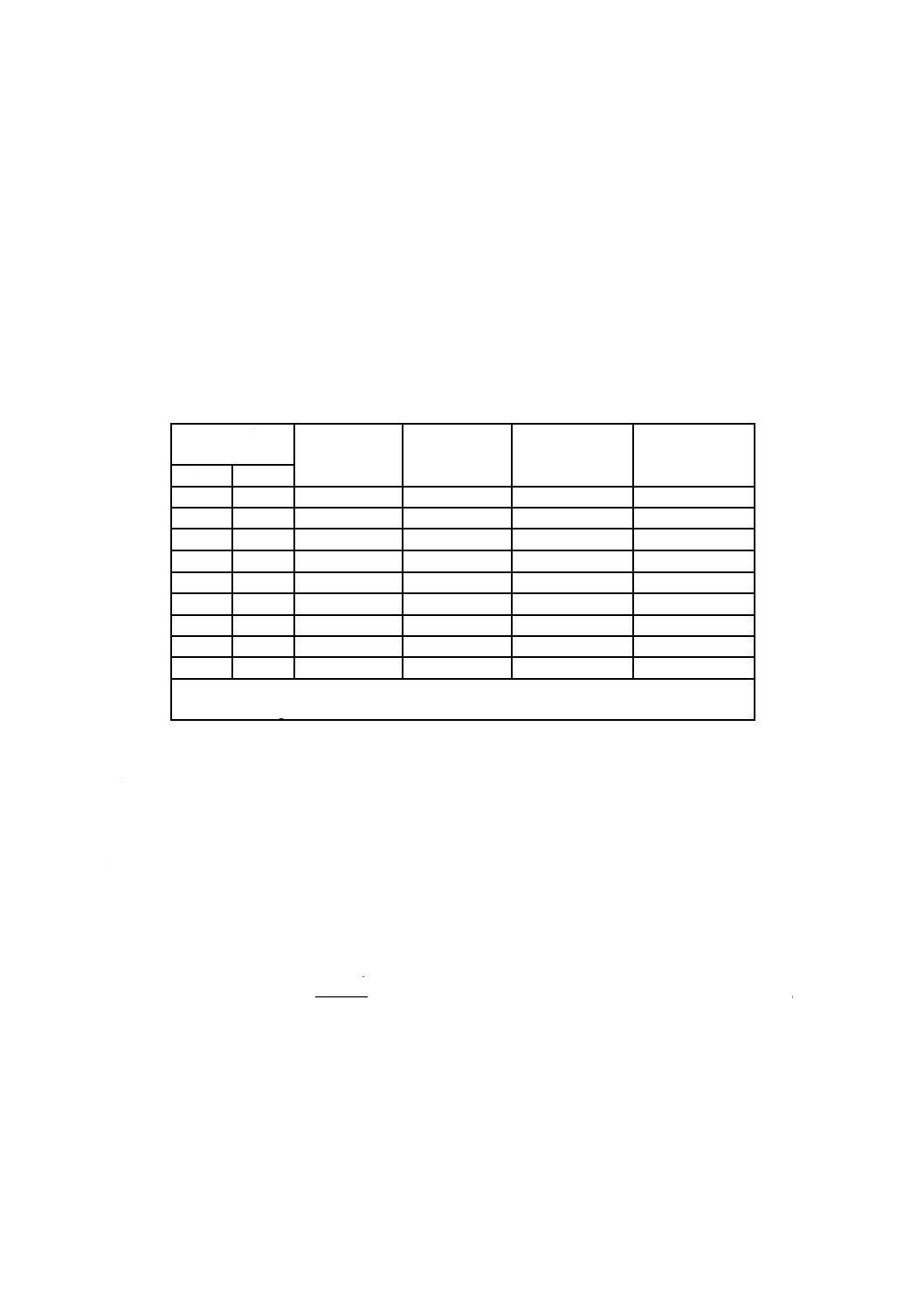

表6−物理試験の試料調製・測定精度

単位 質量分率(%)

物理特性

規格番号

精度βPM

ペレット

焼結鉱

塊鉱石

摩耗強度指数AI(%)

回転強度指数TI(%)

JIS M 8712

0.4

0.5

0.5

0.5

0.5

0.6

かさ密度(ISO 3852の方法1)

ρap(kg/m3)

ISO 3852

0.1

0.2

0.2

還元速度指数

Rt[(%)/min]

ISO 4695

0.05

0.1

0.1

低温還元粉化指数

RDI-1−3.15(%)

ISO 4696-1

3.0

4.0

4.0

低温還元粉化指数

RDI-2−2.8(%)

JIS M 8720

3.0

4.0

4.0

膨れ指数a)

VFS(%)

JIS M 8715

3.0

−

−

圧潰強度

CS(daN)

JIS M 8718

27.0

−

−

到達JIS還元率

R180(%)

JIS M 8713

3.0

3.0

5.0

荷重還元指数

Δp80(kPa)

ISO 7992

6.0

−

6.0

熱割れ指数

DI−6.3(%)

ISO 8371

−

−

5.0

クラスタリング指数

CI(%)

ISO 11256

3.0

−

−

低温還元粉化指数RDIDR(%)

金属化率M(%)

ISO 11257

1.5

2.0

−

−

3.0

2.5

還元率

R90[(%)/min]

ISO 11258

2.5

−

4.0

低温還元粉化指数

LTD+6.3(%)

LTD−0.5(%)

ISO 13930

3.0

1.0

−

−

3.5

2.0

“−”は,試料の適用がないことを示す。

この表にない物理特性の精度は,規定しない。

注a) 膨れ指数VFS(%)だけ体積分率を示す。

10.2.3

時間基準サンプリングの場合

10.2.3.1 インクリメントから小口試料又は大口試料を調製する方法

採取したインクリメントは,その質量の変動の程度にかかわらず,まとめて小口試料又は大口試料にし

てよい。各インクリメントを縮分し,縮分したインクリメントをまとめて小口試料又は大口試料にする場

合は,その縮分は比例縮分で行う。

10.2.3.2 小口試料からの大口試料の調製方法

10.2.3.1によって調製した小口試料は,その質量の変動の程度にかかわらず,まとめて大口試料にしてよ

い。しかし,小口試料を縮分し,縮分した小口試料をまとめて大口試料にする場合,各小口試料の縮分は

比例縮分で行う。

33

M 8702:2019

10.2.4

水分試験用試料についての特別な手順

水分試験用試料の調製及び採取は,水分の変化を最小にして行う。そのために,気象(温度,湿度及び

降雨)及び時間(蒸発)の影響を最小化する対策を講じ,特別な試料容器などによって保管してもよい。

この手順によって,総合精度(サンプリング,試料調製及び水分測定を含む。)は向上し,偏りが最小とな

る。

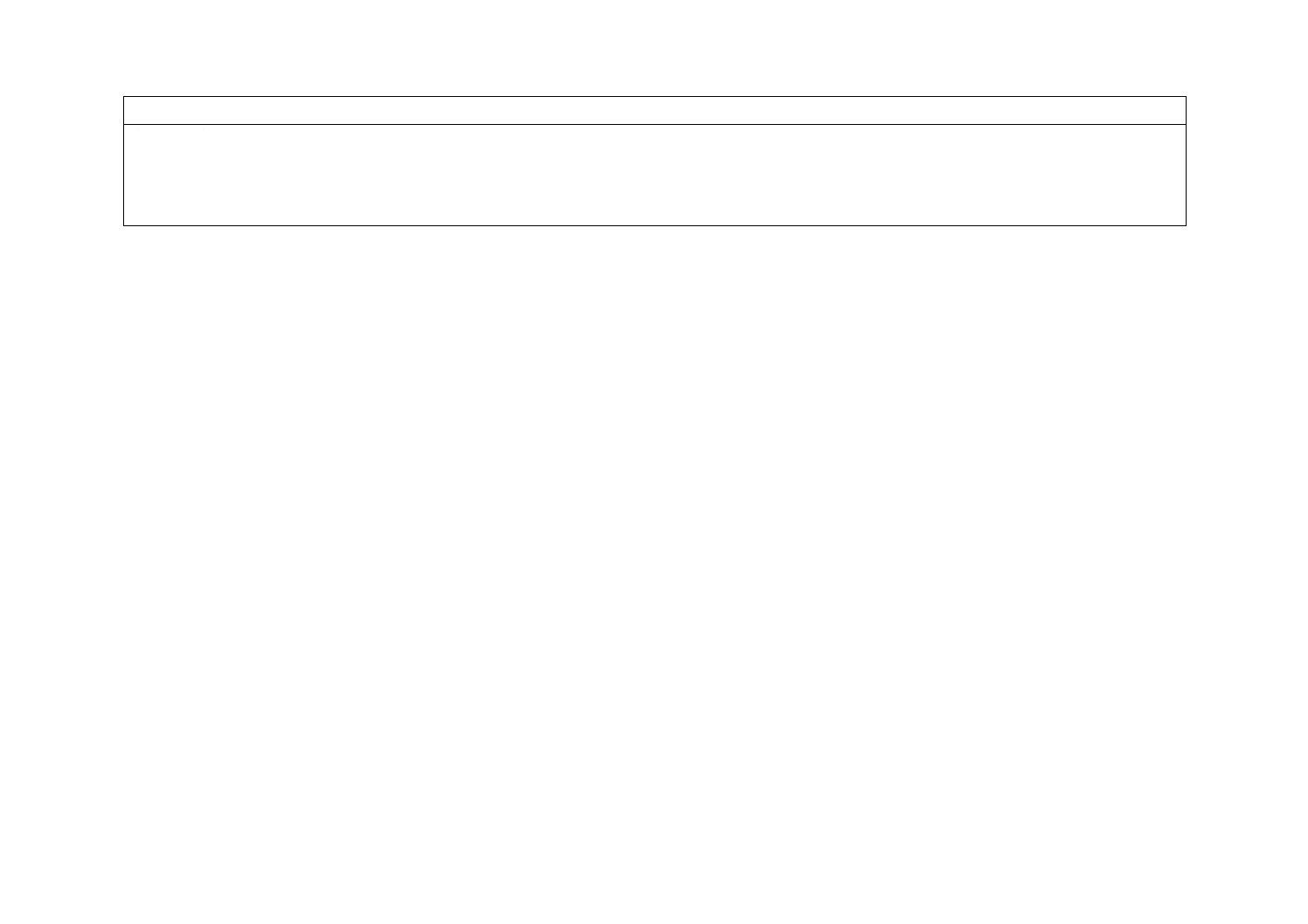

表7−水分試験用小口試料調製のための,ロットに応じた部分の最小数及び小口試料当たりの

測定試料の数

ロットの質量

t

ロットに応じた

部分の最小数

小口試料当たり

測定試料の数

最小測定

数

超

以下

340 000

−

20

1

20

270 000 340 000

16

1

16

210 000 270 000

10

1

10

150 000 210 000

8

1

8

100 000 150 000

4

2

8

70 000 100 000

4

2

8

−

70 000

2

4

8

ロットの荷役に長時間を要する場合,8時間を超えない単位でロットを部分に分け,各部分を代表する

ようにインクリメントを水分試験用小口試料にまとめ,小口試料ごとに水分を測定する。このような部分

への分割は,激しい降雨,高温などの天候及び荷役のときの条件又は状況に応じて行う。

ただし,試料の容器及び保管条件によって水分試験用試料の水分の変化を防止することができる場合は,

全ロットについて1水分試験用大口試料を調製してもよい。

もう一つの方法として,大形のロットについて水分を測定する場合,ロットを表7に示す数の部分に分

け,水分用に各部分を代表する水分用小口試料を別々に調製することが望ましい。これは,水分用小口試

料の処理時間を短縮し,試料から水分の蒸発を最小限にとどめるためである。

水分決定のための小口試料又は大口試料は,10.2.2又は10.2.3による方法によってまとめる。

10.3

機械式縮分方法

10.3.1

機械によるインクリメント縮分方法

10.3.1.1 一般

10.3.1.2〜10.3.1.6の条件を満たす場合は,カッタ形縮分機を用いた機械式インクリメント縮分方法によ

って粒度用試料,水分用試料,化学分析用試料及び物理試験用試料を縮分してよい。

10.3.1.2 インクリメント(カット)の質量

カットの質量は均一でなければならない。このため,縮分する試料の流量は均一で,カッタの開口幅及

びカッタの速度は一定でなければならない。

注記1 均一なカットを採取する他の方式としては,試料の切出し量の変化とカッタの速度の変化と

を組み合わせる方式がある。

カッタの開口幅は,縮分する試料の最大粒度の3倍又は10 mmのいずれか大きい方以上でなければなら

ない。

注記2 インクリメント(カット)の質量は,計算によって求まるが,化学分析試験室試料又は粒度

34

M 8702:2019

試験試料を調製する場合で,最大粒度10 mmの試料を縮分する場合は,表8の基準を目安と

するのがよい。この場合,JIS M 8709によって,機械式インクリメント縮分装置と手動式イ

ンクリメント縮分方法との間に偏りがないことを確認するのが望ましい。

10.3.1.3 インクリメント(カット)の数

インクリメント,小口試料及び大口試料を縮分するときのカットの数niは,縮分する鉱石流の品位変動

(σWi)及び特定の試料採取段階(i)の必要試料採取精度(βSi)から,式(21)を用いて実験によって求める。

2

S

W

2

i

i

in

β

σ

=

·········································································· (21)

特定の試料採取段階における品位変動について情報が得られない場合は,出発点として次のカット数を

用いてもよい。

a) 大口試料の縮分 20以上。

b) 小口試料の縮分 定量縮分の場合は,10以上。比例縮分の場合は,小口試料の平均質量に対して10

以上。

c) 個々のインクリメントの縮分 定量縮分の場合は,4以上。比例縮分の場合は,インクリメントの平

均質量に対して5以上。

10.3.1.4 カットの間隔

定量縮分を適用する場合のカット間隔は,縮分する試料の質量に応じて変えなければならない。

比例縮分を適用する場合のカット間隔は,縮分する試料の質量の変動にかかわらず一定でなければなら

ない。

10.3.1.5 偏りの回避

縮分する各試料についての最初のカットは,偏りを避けるため,最初の採取間隔内でランダムに採取す

る。

10.3.1.6 縮分試料の質量

縮分試料の最小質量は,10.1.6による。

10.3.2

機械による他の縮分方法

10.3.2.1 一般

カッタ形縮分機以外の機械式縮分機(10.1.5.4参照)を用い,10.1.6の縮分方法及び縮分限界に従って粒

度用試料,水分用試料,化学分析用試料及び物理試験用試料を縮分してよい。

10.3.2.2 縮分試料の質量

縮分試料の最小質量は,10.1.6,10.5及び10.6による。

10.4

手動による縮分方法

10.4.1

一般

手動による粒度用試料,水分用試料,化学分析用試料及び物理試験用試料の縮分は,最大粒度が40 mm

以下の鉱石についてだけ行う。

10.4.2

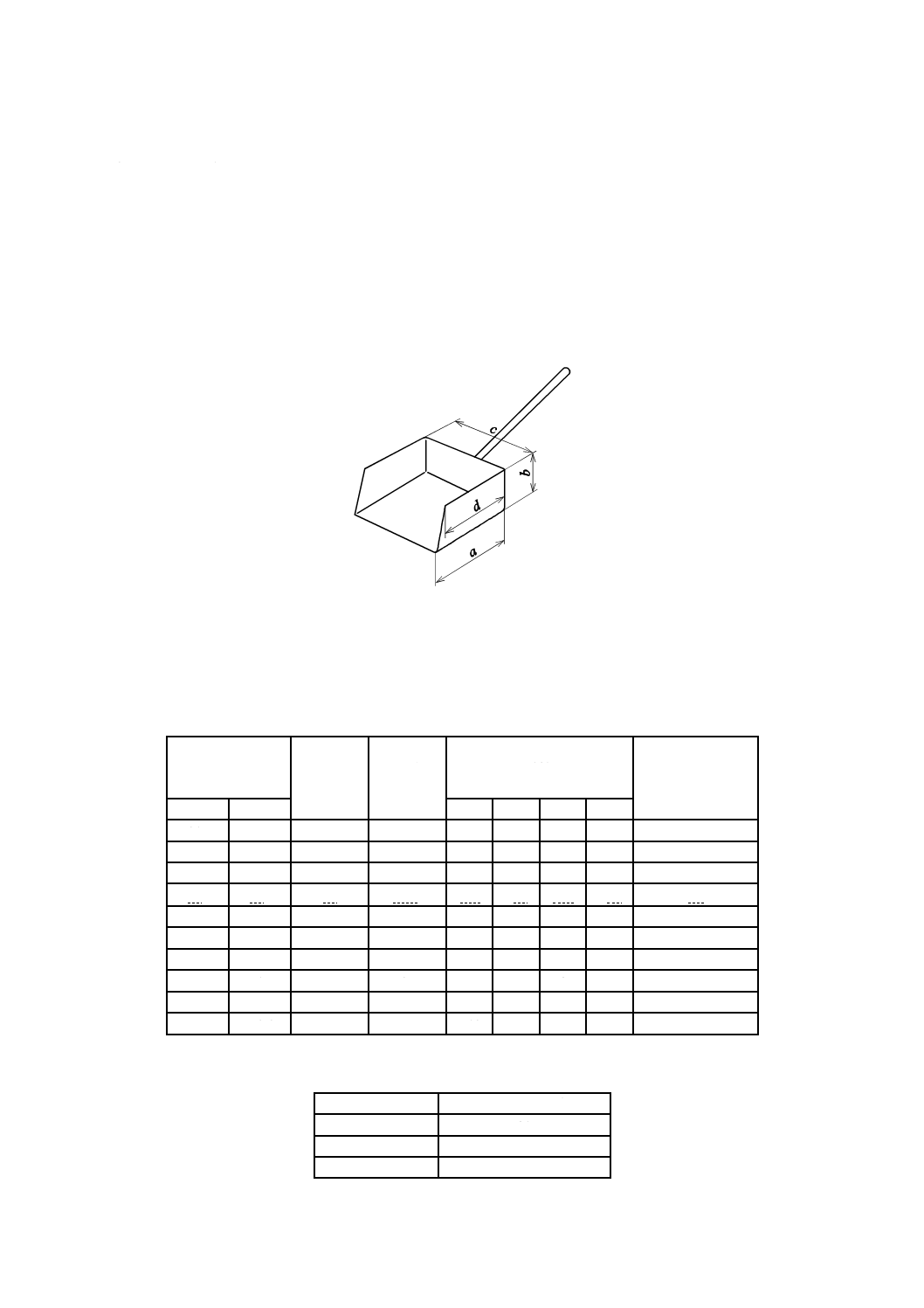

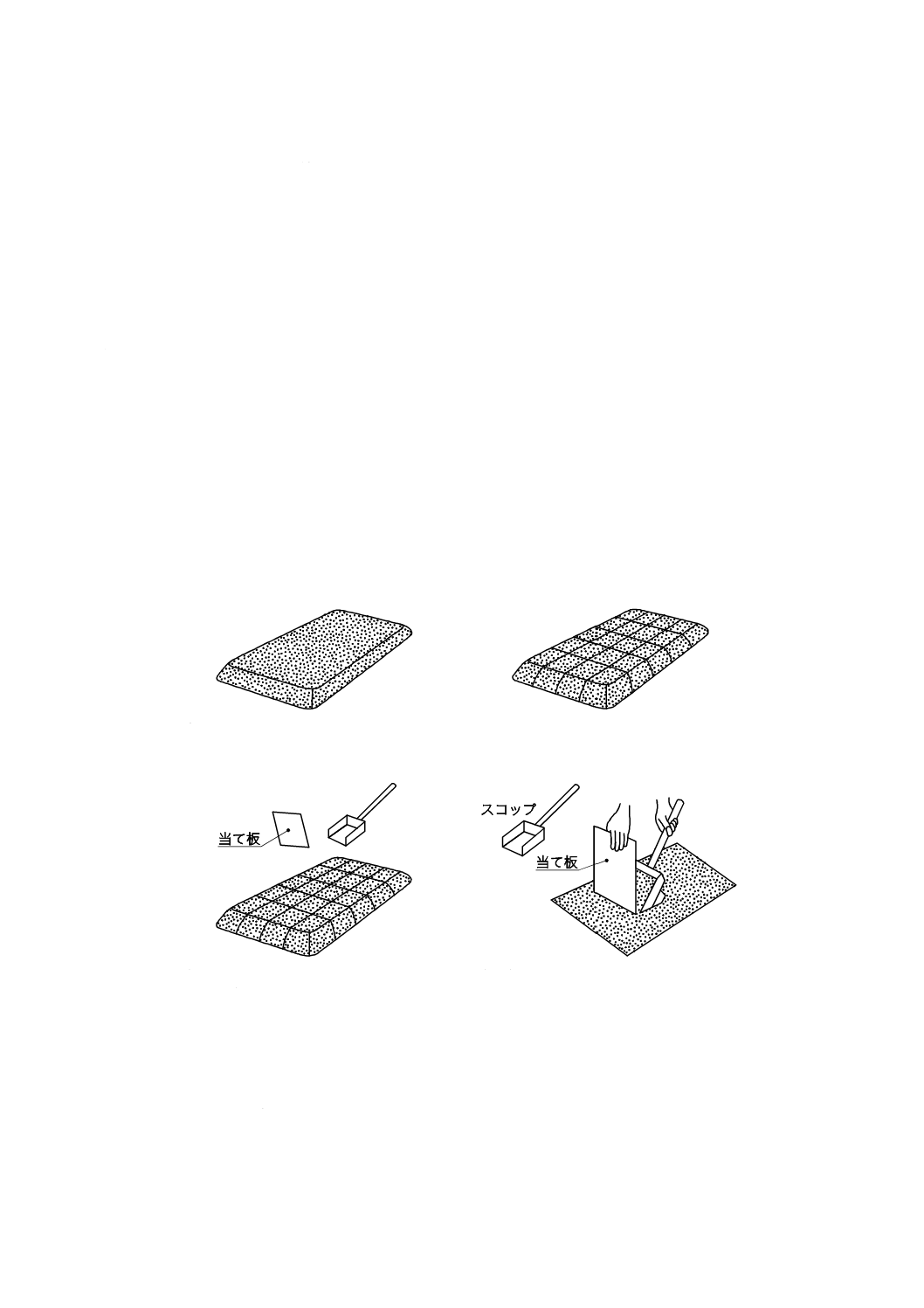

手動によるインクリメント縮分方法

10.4.2.1 一般

手動によるインクリメント縮分は,最大粒度が40 mm以下の鉱石について,図8及び表8に示す形状及

び寸法のインクリメント縮分用スコップを用いて行う。スコップの底は平面のものを使用し,曲面のもの

は使用しない。手動によるインクリメント縮分は,ペレット又は整粒鉱のように,転がりやすい及び/又

35

M 8702:2019

は粒度が容易に偏析する鉱石には適用しないほうがよい。ペレットが十分に細かく破砕された場合は,こ

の方法も十分に適用できる。

10.4.2.2 インクリメントの質量

各インクリメントの質量は,表8の基準を目安とする。

10.4.2.3 インクリメント個数

手動によるインクリメント縮分方法で採取するインクリメント個数は,表9による。

10.4.2.4 縮分試料の質量

縮分試料の最小質量は,10.1.6,10.5及び10.6による。

a〜d:表8のインクリメントスコップの寸法

図8−インクリメント縮分用スコップの例

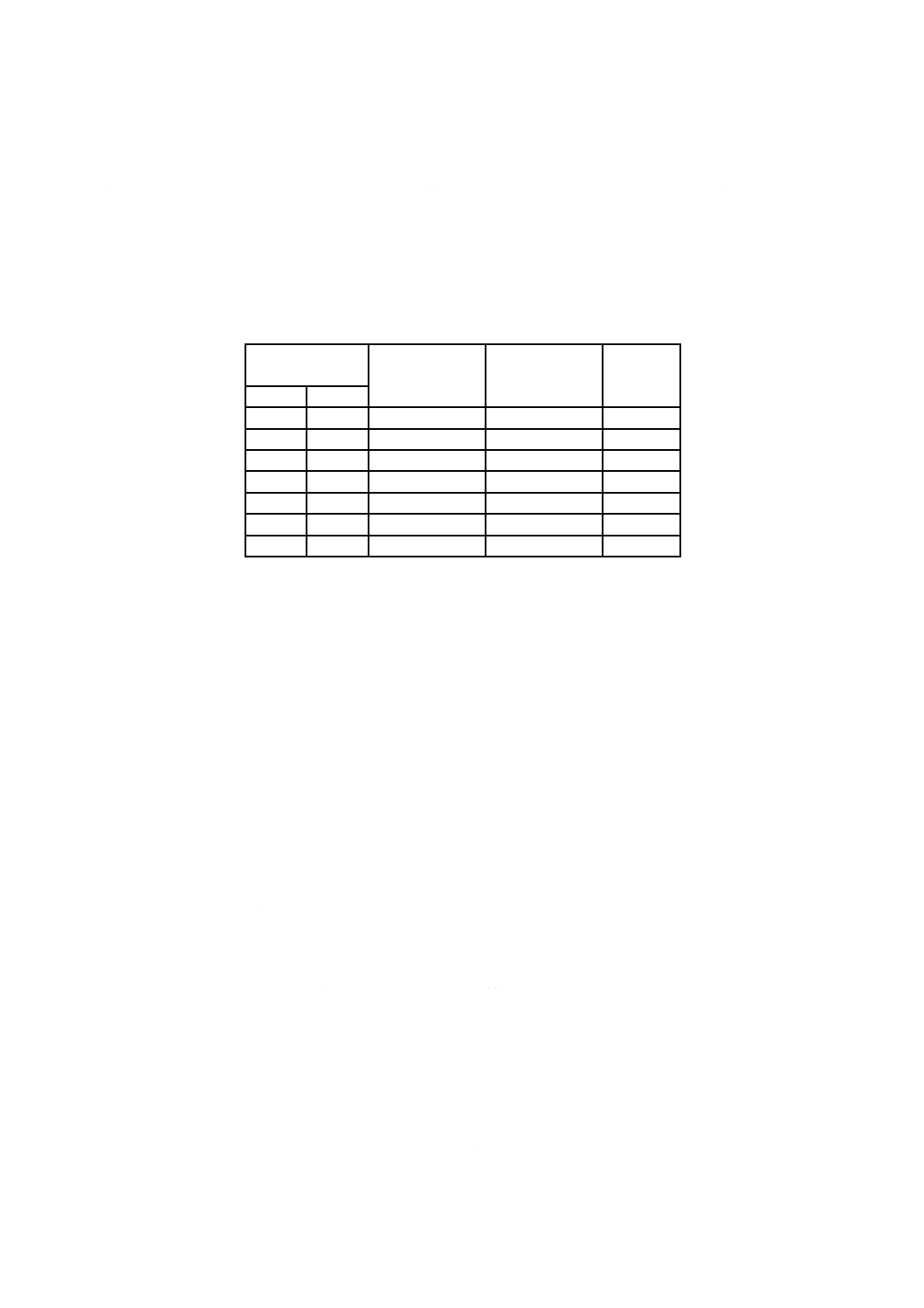

表8−手動インクリメント縮分の最大粒度,広げた試料の厚さ,

スコップの寸法及びインクリメントの質量

最大粒度

mm

広げた

試料の

厚さ

mm

スコップ

番号

インクリメントスコップの

寸法

mm

インクリメント

の質量

kg

超

以下

a

b

c

d

31.5

40

80

40D

220

160

220

200

16.3

22.4

31.5

65

31.5D

180

120

180

150

9.0

16

22.4

50

22.4D

120

100

120

100

3.6

10

16

40

16D

100

70

100

80

1.6

6.3

10

30

10D

75

40

75

60

0.5

2.8

6.3

20

6.3D

50

30

50

40

0.16

1

2.8

15

2.8D

40

25

40

30

0.10

0.5

1

10

1D

25

20

25

20

0.03

0.1

0.5

8

0.5D

15

10

15

12

0.006

−

0.1

5

0.1D

10

6

10

8

0.001 5

表9−手動インクリメント及び手動ストリップ縮分のインクリメント個数

試料

インクリメント個数

大口試料

20

小口試料

12

インクリメント

4

36

M 8702:2019

10.4.2.5 手順

手動によるインクリメント縮分は,次の手順による。

a) 縮分する試料を,吸湿性のない平滑な作業板上に,表8で規定した一定の厚さで長方形に平らに広げ

る。

b) この長方形に広げた試料を,表9で規定したインクリメント個数に等分する。

c) 最大粒度に従い,表8の中の該当する大きさのスコップを選択し,等分した各区分からほぼ等しい質

量のインクリメントを採取する。このとき,インクリメントを採取する箇所は,各区分内でランダム

に選択する。

d) 当て板を垂直に作業板に当たるまで差し込む。スコップを試料の底まで入れて当て板に当たるまで水

平に動かし,作業板上の試料を完全に採取する。

e) スコップから試料がこぼれて偏りが生じないように,スコップを当て板と一緒に持ち上げる。

縮分試料の質量が目的とする試験の必要質量よりも少なくなる場合は,次のいずれかによる。

− 表8の規定より大きいスコップを使用する。

− インクリメントの質量及び/又はインクリメント個数を増す。

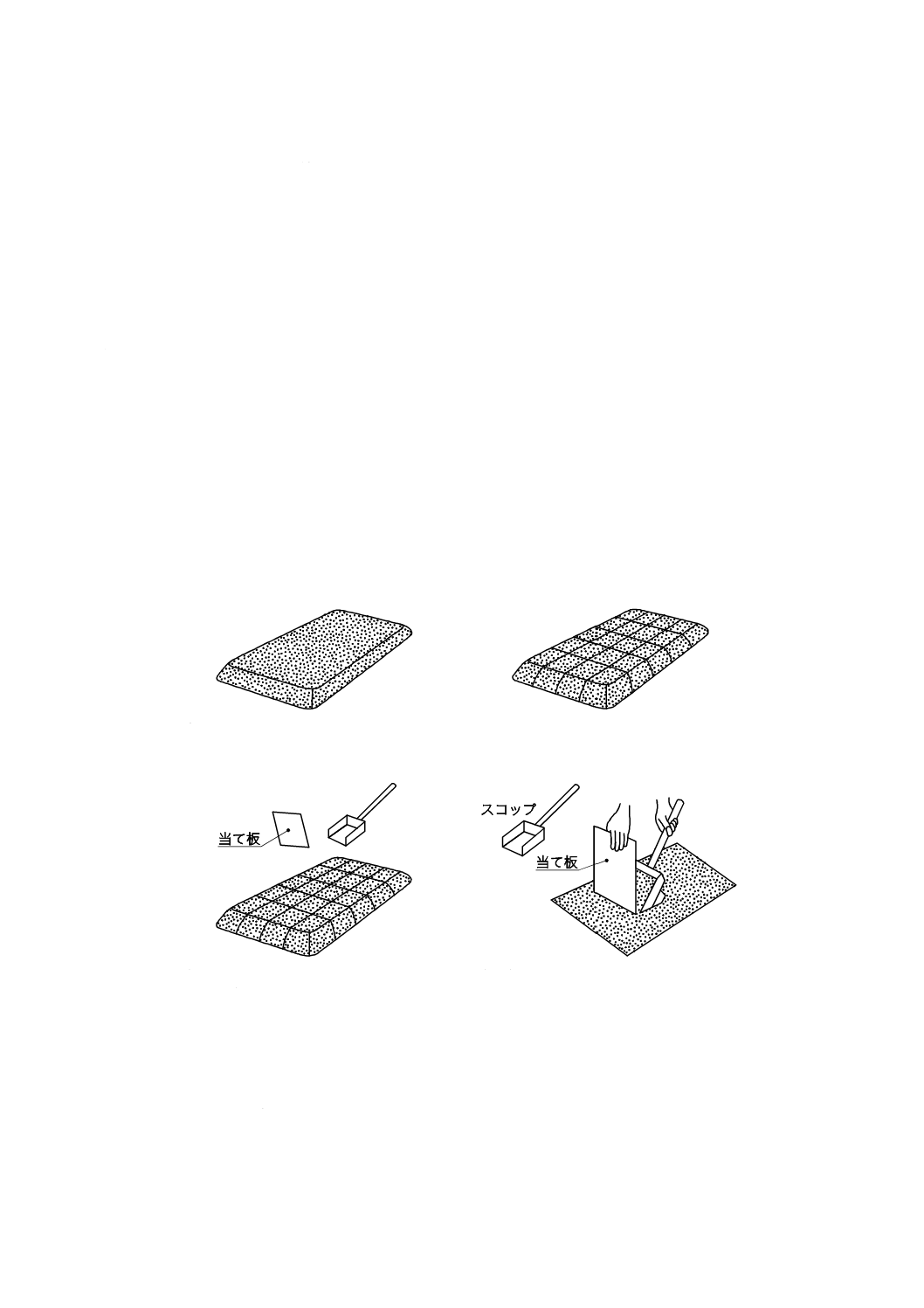

図9に,インクリメント縮分方法による大口試料の縮分例を示す。

注記 手動によるインクリメント縮分は,水分用試料の縮分に適している。

a) 粉砕した大口試料を,表8に規定する

厚さで長方形に広げる。

b) 例えば,縦を5等分,横を4等分して

全体を20等分する。

c) 当て板を置いて,20個の各部分からラ

ンダムにスコップを底まで入れてス

コップ一杯の試料をとり,それを集め

て縮分試料とする。

d) c) に示した当て板を用いたインクリ

メントの採取方法の概要。

図9−大口試料の手動によるインクリメント縮分の例

10.4.3

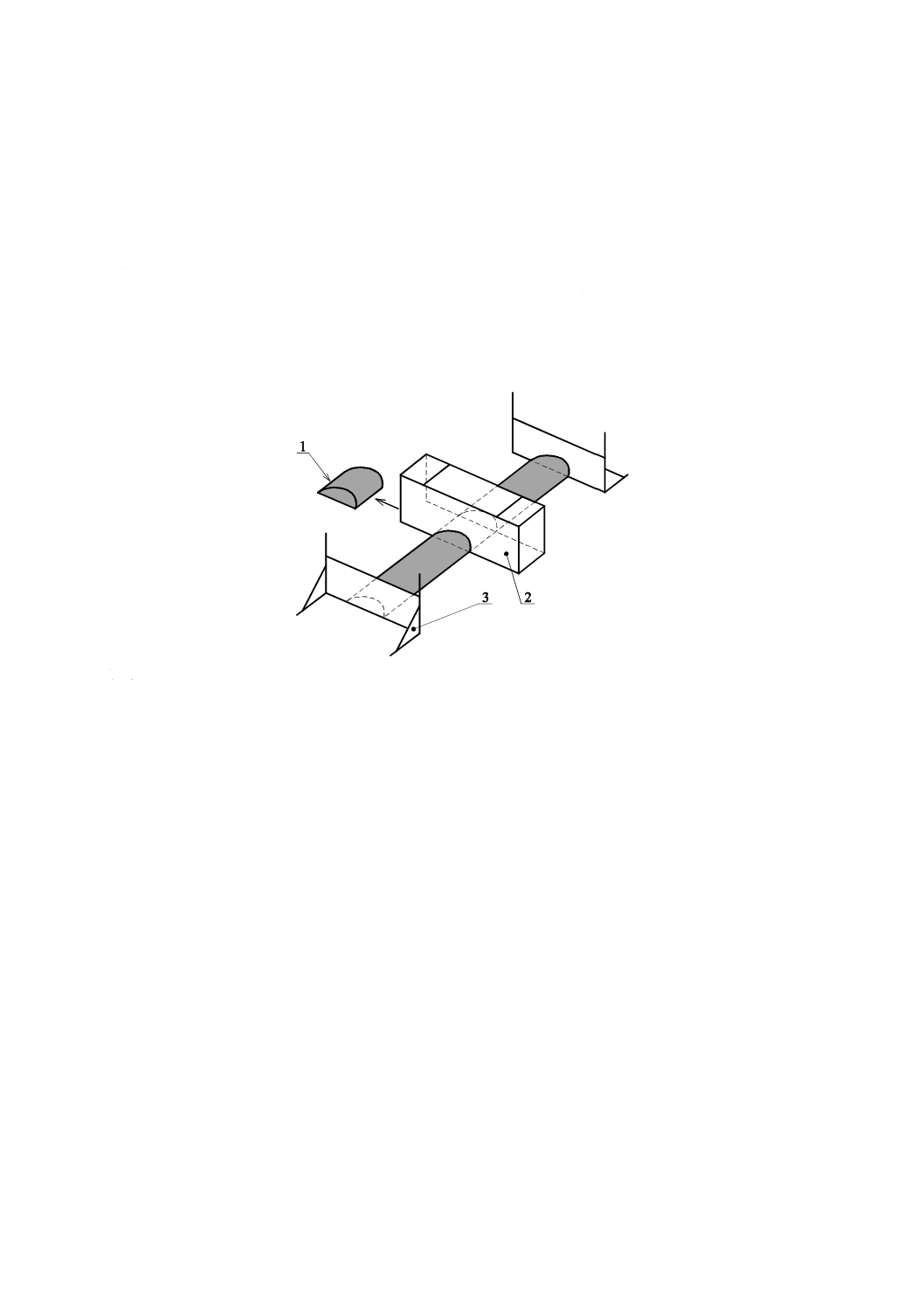

手動ストリップによる縮分方法

10.4.3.1 一般

手動ストリップによる縮分は,最大粒度が40 mm以下の鉱石について,手動カッタで行う。カッタの開

37

M 8702:2019

口部の幅は,図10に示すように,縮分する鉱石の最大粒度の少なくとも3倍又は10 mmの,いずれか大

きい方とする。手動ストリップによる縮分は,ペレット又は整粒鉱のように,転がりやすい及び/又は粒

度が容易に偏析する試料には適用しないほうがよい。ペレットが十分に細かく破砕された場合は,この方

法も十分に適用できる。

10.4.3.2 インクリメントの質量

各インクリメントの質量は,表10の基準を目安とする。

10.4.3.3 インクリメント個数

手動によるストリップ縮分方法で採取するインクリメント個数は,表9による。

表10−手動ストリップ縮分の最大粒度,ストリップの高さ,ストリップの幅,

手動カッタの幅及びインクリメントの質量

最大粒度

mm

ストリップの

高さ

mm

ストリップの

幅

mm

手動カッタの

最小幅

mm

インクリメント

の最小質量

kg

超

以下

31.5

40

195

540

120

16.4

22.4

31.5

160

460

94.5

9.0

10

22.4

120

340

67.2

3.6

6.3

10

70

200

30

0.5

2.8

6.3

50

135

18.9

0.16

1

2.8

25

75

10

0.025

0.5

1

25

75

10

0.025

0.1

0.5

25

75

10

0.025

−

0.1

2

5

10

0.002 5

注記 ストリップの幅及びインクリメントの最小質量は,試料の安息角約36°及びかさ密

度2 600 kg/m3との仮定に基づく。

10.4.3.4 縮分試料の質量

縮分試料の最小質量は,10.1.6,10.5及び10.6による。

10.4.3.5 手順

手動によるストリップ縮分は,次の手順による。

a) 縮分する試料を,吸湿性のない平滑な作業板上に,ストリップ状に広げる。このとき,試料を,スト

リップの長さ方向に可能な限り均一に分布させ,ストリップの両端及び両側からランダムに作業する。

ストリップの高さ及び幅は,表10による。ストリップの長さl4は,式(22)のように,縮分する試料の

質量によって決まる。

6

5

b

6

4

10

2

l

l

m

l

ρ

×

=

·········································································· (22)

ここに,

m: 縮分する試料の質量(kg)

ρb: 試料のかさ密度(kg/m3)

l5: ストリップの幅(mm)

l6: ストリップの高さ(mm)

エンドプレートは,長手方向での粒度偏析を防ぐために使う。

38

M 8702:2019

b) インクリメントは,ストリップを横断する完全な断面を手動カッタで採取し,試料がカッタから失わ

れないようにして偏りを最小にする。各断面の幅は,表10に示すように,鉱石の最大粒度の少なくと

も3倍又は10 mmのいずれか大きい方とする。

c) 表9に規定するインクリメント個数を採取する。

縮分試料の質量が,10.1.6の要求事項を満たすのに必要な質量,又は後で行う試験に必要な質量よりも

少なくなる場合は,インクリメントの質量及び/又はインクリメント個数を増す。

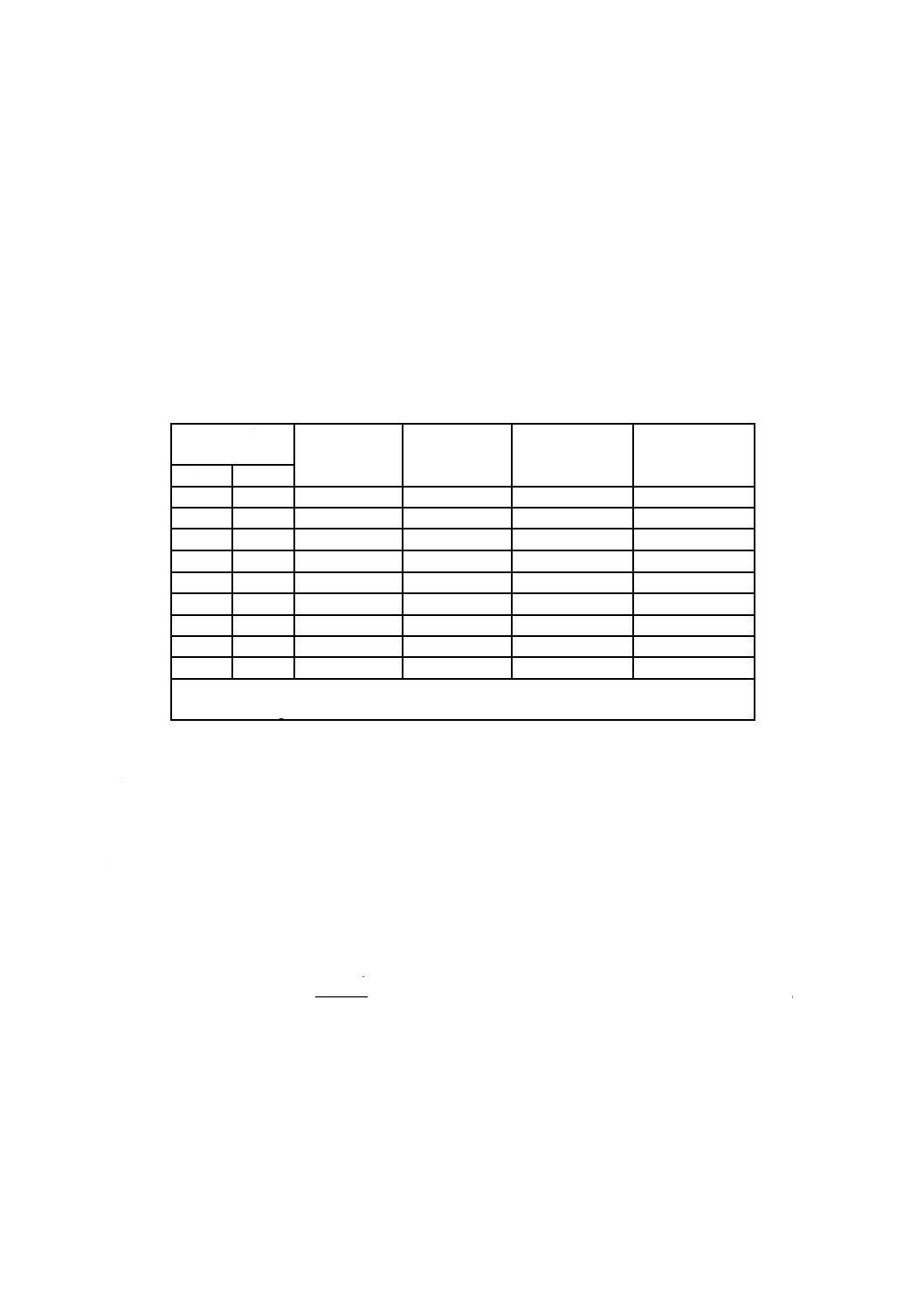

図10に,手動ストリップ縮分方法による大口試料の縮分例を示す。

注記 手動によるストリップ縮分は,水分用試料の縮分には適さない。

記号

1:インクリメント

2:手動カッタ

3:エンドプレート

図10−ストリップによる縮分方法

10.4.4

手動二分器による縮分方法

10.4.4.1 一般

手動二分器による縮分は,最大粒度が40 mm以下の鉱石について,10.4.4.2〜10.4.4.4に従って行う。ペ

レット又は整粒鉱の縮分には,二分器が最も適した手動縮分機器の形式である。

10.4.4.2 二分器の選定

最大粒度に応じて,表11に規定する二分器を選定する。二分器の寸法及び形状は,附属書Eによる。

39

M 8702:2019

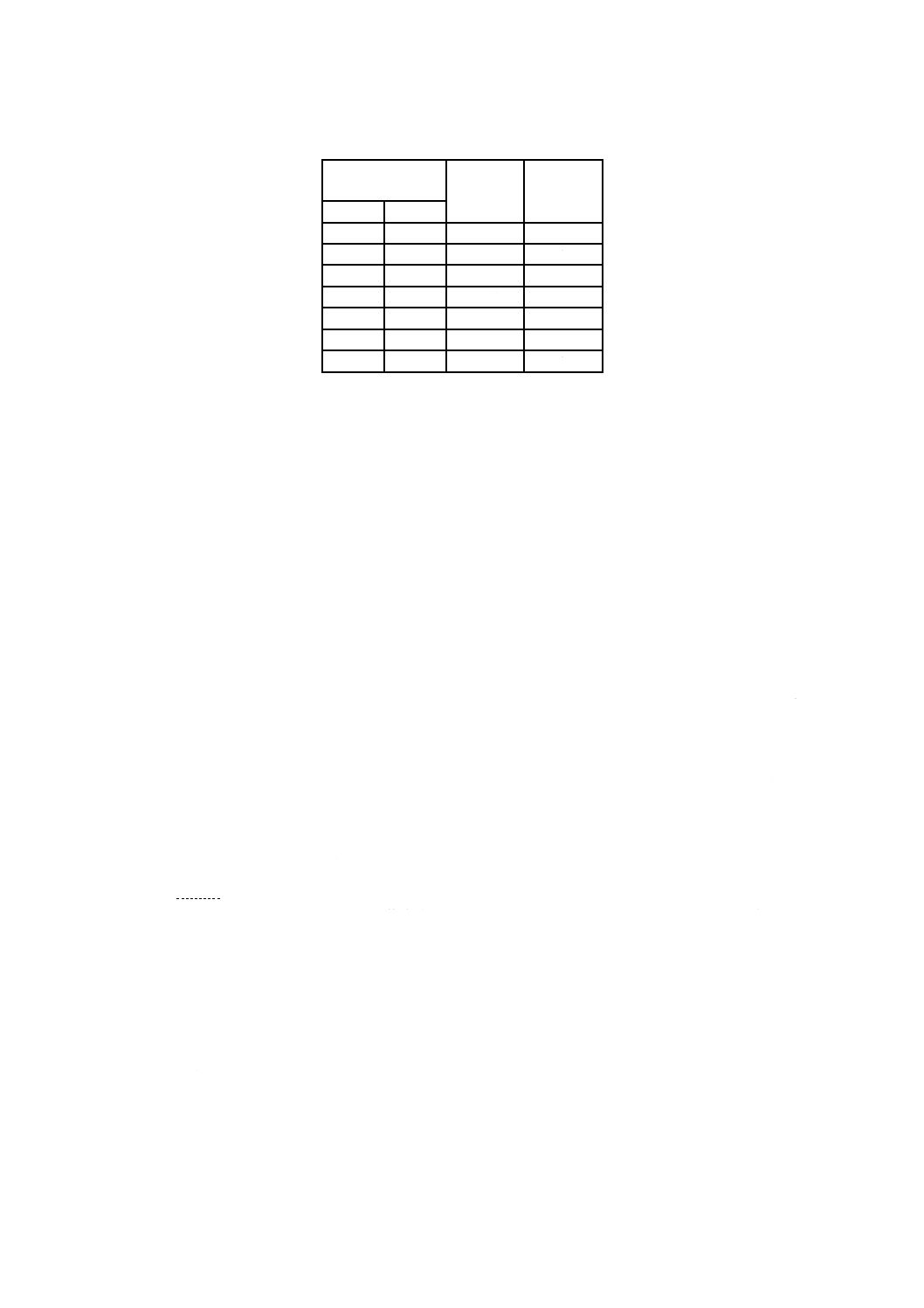

表11−最大粒度及び二分器の寸法

最大粒度

mm

二分器の

種類

二分器の

溝の幅

mm

超

以下

31.5

40

90号

90±1

22.4

31.5

60号

60±1

16

22.4

50号

50±l

10

16

30号

30±1

5

10

20号

20±1

2.8

5

10号

10±0.5

−

2.8

6号

6±0.5

10.4.4.3 縮分試料の質量

縮分試料の最小質量は,10.1.6,10.5及び10.6による。

10.4.4.4 手順

縮分する試料を混合した後,給鉱器に入れ,二分器本体上で給鉱器を左右に軽く振りながら試料を均一

に二分器の中央に落下させ,試料を2分割する(この場合,給鉱器の給鉱口を二分器の溝に対し直角にす

る。)。偏りを防ぐため,そのいずれか一方をランダムに選び,縮分試料とするのが望ましい。

二分器のスロットに試料が残らないよう注意しなければならない。

注記 手動での二分器による縮分は,通常,水分用試料の縮分には適さない。ただし,縮分前に混合

がなく,縮分の段数が最小である場合には,適する。

10.5

化学分析試験室試料の調製

10.5.1

質量及び粒度

化学分析用試料の調製方法の例を図11に示す。化学分析試験室試料の粒度は,最大粒度100 μm又は160

μmのいずれかとする。このとき,粒度が最大粒度250 μmの縮分後大口試料から,最大粒度100 μmの50

g以上の化学分析試験室試料を調製することが望ましい。

適切な粉砕機がある場合は,試料質量が表4に合致すれば,最大粒度100 μm又は160 μmの化学分析試

験室試料を直接最大粒度250 μmより粗い試料から調製してよい(図11参照)。

なお,化合水を質量分率2.5 %以上及び/又は酸化性成分を含む鉱石は,過度の粉砕が分析結果に影響

を与えるため,最大粒度160 μmで100 g以上の化学分析試験室試料を調製する。

注記1 JIS M 8202(鉄鉱石−分析方法通則)では,吸湿性の強い鉱石として,化合水含有率(質量

分率)2.5 %以上のもの,硫黄含有率(質量分率)0.2 %以上のもの又は金属鉄を含むものを

指す,と規定している。

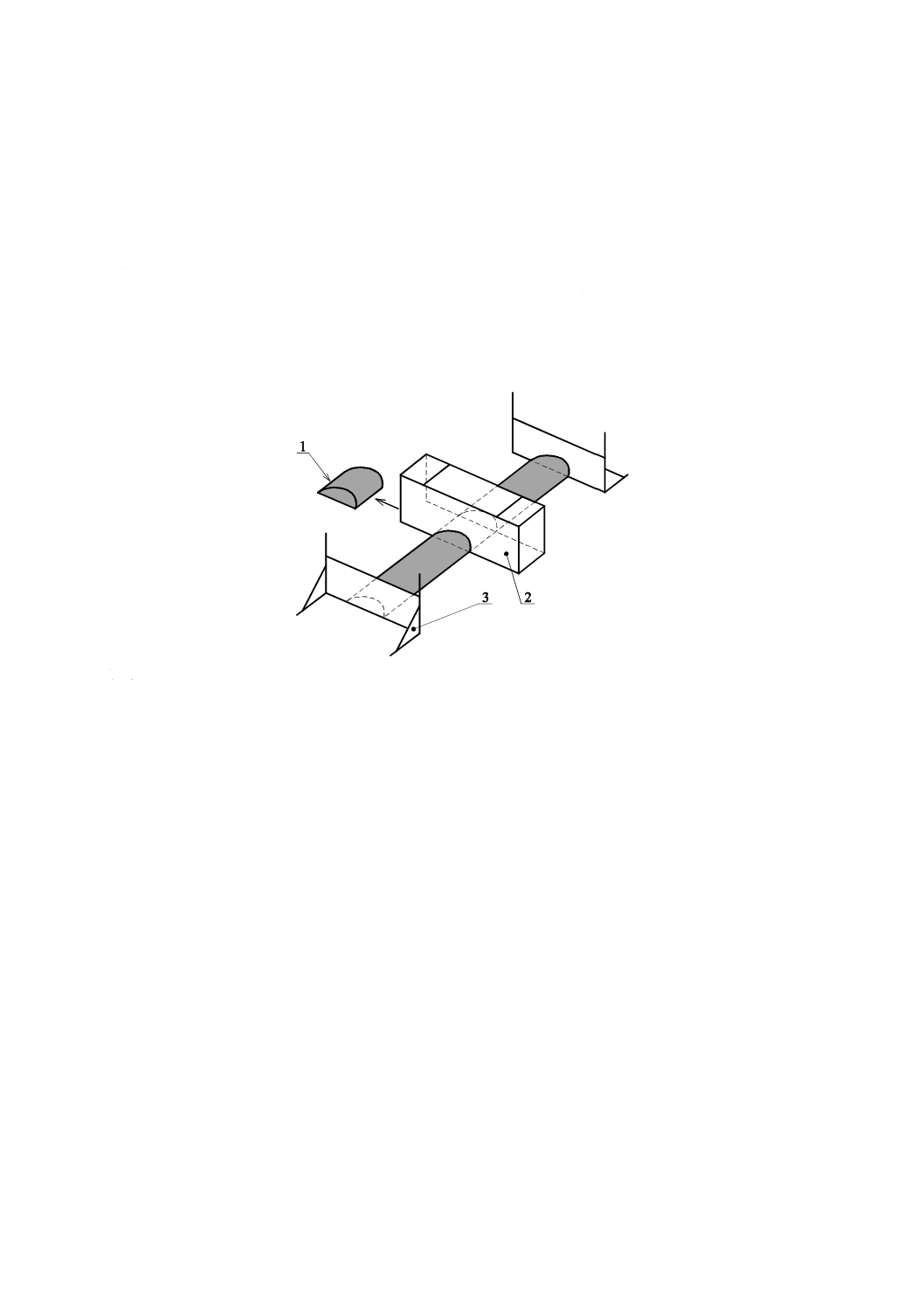

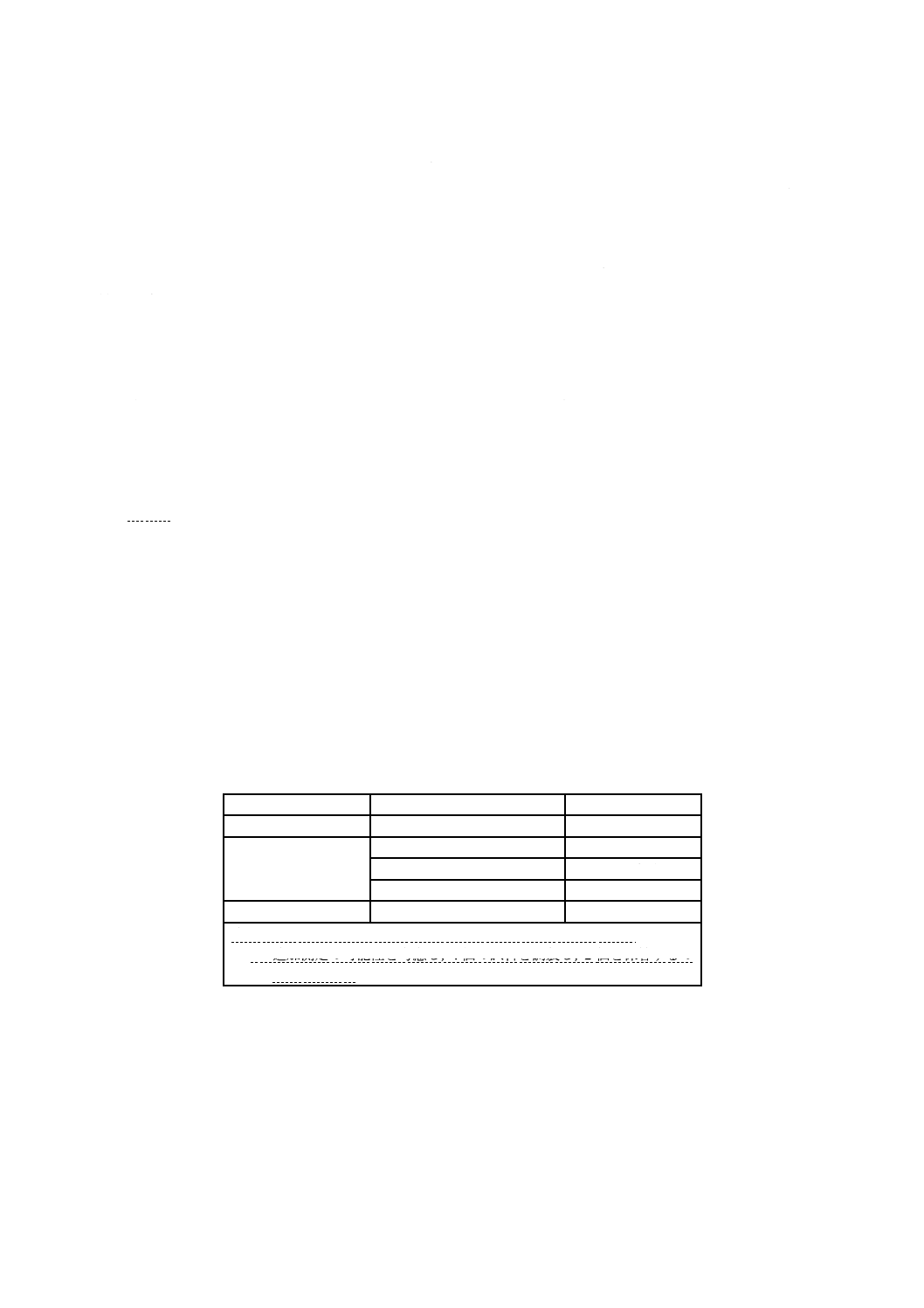

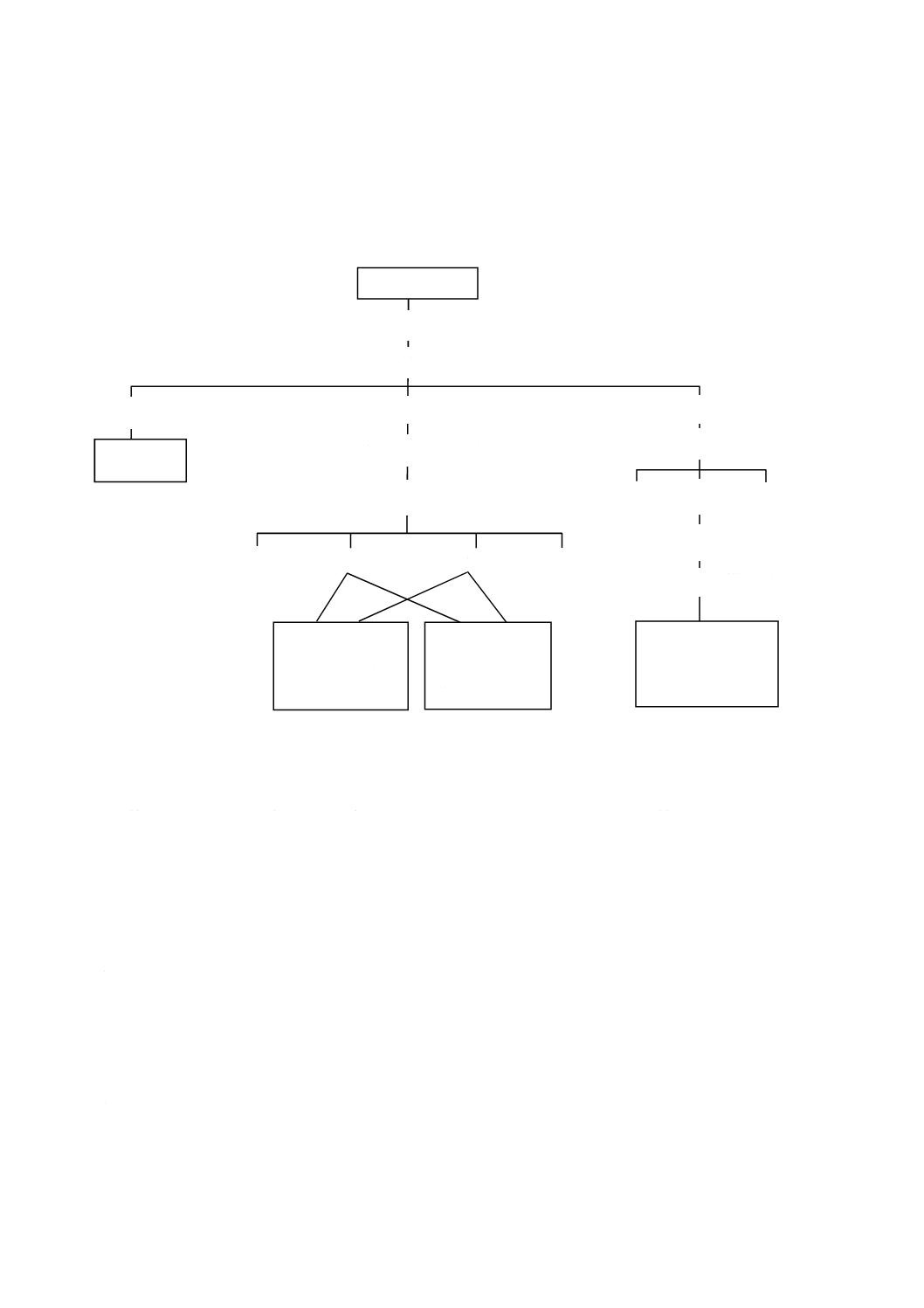

化学分析試験室試料の調製は,図12に示す三つのケースに分類する。

注記2 著しい量の化合水及び/又は酸化しやすい化合物を含んでいる鉱石の試料調製には,粉砕時

に発生する高温のため,鉱石の化学組成が変化しないように特別な配慮をするのが望ましい。

配慮には,次のことを含む。

a) 粉砕のとき少量ずつ給鉱し,粉砕時間を短縮する。

b) 粉砕機はシングルパス・ストレート通過形式のものを使用する。

c) 最小時間で所要の最大粒度が得られる粉砕機を使用する。

参照目的のためには,めのう製乳鉢及び乳棒,又は他の適切な手動による粉砕を行うとよい。

40

M 8702:2019

注記3 参照目的とは,偏りの確認実験,審判分析などをいう。

図11−化学分析用試料,水分用試料,粒度用試料及び物理試験用試料の調製の例

(粒度測定後の試料を物理試験用試料とする場合)

一次インクリメント

○ ● ○ ● ○ ●

最初の粒度試験

試料(次に物理

試験用試料とし

て使用。)

最初の小口試料

必要に応じ粉砕

最初の水分

試験試料

化学分析用試料

○ ● ○ ● ○ ●

2番目の粒度試験

試料(次に物理試

験用試料として

使用。)

2番目の小口試料

必要に応じ粉砕

2番目の水分

試験試料

化学分析用試料

○ ● ○ ● ○ ●

最後の粒度試験

試料(次に物理

試験用試料とし

て使用。)

最後の小口試料

必要に応じ粉砕

最後の水分

試験試料

化学分析用試料

大口試料

最大粒度2.8 mmに粉砕

縮分

最大粒度250 μmに粉砕

縮分

必要に応じ乾燥

最大粒度100 μmに粉砕

インクリメント縮分

● ● ● ●

化学分析試験室試料

各50 g以上

(図12のケース1)

……

10.5.1参照

41

M 8702:2019

*印:封印試料

A:売主用試料

B:買主用試料

図12−化学分析試験室試料の調製

10.5.2

最大粒度250 μmへの調製

10.3又は10.4に規定した方法で縮分を繰り返し,各インクリメント,各小口試料又は大口試料を最大粒

度250 μmまで粉砕する。大口試料を調製する前に各インクリメント又は小口試料の縮分を行う場合は,

縮分の適切な段階で各インクリメント又は小口試料の質量に比例した量を合わせて,大口試料を調製する。

必要ならば乾燥し,最大粒度250 μmの試料を最大粒度160 μm又は100 μmまで粉砕する。

最大粒度250 μm試料の質量は,封印試料を作るために必要十分な質量でなければならない。

10.5.3

最終調製

10.5.3.1 ケース1

最大粒度250 μmの試料又は10.5.1に規定した,より粗い最大粒度の試料を,最大粒度100 μmに粉砕し,

この試料から規定された適切な縮分方法で50 g以上の試験室試料を4個以上調製する。

10.5.3.2 ケース2

最大粒度250 μmの試料又は10.5.1に規定した,より粗い最大粒度の試料を,最大粒度160 μmに粉砕し,

10.5.1参照

500 g以上

最大粒度250 μm

50 g

以上

B

最大粒度100 μm

に粉砕

ケース1

*

*

*

*

50 g

以上

50 g

以上

50 g

以上

大口試料

500 g以上

最大粒度250 μm

100 g

以上

A

B

最大粒度160 μm

に粉砕

ケース2

*

*

100 g

以上

100 g

以上

100 g

以上

大口試料

500 g以上

最大粒度250 μm

100 g

以上

A

B

最大粒度160 μm

に粉砕

ケース3

*

*

*

*

100 g

以上

100 g

以上

100 g

以上

大口試料

10.5.1参照

10.5.1参照

最大粒度100 μm

に粉砕

最大粒度100 μm

に粉砕

50 g

以上

50 g

以上

*

*

A

42

M 8702:2019

この試料から規定された適切な縮分方法で100 g以上の試験試料を4個以上調製する。化学分析所に配布

する試験室試料は,最大粒度100 μmに粉砕する。

10.5.3.3 ケース3

最大粒度250 μmの試料又は10.5.1に規定した,より粗い最大粒度の試料を,最大粒度160 μmに粉砕し,

この試料から規定された適切な縮分方法で100 g以上の試験試料を4個以上調製する。化学分析所に配布

する試験室試料は,これ以上細かく粉砕してはならない。

10.5.4

最大粒度100 μm又は160 μmへの粉砕

10.5.4.1 一般

最大粒度250 μmの試料又はより粗い最大粒度の試料を,最大粒度100 μm又は160 μmに粉砕する場合

は,10.5.4.2〜10.5.4.5の手順による。

10.5.4.2 粉砕機の形式

化学分析用試料を最大粒度250 μmから最大粒度160 μm又は最大粒度100 μmに粉砕する場合には,ト

ップグラインダ,デスクグラインダ,ポットミル,ハンマミル,振動ミルなどの適切な粉砕機を用いても

よい。

10.5.4.3 粉砕機の材質の選定

粉砕機の材質は,試料の粉砕中に試料の化学組成が変化しないように,特に考慮して選定する。

注記 粉砕によって化学組成に偏りが生じないかどうか,JIS M 8709によって調べることが望ましい。

10.5.4.4 乾式粉砕

化学分析用試料は,適切な粉砕機によって全量1回で最大粒度250 μm又はより粗い最大粒度から最大

粒度100 μm又は160 μmに粉砕する。

1回で粉砕できない場合は,試料を幾つかに分割して粉砕してもよい。その場合,それぞれ最大粒度100

μm又は160 μmに粉砕し,適切な混合器でよく混合する。試料を粉砕する場合,ある粒度,例えば,100 μm

でふるい分けてふるい上だけを粉砕してはならない。

注記 鉄鉱石構成鉱物と全く異なる粉砕性をもつ脈石,例えば,石英粒,けつ(頁)岩の破片などを

含む鉱石の粉砕には,選択粉砕の傾向があるため,衝撃形粉砕機は用いないほうがよい。

10.5.4.5 湿式粉砕

振動ミルで化学分析用試料を粉砕するとき,振動ミルに試料が付着したり,短時間で粉砕して試料の酸

化を防ぐことが望まれる場合は,ヘキサンのような分散剤を用いて,湿式粉砕を行ってもよい。

10.5.5

化学分析試験室試料の配布

4個以上の試験室試料からなる化学分析試験室試料1セットを,10.5.3に従って調製する。配布する試験

室試料は適切な容器に入れ,しっかり封印し,箇条11の規定に従って所定事項を記入する。

4個の試験室試料は,それぞれ売主用,買主用,審判用及び必要な場合の予備試料とする。これ以外の

場合は,受渡当事者間の協定による。保管期間は,6か月とする。

10.6

水分試験試料の調製

質量基準サンプリングにおいては,水分試験試料は,各インクリメント,各小口試料又は大口試料から

調製する。試料が粘着性で又は過度の水分で破砕又は縮分ができないときは,JIS M 8705の予備乾燥をし

てもよい。時間基準サンプリングにおいては,試験試料は,必要な測定試料を調製するのに十分な質量を

確保できる場合は,インクリメント,各小口試料又は大口試料から調製してもよい。水分試験試料の調製

手順の例を,図11に示す。

試験試料は,測定前に水分が変化しないようJIS M 8705に従い,気密で吸湿性のない容器に入れて保管

43

M 8702:2019

する。

水分試験試料の最大粒度は,JIS M 8705に規定するように31.5 mm以下とする。最大粒度が31.5 mmよ

り大きい試料は,水分試験試料を採取する前に破砕する。試料が粘着性であるか又は過度の水分を含むた

め破砕又は縮分ができないときは,JIS M 8705の予備乾燥をしてもよい。

最初の段階の縮分は,10.3又は10.4に規定する縮分基準による。次に,10.3又は10.4に規定する適切な

縮分方法を適用して,最大粒度31.5 mmについては10 kg以上,最大粒度22.4 mmについては5 kg以上,

最大粒度10 mmについては1 kg以上の測定試料を調製する。水分試験試料を採取する場合は,表4及び

式(19)で求めた縮分後の試料の最小質量は適用しない。

水分試験試料の調製は,水分蒸発を避けるため注意深く,かつ,迅速に行わなければならない。残りの