M 8700:2013 (ISO 11323:2010)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 天然鉄鉱石及び処理鉄鉱石(natural and processed iron ore) ···················································· 1

4 還元鉄(direct reduced iron) ····························································································· 4

5 サンプリング(sampling) ································································································· 4

6 粒度分析(particle size analysis)/水分測定(moisture determination) ······································ 8

7 物理試験(physical testing) ······························································································ 11

7.1 かさ密度及び見掛密度(bulk density and apparent density) ·················································· 11

7.2 焼結鍋試験(sinter tests) ······························································································· 12

7.3 強度試験(strength tests) ······························································································ 14

7.4 加熱及び還元試験(heating and reduction tests) ································································· 14

8 化学分析(chemical analysis) ··························································································· 16

附属書A(参考)鉄鉱石及び還元鉄の規格に用いられる一般統計用語 ············································ 19

附属書B(参考)5か国語対比リスト ······················································································ 21

M 8700:2013 (ISO 11323:2010)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8700:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8700:2013

(ISO 11323:2010)

鉄鉱石及び還元鉄−用語

Iron ore and direct reduced iron-Vocabulary

序文

この規格は,2010年に第3版として発行されたISO 11323を基に,技術的内容を変更することなく作成

した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,鉄鉱石及び還元鉄のサンプリング,試料調製,水分測定,粒度分析及び物理試験のための

用語及び定義について規定する。また,関連規格で用いる特定の分析に関する用語及び定義についても規

定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11323:2010,Iron ore and direct reduced iron−Vocabulary(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of

metal wire cloth(MOD)

JIS Z 8801-2 試験用ふるい−第2部:金属製板ふるい

注記 対応国際規格:ISO 3310-2,Test sieves−Technical requirements and testing−Part 2: Test sieves of

perforated metal plate(MOD)

ISO 565,Test sieves−Metal wire cloth, perforated metal plate and electroformed sheet−Nominal sizes of

openings

3

天然鉄鉱石及び処理鉄鉱石(natural and processed iron ore)

3.1

鉄鉱石(iron ore)

鉄を生産するための原料となる天然又は処理した岩石,鉱物又は鉱物の集合体。

注記 鉄鉱石中に一種類又は数種類同時に含有する主要な含鉄鉱物(ferriferrous minerals)を,次に示す。

2

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 赤鉄鉱(hematite:へマタイト。色は赤,褐色及び結晶が鏡面状に発達し黒に見えるものが

ある。),マータイト(martite)及びマグヘマイト(maghemite)

注記1 マータイトは,磁鉄鉱が酸化して生成した赤鉄鉱で,仮像赤鉄鉱という。マグ

ヘマイトは,磁鉄鉱の結晶構造をもち,磁性のある赤鉄鉱で磁赤鉄鉱という。

注記2 赤鉄鉱及びマータイトの化学式はαFe2O3,マグヘマイトの化学式はγFe2O3で

表す。

b) 磁鉄鉱(magnetite:マグネタイト。色は黒)

注記 磁鉄鉱の化学式は,Fe3O4で表す。

c) 含水酸化鉄(hydrated iron ore)鉱物の種類として針鉄鉱(goethite:ゲーサイト),褐鉄鉱

(limonite:リモナイト),黄褐鉄鉱(xanthosiderite),リムナイト(limnite)などが含まれ

る。

注記 針鉄鉱,褐鉄鉱,黄褐鉄鉱,及びリムナイトの化学式は,それぞれFe2O3・H2O,

2Fe2O3・3H2O,Fe2O3・2H2O及びFe2O3・3H2Oで表す。リモナイトは,広義には

含水酸化鉄[Fe2O3・nH2O,(n=0.5〜4)]の総称として使われることがあり,狭

義の鉱物名と混同されることがあるので注意が必要である。

d) 含鉄炭酸塩鉱物(iron carbonates)。菱鉄鉱(siderite:シデライト),球状菱鉄鉱(chalybite:

チャリバイト),アンケライト(ankerite:アンケル石)などの鉱物がある。

注記 菱鉄鉱及び球状菱鉄鉱の化学式は,いずれもFeCO3で表す。アンケライトの化学

式は,CaFe (CO3)2で表す。

e) ばい焼黄鉄鉱(roasted iron pyrites)又は硫酸焼鉱(pyrite cinders)

注記 硫黄は,ばい焼時に酸化して二酸化硫黄(SO2)として揮発し,酸化鉄(αFe2O3)

だけが残るため,ばい焼黄鉄鉱及び硫酸焼鉱の化学式は,いずれもαFe2O3である。

f)

フェライト(ferrites)自溶性ペレット及び自溶性焼結鉱中には,カルシウムフェライトが

強度・還元性改善鉱物として生成される。天然鉱物としてはまれにしか産出しない。

注記 自溶性ペレット及び自溶性焼結鉱中に含まれるカルシウムフェライト鉱物は,ヘ

ミカルシウムフェライト(CaO2Fe2O3)で,アルミナ及びシリカ成分が共存する場

合,条件によって固溶体のSFCA(silico ferrite of calcia and alumina)が生成する。

以上のほかに,マンガン含有率8 %未満(105 ℃で加熱後の乾燥質量基準)の含マンガン鉄鉱石及びそ

の精鉱を含む。

顔料,うわ薬,懸濁重液用途及び製せん(銑)製鋼用途に無関係な微粉砕した含鉄鉱物は,ここで定義

する鉄鉱石の対象には含まない。

3.2

天然鉄鉱石(natural iron ore)

鉱山から採掘し,破砕以外の選鉱処理を行わずに製品として出荷される鉱石。

注記 同義語として直積み鉱石(direct shipping ore)がある。また,類似の用語として,採掘し選鉱処

理前の鉱石をランオブマイン(run-of-mine ore)という。

3.3

塊鉱石(lump ore, ore lump)

規定した粒度(6.2)の下限が10〜6.3 mmの範囲の粗い粒子(6.1)からなる鉱石。

3

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

整粒鉱石(sized ores)

特定の粒度(6.2)の範囲に合致するように調製された鉱石。

3.5

粉鉱石(fine ores, ore fines)

規定した粒度(6.2)の上限が10〜6.3 mmの範囲の,全体が小さい粒子(6.1)からなる鉱石。

3.6

処理鉄鉱石(processed ores)

次の製せん(銑)製鋼工程の生産に,より適するように,物理的又は化学的に処理された鉱石。

注記 処理の主目的には,次のものを含む。

a) 鉄分の増加

b) 造さい(滓)成分の減少

c) りん,ひ素又は硫黄化合物のような有害不純物の除去

d) 粒度分布の調節

e) 炉内装入物の冶金的性状の改善

3.7

精鉱(concentrates)

鉄含有率を高めた処理鉄鉱石(3.6)。

3.8

塊成鉱(agglomerates)

元の粒子(6.1)よりも大きな,塊状に固めた処理鉄鉱石(3.6)。

注記 塊成鉱を製造する工業的方法には,焼結法及びペレット法が含まれる。

3.9

焼結鉱(sinter)

原料に混合した凝結材を吸引空気によって燃焼させ,粉鉱石(3.5)から製造した塊成鉱(3.8)の一種。

注記 焼結鉱は,表面溶融,拡散及び再結晶による粒子間融着で形成される。焼結鉱は,酸性酸化物

及び塩基性酸化物の含有量によって,酸性,塩基性及び高塩基性に分ける。

3.10

ペレット(pellets)

通常100 µm以下の粉鉱石(3.5)に,種々な添加物を加え,造粒し,更に熱間又は冷間で結合固化させ

て球状に製造した塊成鉱(3.8)の一種。

注記 ペレットは,酸性酸化物及び塩基性酸化物の含有量によって,酸性,低塩基性,塩基性及び

高塩基性に分けられる。

3.11

焼成ペレット(hot bonded pellet, fired pellet)

1 200 ℃以上の温度で焼成し結合固化させたペレット(3.10)。

注記1 焼成せず冷間でセメント固化させたものは,cold bonded pelletという。

注記2 fired pelletの用語は,現在使わない方向にある。

4

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

還元鉄(direct reduced iron)

4.1

還元鉄(direct reduced iron, DRI)

天然鉄鉱石(3.2)又は処理鉄鉱石(3.6)を,溶融温度以下で還元して得た高品位の製せん(銑)製鋼

用原料。

注記1 還元鉄(DRI)は,熱間又は冷間でブリケット処理を行った製品も含む。

注記2 還元鉄の分野で使われるdirect reductionについても,直接還元又は直接製鉄と訳すが,一般

にDRと略称している。

4.2

ブリケット(briquettes)

還元鉄(4.1)を型に入れて圧縮形成した製品。

4.3

ホットブリケットアイアン(hot briquetted iron, HBI)

650 ℃以上の温度でブリケットにした,5 g/cm3以上の見掛密度(7.1.2)をもつ還元鉄(4.1)。

4.4

コールドブリケットアイアン(cold briquetted iron, CBI)

650 ℃未満の温度でブリケットにした,5 g/cm3未満の見掛密度(7.1.2)をもつ還元鉄(4.1)。

5

サンプリング(sampling)

5.1

ロット(lot)

品位特性値を評価する鉄鉱石(3.1)又は還元鉄(4.1)の独立した特定の量。

5.2

層(strata)

時間,質量又は空間を基準としてほぼ等しく分割したロット(5.1)の部分。

注記 ロット(5.1)を代表する層の例としては,生産期間(例えば,5 min),生産量(例えば,1 000

t),船倉,列車の貨車,コンテナ及びトラックがある。

5.3

試料(sample)

品質特性値を評価するために,ロット(5.1)を代表するように採取した,比較的少量の鉄鉱石(3.1)又

は還元鉄(4.1)。

5.4

大口試料(gross sample)

ロット(5.1)の全ての品質特性値を完全に代表するように採取したインクリメント(5.9)を全部集め

た試料(5.3)。

5.5

小口試料(partial sample)

大口試料(5.4)に必要なインクリメント(5.9)の全数より少ないインクリメントを集めた試料(5.3)。

5.6

試験試料(test sample)

5

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験の全ての規定条件に合致するように調製した試料(5.3)。

5.7

測定試料(test portion)

特定の試験に実際に全量を供する試験試料(5.6)の一部又は全部。

5.8

保管試料(reserve sample)

追加の分析用又は審判分析用に保管した予備の試料(5.3)。

5.9

インクリメント(increment)

サンプリング装置又は試料の縮分(5.16)装置によって,一動作で採取した鉄鉱石(3.1)又は還元鉄(4.1)

の量。

5.10

カット(cut)

鉄鉱石(3.1)又は還元鉄(4.1)の流れ,ベッド又は層(5.2)からサンプルカッタの1回の横断で採取

された物質の量,又はそのサンプルカッタの動作。

5.11

サンプリング基準(sampling regime)

インクリメント(5.9)の数,質量及び採取間隔を規定した,試料(5.3)を決定する採取計画。

5.12

サンプリング計画(sampling scheme)

連続したサンプリング操作並びにそれに付随する調製及び縮分の全ての関連段階を規定した,全てのサ

ンプリング段階(5.14)の方法及び詳細な流れを規定したもの。

5.13

サンプリングの手順(sampling procedure)

特定のサンプリング計画(5.12)での作業上の必要要求事項を規定した指図書。

5.14

サンプリング段階(sampling stage)

全ての付随する試料調製(5.15)を含む,試料縮分(5.16)の1回の操作。

5.15

試料調製(sample preparation)

規定した品質特性の測定に適合する試料(5.3)とする過程。

注記 試料調製は,サンプリングの幾つかの段階で用いられる乾燥,混合,ふるい分け(6.10),試料

縮分(5.16),粉砕などの種々の操作を含む。

5.16

試料縮分(sample division)

いずれかのサンプリング段階(5.14)で得られた試料(5.3)又はインクリメント(5.9)の質量を,粉砕

せずに減少させる操作。

注記 縮分は,各縮分試料又は縮分したインクリメント(5.9)の合計が,試験項目に対しロット(5.1)

の代表性を残すように管理するのがよい。

6

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.17

比例縮分(proportional mass division)

縮分後の質量が,縮分前の質量の一定比率であるような,試料(5.3)又はインクリメント(5.9)の縮

分方式。

5.18

定量縮分(constant mass division)

縮分後の質量が,縮分前の質量の変化に関係なく,ほぼ一定質量になるような,試料(5.3)又はインク

リメント(5.9)の縮分方式。

注記1 この方式は,質量基準サンプリング(5.29)のときに必要である。

注記2 ほぼ一定の質量とは,質量の変動が変動係数で20 %未満であることをいう。

5.19

大口試料の最小質量(minimum mass of divided gross sample)

品質特性を,要求された精度(5.36)で得るのに必要な大口試料(5.4)の最小質量。要求精度及び試料

の粒度(6.2)によって異なる。

5.20

試料の兼用(split use of sample)

試料(5.3)を縮分し,その一部を試験試料(5.6)として,ある特性値の測定に使用し,その残試料をほ

かの特性値の測定に使用する方法。

5.21

試料の重用(multiple use of sample)

試料(5.3)の全量をある品質特性の測定に試験試料(5.6)として用い,その後,その全量を重複してほ

かの品質特性の測定に使用する方法。

5.22

交互試料(interleaved samples)

一次インクリメント(5.9)を採取順に交互に2個の試料容器に入れ形成した試料(5.3)。

5.23

手動式サンプリング(manual sampling)

人力による試料(5.3)又はインクリメント(5.9)の採取。

5.24

機械式サンプリング(mechanical sampling)

機械的方法による試料(5.3)又はインクリメント(5.9)の採取。

5.25

インシチュサンプリング(in-situ sampling)

貨車,船倉,積み山などから,その場で試料を採取するサンプリング。

5.26

層別サンプリング(stratified sampling)

層(5.2)の規定する位置から,適切な比率でインクリメント(5.9)を採取するロット(5.1)のサンプ

リング。

5.27

層別ランダムサンプリング(stratified random sampling)

7

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

各層の中でランダムに1個以上のインクリメント(5.9)を採取するロット(5.1)の層別サンプリング

(5.26)。

5.28

系統サンプリング(systematic sampling)

ロット(5.1)から一定間隔でインクリメント(5.9)を採取するサンプリング。

5.29

質量基準サンプリング(mass-basis sampling)

ほぼ等しい質量のインクリメント(5.9)を同一質量間隔で,採取するサンプリング。

注記 ほぼ一定の質量とは,質量の変動が変動係数で20 %未満であることをいう。

5.30

時間基準サンプリング(time-basis sampling)

鉱石流の落ち口又はコンベヤから同一の時間間隔で,インクリメント(5.9)を採取するときの流量に比

例した質量のインクリメントを採取するサンプリング。

5.31

スピア(spear)

静止状態の試料中に打ち込んで使用する槍形状のサンプリング装置。試料の最深部まで貫通し,全断面

が抽出できる場合に使用する。

5.32

オーガ(auger)

静止状態の試料中に打ち込んで使用するオーガ(らせん錐)機能をもつサンプリング装置。試料の最深

部まで貫通し,全断面が抽出できる場合に使用する。

5.33

参照方法,基準方法(reference method)

論理的に,又は国・国際機関の実験若しくは共同実験の結果から正しいとされ,比較の基準とすること

が認められた方法。

5.34

参照試料(reference sample)

参照方法(5.33)によって採取した試料(5.3)。

5.35

品位変動(quality variation)

ロット(5.1)の不均一性の尺度。質量基準の系統サンプリング(5.28)で採取した試料の,対象とする

品質特性の層内標準偏差σwで表す。

5.36

精度(precision)

定められた条件下で得られた,独立した測定結果(同一とみなせる測定対象に対し,前の測定が次の測

定に影響を及ぼさない条件で得られた結果)の間の一致の程度。

注記 精度は,測定値の標準偏差(σ)を計算し,測定値の真値が95 %の信頼度で存在する範囲の不

確かさβ=2σで表す。標準偏差が大きいほど精度が悪いことを示す。

5.37

併行許容差(repeatability limit)

8

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

併行条件で得られた2個の測定結果の差(絶対値)が95 %の信頼度でとり得る上限値。

注記 併行許容差は一般にrで表し,この値以上の測定値は報告から外す。測定値が2個の場合

β

2

=

r

の関係が成立する。

5.38

グラッブス検定(Grubbsʼ test)

一連のデータ組における異常値を判定するのに用いられる統計的手法。

注記1 ISO 3086では,5 %信頼限界を超えるものを異常値と定義している。

注記2 グラッブス検定の要領はISO 5725-2に記載されている。

注記3 JIS M 8709がISO 3086に対応し,JIS Z 8402-2がISO 5725-2に対応する。

6

粒度分析(particle size analysis)/水分測定(moisture determination)

6.1

粒子(particle)

緊密に結びついた個体で,他から独立した1個の鉄鉱石(3.1)又は還元鉄(4.1)。

6.2

粒度(particle size)

粒子(6.1)の形状に関係なく,ふるい分け(6.10)で求まる粒度範囲によって表した粒子の大きさ。

注記 粒度は,粒子が通過する最小のふるいの目開き(a mm)と,粒子がその上に残留する最大のふ

るいの目開き(b mm)とで(−a+b mm)として表してもよい。また,単に一つのふるいの目

開きで(+x mm)又は(−z mm)としてもよい。

6.3

規定粒度(specification size)

重要と考えられる粒度区分(6.5)の質量分率の限界を定めるために選んだ1個(又は数個)のふるいの

目開き。

注記 規定ふるいは,規定粒度に対応する目開きをもつ。例えば,ペレットフィードは,+x mmがm %

以下,焼結用粉鉱は,−z mmがn %以下,と規定してもよい。

6.4

最大粒度(nominal top size)

鉄鉱石(3.1)又は還元鉄(4.1)の質量の5 %以下がふるい上にとどまる試験用ふるい(ISO 565のR20

系列又はR40/3系列による角目ふるい)の最小のふるいの目開きで表した粒度(6.2)。

注記 この定義は,鉄鉱石及び破砕したホットブリケットアイアン(4.3)に適用するが,破砕する前

のホットブリケットアイアンには適用しない。

6.5

粒度区分(size fraction)

1個のふるい又は異なる目開きの2個のふるいを用いて分離した試料(5.3)の部分。

6.6

ふるい上(区分)(oversize fraction)

特定の目開き(x mm)のふるいの上に残留した全ての粒子(6.1)を含む集合で,試料(5.3)の最も粗

い部分。+x mmと呼び,試料の全質量に対する割合を,百分率で表す。

9

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

中間粒度(区分)(intermediate size fraction)

試料(5.3)がそれを通過する最小のふるいの目開き(a mm)及びその上に残留する最大のふるいの目

開き(b mm)の二つのふるいの目開きで規定する,ふるい分けられた試料の部分。

このような粒度区分は,−a+b mmと呼び,試料の全質量に対する割合を,百分率で表す。

6.8

ふるい下(区分)(undersize fraction)

特定の目開き(z mm)のふるいを通過した全ての粒子(6.1)を含む集合で,試料(5.3)の最も細かい

部分。−z mmと呼び,試料の全質量に対する割合を,百分率で表す。

6.9

粒度分布(size distribution)

ふるい分け(6.10)による粒度分析で,使用したふるいの目開きによる粒子(6.1)の割合。選択した目

開きのふるいを通過した又はその上に残留した粒子の質量の,各粒度区分(6.5)の合計質量に対する割合

を,百分率で表す。

6.10

ふるい分け(sieving)

1個以上のふるいを用いて,粒子状の鉄鉱石(3.1)又は還元鉄(4.1)を二つ以上の粒度区分(6.5)に

分離する過程。

6.11

試験ふるい(test sieve)

粉粒体状物質の粒度分析に用いるふるいで,JIS Z 8801-1又はJIS Z 8801-2の規定を満たしたもの。

6.12

装入試料(charge)

1個又は一組のふるいで,一度に処理される鉄鉱石(3.1)又は還元鉄(4.1)の量。

注記 装入試料の許容質量は,使用するふるいの大きさと目開きによる。

6.13

粒度試験試料の質量(mass of sample used for sieving)

1回の粒度分析で,実際にふるい分けられる鉄鉱石(3.1)又は還元鉄(4.1)の質量。

注記 数個の装入試料(6.12)に分けることもあるが,使用した全ての装入試料の総合計である。

6.14

手動単体ふるい分け(hand placing)

試料(5.3)が,通常,40 mm以上の粗い粒子(6.1)を含む場合に用いることのできるふるい分け(6.10)

方法。それぞれの粒子を,1個ずつ手でふるい目にあてがい,力を入れないで,粒子が通過するまで又は

明らかにふるい上(6.6)と分類し得るまで,あてがう向きを変える。

6.15

手動ふるい分け(hand sieving)

1個又は一組のふるいを手で支え,かつ,揺り動かすふるい分け(6.10)方法。

6.16

補機手動ふるい分け(assisted hand sieving)

1個又は一組のふるいを機械的に支え,手で揺り動かすふるい分け(6.10)方法。

10

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.17

機械ふるい分け(machine sieving)

1個以上のふるいを機械的に支えて揺り動かす,非連続的又は連続的ふるい分け(6.10)方法。

6.18

非連続ふるい分け(batch sieving)

鉱石の特定の質量又は体積を,1個以上のふるいに装入し,手動又は機械的方法で揺り動かすふるい分

け(6.10)方法。

注記 ふるい上(6.6)は,ふるい分け操作の終わりまで,保持したふるいの枠内に残る。粒子がふる

い面と接触する回数は,ふるい分け時間の長さによる。

6.19

連続ふるい分け(continuous sieving)

機械的に揺動し,回転し,又は傾斜する,連続した1個以上のふるい面に,試料(5.3)を連続して供給

する機械ふるい分け(6.17)方法。

注記 鉱石の粒子は,それぞれが落下するか又はふるい上(6.6)として通過するまで,ふるい面の上

を滑っていく。全てのふるい上及び最終的なふるい下(6.8)は,連続的に排出される。粒子が

ふるい面と接触する回数は,ふるい分け時間の長さによる。

6.20

乾式ふるい分け(dry sieving)

水を使用しないふるい分け(6.10)。

6.21

湿式ふるい分け(wet sieving)

目開きより小さい粒子(6.1)が,ふるい目を確実に通過するように,十分に水を使用して行うふるい分

け(6.10)。

6.22

ふるい分けの振幅(sieving amplitude)

ふるい分け(6.10)動作における中心点からのふるいの最大移動量。

注記 直線運動ふるい分けでは全直線運動の半分,だ(楕)円運動では,だ円の主軸の半分,円運動

のときは円の半径が振幅となる。

6.23

終点(end point)

それ以上ふるい分けても,結果の数字を変える追加のふるい下(6.8)量が生じなくなる時点。

6.24

乾量基準(dry basis)

(粒度分析)測定試料(5.7)を恒量(6.26)まで乾燥しふるい分けを行い,ふるい分けた粒度区分(6.5)

から粒度分布(6.9)を算出する基準。

6.25

受入れ時水分基準(natural basis)

(粒度分析)測定試料(5.7)を受け入れた状態で乾式でふるい分けを行い,ふるい分けた粒度区分(6.5)

を乾燥せず,粒度分布(6.9)を算出する基準。

11

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.26

恒量(constant mass)

(水分測定)試料の乾燥操作を終了する基準で,105 ℃乾燥において時間当たりの試料の質量減が最初

の質量の0.05 %以下になること。

6.27

部分乾燥(partial drying)

恒量(6.26)に至らない乾燥。

6.28

平均粒径(average particle size, APS)

粒度分布(6.9)をもつ試料の粒度(6.2)を,粒度区分(6.5)での加重平均値で代表して表したもの。

6.29

(ロットの)水分(moisture of a lot)

鉄鉱石類の表面及び開放気孔(7.1.4)に付着する水で,試料を恒量(6.26)まで乾燥したときの質量減

分を試料質量に対する質量分率 (%)で表したもの。

7

物理試験(physical testing)

7.1

かさ密度及び見掛密度(bulk density and apparent density)

7.1.1

かさ密度(bulk density)

粒子(6.1)間の空隙及びその内部の空隙(気孔)を含む,鉄鉱石(3.1)又は還元鉄(4.1)の粒子の集

合体としての単位体積当たりの空気中での質量。

注記1 記号はρbで,単位はkg/m3で表す。

注記2 産業界では,鉄鉱石(3.1)又は還元鉄(4.1)のかさ密度は,規定した条件の下で鉱石を満た

した測定用容器の体積と鉱石の質量との比で表す。

7.1.2

見掛密度(apparent density)

鉄鉱石(3.1)又はホットブリケットアイアン(4.3)の単一粒子(6.1)の見掛体積(7.1.3)と空気中で

の質量との比。

注記 見掛密度の記号はρaで,単位はg/cm3で表す。

7.1.3

見掛体積(apparent volume)

開放気孔(7.1.4)及び閉鎖気孔(7.1.5)の全ての体積を含む鉄鉱石(3.1)又はホットブリケットアイア

ン(4.3)の体積。

7.1.4

開放気孔(open pores)

粒子(6.1)に含まれる気孔で周囲の雰囲気とつながっているもの。

7.1.5

閉鎖気孔(closed pores)

粒子(6.1)に含まれる気孔で周囲の雰囲気とつながっていないもの。

12

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.6

吸水量(water absorption)

ホットブリケットアイアン(4.3)の開放気孔(7.1.4)に吸収される,規定温度における水の質量。

注記 ISO 15968では,ホットブリケットアイアン(4.3)の吸水量の記号はaで,乾燥質量に対する

質量分率 (%)で表す。

7.1.7

気乾試料(air-dried sample)

試験室の雰囲気とほぼ平衡した水分(6.29)値の試料。

7.1.8

炉乾燥試料(oven-dried sample)

乾燥炉中で105 ℃で恒量(6.26)まで乾燥した試料。

7.2

焼結鍋試験(sinter tests)

7.2.1

含鉄原料(ore mix)

焼結鍋試験に使う鉄鉱石(3.1)及び含鉄物質[ミルスケール,製鋼(BOS)スラグ,ダストなど]を配

合した原料。

注記 この用語には,返鉱(7.2.13)及び各種フラックス,コークス粉又はその他の固体凝結材は含ま

ない。

7.2.2

焼結配合原料(sinter mix)

含鉄原料(7.2.1)に各種フラックス,コークス粉又はその他の固体凝結材,返鉱(7.2.13)及び水を加

えた,焼結鍋試験装置に装入する原料。

7.2.3

混合時間(mixing time)

焼結配合原料(7.2.2)の混合,造粒に費やす時間。単位はminで表す。

7.2.4

焼結配合原料のかさ密度(bulk density of sinter mix)

焼結鍋試験装置に装入する焼結配合原料(7.2.2)の水分を含む状態でのかさ密度(7.1.1)。

7.2.5

床敷層(とこじき層)(hearth layer)

焼結配合原料(7.2.2)を装入する前に,焼結鍋試験装置のグレート上に敷く,あらかじめ調製し,整粒

した焼結鉱(3.9)又はそれに代わる物質の層。

7.2.6

実層厚(net bed height)

吸引前及び点火前の床敷層(7.2.5)から上の焼結配合原料(7.2.2)の層高さ。

7.2.7

吸引差圧(suction)

焼結ベッドにかかる差圧。単位は,kPaで表す。

7.2.8

点火強度(ignition intensity)

13

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

点火時に供給された,単位時間当たり,グレート単位面積当たりの熱量。単位は,MJ/(m2·min)で表す。

7.2.9

点火温度(ignition temperature)

点火時中の焼結ベッドの表面,又はその直上の雰囲気の最高到達温度。単位は,℃で表す。

7.2.10

焼結時間(sintering time)

点火開始時から排ガス温度が最高温度に到達するまでに要した時間。記号はtで,単位はminで表す。

7.2.11

シンターケーキ(sinter cake)

床敷層(7.2.5)を含む焼成物全体。

7.2.12

成品処理(sinter handling treatment)

焼結工場で処理運搬されるのと同様の衝撃効果を与えるべく,焼結鍋試験で焼成されたシンターケーキ

(7.2.11)に加える回転処理及び落下処理。

7.2.13

返鉱(かえし鉱)(return sinter fines)

成品処理(7.2.12)の後,高炉で使用可能な所定の粒度(6.2)のふるい分け(6.10)によって,シンタ

ーケーキ(7.2.11)から分離したふるい下(6.8)粉。

7.2.14

含床敷成品焼結鉱(sinter product)

高炉で使用可能な所定の粒度(6.2)の焼結鉱(3.9)。

7.2.15

焼結生産率(sinter productivity)

含床敷成品焼結鉱(7.2.14)から床敷層(7.2.5)を控除した後の,単位グレート面積当たり,単位時間

当たりの焼結鉱の質量。記号はPで,単位はt/(m2·h)で表す。

7.2.16

凝結材原単位(fuel consumption, bonding agents rate)

含床敷成品焼結鉱(7.2.14)から床敷層(7.2.5)を控除した後の焼結鉱の単位質量当たりに消費した各

種固体凝結材の合計乾質量。単位は,kg/tで表す。

7.2.17

成品歩留(sinter yield)

含床敷成品焼結鉱(7.2.14)から床敷層(7.2.5)を控除した質量の,シンターケーキ(7.2.11)から床敷

層を控除した質量に対する比率。記号はYで,単位は質量分率 (%)で表す。

7.2.18

返鉱バランス(return sinter fines balance)

返鉱(7.2.13)発生量に対する,焼結配合原料(7.2.2)に加えた返鉱の質量の比率。記号は,Bを用いる。

注記 日本で使用されている類似用語の“返鉱比”は,返鉱発生原単位のことをいう。

7.2.19

塩基度(basicity)

焼結鉱中の塩基性酸化物と酸性酸化物との質量比で,2元系ではCaO/SiO2,4元系では(CaO+MgO)/

14

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(SiO2+Al2O3)で表す。

7.3

強度試験(strength tests)

7.3.1

回転強度(tumble strength)

回転ドラムによる規定の回転試験を実施した場合における塊鉱石(3.3),塊成鉱(3.8)又はホットブリ

ケットアイアン(4.3)の,衝撃及び摩耗による粉化・崩壊に対する抵抗の度合い。

注記1 ISO 3271及びISO 15967では,回転強度を,次の回転強度指数(tumble index)及び摩耗強度

指数(abrasion index)で規定している。

a) 回転強度指数は,塊鉱石(3.3),塊成鉱(3.8)又はホットブリケットアイアン(4.3)の,

衝撃による粉化・崩壊に対する抵抗を表す強度指数で,記号はTIを用い,粒度が+6.3 mm

の試験後試料の試験前測定試料(5.7)に対する質量分率 (%)で表す。

b) 摩耗強度指数は,塊鉱石(3.3),塊成鉱(3.8)又はホットブリケットアイアン(4.3)の,

摩耗による粉化・崩壊に対する抵抗を表す強度指数で,記号はAIを用い,粒度が−500 µm

の試験後試料の試験前測定試料(5.7)に対する質量分率 (%)で表す。

注記2 JIS M 8712がISO 3271に対応する。

7.3.2

圧潰強度(あっかい強度)(crushing strength)

圧潰試験において1個のペレット(3.10)の破壊を引き起こす圧縮荷重。

注記1 ISO 4700では,圧潰強度(CS)は,測定試料(5.7)の全てのペレット(3.10)の測定値の平

均値とし,単位は,daNで表す。

注記2 JIS M 8718がISO 4700に対応する。

7.4

加熱及び還元試験(heating and reduction tests)

7.4.1

熱割れ(decrepitation)

急速加熱の結果生じる塊鉱石(3.3)の割れ。

注記 ISO 8371では,熱割れは,熱割れ指数(decrepitation index)DI-6.3と呼び,熱処理後の測定試料

(5.7)の−6.3 mm区分の質量分率 (%)で表す。

7.4.2

還元(reduction)

塊鉱石(3.3)又は塊成鉱(3.8)の鉄と結合している酸素の,還元剤による除去。

7.4.3

還元率(degree of reduction)

鉄酸化物から規定の還元時間が経過したときに除去されている酸素の割合。還元前の鉄と結合した酸素

に対する除去された酸素の比率で表す。

注記1 ISO 7215では,高炉用原料に適用し,規定の還元時間180分の後に測定する。還元率は到達

還元率(R180)と呼び,質量分率 (%)で表す。我が国では特にJIS還元率と呼ぶ。

注記2 ISO 11258では,DR用原料に適用し,規定の還元時間90分の後に測定する。還元率は到達

還元率(R90)と呼び,質量分率 (%)で表す。

注記3 到達還元率は,一般にRfで表す。

注記4 JIS M 8713がISO 7215に対応する。

15

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.4

被還元性(reducibility)

塊鉱石(3.3)又は塊成鉱(3.8)中の,鉄と結合した酸素が規定時間中に還元剤によって除去される難易

度。

注記1 ISO 4695では,高炉用原料に適用し,酸素と鉄の原子比(O/Fe)が0.9に相当する,すなわ

ち還元率が40 %に達したときの還元指数(dR/dt)を測定し,単位は%/minで表す。

注記2 ISO 11258では,DR用原料に適用し,酸素と鉄の原子比(O/Fe)が0.9に相当する,すなわ

ち還元率が40 %に達したときの還元指数[dR/dt(R=40)]及び90 %に達したときの還元指数

[dR/dt(R=90)]を測定し,単位は%/minで表す。

注記3 JIS M 8713の附属書C(参考)の還元速度試験方法がISO 4695に対応する。

7.4.5

金属化率(degree of metallization)

還元鉄(4.1)の全鉄含有量の中の金属鉄(8.5)の量の相対比率。

注記1 ISO 11257ではDR用原料に適用する。300分の還元後の,記号Mで表す金属化率(7.4.5)

を測定し,全鉄(8.6)含有量に対する還元後の金属鉄(8.5)含有量の比を質量分率 (%)で表

す。

注記2 ISO 11258ではDR用原料に適用する。90分の還元後の,記号MRで表す金属化率(7.4.5)を

測定し,全鉄(8.6)含有量に対する還元後の金属鉄(8.5)含有量の比を質量分率 (%)で表す。

7.4.6

還元粉化(reduction-disintegration)

還元中の塊鉱石(3.3)及び塊成鉱(3.8)の粉化。

7.4.7

低温還元粉化(low-temperature reduction-disintegration)

高炉上部又は各種の還元鉄反応炉で一般的な低温還元条件で還元した結果生じる塊鉱石(3.3)又は 塊

成鉱(3.8)の粉化。

注記1 ISO 4696-1では,高炉用原料に適用する。低温還元粉化は,還元粉化指数RDI-1と呼び,静

置状態で60分還元した後に,回転ドラムを用いて転動して得られた測定試料(5.7)の3種

類の粒度区分,+6.3 mm(RDI-1+6.3),−3.15 mm(RDI-1-3.15)及び−0.5 mm(RDI-1-0.5)の質

量分率 (%)で表す。

注記2 ISO 4696-2では,高炉用原料に適用する。低温還元粉化は,還元粉化指数RDI-2-2.8と呼び,

静置状態で30分還元した後に,回転ドラムを用いて転動して得られた測定試料(5.7)の

−2.8 mm粒度区分の質量分率 (%)で表す。

注記3 ISO 13930では,高炉用原料に適用する。低温還元粉化は,低温還元粉化指数LTDと呼び,

転動状態で60分還元した後に,得られた測定試料(5.7)の3種類の指数。

すなわち,+6.3 mm(LTD+6.3),−3.15 mm(LTD-3.15)及び−0.5 mm(LTD-0.5)粒度区分の

質量分率 (%)で表す。

注記4 ISO 11257では,DR用原料に適用する。低温還元粉化は,還元粉化指数RDIDRと呼び,転動

状態で300分還元した後に,得られた測定試料(5.7)の−3.15 mm粒度区分の質量分率 (%)

で表す。

注記5 JIS M 8720がISO 4696-2に対応する。

16

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.8

膨れ(free swelling)

自由系状態下の還元で生じる焼成ペレット(3.11)の体積増加。

注記 ISO 4698では,膨れは膨れ指数(free-swelling index)VFSで表し,60分還元前後のペレットの

体積差から算出し,体積分率(%)で表す。

7.4.9

荷重軟化性(reduction under load)

荷重をかけた状態で還元する間の,塊鉱石(3.3)又は塊成鉱(3.8)の軟化の度合い。

注記 ISO 7992では,軟化の度合いは,次の指数で表す。

a) Δp 80,還元率80 %のときの,還元ガスの差圧。

b) Δh 80,還元率80 %のときの,試験ベッド高さの百分率変化。

7.4.10

クラスタ(cluster)

還元したペレット(3.10)の2個以上の粒子(6.1)が互いに固着したもの。

7.4.11

クラスタリング(clustering)

直接還元のプロセスに似た条件で還元したときのペレット(3.10)のクラスタ(7.4.10)の形成。

注記

ISO 11256では,クラスタリングの度合いは,クラスタリング指数(clustering index)CIで表

し,還元率95 %に達した試料に対し8回転の転動操作後,固着したペレットの全試料に対す

る質量分率 (%)で表す。

7.4.12

静置法(static method)

測定試料を静置状態で還元する方法。

7.4.13

ダイナミック法(dynamic method)

測定試料を動的状態(通常は転動)で還元する方法。

注記 この方法は,高炉又は直接還元炉内に似せた還元状況下での粉化特性を評価する方法である。

8

化学分析(chemical analysis)

8.1

吸湿水(hygroscopic moisture, HM)

105 ℃で,2時間の加熱によって除去できる(分析室の雰囲気と平衡状態にある)鉱石中に吸収された

水分。

8.2

化学分析用の事前乾燥試料(predried sample for chemical analysis)

105 ℃で恒量(6.26)に達するまで乾燥した試料(5.3)。

8.3

化合水(combined water)

吸湿水(8.1)を除去した後で950 ℃まで加熱したときに遊離する鉄鉱石(3.1)中の水分。

17

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

強熱減量(loss on ignition)

1 000 ℃に保持したときの鉄鉱石(3.1)の質量変化で,吸湿水(8.1)による減量を除いたもの。

8.5

金属鉄(metallic iron)

酸素と結合していない,又は黄鉄鉱としても存在していない鉄。

8.6

全鉄(total iron)

遊離状態及び酸素又はほかの元素と結合した状態で存在する全ての鉄。

8.7

酸可溶性鉄(II)(acid-soluble iron)

鉄鉱石(3.1)中に,二価の鉄酸化物(FeO)で存在する鉄で,酸に可溶なもの。

注記 二価の鉄酸化物を含むものには,例えば,FeO,Fe3O4,FeTiO3などがある。

8.8

水溶性塩化物(water-soluble chloride)

pHが中性の状態で,90 ℃から95 ℃の水溶液に浸出することによって抽出される鉱石中の塩化物。

8.9

鉄鉱石認証標準物質(certified reference material iron ore, CRM iron ore)

化学分析の目的で鉄鉱石(3.1)から調製した認証された標準物質。

注記 ISO Guide 30では,認証標準物質の定義を“認証値の付いた標準物質で,一つ以上の特性値に

ついてトレーサビリティーが確立された手段によって認証され,各認証値にはある表記された

信頼水準での不確かさが付いているもの”と定義している。

8.10

試験室試料(laboratory sample)

100 μm(又は160 μm)に粉砕した化学分析用試料。これから測定試料(5.7)を採取する。

8.11

乾量基準(dry basis)

炉乾燥試料(7.1.8)の質量を基準にした,試料の品質特性の算出基準。

注記1 酸化されやすい又は吸湿性の高い鉄鉱石においては,試料の質量を吸湿水(8.1)で補正する

方法(ISO 2596)が用いられる。

注記2 JIS M 8202がISO 2596に対応する。

8.12

気乾基準(air-dry basis)

気乾試料(7.1.7)の質量を基準にした,試料の品質特性の算出基準。

8.13

空試験(blank test)

試料を用いないで,分析試料の測定と同じ方法で,かつ,併行して行う試験。

8.14

確認試験(check test)

標準物質を用い,分析試料の測定と同じ方法で,かつ,併行して行う試験。

18

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.15

酸化物換算係数(oxide factor)

単体元素質量からその酸化物の質量を求めるための換算係数。

8.16

標準化実験(standardization experiment)

分析方法を標準化するための共同実験で,参加試験所は方法改善のために手順を変更することが許され

る実験。

8.17

精度実験(precision experiment)

標準化する分析方法の精度を評価するための共同実験で,参加試験所はその方法の手順どおりに行う実

験。

8.18

所内標準物質,内部標準物質(internal reference material)

工程・品質管理の目的で試験室で作成された標準物質。

注記 ISO Guide 30では標準物質の定義を“一つ以上の特性値が十分に均一で,装置の校正,測定方

法の評価,物質の値付けなどに用いるよう調製された物質”と定義している。

19

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

鉄鉱石及び還元鉄の規格に用いられる一般統計用語

A.1 序文

この附属書は鉄鉱石及び還元鉄の規格で用いられる統計用語を集めたものである。鉄鉱石及び還元鉄の

規格を使用する人の利便性のために附属書として添付したが,厳密な定義が求められる場合は,統計用語

規格を参照するのがよい。

A.2 統計用語

A.2.1

バイアス(bias)

測定結果の期待値と採択された参照値との差。

注記 鉄鉱石及び還元鉄の規格では,期待値でなく測定値が用いられる。

A.2.2

推定バイアス(estimated bias)

国際共同実験で得られた測定結果の平均と試料の合意値(認証値)との差。

A.2.3

分散(variance)

測定値の平均からの偏差平方和を(測定数-1)の数で除したもの。ばらつきの程度を示す。

A.2.4

真度(trueness)

十分に多数の測定結果の平均と採択された参照値との一致の程度。

注記 真度の評価は,一般にバイアスが用いられる。

A.2.5

室間標準偏差(between-laboratory standard deviation)

測定結果の全体の変動から偶然誤差の変動分を控除した後の室間変動分で,標準偏差で表したもの。

注記 室間標準偏差は,

L

σで表す。

A.2.6

再現標準偏差(reproducibility standard deviation)

再現条件(A.2.7)で得られた測定結果の標準偏差。

注記 再現標準偏差は,

R

σで表す。

A.2.7

再現条件(reproducibility conditions)

同一とみなせる測定試料について,同一方法で,異なる試験室,異なる測定者,異なる装置によって,

独立した測定結果を得る測定の条件。

A.2.8

室間許容差(permissible tolerance between laboratories)

室内再現条件(A.2.12)で得られた二つの測定結果の平均値の2試験室間の差(絶対値)が,その値以

20

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下になることが95 %の確率で期待される値。

注記1 室間許容差は,Pで表し,審判判定分析で用いられる。

注記2 この室間許容差Pは,鉄鉱石の分析に特有な用語で,通常使用される室間再現許容差

(reproducibility limit)とは異なるので注意する。焼結生産率(7.2.15)を表すPと異なる。

A.2.9

併行標準偏差(repeatability standard deviation)

併行条件(A.2.11)で得られた測定結果の標準偏差。

注記 併行標準偏差は,

r

σで表す。

A.2.10

併行許容差(repeatability limit)

併行条件(A.2.11)で得られた二つの測定結果の差(絶対値)が,その値以下になることが95 %の確率

で期待される値。

A.2.11

併行条件(repeatability conditions)

同一とみなせる測定試料について,同一方法,同一試験室,同一測定者,同一装置によって,短時間に

独立した測定結果を得る測定の条件。

A.2.12

室内再現条件(independent duplicate condition)

同一とみなせる測定試料について,同一方法,同一試験室,同一測定者,同一装置によって,異なる2

日で独立した測定結果を得る測定の条件。

A.2.13

室内再現許容差(independent duplicate limit)

室内再現条件(A.2.12)で得られた二つの測定結果の差(絶対値)が,その値以下になることが95 %の

確率で期待される値。

A.2.14

室内再現標準偏差(independent duplicate standard deviation)

室内再現条件(A.2.12)で得られた測定結果の標準偏差。

注記 室内再現標準偏差は,

d

σで表す。

21

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

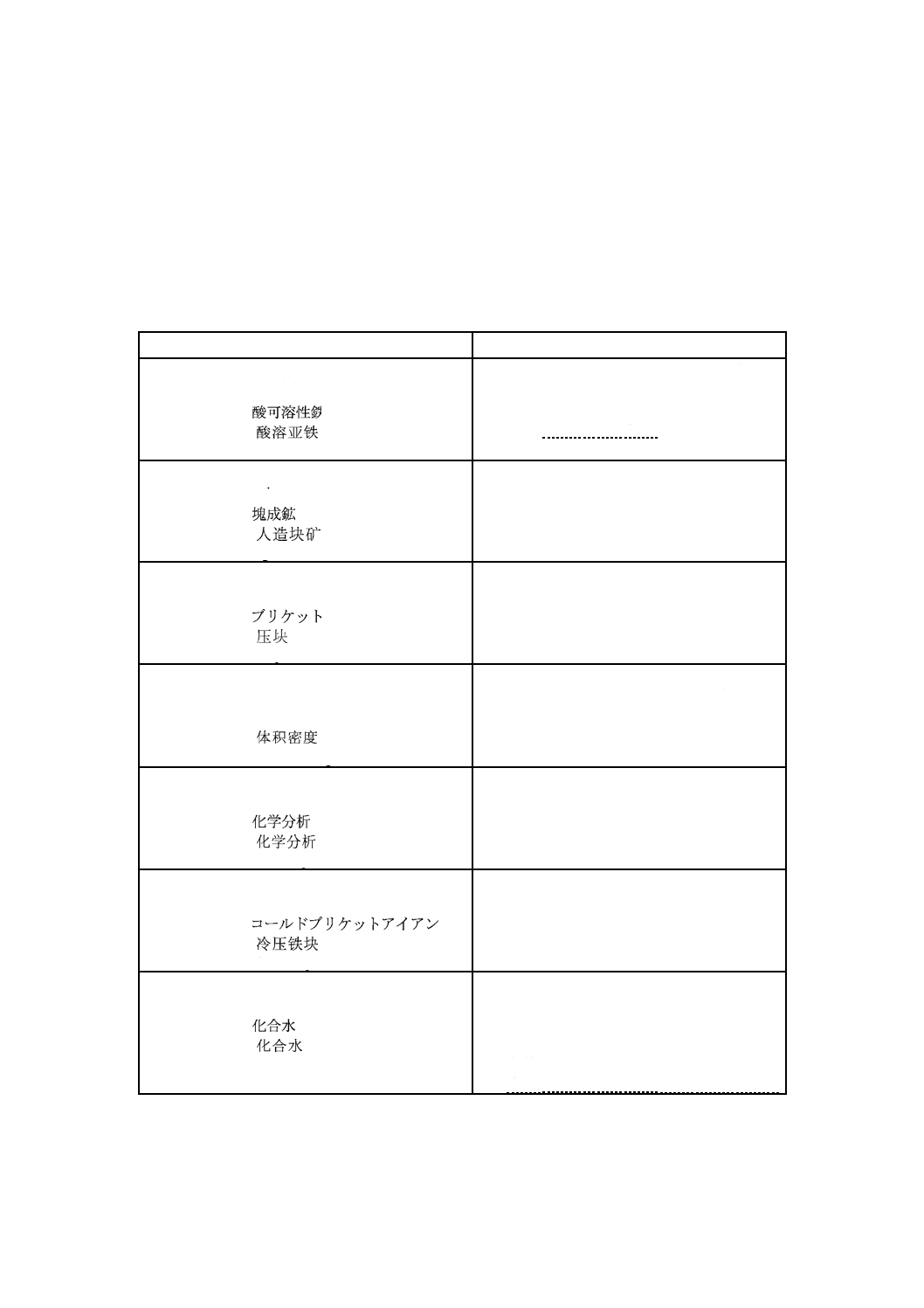

附属書B

(参考)

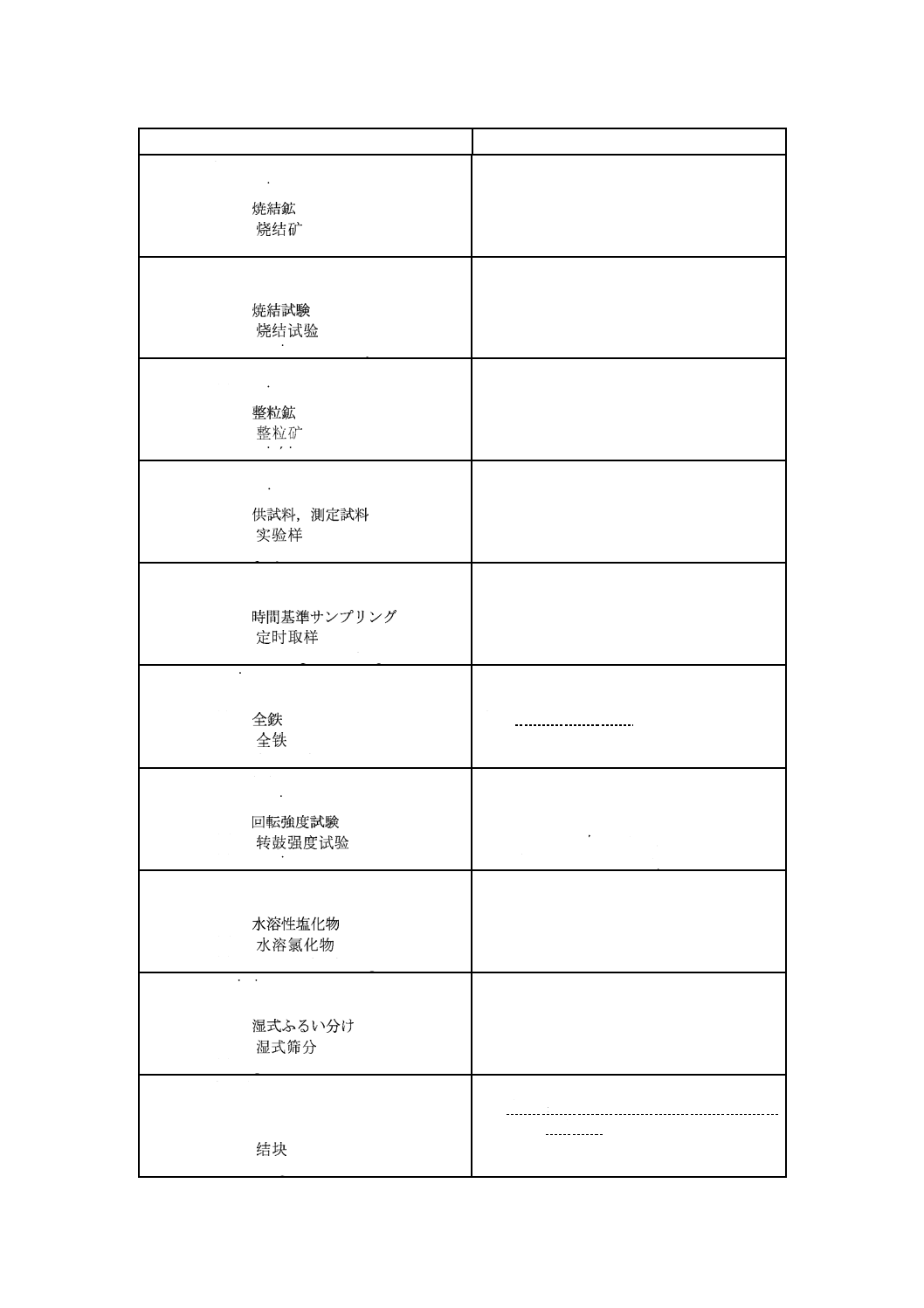

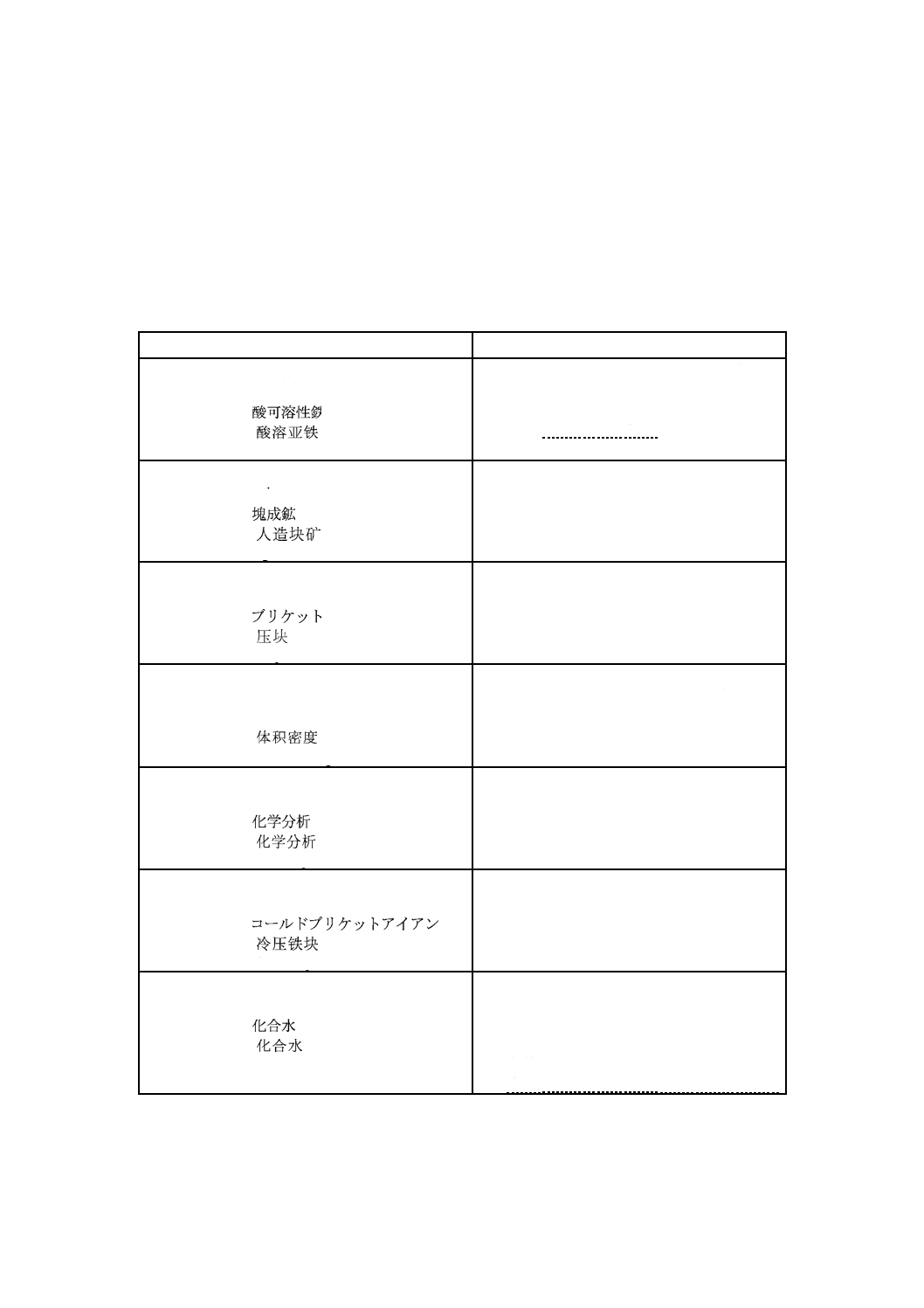

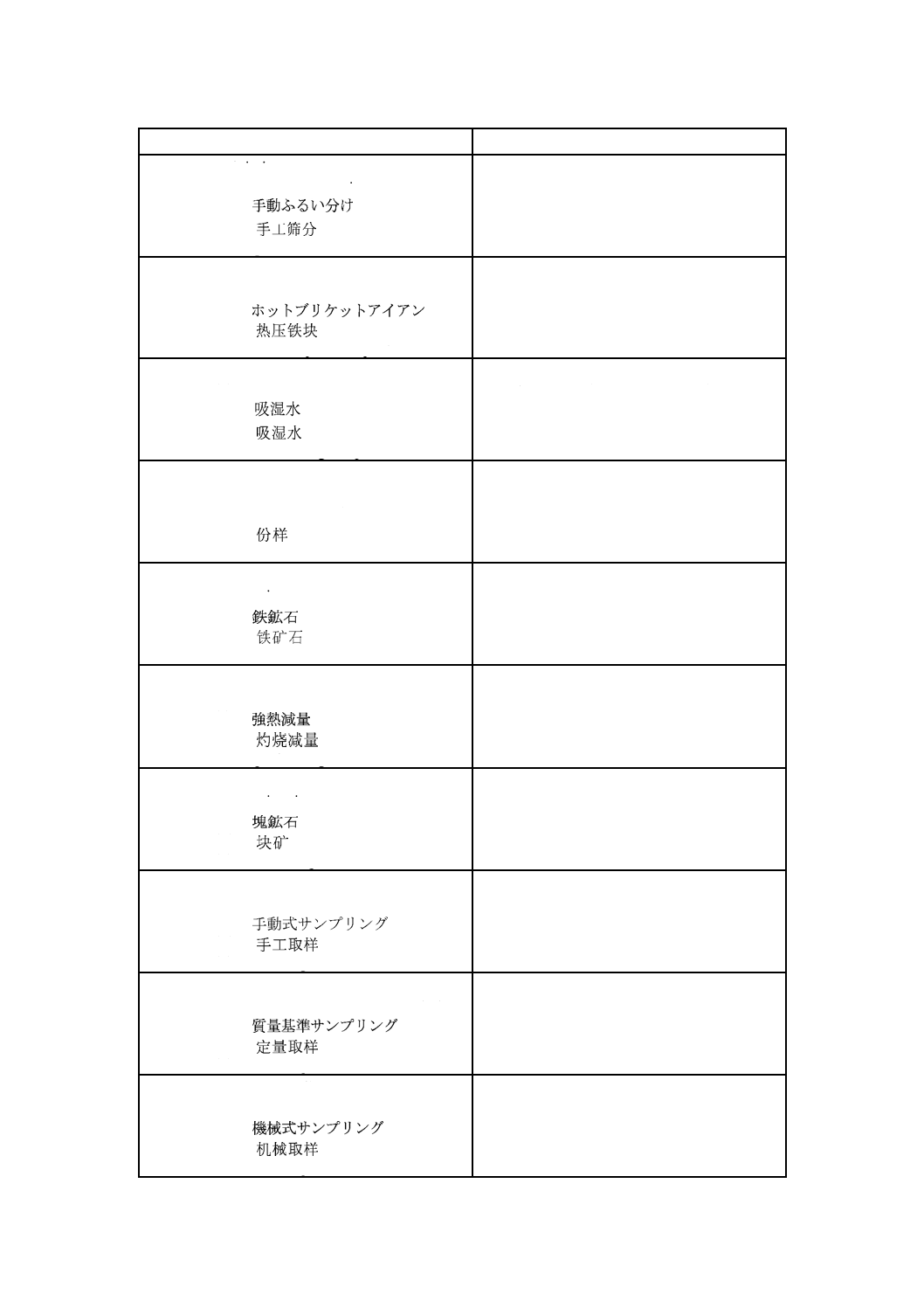

5か国語対比リスト

表B.1の用語欄の記号は,(F);フランス語,(J);日本語,(C);中国語,(P);ポルトガル語を示す。

表B.1−5か国語対比リスト

用語

参考

1

Acid-soluble iron(II)

(F) fer(II)soluble dans l'acide

(J)

(II)

(C)

(P) ferro(II)solúvel em ácido

ISO 9035は,ISO 4695及びISO 7215において

規定する被還元性測定方法に適用される滴定法

(Titrimetric method)について規定する。

注記 JIS M 8213がISO 9035に対応する。

2

Agglomerates

(F) minerais agglomérés

(J)

(C)

(P) aglomerados

3

Briquettes

(F) briquettes

(J)

(C)

(P) briquetes

4

Bulk density

(F) masse volumique apparante

(J) かさ密度

(C)

(P) densidade a granel

ISO 3852は,次の二つの方法を規定する。

方法1:最大粒子径が40 mm以下の鉄鉱石

方法2:最大粒子径に制約のない鉄鉱石

5

Chemical analysis

(F) analyse chimique

(J)

(C)

(P) análise química

鉄鉱石及び還元鉄の化学分析に関する規格制定

作業は,ISO/TC 102/SC 2で行っている。

6

Cold briquetted iron(CBI)

(F) fer briqueté à froid

(J)

(C)

(P) ferro briquetado a frio

CBIに関する試験方法の開発は,ISO/TC 102の

活動の対象外である。

7

Combined water

(F) eau de constitution

(J)

(C)

(P) água combinada

ISO 7335は,カールフィッシャー滴定法(Karl

Fischer method)を規定する。

滴定範囲:質量分率 (%) 0.05〜10

測定試料を105 °Cで事前乾燥し,その後950 °C

まで加熱する。

注記 JIS M 8211がISO 7335に対応する。

22

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

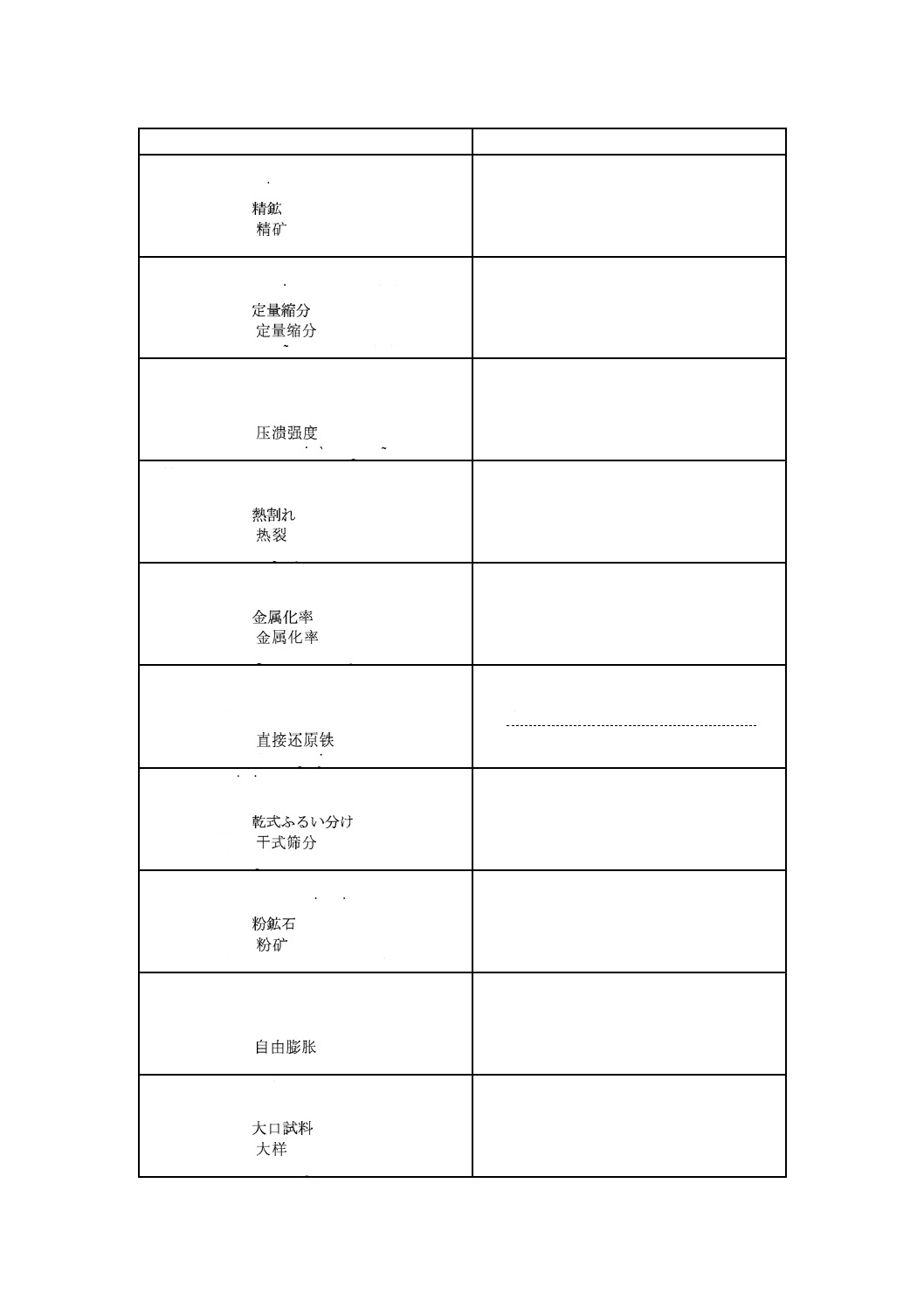

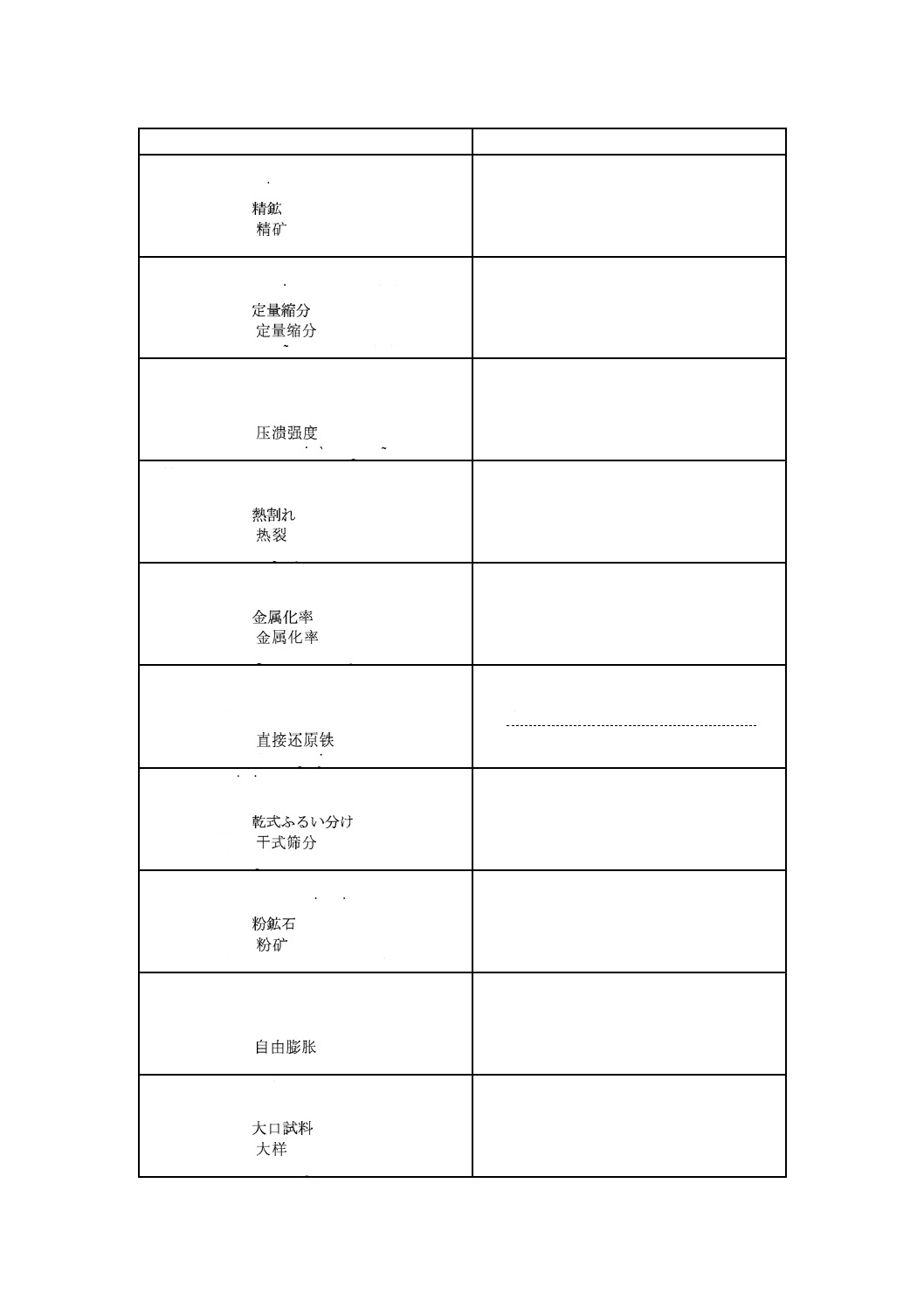

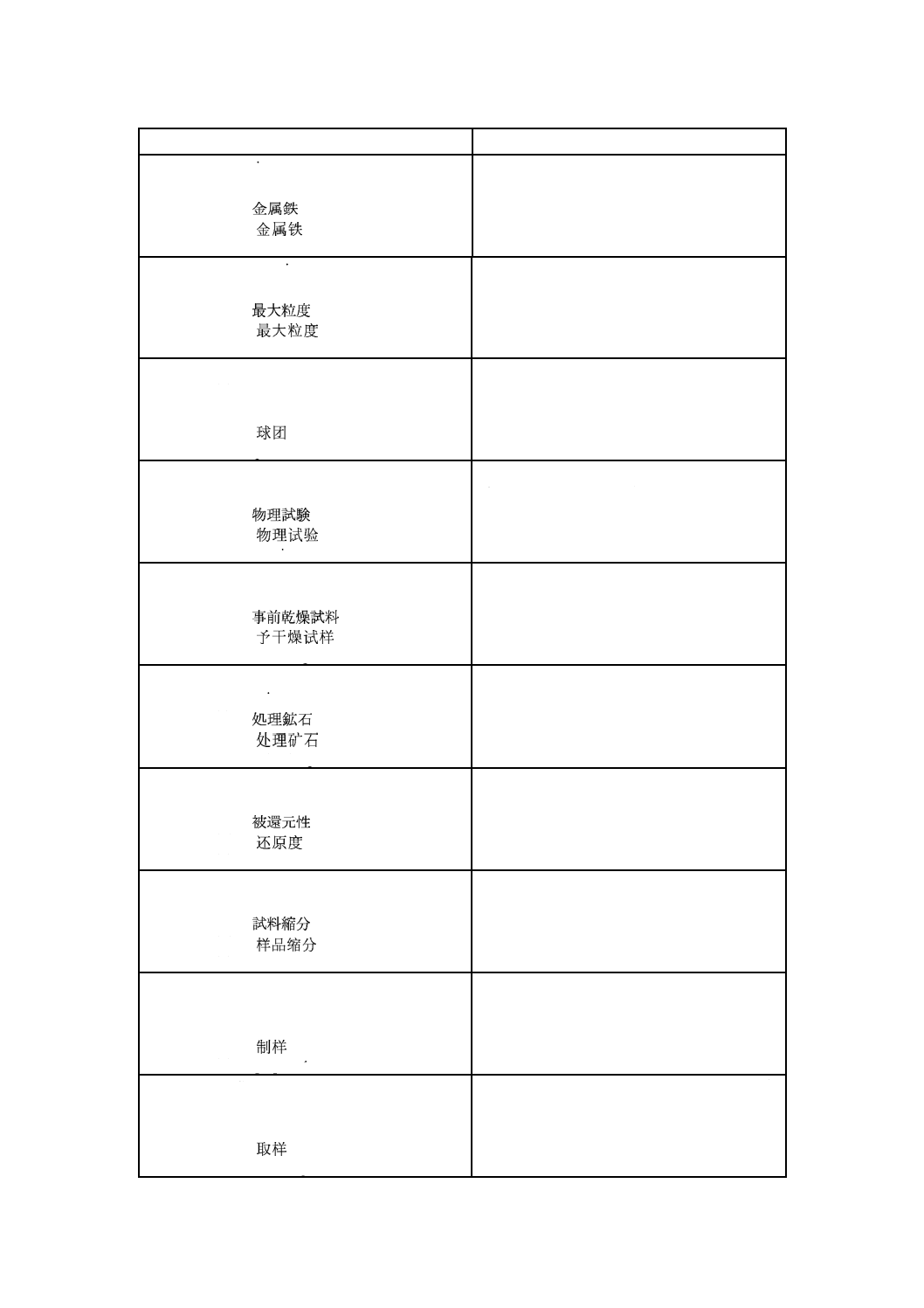

用語

参考

8

Concentrates

(F) minerais concentrés

(J)

(C)

(P) concentrados

9

Constant mass division

(F) division à masse constante

(J)

(C)

(P) divisão a massa constante

10

Crushing strength

(F) resistance à l'écrasement

(J) 圧潰強度

(C)

(P) resistência à compressão

ISO 4700は,焼成したペレットの圧潰強度の測

定方法について規定する。

試験数:60個以上

11

Decrepitation

(F) décrépitation

(J)

(C)

(P) crepitação

ISO 8371は,塊鉱石の熱割れ指数(decrepitation

index)の測定方法について規定する。

12

Degree of metallization

(F) degré de métallisation

(J)

(C)

(P) grau de metalização

13

Direct reduced iron(DRI)

(F) fer de réduction directe

(J) 直接還元鉄

(C)

(P) ferro esponja

注記 一般に還元鉄と呼ぶことが多い。

14

Dry sieving

(F) tamisage à sec

(J)

(C)

(P) peneiramento a seco

15

Fine ores, ore fines

(F) fines de minerai

(J)

(C)

(P) minérios finos ; finos de minério

16

Free swelling

(F) gonflement libre

(J) 膨れ

(C)

(P) inchamento livre

ISO 4698は,焼成したペレットの自由系状態で

の還元において生じる膨れ指数を測定する方法

について規定する。

測定試料:18ペレット/試験

17

Gross sample

(F) échantillon global

(J)

(C)

(P) amostra global

23

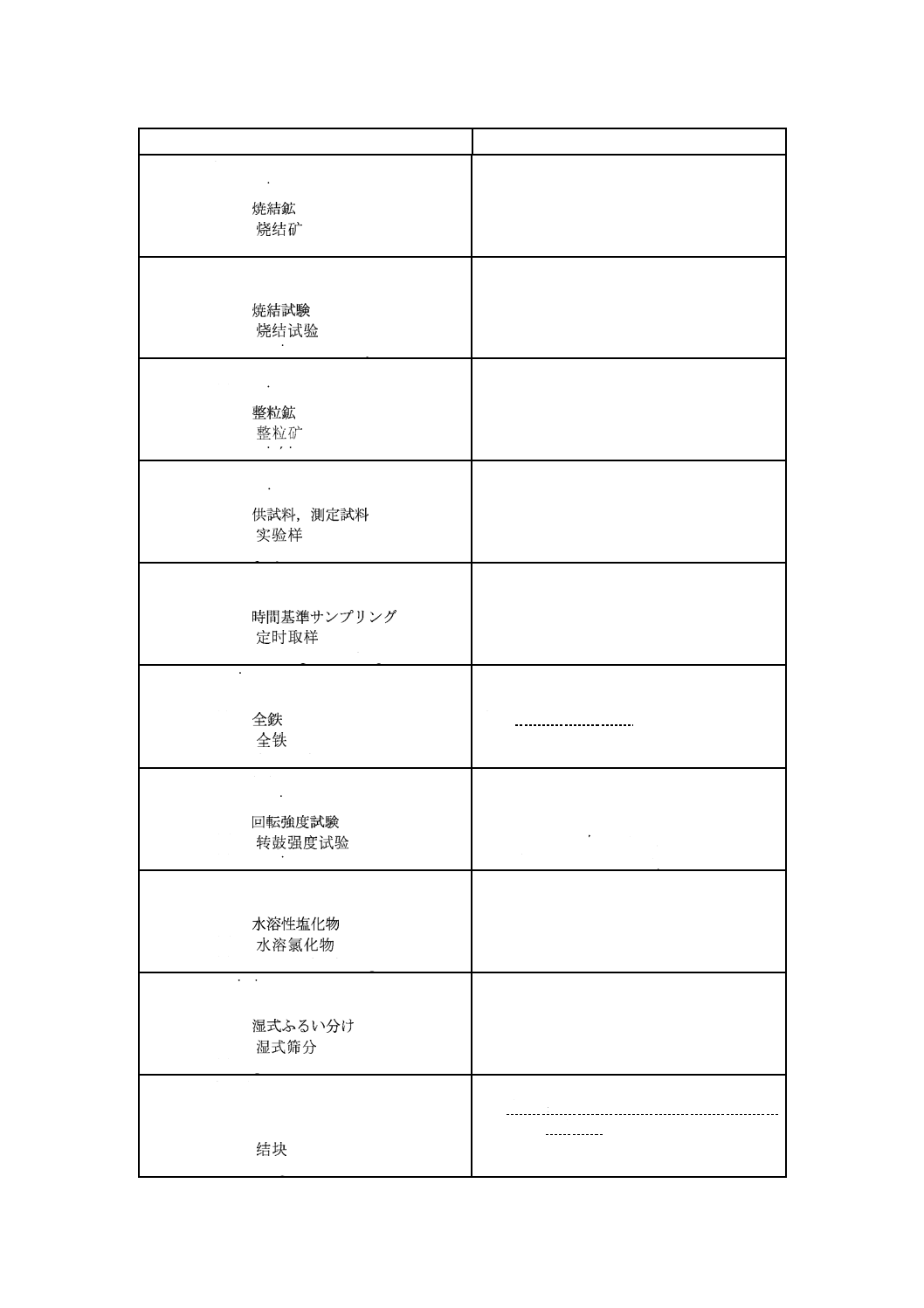

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

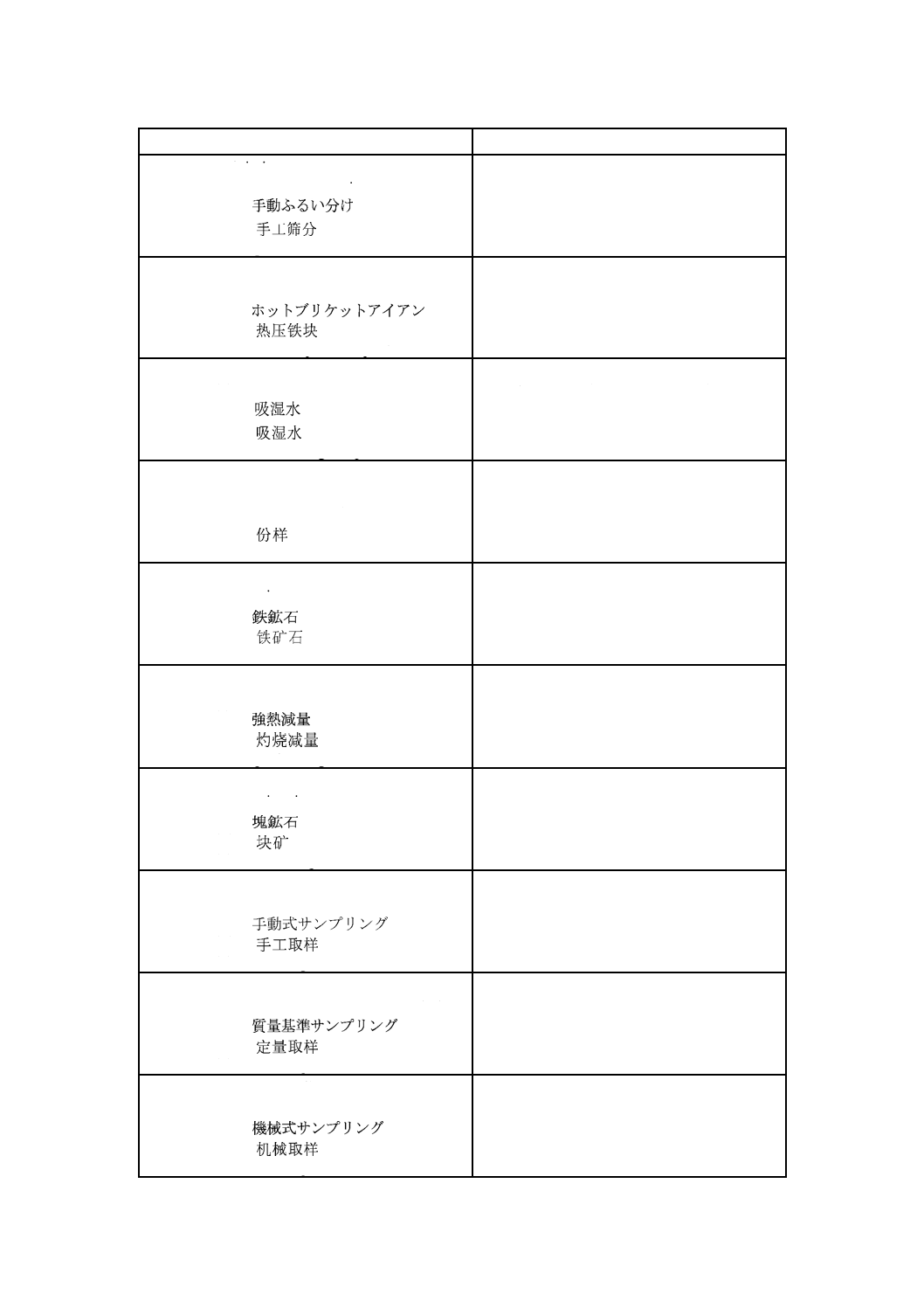

用語

参考

18

Hand sieving

(F) tamisage à la main

(J)

(C)

(P) peneiramento manual

19

Hot briquetted iron (HBI)

(F) fer briqueté à chaud

(J)

(C)

(P) ferro briquetado a quente

20

Hygroscopic moisture

(F) humidite hygroscopique

(J)

(C)

(P) umidade higroscópica

ISO 2596は,次の四つの方法を規定する。

方法 1 重量法(Gravimetric method)

方法2,3 カールフィッシャー滴定法(Karl

Fischer method)

方法 4 減量法(Mass-loss method)

21

Increment

(F) prélèvement élémentaire

(J) インクリメント

(C)

(P) incremento

22

Iron ore

(F) minerais de fer

(J)

(C)

(P) minério de ferro

23

Loss on ignition (LOI)

(F) perte au feu

(J)

(C)

(P) perda ao fogo

加熱条件:1 000 °C,60 min加熱

24

Lump ore, ore lump

(F) minerais en roches

(J)

(C)

(P) minérios granulados

25

Manual sampling

(F) échantillonnage manuel

(J)

(C)

(P) amostragem manual

26

Mass-basis sampling

(F) échantillonnage à masse constante

(J)

(C)

(P) amostragem base massa

27

Mechanical sampling

(F) échantillonnage mécanique

(J)

(C)

(P) amostragem mecânica

24

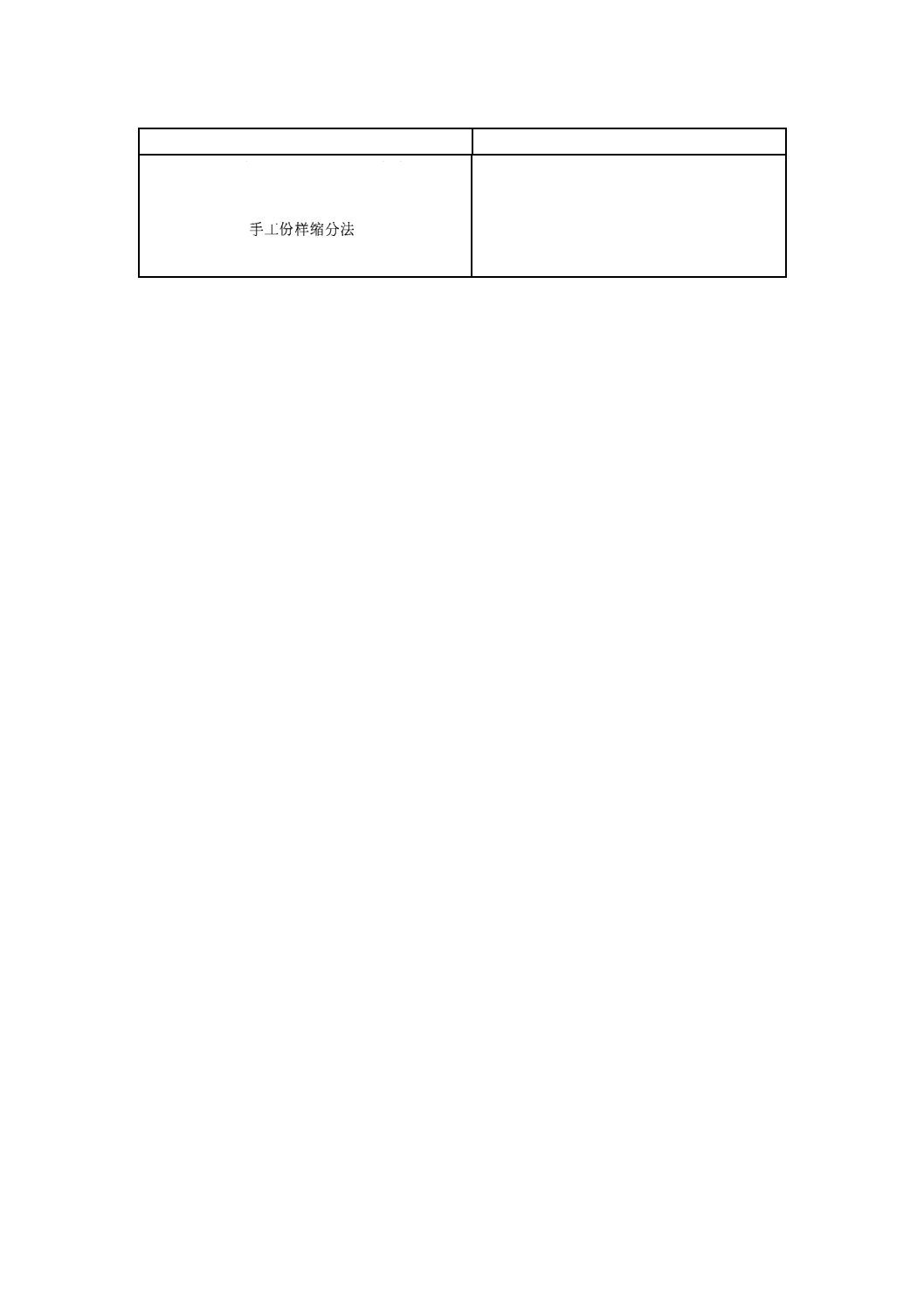

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

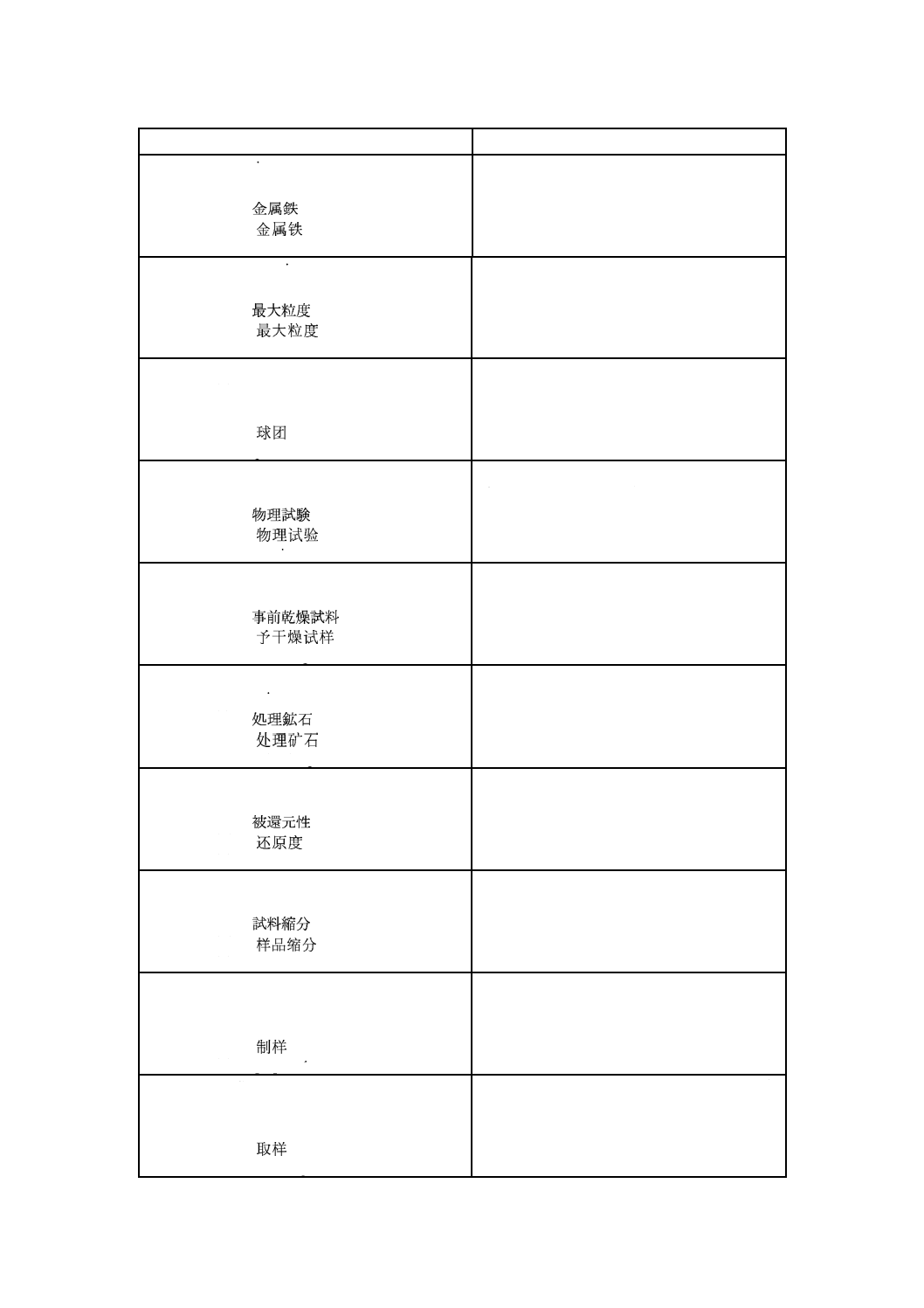

用語

参考

28

Metallic iron

(F) fer métallique

(J)

(C)

(P) ferro metálico

ISO 5416は,還元鉄中の金属鉄を測定する臭素

メタノール滴定法(Bromine-methanol titrimetric

method)について規定する。

29

Nominal top size

(F) dimension supérieure nominale

(J)

(C)

(P) tamanho máximo nominal

30

Pellets

(F) boulettes

(J) ペレット

(C)

(P) pelotas

次の国際規格は,ペレットに適用する物理試験

について規定する。

ISO 4698 膨れ試験方法

ISO 4700 圧潰試験方法

31

Physical testing

(F) essais physiques

(J)

(C)

(P) ensaio físico

鉄鉱石及び還元鉄の物理試験に関する規格作成

は,ISO/TC 102/SC 3で行っている。

32

Predried sample

(F) échantillon préséché

(J)

(C)

(P) amostra pré-seca

ISO 7764は,化学分析用に使用される事前乾燥

試料の調製方法を規定する。

33

Processed ores

(F) minerais traités

(J)

(C)

(P) minérios processados

34

Reducibility

(F) réductibilité

(J)

(C)

(P) redutibildade

ISO 4695(還元温度 950 °C)

被還元性:還元率40 %における還元速度

ISO 7215(900 °Cで3 hの還元)

被還元性:3時間還元後の還元率

35

Sample division

(F) division de l'échantillon

(J)

(C)

(P) divisão de amostra

36

Sample preparation

(F) préparation d'un échantillon

(J) 試料調製

(C)

(P) preparação de amostra

37

Sampling

(F) échantillonnage

(J) サンプリング

(C)

(P) amostragem

鉄鉱石及び還元鉄のサンプリング及び試料調製

に関する国際規格の作成は,ISO/TC 102/SC 1

が行っている。

25

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用語

参考

38

Sinter

(F) minerais frittés

(J)

(C)

(P) sínter

39

Sinter tests

(F) essais de frittage

(J)

(C)

(P) ensaios de sinterização

ISO 8263は,焼結鍋試験結果の報告方法につい

て規定する。

40

Sized ores

(F) minerais calibrés

(J)

(C)

(P) minérios bitolados

41

Test portion

(F) prise dʼessai

(J)

(C)

(P) porção teste

42

Time-basis sampling

(F) échantillonnage à temps constant

(J)

(C)

(P) amostragem base tempo

43

Total iron

(F) fer total

(J)

(C)

(P) ferro total

ISO 2597-1参照

ISO 2597-2参照

注記 JIS M 8212がISO 2597-2に対応する。

44

Tumble test

(F) essai au tambour

(J)

(C)

(P) ensaio de tamboramento

ISO 3271は,鉄鉱石の回転強度試験について規

定する。

測定試料質量:15 kg

回転ドラム:内径 1 000 mm

200回転:+6.3 mm,−500 µm

45

Water-soluble chloride

(F) chlorure hydorsoluble

(J)

(C)

(P) cloreto solúvel em água

ISO 9517参照

46

Wet sieving

(F) tamisage humide

(J)

(C)

(P) peneiramento a úmido

47

Clustering

(F) pouvoir collant

(J) 固着体形成

(C)

(P) colagem

ISO 11256参照。

注記 クラスタリングとそのまま呼ぶこと

が多い。

26

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用語

参考

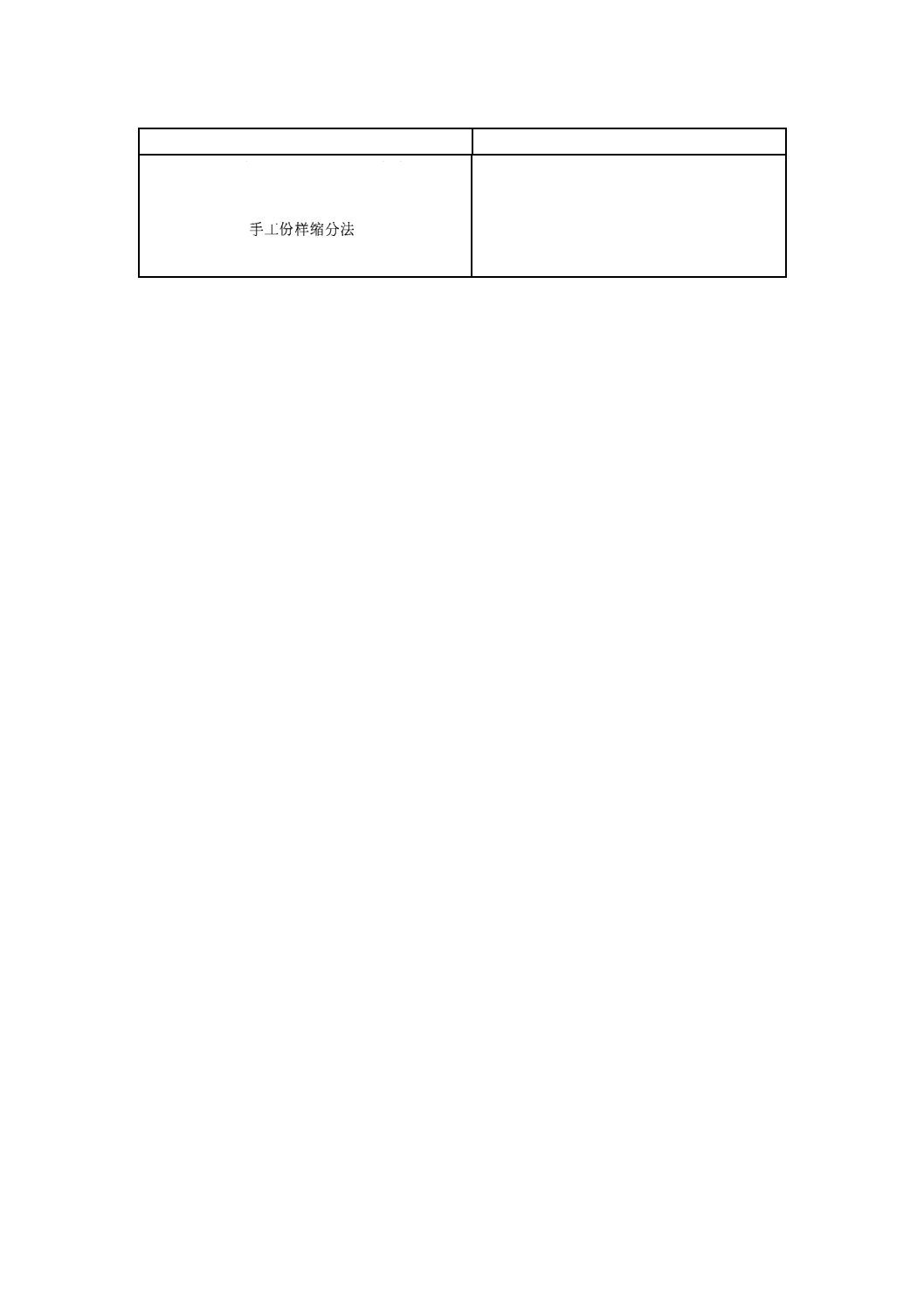

48

Manual increment division method

(F) méthode manuelle de division alternée

(J) 手動インクリメント縮分方法

(C)

(P) método manual de divisão por

incrementos

27

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1]

ISO 2596,Iron ores−Determination of hygroscopic moisture in analytical samples−Gravimetric, Karl

Fischer and mass-loss methods [対応JIS規格は,JIS M 8202(MOD)]

[2]

ISO 2597-1,Iron ores−Determination of total iron content−Part 1: Titrimetric method after tin (II) chloride

reduction

[3]

ISO 2597-2,Iron ores−Determination of total iron content−Part 2: Titrimetric methods after titanium (III)

chloride reduction [対応JIS規格は,JIS M 8212(MOD)]

[4]

ISO 3086,Iron ores−Experimental methods for checking the bias of sampling

[対応JIS規格は,JIS M 8709(IDT)]

[5]

ISO 3271,Iron ores for blast furnace and direct reduction feedstocks−Determination of the tumble and

abrasion indices [対応JIS規格は,JIS M 8712(MOD)]

[6]

ISO 3852,Iron ores for blast furnace and direct reduction feedstocks−Determination of bulk density

[7]

ISO 4695,Iron ores for blast furnace feedstocks−Determination of the reducibility by the rate of reduction

index [対応JIS規格は,JIS M 8713 附属書C]

[8]

ISO 4696-1,Iron ores for blast furnace feedstocks−Determination of low-temperature

reduction-disintegration indices by static method−Part 1: Reduction with CO, CO2, H2 and N2

[9]

ISO 4696-2,Iron ores for blast furnace feedstocks−Determination of low-temperature

reduction-disintegration indices by static method−Part 2: Reduction with CO and N2

[対応JIS規格は,JIS M 8720(MOD)]

[10] ISO 4698,Iron ore pellets for blast furnace feedstocks−Determination of the free-swelling index

[対応JIS規格は,JIS M 8715(MOD)]

[11] ISO 4700,Iron ore pellets for blast furnace and direct reduction feedstocks−Determination of the crushing

strength [対応JIS規格は,JIS M 8718(MOD)]

[12] ISO 5416,Direct reduced iron−Determination of metallic iron−Bromine-methanol titrimetric method

[13] ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results−Part 2: Basic method

for the determination of repeatability and reproducibility of a standard measurement method

[対応JIS規格は,JIS Z 8402-2(IDT)]

[14] ISO 7215,Iron ores for blast furnace feedstocks−Determination of the reducibility by the final degree of

reduction index [対応JIS規格は,JIS M 8713(MOD)]

[15] ISO 7335,Iron ores−Determination of combined water content−Karl Fischer titrimetric method

[対応JIS規格は,JIS M 8211(MOD)]

[16] ISO 7764,Iron ores−Preparation of predried test samples for chemical analysis

[17] ISO 7992,Iron ores for blast furnace feedstocks−Determination of reduction under load

[18] ISO 8263,Iron ore fines−Method for presentation of the results of sintering tests

[19] ISO 8371,Iron ores for blast furnace feedstocks−Determination of the decrepitation index

[20] ISO 9035,Iron ores−Determination of acid-soluble iron (II) content−Titrimetric method

[対応JIS規格は,JIS M 8213(MOD)]

[21] ISO 9517,Iron ores−Determination of water-soluble chloride−Ion-selective electrode method

[22] ISO 11256,Iron ore pellets for shaft direct-reduction feedstocks−Determination of the clustering index

28

M 8700:2013 (ISO 11323:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[23] ISO 11257,Iron ores for shaft direct-reduction feedstocks−Determination of the low-temperature

reduction-disintegration index and degree of metallization

[24] ISO 11258,Iron ores for shaft direct-reduction feedstocks−Determination of the reducibility index, final

degree of reduction and degree of metallization

[25] ISO 13930,Iron ores for blast furnace feedstocks−Determination of low-temperature

reduction-disintegration indices by dynamic method

[26] ISO 15967,Direct reduced iron−Determination of the tumble and abrasion indices of hot briquetted iron

(HBI)

[27] ISO 15968,Direct reduced iron−Determination of apparent density and water absorption of hot briquetted

iron (HBI)

[28] ISO Guide 30,Terms and definitions used in connection with reference materials