2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8322 : 1999

チタン鉱石−ひ素定量方法

Titanium ores−Methods for determination of arsenic

1. 適用範囲 この規格は,チタン鉱石中のひ素定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS K 0026 標準物質−標準液−ひ素

JIS K 8012 亜鉛(試薬)

JIS K 8180 塩酸(試薬)

JIS M 8301 チタン鉱石の分析方法通則

3. 一般事項 分析に共通の一般事項は,JIS M 8301による。

4. 定量方法の区分 ひ素の定量方法は,次のいずれかによる。

a) N,N-ジエチルジチオカルバミド酸銀吸光光度法 この方法は,ひ素含有率0.001% (m/m) 以上0.02%

(mm) 以下の試料に適用する。

b) 三水素化ひ素気化分離ICP発光分光法 この方法は,ひ素含有率0.001% (m/m) 以上0.01% (m/m) 以

下の試料に適用する。

5. N,N-ジエチルジチオカルバミド酸銀吸光光度法

5.1

要旨 試料を融解剤で融解し,融成物を硫酸で溶解した後,その一部を分取し,塩酸,よう化カリ

ウム及び塩化すず (2) を加えてひ素を亜ひ酸とし,次に亜鉛を加えて三水素化ひ素を発生させる。これを

N,N-ジエチルジチオカルバミド酸銀のクロロホルム溶液(又は,ピリジン溶液)に吸収させ,分光光度

計を用いてその吸光度を測定する。

5.2

試薬 試薬は,次による。

a) 塩酸 (1+1) JIS K 8180に規定するひ素分析用の塩酸を用いて調製する。

b) 硫酸 (1+1)

c) 炭酸ナトリウム(無水)

d) 過酸化水素水 (1+9)

e) 融解合剤A[炭酸ナトリウム(無水)1,過酸化ナトリウム2]

f)

融解合剤B(水酸化ナトリウム1,過酸化ナトリウム2)

g) 亜鉛 JIS K 8012に規定するひ素分析用(砂状)

h) 塩化すず (2) 溶液 塩化すず (2) 二水和物10gを塩酸12.5mlに溶かした後,金属すずの小片を入れ,

2

M 8322 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水を加えて25mlとし,褐色瓶に移し入れ冷所で保存する。

i)

鉄 (3) 溶液 硫酸アンモニウム鉄 (3) ・12水43gを200mlの水に溶解した後,硫酸 (1+1) 20ml及び

水を加えて500mlとする。この溶液1mlは鉄10mgを含有する。

j)

よう化カリウム溶液 (200g/L) この溶液は使用の都度調製する。

k) 酢酸鉛溶液 酢酸鉛三水和物12gを酢酸1,2滴と水に溶解して100mlとする。

l)

吸収液A N,N-ジエチルジチオカルバミド酸銀(以下Ag・DDTCという。)0.25gとブルシン二水和

物0.10gにクロロホルム100mlを加え,よくかき混ぜて溶解し,不溶分があればろ過して,褐色瓶に

保存する。溶解中にクロロホルムが揮散したときは,クロロホルムを加え,100mlとする。

m) 吸収液B Ag・DDTC0.5gにピリジン100mlを加え,よくかき混ぜて溶解し,褐色瓶に保存する。

n) クロロホルム

o) ピリジン

p) 標準ひ素溶液(10μgAs/ml)三酸化二ひ素[99.9% (m/m) 以上]0.132gをはかり取り,ビーカーに移し

入れ,水酸化ナトリウム溶液 (100g/L) 10mlを加え,加熱して溶解する。水約300mlを加えた後,フ

ェノールフタレイン溶液 (1g/L) 2,3滴を指示薬として加え,溶液が無色となるまで硫酸 (1+10) を

滴加し,1 000mlの全量フラスコに移し入れ,水で標線まで薄めて原液(100μgAs/ml)とする。この

原液を使用の都度,必要量を水で正確に10倍に薄めて標準ひ素溶液とする。又は,JIS K 0026に規定

するAs10を用いる。

5.3

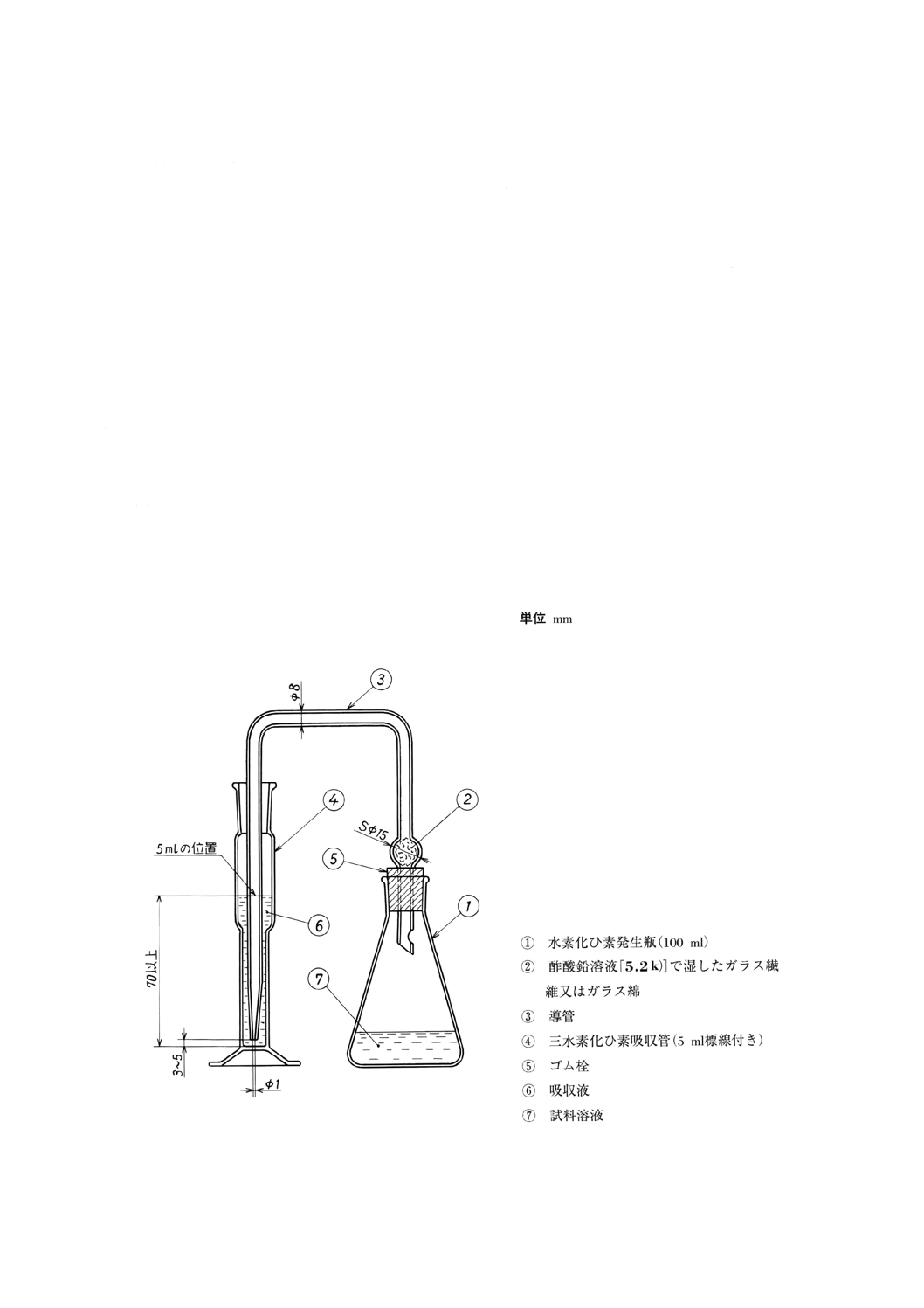

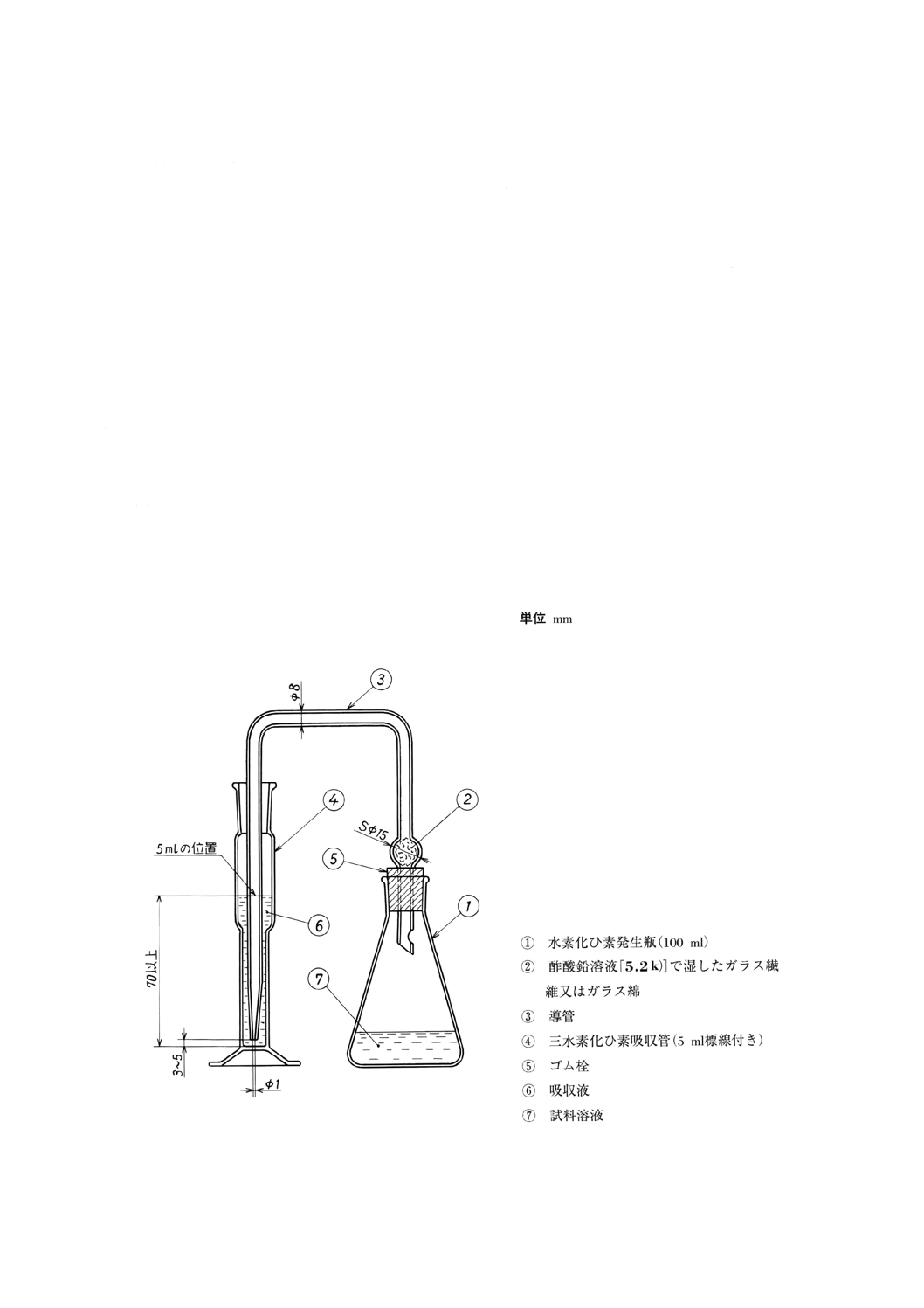

装置及び器具 図1に三水素化ひ素発生吸収装置の一例を示す。

図1 三水素化ひ素発生吸収装置(一例)

3

M 8322 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

試料はかり取り量 試料はかり取り量は,1.0gとする。

5.5

操作

5.5.1

試料の分解 試料の分解は,次の手順によって行う。

a) 試料をはかり取り,融解合剤A [5.2e)](1)8gを入れてあるアルミナるつぼ又はジルコニウムるつぼに移

し入れ,かき混ぜた後,約2gの炭酸ナトリウム(無水)を加えてその表面を覆う。

b) るつぼをふたで覆い,初めは低温で内容物が流動状になるまで穏やかに加熱し,次に徐々に温度を上

げてるつぼの底部が暗赤色の状態になるように保ち,るつぼを揺り動かしながら(2),約5分間加熱し,

試料を完全に融解する。

c) 放冷後,融成物はるつぼとともにポリエチレンビーカー(3) (300ml) に移し入れ,温水約100mlを少量

ずつ加え,るつぼを揺り動かしながら融成物を溶解する。鉄 (III) 溶液 [5.2i)] 2mlを加え,沸騰水浴

中でかき混ぜながら過酸化物を分解した後,硫酸 (1+1) 50mlを少量ずつ加え,更に硫酸 (1+1) 10〜

20mlを加えた後,るつぼを水で洗浄しながら取り出す。

d) 過酸化水素水 (1+9) を不溶解物が溶けるまで滴加する(4)。水浴中で穏やかに加熱し透明な溶液とす

る。

e) 常温まで冷却した後,250mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

注(1) 融解合剤Aの代わりに融解合剤B [5.2f)] を用いることができる。

(2) 試料の分解を促進し,るつぼの部分的侵食を防ぐために,るつぼを絶えず揺り動かすのがよい。

(3) ガラスビーカーにはひ素が含まれているおそれがあるので,ポリエチレンビーカーを使用する。

(4) 通常1〜2ml加えれば十分である。

5.5.2

呈色 試料溶液の呈色は,次の手順によって行う。

a) 5.5.1e)で得た溶液から,適量(Asとして15μg以下)を正確に分取し(5)(6)三水素化ひ素発生瓶に移し

入れる。

b) 塩酸 (1+1) [5.2a)] 1ml及びよう化カリウム溶液 [5.2j)] 15mlを加えて緩やかに混合して2〜3分間放置

し,次に塩化すず (II) 溶液 [5.2h)] 1mlを加え,振り混ぜて5〜10分間放置する。

c) 三水素化ひ素吸収管に,吸収液A [5.2l)](7)を正確に5ml加える。

d) 三水素化ひ素発生瓶に,亜鉛 [5.2g)] 5.0gを投入し,三水素化ひ素発生瓶,導管及び吸収液A [5.2 l)] (7)

を入れてある三水素化ひ素吸収管を手早く連結し,常温で1時間放置し三水素化ひ素を吸収液に吸収

させる。

e) 導管を取り外し,吸収液側の先端を吸収液中で上下して洗って取り除き,吸収液にクロロホルムを加

え吸収液量を正確に5mlとする。

注(5) 分取量は50ml以下とする。

(6) 分取量が50ml未満の場合は,その不足分相当の空試験液を加えて50mlとする。

(7) 吸収液Aの代わりに,吸収液B [5.2m)] を用いることができる。その場合5.5.2e)のクロロホル

ムをピリジンに読み替える。

5.5.3

吸光度の測定 5.5.2e)で得た吸収液の一部を光度計の吸収セル (10mm) に取り,吸収液A [5.2l)] を

対照液として(8),530nm付近の吸光度を測定する。

注(8) 吸収液Aの代わりに,吸収液B [5.2m)] を用いたときは,対照液として吸収液Bを用いる。

5.6

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

5.7

検量線の作成 検量線の作成は,次の手順によって行う。

a) 融解合剤A [5.2e)](9)8gと炭酸ナトリウム2gをはかり取り,アルミナるつぼ又はジルコニウムるつぼ(10)

4

M 8322 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に移し入れる。

b) 5.5.1b)〜e)の手順に従って操作する。

c) 三水素化ひ素発生瓶を数個用意し,それぞれに5.7b)で得られた溶液50mlを正確に分取し,標準ひ素

溶液 [5.2p)] 0〜1.5ml(ひ素として0〜15μg)を段階的に正確に加える。

d) 5.5.2b)〜e)及び5.5.3に従って操作する。

e) 得た吸光度とひ素量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

注(9) 試料の分解に用いたものと同じ融解剤を用いる。

(10) 試料の分解に用いたものと同じ種類のるつぼを用いる。

5.8

計算

a) 5.5及び5.6で得た吸光度と5.7で作成した検量線とからそれぞれのひ素量を求め,試料中のひ素含有

率を,次の式によって算出する。

100

250

2

1

×

×B

m

A

A

As

−

=

ここに, As: 試料中のひ素含有率 [% (m/m)]

A1: 分取した試料溶液中のひ素検出量 (g)

A2: 分取した空試験液中のひ素検出量 (g)

B: 5.5.2a)で分取した試料溶液量 (ml)

m: 試料のはかり取り量 (g)

b) 試料中のひ素含有率を三酸化二ひ素含有率として表す場合は,5.8a)で求めた試料中のひ素含有率 [%

(m/m)] から次の式によって算出する。

As2O3=As×1.320

ここに, As2O3: 試料中の三酸化二ひ素含有率 [% (m/m)]

As: 5.8a)で得た試料中のひ素含有率 [% (m/m)]

6. 三水素化ひ素気化分離ICP発光分光法

6.1

要旨 試料を融解剤で融解し,融成物を硫酸に溶解した後,テトラヒドロほう酸ナトリウムを加え,

ひ素を三水素化ひ素としICP発光分光装置のアルゴンプラズマ中に噴霧して,その発光強度を測定する。

6.2

試薬 試薬は次による。

a) 塩酸 (1+9) JIS K 8180に規定するひ素分析用の塩酸を用いて調製する。

b) 硫酸 (1+1)

c) ほう酸

d) 水酸化カリウム

e) 炭酸ナトリウム

f)

過酸化水素水 (1+9)

g) 融解合剤A[炭酸ナトリウム(無水)1,過酸化ナトリウム2]

h) 融解合剤B(水酸化ナトリウム1,過酸化ナトリウム2)

i)

鉄 (III) 溶液 5.2i)による。

j)

テトラヒドロほう酸ナトリウム溶液 (10g/L) テトラヒドロほう酸ナトリウム(純度95%以上)10g

及び水酸化ナトリウム5gを,水で溶かし1000mlとする(使用の都度調製する。)。

k) 検量線用チタン鉱石(11) あらかじめN,N-ジエチルジチオカルバミド酸銀吸光光度法によってひ素含

5

M 8322 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

有率を求めたチタン鉱石。

l)

標準ひ素溶液(10μgAs/ml) 5.2p)による。

注(11) 試料と同じ組成で,できるだけひ素含有量が低いチタン鉱石を用いる。

6.3

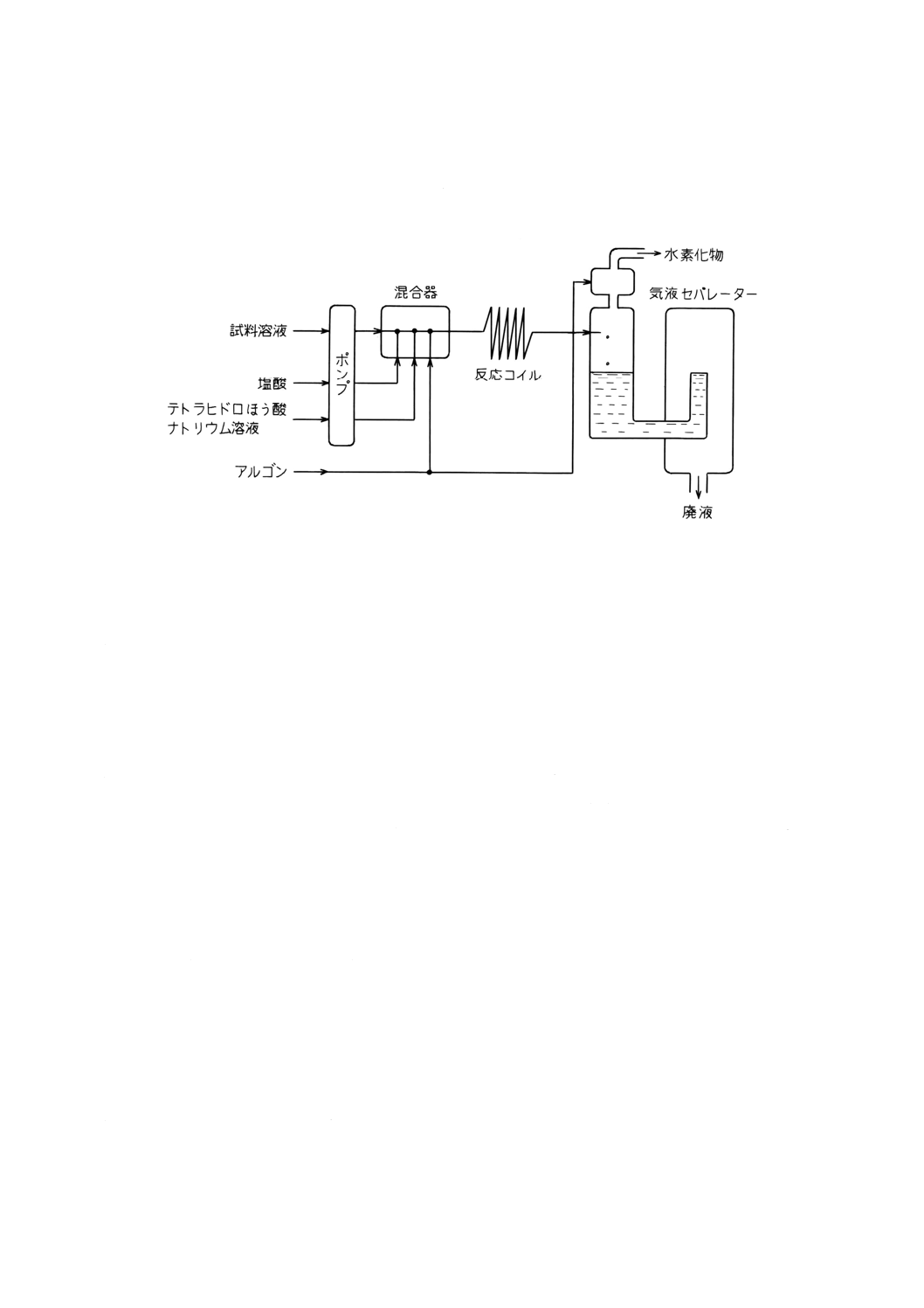

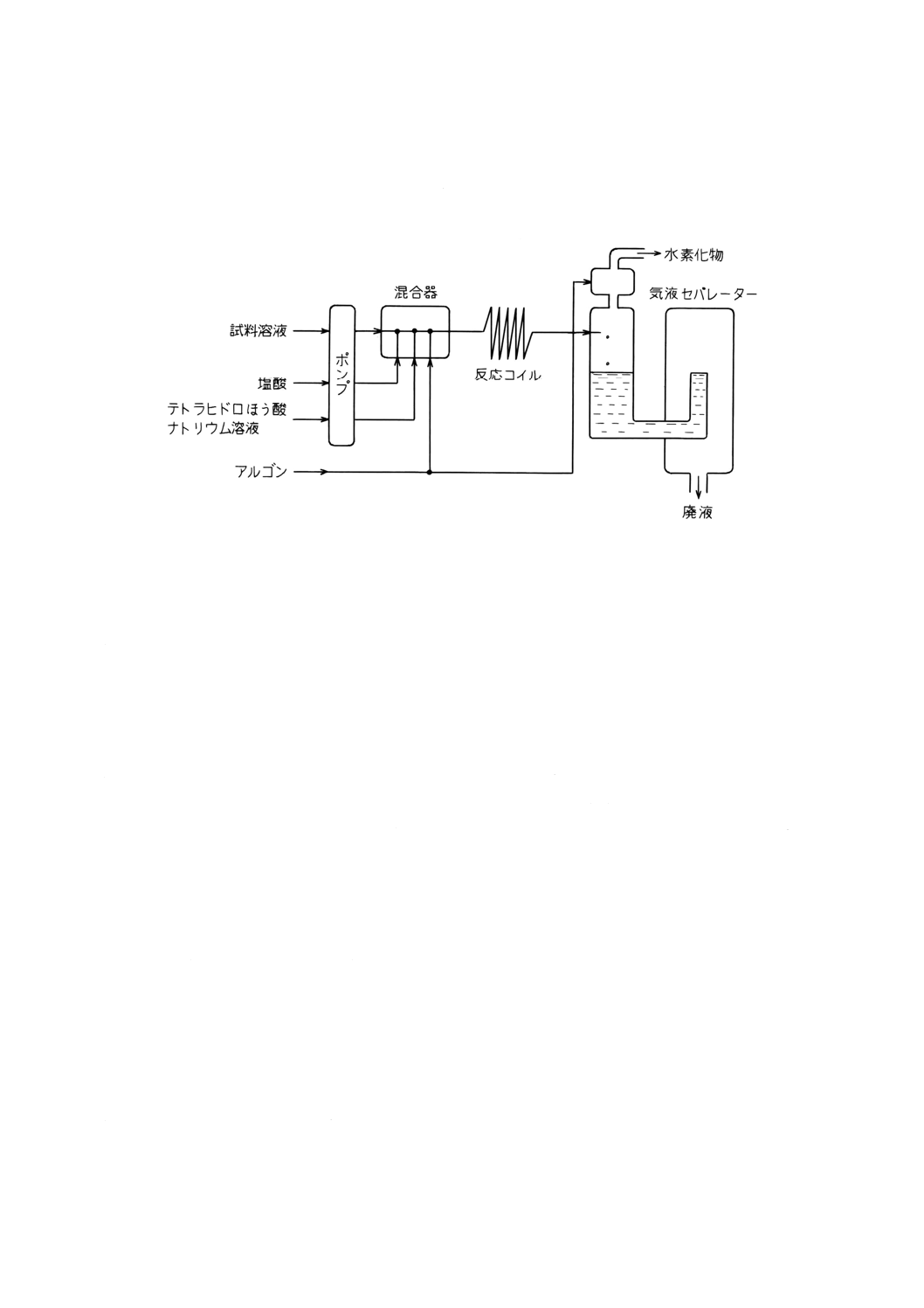

装置 図2に,三水素化ひ素発生装置の一例を示す。

図2 三水素化ひ素発生装置(一例)

6.4

試料はかり取り量 試料はかり取り量は,0.5gとする。

6.5

操作

6.5.1

試料の分解 試料の分解は,次の手順によって行う。

a) 試料をはかり取り,融解合剤A [6.2g)](12)8gを入れてあるアルミナるつぼ又はジルコニウムるつぼに

移し入れ,かき混ぜた後,約2gの炭酸ナトリウム(無水)を加えて試料の表面を覆う。

b) るつぼをふたで覆い,初めは低温で内容物が流動状になるまで穏やかに加熱し,徐々に温度を上げて

るつぼの底部が暗赤色の状態になるように保ち,るつぼを揺り動かしながら(2)約5分間加熱し,試料

を完全に融解する。

c) 放冷した後,融成物をるつぼとともにポリエチレンビーカー(3)(300ml) に移し入れ,温水約100mlを

少量ずつ加え,るつぼを揺り動かしながら融成物を溶解する。鉄 (III) 溶液 [6.2i)] 2mlを加え,沸騰

水浴中でかき混ぜながら過酸化物を分解した後,硫酸 (1+1) 50mlを少量ずつ加え,更に硫酸 (1+1) 10

〜20mlを加えた後,るつぼを水で洗浄しながら取り出す。

d) 過酸化水素水 (1+9) を不溶解物が溶けるまで滴加する(4)。水浴中で穏やかに加熱し透明な溶液とす

る。

e) 常温まで冷却した後,250mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

注(12) 融解合剤Aの代わりに融解合剤B [6.2h)] 又は水酸化カリウムとほう酸の混合物を用いること

ができる。水酸化カリウムとほう酸の混合物を用いる場合は,試料をはかり取り,るつぼに移

し入れ,水酸化カリウム5g及びほう酸2gを加えてかき混ぜた後,表面が固化するまで電熱器上

で加熱してあらかじめ水分を除去する。また,炭酸ナトリウム(無水)による表面の被覆は行

わない。

6.5.2

発光強度の測定 発光強度の測定は,次の手順によって行う。

a) 三水素化ひ素発生装置 [6.3] にアルゴンを流しながら,6.5.1e)で得た溶液,塩酸 [6.2a)] 及びテトラヒ

ドロほう酸ナトリウム溶液 [6.2j)] を定量ポンプを用いてそれぞれ1〜10mlmimの流量で連続的に装

6

M 8322 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

置内に導入し(13)(14)三水素化ひ素を発生させる。

b) 発生した三水素化ひ素を廃液と分離した後,三水素化ひ素を含む気体をICP発光分析装置のアルゴン

プラズマ中に導入し,波長193.70nmでの発光強度を測定する。

注(13) 試料溶液,塩酸及びテトラヒドロほう酸ナトリウム溶液の流量並びに塩酸及びテトラヒドロほ

う酸ナトリウム溶液の濃度の最適条件は装置によって異なるので,あらかじめ実験によって最

適条件を確認する。

(14) 水素化物を生成するときに発生した水素ガスがプラズマに導入されることによって,プラズマ

が不安定になる場合があるので,特に導入初期には水素量が多くなりすぎないように注意する。

6.6

空試験 6.7の検量線作成操作において得られる,標準ひ素溶液を添加しない溶液の発光強度を空試

験の発光強度とする。

6.7

検量線の作成 検量線の作成は,次の手順によって行う。

a) 検量線用チタン鉱石 [6.2k)] 0.5gを数個はかり取り,これをそれぞれ融解合剤A [6.2g)](9)8gを入れて

あるアルミナるつぼ又はジルコニウムるつぼ(10)に移し入れ,かき混ぜた後,6.5.1b)〜d)の手順に従っ

て操作する。

b) 常温まで冷却した後,それぞれ別の250mlの全量フラスコに少量の水を用いて移し入れる。

c) それぞれの溶液に,標準ひ素溶液 [6.2l)] を0〜5ml(ひ素として0〜50μg)段階的に正確に加えた後,

水で標線まで薄める。

d) 6.5.2の手順に従って試料と並行して操作し,得た発光強度とひ素量との関係線を作成し,その関係線

を原点を通るように平行移動して検量線とする。

6.8

計算

a) 6.5.2及び6.6で得た発光強度と6.7で作成した検量線とからそれぞれのひ素量を求め,試料中のひ素

含有率を,次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

As

−

−

=

ここに, As: 試料中のひ素含有率 [% (m/m)]

A1: 試料溶液中のひ素検出量 (g)

A2: 空試験液中のひ素検出量 (g)

A3: 6.7a)ではかり取った検量線用チタン鉱石中のひ素含有量 (g)

m: 試料のはかり取り量 (g)

b) 試料中のひ素含有率を三酸化二ひ素含有率として表す場合は,6.8a)で求めた試料中のひ素含有率 [%

(m/m) ] から次の式によって算出する。

As2O3=As×1.320

ここに, As2O3: 試料中の三酸化二ひ素含有率 [% (m/m)]

As: 6.8a)で得た試料中のひ素含有率 [% (m/m)]

7

M 8322 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

○ 中 村 靖

株式会社ジャパンエナジー分析センター

揖 斐 敏 夫

通商産業省資源エネルギー庁

大 嶋 清 治

工業技術院標準部

大 島 健 二

古河機械金属株式会社大阪工場

奥 谷 忠 雄

日本大学理工学部

金 築 四 郎

住友シチックス株式会社技術部

○ 河 合 哲 朗

日本酸化チタン工業会

西 島 芳 正

石原産業株式会社四日市工場

○ 服 部 兆 隆

東邦チタニウム株式会社品質管理部

馬 場 央 自

三菱商事株式会社ベースメタル事業部

福 本 寛

堺化学工業株式会社小名浜事業所第一工場

○ 藤 瀬 雅 嵩

チタン工業株式会社宇部工場

藤 貫 正

日本磁気共鳴医学会

○ 細 野 正

富士チタン工業株式会社神戸工場

山 本 浩 司

株式会社トーケムプロダクツ秋田工場

○ 吉 岡 貞 治

テイカ株式会社岡山工場

(事務局)

牧 嶋 作 雄

日本酸化チタン工業会

(関係者)

岡 野 修

堺化学工業株式会社

梶 井 義 文

住友シチックス株式会社

奈 良 雄 大

株式会社トーケムプロダクツ

西 原 英 樹

古河機械金属株式会社

藤 井 澄 男

石原産業株式会社

備考 ○印は専門委員会も兼ねる。