2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8312-1997

チタン鉱石中の鉄定量方法

Methods for determination of iron in titanium ores

1. 適用範囲 この規格は,チタン鉱石中の全鉄,酸化鉄 (II) 及び酸化鉄 (III) の定量方法について規定

する。

備考 この規格の引用規格を,次に示す。

JIS K 8001 試薬試験方法通則

JIS M 8301 チタン鉱石の分析方法通則

2. 一般事項 分析に共通の一般事項は,JIS M 8301による。

3. 全鉄定量方法

3.1

定量方法の区分 全鉄定量方法は,次のいずれかによる。

(1) 二クロム酸カリウム滴定法 この方法は,鉄含有率5% (m/m) 以上50% (m/m) 以下の試料について適

用する。

(2) チオシアン酸吸光光度法 この方法は,鉄含有率0.1% (m/m) 以上5% (m/m) 以下の試料について適用

する。

(3) ICP発光分光法 この方法は,鉄含有率0.1% (m/m) 以上5% (m/m) 以下の試料について適用する。

3.2

二クロム酸カリウム滴定法

3.2.1

要旨 試料を融解剤で融解し,融成物を水及び硫酸で溶解する。鉄 (III) を塩化チタン (III) で鉄

(II) に還元し,過剰のチタン (III) を二クロム酸カリウムで酸化した後,ジフェニルアミン−4−スルホン

酸ナトリウムを指示薬として,二クロム酸カリウム標準溶液で滴定する。

3.2.2

試薬 試薬は,次による。

(1) 塩酸 (1+1)

(2) 硫酸 (1+1)

(3) 混酸 水約1lに硫酸300mlを加え混合し,冷却後,りん酸300mlを加え,水で2lに薄める。

(4) 炭酸ナトリウム(無水)

(5) 過酸化水素水 (1+9)

(6) 融解合剤A[炭酸ナトリウム(無水)1,過酸化ナトリウム2]

(7) 融解合剤B(水酸化ナトリウム1,過酸化ナトリウム2)

(8) 過酸化ナトリウム

(9) 塩化チタン (III) 溶液 使用の都度,塩化チタン (III) の必要量をはかり取り,塩酸 (1+1) で10倍に

薄める。

(10) 二クロム酸カリウム溶液 (1g/l)

2

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(11) 601mol/l二クロム酸カリウム標準溶液 溶液の調製及びファクターの計算は,JIS K 8001の4.5(23)

(601mol/l二クロム酸カリウム溶液)による。

(12) 標準鉄溶液 (5.585g/l) 鉄[99.9% (m/m) 以上]5.585gをはかり取り,三角フラスコ (500ml) に移し

入れ,フラスコの口に漏斗を置く。これに塩酸 (1+1) 75mlを徐々に加え加熱して溶解する。冷却後,

過酸化水素水5mlを徐々に加えて鉄を酸化する。沸騰するまで加熱し,塩素及び過剰の過酸化水素を

除去する。冷却後,1 000mlの全量フラスコに移し入れ,水で標線まで薄める。この溶液1mlは,601mol/l

二クロム酸カリウム標準溶液の1mlに相当する。

(13) ジフェニルアミン−4−スルホン酸ナトリウム溶液 (2g/l)

(14) インジゴカルミン溶液 (1g/l)

3.2.3

試料はかり取り量 試料はかり取り量は,0.5gとする。

3.2.4

操作

3.2.4.1

試料の分解 試料の分解は,次の手順によって行う。

(1) 試料をはかり取り,融解合剤A [3.2.2(6)] (1)5gを入れてあるアルミナるつぼ又はジルコニウムるつぼに

移し入れ,かき混ぜた後,約2gの炭酸ナトリウム(無水)を加えて試料の表面を覆う。

(2) るつぼをふたで覆い,初めは低温で内容物が流動状になるまで穏やかに加熱し,徐々に温度を上げて

るつぼの底部が暗赤色の状態になるように保ち,るつぼをゆり動かしなから(2)約5分間加熱し,試料

を完全に融解する。

(3) 放冷後,融成物はるつぼと共にビーカー (300ml) に入れ,温水約80mlを少量ずつ加え融成物を溶解

する。硫酸 (1+1) 50mlを少量ずつ加え,更に硫酸 (1+1) 10〜20mlを加えた後,るつぼを水で洗いな

がら取り出す。

(4) 過酸化水素水 (1+9) を不溶解物が溶解するまで滴加する(3)。加熱して穏やかに数分間煮沸し,透明

な溶液とする。常温まで冷却した後,水を用いて250mlの全量フラスコに移し入れ,水で標線まで薄

める。

注(1) 融解合剤Aの代わりに融解合剤B [3.2.2(7)] を用いることができる。

(2) 試料の分解を促進し,るつぼの部分的腐食を防ぐために,るつぼを絶えずゆり動かすのがよい。

(3) 通常1〜2ml加えれば十分である。

3.2.4.2

滴定 滴定は,次の手順によって行う。

(1) 3.2.4.1(4)で得た溶液から正確に100mlを500mlの三角フラスコに分取する。

(2) 塩酸 (1+1) 10mlを加え,液温が90〜95℃になるまで加熱し,直ちに塩化チタン (III) 溶液 [3.2.2(9)]

を溶液が黄色から無色になるまで滴加し鉄を還元する。引き続いてインジゴカルミン溶液を4滴加え,

次に二クロム酸カリウム溶液を溶液が無色から青色に変化しその青色が約5秒間続くまで滴加した後

(4),約15分間室温で放冷する。

(3) 混酸 [3.2.2(3)] 20mlを加え,水で約200mlとする。

(4) ジフェニルアミン−4−スルホン酸ナトリウム溶液1mlを指示薬として加え,601mol/l二クロム酸カリ

ウム標準溶液 [3.2.2(11)] で滴定して,溶液の黄緑色が最後の1滴で紫色に変化するところを終点とし,

二クロム酸カリウム標準溶液の使用量を求める。

注(4) このときの溶液の温度は70℃以上でなければならない。

また,二クロム酸カリウム溶液は過剰に加えてはならない。

3

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.5

空試験 試料を用いないで試料と並行して3.2.4.1の操作を行い,標準鉄溶液 [3.2.2(12)] を正確に

1mlを加えた後,3.2.4.2の操作を行う。空試験値は,標準鉄溶液1mlに相当する601mol/l二クロム酸カリウ

ム標準溶液量1mlを,3.2.5の手順で得た601mol/l二クロム酸カリウム標準溶液の使用量から差し引いた値

である。

3.2.6

計算 試料中の全鉄含有率を,次の式によって算出する。

{

}

100

250

100

585

005

.0

)1

(2

1

×

×

×

×

−

−

=

m

F

V

V

Fe

ここに, Fe: 試料中の全鉄含有率 [% (m/m)]

V1: 3.2.4.2(4)で得た601mol/l二クロム酸カリウム標準溶液の使用量 (ml)

V2: 3.2.5で得た601mol/l二クロム酸カリウム標準溶液の使用量 (ml)

F:

60

1

mol/l二クロム酸カリウム標準溶液のファクター

0.005 585:

60

1

mol/l二クロム酸カリウム標準溶液1mlに相当する全鉄量 (g)

m: 試料のはかり取り量 (g)

3.3

チオシアン酸吸光光度法

3.3.1

要旨 試料を融解剤て融解し,融成物を水及び硫酸で溶解した後,ペルオキソ二硫酸アンモニウム

及びチオシアン酸カリウムを加えて,チオシアン酸鉄錯体を生成させ,光度計を用いてその吸光度を測定

する。

3.3.2

試薬 試薬は,次による。

(1) 硫酸 (1+1)

(2) 炭酸ナトリウム(無水)

(3) 過酸化水素水 (1+9)

(4) 融解合剤A[炭酸ナトリウム(無水)1,過酸化ナトリウム2]

(5) 融解合剤B(水酸化ナトリウム1,過酸化ナトリウム2)

(6) 過マンガン酸カリウム溶液 (30g/l)

(7) ペルオキソ二硫酸アンモニウム溶液 (20g/l) この溶液は,使用の都度調製する。潮解した試薬を用

いてはならない。

(8) チオシアン酸カリウム溶液 (200g/l)

(9) 硫酸チタン溶液 はかり取った試料中のチタン量とほぼ同じ量のチタン(99.6%以上)をはかり取り,

ビーカー (300ml) に移し入れ,硫酸 (1+3) 100mlを加え加熱して溶解する。過酸化水素水 (1+9) 10ml

を加えてチタンなどを酸化し,加熱して硫酸の白煙を発生させた後,温水約100mlを加えて可溶性塩

類を溶解する。常温まで冷却した後,水を用いて250mlの全量フラスコに移し入れ,水で標線まで薄

める。

(10) 標準鉄溶液(200μgFe/ml) 鉄 [99.9% (m/m)] 0.20gをはかり取り,ビーカー (300ml) に移し入れ,硫

酸 (1+4) 40mlを加えて加熱して溶解する。硝酸2,3滴を加え加熱して硫酸の白煙を発生させる。放

冷した後,温水を加えて溶解し,常温まで冷却した後,水を用いて1 000mlの全量フラスコに移し入

れ,過マンガン酸カリウム溶液 (30g/l) を,溶液が微紅色となるまで加えた後,水で標線まで薄める。

3.3.3

試料はかり取り量 試料はかり取り量は,0.5gとする。

3.3.4

操作

3.3.4.1

試料の分解 試料の分解は,3.2.4.1による。

4

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.4.2

呈色 3.3.4.1で得た溶液(5)から正確に20mlを250mlの全量フラスコに分取し,硫酸 (1+1) 10ml

を加えた後,過マンガン酸カリウム溶液を溶液が微紅色を呈するまで加え,水を加えて約200mlとする。

ペルオキソ二硫酸アンモニウム溶液 [3.3.2(7)] 10mlを加えてよくふり混ぜ,1〜2分間静置した(6)後,チオ

シアン酸カリウム溶液を正確に(7)10ml加え,水で標線まで薄める。

注(5) 溶液に濁りが認められたときは,乾いたろ紙(5種C)を用いてろ過し,最初のろ液約50mlは

捨て,次のろ液を用いる。

(6) このときの液温は,15〜20℃が適切である。液温が高いと溶液の色が徐々に黄色に変色する。

変色したときは,3.3.4.2の手順を最初からやり直す。

(7) チオシアン酸カリウム溶液の添加量によって吸光度が変化するので,正確に10mlを添加する。

3.3.4.3

吸光度の測定 3.3.4.2で得た溶液を,約10分間静置した後(8),その一部を光度計の吸収セル

(10mm) に取り,水を対照液として,波長470nm付近の吸光度を測定する。

注(8) チオシアン酸鉄錯体の呈色は,10〜60分間安定である。

3.3.5

空試験 試料を用いないで,3.3.4と同じ操作を試料と並行して行う。

3.3.6

検量線の作成 検量線の作成(9)は,次の手順によって行う。

(1) 融解合剤A [3.3.2(4)] (1)(10)5gをはかり取り,ニッケルるつぼ,アルミナるつぼ又はジルコニウムるつ

ぼ(11)に移し入れ,その上に約2gの炭酸ナトリウム(無水)を加える。

(2) 3.2.4.1の手順(2)〜(4)に従って操作する。

(3) この溶液から正確に20mlを数個の250mlの全量フラスコに分取し,硫酸チタン溶液 [3.3.2(9)] 20ml

を加えた後,標準鉄溶液 [3.3.2(10)] 0〜10ml(鉄として0〜2mg)を段階的に正確に加え,水で約200ml

とする。液温を15〜20℃とした後,ペルオキソ二硫酸アンモニウム溶液 [3.3.2(7)] 10mlを加えてよく

ふり混ぜ,1〜2分間静置した後(12),チオシアン酸カリウム溶液を正確に(7)10ml加え,水で標線まで

薄める。

(4) この溶液を,約10分間静置した後(8),その一部を光度計の吸収セル (10mm) に取り,水を対照液と

して,波長470nm付近の吸光度を試料と並行して測定し,得た吸光度と鉄量の関係線を作成し,その

関係線を原点を通るように平行移動して検量線とする。

注(9) チオシアン酸カリウム溶液を調製する都度,検量線を作成する。

(10) 試料に使用したものと同じ融解剤を使用する。

(11) 試料に使用したものと同じ種類のるつぼを使用する。

(12) このときの液温は,15〜20℃が適切である。液温が高いと溶液の色が徐々に黄色に変色する。

変色したときは,3.3.6(3)の手順を最初からやり直す。

3.3.7

計算 3.3.4.3及び3.3.5で得た吸光度と3.3.6で作成した検量線とからそれぞれの鉄量を求め,試料

中の鉄含有率を,次の式によって算出する。

100

250

20

2

1

×

×

−

=

m

A

A

Fe

ここに, Fe: 試料中の全鉄含有率 [% (m/m)]

A1: 試料溶液中の鉄検出量 (g)

A2: 空試験液中の鉄検出量 (g)

m: 試料はかり取り量 (g)

3.4

ICP発光分光法

5

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.1

要旨 試料を融解剤で融解し,塩酸を加えて溶解し,溶液をICP発光分光装置のアルゴンプラズマ

中に噴霧し,その発光強度を測定する。

3.4.2

試薬 試薬は,次による。

(1) 塩酸

(2) ほう酸

(3) 水酸化カリウム

(4) 炭酸ナトリウム(無水)

(5) 融解合剤B(水酸化ナトリウム1,過酸化ナトリウム2)

(6) 酸化チタン (IV)

(7) コバルト溶液 コバルト[99.5% (m/m) 以上]2.00gをはかり取り,300mlのビーカーに移し入れ,硝

酸 (1+1) 40mlを加え,加熱して分解する。常温まで冷却した後,1 000mlの全量フラスコに水を用い

て移し入れ,水で標線まで薄める。この溶液1mlはコバルト2mgを含有する。

(8) ポリエチレングリコールアルキルフェニールエーテル溶液(以下,トリトン溶液という。) ポリエチ

レングリコールアルキルフェニールエーテル20mlを300mlのビーカーに移し入れ,水50mlを加え,

加熱して溶解する。常温まで冷却した後,水で1 000mlに薄める。

(9) 標準鉄溶液 (1mgFe/ml) 鉄[99.9% (m/m) 以上]1gを正確にはかり取り,300mlのビーカーに移し

入れ,塩酸 (1+1) 30mlを加え加熱して分解する。硝酸 (1+1) 5mlを加え鉄を酸化し,更に加熱を続

けて窒素酸化物を追い出す。常温まで冷却した後,1 000mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

3.4.3

試料はかり取り量 試料はかり取り量は,0.5gとする。

3.4.4

操作

3.4.4.1

試料の分解 試料の分解は,次の手順によって行う。

(1) 試料をはかり取り,融解合剤B [3.4.2(5)] (13)5gを入れてあるニッケルるつぼ,アルミナるつぼ又はジ

ルコニウムるつぼに移し入れ,かき混ぜた後,約2gの炭酸ナトリウム(無水)を加えて試料の表面を

覆う。

(2) るつぼをふたで覆い,初めは低温で内容物が流動状になるまで穏やかに加熱し,徐々に温度を上げて

るつぼの底部が暗赤色の状態になるように保ち,るつぼをゆり動かしながら(2)約5分間加熱し,試料

を完全に融解する。

(3) 放冷した後,融成物をるつぼと共にビーカー (300ml) に移し入れ,温水約80mlを少量ずつ加え,る

つぼをゆり動かしながら融成物を溶かす。るつぼは,水で洗浄しながら取り出す。

(4) 塩酸50mlを加え,常温まで冷却した後,250mlの全量フラスコに水を用いて移し入れ(14)(15),水で標

線まで薄める。

注(13) 融解合剤Bの代わりに水酸化カリウムとほう酸の混合物を用いることができる。水酸化カリウ

ムとほう酸の混合物による場合は,水酸化カリウム5g及びほう酸2gをるつぼに加えよくかき混

ぜた後,加熱して水分を除去する。

また,炭酸ナトリウム(無水)による表面の被覆は行わない。

(14) 耐ふっ化水素酸ネブライザーを用いるときは,トリトン溶液 [3.4.2(8)] 5mlを加える。

(15) 強度比法を適用する場合は,コバルト溶液 [3.4.2(7)] を正確に5ml加える。

3.4.4.2

発光強度の測定 発光強度の測定は,次のいずれかによる。

(1) 強度法 3.4.4.1(4)で得た溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,波長

6

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

259.94nmでの鉄の発光強度を測定する。

(2) 強度比法(16) 3.4.4.1(4)で得た溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,波長

259.94nmにおける鉄の発光強度及び228.62nmにおけるコバルトの発光強度を同時に測定し,鉄の発

光強度とコバルトの発光強度との比を求める。

注(16) 2本以上のスペクトル線の波長による同時定量が可能な装置では,強度比法によることができる。

3.4.5

空試験 3.4.6の検量線作成操作において得られる,標準溶液を添加しない溶液の発光強度又は発

光強度比を,空試験液の発光強度又は発光強度比とする。

3.4.6

検量線の作成 検量線の作成は,次の手順によって行う。

(1) はかり取った試料中に含まれる量とほぼ同量の酸化チタン (IV) を数個はかり取り,これらをそれぞ

れ融解合剤B [3.4.2(5)] (10)(13)5gを入れてあるニッケルるつぼ,アルミナるつぼ又はジルコニウムるつ

ぼ(11)に移し入れ,かき混ぜた後,約2gの炭酸ナトリウム(無水)を加えて表面を覆う。次に,3.4.4.1(2)

及び(3)の手順に従って操作する。

(2) それぞれの溶液に塩酸50mlを加え常温まで冷却した後,250mlの全量フラスコに少量の水を用いて移

し入れる。

(3) それぞれの溶液に標準鉄溶液 [3.4.2(9)] 0〜25ml(鉄として0〜25mg)を段階的に正確に加え(14)(15),

水で標線まで薄める。

(4) 3.4.4.2によって試料と並行して操作し,得た発光強度又は発光強度比と鉄量との関係線を作成し,そ

の関係線を原点を通るように平行移動して検量線とする。

3.4.7

計算 3.4.4.2及び3.4.5で得た発光強度又は発光強度比と3.4.6で作成した検量線とからそれぞれの

鉄量を求め,試料中の鉄含有率を,次の式によって算出する。

100

)

(

3

2

1

×

−

−

=

m

A

A

A

Fe

ここに, Fe: 試料中の全鉄含有率 [% (m/m)]

A1: 試料溶液中の鉄検出量 (g)

A2: 空試験液中の鉄検出量 (g)

A3: 3.4.6(1)ではかり取った酸化チタン (IV) 中に含まれる鉄量 (g)

m: 試料のはかり取り量 (g)

4. 酸化鉄 (II) 定量方法(17)

4.1

定量方法 酸化鉄 (II) の定量方法は,二クロム酸カリウム滴定法による。この方法は酸化鉄 (II) 含

有率2% (m/m) 以上40% (m/m) 以下の試料について適用する。

注(17) この方法は,イルメナイトなどの天然鉱物だけに適用する。

4.2

要旨 試料を白金皿中で二酸化炭素を通しながら,硫酸とふっ化水素酸とで分解した後,二クロム

酸カリウム標準溶液で滴定する。

4.3

試薬 試薬は,次による。

(1) ふっ化水素酸

(2) 硫酸 (1+1)

(3) ほう酸

(4) 二酸化炭素

(5)

60

1mol/l二クロム酸カリウム標準溶液 溶液の調製及びファクターの計算は,JIS K 8001の4.5(23)によ

る。

7

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) ジフェニルアミン−4−スルホン酸ナトリウム溶液 (2g/l)

4.4

装置及び器具

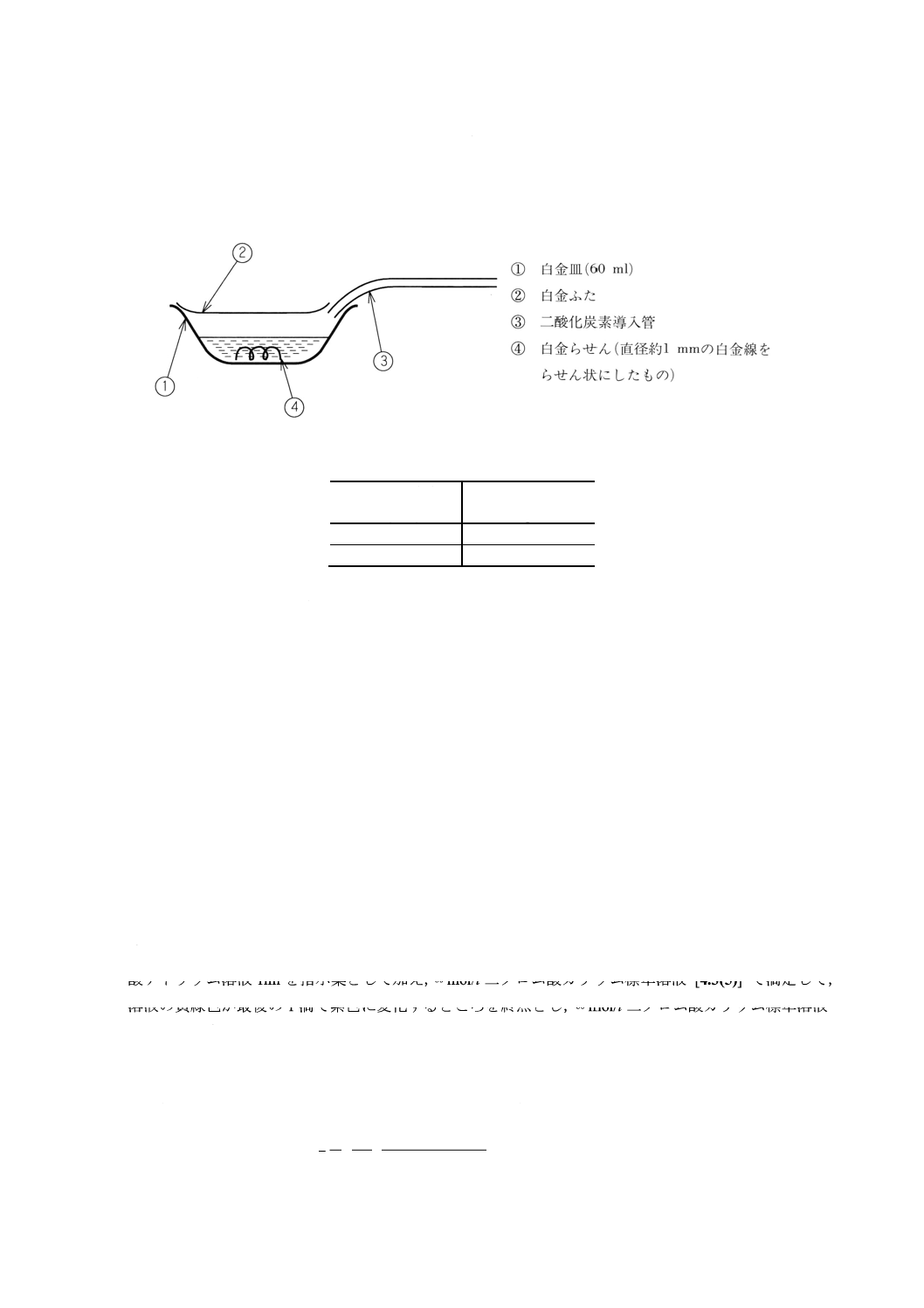

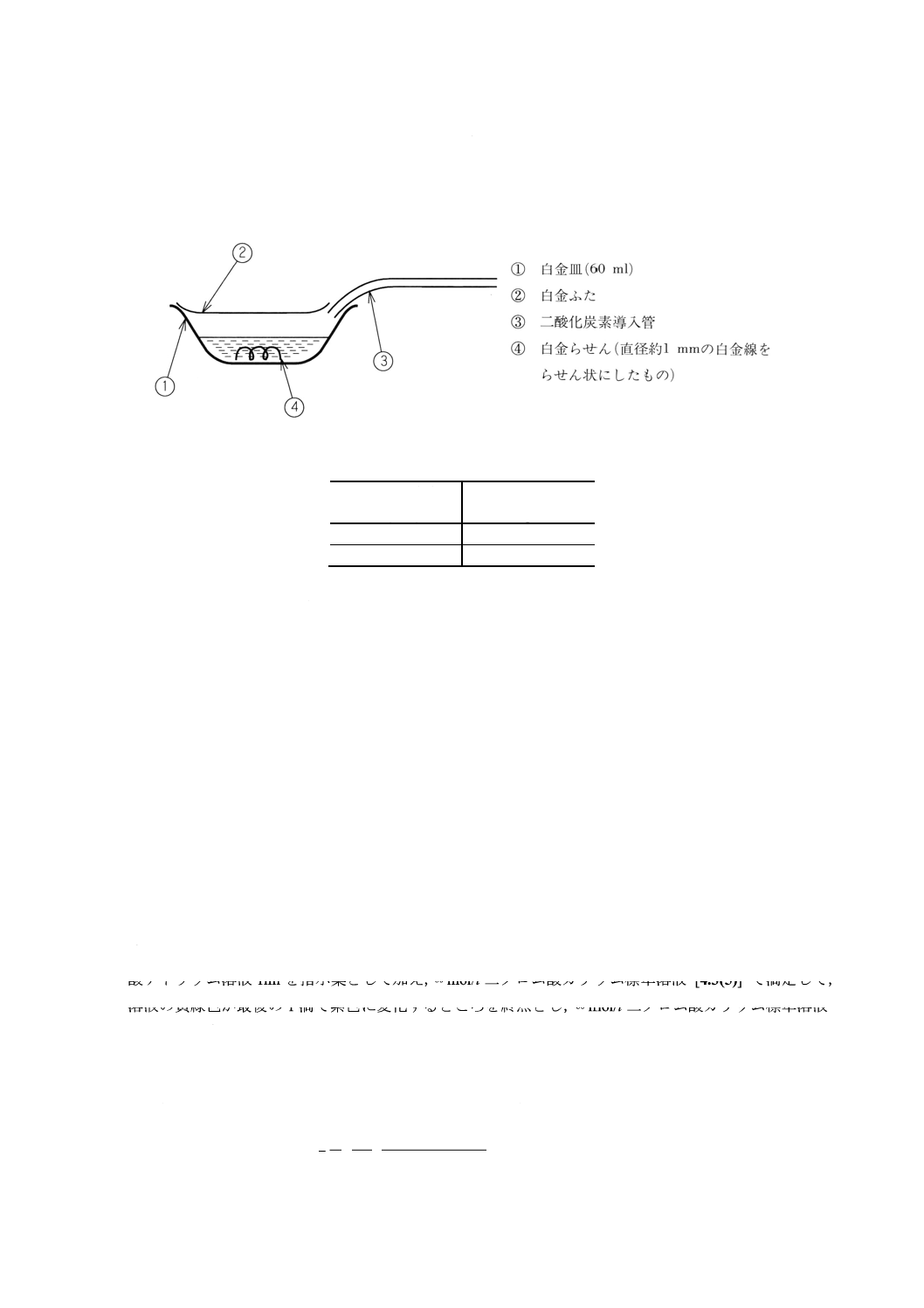

(1) 試料分解装置 図1に示す。

図1 試料分解装置

4.5

試料はかり取り量 試料はかり取り量は,酸化鉄 (II) 含有率に応じ,表1による。

表1 試料はかり取り量

酸化鉄 (II) 含有率

% (m/m)

試料はかり取り量

g

2以上10未満

1.0

10以上40以下

0.5

4.6

操作

4.6.1

試料の分解 試料の分解は,次の手順によって行う。

(1) 試料をはかり取り,試料分解装置(図1)の白金皿に移し入れ,水(18)約10mlを加え試料を潤し,硫

酸 (1+1) 20mlを加えてふたをした後,装置を組み立てる。

(2) 二酸化炭素導入管から二酸化炭素を導入して内部の空気と置き換える。

(3) 緩やかに二酸化炭素を通しながら加熱し,約5分間煮沸(19)してから加熱を止める。

(4) 二酸化炭素を通じながら数分間冷却した後,ふたを少しずらし,手早くふっ化水素酸約10mlを加え,

ふたを元どおりにして約10分間加熱する。

注(18) 水はすべて,あらかじめ煮沸して空気を追い出したものを使用しなければならない。

(19) 沸騰している間は,ふたを動かしたり,白金皿を移動させてはならない。また,突沸を防ぐた

めに,あらかじめ図1に示す白金らせん④を入れておくのがよい。

4.6.2

滴定 滴定は,次の手順によって行う。

(1) 分解が終わった後,注意して二酸化炭素導入管を外し,白金皿にふたをしたまま,ほう酸(20)2gを含

む水500mlを入れたガラスビーカー中に静かに移し入れる。

(2) 速やかに白金皿及びふたを少量の水で洗浄しながら取り出す。直ちにジフェニルアミン−4−スルホン

酸ナトリウム溶液1mlを指示薬として加え,601mol/l二クロム酸カリウム標準溶液 [4.3(5)] で滴定して,

溶液の黄緑色が最後の1滴で紫芭に変化するところを終点とし,601mol/l二クロム酸カリウム標準溶液

の使用量を求める。

注(20) ほう酸を加えることによって,過剰のふっ化水素酸は,ほうふっ酸になってガラスを侵さない。

4.7

空試験 試料を用いないで,4.6と同じ操作を試料と並行して行う。

4.8

計算 試料中の酸化鉄 (II) 含有率を,次の式によって算出する。

100

185

007

.0

)

(

2

1

×

×

×

−

=

m

F

V

V

FeO

8

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, FeO: 試料中の酸化鉄 (II) 含有率 [% (m/m)]

V1:

4.6.2(2)で得た60

1

mol/l二クロム酸カリウム標準溶液の使用量 (ml)

V2:

4.7で得た60

1

mol/l二クロム酸カリウム標準溶液の使用量 (ml)

F:

60

1

mol/l二クロム酸カリウム標準溶液のファクター

0.007 185:

60

1

mol/l二クロム酸カリウム標準溶液1mlに相当する酸化鉄 (II) 量 (g)

m: 試料のはかり取り量 (g)

5. 酸化鉄 (III) 定量方法(17)

5.1

定量方法 酸化鉄 (III) の定量方法は,差引法による。

5.2

要旨 全鉄含有率から酸化鉄 (II) として含まれる鉄の含有率を差し引いて求めた鉄含有率に,酸化

鉄 (III) への換算係数を乗じる。

5.3

計算 試料中の酸化鉄 (III) 含有率を,3.2.6,3.3.7又は3.4.7で得た全鉄含有率 [% (m/m)] 及び4.8

で得た酸化鉄 (II) 含有率 [% (m/m)] とから,次の式によって算出する。

Fe2O3=1.430× (Fe-0.7773×FeO)

ここに, Fe2O3: 試料中の酸化鉄 (III) 含有率 [% (m/m)]

Fe: 3.2.6,3.3.7又は3.4.7で得た全鉄含有率 [% (m/m)]

FeO: 4.8で得た酸化鉄 (II) 含有率 [% (m/m)]

9

M 8312-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表(順不同)

氏名

所属

(委員長)

中 村 靖

株式会社ジャパンエナジー分析センター

藤 貫 正

日本磁気共鳴医学会

奥 谷 忠 雄

日本大学理工学部

天 野 徹

通商産業省工業技術院材料規格課

揖 斐 敏 夫

通商産業省資源エネルギー庁長官官房鉱業課

垂 水 裕 之

三菱商事株式会社

吉 岡 貞 治

テイカ株式会社

村 岡 和 芳

株式会社トーケムプロダクツ

西 島 芳 正

石原産業株式会社

河 合 哲 朗

日本酸化チタン工業会

福 本 寛

堺化学工業株式会社

金 築 四 郎

住友シチックス株式会社

藤 瀬 雅 嵩

チタン工業株式会社

服 部 兆 隆

東邦チタニウム株式会社

細 野 正

富士チタン工業株式会社

大 島 健 二

古河機械金属株式会社

JIS改正原案作成専門委員会 構成表(順不同)

氏名

所属

(委員長)

中 村 靖

株式会社ジャパンエナジー分析センター

吉 岡 貞 治

テイカ株式会社

村 岡 和 芳

株式会社トーケムプロダクツ

西 島 芳 正

石原産業株式会社

河 合 哲 朗

日本酸化チタン工業会

福 本 寛

堺化学工業株式会社

金 築 四 郎

住友シチックス株式会社

藤 瀬 雅 嵩

チタン工業株式会社

服 部 兆 隆

東邦チタニウム株式会社

細 野 正

富士チタン工業株式会社

西 原 英 樹

古河機械金属株式会社