M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フェロアロイ

協会(JFA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8268:1990は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS M 8268には,次に示す附属書がある。

附属書1(規定)熱分解−水酸化ナトリウム滴定方法

附属書2(規定)熱分解−よう素酸カリウム滴定方法

附属書3(規定)熱分解−赤外線吸収方法

M 8268:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 1

4. 定量方法の種類 ··············································································································· 1

附属書1(規定)熱分解−水酸化ナトリウム滴定方法 ·································································· 2

1. 要旨 ······························································································································ 2

2. 試薬 ······························································································································ 2

3. 装置 ······························································································································ 2

4. 器具及び材料 ·················································································································· 5

5. 試料のはかり取り量及び分解助剤の添加量 ··········································································· 5

6. 操作 ······························································································································ 6

6.1 準備操作 ······················································································································ 6

6.2 定量操作 ······················································································································ 6

7. 空試験 ··························································································································· 7

8. 計算 ······························································································································ 8

9. 許容差 ··························································································································· 8

附属書2(規定)熱分解−よう素酸カリウム滴定方法 ·································································· 9

1. 要旨 ······························································································································ 9

2. 試薬 ······························································································································ 9

3. 装置 ······························································································································ 9

4. 器具及び材料 ················································································································· 10

5. 試料のはかり取り及び分解助剤の添加量 ············································································· 10

6. 操作 ····························································································································· 10

6.1 準備操作 ····················································································································· 10

6.2 定量操作 ····················································································································· 11

7. 空試験 ·························································································································· 12

8. 計算 ····························································································································· 12

9. 許容差 ·························································································································· 12

附属書3(規定)熱分解−赤外線吸収方法 ················································································ 13

1. 要旨 ····························································································································· 13

2. 装置 ····························································································································· 13

3. 器具及び材料 ················································································································· 15

4. 試料のはかり取り量及び分解助剤の添加量 ·········································································· 15

5. 操作 ····························································································································· 15

5.1 準備操作 ····················································································································· 15

M 8268:2004

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2 定量操作 ····················································································································· 16

6. 空試験 ·························································································································· 16

7. 検量線の作成 ················································································································· 16

8. 計算 ····························································································································· 17

9. 許容差 ·························································································································· 17

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8268:2004

クロム鉱石−硫黄定量方法

Chromium ores-Methods for determination of sulfur content

1. 適用範囲 この規格は,クロム鉱石中の硫黄定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS M 8261 クロム鉱石分析方法通則

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 1307 化学分析用磁器燃焼管

JIS Z 2616 金属材料の硫黄定量方法通則

3. 一般事項 定量方法に共通な一般事項は,JIS M 8261及びJIS Z 2616の3.2の(6) (赤外線吸収法)

による測定方法は,積分法を用いる。

4. 定量方法の種類 各定量方法の適用含有率範囲は,表1による。

表 1 各定量方法の適用含有率範囲

定量方法

適用含有率範囲

%(質量分率)

附属書

番号

熱分解−水酸化ナトリウム滴定方法

0.005以上 0.50以下

1

熱分解−よう素酸カリウム滴定方

法

0.005以上 0.50以下

2

熱分解−赤外線吸収方法(1)

0.003以上 0.50以下

3

注(1) クロム鉱石中の化合水含有率が1.0 %(質量分率)以上の試料には適用し

ない。

2

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)熱分解−水酸化ナトリウム滴定方法

1. 要旨 試料を窒素又は酸素気流中で高温に加熱し,発生した硫黄酸化物を過酸化水素に吸収させて硫

酸とし,水酸化ナトリウム標準溶液で滴定する。

2. 試薬 試薬は,次による。

a) 吸収液 過酸化水素3.5mlを取り,あらかじめ煮沸して二酸化炭素を追い出した水を冷却して加え,

約1 000mlに薄めて母液とする。この溶液の一定量を分取し,メチルレッド-メチレンブルー混合指示

薬3〜5滴を加えて0.01mol/L水酸化ナトリウム標準溶液で滴定し,その結果によって必要量の0.01

mol/L水酸化ナトリウム標準溶液を母液に加えて中和し,褐色瓶に入れて貯蔵する。この溶液は,使

用の都度,更に正確に中和して使用する。

b) 0.01mol/L水酸化ナトリウム標準溶液(0.400gNaOH/L) 0.1mol/L水酸化ナトリウム標準溶液JIS K

8001の4.5(19)(19.4)[0.1mol/L水酸化ナトリウム溶液(4.000g NaOH/L)]を調製し,使用の都度,あら

かじめ煮沸して二酸化炭素を追い出した水を常温まで冷却して加え,正しく10倍に薄めて0.01mol/L

水酸化ナトリウム標準溶液とする。0.1mol/L水酸化ナトリウム標準溶液の調製及び保存方法は,JIS K

8001の4.5(19)(19.4)による。

c) メチルレッド−メチレンブルー混合指示薬 メチルレッド0.125gとメチレンブルー0.083gを少量のエ

タノール(95)に溶解してエタノール(95)で100mlに薄める。

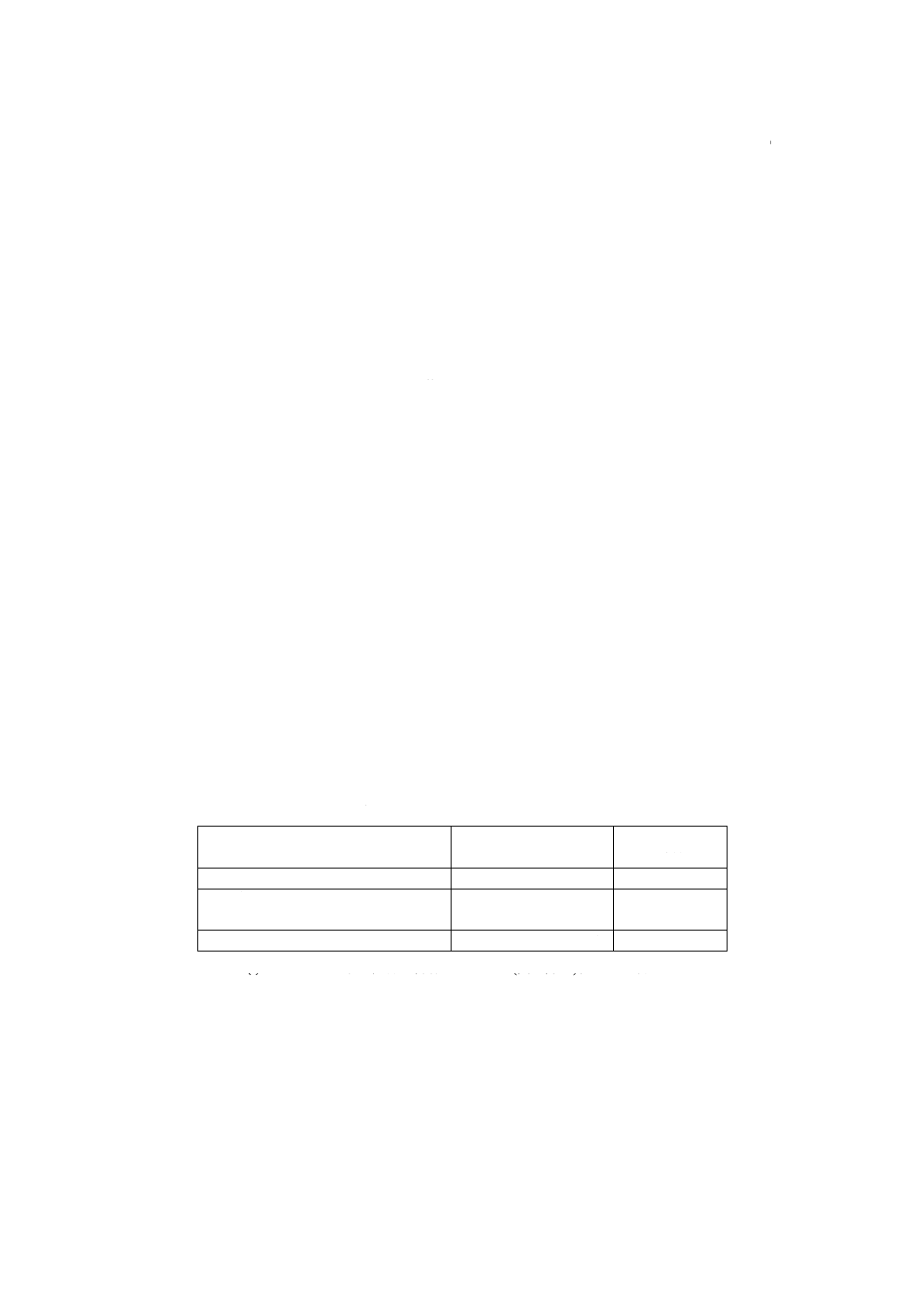

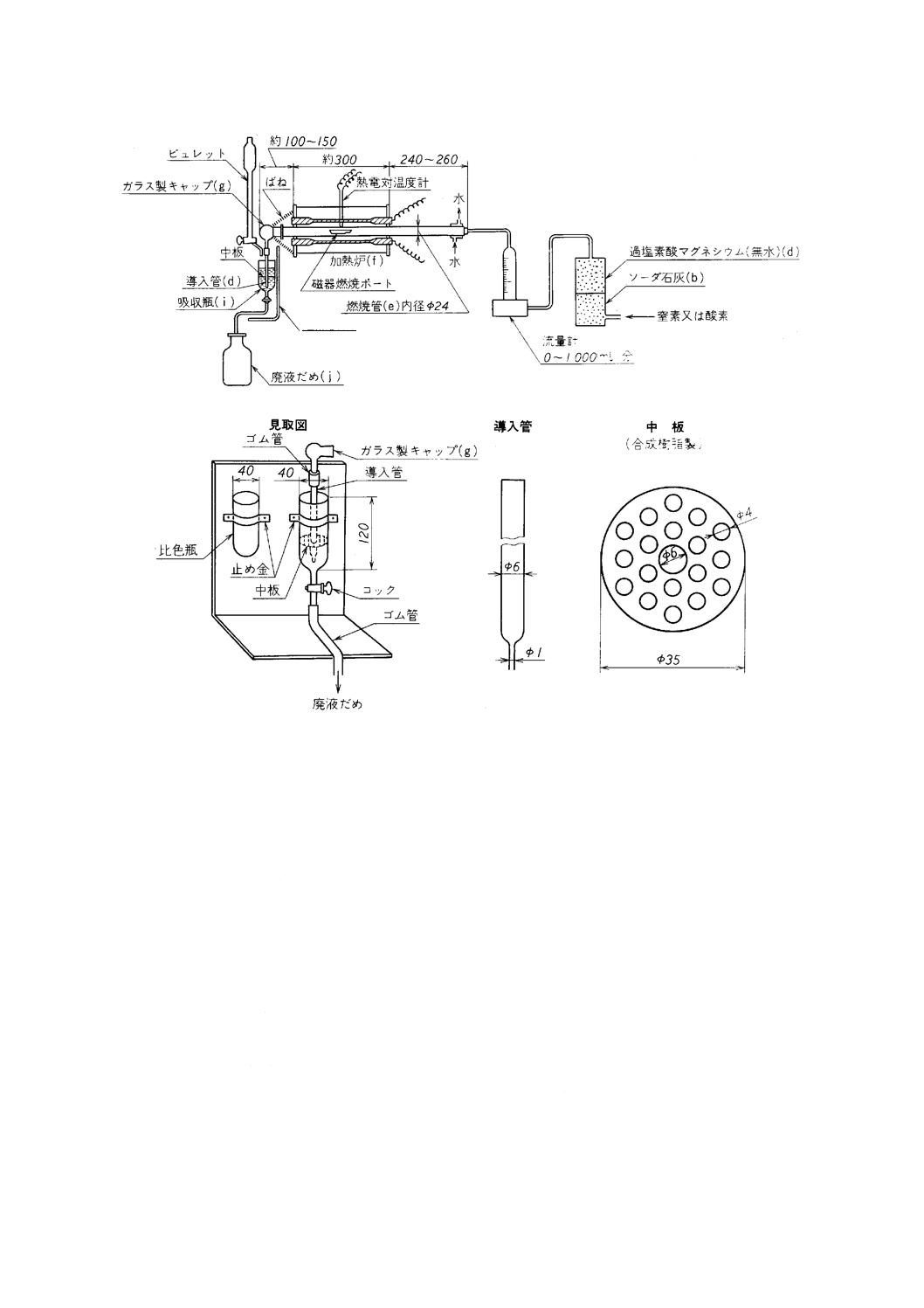

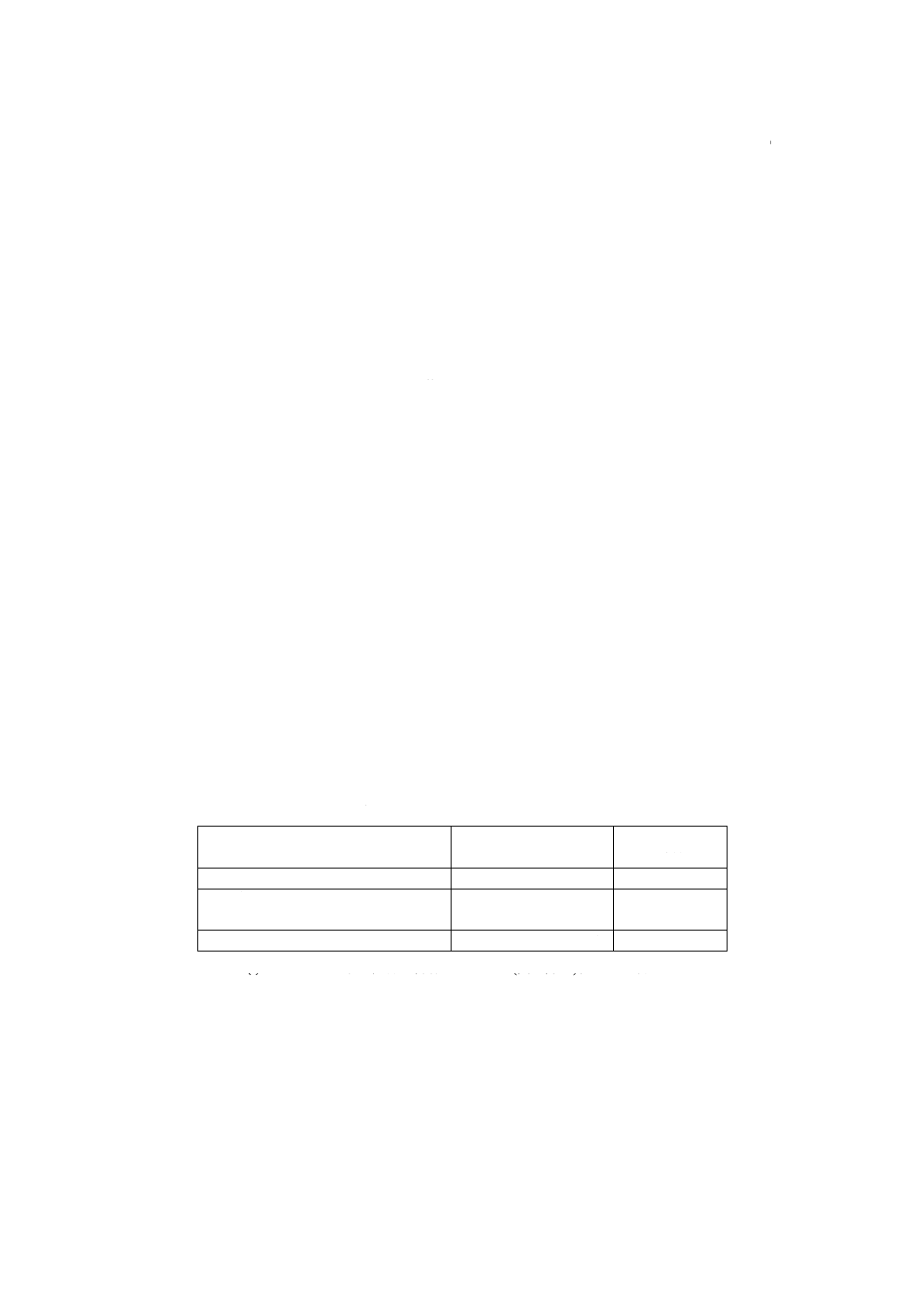

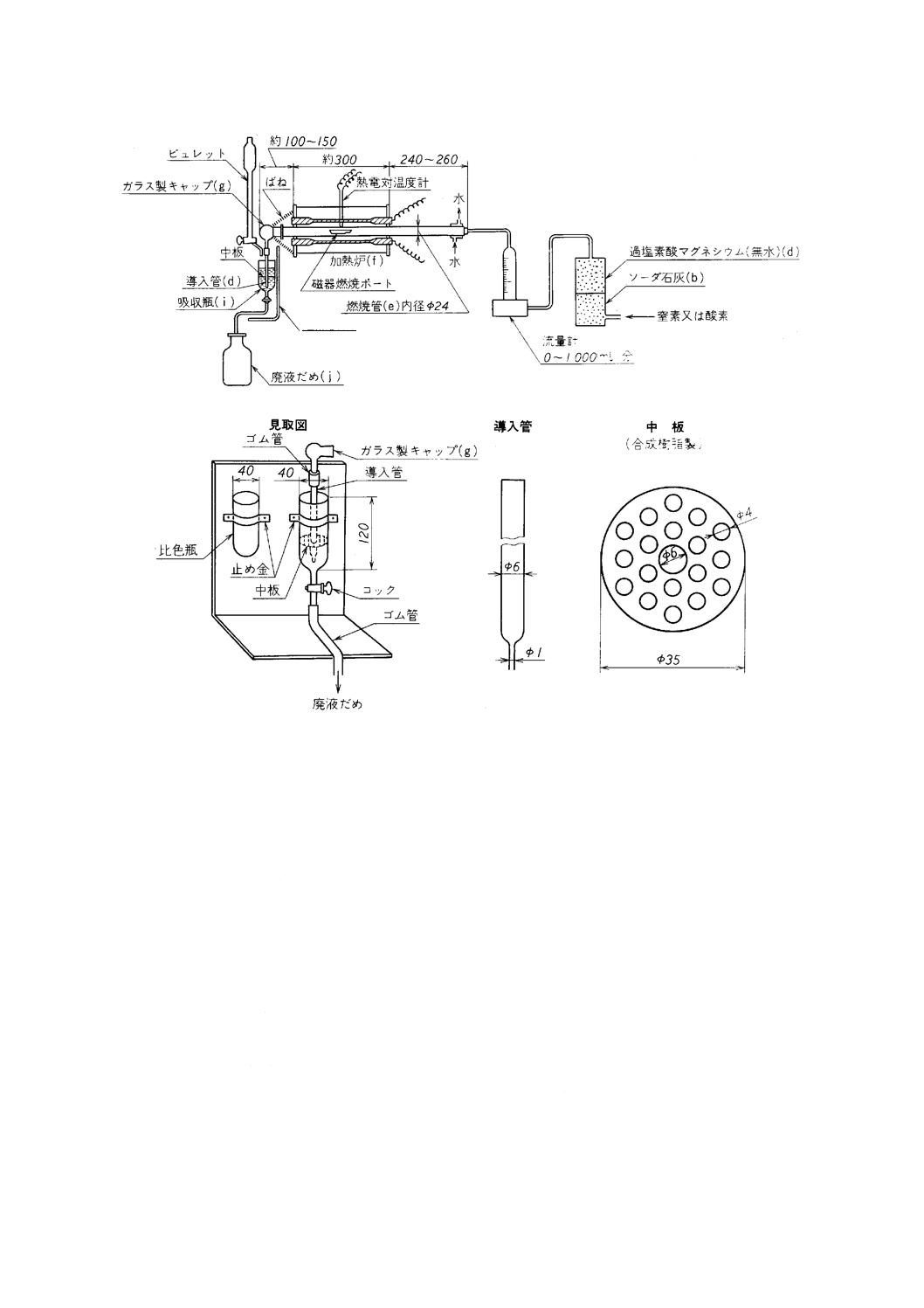

3. 装置 装置は,キャリヤーガスとしての窒素又は酸素の精製部,試料加熱部及び二酸化硫黄吸収部か

ら構成し,通常,次のものを用いる(附属書1図1参照)。

a) キャリヤーガス精製部 キャリヤーガスには,試料加熱部に管状電気抵抗加熱炉を用いる場合は窒素

又は酸素のいずれかを用い,高周波誘導加熱炉を用いる場合は酸素を用いる。

キャリヤーガス精製部は,窒素又は酸素ボンベから供給されるキャリヤーガスの圧力及び流量を調

節し,キャリヤーガス中に含まれる硫黄酸化物,有機硫黄化合物,水など硫黄の定量に妨げとなる成

分を除去する部分で,キャリヤーガスボンベ,減圧弁,流量計,酸化管,硫黄酸化物吸収管,脱水管

などから構成し,この順序に連結して使用する。

この酸化管には,クロム酸飽和硫酸を入れた洗浄瓶(a),硫黄酸化物吸収管には,ソーダ石灰又は粒

状水酸化ナトリウムを詰めた塔(b),脱水管には硫酸を入れた洗浄瓶(c),及びシリカゲル,活性アルミ

ナ又は過塩素酸マグネシウム(無水)を詰めた塔(d)を用いる。

なお,使用する窒素又は酸素に硫黄の定量を妨げる不純物が含まれない場合は,この一部又は全部

を省略してもよい。

b) 試料加熱部 試料加熱部は,試料を加熱分解させる部分で,燃焼管及び加熱炉から構成する。燃焼管

の入り口はキャリヤーガス精製部,出口は二酸化硫黄吸収部に連結して使用する。加熱炉には,管状

電気抵抗加熱炉又は高周波誘導加熱炉のいずれかを用いる。

1) 管状電気抵抗加熱炉 管状電気抵抗加熱炉には,通常,次のものを用いる。

加熱炉(f)は,内径約30mm,長さ約300mmで,電気抵抗加熱体を用いて加熱し,電流を調節して

温度を加減し,炉の中央部において長さ約150mmを附属書1表2の使用温度に保つことができる

ようにする。

3

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炉内には長さ約600〜700mm,内径約24mmで,使用温度(附属書1表2参照)に耐える磁器燃焼管

(JIS R 1307のCT 1又はCT 2) (e)を挿入し,その後端にはテーパを付けたすり合わせガラス製キャ

ップ(g)をはめ,ばねで炉壁に締め付ける。燃焼管の後端は,ガラス製キャップを含めて炉壁から100

〜150mm突き出す。また,ガラス製キャップと炉壁との間に遮熱板(h)を置き,加熱炉からの熱が吸

収瓶に当たらないようにする。

炉の中央部における燃焼管(e)の真上の温度を熱電対高温度計で測定する。この温度計の指示値は

一般に燃焼管内の温度と異なるので,その差を求めておき,指示値を補正して燃焼管内温度を推定

する。

燃焼管とキャリヤーガス精製部との連結は,すり合わせ又は耐熱性のシリコンゴム栓を用いる。

なお,新しい燃焼管を用いる場合は,使用温度でキャリヤーガスを送入しながら空焼きし,空試

験値が安定してから使用する。また,燃焼管の内壁が酸化鉄などで汚染された場合は,使用前に洗

う。ただし,燃焼管の汚染が著しく,その除去が十分にできないときは新しいものに取り替える。

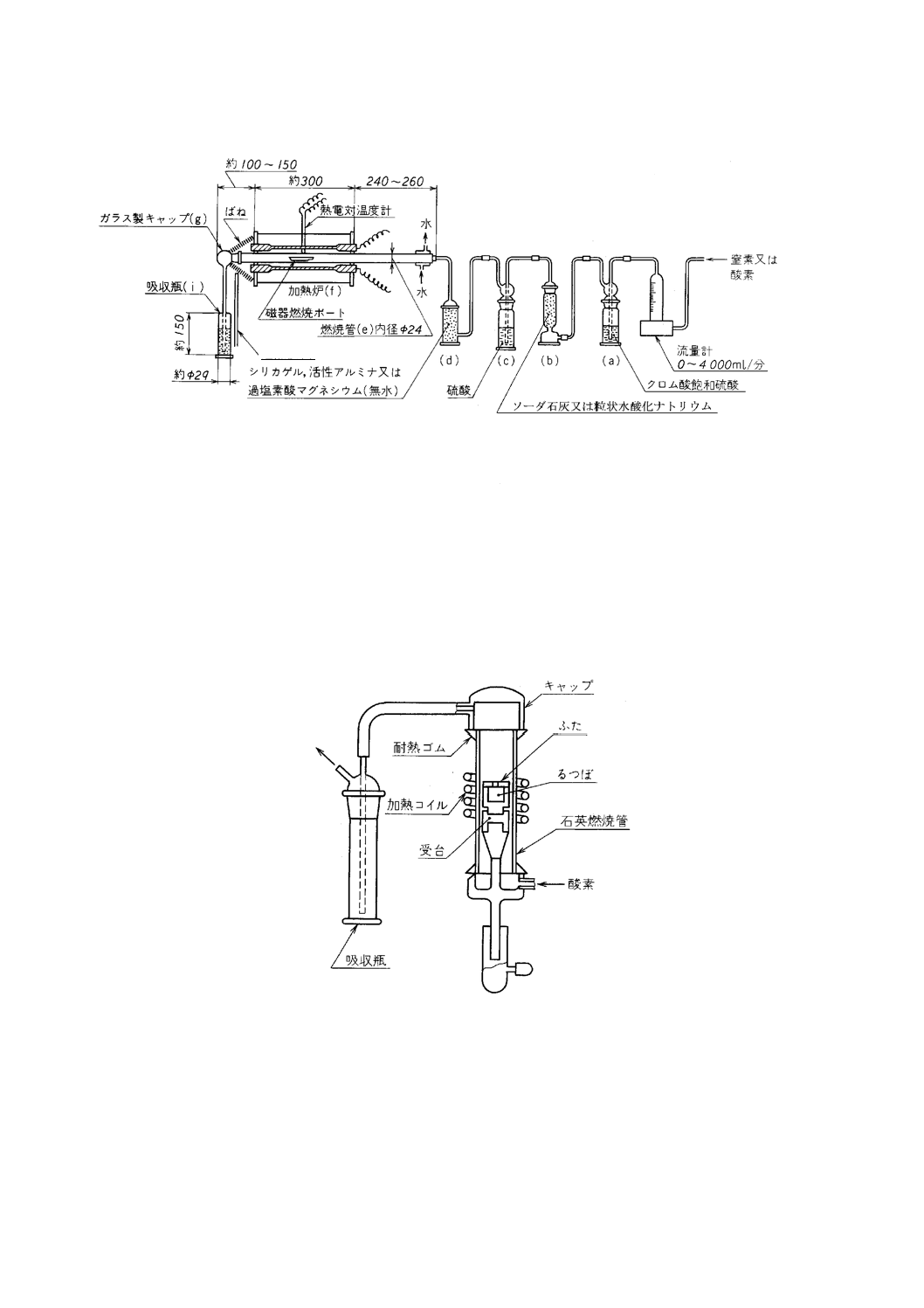

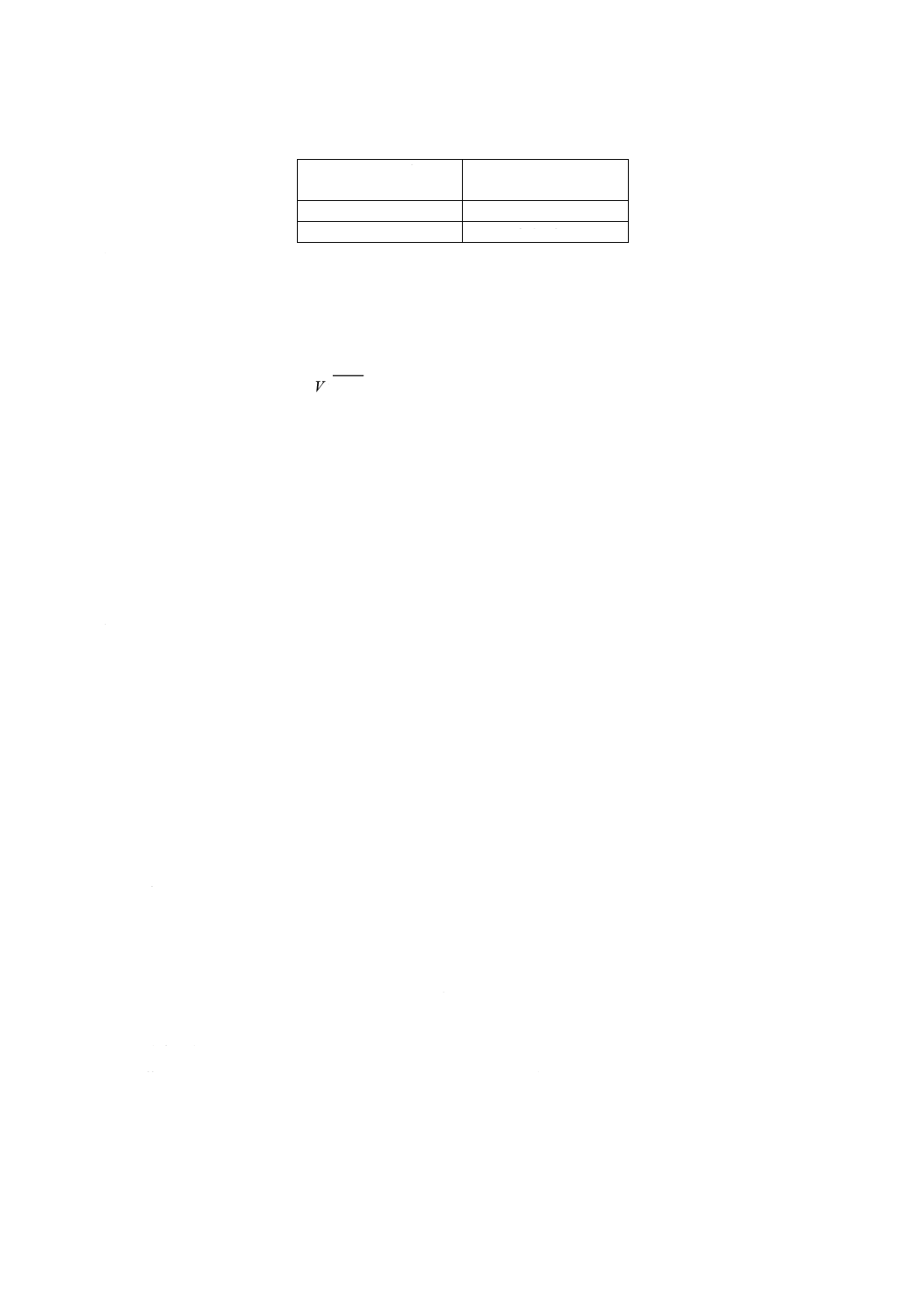

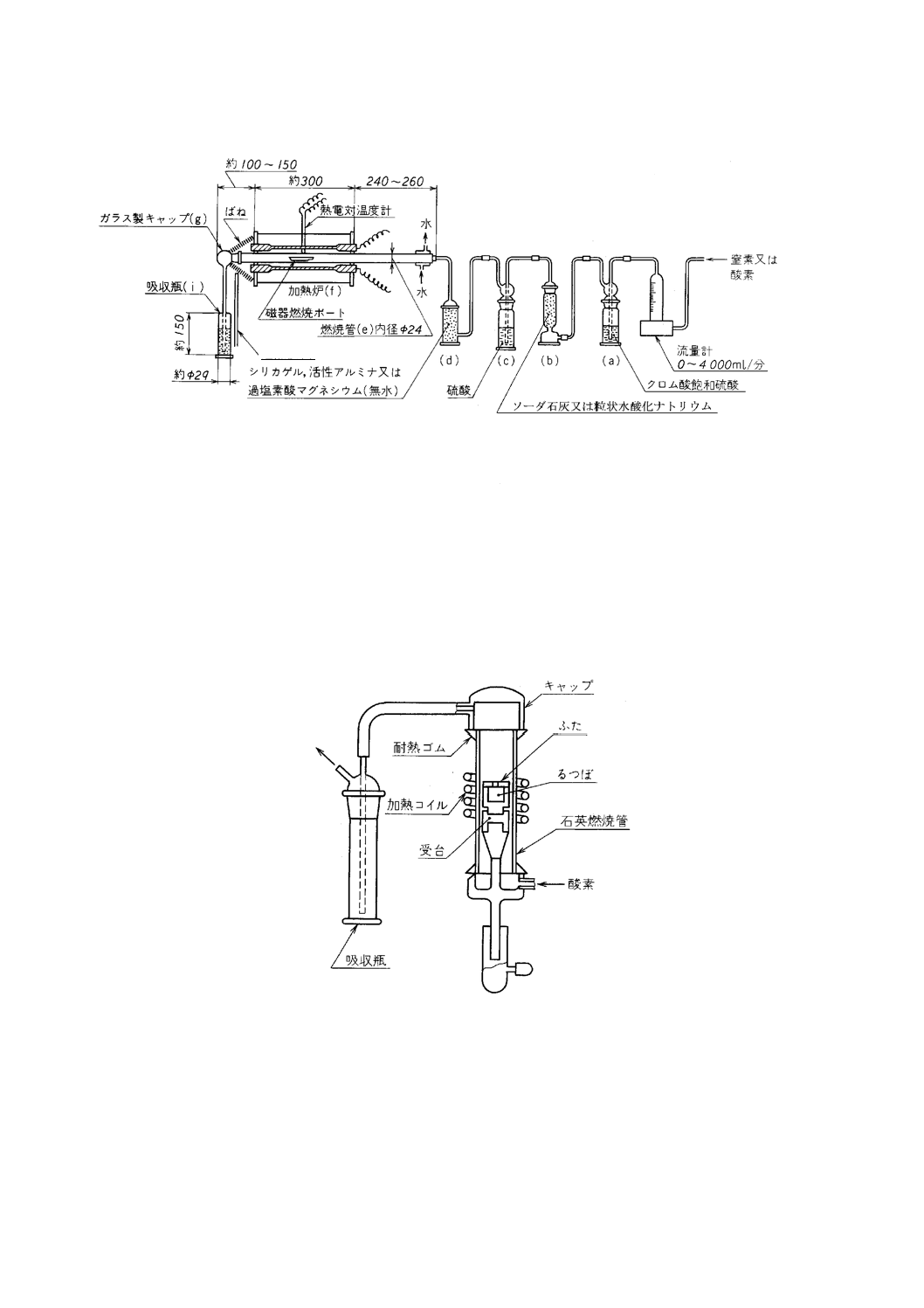

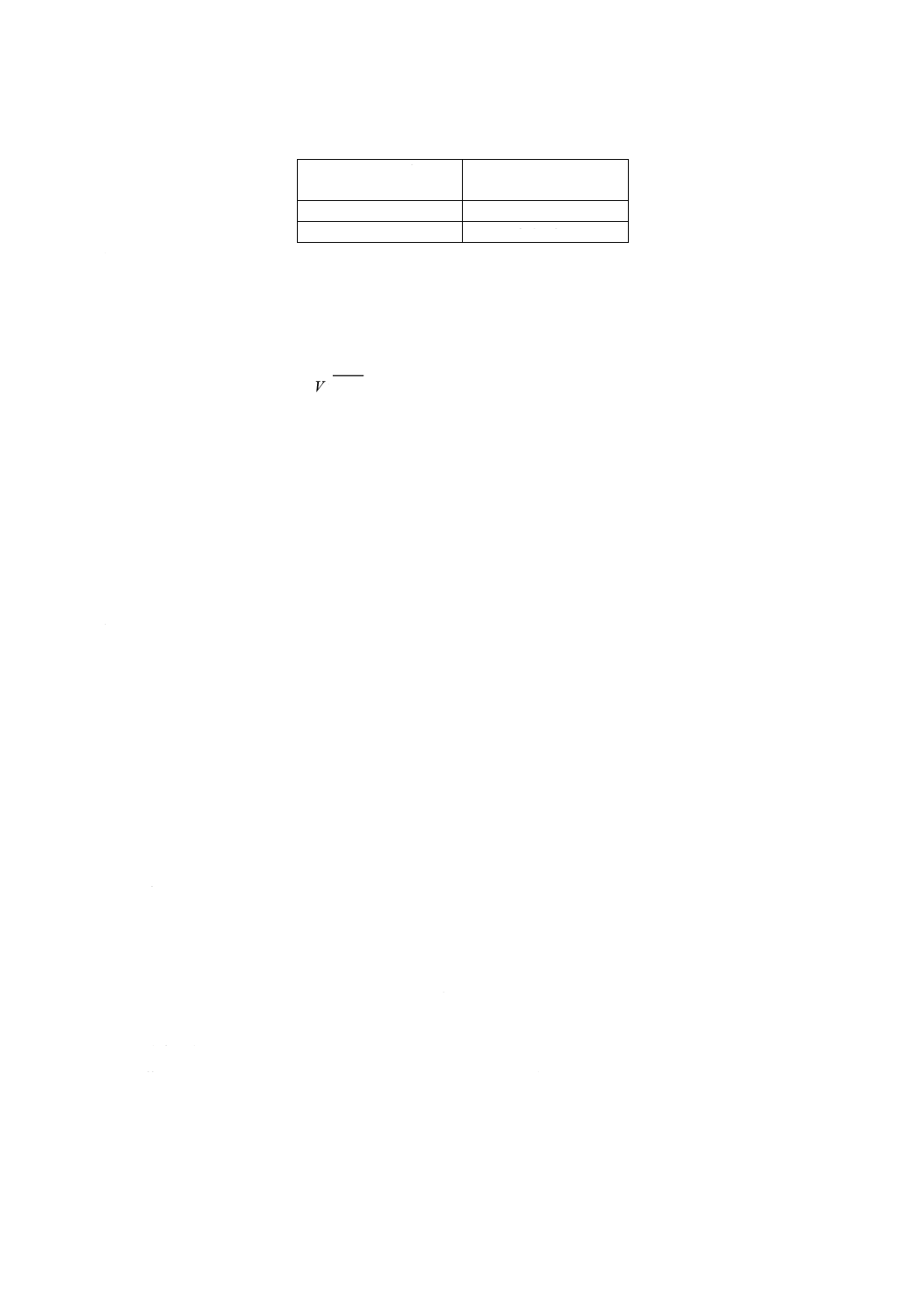

2) 高周波誘導加熱炉 高周波誘導加熱炉は,通常,次のものを用いる(附属書1図2参照)。

加熱炉は,石英燃焼管(外径30〜44mm,内径26〜37mm,長さ200〜220mm),その外側に巻いた

加熱コイル(高さ35〜55mm,巻数4,5回),これに高周波電流を供給する高周波発振器などから構

成する。

高周波燃焼用磁器るつぼに試料を入れ,このるつぼを加熱コイルのほぼ中央に保持して電流を通

じたとき,試料が分解して硫黄が完全に追い出される温度が得られるようにする。この炉を用いる

場合は,キャリヤーガスは酸素に限る。

酸素の供給にはバイパス回路を設けて,るつぼ受台の動きと連動させるものでもよい。また,燃

焼ガスの出口は,燃焼管と一体として硫黄酸化物の凝縮を防止するか,凝縮した場合に除去できる

ものとする。

なお,加熱炉は,試料を完全に分解させて試料中の硫黄を酸化し,燃焼管から燃焼ガスを送り出

させる能力がなければならない。

c) 二酸化硫黄吸収部 吸収瓶(i)には,2. a)に規定する吸収液を入れ,管状電気抵抗加熱炉の場合はガラ

ス製キャップ(g),高周波誘導加熱炉の場合は耐熱ゴム管などで接続したガラス管を通じて燃焼管と連

結する。

d) キャリヤーガスボンベ及び減圧弁 試料を分解して生成した二酸化硫黄などを吸収管に送るための窒

素又は酸素(いずれも99.5%以上)を供給するボンベには,圧力及び流量を調節するため,それぞれの

気体用の減圧弁を付ける。減圧弁は,二段式のものが望ましい。

e) 流量計 流量計は,供給するキャリヤーガス流量を監視するためのもので,一般には毎分0〜4 000ml

程度のそれぞれの気体用のロータメータを用いる。あまり高い精度を必要としないので,ほかの適切

なものを用いてもよい。

f) ビュレット 25mlを用いる。硫黄含有率が0.01%(質量分率)未満の場合は,最小目盛が0.05mlのミク

ロビュレット,又はそれ以上の滴定液滴下精度をもつ滴定器具を用いる。

4

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

燃焼管詳細図(一例)

附属書1図 1 硫黄定量装置(熱分解―水酸化ナトリウム滴定方法)(一例)

備考 寸法は,概略を示す。

附属書1図 2 高周波誘導加熱炉の試料加熱部(一例)

単位mm

遮熱板(h)

5

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 器具及び材料 器具及び材料は,通常,次のものを用いる。

a) 磁器燃焼ボート及び磁器燃焼ボートカバー(以下,ボート及びカバーという。) 管状電気抵抗加熱炉

に使用するボートは,JIS R 1306のCB1とする。ボートには,必要に応じてカバーを使用する。カバ

ーは,JIS R 1306のCBC1とする。

ボート及びカバーは,あらかじめ空気又は酸素を送入しながら,試料の加熱温度と同一温度で空焼

きしたものを使用する。不可能な場合には1 100〜1 200℃で空焼きをする。一度に多数を空焼きした

場合は,冷却した後,グリースなどを塗らないデシケータ中に保存し,ピンセットなどで取り扱い,

直接手を触れてはならない。長時間保存したものは,空試験値が高くなっているおそれがあるので,

再度空焼きを行う。

b) 高周波磁器燃焼るつぼ(以下,るつぼという。) るつぼ,ふた及び受台は,あらかじめ空気又は酸素

を送入しながら,試料の加熱温度と同一温度で空焼きしたものを使用することが望ましいが,不可能

な場合には,1 100〜1 200℃で空焼きをする。一度に多数を空焼きした場合は,冷却した後,グリース

などを塗らないデシケーター中に保存し,ピンセットなどで取り扱い,直接手を触れてはならない。

長時間保存したものは,空試験値が高くなっているおそれがあるので,再度空焼きを行う。

c) 分解助剤 分解助剤は,キャリヤーガス中で試料を加熱分解させ,試料中の硫黄を二酸化硫黄として

発生しやすくするため,はかり取った試料と混合するか,又は試料の上に載せて使用するもので,次

の1)〜4)の材料を単独又は2,3種類組み合わせて用いる。いずれも硫黄含有率ができるだけ低いもの

が望ましい。

1) 鉄 例えば,粒状 149〜1 000μmのもの。

2) すず 例えば,粒状 250〜1 000μmのもの。

3) タングステン 例えば,粒状 250〜1 000μmのもの。

4) 三酸化タングステン(WO3) 粉末状のもの。

5. 試料のはかり取り量及び分解助剤の添加量

5.1

管状電気抵抗加熱炉を用いる場合 試料のはかり取り量は,硫黄含有率に応じ,附属書1表1に従

って0.1mgのけたまではかる。キャリヤーガスに窒素を用いる場合は,附属書1表1に従って三酸化タン

グステン[4. c) 4)]を分解助剤として試料とよく混ぜ合わせて使用する。

キャリヤーガスに酸素を用いる場合は,通常,分解助剤を用いない。

附属書1表 1 試料のはかり取り量及び分解助剤の添加量

硫黄含有率

%(質量分率)

試料のはかり取り量

g

分解助剤(WO3)の

添加量 g

0.005以上 0.05未満

1.00

1.0

0.05 以上 0.30未満

0.50

0.5

0.30 以上 0.50以下

0.20

0.2

5.2

高周波誘導加熱炉を用いる場合 試料のはかり取り量は,硫黄含有率に応じ,原則として附属書1

表1に従って0.1mgのけたまではかり取り,分解助剤[4. c)]を添加する。分解助剤は,試料のはかり取り量

及び燃焼装置に最も適した量を,添加してよく混合するか,又は試料の上に覆う。

備考 あらかじめ硫黄含有率既知の類似した組成の試料を用いて,分解助剤の種類,量及び添加方法

の最適条件を求めておかなければならない。

6

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 分解助剤の種類,量及び添加方法の例には,試料0.5gと鉄1.0gをよく混合し,その上をタング

ステン1.0gとすず0.5gの混合物で覆うなどがある。

6. 操作

参考 安全上の警告 燃焼操作においては,高温に加熱されたボート,カバー及びるつぼの取扱いに

は必ずるつぼ挟みなどを使用し,やけどをしないように注意しなければならない。また,過剰

の酸素排気の取り扱いに留意して火災発生の防止に努めなければならない。

6.1

準備操作 準備操作は,次の手順によって行う。

a) 3.の装置を気密に連結した後,電源を入れて各部を安定させ,管状電気抵抗加熱炉を使用する場合は

燃焼管内温度をキャリヤーガスに応じ,附属書1表2の一定温度に保ち,高周波誘導加熱炉を使用す

る場合は高周波誘導加熱炉に関する条件(1)を設定する。

附属書1表 2 燃焼管内温度

キャリヤーガス

燃焼管内温度

℃

窒素

1 200

酸素

1 400〜1 450

b) 空試験値が安定するまで7.の空試験を繰り返す。

c) 試料と組成の類似する硫黄含有率既知の試料(2)を用い,6.1の手順に従って操作し滴定量を求め,7.

で求めた空試験値を差し引き,次の計算式によって0.01mol/L水酸化ナトリウム標準溶液[2.b)]1ml

に相当する硫黄量を求める。

100

0

0

×

×

=V

S

m

f

ここに,

f: 0.01mol/L水酸化ナトリウム標準溶液[2.b)]1mlに相当する硫黄

量(g)

m0: 硫黄含有率既知の試料のはかり取り量(g)

S0: 硫黄含有率既知の試料の硫黄含有率[%(質量分率)]

V: 0.01mol/L水酸化ナトリウム標準溶液[2.b)]の使用量(ml)

注(1) 高周波発振器の陽極電流,格子電流など,使用する装置の仕様に応じて決められた条件による。

(2) 硫黄含有率既知のクロム鉱石試料で,硫黄含有率が試料となるべく類似するものが望ましい。

そのような試料の入手が困難な場合は,鉄鉱石又は鉄鋼の標準物質や認証標準物質を用いても

よい。

6.2

定量操作 定量操作は,次のいずれかによって行う。

a) 管状電気抵抗加熱炉を用いる場合 次の手順によって行う。

1) 吸収液[2. a)]40mlを吸収瓶(i)に入れ,メチルレッド-メチレンブルー混合指示薬[2. c)]3〜5滴を加え

てキャリヤーガスを毎分700〜900mlの割合で約5分間送入し,溶液が赤紫になったら,0.01mol/L

水酸化ナトリウム標準溶液[2. b)]で正確に中和する。

2) 乾燥したガラス製キャップ(g)を燃焼管の出口部にはめ,1)で正確に中和した吸収液を入れた吸収瓶

(i)を連結する。

3) はかり取った試料及び分解助剤[4. c)]をボートに移し入れ,ボートの中央部にカバーをかぶせ,燃焼

管(e)の加熱部の中央に挿入して直ちにキャリヤーガス精製部と気密に連結する。

4) 吸収液が逆流しない程度にキャリヤーガスをわずかに送りながら3〜5分間予熱する。

7

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) キャリヤーガスを毎分700〜900mlの割合で送入して試料を分解させ,発生した二酸化硫黄などを

キャリヤーガスとともに吸収液に導いて吸収させる。

6) 分解が終了してから約10分後にキャリヤーガスの送入をやめる(3)。

7) 吸収瓶(i)とガラス製キャップ(g)を取り外し(4),キャップを保存しておき,吸収瓶中の吸収液を三角フ

ラスコ(300ml)に少量の水で洗い移す。

8) これにメチルレッド-メチレンブルー混合指示薬[2. c)]3滴を加え,0.01mol/L水酸化ナトリウム標準

溶液[2. b)]で滴定し,溶液の赤紫が緑に変わったら,先に保存したキャップの内部をこの溶液の一

部で洗い,更に少量の水で洗って両者を先の三角フラスコ内の溶液に合わせ,引き続いて0.01mol/L

水酸化ナトリウム標準溶液[2. b)]で滴定し,溶液の赤紫が緑に変わる点を終点とする(V1ml)。

注(3) ボートを管外に引き出してカバーを外し,試料の分解状態が完全であるかどうかを調べる。分

解不完全な場合は,再度分析を行う。

(4) キャップ部に酸化鉄などが飛来して付着した場合は,再度分析を行う。

b) 高周波誘導加熱炉を用いる場合 次の手順によって行う。

1) 吸収液[2. a)]40mlを吸収瓶(i)に移し入れ,メチルレッド−メチレンブルー混合指示薬[2. c)]3〜5滴を

加えて酸素を毎分700〜900mlの割合で約5分間送入し,溶液が赤紫となったら0.01mol/L水酸化ナ

トリウム標準溶液[2. b)]で正確に中和する。

2) 燃焼管の出口部に取り付けられたガラス管を吸収瓶の吸収液中に送入する。

3) はかり取った試料及び分解助剤[4. c)]をるつぼに移し入れ,るつぼにふたをして燃焼管の加熱コイル

の中心部に挿入し,酸素精製部と気密に連結する。

4) 酸素を毎分1 500 mlの割合で送入し,高周波スイッチを入れて試料を分解させ,発生した二酸化硫

黄などを酸素とともに吸収液に導いて吸収させる。

5) 4〜5分後に高周波スイッチを切り,引き続き燃焼管内の二酸化硫黄などを送り終わるまで約10分

間酸素を送入する。

6) 吸収瓶(i)を取り外して酸素の送入をやめる(5)。

7) 吸収瓶の中の吸収液を三角フラスコ(300ml)に少量の水で洗い移す。

8) メチルレッド−メチレンブルー混合指示薬[2. c)]3滴を加え,0.01mol/L水酸化ナトリウム標準溶液[2.

b)]で滴定し,溶液の赤紫が緑に変わる点を終点とする(V1ml)。

注(5) るつぼを管外に取り出してふたを外し,試料の分解状態が完全であるかどうかを調べる。分解

不完全な場合は,再度分析を行う。

7. 空試験 空試験は,各加熱炉の手順によって行う。

7.1

管状電気抵抗加熱炉を用いる場合 管状電気抵抗加熱炉を用いる場合は,試料だけを除いて[6.2 a)]

の手順に従って操作し,0.01mol/L水酸化ナトリウム標準溶液[2. b)]の滴定量(V2ml)を求めて空試験値とす

る。

7.2

高周波誘導加熱炉を用いる場合 高周波誘導加熱炉を用いる場合は,試料の代わりに硫黄含有率が

できるだけ低く,硫黄含有率既知の試料,又は適切な試料がない場合は,例えば純度99.9%(質量分率)以上

の純度の高い鉄を用い,[6.2 b)]の手順に従って操作して0.01mol/L水酸化ナトリウム標準溶液[2. b)]の滴定

量を求め,既知硫黄量に相当する0.01mol/L水酸化ナトリウム標準溶液[2. b)]の滴定量を差し引いて空試験

値とする。

8

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 計算 試料中の硫黄含有率は,次の式によって算出する。

(

)

100

2

1

×

×

−

=

m

f

V

V

S

ここに,

S: 試料中の硫黄含有率[%(質量分率)]

V1: 6.2で得た0.01mol/L水酸化ナトリウム標準溶液[2. b)]の使用量

(ml)

V2: 7.で得た0.01mol/L水酸化ナトリウム標準溶液[2. b)]の使用量(ml)

f: 0.01mol/L水酸化ナトリウム標準溶液[2. b)]1 mlに相当する硫黄

量(g)

m: 試料のはかり取り量(g)

9. 許容差 許容差は,規定しない。

9

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)熱分解−よう素酸カリウム滴定方法

1. 要旨 試料を窒素又は酸素気流中で高温に加熱し,発生した硫黄酸化物を塩酸溶液に吸収させ,よう化カリウム

を含むでんぷん溶液を指示薬として,よう素酸カリウム標準溶液で滴定する。

2. 試薬 試薬は,次による。

a) 吸収液 塩酸(1.5+98.5)60mlにでんぷん溶液[c)]2ml及びよう素酸カリウム標準溶液[b)]2,3滴を加えて

微青を呈させておく。この吸収液は使用の都度2本調製し,1本は吸収用,他は滴定終点の対照用に

使用する。

b) よう素酸カリウム標準溶液 よう素酸カリウム(JIS K 8005)0.2225g,よう化カリウム1.0g及び水酸化

カリウム0.1gを少量の水に溶解し,水で正確に1000mlに薄める。この溶液の標定方法は,準備操作

[6.1 c]]による。

c) でんぷん溶液 でんぷん(溶性)1.0gをはかり取ってビーカー(300ml)に移し,水約5mlを加えて練り,

沸騰水約50mlを加え,約1分間煮沸して冷却する。別によう化カリウム1.5gを水10mlに溶解してこ

れに加え,水で100mlに薄める。

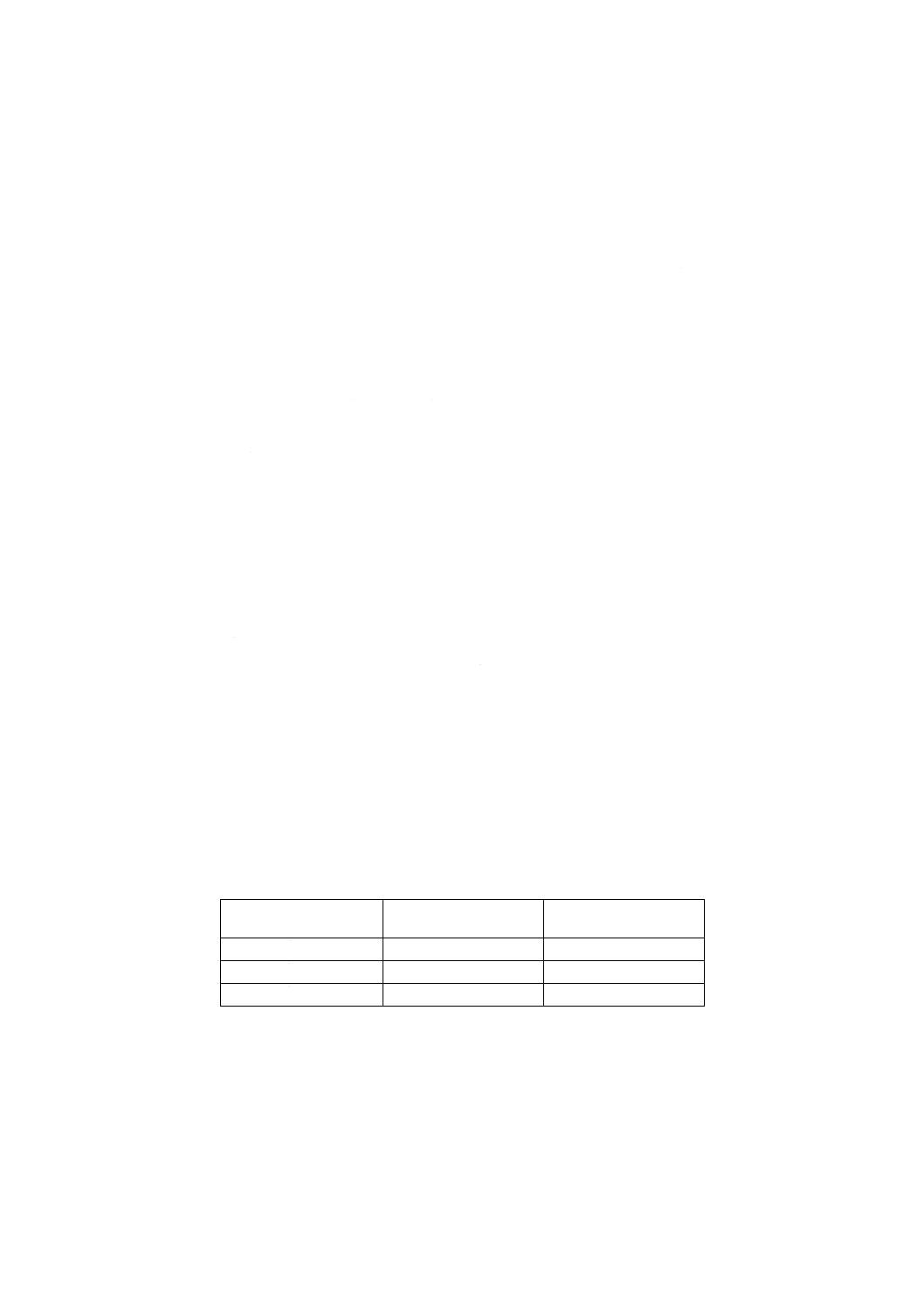

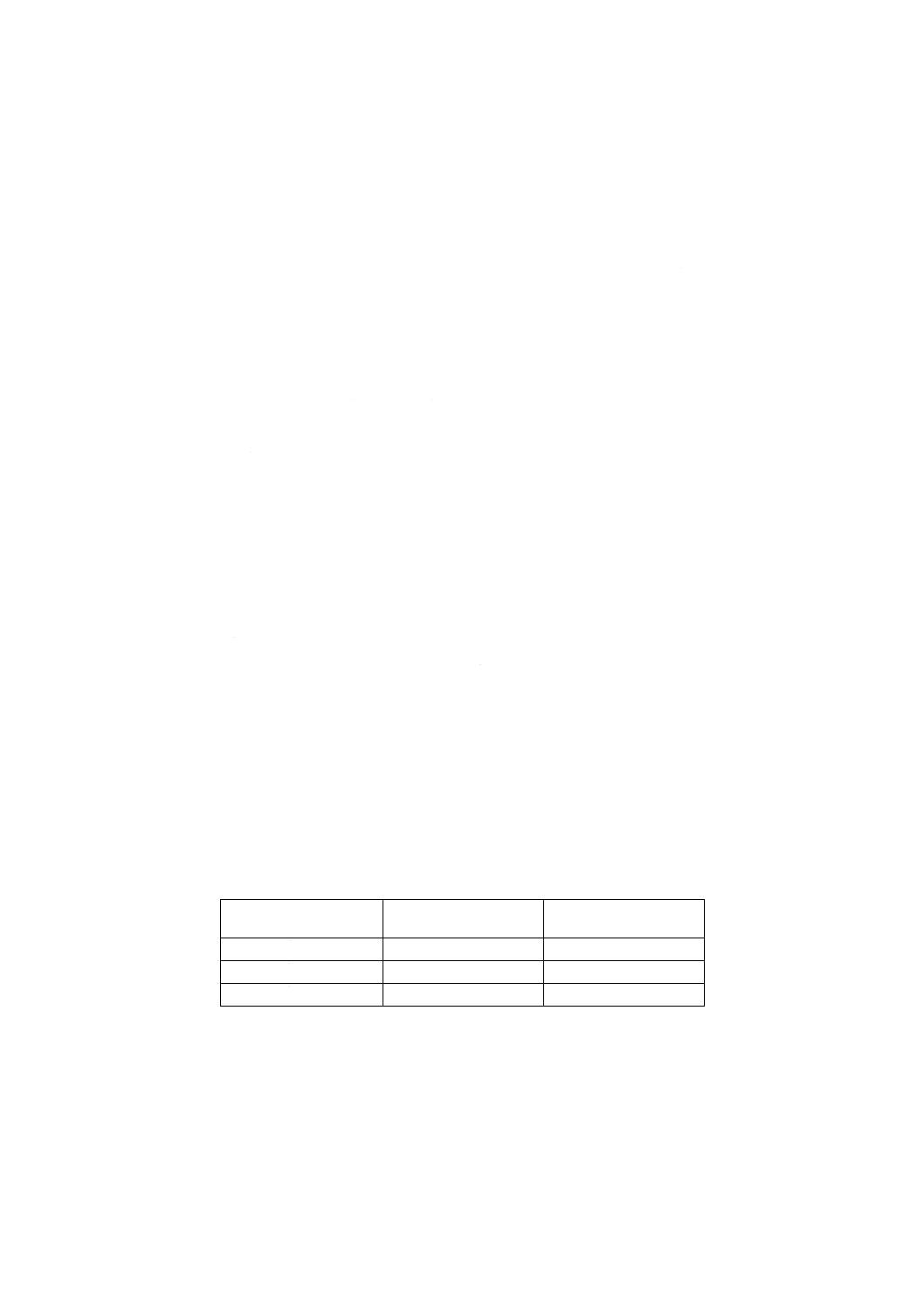

3. 装置 装置は,キャリヤーガスとしての窒素又は酸素の精製部,試料加熱部及び二酸化硫黄吸収部で

構成し,通常,次のものを用いる(附属書2図1参照)。

a) キャリヤーガス精製部 附属書1の 3.a)による。

参考 附属書2図1に示したキャリヤーガス精製部はその一例であり,酸化管を省略し,硫黄酸化物

吸収剤と脱水剤とを同じ塔に詰めた場合を示している。

b) 試料加熱部 附属書1の3. b)による。

c) 二酸化硫黄吸収部 吸収瓶(i)には,[2. a)]に規定する吸収液を入れ,管状電気抵抗加熱炉の場合はガ

ラス製キャップ(g),高周波誘導加熱炉の場合は耐熱ゴム管などで接続したガラス管を通じて燃焼管と

連結する。

d) キャリヤーガスボンベ及び減圧弁 附属書1の3. d)による。

e) 流量計 流量計は,供給するキャリヤーガスの流量を監視するためのもので,毎分0〜1 000ml程度の

窒素又は酸素用のロータメータを用いる。

f)

ビュレット 25mlを用いる。硫黄含有率が0.01%(質量分率)未満の場合は,最小目盛が0.05mlのミク

ロビュレット,又はそれ以上の滴定液滴下精度をもつ滴定器具を用いる。

10

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

吸収瓶(i)詳細図(一例)

附属書2図 1 硫黄定量装置(熱分解−よう素酸カリウム滴定方法)(一例)

備考 寸法は,概略を示す。

4. 器具及び材料 器具及び材料は,附属書1の4.による。

5. 試料のはかり取り及び分解助剤の添加量 試料のはかり取り及び分解助剤の添加量は,附属書1の5.

による。

6. 操作

参考 安全上の警告 燃焼操作においては,高温に加熱されたボート,カバー及びるつぼの取扱いに

は必ずるつぼ挟みなどを使用し,やけどをしないように注意しなければならない。また,過剰

の酸素排気の取り扱いに留意して火災発生の防止に努めなければならない。

6.1

準備操作 準備操作は,次の手順によって行う。

a) 3.の装置を気密に連結した後,電源を入れて各部を安定させ,管状電気抵抗加熱炉を使用する場合は

燃焼管内温度をキャリヤーガスに応じ附属書2表1の一定温度に保ち,高周波誘導加熱炉を使用する

場合は高周波誘導加熱炉に関する条件(1)を設定する。

遮熱板(h)

単位 mm

11

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表 1 燃焼管内温度

キャリヤーガス

燃焼管内温度

℃

窒素

1 200

酸素

1 350〜1 450

b) 空試験値が安定するまで7.の空試験を繰り返す。

c) 試料と組成の類似する硫黄含有率既知の試料(2)を用い,6.2の手順に従って操作し滴定量を求め,7.

で求めた空試験値を差し引き,次の計算式によってよう素酸カリウム標準溶液[2. b)]1mlに相当する硫

黄量を求める。

100

0

0

×

×

=V

S

m

f

ここに,

f: よう素酸カリウム標準溶液[2. b)]1mlに相当する硫黄量(g)

m0: 硫黄含有率既知の試料のはかり取り量(g)

S0: 硫黄含有率既知の試料の硫黄含有率[%(質量分率)]

V: よう素酸カリウム標準溶液[2. b)]の使用量(ml)

注(1) 高周波発振器の陽極電流,格子電流など,使用する装置の仕様に応じて決められた条件による。

(2) 硫黄含有率既知のクロム鉱石試料で,硫黄含有率が試料となるべく類似するものが望ましい。

そのような試料の入手が困難な場合は,鉄鉱石又は鉄鋼の標準物質や認証標準物質を用いても

よい。

6.2

定量操作

a) 管状電気抵抗加熱炉を用いる場合 次の手順によって行う。

1) 乾燥したガラス製キャップ(g)を燃焼管の出口部にはめ,吸収液[2. a)]を入れた吸収瓶(i)を連結する。

2) はかり取った試料及び分解助剤(5.) をボートに移し入れ,ボートの中部にカバーをかぶせ,燃焼管

(e)の加熱部の中央に挿入して直ちにキャリヤーガス精製部と気密に連結する。

3) 吸収液が逆流しない程度にキャリヤーガスをわずかに送りながら3〜5分間予熱する。

4) キャリヤーガスを毎分700〜900mlの割合で送入して試料を分解させ,発生した二酸化硫黄などを

キャリヤーガスとともに吸収液に導いて吸収させ,初めの色調を保つように対照用吸収液と比較し

ながら,よう素酸カリウム標準溶液を絶えず滴下して(3),退色しなくなる点を終点とする(V1ml)(4)。

注(3) よう素酸カリウム標準溶液[2. b)]を一度に過剰に加えると,よう素でんぷんの退色が著しく遅く

なって誤差を生じる原因となるので,注意しなければならない。

(4) ボートを管外に引き出してカバーを外し,試料の分解状態が完全であるかどうかを調べる。分

解不完全な場合は,再度分析を行う。

b) 高周波誘導加熱炉を用いる場合 次の手順によって行う。

1) 吸収液[2. a)]を入れた吸収瓶に,燃焼管の出口部に取り付けられたガラス管を送入する。

2) はかり取った試料及び分解助剤5. をるつぼに移し入れ,ふたをして燃焼管の加熱コイルの中心部に

挿入し,酸素精製部と気密に連結する。

3) 酸素を毎分1 500mlの割合で送入し,高周波スイッチを入れて試料を分解させ,発生した二酸化硫

黄などを酸素とともに吸収液に導いて吸収させ,初めの色調を保つように対照用吸収液と比較しな

がら,よう素酸カリウム標準溶液[2.b)]を絶えず滴下して(5),退色しなくなる点を終点とする(V1ml)(6)。

注(5) よう素酸カリウム標準溶液[2. b)]を一度に過剰に加えると,よう素でんぷんの退色が著しく遅く

なって誤差を生じる原因となるので,注意しなければならない。

12

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) るつぼを管外に取り出してふたを外し,試料の分解状態が完全であるかどうかを調べる。分解

不完全な場合は,再度分析を行う。

7. 空試験 空試験は,各加熱炉の手順によって行う。

a) 管状電気抵抗加熱炉を用いる場合 管状電気抵抗加熱炉を用いる場合は,試料だけを除いて[6.2 a)]

の手順に従って操作し,よう素酸カリウム標準溶液[2. b)]の滴定量(V2 ml)を求め,空試験値とする。

b) 高周波誘導加熱炉を用いる場合 高周波誘導加熱炉を用いる場合は,試料の代わりに硫黄含有率がで

きるだけ低く,硫黄含有率既知の試料,又は適切な試料がない場合は,純度の高い鉄を用い,[6.2 b)]

の手順に従って操作してよう素酸カリウム標準溶液標準溶液[2.b)]の滴定量を求め,既知硫黄量に相当

するよう素酸カリウム標準溶液[2. b)]の滴定量を差し引いて空試験値とする。

8. 計算 試料中の硫黄含有率は,次の式によって算出する。

(

)

100

2

1

×

×

−

=

m

f

V

V

S

ここに,

S: 試料中の硫黄含有率[%(質量分率)]

V1: 6.2で得たよう素酸カリウム標準溶液[2. b)]の使用量(ml)

V2: 7.で得たよう素酸カリウム標準溶液[2. b)]の使用量(ml)

f: よう素酸カリウム標準溶液[2. b)]1 mlに相当する硫黄量(g)

m: 試料のはかり取り量(g)

9. 許容差 許容差は,規定しない。

13

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)熱分解−赤外線吸収方法

1. 要旨 試料を酸素気流中で高温に加熱し,発生した硫黄酸化物を過剰の酸素とともに赤外線吸収検出器の測定

セルに送り,二酸化硫黄の赤外線吸収量を測定する。

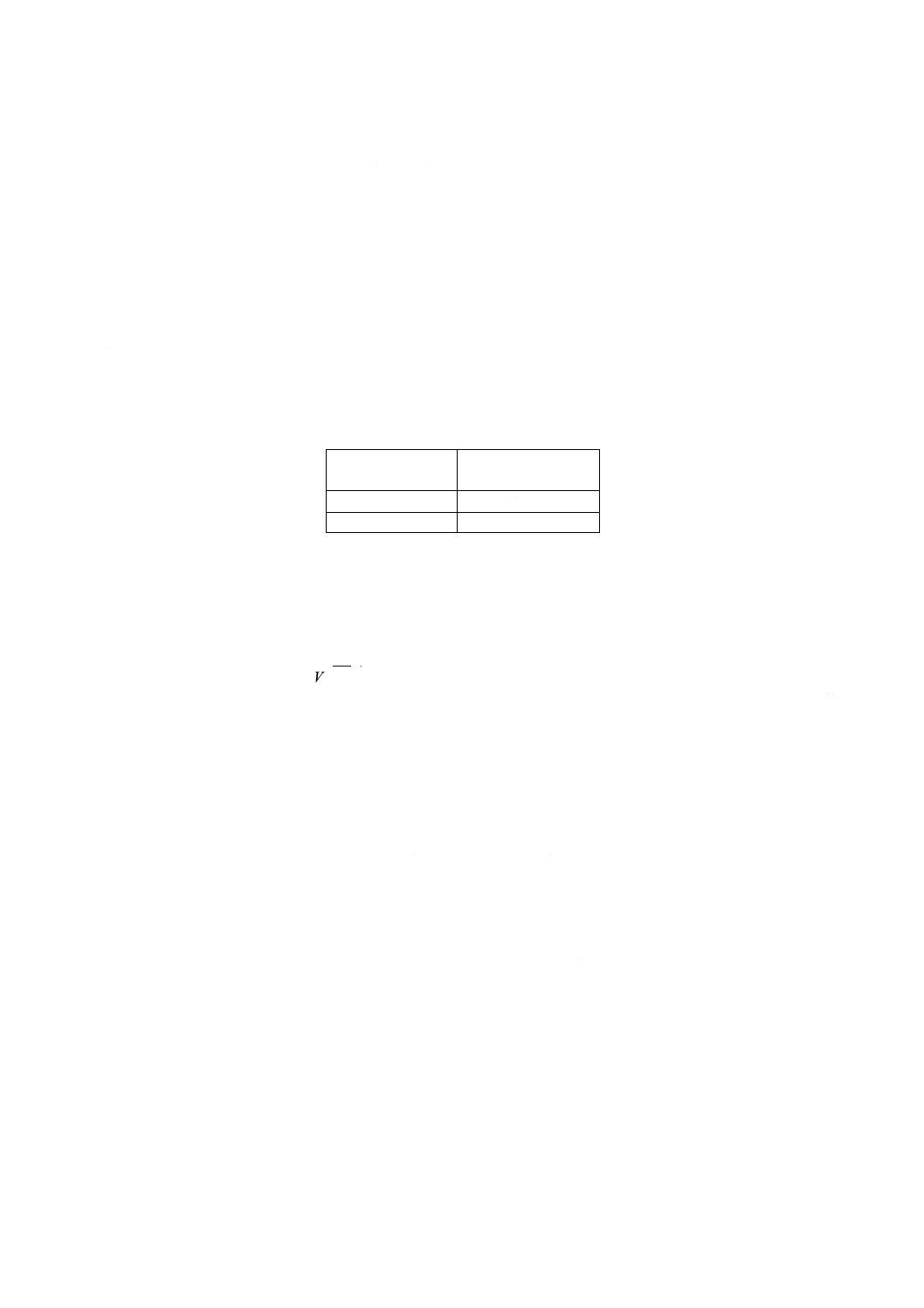

2. 装置 装置は,酸素精製部,試料加熱部,燃焼ガス精製部及び二酸化硫黄定量部から構成し,通常,

次のものを用いる。

a) 酸素精製部 酸素精製部は,酸素の圧力及び流量を調節し,その中に含まれる硫黄酸化物,有機硫黄

化合物,水など硫黄の定量に妨げとなる成分を除去する部分で,酸素ボンベ,減圧弁,流量計,酸化

管,硫黄酸化物吸収管,脱水管などから構成し,この順序に連結して使用する。

この酸化管には,クロム酸飽和硫酸を入れた洗浄瓶(a),硫黄酸化物吸収管には,ソーダ石灰又は粒

状水酸化ナトリウムを詰めた塔(b),脱水管には,過塩素酸マグネシウム(無水)を詰めた塔(d)を用いる。

なお,使用する酸素に硫黄の定量を妨げる不純物が含まれない場合は,この一部又は全部を省略して

もよい[附属書1図1の(a)〜(d)及び附属書2図1の(b),参照]。

b) 試料加熱部 試料加熱部は,試料を加熱分解させる部分で,燃焼管及び加熱炉から構成する。燃焼管

の入り口は酸素精製部,出口は二酸化硫黄定量部に連結して使用する。加熱炉には,管状電気抵抗加

熱炉と高周波誘導加熱炉とがあり,そのいずれかを用いる。

1) 管状電気抵抗加熱炉 管状電気抵抗加熱炉には,通常,次のものを用いる[附属書1図1又は附属書

2図1の(f)参照]。

加熱炉(f)は,内径約30mm,長さ約300mmで,電気抵抗加熱体を用いて加熱し,電流を調節して

温度を加減し,炉の中央部において長さ約150mmを附属書1表3の使用温度に保つことができる

ようにする。

炉内には長さ約600〜700mm,内径約24mmで,使用温度(附属書1表3参照)に耐える磁器燃焼管

(JIS R 1307のCT 1又はCT 2) (e)を挿入し,その後端にはテーパを付けたすり合わせガラス製キャ

ップ(g)をはめ,ばねで炉壁に締め付ける。燃焼管の後端は,ガラス製キャップを含めて炉壁から100

〜150mm突き出す。

また,ガラス製キャップと炉壁との間に遮熱板(h)を置き,加熱炉からの熱が吸収瓶に当たらない

ようにする。

炉の中央部における燃焼管(e)の真上の温度を熱電対高温度計で測定する。この温度計の指示値は

一般に燃焼管内の温度と異なるので,その差を求めておき,指示値を補正して燃焼管内温度を推定

する。

燃焼管と酸素精製部との連結は,すり合わせ又は耐熱性のシリコンゴム栓を用いる。

なお,新しい燃焼管を用いる場合は,使用温度で酸素を送入しながら空焼きし,空試験値が安定

してから使用する。

また,燃焼管の内壁が酸化鉄などで汚染された場合は,使用前に洗う。ただし,燃焼管の汚染が

著しく,その除去が十分にできないときは新しいものに取り替える。

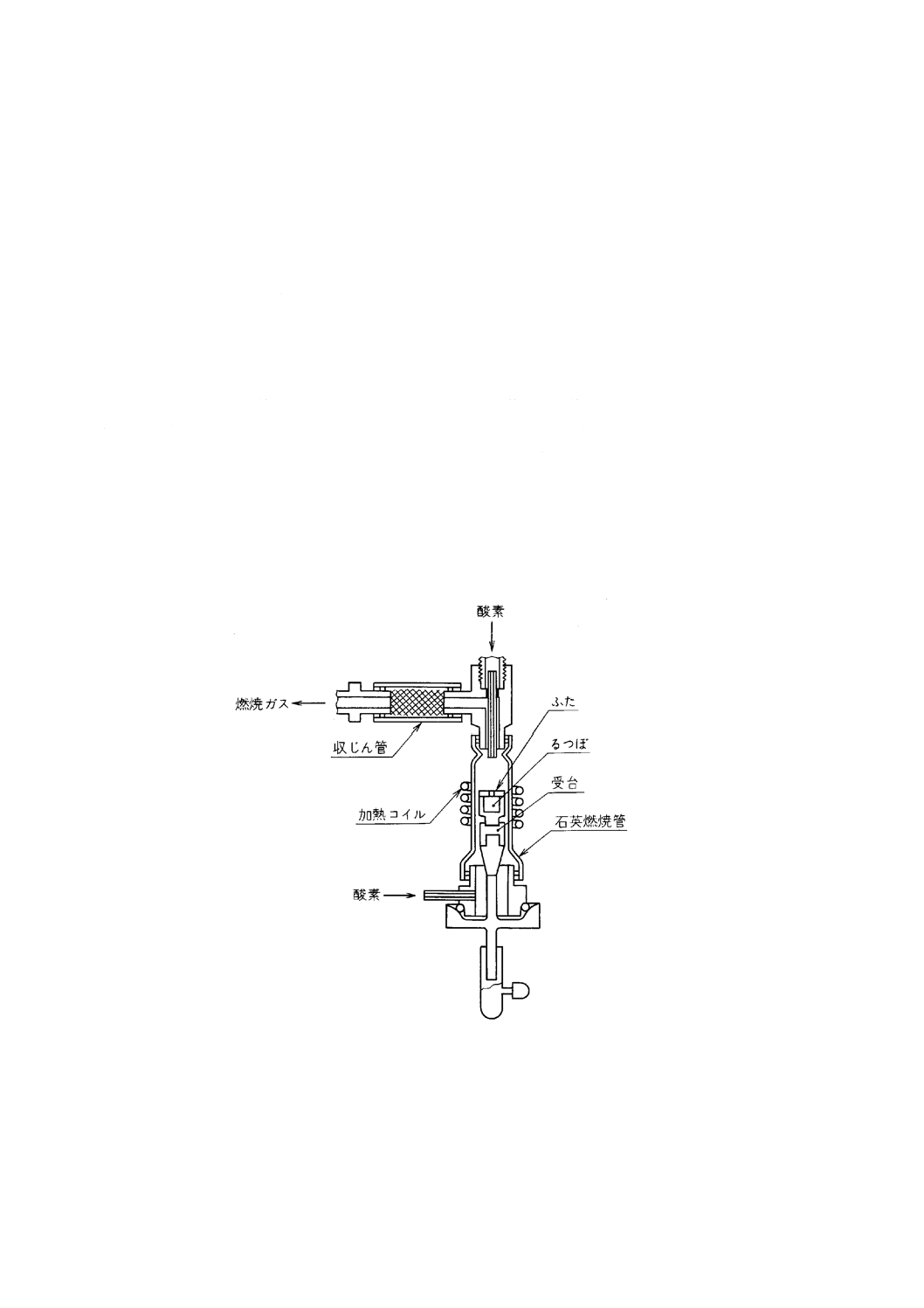

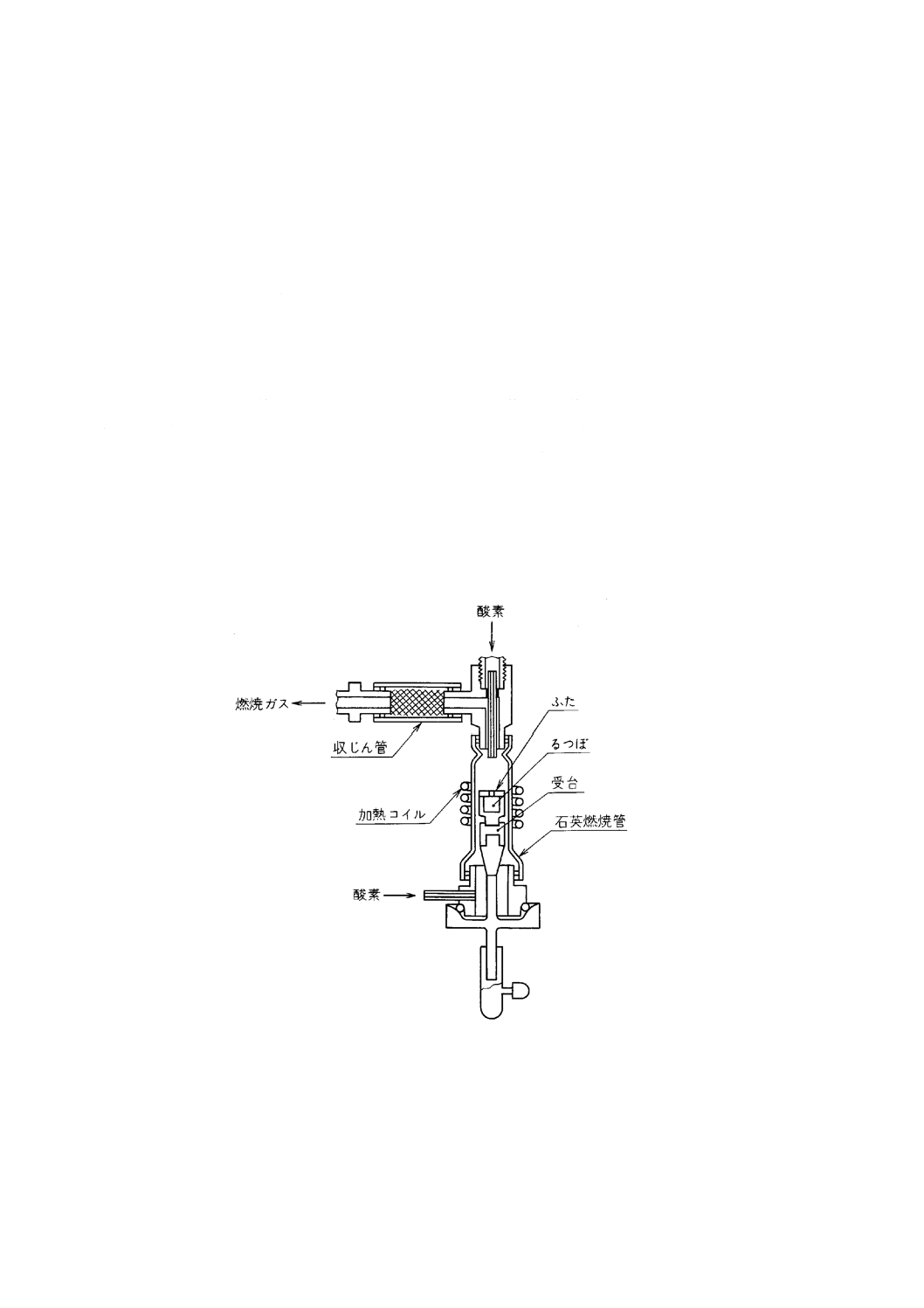

2) 高周波誘導加熱炉 高周波誘導加熱炉は,通常,次のものを用いる(附属書3図1参照)

加熱炉は,石英燃焼管(外径30〜44mm,内径26〜37mm,長さ200〜220mm),その外側に巻いた

加熱コイル(高さ35〜55mm,巻数4〜5回),これに高周波電流を供給する高周波発振器などから構

14

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

成する。

高周波燃焼用磁器るつぼに試料を入れ,このるつぼを加熱コイルのほぼ中央に保持して電流を通

じたとき,試料が分解して硫黄が完全に追い出される温度が得られるようにする。

酸素の供給にはバイパス回路を設けて,るつぼ受台の動きと連動させるものでもよい。また,燃

焼ガスの出口は,燃焼管と一体として硫黄酸化物の凝縮を防止できるものとする。

なお,加熱炉は試料を完全に分解させて試料中の硫黄を酸化し,燃焼管から燃焼ガスを送り出さ

せる能力がなければならない。

c) 燃焼ガス精製部 燃焼ガス精製部は,燃焼ガス中の酸化物ダストを除去するもので,ガラス綿を詰め

た収じん管を用いる(附属書3図1参照)。

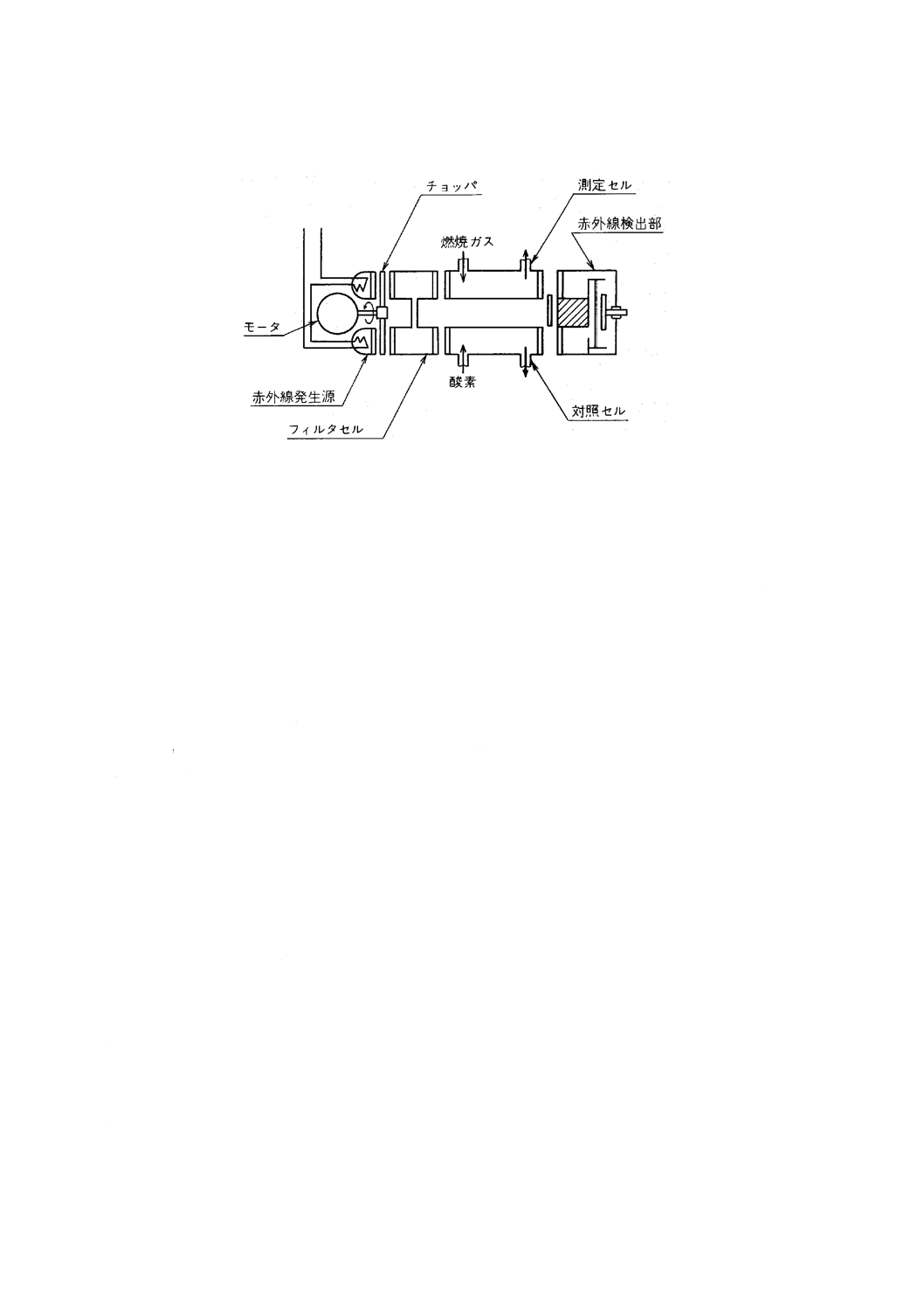

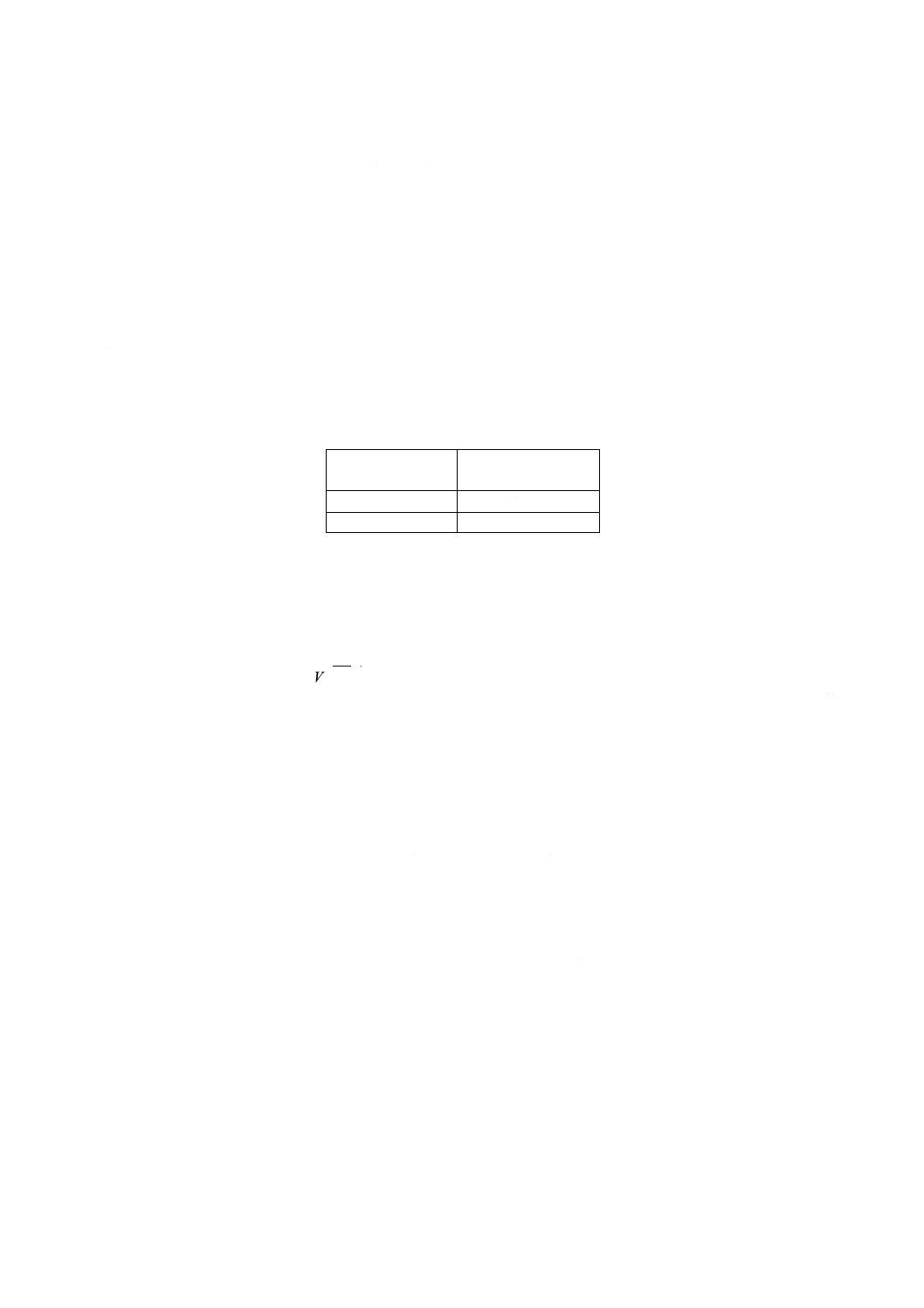

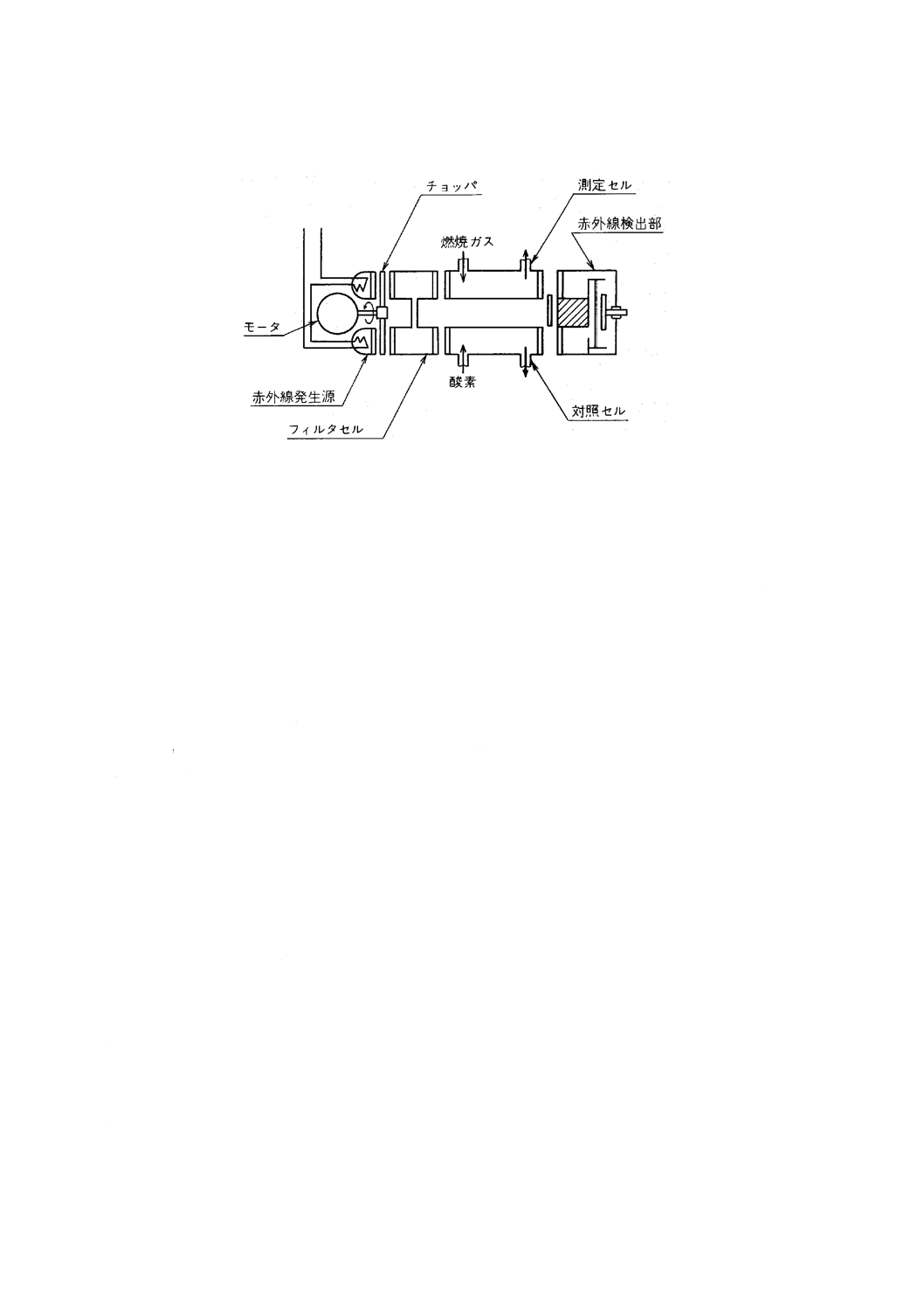

d) 二酸化硫黄定量部 赤外線吸収検出器 (附属書3図2参照)は,赤外線発生源,フィルタセル,測定セ

ル,対照セル,赤外線検出部などから構成し,二酸化硫黄の赤外線吸収量を測定できるものとする。

e) 酸素ボンベ及び減圧弁 測定回路は,直線化回路,積分回路,演算回路などから構成し,赤外線吸収

検出器から取り出された電気信号を,二酸化硫黄濃度と直線関係に変換,積分し,硫黄量に比例した

値として指示計に指示する。指示計は,指定された試料はかり取り量の場合に硫黄含有率を直示する

ものが望ましい。

酸素ボンベ及び減圧弁は,附属書1の3. d)による。

f)

流量計 流量計は,使用する装置に指定されたものを用いる。

附属書3図 1 高周波誘導加熱炉の試料加熱部及び燃焼ガス精製部(一例)

15

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図 2 赤外線吸収検出部(一例)

3. 器具及び材料 器具及び材料は,通常,次のものを用いる。

a) 磁器燃焼ボート及び磁器燃焼ボートカバー 磁器燃焼ボート及び磁器燃焼ボートカバー(以下,ボート

及びカバーという。)は,附属書1の4. a)による。

b) 高周波磁器燃焼るつぼ 高周波磁器燃焼るつぼ(以下,るつぼという。)は,附属書1の4. b)による。

c) 分解助剤 分解助剤は,酸素ガス中で試料を加熱分解させ,試料中の硫黄を二酸化硫黄として発生し

やすくするため,はかり取った試料と混合するか,又は試料の上に載せて使用するもので,次の1)〜

3)の材料を単独又は2,3種類組み合わせて用いる。いずれも硫黄含有率ができるだけ低いものが望ま

しい。

1) 鉄 例えば,粒状 149〜1 000μmのもの。

2) すず 例えば,粒状 250〜1 000μmのもの。

3) タングステン 例えば,粒状 250〜1 000μmのもの。

4. 試料のはかり取り量及び分解助剤の添加量 試料のはかり取り量及び分解助剤の添加量は附属書1の

5.による。

5. 操作

参考 安全上の警告 燃焼操作においては,高温に加熱されたボート,カバー及びるつぼの取り扱い

には必ずるつぼ挟みなどを使用し,やけどをしないように注意しなければならない。また,過

剰の酸素排気の取り扱いに留意して火災発生の防止に努めなければならない。

5.1

準備操作 準備操作は,次の手順によって行う。

a) 2.の装置を気密に連結した後,電源を入れて各部を安定させ,管状電気抵抗加熱炉を使用する場合は

燃焼管内温度を1400〜1450℃の温度に保ち,高周波誘導加熱炉を使用する場合は高周波誘導加熱炉に

関する条件(1)を設定する。

b) 空試験値が安定するまで6.の空試験を繰り返す。

注(1) 高周波発振器の陽極電流,格子電流など,使用する装置の仕様に応じて決められた条件による。

16

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

定量操作 定量操作は,次のいずれかによって行う。

a) 管状電気抵抗炉を用いる場合 次の手順によって行う。

1) はかり取った試料4.をボートに移し入れ,ボートの中央部にカバーをかぶせ,燃焼管(e)の加熱部の

中央に挿入して直ちに酸素精製部と気密に連結する。

2) 使用する装置に指定された流量で酸素を送る。

3) 赤外線吸収検出器の指示値が次第に増加して,一定値を示したときの指示値を読み取る(2)。

注(2) ボートを管外に引き出してカバーを外し,試料の分解状態が完全であるかどうかを調べる。分

解不完全な場合は,再度分析を行う。

b) 高周波誘導加熱炉を用いる場合 次の手順によって行う。

1) はかり取った試料及び分解助剤4.をボートに移し入れ,るつぼにふたをして燃焼管の加熱コイルの

中心部に挿入し,酸素精製部と気密に連結する。

2) 排出弁を開き,酸素を送入して空気と置換した後,排出弁を閉じる。

3) 酸素を送入して燃焼管内を所定の圧力にし,高周波スイッチを入れて試料を分解させる。

4) 赤外線吸収検出器の指示値が次第に増加して一定になったとき,高周波誘導加熱をやめ(3),指示値を

読み取る(4)。

注(3) 燃焼タイマ付きの装置の場合は,自動的に停止する。

(4) るつぼを管外に取り出してふたを外し,試料の分解状態が完全であるかどうかを調べる。分解

不十分な場合は,再度分析を行う。

6. 空試験 空試験は,各加熱炉の手順によって行う。

a) 管状電気抵抗加熱炉を用いる場合 管状電気抵抗加熱炉を用いる場合は,試料だけを除いて,[5.2 a)]

の手順に従って操作し,指示値を求めて空試験値とする。

b) 高周波誘導加熱炉を用いる場合 高周波誘導加熱炉を用いる場合は,試料の代わりに硫黄含有率がで

きるだけ低く,硫黄含有率既知の試料,又は適切な試料がない場合は,純度の高い鉄を用い,[5.2 b)]

の手順に従って操作して指示値を求め,既知硫黄量に相当する指示値を差し引いて空試験値とする。

7. 検量線の作成 試料と組織類似で,試料の硫黄含有率を包含できる範囲の標準物質を複数個(3個以上)

選び,5.2の手順に従って操作し,指示値を求める。この指示値を空試験値で補正し,補正した指示値と

使用した標準物質中の硫黄含有量との関係線を作成して検量線とする。

備考1. 試料と組織類似の標準物質が1個又は2個しか求められない場合は,鉄鉱石の標準物質又は

認証標準物質を用いるか,又は最も硫黄含有率の低い組織類似の標準物質に,適切な硫黄含

有率の鉄鋼の標準物質又は認証標準物質を選んで,助燃剤として加える鉄の代わりに,又は

その一部として加え,5.2の手順に従って操作する。この場合,硫黄含有量は両者の合量とす

る。

備考2. 試料と組織類似の標準物質が全くない場合は,鉄鉱石の標準物質又は認証標準物質だけでも

よく,助燃剤としての鉄の代わりに適切な硫黄含有率の鉄鋼の標準物質又は認証標準物質を

用いてもよい。

17

M 8268:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 計算 5.2及び6.で得た指示値と,7.で作成した検量線とから硫黄量を求め,試料中の硫黄含有率は,

次の式によって算出する。

100

2

1

×

−

=

m

A

A

S

ここに,

S: 試料中の硫黄含有率[%(質量分率)]

A1: 5.2で得た指示値から求めた硫黄量(g)

A2: 6.で得た指示値から求めた硫黄量(g)

m: 試料のはかり取り量(g)

9. 許容差 許容差は,規定しない