M 8242:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 定量方法の区分 ················································································································ 1

5 原子吸光分析法 ················································································································ 1

5.1 要旨 ···························································································································· 1

5.2 試薬 ···························································································································· 2

5.3 試料はかりとり量 ·········································································································· 2

5.4 操作 ···························································································································· 2

5.5 空試験 ························································································································· 3

5.6 検量線の作成 ················································································································ 3

5.7 計算 ···························································································································· 4

5.8 許容差 ························································································································· 4

6 ICP発光分光分析法 ·········································································································· 5

6.1 要旨 ···························································································································· 5

6.2 試薬 ···························································································································· 5

6.3 試料はかりとり量 ·········································································································· 5

6.4 操作 ···························································································································· 6

6.5 空試験 ························································································································· 6

6.6 検量線の作成 ················································································································ 7

6.7 計算 ···························································································································· 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

M 8242:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フェロアロイ

協会(JFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。こ

れによって,JIS M 8242:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

M 8242:2018

マンガン鉱石−銅定量方法

Manganese ores-Method for determination of copper content

序文

この規格は,1983年に第1版として発行されたISO 5889を基とし,国内の実情に合わせるため,技術

的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,マンガン鉱石中の銅の定量方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5889:1983,Manganese ores and concentrates−Determination of aluminium, copper, lead and zinc

contents−Flame atomic absorption spectrometric method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS M 8203 マンガン鉱石−分析方法通則

3

一般事項

分析方法による共通な一般事項は,JIS M 8203による。

4

定量方法の区分

マンガン鉱石の定量方法は,次のいずれかによる。

a) 原子吸光分析法 この方法は,銅含有率0.001 %(質量分率)以上1.0 %(質量分率)以下の試料に適

用する。

b) ICP発光分光分析法 この方法は,銅含有率0.001 %(質量分率)以上1.0 %(質量分率)以下の試料

に適用する。

5

原子吸光分析法

5.1

要旨

2

M 8242:2018

試料を塩酸及び硝酸,又は塩酸,ふっ化水素酸及び硝酸で分解し,乾固する。塩酸で塩類を溶解して不

溶解残さをろ過し,ろ液を主液として保存する。不溶解残さをろ紙とともに強熱し,硫酸及びふっ化水素

酸で処理した後,融解合剤で融解して融成物を主液で溶解する。この溶液を原子吸光分析装置のアセチレ

ン・空気フレーム中に噴霧して,銅の吸光度を測定する。

5.2

試薬

試薬は,次による。

5.2.1

塩酸

5.2.2

塩酸(1+50)

5.2.3

硝酸

5.2.4

ふっ化水素酸

5.2.5

硫酸(1+1)

5.2.6

マンガン 純度99.95 %以上で銅含有率0.000 5 %(質量分率)以下のもの。

5.2.7

鉄 純度99.95 %以上で銅含有率0.000 5 %(質量分率)以下のもの。

5.2.8

融解合剤(炭酸カリウム3,ほう酸1)

5.2.9

銅標準液(Cu:100 µg/mL) 銅[99.9 %(質量分率)以上]0.100 gに硝酸(1+1)10 mLを加え

時計皿で覆う。加熱して分解し,常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,1 000

mLの全量フラスコに移し入れ,水で標線までうすめる。

5.3

試料はかりとり量

試料はかりとり量は,1.00 gとする。

5.4

操作

5.4.1

試料の分解

試料の分解は,次のいずれかの手順によって行う。

a) 塩酸及び硝酸で分解が容易な試料の場合

1) 試料をはかりとってビーカー(300 mL)に移し入れ,少量の水で湿した後,時計皿で覆う。

2) 時計皿を少しずらして,塩酸30 mLを加え,緩やかに加熱する。

3) 硝酸2 mLを加え,溶液を沸騰して窒素酸化物などを追い出した後,時計皿の下面を水で洗って時

計皿を取り除き,更に加熱して,乾固する。

4) 放冷した後,時計皿で覆い,塩酸10 mLを加え,加熱し分解する。放冷した後,時計皿の下面を水

で洗って時計皿を取り除き,再び乾固する。

5) 放冷した後,塩酸10 mL及び水20 mLを加えて加熱し,可溶性塩類を溶解する。

6) 溶液中に少量のろ紙パルプを加え,ろ紙(5種B)を用いてビーカー(300 mL)にろ過する。

7) 元のビーカーの内壁に付着した不溶解残さは,ポリスマンを用いてこすり落とし,水でろ紙上に移

し入れる。

8) 不溶解残さを含むろ紙を塩酸(1+50)で4,5回,次に温水でろ紙の黄色が消えるまで洗浄した後,

ろ液及び洗液は主液として保存する。

b) 塩酸及び硝酸で分解が困難な試料の場合

1) 試料をはかりとってポリテトラフルオロエチレン(以下,PTFEという。)製ビーカー(200 mL)に

移し入れ,少量の水で湿した後,PTFE製の時計皿で覆う。

2) 時計皿を少しずらして,塩酸30 mL及びふっ化水素酸5 mLを加え,加熱する。

3) 硝酸2 mLを加え,溶液を沸騰して窒素酸化物などを追い出した後,時計皿の下面を水で洗って時

3

M 8242:2018

計皿を取り除き,更に加熱して,乾固する。

4) 放冷した後,時計皿で覆い,塩酸10 mLを加え,加熱し分解する。放冷した後,時計皿の下面を水

で洗って時計皿を取り除き,再び乾固する。

5) 放冷した後,塩酸10 mL及び水20 mLを加えて加熱し,可溶性塩類を溶解する。

6) 溶液中に少量のろ紙パルプを加え,ろ紙(5種B)を用いてビーカー(300 mL)にろ過する。

7) 元のビーカーの内壁に付着した不溶解残さは,ポリスマンを用いてこすり落とし,水でろ紙上に移

し入れる。

8) 不溶解残さを含むろ紙を塩酸(1+50)で4,5回,次に温水でろ紙の黄色が消えるまで洗浄した後,

ろ液及び洗液は主液として保存する。

5.4.2

不溶解残さの処理

不溶解残さの処理は,次の手順によって行う。

a) 5.4.1 a) 8) 又は5.4.1 b) 8) で得た不溶解残さをろ紙とともに白金るつぼ(30番)に移し入れ,100〜

250 ℃で乾燥した後,500〜600 ℃に加熱してろ紙を灰化し,放冷する。

b) 水2,3滴を滴加して湿し,硫酸(1+1)1 mL及びふっ化水素酸5 mLを加えて硫酸の白煙が発生す

るまで加熱して硫酸を揮散した後,約600 ℃で加熱する。

c) 放冷した後,融解合剤(炭酸カリウム3,ほう酸1)2.0 gを加え,白金製の蓋をして融解し,続けて

約1 000 ℃で約5分間加熱する。

d) 放冷した後,るつぼ及び蓋を5.4.1 a) 8) 又は5.4.1 b) 8) で保存しておいた主液中に入れ,穏やかに加

熱して融成物を溶解する。るつぼ及び蓋を少量の水で洗って取り出す。

e) 少量のろ紙パルプを加え,ろ紙(5種B)を用いてろ過した後,ろ紙は温塩酸(1+50)及び水で洗浄

する。得た溶液の液量が多い場合は,沸騰しないように加熱して約80 mLまで濃縮する。常温まで冷

却した後,100 mLの全量フラスコに水を用いて移し入れる。

なお,溶液に濁りが見られない場合は,ろ過及び洗浄の操作を省略してもよい。

f)

水で標線までうすめる。この溶液を試料溶液とする。

5.4.3

測定溶液の調製

測定溶液の調製は,次のいずれかによる。

a) 試料中の銅含有率が0.1 %(質量分率)未満の場合 5.4.2 f) で得た試料溶液を測定溶液とする。

b) 試料中の銅含有率が0.1 %(質量分率)以上の場合 5.4.2 f) で得た試料溶液から10 mLを分取して

100 mLの全量フラスコに移し入れ,水で標線までうすめて,測定溶液とする。

5.4.4

吸光度の測定

5.4.3で得た測定溶液の一部を原子吸光分析装置のアセチレン・空気フレーム中に噴霧し,波長324.7 nm

における銅の吸光度を測定する。

5.5

空試験

ビーカー(300 mL)に試料に含まれるマンガン及び鉄と同量のマンガン(5.2.6)及び鉄(5.2.7)をはか

りとり,時計皿で覆う。以下,5.4.1 a) 2) 又は5.4.1 b) 2)〜5.4.4の手順に従って,試料と同じ操作を試料と

併行して行う。

5.6

検量線の作成

5.6.1

検量線用溶液の調製

数個のビーカー(300 mL)を準備し,それぞれに試料の代わりにマンガン(5.2.6)0.50 g及び鉄(5.2.7)

0.050 gをはかりとり,時計皿で覆う。以下,5.4.1 a) 2) 又は5.4.1 b) 2)〜5.4.2 e) の手順に従って,試料と

4

M 8242:2018

同じ操作を試料と併行して行う。得られた溶液について,次のいずれかで操作する。

a) 試料中の銅含有率が0.1 %(質量分率)未満の場合 得られた溶液のそれぞれに銅標準液(5.2.9)0

〜10 mLを段階的に加え,100 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめ,5.4.4

の手順に従って操作し,その吸光度を測定する。

b) 試料中の銅含有率が0.1 %(質量分率)以上の場合 得られた溶液のそれぞれを100 mLの全量フラス

コに水を用いて移し入れ,水で標線までうすめる。それぞれの溶液から10 mLずつ分取してそれぞれ

100 mLの全量フラスコに移し入れ,銅標準液0〜10 mLを段階的に加えた後,水で標線までうすめる。

5.4.4の手順に従って操作し,その吸光度を測定する。

なお,5.6.1 a) で得たゼロメンバー溶液から10 mLずつを分取して,それぞれ100 mLの全量メスフ

ラスコに移し入れ,これに銅標準液0〜10 mLを段階的に加えた後,水で標線までうすめた溶液を用

いてもよい。

5.6.2

検量線の作成

5.6.1 a) 又は5.6.1 b) で得た吸光度と銅量との関係線を作成し,その関係線が原点を通るように平行移動

して検量線とする。

5.7

計算

計算は,次のいずれかによる。

a) 試料中の銅含有率が0.1 %(質量分率)未満の場合 5.6.2で作成した検量線から5.4.4及び5.5で得た

吸光度に対応する銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

2

1

×

−

=

m

A

A

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

A1: 測定溶液中の銅検出量(g)

A2: 空試験溶液中の銅検出量(g)

m: 試料はかりとり量(g)

b) 試料中の銅含有率が0.1 %(質量分率)以上の場合 5.6.2で作成した検量線から5.4.4及び5.5で得た

吸光度に対応する銅量を求め,試料中の銅含有率を次の式によって算出する。

100

100

10

4

3

×

×

−

=

m

A

A

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

A3: 測定溶液中の銅検出量(g)

A4: 空試験溶液中の銅検出量(g)

m: 試料はかりとり量(g)

5.8

許容差

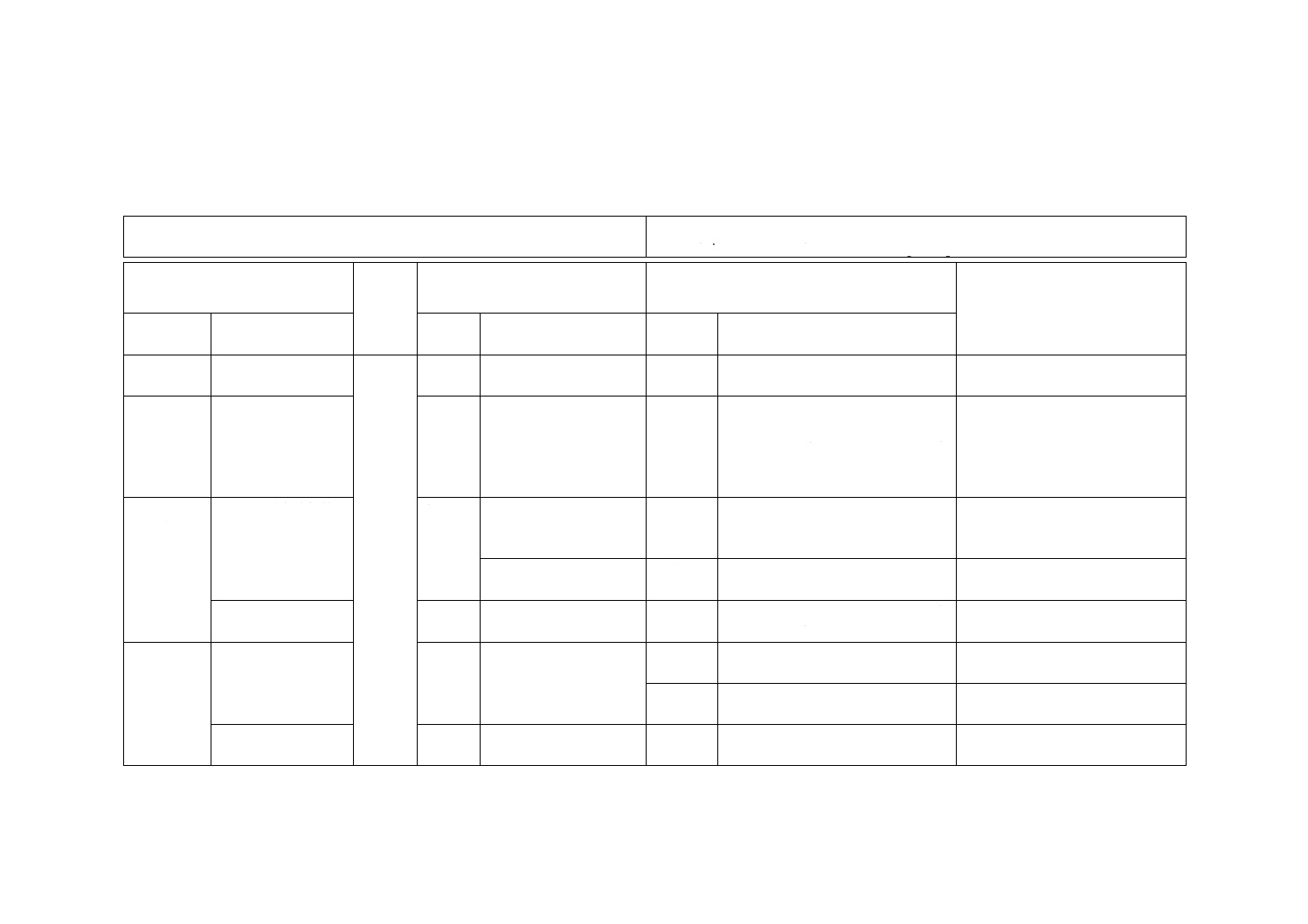

許容差は,表1による。

5

M 8242:2018

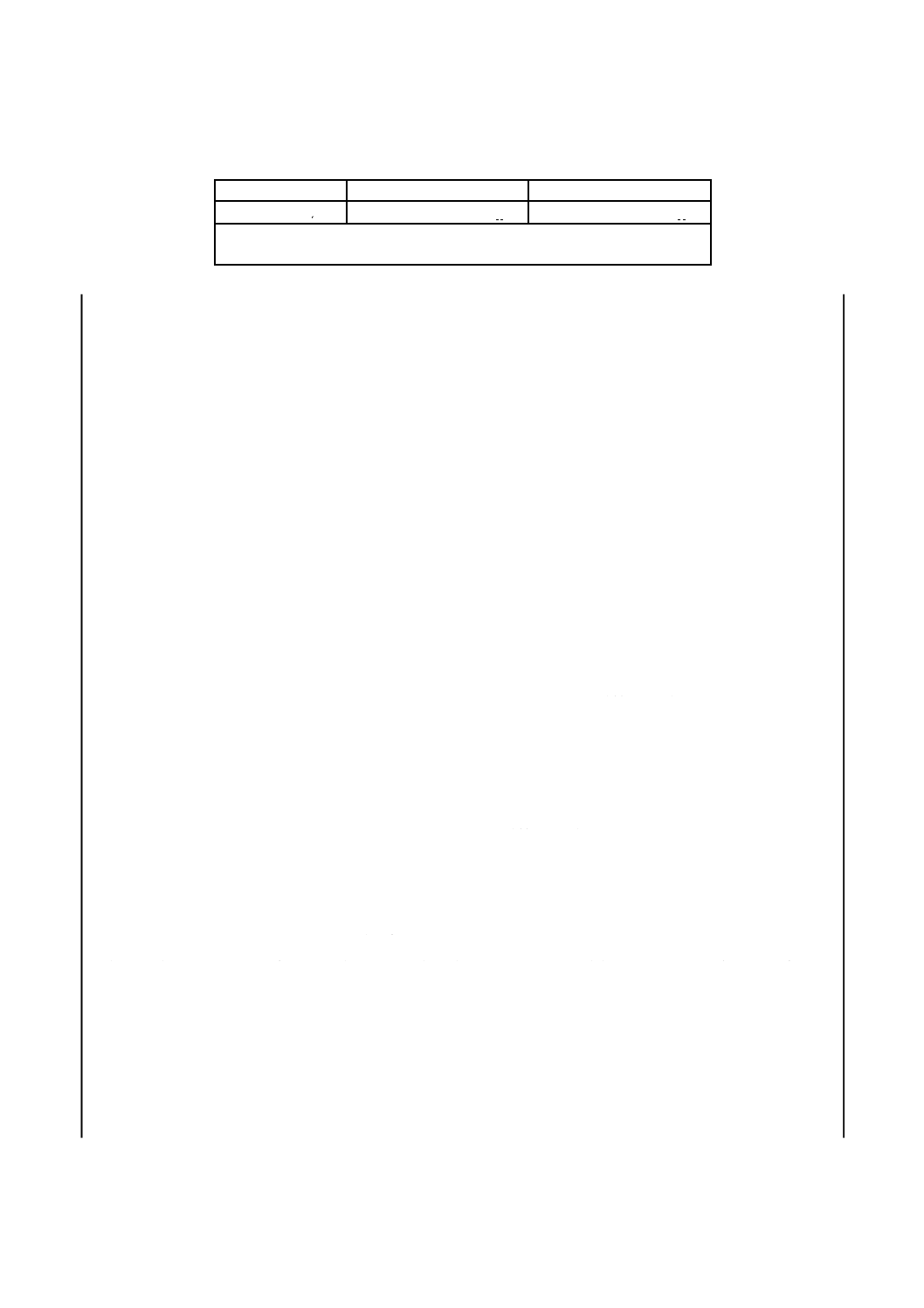

表1−許容差

単位 %(質量分率)

銅含有率範囲

室内許容差

空間許容差

0.001〜0.042 a)

0.039×(Cu)+0.000 4

0.077×(Cu)+0.000 6

(Cu)は,試料中の銅含有率[%(質量分率)]である。

注a) 試料中の銅含有率が,この範囲を超える場合は,許容差を適用しない。

6

ICP発光分光分析法

6.1

要旨

試料を塩酸,硝酸及びふっ化水素酸で分解し,過塩素酸を加え,過塩素酸の白煙を発生させた後,ろ過

する。不溶解残さはろ紙とともに強熱し,融解合剤又は二硫酸ナトリウムで融解してろ液と合わせる。こ

の溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,銅の発光強度を測定する。

6.2

試薬

試薬は,次による。

6.2.1

塩酸

6.2.2

塩酸(1+1,1+50)

6.2.3

硝酸

6.2.4

過塩素酸

6.2.5

ふっ化水素酸

6.2.6

過酸化水素

6.2.7

融解合剤(炭酸ナトリウム2,ほう酸1)

6.2.8

二硫酸ナトリウム

6.2.9

マンガン溶液(Mn:25 mg/mL) マンガン[銅含有率0.000 5 %(質量分率)以下]5.0 gをはかり

とってビーカー(300 mL)に移し入れ,時計皿で覆い,塩酸(1+1)50 mLを少しずつ加える。さらに,

硝酸15 mLを数回に分けて添加する。反応が穏やかになったら加熱してマンガンを分解する。常温まで冷

却した後,時計皿の下面を水で洗って時計皿を取り除き,200 mLの全量フラスコに水を用いて移し入れ,

水で標線までうすめる。

6.2.10

鉄溶液(Fe:20 mg/mL) 鉄[銅含有率0.000 5 %(質量分率)以下]4.0 gをはかりとってビーカ

ー(300 mL)に移し入れ,時計皿で覆い,塩酸(1+1)50 mLを少しずつ加える。反応が穏やかになった

ら加熱して鉄を分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,200 mLの

全量フラスコに水を用いて移し入れ,水で標線までうすめる。

6.2.11

銅標準液A(Cu:1.00 mg/mL) 銅[99.9 %(質量分率)以上]1.000 gをはかりとってビーカー

(300 mL)に移し入れ,時計皿で覆い,硝酸(1+1)30 mLを加え,穏やかに加熱して分解する。常温ま

で冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用い

て移し入れ,水で標線までうすめる。

6.2.12

銅標準液B(Cu:100 μg/mL) 銅標準液A(6.2.11)を使用の都度,水で正確に10倍にうすめる。

6.2.13

銅標準液C(Cu:10 μg/mL) 銅標準液B(6.2.12)を使用の都度,水で正確に10倍にうすめる。

6.3

試料はかりとり量

試料はかりとり量は,1.00 gとする。

6

M 8242:2018

6.4

操作

警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があるので,

過塩素酸を使用する場合には,過塩素酸を使用しても安全な排気設備を備えた場所で処理しな

ければならない。

6.4.1

試料の分解

試料の分解は,次の手順によって行う。

a) 試料をはかりとってPTFE製ビーカー(200 mL)に移し入れ,少量の水で湿した後,PTFE製の時計

皿で覆う。

b) 時計皿を少しずらして,塩酸(1+1)30 mL及び硝酸10 mLを加え,加熱する。反応が治まったら,

ふっ化水素酸10 mLを加え,引き続き加熱して分解する。

c) 放冷した後,時計皿の下面を水で洗って,時計皿を取り除く。過塩素酸15 mLを加え,加熱して過塩

素酸の濃厚な白煙を約10分間発生させた後,放冷する。

d) 塩酸10 mL及び水10〜15 mLを加え,かき混ぜながら,マンガン酸化物が溶けるまで過酸化水素を滴

加し,時計皿で覆い,加熱して過酸化水素を分解する。

e) 放冷した後,時計皿の下面を水で洗って,時計皿を取り除き,ろ紙(5種B)を用いてビーカー(300

mL)にろ過する。ビーカーに付着している不溶解残さは,ポリスマンを用いてこすり落とし,水でろ

紙上に移し入れる。ろ紙及び不溶解残さを塩酸(1+50)で4,5回,次いで温水でろ紙の黄色が消え

るまで洗浄する。ろ液及び洗液は,主液として保存する。

6.4.2

不溶解残さの処理

不溶解残さの処理は,次の手順によって行う。

a) 6.4.1 e) で得た不溶解残さをろ紙とともに白金るつぼ(30番)に移し入れ,100〜250 ℃で乾燥した後,

500〜600 ℃に加熱してろ紙を灰化し,放冷する。

b) 融解合剤2.0 g又は二硫酸ナトリウム2.0 gを加え,白金製の蓋をする。融解合剤を用いた場合は,始

めは徐々に加熱して融解し,続いて約850 ℃以上で約5分間加熱し,不溶解残さを融解する。二硫酸

ナトリウムを用いた場合は,徐々に加熱して暗赤状態に加熱して,不溶解残さを融解する。

c) 放冷した後,白金るつぼ及び蓋を6.4.1 e) で保存しておいた主液中に入れ,加熱して融成物を溶解す

る。白金るつぼ及び蓋を少量の水で洗って取り出す。溶液を約80 mLまで加熱濃縮する。

d) 常温まで冷却した後,100 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめる。この溶

液を試料溶液とする。

なお,沈殿が生成した場合は,乾燥したろ紙(5種C)を用いて必要な分だけろ過して使用する。

6.4.3

測定溶液の調製

測定溶液の調製は,次のいずれかによる。

a) 試料中の銅含有率が0.1 %(質量分率)未満の場合 6.4.2 d) で得た溶液を測定溶液とする。

b) 試料中の銅含有率が0.1 %(質量分率)以上の場合 6.4.2 d) で得た溶液を10 mL分取して,100 mL

の全量フラスコに移し入れ,水で標線までうすめ,測定溶液とする。

6.4.4

発光強度の測定

6.4.3 a) 又はb) で得た測定溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,分析線

324.75 nm,327.39 nmなどにおける銅の発光強度を測定する。

6.5

空試験

PTFE製ビーカー(200 mL)に試料に含まれるマンガン及び鉄と同量のマンガン溶液(6.2.9)及び鉄溶

7

M 8242:2018

液(6.2.10)をとり,PTFE製の時計皿で覆う。6.4.1 b)〜6.4.3の手順に従って,試料と同じ操作を,試料と

併行して行う。

6.6

検量線の作成

6.6.1

検量線用溶液の調製

検量線用溶液の調製は,次のいずれかによる。

a) 試料中の銅含有率が0.01 %(質量分率)未満の場合

1) 数個のPTFE製ビーカー(200 mL)を準備し,それぞれに試料に含まれるマンガン及び鉄と同量の

マンガン溶液(6.2.9)及び鉄溶液(6.2.10)をとる。

2) 銅標準液C(Cu:10 μg/mL)(6.2.13)0〜10 mLを段階的に正確に加え,PTFE製の時計皿で覆う。

以下,6.4.1 b)〜6.4.2の手順に従って,試料と同じ操作を行う。

b) 試料中の銅含有率が0.01 %(質量分率)以上0.1 %(質量分率)未満の場合

1) 数個のPTFE製ビーカー(200 mL)を準備し,それぞれに試料に含まれるマンガン及び鉄と同量の

マンガン溶液(6.2.9)及び鉄溶液(6.2.10)をとる。

2) 銅標準液B(Cu:100 μg/mL)(6.2.12)0〜10 mLを段階的に正確に加え,PTFE製の時計皿で覆う。

以下,6.4.1 b)〜6.4.2の手順に従って,試料と同じ操作を行う。

c) 試料中の銅含有率が0.1 %(質量分率)以上の場合

1) 数個のPTFE製ビーカー(200 mL)を準備し,それぞれに試料に含まれるマンガン及び鉄と同量の

マンガン溶液(6.2.9)及び鉄溶液(6.2.10)をとる。

2) 銅標準液A(Cu:1.00 mg/mL)(6.2.11)0〜10 mLを段階的に正確に加え,PTFE製の時計皿で覆う。

以下,6.4.1 b)〜6.4.2の手順に従って,試料と同じ操作を行う。得た溶液を10 mL分取して,100 mL

の全量フラスコに移し入れ,水で標線までうすめる。

6.6.2

検量線の作成

6.6.1 a) 2),b) 2) 又はc) 2) の溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,試料

と同じ分析線を用いて銅の発光強度を測定溶液と併行して測定する。その発光強度と添加した銅量との関

係線を作成して検量線とする。

6.7

計算

6.6で作成した検量線から6.4.4及び6.5で得た発光強度に対応する銅量を求め,試料中の銅含有率を,

次の式によって求める。

100

6

5

×

−

=

m

A

A

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

A5: 測定溶液中の銅検出量(g)

A6: 空試験液中の銅検出量(g)

m: 試料はかりとり量(g)

8

M 8242:2018

附属書JA

(参考)

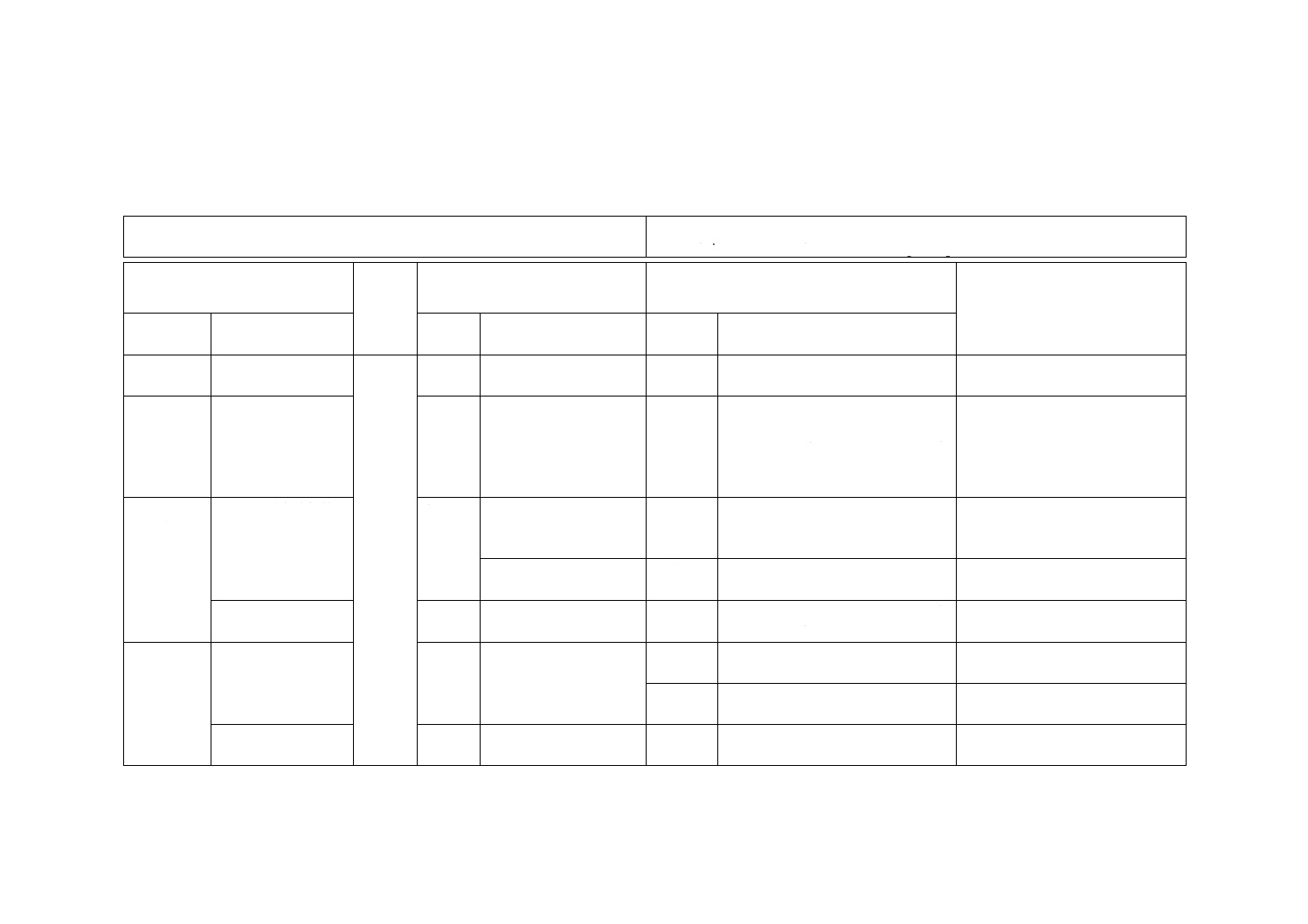

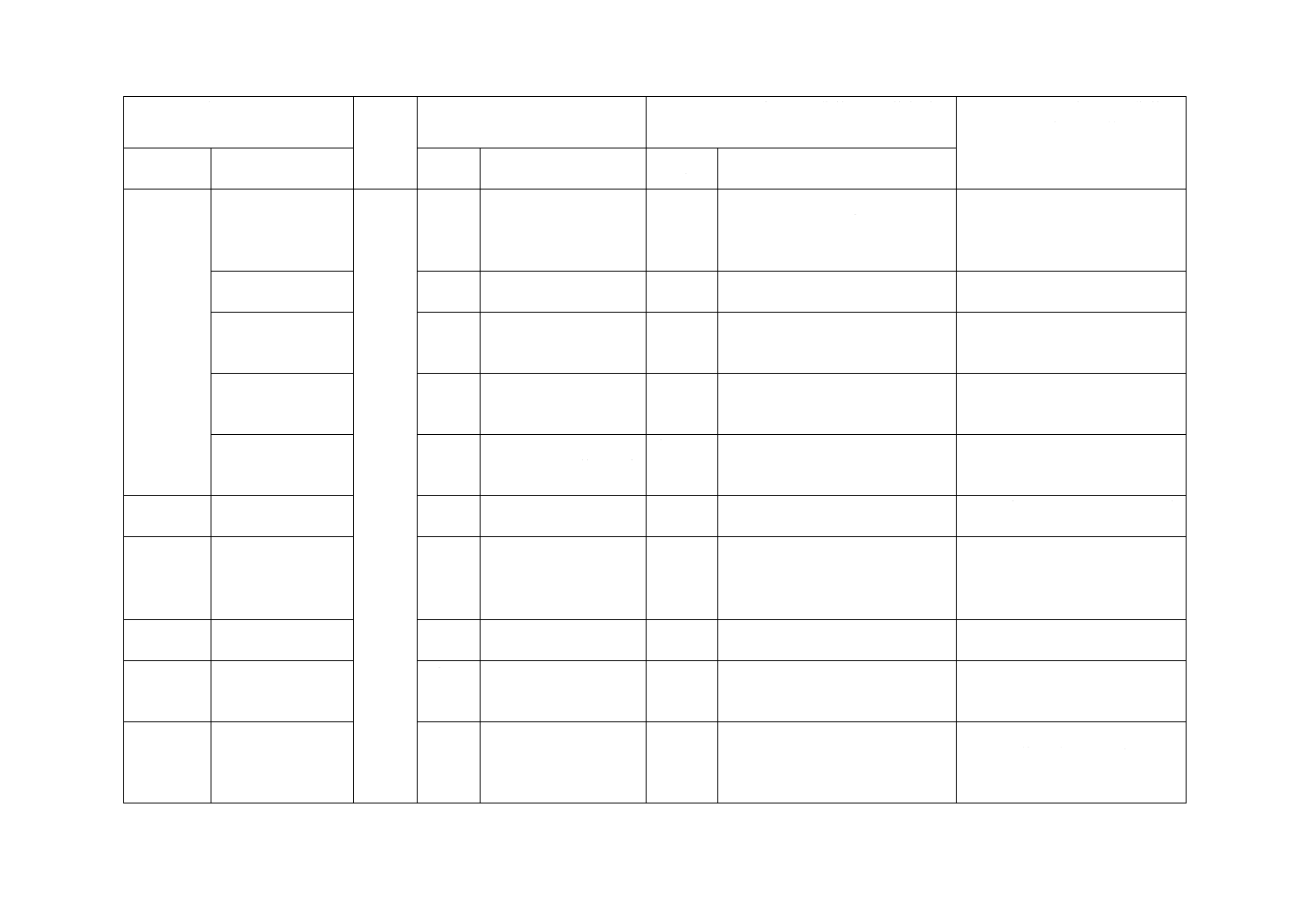

JISと対応国際規格との対比表

JIS M 8242:2018 マンガン鉱石−銅定量方法

ISO 5889:1983,Manganese ores and concentrates−Determination of aluminium, copper,

lead and zinc contents−Flame atomic absorption spectrometric method

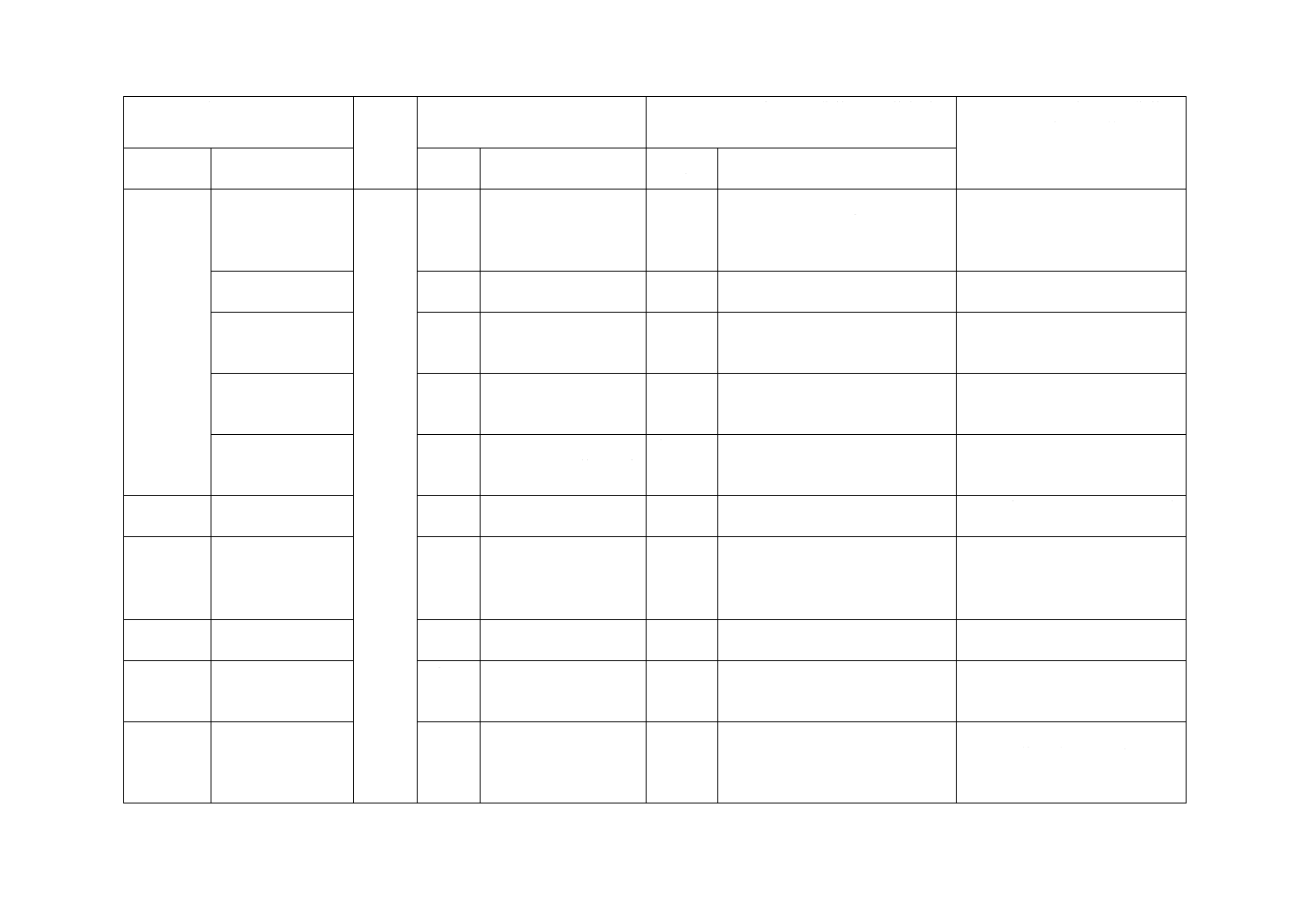

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

適用範囲は,Cu,Al,

Pb及びZnの分析

削除

Al,Pb及びZnの分析を削除した。 JISの適用範囲は,Cuの分析だけ

であるため,削除した。

3 一般事項

−

−

追加

一般事項はJIS M 8203による旨を

追加した。

JIS M 8203は,ISO 5889で引用さ

れているISO 4297を修正して作成

しているので,技術的差異はない。

−

4 定量方法

の区分

a) 原子吸光分析法

1

原子吸光分析法の銅含

有率0.005 %(質量分率)

以上

変更

Cu含有率0.001 %(質量分率)以上

に変更した。

ISOへの提案を検討する。

原子吸光分析法のAl,

Pb及びZnの分析

削除

Al,Pb及びZnの定量の区分を削除

した。

−

b) ICP発光分光分析

法

−

−

追加

ICP発光分光分析法によるCuの定

量の区分を追加した。

ISOへの提案を検討する。

5 原子吸光

分析法

5.3 試料はかりとり

量

7.2

Cu,Al,Pb及びZnの試

料はかりとり量を,いず

れも2 gと規定

変更

Cuのはかりとり量を1.00 gに変更

した。

JISの適用範囲は,Cuの分析だけ

であるため,削除した。

削除

Al,Pb及びZnのはかりとり量を削

除した。

JISは,Cuの分析方法だけを規定

しているため,削除した。

5.4.1 試料の分解

−

−

追加

塩酸及び硝酸で分解が困難な試料

の場合の分解方法を追加した。

ISOへの提案を検討する。

2

M

8

2

4

2

:

2

0

1

8

9

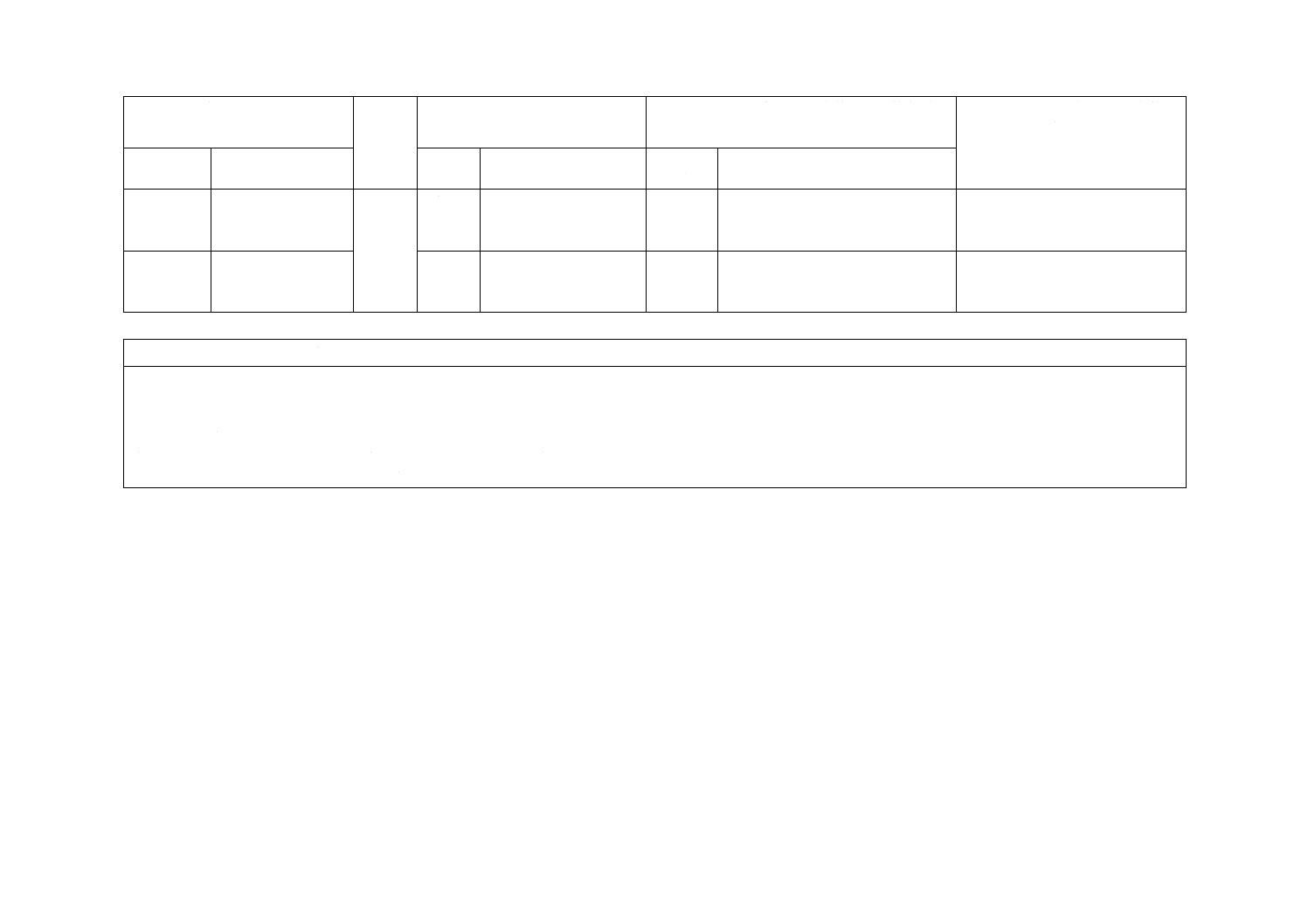

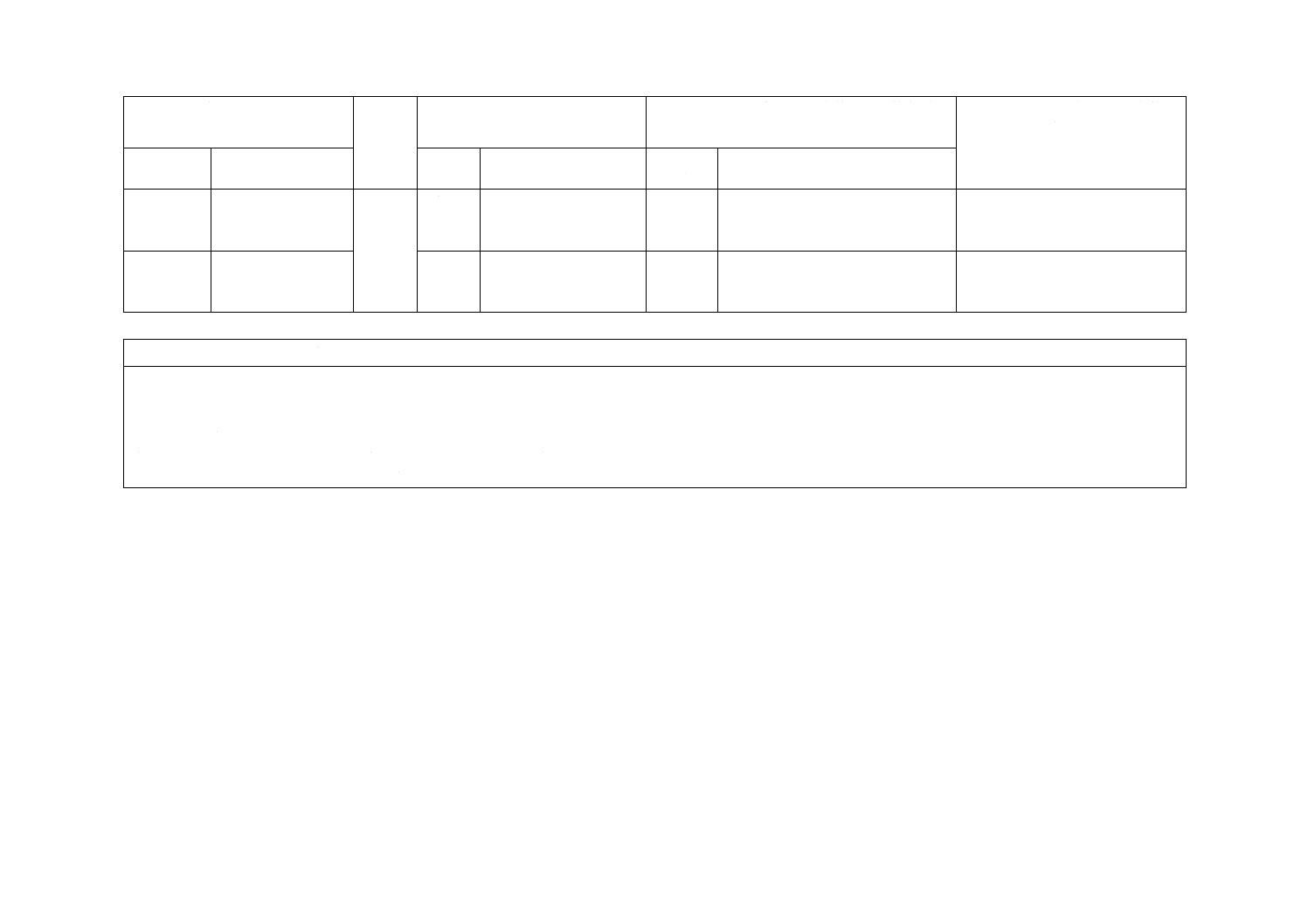

M 8242:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 原子吸光

分析法

(続き)

5.4.3 測定溶液の調

製

7.3.3

200 mL全量フラスコに

定容

変更

JISでは,はかりとり量を1.00 gと

したので,100 mL全量フラスコに

よる定容に変更した。技術的差異は

ない。

−

5.4.4 吸光度の測定

5.2

銅の測定波長を324.8

nmと規定。

変更

324.7 nmに変更したが,技術的な差

異はない。

−

5.5 空試験

4.13

バックグランド溶液の

添加はしていない。

変更

試料の代わりに,マンガン及び鉄を

使う空試験に変更した。

溶液中のマンガン及び鉄の影響は

ほとんどないと考えられるので,

ISOに提案する。

5.6.1 検量線用溶液

の調製

4.14

同一の検量線用溶液を

用いて検量線を作成し

ている。

変更

試料中の銅含有率によって,別々の

検量線を作成することに変更した。

ISOへの提案を検討する。

5.8 許容差

8.2

室内許容差を銅含有率

に従って段階的に規定

している。

変更

室内許容差及び室間許容差を,共同

実験結果からの回帰計算で規定す

ることに変更した。

ISOへの提案を検討する。

6 ICP発光

分光分析法

−

−

追加

ICP発光分光分析法を追加した。

日本国内で使用されているため追

加した。ISOへの提案を検討する。

−

−

5

装置を記載

削除

技術的差異はない。

JIS M 8203(マンガン鉱石−分析

方法通則)に引用されているJIS

K 0121に規定されているため削

除した。

−

−

6

サンプリング方法を記

載

削除

技術的差異はない。

サンプリング方法は,JIS M 8203

に規定されているため削除した。

−

−

7.1

安全上の警告を記載

削除

技術的差異はない。

JIS M 8203に引用されているJIS

K 0050に記載されているため削

除した。

−

−

7.3.4

原子吸光分析装置の調

整

削除

技術的差異はない。

測定波長は,5.4.4に記載してお

り,その他の項目は,JIS M 8203

に引用されているJIS K 0121に規

定されているため削除した。

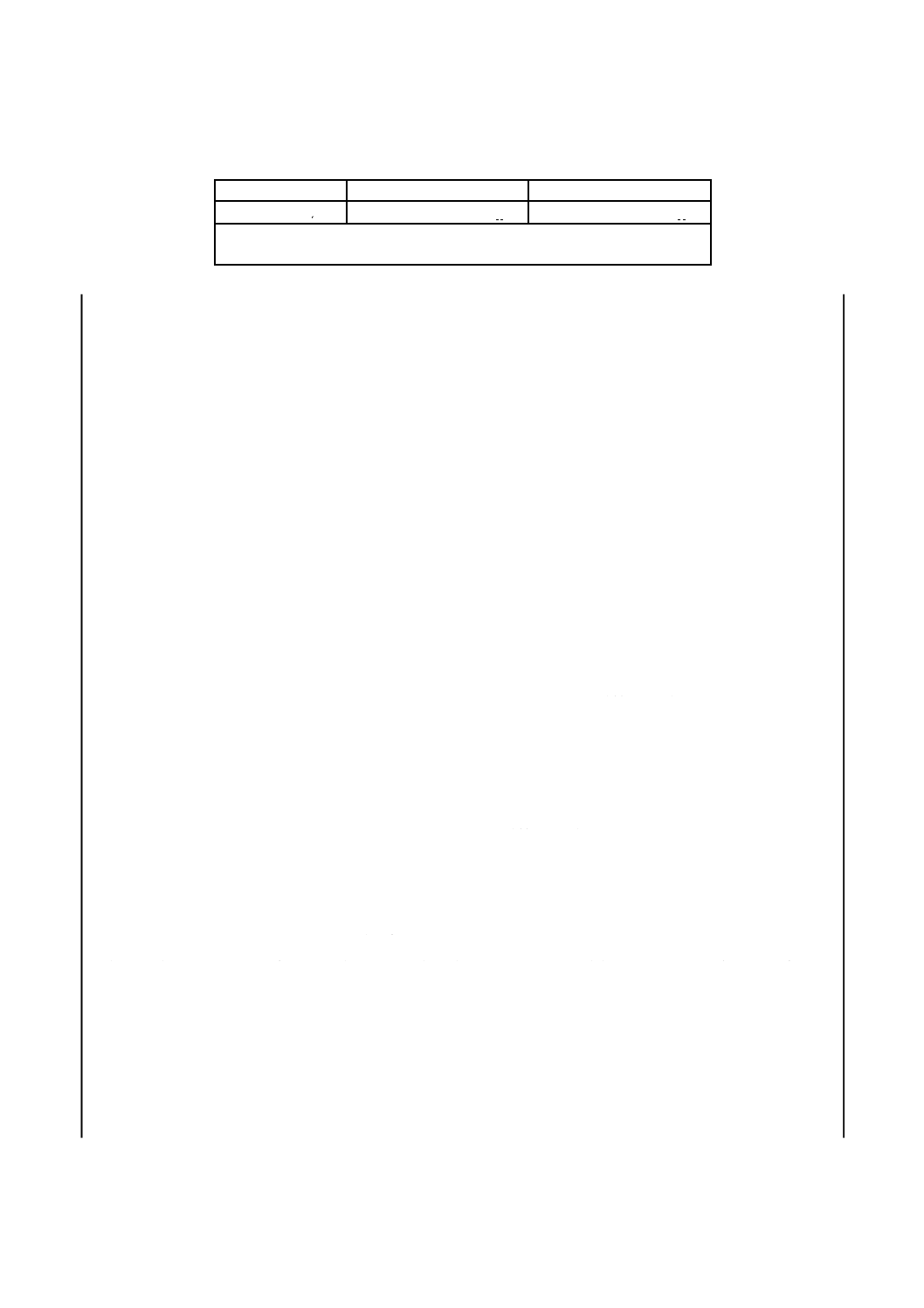

2

M

8

2

4

2

:

2

0

1

8

10

M 8242:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

−

−

7.3.5

吸光度の測定

削除

技術的差異はない。

JIS M 8203に引用されているJIS

K 0121に規定されているため削

除した。

−

−

8

報告事項

削除

JIS M 8203に引用されているJIS

K 0050に規定されているため削

除した。

JISと国際規格との対応の程度の全体評価:ISO 5889:1983,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

M

8

2

4

2

:

2

0

1

8