M 8239:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 定量方法の区分 ················································································································ 1

5 エチレンジアミン四酢酸二水素二ナトリウム・亜鉛逆滴定法 ···················································· 2

5.1 要旨 ···························································································································· 2

5.2 試薬 ···························································································································· 2

5.3 試料はかりとり量 ·········································································································· 3

5.4 操作 ···························································································································· 3

5.5 空試験 ························································································································· 5

5.6 計算 ···························································································································· 5

6 原子吸光分析法 ················································································································ 5

6.1 要旨 ···························································································································· 5

6.2 試薬 ···························································································································· 5

6.3 試料はかりとり量 ·········································································································· 6

6.4 操作 ···························································································································· 6

6.5 空試験 ························································································································· 7

6.6 検量線の作成 ················································································································ 7

6.7 計算 ···························································································································· 7

6.8 許容差 ························································································································· 8

7 ICP発光分光分析法 ·········································································································· 8

7.1 要旨 ···························································································································· 8

7.2 試薬 ···························································································································· 8

7.3 試料はかりとり量 ·········································································································· 9

7.4 操作 ···························································································································· 9

7.5 空試験 ························································································································ 10

7.6 検量線の作成 ··············································································································· 10

7.7 計算 ··························································································································· 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

M 8239:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フェロアロイ

協会(JFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8239:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8239:2015

マンガン鉱石−アルミニウム定量方法

Manganese ores-Methods for determination of aluminium

序文

この規格は,1983年に第1版として発行されたISO 5889を基とし,国内の実情に合わせるため,技術

的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,マンガン鉱石中のアルミニウムの定量方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5889:1983,Manganese ores and concentrates−Determination of aluminium, copper, lead and zinc

contents−Flame atomic absorption spectrometric method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8001 試薬試験方法通則

JIS M 8203 マンガン鉱石−化学分析方法−通則

JIS Z 8401 数値の丸め方

3

一般事項

定量方法に共通な一般事項は,JIS M 8203による。

4

定量方法の区分

アルミニウムの定量方法は,次のいずれかによる。

a) エチレンジアミン四酢酸二水素二ナトリウム・亜鉛逆滴定法 この方法は,アルミニウム含有率0.1 %

(質量分率)以上8.0 %(質量分率)以下の試料に適用する。

b) 原子吸光分析法 この方法は,アルミニウム含有率0.1 %(質量分率)以上8.0 %(質量分率)以下の

試料に適用する。

c) ICP発光分光分析法 この方法は,アルミニウム含有率0.01 %(質量分率)以上8.0 %(質量分率)

2

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以下の試料に適用する。

5

エチレンジアミン四酢酸二水素二ナトリウム・亜鉛逆滴定法

5.1

要旨

試料を塩酸及び硝酸で分解した後,ろ過し,ろ液は主液として保存する。不溶解残さをろ紙とともに強

熱して硫酸及びふっ化水素酸で処理した後,二硫酸カリウムで融解して融成物を主液で溶解する。アンモ

ニア水,酢酸及び酢酸アンモニウムでアルミニウム,鉄などをマンガンなどから分離し,塩酸に溶解して

同じ分離操作を繰り返し,塩酸に溶解した後,水酸化ナトリウムで鉄などを分離する。ろ液を塩酸及び酢

酸アンモニウムでpHを調節した後,加熱し,エチレンジアミン四酢酸二水素二ナトリウム(以下,EDTA2Na

という。)溶液の適量を過剰に加えた後,冷却してpHを調節し,キシレノールオレンジを指示薬として亜

鉛溶液で逆滴定する。

5.2

試薬

試薬は,次による。

5.2.1

塩酸

5.2.2

塩酸(1+1,1+2,1+50)

5.2.3

硝酸

5.2.4

ふっ化水素酸

5.2.5

硫酸(1+1)

5.2.6

水酸化ナトリウム溶液(40 g/L,10 g/L)

5.2.7

アンモニア水(1+1)

5.2.8

二硫酸カリウム

5.2.9

酢酸

5.2.10 酢酸アンモニウム溶液(250 g/L,500 g/L)

5.2.11 塩化鉄(III)溶液(100 g/L)

5.2.12 0.02 mol/L亜鉛溶液 JIS K 8001のJA.5.2(滴定用溶液の調製,標定及び計算)のa) 1.1)(調製)

による。この場合,亜鉛0.66 gを0.1 mgの桁まではかりとり,硝酸(1+2)25 mLを用いる。ファクター

は,次の式によって,算出する。

100

8

0.653

A

m

f

×

=

ここに,

f: 0.02 mol/L亜鉛溶液のファクター

m: はかりとった亜鉛の質量(g)

A: 亜鉛の純度[%(質量分率)]

0.653 8: 0.02 mol/L亜鉛溶液500 mL中の亜鉛の相当量(g)

5.2.13 0.02 mol/L EDTA2Na溶液 JIS K 8001のJA.5.2(滴定用溶液の調製,標定及び計算)のc) 1.1)(調

製)による。この場合,EDTA2Na 7.6 gをはかりとる。

標定は,0.02 mol/L亜鉛溶液(5.2.12)25 mLをコニカルビーカー(200 mL)に正確にはかりとる。水75

mLを加えた後,0.02 mol/L EDTA2Na溶液20 mLを正確に加える。次に,水酸化ナトリウム(100 mL)で

pH6〜8に調節する。アンモニア性塩化アンモニウム溶液[JIS K 8001のJA.2(試薬溶液)の表JA.2(試

薬溶液)]2 mL及び指示薬としてエリオクロムブラックT希釈粉末{JIS K 8001のJA.4(指示薬)の表JA.6

[指示薬(沈殿滴定用,酸化還元滴定用,錯滴定用など)]}0.05 gを加え,0.02 mol/L EDTA2Na溶液で滴

3

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する。終点は,液の色が赤から青に変わる点とする。ファクターは,次の式によって,算出する。

V

f

f

25

2

1

×

=

ここに,

f1: 0.02 mol/L EDTA2Na溶液のファクター

f2: 0.02 mol/L亜鉛溶液のファクター

V: 滴定に要した0.02 mol/L EDTA2Na溶液の使用量(mL)

5.2.14 キシレノールオレンジ溶液 調製及び保存方法は,JIS K 8001のJA.4(指示薬)の表JA.6[指示

薬(沈殿滴定用,酸化還元滴定用,錯滴定用など)]による。

5.3

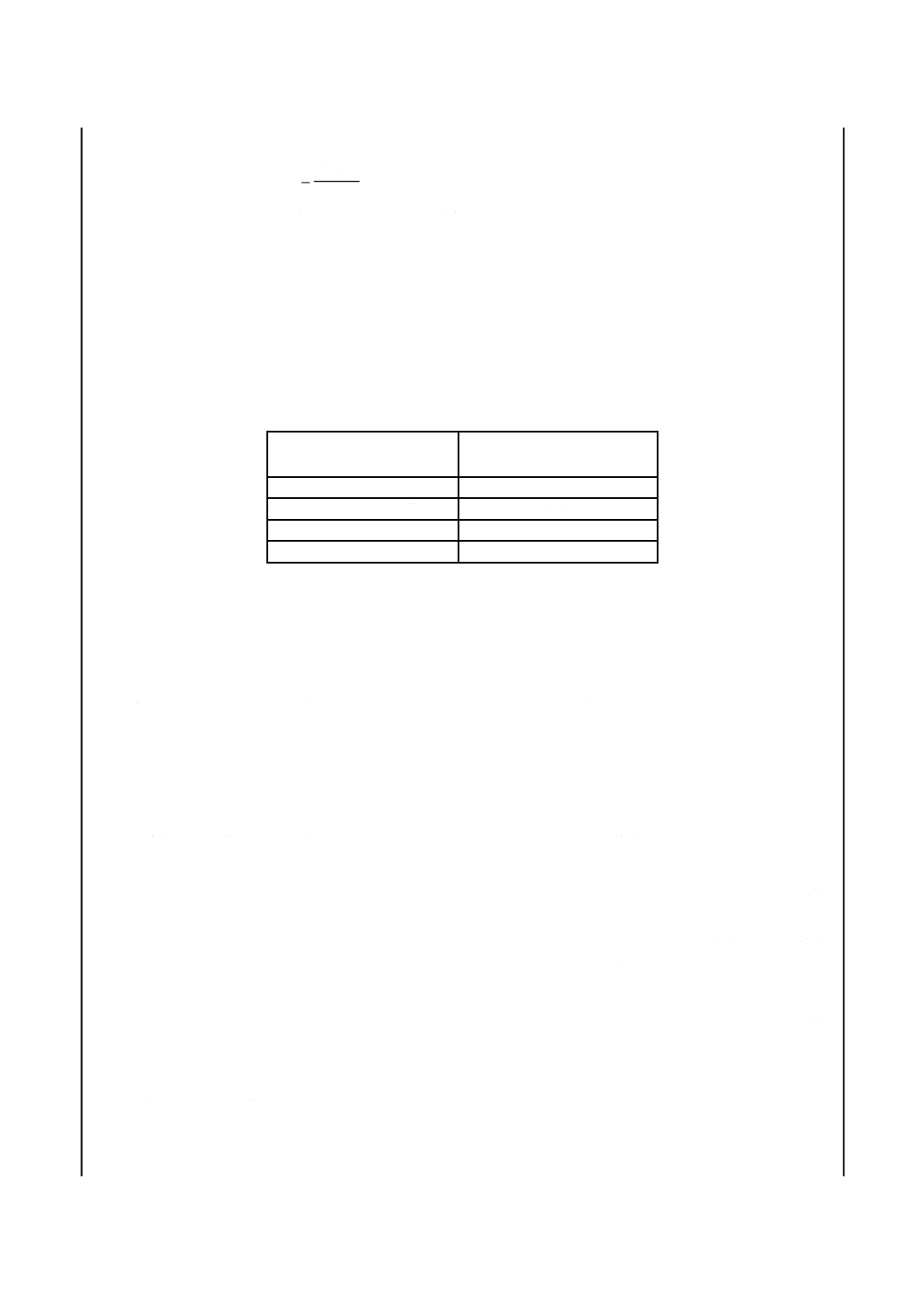

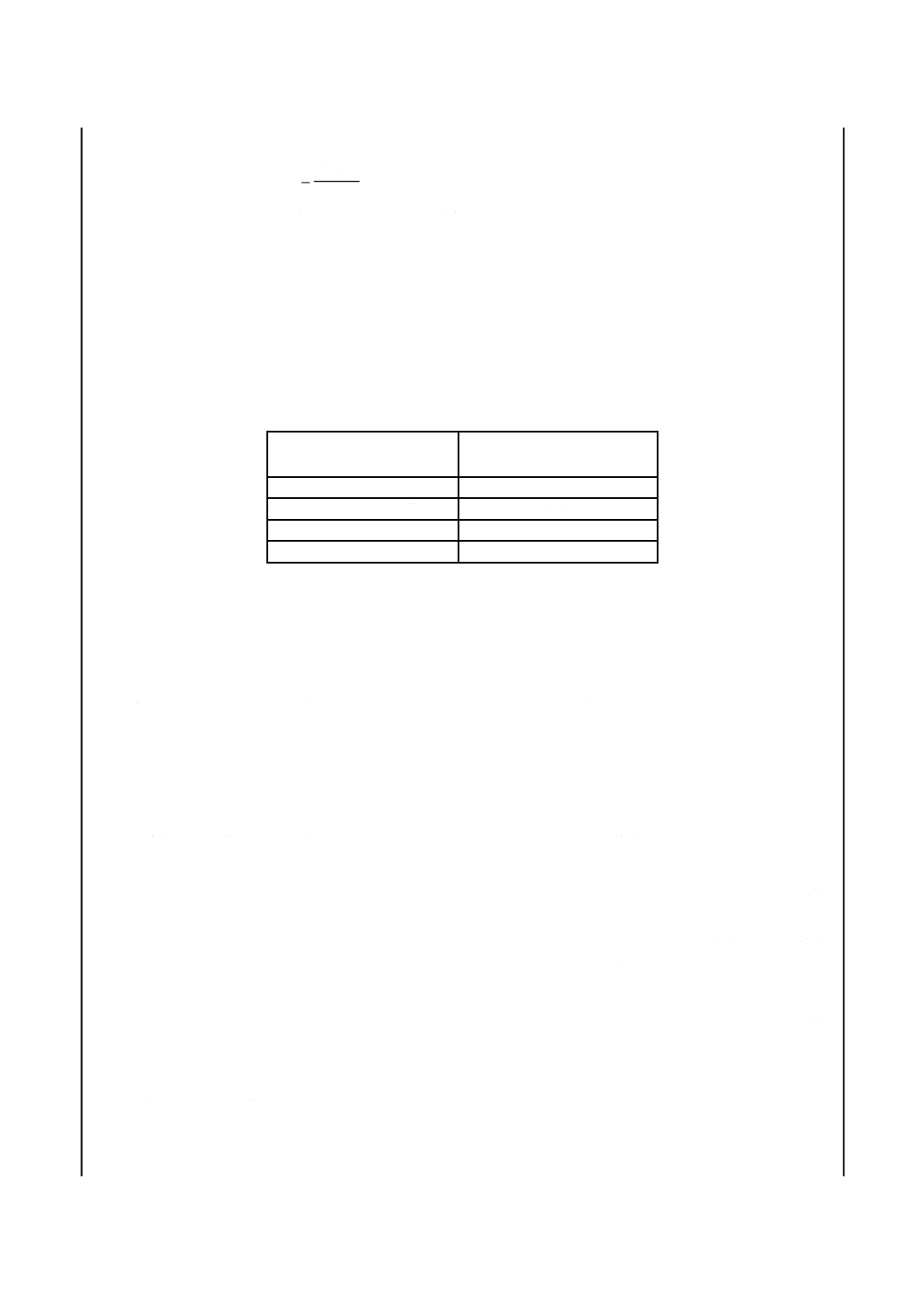

試料はかりとり量

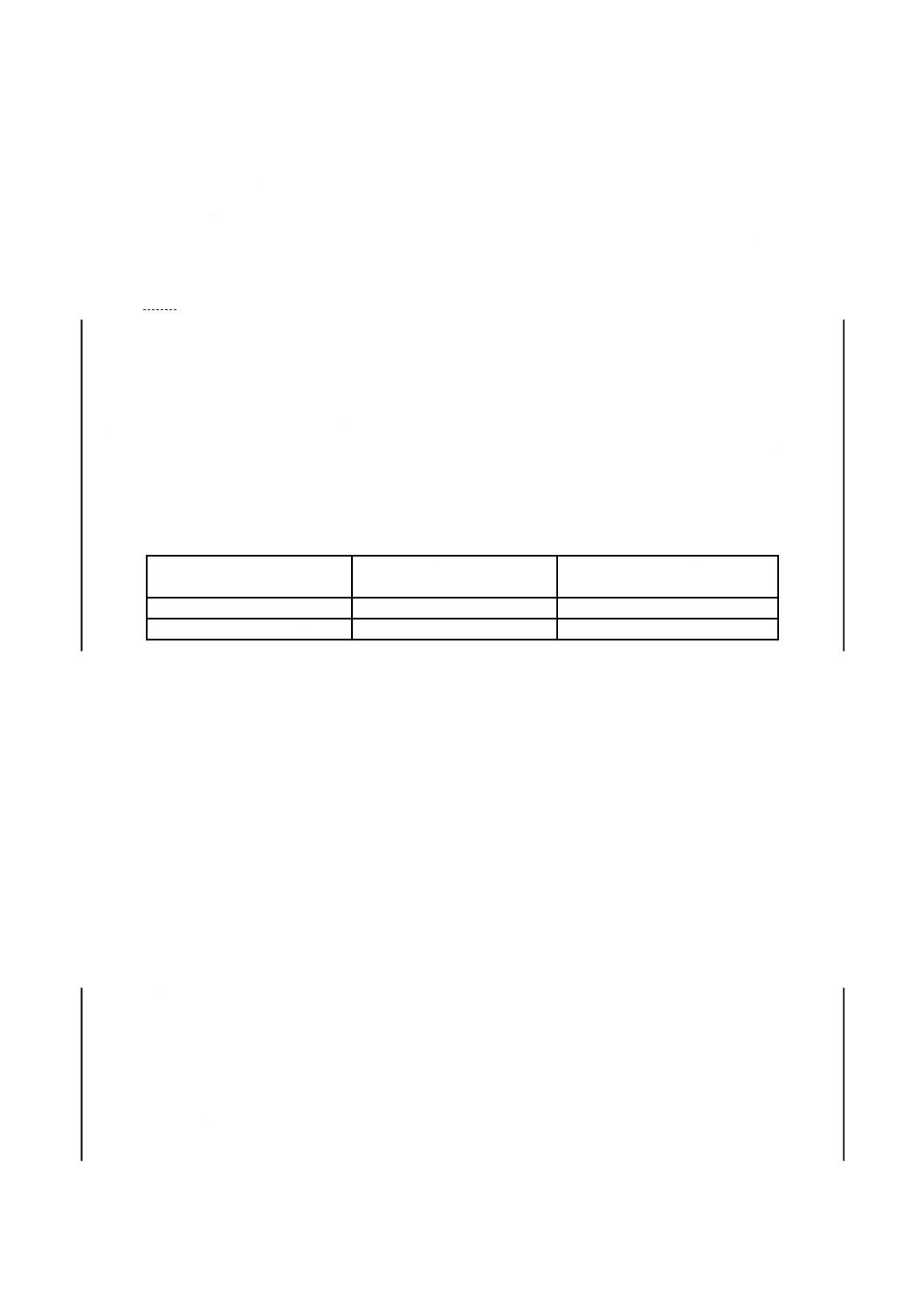

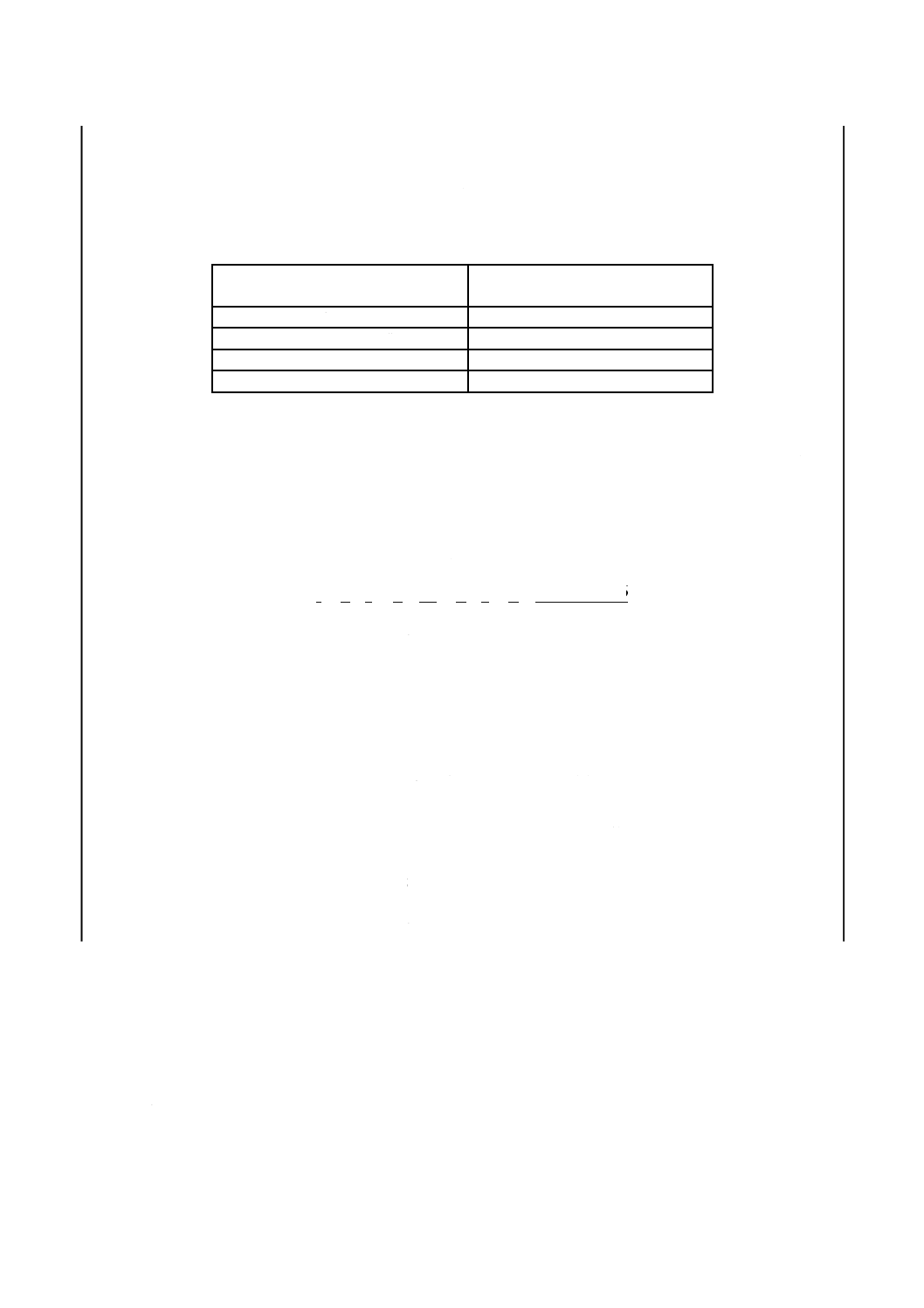

試料はかりとり量は,アルミニウム含有率に応じ,表1に従って,0.1 mgの桁まではかる。

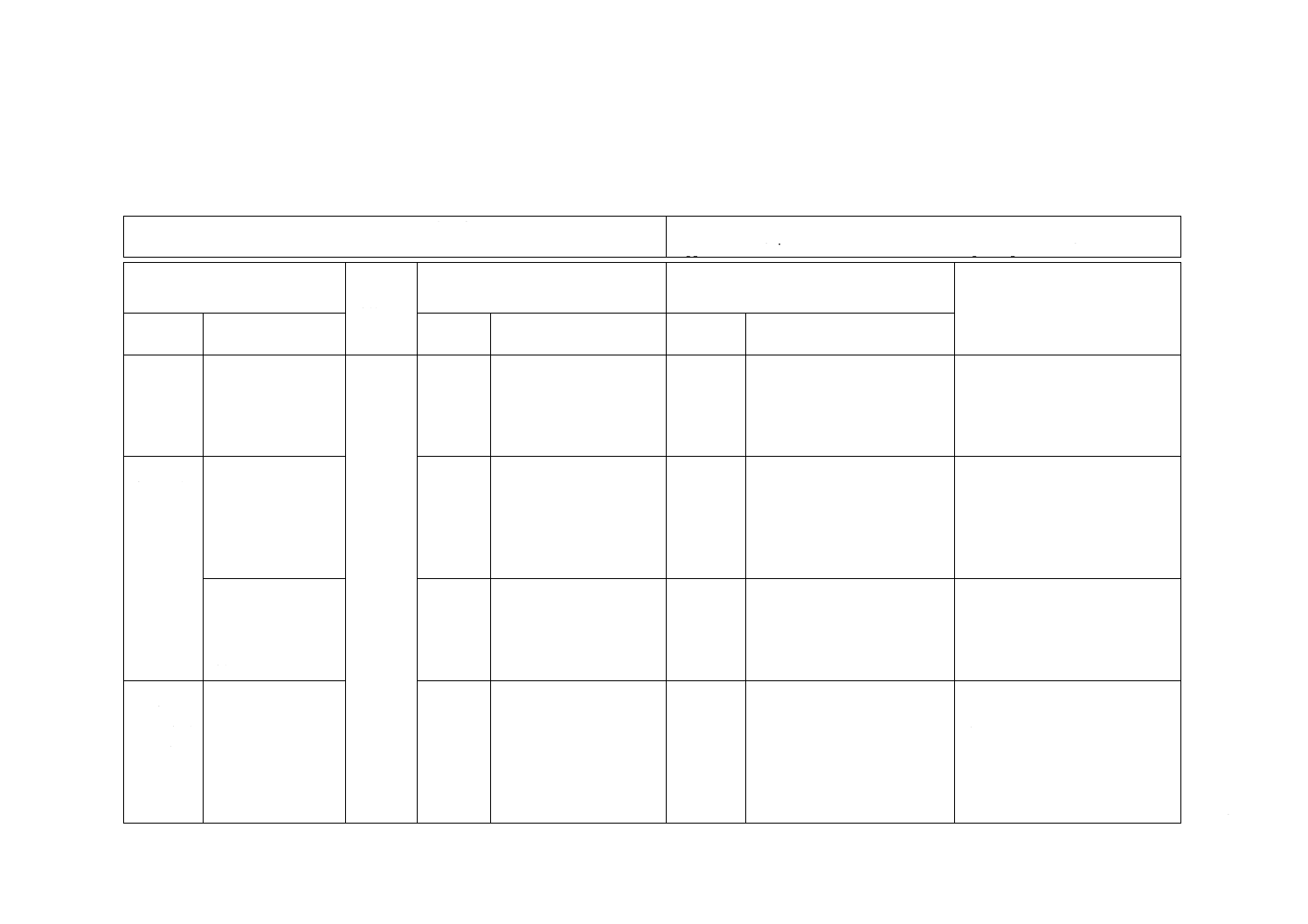

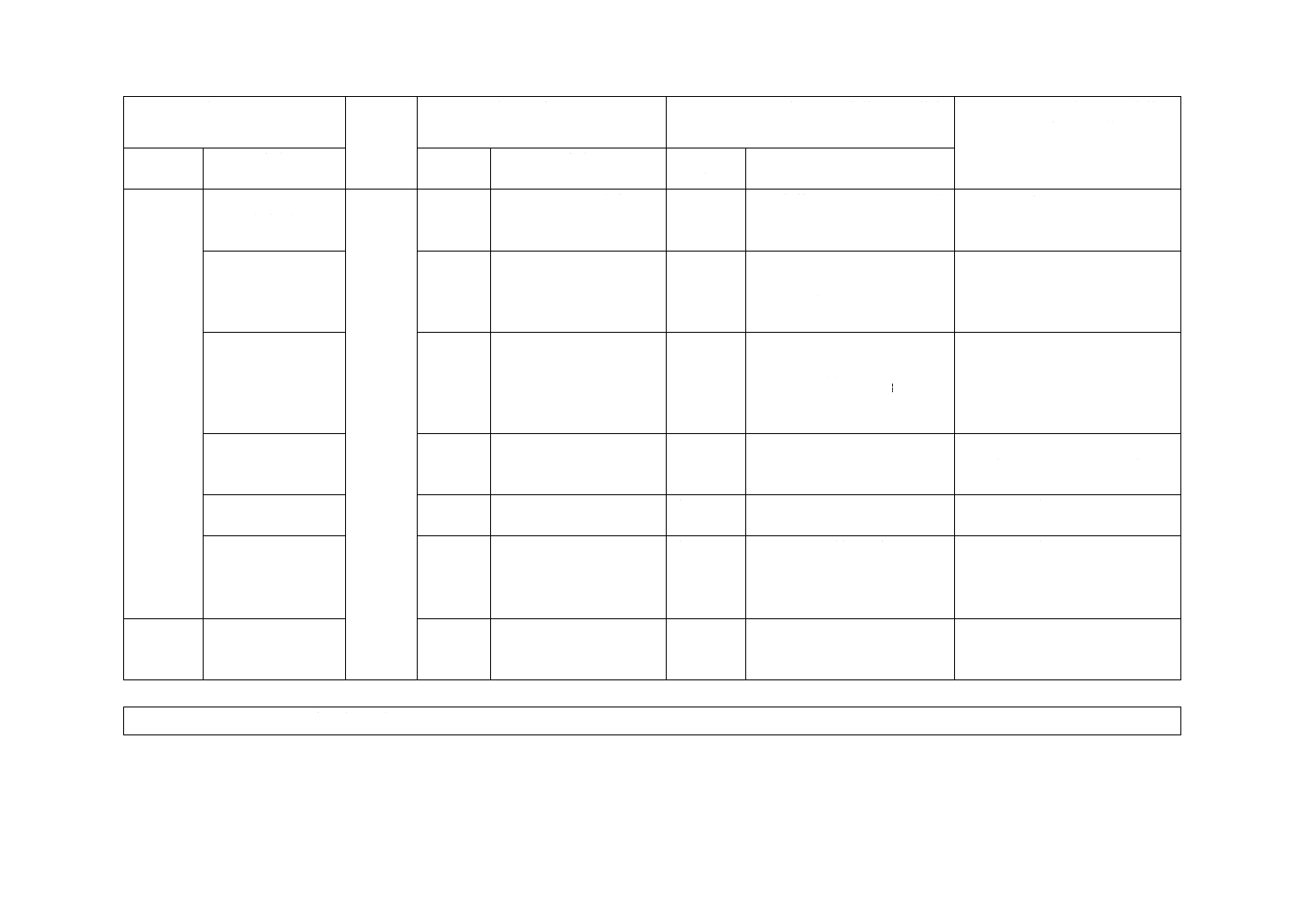

表1−試料はかりとり量

アルミニウム含有率

%(質量分率)

試料はかりとり量

g

0.1以上 0.5未満

1.00

0.5以上 2.0未満

0.50

2.0以上 5.0未満

0.25

5.0以上 8.0以下

0.20

5.4

操作

5.4.1

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとって,ビーカー(300 mL)に移し入れ,少量の水で湿した後,時計皿で覆う。

b) 時計皿を少しずらして,塩酸30 mLを加え,穏やかに加熱して分解する。硝酸5 mLを加えて引き続

き加熱し,液面に被膜が発生するまで濃縮した後,塩酸(1+1)30 mLを加えて加熱する。

c) 次に,温水約30 mL及び少量のろ紙パルプを加え,約2分間沸騰した後,放冷する。ろ紙(5種B)

を用いてろ過し,ろ液はビーカー(300 mL)に受ける。元のビーカーの内壁に付着した不溶解残さは,

ポリスマンを用いてこすり落とし,水を用いてろ紙上に移し入れる。

d) 不溶解残さを含むろ紙を塩酸(1+50)で4,5回,次いで温水でろ紙の黄色が消えるまで洗浄した後,

ろ液及び洗液を受けたビーカーの液量が約150 mLになるように水を加え,主液1として保存する。

e) 残さをろ紙とともに白金るつぼ(30 mL)に移し入れ,徐々に加熱してろ紙を灰化した後,約600 ℃

で加熱する。

f)

るつぼを放冷した後,水2,3滴を滴加して湿し,硫酸(1+1)1 mL及びふっ化水素酸5 mLを加え

て硫酸の白煙が発生するまで加熱する。さらに,加熱を続けて硫酸を除去した後,約600 ℃で加熱す

る。

g) 放冷した後,二硫酸カリウム2〜3 gを加えて白金製の蓋をし,加熱して融解し,続いて,約1 000 ℃

で約5分間加熱する。

h) 放冷した後,るつぼ及び蓋をd) で保存した主液1のビーカー中に入れ,穏やかに加熱して融成物を

溶解する。るつぼ及び蓋は,水で洗ってビーカーから取り出した後,溶液を沸騰しないように加熱し

て液量を約150 mLになるまで濃縮し,冷却する。

5.4.2

アルミニウムの分離

4

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アルミニウムの分離は,次の手順によって行う。

a) 5.4.1で得た溶液を,かき混ぜながらアンモニア水(1+1)を加えて僅かに沈殿を生成させる。

b) 次に,酢酸2,3滴を滴加し,更に酢酸アンモニウム溶液(250 g/L)10 mLを加え,加熱して約3分

間煮沸した後,放置する。沈殿が沈降した後,ろ紙(5種B)を用いてビーカー(300 mL)にろ過し,

温水で1回洗浄した後,ろ液及び洗液は保存液1として保存する。

c) 沈殿は漏斗にろ紙を付けたまま射水して元のビーカーに移し,ビーカーを漏斗下に置き,ろ紙上に少

量の40〜60 ℃に加熱した塩酸(1+2)を加えて沈殿を溶解した後,ろ紙を40〜60 ℃に加熱した塩酸

(1+50)で5,6回,次に,温水で7,8回洗浄して溶解液に合わせる。ろ紙は,ろ紙1として保存す

る。

d) c) で得た溶解液をかき混ぜながらアンモニア水(1+1)を加えて僅かに沈殿を生成させる。以下,b)

の手順に従って操作し,ろ液及び洗液は保存液2として保存する。次に,c) の手順に従って操作し,

沈殿の溶解液及び洗液を主液2として保存する。ろ紙は,ろ紙2として保存する。

e) b) 及びd) で保存しておいた保存液1及び保存液2をビーカー(300 mL)に合わせた後,沸騰しない

ように加熱し,液量が約150 mLになるまで濃縮する。溶液をろ紙(5種B)を用いてろ過した後,温

水で7,8回洗浄してろ液及び洗液は捨てる。漏斗の下にビーカー(300 mL)を置き,ろ紙上から少

量の40〜60 ℃に加熱した塩酸(1+2)を滴加して沈殿を溶解し,温水で5,6回洗浄して,この溶液

及び洗液をd) で保存しておいた主液2に合わせ,ろ紙は,ろ紙3として保存する。

f)

c) で保存したろ紙1,d) で保存したろ紙2及びe) で保存したろ紙3を白金るつぼ(30 mL)に移し

入れ,徐々に加熱して灰化した後,約600 ℃で加熱する。放冷した後,二硫酸カリウム約1 gを加え

て白金製の蓋をし,加熱して融解し,続いて,約1 000 ℃で約5分間加熱する。放冷した後,白金る

つぼ及び蓋をビーカー(300 mL)に移し入れ,温水約50 mL及び塩酸5 mLを加え,穏やかに加熱し

て融成物を溶解し,るつぼ及び蓋を水で洗ってビーカーから取り出す。この溶液をd) で保存した主

液2に合わせ,沸騰しないように加熱して液量が約10 mLとなるまで濃縮する。

g) 別のポリテトラフルオロエチレン(以下,PTFEという。)製のビーカー(300 mL)に暖めた水酸化ナ

トリウム溶液(40 g/L)100 mLをとり,激しくかき混ぜながらf) で得た溶液を少量ずつ滴加した後,

続けてビーカーの内壁を水で洗って,ビーカーに移し入れる。加熱して3〜5分間沸騰し,鉄などを沈

殿させる。少量のろ紙パルプを加えてかき混ぜ,沈殿を沈降させた後,ろ紙(5種B)を用いてPTFE

製のビーカー(500 mL)にろ過する。水酸化ナトリウム溶液(10 g/L)で5回洗浄し,ろ液及び洗液

は保存液3として保存する。

h) g) で得た沈殿1)を少量の塩酸で溶解した後,暖めた水酸化ナトリウム溶液(40 g/L)100 mLを入れた

PTFE製のビーカー(500 mL)に激しくかき混ぜながら少量ずつ滴加する。この溶液を3〜5分間沸騰

し,鉄などを沈殿させる。少量のろ紙パルプを加えてかき混ぜ,沈殿を沈降させた後,ろ紙(5種B)

を用いてPTFE製のビーカー(500 mL)にろ過する。水酸化ナトリウム溶液(10 g/L)で5回洗浄し,

ろ液及び洗液はg)で保存した保存液3に合わせる。沈殿は捨てる。

i)

h) で得た溶液に塩酸(1+1)を加えて中和し,更にその過剰5 mLを加え,次に,pH計を用いて酢酸

アンモニウム溶液(500 g/L)でpHを3.0±0.2に調節する。

注1) 沈殿が少量の場合は,h) の操作を省略してもよい。

5.4.3

滴定

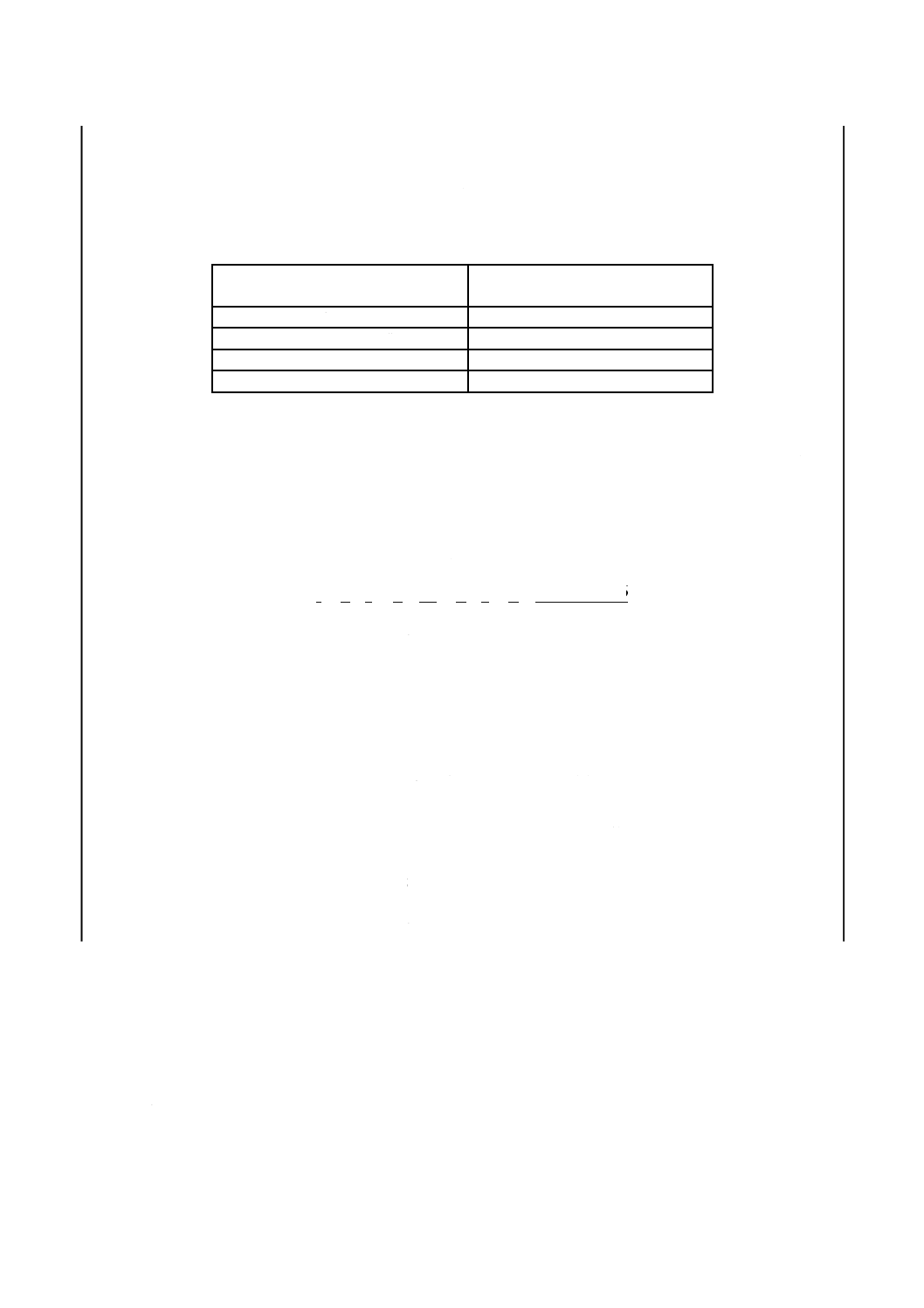

5.4.2 i)で得た溶液に,試料中のアルミニウム含有率に応じ,表2に従って0.02 mol/L EDTA2Na溶液

(5.2.13)を正確に加える。加熱して約2分間沸騰し,アンモニア水(1+1)10 mLを加えて室温まで冷却

5

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

した後,pH計を用いてアンモニア水(1+1)及び塩酸(1+1)でpHを6.0±0.2に調節する。常温まで冷

却した後,キシレノールオレンジ溶液(5.2.14)2,3滴を指示薬として加え,直ちに過剰のEDTA2Naを

0.02 mol/L亜鉛溶液(5.2.12)で滴定し,溶液が微紅色に変わる点を終点とする。

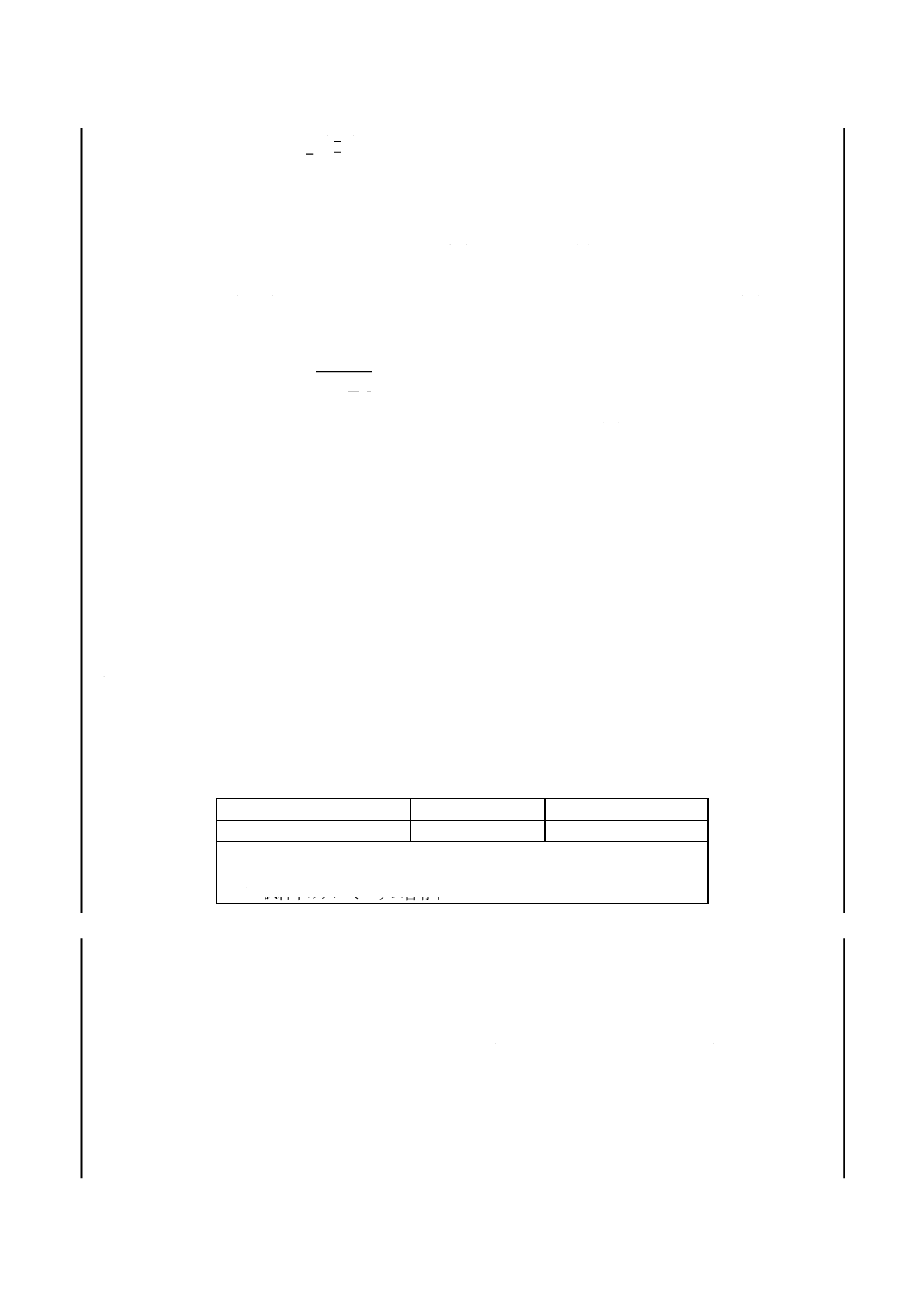

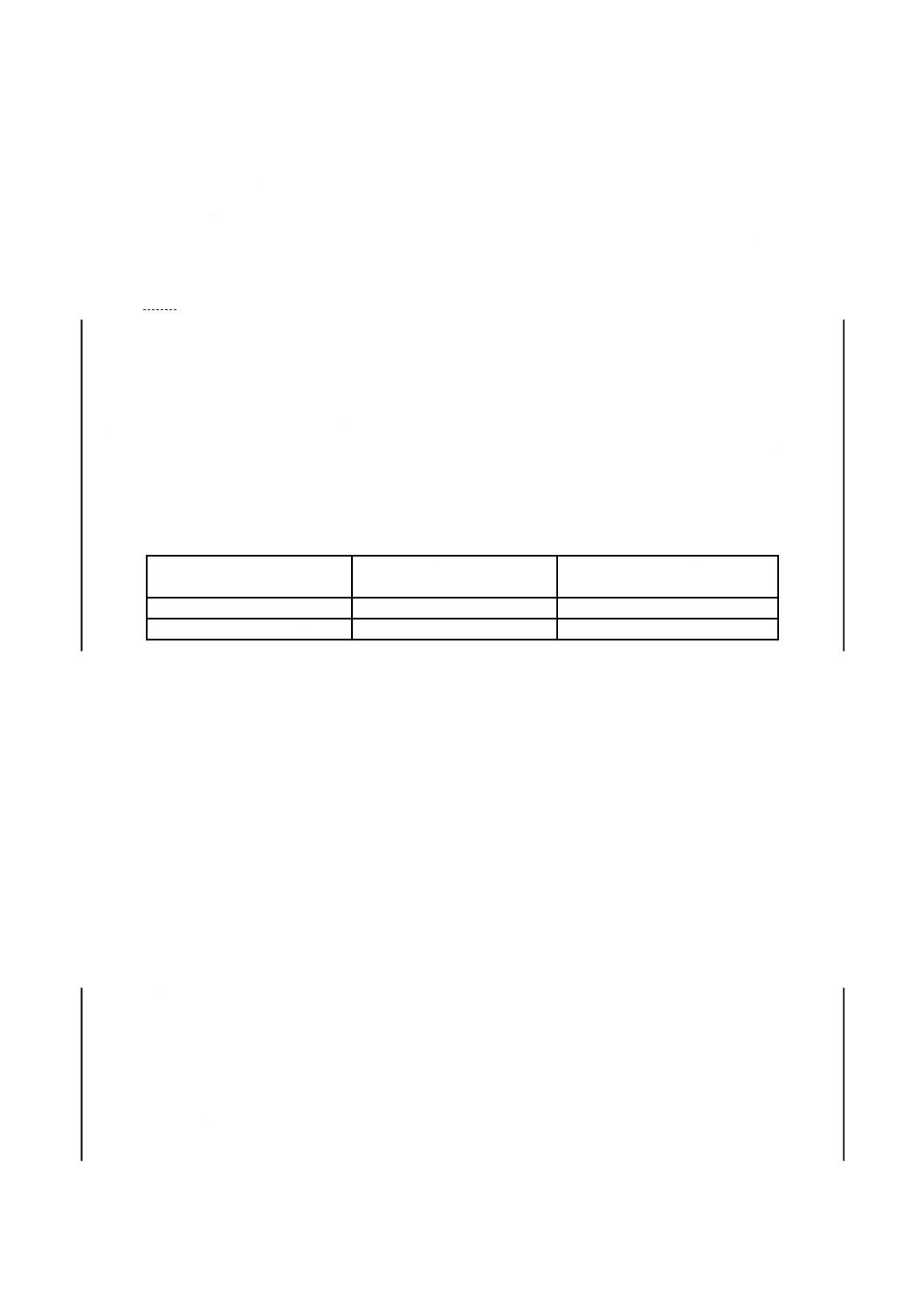

表2−0.02 mol/L EDTA2Na溶液添加量

アルミニウム含有率

%(質量分率)

0.02 mol/L EDTA2Na溶液添加量

mL

0.1以上 0.5未満

15

0.5以上 2.0未満

30

2.0以上 5.0未満

35

5.0以上 8.0以下

45

5.5

空試験

ビーカー(300 mL)に塩化鉄(III)溶液(100 g/L)を3,4滴加えた後,時計皿で覆う。以下,5.4.1 b) 〜

5.4.3の手順に従って,試料と同じ操作を試料と併行して行う。

5.6

計算

5.6.1

アルミニウム含有率の算出

試料中のアルミニウム含有率は,次の式によって算出し,JIS Z 8401によって小数点以下2桁に丸める。

100

6

539

000

.0

)]

(

)

[(

1

2

4

1

3

2

2

1

1

×

×

×

×

×

×

=

m

f

V

f

V

f

V

f

V

Al

−

−

−

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

V1: 5.4.3で得た0.02 mol/L EDTA2Na溶液の使用量(mL)

V2: 5.4.3で得た0.02 mol/L 亜鉛溶液の使用量(mL)

V3: 5.5で得た0.02 mol/L EDTA2Na溶液の使用量(mL)

V4: 5.5で得た0.02 mol/L亜鉛溶液の使用量(mL)

f1: 0.02 mol/L EDTA2Na溶液のファクター

f2: 0.02 mol/L亜鉛溶液のファクター

m1: 試料はかりとり量(g)

5.6.2

酸化アルミニウム含有率の算出

酸化アルミニウム含有率[%(質量分率)]として表す場合は,5.6.1で算出した値から,次の式によっ

て算出し,JIS Z 8401によって小数点以下2桁に丸める。

5

1.889

3

2

×

=Al

O

Al

ここに,

Al2O3: 試料中の酸化アルミニウム含有率[%(質量分率)]

Al: 5.6.1で算出した値[%(質量分率)]

6

原子吸光分析法

6.1

要旨

試料を塩酸及び硝酸で分解した後,ろ過し,ろ液は主液として保存する。不溶解残さはろ紙とともに強

熱して硫酸及びふっ化水素酸で処理した後,融解合剤で融解して融成物を主液で溶解する。この溶液を原

子吸光分析装置のアセチレン・一酸化二窒素フレーム中に噴霧して,波長309.3 nmにおけるアルミニウム

の吸光度を測定する。

6.2

試薬

試薬は,次による。

6

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1

塩酸

6.2.2

塩酸(1+1,1+50)

6.2.3

硝酸

6.2.4

ふっ化水素酸

6.2.5

硫酸(1+1)

6.2.6

マンガン 純度99.95 %以上でアルミニウム含有率0.005 %(質量分率)以下のもの。

6.2.7

鉄 純度99.95 %以上でアルミニウム含有率0.005 %(質量分率)以下のもの。

6.2.8

融解合剤(炭酸カリウム3,ほう酸1)

6.2.9

バックグラウンド溶液 マンガン(6.2.6)12.5 g及び鉄(6.2.7)1.25 gをはかりとってビーカー(2

L)に移し入れ,時計皿で覆い,時計皿を少しずらして塩酸625 mL及び硝酸50 mLを加え,穏やかに加熱

して分解する。次いで炭酸カリウム37.5 g及びほう酸12.5 gを加えて加熱して溶解する。溶液を常温まで

冷却した後,1 000 mLの全量フラスコに移し入れ,水で標線までうすめる。

6.2.10 アルミニウム標準液(Al:1 mg/mL) 調製方法は,JIS K 8001のJA.3(標準液)の表JA.4[標

準液(原子吸光法,炎光光度法及びICP発光分光分析法用)]による。保存方法は,JIS K 8001のJA.3 d) [標

準液(1 mg/mL,0.1 mg/mL及び0.01 mg/mL)の保存]に従って,ポリエチレン製容器に保存する。

6.3

試料はかりとり量

試料はかりとり量は,1.00 gとし,0.1 mgの桁まではかる。

6.4

操作

6.4.1

試料の分解

試料の分解は,次の手順によって行う。

a) 試料をはかりとってビーカー(300 mL)に移し入れ,少量の水で湿した後,時計皿で覆う。

b) 時計皿を少しずらして,塩酸(1+1)40 mLを加え,緩やかに加熱して,液量が一定量を保つように

水を添加しながら試料を分解する。

c) 次に,硝酸2 mLを加えて溶液を沸騰して酸化窒素を揮発させ,更に加熱して濃縮し,乾固する。

d) 放冷した後,塩酸10 mLを加え,加熱して蒸発し,再び乾固する。

e) 放冷した後,塩酸10 mL及び温水約20 mLを加えて加熱しながら可溶性塩類を溶解する。

f)

溶液中に少量のろ紙パルプを加え,ろ紙(5種B)を用いてビーカー(300 mL)中にろ過する。

g) 元のビーカーの内壁に付着した不溶解残さは,ポリスマンを用いてこすり落とし,水でろ紙上に移し

入れる。

h) 不溶解残さを含むろ紙を塩酸(1+50)で4,5回,次いで温水でろ紙の黄色が消えるまで洗浄した後,

ろ液及び洗液は主液として保存する。

6.4.2

不溶解残さの処理

不溶解残さの処理は,次の手順によって行う。

a) 6.4.1 h) で得た不溶解残さをろ紙とともに白金るつぼ(30 mL)に移し入れ,徐々にろ紙を灰化した後,

約600 ℃で加熱する。

b) るつぼを放冷した後,水2,3滴を滴加して湿し,硫酸(1+1)1 mL及びふっ化水素酸5 mLを加え

て硫酸の白煙が発生するまで加熱して蒸発する。さらに,加熱を続けて硫酸を除去した後,約600 ℃

で加熱する。

c) 放冷した後,融解合剤(炭酸カリウム3,ほう酸1)2.0 gを加え,白金製の蓋をして加熱して融解し,

続いて約1 000 ℃で約5分間加熱する。

7

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 放冷した後,るつぼ及び蓋を6.4.1 h) で保存した主液のビーカーの中に入れ,穏やかに加熱して融成

物を溶解する。るつぼ及び蓋は水で洗ってビーカーから取り出す。

e) 得た溶液の液量が多い場合は,沸騰しないように加熱して約80 mLまで濃縮する。溶液に濁りが見ら

れる場合は2),少量のろ紙パルプを加え,ろ紙(5種B)を用いてろ過した後,ろ紙は40〜60 ℃に加

熱した塩酸(1+50)及び水で洗浄する。溶液及び洗液を常温まで冷却した後,100 mLの全量フラス

コに水を用いて移し入れ,水で標線までうすめる。この溶液を試料溶液とする。

注2) 溶液に濁りが見られない場合は,e) のろ過及び洗浄の操作を省略してもよい。

6.4.3

測定溶液の調製

測定溶液の調製は,次のいずれかによる。

a) 試料中のアルミニウム含有率が1.0 %(質量分率)未満の場合 6.4.2 e) で得た試料溶液を測定溶液と

する。

b) 試料中のアルミニウム含有率が1.0 %(質量分率)以上の場合 6.4.2 e) で得た試料溶液及びバックグ

ラウンド溶液(6.2.9)を表3に従って,100 mLの全量フラスコ中にそれぞれ分取し,水で標線までう

すめて,測定溶液とする。

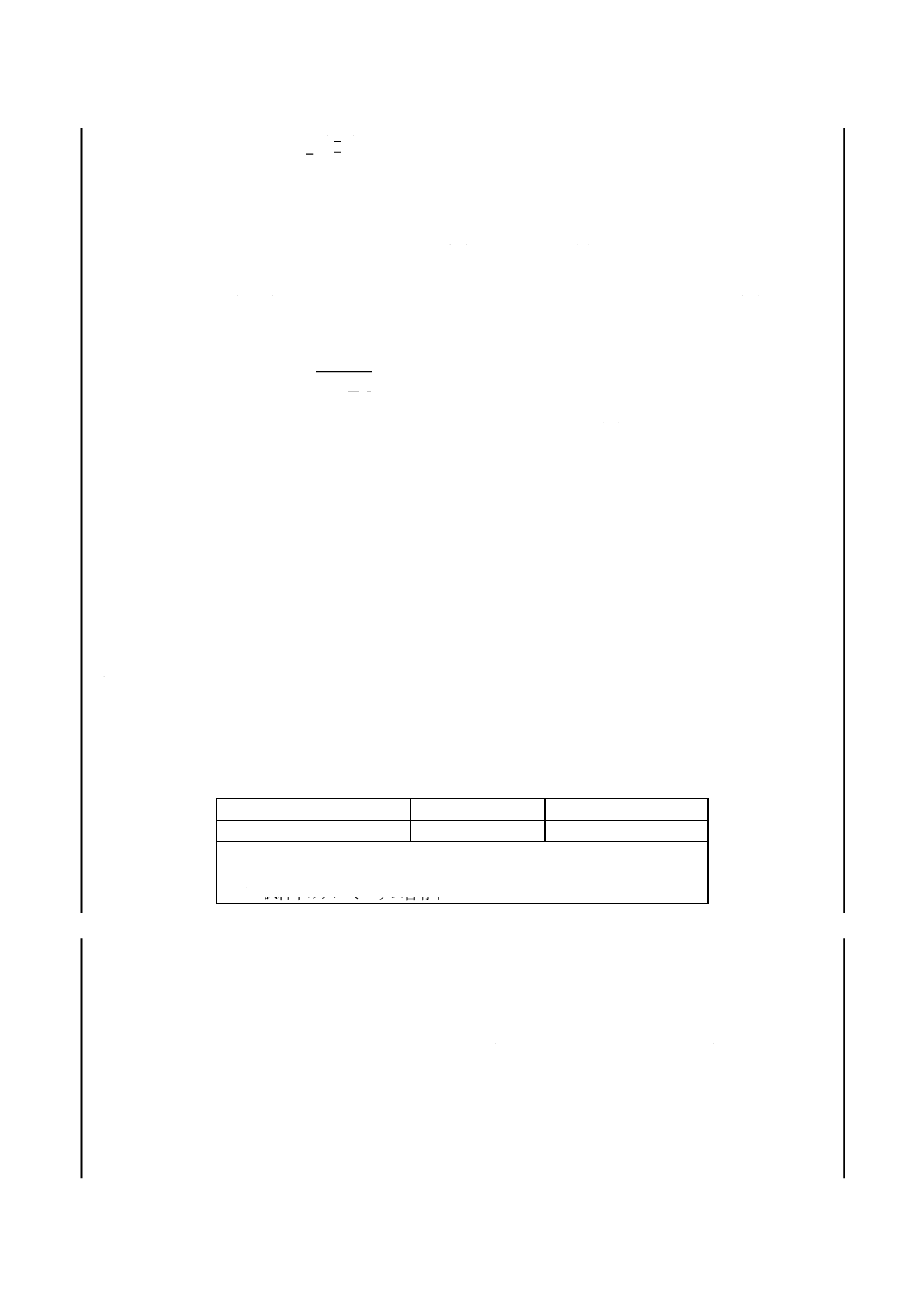

表3−測定溶液の調製方法

アルミニウム含有率

%(質量分率)

試料溶液の分取量

mL

バックグラウンド溶液添加量

mL

1.0以上 3.0未満

25

30

3.0以上 8.0以下

10

36

6.4.4

吸光度の測定

6.4.3で得た測定溶液及び6.6で得た検量線溶液の一部を原子吸光分析装置のアセチレン・一酸化二窒素

フレーム中に噴霧し,波長309.3 nmにおける吸光度を測定する。

6.5

空試験

ビーカー(300 mL)にマンガン(6.2.6)0.5 g及び鉄(6.2.7)0.05 gをはかりとり,時計皿で覆う。以下,

6.4.1のb)〜h) 及び6.4.2〜6.4.4の手順に従って,試料と同じ操作を試料と併行して行う。この溶液を空試

験液とする。

6.6

検量線の作成

100 mLの全量フラスコ6個を準備し,それぞれにアルミニウム標準液(Al:1 mg/mL)(6.2.10)0,1.0,

2.5,5.0,7.0及び10.0 mL及びバックグラウンド溶液(6.2.9)40 mLを加えた後,水で標線までうすめて

検量線溶液とする。この溶液について,6.4.4で得た吸光度とアルミニウム量との関係線を作成し,その関

係線が原点を通るように平行移動して検量線とする。

6.7

計算

6.7.1

アルミニウム含有率の算出

アルミニウム含有率の算出は,次のいずれかによる。

a) 試料中のアルミニウム含有率が1.0 %(質量分率)未満の場合 6.6で作成した検量線に,6.4.4及び

6.5で得た吸光度を挿入して,それぞれのアルミニウム量を求め,試料中のアルミニウム含有率を次の

式によって算出し,JIS Z 8401によって小数点以下2桁に丸める。

8

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

2

2

1

×

=

m

A

A

Al

−

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A1: 測定溶液中のアルミニウム検出量(g)

A2: 空試験液中のアルミニウム検出量(g)

m2: 試料はかりとり量(g)

b) 試料中のアルミニウム含有率が1.0 %(質量分率)以上の場合 6.6で作成した検量線に,6.4.4及び

6.5で得た吸光度を挿入して,それぞれのアルミニウム量を求め,試料中のアルミニウム含有率を次の

式によって算出し,JIS Z 8401によって小数点以下2桁に丸める。

100

100

5

3

4

3

×

×

=

V

m

A

A

Al

−

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A3: 測定溶液中のアルミニウム検出量(g)

A4: 空試験液中のアルミニウム検出量(g)

V5: 試料溶液の分取量(mL)

m3: 試料はかりとり量(g)

6.7.2

酸化アルミニウム含有率の算出

酸化アルミニウム含有率[%(質量分率)]として表す場合は,6.7.1で算出した値から,次の式によっ

て算出し,JIS Z 8401によって小数点以下2桁に丸める。

5

1.889

3

2

×

=Al

O

Al

ここに,

Al2O3: 試料中の酸化アルミニウム含有率[%(質量分率)]

Al: 6.7.1で算出した値[%(質量分率)]

6.8

許容差

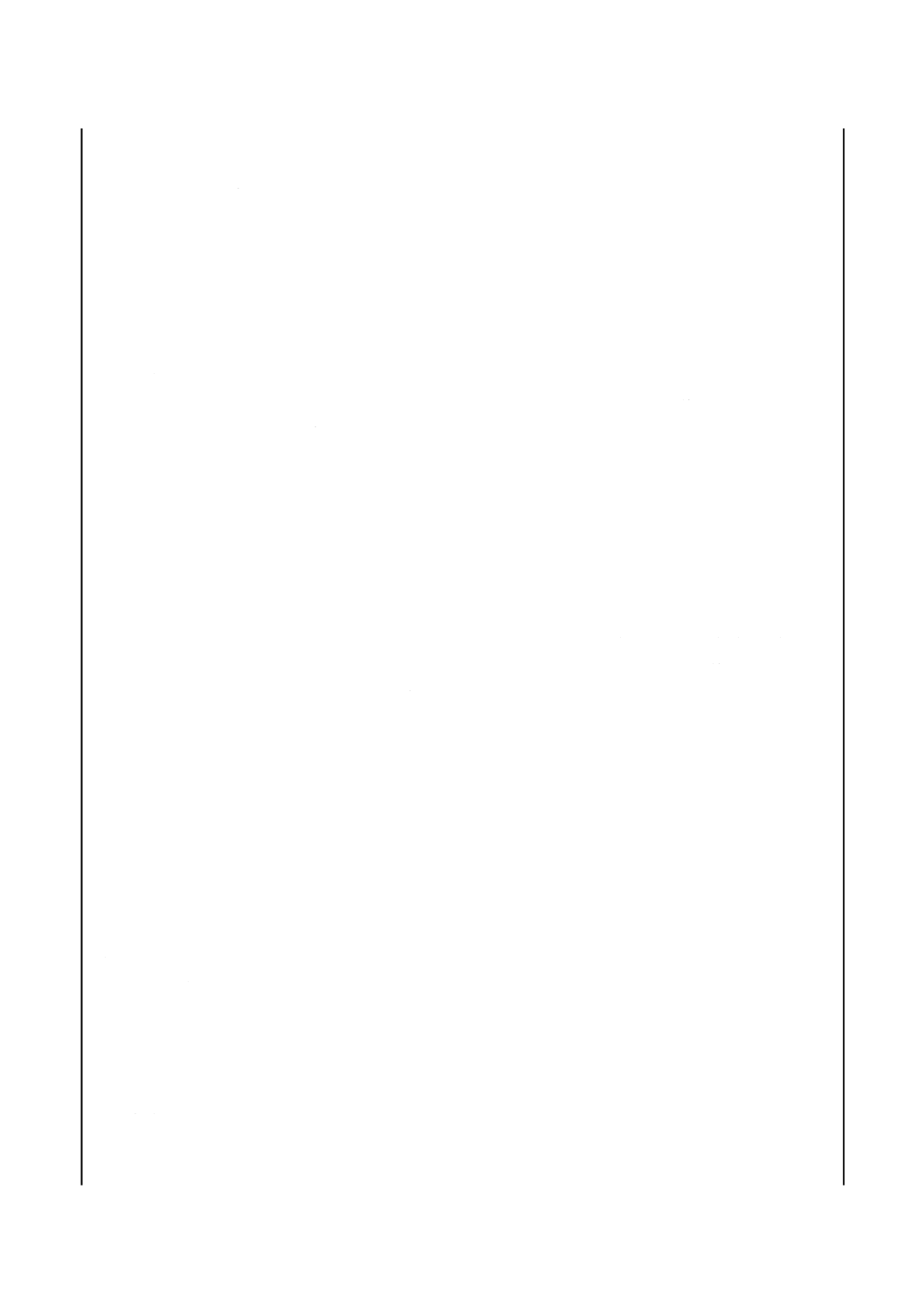

許容差は,表4による。

表4−許容差

単位 %(質量分率)

アルミニウム含有率範囲

室内再現許容差

空間再現許容差

0.1〜6.2a)

0.030×Al b)+0.015

0.082×Al b)+0.035

注a) 試料中のアルミニウム含有率が,この範囲を超える場合は,許容差を

適用しない。

b) 試料中のアルミニウム含有率

7

ICP発光分光分析法

7.1

要旨

試料を塩酸,硝酸及びふっ化水素酸で分解し,過塩素酸を加え,過塩素酸の白煙を発生させた後,ろ過

する。不溶解残さはろ紙とともに強熱し,融解合剤又は二硫酸ナトリウムで融解してろ液と合わせる。こ

の溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,アルミニウムの発光強度を測定する。

7.2

試薬

試薬は,次による。

7.2.1

塩酸

7.2.2

塩酸(1+1,1+50)

9

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3

硝酸

7.2.4

過塩素酸

7.2.5

ふっ化水素酸

7.2.6

過酸化水素

7.2.7

二硫酸ナトリウム

7.2.8

亜硫酸水素ナトリウム溶液(100 g/L)

7.2.9

融解合剤(炭酸ナトリウム2,ほう酸1)

7.2.10 マンガン溶液(Mn:25 mg/mL) マンガン[アルミニウム含有率0.005 %(質量分率)以下]6.25

gをはかりとってビーカー(300 mL)に移し入れ,時計皿で覆い,時計皿を少しずらして塩酸(1+1)80 mL

及び硝酸10 mLを少量ずつ加え,加熱してマンガンを分解する。常温まで冷却した後,時計皿の下面を水

で洗って時計皿を取り除き,250 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめる。

7.2.11 鉄溶液(Fe:10 mg/mL) 鉄[アルミニウム含有率0.005 %(質量分率)以下]2.5 gをはかりと

ってビーカー(300 mL)に移し入れ,時計皿で覆い,時計皿を少しずらして塩酸(1+1)50 mLを少量ず

つ加え,加熱して鉄を分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,250

mLの全量フラスコに水を用いて移し入れ,水で標線までうすめる。

7.2.12 アルミニウム標準液A(Al:2.5 mg/mL) アルミニウム[99.9 %(質量分率)以上]2.500 gをは

かりとってビーカー(300 mL)に移し入れ,時計皿で覆い,時計皿を少しずらして塩酸(2+1)60 mLを

加え,加熱してアルミニウムを分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り

除き,1 000 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめる。

7.2.13 アルミニウム標準液B(Al:250 μg/mL) アルミニウム標準液A(Al:2.5mg/mL)(7.2.12)を50

mL分取して500 mLの全量フラスコに移し入れ,塩酸(1+2)30 mLを加えて,水で標線までうすめる。

7.2.14 アルミニウム標準液C(Al:50 μg/mL) アルミニウム標準液A(Al:2.5mg/mL)(7.2.12)を10 mL

分取して500 mLの全量フラスコに移し入れ,塩酸(1+2)30 mLを加えて,水で標線までうすめる。

7.3

試料はかりとり量

試料はかりとり量は,0.50 gとし,0.1 mgの桁まではかる。

7.4

操作

警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険がある。過

塩素酸の蒸気は,過塩素酸を使用しても安全な排気設備を備えた場所で処理しなければならな

い。

7.4.1

試料の分解

試料の分解は,次の手順によって行う。

a) 試料をはかりとってPTFE製のビーカー(200 mL)に移し入れ,少量の水で湿した後,PTFE製の時

計皿で覆う。

b) 時計皿を少しずらして塩酸(1+1)20 mL及び硝酸5 mLを加えて,加熱する。反応が治まったら,

ふっ化水素酸10 mLを加え,引き続き加熱して分解する。

c) 放冷した後,時計皿の下面を水で洗って,時計皿を取り除く。過塩素酸15 mLを加え,加熱して過塩

素酸の濃厚な白煙を約10分間発生させた後,放冷する。

d) 塩酸15 mL及び水10〜15 mLを加え,かき混ぜながら,マンガン酸化物が溶けるまで亜硫酸水素ナト

リウム溶液(100 g/L)又は過酸化水素を滴加し,PTFE製の時計皿で覆い,加熱して亜硫酸又は過酸

化水素を分解する。

10

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 放冷した後,時計皿の下面を水で洗って,時計皿を取り除き,ろ紙(5種B)を用いてビーカー(300

mL)にろ過する。ビーカーに付着している不溶解残さは,ポリスマンを用いてこすり落とし,水でろ

紙上に移し入れる。ろ紙及び不溶解残さを塩酸(1+50)で4,5回,次いで温水でろ紙の黄色が消え

るまで洗浄する。ろ液及び洗液は,主液として保存する。

7.4.2

不溶解残さの処理

不溶解残さの処理は,次の手順によって行う。

a) 7.4.1 e) で得た不溶解残さをろ紙とともに白金るつぼ(30 mL)に移し入れ,徐々に加熱してろ紙を灰

化した後,約600 ℃で強熱する。放冷した後,融解合剤(炭酸ナトリウム2,ほう酸1)2.0 g又は二

硫酸ナトリウム2.0 gを加え,白金製の蓋をして,始めは徐々に加熱して融解し,続いて約1 000 ℃で

約5分間加熱する。

b) 放冷した後,白金るつぼ及び蓋を7.4.1 e) で保存していた主液中に入れ,加熱して融成物を溶解する。

白金るつぼ及び蓋を少量の水で洗って取り出す。

c) 常温まで冷却した後,250 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめる。この溶

液を試料溶液とする。

なお,沈殿が生成した場合は,乾燥したろ紙(5種A)を用いて乾燥した100 mLの全量フラスコに

必要な分だけろ過して使用する。

7.4.3

測定溶液の調製

測定溶液の調製は,次のいずれかによる。

a) 試料中のアルミニウム含有率が0.1 %(質量分率)未満の場合 7.4.2 c) で得た試料溶液を測定溶液と

する。

b) 試料中のアルミニウム含有率が0.1 %(質量分率)以上1.0 %(質量分率)未満の場合 7.4.2 c) で得

た試料溶液を25 mL分取して100 mLの全量フラスコに移し入れ,水で標線までうすめ,測定溶液と

する。

c) 試料中のアルミニウム含有率が1.0 %(質量分率)以上 7.4.2 c) で得た試料溶液を5 mL分取して100

mLの全量フラスコに移し入れ,水で標線までうすめ,測定溶液とする。

7.4.4

発光強度の測定

7.4.3のa)〜c) で得た測定溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,アルミ

ニウムの発光強度を測定する。アルミニウムの分析線として,例えば,波長394.40 nm,396.15 nmなどが

ある。

7.5

空試験

PTFE製のビーカー(200 mL)に,試料に含まれるマンガン及び鉄と同量のマンガン溶液(Mn:25 mg/mL)

(7.2.10)及び鉄溶液(Fe:10 mg/mL)(7.2.11)をとり,PTFE製の時計皿で覆う。以下,7.4.1のb)〜e) 及

び7.4.2〜7.4.4の手順に従って,試料と同じ操作を,試料と併行して行う。この溶液を空試験液とする。

7.6

検量線の作成

検量線の作成は,次のいずれかによる。

a) 試料中のアルミニウム含有率が0.1 %(質量分率)未満の場合

1) 数個のPTFE製のビーカー(200 mL)を準備し,それぞれに試料に含まれるマンガン及び鉄と同量

のマンガン溶液(Mn:25 mg/mL)(7.2.10)及び鉄溶液(Fe:10 mg/mL)(7.2.11)をとる。

2) アルミニウム標準液C(Al:50 μg/mL)(7.2.14)0〜10 mLを段階的に正確に加え,PTFE製の時計

皿で覆う。

11

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 以下,7.4.1 b)〜7.4.3 a) の手順に従って,試料と同じ操作を行う。これらの溶液中のアルミニウム

量は,0〜500 μgに相当する。

4) この溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,試料と同じ波長を用いて

アルミニウムの発光強度を測定溶液と併行して測定し,その発光強度とアルミニウム量との関係線

を作成して検量線とする。

b) 試料中のアルミニウム含有率が0.1 %(質量分率)以上1.0 %(質量分率)未満の場合

1) a) 1) の手順に従って行う。

2) アルミニウム標準液B(Al:250 μg/mL)(7.2.13)0〜20 mLを段階的に正確に加え,PTFE製の時計

皿で覆う。

3) 以下,7.4.1 b) 〜7.4.2及び7.4.3 b) の手順に従って,試料と同じ操作を行う。これらの溶液中のア

ルミニウム量は,0〜500 μgに相当する。

4) a) 4) の手順に従って行う。

c) 試料中のアルミニウム含有率が1.0 %(質量分率)以上の場合

1) a) 1) の手順に従って行う。

2) アルミニウム標準液A(Al:2.5 mg/mL)(7.2.12)0〜16 mLを段階的に正確に加え,PTFE製の時計

皿で覆う。

3) 以下,7.4.1 b) 〜7.4.2及び7.4.3 c) の手順に従って,試料と同じ操作を行う。これらの溶液中のア

ルミニウム量は,0〜800 μgに相当する。

4) a) 4) の手順に従って行う。

7.7

計算

7.7.1

アルミニウム含有率の算出

アルミニウム含有率の算出は,次のいずれかによる。

a) 試料中のアルミニウム含有率が0.1 %(質量分率)未満の場合 7.4.4及び7.5で得た発光強度と7.6 a)

で作成した検量線とから,アルミニウム量を求め,試料中のアルミニウム含有率を,次の式によって

算出し,JIS Z 8401によって小数点以下2桁に丸める。

100

4

6

5

×

=

m

A

A

Al

−

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A5: 測定溶液中のアルミニウム検出量(g)

A6: 空試験液中のアルミニウム検出量(g)

m4: 試料はかりとり量(g)

b) 試料中のアルミニウム含有率が0.1 %(質量分率)以上1.0 %(質量分率)未満の場合 7.4.4及び7.5

で得た発光強度と7.6 b) で作成した検量線とから,アルミニウム量を求め,試料中のアルミニウム含

有率を,次の式によって算出し,JIS Z 8401によって小数点以下2桁に丸める。

100

250

25

5

8

7

×

×

=

m

A

A

Al

−

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A7: 測定溶液中のアルミニウム検出量(g)

A8: 空試験液中のアルミニウム検出量(g)

12

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m5: 試料はかりとり量(g)

c) 試料中のアルミニウム含有率が1.0 %(質量分率)以上の場合 7.4.4及び7.5で得た発光強度と7.6 c)

で作成した検量線とから,アルミニウム量を求め,試料中のアルミニウム含有率を,次の式によって

算出し,JIS Z 8401によって小数点以下2桁に丸める。

100

250

5

6

10

9

×

×

=

m

A

A

Al

−

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A9: 測定溶液中のアルミニウム検出量(g)

A10: 空試験液中のアルミニウム検出量(g)

m6: 試料はかりとり量(g)

7.7.2

酸化アルミニウム含有率の算出

酸化アルミニウム含有率[%(質量分率)]として表す場合は,7.7.1で算出した値から,次の式によっ

て算出し,JIS Z 8401によって小数点以下2桁に丸める。

5

1.889

3

2

×

=Al

O

Al

ここに,

Al2O3: 試料中の酸化アルミニウム含有率[%(質量分率)]

Al: 7.7.1で算出した値[%(質量分率)]

13

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

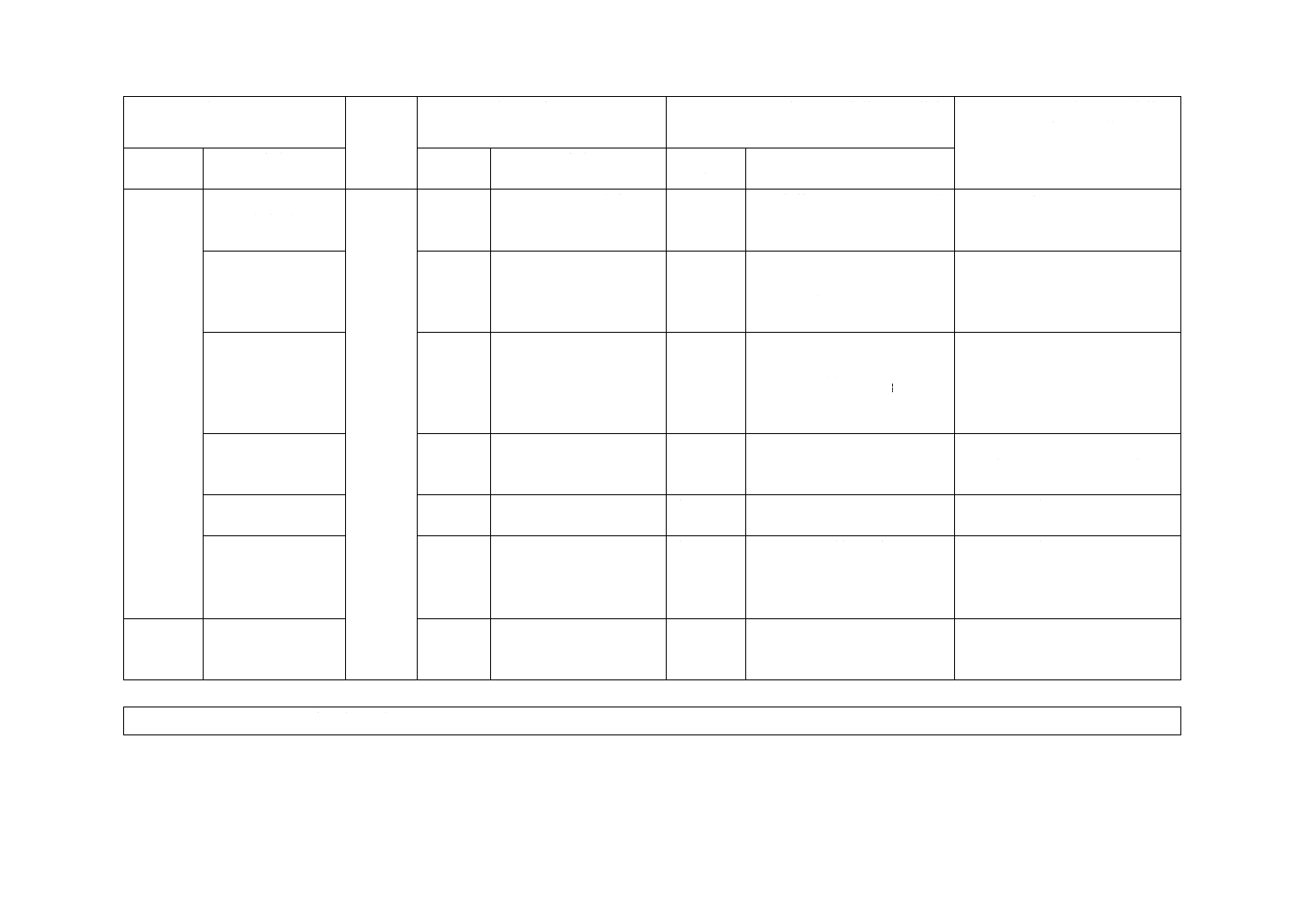

附属書JA

(参考)

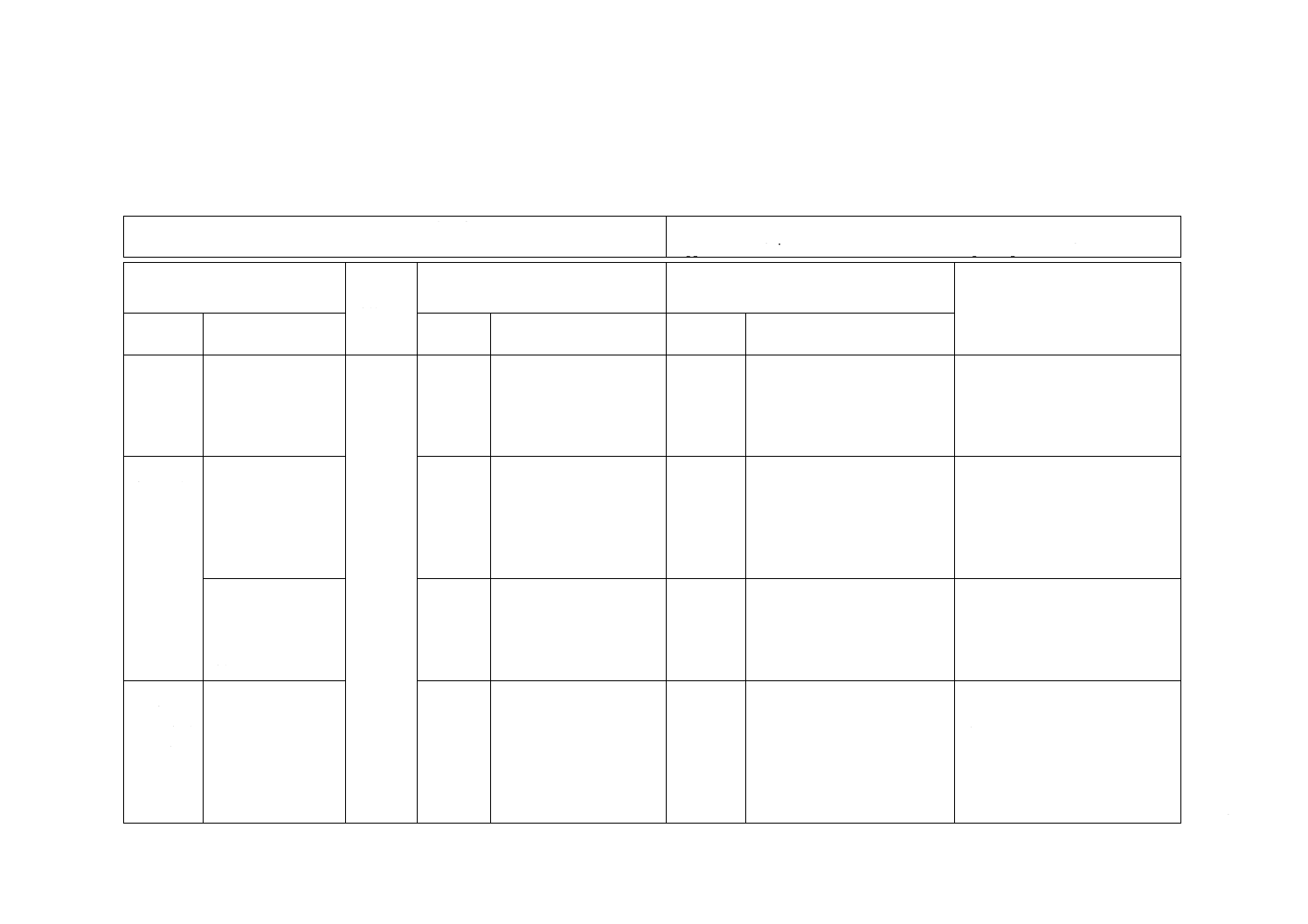

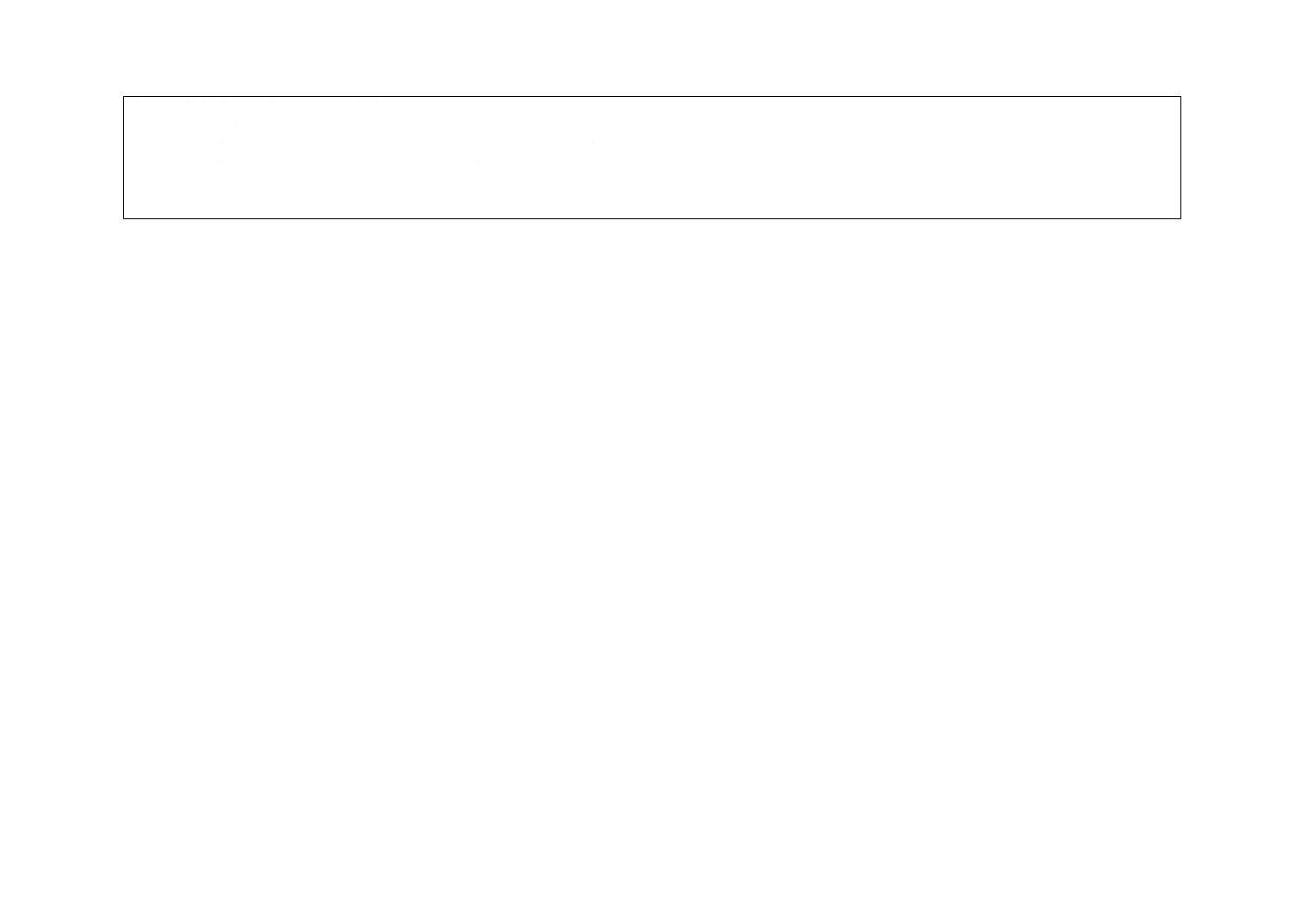

JISと対応国際規格との対比表

JIS M 8239:2015 マンガン鉱石−アルミニウム定量方法

ISO 5889:1983,Manganese ores and concentrates−Determination of aluminium,

copper, lead and zinc contents−Flame atomic absorption spectrometric method

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 一般事

項

JIS M 8203を引用

2

ISO 4297(Manganese ores

and concentrates−Methods

of chemical analysis−

General instructions)を引

用

変更

JIS M 8203の対応国際規格は

ISO 4297であるが,技術的差

異はない。

−

4 定量方

法の区分

エチレンジアミン

四酢酸二水素二ナ

トリウム・亜鉛逆滴

定法,原子吸光分析

法及びICP発光分光

分析法を規定

原子吸光分析法を規定

追加

JISは,エチレンジアミン四酢

酸二水素二ナトリウム・亜鉛逆

滴定法及びICP発光分光分析

法を追加した。

ISOへの提案を検討する。

b) 原子吸光分析法

アルミニウム含有

率0.1 %(質量分率)

以上8.0 %(質量分

率)以下

1

原子吸光分析法

アルミニウム含有率

0.1 %(質量分率)以上

4.0 %(質量分率)以下

変更

JISでは,マンガン鉱石中のア

ルミニウム含有率を考慮し,定

量上限を8.0 %(質量分率)以

下とした。

ISOへの提案を検討する。

5 エチレ

ンジアミ

ン四酢酸

二水素二

ナトリウ

ム・亜鉛逆

滴定法

−

−

追加

−

日本国内で使用されているため

追加した。ISOへの提案を検討す

る。

2

M

8

2

3

9

:

2

0

1

5

14

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 原子吸

光分析法

6.2.10 アルミニウ

ム標準液(Al:1

mg/mL)

4.8

アルミニウム標準液

変更

ISO規格は,アルミニウム標準

液調製方法を記載している。ア

ルミニウム濃度は同じである。

JISは,JIS K 8001の調製方法を

引用した。

6.3 試料はかりとり

量1.00 g

7.2

試料はかりとり量2 g

変更

ISO規格は,Al以外にCu,Pb

及びZnの定量があり,はかり

とり量が多い。JISは,Al定量

だけの方法とした。

ISOへの提案を検討する。

6.4.3 測定溶液の調

製

7.3.3

200 mL全量フラスコに定

容

変更

ISO規格は,直接測定で200

mLを使用している。JISは,

はかりとり量を1.00 gとした

ので,直接測定は100 mLとし

た。

ISOへの提案を検討する。

6.6 検量線の作成

4.14

Al最高濃度0.15 mg/L

削除

追加

ISO規格で規定されている

0.15 mg/Lを削除し,0.07 mg/L

を追加した。

高濃度領域は,直線性が悪いので

低濃度にした。ISOへの提案を検

討する。

6.7 計算

8.1

計算式がJISと異なる。

変更

計算式を通常のJIS様式にし

た。

ISOへの提案を検討する。

6.8 許容差

8.2

室内併行許容差

変更

ISO規格は,併行測定の値。JIS

は,室内及び室間再現許容差と

もに回帰式から計算した値と

した。

ISOへの提案を検討する。

7 ICP発光

分光分析

法

−

−

追加

−

日本国内で使用されているため

追加した。ISOへの提案を検討す

る。

JISと国際規格との対応の程度の全体評価:ISO 5889:1983,MOD

2

M

8

2

3

9

:

2

0

1

5

15

M 8239:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

M

8

2

3

9

:

2

0

1

5