2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8230-1994

鉄鉱石−ビスマス定量方法

Iron ores−Methods for determination

of bismuth content

1. 適用範囲 この規格は,鉄鉱石中のビスマス定量方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS M 8202 鉄鉱石−分析方法通則

2. 一般事項 定量方法に共通な一般事項はJIS M 8202による。

3. 定量方法の区分 ビスマスの定量方法は次のいずれかによる。

(1) 鉄分離よう化物抽出吸光光度法 この方法は,ビスマス含有率0.002% (m/m) 以上0.10% (m/m) 以下

の試料に適用するもので,附属書1による。

(2) 鉄分離原子吸光法 この方法は,ビスマス含有率0.001% (m/m) 以上0.10% (m/m) 以下の試料に適用

するもので,附属書2による。

2

M 8230-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 鉄分離よう化物抽出吸光光度法

1. 要旨 試料を塩酸で分解し,硝酸で鉄などを酸化した後,ろ過する。残さは二硫酸ナトリウムで融解

し,ろ液に合わせる。4−メチル−2−ペンタノンで鉄を抽出して除去し,硫酸溶液とした後,よう化カリ

ウムを加える。生成したよう化ビスマスを1−ペンタノールで抽出してその吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 [10+6(1),1+4,1+10]

注(1) 溶媒抽出に用いるので,正確に調製する。

(3) 硝酸

(4) ふっ化水素酸

(5) 硫酸 (1+1,1+2)

(6) 酸化鉄 (III) できるだけ純度の高い酸化鉄 (III) で,ビスマスを含有しないか,又はビスマス含有率

ができるだけ低く既知であるもの。

(7) よう化カリウム溶液 (100g/l)

(8) ホスフィン酸ナトリウム溶液 ホスフィン酸ナトリウム一水和物25gを水に溶解し,水で液量を100ml

とする。

(9) 二硫酸ナトリウム

(10) メルカプト酢酸溶液 (30g/l)

(11) 1−ペンタノール

(12) 4−メチル−2−ペンタノン

(13) 標準ビスマス溶液A (100μgBi/ml) ビスマス[純度99.9% (m/m) 以上]0.100gをはかり採ってビーカ

ー (200ml) に移し入れ,硫酸 (1+1) 20mlを加えて加熱分解し,引き続き硫酸の白煙が発生するまで

加熱蒸発する。常温まで冷却した後,1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで

薄めて標準ビスマス溶液Aとする。

(14) 標準ビスマス溶液B (20μgBi/ml) 標準ビスマス溶液Aを必要量だけ水で正確に5倍に薄めて標準ビ

スマス溶液Bとする。

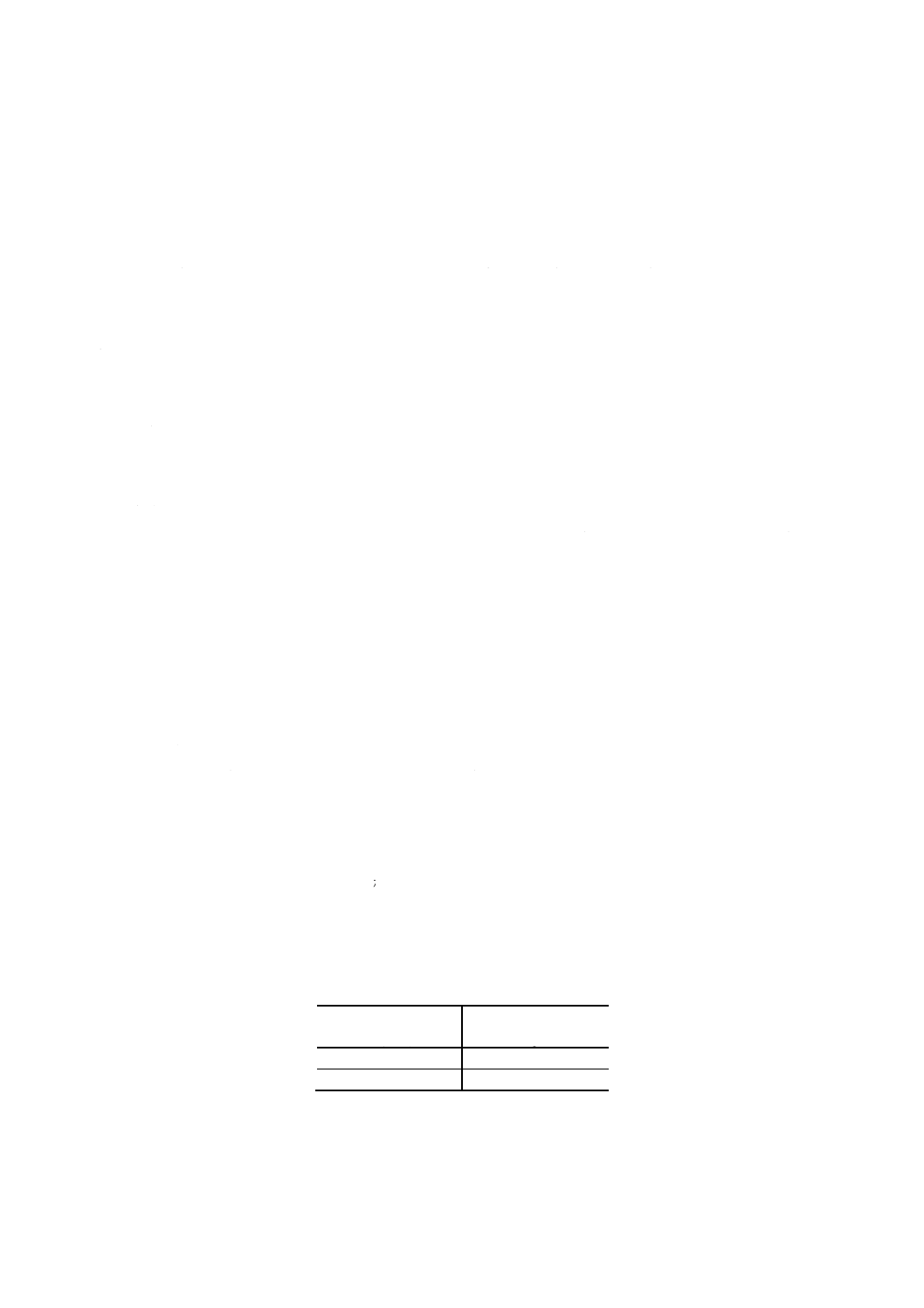

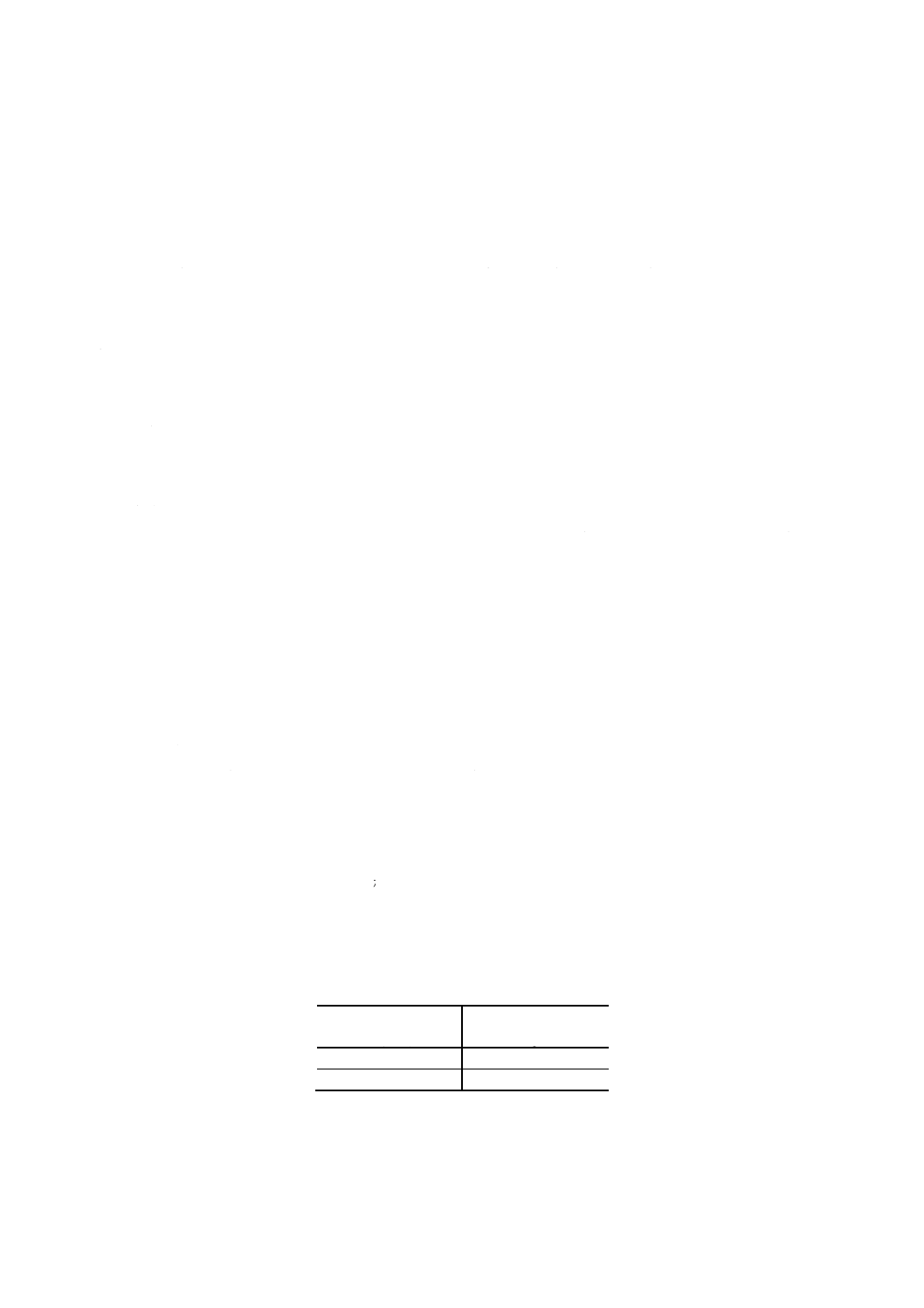

3. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

附属書1表1 試料はかり採り量

ビスマス含有率

% (m/m)

試料はかり採り量

g

0.002以上 0.05未満

1.0

0.05 以上 0.10以下

0.50

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

3

M 8230-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試料をはかり採ってビーカー (300ml) に移し入れる。

(2) 時計皿で覆い塩酸20mlを加えて,初めは熱板周辺の低温部 (60〜100℃) にビーカーを置いて約1時

間保持した後,高温部に移して約10分間煮沸直前まで加熱して分解する。次に硝酸5mlを加えて鉄

などを酸化し,引き続き加熱蒸発して液面に被膜を生じさせる。これに塩酸 (1+4) 20mlを加えて溶

解し,ろ紙(5種B)を用いてビーカー (300ml) にろ過し,温塩酸 (1+10) で数回,次に温水で酸が

認められなくなるまで洗浄する。ろ液と洗液はビーカー (300ml) に集め,主液として保存する。

(3) 不溶解残さ(2)はろ紙と共に白金るつぼ(30番)に移し入れ,乾燥後強熱灰化して放冷する。この強熱

残さを硫酸 (1+1) で湿し,ふっ化水素酸5mlを加え,静かに加熱して二酸化けい素と硫酸を揮散さ

せる。放冷後二硫酸ナトリウム約3gを加え,ふたをして初めは徐々に加熱し,次第に温度を高めて暗

赤熱状に加熱して残さを融解する。放冷後,白金るつぼを(2)で得た主液に入れて融成物を溶解する。

白金るつぼは温水で洗って取り出す。この溶液を加熱濃縮して液量を約10mlとして冷却する。

注(2) 不溶解残さが少なく,その中にビスマスを含まないことがあらかじめ分かっている場合には,

(3)の残さ処理の操作を省き,不溶解残さは捨ててもよい。(3)の操作を省略するときは(2)の操作

後,主液を加熱濃縮して,液量を約10mlとして冷却する。

4.2

鉄の抽出分離 4.1で得た試料溶液を塩酸 (10+6) 40mlを用いて分液漏斗 (200ml) に洗い移す。こ

れに4−メチル−2−ペンタノン40mlを加え約1分間激しく振り混ぜ,静置後下層の水相を元のビーカー

に移す。有機相は捨てる。ビーカーに硫酸 (1+2) 25mlを加え,加熱蒸発して硫酸の白煙を発生させる。

放冷した後,少量の水を加え加熱して塩類を溶解し,常温まで冷却する。この溶液を50mlの全量フラス

コに水を用いて移し入れ水で標線まで薄める。

4.3

呈色 4.2で得た溶液から25mlを分取して分液漏斗 (100ml) に移し入れ,よう化カリウム溶液2ml

及びホスフィン酸ナトリウム溶液[2.(8)](3)10mlを加えて振り混ぜ,約20分間静置して遊離よう素を消失さ

せた後,1−ペンタノール10〜20mlの定量を正確に加えて約1分間激しく振り混ぜる。静置後,下層の水

相は捨てる。

注(3) ホスフィン酸ナトリウム溶液[2.(8)]の代わりにメルカプト酢溶液10mlを用いてもよい。

4.4

吸光度の測定 4.3で得た有機相を乾いたろ紙(5種A)を用いてろ過し,その一部を光度計の吸収

セル (10mm) に移し入れ,1−ペンタノールを対照液として波長340nm(4)付近の吸光度を測定する。

注(4) 装置によって,340nm付近の測定が困難な場合は,465nm付近で測定を行ってもよい。

5. 空試験 試料の代わりに酸化鉄 (III) [2.(6)]を,はかり採った試料と同量はかり採り,ビーカー (300ml)

に移し入れる。以下,4.1(2)〜4.4の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 表2のビスマス含有率範囲ごとに7個のビーカー (300ml) を準備し,それぞれに附属

書1表1の試料はかり採り量と同量の酸化鉄 (III) [2.(6)]をはかり採って移し入れる。次に附属書1表2の

標準ビスマス溶液添加量に従って標準ビスマス溶液を正確に加える。以下,4.1(2)〜4.4の手順に従って試

料と併行して操作し,得た吸光度とビスマス量との関係線を作成し,その関係線を原点を通るように平行

移動して検量線とする。

4

M 8230-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

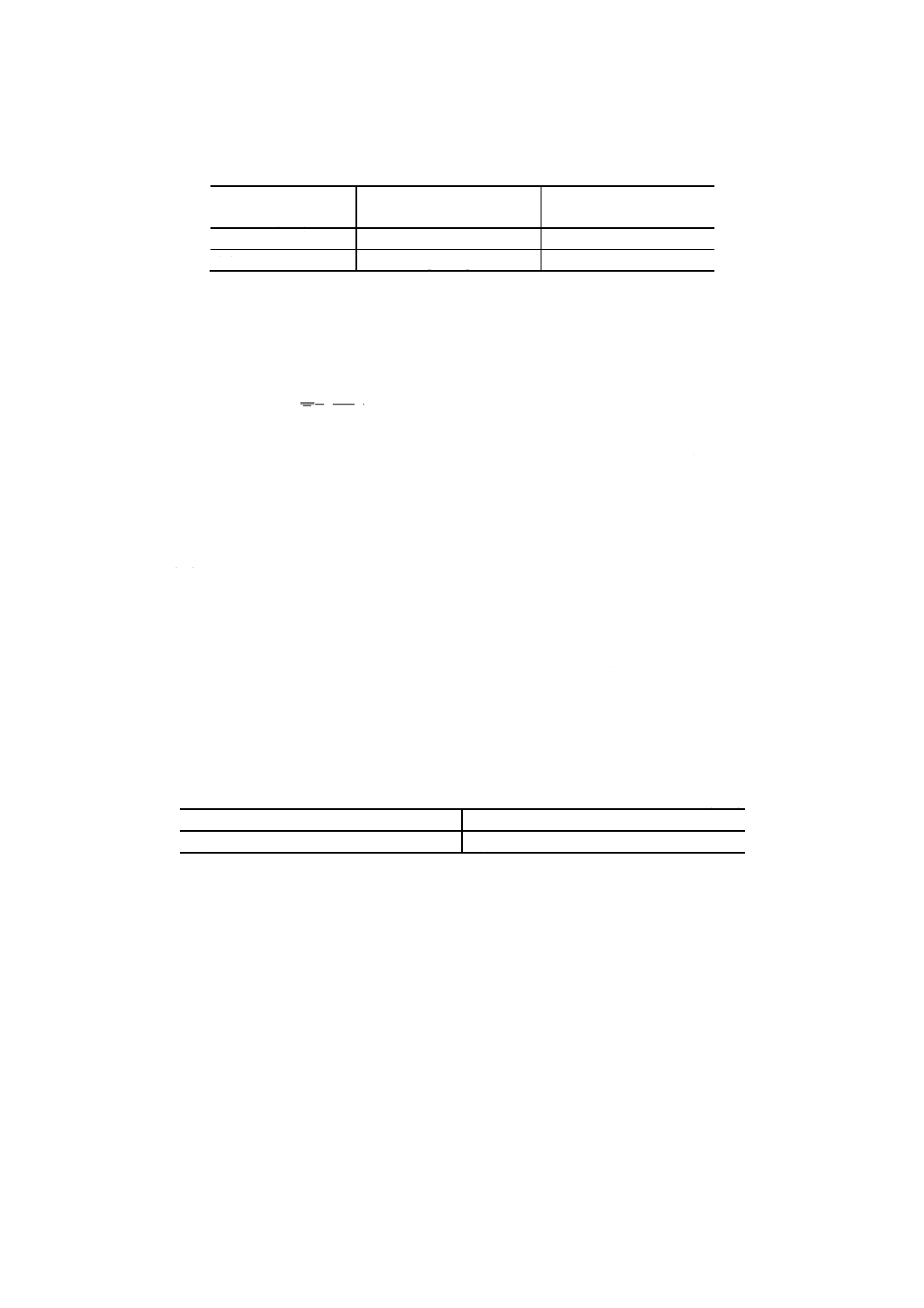

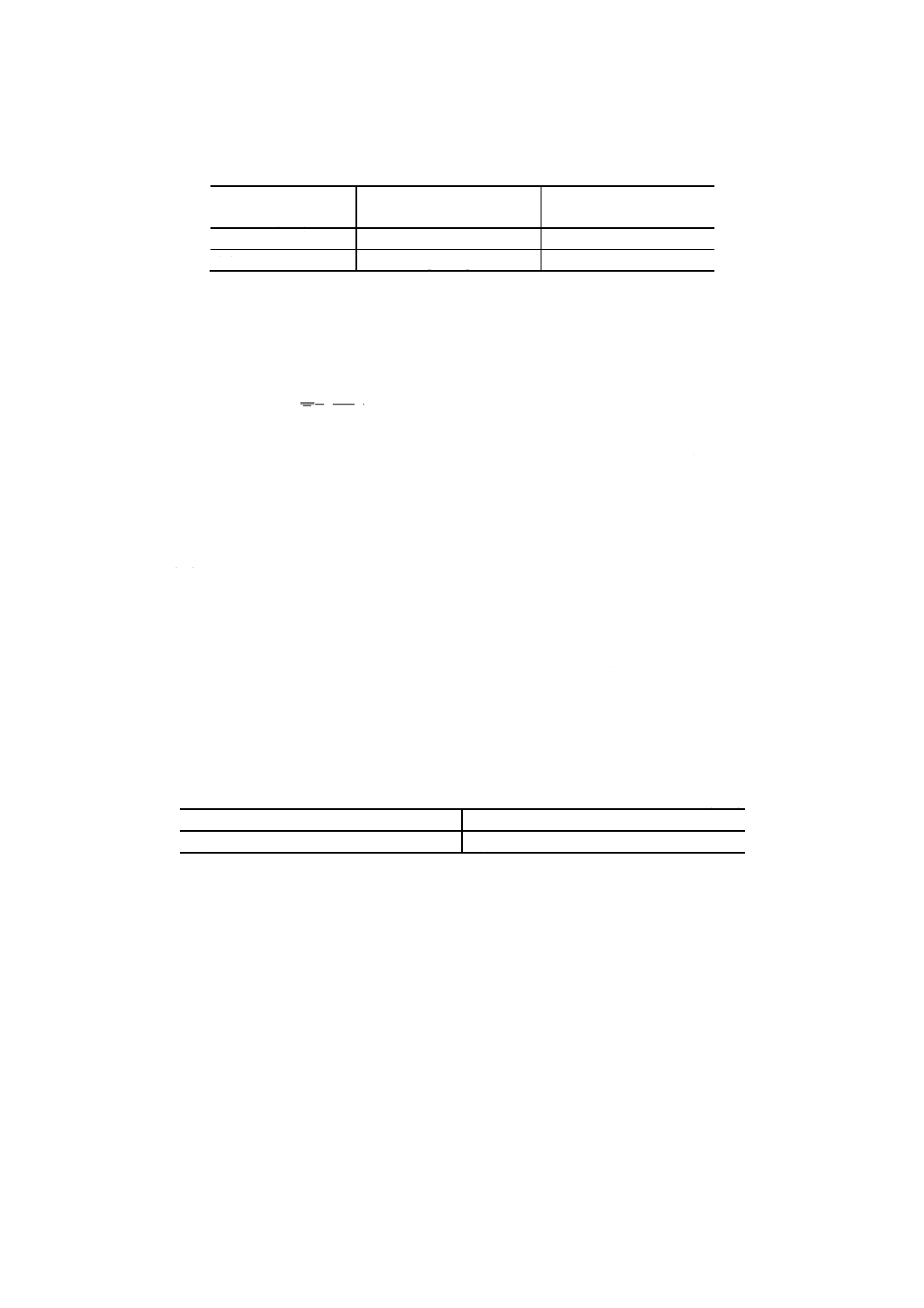

附属書1表2 標準ビスマス溶液添加量

ビスマス含有率

% (m/m)

使用する標準ビスマス溶液

標準ビスマス溶液添加量

ml

0.002以上 0.05未満

[2.(14)]

0,1,3,5,10,15,20

0.05 以上 0.10以下

[2.(13)]

0,1,2,4,6,8,10

7. 計算 計算は,次による。

(1) ビスマス含有率の計算 4.4及び5.で得た吸光度と6.で作成した検量線とからビスマス量を求め,試料

中のビスマス含有率を,次の式によって算出する。

100

Bi

2

1

×

×

−

=

B

m

A

A

ここに,

Bi: 試料中のビスマス含有率 [% (m/m)]

A1: 分取した試料溶液中のビスマス検出量 (g)

A2: 分取した空試験液中のビスマス検出量(5) (g)

m: 試料はかり採り量 (g)

B: 試料溶液及び空試験液の分取比

注(5) 空試験に使用した酸化鉄 (III) 中にビスマスが含まれている場合には,はかり採った酸化鉄

(III) 中のビスマス量を差し引く。

(2) 酸化ビスマス含有率の計算 試料中の酸化ビスマス含有率は,ビスマス含有率から次の式によって算

出する。

Bi2O3=1.115×Bi

ここに, Bi2O3: 試料中の酸化ビスマス含有率 [% (m/m)]

Bi: (1)に同じ

8. 許容差 許容差は,附属書1表3による。

附属書1表3 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) [0.013 9×(ビスマス含有率)+0.000 4] D (n) [0.024 8×(ビスマス含有率)+0.000 7]

n=2のとき,D (n) =2.8

参考 この許容差はビスマス含有率0.006% (m/m) 以上0.06% (m/m) 以下の試料を用いて

求めたものである。

5

M 8230-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 鉄分離原子吸光法

1. 要旨 試料を塩酸,硝酸及び過塩素酸で分解し,過塩素酸白煙処理後,塩酸と水で可溶性塩類を溶解

しろ過する。残さは,ふっ化水素酸処理を行い,ろ液に合わせる。鉄を4−メチル−2−ペンタノンで抽出

除去した後,過塩素酸白煙処理する。この溶液を原子吸光光度計の空気−アセチレンフレーム中に噴霧し,

その吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 [10+6(1),1+1,2+100]

注(1) 溶媒抽出の際に用いるので,正確に調製する。

(3) 硝酸

(4) 過塩素酸

(5) ふっ化水素酸

(6) 酸化鉄 (III) できるだけ純度の高い酸化鉄 (III) で,ビスマスを含有しないか,又はビスマス含有率

ができるだけ低く既知であるもの。

(7) 4−メチル−2−ペンタノン

(8) 標準ビスマス溶液A (100μgBi/ml) ビスマス[純度99.9% (m/m) 以上]0.100gをはかり採ってビーカ

ー (200ml) に移し入れ,硫酸 (1+1) 20mlを加えて加熱分解し,引き続き硫酸の白煙が発生するまで

加熱蒸発する。常温まで冷却した後,1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで

薄めて標準ビスマス溶液Aとする。

(9) 標準ビスマス溶液B (10μgBi/ml) 標準ビスマス溶液Aを心要量だけ水で正確に10倍に薄めて標準ビ

スマス溶液Bとする。

3. 試料はかり採り量 試料はかり採り量は,1.0gとする。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採ってビーカー (300ml) に移し入れる。

(2) 時計皿で覆い,塩酸30mlを加えて初めは熱板周辺の低温部 (60〜100℃) にビーカーを置いて約1時

間保持した後,高温部に移して約10分間煮沸直前まで加熱して分解する。次に硝酸5mlを加えて鉄

などを酸化し,過塩素酸15mlを加え,引き続き加熱蒸発して白煙を発生させる。塩類が析出し始め

たら加熱を止める。放冷後,塩酸 (1+1) 5ml及び温水約20mlを加え加熱して可溶性塩類を溶解し,

ろ紙(5種B)と少量のろ紙パルプを用いて不溶解残さをろ過し,ビーカーの内壁をゴム管付きガラ

ス棒を用いてこすり,付着物をろ紙上に移す。ろ紙は温塩酸 (2+100) で,ろ紙に塩化鉄 (III) の黄色

が認められなくなるまで洗浄し,次に温水で洗液に酸が認められなくなるまで洗浄してろ液及び洗液

をビーカー (300ml) に集めて加熱濃縮し,主液として保存する。

(3) 不溶解残さはろ紙と共に白金るつぼ(30番)に移し入れ,乾燥後できるだけ低温(2)で灰化した後,放

6

M 8230-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

冷する。残さを過塩素酸2mlで湿し,硝酸3ml及びふっ化水素酸約5mlを加え,静かに加熱して過塩

素酸の白煙を発生させ,二酸化けい素,硝酸及びふっ化水素酸を除去し,ほとんど乾固近くまで蒸発

する。放冷後,塩酸 (1+1) 5mlを加え塩類を加熱溶解し,(2)で保存した主液に合わせる。白金るつぼ

内を水で洗い,主液に合わせる。この溶液を再び加熱蒸発して白煙を発生させ,塩類が析出し始める

まで蒸発する。

注(2) 700℃以下が,望ましい。

4.2

鉄の抽出分離 4.1で処理した塩類を冷却後,塩酸 (10+6) 15mlで溶解した後,塩酸 (10+6) 25ml

で分液漏斗 (200ml) に洗い移し,ビーカーは保存する。分液漏斗内に4−メチル−2−ペンタノン50mlを

加えて約1分間激しく振り混ぜる。静置して2層に分離後,下層の水相を別の分液漏斗 (200ml) に移し入

れる。上層の有機相に塩酸 (10+6) 10mlを加え,約1分間振り混ぜる。静置して2層に分離後,下層の水

相を前の分液漏斗に合わせる。これに4−メチル−2−ペンタノン50mlを加えて約1分間激しく振り混ぜ

る。静置して2層に分離後,下層の水相を保存したビーカーに入れる。この溶液を静かに加熱して大部分

の4−メチル−2−ペンタノンを揮散させた後,硝酸5mlを加え,引き続き加熱して過塩素酸の白煙を発生

させ,ほとんど乾固近くまで濃縮する。放冷後塩酸 (1+1) 5mlを加え,静かに加熱して塩類を溶解し,常

温まで冷却する。この溶液を50mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

4.3

吸光度の測定 4.2で得た溶液の一部を水を用いて,ゼロ点調整した原子吸光光度計の空気−アセチ

レンフレーム中に噴霧して,波長223.1nmにおける吸光度を測定する。

5. 空試験 試料の代わりに酸化鉄 (III) [2.(6)]をはかり採った試料と同量はかり採り,ビーカー (300ml)

に移し入れる。以下,4.1(2)〜4.3の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 附属書2表1のビスマス含有率の範囲ごとに7個のビーカー (300ml) を準備しそれぞ

れに酸化鉄 (III) [2.(6)]1.0gをはかり採って移し入れ,次に附属書2表1に従って標準ビスマス溶液を正確

に加える。以下,4.1(2)〜4.3の手順に従って試料と併行して操作し,得た吸光度とビスマス量との関係線

を作成し,その関係線を原点を通るように平行移動して検量線とする。

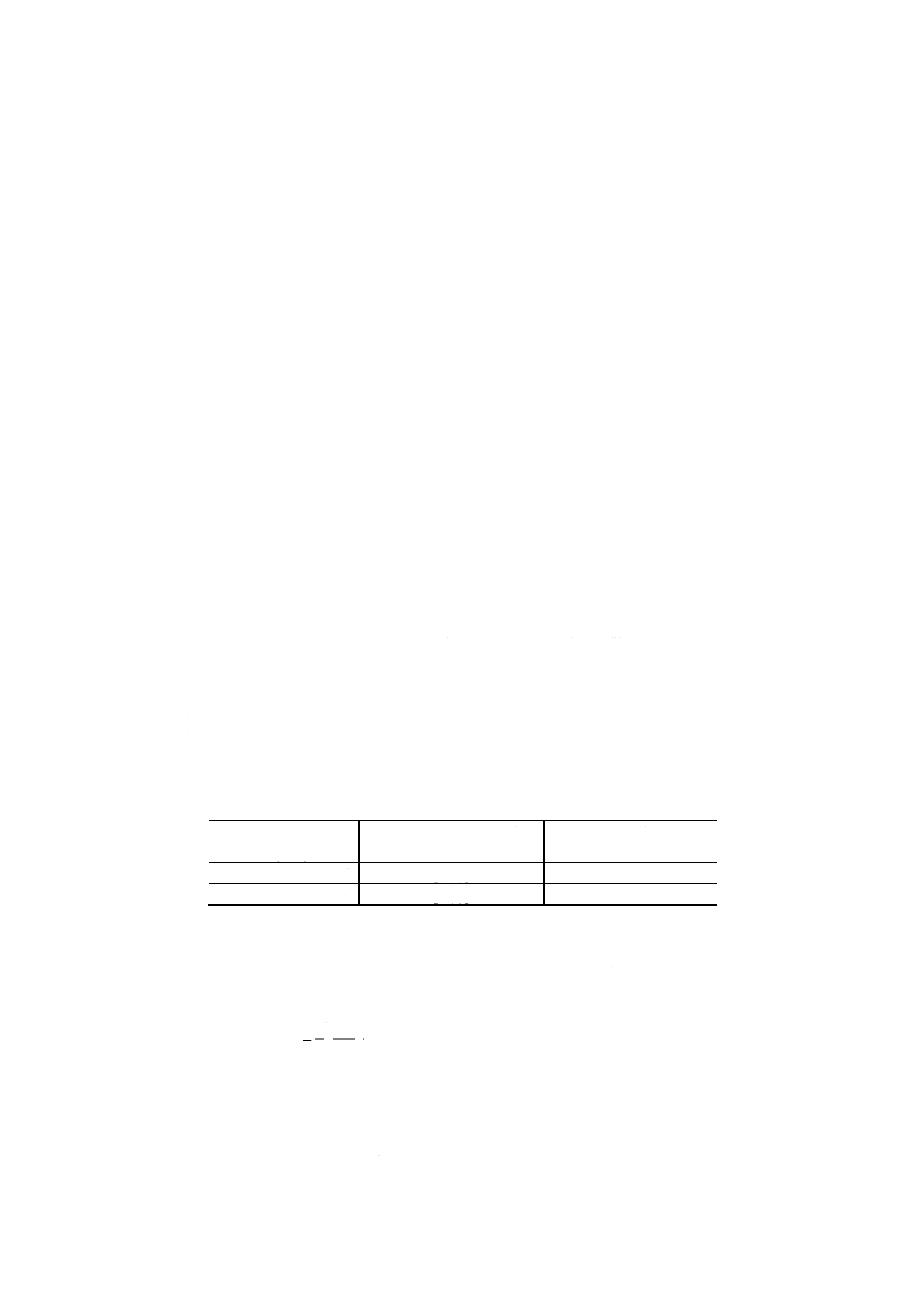

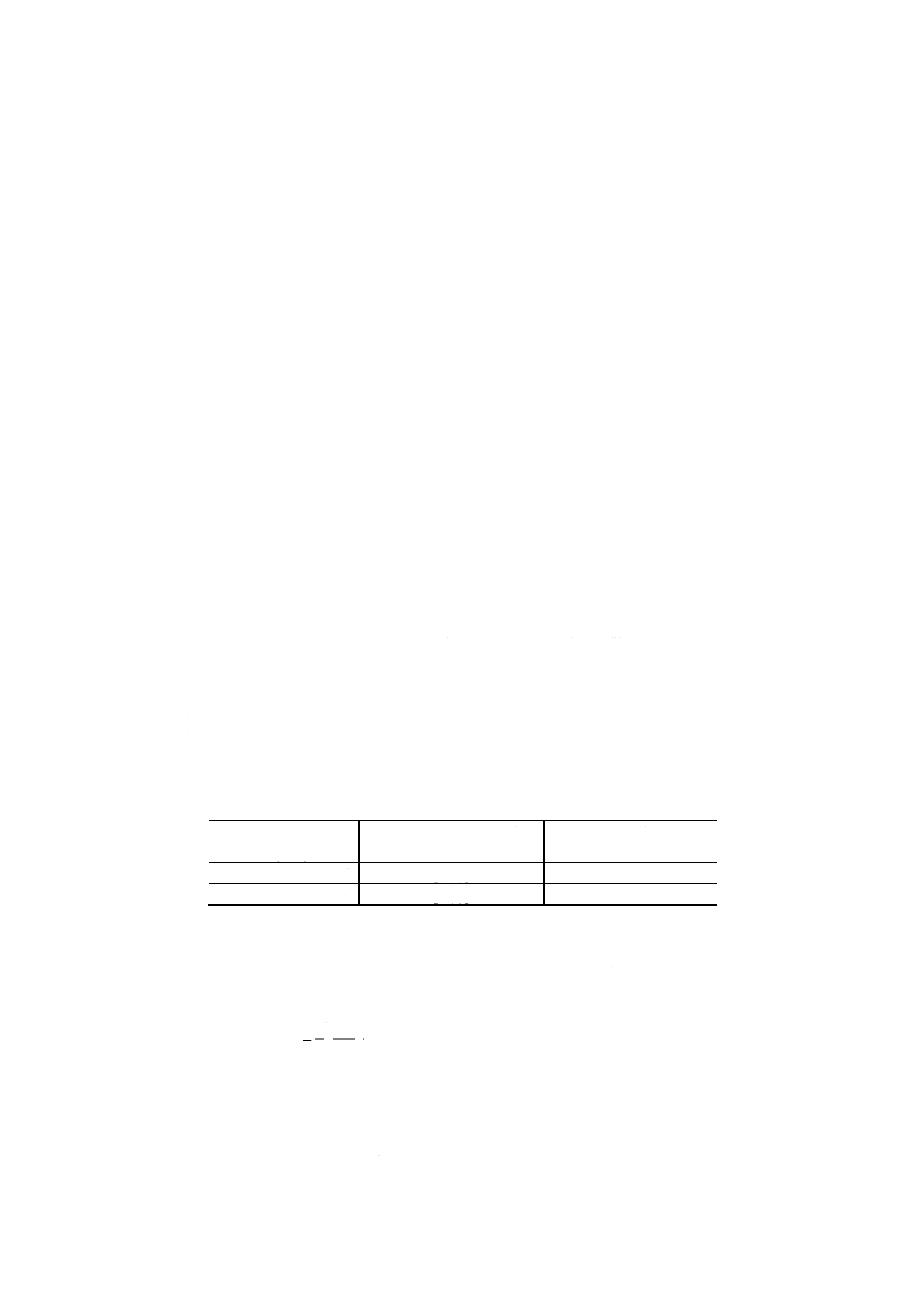

附属書2表1 標準ビスマス溶液添加量

ビスマス含有率

% (m/m)

使用する標準ビスマス溶液

標準ビスマス溶液添加量

ml

0.001以上 0.010未満

[2.(9)]

0,1,2,4,6,8,10

0.010以上 0.10 以下

[2.(8)]

0,1,2,4,6,8,10

7. 計算 計算は,次による。

(1) ビスマス含有率の計算 4.3及び5.で得た吸光度と6.で作成した検量線とからビスマス量を求め,試料

中のビスマス含有率を,次の式によって算出する。

100

Bi

2

1

×

−

=

m

A

A

ここに,

Bi: 試料中のビスマス含有率 [% (m/m)]

A1: 試料溶液中のビスマス検出量 (g)

A2: 空試験液中のビスマス検出量(3) (g)

m: 試料はかり採り量 (g)

注(3) 空試験に使用した酸化鉄 (III) 中にビスマスが含まれている場合には,はかり採った酸化鉄

7

M 8230-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(III) 中のビスマス量を差し引く。

(2) 酸化ビスマス含有率の計算 試料中の酸化ビスマス含有率は,ビスマス含有率から次の式によって算

出する。

Bi2O3=1.115×Bi

ここに, Bi2O3: 試料中の酸化ビスマス含有率 [% (m/m)]

Bi: (1)に同じ

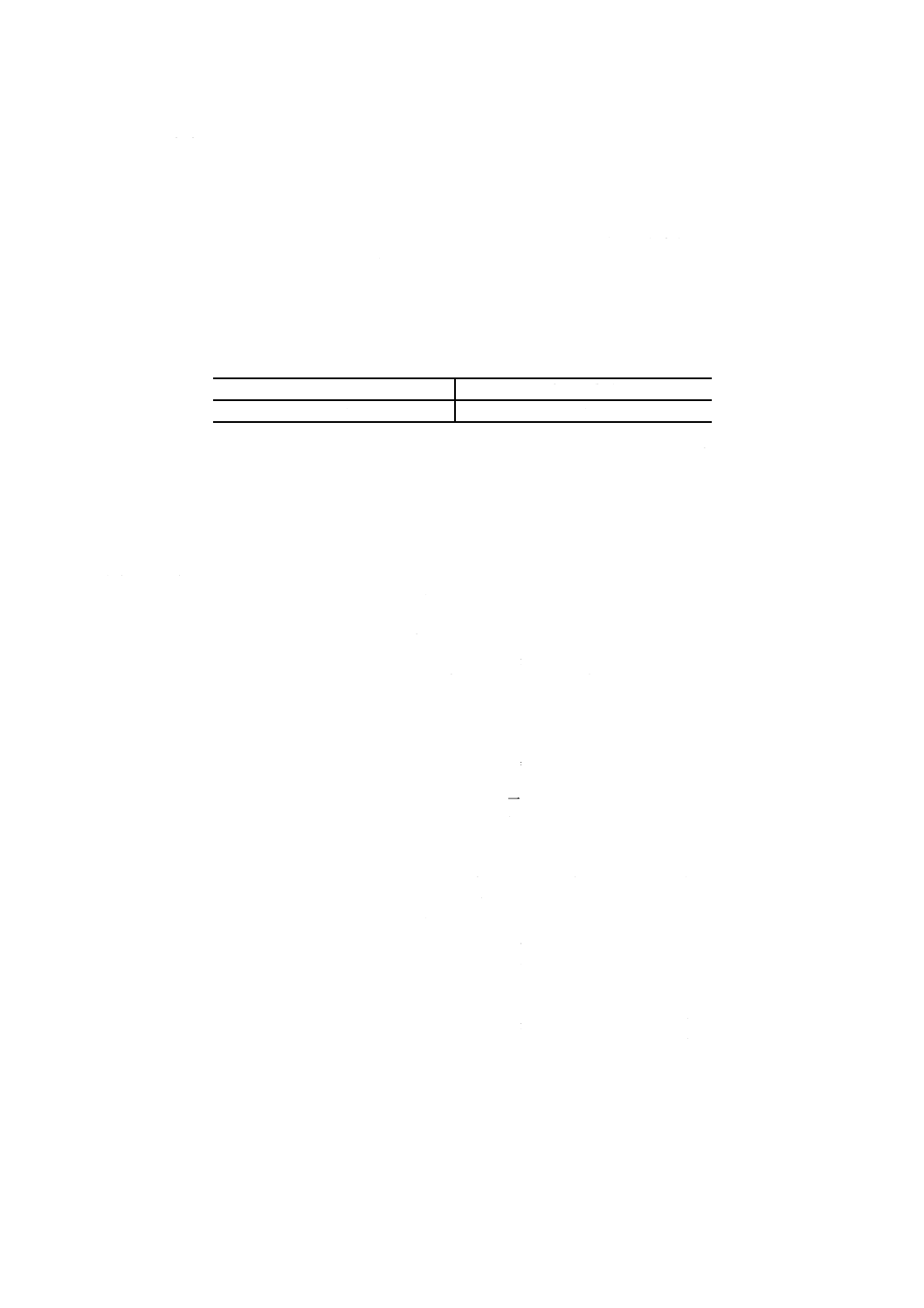

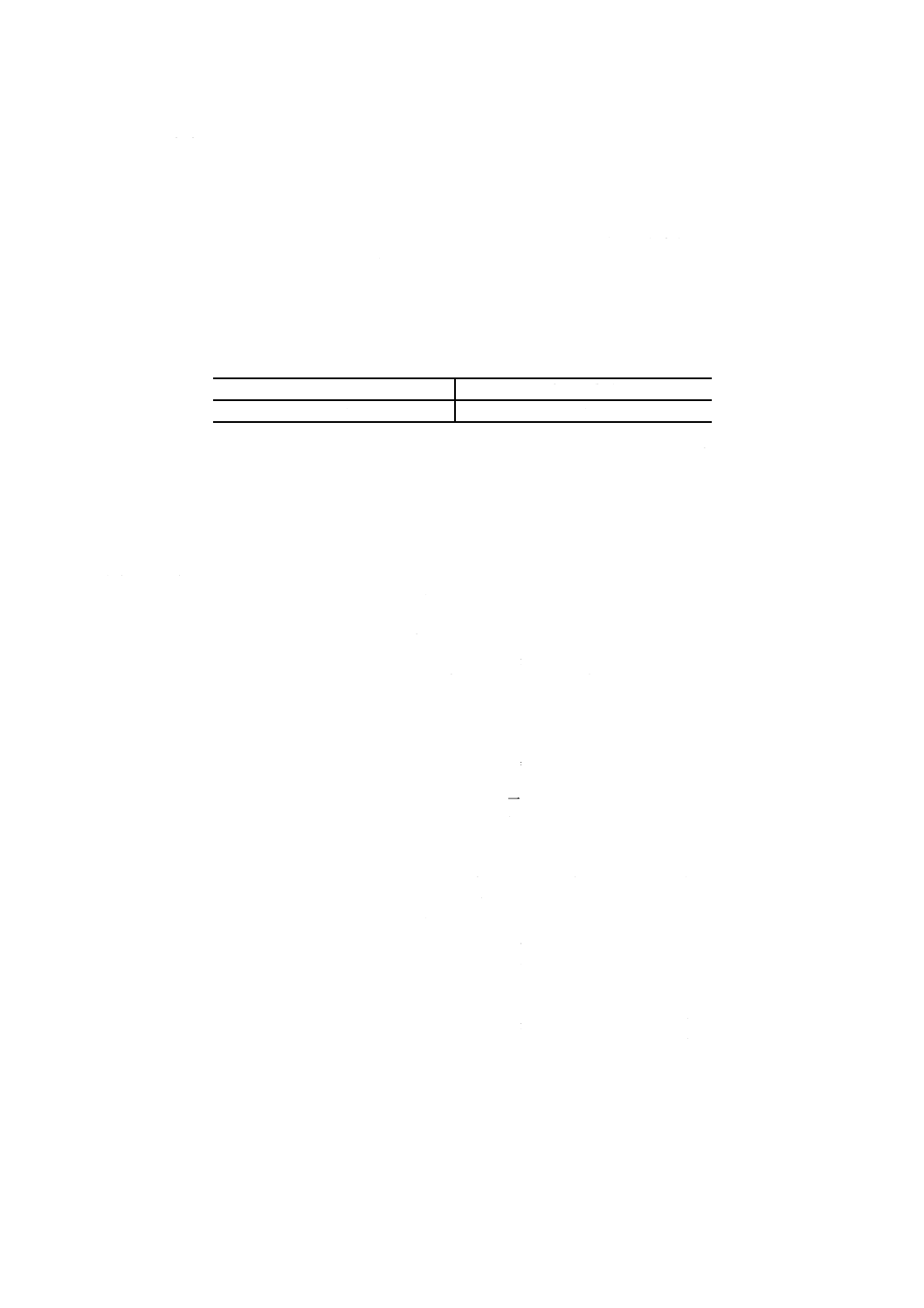

8. 許容差 許容差は,附属書2表2による。

附属書2表2 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) [0.014 15×(ビスマス含有率)+0.000 06]

D (n) [0.01944×(ビスマス含有率)+0.000 25]

n=2のとき,D (n) =2.8

参考 この許容差はビスマス含有率0.000 3% (m/m) 以上0.04% (m/m) 以下の試

料を用いて求めたものである。

氏名

所属

鉄鋼分析部会

(部会長)

佐 伯 正 夫

新日本製鐵株式会社

化学分析分科会

(主査)

岩 田 英 夫

日本鋼管株式会社

鉄鉱石JIS改正WG

(リーダー)

岩 田 英 夫

日本鋼管株式会社

(直属幹事)

石 橋 耀 一

日本鋼管株式会社(ビスマス担当)

岡 野 輝 雄

川崎製鉄株式会社

杉 原 孝 志

川鉄テクノリサーチ株式会社

中 川 孝

川鉄テクノリサーチ株式会社

秋 窪 英 敏

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

稲 本 勇

新日本製鐵株式会社

大 水 勝

新日本製鐵株式会社

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

蔵 保 浩 文

住友金属工業株式会社

中 里 福 和

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

平 松 茂 人

住友金属工業株式会社

菅 野 清

株式会社中山製鋼所

西 田 宏

日新製鋼株式会社

小 倉 正 之

日本鋼管株式会社

船 曵 佳 弘

日本鋼管株式会社

大 槻 孝

社団法人日本鉄鋼協会

増 喜 浩 二

社団法人日本鉄鋼協会

8

M 8230-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

鉄鉱石分析標準化推進委員会

(委員長)

松 村 泰 治

川鉄テクノリサーチ株式会社

原案検討小委員会

(委員長)

松 村 泰 治

川鉄テクノリサーチ株式会社

宮 本 幸 夫

通商産業省工業技術院

藤 本 京 子

川崎製鉄株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

西 野 和 美

住友金属工業株式会社

松 本 芳 朗

住友金属工業株式会社

原 田 幹 雄

株式会社中山製鋼所

藤 田 昇 平

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

小 倉 正 之

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

大 槻 孝

社団法人日本鉄鋼協会

脊 戸 雄 功

社団法人日本鉄鋼連盟