M8227: 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS M 8227-1983は改正され,この規格によって置き換えられる。

今回の改正では,国際規格との整合化を図るため,ISO規格案を元にし,附属書2として規定している。

JIS M 8227には,次に示す附属書がある。

附属書1(規定) よう化物抽出分離フェニルフルオロン吸光光度法

附属書2(規定) よう化物抽出原子吸光法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M8227: 1997

鉄鉱石‐すず定量方法

Iron ores−Methods for determination of tin content

序文 この規格の,附属書1はJIS M 8227-1983のよう化すず抽出分離フェニルフルオロン吸光光度法を

改正し規定した日本工業規格である。附属書2は1996年に投票されたISO/DIS 11534 (Iron ores−

Determination of tin content−Flame atomic absorption spectrometric method) を元にして規定した日本工業規

格である。

1. 適用範囲 この規格は,鉄鉱石中のすず定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

JIS M 8202 鉄鉱石−分析方法通則

3. 一般事項 定量方法に共通な一般事項は,JIS M 8202の規定による。

4. 定量方法の区分 すずの定量方法は,次による。

a) よう化物抽出分離フェニルフルオロン吸光光度法 この方法は,すず含有率0.01% (m/m) 以上0.10%

(m/m) 以下の試料に適用するもので,附属書1による。

b) よう化物抽出原子吸光法 この方法は,すず含有率0.001% (m/m) 以上0.015% (m/m) 以下の試料に適

用するもので,附属書2による。

2

M8227: 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) よう化物抽出分離フェニルフルオロン吸光光度法

1. 要旨 試料を過酸化ナトリウムで融解し,温水で溶解した後,硫酸酸性として,よう化カリウムを加

える。生成したよう化すずをベンゼンで抽出し,更に希硫酸ですずを逆抽出する。フェニルフルオロンを

加えてすずとの錯体を生成させ,その吸光度を測定する。

2. 試薬 試薬は,次による。

a) 硫酸 (3+1, 1+1, 1+3, 1+70)

b) 過酸化水素 (1+9)

c) 過酸化ナトリウム

d) よう化カリウム溶液 (780 g/l)

e) 亜硫酸ナトリウム溶液 (100 g/l)

f)

緩衝溶液 フタル酸水素カリウム5.0 gを水に溶解し,塩酸 (1+11) 17.5mlを正確に加え,水で液量を

1 000 mlとする。

g) ポリビニルアルコール溶液 (10 g/l) 重合度1 400〜1 700の製品を使用する。

h) アラビアゴム溶液 (10 g/l)

i)

フェニルフルオロン溶液 フェニルフルオロン (C19H12O5) (正式名称は,2, 6, 7-トリヒドロキシ-9-

フェニル-3H-キサンテン-3-オンという。)0.01gを,塩酸 (1+1) 1mlを加えたエタノール (99.5) 100ml

に溶解し,褐色瓶に移して冷暗所に保存する。

j)

ベンゼン

k) 酸化鉄 (III) できるだけ純度の高い酸化鉄 (III) で,すずを含有しないか,又はすず含有率ができる

だけ低くて,既知であるもの。

l)

標準すず溶液 (10μgSn/ml) すず[99.9 % (m/m) 以上]0.250 0 gをはかり採ってビーカー (100 ml) に

移し,時計皿で覆い,硫酸10m/を加え加熱分解する。常温まで冷却した後,硫酸 (1+6) を用いて500ml

の全量フラスコに移し入れ,硫酸 (1+6) で標線まで薄めて原液 (500μgSn/ml) とする。この原液を使

用の都度,必要量だけ硫酸 (1+50) で正確に50倍に薄めて標準すず溶液とする。

3. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

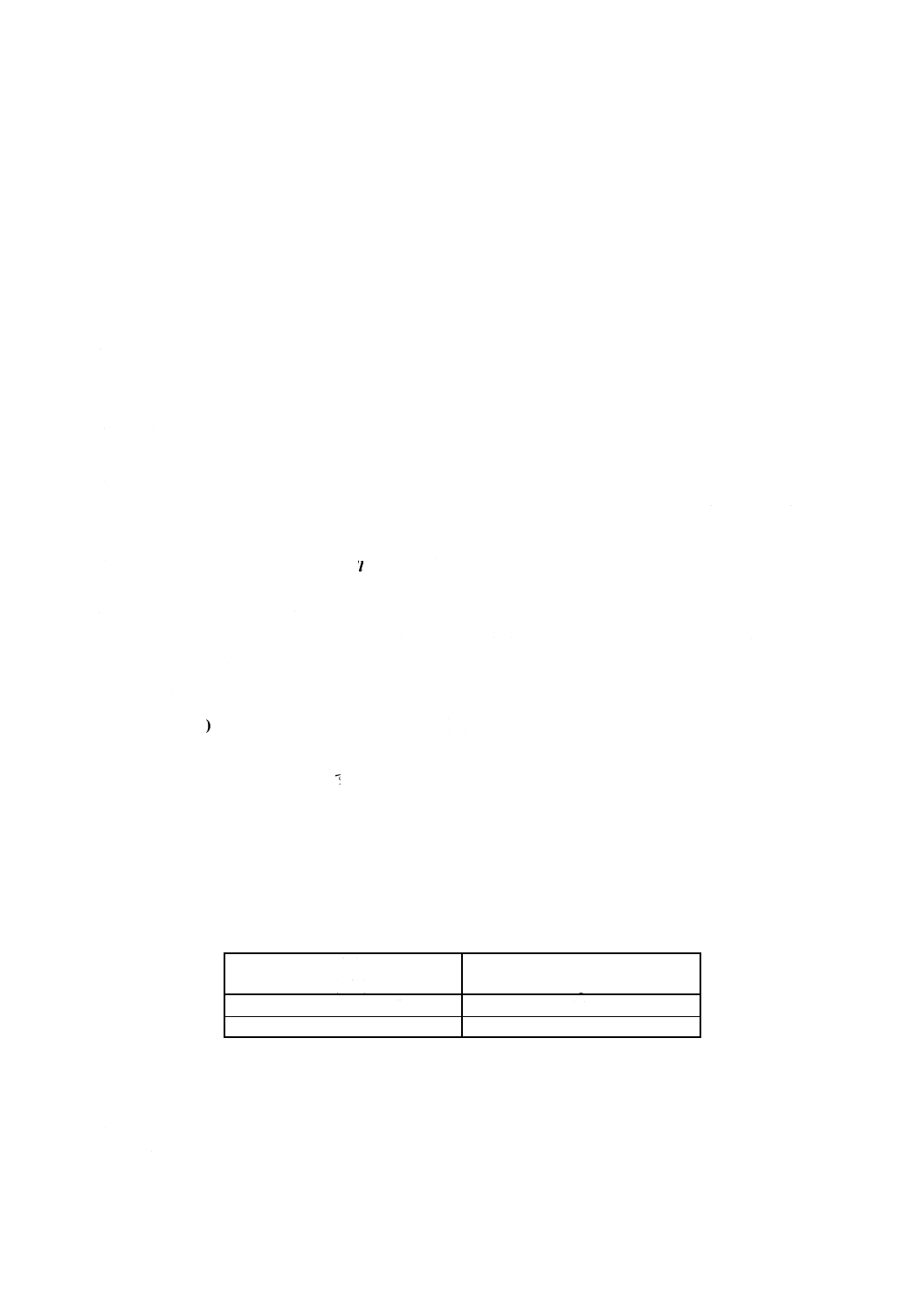

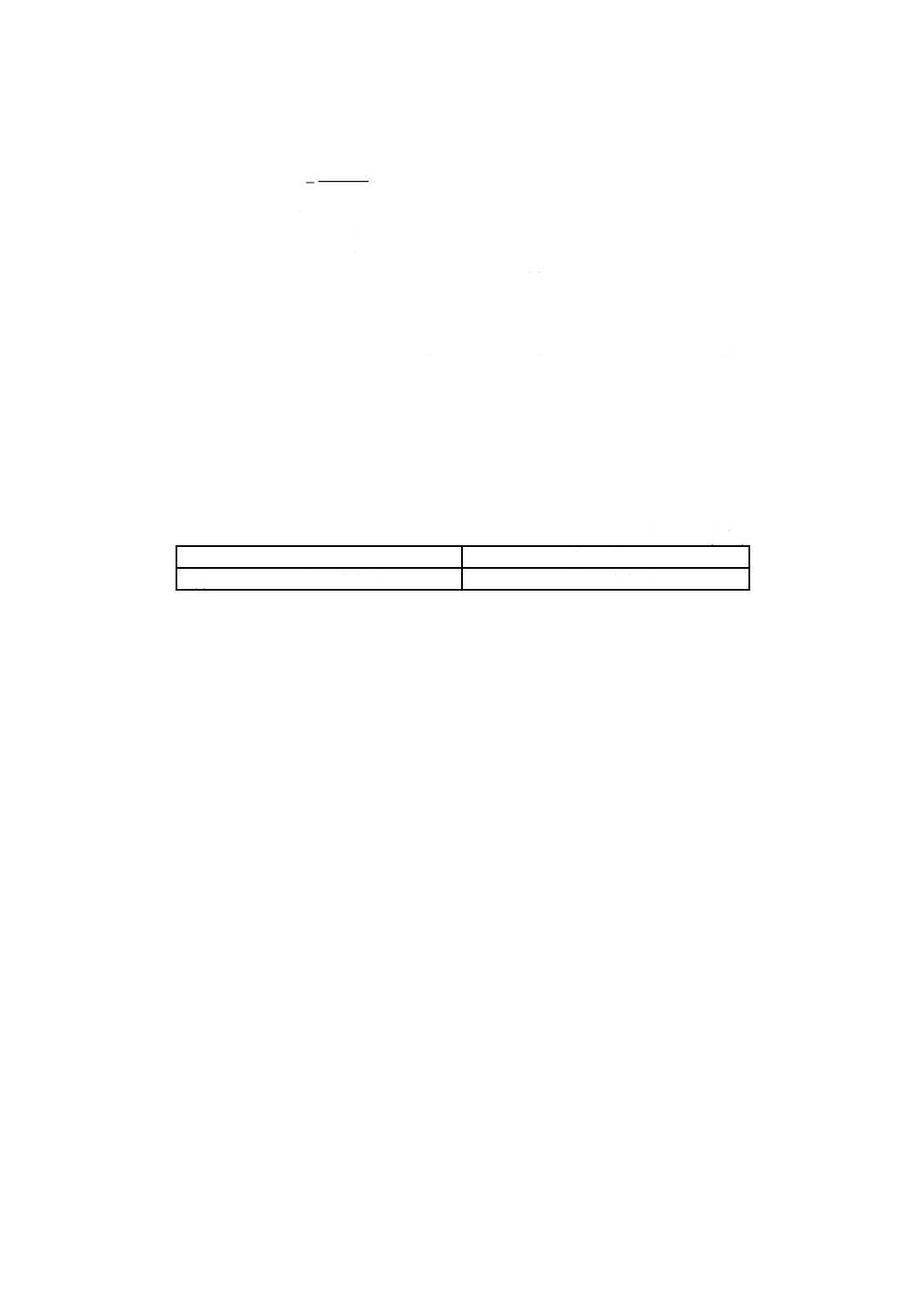

附属書1表1 試料はかり採り量

すず含有率

% (m/m)

試料はかり採り量

g

0.01以上 0.03未満

1.0

0.03以上 0.10以下

0.50

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採ってニッケルるつぼ (30 ml)(1)に移し入れる。

注(1) ニッケルるつぼの代わりに,アルミナるつぼ (C2) 又はジルコニウムるつぼ (30ml) を用いても

3

M8227: 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よい。

b) 過酸化ナトリウム4 gを加えてよく混ぜ,更に過酸化ナトリウム1 gで表面を覆う。ふたをして初めは

低温でときどき振り混ぜながら約25分間加熱し,内容物が溶けてから温度を高め,約5分間赤熱状で

融解した後,放冷する。るつぼをビーカー (300ml) に移し入れ,温水約80 mlで融成物を溶解する。

るつぼを少量の水で洗浄して取り出す。

c) この溶液を加熱してかき混ぜながら,硫酸 (1+1) 20 mlを徐々に加える。過酸化水素 (1+9) 数滴を

滴加して沈殿を溶解し,約5分間煮沸した後,常温まで冷却する。この溶液を200 mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄める。

4.2

よう化すずの抽出分離 よう化すずの抽出分離は,次の手順によって行う。

a) 4.1c)で得た試料溶液20 mlを分取し,分液漏斗 (100ml) に移し入れる。これに硫酸 (3+1) 10 mlを加

え,液温を20〜30℃に保ち,よう化カリウム溶液 [2.d)] 5m1及びベンゼン5mlを加え,約2分間激し

く振り混ぜる。しばらく静置して二層に分離させた後,下層の水相を捨て,有機相に,硫酸 (1+3) 6ml

及びよう化カリウム溶液 [2.d)] 2mlを加え,約30秒間振り混ぜる。しばらく静置して二層に分離させ

た後,下層の水相を捨てる。

b) 有機相に硫酸 (1+70) 5mlを加え,約1分間激しく振り混ぜ,しばらく静置して二層に分離させる。

下層の水相を100mlの全量フラスコに移し入れた後,分液漏斗に水2〜3mlを加え,約5秒間振り混

ぜて有機相を洗浄する。静置して二層に分離させた後,下層の水相を同じ全量フラスコに移し入れる。

これに亜硫酸ナトリウム溶液 [2.e)] を滴加し,1滴加えるごとに振り混ぜてよう素の着色を消失させ

る。

4.3

呈色 4.2b)で得た溶液(2)に緩衝溶液 [2.f)] 30ml,ポリビニルアルコール溶液 [2.g)] 又はアラビアゴ

ム溶液 [2.h)] 1mlを加え,振り混ぜ,更にフェニルフルオロン溶液 [2.i)] 10mlを正確に加えて振り混ぜる。

20分間以上静置し,硫酸 (1+70) で標線まで薄める。

注(2) この溶液中にバナジウム0.6 mg,ビスマス0.1 mg,タングステン0.1 mgがそれぞれ単独に存在して

いる場合には,分析結果に影響しない。

4.4

吸光度の測定 4.3で得た呈色溶液の一部を光度計の吸収セル (10mm) に採り,水を対照液として,

波長510nm付近の吸光度を測定する。

5. 空試験 試料の代わりに酸化鉄 (III) [2.k)] を,はかり採った試料と同量はかり採り,ニッケルるつぼ

(30 ml) (1)に移し入れる。以下,4.1b)〜4.4の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 分液漏斗 (100ml) 7個を準備して,それぞれに標準すず溶液 [2.1)] 0ml, 0.5ml, lml, 2ml,

3ml, 4m1及び5mlを正確に加えた後,水で液量を20mlとする。これに硫酸 (3+1) 10mlを加え,液温を

20〜30℃に保ち,よう化カリウム溶液 [2.d)] 5m1及びベンゼン5mlを加え,約2分間激しく振り混ぜる。

しばらく静置して二層に分離させた後,下層の水相を捨て,有機相に硫酸 (1+3) 6m1及びよう化カリウム

溶液 [2.d)] 2mlを加え,約30秒間振り混ぜる。しばらく静置して二層に分離させた後,下層の水相を捨て

る。以下4.2b)〜4.4の手順に従って試料と併行して操作し,得た吸光度とすず量との関係線を作成し,そ

の関係線を原点を通るように平行移動して検量線とする。

7. 計算 計算は,次による。

a) すず含有率の計算 4.4及び5.で得た吸光度と,6.で作成した検量線とからすず量を求め,試料中のす

4

M8227: 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ず含有率を,次の式によって算出する。

100

2

1

×

×

−

=

B

m

A

A

Sn

ここに, Sn: 試料中のすず含有率 [ % (m/m) ]

A1: 分取した試料溶液中のすず検出量(g)

A2: 分取した空試験液中のすず検出量(3)(g)

m: 試料はかり採り量 (g)

B: 試料溶液及び空試験液の分取比

注(3) 空試験に使用した酸化鉄 (III) 中にすずが含まれている場合に

は,はかり採った酸化鉄 (III) 中のすず量を差し引く。

b) 酸化すず含有率の計算 試料中の酸化すず含有率は,すず含有率から次の式によって算出する。

SnO2=1.270×Sn

ここに, SnO2: 試料中の酸化すず含有率 [% (m/m) ]

Sn: a)に同じ

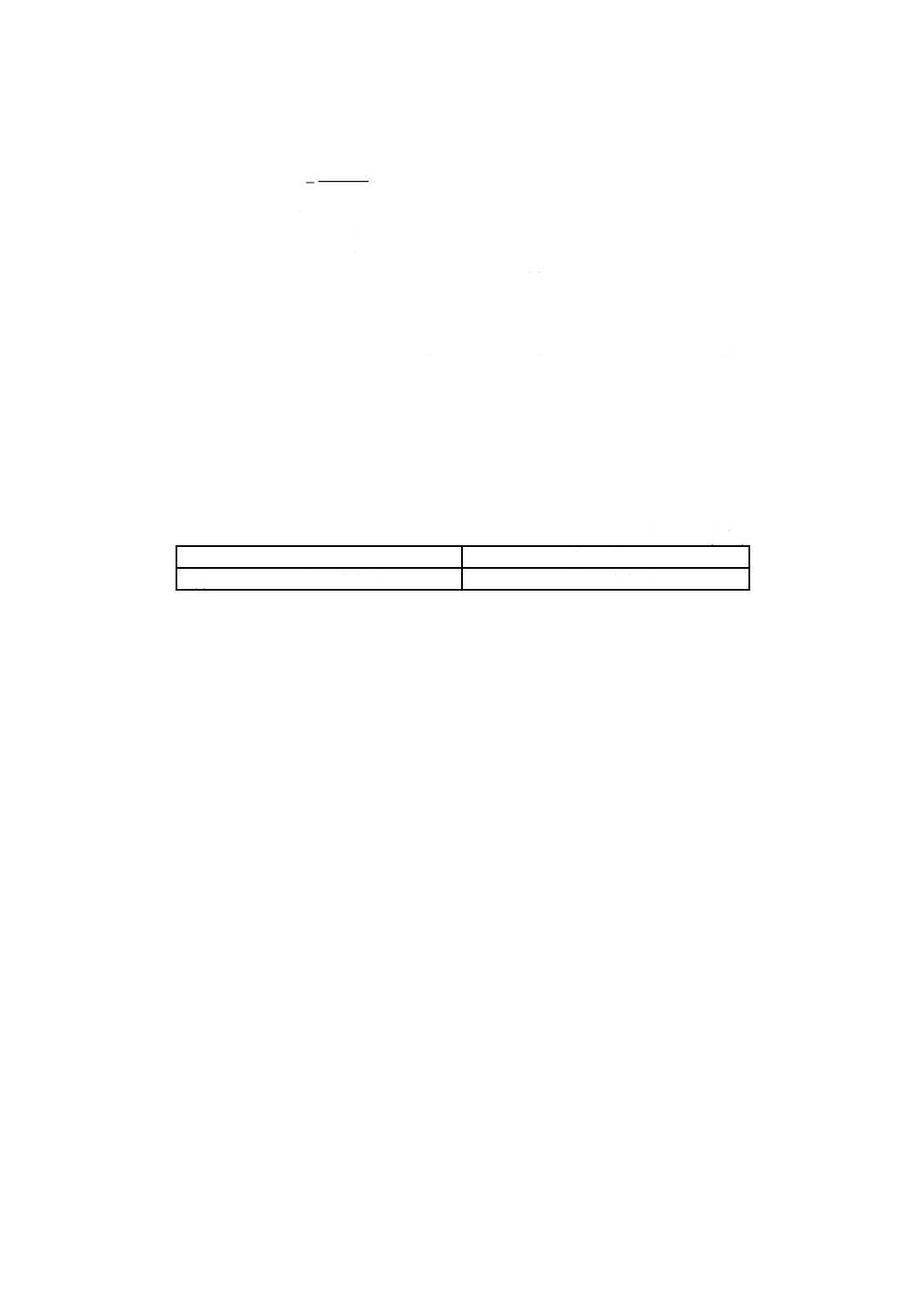

8. 許容差 許容差は,附属書1表2による。

附属書1表2 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) ×[0.0132×(すず含有率)+0.000 2] 2.8×[0.044 4×(すず含有率)+0.000 1]

n=2のとき,D (n) =2.8

n=3のとき,D (n) =3.3

n=4のとき,D (n) =3.6

参考 この許容差は,すず含有率0.011% (m/m) 以上0.10% (m/m) 以下の試料を用いて求め

たものである。

5

M8227: 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) よう化物抽出原子吸光法

1. 要旨 試料を白金るつぼ中で,硫酸とふっ化水素酸で加熱処理し,二酸化けい素を揮散除去する。残

さを炭酸ナトリウムと四ほう酸ナトリウムで融解し,塩酸で溶解した後,アスコルビン酸で鉄を還元し,

よう化カリウムを加える。生成したよう化すずをトリ-n-オクチルホスフィンオキサイド(以下,TOPOと

いう。)-4-メチル-2-ペンタノンで抽出する。有機相を原子吸光光度計の一酸化二窒素・アセチレンフレー

ム中に噴霧し,その吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸 (1+1)

b) ふっ化水素酸

c) 硫酸 (1+1)

d) 酸化鉄 (III) できるだけ純度の高い酸化鉄 (III) で,すずを含有しないか,又はすず含有率ができる

だけ低くて,既知であるもの。

e) 炭酸ナトリウム(無水)

f)

四ほう酸ナトリウム(無水)

g) L (+) -アスコルビン酸溶液 L (+) -アスコルビン酸20gを水に溶解し,液量を100mlにする。この溶

液は,使用の都度調製する。

h) よう化カリウム溶液 よう化カリウム90 gを水に溶解し,L (+) -アスコルビン酸30gと塩酸30mlを

加え,水で液量を200mlとする。この溶液は使用の都度調製する。

i)

TOPO4-メチル-2-ペンタノン溶液 TOPO1gを4-メチル-2-ペンタノン100mlに溶解する。

j)

標準すず溶液(20 μgSn/ml) すず[99.9 % (m/m) 以上]0.100 0gをはかり採って白金皿(100番)に

移し入れ,時計皿で覆い,塩酸5 mlを加えて加熱分解する。冷却した後,500mlの全量フラスコに塩

酸 (1+1) を用いて移し入れ,塩酸200mlを加える。常温まで冷却し,水で標線まで薄めて原液 (200

μgSn/ml) とする。使用の都度,この原液を塩酸 (1+1) で正確に10倍に薄めて標準すず溶液とする。

3. 試料はかり採り量 試料はかり採り量は,1.0gとする。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採って白金るつぼ (30 ml) に移し入れる。

b) 数滴の水で湿した後,硫酸 (1+1) 2 mlとふっ化水素酸5 mlを加え,白金線などのかくはん棒でよく

かき混ぜ少量の水でかくはん棒を洗浄する。るつぼを熱板の低温部に置き,穏やかに加熱し,更に加

熱を続け硫酸白煙を発生させ,これを熱板上の高温部に移し,白煙が出なくなるまで加熱する。次に

バーナーで加熱して硫酸の白煙を発生させ,白煙が出なくなるまで加熱する。さらに,1 000±20℃に

加熱した電気炉中で15分間加熱した後,放冷する。

c) 白金線などのかくはん棒でるつぼ内壁から残さをはく離する。これに炭酸ナトリウム(無水)2gと四

ほう酸ナトリウム(無水)1gを加え,白金線などのかくはん棒でよく混合した後,白金るつぼにふた

6

M8227: 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をして,1 000±20℃に加熱した電気炉中で30分間加熱する。放冷した後,るつぼをビーカー (200 ml)

に移し入れ,時計皿で覆い,塩酸 (1+1) 40 mlを加え,約90℃に加熱して融成物を溶解する。るつぼ

を少量の水で洗浄して取り出した後,溶液は冷却する。

4.2

よう化すずの抽出分離 4.1c)で得た試料溶液にL (+) -アスコルビン酸溶液 [2.g)] 10mlとよう化カ

リウム溶液 [2.h)] 2mlを加え,振り混ぜる。この溶液を分液漏斗 (200ml) に水を用いて移し入れ,水で液

量を100mlとする。これにTOPO-4-メチル-2-ペンタノン溶液 [2.i)] 10mlを正確に加えて30秒間激しく振

り混ぜる。しばらく静置して二層に分離させる。下層の水相を捨て,有機相を栓付き容器に乾いたろ紙を

用いてろ過する。

4.3

吸光度の測定 4.2で得た有機相の一部を,4-メチル-2-ペンタノンを用いてゼロ点を調整した原子吸

光光度計の一酸化二窒素・アセチレンフレーム中に噴霧し,波長286.3nmにおける吸光度を測定する。

5. 空試験 試料の代わりに酸化鉄 (III) [2.d)] 1.0gをはかり採り白金るつぼ (30ml) に移し入れる。以下

4.1b)〜4.3の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成白金るつぼ (30ml) を7個準備し,それぞれに酸化鉄 (III) [2.d)] 1.0gをはかり採って加

え,更に標準すず溶液 [2.j)] 0ml, 1ml, 2ml, 4ml, 6ml, 8ml及び10 mlを正確に加える。以下4.1b)〜4.3の手

順に従って試料と併行して操作し,得た吸光度とすず量との関係線を作成し,その関係線を原点を通るよ

うに平行移動して検量線とする。

7. 計算 計算は,次による。

a) すず含有率の計算 4.3及び5.で得た吸光度と,6.で作成した検量線とからすず量を求め,試料中のす

ず含有率を,次の式によって算出する。

100

2

1

×

×

−

=

B

m

A

A

Sn

ここに, Sn: 試料中のすず含有率 [% (m/m) ]

A1: 試料溶液中のすず検出量 (g)

A2: 空試験液中のすず検出量(1) (g)

m: 試料はかり採り量 (g)

注(1) 空試験に使用した酸化鉄 (III) 中にすずが含まれている場合には,はかり採った酸化鉄 (III) 中

のすず量を差し引く。

b) 酸化すず含有率の計算 試料中の酸化すず含有率は,すず含有率から次の式によって算出する。

SnO2=1.270×Sn

ここに, SnO2: 試料中の酸化すず含有率 [% (m/m) ]

Sn: a)に同じ

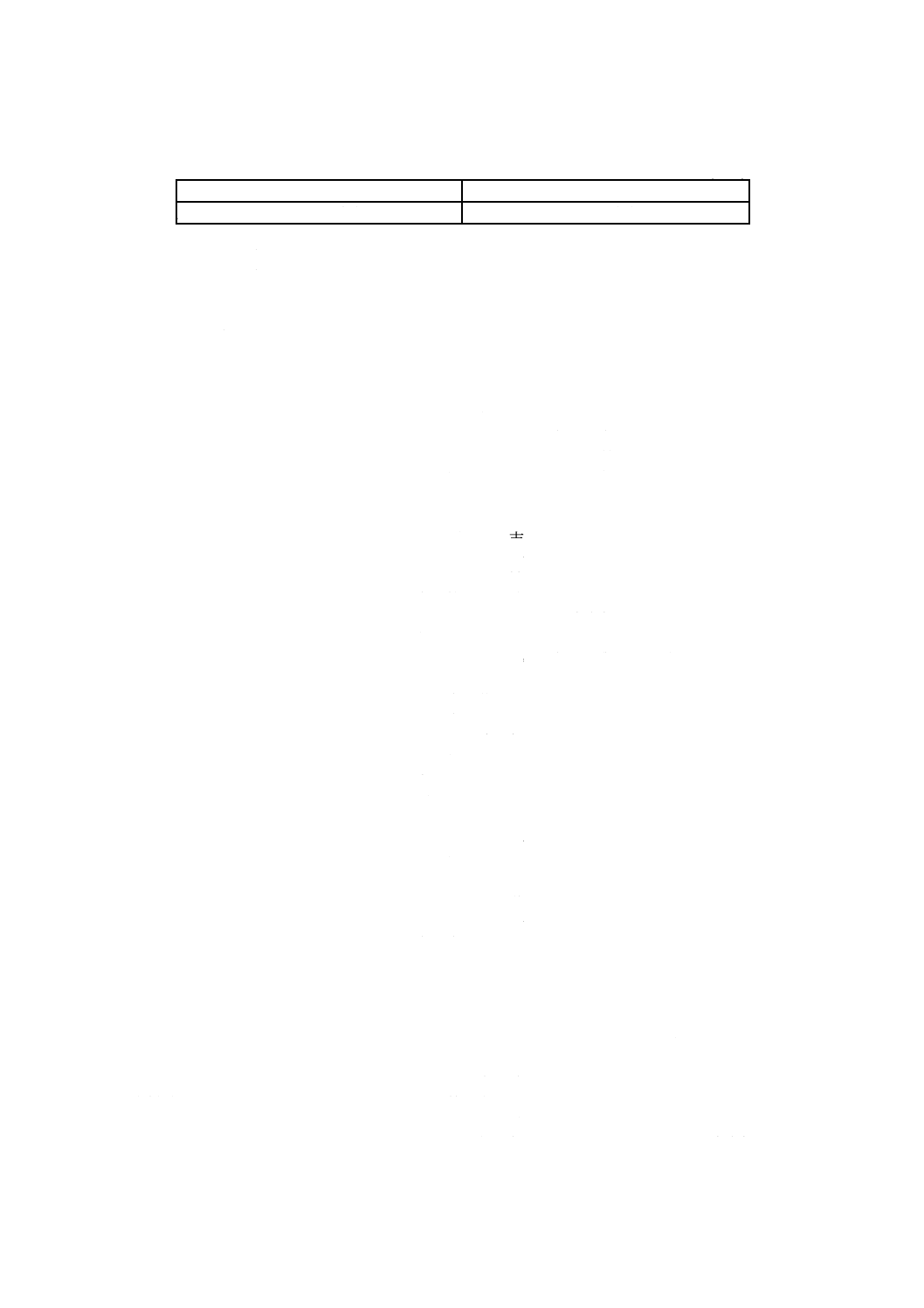

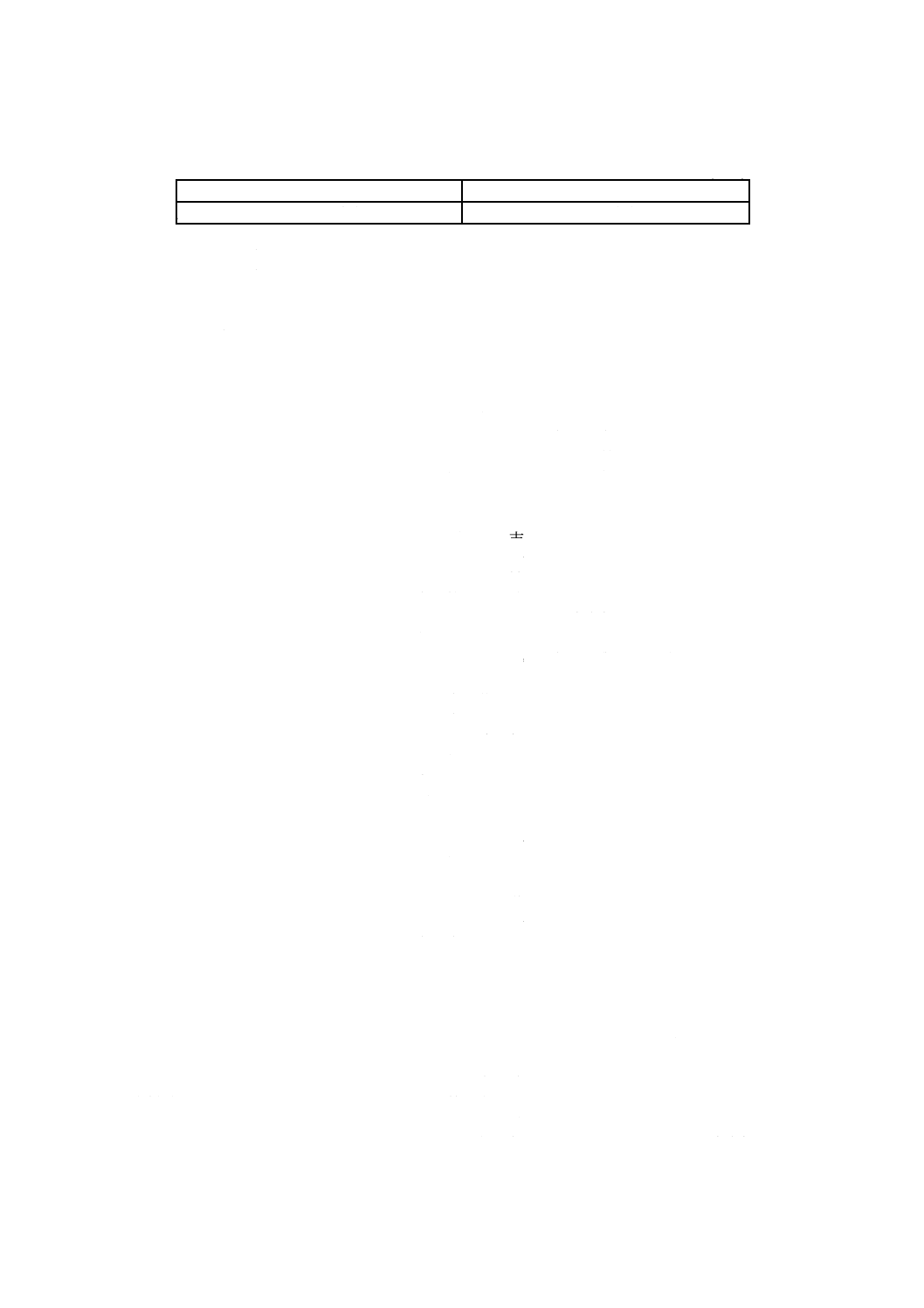

8. 許容差 許容差は,附属書2表1による。

7

M8227: 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表1 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) ×[0.007 1×(すず含有率)+0.000 09] 2.8×[0.015 8×(すず含有率)+0.000 13]

n=2のとき,D (n) =2.8

n=3のとき,D (n) =3.3

n=4のとき,D (n) =3.6

参考 この許容差は,すず含有率0.000 6% (m/m) 以上0.014 9% (m/m) 以下の試料を用いて

求めたものである。

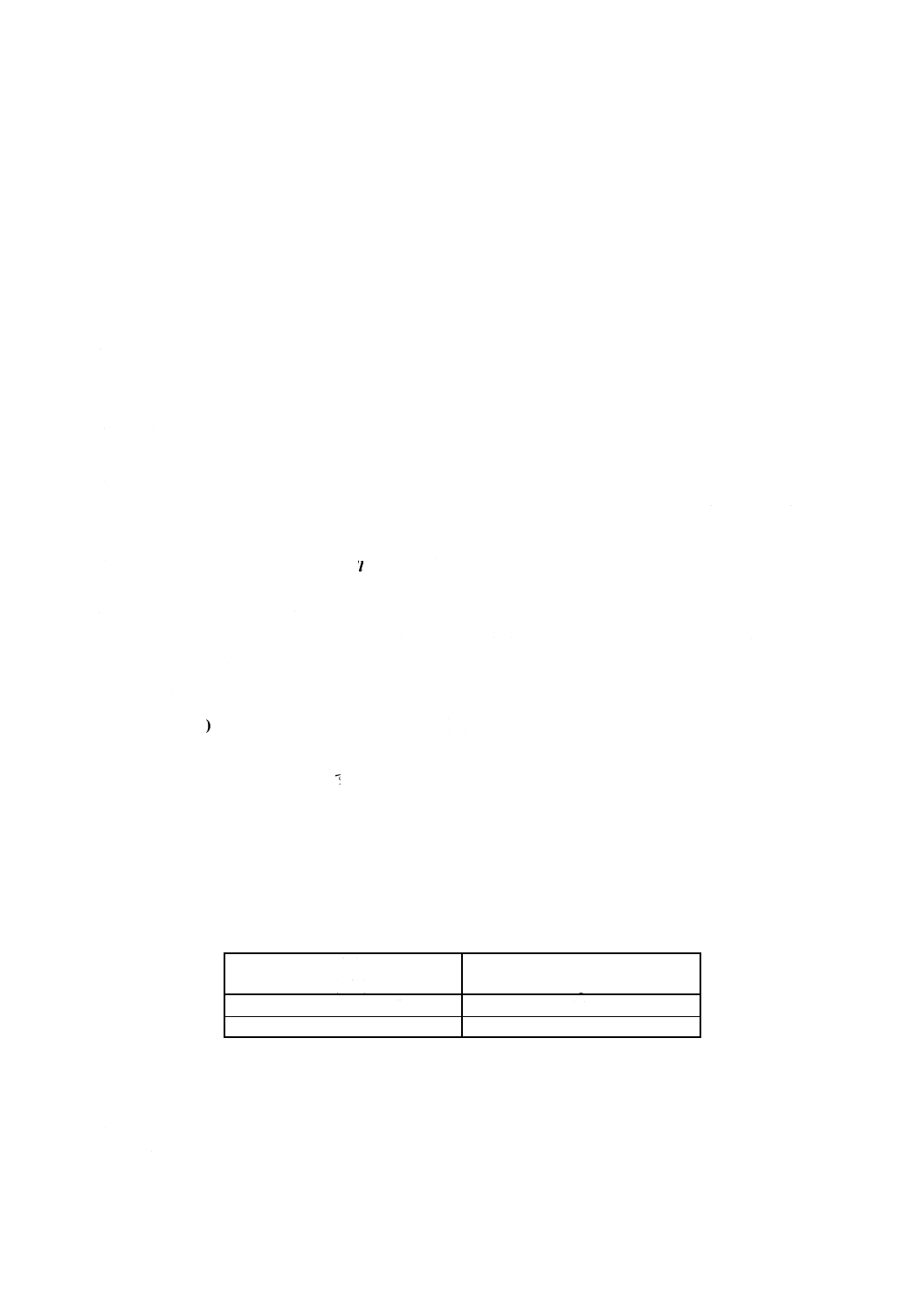

原案作成委員会の構成

氏名

所属

(鉄鋼分析部会部会長)

佐 伯 正 夫

新日本製鐵株式会社

(化学分析分科会主査)

岩 田 英 夫

日本鋼管株式会社

(鉄鉱石JIS改正WGリーダー)

岩 田 英 夫

日本鋼管株式会社

(直属幹事)

石 橋 耀 一

日本鋼管株式会社

(委員)

岡 野 輝 雄

川崎製鉄株式会社

杉 原 孝 志

川崎テクノリサーチ株式会社

中 川 孝

川崎テクノリサーチ株式会社

秋 窪 英 敏

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

川 村 恒 夫

株式会社コベルコ科研

稲 本 勇

新日本製鐵株式会社

大 水 勝

新日本製鐵株式会社

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社(すず担当)

鈴 木 節 雄

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

蔵 保 浩 文

住友金属工業株式会社

中 里 福 和

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

平 松 茂 人

住友金属工業株式会社

菅 野 清

株式会社中山製鋼所

平 田 晴 彦

日新製鋼株式会社

小 倉 正 之

日本鋼管株式会社

船 曵 佳 弘

日本鋼管株式会社

大 槻 孝

社団法人日本鉄鋼協会

増 喜 浩 二

社団法人日本鉄鋼協会

上記委員会作成の原案を受けて,次に示す社団法人日本鉄鋼連盟原料標準委員会JM2分科会が最終案を

作成した。

氏名

所属

(原料標準委員会委員長)

安 達 良 英

新日本製鐵株式会社

(JM2分科会主査)

松 村 泰 治

川崎テクノリサーチ株式会社

(委員)

中 林 賢 司

通商産業省工業技術院

藤 本 京 子

川崎製鉄株式会社

滝 沢 佳 郎

川崎テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

8

M8227: 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

菊 池 統 一

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

松 本 義 朗

住友金属工業株式会社

西 野 和 美

住友金属テクノロジー株式会社

原 田 幹 雄

株式会社中山製鋼所

槌 尾 武 久

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

吉 岡 豊

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

大 槻 孝

社団法人日本鉄鋼連盟

脊 戸 雄 功

社団法人日本鉄鋼連盟