M 8218 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS M 8218-1983は改正され,この規格によって置き換えられる。

今回の改正では,国際規格との整合化を図るため,ISO規格の翻訳を附属書2及び附属書3として規定

している。

JIS M 8218 には,次に示す附属書がある。

附属書1(規定) 鉄分離原子吸光法

附属書2(規定) 2,2'−ビキノリル吸光光度法

附属書3(規定) 原子吸光法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8218 : 1997

鉄鉱石−銅定量方法

Iron ores−Methods for determination of copper content

序文 この規格の,附属書1は,微量域の銅定量方法として新しい規定を作成した日本工業規格である。

附属書2は1994年に発行されたISO 5418-1, Iron ores−Determination of copper content−Part1 : 2, 2'−

Biquinolyl spectrophotometric methodを翻訳し,また,附属書3は,1986年に発行されたISO 4693, Iron ores

−Determination of copper content−Flame atomic absorption spectrometric methodを翻訳し,技術的内容及び規

格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,鉄鉱石中の銅定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

JIS M 8202 鉄鉱石−分析方法通則

3. 一般事項 定量方法に共通な一般事項は,JIS M 8202の規定による。

4. 定量方法 銅の定量方法は,次のいずれかによる。

a) 鉄分離原子吸光法 この方法は,銅含有率0.001 % (m/m) 以上0.05 % (m/m) 以下の試料に適用するも

ので,附属書1による。

b) 2,2'−ビキノリル吸光光度法[国際一致規格 (ISO 5418-1)] この方法は,銅含有率0.004 % (m/m) 以

上0.8 % (m/m) 以下の試料に適用するもので,附属書2による。

c) 原子吸光法[国際一致規格 (ISO 4693)] この方法は,銅含有率0.003 % (m/m) 以上1.0 % (m/m) 以

下の試料に適用するもので,附属書3による。

2

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 鉄分離原子吸光法

1. 要旨 試料を塩酸及び硝酸で分解し,乾固する。塩酸で溶解してろ過し,ろ液中の鉄を4−メチル−2

−ペンタノンで抽出除去する。残さは灰化後ふっ化水素酸で処理した後,二硫酸カリウムで融解し,ろ液

に合わせる。この溶液を,原子吸光光度計の空気・アセチレンフレーム中に噴霧し,その吸光度を測定す

る。

2. 試薬 試薬は,次による。

a) 塩酸

b) 塩酸 [10+6(1),1+1,2+l00]

c) 硝酸

d) ふっ化水素酸

e) 硫酸 (1+1)

f)

酸化鉄 (III) できるだけ純度の高い酸化鉄 (III) で銅を含有しないか,又は銅含有率ができるだけ低

くて,既知であるもの。

g) 二硫酸カリウム

h) 4−メチル−2−ペンタノン

i)

標準銅溶液A (100 μgCu/ml) 銅[99.9 % (m/m) 以上]0.100 0 gを硝酸 (1+1) 20 mlで加熱分解し,

常温まで冷却後1 000mlの全量フラスコに水で洗い移し,水で標線まで薄め,標準銅溶液Aとする。

j)

標準銅溶液B (10 μgCu/ml) 標準銅溶液Aを使用の都度水で正確に10倍に薄めて,標準銅溶液Bと

する。

注(1) 溶媒抽出に用いるので,正確に調製する。

3. 試料はかり採り量 試料はかり採り量は,1.0 gとする。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採ってビーカー (300 ml) に移し入れる。

b) 時計皿で覆い,塩酸30 mlを加えて,初めは熱板周辺の低温部 (60〜100 ℃) にビーカーを置いて約1

時間保持した後,高温部に移して約10分間沸騰直前まで加熱して分解する。次に硝酸5 mlを加えて

鉄などを酸化し,引き続き加熱蒸発して液面に皮膜を生じさせる。放冷した後,塩酸 (1+1) 20 mlを

加え加熱して可溶性塩類を溶解する。ろ紙(5種B)と少量のろ紙パルプを用いて不溶解残さをろ過

し,ビーカー内壁をゴム帽付きガラス棒を用いてこすり,付着物をろ紙上に移す。ろ紙は約40〜60℃

に加熱した温塩酸 (2+100) で,ろ紙に塩化鉄 (III) の黄色が認められなくなるまで洗浄する。ろ液及

び洗液はビーカー (300 ml) に集め,主液として保存する。

c) 不溶解残さは,ろ紙とともに白金るつぼ(30番)に移し入れ,乾燥した後強熱灰化し,放冷する。強

熱残さを硫酸 (1+1) で湿し,ふっ化水素酸5 mlを加え,静かに加熱して二酸化けい素及び硫酸を揮

散させる。放冷した後,これに二硫酸カリウム1.0gを加え,ふたをして初めは徐々に加熱し,次第に

3

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温度を高めて暗赤熱状に加熱し,残さを融解した後放冷する。

d) b)で得た溶液を加熱して液面に皮膜が生じはじめるまで蒸発させ,塩酸 (10+6) 20 mlを加え,塩類を

溶解した後,塩酸 (10+6) を用いて分液漏斗 (100 ml) に洗い移す。これに4−メチル−2−ペンタノ

ン50 mlを加え約1分間激しく振り混ぜ,静置後下層の水相を元のビーカーに移す。更に塩酸 (10+

6) 10 mlを加え,30秒間激しく振り混ぜ静置後下層の水相を先に分離した水相に合わせる。この溶液

を静かに加熱して大部分の4−メチル−2−ペンタノンを除去した後,硝酸5 mlを加え乾固する。放

冷後,塩酸 (1+1) 20 mlで塩類を溶解する。これにc)で得た白金るつぼを入れて融成物を溶解する。

金るつぼは温水で洗って取り出す。この溶液を加熱濃縮して液量を約30 mlとして常温まで冷却し,

水を用いて50 mlの全量フラスコに移して,水で標線まで薄める。

4.2

吸光度の測定 4.1d)で得た試料溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空

気・アセチレンフレーム中に噴霧し,波長324.7 nm(2)における吸光度を測定する。

注(2) 装置によって,324.7 nmでの測定が困難な場合は,327.4 nmで測定を行ってもよい。

5. 空試験 試料の代わりに酸化鉄 (III) [2. f)] 1.0gをはかり採り,ビーカー (300 ml) に移し入れる。以下

4.1 b)〜4.2の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 附属書1表1の銅含有率範囲ごとに5個のビーカー (300 ml) を準備し,それぞれに酸

化鉄 (III) [2. f)] 1.0gをはかり採って移し入れる。次に附属書1表1の標準銅溶液添加量に従って標準銅溶

液を正確に加える。以下,4.1 b)〜4.2に従って,試料と併行して操作し,得た吸光度と銅量との関係線を

作成し,その関係線を原点を通るように平行移動して検量線とする。

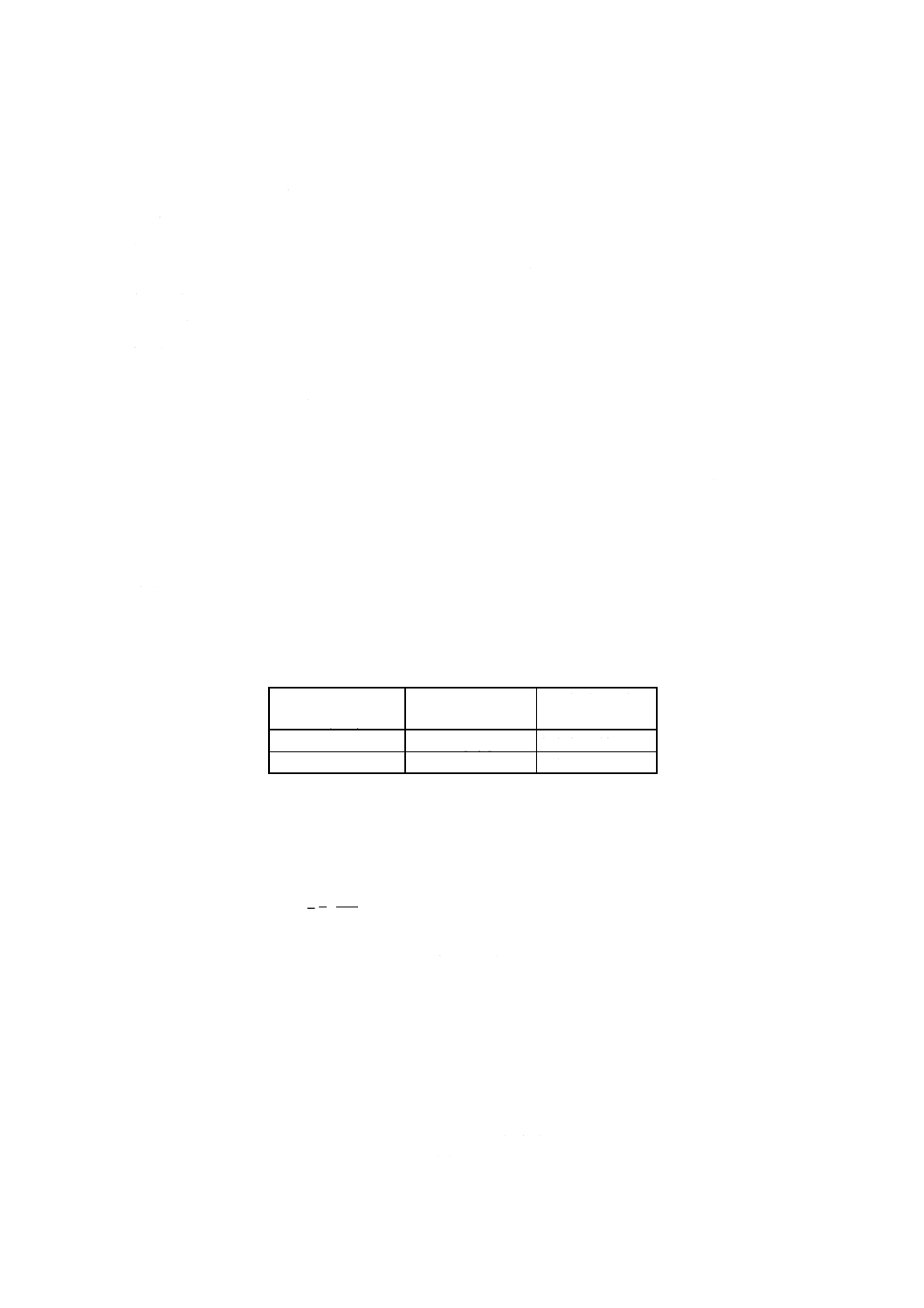

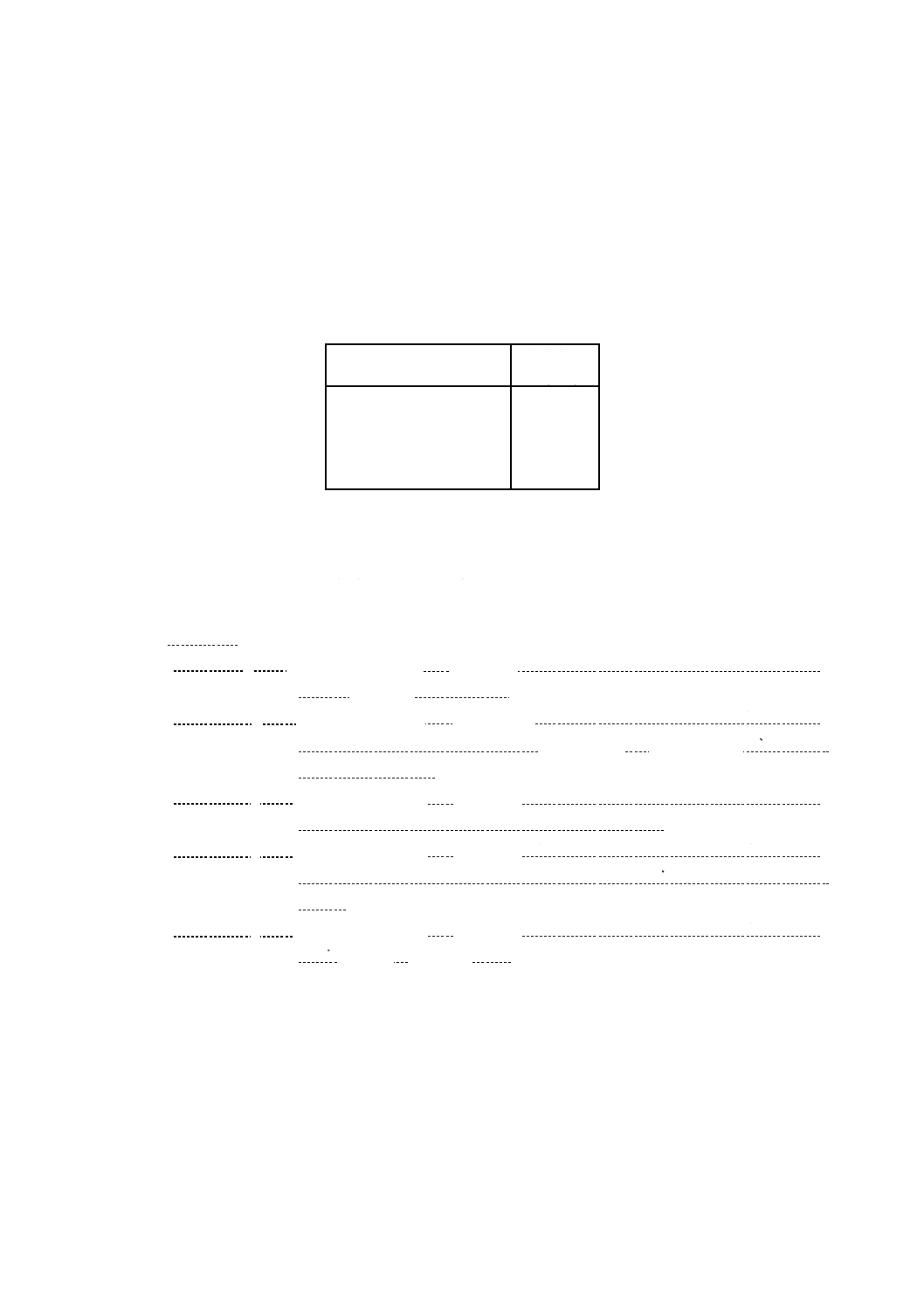

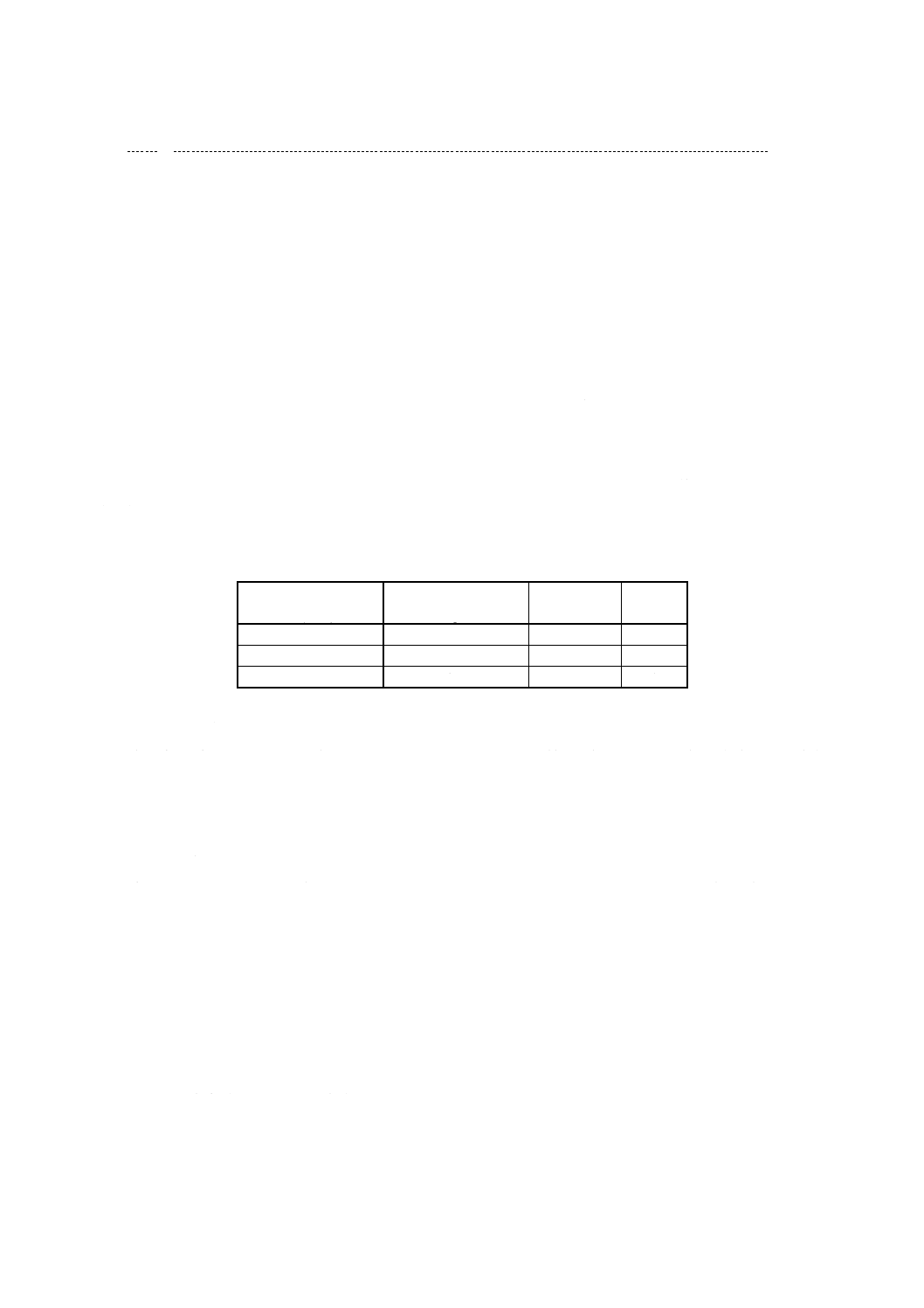

附属書1表1 標準銅溶液添加量

銅含有率

% (m/m)

使用する標準銅溶液 標準銅溶液添加量

ml

0.001以上 0.010未満

B [2.j)]

0, 1, 3, 6, 10

0.010以上 0.050以下

A[2.i)]

0, 1, 2, 4, 6

7. 計算 計算は,次による。

a) 銅含有率の計算 4.2及び5.で得た吸光度と,6.で作成した検量線から銅量を求め,試料中の銅含有率

を次の式によって算出する。

100

2

1

×

−

=

m

A

A

Cu

ここに,

Cu: 試料中の銅含有率 [% (m/m)]

A1: 試料溶液中の銅検出量 (g)

A2: 空試験液中の銅検出量(3) (g)

m: 試料はかり採り量 (g)

注(3) 空試験に使用した酸化鉄 (III) 中に銅が含まれている場合には,

はかり採った酸化鉄 (III) 中の銅量を差し引く。

b) 酸化銅含有率の計算 試料中の酸化銅含有率は,銅含有率から次の式によって算出する。

CuO=1.2518×Cu

ここに, CuO: 試料中の酸化銅含有率 [% (m/m)]

Cu: a)に同じ

4

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

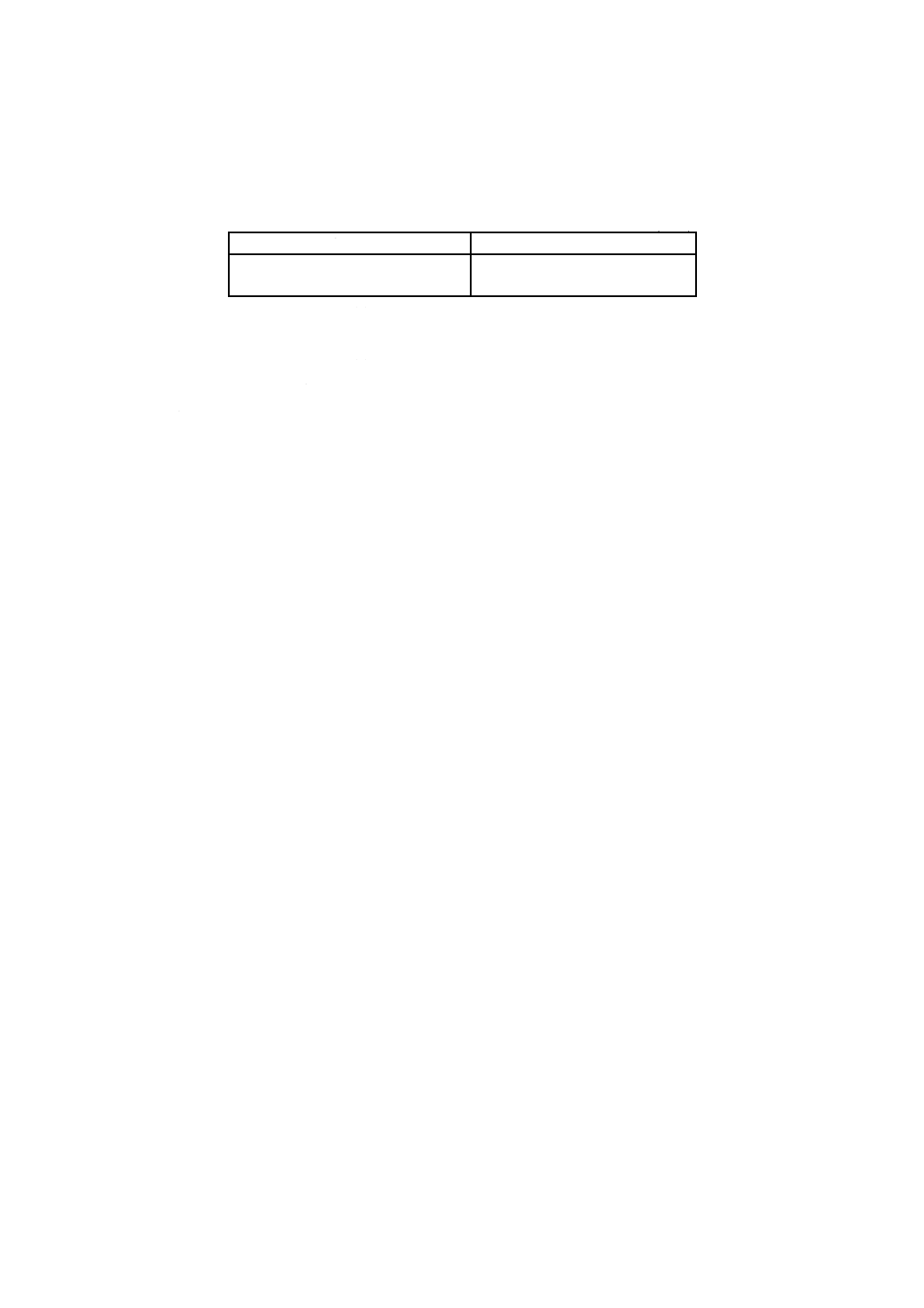

8. 許容差 許容差は,附属書1表2による。

附属書1表2 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) ×[0.0120×(銅含有率)+

0.0001]

2.8×[0.006 1×(銅含有率)+0.0003]

n=2のとき,D (n) =2.8

n=3のとき,D (n) =3.3

n=4のとき,D (n) =3.6

参考 この許容差は,銅含有率0.0009% (m/m) 以上0.036% (m/m) 以下の試料を用いて求めたもので

ある。

5

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 2,2'−ビキノリル吸光光度法

序文 この附属書は,1994年第1版として発行されたISO 5418-1 (Iron ores−Determination of copper

cotent-Part 1 : 2, 2'-Biquinolyl spectrometric method)を翻訳し,技術的内容及び規格票の様式を変更することな

く作成したものである。

なお,この附属書で側線又は下線(点線)を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

この附属書は,鉄鉱石中の銅を2,2'−ビキノリル吸光光度法によって定量する方法について規定する。

この方法は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱で銅の含有率0.004 % (m/m) 〜0.8 % (m/m) の範

囲のものに適用する。

参考 この方法は,硫化鉄焼鉱,スケール及びダスト又はこれらの粉粒状のものを加工した団鉱など

の鉄原料にも適用できる。

2. 引用規格

次に記載する規格は,この附属書の本文中で引用するのでこの規定の一部を構成する。この規格発行時

点ではそれぞれの規格の発行版表示は正しいものであるが,国際規格はすべて改正されるものであるので,

この規格を使用することに合意した当事者は,常に最新版の規格を参照するよう努力されたい。IEC及び

ISOのメンバーには,最新の国際規格のリストが配布されている。

ISO 648 : 1977 Laboratory glassware−One-mark pipettes

ISO 1042 : 1983 Laboratory glassware One-mark volumetric flasks

ISO 3081 : 1986 Iron ores−Increment sampling−Manual method

ISO 3082 : 1987 Iron ores−Increment sampling and sample preparation−Mechanical method

ISO 3083 : 1986 Iron ores−Preparation of samples−Manual method

ISO 3696 : 1987 Water for analytical laboratory use−Specification and test methods

ISO 7764 : 1985 Iron ores−Preparation of predried test samples for chemical analysis

3. 原理

試料を塩酸,硝酸及び過塩素酸で分解する。

けい酸を脱水,希釈してろ過する。この残さを強熱灰化してからふっ化水素酸と硫酸で処理し,さらに

炭酸ナトリウムで融解する。冷却した融成物をろ液で溶解する。

アスコルビン酸で銅 (II) を還元し,N,N−ジメチルホルムアミドの存在下で2,2'−ビキノリルを加え

て銅 (I) の赤紫色錯体を形成させる。

約545 nmの波長で,この着色錯体の吸光度を分光光度計で測定する。

4. 試薬

分析の際は,分析用保証試薬 (recognized analytical grade) 及びISO 3696のグレード3に適応した水を使

用する。

注1

蒸留装置は,銅を含まないものを使用すべきであり,またイオン交換水が銅製の管又はコック

6

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に接触しないようにしなければならない。

4.1

炭酸ナトリウム (Na2CO3) ,無水粉末

4.2

酸化鉄 (III) 純度:99.9 % (m/m) 以上,銅含有率が0.0002% (m/m) 以下のもの

4.3

塩酸(密度1.16〜1.19 g/ml)

4.4

塩酸(密度1.16〜1.19 g/ml)の希釈液1+2

4.5

塩酸(密度1.16〜1.19 g/ml)の希釈液1+10

4.6

硝酸(密度1 .4g/ml)

4.7

硝酸(密度1 .4g/ml)の希釈液1+1

4.8

過塩素酸60 % (m/m) (密度1.54g ml),又は70 % (m/m) (密度1.67 g/ml)

4.9

硫酸(密度1.84 g/ ml)の希釈液1+1

4.10 ふっ化水素酸40 % (m/m) (密度1.13 g/ml),又は48 % (m/m) (密度1.85 g/ml)

参考 密度1.85 g/mlは,密度1.185 g/mlの誤り。

4.11 アスコルビン酸 (C6H8O6) 溶液,200 g/l

この溶液は使用の都度調製する。

4.12 N,N−ジメチルホルムアミド [HCON (CH3) 2]

有毒ガスを吸入しないように注意する。

4.13 2,2'−ビキノリル (C18H12N2) 溶液

2,2'−ビキノリル0.15 gをN,N−ジメチルホルムアミドの250 ml中に溶解したものを,褐色瓶に入れ

て暗冷所に保存する。

4.14 銅標準溶液

4.14.1 標準溶液A,1 000 μgCu/ml

金属銅[純度99.9 % (m/m) 以上]0.500 gを250 mlのトールビーカー中で硝酸(4.7)20 mlに溶解する。煮

沸して窒素酸化物を追い出し,冷却して500 mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。

4.14.2 標準溶液B,50 μgCu/ml

標準溶液A(4.14.1)25.0 mlを分取して500 mlの全量フラスコに移し入れ,水で標線まで薄めて混合する

5. 装置

ISO 648及びISO 1042に規定されているピペット (one-mark pipette) と全量フラスコ (one-mark

volumetric flask) を含む通常の分析器具及び次のものを使用する。

5.1

白金るつぼ 容量25〜30 ml

5.2

マッフル炉 1 000℃まで昇温可能なもの

5.3

分光光度計 545 nm付近の吸光度の測定に適したもの

6. サンプリング及び試料

6.1

一般事項

分析には,ISO 3081又はISO 3082に従って採取され,ISO 3082又はISO 3083に従って調製された粒度

−100 μmの分析用試料を用いる。化合水又は酸化しやすい化合物の含有率が著しく高い鉱石の場合には,

粒度−160 μmの試料を用いる。

注2

化合水及び酸化しやすい化合物の著しく高い含有率についてのガイドラインは,ISO 7764に記

されている。

7

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 化合水及び酸化しやすい化合物の含有率については,JIS M 8202に記載されている。

6.2

事前乾燥試験試料 (predried test sample) の調製

分析用試料を十分に混合し,容器の全量を代表するように数インクリメントで分析試料を採取する。分

析試料をISO 7764に従って105 ℃±2 ℃で乾燥する(これを事前乾燥試料という。)。

7. 操作

7.1

分析回数

分析は,事前乾燥試料1個について,附属書2Aに従って少なくとも独立に2回実施する。

注3

“独立に”という表現は,2度目又は続いて実施した分析結果が以前の結果によって影響を受け

ないことを意味する。特にこの方法では,この条件は操作の繰返しが同一人が異なった時間に,

又は異なった人によって,いずれの場合も適切な再校正を含めて行われなければならないこと

を意味する。

7.2

はかり採り試料 (test portion)

6.2に従って得られた事前乾燥試料から数インクリメントを採って,約0.5 g又は約1 g(附属書2表1

参照)を0.000 2 gのけたまではかる。

注4

はかり採り試料は,水分の再吸収を避けるために迅速にはかり採るべきである。

附属書2表1 試料溶液の測定ガイド

分析試料中の銅含有率

% (m/m)

はかり採り試料の質量

g

全量フラスコ

ml

吸収セル

cm

0.004 〜0.05

1.0

50

5

0.05 〜0.4

0.5

100

2

0.4

〜0.8

0.5

100

1

7.3

空試験及びチェック試験

一連の定量ごとに,1回の空試験と,同一種類の鉄鉱石認証物質の1個を,1分析試料(1個又は数個)

と併行して同一条件で分析しなければならない。認証標準物質の事前乾燥試料は,6.2に従って調製しなけ

ればならない。

注5

認証標準物質は,分析試料と同一種類で,両者の性質が分析操作に重大な変更を必要としない

程度によく類似したものであるべきである。

同時に数試料を分析する場合,操作が同じで同一の試薬瓶からの試薬を使うのであれば,1個の空試験

値で代表することができる。

同時に同一種類の鉱石の数試料を分析する場合は,1個の認証標準物質の分析値を使用することができ

る。

7.4

定量

7.4.1

試料の分解

はかり採り試料(7.2)を250 mlのトールビーカーに移し入れ,水5 mlで湿らせる。塩酸(4.3)20 mlを加え,

時計皿で覆って,試料が完全に分解するまで沸騰しないように静かに加熱する。これに硝酸(4.6)5 mlを加

え,さらに過塩素酸(4.8)10 mlと硫酸(4.9)0.2 mlを加えて,時計皿で覆って過塩素酸の白煙が発生するまで

加熱する。引き続き3〜5分間加熱して白煙を発生させる。

ビーカーを放冷し,塩酸(4.4)20 mlを加える。1分間煮沸して塩素ガスを追い出してから水10 mlで希釈

8

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

この溶液を中程度のち密なろ紙で300 mlビーカーにろ過する。できるかぎり少量の塩酸(4.5)で,ろ紙に

付着した鉄 (III) の黄色がなくなるまで洗浄する。最後に,酸がなくなるまで熱水で洗浄する。ろ液と洗

液は主液として保存する。残さを含むろ紙を白金るつぼ(5.1)に移し入れる。

参考 “中程度のち密なろ紙”には,5種Cが相当する。

7.4.2

残さの処理

ろ紙を乾燥して低温で燃焼させてから約800 ℃のマッフル炉(5.2)で灰化する。るつぼを放冷してから水

数滴で残さを湿らせ,硫酸(4.9)5滴及びふっ化水素酸(4.10)5 mlを加える。

これをドラフトチャンバー中で静かに加熱してけい酸を四ふっ化物として揮散させ,さらに硫酸を蒸発

させ乾固する。最後にるつぼを高温で数秒間加熱して硫酸を完全に追い出す。放冷した後,炭酸ナトリウ

ム(4.1)lgを加える。数分間静かに加熱してから900〜1 000 ℃で残さを完全に融解させる。

注6

残さの量が多い場合には,炭酸ナトリウムの追加が必要である。そのときは,7.5ではかり採る

炭酸ナトリウムの量もそれに応じて増やさなければならない。

るつぼを放冷してから7.4.1の主液を含むビーカーに移し入れ,静かに加熱して融成物を完全に溶解する。

るつぼを取り出して水で洗浄する。必要な場合,この溶液を蒸発させてから室温まで冷却する。附属書2

表1に示すように,50 ml又は100 mlの全量フラスコに移し入れ,水で標線まで薄めて混合する(この溶

液を試料溶液とする。)。

7.4.3

試料溶液の処理

7.4.2の試料溶液から10.0 mlずつ分取して2個の50 ml全量フラスコに移し入れる。次の試薬を添加の

都度よく混合しながら加える。

試料溶液用に,アスコルビン酸溶液(4.11)5 mlと2, 2'−ビキノリル溶液(4.13)25 ml

対照溶液用に,アスコルビン酸溶液(4.11)5 mlとN, N−ジメチルホルムアミド溶液(4.12)25 ml

同じように空試験溶液10 mlずつを分取して,2個の50 ml全量フラスコに移し入れる。次の試薬を添加

の都度よく混合しながら加える。

空試験溶液用に,アスコルビン酸溶液(4.11)5 mlと2, 2'−ビキノリル溶液(4.13)25 ml

空試験対照溶液用に,アスコルビン酸溶液(4.11)5 mlとN, N−ジメチルホルムアミド溶液(4.12)25 ml

それぞれの溶液を水で標線まで薄めて混合し,約20 ℃の水浴中に5分間フラスコを静置する。もし必

要ならば,容積を調整して混合し,10分間静置してから測定する。

7.4.4

吸光度の測定

適切な光路長の吸収セル(附属書2表1参照)を用い,対照溶液に対する試料溶液の吸光度を測定する。

最大の吸光度を示す波長は約545nmである。

同じように,同一条件で空試験対照溶液に対する空試験溶液の吸光度を測定する。

空試験溶液の吸光度で試料溶液の吸光度を補正する。

7.5

検量線の作成

附属書2表2に従って,酸化鉄 (III) (4.2)0.5 g又は1.0 gをはかり採り,250 mlトールビーカーに移し入

れて,塩酸(4.3)20 mlを加えて分解する。

附属書2表2に従って,標準銅溶液A(4.14.1)又は標準銅溶液B(4.14.2)の規定量を加える。

硝酸(4.6)5 ml,硫酸(4.9)0.2 ml及び過塩素酸(4.8)10 mlを各々のビーカーに加え,過塩素酸の白煙が発生

するまで加熱してからさらに3〜5分間加熱を継続する。

放冷してから,塩酸(4.4)20 mlを加える。炭酸ナトリウム(4.1)1 gを注意深く加えて1分間煮沸し塩素と

9

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

二酸化炭素を除去してから室温まで冷却する。

No.1〜4の溶液を50 mlの全量フラスコに,No.5〜11の溶液を100 mlの全量フラスコにそれぞれ移し入

れる。水で標線まで薄めて混合する。

7.4.3と7.4.4で示す操作に続ける。銅の質量と吸光度の関係をプロットする。

注7

検量線溶液No.1(銅添加せず)は,銅含有率0.00 4 % (m/m) 〜0.05 % (m/m) の範囲の空試験と

して使用する。検量線溶液No.5(銅添加せず)は,銅含有率0.05 % (m/m) 〜0.8 % (m/m) の範

囲に使用する。

附属書2表1に示す条件のもとでは,銅含有率の範囲は1g又は0.5gの試料はかり採り量と対応してい

る。

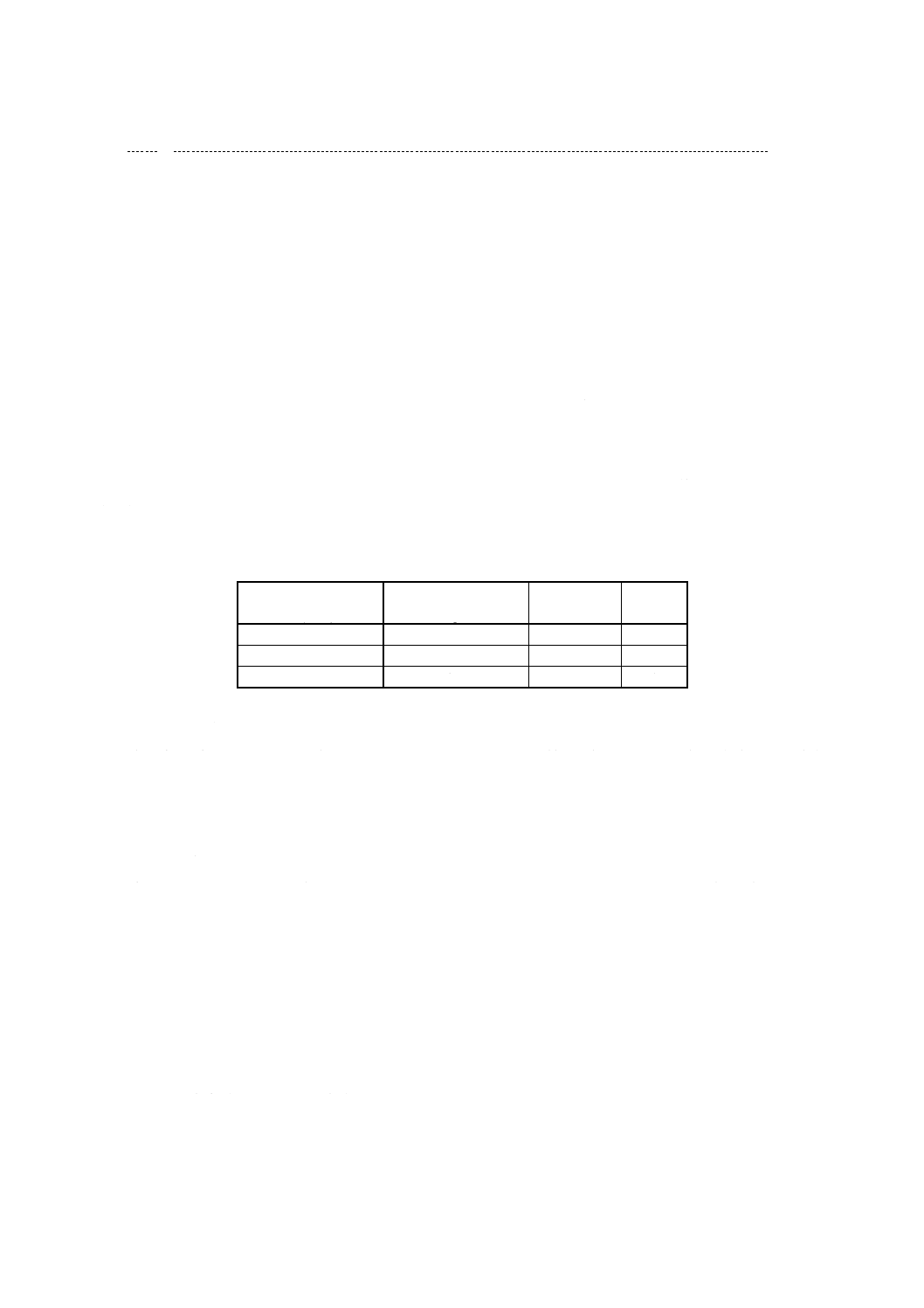

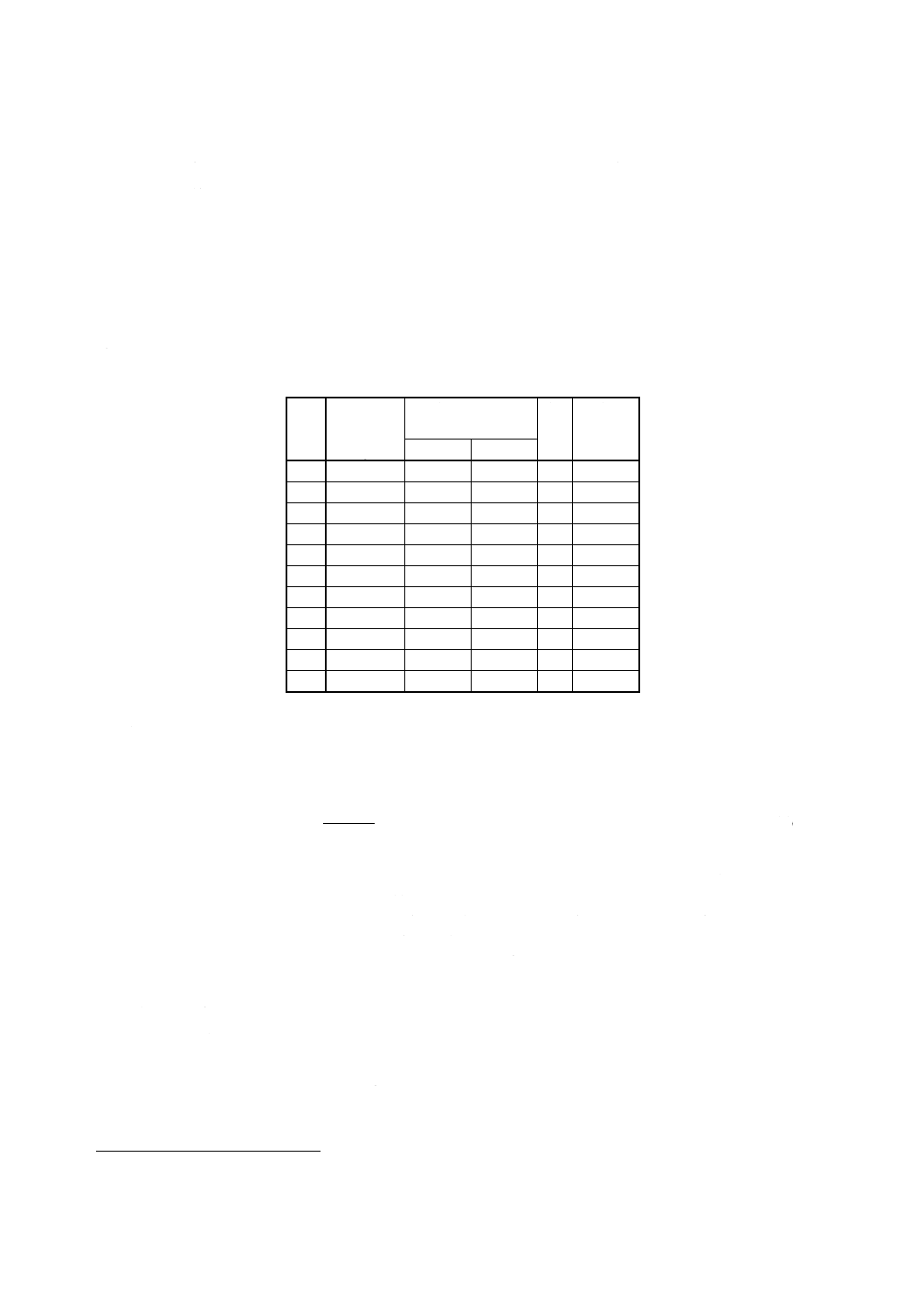

附属書2表2 検量線溶液

溶液

No.

酸化鉄 (III)

の質量

標準銅溶液の分取量

ml

銅

mg

銅

% (m/m)

g

A

B

l

1.0

0

0

0

0

2

1.0

1.0

0.05

0.005

3

1.0

5.0

0.25

0.025

4

1.0

10.0

0.50

0.050

5

0.5

0

0

0

6

0.5

5.0

0.25

0.05

7

0.5

10.0

0.50

0.10

8

0.5

20.0

1.00

0.20

9

0.5

2.0

2.00

0.40

10

0.5

3.0

3.00

0.60

11

0.5

4.0

4.00

0.80

8. 結果の表示

8.1

銅含有率の計算

銅含有率ωCu(質量百分率)は,次の式を用いて計算する。

100

100

0

1

×

=

V

m

f

m

wcu

···································································· (1)

ここに, m0: はかり採り試料の質量 (g)

m1: 7.4.3で分取された溶液中に含まれ,検量線から算出された銅の質

量 (mg)

f: 希釈係数(もし1gの分析試料を用いたならば,f=0.5,さもなけれ

ば,f=1)

V: 7.4.3で分取した溶液の容積 ( ml)

8.2

結果の一般的処理

8.2.1

精度及び許容差

この分析方法の精度は,次の回帰式で表される1)。

σd=0.009 7X+0.0009 ·································································· (2)

σL=0.014 9X+0.0013 ·································································· (3)

1) 追加の情報は,附属書2B及び附属書2Cに記載されている。

10

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Rd=0.027 4X+0.0026 ·································································· (4)

P=0.046 5X+0.0042 ··································································· (5)

ここに,

σd: 独立2回の標準偏差

σL: 室間標準偏差

Rd: 独立2回分析の限界値

P: 室間許容差

X: 事前乾燥試料の銅含有率を質量百分率で表示したもので,次のよ

うに計算する。

− 室内計算式[式(2)及び式(4)]:2回の分析値の算術平均

− 室間計算式[式(3)及び式(5)]:2分析室の最終結果(8.2.5)の算術平均

参考 σLはσRに,Rdはrに,PはRにそれぞれ改正されている (ISO 5275 : 1994) 。

8.2.2

分析値の決定

式(1)に従って独立2回の結果を計算し,附属書2Aに記載されている手順によって,2個の値を独立2

回分析の限界値と比較する。

8.2.3

室間精度

室間精度は,2分析所から報告された2個の最終結果間の合意を得るために用いられる。両分析所は8.2.2

に記載の手順に従ったものと仮定する。

次の数値を求める。

2

2

1

12

μ

μ

μ

+

=

············································································ (6)

P=0.046 5μ12+0.004 2 ································································ (7)

ここに,

μ1: 分析所1から報告された最終結果

μ2: 分析所2から報告された最終結果

μ12: 最終結果の平均値

もし,|μ1−μ2|≦Pならば,二つの最終結果はいずれも採択できる

8.2.4

真度の確認

分析方法の真度は,認証標準物質 (CRM) 又は標準物質 (RM) をその分析方法で分析して確認しなけれ

ばならない。手順は,8.2.3に記載したものと同じである。精度を確認した後,分析所の最終結果を標準値

又は認証値Acと比較する。二つの可能性がある。

a) |μc−Ac|≦C,報告値と標準値/認証値との差が統計的に有意でない場合

b) |μc−Ac|>C,報告値と標準値/認証値との差が統計的に有意な場合

ここに, μC: 認証標準物質の最終結果

Ac: CRM/RMの標準値/認証値

C: 使用したCRM/RMのタイプに基づく値

参考 標準値/認証値は,認証値/標準値の誤り。

注8

この目的のために使用する認証標準物質は,ISO Guide 35 : 1988 Certification of reference

materials−General and statistical principlesに従って調製され,認証されなければならない。

共同実験によって認証されたCRMについては,次の値を用いる。

σd=0.009 7μc+0.000 9 ································································ (8)

σL=0.014 9μc+0.001 3 ································································ (9)

2

/1

2

2

)

(

2

+

+

=

c

d

L

A

n

C

σ

σ

11

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, V (Ac) は認証値Acの変動値。

1か所だけの分析所によって認証されたCRMについては,次の値を用いる。

2

/1

2

2

2

+

=

n

C

d

L

σ

σ

注9

このタイプのCRMは,偏りのない認証値をもつことが分からない限り使用を避けるべきであ

る。

参考 注9は,1か所だけの分析所によって認証されたCRMについて規定している。

8.2.5

最終結果の計算

最終結果は,分析試料の採択し得る値の算術平均か,又は附属書2Aに規定した手順によって求めた値

で,小数点以下5けたまで計算し,次のようにして小数点以下3けたに丸める。

a) 小数点以下4けた目の数値が5より小さいときはそれを切り捨て,小数点以下3けた目の数値はその

ままとする。

b) 小数点以下4けた目の数値が5で,小数点以下5けた目が0以外の数値であるとき,又は小数点以下

4けた目の数値が5よりも大きいときには,小数点以下3けた目の数値を一つだけ増加させる。

c) 小数点以下4けた目の数値が5で,小数点以下5けた目が0のときは,小数点以下4けた目の5を切

り捨て,小数点以下3けた目の数値が0,2,4,6又は8であれば小数点以下3けた目の数値はそのま

まとし,1,3,5,7又は9であれば小数点以下3けた目の数値を一つだけ増加させる。

8.3

酸化物換算係数

酸化物換算係数は,次の式によって得られる。

ωCuO (%) =1.2518×ωCu (%)

9. 試験結果の報告

試験結果の報告には,次の情報を記載する。

a) 分析所の名称及び所在地

b) 試験報告書の発行日付

c) この附属書の引用

d) 試料の識別に必要な事項

e) 分析結果

f)

試験結果の参照番号

g) 定量時に気がついた特記事項及びこの附属書に規定がない操作で分析試料又は認証標準物質の分析結

果に影響を与えているおそれがある操作

12

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

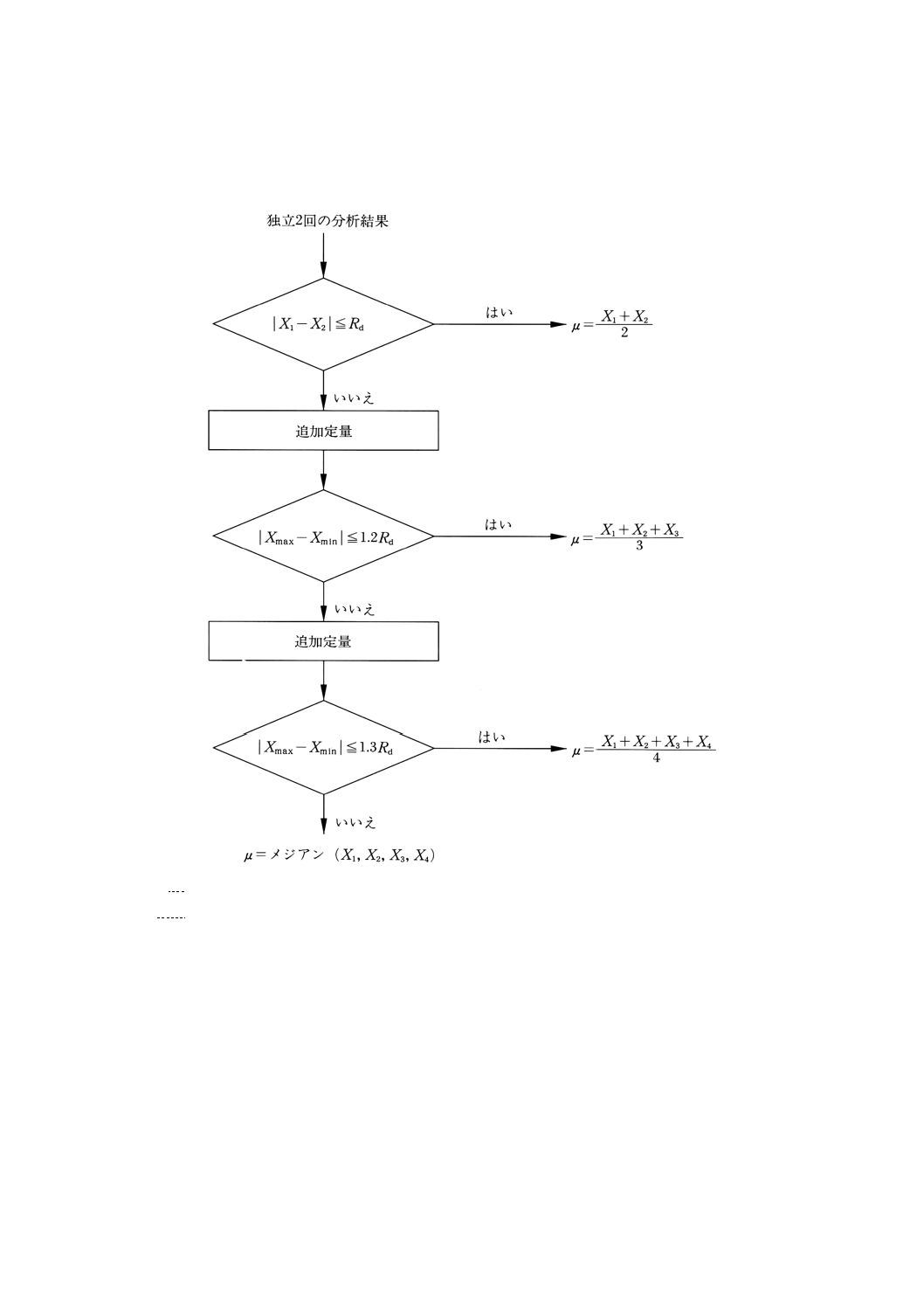

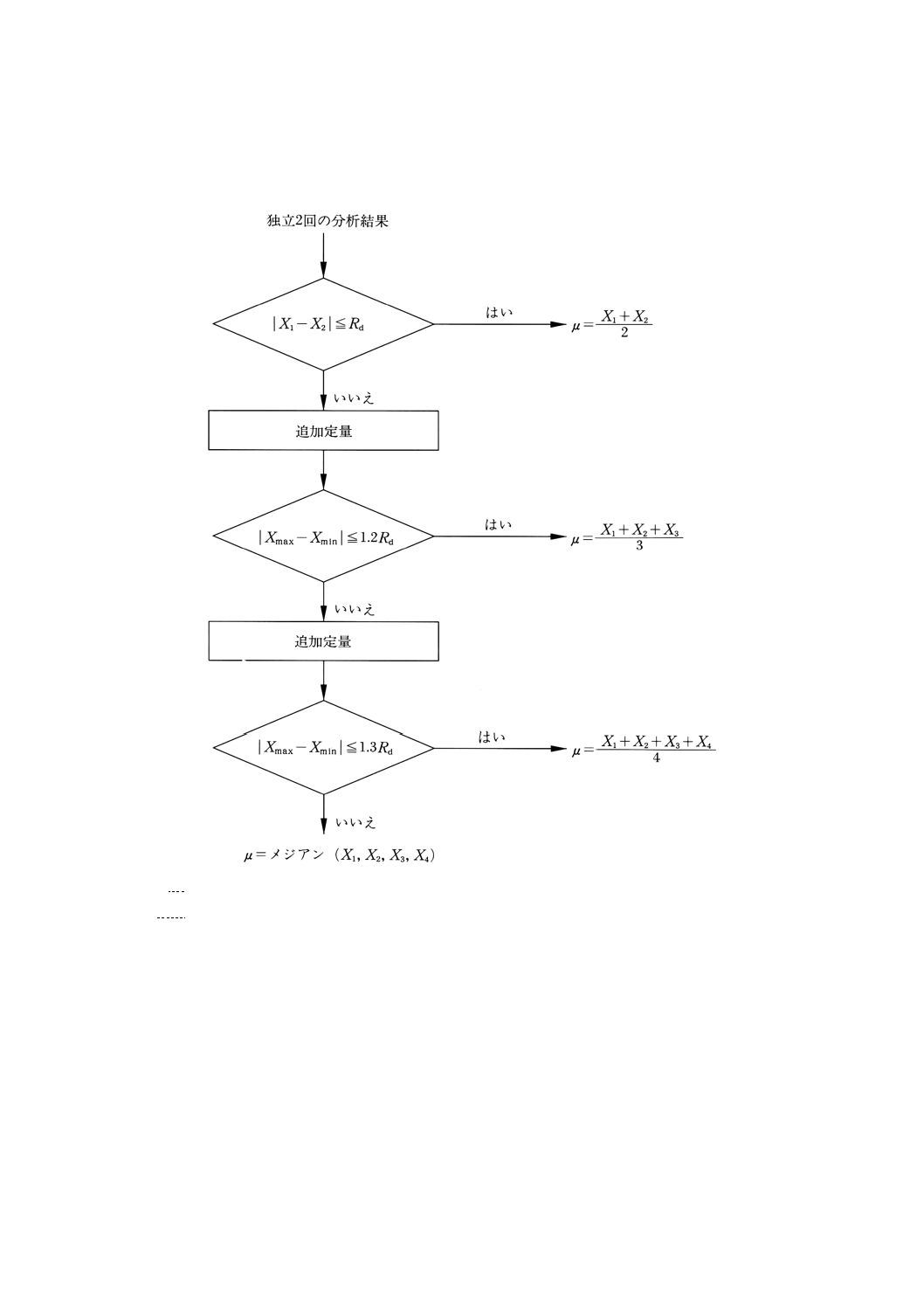

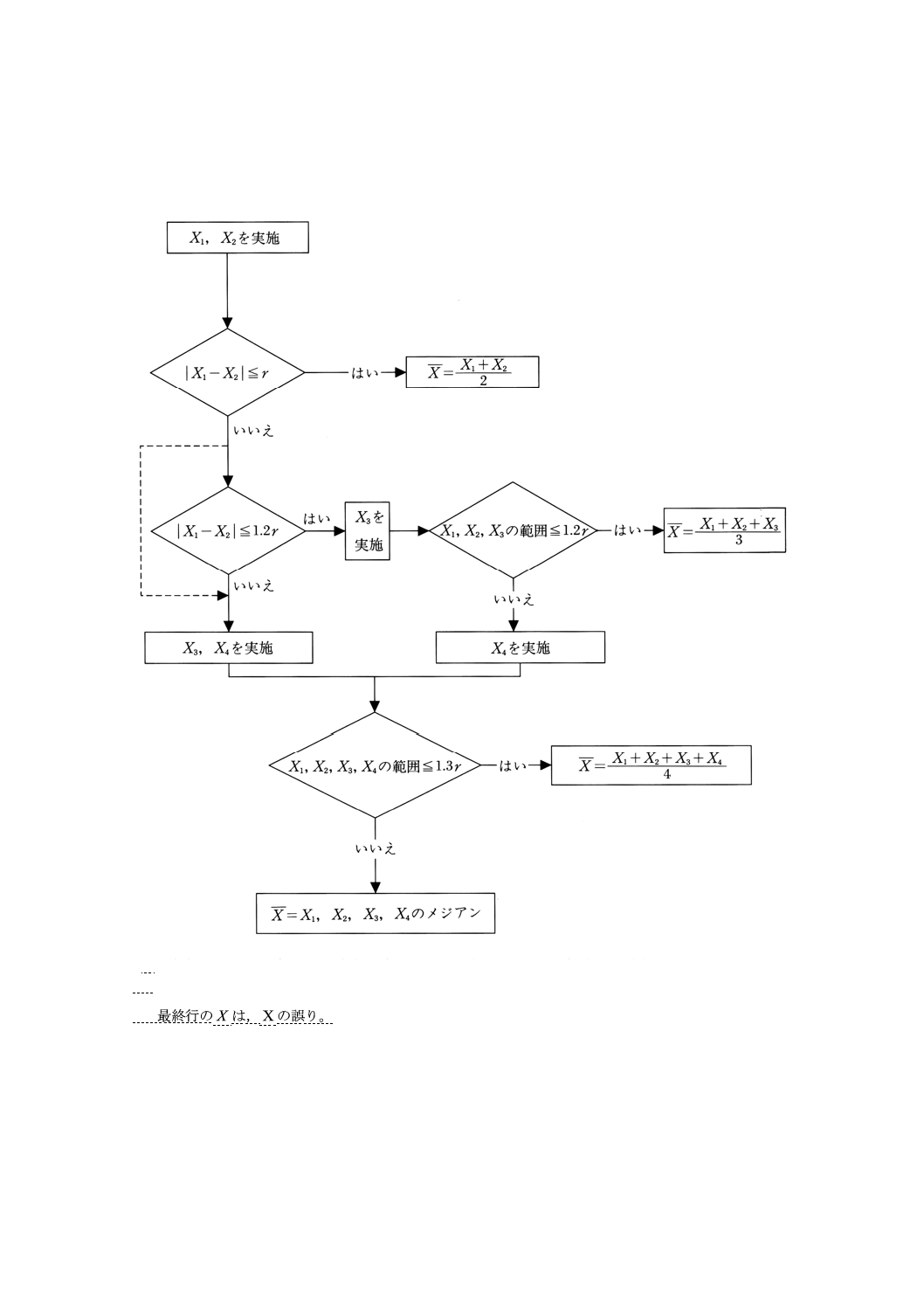

附属書2A(規定) 分析値の採択手順のフローシート

参考1

偶数個に対するメジアンは,数値を大きさの順に並べたときの中央2個の平均値。

2

図中のRdは,rの誤り(附属書3Aの分析値の採択手順のフローシート参照)。

13

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

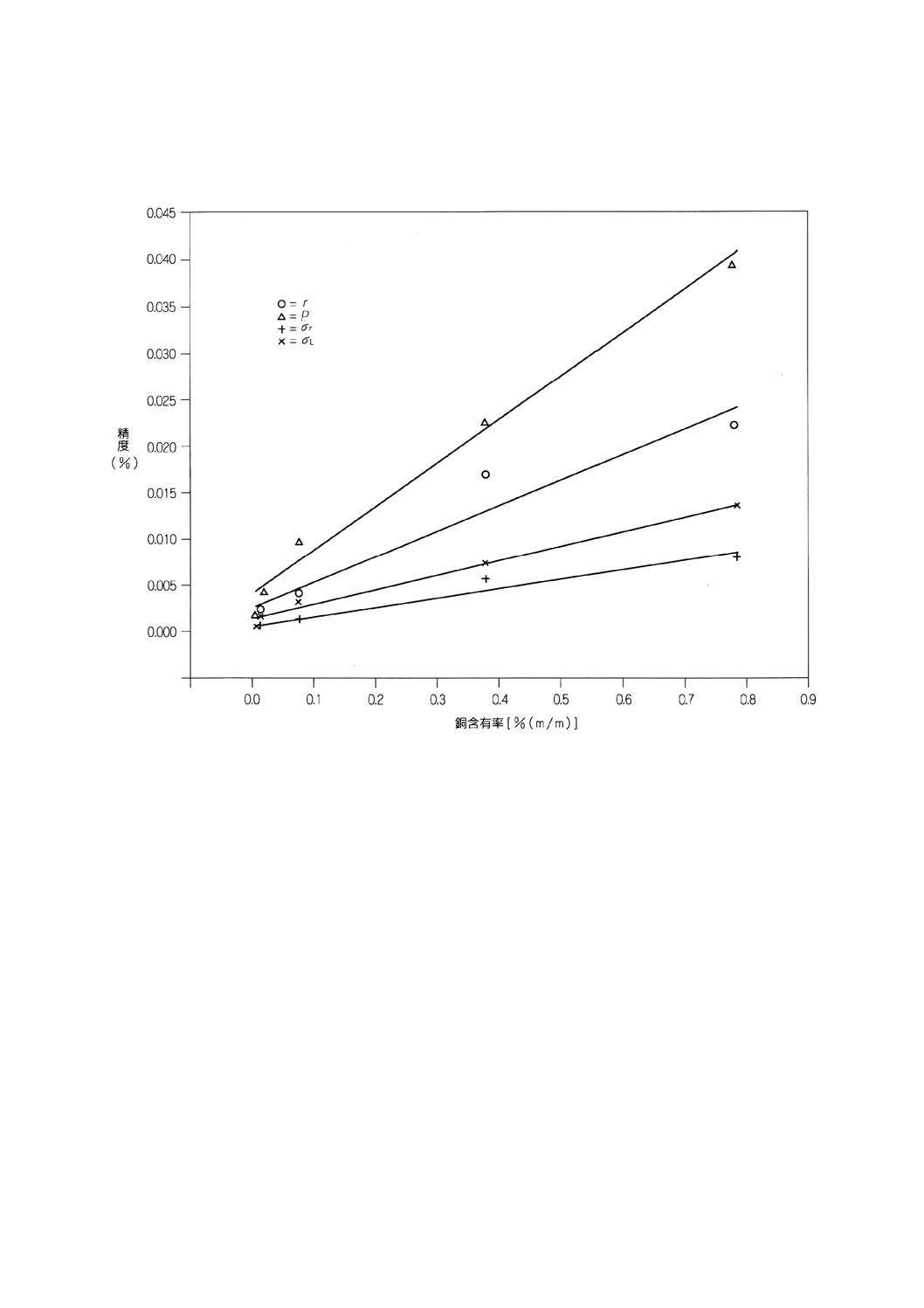

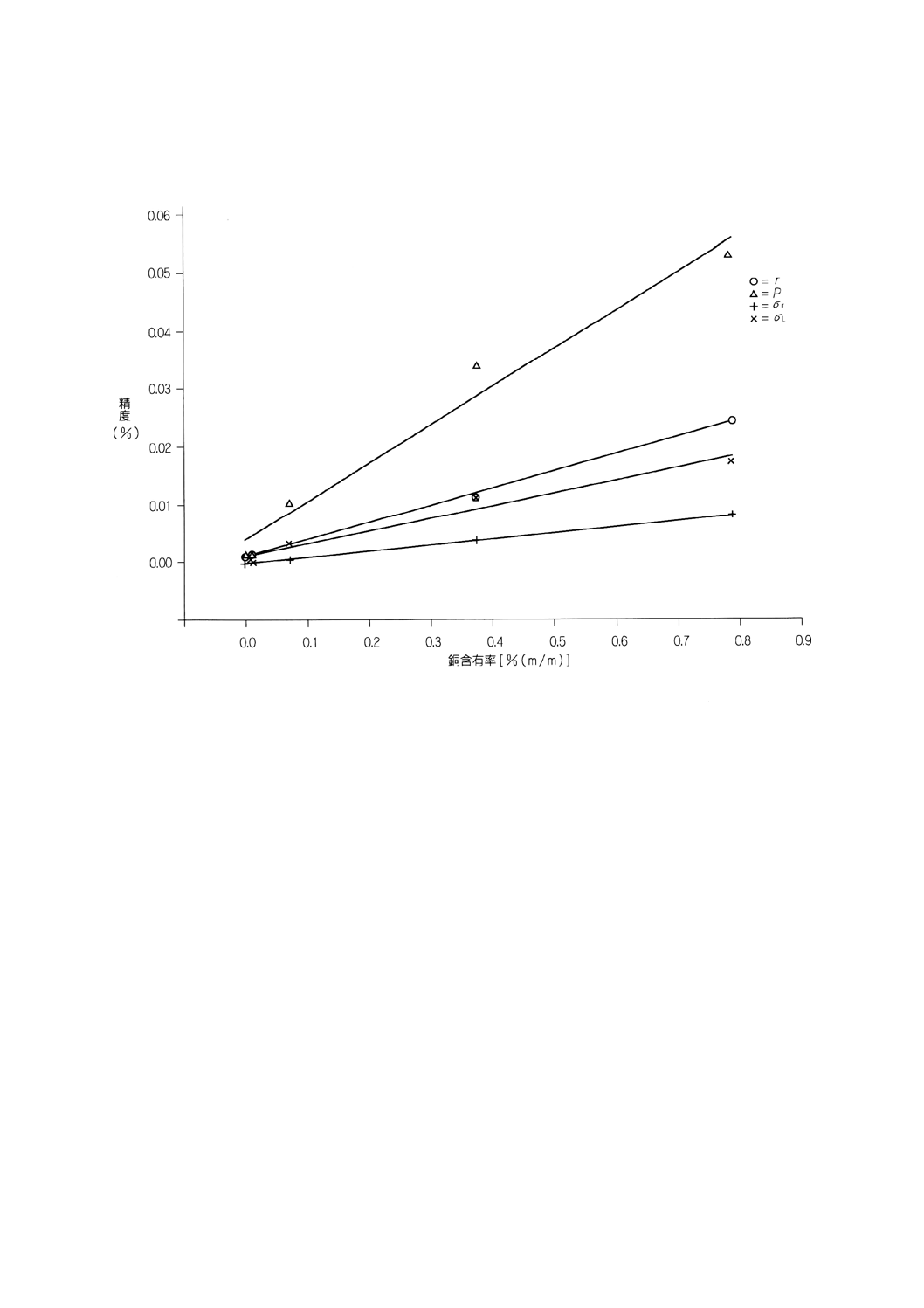

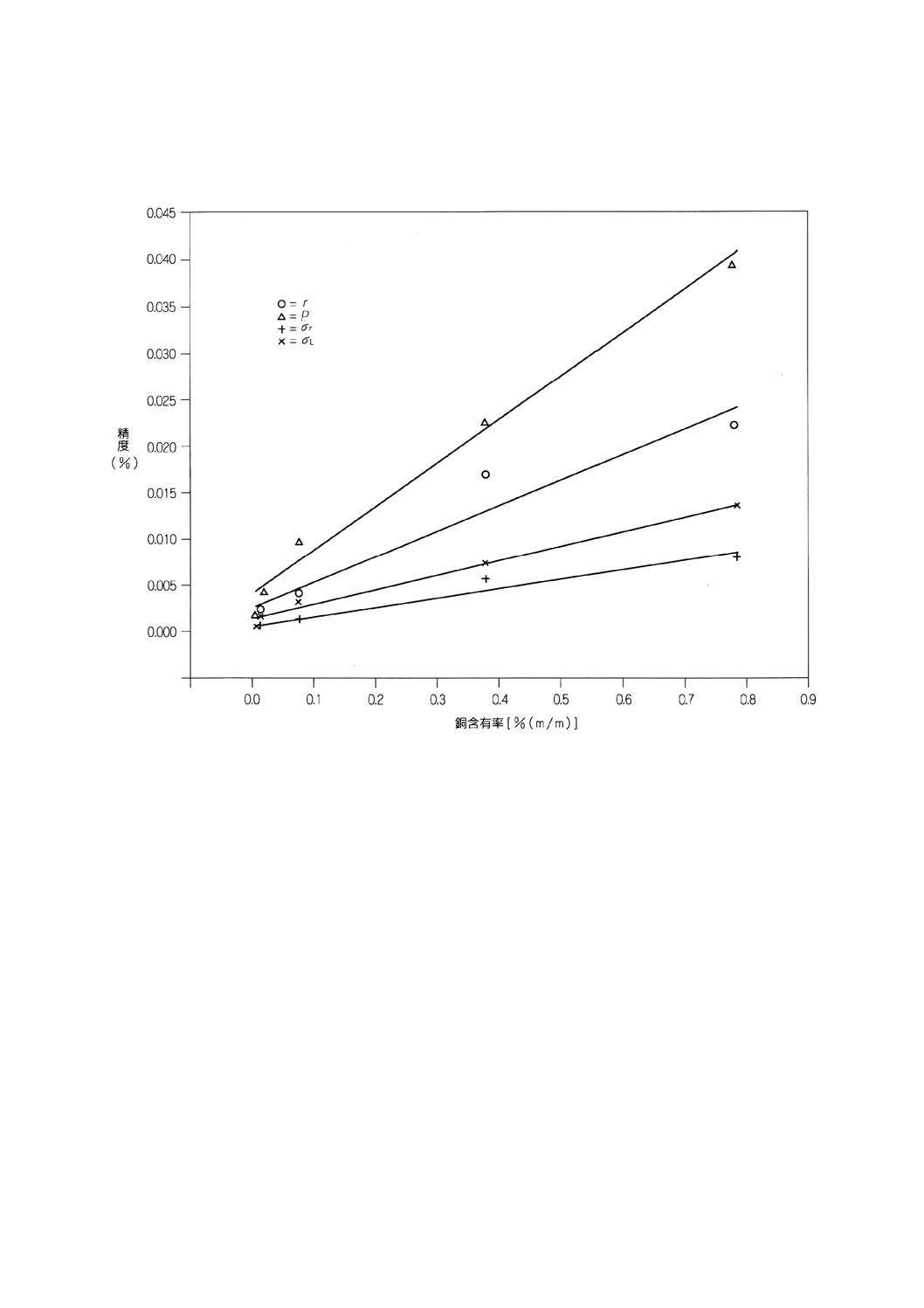

附属書2B(参考) 精度及び許容差の典拠

附属書2の8.2.1の回帰式は,1972〜1973年に8か国の37の分析所において5種類の鉄鉱石試料につい

て実施された,国際共同分析所実験の結果を統計的に評価して求めたものである。

精度データは,附属書2Cに図示してある。

使用した分析用試料は,表2B.1のとおりである。

表2B.1 試験試料の銅含有率

試料

銅含有率

% (m/m)

Malmberget concentrate

0.002

Kiruna R

0.012

Roasting residue

0.067

Russian pyrit ashes

0.37

Forsbo

0.77

注10 この国際共同分析実験及び統計的解析の結果報告書(ISO /TC 102/SC 2N313,1973年10月)は,

ISO /TC102/SC 2事務局又はISO /TC 102事務局で入手できる。

注11 統計的解析は,ISO 5725 : 1986, Precision of test methods−D etermination of repeatability and

re-producibility for a standard test method by inter-laboratory testsで規定している原則に従って行っ

た。

参考 ISO 5725 : 1986は,次の改訂版が発行済みである。

ISO 57251 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 1 :

General principles and definitions

ISO 5725-2 : 1994 Accuracy(trueness and precision)of measurement methods and results−Part 2 :

Basic method for the determination of repeatability and reproducibility of a standard

measure-ment method

ISO 5725-3 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 3 :

Inter-mediate measures of a standard measurement method

ISO 5725-4 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 4 :

Basicmethods for the determination of the trueness of a standard measurement

method

ISO 5725-6 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 6 :

Use in practice of accuracy values

14

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2C(参考) 国際共同分析実験で得られた精度データ

注12 図2C.1は,附属書2の8.2.1の式をグラフ表示したものである。

図2C.1 銅含有率X [% (m/m)] に対する精度の最小二乗法による回帰線

15

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) 原子吸光法

序文 この附属書は,1986年第1版として発行されたISO 4693 (Iron ores−Determination of copper content

−Flame atomic absorption spectrometric method) を翻訳し,技術的内容及び規格票の様式を変更することな

く作成したものである。

なお,この附属書で下線(点線)を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

この附属書は,鉄鉱石中の銅を原子吸光法によって定量する方法について規定する。

この方法は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱で銅の含有率0.003 % (m/m) 〜1.0 % (m/m) の範

囲のものに適用する。

参考 この方法は,硫化鉄焼鉱,スケール及びダスト又はこれらの粉粒状のものを加工した団鉱など

の鉄原料にも適用できる。

2. 引用規格

ISO 648 : 1977 Laboratory glassware−One-mark pipettes

ISO 1042 : 1983 Laboratory glassware−One-mark volumetric flasks

ISO 3081 : 1986 Iron ores−Increment sampling−Manual method

ISO 3082 : 1987 Iron ores−Increment sampling and sample preparation−Mechanical method

ISO 3083 : 1986 Iron ores−Preparation of samples−Manual method

ISO 7764 : 1985 Iron ores−Preparation of predried test samples for chemical analysis

3. 原理

試料を塩酸,硝酸及びふっ化水素酸で処理して分解する。過塩素酸で脱水した後,希釈し,不溶解残さ

をろ過する。

空気・アセチレンフレームを使用して,原子吸光光度計で溶液中の銅含有率を測定する。

4. 試薬

分析の際は,分析用保証試薬 (recognized analytical grade) ,蒸留水又はこれと同等の純度の水を使用す

る。

注 蒸留装置は,銅を含まないものを使用すべきであり,また,イオン交換水が銅製の管又は蛇口に

接触しないようにしなければならない。

4.1

金属鉄粉 銅含有率<0.001% (m/m)

4.2

無水炭酸ナトリウム (Na2CO3)

4.3

塩酸(密度1.16〜1.19 g/ml)

4.4

硝酸(密度1.4 g/ml)

4.5

塩酸(密度1.16〜1.19 g/ml)の希釈液1+2

4.6

硝酸(密度1.4 g/ml)の希釈液1+1

4.7

過塩素酸60 % (m/m) (密度1.54 g/ml),又は70 % (m/m) 溶液(密度1.67 g/ml)

16

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8

ふっ化水素酸40 % (m/m) (密度1.13 g/ml),又は48 % (m/m) 溶液(密度1.185 g/ml)

4.9

バックグラウンド溶液

金属鉄粉(4.1)15 gを,塩酸(4.5)150 mlで分解する。溶液を室温まで冷却し硝酸(4.4)10 mlを加える。注意

深く加熱して窒素酸化物を除去した後,過塩素酸(4.7)250 mlを加え,白煙が発生するまで蒸発させる。10

分間白煙を発生させた後冷却し,水で1 000 mlに希釈する。

4.10 標準銅溶液

4.10.1 原液

純銅1.000 gを硝酸(4.6)30 mlに溶解する。加熱して亜硝酸ガスを除去し,冷却した後1 000 mlの全量メ

スフラスコに移し入れる。水で標線まで薄めて混合する。

この原液1 mlは,銅1.00 mgを含有する。

4.10.2 標準溶液A

原液(4.10.1)100 mlを1 000 mlの全量フラスコに移し入れる。水で標線まで薄めて混合する。

この標準溶液1 mlは,銅0.1 mgを含有する。

4.10.3 標準溶液B

標準溶液A(4.10.2)10 mlを100 mlの全量フラスコに移し入れる。水で標線まで薄めて混合する。

この標準溶液1 mlは銅0.010 mgを含有する。

参考 この溶液は,使用の都度調製する。

5. 装置

注 別に記述しない限り,ピペットと全量フラスコは,ISO 648とISO 1042で規定されたピペットと

全量フラスコを使用しなければならない。

通常の分析用器具及び次のものを使用する。

5.1

ポリテトラクロロエチレン (PTFE) 製ビーカー,容量150 ml

5.2

原子吸光光度計

使用する原子吸光光度計は,次の装置基準を満足しなければならない。

a) 最小感度−検量線最高濃度(7.5.3参照)の溶液の吸光度は,10 cmのフレーム長で測定したとき,少

なくとも0.3。

b) 検量線の直線性−検量線の上部20 %範囲のこう配(吸光度の変化で表す。)と,同じやり方で算出し

た下部20 %範囲のこう配の比が,0.7以上。

c) 最小安定性 (minimum stability) −検量線最高濃度溶液とゼロ検量線溶液をそれぞれ十分な回数の繰

返し測定をして,得た標準偏差がそれぞれ最高濃度溶液の平均吸光度の1.5 %,0.5 %以下。

参考 最小安定性の求め方

最高濃度の検量線溶液をn回噴霧し,個々の吸光度の読みAAiを求めて,平均値

A

Aを計算す

る。

最低濃度の検量線溶液(ゼロ検量線溶液を除く。)をn回噴霧し,個々の吸光度の読みABiを

求めて,平均値

B

Aを計算する(nは10回以上)。

最高及び最低濃度の検量線溶液の各々の標準偏差sA及びsBを次の式で計算する。

17

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

)

(

1

)

(

2

2

2

−

Σ

+

Σ

=

−

−

Σ

=

n

n

A

A

n

A

A

S

i

i

A

Ai

A

1

)

(

1

)

(

2

2

2

−

Σ

+

Σ

=

−

−

Σ

=

n

n

B

B

n

A

A

S

i

i

B

Bi

B

最高濃度及び最低濃度の検量線溶液の各々の最小安定性は,sA×100/

A

A及びsB×100/

A

Aの

式で求める。

注1

基準a),b)及びc)の評価及び引き続き行われるすべての測定に対しては,チャート式記録装置

及び/又はデジタル表示装置の使用を推奨する。

注2

銅の0.003 % (m/m) 〜0.010 % (m/m) の濃度範囲のために,水素又は重水素の中空陰極管の備わ

ったバックグラウンド補正装置が適切である。

注3

測定条件は装置ごとに変わる。以下に示す測定条件は,数箇所の分析室で支障なく用いられた

条件であり,操作の指針として用いることができる。測定溶液は,プレミックスバーナーの空

気・アセチレンフレーム中へ噴霧される。

銅中空陰極ランプの電流 (mA)

3

波長 (nm)

324.7

空気流量 (l/min)

10

アセチレン流量 (l/min)

2

上に示したガス流量が適用できない装置においても,ガス流量の比率は有用な指針となる。

参考 装置基準については,JIS M 8202(鉄鉱石−分析方法通則)の解説に記載されている。

6. サンプリング及び試料

6.1

分析用試料 (laboratory sample)

分析には,ISO 3081又はISO 3082に従って採取され,ISO 3082又はISO 3083に従って調製された粒度

−100 μmの分析用試料を用いる。化合水又は酸化しやすい化合物の含有率が著しく高い鉱石の場合には,

粒度−160 μmの試料を用いる。

注 化合水及び酸化しやすい化合物の著しく高い含有率についてのガイドラインは,ISO 7764に記載

されている。

参考 化合水及び酸化しやすい化合物の含有率については,JlS M 8202に記載されている。

6.2

事前乾燥試験試料 (predried test samples) の調製

分析用試料を十分に混合し,容器の全量を代表するように数インクリメントで分析試料を採取する。分

析試料をISO 7764に従って105±2 ℃で乾燥する(これを事前乾燥試料という。)。

7. 操作

7.1

分析回数

分析は,事前乾燥試料1個について,附属書3Aに従って少なくとも独立に2回実施する。

注 “独立に”という表現は,2度目又は続いて実施した分析結果が以前の結果によって影響を受け

ないことを意味する。特にこの方法では,この条件は操作の繰返しは同一人が異なった時間に,

18

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は異なった人によって,いずれの場合も適切な再校正を含めて行われなければならないことを

意味する。

7.2

安全に関する注意

爆発事故を防ぐため,空気・アセチレンフレームの点火と消火は装置の製造業者の指示書に従って行う。

バーナーに点火しているときは,常に着色安全眼鏡を着用する。

7.3

空試験及びチェック試験

一連の定量ごとに,1回の空試験と,同一種類の鉄鉱石認証標準物質の1個を,1分析試料(1個又は数

個)と併行して同一条件で分析しなければならない。認証標準物質の事前乾燥試料は,鉱石の種類に適合

した方法(6.2参照)に従って調製しなければならない。

参考 空試験の際には,バックグラウンド溶液(4.9)20 mlを加える。

同時に数試料を分析する場合,操作が同じで同一の試薬瓶からの試薬を使うのであれば,1個の空試験

値で代表することができる。

同時に同一種類の鉱石の数試料を分析する場合は,1個の認証標準物質の分析値を使用することができ

る。

注 認証標準物質は,分析する試料と同一種類で,両者の性質が分析操作に重大な変更を必要としな

い程度によく類似したものにすべきである。

7.4

はかり採り試料 (test portion)

6.2に従って得られた事前乾燥試料から数インクリメントを採って,約0.5 gを0.0002 gのけたまではか

る。

注 はかり採り試料は,水分の再吸収を防ぐため迅速にはかり採るべきである。

7.5

定量

7.5.1

試料の分解

はかり採り試料(7.4)を150 mlのPTFE製ビーカー(5.1)に移し入れる。水数mlで湿らせ,塩酸(4.3)15 ml

を加え,時計皿で覆って静かに加熱する。沸騰直前の温度で反応が認められなくなるまで加熱分解する。

硝酸(4.4)5 mlを加え,10分間加熱する。時計皿を取りふっ化水素酸(4.8)3 mlを加えて,さらに10分間加

熱する。

水でビーカーの内壁を洗浄し,過塩素酸(4.7)5 mlを加える。ゆっくり加熱して過塩素酸の濃厚な白煙が

発生するまで蒸発させる。引き続き2〜3分間白煙を発生させる。

溶液を冷却した後,水50 mlを加え,ゆっくり加熱して塩類を溶解する。

ち密なろ紙で溶液をろ過し,ろ液と洗液を100 mlの全量フラスコに入れる。ろ紙と残さは温水で十分に

洗浄する。最終溶液を冷却した後,水で標線まで薄めて混合する(これを試料溶液という。)。

注 この分解過程で多量の残さが出たとき又は残さの中に相当量の銅が含まれると思われるときは,

このような残さは無水炭酸ナトリウム(4.2)で強熱融解し,硝酸 (1+50) で融成物を溶解して別に

銅含有率を定量しなければならない。適切な空試験溶液もまた調製すべきである。不溶解残さ中

の銅含有率は,主溶液からの銅の結果と合算しなければならない。

参考 “ち密なろ紙”には,5種Cが相当する。

7.5.2

溶液の処理

もし,銅介有率が0.2% (m/m) [又は高感度の装置の場合は0.1% (m/m)]を超える場合,試料溶液は次

のように希釈する。

一定量(Xml,Xは20 ml未満であってはならない。)を分取して100 mlの全量フラスコに移し入れる。こ

19

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れに0.2 (100−X) mlのバックグラウンド溶液(4.9)を加え,水で標線まで薄めて混合する(これを希釈試料

溶液という。)。もし銅含有率が0.2 %(m/m)[高感度の装置の場合は0.1 %(m/m)]より少ない場合は,主溶

液の吸光度測定を希釈なしで行う。

希釈試料溶液を使うときは,希釈空試験溶液を次のように調製する。

X mlの空試験溶液を分取して100 mlの全量フラスコに移し入れ,0.2 (100−X) mlのバックグラウンド

溶液(4.9)を加え,水で標線まで薄めて混合する。

注 高感度の装置では,もし銅含有率が0.1 %と0.2 % (m/m) の間にある場合,この希釈溶液をつくる

必要がある。もし高感度の装置で銅含有率が0.5 %と1 % (m/m) の間にある場合は,Xの値は10 ml

未満であってはならない。

7.5.3

検量線溶液の調製

試料中の予想銅含有率によって,標準溶液A(4.10.2)又は標準溶液B(4.10.3)を使用して検量線溶液を調製

する。銅が0.01 % (m/m) 〜1 % (m/m) の濃度範囲のときは,標準溶液A(4.10.2)を使用し,銅が0.003 %(m/m)

〜0.02 % (m/m) の濃度範囲のときは,標準溶液B(4.10.3)を使用する。

適切な標準溶液1.0 ml,3.0 ml,5.0 ml,7.0 ml及び10.0 mlをそれぞれ100 mlの全量フラスコに移し入

れ,バックグラウンド溶液(4.9)20.0 mlを加える。各溶液を水で標線まで薄めて混合する。別に100 mlの

全量フラスコにバックグラウンド溶液(4.9)20.0 mlを加え,水で標線まで薄め混合してゼロ検量線溶液を調

製する。

注 適応できる銅含有率の範囲は,装置によって異なる。(5.2)で示した装置基準の最低の値に注意を

払わなければならない。高感度の装置については,検量線は必要なだけ増加した量を用いれば標

準溶液Bだけで作成できる。

7.5.4

原子吸光光度計の調整

銅の波長 (324.7 nm) を最小吸光度が得られるようにセットし,読取り値を吸光度ゼロに合わせる。空

気・アセチレンフレームを点火する。10分間バーナーを予熱した後,水を噴霧し,もし必要ならば再度読

取り値を吸光度ゼロに合わせる。最大銅濃度の検量線溶液(7.5.3)を噴霧し,最大吸光度が得られるように

燃料ガス流量及びバーナー位置を調整する。吸光度ゼロが維持できる状態をチェックし,5.2の装置基準を

確認する。

水と最大銅濃度溶液の噴霧を繰り返して,吸光度の読取り値が変動しないことを確認した後,水に対す

る読取り値を吸光度ゼロに合わせる。

7.5.5

吸光度の測定

ゼロ検量線溶液と空試験又は希釈空試験溶液から始めて,検量線溶液,試料溶液又は希釈試料溶液を吸

光度が増加していくような順序で噴霧する。各溶液について安定した応答が得られたら,その読取り値を

記録する。各検量線及び試料溶液の噴霧の間には,水を噴霧する。測定は,少なくとも2回以上繰り返す。

必要ならば,各検量線溶液の読取り値の平均を吸光度に変換する。ゼロ検量線溶液の平均吸光度を差し

引いて,各検量線溶液の真 (net) の吸光度を求める。同様に,空試験又は希釈空試験溶液の吸光度を差し

引いて,試料溶液又は希釈試料溶液の真 (net) の吸光度を求める。

銅の濃度μg/mlに対して,検量線溶液の真 (net) の吸光度をプロットして,検量線を作成する。

検量線を用いて,試料溶液又は希釈試料溶液の真 (net) の吸光度を銅の濃度μg/mlに変換する。

8. 結果の表示

8.1

銅含有率の計算

20

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

銅含有率ωCu(質量百分率)は,次の式を用いて小数点以下5けたまで計算する。

000

10

100

)

/

%(

1×

×

=m

m

m

Cu

Cu

ρ

ω

100

1×

=mCu

ρ

······························································ (1)

ここに, ρCu: 試料溶液又は希釈試料溶液中の銅の濃度 (μg/ ml)

m1: 試料溶液又は希釈試料溶液100 ml中の試料の質量 (g)

[m1=m2X/100,ここでm2は試料の質量 (g)

,Xは7.5.2で分取した溶液の量 ( ml) ,希釈しないときはX=

100である。]

注 不溶解残さ(7.5.1)について実施した銅の定量で得られた結果も含める。

8.2

結果の一般的処理

8.2.1

精度及び許容差

この分析方法の精度は,次の回帰式で表される1)。

r=0.029 8X+0.001 0 ··································································· (2)

P=0.066 8X+0.0040 ··································································· (3)

σr=0.010 5X+0.000 4 ································································· (4)

σL=0.022 4X+0.001 4 ································································· (5)

ここに,Xは乾燥試料中の銅含有率を質量百分率で表したもので,次のように計算する。

− 室内計算式[式(2)及び式(4)]:2回の値の算術平均値

− 室間計算式[式(3)及び式(5)]:2分析室の最終結果(8.2.3)の算術平均値

r : 室内許容差

P : 室間許容差

σr : 室内標準偏差

σL : 室間標準偏差

参考 PはRに,σLはσRに改正されている (ISO 5725 : 1994) 。

8.2.2

分析値の採択

認証標準物質で求めた結果は,この分析結果と標準物質の認証値との差が統計的に有意でないような結

果でなければならない。真度 (accuracy) 及び精度 (precision) ともにこの方法に相当する分析方法を用い

て少なくとも10か所の分析室で分析した標準物質に対しては,有意差の検定には次の式を用いる。

n

N

S

A

A

r

L

C

n

S

LC

c

2

2

2

WC

WC

2

2

σ

σ+

+

−

+

≦

·············································· (6)

ここに,

Ac: 認証値

A: 認証標準物質を分析して得られた結果又はその平均値

sLc: 認証値を決定した分析室の室間標準偏差

sWc: 認証値を決定した分析室の室内標準偏差

nWc: 認証値を決定した分析室の分析回数の平均

Nc: 認証値を決定した分析室の数

n: 認証標準物質の分析回数(ほとんどの場合n=1)

1) 追加の情報は,附属書3A及び附属書3Cに記載されている。

21

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σL及びσr: 8.2.1に定義してあるとおり。

もし,式(6)が満足されるならば,すなわち,左辺が右辺より小さいか又は等しければ,差|Ac−A|は統計

的に有意ではなく,逆の場合は統計的に有意である。

差が有意であるときは,試料の分析と同時に認証標準物質の分析を繰り返す。もし,差が再び有意であ

るならば,同じ種類で別の認証標準物質を用いて同じ操作を繰り返さなければならない。

分析試料の二つの分析値の範囲が8.2.1の式(2)で計算されたrの限度を超えるときは,附属書3Aに示す

フローシートに従って,さらにもう一度同じ種類の認証標準物質とともに分析試料の分析を行わなければ

ならない。

分析試料の結果の採択は,いつの場合も認証標準物質の結果の採択結果に従わなければならない。

注 認証標準物質の情報が不十分なときには,次の手順を用いる。

a) 室間標準偏差を推定するのに十分なデータがあれば,s2Wc/nWcを削除して,sLcを室平均値の標準偏差

とみなす。

b) もし,認証標準物質の認証が1分析室だけで行われている場合,又は室間の分析結果がない場合には,

この認証標準物質はこの規格には適用しないのがよい。その使用が避けられない場合は,次の式を用

いる。

n

A

A

r

L

c

2

2

2

2

σ

σ

+

−

≦

····························································· (7)

8.2.3

最終結果の計算

最終結果は,分析試料の採択し得る値の算術平均か,又は附属書3Aに規定した手順によって求めた値

で,小数点以下5けたまで計算し,次のようにして小数点以下3けたに丸める。

a) 小数点以下4けた目の数値が5より小さいときにはそれを切り捨て,小数点以下3けた目の数値はそ

のままとする。

b) 小数点以下4けた目の数値が5で,小数点以下5けた目に0以外の数値があるとき又は小数点以下4

けた目の数値が5よりも大きいときには,小数点以下3けた目の数値を一つだけ増加させる。

c) 小数点以下4けた目の数値が5で,小数点以下5けた目が0のときは小数点以下4けた目の5を切り

捨て,小数点以下3けた目の数値が0,2,4,6又は8であれば,小数点以下3けた目の数値はそのま

まとし,1,3,5,7又は9であれば小数点以下3けた目の数値を一つだけ増加させる。

8.3

酸化物換算係数

wCuO (%) =1.251 8×ωCu (%)

9. 試験結果の報告

試験結果の報告には,次の情報を記載する。

a) この附属書の引用

b) 試料の識別に必要な詳細事項

c) 分析結果

d) 試験結果の参照番号

e) 定量時に気がついた特記事項及びこの附属書に規定がない操作で,分析試料又は認証標準物質の分析

結果に影響を与えているおそれがある操作

22

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

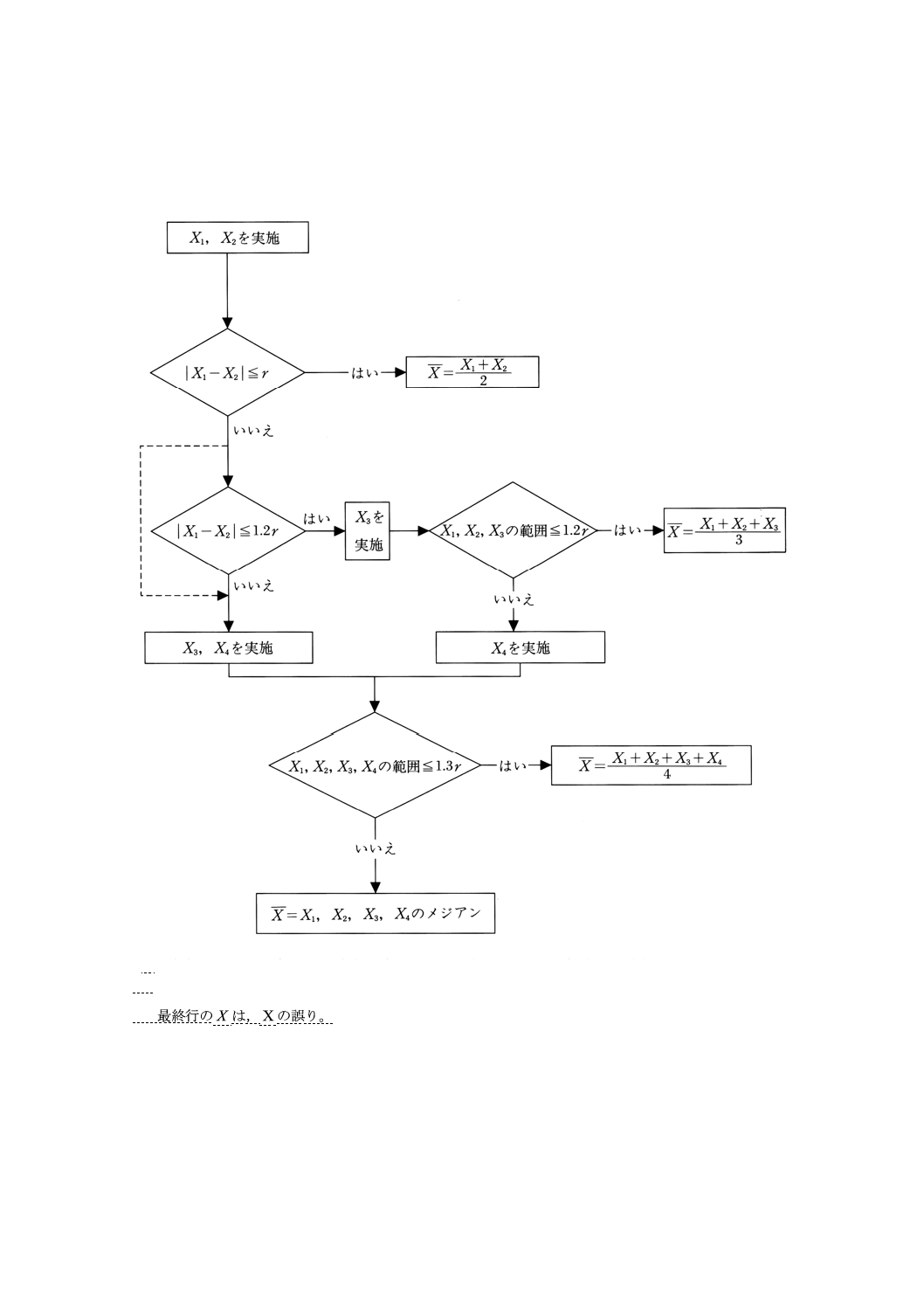

附属書3A(規定) 分析値の採択手順のフローシート

rは,附属書3の8.2.1で規定。

参考1

偶数個に対するメジアンは,数値を大きさの順に並べたときの中央2個の平均値。

2 1.2rで検定せずに,直ちにX3,X4を実施してもよい(破線部)。

3

最終行のXは,〜Xの誤り。

23

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

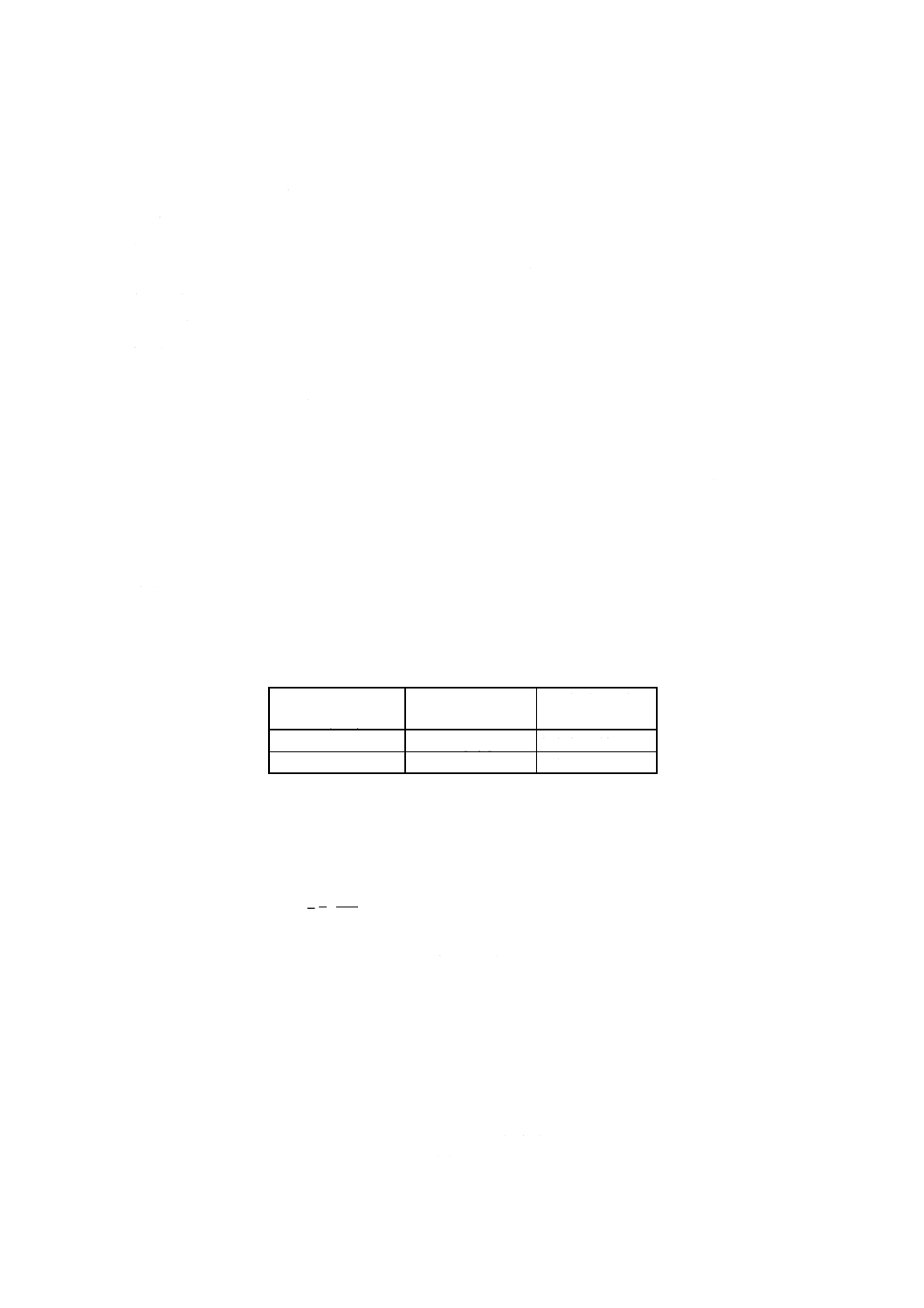

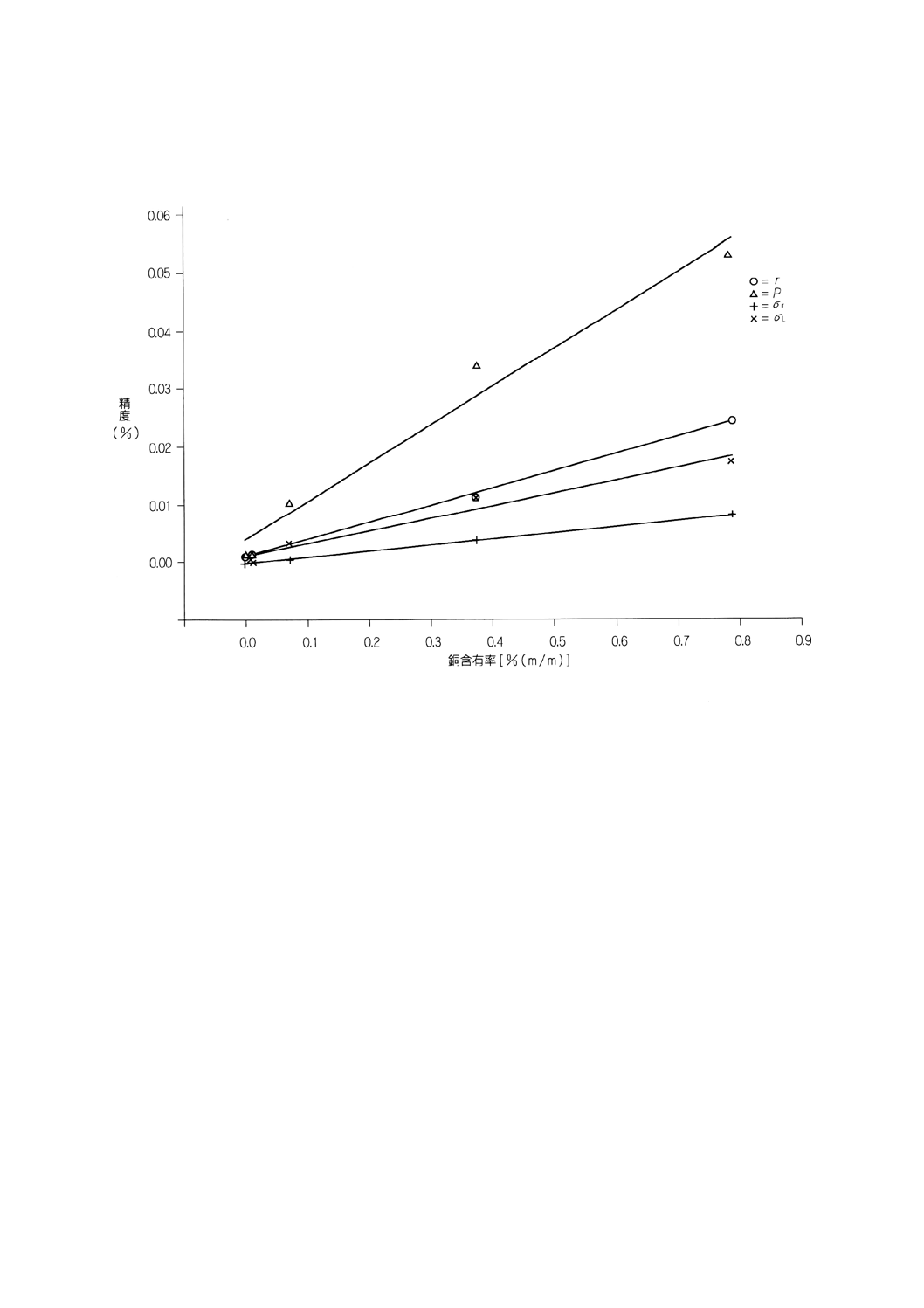

附属書3B(参考) 精度及び許容差の典拠

附属書3の8.2.1の回帰式は,1972〜1973年に9か国の45の分析所において5種類の鉄鉱石について実

施された国際共同分析実験の結果から求められている。

精度データは,附属書3Cに図示してある。

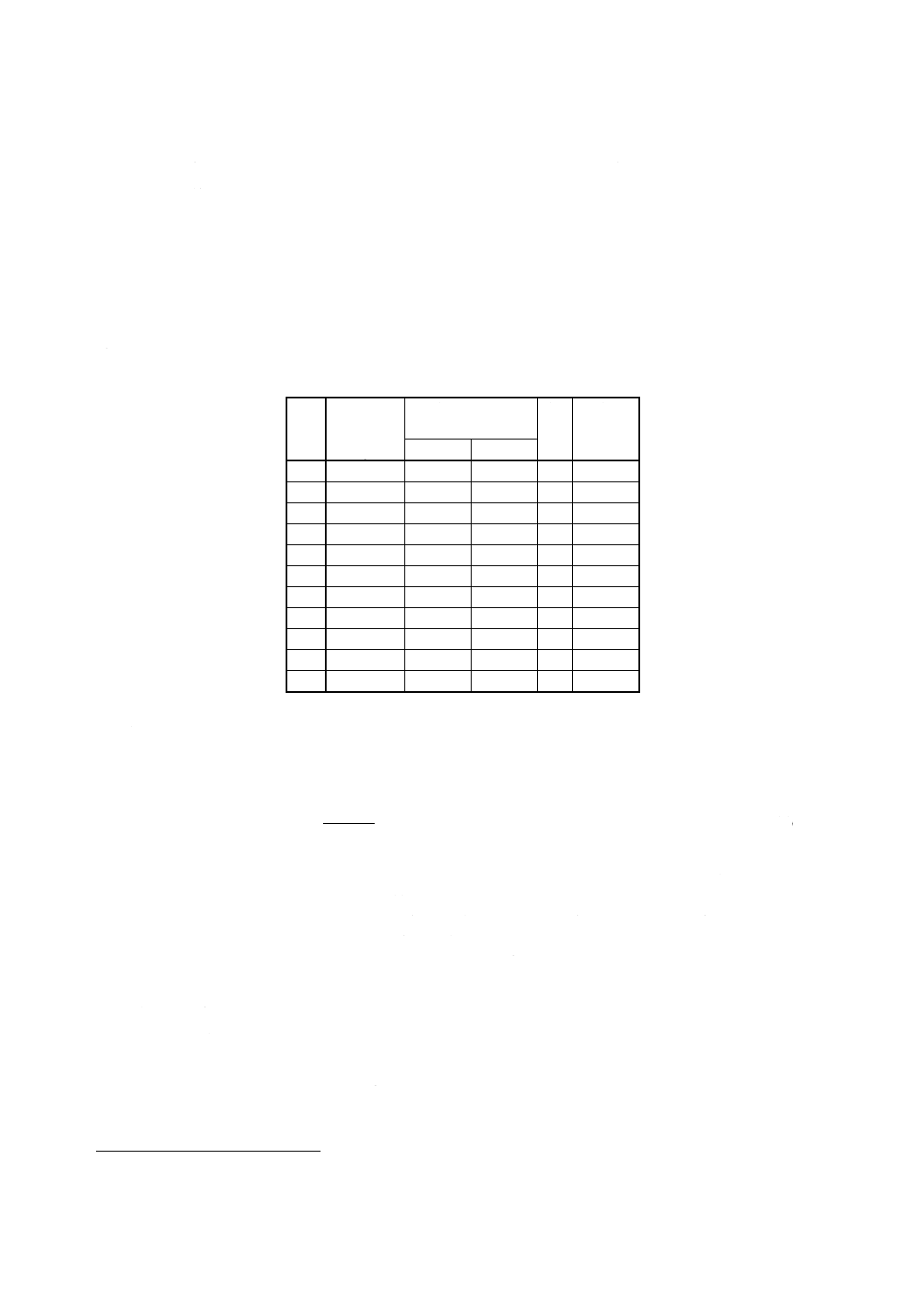

使用した分析用試料は,次のとおり。

試料

銅含有率 [% (m/m)]

Malmberget concentrate (72-1)

0.001

Kiruna R (72-2)

0.011

Roasting residue (Purpurerz) (72-3)

0.072

Russian pyrite cinder (Russ Abbrande) (72-4)

0.380

Forsbo ore (72-5)

0.787

注1

この国際共同分析実験及び統計的解析の結果報告書(ISO /TC 102/SC 2N306,1973年5月)は,

ISO /TC 102/SC 2事務局又はISO /TC 102事務局で入手できる。

注2

統計的解析は,ISO 5725で規定している原則に従って行った。

参考 ISO 5725 : 1986は,次の改訂版が発行済みである。

ISO 5725-1 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 1 :

General principles and definitions

ISO 5725-2 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 2 :

Basic method for the determination of repeatability and reproducibility of a

standard measure-ment method

ISO 5725-3 : 1994 Accuracy (trueness and recision) of measurement methods and results−Part 3 :

Inter-mediate measures of the precision of a standard measurement method

ISO 5725-4 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 4 :

Basic methods for the determination of the trueness of a standard measurement

method

ISO 5725-6 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 6 :

Use in practice of accuracy values

24

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3C(参考) 国際共同分析実験で得られた精度データ

注 この図3C.1は,附属書3の8.2.1の式をグラフ表示したものである。

図3C.1 銅含有率X [% (m/m)] に対する精度の最小二乗法による回帰線

25

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

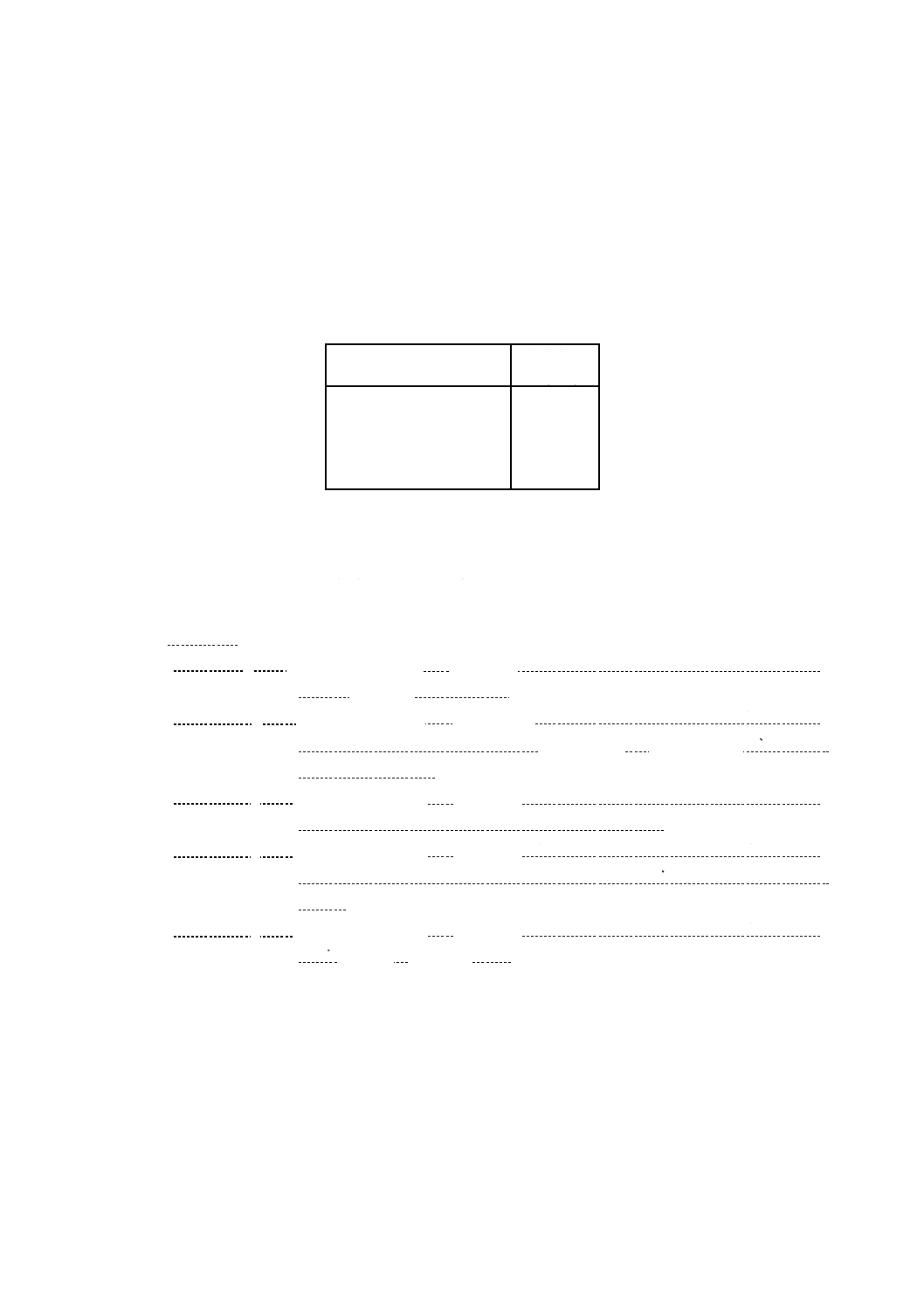

原案作成委員会 構成表

氏名

所属

鉄鋼分析部会部会長

佐 伯 正 夫

新日本製鐵株式会社

化学分析分科会主査,鉄鉱石JIS改正WGリーダー

岩 田 英 夫

日本鋼管株式会社

直属幹事

石 橋 耀 一

日本鋼管株式会社

委員

岡 野 輝 雄

川崎製鉄株式会社

杉 原 孝 志

川鉄テクノリサーチ株式会社

中 川 孝

川鉄テクノリサーチ株式会社

秋 窪 英 敏

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

稲 本 勇

新日本製鐵株式会社

大 水 勝

新日本製鐵株式会社

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

蔵 保 浩 文

住友金属工業株式会社

中 里 福 和

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

平 松 茂 人

住友金属工業株式会社

菅 野 清

株式会社中山製鋼所

西 田 宏

日新製鋼株式会社

小 倉 正 之

日本鋼管株式会社

船 曳 佳 弘

日本鋼管株式会社

事務局

大 槻 孝

社団法人日本鉄鋼協会

増 喜 浩 二

社団法人日本鉄鋼協会

26

M 8218 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄鉱石分析標準化推進委員会原案検討小委員会 構成表

氏名

所属

鉄鉱石分析標準化推進委員会委員長原案検討小委員会委員長

松 村 泰 治

川崎テクノリサーチ株式会社

委員

小 嶋 誠

通商産業省工業技術院

藤 本 京 子

川崎製鉄株式会社

滝 沢 佳 朗

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鉄株式会社

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

秦 浩一郎

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

西 野 和 美

住友金属工業株式会社

松 本 義 朗

住友金属工業株式会社

原 田 幹 雄

株式会社中山製鋼所

藤 田 昇 平

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

小 倉 正 之

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

事務局

大 槻 孝

社団法人日本鉄鋼協会

脊 戸 雄 功

社団法人日本鉄鋼連盟