M 8215-2:2006 ISO 3886:1986

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 原理······························································································································· 1

4 試薬······························································································································· 2

5 装置······························································································································· 2

6 サンプリング及び試料 ······································································································· 3

7 操作······························································································································· 3

8 結果の表示 ······················································································································ 6

9 試験結果の報告 ················································································································ 8

附属書A(規定)分析値の採択手順のフローシート ···································································· 9

附属書B(参考)精度及び許容差の典拠··················································································· 10

附属書C(参考)国際分析実験で得られた精度データ ································································ 11

M 8215-2:2006 ISO 3886:1986

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。この規格は,著作権法で保護対象となっている著作物である。

鉄鉱石中のマンガン定量法については,これまでJIS M 8215の中で原子吸光法を附属書1に,過よう

素酸吸光光度法を附属書2に,それぞれ規定していた。しかし,ISOにおいては,原子吸光法をISO9682-1

として既に規定し,過よう素酸吸光光度法についても,現在はISO3886に規定しているが,ISO9682-2と

して規定する改正作業が進行中である。よって,ISOと整合性をとるためにJIS M 8215も,原子吸光法を

第1部,過よう素酸吸光光度法を第2部とする部編成の様式に変更した。

これによって,JIS M 8215:1995は廃止され,分割して制定したJIS M 8215の規格群に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS M 8215の規格群には,次に示す部編成がある。

JIS M 8215-1 第1部;原子吸光法

JIS M 8215-2 第2部;過よう素酸吸光光度法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8215-2:2006

(ISO 3886:1986)

鉄鉱石−マンガン定量方法−

第2部:過よう素酸吸光光度法

Iron ores−Determination of manganese content−

Periodate spectrophotometric method

序文

この規格は,1986年に第2版として発行されたISO 3886を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,鉄鉱石中のマンガンを過よう素酸ナトリウム酸化吸光光度法によって定量する方法につい

て規定する。

この方法は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱で,マンガンの含有率(質量分率)0.02 %以上

8 %以下の範囲のものに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3886:1986,Iron ores−Determination of manganese content−Periodate spectrophotometric

method (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

規格は,その最新版(追補を含む。)を適用する。

JIS M 8702 鉄鉱石−サンプリング及び試料調製方法

注記 対応国際規格:ISO 3082,Iron ores−Sampling and sample preparation procedures (MOD)

JIS R 3505 ガラス製体積計

注記 対応国際規格:ISO 648,Laboratory glassware−One-mark pipettes (MOD)及びISO 1042,

Laboratory glassware−One-mark volumetric flasks (MOD)

ISO 7764 Iron ores−Preparation of predried test samples for chemical analysis

3

原理

試料を次のいずれかによって分解する。

a) 塩酸,硝酸及び過塩素酸で分解する。

b) 過酸化ナトリウムで焼成した後,塩酸及び過塩素酸で分解する。

2

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分解後,溶液をろ過する。残さを強熱し,ふっ化水素酸と硫酸で処理して炭酸ナトリウムで融解する。

融成物を主液に溶解する。溶液を分取し,マンガンを硫酸−りん酸混液中で過よう素酸ナトリウムによっ

て過マンガン酸イオンに酸化する。

過マンガン酸イオンの吸光度を波長約535 nmで測定する。

4

試薬

分析に際しては,試薬は,分析用保証試薬 (recognized analytical grade)を使用し,水は蒸留水又はこれと

同等の純度の水を使用する。ただし,マンガンを過マンガン酸に酸化してから吸光度を測定するまでの操

作においては,水(4.1)を使用しなければならない。

4.1

水(有機物を含まないもの)

水1 Lに硫酸(4.9)20 mLを加え,沸騰させるまでの間に過よう素酸ナトリウムの結晶を数個加えて10

分間沸騰させた後冷却する。

4.2

過酸化ナトリウム (Na2O2) 粉末

注記 過酸化ナトリウムは吸湿しないように保管し,凝集し始めたものは使用しないほうがよい。

4.3

無水炭酸ナトリウム (Na2CO3)

4.4

塩酸(密度1.16g/mL〜1.19g/mL)

4.5

塩酸(密度1.16g/mL〜1.19g/mL)の希釈液1+9

4.6

硝酸(密度1.4g/mL)

4.7

過塩素酸60% (質量分率) (密度1.54g/mL)又は70% (質量分率) (密度1.67g/mL)

4.8

過酸化水素 体積分率3 %溶液

4.9

硫酸(密度1.84g/mL)の希釈液1+1

4.10 硫酸(密度1.84g/mL)の希釈液1+100

4.11 ふっ化水素酸40% (質量分率) (密度1.13g/mL)

4.12 硫酸−りん酸混液

硫酸(密度1.84g/mL)100 mLを水約600 mLの中に水をかきまぜながら注意深く注ぎ入れ,冷却した後,

りん酸(密度1.70g/mL)150 mLを加えて水で1 000 mLに希釈する。

4.13 過よう素酸ナトリウム溶液 (NaIO4)(50 g/L)

4.14 亜硝酸ナトリウム溶液 (NaNO2)(10 g/100 mL)

4.15 マンガン標準液

4.15.1 マンガン標準液−保存溶液(Mn 1 mg/mL)

金属マンガン0.500 gを硝酸(4.6)20 mLに溶解し,硫酸(4.9)20 mLを加えて約10分間加熱濃縮して

白煙を発生させ,窒素酸化物を完全に除去する。冷却した後,水約100 mLに溶解し,500 mLの全量フラ

スコに移し,水で標線まで薄める。

4.15.2 マンガン標準液A(Mn 0.1 mg/mL)

保存溶液(4.15.1)100 mLを分取し,1 000 mLの全量フラスコに移し入れ,水で標線まで薄める。

4.15.3 マンガン標準液B(Mn 0.025 mg/mL)

標準液A(4.15.2)250 mLを分取し,1 000 mLの全量フラスコに移し入れ,水で標線まで薄める。

5

装置

5.1

通常の分析器具

3

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ピペット及びフラスコは,JIS R 3505に規定されている全量ピペット及び全量フラスコを用いる。

5.2

分光光度計

535 nmの付近の吸光度の測定に適した分光光度計を使用する。

6

サンプリング及び試料

6.1

分析用試料 (laboratory sample)

分析には,JIS M 8702によって採取・調製した粒度100μm以下の分析用試料を用いる。化合水又は酸

化しやすい化合物の含有率が著しく高い鉄鉱石の場合には,粒度160μm以下の試料を用いる。

注記 化合水及び酸化しやすい化合物の基準含有率 (significant contents) についてのガイドラインは,

JIS M 8202に記載されている。

6.2

事前乾燥試料 (predried test samples) の調製

分析用試料を十分に混合し,その全量を代表するように数インクリメントで試験試料を採取する。試験

試料をISO 7764に従って105±2℃で乾燥する(これを事前乾燥試料という。)。

7

操作

警告 過塩素酸蒸気はアンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険がある。

7.1

分析回数

分析は,事前乾燥試料1個について,附属書Aに従って少なくとも独立に2回の分析を行う。

注記 “独立に”という表現は,2回目以降の分析結果が以前の結果によって影響を受けないことを

意味する。特にこの分析法での“独立に”の条件は,操作の繰り返しを,同一人が異なった時

間に,又は異なった人が,検量線の再作成を含めて行わなければならないことを意味する。

7.2

空試験及びチェック分析

試料を分析する際、独立分析の個々の分析に対して,併行して空試験を行うとともに.試料と同じ種類

の鉄鉱石から製作された認証標準物質を試料と併行して同一条件で分析しなければならない。

認証標準物質は,分析試料と類似し,分析操作に重大な変更を必要としないものが望ましい。

認証標準物質の事前乾燥試料は,6.2に従って調製しなければならない。

同時に数試料を分析する場合,操作が同じで同一の試薬瓶からの試薬を使うのであれば,1個の空試験

値で代表してもよい。

同時に同一種類の鉱石を数試料分析する場合は,1個の認証標準物質の分析値で代表してもよい。

7.3

検量線の作成

7.3.1

マンガン含有率(質量分率)0.1 %以上の試料

7.3.1.1

検量線溶液の調製

5個のビーカー(300 mL)を準備して,マンガン標準液A(4.15.2)を2.0 mL,5.0 mL,10.0 mL,15.0 mL

及び20.0 mLはかりとってそれぞれを個々のビーカーに移し入れ,硫酸−りん酸混液(4.12)30 mLを加

えて水で約60 mLに希釈する。

過よう素酸ナトリウム溶液(4.13)10 mLを各ビーカーに加え,時計皿で覆って加熱し,沸騰させる。

過マンガン酸イオンの色が現れた後,沸点よりわずかに低い温度で更に10分間保持する。各溶液を冷却し,

個々の100 mLの全量フラスコに移し入れ,水(4.1)で標線まで薄める。

7.3.1.2

検量用対照溶液の調製

7.3.1.1に従って検量用対照溶液を調製する。ただし,マンガン標準液A(4.15.2)は入れず,加熱沸騰時

4

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間及び沸点よりわずかに低い温度での保持時間は,7.3.1.1に合わせる。

7.3.1.3

吸光度の測定

各検量線溶液(7.3.1.1)の一部を適切な長さの吸収セルに移し入れ,535 nm付近の最大吸光度波長で検

量用対照溶液(7.3.1.2)で吸光度ゼロに合わせた光度計(5.2)を用いて各吸光度Ai1(iは検量線溶液No.)

を測定する。

次に全量フラスコ中に残っている溶液に亜硝酸ナトリウム溶液(4.14)を1滴ずつ加え,振り混ぜて過

マンガン酸の微紅色を消失させた後,1滴過剰に加え,直ちにその一部を同じ光度計の吸収セルに移し入

れ.吸光度Ai1と同じ条件で吸光度Ai2を測定する。

注記1 亜硝酸ナトリウム溶液の添加による溶液の増量は無視する。

注記2 亜硝酸ナトリウム溶液で過マンガン酸の微紅色を消失させた後,放置しておくと再び溶液が酸

化されて過マンガン酸イオンが呈色するので,吸光度の測定は直ちに行う。

7.3.1.4

検量線の作成

各検量線溶液の吸光度の差Ai1−Ai2を,各溶液中のマンガン量に対してプロットして,検量線を作図す

る。

7.3.2

マンガン含有率(質量分率)0.1 %未満の試料

7.3.2.1

検量線溶液の調製

7.3.1.1による。ただし,マンガン標準液A(4.15.2)の代わりにマンガン標準液B(4.15.3)を用いる。

また,呈色後の沸点よりわずかに低い温度での保持時間は,30分とするのが望ましく,液量を保持するた

めに水(4.1)を加えてよい。

7.3.2.2

検量用対照溶液の調製

7.3.2.1に従って検量用対照溶液を調製する。ただし,マンガン標準液B(4.15.3)は入れず,加熱沸騰時

間及び沸点よりわずかに低い温度での保持時間は7.3.2.1に合わせる。

7.3.2.3

吸光度の測定

7.3.1.3による。ただし,7.3.2.1で調製した溶液を用いる。

7.3.2.4

検量線の作成

7.3.1.4による。

7.4

分析試料

6.2に従って得られた事前乾燥試料からインクリメント縮分によって,約1 gの分析試料を採取する。分析

試料は,最小読取値を0.000 2 gとしてはかりとる。分析試料は,水分の再吸収を避けるため迅速にはかり

とることが望ましい。

7.5

定量

7.5.1

試料の分解

酸分解法による場合は7.5.1.1に,アルカリ焼成法による場合は7.5.1.2に従って分解する。

7.5.1.1

酸分解

分析試料(7.4)をビーカー(300 mL)に移し入れ,塩酸(4.4)30 mLを加え,時計皿で覆い,初めは

熱板の低温部(60〜100℃)にビーカーを置き約1時間保持した後,高温部に移して約10分間,沸騰直前

まで加熱して分解する。なお,沸騰しないように穏やかに加熱する。

次に硝酸(4.6)5 mL,過塩素酸(4.7)20 mL及び硫酸(4.6)0.2 mLを加えて再びビーカーを時計皿で

覆い,加熱して過塩素酸の濃厚な白煙を発生させる。更に加熱を続けると,ビーカー内部が透明となり,

過塩素酸の蒸気がビーカー内壁上部で凝集して滴下を始める。その状態で更に約10分間加熱を続ける。

5

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

冷却した後,温水約50 mLと過酸化水素(4.8)数滴を加え,加熱して可溶性塩類を溶解し,沸騰させて

過剰の過酸化水素を分解する。

一般定量用ろ紙で溶液をろ過する。ビーカー内壁をポリスマン(ゴム付きガラス棒)でこすりながらビ

ーカーを水で洗う。ろ紙上の残さは,初め硫酸(4.10)で3,4回洗浄し,次に温水で洗浄する。ろ液及び

洗液は,ビーカー(300 mL)に集め主液として保存する。ろ紙及び不溶解残さは,保管して7.5.2に従っ

て処理する。

7.5.1.2

アルカリ焼成による分解

分析試料(7.4)を,ニッケルるつぼ(40 mL)に移し入れる。ただし,ニッケルるつぼはマンガンを含

有しないものを用いる。また,マンガンを含有しない耐アルカリ性のアルミナるつぼを使用してもよい。

るつぼに過酸化ナトリウム粉末約3 gを加え,白金又はニッケルスパチュラを用いて,試料とよく混ぜ

合わせた後に押し固める。

このるつぼを400±20℃に維持したマッフル炉の入り口に1〜2分間置き,次に,るつぼを中へ入れて炉

の扉を閉じて約1時間焼成する。炉からるつぼを取り出して冷却する。

焼成物をビーカー(300 mL)に移し入れ,水30 mLを加えてビーカーを時計皿で覆う。加える水の量が

不十分のままでは,次の加熱の際に突沸を生じるおそれがあるため,安全をみて液量を100 mLまで増や

してもよい。

最初に水でるつぼを洗浄し,次に塩酸(4.5)で1回洗浄し,洗浄液を主液に合わせる。塩酸(4.4)30 mL

を徐々に加えて酸性とし,溶液を穏やかに加熱して焼成物を分解する。

次に過塩素酸(4.7)30 mL及び硫酸(4.9)0.2 mLを加え,再びビーカーを時計皿で覆い,加熱して過

塩素酸の濃厚な白煙を発生させる。更に加熱を続けると,ビーカー内部が透明となり,過塩素酸の蒸気が

ビーカー内壁上部で凝集して滴下を始める。その状態で更に約10分間加熱を続ける。

この後,7.5.1.1の第3段落以下の操作を続ける。

7.5.2

残さ処理

7.5.1で得られたろ紙と残さを白金るつぼの中に移し入れ,るつぼを熱してろ紙を乾燥・灰化し,最後は

950〜1 050℃で強熱する。るつぼを冷却した後,残さを硫酸(4.9)で湿らせる。二酸化けい素含有量に応

じてふっ化水素酸(4.11)を5〜15 mL加えて,穏やかに加熱して二酸化けい素を揮散させた後,白煙を発

生させて硫酸を除去する。るつぼを冷却した後,無水炭酸ナトリウム(4.3)2 gを加え,初めは徐々に加

熱して,次第に温度を高め,最後は赤熱するまで加熱して残さを融解する。

融成物を冷却した後7.5.1で保存した主液が入ったビーカー中にるつぼを移し入れ,穏やかに加熱して融

成物を溶解する。るつぼを取り出して水で洗浄する。

7.5.3

試料溶液の調製

試料溶液を約50 mLまで蒸発濃縮する。室温まで冷却した後,マンガン含有率(質量分率)が4.0 %未

満の場合は100 mLの全量フラスコに,マンガン含有率(質量分率)が4 %以上8 %以下の場合は500 mL

の全量フラスコに移し入れ,それぞれ水で標線まで薄める。

7.5.4

吸光度の測定

7.5.4.1

呈色

表1に従って7.5.3の試料溶液の分取液をビーカー(300 mL)へ移し入れ,硫酸−りん酸混液(4.12) 30

mLを加えて水で約60 mLに希釈する。

6

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 ― 溶液の分取量

マンガンの予想含有率

質量分率(%)

分取量

0.02〜0.1

100 mLから25 mL分取

0.1 〜1.0

100 mLから20 mL分取

1.0 〜2.0

100 mLから10 mL分取

2.0 〜4.0

100 mLから 5 mL分取

4.0 〜8.0

500 mLから10 mL分取

過よう素酸ナトリウム溶液(4.13)10 mLを加え,ビーカーを時計皿で覆って加熱し,沸騰させる。過

マンガン酸イオンの色が現れた後,沸点よりわずかに低い温度で更に10分間保持する。マンガン含有率(質

量分率)0.1 %未満の場合は,呈色後の沸点よりわずかに低い温度での保持時間は,30分とするのが望ま

しく,液量を保持するために必要なら水(4.1)を加える。

溶液を冷却した後,100 mLの全量フラスコに移し入れ,水(4.1)で標線まで薄める。

7.5.4.2

吸光度の測定

試料溶液の一部を適切な長さの吸収セルに移し入れる。535 nm付近の最大吸光度波長で水(4.1)で吸

光度ゼロに合わせた光度計(5.2)を用いて吸光度A1を測定する。

次に全量フラスコ中に残っている溶液に亜硝酸ナトリウム溶液(4.14)を1滴ずつ加え,振り混ぜて過

マンガン酸の微紅色を消失させた後,1滴過剰に加え,直ちにその一部を同じ光度計の吸収セルに移し入

れ,吸光度A1と同じ条件で吸光度A2を測定する。各測定ごとに吸収セルをよく洗浄する。

注記1 亜硝酸ナトリウムの添加による溶液の増量は無視する。

注記2 亜硝酸ナトリウム溶液で過マンガン酸の微紅色を消失させた後,放置しておくと再び溶液が酸

化されて過マンガン酸イオンが呈色するので,吸光度の測定は直ちに行う。

7.3.1.4又は7.3.2.4で作成した検量線を用いて,吸光度の差,A1−A2からマンガン量を求める。

8

結果の表示

8.1

マンガン含有率の計算

マンガン含有率:Mn[質量分率(%)]は,式(1)を用いて小数点以下4けたまで計算する。

100

1

0

0

1

×

=

V

m

V

m

Mn

········································································ (1)

ここに, m0: 分析試料(7.4)はかりとり量(g)

m1: 検量線から求めた空試験値(7.2)を補正した後の表1の試料

溶液分取液中のマンガンの質量(g)

V0: マンガン含有率に従った試料溶液(7.5.3)の全容量(mL)

V1: 表1によって分取した溶液量(mL)

注記 Mnは,ISOではwMnと表記されている。

8.2

結果の一般的処理

8.2.1

精度及び許容差

この分析方法の精度及び許容差は,式(2)〜式(5)に示す回帰式で表される。

r = 0.014 0 X+0.003 7 ···························································· (2)

P = 0.039 7 X+0.012 7 ··························································· (3)

σr = 0.004 9 X+0.001 3 ························································· (4)

7

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σL = 0.013 6 X+0.004 3 ···························································· (5)

ここに,

r: 室内許容差

P: 室間許容差

σr: 室内標準偏差

σL: 室間標準偏差

X: 試料のマンガン含有率[質量分率(%)]で次のように計算する。

室内計算式[式(2)及び式(4)の場合]:2回分析値の平均値

室間計算式[式(3)及び式(5)の場合]:2分析室の最終分析値(8.2.3)の

平均値

上記の精度及び許容差についての参考情報を,附属書B及び附属書Cに示す。

8.2.2

分析値の採択

認証標準物質によるチェック分析結果は,認証標準物質の認証値との間に統計的に有意差が生じてはな

らない。

精確さ(真度及び精度)がこの分析法と同等レベルの優れた分析方法を用いて,10か所以上の分析室で

分析して認証値を決定した認証標準物質によりチェック分析を行った場合は,有意差の検定には式(6)を用

いる。

n

N

n

s

s

A

A

2

r

2

L

c

Wc

2

Wc

2

Lc

c

2

σ

+

σ

+

+

−

≦

············································· (6)

ここに,

Ac: 認証値

A: 認証標準物質を分析して得られた結果又はその平均値

sLc: 認証値を決定した際の分析室の室間標準偏差

sWc: 認証値を決定した際の分析室の室内標準偏差

nWc: 認証値を決定した際の分析室の分析回数の平均値

Nc: 認証値を決定した際の参加分析室数

n: 認証標準物質の分析回数(ほとんどの場合n=1)

σr及びσL: 8.2.1に定義してあるとおり。

式(6)の左辺が右辺より小さいか又は等しい場合は,差|Ac−A|は統計的に有意とはならず,逆の場合は,

統計的に有意となる。

差が有意となった場合は,試料の分析及び併行しての認証標準物質の分析を繰り返す。差が再び有意と

なった場合は,同じ種類で別の認証標準物質を用いて同じ操作を繰り返さなければならない。

分析試料の二つの分析値の範囲が8.2.1の式(2)で計算されたrの限度を超えるときは,附属書Aのフロ

ーシートに従って,更にもう一度同じ種類の認証標準物質とともに分析試料の分析を行わなければならな

い。

分析試料の結果の採択の可否は,常に認証標準物質の結果の採択の可否に従わなければならない。

認証標準物質の情報が不十分な場合は,次の手順を用いる。

a) 室間標準偏差を推定するのに十分なデータがあるときには,sWc2/nWcを削除して,sLcを室平均値の標

準偏差とみなす。

b) 認証保証物質の認証が1分析室だけで行われている場合は,式(7)を用いる。

n

A

A

2

r

2

L

c

2

2

σ

σ+

−≦

······························································ (7)

8

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.3

最終結果の計算

最終結果は,附属書Aに規定した手順によって求める。小数点以下4けたまで計算した採択し得る分析

値の算術平均は,次のようにして小数点以下2けたに丸めなければならない。

a) 小数点以下3けた目の数値が5より小さいときはそれを切り捨て,小数点以下2けた目の数値はその

ままとする。

b) 小数点以下3けた目の数値が5で,小数点以下4けた目に0以外の数値があるとき,又は小数点以下

3けた目の数値が5より大きいときには,小数点以下2けた目の数値を一つだけ増加させる。

c) 小数点以下3けた目の数値が5で,小数点以下4けた目が0のときは,小数点以下3けた目の5を切

り捨て,小数点以下2けた目の数値が0,2,4,6又は8であれば小数点以下2けた目の数値はそのま

まとし,1,3,5,7又は9であれば小数点以下2けた目の数値は切り上げて数を一つだけ増加させる。

8.3

酸化物への換算係数

試料の酸化マンガン含有率は,マンガン含有率から式(8)によって算出する。

MnO =1.291 2×Mn ·································································· (8)

ここに,

MnO: 試料の酸化マンガン含有率[質量分率(%)]

Mn: 試料のマンガン含有率[質量分率(%)]

注記 MnOは,ISOではwMnOと表記されている。

9

試験結果の報告

試験結果の報告には,次の情報を記載しなければならない。

a) 分析室の名称及び所在地

b) 試験報告書の発行日

c) この規格(JIS M8215-2)の番号

d) 試料の識別に必要な詳細事項

e) 分析結果

f)

試験結果の参照番号

g) 定量時に気がついた特記事項,及びこの規格に規定がない操作で,分析試料又は認証標準物質の分析

結果に影響を与えているおそれがある操作

9

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

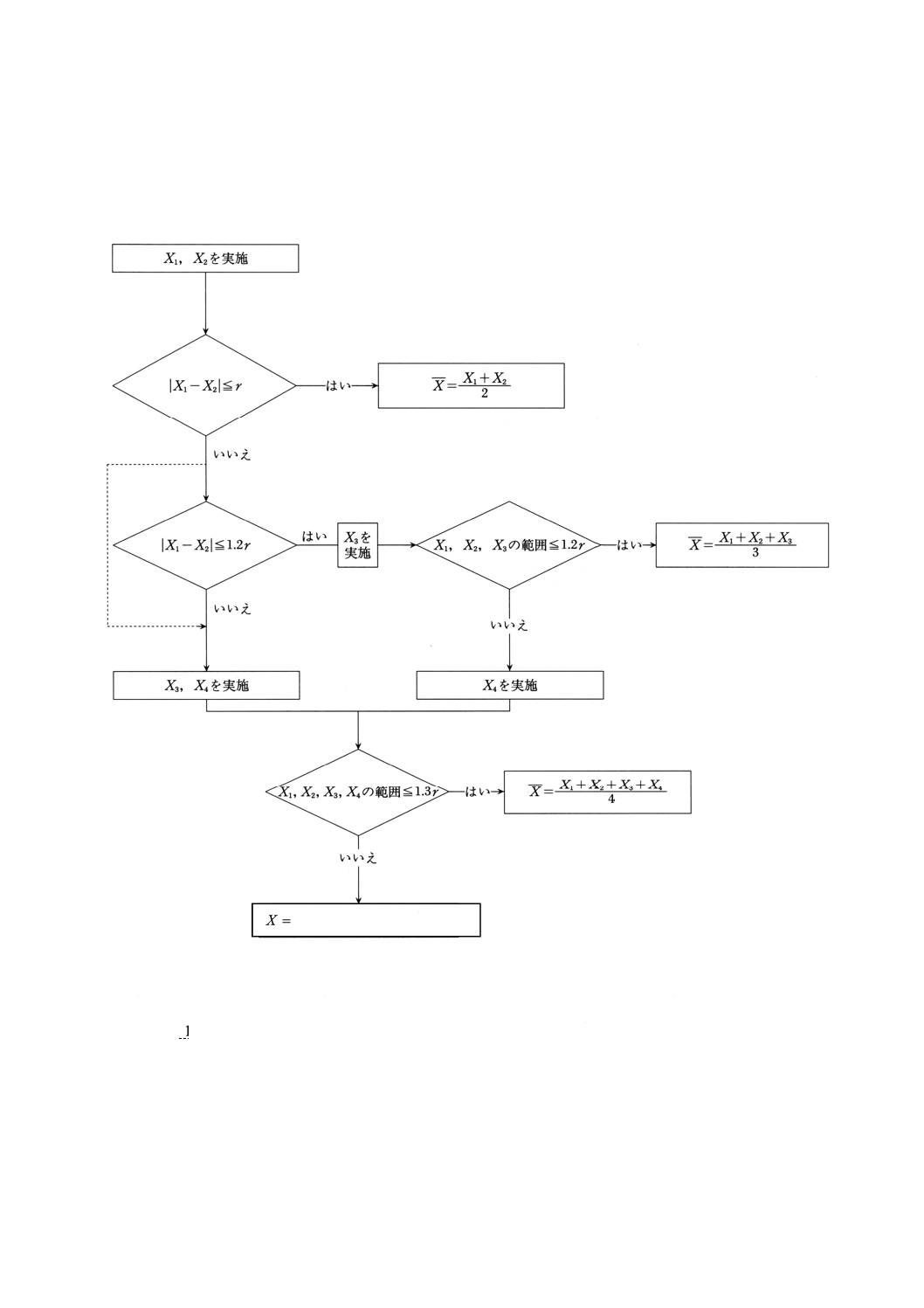

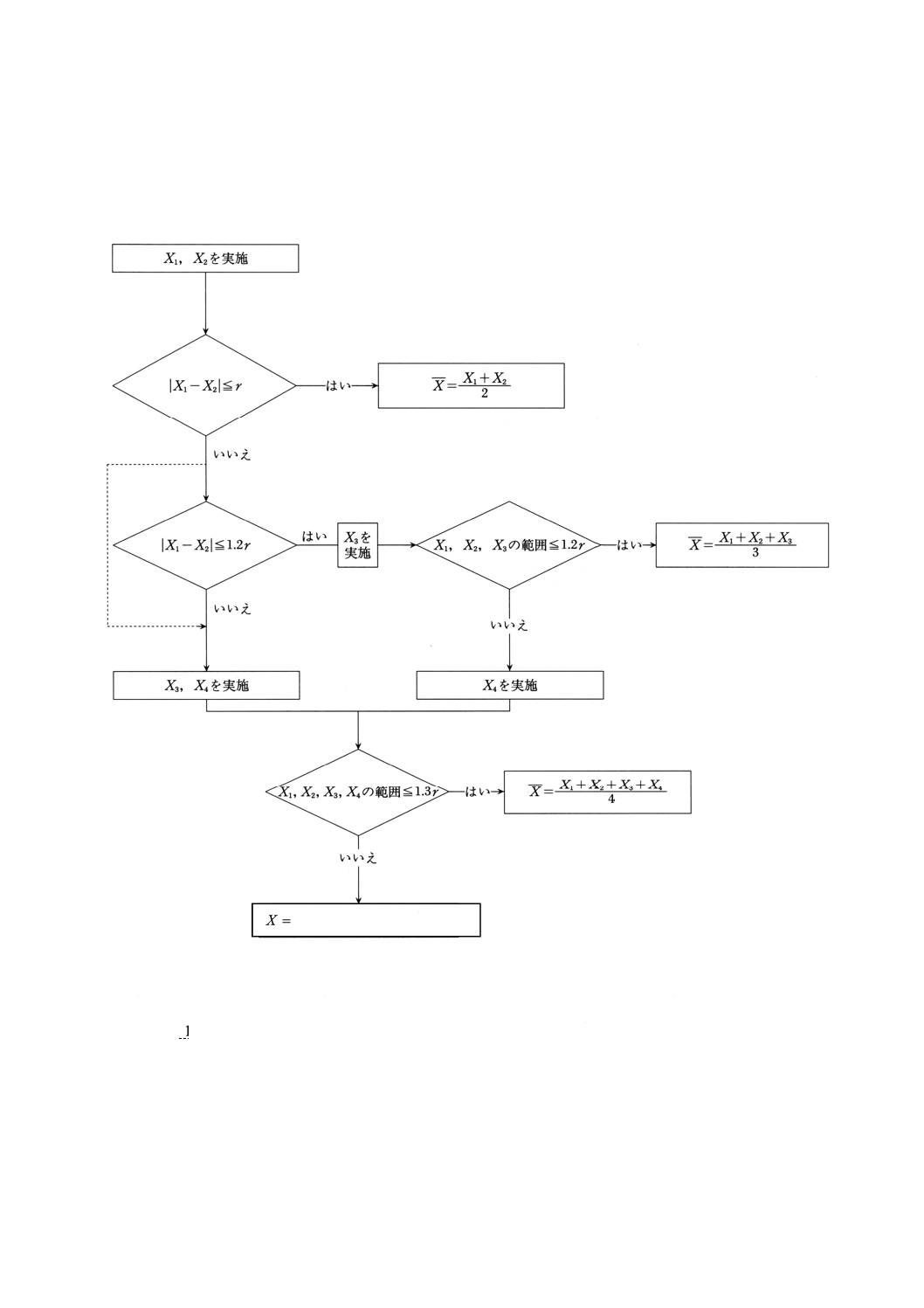

附属書A

(規定)

分析値の採択手順のフローシート

注記1 偶数個に対するメジアンは,数値を大きさの順に並べたときの中央2個の平均値

注記2 1.2rで検定せずに,直ちにX3,X4を実施してもよい(破線部)。

rは,8.2.1による

のメジアン値

4

3

2

1

X

,

X

,

X

,

X

X~=

10

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

精度及び許容差の典拠

8.2.1の回帰式は,7か国の26分析室で25種類の鉄鉱石試料を用いて,1969〜1971年に実施された国際

分析実験の結果から求めたものである。

精度データは,附属書Cに図示されている。

表B.1―分析試料のマンガン含有率

試料

マンガン含有率

質量分率(%)

Australian ore

0.02

Canadian ore

0.20

Philippine iron Sand

0.62

CSR ore (Krivoj Rog)

2.64

German Roasted Siderite

8.42

注記1 この国際分析実験及び統計的解析の結果報告書(ISO/TC 102/SC 2N226E,1971年6月)は,

ISO/TC 102/SC 2事務局又はISO/TC 102事務局で入手できる。

注記2 統計的解析は,ISO 5725で規定されている手順に従って実施された。

11

M 8215-2:2006 ISO 3886:1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

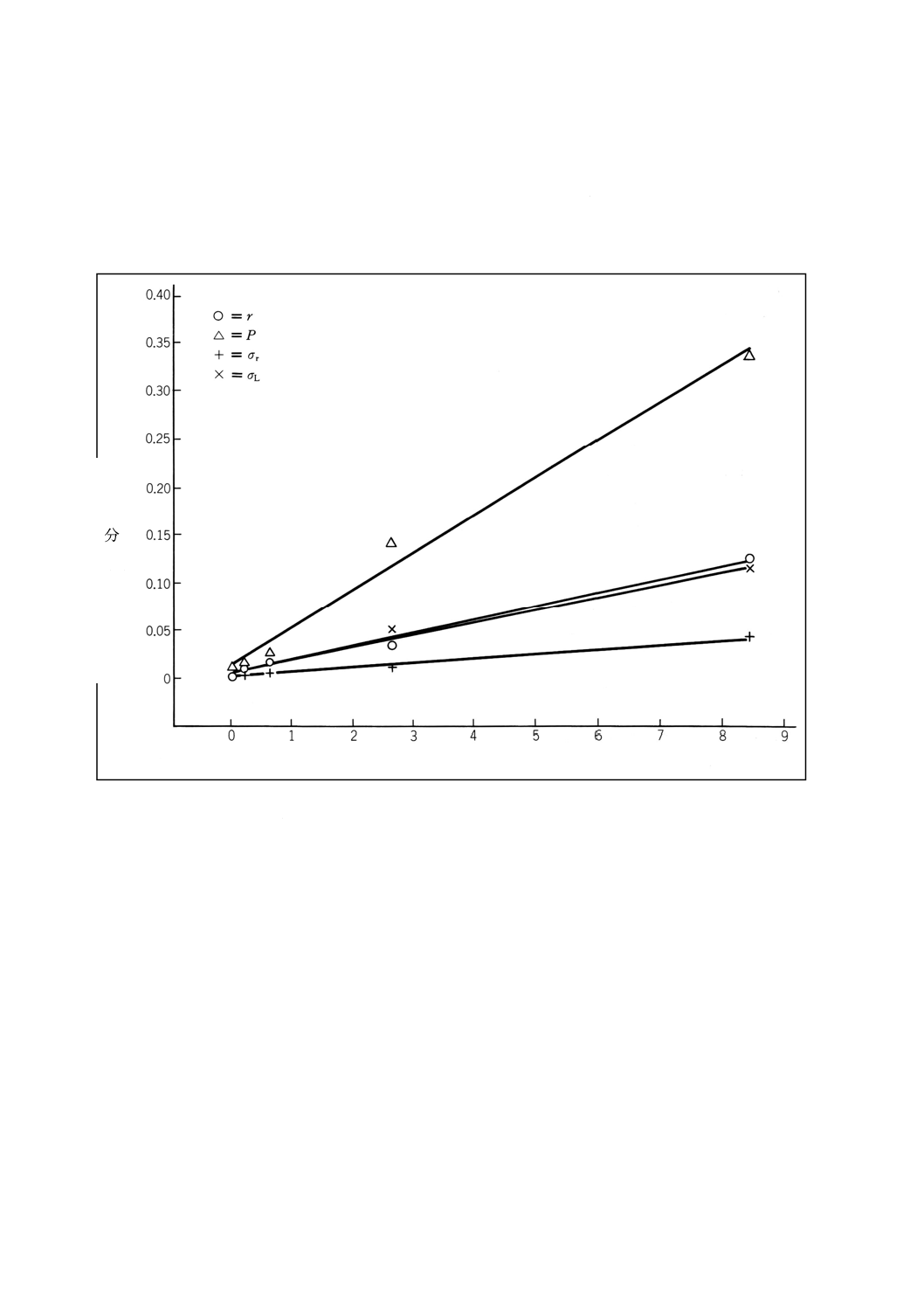

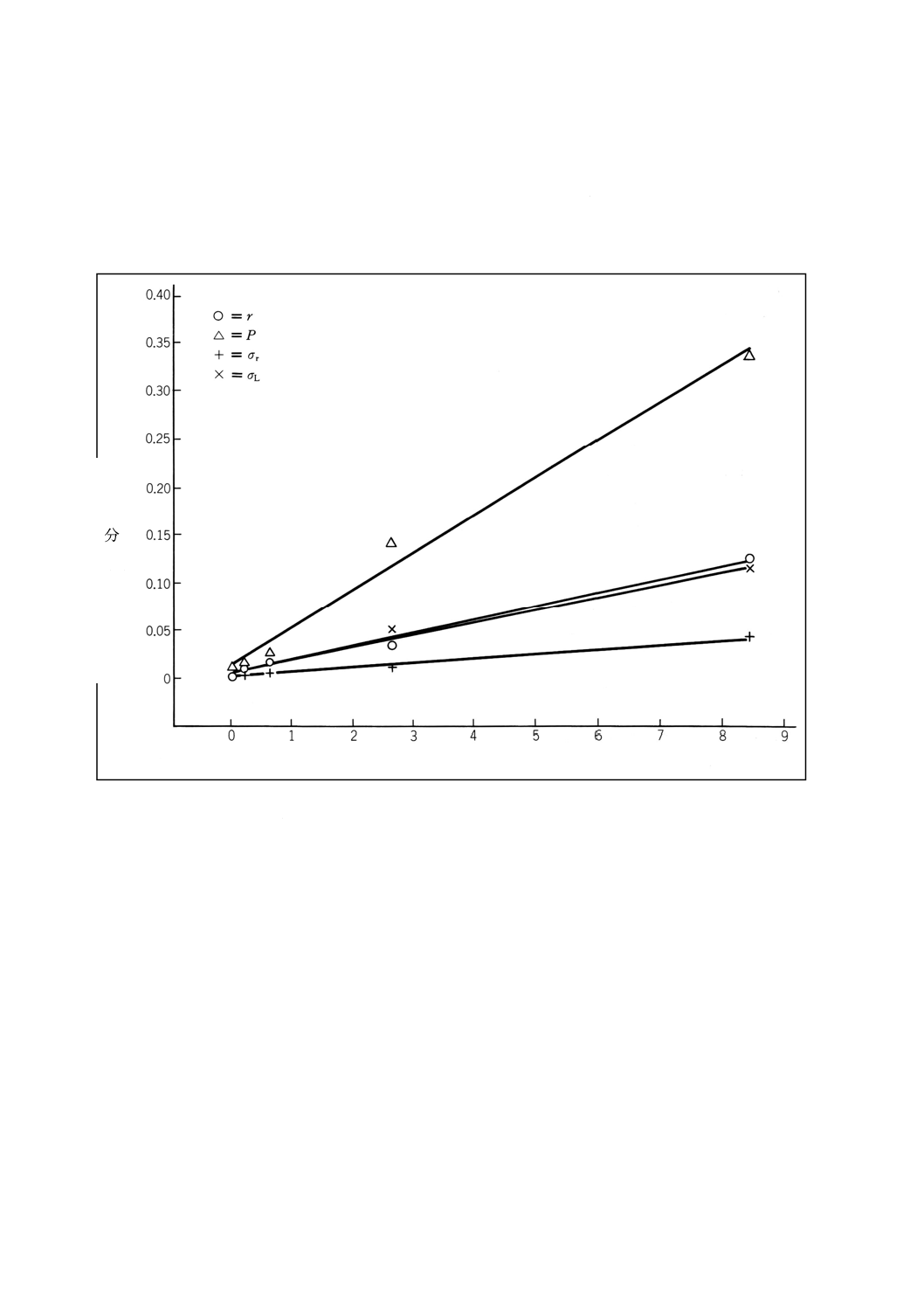

附属書C

(参考)

国際分析実験で得られた精度データ

注記 図C.1は,8.2.1の式をグラフ表示したものである。

図C.1―マンガン含有率[質量分率(%)]に対する精度の最小二乗法での回帰線

マンガン含有率[質量分率(%)]

精

度

[

質

量分

率

]

(%)