M 8215-1:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 原理······························································································································· 1

5 試薬······························································································································· 2

6 試料はかりとり量 ············································································································· 2

7 操作······························································································································· 2

8 空試験···························································································································· 4

9 検量線の作成 ··················································································································· 4

10 計算 ····························································································································· 4

11 許容差 ·························································································································· 5

12 試験結果の報告 ·············································································································· 5

附属書JA(参考)JISと対応する国際規格との対比表 ································································· 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

M 8215-1:2006

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

鉄鉱石中のマンガン定量法については,これまでJIS M 8215の中で原子吸光法を附属書1に,過よう素

酸吸光光度法を附属書2に,それぞれ規定していた。しかし,ISOにおいては,原子吸光法をISO9682-1

として既に規定し,過よう素酸吸光光度法についても,現在はISO3886に規定しているが,ISO9682-2と

して規定する改正作業が進行中である。よって,ISOと整合性をとるためにJIS M 8215も,原子吸光法を

第1部,過よう素酸吸光光度法を第2部とする部編成の様式に変更した。

これによって,JIS M 8215:1995は廃止され,分割して制定したJIS M 8215の規格群に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS M 8215の規格群には,次に示す部編成がある。

JIS M 8215-1 第1部;原子吸光法

JIS M 8215-2 第2部;過よう素酸吸光光度法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8215-1:2006

鉄鉱石−マンガン定量方法−第1部;原子吸光法

Iron ores−Determination of manganese content−Part 1: Flame atomic

absorption spectrometric method

序文

この規格は,1991年に第1版として発行されたISO 9682-1を基に作成した日本工業規格であるが,操

作の容易性、安全性等のため技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線又は側線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,鉄鉱石中のマンガンを原子吸光法によって定量する方法について規定する。

この方法は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱で,マンガンの含有率(質量分率)0.01 %以上

3 %以下の範囲のものに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9682-1:1991,Iron ores−Determination of manganese content−Part 1: Flame atomic absorption

spectrometric method (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

規格は,その最新版(追補を含む。)を適用する。

JIS M 8202 鉄鉱石−分析方法通則

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

一般事項

定量方法に共通な一般事項は,JIS M 8202の規定による。

4

原理

試料を塩酸及び硝酸で分解し,乾固する。塩酸で溶解してろ過し,残さはふっ化水素酸で処理した後,

二硫酸カリウムで融解し,ろ液に合わせる。この溶液に塩化ストロンチウムを添加した後,原子吸光光度

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

M 8215-1:2006

計の空気−アセチレンフレーム中に噴霧し,その吸光度を測定する。

5

試薬

5.1

塩酸

5.2

塩酸(1+1,2+100)

5.3

硝酸

5.4

ふっ化水素酸

5.5

硫酸(1+1)

5.6

塩酸洗浄溶液

塩酸(2+100) 100 mL当たり過酸化水素5 mLを加える。この溶液は使用の都度調製する。

5.7

過酸化水素

5.8

酸化鉄(Ⅲ)

純度の高い酸化鉄(Ⅲ)で,マンガンを含有しないか,又はマンガン含有率が低く既知であるもの。

5.9

二硫酸カリウム

5.10 塩化ストロンチウム溶液 (Sr 20 mg/mL)

塩化ストロンチウム六水和物60.9 gを水に溶解して1 000 mLの全量フラスコに水を用いて移し入れ,水

で標線まで薄める。

5.11 マンガン標準液

5.11.1 マンガン標準液−保存溶液 (Mn 1 mg/mL)

マンガン(質量分率99.9 %以上)1.000 0 gを塩酸(1+1)30 mLで加熱分解し,常温まで冷却した後1 000

mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてマンガン標準液−保存溶液とする。

なお,この標準液は,トレーサビリティがとれ、かつ他の成分の混入がないか又は微量でその量が既知

のものであれば市販溶液で代替してもよい。この場合,市販溶液は溶液に記載されている力価を補正して

使用する。

5.11.2 マンガン標準液A (Mn 100μg/mL)

マンガン標準液−保存溶液(5.11.1)を,使用の都度必要量だけ水で正確に10倍に薄めてマンガン標準

液Aとする。

5.11.3 マンガン標準液B (Mn 10μg/mL)

マンガン標準液A(5.11.2)を,使用の都度必要量だけ水で正確に10倍に薄めてマンガン標準液Bとす

る。

6

試料はかりとり量

試料はかりとり量は,1.0 gとする。

7

操作

7.1

試料の分解及び試料原液の調製

試料の分解及び試料原液の調製は,次のいずれかによる。

a) チタンを多量に含まない試料 チタンを多量に含まない試料の分解及び調製は,次による。

1) 試料をはかりとってビーカー(300 mL)に移し入れる。

2) 試料の分解の操作は,以下による。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

M 8215-1:2006

・ビーカーに塩酸30 mLを加えて時計皿で覆い,初めは熱板周辺の低温部(60〜100℃)にビーカ

ーを置き,約1時間保持した後,熱板の高温部に移して更に約10分間沸騰直前まで加熱して試

料を分解する。

・次に,硝酸5 mLを加えて鉄などを酸化し,更に加熱を続けてほとんど乾固する。

・放冷した後,塩酸10 mLを加え,加熱して再び乾固する。

・放冷した後,塩酸(1+1)20 mLを加え,加熱して可溶性塩類を溶解した後,温水約50 mLを加

えて振り混ぜる。

・ろ紙(5種B)と少量のろ紙パルプを用いて不溶解残さをろ過し,ビーカー内壁をポリスマン(ゴ

ム付ガラス棒)を用いてこすり,付着物をろ紙上に移す。

・ろ紙を,約40〜60℃に加熱した温塩酸(2+100)で,ろ紙に塩化鉄(Ⅲ)の黄色が認められなく

なるまで洗浄し,次に温水で,洗液に酸が認められなくなるまで洗浄する。

・ろ液及び洗液をビーカー(300 mL)に集めて加熱濃縮し,主液として保存する。

3) 試料のろ過の操作は,以下による。

・不溶解残さを,ろ紙と共に白金るつぼ(30番)に移し入れ,乾燥した後,強熱して灰化し,放冷

する。

・強熱残さを硫酸(1+1)で湿し,ふっ化水素酸約5 mLを加え,穏やかに加熱して二酸化けい素

及び硫酸を揮散させる。

・放冷した後,これに二硫酸カリウム1.0 gを加え,ふたをして初めは徐々に加熱し,次第に温度

を高めて暗赤熱状に加熱し,残さを融解する。

なお,二硫酸カリウム1.0 gでは融解が不十分の場合は,3.0 gまで追加添加してもよいが,そ

の場合は,検量線溶液にも同量の二硫酸カリウムが含まれるように調製する。

・放冷した後,白金るつぼをそのまま2)で保存した主液に入れ,塩酸5mLを加えて穏やかに加熱し

て融成物を溶解した後,白金るつぼを温水で洗って取り出す。

4) この溶液を熱板上で約50 mLまで濃縮し,常温まで冷却した後,100 mLの全量フラスコに水を用い

て移し入れ,水で標線まで薄める。この液を試料原液と呼ぶ。

b) チタンを多量に含む試料1) チタンを多量に含む試料の分解及び調製は,次による。

注1) 砂鉄などが該当する。

1) 試料をはかりとってビーカー(300 mL)に移し入れる。

2) 試料の分解の操作は,以下による。

・ビーカーに塩酸(1+1) 20 mLを加えて時計皿で覆い,初めは熱板周辺の低温部(60〜100℃)

にビーカーを置き,約1時間保持した後,熱板の高温部に移して更に約10分間沸騰直前まで加熱

して試料を分解する。

・冷却した後,時計皿とビーカー内壁を射水して洗浄する。洗浄後の液量が多くなるとチタンが加

水分解を起こすので,少量の水で洗浄を行い,最終液量を30 mL以内に抑える。

・ろ紙(5種B)と少量のろ紙パルプを用いて不溶解残さをろ過し,ビーカー内壁をポリスマン(ゴ

ム付ガラス棒)を用いてこすり,付着物をろ紙上に移す。

・ろ紙を塩酸洗浄溶液(5.6)で,ろ紙に塩化鉄(Ⅲ)の黄色が認められなくなるまで洗浄し,次に

温水で,洗液に酸が認められなくなるまで洗浄する。

・ろ液及び洗液を過酸化水素5 mLを入れたビーカー(300 mL)に受け,主液として保存する。

3) 7.1 a) 3)の手順に従って操作する。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

M 8215-1:2006

4) この溶液を熱板上で加熱し,過酸化水素が完全に分解するまで煮沸する。常温まで冷却した後,100

mLの全量フラスコに水を用いて移し入れ,水で標線まで薄める。この液を試料原液と呼ぶ。

7.2

試料測定液の調製

7.1で得た試料原液から,表1に示すマンガン含有率によって規定された分取量を分取して100 mLの全

量フラスコに移し入れ,塩酸(1+1)30 mL,塩化ストロンチウム溶液(5.10)10 mLを正確に加えた後,

水で標線まで薄める。この液を試料測定液と呼ぶ。

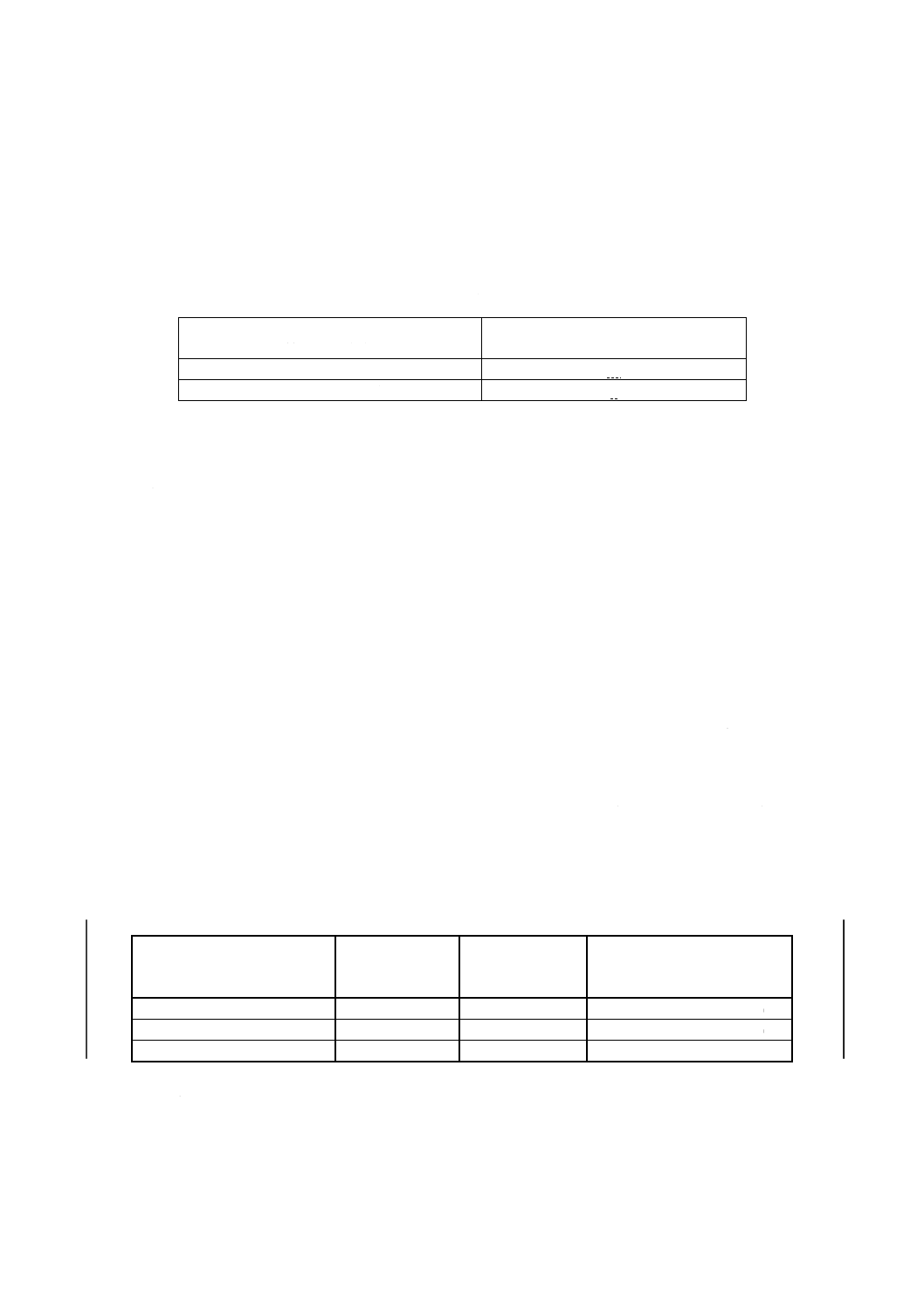

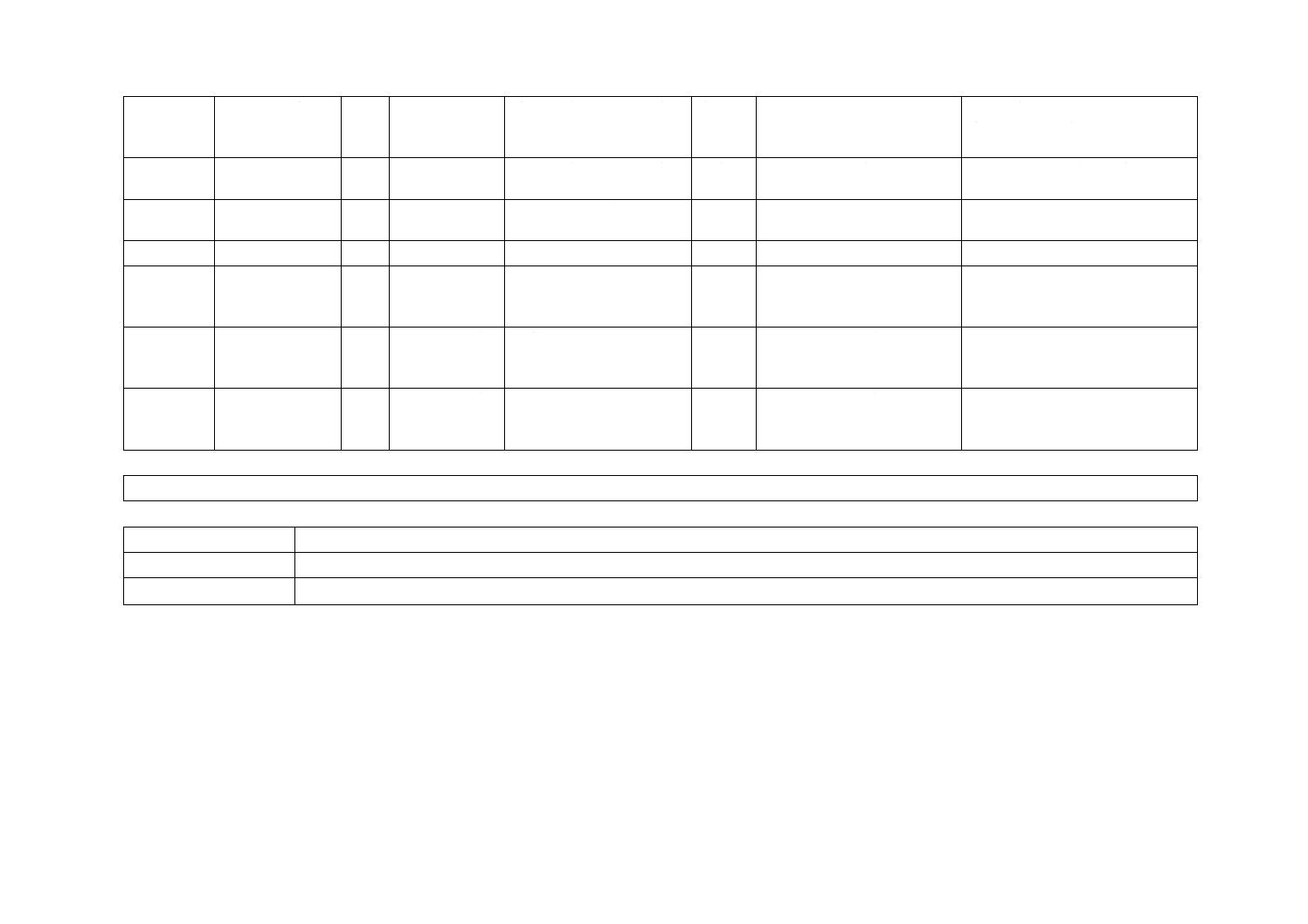

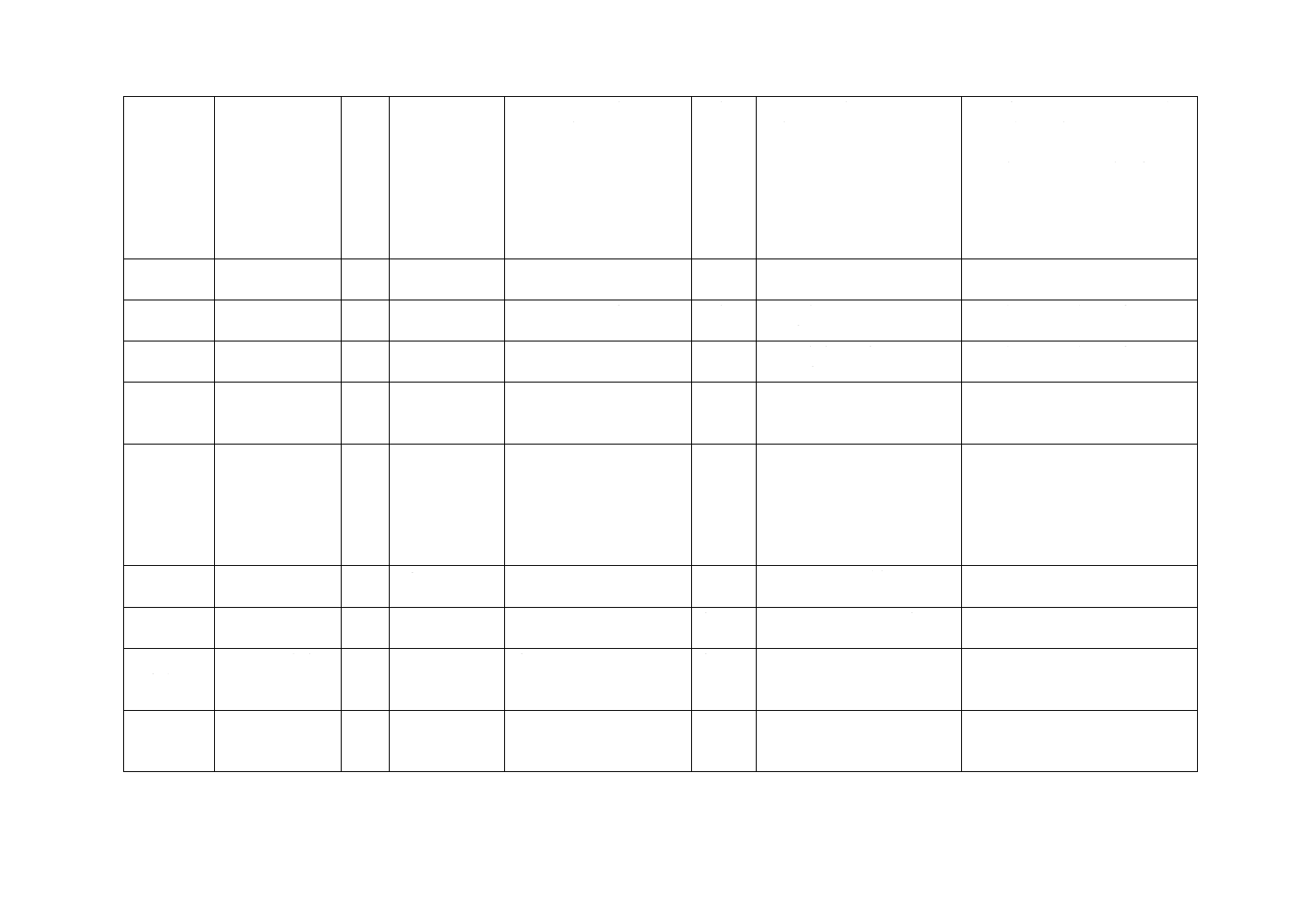

表1 ― 分取量

マンガン含有率

質量分率(%)

分取量

mL

0.01以上 1.0以下

10

0.5以上 3以下

2

7.3

吸光度の測定

7.2で得た試料測定液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気−アセチレンフレー

ム中に噴霧し,波長279.5 nmにおける吸光度を測定する。7.1及び7.2の操作でチタンの加水分解によっ

て沈殿が生成した場合には,試料測定液の上澄み液又は乾いたろ紙(5種C)でろ過したろ液を用いる。

8

空試験

試料の代わりに酸化鉄(Ⅲ)(5.8) 0.85 gをはかりとり,ビーカー(300 mL)に移し入れる。以下,7.1

a) 2)〜4)又は7.1 b) 2)〜4)の手順及び7.2〜7.3の手順に従って試料と同じ操作を試料と併行して行う。

9

検量線の作成

9.1

鉄(Ⅲ)溶液の調製

酸化鉄(Ⅲ)(5.8) 0.85 gをはかりとり,ビーカー(300 mL)に移し入れる。以下,7.1 a) 2)〜4)又は

7.1 b) 2)〜4)の手順に従って試料と同じ操作によって酸化鉄(Ⅲ)を分解して鉄(Ⅲ)溶液を調製する。

9.2

検量線溶液の調製

表2に示すマンガン含有率ごとの標準液添加量指示に従って100 mLの全量フラスコを6〜7個準備し,

それぞれの全量フラスコに表2に従って鉄(Ⅲ)溶液(9.1)を分取して移し入れ,更に表2に規定したマ

ンガン標準液を指示添加量だけ正確に添加する。塩酸(1+1)30 mL,塩化ストロンチウム溶液(5.10)10

mLを正確に加えた後,水で標線まで薄める。

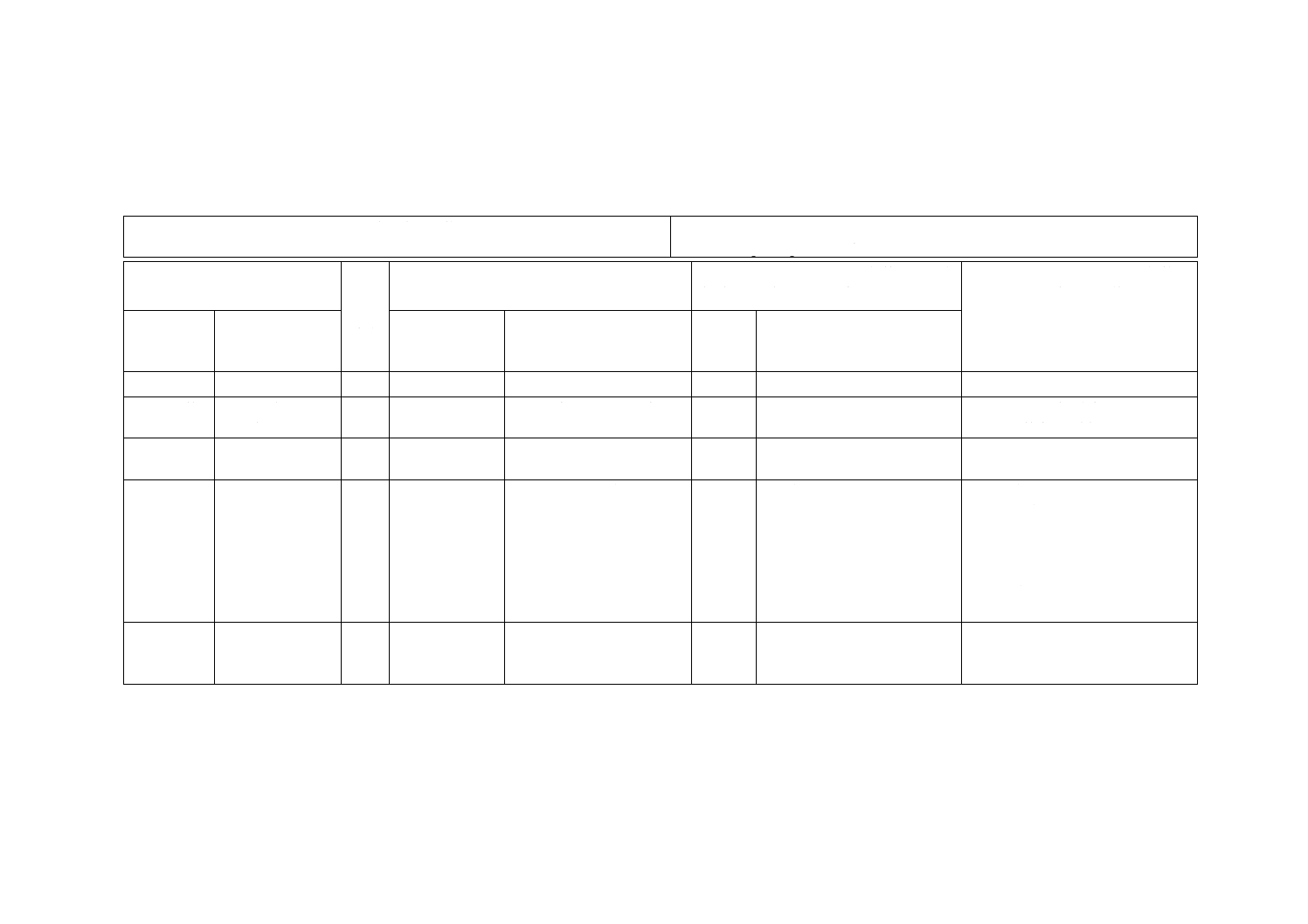

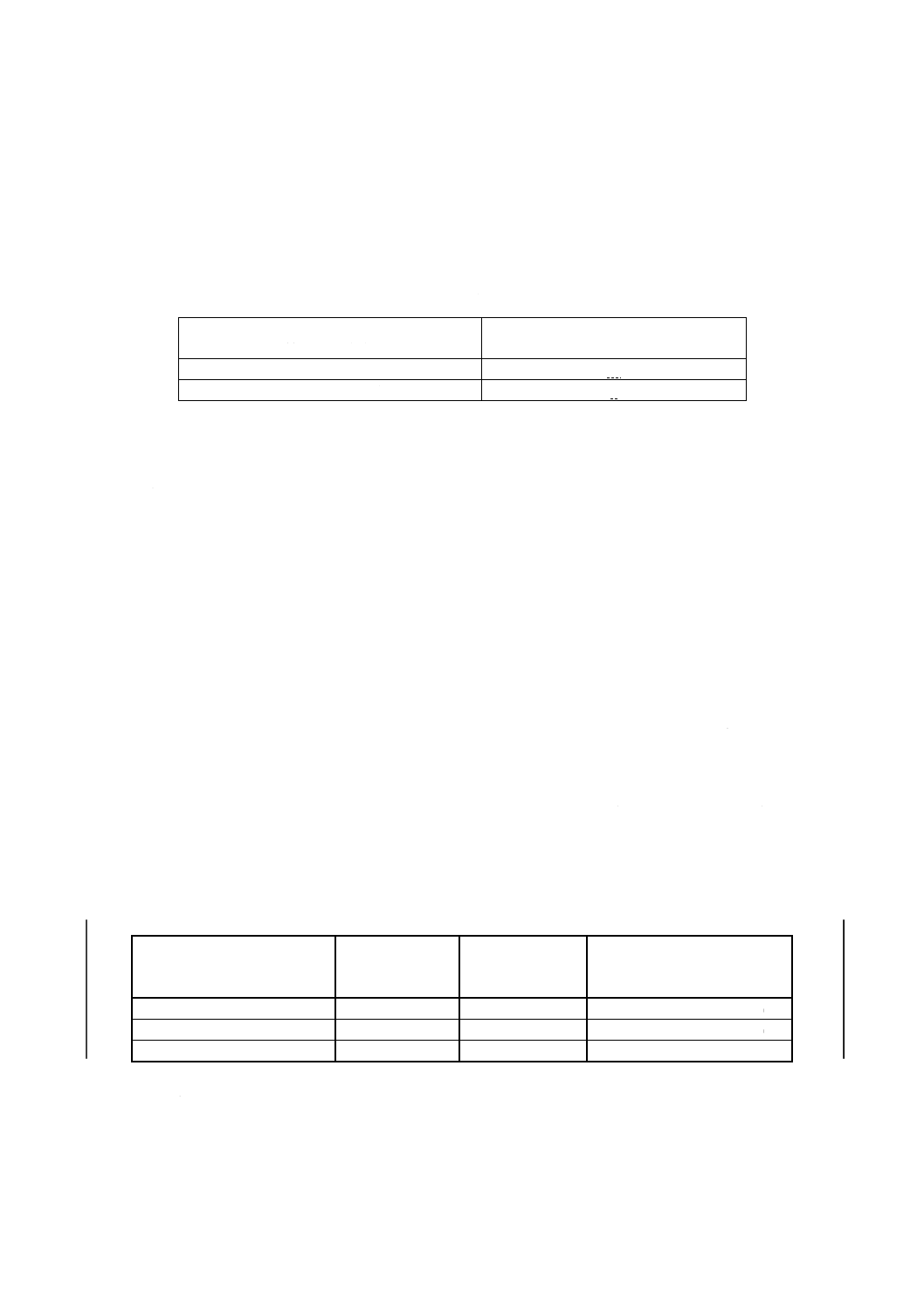

表2 ― 鉄(Ⅲ)溶液分取量及びマンガン標準液添加量

マンガン含有率

質量分率(%)

鉄(Ⅲ)溶液(9.1)

分取量

mL

使用する

マンガン標準液

マンガン標準液添加量

mL

0.01以上 0.1以下

10

B(5.11.3)

0,1,2,4,6,8,10

0.1 以上 1.0以下

10

A(5.11.2)

0,1,2,4,6,8,10

0.5 以上 3以下

2

A(5.11.2)

0,1,2,4,6,8

9.3

検量線の作成

それぞれの検量線溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気−アセチレンフレ

ーム中に噴霧し,波長279.5 nmにおける吸光度を測定する。得た吸光度とマンガン量との関係線を作成し,

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

M 8215-1:2006

その関係線をグラフの原点を通るように平行移動して検量線とする。

10 計算

10.1 マンガン含有率の計算

7.3及び箇条8で得た吸光度から,9.3で作成した検量線を用いてマンガン量を求め,試料のマンガン含

有率を式(1)によって算出する。

01

0

)

100

(

b

2

1

.

B

m

B

m

C

A

A

Mn

×

×

×

×

×

−

−

=

··············································· (1)

ここに, Mn: 試料のマンガン含有率[質量分率(%)]

A1: 分取した試料溶液中のマンガン検出量(μg)

A2: 分取した空試験液中のマンガン検出量(μg)

m: 試料はかりとり量(g)

B: 試料溶液及び空試験液の分取量(mL)

C: 空試験に使用した酸化鉄(Ⅲ)(5.8)のマンガン含有率

[質量分率(%)]

mb: 空試験での酸化鉄(Ⅲ)(5.8)はかりとり量(g)

10.2 酸化マンガン含有率の計算

試料の酸化マンガン含有率は,マンガン含有率から式(2)によって算出する。

MnO=1.291 2×Mn··································································· (2)

ここに,

MnO: 試料の酸化マンガン含有率[質量分率(%)]

Mn: 試料のマンガン含有率[質量分率(%)]

11 許容差

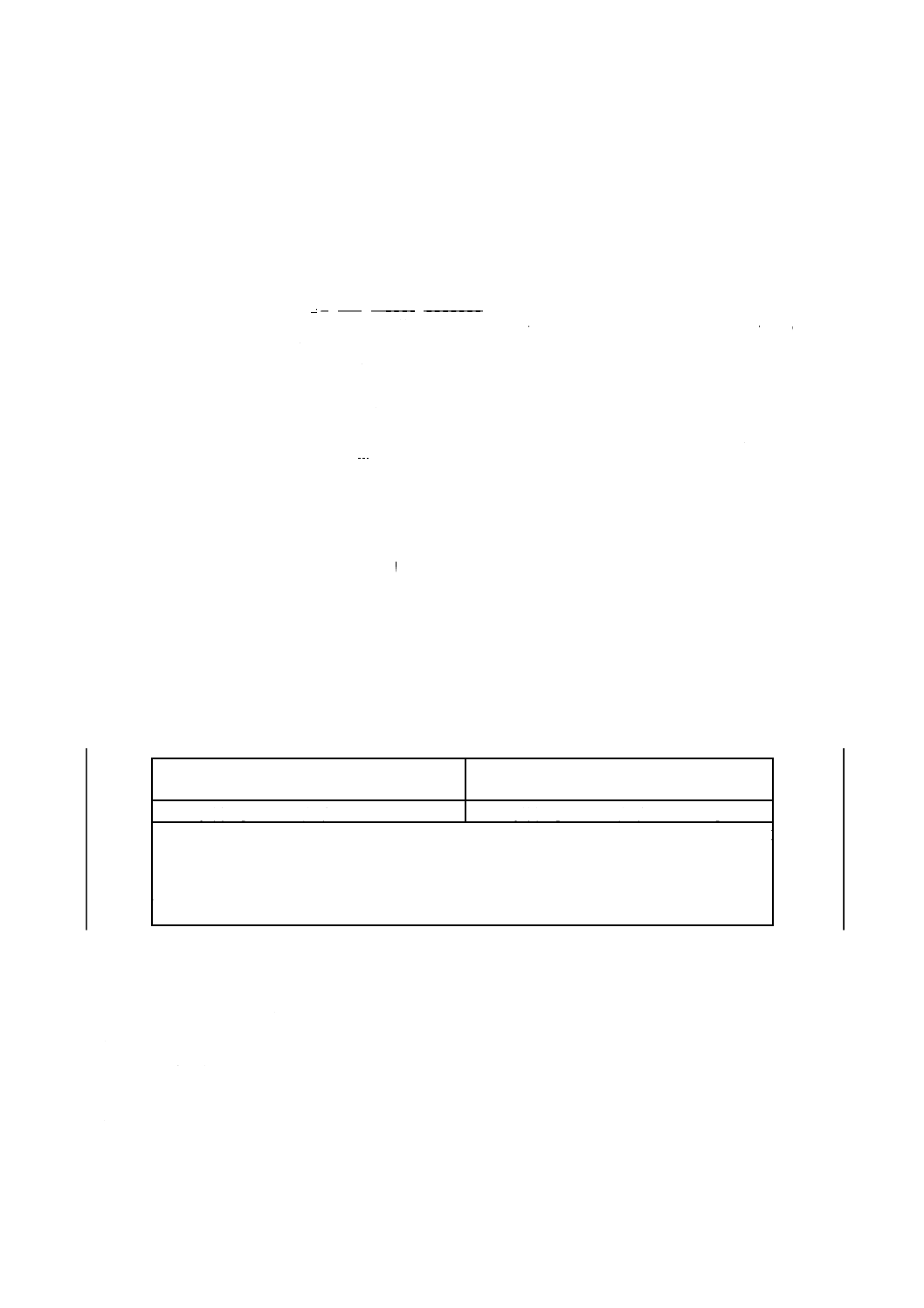

許容差は,表3による。

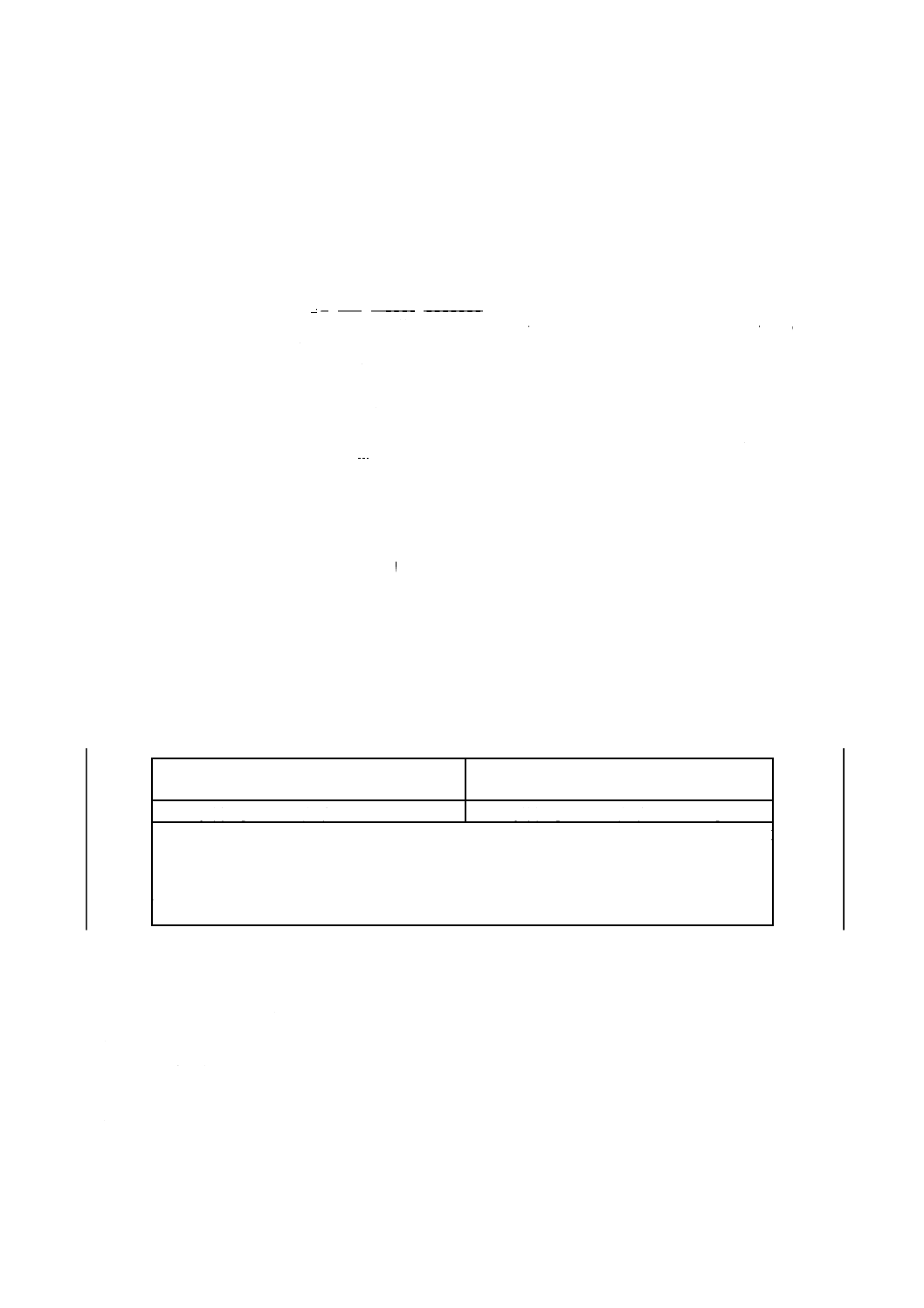

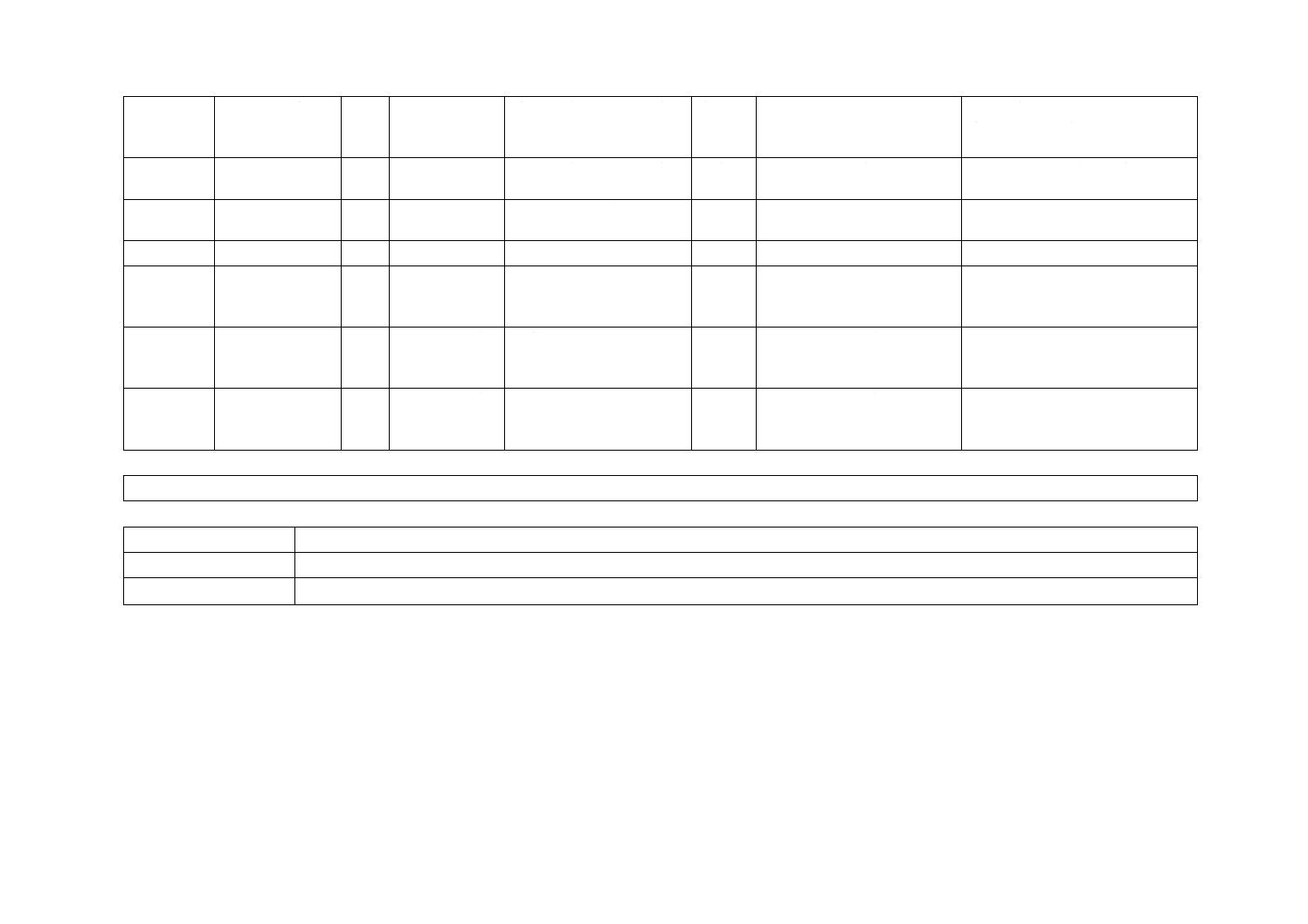

表3 ― 許容差

室内再現許容差

質量分率(%)

再現許容差

質量分率(%)

f (n)×[0.006 8×(Mn) + 0.000 841]

f (n)×[0.013 0×(Mn) + 0.002 791]

許容差計算式中のf(n)は,JIS Z 8402-6の表1による。nの値は,室内再現許容差の場合は同一室

内における分析回数,再現許容差の場合は分析に関与した分析室数とする[f(2)=2.8である]。また,

(Mn)は,許容差を求めるマンガン分析値の平均値[質量分率(%)]とする。

注記

この許容差は,マンガン含有率(質量分率)0.02 %以上2.0 %以下の試料を用いて求めたも

のである。

12 試験結果の報告

試験結果の報告には,次の情報を記載しなければならない。

a) 分析室の名称及び所在地

b) 試験報告書の発行日

c) この規格(JIS M 8215-1)を適用した旨

d) 試料の識別に必要な詳細事項

e) 分析結果

f)

試験結果の参照番号

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

M 8215-1:2006

g) 定量時に気がついた特記事項,及びこの規格に規定がない操作で,分析試料又は認証標準物質の分析

結果に影響を与えたおそれがある操作

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

M 8215-1:2006

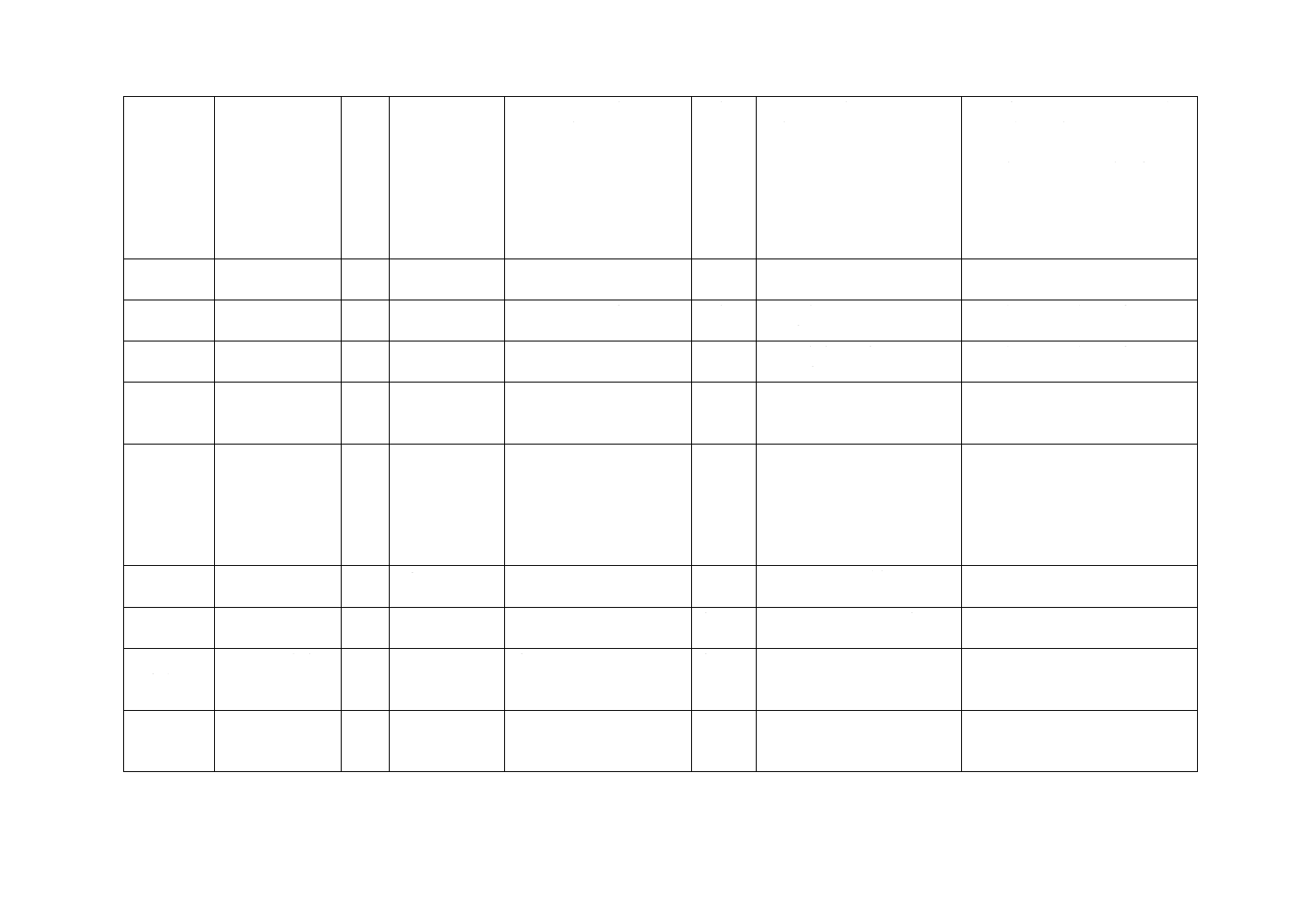

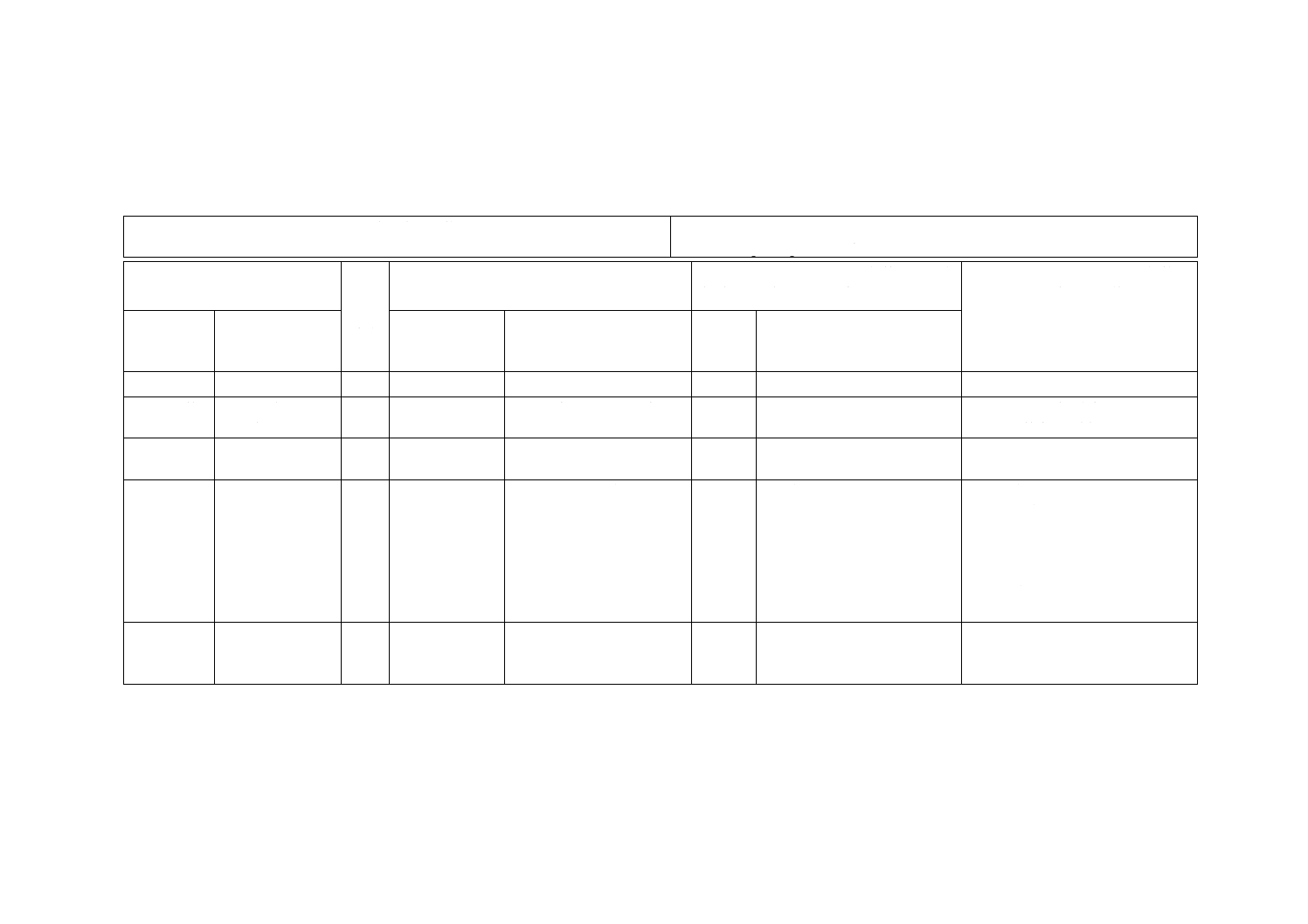

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS M 8215-1:0000 鉄鉱石−マンガン定量方法−第1部:原子吸光法

ISO 9682-1:1991 Iron ores−Determination of manganese content−Part 1: Flame

atomic absorption spectrometric method

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び名称

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

1適用範囲

適用範囲を規定

1

適用範囲を規定

一致

−

2引用文献

2JIS規格の引用

を規定

2

6ISO規格の引用を規定

変更

JIS独自の規格を引用

JIS分析法規格様式によるもので

ISOとの整合は困難

3一般事項

一般事項を規定

−

−

追加

鉄鉱石分析JIS共通事項規定

JIS分析法規格様式によるもので

ISOとの整合は困難

4原理

分析法原理を記

述

3

原理として,分解方法をa)

融解法とb)酸分解・炭酸ナ

トリウム及びほう酸ナトリ

ウム法の2法を規定。酸化

二窒素−アセチレン炎で原

子吸光を測定。

削除・

変更

・融解法を削除

・酸分解法での残さ処理試薬

を変更

・原子吸光を測定する炎を変

更

分析対象鉄鉱石が日本では高品位

のものが多いためJISは残さ量が

少ない試料の処理法及び原子吸光

測定法を規定。ISOは汎用法であり

低品位のものまで対象とした規定

のため差異が生じているもので、そ

の解消は困難。

5試薬

JISの操作法に沿

った試薬を規定。

4

ISOの操作法に沿った試薬

を規定。

削除・

変更

融解法の削除・残さ処理試薬

の変更に伴う試薬の削除・変

更を行っている。

同上

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

M 8215-1:2006

−

5

・使用する汎用実験器具・

装置を記載

・原子吸光装置の性能基準

を規定

削除

・JISは汎用実験器具について

規定していない。

・JISは原子吸光装置の性能基

準を規定していない。

・汎用実験器具については通則(JIS

M 8202)で規定しているため

・ISOの装置性能基準の規定は緩や

かすぎて、この基準をぎりぎりでク

リアした装置では検量線の作成や

許容差を満足することが困難なた

め、規定が無意味としてJISでは規

定していない。

−

6

試料調製について規定

削除

JISは試料調製について本文

に規定していない。

通則(JIS M 8202)で規定している

ため。

−

7

7.1

操作について規定

定量回数について規定

削除

JISは定量回数について本文

に規定していない。

通則(JIS M 8202)で規定している

ため。

−

7.2

安全の注意を規定

JISは安全の注意について本

文に規定していない。

通則(JIS M 8202)で規定している

ため。

6試料量

試料量を1.0gと

規定

7.3

試料量を0.5gと規定

変更

分析試料の採取量を変更。

JISは他の分析法での採取量と併せ

ているため。分取量も変更している

ので技術的差異は実質上ない。

7操作

酸分解法につい

て、Ti含有率によ

り分けて規定

7.5

操作法として、酸分解法及

び融解法を規定

削除・

変更

・融解法を削除

・酸分解法での残さ処理法を

変更

・溶液調製での分取量を変更

・原子吸光を測定する炎を変

更

3原理の項と同じ

8空試験

空試験を規定

7.4

空試験及びCRMによるチ

ェック分析を規定

削除

JISはチェック分析について

規定していない。

通則(JIS M 8202)で規定している

ため。

9検量線の

作成

検量線の作成法

を規定

(7.5操作内で

記載)

検量線の作成法を規定

変更

原子吸光法の使用炎を変更

−

10.1マンガ

ン含有率の

計算

マンガン含有率

の算出式を規定

8

8.1

結果の表示

マンガン含有率の算出式を

規定

変更

JISでは空試験の補正式を数

式に盛り込む

−

10.2酸化マ

ンガン含有

率の計算

酸化係数を規定

8.3

酸化係数を規定

一致

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

M 8215-1:2006

11許容差

許容差を規定

8.2

8.2.1

結果の取扱について規定

許容差についてISO共同実

験結果から規定

変更

JISは国内共同実験結果から

許容差を算出。

操作を変更しているので許容差も

変わり、差異の解消は困難。

−

8.2.2

分析値の採択基準を規定

削除

JISは分析値の採択基準につ

いて本文に規定していない。

通則(JIS M 8202)で規定している

ため。

−

8.2.3

最終報告値の計算法を規定 削除

JISは最終報告値の表示につ

いて本文に規定していない。

通則(JIS M 8202)で規定している

ため。

12報告

報告事項を規定

9

報告事項を規定

一致

−

−

附属書A(規定) 分析値採択手順をフローシ

ートで規定

削除

JISは分析値の採択手順につ

いて本文及び附属書に規定し

ていない。

通則(JIS M 8202)で規定している

ため。

−

附属書B(参考) 精度及び許容差の典拠を記

載

削除

JISではISOの精度を採用して

いない

JIS,ISOともそれぞれ規定した操

作による共同実験で許容差を決定

しているためで統合は困難。

−

附属書C(参考) 国際分析実験で得られた精

度データを図示

削除

JISではISOの精度を採用して

いない

JIS,ISOともそれぞれ規定した操

作による共同実験で許容差を決定

しているためで統合は困難。

JISと国際規格との対応の程度の全体評価:ISO 9682-1:1991,MOD

被引用法規

関連する法規

関連する外国規格

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。