2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8214-1995

鉄鉱石−けい素定量方法

Iron ores−Methods for determination of silicon content

1. 適用範囲 この規格は,鉄鉱石中のけい素定量方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS M 8202 鉄鉱石−分析方法通則

2. この規格の対応国際規格を,次に示す。

ISO 2598-1 : 1992 Iron ores−Determination of silicon content−Part 1 : Gravimetric methods

ISO 2598-2 : 1992 Iron ores−Determination of silicon content−Part 2 : Reduced molybdosilicate

spectrophotometric method

2. 一般事項 定量方法に共通な一般事項は,JIS M 8202の規定による。

3. 定量方法 けい素の定量方法は,次のいずれかによる。

(1) 二酸化けい素重量法 この方法は,けい素含有率0.2% (m/m) 以上15% (m/m) 以下の試料に適用する

もので,附属書1による。

(2) 還元モリブドけい酸塩吸光光度法[国際一致規格 (ISO 2598-2)] この方法は,けい素含有率0.1%

(m/m) 以上5.0% (m/m) 以下の試料に適用するもので,附属書2による。

2

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 二酸化けい素重量法

1. 要旨 試料を塩酸,硝酸及び過塩素酸で分解し,過塩素酸の白煙を発生させた後,可溶性塩類を溶解

し,ろ過する。ろ液は,過塩素酸の白煙を発生させ,二酸化けい素をこし分ける。残さは,炭酸ナトリウ

ムで融解する。融成物は,水及び塩酸で溶解し,過塩素酸で白煙処理を行い,二酸化けい素をこし分ける。

ろ液及び洗液は,再び過塩素酸の白煙を発生させ,二酸化けい素をこし分ける。前後3回に得た不純物を

含む二酸化けい素を合わせて強熱し,ひょう量する。これをふっ化水素酸で処理し,二酸化けい素を蒸発

揮散させ,その減量をはかる。

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+4,1+10)

(3) 硝酸

(4) 過塩素酸

(5) ふっ化水素酸

(6) 硫酸 (1+1,1+9)

(7) チオシアン酸アンモニウム溶液(飽和)

(8) 炭酸ナトリウム(無水)

(9) ほう酸

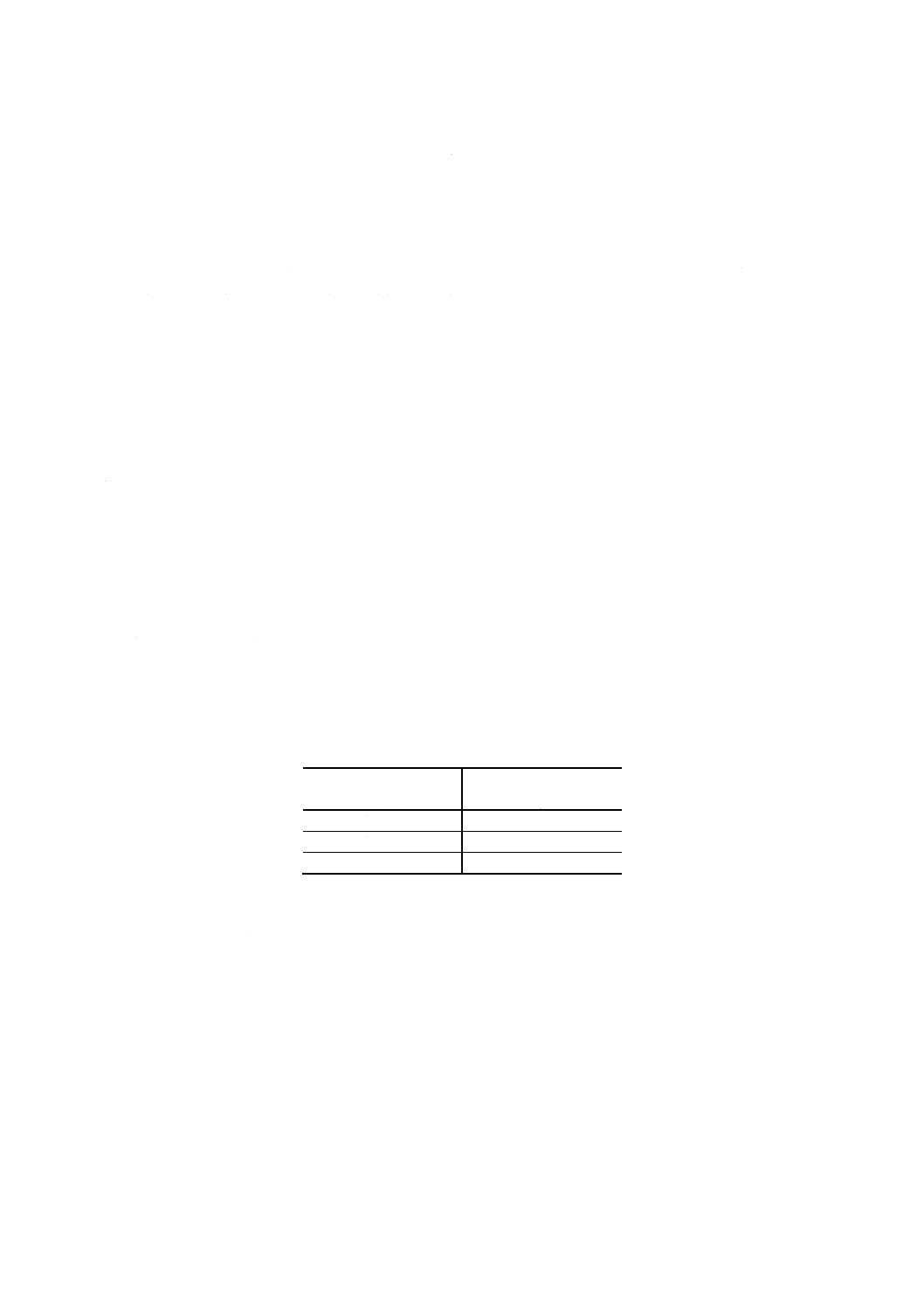

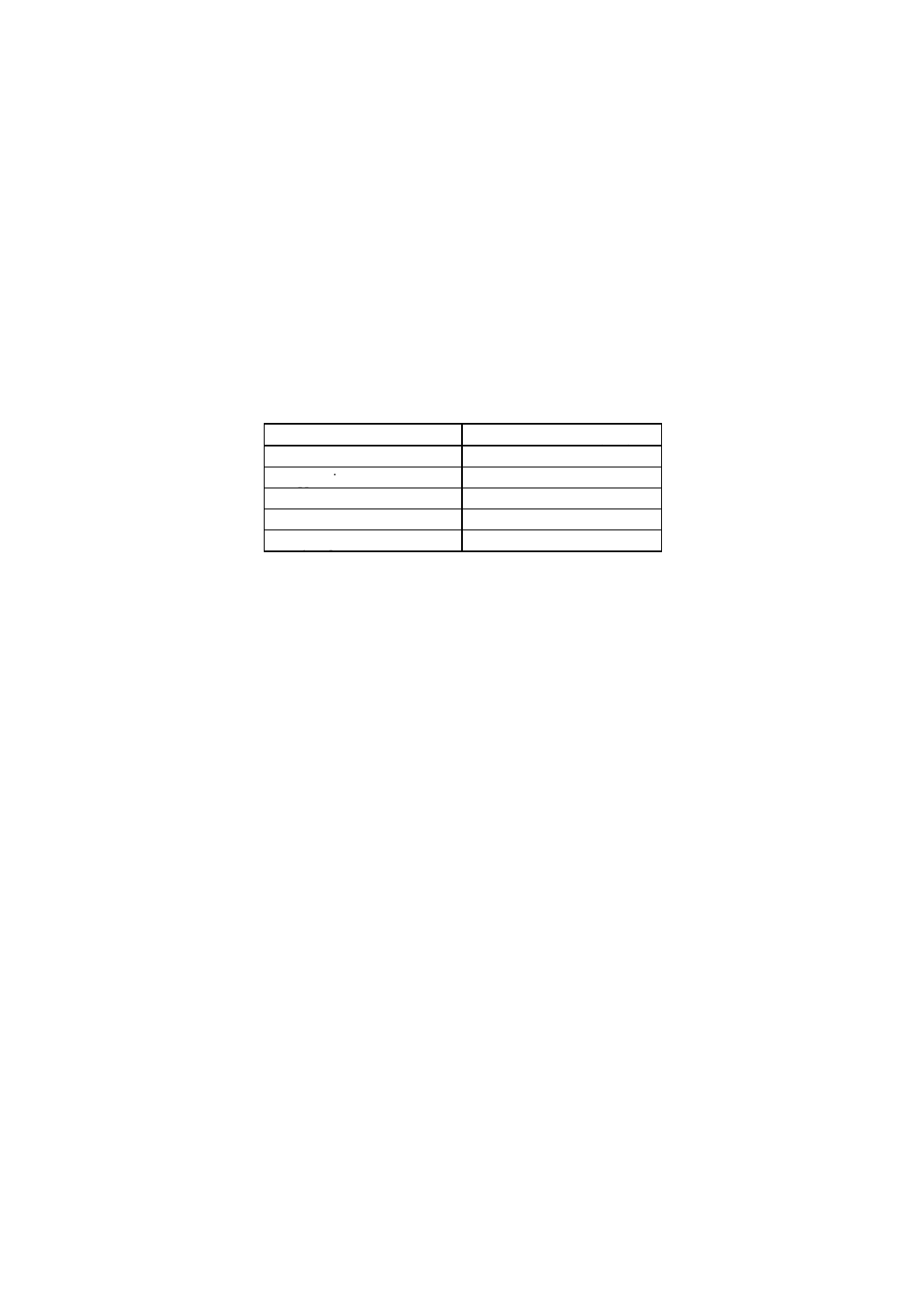

3. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

附属書1表1 試料はかり採り量

けい素含有率

% (m/m)

試料はかり採り量

g

0.2 以上

1未満

2.0

1

以上

5未満

1.0

5

以上

15以下

0.50

4. 操作

4.1

試料の分解及び二酸化けい素の脱水処理 試料の分解及び二酸化けい素の脱水処理は,次のいずれ

かによる。

(1) ふっ素を含有しない試料 試料をはかり採ってビーカー (300ml) に移し入れ,時計皿で覆い,試料1g

につき塩酸30mlを加え,初めは熱板周辺の低温部 (60〜100℃) にビーカーを置き,約1時間保持し

た後,更に高温部に移して約10分間煮沸直前まで加熱して分解する。次に,硝酸5ml及び過塩素酸

30mlを加え,更に硫酸 (1+9) 1mlを加える。引き続き加熱蒸発し,ビーカー内部に白煙が発生し始

め,更に内部が透明となり,過塩素酸がほとんど蒸発するまで加熱を続ける。このとき,乾固まで蒸

発してはならない。

(2) ふっ素を含有する試料 試料をはかり採ってテトラフロロエチレン樹脂製ビーカー (300ml) に移し

3

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入れ,時計皿で覆い,試料1gについて,ほう酸0.8g及び塩酸10mlを加える。これに過塩素酸30ml

及び硫酸 (1+9) 1mlを加え,初めは熱板周辺の低温部 (60〜100℃) にビーカーを置き,約1時間保持

した後,更に高温部に移して約10分間煮沸直前まで加熱して分解する。引き続き加熱蒸発し,ビーカ

ー内部に白煙が発生し始め,更に内部が透明となり,過塩素酸がほとんど蒸発するまで加熱を続ける。

このとき,乾固まで蒸発してはならない。

4.2

ろ過 4.1で得た塩類を放冷した後,塩酸 (1+4) 50mlを加え,ときどき振り混ぜながら煮沸しない

程度に加熱して可溶性塩類を溶解する。直ちに,ろ紙(5種C)でろ過し,ビーカー内壁に付着した沈殿

はゴム帽付きガラス棒を用いてこすり落とし,全量をろ紙上に移す。ろ紙及び沈殿を約40〜60℃に加熱し

た温塩酸 (1+10) を用いて2,3回,次に温水でろ液に酸が認められなくなるまで洗浄する。ろ液及び洗

液をビーカー (300ml) に集め,不溶解残さは保存する。

また,試料の分解に用いたビーカーも保存する。

4.3

二酸化けい素の回収 (1) 4.2で得たろ液及び洗液に過塩素酸10ml及び硫酸 (1+9) 1mlを加え,再び

加熱濃縮し,ビーカー内部に白煙が発生し始め,更に内部が透明になり,過塩素酸がほとんど蒸発するま

で加熱を続ける。このとき,乾固まで蒸発してはならない。以下,4.2の手順に従って操作し,二酸化けい

素を沈殿として回収し保存する。ろ液及び洗液は捨てる。

注(1) 天然鉱石などのように,酸分解によって二酸化けい素が可溶性二酸化けい素になるおそれのな

い試料に対しては,4.3の操作を省略してもよいが,焼結鉱などは,4.3の操作を行う。

4.4

不溶解残さの処理 不溶解残さの処理は,次の手順によって行う。

(1) 4.2で保存した不溶解残さは,ろ紙と共に湿ったまま白金るつぼ(30番)に移し,徐々に加熱して乾

燥した後,ろ紙が炭化してから注意して強熱灰化する。放冷後,これに炭酸ナトリウム(無水)2〜3g

を加えて混和し,900〜1 000℃で融解する。

放冷した後,白金るつぼをそのまま4.2で保存したビーカーに入れて温水約60mlを加え,直ちに塩

酸10mlを少量ずつ加えて溶解する。白金るつぼは,ゴム帽付きガラス棒を用いて付着物をこすり落

とし,温水でよく洗浄して取り出す。

これに過塩素酸30ml及び硫酸 (1+9) 1mlを加え,砂浴上で加熱して濃厚な白煙を発生させ,更に

内部が透明となり,過塩素酸がほとんど蒸発するまで加熱を続ける。このとき,乾固まで蒸発しては

ならない。

(2) (1)で得た塩類を放冷した後,塩酸 (1+4) 50mlを加え,ときどき振り混ぜながら煮沸しない程度に加

熱して可溶性塩類を溶解し,直ちに,ろ紙(5種C)でろ過し,ビーカー内壁に付着した二酸化けい

素は,ゴム帽付きガラス棒を用いてこすり落とし,ろ紙上に移す。初めは,約40〜60℃に加熱した温

塩酸 (1+10) で洗液に鉄イオンの反応がなくなるまで洗浄し(2) ,次に温水で洗液に酸が認められなく

なるまで洗浄する。ろ液及び洗液は,ビーカー (500ml) に集め,沈殿は保存する。

注(2) 洗液の2〜3滴を取り,チオシアン酸アンモニウム溶液を加え,橙赤の呈色を示さなくなるまで

洗浄する。

(3) (2)で得たろ液及び洗液に過塩素酸10ml及び硫酸 (1+9) 1mlを加え,砂浴上で加熱蒸発し,再び白煙

を発生させ,過塩素酸がほとんど蒸発するまで加熱を続ける。このとき乾固まで蒸発してはならない。

以下,(2)と同様に操作して二酸化けい素を沈殿として回収する。ろ液及び洗液は捨てる。

4

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

灰化及びひょう量 4.3,4.4 (2)及び4.4 (3)で得た3個の沈殿 (3) は,ろ紙と共に湿ったまま白金るつ

ぼ(30番)に移し,徐々に加熱して乾燥し,ろ紙が炭化してから注意して強熱灰化する。さらに,1 100℃

で強熱して恒量とする。デシケーター中で室温まで放冷して,不純二酸化けい素を含む白金るつぼの質量

をはかる。

注(3) 注(1)を適用して4.3の操作を省略した場合は,2個の沈殿となる。

4.6

ふっ化水素酸処理及びひょう量 4.5で得た不純二酸化けい素を硫酸 (1+1) で湿し,ふっ化水素酸

約5mlを加え,飛散しないように注意して加熱し,二酸化けい素及び硫酸を揮散させる。この白金るつぼ

を1 100℃で強熱して恒量とし,デシケーター中で室温まで放冷して,不純物を含む白金るつぼの質量をは

かる。

5. 空試験 試料を用いないで,4.1〜4.6の手順に従って試料と同じ操作を試料と併行して行う。

6. 計算 計算は,次による。

(1) けい素含有率の計算 4.5で得た質量から4.6で得た質量を差し引き,減量を求める。同様にして,5.

における減量を求め,試料中のけい素含有率を,次の式によって算出する。

100

4674

.0

3

2

1

×

×

−

=

m

m

m

Si

ここに,

Si: 試料中のけい素含有率 [% (m/m) ]

ml: 試料の操作における減量 (g)

m2: 空試験における減量 (g)

m3: 試料はかり採り量 (g)

(2) 二酸化けい素含有率の計算 試料中の二酸化けい素含有率は,けい素含有率から,次の式によって算

出する。

SiO2=2.139×Si

ここに,

SiO2: 試料中の二酸化けい素含有率 [% (m/m) ]

Si: (1)に同じ

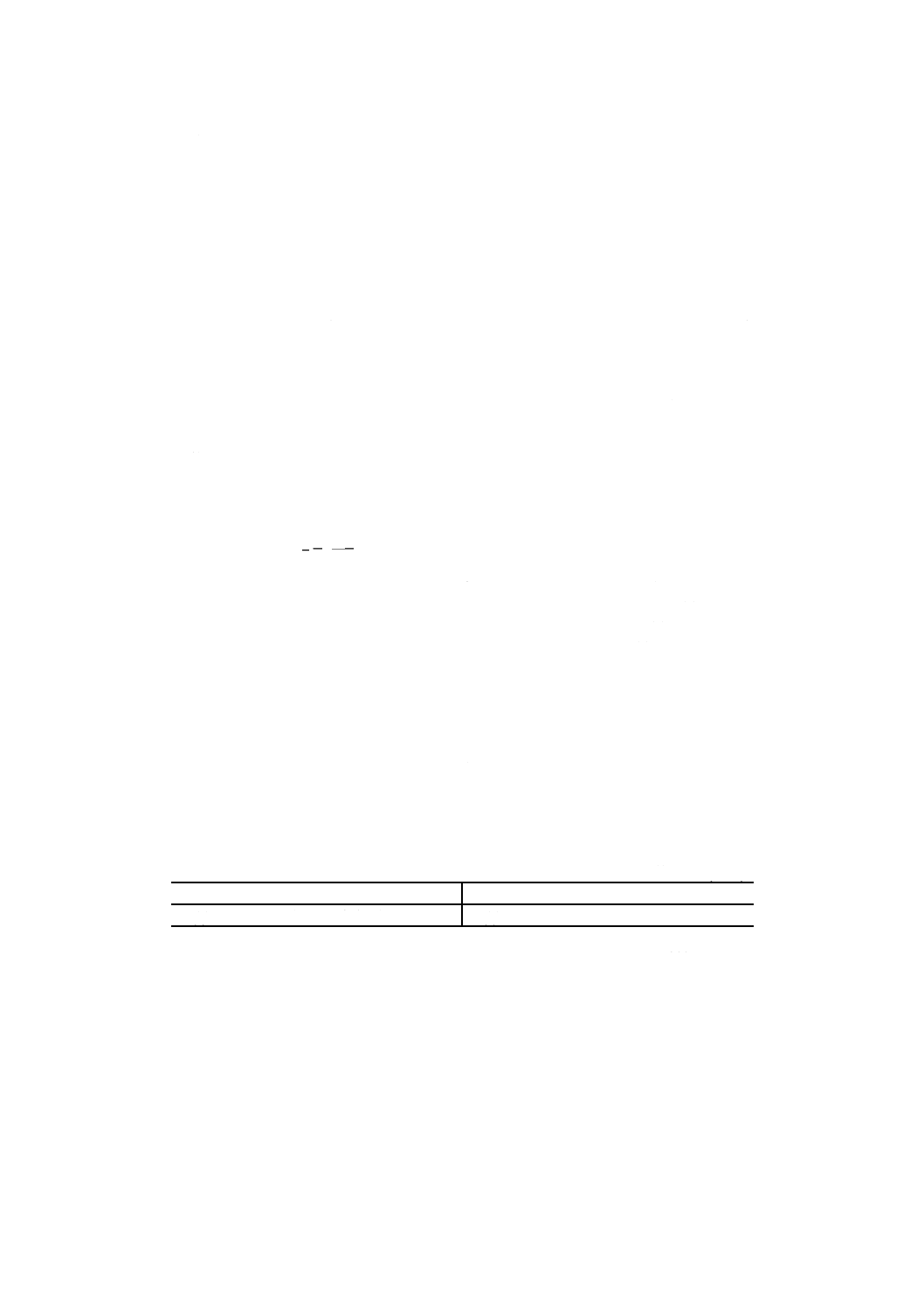

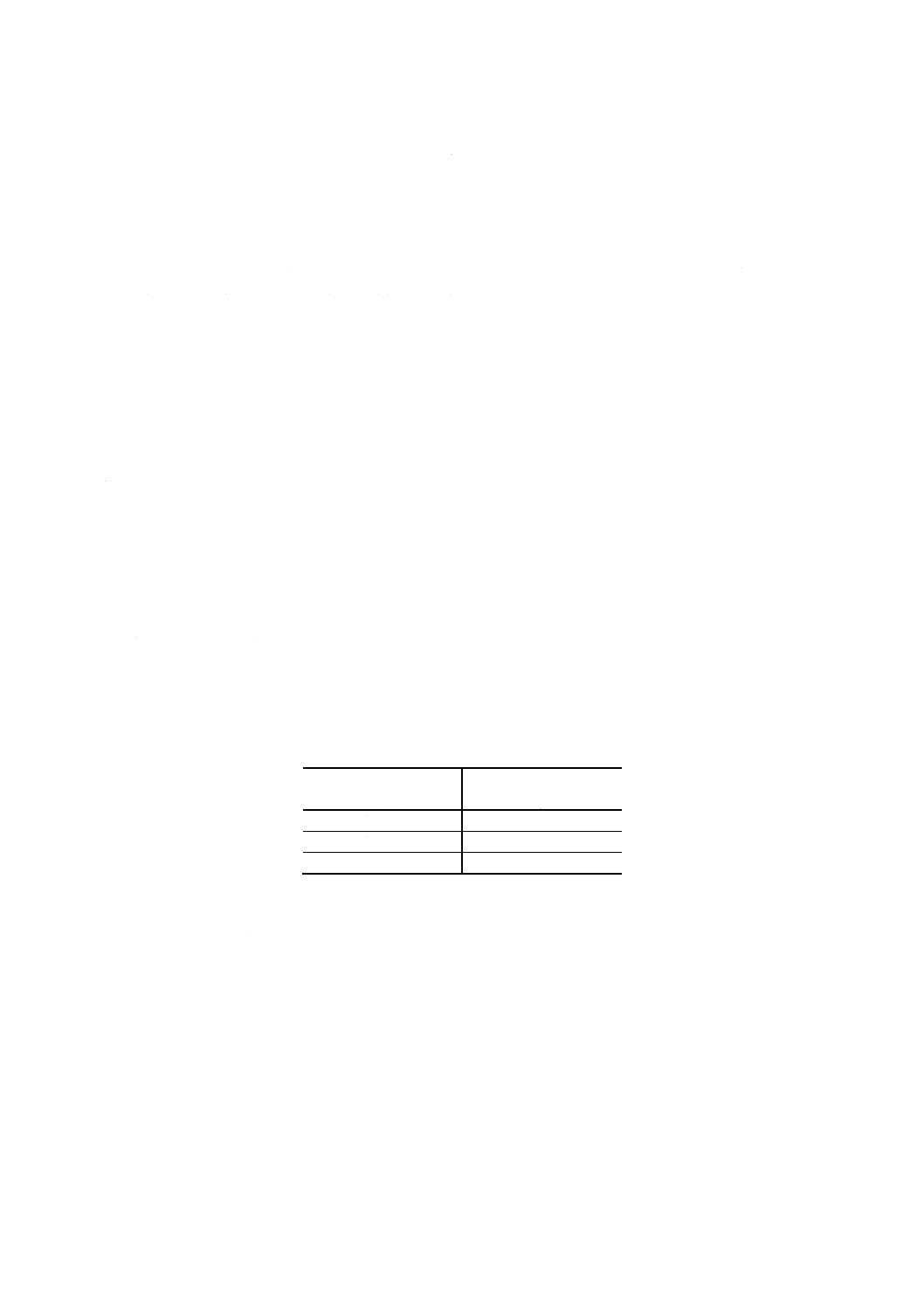

7. 許容差 許容差は,附属書1表2による。

附属書1表2 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) [0.001 3×(けい素含有率)+0.015 0] D (n) [0.004 8×(けい素含有率)+0.020 9]

備考 n=2のとき,D (n) =2.8

参考 この許容差は,けい素含有率0.65% (m/m) 以上11.0% (m/m) 以下の試料を用いて

求めたものである。

5

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 還元モリブドけい酸塩吸光光度法

附属書としてのまえがき

この附属書は,1992年第1版として発行されたISO 2598-2 (Iron ores−Determination of silicon content−Part

2 : Reduced molybdosilicate spectrophotometric method) を翻訳し,技術的内容及び規格票の様式を変更するこ

となく作成したものである。

なお,この附属書で下線(点線)を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

この附属書は,鉄鉱石中のけい素を還元モリブドけい酸塩吸光光度法によって定量する方法について規

定する。

この方法は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱,特に,ふっ素を含む鉱石で,けい素の含有量

0.1〜5.0% (m/m) の範囲のものに適用する。

試料中に,ふっ素が含有されていても定量には影響しない。

参考 この方法は,硫化鉄焼鉱,スケール及びダスト又はこれらの粉粒状のものを加工した団鉱など

の鉄原料にも適用できる。

2. 引用規格

次に記載する規格は,この附属書の本文中で引用するのでこの規定の一部を構成する。この規格発行の

時点では,それぞれの規格の発行版表示は正しいものであるが,国際規格はすべて改正されるものである

ので,この規格を使用することに合意した当事者は,常に最新版の規格を参照するよう努力されたい。IEC

及びISOのメンバーには最新の国際規格のリストが配布されている。

ISO 648 : 1977 Laboratory glassware−One-mark pipettes

ISO 1042 : 1983 Laboratory glassware−One-mark volumetric flasks

ISO 3081 : 1986 Iron ores−Increment sampling−Manual method

ISO 3082 : 1987 Iron ores−Increment sampling and sample preparation−Mechanical method

ISO 3083 : 1986 Iron ores−Preparation of samples−Manual method

ISO 7764 : 1985 Iron ores−Preparation of predried test samples for chemical analysis

3. 原理

試料を四ほう酸ナトリウム又は融解合剤(炭酸塩及び四ほう酸塩)を用いて融解して分解し,希硝酸で

処理する。

けい酸塩にモリブデン酸アンモニウム塩を添加してモリブドけい酸錯体に転化し,アスコルビン酸でモ

リブデン青に還元する。

モリブデン青錯体の吸光度を波長約600nmで測定する。

4. 試薬

分析の際は,分析用保証試薬 (recognized analytical grade),蒸留水又はこれと同等の純度の水を使用する。

4.1

無水四ほう酸ナトリウム (Na2B4O7)

6

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

硝酸カリウム (KNO3)

7.4.1の注6に用いる。

4.3

融解合剤

無水炭酸ナトリウム (Na2CO3) /無水炭酸カリウム (K2CO3) の混合物 (1+1) 100gに無水四ほう酸ナトリ

ウム (4.1) 30g及び硝酸カリウム (4.2) 0.5gを混合する。

4.4

硝酸(密度1.4g/ml)の希釈液1+9

4.5

七モリブデン酸六アンモニウム [ (NH4) 6Mo7O24・4H2O],120g/l溶液

4.6

しゅう酸 (C2H2O4・2H2O),50g/l溶液

4.7

硫酸(密度1.84g/ml)の希釈液1+3

4.8

アスコルビン酸 (C6H8O6),20g/l溶液

この溶液は,使用する日に調製する。

4.9

過酸化水素,3% (V/V) 溶液

過酸化水素 [30% (V/V) ] から希釈液 (1+9) を調製する。

7.4.1の注9に使用する。

4.10 標準けい素溶液,50μgSi/ml

適切量の二酸化けい素を1 050℃で強熱して冷却した後,53.5±0.1mgをはかり採って白金るつぼ中に入

れる。酸化鉄(III) 400mg及び四ほう酸ナトリウム(4.1)又は融解合剤(4.3)4gを加えて混合する。

混合物を,徐々に1 100℃(7.4.1参照)にまで強熱して透明な融成物とする。

冷却し,硝酸(4.4)200mlに溶解し,500mlの全量フラスコ (one-mark volumetric flask) に移し,標線まで

水で希釈して混合する。

参考 酸化鉄(III)は,けい素含有量0.005% (m/m) 以下のものを用いる。

また,全量フラスコはプラスチック製を用いる。

4.11 バックグラウンド溶液

標準溶液(4.10)と併行して,四ほう酸ナトリウム(4.1)又は融解合剤(4.3)4gと酸化鉄(III)400mgからバック

グラウンド溶液を4.10に述べた手順で調製する。ただし,二酸化けい素は加えない。

5. 装置

ISO 648及びISO 1042に規定されている全量ピペット (one-mark pipette) と1標線付き容量フラスコを

含む通常の分析器具及び以下のものを使用する。

5.1

白金るつぼ 容量30ml

5.2

マッフル炉 1 100℃まで昇温可能なもの

5.3

分光光度計 600nmの付近の吸光度の測定に適したもの

6. サンプリング及び試料

6.1

分析用試料 (laboratory sample)

分析には,ISO 3081又はISO 3082に従って採取され,ISO 3082又はISO 3083によって調製された,粒

度−100μmの分析用試料を用いる。化合水又は酸化しやすい化合物の含有量が基準より高い (significant

contents) 鉱石の場合には,粒度−160μmのものを用いる。

注1

化合水及び酸化しやすい化合物の基準含有量 (significant contents) についてのガイドラインは,

ISO 7764に記されている。

7

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 化合水及び酸化しやすい化合物の含有量については,JIS M 8202に記載されている。

6.2

事前乾燥試験試料 (predried test samples) の調製

分析用試料を十分に混合し,容器の全量を代表するように数インクリメントで分析試料を採取する。分

析試料をISO 7764に従って105±2℃で乾燥する(これを事前乾燥試料という。)。

7. 操作

7.1

分析回数

分析は,事前乾燥試料1個について,附属書2Aに従って独立に少なくとも2回の分析を行う。

注2

“独立に”という表現は,二度目又は続いて行った分析結果が以前の結果によって影響を受け

ないことを意味する。特にこの方法では,この条件は操作の繰り返しが,同一人が異なった時

間に,又は異なった人によって,いずれの場合も適切な再校正を含めて行われなければならな

いことを意味する。

7.2

はかり採り試料 (test portion)

6.2に従って得られた事前乾燥試料から数インクリメントを採って,約0.5gを0.000 2gのけたまではか

る。

注3

はかり採り試料は,水分の再吸収を避けるために迅速にはかり採らなければならない。

7.3

空試験及びチェック試験

1回の定量について,空試験を1個と,同一種類の鉄鉱石認証標準物質の1個を,分析試料と併行して

同一条件で分析しなければならない。認証標準物質の事前乾燥試料は,6.2に従って調製しなければならな

い。

注4

認証標準物質は,分析試料と同一種類で,両者の性質が分析操作に重大な変更を必要としない

程度によく類似したものにすべきである。

参考 空試験の際には,バックグラウンド溶液 (4.11) 10mlを加える。

同時に数試料を分析する場合,操作が同じで同一の試薬瓶からの試薬を使うのであれば,1個の空試験

値で代表することができる。

同時に同一種類の鉱石の数試料を分析する場合は,1個の認証標準物質の分析値を使用することができ

る。

7.4

定量

7.4.1

試料の分解

はかり採り試料(7.2)を白金るつぼ(5.1)に移し入れ,四ほう酸ナトリウム(4.1)又は融解合剤(4.3)4gと混合

する(注5及び注6参照)。

白金るつぼにふたをし,マッフル炉(5.2)中で徐々に1 100℃まで加熱する。この温度を試料が完全に分解

するまで保持する(注7参照)。

白金るつぼを冷却し(注8参照),硝酸(4.4)200mlを入れた600mlのビーカーに移し入れ,冷却された融

成物を90℃以下で溶解する(注9参照)。

この溶液を冷却した後,500mlの全量フラスコ中に洗い移し,水で標線まで希釈して混合する(この溶

液を試料溶液とする。)。

注5

白金るつぼの侵食を最少限に抑えるために,四ほう酸ナトリウム(4.1)又は融解合剤(4.3)2gをる

つぼ中で前もって融解し,冷却したときに振り動かして,るつぼの下部内壁を内張りするのが

よい。四ほう酸ナトリウム(4.1)又は融解合剤(4.3)の残り2gをるつぼ中で試料と十分に混合する。

8

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注6

還元物質又は硫化物を含む試料には四ほう酸ナトリウム(4.1)と融解する際分解を促進し,るつ

ぼへの影響を防止するために,硝酸カリウム(4.2)0.1gを加えるべきである。

注7

加熱時間中に融成物を振り動かすことは,試料の融解を大いに促進する。一般に,15分で十分

である。しかし,融解は試料が完全に分解するまで続けなければならない。

注8

融成物を溶解するのを容易にするために,冷却凝固中,融成物を静かに振り動かして,るつぼ

の内壁に薄い均一な膜を作らせるとよい。振り動かしながらわずかに加熱すればこの操作が容

易となる。

注9

試料中にマンガン含有量が高いと濁りが生じることがある。この場合には過酸化水素(4.9)数滴

を添加し濁りを消した後,最少限の時間煮沸して過剰の過酸化水素を分解する。

7.4.2

空試験溶液の調製

試料の融解と併行して,すべての試薬を用い,試料を除くほかは7.4.1に述べた操作に従って,また別の

融解を行う。

冷却した融成物を溶解し,試料溶液と同じ処理を行い,全量フラスコで水で500mlに希釈して混合する。

7.4.3

吸光度の測定

試料溶液5.0mlを分取し,100mlの全量フラスコに移し入れる。その後,硝酸(4.4)2ml及びモリブデン酸

アンモニウム溶液(4.5)5.0mlを加える。

溶液を十分に混合し,5分間放置する。

次に,しゅう酸溶液(4.6)10.0ml,硫酸(4.7)5.0ml及びアスコルビン酸(4.8)5.0mlを順次手早く添加し,お

のおの添加するごとによく振とうする。添加が終わるまでの時間は3分を超えてはならない。最後に十分

振り混ぜた後,1分間放置し,水で標線まで薄めて混合する。

さらに,5分後,10mmの光路長のセルで,水を対照として試料溶液及び空試験溶液の吸光度を測定す

る。測定に適切な波長は,約600nmである。試料溶液の吸光度は,空試験溶液の吸光度で補正する。

注10 この方法の感度は,およそ以下のとおりである。

水銀蒸気ランプ又はHg578フィルタを用いて求めた0.250mgSi/100mlは,10mmの光路長に対

して0.55の吸光度である。

7.5

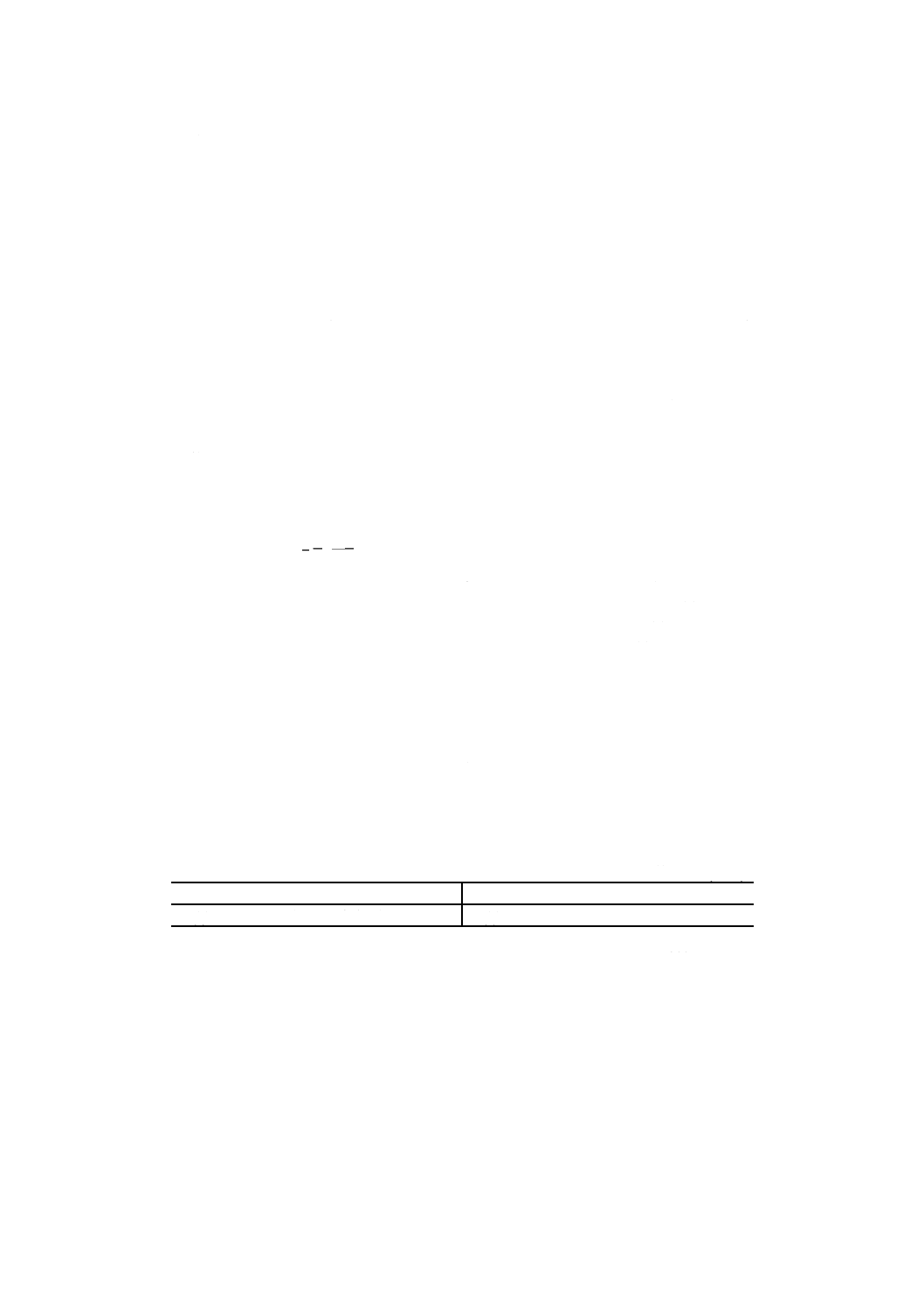

検量線の作成

検量線を作成するために,標準けい素溶液(4.10)を分取し,表1に従って適切な量のバックグラウンド溶

液(4.11)を加えて5.0mlにする。

注11 試料溶液及び検量線溶液の調製には,同じ融解試薬を用いなければならない。

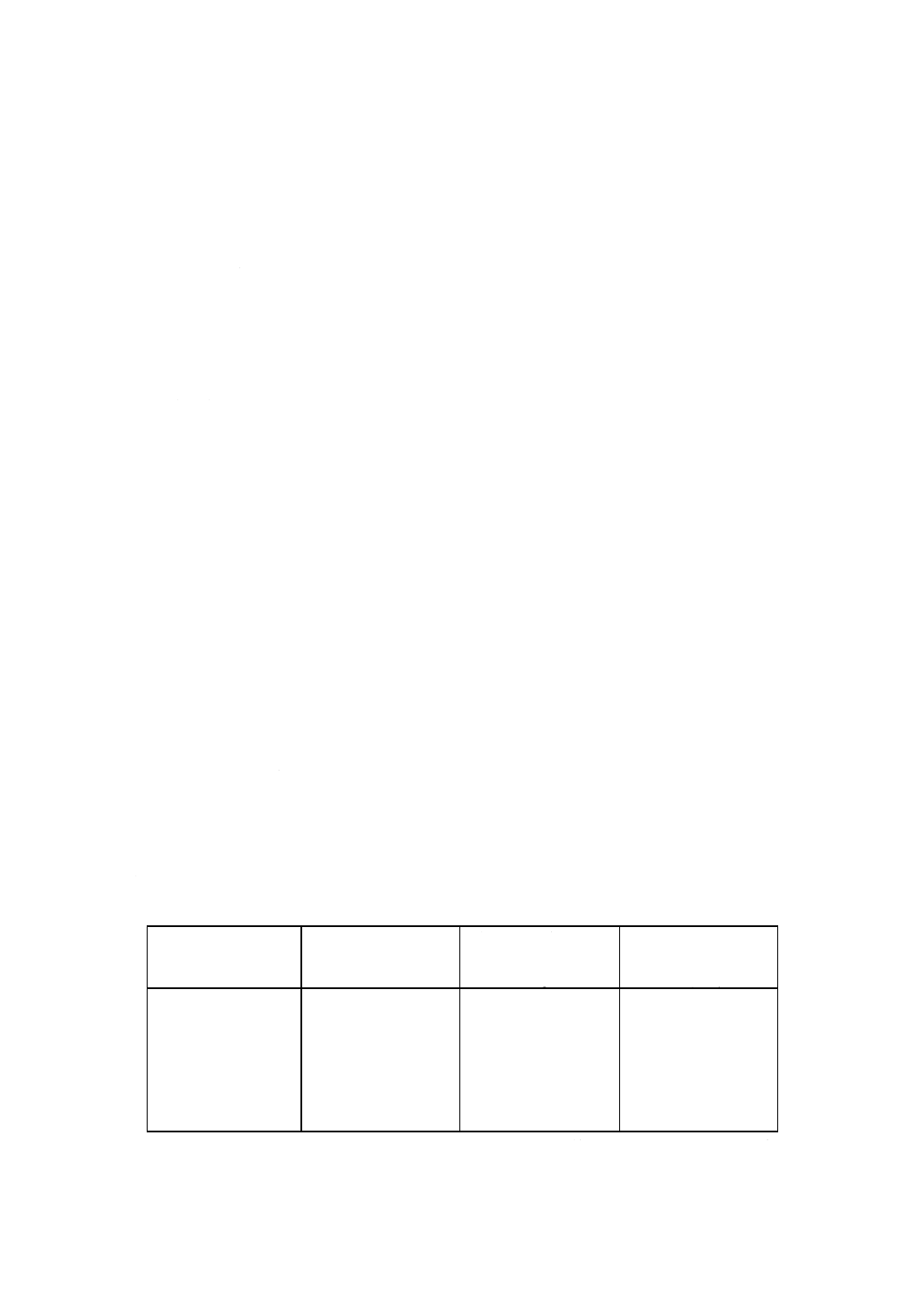

表1 溶液の分取量

標準けい素溶液

(4.10)

ml

バックグラウンド溶液

(4.11)

ml

分取量5ml中のSi量

mg

けい素含有量

(0.50g試料に対して)

% (m/m)

0.00

5.0

0.00

0.0

0.10

4.9

0.005 0

0.10

0.20

4.8

0.010

0.20

0.50

4.5

0.025

0.50

1.00

4.0

0.050

1.00

3.00

2.0

0.15

3.00

5.00

0.0

0.25

5.00

これらの溶液は,7.4.3で述べたように処理し,吸光度をゼロ検量線溶液で得られた吸光度で補正する。

光路長10mmに対して算出された吸光度を横座標に,けい素既知量を縦座標にとり作図する。この曲線の

9

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

こう配Zは,けい素含有量[質量百分率,% (m/m)]を算出するのに用いる。

8. 結果の表示

8.1

けい素含有量の計算

けい素含有量wSi(質量百分率)は,次の式によって小数点以下4けたまで計算する。

m

A

wSi

10

×

=

·············································································· (1)

ここに,

A: 空試験溶液(7.4.2)の吸光度で補正し,試料溶液の1cmの

光路長に換算した吸光度

m: はかり採り試料の質量 (g)

8.2

結果の一般的処理

8.2.1

精度 (repeatability) 及び許容差

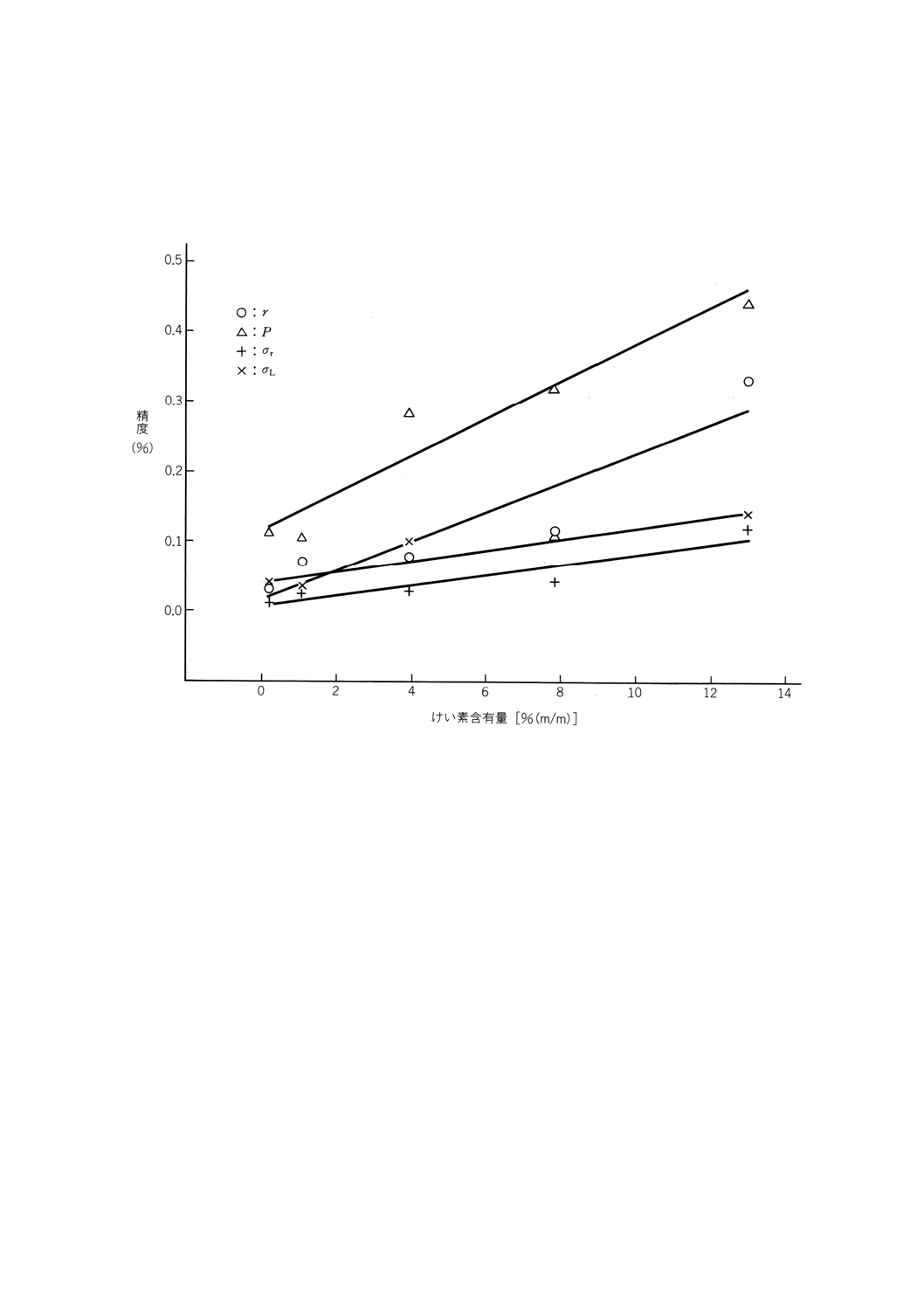

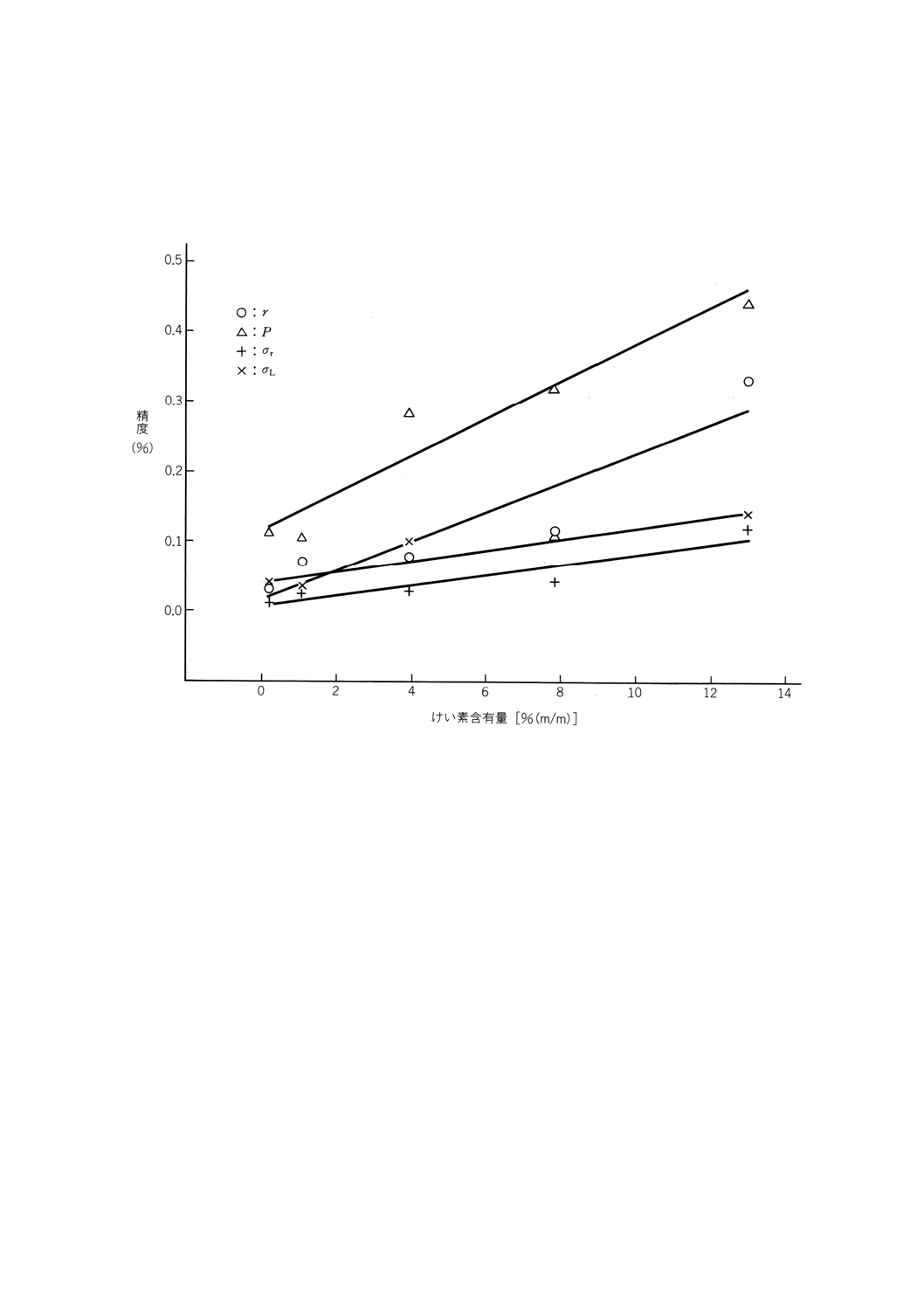

この分析方法の精度は,次の回帰式で表される。1)

r=0.020 9X+0.014 8 ··································································· (2)

P=0.026 4X+0.115 1 ·································································· (3)

σr=0.007 4X+0.005 2 ································································· (4)

σL=0.007 8X+0.041 7 ································································· (5)

ここに, X: 乾燥試料中のけい素含有量(質量百分率),次のように計算する。

− 室内の計算式[式(2)及び式(4)]:2回の分析値の算術平均

− 室間の計算式[式(3)及び式(5)]:2か所の分析室の最終結果(8.2.3)の算術平均

r: 室内の許容差

P: 室間の許容差

σr: 室内の標準偏差

σL: 室間の標準偏差

8.2.2

分析値の採択

認証標準物質で求めた結果において,この分析結果と標準物質の認証値との間に統計的に有意差が認め

られてはならない。真度 (accuracy) 及び精度 (precision) ともにこの方法に相当する分析方法を用いて,

少なくとも10か所の分析室で分析した標準物質に対しては,有意差の検定には次の式を用いる。

n

N

n

s

s

A

A

r

L

c

Wc

Wc

Lc

c

2

2

2

2

2

σ

σ+

+

+

− ≦

···················································· (6)

ここに,

AC: 認証値

A: 認証標準物質を分析して得られた結果又はその平均値

SLC: 認証値を決定した分析室の室間標準偏差

SWC: 認証値を決定した分析室の室内標準偏差

nWC: 認証値を決定した分析室の分析回数の平均

NC: 認証値を決定した分析室の数

n: 認証標準物質の分析回数(ほとんどの場合n=1)

σr及びσL: 8.2.1に定義してあるとおり。

もし,式(6)の左辺が右辺より小さいか又は等しければ,差|Ac−A|は統計的に有意ではなく,逆の場合は,

統計的に有意である。

差が有意であるときは,試料の分析と同時に認証標準物質の分析を繰り返す。もし,差が再び有意であ

1) 追加の情報は,附属書2B及び附属書2Cに記載されている。

10

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るならば,同じ種類で別の認証標準物質を用いて同じ操作を繰り返さなければならない。

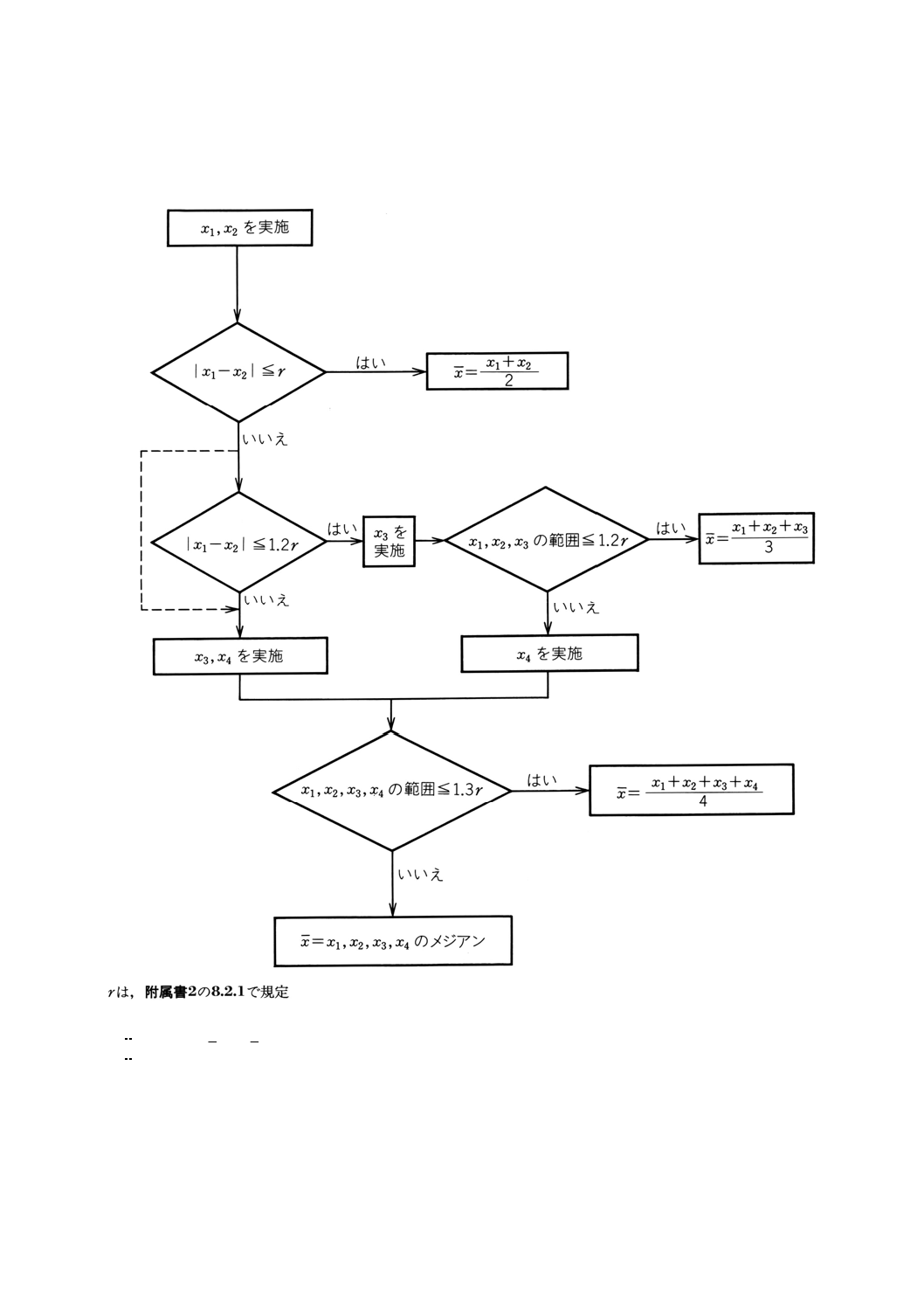

分析試料の二つの分析値の範囲が8.2.1の式(2)で計算されたrの限度を超えるときは,附属書2Aのフロ

ーシートに従って,更にもう一度同じ種類の認証標準物質とともに分析試料の分析を行わなければならな

い。

分析試料の結果の採択の可否は,いつの場合も認証標準物質の結果の採択の可否に従わなければならな

い。

注12 認証標準物質の情報が不十分なときには,次の手順を用いる。

a) 室間標準偏差を推定するのに十分なデータがあれば,S2Wc/nWcを削除して,SLCを室平均値の

標準偏差とみなす。

b) もし,認証標準物質の認証が1分析室だけで行われている場合,又は室間の分析結果がない

場合には,この認証標準物質はこの規格には適用しないのがよい。その使用が避けられない

場合は,次の式を用いる。

n

A

A

r

L

c

2

2

2

2

σ

σ+

− ≦

8.2.3

最終結果の計算

最終結果は,分析試料の採択し得る値の算術平均か,又は附属書2Aに規定した手順によって求める。

小数点以下4けたまで計算した採択し得る分析値の算術平均は,次のようにして小数点以下2けたに丸め

なければならない。

a) 小数点以下3けた目の数値が5より小さいときには,それを切り捨て,小数点以下2けた目の数値は

そのままとする。

b) 小数点以下3けた目の数値が5で,小数点以下4けた目に0以外の数値があるとき,又は小数点以下

3けた目の数値が5より大きいときには,小数点以下2けた目の数値を一つだけ増加させる。

c) 小数点以下3けた目の数値が5で,小数点以下4けた目が0のときは,小数点以下3けた目の5を切

り捨て,小数点以下2けた目の数値が0,2,4,6又は8であれば小数点以下2けた目の数値はそのま

まとし,1,3,5,7又は9であれば小数点以下2けた目の数値は切り上げて数を一つだけ増加させる。

8.3

酸化物換算係数

wSio2 (%)=2.139×wSi (%)

9. 試験結果の報告

試験結果の報告には,次の情報を記載する。

a) 分析室の名称とあて先

b) 最終結果が報告された日付

c) この附属書の引用

d) 試料の識別に必要な詳細事項

e) 分析結果

f)

試験結果の参照番号

g) 定量時に気がついた特記事項,及びこの附属書に規定がない操作で,分析試料又は認証標準物質の分

析結果に影響を与えているおそれがある操作

11

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

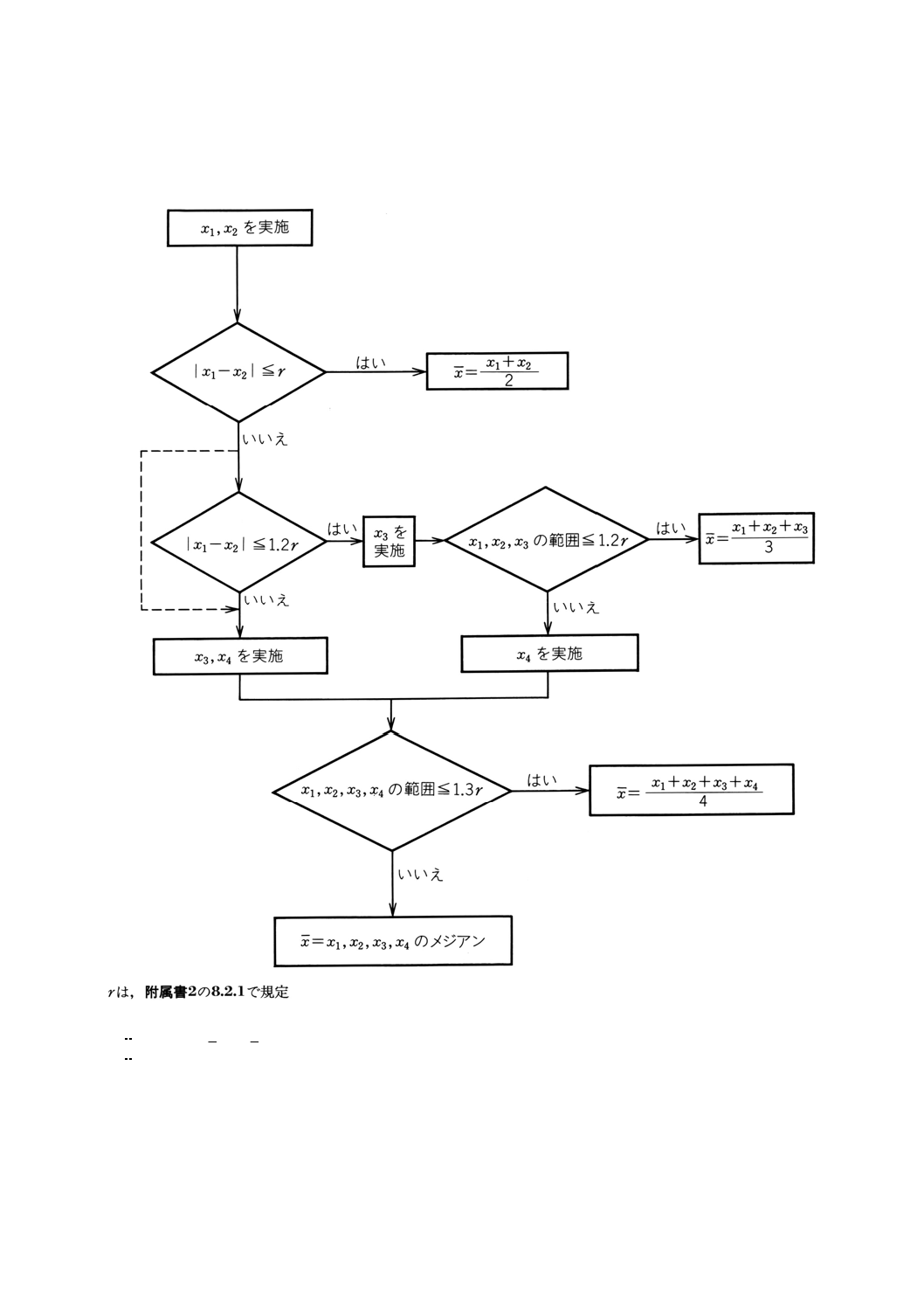

附属書2A(規定) 分析値の採択手順のフローシート

参考1

偶数個に対するメジアンは,数値を大きさの順に並べたときの中央2個の平均値

2 1.2rで検定せずに,直ちにx3, x4を実施してもよい(破線部)。

3 最終行のxは,xの誤り。

12

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2B(参考) 精度及び許容差回帰式の典拠

附属書2の8.2.1の計算式は,12か国の33分析室で5種類の鉄鉱石試料を用い,1970年及び1971年に

実施された国際分析実験の結果から求められたものである。

精度データは,附属書2Cに図示してある。

使用した分析試料は,表B1に示したとおり。

注13 国際分析実験及び統計解析の結果報告書(文書ISO/TC 102/SC 2 N225,1971年6月)は,ISO/TC

102/SC 2事務局又はISO/TC 102事務局で入手できる。

注14 統計的解析は,ISO 5725に述べられている原則に従って実施した。

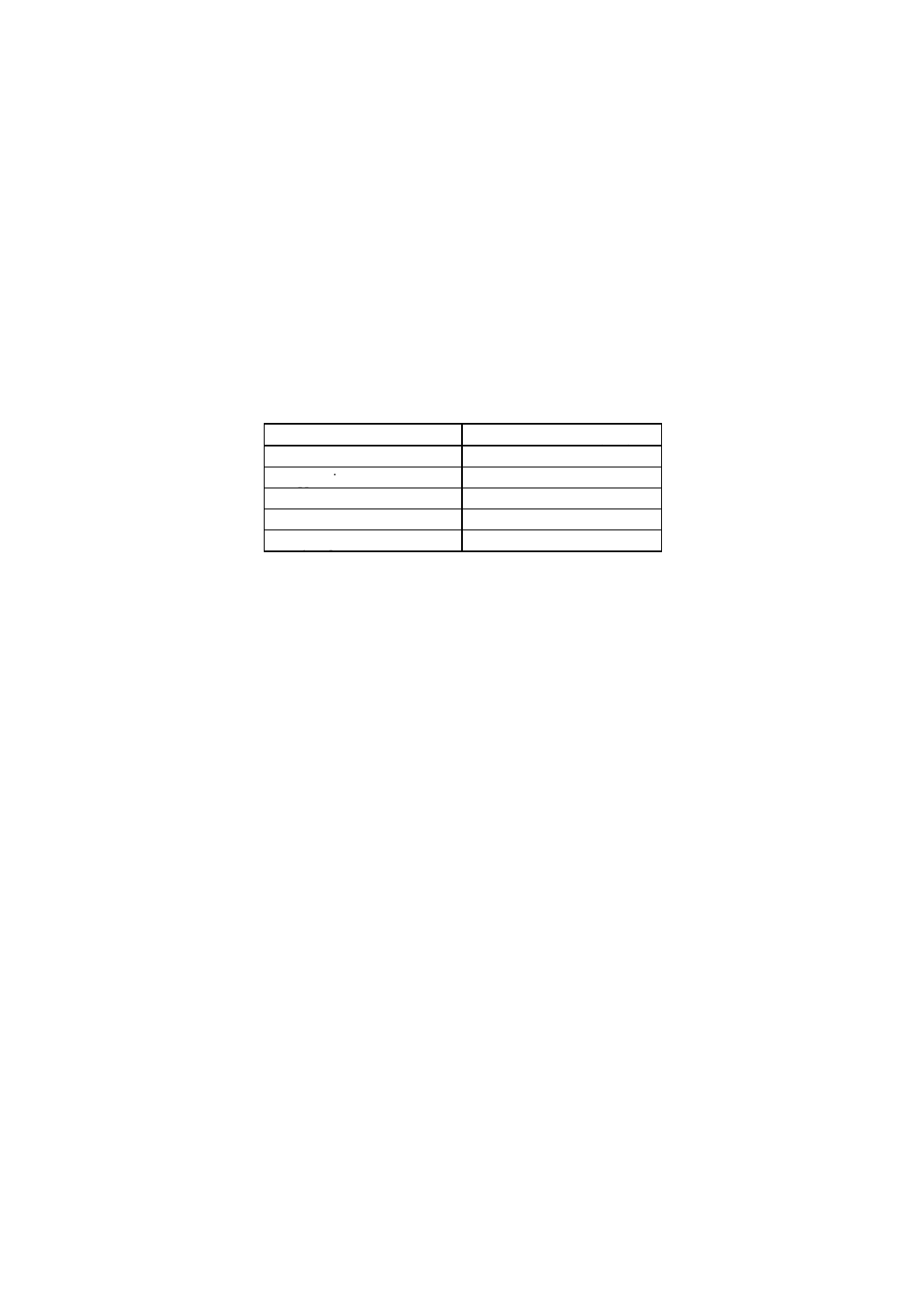

表B1 分析試料中のけい素含有量

試料

けい素含有量 [% (m/m)]

Palabora ore

0.20

Philippine iron sand

1.06

Swedish ore

3.95

UK sinter

7.85

Krivoj Rog ore

12.95

13

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2C(参考) 国際分析実験で得られた精度データ

注15 図C1は,附属書2の8.2.1の式をグラフ表示したものである。

図C1 けい素含有量X [% (m/m) ] に対する精度の最小二乗法での回帰線

14

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼協会 共同研究会鉄鋼分析部会化学分析分科会鉄鉱石分析方法JIS改正WG 構成表

氏名

所属

鉄鋼分析部会

(部会長)

佐 伯 正 夫 新日本製鐵株式会社

化学分析分科会

(主査)

岩 田 英 夫 日本鋼管株式会社

鉄鉱石JIS改正WG

(リーダー) 岩 田 英 夫 日本鋼管株式会社

(直属幹事) 石 橋 耀 一 日本鋼管株式会社

(委員)

岡 野 輝 雄 川崎製鉄株式会社

杉 原 孝 志 川鉄テクノリサーチ株式会社

中 川 孝 川鉄テクノリサーチ株式会社(けい素担当)

秋 窪 英 敏 合同製鐵株式会社

金 築 宏 治 株式会社神戸製鋼所

河 村 恒 夫 株式会社コベルコ科研

稲 本 勇 新日本製鐵株式会社

大 水 勝 新日本製鐵株式会社

笠 井 茂 夫 新日本製鐵株式会社

鈴 木 興 三 新日本製鐵株式会社

鈴 木 節 雄 新日本製鐵株式会社

土 屋 武 久 新日本製鐵株式会社

蔵 保 浩 文 住友金属工業株式会社

中 里 福 和 住友金属工業株式会社

西 野 和 美 住友金属工業株式会社

平 松 茂 人 住友金属工業株式会社

菅 野 清 株式会社中山製鋼所

西 田 宏 日新製鋼株式会社

小 倉 正 之 日本鋼管株式会社

船 曵 佳 弘 日本鋼管株式会社

大 槻 孝 社団法人日本鉄鋼協会

増 喜 浩 二 社団法人日本鉄鋼協会

15

M 8214-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼連盟 鉄鉱石分析標準化推進委員会原案検討小委員会 構成表

氏名

所属

鉄鉱石分析標準化推進委員会

(委員長)

松 村 泰 治

川鉄テクノリサーチ株式会社

原案検討小委員会

(委員長)

松 村 泰 治

川鉄テクノリサーチ株式会社

(委員)

小 嶋 誠

工業技術院標準部材料規格課

藤 本 京 子

川崎製鉄株式会社

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

秦 浩一郎

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

西 野 和 美

住友金属工業株式会社

松 本 義 朗

住友金属工業株式会社

原 田 幹 雄

株式会社中山製鋼所

藤 田 昇 平

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

小 倉 正 之

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

大 槻 孝

社団法人日本鉄鋼協会

脊 戸 雄 功

社団法人日本鉄鋼連盟