M 8212:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,(社)日本鉄鋼連盟

(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議

を経て,経済産業大臣が改正した日本工業規格である。

今回の改正では,JIS M 8212:1994に規定された全鉄定量方法のうち,(1)“塩化すず(Ⅱ)還元二クロム酸

カリウム滴定法”については環境上の配慮から,(3)“銀還元滴定法(ISO9508翻訳規格)”については原

ISO規格の廃止により,この二方法を削除し,(2)“塩化チタン(Ⅲ)還元二クロム酸カリウム滴定法”につ

いて,最新の検討結果を踏まえての技術内容の一部改正と様式及び字句の改正を行った。

これによって,JIS M 8212:1994は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 9507:1990,Iron ores - Determination

of total iron content - Titanium (III) chloride reduction methodsを基礎として用いた。

この規格の一部が,技術的性質を持つ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質を持つ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS M 8212には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8212:2005

鉄鉱石−全鉄定量方法

Iron ores - Determination of total iron content

序文 この規格は,1990年に第1版として発行されたISO 9507,Iron ores - Determination of total iron content

- Titanium (III) chloride reduction methodsを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,鉄鉱石中の全鉄定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 9507:1990,Iron ores - Determination of total iron content - Titanium (III) chloride reduction

methods (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8005 容量分析用標準物質

JIS M 8202 鉄鉱石−分析方法通則

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3. 一般事項 定量方法に共通な一般事項はJIS M 8202による。

4. 定量方法 全鉄の定量方法は塩化チタン(Ⅲ)還元二クロム酸カリウム滴定法による。この方法は,全

鉄含有率質量分率30%以上72%以下の試料に適用する。

5. 塩化チタン(Ⅲ)還元二クロム酸カリウム滴定法

5.1

要旨 試料を塩化すず(Ⅱ)と共存させて塩酸で分解し,ろ過する。残さをふっ化水素酸で処理し,二

硫酸カリウムで融解してろ液に合わせる。又は,試料を炭酸ナトリウムと過酸化ナトリウムで融解して融

成物を温水に溶解し,沈殿をこし分け,塩酸に溶解する。

これらの溶液中の鉄(Ⅲ)の大部分を塩化すず(Ⅱ)で鉄(Ⅱ)に還元し,残った鉄(Ⅲ)を塩化チタン(Ⅲ)で還元

し,過剰の塩化チタン(Ⅲ)を二クロム酸カリウムで定量的に酸化する。この溶液の酸濃度を硫酸とりん酸

の混酸で調節し,ジフェニルアミンスルホン酸ナトリウムを指示薬として二クロム酸カリウム標準溶液で

滴定する。

2

M 8212:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試薬

a) 塩酸

b) 塩酸(1+2,2+100)

c) ふっ化水素酸

d) 硫酸(1+1)

e) 混酸(硫酸3,りん酸3,水14)

f)

アンモニア水

g) 水酸化ナトリウム溶液(20g/l)

h) 過酸化水素(1+9)

i)

すず塩酸溶液 すず130gを塩酸で分解し,塩酸で液量を1000mlにして褐色瓶に入れて保存する。こ

の溶液は上澄み液を用いる。

j)

塩化すず(Ⅱ)溶液 塩酸200mlをビーカー(1000ml)に入れ,水浴上で加熱しながら塩化すず(Ⅱ)二水和

物100gを少量ずつ加えて溶解し,冷却した後,水で液量を1000mlとする。この溶液は,少量の粒状

又は花弁状のすずを入れた褐色瓶に入れて保存する。

k) 過マンガン酸カリウム溶液(25g/l) 褐色瓶に入れて保存する。

l)

二クロム酸カリウム溶液(1g/l)

m) 塩化チタン(Ⅲ)溶液(約20g/l) 市販の塩化チタン(Ⅲ)溶液(約200g/L)を塩酸(1+1)で10倍に薄める。こ

の溶液は使用の都度調製する。

n) 二硫酸カリウム

o) 混合融剤(炭酸ナトリウム1,過酸化ナトリウム2)

p) 標準鉄溶液 鉄(純度;質量分率99.9%以上)5.585gをはかりとって三角フラスコ(500ml)に移し入れ,

フラスコの口に漏斗を置く。これに塩酸(1+1)75mlを徐々に加え,加熱して分解する。冷却した後,

過酸化水素5mlを徐々に加えて鉄を酸化する。煮沸するまで加熱し,塩素及び過剰の過酸化水素を完

全に除去するまで煮沸を続ける。常温まで冷却した後,1000mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。この溶液1.00mlは二クロム酸カリウム標準溶液1.00mlに相当する。

q) 0.01667mol/L二クロム酸カリウム標準溶液 二クロム酸カリウム(JIS K 8005) 4.903gをはかりとって

ビーカー(300ml)に入れ,水(1)約100mlに溶解し,1000mlの全量フラスコに水を用いて移し入れ,水

で標線まで薄め振り混ぜる。この希釈後の溶液の温度を測定(2)し,保存する試薬瓶に記録する。

また使用の都度,溶液の温度を測定する。

注(1) 調製に用いる水は前もって室温と同温度としたものを用いる。

(2) 温度計は,校正を行ったもの(器差付き又は補正表付き)で,1目盛が0.1℃の浸没線付き水銀

温度計を用いる。溶液の温度測定は,温度計の浸没線までの量を保存瓶から分取し,よく振り

混ぜた溶液中に60秒間以上浸した後,温度を0.1℃のけたまで読みとる。

r) インジゴカルミン溶液(1g/l)

s)

ジフェニルアミンスルホン酸ナトリウム溶液 ジフェニルアミンスルホン酸ナトリウム0.2gを少量

の水に溶解し,水で液量を100mlとする。この溶液は褐色瓶に入れて保存する。

5.3

試料はかりとり量(3) 試料はかりとり量は,0.40gとする。

注(3) 鉄含有率が質量分率68%以上の試料では0.38gをはかりとる。

5.4

操作

5.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

3

M 8212:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) バナジウム含有率質量分率0.05%未満の試料

1) 試料(4)をはかりとって乾燥したビーカー(300ml)に移して時計皿で覆い,ビーカー内壁を水約10ml

で射水して,穏やかに振り混ぜて試料を懸濁させる。これに塩酸20ml及びすず塩酸溶液[5.2i)]10滴

を加え,熱板の低温部(約80℃)にビーカーを置き,約1時間保持した後,更に高温部に移して約

10分間煮沸しないように加熱(5)して分解する。熱源から降ろし,温水を加えて液量を約50mlとす

る。残さはろ紙(5種B)を用いてろ過し,ビーカー内壁に付着した残さは,ゴム管付きガラス棒

を用いてこすり落とし,残さの全量をできるだけ少量の温塩酸(2+100)を用いてろ紙上に移す。ろ紙

上を温塩酸(2+100)を用いて塩化鉄(Ⅲ)の黄色が認められなくなるまで洗浄し,次に温水で6〜8回洗

浄する。このろ液及び洗液はビーカー(500ml)に集め,煮沸しないように加熱(5)して濃縮したものを

主液として保存する。

注(4) 試料のはかり方はJIS M 8202の5.2(分析試料のはかり方)によるが,吸湿性の特に強い試料

ではJIS M 8202の5.2 b) 2)(吸湿水補正法による場合)による。

注(5) 煮沸すると塩化鉄(Ⅲ)が揮散して低値を示すおそれが大きい。

2) 残さは,ろ紙と共に白金るつぼ(30番)に移し入れ,乾燥した後,強熱してろ紙を灰化し,放冷する。

強熱残さを硫酸(1+1)で湿し,ふっ化水素酸約5mlを加えて穏やかに加熱し,二酸化けい素及び硫酸

を揮散させる。放冷した後,これに二硫酸カリウム約3gを加え,ふたをして初めは徐々に加熱し,

次第に温度を高め,暗赤熱状に加熱して残さを融解する。放冷した後,白金るつぼをそのままビー

カー(300ml)に入れ,温水約100ml及び塩酸5mlを加えて穏やかに加熱して融成物を溶解し,白金る

つぼを温水で洗って取り出す。この溶液にアンモニア水を少量ずつ加えて微アルカリ性とし,加熱

してしばらく煮沸した後,熱源から降ろす。水酸化鉄などの沈殿が沈降するのを待って,ろ紙(5種

A)を用いてこし分け,ろ紙上の沈殿を温水で6〜8回洗浄する。このときのろ液及び洗液は捨てる。

ろ紙上から熱塩酸(1+2)約10mlを注いで沈殿を溶解し,初めは温塩酸(2+100)で数回,次に温水で洗

液に酸が認められなくなるまで洗浄する。溶液及び洗液は元のビーカーに受けてビーカーに付着し

た沈殿を溶解した後,1)で保存した主液に合わせる。

3) この溶液に過マンガン酸カリウム溶液[5.2k)]5mlを加え,煮沸しないように加熱(5)して有機物を酸

化し,引続き液量が約70mlになるまで煮沸しないように加熱(5)して濃縮する。

b) バナジウム含有率質量分率0.05%以上の試料

1) 試料(4)をはかりとってアルミナるつぼ(6)(C形30ml)に移し,混合融剤[5.2o)]約4gを加えてよく混和

し,初めは低温部で加熱して内容物が融解し始めてから温度を高め,暗赤熱状態として融解した後,

放冷する。

注(6) ジルコニウムるつぼ(30ml)又はガラス質カーボンるつぼ(30ml)を用いてもよい。

2) るつぼをビーカー(300ml)に入れ,温水約100mlを加えて融成物を溶解し,更に数分間煮沸した後,

るつぼを温水で洗って取り出して保存する。この溶液を流水で冷却した後ろ紙(6種)を用いて沈殿を

こし分け,水酸化ナトリウム溶液(20g/l)で2回洗浄する。このときのろ液及び洗液は捨てる。

3) 沈殿を射水して元のビーカー(300ml)に洗い落とした後,これに塩酸10mlを加えて加熱溶解し,こ

れを元のろ紙上に注いで残りの沈殿を溶解し,初めは温塩酸(1+2)で3回,次に温塩酸(2+100)で数回,

最後に温水で洗液に酸が認められなくなるまで洗浄し,溶液及び洗液はビーカー(500ml)に集める。

2)で保存したるつぼをこのビーカー中に移して付着物を溶解した後,るつぼを温水で洗って取り出

す。この溶液を液量が約70mlになるまで煮沸しないように加熱(5)して濃縮する。

4

M 8212:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.2

鉄(Ⅲ)の還元 5.4.1a)又はb)で得た試料溶液の液温を90〜95℃に保ち,これに塩化すず(Ⅱ)溶液

[5.2j)]を滴加して振り混ぜ,わずかに淡黄色が残るようにする。もし塩化すず(Ⅱ)溶液[5.2j)]を加え過ぎて

溶液の色が無色になったときは,過酸化水素(1+9)を少量滴加して淡黄色を呈させる。引続き少量の温水で

ビーカー内壁を洗浄し,インジゴカルミン溶液(1g/L)3〜4滴を指示薬として加え,溶液が黄緑からいった

ん青に変わり,その青が消失するまで試料溶液を振り混ぜながら塩化チタン(Ⅲ)溶液[5.2m)]をピペットな

どを用いて滴加する。直ちに溶液が5秒間変化しない青が保たれるまで二クロム酸カリウム溶液(1g/l)をピ

ペットなどを用いて滴加し,水で液量を約300mlとする。

5.4.3

滴定 5.4.2で得た試料溶液をかき混ぜながら二クロム酸カリウム標準溶液[5.2q)]で滴定し,その

10mlを加えた時点で滴定をやめ,混酸[5.2e)]30mlを加えてかき混ぜ,ジフェニルアミンスルホン酸ナトリ

ウム溶液[5.2s)]0.5mlを指示薬として加え,かき混ぜながら引続き二クロム酸カリウム標準溶液[5.2q)]で滴

定し,溶液の緑が青緑に変わり,更に最後の1滴で紫に変わる点を終点とし,二クロム酸カリウム標準溶

液[5.2q)]の使用量(ml)を求める。

5.5

空試験 空試験は,次の手順に従って試料と併行して行う。

a)試料を用いないで5.4.1の手順に従って試料と同じ操作を行う。

b)溶液に標準鉄溶液[5.2p)]1mlを正確に加えてから5.4.2の操作を行う。

c)混酸[5.2e)]30mlを加えてかき混ぜ,ジフェニルアミンスルホン酸ナトリウム溶液[5.2s)]0.5mlを指示薬

として加え,かき混ぜながら引続き二クロム酸カリウム標準溶液[5.2q)]で滴定し,溶液の緑が青緑に変

わり,更に最後の1滴で紫に変わる点を終点とし,二クロム酸カリウム標準溶液[5.2q)]の使用量(ml)を

求める。

この使用量から1.00を差し引いた値を空試験の使用量とする。

5.6

計算 計算は次による。

5.6.1

全鉄含有率の計算 5.4.3及び5.5で得た滴定量から,試料中の全鉄含有率を次の式によって算出す

る。

[

]

100

005585

.0

)

(

1

)

(

Fe

1

2

2

1

×

×

×

−

−

×

−

=

m

F

T

T

V

V

ここに,Fe:試料中の全鉄含有率[質量分率(%)]

V1:試料溶液の滴定における二クロム酸カリウム標準溶液[5.2q)]の使用量(ml)

V2:空試験溶液の滴定における二クロム酸カリウム標準溶液[5.2q)]の使用量(ml)

T1:二クロム酸カリウム標準溶液[5.2q)]の調製時の温度(℃)

T2:二クロム酸カリウム標準溶液[5.2q)]の滴定時の温度(℃)

F:二クロム酸カリウム標準溶液[5.2q)]の調製時と滴定時の温度差1℃当たりの体

積変化の補正係数,0.00014

m:試料はかりとり量(g)

5.6.2

酸化鉄含有率の計算 試料中の酸化鉄含有率は,全鉄含有率から次の式によって算出する。

Fe2O3 =1.430×Fe

FeO =1.286×Fe

Fe3O4 =1.382×Fe

ここに,Fe2O3,FeO,Fe3O4:試料中の酸化鉄含有率[質量分率(%)]

Fe:5.6.1に同じ

5.7

許容差 許容差(7)は,表1による。

5

M 8212:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(7) 許容差式中のf(n)の値はJIS Z 8402-6の表1(許容範囲の係数)による。nの値は,室内許容差

の場合は同一分析室内における分析回数,室間許容差の場合は分析に関与した分析室数である。

表 1 許容差

単位 質量分率(%)

室内許容差

室間許容差

f(n)×[0.0352]

f(n)×[0.0653]

参考 この許容差は,全鉄含有率質量分率54.82%以上66.13%以下の試料を用いて求めたものである。

6

M 8212:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)JISと対応する国際規格との対比表

この附属書(参考)は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではな

い。

JIS M 8212:2005 鉄鉱石−全鉄定量方法

(塩化チタン(Ⅲ)還元二クロム酸カリウム滴定法)

ISO 9507:1990 鉄鉱石−全鉄定量方法−塩化チタ

ン(Ⅲ)還元法

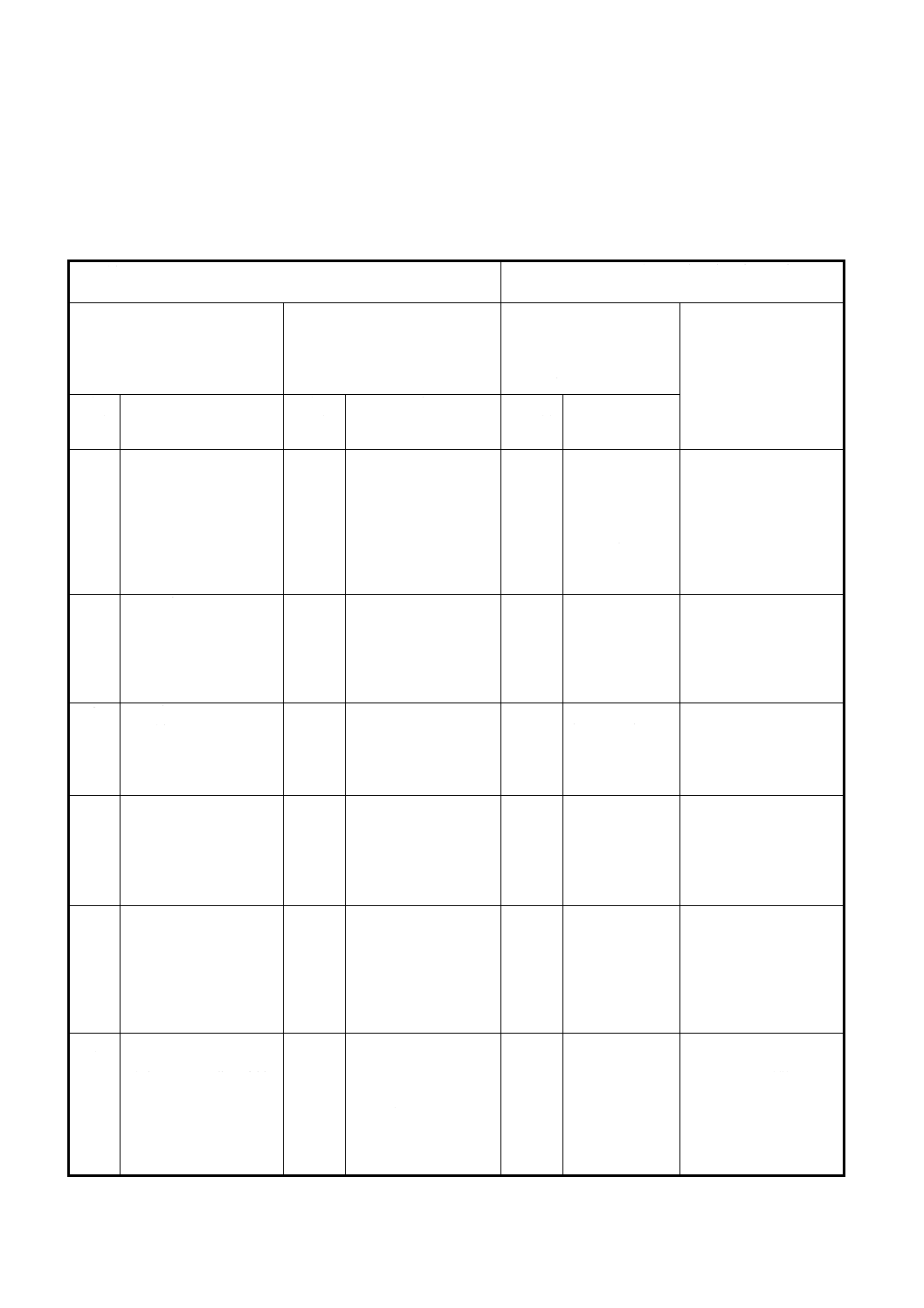

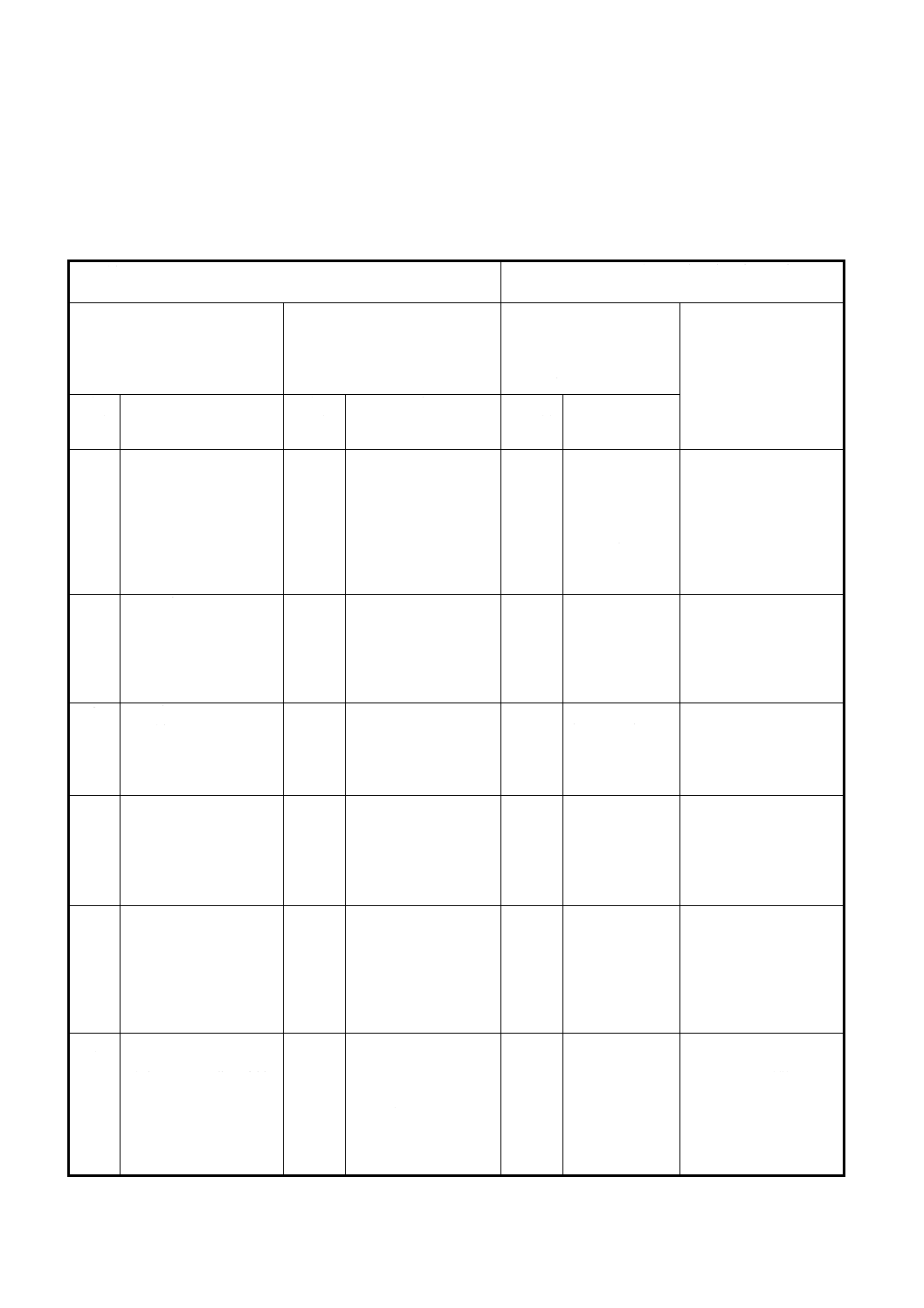

(Ⅰ)JISの規定

(Ⅱ)国際規格の規定

(Ⅲ)JISと国際規格との技

術的差異の項目ごとの評

価及びその内容

表示箇所

表示方法

(Ⅳ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目

番号

内 容

項目

番号

内 容

項目ご

との評

価

技術的差異の内

容

1.

適用範囲

鉄鉱石中の全鉄定量方

法について規定。

1

適用範囲

鉄鉱石,精鉱,焼結鉱

を含む塊成鉱の全鉄

定量方法について規

定。

IDT

JIS M 8212で

は鉄鉱石は,精

鉱,焼結鉱など

の鉄原料をいう

と規定してお

り,両者に差は

ない。

2

引用規格

JIS M 8202, JIS K

8005, JIS Z8402-6

2

引用規格

ISO 385-1, ISO648,

ISO 1042, ISO 2596,

ISO 3081, ISO 3082,

ISO3083, ISO 7764

IDT

JISからの引用

事項は,対応

ISO規格の該当

事項と同等であ

る。

3

一般事項

JIS M 8202

2

引用規格

ISO 3081, ISO 3082,

ISO 3083, ISO 7764

IDT

JIS M 8202記

載の一般事項

は,対応ISO規

格の該当事項と

同等である。

4

定量方法

塩化チタン(Ⅲ)還元二

クロム酸カリウム滴定

法により,全鉄含有率

30%以上72%以下に適

用。

1

適用範囲

塩化チタン(Ⅲ)還元

二クロム酸カリウム

滴定法により,全鉄含

有率30%以上72%以

下に適用。

IDT

定量方法及び適

用する含有率範

囲は同じであ

る。

5.1

要旨

(鉄を還元した後)二ク

ロム酸カリウムで過剰

の塩化チタン(Ⅲ)を二

クロム酸カリウムで定

量的に酸化する。

1

適用範囲

過剰の還元剤は薄い

二クロム酸カリウム

又は過塩素酸で酸化

する。

MOD /

削除

JISには過塩素

酸酸化法は含ま

れない。

過塩素酸酸化法は精度

が劣るため引き続き不

採用とした。

日本提案のISO改正案

審議中のため改正後に

一致化を検討

5.4.1

a)

操作;試料溶液の調製;

バナジウム含有率質量

分率0.05%未満の試料

3.1.1

7.5.1.1

原理;酸分解法

定量法;酸分解法

(V0.05%以下,Cu,

Mo 0.1%以下の試料

に適用)

MOD /

削除

JISではCu,

Mo含有率によ

る規制を削除。

Moは0.1%以上の含有

率の鉄鉱石はなく,Cu

については影響をなく

す操作としている。ISO

に改正案を提案し,現在

審議中である。

7

M 8212:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

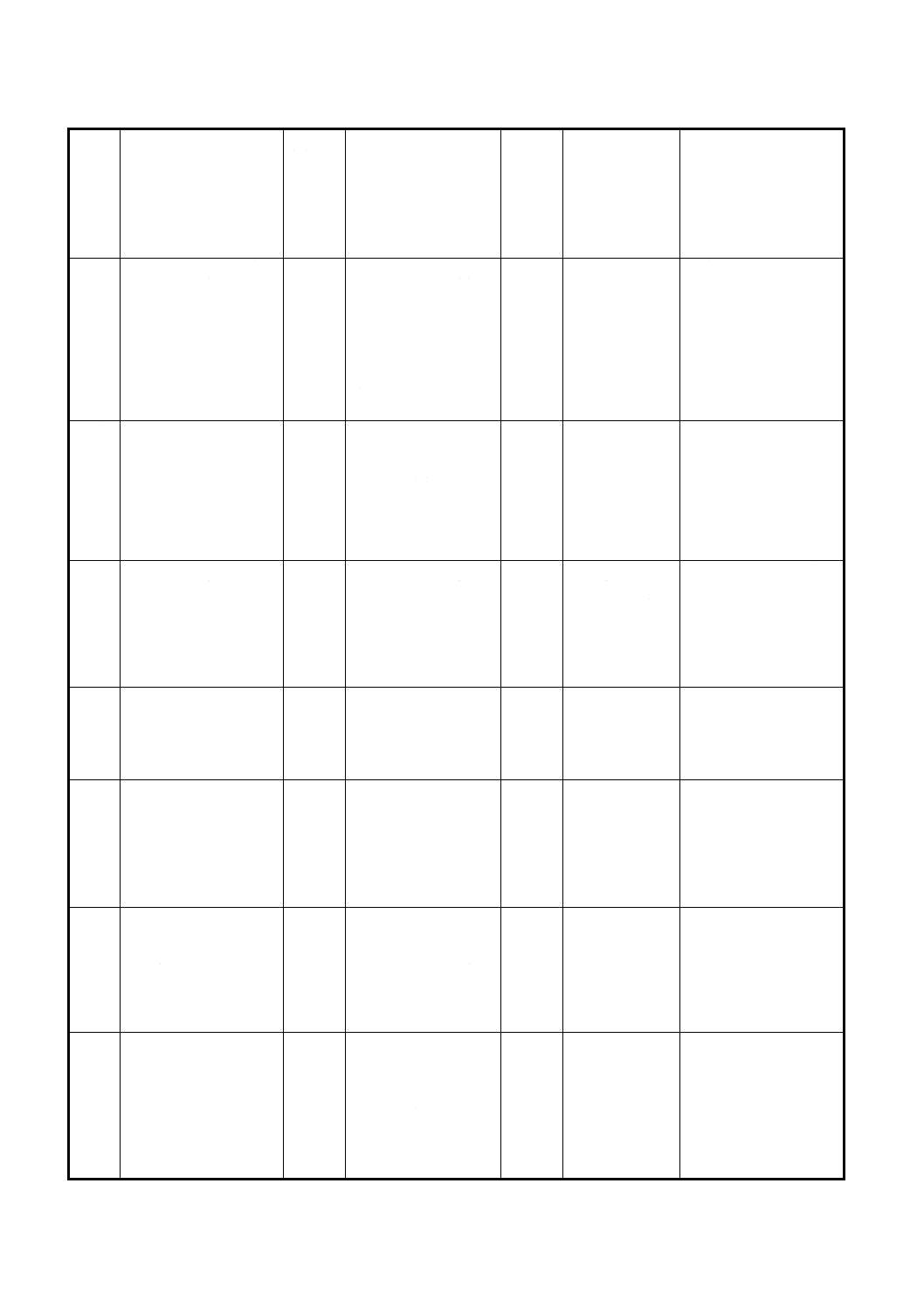

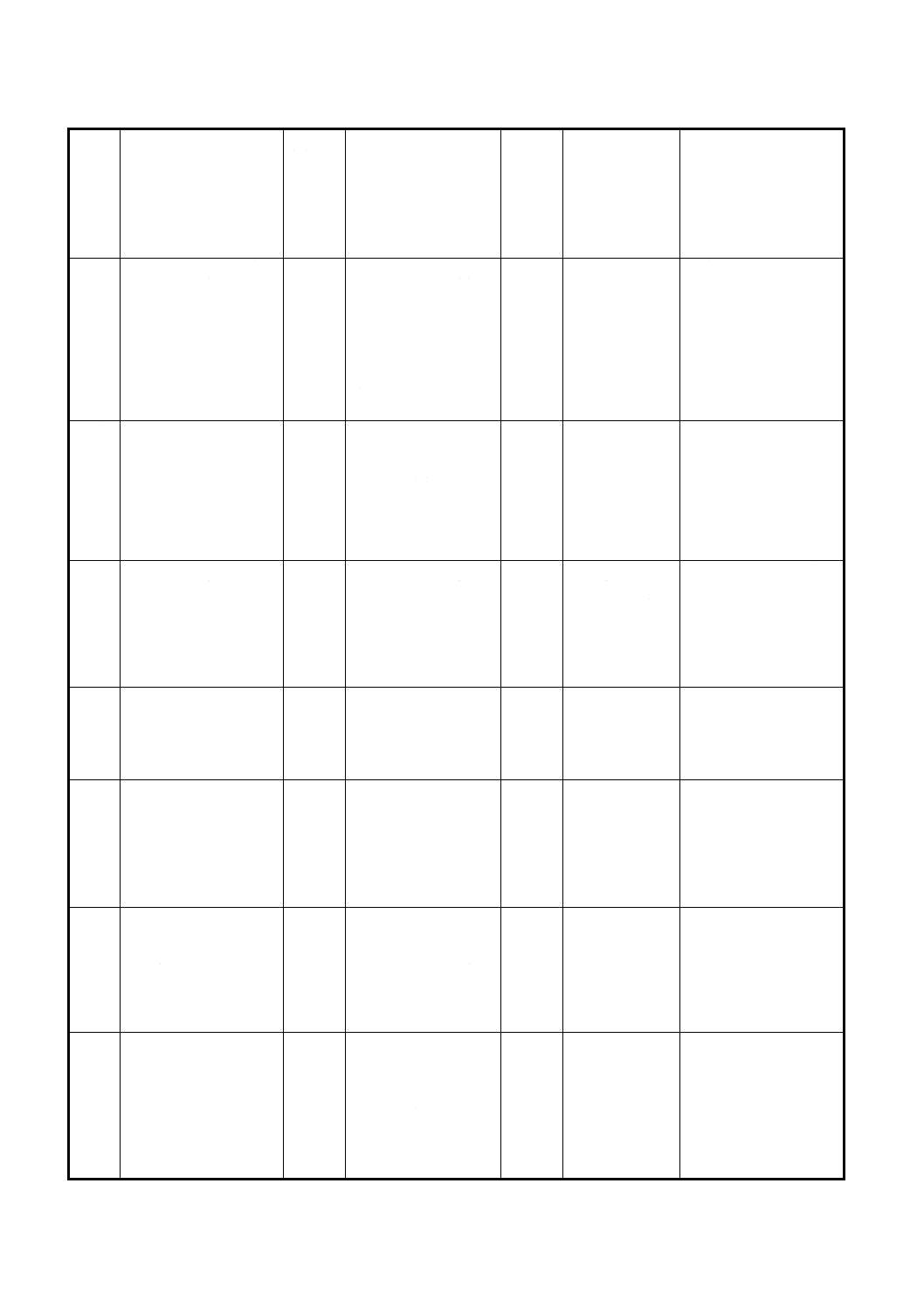

5.4.1

a)

操作;試料溶液の調製;

バナジウム含有率質量

分率0.05%未満の試料

試料を水約10mlに懸

濁し,これに塩酸20ml

及びすず塩酸溶液10滴

を加え分解。

3.1.1

7.5.1.1

原理;酸分解法

定量法;酸分解法

(V0.05%以下,Cu,

Mo 0.1%以下の試料

に適用)

試料を30mlの塩酸で

分解する

MOD /

追加

JISではすず塩

酸溶液を添加。

すず塩酸溶液を添加す

ることで分解が促進さ

れ処理時間が短縮され

る。

ISOに改正案を提案し,

現在審議中である。

5.4.1

a)

操作;試料溶液の調製;

バナジウム含有率質量

分率0.05%未満の試料

3.1.2

7.5.1.2

原理;融解-酸溶解法

定量法;融解-酸溶解法

(V0.05%以下,Cu,

Mo 0.1%以下の試料

に適用)

試料を融剤で融解し,

塩酸で融成物を溶解

する。

MOD /

削除

JISではこの処

理法は規定して

いない。

精度が劣るため引き続

き不採用とした。

日本提案のISO改正案

審議中のため改正後に

一致化を検討

注(4)

吸湿性の特に強い試料

ではJIS M 8202の5.2

(分析試料のはかり方)

b)2)に従う

6.2.1

試料調製

化合水又は酸化性化

合物の含有率が有意

の鉱石;大気と平衡さ

せる(後で吸湿水量補

正)

MOD/

変更

ISOの方が広い

試料範囲で吸湿

水補正法の適用

を求められてい

る。

JISとISOの不整合部

はISOの改正を提案の

予定。

5.4.1

b)

操作;試料溶液の調製;

バナジウム含有率質量

分率0.05%以上の試料

3.1.3

7.5.1.3

原理;融解-滴定法

定量法;融解-酸溶解法

(V0.05%以上及びMo

0.1%以上, Cu 0.1%

以下の試料に適用)

MOD /

削除

JISではCu,

Mo含有率によ

る規制を削除。

Moは0.1%以上の含有

率の鉄鉱石はなく,Cu

については影響をなく

す操作としている。ISO

に改正案を提案し,現在

審議中である。

5.4.2 鉄(Ⅲ)の還元

7.5.2.2 定量法;還元;方法2:

過塩素酸による過剰

の塩化チタン(Ⅲ)の酸

化

MOD /

削除

JISではこの酸

化法は規定して

いない。

精度が劣るため引き続

き不採用とした。

日本提案のISO改正案

審議中のため改正後に

一致化を検討

5.4.3 滴定

二クロム酸カリウムの

10mlを加えた時点で滴

定をやめ,混酸30mlを

加えてかき混ぜ,引続き

二クロム酸カリウム標

準溶液で滴定。

7.5.3

滴定

混酸30mlを加えてか

き混ぜ,二クロム酸カ

リウム標準溶液で滴

定。

MOD /

変更

JISではCuの

影響をなくすた

め、二クロム酸

カリウムを一部

先に加える操作

としている。

ISOに改正案を提案し,

現在審議中である。

5.6.1 全鉄含有率の計算

二クロム酸カリウム標

準溶液の体積変化の補

正係数 0.00014

7.5.3

NOTE

二クロム酸カリウム

の調製時と使用時の

温度差が1℃以上のと

き,0.02%/℃の係数で

容量補正する

MOD /

変更

JISとISOでは

補正係数の値が

異なる。

国内実験結果とISO共

同実験結果との差異。

日本提案のISO改正案

審議中のため改正後に

一致化を検討

5.7

許容差

室内精度 0.0352%

室間精度 0.0653%

Table

1

方法1(二クロム酸カ

リウム酸化法);

a)酸分解法

併行精度 0.055%

室間精度 0.074%

b)融解-溶解法

併行精度 0.062%

室間精度 0.085%

MOD /

変更

JISの方が精度

が良い(許容差

が小さい)

日本では熟練度が高い

ため精度が良い。

日本提案のISO改正案

審議中のため改正後に

一致化を検討

8

M 8212:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法2(過塩素酸酸化

法)

併行精度 0.074%

室間精度 0.105%

JISと国際規格との対応の程度の全体評価:MOD