2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8211-1995

鉄鉱石−化合水定量方法

Iron ores−Method for determination of combined water content

1. 適用範囲 この規格は,鉄鉱石中の化合水定量方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

JIS M 8202 鉄鉱石−分析方法通則

2. この規格の対応国際規格を,次に示す。

ISO 7335 : 1987 Iron ores−Determination of combined water content−Karl Fischer titrimetric method

2. 用語の定義 この規格でいう化合水とは,鉄鉱石分析試料を105℃から950℃に加熱する間に発生する

水分を指す。

3. 一般事項 定量方法に共通な一般事項は,JIS M 8202の規定による。

4. 定量方法の区分 化合水の定量方法は,次による。

カールフィッシャー滴定法 この方法は,化合水含有率0.05% (m/m) 以上10% (m/m) 以下の試料に適用す

るもので,附属書による。

2

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 カールフィッシャー滴定法

1. 要旨 試料を窒素気流中で105℃に加熱して吸湿水を除去した後,引き続き950℃に加熱し,遊離した

化合水をエチレングリコール・メタノールに吸収させ,カールフィッシャー試薬溶液で電気的に滴定する。

2. 試薬 試薬は,次による。

(1) 窒素 酸素含有量が窒素ガス1l中に10μl以下のもの。

(2) エチレングリコール・メタノール混合溶液 エチレングリコール100mlにメタノール100mlを加えて

よく振り混ぜる。この溶液は,吸湿しないように保存し,使用の都度水分含有量を測定して,溶液1ml

中に0.3mg以上の水分を含んでいないことを確かめる必要がある。この溶液の代わりに,無水エチレ

ングリコールも使用できる。

(3) カールフイツシヤー試薬溶液 調製及び標定方法は,JIS K 0113の8.1.2(7)(カールフィッシャー試薬

溶液)による。

(4) 水−メタノール溶液 調製及び標定方法は,JIS K 0113の8.1.2(8)(水−メタノール溶液)による。

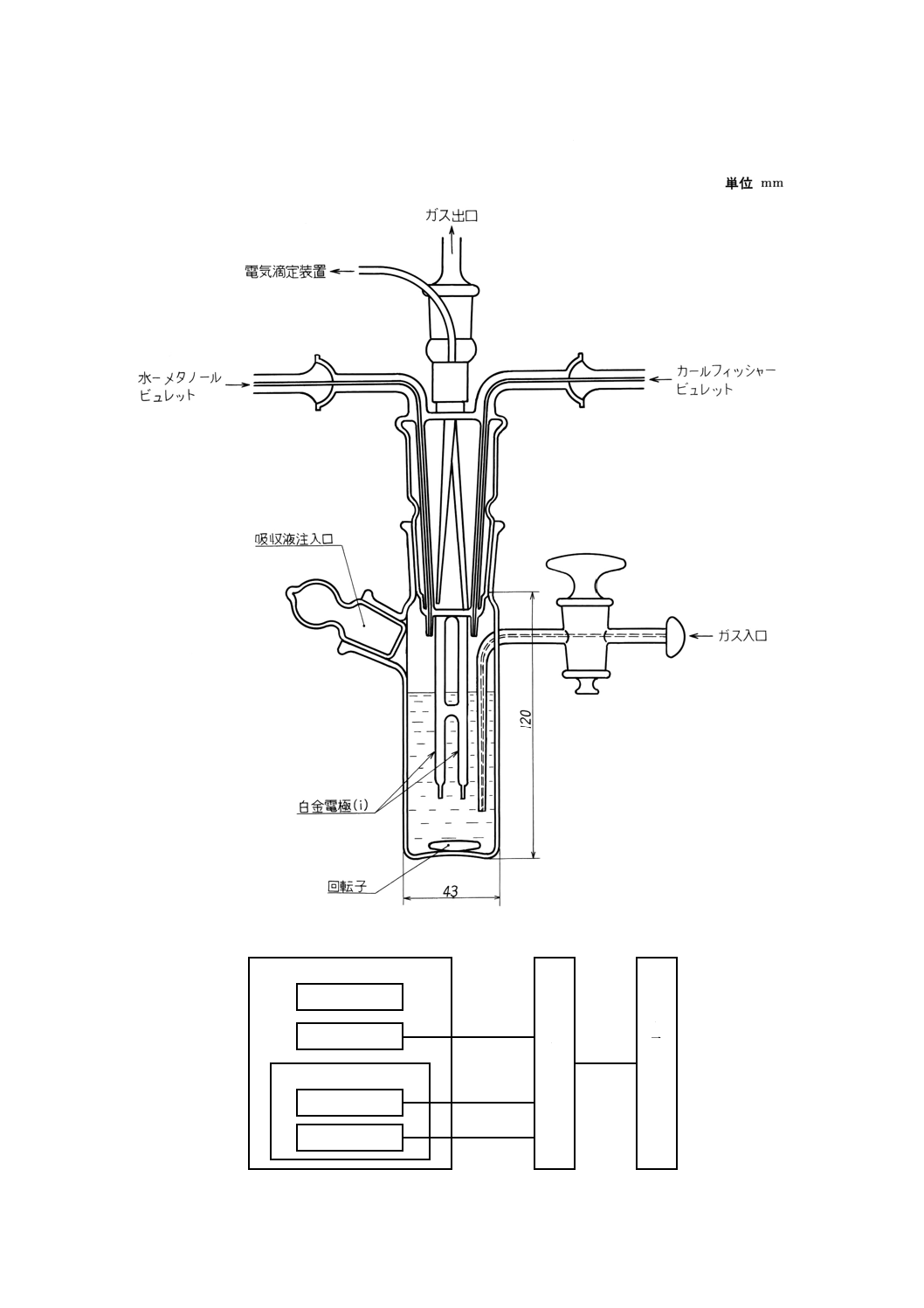

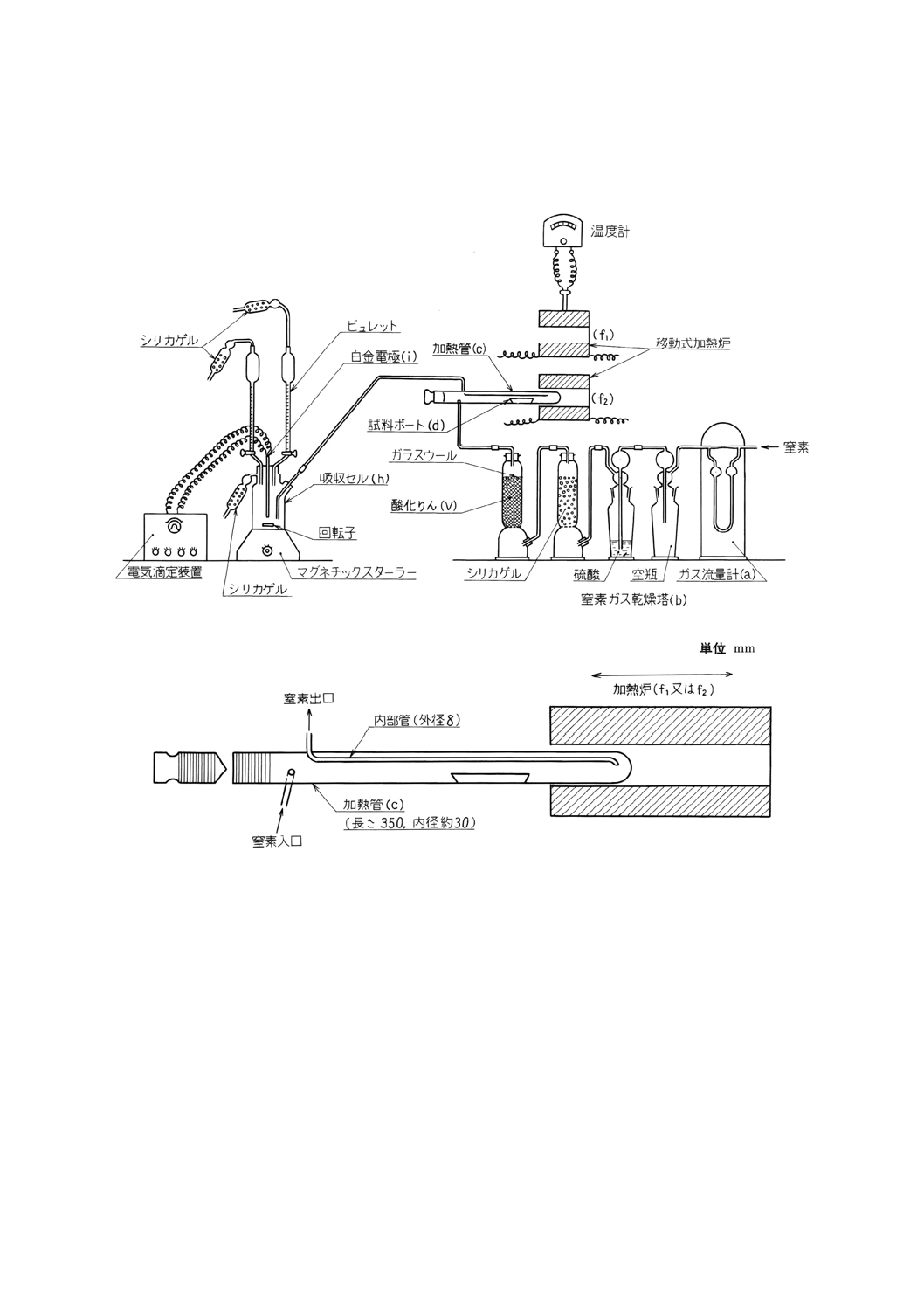

3. 装置及び器具 装置及び器具は,原則として次のものを用いる(附属書付図1〜3参照)。

なお,この方法に使用するカールフィッシャー試薬溶液は吸湿性が強いので,大気からの吸湿を防ぐ目

的で,装置と大気の連結部には,乾燥したシリカゲル,活性アルミナ又は塩化カルシウムなどの乾燥剤を

入れた乾燥管を取り付ける。

また,ガラス器具は,すべてすり合わせとし,ふっ素樹脂系又はシリコーン樹脂系のグリースで保護す

る。

(1) ガス流量計 (a) 最高500ml/minまではかれるもの。流量測定にU字管形の差圧流量計を使用すると

き,マノメーターの液体は,非蒸発性の油でなければならない。

(2) 窒素ガス乾燥塔 (b) 加熱管 (c) に送入する窒素ガスを乾燥するもので,乾燥剤(1)を充てんする,容

積が250ml以上であるもの。

注(1) 乾燥剤には,酸化りん (V),過塩素酸マグネシウム又はこれと同等の乾燥能力のものを用いる。

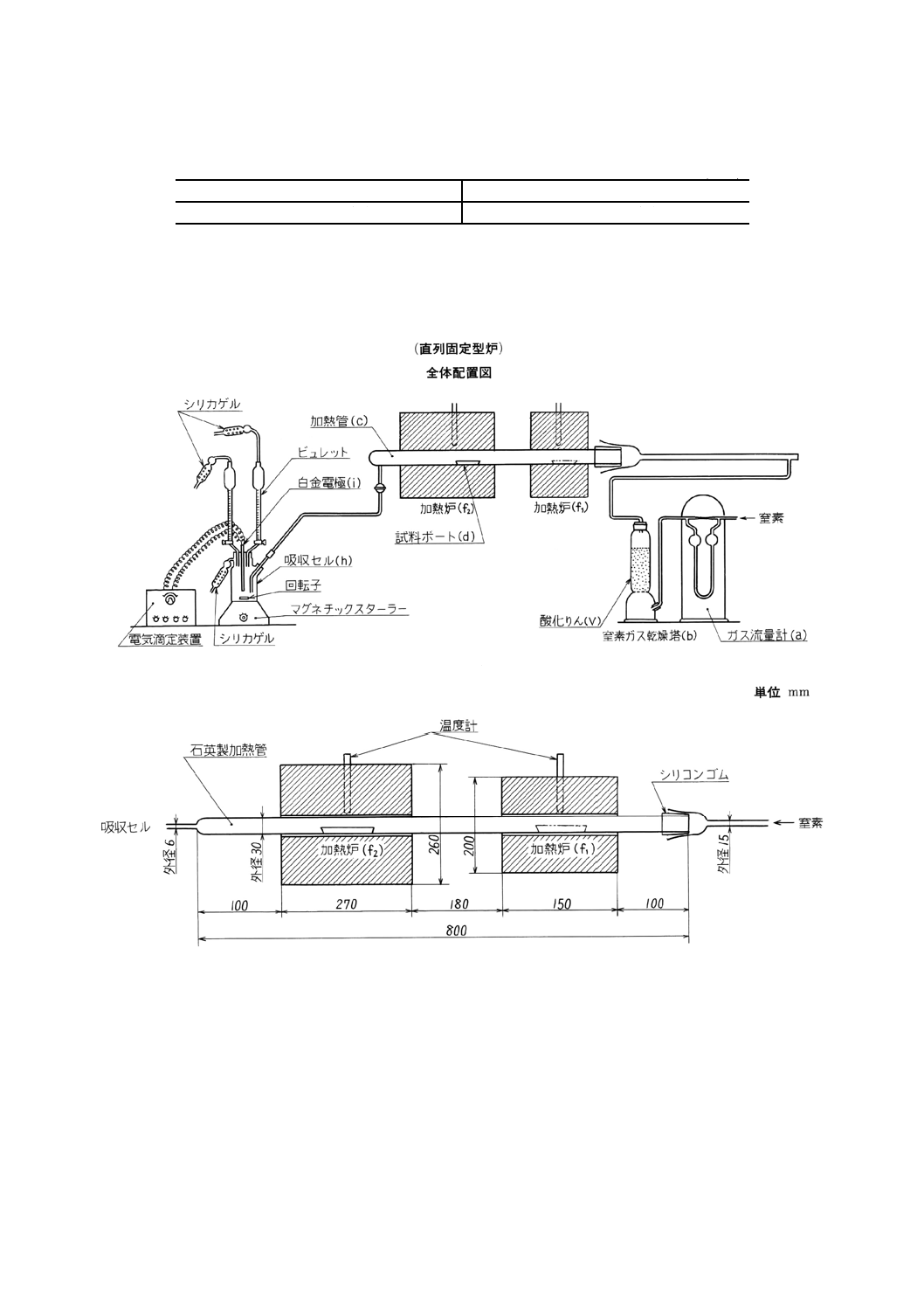

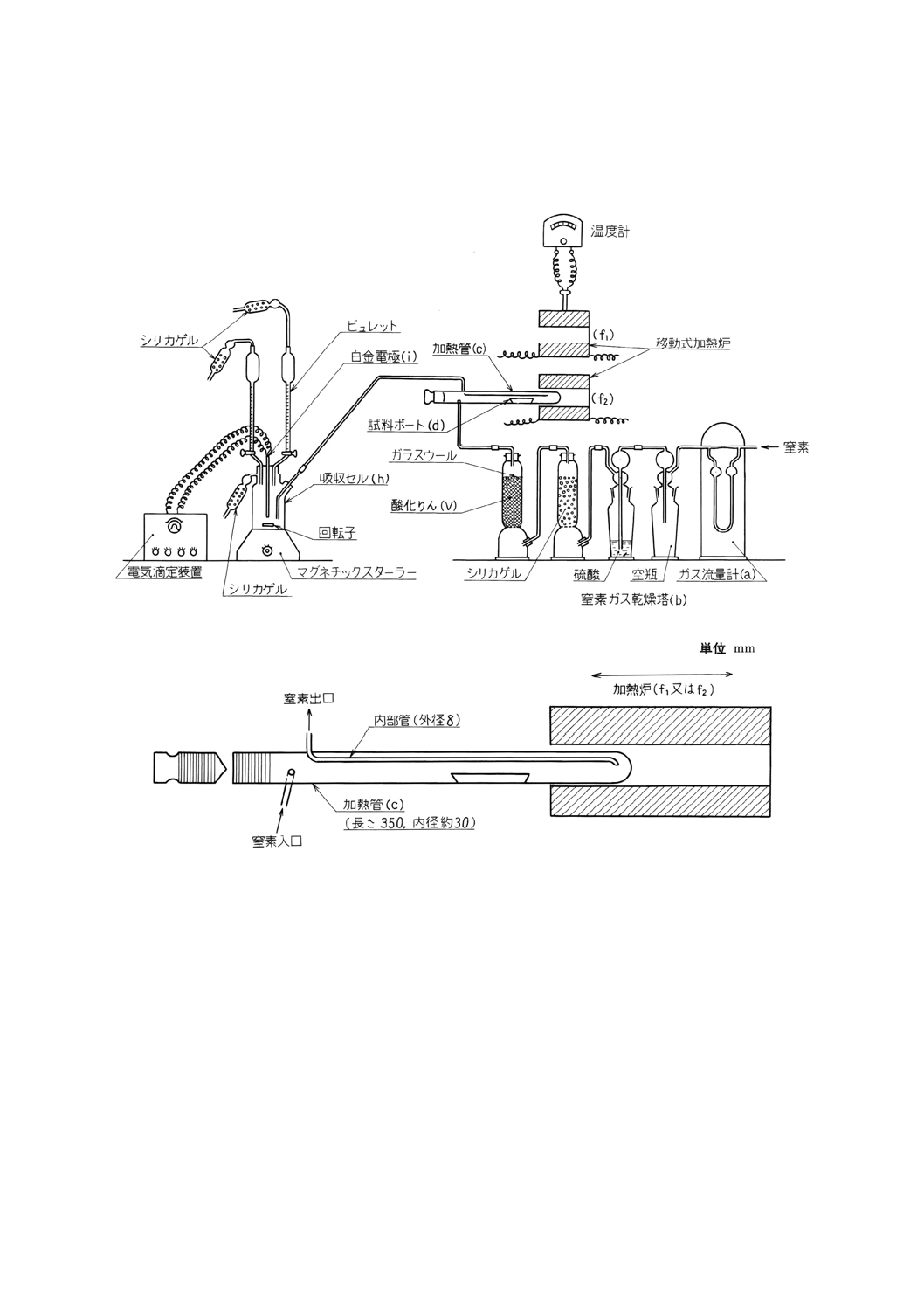

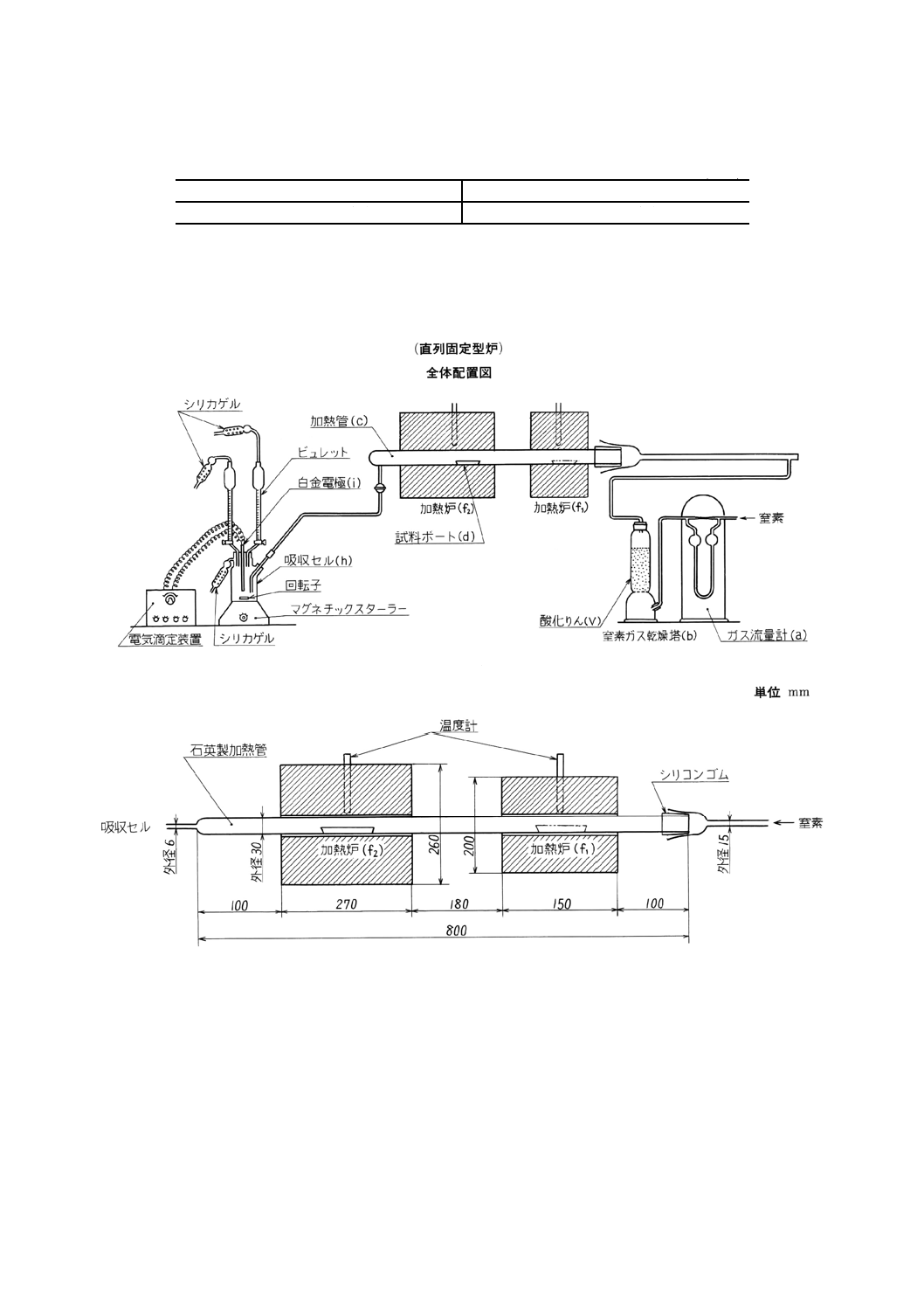

(3) 加熱炉 (f1) と (f2) 加熱炉は,2個で一組となり,加熱管 (c) が挿入できるもの。附属書付図1は直

列に配置された方式であり,附属書付図2は並列に配置され,加熱管 (c) が移動式となっている。こ

れらの炉の一つは105±2℃に,他は950±20℃に維持でき,しかもこれらの温度の均一帯は,それぞ

れにつき少なくとも試料ボート (d) 全域を含むものであり,炉中温度は,温度計で測定する。

(4) 加熱管 (c) 附属書付図1に示した加熱管 (c) は,両端が開放で,内径約20〜30mm,長さ約800〜

1000mmの石英製の直管で,石英製の長い押し棒を内部に挿入できるようにする。附属書付図2に示

した加熱管 (c) は,一端が閉じられた内径約30mm,長さ約350mmのもので,ガスの流れを外部に導

き出すため,内部に外径約8mmの細管が取り付けられている。

(5) 試料ボート (d) 白金,石英又は不活性な磁器製で,はかり採った試料を広げた場合,1mm2当たり

1mgを超えないような大きさのもの。このボートは,使用直前に950℃で加熱して水分を除いた後デ

シケーター中で放冷して使用する。

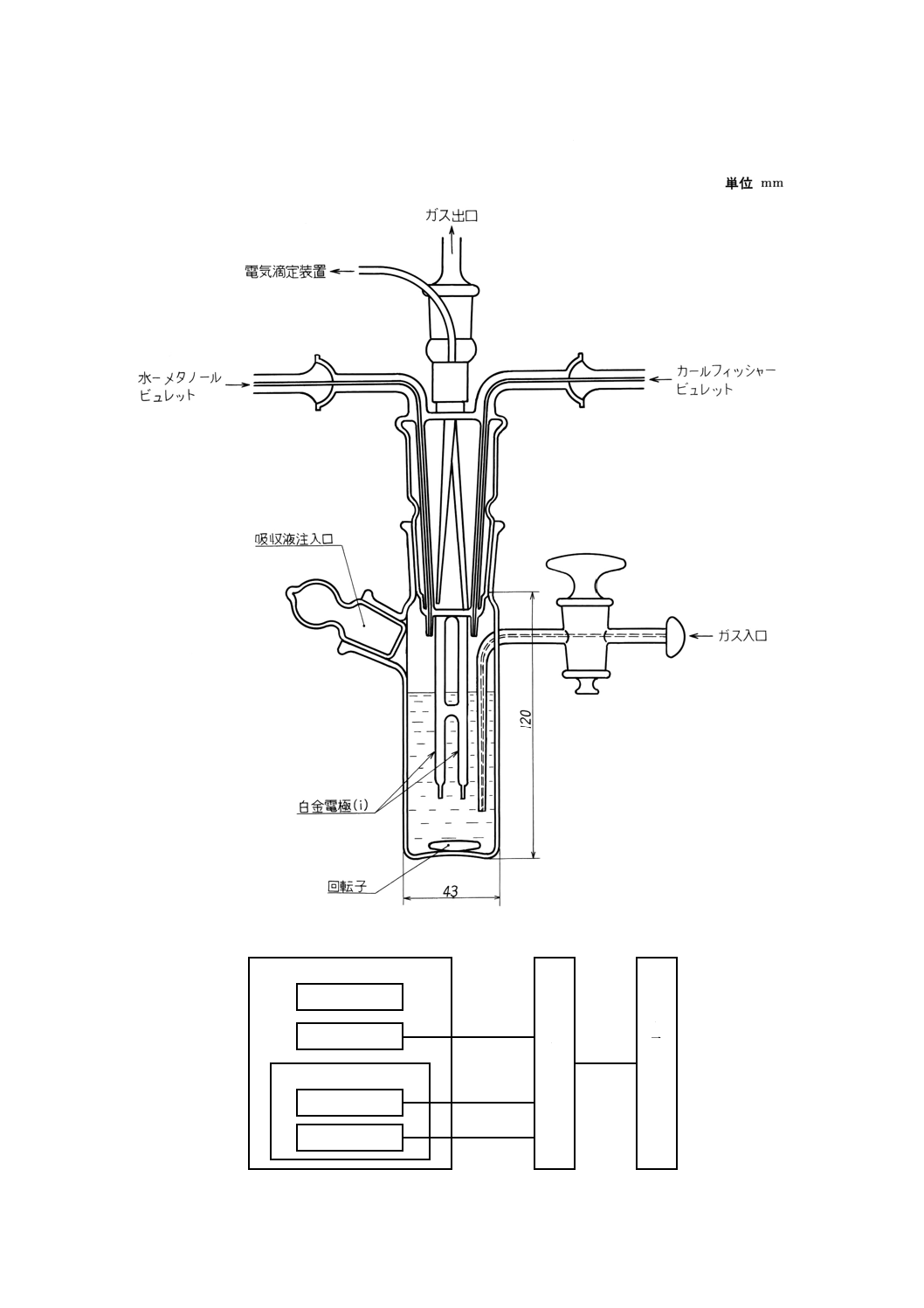

(6) 吸収セル (h) ガラス製の容器で,附属書付図3に示すもの。白金電極 (i),ビュレット及びガス導

3

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入管の取付部は,吸湿しないようになっていなければならない。

(7) 白金電極 (i)

(8) 電気滴定装置 カールフィッシャー滴定に適切な装置で,終点を電気的に指示できるもの。

(9) 流量調節弁

(10) マグネチックスターラー

(11) ビュレット 容量が25mlのもの。

4. 試料はかり採り量 試料はかり採り量は,附属書表1による(2)。

注(2) 化合水含有率が2.0% (m/m) 以上の試料は,JIS M 8202の4.2(2)の(2.1)(乾燥法による場合)又は

(2.2)(吸湿水補正法による場合)を適用する。

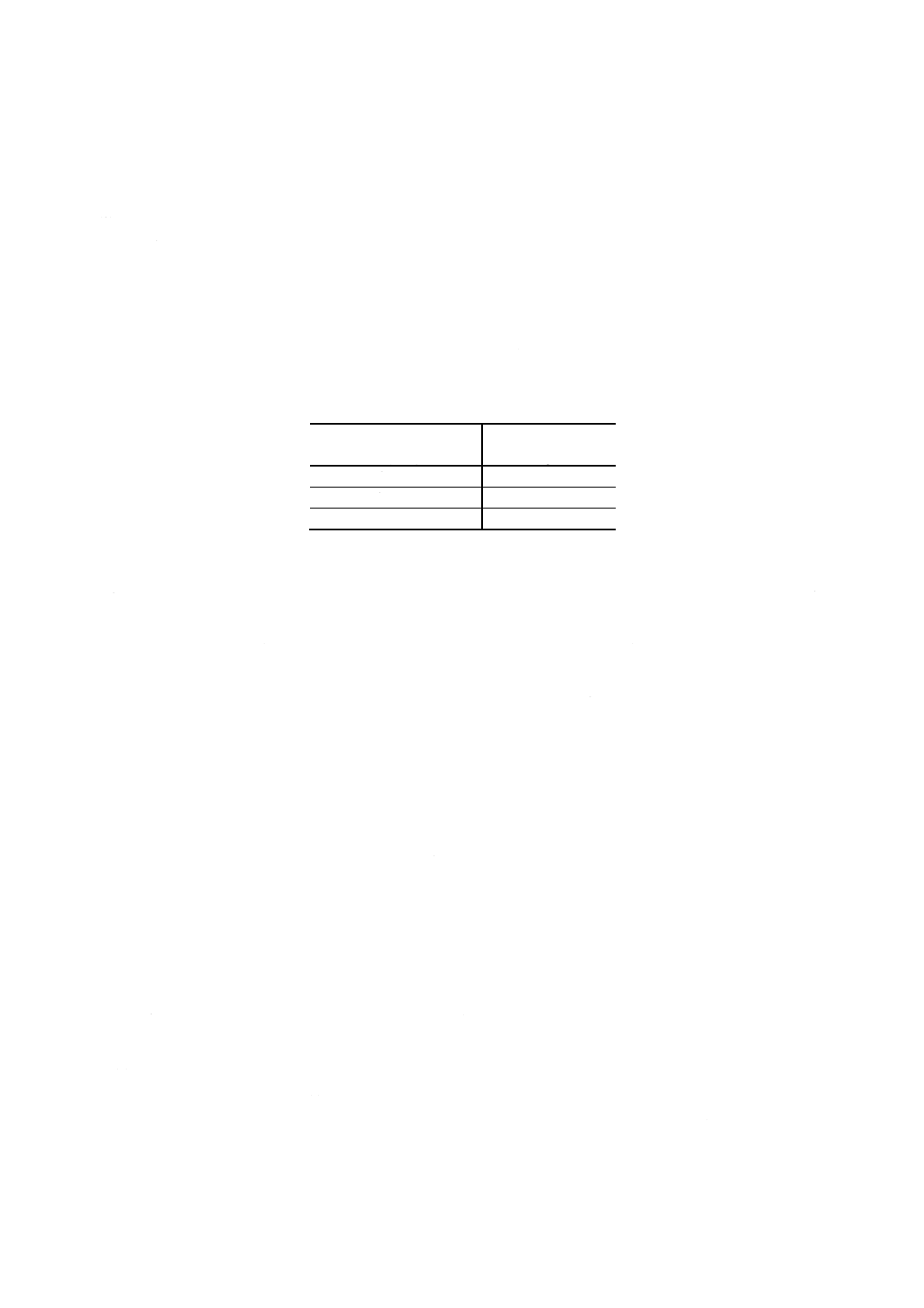

附属書表1 試料はかり採り量

化合水含有率

% (m/m)

試料はかり採り量

g

0.05以上 2.0未満

1.0

2.0 以上 5.0未満

0.5

5.0 以上 10 以下

0.2

5. 操作

5.1

装置の準備 加熱炉 (f1) 中の加熱管 (c) を105±2℃に,加熱炉 (f2) 中の加熱管 (c) を950±20℃

に加熱し,装置全体(附属書付図1又は附属書付図2)を気密に連結した後,窒素 [2.(1)] を200ml/minの

流量で通す。次に,加熱管 (c) の出口を閉じて気密性を検査する。再び,加熱管 (c) の出口を吸収セル (h)

の入口に接続した後,必要ならば窒素を200ml/minに再調節する。この状態で窒素を10分間通す。

吸収セル (h) の栓を外し,エチレングリコール・メタノール混合溶液 [2.(2)] 40mlを加え,再び栓を確

実に閉じ,マグネチックスターラーと電気滴定装置を作動させる。回転子のスピードを一定になるように

調節して溶液を十分に混合する。窒素を200ml/minの流量で通し,滴定が終了するまで流し続ける。

5.2

滴定 滴定は,次のいずれかによる。ただし,滴定の際の温度は,カールフィッシャー試薬溶液の

温度と同じ温度である必要がある。

(1) 直接滴定法

(a) 吸収液の脱水 カールフィッシャー試薬溶液 [2.(3)] を吸収セル (h) 中にゆっくりと滴下させる。

あらかじめ滴定終点での電流値(30〜40μA)を選定しておき(3),その値が30秒間以上のある一定

時間(30〜60秒間)持続した点を終点とする。

10分間この状態を保持した後,再びカールフィッシャー試薬溶液 [2.(3)] を滴下させて先に定め

た電流値に戻し,30秒間その値が持続するまで続ける。この操作を繰り返して,その間の滴定量が

水の増加量に換算して0.15mg未満になるまで行う。

注(3) 吸収セル (h) に浸した2個の白金電極 (i) 間には,10〜100mVの電圧を加えておく。装置によ

っては,事前に設定されている場合がある。

(b) 吸湿水の除去 試料(2)をはかり採って試料ボート (d) に移し入れて平に広げる。加熱管 (c) の入口

側の栓を外して加熱管 (c) 内の入口に試料ボート (d) を置き,直ちに気密に栓をした後,試料ボー

ト (d) を加熱炉 (f1) の均一加熱帯の中央に移して,試料中の吸湿水分,及び加熱管内の雰囲気中の

水分を追い出し,吸収セル (h) 中に導く。30分後,(a)に従って操作する。

4

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 化合水の抽出と測定 試料ボート (d) を附属書付図1のように加熱炉 (f2) の均一加熱帯の中央に

移すか,又は附属書付図2のように加熱炉 (f1) を加熱炉 (f2) に置き換えて,試料を950±20℃に

15分間加熱して発生した水分を窒素 [2.(1)] で吸収セル (h) に導く。引き続き加熱管冷却部を適切

な加熱器を用いて約100℃に加熱し,凝縮した水分を完全に吸収セル (h) に導く。以下,(a)に従っ

てカールフィッシャー試薬溶液 [2.(3)] で滴定する。

(2) 逆滴定法

(a) 吸収液の脱水 (1)(a)による。

(b) 吸湿水の除去 (1)(b)による。

(c) 化合物の抽出と測定 (1)(c)によって試料中の化合水を抽出して吸収セル (h) 中に導き,これにカー

ルフィッシャー試薬溶液 [2.(3)] を必要量より数ml過剰に加え,加えた量を正しく読み取る。その

過剰量を水−メタノール溶液 [2.(4)] で逆滴定する。滴定要領は(1)(a)に示した操作に準じる。ただ

し,電流指示計の作動状態は,直接滴定法の場合と反対となる。

(3) 電量滴定法

(a) 吸収液の脱水 吸収セル (h) によう素発生極液(4)を約100ml入れ,対極が挿入されているセルに対

極液(4)を5〜10ml入れる。次に,電解電流を終点(5)まで流す。電解電流を絶って10分間保持した

後,再び電解電流を終点(5)まで流す。その間の電解に要した電気量を水の増加量に換算して,0.15mg

未満になるまでこの操作を繰り返す。

注(4) よう素発生極液及び対極液の一例を附属書表2に示す。

なお,よう素発生極液として附属書表2中の組成のものを用いる場合は,水を加えて遊離よ

う素と反応させ,水1molとよう素1molが定量的に反応することを確認しておく。

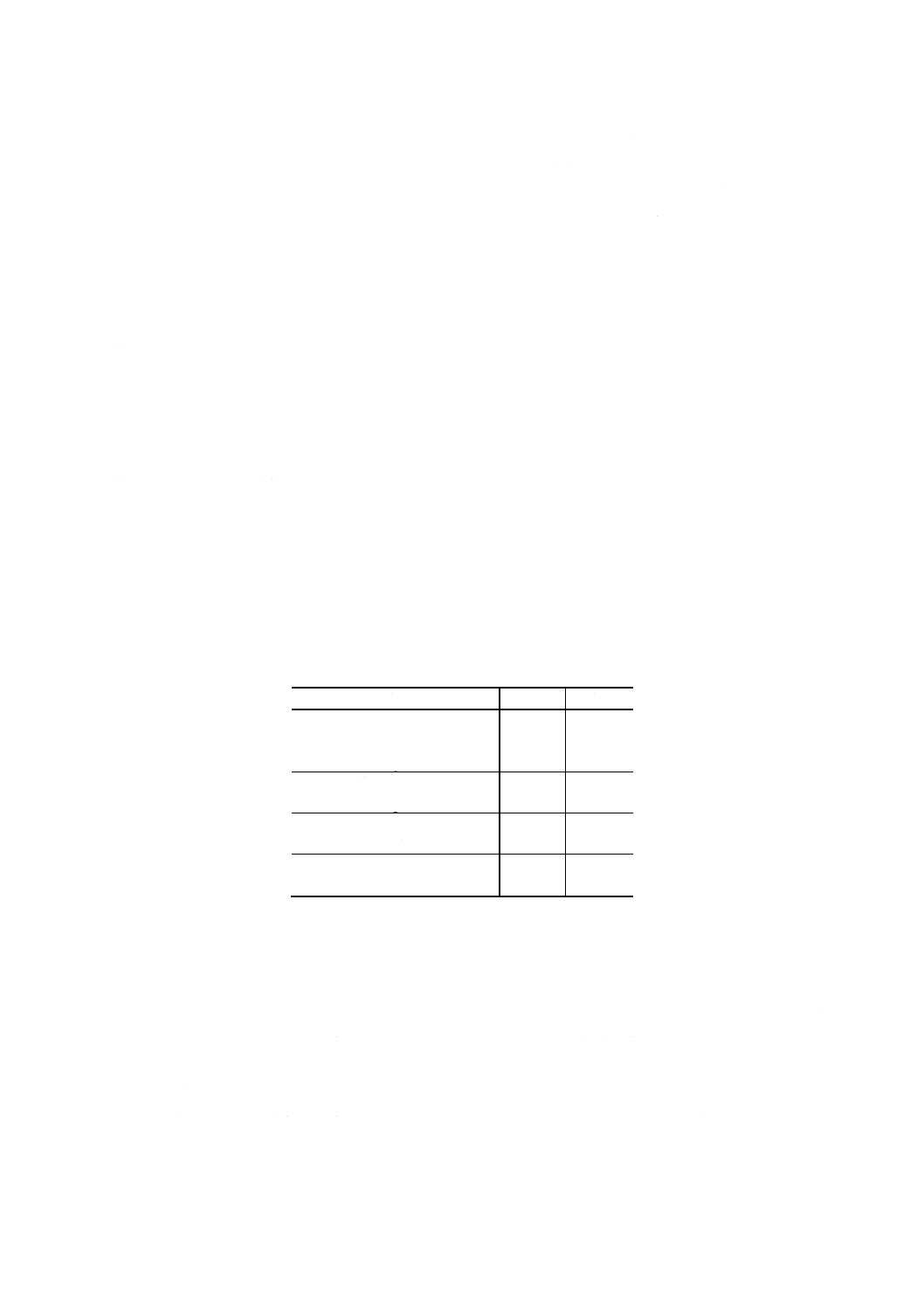

附属書表2 よう素発生極液及び対極液の組成

試薬

極液

対極液

よう化水素又はよう化カリウ

ムのよう素相当量

g

12.6

‐

二酸化硫黄

g

35.0

0.35

ピリジン

ml

200

0.75

メタノール

ml

300

3

(5) 滴定の終点は,次のいずれかによる。

(a) 定電圧分極電流法の場合は,吸収セル (h) に浸した2個の白金電極 (i) の間に10〜100mV

の電圧を加えて,(1)(a)と同様に滴定終点検出器に10〜20μAの電流値が持続して検出された

ときを終点とする。

(b) 定電流分極電圧法の場合は,吸収セル (h) に浸した2個の白金電極 (i) の間に1〜10μAの電

流を流して電圧を測定し,300〜500mVから10〜50mVに急激に変化したときを終点とする。

(b) 吸湿水の除去 (1)(b)に従って操作して試料中の吸湿水分,及び加熱管内の雰囲気中の水分を追い出

し,吸収セル (h) 中に導く。30分間経過した後に,電解電流を終点(5)になるまで流して電解に要し

た電気量から水の増加分を求め,その量が0.15mg以下になるまで,この操作を繰り返す。

(c) 化合水の抽出と測定 (1)(c)に従って試料中の化合水を抽出して吸収セル (h) に導き,電解電流を終

5

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

点(5)まで流して必要とした電気量を読み取る。

6. 空試験 試料ボートに試料を入れないで,5.1及び5.2の手順に従って試料と同じ操作を行う。この空

試験値は,1.0mgH2O/h以下でなければならない。

7. 計算 5.2及び6.で得た滴定量又は電気量から,試料中の化合水含有率を,次のいずれかの式によって

算出する。

(1) 直接滴定法の場合

(

)

100

000

1

1

2

1

×

×

×

−

=

m

F

V

V

Cw

ここに,

CW: 試料中の化合水含有率 [% (m/m)]

V1: 5.2(1)(c)の滴定におけるカールフィッシャー試薬溶液の使用

量 (ml)

V2: 空試験液の滴定におけるカールフィッシャー試薬溶液の使用

量 (ml)

F1: カールフィッシャー試薬溶液1mlに相当する水の量 (mg)

m: 試料はかり採り量 (g)

(2) 逆滴定法の場合

(

)

(

)

100

000

1

2

4

3

1

2

1

×

×

×

−

−

×

−

=

m

F

V

V

F

v

V

Cw

ここに,

CW: (1)に同じ [% (m/m)]

V1: 5.2(2)(c)の滴定におけるカールフィッシャー試薬溶液の添加

量 (ml)

V2: 空試験液の滴定におけるカールフィッシャー試薬溶液の添加

量 (ml)

F1: (1)に同じ

V3: 5.2(2)(c)の滴定における水−メタノール溶液の使用量 (ml)

V4: 空試験液の滴定における水−メタノール溶液の使用量 (ml)

F2: 水−メタノール溶液1mlに相当する水の量 (mg)

m: (1)に同じ

(3) 電量滴定法

(

)

100

000

1

72

.

10

2

1

×

×

×

×

−

=

m

Q

Q

Cw

κ

ここに,

CW: (1)に同じ [% (mm)]

Q1: 5.2(3)(c)で求めた電気量(クーロン)

Q2: 空試験液の滴定に要した電気量(クーロン)

k: 装置の特性などによって生じた補正係数(6)

m: (1)に同じ

注(6) 電解液,電解方式及び電解隔膜によって電流効率が正しく100%にならないときに用いられる補

正係数である。

8. 許容差 許容差は,附属書表3による。

6

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表3 許容差

単位% (m/m)

室内許容差

室間許容差

D (n) [0.005 3×(化合水含有率)+0.012] D (n) [0.017 1×(化合水含有率)+0.030]

備考 n=2のとき,D (n) =2.8

参考 この許容差は,化合水含有率0.05% (m/m) 以上7.62% (m/m) 以下の試料を用い

て求めたものである。

附属書付図1 鉄鉱石中の化合水定量装置の一例

加熱部詳細図

7

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付図2 鉄鉱石中の化合水定量装置の一例

(並列移動型炉)

全体配置図

加熱部詳細図

8

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付図3 吸収セル (h) の一例

電量滴定装置の構成(例)

滴定部

制

御

部

表

示

・

記

録

部

滴定槽

検出器

滴定剤添加装置

発生電極

対極

9

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼協会 共同研究会鉄鋼分析部会化学分析分科会鉄鉱石分析方法JIS改正WG 構成表

氏名

所属

鉄鋼分析部会

(部会長)

佐 伯 正 夫

新日本製鐵株式会社

化学分析分科会

(主査)

岩 田 英 夫

日本鋼管株式会社

鉄鉱石JIS改正WG

(リーダー) 岩 田 英 夫

日本鋼管株式会社

(直属幹事) 石 橋 耀 一

日本鋼管株式会社

(委員)

岡 野 輝 雄

川崎製鉄株式会社

杉 原 孝 志

川鉄テクノリサーチ株式会社

中 川 孝

川鉄テクノリサーチ株式会社

秋 窪 英 敏

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

稲 本 勇

新日本製鐵株式会社

大 水 勝

新日本製鐵株式会社

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

蔵 保 浩 文

住友金属工業株式会社

中 里 福 和

住友金属工業株式会社(化合水担当)

西 野 和 美

住友金属工業株式会社

平 松 茂 人

住友金属工業株式会社

菅 野 清

株式会社中山製鋼所

西 田 宏

日新製鋼株式会社

小 倉 正 之

日本鋼管株式会社

船 曳 佳 弘

日本鋼管株式会社

大 槻 孝

社団法人日本鉄鋼協会

増 喜 浩 二

社団法人日本鉄鋼協会

10

M 8211-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼連盟 鉄鉱石分析標準化推進委員会原案検討小委員会 構成表

氏名

所属

鉄鉱石分析標準化推進委員会

(委員長) 松 村 泰 治

川鉄テクノリサーチ株式会社

原案検討小委員会

(委員長) 松 村 泰 治

川鉄テクノリサーチ株式会社

(委員)

小 嶋 誠

工業技術院標準部材料規格課

藤 本 京 子

川崎製鉄株式会社

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

秦 浩一郎

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

西 野 和 美

住友金属工業株式会社

松 本 義 朗

住友金属工業株式会社

原 田 幹 雄

株式会社中山製鋼所

藤 田 昇 平

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

小 倉 正 之

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

大 槻 孝

社団法人日本鉄鋼協会

脊 戸 雄 功

社団法人日本鉄鋼連盟