2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8210-1995

鉄鉱石−コバルト定量方法

Iron ores−Methods for determination of cobalt content

1. 適用範囲 この規格は,鉄鉱石中のコバルト定量方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS M 8202 鉄鉱石−分析方法通則

2. 一般事項 定量方法に共通な一般事項は,JIS M 8202の規定による。

3. 定量方法の区分 コバルトの定量方法は,次のいずれかによる。

(1) 2−ニトロソ−1−ナフトール抽出吸光光度法 この方法は,コバルト含有率0.001% (m/m) 以上0.10%

(m/m) 以下の試料に適用するもので,附属書1による。

(2) 原子吸光法 この方法は,コバルト含有率0.01% (m/m) 以上0.10% (m/m) 以下の試料に適用するもの

で,附属書2による。

(3) 鉄分離原子吸光法 この方法は,コバルト含有率0.001% (m/m) 以上0.010% (m/m) 以下の試料に適用

するもので,附属書3による。

2

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 2−ニトロソ−1−ナフトール抽出吸光光度法

1. 要旨 試料を塩酸,硝酸及び過塩素酸で分解し,加熱し蒸発して過塩素酸白煙を発生させる。可溶性

塩類を溶解し,ろ過する。残さは,ふっ化水素酸で処理した後,二硫酸ナトリウムで融解し,ろ液に合わ

せる。この溶液をアンモニア性とし2−ニトロソ−1−ナフトールを加えてコバルトとの錯体を生成させ,

これをキシレンで抽出して,その吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (5+1,1+2,1+10,2+100)

(3) 硝酸

(4) ふっ化水素酸

(5) 硫酸 (1+1)

(6) 過塩素酸

(7) 過酸化水素 (1+9)

(8) 水酸化ナトリウム (40g/l)

(9) アンモニア水 (1+2)

(10) 酸化鉄 (III) できるだけ純度の高い酸化鉄 (III) ,コバルトを含有しないか,又はコバルトの含有率

ができるだけ低く,かつ,既知であるもの。

(11) 二硫酸ナトリウム

(12) くえん酸溶液 くえん酸−水和物50gを水に溶かし,水で液量を100mlとする。

(13) 2−ニトロソ−1−ナフトール溶液 2−ニトロソ−1−ナフトール0.05gに水酸化ナトリウム溶液

(40g/l) 8滴及び水1mlを加えて溶解した後,水で液量を100mlとする。

(14) キシレン

(15) 標準コバルト溶液 (10μgCo/ml) コバルト[99.9% (m/m) 以上]0.100gをはかり採り,ビーカー

(200ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 10ml及び過塩素酸5mlで分解し,加熱蒸発する。濃

厚な白煙を発生させた後,常温まで冷却し,1 000mlの全量フラスコに水を用いて移し,水で標線ま

で薄めて原液 (100μgCo/ml) とする。この原液を使用の都度,必要量だけ水で正確に10倍に薄めて標

準コバルト溶液とする。

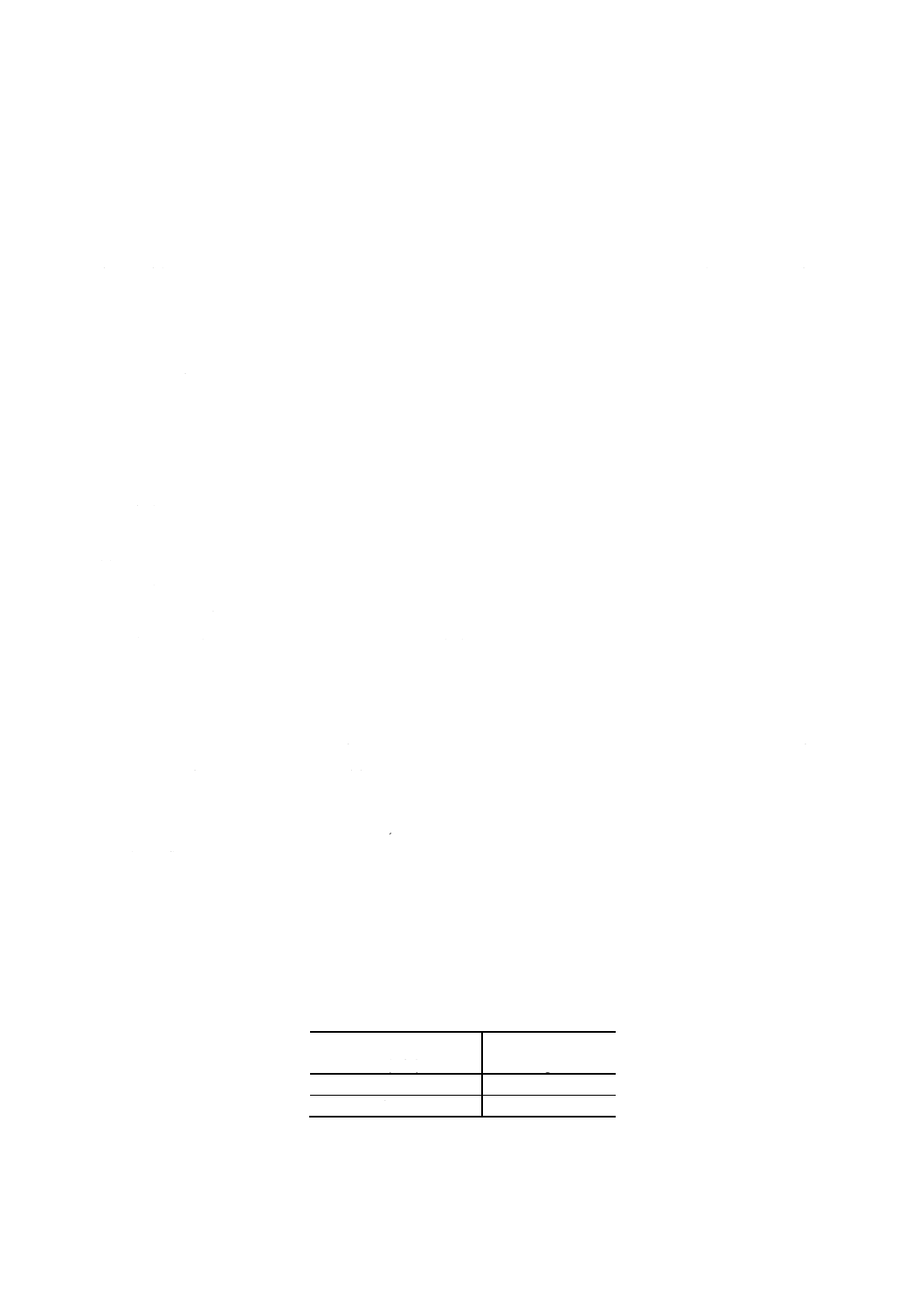

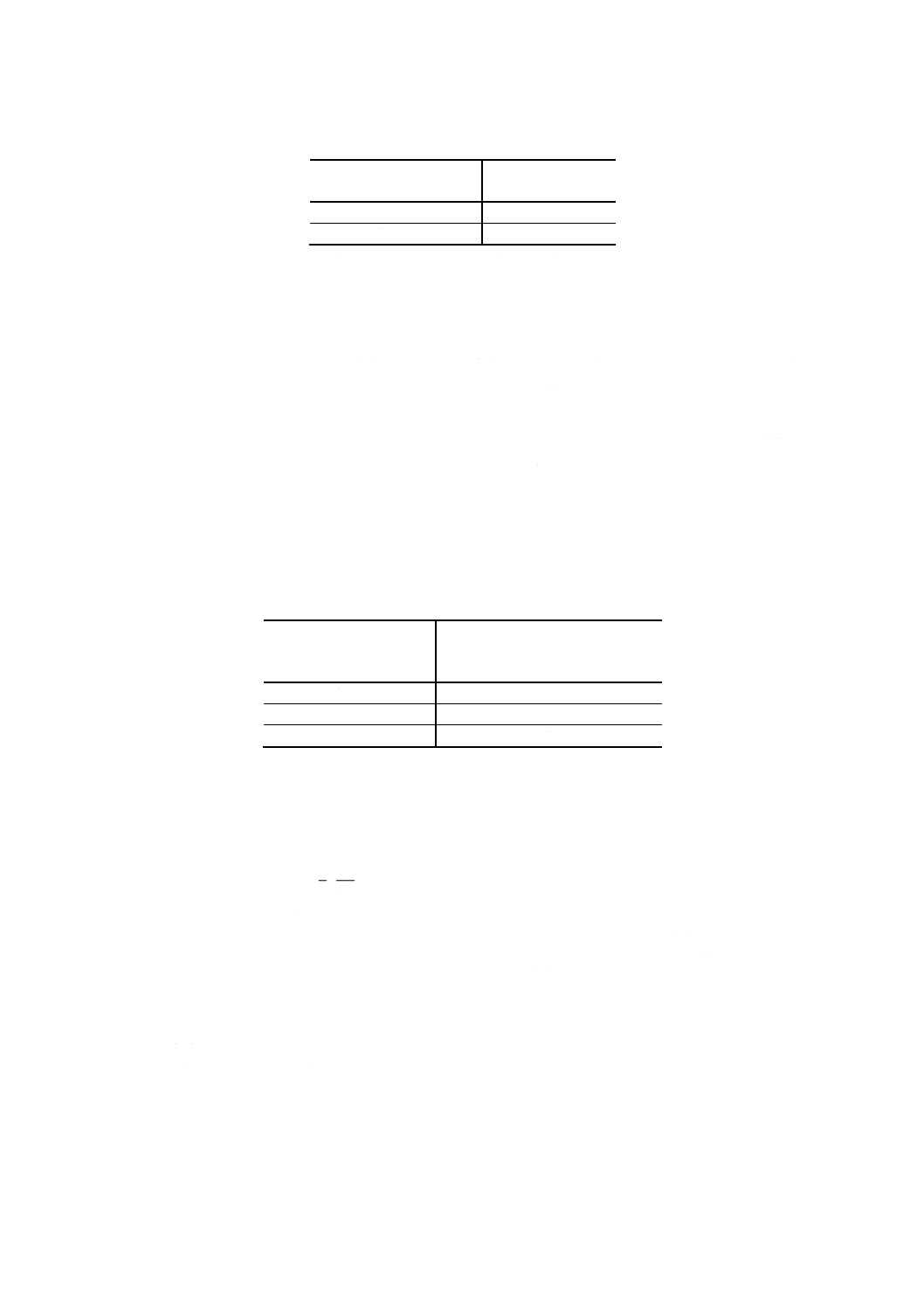

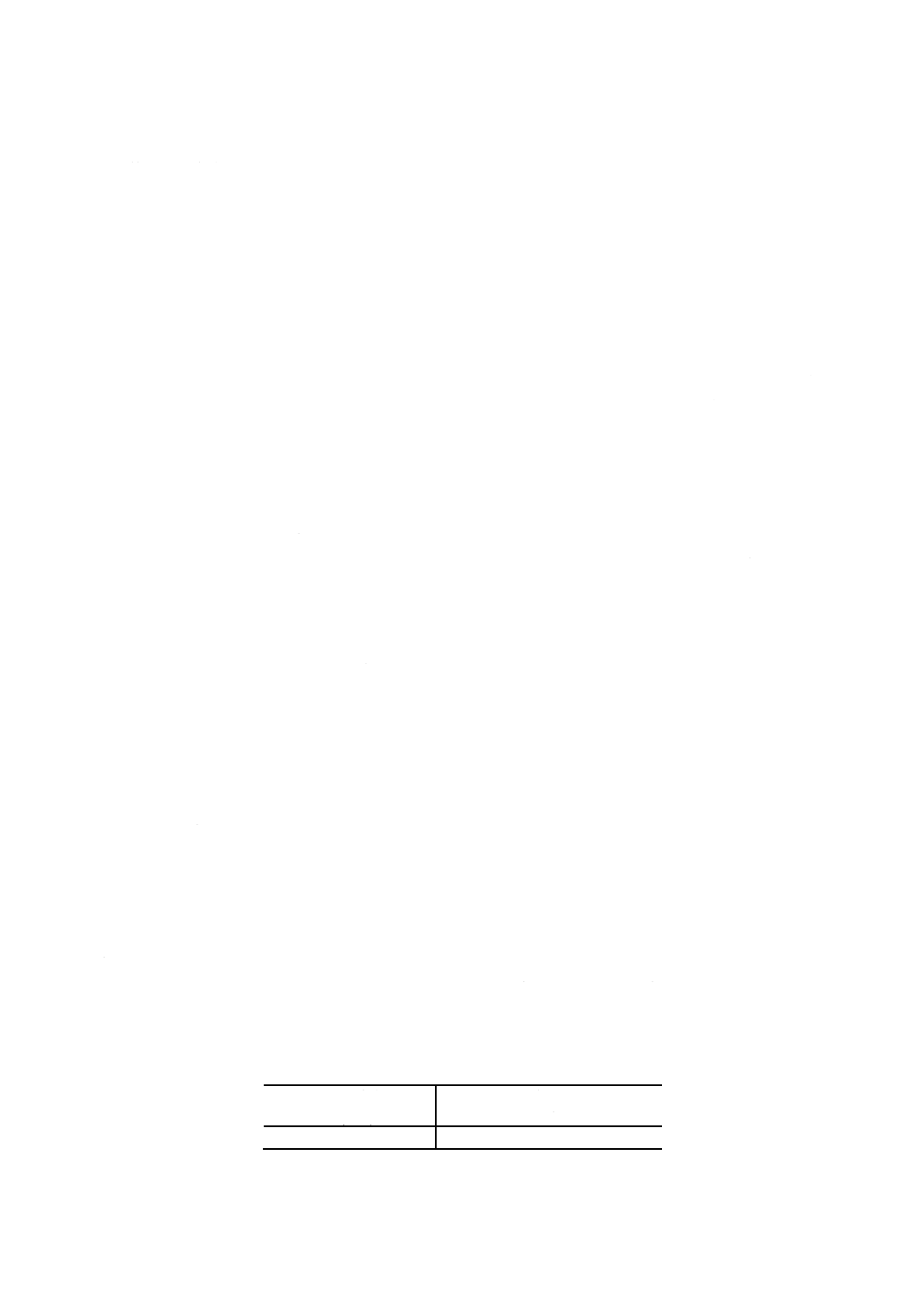

3. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

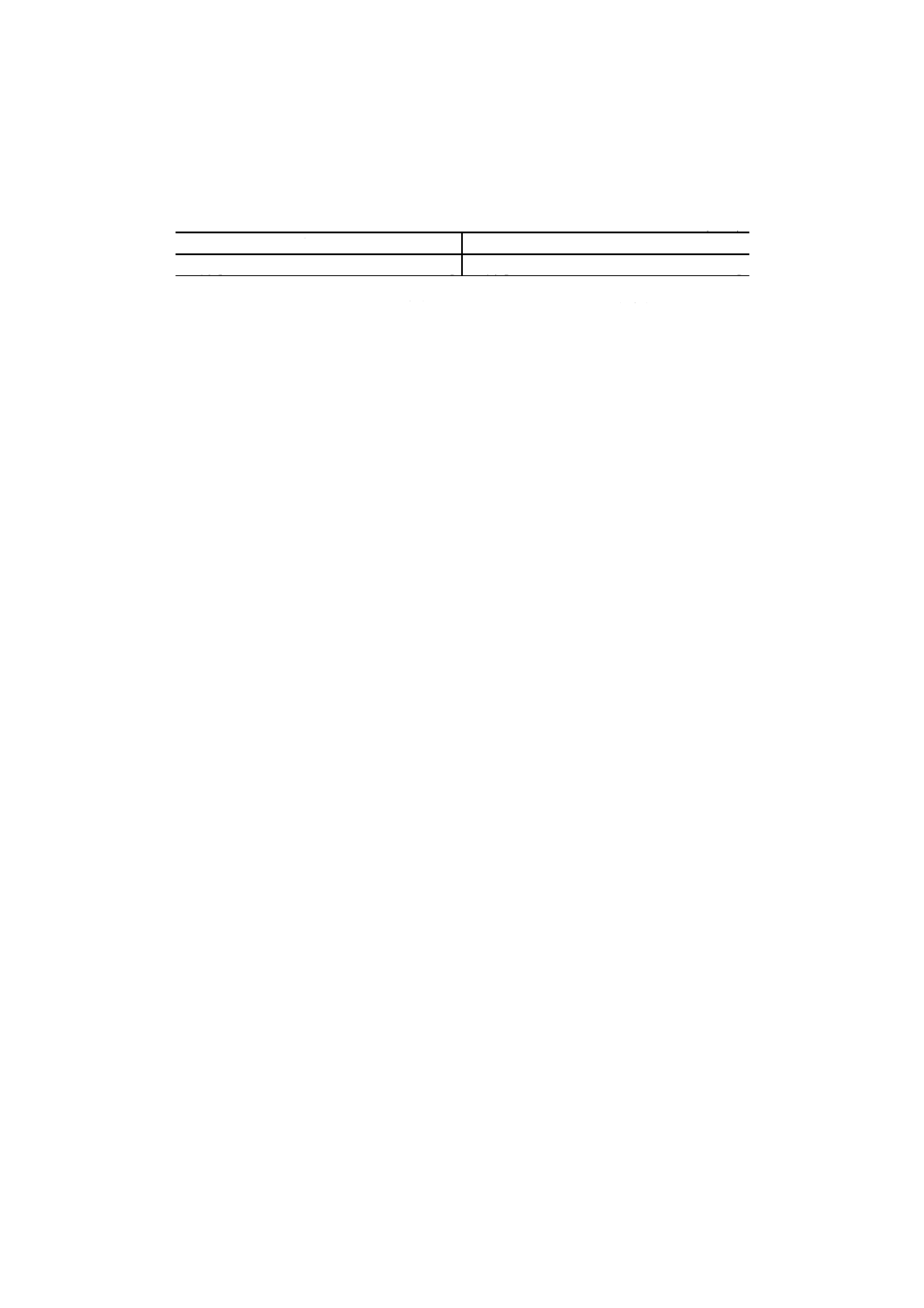

附属書1表1 試料はかり採り量

コバルト含有率

% (m/m)

試料はかり採り量

g

0.001以上 0.025 未満

1.0

0.025以上 0.10 以下

0.25

3

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採ってビーカー (300ml) に移し入れる。

(2) 時計皿で覆い,塩酸20mlを加えて,初めは熱板周辺の低温部 (60〜100℃) にビーカーを置いて約1

時間保持した後,更に高温部に移し,約10分間煮沸直前まで加熱して分解する。次に,硝酸5ml及

び過塩素酸15mlを加え,引き続き加熱蒸発する。ビーカー内部に白煙が発生し始め,更に内部が透

明になり,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態で約5分間加熱した後,放冷す

る。これに温水50mlを加え加熱して可溶性塩類を溶解(1)した後,ろ紙(5種B)と少量のろ紙パルプ

を用いて不溶解残さをろ過し,ビーカー内部をゴム帽付ガラス棒を用いてこすり,付着物の全量をろ

紙上に移し,約40〜60℃に加熱した温塩酸 (2+100) で塩化鉄 (III) の黄色が認められなくなるまで

洗浄し,次に,温水で酸が認められなくなるまで洗浄する。ろ液及び洗液をビーカー (300ml) に集め,

主液として保存する。

注(1) クロムを含む試料では,溶解した後,過酸化水素 (1+9) を滴加してクロムを還元し,しばらく

煮沸して,過剰の過酸化水素を分解する。

(3) 不溶解残さ(2)は,ろ紙と共に白金るつぼ(30番)に移し入れ,乾燥した後,強熱灰化して放冷する。

強熱残さを硫酸(1+1)2〜3滴で湿し,ふっ化水素酸約5mlを加え,静かに加熱して二酸化けい素及び

硫酸を揮散させる。放冷した後,二硫酸ナトリウム2.0g(3)を加え,ふたをして初めは徐々に加熱し,

次第に温度を高めて暗赤熱状に加熱して残さを融解する。放冷した後,白金るつぼをそのまま(2)で保

存した主液に入れ,静かに加熱して融成物を溶解した後,白金るつぼを温水で洗浄して取り出す。こ

の溶液を加熱蒸発して液量を約70mlとし,常温まで冷却した後,水で100mlの全量フラスコに移し,

水で標線まで薄める。

注(2) 不溶解残さが少なく,その中にコバルトを含まないことがあらかじめ分かっている場合は,残

さ処理を省略してもよい。

(3) 二硫酸ナトリウムが2.0gでは不足の場合は,3.0g使用してもよいが,この場合は,検量線溶液

にも同量の二硫酸ナトリウムが含まれるように調製する。

4.2

呈色 呈色は,次の手順によって行う。

(1) 4.1(3)で得た試料溶液から附属書1表2に従って分取(4)してビーカー (200ml) に移し,水を加えて液

量を約25mlとする。

(2) くえん酸溶液 [2.(12)] 4mlを加え,pH計を使用し,アンモニア水 (1+2) と塩酸 (1+2) を用いてpH

を6.5〜7.0の範囲に調節する。この溶液を水を用いて分液漏斗 (100ml) に移し,水を加えて液量を

50mlとし,常温まで冷却する。これに,2−ニトロソ−1−ナフトール溶液 [2.(13)] を正確に5ml加え

て振り混ぜ,5分間以上放置した後,キシレン20mlを正確に加え,栓をして約30秒間激しく振り混

ぜる。しばらく静置して二層に分離したら下層の水相を捨て,塩酸 (5+1) 10mlを加えて再び約30秒

間激しく振り混ぜる。

(3) 静置して下層の水相を捨て,更に水5mlを加えて軽く振り混ぜて下層の水相を捨てる。次に,水酸化

ナトリウム溶液5mlを加えて約10秒間激しく振り混ぜ,静置して下層の水相を捨てる。水酸化ナト

リウム溶液によって水相に黄色の着色が認められなくなるまで,この洗浄操作を繰り返す。水相に黄

色の着色が認められなくなれば,更に塩酸 (1+10) 5mlで1回洗浄した後,下層の水相は捨てる。

注(4) 分取した溶液中にマンガン5mg,銅0.2mg,ニッケル5mg,クロム (III) 10mg,モリブデン5mg,

バナジウム3mgまで共存しても妨害とならない。

4

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

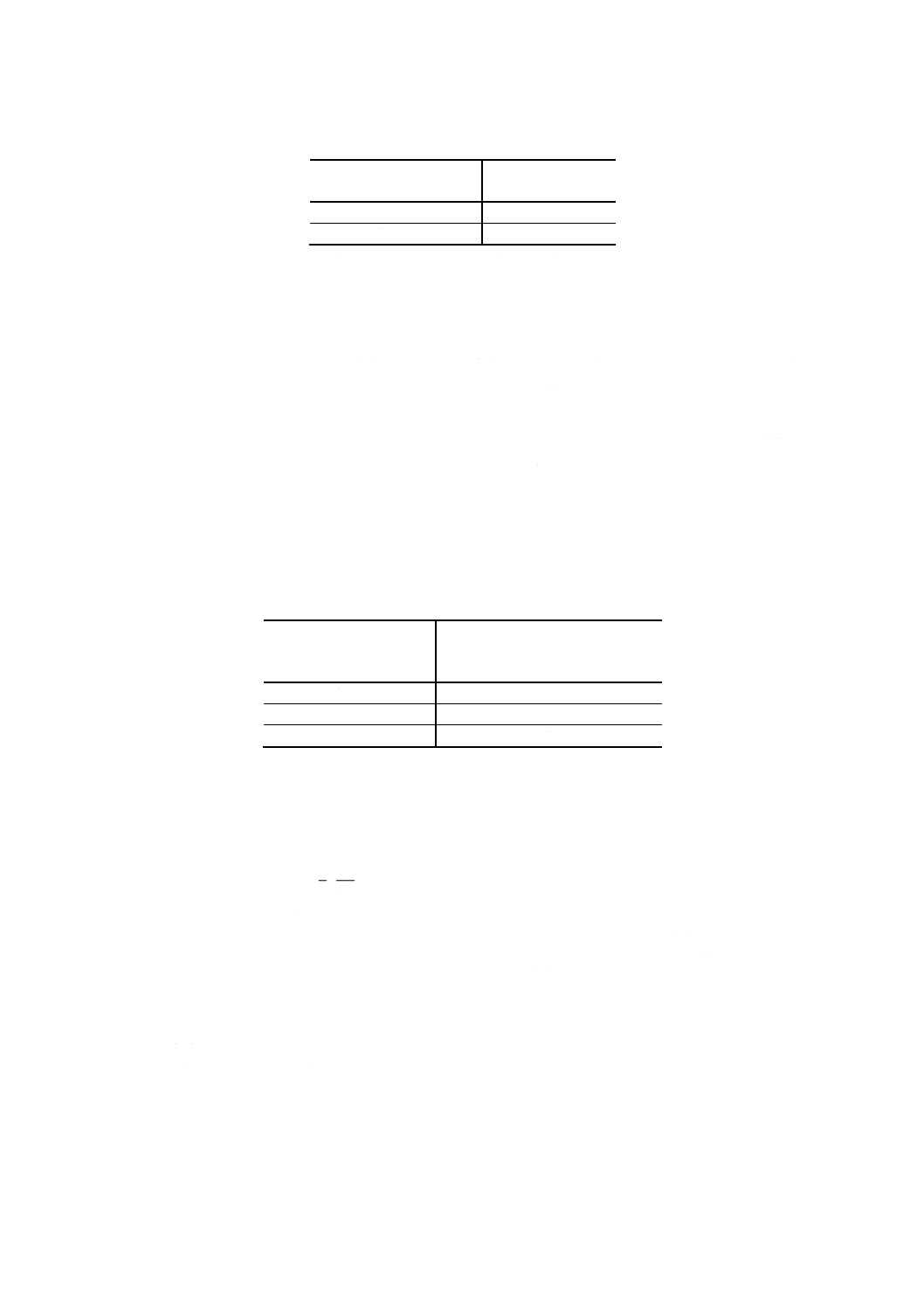

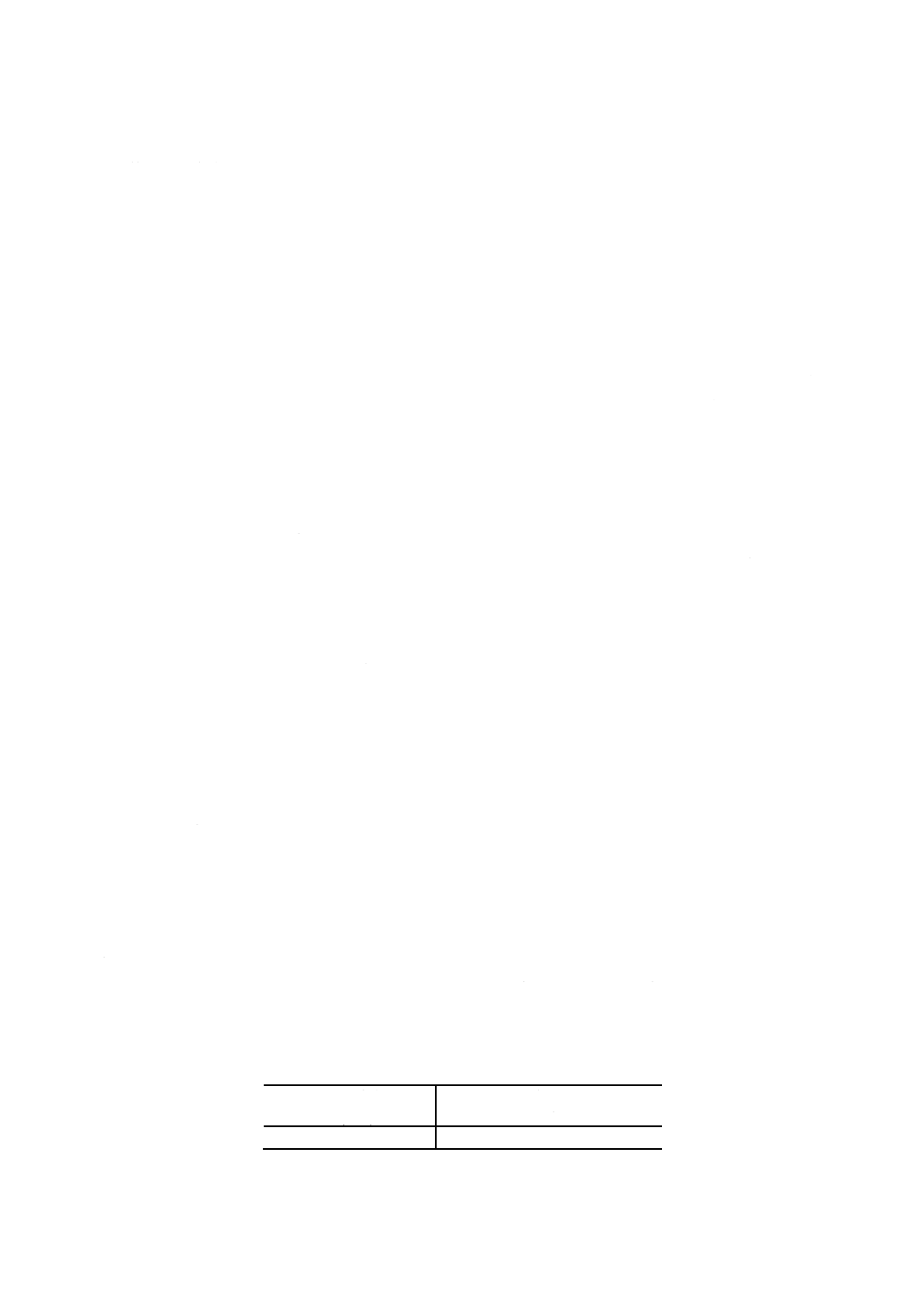

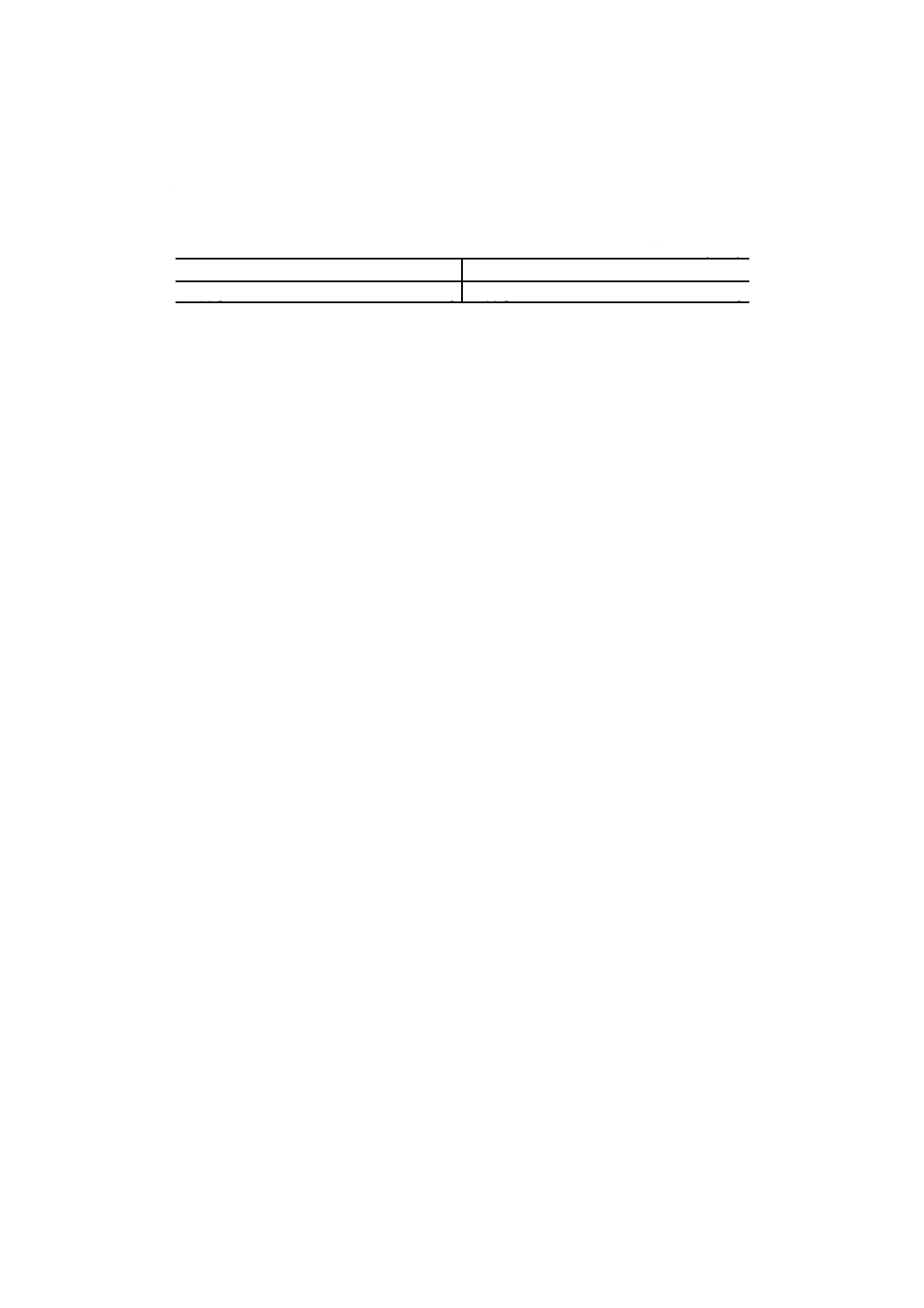

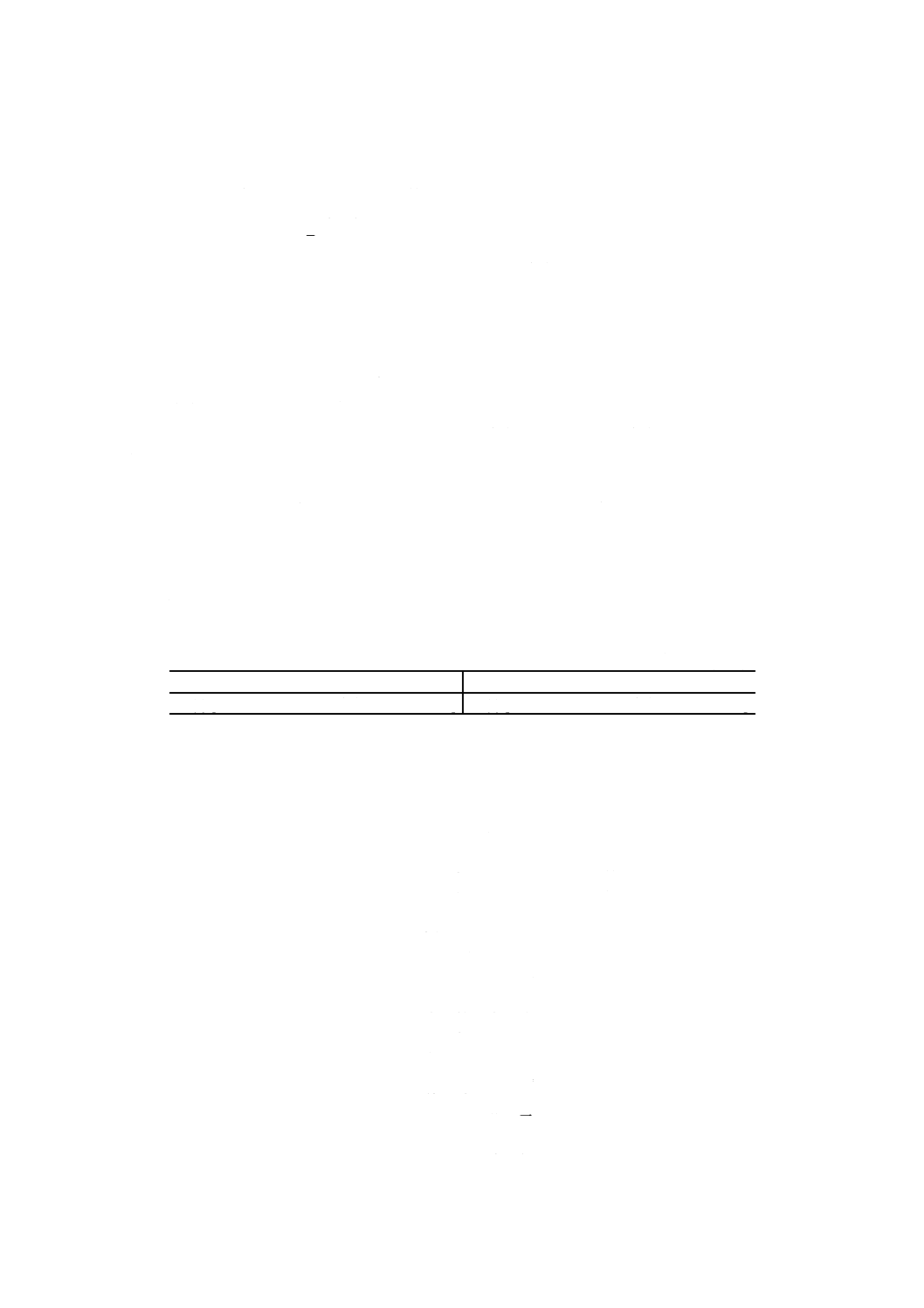

附属書1表2 試料溶液分取量

コバルト含有率

% (m/m)

試料溶液分取量

ml

0.001以上 0.01 未満

25

0.01以上 0.1 以下

10

4.3

吸光度の測定 4.2(3)で得た有機相を,乾いたろ紙(5種A)を用いて乾燥したビーカー (50ml) に

ろ過し,最初の少量のろ液は捨て,その後のろ液の一部を光度計の吸収セル (10mm) に取り,キシレンを

対照液にして,波長370nm付近における吸光度を測定する。

5. 空試験 試料の代わりに酸化鉄 (III) [2.(10)] を,試料と同量はかり採り,ビーカー (300ml) に移し入

れる。以下,4.1(2)〜4.3の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 附属書1表3に示すコバルト含有率範囲ごとに6個のビーカー (200ml) を準備して,

それぞれに附属書1表1に従って酸化鉄 (III) [2.(10)] をはかり採って移し入れ,4.1の(2)及び(3)に従って

操作する。この溶液から附属書1表2に従って分取してビーカー (200ml) に移し,更にこれらの溶液に,

附属書1表3に従って標準コバルト溶液 [2.(15)] を正確に加えた後,水を加えて液量を25mlとする。以

下,4.2(2)〜4.3の手順に従って操作して吸光度を測定し,得た吸光度とコバルト量との関係線を作成し,

その関係線をグラフの原点を通るように平行移動して検量線とする。

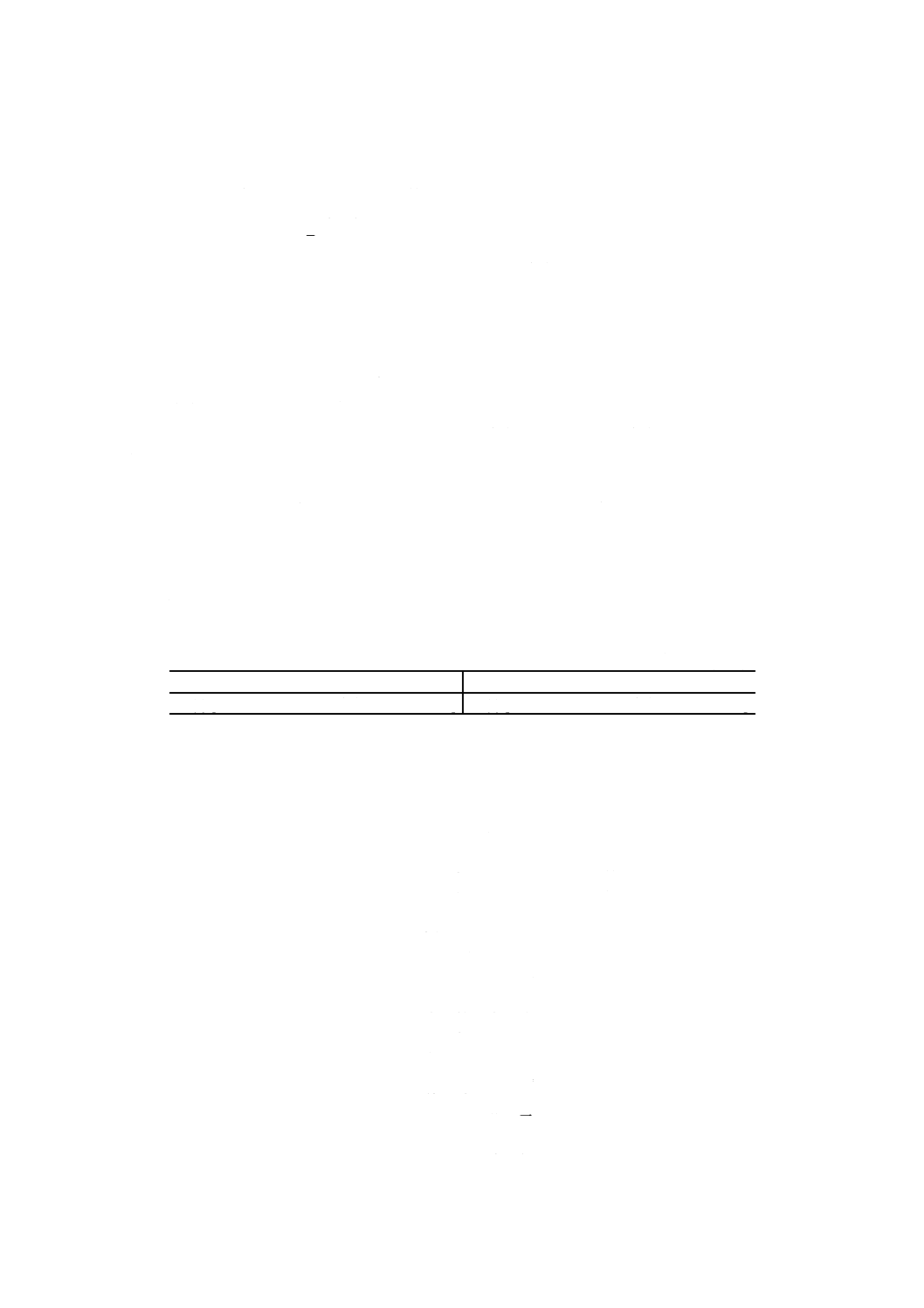

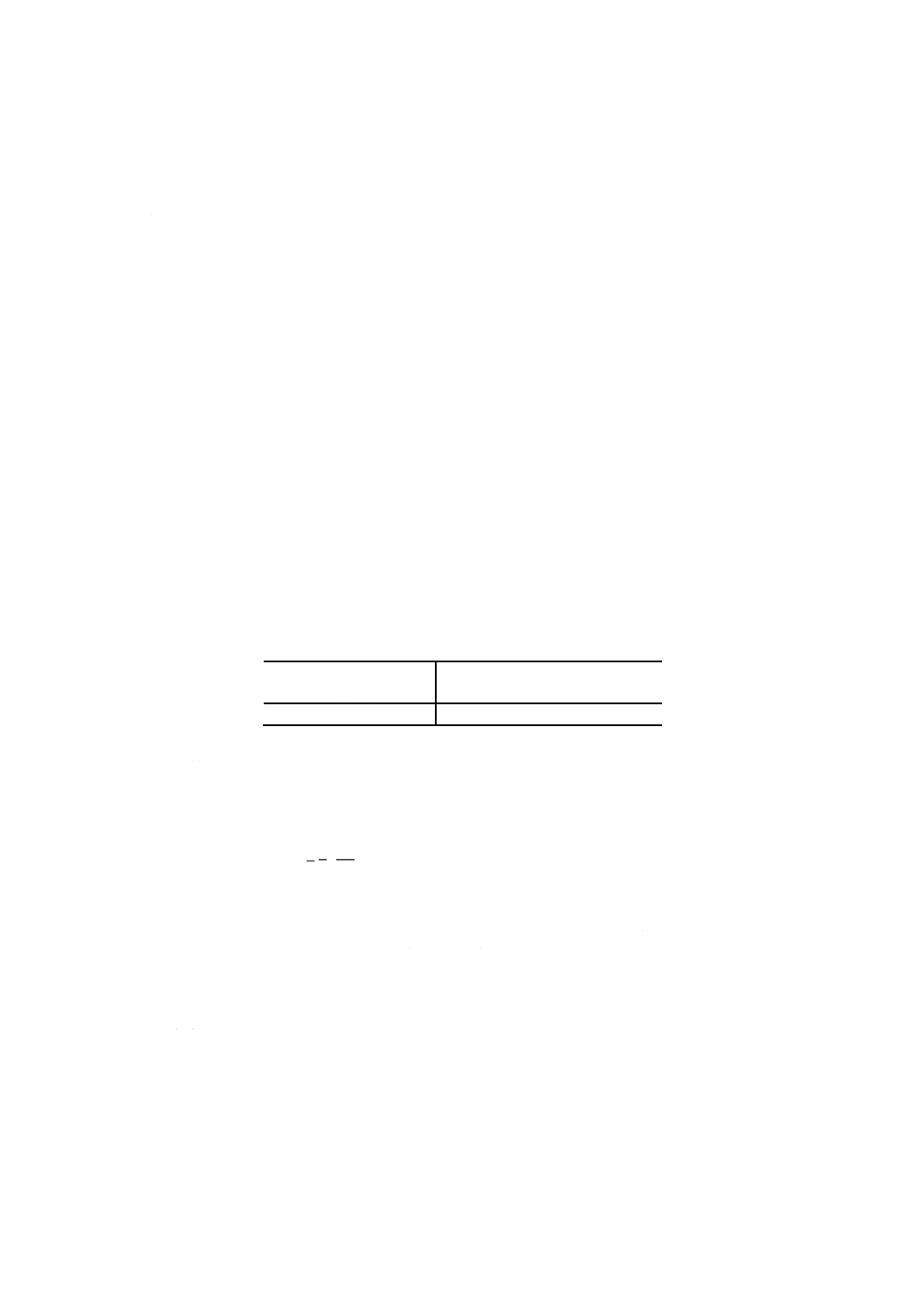

附属書1表3 標準コバルト溶液添加量

コバルト含有率

% (m/m)

標準コバルト溶液 [2.(15)] 添加

量

ml

0.001以上 0.01未満

0, 0.5, 1.0, 1.5, 2.0, 2.5

0.01以上 0.025未満

0, 0.5, 1.0, 1.5, 2.0, 2.5

0.025以上 0.10以下

0, 0.5, 1.0, 1.5, 2.0, 2.5

7. 計算 計算は,次による。

(1) コバルト含有率の計算 4.3及び5.で得た吸光度と,6.で作成した検量線とからコバルト量を求め,試

料中のコバルト含有率を,次の式によって算出する。

100

Co

2

1

×

×

=

B

m

A

A−

ここに,

Co: 試料中のコバルト含有率 [% (m/m)]

A1: 分取した試料溶液中のコバルト検出量 (g)

A2: 分取した空試験溶液中のコバルト検出量(5) (g)

m: 試料はかり採り量 (g)

B: 試料溶液及び空試験液の分取比

注(5) 空試験に使用した酸化鉄 (III) 中にコバルトが含まれている場合には,はかり採った酸化鉄

(III) 中のコバルト量を差し引く。

(2) 酸化コバルト含有率の計算 試料中の酸化コバルト含有率は,コバルト含有率から,次の式によって

算出する。

CoO=1.271×Co

ここに, CoO: 試料中の酸化コバルト含有率 [% (m/m)]

Co: (1)に同じ

5

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 許容差 許容差は,附属書1表4による。

附属書1表4 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) [0.009 8×(コバルト含有率)−0.000 1] D (n) [0.016 0×(コバルト含有率)−0.000 2]

備考 n=2のとき,D (n) =2.8

参考 この許容差は,コバルト含有率0.002% (m/m) 以上0.023% (m/m) 以下の試料を

用いて求めたものである。

6

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 原子吸光法

1. 要旨 試料を塩酸及び硝酸で分解して乾固した後,塩酸に溶解し,ろ過する。残さは,ふっ化水素酸

で処理した後,二硫酸カリウムで融解し,ろ液に合わせる。この溶液を原子吸光光度計の空気・アセチレ

ンフレーム中に噴霧し,その吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1,2+100)

(3) 硝酸

(4) ふっ化水素酸

(5) 硫酸 (1+1)

(6) 酸化鉄 (III) できるだけ純度の高い酸化鉄 (III),コバルトを含有しないか,又はコバルトの含有率

ができるだけ低く,かつ,既知であるもの。

(7) 二硫酸カリウム

(8) 標準コバルト溶液 (100μgCo/ml) コバルト[99.9% (m/m) 以上]1.000gをはかり採り,ビーカー

(200ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて静かに加熱分解し,引き続き加熱して,

窒素酸化物などを追い出す。常温まで冷却した後,1 000mlの全量フラスコに水で洗い移し,水で標

線まで薄めて原液 (1mgCo/ml) とする。この原液を使用の都度,必要量だけ水で正確に10倍に薄めて

標準コバルト溶液とする。

3. 試料はかり採り量 試料はかり採り量は,1.0gとする。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採ってビーカー (300ml) に移し入れる。

(2) 時計皿で覆い,塩酸30mlを加えて,初めは熱板周辺の低温部 (60〜100℃) にビーカーを置いて約1

時間保持した後,更に高温部に移し,約10分間煮沸直前まで加熱して分解する。次に,硝酸5mlを

加えて鉄などを酸化し,更に加熱を続けてほとんど乾固する。放冷した後,塩酸10mlを加え,加熱

して再び乾固する。放冷した後,塩酸 (1+1) 20mlを加え加熱して可溶性塩類を溶解した後,温水約

50mlを加え振り混ぜる。ろ紙(5種B)と少量のろ紙パルプを用いて不溶解残さをろ過し,ビーカー

内部をゴム管付ガラス棒を用いてこすり,付着物の全量をろ紙上に移す。ろ紙は,約40〜60℃に加熱

した温塩酸 (2+100) で塩化鉄 (III) の黄色が認められなくなるまで洗浄し,次に,温水で洗液に酸が

認められなくなるまで洗浄する。ろ液及び洗液をビーカー (300ml) に集めて加熱濃縮し,主液として

保存する。

(3) 不溶解残さは,ろ紙と共に白金るつぼ(30番)に移し入れ,乾燥した後,強熱灰化して放冷する。強

熱残さを硫酸 (1+1) 2〜3滴で湿し,ふっ化水素酸約5mlを加え,静かに加熱して二酸化けい素及び

硫酸を揮散させる。放冷した後,二硫酸カリウム2.0g(1)を加え,ふたをして初めは徐々に加熱し,次

7

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第に温度を高めて暗赤熱状に加熱して残さを融解する。放冷した後,白金るつぼをそのまま(2)で保存

した主液に入れ,塩酸5mlを加えて静かに加熱して融成物を溶解した後,白金るつぼを温水で洗浄し

て取り出す。

注(1) 二硫酸カリウムが2.0gでは不足の場合は,3.0g使用してもよいが,この場合は,検量線溶液に

も同量の二硫酸カリウムが含まれるように調製する。

(4) この溶液を加熱して約60mlまで濃縮する。常温まで冷却後,100mlの全量フラスコに水を用いて移し,

水で標線まで薄める。

4.2

吸光度の測定 4.1(4)で得た試料溶液(2)の一部を,水を用いてゼロ点を調整した原子吸光光度計の空

気・アセチレンフレーム中に噴霧し,波長240.7nmにおける吸光度を測定する。

注(2) 試料溶液に沈殿が生成した場合は,試料溶液の上澄み液,又は乾いたろ紙でろ過したろ液を

用いる。

5. 空試験 試料の代わりに酸化鉄 (III) [2.(6)] を,試料と同量はかり採り,ビーカー (300ml) に移し入

れる。以下,4.1(2)〜4.2の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 6個のビーカー (300ml) を準備し,それぞれに酸化鉄 (III) [2.(6)] 1.000gをはかり採っ

て移し入れる。次に,附属書2表1に従って標準コバルト溶液 [2.(8)] を正確に加える。以下,4.1(2)〜4.2

の手順に従って,試料と併行して操作し,得た吸光度とコバルト量との関係線を作成し,その関係線をグ

ラフの原点を通るように平行移動して検量線とする。

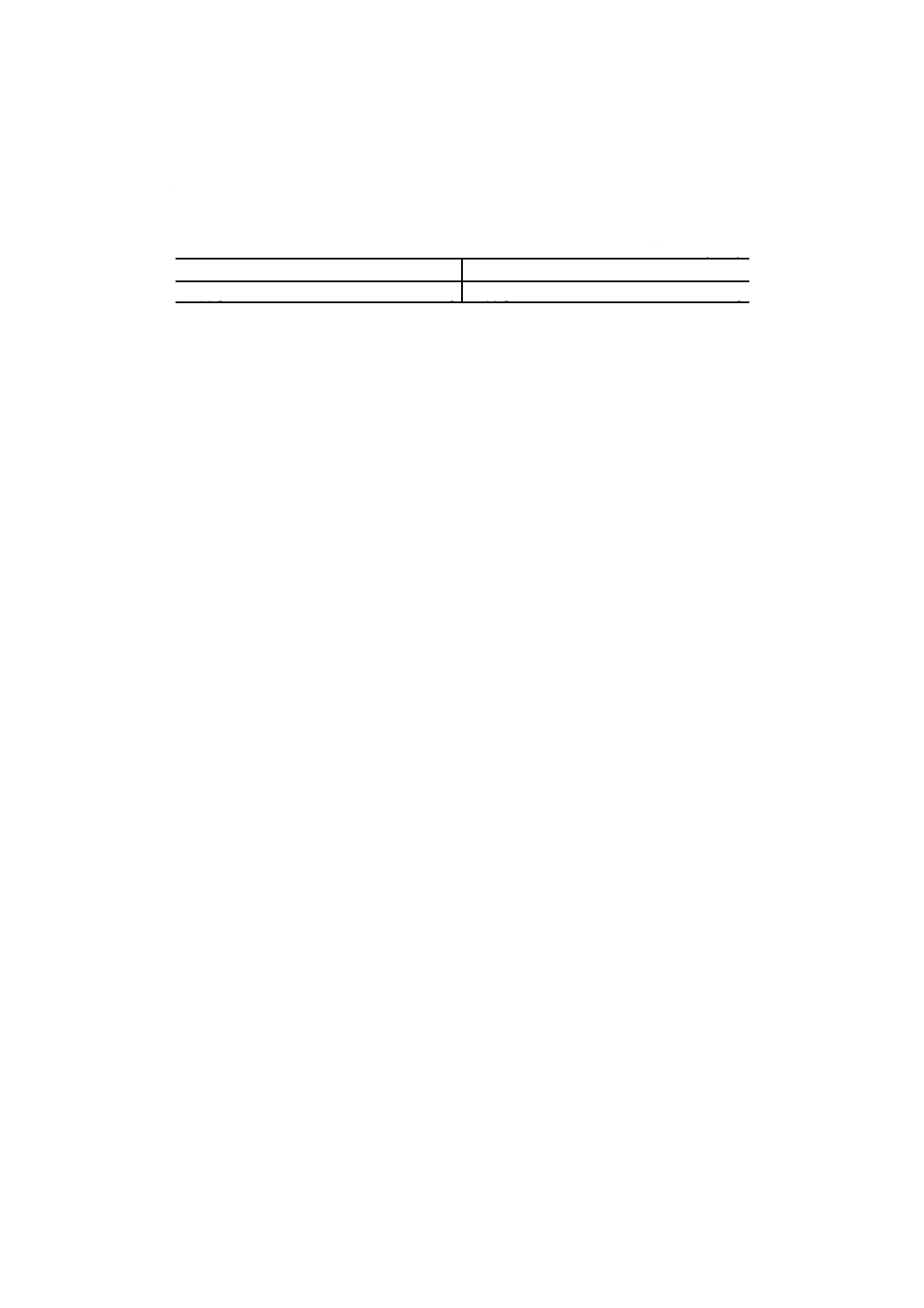

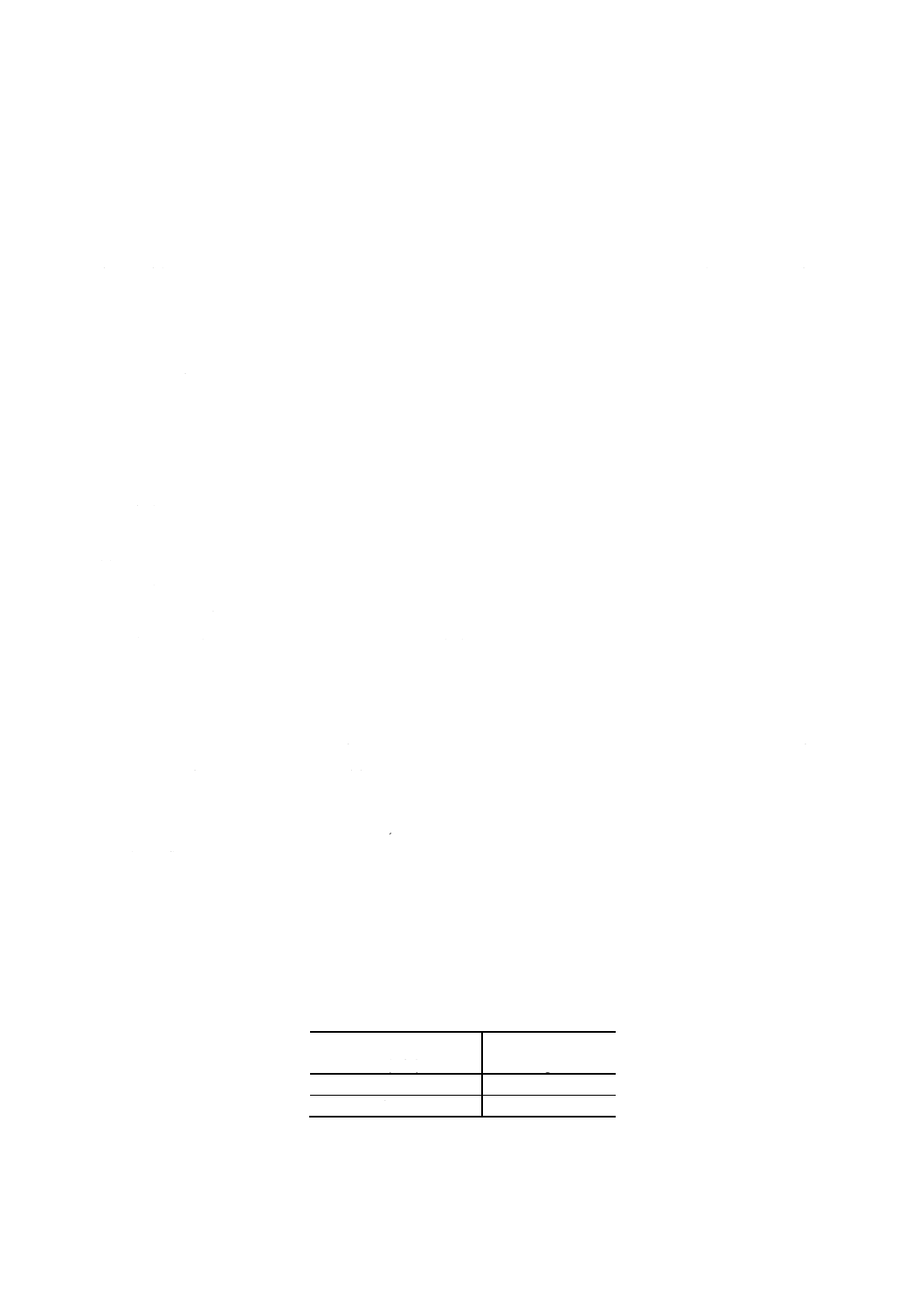

附属書2表1 標準コバルト溶液添加量

コバルト含有率

% (m/m)

標準コバルト溶液 [2.(8)] 添加量

ml

0.01以上 0.10以下

0, 2, 4, 6, 8, 10

7. 計算 計算は,次による。

(1) コバルト含有率の計算 4.2及び5.で得た吸光度と,6.で作成した検量線とからコバルト量を求め,試

料中のコバルト含有率を次の式によって算出する。

100

Co

2

1

×

=

m

A

A−

ここに,

Co: 試料中のコバルト含有率 [% (m/m)]

A1: 試料溶液中のコバルト検出量 (g)

A2: 空試験溶液中のコバルト検出量(3) (g)

m: 試料はかり採り量 (g)

注(3) 空試験に使用した酸化鉄 (III) 中にコバルトが含まれている場合には,はかり採った酸化鉄

(III) 中のコバルト量を差し引く。

(2) 酸化コバルト含有率の計算 試料中の酸化コバルト含有率は,コバルト含有率から,次の式によって

算出する。

CoO=1.271×Co

ここに, CoO: 試料中の酸化コバルト含有率 [% (m/m)]

Co: (1)に同じ

8

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 許容差 許容差は,附属書2表2による。

附属書2表2 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) [0.006 1×(コバルト含有率)+0.000 4] D (n) [0.019 3×(コバルト含有率)+0.001 3]

備考 n=2のとき,D (n) =2.8

参考 この許容差は,コバルト含有率0.003% (m/m) 以上0.024% (m/m) 以下の試料を

用いて求めたものである。

9

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3 鉄分離原子吸光法

1. 要旨 試料を塩酸及び硝酸で分解して乾固した後,塩酸で溶解し,ろ過する。残さは,ふっ化水素酸

で処理した後,二硫酸カリウムで融解し,ろ液に合わせる。この溶液中の鉄を4−メチル−2−ペンタノン

で抽出除去した後,原子吸光光度計の空気・アセチレンフレーム中に噴霧し,その吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 [10+6(1),1+1, 2+100]

(3) 硝酸

(4) ふっ化水素酸

(5) 硫酸 (1+1)

(6) 酸化鉄 (III) できるだけ純度の高い酸化鉄 (III),コバルトを含有しないか,又はコバルトの含有率

ができるだけ低く,かつ,既知であるもの。

(7) 二硫酸カリウム

(8) 4−メチル−2−ペンタノン

(9) 標準コバルト溶液 (10μgCo/ml) コバルト[99.9% (m/m) 以上]1.000gをはかり採り,ビーカー

(200ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて静かに加熱分解し,引き続き加熱して,

窒素酸化物などを追い出す。常温まで冷却した後,1 000mlの全量フラスコに水で洗い移し,水で標

線まで薄めて原液 (1mgCo/ml) とする。この原液を使用の都度,必要量だけ水で正確に100倍に薄め

て標準コバルト溶液とする。

注(1) 溶媒抽出に用いるので,正確に調製する。

3. 試料はかり採り量 試料はかり採り量は,1.0gとする。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採ってビーカー (300ml) に移し入れる。

(2) 時計皿で覆い,塩酸30mlを加えて初めは熱板周辺の低温部 (60〜100℃) にビーカーを置き約1時間

保持した後,更に高温部に移して約10分間煮沸直前まで加熱して分解する。次に,硝酸5mlを加え

て鉄などを酸化し,更に加熱を続けて乾固直前まで蒸発させる。

放冷した後,塩酸10mlを加え加熱して再び乾固する。放冷した後,塩酸 (1+1) 20mlを加え,加熱

して可溶性塩類を溶解した後,温水50mlを加えて振り混ぜる。ろ紙(5種B)と少量のろ紙パルプを

用いて不溶解残さをろ過し,ビーカー内部をゴム帽付ガラス棒を用いてこすり,付着物の全量をろ紙

上に移す。ろ紙は約40〜60℃に加熱した温塩酸 (2+100) で,塩化鉄 (III) の黄色が認められなくな

るまで洗浄し,次に,温水で洗液に酸が認められなくなるまで洗浄する。

ろ液及び洗液をビーカー (300ml) に集めて加熱濃縮し,主液として保存する。

10

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 不溶解残さは,ろ紙と共に白金るつぼ(30番)に移し入れ,乾燥した後,強熱灰化して放冷する。強

熱残さを硫酸 (1+1) 2〜3滴で湿し,ふっ化水素酸約5mlを加え,静かに加熱して二酸化けい素及び

硫酸を揮散させる。放冷した後,二硫酸カリウム2.0g(2)を加え,ふたをして初めは徐々に加熱し,次

第に温度を高めて暗赤熱状に加熱し,残さを融解する。放冷した後,白金るつぼをそのまま(2)で保存

した主液に入れ,塩酸5mlを加えて静かに加熱して融成物を溶解した後,白金るつぼを温水で洗浄し

て取り出す。

(4) (3)で得た溶液を再び加熱し,乾固直前まで蒸発させる。塩酸 (10+6) 15mlを加え塩類を溶解した後,

分液漏斗 (200ml) に移し入れる。塩酸 (10+6) 15mlでビーカー内壁を洗浄し分液漏斗に加える。4−

メチル−2−ペンタノン50mlを分液漏斗に加え,1分間激しく振り混ぜて静置する。二層に分離後,

下層の水相を別の分液漏斗 (200ml) に移し入れる。上層の4−メチル−2−ペンタノン相に塩酸 (10

+6) 10mlを加え,1分間激しく振り混ぜて静置する。二層に分離後,下層の水相を前の分液漏斗に合

わせる。これに,4−チメチル−2−ペンタノン50mlを加えて,1分間激しく振り混ぜて静置する。二

層に分離後,下層の水相を元のビーカーに入れる。上層の4−メチル−2−ペンタノン相に塩酸 (10+

6) 10mlを加え,1分間激しく振り混ぜて静置する。二層に分離後下層の水相を元のビーカーに合わせ

る。

(5) (4)で得た溶液に硫酸 (1+1) 5mlを加えて時計皿で覆い,加熱して大部分の4−メチル−2−ペンタノ

ンを揮散させた後,硝酸5mlを加えて引き続き加熱し,約2分間硫酸白煙を発生させる(3)。放冷後,

少量の水を加えて静かに加熱し塩類を溶解する。常温まで冷却後,50mlの全量フラスコに水を用いて

移し,水で標線まで薄める。

注(2) 二硫酸カリウムが2.0gでは不足の場合は,3.0g使用してもよいが,この場合は,検量線溶液に

も同量の二硫酸カリウムが含まれるように調製する。

(3) 溶液が有機物で着色しているときは,少し放冷した後,硝酸1mlを加えて再び加熱し,白煙を

発生させて約2分間加熱を続ける。

4.2

吸光度の測定 4.1(5)で得た試料溶液(4)の一部を,水を用いてゼロ点を調整した原子吸光光度計の空

気・アセチレンフレーム中に噴霧し,波長240.7nmにおける吸光度を測定する。

注(4) 試料溶液に沈殿が生成した場合は,試料溶液の上澄み液,又は乾いたろ紙でろ過したろ液を用

いる。

5. 空試験 試料の代わりに酸化鉄 (III) [2.(6)] をはかり採った試料と同量はかり採り,ビーカー (300ml)

に移し入れる。以下,4.1(2)〜4.2の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 6個のビーカー (300ml) を準備し,それぞれに酸化鉄(III) [2.(6)] 1.000gをはかり採っ

て移し入れる。次に,附属書3表1に従って標準コバルト溶液 [2.(9)] を正確に加える。以下,4.1(2)〜4.2

の手順に従って,試料と併行して操作し,得た吸光度とコバルト量との関係線を作成し,その関係線をグ

ラフの原点を通るように平行移動して検量線とする。

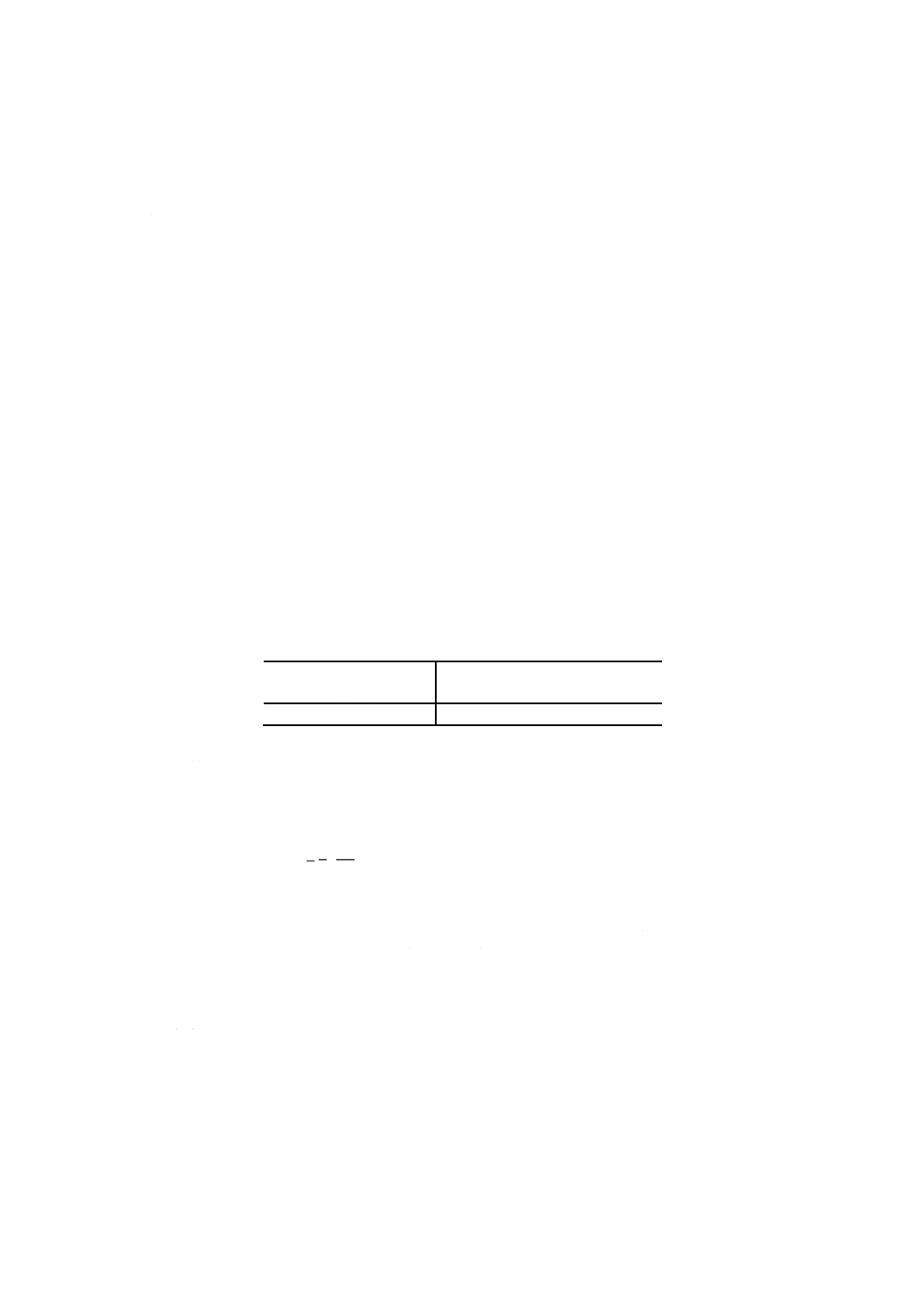

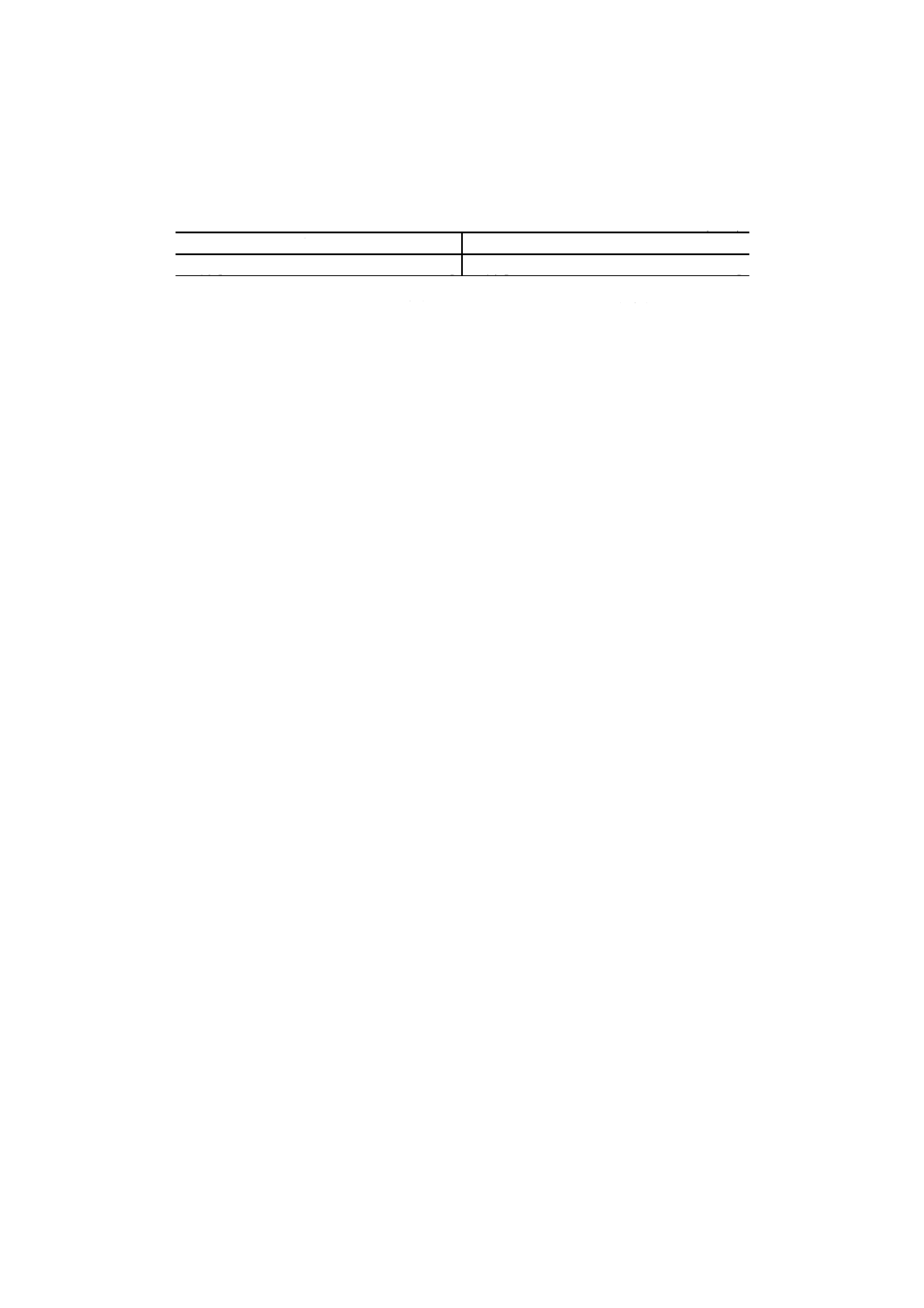

附属書3表1 標準コバルト溶液添加量

コバルト含有率

% (m/m)

標準コバルト溶液 [2.(9)] 添加量

ml

0.001以上 0.010以下

0, 2, 4, 6, 8, 10

11

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 計算 計算は,次による。

(1) コバルト含有率の計算 4.2及び5.で得た吸光度と,6.で作成した検量線とからコバルト量を求め,試

料中のコバルト含有率を次の式によって算出する。

100

Co

2

1

×

=

m

A

A−

ここに,

Co: 試料中のコバルト含有率 [% (m/m)]

A1: 試料溶液中のコバルト検出量 (g)

A2: 空試験溶液中のコバルト検出量(5) (g)

m: 試料はかり採り量 (g)

注(5) 空試験に使用した酸化鉄 (III) 中にコバルトが含まれている場合には,はかり採った酸化鉄

(III) 中のコバルト量を差し引く。

(2) 酸化コバルト含有率の計算 試料中の酸化コバルト含有率は,コバルト含有率から,次の式によって

算出する。

CoO=1.271×Co

ここに, CoO: 試料中の酸化コバルト含有率 [% (m/m)]

Co: (1)に同じ

8. 許容差 許容差は,附属書3表2による。

附属書3表2 許容差

単位 % (m/m)

室内許容差

室間許容差

D (n) [0.016 6×(コバルト含有率)+0.000 09] D (n) [0.049 5×(コバルト含有率)+0.000 15]

備考 n=2のとき,D (n) =2.8

参考 この許容差は,コバルト含有率0.000 4% (m/m) 以上0.006 1% (m/m) 以下の試料

を用いて求めたものである。

社団法人日本鉄鋼協会 共同研究会鉄鋼分析部会化学分析分科会鉄鉱石分析方法JIS改正WG 構成表

氏名

所属

鉄鋼分析部会

(部会長)

佐 伯 正 夫

新日本製鐵株式会社

化学分析分科会

(主査)

岩 田 英 夫

日本鋼管株式会社

鉄鉱石JIS改正WG

(リーダー)

岩 田 英 夫

日本鋼管株式会社

(直属幹事)

石 橋 耀 一

日本鋼管株式会社

(委員)

岡 野 輝 雄

川崎製鉄株式会社

杉 原 孝 志

川鉄テクノリサーチ株式会社

中 川 孝

川鉄テクノリサーチ株式会社

秋 窪 英 敏

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所(コバルト担当)

河 村 恒 夫

株式会社コベルコ科研

稲 本 勇

新日本製鐵株式会社

大 水 勝

新日本製鐵株式会社

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

12

M 8210-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

蔵 保 浩 文

住友金属工業株式会社

中 里 福 和

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

平 松 茂 人

住友金属工業株式会社

菅 野 清

株式会社中山製鋼所

平 田 晴 彦

日新製鋼株式会社

小 倉 正 之

日本鋼管株式会社

船 曵 佳 弘

日本鋼管株式会社

大 槻 孝

社団法人日本鉄鋼協会

増 喜 浩 二

社団法人日本鉄鋼協会

社団法人日本鉄鋼連盟 鉄鉱石分析標準化推進委員会原案検討小委員会 構成表

氏名

所属

鉄鉱石分析標準化推進委員会

(委員長) 松 村 泰 治

川鉄テクノリサーチ株式会社

原案検討小委員会

(委員長) 松 村 泰 治

川鉄テクノリサーチ株式会社

(委員)

小 嶋 誠

工業技術院標準部材料規格課

藤 本 京 子

川崎製鉄株式会社

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

秦 浩一郎

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

西 野 和 美

住友金属工業株式会社

松 本 義 朗

住友金属工業株式会社

原 田 幹 雄

株式会社中山製鋼所

藤 田 昇 平

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

小 倉 正 之

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

大 槻 孝

社団法人日本鉄鋼協会

脊 戸 雄 功

社団法人日本鉄鋼連盟